Сварка труб ПНД встык,монтаж пластиковых труб встык,соединение труб встык 495/589-49-79

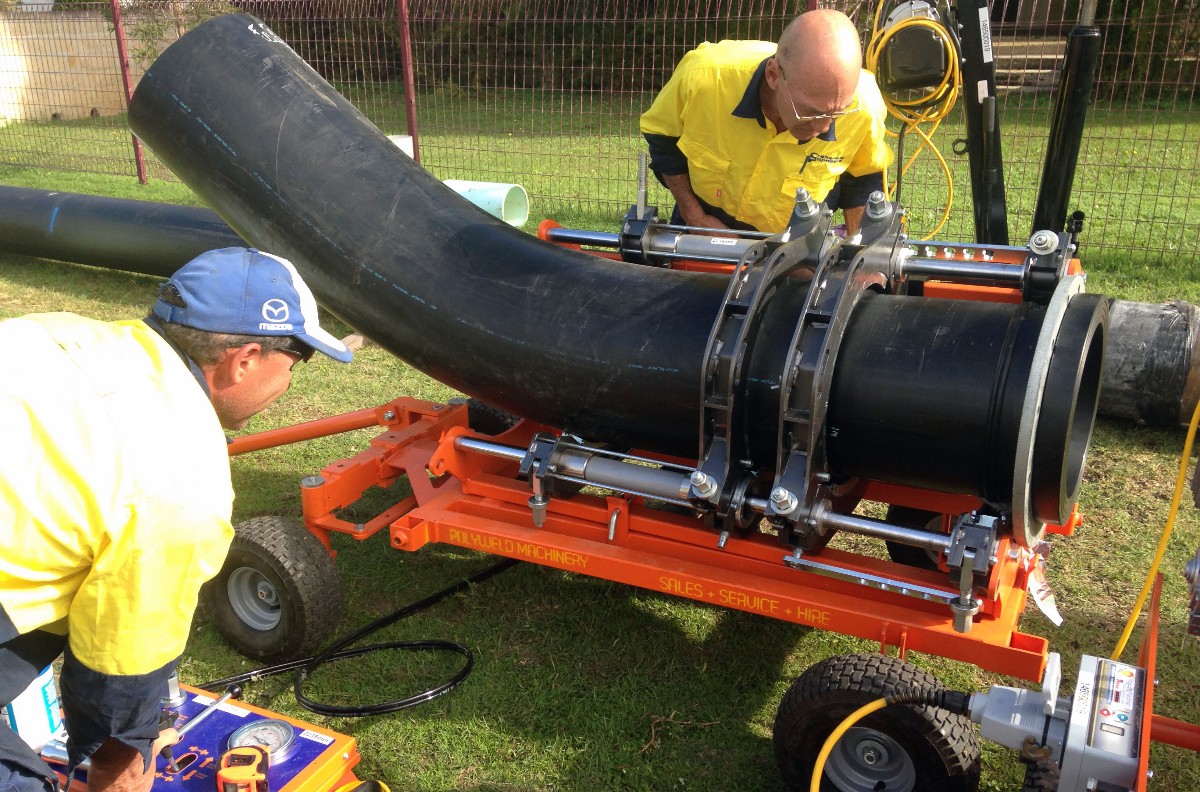

Сварка ПНД встык — заключается в нагреве торцов, свариваемых труб или деталей до вязкотекучего состояния полиэтилена. В результате контакта с нагревателем и последующим соединением торцов под давлением после удаления нагревателя.

Сварка полиэтиленовых трубопроводовВстык можно сваривать только трубы и фитинги одинакового диаметра и SDR, изготовленные из одной марки полиэтилена. Рекомендуемая толщина стенки трубы при стыковой сварке должна быть не менее 4,5 мм. Стыковую сварку полиэтиленовых труб ПНД разрешено проводить при температуре воздуха от -15°С до +45°С.

Стыковая сварка полиэтиленовых трубСварка встык – достаточно сложный технологический процесс, требующий высокой квалификации персонала и высококачественного оборудования. Специалист должен иметь допуск для данной операции. Аппарат должен пройти проверку температурного режима.

Параметры сварки полиэтиленовых труб| Ø, мм | SDR | Цена за стык | Минимальный заказ* | Количество выполняемых стыков в день | Необходимая эл. мощность и стоимость аренды электрогенератора | |

| Москва и до 30 км от МКАД. | От 30 км до 60 км от МКАД | |||||

| 63 | 26-11 (PN6-16) | 200,00р. | 12000,00р. | 14000,00р. | до 40 | Мощность 2 кВт 220V 3000 р./смена |

| 75 | 26-11 (PN6-16) | 250,00р. | ||||

| 90 | 26-11 (PN6-16) | 300,00р. | ||||

| 110 | 26-11 (PN6-16) | 400,00р. | ||||

| 160 | 26 (PN6) | 600,00р. | до 30 | |||

| 17 (PN10) | 650,00р. | |||||

| 11 (PN16) | 700,00р. | |||||

| 180-200 | 26 (PN6) | 900,00р. | 15000.00р. | 17000,00р. | до 20 | Мощность 5 кВт 220V 4000 р./смена |

| 17 (PN10) | 1 000,00р. | |||||

| 11 (PN16) | 1 100,00р. | |||||

| 225 | 26 (PN6) | 1 100,00р. | ||||

| 17 (PN10) | 1 200,00р. | |||||

| 11 (PN16) | 1 300,00р. | |||||

| 250 | 26 (PN6) | 1 400,00р. | ||||

| 17 (PN10) | 1 600,00р. | |||||

| 11 (PN16) | 1 700,00р. | |||||

| 280 | 26 (PN6) | 1 800,00р. | ||||

| 17 (PN10) | 1 900,00р. | |||||

| 11 (PN16) | 2 000,00р. | |||||

| 315 | 26 (PN6) | 2 000,00р. | ||||

| 17 (PN10) | 2 100,00р. | |||||

| 11 (PN16) | 2 200,00р. | |||||

| 355 | 26 (PN6) | 2 500,00р. | 18000,00р. | 21000,00р. | до 15 | Мощность 7 кВт 400V 5000 р./смена |

| 17 (PN10) | 2 700,00р. | |||||

| 11 (PN16) | 2 900,00р. | |||||

| 400 | 26 (PN6) | 2 800,00р. | ||||

| 17 (PN10) | 3 000,00р. | |||||

| 11 (PN16) | 3 300,00р. | |||||

| 450 | 26 (PN6) | 3 300,00р. | до 10 | |||

| 17 (PN10) | 3 600,00р. | |||||

| 11 (PN16) | 3 900,00р. | |||||

| 500 | 26 (PN6) | 4 200,00р. | ||||

| 17 (PN10) | 4 600,00р. | |||||

| 11 (PN16) | 4 900,00р. | |||||

| 630 | 26 (PN6) | 5 200,00р. | Мощность 13-16 кВт 400V 7000 р./смена | |||

| 17 (PN10) | 5 500,00р. | |||||

| 11 (PN16) | 5 800,00р. | |||||

| 710 | 26 (PN6) | 7 000,00р. | 24000,00р. | 27000,00р. | 4-7 | |

| 17 (PN10) | 7 400,00р. | |||||

| 11 (PN16) | 7 800,00р. | |||||

| 800 | 26 (PN6) | 7 600,00р. | ||||

| 17 (PN10) | 8 000,00р. | |||||

| 11 (PN16) | 8 600,00р. | |||||

| 900 | 26 (PN6) | 8 500,00р. | 35000,00р. | 45000,00р. | 3-5 | Мощность 30 кВт 400V 9000 р./смена |

| 17 (PN10) | 9 000,00р. | |||||

| 11 (PN16) | 9 500,00р. | |||||

| 1000 | 26 (PN6) | 9 500,00р. | ||||

| 17 (PN10) | 10 000,00р. | |||||

| 11 (PN16) | 11 000,00р. | |||||

| 1200 | 26 (PN6) | 12 000,00р. | ||||

| 17 (PN10) | 13 000,00р. | |||||

| 11 (PN16) | 14 000,00р. | |||||

| Стыковая сварка газовых трубопроводов | ||||||

| В стоимость работ входит полный комплект документов на стык (аттестат на станок, удостоверение сварщика, протокол сварки и т.д.), гарантия на ультразвуковую дефектоскопию сварного шва. | ||||||

| Ø, мм | SDR | Цена за стык | Минимальный заказ* | Количество выполняемых стыков в день | Необходимая эл. мощность и стоимость аренды электрогенератора мощность и стоимость аренды электрогенератора | |

| Москва и до 30 км от МКАД. | От 30 км до 60 км от МКАД | |||||

| 63 | 11 (PN16) | 400,00р. | 18000,00р. | 22000,00р. | до 25 | Мощность 2 кВт 220V 3000 р./смена |

| 90 | 11 (PN16) | 700,00р. | ||||

| 110 | 11 (PN16) | 800,00р. | ||||

| 160 | 11 (PN16) | 1 400,00р. | ||||

| 180 | 11 (PN16) | 2 000,00р. | 28000,00р. | до 20 | Мощность 5 кВт 220V 4000 р./смена | |

| 200 | 11 (PN16) | 2 200,00р. | ||||

| 225 | 11 (PN16) | 2 400,00р. | ||||

| 250 | 11 (PN16) | 3 000,00р. | ||||

| 280 | 11 (PN16) | 3 600,00р. | ||||

| 315 | 11 (PN16) | 4 000,00р. | ||||

| 355 | 11 (PN16) | 5 200,00р. | 30000,00р. | 35000,00р. | до 10 | Мощность 7 кВт 400V 5000 р./смена |

| 400 | 11 (PN16) | 5 900,00р. | ||||

| 450 | 11 (PN16) | 7 000,00р. | ||||

| 500 | 11 (PN16) | 8 800,00р. | ||||

* — Все цены указаны с НДС

Виды соединения труб — способы монтажа стальных труб из металла

Сварка встык – популярный способ соединения стальных труб в единую систему, предназначенную для транспортировки жидкостей или газов. При монтаже бытовых трубопроводов обычно используют ручную электродуговую или газовую сварку.

Подготовка труб к свариванию

Перед началом процесса необходимо:

- Определить марку стали, из которой изготовлена труба.

В зависимости от марки, определяют технологию и расходные материалы. Свариваются без ограничения (то есть без необходимости в дополнительных подготовительных мероприятиях) изделия из малоуглеродистой и низколегированной стали.

В зависимости от марки, определяют технологию и расходные материалы. Свариваются без ограничения (то есть без необходимости в дополнительных подготовительных мероприятиях) изделия из малоуглеродистой и низколегированной стали. - Подготовить края в соответствии с ГОСТом 16037. При толщине стенок 3 мм и более изготавливают скос. Подготовку краев осуществляют труборезами, фаскорезами, торцевателями, шлифмашинками. При толщине стенки менее 3 мм скос кромок не требуется. В этом случае оставляют стыковой зазор, равный половине толщины стенки.

- Проверить угол между стыком и продольной осью трубопровода. Он должен составлять 90°.

- При соединении сварных стальных труб – обеспечить смещение продольных швов относительно друг друга примерно на 1/3 от длины окружности.

Технологии сварки труб

Ручная электродуговая

Оборудование – сварочный аппарат. Наиболее востребованы мастерами-любителями инверторы – компактные, удобные в применении аппараты, работающие от бытовой одно- или трехфазной сети. Расходные материалы – покрытые штучные электроды, тип которых выбирается, в зависимости от следующих факторов:

- марка стали;

- толщина стенки и диаметр трубных изделий;

- положение в пространстве и условия изготовления стыка.

В зависимости от марки стали, типа и диаметра выбранных электродов, толщины трубной стенки, определяют параметры сварочного тока.

Газовая

В основе этого процесса лежит разогрев краев отрезков газокислородным пламенем и заполнение зазора расплавленной сварочной проволокой. Считается, что шов, полученный газовой сваркой, имеет худшие механические характеристики, по сравнению со швом, полученным электросваркой. Однако для тонкостенной трубной продукции малого диаметра монтаж газосваркой является оптимальным. Для газосварки необходимы:

- Газовая горелка.

- Кислород – служит для поддержания горения ацетилена, применяется в баллонах.

- Ацетилен – горючий газ, который приобретают в баллонах или получают непосредственно на месте монтажа трубопровода в специальных генераторах из карбида кальция и воды. Вместо ацетилена могут применяться и другие горючие газы – пропан, метан, пары керосина.

- Сварочная проволока, выполняющая функцию сварочного материала. Ее состав зависит от характеристик свариваемого металла.

- Флюс – порошок или паста. Выполняет защитную функцию.

Сварка труб встык (реферат) :: Рефераты по металлургии

История развития сварочного производства.

В решение задач научно- технического прогресса важное место принадлежит сварке. Сварка является технологическим процессом, широко применяемая практически во всех отраслях народного хозяйства.

С применением сварки создаются серийные и уникальные машины. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий. При изготовлении металлоконструкций, прокладке трубопроводов, установке технологического оборудования, на сварку приходится четвертая часть всех строительно-монтажных работ. Основным видом сварки является дуговая сварка.

Основоположниками сварки являются русские ученые и инженеры – В.В. Петров, Н.Н. Бенардос и Н.Г.Славянов. В 1802г. профессор физики Петров открыл и наблюдал дуговой разряд от построенного им мощного «вольтового столба». Этот столб или батарея был самым мощным источником электрического тока того времени. В то время электротехника только начинала создаваться, и открытие Петровым дугового разряда значительно опередило свой век.

До практического применения дуги для целей сварки прошло 80 лет. Н.Н.Бенардос впервые применил электрическую дугу между угольным электродом и металлом для сварки. Он применил созданный им способ не только для сварки, но и для наплавки и резки металлов.

Другой русский изобретатель-Славянов, разработал способ дуговой сварки металлическим электродом с защитой сварочной зоны слоем порошкообразного вещества ,то есть флюса, и первый в мире механизм для полуавтоматической подачи электронного прутка в зону сварки способ сварки плавящимся металлическим электродом получил название «дуговая Сварка по способу Славянова».

Изобретения Бенардоса и Славянова нашли заметное применение по тем временам, и в первую очередь на железных дорогах, а затем на нескольких крупных машиностроительных и металлургических заводах России.

Однако, несмотря на первоначальные успехи русских изобретателей в деле разработки и внедрения дуговой сварки, к началу XXвека страны Европы опередили Россию.

Только после революции 1917г. Сварка получила интенсивное развитие в нашей стране. В нашей стране тогда впервые в мире были разработаны новые высокопроизводительные виды сварки, это электрошлаковая, в углекислом газе, диффузная и другие. Фундаментальные исследования по разработке новых процессов и технологии сварки проводятся в ряде научно-исследовательских организациях, ВУЗах и крупных предприятиях судостроительной, авиационной, нефтехимической, атомной и других.

На современном этапе развития сварочного производства в связи с развитием научно-технической революции резко возрос диагнозсвариваемых толщин, материалов видов сварки. В настоящее время сваривают материалы толщиной от несколько микрон (в микроэлектронике) до нескольких метров (в тяжелом машиностроении).

2. Описать назначение данного узла.

Батарея отопления из труб, предназначена для поддерживания теплового баланса (тепла), в холодное время года в рабочих помещениях, а так же на фермах, колхозных постройках, теплицах, производственных и гражданских зданиях, и.

т.д.

т.д.Сварка батареи отопления из труб Ф 63 мм: патрубок 32 мм, длина труб 1500 мм и стали ст 3.

1500

63

32

63

3. Физические, химические и технологические свойства стали

из которой выполнены детали данного узла.

СТ 3 – это сталь углеродистая обыкновенного качества. Основным металлом в этой стали, является железо

Таблица № 1

Основной плотность t°C коэффиц. удельная теплопро- удельное

металл г/см³ плавления линейного теплоемк. С водность электрич.

стали расширения кал/г-град λкал 1см соедине-

С-град ние

При 20

СВАРКА ПОЛИЭТИЛЕНОВЫХ ТРУБ ВСТЫК НАГРЕТЫМ ИНСТРУМЕНТОМ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | Старостин

СВАРКА ПОЛИЭТИЛЕНОВЫХ ТРУБ ВСТЫК НАГРЕТЫМ ИНСТРУМЕНТОМ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Н. П. Старостин, О. А. Аммосова

П. Старостин, О. А. Аммосова

Аннотация

Предлагается способ сварки полиэтиленовых труб при температурах атмосферного воздуха ниже минус 15 °C без использования укрытий. Для получения прочного сварного соединения при температурах воздуха ниже нормативных предлагается подогреть стенку трубы непосредственно перед сваркой на определенное расстояние от торца и обеспечить однородность распределения температуры на этом участке трубы для снижения температурных напряжений. Предлагается методика определения продолжительности предварительного подогрева при сварке полимерных труб при низких температурах окружающего воздуха. Разработана математическая модель теплового процесса сварки полиэтиленовых труб с учетом фазового перехода в интервале температур. Учитывается промежуточная фаза между твердым и жидким веществом, в которой вещество находится как в твердом, так и в жидком состоянии. Границы промежуточной фазы определяются температурами солидуса и ликвидуса. Зависимость теплового потока от температуры при фазовом переходе регистрировалась дифференциальным сканирующим калориметром. Математическая модель теплового процесса сварки полимерных труб учитывает формирование и тепловое влияние грата на динамику температурного поля стенки трубы. Для снижения скорости охлаждения сварного соединения предлагается использование на этапе осадки цилиндрической теплоизоляционной камеры. Расчетами с изменением размера теплоизоляционной камеры показана возможность регулирования скоростью охлаждения. Задача определения нестационарного температурного поля при сварке с учетом фазового перехода в интервале температур решалась численно методом конечных разностей. Алгоритм сквозного счета строился с использованием чисто неявных схем. Получающиеся при этом нелинейные трехточечные уравнения решались методом итераций, решения на каждой итерации находились методом прогонки. Приведены результаты расчетов динамики температурного поля сварки при низких температурах окружающего воздуха (-40 °C) по предлагаемому способу.

Ключевые слова

Сварка полиэтиленовых труб;тепловой процесс;предварительный подогрев;сварка нагретым инструментом встык;скорость охлаждения;теплоизоляционная камера;welding of polyethylene pipes;heat process;preheating;heated tool-butt welding;cooling rate;thermo enclosure;

Литература

СП 42-103-2003. Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов. Москва: Полимергаз, ФГУП ЦПП, 2004. 86 с.

Микроструктура и качество стыковых сварных соединений полиэтилена /Гринюк В.Д. [и др.]. //Автоматическая сварка.1990. № 11 (452). С. 23-26.

Моделирование температурных полей и напряжений в полиэтиленовых трубах при сварке нагретым инструментом/ Нестеренко Н.П. [и др.]. // Автоматическая сварка. 2009. № 2. С. 11-15.

Старостин Н.П., Сивцева В.В. Моделирование теплового процесса муфтовой сварки полиэтиленовых труб с учетом двухфазной области // Математические заметки ЯГУ. 2011. Т.18. Вып.2. С. 232-241.

Авдонин Н.А. Математическое описание процессов кристаллизации. Рига: Зинатне, 1980. 180 с.

Вабищевич П.Н. Численные методы решения задач со свободной границей. М.: Изд-во МГУ, 1987. 164 с.

Самарский А.А. Теория разностных схем. М.: Наука, 1977, 656 с.

Каргин В.Ю., Шурайц А.Л. Сварка и контроль газопроводов из полимерных материалов. М.: ОАО «Приволжск. кн. изд-во», 2003. 330 с.

Влияние температуры расплава на свойства полиэтилена в крупногабаритных изделиях/ Крюкова И.М. [и др.]. // Пластические массы. 1998. № 6. С. 38-39.

(c) 2015 Н. П. Старостин, О. А. Аммосова

Что такое стыковая сварка?

Стыковой сварной шов — один из самых простых и универсальных типов конструкций сварных швов. Соединение формируется простым размещением двух металлических частей встык, а затем сваркой вдоль соединения. Важно отметить, что в стыковом соединении поверхности соединяемых деталей находятся в одной плоскости, а металл сварного шва остается в плоскостях поверхностей. Таким образом, детали почти параллельны и не перекрываются, например, в отличие от соединений внахлест.

Таким образом, детали почти параллельны и не перекрываются, например, в отличие от соединений внахлест.

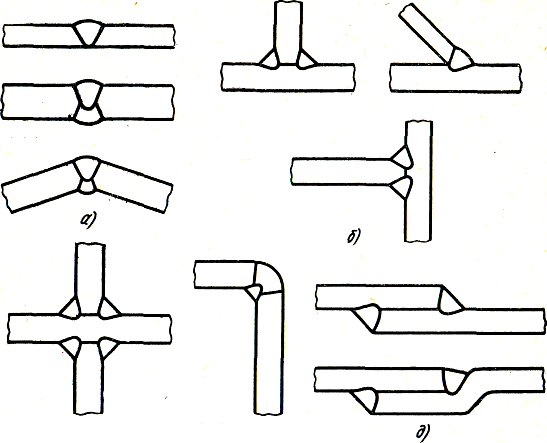

Схема стыковой сварки

В зависимости от толщины металлических деталей могут быть выполнены различные типы канавок.Подготовка канавок также называется подготовкой кромок сварных швов и необходима для более толстых металлов. Примерами типов канавок в зависимости от их формы являются V-образная канавка, J-образная канавка и U-образная канавка. Конструкция канавки меняется в зависимости от требований к сварному шву с полным или частичным проплавлением. Струбциновая сварка может выполняться с использованием различных видов сварки — ручных, механизированных или автоматизированных. Тонкие листы обычно сваривают без какой-либо подготовки кромок шва, такие соединения называются квадратными стыковыми соединениями.

Стыковые соединения можно сваривать дуговой сваркой, контактной сваркой и сваркой пучком высокой энергии, и это даже может быть частью операции пайки.

Вначале сварные детали можно удерживать вместе с помощью прихваточного шва, который представляет собой временное соединение, обеспечивающее правильное выравнивание компонентов при выполнении стыковой сварки. Для соединения деталей в зоне стыкового соединения может потребоваться предварительный нагрев.

Стыковая сварка обычно применяется в различных отраслях промышленности, от трубопроводных систем, автомобилестроения, энергетики, энергетики и т. Д.

Типы стыковых сварных соединений

Как упоминалось ранее, различные типы стыковых сварных соединений названы в честь их конкретной формы. Различные типы соединений включают одинарные V-образные, двойные V-образные, одинарные и двойные скосы, одинарные и двойные U-образные, одинарные и двойные J-образные соединения, квадратные стыковые соединения и даже их комбинации. Самый простой из них с точки зрения центровки — это квадратный стыковой шов.

Во всех случаях сварные швы выполняются встык с толщиной основного металла. Для предотвращения деформации сварной сборки важно контролировать проплавление сварного шва, используя конструкцию соединения двойного проплавления.

Для предотвращения деформации сварной сборки важно контролировать проплавление сварного шва, используя конструкцию соединения двойного проплавления.

Для стыковых швов, в зависимости от различных факторов, между деталями обычно имеется зазор от 2 до 3 мм (1/8 дюйма), который называется корневым зазором. Зазор нужен для того, чтобы присадочный металл полностью проникал в стык. Если зазор слишком мал или слишком велик, это приведет к дефектам сварного шва.

Преимущества

Стыковые швы дают несколько преимуществ, в том числе:

- Высокая прочность при полном расплавлении

- Легко обрабатывается

- Контроль искажений

- Легко проверить

Недостатки

Есть некоторые недостатки, такие как:

- Геометрия сварки может ограничивать области применения

- Может потребоваться крепление или подкладка

- Чувствительность к неустойчивому состоянию поверхности

стыковой сварной шов против углового шва

Основное различие между стыковым и угловым швом — это угол между соединяемыми деталями.Если соединяемые поверхности находятся в одной плоскости, то это стыковой шов. Если поверхности перпендикулярны (под углом 90 °), то их обычно соединяют угловым швом. Для угловых швов подготовка сварных швов не требуется, как для стыковых.

В угловом сварном шве присадочный металл наносится на соединение в треугольном сечении, так что он образует угол 45 ° с обеими соединяемыми деталями. Для достижения необходимой толщины сварного шва сварку проводят в несколько проходов.

Деформация угловых и стыковых швов возникает в результате усадки при остывании присадочного металла. Этого можно избежать путем предварительного нагрева и / или выполнения последовательных проходов на противоположных сторонах стыка.

Заключение

Стыковая сварка — это часто используемая конструкция соединения для множества применений в различных отраслях промышленности из-за своей простоты. Этот базовый метод включает несколько различных форм сварных швов, подходящих для различной толщины сварного шва.

Этот базовый метод включает несколько различных форм сварных швов, подходящих для различной толщины сварного шва.

TWI может дать совет по всем аспектам материалов и соединения. Вы можете узнать больше о наших консультационных услугах по сварке здесь.

Часто задаваемые вопросы по теме (FAQ)

В чем смысл стыковой сварки?

Дата : 23, 2016 Категории : Новости рынка / Просмотры новостей : 6,229 просмотров

Стыковая сварка — это один из методов сварки. В процессе стыковой сварки две части материала соединяются параллельно вдоль кромки в одну линию.Стыковые сварные соединения могут выполняться на большом аппарате непрерывно или на переносном сварочном аппарате, управляемом сварщиком. Стыковое соединение — это экономичный и надежный метод соединения материалов без каких-либо дополнительных компонентов. (Что такое фитинги для стыковой сварки труб?)

Труба стыковая сварочная

Процесс стыковой сварки может использоваться как для металла, так и для пластика. Когда два стальных листа уложены бок о бок и свариваются вместе вдоль линии, это типичный пример стыкового сварного соединения.

пластина с V-образной канавкой для стыковой сварки

Если толщина материала мала, квадратная и гладкая кромка материала подходит для стыкового сварного шва. Если материал толще для сварки, края должны быть скошены, чтобы образовать одиночную V-образную канавку или двойную V-образную канавку, двойную V-образная канавка используется для самой толстой толщины, это означает, что материал скошен с обеих сторон. При этом заполнитель будет размещаться и свариваться с обеих сторон. Двойная V-образная стыковая сварка обычно используется для очень толстых и больших объектов.

под сварку встык концевую канавку на разную толщину

В Haihao Group много стыковых сварных соединений в нашей продукции. Наша основная продукция для трубопроводной арматуры — это фитинги для стыковой сварки, их концы гладкие или конические для стыкового соединения. Фитинги крупногабаритные изготавливаются из листовой стали, корпусные сварные, а не бесшовные. Эти фитинги производятся методом стыковой сварки. 3. Фланец приварной шейки, приваренный к трубам, сварное соединение — стыковая сварка.4. Сборка трубопроводов. При проектировании таких производственных изделий мы предпочитаем использовать метод стыковой сварки в качестве соединений. Поскольку стыковые сварные соединения очень прочны и безопасны для материалов.

Фитинги крупногабаритные изготавливаются из листовой стали, корпусные сварные, а не бесшовные. Эти фитинги производятся методом стыковой сварки. 3. Фланец приварной шейки, приваренный к трубам, сварное соединение — стыковая сварка.4. Сборка трубопроводов. При проектировании таких производственных изделий мы предпочитаем использовать метод стыковой сварки в качестве соединений. Поскольку стыковые сварные соединения очень прочны и безопасны для материалов.

труба для стыковой сварки со фаской

Сравнение оплавления и стыковой сварки

Оплавление и стыковая сварка — это процессы контактной сварки, при которых слияние происходит одновременно по всей площади двух соприкасающихся поверхностей.В обоих процессах тепло для сварки получается за счет сопротивления электрическому току между двумя лицевыми поверхностями.

В этой статье объясняются основные различия между процессом сварки оплавлением и процессом стыковой сварки. Иногда эти термины используются неправильно или взаимозаменяемо, и их применение может сбивать с толку.

В любом процессе контактной сварки два или более металлических куска соединяются под действием тепла и давления в течение контролируемого времени. Основная формула выражается следующим образом:

Нагрев = I 2 RT

где: I = тепловой или сварочный ток в амперах

R = электрическое сопротивление свариваемых деталей

T = время

И вспышка, и стык Сварочные процессы могут выполняться с использованием вторичных токов переменного (AC) или постоянного (DC) тока с первичной входной мощностью однофазной или трехфазной.

Как работает стыковая сварка

| Рисунок 1: Оплавление при оплавлении сглаживает неровности на сварных поверхностях.  |

Одной из первых форм контактной сварки, которая использовалась в металлообрабатывающей промышленности, является процесс стыковой сварки. Хотя сварка оплавлением и стыковая сварка выполняются на аналогичных сварочных машинах, наиболее заметными исключениями являются приложения давления и тока.

При простом стыковом шве две свариваемые детали сначала сводятся вместе под давлением. Затем подается ток, нагревая область контакта до такой степени, чтобы приложенное давление могло сплотить детали вместе. Другими словами, стыковая сварка — это одноступенчатая операция как по току, так и под давлением.

Давление и ток действуют на протяжении всего цикла сварки, пока соединение не станет пластичным. Постоянное давление (обычно из воздушного цилиндра) преодолевает размягченную область, создавая эффект ковки и последующее сварное соединение.Это делается без изменения силы тока или давления в течение всего цикла.

Настоящий стыковой шов не имеет брызг оплавления. Окончательная осадка сварного шва обычно гладкая и симметричная. Видно очень небольшое рваное выталкивание металла.

Примерами современных применений процесса стыковой сварки на переменном токе являются соединение проволоки и прутка малого диаметра, например катушек для непрерывных линий, производства ленточных пил и проволочных каркасов.

| Рис. 2: Сварку оплавлением можно применять, как показано здесь, на материале с неровными краями и двумя концами, которые не совсем совпадают. |

Развитие стыковой сварки

Хотя стыковая сварка широко использовалась в первые годы промышленного производства, она была ограничена из-за высокого тока, необходимого для доведения концов больших заготовок до температуры ковки. Также требовалась тщательная подготовка конца. Свариваемые поверхности детали должны быть очень чистыми, гладкими и параллельными. Если не выполнить надлежащую подготовку, из-за неравномерного протекания тока возникнут горячие точки на поверхности сварного шва.

Если не выполнить надлежащую подготовку, из-за неравномерного протекания тока возникнут горячие точки на поверхности сварного шва.

Считалось, что стыковая сварка дает более слабые сварные швы, чем оплавление. Развитие современных микропроцессорных устройств управления и использование постоянного тока и конечного контроля над соприкасающимися поверхностями помогло развеять это убеждение.

Вначале стыковая сварка была ограничена машинами меньшего размера от 5 до 100 кВА и однофазным переменным током. Для более крупных приложений требуются большие токи. Эта высокая потребность в вторичном токе создает нагрузку на первичный источник питания пользователя и требует большого распределительного оборудования.

Позже для стыковой сварки применялся трехфазный источник питания постоянного тока.Сварочный аппарат, оснащенный трехфазным источником питания постоянного тока, обеспечивает сбалансированную линейную нагрузку, снижение первичного тока и более равномерный нагрев зоны сварки. Индуктивные потери сведены к минимуму, что дает большую свободу при проектировании машины. Большие сечения как черных, так и цветных металлов успешно свариваются трехфазным стыковым швом на постоянном токе.

Однако трехфазный источник питания постоянного тока с его выпрямлением, физическими размерами и соответствующими элементами, необходимыми для поддержки системы стыковой сварки, требует дополнительных затрат.Требуется трехфазное управление, а также повышенная подача воды на выпрямленной вторичной обмотке трансформатора.

Исследования показали, что более узкая зона термического влияния (ЗТВ) может быть получена на трехфазном сварочном аппарате постоянного тока. Дополнительные испытания показали, что нет существенной разницы в качестве сварки встык трехфазного постоянного тока по сравнению с однофазной сваркой оплавлением переменным током.

Как работает сварка оплавлением

Термин «сварка оплавлением» довольно информативен — во время процесса происходит «оплавление». В процессе сварки оплавлением тепло вырабатывается сопротивлением оплавлению на интерфейсных поверхностях, а не контактным сопротивлением, как в процессе стыковой сварки. В то время как стыковая сварка является одностадийной операцией, сварка оплавлением — это двухэтапный процесс.

В процессе сварки оплавлением тепло вырабатывается сопротивлением оплавлению на интерфейсных поверхностях, а не контактным сопротивлением, как в процессе стыковой сварки. В то время как стыковая сварка является одностадийной операцией, сварка оплавлением — это двухэтапный процесс.

Первый этап — это мигание. Ток, приложенный к заготовкам, вызывает искрение или искрение на границе раздела двух стыкуемых концов материала. Мигающее действие усиливается до того, что материал переходит в пластичное состояние.Это мигание образует ЗТВ, очень похожую на стыковой сварной шов.

| Рис. 3: Перед сваркой оплавлением предусмотрены дополнительные этапы: обжиг или предварительная оплавление и предварительный нагрев. |

После того, как участок стал пластичным и достиг нужной температуры, начинается второй этап операции — осадка или ковка. Затем два конца заготовок сводятся вместе с очень высокой силой, достаточной для того, чтобы вызвать опрокидывание материала.Это вытесняет пластиковый металл вместе с большинством загрязнений из стыка.

Гладкие чистые поверхности детали не так важны для этого процесса, как для стыковой сварки, потому что в результате оплавления неровности на сварных поверхностях сгорают (см. Рисунок 1 ). Это позволяет соединять самые разные материалы. Такие предметы, как широкие, тонкие листы материала; НКТ; поковки; а черные и цветные материалы успешно свариваются.

С однофазными источниками питания переменного тока (трансформаторами) можно сваривать устройства с большими площадями поперечного сечения с меньшими потребностями в токе из-за мгновенного действия.

Также может применяться оплавление, как показано на Рисунок 2 . Этот пример дверного косяка имеет неровные края, и два конца не идеально совпадают. Последующее шлифование и удаление излишков материала заусенцев и высадки с помощью окончательной полировки устраняет любые признаки стыка. Благодаря мгновенному действию исключается любая подготовка срезанной кромки экструдированной заготовки из листового металла.

Благодаря мгновенному действию исключается любая подготовка срезанной кромки экструдированной заготовки из листового металла.

В других приложениях можно отбивать обрыв или шлак для удаления. Осадка под шлаком представляет собой твердый металл, похожий на стыковой сварной шов, и для его удаления требуется операция резки, обрезки или удаления заусенцев.

Недостатком этого процесса является сама вспышка. Оператор и окружающее пространство должны быть защищены, а дым и пары должны быть удалены. Образующиеся частицы шлака накапливаются вокруг поверхностей машины, поэтому требуется частая очистка.

Управление процессом сварки оплавлением

Ключом к процессу сварки оплавлением является перемещение двух заготовок друг к другу во время операции оплавления.

Некоторые из самых ранних механизмов для управления расстоянием между двумя деталями для правильного мигания управлялись вручную.Оператор контролировал ток с помощью кнопки большого пальца или автоматического отключения.

Оператор стал очень опытным в управлении величиной давления двух деталей и, как следствие, мерцанием. Наблюдая за тепловым цветом области и вытеснением материала, оператор знал, когда применять более сильное давление для второй стадии (или участка осадки) оплавления.

Более поздние разработки включали приводную систему с регулируемой скоростью, связанную с редуктором и кулачком.Эта комбинация обеспечивала регулируемую скорость, сводя две детали вместе с ускорением к концу стадии оплавления. Это ускорение требуется из-за увеличения количества материала, вытесняемого при повышении температуры, что, в свою очередь, увеличивает сопротивление между двумя материалами.

Блокировка высадки, предусмотренная на кулачке, позволила вовремя запустить вторую стадию (высадку). Ток инициировался и впоследствии выключался концевыми выключателями, стратегически расположенными для работы вместе с кулачком, и его можно было включать или выключать для облегчения надлежащего нагрева.

Поскольку в промышленности разрабатывались сплавы и специальные материалы, они требовали совершенно другой скорости подъема кулачка и изменения высадки. Это привело к изменению или замене кулачка при переходе от одного поперечного сечения к другому или от одного сплава к другому. Например, алюминиевые сплавы требуют быстрой или высокоскоростной осадки из-за их более узкой HAZ. Это привело к чрезвычайно быстрому росту кулачка для работы с этими сплавами, и успех был в лучшем случае посредственным.

Затем использовался воздух над масляными цилиндрами, но он был ограничен меньшими поперечными сечениями деталей.

Еще один способ управления движением двух деталей при оплавлении — это комбинация гидравлического / сервоклапана. Это обеспечивает контроль и высокое давление с быстрым ускорением. Используемые сегодня аппараты для оплавления с гидравлическим приводом могут создавать давление осадки более 200 тонн.

В большинстве аппаратов для оплавления используются источники однофазного переменного тока. Как и при сварке встык, также можно использовать трехфазный постоянный ток. Хотя это не устраняет мигание, это приводит к уменьшению первичного тока, меньшим потерям материала и более узкой HAZ.Однако капитальные затраты выше, а требования к процессу такие же, как и для стыковой сварки постоянным током, упомянутой ранее.

Новые разработки в области сварки оплавлением

Средства управления. Универсальность сварки оплавлением увеличилась за счет добавления электронных и микропроцессорных средств управления, которые точно контролируют и контролируют процесс сварки оплавлением. Эти элементы управления включают:

1. Информация обратной связи для определения скорости и ускорения двух заготовок, когда они собираются вместе.

2. Текущий мониторинг.

3. Действие импульсного напряжения.

Предварительная вспышка и предварительный нагрев. Другие разработки включают дополнительные этапы перед сваркой оплавлением (см. Рисунок 3 ). К ним относятся прогорание или предварительное оплавление, которое позволяет скруглить неровные концы неподготовленных деталей перед вторым этапом предварительного нагрева. Участок предварительного нагрева оплавлением позволяет генерировать тепло на границе раздела сварного шва без заметных потерь материала.

Рисунок 3 ). К ним относятся прогорание или предварительное оплавление, которое позволяет скруглить неровные концы неподготовленных деталей перед вторым этапом предварительного нагрева. Участок предварительного нагрева оплавлением позволяет генерировать тепло на границе раздела сварного шва без заметных потерь материала.

Этот предварительный нагрев представляет собой колебание двух заготовок друг относительно друга. После того, как два конца заготовок сведены вместе, сопротивление в материале позволяет генерировать тепло, и два конца раздвигаются (до того, как они расплавятся), обеспечивая охлаждающий эффект на границе раздела материала.

Как только концы начинают остывать и затвердевать, процесс повторяется и продолжается быстрым движением до тех пор, пока тепло не будет генерироваться обратно в обе детали. С помощью этого процесса:

1.Большая площадь поперечного сечения может быть сварена с меньшим потреблением тока.

2. В высокопрочных сплавах можно выделять тепло без больших потерь материала за счет оплавления.

3. Температурный градиент остается более равномерным.

После достижения надлежащей зоны термического влияния на стадии предварительного нагрева на короткий период времени начинается стадия оплавления, за которой следует усилие осадки или ковки.

Во многих случаях при сварке сталей с очень высоким содержанием сплавов или углерода возможно растрескивание, если сварной шов охладить слишком быстро до комнатной температуры.Если предварительный нагрев недостаточен, растрескивание можно предотвратить с помощью заключительного процесса оплавления, называемого последующим нагревом. Цикл последующего нагрева может быть встроен в аппарат для оплавления и отрегулирован на желаемую температуру.

Заключение

Как и в случае с другими процессами контактной сварки, технология быстро меняет применение как стыковой, так и оплавленной сварки. Постоянное развитие средств управления, источников питания переменного и постоянного тока, усовершенствованной гидравлики и сервоклапанов улучшило оба процесса. В то же время эта передовая технология расширила возможности выполнения приложений.

В то же время эта передовая технология расширила возможности выполнения приложений.

Из-за разнообразия продуктов и материалов, которые можно сваривать оплавлением или стыковой сваркой, каждое применение необходимо рассматривать отдельно. Производственные требования, коммунальные услуги, чистота и внешний вид самого сварного шва — все это играет важную роль при выборе этих двух процессов контактной сварки.

При правильном применении оба обеспечивают качественные сварные швы без газовой защиты или присадочных материалов.Эти процессы используются сегодня для таких приложений, как автомобильные, сельскохозяйственные и строительные колеса из различных сплавов, кольца турбин и реактивных двигателей, шасси самолетов, зубчатые колеса маховиков и многое другое из различных сплавов, включая никелевую основу, алюминий, вольфрам и медь.

Оплавление и стыковая сварка — каждая отдельная часть семейства контактной сварки. Недоразумения в первые годы развития дали им безосновательную репутацию черных художников. Сегодня развитие технологий позволило как стыковая, так и оплавленная сварка стать высококонтролируемыми, точными и надежными процессами плавления металлов.

Ларри Э. Мосс — коммерческий директор / технический директор компании Automation International, Inc., Данвилл, штат Иллинойс, и член Ассоциации производителей сварочных аппаратов сопротивлением (RWMA). Мы благодарны RWMA за помощь в разработке этой статьи.

1. Бюллетень исследований по сварке, 26 (2), стр. 49-53.

Стыковая сварка — обзор

37.2.2 Ультразвуковая сварка

IPS

При ультразвуковой стыковой сварке ударопрочного полистирола с V-образной подготовкой кромок предел прочности соединений максимален после полного плавления концентратора (V-образный выступ) и последующей деформации зоны сварки на 0.05–0,10 мм (0,002–0,004 дюйма). Подготовка кромок увеличивает прочность сварного шва, улучшает его внешний вид и сокращает время сварки. Оптимальная высота V-образного выступа составляет 0,3–1,0 мм (0,012–0,039 дюйма).

Оптимальная высота V-образного выступа составляет 0,3–1,0 мм (0,012–0,039 дюйма).

Артикул: Волков С.С. Влияние размеров зазора между кромками на прочность ультразвуковых сварных соединений жестких пластмасс. Welding International , 17 (6), стр. 482, 2003.

Dow Chemical: Styron 498 (характеристики: высокая ударопрочность)

Это исследование было разработано, чтобы определить, какие смолы могут быть эффективно приварены ультразвуком к себе и другим смолам, а также для определения максимальной целостности соединения.Помимо изучения прочности сварных швов различных термопластов, в этом исследовании изучается влияние гамма-излучения и стерилизации EtO на прочность этих сварных швов. Был оценен широкий спектр смол, используемых в отрасли здравоохранения, включая ударопрочный полистирол (HIPS).

Прочность изготовленных по индивидуальному заказу образцов для испытаний с двутавровой балкой была испытана в режиме растяжения, чтобы определить исходную прочность каждой смолы в твердой, несвязанной конфигурации образца для испытаний. Данные этого базового испытания использовались для определения процента первоначальной прочности, которая сохранялась после сварки.В качестве архитектуры сварки использовался наиболее часто используемый регулятор энергии для аморфных смол, стыковое соединение под углом 90 °.

Были предприняты все попытки сделать это исследование «из реального мира». Целью процесса сварки было создание прочного сварного шва при сохранении эстетического вида детали. Одним из наиболее важных факторов при определении того, был ли получен хороший сварной шов, было количество заусенцев или перебегов, замеченных по обеим сторонам соединения. Другой характеристикой хорошего сварного шва было полное смачивание площади поперечного сечения сварного шва.Проблема, однако, заключалась в том, что только прозрачные полимеры, использованные в качестве верхней части, позволяли видеть весь сварной шов.

Почти все смолы, участвовавшие в исследовании, можно было сваривать вместе с некоторой степенью успеха. В целом оказалось, что совместимость смол и способность передавать колебательную энергию через деталь, а не аналогичные температуры стеклования были главными характеристиками, которые привели к лучшим сварным швам. Хотя это не показано в этом исследовании, следует отметить, что способность смолы свариваться также является функцией архитектуры ультразвукового шва.Некоторые смолы, которые хорошо свариваются в архитектуре, использованной в этом исследовании, могут плохо свариваться с другими архитектурами.

Смола HIPS, прошедшая испытания, хорошо сцепилась сама с собой, другими полистиролами и маркой SAN с низким содержанием акрилонитрила (AN). Как и другие полистиролы в исследовании, HIPS плохо связывается с уретанами. Он показал ограниченную совместимость с ПК, более высокий AN SAN и более высокий тепловой RTPU. Изучение этих сварных швов после испытаний показало, что HIPS расплавился, но распределитель энергии на этих материалах с более высокой Tg был все еще цел (не расплавлен) и был встроен в HIPS.Это могло бы указывать на то, что смола HIPS стала клеем, скрепляющим детали, и было ограниченное молекулярное взаимодействие. В целом, на образцы HIPS не повлияла гамма-стерилизация, хотя стерилизация EtO несколько снизила прочность сцепления для большинства комбинаций смол HIPS.

Артикул: Kingsbury RT: Ультразвуковая свариваемость широкого спектра медицинских пластмасс. ANTEC 1991, Материалы конференции, Общество инженеров по пластмассам, Монреаль, май 1991.

IPS

Результаты ультразвуковой сварки внахлест с IPS ясно показывают, что существует оптимальное сварочное усилие. Оптимальное сварочное усилие составляло 200 Н (45 фунтов силы) при амплитуде 29 мкм (0,0011 дюйма). Максимальные предельные разрушающие усилия достигаются только при оптимальном сварочном усилии или близком к нему и не могут быть увеличены после оптимального времени сварки.

Энергия генератора и, следовательно, изменение демпфирования сами по себе не являются параметрами процесса, которые можно использовать для контроля качества сварного шва.Чтобы надежно контролировать качество прочности сварного шва во время процесса сварки, необходимо контролировать силу сварки, время сварки, а также амплитуду и / или смещение.

Артикул: Netze C, Michaeli W: Корреляция параметров сварки, преобразования энергии и свойств механических сварных швов для ультразвуковой сварки. ANTEC 1991, Труды конференции, Общество инженеров по пластмассам, Монреаль, май 1991.

Dow Chemical: Styron XL-8035MFD (приложения: гибкий диск; характеристики: твердость 45 по шкале Роквелла, твердость по шкале L 85)

Ультразвуковая сварка легко выполняется со смолой Styron XL-8035 MFD с использованием сварочных аппаратов 20 кГц или 40 кГц.В целом, ультразвуковые преимущества и процедуры для смолы Styron XL-8035 MFD (микрофлоппи-диск) аналогичны таковым для Styron 498 или XL-8023VC. Рекомендуется сварка в энергетическом или временном режиме, предпочтительнее энергетический режим. По сравнению со сваркой деталей из ABS MFD, детали из HIPS MFD могут требовать небольших корректировок в зависимости от настроек и крепления сварщика. Независимо от того, изготовлен ли MFD из ABS или HIPS, можно достичь одинакового цикла сварки и прочности сварного шва.

Артикул: Styron XL-8035 MFD High Impact Polystyrene Resin для Microfloppy Diskettes, маркетинговая литература поставщиков (301-1607-791X SMG), Dow Chemical Company, 1991.

Chevron: 6800

Ультразвуковая сварка HIPS в дальней зоне прошла успешно. Прочность сварного шва улучшалась с увеличением давления, амплитуды вибрации на стыке и времени сварки. При увеличении времени сварки прочность шва незначительно снижалась с увеличением времени сварки из-за увеличения текучести, что приводило к неблагоприятной ориентации молекул.

Артикул: Бенатар А., Ченг З .: Ультразвуковая сварка термопластов в дальней зоне. ANTEC 1989, Материалы конференции, Общество инженеров по пластмассам, Нью-Йорк, май 1989.

Шеврон: 6800

Ультразвуковая сварка IPS в ближнем поле прошла успешно, образуя более прочную связь, чем у полукристаллических материалов. Как правило, было обнаружено, что увеличение давления сварного шва первоначально увеличивает прочность сварного шва, с дальнейшим увеличением давления, снижая прочность из-за неблагоприятного молекулярного выравнивания. Увеличение времени сварки увеличивает рассеиваемую энергию и увеличивает прочность. Увеличение амплитуды колебаний увеличивало рассеиваемую энергию и прочность (хотя и не так сильно, как в полукристаллических материалах), за исключением малых амплитуд.

Артикул: Бенатар А., Эсваран Р.В.: Ультразвуковая сварка термопластов в ближней зоне. ANTEC 1989, Материалы конференции, Общество инженеров по пластмассам, Нью-Йорк, май 1989 г.

Dow Chemical: Styron (метод производства: литье под давлением)

Отличные результаты получены при ультразвуковой сварке материала Styron с самим собой.

Ссылка: Стироновые полистирольные смолы для применений, требующих ударопрочности , Руководство по проектированию поставщиков (301-471-1281), Dow Chemical Company, 1981.

АЙЫЛДИЗ ТИМ | Sessizce Nöbetteyiz!

КИМ БУ АЙЫЛДИЗ ТИМ?

Ayyıldız Tim 2002 yılında kurulmus olup,

Turkiye ye karsı internet uzerinden karsıt gucler tarafından yapılan ve yapılacak olan siber saldırılara karsı gonullu olarak lobi faaliyeti surduren bir organizationasyondur.

Ayyıldız Тим бу faaliyetlerinde, özellikle ülkemizi hedef alan ülke ve unsurları belirleyerek, planlanan veya yapılacak olan herhangi bir saldırıya karsı cevap vermeyi kendine gorev edinmistir.Kurulus amacımızın en onemli unsuru Devletcilik olmusur. ulkemizin kurumlarına, devlet adamlarına, manevi degerlerimize yapılan saygısızlıkları ulkemizin butunlugune yapılan бир saldırı olarak goruruz ve ona gore adımlarımızı belirleriz.

Basta istihbarat Birimlerimiz olmak uzere, Emniyet teskilatımıza, Askeri ordumuza karsı yapılmıs olan herhangi бир hareketi kabullenmemiz mumkun degildir.

ulkemizin kurumlarına, devlet adamlarına, manevi degerlerimize yapılan saygısızlıkları ulkemizin butunlugune yapılan бир saldırı olarak goruruz ve ona gore adımlarımızı belirleriz.

Basta istihbarat Birimlerimiz olmak uzere, Emniyet teskilatımıza, Askeri ordumuza karsı yapılmıs olan herhangi бир hareketi kabullenmemiz mumkun degildir.

КТО ТАКОЕ АЙЫЛДИЗ ТИМ?

Ayyıldız Tim была создана в 2002 году против Турции в Интернете и будет создана противоборствующими силами, поскольку волонтерская организация против кибератак продолжает лоббирование.Айылдыз Тим определит наши целевые страны, особенно страны и элементы в этой деятельности, чтобы отреагировать на любое нападение на запланированное, и взял на себя задачу, которая должна быть выполнена. Самым важным элементом нашей цели было установление этатизма.

Государственные учреждения нашей страны к человеку, мы видим, что как посягательство на целостность нашей страны неуважение к нашим моральным ценностям, и мы соответствующим образом строим свои шаги.

В частности, наши службы безопасности, в том числе наши спецслужбы, мы признаем, что любое движение против нашей военной армии невозможно.Ayyıldız Tim и продолжил свое существование как профсоюзная солидарность, все любят нашу страну, так далеко от Эдирне до Карса расизм стремится объединить под одной крышей.

Контактная стыковая сварка оплавлением |

Процесс сварки в принципе представляет собой регулируемое короткое замыкание с двумя концами рельсов, функционирующими как полюса постоянного тока. Сильный ток вызывает дугу между концами рельсов, два поперечных сечения рельсов нагреваются до температуры плавления из-за высокого подводимого тока.

Во время следующего хода осадки рельсы прижимаются друг к другу под высоким давлением, что приводит к слиянию концов. Осадочный металл обрезается сразу после высадки.

В результате получается точный сварной шов без присадочного металла с очень маленькой зоной термического влияния и более или менее последовательным развитием процесса упрочнения с благоприятной кристаллической структурой.

Подготовка сварного шва — небольшой наклон

Из-за формы рельса наблюдается неравномерное распределение материала по поперечному сечению.За счет воздействия электрического тока при стыковой сварке оплавлением рельс нагревается до температуры плавления. Следовательно, рельс не охлаждается равномерно по всему поперечному сечению. Сначала охлаждаются подошва рельса и основание рельса.

Поскольку большая часть материала находится в головке рельса, он остывает гораздо медленнее. Естественным следствием этого является углубление рельса в области сварного соединения.

Однако этот результат может иметь очень негативное влияние на геометрию пути и безопасность эксплуатации.По этой причине выполняется небольшой наклон вверх двух концов рельса, адаптированный к соответствующему профилю рельса, так что идеальное положение рельса достигается, когда сварной шов остынет.

Стыковая сварка оплавлением и термическая сварка алюминия

a) Термическая сварка алюминия

— Прочность шарнира АКПП ок. только 56% материнской железной дороги.

— Более подвержен коррозии.

— Высокая частота отказов.

— Низкое качество сварного шва.

б) стыковая сварка оплавлением

— Прочность соединения FB практически равна материнской рейке.

— Менее подвержен коррозии.

— Уровень отказов <10%.

— Превосходное качество сварки. Устранены такие дефекты, как пористость, включения и неплавление.

Мобильный аппарат для стыковой сварки оплавлением

— Это железнодорожно-дорожная машина, которую можно привозить на площадку.

— Мобильные аппараты для стыковой сварки оплавлением изготавливаются либо в стандартном железнодорожном вагоне, либо в контейнерах.

— В случае т / с, построенного на железнодорожном транспортном средстве, сварочная головка расположена между тележками и может быть опущена для сварки на беговой дорожке..

— Контейнерные агрегаты могут использоваться для сварки на путях или на суше, с другой стороны, стандартная машина транспортного средства может использоваться только на бегущей линии.

— Новая машина полностью компьютеризирована.

— После того, как сварочная головка находится в нужном положении, весь процесс выполняется автоматически нажатием кнопки.

Параметры сварки

— Сварочный ток,

— Усилие осадки Давление,

— Смещение,

— Время сварки,

— Запрограммированная идентификация и детали настройки.

Испытания для утверждения процедур

1) Обрезка сварного шва

2) Выравнивание сварного шва

3) Внешний вид сварного шва.

4) Неразрушающий контроль

5) Испытание на изгиб

6) Испытание на усталость

7) Макро-исследование

8) Испытание на твердость

9) Заявление о результатах и процедурах.

10) Ведение учета

Источники; Сегодня опубликовано Plasser & Theurer, indianrailways.gov.in

Соответствующий стандарт; BS EN 14587-2 — Железнодорожные приложения.Отслеживать. Стыковая сварка рельсов оплавлением.

Видео;

как подготовить тонкостенные трубки перед сваркой?

Как эксперт в глобальном процессе обработки труб (резка труб, торцевание или снятие фаски, а также орбитальная сварка), мы настоятельно рекомендуем вам обратить внимание на следующие 3 шага, когда речь идет о стыковой сварке. Это поможет вам лучше подготовить трубы перед сваркой!

# Качество трубки

В орбитальной сварке труба является центральным элементом.К сожалению, его выбору и проверке качества часто пренебрегают и не ставят в приоритет. Качество труб и принадлежностей, которые необходимо сваривать, варьируется в зависимости от области применения и промышленных секторов. Орбитальный процесс первоначально использовался для аэрокосмических приложений, где трубы всегда были очень высокого качества. Но, например, в пищевой промышленности трубы часто бывают худшего качества.

Особое внимание следует уделять геометрическим допускам трубок относительно диаметров (овальности), а также постоянству толщины.Кроме того, качество и регулярность расположения элементов материала, особенно серы, имеют большое значение и влияют на свариваемость и, следовательно, на параметры стыковой сварки.

# Перпендикулярный разрез трубы без заусенцев

Подготовка трубки является критическим фактором для получения наилучшего возможного прилегания. Важно следить за тем, чтобы разрез был ровным и чистым.

Благодаря орбитальной пиле, которая заключается в разрезании трубы путем вращения пильного полотна вокруг неподвижной трубы.Концентрический зажим предотвращает деформацию трубы (концентрический зажим). Кроме того, благодаря эффективности реза на материал меньше усилий, что делает рез более гладким, чем при использовании любого другого метода.

Если вы хотите сваривать трубы, колена и т. Д. С помощью оборудования для орбитальной сварки, очень важно иметь возможность позиционировать элементы наиболее подходящим образом без зазора между трубками. Это возможно только в том случае, если вы хорошо подготовите трубку. Настоятельно рекомендуется использовать труборезательный станок, обеспечивающий перпендикулярный рез без заусенцев.

Такой разрез может быть получен с помощью машин орбитальной резки. Эти машины вращают режущий двигатель с пильным полотном вокруг трубы. Благодаря концентрической системе зажима тонкостенные трубы сохраняют свою геометрию: без деформации из-за чрезмерного затягивания (благодаря концентрическим губкам из нержавеющей стали) и без деформации из-за усилия резания, поскольку лезвие работает более эффективно.

Этот метод резки гарантирует очень точный разрез (Допуск перпендикулярности <0.25 мм / <0,010 дюйма). Такая точность необходима для того, чтобы машина для орбитальной сварки надежно закрывала стык между трубками и, таким образом, обеспечивала идеальное сварное соединение.

Орбитальная резка поэтому хорошо подходит для автоматической сварки. Эта подготовка (орбитальная резка труб) применяется для труб с толщиной стенки более или менее 3 мм.

# Резка без стружки, адаптированная для электрополированных труб

Электрополированные трубки используются для уменьшения трения жидкости о стенки внутри трубки.В полупроводниковой или фармацевтической промышленности часто используются трубки этого типа. В этом случае резка инструментом, образующим стружку, не допускается, поскольку стружка может поцарапать внутреннюю часть трубок. Поэтому компании используют режущие инструменты, не образующие мелкой стружки: это можно описать как «резка без стружки».

Так как этот разрез оставляет значительные заусенцы из-за круга, трубу необходимо повернуть так, чтобы она была перпендикулярна оси. Процесс облицовки трубы приводит к получению трубы без заусенцев за счет разворачивания стружки наружу, чтобы не повредить электрополированную внутреннюю поверхность.

ПОДГОТОВКА ТРУБКИ НЕОБХОДИМА ДЛЯ СТАНОВОЙ СВАРКИ, ЧТОБЫ ОБЕСПЕЧИТЬ КАЧЕСТВО СВАРКИ И ПОВТОРЯЕМЫЕ ПРОЦЕССЫ.

КАЧЕСТВО ТРУБ И ТОЧНОСТЬ ПРОЦЕССА РЕЗКИ ЯВЛЯЮТСЯ ДВУМЯ ОСНОВНЫМИ ЭЛЕМЕНТАМИ ( СРЕДИ ДРУГИХ ).

Чтобы узнать больше об орбитальной резке, загрузите наше руководство! Он подробно объяснит вам технологию и ее преимущества.

В зависимости от марки, определяют технологию и расходные материалы. Свариваются без ограничения (то есть без необходимости в дополнительных подготовительных мероприятиях) изделия из малоуглеродистой и низколегированной стали.

В зависимости от марки, определяют технологию и расходные материалы. Свариваются без ограничения (то есть без необходимости в дополнительных подготовительных мероприятиях) изделия из малоуглеродистой и низколегированной стали.