Сварка углового соединения в вертикальном положении

Сварочные работы выполняются в разных положениях. Некоторые швы выполнять сложнее других. В этом отношении сварка углового соединения в вертикальном положении является одним из самых сложных видов сварки. Сложность процесса заключается и сложности самого углового шва, и в сложности работы в вертикальном положении.

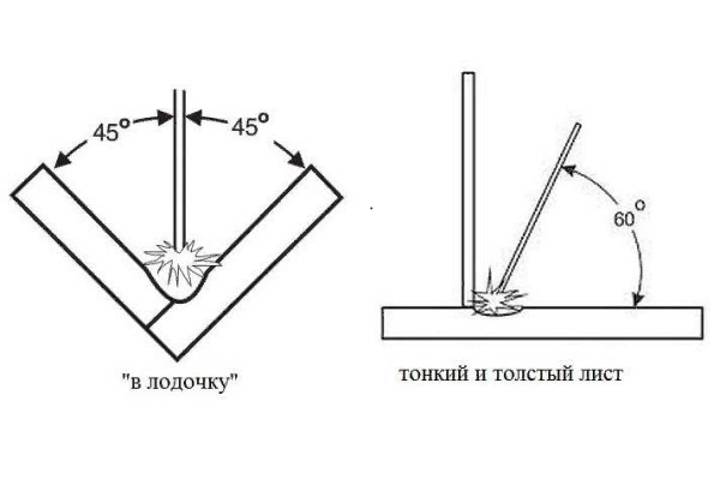

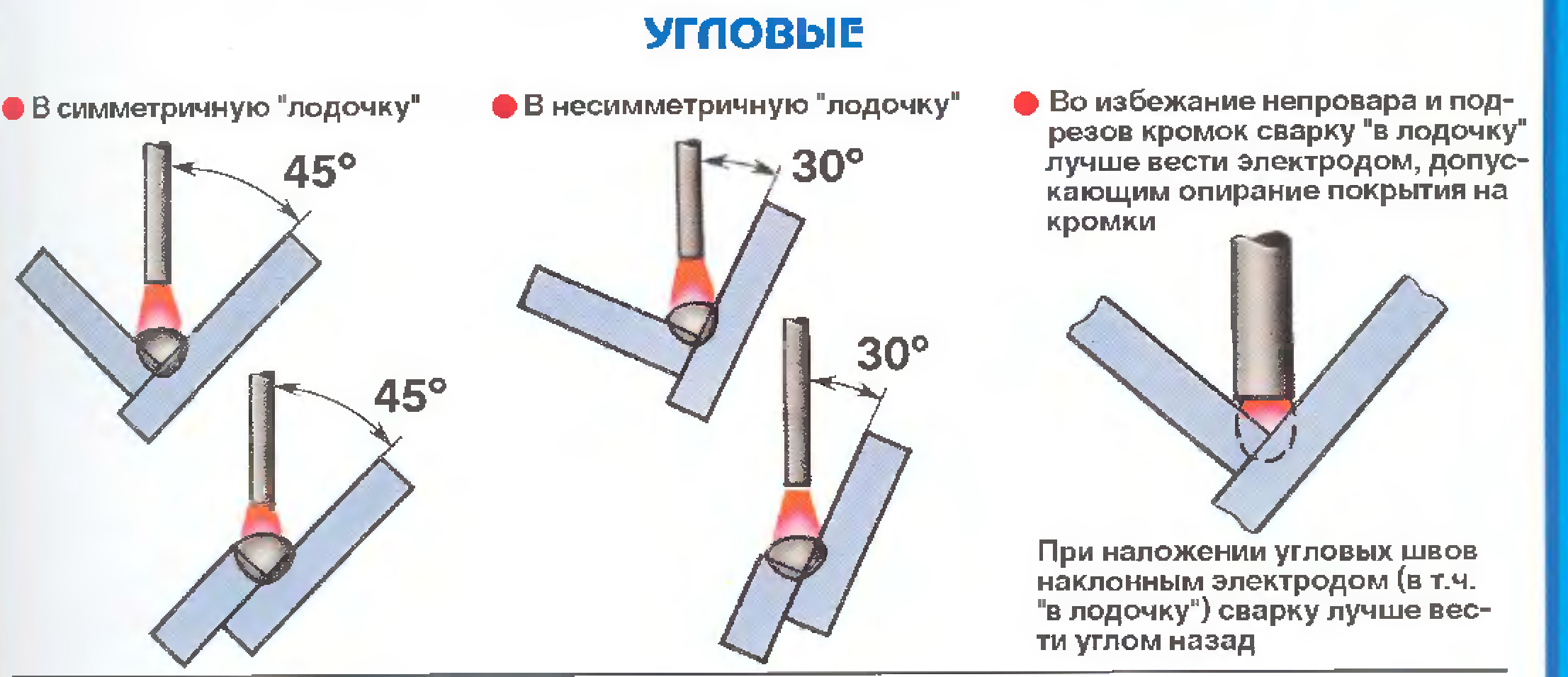

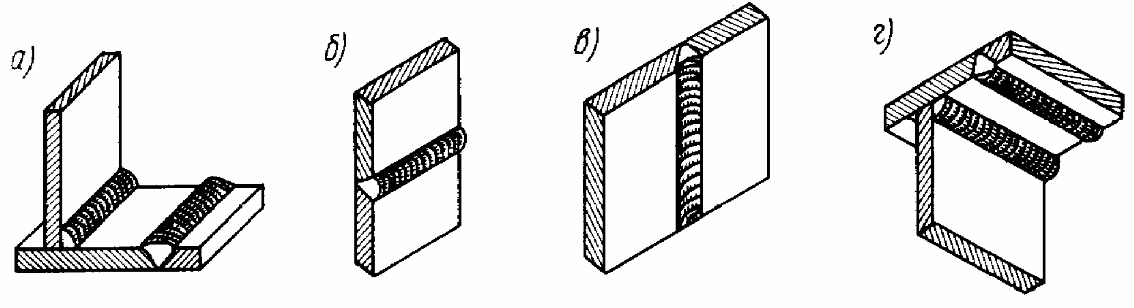

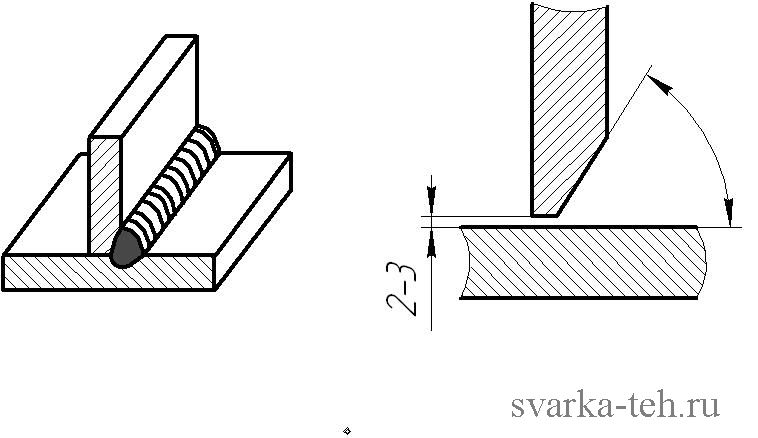

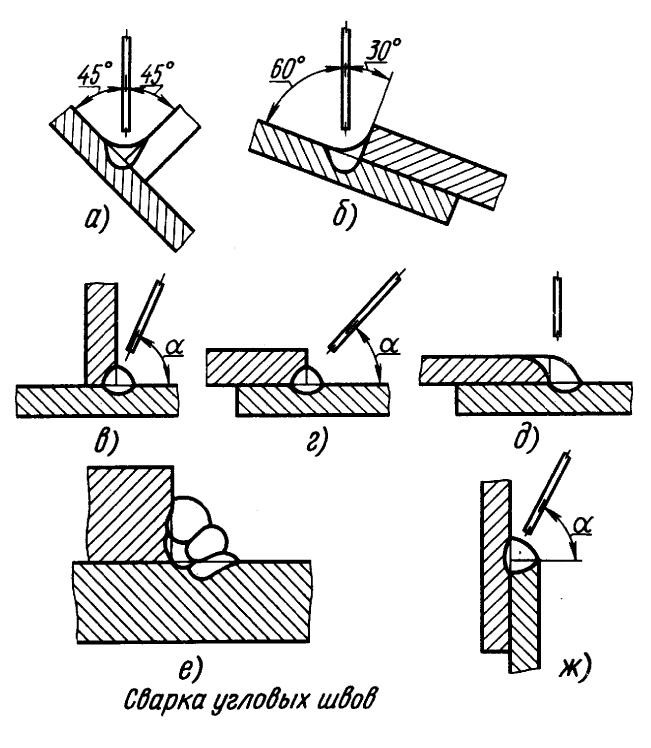

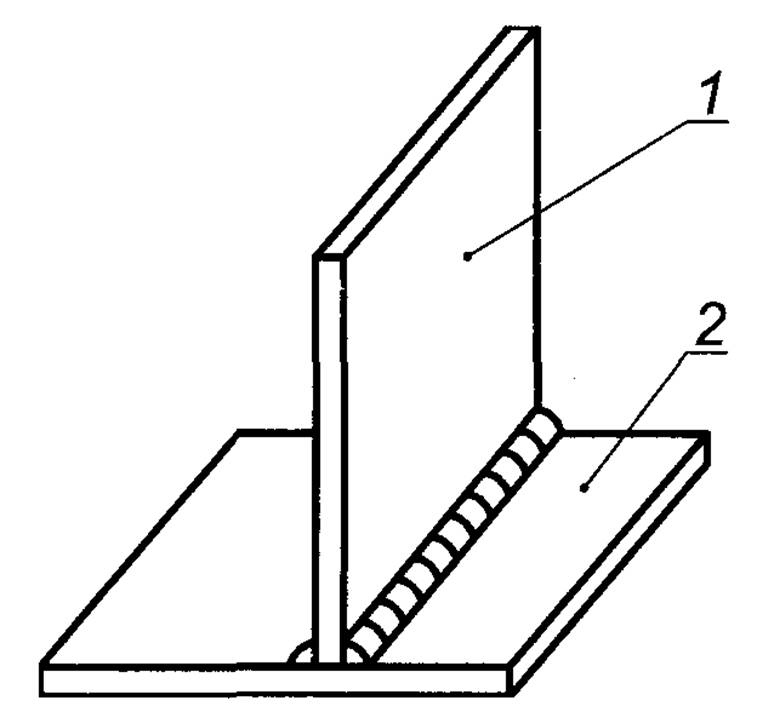

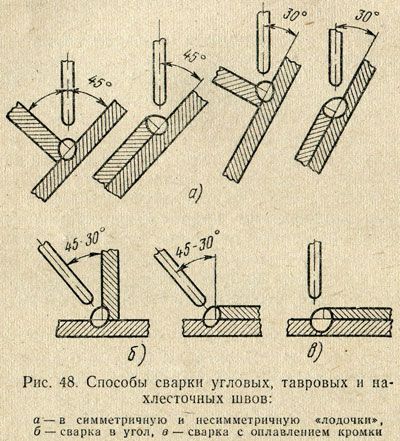

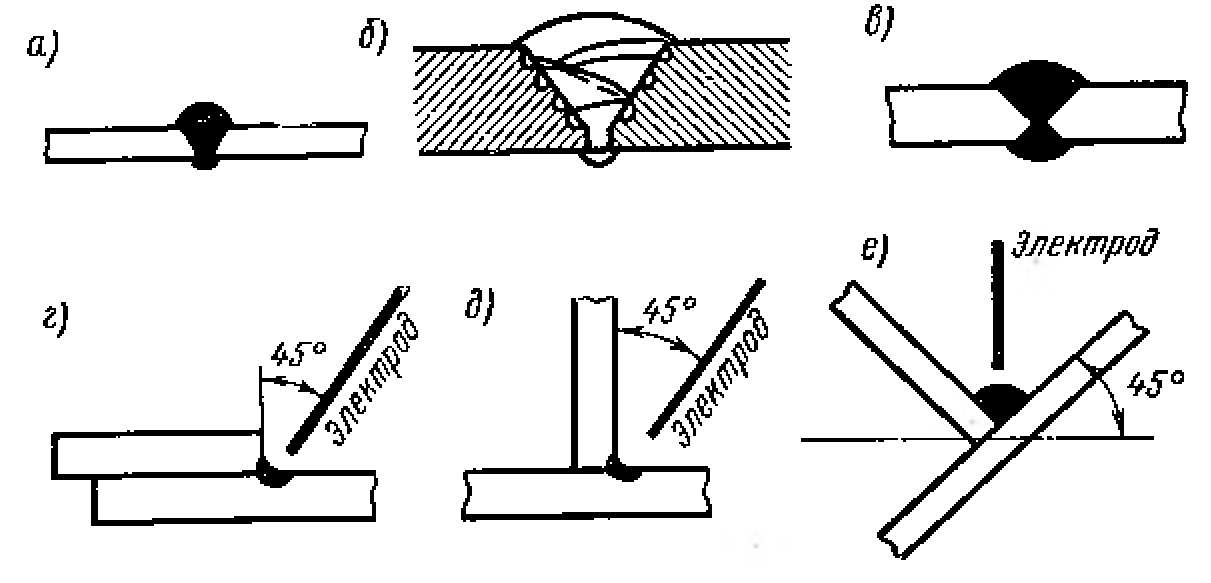

Угловым сварочным швом считается любой шов в месте соединения свариваемых изделий, угол которых меньше 180o. Самым распространенным является угол 90o. Именно такой угол обеспечивает надежную фиксацию элементов и устойчивость конструкции. К таким швам также относят тавровые (Т-образные) швы.

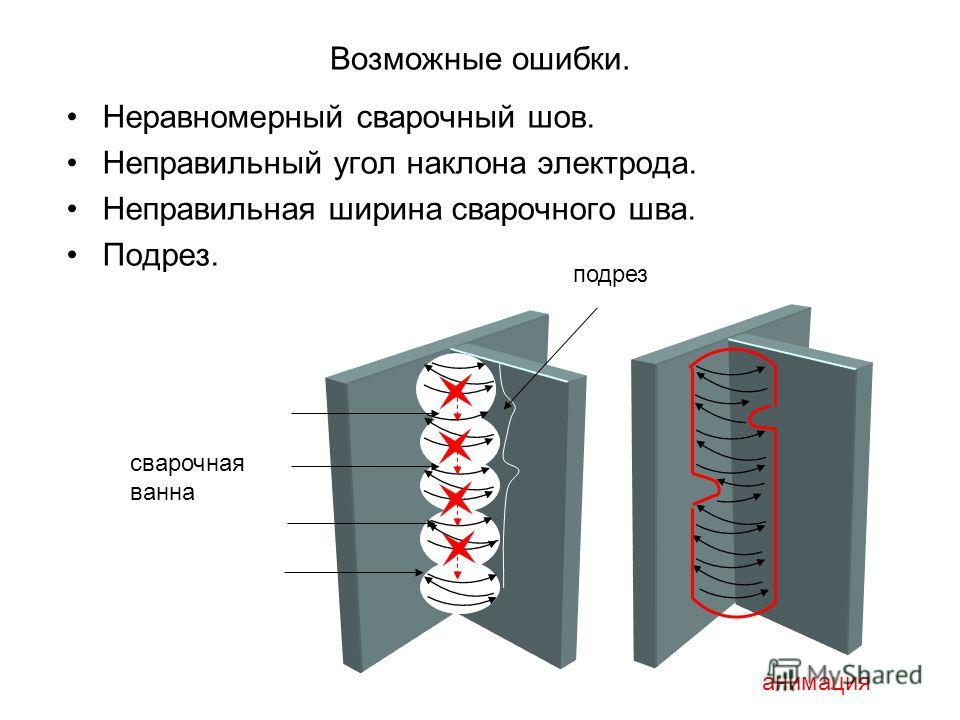

При сварке угловых швов в вертикальном положении приходится работать в неудобном положении с поднятыми вверх руками. Если требуется сварка длинных соединений, то сварщик быстро устает. Это может повлиять на качество шва. В ходе работы могут возникнуть следующие проблемы:

- неравномерное нанесение металла на свариваемые кромки,

- сложность контроля подрезов по краям шва,

- непровар корневого участка шва,

- неправильный выбор скорость и угла перемещения электрода,

- неправильный выбор угла соединения.

Также могут возникнуть и другие проблемы шва: пустоты, лунки, возникновение трещин и многие другие. Поэтому по возможности сварщики стараются отказаться от выполнения угловых швов в вертикальном положении. Но во многих случаях это невозможно. В такой ситуации нужно строго следовать технике выполнения угловых соединений:

- более тщательно готовить материал к работе,

- точно подбирать свойства тока в соответствии с характеристиками металла и выбранного электрода,

- работать по заданным чертежам без отклонений,

- соблюдать плавность хода электрода без хаотичных движений,

- соблюдать равномерность наплавки металла,

- избегать остановок электрода при выполнении сварки.

Для облегчения труда сварщика рекомендуется перед началом работ разместить область сварки. Это поможет лучше контролировать процесс и избежать многих проблем.

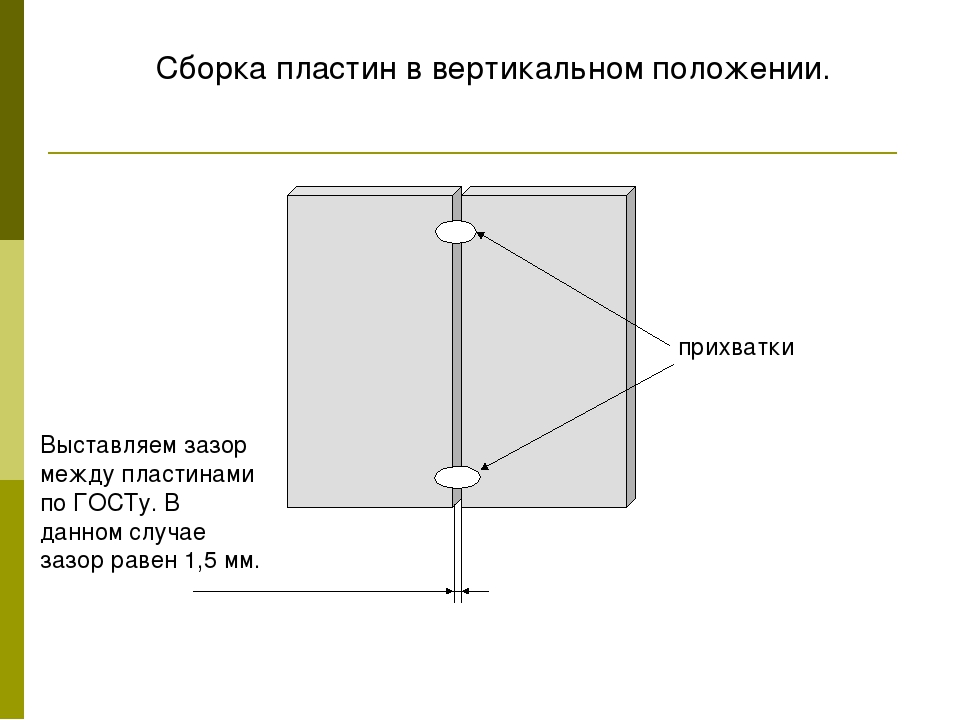

Сварка углового соединения в вертикальном положении выполняется поэтапно с каждой стороны. Для большей точности лучше использовать прихватки. Лучше выполнять работы короткими этапами – до 250 мм. Как правило, используется не слишком большой сварочный ток обратной полярности.

Для большей точности лучше использовать прихватки. Лучше выполнять работы короткими этапами – до 250 мм. Как правило, используется не слишком большой сварочный ток обратной полярности.

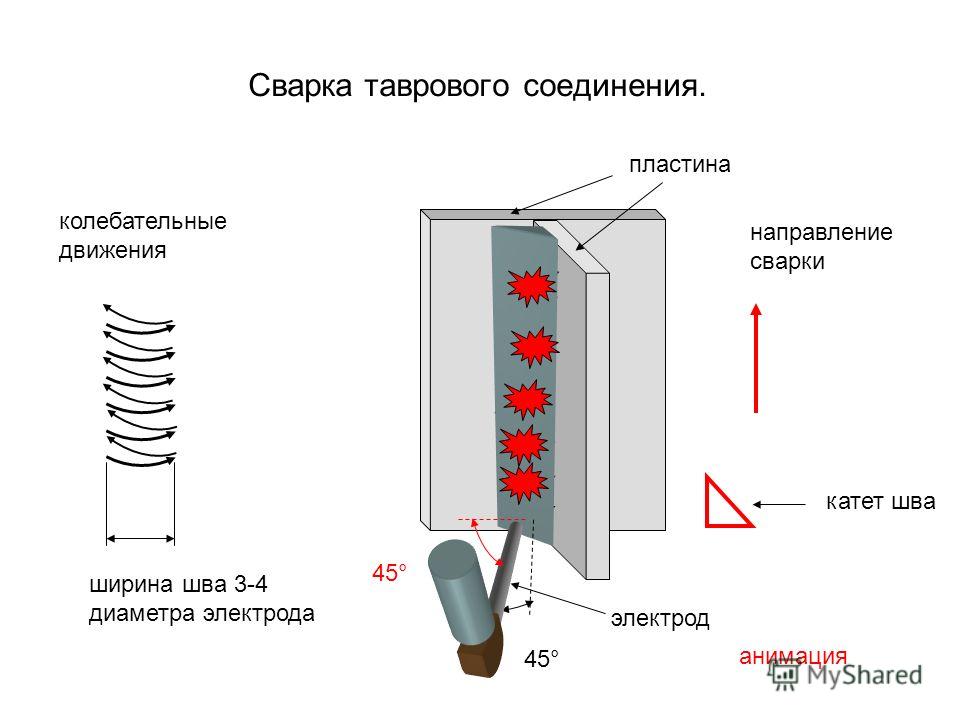

Различают сварку однопроходным и многопроходным швом. Однопроходной шов предполагает однократное прохождение электродом по месту соединения. Соответственно при многопроходном шве делается несколько наплавок металла за несколько проходов электрода.

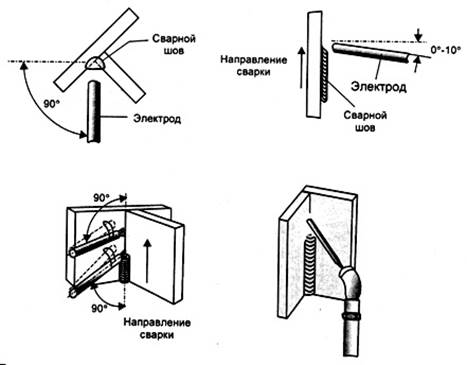

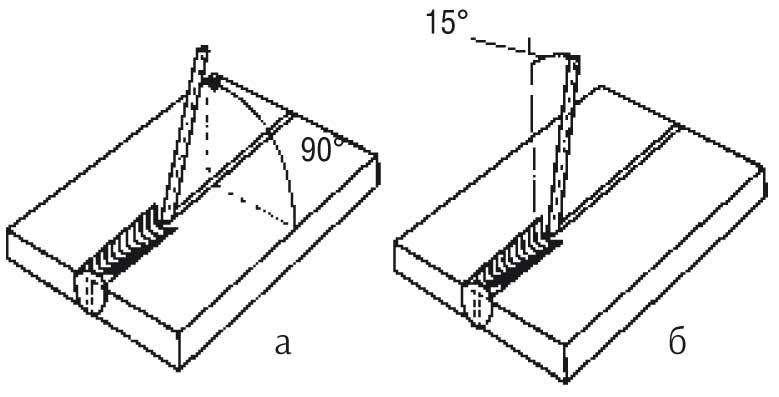

При однопроходном шве рекомендуется держать электрод под углом 20-30 градусов от вертикальной оси. Электрод должен двигаться обратно-поступательно. Важно поддерживать короткую дугу без обрывов при перемещении электрода. Сварка угловых швов в вертикальном положении в несколько проходов производится без колебаний электрода. Важно следить за хорошим сплавлением каждого нового прохода с предыдущим.

Многие молодые сварщики проявляют интерес к различным видам сварки. Команда Kemppi записала видео для демонстрации сварки углового соединения в вертикальном положении без подреза:

Сварка вертикальных швов: особенности и основные правила

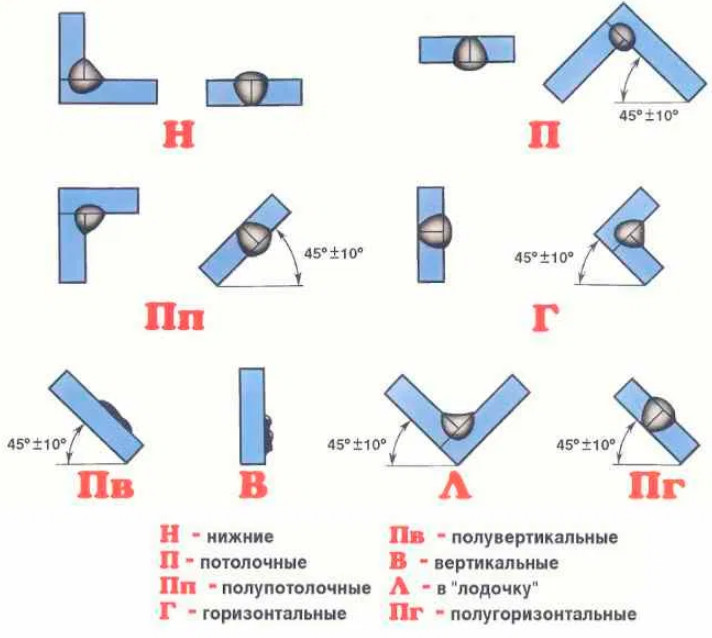

Самым простым и удобным положением сварки является нижнее положение. С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.

1 / 1

С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.

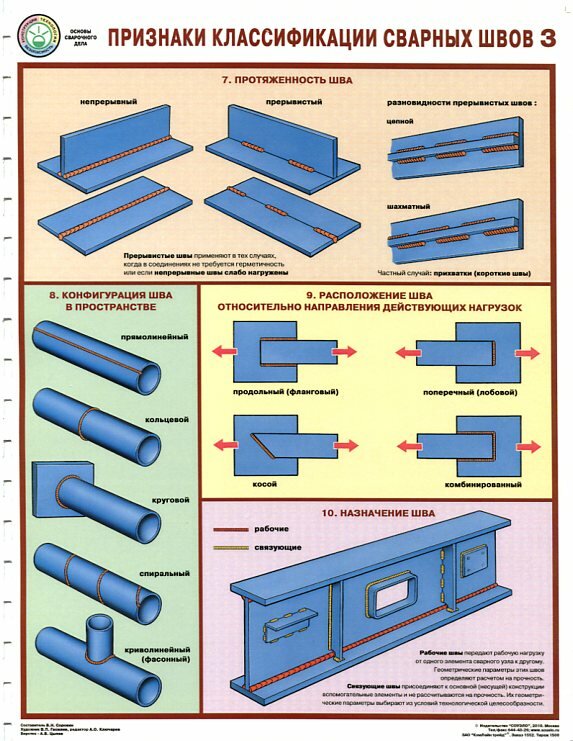

1 / 1Классификация сварных соединений

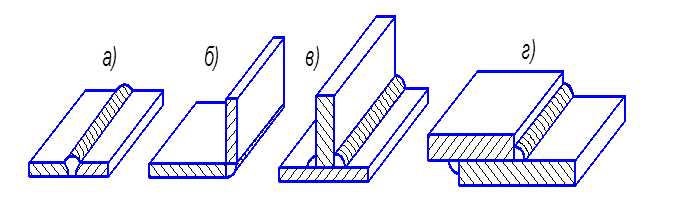

Главный признак, по которому производится классификация сварных соединений, это их пространственное положение. При этом их делят на следующие виды:

· стыковые соединения;

· угловые соединения;

· тавровые соединения;

· нахлесточные соединения.

Особенности вертикальных швов

Для того, чтобы понимать, как варить вертикальный шов, необходимо ознакомиться с особенностями такой сварки. Основная особенность состоит в постоянной склонности к стеканию расплавленного металла вниз. Сварочная ванна будет стремиться вниз под действием силы земного притяжения. Остановить его может повышенная вязкость. Чтобы увеличить вязкость расплава, необходимо уменьшить его температуру до определенной величины.

Основная особенность состоит в постоянной склонности к стеканию расплавленного металла вниз. Сварочная ванна будет стремиться вниз под действием силы земного притяжения. Остановить его может повышенная вязкость. Чтобы увеличить вязкость расплава, необходимо уменьшить его температуру до определенной величины.

Но, при низкой температуре не произойдет расплавление и сваривание деталей. Здесь и начинаются основные особенности вертикальных швов. При ММА сварке вертикальных швов расплавление производят короткими касаниями электрода с последующим его отводом в сторону. Во время этих отводов уменьшается поступление энергии в зону сварки и происходит ускоренная кристаллизация металла. Кристаллизованный металл создает своеобразную полочку, на которую ложится следующая порция расплавленного металла.

Технология сварки вертикальных швов

Как мы уже выяснили ранее, для удержания расплавленного металла на вертикальной поверхности необходима ускоренная кристаллизация металла.

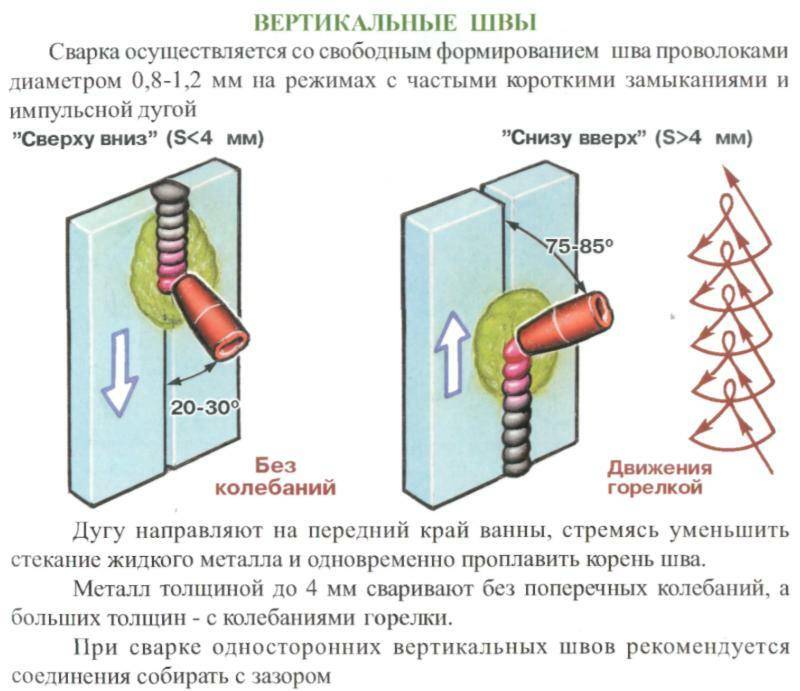

Реально можно говорить о расстоянии, равном диаметру электрода. Вертикальные швы принято варить, в основном, электродами диаметром 3 мм. Такой же будет и длина дуги. Наилучшим направлением сварки вертикального шва принято считать направление снизу-вверх. При этом застывший внизу объем металла будет поддерживать сварочную ванну.

Два хорошо закрепленных листа металла прихватывают один к другому короткими прихватками, что гарантирует отсутствие их смещения в процессе сварки и частично предохраняет от деформирования. Электрод должен быть направлен вверх под углом не менее 45 градусов. При увеличении угла (ближе к перпендикулярному) между электродом и свариваемой велика вероятность прожога свариваемого металла.

Для наиболее надежного процесса сварки величину сварочного тока снижают на 10 – 20% в сравнении с аналогичными условиями при сварке в нижнем положении. Скорость сварки поддерживается низкая с постоянным контролем размеров сварочной ванны, не позволяя ей выходить за определенные размеры.

Скорость сварки поддерживается низкая с постоянным контролем размеров сварочной ванны, не позволяя ей выходить за определенные размеры.

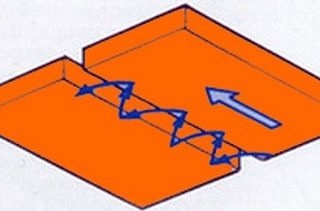

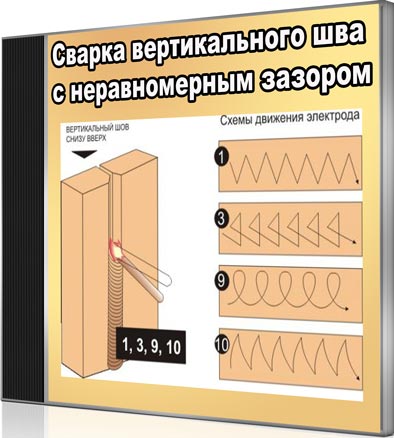

Сварка листов толщиной 4 и более миллиметров необходимо проводить с поперечными движениями электрода. Эта техника оказывает существенное влияние на прочность сварного соединения. Поперечные движения производятся по определенным схемам, самая распространенная — «ёлочка».

Процесс плавления металла электрической дугой

Для лучшего понимания процесса образования вертикального сварного шва, есть смысл рассмотреть физическую сущность и особенности плавления металлов электрической дугой, которая загорается в промежутке между электродом и свариваемым изделием при соблюдении определенных условий.

При касании электродом металлической поверхности, к которой подсоединен сварочный кабель другой полярности, замыкается электрическая цепь, что является одним из условий протекания электрического тока. Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор.

Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор.

Когда эти условия соблюдены, мы имеем электрический ток в этой цепи. При оттягивании электрода назад мы разрываем электрическую цепь. В этот момент под действием сложных физических явлений загорается электрическая дуга. Теоретически её температура может доходить до 7000 С0, что позволяет ей расплавить любой металл.

Таким образом, под воздействием электрической дуги происходит расплавление свариваемого изделия и металла электрода, которые перемешиваются в сварочной ванне, и, после остывания, становятся одним целым.

Полуавтоматический режим

Полуавтоматическая сварка более производительный вид в сравнении с ручной дуговой сваркой. Она производится с помощью сварочной проволоки, что подразумевает другие значения сварочных токов и меньшую вероятность стекания ванны при вертикальной сварке. Этот вид сварки не требует высокой квалификации сварщиков и позволяет делать качественные швы даже начинающим. К тому же, производительность полуавтоматической сварки в 3 – 4 раза выше, чем ручной.

Этот вид сварки не требует высокой квалификации сварщиков и позволяет делать качественные швы даже начинающим. К тому же, производительность полуавтоматической сварки в 3 – 4 раза выше, чем ручной.

Шов, полученный в результате сваривания полуавтоматом, имеет лучший внешний вид и высокое качество. Это связано с воздействием защитных газов на расплавленный металл в области сварочной ванны. Здесь подразумеваются защитные газы, которые подводятся непосредственно к горелке через специальные каналы. Наличие регулировочной аппаратуры позволяет изменять количество подаваемого газа в зависимости от свариваемых металлов и режима сварки.

Защитные газы, применяемые для полуавтоматической сварки разделяют на инертные и активные. В качестве активных газов применяют углекислый газ. Но, наиболее высокое качество шва можно получить только при сварке в среде смеси на основе аргона. Это связано с тем, что эти газы не реагируют с металлами, их относят к инертным.

Почему не получается варить угловые вертикальные швы: самая распространённая ошибка | ММА сварка для начинающих

При ручной дуговой сварке для наплавления металла используют электрод. Вследствие разряда, который возникает между электродом и заготовкой образуется дуга, которая плавит металлы.

Вследствие разряда, который возникает между электродом и заготовкой образуется дуга, которая плавит металлы.

Образующаяся зона сплавления между заготовками называется сварным швом. В зависимости от положения заготовки, техника сварки может меняться.

Самыми простыми в сварке считаются горизонтальные швы. К наиболее трудным относятся вертикальные, так как под своим весом металл стремится вниз и его приходится удерживать.

Поэтому у многих не получается варить вертикальный угловой шов, о сварке которого мы поговорим в этой статье. Вы сможете узнать, как варить угловые вертикальные швы. Как не допускать ошибок, и что нужно обязательно учитывать.

Почему не получается варить угловые вертикальные швы

Если не получается варить вертикальные угловые швы, то, как правило, существует пять основных причин:

- Маленький или большой сварочный ток;

- Неправильный угол наклона электрода;

- Длинная сварочная дуга;

- Неумение различать сварщиком сварочную ванну от шлака.

Последний пункт самый важный, поскольку если вы не умеете отличать шлак от металла, то у вас навряд ли что-то получится нормальное в сварке. Рекомендуется, чтобы исключить ошибки в дальнейшем, в первую очередь научиться видеть, где шлак, а где металл.

Маленький и большой ток при сварке

Если всё равно не получается варить вертикальные угловые швы, то причин этому остается две — маленький или большой сварочный ток. При сварке с отрывом на маленьком токе, металл не будет достаточно хорошо прогреваться. В итоге нет проплавления, наплавленный металл просто прилипнет к заготовкам, которые развалятся при ударе молотком при отбитии шлака.

Признаки сварки угловых вертикальных швов на маленьком токе:

- Непровары;

- Большое количество шлака;

- Слабая сварочная дуга.

Многие сварщики при сварке вертикальных швов рекомендуют понижать ток на 5-10А от рекомендуемого. Однако чаще всего из-за этого и начинают возникать проблемы, связанные с непроварами и т. д. Поэтому сварочный ток рекомендуется подбирать экспериментальным путем, поскольку здесь всё во многом зависит, как от напряжения в сети, так и от самого сварочного аппарата, а также, используемых электродов для сварки.

Однако чаще всего из-за этого и начинают возникать проблемы, связанные с непроварами и т. д. Поэтому сварочный ток рекомендуется подбирать экспериментальным путем, поскольку здесь всё во многом зависит, как от напряжения в сети, так и от самого сварочного аппарата, а также, используемых электродов для сварки.

Если сварочного тока, наоборот, слишком много, то металл начнёт стремительно стекать вниз. Из-за этой причины возникает не менее распространённая проблема, такая как подрезы в сварке. Подрез — это канавка в основном металле, которая образуется по краям сварного шва.

Признаки сварки угловых вертикальных швов на большом токе:

- Слишком много наплавленного металла;

- Подрезы и наплывы сварного шва;

- Обильное подтекание металла вниз.

Поэтому при сварке угловых вертикальных швов важно придерживаться следующих правил. Во-первых, правильно настроить сварочный ток, это залог выполнения качественного сварного соединения.

Во-вторых, варить нужно с отрывом снизу-вверх. Таким образом, наплавленный снизу металл будет играть роль «подставки». При сварке электродом следует делать небольшие поперечные движения из стороны в стороны, обязательно при этом выдерживая короткую сварочную дугу.

Еще статьи про сварку:Сварка угловых швов в горизонтальном положении. Виды сварочных швов: горизонтальные, вертикальные, потолочные

К атегория:

Техника дуговой сварка

Выполнение вертикальных, горизонтальных и потолочных швов

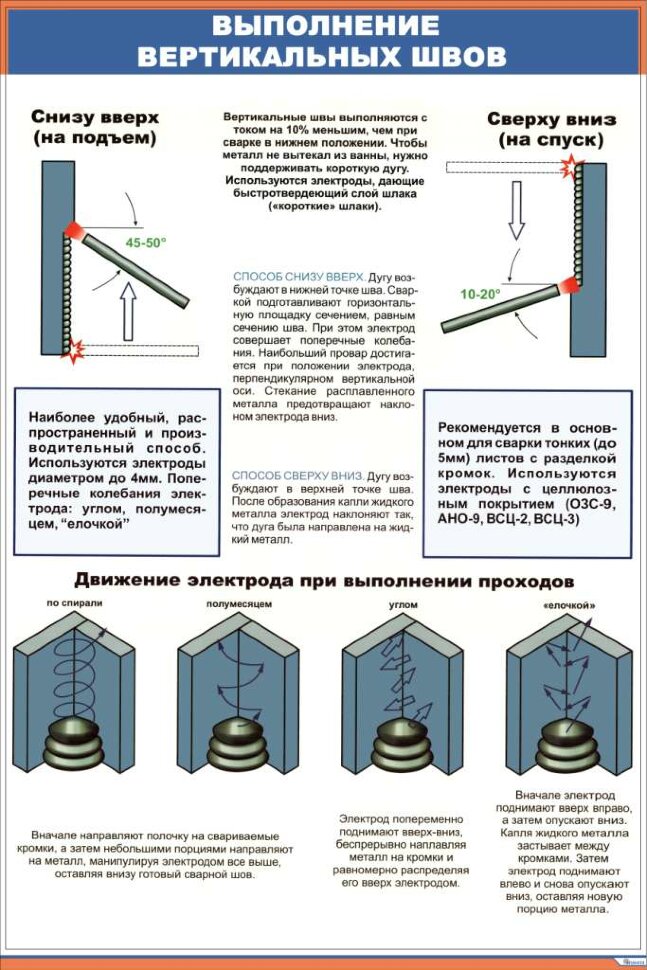

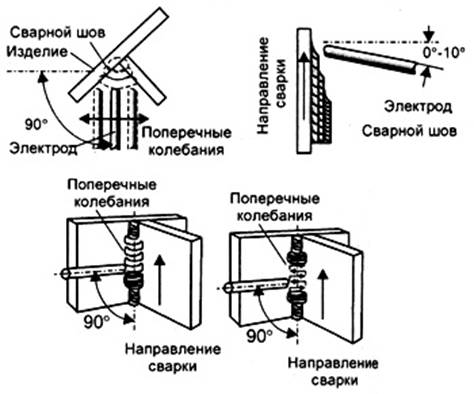

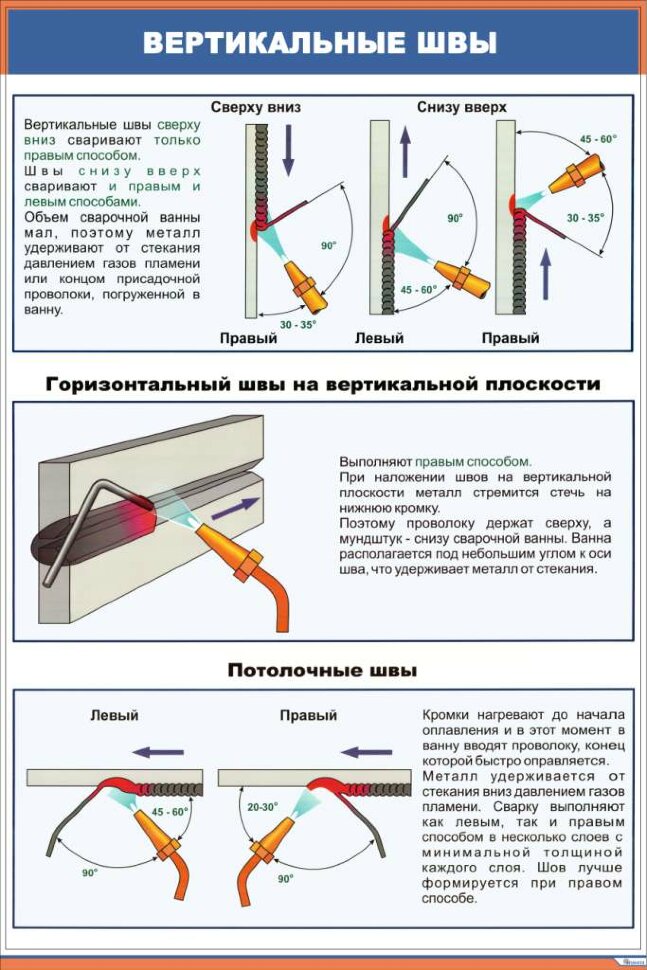

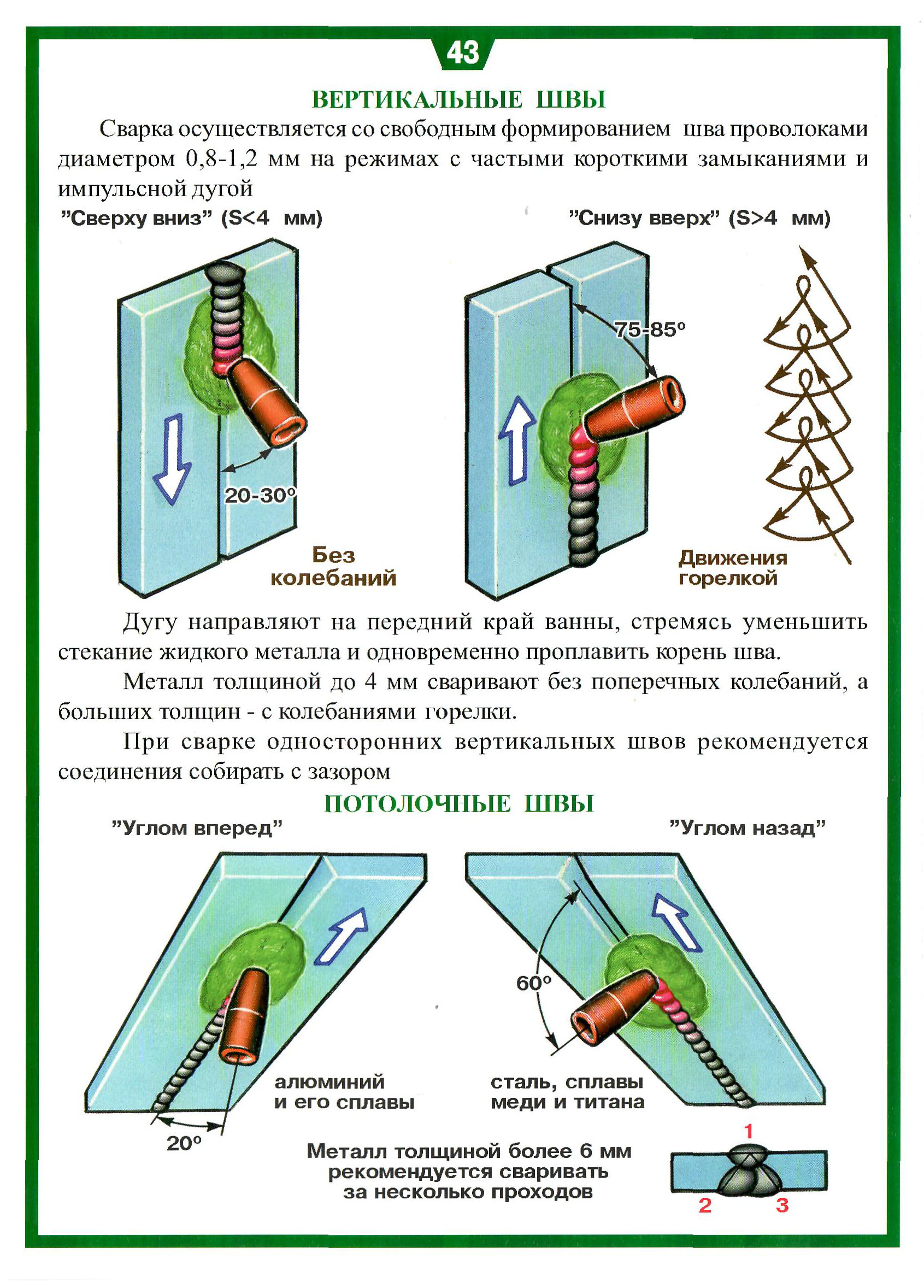

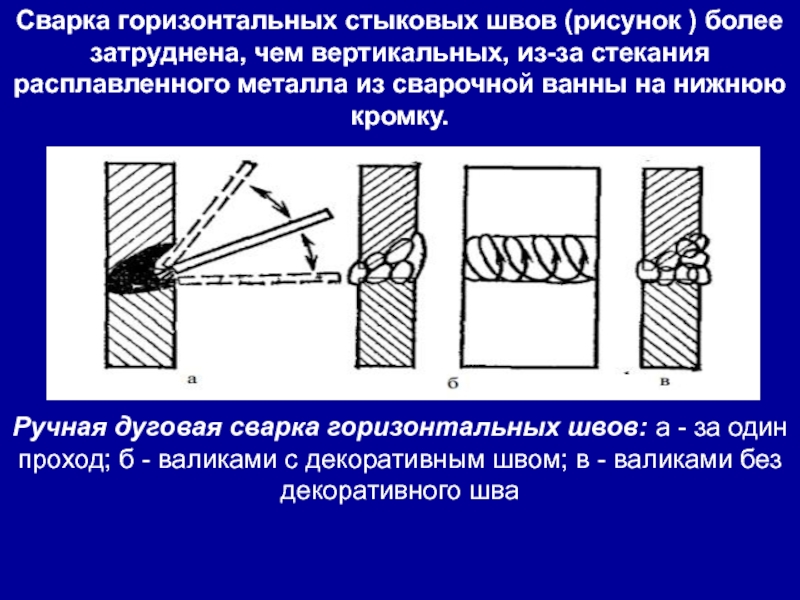

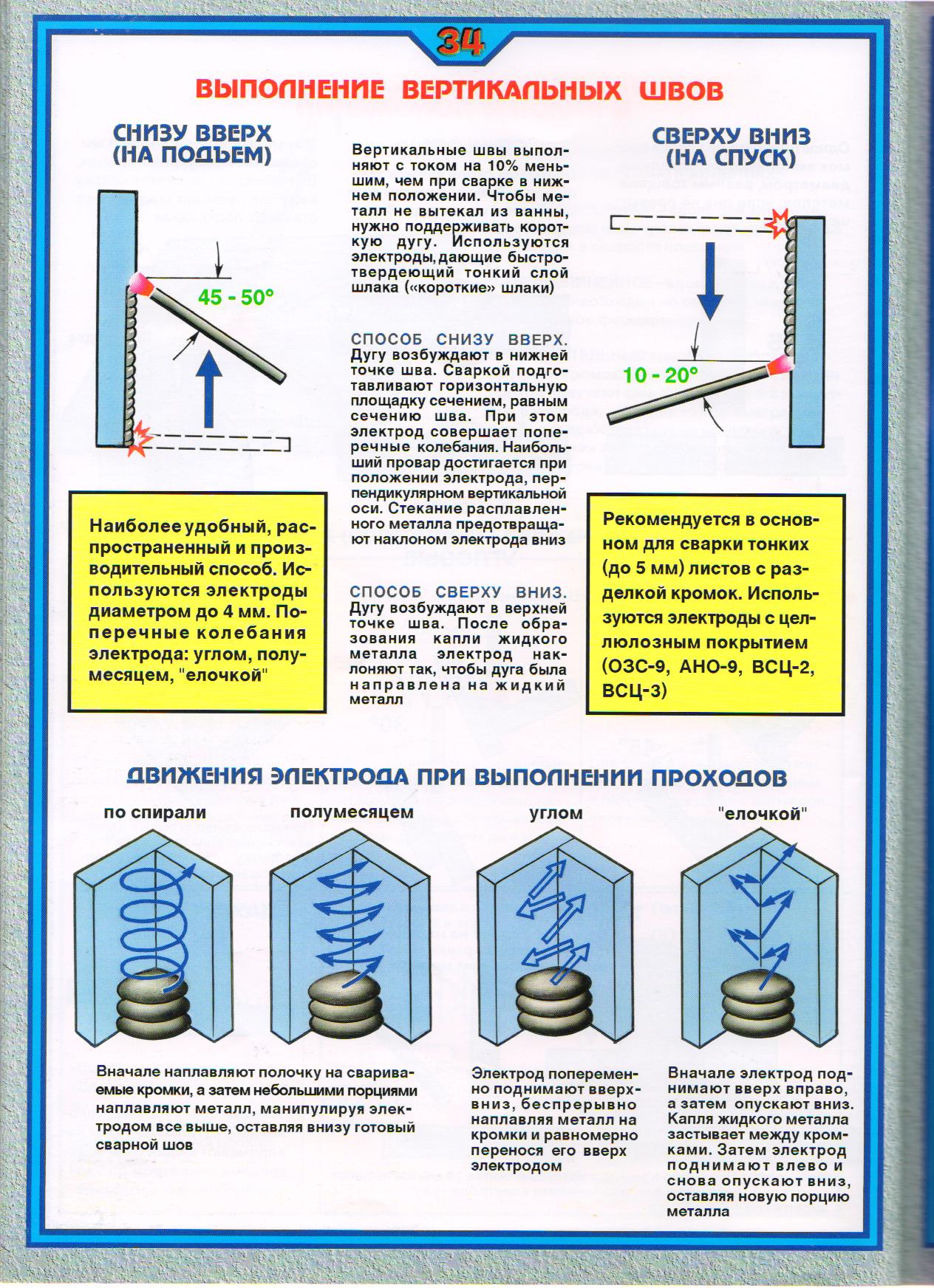

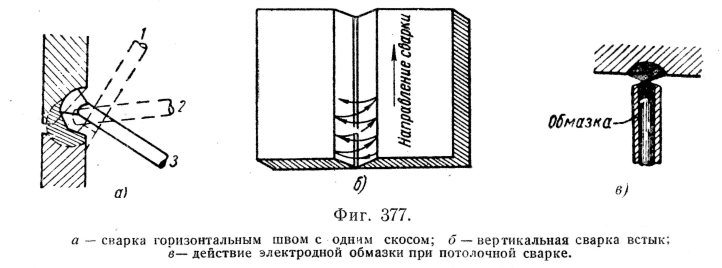

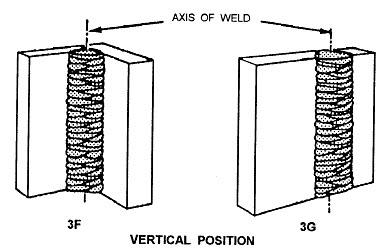

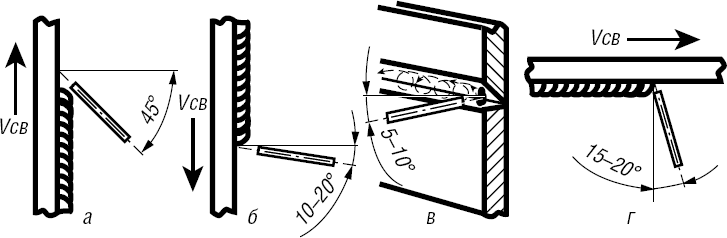

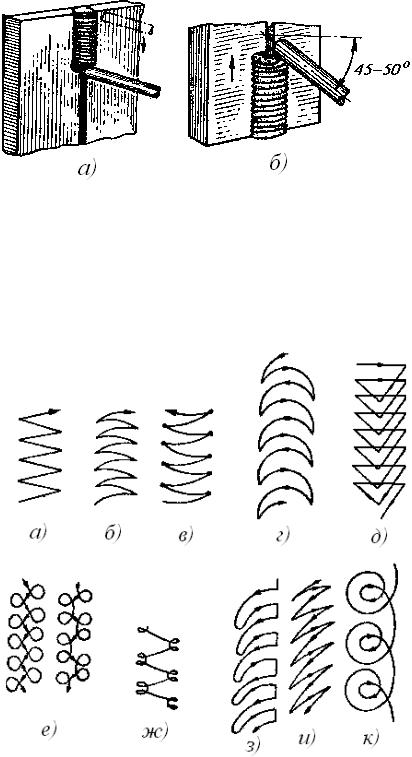

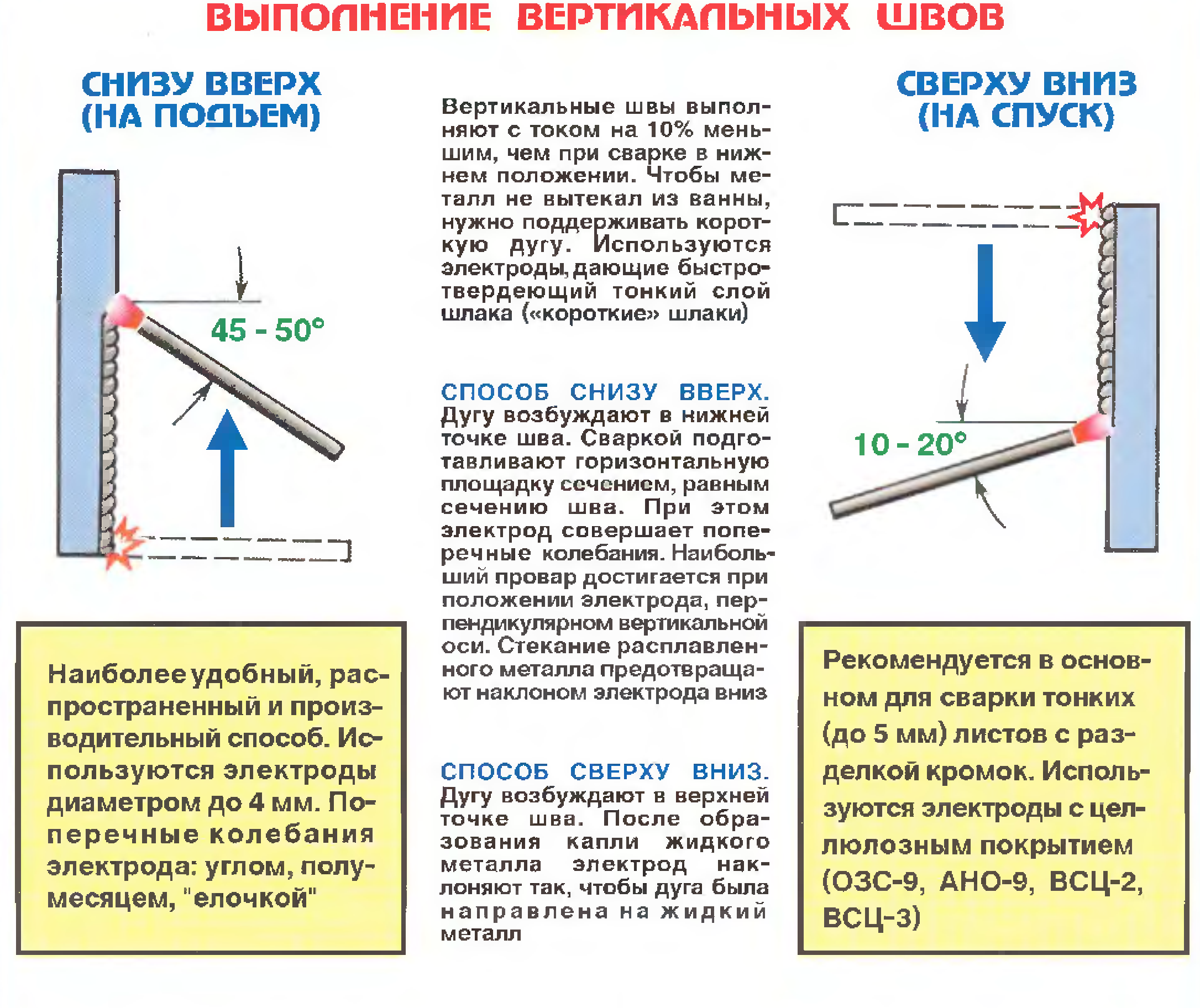

Вертикальные швы (стыковые и угловые) выполняют в направлении снизу вверх. Предварительно подготавливается сваркой металлическая горизонтальная площадка сечением, равным сечению наплавленного металла шва. Площадка создается поперечными движениями электрода треугольником (рис. 1). Провар в корне шва обеспечивается задержкой горения дуги в этом месте при движении электрода треугольником. Наибольший провар корня шва достигают, когда электрод перпендикулярен вертикальной оси.

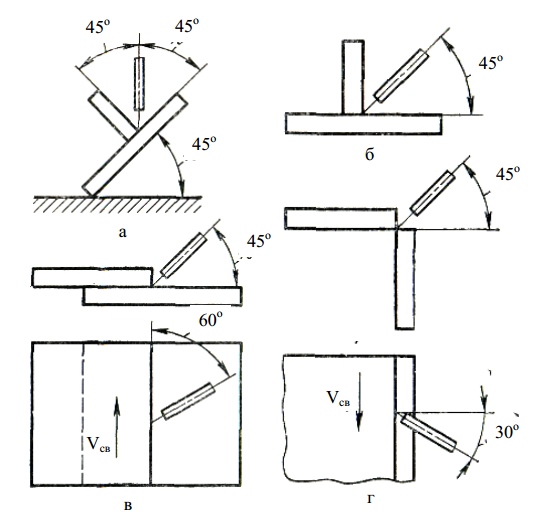

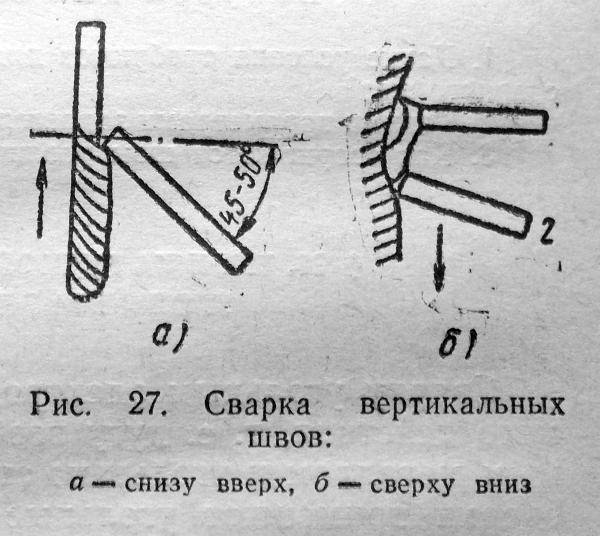

Рис. 1. Положение и движения электрода при сварке в вертикальном положении: а — стыковые швы со скосом кромок, б — угловые швы, в — сварка в направлении сверху вниз

Сварка вертикальных швов электродами больших диаметров и при большой силе тока затруднительна из-за стекания металла и неудовлетворительного формирования шва. Поэтому применяют электроды диаметром до 4 мм, редко 5 мм, а сварочный ток понижают по сравнению со сваркой в нижнем положении.

Вертикальная сварка в направлении сверху вниз (рис. 1, в) возможна электродами, дающими тонкий шлак. Металл в сварочной ванне затвердевает быстрее и стекания его практически не происходит. Для вертикальной сварки сверху вниз применяют электроды с целлюлозным, пластмассовым покрытием органического вида (ОЗС

-9, ВСЦ

-1, ВСЦ

-2; ВСЦ

-3 и др.). Производительность сварки сверху вниз выше производительности сварки снизу вверх. Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

Вертикальные швы также удобно выполнять электродами с опиранием покрытия на свариваемые кромки.

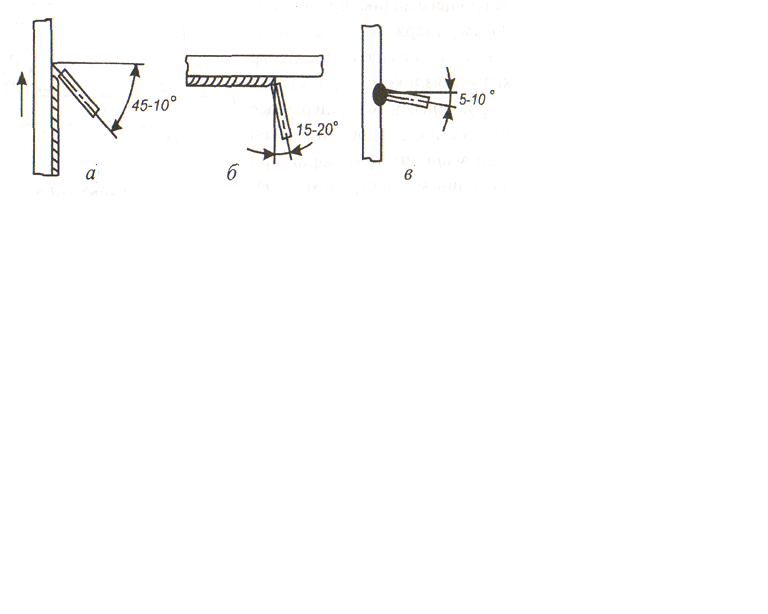

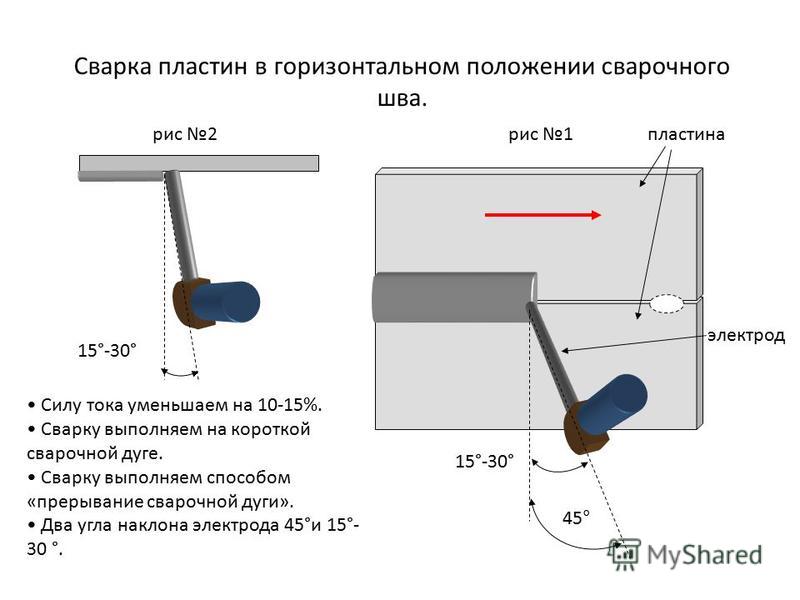

Горизонтальные и потолочные швы выполнять сложнее, чем вертикальные (рис. 2). При выполнении горизонтальных швов на верхнем листе часто образуются подрезы, а при сварке в потолочном положении затруднен полный провар корня шва. В обоих случаях сварка должна производиться короткой дугой с достаточно быстрыми колебательными движениями.

Рис. 2. Положение и движения электрода при сварке в горизонтальном и потолочном положениях: а — горизонтальный угловой вдов, б-наплавка в потолочном положении, в — потолочный стыковой шов

Металл толщиной более 8 мм сваривают многопроходными швами. Первый валик в корне горизонтального шва наносится электродом диаметром 4 мм, а последующие — диаметром 5 мм. Первый валик в корне потолочного шва выполняется электродом диаметром 3 мм, а последующие- диаметром не более 4 мм. Валики горизонтального и потолочного швов удобно выполнять электродами с опиранием покрытия. При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

При выполнении потолочных швов газы, выделяющиеся при сварке покрытыми электродами, поднимаются вверх и могут оставаться в шве. Поэтому для сварки в потолочном положении следует пользоваться хорошо просушенными электродами, дающими небольшой шлак.

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10-15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ.

Фиг.52.Сварка угловых швов в «лодочку»

Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара.

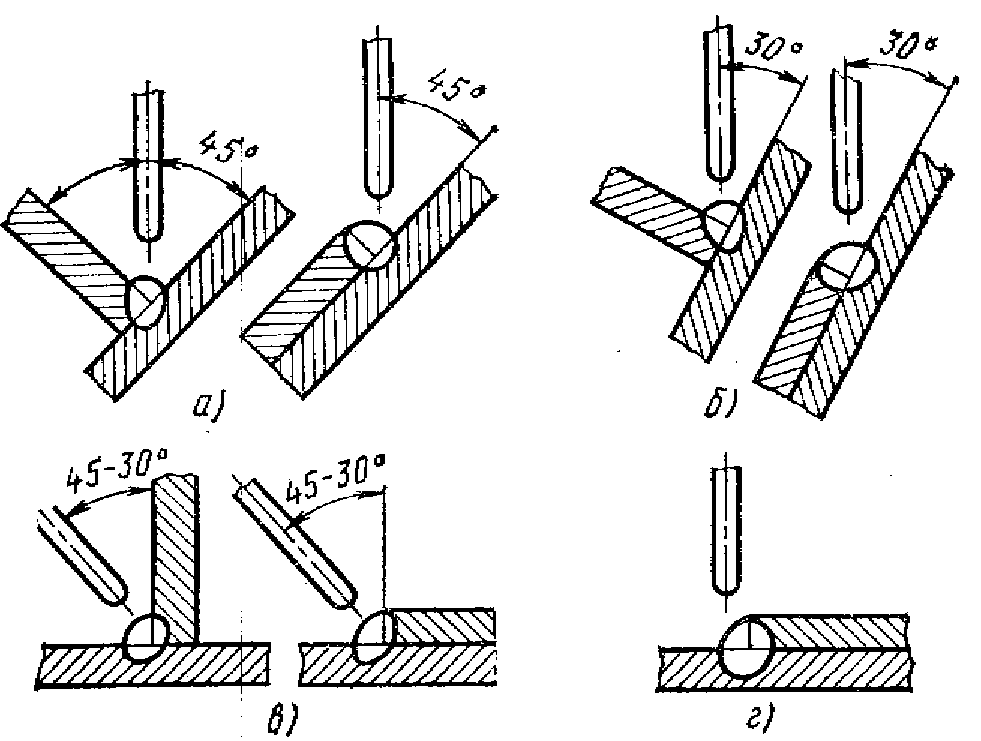

Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а) угол наклона берется в пределах 15-20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45-50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних.

Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних.

Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом «снизу вверх»; «сверху вниз»

При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте.

При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов.

Заголовки статей раскрывают их содержание. В последней статье, кроме того, описываются дефекты, возникающие в процессе электросварки, и методы их устранения.

Прежде, чем приступить к изучению технологии выполнения вертикального сварочного шва, рекомендуем ознакомиться с указанными выше статьями (рассмотренные в них вопросы здесь повторяться не будут). Если возникнут дополнительные вопросы (например, связанные со сварочными аппаратами, масками, электродами и т. п.), то рекомендуем воспользоваться сервисом «Поиск по сайту». Можно задать вопрос в разделе «Комментарии» и администрация сайта обязательно даст ответ в самое ближайшее время.

Предварительные общие замечания

До выполнения сваривания деталей необходимо подготовить металл. Разделка кромок выполняется в соответствии с толщиной свариваемых деталей и типом соединения. Подготовленные детали фиксируют в необходимом (заданном конструкторской документацией) взаимном расположении. Для этого их соединяют короткими поперечными швами («прихватками») с шагом в несколько десятков миллиметров. Прихватки не позволяют деталям смещаться друг относительно друга.

Во время сварки деталей вертикальным швом расплавленный металл из сварной ванны, под действием собственного веса, будет сползать вниз. Для исключения отрывания капель, следует применять как можно более короткую дугу. Чтобы этого добиться, необходимо кончик электрода подвести по возможности близко к сварной ванне. Если используется не залипающий сварочный электрод, то следует опирать его на одну из свариваемых деталей.

Вертикальный шов можно варить «сверху-вниз» или «снизу-вверх».

Вертикальный шов «снизу-вверх»

Заметим, что удобнее варить вертикальный шов электросваркой с движением электрода «снизу-вверх». Связано это с тем, что в этом случае электродуга «толкает» сварную ванну вверх и препятствует её опусканию вниз. Это значительно упрощает получение качественного шва. Схема выполнения такого сварного шва показана на рисунке.

Связано это с тем, что в этом случае электродуга «толкает» сварную ванну вверх и препятствует её опусканию вниз. Это значительно упрощает получение качественного шва. Схема выполнения такого сварного шва показана на рисунке.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх без отрыва». Продемонстрирована техника создания короткого валика:

- движения электрода происходят только вверх-вниз;

- отсутствуют горизонтальные смещения.

В результате, получается очень плоский шов.

В следующем видеоролике показано, как правильно варить вертикальный шов электросваркой с движением электрода «снизу-вверх c отрывом». Такой технологический приём может быть более удобен для начинающих, т. к. за время отрыва сварочного электрода металл успевает остыть. Допускается, для упрощения, опирать электрод на полочку сварного кратера. В этом же видеоролике даётся много общих полезных для сварщика советов. Например, показано влияние силы тока на форму шва. В общем случае, сварочный ток должен быть на 5…10 А меньше рекомендованного для выбранных типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется, в основном, экспериментально.

Например, показано влияние силы тока на форму шва. В общем случае, сварочный ток должен быть на 5…10 А меньше рекомендованного для выбранных типа электрода и толщины металла. Но, как показано в видео, это не всегда справедливо и определяется, в основном, экспериментально.

Вертикальный шов «сверху-вниз»

Сварка с движением электрода «сверху вниз» применяется при соединении, главным образом, тонких листов металла. При сварке этим способом тепло сварочной дуги стремится вверх (не обогревая сварную ванну). Поэтому, для получения хорошего проплавления шва, ток следует устанавливать несколько большей величины (на 5…10А), чем при сварке с движением электрода «снизу-вверх».

Техника сварки «сверху-вниз» значительно сложнее предыдущей, и поэтому остановимся на ней более подробно. При выполнении вертикальных швов с движением электрода «сверху-вниз» он располагается перпендикулярно к свариваемой поверхности. После поджига дуги и образования первых капель расплавленного металла, его наклоняют вниз и продолжают расплавлять основной металл. Медленно перемещая электрод (и продолжая поддерживать короткую дугу) его кончиком следует препятствовать стеканию металла из сварной ванны. Одновременно, кончик следует отводить в сторону и вниз, т. е. необходимо выполнять поперечные колебательные движения. Это будет способствовать застыванию наплавленных капель и формированию шва. При этом не следует допускать длительной концентрации тепла в одном каком-нибудь месте.

Медленно перемещая электрод (и продолжая поддерживать короткую дугу) его кончиком следует препятствовать стеканию металла из сварной ванны. Одновременно, кончик следует отводить в сторону и вниз, т. е. необходимо выполнять поперечные колебательные движения. Это будет способствовать застыванию наплавленных капель и формированию шва. При этом не следует допускать длительной концентрации тепла в одном каком-нибудь месте.

Дефекты сварных швов

При выполнении сварочных работ возможны (особенно у начинающих сварщиков) дефекты сварных швов. Причём, некоторые из них критичны, некоторые — нет. Этой теме мы на сайте уделили достаточно внимания и сейчас повторять не будем.

Сейчас мы остановимся только на дефектах, которые характерны для вертикальных швов. Они появляются при неправильном выборе силы тока и величины дуги. В таблице приведён их схематический внешний вид и указаны вызвавшие их причины.

С другими видами дефектов, возникающих при проведении электросварки, и способах их устранения можно ознакомиться в статье . В заключение, предлагаем посмотреть ещё один видеоролик о вертикальной сварке. Желаем успехов!

В заключение, предлагаем посмотреть ещё один видеоролик о вертикальной сварке. Желаем успехов!

Горизонтальный нижний шов может заварить даже начинающий сварщик. С этой операции начинается обучение сварочному делу. Сварка вертикального шва реализуется немного сложнее. Освоив эту операцию можно претендовать на звание опытного специалиста.

В этой статье мы опишем особенности реализации и первого и второго процесса. Если вы воспользуетесь нашими советами, то сварка вертикальных и горизонтальных швов не вызовет у вас ни малейших затруднений. Ведь, по большому счету, обе операции вполне доступны для освоения даже при минимальном багаже знаний и относительно небольшом опыте сварочных работ. В конце концов, начинающим сварщикам, когда-то, были все.

Сварка по горизонтали

Сварка горизонтальных швов – это одновременно и простая, и сложная технологическая операция. Ведь кроме нижних швов, которые варятся относительно легко, существуют еще и верхние (потолочные) швы, которые может заварить только опытный специалист.

Причем, и в первом, и во втором случае процесс формирования шва осложняет гравитация. Из нижнего шва металл вытекает по направлению к нижней кромке, а пузырьки восстановленного водорода поднимаются от дна к поверхности, вспенивая наплавку. Из верхнего шва металл просто капает, иногда прямо на сварщика, а газообразные аэрозоли пронизывают валик наплавки по направлению снизу вверх.

Поэтому сварка горизонтального шва требует определенной ловкости, хорошего глазомера и понимания сути проделываемых манипуляций.

Техника сварки по горизонтали

Сварка в горизонтальном положении шва проводится на «короткой» дуге, «средними» или слабосильными токам. Причем, особое внимание уделяют расположению электрода, как относительно плоскости стыкуемых деталей, так и относительно центральной осы формируемого валика.

Ну а на практике техника сварки выглядит следующим образом:

- Первый валик сварочного шва формируется на короткой дуге.

Пята электрода перемещается вдоль линии стыка, без колебаний в поперечной плоскости. Угол наклона оси электрода к оси валика – 80 градусов. Такой угол гарантирует проплавление стыка на максимальную глубину и выход большей части шлака на поверхность наплавки. Причем если вы расположите электрод «углом вперед», то глубина наплавки увеличится, а если «углом назад», то она, соответственно, уменьшится.

Пята электрода перемещается вдоль линии стыка, без колебаний в поперечной плоскости. Угол наклона оси электрода к оси валика – 80 градусов. Такой угол гарантирует проплавление стыка на максимальную глубину и выход большей части шлака на поверхность наплавки. Причем если вы расположите электрод «углом вперед», то глубина наплавки увеличится, а если «углом назад», то она, соответственно, уменьшится. - Второй валик шва формируют при средних значениях сварочного тока, перемещая электрод «углом вперед» без поперечных колебаний, только вдоль линии стыка. Ширина раздела, разумеется, увеличится, поэтому второй валик варят электродом большего диаметра.

- Третий валик шва укладывают между верхней плоскостью второго и границами кромки раздела. Причем если второй валик получился с выступом, то третьим слоем заполняют «лодочку» между предыдущим валиком и стенками раздела. Ну а если второй валик вышел нормальным, залив всю плоскость раздела, то третий слой формируют в два прохода, укладывая валики вдоль левой и правой кромок.

- Пространство между соседними валиками третьего слоя заполняют четвертой наплавкой. Причем, если это расстояние равно диаметру электрода, то четвертый валик формируют в один проход, ну а если предыдущие слои наплавки отстоят друг от друга на более значительном расстоянии, то стык между валиками заполняют с помощью поперечных и продольных перемещений электрода.

- Следующие слои формируются по тому же принципу, что и третий валик.

При этом, для предотвращения вытекания наплавки из шва под нижнюю кромку стоит подложить пластину из тугоплавкого материала, например – асбеста. А при выходе на верхнюю границу раздела стоит удвоить внимание и старание – большинство дефектов шва «формируется» именно в этот момент.

Сварка по вертикали

Дуговая сварка вертикальных швов реализуется совсем не так, как предыдущая (горизонтальная) технология. Ведь извечный «враг» сварщиков – сила гравитации – вмешивается в процесс формирования шва совершенно иным образом: расплавленные присадочные и основные металлы стекают вниз, вдоль линии шва, газообразные аэрозоли, устремляются вверх (в том же направлении).

Поэтому в процессе вертикальной сварки необходимо учитывать следующие нюансы:

- Во-первых, необходимо понимать, что расплавленный металл стекает вниз, провоцируя появление наплывов. Поэтому валики горизонтальных швов должны быть тонкими. А в процессе их формирования следует избегать поперечных смещений электрода.

- Во-вторых, сварка в вертикальном положении шва предполагает формирование валика, габариты которого сопоставимы с диаметром электрода. Разумеется, допускается и двукратное превышение (когда валик больше диаметра электрода даже с учетом габаритов покрытия), но не более.

- В-третьих, сила сварочного тока должна быт максимальной, но при выборе конкретных значений необходимо нивелировать риск «подрезов» основного металла чересчур сильной дугой. Поэтому сила тока, все же, не должна доходить до максимума.

- В-четвертых, угол наклона электрода (по направлению к плоскости заготовки) должен равняться, как минимум, 80 градусам. При меньших значениях появляется эффект «козырька» препятствующего плавлению основного метала.

Таким образом, регулируя угол наклона можно влиять на температуры и глубину плавления в зоне сварочной ванны. Оси валиков (стыковочных швов) и электродов должна быть параллельны друг другу.

Таким образом, регулируя угол наклона можно влиять на температуры и глубину плавления в зоне сварочной ванны. Оси валиков (стыковочных швов) и электродов должна быть параллельны друг другу. - В-пятых, ширина шва регулируется скоростью наплавки и траекторией перемещения пяты электрода. Совершая возвратно-поступательные движения вверх-вниз, можно повлиять на ширину наплавки. Но в этом случае необходимо выдерживать 80-градусный наклон «углом вперед».

- В-шестых, валики укладываются в вертикальный раздел «полочками». То есть, каждый последующий слой опирается на предыдущую наплавку.

Сварка вертикальных швов более сложна в технологическом плане, чем работа в горизонтальной плоскости. Расплавленный металл очень текуч и под воздействием гравитации просто оплывает вниз.

В этой статье мы рассмотрим основные методики варки вертикальных швов, а также расскажем, с помощью какого оборудования проще выполнить такую работу.

Проблемы вертикального сваривания

Сварочный процесс заключается в расплавлении металла деталей, которые соединяются между собой после остывания. С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками.

С горизонтальными видами сварки все просто, главное — научится поджигать дугу и правильно вести шов. Но как быть с вертикальными видами? Под воздействием притяжения металл постоянно течет и очень непросто контролировать сварочную ванну. В итоге получаются неровные соединения, сформированные каплями и подтеками.

При сварке в вертикальном положении возможны такие проблемы, как непровар металла или, наоборот, подрезка. Они возникают вследствие выбора не соответствующего по силе тока. При непроваренном металле расплав разбрызгивается вокруг и растекается по поверхности. Подрезка образуется в виде канавки в шве, когда слишком мощная дуга вырезает материал из зоны сварки.

Еще одна проблема вертикального шва образуется при длительной задержке дуги на одной точке. Сварочная ванна как бы «выпадает», образуя прожоги в заготовках.

Каким образом можно избежать брака в соединении при вертикальном сваривании и что за приемы подойдут в таком случае?

Инвертор или полуавтомат

Инвертор с функцией ММА — это та же ручная дуговая сварка, но работающая по другому принципу, в отличие от трансформаторной. При этом используется покрытый плавящийся электрод.

При этом используется покрытый плавящийся электрод.

Полуавтомат варит за счет расплавления проволоки, подающейся в зону сварки. Такие аппараты позволяют создавать более качественные швы, так как нет брызг расплавленного металла, а импульс, по сути, вбивает каждую точку в соединение.

Так чем же лучше варить вертикальный шов?

В любом случае для начинающего сварщика потребуется практика в работе с одним из этих приборов. Без опыта сразу сделать качественное соединение вряд ли получиться.

Инверторная ручная сварка требует большего внимания к процессу и контроля движения электрода. При неправильно выбранном положении держателя и угла наклона возникнет брак. Варить нужно с отрывом, создавая эффект . При этом металл будет разбрызгиваться и растекаться по поверхности изделия. Только при наличии большой практики будет получаться качественный шов.

Полуавтомат также требует тщательного контролирования сварочного процесса. Здесь тоже важны и выбранные положения держателя, и техника сварки. При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости.

При использовании защитного газа в полуавтоматической сварке уменьшается количество брызг и подтеков, но такое соединение будет дороже по себестоимости.

Главное преимущество в том, что можно уменьшить скорость подачи проволоки, а значит замедлить процесс перегрева металла. В итоге, при должной практике с полуавтоматическим сварочным аппаратом можно уменьшить стекание расплава вниз. Для подобного эффекта с использованием ручной сваркой используют специальные электроды, ускоряющие кристаллизацию металла.

Многие сварщики рекомендуют при сварке вертикальных швов использовать полуавтомат, который позволяет получить качественное соединение. Но, при отсутствии такого аппарата, с использованием должной техники работы можно получить качественное крепление по прочности и с обычной ручной сваркой.

Технология сварки вертикальных швов

Главное правило — вертикальные швы наиболее приемлемо накладывать снизу вверх! В таком положении дуга будет как-бы подталкивать сварочную ванну и не позволять ей стекать вниз. А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов.

А также такое положение способствует упору капли расплавленного металла в нижний, уже застывший, шов.

Особенности ручной сварки

При работе с ручной сваркой нужно выполнять некоторые особенные требования.

- При сварочных работах с вертикальными швами нужно установить ток немного ниже, чем обычно. Это способствует образованию меньшего количества тепла, а, значит, металл будет не так быстро растекаться.

- Для того, чтобы избежать интенсивного стекания расплава вниз, нужно выдерживать более короткую дугу.

- Держатель с электродом располагают так, чтобы кончик стержня смотрел вверх и немного в сторону.

- Шов ведут постепенно с поперечными поступательными движениями. Лучше всего двигаться зигзагом или елочкой.

- Наиболее качественным получиться соединение, сваренное с отрывом. Когда электрод удаляют и приближают к поверхности изделия.

Если у Вас мало опыта в таком виде работ, лучше всего поэкспериментировать отдельно от изделия, выбрав оптимальную силу тока и скорость ведения шва, и только тогда приступать к основной работе.

Сварка полуавтоматом

- Если толщина металла изделия до 3 миллиметров, то сварку лучше всего вести сверху вниз.

- При деталях со стенками от 3 мм и более шов ведут наоборот, снизу вверх.

- Горелку полуавтомата располагают под углом в 45 градусов к поверхности.

- Ток нужно снизить, как и скорость подачи проволоки (процесс плавления происходит быстрее, чем при ручной варке).

При сварке вертикальных швов полуавтоматом, нужно руководствоваться тремя главными правилами: выдержать нужную длину дуги (короче), обеспечить равномерное движение держателя и установить нужный угол к свариваемым поверхностям.

Безопасность при вертикальной сварке

Сварочное оборудование довольно травмоопасное, но, кроме общих правил по безопасной работе (защита зрения, электробезопасность и прочие), существуют некоторые требования и при выполнении различных видов швов.

Техника безопасности при сварке вертикальных швов, в силу того, что металл стекает и разбрызгивается вниз, особое внимание уделяет защите от этого фактора.

Чтобы избежать попадания горячего материала на одежду, нужно выбрать правильное положение, лучше всего — немного в стороне от опасной зоны. Также не стоит работать лежа под местом сварки.

Обязательно стоит тщательно подойти к снаряжению. Для сварки нужно использовать огнестойкие перчатки, закрывающие руки. И, конечно, обеспечить полную защиту всего тела от попадания расплава на кожу.

Часто вертикальные швы приходится варить в ограниченном пространстве (например, под автомобилем), в таком случае нужно обеспечить надежную вентиляцию и приток свежего воздуха. Особенно, если используется защитный газ (аргон или углекислый).

Также не стоит забывать и об электробезопасности.

А что Вы можете добавить к материалу этой статьи. Поделитесь свои опытом сварки вертикальных швов. Чем лучше всего пользоваться, по Вашему мнению: полуавтоматом или ручной сваркой? Оставьте свои комментарии в блоке обсуждения этого материала.

Ручная сварка вертикальных швов

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомендуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

Существует два способа сварки вертикальных швов: «снизу вверх» и «сверху вниз». Наиболее употребителен первый способ.

Фиг.52.Сварка угловых швов в «лодочку»

Сварка способом «сверху вниз» применяется при соединении, главным образом, тонких листов. При выполнении вертикальных швов «сверху вниз» не получается полного провара.

Техника сварки вертикальных швов «снизу вверх» заключается в следующем. Прежде всего необходимо правильно расположить электрод относительно плоскости шва. При сварке электродом с тонким покрытием (фиг. 53, а ) угол наклона берется в пределах 15—20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45—50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

При сварке электродом с тонким покрытием (фиг. 53, а ) угол наклона берется в пределах 15—20°, при сварке толстопокрытыми электродами (фиг. 53, б) наклон электрода к горизонтальной линии должен составлять около 45—50°. Такой большой наклон электрода с толстым покрытием необходим для обеспечения более легкого стекания шлака из ванны и для поддержания расплавленного металла.

Дуга зажигается в наиболее низком месте шва, и после образования ванны с расплавленным металлом конец электрода при возможно короткой дуге отводится в сторону вправо или влево и несколько вверх. При этом движении электрода дается возможность расплавленным частицам металла быстро застывать и образовывать своеобразный порог, необходимый для задержания последующих капель расплавляемого металла. Движения электрода повторяются, и наплавляемый металл принимает форму шва. На вертикальных швах чешуйки выражены более резко, и по этому признаку вертикальные швы отличаются от нижних.

Фиг.53. Фиг.54.Положение электордов при сварке вертикальных швов методом «снизу вверх»; «сверху вниз»

При сварке вертикальных швов «сверху вниз» электрод располагается перпендикулярно к свариваемой поверхности. После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

После возбуждения дуги и образования первых капель расплавленного металла электрод наклоняют книзу (фиг. 54), продолжая одновременно расплавлять основной металл. Постепенно подавая электрод и поддерживая короткую дугу, необходимо концом электрода препятствовать стеканию металла, а отводом его в сторону и вниз способствовать застыванию наплавленных капель и образованию шва.

При обоих способах выполнения вертикальных швов электроду необходимо сообщать поперечные колебательные движения. При этом надо подбирать такой путь электрода, при котором передвижение вдоль шва происходило бы без длительной концентрации тепла в одном каком-нибудь месте.

При сварке «сверху вниз» для уменьшения размеров ванны с расплавленным металлом силу сварочного тока и диаметр электрода следует назначать несколько меньшими, чем при сварке «снизу вверх». При выполнении вертикальных стыковых швов с V-образной и Х-образной разделками кромок, а также валиковых швов, последовательность сварки, многослойность, провар вершины угла производят аналогично сварке нижних швов.

как правильно варить электродуговой сваркой снизу вверх? Сварочный шов дуговой ручной сваркой и другими способами

С появлением электросварки стало возможным соединение любых металлов. Этот процесс объединяет металлические структуры за счет нагрева и расплавления электрической дугой. Электросварка широко применяется в различных сферах. Однако данная технология требует некоторых знаний, умений и навыков. В зависимости от видов металлов и вариантов соединений есть разные способы сварки, типы электродов, скорость их движения, амплитуда.

Особенности

Сварка вертикальных швов имеет достаточно много особенностей. Так, при воздействии тепла на сплав, происходит образование металлических капель, которые постоянно стремятся укатиться вниз. Данный процесс является вполне естественным, но при этом создает немало трудностей. Например, эти капли не дают качественно воздействовать на зону, которая обрабатывается. Специалисты считают, что для вертикальных швов лучше подходит дуга меньшей длины. Это способствует тому, что силы поверхностного натяжения делают переход электрода в шов более простым. Чтобы капля затвердела непосредственно при сварке, надо стержень убирать немного в сторону. Как только тепло уходит, металл очень быстро застывает.

Например, эти капли не дают качественно воздействовать на зону, которая обрабатывается. Специалисты считают, что для вертикальных швов лучше подходит дуга меньшей длины. Это способствует тому, что силы поверхностного натяжения делают переход электрода в шов более простым. Чтобы капля затвердела непосредственно при сварке, надо стержень убирать немного в сторону. Как только тепло уходит, металл очень быстро застывает.

При этом важно учесть, что верхняя зона ускоряет процесс плавки металла. Также более быструю кристаллизацию можно наблюдать на месте стыков и различных соединений. Среди важных параметров следует отметить силу тока. Как правило, выбирают ее более низкое значение, чем обычно.

Также не стоит забывать про точечную технологию, которая позволяет низко закрепить два элемента.

На срок службы сваренных конструкций из металла влияние оказывает качество и надежность соединения. В любой конструкции шов может превратиться в одно из наиболее уязвимых мест. Именно по шву смотрят, насколько качественно выполнена сварка. Для мастера с малым опытом вертикальная сварка является весьма сложной технологией. Однако ей стоит научиться, так как она используется достаточно часто. Важно при данном методе соединения металлических конструкций соблюдать ряд правил, иначе можно получить некачественный результат. При вертикальных швах желательно использовать короткую электрическую дугу. В противном случае шов может стечь из-за расплавления.

В любой конструкции шов может превратиться в одно из наиболее уязвимых мест. Именно по шву смотрят, насколько качественно выполнена сварка. Для мастера с малым опытом вертикальная сварка является весьма сложной технологией. Однако ей стоит научиться, так как она используется достаточно часто. Важно при данном методе соединения металлических конструкций соблюдать ряд правил, иначе можно получить некачественный результат. При вертикальных швах желательно использовать короткую электрическую дугу. В противном случае шов может стечь из-за расплавления.

Когда происходит непосредственно поджог, необходимо постараться рабочую часть располагать перпендикулярно по отношению к поверхностям, которые обрабатываются. Это позволяет сделать соединение высокого качества. Лучше всего в процессе постараться электрод держать с легким наклоном вниз. Именно выдержка острого угла дает возможность задерживать раскаленный металл, чтобы он не стекал вниз. Следует уточнить, что не всегда получается предотвратить стекание металлических капель. Однако можно сделать силу тока выше и быстрее перемещаться по обрабатываемой поверхности.

Следует уточнить, что не всегда получается предотвратить стекание металлических капель. Однако можно сделать силу тока выше и быстрее перемещаться по обрабатываемой поверхности.

Но данный метод требует осторожности, чтобы дуга не слишком увеличилась. Также можно передвигать электрод из стороны в сторону для увеличения ширины шва.

Способы

Методов сварки есть немало, но перед тем как приступить к практике, желательно ознакомиться с наиболее часто используемыми.

Электрошлаковый

Электрошлаковый способ позволяет соединить детали почти с любой толщиной. При этом их можно сварить всего за один проход. Стоит отметить, что данная особенность есть только у этого способа сварки. Лучше всего он подходит для швов в вертикальной плоскости. Один проход позволяет сэкономить не только на энергии, но еще и на расходниках. Одновременно с этим происходит увеличение производительности. В итоге получаются высококачественные швы. При данном способе между кромками на стыках и пластинами из меди присутствует ванна с жидким шлаком.

При этом их можно сварить всего за один проход. Стоит отметить, что данная особенность есть только у этого способа сварки. Лучше всего он подходит для швов в вертикальной плоскости. Один проход позволяет сэкономить не только на энергии, но еще и на расходниках. Одновременно с этим происходит увеличение производительности. В итоге получаются высококачественные швы. При данном способе между кромками на стыках и пластинами из меди присутствует ванна с жидким шлаком.

После того как электрод погружается в нее, проходит ток и происходит нагревание до температуры плавления кромки рабочей области и стержня электрода. В ходе расплава образуется сварочная ванна. Именно после ее остывания металл начинает кристаллизоваться, и получается качественный шов. По мере того как соединение остывает, стержень и пластины постепенно поднимаются. Таким образом, достаточно одного прохода, чтобы добротно соединить детали любой толщины. Причем жидкий шлак является легким компонентом, который постоянно находится сверху. В итоге он защищает шов от взаимодействия с кислородом. По окончании процесса сварки шлак после остывания удаляют, легонько ударяя молотком.

Причем жидкий шлак является легким компонентом, который постоянно находится сверху. В итоге он защищает шов от взаимодействия с кислородом. По окончании процесса сварки шлак после остывания удаляют, легонько ударяя молотком.

Электродуговой

Электродуговой способ требует тщательной предварительной подготовки соединяемых деталей. Причем она может отличаться в зависимости от толщины обрабатываемых областей и типа шва. Соединяемые детали важно закрепить с использованием специальных крепежей или подручных средств. Чтобы избежать температурных искажений, детали желательно приваривать через определенные промежутки при помощи поперечных швов или прихваток. Такая техника позволяет добиться надежного соединения.

Такая техника позволяет добиться надежного соединения.

Сваривание вертикальных швов с использованием дуговой электросварки происходит с перемещением расплавленных металлических капель по направлению вниз. Сплав электрода переходит в сварочную канавку посредством капельного пути. Для плавного перетекания лучше всего применять укороченную дугу.

Можно также точечно прикасаться концом стержня к свариваемой области, чтобы он не прилипал к заготовке.

Для получения вертикального соединения хорошего качества применяют следующие способы.

- «Снизу вверх» подразумевает, что сварочная канавка располагается снизу, а расплавленные капли попадают в нее сверху. Для предотвращения утечки жидкого металла электрод желательно располагать не прямо, а под углом к области, где будет соединение. При этом плавящийся конец электрода должен быть выше, чем часть в держателе.

Это позволяет поддерживать канавку и предотвращает выплескивание металла. Таким образом, происходит кристаллизация нижних слоев, которые как бы выполняют функцию подставки для сварочной канавки. Эта техника создания шва в вертикальной области называется «ручной дуговой». Следует учесть, что при сварке ток надо устанавливать на значении, при котором кристаллизация будет проходить быстрее, чем электрод и поверхность кромок будут плавиться. Для этого нужна недлинная дуга, чтобы образовывались маленькие металлические капли.

Это позволяет поддерживать канавку и предотвращает выплескивание металла. Таким образом, происходит кристаллизация нижних слоев, которые как бы выполняют функцию подставки для сварочной канавки. Эта техника создания шва в вертикальной области называется «ручной дуговой». Следует учесть, что при сварке ток надо устанавливать на значении, при котором кристаллизация будет проходить быстрее, чем электрод и поверхность кромок будут плавиться. Для этого нужна недлинная дуга, чтобы образовывались маленькие металлические капли.

- Сварка способом сверху вниз является фактически техникой наоборот и предполагает расположение электрода так, чтобы его конец был направлен вверх. При этом сварочная ванна поддерживается за счет электрической дуги и электрода.

Важно, чтобы нижний край ванны плавился очень быстро. Что касается верхнего края ванны, то он должен успевать застывать.

Важно, чтобы нижний край ванны плавился очень быстро. Что касается верхнего края ванны, то он должен успевать застывать.

Если данный процесс происходит неправильным образом, то необходимо повысить значение сварочного тока и перемещать электрод вниз с большей скоростью. Также можно сделать шов более широким.

Полуавтомат

Полуавтомат (инверторный аппарат) позволяет сделать шов в вертикальной плоскости более качественным, чем обычный сварочный. Это обусловлено тем, что сварочная дуга получается более стабильной. Существует несколько проверенных технологий сварки. Их выбирают в зависимости от толщины соединяемых металлов, зазора между деталями, формами кромок.

- Треугольная сварка необходима для работы с изделиями толщиной менее 2 миллиметров.

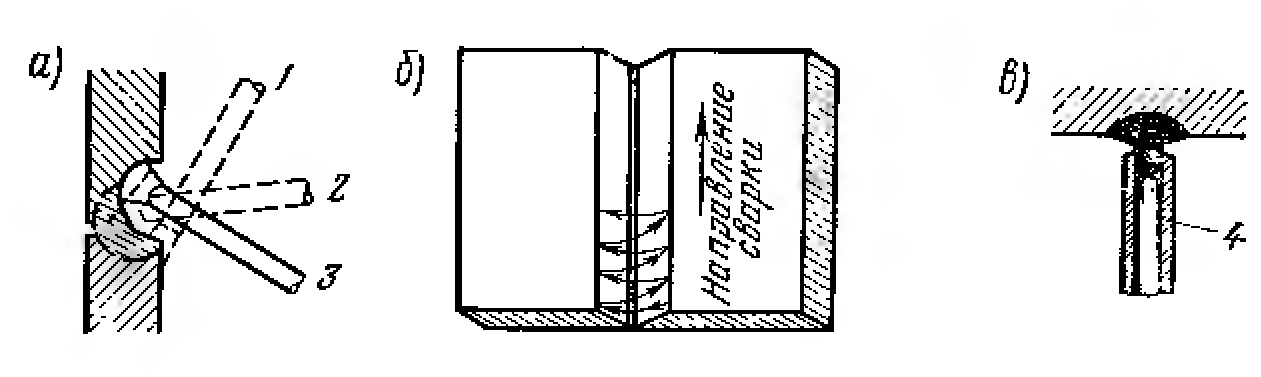

При этом следует немного притуплять кромки. Чаще всего данная техника используется для углового сваривания. При движении электрода вверх жидкий сплав будет стекать поверх уже застывшего. Кромки проплавляются отлично, так как шлак движется уже по кристаллам металла. Формирование начинается с полок в самом низу стыка. Далее электрод следует переместить на край, расплавить грани и наполнить сварочную канавку. После этого электрод передвигают на другой край и снова повторяют весь процесс. При этом канавка будет иметь форму треугольника, откуда и получила свое название технология сварки. Желательно выбирать электрод толщиной 3 миллиметра, а сварочный ток устанавливать на значении от 80 до 100 ампер.

При этом следует немного притуплять кромки. Чаще всего данная техника используется для углового сваривания. При движении электрода вверх жидкий сплав будет стекать поверх уже застывшего. Кромки проплавляются отлично, так как шлак движется уже по кристаллам металла. Формирование начинается с полок в самом низу стыка. Далее электрод следует переместить на край, расплавить грани и наполнить сварочную канавку. После этого электрод передвигают на другой край и снова повторяют весь процесс. При этом канавка будет иметь форму треугольника, откуда и получила свое название технология сварки. Желательно выбирать электрод толщиной 3 миллиметра, а сварочный ток устанавливать на значении от 80 до 100 ампер.

- «Елка» подходит для соединения деталей с зазором 2-3 миллиметра. Этот способ считается довольно сложным, так как концом электрода приходится делать замысловатые движения. При работе с вертикальными швами надо начинать от одной из граней, причем из толщины зазора.

Получается, что электрод надо как бы вытягивать из толщи металла и наплавлять его на грань. После этого электрод надо снова вернуть внутрь шва и произвести наплавку на другой грани. Так, постепенно будет происходить заполнение вертикальной щели, и получится надежное соединение. Данный процесс надо проводить пока весь зазор не заполнится сплавом.

Получается, что электрод надо как бы вытягивать из толщи металла и наплавлять его на грань. После этого электрод надо снова вернуть внутрь шва и произвести наплавку на другой грани. Так, постепенно будет происходить заполнение вертикальной щели, и получится надежное соединение. Данный процесс надо проводить пока весь зазор не заполнится сплавом.

Важно, чтобы кромки не слишком сильно проплавились и не появились металлические подтеки.

- Лестница может понадобиться, если надо варить швы по вертикали с маленьким зазором и без притупления кромок. Техника заключается в том, что движение электрода надо производить от одной грани до другой. При этом поднятия вверх должны быть минимальными. Движения получаются в виде зигзага, а на кромках необходимо делать очень короткую остановку, чтобы металл успел проплавиться.

Данный способ подходит для соединения металлических изделий с толщиной до 4 миллиметров.

Данный способ подходит для соединения металлических изделий с толщиной до 4 миллиметров.

Технология

Прежде чем правильно варить вертикальный шов, следует подготовить изделие. Для этого его нужно очистить от каких-либо загрязнений, а затем зашкурить. Важно, чтобы на металле не остались остатки масла, краски или следы ржавчины. Когда подготовка окончена, можно переходить к следующему этапу выбору способа сварки. Лучше всего для вертикального шва выбрать инверторный сварочный аппарат и способ прохода снизу-вверх или наоборот – сверху-вниз. При этом концом электрода следует придерживаться определенных направлений, исходя из ширины будущего шва. Если он будет широким, то направление должно быть в виде полукруга, круга, капли или петель. Причем двигать электродом надо слева направо, а швы накладывать друг на друга.

Для узкого шва желательно делать небольшие отрезки по направлению вверх. Начало каждого следующего отрезка должно начинаться из середины предыдущего. При наиболее больших зазорах лучше всего использовать технику лестницы, а для самых маленьких треугольника или «елочки». Нажимать электродом на соединяемые поверхности надо с определенной продолжительностью. Сварщики с большим опытом работы советуют с каждым нажатием стержня говорить про себя число «22». Именно это время идеально подходит для соприкосновения электрода с металлическим листом.

Начало каждого следующего отрезка должно начинаться из середины предыдущего. При наиболее больших зазорах лучше всего использовать технику лестницы, а для самых маленьких треугольника или «елочки». Нажимать электродом на соединяемые поверхности надо с определенной продолжительностью. Сварщики с большим опытом работы советуют с каждым нажатием стержня говорить про себя число «22». Именно это время идеально подходит для соприкосновения электрода с металлическим листом.

При этом если металл более толстый, то «двадцать два» надо проговаривать в более медленном темпе, а если тонкий – то в более быстром.

Чтобы качественно сварить изделие, надо верно подобрать значение ампер. При слабой силе шов получается неэстетичным, а при слишком сильной можно прожечь металл. Рекомендуется на каждый миллиметр электрода устанавливать мощность в 30 А. Еще один важный момент – это удержание электрода относительно обрабатываемой плоскости под углом 45-90 градусов. Сварка вертикального шва будет выглядеть следующим образом.

При слабой силе шов получается неэстетичным, а при слишком сильной можно прожечь металл. Рекомендуется на каждый миллиметр электрода устанавливать мощность в 30 А. Еще один важный момент – это удержание электрода относительно обрабатываемой плоскости под углом 45-90 градусов. Сварка вертикального шва будет выглядеть следующим образом.

- Внизу делается нахлест подготовленных поверхностей металла.

- Начинать процесс соединения надо не на месте нахлеста, а выше. Это позволит при ошибке избавиться от лишних исправлений.

- Включить сварочный аппарат и делать нажимы. Не забывать проговаривать про себя цифру «22».

- После того как все швы сделаны, необходимо провести зачистку поверхностей с внутренней и наружной сторон от шлака, который образовался.

- Если есть необходимость, то сварить металлические изделия с обратной стороны.

В следующем видео вас ждет информация об угле наклона электрода при сварке вертикального шва.

Сварка швов в вертикальном положении

При сварке швов в вертикальном положении применяют электроды диаметром не более 5 мм потолочные швы сваривают электродами диаметром 3…4 мм. [c.48]При сварке швов в вертикальном положении мундштук горелки находится под углом 45° к поверхности трубы. При этом сварщик выполняет спиралеобразное движение горелкой. После расплавления кромки сварочное пламя немного отводят от ванны, не нарушая ее защиты, что дает возможность жидкому металлу затвердеть. В случае стекания жидкого металла из ванны в процессе сварки угол наклона горелки уменьшают. Газовую сварку горизонтальных швов на вертикальной плоскости выполняют с некоторым смещением ванны, облег-

[c.119]

Газовую сварку горизонтальных швов на вертикальной плоскости выполняют с некоторым смещением ванны, облег-

[c.119]

Полуавтоматическую сварку швов в нижнем положении производят с наклоном электрода углом вперед или назад по отношению к вертикали (угол 5—15°). При сварке изделий из тонкого листа электрод не совершает поперечных колебаний. Сварку швов в вертикальном положении производят сверху вниз. [c.225]

Сварка швов в вертикальном положении затруднена тем, что металл сварочной ванны под влиянием силы тяжести стремится скатиться вниз. Для предупреждения этого уменьшают размер сварочной ванны путем снижения сварочного тока на 10—20 %, и сварку веДут короткой дугой. Вертикальные швы сваривают сверху вниз и снизу вверх (рис. 13.10). Для ов- [c.172]

Сварка швов в вертикальном положении ограничивается диаметром электрода 5 мм, а в потолочном — 4 мм, при этом сила тока берется на 10—20% ниже, чем при сварке, в нижнем положении. Термическая обработка, если это требуется по техническим условиям, состоит из закалки и последующего отпуска по режимам, рекомендуемым ГОСТ 4543-71.

[c.176]

Термическая обработка, если это требуется по техническим условиям, состоит из закалки и последующего отпуска по режимам, рекомендуемым ГОСТ 4543-71.

[c.176]

Сварка швов в вертикальном положении [c.115]

| Рис. 57. Сварка швов в вертикальном положении а — снизу вверх (на подъем) б —сверху вниз (на спуск) ], 2 — начальное и основное положение электрода |

Сварка швов в вертикальном положении значительно труднее сварки в нижнем положении, так как расплавленный металл стремится вытечь из сварочной ванны. Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомен дуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

[c.141]

Для уменьшения объема жидкого металла в ванне при сварке вертикальных швов силу сварочного тока уменьшают на 10—15% по сравнению со сваркой в нижнем положении. Сварка ведется обязательно короткой дугой, что способствует лучшему переходу расплавленного металла электрода в жидкую ванну. Чтобы избежать вытекания наплавляемого металла из сварочной ванны, рекомен дуется относительно быстро вести электрод от середины шва в сторону и вверх. Это способствует быстрому формированию шва.

[c.141]

Сварку швов в вертикальном и потолочном положениях выполняют, как правило, электродами диаметром не более 4 мм. При этом сила тока должна быть на 10—20% ниже, чем для сварки в нижнем положении. [c.67]

Выбор способа сварки зависит также, от пространственного положения шва. При. сварке швов в нижнем положении выбор способа сварки, как указывалось ранее, зависит от толщины металла. Сварку вертикальных швов снизу вверх выполняют левым способом (рис.

7, а). Сварку на вертикальных поверхностях горизонтальными швами выполняют левым способом, направляя пламя горелки на заваренный шов (рис. 7, б). Для предупреждения вытекания расплавленного металла сварочную ванну формируют с небольшим перекосом. Потолочные швы (рис. 7, в) легче сваривать правым способом, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

[c.101]

7, а). Сварку на вертикальных поверхностях горизонтальными швами выполняют левым способом, направляя пламя горелки на заваренный шов (рис. 7, б). Для предупреждения вытекания расплавленного металла сварочную ванну формируют с небольшим перекосом. Потолочные швы (рис. 7, в) легче сваривать правым способом, так как в этом случае газовый поток пламени направлен непосредственно на шов и тем самым препятствует вытеканию металла из сварочной ванны.

[c.101]Проволока ППВ-5 применяется для сварки в нижнем, наклонном, вертикальном, горизонтальном на вертикальной плоскости положениях шва. Проволока чувствительна к образованию пор при сварке на вылете менее 40 мм. При сварке швов в нижнем положении с катетом более 10 мм необходимо манипулировать концом проволоки при ее расположении углом назад. Вертикальные швы с катетом до 14 мм рекомендуется выполнять за один проход. При выполнении многослойных швов толщина второго и последующих слоев должна быть не более 4…5 мм.

[c. 175]

175]

Одним из основных условий технологичности сварных конструкций является доступность ее швов для автоматических процессов сварки. Все швы должны быть доступны сварке в нижнем положении и в лодочку с учетом возможности кантовки изделия при дуговой и газопламенной сварке либо в вертикальном положении при дуговой сварке с принудительным формированием шва и при электрошлаковой сварке. При выборе формы разделки кромок следует учитывать, что для сварки поворотных стыков удобна двухсторонняя Х-образная разделка, которая в этом случае значительно сокращает объем наплавляемого металла по сравнению с односторонней разделкой. Лишний наплавленный металл ухудшает качество конструкции и увеличивает трудоемкость ее изготовления. Себестоимость единицы массы наплавленного металла в 15…20 раз выше себестоимости единицы массы всей сварной конструкции. Увеличение катета углового шва лишь незначительно повышает его несущую способность, но резко увеличивает объем наплавленного металла. Например, если увеличить катет с 6 до 8 мм, то несущая способность шва увеличится в 1,3 раза, а объем наплавки возрастет в 1,8 раза. [c.365]

[c.365]

Наибольшее значение силы тока относится к сварке швов в нижнем положении, наименьшее — в потолочном и вертикальном. Зависимость силы сварочного тока от диаметра электрода при ручной дуговой сварке приведена ниже. [c.46]

Сварку швов в вертикальном и потолочном положении выполняют, как правило, электродами диаметром не более 4 мм. [c.390]

При сварке сверху вниз (рис. 49, б) дугу возбуждают в верхней точке шва и придают электроду сначала перпендикулярное положение 1, а после образования кратера—наклонное положение 2. Метод сварки сверху вниз рекомендуется применять в основном лишь для тонкого металла и первых слоев при V- и Х-образной разделке кромок. Сварку вертикальных швов выполнять значительно труднее, чем нижних, так как в первом случае расплавленный металл под действием силы тяжести стремится вытечь из сварочной ванны. Вертикальные швы следует сваривать током, на 10—15% меньшим, чем при сварке швов в нижнем положении, и короткой дугой используемые для вертикальных швов электроды должны иметь короткие шлаки. [c.107]

[c.107]

Сварка вертикальных и горизонтальных швов на вертикальной плоскости труднее сварки швов в нижнем положении. Расплавленный металл шва под действием силы тяжести стремится стекать вниз. Сварку вертикальных швов производят главным образом снизу вверх. [c.205]

При сварке угловых швов силу тока увеличивают по сравнению со сваркой стыковых швов на 10—15%. Сварку вертикальных и горизонтальных швов ведут при силе тока на 10—15%, а потолочных на 15—20% меньше, чем при сварке швов в нижнем положении. [c.207]

Увеличение диаметра электродов ограничивается возможностью сквозного прожигания свариваемого изделия, затруднениями при сварке швов в вертикальном и потолочном положениях, а также возможностью непровара в вершине разделки при наложении первого слоя. [c.101]

Сварка в нижнем положении наиболее удобна, легко осваивается. В заводских условиях с помощью различных приспособлений удается почти полностью сваривать конструкции в нижнем поло-л ении. Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

[c.97]

Сварка швов в вертикальном, горизонтальном и потолочном положениях выполняется в строительно-монтажном производстве.

[c.97]

Выполнение сварных швов в вертикальном положении сверху вниз специальными электродами, в составе покрытий которых имеются компоненты, увеличивающие в процессе сварки силу поверхностного натяжения металла, исключает прожоги в корне шва. [c.55]

При аргоно-дуговой сварке швов в вертикальном, горизонтальном- и потолочном положениях практически невозможно добиться направленного переноса металла. Зачастую при сварке в диапазоне докритических токов образовавшаяся на электроде крупная капля (при обрыве дуги либо при коротком замыкании) отделяется и летит вниз, не попадая в ванночку. В последние годы был разработан способ активного воздействия на процессы плавления и переноса электродного металла — так называемый способ импульсно-дуговой сварки. [c.79]

[c.79]

Сварка швов в различных положениях. Различают четыре положения шва в пространстве — нижнее, вертикальное, горизонтальное на вертикальной плоскости и потолочное (верхнее). [c.80]

Сварка стыковых швов с Х-образной разделкой кромок. Сварка Х-образных швов выполняется с соблюдением тех же правил, что и при сварке У-образных швов. Поскольку Х-образный шов по конструкции симметричен и дает незначительное коробление, заполнение его нужно осуществлять поочередно с обеих сторон. Еще лучше заваривать Х-образный шов одновременно с двух сторон, что часто применяется при выполнении швов в вертикальном положении. [c.140]

Выбор способа сварки зависит также от пространственного положения шва. При сварке швов в нижнем положении выбор способа сварки, как указано выше, зависит от толщины металла. Сварку вертикальных швов снизу вверх следует производить левым способом (рис. 91, а). Сварку горизонтальных швов выполняют левым способом, направляя пламя го-

[c. 102]

102]

Выбор правого или левого способа сварки следует производить с учетом положения шва в пространстве. При сварке швов в нижнем положении можно применять как левый, так и правый способы сварки в этом случае выбор способа, как правило, определяется производительностью, которая зависит от толщины металла. При сварке вертикальных швов снизу вверх удобнее производить сварку левым способом (фиг. 53, а). Горизонтальные швы легче выполнять правым способом (фиг. 53, б), -при котором газовый поток пламени направлен на шов и тем самым препятствует стеканию металла из сварочной ванны. В отличие от обычного правого способа сварки в этом сл учае сварку производят справа налево и сварочной ванне придают некоторый перекос, облегчающий формирование шва. Сварку потолочных швов также лучше производить правым способом (фиг. 53, в), так как в этом случае конец присадочной проволоки и давление газового потока препятствуют стеканию металла. [c.100]

Сварку опиранием в вертикальном положении по направлению сверху вниз можно выполнять электродами марки АНО-9. При наложении угловых швов с катетом 8 мм применяют электроды диаметром

[c.174]

При наложении угловых швов с катетом 8 мм применяют электроды диаметром

[c.174]

Выбор способа правой или левой сварки всегда следует увязывать с положением шва в пространстве. Дело в том, что при сварке швов в нижнем положении процесс можно вести как правым, так и левым способом, и в этом случае выбор способа определяется производительностью, которая зависит в основном от толщины металла. При сварке же вертикальных швов снизу вверх процесс сварки значительно удобнее вести левым способом. Иногда сварку этих швов снизу вверх производят и правым способом. [c.344]

Сварку ведут в вертикальном положении. Кромки листов обрезают перпендикулярно их поверхносги без скоса. Листы собирают под сварку с зазором от 20 до 35 мм в зависимости от их толщины. Снизу приваривается временная начальная планка, а сверху — две конечные. При сварке швов значительной длины к листам привариваются также крепежные скобы. После сварки планки и скобы срубают.

[c. 209]

209]

Выбор способа правой пли левой сварки всегда следует увязывать с положением шва в пространстве. Дело в том, что при сварке швов в нижнем положении процесс можно вести как правым, так и левым способами, и в этом случае выбор способа, как правило, определяется производительностью, которая зависит в основном от толщины металла. При сварке же вертикальных швов снизу вверх процесс сварки значительно удобнее вести левым способом, когда сварщик располагает горелку и присадочный металл, как показано на фиг. 90. Иногда сварку этих швов снизу вверх производят и правым способом. Это от- [c.195]

При электрошлаковой сварке шов укладывается за один проход, при этом производительность повышается в 3—15 раз по сравнению даже с таким производительным способом укладки швов, как сварка под флюсом. Швы укладываются в вертикальном положении. Это обстоятельство послужило причиной использования электрошлакового процесса для сварки вертикальных швов элементов относительно небольших толщин, например 25 мм и менее. [c.120]

[c.120]

Сварку в вертикальном положении следует выполнять с применением электродов диаметром не более 5 мм, потолочных швов — диаметром не более 4 мм. [c.637]

Проволока ПН-АН 11 применяется для сварки в нижнем, горизонтальном на вертикальной плоскости и в вертикальном положениях шва в заводских условиях и на строительной площадке допускается для сварки в потолочном положении. Эта проволока рекомендуется для сварки металла толщиной более 3 мм. Она обеспечивает глубокий провар и стойкость металла шва против образования трещин. Сварку вертикальных швов выполняют снизу вверх при толщине металла 3…10 мм, совершая колебательные движения, при этом необходимо соблюдать минимальные рекомендуемые значения напряжения дуги. В нижнем положении за один проход можно получить швы размером не более 8 мм. Потолочные швы должны выполняться на режимах для вертикальной сварки. [c.174]

Отсутствие пластичности при п.чавлении и затвердевании. Переход из твердого состояния в жидкое происходит сразу, минуя пластичное состояние, поэтому затруднена сварка швов в вертикальном положении.

[c.539]

Переход из твердого состояния в жидкое происходит сразу, минуя пластичное состояние, поэтому затруднена сварка швов в вертикальном положении.

[c.539]

Сварку швов в вертикальнам положении выполнять значительно сложнее, чем в нижнем положении. Расплавленный металл при такой сварке под действием силы тяжести стремится вытекать из сварочной ванны и стекать с электрода вниз. Сварку в вертикальном положении необходимо выполнять короткой дугой, при этом капли расплавленного металла под влиянием сил поверхностного натяжения легче переходят с электрода в сварочную ванну. [c.115]

Сварку опиранием в вертикальном положении по направлению сверху вниз можно выполнять электродами марки АНО-9. При наложении угловых швов с катетом 8 мм применяют электроды диаметром 4 мм скорость сварки составляет 10 м/ч, что в два раза больше скорости сварки электродами УОНИИ-13/55 диаметром 5 мм.

[c.146]

[c.146]При заводском ремонте вставки вваривают в брусковую раму в том случае, если в полотне имеется более двух или трех (в зависимости от расположения) заваренных и незаваренных трещин. После удаления дефектного участка газовой резкой подготавливают места стыков Х-образной разделкой. Вварку вставки осуществляют электродуговой или электрошлаковой сваркой плавящимся мундштуком при расположении швов в вертикальном положении или с наклоном не более 30° с непрерывным процессом сварки. [c.304]

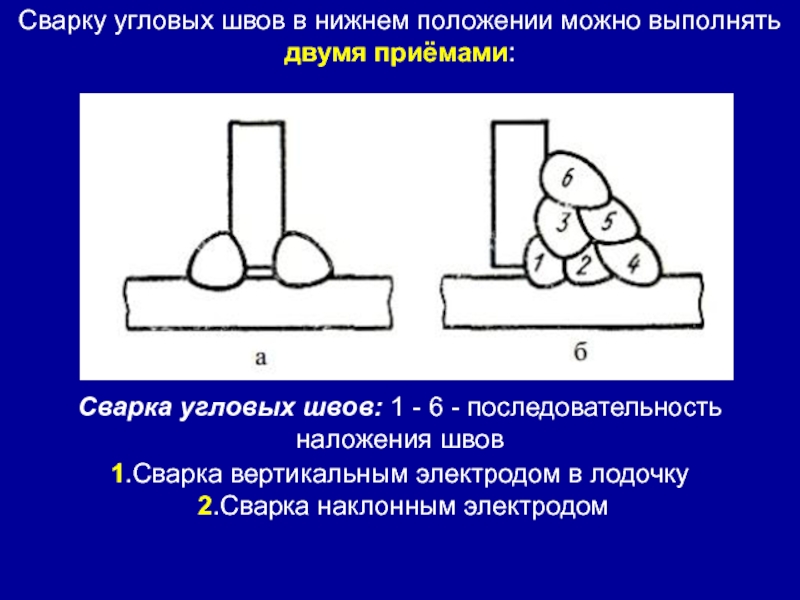

Сварку угловых швов в нижнем положении можно выполнять двумя приемами. Сварка вертикальным электродом в лодочку (рис. 17, а) обеспечивает наиболее благоприятные условия для провара кория Н1ва и формирования его усиления. ]1о существу этот прием напоминает сварку стыковых hibob с V-образным скосом кромок, так как ншв формируется между свариваемыми поверхностями. Однако при этом способе требуется тщательная [c.24]

На основании стенда размещен рельс 11 и колонны 12, на которых закреплены верхние направляющие велотележек 7. Последняя состоит из рамы с колесами, привода для перемещения вдоль оси стервда, верхних опорных роликов 13, охватывающих с двух сторон направляющую 14 для удержания рамы в вертикальном положении. По вертикальным направляющим перемещается балкон 14, на котором установлен привод для перемещения противовеса, тележка со сварочными автоматами и электросварочным оборудованием. Балкон 15 оборудован двумя сварочными автоматами 8, что позволяет производить одновременно сварку двух кольцевых швов. Сборка частей корпуса производится в такой последовательности. На роликоопоры 5, 10 тележек 3, 4, 9 краном устанавливаются части корпуса. Тележки 3, 9 или 4, 9 сближают до смыкания свариваемых частей, затем неприводными роликоопорами 10 совмещаются стыки, поднимая или опуская часть корпуса (за счет отвода или подвода роликоопор 10 к оси стенда). При необходимости часть корпуса, находящуюся на приводных роликоопорах, можно повернуть относительно оси.

[c.75]

Последняя состоит из рамы с колесами, привода для перемещения вдоль оси стервда, верхних опорных роликов 13, охватывающих с двух сторон направляющую 14 для удержания рамы в вертикальном положении. По вертикальным направляющим перемещается балкон 14, на котором установлен привод для перемещения противовеса, тележка со сварочными автоматами и электросварочным оборудованием. Балкон 15 оборудован двумя сварочными автоматами 8, что позволяет производить одновременно сварку двух кольцевых швов. Сборка частей корпуса производится в такой последовательности. На роликоопоры 5, 10 тележек 3, 4, 9 краном устанавливаются части корпуса. Тележки 3, 9 или 4, 9 сближают до смыкания свариваемых частей, затем неприводными роликоопорами 10 совмещаются стыки, поднимая или опуская часть корпуса (за счет отвода или подвода роликоопор 10 к оси стенда). При необходимости часть корпуса, находящуюся на приводных роликоопорах, можно повернуть относительно оси.

[c.75]