Сварка неплавящимся электродом: основы аргонно-дуговой сварки

Екатерина

Самой популярной технологией для создания неразъемного соединения между двумя металлическими деталями на сегодняшний день является сварка. Без нее не обходится ни одно производство или промышленное хозяйство. В зависимости от применяемых материалов и аппаратов, существует много классификаций и разновидностей данной технологии. Рассмотрим одни из самых востребованных методов – ручная и механизированная аргонодуговая сварка неплавящимся электродом.

Содержание статьи

- Что такое аргонная сварка

- Сварочный аппарат

- Дополнительные материалы

- Настройка параметров для сварки

- Как правильно варить аргонодуговой сваркой

- Советы от специалистов

Что такое аргонная сварка

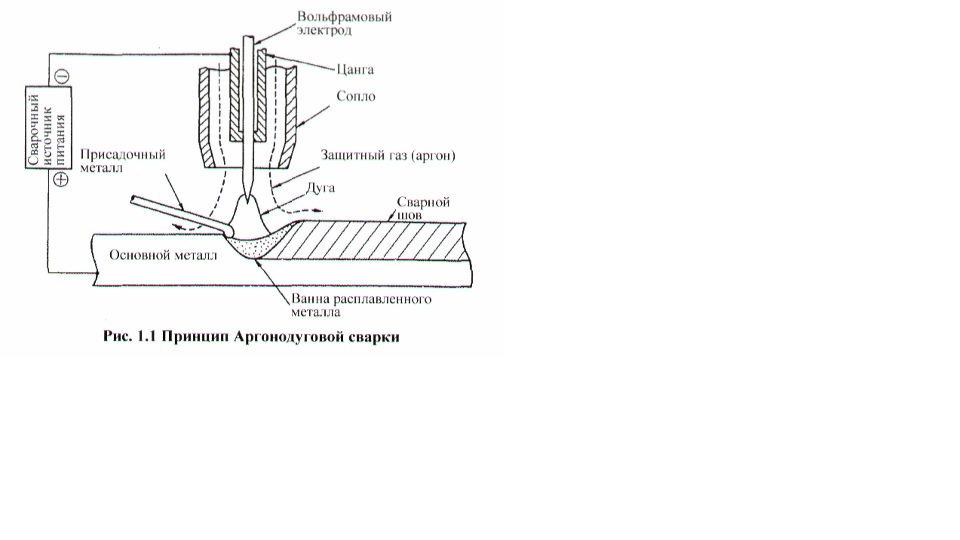

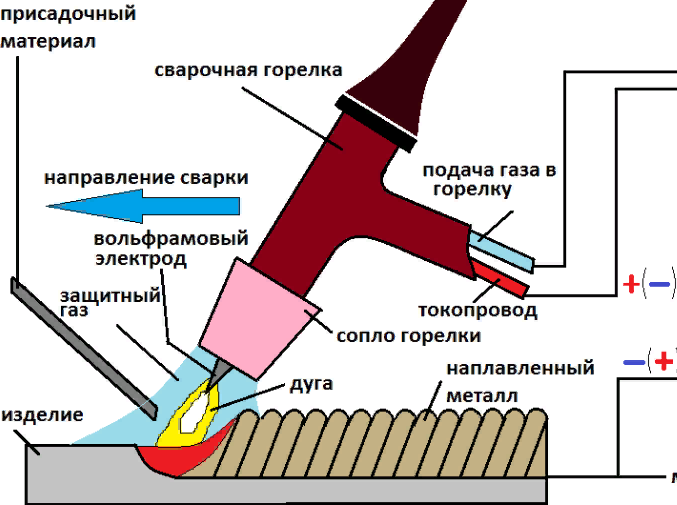

Способ сцепления двух металлических деталей, который реализуется за счет образования электрической дуги и применения дополнительного газа — аргона называется аргоннодуговая сварка. Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

Весь процесс происходит за счет того, что дуга обеспечивает высокую температуру, плавит металл рабочего изделия и специальный присадочный пруток, образовывая при этом сварной шов. Аргон, в свою очередь, исполняет роль изолятора и защищает расплавленную металлическую массу в сварочной ванне от окисления. Если же туда опадает кислород или любой другой газ из внешней среды, возникает окисление, которое негативно влияет на качество спайки. Некоторые металлы могут вступить в реакцию и воспламениться. Аргон обладает такими химическими качествами, которые не позволяют кислороду соединиться с металлом. Газ из аппарата в рабочую среду подается еще до поджога и возбуждения дуги и продолжает удерживаться еще некоторое время по заверению процесса.

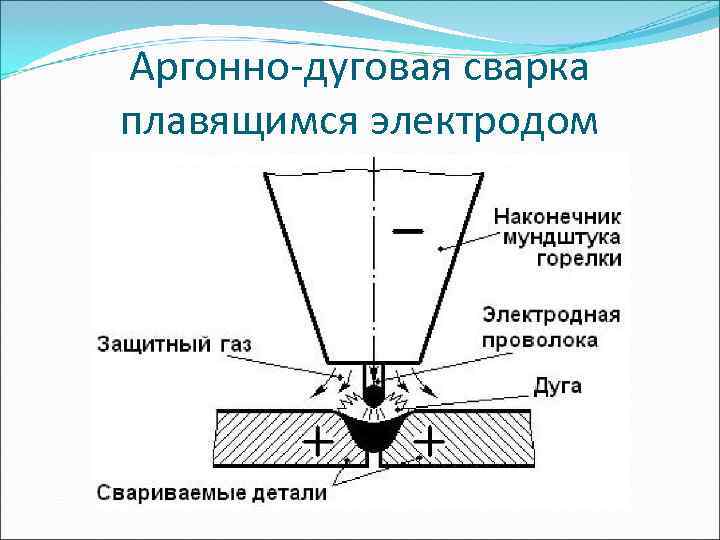

Аргонная сварка может производиться двумя способами:

- плавящимся электродом, который используется для поджога и одновременно является паяльным материалом. То есть, проводник плавится и предоставляет массу для образования шва. Это происходит за счет состава его покрытия.

Подробнее про метод электродом можно прочесть здесь.

Подробнее про метод электродом можно прочесть здесь. - неплавящимся электродом, в котором сам проводник изготовлен из вольфрама – материала, который очень сложно поддается плавке, даже под воздействием высоких температур. Во время работы, температура среды около 2000 градусов, а для плавления вольфраму необходимо не менее 3600 градусов. Такой прут используется исключительно для поджога и создания дуги. Дополнительный материал, являющийся припоем, подается вручную отдельно.

Сплавление в среде аргона реализуется по двум технологиям:

- TIG – ручная аргонодуговая сварка неплавящимся электродом;

- MIG – автоматическая аргонодуговая сварка неплавящимся электродом.

Эти методики можно применять и в домашнем хозяйстве, так как они самые простые, и в производстве. Но для более профессионального варения применяются еще другие, высокоточные технологии.

Сварочный аппарат

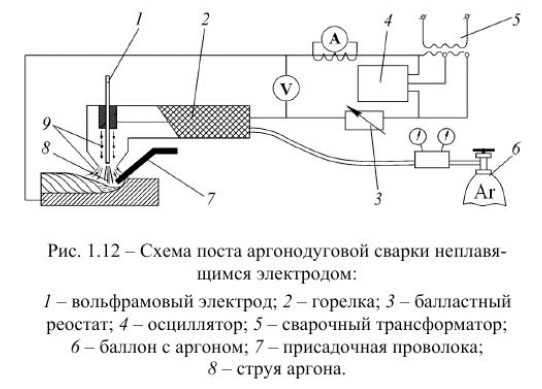

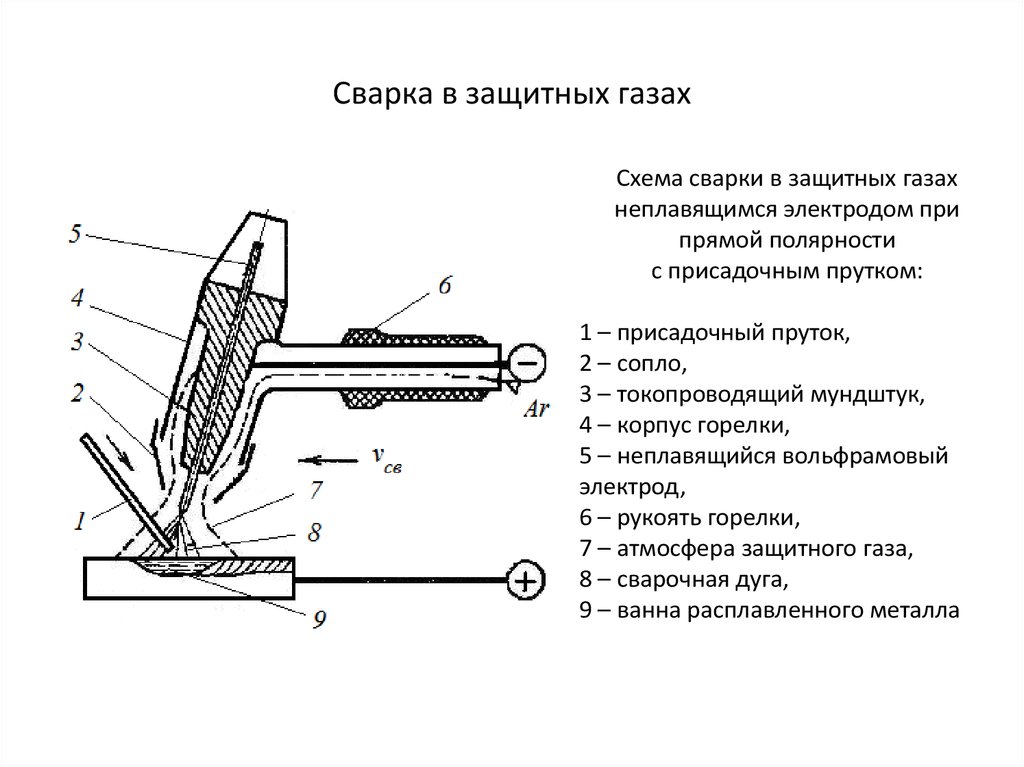

Дуговая сварка в защитном газе неплавящимся электродом осуществляется посредством специального оборудования – сварочного аппарата. Он состоит из следующих элементов:

Он состоит из следующих элементов:

- газовая установка, обеспечивающая своевременную и равномерную подачу аргона;

- источник питания, который делится на два вида – инверторы и трансформаторы.

- механизм подачи проволоки, которая выполняет роли припоя;

- горелка;

- дополнительные комплектующие.

Что касается источников питания, то инверторы более востребованы, нежели трансформаторы. Это связанно с тем, что они могут работать как в режиме постоянного, так и переменного тока. Инвертор используется в любых условиях промышленности или дома. Работают они от обычной электрической розетки в 220В. Во время работы в среде аргона, крайне нежелательны перепады напряжения, поэтому инвертором варить намного лучше, качественнее и быстрее, чем трансформатором.

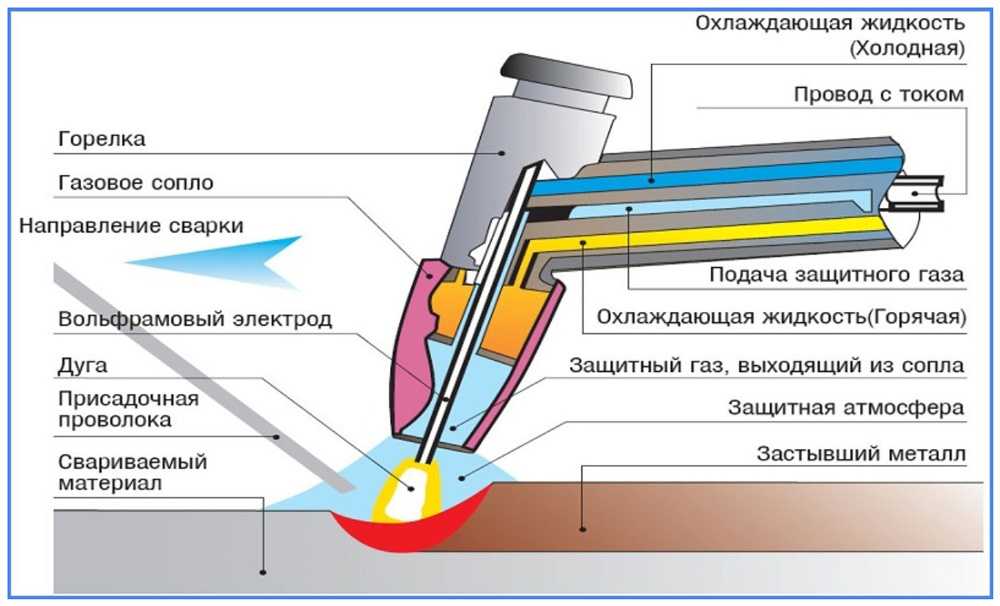

Горелка – это основная деталь, которая должна присутствовать для данного способа скрепления деталей. Ее конструкция может быть разной, так как для вольфрамовой пайки и сварки плавящимся проводником применяются немного разные детали. Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Наконечник горелки (сопло) отвечает за ряд параметров, основной из которых подача защитного газа в процессе пайки. Ее скорость зависит от диаметра сопла, чем он меньше, тем подача сильнее. Чаще всего он изготавливается из керамики, чтобы не плавиться и не поддаваться деформации под воздействием высокой температуры в рабочей среде.

Газовый баллон может быть любого объема, от этого и зависит частота прерываний дуги для заправки.

Кроме сварочного аппарата для работы понадобятся средства индивидуальной защиты – рукавицы, роба и маска, которая нужна для защиты глаз от ультрафиолетовых ожогов.

Дополнительные материалы

Дуговая сварка в защитном газе неплавящимся электродом требует, кроме основного аппарата, дополнительные аксессуары. Рассмотрим самые необходимые:

- присадочные прутки, выполненные из различного материала, подходят для создания качественного шва на различных металлах – цветных, стальных, нержавеющих и т.д. Для изделия из разных металлов существуют соответствующие прутки – алюминиевые, нержавеющие, чугунные, медные и множество других.

Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

Они служат дополнительным материалом, которые выполняют роль припоя. То есть, неплавящийся проводник обеспечивает сварочную дугу и высокую температуру, а прут плавится для создания дорожки. Присадочные прутки применяются в режиме ручной дуговой сварки неплавящимся электродом в защитных газах. Примеры использования прутьев для разных видов сплавов можно увидеть в таблице:

- проволока – это дополнительный материал, который применяется в качестве припоя для автоматической аргонодуговой сварки неплавящимися электродами. Она подается в механизированном режиме из катушки, установленной в сварочном аппарате. Так же, как и прутья, проволока выполняется из разных материалов, для применения на различных металлах.

- газ является основным расходным материалом. Механизированная аргонодуговая сварка плавящимся проводником или проволокой не может быть без инертного газа, выполняющего основную защитную функцию. Вместо аргона, в силу его высокой стоимости, иногда сварщики заменяют его на гелий или углекислый газ.

Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

Его состав определяется типом металла, который подлежит свариванию. Баллоны бывают разного литража, на 5, 10, 20, 40 литров и так далее. Объем газа в баллоне зависит от давления. Например, в 10-ти литровом баллоне при давлении 150атм находится 10х150=1500 литров аргона(1атм).

- дополнительные аксессуары – это шланги, фитинги и прочие детали, необходимые для работы. Они имеют особенность снашиваться поэтому требуют периодической замены. Выбирая длину шланга, рекомендуется пространство между установленным аппаратом и рабочей зоной.

Все вышеописанные материалы необходимо приобретать в соответствии с качеством металла и местом работы. Необходима тщательно следить за исправностью и пригодностью каждого из них. Эти дополнения являются незаменимой и важной частью рабочего процесса.

Настройка параметров для сварки

Механизированное скрепление деталей электродом подразумевает применение инертной среды для защиты шва от окисления, которое провоцирует возникновение дефектов. Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Кроме ровного и качественного шва мастеру необходимо внимательно следить за тем, чтобы ванная не выходила за пределы газового облака. Таким образом, сначала включается газ, а затем уже совершается поджог и возбуждение дуги. Это самый важный момент. Если сделать наоборот, то расплавляющийся металл смешается с кислородом и из-за окисления шов в итоге получится некачественным. Так же и заканчивается работа. Сначала убирается дуга, а газ еще подается около 10 секунд для того, чтобы материал кристаллизовался без окисления. По возможности рекомендовано газ подавать с двух сторон от сварки, чтобы обеспечить надежную защиту. Таким образом, снижается риск реакции с кислородом.

Механизированная аргонодуговая сварка плавящимся электродом и неплавящимся, настройки производятся в соответствии с моделью аппарата. Как правило, они прописаны в инструкции, или же их можно посмотреть в общепринятых сварочных таблицах. При ручной технологии, мастер сам контролирует подачу проволоки. Ее нужно держать перед горелкой четко по направлению дорожки под определенным углом. Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Этот угол зависит от толщины шва и скорости расплавления металла, которая, в свою очередь, зависит от вида металла, из которого выполнены свариваемые изделия.

Что касается режима подачи газа – эта величина неизменная. Она прописана в таблицах ГОСТа о применении различных газов для автоматической и ручной технологии сваривания металлов.

Самое сложное при настройках режима – это величина тока. Она выставляется и регулируется, отталкиваясь от многих факторов. Во-первых, большую роль играет тип металла, например, тонколистовые пластины нужно сваривать на низких токах, чтобы избежать пропала или деформации. Во-вторых, важно учитывать тип шва и расположение деталей во время работы. При совершении вертикального шва, ток должен быть низким, чтобы и дугу удержать, и в то же время не допустить растекание расплавленной металлической массы.

Новичку важно учесть, что настройки для разных типов сварочных работ и материалов будут разными.

Как правильно варить аргонодуговой сваркой

Чтобы правильно соединить два изделия в одно целое, нужно учесть три основных фактора:

- Правильные настройки, от которых напрямую зависит весь процесс.

То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу.

То есть нужно отрегулировать подачу прута, газа, тока, чтобы удерживать нужную дугу. - Мастерство сварщика. Когда все настройки совершены, необходимо определенное мастерство и «набитая рука», благодаря чему мастер сможет удерживать дугу при непрерывном создании качественного шва. При неправильной подаче прута и периодической потере дуги нет смысла надеться на «правильное» соединение.

- Рабочее место – это один из залогов успешной работы аппаратом. Важно, чтобы мастеру ничего не мешало под рукой, чтобы было место совершать маневры и установить агрегат. Кроме этого стол должен быть из жаропрочного материала, как и окружающая среда. Необходимо особое внимание уделить тому месту, где будет располагаться деталь. Для качественного соединения ее нужно зафиксировать, иначе сдвиги повлияют на шов. Также нужна хорошая вентиляция, так как при сварке выделяется много вредных веществ, но важно, чтобы не было сквозняка, который может негативно отразиться на работе.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

Похожие публикации

технология аргонодуговой сварки неплавящимся электродом

В мире современной сварки множество самых разнообразных методов – как старых, так и самых новых. Но среди всех технологий выделяется одна – TIG или тиг . Область ее применения самая широкая: от кустарных сервисных мастерских для ремонта автомобилей до крупных производственных объектов со сложнейшими технологическими циклами.

Данный способ годится и для производства тонких швов, и для работы с массивными деталями с толстыми кромками. Предлагаем разобраться с методом TIG с его особенностями, оборудованием, преимуществами и недостатками.

Содержание

- Что это за метод в принципе

- Применение и преимущества технологии TIG

- Порядок работы и ее параметры

- Особенности и недостатки метода TIG

Что это за метод в принципе

Для начала разберемся с аббревиатурой TIG, которая как раз и описывает суть метода: в переводе с английского это не что иное как «вольфрам и инертный газ». Иными словами, это горение электрической дуги в инертном газе.

Иными словами, это горение электрической дуги в инертном газе.

Главный элемент в технологии TIG – это электрод из вольфрама. Он относится к классу неплавящихся электродов, ведь температура плавления вольфрама – почти 4000°С. Это великолепное качество позволяет работать с вольфрамовыми электродами практически со всеми видами и сплавами стали.

Уход за ним заключается в периодической заточке кончика для сохранения точности и тонкости образования . Вольфрамовый наконечник зафиксирован в специальной горелке и расположен в цанге. Если электрод длиннее, чем нужно, лишняя длина размещается в специальном корпусе, чтобы не произошло короткое замыкание.

Технология сварки с использованием инертного газа.В роли инертного газа чаще всего используется аргон, поэтому вся сварка называется аргонодуговая сварка плавящимся электродом. Аргон подается по окружности, в центре которой находится электрод, расположенный в керамическом сопле на конце горелки.

Без инертного газа ничего хорошего не выйдет, в этом случае в сварочную ванну попадает кислород с выделением водорода, что приводит к высокой пористости сварочного шва и кристаллизации металла при затвердевании. Аргон как инертный газ защищает процесс от данных нежелательных явлений. Подача газа запускается кнопкой на горелке.

Аргон как инертный газ защищает процесс от данных нежелательных явлений. Подача газа запускается кнопкой на горелке.

Как и во всех видах сварки с использованием дуги кромки соединяемых металлических заготовок начинают плавиться при зажженной дуге. Если между поверхностями есть зазор, нужно использовать дополнительную присадочную проволоку, которую сварщик подает просто свободной рукой.

Если же соединяемые детали соприкасаются поверхностями вплотную, для формирования качественного шва вполне достаточно самого металла.

Применение и преимущества технологии TIG

Cварка в среде аргона применяется чрезвычайно широко благодаря высокой температуре горения электрической дуги. Данный факт делает этот метод приемлемым как для работ с углеродистой сталью, так и для работ с различными и весьма капризными цветными металлами: алюминием, медью, титаном и другими металлами.

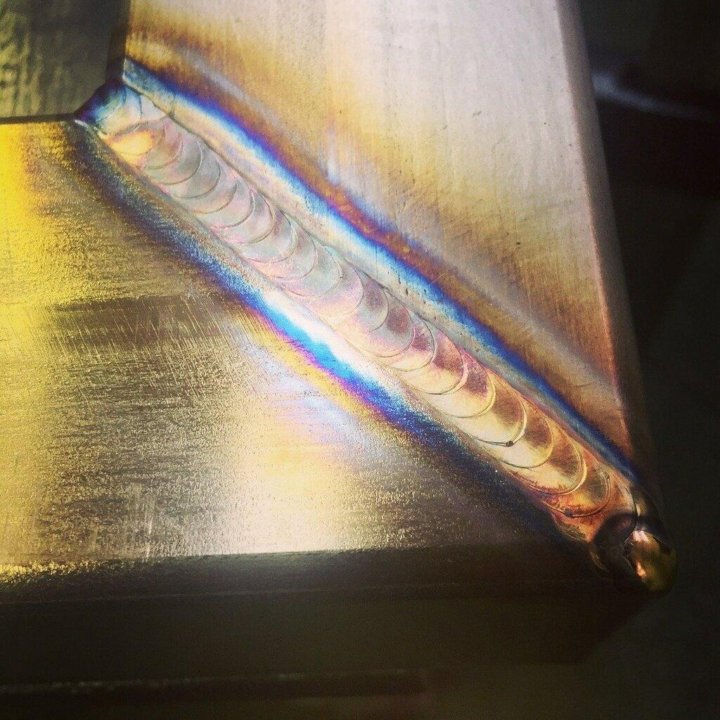

Нержавеющая сталь также отлично варится методом TIG: швы формируются очень качественными и эстетичными.

Метод тиг не требует очистки шва от шлака после рабочего процесса.

Работа с алюминием заслуживает отдельного упоминания. Этот чрезвычайно капризный металл без аргона варить практически невозможно. Проблема в оксидной пленке, которая мгновенно образуется и не дает сформироваться сварочной ванне и, соответственно, сварочному шву.

Схема сварки в среде инертного газа.Благодаря аргону, создающему защитную среду, алюминий плавится очень равномерно, и шов формируется правильно и ровно. Если используется дополнительная присадочная , то она должна быть из того же металла, что и соединяемые детали.

Области применения аргоновой сварки следующие:

- все виды машиностроения;

- автомастерские;

- пищевая промышленность;

- нефтеперерабатывающая и химическая промышленности и многие другие.

Тиг сварки имеют немало преимуществ в сравнении с другими видами:

- точная компактная локализация прогрева заготовки, что минимизирует риск деформации;

- полная свобода сварочной ванны от кислорода в результате вытеснения его аргоном, который тяжелее кислорода;

- отличная скорость сварки тиг;

- простота в исполнении и несложное обучение методу;

- шов высокого качества;

- широкая палитра металлов для работ;

- грамотная экология: меньше выбросов в атмосферу.

Порядок работы и ее параметры

Прежде всего следует хорошенько очистить свариваемые кромки от ржавчины, грязи, следов масла или краски. Затем нужно обдумать и рассчитать следующие параметры: величину сварочного тока, давление аргона при его подаче, толщину электрода.

Электрод нужно подготовить: его кончик следует заточить и отполировать на наждачном круге. Острота кончика будет зависеть от толщины кромок свариваемых заготовок. Если, к примеру, вы планируете варить тонкий металл, кончик должен быть заточен очень остро. И, соответственно, при работе с толстыми краями угол заточки увеличивается.

Устройство горелки для аргонодуговой сварки. Розжиг электрической дуги можно произвести тремя способами:

Розжиг электрической дуги можно произвести тремя способами:- Провести иглой по металлу: данный способ не очень популярный, потому что часто происходит прилипание электрода в дополнение к его быстрому стачиванию.

- Точечно коснуться, это называется Lift TIG и используется в аппаратах средней ценовой категории.

- Бесконтактный розжиг – самый удобный способ, применяется в дорогом оборудовании.

также ведет себя по-разному, в зависимости от планируемого результата. Для того, чтобы сварочный шов был высокого качества, следует держать и контролировать точный зазор между свариваемой поверхностью и иглой наконечника в три миллиметра.

Если зазор будет шире, степень проплавки снизится из-за расширения сварочной ванны. Направление формирования шва всегда идет справа налево без каких-либо колебаний. Такие правила работают при работах с тонкими краями металлов.

Если вы планируете варить толстые заготовки, сначала нужно произвести разделку кромок с углом в 45°. Швы выполняются по-разному: корневой шов – ровно, а заполняющий и накладной швы – с помощью колебательных движений с дополнительной присадочной проволокой.

Швы выполняются по-разному: корневой шов – ровно, а заполняющий и накладной швы – с помощью колебательных движений с дополнительной присадочной проволокой.

Если соединение имеет стыковую форму, вылет иглы должен составлять 5 мм. Ну а если соединение имеет угловой формат, размеры устанавливаются индивидуально в зависимости от размера выходного отверстия сопла и степени доступности в рабочей зоне.

Как выполняется TIG сварка?Ручная аргонодуговая сварка относится к универсальным технологиям со множеством преимуществ. Тем не менее недостатки имеются, и о них нужно знать и помнить.

Минусы следующие:

- Работать с аргоном практически невозможно на улице при ветреной погоде: аргон полностью вытесняется ветром.

Можно, конечно, выставлять защитные щиты с одновременным увеличением подачи аргона, но такое решение нельзя назвать эффективным и экономным.

Можно, конечно, выставлять защитные щиты с одновременным увеличением подачи аргона, но такое решение нельзя назвать эффективным и экономным. - Работа с плавящимся электродом в облаке аргона имеет жесткое требование по предварительной подготовке рабочих поверхностей – тщательной зачистке кромок от ржавчины, масла и краски. Если этого не сделать, в сварочных швах окажутся здоровенные поры.

- Структура горелки с колпачком и соплом могут привести к затруднениям в ведении шва в местах с трудным доступом. Чаще всего такое встречается при угловых соединениях или во время работы в малом пространстве. Решениями являются либо увеличение расстояния вылета иглы, либо перестановка колпачка с обрезкой вольфрамового электрода.

- Вариант способа TIG Lift включает риск следа на поверхности из-за розжига шва вне рабочей зоны. В этом случае понадобится специальная зачистка.

Для выполнения тиг метода необходимо определенное оборудование.

Сборка горелки для TIG сварки.Комплект нужных вещей включает в себя следующее:

- с поддержкой разных режимов;

- баллон с аргоном или другим инертным газом;

- редуктор и кабель;

- газовая горелка в одной из двух версий: №1 для работ с металлами с тонкой кромкой, а №2 для работ с металлами с большей толщиной.

настройка параметров – Дуговая сварка на Svarka.guru

Сварка в среде защитных газов всегда считалась самой качественной. Здесь несколько технологий, из которых выделяется ручная аргонодуговая сварка неплавящимся электродом. Во-первых, она ручная, что дает возможность использовать ее в непромышленных условиях. Во-вторых, простота процесса дает возможность пользоваться ею неспециалистам. Ведь в основе ее технологии лежит процесс нагрева металла электродом, расплавления его и подачи в сварочную ванну присадочного материала, которым ванна и заполняется. При этом аргон выступает в качестве защиты от химических элементов в воздухе, которые негативно влияют на сварочный шов, тем самым снижая качество стыка соединяемых заготовок.

Что такое аргонная сварка?

Электрическую дуговую сварку в 1881 году изобрел русский инженер Н. Н. Бенардос, ему же принадлежат лавры точечного, а также шовного сплавления различных металлов.

Н. Бенардос, ему же принадлежат лавры точечного, а также шовного сплавления различных металлов.

Важно! Алюминий весьма капризный металл, особенно при сильном нагреве и взаимодействии с молекулами кислорода — в результате поверхность мгновенно оказывается скрытой за тонкой пленкой.

Аргон защищает нагреваемый металл от взаимодействия с кислородом, исключая его негативные воздействия на качество сварочных швов.

Аргоно-дуговую сварку используют для соединения таких металлов: титана с чугуном, сталь с медью и других, в том числе золото, серебро, соединение которых при помощи других видов сварки невозможно. Популярность такой сварки объясняется следующими преимуществами:

- Качество сварного шва.

- Большая долговечность.

- Доступность аппаратов в розничной торговле.

При использовании надежного оборудования швы получаются невидимыми по факту, что важно для ремонтируемого изделия, кроме этого, повышается прочность деталей.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата. То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

На видео показано практически, что такое монолитное соединение деталей прутьями и как совершается ровный и красивый шов с помощью неплавящегося электрода.

Читать также: Ножовки по металлу виды

Среди прочих видов сварочных работ, проводимых в среде инертных газов, основным считается сварка неплавящимся электродом. Такой ее вид еще называют аргонной сваркой. Принцип ее работы основан на разогреве металлов в среде тяжелых газов. Главным инструментом выступает неплавящийся вольфрамовый электрод и электрическая дуга. При аргонной сварке электроэнергия дуги переходит в тепловую энергию. Ее воздействия вполне достаточно для разогрева свариваемых поверхностей.

Схема аргонодуговой сварки неплавящимся электродом.

Аргонодуговая сварка неплавящимся электродом имеет свои технологические особенности. Поскольку азот и кислород оказывают негативное влияние на качество сварного шва, в условиях окружающей атмосферы (78% — азот, 21% — кислород, 1% — прочие составляющие) крайне важно блокировать зону плавления от воздействия воздуха.

Для этого в рабочую зону подают аргон — газ, который на 40% тяжелее воздуха. Для заполнения зазорной полости, возникающей при плавке свариваемых поверхностей, в рабочую зону подается специальный присадочный материал.

Помимо аргона, технология сварки неплавящимся электродом также допускает использование и других вытесняющих газов: гелия (He), активного азота (N2), свободного водорода (h3) и двуокиси углерода (СО2 — углекислого газа). При подаче в зону углекислого газа вместо вольфрамового электрода применяют угольный аналог.

Неплавящиеся электроды

Изготавливаются они из чистого графита или вольфрама, а также с добавлением редкоземельных элементов. Такие сплавы имеют улучшенную характеристику, а изделия отлично выдерживают длительную токовую нагрузку. Как правило, диаметр варьируется в пределах от 0,5 до 10 мм.

При использовании постоянного тока, при условии, что полярность прямая, металл соединяемых пластин или деталей плавится на максимальную глубину, при этом около 85% энергии тепла расходуется по прямому назначению, а 7% уходит на непосредственный нагрев самого электрода. Оставшиеся 8% расходуются на образование электрической дуги.

Оставшиеся 8% расходуются на образование электрической дуги.

Алюминий сваривают неплавящимися электродами и при обратной полярности, но здесь потери тепловой энергии возрастают до 50%, поэтому для соединения с заготовками из стали данный режим не подходит. Добавив стабилизатор и компенсатор тока можно подключать оборудование к источникам переменного тока.

Плавящийся вид

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.

Разновидности и предназначение

Для аргоно-дуговой сварки используются специальные электроды — они не имеют свойств, присущих обычному металлу и относятся к расходному материалу.

Так выглядят электроды для сварки аргоном по категориям, поэтому их трудно перепутать во время приобретения.

Угольные

Аналогичные электроды используются во время воздушно-дуговой резке металла, чтобы удалить имеющиеся дефекты поверхности, при этом сила тока не превышает 580 A. Угольные электроды применяют и для сварки тонкостенных деталей, изготовленных из цветного металла. Конфигурация круглая или плоская, применяются вместе с присадками или без, что определяется технологией проведения аналогичных работ.

Графитовые

Они весьма актуальны при работе с цветными металлами или их сплавами, например, если необходимо прочное соединение медных проводов. Аналоги из графита доступны по цене и имеют широкое распространение на внутреннем рынке России из-за таких достоинств: стойкость к воздействию высокой температуры, весьма низкий износ, отличная обрабатываемость.

Аналоги из графита доступны по цене и имеют широкое распространение на внутреннем рынке России из-за таких достоинств: стойкость к воздействию высокой температуры, весьма низкий износ, отличная обрабатываемость.

Вольфрамовые

Выбирая электроды, надо ориентироваться на следующие параметры:

- легирующие добавки и общий химический состав;

- диаметр, от которого зависит толщина шва;

- геометрия законцовки — от нее зависят основные характеристики всего процесса;

- качество затачивания.

При наличии в электродах редкоземельного тория возможна небольшая радиоактивность, поэтому многие промышленные комплексы отказываются от их эксплуатации.

Каждому сварщику нужно учитывать, что материал стержня не принимает участия в процессе образования сварочного шва, его оплавления в результате длительного использования весьма незначительны.

Разновидность сварочных технологий

- TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически.

Существуют и другие разновидности, но они предназначены для работы с высокоточными изделиями и промышленных работ. Мы же поговорим, как выглядит технология сварки аргоном, применимая в домашних условиях. Оба аппарата имеют главный пляс – простоту работы, и им будет рад каждый начинающий сварщик. В данной статье более детально рассмотрим первый метод.

Оборудование

На практике чаще применяют первый вариант — универсальный аппарат аргоно-дуговой сварки, а специальное оборудование предназначено для больших объемов, в основном механизированных. Универсальные агрегаты просты в использовании независимо от того ручного или автоматизированного они действия — применяются на производственных предприятиях или в частном гараже.

Состоит такой аппарат из следующих элементов:

- Источника постоянного или переменного тока, в продаже встречаются и комбинированные аппараты.

- Горелки, подходящие к любой величине тока.

- Первичную дугу поджигает система с повтором колебаний или осциллятор.

- Специальные приспособления для постоянной подачи инертного газа (аргона).

- Средства управления процессом дуговой сварки.

При использовании подогрева проволоки возрастает производительность процесса, поэтому приобретение такого агрегата — мечта сварщика.

Расходные материалы

Прутки

При сварке аргонодуговой вольфрамовым электродом используют специальные присадочные прутки, для заполнения сварного соединения металлом. Так, как технология позволяет работать с большей частью стали цветных металлов, эти присадочные прутки имеют различный состав и разделяются на присадки из:

- нержавейки, используется для нержавеющей стали и создания швов, с высокой сопротивляемостью коррозии;

- алюминия и алюминиевых сплавов, надежный шов выдерживающий высокие температуры, не теряя герметичности шва;

- меди и медных сплавов, такой шов имеет высокие показатели электропроводимости, гибкости. Прутки из меди используются для

- сваривания ряда цветных металлов;

- никеля, для сваривания чугунных изделий и создания швов стойких к окислению.

Проволока

Материал, предназначенный для использования в установках с автоматической подачей сварочного материала. Как и прутки разделяется на группы по составу, применимому к различным видам стали, имеет различную толщину.

Газ

Основной расходный материал это – газ, а точнее газовая смесь. Ввиду высокой стоимости чистый аргон применяется довольно редко, зачастую сварщики пользуются смесью аргона и углекислого газа или гелия. Газ, как и толщина проволоки, и ее состав подбирается исходя из вида металла и его толщины.

Рекомендуем! Классификация сварных швов и соединений

Шланги, фитинги

Если все работы производятся стационарно, то комплекта шлангов и соединений должно хватить на длительный промежуток, но учитывая специфику работ, эти элементы довольно часто изнашиваются и требуют замены. При выездных работах шланги – один из первых расходников. Они рвутся, прожигаются, очень часто нужно добавить длины и так далее.

Особенности сварки металлов неплавящимся электродом и аргоном

Для надежного соединения деталей и повышения прочности шва надо соблюдать следующие особенности:

- Электрод должен как можно глубже проникать между деталями, а дуга при этом — минимальной длины.

Шов получится меньше по ширине, а качество соединения намного выше.

Шов получится меньше по ширине, а качество соединения намного выше. - Стержень из вольфрама двигается посредине зазора, т. к. сдвиг в любую сторону понижает качество шва.

- Запрещается резкая подача присадки, во избежание разбрызгивания и перерасхода металла.

- Проволока подается под постоянным углом и без колебаний.

- При завершении работы запрещается обрыв шва путем отведения электрода из зоны плавления, дуга гасится с помощью реостата.

- Газ подают за 20 секунд до начала, а выключают за 10 секунд до окончания процесса.

- Режим сварки зависит от толщины деталей, учитывается и диаметр неплавящегося электрода.

До проведения работ поверхности тщательно очищаются до характерного блеска, при необходимости дополнительно обрабатываются растворителем.

Чем лучше варить

Для правильного выбора нужного метода желательно оценить каждый из них с точки зрения потребности в данных конкретных условиях. Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Для этого надо сравнить возможности разных электродов и определимся с наиболее оптимальным вариантом.

Прежде всего, необходимость сварки неплавящимися (или покрытыми) стержнями возникает лишь в тех случаях, когда предстоит работать с разнородными по структуре материалами. При этом характер сварных процедур (их подготовка и само сплавление) заметно усложняется и требует значительных усилий со стороны сварщика.

Таким образом, выбор операций с неплавящимся электродом целесообразен лишь как крайний случай, когда без него невозможно решение поставленной перед сварщиком задачи.

Во всех же остальных ситуациях вполне можно обходиться достаточно простыми и дешёвыми плавящимися электродами. Тем более что данный метод с течением времени постоянно совершенствуется и позволяет получить достаточно качественный сварной шов.

Плюсы и минусы

Достоинства:

- аргон не контактирует с металлом в расплавленном виде;

- этот инертный газ на 38% тяжелее, поэтому надежно закрывает место, где происходит сварка и не допускает молекулы воздуха;

- если сравнивать стоимость с другими аналогичными газами, то использование аргона намного выгоднее;

- при использовании аргонодуговой сварки расход газа в три раза меньше, чем аналогичные действия с гелием.

Благодаря перечисленным преимуществам аргонная сварка приобрела популярность, особенно при соединении алюминия с другими металлами.

Недостатки:

- сложность проведения в ручном режиме, требуются опыт и профессионализм исполнителя;

- нельзя допустить колебаний электрода;

- ручная дуговая сварка в защитных газах малопроизводительна, а автоматический вариант не всегда приемлем.

А. А. Муравьев, слесарь по ремонту 5-го разряда, опыт работы с 1979 года: «Подтверждаю, что аргонная сварка способна творить чудеса в умелых руках — надежно соединяются любые металлы».

Виды сварки с использованием аргона

Существует несколько видов сварки в среде аргона, их классифицируют по виду проводимых работ, требованиям у степени сложности:

- Автоматизированная аргонодуговая сварка неплавящимся электродом;

- Роботизированная;

- Механизированная

- Ручная.

При последнем виде сварки перемещение заготовок и ход работающей горелки осуществляется самостоятельно вручную. Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Соответственно в автоматизировано варианте все происходит с точностью наоборот, а процесс будет находиться под контролем оператора механического прибора.

Механическая означает то, что горелку будет перемещаться вручную, но присадочный материал будет подаваться с помощью механики. В роботизированном случае, абсолютно все процессы автономны и обходятся без вмешательства оператора.

Настройка параметров

В первую очередь выбирают оптимальный режим, благодаря которому качество и эффективность сварки получается выше. Направление тока, полярность выбирают, учитывая свойства свариваемых металлов, а величина тока зависит от марки и химического состава деталей, учитывают и диаметр используемого электрода. Правильные параметры опытные мастера выбирают по справочнику.

Напряжение напрямую зависит от длины дуги, поэтому работы производят при минимуме аналогичных размеров и пониженном напряжении, так как при увеличении ухудшается качество соединения.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона.

Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения. - Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта.

Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Рекомендуем! Применение алюминотермитной технологии для сварки рельс на железной дороге

Внимание! Для каждого типа свариваемых металлов настройки оборудования будут различны.

Особенности тугоплавких стержней

Тугоплавкие стержни, изготовленные в России и странах СНГ, маркируются следующих образом: ЭВЛ (лантинированные), ЭВИ (иттриевые), ЭВЧ (для сварки на переменном токе). Это наиболее популярные виды электродов, все они по сути относятся к вольфрамовым, но имеют свои особенности.

Электроды марок ЭВЛ и ЭВИ можно использовать с постоянным и переменным током, а также задавать нужную полярность. В зависимости от назначения они окрашиваются в разные цвета, так что со временем вы научитесь отличать электроды, не читая обозначения на упаковке или на самом стержне. С помощью ЭВЛ и ЭВИ варят медь и нержавейку, используя постоянный ток. Переменный ток применяют для сварки алюминия.

С помощью ЭВЛ и ЭВИ варят медь и нержавейку, используя постоянный ток. Переменный ток применяют для сварки алюминия.

Достоинства и недостатки

Неплавящиеся электроды часто становятся темой для обсуждения как среди начинающих, так и среди опытных сварщиков. Это связано с их неоднозначными достоинствами и недостатками, которых практически поровну.

Можно выделить следующие достоинства:

- Металл практически не деформируется при сварке или резке.

- Сварной шов получается качественным и долговечным.

- Работа выполняется быстро и не требует высокой квалификации.

- Защитный газ охотно выдувается из сварочной зоны, что затрудняет работу на улице или в полуоткрытых цехах.

- Перед сварочными работами нужно тщательно подготовить металл, иначе качество шва будет неудовлетворительным.

- Детали нужно зачищать, если производится розжиг вне сварочной зоны.

Мы считаем, что недостатки таких электродов несущественны.Неплавящиеся электроды для дуговой сварки обязательно нужно испробовать в своей практике, хотя бы для получения нового опыта. Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Они не потребуют от вас каких-то особенных навыков сварки, нужно лишь тщательно подготовить металл.

Материал и виды покрытия

Электродное покрытие по соотношению общего диаметра электрода к диаметру сердечника делится на следующие категории (коэффициент):

- Типа М – тонкое покрытие (до 1,2).

- С – среднее (до 1,45).

- Д – толстое (до 1,8).

- Г – особо толстое (свыше 1,8).

По составу также существует отдельная классификация:

- А – кислое.

- Б – основное.

- Ц – целлюлозное.

- Р – рутиловое.

- Две буквы (указанные выше, а также рутилово-железные с обозначением РЖ) – смешанный тип.

- П – прочие типы.

Приведенные буквы участвуют в маркировке.

ПРИМЕЧАНИЕ:

Предусмотрено дополнительное деление электродов на несколько групп, в зависимости от состояния обмазки, точности изготовления этих изделий.

Цвет

Вольфрамовые электроды отдельно имеют цветовую маркировку, указывающую на тип и процентный вес содержащегося в составе оксида:

- Торий – голубые (0,35 – 0,55%), желтые (0,8 – 1,2%), красные (1,7 – 2,2%), сиреневые (2,8 – 3,2%), оранжевые (3,8 – 4,2%).

- Цирконий – коричневые (0,15 – 0,5%) и белые (0,7 – 0,9%).

- Оксид лантана – черные (0,9 – 1,2%), золотые (1,4 – 1,6%), синие (1,8 – 2,2%).

- Оксид церия – серые, соответствующие 1,8 – 2,2%.

Сиреневым и бирюзовым цветами отмечаются смешанные оксиды, состоящие из редкоземельных элементов. Зеленые стержни производятся из чистого вольфрама.

ГОСТ на аргонодуговую сварку, перечень всех документов

Под сваркой принято понимать такой тип соединения деталей, при котором образуются межатомные связи. Достичь такого эффекта можно частичным нагревом свариваемых поверхностей или их пластическим деформированием. Источником энергии может выступать электрическая дуга или газовое пламя. Известны технологии, при которых преобразовывается энергия трения, ультразвука, лазерного излучения.

Содержание

Общие вопросы

Аргонодуговой сваркой называют сварку с образованием электрической дуги в среде аргона. Одним из электродов является поверхность детали. Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

Второй электрод может быть плавящимся или неплавящимся. Неплавящийся электрода, как правило, изготавливается из вольфрама. В нормативных документах аргонодуговая сварка может обозначаться следующими аббревиатурами:

- РАД – ручная аргонодуговая сварка. В данном случае используется неплавящийся электрод.

- ААД – аргонодуговая сварка, ведущаяся неплавящимися электродами, но в автоматическом режиме.

- ААДП – автоматическая сварка плавящимися электродами.

В международной классификации данный вид сварки определен, как TIG — Tungsten Inert Gas или GTAW — Gas Tungsten Arc Welding, что в переводе означает «сварка в среде инертного газа». Зачастую этим газом оказывается аргон.

Инертный газ для создания защитной среды выбран по причине отсутствия химического взаимодействия с металлом и с другими газами. Так как аргон тяжелее воздуха, то он вытесняет атмосферный кислород и водород из зоны формирования шва, что исключает появление пор и трещин в металле, а также препятствует образованию слоя оксидной пленки.

Технология сварки сводится к тому, что между электродом из вольфрама и поверхностью образуется дуга. Через специальное сопло горелки в зону сварки попадает газ. В отличие от сварки плавящимся электродом здесь присадка исключена из электрической цепи, а подается в зону ванны отдельно в виде прутка. Ручная сварка отличается от автоматической тем, что в первом случае сварщик сам держит горелку и вносит присадку, а во втором – процесс автоматизирован. Технология отличается и по способу образования дуги.

По ряду причин дуга не может быть образована обычным касанием электрода, поэтому в установке предусмотрена параллельная работа осциллятора. Необходимо понимать, что сварка может вестись как постоянным, так и переменным током. По способу подключения электрода разделяют прямую и обратную полярность. Перед проведением подготовительных работ необходимо подобрать нужные параметры для каждого конкретного метала.

Выше были рассмотрены основные вопросы, так как многие параметры подлежат стандартизации. ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

ГОСТ на аргонодуговую сварку не ограничивается одним только документом. Определены нормативы для горелок, обработки и размеров швов, работы с алюминием, для присадочной проволоки, для оборудования и электродов. Но, прежде чем представить перечень этих документов, разберемся в вопросе стандартизации.

Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

5.917-71

Данный документ вышел в свет 13 мая 1971 года согласно постановлению Госкомитета стандартов СССР. Приведенные норы распространяются только на горелки типа РГА-150 и РГА-400. Они используются в аргонодуговой сварке вольфрамовым электродом алюминия, его сплавов и нержавеющей стали. Продукция, соответствующая ГОСТ, получала знак качества.

Мнение эксперта

Багров Виктор Сергеевич

Сварщик высшего 6-го разряда. Считается мастером своего дела, знает тонкости и нюансы профессии.

Сегодня производители сварочных инверторов, работающих в режиме TIG, не придерживаются указанных норм, однако, благодаря современным технологиям, качество устройств остается на высоком уроне.

Содержание документа:

- Параметры и размеры горелок для аргонодуговой сварки включают в себя такие показатели, как номинальное значение и максимальное значение тока. Горелка РГА-150 рассчитана на 150 А при допустимом значении 200 А. Горелка РГА-400 позволяет увеличить силу тока до 500 А. Используемые вольфрамовые электроды в диаметре варьируются от о,8 до 6 мм. Также в данном пункте определены габаритные размеры горелок.

- Технические требования указывают, в каком режиме допускается эксплуатация устройств. Здесь отражены допустимые критерии окружающей среды (температура, влажность), а также условия для испытаний.

- Правила приемки. Производитель обязан гарантировать качество и надежность оборудования. Перечень требований представлен в настоящем документе.

- В пункте «Методы испытаний» описано, каким образом определяется соответствие оборудования установленным требованиям.

- ГОСТом также определены все условия для хранения и транспортировки.

Их необходимо выполнять на всех этапах, от производства до поставки покупателю.

Их необходимо выполнять на всех этапах, от производства до поставки покупателю.

14806-80 и 14771-76

Стандартизация непосредственной технологии сварки алюминия и алюминиевых изделий отражена соответствующим нормативным документом. Сюда включены соединения деталей с толщиной кромок от 0,8 до 60 мм. К сварке трубопроводов предъявляются несколько иные требования, поэтому данный стандарт на них не распространяется.

Содержание документа:

- Типы сварных соединений. Данный пункт реализован в виде таблицы. Из нее можно почерпнуть такие данные, как форма подготовленных кромок, форма шва и толщина деталей.

- Конструктивные элементы и размеры. Для каждого типа кромок и каждой формы сварного шва установлены параметры, включающие в себя толщину детали, диаметр отбортовки, зазор между кромками, ширину шва, глубину сварочной ванны.

ГОСТ 14771-76, как было указано ранее, имеет ту же структуру. Отличием является лишь то, что первый документ определен именно для алюминийсодержащих материалов, а второй – для сталей и сплавов на никелевой и железоникелевой основе.

7871-75 и 2246-70

Введенный ГОСТ касается проволоки из алюминия или сплавов. Им пользуются производители, так как в документе регламентируются возможные значения диаметра проволоки. Среди всех прочих требований определены нормы химического состава расходного материала.

Существует несколько видов проволоки, отличающихся друг от друга по количественному содержанию элементов (магний, марганец, алюминий, железо, кремний, титан, бериллий, цирконий). Наиболее популярные марки:

- СвА99;

- СвА97;

- СвА85Т;

- СвА5;

- СвАМц;

- СвАМг3;

- СвАК5.

Допускается наличие примесей. Изготовленная проволока проходит испытания, в том числе и на прочность. В таблице приведены значения предельных нагрузок, при которых происходит разрыв. Приемка материалов осуществляется партиями. В одной партии должна присутствовать проволока с одними и теми же параметрами. В приложении к документу прописаны условия хранения и транспортировки проволоки. Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Так как она поставляется в катушках, то размеры катушек также подлежат нормировке.

Стальная проволока должна отвечать требованиям ГОСТ 2246-70. Популярные виды:

- Св-08;

- Св-08А;

- Св-10ГА;

- Св-08ГСМТ.

Это далеко не полный перечень марок проволоки. Их разделяют не только по характеристикам, но и по применимости. Существуют материалы для изготовления электродов, проволоки для сварки омедненных поверхностей, проволоки для наплавки.

18130-79 и 13821-77

В настоящее время остаются актуальными ГОСТы, принятые еще в 1977 году. Они прописывают функциональные особенности сварочного оборудования, в частности, полуавтоматов для аргонодуговой сварки. В перечень требований включены такие, как функциональные возможности, устойчивость к внешним факторам, значения сварного тока, наличие измерительных и контрольных приборов.

Такое разнообразие требований не позволяет сформулировать все нормы в одном документе, поэтому данный ГОСТ ссылается на ряд второстепенных нормативных документов. Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Таким образом, стандартизация процесса аргонодуговой сварки имеет комплексный подход. Общее количество основных и второстепенных нормативов составляет несколько десятков утвержденных и принятых документов, имеющих силу и в настоящее время, за исключением некоторых несущественных изменений.

Аргонодуговая сварка неплавящимся электродом

TIG сварка – основные понятия, принципы и особенности процесса.

Аргонодуговая сварка, термины. А как это будет правильно…?

Работая с технической литературой, можно обратить внимание на то, что сам термин – «аргонодуговая сварка» часто имеет разные формы записи. Употребляются формы: «аргонная сварка», «аргонно-дуговая сварка», «аргоно-дуговая сварка». Подчас разгораются нешуточные споры по данному вопросу…..

Наш русский язык велик и могуч, поэтому, глубоко не вдаваясь в его правила, предлагаю больше внимания уделить самому процессу TIG-сварки, а для определения понятия использовать

ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий».

Определение и обозначение сварки в среде аргона.

Аргонодуговая сварка – способ получения неразъёмного соединения металлов электрической дугой, при котором в качестве защитного газа используется аргон.

Сварочная дуга образуется между неплавящимся вольфрамовым электродом и свариваемым изделием, а получение сварного шва происходит в процессе оплавления кромок свариваемого металла. При недостатке собственного основного металла для получения сварного соединения, в сварочною ванну подается дополнительный материал – сварочная проволока. Данный способ сварки, следуя международному обозначению, также принято называть TIG или WIG сваркой.

Принципы процесса аргонодуговой сварки и область её применения.

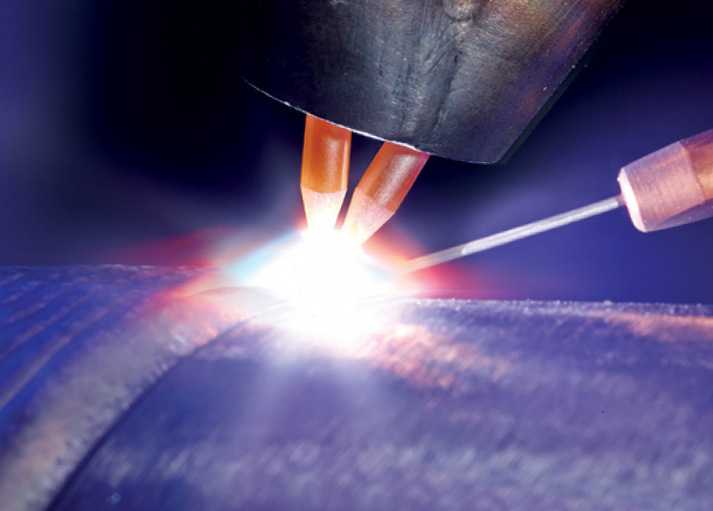

В процессе горения сварочной дуги инертный газ аргон вытесняет воздух из зоны сварки, предотвращая окисление сварочной ванны и способствуя формированию качественного сварного шва. Инертный газ не вступает в химическое взаимодействие с расплавленным металлом, обеспечивая надежную защиту зоны дуги, сварочной ванны и присадочного материала. Таким образом, ручную или автоматическую аргонодуговую сварку в инертных газах применяют в тех случаях, когда другие виды сварки не могут обеспечить достаточного качества сварного шва. Как правило, это сварка ответственных соединений из высоколегированных сталей, алюминия и титана. Наиболее эффективная защита свариваемого изделия обеспечивается при сварке в замкнутой камере, в которую подаётся аргон. Часто данная технология применяется при автоматической орбитальной сварке трубопроводов с использованием сварочных головок закрытого типа или при сварке в контролируемой атмосфере.

Таким образом, ручную или автоматическую аргонодуговую сварку в инертных газах применяют в тех случаях, когда другие виды сварки не могут обеспечить достаточного качества сварного шва. Как правило, это сварка ответственных соединений из высоколегированных сталей, алюминия и титана. Наиболее эффективная защита свариваемого изделия обеспечивается при сварке в замкнутой камере, в которую подаётся аргон. Часто данная технология применяется при автоматической орбитальной сварке трубопроводов с использованием сварочных головок закрытого типа или при сварке в контролируемой атмосфере.

Основы технологии сварки TIG AC/DC.

Аргонодуговая сварка может производится на переменном или постоянном токе. Сварка постоянным током (TIG-DC) применяется для получения неразъёмных соединений из сталей. Для сварки деталей из алюминиевых сплавов, используется переменный ток (TIG-AC сварка). Применение переменного тока при сварке алюминия позволяет разрушить оксидную плёнку на его поверхности и, при соответствующей квалификации сварщика, получить качественное сварное соединение. Аргонодуговую сварку неплавящимся электродом в среде защитного газа применяют для получения сварных соединений конструкций из углеродистых и легированных нержавеющих сталей, а также цветных металлов и их сплавов.

Аргонодуговую сварку неплавящимся электродом в среде защитного газа применяют для получения сварных соединений конструкций из углеродистых и легированных нержавеющих сталей, а также цветных металлов и их сплавов.

Преимущества и недостатки TIG-сварки.

Рассмотрим более детально преимущества и недостатки аргонодуговой сварки.

| Преимущества TIG сварки | Недостатки TIG сварки |

|---|---|

| ● высокое качество и устойчивая повторяемость получаемых сварных соединений (применение автоматической сварки позволяет практически исключить влияние человеческого фактора на качество сварки) | ● наличие квалифицированных специалистов с соответствующим опытом аргонодуговой сварки |

| ● автоматизация процесса и расширенные технологические возможности (при автоматической сварке) | ● относительно большие затраты на применяемое сварочное оборудование |

| ● высокая производительность процесса (при автоматическом способе сварки) | ● вероятные нарушения газовой защиты при сквозном движении воздуха в месте проведения сварочных работ |

| ● возможность сварки деталей с небольшой толщиной стенки | ● относительно малая производительность работ при ручной аргонодуговой сварке |

| ● эффективная защита сварного шва инертным газом | |

| ● относительно малая токсичность при сварке | |

| ● устойчивость горения сварочной дуги | |

| ● отсутствие брызг расплавленного металла |

Особенности процесса аргонодуговой сварки неплавящимся электродом.

Также необходимо отметить некоторые особенности способа аргонодуговой сварки неплавящимся электродом. Одной из главных, и часто решающей особенностью процесса, является тщательная подготовка поверхностей под сварку. Получить качественное соединение без подготовки поверхностей крайне затруднительно, особенно если дело касается алюминиевых сплавов.

Детали в месте соединения не должны содержать следов лакокрасочных и защитных покрытий, смазок, масел и других загрязнений способствующих формированию дефектов сварного шва. При необходимости, поверхности необходимо зачистить механическим способом.

При сварке алюминия, для получения должного качества, зачистка поверхностей, а также химическое травление металла является обязательной процедурой. Следует исключить попадания влаги на свариваемые детали. Перед сваркой детали необходимо обезжирить. Для обезжиривания поверхностей растворителями, рекомендуется применять безворсовые ткани и салфетки.

Самое общее правило, о котором следует помнить, для получения качественного сварного соединения: сварка в аргоне любит чистоту!.

Практические советы по работе с аргонодуговой сваркой.

В заключении, приведу несколько практических советов, которые могут быть полезны для получения наилучшего результата при выполнении сварки в аргоне:

- Добейтесь минимального зазора.

Для получения качественного стыкового сварного соединения, максимально плотно подгоните друг к другу кромки свариваемых деталей (особенно актуально при сварке тонколистового металла). Помните, минимальный зазор и точная сборка – половина положительного итогового результата!.

- Зафиксируйте свариваемые детали.

При проведении работ используйте необходимую сварочную оснастку, приспособления и инструмент. Важно зафиксировать детали перед сваркой так, чтобы зазор был постоянным на всей длине кромок.

- Прихватите свариваемые детали.

После механической фиксации свариваемых деталей, применяйте сварку прихваточными швами. В процессе сварки изделие подвергается значительным тепловым нагрузкам, что естественно приводит к деформациям и критическому увеличению зазора между свариваемыми кромками.

- Подумайте об теплоотводе.

Сварочный процесс будет проходить гораздо эффективнее, если не будет перегрева деталей. Это поможет нормальному формированию шва и снизит количество прожогов.

- Сконцентрируйтесь на процессе.

Выбор режимов сварки имеет ключевое значение.

- Используйте аргон высокой частоты.

От качества аргона во многом зависит качество полученного сварного соединения.

- Подберите нужный расход защитного газа.

Помните о том, что важно подобрать правильный расход аргона при сварке. И в этом вопросе, больше расхода газа – не означает лучше. Высокий расход может привести к срыву дуги и чрезмерному давлению на сварочную ванну.

8. Используйте качественный вольфрам и присадочную проволоку.

Выбирайте вольфрамовый электрод исходя из марки свариваемого материала.

9. Выполняйте правильную заточку вольфрама.

Заточку электрода следует проводить вдоль его оси. При таком способе заточки, электроны в сварочной дуге будут более равномерно стекать с вольфрама и способствовать правильному формированию электрической дуги. Длина конуса заточки должна примерно соответствовать 2 – 3 диаметрам электрода.

При таком способе заточки, электроны в сварочной дуге будут более равномерно стекать с вольфрама и способствовать правильному формированию электрической дуги. Длина конуса заточки должна примерно соответствовать 2 – 3 диаметрам электрода.

- Не применяйте один и тот же электрод для сварки разных металлов.

При сварке алюминия на конце вольфрамового электрода образуется шарик. Возьмите за правило использовать разные электроды для сварки алюминия и стали, чтобы не выполнять повторную заточку электрода.

- Выбирайте правильное положение сварочной горелки и присадочной проволоки.

При ручной аргонодуговой сварке угол между электродом и проволокой должен составлять около 90º. Угол подачи проволоки относительно плоскости сварки – 20º. Технология автоматической сварки это предмет отдельной статьи.

- Регулярно практикуйтесь в сварке.

Чтобы получить сварочный шов хорошего качества, требуются соответствующие навыки и опыт. Сварщик должен регулярно практиковаться!. Качество сварного соединения регламентируется соответствующими стандартами, в которых подробно описаны требования к полученному шву.

Сварщик должен регулярно практиковаться!. Качество сварного соединения регламентируется соответствующими стандартами, в которых подробно описаны требования к полученному шву.

- Применяйте сварочное оборудование от надежного производителя.

Опыт показывает, что получить положительный результат можно гораздо быстрее, если найти специалистов в своём деле!.

Если Вы не имеете достаточного опыта в автоматической или ручной дуговой сварке, Вы можете обратиться к специалистам нашей компаний.

Ручная дуговая сварка в среде аргона | План-конспект урока:

Ручная дуговая сварка в среде аргона

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно.

Нередко возникает потребность сварить материалы, которые при обычных видах сварки не соединяются, к примеру, алюминий, медь, титан и так далее. Поэтому, чтобы создать прочную неразъемную конструкцию из этих металлов, применяется сварка аргоном

Содержание

- Особенности аргонной с варки

- Техника сварки аргоном

- Режимы аргонной сварки

- Преимущества и недостатки

- Принцип работы сварочного оборудования

- Виды сварочного оборудования

Особенности аргонодуговой сварки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Разновидность сварочных технологий:

TIG — сварка вольфрамовым электродом с ручной подачей присадок;

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД

Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

MIG — система механизированная аргонодуговой сварки плавящимся электродом, подающимся автоматически

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

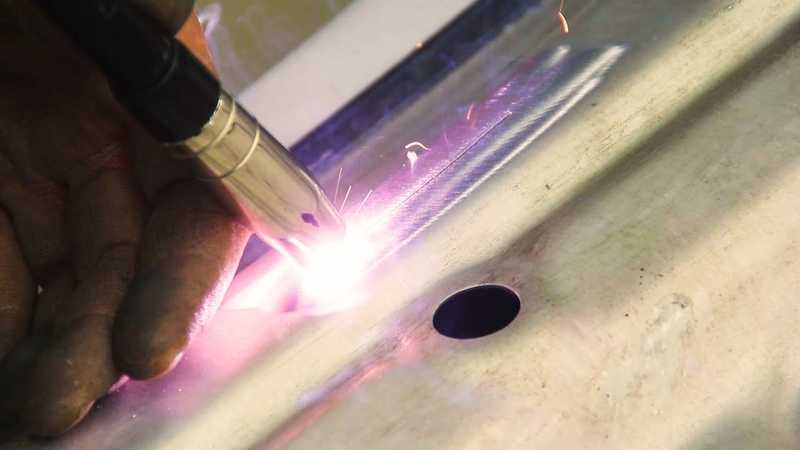

Техника аргонодуговой сварки

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

- Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей.

- Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения. Поэтому при сварке аргоном необходима аккуратность и внимание сварщика.

- Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном. Это не даст возможности кислороду и азоту проникнуть внутрь зоны.

- Подача присадочной проволоки должно проводиться плавно и равномерно. Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом.

- Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно.

- Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс.

- Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Заканчивать сварочный процесс нужно снижением силы тока при помощи реостата, который входит в состав сварочного аппарата. Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Просто отводить горелку – это значит, открыть доступ в зону сваривания азота и кислорода.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Режимы аргонодуговой сварки

Сварка аргоном пройдет качественно, если правильно выбрать оптимальный режим проведения процесса.

- От свойств свариваемых металлов будет зависеть выбор полярности и направления тока. Так со стальными конструкциями в аргонной сварке используется постоянный ток прямой полярности. Для сваривания алюминия или бериллия применяется постоянный ток обратной полярности.

- Сила свариваемого тока выбирается на основе трех составляющих: диаметра используемого электрода, типа металла свариваемых деталей и их толщины, полярности. Взаимосвязь всех параметров определяется табличными значениями. Некоторые мастера выбор делают с учетом собственного опыта. Вот одна из таблиц, которая определяет режим работы аргонодуговой сварки титана.

Толщина металла, мм | Диаметр вольфрамового электрода, мм | Сила тока, А |

0,3-0,7 | 1,6 | 40 |

0,8-1,2 | 1,6 | 60-80 |

1,5-2,0 | 2 | 80-120 |

2,5-3,5 | 3 | 150-200 |

- Как уже было сказано выше, чем короче сварочная дуга, тем качественнее получается шов.

Та же самая зависимость напряжения дуги и ее длины.

Та же самая зависимость напряжения дуги и ее длины. - Расход инертного газа зависит от показателя силы и равномерности его потока, выходящего из горелки. Специалисты рекомендуют создавать поток ламинарного типа. То есть, газ подается без пульсаций.

Правильно подобрать определенный режим – дело непростое. Поэтому еще в процессе обучения нужно изучать теорию и овладевать практическими навыками.

Преимущества и недостатки аргонодуговой сварки

К преимуществам аргонодуговой сварки можно отнести:

- Невысокая температура нагрева, что сохраняет размеры и форму двух свариваемых изделий.

- Газ аргон является инертным, то есть, он тяжелее и плотнее воздуха, что обеспечивает максимальную защиту зоны сваривания.

- Тепловая мощность дуги достаточно высокая, что позволяет сам процесс сварки проводить за короткий промежуток времени.

- Сам процесс прост, поэтому научиться ему несложно.

- Этот сварочный процесс позволяет соединить разные виды металлов, которые другими вилами сварки не состыковать.

Недостатки:

- При сквозняках и ветре часть аргонной защиты улетучивается, что снижает качество сварочного шва. Поэтому рекомендуется весь процесс проводить в закрытых помещениях с хорошей вентиляцией.

- Сварочное оборудование достаточно сложное, к тому же непросто провести настройку режимов сварки.

- Если в процессе соединения необходима высокоамперная дуга, то нужно продумать дополнительное охлаждение стыкуемых металлов.

Принцип работы сварочного оборудования для аргонодуговой сварки

В состав сварочного оборудования входят:

- Сварочный аппарат любого типа для дуговой сварки, у которого напряжение холостого хода: 60-70 вольт.

- Контактор силовой, с помощью которого напряжение будет подаваться от сварочного аппарата на горелку.

- Осциллятор. Этот прибор преобразует сетевое напряжение 220 вольт и частотой колебания 50 Гц в напряжение 2000-6000 вольт с частотой 150-500 кГц. Эти параметры электрического тока позволяет легко зажечь дугу.

- Устройство обдува зоны сварки аргоном.

- Горелка керамическая.

- Баллон для аргона, он с горелкой соединяется через редуктор и шланг.

- Электрод неплавящийся и присадочная проволока.

Как работает аргонная сварка. Сначала производится настройка сварочного режима и очистка соединяемых металлов. В правую руку берется горелка, в левую присадочная проволока, она не подключена к электроэнергии. На рукоятке горелки есть специальная кнопка, с помощью которой можно подавать защитный газ в зону сваривания. Включается подача газа за 20 секунд до начала производства сварочных работ.

Горелку нужно опустить так, чтобы между неплавящимся электродом и свариваемыми поверхностями осталось маленькое расстояние – в пределах 2 мм. Кстати, электрод вставляется в горелку таким образом, чтобы из нее торчал конец длиною не более 5 мм. Внутри горелки есть защелка, в которую вставляется электрод любого диаметра.

Включается сварочный аппарат, и напряжение подается на электрод. Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Между ним и стыкуемыми металлами возникает дуга. Из сопла горелки в это время подается аргон, который собой покрывает зону сваривания. Сварщик в сварочный стык подает присадочную проволоку, которая под действием электрической дуги расплавляется и покрывает собой зазор между деталями. При этом производится медленное движение вдоль шва.

Нельзя зажигать электрод при помощи соприкосновения его со свариваемыми металлами. Для розжига специально используется осциллятор, как это показано на видео.

Виды сварочного оборудования для аргонодуговой сварки

Для аргонной сварки используются четыре вида оборудования.

- Ручная (показана на видео) – это когда сварщик собственными руками держит и горелку, и присадочную проволоку.

- Механизированный вариант – сварщик держит горелку, а проволока подается механизированным способом.

- Автоматическая сварка аргонодуговая – сварщик отсутствует, его заменяет оператор, который следит за процессом, потому что и подача горелки, и подача присадочной проволоки происходит в автоматическом режиме.

- Роботизированный сварочный процесс. Задается программа, которая полностью отвечает за проводимый процесс.

Самое важное достоинство аргонодуговой сварки – это возможность сваривать детали тех металлов, которые другими способами соединить невозможно.

Что такое… дуговая сварка в среде защитных газов?

Газ невидим, иногда без запаха, иногда без запаха, но всегда взрывоопасен и опасен. Не так ли? Подумайте еще раз! Многие газы на самом деле довольно стабильны и безопасны. В мире сварки они даже стали жизненно важными. Сварочные процессы, такие как MIG/MAG, TIG и плазма, стали зависеть от этих так называемых защитных газов для получения стабильного и безупречного сварного шва так же, как мы зависим от воздуха, которым дышим. Вот почему мы говорим о дуговой сварке в среде защитных газов…

Какой защитный газ следует использовать? Если дуга зажигается между электродом и основным материалом, металл расплавляется. Поэтому дуговая сварка в среде защитного газа классифицируется как процесс сварки плавлением. Защитные газы используются для предотвращения химической реакции сварочной ванны сварного шва с окружающей атмосферой, при этом дуга и сварочная ванна покрываются защитным кожухом.