Процесс сварки оптических волокон

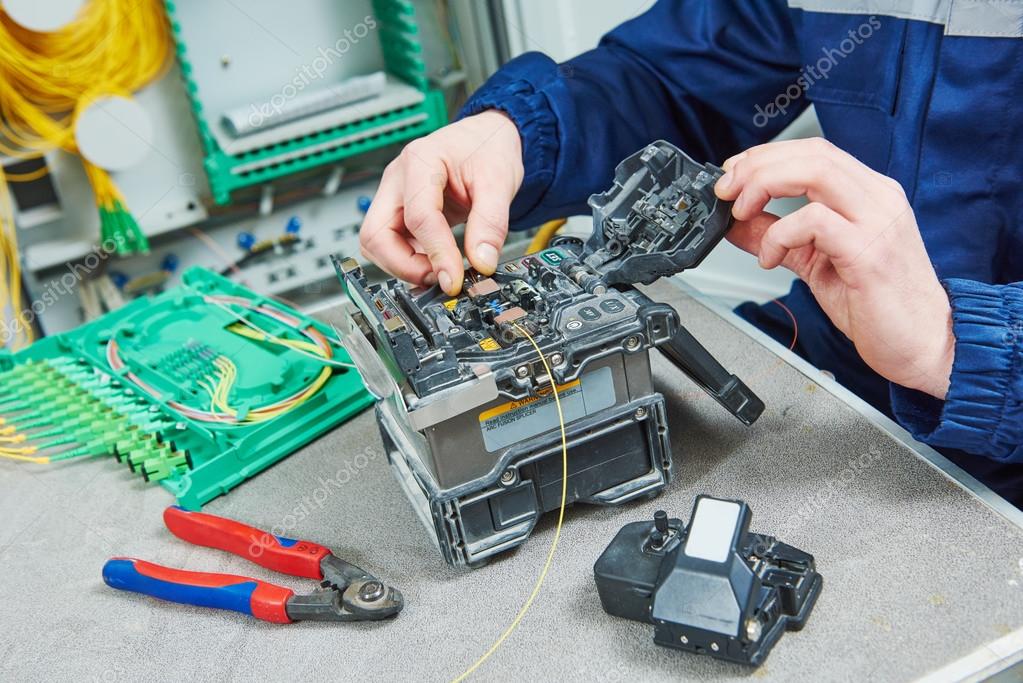

Для сращивания кварцевых волокон используются аппараты для сварки оптических волокон. Данные аппараты позволяют выравнивать волокна в ручном или автоматическом режиме. Для сращивания кварцевых оптических волокон в аппаратах используется электрическая дуга.

Процесс сварки волокон состоит из нескольких этапов. Первый этап заключается в сжигании загрязнений, которые не были удалены в процессе подготовки оптического волокна. Для этого сварочный аппарат производит один или несколько кратковременных разрядов, уничтожающих загрязнения на месте будущей сварки.

Следующие два этапа выполняются последовательно и непрерывно. Предварительная сварка заключается в разогреве свариваемых оптических волокон для размягчения их концов. Этот этап необходим для того, чтобы концы волокна имели температуру, оптимальную для окончательной сварки и материал волокон начал вытягиваться к точке соединения волокон до момента физического контакта. Правильное значение тока дуги на этапе предварительной сварки определяет оптимальную температуру сварки.

На этапе окончательной сварки происходит полный контакт и взаимопроникновение материалов свариваемых оптических волокон.

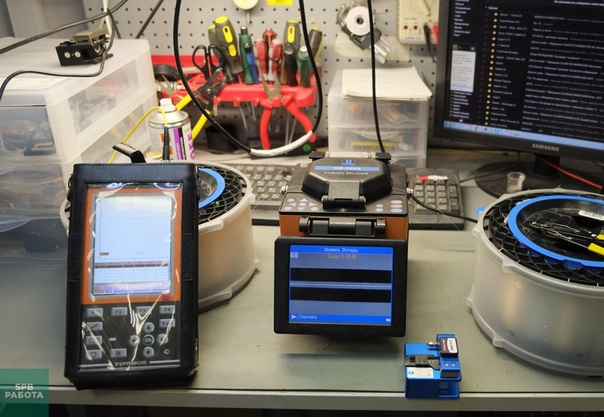

После этого следует оценка приблизительных потерь в месте сварки и возможен тест на механическую прочность (растяжение). Определять значение оптических потерь сварного соединения по данным аппарата для сварки оптических волокон в общем случае неверно. Оптические потери на месте сварки и в линии рекомендуется определять с применением контрольно-измерительного оборудования. Опытный сварщик может определить качество сварного соединения, отталкиваясь от увеличенного изображения результата сварки на экране аппарата для сварки оптических волокон.

Неудовлетворительным результат сварки волокон может быть признан в следующих случаях:

Современные аппараты для сварки оптических волокон имеют множество программ сварки, которые могут быть использованы в различных волокон и при различных условиях окружающей среды. В программах сварки определяются такие параметры, как ток дуги и ее длительность, длину зазора и перекрытия шагов предварительной и окончательной сварки.

В программах сварки определяются такие параметры, как ток дуги и ее длительность, длину зазора и перекрытия шагов предварительной и окончательной сварки.

Сварка оптоволокна — основные этапы работ

Оптический кабель состоит из так называемых жил, или оптических волокон и для того чтобы это волокно приобрело целостную структуру, его нужно спаять или подвергнуть сварке. На сегодняшний день данная услуга стоит достаточно дорого. Однако оптоволокно является востребованным товаром, который используется во многих сферах деятельности современного человека.

Сварка оптоволокна представляет собой процесс запайки, соединяющей световоды кабеля посредством высокотемпературной термической обработки. Стоит заметить, что здесь не подойдёт обыкновенный сварочный аппарат – для спайки нужно устройство, которое сможет обеспечить минимальное затухание на месте сварки. Специалисты по созданию оптоволокна используют надёжную технологию, которая гарантирует высокое качество продукта. Конечно же, для получения права работать над сваркой оптических жил требуется пройти специальные курсы, так как от этого зависит качество связи, обеспечиваемое оптическим волокном.

Конечно же, для получения права работать над сваркой оптических жил требуется пройти специальные курсы, так как от этого зависит качество связи, обеспечиваемое оптическим волокном.

Этапы спайки оптического волокна

На сегодняшний день можно разделить несколько важных этапов сварки оптоволокна:

- Зачистка кабеля в целях создания более качественного продукта;

- Затем следует очистить световоды от гидрофобной жидкости;

- После подготавливаем волокно непосредственно к сварке и приступаем к процессу спайки;

- Фиксируем место сварки оптоволокна в КДЗС;

- Укладываем готовый продукт в сплайс-касету

Что касается зачистки оптического кабеля в целях подготовки к процедуре термической обработки, то на данном этапе зачищается оптический кабель от внешней защитной оболочки и укрепляющих элементов. Отметим, что очень важно правильно очистить световод, так как в процессе удаления оболочки, можно случайно повредить оптоволокно ножом.

Практически все виды оптоволокна помещаются в специальную гидрофобную жидкость, которая используется в целях предотвращения порчи световодов. Такая жидкость защищает оптические жилы от влаги, а также выполняет функцию «протекции», делая волокно более защищённой и подвижной в оптическом модуле. Для того, чтобы удалить оптический модель рекомендуется использовать обыкновенный канцелярский нож или стример.

На этапе подготовки оптоволокна к сварке на световод одевается специальный укрепляющий рукав, а концы обрабатываемого участка волокна очищаются от нанесённого укрепляющего вещества (лака) и протираются спиртом, который удаляет оставшийся лак с поверхности кабеля. После этого специалист используется скалыватель для создания скола под углом 90 градусов на каждом из свариваемых волокон.

После завершения подготовительных работ, все жилы оптического кабеля укладывают в специальные отсеки в отдельной камере сварочного аппарата. Теперь остаётся только включить устройство, чтобы оно в автоматическом режиме соединило волокна в кабель. Сварочный аппарат как бы «сводит» жилы на необходимое расстояние и подвергает их термической обработке, используя электрическую дугу. После сварки устройство сканирует место сварки и определяет коэффициент затухания.

Сварочный аппарат как бы «сводит» жилы на необходимое расстояние и подвергает их термической обработке, используя электрическую дугу. После сварки устройство сканирует место сварки и определяет коэффициент затухания.

Если коэффициент затухания и качество сварки оптоволокна соответствует установленным нормам, то можно помещать кабель в защитный рукав, который ещё называет КДЗС. После этого рукав кладут в специальную печку, которая производит усадку защитного рукава и ещё раз тестирует оптоволокно на предмет брака.

Как вы сами видите, сварка оптоволокна является кропотливой работой, которая требует наличия определённых навыков. В такой работе также необходимо учитывать множество нюансов, чтобы произвести качественный продукт.

Сварка оптоволокна — особенности, подготовка, возможные ошибки

Сегодня в РФ для передачи сигнала одновременно с металлическим кабелем применяется оптическое волокно (ОВ). Материал обладает многими преимуществами, однако работать с ним сложнее. Для монтажа оптоволоконной сети применяется метод высокоточной сварки, для проведения которой требуется специальное оборудование. Сварка оптоволокна проводится людьми с большим опытом, а новички могут выполнять ее только под присмотром более опытных работников. Какое оборудование для сварки оптоволокна необходимо для проведения работ? Какие технологические особенности нужно учитывать? И какие ошибки может допустить новичок? В статье эти вопросы будут рассмотрены.

Для монтажа оптоволоконной сети применяется метод высокоточной сварки, для проведения которой требуется специальное оборудование. Сварка оптоволокна проводится людьми с большим опытом, а новички могут выполнять ее только под присмотром более опытных работников. Какое оборудование для сварки оптоволокна необходимо для проведения работ? Какие технологические особенности нужно учитывать? И какие ошибки может допустить новичок? В статье эти вопросы будут рассмотрены.

Что такое оптоволокно — краткие сведения

Сварка оптоволоконного кабеля — сложный процесс, для проведения которого нужно знать базовые сведения о конструкции оптоволокна. Поэтому мы сперва кратко рассмотрим вопрос того, что представляет собой этот материал и какими особенностями он обладает. Итак, оптическое волокно (ОВ) — это направляющий канал очень малого диаметра (обычно 125 микрометров), обладающий круглым сечением. Внутри канал является полым, а по нему может проходить электромагнитное излучение с минимальными потерями. Материал активно применяется для передачи сигнала в оптоволоконных линиях связи.

Материал активно применяется для передачи сигнала в оптоволоконных линиях связи.

Для генерации сигнала обычно передается свет видимого или инфракрасного диапазона. Свет проходит по каналу под углом, однако за счет полного отражения он не искажается и не затухает. Для создания ОВ-сети применяется оптоволоконный кабель, который состоит из нескольких пучков-жил, в состав которых входит множество направляющих каналов (обычно несколько десятков). Также в состав ОВ-кабеля входят вспомогательные элементы, выполняющие дополнительные функции (защитные, экранирующие, придающие материалу механическую жесткость).

Конструкция оптического волокна

Примерная конструкция ОВ-кабеля выглядит так:

- Несущий трос. Трос делают стекла или упругого металлического сплава, который сверху покрывается тонким слоем лака. Трос выполняет вспомогательные функции — он собирает оптоволоконные и вспомогательные жилы вместе, а также обеспечивает их механическую упругость (чтобы они не сломались и не повредились).

- Двухслойное оптоволокно. Он обеспечивает передачу электромагнитного сигнала по трубкам на любые расстояния. Материал может собираться в пучки, которые часто покрываются цветным лаком. Цвет лака часто указывает на функцию той или иной жилы. Цвет не регулируется государственными правилами, поэтому о назначении той или иной жилы нужно читать в руководстве к материалу.

- Пластиковые трубки. Применяются для сбора оптоволоконных нитей в толстую жилу. В состав одной трубки может входить десятки и даже сотни оптоволоконных полос (на практике их обычно 32-128 штук). Изнутри стенки трубок покрываются гидрофобным гелем. Он обеспечивает отражение лучей свет внутрь материала (скажем, при повреждении кабеля). Также он защищает материал от посторонних сигналов (отталкивает газы и жидкости, которые могут попадать в трубку).

- Кевларовые, стальные защитные нити. Обладают прямоугольной формой и обеспечивают кабелю качественную защиту. Назначение этого слоя — защита материала от растяжения и деформации под действием внешних факторов.

Скажем, на открытом воздухе часто есть сильный ветер, который может растягивать материал, что плохо повлияет на качество передачи сигнала. Благодаря металлическим и кевларовым нитям этого не происходит, а кабель сохраняет свою форму в течение длительного времени.

Скажем, на открытом воздухе часто есть сильный ветер, который может растягивать материал, что плохо повлияет на качество передачи сигнала. Благодаря металлическим и кевларовым нитям этого не происходит, а кабель сохраняет свою форму в течение длительного времени.

Сигнал при прохождении через оптоволокно может затухать. В идеальных условиях это происходит только из-за естественного затухания, которое возникает из-за поглощения материалом электромагнитного излучения. На степень затухания влияют и другие факторы — наличие повреждений, острые изломы, деформированные участки, нетипичный температурный режим. В случае сбора качественной ОВ-сети степень затухания составляет 2-3 децибел на 1 километр (в случае применения света с длиной волны 0,8 микрометров). В случае длинной протяженной сети допускается использование более длинных волн — это уменьшит степень затухания волны, однако повысит расходы электричества.

Особенности сварки оптоволокна

Для сварки ОВ применяется специальный сварочный аппарат, который способен соединить тонкие жилы в одну нить. Использование обычных сварочных аппаратов в данном случае категорические невозможно — ОВ-каналы обладают очень маленьким диаметром, поэтому применение обычного оборудования в данном случае невозможно. Аппарат для сварки оптоволокна имеет вид небольшой коробки, в которую с двух сторон вставляются края ОВ, а потом выполняется их соединение за счет точечного нагрева.

Использование обычных сварочных аппаратов в данном случае категорические невозможно — ОВ-каналы обладают очень маленьким диаметром, поэтому применение обычного оборудования в данном случае невозможно. Аппарат для сварки оптоволокна имеет вид небольшой коробки, в которую с двух сторон вставляются края ОВ, а потом выполняется их соединение за счет точечного нагрева.

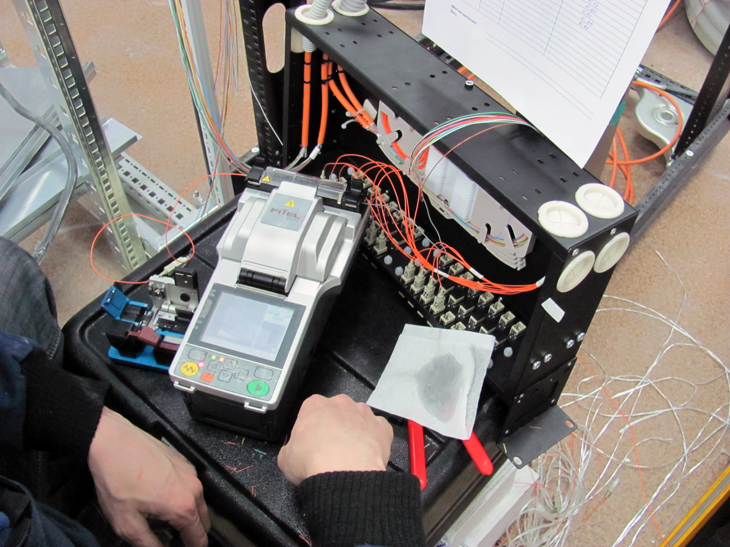

Сварочный аппарат работает в автоматическом режиме, а большинство операций он проводит без участия оператора. Для сварки понадобится дополнительное оборудование для сварки оптоволокна. Это стриппер, скалыватель (часто выходит в состав сварочной машины), емкость со спиртом (для протирки кабеля), салфетки без ворса, пакетик (для сбора поврежденных мусора или поврежденных оптических волокон), защитные гильзы КДЗС. При необходимости от этого оборудования можно отказаться, однако это снизит качество сварки.

Пошаговый алгоритм ОВ-сварки

Сварка оптоволокна выполняется так:

- Зачистите волокно от лака с помощью стриппера.

Обмакните салфетку в спирт, зачистите поверхность материала (обратите внимание, что использовать салфетку повторно не рекомендуется).

Обмакните салфетку в спирт, зачистите поверхность материала (обратите внимание, что использовать салфетку повторно не рекомендуется). - Аккуратно положите край ОВ в аппарат-скалыватель. Класть провод нужно в специальную канавку (линейка на устройства подскажет оптимальную длину). Потом нажмите специальную кнопку, чтобы выполнить скол.

- Достаньте обработанное волокно из скалывателя и поместите его на активную зону сварочного аппарата. Обратите внимание, что к обработанному краю нельзя прикасаться, его нельзя обрабатывать.

- Сколотые фрагменты обязательно соберите в отдельный пакет для сбора мусора. Для удобства утилизации фрагментов можно использовать изоленту или скотч.

- Обработайте второй ОВ-кабель аналогичным образом, положите его на сварочную зону. Наденьте на края защитную гильзу КДЗС, зафиксируйте конструкцию в сварочной зоне с помощью канавок-фиксаторов.

- Выполните запуск аппарата. Устройство автоматически выполнит дополнительную фиксацию, а также очистит края ОВ от частичек пыли и мусора с поверхности с помощью слабого электрического тока.

- Теперь сварочный аппарат сводит края друг с другом, а также проверяет качество сколов. Если все хорошо, то в активную зону посылается мощный электрический разряд, который сплавляет края, формирует прочное соединение.

- Сварочный аппарат тестирует качество полученного соединения и отправляет сигнал оператору. Также выполняется ряд тестов — на затухание, на прочность и другие.

- Оператор достает спайку из сварочного аппарата. Соединение почти готово — чтобы оно получилось прочным, нужно задвинуть КДЗС, поместить конструкцию в печку для сушки (там гильза расплавляется и зафиксирует края).

Нужно ли покупать тестер для ОВ-сварки?

Для пайки купите тест-оборудование, которое покажет, насколько эффективной была сварка. Примеры оборудования — рефлектометры, тестеры, мультиметры и другие. Новичкам следует покупать рефлектометры, поскольку это оборудование дешевое, эргономичное. Еще одно крупное преимущество, которым обладает прибор хорошая чувствительность к затуханию..jpg) По ГОСТ нормальным затуханием после сварки признается значение 0,05 децибел. Чувствительность рефлектометров составляет не более 0,01 дБ, поэтому это устройство без проблем определит некачественную сварку.

По ГОСТ нормальным затуханием после сварки признается значение 0,05 децибел. Чувствительность рефлектометров составляет не более 0,01 дБ, поэтому это устройство без проблем определит некачественную сварку.

Рефлектометр выполняет следующие функции:

- Оценивает общее качество сварки, проверяет сеть на наличие мелких дефектов и повреждений.

- Оценивает качество связи при сборке системе, отслеживает все технические параметры сети с высокой точностью, достоверностью.

- Определяет степень затухания сигнала на линии. При обнаружении аномального отклонения (более 0,05 дБ) устройство найдет точку, где происходит наиболее интенсивное затухание.

Популярные ошибки при сварке оптоволокна

При сварке оптического волокна можно допустить много ошибок. Это приводит к проблемам — помехи при прохождении сигнала, появление задержек и даже полное исчезновение сигнала. Чтобы этого не произошло, сварщик должен обладать нужным опытом и квалификацией. Если к работе приступает новичок, то варить ОВ он должен под присмотром более опытного товарища, который сможет поправить или остановить его в нужный момент.

Во время сварочных работ также нужно избегать ошибок, из-за которых могут появиться проблемы с сигналом. Примеры популярных ошибок — помутнение кабеля из-за нарушения правил его хранения, использование кустарно изготовленного стриппера, неправильное хранение сварочного аппарата и другие. В статье популярные ошибки будут рассмотрены и проанализированы, чтобы Вы не допускали их во время сварочных работ. Для удобства чтения и восприятия текста все ошибки будут разделены на несколько категорий.

Подготовительные ошибки

В эту группу попадают ошибки, которые возникают на подготовительном этапе перед проведением сварочных работ, а также на начальном этапе зачистки проводов. Перечислим их:

- Оставление кабеля под открытым небом на долгое время. Кабель под открытым небом нужно хранить в специальной защитной капе. Она минимизирует контакт края кабеля с окружающей средой. Если защитную капу не использовать, то проводные жилы могут впитать в себя влагу и химически активные вещества из окружающей среды.

Если Вы все же забыли надеть капу, то перед монтажом/сваркой нужно отрезать от края 1 метр кабеля с каждого конца, чтобы избавиться от потенциально поврежденных жил.

Если Вы все же забыли надеть капу, то перед монтажом/сваркой нужно отрезать от края 1 метр кабеля с каждого конца, чтобы избавиться от потенциально поврежденных жил. - Применение некачественного стриппера. Инструмент должен пройти юстировку на заводе на финальном этапе изготовления. Юстировка помогает сделать стриппер точным, чтобы во время зачистки кабеля не оставались заусеницы и необработанные участки. Инструменты без юстировки обладают многими недостатками. Самая популярная проблема — при обработке не происходит аккуратного срезания внешнего покрытия, поэтому для удаления оболочки приходится часто двигать стриппером туда-сюда. Из-за это повреждается кабель и снижается качество зачистки.

- Зачистка жил кабеля с помощью стриппера под прямым углом. Подобный способ зачистки является неправильным, поскольку в таком случае легко повреждаются жилы, что может сделать кабельную сеть неработоспособной. Если зачистка выполняется при отрицательных температурах (скажем, зимой), то зачистка под прямым углом может привести к полному слому кабеля.

- При удалении лакового покрытия частички лака остаются на стриппере. Во время зачистки такие частички нужно сразу же удалять с поверхности стриппера. Если этого не сделать, то при зачистке на кабеле могут образовываться микротрещины, из-за которых будет ухудшаться качество сварки. В случае маленьких трещин сигнал по сварному кабелю будет проходить с большими искажениями и задержками. При образовании больших трещин сварная конструкция и вовсе может рассыпаться во время сварки.

- Применение стриппера не по назначению (скажем, для обработки обычного пластика). По техническому регламенту инструмент-стриппер используется только для одной цели — обработка, удаление тонких оптоволоконных жил диаметров до 125 микрометров. Если использовать инструмент для зачистки более толстых объектов (скажем, пластик или металл), то острые части стриппера быстро затупятся, а сам инструмент станет бесполезным.

Ошибки зачистки проводов

Ошибки можно также допустить и при обработке проводов для сварки:

- Использование грязных салфеток для протирки жил.

Перед сваркой многие люди протирают жилы с помощью маленьких чистых салфеток, которые снимают остатки грязи и мусора с поверхности провода. Это правильный подход — так увеличивается качество сварочных работ, что делает соединение более прочным. Однако для протирки каждой новой жилы нужно использовать новую салфетку, чтобы старый мусор не попадал на новые чистые жилы.

Перед сваркой многие люди протирают жилы с помощью маленьких чистых салфеток, которые снимают остатки грязи и мусора с поверхности провода. Это правильный подход — так увеличивается качество сварочных работ, что делает соединение более прочным. Однако для протирки каждой новой жилы нужно использовать новую салфетку, чтобы старый мусор не попадал на новые чистые жилы. - Вы зачистили жилу, но прикоснулись к ней после зачистки. Это крупная ошибка, поскольку частички пыли плохо повлияют на качество сварного шва. Если Вы все же прикоснулись, то можно протереть провод чистой салфеткой, чтобы сделать его чистым. Если на жилу что-то капнуло, то рекомендуется срезать этот фрагмент и выполнить зачистку заново (использование салфетки будет малоэффективным, поэтому лучше удалить грязный фрагмент, чтобы не рисковать).

- Срезание поврежденных фрагментов с помощью ручных инструментов. Еще одна популярная ошибка, которую часто допускают сварщики-новички. Срез нужно делать с помощью устройства-срезателя, который обычно входит в состав сварочного агрегата.

Для среза нужно поместить провод в устройство и закрыть срезатель до щелчка (в результате должен получиться цилиндрический ровный срез без углов или сколов). На старых сварочных инструментах срезатель может отсутствовать — тогда его нужно купить и использовать отдельно.

Для среза нужно поместить провод в устройство и закрыть срезатель до щелчка (в результате должен получиться цилиндрический ровный срез без углов или сколов). На старых сварочных инструментах срезатель может отсутствовать — тогда его нужно купить и использовать отдельно. - Не выполняется отдельный сбор срезанных кусочков. Срезанные фрагменты оптоволокна могут обладать маленькими размерами (размером с мизинец или даже меньше). Все эти фрагменты нужно собрать и положить в специальных мешочек (сейчас такие мешочки часто продаются вместе с оптоволокном или сварочными устройствами). Почему это так важно? Дело в том, что оптоволокно обладает очень высокой прочностью. Если человек случайно наступит на фрагмент провода, то он может загнать его к себе под кожу или сильно пораниться.

- Зачистка оптоволокна после скалывания или его дальнейшее использование. Остатки волокна следует обязательно утилизировать. Поскольку жилы могут вступать в контакт с химически активными веществами из окружающей среды (это может быть вода, атмосферный воздух и так далее).

Поэтому не дальнейшее использование материалов не допускается (запрещается также протирание спиртом, дополнительная обработка и так далее).

Поэтому не дальнейшее использование материалов не допускается (запрещается также протирание спиртом, дополнительная обработка и так далее).

Сварочные ошибки

Новички могут не знать технические особенности оптоволокна, поэтому при сварке они часто допускают следующие ошибки:

- Открытие сварочного аппарата перед зачисткой. Сварочные устройства обычно продаются со специальным кожухом, который защищает его от мусора, механических повреждений и мусора. Новички-сварщики часто снимают кожух сразу же после доставки оборудования на участок, где будет проводится сварка. Это большая ошибка — если зачищать провода над разобранным аппаратом, то частички мусора могут попасть в аппарат, что снизит качество обработки либо полностью выведет его из строя.

- Игнорирование КДЗС. Комплект динамической защиты соединения (КДЗС) представляет собой две полые трубочки, внутри которых располагается штифт, выполненный из стали. Это устройство помогает зафиксировать жилу, что положительно скажется на качестве сварки.

Монтировать КДЗС нужно аккуратно, чтобы жилы попали точно в металлическую жилу.

Монтировать КДЗС нужно аккуратно, чтобы жилы попали точно в металлическую жилу. - КДЗС не покрывает полностью зачищенное волокно. При таком сценарии жесткость соединения будет низкой. Последствия печальны — деформирование сварного соединения, что приведет к снижению уровня сигнала, ухудшению качества передачи. Особенно это критично в случае работы с большими сетями, к которым подключено множество автономных абонентов.

- Полное доверие сварочному оборудованию. В случае долгого использования сварочного аппарата устройство может начать показывать неточные данные. Поэтому для контроля рекомендуется также купить рефлектометр, с помощью которого можно повысить точность сварки. Использование рефлектометра минимизирует риск высокого затухания сигнала, поскольку он позволяет получить точную картинку вокруг оптического волокна.

- Удаление неостывшей муфты из активной зоны сварки. Подобная операция часто выполняется новичками, поскольку она является практичной и удобной. С ее помощью можно ускорить обработку, а жилы в данном ситуации не переплетаются.

Особенно критична такая ошибка, если муфта кладется на ложемент. Из-за этого деформируются стенки жилы (высокая температура делает ее гибкой). Получившаяся сварная конструкция будет некачественной, а качество передаваемого сигнала будет низким.

Особенно критична такая ошибка, если муфта кладется на ложемент. Из-за этого деформируются стенки жилы (высокая температура делает ее гибкой). Получившаяся сварная конструкция будет некачественной, а качество передаваемого сигнала будет низким.

Заключение

Подведем итоги. Оптоволоконный кабель — сложная конструкция, главным элементом которой являются ОВ-каналы, передающие электромагнитное излучение. Сварка оптоволоконного кабеля осуществляется в несколько этапов специальным аппаратом для сварки оптоволокна. Он имеет вид небольшой коробочки, которая работает преимущественно в автоматическом режиме. Сварочный аппарат выполняет следующие функции — сводит края, выполняет точечную сварку, оценивает качество работ. Перед сваркой следует выполнить зачистку материала с помощью стриппера и скалывателя. По завершении конструкцию следует поместить в печь для расплавления КДЗС-гильзы.

Используемая литература и источники:

- Статья на Википедии

- Листвин А.

В., Листвин В. Н., Швырков Д. В. Оптические волокна для линий связи. — М.: ЛЕСАРарт, 2003.

В., Листвин В. Н., Швырков Д. В. Оптические волокна для линий связи. — М.: ЛЕСАРарт, 2003. - Волоконно-оптические датчики / Под ред. Э. Удда. — М.: Техносфера, 2008.

- Hecht, Jeff. City of Light, The Story of Fiber Optics. — New York: Oxford University Press, 1999.

Поделиться в социальных сетях

Применяемые волокна | Одиночное SMF (G.652/657), MMF (G.651), DSF (G.653), NZDSF (G.655) |

Число волокон | Одиночное, ленточное от 2 до 12 ОВ |

Диаметр волокна | Одиночное 125 мкм/ 160 мкм … 3 мм оболочка с помощью держателей волокна |

Длина скола | 10…13 мм |

Режимы сварки | 100 |

Потери на сварном соединении | 0,05 дБ (SM), 0,02 дБ (MM), 0,08 дБ (DS), 0,08 дБ (NZDS) |

Время сварки | 11 сек для SM-волокна |

Хранение результатов сварки | последние 2000 сварок |

Просмотр места сварки | 2 CMOS камеры на цветном ЖК-экране 4,73 дюйма |

Увеличение места сварки | Раздельный просмотр X/Y, 35-90х автоматически изменяется в замисимости от числа волокон |

Тест на растяжение | 1,96…2,25 Н |

Режимы термоусадки | 30 |

Время термоусадки | 18 сек для КДЗС FP-04 (T) |

Применяемые КДЗС | Fujikura 60 мм, 40 мм и микрогильзы |

Автоматическая печка | Автоматическое закрытие крышки |

Автоматическая ветрозащитная крышка | Автоматическое открытие и закрытие ветрозащитной крышки |

ЖК-экран | Цветной 4,73 дюйма |

Ресурс батареи | 110 сварок и термоусадок |

Ресурс электродов | 1500 сварок |

Размеры | 146х159х150 мм |

Вес | 2,5 кг (включая сетевой адаптер) |

Условия эксплуатации | Высота над уровнем моря 0…3600 м, ветер 15 м/сек |

Условия хранения | Температура -40…+80˚C, влажность 0…95% |

Защита | Защита от падения с высоты 76 см |

Другие особенности | Обновление ПО через компьютер |

Интерфейсы | USB2. |

Пошаговое руководство и пути развития карьеры

Быть сварщиком оптоволокна сегодня становится все более распространенным явлением в связи с появлением оптоволокна в настоящее время. Как специалист по сварке оптоволокна, вы будете собирать, сращивать и полировать терминаторы оптоволокна, соблюдая при этом стандарты производительности.

Вы можете получать среднюю годовую зарплату в размере 51 183 долларов США в качестве сварщика волоконно-оптических кабелей. Кроме того, темп роста числа рабочих мест составляет 4%, что является хорошим началом. У вас также есть шанс продолжить свою карьеру в течение многих лет, когда вы начинаете в качестве сварщика оптоволокна.Вы можете быть техником, руководителем группы, менеджером магазина и региональным менеджером.

Чтобы лучше начать работу, хорошо, что вы знаете, какие навыки большинство соискателей волоконно-оптических сплайсеров включают в свои резюме. Некоторые из навыков и знаний включают ручные инструменты, OSP, Otdr, автоковш и оптоволокно. Так что лучше, если вы знаете эти вещи и разбираетесь в этих аспектах. Таким образом, у вас будет больше преимуществ перед конкурентами.

Некоторые из навыков и знаний включают ручные инструменты, OSP, Otdr, автоковш и оптоволокно. Так что лучше, если вы знаете эти вещи и разбираетесь в этих аспектах. Таким образом, у вас будет больше преимуществ перед конкурентами.

Когда дело доходит до сварщика оптоволокна, это больше, чем кажется на первый взгляд.Например, знаете ли вы, что они зарабатывают в среднем 24,61 доллара в час? Это 51 183 доллара в год!

Ожидается, что в период с 2018 по 2028 год карьера вырастет на 4% и создаст 10 700 рабочих мест в США. Просматривая резюме, мы смогли сузить наиболее распространенные навыки для человека на этой должности. Мы обнаружили, что во многих резюме указаны физическая сила, технические навыки и цветовое зрение.

Если вы заинтересованы в том, чтобы стать специалистом по сращиванию волоконно-оптических кабелей, в первую очередь вам следует подумать о том, какое образование вам необходимо. Мы определили, что 23,8% специалистов по сварке волоконно-оптических кабелей имеют степень бакалавра. Что касается уровня высшего образования, мы обнаружили, что 4,2% специалистов по сварке волоконно-оптических кабелей имеют степень магистра. Несмотря на то, что некоторые сварщики волоконно-оптических кабелей имеют высшее образование, можно стать таковым, имея только диплом средней школы или GED.

Что касается уровня высшего образования, мы обнаружили, что 4,2% специалистов по сварке волоконно-оптических кабелей имеют степень магистра. Несмотря на то, что некоторые сварщики волоконно-оптических кабелей имеют высшее образование, можно стать таковым, имея только диплом средней школы или GED.

Правильный выбор специальности всегда является важным шагом при изучении того, как стать специалистом по сращиванию волоконно-оптических кабелей.Когда мы исследовали наиболее распространенные специальности для сварочных аппаратов оптоволокна, мы обнаружили, что они чаще всего получают диплом средней школы или степень бакалавра. Другие степени, которые мы часто видим в резюме волоконно-оптических специалистов, включают степени младшего специалиста или дипломы.

Вы можете обнаружить, что опыт работы в других профессиях поможет вам стать специалистом по сращиванию волоконно-оптических кабелей. На самом деле, для многих вакансий в области сварки волоконно-оптических кабелей требуется опыт работы в такой роли, как специалист по волоконно-оптическим технологиям. Между тем, многие специалисты по сращиванию волоконно-оптических кабелей также имеют предыдущий опыт работы в таких ролях, как техник или установщик.

Между тем, многие специалисты по сращиванию волоконно-оптических кабелей также имеют предыдущий опыт работы в таких ролях, как техник или установщик.

Информационный бюллетень Tec-Alert

Что такое сращивание оптоволокна?Механическое сращивание по сравнению со сваркой Fusion

Метод сварки Fusion

Метод механической сварки

Советы по улучшению качества сварки

Что такое сварка оптоволокна в телекоммуникациях или LAN и сетевых проектах.

Проще говоря, сращивание волоконно-оптических кабелей включает в себя соединение двух волоконно-оптических кабелей.Другой, более распространенный метод соединения волокон называется оконцовкой или соединением. Сращивание волокон обычно приводит к меньшим потерям света и обратному отражению, чем заделка, что делает его предпочтительным методом, когда кабельные трассы слишком длинны для одной длины волокна или при соединении двух разных типов кабелей вместе, например кабеля из 48 волокон в четыре. 12-волоконные кабели. Сращивание также используется для восстановления волоконно-оптических кабелей в случае случайного разрыва подземного кабеля.

12-волоконные кабели. Сращивание также используется для восстановления волоконно-оптических кабелей в случае случайного разрыва подземного кабеля.

Существует два метода сращивания оптических волокон: сращивание плавлением и механическое сращивание.Если вы только начинаете сращивать волокна, возможно, вы захотите взглянуть на свои долгосрочные цели в этой области, чтобы выбрать метод, который лучше всего соответствует вашим экономическим и эксплуатационным целям.

Механическое сращивание по сравнению со сращиванием плавлениемМеханическое сращивание:

Механические сращивания представляют собой простые устройства для выравнивания, предназначенные для удержания двух концов волокна в точно выровненном положении, что позволяет свету проходить от одного волокна к другому. (Типичный проигрыш: 0.3 дБ) Сварка плавлением:

При сварке плавлением используется машина для точного выравнивания концов двух волокон, после чего концы стекла «сплавляются» или «свариваются» вместе с использованием какого-либо типа тепла или электрической дуги.

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (типичные потери: 0,1 дБ) Какой метод лучше?

Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (типичные потери: 0,1 дБ) Какой метод лучше? Типичная причина выбора одного метода вместо другого — экономическая. Механическое сращивание требует небольших первоначальных инвестиций (1000–2000 долларов США), но стоит дороже в расчете на одно соединение (12–40 долларов США за каждое соединение).В то время как стоимость одного соединения для сварки плавлением ниже (0,50–1,50 долл. США за каждое), первоначальные инвестиции намного выше (15 000–50 000 долл. США в зависимости от точности и характеристик приобретаемой машины для сварки). Чем точнее вам требуется выравнивание (лучшее выравнивание приводит к меньшим потерям), тем больше вы платите за машину.

Что касается производительности каждого метода сварки, решение часто зависит от того, в какой отрасли вы работаете. Сварка сваркой дает меньшие потери и меньше обратного отражения, чем механическая сварка, потому что в результате сварка точек сварки почти бесшовная. Соединения Fusion используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Соединения Fusion используются в основном с одномодовым волокном, тогда как механические соединения работают как с одномодовым, так и с многомодовым волокном.

Многие телекоммуникационные компании и компании кабельного телевидения вкладывают средства в сварку методом сварки для своих одномодовых сетей большой протяженности, но по-прежнему будут использовать механическую сварку для более коротких локальных кабельных линий. Поскольку аналоговые видеосигналы требуют минимального отражения для оптимальной производительности, для этого приложения также предпочтительнее сварка слиянием. Индустрия локальных сетей может выбрать любой из этих методов, поскольку потери и отражения сигнала являются незначительными проблемами для большинства приложений локальных сетей.

Метод сварки плавлениемКак упоминалось ранее, сварка плавлением представляет собой соединение двух или более оптических волокон, которые были прочно соединены путем сварки их вместе с помощью электронной дуги.

Четыре основных шага для выполнения надлежащего сварного соединения:

Четыре основных шага для выполнения надлежащего сварного соединения: Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т. д., оставив видимым только оголенное волокно. Главное здесь — чистота.

Шаг 2. Разделите волокно. Использование хорошего скалывателя очень важно для успешного сварного соединения.Сколотый конец должен быть зеркально гладким и перпендикулярным оси волокна, чтобы получить надлежащее соединение. ПРИМЕЧАНИЕ. Скалыватель не режет волокно! Он просто надрезает волокно, а затем тянет или сгибает его, чтобы вызвать чистый разрыв. Цель состоит в том, чтобы сколотый конец был максимально перпендикулярным. Вот почему хороший скалыватель для сварки плавлением часто может стоить от 1000 до 3000 долларов. Эти скалыватели могут постоянно обеспечивать угол скола 0,5 градуса или меньше.

Этап 3: сплавление волокна. На этом этапе есть два этапа: выравнивание и нагрев.Выравнивание может быть ручным или автоматическим в зависимости от того, какое у вас оборудование. Чем более дорогое оборудование вы используете, тем точнее становится выравнивание. После надлежащего выравнивания сварочный аппарат использует электрическую дугу для плавления волокон, навсегда сваривая два конца волокна вместе.

Чем более дорогое оборудование вы используете, тем точнее становится выравнивание. После надлежащего выравнивания сварочный аппарат использует электрическую дугу для плавления волокон, навсегда сваривая два конца волокна вместе.

Шаг 4: Защита волокна. Защита волокна от изгиба и растяжения гарантирует, что соединение не сломается при обычном обращении. Типичное соединение сплавлением имеет прочность на разрыв от 0.5 и 1,5 фунта и не сломается при нормальном обращении, но все же требует защиты от чрезмерных изгибающих и тянущих усилий. Использование термоусадочной трубки, силиконового геля и/или механических обжимных протекторов защитит соединение от внешних воздействий и поломки.

Метод механического сращиванияМеханическое сращивание представляет собой оптическое соединение, в котором волокна точно выровнены и удерживаются на месте с помощью автономного узла, а не постоянного соединения. Этот метод выравнивает концы двух волокон по общей центральной линии, выравнивая их сердцевины, чтобы свет мог проходить от одного волокна к другому.

.jpg) Четыре шага к выполнению механического соединения:

Четыре шага к выполнению механического соединения: Шаг 1: Подготовка волокна — Снимите защитные покрытия, оболочки, трубки, силовые элементы и т. д., оставив видимым только оголенное волокно. Главное здесь — чистота.

Шаг 2: Расщепление волокна. Этот процесс идентичен расщеплению при сварке плавлением, но точность расщепления не так критична.

Шаг 3: Механическое соединение волокон. В этом методе не используется тепло. Просто совместите концы волокна внутри механического узла сращивания.Гель для согласования преломления внутри механического устройства для сращивания поможет передать свет от одного конца волокна к другому. Более старые устройства будут иметь эпоксидную смолу, а не гель с соответствующим индексом, скрепляющий сердечники вместе.Шаг 4: Защитите волокно — готовое механическое соединение обеспечивает собственную защиту соединения.

Советы по улучшению сращивания:1. Тщательно и часто очищайте инструменты для сращивания.

При работе с оптоволокном имейте в виду, что частицы, невидимые невооруженным глазом, могут вызвать огромные проблемы при работе с оптоволоконным кабелем.«Чрезмерная» очистка волокна и инструментов сэкономит вам время и деньги в будущем. Надлежащим образом обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить надлежащие торцы, иначе слишком много света попадет в воздушные зазоры между двумя волокнами. Гель с соответствующим преломлением устранит большую часть утечки света, но не сможет преодолеть низкое качество скалывания. Вы должны потратить от 200 до 1000 долларов на скалыватель хорошего качества, подходящий для механического сращивания.

При работе с оптоволокном имейте в виду, что частицы, невидимые невооруженным глазом, могут вызвать огромные проблемы при работе с оптоволоконным кабелем.«Чрезмерная» очистка волокна и инструментов сэкономит вам время и деньги в будущем. Надлежащим образом обслуживайте и эксплуатируйте свой тесак. Скалыватель — ваш самый ценный инструмент при сращивании волокон. При механическом сращивании вам нужен правильный угол, чтобы обеспечить надлежащие торцы, иначе слишком много света попадет в воздушные зазоры между двумя волокнами. Гель с соответствующим преломлением устранит большую часть утечки света, но не сможет преодолеть низкое качество скалывания. Вы должны потратить от 200 до 1000 долларов на скалыватель хорошего качества, подходящий для механического сращивания. Для сварки Fusion вам понадобится еще более точный скалыватель для достижения исключительно низких потерь (0,05 дБ и меньше). Если у вас плохое скалывание, концы волокон могут не сплавиться должным образом, что приведет к потерям света и проблемам с высоким отражением. Будьте готовы заплатить от 1000 до 4000 долларов за хороший скалыватель, обеспечивающий точность, необходимую для сварки плавлением. Уход за скалывателем в соответствии с инструкциями производителя по очистке, а также правильное использование инструмента обеспечат вам длительный срок службы оборудования и гарантируют, что работа будет выполнена правильно с первого раза.

Будьте готовы заплатить от 1000 до 4000 долларов за хороший скалыватель, обеспечивающий точность, необходимую для сварки плавлением. Уход за скалывателем в соответствии с инструкциями производителя по очистке, а также правильное использование инструмента обеспечат вам длительный срок службы оборудования и гарантируют, что работа будет выполнена правильно с первого раза.

3. Параметры сварки должны регулироваться минимально и методично (только для сварки). Если вы начнете изменять параметры сварки на сварочном аппарате, как только появится намек на проблему, вы можете потерять желаемую настройку. Грязное оборудование должно быть вашей первой проверкой, и они продолжаются с параметрами. Время плавления и ток плавления являются двумя ключевыми факторами для сращивания. Различные переменные этих двух факторов могут привести к одинаковым результатам сварки. Высокое время и низкий ток приводят к тому же результату, что и высокий ток и низкое время.Обязательно изменяйте одну переменную за раз и продолжайте проверять, пока не найдете правильные параметры сварки для вашего типа волокна.

Tecra Tools предлагает большой выбор наборов инструментов и расходных материалов для оптоволокна.

В настоящее время у нас есть набор для механического сращивания Fibrlok от 3M и скалыватель для оптоволокна Miller.

Щелкните здесь, чтобы ознакомиться с нашим набором для сращивания волокон, и позвольте нам помочь вам найти подходящие инструменты для всех ваших потребностей в оптоволокне.

Благодарим вас за то, что вы сотрудничаете с Tecra Tools, и мы с нетерпением ждем возможности обслужить вас в ближайшее время!

Вернуться к началу страницы

Сращивание Fusion по сравнению с предварительно установленными затратами

Относительные затраты на подключение абонентов к оптоволоконным сетям могут быть обманчивыми.Важнейшим элементом при оценке оптоволоконных соединений, которые необходимо выполнить в точках доступа к помещениям или даже внутри домов при установке FTTX, являются не материалы, а время.

Технические специалисты по сращиванию оптоволокна проходят специальное обучение, что делает их работу дорогостоящей по сравнению с тем, кто просто подключает оборудование. 80% затрат на развертывание FTTP приходится на оплату труда.

80% затрат на развертывание FTTP приходится на оплату труда.

Как оказалось, сварка плавлением имеет смысл для магистральных волокон и мест, где требуется сращивание от 48 до 192 волокон.В точках разветвления, где может быть только один или два соединения в каждом месте, время установки для каждого места может свести на нет любую экономию средств от сварки плавлением.

Одиночное сварное соединение может стоить около 0,50 доллара США по сравнению с механическим соединением в размере 5–12 долларов США. На первый взгляд, сварка плавлением дешевле. Но когда вы добавляете стоимость времени установки одного соединения, это более чем сводит на нет экономию затрат на соединение за счет добавления рабочего времени. При цене 60–120 долл. США в час сварка сваркой в месте установки обойдется в 30–60 долл. США за рабочую силу плюс стоимость сварки.

Для механического сращивания также потребуется время на подготовку кабеля, плюс стоимость соединителя от 5 до 12 долларов. Еще дешевле, чем использование предварительно терминированного оптоволоконного кабеля. За счет чуть более тщательного планирования необходимой длины волокон предварительно терминированные волокна могут быть установлены быстро и без обучения.

Еще дешевле, чем использование предварительно терминированного оптоволоконного кабеля. За счет чуть более тщательного планирования необходимой длины волокон предварительно терминированные волокна могут быть установлены быстро и без обучения.

В приведенных ниже таблицах Ассоциации оптоволоконных сетей вы увидите время установки и время выполнения задач, необходимое для сварки плавлением.

Fusion Splice — метрический эталонный анализ

1 x Fiber tech на соединение| Размер кабеля | Подготовка | Соединение и катушка | Итого |

| 4-волоконный | 20 мин | 10 мин | 30 мин |

| 8 волокон | 20 мин | 20 мин | 40 мин |

| 12 волокон | 25 мин | 30 мин | 55 мин |

| 24 волокна | 35 мин | 45 мин | 1 час 20 минут |

| 48 волокон | 40 мин | 1 час 20 минут | 2 часа |

| Размер кабеля | 4-волоконный |

| Подготовка | 20 мин |

| Соединение и катушка | 10 мин |

| Итого | 30 мин |

| Размер кабеля | 8 волокон |

| Подготовка | 20 мин |

| Соединение и катушка | 20 мин |

| Итого | 40 мин |

| Размер кабеля | 12 волокон |

| Подготовка | 25 мин |

| Соединение и катушка | 30 мин |

| Итого | 55 мин |

| Размер кабеля | 24 волокна |

| Подготовка | 35 мин |

| Соединение и катушка | 45 мин |

| Итого | 1 час 20 минут |

| Размер кабеля | 48 волокон |

| Подготовка | 40 мин |

| Соединение и катушка | 1 час 20 минут |

| Итого | 2 часа |

2 x фибротехника или фибротехника и ассистента на каждый сустав

| Размер кабеля | Подготовка | Соединение и катушка | Итого |

| 72 волокна | 1 час 30 минут | 4 часа | 5 часов 30 минут |

| 96 волокон | 2 часа 30 минут | 6 часов | 8 часов 30 минут |

| 144 волокна | 4 часа | 8 часов | 12 часов |

| Размер кабеля | 72 волокна |

| Подготовка | 1 час 30 минут |

| Соединение и катушка | 4 часа |

| Итого | 5 часов 30 минут |

| Размер кабеля | 96 волокон |

| Подготовка | 2 часа 30 минут |

| Соединение и катушка | 6 часов |

| Итого | 8 часов 30 минут |

| Размер кабеля | 144 волокна |

| Подготовка | 4 часа |

| Соединение и катушка | 8 часов |

| Итого | 12 часов |

По мере того, как оптоволокно мигрирует в MDU, офисные оптические интерфейсы или внутри домов с оптоволоконными устройствами CPE, каждое соединение становится все более и более дорогим из-за времени установки.![]()

Лучшим вариантом может быть один непрерывный участок, не требующий сращивания, или механическое сращивание. Тот факт, что механические сращивания имеют более высокие потери, чем сращивание плавлением, гораздо менее важен для ответвления, потому что потери относятся только к одному дому или местоположению, тогда как потери в магистральном волокне повлияют на систему в целом.

Услуги по сращиванию оптоволоконных кабелей | Сварка и механическое сращивание и тестирование

Сращивание волоконно-оптических кабелей — это процесс соединения двух или более волокон вместе.Независимо от того, развертываете ли вы новую оптоволоконную сеть или расширяете существующую, вы должны убедиться, что ваши волокна правильно сращены, чтобы избежать сбоев в работе сети.

Это предпочтительное решение, когда длина имеющегося оптоволоконного кабеля недостаточна для необходимого расстояния или если существующий кабель оборвался. Независимо от того, устанавливаете ли вы новую оптоволоконную сеть или обновляете существующую, кабели должны быть правильно сращены, чтобы избежать перебоев в работе сети, сбоев или других сбоев.

Существует два общепринятых метода сращивания волокон:

- Механическое соединение

- Механические сращивания представляют собой простые устройства для выравнивания, предназначенные для удержания концов двух волокон в точно выровненном положении, что позволяет свету проходить от одного волокна к другому. (типичные потери: 0,3 дБ)

- Сварка сплавом

- При сварке плавлением используется машина для точного выравнивания концов двух волокон, после чего концы стекла «сплавляются» или «свариваются» вместе с помощью нагревания или электрической дуги.Это обеспечивает непрерывное соединение между волокнами, что обеспечивает передачу света с очень низкими потерями. (типичные потери: 0,1 дБ)

6 шагов для выполнения механического соединения:

- Зачистите волокно

- Очистка волокна (с использованием чистящего раствора)

- Расколоть волокно

- Механическое соединение волокна (без использования нагрева в качестве инфузионного соединения)

- Защита волокна

- Тестирование

6 шагов для выполнения сварки:

- Зачистка волокна

- Очистка волокна (с использованием чистящего раствора)

- Расщепление волокна

- Сплавление волокна

- Защита волокна путем повторного нанесения покрытия

- Тестирование

Сращивание оптоволокна Mechanical Vs Fusion

В зависимости от области применения выбирается сварка или механическое соединение.

Механическое сращивание часто используется в таких ситуациях, когда необходимо очень быстро выполнить сращивание, а дорогостоящее оборудование для сварки недоступно.

Сварка плавлением обеспечивает более низкий уровень потерь и более высокую степень постоянства, чем механическое сращивание. Однако этот метод требует использования дорогостоящего оборудования для сварки плавлением.

iFiber Optix со своей опытной сертифицированной командой предоставляет услуги по сращиванию в любой отрасли, использующей оптоволокно

Fusion Fusion Splicing: Что и как ответили?

Существует два способа заделки оптоволоконного кабеля, а именно коннекторы и сращивание.Из которых выбрана сварка для соединения двух оголенных оптических нитей без каких-либо внешних соединителей. Есть еще две категории сращивания — механическое сращивание и сращивание плавлением. Механическое сращивание используется для многомодовых волокон, однако сращивание плавлением — это процесс, который можно использовать для всех типов волоконно-оптических кабелей.

Несмотря на то, что это популярный метод заделки волоконно-оптических кабелей, сращивание волоконно-оптических кабелей до сих пор остается загадкой для значительной части людей. Этот процесс требует профессиональной, кропотливой работы с использованием специального промышленного оборудования.В этом посте рассказывается о сращивании оптоволоконных кабелей и о подробной процедуре его выполнения.

Несмотря на то, что это популярный метод заделки волоконно-оптических кабелей, сращивание волоконно-оптических кабелей до сих пор остается загадкой для значительной части людей. Этот процесс требует профессиональной, кропотливой работы с использованием специального промышленного оборудования.В этом посте рассказывается о сращивании оптоволоконных кабелей и о подробной процедуре его выполнения. Что такое сварка оптоволоконных кабелей?

Сращивание плавлением — это процесс выравнивания волокон оптоволоконных кабелей и их последующего соединения. Это процесс сварки волоконно-оптических нитей. В этом процессе нити волокна выравниваются с помощью сварочного аппарата, который вытягивает сердцевины волокна в соответствии с центральной осью. Поскольку волокна обоих кабелей вытягиваются и выравниваются по центру одной и той же оси, сердцевина обоих волоконных кабелей совпадает, что обеспечивает передачу сигнала по прямой линии.Этот процесс выполняется для того, чтобы обеспечить передачу оптического сигнала без разделения соединительного конца и уменьшить затухание или вносимые потери. Известно, что метод сварки плавлением обеспечивает передачу по оптоволокну с вносимыми потерями менее 0,1 дБ. Являясь высокоэффективным методом заделки волоконно-оптических кабелей, он требует профессиональных и опытных операторов и сварочного аппарата. Теперь давайте обсудим, как выполнить сплайсинг.

Известно, что метод сварки плавлением обеспечивает передачу по оптоволокну с вносимыми потерями менее 0,1 дБ. Являясь высокоэффективным методом заделки волоконно-оптических кабелей, он требует профессиональных и опытных операторов и сварочного аппарата. Теперь давайте обсудим, как выполнить сплайсинг.Как выполнить сварку оптоволоконного кабеля?

Как было сказано ранее, процедура сварки оптоволоконного кабеля выполняется с использованием аппарата, называемого сварочным аппаратом.С помощью сварочного аппарата для сварки оптоволоконного кабеля выполняются следующие этапы сварки.- Подготовка волокна : Подготовка волокна является основной операцией сварки плавлением, которая дополнительно включает следующие этапы.

- Оператору приходится снимать оболочку волокна на значительную длину. Вы можете использовать трос, чтобы снять, а затем отклеить материал оболочки. Это необходимо сделать, чтобы обнажить свободную трубку или буферную трубку оптоволоконного кабеля.

- Далее, оторвите материал буферной трубки на расстояние, меньшее, чем оторвите волокнистую оболочку.

- Очистите оголенное волокно и удалите кабельный гель или клей, если он есть.

- Обнажите чистое оголенное волокно и расколите его с обоих концов.

- Закрепите оба расщепленных конца волокон в захватах аппарата для сращивания.

- Оператору приходится снимать оболочку волокна на значительную длину. Вы можете использовать трос, чтобы снять, а затем отклеить материал оболочки. Это необходимо сделать, чтобы обнажить свободную трубку или буферную трубку оптоволоконного кабеля.

- Программирование выравнивания сварочного аппарата: Аппарат для сварки плавлением представляет собой автоматизированное оборудование, оно выполняет процедуру сварки автоматически.Задача оператора — установить конкретную программу сварки, которая может дать желаемые результаты сварки. Ниже приведены шаги, выполняемые аппаратом для сращивания после настройки программы.

- Оператору приходится снимать оболочку волокна на значительную длину. Вы можете использовать трос, чтобы снять, а затем отклеить материал оболочки. Это необходимо сделать, чтобы обнажить свободную трубку или буферную трубку оптоволоконного кабеля.

- Аппарат для сварки сначала проверяет концы волокна, которые должны быть сплавлены.Идентификация концов волокна выполняется автоматически. Плохо сколотые концы волокон отбраковываются самой программой аппарата.

- Далее по указанию оператора запускается цикл предварительной сварки, который включает повторную очистку концов волокон. Если есть пыль или грязь, это может повлиять на качество сварки, поэтому программа сварочного аппарата очищает их.

- Во время того же цикла предварительного плавления концы волокон слегка нагреваются после очистки.

- Далее активируется цикл сращивания, в котором аппарат использует метод выравнивания сердцевины для выравнивания волокон. Как только сердцевины волокон выровнены, запускается автоматический цикл электрической дуги, который генерирует тепло и сваривает два конца волокон.

- Оператору приходится снимать оболочку волокна на значительную длину. Вы можете использовать трос, чтобы снять, а затем отклеить материал оболочки. Это необходимо сделать, чтобы обнажить свободную трубку или буферную трубку оптоволоконного кабеля.

- Проверка сварки: Процесс сварки плавлением завершается, когда аппарат для сварки сплавляет концы волокна.

Однако аппарат запрограммирован на программу проверки, которая оценивает сварной шов.Тестовый оптический луч передается по расплавленным волокнам для проверки потерь. Если эти потери ниже пределов, волокна вынимаются. Если потери выше, оператору показан повторный сплайсинг. После хорошего сращивания оператор вынимает волокна и визуально осматривает место сплавления.

Однако аппарат запрограммирован на программу проверки, которая оценивает сварной шов.Тестовый оптический луч передается по расплавленным волокнам для проверки потерь. Если эти потери ниже пределов, волокна вынимаются. Если потери выше, оператору показан повторный сплайсинг. После хорошего сращивания оператор вынимает волокна и визуально осматривает место сплавления. - Защита волокна: Затем место сплавления защищается с помощью термоусадочной трубки, чтобы избежать растягивающих усилий и теплового провисания.

Похожие блоги Связанные технические документы

Сварка волокон Fusion: советы и рекомендации

Независимо от того, нужно ли вам увеличить длину оптоволокна или отремонтировать разорванный кабель в полевых условиях, сращивание оптоволокна является важным навыком для любого полевого техника. Вот несколько полезных советов, которые помогут сделать ваши соединения безопасными и эффективными.

Вот несколько полезных советов, которые помогут сделать ваши соединения безопасными и эффективными.

ПРИМЕЧАНИЕ: Существует два метода сварки волокон: сварка плавлением и механическая сварка. Для целей этой статьи мы специально обсудим сплайсинг. Для механического сращивания только фактическое сращивание представляет собой другой процесс; советы по подготовке и безопасности относятся к каждому методу.

Необходимые инструменты

- Блок сплавного волокна

- Fibre Cleaver

- Cleaver

- проволочная съемница, для удаления куртки и трубки

- термоусадочные трубки для защиты и покрытия Splice

- Очистки, включая марлю и спирт

1. Контролируйте свое окружение. Выполняйте процесс сращивания (зачистку, скалывание и сращивание) только на устойчивой плоской поверхности. Старайтесь контролировать любой движущийся воздух (ветер или переменный ток), чтобы свести к минимуму риск потери опасных осколков волокна. Самое главное, держите все как можно в чистоте. Тщательно протрите открытые концы волокна марлей и спиртом перед скалыванием и убедитесь, что на поверхности нет пыли и мусора. Как и в случае с оптоволоконными соединителями, мельчайшие примеси могут привести к значительным потерям.

Самое главное, держите все как можно в чистоте. Тщательно протрите открытые концы волокна марлей и спиртом перед скалыванием и убедитесь, что на поверхности нет пыли и мусора. Как и в случае с оптоволоконными соединителями, мельчайшие примеси могут привести к значительным потерям.

2. Обращайтесь с волокном с особой осторожностью. Работа с оголенным волокном невероятно опасна. Даже микроскопические осколки могут нанести серьезный ущерб, если попадут в кровоток. Используйте обратный рулон ленты, чтобы собрать любые кусочки волокна, пока их можно будет безопасно утилизировать.

3. Три раза отмерь, один раз отрежь. Перед использованием проверьте все настройки каждого инструмента. Отмерьте длину оболочки, которую вы снимете с концов волокон (убедитесь, что настройки типа волокна на скалывателе и сварочном аппарате соответствуют имеющимся у вас волокнам.Проверьте выравнивание держателей волокна. Запустите дуговой тест на вашем устройстве для сращивания, чтобы убедиться, что у вас хороший раскол. Если применимо, перед сращиванием убедитесь, что термоусадочная трубка находится на одном конце волокна.

Если применимо, перед сращиванием убедитесь, что термоусадочная трубка находится на одном конце волокна.

4. Уважайте инструменты. Хороший сварочный аппарат и скалыватель могут выполнять требуемые задачи с предельной точностью и могут стоить тысячи долларов за штуку. Поэтому, чтобы получить максимальную отдачу от своих инвестиций, регулярно выполняйте техническое обслуживание этих устройств, как указано в руководстве.

Точное выполнение сращивания волокон необходимо для сохранения целостности вашей сети. Чтобы узнать больше о передовых методах ухода за сетью, ознакомьтесь с нашей серией из трех статей об очистке и обслуживании ваших оптических приемопередатчиков и кабелей.

Полное руководство по сращиванию волоконно-оптических кабелей

Каждый мудрый владелец бизнеса знает, что оптимизированная работа в сети может оказать огромное влияние на производительность компании. Из-за этого бизнесмены во всем мире стали обращаться к аккредитованным специалистам по оптоволокну для установки оптоволоконной сети на своих рабочих местах.

Во время этих волоконно-оптических инсталляций необходимость соединения кабелей друг с другом может возникнуть в любое время. Вот почему так удобно нанимать специалистов по волоконно-оптическим технологиям, сертифицированных Ассоциацией оптоволоконных сетей Себу, которые обладают знаниями и опытом в области сращивания волоконно-оптических сетей. Обладая таким набором навыков, технические специалисты получают возможность без проблем постоянно соединять два оптоволоконных кабеля.

Знакомство со сращиванием волоконно-оптических кабелей

Как упоминалось ранее, сращивание волоконно-оптических кабелей — это метод, используемый специалистами по оптоволокну для соединения двух отдельных волоконно-оптических кабелей.Благодаря сращиванию технические специалисты получают возможность увеличить длину кабелей, которые они используют для требуемой длины. Кроме того, он также используется экспертами для восстановления разорванных волоконно-оптических кабелей, проложенных под землей.

Два метода сращивания оптоволокна

В настоящее время в мире бизнеса широко используются два метода сращивания оптических волокон: механическое сращивание и сварка плавлением. Прежде чем владельцы бизнеса должны приступить к установке оптоволокна, им крайне важно иметь полное представление об этих двух распространенных методах.Сделав это, они смогут оценить, какой метод лучше всего подойдет для их компаний, и соответственно повысить эффективность своего бизнеса.

Вот два метода сращивания, которые вы должны знать:

Механическое соединение Этот метод сращивания волоконно-оптических кабелей включает точное совмещение двух волоконно-оптических кабелей. В этом процессе техническим специалистам необходимо использовать устройство для выравнивания и гель для сопоставления индексов. Кроме того, очень важно, чтобы гель, используемый в этом методе, имел аналогичный показатель преломления, при этом он покрывает возможные воздушные зазоры. Сделав это, вы сможете обеспечить перемещение света от одного волокна к другому с минимальными потерями и обратным отражением.

Сделав это, вы сможете обеспечить перемещение света от одного волокна к другому с минимальными потерями и обратным отражением.

Чаще всего механическое сращивание используется для быстрого восстановления кабелей ближней протяженности в оптоволоконных установках. Этот метод обычно используется техническими специалистами для временного подключения кабелей во время установки.

Как правильно выполнять механические соединенияШаг 1: Подготовьте оптоволоконный кабель.

Прежде всего, необходимо снять с волокна его защитные покрытия, оболочки, трубки, силовые элементы и т. д. Чтобы правильно выполнить этот метод, вы должны убедиться, что снимаете его правильно и аккуратно. Вы сможете сказать, правильно ли вы все сделали, если увидите оголенное волокно в той части, где кабель был зачищен.

Шаг 2. Разрежьте оптоволоконный кабель.

После подготовки оптоволоконного кабеля следующее, что вам нужно сделать, это соединить кабель с помощью хорошего скалывателя. С помощью этого устройства технические специалисты смогут сделать небольшой надрез на кабелях, чтобы обеспечить зеркально гладкий сколотый конец. Тем не менее, скалыватель волокон необходим, когда речь идет о механических соединениях.

С помощью этого устройства технические специалисты смогут сделать небольшой надрез на кабелях, чтобы обеспечить зеркально гладкий сколотый конец. Тем не менее, скалыватель волокон необходим, когда речь идет о механических соединениях.

Шаг 3. Механическое соединение волокон

Для выполнения этого шага не требуется тепла. Все, что вам нужно сделать, это соединить концы волокна вместе в механическом сплайсере. Гель для согласования индекса, используемый внутри устройства, затем поможет соединить свет на концах оптоволоконного кабеля.Если вы используете старое устройство, вам придется использовать эпоксидную смолу вместо геля с соответствующим индексом, чтобы скрепить сердечники.

Шаг 4. Защитите волокно

После того, как вы выполните первые три шага, вы должны поместить волокна в лоток для сращивания, а затем в муфту для сращивания. Несмотря на то, что нет необходимости использовать тепло вне заводских укупорочных средств, необходимо тщательно герметизировать термоусадочную трубку. Сделав это, вы сможете предотвратить повреждение кабелей от влаги.

Сделав это, вы сможете предотвратить повреждение кабелей от влаги.

В отличие от механического сращивания, сращивание плавлением обеспечивает постоянное соединение двух волоконно-оптических кабелей. Этот метод сращивания использует профессиональную машину для производства тепла и точного сплавления стеклянных концов вместе для непрерывной передачи света. При этом метод сварки плавлением позволяет волоконно-оптическим кабелям испытывать очень низкие потери при передаче света.

Как правильно выполнить сварку

Шаг 1.Подготовьте оптоволоконные кабели.

Если вы хотите правильно выполнить сварку, важно снять достаточное количество оболочки оптоволоконного кабеля. Кроме того, также рекомендуется тщательно очищать каждое волокно, прежде чем зачищать его для сращивания. После этого вы должны убедиться, что вы очистили все материалы, блокирующие воду, с помощью чистящих средств.

Шаг 2: Сколите волокно скалывателем.

Когда вы скалываете оптоволоконные кабели во время сварки, важно убедиться, что вы делаете это точно.Делая это, вы сможете получить уверенность в том, что удовлетворите потребности в сращивании оптоволоконных кабелей и улучшите оптоволоконную сеть вашей компании. Все, что вам нужно сделать, это поместить волокно в устройство, используемое для сварки плавлением, зажать его на месте, а затем расщепить волокно соответствующим скалывателем.

Шаг 3: Запустите программу монтажа.

Следующее, что вам нужно сделать после расщепления волокна, это выбрать программу, которая будет выполнять сварку волокна.С помощью этой программы вы сможете увидеть на видеоэкране, как происходит сварка волокон. Помимо этого, запуск программы для сварки также может помочь вам тщательно проверить сколы на концах волокон. С учетом сказанного вы сможете выравнивать волокна, используя метод выравнивания сердцевины, и следить за тем, чтобы сращивания были в идеальном состоянии с помощью устройства для сращивания.

Шаг 4: Оцените качество ваших соединений.

После того, как вы закончите сращивание оптоволоконных кабелей, вам нужно будет оценить качество сращивания.Сделав это, вы сможете убедиться, что ваши соединения оптимизируют работу сети в вашей компании. Чтобы помочь вам в этом начинании, вот руководство о том, как определить, хорошо ли сделаны ваши соединения:

Хорошие соединенияЕсли вы хотите убедиться в том, что ваши соединения в порядке, крайне важно, чтобы вы визуально проверяли соединения, которые вы сделали, используя представления X и Y после запуска программы. Кроме того, вы также должны принять к сведению, что можно найти некоторые дефекты в соединениях, если это не влияет на оптическую передачу ваших кабелей.

Вот как выглядят хорошие соединения:

Плохие соединения Несмотря на то, что есть некоторые дефекты сращивания, которые допустимы, есть также некоторые плохо сделанные сращивания, которые необходимо переделывать. Он может принимать форму черных точек, линий, пузырьков и т. д. Как только вы их заметите, важно улучшить их, чтобы оптимизировать свою оптоволоконную сеть. Кроме того, вы должны иметь в виду, что даже если его можно переделать, чтобы улучшить, вы никогда не должны переделывать его более двух раз, чтобы обеспечить его качество.

Он может принимать форму черных точек, линий, пузырьков и т. д. Как только вы их заметите, важно улучшить их, чтобы оптимизировать свою оптоволоконную сеть. Кроме того, вы должны иметь в виду, что даже если его можно переделать, чтобы улучшить, вы никогда не должны переделывать его более двух раз, чтобы обеспечить его качество.

Вот как выглядят плохие соединения:

Шаг 5: Защитите волокно.

Подобно тому, как требуется защищать волокно в механических соединениях, для технических специалистов также жизненно важно защищать оптоволоконные кабели во время сварки. Делая это, вы сможете защитить свое волокно от сил изгиба и растяжения. Кроме того, это также может помочь вам быть уверенным в том, что ваши соединения не сломаются при обычном обращении с ними.

Советы по выполнению лучших соединений

Независимо от того, какой метод сращивания вы используете для своих волоконно-оптических кабелей, крайне важно, чтобы вы научились выполнять более качественные сращивания. Узнав, как создавать более качественные соединения, вы сможете гарантировать, что ваша корпоративная сеть будет улучшена по мере их установки. Кроме того, этот шаг также может помочь вам проложить путь к успеху вашей компании в деловом мире.

Узнав, как создавать более качественные соединения, вы сможете гарантировать, что ваша корпоративная сеть будет улучшена по мере их установки. Кроме того, этот шаг также может помочь вам проложить путь к успеху вашей компании в деловом мире.

Чтобы углубиться в детали, вот советы о том, как выполнить более качественные соединения:

Тщательно и часто очищайте инструменты для сращивания

Перед сращиванием волоконно-оптических кабелей рекомендуется сначала убедиться в чистоте инструментов для сращивания.Сделав это, вы сможете избежать огромных проблем в своей волоконно-оптической инфраструктуре. Обслуживание ваших инструментов может стоить вам времени и денег, но это, безусловно, поможет вам пройти долгий путь в будущем.

Правильное техническое обслуживание и эксплуатация скалывателя

Помимо правильной очистки инструментов для сращивания, вы также должны тщательно следить за своим скалывателем. Это особенно верно из-за того, что скалыватель является наиболее ценным инструментом, который вам нужен для выполнения сплайсинга волокон.

Скажем, на открытом воздухе часто есть сильный ветер, который может растягивать материал, что плохо повлияет на качество передачи сигнала. Благодаря металлическим и кевларовым нитям этого не происходит, а кабель сохраняет свою форму в течение длительного времени.

Скажем, на открытом воздухе часто есть сильный ветер, который может растягивать материал, что плохо повлияет на качество передачи сигнала. Благодаря металлическим и кевларовым нитям этого не происходит, а кабель сохраняет свою форму в течение длительного времени.

Если Вы все же забыли надеть капу, то перед монтажом/сваркой нужно отрезать от края 1 метр кабеля с каждого конца, чтобы избавиться от потенциально поврежденных жил.

Если Вы все же забыли надеть капу, то перед монтажом/сваркой нужно отрезать от края 1 метр кабеля с каждого конца, чтобы избавиться от потенциально поврежденных жил.

Перед сваркой многие люди протирают жилы с помощью маленьких чистых салфеток, которые снимают остатки грязи и мусора с поверхности провода. Это правильный подход — так увеличивается качество сварочных работ, что делает соединение более прочным. Однако для протирки каждой новой жилы нужно использовать новую салфетку, чтобы старый мусор не попадал на новые чистые жилы.

Перед сваркой многие люди протирают жилы с помощью маленьких чистых салфеток, которые снимают остатки грязи и мусора с поверхности провода. Это правильный подход — так увеличивается качество сварочных работ, что делает соединение более прочным. Однако для протирки каждой новой жилы нужно использовать новую салфетку, чтобы старый мусор не попадал на новые чистые жилы. Для среза нужно поместить провод в устройство и закрыть срезатель до щелчка (в результате должен получиться цилиндрический ровный срез без углов или сколов). На старых сварочных инструментах срезатель может отсутствовать — тогда его нужно купить и использовать отдельно.

Для среза нужно поместить провод в устройство и закрыть срезатель до щелчка (в результате должен получиться цилиндрический ровный срез без углов или сколов). На старых сварочных инструментах срезатель может отсутствовать — тогда его нужно купить и использовать отдельно. Монтировать КДЗС нужно аккуратно, чтобы жилы попали точно в металлическую жилу.

Монтировать КДЗС нужно аккуратно, чтобы жилы попали точно в металлическую жилу. Особенно критична такая ошибка, если муфта кладется на ложемент. Из-за этого деформируются стенки жилы (высокая температура делает ее гибкой). Получившаяся сварная конструкция будет некачественной, а качество передаваемого сигнала будет низким.

Особенно критична такая ошибка, если муфта кладется на ложемент. Из-за этого деформируются стенки жилы (высокая температура делает ее гибкой). Получившаяся сварная конструкция будет некачественной, а качество передаваемого сигнала будет низким. В., Листвин В. Н., Швырков Д. В. Оптические волокна для линий связи. — М.: ЛЕСАРарт, 2003.

В., Листвин В. Н., Швырков Д. В. Оптические волокна для линий связи. — М.: ЛЕСАРарт, 2003. 0 (тип Mini-B) для соединения с компьютером

0 (тип Mini-B) для соединения с компьютером

Однако аппарат запрограммирован на программу проверки, которая оценивает сварной шов.Тестовый оптический луч передается по расплавленным волокнам для проверки потерь. Если эти потери ниже пределов, волокна вынимаются. Если потери выше, оператору показан повторный сплайсинг. После хорошего сращивания оператор вынимает волокна и визуально осматривает место сплавления.

Однако аппарат запрограммирован на программу проверки, которая оценивает сварной шов.Тестовый оптический луч передается по расплавленным волокнам для проверки потерь. Если эти потери ниже пределов, волокна вынимаются. Если потери выше, оператору показан повторный сплайсинг. После хорошего сращивания оператор вынимает волокна и визуально осматривает место сплавления.