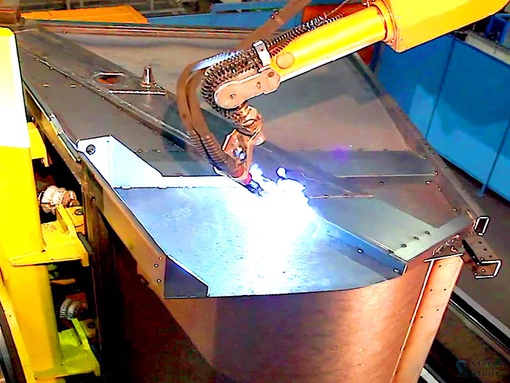

Однослойная сварка листового металла

Вводный инструктаж рекомендуется проводить по такому плану:

1. Организация рабочего места и правила безопасного ведения работ по сварке листового металла.

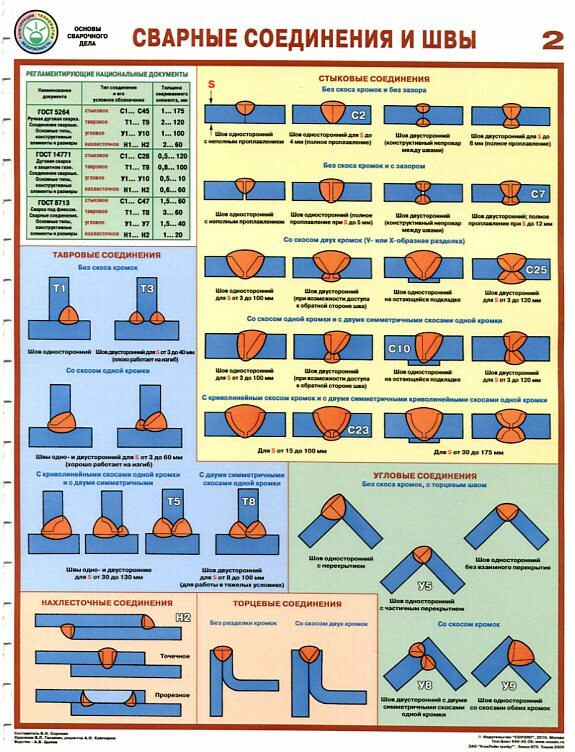

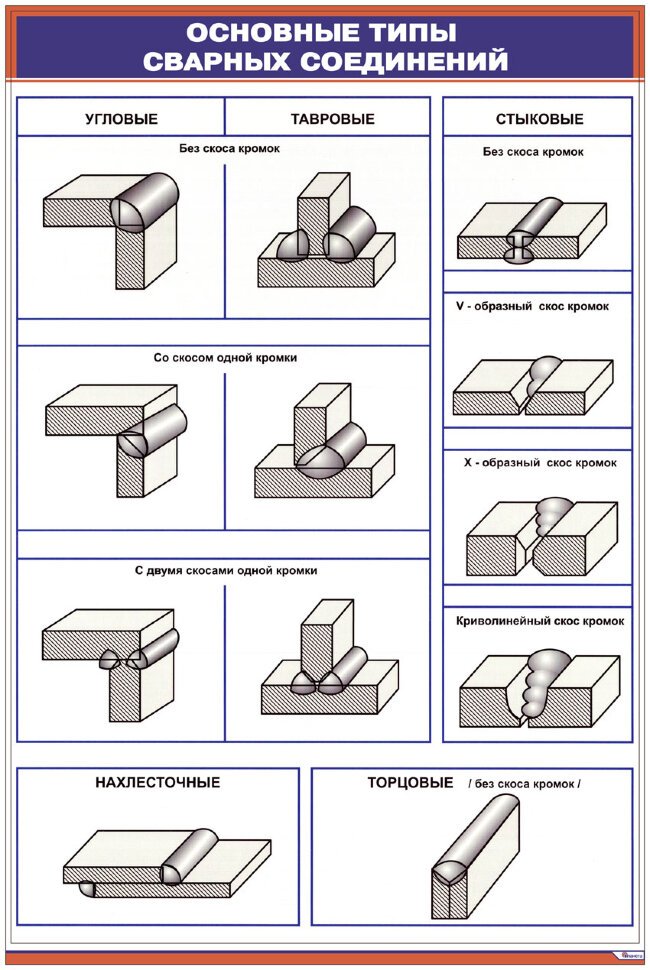

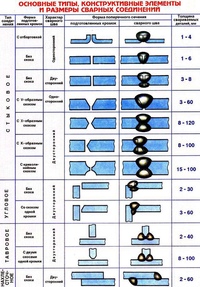

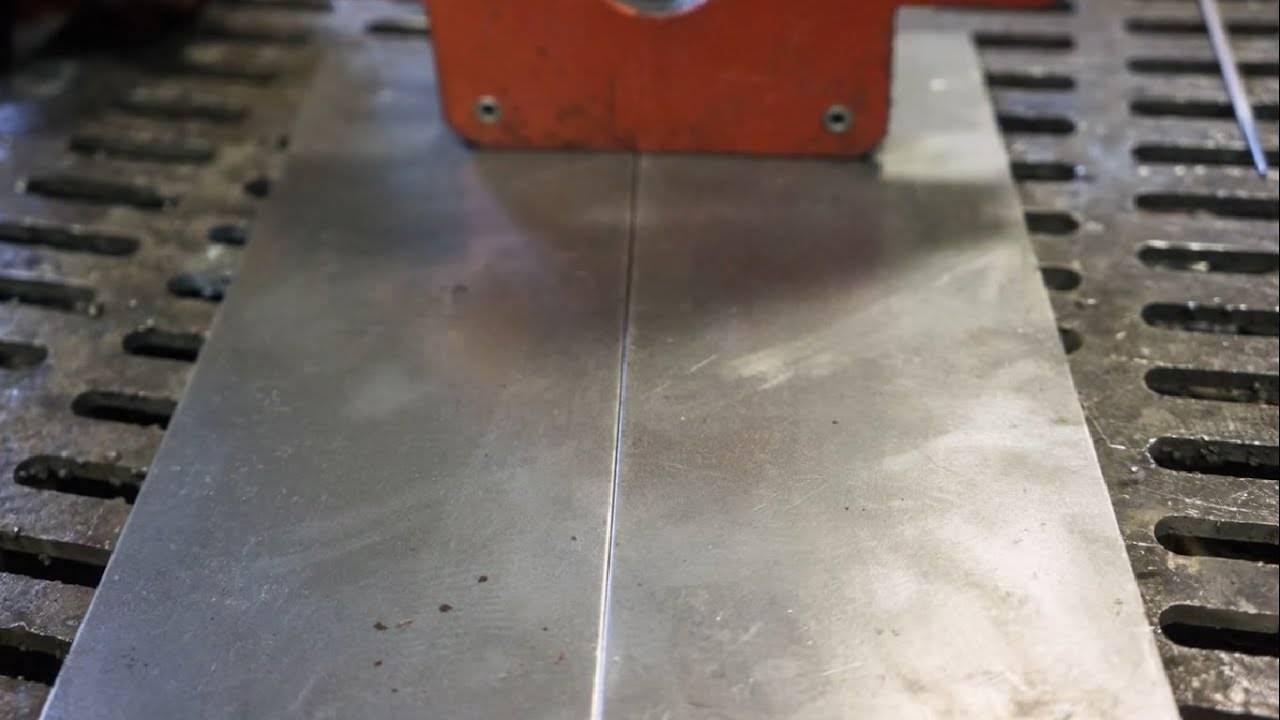

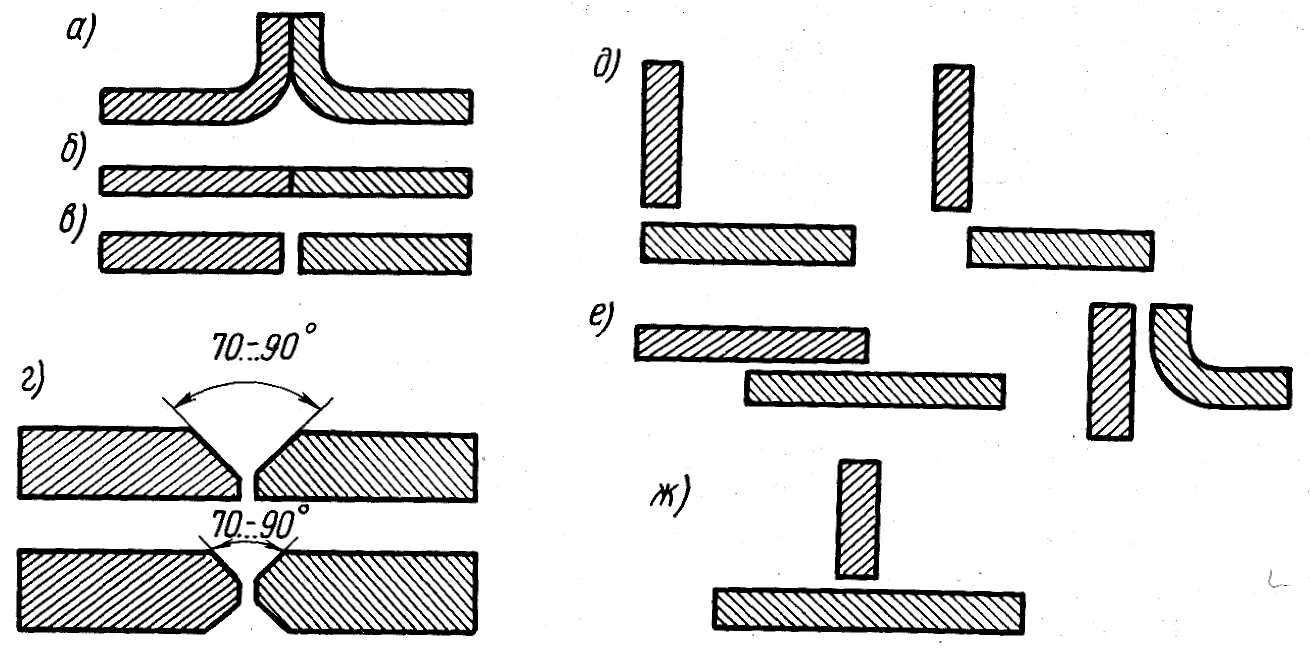

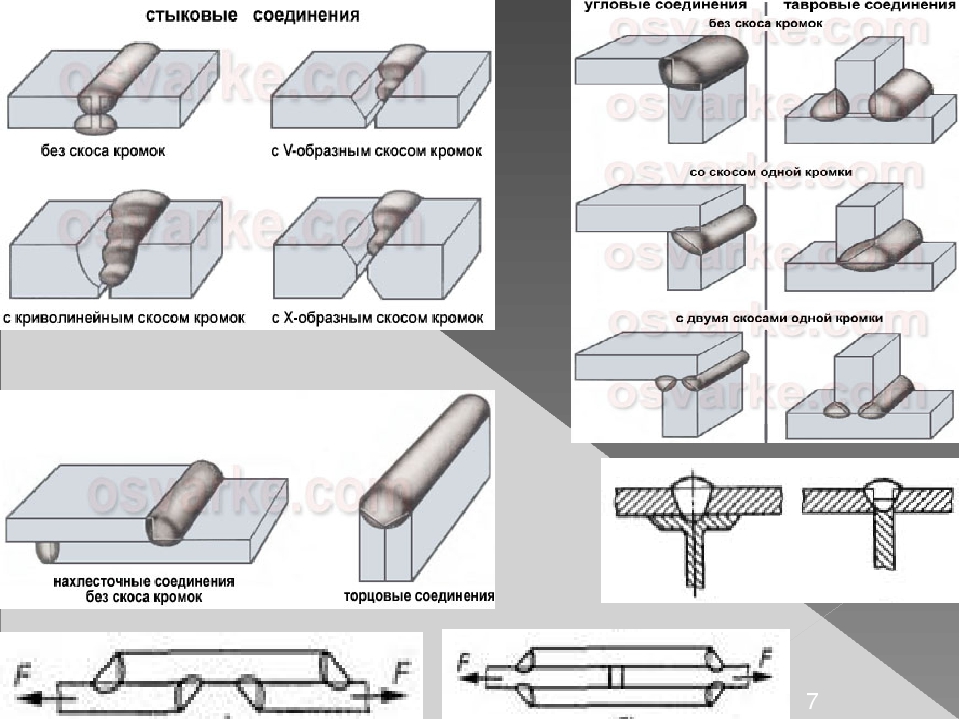

2. Сварка пластин встык без подготовки кромок.

3. Сварка пластин в угол.

4. Сварка пластин внахлестку.

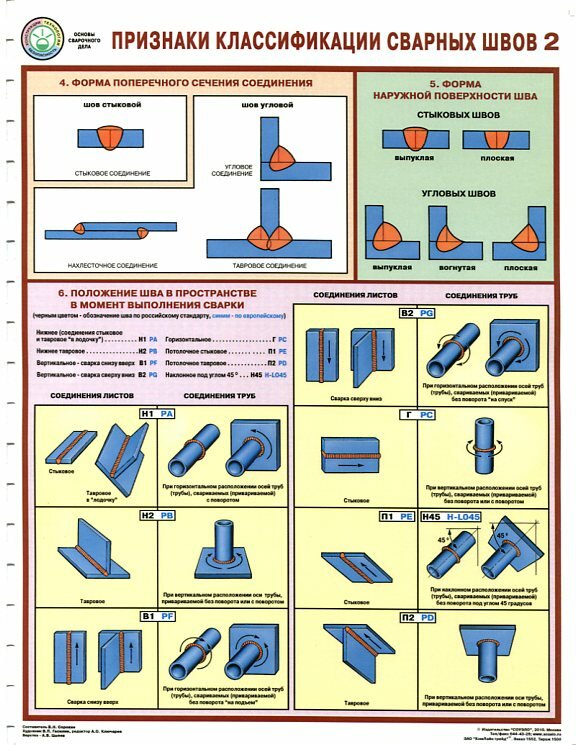

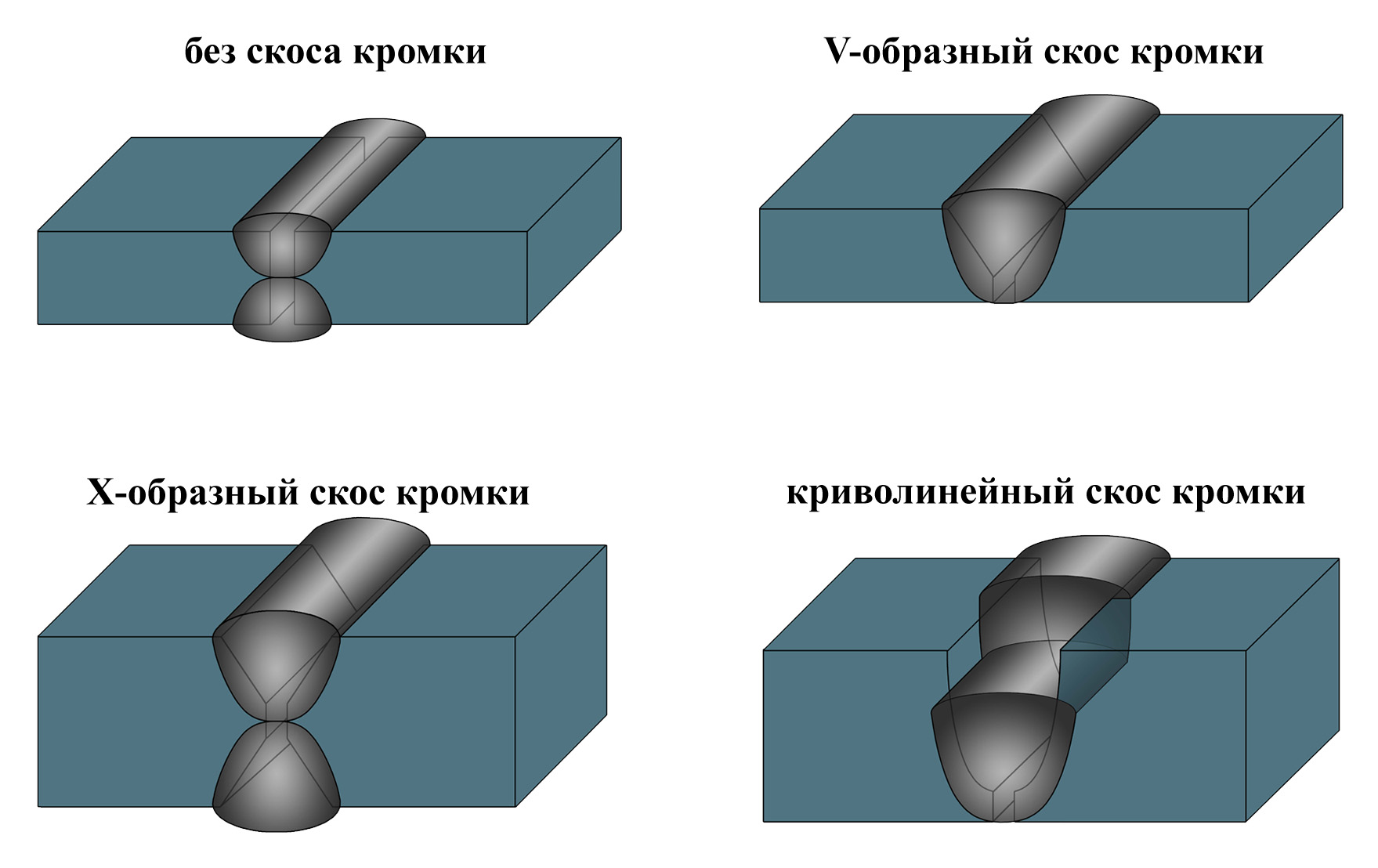

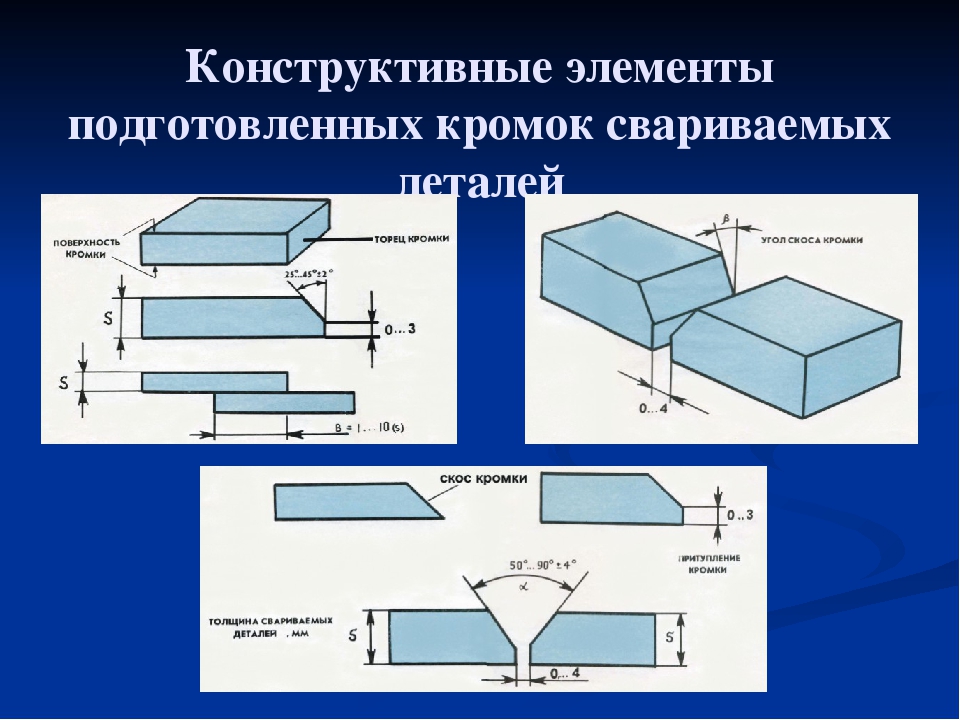

5. Сварка пластин встык с подготовкой кромок.

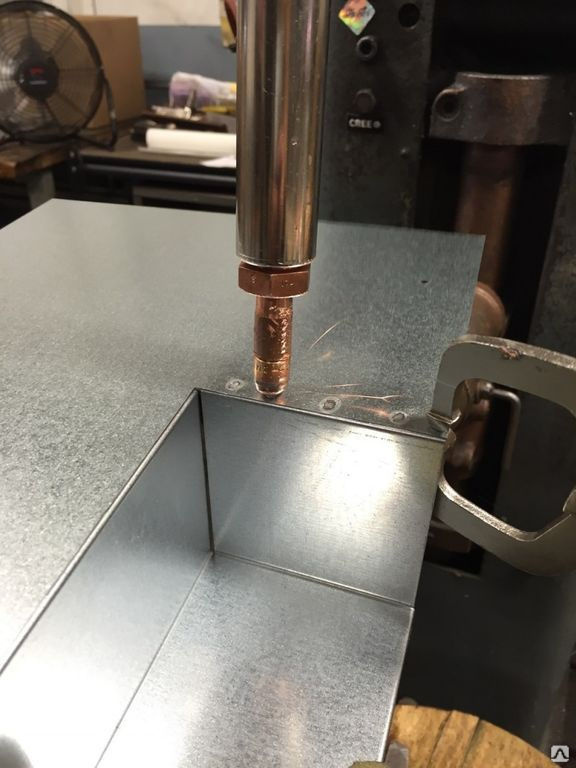

6. Сварка пластин втавр.

Организация рабочего места и правила безопасного ведения работ остаются прежними.

Эта тема является одной из трудных, а поэтому необходимо чаще чередовать объяснения и показ с самостоятельными упражнениями учащихся.

Общим при проведении инструктажа является показ зачистки торцов пластин перед сваркой, показ сборки пластин с определенным зазором, прихватки их в двух-трех местах, зачистки мест прихваток и зачистки швов после сварки.

Показывая сварку пластин встык без подготовки кромок односторонним швом, необходимо отметить, что основная трудность в этом случае заключается в получении провара металла на всю толщину листа и что хороший провар во многом зависит от качества сборки, величины зазора, правильности постановки прихваток, а также соответствия диаметра электрода и силе сварочного тока. В этой подтеме учащиеся впервые встречаются с одним из элементов процесса сварки —прихваткой, служащей для предварительного соединения деталей при сборке. Необходимо напомнить учащимся, что прихватка производится узким швом небольшой длины. Прихватку нужно выполнять тем же электродом, что и сварку. Во время сварки места прихваток должны быть расплавлены до основного металла, так как в противном случае возможно образование непроваров, пористости и шлаковых включений в шве.

Приступая к показу сварки внахлестку, необходимо отметить, что в целях экономии металла величина нахлестки должна быть небольшой и составлять примерно 2—3 толщины свариваемого металла.

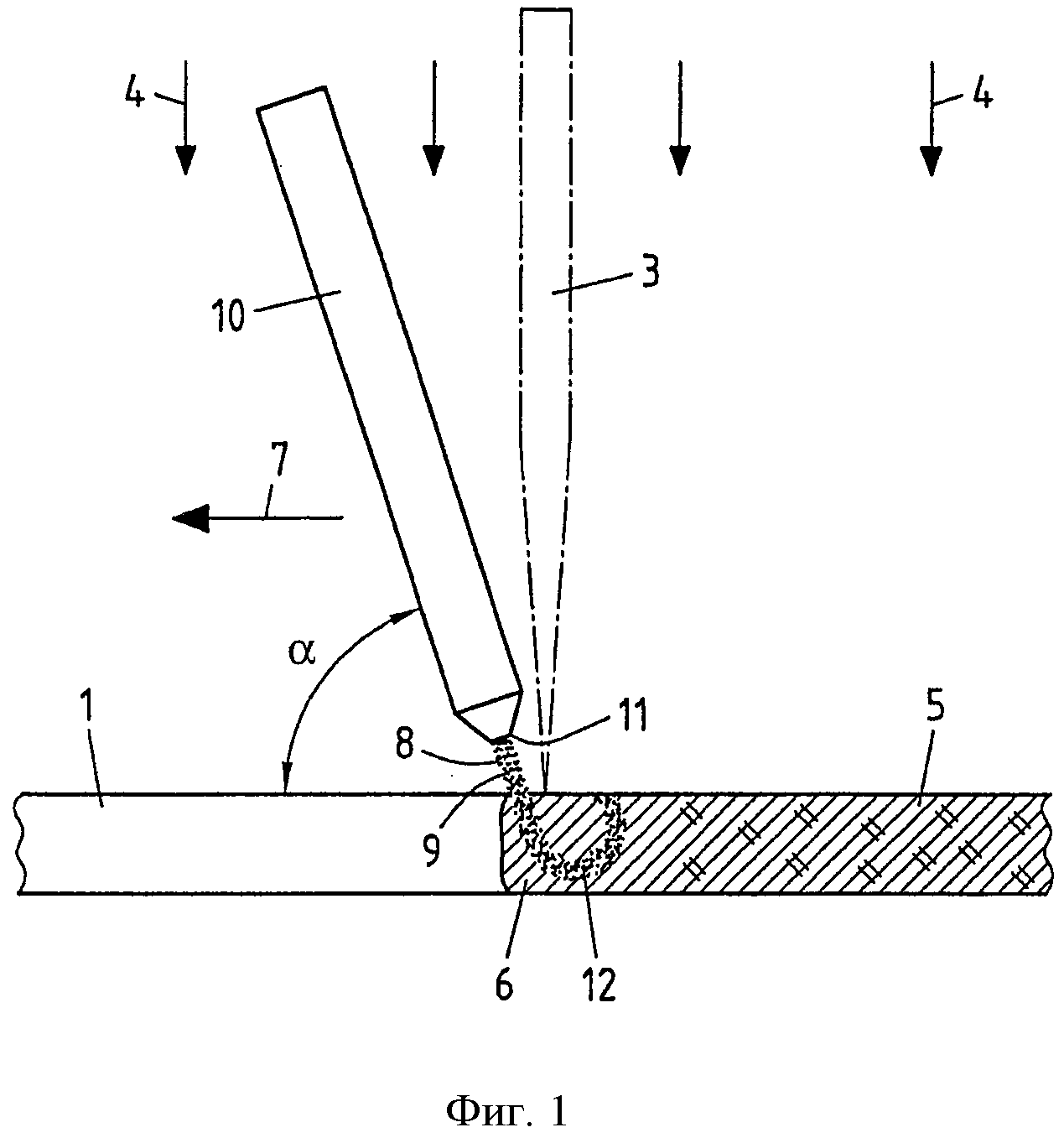

Показывая процесс сварки пластин, собранных под углом 90, 45 и 135°, следует сказать, что основной трудностью выполнения этих упражнений является предотвращение протекания жидкого металла в зазоры. Для этого необходимо собирать пластины с минимальными зазорами и применять колебательные движения электродом (рис. 8), обеспечивающие усиленный прогрев кромок, чтобы меньше задерживать электрод в месте зазора.

Рис. 8. Схема колебательных движений электродом для усиленного прогрева кромок

Рис. 9. Схема колебательных движений электродом при однослойной сварке пластин встык с V-образной подготовкой кромок

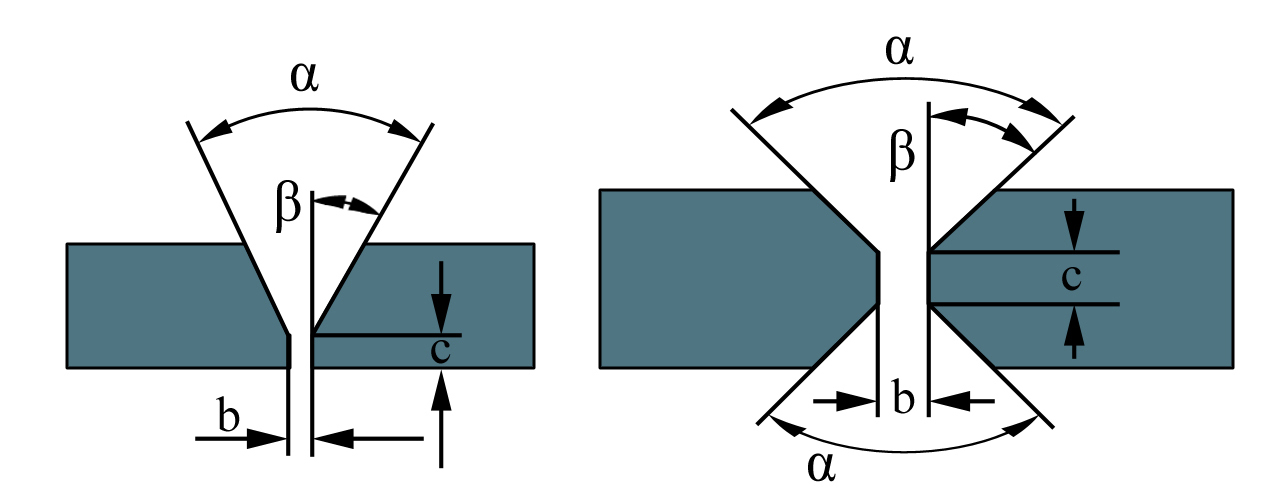

Показывая процесс однослойной сварки пластин встык с V-образной подготовкой кромок, необходимо пояснить учащимся, что для хорошего провара корня шва и кромок электродом надо совершать сложные колебательные движения в виде треугольника вдоль и поперек шва (рис. 9). Внешний вид и качество шва зависят от частоты колебательных движений электродом и скорости его перемещения. Медленное колебательное движение электродом приводит к грубой чешуйчатости, а слишком быстрое может вызвать непровар. Учащиеся должны помнить, что нужное сочетание движений электродом приобретается сварщиком в результате длительной тренировки.

9). Внешний вид и качество шва зависят от частоты колебательных движений электродом и скорости его перемещения. Медленное колебательное движение электродом приводит к грубой чешуйчатости, а слишком быстрое может вызвать непровар. Учащиеся должны помнить, что нужное сочетание движений электродом приобретается сварщиком в результате длительной тренировки.

Переходя к показу сварки пластин встык с Х-образной подготовкой кромок, необходимо напомнить учащимся о преимуществе Х-образной подготовки кромок и области ее применения. Следует отметить, что техника ведения процесса остается такой же, как и при сварке пластин с V-образной разделкой кромок.

Показывая процесс сварки пластин втавр, необходимо отметить, что в этом случае встречаются следующие дефекты: подрез вертикального листа; наплыв на горизонтальный лист; непровар корня шва.

Чтобы избежать подобных дефектов, необходимо соблюдать правильный режим сварки и правильно выполнять колебательные движения электродом (рис. 10). Сварку следует начинать с нижнего горизонтального листа в точке А, так как, если начинать сварку с вертикального листа, то первые капли металла будут стекать на еще холодный нижний лист, что приведет к непровару.

10). Сварку следует начинать с нижнего горизонтального листа в точке А, так как, если начинать сварку с вертикального листа, то первые капли металла будут стекать на еще холодный нижний лист, что приведет к непровару.

Рис. 10. Схема колебательных движений электродом при однослойной сварке пластин втавр:

Упражнения учащихся следует выполнять по такому плану:

1. Сварка пластин встык без подготовки кромок односторонним и двусторонним швом.

2. Сварка пластин внахлестку сплошным и прерывистым швом.

3. Сварка пластин, собранных под углом 40, 90 и 135°.

4. Сварка пластин встык с V-образной и Х-образной подготовкой кромок..

5. Сварка пластин втавр.

Сварку встык без подготовки кромок односторонним швом выполняют на пластинах размером 250X150X6 мм, а двусторонним швом — на пластинах размером 250X150X8 мм.

Наблюдая за сваркой пластин встык, необходимо обращать внимание учащихся на равномерное расплавление обеих свариваемых кромок, внешний вид шва, хорошую заварку кратера и в особенности на нормальную высоту усиления шва, которая не должна превышать 2—3 мм.

Упражнения по сварке внахлестку следует выполнять на пластинах размером 250Х150Х (6÷10) мм. Величина нахлестки при сборке должна быть небольшой (15—20 мм), чтобы после излома пластин на прессе их можно было использовать для повторной сварки. Сначала учащиеся выполняют сварку пластин равной толщины, затем разной толщины сплошными швами и, наконец, тренируются в сварке прерывистым швом.

При обходе рабочих мест нужно обращать внимание учащихся на возможность непровара корня шва, образование наплывов на нижнем листе, а также на внешний вид шва. Следует еще раз напомнить, что качество сварки в большой степени зависит от внимательности учащегося.

Упражнения по сварке в угол выполняют на пластинах размером 250X150X10 мм.

Упражнения по однослойной сварке пластин встык выполняют в такой последовательности. Сначала учащиеся тренируются в сварке пластин толщиной 8 мм с V-образной подготовкой кромок без обратной подварки корня шва, затем сваривают пластины толщиной 10—12 мм с обратной подваркой предварительно вырубленного корня шва и, наконец, приобретают навыки в сварке пластин толщиной 12—14 мм с Х-образным скосом кромок.

Обходя рабочие места, необходимо обращать внимание учащихся на постоянство зазора при сварке пластин и отсутствия смещения кромок в стыкуемых элементах. Одновременно следует наблюдать за правильностью выбранных режимов, техникой ведения процесса, тщательностью зачистки швов после сварки.

Упражнения по сварке пластин втавр выполняют следующим образом. Сначала учащиеся тренируются в сварке пластин толщиной 8— 10 мм втавр без разделки кромок, а затем сваривают пластины толщиной 12—14 мм с К-образной подготовкой кромок.

При обходе рабочих мест особое внимание необходимо обращать на то, чтобы шов имел одинаковые катеты со стороны вертикального и горизонтального листов. Сварной шов по внешнему виду должен быть без подрезов и наплывов, а в изломе должен иметь хороший провар по всему сечению. После оценки шва по внешнему виду можно разрешить учащимся испытать его на излом. Сварные швы на излом испытывают на прессе для образцов. Испытывать следует образцы, сваренные односторонним швом, причем изгиб должен производиться до полного излома. Испытанные образцы после кислородной резки кромок можно использовать для повторной сварки.

Контрольный образец представляет собой патрубок, приваренный к пластине (рис. 11). После внешнего осмотра шов испытывают на плотность керосином.

Рис. 11. Образец для проверки шва на плотность керосином

В заключительной беседе после подведения итогов прохождения подтемы необходимо отметить, что полученные учащимися навыки по сварке являются начальными и их нужно совершенствовать на протяжении всего периода обучения.

В конце беседы следует задать домашнее задание на повторение материала по наплавке отдельных валиков и многослойной наплавке поверхностей.

Контрольные вопросы

1. Как организовать рабочее место электросварщика?

2. Как выполнить прихватку пластин перед сваркой?

3. Как сваривают нормальные, усиленные и ослабленные швы?

5. Какие дефекты шва встречаются при сварке пластин втавр?

6. В чем заключается подрубка и обратная подварка корня шва?

7. Каковы правила техники безопасности при электросварке?

Сварка тонкого металла MMА | Сварка своими руками

Для сварки тонкого металла 1 мм нужно иметь инвертор с хорошей вольт- амперной характеристикой, способный реально варить на низком токе.

Используют электрод диаметром 2 мм с рутиловым покрытием, можно взять 1,6 мм — минимально возможный размер. Ток выставляется 60А (для 2 мм) и 30- 40А (для 1,6мм), но также нужно смотреть по ощущениям, ведь неизвестно, какой ток на самом деле выдает ваш сварочник (читайте статью про сварочный обман).

Тонкий металл варить сплошным швом очень сложно, поэтому сварку ведут углом вперед с отрывом дуги. Не забывайте, что в тот момент, когда вы оторвали электрод, его нужно вернуть в то же самое место до начала процесса кристаллизации сварочной ванны. Если металл застынет, а вы будете добавлять присадочный материал с электрода, сварка пойдет по шлаку. В таком случае нужно остановить сварочный процесс, отбить шлак, и только после этого продолжить. Контролируйте сварочную ванну. Если вы чувствуете, что металл не плывет и вы его не прожжете, можно варить с задержкой, не обязательно отрывать электрод каждую секунду. Нет такого однозначного правила, что вы должны весь шов варить с отрывом.

Со сваркой тонкого металла в гараже чаще всего сталкиваются при выполнении кузовного ремонта автомобиля. Конечно, кузов толщиной 0,8 мм, в лучшем случае 1 мм, намного проще варить полуавтоматом, но если у вас нет денег на приобретение полуавтоматической сварки, либо нет необходимости в такой покупке из-за одной небольшой латки, вы можете полностью справиться ручной дуговой сваркой. Варят внахлест сплошным швом (но при таком способе будут большие поводки), или точками с определенным шагом. Для стыковых соединений немного снижают силу сварочного тока.Сварку встык ведут ТОЛЬКО без зазора. Не обращайте внимания на качество шва, в любом случае, у вас будет где-то больший валик, где-то меньший, все-равно в дальнейшем швы подлежат механической зачистке болгаркой, или другим доступным способом, а провар будет обеспечен в любом случае, так как лист тонкий.

Не бойтесь пробовать, все начинали с плохих, некачественных швов, допуская огромное количество ошибок.

При сварке вертикальных швов, так как электрод длинный, очень трудно держать короткую дугу. Не бойтесь придержать электрод рукой, только обязательно защищенной крагой, иначе получите ожог. Так вам легче будет контролировать процесс.

Не бойтесь придержать электрод рукой, только обязательно защищенной крагой, иначе получите ожог. Так вам легче будет контролировать процесс.

После зачистки металла могут появится пропуски. Если речь идет о кузовном металле, их можно заварить, или зашпатлевать. Если речь идет, например, о резервуаре под давлением, соответственно, такие дефекты нужно устранять только сваркой.

Сварочные деформации могут возникать не только из-за колоссального нагрева сварочной ванны, но и из-за так называемой «памяти металла», если кузов ремонтируется в том месте, где был удар.

Как приварить тонкий лист к толстому

Режимы должны быть такими же, как и при сварке тонкого металла, не нужно выставлять силу тока по толстой пластине (новички-сварщики часто допускают такую досадную ошибку и прожигают металл).Прогревают металл на толстой пластине, а потом переносят его на тонкую. Это легко делать, если толстый лист лежит сверху, и достаточно сложно — если снизу.

Каталог статей — ПромСнабСервис

Практически все работы, связанные с ремонтом механических и коррозионных повреждений — это работы с металлом. Вы должны уметь делать с металлом всё, что необходимо для ремонта, то есть зачищать, резать, сверлить и, в конечном итоге, сваривать.

Вы должны уметь делать с металлом всё, что необходимо для ремонта, то есть зачищать, резать, сверлить и, в конечном итоге, сваривать.

Сварка — царица кузовного ремонта. И соответственно кормилица, если вы работаете за деньги.

Возможности, которые сварка даёт гаражнику, очень велики. Наличие сварочного полуавтомата и устойчивых навыков по сварке металлов позволит вам браться за уникальные проекты и восстанавливать, казалось бы, безнадёжно искалеченные автомобили. Я уже не говорю о самодеятельном автомобильном творчестве. Тут без сварки вообще нечего делать.

Способы соединения металлов электросваркой

При ремонте автомобильных кузовов применяется три основных способа соединения металла сваркой.

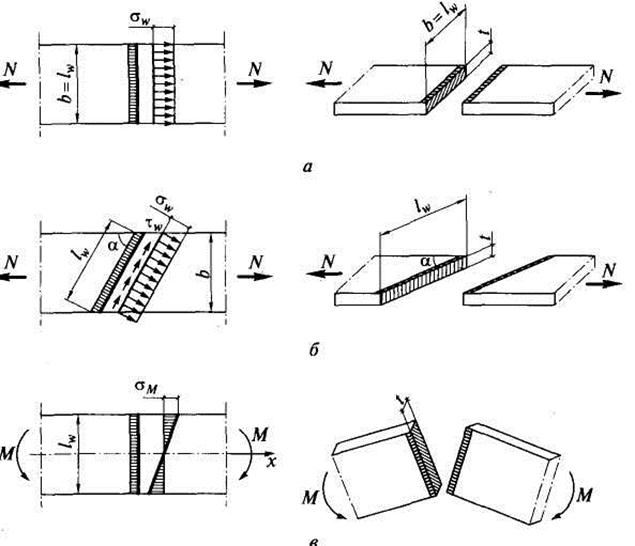

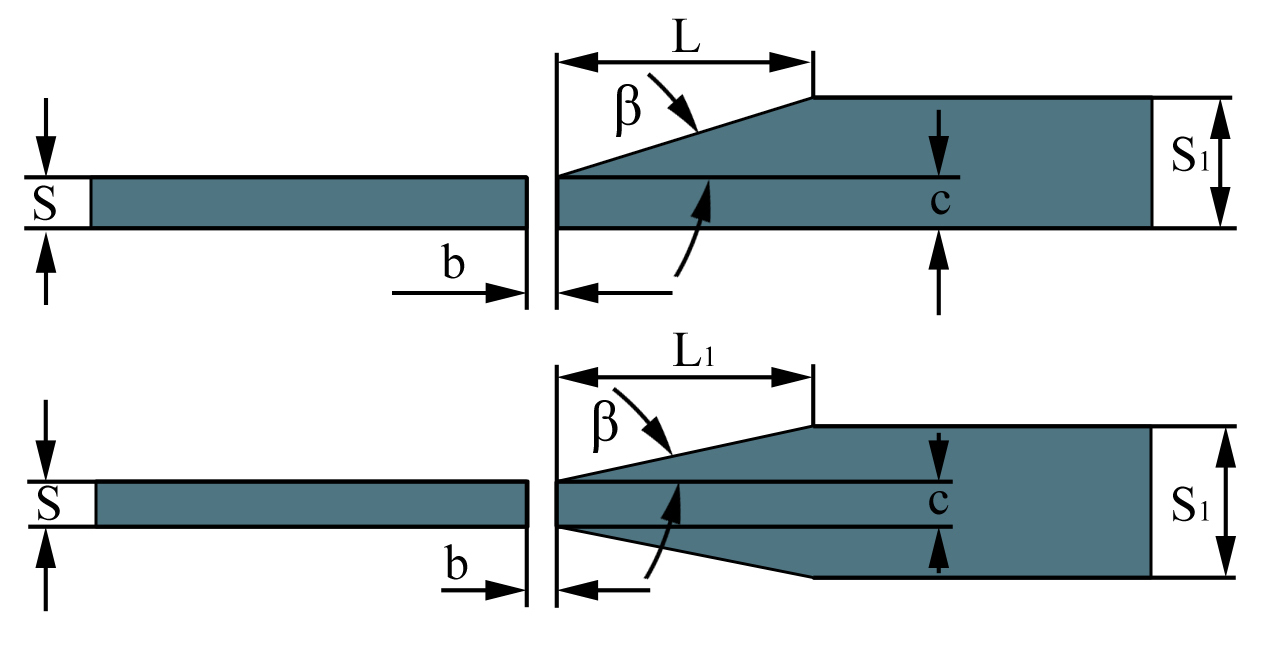

1Сварка встык

Применяется при частичной замене кузовных деталей. Например, тогда, когда вы меняете деталь не полностью, а только фрагментарно. Разделывать шов (то есть снимать фаски с краёв свариваемого металла) при сварке встык тонкого листового металла необязательно. Эго придётся делать при толщине металла 2 мм и более.

Эго придётся делать при толщине металла 2 мм и более.

2Сварка внахлёст

В этом случае один кусок металла накладывается на другой. Применяется, например, при приваривании заплат вместо проржавевших участков порогов, крыльев, пола и др. Сварку внахлёст применяют для соединения силовых элементов с кузовом автомобиля.

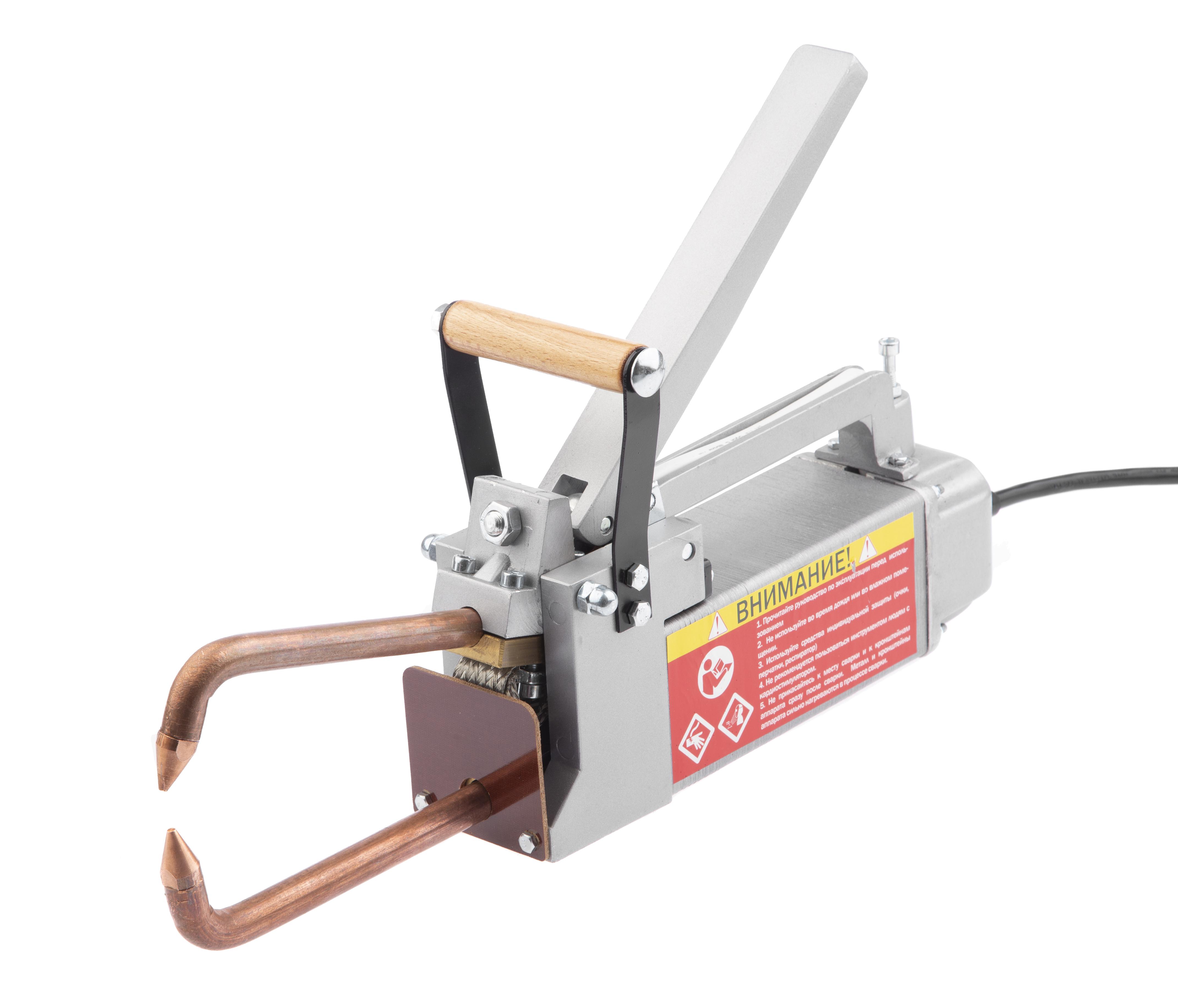

3Сварка через отверстие, или электрозаклёпка

Этот очень востребованный способ соединения кузовных деталей напоминает точечную сварку, применяемую при сборке кузова на заводе. При ремонте автомобиля применяется сплошь и рядом.

Новые пороги, крылья, различного рода усилительные накладки на силовые элементы кузова, иногда и сами силовые элементы также могут быть приварены электрозаклёпкой.

4Подготовка металла к сварке

Прежде чем варить металл, его нужно основательно очистить от всех видов загрязнений. К ним относится абсолютно всё, кроме самого металла.

Перечислим их.

- Все виды ржавчины.

- Старая краска, грунты и шпатлёвки.

- Антикоррозионное покрытие всех видов.

- Транспортировочный грунт (п. 11.5.1)

- Жидкие автоконсерванты.

Все эти загрязнения могут сделать сварку невозможной или как минимум некачественной. Почему это происходит?

- Загрязнения не проводят электрический ток, и вы не сможете даже начать сварку.

- В условиях большого тепловыделения в процессе сварки некоторые загрязнения выделяют большое количество газов, которые выдувают жидкий металл из сварочной ванны. Вместо соединения вы получаете «дыру», а жидкий металл разбрызгивается во все стороны и может привести к ожогам и пожару.

В некоторых случаях сварные швы делаются пористыми, то есть некачественными, из-за тех же газов.

Свариваемые участки металла должны быть по возможности плотно прижатыми друг к другу. Это делается с помощью струбцин или временным креплением на саморезах. Зазоры между свариваемыми участками металла должны отсутствовать или быть по возможности минимальными.

Если этого не делать, то весьма вероятны сквозные прожоги краёв свариваемых участков. Особо это касается сварки встык тонкого металла. Если между краями имеется зазор, то есть риск сделать его ещё больше неудачной попыткой сварить.

Как с этим бороться, будет сказано чуть ниже.

5Виды сварочных швов

» Точечный сварочный шов

Вне зависимости от того, как вы варите металл — встык или внахлёст, — сварные швы бывают следующих видов:

Сплошной прерывистый шов — это чередование сплошных участков сварки длиной 15—25 мм с такими же перерывами. Строго говоря, размер участков сплошной сварки и интервал между ними вы можете выбирать по своему желанию, исходя из конкретной задачи.

Сплошными прерывистыми швами обычно соединяют силовые элементы кузова, сделанные из сравнительно толстого (1,5 мм и более) металла.

Сплошной шов может состоять из отдельных точек, расположенных вплотную с некоторым перекрытием. Это будет сплошной точечный шов. Такие швы чаше всего применяют при сварке тонкого листового металла.

Такие швы чаше всего применяют при сварке тонкого листового металла.

» Сплошной сварочный шов

» Сплошной сварочный шов

» Сплошной сварочный шов

» Сплошной прерывистый сварочный шов

» Сплошной сварочный шов

» Сплошной прерывистый сварочный шов

» Сплошной сварочный шов

» Сплошной прерывистый сварочный шов

Добавлю к этому, что в автомобиле редко применяют сплошные швы. Это связано с тем, что автомобильный кузов должен сохранять некоторую эластичность, чтобы уменьшить вероятность усталостных повреждений в процессе его эксплуатации. Сплошной шов также склонен к короблению, то есть нарушению геометрической формы соединения после остывания.

Все эти виды сварных швов можно делать на деталях, по-разному ориентированных в пространстве, а именно:

- горизонтальные, или «на полу»;

- горизонтальные же, но «на потолке»;

- вертикальные, или «на стене» и их всевозможные комбинации.

Почему нужно учитывать расположение шва?

Потому что сварка происходит по-разному в зависимости от того, в каком положении её ведут.

Проще всего качественный шов получается при сварке «на полу». При сварке в других положениях расплавленный металл стремится вытечь из сварочной ванны, ухудшая качество шва, а также усиленно забивает своими брызгами сопло сварочной горелки.

Многослойная сварка пластин встык с V-образной разделкой кромок

Листовой металл востребован в разных отраслях. Примером выступает соединения кузова автомобилей, создание емкостей для жидкостей. Сварка тонкого металла электродом дает возможность создать конструкции высокой прочности. Для него предусмотрено огромное количество приспособлений. Однако не все представленные методики будут эффективными при обработке листов.

Сварка тонколистового металла электродом

Особенности работы

Не каждый специалист может сваривать железо толщиной 1–2 мм. Это подразумевает навык, опытные характеристики. Если часто смотреть ролики и учитывать рекомендации, то возможно добиться существенных продвижений.

Если часто смотреть ролики и учитывать рекомендации, то возможно добиться существенных продвижений.

Обработка имеет следующие особенности:

- Прожоги. Лист достаточно тонкий, поэтому в нем появляются сквозные отверстия. Причиной выступает установленная сила тока, сниженная скорость при ведении шва.

- Непроваренные места. Желая сделать все быстро, сварщики спешат, что приводит к появлению непроваренных областей. Это ухудшает герметичность, делая деталь непригодным для жидкостей.

- Наплывы. Расплавленный материал под воздействием направленной силы выдавливает шов на обратной стороне. Положение исправляется подложкой или снижением нагрузки.

- Деформация конструкции. Материал подвержен перегреванию, что влечет его деформацию. Он вытягивается в месте нагрева. Выходом из положения служит правка холодным способом посредством резинового молотка или распределение шва по поверхности.

С учетом того, что сваривание проводится на сниженной силе тока, то элементы размером 4 мм и 5 мм не дадут электрической дуге гореть в нормальном темпе.

youtube.com/embed/hBL9dfRuilI?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Многослойная сварка пластин встык с V-образной разделкой кромок

1. Выбрать две пластины размером 250X150X10 мм с односторонним скосом кромок.

2. Зачистить кромки до металлического блеска.

3. Вычислить по формулам необходимую мощность пламени для правого способа сварки и выбрать соответствующий номер наконечника горелки. Собрать горелку.

4. Вычислить по формуле диаметр присадочной проволоки.

5. Зажечь пламя горелки, отрегулировать пламя до нормального.

6. Собрать пластины встык с зазором и поставить прихватки (рис. 1 ,а, б). Прихватки выполнить тщательно, на тех же режимах, какие будут применены при последующей сварке.

7. Заварить корень шва правым способом в нижнем положении, выполняя прямолинейные движения мундштуком и проволокой. При сварке следить за равномерным расплавлением обеих кромок и присадочной проволоки.

8. Зачистить валик от шлака, окалины и брызг металла.

9. Заполнить разделку кромок, накладывая последующий валик на очищенный предыдущий. Раскладку валиков осуществить в последовательности, показанной на рис. 2, я, б цифрами. Валики 3 и 4 должны быть плоскими и на 1—2 мм ниже верхних кромок свариваемых пластин.

10. Нанести последний завершающий (декоративный) валик 5, совершая колебательные движения пламенем и концом проволоки (рис. 2, в). Ширина

| Движение движение |

шва не должна превышать 2—3 мм ширины разделки кромок. Высота выпуклости должна быть 2—3 мм. Переход металла шва к основному должен быть плавным.

11. Собрать аналогичный образец (см. рис. 1).

12. Установить в вертикальном положении.

13. Заварить разделку кромок снизу вверх в такой же последовательности, как рассмотрено выше.

14. Собрать образец под сварку (рис. 3, а).

15. Установить образец на ребро так, чтобы пластина без скоса кромок находилась внизу (рис. 3, б).

3, б).

16. Заварить корень шва без полного расплавления притупления (валик 1 рис. 3, б).

17. Наложить валик 2, затем 3 и декоративный 4 (рис. 3, в) правым способом, придавая ванне наклонное положение. При выполнении сварки (особенно валиков 3 и 4) направлять пламя таким образом, чтобы давлением газов пламени удерживать расплавленный металл в ванне (исключить вытекание жидкого металла и его натеки на нерасплавленный металл).

18. Положить пластину на стол сварщика так, чтобы корень шва был вверху (рис. 3, г).

19. Взять зубило, молоток и вырубить корень шва, т. е. образовать канавку шириной 5—6 мм и глубиной

2— 3 мм (рис. 3, г).

20. Заварить канавку за один проход в нижнем положении на режимах, применяемых при заполнении разделки (рис. Зуд).

21. Осмотреть сваренные пластины с целью выявления наружных дефектов швов. Швы не должны иметь натеков, грубой чешуйчатости, неравномерности ширины и выпуклости шва по всей длине.

22. Убедиться в наличии угловых деформаций от усадочных явлений, измерив угловые деформации / пластин (рис. 4).

4).

23. Собрать образец с V-образной разделкой (рис. 5).

24. Заварить разделку в нижнем положении, обеспечив полный провар корня шва, правильную раскладку валиков и их надежное сплавление с кромками основного металла.

25. Сломать образец по шву на прессе.

26. Внешним осмотром установить отсутствие (наличие) пор, шлаковых включений, непроваров и несплавлений.

27. Если имеется оборудование для неразрушающих физических методов контроля, то желательно использовать ультразвук, магнитографию или просвечивание.

Выбор режимов

В домашних условиях для сваривания рекомендуется использовать инвертор. Он имеет максимально точную настройку по сравнению с трансформаторными моделями.

Мощность тока полностью зависит от размера листов и диаметра дуги. Тонкими считаются листы толщиной 5 мм. Проблемы могут возникнуть с меньшим коэффициентом.

Соответствие силы, материала и диаметра электрода представлено в таблице:

| Параметры материала в мм. | 0,5 | 1 | 1,5 | 2 | 2,5 |

| Электрод, мм | 1 | 1-1,6 | 2 | 2,5 | 2-3 |

| Показатель тока, А | 10–20 | 30–35 | 35–45 | 50–65 | 65 |

Данные таблицы являются усредненными. Правильно настроить прибор можно при сваривании. При выборе электродов для сварки тонкого металла нужно учитывать, что они оборудованы увеличенной скоростью плавления. Это значит, что шов ведется непрерывно.

Правильно настроить прибор можно при сваривании. При выборе электродов для сварки тонкого металла нужно учитывать, что они оборудованы увеличенной скоростью плавления. Это значит, что шов ведется непрерывно.

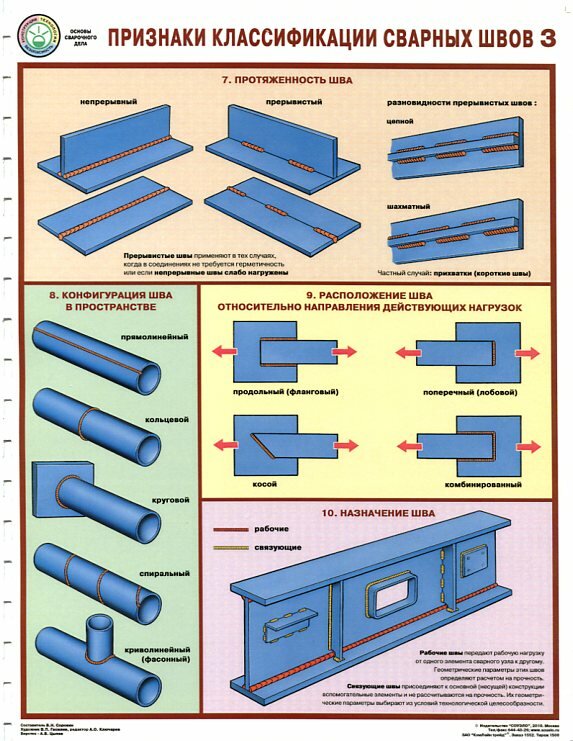

Сварочные швы разделяют по такой характеристике, как протяженность.

В этом плане, все швы можно разделить на три отдельные группы. Таким образом, имеем:

- короткие швы, протяженностью 250-300 мм;

- швы средней длины, протяженность которых составляет 300-1000 мм;

- длинные швы, длина которых составляет 1000 мм и более.

Все три категории имеют свои особенности, и поэтому свариваются по-своему. Так, например, короткие швы свариваются от начала к концу лишь в одном направлении. Средние швы сваривают несколькими участками. При этом длина участка выбирается такой, чтобы на нем можно было полностью выварить два, три, четыре электрода. Сварка участков начинается в центре шва и ведется от средины к ее концам. Или же это происходит обратноступенчатым способом, то есть от одного края к другому.

Длинные же швы очень широко применяются в таких отраслях, как резервуаростроение. То есть, на тех участках, где необходимо сварить трубы или цистерны большого диаметра, длины и так далее. Например, это также может быть сфера судостроения. В таких случаях, сварка проходит, как правило, вразбивку, при помощи обратноступенчатого способа.

Также, достаточно распространенной и характерной является сварка металлов большой толщины. Как правило, в этих случаях используются многослойные швы, которые рекомендуют сваривать, так называемым, методом «горка» или же каскадным методом. Во время сварки «горкой» наноситься первый слой шва на участке, длиной около 200-300 мм. После этого, рабочую поверхность очищают, удаляя окалины и шлак, после чего, приступают к нанесению второго слоя. Это делается таким образом, чтобы длина второго слоя была в два раза больше первого. В конце концов, отступив от конца второго слоя, также на 200-300 мм, наноситься третий сварочный шов. Таким образом, образуется сварочный шов, который располагается в обе стороны от центральной точки, при помощи коротких швов.

Каскадный же метод сварки используется при толщине сварных листов более 25 мм, и данный способ является разновидностью предыдущего метода. Если же вы имеете дело с листами, толщина которых превышает 60 мм, в таком случае целесообразнее пользоваться сварочными автоматами, которые будут сообщать электродной проволоке поперечные и возвратно-поступательные передвижения. Таким образом, сварка металла большой толщины является достаточно трудоемкой, при использовании любого возможного метода сварки.

Как варить тонкий металл?

Сваривание тонколистного железа проводится с помощью различных технологий. При точечном воздействии высоких температур исключается образование прожога для качественного шва.

Подготовка

Как сварить тонколистовой металл известно не всем. Существуют правила подготовки к процедуре:

- Подбирается электрод и коэффициент сварного тока. На корпусе устройства указывается параметр для различной толщины материала. Оптимальным выступает 35–40 А.

- Нужный электрод ставится, зажимается клемма на свариваемом продукте.

- Сварные детали должны прочно присоединяться друг с другом.

Спайка тонких металлических листов осуществляется лишь когда технология проверена. После этого разрешается приступать к основному процессу.

Сварка

При малой толщине материала обработка проводится небольшими участками или в шахматном порядке. Применение этой технологии дает возможность ровно распределять тепловые качества:

- Работу начинают с прихвата электродом по краям, затем ставится точка в центре. Таким образом деталь не может быстро нагреваться, равномерно распределяя напряжение.

- После нанесения область зачищают металлической щеткой, чтобы удалить шлак.

- Сварка проводится точечно. Не стоит спешить, нужно дать заготовке остыть.

- Когда шов станет ровным, для максимальной герметичности проходят полосой на короткой дуге.

Специалисты советуют наклонять изделие от линии горизонта и делать шов от нижней к верхней части. Тогда лишнее станет выходить и самостоятельно выдуваться посредством давления сварочной дуги.

Тогда лишнее станет выходить и самостоятельно выдуваться посредством давления сварочной дуги.

Точечное соединение металла

Сварка Углеродистой Низколегированной Стали

Сварка углеродистой низколегированной стали характеризуется некоторыми особенностями ввиду отсутствия в ней легирующих элементов и высокого содержания углеродов. Чем выше уровень содержания углерода, тем прочнее сталь, но при этом она теряет такое важное свойство, как пластичность. Углерод способствует образованию трещин внутри шва и снижает устойчивость шва к внешнему воздействию. Для предотвращения отрицательного воздействия углерода используются безуглеродные электроды (с низким содержанием), дополнительно вводятся элементы для образования тугоплавких структур, используется определенная структурность выполнения работ и условия медленного охлаждения шва. Важно правильно подобрать сварочные материалы.

Альтернативные методы

Сварка тонколистового металла — процедура деликатная и ответственная. Она требует определенных знаний. Может проводиться полуавтоматом или вручную. Первый метод значительно проще. Процесс вручную подразумевает определенные действия.

Она требует определенных знаний. Может проводиться полуавтоматом или вручную. Первый метод значительно проще. Процесс вручную подразумевает определенные действия.

Процессом сварки тонкого металла инвертором считается спайка. Сварка встык доступна настоящему профессионалу или в случае, если сила тока рассчитана по всем параметрам. Тогда выбирается пайка внахлест. При инверторной сварке для получения ровного шва нужно выбрать мощность тока.

Сварка Легированных Сталей

Сварка легированных сталей также характеризуется своими особенностями. Соединение средне легированного металла становится сложным процессов, так как такая сталь может как закаливаться, так и перегреваться. Технология соединения таких металлических поверхностей предполагает низкую скорость обработки шва и постоянное охлаждение. Низколегированные металлы требуют при проведении процесса работы по соединению поверхностей применение специального покрытия электродов. Обычно это фтористое или кальциевое напыление. Они способны защитить материал от кристализованных трещин. Чтобы повысить качество шва, его дополнительно проковывают и нормализуют.

Они способны защитить материал от кристализованных трещин. Чтобы повысить качество шва, его дополнительно проковывают и нормализуют.

Практические советы

Перед процессом опытные сварщики рекомендуют ознакомиться с полезными советами:

- Изначально следует тренироваться на лишних остатках и бракованных изделиях.

- При инверторном способе выбирается небольшая мощность, потому что запрещено разрывать работу между электродом и железным листом.

- Для любой операции необходимо надевать защитную одежду и дополнительные аксессуары, например, термоустойчивые перчатки, невоспламеняющуюся куртку, прочный шлем, очки.

- Специальная подкладка уменьшает вероятность прожечь отверстия, поэтому варить тонкий металл легче.

- Меньшая дуга исключает перегревание обрабатываемого места.

Качественная сварка тонкого листового металла осуществляется на специализированном оборудовании. Главное подготовить изделия, отвести лишнюю температуру, выставить ток.

Методы борьбы с температурной деформацией при сварке

Рассмотрем рекомендации по борьбе с таким эффектом, как температурная деформация металла, возникающая при сварочных работах. В конце статьи будут рассмотрены современные способы решения этой задачи.

Это напряжение возникает вследствие того, что металл нагревается неравномерно и при остывании возникают внутренние напряжения в зоне температурного воздействия. Эти напряжения могут привести к деформации металлического изделия.

Какие существуют способы чтобы при изготовлении изделие из металла не повело при сварке?

1. Последовательность прохождения сварочных швов. Сварку изделий из металла следует производить таким образом, чтобы возникающие напряжения компенсировали друг друга. Это возможно при сварке симметричных швов, при правильном выборе направления наложения швов.

Так же целесообразно в некоторых случаях собрать изделие на прихватки и потом обваривать швы, находящиеся симметрично друг другу относительно нейтральной оси.

2. Предварительный изгиб деталей в противоположную сторону от возникающих при сварке напряжений. Температурная усадка компенсирует эти напряжения и конструкцию не поведет.

3. Выбор режима сварки.

Напряжения, которые возникают в результате сварки, зависят от температуры зоны нагрева металла. Чем выше температура, тем сильнее остаточные напряжения.

Различные режимы сварки происходят при разных температурах, имеют различный объем наплавляемого металла и разную скорость прохождения шва. Чем выше скорость, тем меньше нагревается зона сварки и меньше усадочные напряжения.

При DIY сварке (кислородно-ацетиленовая сварка) возникают самые большие напряжения, так как она происходит при температуре около 3100 С. Кроме этого данный вид сварки самый медленный, а объем наплавленного металла самый большой.

ММА (ручная дуговая сварка покрытыми электродами) происходит при температуре2400-2700 оС и быстрее чем кислородно-ацетиленовая, с меньшим объемом наплавленного металла.

MIG/MAG (полуавтоматическая сварка в защитных газах) происходит при 1500оС и с еще большей скоростью. Поэтому температурная усадка будет меньше чем при MMA сварке.

4.Предварительный нагрев изделия или зоны деформации.

Самые сильные напряжения в металле возникают при остывании изделия. Величина возможной деформации зависит от теплопроводности и коэффициента линейного расширения металла. Чем ниже теплопроводность, тем более неравномерна зона нагрева и больше деформация. Например, у нержавеющей стали теплопроводность меньше, а коэф. линейного расширения больше чем у черной стали и поэтому деформация больше.

Поэтому для уменьшения напряжений, особенно в легированных сталях, сварку производят в предварительно нагретом состоянии.

5. Сварка в кондукторе.

Изделие закрепляют в жесткой оснастке, таким образом, препятствуя деформации усадки. В металле возникают напряжения, вызывающие пластические деформации. Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

Это позволяет уменьшить температурную усадку. После изъятия детали из кондуктора деформация останется, но она будет меньше на 30% чем при сварке незакрепленной детали. При сварочных работах в кондукторе увеличивается вероятность появления трещин. Это происходит когда пластичности металла недостаточно.

6. Рихтовка металлоизделия после сварки.

Выполняется с помощью домкратов и талей. Возможна правка изделий с помощью молотка или молота. При этом необходимо отслеживать появление трещин и разрывов в металле и сварочных швах.

7. Тепловая правка изделия после сварочных работ.

Способ заключается в нагреве газовыми горелками деформированных участков металлоизделия. Нагревают выпуклую (выгнутую) сторону детали, до такой степени, когда не произойдет пластическая деформация и внутренние напряжения не локализуются. Данный метод эффективно производить совместно с механической рихтовкой (см. п. №6).

Если позволяют размеры, то возможен так же отпуск изделия в печи. При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При нагреве до 400-500 °С снимается около 50% внутренних напряжений.

При данном способе существуют риски появления коробления изделия. Необходимо чтобы деталь обладала жесткостью и выдерживала температурное воздействие не изменяя своей геометрии.

В заключение несколько общих рекомендации.

Детали, обладающие большей металлоемкостью, ведет при сварке меньше. Например, конструкция из трубы со стенкой 8мм, будет деформироваться меньше чем со стенкой 4 мм.

Иногда целесообразно сварку заменить на альтернативные способы соединения. Это может быть клеевое соединение. Сейчас в продаже существует достаточно большое количество клеев по металлу как российского, так и иностранного производства. Если это допустимо, то можно использовать клепочное соединение.

В некоторых случаях рационально использовать MSG-пайку (пайка на полуавтомате в защитных газах) — которая происходит при температуре 1000 оС

Возможно применение точечной сварки или комбинированного — клеесварного соединения. Данный способ представляет собой точечную сварку и использование клея по металлу.

Данный способ представляет собой точечную сварку и использование клея по металлу.

Все эти способы и методы позволяют успешно бороться с таким явлением, как температурная деформация металлоизделий после сварки.

Рекомендуем ознакомиться со статьями:

Инновационные технологии при сварочных работах

Технология сварки металла 📌: виды сварки, описание, особенности

Современные сварочные технологии (услуги сварки) позволяют соединять поверхности однородных материалов, создавая плотные, герметичные швы. Таким образом создается множество используемых в различных областях деталей: элементы корпусов транспортных средств и самолетов, части трубопровода, стены металлических гаражей и других объектов, арматурные соединения, опоры спортивных турников и т. д.

С помощью сварки металла можно соединять материалы двумя способами: расплавлением и пластическим деформированием. В первом случае объединяемые поверхности нагреваются и переходят в жидкое состояние (для этого нередко используют дополнительные присадки). Второй метод заключается в применении фактора высокого давления, эффект оплавления при этом отсутствует.

В первом случае объединяемые поверхности нагреваются и переходят в жидкое состояние (для этого нередко используют дополнительные присадки). Второй метод заключается в применении фактора высокого давления, эффект оплавления при этом отсутствует.

Технология газовой сварки металлов

Газовая технология сварочного производства применяется уже более сотни лет. Данный метод заключается в плавлении металлов и формировании гомогенной структуры с помощью повышенного газового пламени. Нагревание материала и его переход в жидкое состояние достигается за счет горения смеси, обогащенной чистым кислородом, выполняющим функцию окислителя. Самые высокие температурные показатели позволяет получить газ ацетилен — от 3200 до 34000 °C. На втором месте пропан — 28000 °C.

Из дополнительных материалов требуются только проволока и флюс, с помощью которых создается шов. Интенсивность сварочного процесса можно регулировать, увеличивая или уменьшая мощность газовой горелки. Изменение параметров пламени осуществляется с помощью редуктора.

Изображение №1: технология газовой сварки

Технология сварки листового металла

Сварка листового металла осуществляется двумя методами:

- встык — рекомендовано для вертикальных швов;

- внахлест — подходит для круговых поясных соединений.

Прежде, чем приступить к работе, заготовки следует очистить от загрязнений, старой краски, ржавчины, окалины. Для этого применяется метод шлифовки, также можно использовать пламя горелки.

Чтобы швы при сварке достигли максимального провара, работу следует делать под углом 70-90°. Между соединяемыми изделиями должен сохраняться зазор около 11 мм, в противном случае изделие может деформироваться. Рекомендованное направление работы — от середины к краям.

Изображение №2: сварочный шов

Технология сварки толстого металла

Для соединения материалов большой толщины (от 20 мм) применяется многослойная термическая сварка, требующая нескольких подходов и обязательной подготовки кромок. Первая кромка должна быть сточена под U- образную форму. Перед каждым новым этапом сварки необходимо очищать образованный слой от окалины.

Первая кромка должна быть сточена под U- образную форму. Перед каждым новым этапом сварки необходимо очищать образованный слой от окалины.

Для уменьшения затрат на расходные материалы можно использовать высокопроизводительные технологии электрошлаковой и электродуговой сварки. Первый вариант позволяет делать только вертикальные швы снизу вверх с отклонением не более 30°. В электрошлаковой сварке соединение заготовок производится посредством нагревания шлака, расплавляющего находящийся рядом металл. Для этого используется электроток. За один проход можно сварить листы толщиной до 60 мм.

Изображение №3: схема электрошлаковой сварки

Технология сварки тонколистового металла

Тонколистовой металл (до 4 — 5 мм) обычно соединяется встык. Делать это можно с отбортовкой кромок или на подкладке. Главная проблема при работе с такими заготовками состоит в том, что любое неосторожное движение может привести к прожигу материала. Поэтому крайне важно запомнить следующую информацию:

- при толщине заготовки 2 мм сечение электрода должно быть равно 2 мм, рабочий ток — 50-60 А;

- при толщине заготовки 3 мм сечение электрода должно быть равно 3 мм, рабочий ток — 110-120 А;

- при толщине заготовки 4-5 мм сечение электрода должно быть равно 3-4 мм, рабочий ток — 110-160 А.

Существуют две технологии для соединения тонколистового металла — непрерывная и многоточечная сварка. В первом случае электрод надо вести, не отрывая, вдоль всего шва. Второй предусматривает гашение дуги и является наиболее безопасным решением.

Изображение №4: точечная сварка тонкого металла

Технология электродуговой сварки и резки металла

Электрическая дуга позволяет нагревать до 6000° и плавить металл, образуя сварное соединение. Такая сварка бывает автоматической, полуавтоматической и ручной. В первом случае применяется специальное сварочное оборудование, технология же сводится к довольно простым действиям. Аппарат подключается к сети, один из кабелей присоединяется к заготовке, второй — к держателю с электродом, который постукивает о металл, создавая дугу. Происходит отдача тепла, и создается сварочная ванна. Стык между деталями заполняется, создавая неразъемное соединение. При полуавтоматической технологии в качестве электрода используется проволока, подающаяся в зону сварки с помощью специального механизма. При ручном методе сварщик сам направляет электрод, держа его в руках.

При ручном методе сварщик сам направляет электрод, держа его в руках.

Также технология электродуговой сварки применяется при резке заготовок. Для этого применяются плавящиеся и неплавящиеся электроды (графитовый или угольный стержень).

Изображение №5: ручная дуговая сварка

Кузнечная сварка металла: технология

Технология кузнечной сварки металла заключается в соединении заготовок при помощи силового воздействия ударными инструментами. Она подходит для работы с низкоуглеродистыми стальными конструкциями. Предварительно заготовки следует очистить от загрязнений и окисляющих веществ. После этого металл подогревается таким образом, чтобы не допустить окисления. Оптимальны для топлива — древесный уголь, кокс. Нагревание стали производится до температуры 1350-1400 °С. Непосредственно перед ударной обработкой металл покрывается флюсом, чтобы исключить риск прожига.

Оборудование для кузнечной сварки:

- переносные и стационарные горны;

- наковальни;

- кузнечные клещи;

- большие и компактные молоты;

- емкости для охлаждения деталей.

Изображение №6: кузнечная сварка

Сварка оцинкованного металла: технология

Сварка оцинкованной стали требует предварительного нагревания заготовки до температуры выше 10000 °С. За это время цинк переходит сначала в жидкое состояние, а затем в газообразное. Поэтому выполнять такие работы необходимо в хорошо вентилируемом помещении, чтобы не навредить здоровью людей. Кроме того, процесс удаления оцинковки может отрицательно сказаться на качестве шва. Чтобы избежать трещин и деформации, сварка должна проводиться в специальной защищенной газовой среде.

Если основа имеет тонкий слой и снять оцинковку невозможно, следует использовать электроды также из оцинкованной стали. Силу тока нужно повысить на 10-50 А, чтобы предотвратить образование пор. Расстояние между заготовками должно быть увеличено в два раза, а скорость работ снижена примерно на 20%. Наиболее часто используется сварка полуавтоматом.

Изображение №7: сварка оцинкованной стали

Технология сварки металла полуавтоматом

Технология соединения заготовок полуавтоматом очень распространена. С ее помощью производится сварка нержавейки, цветных и черных металлов различных толщин. Для соединения изделия из сложносвариваемых материалов используется проволока из алюминия или меди, позволяющая получить прочный равномерный шов.

С ее помощью производится сварка нержавейки, цветных и черных металлов различных толщин. Для соединения изделия из сложносвариваемых материалов используется проволока из алюминия или меди, позволяющая получить прочный равномерный шов.

Для качественной сварки полуавтоматом нужно рассчитать и установить силу тока, давление защитного газа и скорость подачи проволоки. Поверхности заготовок должны быть очищены и обезжирены, желательно выполнить пробный шов, чтобы скорректировать параметры аппаратуры. С помощью полуавтомата можно выполнять все виды швов: вертикальные, горизонтальные, нижние и потолочные. При выполнении потолочных швов нужно сначала создать подготовительное соединение, после чего полностью завершить его.

Изображение №8: выбор тока для сварки полуавтоматом

Современные сварочные технологии

Современные компании, предлагающие услуги по сварке металла, используют не только проверенные, но и новейшие технологии, позволяющие увеличить скорость процесса и упростить управление им. Например:

Например:

- гибридная лазерная технология для соединения тугоплавких сортов стали;

- двухдуговая сварка для крупногабаритных конструкций;

- щадящая методика, основанная на применении специальных смесей защитных газов для получения более аккуратных швов;

- двухкомпонентная методика, используемая в сфере железнодорожного транспорта;

- орбитальная аргонодуговая технология, применяемая в аэрокосмической отрасли;

- технология СМТ, основанная на холодном переносе металлов;

- плазменная сварка, используемая для металлов разной толщины.

Изображение №9: плазменная сварка

Практическое руководство: MIG стыковая сварка тонкого листового металла

Это одно из наиболее распространенных применений сварочного аппарата MIG, сварка встык тонкого листового металла кузовного типа, обычно для восстановления или ремонта классических автомобилей.

Этот вид сварки также может вызвать много головных болей, и на самом деле это один из самых сложных сварных швов, я точно еще не довел его до совершенства!

Стыковая сварка — это тип сварки, при котором края листового металла сходятся без нахлеста. Этот тип сварного шва очень полезен для ремонта кузова, так как после завершения сварки его можно шлифовать заподлицо с металлическими деталями, оставляя невидимый ремонт.

Этот тип сварного шва очень полезен для ремонта кузова, так как после завершения сварки его можно шлифовать заподлицо с металлическими деталями, оставляя невидимый ремонт.

Основная проблема с тонким корпусом — это тонкая грань между правильным проникновением и продувкой, и поверьте мне, это тонкая грань! Наряду с этим нам также приходится иметь дело с проблемой искажения, которое обычно возникает, если вы получаете слишком много тепла в большую плоскую панель.

Шаг 0: установка панели

(не имеет отношения к сварке как таковой, но является важным этапом)

Если вы новичок в сварке, вы можете задаться вопросом: «Насколько точно должны соответствовать панели?» наиболее важные шаги для достижения хорошего окончательного сварного шва.Я обычно оставляю не намного больше, чем толщина листа между двумя панелями, поэтому в случае работы с кузовом автомобиля это обычно меньше 1 мм.

Можно получить идеально подогнанные панели, но вы должны задаться вопросом, действительно ли это то, что нужно, поскольку я упомяну позже, небольшой зазор между панелями действительно может помочь из-за расширения / сжатия при сварке.

Но в целом суть заключается в том, чтобы получить достаточно плотную посадку (менее 1 мм) и, если возможно, хороший ровный зазор, а также это позволит вашей сварке быть более стабильной.

Шаг 1. Прихваточная сварка

На мой взгляд, это самый важный шаг! Если вы поспешно приварите панель в неправильном месте (например, не заподлицо), то не имеет значения, насколько хорош фактический сварной шов, ремонт никогда не будет незаметным. Я обычно прибиваю каждые 15-20 мм вдоль панели, часто возвращаясь, чтобы отрегулировать панель между прихватками.

С чего начать и в каком порядке закрепить, зависит от ситуации, но я часто делаю сначала оба конца на плоских панелях, но на изогнутых панелях иногда помогает работать поперек с одной стороны, чтобы панель совпадала по всему сечению.

Шаг 2: Сварка

Наиболее распространенный способ сварки тонких листов методом MIG — это так называемая «сварка стежком», которая состоит из множества отдельных кольцевых сварных швов, накладываемых друг на друга, как показано. Этот метод занимает больше времени, чем обычная сварка, но поможет предотвратить продувку и чрезмерное нагревание панели. Также, если все сделано правильно, то это выглядит довольно аккуратно.

Этот метод занимает больше времени, чем обычная сварка, но поможет предотвратить продувку и чрезмерное нагревание панели. Также, если все сделано правильно, то это выглядит довольно аккуратно.

Чтобы предотвратить деформацию, рекомендуется делать небольшие секции за раз, а затем переходить к другим частям панели, чтобы предотвратить чрезмерное нагревание в одной области.Наряду с этим, зазор перед сваркой может вызвать коробление панели. Если панели физически соприкасаются, может возникнуть тенденция «раздвигать» панели во время сварки, особенно это заметно во время прихваточной сварки, когда ничто не препятствует перемещению панелей. Кроме того, если зазор достаточно велик, сварной шов может «стянуть» панели вместе.

Вы можете увидеть настройку, которую я использовал, и мой первый раздел на изображениях.

Шаг 3: Окончательная сварка

Как и в шаге 2, вы продолжаете сварку всех секций, стараясь чередовать области, чтобы предотвратить накопление тепла, до тех пор, пока не будет завершен весь сварной шов.

Здесь также стоит поговорить о проплавлении сварного шва, так как вы должны проверить обратную сторону сварного шва, чтобы убедиться, что произошло правильное проплавление, если вы все еще можете видеть линии на краях панели, значит провар недостаточен, вы можете увидеть пример это на задней части одного из моих прихваточных швов, доказывая, что мне еще многому нужно научиться!

Верхняя сторона завершенного сварного шва

Задняя часть завершенного сварного шва

Шаг 4:

Шлифовка / Скрытие

Я считаю, что лучший способ заточить готовый сварной шов — это использовать откидной диск, установленный в угловой шлифовальной машине, эти диски немного гибкие, поэтому обычно оставляют гораздо более красивую поверхность, чем шлифовальный диск или заусенец.Они быстры в использовании, дешевы и оставляют хорошее покрытие. Обычно я использую круг зернистостью 60-80 для плоских сварных швов, хотя иногда используется зернистость 100, чтобы получить лучшую чистоту поверхности в зависимости от местоположения.

Любые вопросы, комментарии, рекомендации для дальнейших статей, дайте мне знать в комментариях ниже!

Если вы еще этого не сделали, почему бы не ознакомиться с моим руководством по сварке штепсельной вилкой здесь или полным списком инструкций

Нравится:

Нравится Загрузка…

СвязанныеAmazon.com: 8PCS Зажимы для стыковой сварки Зажимы для стыковой сварки листового металла для автомобильной двери кузова Панель кромка к краю Сварка: инструменты и товары для дома

24 доллара. 99 24,99 долл. США

99 24,99 долл. США

| Материал | Легированная сталь |

| Марка | Garosa |

| Размеры изделия ДхШхВ | 6. 89 x 5,12 x 1,34 дюйма 89 x 5,12 x 1,34 дюйма |

- Убедитесь, что он подходит, введя номер своей модели.

- ПРИМЕНЕНИЕ: Сварочные зажимы подходят для прямых или изогнутых панелей.

- НАЗНАЧЕНИЕ: Сварочные зажимы можно использовать при прецизионной стыковой сварке и сварке кромок.

- СВАРКА: Сохраняйте зазор 0,040 дюйма между панелью и краем пайки.

- ОТЛИЧНЫЕ ПРИНАДЛЕЖНОСТИ: Простая конструкция, легко устанавливается или снимается, хорошие принадлежности для сварочных работ.

- ПРОЧНОСТЬ: Сварочные зажимы изготовлены из оцинкованной стали, устойчивы к коррозии, жаропрочные и долговечные.

Аналогичный предмет для рассмотрения

Справочник по подготовке к сварке

Справочник по подготовке к сварке Жесткий- Наплавка, Строительство Слияние Сварка Углерод Сварка Цветной Металлы Обогрев & Нагревать Лечение Пайка Сварка Сварка Чугун Сварка Железо Металлы Пайка & Пайка Оборудование Настраивать Операция Оборудование За OXY-Acet Структура из Стали Механический Характеристики металлов Кислород & Ацетилен OXY-Acet Пламя Физический Характеристики металлов Как стали Являются Секретный Расширение & Сокращение Подготовить За Сварка OXY-Acet Сварка & Резка Безопасность Практики Руководство Резка Кислород Резка по Машина Приложения Тестирование & Проверка 1 ПОДГОТОВКА К СВАРКЕ В самом широком смысле «подготовка» для сварки »будет включать в себя проектирование конструкции — решение, где сварные швы должны должны быть размещены, какой тип конструкции стыков следует использовать для каждой сварной конструкции и какие последовательность должна быть followed

при выполнении сварных швов. Однако полная обработка конструкции под сварку

выходит за рамки этого

Однако полная обработка конструкции под сварку

выходит за рамки этого

книга; кроме того, кислородно-ацетиленовая сварка редко используется для всех сварных швов в конструкции, кроме любителя или

дом мастер. Таким образом, эта глава будет ограничена описанием различных конфигураций. сварных соединений методами

для формирование и очистка кромок свариваемых деталей, а также способы соединяемых частей может быть

с подогревом, когда требуется такой предварительный нагрев.

Соединение Конфигурации Square Стыковые сварные швы. Самый простой из всех суставов конструкции представляет собой квадратный стыковой сварной шов, в котором детали с квадратными краями являются просто сведены довольно близко друг к другу, как показано на рис. 12-1. В кислородно-ацетиленовой сварка стали, квадрат прикладом

сварной шов можно использовать с материалом толщиной около 20 (0,04 дюйма или 1 мм)

лист толщиной до 3/16 дюйма. (5

(5

мм) тарелка. (Согласно торговой практике, прокат толщиной до 1/8 дюйма.Называется «Лист»; толщиной более 1/8 —

дюйм. это называется «пластиной».) Присадочный металл в виде сварочного стержня — это почти всегда используется при выполнении квадратных стыковых швов.

Это редко удается сделать удовлетворительный сварной шов полной прочности простым стыкованием детали плотно прилегают друг к другу, без

шаг, а затем плавим края вместе.

Инжир. 12-1. Технические характеристики квадратного стыкового шва для листовая сталь или тонкая пластина.Толщина расстояние до 11 калибра (1/8 дюйма) От 1/16 дюйма до 3/32 дюйма 3/32 дюйма до 1/8 дюйма 1/8 дюйма до 3/16 дюймаКакие они? Когда они используются?

Начинающий сварщик в первую очередь должен научиться выполнять сварку встык. Это фундаментальный сустав, который вы будете использовать регулярно.

Из этой статьи вы узнаете, когда используется стыковая сварка, его преимущества и недостатки, а также типы стыковых сварных соединений.

Что такое стыковая сварка?

Стыковой сварной шов состоит из двух металлических частей, расположенных рядом друг с другом «встык» в одной плоскости. Применяя непрерывный сварной шов по центральной линии, детали свариваются вместе. Внахлест отсутствует, стык может иметь корневое отверстие.

Когда бы вы использовали стыковой сварной шов?

Применение стыковой сварки зависит от отрасли. Он используется с автоматическими сварочными аппаратами или в стандартной ручной дуговой сварке.

Например, стыковое соединение может использоваться для сварки двух пластин вместе или при сварке стыковых фитингов.

Получение бесшовных стыковых швов труб требует снятия фаски на деталях в зависимости от толщины и требуемого проплавления. Кроме того, большинство фитингов разработаны с учетом требований к стыковым сварным соединениям, поэтому их можно легко сварить.

Плюсы

- Стыковое соединение легко обрабатывается после сварки

- Высокая прочность, полное сплавление

- Легко проверить на наличие искажений

- Самый простой сварочный шов (рядом с угловым швом)

- Подходит для различных металлов

- Несколько менее подвержен загрязнению

- Отлично подходит для непрерывных линейных или кольцевых сварных швов

- Самый простой сварной шов для послесварочной обработки (шлифовка, полировка, покраска и т.

Д.)

Д.) - Фитинги, сваренные встык, экономичны

- Стыковая сварка лучше всего работает с двумя широко используемыми сварочными процессами, MIG и TIG

Минусы

- Стыковая сварка требует снятия фаски на кромках стыка при сварке толстого металла

- Этот сварной шов склонен к пористости, растрескиванию или неполному провару

- Сваривать тонкие листы без присадочного металла и избегать деформации сложно.

- Чувствительность к условиям пламенной поверхности (участок расплавленного металла)

- Может потребоваться установка крепления или опорной планки

Вот короткое видео, демонстрирующее простой стыковой шов:

Типы стыковых сварных соединений

В зависимости от конструкции стыка различают пять типов стыковых швов:

- Квадрат

- Фаска

- V-образный паз

- J паз

- U паз

Выбор конструкции соединения зависит от ширины зазора, толщины металла и того, как будет использоваться сварная деталь. Обычно вы получаете эту информацию в технических характеристиках сварного шва от инженера. Или вы можете выбрать тип приклада на основе информации, представленной ниже.

Обычно вы получаете эту информацию в технических характеристиках сварного шва от инженера. Или вы можете выбрать тип приклада на основе информации, представленной ниже.

Под сварку встык квадратный

Стыковые сварные швы с квадратной канавкой — это самая простая конструкция соединения. Он используется с металлом толщиной до 3/16 дюйма, когда сварное соединение не выдерживает постоянной нагрузки. Стык может иметь корневое отверстие или плотно прилегать к деталям. Но в зависимости от металла и наполнителя может потребоваться корневое отверстие.

Края не имеют фаски, фаски и никакие изменения. Они остаются прямоугольными, а сварной шов наносится по средней линии между стыкованными деталями заготовки.

Сварка квадратного паза требует совмещения основного металла в одной плоскости. При сварке с корневым отверстием зазор должен быть одинаковым по всему стыку.

Стыковая сварка с одинарным скосом

Сварные швы с одинарной скосом требуют снятия фаски с одной из пластин основного металла под заданным углом или под углом по вашему выбору. Край другой металлической детали остается квадратным.

Край другой металлической детали остается квадратным.

Угол скоса зависит от толщины металла и желаемой ширины кромки. Для улучшения проникновения квадратной металлической детали можно использовать корневое отверстие.

Сварка встык с пазом V

Стыковые сварные швы с V-образной канавкой — это что-то вроде конструкции с двойным скосом. Требуется скосить обе детали, чтобы между ними образовался V-образный проем. Это наиболее распространенная конструкция стыковых швов, которая используется для достижения оптимального проплавления.Когда вы свариваете что-либо толщиной более 3/16 дюйма, этот стыковой сварной шов должен быть вашим лучшим выбором.

Сделать фаску относительно легко. Вы можете использовать специальные инструменты, такие как механический станок для снятия фаски, или просто взять угловую шлифовальную машину и отшлифовать края металла. Но при работе с толщиной более 3/8 дюйма быстрее использовать плазменный резак или кислородно-ацетиленовую установку для снятия фаски.

Для соединения с V-образной канавкой требуется значительно больше присадочного металла. При работе с экзотическими металлами присадочный материал из сплава TIG увеличит стоимость проекта.Дополнительные затраты на подготовку и присадочный металл в сочетании с увеличением времени, необходимого для выполнения этих сварных швов, делают V-образную канавку менее экономичной, чем конструкции с одинарным скосом и квадратным стыком.

Эти соединения обычно используются при производстве и других стандартных сварочных работах. Типичные области применения включают сварку конструкционной стали и труб.

U-образная стыковая сварка с пазом

U-образная канавка аналогична конструкции с V-образной канавкой, за исключением того, что отверстие между деталями имеет U-образную форму.Края требуют вогнутой обработки, которую сложно сделать, если у вас нет надлежащего оборудования. Он используется в специализированных настройках, поскольку может снизить затраты по сравнению с V-образной канавкой.

Количество присадочного материала, необходимого для заполнения канавки, уменьшается, когда металлические детали подготовлены для стыковой сварки с U-образной канавкой. Но такая конструкция требует опытного оператора. Наклонная форма стыка требует дополнительных навыков при контроле сварочной ванны, дуги и присадочного материала.

Благодаря меньшему количеству наплавленного присадочного металла, U-образная канавка также может испытывать меньшее остаточное напряжение. Кроме того, сварной шов будет более прочным, менее подверженным деформации и растрескиванию. Кроме того, любая необходимая термическая обработка для снятия напряжения будет более экономичной.

J стыковая сварка с разделкой кромок

Подобно тому, как конструкция соединения с одной скосом составляет «половину» V-образной канавки, J-образная канавка составляет половину U-образной канавки. Он используется в тех же условиях, что и стыковой шов с U-образной канавкой, но его еще сложнее создавать и сваривать. Это требует большого мастерства и экономически выгодно только в том случае, если экономия на присадочном металле превышает затраты на дополнительную обработку и оператора.

Это требует большого мастерства и экономически выгодно только в том случае, если экономия на присадочном металле превышает затраты на дополнительную обработку и оператора.

Стыковой сварной шов с J-образной канавкой легче всего сваривать горизонтально, при этом перпендикулярная кромка находится на нижней поверхности. Но даже в этом случае электрод должен быть наклонен в канавку под углом к вертикальной поверхности, а для этого требуется опытный сварщик. У нас есть отдельная статья о горизонтальном и других положениях сварки, в которой вы узнаете об этом больше.

стыковой сварной шов против углового шва против сварного шва внахлестку

Неопытному сварщику эти три сварных шва могут показаться похожими.Однако у них есть существенные отличия.

Как отмечалось ранее, стыковой сварной шов соединяет две заготовки в одной плоскости.

Угловой сварной шов имеет валик треугольного поперечного сечения и соединяет две металлические детали под углом 90 градусов в Т-образном соединении, соединении внахлест или угловом соединении.

Сварной шов внахлест соединяет два перекрывающихся куска металла угловыми швами. Нижняя часть принимает нижнюю часть сварного шва, а верхняя часть принимает вертикальную часть сварного шва под углом 90 градусов.Сварное соединение внахлестку также может подвергаться обработке кромок, как и стыковое сварное соединение, в то время как угловые соединения обычно не требуют снятия фаски. Подробнее о типах сварных соединений читайте в нашей статье.

Завершение

Каждый сварщик должен уметь правильно сваривать стык. К счастью, это самый простой в освоении тип сварного шва, и он редко требует специальной обработки, такой как U- и J-канавки, за исключением профессиональной среды.

Надеюсь, вы узнали что-то полезное.Если вы новичок, не расстраивайтесь, если стыковые швы выйдут из строя или заготовки деформируются, особенно при сварке листового металла. Освоить этот сустав довольно легко, так что продолжайте практиковаться, и вы научитесь этому.

Моделирование лазерной стыковой сварки тонкого листового металла

Для высокоточной лазерной сварки необходимо понимать искажения, вызванные термической обработкой лазером. Первый

В общем, в качестве стандартного искажения, вызванного лазерным источником тепла, валик на пластине выполнялся на тонкой металлической пластине путем перемещения

источник тепла с непрерывными колебаниями волны.В этом эксперименте величина деформации при стыковой сварке в

Идеальное состояние измерялось при условии отсутствия зазора. При этом расчет методом компьютерного моделирования проводился в

одинаковые условия обработки для подтверждения экспериментального результата, и оба были сравнены и исследованы. С этим сравнительным

работа, форма деформации и распределение термических напряжений были уточнены для прямого «борта на пластине», перемещающего

лазерный источник тепла в центре правильной четырехугольной пластины.Деформация наблюдалась вдоль линии сварки, а также при

оба края пластины параллельны этой линии. Степень искажения варьируется в зависимости от толщины, размера и мощности пластинки.

лазера. Чем выше скорость сварки, тем меньше искажение. Сумма также зависит от продолжительности

что приспособление удерживает материал во время сварки.

Первый

В общем, в качестве стандартного искажения, вызванного лазерным источником тепла, валик на пластине выполнялся на тонкой металлической пластине путем перемещения

источник тепла с непрерывными колебаниями волны.В этом эксперименте величина деформации при стыковой сварке в

Идеальное состояние измерялось при условии отсутствия зазора. При этом расчет методом компьютерного моделирования проводился в

одинаковые условия обработки для подтверждения экспериментального результата, и оба были сравнены и исследованы. С этим сравнительным

работа, форма деформации и распределение термических напряжений были уточнены для прямого «борта на пластине», перемещающего

лазерный источник тепла в центре правильной четырехугольной пластины.Деформация наблюдалась вдоль линии сварки, а также при

оба края пластины параллельны этой линии. Степень искажения варьируется в зависимости от толщины, размера и мощности пластинки.

лазера. Чем выше скорость сварки, тем меньше искажение. Сумма также зависит от продолжительности

что приспособление удерживает материал во время сварки. Однако в реальной стыковой сварке на сварочной поверхности существует зазор.

во всех смыслах. При стыковой сварке с зазором граничная поверхность сварки математически прерывистая; следовательно, это

трудно установить теорию теплопроводности и теоретический расчет искажения.Компьютерное моделирование

это единственный технологический метод решения этой проблемы. Моделирование для решения этой проблемы до сих пор не создано.

Поэтому исследований в этой области мало. В этой статье делается попытка получить решение с помощью компьютерного моделирования.

путем установки новой расчетной имитационной модели. На основе установленной расчетной модели было исследовано, как размер зазора влияет на

сварочная деформация и форма поперечного сечения стыковой сварки с зазором на свариваемой поверхности.В задницу

при сварке с зазором распределение энергии меняется в зависимости от размера зазора и относительного положения между поверхностью материала и

Объектив. Не только простое тепловое напряжение, но также тепловое расширение и окисление, а также сжатие из-за

к охлаждению глубоко вовлечены в деформацию при стыковой сварке, особенно в расплавленном слое, где сварочные характеристики

во многом связаны с искажением.

Однако в реальной стыковой сварке на сварочной поверхности существует зазор.

во всех смыслах. При стыковой сварке с зазором граничная поверхность сварки математически прерывистая; следовательно, это

трудно установить теорию теплопроводности и теоретический расчет искажения.Компьютерное моделирование

это единственный технологический метод решения этой проблемы. Моделирование для решения этой проблемы до сих пор не создано.

Поэтому исследований в этой области мало. В этой статье делается попытка получить решение с помощью компьютерного моделирования.

путем установки новой расчетной имитационной модели. На основе установленной расчетной модели было исследовано, как размер зазора влияет на

сварочная деформация и форма поперечного сечения стыковой сварки с зазором на свариваемой поверхности.В задницу

при сварке с зазором распределение энергии меняется в зависимости от размера зазора и относительного положения между поверхностью материала и

Объектив. Не только простое тепловое напряжение, но также тепловое расширение и окисление, а также сжатие из-за

к охлаждению глубоко вовлечены в деформацию при стыковой сварке, особенно в расплавленном слое, где сварочные характеристики

во многом связаны с искажением. В результате рассмотрения этих факторов вместе, различные случаи искажения поведения

вызванные лазерной сваркой.

В результате рассмотрения этих факторов вместе, различные случаи искажения поведения

вызванные лазерной сваркой.

Что такое стыковая сварка?

Стыковой сварной шов — один из самых простых и универсальных типов конструкций сварных швов. Соединение формируется простым размещением двух металлических частей встык, а затем сваркой вдоль соединения. Важно отметить, что при стыковом соединении поверхности соединяемых деталей находятся в одной плоскости, а металл сварного шва остается в плоскостях поверхностей. Таким образом, детали почти параллельны и не перекрываются, например, в отличие от соединений внахлест.

Схема стыковой сварки

В зависимости от толщины металлических деталей могут быть выполнены различные типы канавок.Подготовка канавок также называется подготовкой кромок сварных швов и необходима для более толстых металлов. Примерами типов канавок в зависимости от их формы являются V-образная канавка, J-образная канавка и U-образная канавка. Конструкция канавки изменяется в зависимости от требований к сварному шву с полным или частичным проплавлением. Струбциновая сварка может выполняться с использованием различных видов сварки — ручных, механизированных или автоматизированных. Тонкие листы обычно сваривают без какой-либо подготовки кромки шва, такие соединения называются квадратными стыковыми соединениями.

Конструкция канавки изменяется в зависимости от требований к сварному шву с полным или частичным проплавлением. Струбциновая сварка может выполняться с использованием различных видов сварки — ручных, механизированных или автоматизированных. Тонкие листы обычно сваривают без какой-либо подготовки кромки шва, такие соединения называются квадратными стыковыми соединениями.

Стыковые соединения можно сваривать с помощью дуговой сварки, контактной сварки и сварки пучком высокой энергии, а также это может быть часть операции пайки.

Вначале сварные детали можно удерживать вместе с помощью прихваточного шва, который представляет собой временное соединение, которое обеспечивает правильное выравнивание компонентов при выполнении стыковой сварки. Для соединения деталей в зоне стыкового соединения может потребоваться предварительный нагрев.

Стыковая сварка обычно применяется в различных отраслях промышленности, от трубопроводных систем, автомобилестроения, энергетики, энергетики и т. Д.

Д.

Типы стыковых сварных соединений

Как упоминалось ранее, различные типы стыковых сварных соединений названы по своей форме. Различные типы соединений включают одинарные V-образные, двойные V-образные, одинарные и двойные скосы, одинарные и двойные U-образные, одинарные и двойные J-образные соединения, квадратные стыковые соединения и даже их комбинации. Самым простым из них с точки зрения центровки является сварка встык квадратного сечения.

Во всех случаях сварные швы выполняются встык с толщиной основного металла.Чтобы контролировать деформацию сварной сборки, важно контролировать проплавление сварного шва, используя конструкцию соединения двойного проплавления.

Для стыковых швов, в зависимости от различных факторов, между деталями обычно имеется зазор от 2 до 3 мм (1/8 дюйма), который называется корневым зазором. Зазор нужен для того, чтобы присадочный металл полностью проникал в стык. Если зазор слишком мал или слишком велик, это приведет к дефектам сварного шва.

Преимущества

Стыковые швы дают несколько преимуществ, в том числе:

- Высокая прочность, полное сплавление

- Простота обработки

- Контроль искажений

- Легко проверить

Недостатки

Есть некоторые недостатки, такие как:

- Геометрия сварки может ограничивать область применения

- Может потребоваться крепление или опора

- Чувствительность к неустойчивым поверхностям

стыковой сварной шов против углового шва

Основное различие между стыковым и угловым швом — это угол между соединяемыми деталями.Если соединяемые поверхности находятся в одной плоскости, то это стыковой шов. Если поверхности перпендикулярны (под углом 90 °), то их обычно соединяют угловым швом. Для угловых швов подготовка сварных швов не требуется, как для стыковых.

В угловом сварном шве присадочный металл наносится на соединение в треугольном сечении, так что он образует угол 45 ° с обеими соединяемыми деталями. Для достижения необходимой толщины сварного шва сварку проводят в несколько проходов.

Для достижения необходимой толщины сварного шва сварку проводят в несколько проходов.

Деформация угловых и стыковых швов возникает в результате усадки при остывании присадочного металла. Этого можно избежать путем предварительного нагрева и / или выполнения последовательных проходов на противоположных сторонах стыка.

Заключение

Стыковая сварка — это часто используемая конструкция соединения для множества применений в различных отраслях промышленности из-за своей простоты. Этот базовый метод предусматривает несколько различных форм сварных швов, подходящих для различной толщины сварного шва.

TWI может дать совет по всем аспектам материалов и соединения. Здесь вы можете узнать больше о наших консультационных услугах по сварке.

Связанные часто задаваемые вопросы (FAQ)

Основы стыковой сварки сварочными аппаратами MIG и TIG

MIG (металлический инертный газ) и TIG (вольфрамовый инертный газ) — два наиболее распространенных типа сварки, применяемых в автомобильной промышленности. Колонка этого месяца послужит введением к обоим типам для всех, кто хочет вскочить и самостоятельно расколоть самый распространенный металл кузова автомобилей: низкоуглеродистую листовую сталь толщиной 1 мм.

Колонка этого месяца послужит введением к обоим типам для всех, кто хочет вскочить и самостоятельно расколоть самый распространенный металл кузова автомобилей: низкоуглеродистую листовую сталь толщиной 1 мм.

Средства индивидуальной защиты

Хороший шлем стоит в списке приоритетов, и, как и большинство других вещей, вы получаете то, за что платите. Это одна деталь, на которой нельзя экономить, и любой, кто пострадал от сварочной вспышки, подтвердит — у вас есть только одна пара глаз.

Отдельная каска для TIG и MIG также удобна, так как MIG имеет тенденцию загрязнять линзы.

Надежные сварочные перчатки, длинные рукава, брюки и закрытая обувь удобны для предотвращения разбрызгивания MIG.

Ношение облегающих перчаток и длинных рукавов также поможет вам избежать ожогов при сварке TIG, но настоящая красота TIG — это отсутствие брызг, а это значит, что вы можете носить шорты и стринги, как настоящий синий австралиец.

Проволока / присадочный пруток и вольфрам

1. Для MIG-сварки листовой стали толщиной 1 мм идеально подходит проволока 0,6-0,8 MIG. Более толстая проволока подойдет, но при прихватке проволока не успеет расплавиться, и проплавление будет плохим. Настоятельно рекомендуется не использовать безгазовую проволоку в автомобилях, чтобы избежать образования пористых швов.

4

2. Толщина присадочного прутка для сварки TIG будет зависеть от выполняемой работы, и если вы заполняете зазор, на листе толщиной 1 мм подойдет что угодно, от куска проволоки 0,6 MIG до присадочного прутка 1 мм. Использование вольфрама с красным наконечником, заточенного под углом примерно 30 градусов, даст вам точную дугу с хорошим проникновением.

GAS

Для MIG используйте Migshield run при температуре 25-30. Как упоминалось выше, лучше избегать безгазовых установок. Газ используется для защиты сварного шва от кислорода и другого мусора в атмосфере как для MIG, так и для TIG. Для TIG прямой пробег аргона при температуре около 10 достаточно для низкоуглеродистой стали. Настройка продувки для газа поможет защитить вольфрам при охлаждении, а для большего охвата газа можно использовать чашки большего размера.

Для TIG прямой пробег аргона при температуре около 10 достаточно для низкоуглеродистой стали. Настройка продувки для газа поможет защитить вольфрам при охлаждении, а для большего охвата газа можно использовать чашки большего размера.

Самый распространенный тип соединения в этом приложении — это стыковой сварной шов; две части просто сдвигаются, чтобы соединиться сварным швом. Хотя это довольно просто, эти два типа сварочных аппаратов можно использовать по-разному для достижения одного и того же результата.

Использование TIG

ШАГ 1: Две детали могут быть установлены заподлицо; чем плотнее, тем лучше.

ШАГ 2: После очистки обеих сторон наложите несколько прихваточных швов, чтобы удержать металл на месте.

ШАГ 3: Теперь соединение можно приваривать плавким предохранителем от одного конца до другого. Здесь требуется постоянная металлическая лужа, которую можно «проталкивать» вдоль стыка.

ШАГ 4: Если вы переворачиваете деталь и все еще видите края стыка, то тепла было недостаточно.Сварка за один проход вызовет деформацию, но это нормально; Распространенное заблуждение состоит в том, что тепло искривляло окружающий металл, но на самом деле сварной шов втягивает все вокруг себя, заставляя его деформироваться.

ШАГ 5: Используя молоток и тележку (или аналогичную) вдоль сварного шва, можно ослабить натяжение, позволяя окружающему металлу вернуться в исходное положение при выравнивании детали.

Использование MIG