Изготовление выхлопных систем автомобилей – аргон или сварочная смесь?

Система выпуска газов, вырабатываемых двигателем автомобиля, состоит из выпускного коллектора, пламегасителя и акустического фильтра (глушителя) с выхлопной трубой. Изготовление выхлопных систем под индивидуальный заказ выполняется в специализированных сервисных центрах с применением современных сварочных аппаратов и газосмесей. Об одном из таких центров – нашем постоянном клиенте, компании Turbo-V — мы и расскажем в этой статье.

Материал изготовления системы выпуска

Обычно устройство выпуска производят из аустенитной нержавеющей стали, что вызвано рядом эксплуатационных факторов. Во-первых, отработанные газы автомобильного двигателя обладают крайне высокой температурой, это предъявляет определенные требования к жаростойкости металла. Во-вторых, конструкция расположена под днищем автомобиля, поэтому постоянно подвергается воздействию влаги и грязи, которые находятся на дорожном полотне.

Обычная сталь при работе в подобных условиях очень быстро начинает корродировать и деформироваться. Поэтому изготовление выхлопных систем производят из аустенитной нержавейки, которая относится к жаропрочным материалам, и может длительное время подвергаться воздействию высокотемпературных выхлопов. Дефекты конструкции и трещины, в случае появления, можно легко устранить с помощью правильной технологии сварки.

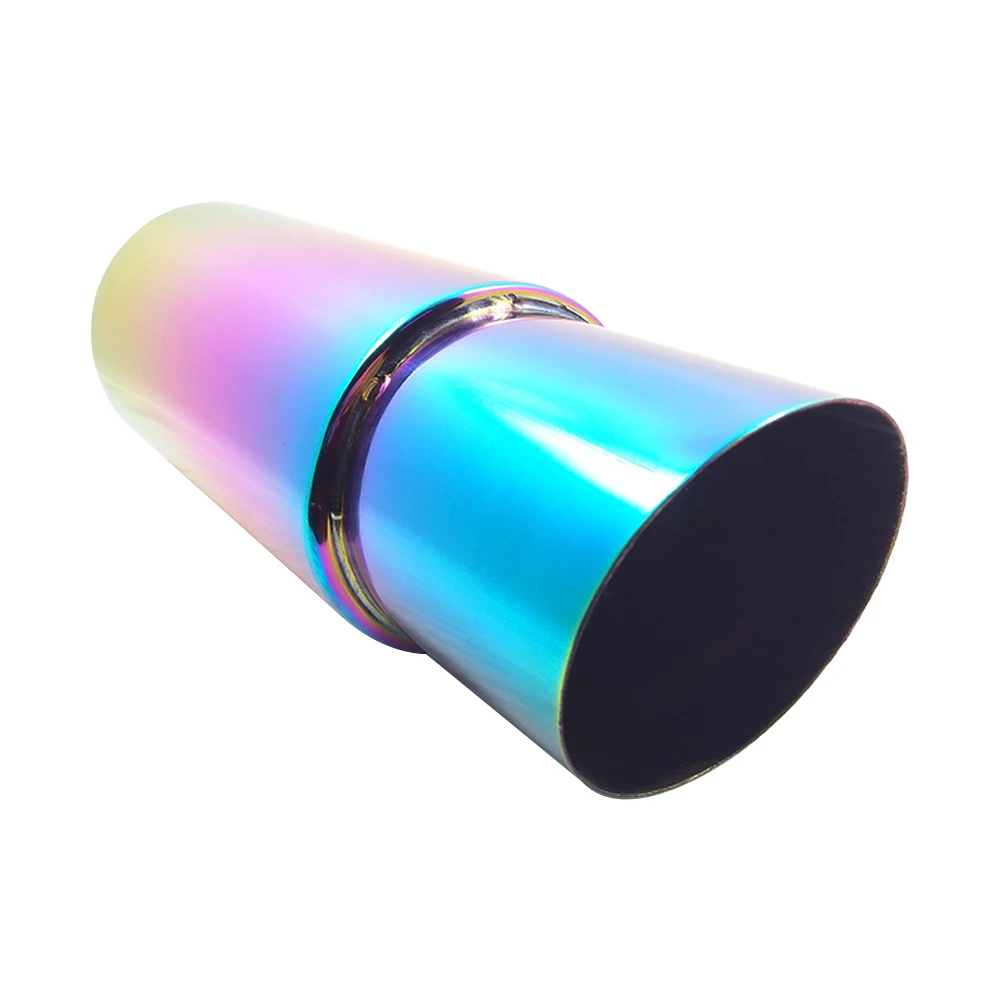

Вопрос выбора материала и газовой среды актуален для тюнинговых компаний, которые занимаются изготовление выпускных газосистем иномарок, т.к. клиенты могут заказать сварку узла не только из нержавейки, но и из титановых сплавов.

пример продукции тюнингового ателье, AISI304 нержавейка

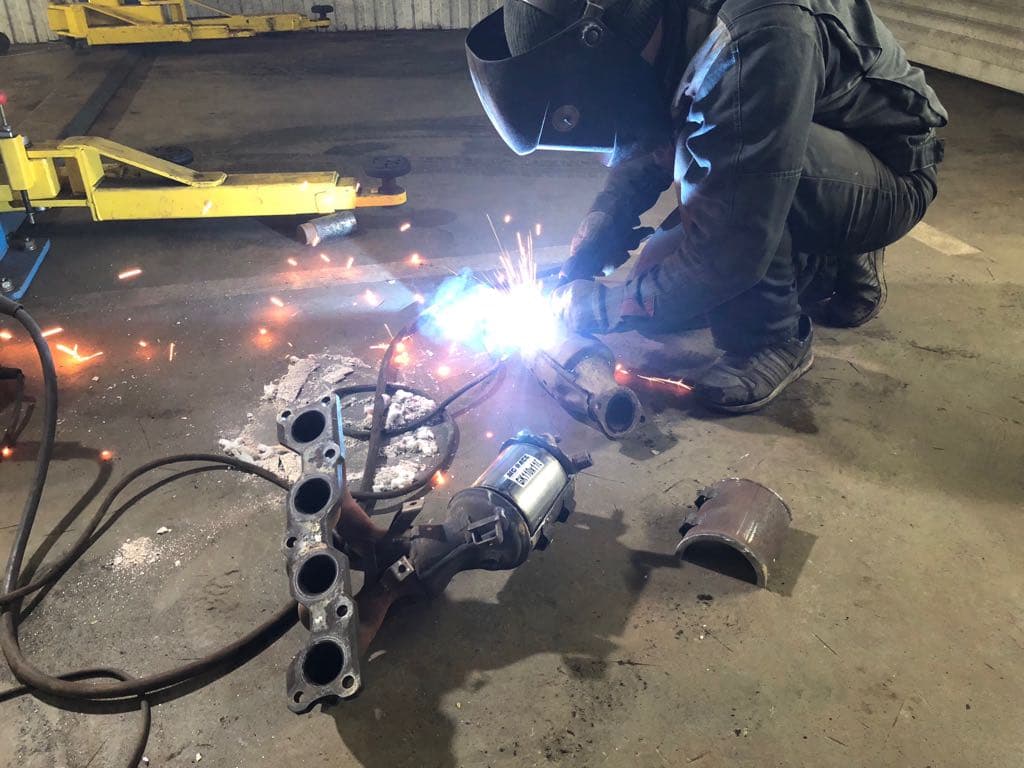

Как выполняется изготовление выхлопных систем

Работа с «нержавеющими» глушителями и устройствами выполняется методом TIG – это сварка неплавящимся вольфрамовым электродом в защитной газовой среде. Обычно для таких целей применяют аргон высокой чистоты, который не только создает необходимую инертную среду для защиты шва, но делает дугу очень стабильной.

Величина сварочного тока зависит от специфики выполняемой работы. Для соединения тонкостенных труб нужен небольшой ток, что позволяет использовать компактные горелки, которые очень удобны в эксплуатации и дают возможность сварщику спокойно проваривать элементы со сложной конструкцией. При необходимости скрепления фланцев и толстостенных труб требования к величине тока увеличиваются. Повышенная мощность дуги заставляет применять горелку с большим соплом, поскольку маленькая горелка в этом случае будет сильно перегреваться.

Применение сопел разных диаметров приводит к необходимости разделения производства выхлопной системы на несколько технологических операций. Например, один сварщик выполняет стыковку труб малых толщин с помощью маленькой горелки, а второй работает с толстым металлом, требующим повышенной мощности дуги. Такой подход хоть и не влияет на качество конечного результата, однако делает процесс несколько затянутым.

пример малозаметного качественного соединения

Сварочная смесь как альтернатива аргону

Одним из наиболее эффективных методов решения проблемы перегрева рабочего инструмента из-за повышенного тока является замена чистого Ar на сочетание Ar — H. Один из наших постоянных клиентов, компания Turbo-V, по достоинству оценил такой переход, о чем мы и расскажем ниже.

Один из наших постоянных клиентов, компания Turbo-V, по достоинству оценил такой переход, о чем мы и расскажем ниже.

Итак, по своим характеристикам водород относится к активным газам, поэтому добавление такого компонента приводит к увеличению мощности дуги (при этом рабочий ток уменьшается), что прекрасно подходит для соединения деталей из аустенитных видов стали. Кстати, о том, какие сварочные смеси применяют для других типов металлов и их сплавов, можно прочитать здесь.

Как правило, сварщики практически сразу ощущают преимущества перехода с аргона на аргон-водород, среди которых:

- снижение рабочего тока в 1,5-2 раза при сохранении глубины провара;

- возможность выполнять сварку как тонкого, так и толстого металла маленькой горелкой;

- более высокая концентрация энергии;

- отсутствие перегрева;

- повышение производительности процесса;

- получение аккуратного шва небольшой толщины;

- меньшая вероятность порообразования.

Пожалуй, единственным недостатком добавления водорода является уменьшение стабильности дуги, поэтому квалификация сварщика должна быть достаточно высокой. В противном случае можно получить кривой шов и низкое качество соединения. Если обратить внимание на швы выхлопных систем производства Turbo-V, то можно заметить высокую точность и качество.

В противном случае можно получить кривой шов и низкое качество соединения. Если обратить внимание на швы выхлопных систем производства Turbo-V, то можно заметить высокую точность и качество.

отводы

Определение правильной пропорции газов

Чтобы сварочный процесс обладал максимальной эффективностью, важно рассчитать оптимальное соотношение аргона и водорода с учетом конкретных условий. Обычно наилучшая концентрация определяется опытным путем, когда к инертному газу постепенно добавляют активный компонент и наблюдают, как эти изменения влияют на дугу и шов. В частности, для изготовления автомобильных «выхлопов» в Turbo-V самых лучших показателей позволяет добиться состав «95% Ar – 5% H». Данное сочетание было подобрано исключительно экспериментальным путем благодаря постоянной обратной связи с клиентом.

аргоно-водород позволяет получить соединения эстетичного вида (см. нижнюю часть фото)

и увеличенная версия

Таким образом, следует отметить важность правильного подбора состава газосмеси, особенно в случаях, когда необходимо высокое качество сварки и точность шва. Рабочая среда из моногаза может не отвечать всем требованиям, смеси же более гибки в этом плане. Практически всегда есть возможность улучшения результата работы за счет полного понимания поставщиком потребностей покупателя и их обратной связи.

Рабочая среда из моногаза может не отвечать всем требованиям, смеси же более гибки в этом плане. Практически всегда есть возможность улучшения результата работы за счет полного понимания поставщиком потребностей покупателя и их обратной связи.

Помимо технологических преимуществ, применение подобных смесей в качестве защитной среды имеет и экономическую подоплеку. В этом случае существенно уменьшается расход газа, поэтому доставка и заправка баллонов осуществляется реже. Подробнее ознакомиться с описанной газовой продукцией можно по ссылке N-МИКС H5.

Сварка выхлопных турбоколлекторов из нержавейки, вопросы по пунктам. Фото присутствуют. — Aргонодуговая сварка — TIG

Такие толстые электроды для нержи совсем никчему, с ними сильно сложнее работать. Электродом 2мм можно варить нержу до 8мм толщиной и на токах 160А легко. Коллекторы из отводов лучше и удобнее варить электродами до 2мм (проще затачивать, легче подлезть в узких местах и дуга «тоньше» горит и лишнего не плавит) на токах 40-60А в зависимости от толщины отводов (1.5-3.0мм). Отводы лучше брать ГОСТовские 12Х18Н10Т, они пластичнее, лучше свариваются, меньше коробятся и меньше окисляются, в итоге коллектор служит в разы дольше. Правильно сваренный коллектор практически не требует обработки плоскости фланца (варится без плиты-кондуктора) и при работе не коробится, соотсветственно в нём не возникают большие напряжения при нагреве и не возникает трещин в процессе эксплуатации.2,4-3,2 мм.

Точим на иглу.

По компоновке коллекторов тоже возникнут вопросы, особенно в какой последовательности варить, что бы ко всем местам дотянуться в итоге. Но это уже пространственное воображение нужно и опыт.

Из черняги варить конечно проще и коллектор выходит раз в 10 дешевле, но она тоже разваливается и имеет одно очень неприятное свойство. Внутри появляется окалина со временем и она, отрываясь от стенок по мере образования, окалинострует горячее колесо и хаузинг турбины, от чего на них образуются каверны.

А из правильный коллектор из хорошей нержи не трескается. я на такие коллектора своим клиентам гарантию 3 года даю.

Вот коллектор для Эво с твинскольной 3582R в штатное место с сохранением кондея и всего остального http://photo.qip.ru/…/#mainImageLink

А вот для Гольф2 для такой же сингл http://photo.qip.ru/users/maxi-rpd/95193198/106863208/#mainImageLink

Изменено пользователем Профессор(РПД)Ремонт выхлопной системы | Автосервис «SMART»

Еслив вы чувствуете, что появился излишний шум из под днища, появились посторонние запахи выхлопа в салоне или при полностью исправном двигателе он, тем не менее, не разгоняется до полных оборотов, то незамедлительно обратитесь за помощью к специалистам.

Перед ремонтом и сваркой выхлопной системы обязательно проводится диагностика состояния деталей и системы в целом. Диагностика проводится как визуальным осмотром, так и с применением специализированного оборудования.

Для выполнения ремонта выхлопной системы часто применяется сварка, позволяющая заварить место дефекта с применением накладок. Очевидно, что элементы системы выпуска газов, подвергнутые сильной коррозии, варить бессмысленно, их нужно менять.

Сварка применяется как обычная, так и аргоновая, что достаточно актуально для деталей из алюминия и нержавеющей стали.

Стоимость работ:

Стоимость ремонта выхлопной системы – от 250 руб

.Чтобы узнать актуальные цены на другие услуги, свяжитесь с нами по телефонам в Миассе:

|

Машгородок: (3513) 54-82-82 |

ул. Добролюбова, 39А Добролюбова, 39А |

Или задайте интересующий вопрос консультанту онлайн.

Почему стоит обратиться к нам:

- Комплексная гарантия качества всех произведенных работ и купленных запчастей;

- Современное европейское оборудование;

- Сертифицированный персонал, прошедший обучение;

- Система скидок и бонусов.

Нажми сюда чтобы узнать про нас больше

Посмотрите, что про нашу работу говорят клиенты

Холодная сварка для выхлопной системы DONE DEAL 170г в Томске

номер телефона

г. Томск, ул. Мичурина 47а

+7‒923‒457‒77‒61

г. Томск, ул. Герцена 68а

Томск, ул. Герцена 68а

+7‒913‒820‒38‒18

г. Томск, ул. Смирнова 58

+7‒903‒955‒91‒81г. Северск, ул. Пионерская 1а, строение1

+7‒913‒820‒58‒18

г. Томск, ул. Высоцкого 22

+7‒913‒820‒68‒18

г. Томск, ул. 2-ая Усть-Киргизка 23/5

+7‒913‒820‒48‒18

г. Томск, пер. Новый 2а

Томск, пер. Новый 2а

+7‒913‒820‒08‒18

г. Томск, ул. Розы Люксембург 56а

+7‒913‒850‒38‒18

г. Томск, Иркутский тракт 15

+7 (913) 850-08-18

Томская область, село Тимирязевское, ул. Ленина 83

+7‒913‒850‒28‒18

г. Асино, Электрический переулок, 1

+7‒923‒405‒24‒24

г. Северск, ул. Советская , 1/37

Северск, ул. Советская , 1/37

+7‒913‒850‒58‒18

д.Новомихайловка, ул. Центральная 7а/1

+7-983-232-08-18

г. Томск. Ул. Интернационалистов 3в

+7‒913‒850‒98‒18

Ремонт выхлопной системы автомобиля в Красноярске

Ремонт выхлопной системы автомобиля в Красноярске | Автосервис FRESH

Автосервис FRESH в Красноярске производит ремонт выхлопной системы автомобиля.

Разумеется, в крайне запущенных случаях без полного обновления не обойтись. Чтобы принять правильное решение, обратитесь к нам в сервис. Специалисты Автосервиса FRESH проведут комплексный осмотр и диагностику системы выпуска вашего автомобиля. Скорее всего, вам будет предложен оптимальный с точки зрения затрат ремонт выхлопной трубы.

Разумеется, в крайне запущенных случаях без полного обновления не обойтись. Чтобы принять правильное решение, обратитесь к нам в сервис. Специалисты Автосервиса FRESH проведут комплексный осмотр и диагностику системы выпуска вашего автомобиля. Скорее всего, вам будет предложен оптимальный с точки зрения затрат ремонт выхлопной трубы.

Неисправности, при которых необходим ремонт выхлопной системы автомобиля

Необходимость в проведении ремонтных работ может быть вызвана следующими неисправностями системы выпуска отработавших газов:

Сквозные повреждения стенок глушителя, резонатора. Это может быть вызвано коррозией или ударом о жесткий грунт, либо бордюр.

Отверстия или трещины в трубах. Причина та же – контакт с твердой поверхностью или ржавчина.

Обрыв гофры.

Нарушено соединение выхлопной системы с коллектором, или компонентов глушителя между собой.

Обрыв (ослабление) шпилек выпускного коллектора.

Нарушение геометрии (в народе говорят – повело коллектор). Как правило, это происходит при перегреве мотора или попадании холодной воды на систему выпуска.

Забит или прогорел катализатор. Причиной является некачественное топливо.

Неисправность лямбда зондов. Негативно сказывается на расходе топлива и мощности мотора.

Разрушение (обрыв элементов) системы подвеса.

При появлении любой из этих поломок, не обязательно менять все компоненты выхлопа – в сервисе FRESH Красноярск можно провести выборочный ремонт выпускной системы автомобиля.

Как происходит локальное устранение неисправностей?

После выявления места поломки мастер FRESH совместно с заказчиком принимает решение – менять или восстанавливать поврежденный узел. За исключением катализаторов и «лямбд», ремонт систем выхлопа возможен для любого компонента. К особенностям такого ремонта можно отнести следующие моменты:

Негерметичное соединение выхлопных труб восстанавливается с помощью установки новых прокладок, при необходимости сотрудниками FRESH изготавливаются ремонтные фланцы.

Ремонт трубы глушителя производится двумя способами: заваривание трещин или врезка нового отрезка, взамен проржавевшего. Важно! Многие «мастера» ошибочно считают, что ремонт выхлопа ничем не отличается от других жестяных работ. Специалисты FRESH достоверно знают, какие именно металлы и композиты можно применять при восстановлении систем выпуска.

Восстановление глушителя и резонатора. Помимо повреждения корпуса, внутри могут разрушиться сложные системы перегородок и перфорированных секций. Мы аккуратно вскрываем стенки и восстанавливаем поврежденные элементы. Это обойдется вам на порядок дешевле покупки новой «банки».

Замена катализатора. По Вашему желанию, мы подберем фирменный или универсальный катализатор в соответствии с настройками вашего авто. Или заменим его на пламегаситель, скорректировав настройки блока управления двигателем. Решающее слово всегда за клиентом — таковы правила нашего сервиса.

Замена гофры. Мы быстро подберем подходящий по диаметру экземпляр и установим его, не снимая глушителя.

При необходимости укрепим место ремонта дополнительным подвесом. Сварка выхлопной системы производится в защитной газовой среде. Такой способ минимизирует нагрев детали и препятствует термической деформации металла.

При необходимости укрепим место ремонта дополнительным подвесом. Сварка выхлопной системы производится в защитной газовой среде. Такой способ минимизирует нагрев детали и препятствует термической деформации металла.

В автосервисе FRESH выполняются сварочные работы любой сложности, мы восстанавливаем повреждения до 30% от общей площади поверхности изделия.

Современное оборудование, низкие цены и гарантия на проведенные работы — все это Автосервис FRESH. Поэтому, если Вашему автомобилю необходима сварка выхлопной системы — приезжайте в автосервис FRESH в Красноярске и наши специалисты произведут оперативный ремонт выхлопной системы в кратчайшие сроки.

Вытяжные хомутыпо сравнению со сваркой: в чем разница и что подходит для ваших нужд?

0Последнее обновление

Если у вас возникла проблема с выхлопной системой и вы собираетесь устранить ее самостоятельно, у вас, вероятно, возникнет несколько вопросов, особенно если вам следует использовать хомуты выхлопной системы или сварку, чтобы удерживать трубы на месте. Мы подробно рассмотрим оба метода и расскажем вам о плюсах и минусах каждого, чтобы вы знали, какой из них лучше подходит для вашей ситуации.

Мы подробно рассмотрим оба метода и расскажем вам о плюсах и минусах каждого, чтобы вы знали, какой из них лучше подходит для вашей ситуации.

Продолжайте читать, пока мы обсуждаем простоту использования, стоимость, долговечность и другие факторы, которые помогут вам принять взвешенное решение.

Обзор выхлопных хомутов:

Выхлопные хомуты предназначены для соединения двух труб вместе при экстремальных температурах. Меньшие хомуты могут легче растягиваться и подвергаться коррозии при сильном нагреве, поэтому вам нужно использовать один из этих трех видов хомутов, чтобы ваши трубы глушителя были затянуты и не издавали шума, и они представляют собой ленточные, U-образные или V-образные хомуты. зажимы.

Ленточные хомуты Ленточные хомуты — это универсальные и постоянные хомуты, часто изготавливаемые из алюминия, оцинкованной или нержавеющей стали.Он поставляется в различных регулируемых размерах и подходит для большинства выхлопных труб глушителя. Они просты в использовании и затягиваются с помощью совместимого зажимного инструмента. Мы рекомендуем использовать оцинкованную или нержавеющую сталь для лучшей термостойкости.

Они просты в использовании и затягиваются с помощью совместимого зажимного инструмента. Мы рекомендуем использовать оцинкованную или нержавеющую сталь для лучшей термостойкости.

Хотя ленточные хомуты имеют множество применений, обычно хомуты с U-образными болтами можно увидеть только на автомобильных глушителях. Как следует из названия, он имеет U-образный болт, который надевается на трубу. Когда вы затягиваете хомут, болт проталкивает трубу в зубчатую скобу, которая не позволяет трубе повернуться или развалиться.Хомут с U-образным болтом используется в большинстве автомобильных глушителей. Он поставляется в различных размерах, чтобы соответствовать любому выхлопу.

V-образные хомуты V-образный зажим является самым сложным из трех. Он состоит из трех частей, по одной части для каждого конца трубы, которая образует выступ, и одна часть похожа на воротник, который вы надеваете на две, чтобы удерживать их на месте. Канавка в хомуте, которая скрепляет два конца трубы, имеет V-образную форму для максимальной герметичности при зажиме.Обычно вы видите эти зажимы на высокопроизводительных системах, которые должны выдерживать более высокий поток воздуха, чем большинство автомобилей. Недостатком этих хомутов является то, что вам нужно приваривать детали к концам труб.

Канавка в хомуте, которая скрепляет два конца трубы, имеет V-образную форму для максимальной герметичности при зажиме.Обычно вы видите эти зажимы на высокопроизводительных системах, которые должны выдерживать более высокий поток воздуха, чем большинство автомобилей. Недостатком этих хомутов является то, что вам нужно приваривать детали к концам труб.

Плюсы

- Простота использования

- Можно установить самостоятельно

- Возможна установка с глушителем на автомобиль

- Можно разобрать

Минусы

- Не такое прочное соединение, как сварка

Обзор сварки:

Сварка обеспечивает более прочное соединение, чем хомут, и продлится весь срок службы трубы.Недостатком сварки является то, что вам нужны специальные навыки и инструменты. Если у вас нет инструментов, вам понадобится профессиональная помощь. Другая проблема заключается в том, что сварить перед тем, как крепить, несложно, а вот если надо отремонтировать сломанный выхлоп, то это гораздо сложнее.

Сварка нагревает два металла до точки плавления и вводит присадочный материал для сплавления материалов и создания прочной связи. Можно использовать несколько видов сварки.

Сварка ВИГСварка вольфрамовым электродом в среде инертного газа более известна как сварка TIG.Это вид дуговой сварки, в котором используется неплавящийся вольфрамовый электрод. Зона сварки защищена от окисления инертным газом, таким как гелий или аргон. Вы используете присадочный металл и сильный электрический ток, чтобы создать дугу. Обычно вы используете его для сварки нержавеющей стали, меди, алюминия и магния. Он обеспечивает лучшую сварку, чем другие методы, но является более сложным и требует более сложной настройки. Это также немного медленнее, чем другие методы.

Изображение предоставлено: Weldscientist, Wikimedia Commons

Сварка МИГ Дуговая сварка металлическим газом более известна как сварка MIG.Он использует расходуемый электрод для создания дуги, которая плавит металлы и сплавляет их вместе. Для этого по-прежнему требуется инертный газ, обычно двуокись углерода, чтобы предотвратить окисление во время сварки, но настройка намного проще, чем сварка TIG. Сварка MIG используется в основном для листового металла, что делает ее наиболее распространенным типом сварки в автомобильных гаражах. Сварка MIG проста в выполнении и часто автоматизирована. Самым большим недостатком сварки MIG является то, что вы не можете делать это на улице, потому что сквозняки могут вытеснить инертный газ, что приведет к окислению.

Для этого по-прежнему требуется инертный газ, обычно двуокись углерода, чтобы предотвратить окисление во время сварки, но настройка намного проще, чем сварка TIG. Сварка MIG используется в основном для листового металла, что делает ее наиболее распространенным типом сварки в автомобильных гаражах. Сварка MIG проста в выполнении и часто автоматизирована. Самым большим недостатком сварки MIG является то, что вы не можете делать это на улице, потому что сквозняки могут вытеснить инертный газ, что приведет к окислению.

Некоторые люди могут называть сварку электродуговой сваркой защищенным металлом дуговой сваркой, и, как и другие типы, которые мы упоминали до сих пор, для создания дуги требуется электричество. Вы кладете проект на металлический стол и подключаете его к минусу вашего блока питания. Положительная клемма держит вашу палку; расходуемый электрод с флюсовым покрытием, который вы используете для создания валика, соединяющего два металла вместе. В отличие от других видов сварки, которые мы обсуждали, для сварки электродом не требуется инертный газ, потому что флюс на электроде предотвращает окисление, что позволяет сваривать снаружи, не беспокоясь о сквозняках.Сварка стержнем — самый простой вид дуговой сварки.

В отличие от других видов сварки, которые мы обсуждали, для сварки электродом не требуется инертный газ, потому что флюс на электроде предотвращает окисление, что позволяет сваривать снаружи, не беспокоясь о сквозняках.Сварка стержнем — самый простой вид дуговой сварки.

Сварка порошковой проволокой — это последний тип, который мы рассмотрим, и, как и другие, он требует электричества. Этот тип похож на сварку стержнем, но при этом флюс помещается внутрь полой металлической расходуемой трубки. Вы можете использовать его с инертным газом или без, и вы можете использовать его для сварки снаружи.

Минусы

- Требуется оборудование для обеспечения безопасности

- Требуется электричество

- Требуются знания и навыки

- Сложно ремонтировать на месте.

Что использовать? Выхлопные хомуты и сварка

Принимая решение о том, использовать ли хомуты или сварку для крепления выхлопной трубы, мы рекомендуем использовать хомуты для соединения вашей выхлопной системы, независимо от того, новая она или вы ремонтируете поврежденную.

Если вы опытный сварщик, у вас есть инструменты и вы устанавливаете выхлоп на высокопроизводительное транспортное средство, вы можете выбрать неразъемную сварку трубы, поскольку вам все равно придется приваривать V-образные хомуты.Тем не менее, хомуты подойдут большинству людей, особенно после установки выхлопной системы, потому что будет сложно приварить трубу. Выхлопная система редко требует полной замены. Гораздо чаще и дешевле заменять участки трубы, а это означает, что 90% работы, проделанной с ней, будет выполняться с установленной выхлопной системой.

При выборе хомута U-образный болт является наиболее распространенным и используется большинством автомобильных компаний. Их проще всего наносить, и мы рекомендуем именно их.Недостатком этих зажимов является то, что они имеют тенденцию сильно ржаветь из-за закоулков в их конструкции, поэтому их может быть трудно снять и даже может потребоваться замена.

Заключение

Мы надеемся, что вам понравилось читать наше сравнение этих двух методов ремонта вашей выхлопной системы (выхлопные хомуты и сварка), узнать о разнице и принять решение о том, какой из них подходит для ваших нужд. У вас есть много доступных вариантов, но если вы ищете самый дешевый способ, не требующий опыта или специальных инструментов, лучшим выбором будет U-образный зажим, за которым следуют V-образные зажимы, которые позволят вам заменить отрезки трубы по мере необходимости.Если мы помогли ответить на ваши вопросы, поделитесь этой перестрелкой между хомутами выхлопной системы и сваркой в Facebook и Twitter.

У вас есть много доступных вариантов, но если вы ищете самый дешевый способ, не требующий опыта или специальных инструментов, лучшим выбором будет U-образный зажим, за которым следуют V-образные зажимы, которые позволят вам заменить отрезки трубы по мере необходимости.Если мы помогли ответить на ваши вопросы, поделитесь этой перестрелкой между хомутами выхлопной системы и сваркой в Facebook и Twitter.

Изображение: Слева: Зажимной выхлоп (Источник: Джейсон Сваби, Flickr) | Справа: сварочный выхлоп (Источник: Flattrackers and Caferacers Parts and bikebuilds, Flickr)

Сварочные вытяжные системы

Сварочные вытяжные системы

Удаление сварочного дыма для защиты рабочих и других ресурсов Необходимость контроля сварочного дыма актуальна как никогда.Вещества в сварочном дыму, такие как шестивалентный хром, бериллий, кадмий, кобальт и никель, оказались опасными при вдыхании. Управление по охране труда и здоровья (OSHA) издает правила качества воздуха для этих и многих других веществ. К счастью, существуют доступные вытяжные системы для сварки, чтобы смягчить эти пары.

К счастью, существуют доступные вытяжные системы для сварки, чтобы смягчить эти пары.

Вытяжной и добавочный воздух в сравнении с фильтрацией

Вытяжные системы для сварки включают широкий спектр решений по обеспечению качества воздуха. Самые простые системы отводят загрязненный воздух наружу.Этот вариант может быть привлекательным для небольших операций с нерегулярными объемами сварки. Однако у этого метода есть недостатки, в том числе высокие счета за электроэнергию, вызванные необходимостью повторного нагрева или повторного охлаждения подпиточного воздуха. Кроме того, отвод сварочного дыма наружу иногда нарушает правила качества воздуха в окружающей среде.

Чтобы избежать этих проблем, нужно фильтровать загрязненный воздух. Это позволяет избежать любых потенциальных нарушений правил качества воздуха и сэкономить деньги на счетах за электроэнергию. Более высокие начальные затраты, связанные с фильтрацией воздуха, в долгосрочной перспективе более чем компенсируются экономией энергии. Кроме того, помещения с системами фильтрации, как правило, имеют более чистые крыши и территорию.

Кроме того, помещения с системами фильтрации, как правило, имеют более чистые крыши и территорию.

Улавливание источника и контроль качества окружающего воздуха

Выбор между улавливанием источника и улавливанием окружающего воздуха зависит от используемого сварочного применения и физических ограничений объекта. Чем токсичнее дым, тем больше вероятность того, что необходимо решение для улавливания источника. Эти решения улавливают пары у источника, не позволяя им задерживаться в зоне дыхания работника или распространяться по всему объекту.Приложения, которые производят большое количество сварочного дыма, также являются хорошими кандидатами для улавливания источника.

В некоторых случаях улавливание источников дыма затруднено. Например, сварщики, работающие с крупными деталями, часто сталкиваются с трудностями при изменении положения дымоходов для улавливания дыма. Иногда ограничения оборудования, такие как мостовые краны, также затрудняют реализацию решений для захвата источника. В этих ситуациях решения для улавливания окружающего воздуха могут уменьшить большое количество пыли и паров. Эти устройства представляют собой решения для всего объекта, которые прогоняют воздух через все здание, чтобы пропустить воздух через фильтры.

В этих ситуациях решения для улавливания окружающего воздуха могут уменьшить большое количество пыли и паров. Эти устройства представляют собой решения для всего объекта, которые прогоняют воздух через все здание, чтобы пропустить воздух через фильтры.

Лучшие варианты сварочной вытяжной системы для ручной сварки

Операции ручной сварки требуют особого внимания к зонам дыхания рабочих и направлению воздушного потока. Лучшие решения для обеспечения качества воздуха отводят пары от зоны дыхания, обеспечивая бесперебойную работу сварщика. Такие системы, как стол CrossFlow от RoboVent, обеспечивают удобную рабочую поверхность для отвода сварочного дыма от сварщика. Дымовые рукава — еще один хороший вариант захвата источника. Их можно легко переставить для улавливания паров в месте их образования.

Для нестандартных или неудобных сварочных работ хорошим решением может стать вытяжной пистолет. Недавние инновации улучшили дымовые пистолеты и сделали их надежной альтернативой для таких ситуаций. Хороший дымовой пистолет MIG создает идеальный сварной шов, отводя дым от сварочного аппарата.

Хороший дымовой пистолет MIG создает идеальный сварной шов, отводя дым от сварочного аппарата.

Лучшие варианты сварочной вытяжной системы для роботизированной сварки

Проблемы с качеством воздуха, связанные с роботизированной сваркой, связаны с токсичностью сварочного дыма и его большим объемом.Для смягчения этих паров необходимы мощные и хорошо спроектированные системы. Во-первых, хорошая система удерживает сварочный дым, чтобы предотвратить его распространение. Далее, сварочный вытяжной колпак должен обеспечивать достаточное всасывание, чтобы улавливать загрязненный воздух и направлять его через коллектор.

Для роботизированной сварки, которая не помещается под вытяжным колпаком, хорошей альтернативой является система извлечения наконечника. Эта технология совершила прорыв в последние годы, и сегодняшние системы обеспечивают идеальные сварные швы, отводя до 95 % сварочного дыма.Эти устройства обещают сделать роботизированную сварку еще более эффективной в ближайшие годы.

ИСТОЧНИКИ:

Компоненты сварочного дыма: https://www.osha.gov/Publications/OSHA_FS-3647_Welding.pdf

Вытяжка сварочного дыма

Предприятия обязаны по закону удерживать сварочный дым в зоне дыхания сварщика ниже определенного предела. Поскольку сварочный дым потенциально опасен для здоровья людей, его следует уменьшать и/или выводить из зоны скопления сварочного дыма.Plymovent предлагает различные эффективные решения для удаления сварочного дыма.

Иерархия для обработки сварочного дыма

Существуют международные стандарты предпочтительного порядка улавливания сварочного дыма. Этот порядок указан ниже. Следующее решение выбирается только тогда, когда предыдущее невозможно применить или оно является лишь частичным решением. На практике общее решение для семинара часто представляет собой смесь методов.

- Уменьшение или предотвращение образования сварочного дыма

- Улавливание сварочного дыма у источника

- Отдельный источник и человек с помощью автоматизации и e.

г. вытяжной колпак

г. вытяжной колпак - Общая вентиляция и средства индивидуальной защиты

1. Уменьшение сварочного дыма

Первым шагом к созданию чистого воздуха на рабочем месте является использование наилучшего доступного процесса сварки для вашего применения. Если возможно, вы можете рассмотреть возможность использования альтернативных методов сварки. В дополнение к процессу сварки материал должен быть очищен от масла, покрытий, ржавчины и т. д.

По соображениям качества многие из наших клиентов уже рассмотрели этот первый шаг.По вопросам сварки рекомендуем обращаться к поставщику сварочного аппарата.

К сожалению, этого первого шага часто недостаточно для обеспечения безопасной рабочей среды; необходимо предпринять дополнительные шаги.

Только при вытяжке у источника обеспечивается защита сварщика и предотвращается скопление сварочного дыма в цеху. Методы улавливания источника предпочтительно интегрировать в рабочее пространство, такое как рабочее место с нисходящей и обратной тягой, которое представляет собой комбинацию рабочего места и вытяжного устройства. Другими методами являются вытяжные рукава, которые можно легко расположить рядом с источником, или сварочные пистолеты со встроенной системой удаления дыма.

Другими методами являются вытяжные рукава, которые можно легко расположить рядом с источником, или сварочные пистолеты со встроенной системой удаления дыма.

Plymovent имеет полный набор элементов управления и аксессуаров для настройки системы в соответствии с вашими местными потребностями. Параметрами конструкции являются простота использования, гибкость, энергопотребление и уровень шума.

3. Изолировать зону сварки

Если добыча вблизи источника невозможна, следующим лучшим методом является отделение источника от остальной части цеха.По возможности даже от сварщика за счет механизации сварки или использования сварочных роботов. В этих случаях предпочтительным решением являются вытяжные колпаки со сварочными полосами, закрывающими процесс сварки. Рабочие возле вытяжного шкафа защищены, тем, кто работает внутри вытяжного шкафа, потребуются дополнительные средства индивидуальной защиты.

4. Общая фильтрация

Иногда улавливание источника и сварочные колпаки не могут обеспечить комплексное решение. В этих случаях предпочтительным методом является общая очистка воздуха и вентиляция вместе с индивидуальной защитой.При таком подходе скопившиеся в мастерской пары улавливаются и фильтруются.

В этих случаях предпочтительным методом является общая очистка воздуха и вентиляция вместе с индивидуальной защитой.При таком подходе скопившиеся в мастерской пары улавливаются и фильтруются.

Преимущества вытяжки сварочного дыма

- Более чистый завод: Эффективное улавливание сварочного дыма предотвращает распространение загрязненного воздуха по всему помещению. Машинные зоны, инструменты, продукты, офисы и зоны отдыха останутся чистыми, так как больше не будет падать пыль и пары.

- Меньше отсутствия по болезни: Вытяжка сварочного дыма, вероятно, уменьшит отсутствие рабочей силы по болезни.Это также может уменьшить другие жалобы на здоровье в компании, такие как профессиональная астма и раздражение глаз.

Приказ о вытяжке сварочного дыма введен в действие

Наши справочные примеры предоставят вам несколько практических примеров компаний, где мы эффективно уменьшили количество сварочного дыма в мастерской, используя описанную выше технику.

Улучшить качество воздуха в помещении? Свяжитесь с нами, хороший совет бесплатно!

Свяжитесь с нами и узнайте, как мы можем помочь вам улучшить качество воздуха в помещении.

| Проблема: | Сварочные операции производят газообразные и аэрозольные побочные продукты, состоящие из сложного набора металлов, оксидов металлов и других химических веществ, улетучивающихся из основного металла, сварочного электрода или флюсового материала. Воздействие сварочного дыма и газов на здоровье сварщика может варьироваться в зависимости от таких факторов, как продолжительность и интенсивность воздействия, а также от конкретных токсичных металлов.Сварочные процессы с использованием нержавеющей стали, стали с кадмиевым или свинцовым покрытием или таких металлов, как никель, хром, цинк и медь, особенно опасны, поскольку образующиеся пары значительно более токсичны, чем дымы, возникающие при сварке мягкой стали. |

| Что это значит для вас: | Данные переписи показывают, что более 700 000 рабочих в Соединенных Штатах заняты сваркой или смежными процессами.Исследования на животных и эпидемиологические исследования показывают, что сварка связана с широким спектром неблагоприятных последствий для здоровья, таких как лихорадка металлического дыма (с симптомами, напоминающими грипп), пневмонит, хронический бронхит и ухудшение функции легких. Большой объем данных свидетельствует о том, что у сварщиков относительный риск развития рака легких в результате их работы увеличивается на 40%. Другие виды рака, связанные со сваркой, включают лейкемию, рак желудка, головного мозга, носовых пазух и поджелудочной железы. Известно, что в процессе сварки образуются аэрозоли со значительной долей нанометрового размера.Недавние исследования также показали, что частицы нанометрового размера могут оказывать неблагоприятное воздействие на здоровье. Другие опасности для здоровья во время сварки могут включать проблемы со зрением и дерматит, возникающий в результате воздействия ультрафиолетового излучения, ожоги и скелетно-мышечную нагрузку из-за неудобного рабочего положения. Другие виды рака, связанные со сваркой, включают лейкемию, рак желудка, головного мозга, носовых пазух и поджелудочной железы. Известно, что в процессе сварки образуются аэрозоли со значительной долей нанометрового размера.Недавние исследования также показали, что частицы нанометрового размера могут оказывать неблагоприятное воздействие на здоровье. Другие опасности для здоровья во время сварки могут включать проблемы со зрением и дерматит, возникающий в результате воздействия ультрафиолетового излучения, ожоги и скелетно-мышечную нагрузку из-за неудобного рабочего положения. |

| Описание управления: | Были оценены две переносные местные вытяжные вентиляционные установки.Один из них, MEF, представлял собой мобильную колесную вытяжку дыма с двухметровым гибким рукавом. Другой, БСФМ-2101, представлял собой переносную вентиляторную установку на опорной стойке с гибким кронштейном. Рабочие размещают портативную установку LEV рядом с местом сварки, чтобы лучше улавливать сварочный дым. В ходе исследования ни одна из местных вытяжных вентиляционных установок не была оборудована фильтрами. Вместо этого уловленные пары выбрасывались через гибкий воздуховод за пределы зоны сварки. Рабочие размещают портативную установку LEV рядом с местом сварки, чтобы лучше улавливать сварочный дым. В ходе исследования ни одна из местных вытяжных вентиляционных установок не была оборудована фильтрами. Вместо этого уловленные пары выбрасывались через гибкий воздуховод за пределы зоны сварки. Мобильная вытяжная установка на колесах с 2-метровым гибким рукавом Переносная вентиляторная установка на опорной стойке с гибким рукавом Местная вытяжная вентиляционная установка, эффективно отводящая сварочный дым от рабочей зоны |

| Номера отчетов о технических и физических опасностях: | 214-11-А; 214-12-А; 214-13-А; 214-15-А; |

| Ключевые слова: | дуговая сварка металлическим газом дуговая сварка вольфрамовым электродом рабочий по металлу дуговая сварка защитным металлом сварщик сварка |

| Насколько хорошо работает этот элемент управления? | Без LEV общая концентрация сварочного дыма составляла от 2 до 60 мг/м3 воздуха. Вентиляция снизила содержание паров до 3–13 мг/м3. Вентиляция снизила содержание паров до 3–13 мг/м3. |

Вытяжки и вытяжные системы Kemper для сварочного дыма

KEMPER — FILTER MASTER СВАРОЧНЫЙ ДЫМОТРАКТОР

Назад по ПОПУЛЯРНЫМ ТРЕБОВАНИЯМ… Получите сегодня! Мобильный фильтр FilterMaster Недорогая и высокоэффективная сварочная вытяжная система FilterMaster — это мобильный фильтрующий блок, разработанный и идеально подходящий для использования на различных сварочных рабочих местах и в различных условиях.Построен из…Вытяжные устройства и вытяжные системы Kemper от WeldingMart обеспечат надлежащую вентиляцию на вашем рабочем месте.

Вы и ваши коллеги много работаете. Последнее, что вам нужно на работе, это чтобы опасные выхлопные газы угрожали здоровью и производительности. Тем не менее, сварка полна этих опасностей, от используемых химикатов до побочных продуктов, которые появляются в точке контакта. Кроме того, рабочая площадка может быть заполнена другими опасными материалами, которые могут плохо взаимодействовать со сварочными работами.Хороший вытяжной вентилятор позволяет сосредоточить усилия на вентиляции на определенных участках и перенаправить выхлопные газы, дым и испарения в место, откуда они будут безопасно выпущены.

Тем не менее, сварка полна этих опасностей, от используемых химикатов до побочных продуктов, которые появляются в точке контакта. Кроме того, рабочая площадка может быть заполнена другими опасными материалами, которые могут плохо взаимодействовать со сварочными работами.Хороший вытяжной вентилятор позволяет сосредоточить усилия на вентиляции на определенных участках и перенаправить выхлопные газы, дым и испарения в место, откуда они будут безопасно выпущены.

WeldingMart предлагает полную линейку сварочного оборудования Kemper для удаления дыма, дыма и дыма, чтобы ваш цех работал безопасно, чисто и с максимальной производительностью.

Компания Kemper уже более 40 лет обеспечивает более чистую и безопасную рабочую среду и предлагает множество решений для полного удаления выхлопных газов из вашего цеха. Использование сварочного аппарата приводит к образованию вредных металлических паров и побочных газов, а все оборудование Kemper, разработанное в Германии, обеспечивает превосходную защиту и соответствует требованиям OSHA.

У нас есть все вытяжное оборудование Kemper, необходимое для безопасной сварки. Выберите один из стилей вытяжки Kemper для напольного монтажа, а также для настенного монтажа и мобильных устройств. Здесь вы также найдете все необходимые детали и аксессуары Kemper, такие как вытяжные вентиляторы, настенные кронштейны, вытяжные рукава и многое другое.

Не видите, что вам нужно? Позвоните нам по бесплатному номеру или напишите нам в чат. Наши специалисты по сварке помогут вам найти правильное решение.

Нужна помощь? Живой чат или позвоните по номеру 1-877-532-WELD, чтобы поговорить с представителем WeldingMart.Наши специалисты по обслуживанию клиентов имеют многолетний опыт сварки и могут дать вам отличный совет о том, как вытяжка дыма может повысить безопасность и производительность.

Вытяжка сварочного дыма — Удаление сварочного дыма

СВАРОЧНЫЙ ДЫМОУДАЛЕНИЕ

ОДНА ПРОБЛЕМА.

НЕСКОЛЬКО ОДНОГО РЕШЕНИЯ!

НЕСКОЛЬКО ОДНОГО РЕШЕНИЯ! Industrial Maid разрабатывает уникальные промышленные вентиляционные системы для бесканального сбора сварочного дыма, дыма и удаления сварочного дыма.В промышленных вытяжных шкафах используется трехступенчатый фильтрующий элемент, включающий искрогасящий фильтр, 4-дюймовый гофрированный предварительный фильтр и 95-процентный многокарманный основной рукавный фильтр. Наша роботизированная система вытяжек не требует хранения пыли в лотках или бочках и не требует для работы сжатого воздуха. Низкое соотношение воздуха и ткани и использование мешков в стиле носителя также требуют более низкой номинальной мощности, что помогает сократить ежегодные эксплуатационные расходы на электроэнергию. Вытяжные шкафы для вытяжки дыма доступны в нескольких размерах и имеют диапазон расхода воздуха от 1000 до 8000 кубических футов в минуту.Важность удаления дыма для безопасности рабочих больше не обсуждается, это было проверено и доказано, поэтому позвольте инженерам Industrial Maid помочь разработать систему промышленной вентиляции, которая будет соответствовать действующим стандартам, установленным OSHA.

В Industrial Maid мы работаем с нашими клиентами и их механическими подрядчиками, чтобы найти индивидуальные решения для вытяжки дыма для задач промышленной фильтрации воздуха.

Клиент, представленный здесь, нуждался в бесканальной системе вентиляции сварочного дыма, чтобы улучшить качество воздуха для своих сварщиков.Цех по производству металлоконструкций столкнулся с избытком сварочного дыма на своих сварочных станциях и не имел хорошего способа удаления загрязняющих веществ, образующихся при сварке.

Наиболее распространенным решением для систем вентиляции при сварке было бы оградить рабочие камеры стенами или перегородками и использовать вытяжной коллектор окружающего воздуха, что сильно ограничивало бы движение транспорта вблизи рабочего места. Для доставки сырья и вывоза готовой продукции требовался мостовой кран, поэтому идеальным решением стал роботизированный сварочный колпак Industrial Maid.Крановая система с отдельно стоящей рабочей станцией Gorbel с моделью RH60-3 перемещается по стальной эстакаде с помощью тракторных приводов. Система бесканального фильтрующего кожуха может обеспечить вытяжку дыма более чем из одной сварочной камеры и позволяет использовать подъемный кран с консольными поперечными опорами на каждом конце. Кнопки управления на обоих концах включают приводы трактора, а концевые выключатели сигнализируют приводу трактора, когда капот находится на месте, чтобы остановить движение.

Система бесканального фильтрующего кожуха может обеспечить вытяжку дыма более чем из одной сварочной камеры и позволяет использовать подъемный кран с консольными поперечными опорами на каждом конце. Кнопки управления на обоих концах включают приводы трактора, а концевые выключатели сигнализируют приводу трактора, когда капот находится на месте, чтобы остановить движение.

Industrial Maid знает, что вам нужно удаление сварочного дыма, которое защищает ваших рабочих, но не прерывает ваш рабочий процесс.Инновационные решения для систем промышленной вентиляции, такие как роботизированный сварочный колпак и кран на рабочей станции, — это то, что мы делаем лучше всего.

Показанный здесь бесканальный сварочный вытяжной колпак имеет стальную раму с порошковым покрытием калибра 14 и 16, кожух из оцинкованной стали калибра 18 и комплект пылезащитного освещения. Другие доступные опции: фильтр тонкой очистки HEPA, двойной вентилятор с прямым приводом, глушитель, манометр, дверца с боковым доступом и защитный кожух. Это промышленная система вентиляции, которая действительно может быть разработана для решения ваших задач по удалению дыма без ущерба для рабочего процесса.

Это промышленная система вентиляции, которая действительно может быть разработана для решения ваших задач по удалению дыма без ущерба для рабочего процесса.

Industrial Maid LLC представляет новый вытяжной шкаф RHV — комплексное бесканальное решение для промышленной фильтрации воздуха. Устройства могут быть сконфигурированы для покрытия площадей от 4 футов X 4 футов до 16 футов X 16 футов или больше. Трехступенчатая система фильтрации дымоудаления включает в себя фильтр с перегородкой, 4-дюймовый складчатый фильтр (Merv 7) и многокарманный основной рукавный фильтр 95% (Merv 15). Эти фильтры сварочного дыма будут справляться с маслянистым дымом. Доступны опции, включающие конечный фильтр HEPA для дыма из нержавеющей стали или других применений, требующих более эффективной фильтрации.Наше оборудование для вытяжки дыма RHV включает в себя блок вентилятора с электродвигателем с низким статическим давлением, не требует сжатого воздуха и не требует удаления пыли из лотков или бочек. Полученная эффективность превращается в экономичное решение по сбору сварочного дыма; долларов, сэкономленных в результате контроля расходов на коммунальные услуги. Позвоните по телефону 877.624.3247, чтобы поговорить со специалистом по промышленным вентиляционным системам, где никогда не взимается плата за помощь в удалении дыма, которая вам нужна.

Полученная эффективность превращается в экономичное решение по сбору сварочного дыма; долларов, сэкономленных в результате контроля расходов на коммунальные услуги. Позвоните по телефону 877.624.3247, чтобы поговорить со специалистом по промышленным вентиляционным системам, где никогда не взимается плата за помощь в удалении дыма, которая вам нужна.

Фильтровальные стены, обратные потоки и экологические камеры

Industrial Maid представляет новую модульную установку для фильтрации воздуха серии EB56.Эта система предназначена для удаления сварочного дыма и дыма, шлифовальной пыли, пыли из нержавеющей стали и других взвешенных в воздухе частиц. Мощный двигатель 4500 CFM, 5 л.с. с композитным воздуходувкой высокого давления BI с прямым приводом делает систему бесшумной, эффективной и простой в обслуживании. Воздух проходит через искрогаситель системы отвода сварочного дыма для сдерживания, затем проходит через напорную камеру для удаления тяжелых частиц, а затем, наконец, проходит через серию фильтров Merv 7 и Merv 14. Фильтр тонкой очистки HEPA также доступен для соответствия стандартам дыма шестивалентного хрома для дыма из нержавеющей стали.

Фильтр тонкой очистки HEPA также доступен для соответствия стандартам дыма шестивалентного хрома для дыма из нержавеющей стали.

Являясь ведущим производителем вытяжных шкафов, компания Industrial Maid с гордостью объявляет о добавлении нашей фильтрующей стенки с боковой тягой модели FW35-4 для использования на промышленных предприятиях для удаления сварочного дыма и дыма, шлифовальной пыли, паров и других загрязняющих веществ в воздухе. . Этот блок установлен на стальном поддоне с накладками для вилочного погрузчика, предлагает три ступени фильтрации: 1) 2-дюймовый предварительный фильтр из полиэстера или 2-дюймовый искровой экранный фильтр, 2) 4-дюймовый складчатый фильтр и 3) многокарманный фильтр с фильтрацией от 45% до 95%. Бумажный фильтр.Система имеет корпус, изготовленный из полиэтилена высокой плотности, что делает ее легче, тише, неагрессивной и экологически чистой по сравнению со стальным корпусом промышленной системы вентиляции. Устройство работает на низкой мощности, использует низкое соотношение воздуха и ткани и не требует для работы сжатого воздуха или плат управления. Техническое обслуживание быстрое и простое – доступ через переднюю или заднюю дверцы доступен в качестве опции – никаких инструментов не требуется. Установки предлагают бизнесу и промышленности «более низкую стоимость владения» по сравнению с существующими технологиями удаления дыма.

Техническое обслуживание быстрое и простое – доступ через переднюю или заднюю дверцы доступен в качестве опции – никаких инструментов не требуется. Установки предлагают бизнесу и промышленности «более низкую стоимость владения» по сравнению с существующими технологиями удаления дыма.

Industrial Maid разработала уникальную камеру контроля окружающей среды модели EB80-1, которая помогает сдерживать летучую пыль на рабочем месте. Система включает в себя трехступенчатую фильтрующую систему, работающую от полностью закрытого двигателя и воздуходувки с ременным приводом. Доступны три стандартных размера: ширина 6 футов, ширина 10 футов и ширина 20 футов. Корпус кабины имеет модульную конструкцию с акустическим контролем звука. Модуль фильтрации воздуха имеет вилочные плашки и диапазон воздушного потока от 4 500 до 15 000 кубических футов в минуту.Как и в случае с другим оборудованием Industrial Maid, внешняя оболочка шкафа изготовлена из переработанного полиэтилена, что делает его легче, тише, дешевле и более экологически безопасным, чем обычная промышленная система вентиляции со шкафами из углеродистой стали. Системы кабин не требуют использования сжатого воздуха и имеют более низкий уровень энергопотребления по сравнению с аналогичными установками картриджного типа.

Системы кабин не требуют использования сжатого воздуха и имеют более низкий уровень энергопотребления по сравнению с аналогичными установками картриджного типа.

Очистители окружающего воздуха серии T

В Industrial Maid мы очень гордимся нашей «рабочей лошадкой» серии T.Использование Т-образного воздухоочистителя обеспечивает ключевые преимущества для «свободно висящих» систем фильтрации воздуха:

- Двойное впускное отверстие — площадь впускного отверстия в два раза больше, чем у прямоточного воздухоочистителя (большее впускное отверстие помогает создать лучшую схему воздушного потока)

- Двойные фильтры — Фильтрующий материал почти в два раза больше, чем у прямоточного воздухоочистителя (более длительный срок службы фильтра и интервалы обслуживания фильтров)

- Углы подачи воздуха – направление подачи чистого воздуха составляет 90 ° от воздухозаборников, что обеспечивает лучшую схему воздушного потока (большее количество воздухозаборников помогает создать лучшую схему воздушного потока)

Industrial Maid’s T-Series включает наши самые популярные модульные промышленные воздухоочистители AZTECH модели T-3000 со шкафами, изготовленными из переработанного полиэтилена. Привлекательная черная матовая отделка этого сварочного вытяжного шкафа не оставляет вмятин, царапин или коррозии и соответствует всем нормам пожарной безопасности NFPA. Промышленность заметит, что продукт легче, гасит шум вентилятора, дешевле и более экологически безопасен, чем сопоставимое оборудование, изготовленное с корпусами из углеродистой стали. Эти уникальные промышленные вентиляционные системы являются полностью модульными, поэтому можно добавить дополнительные шкафы для большего количества фильтрующих материалов и обеспечить скорость воздушного потока от 3000 до 7500 кубических футов в минуту.

Привлекательная черная матовая отделка этого сварочного вытяжного шкафа не оставляет вмятин, царапин или коррозии и соответствует всем нормам пожарной безопасности NFPA. Промышленность заметит, что продукт легче, гасит шум вентилятора, дешевле и более экологически безопасен, чем сопоставимое оборудование, изготовленное с корпусами из углеродистой стали. Эти уникальные промышленные вентиляционные системы являются полностью модульными, поэтому можно добавить дополнительные шкафы для большего количества фильтрующих материалов и обеспечить скорость воздушного потока от 3000 до 7500 кубических футов в минуту.

Портативные устройства для удаления сварочного дыма

Переносной вытяжной дымосос и пылесборник Модели PFC8 и PFC12 востребованы для улавливания источников сварочного дыма, шлифовальной пыли и т.д. см (12-20″) от источника и на площади диаметром 0,5 м (20″). Рукава сварочного дыма доступны диаметром 6 дюймов или 8 дюймов и длиной 7 футов, 10 футов или 14 футов и оснащены желтым колпаком с оптимизированным потоком воздуха, кольцевой ручкой и встроенным демпфером.

Использование передовых технологий, таких как наша уникальная система звуковой очистки «Filter Hammer», гарантирует, что ваши портативные сварочные вентиляционные системы будут работать наилучшим образом и продлят вам долгий срок службы картриджного фильтра. Простая кнопочная система очистки (требуется подключение сжатого воздуха) и герметичный пылесборник упрощают очистку некоторых систем. Наши портативные коллекторы дыма обеспечивают достаточный поток воздуха даже для самых тяжелых сварочных и шлифовальных работ.

Портативные вытяжные устройства Industrial Maidтакже могут быть оснащены фильтрами с активированным углем для удаления газов или фильтром 99.97% Hepa для удаления шестивалентного хрома и других загрязняющих веществ. Также доступна дополнительная скамья 24″ x 24″ с нисходящим потоком вместо руки. Другие функции промышленного вытяжного устройства включают легкодоступную сервисную дверцу, замену фильтра без инструментов и съемный пылесборник.

Неврологические осложнения и расстройства центральной нервной системы окончательно связаны с воздействием сварочного дыма и дыма. Нет никаких сомнений в том, что воздействие сварочного дыма может вызвать серьезные проблемы со здоровьем.При вдыхании эти пары могут попадать в легкие, кровоток, нервные клетки головного мозга, спинной мозг и другие органы, вызывая как краткосрочные, так и долгосрочные проблемы со здоровьем. Исследования показывают, что при размещении в непосредственной близости от места проведения сварки местная вытяжная вентиляция (LEV) снижает воздействие сварочного дыма и дыма. Вопреки распространенной практике, попытки уменьшить воздействие путем установки вентиляторов или открытия окон и дверей оказались неэффективным способом защиты рабочих. Данные исследований говорят нам о том, что сварщики, работающие в закрытых помещениях без LEV, подвергаются гораздо более высокому уровню воздействия опасных сварочных дымов.Информация, полученная в результате исчерпывающих исследований об опасностях воздействия шестивалентного хрома или Cr (VI), побудила OSHA установить новые строгие стандарты и рекомендации.

Нет никаких сомнений в том, что воздействие сварочного дыма может вызвать серьезные проблемы со здоровьем.При вдыхании эти пары могут попадать в легкие, кровоток, нервные клетки головного мозга, спинной мозг и другие органы, вызывая как краткосрочные, так и долгосрочные проблемы со здоровьем. Исследования показывают, что при размещении в непосредственной близости от места проведения сварки местная вытяжная вентиляция (LEV) снижает воздействие сварочного дыма и дыма. Вопреки распространенной практике, попытки уменьшить воздействие путем установки вентиляторов или открытия окон и дверей оказались неэффективным способом защиты рабочих. Данные исследований говорят нам о том, что сварщики, работающие в закрытых помещениях без LEV, подвергаются гораздо более высокому уровню воздействия опасных сварочных дымов.Информация, полученная в результате исчерпывающих исследований об опасностях воздействия шестивалентного хрома или Cr (VI), побудила OSHA установить новые строгие стандарты и рекомендации. Важно отметить, что крайний срок внедрения технических средств контроля в составе системы промышленной вентиляции – 31 мая 2010 года.

Важно отметить, что крайний срок внедрения технических средств контроля в составе системы промышленной вентиляции – 31 мая 2010 года.

При «горячей обработке» процесса сварки Cr(VI) некоторые материалы, такие как нержавеющая сталь, хром изначально не являются шестивалентными, но преобразуются под воздействием высоких температур.Чтобы защитить свою рабочую силу, все работодатели должны обеспечить наличие надлежащих промышленных систем вентиляции в рабочих зонах для сварки. Эти системы, включающие в себя вентиляционные колпаки, воздуховодные потолочные блоки, портативные устройства, очистители окружающего воздуха или блоки обратной тяги, фильтрующие стены и кабины, эффективно улавливают токсичные пары и газы и удаляют их, чтобы они никогда не попадали в дыхательное пространство сварщика.

В связи с тем, что 31 мая 2010 года OSHA установило крайний срок, который ужесточает стандарты воздействия шестивалентного хрома на рабочем месте, большое внимание справедливо уделялось опасностям сварки нержавеющей стали. Но есть много других причин для того, чтобы убедиться, что все сварочные операции имеют надлежащие системы удаления дыма и дыма при сварке:

Но есть много других причин для того, чтобы убедиться, что все сварочные операции имеют надлежащие системы удаления дыма и дыма при сварке:

В процессе сварки чаще всего применяется высокая температура к сварочному стержню, который служит металлическим наполнителем для сплавления других кусков металла. Многие из этих сварочных стержней содержат большое количество марганца, потому что он упрочняет соединяемые металлы. При нагревании и плавлении металлов выделяется газ, поэтому, когда сварщики вдыхают дым и пары, образующиеся при многих процессах сварки, они попадают в легкие токсины марганца, которые затем очень быстро попадают в кровь.Удаление дыма должно быть наивысшим приоритетом.

Одним из наиболее задокументированных побочных эффектов токсического воздействия окружающей среды является отравление марганцем, и сварщики испытывают воздействие марганца, превышающее обычное среднее значение. Частое воздействие высоких уровней марганца в течение длительных периодов работы может привести к заболеванию, известному как манганизм, также известному как «болезнь сварщика». Другой распространенный ярлык — синдром Паркинсона, потому что симптомы имитируют болезнь Паркинсона. Парализующая и неизлечимая болезнь, она подавляет естественную способность центральной нервной системы вырабатывать дофамин, нейротрансмиттер, отвечающий за регулирование движений, эмоций, мотивации и ощущения удовольствия.Внешние проявления синдрома Паркинсона включают дрожь или тремор, особенно в верхней части тела, ослабленное выражение лица, замедленные или жесткие движения, проблемы с глотанием и невнятную или замедленную речь. У сварщиков, подвергшихся воздействию паров марганца от сварочных стержней, побочные эффекты и симптомы болезни Паркинсона, скорее всего, разовьются на 15 лет раньше, чем у среднего человека, который этого не делает.

Другой распространенный ярлык — синдром Паркинсона, потому что симптомы имитируют болезнь Паркинсона. Парализующая и неизлечимая болезнь, она подавляет естественную способность центральной нервной системы вырабатывать дофамин, нейротрансмиттер, отвечающий за регулирование движений, эмоций, мотивации и ощущения удовольствия.Внешние проявления синдрома Паркинсона включают дрожь или тремор, особенно в верхней части тела, ослабленное выражение лица, замедленные или жесткие движения, проблемы с глотанием и невнятную или замедленную речь. У сварщиков, подвергшихся воздействию паров марганца от сварочных стержней, побочные эффекты и симптомы болезни Паркинсона, скорее всего, разовьются на 15 лет раньше, чем у среднего человека, который этого не делает.

К сожалению, марганец является не единственной опасностью, связанной с выбросом сварочного дыма и часто связанным с ним процессом резки газовой горелкой.Перейдите на lhsfna.org, чтобы просмотреть список других распространенных токсинов, перечисленных OSHA, которые выделяются во время этих операций.

Решение: Правильный выбор системы для обеспечения безопасности сотрудников. Промышленная горничная может помочь.

Поиск лучшей сварочной системы вентиляции для улавливания и удаления сварочного дыма и дыма важен, но не должен быть сложным. В Industrial Maid работают инженеры с многолетним опытом, когда дело доходит до объединения всех факторов, которые необходимо учитывать при внедрении системы фильтрации воздуха.Мы включили здесь несколько изображений приложений, чтобы продемонстрировать, что существует много вариантов при разработке плана удаления дыма.

В Industrial Maid мы используем новейшие технологии для разработки и производства оборудования для фильтрации воздуха, которое решит проблемы, с которыми сталкиваются все предприятия, включая пространство, воздушный поток, затраты, эффективность и проблемы, характерные для типа свариваемого материала. Еще одним важным соображением является тип фильтров, которые лучше всего подходят для выбранной вами системы удаления дыма. Позвоните нам по телефону TF: 1-877-624-3247 или отправьте нам письмо по электронной почте: [email protected]. У нас есть полный ассортимент складчатых, рукавных и HEPA-фильтров, поэтому обязательно спросите у наших сотрудников, какие фильтры лучше всего подходят для удаления сварочного дыма.

Позвоните нам по телефону TF: 1-877-624-3247 или отправьте нам письмо по электронной почте: [email protected]. У нас есть полный ассортимент складчатых, рукавных и HEPA-фильтров, поэтому обязательно спросите у наших сотрудников, какие фильтры лучше всего подходят для удаления сварочного дыма.

Вытяжки сварочного дыма – портативные, мобильные, стационарные и централизованные

Системы удаления дымавключены в иерархию средств управления OSHA для управления дымом и предназначены для обеспечения комфорта ваших сотрудников и соблюдения нормативных требований.Наша полная линейка дымоуловителей FILTAIR® разработана специально для сварки, отвода сварочного дыма от зоны дыхания пользователя и поддержания чистоты на вашем предприятии. Мы предлагаем множество вытяжек дыма, которые наилучшим образом соответствуют вашей среде и потребностям в контроле дыма.

Портативная система удаления дыма, разработанная специально для сварки. Эта система идеально подходит для подрядчиков, технического обслуживания и ремонта, а также легкой промышленности.

Эта система идеально подходит для подрядчиков, технического обслуживания и ремонта, а также легкой промышленности.

Мобильные системы дымоудаления, разработанные специально для сварки. Мощная высокопроизводительная система идеально подходит для производственных цехов, производственных, ремонтных и учебных центров, где необходима мобильность.

Зона захвата переопределена. Инновационная система удаления дыма с увеличенным захватом, разработанная специально для сварки.Эксклюзивная технология ZoneFlow™ создает гораздо большую область захвата, чем существующие продукты для захвата источника. Идеально подходит для производственных цехов, производственных и учебных центров.

Настенные или колонные системы дымоудаления, специально предназначенные для сварки. Мощная система большого объема с фильтром MERV 15 FilTek XL идеально подходит для производственных цехов, производственных и учебных центров.

Мощная система большого объема с фильтром MERV 15 FilTek XL идеально подходит для производственных цехов, производственных и учебных центров.

Промышленная централизованная серия является частью инженерной системы удаления дыма, предназначенной для нескольких источников улавливания, которые требуют воздуховодов и аксессуаров для завершения системы.Идеально подходит для производства — портативных и автоматизированных, производственных цехов и учебных центров.

Вытяжные рукава FILTAIR®предварительно собраны, просты в эксплуатации и предназначены для улавливания сварочного дыма.

Разработанный специально для улавливания частиц сварочного дыма, FilTek™ XL фильтрует вне фильтра, превосходит все остальные.

.

Точим на иглу.

Точим на иглу.

При необходимости укрепим место ремонта дополнительным подвесом. Сварка выхлопной системы производится в защитной газовой среде. Такой способ минимизирует нагрев детали и препятствует термической деформации металла.

При необходимости укрепим место ремонта дополнительным подвесом. Сварка выхлопной системы производится в защитной газовой среде. Такой способ минимизирует нагрев детали и препятствует термической деформации металла. г. вытяжной колпак

г. вытяжной колпак Мягкая сталь состоит в основном из железа, углерода и небольшого количества марганца, фосфора, серы и кремния, тогда как нержавеющая сталь содержит в основном железо, хром, никель, титан и марганец. Документ с критериями NIOSH определяет мышьяк, бериллий, кадмий, хром (IV) и никель как потенциальные канцерогены для человека, которые могут присутствовать в сварочных дымах

Мягкая сталь состоит в основном из железа, углерода и небольшого количества марганца, фосфора, серы и кремния, тогда как нержавеющая сталь содержит в основном железо, хром, никель, титан и марганец. Документ с критериями NIOSH определяет мышьяк, бериллий, кадмий, хром (IV) и никель как потенциальные канцерогены для человека, которые могут присутствовать в сварочных дымах