Ремонт коллектора, заварить выпускной коллектор, сварка выпускных коллекторов, замена коллектора авто, замена прокладки выпускного коллектора.

Ремонт выпускного коллектора в Краснодаре.

Выхлопной коллектор автомобиля-это важная деталь системы его предназначением является сбор и отвод отработавших выхлопных газов из отдельных цилиндров двигателя , который подвержен целому ряду негативных воздействий как изнутри, так и снаружи:

- Отводя выхлопные газы, он подвергается термическому воздействию, поскольку их температура нередко достигает нескольких сотен градусов.

- Остановка ДВС приводит к быстрому охлаждению и образованию конденсата.

- При соприкосновении с двигателем он подвержен перепадам и вибрациям.

Коррозия и другие факторы являются причиной появления трещин. Специалисты автосервиса «Глушакоff 23» своевременно продиагностируют неисправность, что позволит избежать необходимость в дорогостоющей замене, но и исключит возможность неожиданной поломки и остановки автомобиля.

Признаки полмки выхлопного коллектора:

- Шумы при работе двигателя

- Запах выхлопных газов в салоне автомобиля

- сбой в электронных системах ЭБУ автомобиля

- низкое давление турбокомпрессора

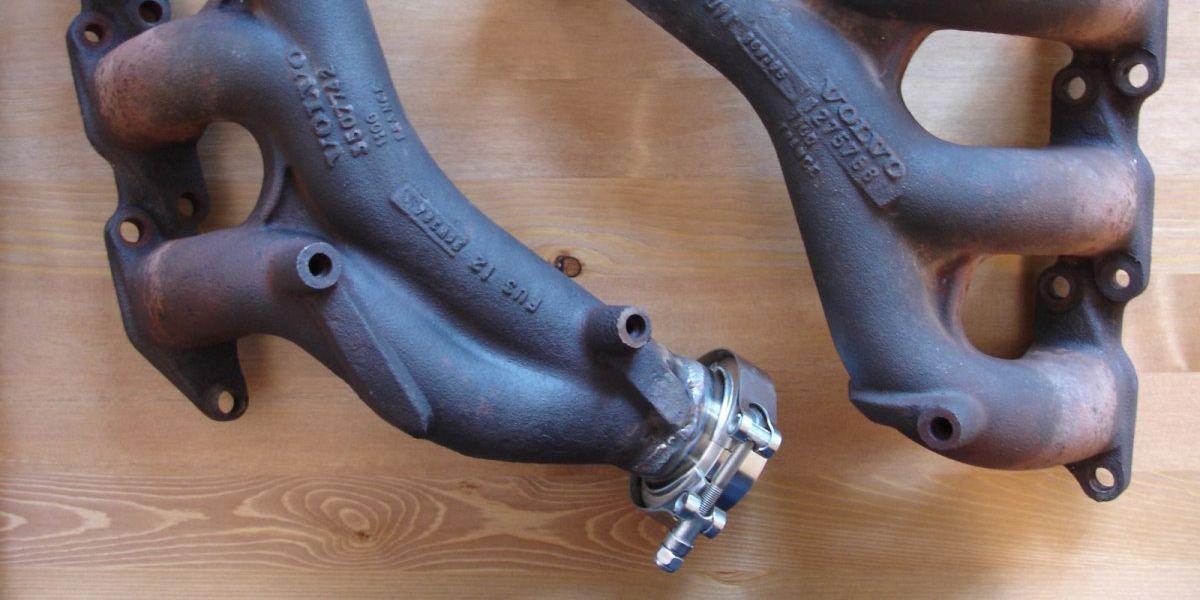

Все поломки выхлопного коллектора устраняется сваркой, поскольку коллектор может быть изготовлен из нержавеющей стали или из чугуна. Чугунные коллектора очень хрупкие, поэтому перед сварочными работами необходимо тщательно зачистить заготовку от окислов, разогреть до определенной температуры. После окончания сварочных работ и полного остывания коллектора, производиться шлифовка поверхности прилегаюшей к блоку цилиндров. Отклонение даже на 1 мм не обеспечит герметичности соединения.

Для максимально длительного сохранения состояния выхлопной системы в исправном состоянии необходимо выполнять периодическое техническое обслуживание и осмотр глушителя транспортного средства.

Сварка чугуна, пайка чугуна | Сварка

сварка аргоном чугунной детали

сварка чугуна

наплавка чугуна аргоном

сварка чугуна

Чугун является очень распространенным материалом не только в нашей стране, но и во всем мире. Его используют практически во всех отраслях промышленности и направлениях деятельности человека. Важнейшими преимуществами этого материала являются твердость, легкость механической обработки, высокое сопротивление износу и коррозии. Изготовление даже очень сложных изделий из чугуна обходится относительно недорого, что также говорит в пользу данного материала.

Его используют практически во всех отраслях промышленности и направлениях деятельности человека. Важнейшими преимуществами этого материала являются твердость, легкость механической обработки, высокое сопротивление износу и коррозии. Изготовление даже очень сложных изделий из чугуна обходится относительно недорого, что также говорит в пользу данного материала.

Однако там, где есть преимущества, почти наверняка, найдутся и недостатки. В частности, чугун является очень хрупким и не пластичным материалом. Кроме этого, изделия из него нередко имеют всевозможные дефекты литья. Для устранения последних применяются различные методы сваривания.

Сварка чугуна как и пайка чугуна, это весьма сложный и трудоемкий процесс, который под силу только опытным сварщикам. Именно такие сотрудники трудятся в компании «Аргон», что гарантирует нашим заказчикам максимально высокое качество выполняемых работ. Все сложности сварки чугуна связаны с вышеупомянутыми низкой пластичностью и хрупкостью данного материала./806e871b3b31d0a.ru.s.siteapi.org/img/837106aef95a6682ae16af6fafc8bb326dca15ea.JPG) Эти недостатки нередко приводят к появлению трещин и сколов в процессе сваривания.

Эти недостатки нередко приводят к появлению трещин и сколов в процессе сваривания.

В настоящее время для работы с чугуном применяются два метода сварки: горячий и холодный. В первом случае производится равномерный нагрев изделия до 600-700 градусов и последующее плавное охлаждение. Сам процесс осуществляется по средствам постоянного или переменного тока большой мощности. Стоит отметить, что горячая сварка чугуна по характеристикам вполне сопоставима с отливкой чугуна в нагретую форму.

Что касается «холодного» метода, его основным отличием от вышеописанного является то, что изделие не нагревается до высоких температур. На сегодняшний день выделяют десятки способов холодной сварки чугуна. Условно их можно группировать по трем направлениям — сварка чугуна стальными электродами, сварка электродами из чугуна, сварка электродами из сплавов и цветных металлов. В зависимости от целей и условий, специалист определяет максимально актуальный метод сваривания в каждом конкретном случае. Применение разных способов сварки позволяет добиваться максимальной прочности и надежности конструкций.

Применение разных способов сварки позволяет добиваться максимальной прочности и надежности конструкций.

Если вам нужна сварка или

В нашем цеху при проведении сварочных работ мы применяем такие методы, как: аргонная сварка чугуна (аргонодуговая), ручная покрытым электродом и высокотемпературная пайка чугуна.

Восстановление аргонно дуговой сваркой шаровой опоры на автомобиль.

Ремонт и восстановление (сварка) чугунных деталей и запчастей:Наши специалисты смогут качественно и в краткие сроки устранить дефекты в любых чугунных изделиях. Наиболее часто нами проводятся следующие операции: сварка чугунного блока цилиндров двигателя, сварка выпускного коллектора, сварка чугунной ступицы, устранение трещин в корпусе насоса, а также сварка чугуна со сталью.

Ремонт выпускного коллектора в ЗАО Москвы

Если автомобиль стал периодически подтраивать, увеличился расход топлива, или по результатам диагностики обнаружилось, что лямбдам постоянно приходится вносить серьезные коррективы в процесс формирования топливно-воздушной смеси, возможно, Вам потребуется ремонт выпускного коллектора. Что уже говорить, если явно видны трещины и другие повреждения этого элемента…

Если вам необходимо отремонтировать «паук», обращайтесь в автосервис «ВАШ глушитель». У нас есть все необходимое для выполнения ремонта выпускных коллекторов любых авто: специализированное оборудование и немалый опыт сотрудников автосервиса.

Ремонт выпускных коллекторов: как мы это делаем

Некоторые «спецы» предлагают 2 способа ремонта этого элемента: использование специализированных герметиков и подобных им составов, а также сварка выпускного коллектора. В нашем сервисе практикуется только второй вариант, т.

Мы предлагаем:

- Ремонт чугунных коллекторов методом сварки. Наши специалисты правильно подберут технологию сварки, исходя из особенностей чугуна, из которого изготовлен «паук» и характера повреждений. В автосервисе практикуется горячая и холодная сварка чугуна, дуговая с металлическим или угольным электродом, газовая и пр. При этом по завершении работ обязательно проверяется геометрия детали, а также, при необходимости, проводится шлифовка и другие операции, обеспечивающие качество шва.

- Ремонт выхлопного коллектора, изготовленного из нержавеющей стали. Осуществляет это в постоянном токе и обязательно при организации поддува противоположной стороны шва, что гарантирует правильное образование валика шва и его высокую прочность.

Такой подход гарантирует высокое качество работы и продолжительный срок службы детали после ремонта.

Такой подход гарантирует высокое качество работы и продолжительный срок службы детали после ремонта.Специалисты сервиса «ВАШ глушитель» берутся за ремонт коллекторов любой сложности. Мы можем восстановить работоспособность «паука»:

- Любой массовой модели автомобиля.

- Раритетных машин, найти комплектующие для которых весьма проблематично.

- Тюнингованных автомобилей, выпускные коллекторы для которых изготавливаются под заказ.

Доверьтесь нам, и Вам удастся избежать необходимости покупки этого недешевого элемента. Поэтому приезжайте в наш автосервис по ремонту выпускных коллекторов в ЗАО г. Москвы (пос. Рублёво, р-н Кунцево, м. Крылатское, м. Строгино) и наши высококвалифицированные мастера произведут оперативный ремонт выпускного коллектора по доступным ценам.

Ремонт выпускных коллекторов | СТО АВТО

Материалом для изготовления выпускных коллекторов служит сталь и чугун. При этом на автомобилях устанавливаются преимущественно именно чугунные коллекторы. Что касается нарушения целостности, то данному явлению подвержен, как один, так и другой материал.

При этом на автомобилях устанавливаются преимущественно именно чугунные коллекторы. Что касается нарушения целостности, то данному явлению подвержен, как один, так и другой материал.

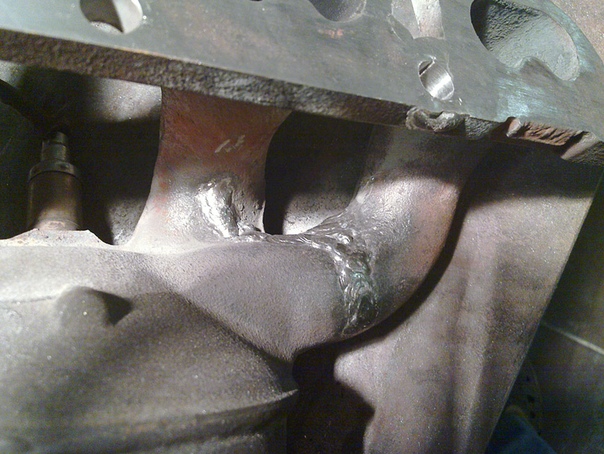

Ремонт изделий из чугуна несколько более сложен и это обусловлено далеко не только свойствами этого материала (поддается на всякой сварке) – в процессе эксплуатации коллектора чугун неоднократно подвергается перепадам температур, вследствие чего, обретает свойства так называемого “горелого чугуна”.

Традиционная сварка такого пористого чугуна приводит к растрескиванию материала, если не в процессе самого сваривания, то уж точно, во время непродолжительной эксплуатации. Для ремонта таких выпускных коллекторов разработана специальная технология, которая эффективно применяется на практике специалистами нашего автосервиса.

Профессиональный ремонт выпускных коллекторов

На нашем СТО каждый автовладелец может рассчитывать на качественный ремонт выпускных коллекторов из любого материала, будь-то чугун или сталь.

Какова причина возникновения трещин в выпускном коллекторе? Одна из самых распространенных – несвоевременная замена свечей зажигания. Вместе со старением свечи искровой зазор увеличивается и в результате рабочий заряд сгорает существенно дольше. Это приводит к потере мощности и сгорания части рабочей смеси не в цилиндре, а уже в коллекторе.

Следствием данного явления становится выход из строя катушек зажигания, повреждение катализатора и возникновение трещин на коллекторе.

Для того чтобы предотвратить возникновение столь малоприятных последствий, необходимо своевременно проводить замену свечей зажигания.

Если все же проблема возникла, наш автосервис всегда готов предложить помощь.

Наши специалисты определят степень повреждения, демонтируют коллектор и устранят все трещины.

При высоком качестве обслуживания стоимость наших услуг одна из самых низких в Минске.

Звоните нам по телефонам:

+375 44 491 52 40

+375 33 345 39 09

для консультации или заказа услуги.

Автосервис «АвтоКат96» — ремонт выхлопных систем

Если автомобиль стал периодически подтраивать, увеличился расход топлива, или по результатам диагностики обнаружилось, что лямбдам постоянно приходится вносить серьезные коррективы в процесс формирования топливно-воздушной смеси, возможно, Вам потребуется ремонт выпускного коллектора. Что уже говорить, если явно видны трещины и другие повреждения этого элемента…

Если вам необходимо отремонтировать «паук», обращайтесь в автосервис «АвтоКат96». У нас есть все необходимое для выполнения ремонта выпускных коллекторов любых авто: специализированное оборудование и немалый опыт сотрудников автосервиса.

Ремонт выпускных коллекторов: как мы это делаем

Некоторые «спецы» предлагают 2 способа ремонта этого элемента: использование специализированных герметиков и подобных им составов, а также сварка выпускного коллектора. В нашем сервисе практикуется только второй вариант, т. к. только таким способом можно качественно отремонтировать «паук».

к. только таким способом можно качественно отремонтировать «паук».

Мы предлагаем:

- Ремонт чугунных коллекторов методом сварки. Наши специалисты правильно подберут технологию сварки, исходя из особенностей чугуна, из которого изготовлен «паук» и характера повреждений. В автосервисе практикуется горячая и холодная сварка чугуна, дуговая с металлическим или угольным электродом, газовая и пр. При этом по завершении работ обязательно проверяется геометрия детали, а также, при необходимости, проводится шлифовка и другие операции, обеспечивающие качество шва.

- Ремонт выхлопного коллектора, изготовленного из нержавеющей стали. Осуществляет это в постоянном токе и обязательно при организации поддува противоположной стороны шва, что гарантирует правильное образование валика шва и его высокую прочность.

В автосервисе «АвтоКат96» ремонт выпускных коллекторов производится исключительно с условием их демонтажа. Такой подход гарантирует высокое качество работы и продолжительный срок службы детали после ремонта.

Такой подход гарантирует высокое качество работы и продолжительный срок службы детали после ремонта.

Специалисты автосервиса «АвтоКат96» берутся за ремонт коллекторов любой сложности. Мы можем восстановить работоспособность «паука»:

- Любой массовой модели автомобиля.

- Раритетных машин, найти комплектующие для которых весьма проблематично.

- Тюнингованных автомобилей, выпускные коллекторы для которых изготавливаются под заказ.

Доверьтесь нам, и Вам удастся избежать необходимости покупки этого недешевого элемента. Поэтому приезжайте в наш автосервис по ремонту выпускных коллекторов в г. Екатеринбург и наши высококвалифицированные мастера произведут оперативный ремонт выпускного коллектора по доступным ценам.

Сварка чугуна от 500 руб

Телефон по сварке чугуна 8 (4932) 21-00-00

Чугун представляет собой сплав железа с углеродом. При этом содержание углерода варьируется от 2% до 7%. Такая структура металла обеспечивает повышенную износостойкость, высокую жаропрочность и коррозионную устойчивость. Чугун применяется в различных отраслях, начиная от судостроения и машиностроения и заканчивая бытовыми системами отопления. Мы выполняем любые сварочные работы по чугуну – ремонт блоков цилиндров, восстановление выпускных коллекторов, наварку элементов крепления на чугунные детали и т.п.

При этом содержание углерода варьируется от 2% до 7%. Такая структура металла обеспечивает повышенную износостойкость, высокую жаропрочность и коррозионную устойчивость. Чугун применяется в различных отраслях, начиная от судостроения и машиностроения и заканчивая бытовыми системами отопления. Мы выполняем любые сварочные работы по чугуну – ремонт блоков цилиндров, восстановление выпускных коллекторов, наварку элементов крепления на чугунные детали и т.п.

Особенности сварки чугуна

В силу структуры материала в промышленных объемах сварка чугуна не применяется. Все детали из чугуна изготавливаются методом литья и соединяются болтовыми или стыковыми соединениями. Но иногда возникает необходимость выполнить и сварочные работы по чугуну. Например, в случае возникновения трещины на чугунной детали или при необходимости срочного ремонта, когда нет возможности заменить деталь целиком.

Существуют белый, серый, отбеленный, ковкий и высокопрочный чугуны. При сварке каждого вида чугуна существуют свои особенности, которые стоит учитывать:

— чугун очень чувствителен к скорости охлаждения, при быстром остывании возможно растрескивание и отбеливание, ведущие к потере свойств материала;

— низкая пластичность чугуна и отсутствие фазы перехода из жидкого состояния в твердое;

— расширение чугуна при охлаждении в результате графитизации;

— образование оксида СО, и как следствие возникновение пористости металла.

Сварка чугунных изделий выполняется угольными или металлическими электродами, а также газосваркой.

До начала сварочных работ необходимо выполнить соответствующую подготовку деталей. Место сварки необходимо очистить от посторонних наслоений при помощи щетки, либо с использованием абразивного инструмента. Затем при помощи растворителя очистить жировые пленки, а трещины засверлить на всю глубину.

Перед выполнение работ необходимо равномерное нагревание свариваемых деталей до температуры 600-750 градусов. Нагрев производится ацетиленовой горелкой или в специальной камере. В процессе сварки в зону расплавления вводятся графитизирующие вещества (кремний, алюминий или титан). Сварка производится на постоянном или переменном токе электродом из серого чугуна.

После окончания процесса сварки очень важно обеспечить равномерное остывание чугуна. Это достигается постепенным снижением температуры детали в печи, или погружением детали в песок, для равномерного охлаждения предварительно укрыв деталь теплоизолирующим материалом, например асбестом.

Как с нами связаться?

По всем вопросам, касающимся сварки чугуна вы можете получить консультацию, позвонив нам по телефонам указанным на сайте. Мы работаем ежедневно и круглосуточно и всегда будем рады вам помочь.

Наша новая услуга Вскрытие замков

ремонт коллектора, сварка трещины в коллекторе СПб

Выпускной коллектор – деталь выхлопной системы, которая непосредственно связана с двигателем. Коллектор производит сбор отработанных газов из цилиндра двигателя и их отвод в катализатор или сразу в выхлопную трубу. Коллектор – это деталь, которая наиболее всего подвергается температурным нагрузкам, поэтому трещины коллектора, самая распространенная поломка этой детали.

Выпускной коллектор – деталь выхлопной системы, которая непосредственно связана с двигателем. Коллектор производит сбор отработанных газов из цилиндра двигателя и их отвод в катализатор или сразу в выхлопную трубу.

Коллектор – это деталь, которая наиболее всего подвергается температурным нагрузкам, поэтому трещины коллектора, самая распространенная поломка этой детали.

Подвергаясь колоссальным нагрузкам, коллектор должен быть сделан из прочных материалов. Чугун и сталь – это два варианта исполнения коллекторов современных автомобилей.

Осмотр и диагностика выхлопной системы производится бесплатно!

Признаки неисправности выпускного коллектора

Наличие посторонних звуков при движении автомобиля должно заставить водителя насторожиться и обратиться на сервис за диагностикой выхлопной системы. После осмотра автомобиля, принимается решение о том, как будет проводиться снятие выпускного коллектора и его ремонт. Трещина в выпускном коллекторе последствия может иметь самые плачевные для состояния автомобиля. Взрыв коллектора приведет к глобальным повреждениям, устранение которых обойдется в круглую сумму.

Способы ремонта коллектора

Если трещина в коллекторе имеет небольшие размеры, то устранить ее можно путем сварки или заделки герметичными веществами. Заварить трещину на выпускном коллекторе может только профессиональный сварщик. Использовать для этого нужно аргоновую сварку, так как это самый надежный метод ремонта. Сварочные работы сопровождает снятие и установка впускного коллектора, которые должны проводиться на смотровой яме, для обеспечения идеального доступа мастеру ко всем деталям.

Использовать для этого нужно аргоновую сварку, так как это самый надежный метод ремонта. Сварочные работы сопровождает снятие и установка впускного коллектора, которые должны проводиться на смотровой яме, для обеспечения идеального доступа мастеру ко всем деталям.

В случае, когда трещина в выпускном коллекторе имеет значительные размеры и износ самой детали достиг такого уровня, что сварка бессильна, то поможет только снятие коллектора и его полная замена на новую деталь.

Снятие коллектора должно происходит на автомобиле с полностью остывшей выхлопной системой, при несоблюдении этого правила, существует риск получить ожоги. Поэтому снятие впускного коллектора и его выпускной части лучше всего доверять профессионалам, так как для качественного проведения операции требуются определенные навыки.

Отсоединение коллектора должно проходить в строго определенной последовательности. Установка коллектора происходит ровно в обратном направлении с соблюдением порядка установки гаек и степени их затяжки.

В нашем сервисе может быть заказана изготовление и установка выпускного коллектора по индивидуальному заказу в рамках проведения тюнинга выхлопной системы автомобиля.

Проведение всех работ с ремонтом выхлопной системы, в том числе установка впускного коллектора, проводиться с обязательной заменой герметичных прокладок.

Звоните и мы ответим на все интересующие вас вопросы по тел.+7(981)862-89-62

Ждем Вас в наших автосервисах в Санкт-Петербурге:

- ОТКРЫЛСЯ НОВЫЙ СЕРВИС! Красносельский район, ш. Таллинское, д. 159 (гипермаркет Лента)

- г. Петергоф, ул. Константиновская, д.16

Как сварить чугунный выпускной коллектор

58 Как сварить чугунный выпускной коллектор

Второй ремонт выпускного коллектора Cummins. Для ремонта Майк использовал мини-сварочный аппарат на 130 А, чтобы продемонстрировать наихудший сценарий использования наших электродов.

Этот чугунный выпускной коллектор дизельного грузовика Cummins направлялся к свалке, потому что в цехе не было чугунного сварочного прутка для его ремонта. При стоимости замены в 400 долларов, стержни Muggy Weld 77 и 72 были недорогой альтернативой.

Электрод 77 имеет контролируемое проплавление (идеально подходит для механической обработки и отсутствия трещин) и, следовательно, не может связываться с термически обработанным чугуном. В таких ситуациях мы рекомендуем использовать 72 сварочных стержня для обожженного чугуна, а затем 77 сварочных стержней. Анкеры 72 с высокой глубиной проникновения глубоко вглубь грязного чугуна, герметизируют загрязнения и могут использоваться во всех положениях: вертикально вверх, горизонтально, вертикально вниз, над головой или ровно. После облицовки чугунного коллектора 72, завершите сварку 77.Электроды 77 мягче стандартных никелевых стержней, а их уникальные свойства растягиваются и удлиняются на 300 процентов больше, чем другие стержни, создавая высокопрочные, устойчивые к образованию трещин и не имеющие пористости сварные швы.

Примечание. Перед сваркой выпускного коллектора из чугуна мы не нагревали деталь и не наблюдали повторного растрескивания при воздушном охлаждении сварного шва.

Комбинация из чугуна 72/77 идеально подходит для грузовых автомобилей, автобусных линий, автомобилей, тяжелой техники и жилых автофургонов. Эту же технику можно использовать для ремонта блоков цилиндров, картеров трансмиссии, промышленных машин и головок цилиндров.

СОВЕТЫ:

- Всегда сваривайте не более чем на 2 дюйма за раз и дайте остыть в течение 2 минут между проходами. Для некоторых чугунов вы можете сварить только дюйм или меньше и дать остыть в течение 1 минуты между проходами.

- Низкая и медленная — ключ к качественной сварке чугуна.

Примечание : При использовании продуктов Muggy Weld соблюдайте все рекомендации AWS по безопасности и охране здоровья.

Сварка чугуна: восстановление хрупкого металла

ВОССТАНОВЛЕНИЕ АВТО КАК

Крис Вантак

Если вы поместите в комнату десять человек, которые знакомы с автореставрацией, независимо от того, выполняют ли они свою работу или являются профессионалами, при обсуждении проблем реставрации, вероятно, возникнет тема ремонта чугуна. Восстановление тела или воспроизведение декоративных элементов во время реставрации довольно распространены и обычно достигаются без особых трудностей. Но упомяните о треснувшей или сломанной чугунной части, и по вашему телу может пройти дрожь. Чугун, черный металл, содержащий примерно 95 процентов железа, а остальное — сплавы, такие как кремний и углерод, часто используется для изготовления многих старинных автозапчастей. Он хорошо принимает форму, легко обрабатывается, идеально подходит для ситуаций с высокой температурой (например, выпускные коллекторы) и даже имеет хорошие характеристики сжатия.Однако чугун плохо переносит растяжение и является хрупким. Отремонтированная трещина в чугунной детали с использованием обычных методов пайки может появиться снова, когда деталь будет возвращена в эксплуатацию, особенно если деталь обычно находится под каким-либо напряжением или нагрузкой. Традиционно, устранение трещины в чугунной детали требует предотвращения ее распространения. Близко расположенные винты, вкрученные в корень трещины, со сточенными головками могут достичь этой цели.

Восстановление тела или воспроизведение декоративных элементов во время реставрации довольно распространены и обычно достигаются без особых трудностей. Но упомяните о треснувшей или сломанной чугунной части, и по вашему телу может пройти дрожь. Чугун, черный металл, содержащий примерно 95 процентов железа, а остальное — сплавы, такие как кремний и углерод, часто используется для изготовления многих старинных автозапчастей. Он хорошо принимает форму, легко обрабатывается, идеально подходит для ситуаций с высокой температурой (например, выпускные коллекторы) и даже имеет хорошие характеристики сжатия.Однако чугун плохо переносит растяжение и является хрупким. Отремонтированная трещина в чугунной детали с использованием обычных методов пайки может появиться снова, когда деталь будет возвращена в эксплуатацию, особенно если деталь обычно находится под каким-либо напряжением или нагрузкой. Традиционно, устранение трещины в чугунной детали требует предотвращения ее распространения. Близко расположенные винты, вкрученные в корень трещины, со сточенными головками могут достичь этой цели. Лучше отремонтировать чугун, чтобы соединить сломанные поверхности и предотвратить дальнейшее растрескивание.

Лучше отремонтировать чугун, чтобы соединить сломанные поверхности и предотвратить дальнейшее растрескивание.

Эта статья посвящена ремонту чугунного водяного насоса Lincoln модели L, но она также применима к ремонту чугуна в целом. При разборке и разделении передней и задней половин водяного насоса сломалась фланцевая поверхность задней половинки. Вероятно, это произошло из-за того, что слишком большое давление оказывалось только на одной стороне фланца. Оглядываясь назад, лучше было бы сначала пропитать вал и участки подшипника / уплотнения, а затем осторожно надавить на вал и рабочее колесо, чтобы разделить половинки.Но его нельзя отменить, и его нужно отремонтировать.

Чугунная деталь водяного насоса после дробеструйной обработки, видны части, отломанные от фланца.

Ремонт чугунного фланца водяного насоса был доведен до сведения предыдущего знакомого, Сесила Магги, металлурга с карьерой в компании Boeing. Компания Muggy Weld, специализирующаяся на сварке, предлагала линейку сварочных и паяльных продуктов для решения сложных сварочных проблем, таких как корпус водяного насоса. Они предлагают два сорта прутков для электродуговой сварки, № 72 для чугуна, подвергнутого термическому воздействию, которые обычно используются для таких деталей, как выпускные коллекторы. (Нагрев чугуна до высоких температур изменяет содержание углерода, а также характеристики обработки чугуна. Чугун, который использовался в этих условиях, иногда называют грязным чугуном из-за содержания углерода.) # 77 пруток используется для «чистого» чугуна, который также можно обрабатывать. При ремонте грязного чугуна сначала применяется стержень № 72, чтобы сплавить его с чугун этой марки, а затем «покрывать» стержнем № 77 за несколько проходов.Только шток № 77 может быть подвергнут механической обработке или шлифовке, и это может быть полезно при отделке выпускного коллектора, который будет иметь верхнее или фарфоровое покрытие. Muggy утверждает, что их чугунный стержень имеет на 300% большую эластичность, чем стандартный никелевый стержень для дуговой сварки. Именно эта эластичность предотвращает дальнейшее растрескивание.

Они предлагают два сорта прутков для электродуговой сварки, № 72 для чугуна, подвергнутого термическому воздействию, которые обычно используются для таких деталей, как выпускные коллекторы. (Нагрев чугуна до высоких температур изменяет содержание углерода, а также характеристики обработки чугуна. Чугун, который использовался в этих условиях, иногда называют грязным чугуном из-за содержания углерода.) # 77 пруток используется для «чистого» чугуна, который также можно обрабатывать. При ремонте грязного чугуна сначала применяется стержень № 72, чтобы сплавить его с чугун этой марки, а затем «покрывать» стержнем № 77 за несколько проходов.Только шток № 77 может быть подвергнут механической обработке или шлифовке, и это может быть полезно при отделке выпускного коллектора, который будет иметь верхнее или фарфоровое покрытие. Muggy утверждает, что их чугунный стержень имеет на 300% большую эластичность, чем стандартный никелевый стержень для дуговой сварки. Именно эта эластичность предотвращает дальнейшее растрескивание. Они также утверждают, что в предварительном обогреве ремонтируемого участка не было необходимости, хотя опыт здесь разный.

Они также утверждают, что в предварительном обогреве ремонтируемого участка не было необходимости, хотя опыт здесь разный.

Перед тем, как сварить водяной насос, старый коллектор из морского чугуна был извлечен со свалки для тренировочных сварных швов.Несколько разрезов были сделаны с помощью шлифовального станка и отрезаны кругом, имитирующие области трещин, а затем слегка выпилены, как это принято при выполнении глубоких швов. Используя электродуговый сварочный аппарат с силой тока около 90 А, отрицательной полярностью и методом обратного шва, стержень хорошо проник в коллектор для отходов.

Схема выполнения техники дуговой сварки обратным швом.

Выпускной коллектор из морского чугуна, используемый на практике. Тонкий зазор был вырезан отрезным кругом, имитирующим трещину, и слегка выпилен.Два прохода через зазор доказали, что стержень проникает и заполняет зазор.

Поперечный разрез того же учебного коллектора. Более широкий V-образный вырез позволил бы сварному шву располагаться больше посередине чугуна.

В одном небольшом месте на стежке появилась микротрещина, в которой тренировочный коллектор имел две разные толщины. Еще один проход по этой области исправил трещину на линии роста волос. В этом случае некоторый предварительный нагрев с использованием кислородно-ацетиленовой горелки мог предотвратить это.Эти практические сварочные швы убедили нас в том, что эти сварочные стержни решат проблему фланца водяного насоса. Корпус водяного насоса и детали фланца были подвергнуты пескоструйной очистке, и был изготовлен зажим из толстой алюминиевой пластины для удержания деталей фланца во время сварки. Опять же, методом обратного шва были наложены короткие сварные швы с обеих сторон сломанных фланцев, чтобы обеспечить глубокое и равномерное проплавление. После этого зажимное приспособление было снято, и сварные швы были обработаны с использованием пневматических и вращающихся твердосплавных шлифовальных машин. Кроме того, чугунная штанга №77 использовалась для создания сильно корродированных участков вокруг выпускного фланца насоса.

Чугунная часть водяного насоса, скрепленная болтами с толстой алюминиевой пластиной в качестве зажимного приспособления.

Первые сварочные проходы выполняются с обеих сторон сварочным стержнем №77. Алюминиевая пластина откручивается, а оставшаяся часть фланца ремонтируется.

Отремонтированная поверхность фланца обработана, отшлифована и установлена на корпус водяного насоса.

Выходной фланец трубы водяного насоса показывает степень коррозии и участки, заполненные сварочным стержнем № 77.После нескольких проходов и некоторой опиловки становится ясно, что сварочный стержень создаст поверхность, подходящую для создания водонепроницаемого соединения на выходе.

Ремонт чугуна исторически был трудным. Однако эти сварочные изделия могут предложить решения для некогда не подлежащих ремонту деталей, таких как нижние края блоков цилиндров или внутренние водные отсеки, которые треснули от замерзания воды. Muggy Weld предлагает множество продуктов, и их веб-сайт предлагает гораздо больше, чем можно здесь объяснить, включая ценные видеоуроки.

Muggy Weld предлагает множество продуктов, и их веб-сайт предлагает гораздо больше, чем можно здесь объяснить, включая ценные видеоуроки.

Источник:

Магги Уэлд,

1630 Shaker Church Road NW,

Олимпия, WA 98502

Телефон: 1- (866) 684-4993

Собственный сайт: www.muggyweld.com

data-matched-content-ui-type = «image_card_stacked» data-matched-content-rows-num = «3» data-matched-content-columns-num = «1» data-ad-format = «autorelaxed»>

Пайка чугуна: основы

Сводка

Чугун (серый, белый и ковкий) — это искусственный сплав, состоящий из железа, углерода и кремния.Часть углерода существует в виде свободного углерода или графита.

Общее содержание углерода составляет от 1,7 до 4,5 процентов.

Чугун используется для изготовления водопроводных труб, отливок станков, корпуса трансмиссии, блоков цилиндров, поршней, отливок печей и т. Д.

Металл может быть припаян или сварен бронзой, газовой и дуговой сваркой, закалкой или механической обработкой.

С точки зрения ограничений, чугун перед сваркой необходимо предварительно нагреть. Нельзя работать холодно.

Часто пайка является лучшим способом ремонта чугуна, особенно когда детали необходимо восстановить, а затем обработать с соблюдением допуска.

Видео о том, как паять чугун и необходимый стержень

Обзор

Если вы хотите паять чугун, плавка основного металла не требуется, поскольку стержень имеет встроенный флюс.

Зазор должен быть около 0,003 для максимальной прочности на растяжение и сдвиг.

Стержень нагревается до температуры выше 1400 градусов, чтобы проникнуть в поры металла.

Пруток, необходимый для пайки чугуна, сваривает весь чугун, латунь, никель, медь и более 50 различных видов стали, включая нержавеющую.

Откройте заливки вокруг участка, который необходимо отремонтировать, просверлите и вышлифуйте U-образную форму металла, чтобы это больше не было волосяной трещиной.

На угловой шлифовальной машине потренируйтесь с чугунным шлифованием в металле паза от 1/16 до 1/8 дюйма. Используйте припой или режущий наконечник, чтобы нагреть металл до 1400 градусов.

Металл начинает краснеть при 600 градусах, но продолжает нагреваться.

Проверьте стержень на металле на 1/4 дюйма за пределами основной части пламени.

У стержня есть сердечник из флюса, который плавится намного ниже стержня, поэтому, если сам стержень не плавится, наберитесь терпения.

Когда вы приближаетесь к 1400 градусам, будет похоже, что вы собираетесь прожечь в металле дыру, но не волнуйтесь.

Как только вы увидите, что стержень плавится, поцарапайте стержень по всей области, которую нужно отремонтировать.

Стержень расплавится и с помощью сердечника из флюса вплавится в металл.

Если вы потянете за фонарик, он станет вишнево-красным примерно 20 секунд.

Если вы четко следовали инструкциям и поцарапали стержень по всей области, которую необходимо тщательно отремонтировать, у вас будет максимально прочный сварной шов на этом конкретном металле.

Затем вы можете шлифовать, придавать форму, полировать и красить по желанию.

Сварка чугуна MigСвойства чугуна

Чугун имеет:

- Число твердости по Бринеллю от 150 до 220 (без сплавов) и от 300 до 600 (с легированием)

- Предел прочности при растяжении от 25000 до 50000 фунтов на квадратный дюйм (от 172 375 до 344 750 кПа) (без сплавов) и от 50 000 до 100 000 фунтов на кв. Дюйм (от 344 750 до 689 500 кПа) (с легированием)

- Удельный вес 7,6

- Высокая прочность на сжатие, в четыре раза превышающая предел прочности на разрыв

- Высокая жесткость

- Хорошая износостойкость

- Удовлетворительная коррозионная стойкость

Серый чугун

Если дать расплавленному чугуну медленно остыть, химическое соединение железа и углерода в определенной степени разрушится.Большая часть углерода отделяется в виде крошечных чешуек графита, разбросанных по всему металлу. Этот графитоподобный углерод, в отличие от комбинированного углерода, вызывает серый вид трещины, который характерен для обычного серого чугуна.

Этот графитоподобный углерод, в отличие от комбинированного углерода, вызывает серый вид трещины, который характерен для обычного серого чугуна.

Поскольку графит является отличным смазочным материалом, а металл покрыт крошечными отслоениями, серый чугун легко обрабатывается, но не выдерживает сильных ударов. Серый чугун на 90-94% состоит из металлического железа со смесью углерода, марганца, фосфора, серы и кремния.Специальные высокопрочные марки этого металла также содержат от 0,75 до 1,50 процента никеля и от 0,25 до 0,50 процента хрома или от 0,25 до 1,25 процента молибдена.

Технический серый чугун содержит от 2,50 до 4,50 процента углерода. Около 1 процента углерода соединяется с железом, а около 2,75 процента остается в свободном или графитовом состоянии. При производстве серого чугуна обычно повышают содержание кремния, так как это позволяет образовывать графитовый углерод. Комбинированный углерод (карбид железа), который составляет небольшой процент от общего количества углерода, присутствующего в чугуне, известен как цементит.

Как правило, чем больше свободного углерода (графитового углерода) присутствует в чугуне, тем ниже общее содержание углерода и тем мягче чугун.

Испытания для серого чугуна

Проверка внешнего вида

Необработанная поверхность отливок из серого чугуна имеет очень тускло-серый цвет и может быть несколько шероховатой из-за песчаной формы, используемой при отливке детали. Отливки из чугуна редко обрабатываются полностью. Необработанные отливки можно местами отшлифовать, чтобы удалить неровности.

Испытание на излом

Надрезать угол со всех сторон зубилом или ножовкой и ударить по углу резким ударом молотка. Темно-серый цвет изломанной поверхности вызван мелкими черными пятнышками углерода, присутствующими в виде графита. Чугун при разрушении ломается. Мелкие, хрупкие стружки, сделанные зубилом, отламываются, как только они образуются.

Искровой тест

Небольшой объем тускло-красных искр, следующих по прямой линии вблизи колеса, испускается, когда этот металл подвергается искровому испытанию. Они распадаются на множество мелких повторяющихся струй, которые меняют цвет на соломенный.

Они распадаются на множество мелких повторяющихся струй, которые меняют цвет на соломенный.

Тест горелки

По результатам теста горелки образуется тихая лужа расплавленного металла желеобразной консистенции. При поднятии пламени факела выемка на поверхности линьки-лужи мгновенно исчезает. По мере плавления на поверхности образуется тяжелая вязкая пленка. Расплавленная лужа затвердевает и не дает искр.

Коллектор для пайки чугунаБелый чугун

Когда серый чугун нагревается до расплавленного состояния, углерод полностью растворяется в чугуне, вероятно, химически соединяясь с ним.Если этот расплавленный металл быстро охлаждается, два элемента остаются в комбинированном состоянии, и образуется белый чугун. Углерод в этом типе железа составляет от 2,5 до 4,5 процентов по весу и называется комбинированным углеродом. Белый чугун очень твердый и хрупкий, часто не поддается механической обработке, и имеет серебристо-белый излом.

Ковкий чугун

Ковкий чугун получают путем нагрева белого чугуна от 1400 до 1700 ° F (760 и 927 ° C) в течение примерно 150 часов в ящиках, содержащих гематитовую руду или железную окалину. Этот нагрев заставляет часть объединенного углерода переходить в свободное или несвязанное состояние. Этот свободный углерод отделяется от углерода в сером чугуне иначе, и называется отпускным углеродом. Он существует в виде небольших округлых частиц углерода, которые придают отливкам из ковкого чугуна способность гнуться перед разрушением и выдерживать удары лучше, чем серый чугун. Отливки по своим свойствам больше похожи на свойства чистого железа: высокая прочность, пластичность, вязкость и способность противостоять ударам.Ковкий чугун можно сваривать и паять. Любую свариваемую деталь после сварки следует отжечь.

Этот нагрев заставляет часть объединенного углерода переходить в свободное или несвязанное состояние. Этот свободный углерод отделяется от углерода в сером чугуне иначе, и называется отпускным углеродом. Он существует в виде небольших округлых частиц углерода, которые придают отливкам из ковкого чугуна способность гнуться перед разрушением и выдерживать удары лучше, чем серый чугун. Отливки по своим свойствам больше похожи на свойства чистого железа: высокая прочность, пластичность, вязкость и способность противостоять ударам.Ковкий чугун можно сваривать и паять. Любую свариваемую деталь после сварки следует отжечь.

Проверка внешнего вида

Поверхность ковкого чугуна очень похожа на серый чугун, но обычно не содержит песка. Он тускло-серый и немного светлее серого чугуна.

Испытание на излом

При разрушении ковкого чугуна центральная часть изломанной поверхности становится темно-серой с яркой стальной полосой по краям. Внешний вид трещины лучше всего описать как рамку для изображения. Ковкий чугун хорошего качества намного прочнее, чем другой чугун, и не ломается при надрезании.

Ковкий чугун хорошего качества намного прочнее, чем другой чугун, и не ломается при надрезании.

Искровой тест

При шлифовании ковкого чугуна внешний яркий слой выделяет яркие искры, как сталь. По мере приближения к внутренней части искры быстро меняют цвет на тускло-красный около колеса. Эти искры из внутренней части очень похожи на искры от чугуна; однако они несколько длиннее и присутствуют в большом объеме.

Тест горелки

Расплавленный ковкий чугун закипает под пламенем горелки.После того, как пламя погаснет, поверхность будет заполнена раковинами. При разрушении расплавленные части становятся очень твердыми и хрупкими, имеют вид белого чугуна (они превратились в белый или закаленный чугун в результате плавления и довольно быстрого охлаждения). Внешняя яркая стальная полоса искрит искры, а центр — нет.

Видео о том, как паять чугунный выпускной коллектор

youtube.com/embed/bTGsd2MzRYg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Литой VS Сварные турбо-манифольды

Существует множество распространенных заблуждений между сварными и литыми турбонагнетателями.Эта статья поможет вам понять некоторые различия между теми, которые мы предлагаем, и какой стиль лучше всего подойдет для вашей сборки.

Сначала мы собираемся рассмотреть разницу между турбонагнетателями Turblown Cast Rx7 и турбонагнетателями заводского чугуна. Большинство литых коллекторов на рынке служат только одной цели; сделать турбонаддув и сделать это как можно дешевле. Это действительно не подходит для энтузиастов, ищущих максимальную производительность.

Можно заметить, что большинство литых турбоколлекторов много весят.Это потому, что они имеют более высокое содержание углерода. Это содержание углерода также более эффективно проводит тепло, по сути превращая коллектор в печь в моторном отсеке. Это одна из причин, по которым отсеки двигателей OEM с двойным турбонаддувом FD такие горячие. Было высказано предположение, что это одна из причин, по которой FD потерял герметичность охлаждающей жидкости намного раньше, чем предыдущие модели.

Это одна из причин, по которым отсеки двигателей OEM с двойным турбонаддувом FD такие горячие. Было высказано предположение, что это одна из причин, по которой FD потерял герметичность охлаждающей жидкости намного раньше, чем предыдущие модели.

Содержание углерода также является причиной того, что эти чугунные турбодетали легко ржавеют и в течение очень длительного времени действительно трескаются.Следует отметить, что коллекторы , чугун, , турбокомпрессоры, прочнее сварных коллекторов. Даже правильно сваренный коллектор турбины выйдет из строя гораздо раньше, чем коллектор из чугуна. Это просто природа литья и сварки.

Турбоколлекторы Turblown Cast Rx7 изготовлены из 347SS. SS означает нержавеющую сталь. В чугуне примерно в 20 раз больше углерода, чем в нержавеющей стали. Коллекторы Turblown Cast на самом деле весят меньше, чем их сварные аналоги той же конструкции.Это возможно, поскольку на направляющих и фланцах и внутри них нет лишнего присадочного стержня.

Как правило, большинство литых коллекторов EWG выглядят как перепускной клапан . Обычно бывает только одна заслонка слишком маленького размера и очень неудачно размещенная. Нижеприведенный коллектор печально известен тем, что на одном турбокомпрессоре FC3S используется выхлоп размером более 3 дюймов. Стандартные близнецы еще хуже, и всегда требуют переноса при использовании любой полноценной выхлопной системы. Неправильное размещение заслонки ведет к наддува слизняк.Как правило, это проблема только автомобилей с насосом только на бензине или тех, кто хочет использовать слишком большой турбонагнетатель при низком давлении наддува и т. Д.

Правильное размещение EWG показано ниже любезно предоставлено Turbosmart.

Турбоколлектор Turblown Cast EWG (внешний перепускной клапан) имеет расположение перепускных клапанов для надлежащего контроля наддува. Полозья расположены прямо по направлению потока, а сдвоенные перепускные клапаны Turbosmart comp40 имеют большую площадь поверхности.

В дополнение к игнорированию производительности затвора, они также игнорируют реакцию на усиление и общую выходную мощность. Как правило, существует множество крутых поворотов , — это враг турбо-системы . Эти крутые повороты поглощают много тепла и энергии импульса , которые можно использовать для увеличения скорости вала. Насколько хорошо турбокомпрессоры переходят от выпускных отверстий к турбо-коллектору и от турбо-коллектора к турбо-фланцам, также имеет значение.Как вы можете видеть ниже, литые коллекторы Turblown по выплавляемым моделям разработаны с учетом этих критериев. Очевидно, что некоторые изгибы необходимы, но они ограничены.

Установки с одиночным турбонаддувом не имеют последовательных опций, как у OEM-близнецов, поэтому вы обычно устанавливаете турбонаддув с малой и средней рамой, и его реакция «нормальная» на стандартном литом коллекторе. Не здорово, но и не ужасно. Если вы попытаетесь установить на эти коллекторы турбо-рамку большего размера, диапазон мощности значительно пострадает, особенно если это устаревшая турбо-технология, такая как To4R / Z.Например, последняя настроенная нами установка To4R давала 22 фунта на квадратный дюйм при 5 000 об / мин. Все, что больше To4Z, обычно тоже не подходит. Таким образом, вы ограничены в выборе турбо и, следовательно, в общем уровне мощности.

Если вы попытаетесь установить на эти коллекторы турбо-рамку большего размера, диапазон мощности значительно пострадает, особенно если это устаревшая турбо-технология, такая как To4R / Z.Например, последняя настроенная нами установка To4R давала 22 фунта на квадратный дюйм при 5 000 об / мин. Все, что больше To4Z, обычно тоже не подходит. Таким образом, вы ограничены в выборе турбо и, следовательно, в общем уровне мощности.

Около 12 лет назад мы провели первое сравнение литого и трубчатого коллекторов на динамометрическом стенде, и результаты были довольно ошеломляющими. Автомобиль набирал 800 об / мин в режиме ускорения и 40 л.с. на верхнем конце при 15 фунтах на квадратный дюйм. Мы объяснили эти преимущества более свободным дизайном (более плавные изгибы и полностью разделенная система).

Большинство чугунных турбо-коллекторов не полностью разделены. Большинство из них не разделены и используют открытую спираль. Некоторые из них имеют полностью разделенные главные направляющие, но используют один вестгейт. Хотя это лучше, двойные вестгейты полностью разделяют импульсы, что приводит к еще лучшему отклику на усиление. Мы коснемся этого в статье, посвященной турбо-коллекторам Turblown Cast EWG FD.

Хотя это лучше, двойные вестгейты полностью разделяют импульсы, что приводит к еще лучшему отклику на усиление. Мы коснемся этого в статье, посвященной турбо-коллекторам Turblown Cast EWG FD.

Итак, мы рассмотрели, что эксплуатация заводских чугунных коллекторов турбокомпрессора по большей части лучше, чем надлежащий сварной агрегат по долговечности.Во всех остальных сферах деятельности они отсутствуют;

- вес

- не подходят для большого диапазона турбин

- управление теплом

- реакция на усиление

- пиковая мощность

- контроль наддува

Именно здесь литые коллекторы Turblown объединяют долговечность литого коллектора и производительность сварного коллектора. Поскольку в соединении с 347SS используется процесс литья по выплавляемым моделям, они даже более надежны, чем турбокомпрессоры из чугуна.Это самый надежный вариант для вашего Rx7 на рынке. 347SS намного прочнее при повышенных температурах по сравнению как с чугуном, так и с 304SS, который чаще всего встречается в сварных турбо-коллекторах.

Что еще более важно, эти литые коллекторы работают даже лучше, чем их сварные аналоги. Процесс инвестирования оставляет внутренности идеально гладкими, а каждый переход — идеально плавным. Они выходят из сварных коллекторов турбины. Промышленность турбокомплексов постепенно переходит в сторону коллекторов заготовок, представьте это как целый коллектор для заготовок.

Кроме того, производительность значительно повышается за счет конической конструкции коллектора. Все манифольды Turblown имеют это, но версия EWG доводит это до крайности. Коллектор постепенно сужается к от фланца двигателя до фланца Т4. От 2 дюймов до 1,682 дюйма. После разработки этого коллектора вы заметите, что люди уже пытаются его скопировать. Что ж, это невозможно воспроизвести, если вы не разыграете его; направляющая главного входа больше 2-дюймовой трубы, а конус постепенный, а не резкий.

Как мы упоминали ранее, вы можете видеть, что используется наименьшее количество изгибов.

Так почему же коллекторы, изготовленные методом литья под давлением, не являются более распространенными, если все они, в конце концов, представляют собой турбо-коллекторы? Просто у большинства компаний нет ресурсов или спроса, чтобы их производить. Следите за обновлениями, поскольку мы последовательно выпускаем динамометрические результаты с новым турбонагнетателем Turblown Cast EWG против HKS Cast FD. Тот же дино, тот же тюнер, тот же день, с доступными полными журналами данных ..

Комментарии будут одобрены перед появлением.

Как сваривать чугун — полное руководство

Чугун — один из самых сложных сварочных материалов.

Неправильное движение может даже испортить вашу сломанную деталь или, что еще хуже, внутренняя слабость сделает ваш сварной шов прочным.

Итак, как никогда важно, чтобы вы знали, что делаете.

Как сварить чугун с помощью MIG Хотя ни один профессионал не посоветует MIG другим формам, сварка чугуна с помощью сварочного аппарата MIG очень возможна. Вот несколько советов по сварке чугуна MIG:

Вот несколько советов по сварке чугуна MIG:

- MIG-проволока будет лучшим выбором с точки зрения никелевой проволоки, но ее также можно использовать как самый дорогой вариант для MIG-проволоки из нержавеющей стали.

- В большинстве случаев газ с 80/20 (80% аргона и 20% углекислого газа) работает отлично, хотя единственным недостатком является то, что сварной шов в конечном итоге ржавеет. Однако этот материал естественно подвержен ржавчине, потому что это чугун.

- Паяльная проволока позволяет прикрепить отливку, но это непрочный сварной шов.

- Для придания сварному шву механической прочности можно использовать шпильки, но это зависит от выполняемой работы.

Треснувшая выпускная система может сэкономить много денег за счет сварки. Работу можно выполнить практически с любым сварочным аппаратом, предназначенным для стали. Подготовительные работы — самая важная часть сварочного процесса: хорошо подготовленные сварочные работы проходят очень гладко.

- Коллектор очень опасен при сварке к двигателю, поскольку повсюду присутствуют легковоспламеняющиеся химические вещества.Двумя основными факторами являются скорость и доступность.

- Тщательно очистите коллектор с помощью таких продуктов, как кальций, известь. чтобы не осталось горючих химических веществ. Вы можете избавиться от сложных вещей металлической щеткой или кругом. После очистки дайте ему высохнуть.

- Шлифование этого коллектора удаляет любой мусор или ржавчину, которые могут быть найдены внутри поверхности трещины, и предоставляет сварщику чистое место для создания дуги.

- Обычно металлические выпускные коллекторы очень толстые, и почти каждый из вас может увеличить мощность сварочного шва.Главное — проникнуть глубже, чем просто залатать поверхность, чтобы восстановить поврежденную область.

- После завершения сварки и охлаждения коллектора двигатель скручивается болтами.

Компоненты двигателя — это обычные предметы, которые необходимо отремонтировать, обслужить или заменить в магазине. Обычный материал, используемый для компонентов двигателя, — чугун. Чугун с большей вероятностью треснет, поэтому следует контролировать подвод тепла во время сварки.

Обычный материал, используемый для компонентов двигателя, — чугун. Чугун с большей вероятностью треснет, поэтому следует контролировать подвод тепла во время сварки.

- Начните с шарнира.

- Просверлите 1/2 отверстия на каждом конце трещины, чтобы предотвратить дополнительное растрескивание во время сварки.

- Прихваточный шов для сохранения соосности.

- Используйте положительный электрод с обратной полярностью переменного или постоянного тока.

- Поддерживайте короткую дугу и выполняйте резку на каждом проходе, чтобы быстро удалить шлак перед охлаждением.

- Продолжайте взбивать и перекрывать, пока все отложения не соединятся между собой.

Большая часть чугуна, приваренного к низкоуглеродистой стали, производится из декоративного железа, например, ворота и заборы.При сварке чугуна со сталью нужно помнить несколько вещей.

- Внимательно осмотрите детали, чтобы убедиться в отсутствии трещин под напряжением или других повреждений.

- Чугун и литая углеродистая сталь могут выглядеть как чугун, но металлургия отличается.

- Перед сваркой можно нагреть отливку до 500-1200 градусов.

- Сваривайте всего около 1 дюйма за один раз, чтобы устранить трещины. Вы можете сшить свой компонент, чтобы снова заполнить пробелы.

Сталь значительно тверже чугуна и поэтому легко соединяется. Когда чугун меньше или тоньше стали, это самый сложный аспект сварки. Поскольку отливка из чугуна более мягкая и имеет более низкую температуру плавления, если не соблюдать осторожность, ее легко прожечь.

Посмотреть видео: MIG-сварка чугуна с низкоуглеродистой сталью с помощью проволоки 308L

Шаг 1: Настройте и начните обзор основных мер безопасности, необходимых во время сварки на вашей сварочной станции.

Шаг 2: Включите сварочный аппарат MIG и измерьте свой металл. Затем установите необходимую мощность и скорость подачи проволоки сварочного аппарата.

Шаг 3: Поместите чугун и сталь в место сварки. Выдвиньте сварочный электрод, потянув сварочный пистолет примерно на 1/4 дюйма от сварочного сопла.

Шаг 4: Протяните электрод за сталь, а не за чугун. Медленно нажимайте курок на чугун, пока не появится лужа расплавленного металла.

Шаг 5: Перетащите электрод, двигаясь сшиванием между сталью и чугуном.

Шаг 6: После отделки область сварного шва покрывается коркой шлака. Очистите этот шлак щеткой из проволоки и дайте сварному шву остыть, прежде чем обращаться с металлом.

Как сваривать чугун с помощью аппарата для дуговой сварки Для многих сварщиков предпочтительным методом является дуговая или электродная сварка. Он прост, и доступен широкий спектр электродов для различных работ, множество аппаратов для дуговой сварки доступны по разумным ценам как для коммерческого, так и для домашнего использования.

- Наилучшим универсальным методом сварки чугуна является дуговая сварка.

- Подготовьте работу с канавкой в форме буквы «U».

- Используйте стержень соответствующего типа.

- Обеспечивает небольшой предварительный нагрев при комнатной температуре.

- Предельное количество сварных швов за один проход.

- Проведите валиком по каждой части трещины.

- Сварочный стержень должен быть направлен вертикально.

Чугун — это искусственный сплав железа, углерода и кремния (серый, белый и ковкий).Часть углерода доступна в виде графита. Чугун, безусловно, можно сваривать и паять — включая пайку TIG. Металл можно паять или сваривать в бронзе, газе и дуге.

Пайка часто является лучшим способом ремонта чугуна. В сварном шве припоя расходные материалы плавятся при меньшей температуре. Для этого требуется ограничение температуры от 320 ° C до 400 ° C. Все процессы пайки, подходящие для стали, применимы к чугуну.

Все процессы пайки, подходящие для стали, применимы к чугуну.

Сварка порошковой проволокой имеет многие из лучших характеристик сварки MIG, поскольку в ней используется проволока с постоянной подачей.Таким образом, его легко механизировать, а также можно использовать с флюсом для регулирования состава свариваемого металла и скорости затвердевания. В режиме погружного переноса можно использовать определенные расходные материалы с порошковой проволокой, хотя это создает много брызг и приводит к дефектам плавления.

Сварка чугуна MIG или TIGСварочный аппарат MIG очень подходит для сварки чугуна. Лучшим выбором для проволоки MIG является специальная никелевая проволока, но наиболее затратным вариантом является использование проволоки MIG из нержавеющей стали.

Никелевая проволока — единственный реальный вариант для этой работы при сварке TIG чугуном. Это может быть дорогостоящим, но процесс TIG может обеспечить прочный и чистый сварной шов.

Это может быть дорогостоящим, но процесс TIG может обеспечить прочный и чистый сварной шов.

В некоторых случаях MIG и TIG могут использоваться для сварки чугуна в соответствии с конкретными деталями проекта. Хотя чугун можно сваривать с использованием процесса MIG и специальной порошковой электродной проволоки, полученное сварное соединение не будет таким прочным, как MMA.

Мнения об использовании сварки чугуна от использования специальных присадочных стержней до их полной непригодности из-за открытой дуги, такой как TIG, без возможности миграции углерода.

Как сваривать чугун с помощью сварочного аппарата MIG- Чтобы сохранить хороший сварной шов, используйте сварочный аппарат MIG для поддержания минимальной скорости подачи и самого низкого тока.

- Тщательно очистите свариваемую поверхность, отшлифуйте, подпилите, обработайте и просушите.

- Приваривайте очень мелкие точки, не более 5-10 мм.

- Оставьте расстояние между каждой строчкой не менее 20 мм.

- Возвратите выступающий шов между стежками, используя небольшую и прочную угловую шлифовальную машину, чтобы найти пористость или ямки.

- Дайте каждому стежку достаточно времени, чтобы передать тепло окружающему металлу.

Сварка TIG — это разновидность дуговой сварки с использованием вольфрамовых электродов. Благодаря передовому планированию и правильной технике TIG можно выполнять долговечные сварные швы чугуна.

- Для начала необходима чистая и гладкая поверхность.

- Поверхность нагревается до температуры от 400 ° C до 500 ° C.

- Выберите стержень для сварки.

- Используйте короткие бусины. Это увеличивает прочность сварного шва, но также способствует уменьшению усадки.

- Медленно охладите чугун.

Высокое содержание углерода может затруднить сварку чугуном. Он в 10 раз тверже стали. Если хотите извлечь выгоду из прочности, для сварки нужен чугун. Чугун отличается от ковкого материала.Он не может деформироваться или растягиваться, если он подвергается нагрузке или нагреванию. Перед сваркой его необходимо подогреть.

В нержавеющей стали транспортируются коррозионные химикаты. Не влияя на его прочность, этот металл выдерживает низкие и высокие температуры. Металлические фильтры дороги. На качество сварки может повлиять присадочный металл.

Какой вольфрам использовать для чугуна: Сварка вольфрама в инертном газе, называемая сваркой TIG, использует вольфрамовый электрод для соединения металлов в бескислородных газовых полях.Сварка TIG позволяет получить прочные, гладкие сварные швы и работать с различными металлами. Части чугуна можно сваривать TIG. В сварке TIG используется вольфрамовый электрод для подачи тока и отдельная проволока для сварки металла.

В сварке TIG используется вольфрамовый электрод для подачи тока и отдельная проволока для сварки металла.

Сварка постоянным током дает преимущества перед переменным током. Сварочная сталь отличается легкостью пуска, меньшим количеством отказов дуги, пониженной растекаемостью и сваркой над головой. Положительная полярность постоянного тока обеспечивает высокую степень проплавления стали.Отрицательная полярность постоянного тока приводит к более высокой скорости осаждения.

Почему сварка чугуна затруднена?- Высокий уровень углерода приводит к высокому углеродному эквиваленту. Сваривать так сложно.

- Это пористое вещество, содержащее примеси и масло / жир. Следовательно, это влияет на процесс сварки.

- Повышенная хрупкость чугуна из-за высокого содержания углерода. При этом трещина в чугуне расширяется.

Белый чугун — твердый, битый чугун, не содержащий свободного графита. В целом белое железо считается несвариваемым. Углерод не может образовывать графит при быстром охлаждении, но остается метастабильным карбидом железа с большим количеством цементита.

В целом белое железо считается несвариваемым. Углерод не может образовывать графит при быстром охлаждении, но остается метастабильным карбидом железа с большим количеством цементита.

Сварка пайкой выполняется быстрее, чем сварка плавлением, потому что

- Требуемый нагрев значительно ниже.

- Экономия времени и расхода газа может быть больше.

- Вместо сварки чугуна, пайка-сварка может выполняться с подходящим присадочным металлом, который выигрывает от использования низкотемпературных медных присадочных стержней, бронзовых стержней и правильного флюса.

- Цвет сварного шва не может соответствовать цвету основного металла. Бронза теряет прочность.

- Выберите стержень наполнителя, который часто делается из никеля или латуни для пайки чугуна.

- Зона трещины должна быть подготовлена.

- Очистите поверхность щеткой из нержавеющей стали.

- Нагрейте кусок чугуна.

- К поверхности трещины прикоснуться шпателем.

- Дайте ему остыть не менее одного дня.

Электроды на основе никеля часто дороги и считаются премиальными. Никелевые стержни на 99 процентов обрабатываются механической обработкой, и их лучше использовать для литья. 55% никелевых прутков также поддаются механической обработке и часто используются при ремонте толстых секций.

Стальные электроды— самый дешевый вариант для легкого ремонта и заполнения. Плюс в том, что этот стержень намного проще использовать при пайке дуг.Может переносить отливки перед сваркой.

Сварка чугунных наконечников Паять чугун — непростая задача. Во время сварки и охлаждения он требует значительно большей подготовки и ухода. Это металл, который часто сваривают, и без сварки можно производить как прочную деталь, так и отливку.