Что такое высокоуглеродистая сталь и как ее сварить

Высокоуглеродистая сталь не имеет в своем составе легирующих элементов, среди которых находятся хром, ванадий и никель. Стоит отметить, что данный вид стали имеет в своем составе углерод свыше 0,6%. Содержание углерода определяет свойства сталей. Таким образом, с увеличением процентного содержания углерода в составе стали, возрастает предел ее прочности и повышается твердость, но, в тот же момент, снижаются ее пластические свойства.

Углеродистая сталь более устойчива к высоким температурам и сохраняет свои свойства при подогреве до 450 градусов по Цельсию. Она прекрасно воспринимает динамические нагрузки разной тяжести и способна не поддеваться коррозии. В этом случае углеродистая сталь очень легкая и устойчива к износу. Например углеродистой сталью является чугун и его изделия.

Разные виды углеродистых сталей применяются для производства инструментов, деталей для котлов, труб, турбин и других изделий, которые применяются для эксплуатации при высоких нагрузках.

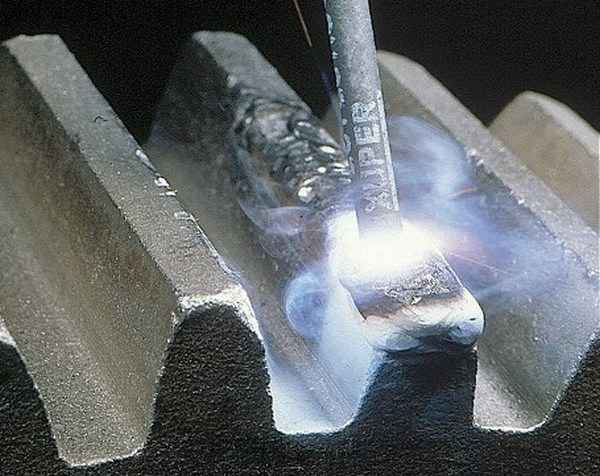

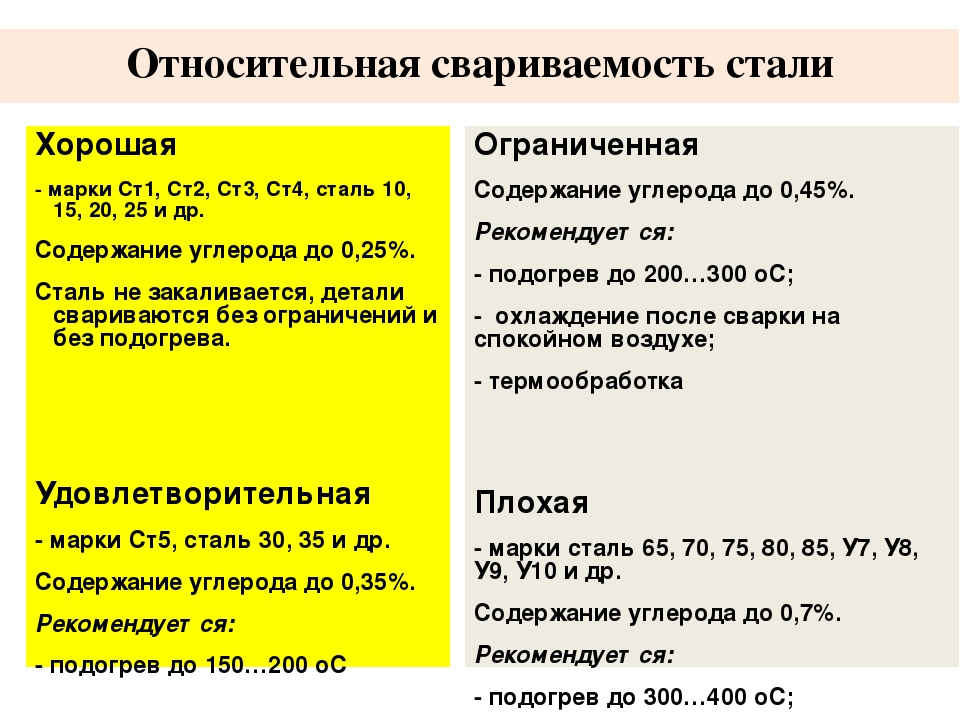

Средне- и высокоуглеродистые стали имеют характерную особенность – образовывать закалочные структуры в сварочном шве и зоне термического влияния, которые могут создавать опасность хрупкого разрушения. Для получения надежных сварочных швов подбирается марка стали в соответствии возможности получения требуемых стабильных механических свойств сварочных соединений.

Высокоуглеродистые стали склонны к хрупкости после воздействия термического цикла сваривания и выражается значительно сильнее, в чем в среднеуглеродистых сталях. Стали данного вида чувствительны к горячим и холодным трещинам. Из-за этого следует обязательно подогревать свариваемый металл до температуры 350 – 400 градусов по Цельсию. После подогрева требует производить отжиг и проводить его до тех пор, пока свариваемое изделие не остынет до температуры 20 градусов по Цельсию.

Изготовление надежных сварочных соединений может затрудняться из-за нависшей опасности образования холодных трещин и повышенной чувствительности сталей данного вида к концентраторам напряжения при статических и динамических нагрузках.

Сварные конструкции проектируются с наименьшей концентрацией напряжений. Радиусы перехода от одного сечения в свариваемой детали к другой должны быть максимальными исходя из допустимых конструктивны соображений.

Для того чтобы повысить прочность сварочных швов высокоуглеродистой стали, следует создавать плавные переходы от одного до другого свариваемого металла. Для стыкового сварочного соединения стоит удалять усиление сварочного шва.

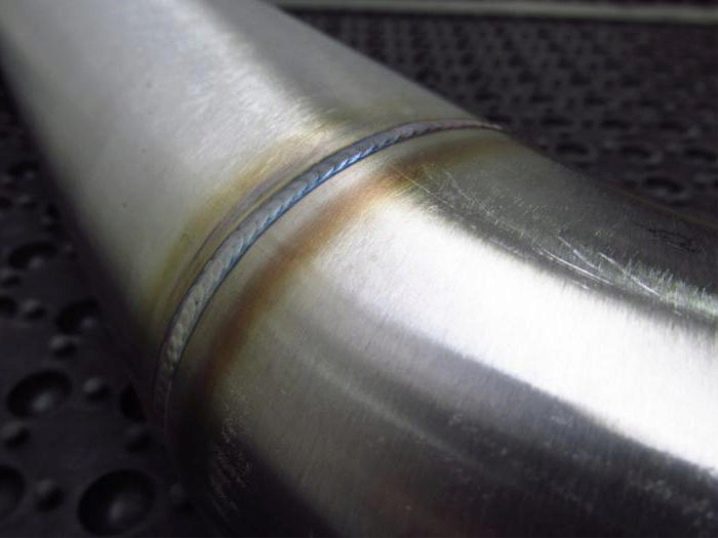

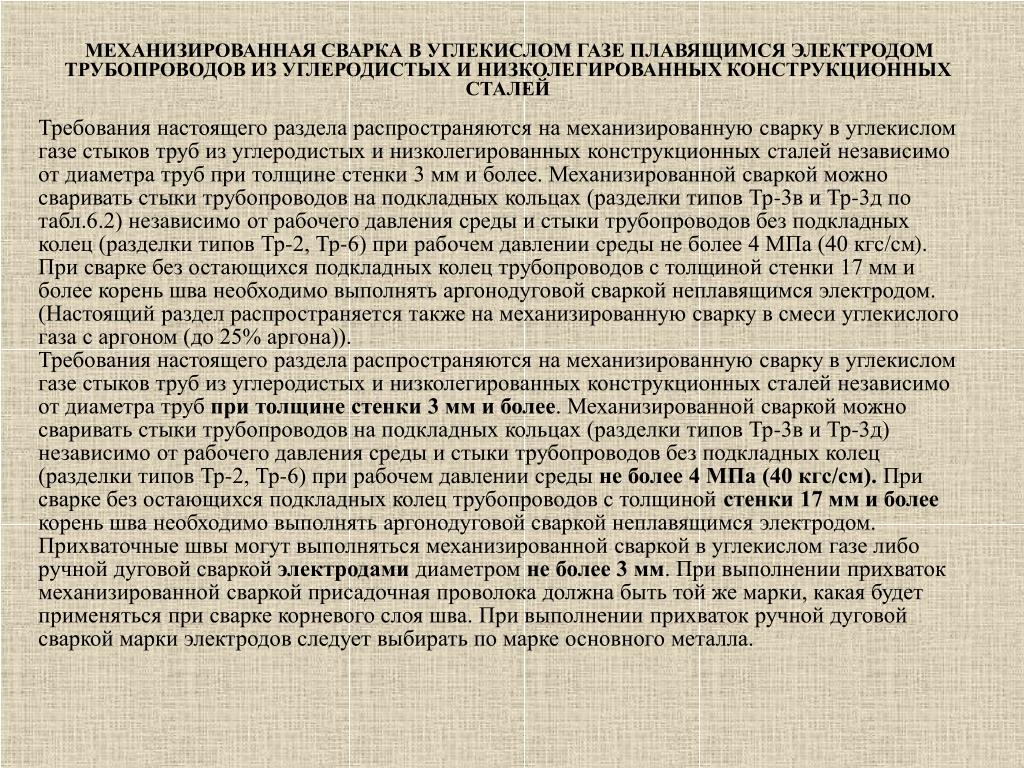

Особое внимание в этом случае нужно уделять проплаву сварочного шва, который имеет более крутой переход от шва к металлу изделия. В случае, когда механическая обработка внутренней поверхности детали для зачистки и проплавления невозможна, то следует проводить комбинированное сваривание без остающейся подкладки.

В таком случае первый сварочный шов производится автоматической аргонодуговой сваркой с использованием неплавящегося электрода без присадки по всей длине сварочного шва, обеспечивая 100% равномерного проплавки металла.

Сварка средне- и высокоуглеродистых сталей

СВАРКА СРЕДНЕ- И ВЫСОКОУГЛЕРОДИСТЫХ СТАЛЕЙ [c.127]| Фиг. 141. Схема облицовки кромок при сварке средне- и высокоуглеродистых сталей. |

В чем заключается особенность сварки средне- и высокоуглеродистых сталей [c.232]

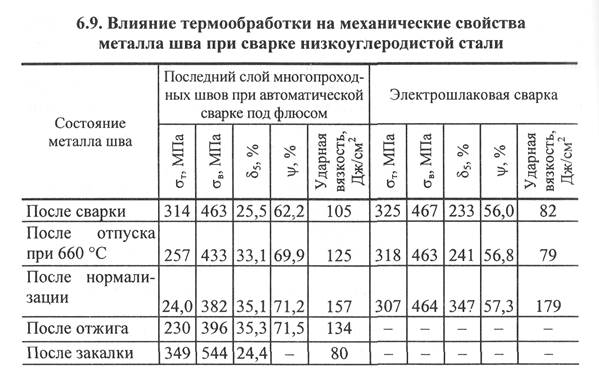

Во всех случаях сварки средне- и высокоуглеродистых сталей рекомендуется последующая термическая обработка в виде отжига, нормализации или закалки с отпуском, в зависимости от назначения сварного изделия. [c.74]

Сварка средне- и высокоуглеродистых сталей связана с серьезными трудностями ввиду опасности появления горячих трещин в сварных швах и склонности основного металла к закалке. Чтобы получить доброкачественные швы на сталях с повышенным содержанием углерода, приходится накладывать определенные ограничения на режимы сварки, прибегать к усложнению технологического процесса (применять предварительный и сопутствующий подогрев изделия, подвергать его сложной термической обработке лосле сварки и т. д.).

[c.128]

д.).

[c.128]

К группе закаливающихся сталей причисляют также нелегированные средне- и высокоуглеродистые стали с содержанием углерода 0,3…0,6% стали 30, 35, 40, 45, 50, 60, 25Г, 35Г и 45Г. Высокоуглеродистые стали в сварных конструкциях, как правило, не применяются. Необходимость их сварки возникает при наплавке и ремонте. [c.245]

Благодаря хорошей защите сварочной ванны пламенем и ничтожно малому количеству попадающих из воздуха кислорода (порядка 0,05%) и азота (не более 0,02%), механические свойства металла шва при газовой сварке выше, че.ч при дуговой сварке электродом с ионизирующим покрытием, но значительно ниже, че.м при дуговой сварке электродами с защитно-легирующим покрытием. Для получения хороших механических свойств металла щва, не уступающих свойствам основного металла, для сварки средне- к высокоуглеродистых сталей применяется низкоуглеродистая проволока, легированная хромом и никелем. [c.480]

Предварительный подогрев при ручной дуговой сварке (РДС) применяется для деталей из средне- и высокоуглеродистой стали.

СВАРКА КОНСТРУКЦИОННЫХ СРЕДНЕ- И ВЫСОКОУГЛЕРОДИСТЫХ СТАЛЕЙ [c.31]

Средне- и высокоуглеродистые стали применяют в качестве конструкционного металла, обладающего повышенной прочностью, твердостью и износостойкостью. Поэтому к сварным швам указанных сталей зачастую предъявляются требования равнопрочности с основным металлом. Чтобы сварной шов был равнопрочен основному металлу, следовало бы повышать в нем содержание углерода Б соответствии с концентрацией этого элемента в свариваемой стали. Однако такой путь обеспечения равнопрочности металла шва не может быть использован при сварке, так как повышение содержания углерода в угловом шве более 0,14—0,16% уже приводит к появлению горячих трещин. В стыковом шве содержание углерода можно повысить еще на одну-две сотых процента. Правда, в валиках, наплавляемых на поверхность средне- и высокоуглеродистой стали, иногда удается довести содержание углерода до

132]

132]

Ниже приведено несколько наиболее типичных примеров сварки под флюсом изделий из средне- и высокоуглеродистых сталей. [c.134]

Таким образом, в промышленных малоуглеродистых сталях линии скольжения весьма заметны. Так как они находятся в феррите, очевидно, что их развитие уменьшается с увеличением содержания углерода в результате появления все большего количества перлита. Однако в средне- и высокоуглеродистых сталях все же обнаруживается нижний предел текучести, который связан с линиями скольжения. В этом случае линии Чернова— Людерса можно выявить, если структура является благоприятной, например, состоит из мелких и не очень дисперсных ферритных зерен. Например, в двух сваренных и выправленных рельсах (ф. 609/7) линии скольжения появились в зоне, где эта благоприятная структура образовалась в результате сварки. [c.36]

Хорошо свариваются малоуглеродистые стали (низколегированные стали с малым содержанием С и никелевые стали. Сварка высокоуглеродистых, средне- и высоколегированных сталей представляет известные трудности.

[c.159]

Сварка высокоуглеродистых, средне- и высоколегированных сталей представляет известные трудности.

[c.159]

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических свойств, таких как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне-и особенно высокоуглеродистых сталей требует применения подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

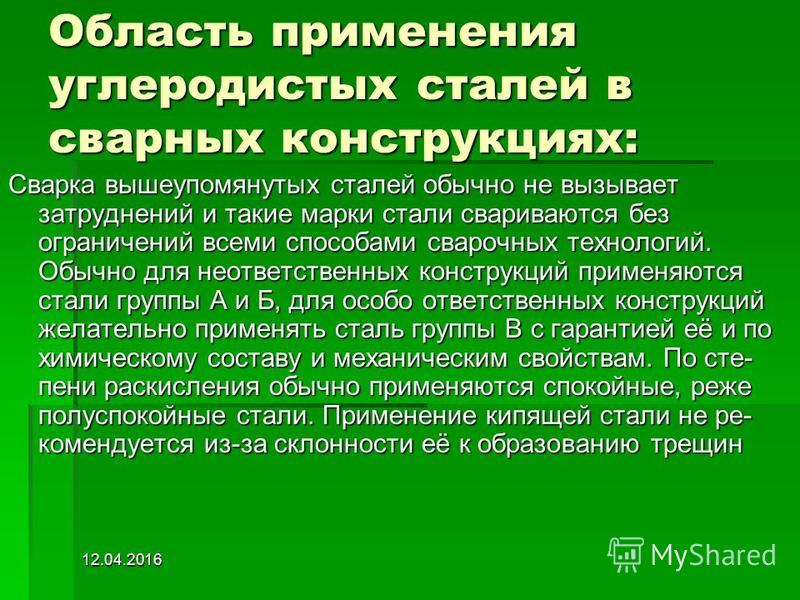

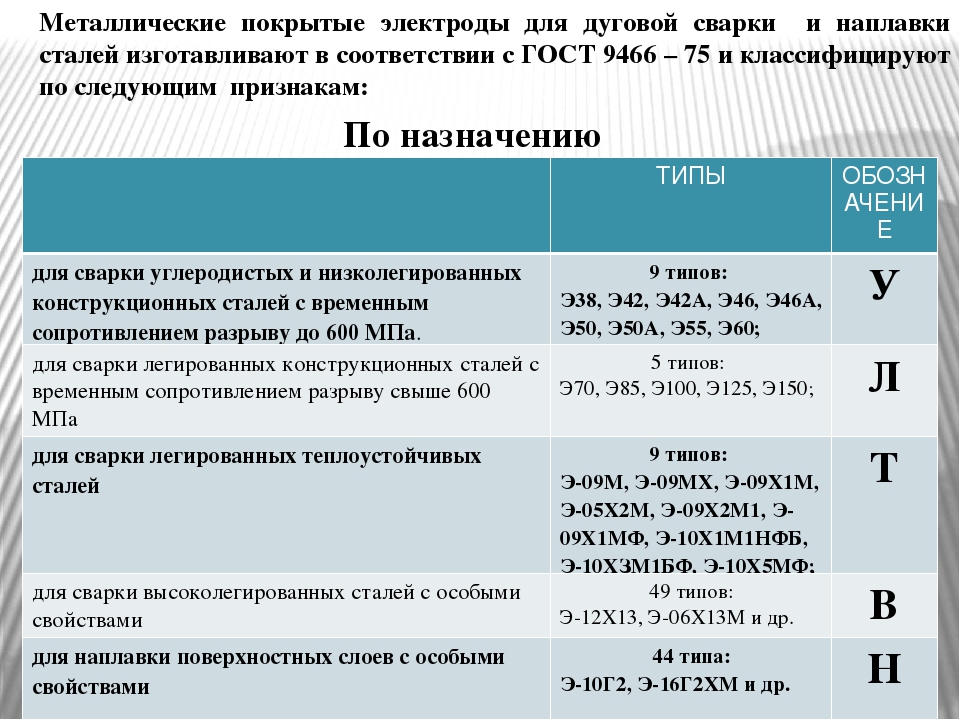

К углеродистым конструкционным сталям относятся стали, содержащие 0,1—0,7 % углерода, который является основным легирующим элементом в сталях этой группы и определяет их механические свойства. Повышение содержания углерода усложняет технологию сварки и получение качественных сварных соединений. В сварочном производстве в зависимости от содержания углерода углеродистые конструкционные стали условно разделяют на три группы низко-, средне- и высокоуглеродистые. Технология сварки сталей этих групп различна.

[c.101]

Технология сварки сталей этих групп различна.

[c.101]

При изготовлении особо ответственных конструкций из низкоуглеродистых сталей при толщине металла выше 40 мм иногда применяют предварительный подогрев до температуры 100— 120° С. При сварке среднеуглеродистых и низколегированных конструкционных сталей целесообразно применять предварительный подогрев до температуры 150—200° С при толщине металла более 30 мм. Вопрос о температуре подогрева при сварке (и наплавке) средне- и высоколегированных и высокоуглеродистых сталей рассмотрен в гл. 10 и 13. [c.167]

В основе технологии электроконтактной наплавки лежит принцип контактной сварки. Напряжение в данном случае составляет всего лишь 2… 10 В, что делает работу достаточно безопасной. Как правило, наплавляемые слои крепятся к поверхности точками , регулируемыми импульсами тока. В качестве износостойких материалов используются ленты средне- и высокоуглеродистых, а также марганцовистых сталей. При наплавке ленты толщиной свыше 0,8 мм, а также лент из углеродистых или пружинных сталей заготовку предварительно сворачивают с помощью вальцов.

[c.375]

При наплавке ленты толщиной свыше 0,8 мм, а также лент из углеродистых или пружинных сталей заготовку предварительно сворачивают с помощью вальцов.

[c.375]

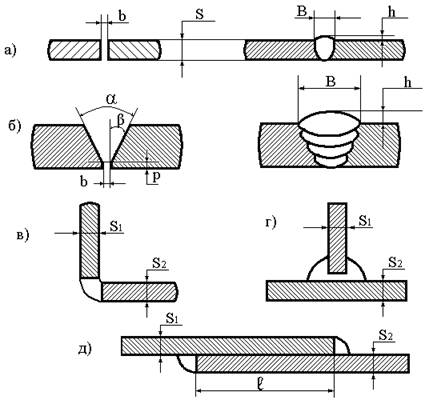

Сварка с разделкой кромок находит применение при изготовлении конструкций из средне- и высокоуглеродистых и легированных сталей, а также когда доля основного металла в шве должна быть небольшой и ограничивается высота валика.

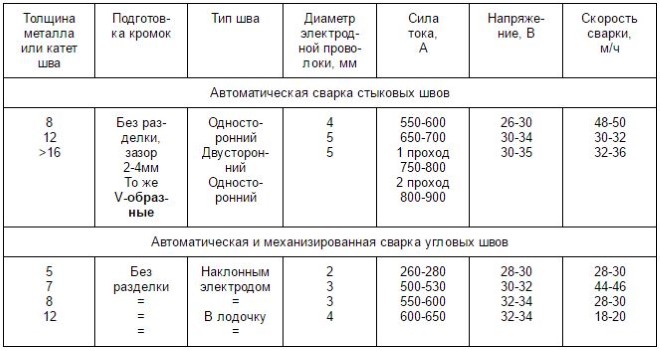

Сварка средне- и высокоуглеродистых сталей. Средне- и высокоуглеродистые стали обладают повышенной прочностью, твердостью и износостойкостью. Для получения сварного соединения, равнопрочного основному металлу, наиболее надежным средством является дополнительное легирование металла шва марганцем, хромом, ванадием, молибденом, титаном, вольфрамом и некоторыми другими элементами при наименьшем содержании углерода в металле шва. Сварку производят под флюсом АН-348А проволокой диаметром 2—3 мм на минимальной силе тока с применением постоянного тока обратной полярности. Для уменьшения вероятности получения горячих трещин применяют облицовку кромок. Для этого вначале на каждую из кромок низкоуглеродистой проволокой наплавляют валик (фиг. 141), после чего производят сборку и окончательную сварку. Углеродистые стали склонны к закалке на воздухе.

[c.355]

Для уменьшения вероятности получения горячих трещин применяют облицовку кромок. Для этого вначале на каждую из кромок низкоуглеродистой проволокой наплавляют валик (фиг. 141), после чего производят сборку и окончательную сварку. Углеродистые стали склонны к закалке на воздухе.

[c.355]

Сварка средне- и высокоуглеродистых сталей. Сварка сталей с повышенным содержанием углерода должна производиться малоуглеродистой (С электродной проволокой (марки Св-08А или Св-08ГА). Режим сварки должен обеспечить минимальное содержание доли основного металла в металле шва для снижения в нем количества углерода и предотвращения появления горячих трещин. С этой целью при сварке средне- и высокоуглеродистых сталей необходимо также предусматривать разделку кромок. [c.283]

Наличие в металле эндогенных шлаковых включений, служащих концентраторами напряжений, сильно влияет на физикомеханические свойства металла шва, в частности, на его пластичность и ударную вязкость. При сварке низкоуглеродистых низколегированных сталей ударная вязкость достаточно большая и влияние концентраторов напряжений мало, но при сварке средне-и высокоуглеродистых и легированных сталей, запас пластичности у которых мал, влияние таких концентраторов может привести к образованию холодных трещин или замедленному разрушению при высоком уровне напряжений и при наличии других охрупчи-вающих факторов (водород).

[c.373]

При сварке низкоуглеродистых низколегированных сталей ударная вязкость достаточно большая и влияние концентраторов напряжений мало, но при сварке средне-и высокоуглеродистых и легированных сталей, запас пластичности у которых мал, влияние таких концентраторов может привести к образованию холодных трещин или замедленному разрушению при высоком уровне напряжений и при наличии других охрупчи-вающих факторов (водород).

[c.373]

Рекомендуемые параметры режима высадки (и сварки) сила тока /=0,5…0,6 кА (1,2… 2,5 кА) шаг 5=1… 2,5 мм скорость и = 0,025. .. 0,04 м/с (0,006. .. 0,015 м/с) сила прижатия Р=0,8. .. 1,2 кН (0,6… 1 кН) число рабочих ходов при высадке один-два напряжение при сварке и=2. .. 5 В диаметр проволоки (Св-08Г2С, из стали ЗОХГС и из средне- и высокоуглеродистой стали) =0,8… 1,8 мм. В зону контакта для охлаждения инструмента подается вода. Большие значения параметров режима обработки относятся к большим сечениям проволоки. [c.188]

Предварительный подогрев при ручной дуговой сварке (РДС) применяется на средне- и высокоуглеродистой сталях, низкоугле рсдистая сталь подогревается только при сварке больших толщин. Легированная сталь, за небольшими исключениями, и сталь аустенитного класса требуют предварительного подогрева при сварке.

[c.6]

Легированная сталь, за небольшими исключениями, и сталь аустенитного класса требуют предварительного подогрева при сварке.

[c.6]

Краткий справочник газосварщика и газорезчика содержит основные данные о газах, газах-эаменителях и горючих жидкостях, применяемых при газопламенной обработке металла. В книге сообщены технические и технологические характеристики аппаратуры и оборудования для газовой сварки и резки, приведены правила эксплуатации и методы ремонта аппаратуры и оборудования, а также изготовления быстроизпашивающихся деталей. Приведены некоторые данные о материалах для ремонта и эксплуатации оборудования. По вопросам технологии сообщаются сведения о газовой сварке малоуглеродистых,средне- и высокоуглеродистых сталей, высоколегированных нержавеющих и жаропрочных сталей и сплавов с высоким омическим сопротивлением, а также о сварке чугуна и цветных металлов и сплавов сообща ются краткие сведения о сварке пластических материалов. Подробно освещены вопросы машинной и ручной кислородной разделительной резки сталей разной толщины, резки кислородом низкого давления, кислородно-флюсовой резки, резки кислородным копьем и поверхностно-кислородной резки. Приводятся данные о методах контроля сварных соединений.

[c.2]

Приводятся данные о методах контроля сварных соединений.

[c.2]

Сварка под флюсом средне- и высокоуглеродистых сталей. В зависимости от содержания углерода углеродистые стали делят условно на три группы первая — низкоуглеродистые, содержащие до 0,22% углерода вторая — среднеуглеродистые — до 0,45% углерода и третья — высокоуглеродистые — более 0,45% углерода. Средне- и высокоуглеродистые стали обладают повышенной прочностью, твердостью и износостойкостью. Сварку производят под флюсом АН-348А и ОСЦ-45 в сочетании с проволоками Св-08 и Св-08А диаметром 2—3 мм на минимальной силе тока с применением постоянного тока обратной полярности. Для уменьшения вероятности получения горячих трещин применяют облицовку кромок. Для этого вначале каждую кромку наплавляют низко- [c.173]

Ацетиленокяслородная сварка. В зависимости от содержания углерода в сварочном производстве различают стали низко-, средне-и высокоуглеродистые (соответственно до

[c. 581]

581]

Науглероживающее пламя отличается от нормального избытком ацетилена (0. С2Н2 = 0,8 -ь 0,9). Оно имеет температуру средней зоны 2700—3060° С. Такое пламя применяется при наплавке твердых сплавов и при сварке высокоуглеродистых сталей. [c.332]

Поданным Кировского завода к 1-й группе относится малоуглеродистая сталь с содержанием углерода до 0,150/о ко 2-й — сталь со средним содержанием углерода и низколегированная с содержанием углерода до 0,250/0 (Ст. 5 25НЗ и т. п.) к 3-й — сталь с содержанием углерода свыще 0,350/о и более высоколегированная конструкционная (40, 45, 35Х, ОХ, ОХМ и т. п.). Высокоуглеродистая инструментальная и некоторые специальные стали требуют при сварке специальных условий предварительного подогрева и последующего охлаждения. [c.292]

особенности дуговой и газовой сварки

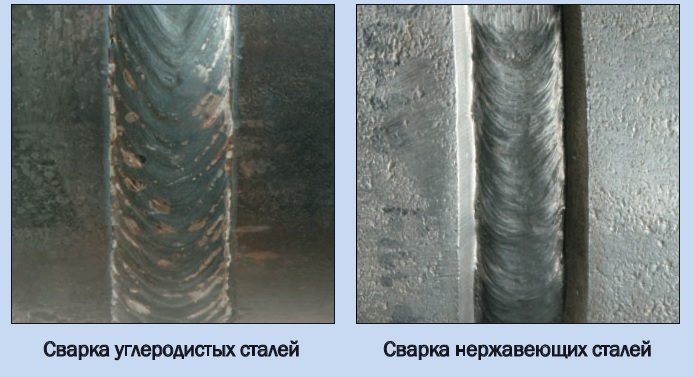

Выбор технологии сварки углеродистых сталей зависит от содержания в них углерода. Малоуглеродистые марки (C до 0,25%) обычно свариваются хорошо, среднеуглеродистые (C 0,25-0,6%) требуют дополнительных мероприятий. Высокоуглеродистые (C от 0,6 до 2,0%) обычно в сварных соединениях не используются или свариваются с применением особых технологий.

Высокоуглеродистые (C от 0,6 до 2,0%) обычно в сварных соединениях не используются или свариваются с применением особых технологий.

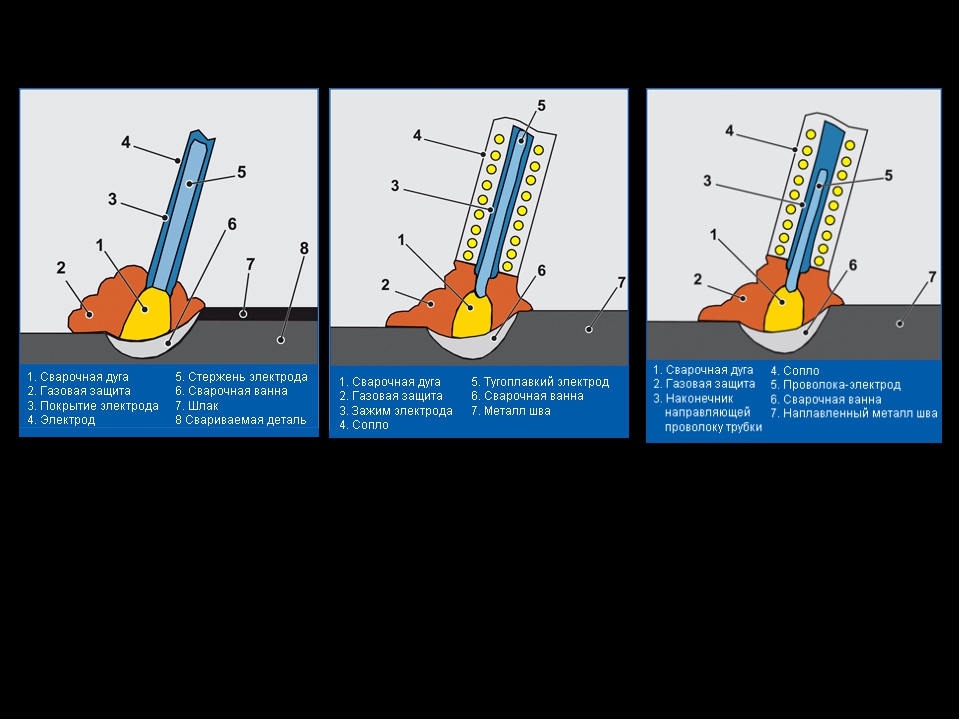

Дуговая сварка конструкционных углеродистых и низколегированных сталей

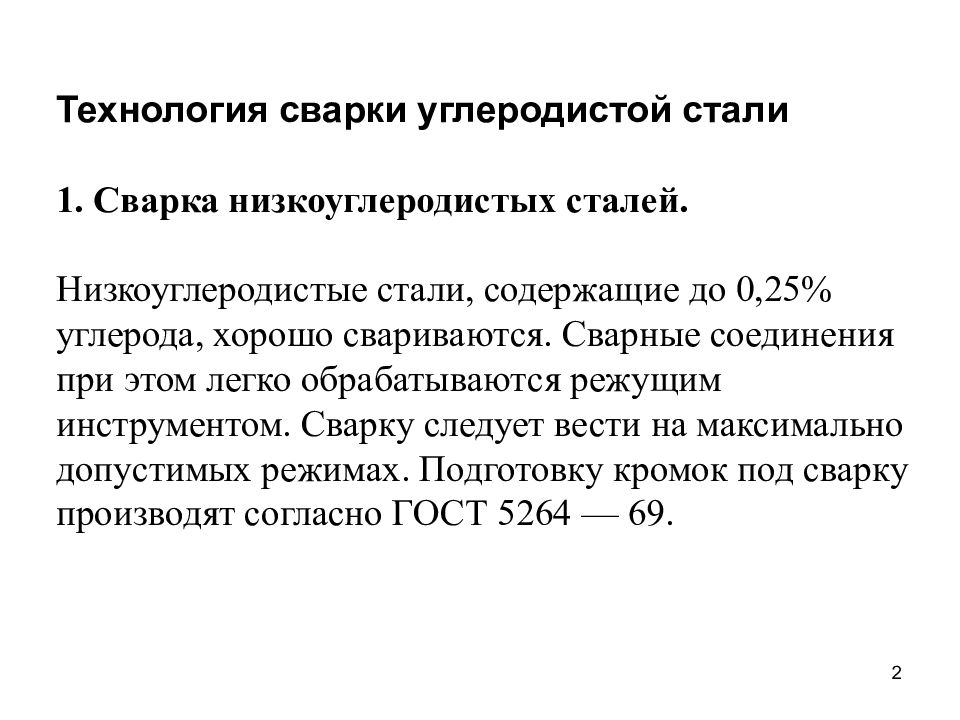

Низкоуглеродистые

При соблюдении всех технологических правил эти марки свариваются без проблем. В случаях создания ответственных конструкций швы проверяют на наличие дефектов, к которым относятся поры, трещины, непровары, подрезы.

При выборе марки электродов для низкоуглеродистых сталей рекомендуется соблюдать ряд условий. Электроды должны обеспечивать:

- равнопрочность сварного шва и основного металла;

- образование бездефектного сварного шва;

- получение требуемого химсостава металла на шве;

- образование стойких сварных соединений, способных выдерживать вибрационные и ударные воздействия, низкие и высокие температуры.

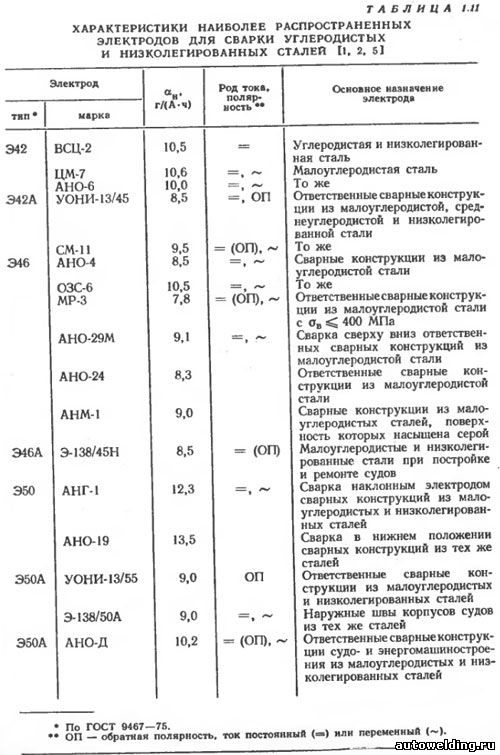

Для ручной сварки низкоуглеродистых сталей используют электроды марок АНО-1, АНО-2, СМ-5, УОНИ 13/45 и другие.

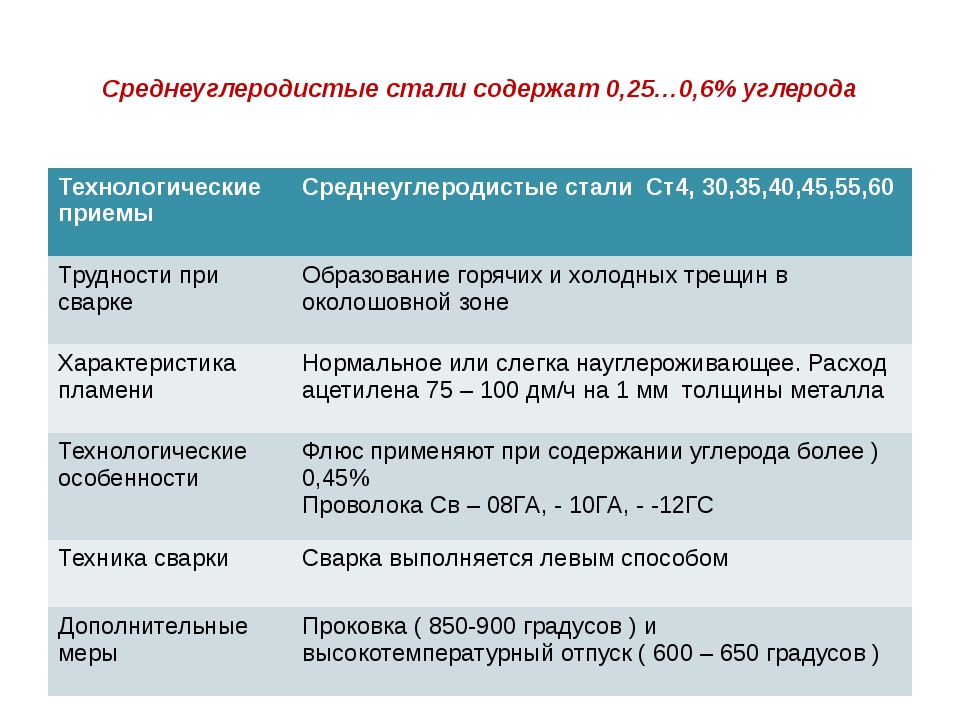

Среднеуглеродистые

Такие стали содержат повышенное количество углерода, который провоцирует появление кристаллизационных трещин в шве, закалочных структур малой пластичности и трещин в зоне, прилегающей к шву. Поэтому для снижения негативных проявлений используются:

- предварительный нагрев детали до 100-200°C, для толстых изделий – несколько выше;

- для толстых деталей – сварка способами «каскад» и «горка»;

- медленное охлаждение;

- легирование металла шва кремнием и марганцем, позволяющее достичь равнопрочности металлов шва и основы;

- электроды с низким содержанием углерода.

Среднеуглеродистую сталь сваривают с использованием электродов марок УОНИ 13/45, УОНИ 13/55, ОЗС-2, УОНИ 13/65.

Низколегированные

При сварке покрытыми электродами реакция на термическое воздействие низколегированных низкоуглеродистых сталей практически аналогична углеродистым нелегированным маркам. Отличие состоит в большей склонности к образованию закалочных структур в зоне шва при ускоренном охлаждении. Чтобы сварить низколегированную низкоуглеродистую сталь, необходимо обеспечить равные показатели прочности основного металла и материала шва. Для этого шов легируют через сварочную проволоку. Сварочная проволока должна содержать малое количество углерода и как можно меньше серы.

Отличие состоит в большей склонности к образованию закалочных структур в зоне шва при ускоренном охлаждении. Чтобы сварить низколегированную низкоуглеродистую сталь, необходимо обеспечить равные показатели прочности основного металла и материала шва. Для этого шов легируют через сварочную проволоку. Сварочная проволока должна содержать малое количество углерода и как можно меньше серы.

В данном случае используют электроды марок АНО-1, АНО-7, АНО-8, УОНИ 13/55, СМ-11, УОНИ 13/45.

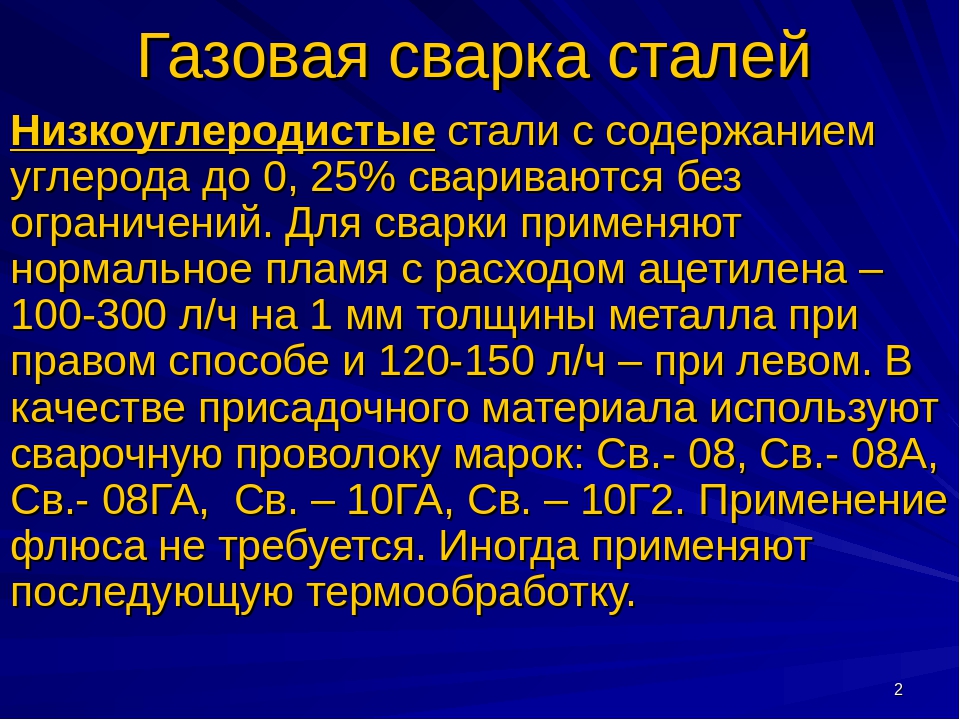

Газовая сварка углеродистых сталей

Низкоуглеродистые

Для работы с такими сталями применяют кислородно-ацетиленовую смесь. Даже без использования флюса при сварке листового проката толщиной до 5 мм получают шов с хорошими механическими характеристиками. Процесс требует медленного охлаждения. Для исключения пористости рекомендуется использовать присадочные материалы, содержащие углерода меньше, по сравнению с основным металлом.

Среднеуглеродистые

Для этих марок характерна большая вероятность образования трещин, поскольку они обладают способностью закаливаться на воздухе. Избежать этого поможет охлаждение шва медленными темпами. При работе со среднеуглеродистыми сталями используют только ацетиленокислородные смеси, использование газов-заменителей не рекомендуется.

Избежать этого поможет охлаждение шва медленными темпами. При работе со среднеуглеродистыми сталями используют только ацетиленокислородные смеси, использование газов-заменителей не рекомендуется.

Для высокоуглеродистых сталей в основном применяют не сварку, а наплавку или пайку.

Электроды для высокоуглеродистой стали

Конструкционная сталь, используемая при сваривании металлических изделий разного назначения, выплавляется в мартеновских и открытых электропечах. В результате увеличения процентного содержания углерода в стали, возможно снижение прочности металла, а также у металла появляется большая чувствительность к перегреву, что делает сварочный процесс более сложным. Также воздействие кислорода на сталь оставляет свои следы на его прочности. Образуя оксидные включения, кислород делает сталь более хрупкой.

Высокоуглеродистые стали имеют свойство, из-за которого после воздействия температуры сваривания металл становится более хрупким. Данный процесс в высокоуглеродистых сталях выражен больше, чем в среднеуглеродистых сталях. Также повышается возможность появления трещин. Поэтому перед свариванием обязательно нужно предварительно подогревать свариваемое изделие до температуры 350 – 400 градусов по Цельсию. Последующий отжиг имеет наибольшую важность до остывания нагретого металлического изделия до температуры 20 градусов по Цельсию.

Данный процесс в высокоуглеродистых сталях выражен больше, чем в среднеуглеродистых сталях. Также повышается возможность появления трещин. Поэтому перед свариванием обязательно нужно предварительно подогревать свариваемое изделие до температуры 350 – 400 градусов по Цельсию. Последующий отжиг имеет наибольшую важность до остывания нагретого металлического изделия до температуры 20 градусов по Цельсию.

Ввиду многих особенностей высокоуглеродистых сталей было налажено производство электродов, специально предназначенных для проведения сварочных работ с вышеприведенными видами сталей. Это электроды НР-70. Классифицируются они как плавящиеся электроды. Типом покрытия является основное. Для сварки электродами НР-70 используется постоянный ток обратной полярности. Предпочитаемым положением сварочного шва является нижнее.

Основным предназначением электродов НР-70 является ручная дуговая наплавка изношенных концов рельсов обычного производства. Также они используются для работы с рельсами производства из мартеновской стали и поверхностей, имеющих объемную закалку. НР-70 используются для работы с высокоуглеродистыми сталями, входящих в состав рельсов, кроме рельсов, изготовленных с использованием бессемеровской стали.

Также они используются для работы с рельсами производства из мартеновской стали и поверхностей, имеющих объемную закалку. НР-70 используются для работы с высокоуглеродистыми сталями, входящих в состав рельсов, кроме рельсов, изготовленных с использованием бессемеровской стали.

Сварочные электроды изготавливаются диаметром 4 и 5 миллиметров. Для сварки электродами 4 миллиметра нужно использовать сварочный ток, равный 170 – 190 Ампер, а для диаметра 5 миллиметров – 220 – 240 Ампер. В состав наплавленного металла электродами НР-70 входят молибден, кремний, силиций, титан, хром, фосфор, железо, медь, никель, углерод и сера.

Коэффициент наплавки электродов НР-70 составляет 9 г/Ач. Для наплавки 1 килограмма металла используется примерно 1,6 килограмма электродов НР-70. Как видите, разбрызгивание металла у электродов НР-70 достаточно низкое.

При сваривании листовых конструкций из высокоуглеродистой стали толщиной 3 – 4 миллиметра подогрев детали полностью или в месте сварки не обязателен.

Проводя сварочные работы без подогрева, металл такой толщины не будет подвергаться образованию трещин и кристаллизации. При переходе к свариванию более толстого листового металла свариваемое изделие желательно подогревать. Проигнорировав данное требование, сварочный шов может получиться некачественным.

Сварка углеродистых сталейК углеродистым конструкционным сталям относятся стали, содержащие 0,1 — 0,7 % углерода, который является основным легирующим элементом в сталях этой группы и определяет их механические свойства. Повышение содержания углерода усложняет технологию сварки и получение качественных сварных соединений. В сварочном производстве в зависимости от содержания углерода углеродистые конструкционные стали условно разделяют на три группы: низко-, средне- и высокоуглеродистые. Большинство сварных конструкций в настоящее время изготовляют из низкоуглеродистых сталей, содержащих углерода до 0,25%. Низкоуглеродистые стали относятся к хорошо сваривающимся металлам практически всеми видами и способами сварки плавлением. Технологию сварки для этих сталей выбирают из условий соблюдения комплекса требований, обеспечивающих прежде всего равнопрочность сварного соединения с основным металлом и отсутствие дефектов в сварном соединении. Сварное соединение должно быть стойким против перехода в хрупкое состояние, а деформация конструкции должна быть в пределах, не отражающихся на ее работоспособности. Металл шва при сварке низкоуглеродистой стали незначительно отличается по своему составу от основного металла — снижается содержание углерода и повышается содержание марганца и кремния. Однако обеспечение равнопрочности при дуговой сварке не вызывает затруднений. Это достигается за счет увеличения скорости охлаждения и легирования марганцем и кремнием через сварочные материалы. Большое распространение при изготовлении конструкций из низкоуглеродистых сталей получила ручная сварка покрытыми электродами. В зависимости от требований к сварной конструкции и прочностных показателей свариваемой стали выбирают тип электрода. В последние годы широкое применение получили электроды типа Э46Т с рутиловым покрытием. Для особо ответственных конструкций используют электроды с фтористо-кальциевым и фтористо-кальциеворутиловым покрытием типа Э42А, обеспечивающие повышенную стойкость металла шва против кристаллизационных трещин и более высокие пластические свойства. Применяются также высокопроизводительные электроды с железным порошком в покрытии и электроды для сварки с глубоким проплавлением. Несмотря на хорошую свариваемость низкоуглеродистых сталей иногда для предотвращения_ образования закалочных структур в околошовной зоне‘следует предусматривать специальные технологические меры. Поэтому при сварке первого слоя многослойного шва и угловых швов на толстом металле рекомендуется предварительный подогрев его до 120— 150 °С, чем обеспечивается стойкость металла против появления кристаллизационных трещин. Для уменьшения скорости охлаждения перед исправлением дефектных участков необходимо выполнять местный подогрев до 150° С, что будет препятствовать понижению пластических свойств наплавленного металла. Низкоуглеродистые стали газовой сваркой сваривают без особых затруднений нормальным пламенем и, как правило, без флюса. Мощность пламени при левом способе выбирают из расчета расхода 100— 130 дм3/ч ацетилена на 1 мм толщины металла, а при правом — 120—150 дм3/ч. Высококвалифицированные сварщики работают с пламенем большой мощности — 150—200 дм 3/ч ацетилена, используя при этом присадочную проволоку большего, чем при обычной сварке диаметра. Отличие среднеуглеродистых сталей от низкоуглеродистых в основном состоит в различном содержании углерода. Среднеуглеродистые стали содержат 0,26 — 0,45% углерода. Повышенное содержание углерода создает дополнительные трудности при сварке конструкций из этих сталей. К ним относится низкая стойкость против кристаллизационных трещин, возможность образования малопластичных закалочных структур и трещин в околошовной зоне и трудность обеспечения рав-нопрочности металла шва с основным металлом. Повышение стойкости металла шва против кристаллизационных трещин достигается снижением количества углерода в металле шва путем применения электродных стержней и присадочной проволоки с пониженным содержанием углерода, а также уменьшения доли основного металла в металле шва, что достигается сваркой с разделкой кромок на режимах, обеспечивающих минимальное проплавление основного металла и максимальное значение коэффициента формы шва. Газовую сварку среднеуглеродистых сталей ведут нормальным или слегка науглероживающим пламенем мощностью 75— 100 дм3/ч ацетилена на 1 мм толщины металла только левым способом, уменьшающим перегрев металла. К высокоуглеродистым сталям относят стали с содержанием углерода в пределах 0,46 — 0,75%. Эти стали, как правило, не пригодны для изготовления сварных конструкций. Однако необходимость сварки возникает при ремонтных работах. Сварка производится с предварительным, а иногда с сопутствующим подогревом и последующей термообработкой. При температуре ниже 5 °С и на сквозняках сварку выполнять нельзя. Остальные технологические приемы такие же, как и для сварки среднеуглеродистых сталей. Газовую сварку высокоуглеродистых сталей осуществляют нормальным или слегка науглероживающим пламенем мощностью 75 — 90 дм3/ч ацетилена на 1 мм толщины металла с подогревом до 250—300 °С. Применяют левый способ сварки, позволяющий уменьшить время перегрева и время пребывания металла сварочной ванны в расплавленном состоянии. В последние годы находят применение термоупроч-ненные углеродистые стали. Стали повышенной прочности позволяют уменьшить толщину изделий. Режимы и техника сварки термоупрочненных сталей такие же, как и для обычной углеродистой стали того же состава. Сварочные материалы выбирают с учетом обеспечения равнопрочности металла шва с основным металлом. Главным затруднением при сварке является разупрочнение участка околошовной зоны, подвергающегося нагреву до 400 — 700 °С. Поэтому для термоупрочненной стали рекомендуются маломощные режимы сварки, а также способы сварки с минимальным теплоотводом в основной металл. Применяют также стали с защитными покрытиями. Наибольшее распространение получила оцинкованная сталь при изготовлении различных конструкций и сани-тарно-технических трубопроводов. При сварке оцинкованной стали в случае попадания цинка в’ сварочную ванну создаются условия для появления пор и трещин Поэтому цинковое покрытие необходимо удалять со свариваемых кромок. Читать далее: |

Сварка углеродистых сталей.

Технология сварки различных сталей

Технология сварки различных сталейПохожие главы из других работ:

Автоматизация систем управления технологическими процессами. Классификация сталей и способы ее получения

2.1 Классификация сталей

По химическому составу различают углеродистые и легированные стали…

Гальваническое производство

Травление углеродистых, низко — и среднелегированных сталей и чугунов

13 Получение металлических покрытий Карта Цинкование 30 2.1 Обезжиривание химическое Согласно ГОСТ 9.305-84 выбираем состав 3. Состав раствора ванны для обезжиривания: 1…

Гальваническое производство

2.2 Травление углеродистых, низко- и среднелегированных сталей и чугунов

Согласно ГОСТ 9.305-84 Выбираем состав 3. Состав раствора ванны для травления 1. Кислота соляная синтетическая техническая принята по ГОСТ 857-95. Массовая доля вещества = 33% 2. Уротропин технический Таблица 2. ..

..

Обработка конструкционных материалов

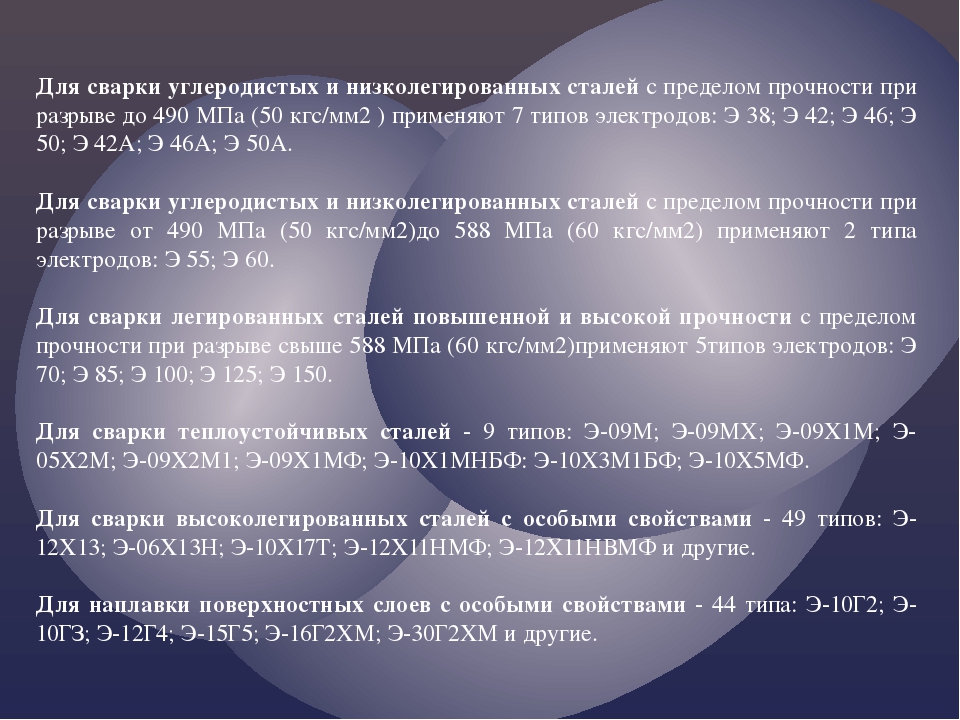

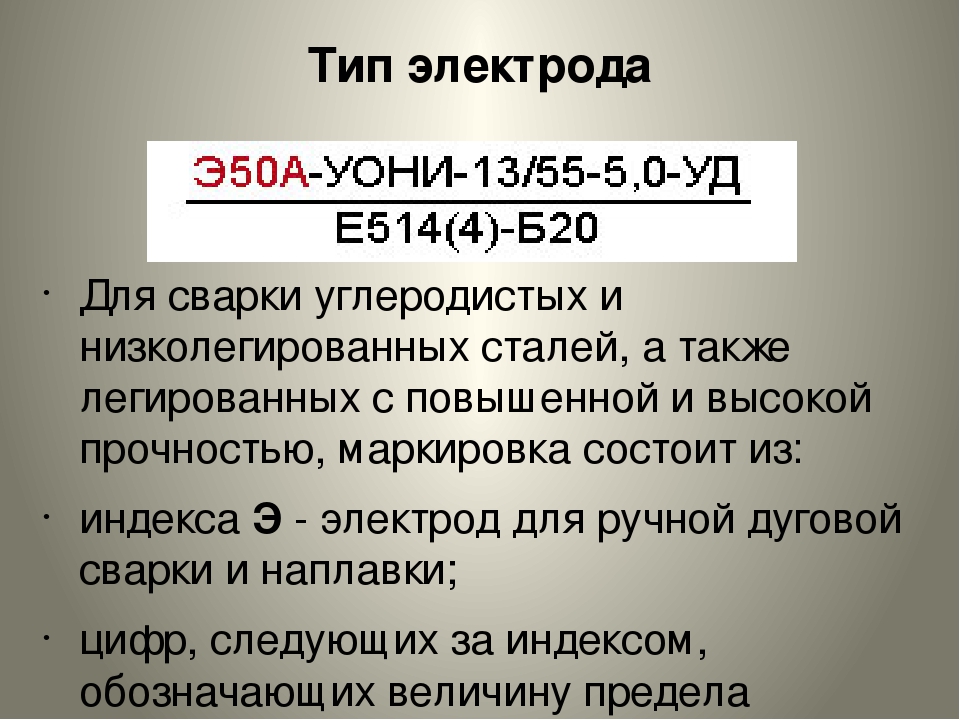

3. (203) Типы электродов для дуговой сварки конструкционных углеродистых и низколегированных сталей. Условное обозначение электродов

стержневой смесь стальной сварка Электроды для ручной дуговой сварки изготавливают в виде стержней, выполненных из холоднотянутой калиброванной сварочной проволоки…

Процес ручного дугового зварювання

2.1.1 Характеристики сталей

Сталями називають сплав заліза з вуглецем (від 0,01 до 2,14%). Практично випускають сталі з вмістом вуглецю до 1,5%. Крім вуглецю в сталях є марганець, кремній, сірка і фосфор. Залежно від вмісту вуглецю сталі поділяють на низьковуглецеві (до 0,25% С)…

Разработка технологии сборки и сварки пояса

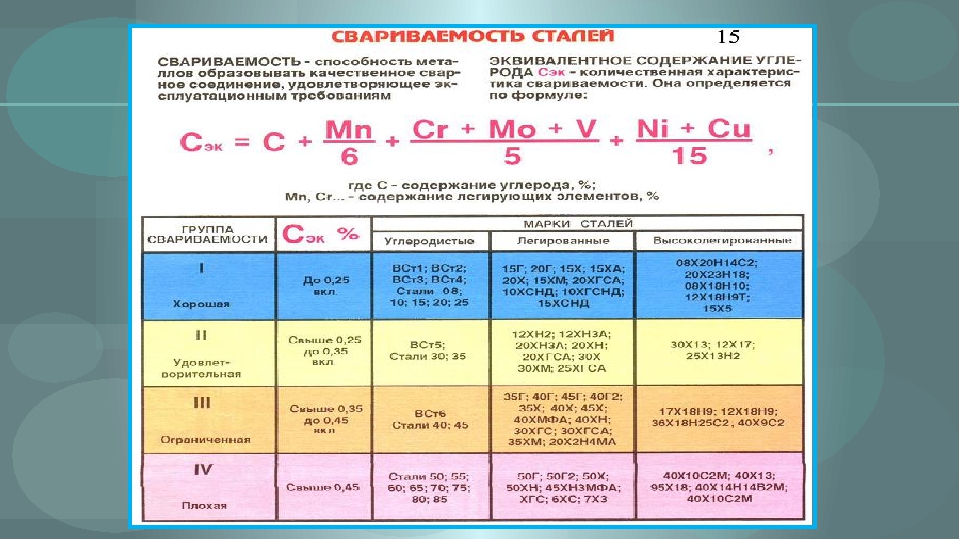

1.2 Свариваемость сталей

Свариваемость — это способность металлов и сплавов образовывать соединение с помощью сварки без трещин, пор и других дефектов…

Свойства сталей и сплавов. Натуральный и синтетический каучуки; классификация резин

Натуральный и синтетический каучуки; классификация резин

1.1 Классификация сталей

Стали — это сплавы железа с углеродом, содержание которого не превышает 2,14%. Стали отличаются друг от друга технологией производства, обработкой, структурой, свойствами, назначением. Знание принципов, лежащих в основе разработки сталей…

Сравнительная характеристика свойств чугуна, стали и пластмассы

3.1 Классификация легированных сталей

Рис. 13. Легированная сталь Легированные стали классифицируют по структуре в равновесном состоянии, по структуре после охлаждения на воздухе, по равновесной структуре стали делятся на: доэвтпектоидные с избыточном ферритом в структуре…

Термическое отделение для непрерывного отжига металла

2.1 Выбор марок сталей

Для производства проката, обрабатываемого в линии агрегата непрерывного отжига, служат малоуглеродистые стали О8Ю, О8пс (ГОСТ 9045-80), О8пс (ГОСТ 16523-70), а также низколегированные конструкционные стали. ..

..

Термічна обробка сталей

1.2 Термічна обробка сталей

Термічною обробкою сталі називається технологічний процес, який полягає в нагріванні сталі до певної температури, витримки і наступного охолодження з певною швидкістю. При термічній обробці отримують необхідні властивості сталі…

Технологический процесс газовой сварки стыковых соединений труб с поворотом на 90

1.4 Свариваемость сталей

Свариваемость — свойство металлов образовывать сварное соединение при установленной технологии сварки, которое отвечает требованиям конструкции и эксплуатации изделий. Различаются физическая…

Технология сварки различных сталей

Сварка легированных сталей

Свариваемость таких сталей зависит от содержания углерода и легирующих компонентов и ухудшается с ростом содержания углерода и легирующих компонентов. Стали кремне-марганцевой группы 15ГС…

Технология сварочного производства

5.

2 Сварка углеродистых и легированных сталей

2 Сварка углеродистых и легированных сталейНизкоуглеродистые и низколегированные стали обладают хорошей свариваемостью и свариваются всеми способами без особых трудностей. Углеродистые и легированные стали с содержанием углерода более 0,3% (например, 45, 30ХГСА, 40ХНМА и др…

Технология сварочного производства

5.3 Сварка высоколегированных сталей

К ним относятся стали, содержащие более 8…10% легирующих элементов. При сварке этих сталей наблюдается образование карбидов и их выделение по границам зерен, образование закалочных структур, выгорание легирующих элементов…

Технологія зварювання і наплавлення різних металів і сплавів

1. Зварювання сталей

Сталі, які містять вуглецю до 0,27%, добре зварюються всіма способами. Сталі з підвищеним вмістом вуглецю в більшості випадків зварюються з попереднім підігрівом, а іноді з наступною термічною обробкою — нормалізацією або відпалюванням. Сталі…

Сварка высокоуглеродистых сталей .

Сварочные работы. Практическое пособие

Сварочные работы. Практическое пособиеВысокоуглеродистыестали с содержанием углерода 0,48–0,70 %, как правило, не применяются для сварных конструкций как непригодные. Из этих сталей изготавливают различные детали, которые подвергаются наплавке для повышения износостойкости, как новые, так и при восстановлении (ремонтные), например валки прокатных станов, подкрановые колеса мостовых кранов и т. п.

Технология электросварки высокоуглеродистых сталей обязательно предусматривает предварительный подогрев до 350–400 °C, иногда сопутствующий подогрев и последующую термообработку. Сварку выполняют узкими валиками небольшими участками. Сварка при температуре окружающей среды ниже 5 °C и на сквозняках недопустима.

Определение марки стали довольно точно можно произвести по пучку искр, образующемуся при ее обработке на наждачном круге. Форма и длина нитей искр, цвет искр, форма пучка различны для разных марок стали:

? малоуглеродистая сталь – непрерывные соломенно-желтые нити искр с небольшим количеством звездочек на концах нитей;

? углеродистая сталь (с содержанием углерода около 0,5 %) – пучок светло-желтых нитей искр со звездочками;

? инструментальная сталь У7 – У10 – расходящийся пучок светло-желтых нитей с большим количеством звездочек;

? инструментальная сталь У12, У13 – плотный и короткий пучок искр с очень большим количеством «разветвленных» звездочек;

? инструментальная сталь с содержанием хрома – плотный пучок темно-красных нитей искр с большим количеством желтых звездочек; звездочки сильно «разветвленные»;

? быстрорежущая сталь с содержанием хрома и вольфрама – пучок прерывистых темно-красных нитей искр, на концах которых более светлые звездочки каплеобразной формы;

? пружинная сталь с содержанием кремния – широкий пучок темно-желтых искр с более светлыми звездочками на концах нитей;

? быстрорежущая сталь с содержанием кобальта – широкий пучок темно-желтых нитей искр без звездочек.

Газосваркой высокоуглеродистые стали плохо свариваются из-за образования трещин в закалочных структурах основного металла. Вид пламени – нормальное или слегка науглероживающее. Его тепловую мощность выбирают исходя из расхода ацетилена 75–90 дм3/ч на 1 мм толщины металла.

Сварку выполняют левым способом без поперечных колебаний мундштука горелки с применением флюсов и проволок тех же марок, что и при сварке среднеуглеродистых сталей. Обязателен подогрев до температуры 250–350 °C. После сварки рекомендуется проковка шва с последующей нормализацией или отпуском.

Как сваривать высокоуглеродистые стали

Высокоуглеродистая сталь — это сталь с содержанием углерода 0,45% или выше. Их обычно считают «трудно свариваемыми», поскольку они чувствительны к образованию трещин и подвержены значительным изменениям своих физических и механических свойств после сварки. Тем не менее, высокоуглеродистые стали можно успешно и без проблем сваривать, если хорошо разбираться в свойствах высокоуглеродистых сталей, которые требуют различных процедур сварки.

Тем не менее, высокоуглеродистые стали можно успешно и без проблем сваривать, если хорошо разбираться в свойствах высокоуглеродистых сталей, которые требуют различных процедур сварки.

Понимание этих свойств, понимание проблем, связанных с высокоуглеродистыми сталями, и знание правил, которым необходимо следовать, помогут вам сваривать эти стали без проблем.

Свойства высокоуглеродистой стали и их влияние:

- Высокоуглеродистая сталь не растягивается так сильно, как низкоуглеродистая сталь

- Высокоуглеродистые стали твердеют значительно больше, чем низкоуглеродистые стали при данной скорости охлаждения

- Высокоуглеродистые стали имеют более низкий диапазон превращения, чем низкоуглеродистые стали, что приводит к более глубокой зоне термического влияния (HAZ)

- Высокоуглеродистая сталь более восприимчива к пористости, чем низкоуглеродистая сталь, поскольку в некоторых условиях сварки доступно больше углерода для реакции с другими элементами и образования газов.

Указанные выше отличия высокоуглеродистой стали от низкоуглеродистой стали создают множество проблем.

Основные проблемы при сварке высокоуглеродистых сталей:

- Растрескивание металла шва — вызвано расширением и сжатием во время сварки основного металла (высокоуглеродистой стали), который не сильно растягивается. Различия в скорости расширения металла шва и основного металла могут привести к растрескиванию.

- Пористость — как объяснено выше, для образования большего количества газов доступно больше углерода.

- Чрезмерное упрочнение основного металла — при высоких скоростях охлаждения избыток углерода способствует упрочнению сварного шва и ЗТВ.

- Растрескивание основного металла (в основном в ЗТВ) — при чрезмерном упрочнении образующаяся микроструктура очень подвержена растрескиванию из-за ее низкой пластичности. Это усугубляется присутствием водорода (при использовании процесса сварки без содержания водорода).

Высокая прочность основного металла также обеспечивает достаточно высокий уровень сдерживания, чтобы способствовать растрескиванию.

Высокая прочность основного металла также обеспечивает достаточно высокий уровень сдерживания, чтобы способствовать растрескиванию. - Чрезмерное размягчение основного металла — для сварки высокоуглеродистой стали необходимо применять предварительный нагрев, чтобы снизить скорость охлаждения.Когда мы делаем это, мы можем снизить твердость основного металла, что во многих случаях желательно в связи с его предполагаемым использованием. Иногда эти высокоуглеродистые стали подвергали закалке и отпуску. При низкой скорости охлаждения (желательной во избежание растрескивания) соседний основной металл будет размягчаться.

Правила сварки высокоуглеродистых сталей

Правило 1 — Избегайте чрезмерного проникновения . Когда мы свариваем высокоуглеродистую сталь, мы почти всегда будем использовать присадочный металл, не соответствующий требованиям, то есть присадочный металл с более низким пределом прочности на разрыв, чем основной металл. Мы делаем это для того, чтобы сварной шов получился пластичным, не подвергаясь напряжению до точки разрушения.

Мы делаем это для того, чтобы сварной шов получился пластичным, не подвергаясь напряжению до точки разрушения.

Даже с неподходящим присадочным металлом мы все равно можем получить сварной шов с низкой пластичностью, если мы соберем достаточно углерода из основного металла. Это может произойти, если у нас будет глубокое проникновение. Целью должно быть обеспечение сплавления корневой и боковых стенок, но не более того. Это может быть опасная игра, поскольку тогда мы будем подвержены недостатку слияния. Поэтому убедитесь, что ваша процедура сварки соответствует требованиям, а диапазоны силы тока, напряжения и скорости хода должны быть очень узкими.

Более глубокое проплавление, как показано на изображении справа, позволяет добавить больше примесей (смешивание основного металла с присадочным металлом). Это увеличивает содержание углерода в сварном шве, что увеличивает его прочность и твердость, теряя при этом пластичность.

Правило 2 — По возможности используйте присадочные материалы, не соответствующие требованиям. Как указано выше, мы хотим использовать присадочный металл с недостаточным соответствием, чтобы получить пластичный сварной шов, который будет иметь некоторую «податливость» во избежание растрескивания. Если вы выполняете сварные швы с частичным проплавлением (PJP) или угловые швы, использование присадочного металла недостаточного соответствия, вероятно, будет приемлемым.Дополнительная грузоподъемность может быть получена за счет увеличения размера сварных швов без использования большой или какой-либо пластичности.

Как указано выше, мы хотим использовать присадочный металл с недостаточным соответствием, чтобы получить пластичный сварной шов, который будет иметь некоторую «податливость» во избежание растрескивания. Если вы выполняете сварные швы с частичным проплавлением (PJP) или угловые швы, использование присадочного металла недостаточного соответствия, вероятно, будет приемлемым.Дополнительная грузоподъемность может быть получена за счет увеличения размера сварных швов без использования большой или какой-либо пластичности.

Если вы выполняете сварные швы с полным проплавлением (CJP), то может потребоваться использование подходящего присадочного металла.

Правило 3 — Нанесите большие сварные швы. При сварке высокоуглеродистых сталей требуется максимально возможное тепловложение. Это замедлит скорость охлаждения и предотвратит растрескивание, вызванное водородом. Плетение предпочтительнее стрингеров, поэтому по возможности плетение.

Правило 4 — При сварке закаленной и отпущенной (Q&T) стали отжиг перед сваркой. Это может быть невозможно, но если есть возможность, перед сваркой следует отжечь основной металл. Уменьшенная прочность будет гораздо менее подвержена растрескиванию. После сварки готовое изделие может быть подвергнуто послесварочной термообработке для восстановления исходных механических свойств.

Это может быть невозможно, но если есть возможность, перед сваркой следует отжечь основной металл. Уменьшенная прочность будет гораздо менее подвержена растрескиванию. После сварки готовое изделие может быть подвергнуто послесварочной термообработке для восстановления исходных механических свойств.

Правило 5 — Разработка, аттестация и соблюдение технических требований к процедуре сварки (WPS). Как вы уже могли заметить, при сварке высокоуглеродистых сталей необходимо соблюдать особую осторожность.Эти стали не очень щадящие. Как только вы определили способ успешной сварки этих высокоуглеродистых сталей, вы должны задокументировать его, чтобы эту же процедуру можно было выполнять в будущем.

Разработанная процедура сварки должна быть очень конкретной в отношении того, какой присадочный металл будет использоваться, какая температура предварительного нагрева и промежуточного прохода требуется (минимальная и максимальная), а также какая необходима термообработка после сварки. Эта термообработка после сварки может быть такой же простой, как медленное охлаждение детали, или более сложной, требующей закалки и отпуска.

Эта термообработка после сварки может быть такой же простой, как медленное охлаждение детали, или более сложной, требующей закалки и отпуска.

Артикул:

Руководство по проектированию стали 21: Сварные соединения — Праймер для инженеров

Сварка, металлургия и свариваемость, Джон К. Липпольд

Металлы и способы их сварки

Рекомендации по сварке углеродистой стали

В мире стали термин «углеродистая сталь» относится к стали и охватывает несколько различных химических составов. Углеродистая сталь — это большая категория, состоящая в основном из железа, но есть и другие элементы, которые могут быть добавлены, что влияет на ее свойства и, в частности, на ее свариваемость.

Для любого сварочного проекта очень важно знать, какой тип углеродистой стали используется. В Wasatch Steel есть вся сталь и сварочные материалы, которые понадобятся вам для реализации таких проектов. Вот несколько основных переменных, которые вам нужно знать о сварке углеродистой стали.

Одна из самых важных вещей, которую следует помнить при сварке углеродистой стали, — это фактическое содержание углерода. Обычно это значение составляет от почти нулевого углерода до примерно 2,1 процента по массе.По содержанию углерода существует три классификации:

- Низкоуглеродистые стали: менее 0,30 процента углерода.

- Среднеуглеродистые стали: примерно 0,30–0,60% углерода.

- Высокоуглеродистая сталь: примерно 0,61–2,1% углерода

При сварке каждого типа необходимо учитывать разные особенности. Низкоуглеродистую сталь легче всего сваривать при комнатной температуре, тогда как для среднеуглеродистой стали требуется предварительный нагрев и последующая термообработка, чтобы избежать растрескивания.Высокоуглеродистая сталь наиболее склонна к растрескиванию и требует очень тщательного предварительного и последующего нагрева, а также в некоторых случаях использования специальных присадочных материалов.

Формула эквивалента углерода, которая также учитывает другие элементы, помимо углерода, которые могут влиять на свариваемость, также может быть использована. Чем выше углеродный эквивалент, тем хуже сваривается сталь. Для предотвращения растрескивания необходимо будет ввести процессы предварительного нагрева и последующего нагрева.

Скорость охлажденияВысокие скорости охлаждения также увеличивают вероятность растрескивания, а углеродистая сталь с более высоким содержанием углерода потребует более медленных скоростей охлаждения, чтобы предотвратить это.На скорость охлаждения влияет ряд факторов, включая толщину стали и температуру окружающей среды.

Дополнительные соображения В некоторых случаях элементы, содержащиеся в углеродистой стали, просто не подходят для сварки, независимо от того, какие дополнительные процессы включены. Стали с содержанием свинца, как правило, следует избегать из-за того, что они могут способствовать растрескиванию сварных швов при затвердевании, а сера и фосфор также могут иметь эффекты растрескивания — любое из них, превышающее 0,05 процента, может привести к растрескиванию при затвердевании.

Чтобы получить дополнительную информацию о сварке углеродистой стали или купить сталь в Интернете сегодня, обратитесь к нашим специалистам в Wasatch Steel.

Почему низкоуглеродистую сталь можно сваривать, а высокоуглеродистую сталь нельзя?

По химическому составу сталь можно разделить на две основные категории: углеродистая сталь и легированная сталь.

Углеродистые стали подразделяются на:

(i) Низкоуглеродистая сталь с содержанием углерода менее 0,25%;

(ii) Среднеуглеродистая сталь с содержанием углерода 0.25 — 0,6%;

(iii) Высокоуглеродистая сталь с содержанием углерода более 0,6%.

Мягкая сталь (низкоуглеродистая сталь) — это углеродистая сталь с содержанием углерода менее 0,25%.

Из-за низкой прочности, низкой твердости и мягкости ее также называют мягкой сталью.

Он включает большую часть обычной углеродистой конструкционной стали и часть высококачественной углеродистой конструкционной стали, которая в основном используется для изготовления конструкционных деталей без термической обработки и механических деталей, требующих износостойкости путем науглероживания или другой термической обработки.

Среднеуглеродистая сталь имеет хорошие характеристики горячей обработки и резки, но плохие сварочные характеристики.

Его прочность и твердость выше, чем у низкоуглеродистой стали, а пластичность и вязкость ниже, чем у низкоуглеродистой стали.

Он может напрямую использовать холоднокатаный материал, холоднотянутый материал после термообработки без термической обработки.

После закалки и отпуска среднеуглеродистая сталь обладает хорошими комплексными механическими свойствами.

Наивысшая твердость составляет около HRC55 (HB538), σb составляет 600 ~ 1100 МПа.

Таким образом, среди различных применений средней прочности наиболее широко используется среднеуглеродистая сталь.

Помимо использования в качестве строительного материала, он также широко используется в производстве различных механических деталей.

Высокоуглеродистая сталь часто называют инструментальной сталью, и ее содержание углерода составляет от 0,60% до 1,70%.

Он поддается закалке и отпуску, поэтому сварочные характеристики очень плохие.

Молоты, ломы и др. Изготовлены из углеродистой стали 0,75%; режущие инструменты, такие как сверла, винты, развертки и т. д.изготовлены из углеродистой стали от 0,90% до 1,00%.

Сравнение сварочных свойств низкоуглеродистой и высокоуглеродистой сталиСвариваемость стали в основном зависит от ее химического состава.

Наиболее важным фактором является углерод, а это означает, что содержание углерода в металле определяет его свариваемость.

Большинство других легирующих элементов в стали не подходят для сварки, но их содержание влияния, как правило, намного меньше, чем у углерода.

Как правило, низкоуглеродистая сталь обладает хорошей свариваемостью и не требует специальных технологических мер.

Только при низких температурах, толстых листах или высоких требованиях его необходимо сваривать с основным электродом и соответствующим образом подогревать.

Когда содержание углерода и серы в низкоуглеродистой стали превышает верхний предел, помимо использования высококачественных сварочных стержней с низким содержанием водорода, предварительного нагрева и последующего нагрева и других мер, форма канавки должна выбираться разумно и коэффициент плавления следует уменьшить, чтобы предотвратить термические трещины.

Среднеуглеродистая сталь имеет тенденцию к образованию холодных трещин при сварке.

Чем выше содержание углерода, тем больше склонность к упрочнению зоны термического влияния, тем больше склонность к образованию холодных трещин и тем хуже свариваемость.

С увеличением содержания углерода в основном материале соответственно увеличивается и содержание углерода в металле сварного шва.

В сочетании с неблагоприятным воздействием серы в сварном шве легко образуются термические трещины.

Следовательно, при сварке среднеуглеродистой стали следует использовать основной электрод с хорошей трещиностойкостью.

После принятия таких мер, как предварительный и последующий нагрев для уменьшения склонности к растрескиванию.

При сварке высокоуглеродистой стали из-за высокого содержания углерода в этой стали при сварке будут возникать большие сварочные напряжения, склонность к закалке и образованию холодных трещин в зоне термического влияния выше.

В то же время сварные швы более склонны к образованию горячих трещин, а высокоуглеродистые стали более склонны к образованию горячих трещин, чем среднеуглеродистые стали.

Таким образом, этот тип стали имеет худшую свариваемость, поэтому не используется в обычных сварочных конструкциях, а используется только для ремонтной сварки или наплавки отливок.

После сварки свариваемые детали должны быть отпущены для снятия напряжений, затем для организации фиксации для предотвращения трещин и улучшения характеристик сварного шва.

Сварка углеродистой стали MIG — установка соединений, выбор электродов и газа

Как выполнить сварку углеродистой стали методом MIG

Сварка углеродистой стали выполняется с помощью сварочного аппарата MIG почти безупречно. Проблем очень мало, если не считать недостатков в конструкции сварочного аппарата MIG. Жесткость проволоки достаточна для того, чтобы проходить через гильзу из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без наматывания. В зависимости от того, какое напряжение работает на сварочном аппарате MIG, сварка может быть настроена на один из трех типов переноса: короткое замыкание, шаровидное соединение или распыление.

Проблем очень мало, если не считать недостатков в конструкции сварочного аппарата MIG. Жесткость проволоки достаточна для того, чтобы проходить через гильзу из машины с минимальным трением, вызывающим проблемы, и имеет достаточную жесткость для подачи без наматывания. В зависимости от того, какое напряжение работает на сварочном аппарате MIG, сварка может быть настроена на один из трех типов переноса: короткое замыкание, шаровидное соединение или распыление.

Подготовка и установка стыков из углеродистой стали

Подготовка стыков для углеродистой стали выполняется так же, как при сварке электродом E7018.В зоне сварного шва не должно быть масел, красок, сильной ржавчины и, в большинстве случаев, прокатной окалины. В идеале вы должны отшлифовать область стыка примерно на 1 ½ дюйма, чтобы очистить металл. Все соединения должны быть скреплены, чтобы избежать деформации из-за усадки сварного шва.

Очистите металл перед сваркой MIG Когда дело доходит до сварки толстого листа, вам необходимо укрепить соединения больше, чем более тонкие металлы. Усадка от многопроходных сварных швов деформирует соединение до такой степени, что оно перестает быть квадратным.

Усадка от многопроходных сварных швов деформирует соединение до такой степени, что оно перестает быть квадратным.

Основные электроды / присадочная проволока и защитные газы

Этикетка электрода MIG Wire Значение для этикетки ER70S-6Выбор электрода и газа из углеродистой стали довольно прост.В большинстве случаев присадочная проволока будет «ЭР70с-6». В качестве газа можно выбрать чистый Co2 или газ C25, состоящий из 25% двуокиси углерода и 75% аргона. Смесь C25 обеспечивает лучшее качество сварки, но при этом стоит немного дороже.

C25 MIG Сварочный газ Помимо газов и электродов, упомянутых выше, можно также использовать множество электродов, смесей и комбинаций. Если вы выполняете сварку в мастерской, вам будет предложена процедура сварки, в которой вам точно будет сказано, что делать. Если вы все еще не уверены, какой газ и присадочная проволока, позвоните или посетите местный магазин сварочных материалов.Другой вариант: если у вашего сварочного аппарата MIG есть электрод для процедуры сварки и таблица выбора газа, вы можете следовать этому, как показано на рисунке ниже.

Углеродистая сталь (класс A36) Настройки и типы переноса

Сварка углеродистой стали выполняется всеми четырьмя типами переноса сварочного аппарата MIG:

- Перенос короткого замыкания

- Шаровидный перенос

- Распылительный перенос

- Импульсный Распылительный перенос

Перенос короткого замыкания

Для более тонких металлов, таких как листы, они почти всегда свариваются с переносом короткого замыкания.Короткое замыкание хорошо сваривается во всех положениях и обычно использует 100% газ Co2. В некоторых случаях газ C25 используется для достижения наилучшего внешнего вида сварного шва. Этот тип передачи имеет высокий звук с быстрым потрескиванием и лучше всего работает с резкими взбивающими движениями. Взбивающее движение обеспечивает небольшой предварительный нагрев стыка перед повторным заполнением кратера. Это очень похоже на сварку открытого корневого шва и контроль прожога.

Шаровидный перенос

Шаровидный перенос обычно используется на пластине, толщина которой не менее 1/8 дюйма.В смеси всегда присутствует аргон, и он лучше всего подходит для наружных угловых швов или угловых швов. При этом типе переноса слышен хлопающий звук, и вы действительно можете увидеть, как шарики образуются и падают в сустав. Globular лучше всего работает в плоском, горизонтальном и вертикальном положениях. Это можно делать в положении над головой, но это очень сложно.

Распылительный перенос

Распылительный перенос может быть одного из двух типов и используется для более толстых металлов. Распыление достигается при более высоких настройках напряжения, более низкой скорости подачи проволоки и высоком процентном содержании газообразного аргона.Истинный распылитель издает шипящий или гудящий звук и обычно используется только в плоском, а иногда и в горизонтальном положении. Распыление, определяемое силой тока, технологией сварки или напряжением, используемым на толстой пластине для проникновения в сварной шов. Этот тип передачи хорошо работает во всех положениях и имеет быстрый, глубокий треск, который почти рычит.

Этот тип передачи хорошо работает во всех положениях и имеет быстрый, глубокий треск, который почти рычит.

Импульсное распыление

Импульсное распыление используется на углеродистой стали для тонких металлов, открытых корней, сварки во всех положениях и труб.Импульсное распыление в основном используется для MIG-сварки труб в разобранном положении, и это приятная роскошь.

У большинства сварщиков MIG есть таблица внутри машины, которая может дать вам некоторые общие рекомендации о том, как настроить машину на нужную толщину материала. Это всегда всего лишь рекомендации, и вам необходимо проверить настройки на куске металлолома, чтобы убедиться, что сварка выполняется правильно. На всякий случай, если у вас нет таблицы настроек аппарата, справа для вашего удобства есть изображение, на котором изображен сварочный аппарат Lincoln MIG (все изображения на этом сайте увеличены).Я хочу упомянуть, что сварка MIG любого типа связана с настройкой машины, и именно здесь необходимы навыки.

Обзор возможностей сварки углеродистой стали

Сварка углеродистой стали проста и не имеет реальных препятствий. Он отлично сваривает во всех положениях и дает качественный сварной шов. Единственная возможная проблема могла быть связана со сваркой в вертикальном положении вверх. В этом положении обычно требуется канавка, потому что сварной шов всегда очень выпуклый.Еще одна проблема, на которую следует обратить внимание, — это холодные круги. Сварка MIG может привести к низкому качеству сварных швов, если сварщик недостаточно нагрет. Кроме того, это отличный выбор для сварки в мастерской, так как он дает хорошие сварные швы, чистые и требующие минимальной правки. Время от времени возникает проблема с разбрызгиванием, но ее можно решить с помощью спрея для предотвращения разбрызгивания или просто легкого царапания после сварки.

Вертикальная сварка MIG вверх на углеродистой стали A36ОБЩЕЕ ОПИСАНИЕ И СВАРОЧНОСТЬ ЧЕРНЫХ МЕТАЛЛОВ 7-10. СТАЛЬ С НИЗКИМ УГЛЕРОМ СТАЛЬ С НИЗКИМ УГЛЕРОМ а. Общие . К низкоуглеродистым (мягким) сталям относятся стали с содержанием углерода до 0,30 процента (рис. 7-7). В большинстве низкоуглеродистых сталей содержание углерода составляет от 0,10 до 0,25 процента, марганца — от 0,25 до 0,50 процента, фосфора — не более 0,40 процента, а серы — не более 0,50 процента. Стали этого диапазона наиболее широко используются в промышленном производстве и строительстве. Эти низкоуглеродистые стали не затвердевают заметно при сварке, и поэтому не требуют предварительного или последующего нагрева, за исключением особых случаев, например, когда необходимо сваривать тяжелые секции.В целом при сварке низкоуглеродистых сталей трудностей не возникает. Правильно выполненные сварные швы из низкоуглеродистой стали будут равны прочности основного металла или превосходить его. Низкоуглеродистые стали мягкие, пластичные, их можно прокатывать, штамповать, резать и обрабатывать как в горячем, так и в холодном состоянии. г. Для сварки низкоуглеродистой стали следует использовать прутки с медным покрытием. Размеры стержней для листов различной толщины следующие: