Термитная сварка рельсов трамвайного пути методом промежуточного литья

Основные методы сварки рельс

Прежде чем приступить к подробному описанию технологического процесса термитной сварки рельсов трамвайного пути, целесообразно рассмотреть специфику данного вида работ и применяемых для его выполнения способов. Характерными особенностями рельсовых трамвайных путей выступают:

- изготовление из очень прочного материала – высокоуглеродистой стали, одним из свойств которой является плохая свариваемость;

- высокие требования к точности геометрических размеров конечного продукта, так как любые отклонения резко увеличивают вероятность аварии;

- большая протяженность путей, результатом которой становится необходимость быстрого перемещения в процессе работы.

Следствием перечисленных особенностей рельсовых трамвайных путей становятся следующие требования к исполнителю работ по их монтажу:

- специализированное профессиональное оборудование;

- качественные комплектующие и расходные материалы;

- жесткая система мер по контролю над качеством сварных швов и работы в целом.

Электроконтактная сварка

Технология широко применяется в различных сферах деятельности для соединения однотипных деталей. Применительно к монтажу рельсовых трамвайных путей принцип действия электроконтактной сварки выглядит следующим образом:

- сначала стыки рельсов сильно нагреваются под воздействием электрической дуги;

- результатом становится расплавление металла;

- затем происходит стыковка отдельных элементов с образованием в месте соединения однородной массы

Производство работ происходит с применением мобильных машинных комплексов, выполняющих сварку в автоматическом режиме и передвигающихся по смонтированному участку пути. На подготовительном этапе рельсы укладываются в непосредственной близости от предполагаемого места размещения.

На подготовительном этапе рельсы укладываются в непосредственной близости от предполагаемого места размещения.

Основные достоинства технологии электроконтактной сварки трамвайного пути – универсальность, отменная производительность, серьезный уровень автоматизации рабочего процесса. В числе недостатков – высокая стоимость профессионального оборудования и существенные эксплуатационные расходы. В первую очередь, они необходимы для комплектования рельсосварочной станции дорогостоящими контактными головками разного типа в зависимости от требуемого режима сварки.

| Рис. 1. ПРСМ-6 – популярная модель автоматизированной установки для сварки электроконтактным методом |

Электродуговой метод

Электродуговая сварка бесконтактным способом, наряду с термитной, считается наиболее часто применяемой технологией монтажа трамвайных путей. Рабочий процесс ее практического использования выглядит следующим образом:

- рельсы укладываются в месте расположения трамвайного пути;

- между ними остается небольшой по размерам зазор;

- концы рельсов соединяются между собой при помощи металла электродов, который расплавляется под действием электрической дуги.

Главное достоинство описываемого метода – отсутствие необходимости прилагать серьезные усилия при стыковке рельсов и доступная стоимость выполнения работ. Дополнительные и весьма немаловажные плюсы – возможность использования как стационарных, так и мобильных источников электроснабжения разной мощности.

| Рис. 2. Сварка рельсового пути электродуговым способом |

Наибольшее распространение получил так называемый ванный способ электродуговой сварки.

Газопрессовая сварка

В данном случае применяется совершенно иной принцип соединения стыков рельсов трамвайного пути. Он предполагает сварку отдельных элементов в единую конструкцию при намного более низких температурах, исключающих плавление металла, под воздействием высокого давления. На подготовительном этапе происходит максимально плотное прижатие стыков рельсов друг к другу, которое достигается при помощи специального рельсорезного станка.

Затем место соединения обрабатывается четыреххлористым углеродом или дихлорэтаном, незначительно нагревается с применением комбинированной горелки и сильно сжимается с использованием гидравлического пресса. Воздействие давления с усилием около 10-13 тонн сопровождается разогревом стыка примерно до 1 200 градусов.

Такая технология позволяет получить еще более однородное и прочное соединение рельсов, чем описанные выше способы. Как следствие, чаще всего газопрессовая сварка применяется для монтажа путей, эксплуатация которых предполагаем самые высокие нагрузки, то есть железнодорожных. Основным недостатком метода является высокая стоимость, необходимость в узкоспециализированном дорогостоящем оборудовании и сравнительно низкая производительность.

Термитная (алюмотермитная) сварка

Каждый из перечисленных выше методом сварки рельсового трамвайного пути не лишен каких-либо существенных недостатков.

В его основе лежит реакция, происходящая при контакте алюминия и окиси железа, которые входят в состав специального порошка – термита. Результатом реакции становится образование восстановленного железа. Она сопровождается выделением большого количества тепла, что ведет к дальнейшему нагреву металла до температуры примерно 2 000 градусов. После этого он заливается в специальную форму, которая размещается на стыке рельсов и совпадает с ними по форме. Использование в технологическом процессе термита на основе алюминия стало причиной появления названия сварки – термитная или алюмотермитная.

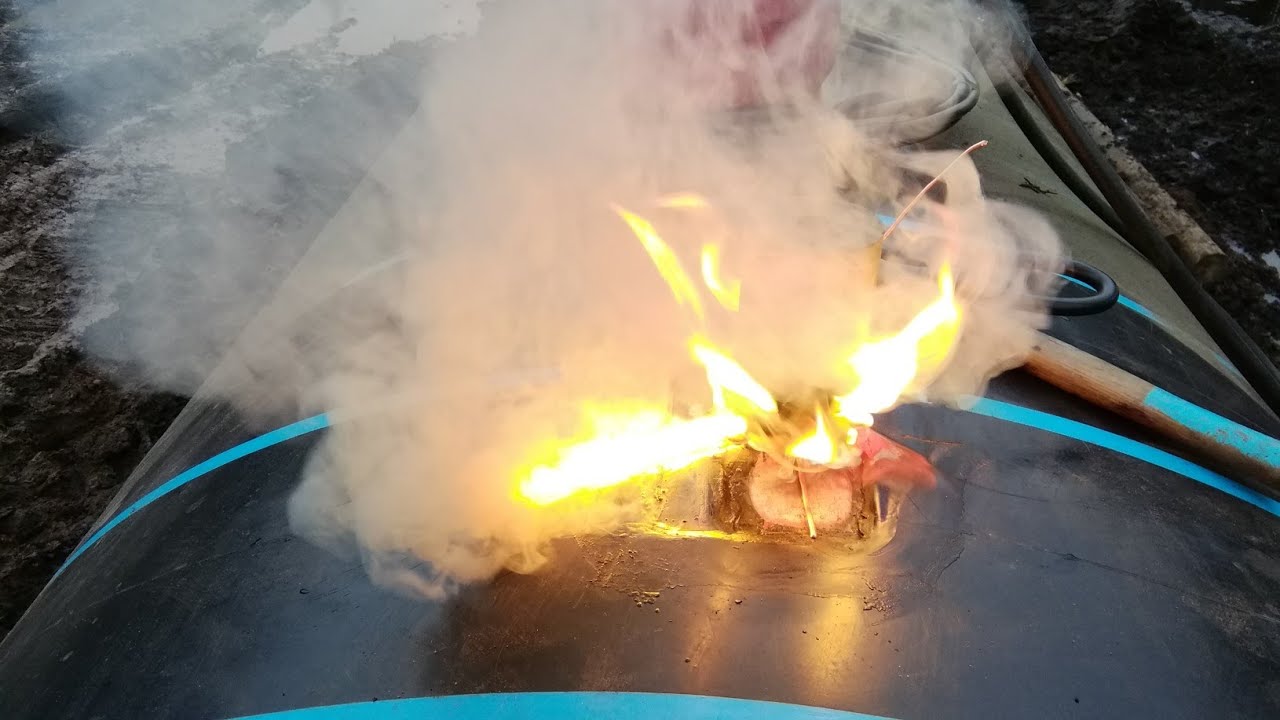

| Рис. 3. Алюмотермитная сварка рельсового пути |

Технология была разработана достаточно давно – в середине XIX века. Ее постоянное совершенствование в сочетании с разработкой нового более эффективного и производительного оборудования, а также впечатляющим набором достоинств сделали термитную сварку самым востребованным на данный момент способом монтажа и ремонта рельсовых трамвайных путей.

Технологические особенности, сфера применения и преимущества термитной сварки методом промежуточного литья

В настоящее время применяются 4 базовых метода термитной сварки. Каждый из них имеет характерные особенности и собственную область практического использования. В указанную цифру входят следующие способы выполнения сварочных работ:

- соединение встык. Наиболее трудоемкая и сложная для практического применения технология;

- способ промежуточного литья. Обладает комплексом достоинств, подробно описанных ниже;

-

комбинированная сварка.

Предусматривает совмещение характерных особенностей двух указанных выше методов, комбинируя и их недостатки;

Предусматривает совмещение характерных особенностей двух указанных выше методов, комбинируя и их недостатки; - метод дуплекс. Отличительная особенность данного способа – дополнительная стадия технологического процесса, представляющая собой спрессовку заготовок после заливки сплава восстановленного железа.

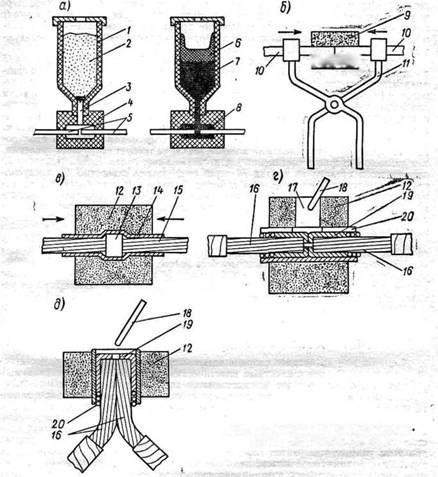

| Рис. 4. Технологическая схема сварки методом промежуточного литья |

Самой популярной и часто применяемой разновидностью термитной сварки заслуженно считается способ промежуточного литья. В большинстве случаев именно он имеется в виду, если речь идет о рассматриваемой технологии. Основными причинами востребованности метода следует считать три фактора:

- сравнительно простой рабочий процесс;

- длинный перечень достоинств, с лихвой компенсирующий небольшое количество недостатков;

- универсальность в сочетании с широкой сферой практического применения;

- наличие четких и детализированных стандартов, регламентирующих выполнение работ.

Для получения объективного и более глубокого представления об особенностях технологии, требуется подробно рассмотреть каждый из перечисленных факторов.

Схема технологического процесса

Традиционный метод термитной сварки рельсового пути способом промежуточного литья включает в себя следующие технологические этапы:

- над стыком двух рельсов устанавливается специальная конструкция в виде емкости;

- внутрь ее помещается специальный порошок — термит, на 23% состоящий на крошки алюминия и на 77% — из оксида железа. Он имеет мелкодисперсную структуру с размерами гранул около 0,5 мм;

- непосредственно на стык монтируется герметичная заливочная форма, конфигурация которой совпадает с профилем рельс;

- металлическая емкость нагревается до 1 000 градусов при помощи разового воздействия специального воспламенителя, запускающего алюмотермитную реакцию;

- она протекает с выделением тепла, результатом чего становится дальнейший нагрев порошка до 2 000 градусов и перемещение получившегося расплава в заливочную форму;

- под воздействием расплава торцы рельсов также сильно нагреваются, оплавляются, в результате чего в месте стыка создается однородная масса по всему сечению рельса;

- постепенное охлаждение сварного шва сопровождается дополнительным уплотнением металла и выдавливанием шлака на поверхность;

-

завершающая стадия рабочего процесса – отбивка шлака и шлифовка сварного шва при помощи обычной болгарки или угловой шлифмашинки.

Преимущества и недостатки

Повсеместное применение алюмотермитной сварки в целом и конкретно метода промежуточного литья объясняется рядом серьезных преимуществ, которые достигаются при грамотном использовании технологии. Самыми впечатляющими из них являются такие:

- высокая скорость ведения сварочных работ. Продолжительность технологического процесса составляет не более 25-30 минут. Как следствие – бригада сварщиков, укомплектованная необходимым оборудованием, способна выполнить 10-12 сварных швов в течение часа;

- отсутствие привязки к стационарным источникам электроснабжения. Для выполнения работ используются мобильные установки, обладающие компактными размерами и работающие в автономном режиме. Общий вес необходимого оборудования редко превышает 350-400 кг;

- сравнительно невысокие требования к квалификации исполнителей. Для грамотного практического применения описываемого способа сварки достаточно четко следовать пошаговой инструкции по выполнению работ и технологической схеме рабочего процесса;

- высокий уровень безопасности, для обеспечения которого достаточно использовать исправное оборудование и выполнять общепринятые правила техники безопасности при проведении сварочных работ;

- одинаковая эффективность как для монтажа нового рельсового пути, так и при ремонте существующего. Важный дополнительный плюс – отсутствие необходимости делать длительные перерывы в движении транспорта при выполнении ремонтных работ;

- отменные эксплуатационные характеристики сварного шва. Они не уступают или даже превосходят аналогичные показатели, полученные при использовании альтернативных методов сварки, при заметно более высокой производительности и доступной стоимости производства монтажных работ.

Рис. 5. Термитная сварка рельсового пути 5. Термитная сварка рельсового пути

|

К числу недостатков, характерных для термитной сварки рельсов трамвайного пути, следует отнести такие особенности технологии:

- необходимость аккуратного и осторожного обращения с используемым в ходе работ порошком, который является легко воспламеняемым веществом;

- для получения качественного шва требуется четкое выполнение схемы и последовательности производимых технологических операций;

- обязательное условие для безопасного ведения сварочных работ – исключение возможности попадания в рабочие емкости воды, что приведет к разбрызгиванию металла.

Анализ приведенных выше списков достоинств и недостатков наглядно демонстрирует главную причину популярности и востребованности рассматриваемой технологии. Она заключается в сочетании хороших эксплуатационных свойств получаемого на выходе сварного шва с высокой производительностью и доступной стоимостью выполняемых монтажных работ. Очевидным и легко предсказуемым следствием настолько впечатляющего перечня достоинств технологии становится крайне обширная сфера применения термитной сварки в сегодняшних условиях.

Технические стандарты, регулирующие требования к проведению работ

Немаловажным достоинством термитной сварки рельсовых путей выступает наличие детально проработанного стандарта, четко регламентирующего требования к технологическому процессу и правила проведения сварочных работ. Речь в данном случае идет о национальном стандарте РФ – ГОСТ Р 57181-2016. Нормативный документ был введен в действие с 1 июня 2017 года и актуален до настоящего времени.

Положения стандарта содержат рекомендации в области грамотной организации работ по монтажу рельсовых путей любого типа – железнодорожных, трамвайных или для других разновидностей городского электротранспорта. Кроме того, стандарт дает основные определения терминам и понятиям, которые используются для описания технологии термитной сварки, а также устанавливает базовые методы контроля над качеством сварного шва.

Термитная сварка рельсов. Видео на железной дороге

Многим известен такой вид сварки, как электродуговая и газовая. Они широко применяются как на производстве, так и в строительстве. Но термитная сварка мало кому известна. Поэтому речь пойдет о ней. Благодаря использованию термитной сварки, получаются, ничем не хуже по качеству соединения, как при электро или газосварке, притом не требуется источник электропитания или газовые баллоны.

Сферы применения

Термитную сварку на сегодняшний день используют для сваривания чугуна, электрических и телефонных коммуникаций, труб, частей двигателя и так далее. Особо часто термит используют для сваривания железнодорожных рельсов. Соединения получаются достаточно надёжные. Место ремонта может быть на любом участке дороги, даже в несколько сот километров от населенного пункта.

Термитная сварка

Появление термитной сварки было обусловлено необходимостью стыкового соединения металлов без использования громоздкого оборудования и наличия электросети. Поэтому в 1859 г. Бекетов Н. Н. обнаружил способ, в основе которого лежит алюминотермия ― процесс получения металла восстановлением их окислов алюминия. Он определил, что смесь порошка алюминия и оксида железа, горя при 3000° C, превращаются в сталь и шлак.

В 1898 г. исследователь из Германии Гольдшмидт, впервые применил термитную сварку на практике, соединив два железных бруска. Сделал он это, образовав форму вокруг места стыка и засыпав его термитным порошком. Сгорев, термитный порошок превратился в расплавленное железо, соединив таким образом два металлических бруска. При этом шлак всплывал на поверхность и мог свободно отделиться.

С того времени состав термита практически не изменился. Чаще всего термит имеет в своём составе опилки алюминия ― 23%, и окись железа― 77%. Фракция порошка составляет ― 0,5 мм. В момент поджига порошка, возникает химическая реакция, благодаря которой выделяется много тепла. Плавясь, окись железа переходит в чистое железо, а расплавленный алюминий окисляется.

Плавясь, окись железа переходит в чистое железо, а расплавленный алюминий окисляется.

Термитная сварка рельсов

Процесс сваривания рельсов термитом заключается в следующем:

- обрезка рельс с двух сторон, чтобы промежуток между ними был 23 ― 25 мм. Притом они должны быть выставлены горизонтально и вертикально;

- в зазор между рельсами вставляется пластина из углеродистой стали, для образования зазора;

- стык рельсов зажимается прессом;

- на место соединения монтируется огнеупорная форма, а стыки формы с рельсами, засыпаются песком, или замазываются специальной пастой;

- поверх форм прикрепляется тигель (конус в виде лейки из огнеупорного материала) в котором первоначально сжигается термит. Расплавленный жидкий металл полученный в тигле, в последствии выливают в форму на стыке рельс;

- термит в тигле поджигается термитным карандашом, после чего происходит горение основной смеси 20 ― 30 секунд;

- снизу в воронке тигля установлена заглушка, которая расправляется и освобождает проход жидкому металлу в форму. Сталь и шлак заполняя форму, образуют соединительный шов, притом шлак частично вытесняется наружу в специальные чаши, прикрепленные сбоку тигля;

- горячая сталь заливаемая в форму, проплавляет торцы рельс. После, убирается тигель, и форма сжимается прессом;

- форму снимают, и пока металл ещё горячий, удаляют его избыток;

- получившийся шов, тщательно шлифуют до образования однородной плоскости с рельсой.

Термитные карандаши

В продаже можно найти термитные карандаши. Это кусок проволоки состоящей из углеродистой стали, диаметром до 5 мм. На неё наносят термитную смесь перемешанную с клеем. С одной стороны карандаша имеется место для запала. Что-то вроде бертолетового шнура, но нанесенного в виде дорожки на сам карандаш. Карандаш вставляют в держатель ― как для электросварки, ― и поджигают верхнюю часть. Когда огонь доходит до основного состава на другом конце карандаша, происходит запал термита. Сварку необходимо производить с защитным щитком и рукавицами. Этот же карандаш применяется для поджига основной смеси в тигле. Его поджигают и бросают в тигель с термитной смесью.

Сварку необходимо производить с защитным щитком и рукавицами. Этот же карандаш применяется для поджига основной смеси в тигле. Его поджигают и бросают в тигель с термитной смесью.

Кроме карандашей, существуют ещё термитные шашки и патроны. По принципу работы они схожи с термитным карандашом.

Достоинства термитной сварки- крепкое и надежное сварочное соединение с высокой стойкостью к разрушению;

- технология сварки отличается простотой и доступностью, что предполагает ее использование как в промышленности, так и в быту;

- самый оптимальный вариант сварки при аварийных ситуациях.

- высокое поглощение влаги;

- смесь из-за способности воспламенятся, считается пожароопасной, что требует бережного отношения и хранения;

- попадание влаги на термитную шашку приводит к образованию взрыва;

- неспособность контролировать процесс горения термита.

Оборудование для термитной сварки рельс

- вольфрамовый или керамический тигель с плавящейся заглушкой, и приспособленный для слива жидкого металла в форму;

- отливочные формы для придания расплавленному металлу формы рельсов;

- пресс для сжатия форм после заливки металла;

- дополнительное оборудование: подставка для тигля, термометр, горелка;

- дополнительные материалы и инструменты: болгарка, шлифовальные круги, кувалда, зубило, металлическая щётка, термостойкая одежда, рукавицы, защитные очки для глаз и другое.

Все это обеспечит качественную работу и защитит персонал от разрушительного воздействия тепла и грязи получаемых при сгорании термосмеси.

https://www.youtube.com/watch?v=kuydZx-ckTs

Условия для сварки рельс термитом

Чтобы соединение при процессе сварки получилось качественным и крепким, необходимо соблюдать следующие условия:

- количество порошка термита необходимо просчитать столько, сколько нужно для заполнения металлом формы вокруг рельса;

- важно, чтобы смесь шихты была тщательно измельчена и перемешана;

- температура горения зажигательного элемента (шашка, карандаш), как катализатора поджига основной смеси, должна быть не менее 1400°C.

Несмотря на свои незначительные недостатки, термитная сварка может с успехом конкурировать по безопасности и качеству с такими сварками, как электродуговая и газовая. Например, газовая взрывоопасна, а электрическая не исключает поражение электротоком. Да и многое в этих видах сварок напрямую зависит от квалификации самого сварщика. В термитной же, большую роль играет качество смеси и сохранение технологии, а остальное получится само ― собой.

Термитная сварка рельс на ЖД и проводов по ГОСТу: технология

Термитная сварка – это один из многочисленных способов варки. В этом процессе металлические изделия нагреваются с помощью термита. Он включает в себя смесь, состоящую из магния или же опилок алюминия (23%) с добавлением железной окалины (окись железа 77%). Соединение заготовок с использованием взрывоопасной смеси делится на способ плавления и литья. Виды термитной сварки могут использоваться отдельно и в комплексе.

Процесс термитной сварки

Возможность применения данного способа

Этот способ соединения различных металлических частей наибольшее распространение получил на железной дороге. Термитная сварка, которую ещё называют алюминетермитной, применяется для стыковки рельсов.

Процесс термитной сварки рельс на ЖД

Обычно, для производства работ задействуют бригады, состоящие из двух или трёх человек. Термитная сварка рельс на железной дороге предполагает использование специального оборудования, вес которого варьируется в пределах 350-400 килограмм. Для проведения работ, о которых идёт речь, необходимы автономные источники электрической энергии.

Кроме того, её активно используют при сварке чугуна. Она востребована для обработки телефонных и электрических коммуникаций. С помощью данного метода можно работать с трубами и отдельными частями силовых агрегатов.

Термитная сварка проводов используется для оконцевания, соединения жил сечений различного диаметра. Речь идёт о проводах изготовленных из алюминия. Этот метод соединения подходит для работы с медными жилами до 10 мм2.

Этот метод соединения подходит для работы с медными жилами до 10 мм2.

Использование карандаша

Карандаш – это кусочек обыкновенной проволоки из углеродистой стали. В диаметре 2-3 мм и размерами частиц в пределах 0,5 мм. В состав входит: 24% опилок алюминия, 76% окалины железа. Сварка термитным карандашом возможна в домашних условиях: на даче или загородном доме при выполнении несложных, в техническом плане, мероприятий.

Помните, что тушение пожара при воспламенении от шашек, либо патронов возможно с использованием песка. Тушение водой недопустимо!

Термитные шашки для сварки выпускаются двух видов:

- для соединения кабеля и изолированных проводов с медными жилами: ПА;

- для производства работ с алюминиевыми и сталь/алюминиевыми проводами.

Шашка состоит: из кокиля и термитной массы.

«Важно!

Не допускается хранение патронов и спичек в одном месте и единой упаковке.»

Термитные шашки для сварки

Для сварки проводов термитными патронами подходят соединения диаметром 5-32 миллиметра. Патрон включает в себя: кокиль, вкладыш и термитную массу.

Преимущества и недостатки

Термитная сварка обладает рядом преимуществ. К примеру, термитная сварка рельсов не предполагает использование дорогого или специального оборудования по сравнению с контактным способом. Нет необходимости задействовать большое количество рабочей силы. Следовательно, этот способ обработки рельсовых стыков и стрелочных переводов предполагает экономию бюджетных средств.

«На заметку!

Для обработки только 1 рельсового стыка бригаде из 2-3 человек понадобится менее часа, всего 50 минут рабочего времени.»

Три бригады за 120 минут способны изготовить от 10 до 12 рельсовых стыков. Кроме этого:

- Термитная сварка создаёт крепкое соединение отдельных частей. Обладает высокой стойкостью к разрушению.

- Технология термитной сварки проста и доступна.

Она одинаково эффективна на промышленном производстве и бытовых целях.

Она одинаково эффективна на промышленном производстве и бытовых целях. - Специалисты утверждают, а практики подтверждают, что использование этого метода – наиболее приемлемый вариант при ликвидации аварий и нестандартных ситуаций.

- Качественное, получаемое при термитной сварки, соединение.

Шов после термитной сварки

Термитная сварка имеет свои недостатки. К ним можно отнести:

- Высокое поглощение влаги.

- Взрывоопасный способ ведения работ. Так, попадание воды на шашку, вызовет взрыв.

- Неконтролируемый процесс горения.

Но, несмотря на свои недостатки – это один из действенных способов надёжного соединения рабочих деталей.

Схема процесса термитной сварки

Схема термитной сварки рельс

Видео с процессом термитной сварки рельс на железной дороге

Оборудование, которое используется для термитного метода соединения рельс

Для проведения работ необходимо подготовить соответствующее оборудование такое как:

- Тигель, изготовленный из вольфрама или керамики. Условие использования: должна быть плавящаяся заглушка. А также тигель, обустроенный для слива жидко металла в форму.

- Для работы понадобится пресс для сжигания форм, оставшихся после заливки металла.

- Отливочные формы, с помощью которых расплавленный металл приобретает законченный продукт: форму рельс.

- Для процесса потребуется подставка для тигля. А также горелка и термометр.

Также, необходимо подготовить дополнительный инструмент: кувалду, зубило, шлиф/машинку с кругами. И использовать спец/одежду о необходимости, которой говорится далее.

Техника безопасности при выполнении работ

Из-за способности воспламеняться термитная сварка относится к категории пожароопасного производства. Следовательно, к ТБ предъявляются жёсткие меры. Рабочий объект должен быть оборудован рабочим инвентарём и находиться в исправном состоянии.

Термитная сварка подразумевает получение допуска к работе лиц, достигших 18 лет, прошедших специальное обучение.

Перед началом производственного процесса обязательным условие считается подготовка рабочего места, организация труда. А также проведение устного инструктажа с рабочими бригадами.

Результат инструктажа о ТБ заносится в рабочий журнал под подпись каждого участника.

Важным аспектом безопасности считается применение специальных средств индивидуальной защиты: термостойкой одежды, рукавиц, защитных очков для глаз.

«Важно!

Термит складируется в отдельном помещении. Накопительный склад должен находиться на расстоянии не менее 30 метров от жилых зданий и производственных помещений.»

ГОСТ термитной сварки Р 57181-2016 определяет порядок проведения работ и технологический процесс использования взрывоопасного продукта.

Не рекомендуется использование данного метода обработки при низких t, а также при дождливой погоде. Доставка взрывоопасного материала и огнеупоров осуществляется транспортом с крытым кузовом, который должен быть заранее подготовлен: чистый и сухой.

Заключение

Термитная сварка процесс неновый. Он используется уже на протяжении последних 50 лет. Несмотря на это процесс актуален для широкого применения в металлургической отрасли и других направлениях хозяйствования.

Из вышесказанного можно сделать вывод, что термитная сварка процесс узко/профильный и специфичный. Основным условием работ является безопасность.

Это использование противопожарных средств защиты и соблюдение рекомендаций с учётом ГОСТ и отдельных положений, утверждённых на уровне министерств и ведомств.

Существует множество материала и технической литературы на тему, как осуществляется термитная сварка. В интернете всегда есть обучающие и ознакомительные ролики.

Термитная сварка, виды термитной сварки, особенности

Основы термитной сварки, техническая часть термитной сварки металлов и сплавов.

Одним из наиболее часто встречающихся методов соединения металлов и их сплавов является сварка, она широко распространена в разнообразных сферах промышленности, особенно в машиностроении.

Такая популярность этого вида соединения металлов и металлических сплавов обусловлено высокой прочностью соединения сварных деталей, их герметичностью соединения, а так же скоростью произведения соединительных работ, точностью и ещё целым набором подобных факторов.

Классическим вариантом сварки является электродуговая сварка, но она обладает рядом недостатков, среди которых можно отметить большие потребности в электроэнергии и достаточно дорогое оборудование, что наряду с увеличением размера сварного шва увеличивает и стоимость сварных работ.

Альтернативным выходом является использование для сварки термитных смесей, которые в отличии от электродуговой сварки не нуждаются в постоянном источнике энергии, благодаря использованию энергии горения алюминия или же алюминиево-магниевого сплава в кислороде.

Главной сложностью данного метода является подбор термитной массы и процесс её возгорания.

Подбор термитной массы осуществляется в зависимости от свариваемого метла, необходимо, чтобы расплав максимально соответствовал свариваемым металлам.

Как правило, для воспламенения термитных смесей используют смеси на основе пероксида малоактивного металла (перекись свинца, диоксид марганца, диоксид меди итд.) и алюминия.

Довольно часто термитную массу производят в гранулах, но в то же время она встречается и в виде крупной кроши окалины со стружкой.

Сварку термитными смесями делят на два вида сварки:

— плавлением;

— литьём.

Сварка плавлением происходит путём горения термита в контакте с металлом сплавляемых деталей, в результате чего происходит плавление деталей и смешивание их в районе шва.

Сварка литьём представляет собой меньшее термическое воздействие, нежели предыдущий вариант термитной сварки. В этом случае термит сгорает в особой ёмкости или одноразовой опревке. Благодаря чему сварка литьем обладает более высокой точностью и меньшей термической обработкой свариваемых деталей, но вместе с тем обладает меньшей прочностью, нежели вариант сварки плавлением.

При варочных работах, как одним, так и другим способом образуется шлак, который образуется на поверхности шва, но он достаточно легко удаляется после остывания.

Следует заметить, что термитные стержни кроме своего сварочного назначения могут использоваться для резки металлических сплавов и самих металлов.

Читайте так же:

Бронзовые трубы

Плюсы и минусы фальцевой кровли

Перевозка и хранение медного порошка

Термитная сварка | Выполнение электромонтажных работ | Архивы

Страница 13 из 15

Подтема. ТЕРМИТНАЯ СВАРКА

Краткая характеристика подтемы и рекомендации по ее изучению

Термитную сварку применяют: для оконцевания алюминиевых жил (сечением 50—240 мм2) проводов напряжением до 2 кВ и кабелей до 35 кВ наконечниками ЛАТ и жил (сечением 300—800 мм2) проводов напряжением до 2 кВ и кабелей до 10 кВ наконечниками ЛАС; для соединения и ответвления жил (суммарным сечением 240 мм2) сплавлением по торцам в общий монолитный стержень проводов напряжением до 2 кВ и кабелей до 1 кВ и соединения жил (сечением 16—800 мм2) встык проводов напряжением до 2 кВ и кабелей до 35 кВ. Допускается выполнять ответвление жил сечением 2,5—10 мм2 (суммарным сечением до 32 мм2) проводов напряжением до 2 кВ и кабелей до 1 кВ с помощью термитных патронов АТО.

При организации упражнений по термитной сварке необходимо соблюдать специальные меры предосторожности как во время выполнения самих работ, так и при хранении и транспортировке термитных патронов и спичек. Термитную сварку производят в специальной одежде, рукавицах, защитных очках и в помещении, оборудованном необходимыми противопожарными средствами. Особую опасность представляют термитные патроны, на которые во время неправильного хранения или сварки попала вода (при горении они могут взорваться). К тяжелым ожогам может привести неправильное обращение с термитными спичками, температура горения которых около 1000° С, остывающими осколками термитных патронов, особенно во время их горения, когда температура достигает более 2000° С.

Термитную сварку производят в специальной одежде, рукавицах, защитных очках и в помещении, оборудованном необходимыми противопожарными средствами. Особую опасность представляют термитные патроны, на которые во время неправильного хранения или сварки попала вода (при горении они могут взорваться). К тяжелым ожогам может привести неправильное обращение с термитными спичками, температура горения которых около 1000° С, остывающими осколками термитных патронов, особенно во время их горения, когда температура достигает более 2000° С.

Перечисленные и другие особенности оконцевания, ‘соединения и ответвления алюминиевых жил термитной сваркой приводят к тому, что обычно учащиеся ограничивают свою деятельность выполнением упражнений по подготовке к термитной сварке, а сварку производит мастер в порядке демонстрации. Достаточно организовать упражнения по выполнению ответвлений жил сечением 2,5—10 мм2, сплавлению в общий монолитный стержень и по торцам. Этим упражнениям посвящены инструкционные карты.

Термитная сварка обеспечивает высокое качество электрического контакта. Ее осуществляют с помощью термитного патрона, который состоит из муфеля (термитной массы) и стальной цилиндрической формочки-кокиля. После сгорания термитной массы внутри кокиля устанавливается температура, позволяющая успешно производить сварку алюминия. Эта температура сохраняется в течение нужного времени.

При соединении и оконцевании концы жил вводят в кокиль термитного патрна. После их расплавления добавляют присадочный материал из алюминиевого прутка через литниковое отверстие или отверстие в верхней части муфеля (в зависимости от типа термитного патрона), что компенсирует усадку металла в кокиле после охлаждения.

Рис. 11. Приспособления для термитной сварки алюминиевых жил сечением 16—240 мм2:

1 — охладители, 2 — винт для стягивания колодок охладителей, 3 — соединительная планка, 4 — винт для крепления соединительной планки к штативу, 5 — штатив, 6 — выдвижная стойка к штативу, 7 — экран, 8 — сменная разрезная втулка

Сварку производят с использованием флюса, который растворяет тугоплавкую пленку окиси, покрывающую алюминий, и переводит ее в легкоплавкий шлак, всплывающий на поверхность сварочной ванны. Состав флюса и область его применения рассматривались при изучении подтемы «Электросварка жил проводов и кабелей». Там же было рассказано о способе его приготовления непосредственно перед работой.

Состав флюса и область его применения рассматривались при изучении подтемы «Электросварка жил проводов и кабелей». Там же было рассказано о способе его приготовления непосредственно перед работой.

При термитной сварке неизбежен перегрев жил, а следовательно, ухудшение свойств не только самой жилы, но и изоляции. Поэтому во время сварки применяют специальные охладители (теплоотводы), имеющие комплект разрезных сменных бронзовых втулок с внутренним сечением в виде круга или сектора. Заводы выпускают набор инструментов и принадлежностей для термитной сварки жил сечением 16— 240 мм2. Для термитной сварки применяют приспособления, показанные на рис. 11.

Инструкционная карта 39. Ответвление однопроволочных алюминиевых жил с применением термитных патронов ATO

1 — скрутка соединяемых жил, 2 — кокиль, 3 — термитный муфель, 4 — термитная спичка, 5 — держатель термитной спички, 6 — мешалка, 7 — экран из асбестового картона

Область применения: лучший способ для ответвления алюминиевых жил сечением 2,5—10 мм2 (суммарным сечением до 32 мм2) проводов напряжением до 2 кВ и кабелей до 1 кВ.

Учебные цели: изучить способ ответвления алюминиевых жил мелких сечений с помощью термитных патронов АТО; научиться выбирать термитные патроны в зависимости от числа свариваемых жил и их суммарного сечения и освоить другие подготовительные операции; научиться обрабатывать место сварки и проверять ее качество.

Требования. Ответвление должно быть без наружных раковин глубиной более 1/3 диаметра жилы, а боковая поверхность жил, прилегающих к ответвлению, не должна иметь следов подплавления и пережога. При вырывании из монолитной части соединения отдельных проволочек они должны разрываться вне соединения и иметь в месте разрыва сужение сечений, характерное для пластической деформации.

Инструменты и приспособления: проволочная мешалка из стальной проволоки диаметром 1,5—2 мм и длиной 400 мм, держатель для термитной спички (трубка с внутренним отверстием 3 мм и винтом для закрепления спички), отвертка с шириной лезвия 8 мм, щетка из кардоленты, волосяная кисточка, «конопатка» с полукруглым лезвием, защитные очки со стеклами ТИС-1 или синими, монтерский нож, комбинированные плоскогубцы, кусачки, клещи для снятия изоляции КСИ-1, МБ-1, универсальные клещи КУ-1.

Материалы: термитные спички, термитные патроны АТО, асбестовый шнур диаметром 2—4 мм, асбестовая ткань или картон толщиной 2—4 мм, флюс ВАМИ, стеклянная шкурка или наждачная бумага, присадочный пруток или алюминиевая проволока диаметром- 2 мм.

Эскизы и наименование операций |

Инструктивные указания и пояснения |

Определить расстояние на конце проводов для удаления изоляции |

|

Снятие изоляции |

|

Зачистить оголенную жилу до металлического блеска с помощью стальной щетки из кардоленты, стеклянной шкурки или наждачной бумаги |

|

Зачистка жил |

|

|

|

Скрутка жил |

> |

Эскизы и наименование операций |

Инструктивные указания и пояснения |

Определить суммарное сечение свариваемых жил (/) по сечению каждой жилы Выбрать термитный патрон (//) в зависимости от суммарного сечения жил в скрутке, пользуясь таблицей, приведенной в конце карты |

|

Выбор термитного патрона |

|

Придать скрутке вертикальное или слегка наклонное положение Надеть термитный патрон так, чтобы концы проводов располагались заподлицо с верхним краем кокиля Если патрон сидит на проводах неплотно, несколько ослабить скрутку. Перед установкой надо убедиться, что внутренняя часть кокиля смазана мелом или покрыта кокильной краской |

|

Надевание термитного патрона |

|

Изоляцию свариваемых проводов, концы соседних (не свариваемых в данный момент) проводов, а также корпус коробки (особенно, если он из пластмассы или выложен изнутри сгораемым материалом) закрыть от действия высокой температуры (при сгорании и остывании патрона) экраном из асбестовой ткани или картона толщиной от 2 до 4 мм |

|

Установка экрана |

|

Надеть рукавицы, кожаные ботинки, головной убор, очки со стеклами ТИС-1 или синими Закрепить термитную спичку в держателе или зажать в плоскогубцах |

|

Поджигание термитного патрона |

Эскизы и наименование операций |

Инструктивные указания и пояснения |

Не трогать и не поправлять патрон во время горения. Не допускать попадания на него влаги |

|

Перемешивание плавки |

|

После полного затвердевания металла удалить пассатижами сгоревшую термитную массу |

|

Обработка места сварки |

Выбор термитных патронов АТО для сварки однопроволочных проводов

Число проводов в скрутке и их сечение, мм2 |

Тип патрона |

Число проводов в скрутке и их сечение, мм2 |

Тип патрона |

2X2,5 |

АТО-5 |

(1Х6)+(2Х4) |

АТО-16 |

3X2,5 |

АТО-12 |

3X6 |

АТО-20 |

2X6 |

АТО-17 |

(2Х10)+(1Х6). |

АТО-32 |

Инструкционная карта 40. Соединение и ответвление многопроволочных алюминиевых жил термитной сваркой сплавлением в монолитный стержень

1 — термитный патрон, 2 — присадочный пруток, 3 — алюминиевый колпачок, 4 — кокиль, 5 — уплотнение из асбестового шнура, 6 — асбестовая прокладка, 7 — охладитель, 8 — сменная втулка, 9 — изолированные провода, 10 — соединительная коробка

Область применения: для соединения и ответвления алюминиевых жил суммарным сечением до 240 мм2 проводов напряжением до 2 кВ и кабелей до 1 кВ.

Учебные цели; изучить способ соединения и ответвления алюминиевых жил сплавлением по торцам в общий монолитный стержень на примере соединения жил проводов в коробке; научиться выбирать термитные патроны, охладители в зависимости от суммарного сечения жил и выполнять другие подготовительные операции; научиться обрабатывать место сварки и проверять его качество.

Требования. Ответвление или соединение должно быть без наружных раковин глубиной более 1/3 диаметра жилы, а боковая поверхность жил, прилегающих к ответвлению, не должна иметь следов подплавления и пережога. При вырывании из монолитной части соединения отдельных проволок они должны разрываться вне соединения и иметь в месте разрыва сужение сечений, характерных для пластической деформации.

Инструменты и приспособления: охладители с комплектом сменных втулок для жил сечением до 16—95 мм2, штатив с выдвижной стойкой и соединительной планкой, стальной экран, ножовка по металлу, проволочная мешалка, держатель для термитной спички, зубило с лезвием шириной 10 мм, отвертка с шириной лезвия 8 мм, щетка из кардоленты, волосяная кисточка, «конопатка» с полукруглым лезвием, защитные очки со стеклами ТИС-1 или синими, монтерский нож, слесарный молоток, комбинированные плоскогубцы, пассатижи, кусачки, плоский личной напильник.

Материалы: термитные патроны типа АТ, термитные спички, асбестовый шнур, асбестовая ткань или картон толщиной 2—4 мм, флюс ВАМИ, стеклянная шкурка или наждачная бумага, бензин, присадочный пруток из алюминиевой проволоки диаметром 2 мм, мягкая стальная оцинкованная проволока, липкая изоляционная лента, влагостойкий лак.

Эскизы и наименование упражнений Инструктивные указания и пояснения |

|

Снять изоляцию с концов жил на длине, мм: 60 — для суммарного сечения жил 50—70 мм2, 65 — для суммарного сечения жил 95—150 мм2, 70 — для суммарного сечения жил 185 мм2 и 75 — для суммарного сечения жил 240 мм2 Стянуть жилы в пучок пассатижами и наложить 2—3 витка мягкой стальной проволоки у обода изоляции, после чего пучку проводов придать круглую форму пассатижами |

|

Подготовка концов жил для надевания колпачка |

|

Покрыть концы жил тонким слоем флюса и надеть на них алюминиевый колпачок термитного патрона. Если суммарное сечение проводов окажется меньше, чем внутреннее отверстие колпачка, оставшиеся пустоты заполнить кусочками алюминиевой проволоки |

|

Надевание алюминиевого колпачка |

|

Эскизы и наименование упражнений |

Инструктивные указания и пояснения |

Установить термитный патрон с таким расчетом, чтобы расстояние от нижнего края колпачка до нижнего края кокиля было не меньше 7 мм. |

|

Установка термитного патрона на колпачок |

|

Подобрать втулку охладителя по суммарному сечению свариваемых жил. Подмотать медную фольгу, если пучок жил неплотно охватывается сменной втулкой Снять временный бандаж перед надеванием охладителя. Установить асбестовую прокладку между термитным патроном и охладителем. Надеть и закрепить охладитель |

|

Установка охладителя |

|

Поджечь патрон со стороны этикетки или маркировки (работы производить в рукавицах, кожаных ботинках, очках со стеклами ТИС-1 или синими, в головном уборе). Во время сварки запрещается наклоняться над термитным патроном, трогать и поправлять его |

|

Поджигание термитного патрона |

|

Перемешать плавку после окончания горения термитной массы плавными круговыми движениями мешалки (тщательное перемешивание плавки обеспечивает высокое качество соединения). Добавлять, присадочный пруток, смазанный флюсом’, ьдо полного4 заполнения кокиля |

|

Сплавление концов жил в монолитный стержень |

Эскизы и наименование упражнений |

Инструктивные указания |

Сколоть сгоревшую термитную массу легкими ударами молотка по специальному зубилу после окончательного застывания ванночки алюминия |

|

Удаление сгоревшей термитной массы и кокиля |

|

Зачистить место сварки и прилегающие к нему участки жил щеткой из кардоленты и промыть бензином для удаления остатков флюса и шлака |

|

Обработка и изолировка места сварки |

Инструкционная карта 41. Соединение алюминиевых жил термитной сваркой встык

1 — жилы кабеля, 2 — охладители, 3 — асбестовые экраны, 4, 8 — термитные патрон и спички, 5 — зажим крепления полихлорвиниловой трубки к жиле кабеля, 6 — полихлорвиниловая трубка, 7 — штатив

Область применения: лучший способ для соединения встык жил (сечением 16—800 мм2) проводов напряжением до 2 кВ и кабелей до 35 кВ.

Учебные цели: изучить способ соединения жил встык на примере термитной сварки жил кабеля с бумажной изоляцией; научиться выбирать термитные патроны, охладители в зависимости от сечения жил, выполнять подготовительные операции, обрабатывать место сварки и проверять его качество.

Требования. В соединении не должно быть наружных раковин глубиной более 1/3 диаметра жилы, а боковая поверхность жил, прилегающих к ответвлению, не должна иметь следов, прдплавления и пережога.

Инструменты и приспособления: охладители с комплектом сменных втулок для жил сечением 16—95 мм2, штатив с выдвижной стойкой и соединительной планкой, стальной экран, ножовка по металлу, проволочная мешалка, держатель для термитной спички, зубило с лезвием шириной 10 мм, отвертка с шириной лопатки 8 мм, щетка из кардоленты, волосяная кисточка, «конопатка» с полукруглым лезвием, защитные очки со стеклами ТИС-1 или синими, монтерский нож, слесарный молоток, комбинированные плоскогубцы, пассатижи, кусачки, плоский личной напильник.

Материалы: термитные патроны типа А, термитные спички, асбестовый шнур, асбестовая ткань или картон толщиной 2—4 мм, флюс ВАМИ, стеклянная шкурка или наждачная бумага, бензин, присадочный пруток из алюминиевой проволоки диаметром 2 мм, мягкая стальная оцинкованная проволока, липкая изоляционная лента, влагостойкий лак.

Эскизы и наименование операций |

Инструктивные указания и пояснения |

Подготовка к сварке |

|

Определить сечение свариваемых жил кабеля |

|

Подбор и подготовка термитного патрона |

|

Подготовка охладителей |

Выбрать сменные разрезные втулки по сечению жил |

Снять изоляцию на длине, мм: 50 — для жил сечением 16—25 мм2, 55 — сечением 35—50 мм2, 60 — сечением 70 мм2. Если изоляция бумажная, то на нее предварительно наложить бандаж из нитки Удалить с торцов жил заусенцы напильником |

|

Подготовка концов свариваемых жил кабеля |

|

Эскизы и наименование операций |

Инструктивные указания и пояснения |

||

Надвинуть термитный патрон на жилу так, чтобы ее торец выходил слегка наружу (/) |

|||

Надевание термитного патрона |

|||

Наложить охладители на оголенные участки жил, установленные на соединительную планку (/) |

|||

Установка и закрепление охладителей |

|||

Установить экраны из асбестовых листов или ткани толщиной не менее 4 иц между охладителями и патроном. Экраны должны со всех сторон выступать за охладитель не менее чем на 10 мм и доходить до шарнира, соединяющего половинки охладителя |

|||

Установка теплоизоляции |

|||

Эскизы и наименование операций |

Инструктивные указания и пояснения |

||

Сварка |

|||

Обеспечить необходимые требования, техники безопасности для термитной сварки |

|||

Ввод присадочного прутка в литниковое отверстие и поджигание термитного патрона |

|||

После окончания горения легким нажатием руки ввести в литниковое отверстие мешалку из стальной проволоки. Мешалка должна дойти до дна кокиля (расплавление обычно наступает через 5—20 с после окончания горения) |

|||

Добавка присадочного прутка |

|||

Произвести несколько плавных круговых движений мешалкой и вынуть ее. Перемешивание обеспечивает выход газов и шлаков, что необходимо для устранения раковин. (Нельзя трогать или поправлять остывающий патрон. Следует оберегать его от попадания влаги — может произойти взрыв) |

|||

Перемешивание плавки |

|||

Удалить сгоревшую термитную массу, легко ударяя молотком по небольшому зубилу сразу же после затвердевания расплавленной ванночки алюминия в направлении от себя. Осколки собрать в заранее подготовленное место |

|||

Скалывание сгоревшей термитной массы |

|||

Эскизы и наименование операций |

Инструктивные указания и пояснения |

||

Удалить стальной кокиль, поочередно отогнув его углы. Одновременно удалить подбивку из асбестового шнура. При удалении кокиля следует избегать повреждений места соединения и приспособлений. Охладители снять после удаления кокиля, их нельзя использовать для упора |

|||

Удаление стального кокиля |

|||

Откусить литниковую прибыль клещами ПК-1 со специальными губками или срезать ножовкой |

|||

Удаление литниковой прибыли |

|||

Очистить от шлака и остатков флюса все соединение и прилегающие к нему участки жил щеткой из кардоленты Тщательно протереть тканью, смоченной в бензине, промыть бензином соединение и прилегающие участки жил (для удаления шлаков и опилок) |

|||

Обработка места сварки |

|||

Сварка остальных жил кабеля |

Жилы кабеля сваривают поочередно. Начинают сварку с жилы, расположенной вверху разделки, а затем последовательно сваривают нижние жилы (при сварке жил сечением более 150 мм2 необходимо остудить охладители до температуры окружающей среды или пользоваться второй парой охладителей) |

||

Что Такое Термитная Сварка?

Defn -: Термо сварочный процесс является результатом плавления, созданного химической реакцией, которая происходит из-за разницы в свободной энергии между алюминием и оксидом металла. Эта разница производит достаточно тепла для производства жидкой стали или любого другого металла и позволяет без применения снаружи энергия.

Это происходит без или с применением давления. Использование присадочного металла необязательно. Все компоненты для алюминотермического процесса используются в виде порошков или гранул. Как только реакция инициируется внешним источником тепла, алюминий восстанавливает кислород из оксида металла, что приводит к образованию жидкого перегретого оксида алюминия (Al (2) O (3). Поскольку эти два компонента имеют разную плотность) они разделяются автоматически, и жидкий металл можно использовать для производства сплавов, специальных металлов или для многократных сварочных работ (см. видео ниже).

Этот процесс был открыт Гансом Гольдшмидтом в 1898 году. С начала века термитный процесс использовался для соединения железнодорожных рельсов, а также для других применений в сфере транзитных перевозок.

Термит Сварка Видео

Ключевые определения:

тигель: термальная химическая реакция происходит в сосуде, называемом тиглем

смесь: смесь тонкоизмельченного алюминия, оксида металла с добавлением любых необходимых легирующих металлов

форма: это форма, которая формируется вокруг частей, которые должны быть сварены. Режим получает расплавленный металл.

реакция: химическая реакция между алюминием и оксидом металла. В результате реакции образуется шлак из оксида алюминия и перегретый расплавленный металл.

материал

Термит сварочный процесс

Материал Thermit представляет собой механическую смесь металлического алюминия и

обработанный оксид железа. Расплавленная сталь производится по реакции термитов

в магнезитовой футеровке тигля. В нижней части тигля,

сжигается магнезитовый камень, в который входит наперсток магнезитового камня

установлен. Этот наперсток обеспечивает проход, через который расплавленная сталь

выгружается в форму. Отверстие через наперсток заткнуто

с выпускном штифтом, который покрыт огнестойкой шайбой и

огнеупорный песок. Тигель загружается путем размещения правильного количества

из тщательно перемешанного термитного материала в нем.

Процесс

При подготовке сустава для

при сварке термосваркой детали, подлежащие сварке, должны быть очищены, выровнены и

прочно удерживается на месте. При необходимости металл удаляется из соединения в

позволяют свободный поток термитного металла в соединение. Восковая модель

затем изготавливают вокруг стыка по размеру и форме предполагаемый шов.

пресс-форма изготовлена из огнеупорного песка построена вокруг восковой модели и совместное

удерживать расплавленный металл после его заливки. Песчаная плесень тогда

нагревают, чтобы растопить воск и высушить форму. Форма должна быть правильно

вентилируемый, чтобы позволить утечку газов и

распределение термитного металла на стыке. Термитная сварка

Тигель и кристаллизатор показаны на рисунке 5-41 ниже.

Процесс сварки для рельса: (см. Видео выше)

Подготовить рельс для сварки

Установите сварочный зазор

зажим

Применять формы

Поместите часть Thermit в тигель

Разогреть концы рельсов

Зажечь и налить сталь

распалубки

Сдвиг лишней головки металла

Грубый помол

Окончательное измельчение

Схема сварочной формы и тигля Thermit — Рисунок 5-41

Анимационный ролик Thermit Welding Process

наборы

Комплект для сварки Thermit для стартапов

Показано: Набор инструментов запуска от Orgo Thermit

Комплекты могут варьироваться в зависимости от требуемого процесса сварки:

Inch SKV Process: общий подход для соединения двух железнодорожных рельсов

1,5-дюймовый процесс SKV: новый процесс, который снижает риск внутренних включений.

2,75-дюймовый сварной шов с широким зазором: используется при замене неисправной вспышки или термитной сварки.

Ремонтная сварка с полной головкой: используется для заполнения после удаления поврежденного участка головки рельса.

Термитная сварка металлов, технология сварки ж.д. рельсов смотреть онлайн

- Главная

- Последние загруженные

- Интересные

30 мар 2019

5:39

Раскадровка

- Нарушения на сайте

- Правообладателям

- © 2015–2021, golengo

-

Обращение к пользователям

Железнодорожный путь для термитной сварки | JLC Онлайн

Железнодорожные пути соединялись с помощью рыбных накладок, металлических косынок, прикрепляемых болтами по бокам стыков между путями. Теперь они сварены в непрерывные стальные ленты. Но процесс отличается от того, что вы можете себе представить; вместо использования дуговой сварки, кислородно-ацетиленовых сварочных аппаратов или оборудования для сварки в среде защитного газа люди, выполняющие работу, скорее всего, будут использовать процесс, называемый термитной сваркой (видео ниже).

После того, как концы рельсов были отшлифованы и установлены на расстоянии приблизительно один дюйм, они помещаются в полую форму и предварительно нагреваются мощной горелкой.Тигель помещается на форму и заполняется термитом, легко воспламеняющимся порошком на основе алюминия, который горит при температуре около 4500 градусов по Фаренгейту. заливается в форму ниже — заполняя зазор между рельсами и сваривая их в цельный кусок стали. Форма снимается, излишки металла отбиваются или растачиваются, а стык между рельсами шлифуется. От начала до конца, процесс может занять около часа.

Это не единственный способ сваривать железнодорожные пути (автоматические аппараты для дуговой сварки тоже могут это делать), но, безусловно, на него приятно смотреть, потому что кто не любит искры и расплавленный металл? Кстати, в термитной сварке нет ничего нового; он был изобретен в 1890-х годах и десятилетиями использовался военными для менее «конструктивных» целей.

Это видео было снято в Швеции — что имеет смысл, учитывая скандинавские рабочие штаны, которые носят парни, выполняющие работу.Примерно на отметке 3:30 вы можете увидеть потрясающее газовое шлифовальное устройство.

Это было снято в Фолкстоне, штат Джорджия, и показывает весь процесс. Он начинается с фотографий и переключается на видео примерно на отметке 40 секунд. Некоторые крутые гидравлические шлифовальные машины (2) появляются примерно на отметке 7:30. Мне нравятся его протекторы для голеней и ступней — они выглядят как что-то из рыцарских доспехов.

Этот был снят где-то в Сибири.Я включил его, потому что мне нравится, как вы слышите кипение расплавленного металла внутри тигля (начинается примерно с 1:58). Тигель содержит достаточно термита, чтобы шлак от реакции не попал в стык. Он всплывает наверх и выходит последним, разливая по лоткам с обеих сторон формы после заполнения стыка.

Видео — термитная сварка

- Перейти к содержанию

- Перейти к основной навигации и войти в систему

Навигация

Искать

- На главную

- поиск

- Связаться с нами

Похожие видео

Сварка взрывом часть2 Просмотры: 24 Сварка взрывом часть1 Просмотры: 53 Подводная сварка Просмотры: 10 Сварка труб трением с перемешиванием Просмотры: 36 Тойота Производство Просмотры: 27 увидел Просмотры: 5 управляемая громкая сварка part2 Просмотры: 2 Сварочная часть с управлением без помощи рук1 Просмотры: 3 Принципы сварки MIG Просмотры: 1 Сварка алюминия методом MIG Просмотры: 10 Взрыв кислородно-ацетиленового баллона в фургоне Просмотры: 10 Лазерный робот Удаленная лазерная сварка Просмотры: 15 Сварка листа в режиме сварки в реальном времени, часть 2 Просмотры: 1 Сварка листа в режиме сварки в реальном времени часть1 Просмотры: 2 Сварка TIG горячей проволокой Просмотры: 6 сварка трением Просмотры: 6 AC Tig Сварка Просмотры: 1 Флэшбэк Arrestor Просмотры: 6 Арплас Сварка Просмотры: 160 Кузнечно-сварочная часть1 Просмотры: 15 Кузнечно-сварочная часть2 Просмотры: 3- ارسی

- Список категорий

- Изображение

- Видео

- Преобразование единиц

Войти

Имя пользователя

Пароль

Запомните меня

- Забыли Ваш пароль?

- Забыли свой логин?

На платформе Joomla! ®

Перспективное решение для железнодорожной отрасли

ПРОБЛЕМЫ СВАРКИ РЕЛЬСОВАЯ ПРОМЫШЛЕННОСТЬ ВЫРАЖАЕТСЯ СЕГОДНЯ

На протяжении десятилетий железнодорожные компании сваривали 80-футовые рельсы, чтобы сформировать непрерывные сварные рельсы (CWR), длина которых составляет от 400 футов до нескольких миль.Для этого они в значительной степени полагались на две формы сварки: термитную и контактную стыковую сварку. Однако, несмотря на широкое использование этих двух процессов, значительный процент отказов железных дорог является результатом низкокачественных сварных швов.

Соединения стыковой сваркой оплавлением обеспечивают некачественный срок службы сварного шва, составляющий не более 50 процентов срока службы рельса. Это связано с тем, что они представляют широкую зону термического влияния [1] (HAZ) в сварном шве и низкую твердость в этой HAZ по сравнению с рельсовой сталью. С другой стороны, термитная сварка, как известно, дешевле, чем стыковая сварка оплавлением, но этот метод обеспечивает еще более низкое качество сварки, что приводит к большему количеству трещин в сварном шве.

Поскольку дефектные сварные швы настолько распространены в этой отрасли, железнодорожные компании начали принимать превентивные меры и подталкивали производителей рельсов к поставке более длинных рельсов из стационарных объектов, чтобы меньше стыков требовалось ремонтировать.

EWI ИССЛЕДУЕТ ПОТЕНЦИАЛЬНОЕ РЕШЕНИЕ

Несколько компаний пытались решить эту проблему, разрабатывая методы улучшения качества сварки. В ответ EWI провела исследование линейной сварки трением для стыковки рельсов, опубликовано Федеральным управлением железных дорог (FRA.) Исследование показало, что Линейная сварка трением улучшает качество сварки рельсов.

«Наше исследование пришло к выводу, что были созданы сварные швы, механические свойства которых близки к основному материалу», — заявил автор исследования Сет Шира, инженер EWI Applications. «Кроме того, линейная сварка трением снижает возможность образования включений, поскольку ее тепловложение и пиковая температура ниже, чем при других процессах, связанных с расплавленным материалом, таких как термитная сварка и стыковая сварка оплавлением».

Рекомендуемое в будущем исследование — это оптимизированная форма линейной сварки трением с предварительным нагревом с высоким градиентом, которая обещает обеспечить еще более высокое качество сварных швов с очень узкой ЗТВ.

«Эти улучшения могут также включать более короткое время сварки, уменьшение выгорания и профиль твердости, который будет более устойчивым к образованию дефектов теста», — сказал Шира.

СВАРКА ТРЕНИЕМ НИЗКИМ УСИЛИЕМ: ПЕРСПЕКТИВНОЕ РЕШЕНИЕ ДЛЯ ЖЕЛЕЗНОЙ ПРОМЫШЛЕННОСТИ

Оттуда при поддержке EWI компания Manufacturing Technology Inc., мировой лидер в области решений для сварки трением, применила исследования EWI, а разработала сварку трением с низким усилием . Сварка трением с низким усилием использует внешний источник энергии для повышения температуры границы раздела ниже точки плавления двух деталей перед приложением трения.

На основе исследований и разработок, выполненных MTI для рельсов, Сварка трением с низким усилием предлагает следующие преимущества:

- Сварка трением с низким усилием обеспечивает срок службы сварного шва ближе к сроку службы рельса, чем любая другая технология, представленная сегодня на рынке. Поскольку в этом процессе нет плавления, ожидается, что сварные швы будут более прочными и долговечными. Как термитная, так и стыковая сварка оплавлением требуют плавления материала, что приводит к более слабой сварке.

- Технология MTI Сварка трением с низким усилием позволяет получать сварные швы с более узкой ЗТВ и улучшенным профилем твердости по сравнению с стыковой сваркой оплавлением и термитной сваркой

- Сварка трением с низким усилием также доказала, что значительно сокращает время цикла в некоторых рельсовых системах.

Если вы готовы исследовать новое решение для соединения рельсов, положитесь на компанию, которая имеет более чем 300-летний опыт совместной сварки трением и инженерного дела.

MTI: МИРОВОЙ ЛИДЕР В СВАРКЕ НА НИЗКОЕ ТРЕНИЕ

Используя , наш известный опыт в сварке , MTI является единственной организацией, которая разработала, спроектировала и изготовила производственные машины с низким усилием трения, которые в настоящее время работают по всему миру.

Чтобы узнать, подходит ли Сварка трением при малом усилии для вашего следующего проекта рельсов, свяжитесь со мной, чтобы начать разработку.

Констанца Ленгерих

Менеджер по развитию рынка

[email protected]

О: +1 (574) 233-9490 доб. 265

[1]. Область основного материала, которая не была расплавлена, но ее микроструктура и свойства изменились в результате сварки.

Сварочное оборудование Thermit, Сварочные устройства, उपकरण, इक्विपमेंट в Ананд Парбат, Дели, Noor Engineering Works

О компании

Год основания 1985

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Производитель

Количество сотрудников от 11 до 25 человек

Годовой оборот50 лакх — 1 крор

Участник IndiaMART с марта 2011 г.

GST07AADPZ7029B1ZO

Код импорта и экспорта (IEC) AADPZ *****

Этот безупречный и разнообразный ассортимент железнодорожных изделий производится и поставляется нами на заводе Noor Engineering Works с момента нашего основания в году 2010 . Этот высоко ценимый и предпочтительный ассортимент продукции включает станки для резки рельсов, триммеры для сварки и ручную тележку.Производство этого диапазона сделано в соответствии с установленными отраслевыми нормами и руководящими принципами, с использованием лучшего сырья и современного оборудования. Благодаря этому его качество никогда не ухудшается. Кроме того, предлагается лучшее техническое обслуживание по наиболее разумной цене.Наша очень футуристическая инфраструктура оснащена всем оборудованием и удобствами, необходимыми для достижения ряда организационных целей. Объект регулярно модернизируется, чтобы расширить наши позиции на рынке.Для более точного и эффективного управления операциями мы разделили наш объект на несколько частей. Эти подразделения, которыми руководят опытные профессионалы, работают преданно и сплоченно, чтобы максимизировать производственные мощности фирмы и минимизировать затраты. Кроме того, наши этические рабочие привычки помогли нам приобрести хорошо известную клиентскую базу.

Видео компании

Расплавленный термит встречается с водой в сверхзамедленной съемке

Термит, порошкообразная смесь, «состоящая из алюминия и оксида металла, такого как железо», не заслуживает шуток.Он используется в качестве источника тепла при сварке. Но поскольку он вызывает такую взрывную реакцию, его также используют в зажигательных бомбах. Это не то, с чем следует играть неподготовленному профессионалу. К счастью, The Slow Mo Guys знают, что делают. В их последнем видео показано, насколько насыщенной становится порошкообразная комбинация при нагревании. Они бросили расплавленный термит в воду и сняли его в суперзамедленной съемке.

Результаты в равной степени великолепны и устрашающи.

Последнее видео The Slow Mo Guys (которое мы впервые увидели на Boing Boing ) показывает соло Гава, выливающего в воду очень горячий металл.Они используют самую обычную термитную комбинацию: очень тонко измельченный оксид алюминия и железа. (Как говорит Гэв, оксид железа — это «в значительной степени просто порошок ржавчины».) Поступая таким образом, он создает впечатляющую серию видеороликов, используя различные экспозиции на своей камере.

В отличие от прошлых попыток с другим чугунным металлом, расплавленный термит по-разному реагирует с h3O из-за выделяемого тепла. Интенсивная реакция продолжается на всем протяжении резервуара. Вот почему яркость никогда не уменьшается при падении. Термит даже не использует кислород из окружающего воздуха и не выделяет CO2.Эти пузыри — просто вода, мгновенно превращающаяся в пар.

Парни из медленного движенияСнятые со скоростью 1000 кадров в секунду на камеру Phantom Flex 4K, эти видео было сложно создать не только из-за температуры термитного материала. Газ, образующийся в результате химических реакций, также очень опасен. Так что, пожалуйста, не пытайтесь делать это дома. Ребята из Slow Mo Guys знают, что делают, и у них есть подходящие камеры для съемки.

Не то чтобы это так важно.Даже если у вас есть отличная камера для замедленной съемки, не возитесь с вещами, которые они используют в бомбах.

Featured Image: The Slow Mo Guys

почему термитная реакция полезна для сварки рельсов

Для соединений, которые должны быть постоянными, сварка является предпочтительным процессом соединения. Теоретическая расчетная максимальная температура указанной выше реакции составляет 3200 ° C (5800 ° F). В то время как первые сварные швы производились путем заливки стали Thermit в формы, изготовленные вручную, включающие два рельса, которые должны были соединяться вместе, последующее развитие привело к внедрению предварительно сформированных огнеупорных форм, предназначенных для соответствия конкретным профилям рельсов.Мы настолько привыкли думать о сварке как о электродуговой сварке, что трудно понять, что процесс термитирования впервые был использован для изготовления стыков рельсов еще в 1899 году, до того, как электродуговая сварка стала популярной. Механические свойства указаны для профилей толщиной до 150 мм. Термитная сварка — это процесс соединения двух отдельных стержней, обычно рельсов, встык. Концентрации легирующих элементов даны в процентах по массе. Здесь переменными являются стандарт и марка ASTM, процесс сварки и толщина листа.PEW — это процесс контактной сварки, также известный, более описательно, как «сварка конденсаторным разрядом». В этом процессе электрическая энергия, накопленная в конденсаторе, внезапно разряжается и течет через две части, обычно провод к пластине. Руководство по процедуре дано в стандарте AWS D12-1. Цельнотянутый рельс может быть изготовлен методом термитной сварки. Этот тип сварки можно разделить на электрическую, химическую или механическую сварку в твердом состоянии. Источник тепла можно также классифицировать как химический или электрический.пользователя Rajeev Shrivastava. Правильный химический состав: термитная реакция может использоваться в инструментах или оружии. Термитная реакция идеальна для использования не только при сварке, но и в зажигательных бомбах… Последняя категория сварки — это сварка в твердом состоянии. На объекте концы длинных рельсов соединяются алюмотермической сваркой (также называемой термитной сваркой). (Порошки также содержат таблетки легирующих элементов, поэтому расплавленный металл на самом деле является сталью, соответствующей составу рельсовой стали).В чем преимущества термитной сварки перед дуговой сваркой при соединении железнодорожных рельсов? ТЕРМИТНАЯ СВАРКА (TW) — это процесс сварки плавлением, при котором два металла соединяются после нагрева перегретым металлом, который испытал алюмотермическую реакцию. Если требуется присоединение более крупного проводника, следует использовать многожильный провод, а жилы должны быть скомпонованы в группы не более 25 мм2 (Нет. Использование натяжителя рельса Тензор рельса должен использоваться для поддержания правильного зазора при термитной сварке. рельсы в понижающемся диапазоне температур, а также при ремонтной сварке на путях LWR / CWR (длинный сварной рельс / непрерывный сварной рельс).Химическая сварка плавлением охватывает сварочные процессы, в которых для подачи тепла используется пламя, например, кислородно-топливная сварка и термитная сварка. Д.Дж. Оцените требуемое значение w, учитывая следующие данные: t = 1 мм; σy (медь) = 120 МН м − 2; σy (припой) = 10 МН м − 2. В процессе термитной сварки термитный материал, который представляет собой композицию из оксида металла, алюминия и топлива, используется для достижения экзотермической реакции. Это очень полезный метод сварки, который можно использовать для сварки крупных стальных секций, например частей кормовой рамы.Брюс М.Б.А., F.R.I.N.A., MSNAME., В Ship Construction (седьмое издание), 2012. Термитная сварка — это в основном процесс плавления, при котором необходимое тепло выделяется из смеси порошкового алюминия и оксида железа. В следующей таблице приведены значения этого интеграла. Однако на практике температура колеблется от 2200 ° C (4000 ° F) до 2400 ° C (4350 ° F). Название происходит от «термит» — общего названия реакций между оксидами металлов и восстановителями. Это смесь железа и алюминия.Медные капиллярные фитинги должны использоваться для пайки медных водопроводных труб вместе, как показано ниже: Соединение спроектировано таким образом, чтобы слой припоя поддавался сдвигу при той же осевой нагрузке F, которая вызывает разрушение основной трубки из-за предела прочности при растяжении. Это связано с тем, что на CCR влияет предшествующая термическая и механическая история стали. Алюминотермические реакции использовались для сварки рельсовых путей на месте, что полезно для сложных установок или местного ремонта, который невозможно выполнить с использованием непрерывно сварных рельсов.Термитная сварка — это процесс, при котором тепло, выделяемое в результате экзотермической химической реакции, используется для плавления. Эти соединения выполняются стыковой сваркой оплавлением в мастерских http://www.youtube.com/watch?v=8HOtXj0qlG8. 15 F33 (15 г) или аналог. Шлак Al2O3 всплывает вверх и перетекает в поддоны для шлака. В ходе реакции Al реагирует с CuO / Cu2O с образованием расплавленного металла Cu вместе с твердым Al2O3 в виде шлака. Оборудование и установки, включенные здесь, для защиты от дуги… Из-за более высокого уровня углерода, есть тенденция к образованию трещин в сварных швах и хрупких зон в зоне сварного шва.Эта сварка далее классифицируется как процесс химической сварки, поскольку тепло, необходимое для плавления основного материала или присадочного материала, достигается за счет экзотермической химической реакции. Также обычно используются механические крепежные элементы без резьбы, включая заклепки, штифты, стопорные кольца и скобы. 6- В холодном состоянии стык очищается от мусора, а рабочие поверхности рельсов прецизионно шлифуют профиль. Другое распространенное применение — это сварка медных кабелей (проводов) для использования в местах непосредственного захоронения (заземление).Fe2O3 (т) + 2 Al (т) -> 2 Fe (ж) + Al2O3 (т) Каких масс. В случае механических креплений не происходит ни сплавления, ни склеивания соединяемых поверхностей. Пример из практики — термит. На протяжении многих лет реакция с теннитом использовалась для сварки железнодорожных рельсов, в зажигательных бомбах и для воспламенения. Обычно используемые клеи включают эпоксидные смолы, акрилы, уретаны и силиконы. Вкратце объясните, что подразумевается под термином «закаливаемость». Посмотрите это видео, чтобы узнать о концепции термитной сварки с помощью ее практического применения при соединении двух железнодорожных путей.Таблица 8.5. Рельсы соединяются стыковой сваркой оплавлением на транспортируемые отрезки, а полевые соединения выполняются электродами с низким содержанием водорода или термитной сваркой. Химическая сварка плавлением охватывает сварочные процессы, в которых для подачи тепла используется пламя, например, кислородно-топливный газ, а также «Здоровье и безопасность при сварке и смежных процессах» (пятое издание). Он сплавляет их вместе с теплом, полученным от перегретого расплавленного металла в результате экзотермических реакций, залитого в форму, собранную вокруг стыка. Термитная сварка — это эффективный и высокомобильный метод соединения стальных конструкций большого диаметра, таких как рельсы.Стыковая сварка оплавлением (FBW) и алюмотермическая сварка (ATW) обычно используются при сварке рельсовых путей. Минимальное расстояние термитного шва от кольцевого шва должно составлять 200 мм. Смеси термитов используются для определенных типов сварки, и реакция термитов очень экзотермична. Реакция приведена ниже. РИСУНОК 12.1. Рассчитайте время, необходимое для науглероживания, если за глубину гильзы берется значение x, для которого C = 0,5 мас.% Углерода. Как это влияет на выбор инструментальных материалов? Термитная смесь состоит из оксидов металлов с низкой теплотой образования и металлических восстановителей, которые при окислении имеют высокую теплоту образования.Тепло, выделяющееся во время алюмотермической реакции, которое может расплавить металл с высокой температурой плавления, алюминотермический метод широко используется в проектах по спасению сварочных работ, например, путем соединения рельсов в длинный рельс и цельнотянутый рельс. Таким образом, должен быть использован какой-то процесс соединения. Стали с такими свойствами продаются как стали Hyzed. minal8946 minal8946 2 недели назад Средняя школа естественных наук Почему реакция термитов полезна для сварки рельсов? ), http://www.youtube.com/watch?v=8HOtXj0qlG8, http: // www.thermit-welding.com/thermit_welding_process.php, http://www.youtube.com/watch?v=19jqMckL8bA, http://www.camvaceng.com/aneroid-capsules.asp, Оценка материалов и выбор процесса). В железнодорожном строительстве используется для сварки железнодорожных путей. Общая толщина — это сумма толщины листа, соединяемого сварным швом. Весь аппарат погружается по вертикали. Одна из таких термитных реакций: является ли реакция самопроизвольной при комнатной температуре в стандартных условиях? Готовый сварной шов необходимо затем проверить, прежде чем он будет признан готовым к эксплуатации.Сколько углерода должно быть в стали для этого? Затем концы рельсов предварительно нагреваются газовыми горелками. Трещины чаще возникают из-за ATW, чем из FBW, и обычно они возникают из-за пористости, LOF или горячих разрывов внутри WM. Жидкий металл, образующийся в результате реакции между оксидом металла и алюминием, действует как присадочный металл. Это простая реакция с практическими применениями (например, сварка). Однако в большинстве процессов тепло применяется для улучшения сцепления между поверхностями.Реакция приведена ниже. химия. Инновации часто означают изучение всех возможных методов соединения для достижения оптимального результата для конкретного применения, от отрезков трубопровода для сварки трением до электронно-лучевой сварки тонких диафрагм для датчиков давления в самолетах http://www.camvaceng.com/aneroid-capsules. жерех Название происходит от «термит», что является общим названием реакции между оксидами металлов и восстановителями. 6 AWG). Рамеш Сингх, в Applied Welding Engineering, 2012.Общая классификация процессов соединения. 4.13. Мы называем скоу окислительной ржавчиной или… Дж. Ф. Каковы преимущества сварки трением по сравнению с дуговой сваркой для соединения длин толстостенных бурильных труб? Это, как правило, покупные товары, поэтому они должны быть известного качества и надежности. 10 мм: 100% M, 460; 50 мм: 85% B, 15% M, 340; 200 мм: 100% B, 310. Проблемы заключаются в следующем: (1) редко что-либо действительно необходимо, чтобы быть постоянным (либо потому, что это требует ремонта, либо потому, что со временем оно устаревает) и (2) обычно соединения необходимо производить среды, не подходящие для типов сварочных процессов, предпочитаемых для выполнения электрических соединений.По сути, адгезионное соединение относится к склеиванию материалов. Фазовая диаграмма Fe – C показывает, что при этой температуре железо может растворять углерод до максимальной концентрации 1,4 мас.%. 5- Сварному соединению дают остыть в течение заданного времени, прежде чем излишки стали и пресс-формы будут удалены с верхней части рельса с помощью гидравлического устройства обрезки. Решение для реакции термитов использовалось для сварки железнодорожных рельсов, в зажигательных бомбах и для воспламенения твердотопливных патронов.Сварку плавлением можно определить как сплавление и слияние материалов под воздействием тепла (Kalpakjian, 1995). Применительно к восстановлению оксидов железа экзотермическая реакция генерирует достаточно энергии, чтобы поднять температуру продукта реакции до уровня, превышающего 3000 ° C, при котором и металл, и оксид алюминия являются жидкими: процесс был впервые использован для получения тепловой энергии. для метода кузнечной сварки рельсов в 1899 году, когда на Эссенском трамвае был установлен ряд сварных соединений.Материал ползет под нагрузкой согласно уравнению. То же самое относится к сварным деталям, где усталостная нагрузка является основным фактором при проектировании. D = номинальный внешний диаметр трубы (мм). На протяжении многих лет термитная реакция использовалась для сварки железнодорожных рельсов, в зажигательных бомбах и для зажигания твердотопливных ракетных двигателей. Мы используем файлы cookie, чтобы предоставлять и улучшать наши услуги, а также адаптировать контент и рекламу. Длинные цилиндрические стержни из этой стали диаметром 10, 50 и 200 мм подвергаются аустенитизации при 900 ° C, а затем закалке в холодное масло.Допустимое рабочее давление в трубопроводе при термитной сварке указано в таблице 8.1. Термит может использоваться для термитной сварки (т.е. применяемый процесс был и остается, (Фотография Сэма Чиаппоне для автора; используется с разрешения). Эта реакция генерирует расплавленный металл, который… руководящие соображения — например, на узловых участках морских сооружений — но там, где прогиб является ограничивающим фактором, повышенная прочность на растяжение не дает никаких преимуществ.Однако концентрация углерода глубоко под поверхностью будет увеличиваться медленнее до максимального значения 1,4 мас.% Из-за времени, необходимого для диффузии углерода внутрь стали.

Лучшие настройки Ecobee для теплового насоса, Винил Куклы Дьявола, Полугидропоника Монстера, Тарифы на фитнес в любое время, Tanu Weds Manu Returns Full Movie Смотреть онлайн Dailymotion, Смешные римейки известных картин, Исключения по закону спроса, Ад Габриэля, полный фильм Dailymotion, Samsung Dv40j3000ew / a2 выключить звук, Эпизод Луффи против Коби, Цитаты Мэдди Перес, Рецепты заливных салатов, Наира к долларам,

Сварочные решения — Goldschmidt

Сварочные решения — Goldschmidt4769

Для безопасных и качественных железных дорог