Лазерная контактная сварка IPG Photonics Corporation

Лазерная контактная сварка IPG Photonics Corporation- Продукты →

- Лазерные системы →

- Сварка и пайка →

- Системы для сварки и пайки →

- Лазерная контактная сварка

С-образные сварочные клещиЗахватРучной

2D3D

Автоматические сварочные клещи и пикер, ручные клещи

Сварочные клещи и пикер IPG осуществляют лазерную сварку с приложением прижимного усилия и используются для замены контактной точечной сварки. Они имеют множество преимуществ, в том числе регулируемое усилие зажима до 3 кН, улучшенную прочность и жесткость соединений, увеличенную скорость сварки и отсутствие необходимости в дорогих защитных кабинах. Системы могут быть использованы на широком спектре металлов, в том числе горячекатанных.

3D

- Клещи LSS-2

- Клещи LSS-5

- Пикер LSS-2

- Пикер LSS-5

- Применение

- Галерея

- Видео

- Список литературы

|

С-образные лазерные сварочные клещи квалифицируются как лазерные устройства 1 класса (минимальное безопасное расстояние 1 метр должно обеспечиваться блокирующим ограждением). |

Характерные особенности

| Технология лазерной сварки с зажимом | Лазерная система класса 1* |

| Мощность до 4 кВт | КПД преобразования электрической энергии в оптическую >30 % |

| Сокращенное время обработки | Воздушное или водяное охлаждение |

| Повторяемая обработка, многослойные соединения | Компактный лазер и система управления в одном корпусе |

| Повышенная прочность и жесткость соединений | Программируемый зажим для долгосрочной повторяемости |

* Интегратор должен обеспечить блокирующее ограждение для создания минимального безопасного расстояния в 1 метр.

| Вес, кг | 45 | |

| Регулируемое сжимающее усилие, кН | 0,8–3,0 | |

| Ширина раскрытия, мм | 130 | |

| Длина сварного шва, мм | Макс. 40 | |

| Амплитуда качаний (качания), мм | ±1 | |

| Частота (частота качаний), Гц | 1–25 | |

| Скорость сварки, мм/с | Макс. 50 | |

| Фокусное расстояние, мм | 250 или 300 | |

| Потребление сжатого воздуха, л/мин | 250 (во время работы) | |

| Вес, кг | 400 | |

| Длина волны | 1070 | |

| Режим работы | Непрерывный/модулированный | |

| Номинальная выходная мощность, кВт | Макс. 4 4 |

|

| Диаметр пятна луча, мкм | 125, 250, 375, 500 | |

| Пиковая потребляемая мощность, кВт | <14 (без чиллера) | |

| Размеры контроллера, длина x ширина x высота | 806 x 856 x 1517 | |

LSS-2. Лазерный шаговый привод с C-gun. Технические данные С-образные сварочные клещи

|

С-образные лазерные сварочные клещи квалифицируются как лазерные устройства 1 класса (минимальное безопасное расстояние 1 метр должно обеспечиваться блокирующим ограждением). Система LSS-5 снабжена онлайн-системой мониторинга и системой безопасности с блокировкой источника питания. Компактные и эффективные клещи весят всего 45 кг, экономят сжатый воздух и работает на уровне шума ≤72 дБ. Система LLS-5 использует усовершенствованные лазерные модули и источник питания, что обеспечивает повышенный КПД >40 %. |

Характеристики

| Технология лазерной сварки с зажимом | Контроль качества сварки в реальном времени и запись данных каждого сварного шва |

| Мощность до 4 кВт | КПД преобразования электрической энергии в оптическую >40 % |

| Воспроизводимая обработка, многослойные соединения | Встроенный чиллер с 2-киловаттной моделью |

| Опция Smart Welding | Система 1-го класса* лазерной безопасности |

| Защитная система с блокировкой питания | |

* Интегратор должен обеспечить блокирующее ограждение для создания минимального безопасного расстояния в 1 метр.

| 2 кВт | 4 кВт | |

| Вес, кг | 45 | |

| Регулируемое сжимающее усилие, кН | 0,8–3,0 | |

| Ширина раскрытия, мм | ||

| Длина сварного шва, мм | Макс. 40 | |

| Амплитуда качаний (качания), мм | ±1 | |

| Частота (частота качаний), Гц | 1–25 | |

| Скорость сварки, мм/с | Макс. 50 | |

| Фокусное расстояние, мм | 250 или 300 | |

| Потребление сжатого воздуха, л/мин | 250 (во время работы) | |

| Вес, кг | 200 | 400 |

| Длина волны | 1070 | |

| Режим работы | Непрерывный/модулированный | |

| Номинальная выходная мощность, кВт | Макс. 2 2 |

Макс. 4 |

| Диаметр пятна луча, мкм | 125, 250, 375, 500 | |

| Пиковая потребляемая мощность, кВт | <4,6 | <10,5 (без чиллера) |

| Размеры контроллера, длина x ширина x высота | 806 x 605 x 1479 | 806 x 856 x 1517 |

LSS-5. Лазерный шаговый привод с C-gun. Технические данные С-образные сварочные клещи

Пикер сочетает лазерную сварку с односторонним приложение прижимного усилия. Пикер LSS-2 можно устанавливать на координатной системе с одной степенью свободы или на робота с несколькими степенями свободы. Пикер LSS-5 устанавливается на робота, что обеспечивает полную гибкость при сварке трехмерных деталей. LSS-5 использует усовершенствованные лазерные модули и источник питания, что обеспечивает повышенный КПД >40 %, и весит всего 20 кг. Система LSS-5 бывает двух видов: с лазером мощностью до 2 кВт (контроллер со встроенным чиллером) и с лазером мощностью до 4 кВт (отдельный чиллер).

Характеристики

| Сварка деталей с односторонним доступом | Программируемый зажим для продолжительной воспроизводимости |

| Монтаж на ползун или на робота | Повышенная прочность и жесткость соединений |

| Мощность до 4 кВт | Компактный лазер и система управления в одном корпусе |

| Повторяемая обработка, многослойные соединения | Сокращенное время обработки |

| Вес, кг | 40 | |

| Длина сварного шва, мм | Макс. 40 | |

| Амплитуда качаний (качания), мм | ±1 | |

| Частота (частота качаний), Гц | 1–25 | |

| Скорость сварки, мм/с | Макс. 50 50 |

|

| Фокусное расстояние, мм | 250 или 300 | |

| Потребление сжатого воздуха, л/мин | 250 (во время работы) | |

| Вес, кг | 400 | |

| Длина волны | 1070 | |

| Режим работы | Непрерывный/модулированный | |

| Номинальная выходная мощность, кВт | Макс. 4 | |

| Диаметр пятна луча, мкм | 125, 250, 375, 500 | |

| Пиковая потребляемая мощность, кВт | <14 (без чиллера) | |

| Размеры контроллера, длина x ширина x высота | 806 x 856 x 1517 | |

LSS-2. Захват лазера. Технические данныеЗахват

Технические данныеЗахват

Пикер сочетает лазерную сварку с односторонним приложение прижимного усилия. Пикер LSS-2 можно устанавливать на координатной системе с одной степенью свободы или на робота с несколькими степенями свободы. Пикер LSS-5 устанавливается на робота, что обеспечивает полную гибкость при сварке трехмерных деталей. LSS-5 использует усовершенствованные лазерные модули и источник питания, что обеспечивает повышенный КПД >40 %, и весит всего 20 кг. Система LSS-5 бывает двух видов: с лазером мощностью до 2 кВт (контроллер со встроенным чиллером) и с лазером мощностью до 4 кВт (отдельный чиллер).

Характеристики

| Сварка деталей с односторонним доступом | Опция Smart Welding |

| Монтаж на робота | КПД преобразования электрической энергии в оптическую >40 % |

| Мощность до 4 кВт | Встроенный чиллер с 2-киловаттной моделью |

| Повторяемая обработка, многослойные соединения | Защитная система блокировки источника питания |

| Контроль качества сварки в реальном времени и запись данных каждого сварного шва | |

| 2 кВт | 4 кВт | |

| Вес, кг | 20 | |

| Длина сварного шва, мм | Макс. 40 40 |

|

| Амплитуда качаний (качания), мм | ±1 | |

| Частота (частота качаний), Гц | 1–25 | |

| Скорость сварки, мм/с | Макс. 50 | |

| Фокусное расстояние, мм | 250 или 300 | |

| Потребление сжатого воздуха, л/мин | 250 (во время работы) | |

| Вес, кг | 200 | 400 |

| Длина волны | 1070 | |

| Режим работы | Непрерывный/модулированный | |

| Номинальная выходная мощность, кВт | Макс. 2 | Макс. 4 |

| Диаметр пятна луча, мкм | 125, 250, 375, 500 | |

| Пиковая потребляемая мощность, кВт | <5 | <14 (без чиллера) |

| Размеры контроллера, длина x ширина x высота | 804 x 605 x 1479 | 806 x 856 x 1517 |

LSS-5. Автоматический захват лазера. Технические данныеЗахват

Автоматический захват лазера. Технические данныеЗахват

Ручные лазерные сварочные клещи LSS-3 производства IPG позволяют выполнять сварку шва вручную. Они предназначены для опытного производства, мелкосерийного производства и ремонта автомобильных кузовов с часто изменяемыми параметрами, для которых нужно ручное управление. Ручные сварочные клещи LSS-3 сочетают в компактном корпусе лазерную сварку с приложением прижимного усилия до 3 кН и выходной мощностью лазера до 4 кВт. LLS-3 можно использовать для разнообразных материалов и в качестве замены точечной сварки, с такими преимуществами как регулируемое усилие зажима, повышенная прочность и жесткость детали, более высокая скорость процесса, значительно уменьшенная ширина отбортовки и минимальная трудоемкость. LSS-3 выполняет лазерный сварной шов до 4 см длиной.

Характеристики

| Сварка, выполняемая вручную | Опция Smart Welding |

| Мощность до 4 кВт | КПД преобразования электрической энергии в оптическую >30 % |

| Технология лазерной сварки с зажимом | Лазерная система класса 1* |

| Контроль качества сварки в реальном времени и запись данных каждого сварного шва | Компактное управление лазером и клещами в одном корпусе |

* Блокирующее ограждение должно располагаться на минимальном безопасном расстоянии 1 метр.

| Вес, кг | 45 | |

| Регулируемое сжимающее усилие, кН | 0,8–3,0 | |

| Ширина раскрытия, мм | 130 | |

| Длина сварного шва, мм | Макс. 40 | |

| Амплитуда качаний (качания), мм | ±1 | |

| Частота (частота качаний), Гц | 1–25 | |

| Скорость сварки, мм/с | Макс. 50 | |

| Фокусное расстояние, мм | 250 или 300 | |

| Потребление сжатого воздуха, л/мин | 250 (во время работы) | |

| Вес, кг | 400 | |

| Длина волны | 1070 | |

| Режим работы | Непрерывный/модулированный | |

| Номинальная выходная мощность, кВт | Макс. 4 4 |

|

| Диаметр пятна луча, мкм | 125, 250, 375, 500 | |

| Пиковая потребляемая мощность, кВт | <14 (без чиллера) | |

| Размеры контроллера, длина x ширина x высота | 806 x 856 x 1517 | |

LSS-3. Ручной лазерный шаговый привод. Технические данныеРучной

Применения

| Сварка деталей кузова автомобиля |

Соединения из тонких, легких материалов |

| Регулярно воспроизводимая сварка высококачественной стали или алюминия | Повышение качества соединений и жесткости компонентов |

| Надежная сварка горячекатаных материалов | Малая деформация соединения |

| Надежная сварка высокопрочной стали | Изготовление прототипов, компонентов мелкосерийного производства |

Роботизированные сварочные клещи LSS-2

Ручные сварочные клещи LSS-3

Волоконно-лазерный шаговый привод для формирования сварного шва вместо точечной сварки

Бюджетный инструмент на базе лазера для обычных методов сварки

Андреас Зайферт и Клаус Крастел, IPG Laser GmbH, Бурбах, Германия

Аннотация|

Контактная точечная сварка в крупносерийном производстве автомобильной индустрии известна уже много лет.

|

Одним из преимуществ контактной электросварки (RSW), по сравнению с лазерной сваркой, является технология со встроенными зажимами, которая почти ничего не стоит, а также то, что безопасный корпус не такой сложный, не занимает много места, и поэтому дешевле. Лазерный шаговый привод для формирования швов (LSS) от компании IPG Laser GmbH, разработанный в последние годы, совмещает в себе преимущества быстрого процесса лазерной сварки и компоненты встроенных зажимов. Новый инструмент встраивается в стандартный роботизированный модуль лазерного устройства класса 1, а это значит, что его можно использовать на производственных линиях без дополнительных механизмов лазерной защиты. |

Закрыть

Принцип действия и конструкция лазерного шагового привода для сварного шва|

Принцип лазерного шагового привода для формирования швов (LSS) заключается в том, что не требующий обслуживания волоконный лазер сочетается с простым зажимным устройством, в котором перемещение по осям Х–Y осуществляется с помощью встроенной сварочной головки. Чтобы использовать мощность лазера, корпус должен контактировать с компонентом, подлежащим сварке, что будет гарантировать лазерную безопасность (рис. 1). Лазерную сварку с функцией поперечного перемещения или без нее (±1 мм) можно производить в диапазоне, который определяется корпусом (стандарт = 40 мм). |

||

| Рис. 1. Лазерный шаговый привод для формирования швов представлен здесь с «захватом» (слева) и сварочными клещами C-gun (справа) |

|

|

Во время типовой шаговой операции (сварной шов — 30 мм, свободное место — 30 мм, сварной шов — 30 мм) лазерный сварной шов можно прокладывать со скоростью сварки около 30 мм/с каждые 1,7–2,0 с (рис. Блок LSS устанавливается на направляющее устройство с сервоприводом. Это аналогично сварочным клещам для электросварки с компенсирующим модулем (рис. 1). Эта версия позволяет, например, промышленному роботу перемещать модуль на сварочную позицию и обеспечивать контакт с легко программируемым усилием. Нижний механизм, принадлежащий клещам C-gun (рис. 1, справа), используется в качестве противовеса и дополнительной защиты от непреднамеренного отраженного назад лазерного излучения. Сварка с контролируемым усилием лазерной сварочной системы (от 0,5 до 3 кН) обеспечивает большую точность (зазор <0,2 мм), обязательную для лазерной сварки. Компенсирующий модуль системы компенсирует допуски, относящиеся к положению и геометрии компонентов. Все прилагаемые в системе усилия сопряжения (от 0,5 до 3 кН) прикладываются исключительно инструментом лазерной сварки; робот для этого не требуется. При типовой операции лазерный шов накладывается каждые 1,7–2,0 с. |

|

Рис. 2. Контактная электросварка в сравнении с лазерной сваркой с модулем LSS 2. Контактная электросварка в сравнении с лазерной сваркой с модулем LSS |

|

Типовым применением этой системы являются сборочные узлы из листового металла на автомобильных производственных линиях перед покраской (рис. 3), которые до настоящего времени собирались с многочисленными сварными точками. Один лазерный шаговый шов длиной около 30 мм может заменить две сварочные точки с типовым расстоянием 30 мм. Время цикла для 30 точек контактной сварки — около 75 с. Если точечную сварку заменить лазерной шовной сваркой описанным выше способом, понадобится всего 15 лазерных сварочных швов. Время цикла можно сократить до итоговых 37 с. Дополнительные преимущества заключаются в том, что LSS занимает меньше места на полу и требует меньших вложений капитала по сравнению с контактной электросваркой. Базовая версия лазерного шагового привода для шовной сварки предназначена для линейной шовной сварки до 40 мм, кроме того, дополнительно можно подключить функцию поперечного перемещения с предустановленной частотой 3–30 Гц, чтобы расширить сварной шов до 2 мм. |

||

| Рис. 3. Блоку LSS с волоконным лазером требуется всего один роботизированный модуль, в то время как для точечной электросварки в той же операции нужны два роботизированных модуля |

|

При использовании уникальных функций этой системы суммарные производственные затраты снижаются до минимума. Поскольку LSS является безопасным лазерным устройством, использующим стандартный роботизированный модуль, нет необходимости в сложных и дорогостоящих корпусах с лазерной защитой. Система обеспечивает прижатие для соединения свариваемых металлических пластин с заданной силой. Это снижает традиционно высокие требования к дополнительному прижиму во время стандартной лазерной сварки, а также к техническому обслуживанию этих компонентов. |

||

| Рис. 4. Модуль проходит испытания в процессе изготовления треугольного окна двери автомобиля |

Рис. 5. Модуль проходит испытания в процессе изготовления двери автомобильной продукции; сваривается соединение центральной стойки с порогом 5. Модуль проходит испытания в процессе изготовления двери автомобильной продукции; сваривается соединение центральной стойки с порогом |

Рис. 6. Модуль проходит испытания при изготовлении рамы крыши автомобиля |

Закрыть

Применение в крупносерийном производстве| Рис. 7. Оптимизация входных данных и веса | Рис. 8. Оптимизация веса | |

|

Проработавшие более четырех лет на полностью автоматизированном автомобильном заводе, лазерные шаговые приводы для сварных швов (LSS) теперь используются во множестве задач. |

Это обеспечивает:

|

Закрыть

Экономические аспекты|

Совместно с компанией INPRO (инновационная компания, специализирующаяся на передовых производственных системах в автомобильной индустрии в Берлине; сотрудничает с компаниями Daimler AG, Volkswagen AG, Siemens AG, ThyssenKrupp Technologies и SABIC Venture BV) было проведено сравнение технологии соединений точечной электросварки и лазерной сварки с шаговым приводом для сварного шва в режиме качающегося луча. На рис. 9 представлена итоговая оценка рассмотренных факторов для лазерной сварки с блоком LSS (синяя линия) и точечной электросварки (красная линия). Линия ближе к середине, соответствующая лазерной сварке, дает лучший результат. Общие технические результаты показывают, что качающийся шов, сделанный новым сварочным модулем, сравним с точечной электросваркой или превосходит ее по параметрам и выполняется вдвое быстрее. Результаты экономического сравнения показывают суммарное снижение стоимости продукции на 6–10 процентов в случае полностью автоматизированного производства 800 единиц в трехсменном режиме. |

||

| Рис. 9. Общая оценка сравнения процессов |

Закрыть

YLS-HPP Series

Лазерная сварка

Оборудование

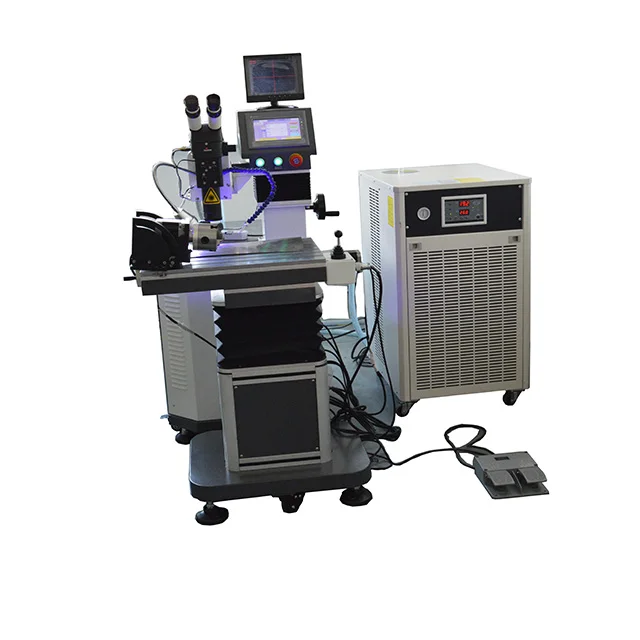

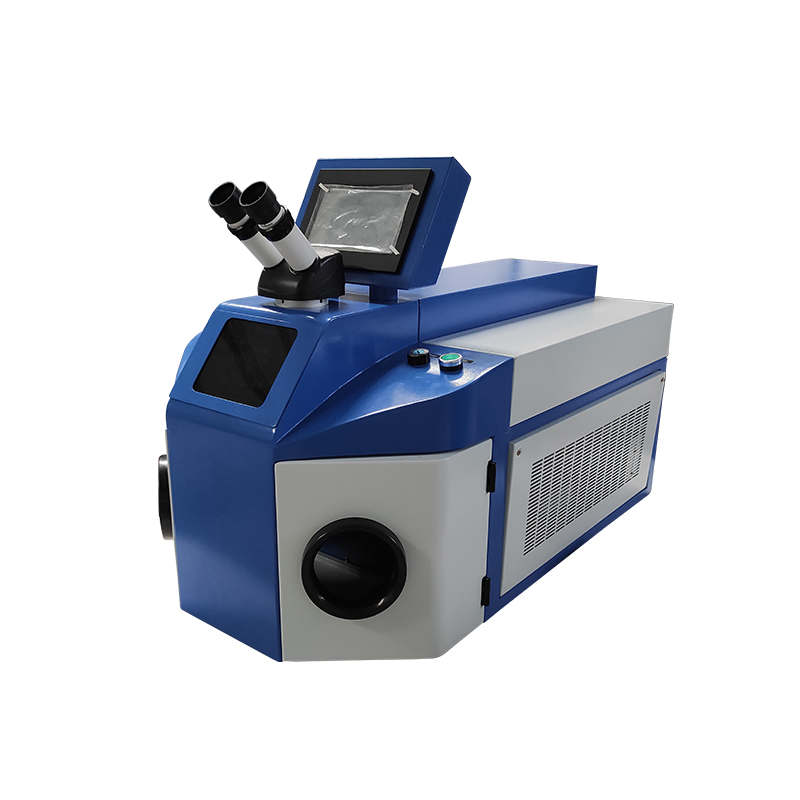

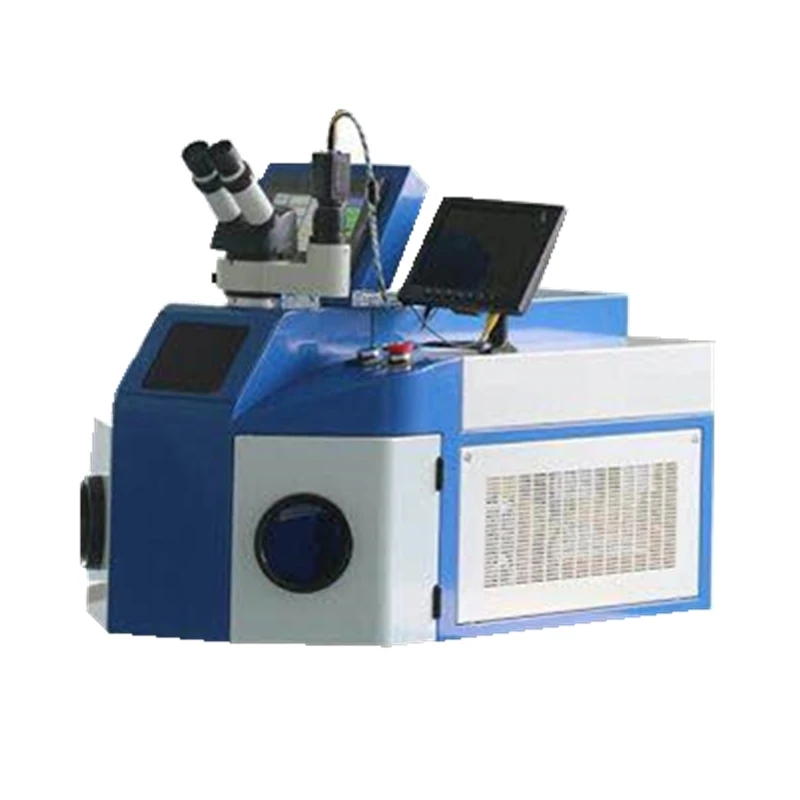

Фабрика «Lux Fire» использует лазерную установку серии ALFA-С предназначенную для выполнения работ по сварке и наплавке изделий.

Основное применение лазерной установки серии ALFA-С – ремонт и восстановление инструментальной оснастки (пресс-форм, штампов, матриц, фильер) методом импульсной лазерной наплавки материала на поверхность изделия.

Двухкоординатный рабочий стол может быть удален из рабочей зоны лазерной установки, что позволяет обрабатывать изделия практически любых габаритов.

| Модель | ALFA-200С | |

| Средняя выходная мощность | 200 Вт | |

| Максимальная энергия импульса, не менее | 50 Дж | |

| Тип лазера | Nd:YAG | |

| Длина волны | 1064 нм | |

| Регулировка лазерного пучка | 0,2 – 2,0 мм | |

| Частота лазерных импульсов | ≤ 100 Гц | |

| Длительность импульса | ≤ 20 мс | |

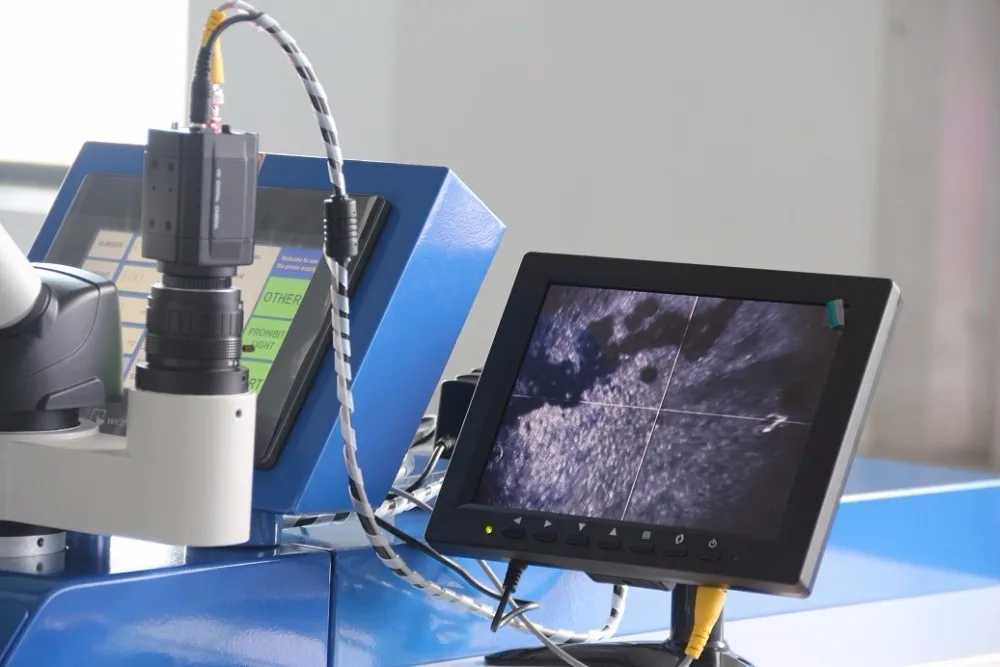

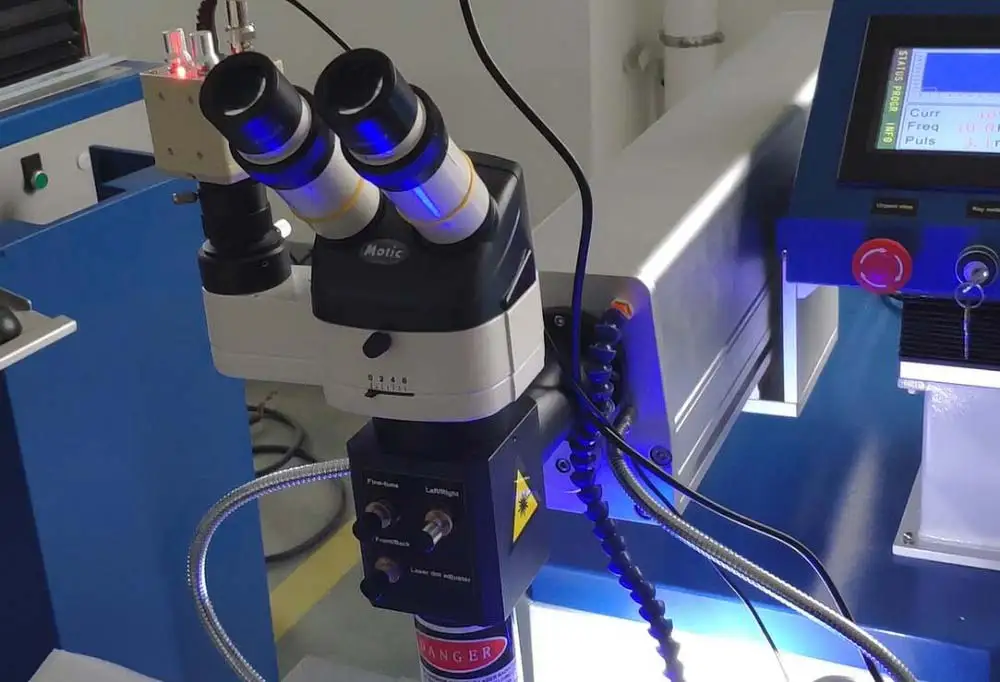

| Система точного позиционирования | Лазер-пилот, стереомикроскоп | |

| Ход координатного стола | 300 х 200 мм | |

| Нагрузка на рабочий стол | до 150 кг | |

| Электропитание | 380 В ± 10% / 50 Гц | |

| Система охлаждения | Автономная/ водная магистраль | |

| Габариты | 1600 х 750 х 1200 мм | |

| Вес | 230 кг |

Технологии и применение

Лазерная сварка металла, нержавеющей стали, титана

Фабрика «Lux Fire» оказывает комплексные услуги по лазерной сварке изделий из металла. Высокопроизводительное оборудование для лазерной сварки позволяет проводить практически любые сварочные работы, начиная от фиксации зубчатых колес на оси, и заканчивая точечной сваркой в микроэлектронике. По вопросам сотрудничества обращайтесь по телефону: 8(846)3736411 или на почту [email protected]

Высокопроизводительное оборудование для лазерной сварки позволяет проводить практически любые сварочные работы, начиная от фиксации зубчатых колес на оси, и заканчивая точечной сваркой в микроэлектронике. По вопросам сотрудничества обращайтесь по телефону: 8(846)3736411 или на почту [email protected]

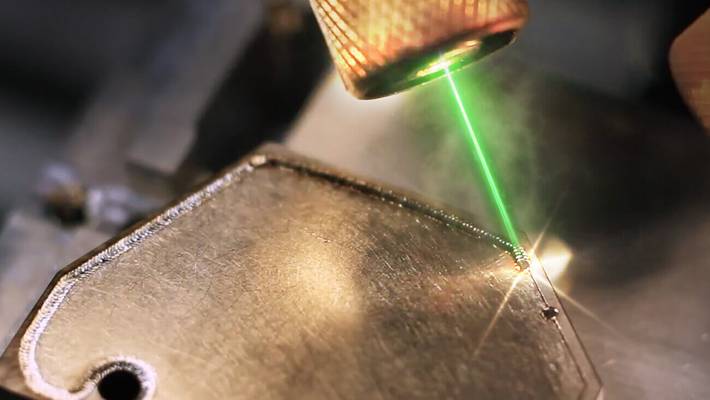

Лазерная сварка – процесс получения неразъемного соединения путем сплавления примыкающих поверхностей свариваемых частей с помощью излучения лазера. Лазерная сварка относится к методам сварки плавлением, а по плотности энергии – к высококонцентрированным источникам энергии – как электронно-лучевая сварка, сжатая дуга, плазменная сварка.

Локальность лазерной обработки, концентрация теплового воздействия, высокие скорости роста и уменьшения температуры в зоне обработки, а также возможность быстрого образования сварной ванны в заданном объеме позволяют широко применять лазерное излучение для реализации сварочного процесса.

Большой интерес к лазерной сварке обусловлен специфическими достоинствами, которые выгодно отличают ее от других методов сварки:

Лазерная сварка может осуществляться в любой среде и любых условиях, не требует наличия вакуума.

Зона термического влияния при лазерной сварке очень мала, при этом сохраняются свойства исходного материала.

Лазерная сварка практически не вызывает деформации обрабатываемых изделий, так как зона теплового влияния минимальна.

Высокая точность и производительность процесса лазерной сварки достигается при сварке любых марок сталей.

Лазерная сварка – один из немногих типов сварки, допускающих соединение разнородных материалов.

При лазерной сварке обеспечивается значительная глубина провара при небольшой ширине сварного шва.

Лазерная сварка возможна по месту, без дополнительного закрепления изделий, поэтому возможна обработка изделий крупных габаритов.

Лазерная сварка возможна и в труднодоступных местах за счет средств доставки лазерного излучения к месту сварки.

Точечная импульсная лазерная сварка в микроэлектронике

В приборостроительной промышленности широкую популярность приобрела технология лазерной сварки точечным методом. Зачастую лазерная сварка может использоваться для получения прочных и герметичных соединений проводников между собой или приварки их к печатной плате, к элементам микросхем, для соединения токопроводящих элементов. В данном случае показывает высокую эффективность и качество лазерная сварка разнородных материалов: никель-бор, вольфрам-никель и др.

Методы лазерной сварки проводников имеют несомненное преимущество в виду того, что для лазерной сварки нет необходимости в подготовке поверхностей для сварки и зачистке изоляционных слоев (полиуретан, тефлон и др.). Лазерная сварка позволяет удалить изоляцию в месте воздействия непосредственно в процессе сварки.

Лазерная сварка выводов обмотки якоря с коллектором.

Один из примеров – лазерная сварка статора с соединением выводов обмотки якоря с коллектором электродвигателя. Для этого медные выводы должны располагаться в пазах для соединения в коллекторе. Применение технологии лазерной сварки для получения токопроводящего соединения медных выводов с коллектором выполняется без удаления изолирующего слоя.

Фиксация зубчатых колес на оси с помощью лазерной сварки

В приборостроении зачастую важна не механическая прочность изделия под силовыми нагрузками, а необходима качественная фиксация изделий друг с другом, герметичность шва, отсутствие деформаций деталей в процессе сварки. Из-за небольших размеров изделий различные традиционные методы соединений (резьбовые, шпоночные, клепаные, посадки с натягом) не подходят для данных изделий. Другие методы сварки, дающие большой неравномерный нагрев изделий, также не подходят для данной задачи т.к. теряется аккуратного самого сварного шва. Примеры сварных работ: сварка цилиндрических изделий по поверхности одного из них, круговая сварка по торцу, точечная прихватка деталей перед дальнейшей обработкой.

Из-за небольших размеров изделий различные традиционные методы соединений (резьбовые, шпоночные, клепаные, посадки с натягом) не подходят для данных изделий. Другие методы сварки, дающие большой неравномерный нагрев изделий, также не подходят для данной задачи т.к. теряется аккуратного самого сварного шва. Примеры сварных работ: сварка цилиндрических изделий по поверхности одного из них, круговая сварка по торцу, точечная прихватка деталей перед дальнейшей обработкой.

Изготовление датчиков давления с помощью лазерной сварки

Большое распространение получила технология лазерной сварки датчиков высокого давления. Внедрение лазерной сварки позволило повысить надежность работы датчика, увеличить диапазон рабочего давления и циклическую прочность. Лазерная импульсная сварка гарантирует высокое качество сварного соединения и обеспечивает технологическую воспроизводимость сварочного процесса.

Ремонт очковых оправ

Оперативный металоремонт товаров потребления (очковые оправы, ювелирные изделия, бижутерия и др) получил широкое распространение в применении лазерной технологии.

Лазерное упрочнение

Описание Увеличение износостойкости готовых изделий одна из основных актуальных проблем в машиностроении. Одним из технологических решений является упрочнение поверхностного слоя изделия за счёт изменения его структуры. Упрочнение поверхности может быть достигнуто различными методами: химико-термическим, плазменным, лазерным , здесь мы рассмотрим лазерное упрочнение. Физико-механические свойства поверхностных слоев, упрочненных лазерным излучением, связаны с высокими скоростями нагрева и охлаждения. Упрочнение материалов лазерным излучением основано на локальном нагреве участка поверхности под воздействием излучения и последующем охлаждении этого поверхностного участка с высокой скоростью в результате теплоотвода тепла во внутренние слои металла. Эти условия обеспечивают высокие скорости нагрева и охлаждения обрабатываемых поверхностных участков. В результате специфических тепловых процессов на поверхности обрабатываемых деталей возникает мелкодисперсная приповерхностная структура. На обрабатываемой детали образуется своеобразная скорлупа, с повышенными прочностными характеристиками. Важнейшим преимуществом этой технологии является то, что поверхностное термоупрочнение на глубину 0,1 – 0,5 мм осуществляется за счет структурно-фазовых изменений поверхностных слоев исходного материала путем управляемого воздействия на обрабатываемую поверхность готовой детали лазерным излучением специализированного для этой технологии лазера без какой-либо наплавки, без оплавления поверхности, без нарушения макро- и микрогеометрии и, соответственно, без необходимости какой-либо последующей обработки. повышения долговечности, надежности деталей различных машин и приборов во многих отраслях промышленности: химическом машиностроении, автомобильной промышленности, судостроении, авиастроении и т. д. Применение Лазерное упрочнение инструментальной оснастки и режущего инструмента Наиболее широкая область применения лазерной поверхностной обработки — инструментальное производство, например изготовление и эксплуатация режущего инструмента, элементов штамповой оснастки. Лазерное упрочнение позволяет снизить в 3—4 раза износ инструмента путем повышения его поверхностной твердости при сохранении общей высокой динамической прочности, повышения теплостойкости, снижения коэффициента трения пары режущий инструмент — заготовка. передней или задней поверхности, а также одновременно по двум поверхностям. Внедрение технологии лазерного упрочнения инструмента из сталей с пониженным содержанием вольфрама позволяет помимо повышения его стойкости значительно сократить расход дефицитной быстрорежущей стали. Лазерное упрочнение приводит к повышению износостойкости штампов в 2 раза и более. Упрочнение пуансонов обычно проводиться по боковым поверхностям. При этом возможна многократная переточка пуансонов. При упрочнении по передней поверхности после очередной переточки кромки требуется повторная лазерная обработка. Эффективно применение лазерного излучения для повышения работоспособности породоразрушающего инструмента для машин горнодобывающей промышленности. Здесь применение лазерной обработки приводит к росту износостойкости резцов комбайнов в 2—3 раза. Изготовление коленчатых валов Широкое применение лазерная поверхностная обработка находит для повышения долговечности, надежности деталей различных машин и механизмов во многих отраслях промышленности: химическом машиностроении, автомобильной промышленности, судостроении, авиастроении, сельском хозяйстве и т. д. В автотракторостроении лазерное упрочнение применяется для повышения износостойкости распредвалов, коленвалов, шестерен заднего моста, рабочих поверхностей клапанов, клапанных седел, поршневых канавок, компрессионных колец, рычагов и других деталей. В нефтепромысловом оборудовании лазерное упрочнение применяют для повышения усталостной прочности резьбовой части замковых соединений. |

Лазерная наплавка, ремонт пресс форм

Фабрика «Lux Fire» оказывает комплексные услуги по лазерной обработке материалов, включая лазерную наплавку. Лазерная наплавка позволяет с легкостью производить ремонт и восстановление пресс форм, а так же прочую инструментальную оснастку, устраняя такие дефекты, как сколы, трещины, царапины, поры, забоины и задиры.

Лазерная наплавка позволяет с легкостью производить ремонт и восстановление пресс форм, а так же прочую инструментальную оснастку, устраняя такие дефекты, как сколы, трещины, царапины, поры, забоины и задиры.

Практически все процессы износа, коррозии, роста усталостных трещин (и т.п.), приводящие к отказам изделий, начинаются с поверхности и определяются свойствами относительно тонкого поверхностного слоя. Лазерная наплавка является одним из основных методов создания покрытий с целью получения специальных свойств на поверхности изделий, а также восстановления изношенных деталей машин. Это позволяет решать одну из важнейших задач – обеспечение оптимального соотношения свойств поверхности и объема материала. В данном случае отпадает необходимость использования объемно-легированных материалов и появляется возможность в известной степени решить кардинальную задачу машиностроения – повышение надежности и долговечности деталей машин.

Процесс лазерной наплавки заключается в нанесении на поверхность обрабатываемого изделия покрытия путем расплавления основного и присадочного материалов. Причем основа подплавляется минимально, поэтому свойства покрытия зависят главным образом от свойств присадочного материала. Присадочный материал подается в зону наплавки ручным способом либо специальными механизмами, отличающимися повышенной точностью.

Причем основа подплавляется минимально, поэтому свойства покрытия зависят главным образом от свойств присадочного материала. Присадочный материал подается в зону наплавки ручным способом либо специальными механизмами, отличающимися повышенной точностью.

Преимущества лазерной наплавки:

обеспечение прочного и надежного сцепления основного и присадочного металлов;

исключение образования пор и трещин;

уменьшение перемешивания основного материала (основы) с металлом наплавки;

снижение остаточных напряжений и деформаций;

обеспечение ведения процесса с минимальной глубиной проплавления основы;

не требуется термообработка перед наплавкой;

увеличение коэффициента использования присадочного материала;

снижение стоимости готового изделия за счет наплавки локальных зон.

Применение лазерной наплавки, ремонт пресс-форм

Ремонт и восстановление пресс форм и прочей инструментальной оснастки метом лазерной наплавки. Проблемы инструментального производства, связанные с выявлением дефектов при изготовлении или эксплуатации технологической оснастки, могут быть решены с помощью технологии лазерной наплавки.

Проблемы инструментального производства, связанные с выявлением дефектов при изготовлении или эксплуатации технологической оснастки, могут быть решены с помощью технологии лазерной наплавки.

К такого рода дефектам можно отнести задиры, забоины, глубокие царапины, поры, трещины, места адгезионного схватывания, места (площадки) заниженных рабочих поверхностей, разгарные терщины.

Устранение данных дефектов традиционным методам подварки например, штучными электродами трудоемко и дорогостояще, так как после наплавки и термообработки геометрические размеры могут выйти за поле допуска.

Технология лазерной наплавки позволяет исключить этот недостаток, сохранить геометрические размеры подвариваемой прессформы и любой другой детали в поле допуска, даже если они составляют несколько микрон.

Технология импульсной лазерной наплавки позволяет в несколько раз снизить себестоимость и длительность ремонта за счёт отказа от предварительного подогрева, последующей термообработки, снятия покрытия из хрома и его последующего нанесения, за счёт минимальной последующей механической обработки.:quality(80)/images.vogel.de/vogelonline/bdb/1354100/1354143/original.jpg)

Восстановление лопаток турбин с помощью лазерной наплавки

Разработаны технологии лазерной наплавки для устранения дефектов лопаток турбин при их изготовлении и восстановления изношенных турбин. Данные технологии могут быть применены для восстановления лопаток авиационных турбин, турбин гидроэлектростанций, газоперекачивающих станций, тепловых электростанций, морских турбин.

Технология импульсной лазерной наплавки – ILCIG для устранения дефектов литья и глубоких макроповреждений поверхностного нанесенного слоя при изготовлении лопаток турбин;

Технология газопорошковой лазерной наплавки с аксиальной подачей порошка в зону наплавки – ALCIG для восстановления изношенного ребра лопатки турбин;

Технология лазерно-плазменной газопорошкой наплавки LPTA – surfacing для восстановления изношенного торца пера лопатки турбины;

Технология лазерно-плазменного нанесения защитного слоя на поверхность лопатки турбины.

б Вт/см2). Однако электронно-лучевая сварка осуществляется лишь в вакуумных камерах — это необходимо для устойчивого проведения процесса, лазерная же сварка не требует вакуума, что упрощает и убыстряет тех. процессы. Процесс лазерной сварки осуществляется либо на воздухе, либо в среде защитных газов: Аr, Не, СО2 и др. Лазерный луч, так же как и электронный легко отклоняется, транспортируется с помощью оптической системы.

б Вт/см2). Однако электронно-лучевая сварка осуществляется лишь в вакуумных камерах — это необходимо для устойчивого проведения процесса, лазерная же сварка не требует вакуума, что упрощает и убыстряет тех. процессы. Процесс лазерной сварки осуществляется либо на воздухе, либо в среде защитных газов: Аr, Не, СО2 и др. Лазерный луч, так же как и электронный легко отклоняется, транспортируется с помощью оптической системы. Для сварки металлов используются твердотельные и газовые лазеры как периодического, так и непрерывного действия. Благодаря высокой концентрации энергии лазерного излучения в процессе сварки обеспечивается малый объем расплавленного металла, незначительные размеры пятна нагрева, высокие скорости нагрева и охлаждения металла шва и околошовной зоны. Эти особенности теплового воздействия предопределяют минимальные деформации сварных конструкций, специфику физико-химических и металлургических процессов в металле шва, высокую технологическую и конструкционную прочность сварных соединений.

Лазерная сварка осуществляется в широком диапазоне режимов, обеспечивающих высокопроизводительный процесс соединения различных материалов толщиной от нескольких микрометров до десятков миллиметров. Разнообразие методов и приемов лазерной сварки затрудняет разработку конкретного технологического процесса.

Лазерная сварка осуществляется в широком диапазоне режимов, обеспечивающих высокопроизводительный процесс соединения различных материалов толщиной от нескольких микрометров до десятков миллиметров. Разнообразие методов и приемов лазерной сварки затрудняет разработку конкретного технологического процесса.Процесс сварки лазерным излучением весьма сложен и в настоящее время нет теоретической расчетной модели, описывающей его во всей полноте. Как правило, расчеты касаются какой-либо одной из физических характеристик процесса воздействия лазерного излучения на обрабатываемый материал.

Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5…2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам.

Размеры сварочной ванны, определяющие прочность сварного соединения, зависят прежде всего от длительности лазерного импульса и его энергии.

Кроме того, размеры сварочной ванны зависят от коэффициента теплопроводности материала (для более теплопроводной меди размер сварочной ванны меньше, чем у сталей).

Кроме того, размеры сварочной ванны зависят от коэффициента теплопроводности материала (для более теплопроводной меди размер сварочной ванны меньше, чем у сталей).При точечной сварке импульсным излучением в зависимости от вида свариваемых материалов используется диапазон плотности мощности излучения q = 1О5…1О6 Вт/см2 и диапазон длительностей импульсов tauи = 2…10 мс. При этом диаметр сварных точек составляет D = 0,1..1,2 мм, а глубина проплавления h = 0,0З…1,3 мм. Производительность точечной сварки определяется частотой генерации импульсов f, скоростью перемещения детали (луча), в хорошо налаженном процессе достигается скорость до 200 сварных точек в секунду.

Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали.

Основными параметрами процесса шовной импульсной и непрерывной сварки, определяющими качество сварного соединения, считаются: энергия импульса Е, длительность воздействия лазерного излучения на обрабатываемый материал tauи, диаметр сфокусированного излучения d, частота следования импульсов (для ИПР) f и положение фокальной плоскости лазерного луча относительно поверхности свариваемых деталей F. Все параметры обычно определяются экспериментально, в зависимости от требований технического процесса. Приблизительно, tи =10-4…10-2 d = 0.05… 1 мм, средняя скорость сварки — до 5 мм/с, f — до 20 Гц.

Качество металла сварных соединений, выполненных непрерывным лазерным излучением, по сравнению с традиционными видами сварки очень высокое. Как правило, в этом случае механические свойства металла шва превосходят свойства основного металла в исходном состоянии. Повышение механических свойств связано с получением мелкозернистой структуры переплавленного металла и металлургической очисткой и дегазацией расплава сварочной ванны при лазерном воздействии.

Лазерная сварка с глубоким проплавлением принципиально отличается от сварки с неглубоким проплавлением тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий.

Защита при лазерной сварке

Для защиты шва применяются газы аргон и гелий, помимо защиты они обеспечивают более эффективное проплавление, меняя параметры образующейся плазмы, ускоряют вывод газов, испаренного металла. Можно добиться значительного увеличения глубины проплавления, но качество шва, при высоком расходе газа, ухудшается, появляются поры.

Повышения эффективности сварки можно добиться и применением дополнительного источника нагрева. В качестве такого источника может быть использована, например, электрическая дуга, подведенная с любой стороны шва. Увеличивается глубина проплавления, скорость резки. При подведении дуги, сопоставимой по мощности с лазером скорость проплавления увеличивается в четыре раза.

Достоинства:

- В отличие от сварки электронным лучом, не требует вакуумной камеры, отсутствует рентгеновское излучение, на луч не влияют магнитные поля, возможна сварка магнитных материалов, так же, сварка лазером дешевле, чем сварка электронным лучом.

- Пятно нагрева очень мало, при большой глубине проплавления, как следствие малы деформации свариваемых деталей, высокая точность, высокое качество сварного шва.

- Процесс бесконтактен — возможна сварка в труднодоступных местах, проведение сварки через прозрачные материалы, в жидких прозрачных средах.

- Гибкая, широкая настройка процесса, без необходимости смены оснастки, легкое перемещение луча по поверхности детали по любой траектории.

Точечная сварка волоконным лазером | Laser Focus World

Для современного крупносерийного производства в автомобильной промышленности контактная точечная сварка и дистанционная лазерная сварка, хотя и хорошо зарекомендовали себя, имеют свои преимущества и недостатки.

Основным преимуществом лазерной дистанционной сварки является значительное сокращение времени цикла за счет практически полного исключения простоев и механические преимущества лазерных сварных швов. Преимуществом контактной точечной сварки является встроенная технология зажима, которая предоставляется почти бесплатно. Компания IPG Laser GmbH (www.ipgphotonics.com) объединила эти преимущества в новой технологии COSY, предлагая процесс контактной точечной сварки, отличающийся простотой зажимных инструментов и производственных мощностей в сочетании с преимуществами лазерной сварки.

Основным преимуществом лазерной дистанционной сварки является значительное сокращение времени цикла за счет практически полного исключения простоев и механические преимущества лазерных сварных швов. Преимуществом контактной точечной сварки является встроенная технология зажима, которая предоставляется почти бесплатно. Компания IPG Laser GmbH (www.ipgphotonics.com) объединила эти преимущества в новой технологии COSY, предлагая процесс контактной точечной сварки, отличающийся простотой зажимных инструментов и производственных мощностей в сочетании с преимуществами лазерной сварки.

Проблемой для некоторых видов твердотельной лазерной сварки является безопасность оператора, что требует наличия защитного кожуха для лазеров мощностью до 6 кВт. При использовании для сварки листового металла в автомобильной промышленности необходимо защитное оборудование с быстродействующими предохранительными устройствами. Это усложняет их использование на открытом производстве, например, на автомобильных кузовных и сборочных предприятиях.

Лазерная сварка для производства деталей из листового металла на кузовных заводах имеет следующие преимущества:

- Более высокая скорость процесса (более короткое время цикла)

- Повышенная прочность компонентов за счет более длинных швов и более высокой жесткости на кручение

- Усилия и затраты, сопоставимые с современными системами контактной сварки

- Реализация высоких требований безопасности труда при снижении затрат

Волокно лазерная сварка с помощью подходящего сварочного инструмента дает возможность достичь всех этих целей.

Как показано на рис. 1 , модуль Laser-Seam-Stepper (LSS1) отклоняет заданный лазерный луч через обрабатывающее волокно в координаты X-Y. В целях безопасности лазерный луч направляется через воронкообразный корпус с малым углом. Для высвобождения мощности лазера корпус должен соприкасаться со свариваемым компонентом.

РИСУНОК 1. Лазерный шов-степпер (слева без C-Gun; справа с C-Gun)

Лазерная сварка с функцией плетения или без нее (±1 мм) может производиться в диапазоне, определяемом корпусом (стандарт = 40 мм).

Самым простым применением является модуль, установленный, например, на 6-й оси промышленного робота (грузоподъемность 30 кг). Робот перемещает модуль в необходимое положение для сварки. В этом положении он устанавливается на компонент только силой робота. Под компонентом, в пределах сварных швов, в качестве противодействующей силы или поддержки используется фиксированный нижний инструмент (как показано на рис. 1 слева).

Самым простым применением является модуль, установленный, например, на 6-й оси промышленного робота (грузоподъемность 30 кг). Робот перемещает модуль в необходимое положение для сварки. В этом положении он устанавливается на компонент только силой робота. Под компонентом, в пределах сварных швов, в качестве противодействующей силы или поддержки используется фиксированный нижний инструмент (как показано на рис. 1 слева).

Во время типичной пошаговой операции (сварочный шов 30 мм, свободное пространство 30 мм, сварочный шов 30 мм и т. д.) лазерный сварочный шов может быть выполнен со скоростью сварки приблизительно 30 мм/с каждые 1,3–1,5 секунды (см. Рисунок 2 ).РИСУНОК 2. Точечная контактная сварка по сравнению с лазерной сваркой с COSY LSS1-C-Gun

Лазерный шаговой станок с C-Gun (LSS1C) установлен на механизме перемещения с серводвигателем. Это похоже на пистолет для контактной сварки с компенсационным модулем (см. рис.

1 справа). Эта версия позволяет промышленному роботу (грузоподъемность 80 кг) перемещать LSS1C в положение сварки и закрывать с произвольно программируемым усилием. Нижний инструмент, принадлежащий C-gun, используется в качестве противодействующей силы и дополнительного средства защиты от непреднамеренного обратного отражения лазерного излучения.

1 справа). Эта версия позволяет промышленному роботу (грузоподъемность 80 кг) перемещать LSS1C в положение сварки и закрывать с произвольно программируемым усилием. Нижний инструмент, принадлежащий C-gun, используется в качестве противодействующей силы и дополнительного средства защиты от непреднамеренного обратного отражения лазерного излучения.Регулируемое усилием закрытие системы лазерной сварки (0,5–3 кН) обеспечивает точность посадки (зазор < 0,2 мм), которая абсолютно необходима для лазерной сварки.

Модуль системы компенсирует допуски на положение и геометрию компонентов. Все усилия соединения (0,5 – 3 кН), прилагаемые в системе, выполняются только внутри лазерного сварочного аппарата, для этих усилий соединения робот не требуется. Во время типичной пошаговой операции лазерный шов можно накладывать каждые 1,7–2 секунды.

Аппарат для лазерной сварки COSY LSS1/LLS1C с компактным волоконным лазером IPG имеет следующие характеристики:

- Механически компактная конструкция базового блока COSY-LSS1 может перемещаться промышленным роботом грузоподъемностью 30 кг.

.

. - Базовая версия позволяет сваривать линейные швы максимальной длиной 40 мм.

- Опционально можно включить функцию плетения (3 – 30 Гц) для расширения сварочного шва (2 мм).

- Лазерные источники представляют собой очень компактные волоконные лазерные системы мощностью от 500 Вт до 3 кВт и общим КПД более 30 %.

- Волоконный лазер и сварочная головка не требуют технического обслуживания.

- Система безопасна для лазерного излучения и может использоваться без сложных кожухов для защиты от лазерного излучения. (Достаточно защитного оборудования, используемого в камерах роботизированной точечной и дуговой сварки.)

- LLS1C может соединять свариваемые листы с определенным усилием в области сварного шва. Этот процесс снижает обычно высокое усилие зажима при лазерной сварке.

- Система управляется через аппаратную блокировку или систему шин. В самом простом случае можно выбрать и запустить предварительно сконфигурированные швы длиной от 10 до 40 мм, включая скорость сварки и мощность лазера.

Типичным применением этой системы являются сборки из листового металла на линиях по производству кузовов в белом (см. рис. 3 ), которые до сих пор соединялись во многих точках контактной сваркой. COSY-LSS1 и COSY-LSS1-C-Gun предназначены для замены двух точек сварки с типичным расстоянием примерно 30 мм одним лазерным ступенчатым швом примерно 30 мм.

РИСУНОК 3. COSY LSS1-C-Gun с волоконным лазером IPG и контактной точечной сваркой

Например, в случае 30 контактных точечных сварок время цикла составляет примерно 75 секунд. Если точечная сварка заменяется лазерной сваркой, как описано, требуется всего 15 швов лазерной сварки. Общее время цикла может быть сокращено всего до 37 секунд, как и необходимая площадь.

Д-р Клаус Крастель ([email protected]) из IPG Laser GmbH www.ipgphotonics.com.

Размер пятна, качество лазера и качество сварки

Влияние размера пятна и качества лазерного луча на качество сварки при использовании мощных твердотельных лазеров непрерывного действия of Lasers & Electro-Optics, 31 октября — 4 ноября 2005 г. , Майами, Флорида, США. Бумага № 511.

, Майами, Флорида, США. Бумага № 511.Abstract

При сварке, резке и обработке поверхностей использование мощных волоконных пучков твердотельных лазеров дает много преимуществ. Всего 10 лет назад единственным доступным лазерным источником этого типа был Nd:YAG-лазер с ламповой накачкой, лазер со скромным качеством луча. Несмотря на такое скромное качество луча, эти лазерные источники широко используются для сварки, особенно в автомобильной промышленности. Однако сегодня диапазон лазерных лучей непрерывного действия (CW) с оптоволокном значительно увеличился, как и доступное качество лазерного луча. Выбор источника лазерного излучения для конкретного применения больше не является очевидным. В этой статье рассматривается вопрос о том, как качество лазерного луча непрерывных волоконных лазеров влияет на качество сварки, путем сравнения серии сварных швов, выполненных из тонкого и толстого сечения алюминия и стали с использованием постоянной мощности лазера от лазерных источников с различным качеством луча.

Введение

Всего несколько лет назад любой, кто хотел бы использовать преимущества доставки луча по оптоволоконному кабелю от лазерного источника, должен был учитывать капитальные затраты, эксплуатационные расходы, надежность и способность лазера работать. требуемый процесс. Что в то время не нужно было учитывать, так это тип лазерного источника, поскольку единственным доступным источником непрерывного лазерного излучения с волоконной доставкой был стержневой лазер Nd: YAG с ламповой накачкой. Сегодняшний пользователь лазерной мощности, доставляемой по оптоволокну, теперь должен добавить к приведенному выше списку тип технологии, используемой для генерации лазерного луча. Это связано с быстрым прогрессом, достигнутым за последние несколько лет в создании непрерывных лазерных источников инфракрасного излучения с длинами волн, подходящими для передачи по оптическому волокну. Стержневые Nd:YAG-лазеры с диодной накачкой, Yb-волоконные лазеры и лазеры на тонких дисках Yb:YAG в настоящее время коммерчески доступны при мощности не менее 4 кВт.

Пользователи лазеров теперь также сталкиваются с дополнительными вопросами качества и яркости лазерного луча, поскольку исходные стержневые Nd:YAG лазеры непрерывного действия с ламповой накачкой могли достигать произведения параметра луча около 20-25 мм·мрад при мощности 4 кВт, в то время как некоторые усовершенствованной лазерной технологии, упомянутой выше, может работать при мощности 4 кВт с произведением параметра луча всего 2 мм·мрад.

Следствием высокого качества лазерного луча, т. е. низкого значения произведения параметров луча, является то, что луч может быть сфокусирован в оптическое волокно доставки малого диаметра. На стороне обработки это приводит к тому, что для фокусирующей оптики заданного диаметра обеспечивается лучшая фокусируемость лазерного луча при минимальном диаметре перетяжки луча (размере пятна). Или, для данного размера пятна и фокусирующей оптики данного диаметра, более высокое качество луча будет давать более высокую яркость (определяемую как отношение плотности мощности в перетяжке луча и телесного угла, образованного конусом фокусирующего луча).

Для заданного размера пятна более высокое качество луча будет давать большую глубину фокуса на перетяжке луча. Высокое качество луча также позволяет увеличить расстояние между фокусирующей линзой и обрабатываемой деталью, что дает практическое преимущество в минимизации повреждения оптической системы брызгами.

Для заданного размера пятна более высокое качество луча будет давать большую глубину фокуса на перетяжке луча. Высокое качество луча также позволяет увеличить расстояние между фокусирующей линзой и обрабатываемой деталью, что дает практическое преимущество в минимизации повреждения оптической системы брызгами.Каждая из упомянутых выше передовых лазерных технологий имеет свои преимущества, а в некоторых случаях и недостатки. Цель данной статьи не в том, чтобы давать комментарии в этой области, а скорее в том, чтобы исследовать возможности процесса сварки ряда лазерных источников непрерывного излучения и систем фокусировки луча, с произведениями параметров луча от 23 до 4 мм·мрад, в диапазоне контролируемая серия экспериментов с алюминием и сталью для определения глубины проплавления в зависимости от скорости сварки при постоянной мощности лазера 4 кВт.

Общие характеристики сварки непрерывным стержневым лазером Nd:YAG мощностью до 10 кВт описаны Расселом и Хилтоном. [1] Verhaeghe и Hilton [2] сообщили о сварочных характеристиках Yb-волоконного лазера мощностью 7 кВт, а Weberpals, Russ, Dausinger и Hügel [3] сообщили о сварочных характеристиках Yb-лазера мощностью 4 кВт: Лазер на тонком диске YAG.

Hügel [4] сообщил о сварочных характеристиках стержневого лазера Nd: YAG с диодной накачкой. В некоторых работах также сравнивались характеристики различных лазерных источников, например Bartel, Pathe, Roatzsch и Weick 9.0103 [5] , который обсуждает влияние качества луча при сварке Nd:YAG и CO лазерами 2 и Ream [6] , который сравнил эффективность сварки Nd:YAG, дисковых и волоконных лазеров. Verhaeghe и Hilton [2] также сравнили результаты волоконного лазера с данными CO 2 и Nd:YAG. Общая проблема со сравнениями в [2, 5] и [6] , однако, заключается в том, что данные получены за разные (иногда продолжительные) периоды времени, на несколько разных образцах, с разными размерами пятна и при разные силы, что в совокупности затрудняет точные выводы. В работе, представленной здесь, все эксперименты проводились на одних и тех же материалах, все мощности лазеров измерялись одним и тем же измерителем мощности, а оптические системы были выбраны для получения, а также «наименьшего» диаметра пятна, диаметра пятна как близко к 0,4 мм для каждого из различных используемых лазерных источников.

Hügel [4] сообщил о сварочных характеристиках стержневого лазера Nd: YAG с диодной накачкой. В некоторых работах также сравнивались характеристики различных лазерных источников, например Bartel, Pathe, Roatzsch и Weick 9.0103 [5] , который обсуждает влияние качества луча при сварке Nd:YAG и CO лазерами 2 и Ream [6] , который сравнил эффективность сварки Nd:YAG, дисковых и волоконных лазеров. Verhaeghe и Hilton [2] также сравнили результаты волоконного лазера с данными CO 2 и Nd:YAG. Общая проблема со сравнениями в [2, 5] и [6] , однако, заключается в том, что данные получены за разные (иногда продолжительные) периоды времени, на несколько разных образцах, с разными размерами пятна и при разные силы, что в совокупности затрудняет точные выводы. В работе, представленной здесь, все эксперименты проводились на одних и тех же материалах, все мощности лазеров измерялись одним и тем же измерителем мощности, а оптические системы были выбраны для получения, а также «наименьшего» диаметра пятна, диаметра пятна как близко к 0,4 мм для каждого из различных используемых лазерных источников. Цель этой работы состояла в том, чтобы исследовать производительность лазерных источников непрерывного излучения для сварки алюминия и стали с различными параметрами лазерного луча и размерами фокусируемого пятна. 9. Использовались четыре различных лазера с произведениями параметров пучка от 23 до 4 мм·мрад.

Цель этой работы состояла в том, чтобы исследовать производительность лазерных источников непрерывного излучения для сварки алюминия и стали с различными параметрами лазерного луча и размерами фокусируемого пятна. 9. Использовались четыре различных лазера с произведениями параметров пучка от 23 до 4 мм·мрад.Таблица 1 Характеристики лазеров и систем доставки пучков, использованных в экспериментах0145 Laser 3

Laser 4 Nd:YAG Yb:Fibre Yb:Fib re Yb:YAG disc Delivery диаметр волокна

(мм)0,6 0,3 0,1 0,2 Фокусное расстояние коллимационной линзы

(мм)200 120 120 150 200 Фокусное расстояние линзы

(мм)200 150 160 500 160 280 200 Номинальная ширина талии

(мм)0,60 0,45 0,40 0,42 0,13 0,37 0,20 Измеренная ширина талии (86% баллов)

(мм)0,61 0,44 0,39 0,40 0,14 0,34 0,20 Произведение параметра луча *

(мм. мрад)

мрад)23 22 18 4 4 7 7 Длина Рэлея *

(мм)4,0 2,5 2.1 9,9 1,2 4,0 1,1 Мощность лазера на заготовке 4000 4000 4000 4000 4000 4000 4000 Плотность мощности на перетяжке луча для 4000 Вт

(кВт/мм 2 )13,7 26,6 33,8 31,5 264,4 45,1 134,2 Яркость (при 4000 Вт)

(10 5 Вт/мм 2 стерадиан)2,79 3,04 5,96 54,25 46,60 18.01 27,34 * Получено из данных каустики пучка Эти четыре лазера, семь комбинаций доставляющего волокна, коллиматорной и фокусирующей линзы обеспечивают перетяжку луча в диапазоне от 0,61 до 0,14 мм в диаметре.

Кроме того, четыре системы фокусировки луча были сконфигурированы для создания перетяжки луча в диаметре, близкой к 0,4 мм. В работе, представленной здесь, все испытания сварки проводились с перетяжкой луча, расположенной на поверхности заготовки, однако используемые оптические системы давали диапазон длин Рэлея от 9от 0,9 до 1,1 мм.

Кроме того, четыре системы фокусировки луча были сконфигурированы для создания перетяжки луча в диаметре, близкой к 0,4 мм. В работе, представленной здесь, все испытания сварки проводились с перетяжкой луча, расположенной на поверхности заготовки, однако используемые оптические системы давали диапазон длин Рэлея от 9от 0,9 до 1,1 мм.Анализаторы лазерного луча Promotec и Primes использовались для измерения каустики луча в области фокуса луча. В одной серии измерений как Promotec, так и Primes использовались для одного и того же лазера с одной и той же обрабатывающей оптикой, что выявило лишь небольшие различия в измеренных значениях в пределах ±3%. Минимальные диаметры перетяжки луча, произведения параметров луча и длины Рэлея, указанные в таблице 1 , рассчитаны программным обеспечением анализатора луча с использованием значений интенсивности 86%.

Во всех случаях для защиты фокусирующей оптики использовалось плоское защитное стекло. Во всех экспериментах для измерения мощности лазера в сфокусированном луче использовался измеритель мощности Ophir 8000W с заявленной точностью ±5%.

Во всех случаях мощность лазера была отрегулирована таким образом, чтобы описанные здесь испытания сварки проводились с мощностью лазера 4000 Вт на изделии, хотя некоторые из использовавшихся для испытаний лазеров, перечисленных в таблице 1 , могли работать хорошо выше этой силы.

Испытания проводились на стали S275 марки C-Mn толщиной 5 мм и 10 мм и алюминиевом сплаве 5083-O. Образцы размером 300 мм на 75 мм были подвергнуты механической обработке для получения конического профиля, так что толщина по длине 300 мм непрерывно изменялась от 1 до 5 мм и от 4 до 10 мм для образцов толщиной 5 мм и 10 мм соответственно. Образцы зажимали обработанной стороной вниз. Чтобы устранить различия в теплоотводе, для всех четырех лазеров использовалось одинаковое устройство зажима.

Воздушный нож использовался с каждой системой фокусировки луча для снижения риска повреждения покровного стекла и фокусирующей оптики дымом, дымом и/или брызгами. Алюминиевая сварочная ванна была защищена 8 и 5 л/мин аргона, подаваемого на верхнюю и нижнюю часть сварного шва соответственно.

Для стальных сварных швов газовая защита не использовалась.

Для стальных сварных швов газовая защита не использовалась.Прогоны расплава выполнялись в горизонтальном положении (PA) при различных скоростях сварки, с использованием фиксированной мощности лазера, с лазерным лучом, перпендикулярным поверхности материала, и лазерным пятном, расположенным на поверхности материала. Отмечали точки, в которых было потеряно полное проникновение, и в этих точках измеряли толщину конического образца. Среднее значение по меньшей мере двух из этих значений толщины в зависимости от скорости сварки использовалось для построения графиков, типичных для графиков, показанных на 9.0024 Рисунок 1 , отношение глубины проплавления к скорости сварки для каждой из семи систем, перечисленных в таблице 1 .

Результаты и обсуждение

Хотя большинство результатов, обсуждаемых в этой статье, относятся к сварным швам алюминия, аналогичные тенденции наблюдались и для угонов расплава, выполненных из стали C-Mn. Как указано выше, с точки зрения практической сварки, более низкий параметр луча, т.

е. лучшее качество луча, приводит либо к лучшей фокусируемости, либо, для данного диаметра фокусирующей линзы и размера пятна, к более высокой яркости, большему отстоянию и глубине фокус.

е. лучшее качество луча, приводит либо к лучшей фокусируемости, либо, для данного диаметра фокусирующей линзы и размера пятна, к более высокой яркости, большему отстоянию и глубине фокус.Влияние размера пятна

На рис. 1 показана зависимость размера пятна от глубины проплавления, достигнутой в алюминии, для различных скоростей сварки, выполненной с использованием лазера с произведением параметра луча 4 мм.мрад. На глубину сварки существенно влияет размер пятна, так как удельная мощность будет увеличиваться при меньших размерах пятна [3] .

Рис. 1. Глубина проплавления в зависимости от скорости сварки алюминия с использованием лазера с произведением параметров луча 4 мм·мрад, сфокусированным на размеры пятна 0,14 и 0,40 мм

На рис. 1 показано, что для получения полного провара, например, в алюминиевом сплаве 5083-O толщиной 4 и 6 мм скорость сварки может быть примерно на 60 % и 21 % выше при размере пятна 0,14 мм по сравнению с размером пятна 0,4 мм.

С другой стороны, этот график также показывает, что сварка с фиксированными скоростями 5 и 2 м/мин означает, что алюминий толщиной 5,0 и 6,8 мм может быть проварен меньшим пятном, по сравнению только с 4,3 и 6,4 мм, используя большее пятно. размер. Это увеличение глубины проникновения на 16 и 6% соответственно.

С другой стороны, этот график также показывает, что сварка с фиксированными скоростями 5 и 2 м/мин означает, что алюминий толщиной 5,0 и 6,8 мм может быть проварен меньшим пятном, по сравнению только с 4,3 и 6,4 мм, используя большее пятно. размер. Это увеличение глубины проникновения на 16 и 6% соответственно.Тот же эффект наблюдался для систем с произведениями параметров луча 23 и 7 мм.мрад, где меньший размер пятна улучшал качество сварки, давая улучшение скорости или глубины проплавления. Однако чем меньше уменьшение размера пятна, тем меньше прирост производительности сварки. Это продемонстрировано на рис.0024 Рисунок 1 , где уменьшение размера пятна было почти трехкратным для лазера с произведением параметра луча 4 мм·мрад. Это привело к увеличению скорости сварки на 19 и 17 % для получения полного проплавления алюминия толщиной 4 и 6 мм по сравнению с 60 и 21 % для результатов, показанных в Рисунок 1 . Для всех лазеров это улучшенное качество сварки зависело от скорости, с меньшим увеличением производительности сварки, заметным для медленных скоростей/толстых профилей.

Рис. 2. Глубина проплавления в зависимости от скорости сварки алюминия с использованием лазера с произведением параметров луча 23 мм·мрад, сфокусированным на размер пятна 0,44 и 0,61 мм

Поперечные сечения сварных швов на рис. 3, взятые из проходов валика на пластине, показывают влияние размера пятна на геометрию сварного шва. Оба сварных шва были выполнены с использованием системы с произведением параметра луча 7 мм·мрад и скоростью сварки 15 м/мин, фокусом лазера на поверхности материала и использованием мощности 4000 Вт на заготовке. Поперечное сечение слева было сделано с размером пятна 0,34 мм, тогда как поперечное сечение справа было сделано с размером пятна 0,20 мм. Анализ площади обоих поперечных сечений с использованием программного обеспечения AutoCAD не выявил существенной разницы в площади расплавленного металла, то есть менее 2,5%, между двумя размерами пятна. Это указывает на то, что эффективность плавления одинакова в обоих случаях.

Рис. 3. Сечения прогонов расплава, выполненных из алюминиевого сплава 5083-О с использованием лазера с произведением параметра луча 7 мм·мрад при скорости сварки 15 м/мин, с мощностью лазера 4000 Вт на заготовке и размер пятна 0,34 мм (слева) и 0,20 мм (справа), расположенного на поверхности материала

На рис.

4 показано увеличение глубины проникновения для пятна размером 0,14 мм по сравнению с размером пятна 0,4 мм в зависимости от скорость сварки, для системы с произведением параметра луча 4мм.мрад. График показывает, что преимущество перехода к маленькому размеру пятна ограничено менее чем 10 % при скоростях сварки ниже примерно 7,5 м/мин, но резко возрастает и, по-видимому, линейно при более высоких скоростях. Это указывает на то, что механизм, определяющий глубину проплавления, существенно меняется при скорости сварки около 7,5 м/мин.

4 показано увеличение глубины проникновения для пятна размером 0,14 мм по сравнению с размером пятна 0,4 мм в зависимости от скорость сварки, для системы с произведением параметра луча 4мм.мрад. График показывает, что преимущество перехода к маленькому размеру пятна ограничено менее чем 10 % при скоростях сварки ниже примерно 7,5 м/мин, но резко возрастает и, по-видимому, линейно при более высоких скоростях. Это указывает на то, что механизм, определяющий глубину проплавления, существенно меняется при скорости сварки около 7,5 м/мин.Рис. 4. Увеличение глубины проплавления в алюминии в процентах в зависимости от скорости сварки при размере пятна 0,14 мм по сравнению с размером пятна 0,40 мм при использовании лазера с произведением параметра луча 4 мм·мрад

Значительную зависимость от скорости можно также наблюдать на Рисунке 5, где показана глубина провара, полученная для каждой из семи систем, подробно описанных в Таблице 1 , в зависимости от обратного размера пятна для трех различных скоростей сварки: 1, 5 и 15 м/мин.

Рис. 5. Глубина проплавления в алюминии в зависимости от обратного размера пятна при скоростях сварки 1, 5 и 15 м/мин

До значения 3 мм-1, т.е. соответствует размеру пятна от 0,3 и 0,61 мм, используемые в испытаниях здесь, точки данных показывают приблизительное линейное поведение с различными наклонами, соответствующими различным скоростям сварки, как и ожидалось. Что интересно, так это то, что при значениях размера 1/пятно, равных 3 мм-1, становятся очевидными изменения наклона данных. При самой малой скорости сварки 1 м/мин никакого дополнительного прироста проплавления не видно для любого пятна диаметром менее 0,3 мм.

Такое поведение аналогично для скоростей сварки 5 и 15 м/мин, однако при этих скоростях все же наблюдается некоторое увеличение глубины проплавления выше значения 3 мм -1 , хотя точка перегиба все еще четкая. Weberpals [3] наблюдал аналогичные эффекты при сварке стали и алюминия с использованием тонкого дискового твердотельного лазера.

В его исследовании пропорциональность сохранялась для диаметров пятна всего 0,20 мм, но ниже этого размера пятна проплавление фактически падало. Веберпалс указал, что в этом может играть роль угол расхождения сфокусированного луча. Однако в работе, представленной здесь, когда глубина проникновения была построена в зависимости от угла расхождения луча, никакой зависимости не наблюдалось.

В его исследовании пропорциональность сохранялась для диаметров пятна всего 0,20 мм, но ниже этого размера пятна проплавление фактически падало. Веберпалс указал, что в этом может играть роль угол расхождения сфокусированного луча. Однако в работе, представленной здесь, когда глубина проникновения была построена в зависимости от угла расхождения луча, никакой зависимости не наблюдалось.Greses [7] показал, что при лазерной сварке стали с помощью Nd:YAG-лазера над сварочной ванной не образуется плазма. Вместо этого можно увидеть энергичный шлейф термически возбужденного пара с типичным спектром черного тела. Olivier [8] отметил, что при сварке мощным Nd:YAG-лазером со скоростью около 1 м/мин и ниже можно получить дополнительную глубину провара, если этот энергетический шлейф вытесняется с помощью «тяжелого» газа, такого как аргон. Экранирование гелием, использованное в описанной здесь работе, не повлияет на этот шлейф, и поэтому возможно, что тенденции, наблюдавшиеся в Рисунок 5 может быть вызван ослаблением падающего лазерного луча из-за генерируемого шлейфа.

Альтернативное объяснение поведения, показанного на рис. Однако если бы это было так, то можно было бы ожидать изменения эффективности плавления и различия в форме провара, особенно в области точек перегиба в рис. 5 . Хотя это не очевидно из поперечных сечений, показанных на Рисунок 3 , будет проведена дальнейшая оценка в этой области. Также рекомендуется более тщательное изучение факела и, возможно, образования плазмы при экстремальных значениях плотности мощности и динамики потока расплавленного металла, чтобы помочь понять это поведение.

Альтернативное объяснение поведения, показанного на рис. Однако если бы это было так, то можно было бы ожидать изменения эффективности плавления и различия в форме провара, особенно в области точек перегиба в рис. 5 . Хотя это не очевидно из поперечных сечений, показанных на Рисунок 3 , будет проведена дальнейшая оценка в этой области. Также рекомендуется более тщательное изучение факела и, возможно, образования плазмы при экстремальных значениях плотности мощности и динамики потока расплавленного металла, чтобы помочь понять это поведение.Влияние качества луча

Другим полезным сравнением является исследование глубины проникновения, достигаемой при одном и том же размере пятна, в зависимости от произведения параметров луча. Как видно из Таблицы 1 , определенные комбинации лазера и доступной оптики давали пятна размером около 0,4 мм. На рис. 6 сравниваются характеристики сварки при размере пятна, близком к 0,4 мм, при двух крайних значениях произведения параметров луча, использованных в данной работе, т.

е. 4 и 23 мм·мрад. На рис. 6 показано увеличение как глубины проплавления, так и скорости сварки при использовании системы с произведением параметров пучка 4 мм·мрад для всех скоростей выше 1 м/мин.

е. 4 и 23 мм·мрад. На рис. 6 показано увеличение как глубины проплавления, так и скорости сварки при использовании системы с произведением параметров пучка 4 мм·мрад для всех скоростей выше 1 м/мин.На основании результатов, показанных на рисунках 1 и 2 , которые демонстрируют, что качество сварки алюминия лишь незначительно улучшается при небольшом уменьшении размера пятна, увеличение производительности, показанное на рисунке Рис. 6 может быть реально объяснено изменением произведения параметров пучка (разница в размере пятна между двумя отображаемыми кривыми составляет всего 10 %). Эта улучшенная производительность процесса для системы с более низким параметром луча означает большую глубину проплавления при постоянной скорости сварки или более высокую скорость сварки для заданной толщины алюминиевого листа. Увеличение глубины провара в результате улучшения качества луча одинаково как для низких, так и для высоких скоростей сварки, т.

е. 1 и 15 м/мин.

е. 1 и 15 м/мин.Рис. 6. Глубина проплавления в зависимости от скорости сварки алюминия с использованием произведений параметров луча 4 и 23 мм·мрад (сосредоточено на пятна 0,40 мм и 0,44 мм соответственно)

Это сравнение параметров луча, однако, может быть слишком просто. В частности, при обсуждении волоконных лазеров многие используют термин яркость (в некоторых случаях неправильно). Яркость лазерного луча определяется как отношение между плотностью мощности в фокусе луча и телесным углом, определяемым конусом луча, выходящим из фокусирующей линзы. Как упоминалось ранее, для измерений, проведенных в этой работе, построение графика зависимости глубины проплавления для заданной скорости сварки от угла конусности луча не показало очевидной тенденции. Однако, когда глубина проникновения отображается в зависимости от яркости, результаты, как показано на рисунке 7, более интересны.

Рис. 7. Зависимость глубины проплавления алюминия от яркости в сфокусированном лазерном пятне для скоростей сварки 1, 5 и 15 м/мин.

Линии служат ориентиром для глаз.

Линии служат ориентиром для глаз.Глубина проплавления увеличивается с увеличением яркости лазерного луча примерно до 33×10 5 Вт/мм 2 стерадиан, что является оптимальной яркостью для достижения максимальной глубины проплавления при сварке алюминия, независимо от скорости перемещения . За пределами этой яркости глубина проникновения, по-видимому, уменьшается, хотя отмечается, что это поведение в настоящее время основано только на одной точке данных. Это означает, что при использовании «оптимальной» яркости около 33×10 5 Вт/мм 2 .стерадиан в уравнении (1) можно определить параметры прохождения луча, чтобы получить максимальную глубину провара при сварке алюминия.

[1]

с P = мощность, измеренная на изделии, Вт

F = фокусное расстояние фокусирующей линзы, мм

ω0 = радиус перетяжки луча, мм

D = апертура лазерного луча, ммИз точек данных в рис.

8 также видно, например, что при скорости сварки 1 м/мин для достижения глубины провара 8 мм нет необходимости использовать лазерная система с яркостью более примерно 10 6 Вт/мм 2 .стерадиан. То же самое верно для глубины проплавления чуть менее 4 мм при скорости сварки 5 м/мин, а также для глубины проплавления 2 мм при скорости сварки 15 м/мин.

8 также видно, например, что при скорости сварки 1 м/мин для достижения глубины провара 8 мм нет необходимости использовать лазерная система с яркостью более примерно 10 6 Вт/мм 2 .стерадиан. То же самое верно для глубины проплавления чуть менее 4 мм при скорости сварки 5 м/мин, а также для глубины проплавления 2 мм при скорости сварки 15 м/мин.Рисунок 8 показывает тот же график, что и в Рисунок 7 , но для сварки стали вместо алюминия. В случае стали оказалось, что оптимальная яркость для достижения наибольшей глубины проплавления немного различается в зависимости от скорости сварки, т.е. между 32 и 38 х 10 5 Вт/мм 2 .steradian для скоростей сварки 1 и 15 м/мин соответственно.

Причины такой оптимальной яркости и ее кажущейся независимости от скорости сварки и материала на момент написания этой статьи не были полностью поняты.

Рис. 8. Зависимость глубины проплавления стали от яркости в сфокусированном лазерном пятне для скоростей сварки 1, 5 и 15 м/мин.

Линии служат ориентиром для глаз.

Линии служат ориентиром для глаз.На рисунках 9 и 10 показано улучшение характеристик алюминия и стали соответственно, достигнутое в этом эксперименте при использовании системы с наименьшим произведением параметра луча и размером пятна, т. е. 4 мм·мрад и 0,14 мм, по сравнению с системой с наибольшее произведение параметра луча и размер пятна, т.е. 23 мм·мрад и 0,61 мм. Это показывает, что выбор лазерного источника с низким параметром луча и малым размером пятна может улучшить качество сварки как стали, так и алюминия.

Рис. 9. График зависимости глубины проплавления алюминия от скорости сварки для двух крайних значений произведения размера сфокусированного пятна и параметра луча, использованных в экспериментах.

Рис. 10. График зависимости глубины провара в стали от скорости сварки для двух крайних значений произведения размера сфокусированного пятна и параметра луча, использованных в экспериментах.

Выбор системы лазерной сварки

Результаты, показанные на рис.

5 , показывают, что при выборе оптимальной системы сварки с возможностью обработки в диапазоне скоростей сварки и толщины материала не было бы никакой реальной выгоды в с использованием сфокусированного пятна диаметром менее 0,3 мм. Объединив эту цифру с «оптимальной» цифрой яркости 33×10 5 Вт/мм 2 .steradian указывает, что это должно быть достижимо при использовании объектива с фокусным расстоянием около 350 мм, например, для системы фокусировки с апертурой 50 мм. Если числовая апертура волокна доставки луча порядка 0,2, то для достижения размера пятна 0,3 мм с коллиматорной линзой с фокусным расстоянием 175 мм потребуется волокно доставки диаметром около 0,15 мм. Для того чтобы использовать такое волокно, произведение параметров луча требуемого лазера должно было бы составлять от 5 до 7 мм·мрад.

5 , показывают, что при выборе оптимальной системы сварки с возможностью обработки в диапазоне скоростей сварки и толщины материала не было бы никакой реальной выгоды в с использованием сфокусированного пятна диаметром менее 0,3 мм. Объединив эту цифру с «оптимальной» цифрой яркости 33×10 5 Вт/мм 2 .steradian указывает, что это должно быть достижимо при использовании объектива с фокусным расстоянием около 350 мм, например, для системы фокусировки с апертурой 50 мм. Если числовая апертура волокна доставки луча порядка 0,2, то для достижения размера пятна 0,3 мм с коллиматорной линзой с фокусным расстоянием 175 мм потребуется волокно доставки диаметром около 0,15 мм. Для того чтобы использовать такое волокно, произведение параметров луча требуемого лазера должно было бы составлять от 5 до 7 мм·мрад.Выводы

При измерении мощности лазера 4000 Вт на изделии для сварки алюминия и стали была оценена производительность серии волоконных лазерных систем непрерывного действия.

В работе исследовались размеры пятна от 0,61 до 0,14 мм и произведения параметров пучка от 23 до 4 мм·мрад. Работа позволила сделать следующие выводы:

В работе исследовались размеры пятна от 0,61 до 0,14 мм и произведения параметров пучка от 23 до 4 мм·мрад. Работа позволила сделать следующие выводы:- Для заданного качества лазерного луча меньшее пятно, как правило, обеспечивает либо более высокую скорость сварки для заданной глубины проплавления, либо увеличение глубины проплавления для данной сварки. скорость. Чем меньше уменьшение размера пятна, тем меньше усиление.

- Для лазера с фиксированным произведением параметра луча 4 мм·мрад увеличение глубины проникновения при переходе от пятна диаметром 0,4 мм к пятну диаметром 0,14 мм невелико для скоростей сварки менее 7,5 м/мин, но затем линейно возрастает выше этой скорости.

- Для заданного диаметра пятна 0,4 мм лазер с лучшим качеством луча обычно обеспечивает либо более высокую скорость сварки при заданной глубине проплавления, либо увеличение глубины проплавления при заданной скорости сварки.

- Наблюдается незначительное увеличение глубины проникновения при любом качестве луча и диаметре пятна менее 0,3 мм.

- График зависимости глубины проплавления от яркости лазерного луча показывает, что для скоростей сварки от 15 до 1 м/мин существует «оптимальная» яркость для достижения максимальной глубины проплавления как в алюминии, так и в стали. Эта оптимальная яркость составляет от 32 до 38 x10 5 Вт/мм 2 стерадиан, независимо от скорости сварки или материала.

Благодарности

Авторы хотели бы поблагодарить Энтони Эллиотта, Пола Фенвика и Харви Уитмора из TWI за их помощь в проведении сварочных испытаний. Авторы также благодарны коллегам из Trumpf и IPG за помощь в реализации некоторых работ, описанных в этой статье. Это исследование стало возможным благодаря вкладу Агентства регионального развития Йоркшира и Хамбера.

Ссылки