Точечная сварка для авто своими руками

Всем привет. Хочу представить вам свою очередную работу, а именно изготовление точечной сварки небольшой мощности для использования в гараже.

Забегая на перед вынужден признать что фотографий процесса к сожалению нет, по этому постараюсь объяснить все в устной форме.

За основу была взята старенькая и вышедшая из строя микроволновая печь, из которой благополучно был извлечен трансформатор и вентилятор. Из трансформатора была извлечена вторичная обмотка, а вместо нее намотано три витка сварочного провода сечением 16мм2.

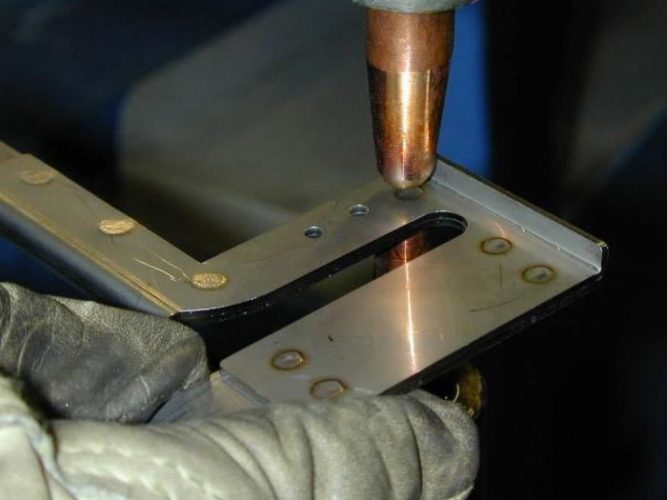

Позже куплен на блошином рынке медный прут сечением 16мм. из которого токарь выточил по моей просьбе будущие электроды.

Чертеж прилагаю.

Ну а пока токарь творит, я облагораживаю трансформатор и все обслуживающие его узлы.

В схему был включен автомат включения/выключения, вентилятор для обдува трансформатора, магнитный пускатель, микро выключатель управляющий пускателем и пара лампочек для индикации наличия сети и работы трансформатора.

Для особо любопытных, желающих знать как это все подключено прилагаю принципиальную электро схему.

В примененной мною схеме предусмотрена работа микро выключателя от сети 220V, это чревато поражением тока, во избежании подобных случаев необходимо в схему внедрить низко вольное реле, что и будет мною обязательно сделано в последующих доработках.

Вот так я разместил узлы внутри аппарата.

Крышку корпуса сделал из той же микроволновки, ребра забора воздуха ( те что сбоку ) это родные, а отверстия на задней стенке выполнены в форме трубной решетки рассчитал в программа Компас 3D. распечатал и перенес на металл, просверлил и убрал заусенки.

Ну а с клещами придется еще поработать, что бы обеспечить прижим нужной силы, думаю делать эксцентрик, по тому что система рычагом займет много места.

Вот такие получились электроды

способ крепления

Думаю изложенной выше информации вполне достаточно для таких же самодельщиков как я, которые захотят повторить данную конструкцию.

В работе: металл толщиной меньше 0,8мм. приваривает хорошо, ну а для того что бы справлялся с металлом потолще думаю нужно доработать клещи и возможно сделать острее угол на электродах.

Всем мира и ровных дорог!

Контактная сварка — один из наиболее технологичных, но вместе с тем простых методов соединения деталей из металла. Он применяется как на крупном производстве, так и в быту. Данный тип сварки относится к термомеханическому, поскольку для соединения металлов используется высокая температура и механическое давление одновременно. С помощью контактной сварки собирают самолеты, суда, автомобили и микросхемы. На заводах обычно используют крупные мощные аппараты.

Также вполне осуществима контактная сварка, выполняемая ручным способом. Для этого домашние умельцы используют самодельные аппараты для контактной сварки, поскольку их изготовление не отнимает много времени и позволяет сэкономить. Самодельные аппараты используются и дома, и в небольших частных мастерских. В этой статье мы расскажем, что такое контактный метод сварки, как с его помощью выполняется сварка нержавейки или любого другого металла. Также мы научим вас собирать аппарат для контактной сварки своими руками.

В этой статье мы расскажем, что такое контактный метод сварки, как с его помощью выполняется сварка нержавейки или любого другого металла. Также мы научим вас собирать аппарат для контактной сварки своими руками.

Контактная сварка (также «электрическая контактная сварка», «контактная электросварка» или «ERW») — это метод соединения металлов путем их нагрева с помощью тока и одновременной механической деформации с помощью давления. Говоря простыми словами, сварной шов получается в результате нагрева металла и его дальнейшего сжатия под двумя толстыми металлическими электродами. При контактной сварке ключевую роль играет именно ток, а не давление. Ниже представлена схема простейшей контактной сварки.

Во время прохождения тока при сварке тепло распространяется по металлической детали, в зоне сварного шва, а также между металлическими электродами. При этом все эти элементы нагреваются с разной температурой, наибольшая концентрация тепла наблюдается, когда установлен контакт между электродами и деталью.

Если аппарат настроен правильно и соблюдается технология сварки, то поверхность металла не должна нагреваться слишком сильно, поскольку в контактной сварке важна не столько высокая температура плавления, сколько совокупность температуры и механического воздействия. Кроме того, электроды должны охлаждаться (например, с помощью воды). Так что важно следить за температурой нагрева. Если она избыточна, то это первый признак ошибки сварщика или неисправного оборудования.

У контактной сварки довольно много достоинств, благодаря которым она стала так популярна в последнее время. Прежде всего, такой метод сварки потребляет очень мало энергии при высокой производительности. Ведь метод контактного соединения очень быстрый и на формирование одной сварной точки уходит менее секунды. Качество получаемых швов на высоком уровне, соединения получаются прочными и долговечными.

Не требуется особых знаний, контактной сваркой может заниматься мастер без специальной квалификации. Также возможна полная автоматизация рабочего процесса, вплоть до отсутствия необходимости находиться у станка. Профессиональные станки без проблем встраиваются в крупные сборочные линии.

Профессиональные станки без проблем встраиваются в крупные сборочные линии.

Также не нужно использовать дополнительные комплектующие, вроде покрытых стержней, флюсов, газов и прочего. Отсюда и высокая экологичность контактной сварки, что тоже важно в условиях современного производства. Еще один плюс — простота сварки сложных металлов. Вам под силу сварка нержавеющей стали, алюминия и цветных металлов. При этом не нужно использовать инертный газ или неплавящиеся стержни.

Но, как и у всех видов сварки, у контактного метода есть свои недостатки. Самый главный — высокая цена на профессиональное сварочное оборудование. Чтобы укомплектовать небольшой завод необходимым количеством аппаратов для контактной сварки нужно иметь немалый бюджет. Не говоря уже о покупке аппарата для домашней сварки.

Кроме того, такие аппараты требовательны к источнику питания. Им необходимо выдавать ток большого значения, минимум 1000 ампер. А для этого необходимо мощное и стабильное электронапряжение.

Начинающие сварщики, пожалуй, отнесут к недостатку тот факт, что правила контактной сварки регламентируются отдельным ГОСТом и они довольно строгие. Если хоть один пункт из правила не будет соблюдаться, то такую деталь просто не примут на следующий производственный этап. Проще говоря, уклониться от работы не получится. Мы не считаем это недостатком, ведь соблюдение технологии сварки и дальнейший контроль качества — это залог прочной и долговечной металлоконструкции.

Разновидности контактной сварки

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

Стыковая сварка

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Делаем аппарат для контактной сварки

Теперь, когда мы разобрались со всеми особенностями, можно определиться, использовать ли контактную сварку в своей работе. Кого-то отпугнет высокая цена на оборудование, но в оглавлении мы писали о том, что многие умельцы делают сварщик контактной сварки своими руками. Его мощности вполне достаточно для работы дома.

Мы расскажем вам, как сделать такой аппарат самому. С его помощью вы сможете выполнить контактную точечную сварку. Кстати, в интернете есть множество видео с пошаговым руководством. Изучите их, чтобы иметь полную картину. Итак, для изготовления контактной сварки нам понадобится не обязательно новый, но обязательно работающий трансформатор (можете вытащить его из старой микроволновой печи; используйте два трансформатора, если вам требуется аппарат большей мощности).

Изучите их, чтобы иметь полную картину. Итак, для изготовления контактной сварки нам понадобится не обязательно новый, но обязательно работающий трансформатор (можете вытащить его из старой микроволновой печи; используйте два трансформатора, если вам требуется аппарат большей мощности).

Также нам нужен медный провод большого диаметра (вместо одного толстого провода можно использовать множество тонких, связав их в жгут), рычаги из металла (их мы будем использовать для зажима электродов), основание для аппарата (это может быть толстый лист тяжелого металла или что-то очень устойчивое; можете прикрутить аппарат прямо к столу), струбцины, отвертки разных размеров, кабели, изолента (или любой другой материал для обмотки), медные детали с заостренным концом, которые будут выполнять роль электродов.

Вот и все. Приступим к сборке. Собирая сварщик контактной сварки вы должны понимать, что ключевой элемент конструкции — трансформатор. Мы не зря рекомендовали вам взять его из микроволновой печи, поскольку это идеальный варит для небольшого самодельного аппарата. Чтобы ваше устройство смогло сварить металл толщиной в 1 миллиметр вам понадобится мощность 1 кВт. Чем больше мощность, тем больше диапазон толщин.

Чтобы ваше устройство смогло сварить металл толщиной в 1 миллиметр вам понадобится мощность 1 кВт. Чем больше мощность, тем больше диапазон толщин.

Для работы вам понадобится не весь трансформатор. А только первичная обмотка и магнитопровод. Вторичную обмотку нужно убрать из трансформатора (делайте это максимально осторожно, чтобы не повредить остальные элементы).

Также есть шунты, их тоже нужно демонтировать. Шунты расположены с обеих сторон вторичной обмотки.

Далее нужно сделать новую обмотку. Для этого возьмем многожильный провод с диаметром не менее 10 миллиметров. Двух-трех витков будет достаточно для корректной работы трансформатора. Если у провода будет слишком толстая изоляция, можно ее удалить и обмотать провод изолентой из ткани или ПВХ. Если вы собираете мощный аппарат и для этого взяли два трансформатора, то обмотка должна быть одна на двоих. В таком случае важно правильно соединить все выводы с первичной обмотки обоих трансформаторов.

Теперь нужно собрать все компоненты воедино. Нужно установить трансформатор в корпус (можете изготовить его самостоятельно или взять подходящий от неработающего бытового прибора), подсоединить медные электроды, все кнопки и органы управления. Тут вам помогут элементарные знания электротехники.

Нужно установить трансформатор в корпус (можете изготовить его самостоятельно или взять подходящий от неработающего бытового прибора), подсоединить медные электроды, все кнопки и органы управления. Тут вам помогут элементарные знания электротехники.

Вместо заключения

Контактная сварка — относительно простой, быстрый и удобный метод соединения различных металлов. С ней не страшна сварка нержавейки или алюминия, которые имеют толстый слой оксидной пленки, также работу можно доверить не самому опытному мастеру и качество соединения все равно будет хорошим. Такой сваркой можно заниматься и дома, соорудив аппарат для контактной сварки своими руками. Делитесь свои опытом в комментариях, он будет полезен для новичков. Желаем удачи в работе!

Споттеры — это удобное и простое в использовании электрооборудование, предназначенное для выполнения точечной сварки. Основное назначение таких аппаратов — это рихтовка и кузовной ремонт кузовных элементов автомобилей, а также использование в быту при выполнении отделочных и строительных работ. Изготовление таких инструментов не представляет особой сложности, поэтому при наличии качественного чертежа для сборки споттера выполнить всю необходимую работу под силу каждому из нас.

Изготовление таких инструментов не представляет особой сложности, поэтому при наличии качественного чертежа для сборки споттера выполнить всю необходимую работу под силу каждому из нас.

По своей конструкции самодельный споттер для рихтовки кузовных элементов отдалённо напоминает инверторные аппараты, предназначенные для точечной сварки. За счёт использования различных сменных рабочих насадок такие агрегаты отличаются универсальностью в использовании, благодаря возможности гибкой регулировки тока можно выполнять качественную сварку различных металлов.

Наибольшей популярностью на сегодняшний день пользуются инверторные споттеры, которые сочетают компактные габариты, обеспечивают качественный сварочный ток, а благодаря простоте конструкции их с легкостью можно выполнить самостоятельно. Необходимо лишь использовать качественные компоненты, а всю работу выполнять по имеющейся схеме сборки такого инструмента.

Самодельные споттеры

Простота конструкции позволяет все работы выполнить самостоятельно даже при начальных знаниях в области радиоэлектроники. Выбирая конкретную схему изготовления такого оборудования, рекомендуем вам опираться на следующие характеристики сварочного аппарата:

Выбирая конкретную схему изготовления такого оборудования, рекомендуем вам опираться на следующие характеристики сварочного аппарата:

- сила тока на входе — 30 ампер;

- показатель потребляемого напряжения — 220 вольт;

- рабочий показатель силы тока — 250 ампер.

С помощью полуавтоматического импульсного споттера можно выполнять точечную сварку тугоплавких металлов, что позволяет применять такое оборудование для ремонта автомобилей, а также в быту при выполнении строительных и ремонтных работ. Отличная производительность таких устройств позволяет использовать самодельные споттеры при выполнении больших объемов работ.

Сварочный аппарат для точечной сварки включает следующие составные элементы:

- корпус устройства;

- аккумулятор;

- блок питания;

- силовой блок;

- драйверы для силовых ключей.

Имея базовые понятия по изготовлению такого оборудования и простейший опыт чтения схем сварочных аппаратов, можно с легкостью выполнить споттер, который будет иметь отличные эксплуатационные характеристики. Соответственно, даже таким простейшим оборудованием можно будет осуществлять качественную точечную сварку тугоплавких металлов.

Соответственно, даже таким простейшим оборудованием можно будет осуществлять качественную точечную сварку тугоплавких металлов.

Материалы и инструменты для работы

От правильности выбора материалов и инструментов напрямую зависит качество выполняемой работы. Именно поэтому следует приобретать и использовать исключительно качественные микросхемы и другие компоненты, которые потребуются для изготовления такого оборудования.

Для изготовления споттера для кузовного ремонта своими руками потребуется следующее:

- листовой металл;

- элементы для изготовления электронных схем;

- медные провода и полосы;

- термобумага для изоляции;

- стеклоткань;

- слюда и текстолит;

- небольшие отвёртки;

- паяльник для работы с микросхемами;

- нож и ножовка по металлу.

Оборудование, которое используется в быту, предназначено для работы с напряжением 220 вольт. Впрочем, в интернете можно с легкостью найти схемы изготовления таких мощных промышленных споттеров, которые будут работать в трехфазной сети с напряжением в 380 вольт. Если говорить о преимуществах использования бытовых споттеров, то можем отметить их качественный сварочный ток, простоту конструкции, надежность, легкость работы и высокий КПД. Даже не имея соответствующего опыта работы точечной сварки, можно с легкостью использовать споттеры, которые обеспечивают качественное соединение металлов.

Если говорить о преимуществах использования бытовых споттеров, то можем отметить их качественный сварочный ток, простоту конструкции, надежность, легкость работы и высокий КПД. Даже не имея соответствующего опыта работы точечной сварки, можно с легкостью использовать споттеры, которые обеспечивают качественное соединение металлов.

Изготавливаем питание и силовую часть

Именно от качества получаемого аппаратом электротока напрямую зависит беспроблемность эксплуатации такого оборудования. Поэтому правильности изготовления блоков с питанием следует уделить особое внимание. Основой питания станет трансформатор, который выполняют с тремя или четырьмя обмотками.

- Для выполнения первой обмотки вам потребуется проволока 0,3 миллиметра диаметром, из которой выполняют около 100 витков.

- Второй контур включает 15 витков и выполняется из толстой миллиметровой проволоки.

- Внешний третий корпус сделан из 20 витков проволоки 0,3 миллиметра диаметром.

Непосредственно к питанию подключается реле, на которое подается напряжение в 25 вольт. Чтобы понизить напряжение используют резисторы, понижающие электроток и отвечающие за преобразование переменного тока в постоянный уже на выходе из блока питания.

Диодный мост, который является промежуточным звеном между блоком питания и силовой частью, отвечает за преобразование электротока и снижение его мощности.

Необходимо будет также продумать охлаждение блока питания, для чего используемые транзисторы и диоды устанавливают на компьютерных радиаторах или же монтируют вентиляторы и кулеры от блока питания старого ПК.

Используемый силовой блок у споттера одновременно снижает напряжение и увеличивает силу тока. Изготовить такой силовой блок инвертора можно из двух сердечников, которые изолируются при помощи газетной бумаги. Обмотку выполняют медной полосой, толщина которой составляет приблизительно 0,25 миллиметра.

Использовать для обмотки сердечника силового тока обычную медную проволоку не следует, так как по причине высокого нагрева такая проволока может оплавляться, что приведет к выходу из строя выполненного своими руками устройства. Обмотки сердечников изолируются друг от друга при помощи бумаги от кассовых аппаратов. Такая лента отличается прочностью, износоустойчивостью и предупреждает появление замыканий и полностью изолирует обмотку инвертора.

Обмотки сердечников изолируются друг от друга при помощи бумаги от кассовых аппаратов. Такая лента отличается прочностью, износоустойчивостью и предупреждает появление замыканий и полностью изолирует обмотку инвертора.

Технология охлаждения оборудования

Во время работы силовой блок и инверторная часть у споттера существенно нагревается, соответственно, вам придется продумать, каким образом будет охлаждаться корпус выполненного своими руками аппарата для сварки. Проще всего охлаждать споттер при помощи вентилятора и кулеров от компьютера. Сегодня в магазинах электротехники можно подобрать уже готовые кулеры, стоимость которых не слишком высока, а их подключение в цепь не представляет особой сложности. Также вы можете разобрать старый блок питания от ЛАТРа или компьютера и подключить вентиляторы непосредственно на обдув споттера.

Рекомендации по сборке

Всю выполняемую работу по сборке цифрового споттера можно разделить на несколько этапов. Первоначально приобретаются все используемые компоненты, отдельно собирается диодный мост, силовой блок, инвертор, блок питания и лишь после этого непосредственно собирают споттер из полуавтомата своими руками.

Первоначально приобретаются все используемые компоненты, отдельно собирается диодный мост, силовой блок, инвертор, блок питания и лишь после этого непосредственно собирают споттер из полуавтомата своими руками.

Можно как использовать уже готовый корпус от старого компьютера, так и изготовить коробку из листовой стали и других подручных материалов. В том случае, если вы используете металлический корпус, то необходимо его тщательно заизолировать. Все компоненты прочно крепятся к корпусу с помощью заизолированного крепежа и подключаются друг к другу.

На центральную панель выводят фиксаторы-шайбы и пусковые клещи для сварочного кабеля, а также устанавливают тут небольшой тумблер для изменения силы тока и кнопку пуска запуска споттера в работу. В том случае, если вы выполняете аппарат для сварки, подразумевающий возможность изменения силы тока, то необходимо использовать дополнительный ШИМ-контроллер и таймер, которые устанавливаются на выходе из инвертора и позволяет ступенчато регулировать мощность тока на выходе из устройства.

Делаем споттер из инвертора

Путем простейших манипуляций можно изготовить из имеющегося сварочного инвертора универсальный в использовании споттер, который будет отличаться высокой мощностью, функциональностью и универсальностью. Всё что вам потребуется, это приобрести дополнительные диоды и тиристорный блок, которые дополнительно подключаются в схему инвертора.

Найти простейшие схемы выполнения таких споттеров из инверторов в интернете не составит какого-либо труда. Чтобы изготовить споттер из инвертора своими руками вам потребуется использовать:

- контактную группу в 220 вольт;

- реле на 30 ампер;

- диодный мост;

- тиристор в 200 вольт;

- понижающий трансформатор.

Выполненный диодный мост подключается в цепь к инвертору и трансформатору. Управление работой споттера осуществляется при помощи тиристорной цепи, которая подключена к трансформатору. Также напрямую от трансформатора осуществляется вывод силового кабеля, подключенного к сварочному пистолету.

Как изготовить сварочный пистолет

Особенностью споттера своими руками из сварочного аппарата является наличие рабочего пистолета, который позволяет осуществлять точечную обработку металла. Изготовить такой сварочный пистолет и обратный молоток можно самостоятельно из аналогичных приспособлений для герметика и строительного клея или же приобрести уже готовые инструменты, которые будут отличаться удобством и простотой в эксплуатации. Отметим, что изготовление сварочных пистолетов представляет собой определенные сложности, поэтому рекомендуется всё же пользоваться изготовленные промышленным способом сварочным инструментом для споттера.

как собрать аппарат своими руками

Содержание

- 1 Сварочный процесс при ремонте кузова

- 1.1 Применяемые аппараты

- 2 Самостоятельная сборка аппарата

Необходимость осуществления сварочных работ при кузовном ремонте не вызывает сомнений. И чтобы процесс этот не отнимал время, а также позволял устранить многие проблемы своими руками, важно подобрать соответствующее оборудование.

И чтобы процесс этот не отнимал время, а также позволял устранить многие проблемы своими руками, важно подобрать соответствующее оборудование.

Ремонт кузова не мыслим без контактной сварки

Сварочный процесс при ремонте кузова

Абсолютное большинство работ при ремонте кузова автомобиля может произведено посредством контактной сварки. Этот вид, являясь довольно-таки специфическим, применяется преимущественно по причине своей простоты, отсутствия расходных материалов и высокого уровня производительности.

Подробнее о контактной сварке

Согласно техническому определению данная разновидность сварочных работ представляет собой процесс, в ходе которого образуется неразъемное соединение. Такое соединение есть следствие нагрева металла посредством проходящего электрического тока, а также пластический деформации самой зоны соединения (последнее происходит в результате сжатия).

Существует несколько способов осуществления контактной сварки своими руками, включая и точечный. Такая схема предполагает соединение деталей по отдельным участкам, которые и называются точками.

Такая схема предполагает соединение деталей по отдельным участкам, которые и называются точками.

Для получения сварной точки свариваемые детали (предварительно тщательно зачищенные) собираются внахлестку, сжимаются с определенным усилием, после чего через место их контакта пропускается токовый импульс. На границе контакта свариваемых деталей машина образует место расплава, именуемое ядром точки. Когда течение тока будет завершено, это ядро закристаллизуется и образует весьма прочное соединение.

Высверливание перед соединением деталей

Существует ряд факторов, способных оказать влияние на качество, т.е. прочность точки и ее размер:

- Речь идет о таком параметре, как усилие сжатия;

- Определенную роль играет и показатель величины сварочного тока, который выдает машина;

- Важна также длительность токового импульса;

- Наконец, имеет значение диаметр контактной поверхности электродов.

Применяемые аппараты

Контактная сварка своими руками при кузовных работах осуществляется при помощи соответствующих сварочных аппаратов. Схема их применения предполагает следующее: машина (аппарат иными словами) нагревается, и происходит в результате тепловыделения непосредственное сваривание в тех местах, где соединяются детали.

Схема их применения предполагает следующее: машина (аппарат иными словами) нагревается, и происходит в результате тепловыделения непосредственное сваривание в тех местах, где соединяются детали.

Получается, что любой аппарат основан на принципе нагревания места сваривания током с одновременным воздействием давления.

Может быть использована стационарная машина, а также машина подвесная либо мобильная (для ручной работы). Каждый такой аппарат, в свою очередь, делится на определенные разновидности с учетом способа сварки.

Схема каждого аппарата предполагает наличие ряда частей: электрической, механической, гидросистемы, пневмосистемы (или же системы водяного охлаждения).

Аппарат для контактной сварки вполне может быть сконструирован своими руками, о чем мы и предлагаем поговорить подробнее.

Образец заводского шва

Самостоятельная сборка аппарата

Аппарат для осуществления контактной сварки состоит из двух узлов:

- Сварочный выносной пистолет;

- Блок питания.

Порядок ручной сборки хорошо демонстрируют многочисленные видео. Процесс изготовления пистолета начинается с того, что следует создать переходник и электроды. Для этого берется текстолитовый лист и из него вырезаются накладки (габариты определяются под собственную руку). Затем нужно просверлить каналы в ламподержателе для проводов. Эти провода будут вести к лампе подсветки.

К готовым накладкам крепится при помощи винтов и двух держателей микропереключатель. Из полосы оргстекла можно изогнуть распорные планки, учитывая при этом их расположение на накладках. Не следует забывать и о размещении проходящего через рукоятку сварочного кабеля.

Конец такого кабеля опаивается, потом вставляется в отверстие переходника и фиксируется винтом. Острые кромки накладок рекомендуется притупить. Важно обмотать рукоятку изоляционной лентой. Готовый вариант, опять же, отлично рассматривается на видео.

Что касается блока питания, то он собирается из реле на сварочном трансформаторе и на тиристоре. Электрод подключается к одному выводу низковольтной обмотки при помощи сварочного кабеля. Второй вывод во время ручной сварки должен надежно соединяться с самой массивной деталью, подлежащей свариванию.

Электрод подключается к одному выводу низковольтной обмотки при помощи сварочного кабеля. Второй вывод во время ручной сварки должен надежно соединяться с самой массивной деталью, подлежащей свариванию.

К сети первичная обмотка трансформатора подключается посредством диодного моста и включенного в его диагональ тиристора. При этом необходим и вспомогательный трансформатор для обеспечения управления тиристоров и лампой подсветки.

То есть самодельная контактная сварка вполне возможна. После окончания сборки сварочная машина должна быть протестирована. Готовый аппарат (как он выглядит, показывают видео) позволит выполнять многие работы.

Таким образом, при сборке своими руками соответствующего аппарата контактной сварки необходимо запастись вышеуказанными элементами для пистолета, а также для трансформатора. Поскольку именно трансформатор влияет на то, каким будет в итоге аппарат по размерам, именно с него и рекомендуется начать процесс сборки.

Контактная сварка своими руками для ремонта авто

Потребность в сварном соединении металлических деталей у автолюбителей возникает часто, а громоздкие и дорогие сварочные аппараты есть не у всех. Выходом из положения становится точечная контактная сварка своими руками. Аппарат для точечной сварки стоит от 200$, но самостоятельное изготовление приспособления из деталей вышедших из строя домашних приборов потребует минимальных затрат. Герметичного шва точечной сваркой добиться не удастся, но прочность соединения достигается высокая.

Точечная сварка относится к разряду так называемых контактных сварок

Типы сварки

Сварка – процесс, при котором детали соединяются при помощи плавления методом локального нагрева. Это наиболее прочный вид сращения материалов, так как связь происходит на межатомном уровне. Сваривать можно практически любой материал, но в автомобильном деле к этой процедуре прибегают, чтобы получить прочное механическое соединение металлов или сплавов. Чтобы расплавить металл, необходима высокая температура: для стали выше 1300 ° C, для меди – 1000 ° C, для алюминия – 660 ° C. Источники энергии для достижения таких температур могут быть различными:

Чтобы расплавить металл, необходима высокая температура: для стали выше 1300 ° C, для меди – 1000 ° C, для алюминия – 660 ° C. Источники энергии для достижения таких температур могут быть различными:

- электрическая дуга;

- газовое пламя;

- ультразвук;

- электронный луч;

- лазер.

При точечном сварном соединении для плавления и соединения материалов используется электрическая дуга. В зависимости от используемого вида энергии различают три типа сварки:

- механическая, при которой используется тепловая энергия трения и давления на детали;

- термическая, когда материалы плавятся от высокой температуры, достигнутой горением газа или большой силой тока;

- термомеханическая: сочетание высоких температур и давления на детали приводят к расплавлению и слиянию материала.

Сварка гвоздей аппаратом

Тип соединения также определяется видом сплава.

Особенности выполнения точечной сварки

Точечная сварка своими руками обладает рядом достоинств перед другими видами:

- экономичность;

- простота проведения;

- прочность полученных соединений.

Качество сварного соединения зависит от нескольких составляющих, прежде всего от материала, из которого сделаны электроды. Рекомендуется использовать для этих целей медные стержни – они прочны, обладают высокой электро- и теплопроводностью. Важный параметр – сечение электрода. Оно должно быть в два–три раза меньше в диаметре, чем сварная точка.

Точечный сварочный аппарат (споттер) можно изготовить самостоятельно – схема точечной сварки достаточно простая. Чтобы сделать контактную сварку, понадобится трансформатор мощностью более 1 кВт. Часто для этих целей используют элемент вышедшей из строя микроволновой печи. Размер трансформатора должен позволять сделать 2–3 витка обмотки толстым кабелем, а длина кабеля составлять 1,5 м.

На трансформаторе заменяют вторичную обмотку, оставив нетронутой первичную. Новая вторичная обмотка делается алюминиевым проводом в изоляции диаметром 1–2 мм, к которому присоединяют наконечники. Мощный провод обеспечит силу тока 1000 А.

Изготовление прибора своими руками

После готовности трансформатора первичную обмотку подсоединяют к источнику питания и определяют напряжение на вторичной обмотке (получается 2–2,8 В).

К корпусу, детали которого можно сделать из дерева или ДСП, последовательно монтируют трансформатор, кабель с выключателем, делают заземление.

После завершения монтажа корпуса монтируют сварочные «клещи». Электроды лучше изготовить из медного провода, а закрепить их в дюралюминиевых держателях на деревянных брусках. Для роли электродов подходит отшлифованное «жало» старого ненужного паяльника.

Кабель к электродам присоединяется при помощи четырех клемм. Две верхних согнуты по направлению друг к другу – в них вставляются электроды, а в две нижних подсоединяют наконечники кабеля вторичной обмотки.

Нижний электрод чаще закрепляют в неподвижном состоянии, двигается верхний. Самодельная контактная сварка подключается к сети через выключатель-автомат в 20 А.

Дроссель для сварки применяется для регулирования силы тока – без него она будет максимальной. Подключают дроссель к вторичной обмотке, он добавляет сопротивление и уменьшает силу тока.

Аппарат контактной сварки можно оснастить вентилятором, выполняющим роль охладительной системы.

Самодельная точечная сварка работает от сети с напряжением 220 В.

Совет. Для увеличения мощности споттера используют несколько трансформаторов, но это влечет падение напряжения в сети. Поэтому контактная сварка своими руками осуществляется при помощи самодельных аппаратов, мощность которых ограничена – обеспечивает силу тока в 1000–2000 А.

Качество проведения сварочных работ своими руками зависит от нескольких условий:

- давления на металл – усилие на прижим должно быть достаточным;

- диаметра электрода;

- силы тока, протекающего через электрод;

- время прижима должно быть больше времени сварки (прижимать электроды следует немого дольше, чем течет ток).

Некоторые виды и особенности контактной сварки

В зависимости от размера и формы нагреваемого участка контактная сварка бывает трех видов.

- Точечная сварка – материал «прошивается» единичными высокотемпературными «уколами», шов негерметичный.

- Шовная – расплавленные кромки деталей соединяют между собой для получения герметичного шва. Пример этого вида соединения частей – пайка металлического бачка для жидкости. По сути шовное соединение состоит из множества перекрывающих друг друга точек.

- Стыковая – площадь соединения широкая, одну деталь «надевают» на другую, в местах стыков образуется полное слияние деталей в однородный элемент. Этим видом соединения чаще всего сваривают трубы.

Действие аппарата на кузове автомобиля

Точечная сварка своими руками не требует сложных приспособлений, не нужен специальный стол для сварки, но соблюдение техники безопасности при проведении сварочных процедур обязательно.

Процедура выполнения точечной сварки

Перед свариванием детали зачищают, удаляя пыль, элементы коррозии, остатки краски или масла – эти помехи ухудшают качество соединения. Толщина стали в свариваемых деталях не более 3 мм.

Подготовленные металлические детали зажимаются электродами.

На электроды подают ток, точечный контакт оказывает воздействие на металл – нагревает до температуры плавления в точке соприкосновения с электродами.

Выполнение сварочных работ не требует регулировки величины тока в процессе, достаточно визуального контроля. Ориентируются на время нагрева, которое составляет 0,5–3 секунды (не более пяти): скорость прохождения тока по детали 1 мм толщиной в процессе работы аппарата составляет 0,1–1 секунды, а толщина свариваемых деталей не превышает 3мм. По желанию аппарат для точечной сварки можно оснастить реле времени.

Пример работы профессионального сварщика

Мощность тока, достаточная для сваривания деталей 1 мм толщиной, составляет 3–5 кВт. Сила тока (на медных электродах) должна составлять от 50 А на 1 поверхности. При меньших величинах не происходит должного нагрева, металл не плавится, слияние становится невозможным.

Затем ток отключают, а сжатие деталей электродами увеличивают.

В месте воздействия тока и сближения деталей под давлением электродов образуется контакт и связи атомов – сварное соединение готово.

Со временем электроды оплавляются, поэтому контактный конус нужно периодически шлифовать, чтобы наконечник оставался острым.

После выключения устройства электроды рекомендуется охлаждать. Если аппарат для сварки не оснащен вентилятором, то для этих целей используют холодную воду. В противном случае происходит перегрев трансформатора и других элементов аппарата.

Контактная точечная сварка создает прочное соединение металлических деталей. Использовать сварное соединение в автоделе приходится неоднократно, поэтому мастера рекомендуют приобрести или сделать сварочный аппарат самостоятельно из подручных материалов. Пригодится он и для ремонта бытовых приборов, изготовления металлических предметов, соединения электрических кабелей.

Для того, чтобы иметь представление о том, как работать с точечной сваркой при ремонте автомобиля, необходимо понимать процесс создания соединения.

Клещи контактной точечной сварки

Отличия от сварки плавлением

Точечная сварка давлением отлично показывает себя при соединении листовых заготовок, что подтверждается тем фактом, что практически все автопроизводители используют её при сварке кузовов автомобилей. Так же, следует отметить, что соединения, выполняемые точечной сваркой крепче, чем такие же, которые выполняются обычной сваркой оплавлением, и при этом дешевле обходятся. Дешевизна обеспечивается отсутствием вносимого металла, ведь единственная деталь, которую нужно время от времени заменять – сам электрод, который непосредственно соприкасается со свариваемыми заготовками.

Принцип работы процесса точечной сварки

Прежде всего, необходимо правильно разместить соединяемые детали, после чего поместить их между электродов сварочного аппарата. После этого можно начинать процесс сварки:

Сжатие деталей

Подача тока

Проковка (в некоторых случаях)

Снятие давления

Поскольку процесс образования жидкого ядра сварки происходит под давлением, соответственно ядро не соприкасается с атмосферой. Это позволяет избежать образования пор и других дефектов. Ядро защищено настолько хорошо, что не нуждается в дополнительной газовой или шлаковой защите.

Это позволяет избежать образования пор и других дефектов. Ядро защищено настолько хорошо, что не нуждается в дополнительной газовой или шлаковой защите.

Диаметр электрода и режимы (сила тока, время нагрева и давление) определяются толщиной и типом материалов, которые свариваются. Значительное влияние так же оказывает форма рабочей части электрода.

При сварке тонких стальных листов процесс образования точки зачастую занимает несколько секунд.

До недавнего времени точечная сварка имела ограниченное применение в повседневной жизни, поскольку требовала достаточно мощных источников питания и сварочных клещей, под которые можно установить далеко не каждую деталь.

Основной инструмент при работе со споттером — универсальный пистолет. Компактный и лёгкий

Но благодаря споттерам все изменилось. Этот способ, требует доступа только с одной стороны свариваемых деталей, имеет малую мощность, поэтому может работать даже от небольших инверторных источников питания, низкая цена которых делает их доступными многим СТО. Именно благодаря этим преимуществам сварка споттерами все чаще применяется при ремонте автомобилей. Прибавьте к этому еще и лучшие, по сравнению со сваркой плавлением, характеристики шва, хорошую продуктивность и получаем идеальный способ для сварки кузова автомобиля. Так же стоит отметить ещё одно немаловажное «умение» споттеров — возможность приваривать электрод к металлу и, благодаря специальным приспособлениям, исполнять роль обратного молотка, который способен работать без сверления или каких-либо других подготовительных операций, а потом легко его убирать.

Именно благодаря этим преимуществам сварка споттерами все чаще применяется при ремонте автомобилей. Прибавьте к этому еще и лучшие, по сравнению со сваркой плавлением, характеристики шва, хорошую продуктивность и получаем идеальный способ для сварки кузова автомобиля. Так же стоит отметить ещё одно немаловажное «умение» споттеров — возможность приваривать электрод к металлу и, благодаря специальным приспособлениям, исполнять роль обратного молотка, который способен работать без сверления или каких-либо других подготовительных операций, а потом легко его убирать.

Как видим, точечная сварка уже повсеместно используется при сварке автомобилей, а, от недавнего времени, начала широко использоваться и для ремонта. А все благодаря всего двум основным преимуществам — малым термическим деформациям и отличной продуктивности.

И всегда помните — если Вы решили улучшить свое СТО или цех оборудованием дли точечной сварки, мы всегда готовы Вам помочь

Аппараты контактной точечной сварки могут стать незаменимыми при ремонтных работах в гараже или автосервисе, а также в мелкосерийном производстве.

Контактная сварка сталь 65Г

Рассмотрим случай из практики, в котором точечная сварка выручает: предположим, вам необходимо сварить конструкцию из стали 65Г, но данная сталь не применяется для сварных конструкций.

Что делать?

Выход простой! Эта сталь сваривается без ограничений контактной сваркой. Правда состоит в том, что марок сталей, обладающих такими же свойствами, как Ст 65Г много, и деться от них некуда. Если вы хотите получить конструкцию или деталь с заданными свойствами, либо имеете дело с ремонтом конструкции, изготовленной из стали, которая не пригодна для сварки плавлением, возможно, вы сможете использовать в своей работе контактную сварку. Она существенно облегчит вам жизнь.

Аппарат для кузовных сварочных работ

Поменять крыло автомобиля — работы на пару часов со специально выпускаемую для работ по ремонту кузова аппаратом для контактной сварки Telwin Digital Car Puller 5000 (см. характеристики). Модель подходит не только для автосервиса. С его помощью производят все сварочные работы с тонкими металлическими листами.

С его помощью производят все сварочные работы с тонкими металлическими листами.

Что такое «споттер»?, читайте на нашем сайте.

Кузовной ремонт видео — Telwin Digital Car Spotter 5500

Точечная сварка с Telwin Digital Car Spotter 5500

Digital Car Spotter 5500 – трехфазный аппарат точечной конденсаторной сварки с микропроцессорным регулированием. Он оснащен контрольной панелью, с помощью которой автоматически задаются параметры сварки.

Вам только нужно учесть используемый инструмент и толщину свариваемого листа. Небольшой, но многофункциональный аппарат Digital Car Spotter 5500 дает возможность выполнять работы любой сложности по кузовному ремонту в автосервисе, имея для этого стандартный и дополнительный набор инструментов и оснастки. Также незаменимым будет такой аппарат в мелкосерийном производстве. В стандартном наборе к аппарату прилагается пистолет для приварок шпилек, шайб, обратный молоток, набор аксессуаров.

В дополнительный набор входит: тележка для удобной транспортировки, с-образные клещи, универсальное рихтовочное устройство, разогревающий электрод, оснастка для вытяжки ребер жесткости, держатель для приварки волнистой проволоки, а также зажимы для кузовных работ, обратные молотки, точечные крепления массы.

С помощью данного аппарата не только осуществляют различную одно- двухстороннюю точечную сварку, но и выпрямляют листы с разнообразными деформациями, осуществляют нагрев и закалку с помощью угольного электрода (для закалки необходимо быстро охладить поверхность водой).

Добавить комментарий

Отменить ответДля отправки комментария вам необходимо авторизоваться.

как сделать своими руками, особенности и нюансы

Содержание:

- Как работает контактная сварка

- Особенности сварочного аппарата

- Устройство сварочного аппарата

- Особенности изготовления контактной сварки

- Интересное видео

Нередко сварка проводится в домашних условиях, обычно при выполнении бытовых слесарных работ, к примеру, ремонт автомобиля, возведение металлического забора, изготовление или ремонт небольших металлических конструкций. Но поскольку профессиональный сварочный аппарат стоит достаточно дорого, то стоит задуматься об изготовлении оборудования. Контактная сварка своими руками будет наиболее оптимальным решением. Предварительно стоит рассмотреть главные особенности и нюансы.

Но поскольку профессиональный сварочный аппарат стоит достаточно дорого, то стоит задуматься об изготовлении оборудования. Контактная сварка своими руками будет наиболее оптимальным решением. Предварительно стоит рассмотреть главные особенности и нюансы.

Как работает контактная сварка

Перед тем как сделать контактную сварку своими руками стоит рассмотреть ее главные особенности. Этот метод относится к термомеханическому типу, во время которого применяется электрический ток. Он распространяется на всю область шва двух свариваемых элементов, и затем формирует дугу, которая вызывает расплавление металла.

Чтобы поверхности металлических элементов разогрелись и начали быстро расплавляться, на них подается ток с большой силой. Этот импульс вызывает быстрое расплавление металлов. Длительность его подачи зависит от видов соединяемых металлов. В среднем его продолжительность составляет от 0,01 до 0,1 секунды.

Расплавленная металлическая структура образует сварочную каплю, которая со временем застывает. Для этого свариваемые элементы следует удерживать в сдавленном состоянии в течение определенного времени. В этот момент капля переходит в состояние кристаллической решетки.

Для этого свариваемые элементы следует удерживать в сдавленном состоянии в течение определенного времени. В этот момент капля переходит в состояние кристаллической решетки.

Стоит отметить! Во время сваривания обязательно подается сильное давление, оно выполняет важные функции — предотвращает растекание расплавленной капли по площади деталей. Она скрепляется в определенной точке. Силу сдавления постепенно уменьшают, это улучшает схватывание сварки.

Особенности сварочного аппарата

Чтобы правильно сделать контактную сварку требуется для начала соорудить сварочное оборудование. Но первым делом рекомендуется рассмотреть важные требования и нюансы, которые нужно соблюдать во время работы. Обычно для сварки дома используются приборы с точечным или стыковым устройством.

Далее необходимо определиться с типом сварочного аппарата, который будет применяться для домашнего сваривания. Он может быть переносным или стационарным. Затем выставляются настройки оборудования:

- показатели напряжения в самой области сваривания;

- тип тока (переменный или постоянный) и его сила;

- период воздействия сварочного импульса;

- число и параметры электродов.

Самодельная контактная сварка имеет простое изготовление. Изготовить простой аппарат смогут даже неопытные сварщики. Оборудование имеет два блока — контактный и источник сварочного тока. В первом блоке располагается зона сварки. Именно в ней отмечается контакт металлов. При помощи электродов к ним подается электрический импульс и в результате происходит их сваривание. Источник сварочного тока обеспечивает попадание импульса в область сварки.

Устройство сварочного аппарата

Контактная сварка, изготовленная своими руками из сварочного аппарата, сможет с легкостью заменить профессиональное оборудование. Но все же стоит рассмотреть устройство прибора. Главным элементом является трансформатор, который можно снять из старой микроволновой печи. Но данный элемент должен быть в рабочем состоянии.

Рекомендуется применять трансформатор с высокой мощностью, это позволит соединять самодельным прибором металлические листы с толщиной до 1 мм. Наиболее оптимальным будет показатель мощности от 1 кВт. Если потребуется работать с более толстыми листами из стали, то понадобится два трансформатора с обмоткой.

Если потребуется работать с более толстыми листами из стали, то понадобится два трансформатора с обмоткой.

Важно! Чтобы самодельная контактная сварка для кузовных работ была собрана правильно, необходимо составить схему соединения важных конструктивных компонентов. Если четко выполнять ее указания и требования, то можно быстро сделать простой сварочный аппарат из СВЧ-печи.

Технологически весь рабочий процесс можно разделить на несколько этапов:

- Сооружение нижнего основания контактного сварочного прибора из микроволновой печи. Для этих целей рекомендуется использовать металлический профиль, брус из дерева или штангу. Один конец рекомендуется закрепить на корпусе, это можно сделать при помощи саморезов, они обеспечат более жесткую фиксацию. На второй край подсоединяется нижний сварочный электрод, к нему следует подвести кабель от трансформатора. Для лучшей фиксации его провода стоит примотать к штанге.

- Конструирование и обустройство верхней подвижной части устройства в виде рычага.

Для оси можно использовать длинные не ржавый гвоздь. Стойки по бокам выполняются из брусков и профилей. Между стойками и основанием рычага не должно быть зазоров, иначе это может негативно отразиться на работе сварочного оборудования.

Для оси можно использовать длинные не ржавый гвоздь. Стойки по бокам выполняются из брусков и профилей. Между стойками и основанием рычага не должно быть зазоров, иначе это может негативно отразиться на работе сварочного оборудования.

Чтобы правильно изготовить контактную сварку своими руками потребуется специальная схема. Ее можно сделать самостоятельно или взять из интернета.

Особенности изготовления контактной сварки

Как сделать контактную сварку? Процесс требует некоторых знаний и соблюдения принципов, от которых зависит полноценная работа самодельного оборудования. На начальном этапе из микроволновой печи необходимо вынуть трансформатор, потребуется магнитопровод и первичная обмотка.

Затем на трансформатор сооружается новая обмотка. Для этих целей применяется многожильный провод с сечением не меньше 10 см2. Кабель наматывается в 2-3 витка.

Чтобы правильно соорудить контактную сварку для ремонта авто своими руками в последующий период стоит выполнять следующие действия:

- продумывается управление контактной сваркой своими руками.

Для этого устанавливается специальная система, которая позволяет наладить бесперебойное сваривание;

Для этого устанавливается специальная система, которая позволяет наладить бесперебойное сваривание; - изготовление и подсоединение сварных электродов;

- установка внутренней части устройства в прочный и надежный корпус. Подойдет корпус от старой микроволновой печи.

Если четко следовать всем этапам и рекомендациям, то можно с легкостью изготовить простой бытовой сварочный аппарат. Главное составить правильную схему и подготовить требуемые компоненты для оборудования. Готовый прибор подойдет для проведения бытовых работ, его можно будет применять для ремонта кузова автомобиля и других изделий.

Интересное видео

Оборудование для кузовного ремонта

Поговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов.

Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей.

Ремонт можно выполнить самостоятельно в гараже при наличии необходимого оборудования.

Сварка рамы

Читайте статью: Сварка рамы грузового автомобиля

Новички в деле восстановления кузова автомобиля считают, что такой ремонт можно выполнить ручной дуговой сваркой. То есть берешь штучный электрод с обмазкой и варишь. Это далеко не так.

Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Оказывается, что наиболее качественная и эффективная сварка доступна только с углекислотным полуавтоматом – именно его чаще всего используют СТО для кузовного ремонта. Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов.

Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов.

Углекислотный полуавтомат подходит только для черных металлов, сварку нержавеющей стали и цветных металлов и сплавов проводят в среде аргона.

Нужно отметить, что в последнее время для ремонтно-восстановительных работ кузова автомобиля применяют контактную точечную сварку. Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Сварка полуавтоматом

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Итак, подробно об минимуме инструмента, который Вам понадобится для начала:

- Сварочник

- Болгарка

- Дрель

- Проволока

- Баллон с углекислотой

- Шланг, соединяющий баллон

- Редуктор (будет регулировать подачу кислоты).

Приобретите миллиметровый лист стали размером 2х1,2м для организации латок . С него вы сможете вырезать кусок и вварить его в «прогнившее» место (после его предварительного удаления). Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Настройка полуавтомата

Горелку уприте в металл, к которому прикреплена клемма массы, и отрегулируйте подачу проволоки на панели управления аппарата путем установки скорости на минимум. Нажмите на курок горелки: если подача проволоки медленная – вы это поймете – она начнет «стрелять». Увеличивайте скорость подачи, пока инвертор не начнет нормально варить. Если скорость слишком большая, проволока будет «отбрасывать» горелку назад из-за того, что она не успевает плавиться. Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Сила тока подбирается в зависимости от толщины металла. Ставьте минимальный ток, если нужно будет его добавить, это вы почувствуете интуитивно по характеру образования сварочной ванны. Излишки остывшего металла зачищаются болгаркой.

После того, как Вы отточите свое мастерство на образцах, переходите к сварке автомобиля. Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.

Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.

Если у вас проржавел, например, заход на порог, вырежьте его болгаркой. Далее подготовьте латку с запасом, так как сварку выполняют внахлест по сантиметру с каждой стороны. Можно сделать и встык, но это делается в исключительных моментах, так как сварка встык дает меньшую прочность. Понятно, что металлическая накладка должна повторять изгибы дефектного места.

Сварку ведут путем наплавки точками, но не ставьте их один за другим по периметру латки, а ставьте их на диаметрально противоположных местах. Ставятся точки поочередно с одного края (сверху), потом с противоположного (снизу), прихватывается середина левого края и затем, правого. После прихватки заканчивают сварку точками в шахматном порядке. Места в которых нужно накладку прижать плотнее, можно прикрутить ее саморезами. Возможен и вариант изначального крепления латки на саморезах, что позволяет ее правильно выставить перед сваркой. Деталь размером 100х100 мм достаточно прихватить 8-ми такими шурупами.

Возможен и вариант изначального крепления латки на саморезах, что позволяет ее правильно выставить перед сваркой. Деталь размером 100х100 мм достаточно прихватить 8-ми такими шурупами.

Металл должен плотно прилегать к кузову. Если он где-то идет с зазором, используйте деревянную ручку молотка как прижим. Форма придается металлу лучше, когда вы прогреваете его: проварили точку – и сразу же молотком нужно подстучать, где не совсем точное прилегание.

Начинайте ремонт с легких мест, остальные можно будет освоить, когда вы поймете, как гнуть металл и «почувствуете» свой полуавтомат. Ремчасти крыльев, арок, моторный щит, силовые части машины лучше не трогать, пока не приобретете достаточный опыт, так как последствия при неумелом вмешательстве могут быть самыми неожиданными, вплоть до создания аварийной ситуации на дороге.

Технология ремонта порогов своими руками Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Итак, общая последовательность работ по восстановлению порога, следующая:

- Зачистка проблемного места болгаркой с металлической щёткой («волосатым» кругом)

Будьте очень аккуратны во время работы, используйте защитные очки, но лучше маску. В любом случае, средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

Если у Вас есть беруши, их лучше использовать, уж очень сильный звук производит инструмент. Зачистка производит много пыли, чтобы сохранить легкие одевайте респиратор.

Обратите внимание на одну небольшую тонкость: когда вы защищаете поверхность «волосатым» кругом металл вышлифовывается, но при этом вы также может накатить (завальцевать) на соседний фрагмент ржавчины металл, что обязательно проявится со временем.

- После того как вы обработали металл, нужно пройтись 120-й (или хотя бы 240-й) шкуркой так, чтобы появились риски.

Это требуется для того, чтобы материал, который наносится в следующем пункте хорошо схватился.

Это требуется для того, чтобы материал, который наносится в следующем пункте хорошо схватился. - Обработать Цинкарем (могут быть разные варианты, такие как Цинкон, Цинкор) – преобразователями коррозии на основе цинковых и магниевых элементов, ортофосфорной кислоты и т.д. После того, как он «сделает свою работу», нужно повторно пройтись шкуркой до полного удаления остатков Цинкора и ржавчины. Завершить операцию нужно обезжириванием поверхности (сделать это можно, как известно, любым в наличии имеющимся растворителем, Уайт-спирит, нефрас, ацетон и т.д.)

- Чтобы обеспечить порогу надежную защиту наносят эпоксидный грунт.

Почему именно эпоксидный, а не акриловый или кислотный.

Кислотный грунт (он же фосфатирующий, либо реактивный) наносится, чтобы удалить какие-либо элементы коррозии в порах, углублениях, которые вы не смогли вычистить.

Эпоксидный грунт является первичным грунтом и имеет очень плотную структуру, он намного плотнее, чем акриловый. Он не пропускает ни влагу, ни воздух, которые как раз и нужны для процесса коррозии.

- Следующий этап, нанесение баранка (антигравия) – называется он так, потому что похож на баранью шерсть после высыхания. После отвердения его обязательно нужно закрасить, потому что баранок при попадании на него солнечных лучей рассыхается и разрушается. Мыть такой порог будет очень трудно.

Если порог прогнил до дыр, аварийное место вырезают. Вырезанную часть в дальнейшем можно использовать как шаблон, который можно приложить к листу и нацарапать на нем контуры будущей накладки. Отрезать нужно не по намеченному, а чуть с отступом. Вырезанные части порога, которые имеют радиус можно «образмерить» с помощью листа бумаги и в дальнейшем отпилить «накладку» по этому листу и придать ей нужную форму с помощью, например, плоскогубцев и тисков. Далее латка прихватывается точками к порогу машины внахлест.

Во время сварки не пользуйтесь щитком, который нужно держать в руке, лучше обзавестись полноценным хамелеоном, который и плотность затемнения светофильтра подберет автоматически, и защитит все части лица от обжигающего (кожа просто обгорит) влияния инфракрасного излучения. Щиток защищает от прямых лучей, с боков у него защиты нет и отражения от лакированной поверхности автомобиля (от дверей и других его частей), могут попасть в глаза, вызвав их повреждение. Думайте о своем здоровье!

Щиток защищает от прямых лучей, с боков у него защиты нет и отражения от лакированной поверхности автомобиля (от дверей и других его частей), могут попасть в глаза, вызвав их повреждение. Думайте о своем здоровье!

Латочный ремонт порогов достаточно эффективный способ продлить ему жизнь. Тем не менее, это всегда временная мера, так как невозможно вычистить коррозию и обработать защитой порог изнутри, которая даст возможность хозяину поездить еще какое-то время, пособирать денег на замену.

Гарантию качества и долговечности вам даст только капитальный ремонт, т.е. когда порог полностью снимается и обрабатывается по всем поверхностям, либо ставится новый.

Точечная сварка для авто своими руками

Содержание

- Общая информация

- Преимущества и недостатки

- Разновидности контактной сварки

- Точечная сварка

- Рельефная сварка

- Шовная сварка

- Стыковая сварка

- Делаем аппарат для контактной сварки

- Вместо заключения

При ремонте кузова автомобиля часто применяется сварка. Тот, кто свободно обращается со сваркой, может с легкостью осуществить кузовной ремонт любой сложности.

Тот, кто свободно обращается со сваркой, может с легкостью осуществить кузовной ремонт любой сложности.

Посмотрим на метод контактной сварки:

Сегодня сварка кузова автомобиля своими руками может осуществляться с применением инновационной методики точечной сварки. Подробнее об этом ниже:

Если вы заинтересовались этим методом, то ниже о том, как можно сделать самодельный аппарат точечной сварки:

Если же вы предпочитаете более традиционные методы. Посмотрите, как правильно делать сварку на примере ремонта колесных арок:

Контактная сварка — один из наиболее технологичных, но вместе с тем простых методов соединения деталей из металла. Он применяется как на крупном производстве, так и в быту. Данный тип сварки относится к термомеханическому, поскольку для соединения металлов используется высокая температура и механическое давление одновременно. С помощью контактной сварки собирают самолеты, суда, автомобили и микросхемы. На заводах обычно используют крупные мощные аппараты.

С помощью контактной сварки собирают самолеты, суда, автомобили и микросхемы. На заводах обычно используют крупные мощные аппараты.

Также вполне осуществима контактная сварка, выполняемая ручным способом. Для этого домашние умельцы используют самодельные аппараты для контактной сварки, поскольку их изготовление не отнимает много времени и позволяет сэкономить. Самодельные аппараты используются и дома, и в небольших частных мастерских. В этой статье мы расскажем, что такое контактный метод сварки, как с его помощью выполняется сварка нержавейки или любого другого металла. Также мы научим вас собирать аппарат для контактной сварки своими руками.

Контактная сварка (также «электрическая контактная сварка», «контактная электросварка» или «ERW») — это метод соединения металлов путем их нагрева с помощью тока и одновременной механической деформации с помощью давления. Говоря простыми словами, сварной шов получается в результате нагрева металла и его дальнейшего сжатия под двумя толстыми металлическими электродами. При контактной сварке ключевую роль играет именно ток, а не давление. Ниже представлена схема простейшей контактной сварки.

При контактной сварке ключевую роль играет именно ток, а не давление. Ниже представлена схема простейшей контактной сварки.

Во время прохождения тока при сварке тепло распространяется по металлической детали, в зоне сварного шва, а также между металлическими электродами. При этом все эти элементы нагреваются с разной температурой, наибольшая концентрация тепла наблюдается, когда установлен контакт между электродами и деталью.

Если аппарат настроен правильно и соблюдается технология сварки, то поверхность металла не должна нагреваться слишком сильно, поскольку в контактной сварке важна не столько высокая температура плавления, сколько совокупность температуры и механического воздействия. Кроме того, электроды должны охлаждаться (например, с помощью воды). Так что важно следить за температурой нагрева. Если она избыточна, то это первый признак ошибки сварщика или неисправного оборудования.

У контактной сварки довольно много достоинств, благодаря которым она стала так популярна в последнее время. Прежде всего, такой метод сварки потребляет очень мало энергии при высокой производительности. Ведь метод контактного соединения очень быстрый и на формирование одной сварной точки уходит менее секунды. Качество получаемых швов на высоком уровне, соединения получаются прочными и долговечными.

Прежде всего, такой метод сварки потребляет очень мало энергии при высокой производительности. Ведь метод контактного соединения очень быстрый и на формирование одной сварной точки уходит менее секунды. Качество получаемых швов на высоком уровне, соединения получаются прочными и долговечными.

Не требуется особых знаний, контактной сваркой может заниматься мастер без специальной квалификации. Также возможна полная автоматизация рабочего процесса, вплоть до отсутствия необходимости находиться у станка. Профессиональные станки без проблем встраиваются в крупные сборочные линии.

Также не нужно использовать дополнительные комплектующие, вроде покрытых стержней, флюсов, газов и прочего. Отсюда и высокая экологичность контактной сварки, что тоже важно в условиях современного производства. Еще один плюс — простота сварки сложных металлов. Вам под силу сварка нержавеющей стали, алюминия и цветных металлов. При этом не нужно использовать инертный газ или неплавящиеся стержни.

Но, как и у всех видов сварки, у контактного метода есть свои недостатки. Самый главный — высокая цена на профессиональное сварочное оборудование. Чтобы укомплектовать небольшой завод необходимым количеством аппаратов для контактной сварки нужно иметь немалый бюджет. Не говоря уже о покупке аппарата для домашней сварки.

Самый главный — высокая цена на профессиональное сварочное оборудование. Чтобы укомплектовать небольшой завод необходимым количеством аппаратов для контактной сварки нужно иметь немалый бюджет. Не говоря уже о покупке аппарата для домашней сварки.

Кроме того, такие аппараты требовательны к источнику питания. Им необходимо выдавать ток большого значения, минимум 1000 ампер. А для этого необходимо мощное и стабильное электронапряжение.

Начинающие сварщики, пожалуй, отнесут к недостатку тот факт, что правила контактной сварки регламентируются отдельным ГОСТом и они довольно строгие. Если хоть один пункт из правила не будет соблюдаться, то такую деталь просто не примут на следующий производственный этап. Проще говоря, уклониться от работы не получится. Мы не считаем это недостатком, ведь соблюдение технологии сварки и дальнейший контроль качества — это залог прочной и долговечной металлоконструкции.

Разновидности контактной сварки

Существует несколько видов контактной сварки. К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

К ним относится точечная сварка (она может быть одноточечной, двухточечной и многоточечной), рельефная сварка, шовная сварка (может быть непрерывной, шаговой и прерывистой), стыковая сварка (выполняемая либо с помощью сопротивления, либо с помощью оплавления). Также возможны комбинации разных методов, например, шовно-стыковая сварка или рельефно-точечная. В таком случае комбинированный метод будет обладать всеми характерными особенностями обоих типов контактной сварки.

Давайте подробнее разберем способы контактной электросварки изделий из металла.

Точечная сварка

Точечная сварка — это самый распространенный тип контактной сварки. Ее суть в формировании так называемых точек путем нагрева металла и его дальнейшей деформации. Точки формируются с малым шагом, образуя сварное соединение.

Точечная сварка довольно универсальна, она используется для соединения тонколистового металла, маленьких деталей, используемых в электроприборах, и толстых деталей до 2 сантиметров. С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

С помощью такого метода возможна быстрая и качественная сварка нержавеющей стали.

Что касается качества и надежности соединения, то здесь все просто: чем больше точек, тем шов надежнее. Новички ошибочно полагают, что такое соединение ненадежно и может разрушиться в любой момент. Но это большое заблуждение. При формировании точки используется большое давление. Оно без труда деформирует нагретый металл, который затем остывает и надежно фиксирует детали между собой.

Рельефная сварка

Контактная рельефная сварка осуществляется по тому же принципу, что и контактная, только перед работой края одной детали обрабатываются с помощью специальных инструментов или станков, образующих выступы. Деталь кладется сверху, выступами вниз. Выступы могут быть полукруглыми или продолговатыми. В месте выступа как раз и будет точка, формируемая аппаратом для контактной сварки. Вторая деталь остается неизменна, она кладется снизу.

Рельефный метод контактной сварки зачастую применяется при сборке автомобилей. Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Он очень сложен за счет необходимости формировать выступы и поэтому редко проводится в домашних условиях.

Шовная сварка

Шовная сварка несколько отличается от прочих типов контактной сварки. Здесь электроды роликовые, с их помощью металл не только прокатывается, но и сваривается. При этом сварное соединение выглядит, как при точечной сварке. Но точки перекрывают друг друга на несколько миллиметров, образуя шов, больше похожий на соединение, выполненное ручным способом с помощью покрытого электрода.

Шовная сварка применяется при сварке тонких металлов до 3 миллиметров. Также шовная сварка отлично подходит для сварки герметичных изделий, например, баков и цистерн.

Стыковая сварка

Стыковая контактная сварка также использует тепло и давление, но в другой плоскости. Шов формируется не между верхним и нижним электродом, а посередине. Чтобы лучше понять суть, посмотрите на схему ниже.

Стыковая сварка делится на сварку с сопротивлением и с плавлением. При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке с сопротивлением детали сначала стыкуют, затем сжимают под небольшим давлением, и только после этого к зоне шва поступает ток, который нагревает металл, размягчая его. Затем металл остывает и образуется соединение.

При сварке плавлением детали предварительно нагреваются до пластичного состояния и только потом соединяются с применением давления. Нагрев может быть либо постоянным, когда тепло поступает во время всего сварочного процесса, либо прерывистым, когда деталь нагревается интервалами. Прерывистый нагрев используются для экономии электричества. Также он полезен, если детали небольшие и тонкие, в таких случаях нет нужды использовать нагрев постоянно.

Внимательные мастера спросят, куда исчезает расплавленный металл? Ведь при других способах сварки при плавлении металл начинает окисляться, образуется шлак. А это создает дополнительные проблемы. Дело в том, что в контактной сварке ток обладает электродинамическим действием, поэтому он без труда выбрасывает расплавленный металл вне зоны сварки.

Делаем аппарат для контактной сварки

Теперь, когда мы разобрались со всеми особенностями, можно определиться, использовать ли контактную сварку в своей работе. Кого-то отпугнет высокая цена на оборудование, но в оглавлении мы писали о том, что многие умельцы делают сварщик контактной сварки своими руками. Его мощности вполне достаточно для работы дома.

Мы расскажем вам, как сделать такой аппарат самому. С его помощью вы сможете выполнить контактную точечную сварку. Кстати, в интернете есть множество видео с пошаговым руководством. Изучите их, чтобы иметь полную картину. Итак, для изготовления контактной сварки нам понадобится не обязательно новый, но обязательно работающий трансформатор (можете вытащить его из старой микроволновой печи; используйте два трансформатора, если вам требуется аппарат большей мощности).

Также нам нужен медный провод большого диаметра (вместо одного толстого провода можно использовать множество тонких, связав их в жгут), рычаги из металла (их мы будем использовать для зажима электродов), основание для аппарата (это может быть толстый лист тяжелого металла или что-то очень устойчивое; можете прикрутить аппарат прямо к столу), струбцины, отвертки разных размеров, кабели, изолента (или любой другой материал для обмотки), медные детали с заостренным концом, которые будут выполнять роль электродов.

Вот и все. Приступим к сборке. Собирая сварщик контактной сварки вы должны понимать, что ключевой элемент конструкции — трансформатор. Мы не зря рекомендовали вам взять его из микроволновой печи, поскольку это идеальный варит для небольшого самодельного аппарата. Чтобы ваше устройство смогло сварить металл толщиной в 1 миллиметр вам понадобится мощность 1 кВт. Чем больше мощность, тем больше диапазон толщин.

Для работы вам понадобится не весь трансформатор. А только первичная обмотка и магнитопровод. Вторичную обмотку нужно убрать из трансформатора (делайте это максимально осторожно, чтобы не повредить остальные элементы).

Также есть шунты, их тоже нужно демонтировать. Шунты расположены с обеих сторон вторичной обмотки.