Сварка от автомобильного аккумулятора

0

Опубликовано: 17.05.2017

Сварка от АКБ не является полноценным заменителем работы с применением инверторного аппарата, но в случае отсутствия агрегата, при особой необходимости, вполне может выручить в трудной ситуации. Кроме того, иногда возникает нужда в точечном соединении при ремонте блока питания ноутбука или иного устройства, где используются литий ионные батареи, которые нельзя перегревать паяльником. В этом случае можно применить точечную сварку, собрав несложное приспособление и подключив его к клеммам обычной автомобильной АКБ. Мы расскажем подробно, как можно найти выход из сложного положения.

Оглавление:

- Устройство точечной сварки от аккумулятора

- Сварка металлов от автомобильного аккумулятора

- Что в итоге?

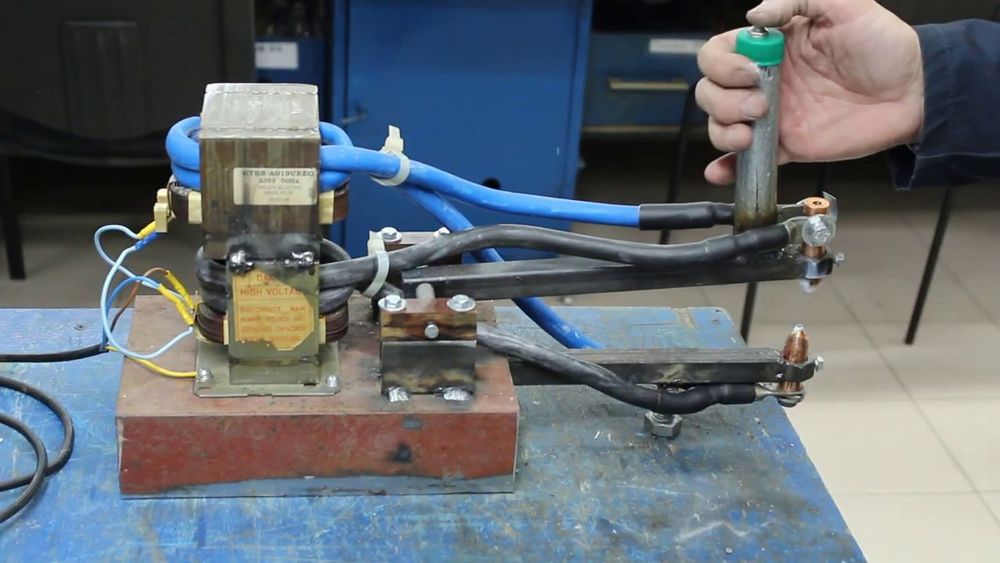

Устройство точечной сварки от аккумулятора

Создание блоков питания для различных устройств, с применением компактных и ёмких литиевых аккумуляторов или ремонт с заменой, вышедшего из строя элемента, требует особого подхода. Дело в том, что литиевые источники нельзя перегревать, иначе они выйдут из строя. Существует последовательное соединение, позволяющее повысить общее напряжение на выходах блока или параллельное, увеличивающее ёмкость источника питания. Соединяют каждый элемент точечной сваркой с применением стальной ленты, покрытой никелем, которая имеется в свободной продаже в виде катушек.

Дело в том, что литиевые источники нельзя перегревать, иначе они выйдут из строя. Существует последовательное соединение, позволяющее повысить общее напряжение на выходах блока или параллельное, увеличивающее ёмкость источника питания. Соединяют каждый элемент точечной сваркой с применением стальной ленты, покрытой никелем, которая имеется в свободной продаже в виде катушек.

Для такой разовой задачи не стоит покупать профессиональное и дорогостоящее оборудование. Проще создать простейший аппарат для сварки точечным способом, с использованием автомобильного аккумулятора, бывшего в употреблении.

Можно обойтись минимальным набором инструментов и комплектующих, которые найдутся в доме или в продаже, например:

- аккумулятор ёмкостью 55 а/час или более и напряжением 12 В, в заряженном состоянии;

- провод силовой с сечением более 6 мм2 для соединения клемм батареи с самодельными держателями электродов;

- два щупа приспособленных для крепления медных сменных электродов, диаметр которых должен быть не менее 3 мм;

- кассета для фиксации каждого аккумулятора в процессе сборки в блок;

- никелевая лента размером 0,12 Х 7 мм необходимой длины;

- ножницы и растворитель для обезжиривания;

- защитные изолирующие кольца для предотвращения утечек.

К держателям электродов крепятся провода, которые в дальнейшем надёжно фиксируются на клеммах аккумуляторной батареи, а контакты литиевых элементов зачищаются от окисного слоя. Литий ионные батареи фиксируются в кассетах для соблюдения неподвижности и соосности во время сварочного процесса.

Никелированная лента отрезается по размеру и выравнивается, затем её вместе с аккумуляторами обезжиривают. Лента накладывается на полюсные контакты и электродами крест-накрест приваривается к аккумуляторам. Во время точечного разряда необходимо обеспечивать прижим электродов к поверхности деталей, а импульс должен длиться не более 1−1,5 секунд.

Сварка металлов от автомобильного аккумулятора

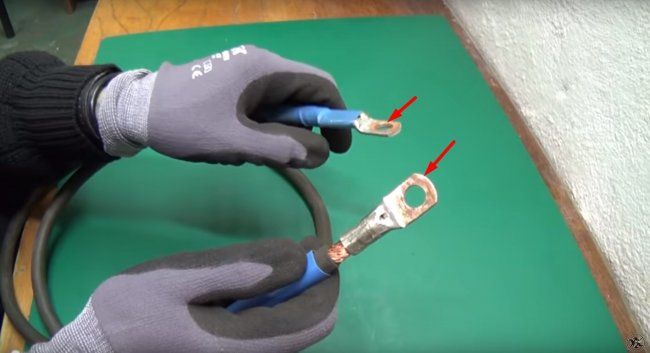

В отсутствие сварочной аппаратуры и в случае крайней необходимости можно сварить детали достаточно эффективно с помощью двух или более АКБ. Они могут быть не новыми, бывшими в употреблении, но заряженными и с надлежащим уровнем электролита. Нужно подобрать провода сечением не менее 32 мм2 и последовательно соединить аккумуляторы между собой, надёжно закрепив перемычки на клеммах. После этого необходимо подготовить электроды, тщательно зачистить поверхность свариваемых заготовок и организовать рабочее место так, чтобы сварочные провода были не длиннее 3 метров.

Нужно подобрать провода сечением не менее 32 мм2 и последовательно соединить аккумуляторы между собой, надёжно закрепив перемычки на клеммах. После этого необходимо подготовить электроды, тщательно зачистить поверхность свариваемых заготовок и организовать рабочее место так, чтобы сварочные провода были не длиннее 3 метров.

Таким образом, сварка от аккумулятора требует следующего оборудования и комплектующих, а именно:

- минимум два автомобильных аккумулятора, соединённых последовательно с суммарной емкостью более 110 а/час и напряжением не менее 24 В;

- соединительные провода с надёжным креплением на клеммах;

- сварочные многожильные провода сечением от 32 мм2;

- приспособление для крепления массы;

- держатель электродов от плюсовой клеммы;

- электроды диаметром от 2 до 3 мм;

- молоток и металлическую щётку для зачистки шва;

- сварочная маска Хамелеон.

Последовательное соединение означает, что плюсовую клемму одного источника нужно соединить с минусовой клеммой другой батареи. Далее кабель с прикреплённым держателем электродов крепим к положительному выводу, а массу к отрицательному. Соединив всю цепь, производим пробную сварку с использованием электрода диаметром 2 мм. Нужно понимать, что поверхность заготовок не должна иметь загрязнений, а электроды должны быть сухими и соответствовать материалу, свариваемых деталей.

При использовании трёх аккумуляторов сила сварочного тока достигает значений от 80 до 110 А, в зависимости от толщины электрода и степени зарядки аккумуляторов, что является вполне достаточным для проведения ремонта в условиях отсутствия электрических сетей и сварочного аппарата.

Что в итоге?

Мы рассказали о том, как можно использовать автомобильные аккумуляторы при точечной и дуговой сварке. В ряде случаев приобретать дорогостоящее оборудование нет смысла или электрическая сеть не позволяет использовать инверторный аппарат. Тогда на помощь приходит сварка от АКБ, которая временно поможет найти выход из затруднительной ситуации и при этом обеспечить хорошее качество шва.

В ряде случаев приобретать дорогостоящее оборудование нет смысла или электрическая сеть не позволяет использовать инверторный аппарат. Тогда на помощь приходит сварка от АКБ, которая временно поможет найти выход из затруднительной ситуации и при этом обеспечить хорошее качество шва.

Сергей Одинцов

tweet

Сварочный инвертор своими руками. Ультрабюджетная точечная сварка литиевых аккумуляторов дома Блок управления точечной сваркой на микроконтроллере arduino

В жизни каждого «радиогубителя» возникает момент, когда нужно сварить между собой несколько литиевых аккумуляторов — либо при ремонте сдохшей от возраста АКБ ноутбука, либо при сборке питания для очередной поделки. Паять «литий» 60-ваттным паяльником неудобно и страшновато — чуть перегреешь — и у тебя в руках дымовая граната, которую бесполезно тушить водой.

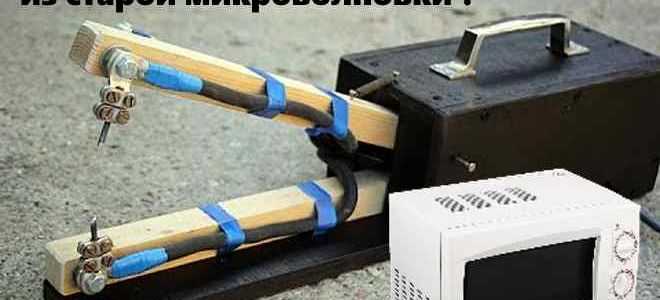

Коллективный опыт предлагает два варианта — либо отправиться на помойку в поисках старой микроволновки, раскурочить её и достать трансформатор, либо изрядно потратиться .

Мне совершенно не хотелось ради нескольких сварок в год искать трансформатор, пилить его и перематывать. Хотелось найти ультрадешёвый и ультрапростой способ сваривать аккумуляторы электрическим током.

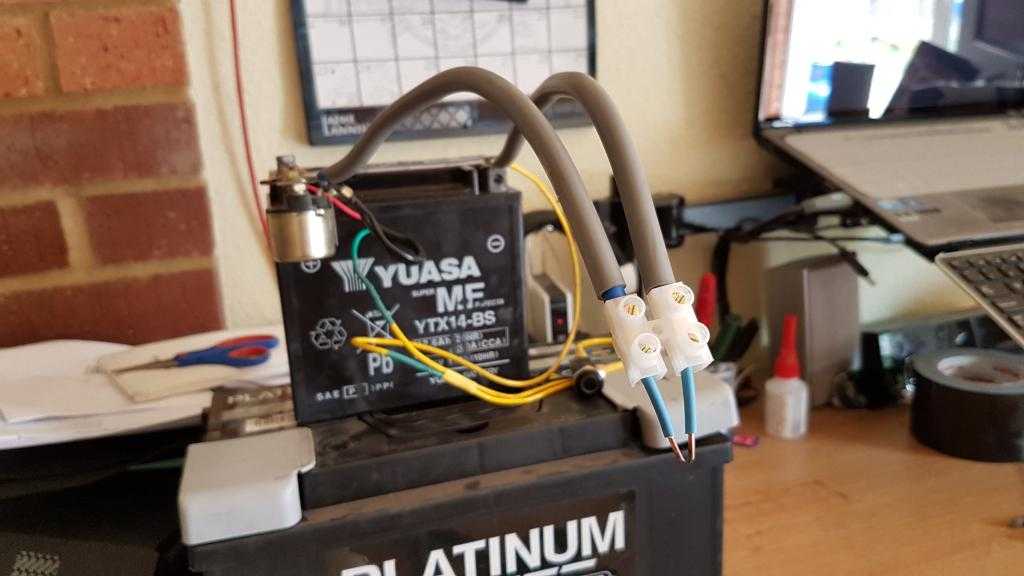

Мощный низковольтный источник постоянного тока, доступный каждому — это обычная б.у. АКБ от машины. Готов поспорить, что он у вас уже есть где-то в кладовке или найдётся у соседа.

Подсказываю — лучший способ обзавестись старой АКБ задаром — это

дождаться морозов. Подойдите к бедолаге, у которого не заводится машина — он скоро побежит за новым свежим аккумулятором в магазин, а старый отдаст вам просто так. На морозе старая свинцовая АКБ может и плохо работает, но после заряда дома в тепле выйдет на полную ёмкость.

Чтобы сваривать аккумуляторы током от батареи, нам нужно будет выдавать ток короткими импульсами в считанные миллисекунды — иначе получим не сварку, а выжигание дыр в металле. Самый дешёвый и доступный способ коммутировать ток 12-вольтовой батареи — электромеханическое реле (соленоидное).

Самый дешёвый и доступный способ коммутировать ток 12-вольтовой батареи — электромеханическое реле (соленоидное).

Проблема в том, что обычные автомобильные реле на 12 вольт рассчитаны максимум на 100 ампер, а токи короткого замыкания при сварке в разы больше. Есть риск, что якорь реле просто приварится. И тогда на просторах Алиэкспресс я наткнулся на мотоциклетные реле стартера. Подумалось, что если эти реле выдерживают ток стартера, причём много тысяч раз, то и для моих целей сгодится. Окончательно убедило вот это видео, где автор испытывает аналогичное реле:

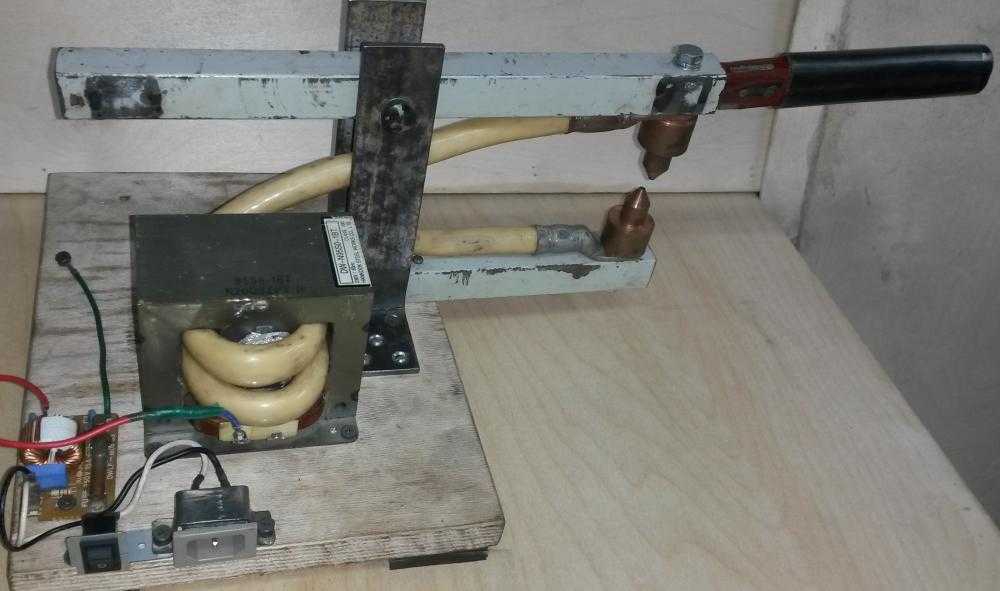

Пришёл знакомый, принес два ЛАТР-а и поинтересовался, а можно ли из них сделать споттер? Обычно, услышав подобный вопрос, на ум приходит анекдот про то, как один сосед интересуется у другого, умеет ли тот играть на скрипке и в ответ слышит «Не знаю, не пробовал» — так вот и у меня возникает такой же ответ – не знаю, наверное «да», а что такое «споттер»?

В общем, пока закипал и заваривался чай, выслушал небольшую лекцию о том, что не надо заниматься тем, чем заниматься не надо, что надо быть ближе к народу и тогда ко мне потянутся люди, а также кратко погрузился в историю авторемонтных мастерских, проиллюстрированную смачными байками из жизни «костоправов» и «жестянщиков». После чего понял, что споттер – это такой небольшой «сварочник», работающий по принципу аппарата точечной сварки. Используется для «прихватывания» металлических шайб и других мелких крепёжных элементов к помятому корпусу автомобиля, с помощью которых затем выправляется деформированная жесть. Правда, там ещё «обратный молоток» нужен, но говорят, что это уже не моя забота – от меня требуется только электронная часть схемы.

После чего понял, что споттер – это такой небольшой «сварочник», работающий по принципу аппарата точечной сварки. Используется для «прихватывания» металлических шайб и других мелких крепёжных элементов к помятому корпусу автомобиля, с помощью которых затем выправляется деформированная жесть. Правда, там ещё «обратный молоток» нужен, но говорят, что это уже не моя забота – от меня требуется только электронная часть схемы.

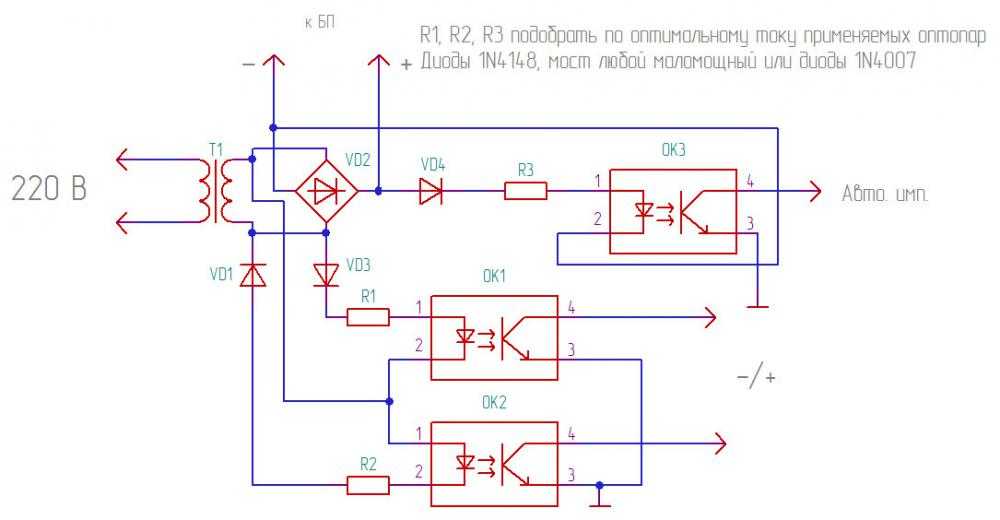

Посмотрев в сети схемы споттеров, стало ясно, что нужен одновибратор, который будет «открывать» на короткое время симистор и подавать сетевое напряжение на силовой трансформатор. Вторичная обмотка трансформатора должна выдавать напряжение 5-7 В с током, достаточным для «прихватывания» шайб.

Для образования импульса управления симистором используются разные способы – от простого разряда конденсатора до применения микроконтроллеров с синхронизацией к фазам сетевого напряжения. Нас интересует та схема, что попроще – пусть будет «с конденсатором».

Поиски «в тумбочке» показали, что не считая пассивных элементов, есть подходящие симисторы и тиристоры, а также множество другой «мелочёвки» — транзисторы и реле на разные рабочие напряжения (

1 ). Жалко, что оптронов нет, но можно попробовать собрать преобразователь импульса разряда конденсатора в короткий «прямоугольник», включающий реле, которое будет своим замыкающимся контактом открывать и закрывать симистор.

1 ). Жалко, что оптронов нет, но можно попробовать собрать преобразователь импульса разряда конденсатора в короткий «прямоугольник», включающий реле, которое будет своим замыкающимся контактом открывать и закрывать симистор.Так же во время поиска деталей нашлось несколько блоков питания с выходными постоянными напряжениями от 5 до 15 В – выбрали промышленный из «советских» времён под названием БП-А1 9В/0,2А (рис.2 ). При нагрузке в виде резистора 100 Ом блок питания выдаёт напряжение около 12 В (оказалось, что уже переделанный).

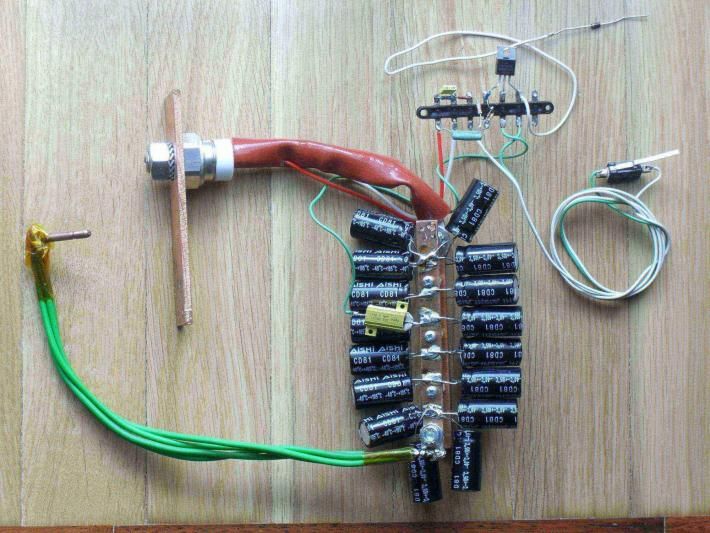

Выбираем из имеющегося электронного «мусора» симисторы ТС132-40-10, 12-тивольтовое реле, берём несколько транзисторов КТ315, резисторов, конденсаторов и начинаем макетировать и проверять схему (на рис.3 один из этапов настройки).

То, что в результате получилось, показано на рисунке 4 . Всё достаточно просто – при нажатии на кнопку S1 конденсатор С1 начинает заряжаться и на его правом выводе появляется положительное напряжение, равное напряжению питания. Это напряжение, пройдя через токоограничительный резистор R2, поступает на базу транзистора VT1, тот открывается и на обмотку реле К1 поступает напряжение и в результате контакты реле К1.1 замыкаются, открывая симистор Т1.

Это напряжение, пройдя через токоограничительный резистор R2, поступает на базу транзистора VT1, тот открывается и на обмотку реле К1 поступает напряжение и в результате контакты реле К1.1 замыкаются, открывая симистор Т1.

По мере заряда конденсатора С1, напряжение на его правом выводе плавно уменьшается и при достижении уровня меньше напряжения открывания транзистора, транзистор закроется, обмотка реле обесточится, разомкнувшийся контакт К1.1 перестанет подавать напряжение на управляющий электрод симистора и он по окончании текущей полуволны сетевого напряжения закроется. Диоды VD1 и VD2 стоят для ограничения возникающих импульсов при отпускании кнопки S1 и при обесточивании обмотки реле К1.

В принципе, всё так и работает, но при контроле времени открытого состояния симистора оказалось, что оно достаточно сильно «гуляет». Казалось бы, даже с учётом возможных изменений всех задержек включения-выключения в электронной и механической цепях оно должно быть не более 20 мс, но на самом деле получалось в разы больше и плюс к этому, то импульс длится на 20-40 мс дольше, а то и на все 100 мс.

После небольших экспериментов выяснилось, что это изменение ширины импульса в основном связано с изменением уровня напряжения питания схемы и с работой транзистора VT1. Первое «вылечилось» установкой навесным монтажом внутри блока питания простейшего параметрического стабилизатора, состоящего из резистора, стабилитрона и силового транзистора (рис.5 ). А каскад на транзисторе VT1 был заменён триггером Шмитта на 2-х транзисторах и установкой дополнительного эмиттерного повторителя. Схема приняла вид, показанный на рисунке 6 .

Принцип работы остался прежним, добавлена возможность дискретного изменения длительности импульса переключателями S3 и S4. Триггер Шмитта собран на VT1 и VT2 , его «порог» можно менять в небольших пределах изменением сопротивлений резисторов R11 или R12.

При макетировании и проверке работы электронной части споттера было снято несколько диаграмм, по которым можно оценить временные интервалы и возникающие задержки фронтов. В схеме в это время стоял времязадающий конденсатор ёмкостью 1 мкФ и резисторы R7 и R8 имели сопротивление 120 кОм и 180 кОм соответственно. На рисунке 7 сверху показано состояние на обмотке реле, внизу – напряжение на контактах при коммутации резистора, подключенного к +14,5 В (файл для просмотра программой находится в архивном приложении к тексту, напряжения снимались через резисторные делители со случайными коэффициентами деления, поэтому шкала «Volts» не соответствует действительности). Длительность всех импульсов питания реле составляла примерно 253…254 мс, время коммутации контактов – 267…268 мс. «Расширение» связано с увеличением времени отключения – это видно по рисункам 8 и 9 при сравнении разницы, возникающей при замыкании и размыкании контактов (5,3 мс против 20 мс).

В схеме в это время стоял времязадающий конденсатор ёмкостью 1 мкФ и резисторы R7 и R8 имели сопротивление 120 кОм и 180 кОм соответственно. На рисунке 7 сверху показано состояние на обмотке реле, внизу – напряжение на контактах при коммутации резистора, подключенного к +14,5 В (файл для просмотра программой находится в архивном приложении к тексту, напряжения снимались через резисторные делители со случайными коэффициентами деления, поэтому шкала «Volts» не соответствует действительности). Длительность всех импульсов питания реле составляла примерно 253…254 мс, время коммутации контактов – 267…268 мс. «Расширение» связано с увеличением времени отключения – это видно по рисункам 8 и 9 при сравнении разницы, возникающей при замыкании и размыкании контактов (5,3 мс против 20 мс).

Для проверки временной стабильности образования импульсов было проведено четыре последовательных включения с контролем напряжения в нагрузке (файл в том же приложении). На обобщённом рисунке 10 видно, что все импульсы в нагрузке достаточно близки по длительности – около 275…283 мс и зависят от того, на какое место полуволны сетевого напряжения пришёлся момент включения. Т.е. максимальная теоретическая нестабильность не превышает времени одной полуволны сетевого напряжения – 10 мс.

На обобщённом рисунке 10 видно, что все импульсы в нагрузке достаточно близки по длительности – около 275…283 мс и зависят от того, на какое место полуволны сетевого напряжения пришёлся момент включения. Т.е. максимальная теоретическая нестабильность не превышает времени одной полуволны сетевого напряжения – 10 мс.

При установке R7 =1 кОм и R8 =10 кОм при С1=1 мкФ удалось получить длительность одного импульса менее одного полупериода сетевого напряжения. При 2 мкФ – от 1 до 2 периодов, при 8 мкФ – от 3 до 4 (файл в приложении).

В окончательный вариант споттера были установлены детали с номиналами, указанными на рисунке 6 . То, что получилось на вторичной обмотке силового трансформатора, показано на рисунке 11 . Длительность самого короткого импульса (первого на рисунке) около 50…60 мс, второго – 140…150 мс, третьего – 300…310 мс, четвёртого – 390…400 мс (при ёмкости времязадающего конденсатора в 4 мкФ, 8 мкФ, 12 мкФ и 16 мкФ).

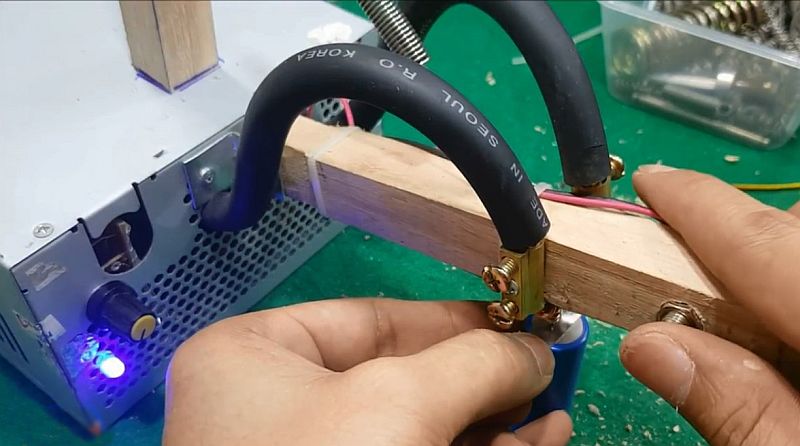

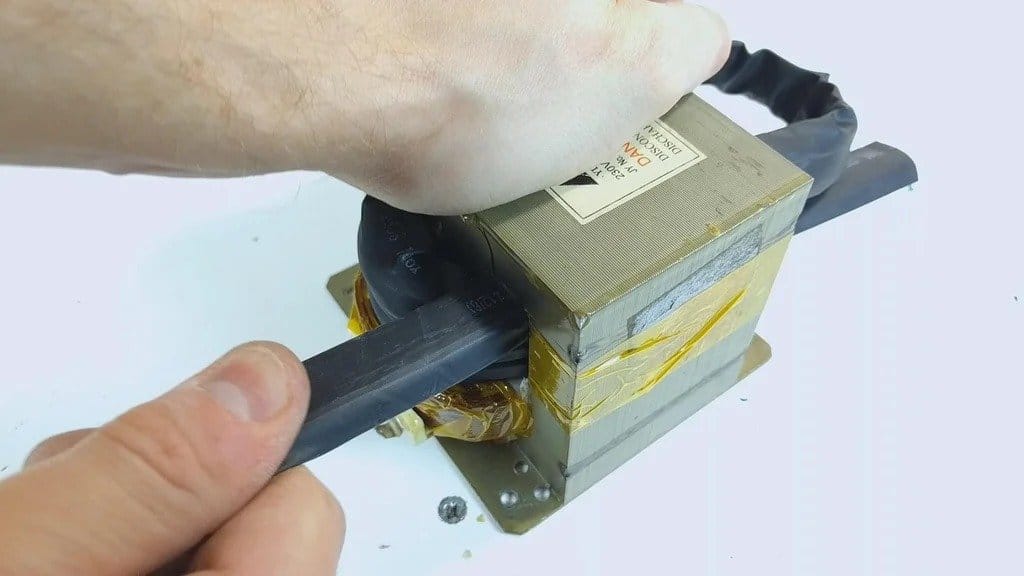

После проверки электроники самое время заняться «железом».

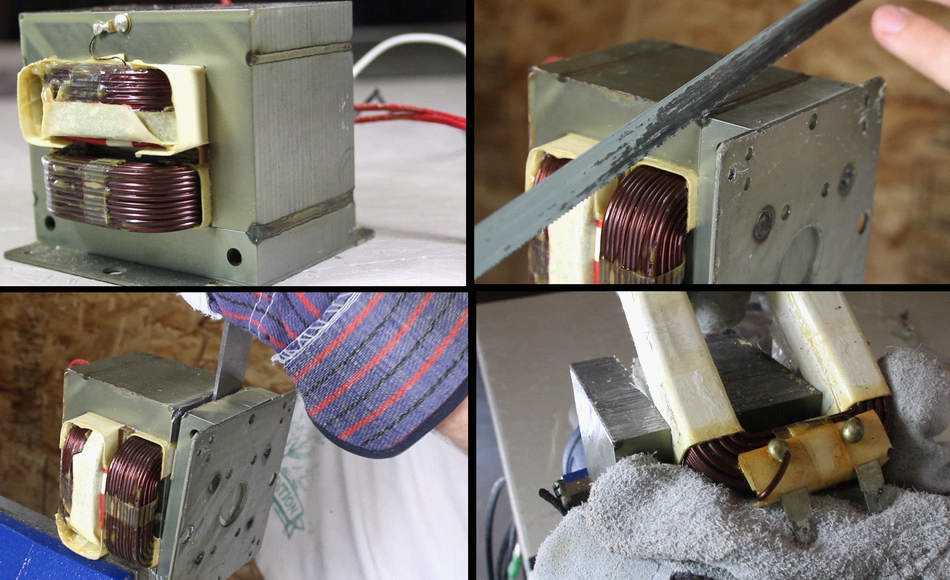

В качестве силового трансформатора был использован 9-тиамперный ЛАТР (правый на рис. 12 ). Его обмотка выполнена проводом диаметром около 1,5 мм (рис.13 ) и магнитопровод имеет внутренний диаметр, достаточный для намотки 7-ми витков из 3-х параллельно сложенных алюминиевых шин общим сечением около 75-80 кв.мм.

Разборку ЛАТР-а проводим аккуратно, на всякий случай весь конструктив «фиксируем» на фото и «срисовываем» выводы (рис.14 ). Хорошо, что провод толстый – удобно считать витки.

После разборки внимательно осматриваем обмотку, очищаем её от пыли, мусора и остатков графита с помощью малярной кисти с жёстким ворсом и протираем мягкой тканью, слегка смоченной спиртом.

Подпаиваем к выводу «А» пятиамперный стеклянный предохранитель, подключаем тестер к «срединному» выводу катушки «Г» и подаём напряжение 230 В на предохранитель и вывод «безымянный». Тестер показывает напряжение около 110 В. Ничего не гудит и не греется — можно считать, что трансформатор нормальный.

Затем первичную обмотку обматываем фторопластовой лентой с таким нахлёстом, чтобы получалось не менее двух-трёх слоёв (рис.15 ). После этого мотаем пробную вторичную обмотку из нескольких витков гибким проводом в изоляции. Подав питание и замерив на этой обмотке напряжение, определяем нужное количество витков для получения 6…7 В. В нашем случае получилось так, что при подаче 230 В на выводы «Е» и «безымянный» 7 В на выходе получается при 7 витках. При подаче питания на «А» и «безымянный», получаем 6,3 В.

Для вторичной обмотки использовались алюминиевые шины «ну очень б/у» — они были сняты со старого сварочного трансформатора и местами совсем не имели изоляции. Для того, чтобы витки не замыкались между собой, шины пришлось обмотать лентой-серпянкой (рис.16 ). Обмотка велась так, чтобы получилось два-три слоя покрытия.

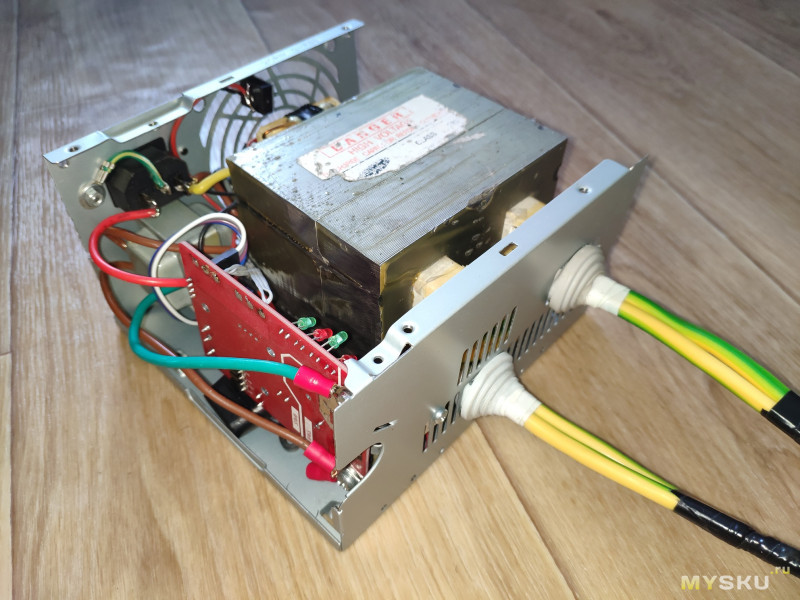

После намотки трансформатора и проверки работоспособности схемы на рабочем столе, все детали споттера были установлены в подходящий по размерам корпус (похоже, что тоже от какого-то ЛАТР-а – рис. 17 ).

17 ).

Выводы вторичной обмотки трансформатора зажаты болтами и гайками М6-М8 и выведены на переднюю панель корпуса. К этим болтам с другой стороны передней панели крепятся силовые провода, идущие к корпусу автомобиля и «обратному молотку». Внешний вид на стадии домашней проверки показан на рисунке 18 . Вверху слева расположены индикатор сетевого напряжения La1 и сетевой выключатель S1, а справа – переключатель напряжения импульса S5. Он коммутирует подключение к сети или вывода «А», или вывода «Е» трансформатора.

Рис.18

Внизу находятся разъём для кнопки S2 и выводы вторичной обмотки. Переключатели длительности импульса установлены в самом низу корпуса, под откидной крышкой (рис.19 ).

Все остальные элементы схемы закреплены на днище корпуса и передней панели (рис.20 , рис.21 , рис.22 ). Выглядит не очень аккуратно, но здесь главной задачей было уменьшение длины проводников с целью уменьшения влияния электромагнитных импульсов на электронную часть схемы.

Печатная плата не разводилась – все транзисторы и их «обвязка» припаяны к макетной плате из стеклотекстолита, с фольгой, порезанной на квадратики (видна на рис.22 ).

Выключатель питания S1 — JS608A, допускающий коммутацию 10 А токов («парные» выводы запараллелены). Второго такого выключателя не нашлось и S5 поставили ТП1-2, его выводы тоже запараллелены (если пользоваться им при выключенном сетевом питании, то он может пропускать через себя достаточно большие токи). Переключатели длительности импульса S3 и S4 — ТП1-2.

Кнопка S2 – КМ1-1. Разъем для подключения проводов кнопки — COM (DB-9).

Индикатор La1 — ТН-0.2 в соответствующей установочной фурнитуре.

На рисунках 23 , 24 , 25 показаны фотографии, сделанные при проверке работоспособности споттера – мебельный уголок размерами 20х20х2 мм точечно приваривался к жестяной пластине толщиной 0,8 мм (крепёжная панель от компьютерного корпуса). Разные размеры «пятачков» на рис. 23 и рис.24 – это при разных «варочных» напряжениях (6 В и 7 В). Мебельный уголок в обоих случаях приваривается крепко.

23 и рис.24 – это при разных «варочных» напряжениях (6 В и 7 В). Мебельный уголок в обоих случаях приваривается крепко.

На рис.26 показана обратная сторона пластины и видно, что она прогревается насквозь, краска подгорает и отлетает.

После того, как отдал споттер знакомому, он примерно через неделю позвонил, сказал, что обратный «молоток» сделал, подключил и проверил работу всего аппарата – всё нормально, всё работает. Оказалось, импульсы большой длительности в работе не нужны (т.е. элементы S4,С3,С4,R4 можно не ставить), но есть потребность подключения трансформатора к сети «напрямую». Насколько я понял, это для того, чтобы с помощью угольных электродов можно было прогревать поверхность помятого металла. Сделать подачу питания «напрямую» несложно – поставили переключатель, позволяющий замыкать «силовые» выводы симистора. Немного смущает недостаточно большое суммарное сечение жил во вторичной обмотке (по расчетам надо больше), но раз прошло уже больше двух недель, а хозяин аппарата предупреждён о «слабости обмотки» и не звонит, значит ничего страшного не произошло.

Во время экспериментов со схемой был проверен вариант симистора, собранного из двух тиристоров Т122-20-5-4 (их видно на рисунке 1 на заднем плане). Схема включения показана на рис.27 , диоды VD3 и VD4 — 1N4007.

Литература:

- Горошков Б.И., «Радиоэлектронные устройства», Москва, «Радио и связь», 1984.

- Массовая радиобиблиотека, Я.С. Кублановский, «Тиристорные устройства», М., «Радио и связь», 1987, вып.1104.

Андрей Гольцов, г. Искитим.

Список радиоэлементов

| Обозначение | Тип | Номинал | Количество | Примечание | Магазин | Мой блокнот | |

|---|---|---|---|---|---|---|---|

| К рисунку №6 | |||||||

| VT1, VT2, VT3 | Биполярный транзистор | КТ315Б | 3 | В блокнот | |||

| T1 | Тиристор & Симистор | ТС132-40-12 | 1 | В блокнот | |||

| VD1, VD2 | Диод | КД521Б | 2 | В блокнот | |||

| R1 | Резистор | 1 кОм | 1 | 0,5 Вт | В блокнот | ||

| R2 | Резистор | 330 кОм | 1 | 0,5 Вт | В блокнот | ||

| R3, R4 | Резистор | 15 кОм | 2 | 0,5 Вт | В блокнот | ||

| R5 | Резистор | 300 Ом | 1 | 2 Вт | В блокнот | ||

| R6 | Резистор | 39 Ом | 1 | 2 Вт | В блокнот | ||

| R7 | Резистор | 12 кОм | 1 | 0,5 Вт | В блокнот | ||

| R8 | Резистор | 18 кОм | 1 | 0,5 Вт | |||

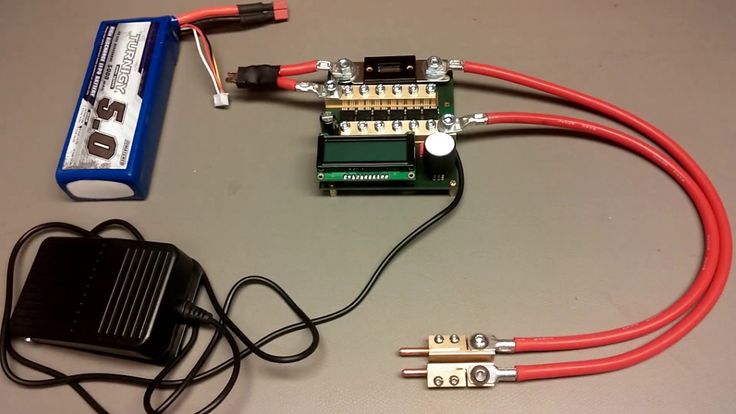

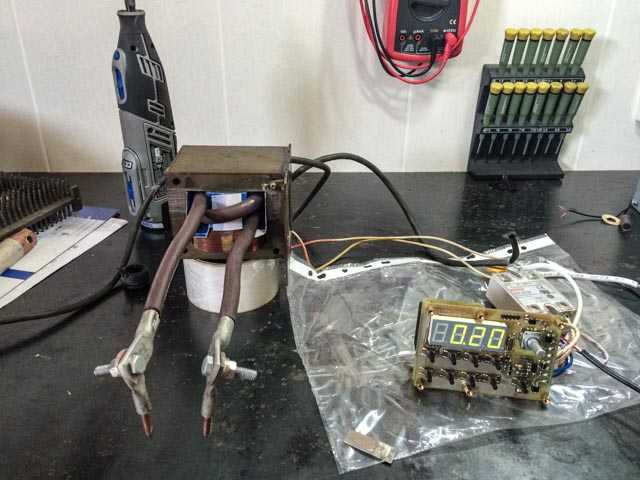

В некоторых случаях вместо пайки выгоднее использовать точечную сварку. К примеру, такой способ может пригодится для ремонта аккумуляторных батарей, состоящих из нескольких аккумуляторов. Пайка вызывает чрезмерный нагрев ячеек, что может привести к выходу их из строя. А вот точечная сварка нагревает элементы не так сильно, поскольку действует относительно непродолжительное время.

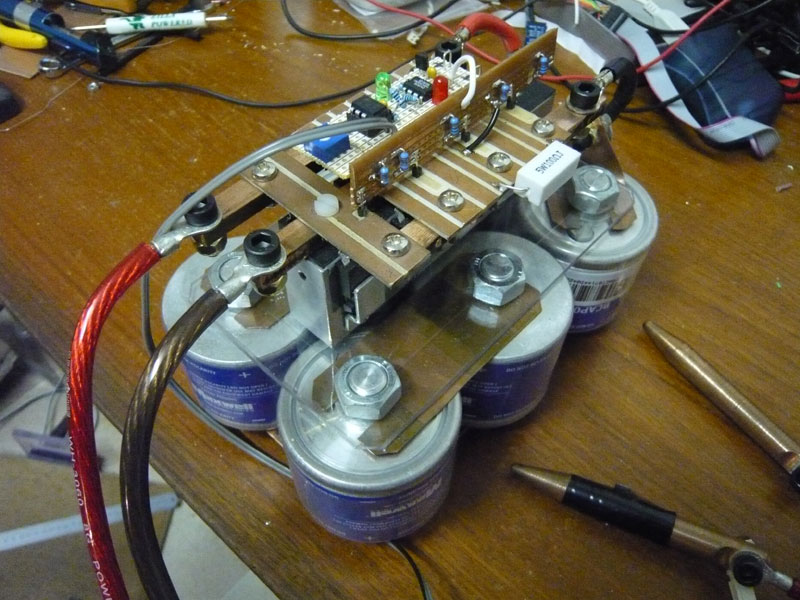

К примеру, такой способ может пригодится для ремонта аккумуляторных батарей, состоящих из нескольких аккумуляторов. Пайка вызывает чрезмерный нагрев ячеек, что может привести к выходу их из строя. А вот точечная сварка нагревает элементы не так сильно, поскольку действует относительно непродолжительное время.

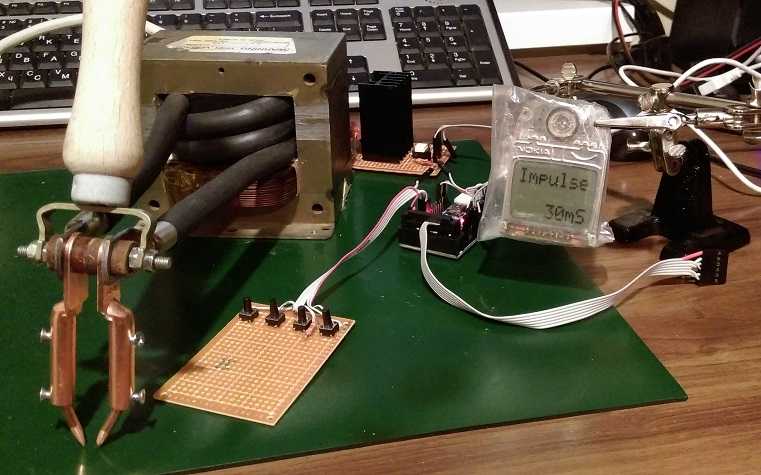

Для оптимизации всего процесса в системе используется Arduino Nano. Это управляющий блок, который позволяет эффективно управлять энергоснабжением установки. Таким образом, каждая сварка является оптимальной для конкретного случая, и энергии потребляется столько, сколько необходимо, не больше, и не меньше. Контактными элементами здесь является медный провод, а энергия поступает от обычного автомобильного аккумулятора, или двух, если требуется ток большей силы.

Текущий проект является почти идеальным с точки зрения сложности создания/эффективности работы. Автор проекта показал основные этапы создания системы, выложив все данные на Instructables .

По словам автора, стандартной батареи хватает для точечной сварки двух никелевых полос толщиной в 0. 15 мм. Для более толстых полос металла потребуется две батареи, собранных в схему параллельно. Время импульса сварочного аппарата настраивается, и составляет от 1 до 20 мс. Этого вполне достаточно для сварки никелевых полос, описанных выше.

15 мм. Для более толстых полос металла потребуется две батареи, собранных в схему параллельно. Время импульса сварочного аппарата настраивается, и составляет от 1 до 20 мс. Этого вполне достаточно для сварки никелевых полос, описанных выше.

Плату автор рекомендует делать на заказ у производителя. Стоимость заказа 10 подобных плат — около 20 евро.

В ходе сварки обе руки будут заняты. Как управлять всей системой? Конечно же, при помощи ножного переключателя. Он очень простой.

А вот результат работы:

В некоторых случаях вместо пайки выгоднее использовать точечную сварку. К примеру, такой способ может пригодится для ремонта аккумуляторных батарей, состоящих из нескольких аккумуляторов. Пайка вызывает чрезмерный нагрев ячеек, что может привести к выходу их из строя. А вот точечная сварка нагревает элементы не так сильно, поскольку действует относительно непродолжительное время.

Для оптимизации всего процесса в системе используется Arduino Nano. Это управляющий блок, который позволяет эффективно управлять энергоснабжением установки. Таким образом, каждая сварка является оптимальной для конкретного случая, и энергии потребляется столько, сколько необходимо, не больше, и не меньше. Контактными элементами здесь является медный провод, а энергия поступает от обычного автомобильного аккумулятора, или двух, если требуется ток большей силы.

Это управляющий блок, который позволяет эффективно управлять энергоснабжением установки. Таким образом, каждая сварка является оптимальной для конкретного случая, и энергии потребляется столько, сколько необходимо, не больше, и не меньше. Контактными элементами здесь является медный провод, а энергия поступает от обычного автомобильного аккумулятора, или двух, если требуется ток большей силы.

Текущий проект является почти идеальным с точки зрения сложности создания/эффективности работы. Автор проекта показал основные этапы создания системы, выложив все данные на Instructables .

По словам автора, стандартной батареи хватает для точечной сварки двух никелевых полос толщиной в 0.15 мм. Для более толстых полос металла потребуется две батареи, собранных в схему параллельно. Время импульса сварочного аппарата настраивается, и составляет от 1 до 20 мс. Этого вполне достаточно для сварки никелевых полос, описанных выше.

Плату автор рекомендует делать на заказ у производителя. Стоимость заказа 10 подобных плат — около 20 евро.

Стоимость заказа 10 подобных плат — около 20 евро.

В ходе сварки обе руки будут заняты. Как управлять всей системой? Конечно же, при помощи ножного переключателя. Он очень простой.

А вот результат работы:

Таймер реле времени представляет собой устройство, при помощи которого можно осуществлять регулировку времени воздействия тока, импульса. Таймер реле времени для точечной сварки отмеряет продолжительность воздействия сварочного тока на соединяемые детали, периодичность его возникновения. Это устройство используется для автоматизации сварочных процессов, производства сварочного шва, с целью создания разнообразных конструкций из листового металла. Оно осуществляет управление электрической нагрузкой в соответствии с заданной программой. Программируется реле времени для контактной сварки в строгом соответствии с инструкцией. Этот процесс заключается в установке временных интервалов между определенными действиями, а также времени действия сварочного тока.

Принцип работы

Данное реле времени для точечной сварки сможет осуществлять включение и выключение устройства в заданном режиме с определенной периодичностью на постоянной основе. Если говорить попроще, то оно осуществляет смыкание и размыкание контактов. При помощи датчика поворота производится настройка промежутков времени в минутах и секундах по истечению, которого необходимо включить или отключить сварку.

Дисплей служит для отображения информации о текущем времени включения, периоде воздействия на метал сварочного аппарата, количестве минут и секунд до включения или выключения.

Виды таймеров для точечной сварки

На рынке можно найти таймеры с цифровым или аналоговым программированным. Используемые в них реле бывают разных типов, но самыми распространенными и недорогими являются электронные устройства. Их принцип работы основан на специальной программе, которая записана на микроконтроллере. С его помощью можно осуществлять регулировку времени задержки или включения.

В настоящее время можно приобрести реле времени:

- с выдержкой на отключение;

- с задержкой на включение;

- настроенное на установленное время после подачи напряжения;

- настроенное на установленное время после подачи импульса;

- тактовый генератор.

Комплектующее для создания реле времени

Чтобы создать таймер реле времени для точечной сварки понадобятся такие детали:

- плата Arduino Uno для осуществления программирования;

- плата прототипирования или Sensor shield – обеспечивает облегчение соединения, установленных датчиков с платой;

- провода по типу мама-мама;

- дисплей, на котором могут отображаться минимум две строки с 16 символов в ряду;

- реле, осуществляющее переключение нагрузки;

- датчик угла поворота, оснащенный кнопкой;

- блок питания для обеспечения снабжения устройства электрическим током (при проведении испытаний можно запитать его через USB кабель).

Особенности создания таймера реле времени для точечной сварки на плате arduino

Для его изготовления необходимо четко следовать схеме.

При этом часто применяемую плату arduino uno лучше будет заменить на arduino pro mini так как она имеет существенно меньший размер, стоит дешевле и при этом значительно легче осуществить припайку проводов.

После сбора всех составных частей таймера для контактной сварки на ардуино нужно припаять провода, которые соединяют плату с остальными элементами этого устройства. Все элементы необходимо очистить от налета и ржавчины. Это существенно повысит время эксплуатации таймера реле.

Нужно подобрать подходящий корпус и собрать все элементы в нем. Он обеспечит устройству приличный внешний вид, защиту от случайных ударов и механических воздействий.

На завершение необходимо осуществить монтаж включателя. Он понадобится, если хозяин сварки решит на продолжительное время оставить ее без присмотра, чтобы не допустить возгорания, повреждения имущества в случае возникновения чрезвычайных ситуаций. С его помощью покидая помещение, любой пользователь сможет без особых усилий отключить устройство.

«Обратите внимание!

Таймер для контактной сварки на 561 является более продвинутым устройством, так как создан на новом современном микроконтроллере. Он позволяет более точно отмерять время, устанавливать периодичность включения и выключения устройства.»

Таймер для контактной сварки на 555 не такой совершенный и имеет урезанный функционал. Но нередко используется для создания таких устройств, так как является более дешевым.

Чтобы лучше понять, как создать сварочный аппарат стоит связаться с сотрудниками компании. Кроме этого, предлагаем рассмотреть схему создания этого устройства. Она поможет понять принцип функционирования аппарата, что и куда необходимо припаять.

Заключение

Таймер для точечной сварки на ардуино является точным и качественным устройством, которое при должных эксплуатациях, прослужит долгие годы. Он является достаточно простым устройством, поэтому без труда может быть смонтирован на любой сварке. Кроме этого, таймер точечной сварки легок в уходе. Он работает даже в лютый мороз, на него практически никак не влияют негативные проявления природной среды.

Он работает даже в лютый мороз, на него практически никак не влияют негативные проявления природной среды.

Собрать устройство можно своими руками или обратится к профессионалам. Последний вариант более предпочтителен, так как гарантированно обеспечивает конечный результат. Компания проведет тестирование элементов устройства, выявит неполадки, устранит их, восстановив, таким образом, его работоспособность.

Материал для сварки аккумуляторов. Точечная сварка для аккумуляторов 18650 своими руками за 5 шагов

ГлавнаяРазноеМатериал для сварки аккумуляторов

Никелевые ленты или чем соединяют аккумуляторы в сборках

Не так давно я видел упоминание, что не хватает обзоров необычных товаров и сегодня у меня именно такой обзор. Хотя я бы сам товар не назвал бы необычным, но подобные обзоры мне не попадались, собственно потому я и решил написать. Неоднократно встречал вопросы, чем варят аккумуляторные сборки. Понятно что это делается специальной лентой, но какие они бывают, чем отличаются и какую лучше использовать, сегодня я и постараюсь рассказать.

Для начала небольшая оговорка по поводу цены, указанной в заголовке. Лента продается чаще всего либо на вес, либо на метраж. В данном случае покупались лоты весом в 1кг, цена такого лота около 52-53 доллара вне зависимости от ширины и толщины, исключение составляет широкая лента, ее стоимость за 1кг выше и о ней я также сегодня расскажу.

Насколько мне известно, существует два варианта материала для лент, Никель и сталь покрытая никелем. Второй вариант по понятным причинам стоит несколько дешевле, но имеет свои недостатки: 1. Сопротивление немного выше. 2. Подверженность коррозии.

Если по поводу сопротивления особой разницы нет, то вот материал может быть критичен. При подготовке аккумуляторных сборок для электросамокатов, велосипедов и прочей подобной техники (как раз куда идет много ленты) следует учитывать особенности эксплуатации. Дело в том, что никель сам по себе химически малоактивен, соответственно не подвержен коррозии. Стальную ленту также покрывают никелем в тех же целях, но остаются торцы ленты и особенно места сварки. И если в батарее для ноутбука (к примеру) это не важно, то у какого нибудь Сигвея батарея эксплуатируется в условиях повышенной влажности и рано или поздно может просто проржаветь место контакта.

Но кроме того не забываем, что если никель обычно идет в чистом виде, то сталь это сплав и что там намешали, никому неизвестно, думаю многие слышали про секретные рецепты сплава типа «фольга с картоном» 🙂

И если в батарее для ноутбука (к примеру) это не важно, то у какого нибудь Сигвея батарея эксплуатируется в условиях повышенной влажности и рано или поздно может просто проржаветь место контакта.

Но кроме того не забываем, что если никель обычно идет в чистом виде, то сталь это сплав и что там намешали, никому неизвестно, думаю многие слышали про секретные рецепты сплава типа «фольга с картоном» 🙂

Доставка и упаковка. Здесь пять баллов, мало того что продавец все довольно неплохо упаковал, так еще и отправил при помощи DHL. Заказывалось в два захода по 2 кг в каждой посылке. Единственно к чему можно немного придраться, отправил он не очень быстро, но в любом случае дошло через весьма небольшой время. Думаю что продавец просто собирает заказы на ленту разной ширины, затем отдает большой заказ на порезку и рассылает покупателям.

Лента была плотно замотана полиэтиленом, затем несколько раз обернута пупыркой и плотно вставлена в картонную коробку.

Лента предлагается в нескольких вариантах толщины/ширины:0. 1x5mm

0.1x6mm

0.1x8mm

0.1x10mm

0.15x5mm0.15x6mm

0.15x8mm

0.15x10mm

0.2x5mm

0.2x6mm0.2x8mm

0.2x10mm0.15х7х27mm

1x5mm

0.1x6mm

0.1x8mm

0.1x10mm

0.15x5mm0.15x6mm

0.15x8mm

0.15x10mm

0.2x5mm

0.2x6mm0.2x8mm

0.2x10mm0.15х7х27mm

Выше я выделил варианты, показанные в сегодняшнем обзоре.

Материал заявлен как Никель 99.96%, это я попробую проверить немного позже, а пока немного общей информации о товаре. Как я уже писал, заказов было два, первый шел на меня, второй на товарища. Сама по себе лента мне лично была не нужна и заказ был разбит на две части отчасти из-за цены и из-за того, что я по получению проверил качество товара и только потом заказал вторую партию.

Начну с ленты 0.2x8mm и 0.15х7х27mm

Каждая катушка намотана на пластиковую вставку, диаметр катушек 165мм для узкой и 137мм для широкой.

Намотана очень плотно, помимо общей упаковки каждая замотана еще и индивидуально.

Вес на мой взгляд честный, каждая катушка весит немного больше килограмма, т.е. учитывается не общий вес катушки, а вес материала.

Лента 0.2х8. Ширина/толщина соответствуют заявленному с учетом погрешности штангенциркуля.

А вот вторая лента куда интереснее, внешне она напоминает фотопленку.

Предназначена такая лента для более удобного соединения больших сборок, особенно актуальных в электротранспорте. Например четыре аккумулятора можно сварить одним куском, причем делать это будет и легче и надежнее. К сожалению компенсируется это в почти полтора раза большей стоимостью самой ленты.

Измеренные размеры ленты.

Измерения толщины проводились узкой частью губок штангенциркуля.

Чертеж от продавца. У меня получились немного другие размеры, особенно ширина внутренней поперечной части. По расчетам там должно быть 6мм (20.2-14.2=6), у меня вышло почему-то 7.22.

Перейдем к тестам.

Сначала я попробовал паять. Результат просто на отлично. Я паял используя лишь флюс самого припоя, пайка получается красивая, а паяется очень легко, просто взял припой, прикоснулся паяльником и получил результат как на фото.

Но пайкой на самом деле ничего не проверишь, сталь покрытая никелем скорее всего паяться будет точно также.

К сожалению я не химик (по химии у меня была тройка, очень похожая на двойку), который при применении химикатов уже через минуту-две дал бы точный ответ что это такое, потому придется проверять несколько другими способами.

Способ номер 1. Для начала отрезаем от каждой ленты кусок примерно 110-120см.

Затем маркером отмечаем на каждом куске метр длины так, чтобы с концов остались примерно одинаковые «хвостики».

К концам ленты подключаем регулируемый БП. Вообще можно просто подключить нагрузку через ленту, просто надо будет знать какой ток течет в цепи и понадобится скорее всего еще и амперметр, с регулируемым БП просто удобнее. Щупы тестера подключаем к отмеченным ранее точкам и подаем ток.

Сначала я проверил при токе в 1 Ампер, потом при токе в 5 Ампер. В результате получил некое падение напряжение на ленте, в данном случае это 54.95 мВ при токе в 1 Ампер. При токе в 5 Ампер лента начинает нагреваться, а напряжение расти. Вообще чем ниже ток, тем лучше, но тогда нужен вольтметр с возможностью измерения очень малых напряжений, либо нужна лента большей длины.

Получается, что сопротивление метрового куска ленты составляет почти 55 мОм. Если вы используете другое значение тока, то просто делите измеренное напряжение на ток. Например получили 123мВ при токе 0.45 Ампера, 0.123/0.45=0.273 Ома или 273 мОм.

При токе в 5 Ампер лента начинает нагреваться, а напряжение расти. Вообще чем ниже ток, тем лучше, но тогда нужен вольтметр с возможностью измерения очень малых напряжений, либо нужна лента большей длины.

Получается, что сопротивление метрового куска ленты составляет почти 55 мОм. Если вы используете другое значение тока, то просто делите измеренное напряжение на ток. Например получили 123мВ при токе 0.45 Ампера, 0.123/0.45=0.273 Ома или 273 мОм.

Также точно я измерил сопротивление второго куска, правда уже с несколько другими целями. У меня вышло соответственно 40.9 мОм.

Скорее для перепроверки подключаю измеритель, о котором я не так давно рассказывал и получаем практически те же значения с учетом погрешности как первого теста, так и самого измерителя — 53.7 и 40.4 мОм.

Теперь приведем измеренное сопротивление к сечению в 1мм.кв. Узкая лента имела толщину 0.2мм и ширину 8мм, что дает на 1.6мм.кв (0.2х8=1.6). Сопротивление в 54-55 мОм умножаем на 1. 6, получаем 86.4-88 мОм.

Смотрим в табличку и видим, что никель имеет сопротивление в 87 мОм на 1м при сечении 1мм.кв, что сходится с показанными выше измерениями.

Кстати насчет стали, о которой я говорил выше. В таблице видно что для нее указан диапазон сопротивлений, так как это сплав и соответственно сопротивление зависит от того, ч то там намешали.

6, получаем 86.4-88 мОм.

Смотрим в табличку и видим, что никель имеет сопротивление в 87 мОм на 1м при сечении 1мм.кв, что сходится с показанными выше измерениями.

Кстати насчет стали, о которой я говорил выше. В таблице видно что для нее указан диапазон сопротивлений, так как это сплав и соответственно сопротивление зависит от того, ч то там намешали.

Выше я попутно измерял сопротивление широкой ленты, но делал я это немного для другого, просто чтобы узнать ее сечение, так как подсчитывать его математически не очень удобно… Сопротивление никеля 87мОм, соответственно лента при измеренных 40.4 мОм имеет сечение около 2.17 мм.кв.

Способ номер 2.

Также можно еще проверить материл по его плотности.

Для этого я отрезал от предыдущих «подопытных» кусочки длиной ровно 1 метр, благо на ней уже были метки, которые я ставил перед измерением сопротивления.

Затем просто взвесил на своих весах. Весы конечно не идеальные, но вполне точные для такого рода измерений.

Дальше пересчитываем объем взвешенной полоски. сначала приводим ленту к ширине 10мм, для этого 100см умножаем на ширину 0.79см, получаем 79см при ширине ленты 10мм. Толщина ленты 0.2мм, умножаем на 79, получаем 1,58см или 15,8мм. Такая была бы толщина если бы мы нарезали нашу ленту шириной 10мм на полоски длиной по 10мм и сложили вместе. Значит теперь вес 1м ленты надо разделить на 1,58 и получим плотность приведенную к 1 куб.см. 13,93\1,58=8,816

По найденной в интернете информации плотность никеля составляет 8.907, у меня вышло 8.816, что немного ниже, но здесь большую роли играют погрешности измерения, особенно толщины ленты. В любом случае это явно больше плотности стали, которая составляет от 7,7 до 7,9 г/см³.

Есть еще третий вариант относительно простой проверки, но его я уже не проводил. Дело в том, что никель магнитится, но точка Кюри для него составляет 358 градусов, а для стали более 800. Соответственно если нагреть полоску никеля до температуры выше чем 358 градусов, то он потеряет магнитные свойства.

На этом эксперименты я решил закончить, но товарищ пошел еще дальше. Его интересовало сколько же реально он получил чистого металла. Я не стал пытаться высунуть пластмассовую обойму, но он таки рискнул это сделать из спортивного интереса. В итоге вышло, что она весит около 65 грамм. Общий вес катушки был 1053 грамма, чистый вес получается 988 грамм. Меньше заявленного, но на мой взгляд не критично.

Нот вот пришла и вторая заказанная пара катушек. Доставка была также при помощи DHL express, что при весе в 2кг не очень и дешево, насколько я понимаю. Была заказана лента 0.1x5mm и 0.15x6mm, катушки с лентой весили 1070 и 1005 грамм соответственно. По первой небольшой перевес, по второй недовес, в среднем примерно по 1кг на катушку. Дабы не тянуть все это домой и не проводить все повторно я просто попросил отрезать мне пару кусочков по 120см.

Дальше та же последовательность теста с измерением сопротивления. Могу отметить что при токе в 5 Ампер у ленты 0. 1x5mm начинает сильно расти сопротивление. Еще бы, при токе в 5 Ампер на ней рассеивается около 4 Ватт и хотя на ощупь лента не нагревается, сопротивление ее растет.

1x5mm начинает сильно расти сопротивление. Еще бы, при токе в 5 Ампер на ней рассеивается около 4 Ватт и хотя на ощупь лента не нагревается, сопротивление ее растет.

Расчетное сечение первой ленты 0.5мм, второй 0.9мм, при этом измеренное сопротивление у первой 153х0,5=77 мОм, у второй 76.3х0.9=68.7 при норме 87, что-то странное.

Взвешиваем. Даже простая прикидка выдает, что видим мы немного не то, что должны. Дело в том, что сечение у лент получается 0.5 и 0.9мм, а вес отличается почему-то в два раза.

Измеряем и получаем, что первая лента имеет нормальные размеры, а вторая вместо ширины 6мм целых 7. У продавца в ассортименте нет такой ленты, после 6 идет сразу 8.

Вообще, я все время ждал, в чем же подвох, так как не бывает все так хорошо, чтобы и цена устроила, и доставка DHL и материал как заявлено. В итоге оказалось что у одной из лент накосячили с размером. Проблема не сильно большая, но если пересчитать к длине ленты, то выходит что ее примерно на 15% меньше.

А что же расчеты. Плотность примерно совпадает, а вот сопротивление у меня почему-то вышло даже ниже заявленных и составило 76 мОм у первой (0.1х5) и 73 у второй (0.15х7). В данном случае я грешу на точность измерений, так как толщина маленькая и возможны естественные погрешности, даже ошибка измерения в 0.01мм при измерении толщины 0.1мм дает уже 10% погрешности, что весьма много.

Но то, что это не сталь, покрытая никелем, я могу сказать с уверенностью, так как плотность больше чем у стали, сопротивление ниже, она не пружинит.

Вторая часть экспериментов проводилась уже у товарища, где мы решили попробовать варить эти полоски к аккумуляторам. Для эксперимента было взято пять полосок, четыре из обзора и плюс еще совсем мелкая, 0.1х4мм.

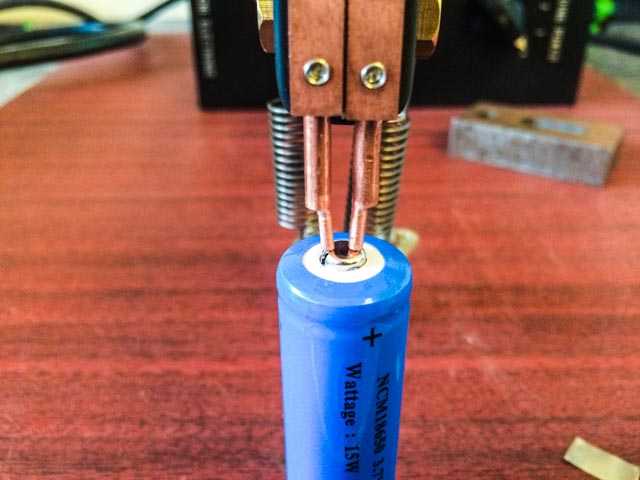

Также в эксперимента принимало участие некоторое количество аккумуляторов, часть новые, часть БУ. Соответственно к мелким аккумуляторам варили полоски 0.1мм толщиной, а к 18650 — 0.15 и 0.2мм.

Еще на этапе подготовки товарищ показал мне небольшой «фокус», о котором я даже не задумался. Дело в том, что широкая лента мало того что предназначена для сварки сразу нескольких аккумуляторов, так ее размеры еще и рассчитаны так, что подходят к держателям аккумуляторов о которых я уже рассказывал и в итоге лента ложится четко в предназначенные пазы.

Дело в том, что широкая лента мало того что предназначена для сварки сразу нескольких аккумуляторов, так ее размеры еще и рассчитаны так, что подходят к держателям аккумуляторов о которых я уже рассказывал и в итоге лента ложится четко в предназначенные пазы.

Небольшое видео испытаний на отрыв.

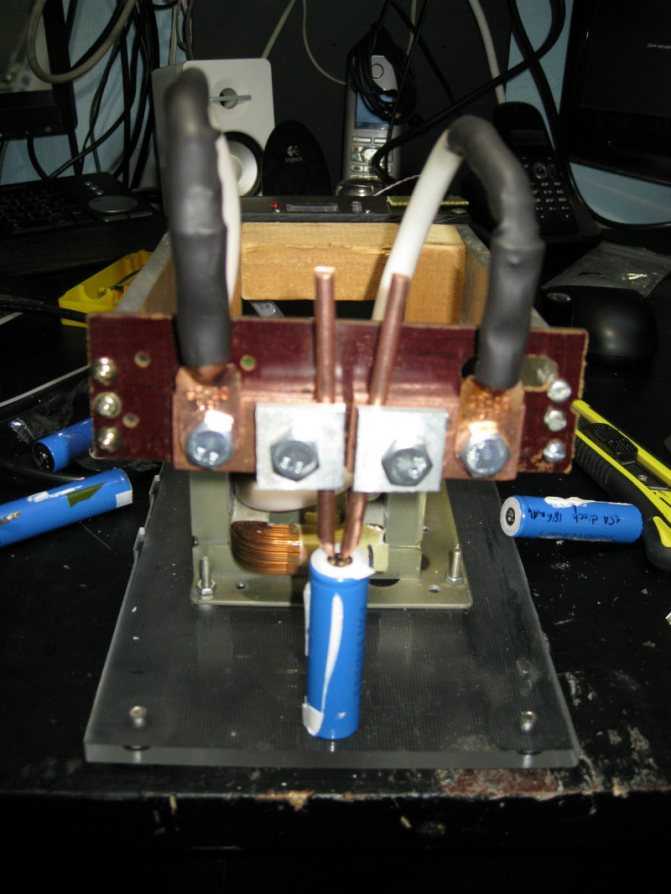

Сварка производилась аппаратом с контроллером от Yurok, который я помогал собрать. Для каждой ленты использовались свои настройки, которые зависят как от толщины ленты, так и от типа аккумуляторов и материала их контактов. В итоге лента толщиной 0.1мм и шириной 4мм приварилась так, что ее еле отодрали.

Аналогичная картина была и с лентой 0.1х5мм, которая куплена на али.

С большими аккумуляторами и более толстыми лентами результат был немного хуже, ленту получилось отодрать целиком. но товарищ пояснил, почему так произошло. Дело в том, что для нормальной сварки надо не только иметь некое удобство пользования аппаратом, а и хороший прижим, а так как аппарат стоял просто на столе и попутно я снимал видео, то получилось немного хуже, чем планировалось.

Хотя в целом результат достигнут, например на фото сборка 6P1S.

Дело в том, что для нормальной сварки надо не только иметь некое удобство пользования аппаратом, а и хороший прижим, а так как аппарат стоял просто на столе и попутно я снимал видео, то получилось немного хуже, чем планировалось.

Хотя в целом результат достигнут, например на фото сборка 6P1S.

Сначала я подумал, что варить надо так, как показано слева, но товарищ сказал что нет, лучше результат если ставить контакты так, чтобы ток тек по линии показанной справа.

Попутно решил сделать групповое фото приспособлений, которые используются в работе. Каждая колодка ориентирована под определенные сборки аккумуляторов, электроинструмента, радиостанций и даже электробритв. Выше показана просто струбцина на случай работы с длинными сборками. Мало того, внешне одинаковые колодки отличаются еще и внутренним диаметром, потому как аккумуляторы должны вставляться с небольшим натягом, а иногда еще и иметь определенное положение относительно друг друга.

На этом наверное все. От себя могу сказать, что в общих чертах товар полностью соответствует заявленному, доставка быстрая, упаковка нормальная, цена явно ниже чем покупать по метражу. Единственно что немного ухудшило общее впечатление, это ошибка с шириной одной из лент, вместо 6мм было 7 🙁

От себя могу сказать, что в общих чертах товар полностью соответствует заявленному, доставка быстрая, упаковка нормальная, цена явно ниже чем покупать по метражу. Единственно что немного ухудшило общее впечатление, это ошибка с шириной одной из лент, вместо 6мм было 7 🙁

У продавца есть лента еще по 0.5 кг и по метражу, но цена конечно уже другая.

Как обычно буду рад вопросам, что смогу, расскажу сам, что не знаю, спрошу у товарища.

mysku.ru

Никелевая лента для точечной сварки аккумуляторов:виды,маркировка

Никель — уникальный материал, и таким его делает способность соединять в себе противоположные свойства: прочность, пластичность и вязкость. Полуфабрикаты, в которых поставляется этот материал для использования в производстве это: никелевая лента, проволока, листы, порошок.

Уникальные свойства никеля (сохраняются и при температурах выше 950 ºC):

- Абсолютная стойкость к окислению и взаимодействию с прочими активными газовыми средами;

- Нейтралитет по отношению к кислотам и щелочам;

- Отсутствие аллотропических превращений;

- Высокая пластичность при высокой прочности и одновременно отличная ковкость (чего невозможно достичь в других сплавах).

Никелевая лента для сварки

Область применения

Жаростойкость, инертность, прочность и получение хороших результатов при сочетании с другими химическими элементами, позволяют использовать этот материал в космической и авиастроительной промышленности при создании турбин для двигателей, электротехнике.

Чистый никель – полуфабрикат, для производства поставляется в виде листов, проволоки, порошков, наиболее распространенный вариант для бытового использования – никелевая лента. Все виды материала используется:

- в машиностроительной промышленности для электронагревателей и аккумуляторов, используемых в силовых установках;

- в электротехнике для резистивных элементов;

- для точечной сварки аккумуляторов и сборки литиевых батарей.

Преимущества и недостатки

Никелевая лента НП2 имеет ряд преимуществ, к которым относится ее разновидность как по маркам, так и по размерам (толщине и ширине). Наибольшее влияние оказывает на сварку возможность выбрать толщину никелевой ленты (0,05-2 мм), так как ею можно варьировать при подборе мощности сварки и прочности соединенной конструкции из литий–ионных аккумуляторов. В домашних условиях, чаще всего используется никелевая лента этой марки – это довольно «чистый» и недорогой сплав.

В домашних условиях, чаще всего используется никелевая лента этой марки – это довольно «чистый» и недорогой сплав.

Никелевая лента имеет и свои недостатки, как правило, это мягкость, которая снижает прочность конструкции. При необходимости сделать конструкцию более жесткой используется стальная никелевая лента (с содержанием железа до 15 %). Но такой состав снижает проводимость тока.

Виды, размеры, характеристики, свойства

Существует четкое соотношение между толщиной никелевой ленты и используемой силы тока; толщиной ленты и ее шириной.

Вид ленты | Ширина (мм) | Толщина (мм) | Сила тока (Ампер) |

НП-2 | 5 | 0,127 | 6 |

| НП-2 | 5 | 0,15 | 8 |

НСП | 5 | 0,15 | 7 |

| НП-2 | 6 | 0,2 | 11 |

НП-2 | 8 | 0,2 | 15 |

| НП-2 | 10 | 0,2 | 18 |

Процесс использования никелевой ленты

Используется никелевая лента для сборки 18650 литий-ионных аккумуляторных батарей, точечным способом сварки. Эта батарея (иногда используется маркировка 168 А) встречается там, где нужна большая емкость, чаще всего именно из нее собираются батареи для ноутбуков, электроскутеров, сигвеев и т.д.

Эта батарея (иногда используется маркировка 168 А) встречается там, где нужна большая емкость, чаще всего именно из нее собираются батареи для ноутбуков, электроскутеров, сигвеев и т.д.

Процесс довольно-таки прост, тем более для тех, кто уже проводил работы по точечной сварке. Здесь главное соблюдать:

- параллельное расположение полюсов и

- выбирать аккумуляторы для сварки только с плоской поверхностью диаметром не менее 5 мм.

- использовать никелевую ленту, толщиной, соответствующую силе тока.

Никелевая лента для сварки аккумуляторов

Чем можно заменить никелевую ленту?

Лента никелевая для аккумуляторов наиболее популярна из-за эргономичной формы: ее можно удобно расположить на любой поверхности, она не скатывается и хорошо прижимается в процессе точечной сварки.

Мощности домашней сварки вполне достаточно, чтобы связать надежную конструкцию. Но если отсутствует никелевая лента для сварки аккумуляторов, чем заменить такой материал?

Но если отсутствует никелевая лента для сварки аккумуляторов, чем заменить такой материал?

«Важно!

Сразу необходимо сказать, что пайка и, соответственно нагрев литиевых аккумуляторов не допустим, т.к. может вызвать взрыв.»

В качестве соединительной ленты используется медная луженая проволока, предварительно протянутая через пресс для придания ленточной формы.

Медная луженая проволока

Марка меди в этом случае должна быть М0, М1, М2 – не более (у марок М3, М4 снижена токопроводность). В данном случае, идеальным вариантом будет проволока из трансформатора.

Маркировка ленты

Качество никелевой ленты определяются маркой, которых существует 4. Кроме того, к ней применяется буквенное обозначение, которое указывает на форму выпуска и способ его изготовления: анодный, электролизный или рафинированный. Буквенное обозначение:

Н – никель;

П – полуфабрикат;

А – анодная продукция;

Вторая «Н» – непассивируемость (в марках анодов).

Никель различается химической чистотой и в зависимости от содержания лишних примесей: серы, цинка, свинца, сурьмы, висмута – их суммарное содержание колеблется от 0,01 до 0,1 % и определяют марку никеля. Вышеперечисленные элементы представляют легкоплавкие металлы, которые могут привести к такому дефекту, как красноломкость – расслоение, при ее нагреве всего до 645 ºС. Цифровое обозначение:

Вышеперечисленные элементы представляют легкоплавкие металлы, которые могут привести к такому дефекту, как красноломкость – расслоение, при ее нагреве всего до 645 ºС. Цифровое обозначение:

1 – 99,9 %;

2 – 99,5 %;

3,4 – 99,0 % — имеет маркировку НП2, но может использоваться более качественная марка.

На что влияет «чистота» никеля?

Существует понятие «водной болезни». Связано это с недобросовестным изготовлением, при котором остается высокое содержание кислорода (более 0,005 %). При сваривании поверхностей происходит химический процесс связывания кислорода с водородом из атмосферы, в результате чего образовывается вода. При этом происходит вспучивание сварного соединения. Также для марки НП2, не исключается расслой ленты, что говорит о содержании выше нормы вредных примесей – легкоплавких металлов.

Чтобы исключить все негативные факторы, лента никелевая сварочная должна соответствовать стандарту, и проходить контроль качества на производстве. А для этого нужно пользоваться проверенными поставщиками.

Заключение

Благодаря такому простому элементу, как никелевая лента для точечной сварки, можно обеспечить необходимую емкость аккумулятора для вашего оборудования. Никелевая лента экологический чистый материал, инертный к агрессивным средам, поэтому его использование не ограничивается только электрооборудованием.

svarkaipayka.ru

точечная сварка для аккумуляторов 18650 своими руками

Информация по сборке точечной сварке для аккумуляторов 18650 в домашних условиях, список компонентов и инструкция по сборке

ТЕСТ:

Чтобы понять, обладаете ли вы достаточной информацией о сборке самодельного аппарата для сварки АКБ:

- Из каких рабочих элементов состоит аппарат для соединения аккумуляторов?

а) Источник питания и элементы управления

б) Источник питания, элементы управления, заземление.

- Почему нельзя использовать пайку АКБ?

а) Процесс слишком трудоемкий и долгий.

б) В процессе пайке создается чересчур высокая температура — литийный накопитель в результате перегреется, и выйдет из строя.

- С какой целью делают прибор из автомобильного аккумулятора?

а) Для упрощения процесса – не потребуется перемотка трансформатора.

б) Получим больший уровень заряда.

в) Получится контролировать напряжение подаваемого тока.

- Как проверить надежность скрепления после сварки?

а) Один раз дернуть руками за место соединения.

б) Несколько раз ударить молотком и убедиться, что детали не шевелятся относительно друг друга.

- Какие меры предосторожности следует применить при работе со сваркой, изготовленной на основе автомобильного аккумулятора?

а) Не подходить близко к аппарату, производить все действия на максимально безопасном расстоянии.

б) Надеть защитные перчатки, чтобы агрегат не разрядился в человека.

Ответы:

- а) Аппарат для сварки — это источник питания и элемент управления.

- б) Под воздействием высоких температур, создаваемых при пайке, литийные элементы сгорят.

- а) Аккумулятор от автомобиля используют для упрощения сборки агрегата. Много времени экономит возможность не заниматься перемоткой трансформатора. В результате соединение получится такое же качественное, как при полной сборке аппарата из новых деталей, но конструкция выйдет более простой, а потому и процесс скрепления ускорится.

- а) Чтобы убедиться в надежности соединения, достаточно один раз дернуть сваренные детали руками – если компоненты не шевелятся, то процесс прошел успешно.

- б) Чтобы обезопасить себя от удара током, достаточно использовать при работе защитные перчатки.

Точечная сварка

Если аккумулятор израсходовал свой жизненный ресурс, придется произвести его замену. Аккумуляторная батарея располагается в различных блоках, где соединение производят при помощи сварки. Для замены старых элементов используют различные варианты сварки: точечную или конденсаторную. Это можно сделать в домашних условиях, если ознакомиться с инструкциями.

Это можно сделать в домашних условиях, если ознакомиться с инструкциями.

Определение: Точечная сварка аккумуляторов – это получение быстрого разряда для скрепления нескольких деталей.

Суть и применение точечной сварки – 3 шага при монтаже

Приспособление для сварки состоит из элемента управления и источника питания.

Источник питания — это ток, элемент управления — это те детали, которыми человек осуществляет весь процесс соединения деталей.

- Батарею нужно поставить на ровную поверхность, на контакты положить небольшую пластинку, соединяющую несколько ёмкостей в одну.

- При сварке потребуется использовать несколько медных электродов, которые располагаются параллельно и прикладываются к пластине.

- Когда ток начнёт подаваться на электроны, произойдёт небольшое замыкание, и пластина присоединится к батарее — сверху на ней появятся заметные маленькие точки.

Это хороший вариант сборки АКБ, заменяющий пайку. Дело в том, что при пайке литийный накопитель сильно перегреется, и в результате он испортится.

Используя подобный вид сварки, получим мгновенный разряд, который качественно скрепит материал, но изделие при этом не будет перегрето. Таким способом можно починить батарею шуруповерта, ноутбука и иной техники.

8 необходимых деталей

Для осуществления сварки батареи дома, потребуется собрать устройство, состоящее из органов управления и источника тока.

Необходимые материалы:

- Трансформатор.

- Уголки или деревянные бруски, предназначающиеся для изготовления стоек.

- Основа из дерева.

- Кнопка включения.

- Хороший толстый кабель, предназначающийся для создания вторичной обмотки.

- Тонкий привод, подключающийся к сети для запитки.

- Наконечники из меди. Используют жала паяльников.

- Элементы крепежа, такие как гайки, саморезы и болты.

Это обязательный набор материалов, без которого аппарат собрать невозможно. Трансформатор можно достать из старой микроволновки и телевизора. Когда все детали добыты, переходим к сборке.

Параметры узла должны равняться 180 Вт. Вторичную обмотку снимаем полностью и выкидываем. Если используется микроволновка, то доставать нужно крайне аккуратно, чтобы не повредить изоляцию. Лишние ветки срезается ножовкой, всё что осталось, сбивается при помощи зубила.

Вторичная обмотка изготавливается из сварочного кабеля большого диаметра. 3 витка будет вполне достаточно, чтобы сила тока повысилась до 300, этого хватит для сварки.

В этот же момент на выходе получим довольно малое напряжение в 2 V. Такое значение не повредит свариваемые детали.

Длину воздействия электрического тока регулируем при помощи кнопки: достаточно держать ее в течение 1 или 2 секунды, чтобы произошла хорошая сцепка материалов.

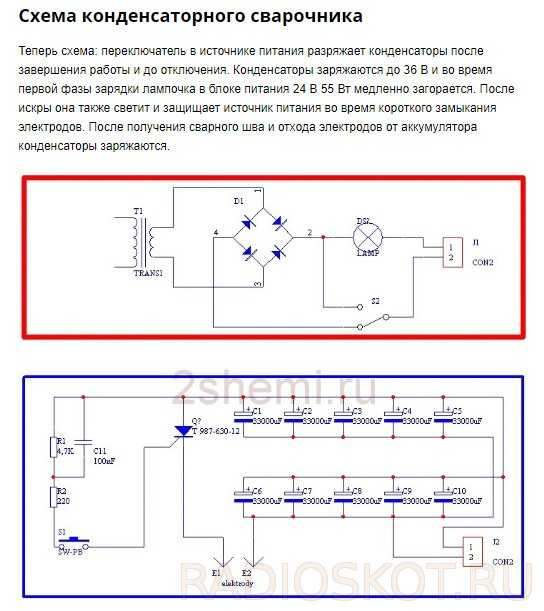

Опытные люди создают улучшенную версию такого аппарата, наподобие споттера. Для этого в схему необходимо добавить несколько конденсаторов, а также тиристор. Конденсатор накопит заряд, а тинистор перенаправит его на электроды.

Процесс эксплуатации упростится, но на качество сварки это не повлияет.

5 нюансов сборки

Аппарат

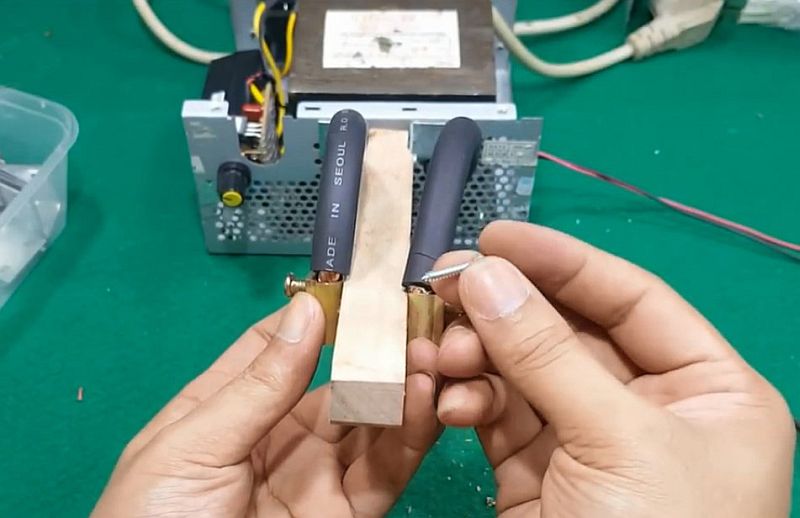

Посмотрите на картинке рабочие элементы устройства. Источник тока должен крепиться на диэлектрическую основу. Для этой цели используют квадратный лист фанеры. Трансформатор помещается на одну из сторон основания. В свободной части крепятся стойки: их желательно изготовить из металлических уголков, или нескольких деревянных брусков. Крепятся они саморезами или болтами. Сверху стойки обязательно проделывается отверстие, через которое фиксируется рычаг с электродами.

Рычаг

Управляющий рычаг должен доставать до центра рабочей площади, когда располагается в опущенном положении. На торец рычага помещаются несколько электродов, изготовленных из меди. Диаметр — полтора или четыре миллиметра. Если используются толстые стержни, то концы предварительно затачиваются. Расстояние между торцевыми частями электродов — 3 мм.

ЭлектродыЗаточка электрода

Заточку электродов нужно производить очень аккуратно. Обязательно обезопасьте себя. Металл может очень сильно нагреться, а потому желательно держать его не руками. Для этих целей используют плоскогубцы. Нежелательно браться за электрод в перчатках – их затянет в обдирочный станок в случае неосторожности. Понадобятся еще защитные очки – поверхностный слой электрода отлетит и может попасть в глаза.

Обязательно обезопасьте себя. Металл может очень сильно нагреться, а потому желательно держать его не руками. Для этих целей используют плоскогубцы. Нежелательно браться за электрод в перчатках – их затянет в обдирочный станок в случае неосторожности. Понадобятся еще защитные очки – поверхностный слой электрода отлетит и может попасть в глаза.

Медные стержни закрепляются в клеммах, с одной стороны к ним подводят провода, идущие от трансформатора, а с другой крепятся электроды. Для соединения клемм с рычагом используют саморезы. Чтобы контролировать процесс сварки, устанавливается кнопка, которая помещается на основании или прямо на рычаге — всё зависит личных предпочтений. Провода изолируем и следим, чтобы они не мешались во время работы.

Соединение

Не следует пренебрегать инструкцией. В случае нарушения установленного порядка действий всех соединений точечную сварку в домашних условиях выполнить не получится. Проверьте каждое соединение перед началом работы с созданным оборудованием. Если прежде работы по сварке не проводились, то следует протестировать аппарат на ненужной пластине, а после переходить на основную деталь.

Если прежде работы по сварке не проводились, то следует протестировать аппарат на ненужной пластине, а после переходить на основную деталь.

3 нюанса точечной сварки 18650 от автомобильного аккумулятора

Можно использовать легкий способ сборки аппарата без перемотки трансформатора, такая конструкция проще в исполнении. Для этих целей используют сварку из аккумулятора машины.

- В качестве источника тока аккумуляторная батарея от автомобиля. Напряжения в ней достаточно, чтобы качественно соединить контакт. Органы управления — электрическая колодка, имеющая сечение в пять квадратов, но не меньше. Также потребуется несколько медных стержней.

- Чтобы было удобнее работать, электроды покрывают изоляцией, а для фиксации постоянного промежутка между торцами используют соединитель.

- Все провода, идущие от аккумулятора, помещаются в клеммник колодки.

Аппарат готов. Переходим к сварке.

Единственным недостатком считается слишком большое напряжение для 12 В, потому пластина может прожечься, если имеется плохой контакт с поверхностью. Чтобы избежать такой неприятности, медные стержни необходимо обработать надфилем, чтобы они прижались максимально плотно.

Чтобы избежать такой неприятности, медные стержни необходимо обработать надфилем, чтобы они прижались максимально плотно.

Как избежать 4-5 ошибок при работе с аппаратом для точечной сварке АКБ 18650

После того, как аппарат будет собран, необходимо провести испытание. Чтобы не допустить ошибок это делается в определенной последовательности:

- На подготовленное основание ставим несколько отработанных аккумуляторов, что потребовалось соединить в блок. Для удобства их обматывают скотчем, чтобы они уже располагались в виде готового изделия.

- К верхним краям контактов помещаем соединительную пластину. Убедитесь, что пластина равномерно распределена по всей длине будущего сооружения.

- Прижимаем электроды. Включаем ток и сварка должна заработать.

- На каждой батарее делаем несколько точек — достаточно 2, чтобы фиксация была более надежной.

Управляющий орган удаляется от батареи и проверяется надежность схватки – один раз дергаем контакт рукой. Если он не оторвался, то конструкция соединена надежно.

Если он не оторвался, то конструкция соединена надежно.

Если используется аккумуляторная батарея от автомобиля, то работать нужно только в защитных перчатках. На электродах всегда будет постоянный ток. Именно поэтому работать нужно очень аккуратно, чтобы он не замкнулся на посторонних предметах или человеке.

Контактная (точечная) сварка для аккумуляторов, своими руками

Еще важно знать 4 нюанса о конденсаторной сварке

Конденсаторная сварка

Для обеспечения надежной фиксации можно также использовать конденсаторную сварку. В качестве основы используем 6 конденсаторов 10000 мкФ на 35 Вольт. Ключами служат несколько тиристоров 70TPS12, они должны быть подключены параллельно.

Конденсатор заряжается при помощи повышающего преобразователя dc-dc от литий-ионного аккумулятора. Силу тока ограничивают резистором в 130 Ом. Заряд должен получиться с напряжением в 32 Вольт.

Заряд контролируют визуально — именно поэтому в схему добавляется несколько светодиодов. Расчётный начальный ток равняется 2000А, в том случае, если энергия, находящаяся в компенсаторах, равна 30 Дж.

Важно следить, чтобы в процессе сварки вся энергия перемещалась в точку сварки, а не на различные «визуальные эффекты» в виде искр. Такой недостаток можно наблюдать в случае, если пластина плохо прижата к электродам. В результате электрод обгорит, а пластина не сможет привариться. Используйте электроды из сплава хромовой бронзы.

Ответы на 5 часто задаваемых вопросов о сварке.

- Нужно ли использовать флюс? – Нет, это лишнее.

- Нужно ли надевать респираторы при работе? – Дыма будет немного, и респираторы не нужны.

- Может ли ток ударить человека при сварке автомобильным аккумулятором? – Может, если не надеть перчатки.

- Можно использовать обычную сварку для соединения АКБ? – Нельзя, АКБ испортится от сильного тока.

- Почему не подойдет пайка? – Из-за большого нагрева.

Топ 4 лучших методов соединения аккумуляторов

- Точечная (контактная) сварка.

- Холдер.

- Неодимовые магниты.

- Жидкий пластик.

Сварка стоит на первом месте, а потому желательно освоить именно этот метод.

elektro220v.ru

Точечная сварка своими руками из микроволновки — Лада мастер

При конструировании механизмов и корпусов, для реставрации некоторых поверхностей часто применяют термический метод соединений. Элементы конструкции могут соединяться между собой и другими более простыми способами, но у этого метода есть свои особенности. Сегодня мы поговорим о точечной сварке и об оборудовании, при помощи которого можно ее выполнять, а также о возможности сборки такого аппарата своими руками.

Сегодня мы поговорим о точечной сварке и об оборудовании, при помощи которого можно ее выполнять, а также о возможности сборки такого аппарата своими руками.

Содержание:

- Что такое точечная сварка

- Расчет и применение точечных методов сварки

- Аппарат для точечной сварки своими руками

- Точечная сварка аккумуляторов и алюминия

Что такое точечная сварка

Вначале разберемся с принципами и процессами, на которых построен метод точечной сварки. В отличие от других методов сварки металлов, этот метод является термоэлектрическим. Если газовая сварка это только термический процесс и способность проводить электричество не влияет на результат операции, то точечная сварка подразумевает прогрев двух соединяемых поверхностей под действием проводимого в них тока. Электросварка тоже построена на похожем принципе, но она подразумевает непосредственное участие наплавляемого электрода. Контактная точечная сварка этого не требует. Достаточно только двух поверхностей.

Достаточно только двух поверхностей.

Кроме направленного движения заряженных частиц в процессе могут применяться другие силы, но ток все же является приоритетной силой, которую можно использовать в гаражных или домашних условиях. В любом случае, контактно-точечная сварка может заменить практически во всех случаях электродную. Вкратце, вот преимущества этого метода:

- процесс точечной сварки проходит гораздо быстрее, чем сварка другими методами;

- кроме самого аппарата для сварки не нужны никакие припои и электроды;

- напряжение сварочного тока довольно низкое и оно не может привести к травмированию;

- прочность соединения не отличается от прочности, полученной другими способами;

- аппарат для точечной сварки конструктивно прост, что позволяет изготовить его даже в условиях обычного гаража.

Расчет и применение точечных методов сварки

Не нужно даже углубляться в физические тонкости, для того, чтобы понять основной принцип действия точечной сварки — ток проходит через контактное плотное соединение, выделяя достаточное количество тепла для прочного соединения в месте сжатия. Точечная сварка предполагает идеальное прилегание двух свариваемых поверхностей без всякого окисления, шероховатостей и тем более грязи и пыли.

Точечная сварка предполагает идеальное прилегание двух свариваемых поверхностей без всякого окисления, шероховатостей и тем более грязи и пыли.

Для того, чтобы определить главный параметр для сваривания конкретного материала, количество тепла, пользуются простейшей формулой:

Не правда ли, просто. Поэтому точечную сварку используют в радиотехнике для соединения хрупких деталей, но нас больше интересует применение точечной сварки при ремонте автомобильных аккумуляторов, хотя применяют ее и для реставрации практически всех бытовых и промышленных приборов.

Аппарат для точечной сварки своими руками

Стоимость готового сварочного аппарата для точечной сварки достаточно высока, а покупать такой агрегат для ремонта одного аккумулятора в год, согласитесь, нецелесообразно. Если аппарат не будет использоваться на профессиональном уровне и не сможет себя окупить в ближайший срок, то его можно изготовить самостоятельно, причем точечная сварка своими руками из микроволновки, точнее из трансформатора к ней, по качеству проведенных работ ничем не будет отличаться от работ, выполненных профессиональным агрегатом.

Собирается устройство по очень немудреной схеме. Вот она.

Комплектующие, как видно из схемы, самые простые. Самой дорогой деталью является трансформатор, который можно выцарапать из любой микроволновой печи. Если потребуется аппарат большей мощности, то в цепь просто добавляется еще один транс. Аппарат состоит из таких элементов:

- Струбцины.

- Электроды из меди.

- Медная проводка.

- Подходящий корпус.

- Прижимные рычаги.

- Рычаг для хвата достаточной длины.

Для удобства пользования главное, подобрать рычаги правильной длины для крепления медных электродов. Электроды будут смыкаться, а при подаче тока они обеспечат прохождение его через материал. Трансформатор от СВЧ-печи позволит проводить сварку стальных листов, толщина которых не превышает 0,8-1 мм. Если требуется изготовить аппарат мощнее, в схему включается второй трансформатор.

От донорского трансформатора используется только первичная обмотка и сердечник. Принцип сборки устройства довольно доступно пояснен на схемах, а электроды из меди нужно применять такой формы, которую диктует ремонтируемое изделие. Диаметр медного электрода может быть от 10 до 40 мм, в зависимости от нагрузки на него.

Принцип сборки устройства довольно доступно пояснен на схемах, а электроды из меди нужно применять такой формы, которую диктует ремонтируемое изделие. Диаметр медного электрода может быть от 10 до 40 мм, в зависимости от нагрузки на него.

Точечная сварка аккумуляторов и алюминия

Сварка точечная алюминия или аккумуляторов выполняется на основе данных, которые мы представили в таблице. Правила эксплуатации устройства понятны и просты. Самое главное при сварке алюминиевых деталей или восстановлении аккумулятора — включать и выключать устройство только в том случае, когда контакты подсоединены к свариваемой поверхности и электроды полностью сжаты. В противном случае будет наблюдаться сильное искрение, что способствует подгоранию электродов и быстрому их износу.

При сварке очень желательно использование принудительного охлаждения. Но если нет технологической возможности установить вентилятор достаточной мощности, тогда следует чаще контролировать температуру рабочего органа во избежание перегрева. Опыт при сварке — это главная составляющая успеха. Основная задача состоит в том, чтобы поймать правильный момент выключения напряжения на электродах для предотвращения прогорания материала и быстрого износа электродов.

Опыт при сварке — это главная составляющая успеха. Основная задача состоит в том, чтобы поймать правильный момент выключения напряжения на электродах для предотвращения прогорания материала и быстрого износа электродов.

Без ошибок, конечно, не обойтись, но набив руку, можно будет выполнять простейшие операции, требующие сварки контактным методом самостоятельно.

Читайте также Газовые горелки для пайки своими руками. Срок годности автомобильного огнетушителя

Сварка аккумуляторов в Санкт-Петербурге: 158-товаров: бесплатная доставка, скидка-31% [перейти]

Партнерская программаПомощь

Санкт-Петербург

Каталог

Каталог Товаров

Одежда и обувь

Одежда и обувь

Стройматериалы

Стройматериалы

Здоровье и красота

Здоровье и красота

Продукты и напитки

Продукты и напитки

Детские товары

Детские товары

Текстиль и кожа

Текстиль и кожа

Электротехника

Электротехника

Дом и сад

Дом и сад

Мебель и интерьер

Мебель и интерьер

Промышленность

Промышленность

Вода, газ и тепло

Вода, газ и тепло

Все категории

ВходИзбранное

Сварка аккумуляторов

18 500

24500

Аппарат точечной сварки TSV-3. 2 для аккумуляторов 18650 и не только. Тип: Сварочный аппарат,

2 для аккумуляторов 18650 и не только. Тип: Сварочный аппарат,

В МАГАЗИНЕще цены и похожие товары

3 443

5902

точечная сварка для 18650 аккумулятор 10600 мАч 0-100 уровней Тип: Сварочный аппарат, Размер: Длина

В МАГАЗИНЕще цены и похожие товары

1 045

1850

Аккумулятор 18650 под пайку Li-ion NCR18650B 3400 mAh с выводами для сварки и 2 шт Тип:

В МАГАЗИНЕще цены и похожие товары

1 499

2399

Аккумулятор 18650 Li-ion NCR18650B 3400 mAh с выводами для сварки под пайку 3 шт Тип:

В МАГАЗИНЕще цены и похожие товары

2 065

4918

точечная сварка для 18650 аккумулятор 5300 мАч 6 уровней Тип: Сварочный аппарат, Размер: Длина

В МАГАЗИНЕще цены и похожие товары

535

999

Аккумулятор 18650 NCR18650B 3. 7V 3400 mAh с выводами для сварки, под пайку Тип: Аккумуляторная

7V 3400 mAh с выводами для сварки, под пайку Тип: Аккумуляторная

В МАГАЗИНЕще цены и похожие товары

3 377

4550

Аккумулятор 18650 под пайку LiitoKala 3.7V NCR18650B 3400 mAh с выводами для сварки (6 шт.) Тип:

В МАГАЗИНЕще цены и похожие товары

1 945

2999

Аккумулятор 18650 Li-ion NCR18650B 3400 mAh с выводами для сварки под пайку 4 шт Тип:

В МАГАЗИНЕще цены и похожие товары

5 555

6944

Набор для точечной сварки аккумуляторов 5000 Вт, Портативный Регулируемый сварочный аппарат, 0,2 мм, никелевая полоса для самостоятельной сборки 18650

ПОДРОБНЕЕЕще цены и похожие товары

1 376

2085

Аппарат для точечной сварки 18650 литиевым аккумулятором Вид сварки: точечная

ПОДРОБНЕЕЕще цены и похожие товары

4 928

5798

Аппарат для точечной сварки 18650 литий-ионных аккумуляторов Вид сварки: точечная

ПОДРОБНЕЕЕще цены и похожие товары

15 950

22785