Деформации при сварке — причины возникновения и способы устранения

Многие начинающие и даже опытные сварщики часто сталкиваются с проблемой деформации сварных соединений (искривлений рабочей поверхности из-за теплового воздействия дуги). Деформации могут приводить ко многим неприятностям, самая опасная из которых — это риск получить конструктивно ненадежные соединения. Этот материал поможет понять, что представляют собой деформации, как они происходят, какое влияние оказывают на соединение и как их контролировать.

Изучите отличное видео про деформации при сварке:

Также рекомендуем ознакомиться с нашими лучшими материалами: сварка аргоном, сварка нержавейки, как выбрать сварочную смесь, как определить расход смеси, сварочная смесь или углекислота, сварка алюминия.

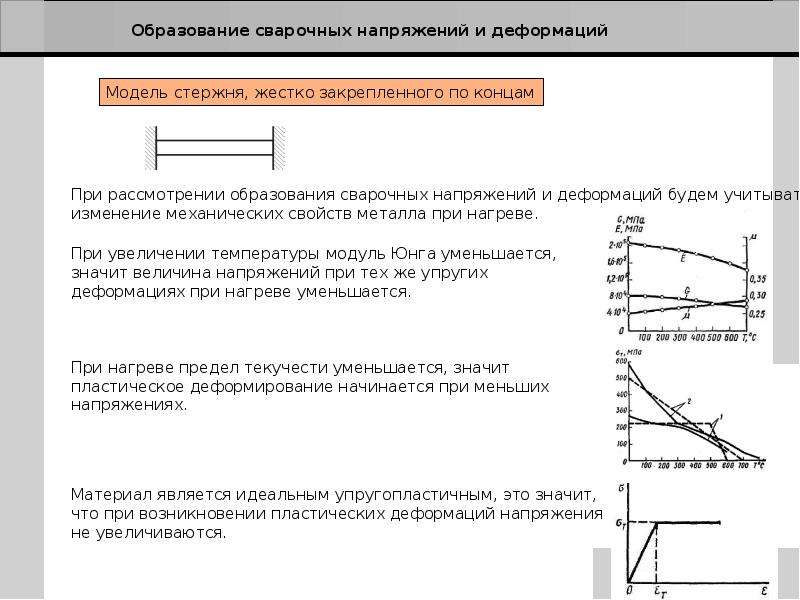

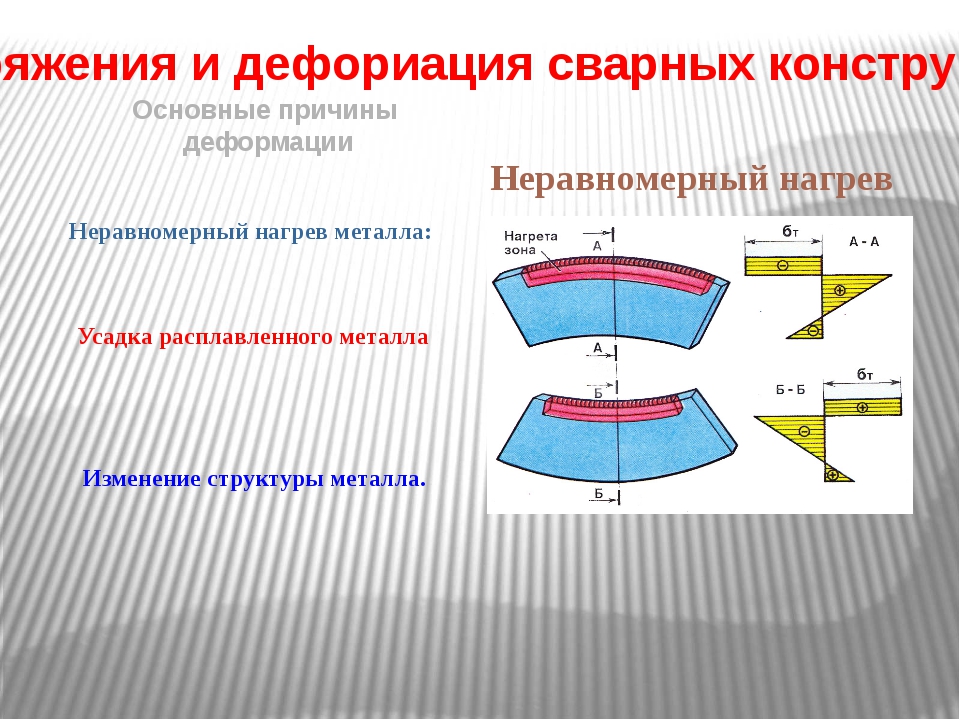

Деформация сварного соединения происходит из-за расширения и сужения наплавленного металла во время нагревания и остывания в ходе сварки. Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают. Эти изменения влияют на теплоотдачу и однородность распределения тепла.

Если проводить сварку только с одной стороны детали, то это приведет к большему уровню деформаций, чем при чередовании обеих сторон. Во время цикла нагревания и охлаждения на сужение и деформацию металла влияет множество факторов, в частности, изменение физических и механических свойств металла по мере поступления тепла. Например, по мере роста температуры в зоне сварки предел прочности, эластичность и теплопроводимость стали падают, а тепловое расширение и удельная теплоемкость возрастают. Эти изменения влияют на теплоотдачу и однородность распределения тепла.

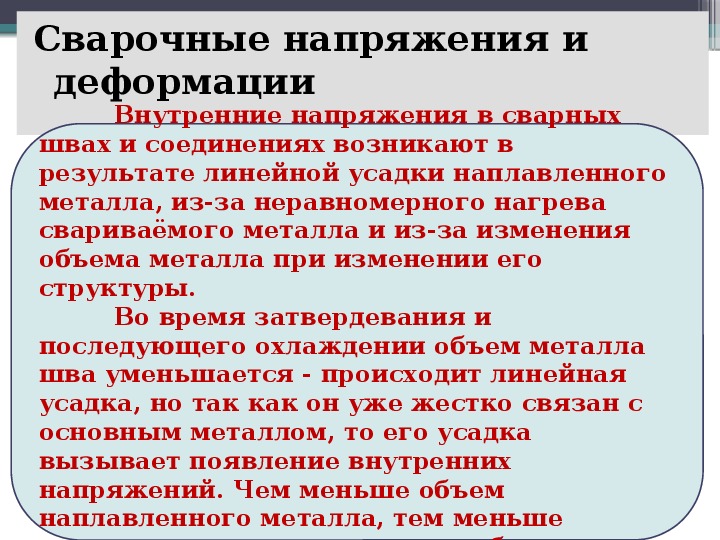

Источники сварочных напряжений

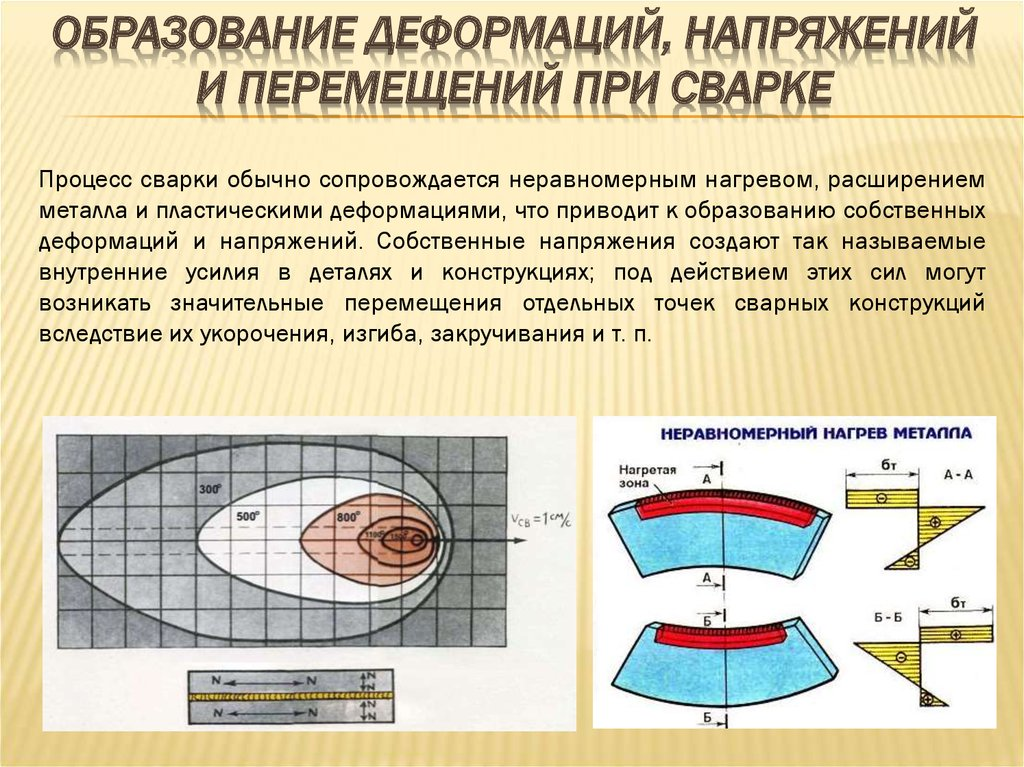

Источниками напряжений являются неравномерный нагрев металла вблизи зон

сварки, литейная усадка, структурные изменения (мартенситное превращение).

Сварочные напряжения вызывают:

- искажение формы детали после механической обработки;

- потерю устойчивости конструкции;

- снижение сопротивляемости конструкции хрупким разрушениям, усталости;

- снижение хладостойкости;

- ускорение коррозионного разрушения;

- «холодные» и «горячие» трещины в сварных соединениях

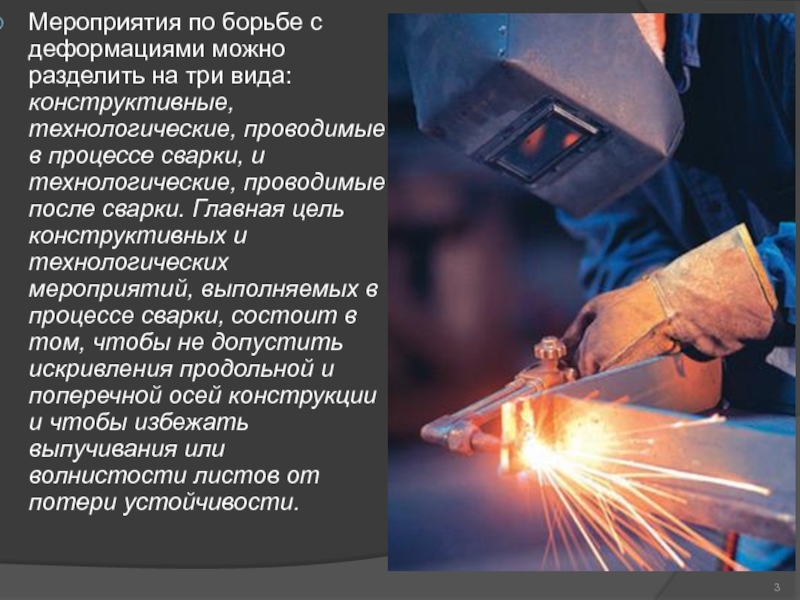

Мероприятия, снижающие сварочные напряжения и деформации для их предотвращения

- При проектировании сварной конструкции следует стремиться к использованию обоснованных сечений швов и наименьшей их протяженности, предусматривать припуски на усадку отдельных элементов конструкций.

- Расположение сварных швов должно быть симметричным относительно главных осей как отдельных элементов, так и всей конструкции в целом.

- Не следует допускать пересечения в одной точке более трех швов.

- Собранная конструкция перед сваркой должна быть проверена в отношении правильности ее размеров и величины зазоров в стыке.

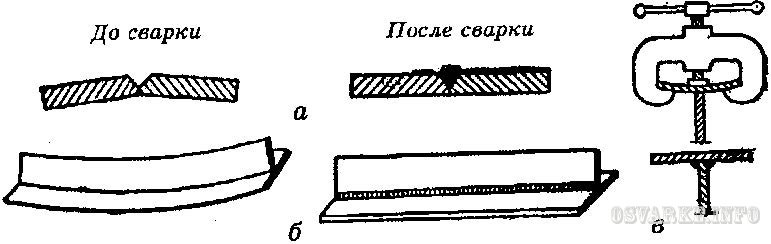

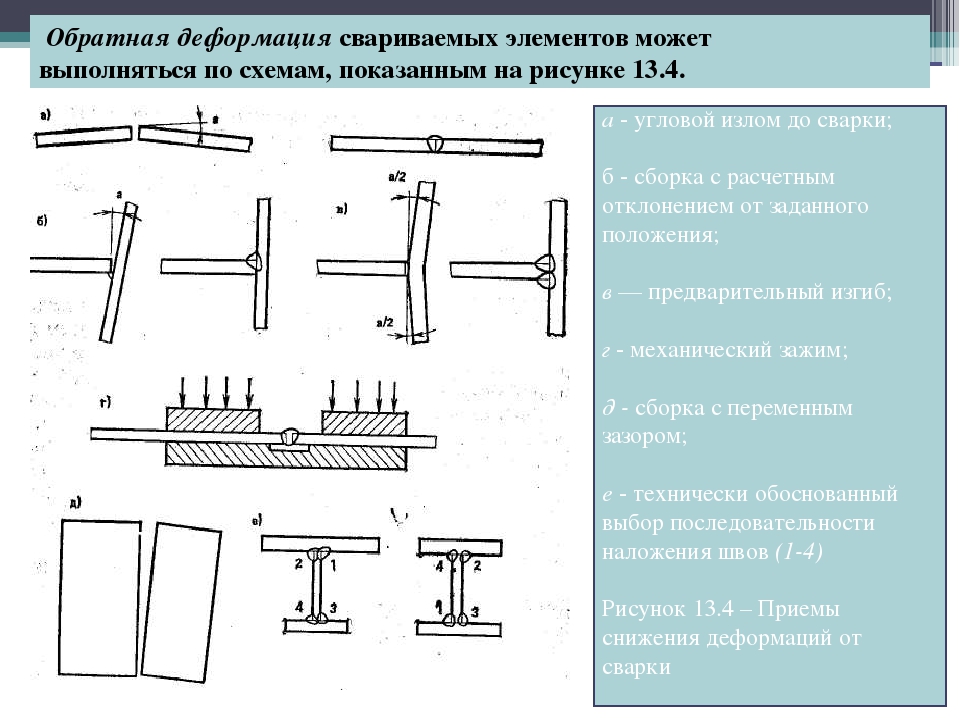

- Для уменьшения остаточной деформации перед сваркой конструкции или элемента в сварном соединении создавать искусственную деформацию, обратную по знаку ожидаемой от сварки.

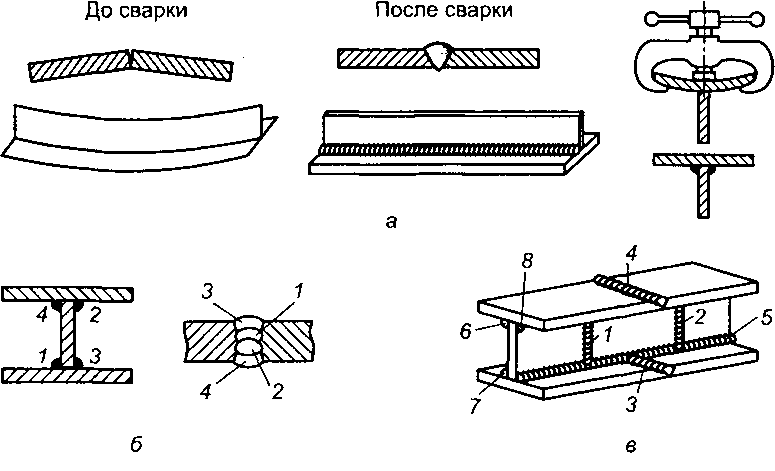

- По возможности сварку узлов осуществлять в приспособлениях.

- Применять местный или общий подогрев конструкции для наведения в сварном соединении деформаций обратного знака по отношению к усадке.

- Уменьшать зону разогрева путем применения теплоотводящих подкладок, либо повышения скорости сварки, либо использования охлаждающих смесей.

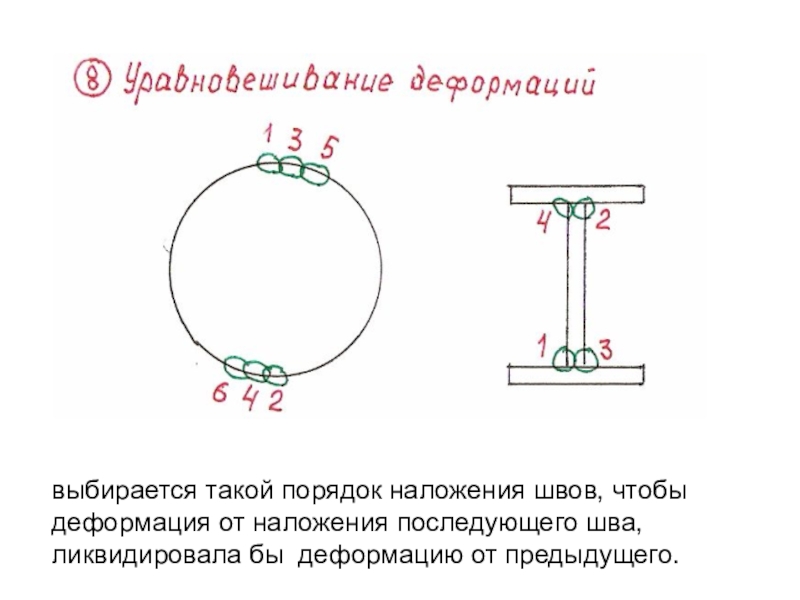

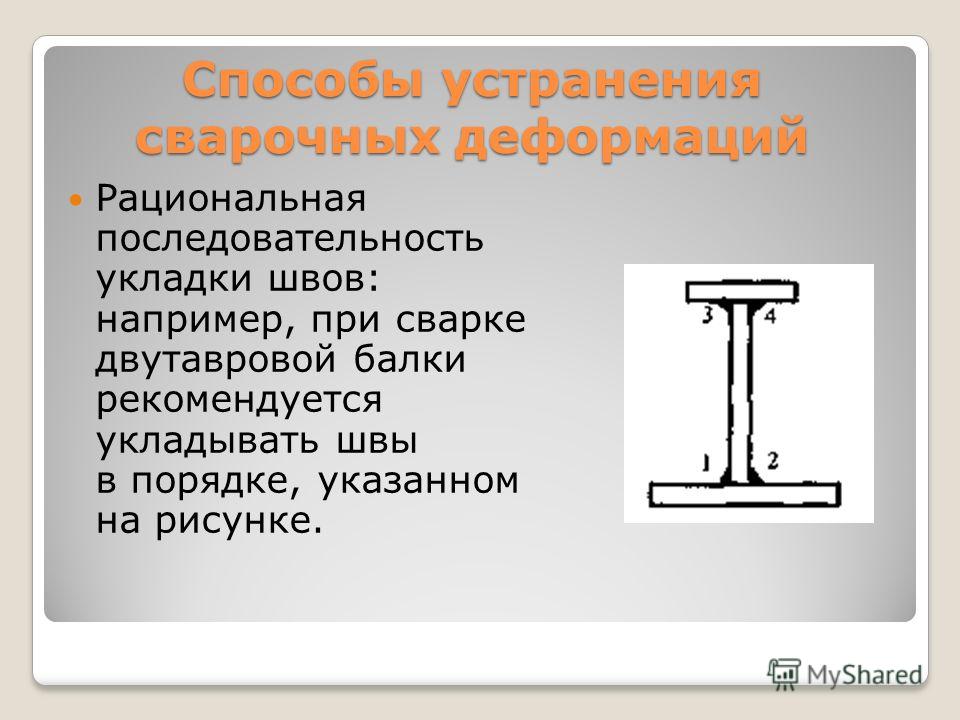

- Порядок наложения швов в конструкции должен быть таким, чтобы последующий шов мог вызвать обратные деформации по отношению к деформациям предыдущего шва (обратно-ступенчатый способ наложения шва, сварка от середины шва в оба конца).

- Для создания в сварном соединении напряжения сжатия применять проковку, чеканку, обкатку роликами шва и околошовной зоны.

- Использовать отпуск для снятия внутренних напряжений (650…680 градусов)

Исправление деформаций при сварке

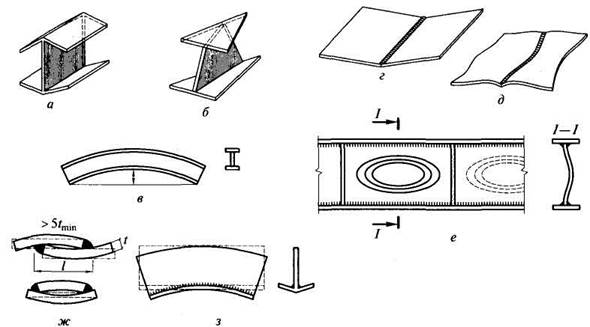

Для исправления деформаций нужно обратить внимание на их тип:

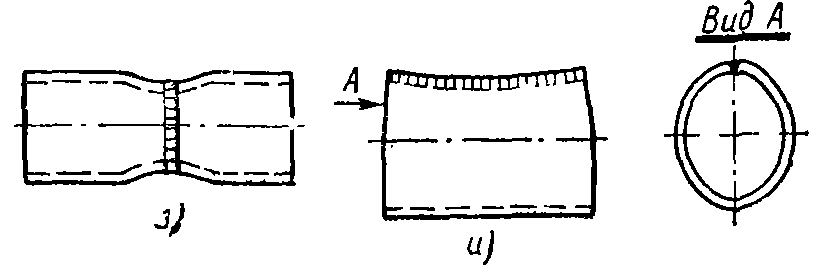

- волнистость и саблевидность листов;

- коробоватость листов;

- хлопуны и выпучивание листов и стенок балок;

- перелом в стыке сварного соединения;

- грибовидность полок тавровых соединений;

- ромбовидность и винтообразность коробчатых элементов;

- продольный и поперечный выгиб элементов изделия.

Исправление элементов осуществляют термическим или термомеханическим способом.

Термомеханическую правку выполняют местным нагревом деформированного участка с одновременным механическим воздействием. Нагрев осуществляется ацетилено-кислородным пламенем. Запрещается правка элемента путем наплавки дуговой сваркой, графитовыми электродами, плазменными горелками.

Температура местного нагрева металла ~ 700 градусов. Допускается температура нагрева до 900 градусов. Термически упрочненные стали во избежание разупрочнения нагревают до температуры ниже 700 градусов.

При термической и термомеханической правке допускается применять проколачивание нагретого металла кувалдой через гладилку, при этом температура нагретого металла должна быть более 7000 С. Температуру нагреваемой поверхности контролируют по цвету термокарандашами или приборами с переносной контактной термопарой типа ТПР-14 (0…500 С).

Не допускается правка углеродистых и низколегированных сталей при температуре воздуха ниже -15 С, а термически упрочненных сталей – при температуре ниже нуля. Запрещается охлаждать нагретый металл водой. Допускается повторный нагрев одних и тех же участков после полного остывания не более трех раз.

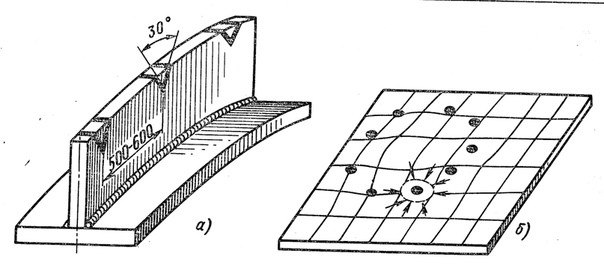

Правка волнистости осуществляется путем нагрева полосами по гребню волны.

Минимальная ширина зоны нагрева полосы не менее трех толщин листа. Правка саблевидности выполняется за счет нагрева «клиньев» со стороны выпуклой кромки. Высота клина h равна 2/3 ширины листа.

Правка саблевидности выполняется за счет нагрева «клиньев» со стороны выпуклой кромки. Высота клина h равна 2/3 ширины листа.

Напряжения и деформации при сварке и их устранение

В процессе сварки под действием неравномерного нагрева основного металла, усадки металла шва и структурных изменений в конструкциях возникают внутренние напряжения, вызывающие их деформации. Внутренние напряжения часто вызывают коробление конструкций, создают выпучины, искривления, а в листовых конструкциях вызывают волнистость листов. Так, усадка металла шва приводит к возникновению растягивающих напряжений в соседних участках конструкции. Усадку измеряют в процентах от первоначального линейного размера, и для различных металлов она различна: малоуглеродистая сталь 2,0; серый чугун 0,7 —0,8; алюминий 1,7 —1,8; медь 2,1; латунь 2,06; бронза 1,45 —1,6.

Возникающие при сварке деформации в значительной степени изучены и могут быть предотвращены или уменьшены путем соблюдения определенных требований.

Эти требования, в основном, заключаются в следующем:

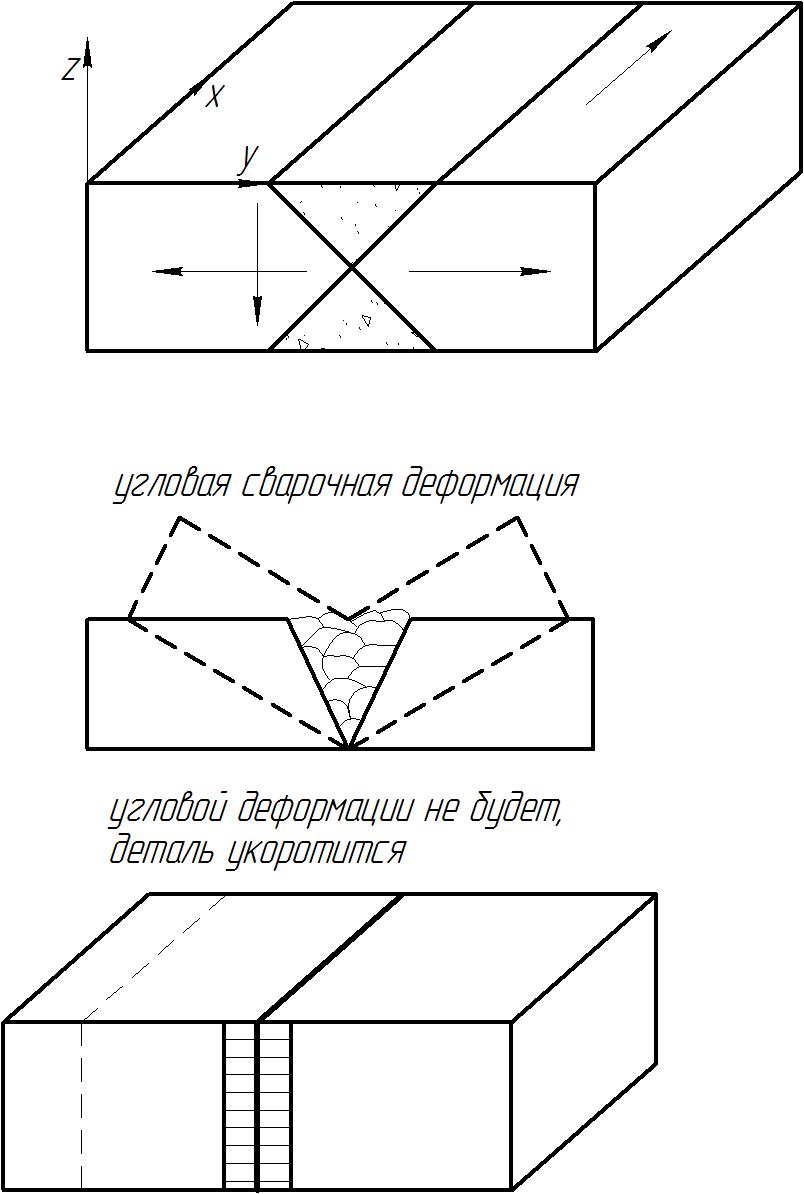

- для создания взаимно уравновешенных деформаций при сварке необходимо применять двухстороннюю сварку, Х — образную разделку кромок и автоматическую сварку под флюсом без скоса кромок;

- при сварке необходимо закреплять свариваемые элементы путем прихватки либо прижимными устройствами;

- в некоторых случаях конструкции необходимо сваривать с предварительной деформацией, обратной по знаку сварочным деформациям, либо установкой конструкций в свободном состоянии под углом с целью создания противодействующего момента;

- сварку элементов необходимо вести на оптимальных режимах, обеспечивающих быструю и высокую концентрацию тепла;

- усиленно охлаждать сварное соединение — медные подкладки, водяное охлаждение и т. п.;

- при заполнении разделки длинными участками каждый предыдущий слой до наложения последующего успевает значительно охлаждаться, что приводит к появлению деформаций.

Применение метода обратноступенчатой сварки при выполнении швов большой протяженности способствует более равномерному распределению напряжений, сокращению деформаций вследствие создания равномерного остывания заваренных участков и уменьшения температурного перепада между участками;

Применение метода обратноступенчатой сварки при выполнении швов большой протяженности способствует более равномерному распределению напряжений, сокращению деформаций вследствие создания равномерного остывания заваренных участков и уменьшения температурного перепада между участками; - для уменьшения концентрации напряжений необходимо избегать перекрещивающихся швов и сварных соединений с накладками;

- необходимо соблюдать определенную последовательность наложения швов и направления сварки, влияющих на характер и величину деформаций элементов и коробления всей конструкции.

Сварку необходимо выполнять в такой последовательности, чтобы соединение, определяющее базовый размер, сваривалось последним. При этом все неточности, вызванные предыдущими операциями сварки, компенсируются в последнем соединении, которое обычно делается внахлестку. Этот способ широко применяют при изготовлении опор, рам, стрел и пр.

Стыковые швы, дающие большую усадку, следует варить первыми, а затем уже валиковые швы. Ребра жесткости и косынки, увеличивающие жесткость конструкции, рекомендуется варить по возможности в последнюю очередь.

Ребра жесткости и косынки, увеличивающие жесткость конструкции, рекомендуется варить по возможности в последнюю очередь.

Сборка конструкций из сталей, не чувствительных к термическому воздействию, осуществляется на прихватках, которые не вырубаются перед сваркой. Если сталь чувствительна к термическому воздействию, то сварка на прихватках запрещается. Выполняют прихватки электродами того же типа, что и сварку данного изделия. Сечение шва прихватки не должно превышать одной трети сечения шва (максимальное сечение шва — прихватки должно быть не более 25 —30 мм2). Длину прихватки обычно берут в пределах 20 —120 мм, расстояние между ними 500 —800 мм. Прихватки рекомендуется накладывать со стороны, обратной наложению первого слоя основного шва. Порядок наложения прихваток регламентируется техническими условиями. При получении после сварки деформированных конструкций и деталей допускается применять различные специальные способы ручной, механической и термической правки.

В практике заводов деформированные металлоконструкции выправляют с помощью струбцин, винтовых домкратов и местным тепловым воздействием.

Правка местным нагревом доступна любому предприятию, но она требует исполнителей высокой квалификации и соответствующего навыка. При местном нагреве металл, расширяясь, встречает противодействие окружающих его холодных участков, вследствие этого в нагретых участках металла возникают пластические деформации сжатия. При охлаждении в результате усадки металла линейные размеры нагретого участка уменьшаются и возникающие силы растяжения выпрямляют деформированный участок. Это явление и используют для правки деформированных сварных соединений.

Металл нагревают газовым пламенем или угольным электродом до пластического состояния. Нагревать металл следует с выпуклой стороны и правку необходимо производить последовательно путем нескольких нагревов, причем не следует нагревать одно и то же место дважды. Правка нагревом считается правильной, если после первого нагрева деформация уменьшилась в 2 раза. В том случае, когда действия одних сил растяжения для устранения деформаций недостаточны, их усиливают наложением дополнительных технологических грузов. После этого нагревают и оставляют конструкцию под действием нагрузки до полного охлаждения. Иногда после нагрева усиленно охлаждают водой или сжатым воздухом и применяют быструю проковку нагретых участков молотком. Прогибы в деталях из труб правят нагревом по образующей трубы вдоль ее максимальной выпуклости. Ширина площади нагрева берется 0,1 —0,3 диаметра трубы.

После этого нагревают и оставляют конструкцию под действием нагрузки до полного охлаждения. Иногда после нагрева усиленно охлаждают водой или сжатым воздухом и применяют быструю проковку нагретых участков молотком. Прогибы в деталях из труб правят нагревом по образующей трубы вдоль ее максимальной выпуклости. Ширина площади нагрева берется 0,1 —0,3 диаметра трубы.

Прогибы в деталях из профильного проката, балочные и рамные конструкции правят несимметричным нагревом. При этом возникает изгибающий момент, под действием которого элемент выправляется. Полосы нагрева накладываются в виде «клиньев» так, чтобы основание их совпало с участком наибольшей выпуклости, Нагрев необходимо начинать с вершины клина.

Для уточнения требуемых Вам характеристик и получения опросного листа, свяжитесь с нашей службой сбыта по телефонам 8-937-858-01-05 или по электронной почте Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. .

.

Причины возникновения напряжений и деформаций – Осварке.Нет

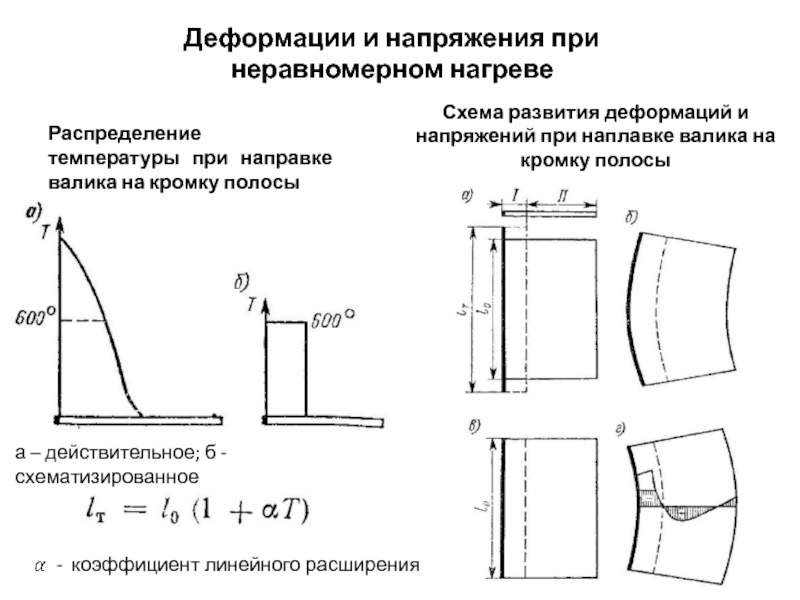

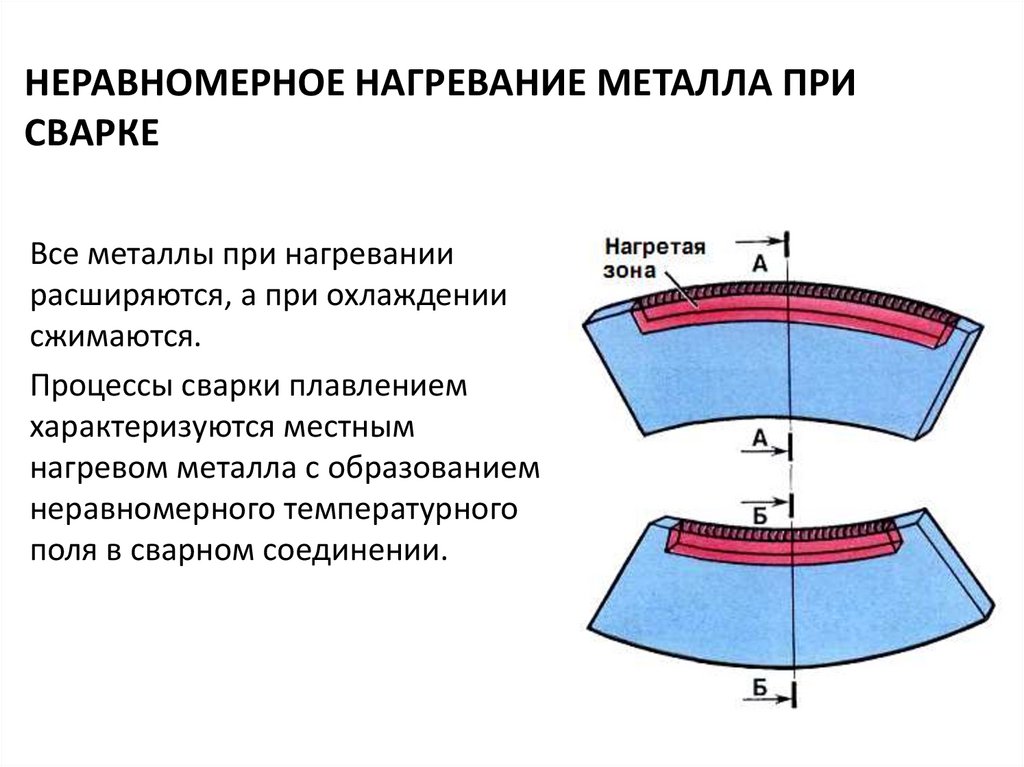

Одним из свойств металла является изменение размера под воздействием температур. Под воздействием высокой температуры металл расширяется. Как сильно он расшириться зависит от температуры нагрева и коэффициента линейного расширения материала.

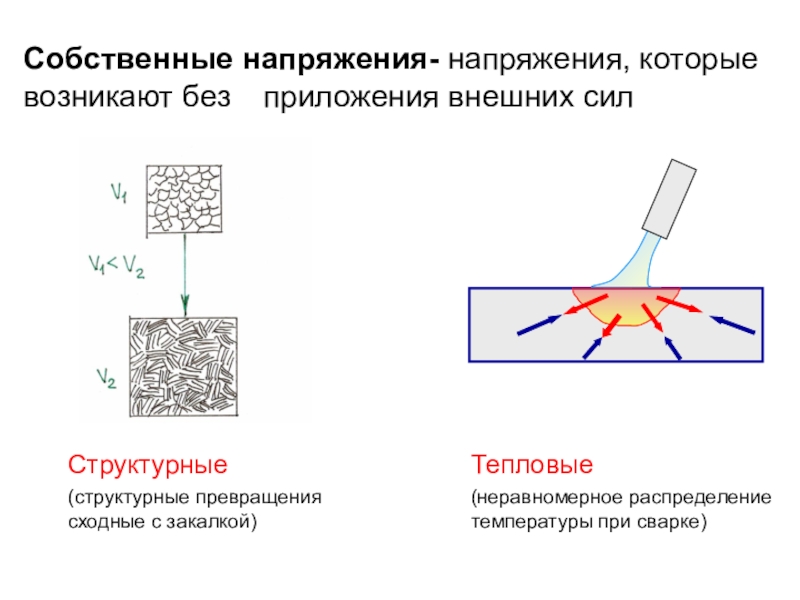

Деформации и напряжения могут быть вызваны не только воздействием внешних сил. Существуют так званые собственные напряжения и деформации, которые присутствуют в металле даже без воздействия на него. Собственные напряжения могут быть реактивными и остаточными. Остаточные напряжения появляются в результате местной пластичной деформации и остаются у изделия после сварки. Реактивными называют напряжения возникшие во время сварки жестко закрепленной конструкции.

Классификация напряжений и деформаций

В зависимости от причины возникновения собственные напряжения разделяют на:

- тепловые напряжения — появляются в следствии неравномерного распределения температуры во время сварки;

- структурные напряжения — появляются в следствии преобразования структуры во время нагревания выше критической температуры.

В зависимости от времени существования собственные напряжения бывают:

- временные — существуют при определенных фазовых преобразованиях и исчезают при охлаждении;

- остаточные — остаются даже после исчезновения причин их образования.

Зависимо от площади действия различают три вида напряжений:

- напряжения которые действуют в объемах конструкции;

- напряжения которые действуют в рамках зерен металла;

- напряжения которые существуют в кристаллической решетке металла.

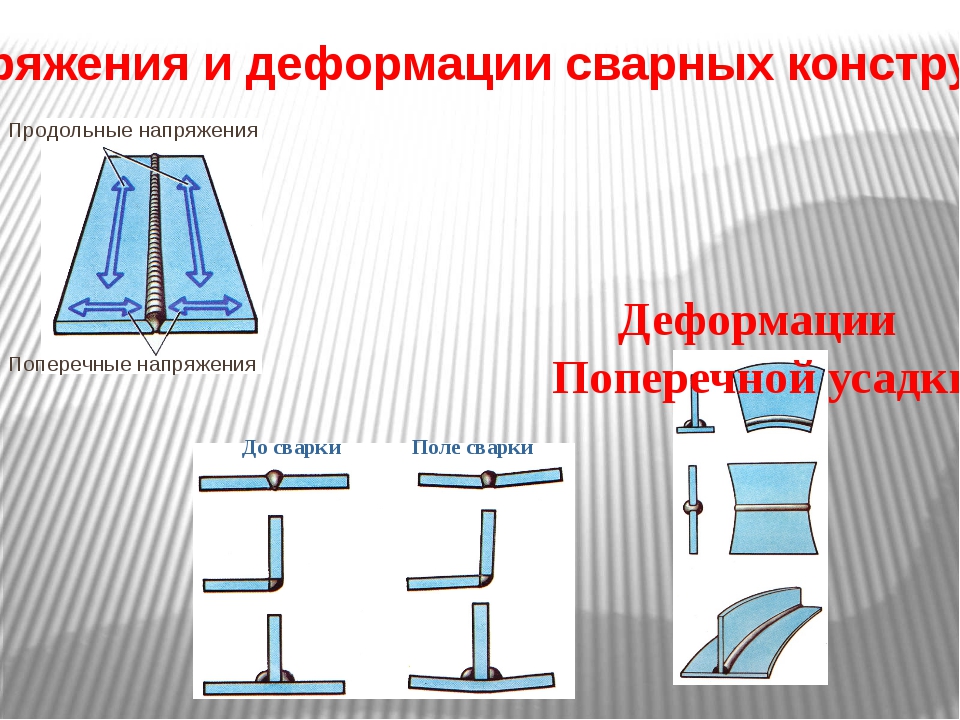

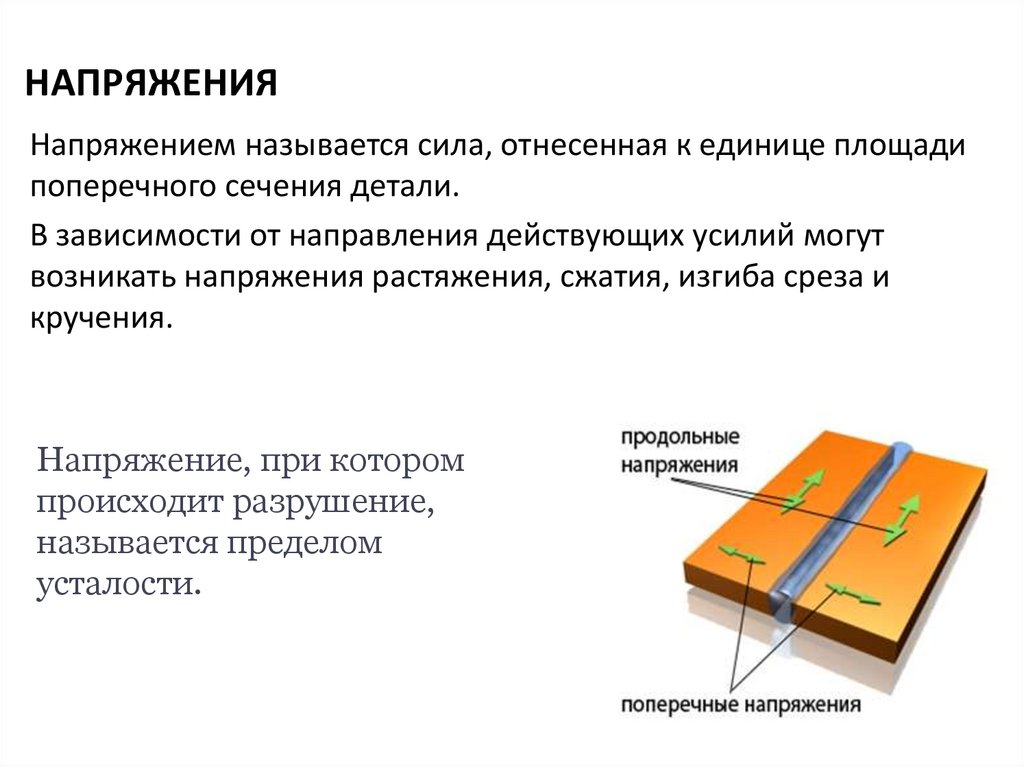

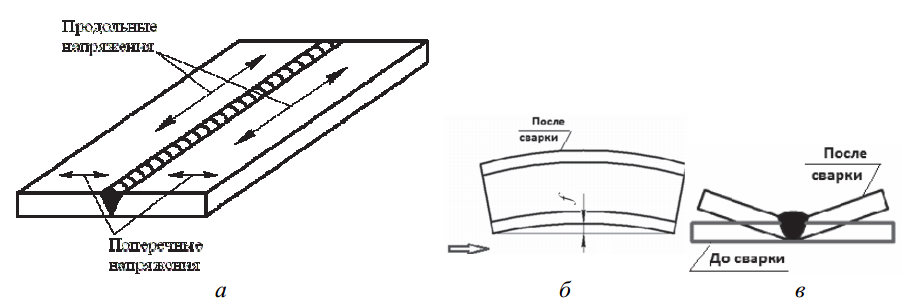

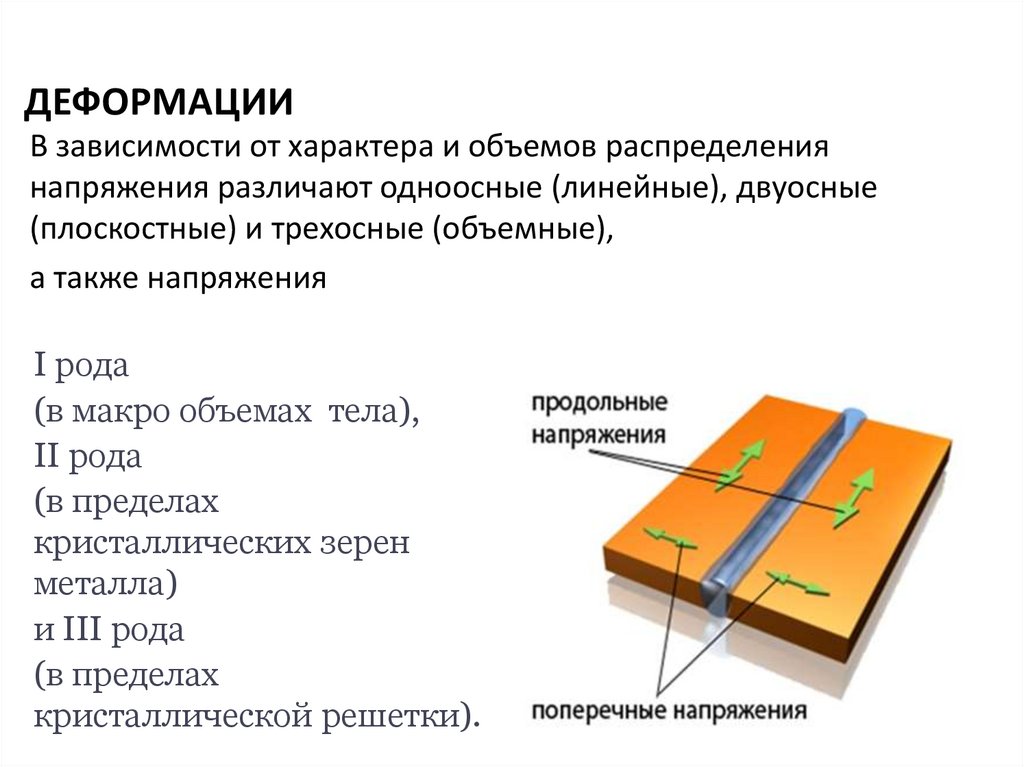

По направлению действия напряжения и деформации бывают:

- продольные — вдоль оси сварочного шва;

- поперечные — направленны перпендикулярно оси шва.

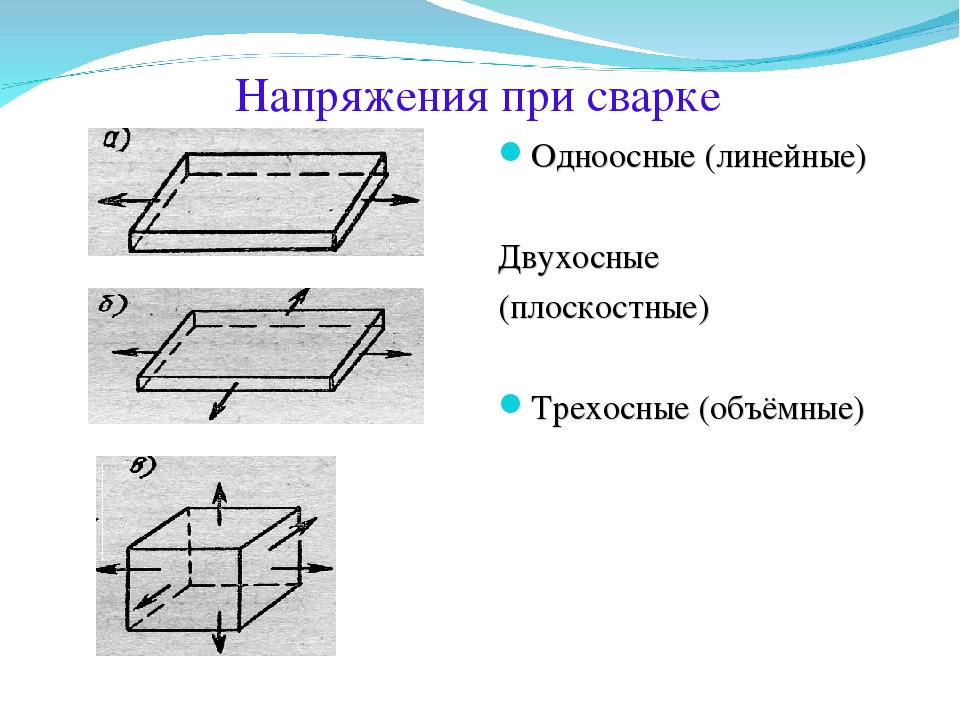

По виду напряженного состояния напряжения бывают:

- линейные — действуют в одном направлении;

- плоскостные — действуют в двух направлениях;

- объемные — действуют в трех направлениях.

Напряжения также могут быть сдавливающими и растягивающими.

Деформацию называют общей если она изменяет размер всего изделия, и местной — если она изменяет часть изделия.

Деформации могут быть пластичными и упругими. Если конструкция восстанавливает свою форму и размер после сварки, то такая деформация называется упругой, а если не восстанавливается — пластичной.

Во время выполнения сварки конструкций возникают напряжения и деформации. Напряжение которое превышает границы текучести метала приводит к появлению пластических деформаций, которые изменяют размеры и форму конструкции. Напряжения превышающие границу прочности приводит к появлению в трещин.

Причины появления напряжений и деформаций

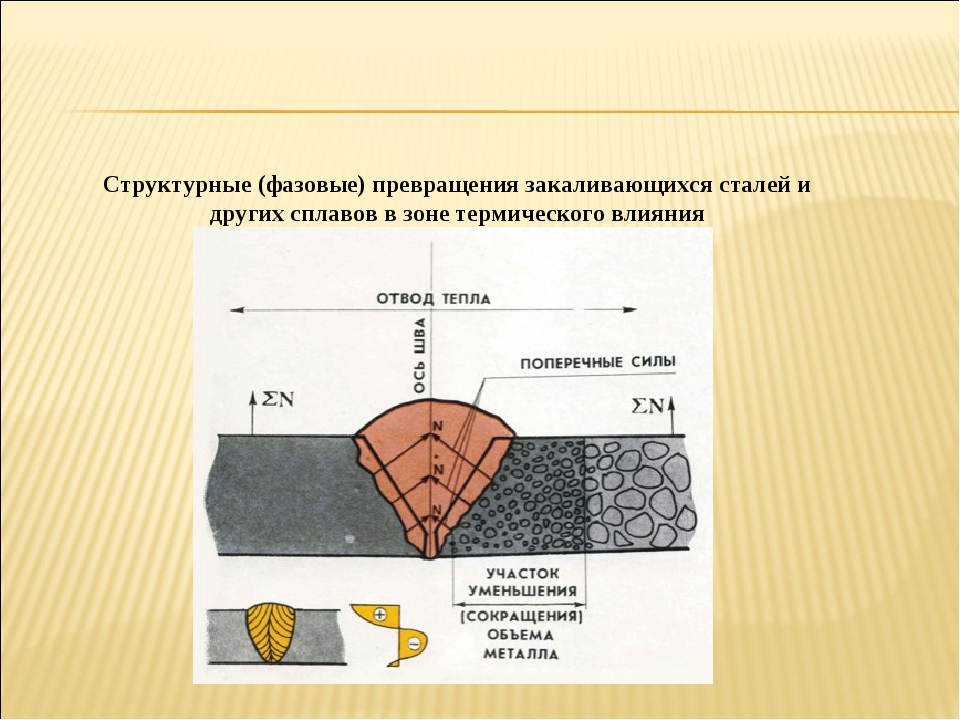

Структурные преобразования

При сварке легированных и высокоуглеродистых сталей часто возникают структурные преобразования в металле — меняются размеры и расположение зерен металла при охлаждении. Поэтому меняется первоначальный объем металла и возникают внутренние напряжения.

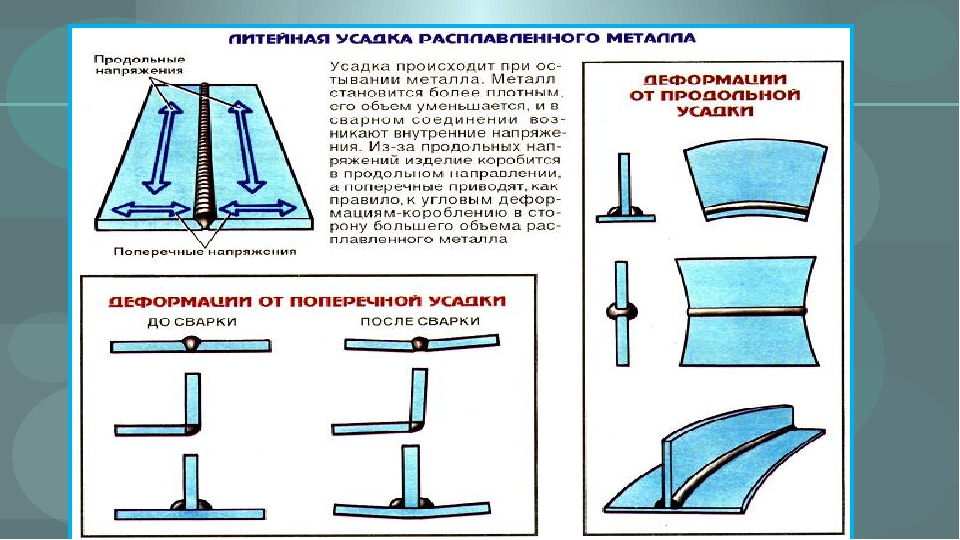

Неравномерное нагревание

Рис. Неравномерный нагрев металла

Неравномерный нагрев металлаПри нагревании металла жестко связанного с холодным металлом образовываются сдавливающие и растягивающие напряжения. Это связано с изменением размеров размеров металла при нагревании.

Литейная усадка

Литейная усадка расплавленного металла сопровождается уменьшением объема металла при его кристаллизации. Так как расплавленный металл связан с основным в под воздействием литейной усадки возникают продольные и поперечные напряжения.

Рис. Деформации от поперечной усадки

Рис. Деформации от продольной усадки

Методы противодействия напряжениям и деформациям

Предварительный и сопроводительный подогрев

Предварительный и сопроводительный подогрев сталей улучшает механические качества шва и прилегающей зоны, уменьшает пластические деформации и остаточные напряжения. Используют для сталей склонных к закалке и образованию кристаллизационных трещин.

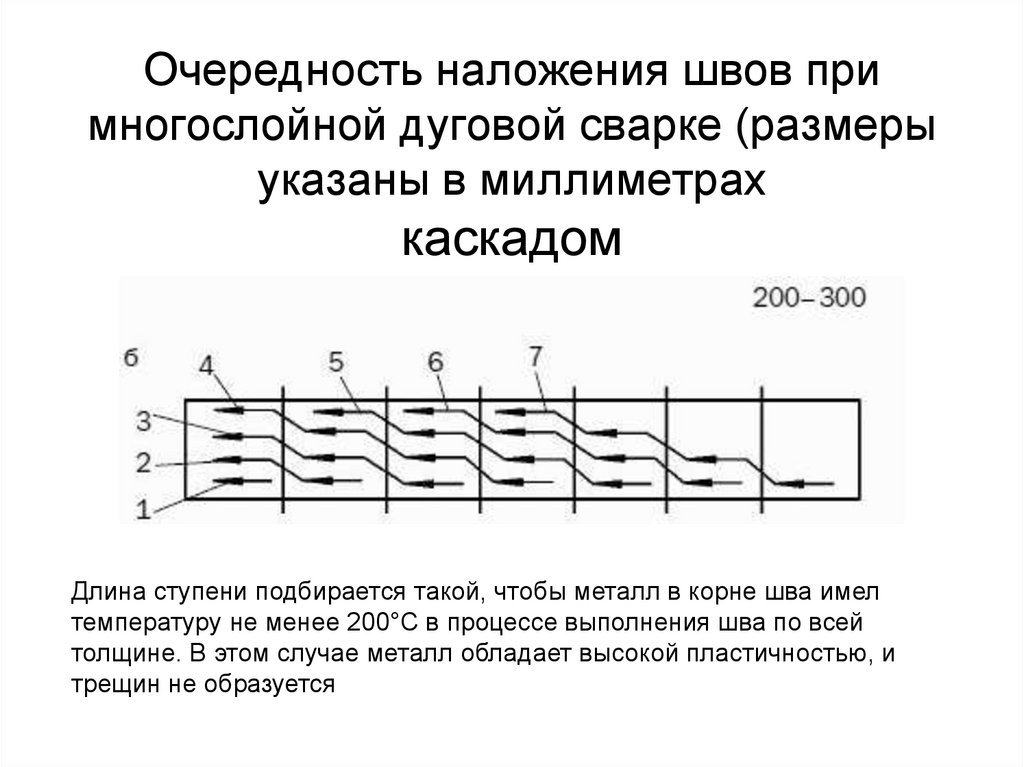

Обратно ступенчатый порядок наложения швов

Обратно ступенчатый порядок наложения швов

Обратно ступенчатый порядок наложения швовДлинные швы (свыше 1000 мм) разбиваются на участки по 100-150 мм и каждый из них ведется в направлении обратном направлению сварки. Используя обратно ступенчатый порядок наложения швов можно добиться более равномерного нагревания металла в сравнении с последовательным наложением. Равномерное нагревание металла значительно уменьшает деформации.

Проковка швов

Проковывать можно как нагретый так и холодный металл. При ударе металл разжимается в разные стороны, что уменьшает растягивающие напряжения. Сварочные швы на металле склонному к образованию закалочных структур не проковывают.

Уравновешивание деформаций

Способ заключается в выборе такого порядка наложения швов при котором каждый следующий шов создает деформацию противодействующую предыдущему. Например, поочередное наложение слоев при сварке двусторонних соединений.

Создание обратных деформаций

Детали собирают под сварку изначально под определенным углом. Когда во время сварки детали сближаются друг к другу деформация уменьшается.

Когда во время сварки детали сближаются друг к другу деформация уменьшается.

Жесткое крепление деталей

Для этого используют жесткое закрепление деталей в кондукторах. Детали находятся закрепленными все время сварки, вынимают их после охлаждения. Недостатком является возможность возникновения внутренних напряжений.

Термическая обработка

Термическая обработка хорошо влияет на свойства шва и околошовной зоны, снижает внутренние напряжения и выравнивают структуру шва.

Деформации и напряжения при сварке. Сварочные работы. Практический справочник

Деформации и напряжения при сварке

Процесс, при котором в результате воздействия силы форма и размер твердого тела изменяют свою форму, называется деформацией.

Различаются следующие ее виды:

? упругая, при которой тело восстанавливает исходную форму, как только действие силы прекращается. Такая деформация, как правило, бывает незначительной, например для низкоуглеродистых сталей она составляет не более 0,2 %.

? остаточная (пластическая), возникающая в том случае, если тело после устранения воздействия не возвращается в первоначальное состояние. Этот вид деформации характерен для пластичных тел, а также отмечается при приложении к телу очень значительной силы. Для пластической деформации нагретого металла, в отличие от холодного, требуется меньше нагрузки.

Степень деформации зависит от величины приложенной силы, т. е. между ними прослеживается прямо пропорциональная зависимость: чем больше сила, тем сильнее деформация.

Силы, которые действуют на изделие, делятся на:

? внешние, к которым относятся собственно вес изделия, давление

газа на стенки сосуда и проч. Такие нагрузки могут быть статическими (не изменяющимися по величине и направлению), динамическими (переменными) или ударными;

? внутренние, возникающие в результате изменения структуры металла, которое возможно под воздействием внешней нагрузки или, например, сварки и др. Рассчитывая прочность изделия, внутреннюю силу обычно называют усилием.

Величину усилия характеризует и напряжение, которое возникает в теле в результате этого усилия. Таким образом, между напряжением и деформацией имеется тесная связь.

Относительно сечения металла действующие на него силы могут иметь разное направление. В соответствии с этим возникает напряжение растяжения, сжатия, кручения, среза или изгиба (рис. 3).

Появление деформации в сварных конструкциях объясняется возникновением внутренних напряжений, причины которых могут быть разными и подразделяются на две группы.

Рис. 3. Виды напряжения, изменяющие форму металла и сплава (стрелки указывают направление уравновешивающих сил): а – растяжение; б – сжатие; в – кручение; г – срез; д – изгиб

К первой относятся неизбежные причины, которые обязательно возникают в ходе обработки изделия. При сварке это:

1. Кристаллизационная усадка наплавленного металла. Когда он переходит из жидкого состояния в твердое, его плотность возрастает, поэтому изменяется и его объем (это и называется усадкой), например уменьшение объема олова в таком случае может достигать 26 %. Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Данный процесс сопровождается растягивающими напряжениями, которые развиваются в соседних участках и влекут за собой соответствующие им напряжения и деформации. Усадка измеряется в процентах от первоначального линейного размера, а каждый металл или сплав имеет собственные показатели (табл. 1).

Таблица 1

Линейная усадка некоторых металлов и сплавов

Напряжения, причиной которых является усадка, увеличиваются до тех пор, пока не наступает момент перехода упругих деформаций в пластические. При низкой пластичности металла на наиболее слабом участке может образоваться трещина. Чаще всего таким местом бывает околошовная зона.

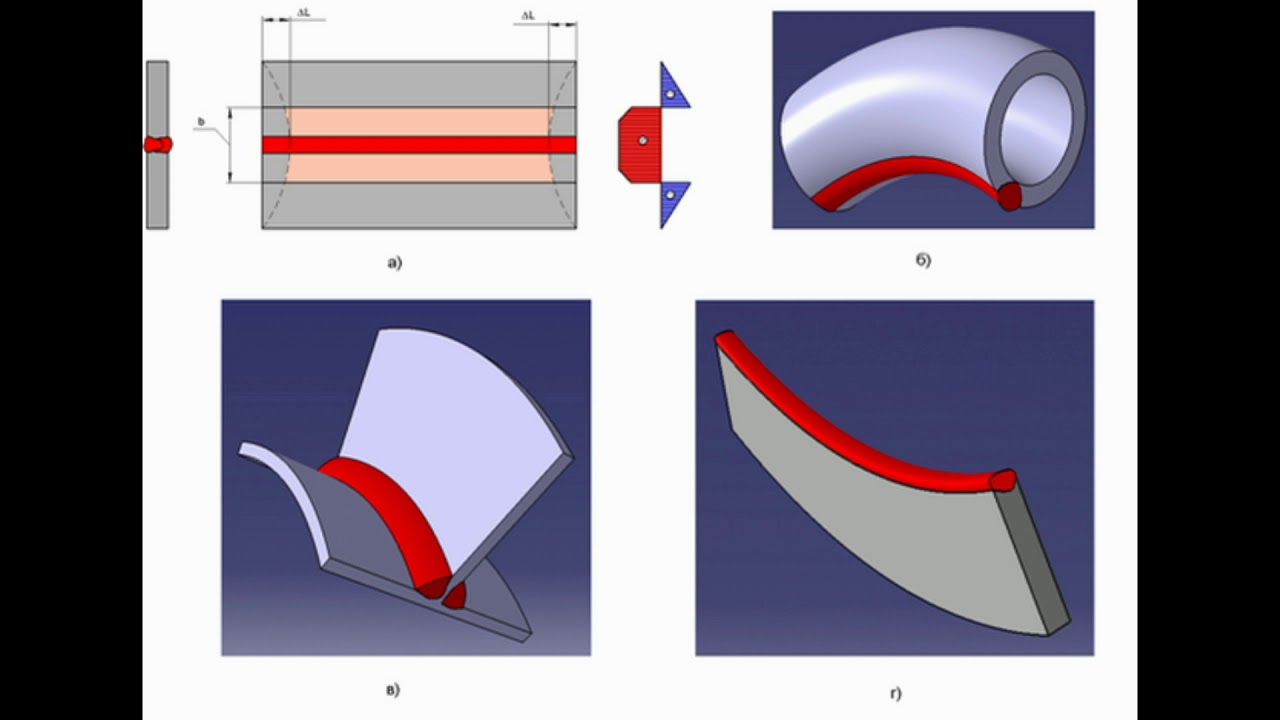

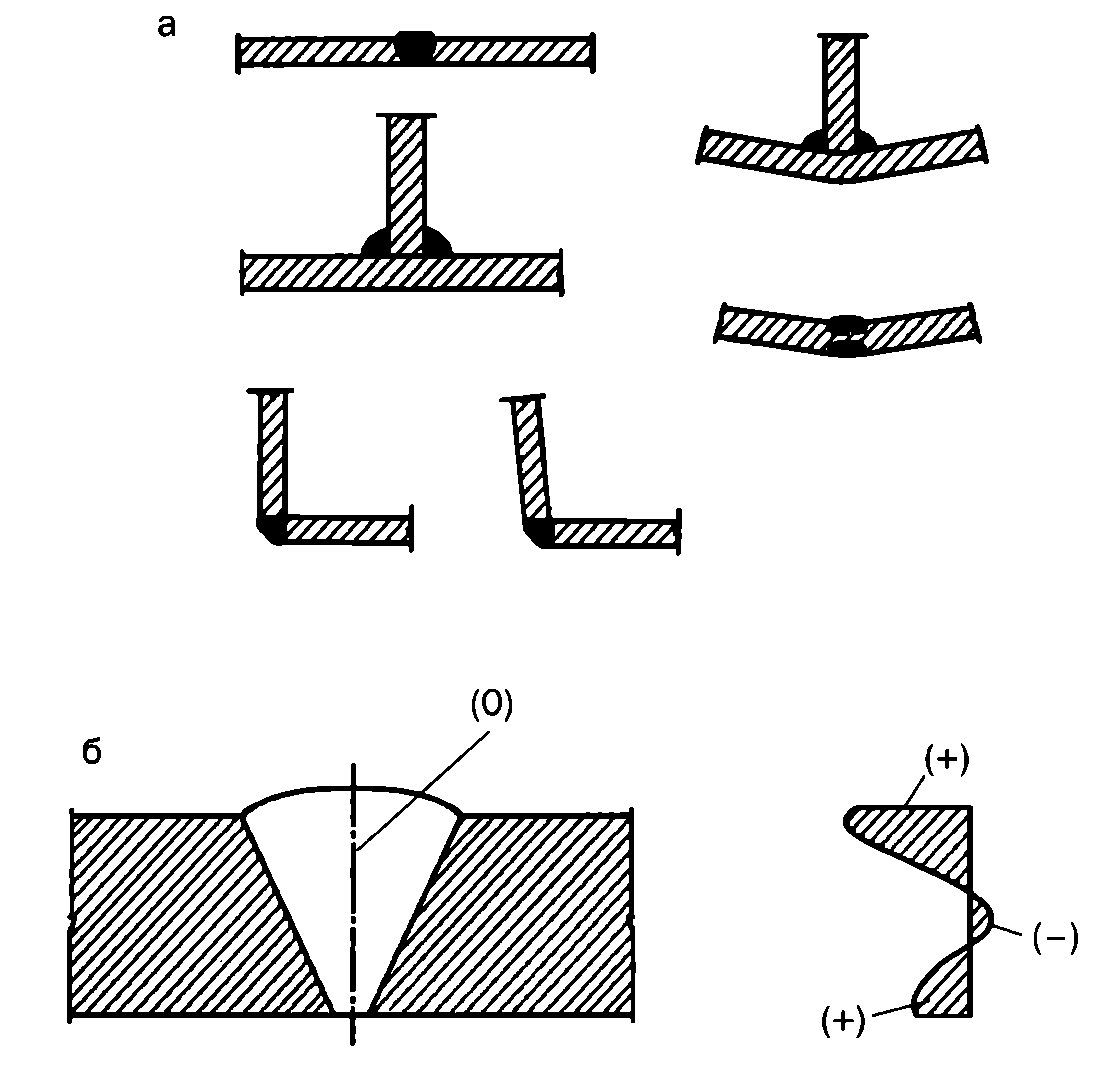

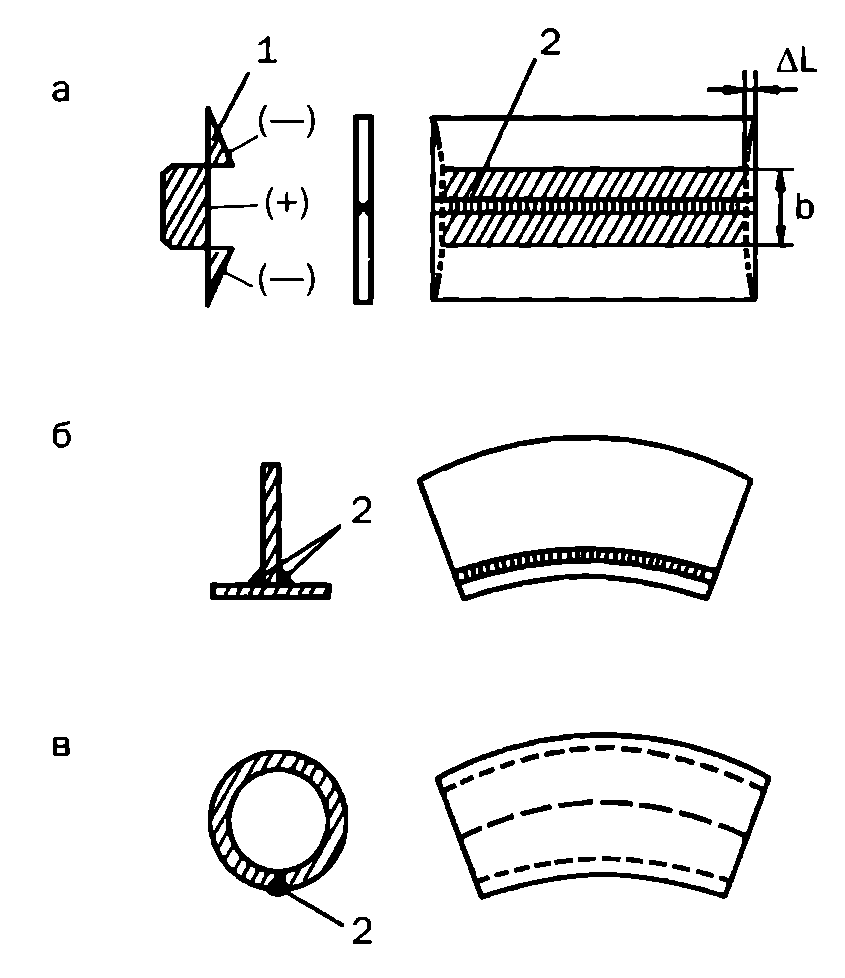

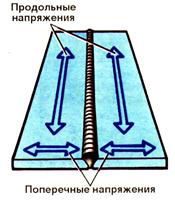

При сварке наблюдаются два вида усадки, которые вызывают соответствующие деформации:

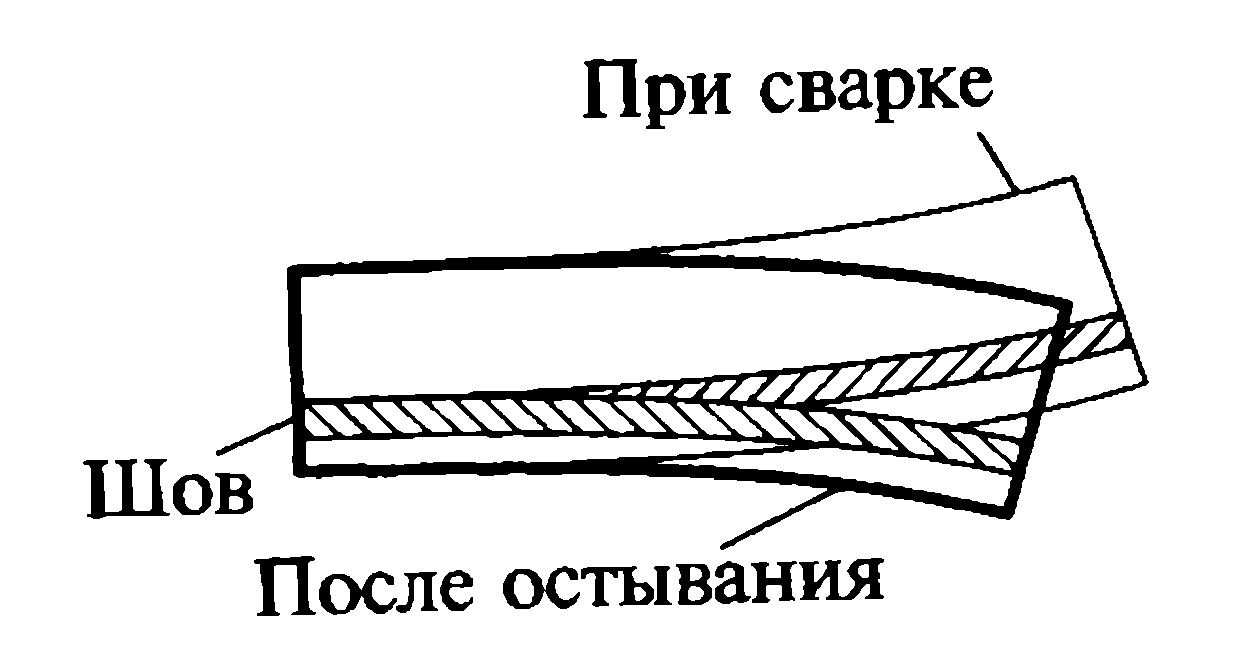

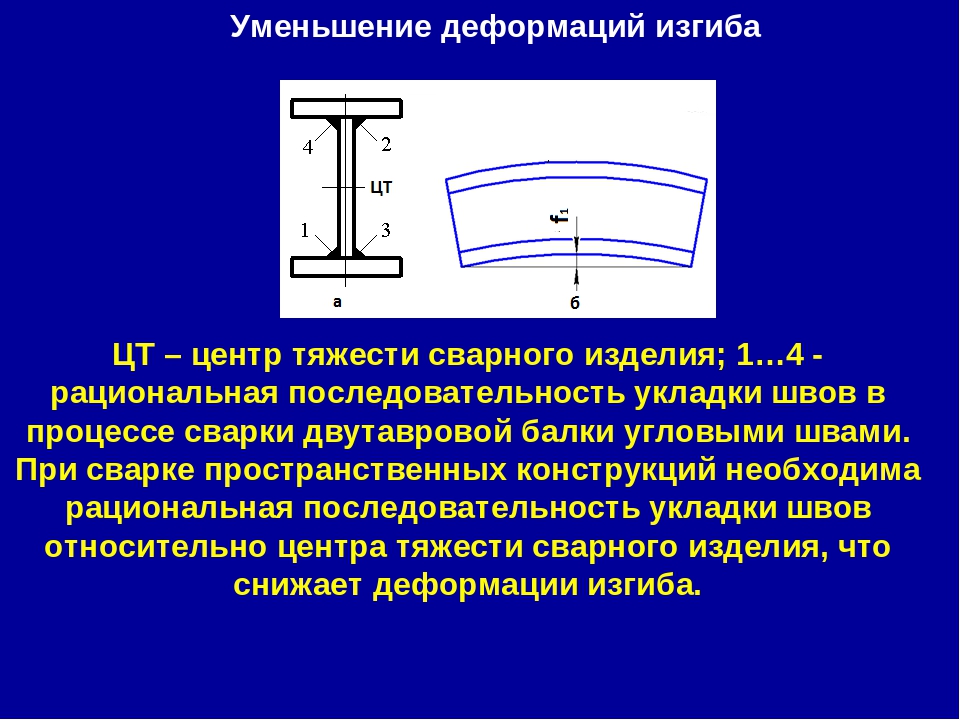

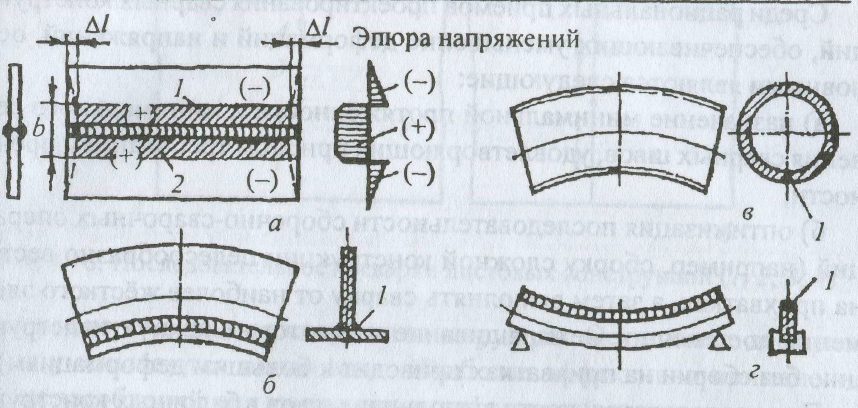

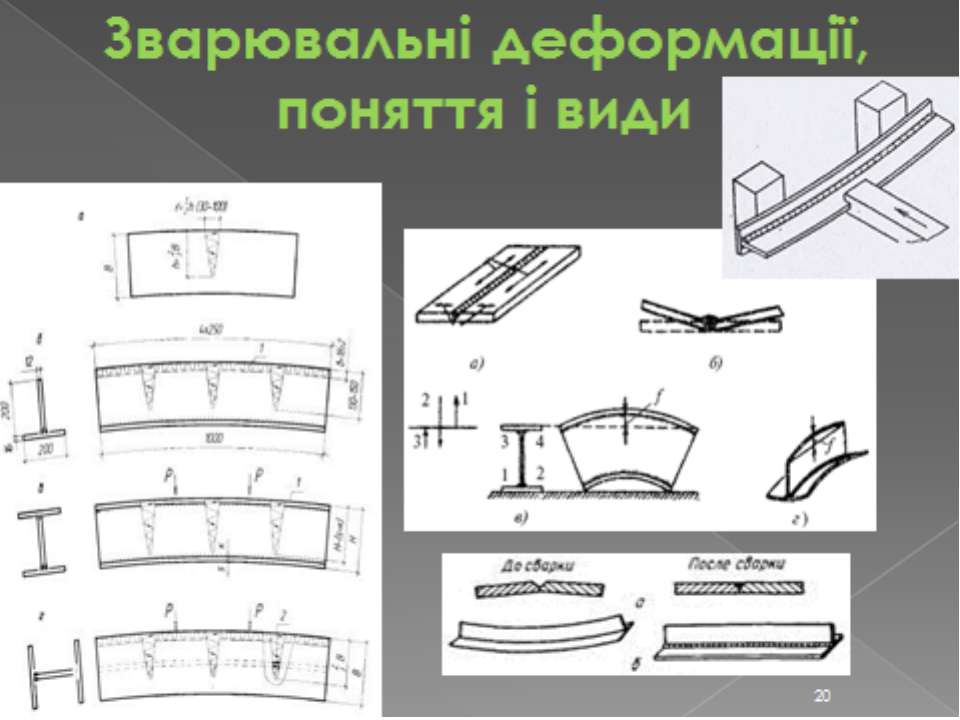

а) продольная (рис. 4), которая приводит к уменьшению длины листов при выполнении продольных швов. При несовпадении центров тяжести поперечного сечения шва и сечения свариваемой детали усадка вызывает ее коробление;

б) поперечная (рис. 5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

5), следствием которой всегда является коробление листов в сторону более значительного объема наплавленного металла, т. е. листы коробятся вверх, в направлении утолщения шва. Фиксация детали воспрепятствует деформации от усадки, но станет причиной возникновения напряжений в закрепленных участках.

Рис. 4. Продольная усадка и деформации при различном расположении шва по отношению к центру тяжести сечения элемента: а – при симметричном; б, в – при несимметричном; 1 – график напряжений; 2 – шов; ?L – деформация; b – ширина зоны нагрева; – напряжение сжатия; + – напряжение растяжения; г – при несимметричном; 2 – шов

Величина деформаций при сварке зависит, во-первых, от размера зоны нагрева: чем больший объем металла подвергается нагреванию, тем значительнее деформации. Следует отметить, что для различных видов сварки характерны разные по размеру зоны нагрева и деформации, в частности при газовой сварке кислородно-ацетиленовым пламенем она больше, чем при дуговой сварке.

Рис. 5. Поперечная усадка и деформации: а – деформации до и после сварки; б – график распределения напряжения (О – центр тяжести поперечного сечения шва; – напряжение сжатия; + – напряжение растяжения)

Во-вторых, имеют значение размер и положение сварного шва. Величина деформации тем существеннее, чем длиннее шов и больше его сечение, определенную роль играют также несимметричность шва и главной оси сечения свариваемого изделия.

В-третьих, если деталь сложна по своей форме, то швов на ней бывает больше, поэтому можно предположить, что напряжения и деформация обязательно проявятся.

2. Неравномерный нагрев свариваемых частей или деталей. Как известно, при нагревании тела расширяются, а при охлаждении – сужаются. При сварке используется сосредоточенный источник тепла, например сварочная дуга или сварочное пламя, который с определенной скоростью перемещается вдоль шва и поэтому неравномерно нагревает его. Если свободному расширению или сокращению мешают какие-либо препятствия, то в изделии развиваются внутренние напряжения. Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

Более холодные соседние участки и становятся такой помехой, поскольку их расширение выражено в меньшей степени, чем у нагретых участков. Поскольку термические напряжения, ставшие следствием неравномерного нагревания, развиваются без внешнего воздействия, то они называются внутренними, или собственными. Наиболее важными являются те из них, которые возникают при охлаждении изделия, причем напряжения, действующие вдоль шва, менее опасны, поскольку не меняют прочности сварного соединения, в отличие от напряжений, перпендикулярных шву, которые приводят к образованию трещин в околошовной зоне;

3. Структурные трансформации, которые развиваются в околошовной зоне или металле шва. В процессе нагревания и охлаждения металла размер и расположение зерен относительно друг друга изменяются, что отражается на объеме металла и становится причиной возникновения внутренних напряжений со всеми вытекающими последствиями, представленными в первом пункте. В наибольшей степени этому подвержены легированные и высокоуглеродистые стали, предрасположенные к закалке; низкоуглеродистые – в меньшей. В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

В последнем случае при изготовлении сварных конструкций это явление может не приниматься в расчет.

Вторую группу составляют сопутствующие причины, которые можно предупредить или устранить. К ним относятся:

? ошибочные конструктивные решения сварных швов, например небольшое расстояние между соседними швами, слишком частое пересечение сварных швов, ошибки в выборе типа соединения и др.;

? несоблюдение техники и технологии сварки, в частности плохая подготовка кромок металла, нарушение режима сварки, использование несоответствующего электрода и др.;

? низкая квалификация исполнителя.

Величина деформаций при сварке во многом определяется теплопроводностью металла. Между ними существует прямо пропорциональная зависимость: чем выше теплопроводность, тем более равномерно распространяется поток тепла по сечению металла, тем менее значительными будут деформации. Например, при сварке нержавеющей стали как менее теплопроводной возникают большие деформации, чем при сварке низкоуглеродистых сталей.

Напряжения и деформации, которые имеют место исключительно в ходе сварки, а по ее окончании исчезают, называются временными; а если они сохраняются после охлаждения шва – остаточными. Практическое значение последних особенно велико, поскольку они могут сказываться на работе детали, изделия, всей конструкции. Если деформации носят локальный характер (например, на отдельных участках появляются выпучины, волнистость и др.), то они называются местными; если в результате деформации терпят изменения геометрические оси и размеры изделия или конструкции в целом – общими.

Кроме того, деформации могут возникать как в плоскости изделия, так и вне ее (рис. 6).

Рис. 6. Некоторые виды деформации: а – в плоскости сварного соединения; б – вне плоскости сварного соединения; 1 – форма изделия до сварки; 2 – форма изделия после сварки

Для уменьшения деформаций и напряжений при сварке придерживаются следующих конструктивных и технологических рекомендаций:

1. При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

При подборе материала для сварных конструкций руководствуются правилом: использовать такие марки основного металла и электродов, которые либо не имеют склонности к закалке, либо подвержены ей в наименьшей степени и способны давать пластичный металл шва.

2. Избегают закладывать в конструкциях (особенно в ответственных), тем более рассчитанных на работу при ударах или вибрации, многочисленные сварные швы и их пересечения, а также использовать короткие швы замкнутого контура, поскольку в этих зонах, как правило, концентрируются собственные напряжения. Чтобы снизить тепловложения в изделие или конструкцию, оптимальная длина катетов швов должна быть не более 16 мм.

3. Стараются симметрично располагать ребра жесткости в конструкциях и сводят их количество к минимуму. Симметричность необходима и при расположении сварных швов, так как это уравновешивает возникающие деформации (рис. 7), т. е. последующий слой должен вызывать деформации, противоположные тем, которые развились в предыдущем слое.

Рис. 7. Последовательность наложения сварных швов для уравновешивания деформаций

Эффективен и способ обратных деформаций (рис. 8). Перед сваркой в конструкции (как правило, швы в ней должны располагаться с одной стороны относительно оси либо на различных расстояниях от нее) вызывают деформацию, обратную той, что возникнет в ней при сварке.

4. Ограничивают применение таких способов соединения, как косынки, накладки и др.

5. По возможности отдают предпочтение стыковым швам, для которых концентрация напряжений не столь характерна.

6. Предполагают минимальные зазоры на разных участках сварки.

Рис. 8. Сваривание гнутых профилей как пример применения обратной деформации

7. В сопряжениях деталей предусматривают возможность свободной усадки металла шва при охлаждении в отсутствие жестких заделок.

8. Практикуют изготовление конструкций по секциям, чтобы потом сваривать готовые узлы. Если последние имеют сложную конфигурацию, то заготавливают литые и штампованные детали, чтобы снизить неблагоприятное воздействие жестких связей, которые дают сварные швы.

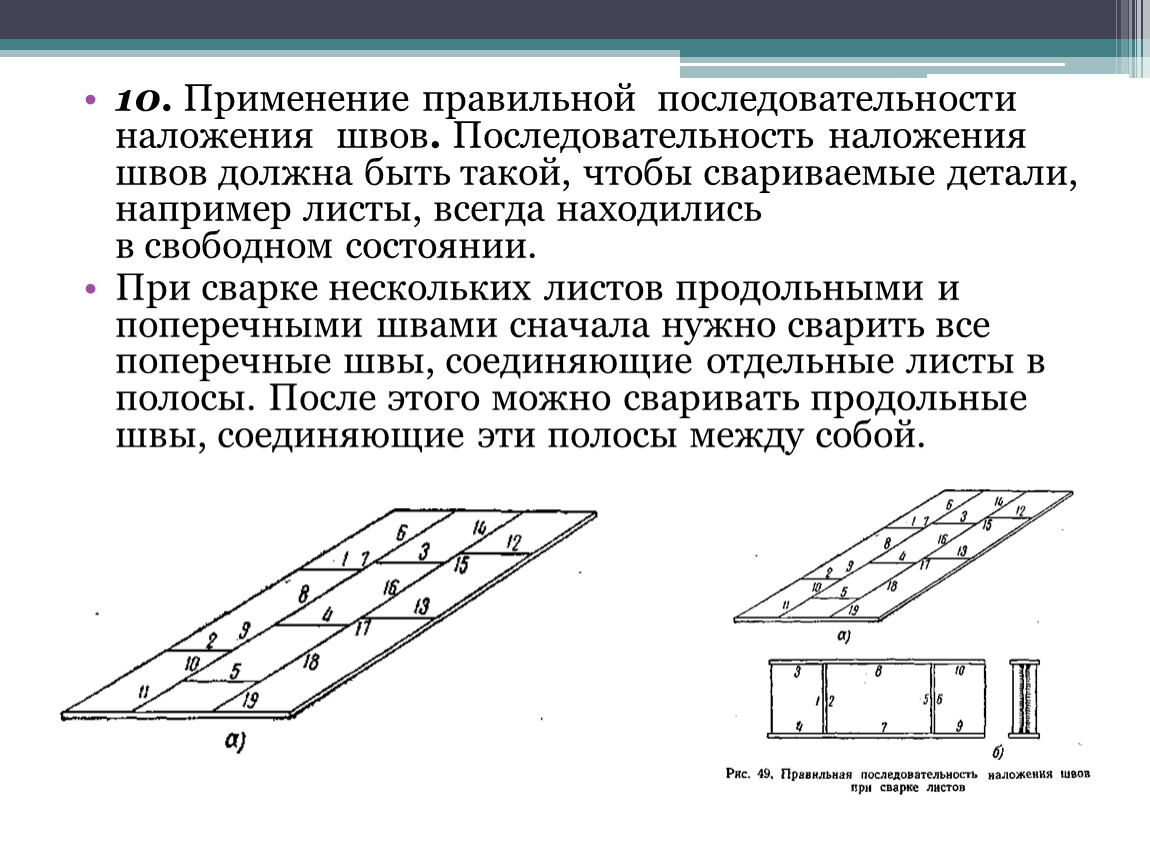

9. Выбирают технологически обоснованную последовательность (рис. 9) выполнения сварных швов, при которой допускается свободная деформация свариваемых деталей. Если, например, требуется соединить листы, то в первую очередь выполняют поперечные швы, в результате чего получают полосы, которые потом сваривают продольными швами. Такая очередность исключает жесткую фиксацию соединяемых частей листов и позволяет им свободно деформироваться при сварке.

Рис. 9. Оптимальная последовательность выполнения сварных швов при сварке листов: а – настила; б – двутавровой балки

Направление ведения сварного шва также имеет значение. Если вести его на проход либо от центра к концам, то в середине шва разовьются поперечные напряжения сжатия; если двигаться от краев к центру, то в середине шва не избежать появления поперечных напряжений растяжения, следствием которых будут трещины в околошовной зоне или самом шве (рис. 10).

10. При соединении частей из металла значительной толщины (более 20–25 мм) применяют многослойную дуговую сварку, выполняя швы горкой или каскадом (рис. 11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

11). Шов горкой накладывается следующим образом: первый слой имеет длину примерно 200–300 мм, второй длиннее первого в 2 раза, третий длиннее второго на 200–300 мм и т. д. Достигнув «горки», сварку продолжают в обе стороны от нее короткими валиками. Такой способ способствует поддержанию участка сварки в нагретом состоянии. В результате тепло распространяется по металлу более равномерно, что снижает напряжения.

Рис. 10. Напряжение в продольном сечении шва при сварке (– напряжение сжатия; + – напряжение растяжения): а – на проход; б – от концов к центру

11. Помогает снизить коробление швов соединяемых конструкций и деталей выполнение швов в обратно-ступенчатом порядке (рис. 12). Для этого протяженные швы делят на части длиной 150–200 мм и сваривают их, ведя каждый последующий слой в направлении, обратном предыдущему слою, причем стыки следует размещать вразбежку. Причина таких действий заключается в том, что деформации в соседних участках будут противоположно направленными по отношению друг к другу и равномерными, поскольку металл будет прогреваться равномерно.

Рис. 11. Очередность наложения швов при многослойной дуговой сварке (размеры указаны в миллиметрах): а – горкой; 1 – ось «горки»; 2 – толщина металла; б – каскадом

Рис. 12. Последовательность наложения обратнопоступательного шва

12. Рассчитывают адекватный тепловой режим сварки. Если при работе есть возможность перемещать изделие (деталь) или если основной металл предрасположен к закалке, тогда используют более сильный тепловой режим, благодаря чему объем разогреваемого материала возрастает, а сам он остывает медленнее. В определенных ситуациях (если сварка проводится при пониженной температуре воздуха, металл имеет большую толщину или является сталью, склонной к закалке, и др.) помогают предварительный или сопровождающий подогрев либо околошовной зоны, либо всего изделия. Температура, до которой следует довести металл, зависит от его свойств и составляет 300–400 °C для бронзы, 250–270 °C для алюминия, 500–600 °C для стали, 700–800 °C для чугуна и т. д.

д.

Если сваривают жестко зафиксированные детали или конструкции, тогда применяют менее интенсивный тепловой режим и варят электродами, способными давать пластичный металл шва.

13. Осуществляют отжиг и нормализацию изделия или конструкции после окончания сварки (последнее полностью ликвидирует напряжения). При отжиге температуру стального изделия доводят до 820–930 °C, выдерживают (общее время составляет примерно 30 минут, длительная выдержка нежелательна, поскольку приводит к росту зерен) и постепенно охлаждают (на 50–75 °C в час), доводя температуру до 300 °C. Это дает ряд преимуществ: во-первых, шов приобретает мелкозернистую структуру с улучшенным сцеплением зерен, благодаря которой металл шва и околошовной зоны становится более пластичным, во-вторых, металл шва получается менее твердым, что имеет большое значение для последующей обработки резанием или давлением; в-третьих, это полностью снимает внутренние напряжения в изделии.

Основные отличия нормализации от полного отжига – более высокая скорость охлаждения, для чего температура, до которой нагревают изделие, на 20–30 °C превышает критическую, и то, что выдержка и охлаждение проводятся на воздухе.

14. Избегают планировать в изделиях и конструкциях сварные швы, неудобные для выполнения, например вертикальные, потолочные.

15. Обеспечивают минимальную погонную энергию, достижимую при высокой скорости сварки в сочетании с наименьшими поперечными сечениями швов.

16. Уменьшают число прихваток и их сечения.

17. Проковывают швы в холодном или горячем состоянии, что уменьшает внутренние напряжения и увеличивает прочность конструкции.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесВнутренние напряжения и деформации при сварке

Глава VI. ВНУТРЕННИЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ [c.87]Меры борьбы со сварочными напряжениями и деформациями. При сварке и наплавке в деталях возникают собственные (внутренние) напряжения. Во многих случаях эти напряжения бывают настолько велики, что появляются трещины или коробление детали.

[c.80]

Во многих случаях эти напряжения бывают настолько велики, что появляются трещины или коробление детали.

[c.80]

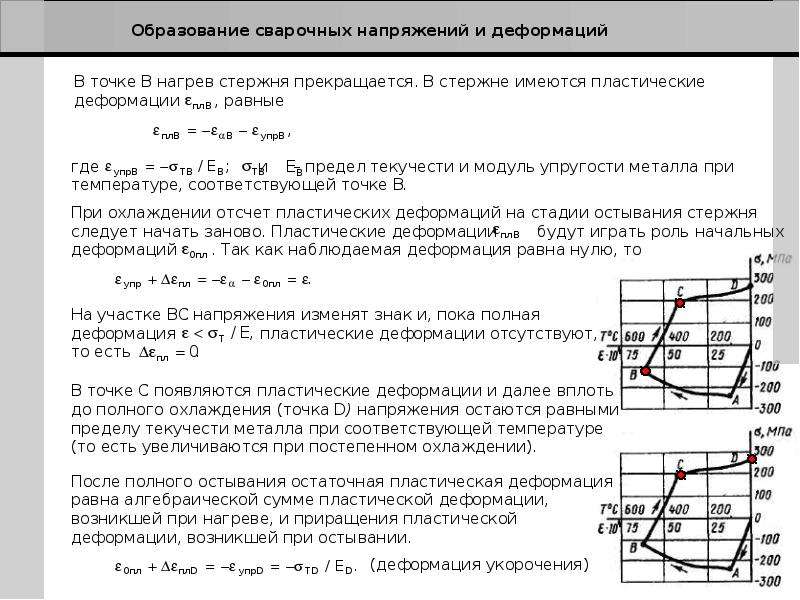

Образование остаточных напряжений и деформаций при сварке вызывается одной и той же причиной, именно появлением внутренних усилий при местном нагреве металла до пластического состояния. Оба эти явления находятся во взаимной связи между собой, но (проявляются при сварке конструкций в различной степени и во многих случаях в противоположных направлениях. [c.613]

Если изготовление детали связано с разогревом ее выше точки размягчения, желательно сварку вести до разогрева, так как при такой термообработке в наибольшей степени снимаются внутренние напряжения и деформации. Следует также, если это возможно и необходимо для уменьшения внутренних напряжений, применять отжиг при температурах на 30—25° ниже температуры размягчения данного материала. [c.

197]

197]Нахлесточные (рис. 8, е) и тавровые (рис. 8, ж) соединения рекомендуются при сварке металлических деталей ТОЛЩИНОЙ менее 3 мм, так как при больших толщинах неравномерный местный нагрев вызывает большие внутренние напряжения и деформацию и даже трещины в шве и ОСНОВНОМ металле. [c.102]

Внутренние напряжения в детали (узле) возникают, при наличии препятствий свободной деформации нагреваемой детали. Основными причинами возникновения на пряжений и деформаций при сварке являются неравномерный нагрев основного металла, литейная усадка и структурные изменения металла. [c.164]

В процессе сварки наплавленный металл и прилегающие к нему участки основного металла детали нагреваются до температуры плавления. При этом в наплавленном и основном металле протекают процессы, которые оказывают вредное влияние на. качество восстанавливаемых деталей. К числу этих процессов относятся металлургические процессы, протекающие в наплавленном металле, структурные изменения и образование внутренних напряжений и деформаций в основном металле детали. [c.139]

[c.139]

Способы уменьшения внутренних напряжений и деформаций балок. Для уменьщения напряжений и деформаций необходимо соблюдать последовательность наложения швов. При сварке поясных швов автоматами во избежание образования винта в стержне балки швы, расположенные у одного горизонтального листа, необходимо варить в одном направлении (рис. 24), не допуская провисания при установке балок под сварку. При сварке швов большой протяженности вручную и полуавтоматами рекомендуется применять обратноступенчатый метод сварки. Приварку ребер жесткости выполняют от середины ребра к поясам или В разброс, причем сварщики распределяются по всей длине балки. Сварку многослойных швов ведут поочередно, то с одной, то с другой стороны ребра, а многослойные швы выполняют каскадным способом или горкой . [c.39]

Алюминий имеет большой коэффициент линейного расширения, увеличивающийся с повышением чистоты металла и температуры нагрева. Объемная усадка расплавленного алюминия при затвердевании составляет примерно 6,6%, что значительно больше, чем у многих металлов и сплавов. Эти свойства алюминия приводят к большим внутренним напряжениям (или деформациям) при местном нагреве, который является характерным для сварки. Кроме того, большая усадка отрицательно влияет на формирование шва. В конце шва после обрыва дуги образуется глубокий кратер, возможно также появление трещин.

[c.21]

Эти свойства алюминия приводят к большим внутренним напряжениям (или деформациям) при местном нагреве, который является характерным для сварки. Кроме того, большая усадка отрицательно влияет на формирование шва. В конце шва после обрыва дуги образуется глубокий кратер, возможно также появление трещин.

[c.21]

При сварке деталь нагревается неравномерно и изменяется структура металла. В сварочной ванне могут произойти и объемные изменения. Все это вызывает внутренние напряжения, из-за чего детали деформируются или даже трескаются. Внутренние напряжения уменьшают. предварительным подогревом деталей перед сваркой, термообработкой после сварки и медленным охлаждением. И технологические приемы позволяют уменьшить напряжения. Например, при наплавке оставляют возможно меньший припуск на последующую обработку, так как чем тоньше наплавленный слой, тем меньше окажутся внутренние напряжения и деформация.

Тонкий листовой материал сваривают ступенями (рис. 114). Короткие швы сваривают от середины к концам. На валы металл наплавляют диаметрально (рис. 115), чтобы деформации уравновешивались.

[c.108]

Тонкий листовой материал сваривают ступенями (рис. 114). Короткие швы сваривают от середины к концам. На валы металл наплавляют диаметрально (рис. 115), чтобы деформации уравновешивались.

[c.108]Внутренние напряжения и деформации, возникающие при сварке, зависят от вида сварки. При газовой сварке возникают значительно большие деформации, чем при дуговой. По направлению действия различают продольные, расположенные параллельно оси шва, и поперечные, расположенные перпендикулярно оси шва, линейные сварочные напряжения (рис. 52). Распределение продольных напряжений в стыковом шве таково, что на его концах из-за возможности свободной усадки они незначительны, а в средней части имеют достаточно большую величину, достигая предел а теку чести. При сварке встык продольные сокращения [c.117]

При сварке металлоконструкций возникают внутренние напряжения и деформации, которые причиняют много трудностей при изготовлении и эксплуатации сварных конструкций. Сварочные напряжения и деформации могут вызвать следующие нежелательные последствия

[c.84]

Сварочные напряжения и деформации могут вызвать следующие нежелательные последствия

[c.84]

Нахлесточные (рис. 93, е) и тавровые (рис. 93, ж) соединения допустимы только при сварке металла толщиной менее 3 мм, так как при больших толщинах металла неравномерный местный нагрев вызывает большие внутренние напряжения и деформации и даже трещины в шве и основном металле. [c.104]

Напряжения и деформации при наплавочных работах. При наплавочных работах, вследствие большого количества наплавляемого металла и значительного местного нагрева могут возникать внутренние напряжения и деформации, превосходящие напряжения при сварке. [c.37]

В некоторых случаях, например для изделий больших габаритных размеров, общий подогрев заменяется местным. Такой подогрев необходимо выполнять с большой осторожностью. Необходимо также, по мере возможности, обеспечить свободное расширение и усадку металла в местах нагрева и плавный температурный режим и переход. Здесь неправильный режим подогрева сильнее влияет на рост дополнительных внутренних напряжений и деформаций, чем при общем подогреве. Для металла большой толщины и сложной формы местный подогрев малоэффективен и даже вреден. Охлаждение после наплавки или сварки должно быть медленным и равномерным.

[c.42]

Здесь неправильный режим подогрева сильнее влияет на рост дополнительных внутренних напряжений и деформаций, чем при общем подогреве. Для металла большой толщины и сложной формы местный подогрев малоэффективен и даже вреден. Охлаждение после наплавки или сварки должно быть медленным и равномерным.

[c.42]

На величину внутренних напряжений и деформации влияет также конструкция сварного изделия и размеры швов. При сварке сложных изделий с большим количеством швов появляются большие напряжения и деформации. Большие внутренние напряжения возникают в соединениях массивных деталей в виде поковок, литья или толстого проката при большом количестве наплавленного металла. [c.120]

Для уменьшения внутренних напряжений и деформации применяются различные технологические приемы. Так, например, при изготовлении сложной конструкции, состоящей из нескольких узлов, сначала сваривают каждый узел отдельно, а потом уже соединяют узлы между собой. Сварка конструкции отдельными секциями устраняет условия, вызывающие большие внутренние напряжения. Для уменьшения внутренних напряжений сталь, склонную к закалке, и металл большой толщины сваривают, применяя предварительный или сопутствующий подогрев. Подогрев всего изделия или зоны сварного шва уменьшает скорость охлаждения после сварки, что предотвращает образование в околошовной зоне хрупкой структуры закалки. В соединении, сваренном с подогревом, внутренние напряжения невелики и возможность образования горячих трещин мала. Помимо предварительного и сопутствующего подогрева, применяется замедленное охлаждение изделия в печи непосредственно после сварки.

[c.120]

Для уменьшения внутренних напряжений сталь, склонную к закалке, и металл большой толщины сваривают, применяя предварительный или сопутствующий подогрев. Подогрев всего изделия или зоны сварного шва уменьшает скорость охлаждения после сварки, что предотвращает образование в околошовной зоне хрупкой структуры закалки. В соединении, сваренном с подогревом, внутренние напряжения невелики и возможность образования горячих трещин мала. Помимо предварительного и сопутствующего подогрева, применяется замедленное охлаждение изделия в печи непосредственно после сварки.

[c.120]

Температурное воздействие сварки вызывает в конструкции внутренние напряжения и деформации. Борьба со сварочными напряжениями и деформациями достаточно сложна и требует большого опыта при вьшолнении сварочных работ, [c.4]

Наличие сосредоточенного источника тепла (сварочное пламя, электрическая дуга), перемещающегося вдоль шва с какой-то скоростью и вызывающего неравномерное нагревание металла при сварке, является основной причиной возникновения внутренних напряжений и деформаций в сварных изделиях. [c.124]

[c.124]

Для уменьшения внутренних напряжений и деформаций, возникающих при сварке, рекомендуется ряд технологических мер и приемов наложения сварных швов. Важное значение имеют правильный выбор конструкции изделия, расположение сварных швов, последовательность их выполнения и режимы сварки. [c.158]

Специфика процессов сварки, при которой изделия подвергаются сильному местному нагреву, вызываюш ему неравномерное распределение теплового потока, требовала глубокого изучения температурного состояния металла при сварке. Исследование распределения температуры в элементах конструкций при сварке имело огромный теоретический и практический интерес, так как сосредоточенный и непрерывно изменяюш ийся нагрев вызывал внутреннее напряжение и остаточные деформации в конструкциях, а в ряде случаев приводил к их короблению. [c.138]

Причинами возникновения сварочных напряжений являются неравномерность распределения температуры при сварке и жесткость свариваемых элементов, препятствующая свободному развитию тепловых деформаций и вызывающая возникновение пластических деформаций. При сварке закаливающихся сталей на развитие сварочных напряжений влияют также структурные превращения в шве и зоне термического влияния, сопровождающиеся изменением объема. В сварных соединениях разнородных сталей проведение термической обработки приводит к появлению нового вида термических внутренних напряжений, обусловленных разностью коэффициентов линейного расширения свариваемых деталей (п. 5 главы II).

[c.59]

При сварке закаливающихся сталей на развитие сварочных напряжений влияют также структурные превращения в шве и зоне термического влияния, сопровождающиеся изменением объема. В сварных соединениях разнородных сталей проведение термической обработки приводит к появлению нового вида термических внутренних напряжений, обусловленных разностью коэффициентов линейного расширения свариваемых деталей (п. 5 главы II).

[c.59]

Элементы аппаратуры, работающей в содержащих сероводород средах, после сварки, ремонта и т. д. следует обязательно подвергать отпуску при температуре 620°С, назначением которого является получение однородной структуры, снятие внутренних напряжений и ограничение твердости материала. Подобной термической обработке подвергают также детали после различных видов холодной деформации, прокатки, ковки, штамповки и т. д. [c.102]

Общим на первой стадии процесса образования трещин является совместное действие напряжений в материале и неустойчиво пассивное состояние поверхности. При этом опасны как внешние напряжения (растягивающие, изгибающие и эксплуатационные напряжения или переменные нагрузки), так и внутренние (остаточные напряжения от деформаций, обработки, сварки и пр.). Вредны также слабо окисляющие растворы, растворение в которых, однако, приводит к образованию только недостаточно стабильных (повреждаемых), защитных или пассивных пленок.

[c.40]

При этом опасны как внешние напряжения (растягивающие, изгибающие и эксплуатационные напряжения или переменные нагрузки), так и внутренние (остаточные напряжения от деформаций, обработки, сварки и пр.). Вредны также слабо окисляющие растворы, растворение в которых, однако, приводит к образованию только недостаточно стабильных (повреждаемых), защитных или пассивных пленок.

[c.40]

При сварке плавлением обычно наблюдается неравномерность нагрева и быстрое охлаждение, что приводит к возникновению внутренних напряжений и остаточных деформаций в сварных конструкциях. [c.341]

Сварка вызывает в изделиях появление напряжений, существующих без приложения внешних сил. Напряжения возникают по ряду причин, прежде всего из-за неравномерного распределения температуры при сварке, что затрудняет расширение и сжатие металла при его нагреве и остывании, так как нагретый участок со всех сторон окружен холодным металлом, размеры которого не изменяются. Вследствие структурных превращений участков металла околошовной зоны, нагретых в процессе сварки выше критических точек, в свариваемых конструкциях возникают структурные напряжения. В отличие от напряжений, действующих на конструкцию во время ее эксплуатации и вызываемых внешними силами, эти напрял ения называют внутренними (собственными) и остаточными сварочными напряжениями. Если значения сварочных напряжений достигнут предела текучести металла, они вызовут изменение размеров и формы, т. е. деформацию изделия. Деформации могут быть временными и остаточными. Если остаточные деформации достигнут заметной величины, они могут привести к неисправимому браку. Остаточные напряжения могут вызвать не только деформацию сварного изделия, но и его разрушение. Особенно сильно проявляется действие этих напряжений в условиях, способствующих хрупкому разрушению сварного соединения, которое происходит в результате неблагоприятного сочетания концентрации напряжений, температуры и остаточных напряжений.

Вследствие структурных превращений участков металла околошовной зоны, нагретых в процессе сварки выше критических точек, в свариваемых конструкциях возникают структурные напряжения. В отличие от напряжений, действующих на конструкцию во время ее эксплуатации и вызываемых внешними силами, эти напрял ения называют внутренними (собственными) и остаточными сварочными напряжениями. Если значения сварочных напряжений достигнут предела текучести металла, они вызовут изменение размеров и формы, т. е. деформацию изделия. Деформации могут быть временными и остаточными. Если остаточные деформации достигнут заметной величины, они могут привести к неисправимому браку. Остаточные напряжения могут вызвать не только деформацию сварного изделия, но и его разрушение. Особенно сильно проявляется действие этих напряжений в условиях, способствующих хрупкому разрушению сварного соединения, которое происходит в результате неблагоприятного сочетания концентрации напряжений, температуры и остаточных напряжений. Первые два фактора меньше поддаются изменению, чем остаточные напряжения, поэтому применяют ряд мер по предотвращению и снижению сварочных напряжений и деформаций.

[c.97]

Первые два фактора меньше поддаются изменению, чем остаточные напряжения, поэтому применяют ряд мер по предотвращению и снижению сварочных напряжений и деформаций.

[c.97]

К сложной работе относится сварка ответственных конструкций в различном положении при толщине листов более 40 мм и длине шва более 4 м при сварке требуются флюсоудерживающие приспособления сварщик должен знакомиться с технологией и чертежами, заботиться об уменьшении деформаций и внутренних напряжений и подготавливать приспособления. [c.737]

При сварке металлических конструкций в них возникают напряжения, которые в отличие от напряжений, вызываемых внешними рабочими нагрузками, носят название внутренних или сварочных. Сварочные напряжения и деформации подразделяются на временные, т. е. существующие в период осуществления сварки, и остаточные, сохраняющиеся и после процесса сварки. [c.115]

Конструкция печи обеспечивала достаточно свободный под-. ход к месту сварки. Схема печи с установленным в ней цилиндром показана на рис. 27. Сварка выполнялась при общем нагреве цилиндра до 450—480° С. Для уменьшения деформации борта цилиндра применялась усиленная проковка каждого слоя наплавленного металла, которая проводилась после расплавления трех-четырех электродов. Такая частая и глубокая проковка пластичного металла, нагретого до высокой температуры, сильно снижает внутренние напряжения и уменьшает возможность

[c.69]

ход к месту сварки. Схема печи с установленным в ней цилиндром показана на рис. 27. Сварка выполнялась при общем нагреве цилиндра до 450—480° С. Для уменьшения деформации борта цилиндра применялась усиленная проковка каждого слоя наплавленного металла, которая проводилась после расплавления трех-четырех электродов. Такая частая и глубокая проковка пластичного металла, нагретого до высокой температуры, сильно снижает внутренние напряжения и уменьшает возможность

[c.69]

Вторым наиболее существенным средством уменьшения внутренних напряжений является отжиг сварных конструкций после окончания сварки. Отжигом устраняются также напряжения, образовавшиеся в процессе прокатки, вальцовки, гибки. Отжиг осуществляется в печи или горне. Для изделий из малоуглеродистой стали рекомендуется нагрев до 600—650°. Изделие при отжиге следует охлаждать медленно (вместе с печью). При достижении температуры отжига изделие выдерживается в печи определенное время в зависимости от его толщины.

На каждые 25 мм толщины выдержка составляет 1 час. Взамен нормального отжига часто прибегают к частичному местному отжигу. Однако местный отжиг при неправильном ведении может вызвать в иЗ делии дополнительные напряжения и деформации.

[c.183]

На каждые 25 мм толщины выдержка составляет 1 час. Взамен нормального отжига часто прибегают к частичному местному отжигу. Однако местный отжиг при неправильном ведении может вызвать в иЗ делии дополнительные напряжения и деформации.

[c.183]Свойства бронзы, в том числе ее свариваемость, определяются основными легирующими добавками. Газовая сварка оловянистых бронз затруднена из-за выгорания некоторых компонентов, особенно олова. Олово из состава бронзы выделяется при нагреве до температуры 500—600°С, которое при сгорании на поверхности ванны расплавленного металла образует пену, в результате чего шов получается пористым со сниженными механическими характеристиками. Бронза теряет вязкость и становится хрупкой при нагреве выше 500°С. Появление больших внутренних напряжений и возникновение трещин может произойти от неравномерного. нагрева изделий при сварке. Поэтому для понижения или полного устранения сварочных напряжений и деформаций при сварке изделий из литой бронзы необходим местный или общий подогрев до температуры 500—600°С. Не рекомендуется поворачивать и поднимать изделие в процессе сварки, так как в нагретом состоянии изделие может разрушиться. В связи с окислением олова в процессе сварки в присадочной проволоке олова долж1НО (быть на 1—2% больше, чем в основном металле. Наличие в составе проволоки раскислителей, например фосфора, улучшает свойства сварного шва. В качестве такого присадочного металла рекомендуется бронза Бр.ОФ 6,5—0,4.

[c.138]

Не рекомендуется поворачивать и поднимать изделие в процессе сварки, так как в нагретом состоянии изделие может разрушиться. В связи с окислением олова в процессе сварки в присадочной проволоке олова долж1НО (быть на 1—2% больше, чем в основном металле. Наличие в составе проволоки раскислителей, например фосфора, улучшает свойства сварного шва. В качестве такого присадочного металла рекомендуется бронза Бр.ОФ 6,5—0,4.

[c.138]

Вторая ступень редуктора передает больший момент, чем первая ступень, и поэтому водило установлено на однорядных роликовых конических подшипниках. Корпус редуктора сварной. Для устранения возможной деформации корпус похщергается термической обработке для снятия внутренних напряжений, вызываемых нагревом при сварке. Масло заливается в картер корпуса, и зацепление смазывается купанием в ванне, а подшипники — разбрызгиванием. [c.287]

Технология сварки должна обеспечить требуемые геометрические размеры швов и механические свойства сварных соединений при минимальных внутренних напряжениях и деформациях свариваемых элементов. Технологический процесс, заданный проектом производства сварочных работ (ППСР), должен предусматривать последовательность сборки и сварки конструкций, сборочно-сварочные приспособления тип, марку и диаметр электрода порядок наложения прихваток и швов режимы сварки, род и полярность сварочного тока требуемое количество сварочного оборудования, материалов и кабелей число и расположения помещений контейнерного типа с инвентарными сварочными постами квалификацию и число сварщиков методы и объем контроля сварных соединений температуру нагрева при сварке с предварительным подогревом необходимые технологические операции требования безопасности.

[c.145]

Технологический процесс, заданный проектом производства сварочных работ (ППСР), должен предусматривать последовательность сборки и сварки конструкций, сборочно-сварочные приспособления тип, марку и диаметр электрода порядок наложения прихваток и швов режимы сварки, род и полярность сварочного тока требуемое количество сварочного оборудования, материалов и кабелей число и расположения помещений контейнерного типа с инвентарными сварочными постами квалификацию и число сварщиков методы и объем контроля сварных соединений температуру нагрева при сварке с предварительным подогревом необходимые технологические операции требования безопасности.

[c.145]

Для уменьшения внутренних напряжений и деформации изделий при сварке длинных швов (более 1000 мм) применяют метод обратиоступенчатого наложения швов (рис. 25,е), сущность которого заключается в следующем все соединение разбивается на участки длиной 200—250 мм, каждый из которых последовательно заваривается в направлении, обратном общему направлению заполнения разделки. Длина участка обычно определяется продолжительностью расплавления одного электрода, т. е. переход на следующий участок совмещают со сменой электрода. Швы короткие (рис. 25,а) сваривают напроход , т. е. от начала до конца шва, не меияя направление сварки. Швы средней длины (250—1000.и.ад) сваривают от середины к краям (рис. 25,6). Длинные швы также иногда сваривают от середины к краям, но с соблюдением обратноступенчатого метода (рис. 25,г).

[c.65]

Длина участка обычно определяется продолжительностью расплавления одного электрода, т. е. переход на следующий участок совмещают со сменой электрода. Швы короткие (рис. 25,а) сваривают напроход , т. е. от начала до конца шва, не меияя направление сварки. Швы средней длины (250—1000.и.ад) сваривают от середины к краям (рис. 25,6). Длинные швы также иногда сваривают от середины к краям, но с соблюдением обратноступенчатого метода (рис. 25,г).

[c.65]

Сборка и сварка секций являются наиболее ответственной частью работы при изготовлении корпуса судна. Эти работы производят с применением различных кантователей, сборочно-сварочных стендов, постелей, установок для автоматической и полуавтоматической сварки. Корпусные детали собирают и сваривают в узлы небольшой массы, причем технология сварки построена таким образом, чтобы узлы были выполнены без отклонений от заданных размеров и с минимальными внутренними напряжениями и деформациями. В дальнейшем узлы поступают на сборку и сварку плоскостных и объемных секций в специальных стапель-кондукторах. Корпусные конструкции со сложными криволинейными формами изготовляют в специальных приспособлениях, учитывающих плазовые очертания корпуса судна. Сваренные объемные секции испытывают на водоррепроницаемость.

[c.129]

Корпусные конструкции со сложными криволинейными формами изготовляют в специальных приспособлениях, учитывающих плазовые очертания корпуса судна. Сваренные объемные секции испытывают на водоррепроницаемость.

[c.129]

Развитие сварочного производства, внедрение прогрессивных методов сварки, видов сварочного оборудования в народном хозяйстве страны повышают требования к профессиональной подготовке электросварщиков. В процессе работы электросварщику при-лодится часто сталкиваться с самыми различными сложными техническими вопросами. Квалифицированный электросварщик должен прекрасно знать технологию электродуговой сварки. Он должен уметь правильно выбрать нужную марку электрода, необходимый режим сварки, знать свойства электродных покрытий, классификацию электродов, причины возникновения внутренних напряжений и деформаций в сварных конструкциях и мероприятия по их предупреждению, наиболее рациональные способы сборки конструкций под сварку, основные способы контроля качества сварки и многое другое. [c.70]

[c.70]

Значений o taтoЧныX внутренних нап )яжений и деформаций при наплавке деталей. При восстановлении деталей машин и механизмов сваркой и наплавкой, как уже отмечалось ранее, приходится встречаться со многими трудностями и в том числе с внутренними напряжениями и деформациями в деталях, если эти детали после наплавки или сварки не были подвергнуты термической обработке. [c.29]

Во время сварки и особенно наплавки необходимо избегать непрерывного подвода тепла в одном направлении. Для этой цели используется обратноступенчатый способ сварки, сварка и наплавка вразброс. При наплавке больших поверхностей их разбивают на ряд равносторонних треугольников или прямоугольников с длиной сторон 130—150 мм. Каждую из таких маленьких площадок наплавляют паралелельными валиками, но при переходе от площадки к площадке направление наплавляемых валиков изменяют. Рекомендуется наплавка с перерывами. В этом случае исключается возможность непрерывного и интенсивного нарастания внутренних напряжений и деформаций. [c.43]

[c.43]

При наплавке в отличие от сварки в процессе учас1вус1 небольшое количество основного металла в связи с небольшой глубиной проплавления поэтому внутренние напряжения и деформации изделия, склонность к образованию трещин относительно незначительны. [c.168]

Сварочные напряжения относятся к группе так называемых внутренних напряжений, существующих в изделии без приложения внешних сил. Внутренние напряжения возникают практически при всех технологических про-щёссах изготовления конструкций (литье, ковке, прокатке, сварке, механической и термической обработке), достигая в ряде случаев значительной величины (предела текучести) и вызывая заметные деформации изделий. Основными причинами их развития могут являться неравномерный разогрев изделия Б процессе изготовления, неравномерное распределение усилий, а также структурные изменения, приводящие к появлению в отдельных участках пластических или термопластических деформаций. Отличительной особенностью внутренних напряжений является их взаимная уравновешенность в пределах изделия. [c.59]

[c.59]

Трещины при послесварочной термообработке. Термообработка сварных соединений проводится с целью снятия сварочных напряжений, а для гетерогенных термоупрочняемых сплавов — и для восстановления жаропрочности в сварном соединении. Наиболее эффективно сочетание закалки и старения. Однако на этапе медленного нагрева под закалку (1200… 1250 °С) сварных конструкций, имеющих всегда внутренние напряжения, и выдержки в интервале дисперсионного твердения возникают трещины. Ойи вызваны совпадением во времени деформаций металла при релаксации сварочных напряжений от уменьщения его объема при дисперсионном твердении и охрупчивания от упрочнения зерен. Это обусловливает внутризеренное, а затем межзеренное проскальзывание по границам зерен, приводящее к хрупкому разрушению сварного соединения параллельно оси шва по ЗТВ, поперек шва (трещины типа частокол), а при сварке толстолистового металла — трещины в ЗТВ, ориентированные ортогонально к линии сплавления.

[c.84]

[c.84]Так как при сварке не представляется возможным создать словия, способствующие свободному расилирению металла прл нагревании и сжатию при охлаждении, то в местах сварки появляются внутренние напряжения, вызывающие деформацию. [c.182]

Поперечные напряжения и деформации при сварке

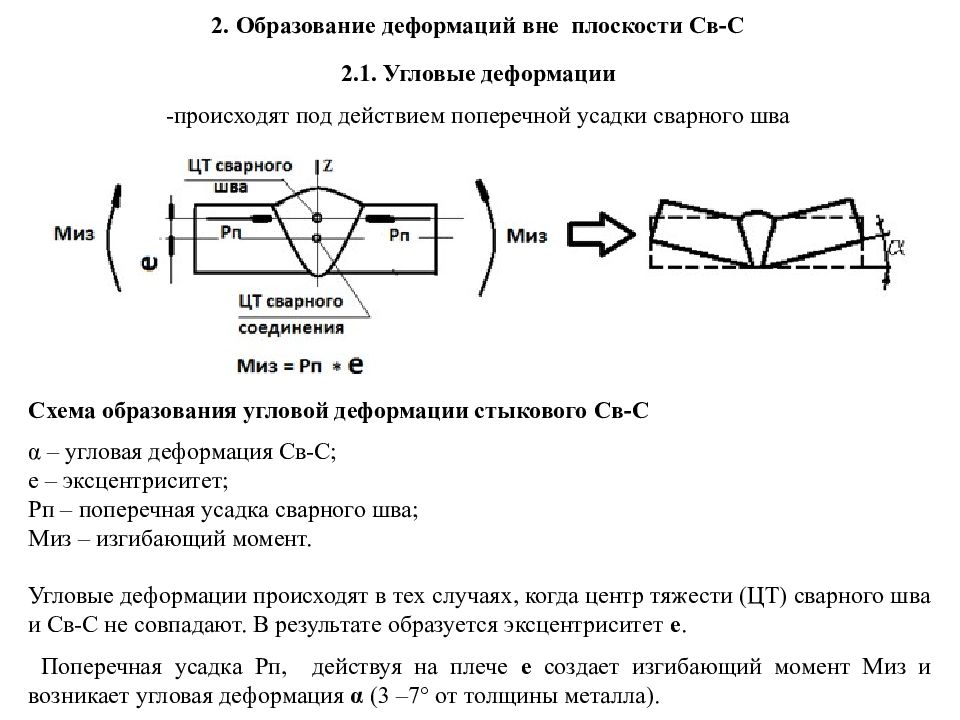

ПОПЕРЕЧНЫЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ 605 [c.605]Вторичной причиной возникновения напряжений и деформаций при сварке является усадка металла шва при переходе из жидкого состояния в твердое. Усадкой называется уменьшение объема металла при его остывании. Усадка металла вызывает продольные и поперечные деформации. [c.74]

Другой причиной деформации и напряжения при сварке является величина усадки металла шва. Усадка при сварке металла вызывает продольные и поперечные напряжения и деформации, а также угловые и местные деформации. [c.104]

Вопрос О пространственной идеализации обусловлен тем, что в настоящее время практически могут быть решены только двумерные задачи, в которых предполагается, что поля температур, напряжений и деформаций меняются только по рассматриваемому сечению тела и однородны в направлении, перпендикулярном этому сечению.

В общем случае, строго говоря, процесс деформирования при сварке может быть описан только посредством решения трехмерных краевых задач, так как температура при многопроходной сварке неравномерно распределена как по поперечному относительно шва сечению сварного элемента, так и в направлении вдоль шва.

[c.280]

В общем случае, строго говоря, процесс деформирования при сварке может быть описан только посредством решения трехмерных краевых задач, так как температура при многопроходной сварке неравномерно распределена как по поперечному относительно шва сечению сварного элемента, так и в направлении вдоль шва.

[c.280]Для устранения или уменьшения усадочных напряжений и деформаций применяются а) наложение поперечных швов раньше продольных б) наложение длинных швов обратноступенчатым способом в) одновременное выполнение швов, симметричных поперечному сечению г) выполнение многослойных швов при сварке больших толщин методом горки или секциями (фиг. 31) д) скользящая сборка (без закрепления прихватами) толстостенных сосудов, допускающих свободные сдвиги деталей при сварке е) жесткие рамки, распорки и иные закрепления, препятствующие короблению и изгибу свариваемых деталей ж) ведение сварки на повышенных силах тока толстыми электродами для ускорения процесса з) предварительные деформации в сторону, обратную ожидаемым усадочным деформа-

[c. 248]

248]

Таким образом, на стадиях проектирования, изготовления и монтажа сварных конструкций необходимо принимать меры по уменьшению влияния сварочных напряжений и деформаций. Нужно уменьшать объем наплавленного металла и тепловложение в сварной шов. Сварные швы следует располагать симметрично друг другу, не допускать, по возможности, пересечения швов. Ограничить деформации в сварных конструкциях можно технологическими приемами сваркой с закреплением в стендах или приспособлениях, рациональной последовательностью сварочных (сварка обратноступенчатым швом и др.) и сборочно-сварочных операций (уравновешивание деформаций нагружением элементов детали). Нужно создавать упругие или пластические деформации, обратные по знаку сварочным деформациям (обратный выгиб, предварительное растяжение элементов перед сваркой и др.). Эффективно усиленное охлаждение сварного соединения (медные подкладки, водяное охлаждение и др.), пластическое деформирование металла в зоне шва в процессе сварки (проковка, прокатка роликом, обжатие точек при контактной сварке и др. ). Лучше выбирать способы сварки, обеспечивающие высокую концентрацию тепла, применять двустороннюю сварку, Х-образную разделку кромок, уменьшать погонную энергию, площадь поперечного сечения швов, стремиться располагать швы симметрично по отношению к центру тяжести изделия. Напряжения можно снимать термической обработкой после сварки. Остаточные деформации можно устранять механической правкой в холодном состоянии (изгибом, вальцовкой, растяжением, прокаткой роликами, проковкой и т.д.) и термической правкой путем местного нагрева конструкции.

[c.42]

). Лучше выбирать способы сварки, обеспечивающие высокую концентрацию тепла, применять двустороннюю сварку, Х-образную разделку кромок, уменьшать погонную энергию, площадь поперечного сечения швов, стремиться располагать швы симметрично по отношению к центру тяжести изделия. Напряжения можно снимать термической обработкой после сварки. Остаточные деформации можно устранять механической правкой в холодном состоянии (изгибом, вальцовкой, растяжением, прокаткой роликами, проковкой и т.д.) и термической правкой путем местного нагрева конструкции.

[c.42]

Внутренние напряжения и деформации, возникающие при сварке, зависят от вида сварки. При газовой сварке возникают значительно большие деформации, чем при дуговой. По направлению действия различают продольные, расположенные параллельно оси шва, и поперечные, расположенные перпендикулярно оси шва, линейные сварочные напряжения (рис. 52). Распределение продольных напряжений в стыковом шве таково, что на его концах из-за возможности свободной усадки они незначительны, а в средней части имеют достаточно большую величину, достигая предел а теку чести.

При сварке встык продольные сокращения

[c.117]

При сварке встык продольные сокращения

[c.117]Величина и распределение напряжений и деформаций зависят от жесткости свариваемых конструкций, при этом большое значение имеет толщина металла. При сварке металла толщиной до 3 мм проявляются преимущественно большие деформации, а напряжения очень малы. Сварка металла толщиной 4—20 мм сопровождается значительными деформациями, одновременно с увеличением толщины металла начинают проявляться остаточные напряжения. При сварке металла толщиной свыше 20 мм деформации ничтожны, но остаточные напряжения могут достигать значительных величин. Остаточные сварочные напряжения проявляются в ближайших к шву слоях металла и резко затухают на расстоянии 50—70 мм от шва. Различают остаточные сварочные напряжения и деформации —> продольные, поперечные и угловые. [c.86]

Поперечными называют напряжения и деформации, действующие перпендикулярно оси шва. В верхней части шва величина усадки больше, так как объем наплавленного металла больше. Поэтому при поперечной усадке края листов стремятся подняться вверх, т. е. в сторону вершины шва. При возникновении препятствий усадке образуются напряжения в сварном соединении. В результате того, что при газовой сварке зона нагрева по сравнению с другими видами сварки больше, деформации сварных изделий или узлов больше.

[c.104]

Поэтому при поперечной усадке края листов стремятся подняться вверх, т. е. в сторону вершины шва. При возникновении препятствий усадке образуются напряжения в сварном соединении. В результате того, что при газовой сварке зона нагрева по сравнению с другими видами сварки больше, деформации сварных изделий или узлов больше.

[c.104]

Остаточные напряжения и деформации в сварных конструкциях образуются от продольной и поперечной усадок при сварке. [c.196]

Закономерности протекания термомеханических процессов при сварке и экспериментальные данные позволяют утверждать, что относительная кольцевая деформация шва от поперечной усадки сосуда в зоне шва и остаточных напряжений в нем составляет величину порядка 3—5 % от относительной кольцевой деформации шва в предельном состоянии [ё(ш], поэтому составляюш ими и в расчете можно пренебречь. [c.355]

Основным назначением закрепления при сварке является уменьшение угловых деформаций вследствие поворота свариваемых деталей друг относительно друга. В то же время наличие закрепления не должно препятствовать поперечной усадке стыка и вызывать тем самым появление значительных реактивных напряжений, могущих привести к разрушению изделия

[c.65]

В то же время наличие закрепления не должно препятствовать поперечной усадке стыка и вызывать тем самым появление значительных реактивных напряжений, могущих привести к разрушению изделия

[c.65]

Существует несколько методик определения временных и остаточных сварочных напряжений. Как правило, при определении деформаций и напряжений вводится ряд допущений, которые заключаются в том, что теплофизические характеристики металла, его модуль упругости Е принимаются не зависящими от температуры, а предел текучести и предел прочности идеальной диаграммой упругопластического тела. Кроме того, принимается, что напряжения при сварке одноосны, поперечные сечения остаются в процессе деформирования плоскими, а температурное состояние в свариваемом элементе предельное. [c.500]

При разработке технологического процесса сварки обязательно следует учитывать поперечную и продольную усадку шва. При сварке металла толщиной до 6 мм главным образом возникают значительные деформации, а остаточные напряжения бывают небольшими. [c.89]

[c.89]

На величину и характер сварочных напряжений и остаточных деформаций влияет погонная энергия сварки и режим сварки. Увеличение сечения шва, как правило, способствует росту деформаций. Величина остаточных деформаций и напряжений зависит и от порядка наложения швов по длине и сечению. Например, при сварке листовых конструкций вначале выполняют поперечные швы отдельных поясов, а затем соединяют (сваривают) пояса между собой. [c.91]

Деформации и напряжения при сварке стыковых соединений. По продолжительности сварочные напряжения бывают технологические и остаточные. Первые возникают во время сварки (в процессе изменения температуры), вторые — после окончания сварки и полного охлаждения изделия. По направлению действия различают продольные, расположенные параллельно оси шва, и поперечные, расположенные поперек оси шва, линейные сварочные напряжения (рис.

31). Распределение продольных напряжений при сварке в стыковом шве таково, что на его концах из-за возможности свободной усадки они незначительны, а в средней части имеют достаточно большую величину, достигают предела текучести (рис. 32). При сварке встык продольное сокращение шва вызывает не только продольные, но и поперечные

[c.91]

31). Распределение продольных напряжений при сварке в стыковом шве таково, что на его концах из-за возможности свободной усадки они незначительны, а в средней части имеют достаточно большую величину, достигают предела текучести (рис. 32). При сварке встык продольное сокращение шва вызывает не только продольные, но и поперечные

[c.91]Деформации и напряжения при сварке тавровых соединений. В сварных конструкциях, имеющих тавровое сечение (состоящих из двух листов), под влиянием продольных и поперечных [c.92]

Метод имеет серьезные недостатки. Напряжения, возникающие в металле шва при испытании, в большой мере определяются свойствами основного металла, в частности характером изменения прочностных характеристик с повышением температуры, поэтому для разных сплавов результаты испытаний не могут быть сопоставлены. Другая неточность может быть связана с наличием краевого эффекта [55]. Поперечная составляющая сварочной деформации у кромки проплавляемой пластины часто приводит к образованию горячей трещины даже без принудительной деформации образца. Величина поперечной деформации зависит от свойств материала, режимов сварки, формы начального участка шва и места начала сварки.

[c.131]

Величина поперечной деформации зависит от свойств материала, режимов сварки, формы начального участка шва и места начала сварки.

[c.131]

Последовательность сварки отдельных швов конструкции, выбранная неправильно, может привести к значительным деформациям конструкции и появлению в швах трещин. На рис. 153 приведена правильная и неправильная последовательность сварки листовых конструкций. При сварке листовых конструкций в порядке, указанном на рис. 153, а, деформации и напряжения будут незначительными, так как при выполнении поперечных швов 1, 2, 3, 4 Обеспечена возможность перемещения листов от поперечной усадки. Такие же условия будут обеспечены при сварке продольных швов [c.225]

Последовательность сварки отдельных швов конструкции, выбранная неправильно, может привести к значительным деформациям конструкции и появлению в швах трещин. На рис. 140 показаны правильная а и неправильная б последовательность сварки листовых конструкций. Порядок сварки, указанный на рис. 140,6, создаст жесткий контур из швов 1, 2, 3, п 4 и приведет к выпучиванию среднего листа от поперечной усадки щвов 5 п 6. При сварке металла большой толщины выпучивание будет незначительным, но в местах пересечения швов Л и Б возникнут большие напряжения, которые могут вызвать появление трещин на этих участках и в прилегающих к ним зонах основного металла.

[c.233]

Порядок сварки, указанный на рис. 140,6, создаст жесткий контур из швов 1, 2, 3, п 4 и приведет к выпучиванию среднего листа от поперечной усадки щвов 5 п 6. При сварке металла большой толщины выпучивание будет незначительным, но в местах пересечения швов Л и Б возникнут большие напряжения, которые могут вызвать появление трещин на этих участках и в прилегающих к ним зонах основного металла.

[c.233]

При сварке листовых конструкций в порядке, указанном на рис. 140, а, деформации и напряжения будут незначительными, так как при выполнении поперечных швов 1, 2, 3 и 4 обеспечена возможность перемещения листов от поперечной усадки. Такие же условия будут обеспечены при сварке продольных швов 5 и 6. [c.233]