Конденсаторная сварка

Нередко при проведении строительных работ используется точечная, или конденсаторная, сварка. Она необходима, когда требуется приварить одну небольшую деталь. Такой метод сварки заготовок, особенно из цветных металлов, сейчас очень востребован, поэтому многие хотели бы проводить ее в быту. Процесс не представляет сложности и вполне может быть реализован своими руками. Существует несколько вариантов, как сделать самодельную сварку для использования дома.

Конденсаторная сварка используется для соединения деталей из металла.

Разновидности контактной сварки

Конденсаторная сварка названа так по принципу своего действия: спайка деталей производится в результате накопления энергии в конденсаторах.

Конденсаторная сварка имеет 3 разновидности, различающиеся по принципу работы. Этими разновидностями являются следующие:

Схема контактной сварки.

- Контактная сварка. Металлические детали прижимают друг к другу, затем конденсатор разряжается. В этом месте возникает дуга, расплавляющая заготовку, в результате детали соединяются. Участок соединения бывает совсем небольшим. В зоне воздействия ток может достигать за 3 с 15 кА.

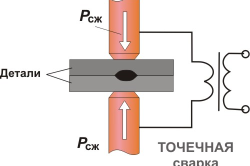

- Точечный тип сварки. Разряд тока проходит по электродам, которые соприкасаются с двух сторон с поверхностью металлических заготовок. Время существования дуги – от сотой до десятой доли секунды (зависит от регулировки) при силе воздействия тока 10 кА. Соединение заготовок происходит в одной небольшой точке.

- Ударный тип сварки. Разряд подается на металлические заготовки, в результате чего совершается ударный контакт. Участок сварки очень маленький, так как дуга появляется только на 1,5 с.

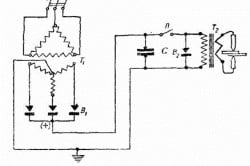

По виду образования разряда конденсаторная сварка может быть трансформаторной или бестрансформаторной. Особенность трансформаторной сварки состоит в том, что электрический разряд поступает не на детали, а на вторичную обмотку трансформатора и уже с нее в точку сварки. Такой способ позволяет лучше регулировать процесс сварочных работ. Время воздействия – тысячная доля секунды при напряжении 1 кВ, в результате чего во вторичной обмотке образуется ток мощностью до 6 кА.

Бестрансформаторная контактная сварка обеспечивает прохождение тока прямо в точку сварки, а не на обмотку трансформатора. Сваривание заготовок осуществляется за счет разряда (до 1 кВ) длительностью 0,005 с и током до 100 А. Как вариант может применяться низковольтный разряд (60 В), ток которого составляет до 2 А, время воздействия – 0,6 с.

Основной принцип сварки

В бытовых условиях чаще используется схема трансформаторной конденсаторной сварки.

Схема точечной сварки.

Способ ее работы заключается в том, что две металлические детали, предназначенные для сварки, соединяются нужным образом, а затем помещаются между электродами. На электроды подают разряд тока кратковременного действия. В результате между ними возникает дуга, которая расплавляет металл в точке воздействия, и детали соединяются.

Диаметр участка может составлять от 0,4 до 1,2 см. Действие импульса продолжается до 0,1 с, за счет чего обеспечивается появление общего расплавленного ядра. Нагрузка продолжает действовать даже после окончания импульса, обеспечивая появление общего соединительного шва.

Сам импульс идет на электроды с вторичной обмотки трансформатора, обеспечивая сильный ток при малом напряжении. Затем при разрядке конденсаторного блока образуется импульс, который подается на первичную обмотку.

В конденсаторном блоке во время подачи импульса на электроды образуется заряд. Таким образом трансформатор заряжается, в то время как ток находится на электродах.

Конденсаторная сварка применяется во многих областях, метод удобен при работе с цветными металлами.

При контактной сварке металлические детали прижимают друг к другу.

Толщина листов не должна превышать 1,5 мм, что ограничивает сферу применения. Но, с другой стороны, эта техника сварки хорошо показала себя при соединении массивной металлической конструкции и тонкого листа металла.

Чтобы самодельная конденсаторная сварка прошла успешно, надо соблюсти несколько требований.

В первую очередь, важно обеспечить оптимальную подачу импульса – 0,1 с, а также накопление энергии от сети в дальнейшем. Во время подачи энергии нужно обеспечивать качественный контакт между деталями. Разжимать электроды сразу не рекомендуется, необходимо, чтобы металл остывал под давлением. Это позволяет улучшить процесс кристаллизации металла.

Электроды лучше всего использовать медные. Поверхность заготовок не должна затруднять прохождение тока, поэтому ее нужно освободить от ржавчины и окисления.

Сборка точечной сварки своими руками и ее использование

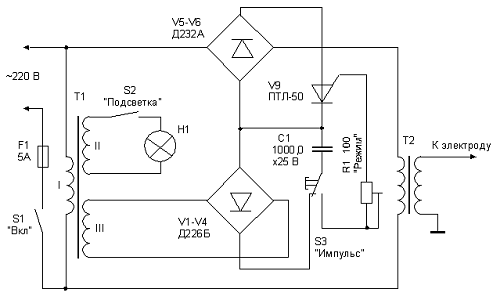

Схема устройства точечной сварки любой разновидности включает в себя два блока: сварочный и импульсный. Дополнительно требуется установить механизм регулировки режима сварки и защиты.

Для работы с тонкими металлическими листами подойдет упрощенный аппарат. Подача импульса в таких инструментах производится с помощью трансформатора. При этом один конец обмотки соединяется с массивной металлической деталью, а другой – с медным электродом. Сварка проходит с использованием одного только верхнего электрода.

Схема сборки агрегата

Подача импульса в таком инструменте производится с помощью трансформатора.

Первичная обмотка в трансформаторе проводится через выпрямительный диодный мост и подключается к сети. На диагональ моста идет сигнал с тиристора. Управление тиристором производится при помощи специальной кнопки запуска.

Конденсатор подсоединяют к сети тиристора, подключают к диодному мосту, откуда выводят на первичную обмотку. Для зарядки конденсатора включают вторичную вспомогательную цепь с трансформатором и диодным мостом.

В качестве источника импульса применяют конденсатор емкостью 1000-2000 мкФ. Трансформатор для системы изготавливается из сердечника разновидности Ш40, рекомендуемая толщина – 7 см. Для первичной обмотки понадобится провод, диаметр которого 8 мм, он наносится в 300 мотков. Для вторичной обмотки из медной шины нужно сделать 10 витков. Входной трансформатор можно применять любой модели, главное, чтобы мощность была не ниже 10 Вт, а напряжение – 15 Вт.

Если необходимо сваривать листы и провода большей толщины, до 0,5 см, рекомендуется внести некоторые изменения в конструкцию. Для того чтобы управлять сигналом, понадобится пускатель модели МТТ4К, включающий тиристоры, расположенные параллельно, резистор и диоды. Для регулирования времени работы в цепь дополнительно устанавливается реле.

В более мощном инструменте энергия будет накапливаться в батарее, состоящей из параллельно соединенных конденсаторов.

Такая сварка будет работать по следующей схеме. Сначала нажимают пусковую кнопку, включающую реле времени. Затем через тиристоры включается трансформатор для сварки, и реле времени отключается. Длительность воздействия импульса регулируют при помощи резистора.

Описанный аппарат является более мощным, поэтому необходимо сделать качественный сварочный блок. На роль электродов вполне подойдут клещи с давлением 20 кг/кв. см с небольшим диаметром.

Проведение процесса сваривания самодельным сварочным агрегатом

После изготовления сварочного аппарата можно переходить непосредственно к процессу сварки.Поверхность деталей тщательно очищается от ржавчины, загрязнений или окисной пленки. Затем все детали совмещаются в нужном порядке и в правильном положении, помещаются между электродами. Нажав на пусковую кнопку, подают рабочий импульс. Электроды сжимают, оставляя в таком положении на 1-2 мин, чтобы ядро лучше кристаллизировалось. Выждав нужный промежуток времени, электроды можно раздвинуть и приступить к сварке в другой точке. Шаг сварки зависит от толщины материала, но обычно не превышает 6 см. Процесс повторяют нужное количество раз.

В процессе сварки могут понадобиться дополнительные инструменты, такие как болгарка, наждачная бумага, плоскогубцы, нож, отвертка и т. д.

Конденсаторная сварка – простой и доступный способ для соединения разнородных деталей толщиной не более 1 мм, приваривания тонкого листа цветного металла к большой конструкции. Сделать сварочный аппарат для работы вполне можно самостоятельно, выполняя соответствующие рекомендации.

4.3.5. Конденсаторная сварка

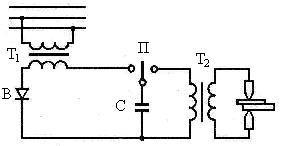

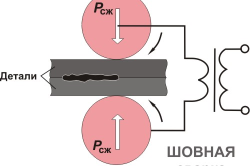

Конденсаторная сварка — это разновидность точечной или шовной контактной сварки, при которой энергия для сварочного нагрева накапливается в конденсаторе и затем отдается в сварочную цепь в виде кратковременного импульса.Принципиальная схема конденсаторной машины малой мощности показана на рис. 4.31.

Т

Рис. 4.31. Электрическая схема конденсаторной машины для контактной сварки

ок из сети через повышающий трансформаторТ1и выпрямительВзаряжает батарею конденсаторовС, а затем переключателемП конденсаторы через понижающий трансформатор Т 2разряжаются на электроды или ролики машины.Импульс сварочного тока очень короткий — сотые доли миллисекунды. Выделившееся за время импульса тепло не успевает отводиться за счет теплопроводности на значительную глубину. Поэтому на конденсаторных машинах целесообразно сваривать только тонкие материалы (до 1 … 2 мм). На них легко приваривать тонкий материал к массивному изделию. Для толщин менее 0,1 мм конденсаторная сварка нередко незаменима. Кратковременность сварки сводит к минимуму нагрев изделия, его деформацию и ширину зоны термического влияния. Поэтому она применима для соединения множества материалов — алюминия, меди, никеля и сплавов на их основах, сталей, вольфрама, молибдена, серебра, платины и др.

Относительно длительное накопление энергии в конденсаторах позволяет резко снизить установленную мощность машины. При толщине свариваемого металла до 1 мм установленная мощностьконденсаторной машины в 50 … 1000 раз меньше, чем обычной точечной, и может составлять всего 0,5 … 0,7 кВА. С увеличением толщины разница в мощностях конденсаторной и обычной машин уменьшается, а сварка на обычной контактной машине становится более надежной. Как правило, применение конденсаторной сварки для толщин более 2 мм нерационально.

Электрический режим конденсаторной сварки легко регулировать в широких пределах изменением энергии, амплитуды и длительности импульса. Энергию импульса меняют переключением числа включенных конденсаторов и ступеней сварочного трансформатора,

Процесс конденсаторной сварки может быть автоматизирован. Серийные конденсаторные точечные машины позволяют выполнять 30 … 60 точек/мин. Поэтому конденсаторная сварка получила широкое распространение в приборостроении и электронике, где она заменяет пайку, вальцовку и другие процессы.

Достоинства конденсаторной сварки следующие:

легкая автоматизация процесса;

минимальный нагрев изделия и как следствие его деформация и ширина зоны термического влияния;

простота регулирования электрического режима;

экономичность.

Недостатком этого типа сварки можно считать ограничение области ее применения только сваркой материалов толщиной до 2 мм.

4.3.6. Специальные виды сварки давлением

Холодная сварка. Это сварка давлением при комнатной температуре. Наиболее распространены точечная и стыковая холодная сварка. Точечной сваркой сваривают внахлестку листы толщиной 0,2 … 15 мм, сжимая их круглыми или прямоугольными пуансонами. Для получения сварной точки пуансон вдавливают на глубину 0,7 … 0,9 толщины свариваемых деталей. Таким способом можно сваривать только пластичные материалы — алюминий, никель, медь, технически чистое железо, свинец и некоторые другие, Давление, необходимое для сварки, составляет для меди 2000 МПа, а для отожженного алюминия 300 … 600 МПа.

Стыковую холодную сварку осуществляют непосредственным сдавливанием между собой свариваемых изделий, закрепленных в зажимах. Таким способом можно сваривать медь, алюминий, никель, свинец, а также алюминий с медью, сталью, никелем, свинец с железом и др. Алюминиевые и медные провода сечением 2,5 … 4 мм2можно сваривать ручными клещами. Сечения до 1500 мм2сваривают на специальных стационарных машинах.

Существенно расширяет возможности холодной сварки применение сжатия соединяемых деталей с одновременным смещением их вдоль соединяемых поверхностей. Такие процессы называют сваркой сдвигом. Промышленное применение получил один из таких процессов —клинопрессовая сваркаи ее модификации. Этим способом успешно соединяют разнородные материалы (например, алюминий со сталью). Для этого в алюминиевую втулку запрессовывают стальную деталь с конической поверхностью — конусность порядка 10° (можно и наоборот — напрессовывать сталь на алюминий). При этом получается соединение, равнопрочное с основным металлом, т. е. разрушающееся по алюминию. Такой процесс использовали, в частности, для изготовления алюмо-стальных трубчатых переходников. Алюминиевый хвостовик такого переходника приваривали к алюминиевой трубе в заводских условиях, а при монтаже алюминиевых труб с переходниками на концах сваривали сталь со сталью.

Достоинствами холодной сварки являются:

малые энергозатраты при выполнении сварного соединения;

высокая производительность, определяемая только быстродействием пресса;

отсутствие нагрева места соединения и вследствие этого неизменность свойств металла;

легко автоматизируется;

хорошее качество сварного шва.

Недостатки:

способ эффективен в основном для пластичных металлов;

возможность появления трещин при больших удельных нагрузках.

Диффузионная сварка. Диффузионная сварка — это способ сварки давлением в вакууме. Свариваемые детали сжимают, нагревают в вакууме до температуры, не превышающей 0,7 … 0,8 температуры плавления, и длительно выдерживают. Длительная выдержка при нагреве и сжатии способствует протеканию процессов диффузии в металле и позволяет получать соединения при небольшой пластической деформации. В большинстве случаев деформируются только микровыступы на соединяемых поверхностях и изменение размеров узла в целом ничтожно мало. Диффузионную сварку можно осуществлять не только в вакууме, но и в защитных газах — гелии, аргоне, водороде.

Этим способом можно соединять практически любые металлы, а также металлы с полупроводниками и другими неметаллическими материалами (например, медь с сапфиром). Диффузионную сварку широко применяют в электронной промышленности (сварка металлических выводов с полупроводниками, сварка магнитов и др.). Имеется опыт применения ее для изготовления деталей сложной формы в машиностроении.

Достоинства метода:

позволяет соединять практически все металлы как однородном, так и разнородном сочетаниях, а так же металлы с неметаллами;

ничтожно малая деформация вследствие чего линейные размеры изделия практически не изменяются;

возможность получения сварного соединения при относительно низких температурах.

К недостаткам можно отнести тот факт, что процесс реализуется в вакууме или в атмосфере инертных газов, а значит, требует дорогостоящего оборудования (камеры, вакуум-насоса или баллонов с инертным газом), габаритные размеры изделия ограничены размерами камеры, кроме этого способ обладает малой производительностью.

Сварка трением. Сварка трением — это способ сварки давлением с нагревом, при котором свариваемые поверхности нагревают трением одна о другую. В простейшем случае сварку трением встык осуществляют, вращая одну деталь, когда другая неподвижна, и сжимая их осевым усилием. Трущиеся поверхности разогреваются, трение способствует разрушению оксидных пленок на них. Затем вращение прекращают, продолжая сжатие, и совместная пластическая деформация приводит к образованию соединения, как при стыковой контактной сварке. Можно вращать не одну деталь, а обе — в разных направлениях, можно использовать неподвижные или вращающиеся вставки между свариваемыми деталями. Осевое усилие в процессе сварки может оставаться неизменным, а может и меняться. Часто в конце процесса прикладывают увеличенное «ковочное» усилие.

Основные достоинства сварки трением:

простота способа;

малая энергоемкость;

стабильность качества соединений;

высокая производительность;

возможность сварки разнородных металлов, а также металлов с керамикой.

Недостатком является ограниченность номенклатуры свариваемых изделий.

Для сварки трением выпускают специальные машины. Диапазон свариваемых сечений 30 … 8000 мм2. Наиболее широко сварку трением используют в крупносерийном и массовом производстве (например, при изготовлении сверл, калибров, клапанов двигателей и т. п.), когда одна часть детали делается из дорогой легированной стали, другая — из дешевой углеродистой.

Сварка взрывом. Сварка взрывом — это особый вид сварки давлением. Соединение образуется при соударении двух свариваемых деталей (пластин) под действием ударной волны. Одну из пластин (неподвижную) укладывают на твердое массивное основание, вторую (метаемую) располагают под углом 3° …10° к поверхности первой при расстоянии 2 … 3 мм в вершине угла. На метаемую пластину накладывают равномерным слоем взрывчатое вещество и около вершины угла устанавливают электродетонатор. При взрыве детонатора развивается давлением 10 … 20 ГПа, сообщающее метаемой пластине скорость более 1000 м/с. Соударение метаемой пластины с неподвижной сопровождается местной пластической деформацией и нагревом металла. При этом пластины очищаются и свариваются, обычно с образованием волнистой границы между свариваемыми деталями.

Соединение при сварке взрывом, в отличие от всех других способов сварки, образуется практически мгновенно — за микросекунды. Благодаря этому взрывом можно сваривать разнородные металлы, которые не свариваются другими способами из-за образования хрупких интерметаллических соединений. Взрывом можно сваривать и небольшие, и крупногабаритные изделия.

Способ применяют для получения биметаллических заготовок и деталей (например, плакирование коррозионно-стойкой сталью лопастей гидротурбин), а также для сварки различных деталей.

Таким образом, достоинства сварки взрывом следующие:

возможность соединения металлов в любых сочетаниях;

получение шва со свойствами, превышающими свойства основного металла;

широкая номенклатура получаемых изделий.

Недостатком способа является необходимость работы с взрывчатыми веществами, а значит наличие специального полигона и повышенные требования к технике безопасности.

Конденсаторная сварка своими руками: технология и разновидности

Конденсаторная сварка является методом сварки с запасенной энергией. Энергетические заряды будут накапливаться в конденсаторах в процессе зарядки от выпрямителя, после чего трансформироваться в теплоту. Она будет образовываться в процессе протекания тока между свариваемыми деталями. Именно поэтому конденсаторная сварка также называется контактной.

Электрическая схема точечной микросварки.

Элементы, которые будут необходимы:

- устройство для сварки;

- электрод;

- трансформатор;

- проволока;

- конденсатор.

Отличие точечного метода сварки от других существующих

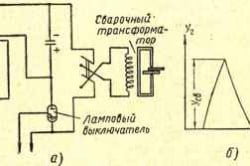

Конденсаторная сварка с разрядом конденсатора через первичную обмотку трансформатора: а—схема процесса; б—диаграмма тока.

Основным отличием подобного метода соединения является экологичность. Стандартное устройство конденсаторной сварки работает на высоких токах, благодаря чему есть возможность получить шов отменного качества при небольшом расходе электроэнергии.

Конденсаторный метод сварки, как и приспособления для него, используется чаще всего в случаях, когда необходимо выполнить микросварку или соединить заготовки больших сечений и толщин. Точечная сварка своими руками заключается в следующем:

- В конденсаторах накапливается энергия в необходимом количестве.

- Заряды превращаются в тепло, которое используется для сварки.

Следует знать, что точечная сварка является экологичной, так как она практически не оказывает влияния на окружающую среду. Используемые устройства не нуждаются в жидкости для охлаждения, так как из них не выделяется тепло. Подобное значительное преимущество дает возможность увеличить цикл жизни всего устройства для получения неразъемных соединений.

Вместо типичных цилиндров в конструкциях используются специальные сервоприводы, в связи с чем отсутствует необходимость в пневмоподключении. Встраиваемые компоненты позволяют скопить сварочное усилие довольно быстро и эффективно. Электроды при этом будут действовать на основание деликатно.

Конденсаторная сварка имеет следующие преимущества:

- возможность производить сварку на высокой скорости;

- точность соединения элементов;

- высокий уровень экологичности;

- надежность соединения;

- долговечность сварочных устройств.

Схема конденсаторной сварки.

За счет высокой скорости точечная сварка не будет деформировать и расплавлять металл. Устройства действуют на различные обрабатываемые заготовки щадящим образом. Отличные показатели качества можно получить при контактном или ударном способе соединения заготовок. Например, ударно-конденсаторный метод лучше всего использовать для соединения цветных металлов и сплавов на их основе. В итоге шов получится эстетичным, надежным, а процесс получения неразъемных соединений займет небольшое количество времени.

Конденсаторная сварка достаточно часто используется в промышленных условиях благодаря сочетанию эксплуатационных характеристик. Образуется технологическое явление, в процессе которого нераздельный контакт заготовок из металла производится ввиду выделения тепла. При этом из места сварки путем усилия сжатия устранятся грязь, оксидные пленки, различные включения и выпуклости. В результате появятся соединения между атомами соединяемых покрытий.

Заряды энергии будут аккумулироваться при зарядке от генератора или выпрямителя. Производить регулировку энергии можно с помощью изменения напряжения и емкости зарядки.

Существующие разновидности точечной сварки

Конструкция трансформаторов для точечной сварки.

Иногда используется соединение без трансформаторов. Конденсаторы в данном случае будут разряжать энергию на соединяемое основание. Допускаются следующие схемы зарядки:

- 1000 мкФ устройства будут аккумулировать энергию на напряжение до 1000 В путем повышающего трансформатора, при этом время сварки составит 0,005 с. Ток сварки находится в промежутке от 10 до 100 А. Подобный способ опасен для человека в связи с высоким напряжением.

- 40000-400000 мкФ устройства будут аккумулировать энергию на напряжение до 60 В путем понижающего трансформатора. Время сварки может достигать 0,6 с. при этом ток сварки находится в промежутке от 1000 до 2000 А.

В других случаях используется сварка с использованием трансформаторов. В данном случае конденсатор будет разряжать заряд энергии на первичную обмотку устройства трансформатора.

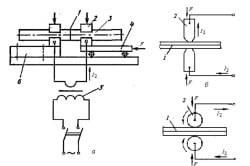

Виды контактной сварки: а – стыковая; б – точечная; в – роликовая; 1 – сварочный шов; 2 – электрод; 3 – свариваемые детали; 4 – подвижная плита с перемещаемой деталью; 5 – сварочный трансформатор; 6 – неподвижная плита.

Соединяемые детали при этом размещаются в контуре сварки, который соединяется со вторичной обмоткой трансформатора. Данный способ соединения используется в качестве микросварки со следующими параметрами:

- напряжение зарядки – 1000 В;

- время сварки – 0,001 с.;

- ток сварки – 6000 А;

- емкость конденсаторных устройств – 1000 мкФ.

Конденсатор будет аккумулировать энергию до конкретного количества при левом размещении рычага. При правом выполняется разряд тепловых обменников на первичную обмотку трансформаторной конструкции. Конденсаторный метод соединения во вторичной обмотке индуктируется электродвижущей силой. Данная сила обусловливает силу тока в цепочке сварки.

Сварка цветных металлов точечной сваркой

Цветные металлы контрастируют с обыкновенной сталью. В данном случае могут использоваться различные методы тепловой обработки. Все будет зависеть от вида соединяемого металла. Сварка подобных металлов имеет следующие особенности:

- температура плавления;

- плотность;

- сродство к газам атмосферы;

- механические показатели при низких и высоких температурах.

Сварочные горелки для точечной сварки.

По совокупности данных можно выделить металлы:

- тяжелые цветные;

- активные и тугоплавкие;

- легкие.

Из первой группы можно плавить металлы точечной сваркой без особых трудностей. Для проводов из меди в большинстве случаев применяются механизированные устройства. Они способны обеспечить соединение высокого качества и сохранять исходные размеры заготовок.

Для обработки металлов двух остальных групп понадобятся устройства с высокой концентрацией энергии. Сварка своими руками заготовок из данных групп выполняется крайне редко, так как в данном случае могут образовываться летучие вредные соединения.

Технология конденсаторной сварки

Процесс соединения заготовок точечным способом состоит из нескольких этапов. Прежде всего, соединяемые заготовки понадобится совместить в необходимом положении, поместить между электродами устройства для сварки, после чего прижать друг к другу. После этого их понадобится нагреть до состояния пластичности и подвергнуть последующей пластической деформации. В условиях промышленности в процессе использования автоматических конструкций частота сварки достигает 600 точек/мин. Чтобы можно было произвести качественную конденсаторную сварку своими руками, понадобится поддерживать одинаковую скорость перемещения всех электродов. Обязательно надо обеспечить необходимую величину давления и полный контакт свариваемых заготовок.

Заготовки будут нагреваться за счет прохождения тока сварки в виде кратковременного импульса. Длительность импульса зависит от условий сварки и может составлять от 0,01 до 0,1 с. Данным импульсом обеспечится расплавление элемента в зоне действия электродов и образуется общее жидкое ядро двух заготовок. Диаметр ядра может составлять от 4 до 12 мм. После того как прекратит действовать импульс тока, заготовки некоторое время под давлением будут удерживаться, чтобы образованное ядро могло остыть и кристаллизоваться.

Продолжительность нагрева и сила давления

Продолжительность нагрева или прохождения тока сварки может изменяться, она зависит от условий сварки и мощности используемой конструкции. В случае соединения элементов из сталей, которые склонны к закалке и образованию трещинок, понадобится увеличить продолжительность нагрева. Это делается для того, чтобы была возможность замедлить дальнейшее охлаждение металла. Сварку заготовок из нержавеющей стали понадобится производить с минимальной продолжительностью нагрева. Это нужно для того, чтобы была возможность предотвратить опасность нагрева наружного основания точки соединения до температуры превращений структуры. Следует знать, что в результате могут быть нарушены высокие антикоррозийные свойства внешних слоев металла.

Сила давления между электродами должна обеспечить надежное соединение заготовок в месте сварки. Она зависит от вида соединяемого металла и толщины свариваемых заготовок. Давление после нагрева имеет важное значение, так как его величина будет обеспечивать мелкозернистую структуру металла в месте соединения, при этом прочность точки соединения будет равна прочности базового металла.

Особенности выбора и использования электродов

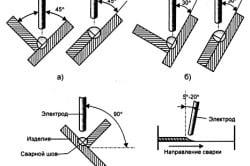

Положение электрода при сварке.

Факторы, от которых зависит качество сварки:

- Качество сварки будет зависеть от правильного выбора диаметра электрода из меди. Диаметр точки соединения обязательно должен превышать толщину тонкого элемента соединения сварки в несколько раз.

- Прижимом заготовок в момент прохождения импульса сварки может обеспечиться появление пояска для уплотнения возле расплавленного ядра. Благодаря этому не понадобятся какие-либо дополнительные меры защиты места соединения.

- Чтобы была возможность улучшить кристаллизацию расплавленной заготовки, электроды понадобится разжать с небольшой задержкой после прохождения импульса сварки.

- Чтобы можно было получить качественный и надежный шов сварки, соединяемые основания понадобится первым делом подготовить. В данном случае имеется в виду очистка элементов от ржавчины.

- Расстояние между точками соединения должно обеспечить уменьшение шунтирования тока через ближние точки. К примеру, для соединения двух заготовок толщиной в 2-5 мм расстояние между точками соединения будет изменяться от 15 до 50 мм.

Электроды, которые используются для конденсаторной сварки, должны обеспечить прочность в интервале рабочих температур, высокую электро- и теплопроводность, а также легкость их обработки. Подобным требованиям соответствуют некоторые бронзы, которые включат в себя кобальт и кадмий. Подходят и сплавы меди с содержанием хрома. Следует знать, что по показателям тепло- и электропроводности медь существенно превосходит бронзу и сплавы, но данный металл во много раз хуже по показателям износостойкости. Поэтому лучше всего подходит для подобных целей сплав типа ЭВ, который являет собой практически чистую медь с добавлением хрома и цинка.

Чтобы уменьшить износ электродов, в процессе использования нужно интенсивно охлаждать их водой.

Как своими руками сделать устройство для сварки точечным способом?

Схема шовной сварки.

Устройство для сварки проволоки из меди можно с легкостью собрать самому. Для этого следует приобрести трансформатор мощностью 450 Вт. Трансформатор нужен стандартного типа, с первичной медной обмоткой толщиной в 0,75х2 мм и вторичной обмоткой силовым кабелем из алюминия 6 мм. В данном случае понадобится и угольный электрод.

Устройство для сварки проводов из меди работает на переменном токе от 35 до 40 А. Высшая точка напряжения составляет 15 В. В качестве держателя электрода можно использовать несколько зажимов. Проводником для изготавливаемого устройства может служить угольный электрод, который изготавливается из щетки троллейбусного контакта.

Если аккуратно эксплуатировать данное приспособление, то оно может прослужить несколько лет. Нужно следить за контактами, а также за тем, чтобы не разряжался аккумулятор. Схема сварки проводов из меди не подразумевает применение устройств с высокими ресурсами. Самодельное приспособление способно отлично справиться со значительными объемами работы.

Следует заметить: сварочные работы в данном случае можно автоматизировать, что является существенным преимуществом.

Конденсаторная сварка является сложным процессом, поэтому необходимо знать все нюансы.

Настройка аппарата конденсаторной сварки FARADAY (Фарадей)

Механические характеристики сварочного шва определяются, правильной настройкой параметров сварки, которая включает в себя:

- подбор величины энергии разряда за счет изменении напряжения конденсаторной батареи,

- настройку усилия прижимной пружины сварочного пистолета и зазора между метизом и цангой;

- правильная организация заземления;

- правильный подбор сочетаний свариваемых материалов;

Выбор величины энергии разряда

Оптимальные напряжения сварки для комбинации материалов «сталь-сталь» приведены в таблицах для обоих аппаратов. Для других комбинаций материалов оптимальное напряжение может немного отличаться от рекомендованного и должно подбираться опытным путем.

D, диаметр | FARADAY CD 1400 | |

U, напряжение | P, мощность | |

3 мм | 70 В | 162 Дж |

4 мм | 100 В | 330 Дж |

5 мм | 115 В | 436 Дж |

6 мм | 140 В | 648 Дж |

7 мм | 180 В | 1070 Дж |

8 мм | 200 В | 1320 Дж |

Настройка пистолета для приварки метизов

Усилие прижимной пружины сварочного пистолета на качество сварки влияет заметно меньше чем напряжение, в основном от него зависит длительность сварочного цикла, чем больше усилие, тем меньше время сварки.

Настройка цанги метиза

Цанги для установки метизов сварочных пистолетов DC однотипные. Они отличаются только диаметром внутреннего отверстия для возможности установки метизов разного диаметра. Другую конструкцию имеют цанги для приварки лепестков заземления и гвоздей.

1. Метиз

2. Цанга

3. Контргайка

4. Стопорный винт

Для различных диаметров метизов требуются различные цанги. Настройте цангу метиза следующим образом:

- Ослабьте контргайку (3)

- Вставьте метиз (1) в цангу.

- Расстояние между передней кромкой фланца метиза и торцом цанги должно быть в пределах приблизительно 5 мм (как изображено на рисунке).

- Метиз должен войти в контакт со стопорным винтом (4). (ВАЖНО!)

- Настройте стопорный винт (4) в цанге метиза, вращая его, пока расстояние от передней кромки фланца метиза и торца цанги не достигнет 5 мм.

- Зафиксируйте стопорный винт (4) посредством контргайки (3)

- Для метизов длиной от 20 до 40 мм. стопорный винт нужно перевернуть резьбовым концом внутрь обоймы.

Установка цанги метиза в сварочный пистолет

Иллюстрация, приведенная ниже, показывает, как устанавливать цангу в пистолет DC для приварки метизов. Сварочный пистолет DC может иметь вместо опорных ножек (1) съемную опорную трубу.

- Ослабьте стопорную гайку (3) торцовым ключом;

- Вставьте цангу метиза (2) в пружинный поршень (5), пока она не упрётся.

- Закрепите цангу (2) завернув стопорную гайку (3).

Фланец метиза должен выходить за вершины опорных ножек пистолета или опорной трубы. Если это не так, выньте обойму метиза из пистолета и откорректируйте выступание метиза посредством стопорного винта цанги!

Правила организации заземления

Из-за малого времени сварки для получения равномерного сварного шва по всей площади основания метиза необходимо правильно произвести заземление рабочей поверхности. Все аппараты конденсаторной сварки имеют в комплекте по два кабеля заземления. Заземление должно производиться с двух сторон от места сварки, при этом нужно стремиться к тому, что бы путь для прохождения сварочного тока был примерно одинаков для каждого кабеля заземления. Если заземление произведено только с одной стороны, или на пути тока встречаются массивные металлические детали, распределение сварочного тока будет несимметрично относительно основания метиза и качество сварки с разных сторон основания может быть разным (эффект «выдувания дуги»).

Выбор сочетаний материалов для сварки

При выборе сочетаний материалов основы и приварных изделий можно использовать данные таблицы:

МАТЕРИАЛ ОСНОВЫ | МАТЕРИАЛ МЕТИЗА | |||

Мягкая сталь Ст.35 | Нержавеющая сталь Cr-Ni | Алюминий Al 99.5, AlMg 1-5 | Латунь CuZn 37 | |

Мягкая сталь, Ст.35 | Отлично | Отлично | Плохо | Отлично |

Средне углеродистая сталь, Ст.60 | Хорошо | Хорошо | Плохо | Хорошо |

Оцинкованная сталь | Хорошо | Хорошо | Плохо | Плохо |

Нержавеющая сталь, Cr-Ni | Отлично | Отлично | Плохо | Отлично |

Латунь, CuZn 37-30 | Хорошо | Хорошо | Плохо | Отлично |

Медь, Cu | Хорошо | Хорошо | Плохо | Отлично |

Алюминий, Al 99.5, AlMg 1-5 | Плохо | Плохо | Отлично | Плохо |

Отлично: материалы полностью совместимы и сварной шов очень прочный. Хорошо: материалы условно совместимы, качество сварного шва приемлемое. Плохо: материалы несовместимы, сварной шов отсутствует или очень непрочный. | ||||

Способы позиционирования метиза при сварке

Сварка по «кернению»

Место сварки можно обозначать кернением рабочей поверхности. Так как процесс сварки начинается путем воспламенения сварочного кончика метиза, слишком глубокое кернение не обеспечит оптимальных условий сварки. Сварка или не произойдет совсем или качество сварки будет неприемлемым. Для качественной сварки кернение должно осуществляться на глубину не более 0,3 мм. Удобно для этих целей использовать специальный инструмент – автоматический керн.

Сварка по шаблону

При массовом производстве для быстрой и точной сварки необходимо использовать шаблон. При этом на пистолете должна быть установлена центрирующая шайба.

Шаблон может быть изготовлен из любого негорючего материала, для исключения возможности возгорания, а между шаблоном и свариваемой поверхностью должен быть зазор не менее 3 мм для удаления сварочных газов и брызг расплавленного металла.

Последовательность выполнения сварки

- Подключите силовой блок FARADAY (Фарадей) к сети и заземлению.

- Подключите сварочный пистолет.

- Настройте пистолет как описано выше.

- Подключите блок питания к сети переменного тока.

- Настройте блок питания для приварки метизов, которые предполагается использовать.

- Вставьте сварочный метиз в цангу.

- Обеими руками возьмите сварочный пистолет и установите его в рабочую позицию на обрабатываемой детали и нажмите вертикально на поверхность обрабатываемого изделия.

- Спокойно держите сварочный пистолет и приведите в действие пусковую кнопку. Процесс сварки начат.

- После сварки вертикально снимите сварочный пистолет с приваренного болта, что позволит избежать расширения цанги.

- Проверьте результаты сварки согласно рекомендациям ниже.

- По окончании сварки отключите сварочную установку от сети и исключите вероятность эксплуатации некомпетентными лицами

Рекомендации по качественной сварке

- Убедитесь в наличии хороших электрических контактах в разъемах блока питания, креплении цанги в пистолете и клеммах заземления.

- Перед сваркой убедитесь, что сварочные кабели не образуют петель. Этим можно избежать сильных электромагнитных наводок при прохождении через них больших импульсных токов.

- Убедитесь, что клеммы заземления закреплены симметрично и не слишком близко к месту сварки. Это позволит избежать дефектов сварного шва, вызванного эффектом «выдувания дуги».

- Убедитесь, что обрабатываемые детали надежно закреплены и не прогибаются под давлением сварочного пистолета. Это особенно относиться к тонким листовым материалам.

- Место сварки должно быть зачищено до металла, недопустимо наличие в зоне сварки ржавчины, смазки или краски. Анодированные поверхности должны быть предварительно обработаны щелочью. Максимальная шероховатость зоны сварки не должна превышать 80 µm.

- Материалы свариваемых поверхностей должны быть совместимы (смотри таблицу совместимости материалов). Если есть сомнения в совместимости материалов необходимо провести пробные сварки с последующим контролем качества.

- Вокруг зоны сварки должно быть не менее 40 мм. свободного места для позиционирования пистолета или центровочной насадки.

- Убедитесь в правильных установках сварочного напряжения и настройке пистолета перед выполнением сварки.

- В момент сварки пистолет и обрабатываемая деталь должны быть неподвижны, и располагаться строго перпендикулярно относительно друг друга.

- Всегда делайте пробные приварки, что бы убедиться в правильности всех настроек.