Сварка пластмасс ультразвуком

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Метод сварки пластмасс ультразвуком — один из промышленных методов соединения полимерных материалов, основанный на преобразовании механических высокочастотных колебаний (более 20 000 Гц) в тепловую энергию. Выделяемое при этом тепло размягчает свариваемые поверхности, генерируясь в толще материала, а приложенное давление обеспечивает плотный контакт внутренних поверхностей материала.

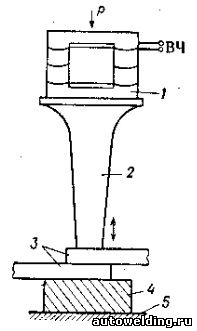

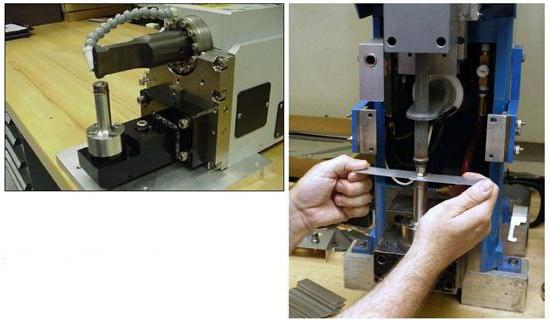

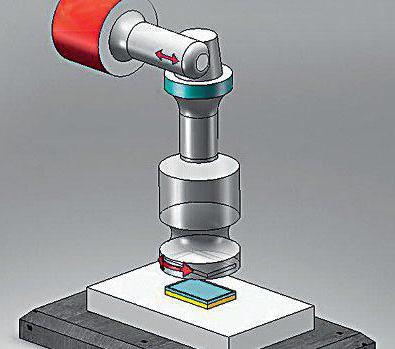

Получение и передача ультразвуковых колебаний на материал осуществляется по следующей схеме (рис. 19). Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука. Колебания очень маленькой амплитуды передаются от вибратора к концентратору 2, который усиливает механические колебания и благодаря своей особой конструкции концентрирует их в конце волновода. Конец волновода является сварочным инструментом (электродом) или опорой, когда в качестве электрода используют наконечники. Колебания от волновода передаются полимерному материалу 3, который укладывают на опору — отражатель 4. Отражатель может быть пассивным (ненастроенным) и активным (настроенным). В свою очередь, отражатель укладывают на опорную поверхность стола 5. Давление осуществляется со стороны электрода, как показано на схеме, или со стороны опорной поверхности стола.

Рис. 19. Схема сварки пластмасс ультразвуком:

1 — вибратор; 2 — концентратор; 3 — свариваемый материал; 4 — отражатель; 5 — опора.

Ультразвуковую сварку применяют в основном для соединения материалов с низкой электро- и теплопроводностью, большинство из которых трудно или вообще не возможно сваривать другими методами. Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др.

Процесс образования соединения при ультразвуковой сварке можно условно разделить на две стадии. Вначале происходит нагрев соединяемых материалов. На второй стадии между нагретыми до вязкотекучего состояния контактирующими поверхностями возникают связи, которые и обеспечивают получение неразъемного соединения.

Особенности сварки ультразвуком состоят в следующем:

1) можно соединять детали, толщина одной из которых практически неограничена, и осуществлять сварку конструкций, в которых затруднен доступ к месту сварки; это объясняется тем, что сварка осуществляется с помощью одного электрода, односторонним способом, ультразвуковая энергия может подводиться на значительном расстоянии от места соединения;

2) высокая производительность процесса; так как максимальный разогрев происходит на свариваемых поверхностях, вследствие чего исключается значительный перегрев пластмасс по толщине или длине привариваемого стержня;

3) не создаются радиопомехи;

4) не подводится напряжение к свариваемым поверхностям;

5) возможна сварка более широкого ассортимента и больших толщин изделий из различных полимерных материалов, чем при сварке ТВЧ.

По характеру распределения вводимой механической энергии относительно свариваемых поверхностей ультразвуковая сварка? может быть разделена на контактную и передаточную.

В первом случае механическая энергия равномерно распределена по всей площади контакта свариваемых изделий. Этот вид ультразвуковой сварки обычно применяют для соединения эластичных пластмасс небольшой толщины (— 0,05—1,5 мм). Наиболее распространены соединения внахлестку.

При передаточной ультразвуковой сварке механические колебания вводятся в отдельной точке или на небольшом участке поверхности верхнего изделия. Передача и равномерное распределение механической энергии зависят в этом случае от упругих свойств свариваемого материала. Поэтому передаточную сварку применяют для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат и др. Наиболее рациональны соединения встык или втавр.

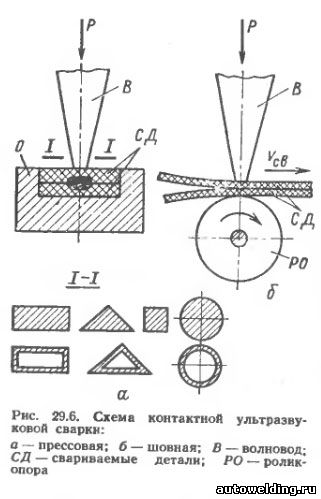

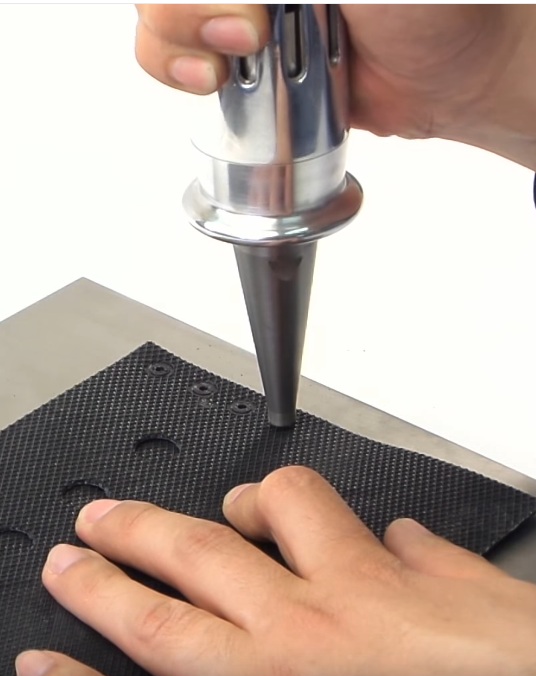

По степени непрерывности процесса ультразвуковую сварку можно разделить на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

По степени механизации непрерывная сварка делится на ручную и механизированную. При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие при этом остается неподвижным. Таким способом можно соединять многослойные пакеты из разных пленок с покрытием. При механизированной непрерывной сварке, как правило, перемещается свариваемое изделие, а сварочный волновод остается неподвижным.

Оптимальный режим, зависящий от свойств свариваемого материала, толщины и формы изделия, состояния контактируемых поверхностей и целого ряда других факторов, определяется в каждом конкретном случае экспериментально.

В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

На сварочном оборудовании могут быть установлены приборы контроля и регулирования технологическим процессом.

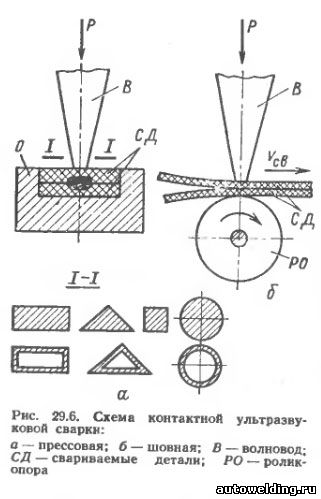

Схемы процесса

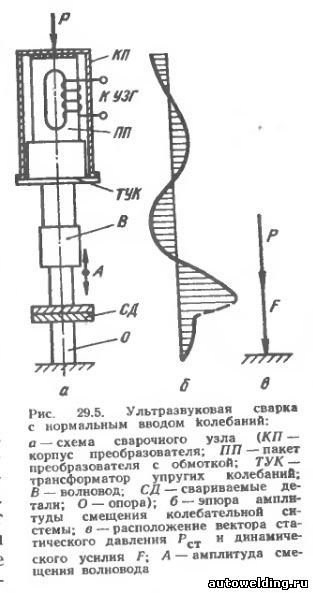

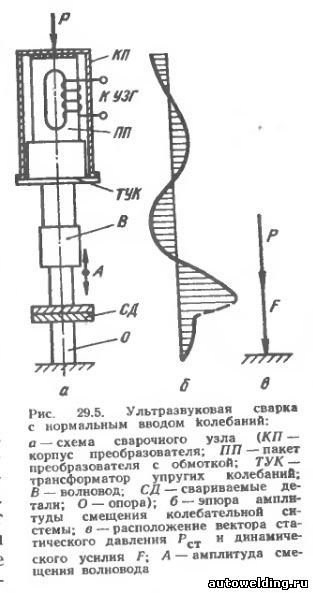

Способ предложен в 1958 г. учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева. Способ ультразвуковой сварки пластмасс заключается в том, что электрические колебания ультразвуковой частоты (18—30 кГц), вырабатываемые генератором, преобразуются в механические продольные колебания магнитострикционного преобразователя, вводятся в свариваемый материал с помощью продольно-колеблющегося инструмента-волновода, расположенного перпендикулярно свариваемым поверхностям (рис. 29.5). Здесь часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температуры вязкотекучего состояния. Надлежащие условия ввода механических колебаний и создание тесного контакта свариваемых деталей, расположенных на опоре, обеспечивается статическим давлением рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие, возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статического давления обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют по одной линии перпендикулярно к свариваемым поверхностям. Такая схема ввода энергии применяется для ультразвуковой сварки пластмасс, в отличие от «металлической» схемы, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление прикладывается перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним. По характеру передачи энергии и распределению ее по свариваемым поверхностям ультразвуковая сварка делится на контактную и передаточную.

Контактная сварка

Возможность передачи механической энергии в зону сварки зависит от упругих свойств и коэффициента затухания колебаний свариваемых материалов. Если полимер характеризуется низким модулем упругости и большим коэффициентом затухания, то сварное соединение можно получить лишь на малом удалении от плоскости ввода колебаний. Для равномерного распределения энергии по всей площади контакта свариваемых деталей необходимо, чтобы рабочий торец, соприкасающийся с верхней деталью, имел форму и площадь, идентичную площади и форме плоскости контакта свариваемых деталей. Контактная ультразвуковая сварка обычно применяется для соединения изделий из мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а также пленок и синтетических тканей небольшой толщины — от 0,02 до 5 мм. При этом способе сварки наиболее распространены соединения внахлестку (рис. 29.6).

Передаточная сварка

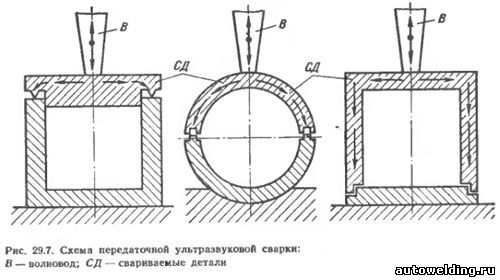

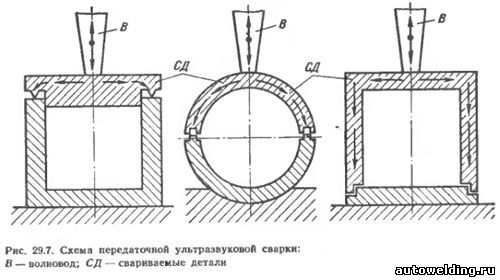

Если полимер обладает высоким модулем упругости и низким коэффициентом затухания, то сварное соединение можно получать на большом удалении от поверхности ввода механических колебаний (рис. 29.7). В этом случае ввод механических колебаний может осуществляться в точке или на небольшом участке поверхности верхней детали. Благодаря хорошим акустическим свойствам материала изделия энергия ультразвуковой волны незначительно ослабляется при проходе через деталь, контактирующую с волноводом, и почти полностью транспортируется к границе раздела свариваемых деталей. Тепловыделение на границе раздела в этом случае зависит от конфигурации изделия, а площадь сварки значительно отличается от площади рабочего торца волновода. Передаточную сварку рекомендуется применять для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые соединения. Удаление поверхности ввода механических колебаний от плоскости раздела свариваемых деталей зависит от упругих свойств материала, мощности ультразвука, подготовки кромок и может составлять от 10 до 250 мм. В случае необходимости передаточной сваркой можно соединять и мягкие термопласты. Для этого свариваемые детали должны находиться в жестком застекленном состоянии, что может быть достигнуто путем охлаждения их до температуры стеклования.

Оборудование

В МГТУ им. Н. Э. Баумана разработаны машины типа УПМ-21, УПК-15М, УПШ-12, ВНИИЭСО разработаны машины типа МТУ-1,5 и МТУ-0,4, которые серийно выпускаются заводом «Электросварка». Переносные установки РУСУ-50 и РУСУ-44-250 разработаны в НИАТ. Машины типа БШМ-1 разработаны ВНИИЛТЕКмашем совместно с ВНИИТВЧ им.. В. П. Вологдина и серийно выпускаются ПО Промшвеймаш (г. Орша).

Ультразвуковая сварка полиэтилена

Ультразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов.

В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения.

Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва.

Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки).

С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с.

Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

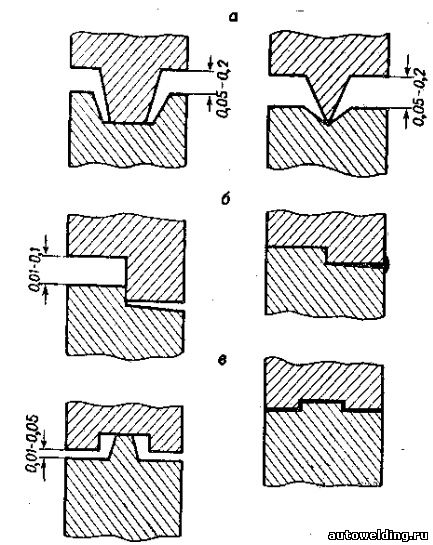

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Соединение пластмасс с металлами

При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками.

Лебедев Г.А. «Напыление. Сварка. Склеивание».

См. также:

Ультразвуковая сварка пластмасс ультразвуком — Обработка твердых сред

Ультразвуковая сварка пластмасс и полимерных материалов

Ультразвуковая сварка изделий из термопластичных полимеров и пластмасс не имеет альтернативы при упаковке жидких, пастообразных, порошкообразных, сыпучих и пылящих материалов, производимых химической и смежными отраслями промышленности.

Ультразвуковая сварка сегодня повсеместно заменяет склеивание и термические (газотермический нагрев, ТВЧ, фрикционный) методы соединения изделий из полимеров на основе полистирола, лавсана, капрона, поливинилхлорида и аналогичных термопластичных материалов.

Ультразвуковая сварка решает проблемы изготовления изделий пищевой и легкой промышленности, парфюмерии, радиоэлектроники и электротехники, товаров широкого потребления начиная от детских игрушек до укрепления дорожных покрытий.

Аппараты ультразвуковой сварки используется для запрессовки втулок, манжет, выводных зажимов, шарниров, крепежных деталей, рукояток, установочных штифтов, клемм, декоративных деталей металлической арматуры в изделия из полимеров и пластиков.

Ультразвуковая сварка — это соединение с прочностью, близкой к прочности основного материала, при температуре, ниже температуры плавления материала, по поверхностям, загрязненным различными продуктами, на большом удалении от места подвода энергии, в труднодоступных местах.

Ультразвуковая сварка — это возможность упаковки жидкостей без доступа кислорода, горючих и взрывоопасных материалов

Вопросам ультразвуковой сварки посвящена монография «Ультразвуковая сварка термопластичных материалов»

Вопросам ультразвуковой сварки посвящена монография «Ультразвуковая сварка термопластичных материалов»

В.Н. Хмелев, А.Н. Сливин, А.Д. Абрамов, С.С. Хмелев

Подробное описание реализации различных способов сварки ультразвуком:

Наша компания предлагает широкий спектр ультразвуковых аппаратов и принадлежностей к ним для сварки различных изделий из термопластичных полимеров:

Ультразвуковая сварка пластмассы

Ультразвуковая сварка пластмассыУльтразвуковая сварка пластмассы – один из способов соединения всех видов пластмассы при помощи ультразвука. Сильные ультразвуковые колебания (более 25 Кгц) преобразуются в механические колебания аппарата для сварки, после чего часть их переходит в тепловую энергию, нагревая и размягчая поверхности свариваемых изделий до вязко-текучего состояния и впоследствии образуя очень прочное и надежное соединение. При ультразвуковой сварке тепловая энергия направлена на определенный участок, что позволяет избежать перегрева пластмассового изделия в целом, а соответственно и нежелательной деформации детали и выброса вредных веществ. При помощи ультразвукового аппарата для сварки можно соединить все виды пластмассы, а некоторые из них только ультразвуковыми колебаниями.

ультразвука. Сильные ультразвуковые колебания (более 25 Кгц) преобразуются в механические колебания аппарата для сварки, после чего часть их переходит в тепловую энергию, нагревая и размягчая поверхности свариваемых изделий до вязко-текучего состояния и впоследствии образуя очень прочное и надежное соединение. При ультразвуковой сварке тепловая энергия направлена на определенный участок, что позволяет избежать перегрева пластмассового изделия в целом, а соответственно и нежелательной деформации детали и выброса вредных веществ. При помощи ультразвукового аппарата для сварки можно соединить все виды пластмассы, а некоторые из них только ультразвуковыми колебаниями.

Ультразвуковая сварка по воздействию механической энергии на свариваемые пластмассовые поверхности подразделяется на два вида: передаточную и контактную.

Передаточную сварку применяют для соединения объемных, с практически неограниченной толщиной, изделий из твердых видов пластмасс (полистирол и др.). При использовании передаточного способа механическая энергия направлена на отдельный участок или точку соединяемых деталей.

Контактный способ применяется для соединения более эластичных, мягких видов пластмасс (полиэтилен и др.) малой толщины. В контактном способе сварки пластмассовых изделий механическая энергия равномерно распределяется по всей поверхности свариваемых деталей.

Плюсы сварки при помощи ультразвука:

Одним из главных плюсов является, безусловно, возможность соединения в труднодоступных местах, даже на отдаленном расстоянии.

При таком способе сварки, детали не требуют определенной подготовки, даже удаления различного рода загрязнения с поверхности.

Очень быстрый нагрев изделия до вязко-текучего состояния, буквально несколько секунд, а иногда и доли секунд.

Возможность получить эффективное и надежное соединение деталей из любых видов пластмассы, как твердых, так и эластичных, и практически любой толщины изделия.

Технология ультразвуковой сварки

Сваривание пластмасс ультразвуком — это распространенный метод сварки полимеров, например, изделий из полипропилена. Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

Блок: 1/8 | Кол-во символов: 301

Источник: http://home.nov.ru/sut-i-osobennosti-ultrazvukovoj-svarki-plastmass/

Принцип действия ультразвуковой сварки и классификация

С физической точки зрения, ультразвуковая сварка проходит в три стадии:

- нагрев изделий, активизация диффузии в зоне соприкосновения;

- образование молекулярных связей между вязкотекучими поверхностными слоями

- затвердевание (кристаллизация) и образование прочного шва.

Существует несколько классификаций ультразвуковой сварки ультразвуковой сварки.

По степени автоматизации различают:

- Ручная. Оператор контролирует параметры установки и ведет сварочный пистолет по линии шва.

- Механизированная. Параметры задаются оператором и поддерживаются установкой, детали подаются под излучатель.

- Автоматизированная. Применяется на массовом производстве. Участие человека исключается.

Схемы колебательных систем для сварки ультразвуком

По методу подведения энергии к рабочей зоне выделяют:

- односторонняя;

- двусторонняя.

По методу движения волновода классифицируют:

- Импульсная. Работа короткими импульсами за одно перемещение волновода.

- Непрерывная. Постоянное воздействие излучателя, волновод двигается с постоянной скоростью относительно материала.

По споосбу определения количества энергии, затрачиваемой на соединение, существуют:

- по времени воздействия;

- по величине осадки;

- по величине зазора;

- по кинетической сотавляющей.

В последнем случае количество энергии определяется предельной амплитудой смещания опоры.

По способу подачи энергии в рабочую зону различают следующие режимы ультразвуковой сварки:

- Контактная. Энергия распределяется равномерно по всему сечению детали. Позволяет сваривать детали до 1,5 толщиной. Применяется для сваривания внахлест мягких пластиков и пленок.

- Передаточная. В случае высоких значений модуля упругости колебания возбуждаются в нескольких точках. Волна распространяется внутри изделия и высвобождает свою энергию в зоне соединения. Используется для тавровых швов и соединений встык жестких пластиков.

Схема точечной ультразвуковой сварки

Схема установки для роликовой сварки ультразвуком

Способ подачи энергии колебаний в зону контакта заготовок определяется модулем упругости материала и коэффициентом затухания механических колебаний на ультразвуковых частотах.

Блок: 2/20 | Кол-во символов: 2119

Источник: https://instanko.ru/drugoe/uz-svarka.html

Сущность

Ультразвуковая сварка осуществляется при помощи непрерывно генерируемого ультразвука частотой 18-180 кГц. мощностью 0,01 — 10 кВт. Сварка происходит при одновременном воздействии на свариваемые поверхности механических ВЧ колебаний, внешнего давления, прикладываемого перпендикулярно к свариваемым поверхностям и теплового эффекта от ВЧ колебаний. Тепловое действие ВЧ ультразвуковых колебаний может сочетаться c дополнительным местным импульсным нагревом заготовок от отдельного внешнего источника теплоты.

При воздействии ВЧ колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения разрушаются поверхностные плёнки (оксидные и их адсорбированных газов). Затем сухое трение сменятся на чистое трение, при котором образуются узлы схватывания. Образуются общие зерна, принадлежащие двум свариваемым поверхностям и общая граница между поверхностными зёрнами.

Типы сварных соединений металлов при ультразвуковой сварке: внахлёстку; по рельефам; с раздавливанием кромок; встык круглого элемента с плоским; крестообразное, круглых элементов; параллельное, круглых элементов; многослойных деталей и плёнок; угловое и др.

Блок: 2/8 | Кол-во символов: 1165

Источник: https://ru.wikipedia.org/wiki/%D0%A3%D0%BB%D1%8C%D1%82%D1%80%D0%B0%D0%B7%D0%B2%D1%83%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0

Контактная сварка

Возможность передачи механической энергии в зону сварки зависит от упругих свойств и коэффициента затухания колебаний свариваемых материалов. Если полимер характеризуется низким модулем упругости и большим коэффициентом затухания, то сварное соединение можно получить лишь на малом удалении от плоскости ввода колебаний. Для равномерного распределения энергии по всей площади контакта свариваемых деталей необходимо, чтобы рабочий торец, соприкасающийся с верхней деталью, имел форму и площадь, идентичную площади и форме плоскости контакта свариваемых деталей. Контактная ультразвуковая сварка обычно применяется для соединения изделий из мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а также пленок и синтетических тканей небольшой толщины — от 0,02 до 5 мм. При этом способе сварки наиболее распространены соединения внахлестку (рис. 29.6).

Блок: 3/8 | Кол-во символов: 902

Источник: https://www.autowelding.ru/publ/1/1/svarka_plastmass_ultrazvukom/2-1-0-231

Как образуется шов?

Работа с металлом не похожа на сварку ультразвуком. Для второй не понадобятся привычные по работе с металлом расходные материалы (проволока, стержни электродов и пр.) и высокое температурное воздействие.

Зато потребуются механическое влияние на место формирования шва и энергия ультразвуковых колебаний.

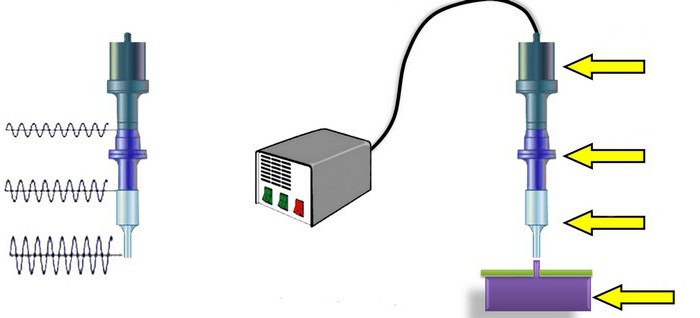

Образование колебаний начинается с подсоединения генератора к ультразвуковому сварочному аппарату для пластмассы. Преобразователь трансформирует колебания одного вида в другие (ультразвуковые в механические).

Следом происходит подключение колеблющегося параллельно будущем шву волновода.

Он позволяет локально сфокусировать энергию в конкретной точке и создаёт два типа давлений: статическое и динамическое. Они приложены к детали под углом в 90°, и у каждого из них своя роль.

Первое отвечает за получение прочного шва, а второе — за достижение уровня температуры, оптимальной для работы с разными типами пластика и пластмасс.

Технически, возможности этого метода позволяют скреплять пластмассу с деталями различного состава, главное условие — чтобы материал выдерживал воздействие ультразвука.

В теории возможно соединение пластмассы с металлом, несмотря на разницу их температур плавления.

Блок: 3/8 | Кол-во символов: 1218

Источник: https://prosvarku.info/tehnika-svarki/ultrazvukovaya-svarka-plastmass

Передаточная сварка

Если полимер обладает высоким модулем упругости и низким коэффициентом затухания, то сварное соединение можно получать на большом удалении от поверхности ввода механических колебаний (рис. 29.7). В этом случае ввод механических колебаний может осуществляться в точке или на небольшом участке поверхности верхней детали. Благодаря хорошим акустическим свойствам материала изделия энергия ультразвуковой волны незначительно ослабляется при проходе через деталь, контактирующую с волноводом, и почти полностью транспортируется к границе раздела свариваемых деталей. Тепловыделение на границе раздела в этом случае зависит от конфигурации изделия, а площадь сварки значительно отличается от площади рабочего торца волновода. Передаточную сварку рекомендуется применять для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые соединения. Удаление поверхности ввода механических колебаний от плоскости раздела свариваемых деталей зависит от упругих свойств материала, мощности ультразвука, подготовки кромок и может составлять от 10 до 250 мм. В случае необходимости передаточной сваркой можно соединять и мягкие термопласты. Для этого свариваемые детали должны находиться в жестком застекленном состоянии, что может быть достигнуто путем охлаждения их до температуры стеклования.

Блок: 4/8 | Кол-во символов: 1435

Источник: https://www.autowelding.ru/publ/1/1/svarka_plastmass_ultrazvukom/2-1-0-231

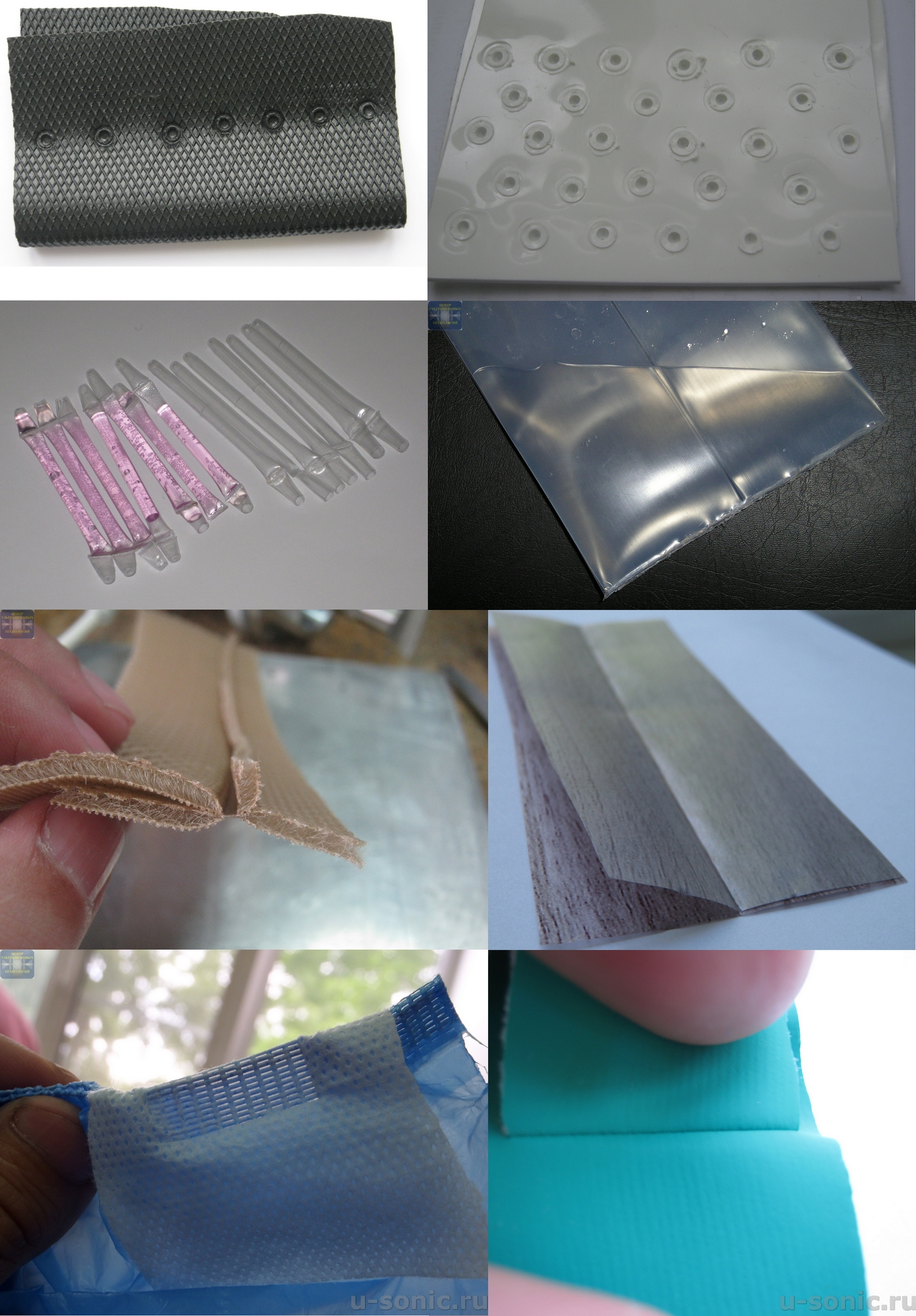

Изготовление нетканых материалов

Разработан новый способ изготовления нетканых материалов, согласно которому волокна холста, ориентированные или распределенные случайно, скрепляются посредством ультразвуковой сварки. При этом холст может состоять из термопластичных волокон (полипропилена, капрона, лавсана, хлорина и др.) или из смечи их с хлопком, вискозой, шерстью и другими нетермопластичными волокнами. В последнем случае размягченная термопластичная составляющая обволакивает нетермопластичные волокна, тем самым образуя прочные соединения. Поскольку волокнистые холсты характеризуются большим коэффициентом затухания, то их скрепление может производиться по схеме контактной ультразвуковой сварки. Для непрерывного осуществления процесса наиболее приемлем способ шовной сварки с шаговым перемещением материала, так как в этом случае предотвращаются деформации и разрывы нескрепленного холста как в процессе сварки, так и в процессе транспортировки готового материала на заданный шаг. При этом сварные швы могут укладываться как в направлении, перпендикулярном продольной оси холста, так и под углом к оси. Протяженные швы могут быть получены при использовании нескольких волноводов, установленных таким образом, чтобы обеспечивалось необходимое перекрытие сварных швов.

Блок: 4/7 | Кол-во символов: 1279

Источник: https://xn--80aae1btfegj.xn--p1ai/infotsentr/spravochnik/19-tekhnologiya-ultrazvukovoj-svarki

Категории сварки

Известно несколько вариантов классификаций сварки пластмасс ультразвуком. Каждая из них включает несколько пунктов. Ниже приведены наиболее популярные.

- Классификация по подаче энергии:

- Односторонняя (применяется для соединения толстостенных конструкций).

- Двусторонняя (оптимальна для тонкостенных деталей, но требует добавочного охлаждения).

- Классификация по передвижению волновода:

- Непрерывное (скорость движения волновода не изменяется со временем).

- Прерывное (движения с заранее известными временными промежутками).

- Классификация по движению вдоль шва:

- Ручное (сила, направляющая аппарат, сосредоточена в руках мастера).

- Механическое (сварочный аппарат перемещается вдоль шва автоматически, по ранее сформированным параметрам. Менее сфокусированный, чем ручной, но даёт возможность поменять направление сварного соединения).

- Классификация по типу сварки:

- Контактная (шов формируется по уложенным внахлёст конструкциям. Подходит для деталей толщиной 2 миллиметра и меньше).

- Передаточная (формирование механических колебаний проводится в установленные точки на деталях в таких количествах, чтобы гарантировать равномерное распространение волны ультразвука и, как следствие, прочность и качество соединения. Используется при сварке деталей толще 2 миллиметров, пластмасс с акустическими свойствами, мягких пластмасс, которые предварительно замораживаются, а также для выполнения стыковых швов у изделий из поликарбоната, полистирола и полиамида).

Блок: 5/8 | Кол-во символов: 1465

Источник: https://prosvarku.info/tehnika-svarki/ultrazvukovaya-svarka-plastmass

Сварка жестких пластмасс

Сварка полистирола, сополимеров стирола, полиметилметакрилата, капролона, поликарбоната и других полимеров, имеющих высокий модуль упругости и низкий коэффициент затухания, широко применяется при изготовлении различных объемных деталей и конструкций: от контейнеров и сосудов до товаров народного потребления (спортивных изделий и игрушек). В этом случае ультразвуковая сварка позволяет значительно снизить трудоемкость процесса, увеличить производительность труда, повысить культуру производства и освободиться от применения токсичных клеев, вредных для здоровья человека.

В зависимости от формы изделия и материала может применяться контактная и передаточная сварка или комбинация этих способов. При передаточной сварке нет необходимости разогревать весь объем материала. Сварной шов получается в результате расплавления полимера в зоне контакта деталей. Ясно, что в процессе сварки следует стремиться к концентрации энергии ультразвуковых колебаний непосредственно на стыкуемых поверхностях. Изменением геометрии свариваемых деталей можно концентрировать энергию ультразвуковых колебаний в том или ином сочетании, что позволяет ускорить процесс сварки.

Рекомендуются разнообразные формы и размеры стыков деталей под ультразвуковую сварку в зависимости от конкретных изделий и материалов, но наиболее распространенной является V — образная разделка кромок, которая проста в изготовлении и дает хорошие показатели прочности сварных соединений. Наиболее эффективным углом при вершине V — образного выступа является угол 90°, при котором обеспечивается минимальная площадь контакта деталей перед сваркой.

Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям, по оси симметрии. если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяется экспериментально. В зависимости от формы литьевого изделия для сварки могут быть использованы волноводы с плоской или фигурной рабочей поверхностью. В последнем случае рабочий торец волновода прилегает к поверхности свариваемых деталей, копируя ее форму. Это необходимо в том случае, когда нужно получить герметичный шов.

Для фиксации деталей могут применяться различные удерживающие устройства: опоры гнездообразные, сферические и т.д. Оптимальный режим сварки: время 3 с; амплитуда 40-40 мкм; усилие сжатия 50-150 Н; частота 22 кГц.

Блок: 6/7 | Кол-во символов: 2482

Источник: https://xn--80aae1btfegj.xn--p1ai/infotsentr/spravochnik/19-tekhnologiya-ultrazvukovoj-svarki

Ультразвуковая сварка полиэтилена

Ультразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов.

В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения.

Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва.

Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки).

С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с.

Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения.

Блок: 6/8 | Кол-во символов: 1647

Источник: https://www.autowelding.ru/publ/1/1/svarka_plastmass_ultrazvukom/2-1-0-231

Схемы процесса

Способ предложен в 1958 г. учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева. Способ ультразвуковой сварки пластмасс заключается в том, что электрические колебания ультразвуковой частоты (18—30 кГц), вырабатываемые генератором, преобразуются в механические продольные колебания магнитострикционного преобразователя, вводятся в свариваемый материал с помощью продольно-колеблющегося инструмента-волновода, расположенного перпендикулярно свариваемым поверхностям (рис. 29.5). Здесь часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температуры вязкотекучего состояния. Надлежащие условия ввода механических колебаний и создание тесного контакта свариваемых деталей, расположенных на опоре, обеспечивается статическим давлением рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие, возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статического давления обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют по одной линии перпендикулярно к свариваемым поверхностям. Такая схема ввода энергии применяется для ультразвуковой сварки пластмасс, в отличие от «металлической» схемы, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление прикладывается перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним. По характеру передачи энергии и распределению ее по свариваемым поверхностям ультразвуковая сварка делится на контактную и передаточную.

Блок: 2/8 | Кол-во символов: 1746

Источник: https://www.autowelding.ru/publ/1/1/svarka_plastmass_ultrazvukom/2-1-0-231

Технология УЗС для металлов

Соединение методом УЗС применяется для различных металлов и сплавов. Данный метод имеет широкие возможности в соединении не только однородных, но и разных материалов (соединение стальной пластины с керамической, проволоки и фольги и т. д.). Применяется в электронике, ювелирном, холодильном, автомобильном, аккумуляторном производствах и др.

Например, для сварки:

- пучков проводов и разъемов в автомобилях;

- деталей при производстве аккумуляторов, электродвигателей, батареек, солнечных батарей;

- трубопроводов в холодильниках, кондиционерах и т. д.

Схема операций технологического процесса:

- подготовка свариваемых поверхностей;

- сборка узлов;

- прихватка;

- сварка;

- правка.

Для сварного изделия разрабатывается технологический процесс. Каждый этап технологии для каждого изделия индивидуален.

Блок: 7/20 | Кол-во символов: 801

Источник: https://instanko.ru/drugoe/uz-svarka.html

Литература

- Николаев Г. А. Сварка в машиностроении: Справочник в 4-х т. — М.: Машиностроение, 1978 (1-4 т).

- Хмелев В. Н., Хмелев С. С., Сливин А. Н., Абрамов А. Д. Ультразвуковая сварка термопластичных материалов: монография. — Бийск: Изд-во Алтайского гос. технич. ун-та, 2014. — 281 с. — ISBN 978-5-9257-0270-3.

Блок: 7/8 | Кол-во символов: 312

Источник: https://ru.wikipedia.org/wiki/%D0%A3%D0%BB%D1%8C%D1%82%D1%80%D0%B0%D0%B7%D0%B2%D1%83%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0

Недостатки

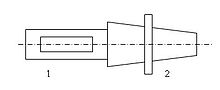

Магнитострикционный преобразователь. 1 — термомеханический преобразователь, 2 — трансформатор упругих колебаний.

- Необходимость использования дорогих генераторов ультразвука, однако с развитием силовой высокочастотной электроники стоимость генераторов ультразвука существенно снизилась;

- Мал диапазон толщин свариваемых материалов, однако подбирая форму свариваемых деталей можно добиться эффекта акустической линзы, фокусирующей ультразвук в зону сварки;

- Необходимость дополнительного внешнего сжатия деталей, однако для большинства других видов сварки пластмасс это тоже необходимое условие.

Блок: 4/8 | Кол-во символов: 602

Источник: https://ru.wikipedia.org/wiki/%D0%A3%D0%BB%D1%8C%D1%82%D1%80%D0%B0%D0%B7%D0%B2%D1%83%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Блок: 4/8 | Кол-во символов: 1493

Источник: http://home.nov.ru/sut-i-osobennosti-ultrazvukovoj-svarki-plastmass/

Соединение пластмасс с металлами

В последнее время ультразвук применяется не только для сварки пластмасс, но и для соединения пластмасс с металлами и впрессовки металлических изделий в пластмассы.

При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками.

Лебедев Г.А. «Напыление. Сварка. Склеивание».

См. также:

Блок: 8/8 | Кол-во символов: 806

Источник: https://www.autowelding.ru/publ/1/1/svarka_plastmass_ultrazvukom/2-1-0-231

Специфика применяемого оборудования

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Оборудование, применяемое для сварочных работ с ультразвуком, подразделяется на аппараты, которые обеспечивают точечную контурную прессовую, шовную и шовно-шаговую сварку.

Мощность таких машин колеблется в диапазоне от 100 до 1500 Вт, а работают они чаще всего на частоте 20000 – 22000 Гц.

Ключевым элементом конструкции оборудования можно назвать электромеханическую колебательную систему. Ее основным назначением является преобразование задаваемых генератором электрических колебаний в механические при неизменной частоте. Данная система определяет уровень и способ передачи энергии к точке сварки, устанавливает скорость осуществляемых колебаний.

Преобразователь

Важной частью ультразвукового аппарата для сварки является магнитострикционный преобразователь. Обычно его выполняют двухстержневым, используя для этого тонкие металлические пластины из магнитострикционного материала, что позволяет снизить потери.

Наиболее оптимальными материалами, из которых делают преобразователи, считаются сплавы железа и кобальта. Также достаточно часто для комплектации пакетов в магнитострикционных преобразователях используется никель.

Он обладает всеми необходимыми для этого свойствами (достаточное удлинение, высокая прочность, меньше подвержен коррозии и его легко паять). Обычно для охлаждения этого элемента используется проточная вода.

Трансформатор

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Главной функцией трансформатора упругих колебаний является процесс согласования характеристик работы преобразователей и волновода.

Он позволяет повысить частоты колебаний на выходе волновода. Чаще всего применяются ступенчатые трансформаторы, которые обладают высоким коэффициентом усиления (от 4 до 6).

Волновод-инструмент усиливает частоту сдвига выходного торца трансформатора и передает энергию к точке, в которой проводится сварочная работа. Его рабочая поверхность исполняется в той форме, которая оптимально подходит для свариваемой детали и типа применяемой ультразвуковой сварки.

Материал, который применяется для выполнения волновода и трансформатора, обязан иметь хорошие свойства упругости, низкую степень затухания, хорошую степень обрабатываемости с применением резания.

Не менее важной составной частью ультразвуковой машины является и опора. Она применяется с целью фиксации деталей при проведении сварочных работ. Иногда она может использоваться как элемент для нагрева и охлаждения, выполняться в виде датчика для более точного контроля над процессом сварки. Этот элемент оборудования должен иметь возможность для перемещения, для чего используется автоматический привод.

Блок: 4/7 | Кол-во символов: 2580

Источник: https://svaring.com/welding/vidy/ultrazvukovaja-svarka

Сферы использования ультразвуковой сварки

Области применения ультразвука для создания сварных соединений определяются исходя из характерных особенностей технологии:

- соединяемые материалы должны быть пластичными;

- их размеры ограничены, прежде всего — толщина;

- температура нагрева намного ниже, чем при использовании «горячих» сварочных технологий.

Применение ультразвуковой сварки в производстве стройматериалов

Использование ультразвуковой швейной машины

Технология проучила широкое распространение в следующих областях:

- приборостроение;

- электроника;

- производство пластиковых оболочек;

- выпуск пластмассовых изделий.

Применяется метод и в других отраслях для присоединения малогабаритных деталей к крупным.

Блок: 19/20 | Кол-во символов: 699

Источник: https://instanko.ru/drugoe/uz-svarka.html

Область применения

В промышленных масштабах метод применяется для производства изделий из полиамида и легкоплавкого пластика:

- оправ для очков;

- упаковок;

- игрушек;

- мелких деталей.

Метод применим для создания полупроводниковых переходов. С помощью ультразвука добиваются прочного соединения разнородных материалов, металлов с различными физическими характеристиками, температурой плавления. Сваркой создают сложные микросхемы в робототехнике, электронике.

Блок: 20/20 | Кол-во символов: 446

Источник: https://instanko.ru/drugoe/uz-svarka.html

Количество использованных доноров: 7

Информация по каждому донору:

- https://instanko.ru/drugoe/uz-svarka.html: использовано 5 блоков из 20, кол-во символов 5056 (20%)

- https://prosvarku.info/tehnika-svarki/ultrazvukovaya-svarka-plastmass: использовано 2 блоков из 8, кол-во символов 2683 (11%)

- http://home.nov.ru/sut-i-osobennosti-ultrazvukovoj-svarki-plastmass/: использовано 2 блоков из 8, кол-во символов 1794 (7%)

- https://ru.wikipedia.org/wiki/%D0%A3%D0%BB%D1%8C%D1%82%D1%80%D0%B0%D0%B7%D0%B2%D1%83%D0%BA%D0%BE%D0%B2%D0%B0%D1%8F_%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B0: использовано 3 блоков из 8, кол-во символов 2079 (8%)

- https://svaring.com/welding/vidy/ultrazvukovaja-svarka: использовано 1 блоков из 7, кол-во символов 2580 (10%)

- https://www.autowelding.ru/publ/1/1/svarka_plastmass_ultrazvukom/2-1-0-231: использовано 5 блоков из 8, кол-во символов 6536 (26%)

- https://xn--80aae1btfegj.xn--p1ai/infotsentr/spravochnik/19-tekhnologiya-ultrazvukovoj-svarki: использовано 3 блоков из 7, кол-во символов 4359 (17%)

Сварка ультразвуковая пластика, пластмасс, металлов, полимерных материалов, алюминиевых профилей. Ультразвуковая сварка: технология, вредные факторы

Ультразвуковая сварка металлов представляет собой процесс, в ходе которого получают неразъемное соединение в твердой фазе. Формирование ювенильных участков (в которых образуются связи) и контакт между ними происходят под воздействием специального инструмента. Он обеспечивает совместное действие относительных знакопеременных тангенциальных смещений небольшой амплитуды и сжимающей нормальной силы на заготовки. Рассмотрим далее подробнее, что собой представляет технология ультразвуковой сварки.

Механизм соединения

Малоамплитудные смещения происходят между деталями с ультразвуковой частотой. За счет них микронеровности на поверхности деталей подвергаются пластическому деформированию. Вместе с этим из зоны соединения эвакуируются загрязнения. Ультразвуковые механические колебания передаются к участку сварки от инструмента с внешней стороны заготовки. Весь процесс организуется таким образом, чтобы исключить проскальзывания приспособления и опоры по поверхностям деталей. В процессе прохождения колебаний сквозь заготовки происходит рассеивание энергии. Это обеспечивается внешним трением между поверхностями на начальной стадии сварки и внутренним трением в материале, располагающемся между опорой и инструментом после формирования участка схватывания. В соединении при этом повышается температура, что облегчает деформацию.

Специфика поведения материала

Тангенциальные перемещения между деталями и напряжения, которые вызываются ими и действуют вместе со сжатием от силы сварки, обеспечивают локализацию интенсивной пластической деформации в небольших объемах в приповерхностных слоях. Весь процесс сопровождается размельчением и механической эвакуацией оксидных пленок и прочих загрязнений. Сварка ультразвуковая обеспечивает снижение предела текучести, благодаря чему облегчается пластическая деформация.

Особенности процесса

Сварка ультразвуковая способствует формированию необходимых условий для соединения. Это обеспечивается за счет механических колебаний преобразователя. Благодаря энергии вибрации создаются сложные напряжения среза, сжатия и напряжения. Пластическая деформация возникает при превышении пределов упругости материалов. Получение прочного соединения обеспечивается за счет увеличения площади непосредственного соприкосновения после эвакуации поверхностных оксидов, органических и адсорбированных пленок.

Применение УЗ

Ультразвук широко используется в научной сфере. С его помощью ученые исследуют ряд физических свойств веществ и явлений. В промышленности ультразвук применяется для обезжиривания и очистки изделий, работы с труднообрабатываемыми материалами. Кроме этого, колебания благоприятно воздействуют на кристаллизующиеся расплавы. Ультразвук обеспечивает в них дегазацию и измельчение зерна, повышение механических свойств литых материалов. Колебания способствуют снятию остаточных напряжений. Они также широко применяются для увеличения скорости медленно протекающих химических реакций. Сварка ультразвуковая может использоваться в разных целях. Колебания могут стать источником энергии для образования шовных и точечных соединений. При воздействии ультразвука на сварочную ванную при кристаллизации улучшаются механические свойства соединения за счет измельчения структуры шва и интенсивному удалению газов. За счет того, что колебания активно удаляют загрязнения, искусственные и естественные пленки, соединять можно детали, с окисленной, лакированной и пр. поверхностью. Ультразвук способствует уменьшению или устранению собственных напряжений, появляющихся при сварке. За счет колебаний можно стабилизировать составляющие структуру соединения. Это, в свою очередь, позволяет предотвратить вероятность самопроизвольной деформации конструкций впоследствии. Ультразвуковая сварка находит в последнее время все более широкое применение. Это обусловлено несомненными преимуществами этого способа соединения в сравнении с холодным и контактным методами. Особенно часто используются УЗ колебания в микроэлектронике.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.

Перспективным направлением считается ультразвуковая сварка полимерных материалов. Некоторые из них невозможно соединить никаким иным методом. На промышленных предприятиях в настоящее время осуществляется ультразвуковая сварка тонкостенных алюминиевых профилей, фольги, проволоки. Особенно эффективен этот метод для соединения изделий из разнородного сырья. Ультразвуковая сварка алюминия используется в производстве бытовых приборов. Этот метод эффективен при сращивании листового сырья (никеля, меди, сплавов). Ультразвуковая сварка пластмасс нашла применение в производстве приборов оптики и тонкой механики. В настоящее время созданы и внедрены в производство машины для соединения разнообразных элементов микросхем. Приспособления оснащаются автоматическими устройствами, за счет которых существенно повышается производительность.Мощность УЗ

Ультразвуковая сварка пластика обеспечивает неразъемное соединение за счет совместного действия высокочастотных механических колебаний и сравнительно небольшой сдавливающей силы. Этот метод имеет много общего с холодным способом. Мощность УЗ, которую можно передать через среду, будет зависеть от физических свойств последней. При превышении пределов прочности в зонах сжатия, твердый материал разрушится. В аналогичных ситуациях в жидкостях возникает кавитация, сопровождающаяся появлением мелких пузырьков и их последующим захлопыванием. Вместе с последним процессом возникают местные давления. Такое явление используется при очистке и обработке изделий.

Узлы устройств

Ультразвуковая сварка пластика осуществляется с использованием специальных машин. В них присутствуют следующие узлы:

- Источник питания.

- Колебательная механическая система.

- Аппаратура управления.

- Привод давления.

Колебательная система используется для преобразования электроэнергии в механическую для последующей ее передачи на участок соединения, концентрирования ее и получения требуемой величины скорости излучателя. В этом узле присутствуют:

- Электромеханический преобразователь с обмотками. Он заключен в металлический корпус и охлаждается водой.

- Трансформатор упругих колебаний.

- Сварочный наконечник.

- Опора с механизмом давления.

Крепление системы осуществляется с помощью диафрагмы. Излучение ультразвука происходит только в момент сварки. Процесс происходит под воздействием колебаний, давления, приложенного под прямым углом к поверхности, и теплового эффекта.

Возможности метода

Сварка ультразвуковая наиболее эффективна для пластичного сырья. Изделия из меди, никеля, золота, серебра и пр. могут соединяться как друг с другом, так и с другими малопластичными изделиями. С повышением твердости свариваемость ультразвуком ухудшается. Эффективно соединяются с помощью УЗ тугоплавкие изделия из вольфрама, ниобия, циркония, тантала, молибдена. Ультразвуковая сварка полимеров считается относительно новым способом. Такие изделия могут также соединяться как друг с другом, так и с другими твердыми деталями. Что касается металла, то его можно соединять со стеклом, полупроводниками, керамикой. Связывать заготовки можно и через прослойку. К примеру, стальные изделия сваривают друг с другом через алюминиевую пластику. За счет кратковременности пребывания под повышенной температурой получается высококачественное соединение разнородных изделий. Свойства сырья подвергается незначительным изменениям. Отсутствие посторонних примесей – одно из преимуществ, которым обладает ультразвуковая сварка. Вредные факторы для человека также отсутствуют. При соединении создаются благоприятные гигиенические условия. Связи изделий отличаются химической однородностью.

Особенности соединения

Сварка металла осуществляется, как правило, нахлесточным способом. При этом добавляется различное конструктивное оформление элементов. Сварка может осуществляться точками (одной или несколькими), непрерывным швом либо по замкнутому кругу. В некоторых случаях при предварительной формовке конца заготовки из проволоки производится тавровое соединение ее с плоскостью. Можно осуществлять ультразвуковую сварку нескольких материалов одновременно (пакетом).

Толщина деталей

Она ограничена верхним пределом. При увеличении толщины металлической заготовки нужно применять колебания с большей амплитудой. Это позволит компенсировать потерю энергии. Увеличение амплитуды, в свою очередь, возможно до определенного предела. Ограничения связаны с вероятностью возникновения усталостных трещин, больших вмятин от инструмента. В таких случаях следует оценить, насколько целесообразна будет ультразвуковая сварка. На практике метод используется при толщине изделий от 3…4 мкм до 05…1 мм. Сварка может использоваться и для деталей с диаметром 0.01…05 мм. Толщина второго изделия может быть существенно больше первого.

Возможные проблемы

При применении метода ультразвуковой сварки необходимо учесть вероятность усталостного разрушения имеющихся соединений в изделиях. Во время процесса заготовки могут разворачиваться относительно друг друга. Как выше было сказано, на поверхности материала от инструмента остаются вмятины. Само устройство отличается ограниченным сроком службы, что обусловлено эрозией его рабочей плоскости. В отдельных точках материал изделия приваривается к инструменту. Это приводит к износу устройства. Ремонт оборудования сопровождается рядом сложностей. Они связаны с тем, что сам инструмент выступает как элемент неразборной единой конструкции узла, конфигурация и размеры которого рассчитаны точно на рабочую частоту.

Подготовка изделий и параметры режима

Перед выполнением ультразвуковой сварки каких-либо сложных мероприятий с поверхностью деталей осуществлять не нужно. При желании можно повысить стабильность качества соединения. Для этого целесообразно только обезжирить изделие растворителем. Для соединения пластичных металлов оптимальным считается цикл с запаздыванием импульса относительно момента запуска ультразвука. При сравнительно высокой твердости изделия целесообразно дождаться небольшого нагрева, прежде чем включать УЗ.

Схемы сварки

Их существует несколько. Технологические схемы УЗ сварки отличаются по характеру колебания инструмента. Они могут быть крутильными, изгибными, продольными. Также схемы различают в зависимости от пространственного положения устройства относительно поверхности свариваемой детали, а также по способу передачи сжимающих сил на изделия и конструктивными особенностями опорного элемента. Для контурного, шовного и точечного соединения используются варианты с изгибными и продольными колебаниями. Ультразвуковое воздействие может сочетаться с локальным импульсным нагревом деталей от отдельного теплового источника. В этом случае можно достичь ряда преимуществ. В первую очередь можно уменьшить амплитуду колебаний, а также силу и время их пропускания. Энергетические свойства теплового импульса и периода его наложения на ультразвук выступают как дополнительные параметры процесса.

Тепловой эффект

Ультразвуковая сварка сопровождается повышением температуры на участке соединения. Возникновение тепла обуславливается появлением трения на поверхностях контактирующих изделий, а также пластическими деформациями. Они, собственно, сопровождают формирование сварного соединения. Температура на контактном участке будет зависеть от прочностных параметров. Главным из них считается степень твердости материала. Кроме того, немалое значение имеют его теплофизические свойства: теплопроводность и теплоемкость. На температурный уровень влияет и выбранный режим сварки. Как показывает практика, появляющийся тепловой эффект не выступает как определяющее условие. Это обуславливается тем, что максимальная прочность соединений в изделиях достигается раньше, чем температура повышается до предельного уровня. Уменьшить продолжительность пропускания ультразвуковых колебаний можно, предварительно проведя подогрев деталей. Это также будет способствовать усилению прочности соединения.

Заключение

Ультразвуковая сварка в настоящее время в некоторых промышленных отраслях является незаменимым методом соединения деталей. Особенно распространен этот способ в микроэлектронике. УЗ позволяет соединять самые разные пластичные и твердые материалы. Сегодня активно ведется научная работа по усовершенствованию инструментов и технологий сварки.

Сварка и резка пластмасс — УЛЬТРАЗВУКОВАЯ ТЕХНИКА — ИНЛАБ

Оборудование для ультразвуковой сварки пластиков

«Ультразвуковая техника — ИНЛАБ» разрабатывает, изготавливает и поставляет оборудование для ультразвуковой сварки и резки пластмасс, армирования пластмасс металлами, развальцовки заклепок из полимеров.

Ультразвуковой сварочный пресс И100-7/2 предназначен для контактного сваривания ультразвуком различных деталей из термопластичных материалов. Ультразвуковые сварочные пистолеты предназначены для точечной сварки пластиков, для развальцовки заклепок

|

И100-7/2. Ультразвуковая сварочная машина.

|

И100-7/2. Комплект поставки и технические характеристики: — ультразвуковой генератор; — ультразвуковой магнитострикционный преобразователь; — блок питания со встроенным ключом управления пневмореле; — цифровой программируемый контроллер управления технологическим процессом; — портальный пресс с пневмоприводом

Ультразвуковая сварочная установка И100-7/2 выпускается в виде законченного стационарного рабочего места, оснащается двумя кнопками включения пресса и цифровым программируемым контроллером управления. Система портального привода пресса позволяется избежать перекосов при давлении на свариваемые детали и устанавливать точные зазоры между сварочным волноводом и наковальней. Для охлаждения магнитострикционного преобразователя поставляется Автономная система охлаждения. Ультразвуковые сварочные волноводы (сонотроды) изготавливаются из титанового сплава. Разработка каждого сварочного волновода осуществляется индивидуально, исходя из конфигурации свариваемой детали и с помощью средств математического моделирования. Мощность машин может быть от 400 Вт до 4 кВт. Гарантийные обязательства — 12 месяцев. |

||||||||||||

|

И100-7/6-0.2М. |

И100-7/6-0.2М. Технические характеристики:

|

||||||||||||

|

И100-7/6-0.3.

|

И100-7/6-0.3. Технические характеристики:

|

С ценами и основными техническими параметрами установки для сварки и резки пластмасс можно ознакомиться в разделе Цены (файл Ультразвуковые сварочные установки)

Версия для печатиУльтразвуковая сварка полипропилена и других пластмасс

- Виды сварки

- Материалы

- Главная

- Сварка полимеров

- Виды сварки

- Ультразвуковая сварка

Мы осуществляем производство крупных партий товаров методом ультразвуковой сварки. Гарантируем низкую стоимость изготовления и выполнение проекта в срок. Процесс работы включает предоставление пробных образцов, упаковку и доставку товаров в любой город России.

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

Форма быстрого заказа

ПЛЮСЫ НАШЕГО ИЗГОТОВЛЕНИЯ

|

КонсультацияМенеджеры компании помогут выбрать идеальный для ваших целей и потребностей полимерный материал |

|

Производственные мощностиБолее 2 000 м² рабочего пространства, оснащенного различными станками с ЧПУ: 7 методов производства. |

|

Работаем строго по ТЗСледуем ТЗ клиента. Производим изделия по его требованиям и пожеланиям. Согласовываем все решения. |

|

Можем сделать доработкуДоработаем любое изделие по ТЗ и чертежам клиента. Произведем любую модификацию по его требованиям. |

|

Точное копирование образцаПроизведем изделие строго по образцу клиента. Самостоятельно разработаем чертеж и подберем материалы. |

|

Тестовый образец изделияПроизводим тестовый образец, корректируем после комментариев клиента. Исключаем брак.

|

КЛИЕНТЫ И ПАРТНЕРЫ

Наши постоянные клиенты на протяжении многих лет доверяют нам реализацию своих проектов. Мы дорожим нашими партнерскими отношениями, стараемся не сбавлять обороты и каждый раз создаем продукцию высшего качества.

ПРЕИМУЩЕСТВА ДАННОЙ ТЕХНОЛОГИИ

Ультразвуковая сварка полимеров и пластмасс один из самых распространенных, простых в реализации и быстрых способов производства изделий. Цельные листы или пластмассовые детали соединяются благодаря нагреву от ультразвуковых колебаний с одной стороны и физическому давлению с другой. При этом материалы нагреваются не так сильно, как при других видах сварки.

Оборудование для ультразвуковой сварки полипропилена и других видов пластика позволяет производить различные виды изделий. Важным фактором является соблюдение прописанной в инструкциях к прибору толщины полимеров, поскольку это имеет прямое отношение к качеству соединения. Если все условия соблюдены и ультразвуковая сварка полимеров прошла успешно, то на выходе мы получаем аккуратные швы и прочное соединение материалов. Скорость создания швов варьируется в зависимости от модели и производителя оборудования, однако в большинстве случаев составляет не более трех секунд.

Технология ультразвуковой сварки позволяет точечно соединить полимерные или пластмассовые детали в цельное изделие высокочастотными колебаниями и механическим давлением. Созданный контакт происходит на молекулярном уровне, поэтому ультразвуковая сварка является одним из самых надежных видов производства изделий.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ ПРОДУКЦИИ

Процесс создания изделий подразделяется на несколько этапов. Первый этап начинается с запроса на сайте. Клиент его оставляет и далее менеджер связывается с ним для проведения первичной консультации. Задача менеджера оказать помощь клиенту в выборе материалов, дать ему подробную информацию о методах нашей работы и возможностях компании, а также подобрать оптимальный в соотношении цена/качество вариант изделия.

Выбранный и согласованный вариант изделия создается на нашем производстве в Санкт-Петербурге. Процесс изготовления продукции для клиента может занимать различное количество времени. В некоторых случаях это недели, поскольку как само производство, так и подготовка к нему требуют подготовки, а в других случаях это может занять и несколько часов, если все уже заранее готово и может произойти без лишнего надзора. Наше производство оборудовано аппаратами с ЧПУ, что позволяет во многих процессах исключить человеческий фактор и количество брака. После того, как все изделия готовы, наши специалисты упаковывают их для безопасной транспортировки и передают в службу логистики. Те, в свою очередь доставляют изделия во все города России.

Перспективная технология сварки пластмасс и металлов

Крепление, сшивание и склеивание — некоторые из популярных методов, которые мы используем для соединения двух материалов. Однако нельзя отрицать тот факт, что сварка дает наилучшие результаты.

Сварные швы обеспечивают прочное соединение, которое держится значительно дольше, чем у большинства других форм соединений. Сегодня используются многочисленные методы сварки. Каждый тип отличается по-своему и используется в зависимости от требований и типа материала.

Одним из самых современных методов сварки является ультразвуковая сварка.

СВЯЗАТЬСЯ: ПОДВОДНАЯ СВАРКА: ОДНО ИЗ САМЫХ ОПАСНЫХ ПРОФЕССИОНАЛОВ В МИРЕ

Ультразвуковая сварка использует ультразвуковую вибрацию для соединения различных материалов. Одним из самых больших преимуществ ультразвуковой сварки является то, что ее можно использовать не только с металлами, но и с другими материалами, такими как термопласты.

При приложении ультразвуковой вибрации к точкам контакта высокая вибрация вызывает плавление материала.Типичный частотный диапазон, используемый при ультразвуковой сварке, составляет от 15 до 40 кГц .

Поскольку оборудование для ультразвуковой сварки может концентрировать вибрацию в очень узком месте, сварка получается очень точной.

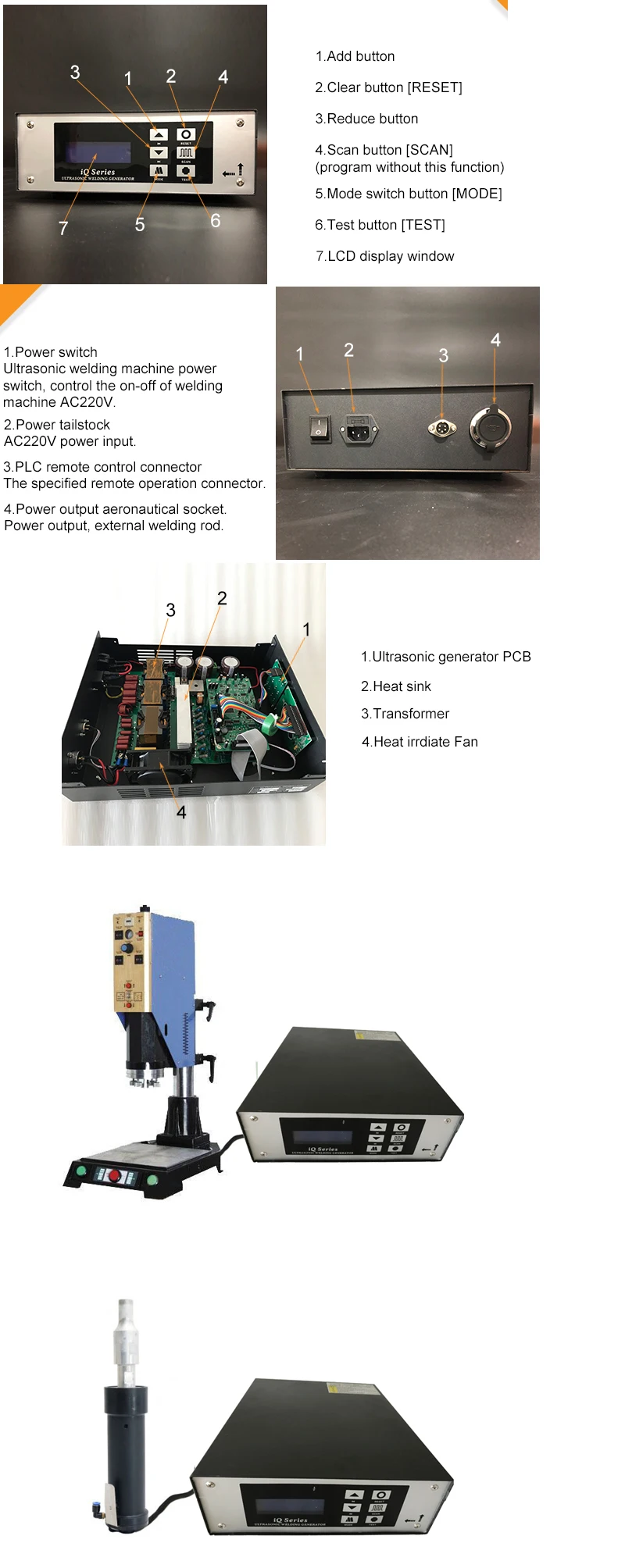

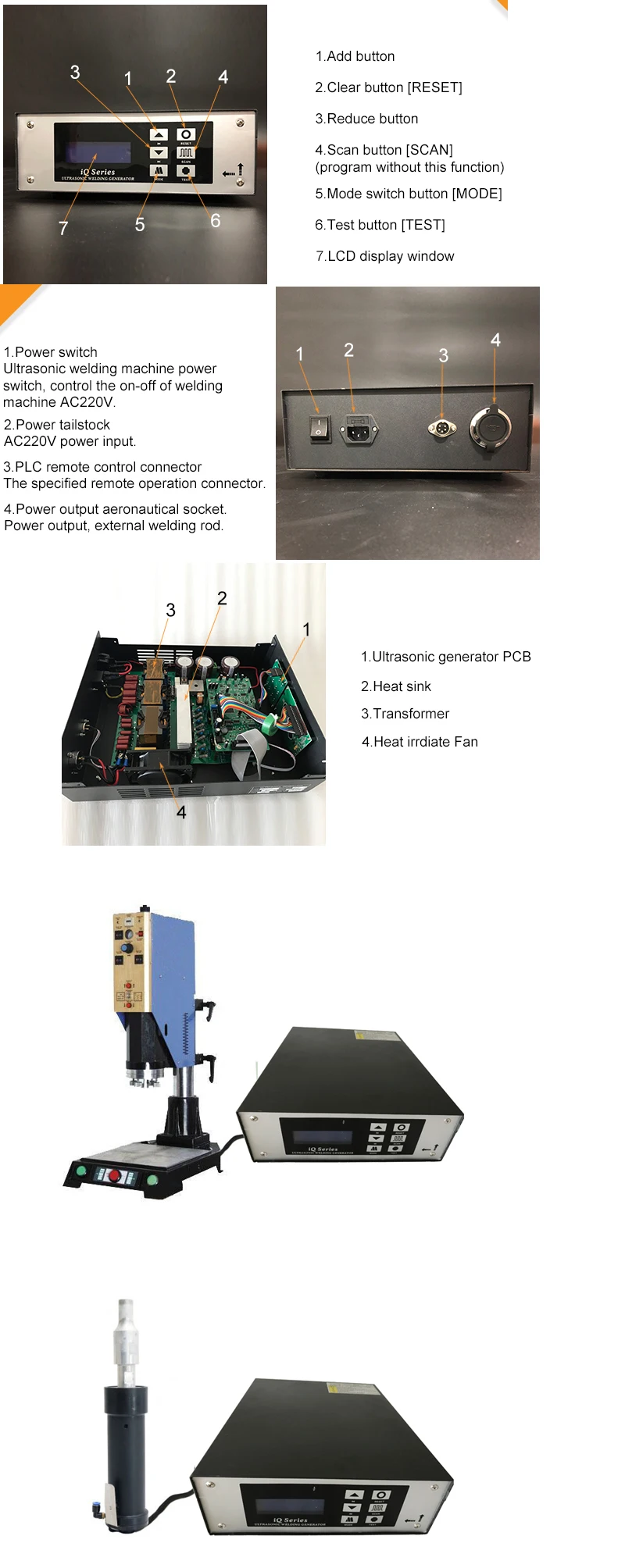

Детали для ультразвуковой сварки

Аппараты для ультразвуковой сварки созданы для эффективного преобразования электричества в механические колебания. Машины оснащены микропроцессором, который считывает температуру и соответствующим образом регулирует нагрев.

Некоторые другие компоненты, составляющие стек аппарата:

Источник питания: Аппарат для высокочастотной ультразвуковой сварки требует источника питания высокого напряжения.

Преобразователь: Преобразователь принимает ток высокого напряжения и преобразует его в высокочастотные колебания.

Booster: Он работает как усилитель, когда берет высокие частоты, а затем делает их еще более мощными.

Сонотрод или рупор: Сонотрод или рупор, как его обычно называют, является средой между свариваемыми материалами и машиной. Он фокусирует ультразвуковые колебания в определенной точке.

Свариваемые материалы обычно закрепляются на опоре или каких-либо приспособлениях, которые удерживают их вместе. Пневматический пресс часто присоединяется к машине, чтобы давление могло передаваться на материалы с помощью рожка.

Как при ультразвуковой сварке плавятся материалы?

Ультразвук используется при сварке для создания небольших, но быстрых вибраций. Когда рупор или сонотрод прикрепляют к материалам, ультразвуковые колебания заставляют материалы колебаться примерно на полмиллиметра или около того в движении вперед и назад.

Такого минутного движения достаточно, чтобы расплавить материал, потому что скорость вибрации довольно высока. Эти колебания вызывают трение материалов друг о друга, в результате чего между ними возникает тепло.

Вы можете воспроизвести аналогичную среду, быстро потерев руки друг о друга. Вы почувствуете тепло между ладонями.

И если продолжать быстро тереть, становится довольно неудобно. Представьте себе тепло, выделяющееся внутри материалов, когда они трутся друг о друга со скоростью, которую трудно уловить человеческому глазу!

Трение повышает температуру до такой степени, что точки контакта между материалами плавятся, открывая путь для молекулярного связывания.Так свариваются пластмассы с помощью ультразвуковой сварки.

Однако при сварке металлов есть небольшая разница. Ультразвуковая сварка используется для нагрева металла до одной трети температуры плавления.

В этот момент молекулы между двумя металлами будут перемещаться друг через друга, создавая прочную молекулярную связь. Металлы не плавятся.

Преимущества ультразвуковой сварки

Ультразвуковая сварка имеет много преимуществ по сравнению с традиционными технологиями сварки.Многие отрасли промышленности используют ультразвуковую сварку из-за этих конкретных комбинаций достоинств.

Не требует внешнего источника тепла: Основным преимуществом ультразвуковой сварки является то, что она не требует внешнего источника тепла. Между материалами образуется тепло.

Fast: Поскольку частота вибраций очень высока, ультразвуковая сварка является одним из самых быстрых методов сварки, доступных в отрасли.

Возможность автоматизации: Ультразвуковая сварка несложна во многих отношениях, но ее легко автоматизировать.Ультразвуковой аппарат оснащен датчиками, которые постоянно контролируют температуру.

Чистый и прочный стык: Контактные поверхности плавятся / плавятся при сварке, образуя очень чистый и прочный стык.

Что следует помнить при использовании аппарата для ультразвуковой сварки

Ультразвуковая сварка очень эффективна при сварке или герметизации пластмасс. Однако нельзя сваривать все виды пластика.

Как и металлы, пластмассы бывают разных типов.И очень важно убедиться, что свариваемые пластмассы химически совместимы.

Если вы попытаетесь сварить полиэтилен и полипропилен, они могут расплавиться, но химической связи не будет. Химическая связь важна для создания прочных сварных швов.

Еще один фактор, который следует учитывать при сварке любого материала ультразвуковой сваркой, — это поддержание однородной площади контакта. При сварке металлов ультразвуковые колебания распространяются параллельно плоскости.

Недостатки ультразвуковой сварки

Как и все процессы соединения, ультразвуковая сварка также имеет некоторые недостатки, которые могут или не могут повлиять на вас в зависимости от вашего варианта использования.Однако вы должны их понимать.

Только соединения внахлест: Ультразвуковая сварка может использоваться только для сварки соединений внахлест. Ее нельзя использовать на других типах соединений, так как для этого потребуется специальный рог и приспособления, и, опять же, успеха нет гарантировано.

Зона ограниченного шва: Мы обсудили, как ультразвуковая сварка создает сильно локализованные сварные швы. Следовательно, нельзя ожидать, что сварка обеспечит соединение большего размера, чем площадь 250×250 мм 2 .

Невозможно сваривать толстые и твердые металлы: Толстые и твердые металлы не так сильно вибрируют, как тонкие и мягкие. Это предотвращает их механические колебания.

Ультразвуковая сварка используется во многих областях. Один из лучших примеров его использования — спортивная обувь. Скрепления, которые вы видите в верхних частях, получены не сшиванием, а с помощью ультразвуковой сварки.

Ультразвуковая сварка обеспечивает гораздо лучшую отделку, чем сшивание или склеивание.

СВЯЗАННЫЙ: МОЩНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ ТЕПЕРЬ СВАРИВАЕТСЯ БЛАГОДАРЯ НАНОТЕХНОЛОГИИ

Ультразвуковая сварка термопластов широко используется в медицинской промышленности, автомобильной промышленности и производстве бытовой техники. Поскольку для закрепления соединения не требуются дополнительные материалы, ультразвуковая сварка не увеличивает общий вес готового изделия.

Ультразвуковая сварка — это технология 1940-х годов, но она по-прежнему остается популярным методом сварки для создания чистых и прочных соединений между различными материалами.Разработки в области ультразвуковой сварки все еще продолжаются, чтобы расширить масштабы ее использования.

.Сварка пластмасс ультразвуком | TELSONIC Ultrasonics

Общее описание

Ультразвуковая сварка пластмасс считается частью процессов сварки расплавом. Процесс основан на преобразовании энергии трения и вибрации в тепло. Используя сварочный инструмент, называемый сонотродом, высокочастотные колебания, создаваемые ультразвуковой системой, в сочетании с давлением передаются соединяемым деталям, что приводит к относительным колебаниям в зоне соединения.Микроплавление, возникающее в результате теплоты трения, представляет собой вибрационный барьер, который вызывает поглощение энергии вибрации и превращение ее в тепло, что затем вызывает плавление контура сварного шва за доли секунды и, таким образом, образование молекулярной связи. Как правило, свариваемые пластиковые детали должны иметь сварной контур, соответствующий типу материала и требованиям к сварному шву. При герметизации с помощью ультразвуковой технологии необходимое тепло генерируется исключительно внутри термопластичного герметизирующего слоя.Контуры фокусируют энергозатраты и сокращают время запечатывания. Во время ультразвуковой сварки внутри фольги выделяется тепло. Это означает, что не требуется подвод тепла извне. Инструменты, используемые в процессе сварки, остаются холодными. Подвод тепловой энергии в продукт очень мал. Обмен температур между носителем и герметизирующим слоем происходит очень быстро. Это приводит к очень хорошей прочности горячего шва.

Продольный метод

Это наиболее распространенный ультразвуковой метод сварки пластмассовых деталей.Как правило, вся сварочная система расположена вертикально. Колебания передаются на соединительные детали вертикально; сварочное давление создается цилиндром, который толкает всю систему вдоль оси сварки к верхнему соединительному элементу.

Метод скручивания

Здесь система также в основном расположена вертикально, но на этот раз процесс совсем другой. Этот метод представляет собой разновидность высокочастотной сварки трением. Вибрации действуют по касательной: сонотрод перемещает верхнюю соединительную деталь горизонтально по отношению к нижней соединительной детали.Трение вызывает плавление между двумя соединительными деталями благодаря высокой частоте вибрации (20 кГц), амплитуде и давлению.