Сварка вертикальных швов | Тиберис

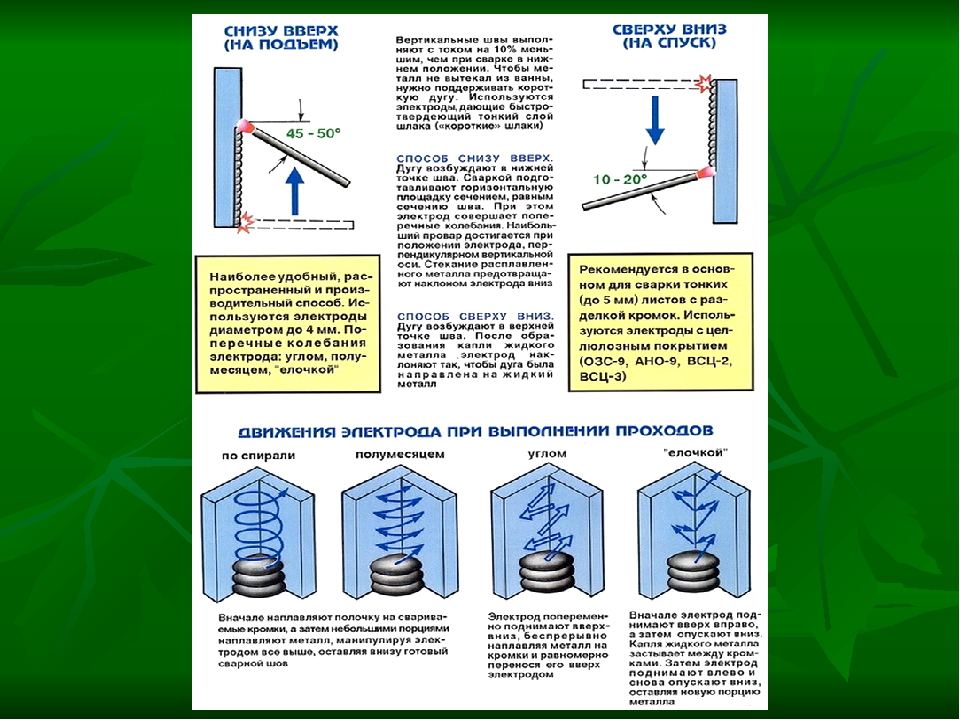

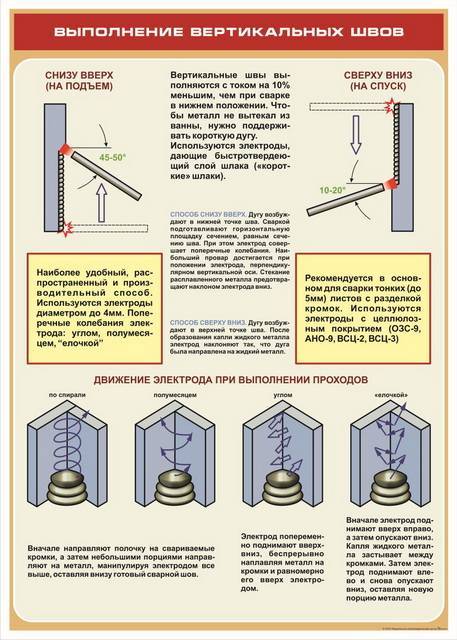

Вертикальные швы выполняют с током на 10-20 % меньшим, чем при сварке в нижнем положении и обязательно короткой дугой. Меньший ток предотвращает вытекание металла из сварочной ванны, а короткая дуга способствует устойчивой и спокойной работе. Самый распространенный способ сварки вертикальных швов — это подъем «снизу вверх».

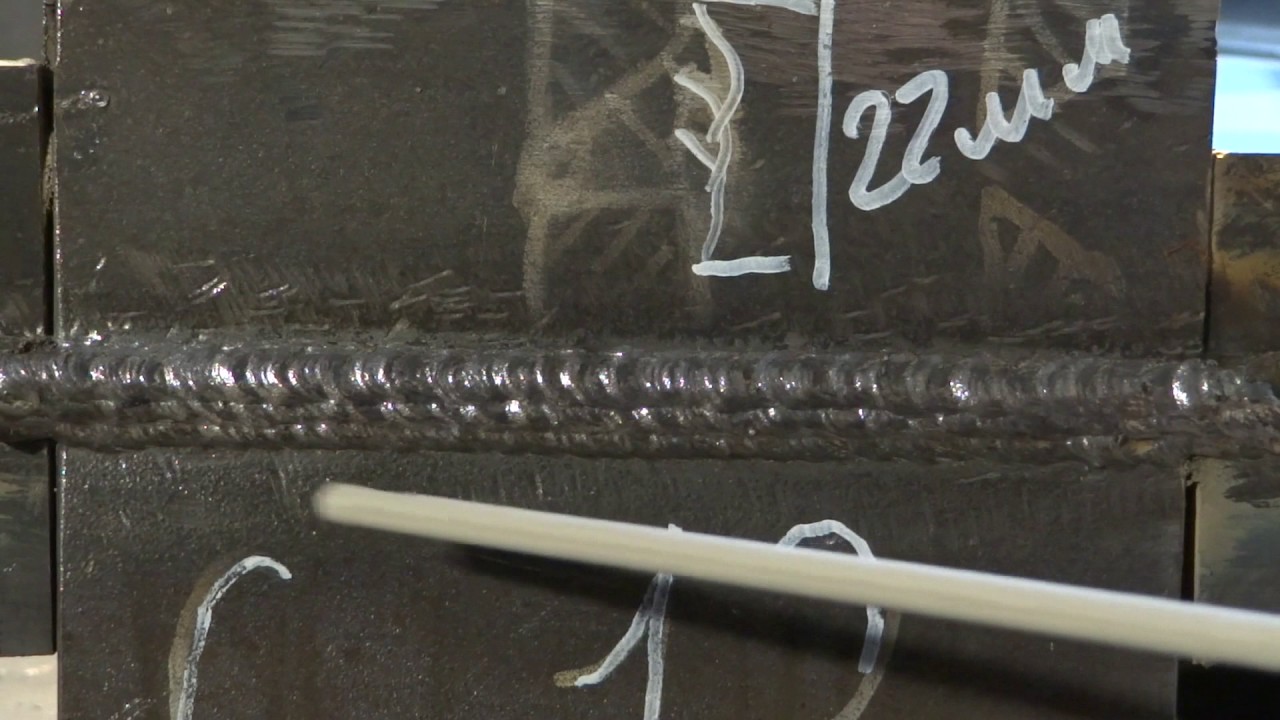

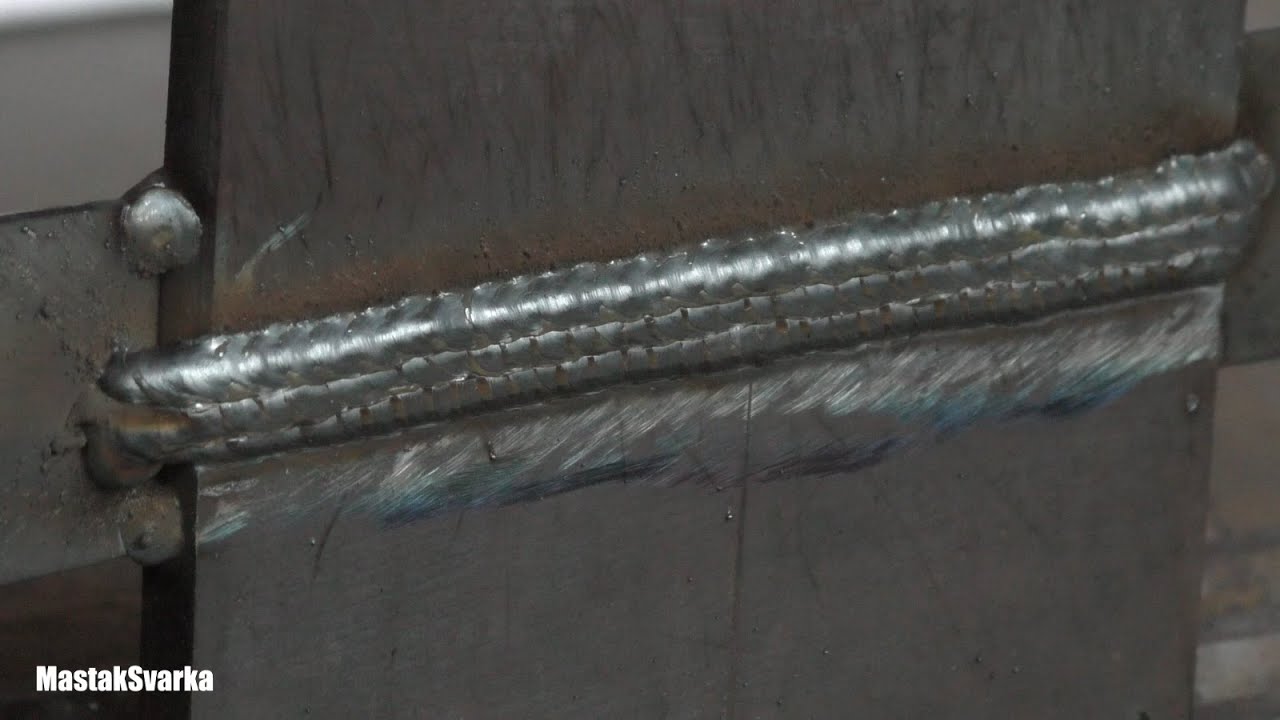

При способе «снизу вверх» дугу возбуждают снизу свариваемых поверхностей, в самой в нижней точке шва. Для начала сваркой подготавливают горизонтальную площадку, равную сечением будущему шву. При вертикальной сварке электрод должен совершать поперечные колебания. Наибольший провар будет достигаться при горизонтальном положении электрода, то есть перпендикулярно вертикальной оси. Однако на практике во избежание стекания расплавленного металла электрод наклоняют, обычно хороший результат получается при угле наклона 45-50 градусов. Сварка подъемом «снизу вверх» обычно выполняется электродами диаметром до 4 мм, поперечные колебания электрода — движениями полумесяцем, углом или «елочкой».

| Движение электрода при выполнении проходов (поперечные колебания) | ||

| Полумесяцем | Углом | Елочкой |

| Вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше, оставляя внизу готовый сварной шов. | Электрод переменно поднимают вверх-вниз, беспрерывно направляя металл на кромки и равномерно перенося его вверх электродом. | Вначале электрод поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла. |

|---|---|---|

как правильно варить электродом, полуавтоматом и другие технологии

Общие определения

Есть несколько типов шва в зависимости от того, где они располагаются. По направлению:

По направлению:

- вертикальный;

- горизонтальный.

По плоскости:

- нижний;

- верхний;.

- боковой.

Самый простой проходит по горизонту и находится внизу, на рабочем столе. Тогда очень просто следить за образуемой сварной ванной, а само наплавление ложиться аккуратно и последовательно, вне зависимости от того, как движется электрод.

youtube.com/embed/epc0Q2qwVng?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Характерные черты процесса

Этот вид сварки сложный тем, что при варке весь металл может стекать вниз из-за действия силы притяжения. Если допустить такой момент, то дальнейшие работы будут невозможны.

Всё просто: под каплями остается электродный шлак, который не дает возможность варить качественно.

Для того, чтобы дорожка вертикального шва получилась ровной, стоит применять короткую арку. При этом напряжение должно быть небольшим. Мастер с 15-летним опытом делает движения снизу к верху, что позволяет потекам не образовываться.

При этом напряжение должно быть небольшим. Мастер с 15-летним опытом делает движения снизу к верху, что позволяет потекам не образовываться.

Горячая капля может создавать вертикальный шов. При этом окончание электрода убирают в сторону. Это помогает материалу стать твердым, а искра при этом продолжает гореть.

Виды соединений

Сварщик может накладывать шов с одной стороны или с двух, в последнем случае это увеличивает надежность, но бывает иногда затруднительным. Тогда силы компенсируются, не происходит разломов или деформаций. Также есть 4 классических типа сваривания в зависимости от расположения двух частей изделия:

- встык – заготовки находятся двумя краями близко друг к другу, без зазоров;

- тавровое – перевернутая буква «Т», то есть на горизонтальную плоскость прикладывается вертикальная;

- внахлест – одна металлическая плашка накладывается на другую;

- угловое – наиболее трудное, потому что надо добиться правильного угла при соединении.

Расскажем подробнее. Или можно посмотреть этот видеоурок:

Встык

В основном применяется при работе с листами или трубами. Зазор должен составлять не более 1-2 мм (здесь будет находиться расплавленный металл). Сами элементы должны быть жестко зафиксированы. Иногда требуется предварительный задел кромок (их скос, чтобы получилось углубление для наплавления) – при толщине стали более 4 мм. Учтите, что чем глубже полость, чем лучше соединение, но сам процесс затрачивает больше электродов (присадочной проволоки на полуавтомате) и длиться дольше. При очень большой ширине заготовки понадобится сделать несколько последовательных проходов. Многослойный шов может заполняться пластами или точечными приварами, как на этом схематическом изображении:

Внахлест

Подходит для листов, имеющих не более 8 мм в толщину. Они накладываются один на второй и провариваются с двух сторон, в обратном случае образуется зазор, в котором может возникнуть очаг коррозии.

Здесь основная особенность – в угле наклона электрода. Он должен находиться под 15-45 градусов от верхней поверхности. Если меньше, то шов получится на нижней плашке, больше – на верхней. В любом случае не будет надежного контакта.

Он должен находиться под 15-45 градусов от верхней поверхности. Если меньше, то шов получится на нижней плашке, больше – на верхней. В любом случае не будет надежного контакта.

Как сваривать вертикальный шов при тавровом или угловом соединении

Технология в обоих случаях остается прежней, визуально изделия напоминают букву «Т» в первой ситуации, и «Г» – во второй. Иногда требуется обработка заранее, это зависит от того, насколько толстые заготовки. Рассмотрим в таблице:

| Толщина металла | Количество проходов | Обработка кромок |

| До 4 мм | 1, с одной стороны | Не требуется |

| От 4 до 8 мм | 2, двусторонний | Не требуется |

| От 8 до 12 мм | 1, со стороны разделки | Предварительный скос под 45 градусов |

| От 12 мм | 2, двусторонний | Два скоса вертикальной плоскости |

При угловом соединении сваривание можно проводить изнутри или снаружи, от этого зависит то, с какой кромочной части будет сниматься излишек. Также можно делать двойной проход. Для наглядности посмотрим на схему:

Также можно делать двойной проход. Для наглядности посмотрим на схему:

Если угол проваривается внутри, то важно расположить электрод по направлению биссектрисы, то есть ровно посередине. Сварщики называют этот метод «в лодочку», потому что две заготовки образуют подобие плавсредства. Но если вы работаете с неоднозначными по толщине стальными листами, то более прямое воздействие должно оказываться на толстый металл, как на изображении:

Сварка угловых швов

При работе появляется несколько трудностей. Первая заключается в том, что с вертикально расположенной заготовки расплавленный металл стекает вниз. Вторая появляется в случаях, когда для работы взял неподходящий, слишком большой в диаметре электрод. Его кончик просто не помещается в углу.

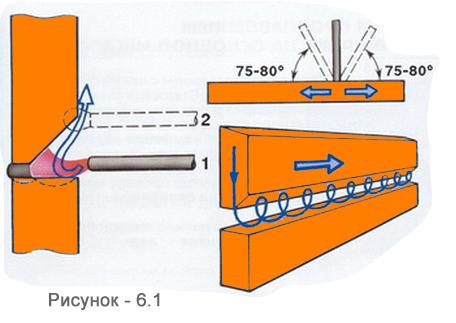

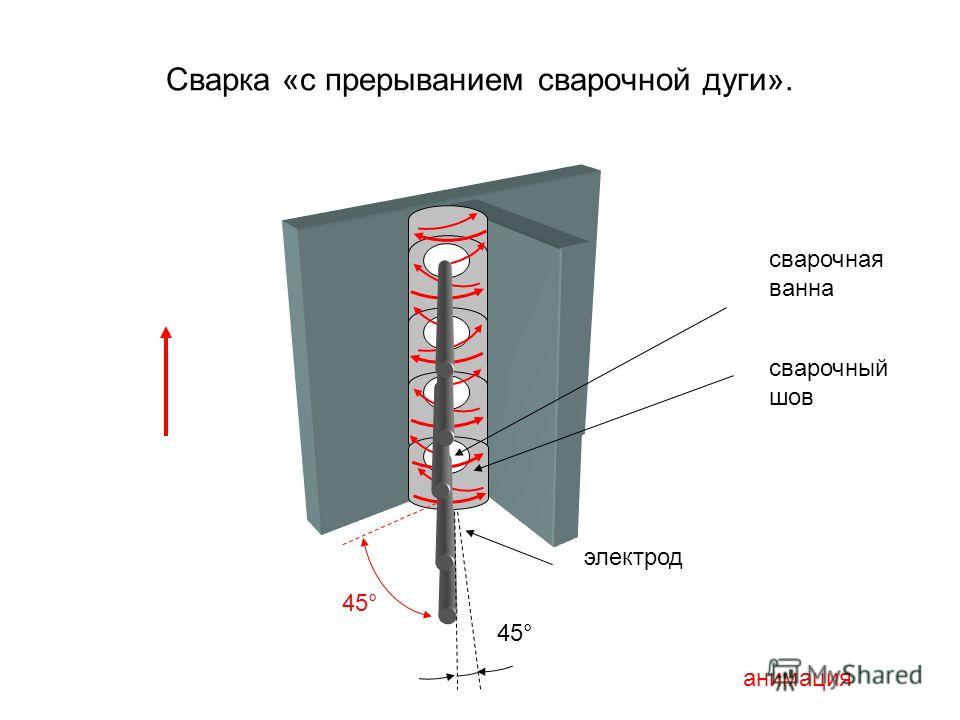

Избежать этого просто. Изначально при розжиге электродуги и при заполнении всего пространства следует делать вращательные движения. Первое прикосновение – к вертикали и под большим наклоном, затем проводник следует постепенно выравнивать под 45 градусов и выше, а кончик – опускать на горизонталь, затем повторять по кругу. Техника отлично изображена на рисунке:

Техника отлично изображена на рисунке:

Способы сваривания электродом

Движение электродом должно осуществляться, таким образом, чтобы захватывать кромки свариваемых металлов. Существуют различные способы. С приходом небольшого опыта вы поймёте, что к чему, и у вас будет свой собственный, так сказать «любимый» вариант.

Но все же, помимо этого, мы рекомендуем придерживаться следующих методик, которые применяются в сварочном деле.

Нижнее стыковое соединение — сварка осуществляется электродами, толщина которых равна толщине свариваемого металла. Если толщина металла будет более 8 мм, то возникает необходимость в разделении кромок при сварке с углом разделки 30° за несколько проходов. Для этого, как правило, первый проход выполняется электродами, диаметром не более 4 мм.

Угловое соединение — такой способ сваривания электродом ещё часто называют «в лодочку», когда две заготовки размещаются под углом в 45°. Сварка в лодочку бывает симметричной и несимметричной. При сварке «несимметричной лодочкой», намного удобней варить в труднодоступных местах, когда угол наклона изделий составляет 30 и менее градусов.

При сварке «несимметричной лодочкой», намного удобней варить в труднодоступных местах, когда угол наклона изделий составляет 30 и менее градусов.

Вертикальное соединение — один из самых сложных способов сваривания электродом. При сварке в вертикальном положении важно учитывать, что наплавленный металл, все время стремиться вниз, поэтому сварку осуществляют только короткой дугой.

Также, учитывая данный факт, важно подобрать правильное значение сварочного тока. Для сварки вертикальных швов сила тока должна быть уменьшена на 20%.

Как правильно варить вертикальный шов электросваркой

Чтобы преодолеть силу притяжения, необходимо придерживаться двух основных принципов:

- Кристаллизация металла должна проходить быстрее, чем при обычной работе. Этого можно добиться, если количество расплавленного сплава будет меньше. То есть нужно поддерживать минимальную длину электродуги – перемещать электрод прерывистыми движениями, похожими на постукивание.

- Лучшее движение – снизу вверх. Так, внизу будет образовываться затвердевшая масса, которая не даст металлическому составу сливаться вниз.

Но не всегда второй принцип может быть реализован. Бывают ситуации, когда нужно изменить направление. Ниже расскажем, что для этого требуется сделать.

Как варить вертикальный шов дуговой сваркой по технике снизу вверх

Сперва следует по всей линии сделать короткие, до 2 см, прихваты. Они соединяют два листа и препятствуют дальнейшему смещению или деформации в связи с нагревом.

Угол наклона проводника не должен быть меньше 45 градусов, больше – допустимо вплоть до 90. Сам электрод должен быть направлен вверх. Начало работы происходит в самой нижней точке. Скорость передвижения – небольшая. Необходимо следить за ванной, чтобы она не была слишком большой.

Если сварщик производит соединение конструкции со стенками, превышающими 4 мм, то допустимо производить поперечные движения, например, елочкой. Они увеличивают прочность. Посмотрим варианты на изображении:

Посмотрим варианты на изображении:

Как правильно сварить вертикальный шов электросваркой по технологии сверху вниз

Чтобы добиться хорошего контроля за движением расплава, следует изменять угол электрода. Сперва он должен располагаться под 90 градусов. Когда первый наплав произойдет, нужно подвинуть проводник ближе – на 70-75.

Остальные хитрости остаются прежними. Опытные сварщики считают, что хоть в таком направлении варить труднее, но результат – намного лучше по прочности и внешнему виду.

Как получить качественный шов в горизонтальной плоскости?

Разобраться в том как варить горизонтальный шов может даже начинающий сварщик. Именно с данного способа сварки начинают обучение сварному ремеслу. Сварка вертикальных швов значительно сложнее, ее могут освоить только опытные специалисты.

Несмотря на то что сварка горизонтального шва представляется, на первый взгляд, довольно простым технологическим процессом, в нем также имеются определенные подводные камни, которые могут в конечном счете сильно испортить работу.

Как при горизонтальных, так и при вертикальных соединениях металла с помощью сварки инвертором определенное воздействие на проведение работ определенное воздействие оказывает гравитация. Из нижнего шва расплавленный металл будет вытекать по направлению к нижней кромке, а пузырьки воздуха начнут подниматься к поверхности, образуя на наплавке пену. Если шов верхний, то металл в расплавленном состоянии будет капать прямо на сварщика, что может привести к серьезным повреждениям.

Сварка горизонтальных швов осуществляется на так называемой короткой дуге при использовании слабого тока. Особое внимание следует уделять электроду, как он располагается относительно соединяемых деталей, а также относительно получаемого сварного соединения.

Технологический процесс включает в себя следующие важные этапы:

- Сварка инвертором начинается с образования первого валика шва, что осуществляется только на короткой дуге. Электродом ведут вдоль линии получаемого соединения, не отклоняясь от нее ни вправо ни влево.

Его также следует держать под углом примерно 80 градусов. Данный наклон позволяет металлу проникать к потолку формируемого шва, причем практически весь шлак будет выходить на поверхность деталей;

Его также следует держать под углом примерно 80 градусов. Данный наклон позволяет металлу проникать к потолку формируемого шва, причем практически весь шлак будет выходить на поверхность деталей; - Второй валик свариваем, установив среднее значение тока, электрод также следует проводить ровно, следя за швом. Ширина раздела на данном этапе получается несколько больше, поэтому для проведения данных работ следует использовать электрод потолще;

- Третий валик при сварке инвертором необходим для заполнения всей разделочной кромки.

Горизонтальные швы получаются наиболее качественными при соблюдении данной последовательности работ.

Горизонтальное соединение

Это более простая наука, но сила притяжения продолжает работать, если сами свариваемые поверхности располагаются вертикально. Справа налево или наоборот – зависит от техники специалиста и его удобства.

Считается нормой постоянное поддерживание дуги, но если не получается держать под контролем сварочную ванну, можно несколько раз гасить и зажигать электродугу.

Ширина провара зависит от выбранного рисунка (См. выше), а отсутствие подтеком – от силы тока. Она должна быть минимальной, но достаточной для работы. Выбирается опытным путем. Второй вариант – увеличить скорость передвижения проводника, чтобы снизить количество расплавленного металла.

Основы метода электросварки

Основан этот метод на образовании электрической дуги. Дуга в месте соприкосновения с металлом образует углубление. Это углубление заполняется расплавленным металлом, получающимся вследствие сгорания электрода. В процессе его продвижения по свариваемой поверхности ее края нагреваются и расплавляются, образуя единую структуру с металлом электрода.

Самодельный сварочный аппарат для сварки на постоянном токе.

Немаловажным фактором в электрической сварке является сила тока. Если она не будет иметь достаточных параметров, то дуга будет все время гаснуть, а электрод прилипать к свариваемой поверхности. Требуемая сила тока должна зависеть от применяемого аппарата. Если используется инверторный аппарат, то требуемый показатель должен варьироваться в диапазоне от 80-100 А. С применением аппарата трансформаторного типа диапазон должен быть в пределах 35-55 А.

Если используется инверторный аппарат, то требуемый показатель должен варьироваться в диапазоне от 80-100 А. С применением аппарата трансформаторного типа диапазон должен быть в пределах 35-55 А.

Электроды для работы следует подбирать с учетом их химической структуры и структуры поверхности обработки. Существует несколько типов такого металла: сталь, нержавеющая сталь, алюминий. Все электроды имеют соответствующую маркировку, которая позволяет сделать их правильный подбор. При использовании в работах электрического сварочного аппарата нужно помнить, что диаметр электродов должен подбираться относительно толщины обрабатываемого материала.

Управление положением проводника

Есть три возможные расположения электрода:

| Углом вперед | Горизонтальные, вертикальные, потолочные конструкции, трубы, тонкостенные заготовки, так как получается широкий расплав и небольшая глубина |

| Назад | Угловые стыки и толстые образцы, которые нужно глубоко проваривать |

| Прямой | Труднодоступные места |

Правила вертикальных работ

Чтобы вертикальный шов был идеальным, нужно придерживаться таких правил:

- Когда сварка опирается на активный ток, тогда стоит начинать работу с нижней части конструкции.

В углубление приходит материал, который создает бобину. Она будет опорой, что помогает расплавленному металлу не растекаться. Соединение будет заполнено.

В углубление приходит материал, который создает бобину. Она будет опорой, что помогает расплавленному металлу не растекаться. Соединение будет заполнено. - Когда вы применяете арку, то металл будет застывать быстрее. В этом поможет применение незначительных капель. Это возможно, если сделать меньше расстояние между конструкцией и катодом.

Параметры для вертикального сварочного шва

Есть стандартные рекомендуемые значения, но мы советуем испытать опытным путем выставляемый режим.

| Диаметр электрода, мм | Сварочный ток при положении шва, А | ||

| нижнее | вертикальное | потолочное | |

| 3 | 70 — 100 | 70 — 80 | |

| 4 | 120 — 150 | 100 — 120 | 100 |

| 5 | 150 — 180 | 130 — 150 | — |

Дефекты

Расскажем, с чем может столкнуться каждый при неправильном выполнении работ.

Непровар

В стыке остаются полости воздуха или несоединенной стали.

Результат – непрочное соединение. Причина – малая сила тока или слишком быстрое перемещение электрода.

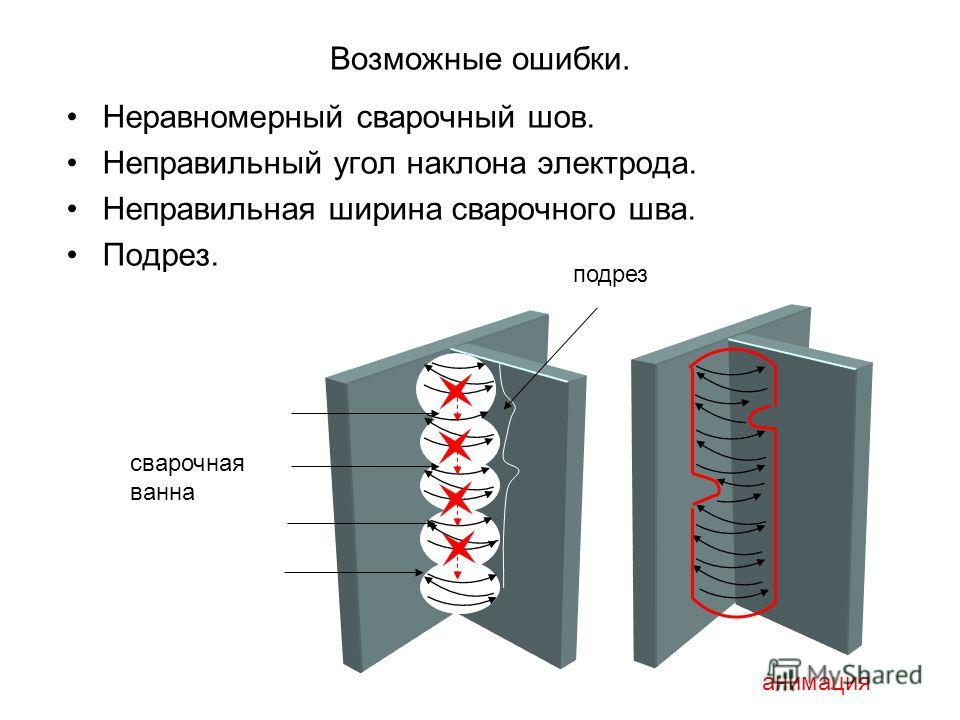

Подрез

По сути, это канавка, которая образуется так – сварная ванна очень широкая, поэтому заготовка прогревается на большое расстояние. Капля расплава сходит вниз, а на месте образуется полость. Чтобы этого не допустить, следует уменьшить электродугу. Очень характерно для вертикалов или углов.

Прожог

С этим сталкивается каждый новичок, желающий усилить подачу электричества. Образуется полость. Здесь посоветовать можно одно – нужно плавно вести электрод, подолгу не оставлять его на одном месте. Подробнее о дефектах и причинах на видео:

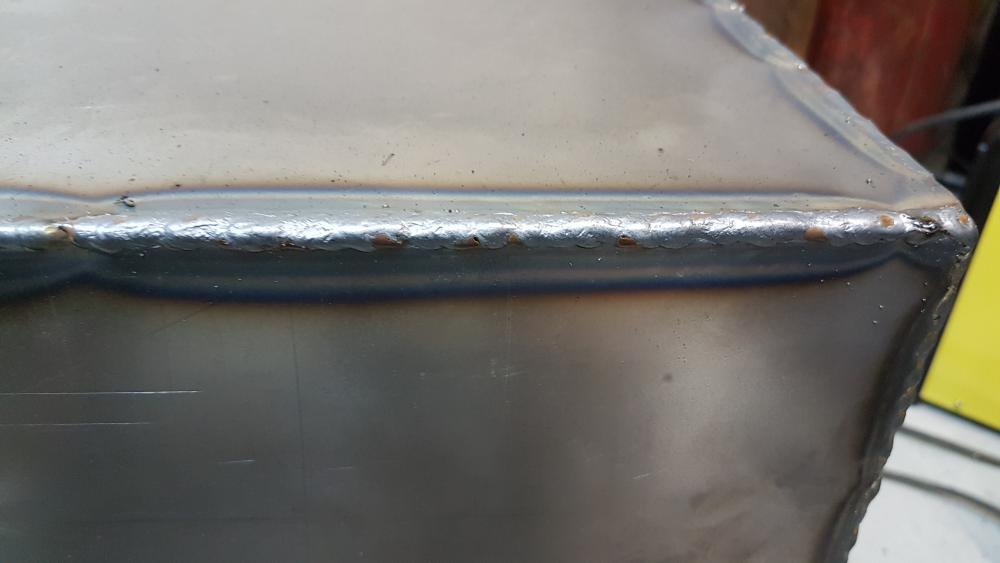

Поры и наплывы

По сути это неровности – в одном месте кристаллизация прошла быстрее, а в другом – медленнее. Обычно виной этому неправильно подобранные электроды (просто некачественные) или сквозняк. Выглядит это так:

Условия для качественного вертикального шва

Чтобы шов получился правильным, он должен:

- быть высокопрочным;

- выполнен качественно;

- выглядеть эстетично.

Самыми распространенными ошибками являются:

- Неправильное нахождение стержня в процессе работы. Он в обязательном порядке должен находится перпендикулярно, иначе образуется угол, и дуга станет непостоянной.

- В случаях, когда сварщику требуется варить вертикальный шов дуговой сваркой, не соблюдается размер длины дуги. Когда она слишком длинная, образовываться подтеки.

- Наклон стержня для снижения количества подтеков. Таким образом нарушается весь технологический процесс.

Рекомендуется не забывать выполнять такие полезные рекомендации:

- нужно подготовить свое изделие: зашкурить, удалить с него грязь, избавиться от остатков масла, ржавчины или краски;

- если вышло, что появление подтеков неизбежно – немного увеличить силу тока вместе с шириной каждого шва.

Сварка вертикальных швов: особенности и основные правила

Самым простым и удобным положением сварки является нижнее положение. С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.

С него начинается обучение профессии. По мере роста мастерства и уверенности в себе, сварщики переходят к горизонтальным, вертикальным и потолочным швам. Рассмотрим различные варианты проведения таких работ.1 / 1

Классификация сварных соединений

Главный признак, по которому производится классификация сварных соединений, это их пространственное положение. При этом их делят на следующие виды:

· стыковые соединения;

· угловые соединения;

· тавровые соединения;

· нахлесточные соединения.

Особенности вертикальных швов

Для того, чтобы понимать, как варить вертикальный шов, необходимо ознакомиться с особенностями такой сварки. Основная особенность состоит в постоянной склонности к стеканию расплавленного металла вниз. Сварочная ванна будет стремиться вниз под действием силы земного притяжения. Остановить его может повышенная вязкость. Чтобы увеличить вязкость расплава, необходимо уменьшить его температуру до определенной величины.

Основная особенность состоит в постоянной склонности к стеканию расплавленного металла вниз. Сварочная ванна будет стремиться вниз под действием силы земного притяжения. Остановить его может повышенная вязкость. Чтобы увеличить вязкость расплава, необходимо уменьшить его температуру до определенной величины.

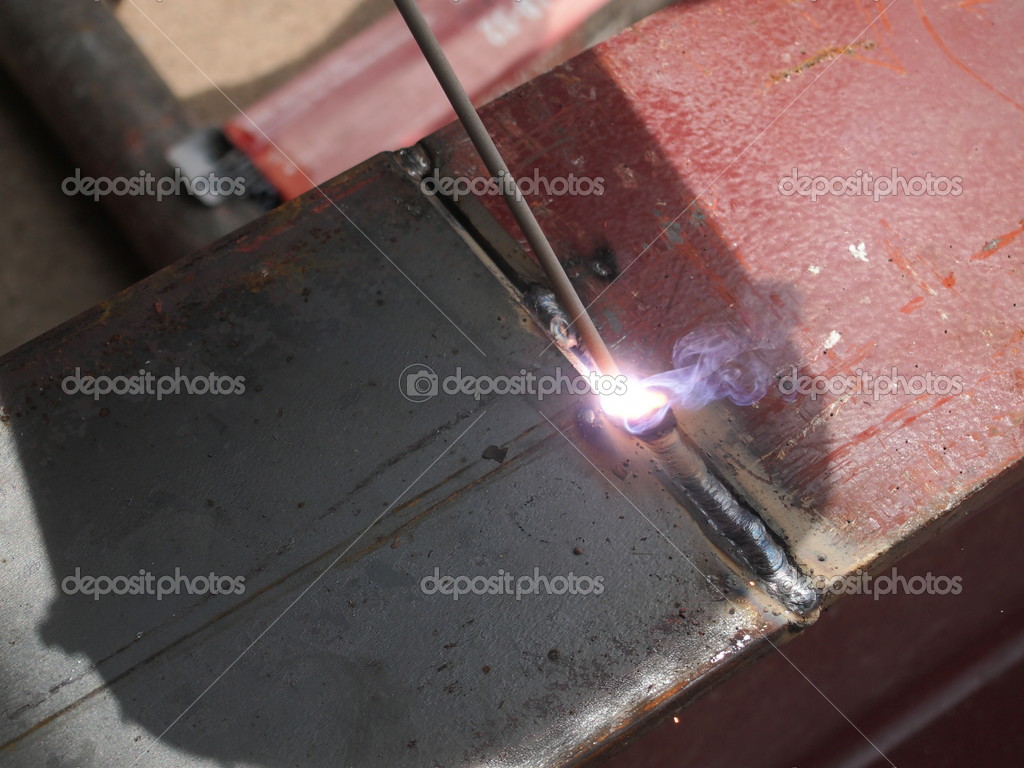

Но, при низкой температуре не произойдет расплавление и сваривание деталей. Здесь и начинаются основные особенности вертикальных швов. При ММА сварке вертикальных швов расплавление производят короткими касаниями электрода с последующим его отводом в сторону. Во время этих отводов уменьшается поступление энергии в зону сварки и происходит ускоренная кристаллизация металла. Кристаллизованный металл создает своеобразную полочку, на которую ложится следующая порция расплавленного металла.

Технология сварки вертикальных швов

Как мы уже выяснили ранее, для удержания расплавленного металла на вертикальной поверхности необходима ускоренная кристаллизация металла. Этого эффекта достигают путем поддерживания малой длины дуги. В идеале, длина дуги должна равняться половине диаметра электрода. Но, для такой «ювелирной» работы необходимо иметь сварщиков очень высокой квалификации.

Этого эффекта достигают путем поддерживания малой длины дуги. В идеале, длина дуги должна равняться половине диаметра электрода. Но, для такой «ювелирной» работы необходимо иметь сварщиков очень высокой квалификации.

Реально можно говорить о расстоянии, равном диаметру электрода. Вертикальные швы принято варить, в основном, электродами диаметром 3 мм. Такой же будет и длина дуги. Наилучшим направлением сварки вертикального шва принято считать направление снизу-вверх. При этом застывший внизу объем металла будет поддерживать сварочную ванну.

Два хорошо закрепленных листа металла прихватывают один к другому короткими прихватками, что гарантирует отсутствие их смещения в процессе сварки и частично предохраняет от деформирования. Электрод должен быть направлен вверх под углом не менее 45 градусов. При увеличении угла (ближе к перпендикулярному) между электродом и свариваемой велика вероятность прожога свариваемого металла.

Для наиболее надежного процесса сварки величину сварочного тока снижают на 10 – 20% в сравнении с аналогичными условиями при сварке в нижнем положении. Скорость сварки поддерживается низкая с постоянным контролем размеров сварочной ванны, не позволяя ей выходить за определенные размеры.

Скорость сварки поддерживается низкая с постоянным контролем размеров сварочной ванны, не позволяя ей выходить за определенные размеры.

Сварка листов толщиной 4 и более миллиметров необходимо проводить с поперечными движениями электрода. Эта техника оказывает существенное влияние на прочность сварного соединения. Поперечные движения производятся по определенным схемам, самая распространенная — «ёлочка».

Процесс плавления металла электрической дугой

Для лучшего понимания процесса образования вертикального сварного шва, есть смысл рассмотреть физическую сущность и особенности плавления металлов электрической дугой, которая загорается в промежутке между электродом и свариваемым изделием при соблюдении определенных условий.

При касании электродом металлической поверхности, к которой подсоединен сварочный кабель другой полярности, замыкается электрическая цепь, что является одним из условий протекания электрического тока. Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор.

Вторым условием является наличие электродвижущей силы, которую дает источник питания: сварочный трансформатор, выпрямитель или инвертор.

Когда эти условия соблюдены, мы имеем электрический ток в этой цепи. При оттягивании электрода назад мы разрываем электрическую цепь. В этот момент под действием сложных физических явлений загорается электрическая дуга. Теоретически её температура может доходить до 7000 С0, что позволяет ей расплавить любой металл.

Таким образом, под воздействием электрической дуги происходит расплавление свариваемого изделия и металла электрода, которые перемешиваются в сварочной ванне, и, после остывания, становятся одним целым.

Полуавтоматический режим

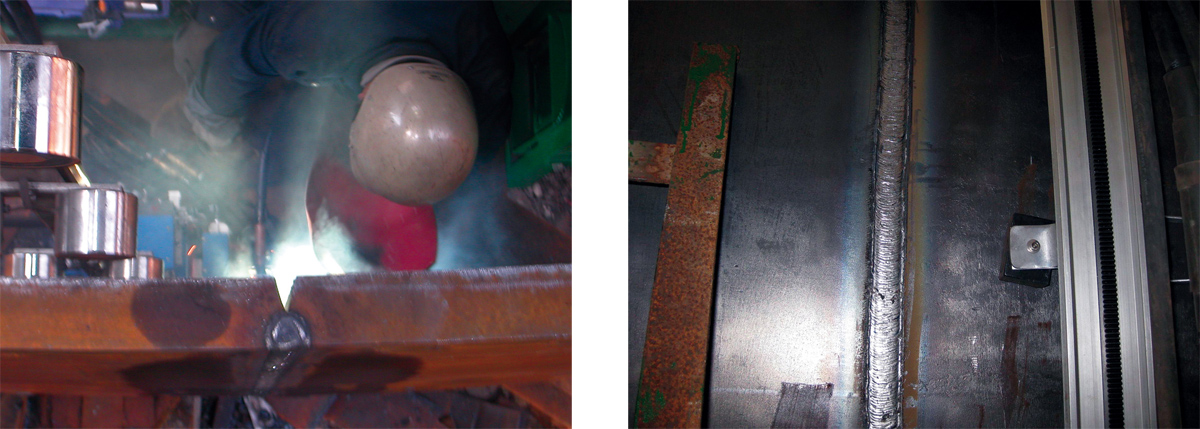

Полуавтоматическая сварка более производительный вид в сравнении с ручной дуговой сваркой. Она производится с помощью сварочной проволоки, что подразумевает другие значения сварочных токов и меньшую вероятность стекания ванны при вертикальной сварке.

Шов, полученный в результате сваривания полуавтоматом, имеет лучший внешний вид и высокое качество. Это связано с воздействием защитных газов на расплавленный металл в области сварочной ванны. Здесь подразумеваются защитные газы, которые подводятся непосредственно к горелке через специальные каналы. Наличие регулировочной аппаратуры позволяет изменять количество подаваемого газа в зависимости от свариваемых металлов и режима сварки.

Защитные газы, применяемые для полуавтоматической сварки разделяют на инертные и активные. В качестве активных газов применяют углекислый газ. Но, наиболее высокое качество шва можно получить только при сварке в среде смеси на основе аргона. Это связано с тем, что эти газы не реагируют с металлами, их относят к инертным.

Как варить вертикальный шов электросваркой, видео — сварка треугольником

Как варить вертикальный шов электросваркой: правильная сварка инвертором для начинающих

06Дек

- By: Семантика

- Без рубрики

- Comment: 0

В статье расскажем о том, как правильно варить вертикальный сварочный шов электродом и электродуговой сваркой, какие проблемы встречаются в работе и как с ними справляться.

Сваривание вертикала

Сварщики часто сталкиваются с ситуацией, когда сварное соединение нужно проводить в разных плоскостях, это случается с потолочными конструкциями и боковыми. Иногда это детали, расположенные под углом, в остальных случаях они прямые, но имеют неудобный доступ – на потолке. Основная сложность в том, что на расплавленный металл действует сила притяжения, поэтому может получиться некрасивый, а главное, нефункциональный подтек.

Общие определения

Есть несколько типов шва в зависимости от того, где они располагаются. По направлению:

- вертикальный;

- горизонтальный.

По плоскости:

- нижний;

- верхний;.

- боковой.

Самый простой проходит по горизонту и находится внизу, на рабочем столе. Тогда очень просто следить за образуемой сварной ванной, а само наплавление ложиться аккуратно и последовательно, вне зависимости от того, как движется электрод.

Виды соединений

Сварщик может накладывать шов с одной стороны или с двух, в последнем случае это увеличивает надежность, но бывает иногда затруднительным. Тогда силы компенсируются, не происходит разломов или деформаций. Также есть 4 классических типа сваривания в зависимости от расположения двух частей изделия:

Тогда силы компенсируются, не происходит разломов или деформаций. Также есть 4 классических типа сваривания в зависимости от расположения двух частей изделия:

- встык – заготовки находятся двумя краями близко друг к другу, без зазоров;

- тавровое – перевернутая буква «Т», то есть на горизонтальную плоскость прикладывается вертикальная;

- внахлест – одна металлическая плашка накладывается на другую;

- угловое – наиболее трудное, потому что надо добиться правильного угла при соединении.

Расскажем подробнее. Или можно посмотреть этот видеоурок:

Встык

В основном применяется при работе с листами или трубами. Зазор должен составлять не более 1-2 мм (здесь будет находиться расплавленный металл). Сами элементы должны быть жестко зафиксированы. Иногда требуется предварительный задел кромок (их скос, чтобы получилось углубление для наплавления) – при толщине стали более 4 мм. Учтите, что чем глубже полость, чем лучше соединение, но сам процесс затрачивает больше электродов (присадочной проволоки на полуавтомате) и длиться дольше. При очень большой ширине заготовки понадобится сделать несколько последовательных проходов. Многослойный шов может заполняться пластами или точечными приварами, как на этом схематическом изображении:

При очень большой ширине заготовки понадобится сделать несколько последовательных проходов. Многослойный шов может заполняться пластами или точечными приварами, как на этом схематическом изображении:

Внахлест

Подходит для листов, имеющих не более 8 мм в толщину. Они накладываются один на второй и провариваются с двух сторон, в обратном случае образуется зазор, в котором может возникнуть очаг коррозии.

Здесь основная особенность – в угле наклона электрода. Он должен находиться под 15-45 градусов от верхней поверхности. Если меньше, то шов получится на нижней плашке, больше – на верхней. В любом случае не будет надежного контакта.

Как сваривать вертикальный шов при тавровом или угловом соединении

Технология в обоих случаях остается прежней, визуально изделия напоминают букву «Т» в первой ситуации, и «Г» – во второй. Иногда требуется обработка заранее, это зависит от того, насколько толстые заготовки. Рассмотрим в таблице:

Толщина металла | Количество проходов | Обработка кромок |

До 4 мм | 1, с одной стороны | Не требуется |

От 4 до 8 мм | 2, двусторонний | Не требуется |

От 8 до 12 мм | 1, со стороны разделки | Предварительный скос под 45 градусов |

От 12 мм | 2, двусторонний | Два скоса вертикальной плоскости |

При угловом соединении сваривание можно проводить изнутри или снаружи, от этого зависит то, с какой кромочной части будет сниматься излишек. Также можно делать двойной проход. Для наглядности посмотрим на схему:

Также можно делать двойной проход. Для наглядности посмотрим на схему:

Если угол проваривается внутри, то важно расположить электрод по направлению биссектрисы, то есть ровно посередине. Сварщики называют этот метод «в лодочку», потому что две заготовки образуют подобие плавсредства. Но если вы работаете с неоднозначными по толщине стальными листами, то более прямое воздействие должно оказываться на толстый металл, как на изображении:

Сварка угловых швов

При работе появляется несколько трудностей. Первая заключается в том, что с вертикально расположенной заготовки расплавленный металл стекает вниз. Вторая появляется в случаях, когда для работы взял неподходящий, слишком большой в диаметре электрод. Его кончик просто не помещается в углу.

Избежать этого просто. Изначально при розжиге электродуги и при заполнении всего пространства следует делать вращательные движения. Первое прикосновение – к вертикали и под большим наклоном, затем проводник следует постепенно выравнивать под 45 градусов и выше, а кончик – опускать на горизонталь, затем повторять по кругу. Техника отлично изображена на рисунке:

Техника отлично изображена на рисунке:

Положение в пространстве

Здесь все очень просто в теории, и нелегко – при исполнении. Проще всего представить это так: пройдитесь глазами по комнате, сколько там есть прямых линий, столько и возможностей для соединения у сварщика. Как на этой картинке:

Как правильно варить вертикальный шов электросваркой

Чтобы преодолеть силу притяжения, необходимо придерживаться двух основных принципов:

- Кристаллизация металла должна проходить быстрее, чем при обычной работе. Этого можно добиться, если количество расплавленного сплава будет меньше. То есть нужно поддерживать минимальную длину электродуги – перемещать электрод прерывистыми движениями, похожими на постукивание.

- Лучшее движение – снизу вверх. Так, внизу будет образовываться затвердевшая масса, которая не даст металлическому составу сливаться вниз.

Но не всегда второй принцип может быть реализован. Бывают ситуации, когда нужно изменить направление. Ниже расскажем, что для этого требуется сделать.

Ниже расскажем, что для этого требуется сделать.

Как варить вертикальный шов дуговой сваркой по технике снизу вверх

Сперва следует по всей линии сделать короткие, до 2 см, прихваты. Они соединяют два листа и препятствуют дальнейшему смещению или деформации в связи с нагревом.

Угол наклона проводника не должен быть меньше 45 градусов, больше – допустимо вплоть до 90. Сам электрод должен быть направлен вверх. Начало работы происходит в самой нижней точке. Скорость передвижения – небольшая. Необходимо следить за ванной, чтобы она не была слишком большой.

Если сварщик производит соединение конструкции со стенками, превышающими 4 мм, то допустимо производить поперечные движения, например, елочкой. Они увеличивают прочность. Посмотрим варианты на изображении:

Как правильно сварить вертикальный шов электросваркой по технологии сверху вниз

Чтобы добиться хорошего контроля за движением расплава, следует изменять угол электрода. Сперва он должен располагаться под 90 градусов. Когда первый наплав произойдет, нужно подвинуть проводник ближе – на 70-75.

Когда первый наплав произойдет, нужно подвинуть проводник ближе – на 70-75.

Остальные хитрости остаются прежними. Опытные сварщики считают, что хоть в таком направлении варить труднее, но результат – намного лучше по прочности и внешнему виду.

Горизонтальное соединение

Это более простая наука, но сила притяжения продолжает работать, если сами свариваемые поверхности располагаются вертикально. Справа налево или наоборот – зависит от техники специалиста и его удобства.

Считается нормой постоянное поддерживание дуги, но если не получается держать под контролем сварочную ванну, можно несколько раз гасить и зажигать электродугу.

Ширина провара зависит от выбранного рисунка (См. выше), а отсутствие подтеком – от силы тока. Она должна быть минимальной, но достаточной для работы. Выбирается опытным путем. Второй вариант – увеличить скорость передвижения проводника, чтобы снизить количество расплавленного металла.

Как правильно варить потолочный вертикал

Это наиболее трудная задача, выполнить ее помогут рекомендации:

- Положение электрода – 90 градусов к поверхности.

- Дуга – короткая.

- Скорость перемещения – постоянная, высокая.

- Рисунок – круговой, чтобы сделать шире свариваемую область.

Важно применять средства защиты.

Управление положением проводника

Есть три возможные расположения электрода:

Углом вперед | Горизонтальные, вертикальные, потолочные конструкции, трубы, тонкостенные заготовки, так как получается широкий расплав и небольшая глубина |

Назад | Угловые стыки и толстые образцы, которые нужно глубоко проваривать |

Прямой | Труднодоступные места |

Параметры для вертикального сварочного шва

Есть стандартные рекомендуемые значения, но мы советуем испытать опытным путем выставляемый режим.

| Диаметр электрода, мм | Сварочный ток при положении шва, А | ||

|---|---|---|---|

| нижнее | вертикальное | потолочное | |

| 3 | 70 — 100 | 70 — 80 | |

| 4 | 120 — 150 | 100 — 120 | 100 |

| 5 | 150 — 180 | 130 — 150 | — |

Инструкция для начинающего сварщика

Новичкам рекомендуем проверить рабочее место на соответствие техники безопасности:

- Прочная одежда с закрытыми руками и ногами.

Обувь – из твердой кожи. Обязательно наличие специальных очков или маски.

Обувь – из твердой кожи. Обязательно наличие специальных очков или маски. - Аппарат должен быть исправным. Познакомьтесь с ним, проверьте различные режимы.

- Подготовьте пространство: уберите легковоспламеняющиеся предметы.

Зачистка швов

Сперва следует с помощью молотка и зубила сбить брызги – окалину. Если выпуклое соединение вам не подходит, и вы уверены в глубине и прочности провара, то можно воспользоваться специальной шлифовкой по металлу.

Посмотрим на видео, как это делают опытные сварщики:

Дефекты

Расскажем, с чем может столкнуться каждый при неправильном выполнении работ.

Непровар

В стыке остаются полости воздуха или несоединенной стали.

Результат – непрочное соединение. Причина – малая сила тока или слишком быстрое перемещение электрода.

Подрез

По сути, это канавка, которая образуется так – сварная ванна очень широкая, поэтому заготовка прогревается на большое расстояние. Капля расплава сходит вниз, а на месте образуется полость. Чтобы этого не допустить, следует уменьшить электродугу. Очень характерно для вертикалов или углов.

Чтобы этого не допустить, следует уменьшить электродугу. Очень характерно для вертикалов или углов.

Прожог

С этим сталкивается каждый новичок, желающий усилить подачу электричества. Образуется полость. Здесь посоветовать можно одно – нужно плавно вести электрод, подолгу не оставлять его на одном месте. Подробнее о дефектах и причинах на видео:

Поры и наплывы

По сути это неровности – в одном месте кристаллизация прошла быстрее, а в другом – медленнее. Обычно виной этому неправильно подобранные электроды (просто некачественные) или сквозняк. Выглядит это так:

Трещины

Они означают, что соединение недостаточно прочное для оказанных нагрузок. Необходимо повторно провести процедуру.

В статье мы рассказали, как правильно варить вертикальный шов инвертором или электродуговой сваркой для начинающих. Для закрепления материала посмотрим видеоролик:

Как варить вертикальный сварочный шов

Электрическая сварка предусматривает оказание воздействия электрической дуги на обрабатываемый металл. Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Она формируется между изделием и используемым электродом из токопроводящего материала. Слишком высокая температура становится причиной расплавки металла, за счет чего и происходит соединение отдельных деталей. Место соединения принято называть сварным швом. Для изменения его показателей меняются технические параметры сварки, к примеру, амплитуда и скорость движения. Следует рассматривать особенности вертикальной сварки подробнее.

Как варить вертикальный шов

Особенности вертикальной сварки

Проводимая сварка вертикальных швов характеризуется довольно большим количеством различных особенностей. К ним можно отнести следующие моменты:

- При тепловом воздействии на сплав образуются капли, которые стремятся скатится вниз. Этот естественный процесс создает довольно много трудностей, так как раскаленные капли не позволяют оказывать качественное воздействие на обрабатываемую зону.

- Рекомендуется делать вертикальные швы более короткой дугой, за счет чего действие сил поверхностного натяжения упрощает переход электрода в кратер шва.

- Для того чтобы дать капле затвердеть во время проведения сварки нужно отводить стержень в сторону. Отсутствие источника тепла приводит к тому, что металл быстро кристаллизуется.

- В верхней зоне, как правило, металл плавится быстрее. При этом процесс кристаллизации ускоряется в зоне стыков и соединения.

- Важно правильно выбирать показатель силы тока. Как правило, он выбирается из более низкого диапазона, нежели при проведении обычных сварочных работ.

- Есть возможность использовать точечную технологию, которая обеспечивает относительно низкое крепление двух элементов.

Положение сварных швов в пространстве

Вертикальная сварка довольно сложно дается неопытным мастерам, но она проводится крайне часто. Это связано с тем, что заваривают электродом самые различные дефекты и им создают ответственные, а также несущие конструкции.

Применяя подобный способ сварки важно соблюдать все правила и рекомендации, так как в противном случае вертикальный шов получиться некачественным

Как варить вертикальный шов?

Существует довольно много правил, соблюдение которых позволяет повысить качество получаемого шва. Исключить вероятность стекание капель раскаленного металла довольно сложно.

Исключить вероятность стекание капель раскаленного металла довольно сложно.

Основными рекомендациями можно назвать нижеприведенные моменты:

- Электрическая дуга должна быть исключительно короткой. Длинная может привести к расплыванию сплава, так как он стекает под воздействием силы притяжения.

- На момент поджога рабочая часть размещается исключительно перпендикулярно обрабатываемой поверхности. При этом важно, чтобы он располагался перпендикулярно обоим обрабатываемым поверхностям, за счет чего и обеспечивается высокое качество обработки.

- При работе рекомендуется наклонять электрод немного вниз. За счет выдерживания острого угла можно обеспечить задержку раскаленного металла, не давая ему стекать вниз.

- В некоторых случаях исключить вероятность стекания металла невозможно. Тогда рекомендуется увеличить показатель силы тока и ускорить перемещение рабочей части.

Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Однако, при увеличении этого показателя нужно быть осторожным, так как это приводит к увеличению дуги. Кроме этого, рекомендуется увеличить ширину шва, перемещая инструмент со стороны в сторону.

Способы сварки в вертикальном положении

Приведенная выше технология намного проще в исполнении, если сравнивать вариант проведения электрода снизу вверх.

Вертикальный шов полуавтоматом

От качества сварочного шва зависит то, насколько прочной будет получаема конструкция и на какую нагрузку она будет рассчитана. Кроме этого, в некоторых случаях важно сохранить привлекательный эстетический вид. Больше всего проблем возникает с созданием вертикального сварочного шва, так как металл вытекает из ванны. Довольно распространенным вопросом можно назвать то, как варить вертикальный шов. Среди особенностей отметим нижеприведенные моменты:

- Проводится подготовка материала в зависимости от того, какие именно работы будут проводится. Учитывается толщина материала и степень обрабатываемости.

- Выбирается короткая дуга со средним показателем рабочего тока.

- Стержень со специальной обмазкой располагается под углом 80 градусов относительно обрабатываемой поверхности.

- Создавая вертикальный шов рекомендуется манипулировать стержнем по всей ширине формируемого валика.

Сварка полуавтоматом

Качественный вертикальный шов можно получить при сварке с отрывом дуги от поверхности. Для начинающих сварщиков подобный метод подходит в большей степени, так как проще в исполнении. Это связано с тем, что на момент отрыва дуги металл может остыть. Однако, есть и существенный недостаток – снижается показатель производительности.

Среди особенностей применения этого метода, связанного с отрывом стержня от поверхности, назовем нижеприведенные моменты:

- При сварке наконечник можно опирать на полочку сварного кратера.

- Схема движения рабочей части из сторону в сторону, за счет чего охватывается весь вертикальный шов. Кроме этого, можно применять схему петель или короткого валика при движении рабочей части сверху вниз.

- Устанавливаемая сила тока во многом определяет форму шва и его основные параметры. В общем случае рекомендуется снизить показатель на 5 А от обычного значения для конкретной толщины сплава

Стоит учитывать, что основные параметры проводимой работы практически во всех случаях выбираются экспериментально. Именно поэтому умения сварщика во многом определяют качество соединения и его надежность.

Создание шва электродом

Создаваемые швы электрическим инвертором имеют довольно обширную классификацию. При определении основных параметров учитывается тип соединяемых деталей. При рассмотрении того, как правильно варить вертикальный шов электросваркой, нужно учитывать их особенности. Наибольшее распространение получили следующие разновидности соединений:

- Стыковые.

- Тавровое.

- Внахлест.

- Угловое.

Создание шва электродом

Стоит учитывать, что для обеспечения стабильной дуги нужно провести очистку поверхности от самых различных загрязняющих веществ.

Именно поэтому сварка вертикального шва проводят при тщательной подготовке поверхности.Применяемые технологии позволяют получить качественный шов только при правильном выборе толщины электрода. Она должна быть несколько меньше, чем ширина шва, так как для исключения вероятности стекания сплава рекомендуется водить стержень из стороны в сторону.

Техника сверху вниз

Движением электрода сверху вниз можно варить только при применении электрода, который дает тонкий слой шлака. Среди особенностей этого процесса отметим следующие моменты:

- За счет применения подобного стержня в сварочной ванной материал затвердевает быстрее. При этом стекание расплавленного материала не происходит.

- Рекомендуется использовать электроды с пластмассовым и целлюлозным покрытием. Примером можно назвать марки ЛНО-9 и ВСЦ-2.

- Подобная технология характеризуется высокой производительностью. Именно поэтому если есть необходимость в увеличении производительности труда, то выбирается рассматриваемая технология.

Вертикальный шов сверху вниз

Эта техника не подходит для начинающих сварщиков, так как предотвратить стекание сплава достаточно сложно.

Техника снизу вверх

Подобная технология встречается крайне часто. Она характеризуется следующими особенностями:

- В начале работы стержень сварочного аппарата размещается перпендикулярно обрабатываемой поверхности.

- Как только произошло возбуждение дуги и образования первых капель, электрод рекомендуется немного наклонить.

- Концом стержня поддерживается короткая дуга и капли немного собираются, а при кратковременном его отведении дается время для остывания расплавленного материала и его кристаллизации.

- Можно сообщать поперечные колебательные движения. За счет этого исключается вероятность длительной задержки источника тепла в одной точке.

Вертикальный шов снизу вверх

Подобная техника позволяет получить качественный шов. Однако, она характеризуется низкой производительностью, так как приходится время от времени давать каплям остыть.

Принципы вертикальной сварки

Выделяют и несколько других распространенных технологий, которые могут применяться для получения шва. Среди них отметим:

- Технология треугольника подходит для случая, когда толщина металла составляет не более 2 мм. Она должна проводится только после затупления кромок, которые будут соединяться. По форме получаемая ванная напоминает треугольник. Для подобной технологии рекомендуется выбрать электрод, диаметр которого составляет 3 мм. Сила тока должна быть не более 100 Ампер.

- Елочка применяется крайне редко, так как она подходит для основания с толщиной 2-3 мм. Она предусматривает хаотичное и сложное перемещение дуги.

- Лесенка применяется в том случае, если нужно образовать максимально широкий шов, кромки минимально притуплены.

Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении. Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Среди особенностей подобной технологии можно отметить то, что стержень должен быстро переходить от одной кромки к другой при минимальном вертикальном перемещении. Надолго задерживать инструмент на крае не нужно, после чего его быстр переводить на противоположную сторону. Применяется лесенка в случае, когда толщина сплава составляет 4 мм.

Вертикальная сварка проще проходит при применении современного сварочного инвертора, который позволяет регулировать основные параметры с высокой точностью.

Условия для качественного вертикального шва

Практически все начинающие специалисты не знакомы с основными условиями получения качественного вертикального шва. Кроме этого, он должен характеризоваться высокой прочностью, быть выполненным качественно и иметь эстетичный вид.

Можно выделить несколько основных ошибок, которые допускаются при проведении подобной работы:

- На момент поджога стержень должен находится в перпендикулярном состоянии. Если будет угол, то дуга может быть нестабильной.

- Чем меньше длина дуги, тем быстрее происходит кристаллизация материала. За счет этого снижается риск появления подтеков. Однако, многие не соблюдают эту рекомендацию, так как небольшая дуга снижает показатель производительности.

- Стержень накланяется для снижения вероятности появления подтеков, но выдерживать острый угол достаточно сложно.

- При появлении подтека рекомендуется увеличить силу тока и ширину шва. За счет этого можно существенно ускорить процесс кристаллизации вещества.

Для получения соединения с высоким показателем качества нужно уделить внимание подготовительному этапу. Примером можно назвать удаление пыли и грязи, остатков краски и масла, ржавчины. В некоторых случаях проводится точечная сварка, за счет чего риск появления потеков снижается в несколько раз.

Качественный вертикальный шов

В заключение отметим, что качество сварочного шва зависит от довольно большого количества параметров. Примером можно назвать мастерство сварщика или характеристики соединяемых материалов. В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

В зависимости от некоторых из приведенных выше параметров проводится выбор наиболее подходящей технологии.

Самым надежным и прочным способом соединения деталей остается сварочный шов. Без сварки сегодня не может обойтись ни одно производство, применяется она и в быту. Практически каждый домашний умелец обязательно использует сварку.

Конечно, не все умеют правильно сваривать детали, им приходится пользоваться услугами профессиональных сварщиков. Но при большом желании, можно научиться сваривать детали своими руками.

Самой простой считается электросварка. Именно с нее начинается изучение сварочного процесса. Только после приобретения определенного опыта в получении хорошего шва, можно приступать к выполнению сложной работы. Давайте познакомимся с основами сварочного технологического процесса и его нюансами.

Подготовительные работы

Прежде чем начать сварку, детали сначала выправляют и затем хорошо чистят. Причем очищать детали необходимо до начала сборки узла. Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

Появление дефектов сварочного шва обычно связано с различными видами загрязнений:

- Ржавчины;

- Масла;

- Окалины.

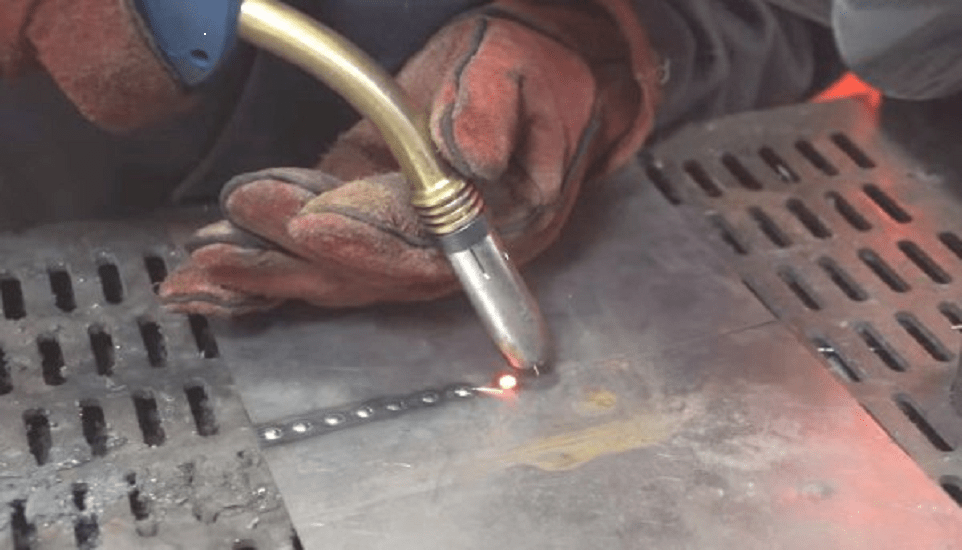

Очень важно хорошо зачистить металл там, где будут проводиться сварочные работы. Это касается кромок каждой детали. Любое загрязнение в щели между свариваемыми деталями, должно быть обязательно удалено. Можно выжечь грязь сильным пламенем горелки, продуть мощной струей сжатого воздуха.

Очищать поверхность можно самыми разными способами:

- Щеткой с металлическим ворсом;

- Иглофрезами;

- Гидропескострйными системами;

- Дробью;

- Горелкой;

- Шлифовальным кругом;

- Травлением;

- Растворителем.

После подготовки инструментов и материала, давайте разберемся по шагам как правильно варить электросваркой.

Возбуждение сварочной дуги

Чтобы возбудить дугу, существует несколько способов.

Вариант 1. Сварщик кончиком электрода должен прикоснуться к металлической поверхности, затем быстро отвести его назад на несколько миллиметров (2 – 4). Как результат появится дуга. Её длина поддерживается медленным опусканием электрода. Все зависит от величины расплавления. Перед тем как образуется дуга, лицо работника обязательно должно быть закрыто защитным щитком.

Вариант 2. Возбудить сварочную дугу можно и другим способом. Кончиком электрода сварщик быстро проводит по металлической поверхности, затем также быстро поднимает его на пару миллиметров. Между электродом и поверхностью металлом появится дуга. Во время сварки необходимо стремиться поддерживать очень короткую дугу. Возле шва будут образовываться небольшие капли металла. Плавление электрода будет плавным и спокойным. Шов получается глубоким и прочным.

Если размер дуги будет слишком длинным, основной металл недостаточно хорошо проплавится. Металл электрода при сварке начнет окисляться, появятся сильные брызги. Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Шов после такой сварки будет неровным, с многочисленными окисными вкраплениями.

Длину дуги можно легко определить по звуку её горения. Если длина имеет стандартные значения, звук будет однотонным и равномерным. Очень длинная дуга начнет издавать резкие звуки, которые будут постоянно сопровождаться сильными хлопками.

Если дуга оборвалась, ее возбуждают снова. Кратер, на котором оборвалась дуга, тщательно заваривают. Если необходимо сварить очень важный узел, который будет эксплуатироваться при знакопеременной нагрузке, а также возможно появление «усталости», категорически запрещается возбуждать дугу прямо на поверхности основного металла. Если возбуждение будет происходить не по шву, возможно появление «ожога» металла. В этом месте шов может просто разрушиться при эксплуатации детали.

Первые шаги

Чтобы научиться, хорошо сваривать детали, сначала практикуются на ненужных металлических валиках. Не требуется создавать соединительные швы, необходимо просто научиться правильно расплавлять материал. Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Поверхность металла не должна иметь следов ржавчины и быть хорошо очищенной.

Как делаются валики

Электрод вставляется в держатель. Чтобы вызвать появление тока в области плавления, достаточно чиркнуть по поверхности металла кончиком электрода, или просто постучать несколько раз по заготовке.

Когда появится электрическая дуга, электрод направляется на заготовку, с выдержкой постоянного зазора между поверхностью металла и электрической дугой. Зазор должен иметь постоянное значение, и лежать в диапазоне 3–5 миллиметров.

Важно! Чтобы получить качественный шов, необходимо все время поддерживать одинаковую длину дуги. Если изменить эту величину, дуга может прерваться, шов будет иметь много дефектов.

Направление электрода делается под определенным углом относительно плоскости заготовки. Самым оптимальным считается угол в 70 градусов, Наклон не имеет определенного значения, главное чтобы сварщику было удобно. В процессе работы сварщик сам находит для себя оптимальное положение, в зависимости от специфичности выполняемой работы.

Во время таких практических занятий нужно научиться правильно, подбирать силу тока, чтобы подача все время оставалась стабильной. Если тока будет недостаточно, дуга будет постоянно гаснуть. При очень мощном потоке, начнется проплавление металла. Только экспериментальным путем можно научиться, правильно устанавливать режим сварки.

Техника получения хорошего сварного соединения

Когда валики начнут получаться ровными, можно попытаться начать изготавливать соединительные швы. Такую операцию сможет выполнить достаточно опытный практикант, который умеет варить электросваркой.

Зажигание электрода выполняется согласно описанной выше технологии. Единственным отличием будет движение руки сварщика. Она будет выполнять колебательные движения. Расплав будет как бы переходить с одной поверхности детали на другую. Движение может происходить по нескольким траекториям:

- Зигзагообразная;

- Петлевидная;

- Елочкой;

- Серпом.

Для тренировки можно взять небольшую металлическую заготовку. По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

По поверхности мелом провести линию, чтобы ее можно было увидеть через темное стекло маски. Именно по ней нужно двигаться электродом, чтобы получить своеобразный шов, в виде любой вышеуказанной траектории.

После того, как шов остыл нужно молотком отбить шлак и рассмотреть проделанную работу.

Когда появился небольшой опыт можно начинать изготавливать соединительные швы, которые имеют несколько видов:

- Тавровые;

- Стыковые;

- Угловые;

- Внахлест.

Кроме того, такие швы могут быть горизонтальными и вертикальными, могут свариваться в разных направлениях.

Только после многочисленных тренировок можно добиться равномерного движения руки. После этого можно получить красивые детали.

Как продолжить сварку после её остановки?

Так как варить электросваркой длинный шов без остановки невозможно, приходится менять электрод или были другие причины прерывания, то на месте остановки получается небольшое углубление, получившее название: кратер. Для возобновления работы, необходимо выполнить следующие действия:

Для возобновления работы, необходимо выполнить следующие действия:

1.Дуга должна зажигаться не на самом кратере. Необходимо отступить от него 12 мм. Затем ее медленно пододвигают к кратеру.

2.Колебательными движениями тщательно заваривается сам кратер.

3.После этого можно продолжать сварку, выдерживая установленный режим. Для получения надежного соединения, сварка должна иметь несколько слоев:

- Заготовка, толщиной 6 мм – 2 слоя;

- При толщине 6–12 мм – 3 слоя;

- Если толщина металла превышает 12 мм – 4 слоя.

Движение электрода в каждом слое должно быть одинаковым. Сварочный шов, после завершения операции обрабатывают, снимая все излишки.

Как получаются вертикальные швы

На рисунке 69а, показана вертикальная сварка. Так как варить вертикальный шов электросваркой достаточно проблемно из-за того, что капли расплава стремятся упасть, то нужно варить такие швы используют короткую дугу. Поверхностное натяжение не дает каплям сразу скатиться вниз. Они быстрее попадают в кратер.

Они быстрее попадают в кратер.

Кончик электрода убирают от капли, чтобы она стала твердой. Вертикальную сварку нужно начинать снизу, постепенно двигаясь наверх. Нижележащий кратер не даст упасть каплям металла. Смотри рисунок 69в. При работе можно наклонять электрод. Когда его наклоняют вниз, сварщик видит, как распределяются капли в месте разделки шва.

Когда нужно выполнить вертикальную сварку, начинаются с верхней точки, электрод необходимо установить в положение I. Смотри рисунок 69г.

Когда капли начинают опускаться, электрод устанавливается в положение II. Капля не будет стекать, ей не позволит короткая дуга.

Наиболее подходящим диаметром электродов для вертикальной сварки, считаются 3 – 4 мм. Величина тока не должна быть очень высокой, примерно 160 ампер.

Чтобы добиться минимального стекания расплава, когда свариваются горизонтальные швы (смотри рисунок. 70, а), кромки скашиваются у одной верхней детали.

Возбуждение дуги должно происходить на нижнем торце (положение I). Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Затем дуга переводится на торец верхней детали (положение II). Стекающая капля начинает подниматься.

Как должен двигаться конец электрода, когда выполняется однослойная горизонтальная сварка, можно посмотреть на рисунке 70а, в правой стороне.

Горизонтальные швы разрешается варить в виде продольных валиков. Самый первый должен вариться 4 миллиметровым электродом, а все остальные, диаметром 5 миллиметров.

Это основные нюансы, которые позволят правильно варить вертикальный шов электросваркой.

Как электросваркой сварить потолочный шов

Частый вопрос: как варить потолочный шов электросваркой, ведь он стекает? Ответ прост: такие швы варятся короткой дугой. Сварочный электрод должен иметь тугоплавкое покрытие. Когда происходит сварочный процесс, на торце возникает чехольчик, который не позволяет каплям металла, скатиться вниз. (Смотри рисунок. 70, б). Во время работы конец электрода равномерно удаляют, а потом приближают к свариваемой детали. Когда удаляется, дуга сразу гаснет, шов начинает твердеть. Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Чтобы выполнить потолочную сварку, независимо от направления, пользуются только электродами малых диаметров. Сила тока уменьшается (10-12%), если сравнивать сварку металла аналогичной толщины, производимой внизу.

Когда свариваются потолочные швы, начинают всплывать пузырьки газа. Они оказываются в самом корне шва. От этого страдает прочность и качество сварного соединения.

Применение потолочной сварки имеет ограниченный характер. О ней вспоминают, когда невозможно получить шов из нижнего положения.

Как варятся угловые швы

Расплавленный металл при этой сварке, будет стекать вниз. Оптимальным способом сварки подобных швов из нижнего положения, считается «в лодочку». Деталь устанавливается таким образом, чтобы не происходила течь шлака прямо перед дугой. (Смотри рисунок. 68, а).

Когда сваривается угловой шов, при горизонтальном расположении нижней плоскости, иногда плохо провариваются вершины угла.

Причиной образования такого непровара может стать начало сварочного процесса с листа, стоящего вертикально. Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Расплавленный металл начинает стекать вниз, на лист, не успевший хорошо прогреться. Именно поэтому варить такие швы нужно с нижней плоскости. Причем дуга должна зажигаться в определенной точке (А). Движение должно осуществляться согласно схеме рисунка 68 б.

Электрод наклоняется под 45 градусов, по отношению к свариваемым деталям. Во время сварки нужно электрод немного наклонять в разные стороны. (Смотри рисунок 68 в).

Если угловые швы варятся не «в лодочку», сварка делается однослойной, с катетом шва менее 8 мм. Если величина катета превышает это значение, выполняют несколько слоев.

Для сварки нескольких слоев углового шва, нужно сначала создать узкий валик. Для этого пользуются 3-4 мм электродом. Такой диаметр позволяет полностью проварить корень.

Чтобы определить количество проходов, учитывают размер площади поперечного сечения, имеющегося шва. Обычно эта величина равна 30—40 кв. миллиметров. Рисунок 68 г наглядно показывает, как должны выглядеть угловые швы с разным количеством слоев, имеющие разделку кромок, полностью проваренные.

Как варятся стыковые швы

Если кромки не имеют скосов, накладываемый валик должен иметь небольшое расширение с каждой стороны стыка. Чтобы не допустить непровара, требуется создать равномерное распределение расплавленного металла.

Только правильная установка тока и грамотный подбор электродов, позволит хорошо проварить 6 миллиметровый металл, если детали не имеют скоса кромок. Величина тока подбирается опытным путем. Для чего сваривается несколько пробных планок.

Если детали имеют V-образные скосы, стыковая сварка может быть однослойной или иметь несколько слоев. Главную роль в этом вопросе играет толщина металла.

Когда варится один слой, возбуждение дуги должно происходить в пункте «А», на границе скоса, согласно рисунку 67а. После чего электрод опускают вниз. Полностью проваривается корень шва, затем дугу отправляют на следующую кромку.

Когда электрод движется по скосам, его движение специально замедляют, чтобы обеспечить хороший провар. На корне шва, наоборот ускоряют движение, чтобы не допустить сквозного прожога.

На обратной стороне сварочного соединения, профессионалы советуют накладывать дополнительный подварочный шов.

В некоторых случаях на противоположную сторону шва монтируют стальную 2-3 миллиметровую подкладку. Для этого повышают сварочный ток, примерно на 20–30% относительно стандартной величины. Сквозное проплавление в данном случае полностью исключается.

Когда создается валик шва, стальная подкладка также приваривается. Если она не мешает конструкции изделия, ее оставляют. При сварке очень важных конструкций, делается проварка противоположной стороны корня шва.

Если нужно сварить стыковой многослойный шов, вначале проваривается корень шва. С этой целью используют электроды, диаметром 4–5 миллиметров. Затем выполняется наплавка следующих слоев расширенными валиками, для чего используются электроды больших размеров (Смотри рисунки 67, б, в).

Подбор сварочных электродов

Чтобы правильно выбрать подходящий электрод, необходимо учесть несколько важных параметров:

- Толщину заготовки;

- Марку стали.

В зависимости от вида электрода подбирается значение силы тока. Сварка может выполняться в самых разных положениях. Нижняя подразделяется на группы:

- Горизонтальная;

- Тавровая.

Сварка вертикального типа может быть:

- Снизу вверх;

- Потолочная;

- Тавровая,

Каждый производитель в инструкции к электродам, обязательно сообщает значение сварочного тока, при котором они будут нормально работать. В таблице показаны классические параметры, применяемые опытными сварщиками.

На величину силы тока оказывает влияние пространственное положение, а также величина зазора. К примеру, чтобы работать с 3 миллиметровым электродом, сила тока должна достигать 70–80 ампер. Таким током можно пользоваться для выполнения потолочной сварки. Этого будет достаточно для сварки деталей, когда величина зазора намного превосходит диаметра электрода.

Чтобы варить снизу, при отсутствии зазора и соответствующей толщине металла, разрешается для обыкновенного электрода установить силу тока в 120 ампер.

Сварщики с большим опытом рекомендуют для расчета использовать определенную формулу.

Для определения силы тока берется 30–40 ампер, которые должны соответствовать одному миллиметру диаметра электрода. Другими словами, для 3 мм электрода нужно установить ток 90-120 ампер. Если диаметр равен 4 мм, сила тока будет равна 120–160 амперам. Если выполняется вертикальная сварка, сила тока уменьшается на 15 %.

Для 2 мм устанавливается примерно 40 – 80 ампер. Такую «двойку» всегда считают очень капризным.

Существует мнение, что если диаметр электрода имеет малые значения, значит с ним очень легко работать. Однако это мнение ошибочно. К примеру, чтобы работать с «двойкой» нужна определенная сноровка. Электрод быстро горит, он начинает сильно греться при установке большого тока. Такой «двойкой» можно варить тонкие металлы при малом токе, но необходим опыт и большое терпение.

Электрод 3 — 3.2 мм. Сила тока 70–80 Ампер. Сварка должна проводиться только на постоянном токе. Опытные сварщики считают, что выше 80 ампер, невозможно выполнить нормальную сварку. Это значение годится для резки металла.

Сварку нужно начинать с 70 Ампер. Если увидите, что невозможно проварить деталь, добавьте еще 5-10 Ампер. При непроваре в 80 ампер, можно установить 120 ампер.

Для сварки на переменном токе можно установить силу тока 110-130 ампер. В некоторых случаях устанавливают даже 150 Ампер. Такие значения характерны для трансформаторного аппарата. При сварке инвертором, эти значения намного ниже.

Электрод 4 мм. Сила тока 110-160 Ампер. В данном случае разброс, равный 50 амперам зависит от толщины металла, а также вашего опыта работы. «Четверка» также требует особого мастерства. Профессионалы советуют начинать со 110 ампер, постепенно увеличивая силу тока.

Электрод 5 миллиметров и больше. Такие изделия считаются профессиональными, их используют только профи. В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

В основном их применяют для наплавки металла. В сварочном процессе они практически не участвуют.

Зачем прокаливают электроды

Это делается только с одной целью, удалить влагу. При сварке сырым электродом, возможно появление дефектов сварочного шва. Такой электрод будет все время липнуть к детали.

В каждой строительной компании обязательно установлено оборудование, которое прокалывает электроды. Такая операция недоступна сварщикам-любителям.

Если вы начали работать с новой пачкой, но не смогли израсходовать ее до конца, оставшееся количество электродов нужно спрятать в сухое и теплое место. Никогда не храните электроды в подвале и на чердаке. Они быстро отсыреют и придут в негодность.

Заключение

Правила сварки достаточно просты, стоит лишь несколько раз потренироваться на ненужном куске железа. Главное следуйте всем приведенным инструкциям и у вас точно все получится. Сможете варить дуговой сваркой и на потолке и на стене.

Обозначение сварных швов

Сварные конструкции характеризуются широким диапазоном применяемых толщин, форм и размеров соединяемых элементов, а также многообразием взаимного расположения свариваемых деталей. В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

В зависимости от взаимного расположения свариваемых деталей различают пять типов сварных соединений (согласно ГОСТ 5264-80 «Швы сварных соединений, ручная дуговая сварка» и ГОСТ 14771-76 «Швы сварных соединений, сварка в защитных газах»):

- стыковое – «С»

- торцевое – «С»

- нахлесточное – «Н»;

- тавровое – «Т»;

- угловое – «У».

В стыковом (С) сварном соединение поверхности свариваемых элементов располагаются в одной плоскости или на одной поверхности, а сварка выполняется по смежным торцам.

Стыковое соединение обеспечивает наиболее высокие механические свойства сварной конструкции, поэтому широко используется для ответственных конструкций. Однако, оно требует достаточно точной подготовки деталей и сборки.

Торцовое (С) соединение сваривается по торцам соединяемых деталей, боковые поверхности которых примыкают друг к другу.

Такие соединения используют, как правило, при сварке тонких деталей во избежание прожога.

В нахлесточном (Н) сварном соединении поверхности свариваемых элементов располагаются параллельно так, чтобы они были смещены и частично перекрывали друг друга.

Нахлесточные соединения менее чувствительны к погрешностям при сборке, но хуже чем стыковые работают при нагрузках, особенно знакопеременных.

Тавровое (Т) сварное соединение получается, когда торец одной детали под прямым или любым другим углом соединяется с поверхностью другой.

Тавровые соединения обеспечивают высокую жесткость конструкции, но чувствительны к изгибающим нагрузкам.

Угловым (У) называют соединение, в котором поверхности свариваемых деталей располагаются под прямым, тупым или острым углом и свариваются по торцам.

Все сварные соединения могут быть выполнены:

односторонними (SS)*, когда источник нагрева перемещается с одной стороны соединения;

двусторонними (BS)*, когда источник нагрева перемещается с двух сторон соединения. В таком сварном соединении корень стыкового шва находится внутри сечения.

* — обозначения, принятые в международных стандартах.

При сварке плавлением для обеспечения необходимой глубины проплавления выполняют разделку кромок. Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Форма разделки кромок, а также размеры параметров разделки (угол раскрытия кромок, величина зазора, притупление и др.) зависит от материала, толщины, способа сварки. На рисунке ниже приведены примеры некоторых разделок кромок.

Условное изображение сварных швов на чертежах согласно ГОСТ 2.312-72 «Условные изображения и обозначения швов сварных соединений»

В соответствии со стандартом ГОСТ 2.312-72 для условного изображения сварного шва независимо от способа сварки используется два типа линий: сплошная, если шов видимый или штриховая, если шов невидимый.

На линию шва указывает односторонняя стрелка.

Стрелка может выполняться с полкой для размещения условного обозначения шва и при необходимости вспомогательных знаков. Условное обозначение размещают над полкой, если стрелка указывает на лицевую сторону сварного шва (т.е. если он видимый), или под полкой, когда шов расположен с обратной стороны (т.е. если шов невидим). При этом, за лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку. За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

За лицевую сторону двухстороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва. За лицевую сторону двухстороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Вспомогательные знаки.

| Вспомогательный знак | Описание | Шов видимый | Шов невидимый |

|---|---|---|---|

| Шов выполнить при монтаже изделия (монтажный шов). | |||

| Шов по замкнутой линии. | |||

| Шов по незамкнутой линии. | |||

| Шов прерывистый с цепным расположением. | |||

| Шов прерывистый с шахматным расположением. | |||

| Снять выпуклость шва. | |||

| Наплывы и неровности шва обработать с плавным переходом к основному металлу. | |||

На приведенной ниже схеме показана структура условного обозначения стандартного сварного шва.

Буквенно–цифровое обозначение шва по соответствующему стандарту представляет собой комбинацию состоящую из буквы определяющей тип сварного соединение и цифры указывающей вид соединения и шва, а также форму разделки кромок. Например: С1, Т4, Н3.

Для обозначения сварных соединений используются следующие буквы:

- С – стыковое;

- У – угловое;

- Т – тавровое;

- Н – нахлесточное;

- О – особые типы, если форма шва не предусмотрена ГОСТом.

Условные обозначения швов для некоторых способов сварки представлены в таблице:

| Стандарт | Соединение | Условные обозначения швов |

|---|---|---|

| ГОСТ 5264-80. Швы сварных соединений, ручная дуговая сварка | Стыковое | С1 — С40 |

| Тавровое | Т1 — Т9 | |

| Нахлесточное | Н1 — Н2 | |

| Угловое | У1 — У10 | |

| ГОСТ 14771-76. Швы сварных соединений, сварка в защитных газах | Стыковое | С1 — С27 |

| Тавровое | Т1 — Т10 | |

| Нахлесточное | Н1 — Н4 | |

| Угловое | У1 — У10 |

Обозначения способа сварки (А, Г, УП и другие) указывается в стандарте, по которому выполняется указанный на чертеже процесс сварки.

Условные обозначения некоторых способов сварки представлены ниже, например:

- А – автоматическая сварка под флюсом без применения подкладок и подушек и подварочного шва;

- Аф – автоматическая сварка под флюсом на флюсовой подушке;

- ИН – сварка в инертных газах вольфрамовым электродом без присадочного металла;

- ИНп – сварка в инертных газах вольфрамовым электродом, но с присадочным металлом;

- ИП – сварка в инертных газах плавящимся электродом;

- УП – сварка в углекислом газе плавящимся электродом.

Примеры обозначения сварных швов.

Пример 1.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения с криволинейным скосом одной кромки, двусторонний выполняемый дуговой ручной сваркой (С13 по ГОСТ 5264 — 80) при монтаже изделия (). Усиление снято с обеих сторон (). Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Параметр шероховатости поверхности шва: с лицевой стороны – Rz 20 мкм; с оборотной стороны — Rz 80 мкм.

Пример 2.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов углового соединения без скоса кромок, двусторонний (У2 по ГОСТ 11533–75) выполняемый автоматической дуговой сваркой под флюсом (А по ГОСТ 11533–75) по замкнутой линии.

Пример 3.

| Форма поперечного сечения шва | а) стрелка указывает на лицевую сторону шва | б) стрелка указывает на обратную сторону шва |

Шов стыкового соединения без скоса кромок, односторонний, на остающейся подкладке (C3 по ГОСТ 16310–80), выполняемый сваркой нагретым газом с присадкой (Г по ГОСТ 16310–80).

Пример 4.

Шов таврового соединения без скоса кромок, двусторон-ний прерывистый с шахматным расположением (Т3 по ГОСТ 14806-80) выполняемый дуговой ручной сваркой в защитных газах неплавящимся металлическим электродом (РИНп по ГОСТ 14806-80). Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

Катет шва 6 мм (Δ6 ), длина провариваемого участка 50 мм, шаг 100 мм (Z).

t ш — длинна провариваемого участка шва

t пр — длинна участка шага прерывистого шва

Пример 5.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80). Шов по незамкнутой линии (). Катет шва 5 мм (Δ5).

Пример 6.

Шов соединения внахлестку без скоса кромок, односторонний (Н1 по ГОСТ 14806-80), выполняемый дуговой полуавтоматической сваркой в защитных газах плавящимся электродом (ПИП по ГОСТ 14806-80) . Шов по замкнутой линии (круговой шов ). Катет шва 5 мм (Δ5).

При наличии на чертеже нескольких одинаковых швов условное обозначение шва указывается только у одного из них, а применительно к остальным одинаковым швам указывается только их порядковые номера (на месте где должно быть расположено условное обозначение шва). При этом, на линии выноске, имеющей полку с нанесенным обозначением шва также, допускается указывать количество одинаковых швов (26, как показано на этом примере).

Швы считаются одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляются одни и те же технические требования.