Быстрый ремонт своими руками днища и пола авто ВАЗ 21099. Видео

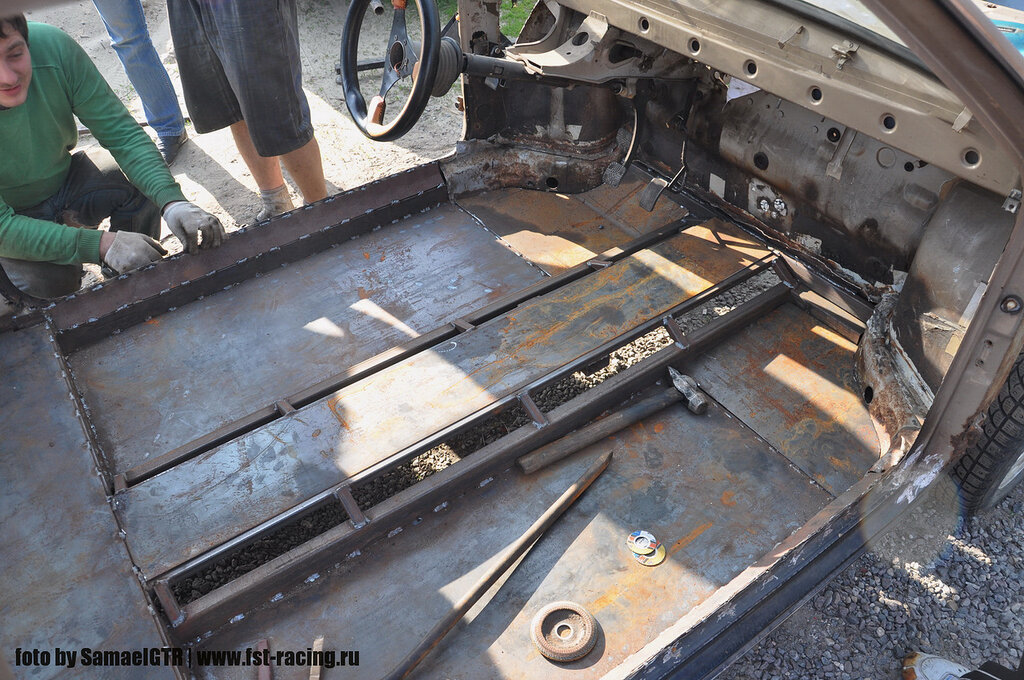

Иногда возникают случаи, когда гораздо выгоднее как в финансовом плане, так и по экономии времени, провести ремонт своего автомобиля собственными руками. В связи с этим, рассмотрим сегодня, как можно легко и быстро провести восстановление переднего пола машины ВАЗ 21099. Как видно на фото ниже, придется менять весь квадрат, который насквозь прогнил, целиком, заплатки в этом случае не помогут.

На что нужно обратить внимание на подготовительном этапе:

-во-первых – необходимо поставить машину так, чтобы удобно было работать, то есть, чтобы был комфортный доступ к ней как снизу, так и со стороны двери;

-во-вторых – понадобится освещение салона;

-также рекомендуется накрыть пленкой панель приборов и сидения, чтобы на них не попадала пыль, когда нужно будет вырезать кусок пола. После этого понадобится приобрести или, по возможности, достать бесплатно кусок железа, чтобы из него вырезать «деталь необходимого размера для пола».

Также для ремонта понадобятся передний поддомкратник и соединитель порога. Какие материалы подойдут для обработки? Днище понадобится обмазать Body 930, а пол, после сварки, необходимо будет залить антикоррозийным грунтом Body 992.

Что еще ждет мастеров во время работы? Придется поднять опору (на фото ниже), под которой, скорее всего, можно будет найти ржавчину. Стык нового металла пройдет под ней.

Как ее поднимать? Необходимо высверлить точки, которые потом помогут сориентироваться, либо же можно поставить себе другие отметки.

Обязательно нужно попасть на то самое место, где она стояла, в противном же случае будут проблемы с установкой сидения. В верхней части порога ориентироваться нужно на область, где сохранилась краска и именно по краю этой области нужно вырезать проржавевший кусок пола.

Что касается двери, то ее лучше снять. Это поможет создать более комфортные условия для работы. Конечно, это займет немного больше времени на ремонт, но в последующем она не будет мешать проведению восстановительных работ.

Если взглянуть на порог, то можно увидеть, что сам он вполне пригодный, замялась только кромка.

Что можно сделать, так это на место усилителя, в соответствующее место (на фото ниже) поставить толстую пластину и скрепить ее сваркой в нужных местах.

На что обратить внимание: перед началом работ нужно накрыть салон (чтобы не попадала пыль на сидения и приборную панель, отключить клеммы аккумулятора).

В данном конкретном случае для сварки будет использоваться полуавтомат и газ СО2.

На стартовом этапе работы нужно высверлить основу. Точки проставлены, потом ее понадобится поставить на место.

Как видно, опора была снята не зря, под ней много ржавчины, которую нужно обязательно удалить, а также обозначить границы новой планки.

Теперь перейдем к лонжерону. Если он в хорошем состоянии, его можно оставить, как в нашем случае. К нему приварен пол точками. Они держат соединение порога и сам пол.

Они держат соединение порога и сам пол.

На фото видно лонжерон и соединение порога.

Необходимо будет также поменять и поддомкратник.

Также следует учесть еще один важный нюанс: сварка будет вестись в обозначенных на фото местах.

Вследствие этого, под аркой обгорит антикор. Чтобы наложить новый, понадобится снимать колесо и подкрылок. Однако сначала, когда эти элементы будут сняты, нужно вырезать проржавевший участок пола. В местах, где можно найти точки, нужно будет их просто высверлить, где их невозможно будет найти, понадобится срезать металл. Как один из вариантов уменьшения пыли в салоне, можно полить место обработки водой и резать по уже смоченной поверхности. После того, как будет вырезан участок проржавевшего пола, можно переходить к следующем этапу.

Не стоит забывать, что под участком, который показан на фото, проходят трубки тормозные и бензопровода. Поэтому нужно их отсоединить, сделать проставку, чтобы они оказались как можно дальше от металла.

После этого можно отрезать старый пол. Где видно точки, немного проще, в этих местах их можно высверлить и отделить металл.

В местах, где их не видно (как на лонжероне) можно срезать края или даже сделать надрез посредине и, поддев надрезанный участок, отыскать эти точки. Главная идея в том, чтобы оставить лонжерон, который после очистки будет в хорошем, рабочем состоянии.

Помимо этого, как можно увидеть из фото, на месте планки основания, где раньше было довольно много ржавчины, теперь практически чистое место. Все, что для этого нужно, это очистить эту область шкуркой, обработать преобразователем ржавчины, покрыть участок грунтом и его не понадобится отрезать.

Далее следует вырезать передний поддомкратник, так как он довольно ржавый, да и у нас есть новый. Что касается соединителя порога, то он еще находится в хорошем состоянии и выполнять лишнюю работу, вырезая его и заменяя на новый, нет необходимости.

Что нужно делать дальше? Все очень просто: кусок пола, который удалось достать, устанавливается на свое место, лишние части отрезаются, выполняется тщательная подгонка и сварка.

Когда пол будет приварен, сверху понадобится приварить поперечину.

Необходимо приварить передний поддомкратник, установить соединения порога, сверху покрыть новый кусок пол грунтовкой, а снизу покрыть смазкой, подойдет Body 930.

Основные виды ремонта узлов и агрегатов ваз 2106: все методы устранения неисправностей

В начале статьи про ремонт кузова своими руками ваз 2101, я бы хотел напомнить читателю, что данный легендарный автомобиль выпускался на протяжении одной трети века и самый молодой из этих «породистых скакунов» на данный момент уже как два года назад отпраздновал свой двадцатипятилетний юбилей.- Но, не смотря на столь почтенный возраст, «копейки» до сих пор уверенно бороздят просторы нашей необъятной планеты, правда, в основном, от дома до дачи… Если вы счастливый и единственный обладатель данного автомобиля, который постоянно находился в ваших руках, то вам и так хорошо известны все слабые детали кузова ваз 2101 (если уж у вас он сохранился в работоспособном состоянии на протяжении такого времени).

- Ну а тем кому судьбой выпало пользоваться «копейкой» разряда секондхенд милости прошу вступать в наш дружный отряд рукастых и любознательных.

Необходимость ремонта ВАЗ-2106

В большинстве случаев ремонт ВАЗ-2106 своими руками выполнить не так сложно, если есть нужные инструменты и знания о том, как работает автомобиль. В связи с этим следует разобраться в том, как действовать при возникновении разных неисправностей.

Необходимость ремонта автомобиля ВАЗ-2106 можно диагностировать без использования дополнительного оборудования своими руками по разным признакам в зависимости от того, что именно вышло из строя. Именно поэтому важно знать, как работают разные комплектующие и в каких случаях может потребоваться их ремонт.

Сайлентблоки ВАЗ 2107

На просторах интернета довольно часто обсуждаются особенности замены сайлентблоков подвески ВАЗ 2107 и других автомобилей отечественного и зарубежного автопрома. Проблема на самом деле является актуальной и обусловлена низким качеством наших дорог. Поскольку сайлентблок — один из важных элементов конструкции подвески транспортного средства, его выбору и замене нужно уделять особое внимание.

Поскольку сайлентблок — один из важных элементов конструкции подвески транспортного средства, его выбору и замене нужно уделять особое внимание.

Что такое сайлентблоки

Сайлентблок (шарнир) конструктивно состоит из двух металлических втулок, связанных между собой резиновой вставкой. Деталь предназначена для соединения элементов подвески, а наличие резины позволяет гасить колебания, которые передаются от одного узла к другому. Сайлентблок должен воспринимать и переносить все деформации, которым подвергается автомобильная подвеска.

Где они установлены

На ВАЗовской «семёрке» сайлентблоки установлены в передней и задней подвеске. Спереди посредством этой детали крепятся рычаги, а сзади реактивные тяги (продольные и поперечная) соединяют мост с кузовом. Чтобы подвеска автомобиля всегда находилась в исправном состоянии, а управляемость не ухудшалась, нужно следить за состоянием сайлентблоков и своевременно производить их замену.

Какие бывают сайлентблоки

Помимо назначения сайлентблоков нужно знать, что эти изделия могут быть выполнены из резины или полиуретана. Принято считать, что замена резиновых элементов подвески на полиуретановые, где это возможно, только улучшит характеристики и работу подвески.

Принято считать, что замена резиновых элементов подвески на полиуретановые, где это возможно, только улучшит характеристики и работу подвески.

Сайлентблоки из полиуретана характеризуются более длительным сроком службы в отличие от резиновых.

Недостатком элементов из полиуретана является высокая стоимость — они примерно в 5 раз дороже резиновых. При установке полиуретановых изделий на ВАЗ 2107 можно улучшить поведение автомобиля на дороге, снизить деформации в подвеске, а также устранить так называемое выжимание, которое свойственно элементам из резины. Это говорит о том, что подвеска будет работать в том состоянии, которое предусмотрено конструкторами на заводе. При правильном подборе и установке деталей из полиуретана снижается шум, вибрация, поглощаются удары, что говорит о лучшей работе таких шарниров по сравнению с резиновыми.

Причины выхода из строя

Впервые сталкиваясь с поломками сайлентблоков, довольно сложно представить, что может произойти с этими изделиями после длительной эксплуатации. Со временем резина начинает рваться, в результате чего требуется замена шарнира. Причин того, что изделие приходит в негодность, может быть несколько:

Со временем резина начинает рваться, в результате чего требуется замена шарнира. Причин того, что изделие приходит в негодность, может быть несколько:

- Большой пробег автомобиля, следствием которого стало высыхание резины, потеря её эластичности и появление трещин и разрывов.

- Попадание на резину сайлентблока химических веществ. Поскольку рассматриваемый элемент подвески находится вблизи двигателя, вполне вероятно воздействие на него масла, которое приводит к разрушению резины.

- Неправильный монтаж. Закрепление болтов рычагов нужно выполнять только после того, как автомобиль установлен на колёса, а не вывешен на подъёмнике. При неправильной затяжке резина сайлентблока сильно скручивается, что приводит к быстрому выходу изделия из строя.

Проверка состояния

Владельцам «семёрки» совсем не лишним будет знать, как же определить, что сайлентблоки нуждаются в замене. Качественные изделия ходят довольно долго — до 100 тыс. км. Однако из-за состояния наших дорог необходимость в их замене обычно возникает через 50 тыс. км. Определить, что резиновые шарниры пришли в негодность, можно по ощущениям в управлении автомобилем. Если машина стала управляться хуже, руль перестал быть таким же отзывчивым, как прежде, то это указывает на явный износ сайлентблоков. Для большей уверенности рекомендуется посетить СТО, чтобы специалисты выполнили диагностику подвески.

км. Определить, что резиновые шарниры пришли в негодность, можно по ощущениям в управлении автомобилем. Если машина стала управляться хуже, руль перестал быть таким же отзывчивым, как прежде, то это указывает на явный износ сайлентблоков. Для большей уверенности рекомендуется посетить СТО, чтобы специалисты выполнили диагностику подвески.

Состояние сайлентблоков можно определить и самостоятельно при визуальном осмотре. Для этого потребуется загнать автомобиль на эстакаду или смотровую яму, после чего осмотреть каждый из шарниров. Резиновая часть не должна иметь трещин и разрывов. Одним из признаков выхода из строя сайлентблоков является нарушение развала-схождения колёс. Кроме этого, признаком износа рассматриваемой детали является неравномерный износ протектора шин. Это явление указывает на неправильно отрегулированный сход-развал, что может быть причиной неисправности подвески транспортного средства.

Ремонт кузова

Кузов ВАЗ-2106, как и в любом другом автомобиле, является наиболее повреждаемой деталью, так как, помимо риска различных ДТП, он постоянно подвергается агрессивному воздействию химикатов, песка, грязи, камней и множества других. Все это в конечном итоге приводит к тому, что, даже если относительно недавно владелец выполнял ремонт кузова ВАЗ-2106 своими руками, через время на кузове начнут появляться заметные следы коррозии, которые могут привести к гораздо более серьезным неприятностям, если их проигнорировать.

Все это в конечном итоге приводит к тому, что, даже если относительно недавно владелец выполнял ремонт кузова ВАЗ-2106 своими руками, через время на кузове начнут появляться заметные следы коррозии, которые могут привести к гораздо более серьезным неприятностям, если их проигнорировать.

Наличие на кузове ВАЗ-2106 следов ржавчины в итоге не только негативно сказывается на внешнем виде машины, но при наличии каких-либо серьезных дефектов еще и крайне сильно ослабляет прочность кузова, что чревато внушительными разрушениями при попадании в какое-нибудь дорожно-транспортное происшествие, после чего ремонт своими руками выполнить будет крайне сложно. Чаще всего на ВАЗ-2106 и других «классических» моделях приходится ремонтировать двери, крылья и пороги. Реже осуществляется ремонт лонжеронов и пола своими руками.

Как проводится замена

Автомобиль поднят домкратом, установлен на подставки, колёса сняты, можно приступать к работе. Замена сайлентблоков передних рычагов передней подвески ВАЗ 2101 проводится в таком порядке. Начнём с верхних рычагов:

Начнём с верхних рычагов:

- Отвинчивают гайку верхней шаровой опоры и освобождают от неё поворотный кулак;

- Поддерживая гаечным ключом болт крепления рычага, вторым ключом отвинчивают его гайку;

- Далее, болт вынимают из стойки и демонтируют верхний рычаг;

- Теперь предстоит наиболее сложная процедура, снятие изношенных деталей. Если выбить их тяжёлым молотком не получается, пробуют другие методы. Шарнир следует нагреть газовой горелкой или паяльной лампой. Резина выгорит, посадка внешней втулки ослабнет, рычаг легко выйдет из проушины. Если греть нечем, можно тонким сверлом сверлить отверстия в резине сайлентблока, это также ослабит натяжение в проушине и облегчит демонтаж.

Проушины тщательно очищают щёткой по металлу, готовят для установки новых деталей. Замена сайлентблоков на ВАЗ 2101 верхнего рычага начинается с обработки его и проушины раствором мыла. Далее, их следует установить в проушины и запрессовать на свои места.

Если это условие не выполнить, возникнут проблемы при установке рычага на его место. Многие используют для этого болт крепления рычага. Забить шарнир можно головкой с подходящим диаметром или отрезком трубы. Установка проводится в порядке обратном снятию. Затягивать гайки окончательно можно только после нескольких покачиваний кузова с проверкой затяжки после небольшого пробега.

Многие используют для этого болт крепления рычага. Забить шарнир можно головкой с подходящим диаметром или отрезком трубы. Установка проводится в порядке обратном снятию. Затягивать гайки окончательно можно только после нескольких покачиваний кузова с проверкой затяжки после небольшого пробега.

Теперь рассмотрим, как проводится замена сайлентблоков на ВАЗ 2101 на нижних рычагах. В этом случае придётся приложить больше усилий, так как предстоит снятие некоторых деталей. Требуется подумать над тем, как снять, а затем установить пружину передней подвески. Тут без специального съёмника не обойтись. Некоторые водители используют цепи для фиксации сжатой пружины, но надёжнее всё-таки применить съёмник.

Если замену сайлентблоков на ВАЗ 2101 проводить без специального съёмника, нижний рычаг придётся демонтировать. Перед этим отсоединяют нижнюю шаровую опору от поворотного кулака. Предстоит отсоединить стабилизатор поперечной устойчивости и амортизатор. При этом следует быть осторожным. Можно получить травму от выскочившей пружины. Выбить изношенные сайлентблоки можно так же, как и ранее описанные. Проблемы снятия и установки примерно одинаковые.

Можно получить травму от выскочившей пружины. Выбить изношенные сайлентблоки можно так же, как и ранее описанные. Проблемы снятия и установки примерно одинаковые.

После установки нижнего рычага на балку передней подвески, гайки также затягивать следует после покачивания и небольшого пробега машины. После этого обязательно следует проверить углы установки передних колёс. Как видите, замена сайлентблоков передних рычагов на ВАЗ 2101 не очень сложная, а если вопросы ещё остались, посмотрите видео:

Ремонт крыльев

В зависимости от того, насколько сильно повреждены те или иные элементы, будет меняться и перечень действий, необходимых для ремонта ВАЗ-2106 своими руками. Если на поверхности образовалась коррозия или немного вздулась краска, достаточно будет просто тщательно зачистить поврежденный участок с помощью наждачной бумаги или же выровнять его шпатлевкой, а также нанести новую краску и грунтовку.

Однако на практике в преимущественном большинстве случаев владельцы ВАЗ-2106 не обращают внимание на подобные, по их мнению, мелкие неисправности, и начинают ремонт своими руками уже после заметного гниения комплектующих. Зачастую такие дефекты на ВАЗ-2106 возникают в нижней части, и поэтому, чтобы не довести проблему до полной замены крыла, рекомендуется выполнить установку специализированных ремонтных вставок с помощью:

Зачастую такие дефекты на ВАЗ-2106 возникают в нижней части, и поэтому, чтобы не довести проблему до полной замены крыла, рекомендуется выполнить установку специализированных ремонтных вставок с помощью:

- Щетки;

- Зачистных кругов;

- Болгарки;

- Дрели;

- Сварочного полуавтомата;

- Тонкого и острого зубила;

- Молотка;

- Антисиликона;

- Наждачки Р80;

- Преобразователя коррозии;

- Эпоксидки.

Ремонт ВАЗ-2106 своими руками в данном случае будет выглядеть так:

- Болгаркой срезается участок крыла после примерки ремонтной ставки.

- Проводится зачистка арки, стыка с фартуком, а также того места, в котором стыкуется полик запасного колес. Все точки, которые остались после выполнения сварки, тщательно высверливаются.

- Отбиваются остатки метала с помощью молотка и зубила.

- Срезается лишний металл и подгоняется ремонтная ставка. В новой детали сверлятся нужные отверстия, после чего будущие сварочные места тщательно очищаются от всевозможных остатков краски, грунта и других лишних загрязнений.

- Ремонтная вставка ставится на место и аккуратно приваривается.

- Устанавливается защита сварных точек.

- Проводится обработка сварных швов с помощью щетки для болгарки, параллельно устраняя остатки транспортировочного грунта.

- Шов тщательно перетирается наждачкой.

- Поверхность очищается от жира и грязи.

- Наносится эпоксидный грунт.

- При необходимости проводится замена ремонтной вставки на передней части крыла.

Замена Сайлентблоков На Ваз 2101

Замена

сайлентблоков ВАЗ 2101

Каждый обладатель собственного автомобиля должен знать, как верно заменить сайлентблоки на ВАЗ 2101 своими руками

. (остальные модели не знаю как, а на 2101 можно установить и на ваз 2107). Мы подготовили фотоотчет с демонстрацией замены

сайлентблоков передних рычагов самостоятельно.

Сам сайлентблок необходим для того, чтобы уменьшать различные шумы, вибрацию в области мест соединения узлов подвески. Учитывая состояние отечественных дорог и то, какую нагрузку берет на себя подвеска автомобиля при езде на них, износ сайлентблока большим сюрпризом не будет. Откладывать замену неисправных сайлентблоков

Учитывая состояние отечественных дорог и то, какую нагрузку берет на себя подвеска автомобиля при езде на них, износ сайлентблока большим сюрпризом не будет. Откладывать замену неисправных сайлентблоков

не стоит.

1. Замена сайлентблоков передних рычагов на ВАЗ 2110-ВАЗ. Замена подушек и опор двигателя на Ваз 2170 Приора. Проблемный изношенный сайлентблок, с глубокими трещинами резины.

2. Приспособления для замены сайлентблоков. Из них — для выпрессовки и запрессовки, съемник шаровых опор, съемник рулевых наконечников. Также понадобятся домкрат, ключи на 22, 13 или 24, молоток, зубило и монтировка.

3. Распускаем колесные болты и домкратом поднимаем необходимое колесо. Собственноручно снять генератор с ВАЗ 2101 на века», и генератор Как снять генератор ВАЗ. После чего снимаем его и ключом на 24 отпускаем гайку на оси верхнего рычага

.

4 Откручиваем гайку на верхней шаровой опоре с помощью ключа на 24. Замена сайлентблоков задней балки на ВАЗ 2110. печку ВАЗ 2101 на ВАЗ как отопитель автомобиля печку почистить как поменять печку на. Съемником распрессовыем палец опоры с сошки. если съемника под рукой нет, опора откручивается от рычага с помощью пары ключей на 13.

печку ВАЗ 2101 на ВАЗ как отопитель автомобиля печку почистить как поменять печку на. Съемником распрессовыем палец опоры с сошки. если съемника под рукой нет, опора откручивается от рычага с помощью пары ключей на 13.

Ремонт порогов на автомобиле

Если в ВАЗ-2106 уже гниют пороги, ремонт своими руками выполняется следующим образом:

- Срезается старая деталь болгаркой.

- Удаляется усилитель изнутри.

- Внутри все тщательно очищается круговой щетки, после чего покрывается грунтом.

- По размерам осуществляется подгон нового усилителя с последующим просверливаем в нем отверстий и обработкой грунтовкой.

- Приваривается усилитель.

- Аккуратно зачищаются сварные точки, которые в дальнейшем следует покрыть внешне грунтовкой.

- Навешиваются двери.

- Сверлятся отверстия для последующей сварки, после чего между дверьми нужно будет выставить правильно по зазорам кузовной элемент и приварить деталь.

Ремонт пола

Ремонт пола в ВАЗ-2106 своими руками выглядит примерно так же, как и с другими кузовными элементами:

- Салон тщательно разбирается.

- Поврежденные участки аккуратно вырезаются болгаркой.

- Вырезаются латки нужных размеров, которые очищаются от старой краски и загрязнений, после чего по надобности подгоняются молотком и привариваются.

- Пол покрывается грунтом, а швы обрабатываются герметиком.

- Латка обрабатывается мастикой или каким-нибудь другим аналогичным материалом.

- Осуществляется укладка шумоизоляции.

Ремонт двигателя

Неисправность двигателя ВАЗ-2106 можно диагностировать своими руками по следующим признакам:

- Из выхлопной трубы при работающем двигателе начинает идти сизый дым;

- Во время езды заметен излишний расход топлива или масла;

- В одном из цилиндров обнаружена пониженная компрессия;

- При работе мотора слышен нехарактерный нормальной работе стук;

- Мощность двигателя заметно сократилась.

Чаще всего неисправности двигателя ВАЗ-2106 обусловлены:

- Эксплуатацией автомобиля в условиях повышенной нагрузки;

- Игнорирование своевременной замены масла;

- Использование некачественной смазки;

- Перегрев мотора.

Лучше всего при поломках двигателя выполнять ремонт ВАЗ-2106 в Москве у профессионалов, не вмешиваясь в работу мотора своими руками.

Руководство по эксплуатации, техническому обслуживанию и ремонту Lada Kalina (ВАЗ-11183)

2 книги по Lada Kalina

Общие сведения Двигатель Трансмиссия Ходовая часть Рулевое управление Тормозная система Электрооборудование Кузов Покупка запасных частей Поездка на СТО Зимняя эксплуатация автомобиля Подготовка к техосмотру Рекомендации по эксплуатации Неисправности в пути Приложения Схемы электрооборудования

В сборник вошли технологические инструкции по предпродажной подготовке, обслуживанию по талонам сервисной книжки, снятию — установке основных агрегатов, узлов и деталей и антикоррозионной защите кузова автомобиля ВАЗ-11183 и его модификаций.

В инструкциях излагается технологическая последовательность разборочно — сборочных операций, приводятся данные по применяемому инструменту, оборудованию и материалам.

Указываются моменты затяжки и прочие специфические требования.

Формат DJVU и PDF. Размер 15 Mb. Скачать.

Ремонт ГБЦ

Неисправность ГБЦ ВАЗ-2106 можно диагностировать по утечке охлаждающей жидкости в масло или камеру сгорания. Также нередко случается износ малосъемных колпачков, растяжение цепи или прогар клапанов вместе с посадочными местами, но все это можно без труда устранить своими руками, выполнив простой ремонт.

Процедура ремонта ВАЗ-2106 своими руками в этом случае выполняется следующим образом:

- Жидкость сливается из системы.

- Снимается воздушный фильтр вместе с крышкой клапанов и карбюратором.

- Выпускной коллектор отводится в сторону.

- Снимается вал с головки.

- Стягиваются патрубки и ослабляются хомуты.

- Достается клемма датчика температуры.

- Откручиваются болты, закрепляющие ГБЦ.

- Осуществляется демонтаж ГБЦ.

- При наличии прогоревших клапанов демонтируются рокеры с пружинами и выполняется их рассухаривание.

- Клапаны тщательно осматриваются, а все дефектные элементы заменяются новыми, предварительно притертыми с помощью алмазной пасты.

- При наличии износа сальников или втулок, их нужно полностью поменять.

- При обнаружении перегрева двигателя выполняется проверка плоскости и ее шлифовка при необходимости.

Технические характеристики мотора ВАЗ 21011

Силовой агрегат на ВАЗ 21011 весил немало — 114 килограммов без смазки. Рядное расположение четырёх цилиндров было классическим вариантом комплектации мотора. Диаметр поршня составлял 79 мм (то есть размер был немного увеличен по сравнению с мотором типа 2101).

Надо сказать, что производитель заявлял о ресурсе двигателя на 120 тысяч километров пробега, однако на практике водители убедились, что это слишком заниженная цифра. При грамотной эксплуатации мотор ВАЗ 21011 не вызывал никаких проблем на протяжении первых 200 тысяч километров пробега.

Расход топлива у первого карбюраторного мотора 21011 был огромный — почти 9.5 литра при смешанном режиме езды. Однако из-за мизерных цен на топливо владельцы не несли серьёзных расходов на обслуживание своего «четырёхколёсного товарища».

В целом же, силовой агрегат ВАЗ 21011 — это классический для АвтоВАЗа мотор с чугунным блоком и головкой из алюминия.

Можно сказать, что мотор 21011 стал прародителем всех двигателей отечественного производства

Таблица: основные характеристики двигателей ВАЗ 2101 и ВАЗ 21011

| Позиции | Показатели | |

| ВАЗ 2101 | ВАЗ 21011 | |

| Вид топлива | Бензин А-76, АИ-92 | Бензин АИ-93 |

| Устройство впрыска | Карбюратор | |

| Материал блока цилиндров | Чугун | |

| Материал ГБЦ | Алюминиевый сплав | |

| Вес, кг | 114 | |

| Расположение цилиндров | Рядное | |

| Количество цилиндров, шт | 4 | |

| Диаметр поршня, мм | 76 | 79 |

| Амплитуда движения поршня, мм | 66 | |

| Диаметр цилиндра, мм | 76 | 79 |

| Рабочий объем, см3 | 1198 | 1294 |

Максимальная мощность, л. с. с. | 64 | 69 |

| Крутящий момент, Нм | 87,3 | 94 |

| Степень сжатия | 8,5 | 8,8 |

| Смешанный расход топлива, л | 9,2 | 9,5 |

| Заявленный ресурс двигателя, тыс. км. | 200000 | 125000 |

| Практический ресурс, тыс. км. | 500000 | 200000 |

| Распределительный вал | ||

| расположение | верхнее | |

| ширина фаз газораспределения, 0 | 232 | |

| величина угла опережения выпускного клапана, 0 | 42 | |

| запаздывание впускного клапана, 0 | 40 | |

| диаметр сальников, мм | 56 и 40 | |

| ширина сальников, мм | 7 | |

| Коленчатый вал | ||

| Диаметр шейки, мм | 50,795 | |

| Количество подшипников, шт | 5 | |

| Маховик | ||

| наружный диаметр, мм | 277,5 | |

| посадочный диаметр, мм | 256,795 | |

| количество зубьев венца, шт | 129 | |

| вес, г | 620 | |

| Рекомендуемое моторное масло | 5W30, 15W40 | 5W30, 5W40, 10W40, 15W40 |

| Объем моторного масла, л | 3,75 | |

| Рекомендуемая охлаждающая жидкость | Тосол | |

| Количество охлаждающей жидкости, л | 9,75 | |

| Привод ГРМ | Цепной, двухрядный | |

| Порядок работы цилиндров | 1–3-4–2 | |

Замена поршневой группы

Неисправности поршневой группы ВАЗ-2106 могут характеризоваться:

- Повышенным расходом топлива и масла;

- Наличием масла в воздушном фильтре;

- Сильным дымом, идущим из системы вентиляции моторного картера;

- Сильным нагаром на свечах;

- Сизым дымом из выхлопной трубы;

- «Троящим» двигателем.

Ремонт ВАЗ-2106 своими руками в данном случае будет выглядеть так:

- Снимается ГБЦ.

- Снимается крышка поддона.

- Откручивается крепеж, фиксирующий масляный насос.

- Шатуны достаются одновременно с поршнями.

- Достаются использованные пальцы и вкладыши шатунов.

- Проводится измерение цилиндров нутромером.

- Составляется таблица на основе выполненных измерений.

- Записывается зазор, полученный между цилиндром и поршнем.

- При наличии неисправностей выполняется замена поршневых колец.

Ремонт КПП

ВАЗ-2106 оснащается четырехступенчатой или пятиступенчатой коробкой передач, которые можно заменять своими руками по необходимости. При этом сама по себе коробка передач является достаточно надежной, и в случае необходимости ее ремонт также можно выполнить своими руками. Чаще всего поломки в ней бывают следующими:

- Выбивание передач;

- Масляная течь;

- Сложности пери переключении;

- Возникновение посторонних шумов в работе.

Таблица основных неисправностей КПП ВАЗ-2106 и способы их устранения

| Тип неполадки | Варианты ремонта |

| Не хватает масла | Проверить и долить жидкость. Провести диагностику на предмет утечки и устранить ее по необходимости своими руками. |

| Чрезмерный износ шестерней или подшипников | Замена |

| Повреждены рычаги, сферические шайбы, ограничительные винты | Замена |

| Клин рычажного шарнира | Замена или смазка рекомендуемым веществом |

| Заедание сухарей или образование грязи в гнездах вилочных штоков | Замена |

| Трудности в движении ступичной муфты | Очищение шлицов своими руками, тщательное и аккуратное удаление заусенцев |

| Дефекты вилки | Замена |

| Сцепление не отключается | Ремонт сцепления (может быть выполнен своими руками) |

| Сломана пружина оттягивания | Замена или возврат на место |

| Жесткость фиксаторов, чрезмерный износ гнезд или шариков | Замена |

| Износ колец синхронизаторов | Замена |

| Поломка пружины синхронизатора | Замена |

| Износ зубьев муфт | Замена |

| Сцепление выключается не до конца | Ремонт сцепления (может быть выполнен своими руками) |

| Возник люфт валов | Затянуть сильнее крепления или поменять уже изношенные |

| Износ манжет | Замена или очистка сапуна |

| Изос валов и образование забоин там, где выполнен монтаж манжет | Зачистка мелкозернистой шкуркой. Замена манжет и изношенных деталей. Замена манжет и изношенных деталей. |

Ремонт заднего моста ВАЗ 2106

Неисправности заднего моста можно диагностировать по возникновению гула под нагрузкой, излишней течи или возникновении посторонних шумов. Менять их нужно следующим образом:

- Крепление кардана отворачивается к фланцу, после чего осуществляется отведение вала в сторону.

- Демонтируется фланец.

- Достается использованный сальник.

- Устанавливается новый уплотнитель.

- Фланец возвращается на рабочее место и аккуратно затягивается с моментом 12-26 кмс.м.

Замена сайлентблоков реактивных тяг

Реактивные тяги являются неотъемлемой частью задней подвески классических «Жигулей». Они закреплены посредством болтового соединения, а для снижения нагрузок и компенсации ударов от неровностей дорожного полотна используются резиновые втулки. Со временем эти изделия также приходят в негодность и требуют замены. Лучше всего менять их комплексно, а не по отдельности.

Из инструментов и материалов потребуются:

- ключи на 19;

- новые сайлентблоки;

- проникающая смазка;

- щётка по металлу;

- монтажная лопатка.

Рассмотрим замену втулок реактивных тяг на примере длинной продольной тяги. Процедура с другими элементами подвески проводится аналогичным образом. Разница заключается лишь в том, что для демонтажа длинной тяги необходимо снять нижнее крепление амортизатора. Работа состоит из следующих шагов:

- Очищают крепёж от загрязнений при помощи щётки, обрабатывают проникающей жидкостью и ожидают некоторое время.

Если внутренняя обойма будет с одной из сторон слегка выступать, её нужно подровнять молотком.

После замены сайлентблока тягу устанавливают в обратной последовательности, не забывая смазывать болты, например, «Литолом-24», что в будущем облегчит демонтаж крепежа.

Видео: замена втулок реактивных тяг ВАЗ 2101–07

Капитальный ремонт ВАЗ-2106

При выполнении капитального ремонта полностью меняются манжетные уплотнения, шестерни, подшипники и прочие комплектующие.

При необходимости ремонта двигателя ВАЗ-2106 своими руками выполняется растачивание цилиндров и коленвала с последующей заменой поршневой группы и распределительного вала.

Если возникли неисправности в заднем мосте, выполняется замена ключевой пары редуктора или же коробки дифференциала, а также сальников и подшипников полуосей. В коробке передач меняются кольца синхронизаторов и шестерни в нужной передаче.

Сайлентблоки на ВАЗ-2107 — назначение и как поменять

Резиновые уплотнительные втулки в подвеске ТС служат для сглаживания вибраций, и, казалось бы, что может быть сложного в замене сайлентблоков на ВАЗ 2107. Первоначально процедура замены может показаться простой, но кто хотя бы один раз сталкивался с необходимостью замены, тот знает, насколько это трудоемкий и сложный процесс, требующий применения специального оборудования. Менять резиновые уплотнители реально своими руками, воспользовавшись специальным съемником, но даже если такого устройства нет, то не нужно откладывать работу в долгий ящик.

Кузовной ремонт автомобиля, его виды и особенности

Кузов – это одна из важнейших составляющих автомобиля. Он выполняет ведущие задачи, в том числе отвечает за безопасность водителя и пассажиров, обеспечивает комфортное пребывание в салоне, а также формирует внешний вид и создает достойный имидж автомобилю. Однако бывают неприятные ситуации на дорогах, которые приводят к повреждениям и деформациям кузова и его составляющих. В этом случае автовладельцу понадобится серьезный ремонт.

Ремонт кузова авто – это технологические манипуляции, направленные на полное восстановление внешнего вида, лакокрасочного покрытия, геометрических показателей кузова и устранение любых, даже самых незначительных дефектов: сколов, микротрещин и царапин.

Кузовной ремонт может понадобиться в следующих ситуациях:

В таких случаях автовладельцу стоит обратиться в автосервис, так как ремонт должен осуществлять только опытный мастер, в противном случае есть большая вероятность получения более сильного и непоправимого повреждения кузова.

Для реконструкции кузова потребуется тщательная диагностика, специальное оборудование и инструменты. Благодаря диагностике определяются имеющиеся нарушения и вид ремонта, который потребуется в том или ином случае. В зависимости от разрушений и необходимых для их устранения работ выделяют несколько видов кузовного ремонта.

Работы по восстановлению геометрии направлены на возврат первоначальных, максимально приближенных к заводским, параметров.

Для определения имеющихся дефектов мастера проводят диагностику, которая состоит из нескольких этапов:

- Визуальное обследование, в которое входит:

- Замер симметричности колес. Специалисты оценивают расположение колес по отношению друг к другу, замеряют промежуток между передними и задними колесами.

- Тестирование контрольных точек. Осуществляется на подъемнике или стапеле с помощью специальных компьютерных программ.

После выявления неточностей в правильности общей геометрии, начинается непосредственно сам ремонт автомобиля. Для этого используется стапель, обладающий сложной системой креплений. Он позволяет проводить самую жесткую «перетяжку» и воздействовать на нужные точки. Силу и время воздействия определяет компьютерная программа. Восстановление геометрии кузова завершается, когда контрольные точки занимают указанные программой координаты.

Для этого используется стапель, обладающий сложной системой креплений. Он позволяет проводить самую жесткую «перетяжку» и воздействовать на нужные точки. Силу и время воздействия определяет компьютерная программа. Восстановление геометрии кузова завершается, когда контрольные точки занимают указанные программой координаты.

Рихтовочные работы понадобятся в тех ситуациях, когда кузов получает сильное повреждение по тем или иным причинам. Их основной задачей является исправление деформированного металлического корпуса или отдельных его элементов.

Технология рихтовки заключается в механическом влиянии на разрушенную зону до тех пор, пока кузов не приобретет правильную геометрическую форму.

Для проведения данных работ используют:

- стенд – стапель. С помощью его силового гидравлического или пневмогидравлического привода проводятся рихтовочные работы;

- набор специальных инструментов. К основным из которых относят: молотки с функциональными насадками, наковальни, споттер и крючки;

- вакуумный аппарат со специальной присоской, которая фиксируется на поверхность и плавно вытягивает вмятину;

- зацеп, который прикрепляется в небольшое, предварительно сделанное отверстие с помощью специального метиза.

Так как для подобных работ необходима максимальная точность, особое оборудование и силовое воздействие, то их лучше проводить в хорошо оснащенных автосервисах.

После восстановления геометрии кузова могут потребоваться сварочные работы. Чаще всего в них нуждаются колесные крылья, пороги, пол, днище.

Для автосварки потребуется качественное оборудование, с которым можно работать даже на участках кузова в труднодоступном месте, и при этом создавать крепкие и надежные швы. Для этих целей чаще всего используют углекислотный полуавтомат и инвертор. Они работают при помощи тока повышенной частоты и обеспечивают быструю и качественную сварку необходимых элементов.

Замена стекол обычно осуществляется в несколько этапов:

Если на автомобиле появились серьезные повреждения, то ему понадобится и качественная покраска кузова. Данный процесс является достаточно скрупулезным и затратным по времени.

Для покраски будут необходимы следующие материалы:

- грунт разных видов;

- шпатлевка;

- выравниватель;

- эмали для отделочного покрытия;

- базовые краски;

- лаки.

Выбор средств для подготовки поверхности машины к покраске определяется в зависимости от материала, из которого изначально изготовлена реставрируемая часть и от вида прежнего лакокрасочного покрытия. Максимально точно подобрать краску, полностью соответствующую общему тону автомобиля можно с помощью компьютерной программы, которую обязательно используют в ведущих автосервисах.

Кузовной ремонт и покраску вы можете заказать в автосервисе «Заречный», одном из крупнейших в Щелково. Мы предоставляем широкий комплекс услуг по обслуживанию транспортного средства: диагностику, рихтовку, сход-развал, ремонт двигателя, кузова, электрооборудования, трансмиссии, подвески и других систем.

Наши мастера качественно выполнят малярные и слесарные работы любых видов. После наших реставрационных работ ваш автомобиль снова будет выглядеть «как с конвейера»!

Автосервис «Заречный» находится по адресу: г. Щелково, ул.Заречная, 84.

Доверьте свой автомобиль нашим профессионалам, мы гарантируем оперативность, качество и доступную цену.

Кузовной ремонт автомобиля: видео

Покраска капота, крыльев, бампера и полировка:

Ремонт днища автомобиля

В статье и видео описан ремонт переднего пола на машине ВАЗ 21099. Подойдёт такой ремонт и для «девятки», «восьмёрки» и т.д. Пол там в принципе одинаковый.

Для начала продемонстрируем вам исходную картину:

Понятно, что весь квадрат придётся менять целиком. Заплатками тут не обойдись.

Начать нужно с того, чтобы понять объём работ. Нужно поставить машину так, чтобы удобно было работать – обязательно должно быть место снизу и освещение в салоне. Наверняка придётся накрыть панель приборов и чистые сиденья. Когда начнём резать ржавый пол, пыли будет достаточно много.

Далее нужно приступить к поиску железа. Найти его не так легко в последнее время. Нам понадобился кусок пола, передний поддомкратник и соединитель порога. Для обработки будет применяться Body 930, а в качестве антикоррозийного грунта Body 992.

Для обработки будет применяться Body 930, а в качестве антикоррозийного грунта Body 992.

Что касается объёма работ. Квадрат, конечно, придётся менять. Также придётся поднимать опору, так как под ней тоже ржавчина. Стык нового металла со старым пойдёт скорее всего именно под ней. Как поднять опору? Для начала высверлите все точки, а затем пометьте места, где они были.

Далее вырежьте ржавый участок пола. Где краска цела – там всё в порядке. Возможно вам будет мешать дверь. Если вы хотите упростить себе работу – лучше снимите дверь, так будет удобнее. Вам не надо будет укрывать её материалом и очищать после работы.

Также попутно можно отремонтировать порог. Если же порог цел, а усилитель пришёл в негодность, то в щель можно загнать толстую пластину и скрепить сваркой сверху и снизу.

Пошаговая инструкция

1. Подготовительные работы

Перед началом работ не забудьте укрыть салон плёнкой и снять клеммы с аккумулятора. Варить будем полуавтоматом и газом СО2. Без газа получается менее аккуратно.

Без газа получается менее аккуратно.

2. Высверлите опору сидения.

Можно купить новую опору, но учитывайте, что в этом случае придётся заниматься подгонкой. Эту можно хорошо обработать, и она будет ещё долго служить. Как показала практика в нашем случае – опору снимали не зря, потому как под ней много ржавчины.

3. Лонжерон.

На этом этапе вы должны определить степень пригодности лонжерона для дальнейшей эксплуатации. На видео лонжерон вполне пригодный. К нему пол приварен точками. Также точки держит соединитель порога. Если высверлить точки, то соединитель порога отделится, на его место можно приваривать новый.

4. Поддомкратник

Аналогично решите вопрос насчёт пригодности поддомкратника. В нашем случае он однозначно идёт под замену.

5. Вырезание пола

Сварка скорее всего будет проводиться по такой траектории:

А это значит, что под аркой прогорит антикор, его нужно будет восстановить. Для этого потребуется нанести новый. Обязательно снимаем колесо, подкрылок и занимаемся вырезанием пола. Где есть точки – высверлите их. Вы также можете замочить пол и резать сырую грязь – так пыли будет меньше.

Для этого потребуется нанести новый. Обязательно снимаем колесо, подкрылок и занимаемся вырезанием пола. Где есть точки – высверлите их. Вы также можете замочить пол и резать сырую грязь – так пыли будет меньше.

В результате пол вырезан:

Вертикальная стенка оставлена полностью с расчётом того, что корыто ляжет на новый пол и облокотится на хорошую опору. Будет минимальный нахлёст, поэтому подогнать по размерам новый пол будет несложно. Обязательно учитывайте, что по стенкам проходят трубки: тормозная и бензопровода.

Также нужно удалить передний поддомкратник.

6. Укладывание и приваривание пола

На этом этапе нужно будет подогнать пол по размерам, отрезать всё лишнее и приварить его на законное место. Сверху нужно наложить опору, снятую ранее. Далее следует разобраться с поддомкратником и соединителем порога.

что это, для чего нужен и как ремонтируют :: Autonews

Что такое лонжерон

Лонжерон — это силовой элемент конструкции автомобиля, который расположен по всей его длине: спереди и сзади кузова. Фактически он представляет собой трубу или продольный профиль. Само слово лонжерон (longeron) образовано от французского longer — «идти вдоль».

Фактически он представляет собой трубу или продольный профиль. Само слово лонжерон (longeron) образовано от французского longer — «идти вдоль».

В свою очередь раму формируют два лонжерона, между которыми расположены поперечные элементы. Именно она нужна в качестве опоры для крепления кузова, элементов подвески и других важных деталей машин. Для их фиксации на лонжероны приваривают специальные кронштейны. Причем лонжероны применяют не только в автомобильном производстве, но и в авиастроении, кораблях и даже железнодорожном транспорте.

Сейчас лонжерон — это одна из самых прочных деталей в машине, которая рассчитана на очень большие нагрузки. Впрочем, на заре автомобилестроения этот силовой элемент делали из дерева, позже на смену пришли металлические конструкции. В 1920-х инженерами фирмы Auburn была разработана лонжеронная рама, оснащенная поперечиной в виде буквы Х. В те времена такая конструкция напоминала лестницу и несколько отличалась от современных аналогов. Со временем инженеры стали внедрять лонжеронную раму в пол кузова автомобиля. С тех времен эта деталь является неотъемлемой частью конструкции любого автомобиля, которая дает возможность перевозить тяжелые грузы и уменьшает вероятность травмирования пассажиров во время аварии.

Со временем инженеры стали внедрять лонжеронную раму в пол кузова автомобиля. С тех времен эта деталь является неотъемлемой частью конструкции любого автомобиля, которая дает возможность перевозить тяжелые грузы и уменьшает вероятность травмирования пассажиров во время аварии.

Где находятся лонжероны в автомобиле

Лонжероны представляют собой силовые элементы, которые находятся по бокам днища автомобиля. Однако увидеть лонжероны просто так не получится — их не будет видно за колесами машины. Для этого понадобится поднять автомобиль на подъемнике. Следует помнить, что лонжероны устанавливают в разном положении, которое напрямую зависит от вида автомобиля.

- Параллельно и горизонтально;

- Горизонтально и под углом;

- Изогнутые элементы, расположенные вертикально;

- Изогнутые силовые балки, размещенные горизонтально.

Фото: Daimler AG

Все эти варианты можно встретить на абсолютно разных современных автомобилях — от легковушек до внедорожников и грузовиков. Поперечины между лонжеронами делают из стального профиля и могут их размещать в форме букв «Х», «К» или перпендикулярно деталям. В легковых автомобилях поперечины крепят сваркой, а в грузовых фиксируют на заклепках.

Поперечины между лонжеронами делают из стального профиля и могут их размещать в форме букв «Х», «К» или перпендикулярно деталям. В легковых автомобилях поперечины крепят сваркой, а в грузовых фиксируют на заклепках.

Для чего нужен лонжерон

Главная функция лонжерона — повышение прочности днища машины для того, чтобы выдержать нагрузку, которую оказывают двигателя, кузов, багаж и пассажиры. Однако это не единственное предназначение. Среди других важных функций:

- Амортизация. Беря на себя колебания, деталь распределяет нагрузку по всем частям машины;

- При ДТП лонжероны принимаю на себя удар, что приводит к уменьшению силы удара и повышает безопасность водителя и пассажиров;

- Снижают общую массу кузова;

- Улучшают управляемость автомобиля.

Неисправности лонжерона

Как и любая автомобильная деталь, со времен лонжероны также мог прийти в негодность. Это может произойти из-за банальной усталости металла, которая связана со значительными нагрузками на конструкцию. Сначала на детали появятся трещины, которые со временем вполне могут привести к полному разрушению лонжеронов. Нарушить их геометрию может и ДТП. Очень важно своевременно выявить неисправность лонжеронов. Поэтому даже после мелкой аварии следует показать машину на СТО.

Сначала на детали появятся трещины, которые со временем вполне могут привести к полному разрушению лонжеронов. Нарушить их геометрию может и ДТП. Очень важно своевременно выявить неисправность лонжеронов. Поэтому даже после мелкой аварии следует показать машину на СТО.

Фото: steptwo.ru

Если этого не сделать, неисправность лонжерона может привезти к очень серьезным последствиям. Так, у машины значительно ухудшится рулевое управление и ее будет постоянно «вести». Одновременно в разы возрастет износ шин. Деформация лонжеронов в результате аварии приведет к нарушению геометрии кузова и, как следствие, изменит положение узлов в машине. Все это закончится повышенным износом агрегатов и их поломкой. Кроме этого, снаружи машины появляются щели и зазоры, отрегулировать которые невозможно. При этом у автомобиля будут плохо открываться двери и багажник. Еще один из признаков деформации лонжеронов — неправильный развал-схождение колес.

Кроме этого, снаружи машины появляются щели и зазоры, отрегулировать которые невозможно. При этом у автомобиля будут плохо открываться двери и багажник. Еще один из признаков деформации лонжеронов — неправильный развал-схождение колес.

Ремонт лонжерона

Ремонт и замена лонжеронов тяжелый, а также дорогостоящий и долгий процесс. Все работы необходимо проводить в надежном сервисном центре с высококвалицированными мастерами. Для устранения деформации они используют специальные стенды (стапели) для вытягивания. Перед этим с автомобиля снимаются все основные детали. Особенно этот способ эффективен при небольших повреждениях лонжеронов.

Если от удара детали разрушилась, ремонтировать ее уже нет никакого смысла. В таком случае машине поможет лишь полная ли частичная замена лонжеронов с помощью газосварочных работ. Этот очень тяжелый и трудоемкий процесс, за который возьмутся не в каждом СТО.

В случае образования трещин на лонжероне их можно попробовать заварить при помощи специального аппарата. Впрочем, этот способ не будет работать, если деталь сделана из алюминия или титана.

Впрочем, этот способ не будет работать, если деталь сделана из алюминия или титана.

Усиление лонжерона

Многие водители усиливают лонжероны, добавляя дополнительные ребра жесткости. По мнению экспертов, такие работы актуальны только в случае, если машина задействована в автоспорте или предназначается для езды в особо тяжелых условиях. При этом среди негативных последствий таких работ — потеря деталями амортизирующих свойств. Также к усилению лонжеронов некоторых водители прибегают после ДТП или образовании небольших трещин на детали.

Фото: lexaivanov35rus / drive2.ru

BMW 3er (E36) Сварка пола.

Очень нравится эта машина и даже нашёл видео про неё. Немного ошибся сначала с моделью, но очень понравилось видео и там тоже была именно такая машина – БМВ 320 в кузове E36.

Надо на ней заняться ремонтом заднего пола, скорее всего там будет сварка. Как это стало понятно, если даже внимательно пол не осматривали – машина очень низкая ? Снизу “понажимали ” на пол руками и стало понятно, что он мягкий.

Какой порядок работы по ремонту (замене) части пола и зачем я об этом пишу. В основном из-за одного проблемного в ремонте места. Это самая задняя часть пола, которая практически вплотную примыкает к пластиковому бензобаку.

Понравилось, то что всё легко и просто в салоне разбирается. Пластик снимается легко, сиденье крепится на двух гайках и двух болтах.

Снимаем пластик, сиденье, поднимаем шумоизоляцию с пола. Очень хороший материал шумоизоляции – совсем не боится влаги и абсолютно сухой. Это странно, если в полу обнаружилась сквозная дырка.

Это странно, если в полу обнаружилась сквозная дырка.

Первое затруднение в ремонте – это очистка пола от защитного покрытия днища и очистка пола от вибро-шумоизоляции, приклеенной намертво.

Я давно пользуюсь в таких случаях горелкой и газосваркой. По другому я даже не представляю как можно быстро избавиться от такого объёма материала. Если объём маленький можно использовать зачистную щётку на болгарке

Первое видео – как начинается ремонт и как можно определить объём предстоящей работы. В работе со сваркой в этом всегда есть затруднение. Очень легко ошибиться с объёмом, забыть сюда включить работу по разборке-сборке и даже на отмытие все машины и т.д. Самое неприятное когда возникают проблемы о которых сначала трудно догадаться.

…

Что делать сначала.

1. На первом месте именно счистка антикора снизу и счистка вибоизоляциии сверху. Это надо делать сразу, иначе не понятно какую площадь придётся вырезать. Если этого не сделать можно потом ошибиться с величиной заплатки и её края окажутся все в дырках от сварки. На слабых краях метал тонкий и может прожигаться.

Чем счищать антикор. Не знаю какие есть ещё способы, я знаю два. Первый это самый эффективный, которым и пользуюсь – это применение горелки газосварки. Причём вовсе не обязательно греть метал до красна. Любой антикор легко отходит при сильном нагревании, правда от этого идут неприятные запахи.

Второй способ (для меня) металические круглые щётки, посаженные на болгарку. Но от них летят во все стороны остатки и крошки (если этим заниматься в салоне).

На БМВ (уже несколько раз было замечено) заводской антикор держится “намертво” даже через 10 и 15 лет. Это мука для тех, кому надо его убирать с мест сварки.

Я убирал антикор горелкой, а в районе бензобака попробовал другой “метод” (сначала пользовался ножом и т.д)

2. Второе это подготовка и подгонка “заплатки”. В этот раз она большая почти 40 см на 40 см.

Как быстро подогнать любой формы заплатку в закрытом продолжении записи. Даже два способа.

3. Восстановление недостающих краёв родного метала. У меня это место около бензобака. Пришлось наваривать “Г” образную новую площадку

4. Приваривание, обработка и замазывание. Не стал придумывать никаких новых технологий (один раз такие пробовал), поступил как мне кажется из принципа “дёшево и сердито”. А именно – все сварные швы обезжирил и пролил толстым слоем густой грунтовки (сверху и снизу). После её высыхания новый кусок пола снизу замазал “защитой днища” фирмы Боди. Самое главное как для себя считаю – хорошо закрыть сварные швы.

Вроде всё просто, но на самом деле если салон не разобран, двери не сняты – это превращается в очень не быстрое занятие. Неудобно подбираться к местам сварки, а варить приходится то сверху, то снизу. Значит и машина должна стоять высоко и и придётся много двигаться.

Буду делать фото с живыми комментариями (как учили). Хотя первый опыт мне самому не очень понравился. Зато значительно экономится время (когда каждое фото можно прокомментировать словами)

Некоторые подробности по сварке этого пола окажутся в закрытой части сайта.

Несколько фото, чтобы понять о чём идёт речь

Планировалось выложить много фото по итогу ремонта, но не все они оказались удачными. Поэтому короткое видео. Как выглядит пол после сварки.

В закрытой части объяснения на фото – как можно быстро подогнать заплатку любой формы. Я пол варю в нахлёст и получается это делать довольно быстро .

Наверное большинство новых записей будут иметь свои закрытые продолжения. Регистрация сейчас совсем простая. Оформили вход в закрытую часть сайта уже 185 человек.

…

было закрыто

..

Опять простыл, с ремонтом зимой надо быть по аккуратнее

видео потерялось, ещё два, потом разберёмся

Похожие записи

- БМВ и AУДИ. Неудобная сварка

Кузовной ремонт фото видео и стоимость в центре Promiks

Аварийный автомобиль merc E 211. В моторном отсеке живого места нет. Владелец заявил о своем желании сделать кузовной ремонт mercedes . Вот таким нам его привезли в конце октября

Лонжероны погнуты, особенно левый и смещена передняя стойка.

Очень странно, но крышу не повело. Но подушки конечно сработали.

Моторный щит — замят

Приняли решение менять два лонжерона и моторный щит со стойкой. Нашли кузов с которого можно забрать переднюю часть автомобиля. Двигатель и всю навеску сняли с автомобиля, порог выставили по месту. После этого отрезали лонжероны.

Авто полностью разобран. Моторный щит с передними стойками и нижней рамкой лобового стекла надо отсверлить по заводским точкам, что и сделали на это ушло три дня

Привезли переднюю часть от друго автомобиля. Повезло кузов с которого была срезана необходимая часть кузова, оказался такого же цвета. Отсверлили так-же по заводским сварным точкам, молодцы немцы сварные точки один в один и ни

Тоже самое, прошла неделя с начала ремонта. Здорово, когда нет промблем с запчастями.

Переднюю часть кузова приставили на свои посадочные места, выставили по точкам.

Все выставлено и Семь раз проверено, можно проваривать кузов по сварным точкам.

После сварочных работ, сварочные швы обработаны праймером и на все швы положили из пистолета специальный герметик для швов

Тот же герметик, но уже поближе.

Все сварные точки и прилегающие швы покрыли распыляемым герметиком из специального пистолета.

Вид с близи на швы покрытые герметиком

Сварные точки и прилегающие швы закрытые герметиком, покрыли специальным грунтом для моторного отсека фирмы PPG

Вид днища автомобиля покрытого герметиком, который призван повторять заводское покрытие и специальным грунтом, поверьте отличий нет

Вот, попробуйте найти, как говориться семь отличий, ремонтных мест и наложенного герметика на сварные точки и прилегающие швы от заводского нанесения

В моторный отсек установили двигатель, предворительно по низу кузова собрали шумоизоляцию и защиту, потом собрали ходовую, дабы автомобиль снять со стенда и спокойно заниматься салоном. Прошло 12 дней с начала

в салоне положили дополнтительную шумоизоляцию, специально вроде делать шумоизоляцию делать незачем, но владелец изъявил желание сделать шумоизоляцию

Пол собран, теперь можно и приступить к электрике, для начала проверяем насколько цела проводка, разбрасываем жгут по своим местам, подключаем основные блоки без торпеды, дабы проверить их целостность в аварийном режиме не

Устанавливаем торпеду на свое законное место

Ну наконец-то собрали торпеду, очень мнонго времени ушло на восстановление проводки, после аварии в некоторых местах были перебиты провода, оптиковолокно перебито полностью — пришлось заменить. Вообщем электрика

Пока электрик с диагностом занимались восстановлением проводки, дабы не терять времени даром, отдельно покрасили капот, крылья и бампер, предварительно в рабочем порядке делали примерку по зазорам, установили все детали на свои места

Провели операцию установка или вклейка лобового стекла не mercedes

Зазор передних крылье к переднией двери — все на своих местах

Полная диагностика двигателя mercedeca сделана, моторный отсек собран

Салон полностью собран, все на своих местах, аэрбеги все поключены, система безопасности полностью работоспособна

Вид салона с водительской стороны

смотрим на зазоры с водительской стороны, они нормальные ровные и в заводском допуске

Зазоры все на месте смотри сам, не хуже заводских

Ну, вот и всё!!! Мы закончили востановление очереднего авто. От всей души желаем ему больше не попадать, ни в большие ни в маленькие неприятности. Время на восстановление при наличии запчастей, у нас ушло ровно месяц В добрый путь мерсик.

А это и есть боец невидимого фронта, это после его рук не видны последствия кузовного ремонта.

Сварщик вверх

Возрождение хлама по одной машине за раз

Welder Up — это не обычная мастерская по настройке автомобилей. Стив Дарнелл — вдохновитель безумия, созданного Welder Up. Лас-Вегас, штат Невада, — идеальное место, чтобы вдохновить его на создание самых диких крысиных удочек, известных человеку. Автомобили, покидающие наш магазин, поразят вас и превзойдут ваши ожидания. Просто дайте Стиву тему для своей постройки, и вы будете поражены его воображением, творческими материалами и деталями, которые воплотят ваше видение в жизнь.

Welder Up известен своими дикими аттракционами, но Стив также увлекается созданием короткометражных фильмов, музыкальных клипов и творческим дизайном мужских интерьеров. Совсем недавно он создал декорации, костюмы, реквизит и транспортные средства для музыкального клипа Five Finger Death Punch «House of the Rising Sun». Эта возможность предоставила ему прекрасную сцену, чтобы использовать свои таланты с пользой и показать, что его творчество не имеет границ.

Шедевры Стива Дарнелла были представлены во многих национальных изданиях, таких как: Hot Rod Magazine , Diesel Power Magazine , Diesel World Magazine , Diesel Tech Magazine , Rat Rod Magazine , Rebel Rodz Magazine , Rebel Rodz Magazine Журнал Ol’ Skool Rodz , Журнал Mopar , Журнал Cruzin , Журнал Elan , а также многочисленные газетные и интернет-статьи.Он также получил ряд наград — однажды ему подарили гитару Fender, подписанную V.P. Fender — в номинации «Лучший автомобиль» выставки.

Мастерство и креативность Стива вызвали ажиотаж в автомобильном мире, и люди обратили на это внимание. В результате Welder Up и его дикие аттракционы стали основой телешоу Vegas Rat Rods, которое сейчас транслируется на канале Discovery. Оставайтесь с нами…»Вы еще ничего не видели»!

Стив Дарнелл

Стив — творческий гений Welder Up.Подпитываемый желанием доказать, что скептики ошибаются, Стив всегда стремился превзойти все ожидания. У него страсть к созданию крутых удочек, а остальное скоро станет историей. Просто скажите Стиву, что он не может что-то сделать, и все!

Джастин Крамер

В 13 лет Джастин нашел в сарае сварочный аппарат своей бабушки. После 2 миль сварки и сжигания сарая он понял, что ему суждено стать сварщиком.Он может сваривать любой металл, а также проектировать и изготавливать подвеску и шасси для любого транспортного средства на планете. Девиз Джастина: «Не говори об этом, будь об этом!»

Мерлон Джонсон

В очень юном возрасте 7 лет Мерлон успешно установил 175-кубовый двигатель на тележку. Это было началом очень конкурентоспособной личности. Merlon имеет более чем 40-летний опыт работы с турбодизельными двигателями, специализируясь на 12-клапанных двигателях Cummins. Имея много знаний и опыта с любовью и страстью к экстремальным характеристикам.После встречи со Стивом Дарнеллом на автомобильной выставке и поездки на D-Rod, это «изменило мою жизнь», говорит Мерлон

Трэвис Дитер

Трэвис провел большую часть своего детства на дрэг-стрипе в Вегасе. «Я начал возиться с дрэг-байками и автомобилями в очень молодом возрасте. Я сварщик и художник, я с самого начала мог смешивать их вместе». Трэвис Ролл работает со Стивом Дарнеллом, чтобы воплотить в жизнь детали и креативность транспортных средств

.Парикмахер Дэйв

Парикмахер Дэйв — уроженец Лас-Вегаса.Он был воспитан хорошими родителями и здоровой дозой панк-рока. Дэйв по профессии парикмахер и ремесленник. Когда вы не работаете в Welder Up, вы найдете Дейва работающим в своей парикмахерской в Юте.

BangShift.com Дело не только в каркасе: как шовная сварка цельного кузова автомобиля может значительно укрепить все шасси

Дело не только в каркасе: как шовная сварка цельного кузова автомобиля может значительно укрепить все шасси

23 сентября 2018 г. Чад Рейнольдс Apex Spotlight, видео Apex, TECH, технические истории, видео путем их шовной сварки.В конце концов, все новые автомобили состоят из огромного количества деталей из листового металла, которые сварены точечной сваркой или химически скреплены вместе, чтобы сформировать цельную конструкцию кузова. И хотя эти методы разработаны, чтобы быть надежными и безопасными в дорожных условиях, это не то же самое, что и в гонках. Особенно, когда вы говорите о добавлении гораздо большего напряжения из-за изменения подвески и мощности.

Допустим, вы берете более новый автомобиль и разбираете его только до корпуса, чтобы установить клетку и т. д.Независимо от того, если вы удалите каждую деталь, которая может отвинчиваться, у вас все равно будет много герметика для швов, некоторых связующих материалов и т. д., которые находятся в каждом стыке, где соединяются отдельные куски металла. И хотя эти материалы подходят для улицы, повторяющиеся удары, стрессы и нагрузки могут ослабить это соединение. Возможно, не до отказа, но до нежелательной деформации шасси. Если изгибается шасси, а не подвеска, никакие настройки подвески не заставят ваш гоночный автомобиль работать идеально.

В этом видео вы увидите, почему и как производить шовную сварку шасси. В данном случае это раллийный автомобиль с полным каркасом, но сварка всех швов по-прежнему обеспечивает серьезные структурные улучшения. Означает ли это, что каждая машина нуждается в этом? Нет, но если вы все равно собираетесь разобрать его до такого уровня, похоже, нет причин не делать этого. Игра слов.

Ford P.O.S. продается! LTD Crown Victoria 1987 года из «Людей в черном» может стать вашим! Видео: окончательные результаты квалификации от AAA Insurance Midwest Nationals в Сент-Луисе.Луи.

Сборка простого автомобиля

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео. О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.2. Установить свойства пружины

Пружина | |

| Демпфирование | 400 |

| Свободная длина | 2.2 |

| Пределы разрешены | |

| Максфорс | инф |

| Жесткость | 30000 |

Сборка колесного блока

1. Переместите колесо и крепление вместе

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.2. Проверка амортизатора

A. Анкерное крепление колеса

B. Испытательный удар

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.C. Отсоединение крепления колеса

3.Групповое колесо и крепление

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.Дублирующие колеса

1. Переместите колесо к основанию

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.2. Дублирование/перемещение заднего колеса

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.3. Дублирование/перемещение передних колес

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.Приварить задние колеса к основанию

1. Создание зависимостей сварки

A. Показать детали сварного шва

B. Выберите зависимость сварки

C. Создание ограничений

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.Запчасти | |

| Часть 0 | Колесная опора |

| Часть 1 | База |

Прикрепите передние колеса к основанию

1.Создание ограничений шарнира

A. Выберите ограничение шарнира

B. Создание ограничений

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.2. Задайте свойства шарнира (обе стороны)

A. Выберите обе петли

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.B. Установите петли в качестве сервоприводов

Петля | |

| Тип привода | Сервопривод |

| Пределы разрешены | |

C. Установка свойств сервопривода

Сервопривод | |

| Угловая скорость | 5 |

| СервоМаксТорке | 100000 |

| Целевой угол | 0 |

3.Навесные шарниры Move

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.Завершение

1. Переименовать колеса

| Рабочая область фильтра (Ctrl+Shift+X) |

Рабочее пространство Камера Местность Препятствия ДрайвСкрипт КолесоBL КолесоBR КолесоFL КолесоFR База Опорная плита |

2.Протестируйте шасси

О, о! Ваш браузер не поддерживает встроенные видео! Вместо этого прямая ссылка на видео.Гони!

ГСС ПРОДУКЦИЯ | |

Документ без названия

Сварка шасси из углеродистой стали для NASCAR и Т. Д.

Автор ДЖЕРРИ УТТРАЧИ

Гоночным автомобилям требуются сотни сварные швы. Большинство сварных швов соединяют пересекающиеся трубы, из которых состоит рама и вся конструкция. важный каркас безопасности. Шасси NASCAR уникальны в гоночных кругах. Автомобили имеют минимальный вес 1542 кг (3400 фунтов), что довольно тяжело по стандартам гоночных автомобилей. НАСКАР требует, чтобы компоненты рамы и каркаса безопасности были изготовлены из мягкой стали. Этот позволяет автомобилю поглощать силы при столкновении в режиме изгиба перед разрывом. Хотя водитель не может быть защищен от каждого инцидента, учитывая количество скоростных аварий, встречающихся в гонках NASCAR, гонщики чаще всего уйти невредимым.Это дань уважения конструкции шасси и качеству сварки.

В дополнение к основным элементам шасси, некоторые сварные швы сделаны из 4130 хромомолибденовой (молибденовой) трубки, используемой для таких вещей. как опоры радиатора. Компоненты подвески и рулевого управления также должны быть сварены. Использование надлежащего процесса сварки и присадочных металлов очень важно для обеспечения высшее качество.

ЭСАБ Сварка и Резка Products, Флоренция, Южная Каролина, недавно провела обучение по сварке для Петти. Предприятия на своем уровне Крест, С.С., помещение. Ниже приведены некоторые ключевые моменты, Боб Битцки (на фото), инженер-сварщик ESAB с 25-летним опытом работы в сварочная промышленность, обрисованная в общих чертах для сборщиков команды.

Выберите процесс

Первое соображение для сварки низкоуглеродистой стали, которая является преобладающей

соединяемого материала, решает, какой процесс сварки использовать. Экранированная металлическая дуга (SMAW,

также известная как «сварка электродом»), газовая вольфрамовая дуга (GTAW; также известная как TIG или

Heliarc R , или газометаллическая дуга (GMAW; также известная как

MIG) обычно рассматриваются три процесса.Экранированная металлическая дуга

сварка предлагает несколько преимуществ для использования в цеху. Процесс представляет собой удаление шлака

и возможные проблемы захвата шлака. Газовая вольфрамовая дуговая сварка может производить

отличное качество сварных швов, но то же самое можно сказать и о газовой дуговой сварке. Для большинства

требуются угловые сварные швы, сварка GMAW выполняется быстрее и может производить меньше тепловложения

для меньшего искажения. Этот процесс также упрощает производство

сварные швы стабильного качества. Существует заблуждение в гоночной машине и улице

круги стержня, что сварка GMAW не может использоваться для критических сварных швов.На самом деле GMAW

процесс широко используется в промышленности для изготовления очень высококачественных, важных

сварные швы в таких предметах, как корпуса подводных лодок. Корпуса подводных лодок изготавливаются из

из высокопрочной стали и преимущественно свариваются методом GMAW. Импульсный

Дуговая сварка металлическим электродом в среде защитного газа (GMAW-P) может обеспечивать сварку без брызг, как при

Сварка GTA, а также управляемая горячая дуга для обеспечения плавления сварного шва

основной металл. Сварка GMAW с коротким замыканием (GMAW-S) чаще всего используется для более тонких

материалов, таких как трубки, и обеспечивает превосходное качество в руках

квалифицированный сварщик.

Выберите правильный

Присадочные металлы

Выбор правильного присадочного металла требует понимания механических

желаемые свойства и внешний вид сварного шва. В таблице 1 представлены

химический состав типичных труб из мягкой стали и нескольких сварочных проволок,

можно использовать для присоединения к нему.

Как видно из таблицы, для достижения требуемой прочности, сварочная проволока содержит меньше углерода, чем основной материал и больше легирующих элементов, марганца и кремния.Эти различия и низкая уровня примесей в сварочной проволоке, помогают обеспечить отсутствие трещин и беспористые сварные швы. Обратите внимание, что соотношение марганца и кремния в ER70S-7 составляет значительно выше, чем у ER70S-3 или ER70S-6. Это более высокое соотношение дает сварной шов смачивание и облегчает выполнение сварных швов без подрезов. ЭР 70С-7 это Предпочтительный сплав для сварки низкоуглеродистой стали. Как уже отмечалось, в целом сварные швы будут не менее прочный, чем труба из мягкой стали.

Сохранение параметров сварки

После выбора процесса сварки и присадочного металла

параметры должны сохраняться.Скорость подачи проволоки, напряжение и скорость перемещения

основные параметры, которые необходимо установить и поддерживать. Сварочный ток является зависимой переменной

и регулируется скоростью подачи проволоки и выдвижением электрода. Это расширение

критическая переменная. Это расстояние от конца сварочного пистолета.

контакт наконечника с заготовкой. В узких пределах может быть желательным использовать

более длинный контактный наконечник, чтобы это значение не превышало примерно 1/2 дюйма. Если

удлинение электрода становится чрезмерным, сварочный ток автоматически

уменьшить, что приводит к более холодному сварному шву с меньшим проникновением в основной металл.Важно держать дугу включенной

передний край

сварочной ванны, чтобы обеспечить надлежащее соединение с основным материалом.

[Хотя это не так часто встречается при сварке гоночных автомобилей из мягкой стали. шасси, что делает его слишком маленьким и слишком вогнутым угловые сварные швы могут создать проблемы. Особенно это актуально при использовании Процесс сварки TIG (или GTA). НАЖМИТЕ ЗДЕСЬ, чтобы просмотреть информацию и объяснение этой картинки в «Сварка 4130».]

Особые случаи

Часто возникающие проблемы можно устранить.Например, небольшой сварной шов на

тяжелая стальная деталь треснула сразу после сварки. Причина была отнесена к

очень сильное ограничение на маленьком валике сварного шва. Также

В качестве присадочного металла использовался высокопрочный сплав нержавеющей стали, что дополнительно

подчеркнул сварной шов. Решение состояло в том, чтобы использовать углеродистую сталь с меньшей прочностью.

присадочный металл и более крупный и выпуклый сварной шов.

В другом случае трещина возникла при сварка на небольшой резьбовой части. Химический анализ детали указано, что он был сделан из стали свободной механической обработки.Этот конкретный сплав использовал высокое содержание серы для облегчения обрабатываемости. Некоторые сплавы для свободной обработки также используют добавки свинца или фосфора. Добавки с высоким содержанием серы, фосфора или свинца может привести только к некачественному сварному шву. Решение для этого приложения просто не сваривать легкообрабатываемые стали. Механический цех должен выбрать другой сплав.

Резюме

Выбор надлежащего процесса является первой задачей обеспечения качества сварных швов. Газ

Дуговая сварка металлическим электродом может использоваться очень эффективно для достижения желаемых результатов.Выбор правильного наполнителя также имеет решающее значение. Сварочная проволока AWS ER70S-7

хороший выбор для сварки низкоуглеродистой стали.

Для GMAW выбор и поддержание надлежащего сварочного напряжения, скорости подачи проволоки и удлинения электрода очень важны для получения качественных сварных швов. Полученные сварные швы должны быть проверены и подтверждены, чтобы убедиться, что они соответствуют требованиям. Как минимум все должны быть проверены и проверены, чтобы убедиться, что они соответствуют требованиям. Как как минимум, все сварные швы должны быть визуально проверены на подрез и плавный переход к основному металлу.Когда удовлетворительные сварные швы произведено, запишите настройки машины для дальнейшего использования.

Консультации по закрытию

Обязательно используйте навыки квалифицированного

сварщик. Качественная сварка MIG с коротким замыканием требует поддержания дуги во включенном состоянии.

перед сварочной ванной, чтобы избежать непровара или того, что часто называют

«Холодные круги». Сварной шов может выглядеть нормально сверху, но не быть должным образом проплавленным.

основной материал.

Небольшие сварочные аппараты MIG с входным напряжением 110 В могут не иметь достаточная мощность или надлежащие характеристики дуги для обеспечения качественных сварных швов при создание критических соединений на таком тяжелом материале, как конструкционная труба.

Посмотрите видео, в котором мы с Ричардом Петти обсуждаем важность сварки в обеспечении безопасности водителя!! Нажмите здесь или на ходу камера ЗНАЧОК

Как насчет сварки 4130? (см. резюме в другом месте на этом веб-сайте)

Сварка в индустрии развлечений

Освещение, камера… Сварка

Квалифицированные рабочие бригады творчески объединяют производство в Голливуде и за его пределами

Сварка и изготовление вряд ли получат «Оскар» в номинации «Лучшая мужская роль второго плана» за роль на экране и съемку оборудования крупным планом в таких фильмах, как «Зеленый шершень», «Драйв» и франшиза «Железный человек».Но совместные усилия этих ремесленников по-прежнему играют ведущую роль во многих аспектах закулисного производства и дают сварщикам и изготовителям сложный, высококлассный выход, в котором они могут практиковать свои творческие и востребованные навыки.

Сварка и изготовление являются ключевыми техническими компонентами многих голливудских постановок, хотя они не так заметны, как операторская работа, дизайн костюмов и грима или взрывные, бросающиеся в глаза спецэффекты. Тем не менее, сварка и изготовление помогают вещам обретать форму и оставаться вместе на пленке — незаметно превращая декорации, индивидуальный реквизит, спецэффекты и автокатастрофы в реальность.

Когда вы рассматриваете роль реквизита в фильме, становится ясно, что развитие реквизита, от маленького ножа, используемого в драке в баре, до навороченного седана, используемого в скоростной погоне, играет неотъемлемую роль в кинопроекте. -экран и выкл.

Актриса Джемма Артертон вооружена двумя винтовками, изготовленными компанией Пола Пирсона Custom Props, Inc. из Ван-Найса, Калифорния, для фильма Paramoun® 2013 года «Гензель и Гретель: Охотники на ведьм».

Крупный план одного из бутафорских орудий, разработанных и изготовленных для фильма «Гензель и Гретель: Охотники на ведьм».

Хотя стоимость простого реквизита, очевидно, варьируется от проекта к проекту, в зависимости от того, является ли это голливудским летним блокбастером или небольшим независимым фильмом, средний бюджет реквизита будет варьироваться от 1 до 10 процентов от общего бюджета, в зависимости от бюджета. информацию о планировании, предоставленную различными образовательными ресурсами киноиндустрии. Добавьте к этому стоимость автомобилей, необходимых для уличных сцен или скоростных погонь, и бюджет поднимется с нижней части этого диапазона к вершине или даже выше.