Водородная сварка своими руками | Строительный портал

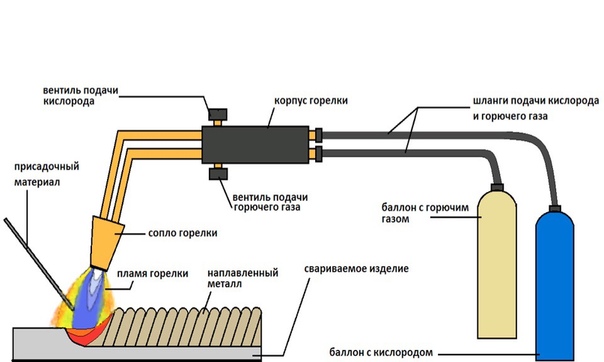

Водородное пламя можно использовать в качестве альтернативы ацетиленовому при проведении резки, пайки и сварки. В отличие от официальных методов, водородная сварка является практически безвредной. Это обусловлено паром, который является продуктом горения в этом процессе. Если вы владеете навыками газовой сварки, то довольно быстро сможете научиться и водородной. Если нет — потребуется чуть больше времени, но результат будет того стоить. В этой статье мы вам расскажем о том, как можно выполнить водородную сварку своими руками.

Содержание:

- Особенности водородной сварки

- Варианты использования водородных приборов

- Водородная сварка в домашних условиях

- Требования безопасности при водородной сварке

Особенности водородной сварки

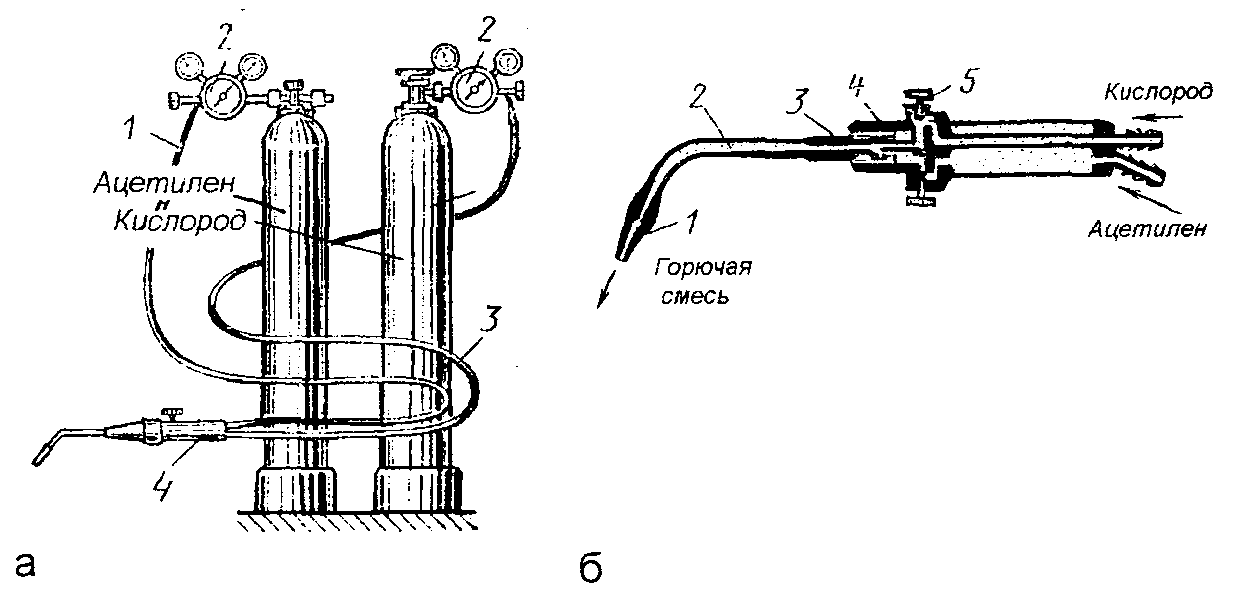

Газовая сварка используется уже на протяжении ста лет. В качестве основного горючего газа используется ацетилен.

Водородная сварка является одним из видов газопламенной обработки, которая происходит с использованием кислорода и смеси горючего газа. При задействовании водорода в качестве горючего газа сварочная ванна покрывается большим слоем шлака, а шов получается тонким и пористым. Но эту проблему удалось решить. Органические вещества имеют свойство связывать кислород, поэтому было принято решение об их применении. Стали использоваться углеводороды, которые имеют 30-80° температуры кипения. Это гексан, толуол, бензин, гептан, бензол. Для сварки необходимо минимальное количество.

Когда технологические вопросы были удачно решены, возникло еще одно затруднение. Отсутствовал эффективный источник кислорода. Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

Водородные баллоны являются источником повышенной опасности, поэтому их использование нерентабельно. Большая концентрация сжиженного водорода может вызвать головокружение, удушье и сильное обморожение. Но основной опасностью водородного пламени является его невидимость при дневном свете.

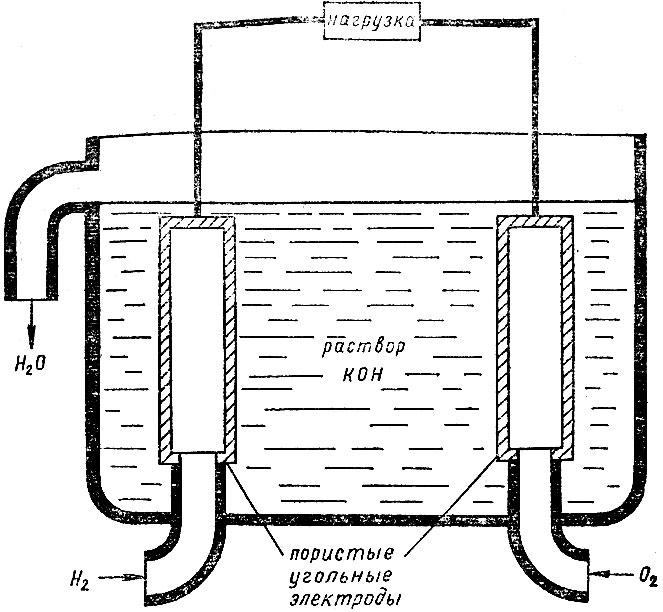

Днем водородное пламя можно определить путем использования специальных датчиков. Эту проблему удалось решить посредством расположения воды на водород и кислород под воздействием электричества. Электролизеры — это приборы, которые при помощи электрической энергии могут получать водород и кислород одновременно.

Стоит отметить, что водород, подходящий для сварки различных изделий из железа и малоуглеродистых сталей, является абсолютно непригодным для сварки нержавеющих сталей. Это происходит из-за его растворения в расплавленном никеле. При отвердевании металла он выделяется обратно, образовывая трещины и поры. Кислородно-водородная сварка также непригодна для меди. Но ее преимущество заключается в том, что атмосфера водорода защищает свариваемую поверхность от окисления.

Ацетиленовые генераторы и баллоны необходимы для использования в полевых условиях, когда рядом нет источников электроэнергии. Но в других случаях массивное газосварочное оборудование могут заменить легкие и удобные водородные аппараты.

Варианты использования водородных приборов

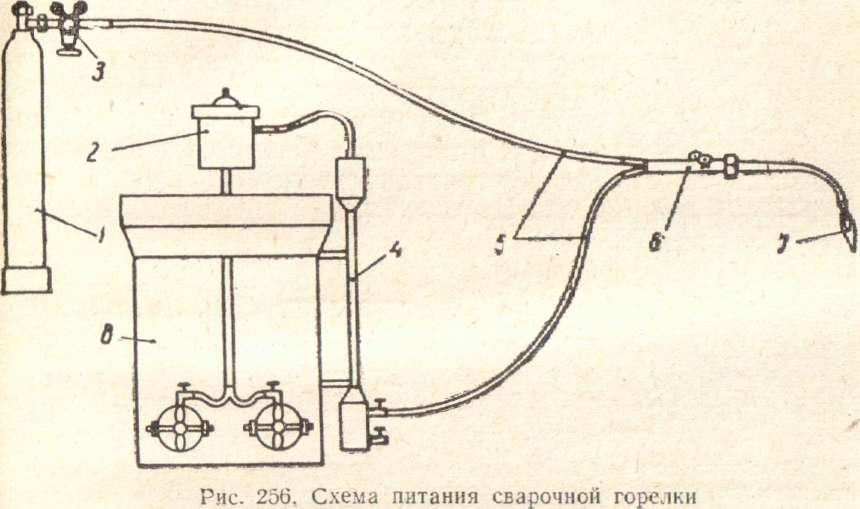

Сварочный водородный аппарат работает от трехфазной и бытовой электросети, имеют разную мощность. Прибором можно пользоваться в ручном и автоматическом режиме. В стандартную ацетиленовую горелку по шлангу подается состав водорода и кислорода, при этом температуру чистого пламени можно отрегулировать от 600 до 2600 градусов.

Сварочные водородные аппараты очень легки в эксплуатации. Их не нужно часто перезаряжать, да и трудоемкость является небольшой. Как правило, они входят в рабочий режим всего за пару минут, что зависит от требуемого расходования газа и температуры помещения. При оборудовании небольших размеров аппарат может быть очень мощным.

Водородная сварка является очень экологической, в отличие от ацетилена, работа с которым загрязняет среду токсичными веществами. В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой — рукавицами, плотной робой и очками для газовой сварки.

В водородных приборах единственным продуктом горения является полностью безвредный пар. Кроме этого, при работе и хранении эти приборы полностью безопасны. Но не стоит пренебрегать защитной одеждой — рукавицами, плотной робой и очками для газовой сварки.

Такие аппараты решают практически все задачи, которые ставятся перед пламенной обработкой материалов. При помощи этих приборов можно осуществлять сварку, пайку, порошковое напыление, ручную и машинную кислородную резку, наплавку, термоупрочнение, порошковую наплавку. Существуют различные режимы работы, которые предоставляют возможность выполнять большой спектр работ — от сварки минимальной толщины до резки толстых стальных листов. Даже небольшие переносные аппараты с незначительной мощностью могут варить и резать листы черного и цветного металла до двух миллиметров толщины.

Аппараты водородной сварки пользуются большой популярностью среди ювелиров, стоматологов и специалистов по ремонту холодильников. Модели с большей мощностью позволяют сваривать материал до трех миллиметров толщины. Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

Они очень популярны на станциях обслуживания техники, поскольку в этих местах запрещено использовать опасные баллоны с кислородом и пропаном.

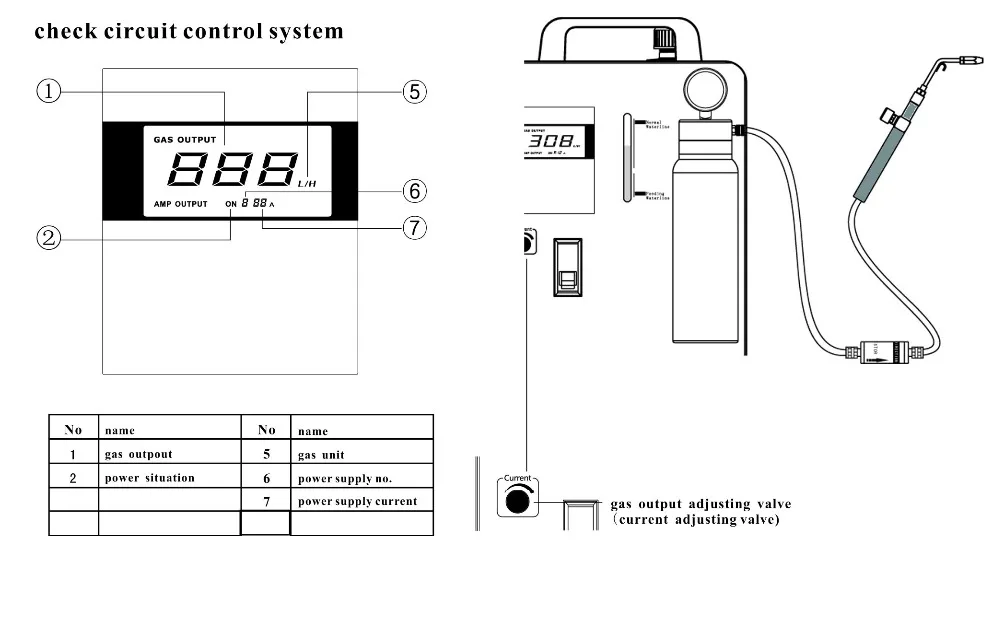

Сварочные водородные аппараты могут использоваться во время кузовных работ, при ремонте батарей, блоков двигателей и ступиц. Когда предельный уровень давления и электролита достигается, встроенная контрольная система сама подает сигнал. В этом случае аппарат автоматически отключается от источника питания. Благодаря соблюдению таких мер безопасности, обеспечивается хорошая пожарная и взрывобезопасность.

Для сотрудников аварийных компаний, были разработаны специальные варианты, которые сваривают трубы с толщиной стенки до пяти миллиметров. Такие приборы можно использовать для заварки зон с браками чугунного и цветного литья, машинной и ручной резки металлов до тридцати миллиметров толщиной стенки. Эти способы сварки осуществляют с питанием подогревающего пламя резака от прибора и подачей кислорода из баллона.

Благодаря такой технологии получается очень чистый рез, в сравнении с ацетиленом и пропаном. Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Также отсутствуют выбросы оксида азота и граты, металл не насыщается углеродом и закаливается. Такие сварочные аппараты часто используются в колодцах, тоннелях и метрополитенах, поскольку там также запрещено использование пропана и ацетилена. Есть виды, которые предоставляют возможность проводить водородную сварку при минусовых температурах.

Водородная сварка в домашних условиях

Водородный сварочный прибор пригодится каждому домашнему умельцу. Водородные аппараты стоят довольно дорого. К тому же купленные приборы очень тяжело использовать для работы с небольшими деталями. Вы можете изготовить подобный сварочный аппарат у себя дома. Все узлы можно собрать из обычных материалов. Давайте рассмотрим, как это правильно делается.

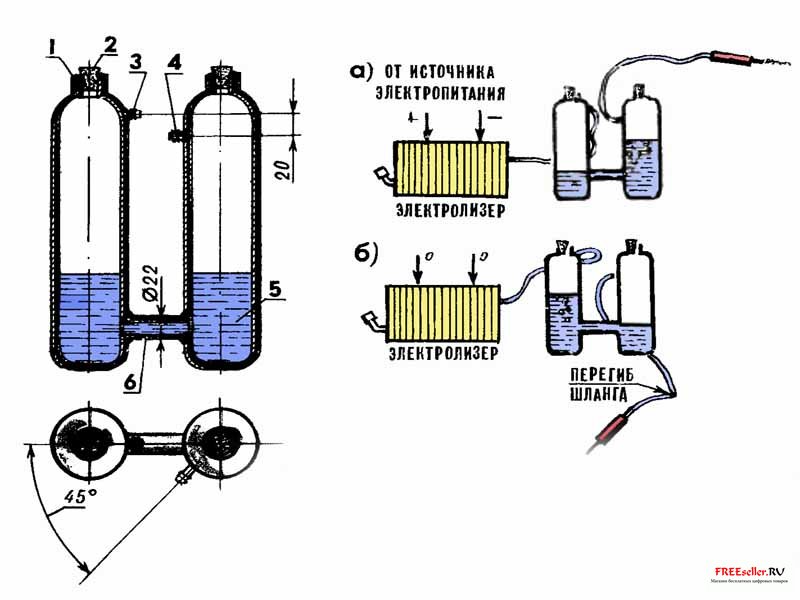

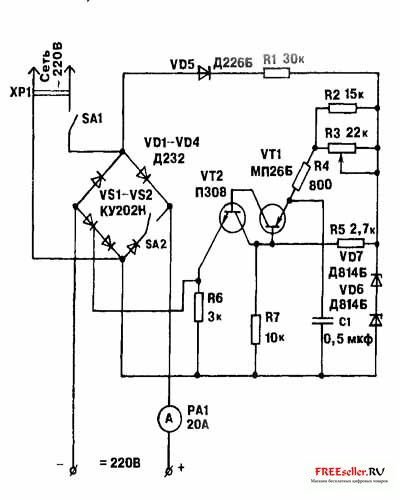

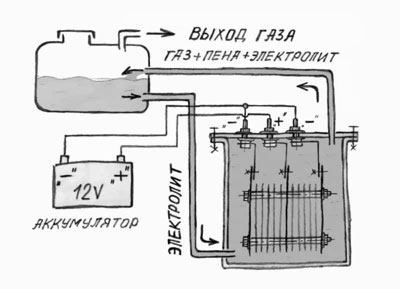

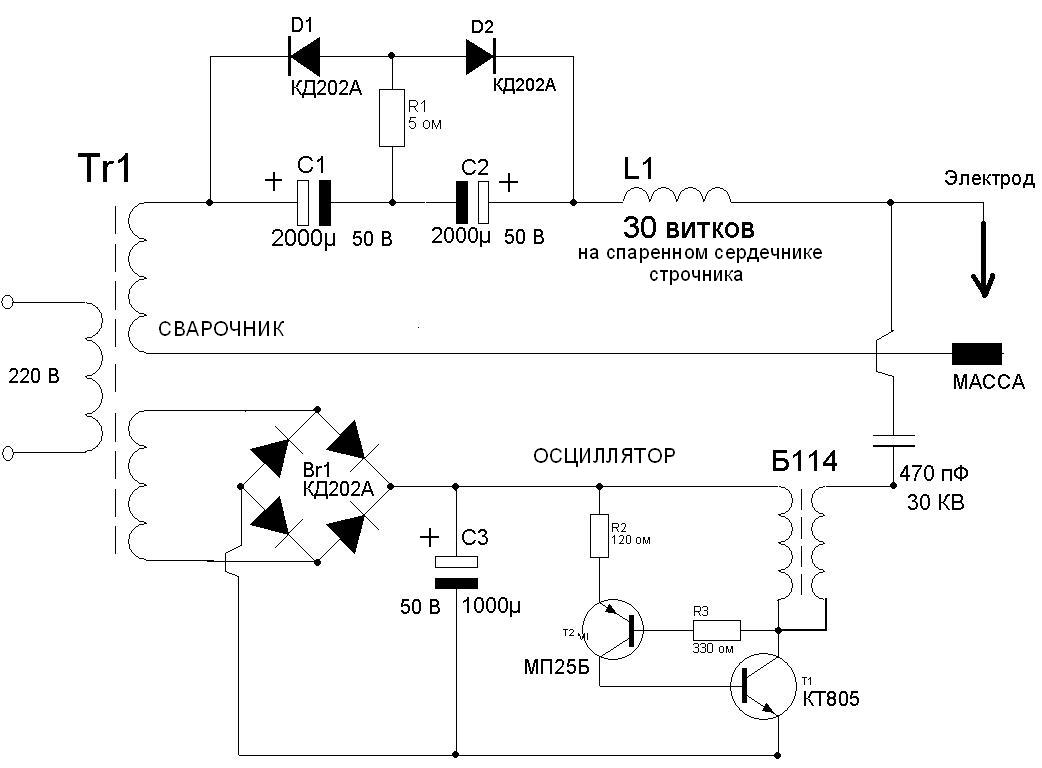

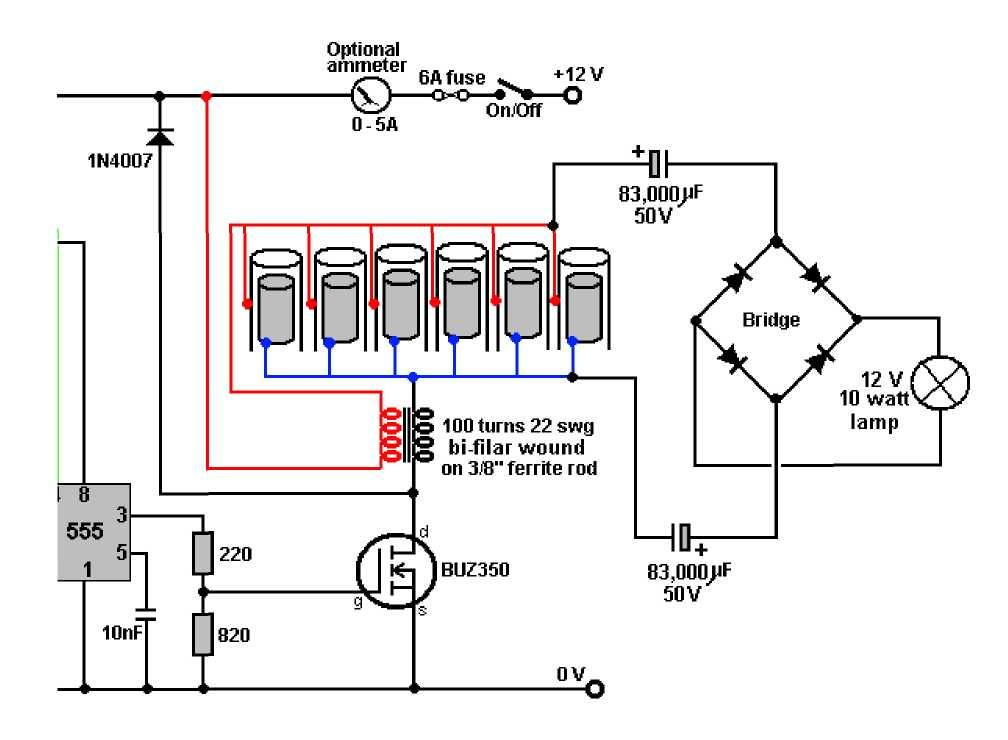

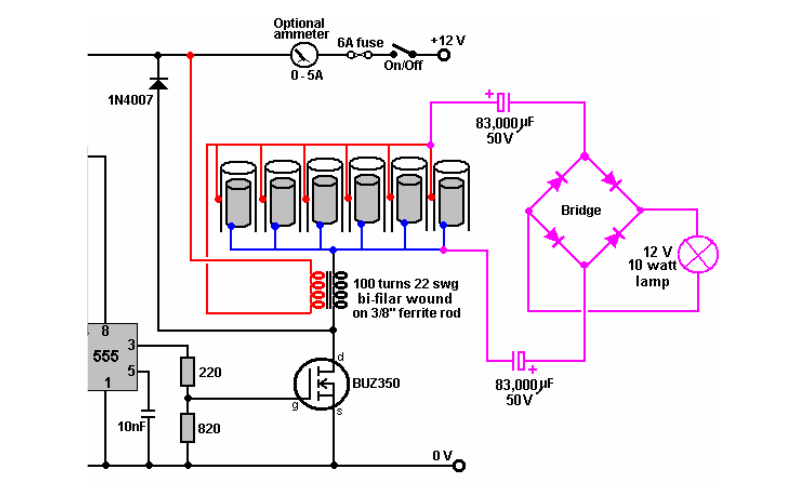

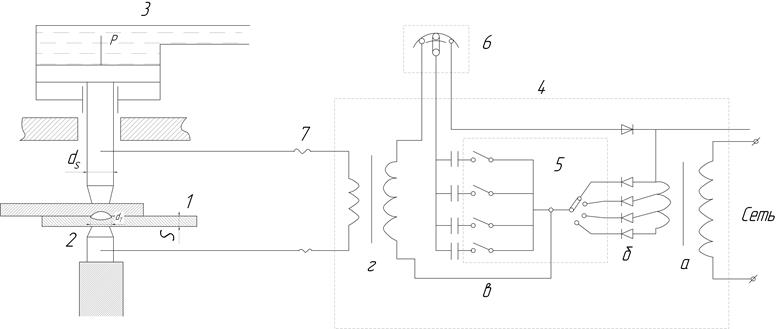

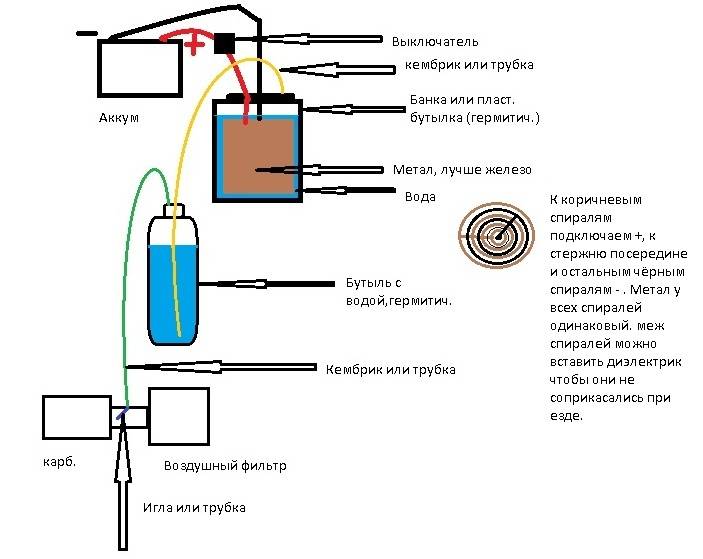

Водородная смесь получается благодаря электролизу водного раствора щелочи — едкого натра. Источник тока можно сделать из выпрямителя для зарядки аккумуляторных батарей от автомобиля. Для домашнего использования будет достаточно небольшой производительности, поэтому конструкцию можно упростить.

Электролиз происходит в сосуде, поэтому для водопроводной сварки в домашних условиях можно использовать стеклянную банку с полиэтиленовой крышкой в 0,5 литров. В крышке необходимо проделать точки для выводов контактных пластин электродов и для втулки трубки отвода получаемых газов. После этого следует герметизировать все выводы и саму крышку, подойдет обычный клей «Момент». Стоит отметить, что изогнутые змейкой электроды, являются пластинами шириной в 4 сантиметра из нержавеющей стали.

Через штуцер отвода газов необходимо заполнить банку электролитом (8-10% смесь гидроокиси натрия в очищенной воде) при помощи шприца в 50 мл. Функцию гидродозатора выполняет второй сосуд, в котором получается барботирование полученных газов и насыщение их парами горючих веществ при прохождении через 60-70% их раствора в воде.

Эта смесь должна поступать в третью емкость с водой, которая является затвором для выхода газов. Безопасность работы повышает задействование двух засовов, которые последовательно расположены и исключают проскок пламени от аппарата в электролизер.

Газ с кислородом, водородом и парами горючих веществ выходит через медицинскую иголку. Пламя может достигать температуры 2500 градусов, но ее можно регулировать путем изменения подаваемого напряжения. Следите, чтобы процесс горение был стойким. Если вы поменяете напряжение на электродах, измениться и сила тока, которая влияет на дозу выделяемого газа.

Вы можете легко проверить это при помощи расчетов с использованием известной формулы Фарадея. Для втулок можно задействовать трубки от гелиевых ручек, капельниц и т.д., как показано на видео о водородной сварке. Помните, что диаметр иглы сварочного аппарата должен быть от 0,6 до 0, 8 миллиметра, а для третьего сосуда необходимо использовать пластмассовую баночку. Получившуюся конструкцию необходимо уложить в корпус, подходящий по размеру.

При электролизе расходуется вода, а количество щелочи остается таким же. Щелочь распадается на ионы и повышает электропроводность раствора. Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

Вы можете пополнять топливную смесь при помощи обычного медицинского шприца с иглой. Для держателя иглы можно использовать деревянную ручку для инструментов, в которой также просверливается точка по диаметру трубки. Обязательно поместите ватные тампоны внутри трубки шприца, на ее основании и конце. Такая мера предосторожности предотвратит проскок пламени по трубке в сосуд со спиртовым составом.

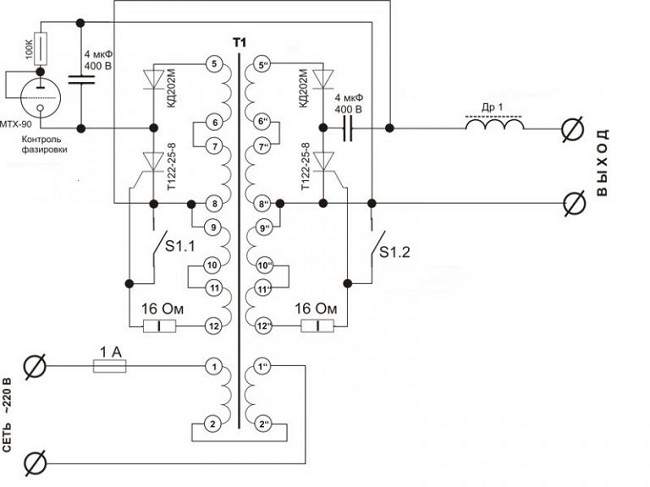

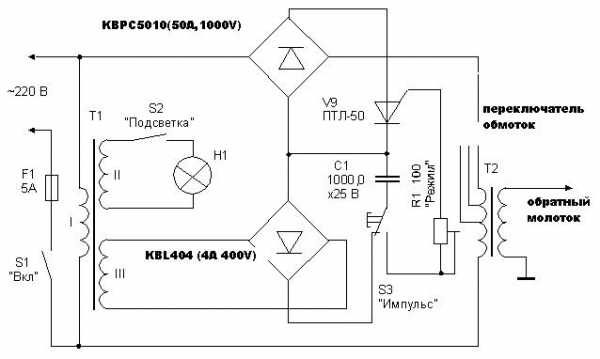

Выпрямитель вы можете собрать самостоятельно на диодах, путем их соединения по полупериодной схеме. Вы можете задействовать любой подходящий трансформатор с мощностью не менее 180 Вт. Отлично подойдет трансформатор от старых советских телевизоров. Необходимо удалить вторичные обмотки и намотать новые при помощи толстого медного обмоточного провода в 4 миллиметра. Желательно сделать отводы для регулирования выходного напряжения, которые обеспечивают работу электролизера под нагрузкой. Хорошее напряжение на электродах следует регулировать в пределах 3В, ведь в приборе находится всего один гальванический промежуток.

Температура пламени зависит от смеси топливного состава. Вы можете использовать ацетон или этиловый спирт. В случае с ацетоном нельзя ставить втулки из трубок от гелиевых ручек, поскольку они растворятся в нем. Если количество спирта в смеси выходящих газов уменьшено и преобладает кислород, пламя может погаснуть. При сборке аппарата для самодельной водородной сварки помните обо всех вышеперечисленных правилах, особенно о ватных тампонах и третьем сосуде из пластмассы. Помните, что качественно собранное и герметичное устройство, будет работать очень долго при правильной эксплуатации.

Требования безопасности при водородной сварке

Водородная сварка может быть очень опасной. Могут возникать несчастные случаи из-за взрыва смесей, воспламенения кислородных редукторов, обратных ударов пламени. Вы должны тщательно ознакомиться с техникой безопасности, прежде чем заниматься водородной сваркой. Здесь мы приведем основные правила.

- Газовую сварку запрещается проводить слишком близко от воспламеняющихся и огнеопасных веществ.

Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи.

Если вы проводите сварку в помещениях, котлах или закрытых тесных помещениях, делайте постоянные перерывы и выходите на свежий воздух. В закрытых и полузакрытых помещениях вредные газы необходимо удалять при помощи местных отсосов. Если вы производите сварку в резервуарах, за процессом должен наблюдать второй человек, находящийся снаружи. - Во время сварки и резки следует обязательно использовать специальные защитные очки. В противном случае яркие лучи могут негативно повлиять на сетчатку и кровеносную оболочку глаз, вплоть до катаракты и наступления слепоты. Брызги металла и шлака также представляют большую опасность для открытых глаз.

- При использовании газовых баллонов лучше переносить их на носилках или на тележке, с обязательным использованием защитного колпака. Обычные способы транспортировки являются небезопасными. При перевозке газовые баллоны не должны касаться друг друга и падать. В зоне резки или сварки металла запрещается хранить кислородные баллоны. Перемещение на небольшие расстояния осуществляется переворачиваем с небольшим наклоном.

Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами.

Если в баллоне возникнет смесь кислорода и горючего газа (когда давление кислорода в баллоне ниже рабочего давления регулятора), может случиться взрыв. Поэтому следует применять редукторы с исправными манометрами. - Во время сварки необходимо направить пламя горелки в сторону, которая находится с другой стороны от источника питания. Если вы не можете выполнить это условие, оградите источник при помощи железного щита. При работе газопроводящие рукава должны быть рядом со сварщиком. Во время перерыва следует обязательно тушить пламя горелки.

- Если сварочных постов больше десяти, газообеспечение должно идти по проводам ацетиленовых станций. Ацетиленовый генератор следует устанавливать в помещении с вентилятором и температурой не ниже пяти градусов. Следите, чтобы водный засов был наполнен до необходимого уровня. При неисправном или отключенном водном затворе работать запрещено.

Технология газовой сварки с применением водорода является такой же, как и у газовой сварки. Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

Отличие заключается лишь в применении водородной смеси. Перед тем, как сделать водородную сварку самостоятельно, перечитайте ещё раз вышеописанные правила и советы. Мы надеемся, что наша информация поможет вам сделать качественный прибор и понять технологию процесса.

Технология водородной сварки своими руками

В настоящее время сваривать, резать и паять детали можно не только ацетиленовым пламенем. Сегодня, все чаще прибегают к использованию водородного. Это обусловлено тем, что атомно водородная сварка является абсолютно безвредной. Водородный сварочный аппарат позволяет производить сварку быстро и эффективно, при этом работа характеризуется абсолютной безопасностью. В статье рассмотрим как произвести водородную сварку своими руками.

Содержание статьи

- Особенности процесса сварки водородом

- Способы применения водородного сварочного аппарата

- Достоинства и недостатки водородной сварки

- Правила безопасности при сварке водородом

Особенности процесса сварки водородом

газовая сварка

Начнем с того, что сварка водородом является разновидностью газопламенной. Газовая сварка своими руками активно применяется уже на протяжении многих лет. Горючим газом здесь выступает ацителин. При водородной сварке вместо ацителина применяется водород, который смешивается с кислородом. Такой метод оказался более эффективным. В результате получается тонкий и качественный шов, однако, у подобного способа есть один минус, который заключается в том, что в процессе сварки в сварочной ванне образуется много шлака. Чтобы этого не происходило в газовую смесь добавляют небольшое количество органических веществ, которые гасят кислород. В качестве таких веществ обычно используются углеводороды, температура кипения которых варьируется в промежутке 30-80°С: бензин, гексан, гептан, бензол.

Газовая сварка своими руками активно применяется уже на протяжении многих лет. Горючим газом здесь выступает ацителин. При водородной сварке вместо ацителина применяется водород, который смешивается с кислородом. Такой метод оказался более эффективным. В результате получается тонкий и качественный шов, однако, у подобного способа есть один минус, который заключается в том, что в процессе сварки в сварочной ванне образуется много шлака. Чтобы этого не происходило в газовую смесь добавляют небольшое количество органических веществ, которые гасят кислород. В качестве таких веществ обычно используются углеводороды, температура кипения которых варьируется в промежутке 30-80°С: бензин, гексан, гептан, бензол.

Еще одной трудностью, с которой приходилось сталкиваться при сварке водородом стал выбор эффективного источника подачи газа. Использовать водородный баллон нецелесообразно и к тому же очень опасно.

сварочный аппарат для водородной сварки

Сжиженный водород при сильной концентрации может вызывать у человека такие симптомы как: удушье и головокружение!

Еще один минус состоит в том, что пламя такого газа абсолютно незаметно днем. Поэтому кислородный сварочный аппарат может работать с применением датчиков.

Поэтому кислородный сварочный аппарат может работать с применением датчиков.

Обратите внимание! Водородная сварка своими руками может использоваться для соединения деталей из малоуглеродистых сталей, железа. Для сваривания изделий из нержавейки она не пригодна.

Способы применения водородного сварочного аппарата

Сварочный водородный аппарат может функционировать как от электрической трехфазной сети, так и от бытовой. Также применяется в ручном и автоматическом режимах. В процессе работы в горелку подаются смесь кислорода и водорода, температурный режим пламени составляет 600-2500°С.

Стоит отметить, что атомно-водородная сварка с таким аппаратом отличается простотой использования. Обычно нужный рабочий режим задается в считанные минуты, что зависит от требуемого расхода газа и температуры в месте, где производится процесс. При сварке водородом, в отличие от ацетилена, окружающая среда не загрязняется вредными веществами. Это обусловлено тем, что приборы, в которых как горючее выступает углеводород, выделяют только чистый пар. Работает аппарат благодаря водороду, который вырабатывается в самом приборе. Он образуется за счет того, что вода (которая заливается вручную) расщепляется на атомы кислорода и водорода, в результате чего образуется газовая смесь с большой энергией, которая необходимо для проведения сварки. Для эффективной работы такого устройства нужно 1,5 литра дистиллированной воды и электричество.

Работает аппарат благодаря водороду, который вырабатывается в самом приборе. Он образуется за счет того, что вода (которая заливается вручную) расщепляется на атомы кислорода и водорода, в результате чего образуется газовая смесь с большой энергией, которая необходимо для проведения сварки. Для эффективной работы такого устройства нужно 1,5 литра дистиллированной воды и электричество.

Несмотря на то, что водородный сварочный аппарат безопасен, в процессе эксплуатации стоит надеть защитную одежду и очки.

Используя такие приборы можно выполнить такие процедуры как: пайка, сваривание, порошковое напыление, наплавка, кислородная резка. Исходя из того, какой рабочий режим выбрать, можно выполнить самые разные по сложности работы: от соединения деталей маленькой толщины до резки толстых и прочных стальных листов. Помимо основного своего предназначения, такие аппараты активно применяются у стоматологов, ювелиров, мастеров по ремонту холодильников, а также во время кузовных работ, при обслуживании и ремонте радиаторов и т. д.

д.

Высокая безопасность сварочных работ обеспечивается благодаря тому, что в комплектацию устройства входит система автоматического отключения, которая отключает прибор, если рабочее давление превысит норму.

Достоинства и недостатки водородной сварки

Соединение деталей подобным способом обладает множеством преимуществ, о которых нельзя не упомянуть:

- высокая эффективность,

- безопасность выполнения сварочных работ,

- экологичность, поскольку в атмосферу не выделяются вредные токсины,

- аппараты компактные и удобные в управлении,

- подходят для обработки деталей, выполненных из различных материалов: сталь, стекло, чугун, цветные металлы,

- работают на воде, для нормального бесперебойного функционирования не требуются другие составляющие,

- сварочный аппарат не нужно перезаряжать.

Несмотря на большое количество плюсов, выделяются и некоторые недостатки:

- маленькие горелки могут применяться исключительно для тонких изделий, для толстых деталей нужны мощные сварочные аппараты,

- если вы соединяете детали из меди или из легированной стали, то полученные швы будут сопровождаться множеством пор,

- пламя от чистого водорода практически невозможно рассмотреть невооруженным глазом.

Правила безопасности при сварке водородом

Несмотря на то, что в статье неоднократно упоминалось о том, что водородная сварка своими руками – это безопасный процесс, все же пренебрегать мерами осторожности не стоит, т.к. это чревато воспламенением кислородных редукторов и как следствие взрывом.

Поэтому стоит соблюдать следующие правила:

- Следите за тем, чтобы газовая горелка не находилась слишком близко к воспламеняющимся и огнеопасным веществам.

- Если процесс производится в небольшом помещении, то делайте перерывы и периодически выходите на свежий воздух.

- Осуществляя сварочные работы обязательно надевайте защитные очки, иначе яркие лучи могут негативно сказаться на состоянии сетчатки и кровеносной оболочке глаз. Разбрызгивающийся металл и шлак очень опасны для открытых глаз.

- Если вы используете газовые баллоны, то перевозите их на тележке и обязательно надевайте на них защитный колпак. Важно, чтобы во время перевозки баллоны не соприкасались друг с другом и не падали.

В участке, где металл сваривается или режется нельзя хранить кислородные баллоны.

В участке, где металл сваривается или режется нельзя хранить кислородные баллоны. - Осуществляя сварку водородом, горелку надо держать по направлению к противоположной стороне от источника питания. Если вы не в состоянии соблюсти это правило, то оградите источник посредством железного щита.

- Если во время работы вы делаете перерыв, то пламя горелки обязательно надо тушить.

Исходя из вышеописанного можно сделать вывод, что технология выполнения соединения металлов посредством водородной сварки идентична газовой. Однако, атомно водородная сварка значительно расширила спектр возможностей выполнения различных процессов. Если выполнять все условия эксплуатации, то в конечном результате можно получить качественный и прочный шов при полной безопасности и безвредности как для окружающей среды, так и для людей, выполняющих сварку.

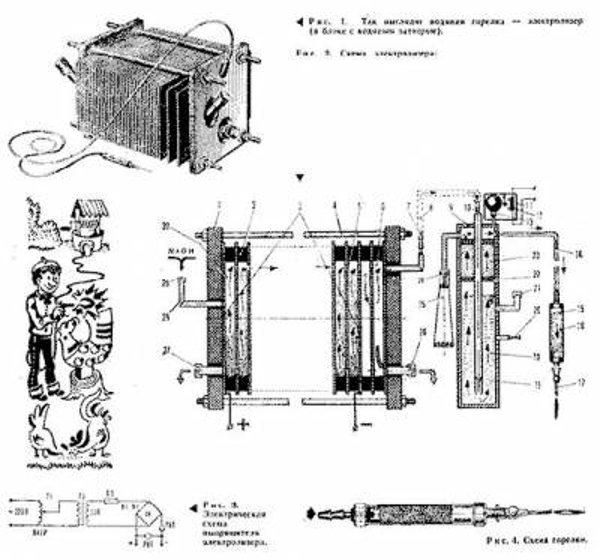

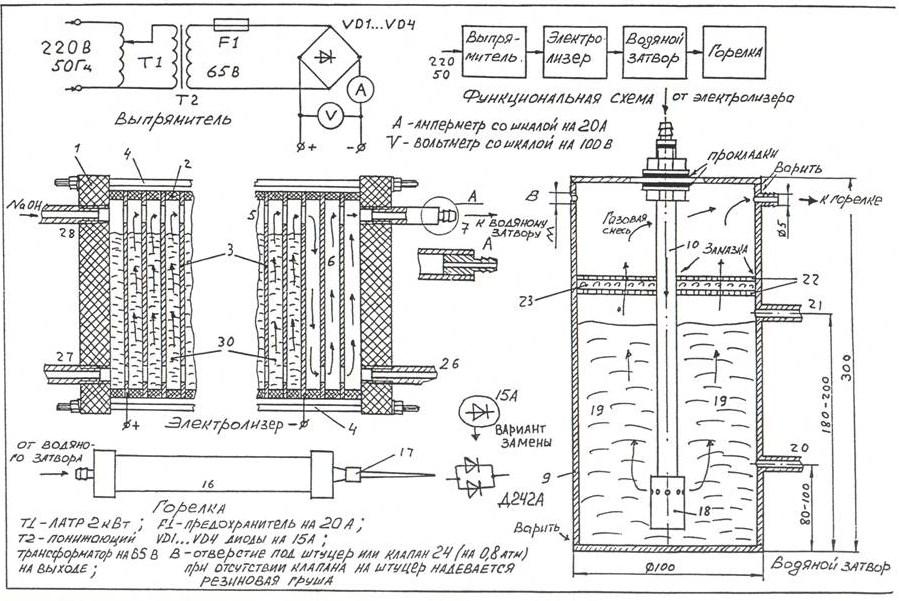

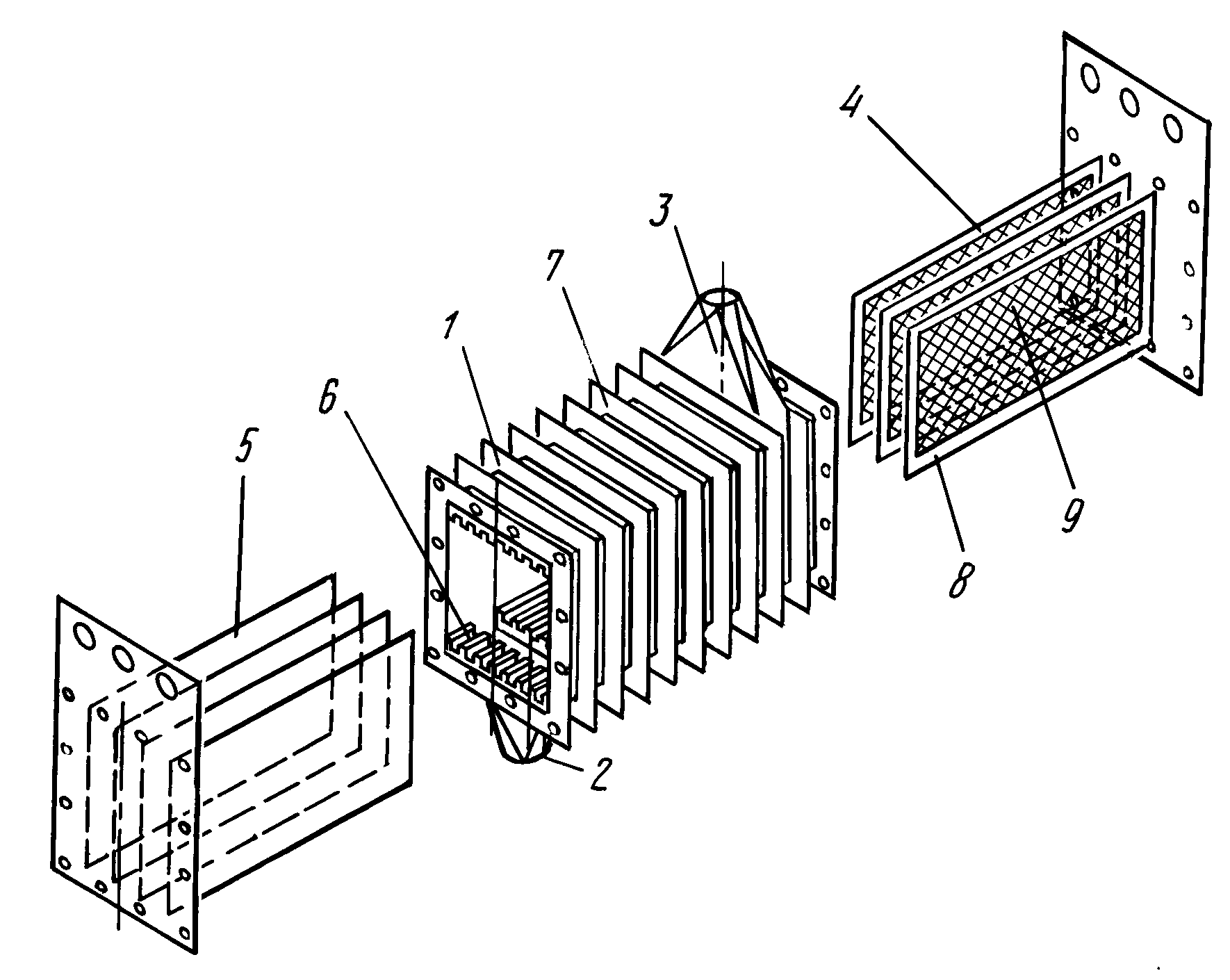

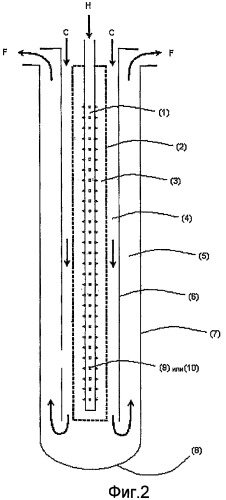

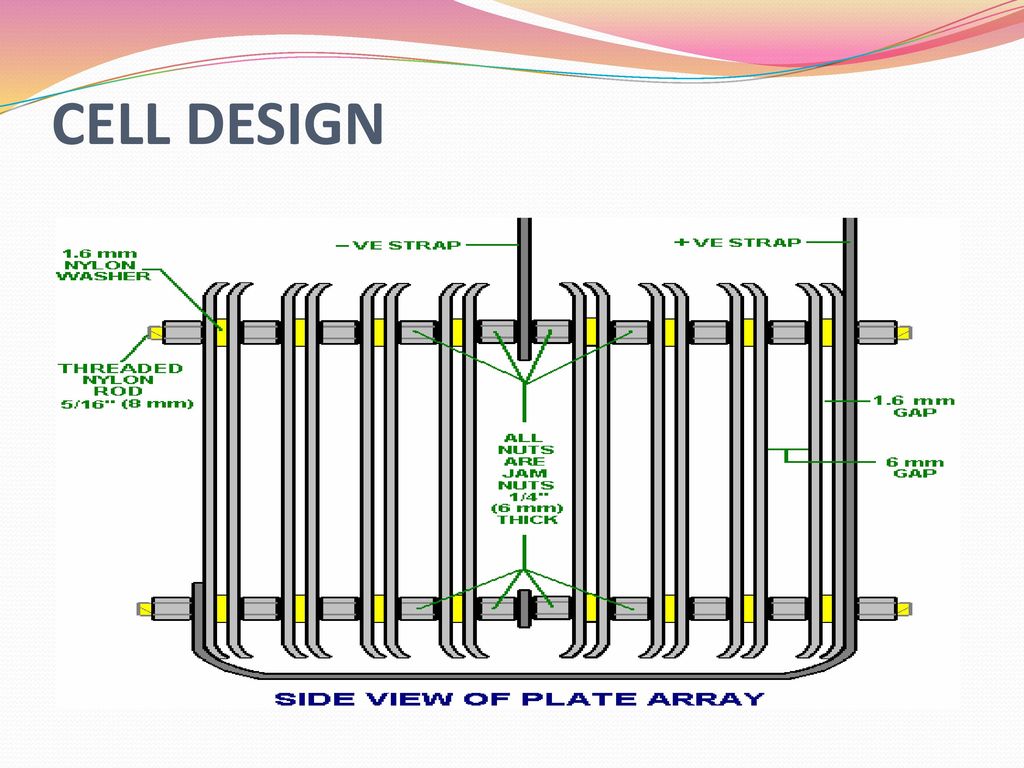

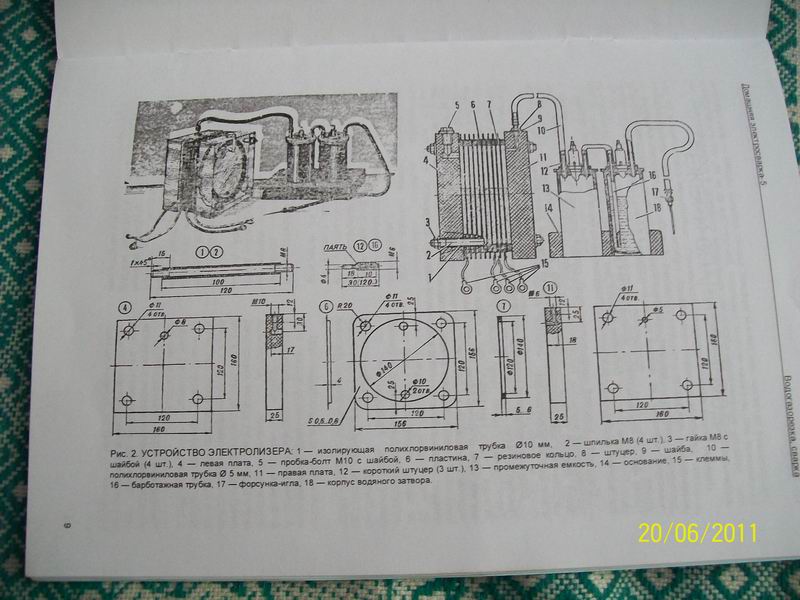

СВАРКА… ВОДОЙ | МОДЕЛИСТ-КОНСТРУКТОР

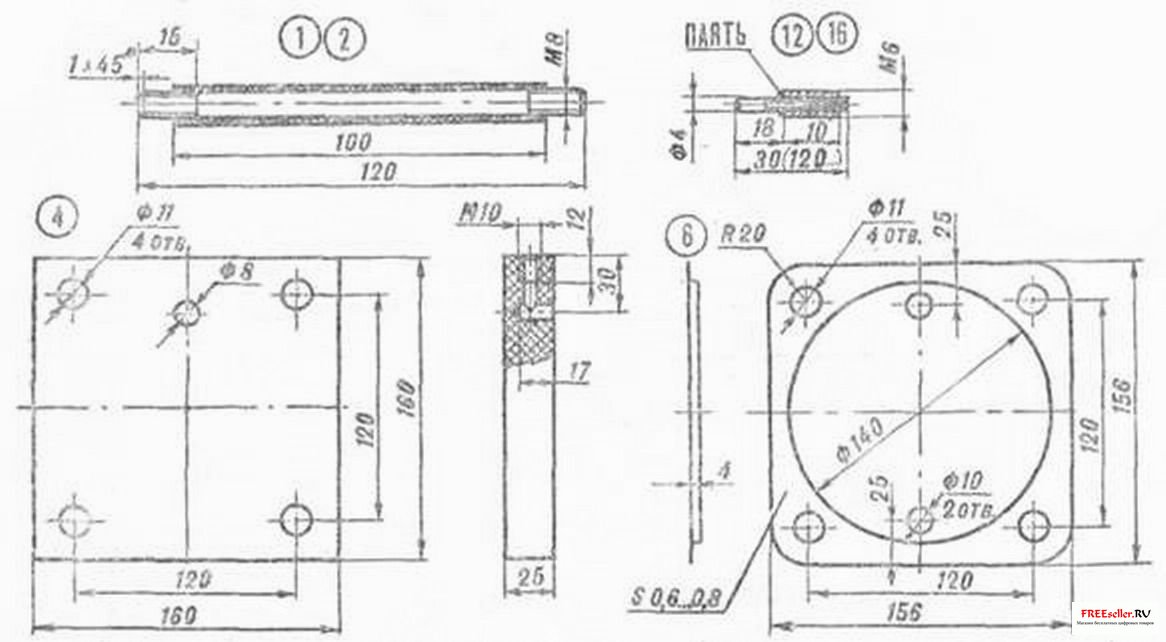

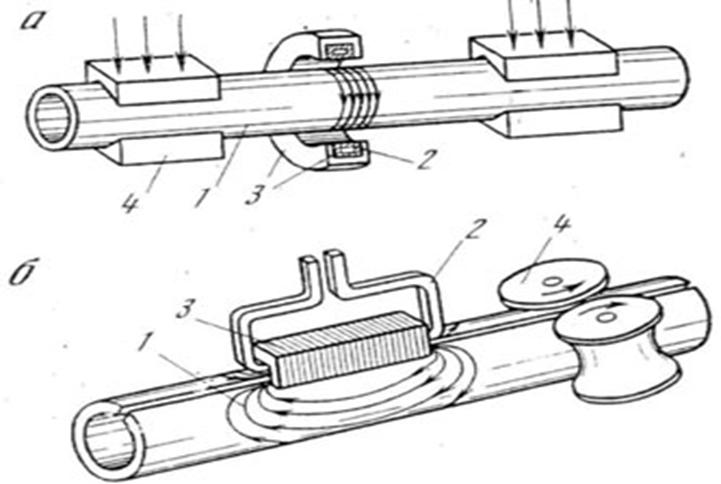

Все электроды 5 имеют по два отверстия 11 в верхней части для выхода газа и заливки электролита. В нижней части электродов делать отверстия нельзя, т.к. они резко ухудшают работу электролизёра, шунтируя электрическую цепь ячеек и вызывая «передавливание» электролита к выходному штуцеру. Электролизёр с такими электродами (с отверстиями внизу) быстро нагревается; возникают и выбросы электролита через выходной штуцер.

В нижней части электродов делать отверстия нельзя, т.к. они резко ухудшают работу электролизёра, шунтируя электрическую цепь ячеек и вызывая «передавливание» электролита к выходному штуцеру. Электролизёр с такими электродами (с отверстиями внизу) быстро нагревается; возникают и выбросы электролита через выходной штуцер.

Электроды разделены резиновыми кольцами 12 — прямоугольного сечения. Кольца по наружному диаметру несколько больше (на 1 …2%) внутреннего диаметра электролизёра, что при сборке обеспечивает достаточно хорошую герметичность ячеек без применения герметиков и препятствует перетеканию электролита при наклонах электролизёра.

Штуцеры 4 служат для заливки электролита, воды и отвода выработанной газовой смеси. При работе один из штуцеров закрыт заглушкой 10. Подвод питающего напряжения к концевым электродам производится через герметичные токоподводы 7. На фланцах они закрыты изолирующими крышками (на рис. 1 не указаны, см. фото). При этом втулка (рис. 3) с натягом крепится на гайке, фиксирующей токоподвод и на неё навинчивается крышка.

Изготовление аппарата

Предлагаемые описание и эскизы относятся к варианту электролизёра производительностью до 200 л/ч смеси кислорода и водорода.

Корпус 1 (рис. 1) электролизёра изготавливается на токарном стенке. Материал корпуса — алюминиевый сплав марки Д1Т, Д16Т, АК8Т. Оси резьбовых отверстий М4 в торцах корпуса для крепления фланцев должны совпадать.

Изолятор 2 корпуса является важной частью электролизёра, так как обеспечивает электробезопасность и защиту корпуса от электролита. Он изготавливается из листового материала толщиной 1 мм (если толще, то необходимо скорректировать размеры фланца и электродов или же корпуса). В качестве изолятора можно использовать листовую резину, пластифицированный винипласт, полиэтилен, хлорвинил. Из листовой заготовки свёртывается труба длиной 420 — 450 мм; стык сваривается любым доступным способом (например, нагревом обеих кромок по всей длине ленточкой-нагревателем, с последующим сжатием в специально сделанном приспособлении). Можно просто с помощью паяльника, через разделительную прокладку из плёнки лавсана или фторопласта, чтобы расплавившийся пластик не прилипал к жалу паяльника.

Можно просто с помощью паяльника, через разделительную прокладку из плёнки лавсана или фторопласта, чтобы расплавившийся пластик не прилипал к жалу паяльника.

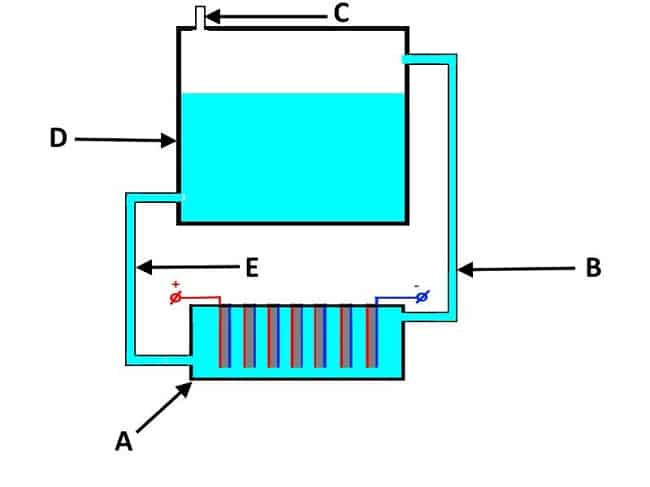

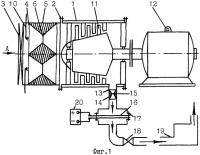

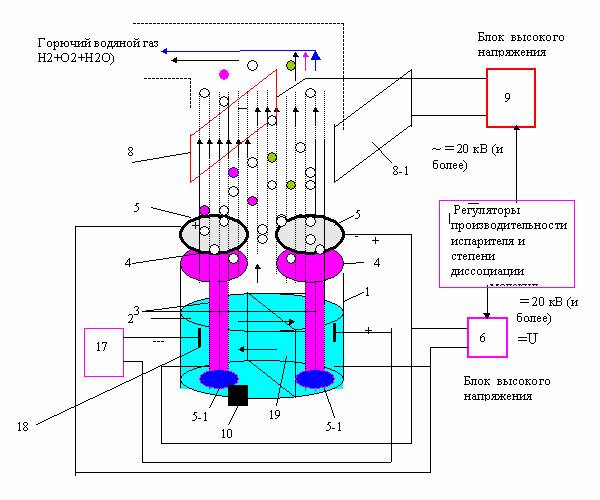

Рис. 1. Электролизёр:

1 — корпус;

2 — диэлектрик;

3 — фланец;

4 — штуцер;

5 — внутренний электрод;

6 — концевой электрод;

7 — токоподвод;

8 — электролит;

9 — подставки;

10 — заглушка штуцера;

11 —отверстия;

12 — резиновое кольцо.

При изготовлении изолятора из резины края нужно соединить с помощью сырой резины и вулканизатора. Вулканизатор самодельный, из алюминиевого бруска на всю длину стыка.

Заготовка изолятора должна быть такой ширины, чтобы диаметр получившейся трубы был больше внутреннего диаметра корпуса на 1 — 1,5%. Труба из изолятора вставляется внутрь корпуса с равными выступами по концам. Эти выступающие концы у пластиковой трубы вместе с частью корпуса разогрейте в кипящей воде и после их размягчения заверните на корпус (для резины нагрев, конечно, не потребуется). Подойдет и сантехническая труба из полиэтилена диаметром 110 мм. Необходимо учесть, что алюминиевые сплавы бурно реагируют с растворами щелочей, поэтому герметичность изолятора должна быть гарантированной.

Подойдет и сантехническая труба из полиэтилена диаметром 110 мм. Необходимо учесть, что алюминиевые сплавы бурно реагируют с растворами щелочей, поэтому герметичность изолятора должна быть гарантированной.

Резиновые кольца 12 — из листа толщиной 2 — 2,5 мм. Сначала изготавливается труба диаметром на 1 — 1,5% больше внутреннего диаметра изолятора корпуса, потом на деревянной оправке на токарном станке нарезаются кольца шириной 3 мм.

Фланцы 3, заглушки 10 и крышки для токоподводов выполняются из листового оргстекла толщиной 10 мм. Фланцы полируются до хорошей прозрачности.

Штуцеры 4, электроды 5 и 6, токоподводы изготавливаются из нержавеющей стали 12Х18Н9. Электроды 5 — из фольги, вырезаются вручную ножницами, с последующей обработкой комплекта их на токарном станке (или без обработки, если они вырезаны очень аккуратно). Количество электродов 110 шт. Отверстия в верхней части электродов пробиваются с помощью простейшего штампа: берётся стальная полоса толщиной 2 — 3 мм и размерами 20×60 (сталь У7) и сгибается пополам с зазором 0,2 — 0,5 мм. В пластинке сверлится сквозное отверстие сверлом диаметром 6 — 7 мм, после чего пластина закаливается. Вместо пуансона можно использовать заточенный хвостовик сверла, подобранного так, чтобы сверло входило в штамп как можно с меньшим зазором, но не туго. Отверстия в электродах получаются хорошего качества, без рваных краёв и заусенцев.

В пластинке сверлится сквозное отверстие сверлом диаметром 6 — 7 мм, после чего пластина закаливается. Вместо пуансона можно использовать заточенный хвостовик сверла, подобранного так, чтобы сверло входило в штамп как можно с меньшим зазором, но не туго. Отверстия в электродах получаются хорошего качества, без рваных краёв и заусенцев.

Концевые электроды 6 крепятся на фланце с помощью токоподводов 7 и низкой гайки М8х1. Для герметизации в проточку на фланце устанавливается резиновое кольцо. Штуцеры 4 на фланцах — также с резиновыми кольцами для герметизации.

Подставки 9 — из любой пластмассы: они крепятся на корпусе так, чтобы стык изолятора оказался в верхней части.

Все внутренние детали электролизёра перед сборкой должны быть хорошо промыты горячей водой с содой.

После установки одного из фланцев начинается монтаж внутренних электродов. Делается это так. Корпус устанавливается вертикально, опускается электрод и ориентируется в корпусе (например, с помощью толстой вязальной спицы). Потом опускается резиновое кольцо и прижимается к электроду специальным приспособлением. Оно представляет собой диск из толстой ровной фанеры с диаметром, равным диаметру электрода; в центре прикреплена длинная (300 — 350 мм) деревянная круглая ручка. В диске должны быть отверстия для прохода воздуха. После установки нескольких колец и электродов нужно их с силой «утрамбовать».

Потом опускается резиновое кольцо и прижимается к электроду специальным приспособлением. Оно представляет собой диск из толстой ровной фанеры с диаметром, равным диаметру электрода; в центре прикреплена длинная (300 — 350 мм) деревянная круглая ручка. В диске должны быть отверстия для прохода воздуха. После установки нескольких колец и электродов нужно их с силой «утрамбовать».

По окончании монтажа проверяется герметичность электролизёра в ванне с водой: накачивается воздух давлением 1,5 — 2 кгс/см2 от автомобильного насоса. Герметичность должна быть полная.

Перед заливкой электролита с обоих штуцеров снимаются заглушки: электролитом нужно заполнить весь объём электролизёра. После заливки аппарат приводится в рабочее состояние. На штуцеры надеваем резиновые трубки и концы их опускаем в трёхлитровую стеклянную банку. Подключаем электролизёр к источнику питания. Увеличиваем ток до 4 А ступеньками через 0,5 А с выдержкой по 3 — 5 минут. Выходящий газ вынесет из электролизёра вместе с образующейся пеной остатки грязи на деталях. Максимальный рабочий ток 3,5 А.

Максимальный рабочий ток 3,5 А.

При нормальной работе электролизёра уровень электролита при включении тока поднимается всего на несколько миллиметров без образования пены. Если она всё же образуется и при работе выносится из электролизёра через штуцер, то необходимо заменить электролит свежим и повторить операцию подготовки электролизёра к работе.

Для приготовления электролита используется только чистый едкий натрий и дистиллированная вода. Концентрация электролита 10 — 20%.

До начала эксплуатации, а также периодически в процессе пользования аппаратом проверяйте сопротивление изоляции мегомметром на 500 В (или в крайнем случае тестером на пределе измерения МОм). Сопротивление изоляции должно быть не менее 0,5 МОм.

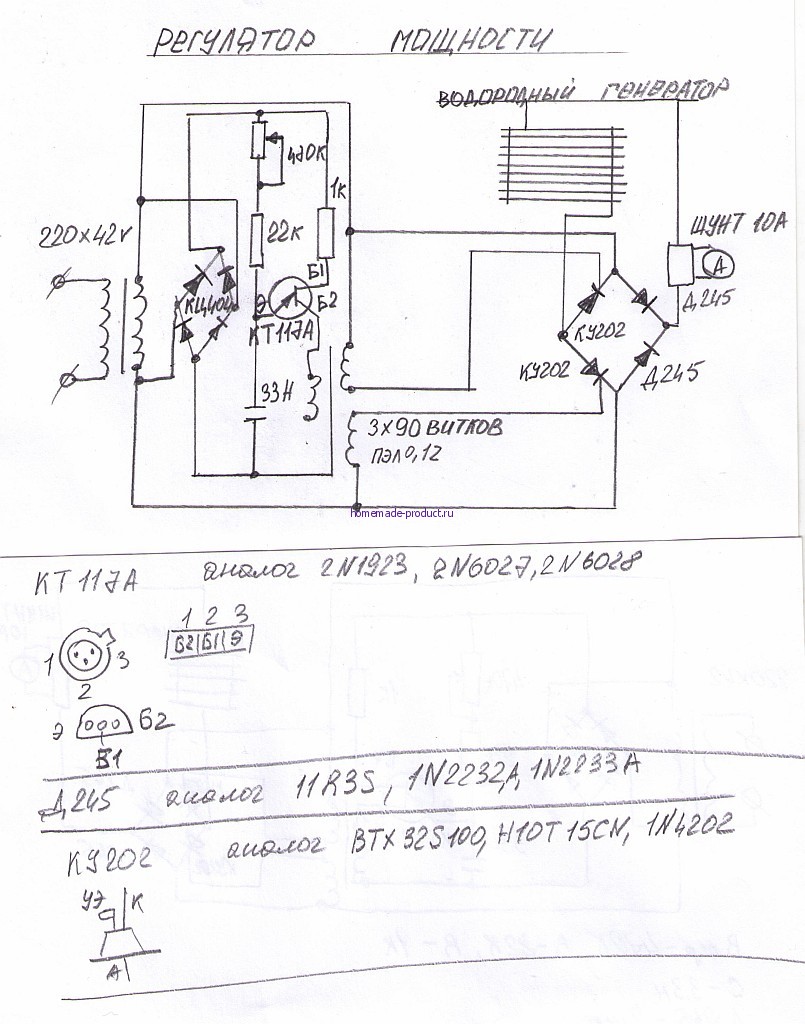

Источник питания может быть выполнен на тиристорах или в виде автотрансформатора со ступенчатым регулированием тока, с железом, рассчитанным на 120 — 150 ВА мощности.

Основные технические данные

Выход газа при максимальной мощности, л/ч…………………………200

Потребляемая мощность, регулируемая, Вт………………………. до 700

до 700

Расходы воды при максимальной производительности, г ……….107

Масса электролизёра без электролита, кг…………………………………4,4

с электролитом, кг………………………………………………………………….7,0

Габариты, мм…………………………………………………………..380x160x140

и. попов, г. Куйбышев

Рекомендуем почитать

- КОРАБЛИ «ДИВИЗИОННОЙ» ЛИНИИ

События в первом крупном морском бою Первой мировой войны для англичан складывались весьма удачно. Ворвавшись рано утром 28 августа 1914 года в Гельголандскую бухту, крейсера «Аретуза»,… - НОВОЕ ПОКОЛЕНИЕ ИСТРЕБИТЕЛЕЙ

В конце 70-х годов XX века казалось, что класс эскадренных миноносцев неизбежно уйдет в небытие. В СССР эсминцы не строились уже два десятилетия — им на смену пришли большие…

особенности и все нюансы процедуры

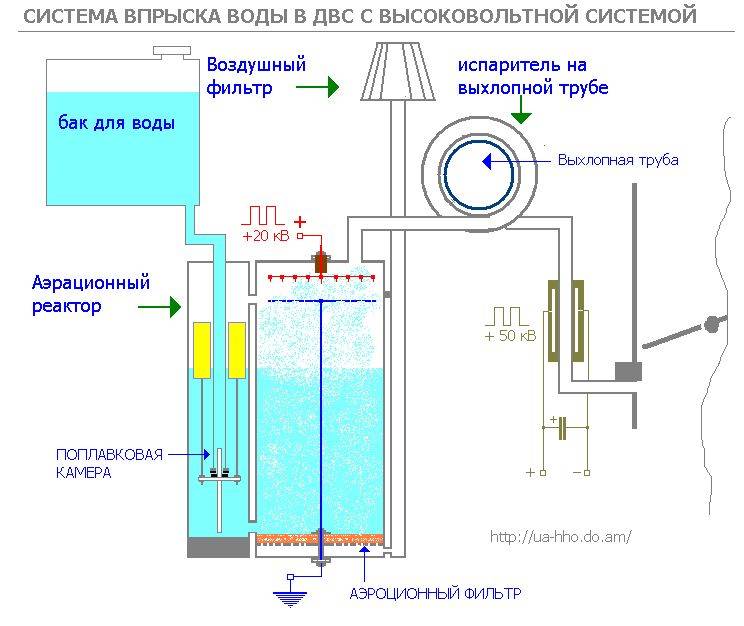

Технологический процесс водородной сварки представляет собой газосварку по принципу электромеханического разложения воды на два компонента: водород и кислород. Это особая технология и своими характеристиками принципиально отличается от других способов газосварки. Например, атомно водородная сварка, которая производится с принудительным добавлением водорода.

Это особая технология и своими характеристиками принципиально отличается от других способов газосварки. Например, атомно водородная сварка, которая производится с принудительным добавлением водорода.

Область применения

Такая газосварка, своими уникальными свойствами, завоевала широкое применение для специальных легированных сталей и алюминиевых сплавов. Эта водородная газосварка экономически выгодна при сваривании конструкций и изделий толщиной до 5 миллиметров.

Широкое применение такая технология нашла в:

- Авиастроении.

- Медицинской сфере.

- Химической промышленности.

- Ракетно-космическом производстве.

- Металлургической отрасли.

Во время выполнения этого водородно кислородного типа сварки происходит медленный и равномерный нагрев металла. Такой способ нагрева материала необходим при работе с:

- Низкоуглеродистыми и легированными сталями, толщиной до 5 миллиметров.

- Цветными металлами.

- Инструментальными сталями, для которых необходим медленный нагрев и охлаждение.

- Наплавочными работами при наплавке резцов.

- Чугуном и специальными аналогичными сталями, которые медленно остывают в среде угля и нагреваются равномерно по всей свариваемой поверхности. Своими технологическими режимами, такая газосварка предотвращает появления трещин в сварном шве.

- Ювелирном производстве.

- Изготовлении стоматологического инструмента.

- При изготовлении металлических оправ

- Запайке медицинских ампул с лекарствами.

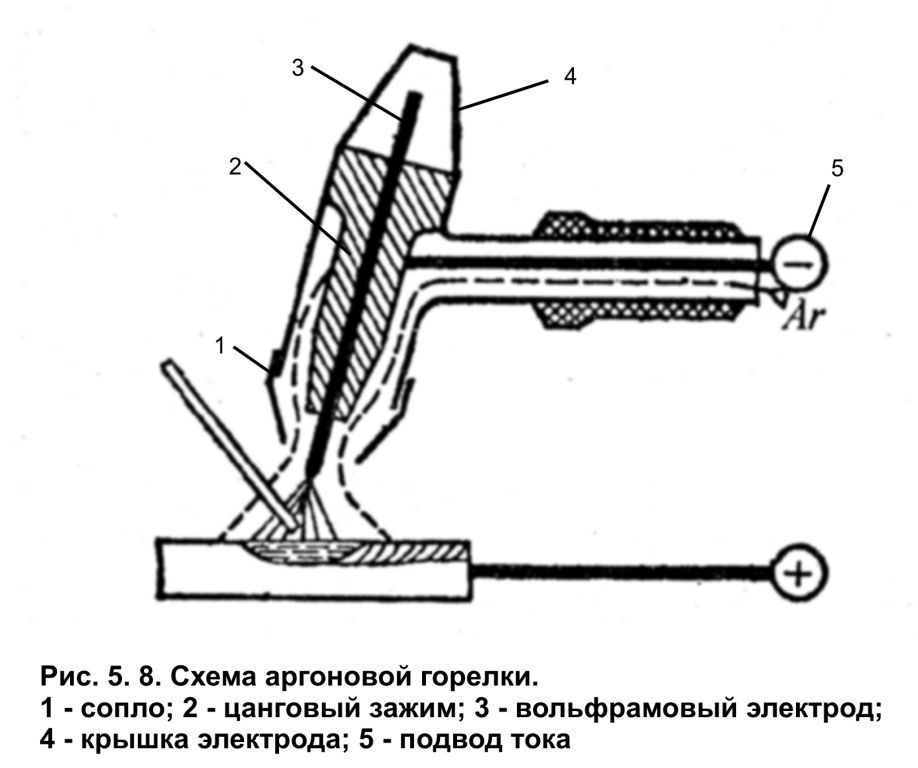

Технологический процесс

Технологический процесс такой сварки основан на принципе подачи водородной смеси в сварочную зону. Сварочная горелка – это тот инструмент, который определяет направления, и количество этой смеси. Во время выполнения водородно кислородной технологии сварки, из-за больших температур, горелка по краям оплавляется. Ее необходимо своими руками очищать. Этот процесс газосварки может выполняться в ручном и автоматическом режимах.

Люди с опытом проведения сварочных работ могут выполнять такие работы самостоятельно своими руками. Достаточно приобрести простейший сварочный аппарат эффект 210, в комплекте поставляется дополнительная горелка. Такой аппарат работает от напряжения электросети 220 в. Им хорошо достигается эффект порезки тонких металлических пластин из любых легированных сталей, с последующим соединением любых изделий. Самодельная доработка для использования газовых баллонов с другими газами, этот сварочный аппарат можно использовать для выполнения технологии, которая называется — атомно водородная сварка.

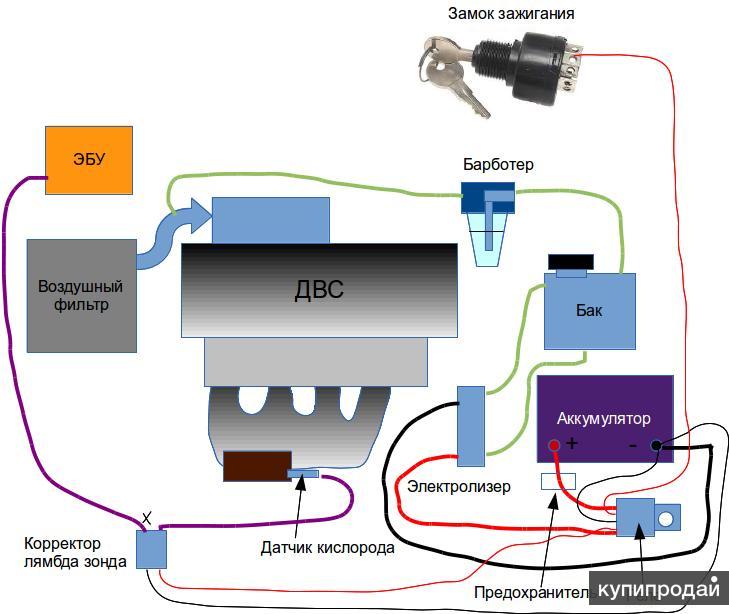

Эффективно процесс сваривания в водородной среде используется на станциях технического обслуживания и ремонта автомобилей.

Горелка с правильно подобранным диаметром в соответствии с толщиной свариваемых деталей, обеспечивает высокий эффект продуктивного сваривания.

Водородная сварка своими руками чертежи. Отопление водородом своими руками

В условиях ужесточения экологических требований к промышленным процессам проводятся работы по поиску безвредных видов топлива. Не остались без внимания и сварочные работы с использованием в качестве основных источников энергии горючих газов – пропана, ацетилена и других. В результате исследований оказалось возможным заменить их водородом, или, вернее смесью из водорода и кислорода.

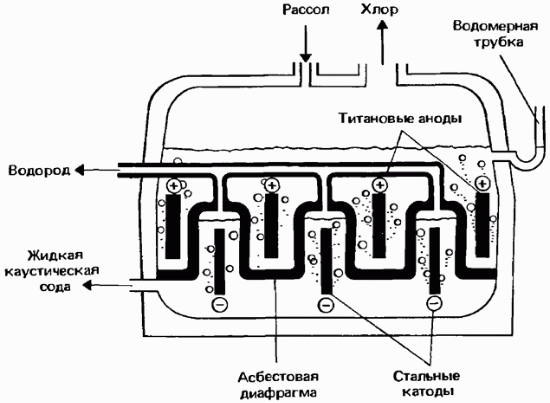

Водород можно получить при помощи электролиза воды, точнее, щелочного раствора гидроксида натрия (каустической соды, едкого натра, это все названия одного и того же вещества). Гидроксид добавляют в воду для ускорения реакции.

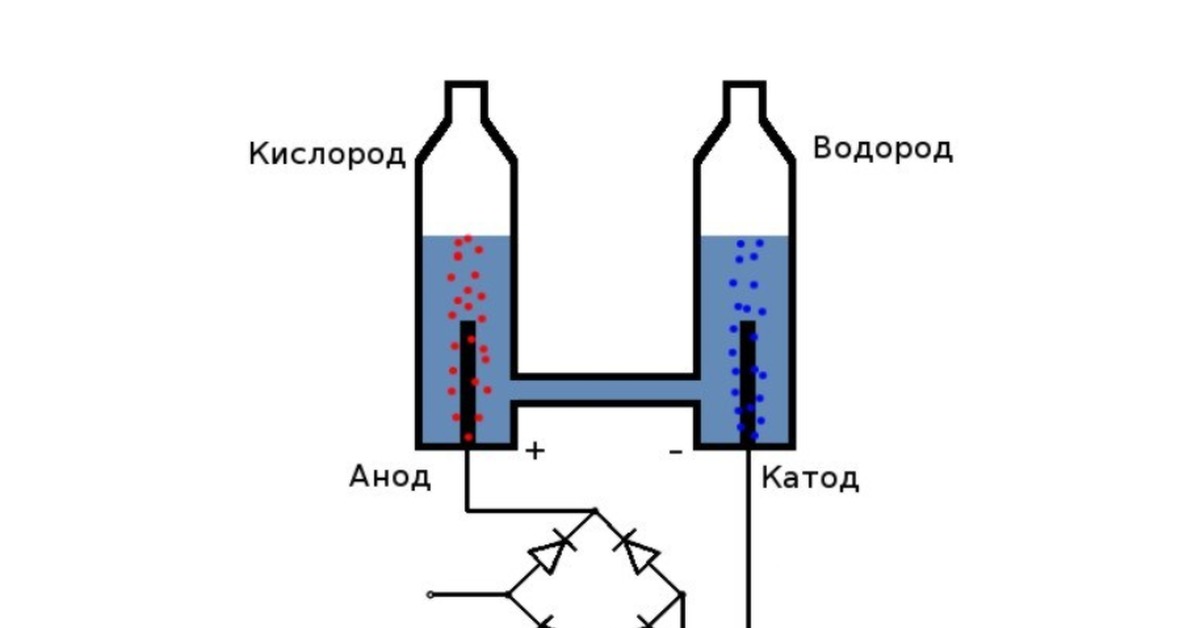

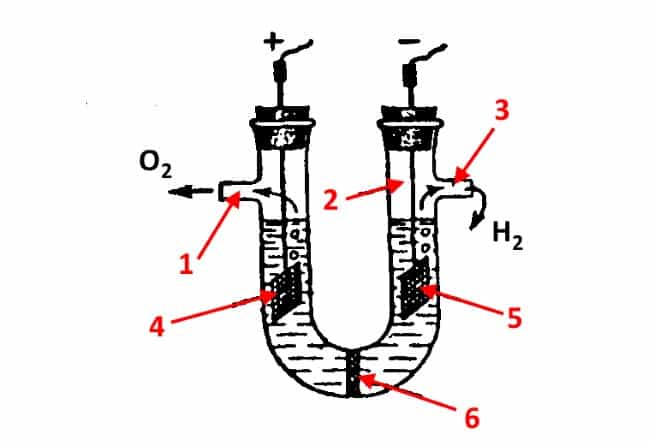

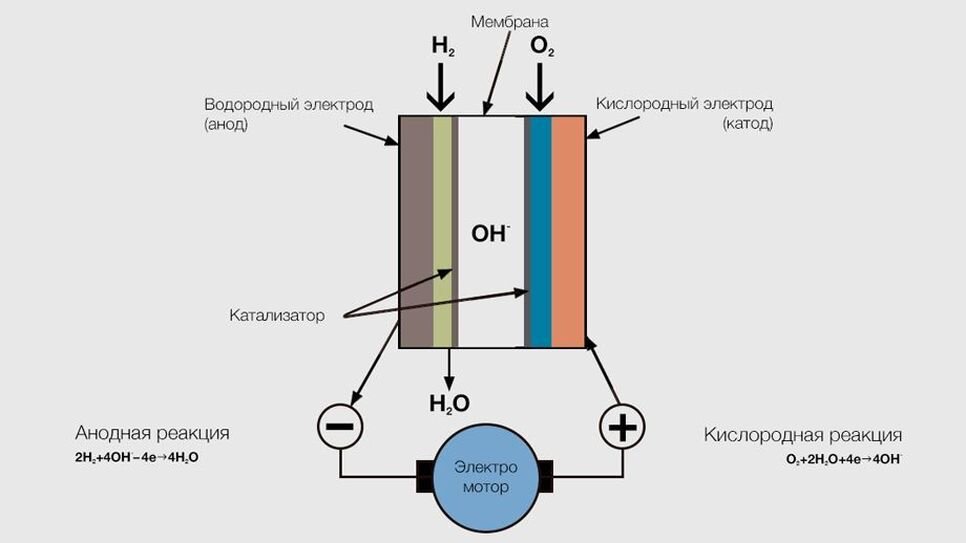

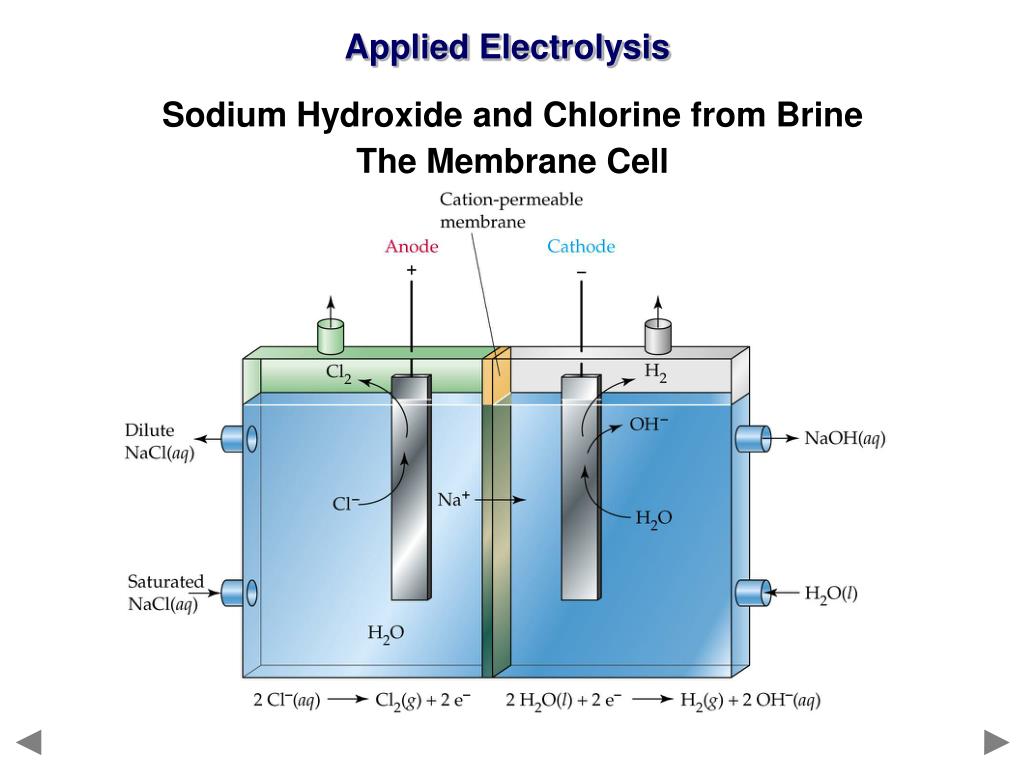

Для получения водорода достаточно опустить в раствор два электрода и подать на них постоянный ток. В ходе электролизного процесса на положительном электроде будет выделяться кислород, на отрицательном – водород. Объем выделяемого водорода будет в два раза больше, чем объем выделяемого кислорода.

В химическом выражении реакция выглядит следующим образом:

2H 2 O=2H 2 +O 2

Остается технически разделить эти два газа и воспрепятствовать их смешиванию, поскольку в результате образуется смесь, обладающая огромной потенциальной энергией. Оставлять процесс без контроля крайне опасно.

Для сварки водород получают при помощи специальных аппаратов – электролизеров. Для их питания необходимо электричество напряжением от 230 В. Электролизеры, в зависимости от конструкции, могут работать на трехфазном токе и на однофазном.

Преимущества и недостатки

В результате сгорания водорода не образуется никаких вредных веществ, в отличие от случаев, когда для сварки используется ацетилен. Происходит это потому, что при сгорании водорода в среде кислорода, образуется вода, точнее водяной пар, который не содержит никаких вредных примесей.

Температура пламени водородно-кислородной смеси может регулироваться в пределах 600-2600 °C, что позволяет сваривать и резать даже самые тугоплавкие материалы.

Для получения водорода в качестве сырья используется только вода и электроэнергия, что делает стоимость работ низкой по сравнению с другими видами сварки.

Все вышеперечисленные свойства позволяют использовать водородную сварку в замкнутых пространствах, помещениях с плохой вентиляцией, в колодцах, тоннелях, подвалах домов.

Стоит отметить и такое преимущество водородной сварки, как возможность смены сопла горелки. Водород поддерживает пламя практически любой конфигурации и размера.

Использовать тонкую струю газа, дающую пламя не толще швейной иглы, можно даже при работе с ювелирными изделиями из драгоценных металлов. Для тонкого пламени не требуется наличие дополнительного кислорода, достаточно растворенного в воздухе.

Генератор водорода бытового назначения

Атомно-водородный способ

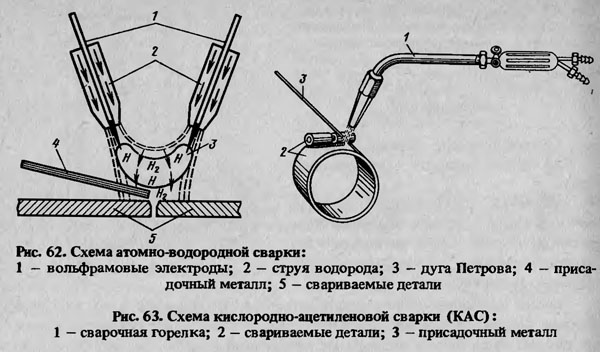

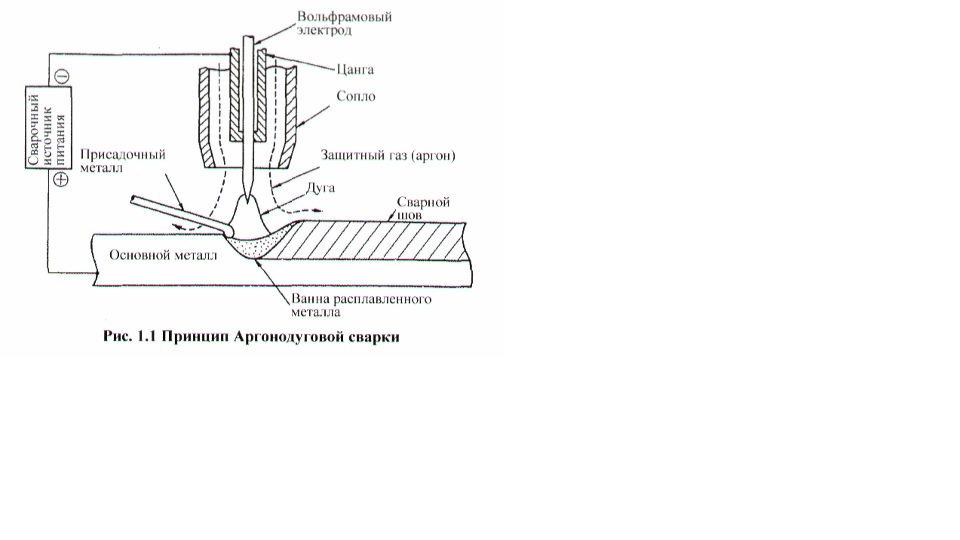

Одной из разновидностей сварки, в которой задействован водород, является атомно-водородная сварка. Процесс ее основан на явлении диссоциации (распада) молекулярного водорода на атомы.

Для распада, молекула водорода должна получить значительное количество тепловой энергии. Атомное состояние водорода настолько неустойчиво, что длится лишь доли секунды. А далее происходит восстановление водорода из атомного в молекулярный.

При восстановлении выделяется большое количество теплоты, которую и используют при атомно-водородной сварке для разогрева и плавления свариваемых деталей из металла.

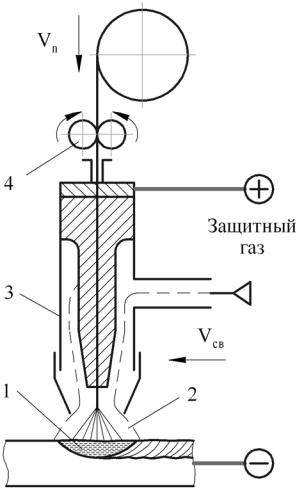

На практике весь процесс реализуется при помощи электросварки с двумя неплавящимися электродами. Для получения необходимого тока, возбуждающего дугу, может использоваться обычный сварочный аппарат. А вот держатель или горелка имеют необычную конструкцию.

Электроды и горелка

Электроды с горелкой, в которую подается водород, расположены под углом друг к другу. Дуга возбуждается между этими двумя электродами. Водород, или азотно-водородная смесь, подаваемые в зону дуги, под воздействием высокой температуры переходят в состояние атомарного водорода.

Поскольку диссоциации происходит с поглощением тепла (водород оказывает охлаждающее влияние), то напряжение для разжигания дуги должно быть достаточно высоким – около 250-300 В. в дальнейшем напряжение можно понизить до 60-120 В, и дуга при этом может отлично гореть.

в дальнейшем напряжение можно понизить до 60-120 В, и дуга при этом может отлично гореть.

Интенсивность горения будет зависеть от расстояния между электродами и количества водорода, подаваемого в зону сварки.

Горение дуги

Разжигание дуги производится кратковременным замыканием электродов между собой или на графитовой пластинке при обдувании электродов газом. После разжигания дуги, расстояние до свариваемых деталей поддерживается в пределах 5-10 мм.

Если дуга не касается свариваемого металла, она горит равномерно и устойчиво. Ее называют спокойной. При малых расстояниях, до детали, когда пламя дуги почти касается детали, образуется сильный резкий звук. Такая дуга называется звенящей.

Технология сварки сходна с технологией обычной газовой.

Сварка с применением атомно-водородного метода была придумана и исследована в 1925 году американским ученым Лангмюром. В процессе исследований вместо дуги использовалась теплота от горения вольфрамовой нити, через которую пропускался водород.

В бытовых условиях

Для использования водородной сварки в быту необязательно покупать аппараты для получения водорода. Они, как правило, обладают большой производительностью и мощностью. К тому же, такие генераторы громоздкие и дорогие.

В бытовых условиях часто требуются небольшие объемы сварочных работ, поэтому оборудование для водородной сварки целесообразно изготовить самостоятельно.

Питание и рабочая жидкость

Питание можно подавать от автомобильного зарядного устройства или от самодельного выпрямителя, который можно изготовить, имея подходящий трансформатор и несколько полупроводниковых диодов.

В качестве рабочей жидкости должен использоваться раствор гидроокиси натрия. Он будет являться лучшим электролитом, чем простая вода. По мере уменьшения уровня раствора, необходимо просто добавлять воду. Количество гидроксида натрия будет всегда постоянно.

Корпус и трубки

В качестве корпуса для генератора водорода можно использовать обычную литровую банку с полиэтиленовой крышкой. В крышке необходимо просверлить отверстия под диаметр стеклянных трубок.

В крышке необходимо просверлить отверстия под диаметр стеклянных трубок.

Трубки будут использоваться для отвода образующихся газов. Длина трубок должна быть достаточной для того, чтобы нижние концы были погружены в раствор.

Внутри трубок должны быть размещены электроды, по которым подается постоянный ток. Места прохода трубок через крышку необходимо загерметизировать любым силиконовым герметиком.

Отвод водорода

Из трубки, в которой находится отрицательный электрод, будет выделяться водород. Необходимо предусмотреть возможность отвода его при помощи шланга. Отводить водород необходимо через гидрозатвор.

Он представляет собой еще одну полулитровую банку с водой, в крышку которой вмонтированы две трубки. Одну из них, по которой подается водород от генератора, погружают в воду. Вторая выводит прошедший через воду водород из затвора и через шланги или эластичные трубки подает к горелке.

Водяной затвор необходим для того, чтобы пламя от горелки не прошло в генератор при падении давления водорода.

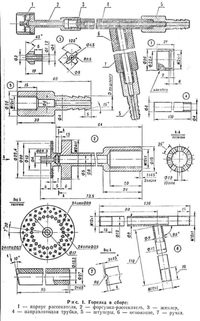

Горелка

Горелку можно сделать из иглы от медицинского шприца. Толщина ее должна быть 0,6-0,8 мм. Для держателя иглы можно приспособить подходящие пластиковые трубки, части корпусов шариковых ручек, автоматических карандашей. Необходимо предусмотреть и подвод к горелке кислорода от генератора.

Интенсивность образования водорода и кислорода в генераторе будет зависеть от величины подаваемого напряжения. Поэкспериментировав с этими параметрами, можно достичь температуры пламени горелки 2000-2500 °C.

Изготовленный своими руками аппарат, выполняющий водородную сварку, возможно с успехом применять для резки или для соединения сваркой либо пайкой различных мелких деталей из черного и цветного металла. Это может понадобиться при ремонте различных предметов домашнего обихода, деталей автомобилей, различных металлических инструментов.

Водородная горелка своими руками – это вполне посильная задача для опытного мастера и новичка, вооруженного подробными рекомендациями о ее самостоятельном изготовлении. Этот прибор работает благодаря выделяемому водорода теплу. Смесь водорода с кислородом – это газ с наибольшей возможной температурой горения – 2800°С. Его называют гремучим или газом Брауна. Однако при работе с этой смесью необходимо быть осторожным, так как она очень взрывоопасна.

Этот прибор работает благодаря выделяемому водорода теплу. Смесь водорода с кислородом – это газ с наибольшей возможной температурой горения – 2800°С. Его называют гремучим или газом Брауна. Однако при работе с этой смесью необходимо быть осторожным, так как она очень взрывоопасна.

Водород обладает определенными преимуществами перед другими горючими газами. Например, его можно получить путем электролиза непосредственно из воды. Самостоятельно изготовленная водородная горелка не требует использования водорода в баллонах. Электролизная горелка способна сама поставлять газ в необходимых количествах. Благодаря этому водородная сварка является очень экономичным и наиболее безопасным способом.

Самодельный сварочный аппарат с водородной горелкой можно сделать на основе электролизного генератора. Вероятность взрыва газа с использованием такого оборудования полностью исключается, так как весь газ сразу же пускается на сварку и не накапливается в достаточном для взрыва количестве.

Что потребуется для изготовления горелки?

Чтобы сделать водородную горелку, нужно запастись таким материалами:

- листовая нержавеющая сталь;

- 2 болта М6х150 с гайками и шайбами;

- прозрачная трубка, например, такая, как в водяном уровне;

- штуцеры с внешним диаметром соответствующим шланге;

- герметичный пластиковый контейнер объемом 1,5 литра;

- маленький фильтр для очистки приточной воды;

- обратный водный клапан.

К выбору нержавейки необходимо подходить ответственно. Желательно выбирать марку импортной стали AISI 316L или отечественный аналог – 03Х16Н15М3. Однако если есть небольшой кусочек нержавеющей стали 50х50 см толщиной 2 мм, то приобретать целый лист нет необходимости.

Использовать нужно именно нержавейку, так как она не подвергается коррозии в воде в отличие от обычной стали.

Кроме того, водородная сварка будет более эффективной, если использовать щелочь, а не простую воду. Щелочная среда является агрессивной, поэтому использовать обычную сталь недопустимо.

Щелочная среда является агрессивной, поэтому использовать обычную сталь недопустимо.

Вернуться к оглавлению

Особенности изготовления

Нержавейку нужно распилить на небольшие пластинки. Из куска 50х50 см получится 16 пластинок по форме приближенных к квадрату. Распилить металл можно болгаркой, один из углов каждой пластины необходимо спилить, чтобы в дальнейшем можно было соединить их между собой.

На противолежащей срезу стороне нужно просверлить отверстия для крепежных болтов, чтобы потом соединить элементы. Работа приспособления будет основываться на том, что постоянный ток, проходя через раствор электролита последовательно от пластины к пластине, будет расщеплять воду на кислород и водород. Для обеспечения этого процесса необходимо создать пластины с противоположными зарядами: положительным и отрицательным.

Для наибольшей эффективности работы прибора необходимо, чтобы площадь пластин была максимальной. Это обеспечит максимальную площадь воздействия на раствор, через воду пройдет максимальный ток, благодаря чему образуется наибольшее возможное количество газа. Чтобы добиться желаемого результата, необходимо обеспечить положительный и отрицательный заряд наибольшему возможному количеству пластин. При 16 пластинах на анод и катод приходится по 8 элементов.

Чтобы добиться желаемого результата, необходимо обеспечить положительный и отрицательный заряд наибольшему возможному количеству пластин. При 16 пластинах на анод и катод приходится по 8 элементов.

Давно уже прошли те времена, когда загородный дом можно было обогреть лишь одним способом — сжигая в печке дрова или уголь. Современные отопительные приборы используют различные виды топлива и при этом автоматически поддерживают комфортную температуру в наших жилищах. Природный газ, дизель или мазут, электричество, гелио- и — вот неполный список альтернативных вариантов. Казалось бы — живи и радуйся, да вот только постоянный рост цен на топливо и оборудование вынуждает продолжать поиски дешёвых способов отопления. А вместе с тем неиссякаемый источник энергии — водород, буквально лежит у нас под ногами. И сегодня мы поговорим о том, как использовать в качестве горючего обычную воду, собрав генератор водорода своими руками.

Устройство и принцип работы генератора водорода

Заводской генератор водорода представляет собой внушительный агрегат

Использовать водород в качестве топлива для обогрева загородного дома выгодно не только по причине высокой теплотворной способности, но и потому, что в процессе его сжигания не выделяется вредных веществ. Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H 2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы — мировой океан на 2/3 состоит из химического элемента H 2 , да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом».

Вот только одна проблема — для получения чистого H 2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

Как все помнят из школьного курса химии, при окислении двух атомов водорода (химическая формула H 2 – Hidrogenium) одним атомом кислорода, образуется молекула воды. При этом выделяется в три раза больше тепла, чем при сгорании природного газа. Можно сказать, что равных водороду среди других источников энергии нет, поскольку его запасы на Земле неисчерпаемы — мировой океан на 2/3 состоит из химического элемента H 2 , да и во всей Вселенной этот газ наряду с гелием является главным «строительным материалом».

Вот только одна проблема — для получения чистого H 2 надо расщепить воду на составляющие части, а сделать это непросто. Учёные долгие годы искали способ извлечения водорода и остановились на электролизе.

Схема работы лабораторного электролизёра

Этот способ получения летучего газа заключается в том, что в воду на небольшом расстоянии друг от друга помещаются две металлические пластины, подключённые к источнику высокого напряжения. При подаче питания высокий электрический потенциал буквально разрывает молекулу воды на составляющие, высвобождая два атома водорода (HH) и один — кислорода (O). Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Выделяющийся газ назвали в честь физика Ю. Брауна. Его формула — HHO, а теплотворная способность — 121 МДж/кг. Газ Брауна горит открытым пламенем и не образует никаких вредных веществ. Главное достоинство этого вещества в том, что для его использования подойдёт обычный котёл, работающий на пропане или метане. Заметим только, что водород в соединении с кислородом образует гремучую смесь, поэтому потребуются дополнительные меры предосторожности.

Схема установки для получения газа Брауна

Генератор, предназначенный для получения газа Брауна в больших количествах, содержит несколько ячеек, каждая из которых вмещает в себя множество пар пластин-электродов. Они установлены в герметичной ёмкости, которая оборудована выходным патрубком для газа, клеммами для подключения питания и горловиной для заливки воды. Кроме того, установка оборудуется защитным клапаном и водяным затвором. Благодаря им устраняется возможность распространения обратного пламени. Водород горит только на выходе из горелки, а не воспламеняется во все стороны. Многократное увеличение полезной площади установки позволяет извлекать горючее вещество в количествах, достаточных для различных целей, включая обогрев жилых помещений.

Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

Многократное увеличение полезной площади установки позволяет извлекать горючее вещество в количествах, достаточных для различных целей, включая обогрев жилых помещений.

Вот только делать это, используя традиционный электролизёр, будет нерентабельно. Проще говоря, если потраченное на добычу водорода электричество напрямую использовать для отопления дома, то это будет намного выгоднее, чем топить котёл водородом.

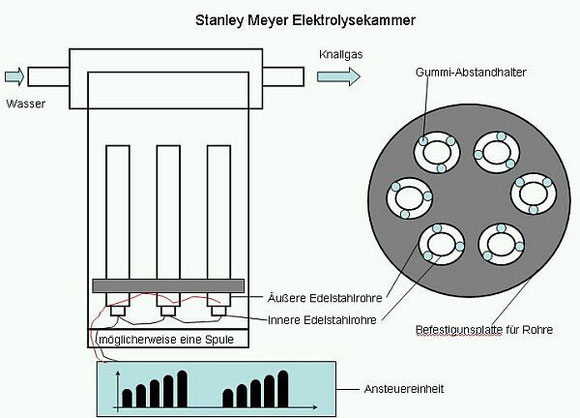

Водородная топливная ячейка Стенли Мейера

Выход из сложившейся ситуации нашёл американский учёный Стенли Мейер. Его установка использовала не мощный электрический потенциал, а токи определённой частоты. Изобретение великого физика состояло в том, что молекула воды раскачивалась в такт изменяющимся электрическим импульсам и входила в резонанс, который достигал силы, достаточной для её расщепления на составляющие атомы. Для такого воздействия требовались в десятки раз меньшие токи, чем при работе привычной электролизной машины.

Видео: Топливная ячейка Стенли Мейера

За своё изобретение, которое могло бы освободить человечество от кабалы нефтяных магнатов, Стенли Мейер был убит, а труды его многолетних изысканий пропали неизвестно куда.

Тем не менее сохранились отдельные записи учёного, на основании которых изобретатели многих стран мира пытаются строить подобные установки. И надо сказать, небезуспешно.

Преимущества газа Брауна как источника энергии

- Вода, из которой получают HHO, является одним из наиболее распространённых веществ на нашей планете.

- При сгорании этого вида топлива образуется водяной пар, который можно обратно конденсировать в жидкость и повторно использовать в качестве сырья.

- В процессе сжигания гремучего газа не образуется никаких побочных продуктов, кроме воды. Можно сказать, что нет более экологичного вида топлива, чем газ Брауна.

- При эксплуатации водородной отопительной установки выделяется водяной пар в количестве, достаточном для поддержания влажности в помещении на комфортном уровне.

Вам также может быть интересен материал о том, как соорудить самостоятельно газовый генератор:

Область применения

Сегодня электролизёр — такое же привычное устройство, как и генератор ацетилена или плазменный резак. Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны.

При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

Изначально водородные генераторы использовались сварщиками, поскольку носить за собой установку весом всего несколько килограмм было намного проще, чем перемещать огромные кислородные и ацетиленовые баллоны.

При этом высокая энергоёмкость агрегатов решающего значения не имела — всё определяло удобство и практичность. В последние годы применение газа Брауна вышло за рамки привычных понятий о водороде, как топливе для газосварочных аппаратов. В перспективе возможности технологии очень широки, поскольку использование HHO имеет массу достоинств.

- Сокращение расхода горючего на автотранспорте. Существующие автомобильные генераторы водорода позволяют использовать HHO как добавку к традиционному бензину, дизелю или газу. За счёт более полного сгорания топливной смеси можно добиться 20 – 25 % снижения потребления углеводородов.

- Экономия топлива на тепловых электростанциях, использующих газ, уголь или мазут.

- Снижение токсичности и повышение эффективности старых котельных.

- Многократное снижение стоимости отопления жилых домов за счёт полной или частичной замены традиционных видов топлива газом Брауна.

- Использование портативных установок получения HHO для бытовых нужд — приготовления пищи, получения тёплой воды и т. д.

- Разработка принципиально новых, мощных и экологичных силовых установок.

Генератор водорода, построенный с использованием «Технологии водяных топливных ячеек» С. Мейера (а именно так назывался его трактат) можно купить — их изготовлением занимается множество компаний в США, Китае, Болгарии и других странах. Мы же предлагаем изготовить водородный генератор самостоятельно.

Видео: Как правильно обустроить водородное отопление

Что необходимо для изготовления топливной ячейки дома

Приступая к изготовлению водородной топливной ячейки, надо обязательно изучить теорию процесса образования гремучего газа. Это даст понимание происходящего в генераторе, поможет при настройке и эксплуатации оборудования. Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

Кроме того, придётся запастись необходимыми материалами, большинство из которых будет нетрудно найти в торговой сети. Что же касается чертежей и инструкций, то мы постараемся раскрыть эти вопросы в полном объёме.

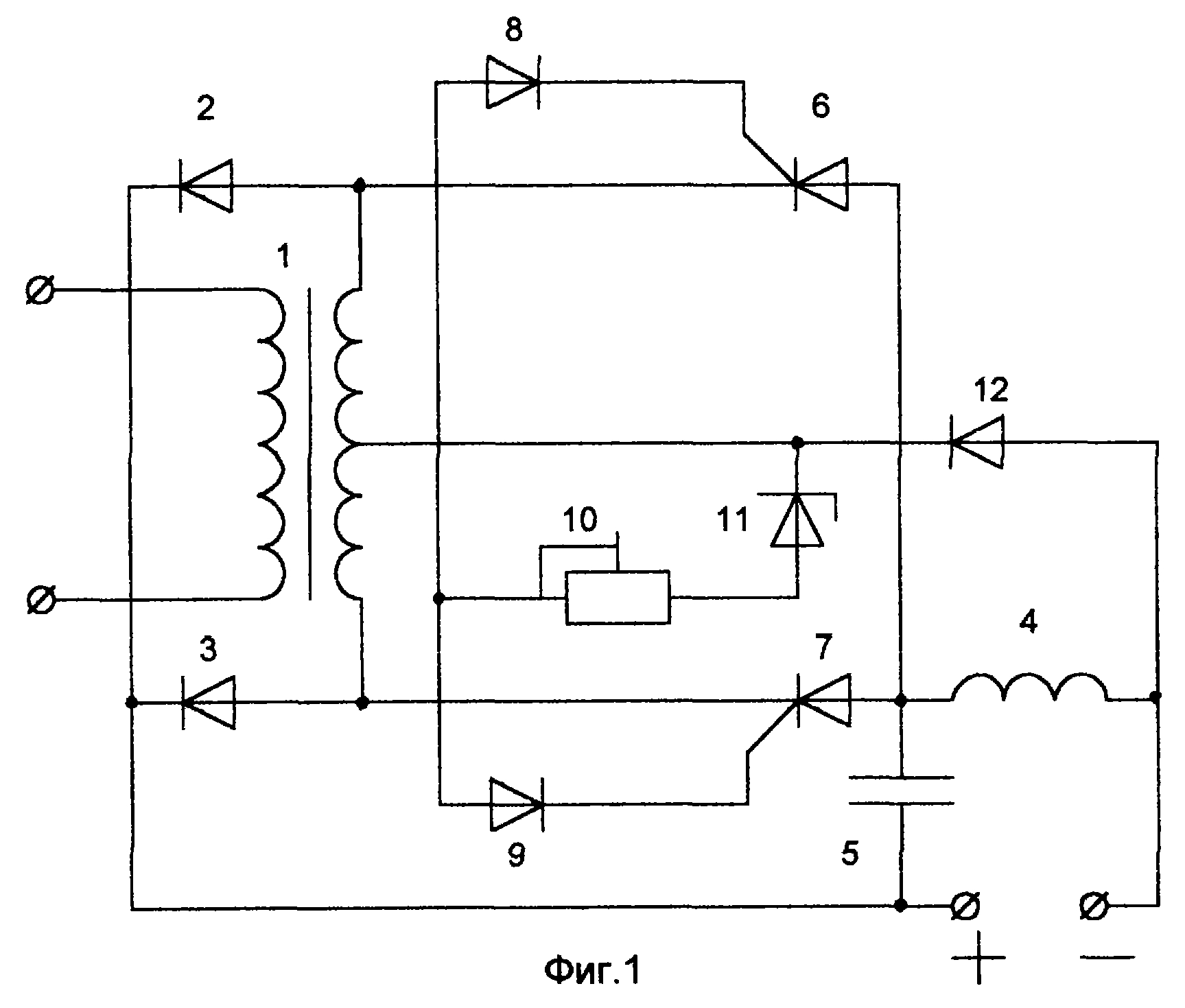

Проектирование водородного генератора: схемы и чертежи

Самодельная установка для получения газа Брауна состоит из реактора с установленными электродами, ШИМ-генератора для их питания, водяного затвора и соединительных проводов и шлангов. В настоящее время существует несколько схем электролизёров, использующих в качестве электродов пластины или трубки. Кроме того, в Сети можно найти и установку так называемого сухого электролиза. В отличие от традиционной конструкции, в таком аппарате не пластины устанавливаются в ёмкость с водой, а жидкость подаётся в зазор между плоскими электродами. Отказ от традиционной схемы позволяет значительно уменьшить габариты топливной ячейки.

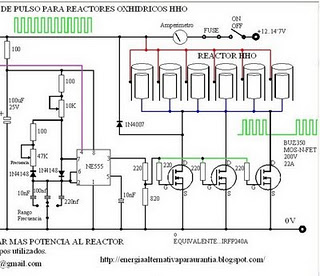

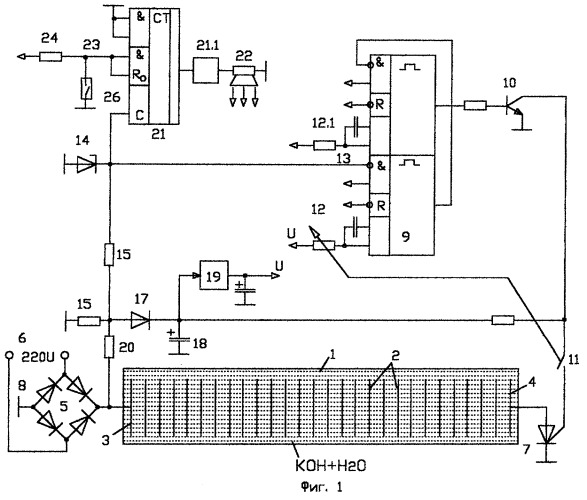

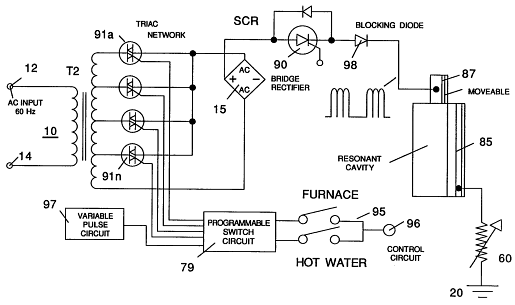

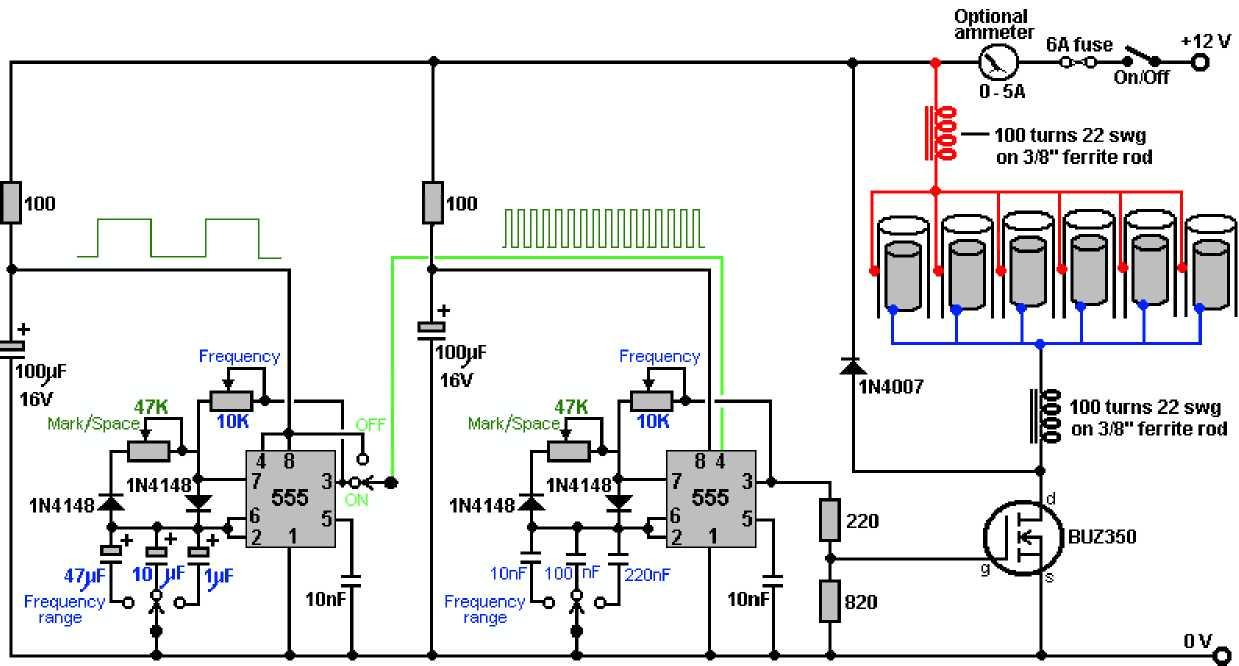

Электрическая схема ШИМ-регулятора

Схема единичной пары электродов, используемых в топливной ячейке Мейера

Схема ячейки Мейера

Электрическая схема ШИМ-регулятора

Чертёж топливной ячейки

Чертёж топливной ячейки

Электрическая схема ШИМ-регулятора

Электрическая схема ШИМ-регулятора

В работе можно использовать чертежи и схемы рабочих электролизёров, которые можно адаптировать под собственные условия.

Выбор материалов для строительства генератора водорода

Для изготовления топливной ячейки практически никаких специфичных материалов не требуется. Единственное, с чем могут возникнуть сложности, так это электроды. Итак, что надо подготовить перед началом работы.

- Если выбранная вами конструкция представляет собой генератор «мокрого» типа, то понадобится герметичная ёмкость для воды, которая одновременно будет служить и корпусом реактора. Можно взять любой подходящий контейнер, главное требование — достаточная прочность и газонепроницаемость. Разумеется, при использовании в качестве электродов металлических пластин лучше использовать прямоугольную конструкцию, к примеру, тщательно загерметизированный корпус от автомобильного аккумулятора старого образца (чёрного цвета). Если же для получения HHO будут применяться трубки, то подойдёт и вместительная ёмкость от бытового фильтра для очистки воды. Самым же лучшим вариантом будет изготовление корпуса генератора из нержавеющей стали, например, марки 304 SSL.

Электродная сборка для водородного генератора «мокрого» типа

При выборе «сухой» топливной ячейки понадобится лист оргстекла или другого прозрачного пластика толщиной до 10 мм и уплотнительные кольца из технического силикона.

- Трубки или пластины из «нержавейки». Конечно, можно взять и обычный «чёрный» металл, однако в процессе работы электролизёра простое углеродистое железо быстро корродирует и электроды придётся часто менять. Применение же высокоуглеродистого металла, легированного хромом, даст генератору возможность работать длительное время. Умельцы, занимающиеся вопросом изготовления топливных ячеек, длительное время занимались подбором материала для электродов и остановились на нержавеющей стали марки 316 L. К слову, если в конструкции будут использоваться трубки из этого сплава, то их диаметр надо подобрать таким образом, чтобы при установке одной детали в другую между ними был зазор не более 1 мм. Для перфекционистов приводим точные размеры:

— диаметр внешней трубки — 25. 317 мм;

317 мм;

— диаметр внутренней трубки зависит от толщины внешней. В любом случае он должен обеспечивать зазор между этими элементами равный 0.67 мм.От того, насколько точно будут подобраны параметры деталей водородного генератора, зависит его производительность

- ШИМ-генератор. Правильно собранная электрическая схема позволит в нужных пределах регулировать частоту тока, а это напрямую связано с возникновением резонансных явлений. Другими словами, чтобы началось выделение водорода, надо будет подобрать параметры питающего напряжения, поэтому сборке ШИМ-генератора уделяют особое внимание. Если вы хорошо знакомы с паяльником и сможете отличить транзистор от диода, то электрическую часть можно изготовить самостоятельно. В противном случае можно обратиться к знакомому электронщику или заказать изготовление импульсного источника питания в мастерской по ремонту электронных устройств.

Импульсный блок питания, предназначенный для подключения к топливной ячейке, можно купить в Сети.

Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом.

Их изготовлением занимаются небольшие частные компании в нашей стране и за рубежом. - Электрические провода для подключения. Достаточно будет проводников сечением 2 кв. мм.

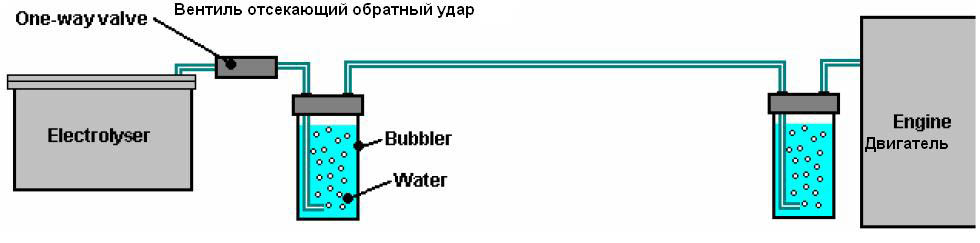

- Бабблер. Этим причудливым названием умельцы обозвали самый обычный водяной затвор. Для него можно использовать любую герметичную ёмкость. В идеале она должна быть оборудована плотно закрывающейся крышкой, которая при возгорании газа внутри будет мгновенно сорвана. Кроме того, рекомендуется между электролизёром и бабблером устанавливать отсекатель, который будет препятствовать возвращению HHO в ячейку.

Конструкция бабблера

- Шланги и фитинги. Для подключения генератора HHO понадобятся прозрачная пластиковая трубка, подводящий и отводящий фитинг и хомуты.

- Гайки, болты и шпильки. Они понадобятся для крепления частей электролизёра между собой.

- Катализатор реакции. Для того чтобы процесс образования HHO шёл интенсивнее, в реактор добавляют гидроксид калия KOH.

Это вещество можно без проблем купить в Сети. На первое время будет достаточно не более 1 кг порошка.

Это вещество можно без проблем купить в Сети. На первое время будет достаточно не более 1 кг порошка. - Автомобильный силикон или другой герметик.

Заметим, что полированные трубки использовать не рекомендуется. Наоборот, специалисты рекомендуют обработать детали наждачной бумагой для получения матовой поверхности. В дальнейшем это будет способствовать увеличению производительности установки.

Инструменты, которые потребуются в процессе работы

Прежде чем приступить к постройке топливной ячейки, подготовьте такие инструменты:

- ножовку по металлу;

- дрель с набором свёрл;

- набор гаечных ключей;

- плоская и шлицевая отвёртки;

- угловая шлифмашина («болгарка») с установленным кругом для резки металла;

- мультиметр и расходомер;

- линейка;

- маркер.

Кроме того, если вы будете самостоятельно заниматься постройкой ШИМ-генератора, то для его наладки потребуется осциллограф и частотомер. В рамках данной статьи мы этот вопрос поднимать не будем, поскольку изготовление и настройка импульсного блока питания лучше всего рассматривается специалистами на профильных форумах.

Обратите внимание на статью, в которой приведены другие источники энергии, которую можно использовать для обустройства отопления дома:

Инструкция: как сделать водородный генератор своими руками

Для изготовления топливной ячейки возьмём наиболее совершенную «сухую» схему электролизёра с использованием электродов в виде пластин из нержавеющей стали. Представленная ниже инструкция демонстрирует процесс создания водородного генератора от «А» до «Я», поэтому лучше придерживаться очерёдности действий.

Схема топливной ячейки «сухого» типа

- Изготовление корпуса топливной ячейки. В качестве боковых стенок каркаса выступают пластины оргалита или оргстекла, нарезанные по размеру будущего генератора. Надо понимать, что размер аппарата напрямую влияет на его производительность, однако, и затраты на получение HHO будут выше. Для изготовления топливной ячейки оптимальными будут габариты устройства от 150х150 мм до 250х250 мм.

- В каждой из пластин просверливают отверстие под входной (выходной) штуцер для воды.

Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.

Кроме того, потребуется сверление в боковой стенке для выхода газа и четыре отверстия по углам для соединения элементов реактора между собой.Изготовление боковых стенок

- Воспользовавшись угловой шлифовальной машиной, из листа нержавеющей стали марки 316L вырезают пластины электродов. Их размеры должны быть меньше габаритов боковых стенок на 10 – 20 мм. Кроме того, изготавливая каждую деталь, необходимо оставлять небольшую контактную площадку в одном из углов. Это понадобится для соединения отрицательных и положительных электродов в группы перед их подключением к питающему напряжению.

- Для того чтобы получать достаточное количество HHO, нержавейку надо обработать мелкой наждачной бумагой с обеих сторон.

- В каждой из пластин сверлят два отверстия: сверлом диаметром 6 — 7 мм — для подачи воды в пространство между электродами и толщиной 8 — 10 мм — для отвода газа Брауна. Точки сверлений рассчитывают с учётом мест установки соответствующих подводящих и выходного патрубков.

Вот такой комплект деталей необходимо подготовить перед сборкой топливной ячейки

- Начинают сборку генератора. Для этого в оргалитовые стенки устанавливают штуцеры подачи воды и отбора газа. Места их присоединений тщательно герметизируют при помощи автомобильного или сантехнического герметика.

- После этого в одну из прозрачных корпусных деталей устанавливают шпильки, после чего начинают укладку электродов.

Укладку электродов начинают с уплотняющего кольца

Обратите внимание: плоскость пластинчатых электродов должна быть ровной, иначе элементы с разноимёнными зарядами будут касаться, вызывая короткое замыкание!

- Пластины нержавеющей стали отделяют от боковых поверхностей реактора при помощи уплотнительных колец, которые можно сделать из силикона, паронита или другого материала. Важно только, чтобы его толщина не превышала 1 мм. Такие же детали используют в качестве дистанционных прокладок между пластинами.

В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.

В процессе укладки следят, чтобы контактные площадки отрицательных и положительных электродов были сгруппированы в разных сторонах генератора.При сборке пластин важно правильно ориентировать выходные отверстия

- После укладки последней пластины устанавливают уплотнительное кольцо, после чего генератор закрывают второй оргалитовой стенкой, а саму конструкцию скрепляют при помощи шайб и гаек. Выполняя эту работу, обязательно следят за равномерностью затяжки и отсутствием перекосов между пластинами.

При финальной затяжке обязательно контролируют параллельность боковых стенок. Это позволит избежать перекосов

- При помощи полиэтиленовых шлангов генератор подключают к ёмкости с водой и бабблеру.

- Контактные площадки электродов соединяют между собой любым способом, после чего к ним подключают провода питания.

Собрав несколько топливных ячеек и включив их параллельно, можно получить достаточное количество газа Брауна

- На топливную ячейку подают напряжение от ШИМ-генератора, после чего производят настройку и регулировку аппарата по максимальному выходу газа HHO.

Для получения газа Брауна в количестве, достаточном для отопления или приготовления пищи, устанавливают несколько генераторов водорода, работающих параллельно.

Видео: Сборка устройства

Видео: Работа конструкции «сухого» типа

Отдельные моменты использования

Прежде всего, хотелось бы отметить, что традиционный метод сжигания природного газа или пропана в нашем случае не подойдёт, поскольку температура горения HHO превышает аналогичные показатели углеводородов в три с лишним раза. Как вы сами понимаете, такую температуру конструкционная сталь долго не выдержит. Сам Стенли Мейер рекомендовал использовать горелку необычной конструкции, схему которой мы приводим ниже.

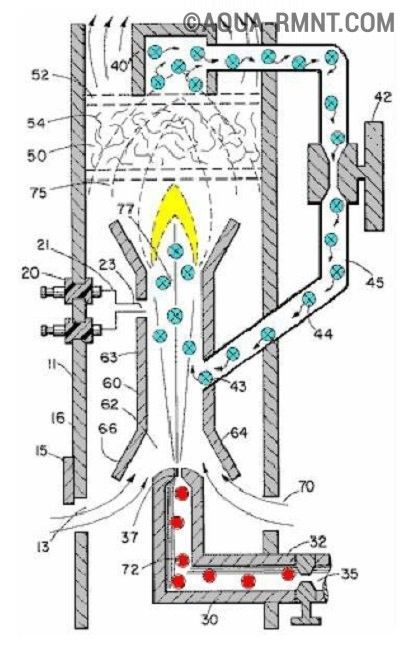

Схема водородной горелки конструкции С. Мейера

Вся хитрость этого устройства заключается в том, что HHO (на схеме обозначено цифрой 72) проходит в камеру сжигания через вентиль 35. Горящая водородная смесь поднимается по каналу 63 и одновременно осуществляет процесс эжекции, увлекая за собой наружный воздух через регулируемые отверстия 13 и 70. Под колпаком 40 задерживается некоторое количество продуктов горения (водяного пара), которое по каналу 45 попадает в колонку горения и смешивается с горящим газом. Это позволяет снизить температуру горения в несколько раз.

Под колпаком 40 задерживается некоторое количество продуктов горения (водяного пара), которое по каналу 45 попадает в колонку горения и смешивается с горящим газом. Это позволяет снизить температуру горения в несколько раз.

Второй момент, на который хотелось бы обратить ваше внимание — жидкость, которую следует заливать в установку. Лучше всего использовать подготовленную воду, в которой не содержатся соли тяжёлых металлов. Идеальным вариантом является дистиллят, который можно приобрести в любом автомагазине или аптеке. Для успешной работы электролизёра в воду добавляют гидроксид калия KOH, из расчёта примерно одна столовая ложка порошка на ведро воды.

В процессе работы установки важно не перегревать генератор. При повышении температуры до 65 градусов Цельсия и более электроды аппарата будут загрязняться побочными продуктами реакции, из-за чего производительность электролизёра уменьшится. Если же это всё-таки произошло, то водородную ячейку придётся разобрать и удалить налёт при помощи наждачной бумаги.

И третье, на чём мы делаем особое ударение — безопасность. Помните о том, что смесь водорода и кислорода не случайно назвали гремучей. HHO представляет собой опасное химическое соединение, которое при небрежном обращении может привести к взрыву. Соблюдайте правила безопасности и будьте особенно аккуратны, экспериментируя с водородом. Только в этом случае «кирпичик», из которого состоит наша Вселенная, принесёт тепло и комфорт вашему дому.

Надеемся, статья стала для вас источником вдохновения, и вы, засучив рукава, приступите к изготовлению водородной топливной ячейки. Разумеется, все наши выкладки не являются истиной в последней инстанции, однако, их вполне можно использовать для создания действующей модели водородного генератора. Если же вы хотите полностью перейти на этот вид отопления, то вопрос придётся изучить более детально. Возможно, именно ваша установка станет краеугольным камнем, благодаря которому закончится передел энергетических рынков, а дешёвое и экологичное тепло войдёт в каждый дом.

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками.

Водородное пламя используется как альтернатива ацетиленовому. С его помощью можно осуществлять процесс сваривания, резки, запаивания. Сварочный водородный аппарат обеспечивает эффективность и безопасность процесса. Использование водорода вместо ацетилена в процессе газовой сварки обеспечивает большую продуктивность. Сварочный шов получается качественным, а производительность остается на высоком уровне.

Суть процесса

Водородная сварка – разновидность газопламенной. Ее суть заключается в смешивании газов — водорода и кислорода. Работа позволяет получить пористый тонкий шов, однако в сварочной емкости остается большой шлаковый слой. Чтобы это избежать, в газовую смесь добавляют минимальное количество органики, а именно углеводородов. Эти вещества обладают способностью «гасить» кислород.

Эти вещества обладают способностью «гасить» кислород.

Сложным вопросом при организации водородной сварки считается выбор эффективного источника подачи газа. Известно, что применять водородный баллон для этих целей опасно. Сжиженный водород при высокой концентрации вызывает удушье и головокружение. Также проблемой является невидимость пламени в дневном свете. Днем применение такой сварки возможно только с использованием датчиков. Также проблема решается при помощи электролизеров – приборов, разлагающих воду на составляющие – кислород и водород.

Необходимо помнить, что этот газ пригоден для проведения сварки из малоуглеродистых сталей, железа, однако для сварки листов и труб из нержавеющей стали его применять нельзя.

Проблема возникает из-за взаимодействия водорода с никелем при высоких температурах. После охлаждения выделяется газ и образует повреждения на поверхности. Также такая сварка не применяется при обработке меди.

Варианты применения

Сварочный водородный аппарат подключают как к бытовой, так и к электрической сети с тремя фазами. Также его используют для ручной и автоматизированной работы. При работе происходит подача по шлангу смеси газов в горелку. Температура регулируется в диапазоне 600-2600 градусов по Цельсию.

Также его используют для ручной и автоматизированной работы. При работе происходит подача по шлангу смеси газов в горелку. Температура регулируется в диапазоне 600-2600 градусов по Цельсию.

Любой сварочный аппарат включается в эксплуатационный режим очень быстро – это зависит от температуры окружающей среды, а также величины расхода газа. Малые габариты прибора способны обеспечить его высокую мощность. Продукт горения водорода – пар, не имеющий токсических свойств. Поэтому как при работе, так и при хранении сварочный аппарат на основе этого газа абсолютно безопасен. Однако требования техники безопасности стоит соблюдать — нужно применять защитный костюм и очки при эксплуатации устройства.

Существуют следующие варианты применения оборудования:

- сваривание;

- выпаивание;

- порошковое напыление;

- кислородная резка;

- термическое упрочнение;

- наплавка.

Выбор режимов эксплуатации обеспечивает широкий спектр возможностей прибора — от сварки малой толщины до осуществления резки больших по толщине листов стали. Качественный сварочный аппарат – помощник стоматологов, ювелиров, также он часто применяется при ремонте холодильного оборудования, а также в пунктах технического обслуживания.

Качественный сварочный аппарат – помощник стоматологов, ювелиров, также он часто применяется при ремонте холодильного оборудования, а также в пунктах технического обслуживания.

Помимо этого, оборудование используется при ремонте ступиц, двигателя, радиаторов, для проведения кузовных работ.

Безопасность устройства достигается благодаря системе автоматического отключения при достижении запредельного уровня давления и допустимой концентрации электролита. Это защищает от возможных взрывов и пожаров.

Плюсы водородной сварки

Преимущества данного типа сварочных работ таковы:

- эффективность;

- безопасность;

- экологичность;

- компактность;

- небольшая трудоемкость;

- широкий спектр материалов обработки: сталь, благородные и цветные металлы, стекло, чугун, керамика, стекло;

- для эксплуатации требуется только вода, бесперебойная работа не нуждается в других компонентах;

- водородная атмосфера создает защиту поверхности от окисления;

- нет необходимости перезарядки.

Новейшая разработка – сварочный аппарат, способный соединять трубы, толщина металлической поверхности которых составляет до 5 мм. Устройства применяются при заваривании участков с браком, а также для разрезания металлов толщиной до 30 мм. Такая сварка возможна при баллонной подаче кислорода. Так получают чистый срез. Металл подвергается закаливанию, но не происходит насыщения углеродом и нет побочного образования оксида азота. Такое оборудование эксплуатируется в метро, тоннельных помещениях и колодцах.

Таким образом, применение водородной сварки – отличное решение для широкого круга сфер деятельности. Главное достоинство метода заключается в его абсолютной безопасности при соблюдении всех условий эксплуатации.

Водородное пламя может быть прекрасной альтернативой ацетиленовому, с его помощью также можно проводить резку, пайку и сварку. Водородная сварка практически безвредна, причиной тому является пар, являющийся здесь продуктом горения.