Сварка. Введение в специальность. Учебное пособие / Книги / Energoboard

Рубрика: Металлургическая промышленность. Металлообработка

От производителя

Приведена краткая история зарождения и развития сварки; рассмотрены основные виды сварки и процессы, протекающие при сварке; даны примеры применения сварки для решения конкретных задач. Для студентов первого курса, обучающихся по специальностям 150100 «Материаловедение и технологии материалов» и 150415 «Сварочное производство», дисциплина «Введение в специальность». Может быть полезно студентам лицеев и колледжей сварочных специальностей.20 апреля в 18:52

20 апреля в 16:56 21

16 апреля в 17:39 124

16 апреля в 16:29 63

16 апреля в 12:06 78

15 апреля в 18:06 64

15 апреля в 17:52 82

Перспективные методы сварки реферат по технологии

Содержание Введение Сварка взрывом Сварка трением Ручная дуговая сварка Лазерная сварка Техника безопасности Заключение Список использованной литературы Введение Прогресс никогда не стоит на месте. Реалии конкурентной борьбы постоянно ставят перед промышленностью все новые и новые задачи, выдвигают все новые и новые требования. То, что вчера называлось передовым, сегодня стало современным, а завтра уже устареет. Это относится и к сварочному оборудованию, поэтому сварщикам нужно следить за его развитием, осваивать передовые технологии. Это обуславливает актуальность анализа перспективных методов сварки, что и является целью данной работы. Перспективность метода – это наличие в нем потенциала для дальнейшего развития, после которого этот метод станет лучшим среди других по ряду критериев. В данной работе в качестве критериев были выбраны: 1) Качество сварного шва 2) Экономичность 3) Безопасность работы 4) Сфера применения и условия эксплуатации 5) Возможность автоматизации 6) Набор материалов, которые можно сваривать возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения. В зоне стыка при сварке протекают следующие процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии.

Реалии конкурентной борьбы постоянно ставят перед промышленностью все новые и новые задачи, выдвигают все новые и новые требования. То, что вчера называлось передовым, сегодня стало современным, а завтра уже устареет. Это относится и к сварочному оборудованию, поэтому сварщикам нужно следить за его развитием, осваивать передовые технологии. Это обуславливает актуальность анализа перспективных методов сварки, что и является целью данной работы. Перспективность метода – это наличие в нем потенциала для дальнейшего развития, после которого этот метод станет лучшим среди других по ряду критериев. В данной работе в качестве критериев были выбраны: 1) Качество сварного шва 2) Экономичность 3) Безопасность работы 4) Сфера применения и условия эксплуатации 5) Возможность автоматизации 6) Набор материалов, которые можно сваривать возрастающим во времени давлением Р. Сварка завершается осадкой и быстрым прекращением вращения. В зоне стыка при сварке протекают следующие процессы. По мере увеличения частоты вращения свариваемых заготовок при наличии сжимающего давления происходит притирка контактных поверхностей и разрушение жировых пленок, присутствующих на них в исходном состоянии. Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей. Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным. Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы.

Граничное трение уступает место сухому. В контакт вступают отдельные микровыступы, происходит их деформация и образование ювенильных участков с ненасыщенными связями поверхностных атомов, между которыми мгновенно формируются металлические связи и немедленно разрушаются вследствие относительного движения поверхностей. Этот процесс происходит непрерывно и сопровождается увеличением фактической площади контакта и быстрым повышением температуры в стыке. При этом снижается сопротивление металла деформации, и трение распространяется на всю поверхность контакта. В зоне стыка появляется тонкий слой пластифицированного металла, выполняющего роль смазочного материала, и трение из сухого становится граничным. Под действием сжимающего усилия происходит вытеснение металла из стыка и сближение свариваемых поверхностей (осадка). Контактные поверхности оказываются подготовленными к образованию сварного соединения: металл в зоне стыка обладает низким сопротивлением высокотемпературной деформации, оксидные пленки утонены, частично разрушены и удалены в грат, соединяемые поверхности активированы. После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности. Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 * 10б Н. Сооружение такой машины и ее эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением. Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения. Расчеты и опыт практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно- литых или сварно-штампованных деталей.

После торможения, когда частота вращения приближается к нулю, наблюдается некоторое понижение температуры металла в стыке за счет теплоотвода. Осадка сопровождается образованием металлических связей по всей поверхности. Сваривать стержни диаметром более 200 мм нецелесообразно, потому что для реализации этого процесса потребовались бы машины с двигателями мощностью ~ 500 кВт при скорости вращения ~2 с-1 и с осевым усилием более 3 * 10б Н. Сооружение такой машины и ее эксплуатация были бы настолько дорогими, что не окупили бы выгоды, которую может дать сварка трением. Не удается сварить даже в лабораторных условиях и стержни диаметром менее 3,5 мм, для которых нужна установка со скоростью вращения шпинделя ~ 200 с-1 и сложным устройством для осуществления мгновенного его торможения. Расчеты и опыт практического применения сварки трением показывают, что ее пока целесообразно применять для сварки деталей диаметром от 6 до 100 мм. Наиболее эффективно применение сварки трением для изготовления режущего инструмента при производстве составных сварно-кованых, сварно- литых или сварно-штампованных деталей. Она оказывается незаменимой при соединении трудно свариваемых или вовсе не сваривающихся другими способами разнородных материалов, например стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок. Исходя из вышеприведенного, видно, что сварка трением, так же прочно занимает свою нишу. Она более перспективна, чем сварка взрывом. Сварка деталей таким способом не требует расходных материалов. При сварке трением получаются высококачественные соединения. Но есть у этого метода и несколько существенных минусов, не позволяющих считать его перспективным. Во-первых – можно сваривать лишь трубы и цилиндрические изделия. Во-вторых, автоматизация этого процесса затруднена, поскольку для сварки совершаются манипуляции с самой деталью, причем манипуляции, требующие четкой и жесткой фиксации обоих деталей. А поскольку даже при конвейерном, не говоря уже о штучном, никогда не бывает одинаковых деталей, сварной автомат придется оборудовать сложной системой датчиков и подвижными манипуляторами.

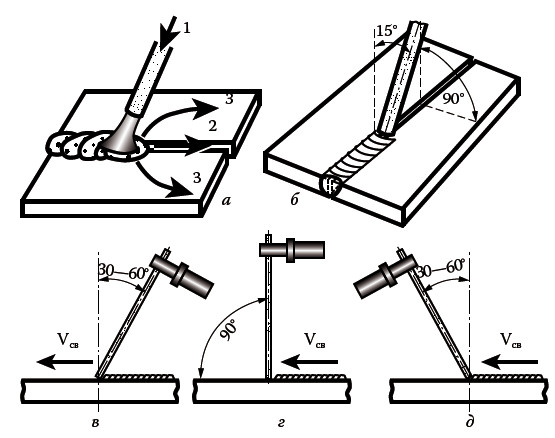

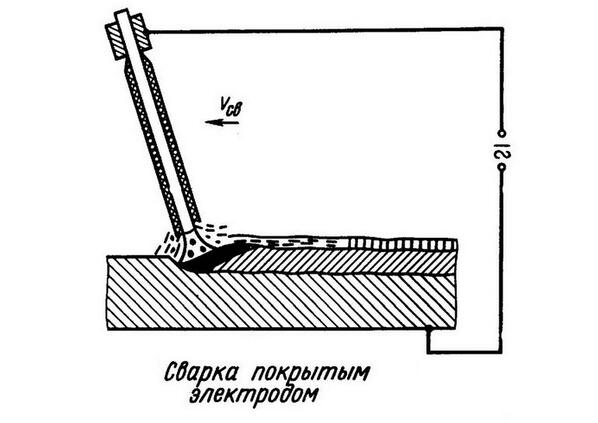

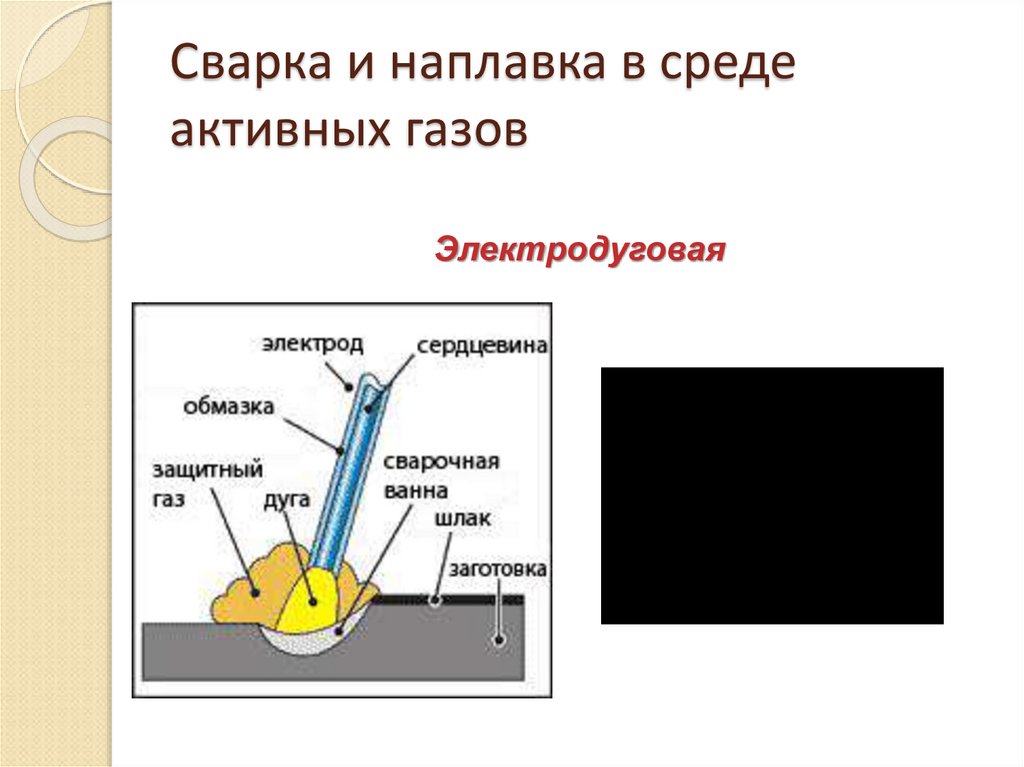

Она оказывается незаменимой при соединении трудно свариваемых или вовсе не сваривающихся другими способами разнородных материалов, например стали с алюминием, аустенитных сталей с перлитными. Эффективно применение сварки трением и для соединения пластмассовых заготовок. Исходя из вышеприведенного, видно, что сварка трением, так же прочно занимает свою нишу. Она более перспективна, чем сварка взрывом. Сварка деталей таким способом не требует расходных материалов. При сварке трением получаются высококачественные соединения. Но есть у этого метода и несколько существенных минусов, не позволяющих считать его перспективным. Во-первых – можно сваривать лишь трубы и цилиндрические изделия. Во-вторых, автоматизация этого процесса затруднена, поскольку для сварки совершаются манипуляции с самой деталью, причем манипуляции, требующие четкой и жесткой фиксации обоих деталей. А поскольку даже при конвейерном, не говоря уже о штучном, никогда не бывает одинаковых деталей, сварной автомат придется оборудовать сложной системой датчиков и подвижными манипуляторами. Вся эта система требует написания сложной программы и компьютерного управления, если нужно получить автомат способный обрабатывать разные детали. Это очень дорого, довольно громоздко и обеспечивает невысокую производительность производственной линии. Конечно, она производительней ручного труда, но все же не перспективна. Неперспективность этого вида сварки еще больше усиливают сильные ограничение на габариты и форму свариваемых деталей. Ручная дуговая сварка Наибольший объём среди других видов сварки занимает ручная дуговая сварка — сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную. Дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту 3 вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла.

Вся эта система требует написания сложной программы и компьютерного управления, если нужно получить автомат способный обрабатывать разные детали. Это очень дорого, довольно громоздко и обеспечивает невысокую производительность производственной линии. Конечно, она производительней ручного труда, но все же не перспективна. Неперспективность этого вида сварки еще больше усиливают сильные ограничение на габариты и форму свариваемых деталей. Ручная дуговая сварка Наибольший объём среди других видов сварки занимает ручная дуговая сварка — сварка плавлением штучными электродами, при которой подача электрода и перемещение дуги вдоль свариваемых кромок производится вручную. Дуга горит между стержнем электрода и основным металлом. Под действием теплоты дуги электрод и основной металл плавятся, образуя металлическую сварочную ванну. Капли жидкого металла с расплавляемого электродного стержня переносятся в ванну через дуговой промежуток. Вместе со стержнем плавится покрытие электрода, образуя газовую защиту 3 вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов 6. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку, которая удаляется после остывания шва. Для обеспечения заданного состава и свойств шва сварку выполняют покрытыми электродами, к которым предъявляют специальные требования запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов.

Металлическая и шлаковая ванны вместе образуют сварочную ванну. По мере движения дуги металл сварочной ванны затвердевает и образует сварной шов 6. Жидкий шлак по мере остывания образует на поверхности шва твёрдую шлаковую корку, которая удаляется после остывания шва. Для обеспечения заданного состава и свойств шва сварку выполняют покрытыми электродами, к которым предъявляют специальные требования запасенную энергию в виде света. На торцах рубинового стержня нанесен слой отражающего вещества (например, серебра) так, что с одного конца образовано непрозрачное, а с другого — полупрозрачное зеркало. Излучение ионов хрома, отражаясь от этих зеркал, циркулирует параллельно оптической оси стержня, возбуждая новые ионы, — идет лавинообразный процесс Происходит бурное выделение лучистой энергии, которая излучается параллельным пучком через полупрозрачное зеркало и фокусируется линзой в месте сварки. Выходная мощность твердотельных лазеров достигает 107 Вт при сечении луча менее 1 см2. В фокусе достигается громадная концентрация энергии, позволяющая получать температуру до миллиона градусов. б Вт/ см2). Однако электронно-лучевая сварка осуществляется лишь в вакуумных камерах — это необходимо для устойчивого проведения процесса, лазерная же сварка не требует вакуума, что упрощает и убыстряет тех. процессы. Процесс лазерной сварки осуществляется либо на воздухе, либо в среде защитных газов: Аr, Не, СО2 и др. Лазерный луч, так же как и электронный легко отклоняется, транспортируется с помощью оптической системы. Для сварки металлов используются твердотельные и газовые лазеры как периодического, так и непрерывного действия. Благодаря высокой концентрации энергии лазерного излучения в процессе сварки обеспечивается малый объем расплавленного металла, незначительные размеры пятна нагрева, высокие скорости нагрева и охлаждения металла шва и околошовной зоны. Эти особенности теплового воздействия предопределяют минимальные деформации сварных конструкций, специфику физико-химических и металлургических процессов в металле шва, высокую технологическую и конструкционную прочность сварных соединений.

б Вт/ см2). Однако электронно-лучевая сварка осуществляется лишь в вакуумных камерах — это необходимо для устойчивого проведения процесса, лазерная же сварка не требует вакуума, что упрощает и убыстряет тех. процессы. Процесс лазерной сварки осуществляется либо на воздухе, либо в среде защитных газов: Аr, Не, СО2 и др. Лазерный луч, так же как и электронный легко отклоняется, транспортируется с помощью оптической системы. Для сварки металлов используются твердотельные и газовые лазеры как периодического, так и непрерывного действия. Благодаря высокой концентрации энергии лазерного излучения в процессе сварки обеспечивается малый объем расплавленного металла, незначительные размеры пятна нагрева, высокие скорости нагрева и охлаждения металла шва и околошовной зоны. Эти особенности теплового воздействия предопределяют минимальные деформации сварных конструкций, специфику физико-химических и металлургических процессов в металле шва, высокую технологическую и конструкционную прочность сварных соединений. Лазерная сварка осуществляется в широком диапазоне режимов, обеспечивающих высокопроизводительный процесс соединения различных материалов толщиной от нескольких микрометров до десятков миллиметров. Разнообразие методов и приемов лазерной сварки затрудняет разработку конкретного технологического процесса. Процесс сварки лазерным излучением весьма сложен и в настоящее время нет теоретической расчетной модели, описывающей его во всей полноте. Как правило, расчеты касаются какой-либо одной из физических характеристик процесса воздействия лазерного излучения на обрабатываемый материал Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5…2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам Размеры сварочной ванны, определяющие прочность сварного соединения, зависят прежде всего от длительности лазерного импульса и его энергии.

Лазерная сварка осуществляется в широком диапазоне режимов, обеспечивающих высокопроизводительный процесс соединения различных материалов толщиной от нескольких микрометров до десятков миллиметров. Разнообразие методов и приемов лазерной сварки затрудняет разработку конкретного технологического процесса. Процесс сварки лазерным излучением весьма сложен и в настоящее время нет теоретической расчетной модели, описывающей его во всей полноте. Как правило, расчеты касаются какой-либо одной из физических характеристик процесса воздействия лазерного излучения на обрабатываемый материал Точечная сварка получила распространение с первых дней появления импульсных твердотельных лазеров для выполнения неразъемных соединений в электронике и приборостроении. Точечной сваркой соединяются тонколистовые материалы (при толщине 0,5…2,0 мм), проволока диаметром от 10 до 500 мкм, проволока к подложке, тонкие листы к массивным элементам Размеры сварочной ванны, определяющие прочность сварного соединения, зависят прежде всего от длительности лазерного импульса и его энергии. Кроме того, размеры сварочной ванны зависят от коэффициента теплопроводности материала (для более теплопроводной меди размер сварочной ванны меньше, чем у сталей). При точечной сварке импульсным излучением в зависимости от вида свариваемых материалов используется диапазон плотности мощности излучения q = 1О5…1О6 Вт/см2 и диапазон длительностей импульсов tau и = 2…10 мс. При этом диаметр сварных точек составляет D = 0,1..1,2 мм, а глубина проплавления h = 0,0З…1,3 мм. Производительность точечной сварки определяется частотой генерации импульсов f, скоростью перемещения детали (луча), в хорошо налаженном процессе достигается скорость до 200 сварных точек в секунду. Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали. Основными параметрами процесса шовной импульсной и непрерывной сварки, определяющими качество сварного соединения, считаются: энергия импульса Е, длительность воздействия лазерного излучения на обрабатываемый материал tauи, диаметр сфокусированного излучения d, частота следования импульсов (для ИПР) f и положение фокальной плоскости лазерного луча относительно поверхности свариваемых деталей F.

Кроме того, размеры сварочной ванны зависят от коэффициента теплопроводности материала (для более теплопроводной меди размер сварочной ванны меньше, чем у сталей). При точечной сварке импульсным излучением в зависимости от вида свариваемых материалов используется диапазон плотности мощности излучения q = 1О5…1О6 Вт/см2 и диапазон длительностей импульсов tau и = 2…10 мс. При этом диаметр сварных точек составляет D = 0,1..1,2 мм, а глубина проплавления h = 0,0З…1,3 мм. Производительность точечной сварки определяется частотой генерации импульсов f, скоростью перемещения детали (луча), в хорошо налаженном процессе достигается скорость до 200 сварных точек в секунду. Шовная сварка обеспечивает надежное механическое соединение, высокую герметичность сварочного шва. Шовную сварку выполняют как с помощью импульсного излучения с высокой частотой генерации импульсов, так и с помощью непрерывного излучения. Последнее позволяет сваривать толстостенные детали. Основными параметрами процесса шовной импульсной и непрерывной сварки, определяющими качество сварного соединения, считаются: энергия импульса Е, длительность воздействия лазерного излучения на обрабатываемый материал tauи, диаметр сфокусированного излучения d, частота следования импульсов (для ИПР) f и положение фокальной плоскости лазерного луча относительно поверхности свариваемых деталей F. Все параметры обычно определяются экспериментально, в зависимости от требований технического процесса. Приблизительно, tи =10-4…10-2 d = 0.05… 1 мм, средняя скорость сварки — до 5 мм/с, f — до 20 Гц.Качество металла сварных соединений, выполненных непрерывным лазерным излучением, по сравнению с традиционными видами сварки очень высокое. Как правило, в этом случае механические свойства металла шва превосходят свойства основного металла в исходном состоянии. Повышение механических свойств связано с получением мелкозернистой структуры переплавленного металла и металлургической очисткой и дегазацией расплава сварочной ванны при лазерном воздействии. Принципиально отличается от сварки с неглубоким проплавлением, тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий. Для защиты шва применяются газы аргон и гелий, помимо защиты они обеспечивают более эффективное проплавление, меняя параметры образующейся плазмы, ускоряют вывод газов, испаренного металла.

Все параметры обычно определяются экспериментально, в зависимости от требований технического процесса. Приблизительно, tи =10-4…10-2 d = 0.05… 1 мм, средняя скорость сварки — до 5 мм/с, f — до 20 Гц.Качество металла сварных соединений, выполненных непрерывным лазерным излучением, по сравнению с традиционными видами сварки очень высокое. Как правило, в этом случае механические свойства металла шва превосходят свойства основного металла в исходном состоянии. Повышение механических свойств связано с получением мелкозернистой структуры переплавленного металла и металлургической очисткой и дегазацией расплава сварочной ванны при лазерном воздействии. Принципиально отличается от сварки с неглубоким проплавлением, тем, что при образовании сварного соединения образуется газовый канал, по которому поднимается испаренный металл. Зона провара имеет вытянутую форму, шов не широкий, глубокий. Для защиты шва применяются газы аргон и гелий, помимо защиты они обеспечивают более эффективное проплавление, меняя параметры образующейся плазмы, ускоряют вывод газов, испаренного металла. Можно добиться значительного увеличения глубины проплавления, но качество шва, при высоком расходе газа, ухудшается, появляются поры. Повышения эффективности сварки можно добиться и применением дополнительного источника нагрева. В качестве такого источника может быть использована, например, электрическая дуга, подведенная с любой стороны шва. Увеличивается глубина проплавления, скорость резки. При подведении дуги, сопоставимой по мощности с лазером скорость проплавления увеличивается в четыре раза. • Краска, применяемая для окрашивания стен и потолков постовых кабин, должна быть матовой, чтобы уменьшить эффект отражения светового луча от них. • Сварочная дуга является источником световых лучей, яркость которых может вызывать ожоги незащищенных глаз при облучении их всего в течение 10 … 15 с. Более длительное воздействие излучения дуги может привести к повреждению хрусталика глаза и полной потере зрения. Ультрафиолетовое излучение вызывает ожоги глаз и кожи (подобно воздействию прямых солнечных лучей), инфракрасное излучение может вызвать помутнение хрусталика глаза.

Можно добиться значительного увеличения глубины проплавления, но качество шва, при высоком расходе газа, ухудшается, появляются поры. Повышения эффективности сварки можно добиться и применением дополнительного источника нагрева. В качестве такого источника может быть использована, например, электрическая дуга, подведенная с любой стороны шва. Увеличивается глубина проплавления, скорость резки. При подведении дуги, сопоставимой по мощности с лазером скорость проплавления увеличивается в четыре раза. • Краска, применяемая для окрашивания стен и потолков постовых кабин, должна быть матовой, чтобы уменьшить эффект отражения светового луча от них. • Сварочная дуга является источником световых лучей, яркость которых может вызывать ожоги незащищенных глаз при облучении их всего в течение 10 … 15 с. Более длительное воздействие излучения дуги может привести к повреждению хрусталика глаза и полной потере зрения. Ультрафиолетовое излучение вызывает ожоги глаз и кожи (подобно воздействию прямых солнечных лучей), инфракрасное излучение может вызвать помутнение хрусталика глаза. Стены кабины должны быть окрашены в светлые тона для ослабления контраста с яркостью дуги. При работе вне кабины применяются специальные ширмы и защитные щиты. • При использовании сварочных аппаратов с применением электронного луча техника безопасности указывается в сопровождающей документации на это оборудование. • При дуговой электросварке и особенно резке брызги расплавленного металла разлетаются на значительные расстояния, что вызывает опасность пожара. Поэтому сварочные цеха (посты) должны сооружаться из негорючих материалов, в местах проведения сварочных работ не допускается скопление смазочных материалов, ветоши и других легковоспламеняющихся материалов. При газовой сварке и резке возможность взрывов и пожаров обусловлена применением горючих газов и паров горючих жидкостей, которые в смеси с воздухом могут взрываться при повышении температуры или давления. Ацетилен образует соединения с медью, серебром и ртутью, которые могут взрываться при температуре выше 120 °С от ударов и толчков.

Стены кабины должны быть окрашены в светлые тона для ослабления контраста с яркостью дуги. При работе вне кабины применяются специальные ширмы и защитные щиты. • При использовании сварочных аппаратов с применением электронного луча техника безопасности указывается в сопровождающей документации на это оборудование. • При дуговой электросварке и особенно резке брызги расплавленного металла разлетаются на значительные расстояния, что вызывает опасность пожара. Поэтому сварочные цеха (посты) должны сооружаться из негорючих материалов, в местах проведения сварочных работ не допускается скопление смазочных материалов, ветоши и других легковоспламеняющихся материалов. При газовой сварке и резке возможность взрывов и пожаров обусловлена применением горючих газов и паров горючих жидкостей, которые в смеси с воздухом могут взрываться при повышении температуры или давления. Ацетилен образует соединения с медью, серебром и ртутью, которые могут взрываться при температуре выше 120 °С от ударов и толчков. • При воспламенении карбида при хранении или транспортировке и ацетиленового генератора для тушения необходимо использовать сжатый азот или углекислотный огнетушитель. Для быстрой ликвидации очагов пожаров вблизи места сварки всегда должны быть емкости с водой или песком, лопата, а также ручной огнетушитель. • Пожарные рукава, краны, стволы, огнетушители должны находиться в легкодоступном месте. • Пожар может начаться не сразу, поэтому по окончании сварки следует внимательно осмотреть место проведения работ, не тлеет ли что-нибудь, не пахнет ли дымом и гарью. Заключение Вышеприведенный анализ показал, что наиболее перспективной с точки зрения качества сварного шва, экономичности, безопасности работы, сферы применения и условий эксплуатации, возможности автоматизации и набора материалов, которые можно сваривать, наиболее перспективна лазерная сварка. Этот вид сварки позволяет получить очень высокое качество сварного шва в любых пространственных положениях. Причем число видов свариваемых металлов очень велико.

• При воспламенении карбида при хранении или транспортировке и ацетиленового генератора для тушения необходимо использовать сжатый азот или углекислотный огнетушитель. Для быстрой ликвидации очагов пожаров вблизи места сварки всегда должны быть емкости с водой или песком, лопата, а также ручной огнетушитель. • Пожарные рукава, краны, стволы, огнетушители должны находиться в легкодоступном месте. • Пожар может начаться не сразу, поэтому по окончании сварки следует внимательно осмотреть место проведения работ, не тлеет ли что-нибудь, не пахнет ли дымом и гарью. Заключение Вышеприведенный анализ показал, что наиболее перспективной с точки зрения качества сварного шва, экономичности, безопасности работы, сферы применения и условий эксплуатации, возможности автоматизации и набора материалов, которые можно сваривать, наиболее перспективна лазерная сварка. Этот вид сварки позволяет получить очень высокое качество сварного шва в любых пространственных положениях. Причем число видов свариваемых металлов очень велико. Процесс сварки легко поддается автоматизации, участие человека непосредственно в процессе сведено к минимуму, а значит влияние человеческого факта на качество изделия очень невелико. Очень важным фактором, говорящим в пользу перспективности этого вида сварки является то, что процесс не требует манипуляций с деталью. А осуществляется с помощью изменения направления лазерного луча. Вкупе с возможностью полной автоматизации процесса в перспективе такой вид сварки позволяет создавать высокопроизводительные производственные линии. И, главное, у лазерной сварки большой простор для развития и совершенствования, что и делает ее самой перспективной.

Процесс сварки легко поддается автоматизации, участие человека непосредственно в процессе сведено к минимуму, а значит влияние человеческого факта на качество изделия очень невелико. Очень важным фактором, говорящим в пользу перспективности этого вида сварки является то, что процесс не требует манипуляций с деталью. А осуществляется с помощью изменения направления лазерного луча. Вкупе с возможностью полной автоматизации процесса в перспективе такой вид сварки позволяет создавать высокопроизводительные производственные линии. И, главное, у лазерной сварки большой простор для развития и совершенствования, что и делает ее самой перспективной.

Технология ручной дуговой сварки лекции — Технология ручной дуговой сварки лекция

Подборка по базе: офзд питание до года и введение прикормов.docx, Лабораторная работа 1 Введение в язык программирования Python.do, ГБПОУ МТК Технология блокчейн.docx, ГБПОУ МТК Статья Технология блокчейн.docx, Оқытудың жаңа технология түрлері және өзімнің іс-тәжірибемнен.

do, Контрольная 5 вар Информационным технологиям в профессиональной , _аза_станы_ _шінші жа_аруында_ы цифрлы_ технологиялар.docx, Практическая введение в профессию.docx, Лекции по дисциплине Технология делового общения.doc, 33. САПР Компас 3D. Введение в трехмерное моделирование.docx

do, Контрольная 5 вар Информационным технологиям в профессиональной , _аза_станы_ _шінші жа_аруында_ы цифрлы_ технологиялар.docx, Практическая введение в профессию.docx, Лекции по дисциплине Технология делового общения.doc, 33. САПР Компас 3D. Введение в трехмерное моделирование.docx1 2 3 4 5 6 7 8

Ручная электро-дуговая сварка

Введение:

Сварка является одним из технологических процессов, как в области машиностроения, так и в строительной индустрии.

Несмотря на большие масштабы использования в промышленности различных видов механизированной сварки, объем применения ручной дуговой сварки сегодня не только не снижается, но и возрастает, что связано с созданием новых материалов и нового оборудования для ручной дуговой сварки.

Электрическая дуга впервые была открыта в 1802 г. профессором физики Санкт-Петербургской медико-хирургической академии В.В. Петровым.

А в 1882 году русский изобретатель Н. Н. Бенардос применил электрическую дугу для соединения металлов. В 1885 году он получил патент под названием «способ соединения и разъединения металлов непосредственным действием электрического тока», используя для этого дугу, горящую между угольным электродом и металлом и питающую электрической энергией от аккумулятора.

Н. Бенардос применил электрическую дугу для соединения металлов. В 1885 году он получил патент под названием «способ соединения и разъединения металлов непосредственным действием электрического тока», используя для этого дугу, горящую между угольным электродом и металлом и питающую электрической энергией от аккумулятора.

Русский инженер-металлург и изобретатель Н.Г. Славянов в 1888 году разработал способ сварки металлическим электродом, в 1891 году он получил два патента под названием «способ и аппараты для электрической отливки металлов» и «способ электрического уплотнения металлических отливок». Бенардос предложил различные способы сварки наклонными металлическими электродами и устройства, в которых подача электрода в зону дуги выполнялась за счет давления пружины.

Однако низкий уровень развития техники в России с тех лет не позволяют использовать и широко развивать идеи Петрова, Бенардоса, Славянова.

Выдающуюся роль в теоретической разработке сварных процессов сыграли видные ученые К. В. Любавский, К.К. Хренов, Г.А. Николаев, Н.О. Окерблам, Н.Н. Рыкалин, Е.О. Патон, В.П. Никитин и др.

В. Любавский, К.К. Хренов, Г.А. Николаев, Н.О. Окерблам, Н.Н. Рыкалин, Е.О. Патон, В.П. Никитин и др.

Головной организацией по сварке является: ИЭС им. Е.О. Патона, который координирует деятельность всех институтов в области сварочного производства.

Сущность и классификация процесса сварки

Сваркой называется процесс получения неразъемного соединения двух или более деталей из твердых металлов (материалов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей, за счет сплавления основного и присадочного материала.

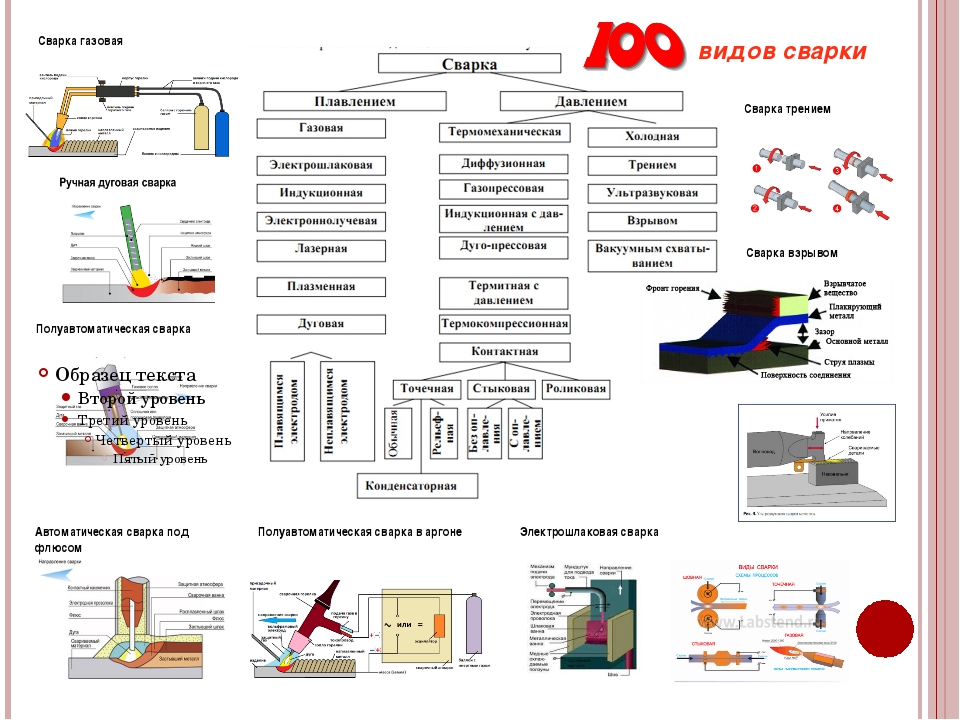

Все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением, кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с сплавленных кристаллов основного металла.

При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи.

Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический, механический.

Вид сварки – объединяет сварочные процессы по виду источника энергии непосредственно используемого для образования сварного соединения.

К термическому классу относятся виды сварки осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

К термомеханическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, дугово-прессовая, шлакопрессовая, термитно-прессовая, печная и др.

К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно холодная взрывом, ультразвуковая, трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам:

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу защиты металла различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, в пене и с комбинированной защитой.

По непрерывности процесса: прерывистые и непрерывные.

По степени механизации: ручные, механизированные, автоматизированные и автоматические.

Характеристики основных видов сварки

1. Автоматическая сварка под флюсом – сущность заключается в том, что сварочная дуга горит между электродной проволокой и свариваемым изделием под слоем сыпучего флюса. Теплотой дуги расплавляется основной металл (кромки свариваемого изделия), сварочная проволока и флюс.

Теплотой дуги расплавляется основной металл (кромки свариваемого изделия), сварочная проволока и флюс.

2. Электрошлаковая сварка – заключается в следующем: в начальный период под флюсом возникает сварочная дуга, за счет теплоты дуги флюс расплавляется и образуется электропроводный шлак, который должен обладать значительным Омическим сопротивлением. Сварочная дуга после расплавления флюса с образованием электропроводного шлака угасает, а ток проходя по электропроводному расплавленному шлаку выделяет такое количество теплоты, которое достаточно для плавления последующей порции флюса, основного металла и проволоки.

3. Электроннолучевая сварка – этот вид сварки выполняется в камерах с разряжением (вакууме). Теплота образуется за счет бомбардировки поверхности металла электронами имеющие большие скорости.

4. Газовая сварка – основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем.

5. Световая сварка – по виду источника света подразделяется на солнечную, лазерную и искусственными источниками света.

6. Термитная сварка – состоит в том, что свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит – порошкообразную смесь алюминия с железной окалиной. При горении термита развивается высокая температура (более 200°Ć) образуется жидкий металл, который при заполнении формы оплавляет кромки свариваемых изделий и заполняет зазор образуя сварной шов.

7. Контактная сварка. При этом виде сварки место соединения разогревается и расплавляются теплотой выделяемой при прохождении электрического тока через контактируемые метало свариваемых деталей; при приложении в этом месте сжимающего усилия образуется сварное соединение. По форме соединения бывает точечная, шовная, стыковая, рельефная сварка.

8. Диффузионная сварка осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и незначительной пластической деформации.

9. Газопрессовая сварка основана на нагревании концов стержней или труб по всей длине окружности многопламенными горелками до пластического состояния или плавления и последующего сдавливания стержней внешним усилием.

10. Ультразвуковая сварка основана на совместном воздействие на свариваемые детали механических колебаний ультразвуковой частоты и небольших сжимающих усилий.

11. Сварка трением. При вращении одного из стержней и соприкосновении его с другим, концы стержней разогреваются и с приложением осевого усилия свариваются.

12. Холодная сварка основана на способности срастания кристаллов металла при значительном давлении.

13. Индукционно-прессовая сварка. Этот вид сварки основан на разогреве токами высокой частоты концов стыкуемых стержней или труб до пластического состояния с последующим приложением осевых усилий для получения неразъемного соединения.

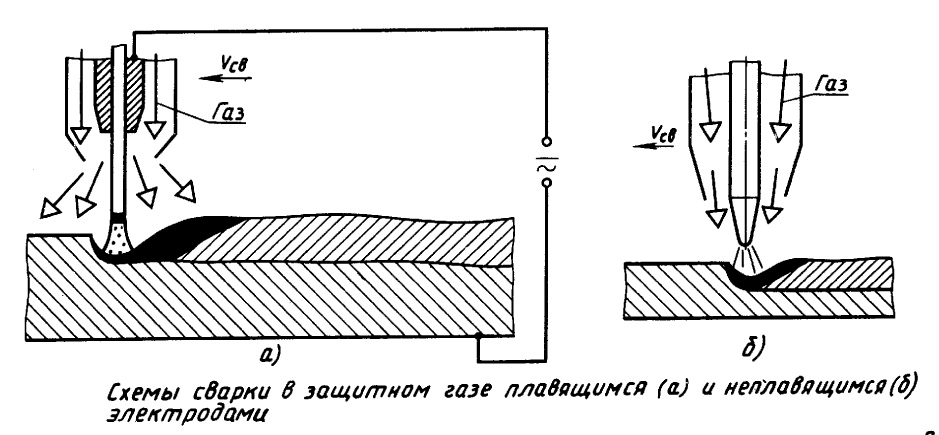

Виды сварных соединений и швов

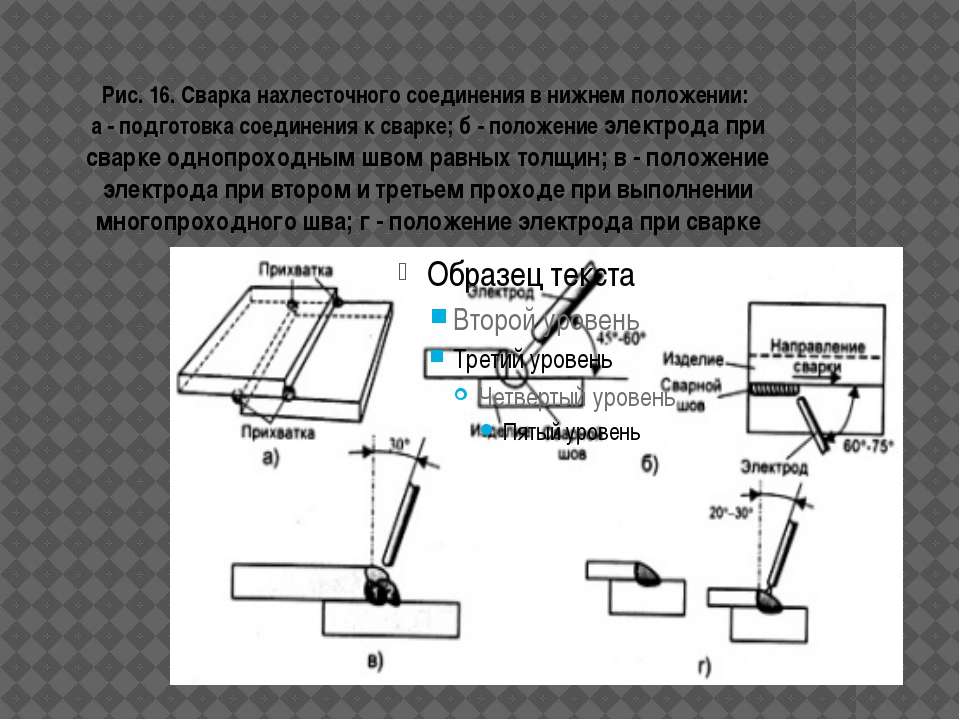

Неразъемное соединение, выполненное сваркой, называется сварным соединением. В зависимости от взаимного расположения в пространстве соединяемых деталей различают соединения: стыковые, угловые, тавровые и нахлесточные.

Стыковые сварные соединения (Рис. 1, а) – свариваемые элементы располагаются в одной плоскости или на одной поверхности. Устанавливается 32 вида стыковых соединений. Обозначаются С1, С2, С3, С4 и т.д.

Рисунок 1. Типы сварных соединений. а) стыковое; б) нахлесточное; в) тавровое; г) угловое. |

Нахлесточные сварные соединения (Рис. 1, б). Свариваемые элементы расположены параллельно и перекрывают друг друга. Величина перекрытия должна быть в пределах 3-420 мм. Обозначаются Н1, Н2.

Тавровые сварные соединения (Рис. 1, в). Отличительной особенностью этих соединений является то, что одна из соединяемых деталей торцом устанавливается на поверхности другой и приваривается, образуя в сечении как бы букву Т (отсюда и название – тавровое). Обозначаются Т3, Т6 и т.д.

Угловые сварные соединения (Рис. 1, г) – сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Обозначаются по ГОСТ5264-80 У1, У2, У3 и т.д.

Классификация сварных швов

По виду сварного соединения – стыковые и угловые.

По положению сварного соединения в котором выполняются сварные швы бывают: «в лодочку» нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные.

По конфигурации сварного соединения швы бывают прямолинейные кольцевые и криволинейные.

По протяженности сварного соединения – сплошные и прерывистые.

По применяемому виду сварки разделяются на швы ручной дуговой сварки, автоматической и механизированной под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, электрозаклепочные, контактной, газовой, паянных соединений.

По способу удержания сварочной ванны: на швы, выполненные без прокладок и подушек, на съемных и остающихся стальных прокладках, на медных, флюса медных, керамических и асбестовых подкладках.

По количеству наложения швов бывают односторонние, двусторонние, многослойные и многопроходные.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы из углеродистых и легированных сталей, швы цветных металлов, биметалла, винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы могут быть под острым, тупым, прямым углом, а также располагаться в одной плоскости.

По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые.

По объему наплавленного металла нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции на изделии продольные и поперечные.

Оборудование для ручной дуговой сварки

Классификация источников питания сварочной дуги.

Источники питания сварочной дуги классифицируются по следующим основным признакам:

1. По роду сварочного тока – бывают переменного и постоянного тока.

К источникам переменного тока относятся сварочные трансформаторы и генераторы повышенной частоты.

Источниками постоянного тока являются сварочные преобразователи и сварочные выпрямители.

2. По виду внешних вольтамперных характеристик (ВАХ) источники питания сварочной дуги бывают с пологопадающей ВАХ (для автоматной сварки).

С жестокой и возрастающей ВАХ применяемых при сварки в защитных газах и электрошлаковой сварке, с крутопадающей ВАХ – для ручной дуговой сварки.

3. По количеству используемых сварочных дуг бывают однопостовые или многопостовые.

4. По способу установки источники бывают стационарными, или передвижными – переносными.

Сварочные трансформаторы

Трансформаторы с нормальным магнитным рассеянием. Комплект источников питания состоит из понижающего трансформатора и регулятора реактивной катушки. Понижающий трансформатор, основой которого является могнитопровод, изготовлен из большого количества тонких пластин, трансформаторной стали, стянутых между собой шпильками. На магнитопроводе имеется первичная и вторичная (понижающая) обмотки из медного или алюминиевого провода. Дроссель состоит из магнитопровода набранного из листовой трансформаторной стали, на котором расположены витки медного или алюминиевого провода рассчитанного на прохождение сварочного тока максимальной величины. На магнитопроводе имеется подвижная часть, которую можно перемещать с помощью винта.

На магнитопроводе имеется подвижная часть, которую можно перемещать с помощью винта.

1 2 3 4 5 6 7 8

Сварка — темы курсовых работ

Популярная работа в 2021 году

Балка Е-10 Ручная дуговая сварка (РДС)Введение Технический прогресс в промышленности в странах СНГ неразрывно связан с постоянным совершенствованием сварочного производства. Сварка как высокопроизводительный способ изготовления неразъемных соединений находит широкое применение при изготовлении металлургического, кузнечного, кузнечно-

Показать всеПопулярная работа в 2021 году

Металлические конструкции включая сварку ВВЕДЕНИЕ

Цель курсового проекта привить студенту практические навыки в сборе действующих нагрузок, в расчете и конструировании металлических конструкций зданий и сооружений с высокими технико-экономическими показателями. Задание на курсовой проект выдается в виде схемы с указанием основных размеро

Задание на курсовой проект выдается в виде схемы с указанием основных размеро

Введение Балки являются самыми распространенными строительными конструкциями и применяются для большинства видов зданий и сооружений. Чаще всего балки работают на поперечный изгиб. Бывают разрезные, неразрезные и консольные. В проекте применены разрезные балки, т.е. балки на один пролет. Наиболее

Показать всеРеферат на тему: Сварка

У вас нет времени на реферат или вам не удаётся написать реферат? Напишите мне в whatsapp — согласуем сроки и я вам помогу!

В статье «Как научиться правильно писать реферат», я написала о правилах и советах написания лучших рефератов, прочитайте пожалуйста.

Собрала для вас похожие темы рефератов, посмотрите, почитайте:

- Реферат на тему: Физическая культура и здоровый образ жизни

- Реферат на тему: Экология и здоровье человека

- Реферат на тему: Базы данных

- Реферат на тему: Гипертоническая болезнь

Введение

При сварке электронным пучком проникновение конусообразно. Металл плавится у передней стенки кратера, и расплавленный металл движется вдоль боковых стенок к задней стенке, где он кристаллизуется.

Плавление при сварке

электронным пучком в основном обусловлено давлением потока электронов, типом

выделения тепла в объеме твердого металла и реакционным давлением испаряющегося

металла, вторичными и термическими электронами и излучением. Возможна сварка

непрерывным электронным пучком. Однако при сварке легко испаряются металлы

(алюминий, магний и т.д.), эффективность электронного тока и количество тепла,

выделяемого в продукт, снижается за счет потери энергии при ионизации паров

металла.

Основные параметры режима электронно-лучевой сварки:

- ток в луче;

- Напряжение ускорения;

- скорость движения струи по поверхности изделия;

- Длительность импульса и паузы;

- Точность фокусировки луча;

- Степень вакуумирования.

Для перемещения струи на

поверхности продукта, продукт или сама струя перемещается с помощью системы

отклонения. Система отклонения позволяет лучу колебаться вдоль и поперек шва

или по более сложному пути. Низковольтное оборудование применяется при сварке

металла толщиной более 0,5 мм для получения сварных швов с отношением глубины к

ширине до 8:1. Высоковольтные агрегаты применяются для сварки толстого металла

с отношением глубины к ширине до 25:1.

Высоковольтные агрегаты применяются для сварки толстого металла

с отношением глубины к ширине до 25:1.

Основные типы сварных соединений, рекомендуемые для электронно-лучевой сварки, показаны на рисунке 2. Перед сваркой требуется точная сборка деталей (при толщине металла до 5 мм зазор не должен превышать 0,07 мм, при толщине до 20 мм зазор не должен превышать 0,1 мм) и точное направление балки вдоль оси соединения (отклонение не более 0,2…0,3 мм).

Для больших зазоров (чтобы избежать подрезания) требуется дополнительный металл в виде технологических бутылок или порошковой проволоки. В последнем случае существует возможность металлургического воздействия на металл шва. За счет изменения зазора и количества присадочного металла доля присадочного металла в сварном шве может быть увеличена до 50 %.

Электронно-лучевая сварка имеет значительные преимущества.

Высокая концентрация тепла,

поступающего в продукт, который выделяется не только на поверхности продукта,

но и на определенной глубине в объеме основного металла. Фокусируя электронный

пучок, можно создать нагревательное пятно диаметром 0,0002 … Диаметр 5 мм,

что позволяет сваривать металлы толщиной от десятых до 200 мм за один проход. В

результате можно получить швы, где отношение глубины разрушения к ширине

разрушения составляет 20:1 и более. Возможно сваривать тугоплавкие металлы

(вольфрам, тантал и др.), керамику и др. Сокращение длины зоны термического

влияния снижает вероятность рекристаллизации цветного металла в этой зоне.

Фокусируя электронный

пучок, можно создать нагревательное пятно диаметром 0,0002 … Диаметр 5 мм,

что позволяет сваривать металлы толщиной от десятых до 200 мм за один проход. В

результате можно получить швы, где отношение глубины разрушения к ширине

разрушения составляет 20:1 и более. Возможно сваривать тугоплавкие металлы

(вольфрам, тантал и др.), керамику и др. Сокращение длины зоны термического

влияния снижает вероятность рекристаллизации цветного металла в этой зоне.

Низкое тепло на входе. Для достижения одинаковой глубины проникновения при электронно-лучевой сварке 4 … В 5 раз меньше тепла, чем требуется для дуговой сварки. Это уменьшает искажение заготовки.

Отсутствие насыщения

расплавленного и нагретого металла газами. Напротив, в ряде случаев происходит

дегазация металла шва и повышение его пластических свойств. В результате

достигается высокое качество сварных соединений на химически активных металлах

и сплавах, таких как ниобий, цирконий, титан, молибден и др. Хорошее качество

электронно-лучевой сварки достигается также на низкоуглеродистых,

коррозионностойких сталях, меди и медных, никелевых и алюминиевых сплавах.

Хорошее качество

электронно-лучевой сварки достигается также на низкоуглеродистых,

коррозионностойких сталях, меди и медных, никелевых и алюминиевых сплавах.

Это взрывной шов. Тепло вырабатывается в результате трения между соединяемыми материалами. Трение является результатом взрыва, который сжимает контактные поверхности деталей. Этот метод используется для покрытия металлов инородным материалом. Например, сталь покрыта алюминием.

Этот вид сварки включает в себя несколько вариантов, которые мы сейчас рассмотрим.

Дуговая сварка

Этот тип сварки является наиболее часто используемым. Свариваемые материалы и/или детали расплавляются под действием тепла, выделяемого дугой. После закалки свариваемые поверхности образуют единое сварное соединение. Для этого типа сварки требуется сильноточное низковольтное электроснабжение. Сварочный электрод соединяется со своим зажимом, к которому, в свою очередь, прикасается свариваемая заготовка.

Наиболее важными

«подтипами» электродуговой сварки являются: ручная дуговая сварка,

сварка негорючим электродом, сварка плавлением, сварка под флюсом, сварка

электрошлаком.

Это универсальный технологический процесс. С его помощью можно выполнять сварочные работы в любом пространственном положении, из разных видов стали, даже без необходимого оборудования. Используется специальный электрод с флюсовым покрытием. Покрытие служит для защиты металлического шва от внешних воздействий. Сварка производится постоянным током с прямой или обратной полярностью и переменным током. Этот тип сварки используется для коротких и изогнутых сварных швов в труднодоступных местах и для монтажных работ.

В качестве электрода используется графитовый или вольфрамовый стержень. Температура плавления этих материалов выше температуры, при которой происходит процесс сварки. Сварка обычно выполняется в среде инертного газа (аргон, гелий, азот и их смеси) для защиты сварного шва и электрода от воздействия атмосферы. Сварка может производиться с присадочным металлом или без него. В качестве присадочного материала используются металлические стержни, проволока, полосы.

В качестве электрода

используется проволока (сталь, медь или алюминий), которая подается током через

токопроводящий наконечник. Электрическая дуга расплавляет проволоку, и

проволока автоматически подается механизмом подачи для обеспечения постоянной

длины проволоки. Для защиты от атмосферных воздействий используются защитные

газы (аргон, гелий, углекислый газ и их смеси), которые подаются вместе с

электродной проволокой от сварочной головки.

Электрическая дуга расплавляет проволоку, и

проволока автоматически подается механизмом подачи для обеспечения постоянной

длины проволоки. Для защиты от атмосферных воздействий используются защитные

газы (аргон, гелий, углекислый газ и их смеси), которые подаются вместе с

электродной проволокой от сварочной головки.

Под флюсовой сваркой

В этой форме сварки электродный конец также представлен в виде металлической проволоки или прутка, в конце которой подается флюсовый слой. В качестве флюсов используются кальцинированный бор, борная кислота, кремниевая кислота и др. Флюсы используются в виде порошков, паст, водных растворов. Дуговое горение происходит в пузырьке газа, который находится между металлом и слоем потока. Сама дуга в этом случае не видна. Эта технология повышает защиту металла от вредного воздействия атмосферы и улучшает глубину расплава.

При электрошлаковой сварке

следующие электроды служат в качестве электродной проволоки, прутков и пластин.

Источником тепла является расплавленный шлак, через который протекает

электрический ток. Тепло, вырабатываемое флюсом, расплавляет края свариваемых

деталей и присадочную проволоку. Этот процесс используется для сварки

вертикальных швов толстостенных изделий. Электрошлаковая сварка применяется в

машиностроении для изготовления кузнечно — сварных и литых конструкций.

Тепло, вырабатываемое флюсом, расплавляет края свариваемых

деталей и присадочную проволоку. Этот процесс используется для сварки

вертикальных швов толстостенных изделий. Электрошлаковая сварка применяется в

машиностроении для изготовления кузнечно — сварных и литых конструкций.

плазменная сварка

Источником тепла является пучок плазмы, который образуется при нагревании электрода электрическим током. Пучок плазмы сжимается и ускоряется под действием электромагнитных сил, что оказывает как тепловое, так и газодинамическое воздействие на свариваемый продукт. При струйном нагреве плавится как цветной металл в непосредственной близости от дуги, так и присадочный металл. В дополнение к сварке, этот процесс часто используется для наращивания сварки, распыления и резки.

Источником тепла является пучок

электронов. Пучок генерируется термоэлектронным излучением катода электронной

пучковой пушки. Этот вид сварки используется в промышленных условиях в

вакуумных камерах. Известна также технология сварки электронным пучком в

атмосфере нормального давления, когда электронный пучок выходит из зоны вакуума

непосредственно перед свариваемыми деталями.

Известна также технология сварки электронным пучком в

атмосфере нормального давления, когда электронный пучок выходит из зоны вакуума

непосредственно перед свариваемыми деталями.

Источником тепла является сфокусированный лазерный луч. Используются твердотельные, газовые, жидкостные и полупроводниковые лазеры. Лазерный луч также используется для резки различных материалов. Основными преимуществами лазерной сварки являются: возможность выполнения процесса на высоких скоростях, практически полное отсутствие деформации продукта и узкий стык.

Источником тепла является

газовый факел, который образуется при сжигании смеси кислорода и горючего газа.

В качестве горючего газа могут использоваться ацетилен, водород, пропан, бутан

и их смеси. Тепло, выделяемое при сжигании смеси кислорода и

легковоспламеняющегося газа, расплавляет свариваемые поверхности и присадочный

материал, образуя сварочную ванну. Пламя может быть «окисляющим» или

«восстанавливающим», и это регулируется количеством кислорода.

Термомеханическая сварка

Сварка производится путем нагрева свариваемых поверхностей. Этот вид сварки также имеет свои варианты.

Этот вид сварки нагревает изделия и деформирует их, что обеспечивает их взаимное проникновение. Сварные детали зажимаются в сварочные клещи и выделяют на электродах ток высокого напряжения, который плавит детали. Затем ток отключается и сильно сжимается клещами, в результате чего металл кристаллизуется и образует сварной шов.

При диффузионной сварке соединяемые поверхности сжимаются и нагреваются. Обычно этот процесс происходит в вакууме. В результате этого действия образуется сварной шов. Эта технология очень дорогая и поэтому в основном используется в аэрокосмической, электронной и инструментальной промышленности.

Поверхности свариваются путем

удара кованым молотком по горячим деталям. Этот тип сварки ненадежен, имеет

низкую производительность и подходит для ограниченного количества сплавов.

Сегодня кузнечная сварка используется практически нигде.

Высокочастотная токовая сварка

Свариваемые детали располагаются близко друг к другу и нагреваются, пропуская через них высокочастотный ток, после чего детали сжимаются вместе. Полученная в результате заготовка охлаждается и готова к использованию. Процесс в основном используется для производства труб и фитингов из продольной стали.

Внешний вид и развитие сварных швов

Сварка — это процесс формирования постоянных соединений путем создания атомных связей между свариваемыми частями путем их локального или общего нагрева или пластической деформации, либо путем комбинированного действия обеих форм.

В 1802 г. впервые в мире профессор физики Медико-хирургической академии Санкт-Петербурга В. В. Петров (1761-1834) открыл электрическую дугу, описал происходящие в ней явления и указал на возможность ее практического применения.

В 1881 г. русский

изобретатель Н.Н. Бенардос (1842-1905) использовал электрическую дугу для

соединения и разделения стали. Электрическая дуга Н.Н. Бенардос обгорел между

углеродным электродом и сварным металлом. Стальная проволока служила

дополнительным стержнем для формирования соединения. Батареи использовались в

качестве источника электрической энергии. Тот, что из Н.Н. Предложенная

Бенардос сварка использовалась в России в цехах Риго-Орловской железной дороги

для ремонта подвижного состава. Другие виды сварки были также предложены Н.Н.

Бенардос открыл: контактную точечную сварку, дуговую сварку несколькими

электродами под защитным газом и механизированную подачу электрода в дугу.

Электрическая дуга Н.Н. Бенардос обгорел между

углеродным электродом и сварным металлом. Стальная проволока служила

дополнительным стержнем для формирования соединения. Батареи использовались в

качестве источника электрической энергии. Тот, что из Н.Н. Предложенная

Бенардос сварка использовалась в России в цехах Риго-Орловской железной дороги

для ремонта подвижного состава. Другие виды сварки были также предложены Н.Н.

Бенардос открыл: контактную точечную сварку, дуговую сварку несколькими

электродами под защитным газом и механизированную подачу электрода в дугу.

В 1888 г. русский инженер

Н.Г. Славянов (1854-1897) предложил дуговую сварку плавящимся металлическим

электродом. Разработал научные основы дуговой сварки, применил флюс для защиты

металла сварочной ванны от воздействия воздуха, предложил накладную сварку и

сварку чугуна. Н.Г. Славянов изготовил по его проекту сварочный генератор и

организовал в Пермских пушечных мастерских первую в мире электросварочную

мастерскую, в которой работал с 1883 по 1897 год.

Н.Н. Бенардос и Н.Г. Славянов выступили инициаторами автоматизации сварочных процессов. Однако в условиях царской России их изобретения не нашли широкого применения. Только после Великой Октябрьской социалистической революции сварка получила широкое распространение в нашей стране. Уже в начале 1920-х гг. под руководством профессора В.П. Вологдина на Дальнем Востоке корабли ремонтировались методом дуговой сварки, как и сварные котлы, а позднее — сварки кораблей и критических конструкций.

Разработка и промышленное

применение сварки потребовали разработки и производства надежных источников

питания для устойчивого горения дуги. Такие устройства — сварочный генератор

СМ 1 и сварочный трансформатор с

нормальной магнитной утечкой СТ 2 —

впервые были изготовлены в 1924 году ленинградским заводом

«Электрик». В том же году советским ученым В.П. Никитиным была разработана

принципиально новая схема сварочного трансформатора типа СТН. Производство

таких трансформаторов заводом «Электрик» было начато в 1927 году.

В 1928 году ученый Д.А. Дульчевский изобрел автоматическую дуговую сварку под флюсом.

Новый этап в развитии сварки относится к концу 1930-х годов , когда коллектив Института электросварки АН УССР под руководством академика Э.О. Патон разработал промышленный метод автоматической сварки под флюсом. Его внедрение в производство началось в 1940 г. Во время войны дуговая сварка под флюсом сыграла большую роль в производстве танков, самоходных орудий и авиационных бомб. Позже был разработан метод полуавтоматической сварки под флюсом.

В конце 1940-х годов газовая сварка стала использоваться в промышленности. Команды Центрального научно-исследовательского института машиностроительных технологий и Е.П. Патоновский институт электросварки разработал и внедрил полуавтоматическую сварку в углекислоте в 1952 году.

Главным достижением

сварочного оборудования стала разработка коллективом КЭС в 1949 году метода

электрошлаковой сварки, который позволил сваривать металлы практически любой

толщины.

Авторы работ по сварке углекислого газа плавящимся электродом и электрошлаковой сварке К.М. Новожилив, Г.З. Волошкевич, К.В. Любавский и другие были удостоены Ленинской премии.

В последующие годы в стране применялись ультразвуковая сварка, электронно-лучевая сварка, плазменная сварка, диффузионная сварка, холодная сварка, сварка трением и др. Большой вклад в развитие сварки внесли ученые нашей страны: В.П. Вологдин, В.П. Никитин, Д.А. Дульчевский, Э.О. Патонов и команды Е.О. Патонова, Центральный научно-исследовательский институт технологии машиностроения, Всесоюзный научно-исследовательский институт автогенного машиностроения, Институт металлургии имени А.А. Байкова, Ленинградский завод «Электрик» и др.

Сварка во многих случаях заменила трудоемкие структурные процессы, такие как клепки и литье, резьбовые соединения и ковка.

Преимущества сварки перед этими методами заключаются в следующем:

- Экономия металла — 10 … 30% и более в зависимости от сложности конструкции

- снижение трудоемкости труда, сокращение продолжительности работы и снижение ее стоимости

- Более дешевое оборудование

- Машинопригодность и автоматизация сварочного процесса

- Возможность ремонта износа

- герметичность сварных соединений выше, чем у заклепочных или резьбовых.

Снижение производственного шума и улучшение условий труда работников

Виды сварки

Сварка плавлением производится при нагреве сильным концентрированным источником тепла (дуга, плазма и т.д.). Кромки сварных деталей сплавляются спонтанно и образуют общий сварочный бассейн, в котором происходят некоторые физические и химические процессы.

Сварка под давлением осуществляется путем пластической деформации металла на стыке под действием сжимающих сил. В результате различные загрязнения и оксиды на свариваемых поверхностях смещаются наружу, и чистые поверхности приближаются к атомному расстоянию адгезии по всему поперечному сечению.

Наиболее важные виды сварки

Ручная дуговая сварка выполняется металлическими электродами с покрытием. На электрод и свариваемый металл подается переменный или постоянный ток, в результате чего образуется дуга, длина которой должна поддерживаться постоянной в течение всего процесса сварки.

Под дуговой сваркой. Суть сварки заключается в том, что дуга горит под слоем порошка для сварки под флюсом между концом неизолированной электродной проволоки. Когда дуга горит и флюс плавится, образуется газошлаковая оболочка, которая предотвращает негативное влияние атмосферного воздуха на качество сварного соединения.

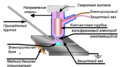

Дуговая сварка в среде инертного газа осуществляется как с помощью не плавящихся (часто вольфрамовых), так и плавящихся электродов.

При сварке негорючим электродом дуга между электродом и свариваемым металлом горит под действием защитного газа. Сварочная проволока подается в зону сварки снаружи.

Сварка плавящимися электродами производится на полуавтоматических и автоматических станках. В этом случае возникает дуга между непрерывно подаваемой голой проволокой и свариваемым металлом.

Защитные газы — инертные (аргон, гелий, азот) и активные газы (углекислый газ, водород, кислород), а также смеси аргона и гелия, либо углекислый газ, либо кислород; углекислый газ с кислородом и т.д.).

Газовая сварка осуществляется путем нагревания до тех пор, пока сварочные кромки и сварочная проволока не расплавятся высокотемпературным газокислородным пламенем от сварочной горелки. В качестве топливного газа используется ацетилен и его заменители (пропан-бутан, природный газ, жидкие горючие пары и т.д.).

Электрошлаковая сварка применяется для соединения изделий любой толщины в вертикальном положении. Листы устанавливаются с зазором между свариваемыми кромками. Проволока и флюс подаются в зону сварки. Дуга горит только в начале процесса. После того, как определенное количество потока расплавилось, дуга гаснет, и ток течет через расплавленный шлак.

Сварка контактов выполняется при нагреве деталей электрическим током и их пластической деформации (сдавливании) в точке нагрева. Локальный нагрев достигается за счет сопротивления электрическому току сварных частей в месте их контакта. Существует несколько видов контактной сварки, которые различаются по форме сварного соединения, технологическим особенностям, способам подачи тока и электропитания.

Типы контактной сварки

Сварка прикладом деталей, свариваемых вместе над поверхностью торцов встык.

При точечной сварке элементы соединяются в областях, ограниченных площадью концов электродов, которые питают ток и передают сжимающее усилие.

Контактная сварка рельефа выполняется на отдельных участках на предварительно подготовленных протуберанах — рельефах.

При контактной сварке швом элементы соединяются при помощи притирки вращающимися дисковыми электродами в виде непрерывного или прерывистого шва.

Электронно-лучевая сварка. Суть процесса электронно-лучевой сварки заключается в использовании кинетической энергии электронов, быстро движущихся в глубоком вакууме. Когда электроны бомбардируют поверхность металла, большая часть их кинетической энергии преобразуется в тепло, которое используется для плавки металла.

Для сварки необходимо: получить свободные электроны, сконцентрировать их и дать им высокую скорость для увеличения их энергии, которая, когда электроны замедляются в свариваемом металле, преобразуется в тепло.

Электронно-лучевая сварка применяется для сварки тугоплавких и редких металлов, высокопрочных, жаропрочных и коррозионностойких сплавов и сталей.

Диффузионная сварка в вакууме имеет следующие преимущества: металл не плавится, что позволяет получить более прочные сварные соединения и высокую точность размеров изделий, позволяет сваривать разнородные материалы: сталь с алюминием, вольфрам, титан, металлокерамику, молибден, медь с алюминием и титаном, титан с платиной и др.

Плазменная сварка может использоваться для сварки однородных и разнородных металлов, а также неметаллических материалов. Температура плазменной дуги, используемой в сварочной технике, достигает 30 000 C. Для генерации плазменной дуги используются плазматроны с прямой или непрямой дугой. При прямом воздействии плазмотронов плазменная дуга образуется между вольфрамовым электродом и основным металлом. В этом случае насадка является электрически нейтральной и служит для сжатия и стабилизации дуги. При использовании непрямых плазмотронов между вольфрамовым электродом и соплом образуется плазменная дуга, и пучок плазмы высвобождается из колонны дуги в виде горелки. Плазменная дуга называется плазменным лучом. Для формирования сжатой дуги вдоль ее колонны через канал в сопле проходит нейтральный монотомный (аргон, гелий) или диатомный газ (азот, водород и другие газы и их смеси). Газ сжимает колонну дуги, повышая тем самым температуру колонны.

Лазерная сварка. Лазер — оптический квантовый генератор (OQG). Излучателем — активным элементом — в ОРЦ могут быть: 1) твердые частицы — стекло с неодимом, рубином и т.д.; 2) жидкости — растворы оксида неодима, красителей и т.д.; 30 газов и газовых смесей — водород, азот, двуокись углерода и т.д.; 4) полупроводниковые монокристаллы — арсенидов галлия и индия, сплавов кадмия с селеном и серой и т.д. Возможно перерабатывать металлы и неметаллические материалы в атмосфере, в вакууме и в различных газах. Лазерный луч свободно проникает в стекло, кварц и воздух.

Холодная сварка металлов. Суть данного вида сварки заключается в том, что при воздействии высокого давления на соединяемые элементы в точке контакта возникает пластическая деформация, которая способствует созданию межатомных адгезионных сил и приводит к образованию металлических связей. Сварка производится без нагрева. Холодной сваркой можно получить стыки шва, притирки и столбняка. Таким образом свариваются пластмассовые металлы: медь, алюминий и его сплавы, свинец, олово, титан.

Сварка трением выполняется в твердом состоянии под действием тепла, образующегося при трении поверхностей свариваемых деталей, с последующим приложением сжимающих усилий. Прочные сварные соединения создаются металлическими соединениями между контактными поверхностями сварных деталей.

Высокочастотная сварка основана на нагреве металла путем прохождения через него высокочастотных токов с последующим выдавливанием рулонов. Такие сварные швы могут быть выполнены с питанием током через контакты и с питанием индукционным током.

Ультразвуковая сварка. При сварке ультразвуком создается постоянная связь между металлами за счет одновременного воздействия на детали механических колебаний высокой частоты и относительно низких сил давления. Этот метод используется при сварке теплочувствительных металлов, пластмасс, металлов и неметаллических материалов.

Взрывная сварка основана на воздействии на свариваемые детали направленных кратковременных сверхвысокоэнергетических взрывных давлений порядка (100…200) Х 108 Па. Взрывозащитная сварка применяется при изготовлении заготовок для прокатки биметалла, на поверхностях наплавки конструкционных сталей металлами и сплавами с особыми физико-химическими свойствами, а также при сварке деталей из разнородных металлов и сплавов.

Полусварочный станок A 547U

Полуавтомат А 547У предназначен для сварки в среде углекислого газа. Позволяет сваривать металлические швы толщиной от 1 мм и более, а также угловые швы на катетерах шва от 1,5 мм и более. Благодаря небольшой сварочной ванне, образованной из тонкой электродной проволоки (до 1,2 мм), можно сваривать швы, расположенные в любом пространственном положении со свободным их формированием. Сварка производится постоянным током с обратной полярностью. В качестве источника тока могут использоваться сварочные преобразователи или сварочные выпрямители с жесткими внешними свойствами.

Общий вид полуавтомата в комплекте со сварочным выпрямителем BC 300 показан на рис. 130. Набор содержит: Питатель 5, сварочный выпрямитель 6 со встроенным пультом управления 7, держатель 4 со шлангом, редуктор — расходомер 3, отопительный газ 2, газовый баллон 1 с углекислым газом, а также соединительные кабели и провода.

Механизм подачи сконструирован таким образом, что электродная проволока вставляется в зону дуги. Устанавливается вместе с барабаном 2 электродной проволоки и газоотсекателем 14 в корпусе 13, который имеет форму небольшого корпуса с крышкой 1. Двигатель постоянного тока 12 через понижающую передачу 17 передает вращение на сменный подающий ролик 5. под этим роликом на эксцентрике 7 находится нажимной шарикоподшипник 6. прижимание электродной проволоки к подающему ролику производится с помощью рычага 9, усиленного на кронштейне 3. усилие нажима регулируется пружиной, расположенной внутри нажимного винта 4, конец которого прижимает вал рычага и поворачивает его к оси 10. На другой стороне корпуса находится штырь 20, на который помещен барабан с электродной проволокой. Между барабаном и подающим валиком находится направляющая трубка 8. Для соединения проводов контуров управления с обеих сторон корпуса имеются разъемы 16 и 21. Углекислый газ из баллона через ниппель 22 подается в газовый сепаратор, а затем через трубку 15 в горелку. Наконечник гибкой трубки вставляется в контактные губки 18 и зажимается штифтом 19.

Питатель устанавливается на рабочем месте и переносится сварщиком на рукоятке 11. При работе в стационарных условиях механизм подачи закреплен на столе сварщика. В этом случае вместо барабана с электродной проволокой целесообразно использовать проволоку непосредственно из отсека, который размещается на оровку.

Полуавтомат поставляется с двумя типами держателей с шлангами. Одна из них, длиной 1,2 м, предназначена для сварки электродной проволокой диаметром 0,8 — 1 мм при токе до 150А, а вторая, длиной 2,5 м, используется для сварки проволокой диаметром 1 — 1,2 мм при токе до 250А.

Если радиус действия сварочной проволоки больше указанного, то брызги металла на электрод увеличиваются и процесс сварки нарушается; если радиус действия меньше, то наконечник сгорает. Последовательность полета и надежность работы наконечника гарантируется контактной втулкой. Одна контактная втулка используется для изогнутых резаков, а две — для прямых.

Сварка в разных положениях шва в пространстве выполняется в разных режимах. При переходе от нижних к вертикальным соединениям режим (натяжение и скорость подачи проволоки) должен быть снижен. Частое изменение режима сварки рукой снимает сварочный аппарат и занимает много времени, поэтому некоторые полуавтоматы оснащены устройствами дистанционного управления режимом сварки. Устройства для дистанционного переключения режимов делают полуавтоматы пригодными для начала и окончания сварки.

В качестве защитных газов используются активные газы, т.е. те, которые в процессе сварки могут взаимодействовать с другими элементами. Эти газы включают углекислый газ (CO2) или смеси: 70% углекислый газ и 30% аргон (или кислород) для сварки углеродистых сталей; 70% аргон и 30% углекислый газ для сварки легированных сталей.

Использование газовых смесей вместо 100% углекислого газа повышает производительность и качество сварных швов.

Преимущество газосварной сварки заключается также в том, что на свариваемые изделия, изготовленные по этой технологии, можно накладывать прочные антикоррозионные слои (оцинкованные и т.д.) без какой-либо специальной подготовки. Сварка инертным газом также используется для соединения тонких металлов (0,1 — 1,5 мм).

Из всех видов дуговой сварки полуавтоматическая сварка в защитных газах имеет наименьший объем работ.

Углекислый газ. При нормальном атмосферном давлении удельная плотность двуокиси углерода составляет 0,00198 г/см³. При температуре 31°С и давлении 7,53 МПа сжижается углекислый газ. Температура сжижения газа при атмосферном давлении составляет 78,5o C. Углекислый газ хранится и транспортируется в стальных баллонах под давлением 6 — 7 МПа. Стандартный баллон объемом 40 дм³ вмещает 25 кг жидкой углекислоты, в результате чего при испарении образуется 12 625 дм³ газа. Жидкая углекислота занимает 60-80% объема резервуара, остальная часть объема заполняется испаренным газом.

Заключение

Жидкая углекислота способна растворять воду, поэтому углекислый газ, выделяющийся в цилиндре, должен быть высушен перед подачей в зону листа; его концентрация должна быть не менее 99%. Если углекислый газ содержит влагу, то пористость шва неизбежна.

Для сварки используется специально произведенная двуокись углерода, также можно использовать двуокись углерода для пищевых продуктов.

Пищевой углекислый газ содержит большое количество влаги, поэтому перед сваркой газ необходимо высушить, пропустив его через картридж, заполненный сульфатом обезвоженной меди, или через сушилку с силикагелем.

В процессе сварки двуокись углерода отвечает следующим техническим требованиям: для класса I CO2 не менее 99,5%, для класса II CO2 — 99%; для класса I водяные пары не более 0,18%, для класса II CO2 — 0,51%.

Если количество сварочных станций превышает 20, желательно иметь централизованную подачу углекислого газа по трубопроводу от рампы или газификационной установки. Рекомендуется оборудовать сварочные станции электромагнитными клапанами, которые позволяют автоматически включать подачу газа перед зажиганием дуги и отключать его после тушения. Каждый сварочный пост должен быть оснащен расходомером (ротаметром).

Список литературы

- Сычев, М.М. Материаловедение. Проектирование конструкционных материалов: Учебник / М.М. Сычев, С.И. Гринева, В.Н. Коробко, Т.В. Лукашова, С.В. Мякин, В.В. Бахметев. — Санкт-Петербург: Санкт-Петербургский государственный технический университет (ТУ), 2003.

- Мутилина, И.Н. Технология строительных материалов: учебник / И.Н. Мутилина. — Владивосток: Издательский дом ФГТУ, 2004.

- Быков В.П. Ручная дуговая сварка: методические указания / В.П. Быков, Б.Ф. Орлов, А.С. Поздеев. — Архангельск: РИО АГТУ, 1995.

- Быков В.П. Контактная сварка: методические указания / В.П. Быков, А.С. Поздеев. — Архангельск: РИО АГТУ, 1993.

- Казаков Ю.В. «Сварка и резка материалов» М.2004.

Основные понятия о полуавтоматической сварке

Введение

Современная сварочная техника располагает большим разнообразием оборудования реализующего различные способы сварки.

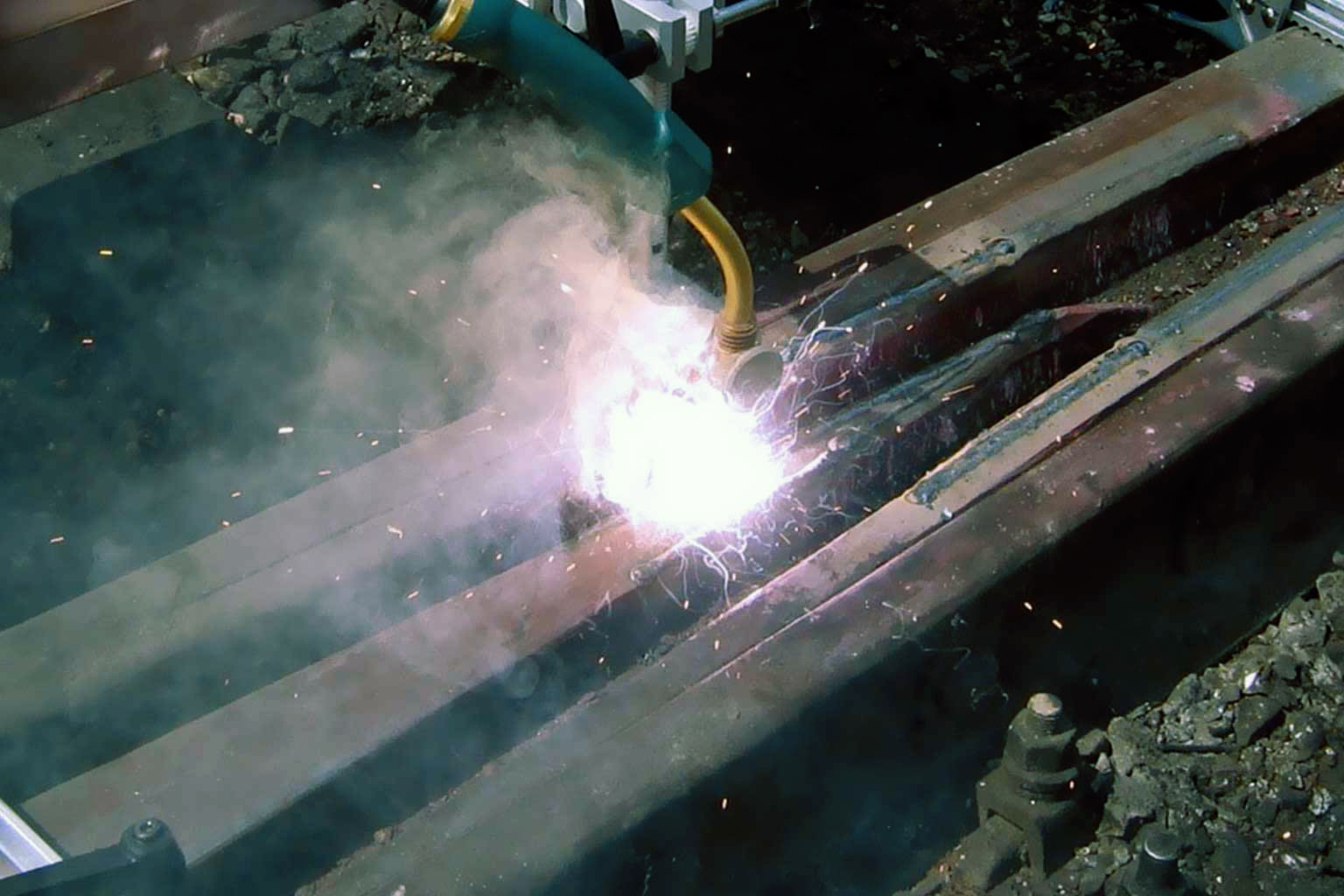

Дуговая сварка плавлением занимает ведущее место в сварочном производстве, как в нашей стране, так и во всем мире.

При дуговой сварке расплавление металла свариваемых кромок деталей и электрода происходит за счет тепла, выделяемого электрической дугой горящей между электродом и свариваемыми деталями.

Одним из способов электродуговой сварки является полуавтоматическая сварка плавящимся электродом.