Что собой представляет сварка взрывом?

Несмотря на то, что применять взрывную энергию в промышленности начали еще в позапрошлом веке, первая сварка взрывом появилась лишь в конце пятидесятых годов прошлого века, но за десятилетие этот способ получил свое распространение. Сварка взрывом стала уникальным способом для соединения некоторых металлов, не поддающихся сварке иными способами.

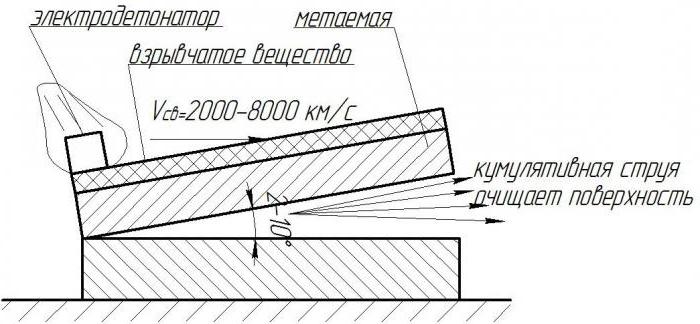

Схема взрывной сварки: 1 — неподвижная деталь (мишень), 2 — подвижная (метаемая) деталь, 3 — опорная плита, 4 — заряд, 5 — детонатор.

Сварка взрывом – это один из способов сварки давлением. При помощи кинетической энергии разогнанной до большой скорости детали производится пластическая деформация контактирующих слоев металла на требуемых деталях. Для нужного ускорения детали до необходимой скорости в несколько сотен метров в секунду используется энергия взрыва. Для максимального эффекта одну деталь разгоняют, а вторую закрепляют неподвижно. В момент соприкосновения происходит необходимая деформация.

Где применяется сварка взрывом?

Благодаря возможности создания прочных сварных связей между поверхностями металлических деталей на огромных площадях без развития объемной диффузии, появляется возможность применения сварки взрывом в изготовлении сложных металлических конструкций, композиционных сутунок и слябов с идеально прочными сварными швами между изделиями из разных типов металлов.

Также возможно применение метода в изготовлении сплошных и полых цилиндрических композиционных заготовок, в изготовлении облицовок и деталей машин и в прокатке листового металла.

Вернуться к оглавлению

Технология проведения работ

Возможности сварки взрывом.

По виду вводимой энергии сварка взрывом находится в группе механических процессов соединения металлов. При использовании данного метода химическая энергия, получаемая от газообразования после взрыва, превращается в механическую энергию, придающую одной из сварных частей огромную скорость движения в момент контакта движущейся детали с закрепленной неподвижно деталью под углом друг к другу. При этом контакт возникает по линии, а не по площади деталей, после чего поверхность контакта увеличивается.

Как следствие возникает кинетическая энергия, которая затрачивается на совместную деформацию слоев металла на обеих деталях и образование сварного шва между ними. Одним из главных условий для получения максимально прочного соединения является скорость, придаваемая движущейся детали. При недостаточном ускорении сварной шов может не получиться, так же как он получается при чрезмерном ускорении. Для конкретных целей необходимо свое значение скоростных параметров для метания изделия.

Вернуться к оглавлению

Подготовка к работе

Способы сварки взрывом.

Для проведения работ потребуется:

- опорный фундамент для закрепления неподвижной детали;

- детали, которые требуют сварки;

- взрывчатое вещество;

- детонатор;

- соблюдение определенного расстояния относительно свариваемых деталей;

- соблюдение определенного угла установки относительно свариваемых деталей.

В зависимости от требуемой задачи, отличается и процесс подготовки к нему. Это может быть сварка:

- крупногабаритных деталей;

- многослойных соединений и волокнистых армированных материалов;

- цилиндрических деталей.

Относительно требуемых целей отличается технологический процесс, прочность и некоторые физические характеристики полученных соединений. Но для использования какого-либо процесса нужно изучать конкретный способ и его особенности более детально.

Cхемы взрывной сварки металлов при установке деталей: а – под углом, б – параллельно, 1 – неподвижная пластина, 2 – детонатор, 3 – метаемая пластинка, 4 – заряд BB, 5 – промежуточная прокладка.

Основной принцип одинаков для любого из перечисленных воздействий – отличаются только величины, используемые в процессе.

Зафиксированную деталь устанавливают на массивную плиту. После подрыва плита всегда разрушается. Металлическая плита выносит несколько подрывов, но все равно ее приходится восстанавливать после каждого применения.

Наиболее рациональны опоры из легко восстанавливаемых материалов, таковыми себя хорошо зарекомендовал песок и дробь.

Ударяемую деталь устанавливают под углом от 3 до 10 градусов к закрепленной детали и с определенным зазором, составляющим от 2 до 10 миллиметров. На поверхность ускоряемой детали равномерно укладывается взрывчатое вещество.

Важно, чтобы взрывчатое вещество нанесено было именно равномерно по всей поверхности детали, чтобы избежать возможных изгибов или смещений.

Использовать в качестве взрывчатого вещества можно гексоген, аммонал, тол, ил другие доступные вещества.

Устанавливаем детонатор. Очень важно правильно установить и использовать детонирующие вещества. Для более точной установки заряда используются специальные контейнеры для взрывчатых веществ. Чаще всего они изготавливаются из плотного картона. Выглядит контейнер как открытая сверху коробка с дном, в котором делают отверстие для плотного прилегания к необходимой детали.

Процесс образования соединений при сварке взрывом.

Для получения желаемого результата требуется максимально эффективно инициировать заряд. К главному заряду, которому придаются формы изделия, прикрепляется детонирующий. В зависимости от необходимых объемов работ изменяется форма и размеры вспомогательного взрывателя.

После активации взрывчатого вещества образующаяся взрывная волна растекается со скоростью от 2000 до 8000 метров в секунду. Темпы распространения зависят от химического состава и физического состояния используемого материала.

Взрывная волна воздействует на изделие, расположенное под зарядом, и передает ему львиную долю своей энергии и тем самым ускоряет его до необходимой скорости. Высокоскоростное приближение движущейся детали к неподвижной развивает в месте контакта сильное давление. Под его воздействием происходит неравномерное сжатие с наиболее подходящими условиями для процесса сварки.

Возможные трудности

Главная трудность связана с обязательным применением и хранением взрывчатых веществ. При этом неизбежно влияние взрывных волн на окружающую среду. Дабы избежать негативных последствий на природу, производить сварные работы с помощью взрывов разрешается лишь на полигонах. Расположение таких полигонов возможно только в сейсмически безопасных районах, на большом расстоянии от промышленных или жилых зон. Если сварка взрывом применяется на небольших по размеру изделиях, возможно проведение сварочных работ в металлических камерах или в подземных полигонах.

Основные технологические схемы изготовления сваркой взрывом плоских биметаллических и многослойных СКМ.

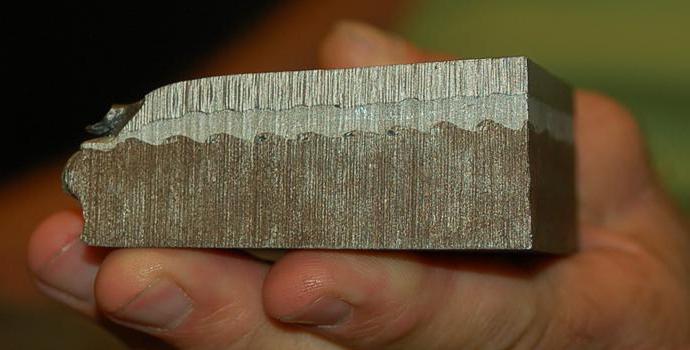

При использовании метода сварки взрывом могут возникнуть сложности при воздействии на разнородные металлы. Из-за разности металлов может уменьшиться длина и амплитуда волн на разделе металлов и произойти увеличение относительной длины оплавленных мест. Как итог при сварке разнородных металлов уменьшается прочность шва, чего не происходит при соединении однородных металлов.

Для достижения максимальной эффективности в ходе сваривания требуется тщательное обрабатывание деталей в местах предположительного воздействия, необходима очистка до металлического блеска и максимальное обезжиривание.

Зачистка в большинстве случаев производится металлическими щетками, состоящими из множества стальных жил. А для обезжиривания используют растворители двух групп: горючие (бензол, уайт-спирит, керосин) и негорючие (трихлорэтилен, четыреххлористый углерод). Перед использованием какого-либо растворителя нужно изучить его поведение под воздействием высоких температур.

Еще одной серьезной трудностью является невозможность абсолютно точно рассчитать все величины, используемые в процессе. В большинстве случаев используются экспериментальные методы подбора. Вызвано это сложностью изучения этого процесса по причине быстротечности, невозможности остановить процесс в определенный момент и изучить его в нужном этапе.

Процесс изучается уже по конечным результатам. Именно поэтому до сегодняшнего дня еще нет общепринятой схемы расчетов величин для разных режимов сварки. По этим же причинам крайне сложно добиться автоматизации процесса.

Сварка взрывом — что это такое?

Сварка, осуществляемая взрывом, подразумевает, что соединяемые элементы должны располагаться либо параллельно, либо под требуемым углом. Когда осуществляется взрыв, заготовки перемещаются друг к другу на довольно большой скорости. Вследствие этого и возникает довольно прочное соединение. Если рассматривать данный процесс с физической точки зрения, то он представляет собой объемную диффузию, то есть заготовки обмениваются друг с другом молекулами, взаимно проникая друг в друга.

На сегодняшний день подобная методика встречается наиболее часто при необходимости сварки металлов разной природы. Ключевой особенностью этой технологии является необходимость правильно подготовить металлы: предварительно их обезжиривают, зачищают до металлического блеска. Только в этом случае можно рассчитывать на получение надежного и долговечного соединения.

Описание технологии

Данный технологический процесс подразумевает механическое соединение заготовок, выполненных из метала. Эта методика рассчитана не только на непосредственный физический контакт, но и на определенную химическую энергию, которая после столкновения преобразуется в энергию кинетического типа.

В результате одна из заготовок приближается к другой на максимально возможной скорости. Контакт здесь производится по линии, а не по площади свариваемых элементов, но после того, как они соприкасаются друг с другом, участок их взаимодействия становится значительно больше. Между деталями возникает сварной шов, который получается в результате сталкивания элементов, соответственно, заготовки становятся несколько короче.

Как подготовить заготовки к сварке взрывом?

Сварка взрывом подразумевает проведение определенных подготовительных работ, к которым следует отнести следующие процессы:

- предварительно подготавливают фундамент, на котором будет располагаться неподвижная заготовка;

- элементы, которые нужно соединить друг с другом;

- сам взрывчатый элемент;

- детонатор;

- между заготовками придется соблюдать определенное расстояние и угол относительно друг друга.

Стоит отметить, что сваривать можно как небольшие, так и довольно габаритные конструкции, например, многослойные, армированные, цилиндрические и так далее.

Принцип работы заключается в следующем: одну из заготовок прочно фиксируют на массивной плите, выполненной из бетона или железобетона (стоит отметить, что обычно подобное основание после взрыва приходит в негодность). В принципе, можно воспользоваться плитой из металла, которая может выдержать несколько взрывов, однако после каждого применения ее придется восстанавливать до исходных параметров.

При промышленных сварных работах обычно пользуются основанием, которое изготавливается из материалов, подлежащих восстановлению в кратчайшее время — это песок, дробь, металлический шлак и так далее.

Деталь, которая будет двигаться к закрепленной заготовке на высокой скорости, устанавливается под углом порядка 3–10° и с небольшим зазором, который должен составлять порядка 2–10 мм. На торцевую часть укладывается взрывчатка, подключенная к детонатору. Очень важно следить за тем, чтобы взрывчатое вещество было распределено по кромке максимально равномерно. Это позволит избежать изгибов или смещений при формировании шва. Как правило, в данном случае берут гексоген, тол, тротил или иные взрывчатые вещества.

Отдельное внимание следует уделить установке детонатора, который, как правило, делается из довольно плотного картона. После его активации начинает распространяться взрывная волна, скорость перемещения которой составляет порядка 2000–10000 метров в секунду. Она будет оказывать непосредственное воздействие на заготовки и передавать им максимальное количество своей энергии, подвижная деталь приближается к зафиксированной, причем на кромках создается довольно сильное давление. В результате происходит формирование сварного соединения и соответствующего шва.

Очень важно правильно хранить взрывчатые вещества, которые используются при непосредственной сварке: они нуждаются в определенных показателях температуры и влажности.

что это такое и где применяется, плюсы и минусы, правила безопасной работы

Технология взрывной сварки-малоизвестный метод для большинства сварщиков, даже тех кто может назвать себя профессионалом. Новички, очевидно, действительно поражаются узнавая о таком нестандартном виде сварки.

Но на самом деле сама технология не так сложна: на деталь которую мы свариваем посылаем взрывную волну, впоследствии поверхность деформируется и сливается с нужным элементом. На выходе мы получаем многоуровневый сплав металлов.

Также очень полезно, что сварка взрывом позволяет соединять даже разнородные металлы, которые часто не поддаются другим технологиям обработки.

Сплав выходит очень прочным, неразрывным, так что это технология стала очень распространена среди любителей с опытом и настоящих профессионалов.

Наша статья коротко опишет, что же все таки такое эта сварка взрывом, какие имеет плюсы и минусы, и что еще нужно знать про этот необычный метод варки.

Содержание статьиПоказать

Для общей осведомленности

На самом деле, невзирая на замысловатое название, сварка взрывом достаточна легкая. Она входит в подвид сварки под давлением. Читайте дальше и узнаете технологию такого способа сварки.

Обычно нужно соединить две металлические поверхности. Першая несет название-неподвижная, а другая остаётся подвижной, находиться сверху, размещена под уклоном. Также неподвижную деталь именуют основной, а вторую-плакирующей.

На верх, то есть на нашу движущуюся деталь наноситься взрывчатое соединение и детонатор который заставляет верхнюю часть двигаться. Далее подвижная часть развивает приличную скорость и сталкивается с нижней частью.

Сила удара деформирует детали, и таким образом они свариваются в один элемент. Но сварка взрывом также подходит для декоративных работ, поскольку делает разноплановые соединения. Мы можем композитные изделия или дуо металлические.

Также такие изделия хорошо сохраняются не подвергаться коррозии, хорошо выдерживают нагрузки весом, силой. Думаю мало кто слышал про такую технологию сварки, но это не мешает ей быть применяемой во многих промышленных сферах.

От переработки газа, нефти до металлопроката. Сварка взрывом даже начала отсоединяться в отдельный тип со своими видами, значит на нее существует реальный спрос на сегодняшнем рынке сварки.

Плюсы и минусы

Как все в этом мире сварка взрывом не идеальна, так что разберём ее хорошие и плохие стороны. Но признаем, что идеального метода сварки не существует, все равно или мы теряем в качестве, или в деньгах, или во времени.

Проанализируем. Начнем с преимуществ. Первое-работает реально быстро, для надежности и крепости понадобятся считаные секунды. Это действительно не плохо. Это факт порождает и высокопризводительность такого метода.

Еще стоит сказать, что сварка взрывом позволяет получить смесь металлов, часто это бывает не лишь надежно, ещё и красиво.

Этот метод позволяет освоить в обработке, до того достаточно сложные металлы, например с особыми химико-физическими свойствами, на их плакирование уйдут секунды.

Для новичков: плакирование-это накладка одного слоя металла на другой. Не мало полезно что эта методика позволяет делать большое количество заготовок и даже изготавливает детали для ковки.

На этом плюсы не заканчиваются, такой вид прост и дешев. Основная масса трат возникнет на взрывное вещество и детонатор. Ну так же ваши детали над которыми вы работаете, но на них бы вы потратились при любом виде сваривания.

Но не бывает все идеально. Минус номер один-это возможный удар по здоровью от волн что возникают во время взрыва. Но если вы работаете над небольшими деталями, то вы, наверняка, в полной безопасности от этих волн.

Но если это все таки детали не малого размера, то тут начинаются минусы, персонал должен быть защищен специальной формой, от несчастного случая. А это все конечно деньги, траты, конечно не желательные.

Другой минус который так сразу не бросается в глаза-это то, что с такими технологиями на производствах имеют права работать лишь квалифицированные специалисты, которым нужно платить немалые зарплаты.

Ну а если вы решите просто обучить уже имеющийся персонал, это займет ваше время и конечно потянет деньги.

Ваш персонал должен будет освоить азы работы с такими видам сварки, конечно вам понадобиться дополнительные уроки по технике безопасности, по-скольку робота проводиться со взрывоопасными веществами.

Наш третий недостаток-это то что такой процесс, пока что, невозможно автоматизировать, что крайне существенно, в наше двадцать первое столетие.

То есть от ученых по что не слышно новаций, и это повышает влияние субъективного фактора, потому что при работе такого вида всегда должен быть человек, который, в свою очередь, может не выспаться, хотеть есть, думать про отпуск или просто может быть не компетентным.

Характеристики метода

У сварки взрывом есть свои особенности ,с которыми нужно считаться, и которые нужно хорошо понимать. Для начала мы должны хорошо зачистить нашу деталь с которой продолжим работу.

Поскольку если поверхность будет не зачищена, в грязи или пыли, то при сваривании элементы просто не прикрепляются друг к другу, а вы даже не будете подозревать в чем причина.

Ранее мы говори о том что такой метод дает возможность сваривать всевозможные виды металлов с разными характеристиками, но все же есть металлы которые от взрывной волны портятся, или не подходяще плавятся и возникает диффузия впоследствии такого метода варки.

Помните об этом приступая к роботе. Если вы соблюдали все вышеуказанные советы, то сварка взрывом должна пройти хорошо, результат вас порадует. Но, а если нет-то металл не будет долго держаться вместе из-за нарушения технологии.

В процессе сваривания существуют некоторые особенности и нюансы. Выше мы прочитали что верхняя пластина должна быть подвижной, а нижняя статичной.

В этом важно знать, что после соединения этих двух пластин верхняя должна продолжать сохранять свою энергию и продолжать вращаться, но уже с присоединенным низом. Внимательность к таким деталям и рисует общую картину понимания этого вида сварки.

Если все это для вас легко и ясно, то вы знаете, что он скорости вращения подвижной пластины зависит качество сваривания элементов. Скорость вращения должна быть действительно приличной для соединения верхней и нижней части.

То есть если вы видите, что скорость хорошая, то можете рассчитывать на качественную сварку, а если нет, то будьте готовы переделывать. Это только наши личные наблюдения и проблемы с которыми мы сталкивались.

Они зачастую становятся основными. Когда вы начнете свою работу то столкнетесь ещё с массой нюансов, которые уже не так поверхностны как перечисленные нами. Ваш лучший путь к идеальной сварке-это практика.

Практикуйтесь по максимуму, а полученный опыт поможет быть все лучше и лучше, понять суть этого метода. Будьте готовы, что первый блин всегда комом, даже если он из железа.

Просто недостаток опыта ударит по вам, мало посмотреть пару видео в интернете и прочитать нашу стать, но это не плохое начало. Читайте также нормативные документы, где есть подробности каждого метода.

Итог

Сварка взрывом действительно нестандартный и надежный метод, что достоин отдельной статьи. С помощью такой технологии можно сваривать разнородные металлы, с очень аккуратным исполнением.

Для такой роботы вам нужно быть настоящим специалистом, или же можете травмировать себя, но практикуйтесь, работайте над собой и ваш профессионализм будет не за горами.

Надеемся нас читают мастера, которые уже практиковали такой метод сварки, поделитесь опытом, расскажите новичкам, возможно это вдохновит кого-то. Желаем успехом и вдохновения.

ГОСТ, технология, области применения, плюсы и минусы, необходимое оборудование и материалы

Сварка взрывом является разновидностью ударной сварки, при которой детали свариваются при взаимном соударении, вызываемом детонацией пирозаряда. Нужная температура и скорость соединения деталей достигается за счет кинетической энергии, сообщаемой взрывной волной, а также теплоты сгорания пирозаряда.

Новый ГОСТ на сварку взрывом (ГОСТ Р ИСО 857-1-2009) вступил в силу с 1 июля 2010 года.

Технология процесса

Сваривание двух деталей происходит за счет высокой скорости взрывной волны (до 3000 м/с), распространяющейся равномерно по свариваемой поверхности. При этом одна деталь должна располагаться неподвижно, другая деталь размещается над первой деталью и покрывается равномерным слоем взрывчатого вещества (пирозаряда).

В качестве пирозаряда могут использоваться:

- аммонал;

- аммонит;

- игдонит;

- аммиачная селитра.

Максимальная скорость соударения деталей достигается при использовании аммонита (ГОСТ 21984-76). Детонация осуществляется посредством удара, контролируемого поджига или электроимпульса.

После детонации пирозаряда поверхность плакирующей детали приваривается к неподвижной детали от края вдоль линии взрыва заряда, кратковременно изгибаясь при этом на угол в 3-10 градусов.

Область применения

Метод сварки взрывом используется для соединения:

- сложных изогнутых поверхностей;

- деталей из разных металлов и сплавов;

- элементов внутри полых труб;

- плоских деталей большой площади.

Отсутствие сильной диффузии при сварке взрывом позволяет применять данный метод для соединения тонких (до 0,01 мм) листов из разных материалов и для создания многослойных композитов.

Высокая энергия сваривания позволяет создавать швы высокой однородности, а отсутствие необходимости проваривать шов вручную дает возможность увеличения площади соединения деталей до 50 кв. м.

Необходимое оборудование

Для выполнения сварки методом взрыва потребуются:

- крепление для неподвижной детали;

- взрывчатое вещество и детонатор;

- прокладка для установки между деталями;

- органический растворитель;

- шлифующий элемент.

Массивные детали (прокатные листы, металлические основания композитов) располагают на уплотненном гравии или песке без дополнительной фиксации, а небольшие детали, требующие высокой точности соединения, закрепляются на толстом бетонном или металлическом основании специальными монтажными болтами. Болты вставляются в наружные ушки детали, которые отрезаются после завершения процесса сварки.

Прокладка между плоскими деталями, которые нужно сварить, поддерживает между ними расстояние в 2-8 мм, необходимое для разгона плакирующей детали. Прокладка изготавливается из обеззоленного картона или углеродного клатрата (для высокоточной сварки) – данные материалы сгорают в момент сваривания с выделением углекислого газа практически без образования копоти и золы, которые могут уменьшить прочность соединения.

Подготовка к сварке

Перед началом сварки поверхности деталей сначала шлифуются до металлического блеска, после чего обезжириваются растворителем. Без шлифовки плоскость соединения деталей может быть сильно неоднородной за счет отсутствия контакта деталей в неровных местах, а жировая пленка толщиной более 0,01 мм может препятствовать свариванию при быстром соударении деталей (особенно если используются низкотемпературные взрывчатые вещества).

После обработки поверхности деталей нужно оценить качество пирозаряда. Проверка проводится детонацией заряда вхолостую на небольшой поверхности, при этом оценивается равномерность хода взрывной волны.

Если свариваются большие площади массивных деталей, то перед нанесением пирозаряда важно соблюсти технику безопасности – огородить место сварки и обеспечить персонал средствами индивидуальной защиты.

Описание процедуры

Процедура сваривания деталей взрывом включает следующие шаги:

- Нижняя неподвижная деталь располагается на рабочей поверхности.

- Далее располагается удерживающая прокладка из картона.

- Выше укладывается плакирующая деталь.

- На плакирующую деталь равномерно наносится взрывчатое вещество.

- По краю детали устанавливается детонирующая система.

- Детонатор запускается оператором.

- Происходит сваривание и остывание поверхностей.

- С плакирующей детали удаляются остатки пирозаряда.

Схема сварки взрывом

Схема сварки взрывомДетонирующая система может быть установлена в одной точке края, в нескольких точках или вдоль линии. Например, при сварке двух плоских прямоугольных деталей линия детонации устанавливается по ширине края плакирующей детали.

После окончания процесса сварки важно убедиться, что на плакирующей детали не осталось невзорвавшегося вещества. Для этого поверхность детали очищается механически и обрабатывается нейтрализующими пирозаряд реагентами.

Счищенные остатки сгоревшего пирозаряда утилизируются как взрывоопасные вещества, при необходимости подвергаясь контрольной детонации.

Оценка качества соединений

Качество сварки взрывом оценивается по следующим критериям:

- прочность;

- сплошность;

- окисляемость;

- равномерность соединения;

- чувствительность к воздействию тепла и удара.

Прочность соединения плоских деталей в композитных изделиях оценивается испытанием на изгиб и перегиб – при изгибе сваренные детали не должны смещаться относительно друг друга и толщина в месте соединения не должна увеличиваться.

Сплошность – это качество соединения деталей из разных материалов, проверяется ультразвуковым дефектоскопом. Окисляемостью называют наличие окисной пленки вследствие теплового воздействия на поверхность плакирующей детали. Допустимость и максимальная толщина такой пленки зависит от конкретных деталей и назначения готового изделия. Под равномерностью подразумевается отсутствие типичных для сварки дефектов – раковин, наплывов по краям и т. д.

Достоинства и недостатки метода

К плюсам сваривания деталей взрывом с использованием пирозаряда можно отнести:

- высокую скорость сварки;

- возможность сваривания деталей из разных поверхностей;

- возможность сваривать детали в труднодоступных местах;

- высокую однородность и прочность соединения при малой диффузии.

Равномерно нанесенное взрывчатое вещество соединяет хорошо обработанные детали с одинаковой прочностью по всей площади в отличие от обычной сварки, где большое влияние имеет человеческий фактор.

Кроме того, отсутствие необходимости касания поверхностей электродом и зрительного наблюдения за процессом дает возможность соединять тонкие детали сложной формы в узких полых пространствах.

К минусам метода сварки взрывом относят:

- сложность технологической подготовки;

- повышенную опасность;

- неприменимость способа для легкоплавких и горючих деталей.

Несмотря на высокую скорость самого процесса сваривания, подготовка может занимать значительное время. При этом использование взрывчатого вещества создает высокий риск повреждения деталей температурой или ударной волной, поэтому перед свариванием новых материалов нужно подбирать подходящее вещество для пирозаряда и толщину его нанесения опытным путем.

что это такое, технология соединения металлов

Взрывать в промышленности в мирных целях начали давно – еще в 18-ом веке. Но в сварке первые взрывники появились лишь в середине 20-го века. Технология развивалась ни шатко ни валко и получила свое законное уникальное место среди современных сварочных методов только за последнее десятилетие.

Понятное дело, что взрывать сварщики начали не от хорошей жизни. Этим методом варятся те металлы и конструкции, которые не поддаются ни одному другому способу. В данной технологии сам взрыв – не главное.

Главное – смещение металлических заготовок резко и с огромной скоростью, благодаря которой происходит пластическая деформация металлов – то, что и требуется. Иными словами, взрывом – одна из технологий сварки давлением. Скорость, нужная для ускорения детали, достигает несколько сот метров в секунду.

Применение взрывов в сварке

Взрывное дело – не детский сад, и применяется оно в недетских сферах. Это, прежде всего, сложные многокомпонентные металлические конструкции с большими площадями, где необходимы соединения повышенной прочности, где варятся металлы разных типов и т.д.

Сварка взрывом применяется в прокатной обработке листовых металлов, облицовочного материала, в производстве сложных композиционных заготовок.

Как это происходит

По своей сути сварка взрывом относится к механическим видам соединения металлов. Превращения происходят следующие: как только срабатывает детонатор, образуется газ, в результате формируется химическая энергия.

Принцип работы сварки взрывом.

Она превращается в кинетическую энергию, которая придает скорость металлической заготовке при ее контакте с другой неподвижной заготовкой. Особенность контакта заготовок в том, что он происходит не по площади заготовок, а по линии с последующим увеличением общей поверхности контакта.

Деформация металлов с формированием сварочного шва происходит вследствие воздействия кинетической энергии. Ключевым фактором метода является скорость, которая передается движущейся детали. Если эта скорость не достигает нужного уровня, сварочный шов попросту не получится.

Подготовка к работе

Перед процессом необходимо запастись следующим:

- взрывчатое вещество;

- детонатор;

- металлические детали для соединения;

- крепкая опора или фундамент для фиксации неподвижной детали.

Конечно, подготовка будет зависеть от конкретной сварочной задачи. Обычно задачи следующие:

- соединение деталей цилиндрической формы;

- соединение деталей с крупными габаритами;

- соединение сложных заготовок со сложной композицией металлов.

Сварка металлов взрывом.

Выполнение работ практически одинаковое при соединении любых видов металлических форм:

- Прежде всего готовится основание для фиксации неподвижной делали. Обычно это плита массивных размеров из металла, железобетона или даже песка. После процесса она часто деформируется и приходит в негодность, эта проблема не относится только к металлическому основанию.

- Вторая свариваемая деталь, которая должна быть подвижной, должна находится по отношению к первой под острым углом в 3 – 10°. Расстояние между деталями не должно превышать 2 – 5 мм.

- Взрывчатое вещество размещается на поверхности подвижной заготовки. На данном этапе главное – расположить взрывчатку равномерно, это ключевой фактор качества соединения, который уменьшает риск смещений или деформации самой взрываемой заготовки.

- Гексоген, аммонал и многие другие виды взрывчатых веществ можно применять для такого рода сварочных работ, марок и разновидностей очень много.

- Размещение взрывчатки на поверхности проводят с помощью специального контейнера, который является картонной коробкой без крышки и с отверстиями на дне. Отверстия нужны для максимально плотного контакта взрывчатки с поверхностью заготовки.

- Последним размещается детонатор, после чего можно начинать взрыв. Он происходит после активации взрывчатки с формированием взрывной волны с огромной скоростью. Скорость зависит от сорта взрывчатки и ее состояния: плотности, влажности, времени хранения и т.д.

Технологические трудности

Главная проблема – это обращение со взрывчатыми веществами. Речь об их и хранении.

Не менее серьезный вопрос – вред, наносимый окружающей среде взрывными волнами. Именно поэтому сварка взрывом производится только на полигонах в удалении от промышленных объектов и, конечно, от жилых помещений. Местность должна быть сейсмически стабильной.

Если дело касается мелких деталей, то сварку взрывом можно делать в специальных камерах из , но безопаснее всего это делать в подземных помещениях со специальным укреплением.

Несмотря на то, что данный вид соединения деталей уникален и совершенно не похож на все остальные методы, не нужно забывать об обязательном для всех видов сварки действии – предварительной и тщательной зачистке поверхностей соединения заготовок, включающей в себя обработку растворителем для обезжиривания.

Точное следование все технологическим требованиям и соблюдение необходимых величин – еще одна трудность, с которой придется столкнуться в работе. Здесь нет никакой автоматизации, дозы и пробы подбираются экспериментальным путем.

Моментальность взрыва не позволяет изучить его физические и химические составляющие как следует. Все делается с подбором на месте.

Чертеж сварки поверхностей взрывом.

Если одна из деталей сделана из мягкого металла, его структура может измениться под воздействием высокой тепловой энергии. Чаще всего происходит диффузия, а это приводит к снижению качества .

Если подобная конструкция по ходу использования будет испытывать на себе высокие температуры, соединение в итоге может разрушиться.

Прогресс не стоит на месте, и сварка взрывом совершенствуется по всем параметрам. В последнее время между свариваемыми поверхностями располагают специальную металлическую пластину, которая химически нейтральна и не вступает в реакцию с металлом заготовок.

К примеру, между деталями из стали и титана располагают прокладку из ванадия, чтобы не было никакого взаимодействия.

Сварка взрывом быстро развивается, становится более безопасным и эффективным. Его уникальность и необходимость при некоторых видах сварочных работ не вызывает никаких сомнений.

Сварка взрывом — это… Что такое Сварка взрывом?

- Сварка взрывом

45. Сварка взрывом

Сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения спариваемых частей

4.1.6.5 сварка взрывом (441): Ударная сварка, при которой заготовки свариваются при соударении друг с другом вследствие детонации пирозаряда (см. рисунок 11).

1 — заготовки; 2 — сварной шов; 3 — фронт детонации; 4 — заряд взрывчатого вещества;

5 — метаемая пластина; 6 — неподвижная пластина (основание)

Словарь-справочник терминов нормативно-технической документации. academic.ru. 2015.

- Сварка в углекислом газе с наложением продольного магнитного поля

- Сварка внахлестку

Смотреть что такое «Сварка взрывом» в других словарях:

сварка взрывом — Сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения спариваемых частей. [ГОСТ 2601 84] сварка взрывом Ударная сварка, при которой заготовки свариваются при соударении друг с другом… … Справочник технического переводчика

Сварка взрывом — – сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения спариваемых частей. [ГОСТ 2601 84] Рубрика термина: Сварка Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка взрывом — Угловая схема сварки взрывом на стадии взрыва: 1. метаемая деталь 2. сплавленная поверхность 3. неподвижная деталь 4 5. заряд взрывчатого вещества 6. кумулятивная струя Св … Википедия

Сварка взрывом — Explosion welding Сварка взрывом. Твердый метод сварки с помощью управляемого взрыва, при котором детали соударяются с высокой скоростью. Зона сцепления имеет характерное волнистое строение. (Источник: «Металлы и сплавы. Справочник.» Под… … Словарь металлургических терминов

СВАРКА ВЗРЫВОМ — сварка с применением давления, основанная на использовании энергии взрыва. Привариваемая (метаемая) деталь устанавливается под. углом к неподвижной детали (мишени). При соударении деталей от взрыва образуется кумулятивная струя металла (см.… … Большой энциклопедический политехнический словарь

СВАРКА ВЗРЫВОМ — [explosion welding] сварка с применением давления, при которой соединение осуществляется в результате вызванного взрывом соударения спариваемых частей … Металлургический словарь

сварка взрывом — Syn: сваривание взрывом … Металлургический словарь терминов

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — 1. Сварка Получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий … Словарь-справочник терминов нормативно-технической документации

Сварка — Сварщик за работой Сварка это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или … Википедия

Сварка взрывом: технология и схема

Сварка взрывом представляет собой соединение элементов методом направленного энергетического взрыва и относится к категории взрывной обработки металла.

Описание

Работа с данной методикой требует определенного расположения деталей, в частности элемент-мишень и часть, подвергаемая обработке, располагаются параллельно либо под установленным углом.

В процессе движения взрыва детали на высокой скорости ударяются друг о друга и формируют сварочное соединение, надежность которого достигается деформационными изменениями на поверхности. Ввиду высокой скоротечности метода отсутствует объемная диффузия.

Сварка взрывом приобрела наибольшее распространение в сфере обработки разнородных металлов и сплавов.

Главным условием является тщательное проведение подготовительных работ, в которые входит скрупулезное обезжиривание элементов и зачистка, впоследствии они проходят через сваривание до формирования металлического блеска.

Схемы

Существует множество разнообразных схем технологических работ. Они объединены воздействием детонационных продуктов на мишень и ударом с другими поверхностями. Все разновидности схем основываются на двух первоначальных, которые имеют принципиальные отличия, — это параллельная и угловая.

Любые виды сплавов и стали позволяют создать биметалл, сварка взрывом в этом случае не меняет структурных характеристик материала и исходные габариты изделий, благодаря чему отсутствует необходимость в дополнительной проверке соответствия имеющимся свойствам. Готовые поверхности не имеют волнообразных дефектов и подлежат термической обработке только в случае наличия напряжения в месте сварки. При этом производство характеризуется минимальным количеством отходов и стоимостью, которая не меняется от поставляемых партий и марки материала.

Сварка взрывом: преимущества и недостатки

Обработка металлов приобрела достаточное распространение за счет следующих положительных сторон:

- формирование композитов армированного вида;

- использование для пакетов со множеством слоев;

- сварка материалов, являющихся разнородными по отношению друг к другу, к примеру, сталь – титан;

- низкий расход;

- экономичность.

Несмотря на множество достоинств, не обошлось без недостатков, основным из которых является заметный воспроизводимый шум, из-за чего возникает необходимость в достаточном удалении от жилых и общественных зданий, также присутствует сложность хранения и транспортировки, вызванная опасностью взрыва.

Материалы

Для проведения работ используются насыпные взрывные вещества, к числу которых относится селитра, аммониты, гранулит и другие. Масса веществ, применяемых в современных технологичных процессах, может варьироваться от нескольких сотен килограмм до одного грамма.

Сварка металлов взрывом характеризуется выделением энергии, основная часть которой выходит в окружающее пространство в виде ударных волн, также возможно излучение в виде возмущений сейсмического характера и осколков с широким радиусом разброса.

Процесс должен производиться на достаточном расстоянии от жилых построек в специализированных камерах и на полигонах, это вызвано наличием ударной волны – неизбежным фактором с высокой опасностью и поражающим воздействием.

Что нужно знать

Главная особенность заключается в возможности обработки металлических поверхностей любых видов. Выбранные соединения могут обладать любыми размерами, что является дополнительным преимуществом. Сварка взрывом, схема которой представлена выше, обеспечивает моментальное получение качественного соединения, которое образуется менее чем за миллионную долю секунды.

Стоит отметить, что в случае необходимости вторичного нагрева готовых поверхностей следует помнить про высокий риск развития активной диффузии, она может появиться в месте полученного ранее соединения. Из-за этого присутствует высокая вероятность существенного понижения характеристик прочности и надежности, в особенности при условии воздействия высокого температурного диапазона.

Для предотвращения подобных пагубных изменений в процессе соединения используются специальные промежуточные прослойки на металлической основе, при этом поверхности, проходящие обработку, и применяемые дополнения не формируют химических соединений. В качестве примера можно привести сварку титана и стали, в данном случае такие материалы, как ванадий или тантал применяются в качестве специальной прослойки.

Условия

Технология сварки взрывом имеет сходство с соединением под воздействием давления, общие черты особенно заметны в некоторых моментах методики.

Процесс должен производиться при создании определенных условий, без них выполнение задачи становится невозможным. В первую очередь должен учитываться высокий диапазон температур, он необходим для уменьшения времени, затрачиваемого на выполнение работ. Поверхности, подвергаемые обработке, должны характеризоваться пластическими деформациями. Также они должны плотно соединяться друг с другом. Соблюдение требований, указанных выше, обеспечивает качественное соединение.

Метаемая пластина, движимая по отношению к другой, которая остается в неподвижном состоянии, в момент удара обладает удельным количеством кинетического заряда, приходящимся на единицу обрабатываемой плоскости.

В случае если сварка взрывом характеризуется одновременным перемещением элементов, характеристики упругости и надежности соединения снижаются до минимальных значений.

Скорость

Уровень получаемых свойств, которые обеспечивает сварка взрывом, в большей мере зависит от скорости метательного процесса. При невысокой скорости практически отсутствует вероятность образования соединения, несмотря на полное соблюдение других основных условий.

Стоит отметить, что несоответствующие скорости контакта не являются препятствием для получения качественных и надежных готовых изделий при условии наличия подходящей скорости метания, рассчитанной заранее. Данный параметр оказывает прямое воздействие на вид места, подвергаемого соединению, то есть обрабатываемая зона меняет характеристики тепловой концентрации в соответствии со скоростью.

Расчеты, как правило, имеют экспериментальных характер, так как в данной сфере отсутствует установленная методика определения режимов. Это вызвано тем, что в настоящее время еще не создана теория данного технологического процесса по причине невозможности полного изучения, и сложностью предварительного определения всех нюансов поведения металлических поверхностей и взрывной волны. То есть каждый отдельный случай требует создания рассчитанного режима и собственной методики работ.

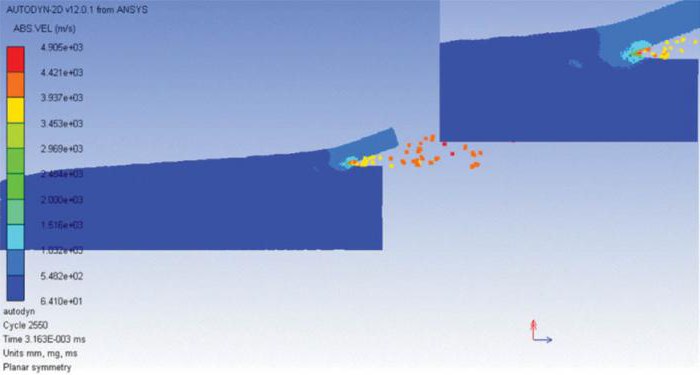

Изучение эффективности

Программа Autodyn относится к категории программного обеспечения универсального вида, разработанного для анализа процессов, характеризующихся высокой нелинейностью и быстрым завершением. Они могут быть связаны с влиянием осколков, ударной волны и других поражающих факторов на средства личной защиты или же с характеристиками изменения конструкций при разрушающем воздействии, к примеру, сварка взрывом. Autodyn, таким образом, позволяет провести быструю оценку эффективности используемых сегодня оборонных систем и методов обеспечения безопасности без дополнительных затрат.