причины дефектов и ремонт в домашних условиях – Определенных деталей и элементов на Svarka.guru

Аналогичный коллектор предназначен для вывода выхлопных газов из двигателя внутреннего сгорания (ДВС) и является одной из важных систем в любом автомобиле. Во время работы ДВС он подвергается не только высоким температурным нагрузкам, но и вибрации, поэтому образуются трещины. Сварка выпускных коллекторов — дело сложное, здесь требуется опытный исполнитель, умеющий работать с чугуном.

Содержание

- 1 Основные причины поломок

- 2 Оборудование и материалы

- 3 Особенности работ

- 3.1 Шовное соединение

- 3.2 Виды сварки чугуна

- 3.2.1 Газовая

- 3.2.2 Использование полуавтомата

- 3.2.3 Аргоном

- 3.2.4 При помощи инвертора

- 4 Самостоятельный ремонт

- 5 Выводы

Основные причины поломок

В выхлопной системе, особенно старого авто, имеющего большой пробег, возникают неполадки, независящие от материала глушителя, поэтому каждый водитель должен периодически осматривать всю систему на предмет возникновения трещин или прогаров. Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

На сохранность системы вывода выхлопных газов влияют:

- отработанные газы, имеющие высокую температуру;

- смеси агрессивного характера;

- уязвимость металла при высоких нагрузках во время эксплуатации.

Возникающие проблемы подразделяются соответственно элементам конструкции выхлопной системы:

- Сажевый фильтр (катализатор) служит для задержки сажи, содержащейся в выхлопных газах, поэтому сотовые сегменты сильно засоряются, из-за высоких температур происходит оплавление сегментов. Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым.

- Кислородные датчики — происходит разгерметизация или перегрев корпуса, моральный износ, нет контакта в электрической цепи машины, произошли механические повреждения.

- Гофра в глушителе представляет собой цилиндр, внутри которого находится гофрированная трубка, защищенная двойной оплеткой, верхний слой которой выполнен из нержавеющей стали.

Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе.

Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе. - Резонатор устанавливается перед основным глушителем, поэтому многие автолюбители называют его малым или дополнительным аналогичным элементом выхлопной системы. Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела.

- Глушитель, о том, что его следует ремонтировать или срочно менять, предупреждают громкие звуки при работе ДВС или резкое падение мощности двигателя, а также сильная вибрация в месте крепления.

- Выпускной коллектор, если в салоне чувствуется запах отработанных газов, значит, на его корпусе появилась трещина или произошел разрыв патрубка.

[stextbox id=’warning’]Описанные выше повреждения происходят и от воздействия агрессивных веществ, рассыпаемых на улицах городов для борьбы с гололедицей, например, в виде соли. [/stextbox]

[/stextbox]

Оборудование и материалы

Для сварки коллектора из чугуна лучше использовать инвертор и холодный метод, как наиболее подходящий для домашних условий. Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Отечественные производители предлагают для такого вида работ следующие марки:

- ОЗЧ-2 и ОЗЧ-6, где основа — это стержень из меди, который покрывают обмазкой, где присутствует порошок железа;

- железно никелевые электроды для выполнения сварки на постоянном токе;

- медно-железно-никелевые МНЧ-2 позволяют получить шовное соединение высокотехнологичного типа, которые препятствуют образованию коррозии, и отлично переносят контакт с агрессивными средами и горячими газами.

[stextbox id=’info’]М.А. Емельянов, образование: колледж, специальность: сварщик 5 разряда, опыт работы: с 2000 года: «При выборе необходимого электрода учитывается толщина детали, общий вес и условия эксплуатации, правильность подбора — это залог прочного соединения». [/stextbox]

[/stextbox]

Особенности работ

Если обнаружена трещина на коллекторе, то нужно сразу заварить, не ожидая, когда она приведёт к обрыву патрубка. При этом надо учитывать из какого материала изготовлено изделие, например, чугун отличается от других материалов тем, что при сварочных работах надо увеличивать присутствие углерода в пределах 2—6%.

Шовное соединение

Сварка коллектора чугунного требует от исполнителя высокой квалификации, она проводится с подогревом детали или холодным методом, для каждого надо выбрать соответствующие электроды.

При нагреве надо постоянно поддерживать температуру изделия, так как чугун быстро остывает. Нужно с двух сторон трещины просверлить отверстия, чтобы предотвратить ее распространение при нагревании.

Основательно разделать трещину, чтобы новый металл заполнил ее полностью, прилегающий участок зачистить. Процесс сварки сопровождается большим выделением СО2, так как выгорает углерод, поэтому надо организовать мощную вытяжку.

Виды сварки чугуна

В промышленности выделяют три метода сварки чугуна:

- Горячий — разогрев заготовки происходит до 600—650 °C.

- Полугорячий, когда металл разогревается не выше 300—350 °C.

- Холодный вариант — нагревание детали не производится.

Третий вариант отличается тем, что шов проваривают короткими отрезками с последующим наложением повторного слоя, чтобы избежать коробления.

Газовая

Хорошие результаты по качеству и прочности шва дает газовая сварка чугунных деталей, при этом предотвращается излишнее выгорание углерода, а также методика позволяет предварительное и последующее нагревание изделия для медленного остывания.

Использование полуавтомата

Методика простая, главное для исполнителя знать порядок выполнения сварки и предварительно подготовить деталь, именно от второго действия зависит прочность и качество шовного соединения. В качестве присадки используется проволока специального состава.

В качестве присадки используется проволока специального состава.

Аргоном

Использовать аргон как защитный газ при сварке полуавтоматом довольно накладно, лучший вариант — это TIG сварка чугунных конструкций с применением неплавящегося электрода из вольфрама в среде защитного газа.

При помощи инвертора

Аналогичная сварка требует проведение большого объёма предварительных работ, с учетом следующих рекомендаций:

- область сварки зачищается до блеска лепестковым кругом;

- затем тщательно обезжирить поверхность бензином Б-70 или другим растворителем;

- трещину углубить, сделав конусообразную расшивку.

С инвертором сварка выполняется послойно, а в качестве опорных элементов используются шпильки из стали.

Самостоятельный ремонт

Выпускной коллектор из чугуна можно отремонтировать при помощи сварки в собственном гараже, если у вас имеются навыки аналогичной обработки этого металла и необходимое оборудование. Предварительно края трещин сверлят, отступая от 3-5 мм, кромки разделывают на всю глубину, только опытные исполнители советуют при этом не использовать болгарку.

Предварительно края трещин сверлят, отступая от 3-5 мм, кромки разделывают на всю глубину, только опытные исполнители советуют при этом не использовать болгарку.

После подготовки приступают к сварке, используя аргонодуговое оборудование, или наплавляют металл газопорошковым методом. После сварочных работ, если имеется специальный стол-манипулятор, на котором удобно надежно закреплять конструкции в нужном положении, изделию дают время на остывание. Получившиеся шовные соединения надо отшлифовать.

На ремонт коллектора из чугуна или нержавеющей стали у опытного исполнителя уходит не менее 2— 5 часов, что зависит от характера неисправности и условий выполнения работ. Например, сварка электродами или газовый вариант, входит в этот период времени, а методика порошковой наплавки требует несколько дней, потому что коллектор будет остывать не менее суток.

Выводы

Прежде чем приступать к ремонту треснувшего выпускного коллектора, нужно реально оценить свои силы, учтите, что малейшее отклонение от методики сварочных работ, нарушение техники безопасности и желание быстрее закончить работу приведут к негативным последствиям. Переделать сварку горе-мастера не сможет и профессионал, т. к. были допущены серьёзные ошибки — такое изделие легче отправить на свалку, а взамен приобрести новый из магазина.

Переделать сварку горе-мастера не сможет и профессионал, т. к. были допущены серьёзные ошибки — такое изделие легче отправить на свалку, а взамен приобрести новый из магазина.

причины дефектов и ремонт в домашних условиях – Определенных деталей и элементов на Svarka.guru

Выпускной коллектор — один из важнейших компонентов вашего автомобиля. Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Основные причины поломок

В выхлопной системе, особенно старого авто, имеющего большой пробег, возникают неполадки, независящие от материала глушителя, поэтому каждый водитель должен периодически осматривать всю систему на предмет возникновения трещин или прогаров. Своевременное ТО избавит автолюбителя от проблем с заменой выхлопного коллектора, что стоит очень дорого.

На сохранность системы вывода выхлопных газов влияют:

- отработанные газы, имеющие высокую температуру;

- смеси агрессивного характера;

- уязвимость металла при высоких нагрузках во время эксплуатации.

Возникающие проблемы подразделяются соответственно элементам конструкции выхлопной системы:

- Сажевый фильтр (катализатор) служит для задержки сажи, содержащейся в выхлопных газах, поэтому сотовые сегменты сильно засоряются, из-за высоких температур происходит оплавление сегментов.

Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым.

Признаки неполадок — из выхлопной трубы газы практически не выходят или появляется едкий сизый дым. - Кислородные датчики — происходит разгерметизация или перегрев корпуса, моральный износ, нет контакта в электрической цепи машины, произошли механические повреждения.

- Гофра в глушителе представляет собой цилиндр, внутри которого находится гофрированная трубка, защищенная двойной оплеткой, верхний слой которой выполнен из нержавеющей стали. Корпус эластичный, поэтому гасит негативные колебания и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газов при забитом катализаторе.

- Резонатор устанавливается перед основным глушителем, поэтому многие автолюбители называют его малым или дополнительным аналогичным элементом выхлопной системы. Если увеличилась громкость выхода газов, вибрирующие звуки в месте установки резонатора, то это говорит о том, что одна из внутренних составляющих изделия прогорела.

- Глушитель, о том, что его следует ремонтировать или срочно менять, предупреждают громкие звуки при работе ДВС или резкое падение мощности двигателя, а также сильная вибрация в месте крепления.

- Выпускной коллектор, если в салоне чувствуется запах отработанных газов, значит, на его корпусе появилась трещина или произошел разрыв патрубка.

Описанные выше повреждения происходят и от воздействия агрессивных веществ, рассыпаемых на улицах городов для борьбы с гололедицей, например, в виде соли.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Оборудование и материалы

Для сварки коллектора из чугуна лучше использовать инвертор и холодный метод, как наиболее подходящий для домашних условий. Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Гарантией успеха являются такие составляющие: режим сварки и выбор электродов, причем нужно воспользоваться специальными изделиями с содержанием никеля или меди.

Отечественные производители предлагают для такого вида работ следующие марки:

- ОЗЧ-2 и ОЗЧ-6, где основа — это стержень из меди, который покрывают обмазкой, где присутствует порошок железа;

- железно никелевые электроды для выполнения сварки на постоянном токе;

- медно-железно-никелевые МНЧ-2 позволяют получить шовное соединение высокотехнологичного типа, которые препятствуют образованию коррозии, и отлично переносят контакт с агрессивными средами и горячими газами.

М.А. Емельянов, образование: колледж, специальность: сварщик 5 разряда, опыт работы: с 2000 года: «При выборе необходимого электрода учитывается толщина детали, общий вес и условия эксплуатации, правильность подбора — это залог прочного соединения».

Все о сварке коллекторов

Выпускной коллектор является одним из главных элементов конструкции транспортного средства. Необходимость в ремонте возникает тогда, когда на поверхности металла образуется трещина. Явление довольно распространенное. Поэтому автомобилистам нередко приходится сталкиваться с необходимостью проведения сварочных работ.

Необходимость в ремонте возникает тогда, когда на поверхности металла образуется трещина. Явление довольно распространенное. Поэтому автомобилистам нередко приходится сталкиваться с необходимостью проведения сварочных работ.

Особенности работ

Если обнаружена трещина на коллекторе, то нужно сразу заварить, не ожидая, когда она приведёт к обрыву патрубка. При этом надо учитывать из какого материала изготовлено изделие, например, чугун отличается от других материалов тем, что при сварочных работах надо увеличивать присутствие углерода в пределах 2—6%.

Шовное соединение

Сварка коллектора чугунного требует от исполнителя высокой квалификации, она проводится с подогревом детали или холодным методом, для каждого надо выбрать соответствующие электроды.

При нагреве надо постоянно поддерживать температуру изделия, так как чугун быстро остывает. Нужно с двух сторон трещины просверлить отверстия, чтобы предотвратить ее распространение при нагревании.

Основательно разделать трещину, чтобы новый металл заполнил ее полностью, прилегающий участок зачистить. Процесс сварки сопровождается большим выделением СО2, так как выгорает углерод, поэтому надо организовать мощную вытяжку. Избыточное парообразование ухудшает качество шва. После окончания сварки продолжается подогрев детали, чтобы чугун остывал медленно и на поверхности шва не смог образоваться слой белого налёта, который обработать невозможно.

Виды сварки чугуна

В промышленности выделяют три метода сварки чугуна:

- Горячий — разогрев заготовки происходит до 600—650 °C.

- Полугорячий, когда металл разогревается не выше 300—350 °C.

- Холодный вариант — нагревание детали не производится.

Третий вариант отличается тем, что шов проваривают короткими отрезками с последующим наложением повторного слоя, чтобы избежать коробления.

Газовая

Хорошие результаты по качеству и прочности шва дает газовая сварка чугунных деталей, при этом предотвращается излишнее выгорание углерода, а также методика позволяет предварительное и последующее нагревание изделия для медленного остывания.

Использование полуавтомата

Методика простая, главное для исполнителя знать порядок выполнения сварки и предварительно подготовить деталь, именно от второго действия зависит прочность и качество шовного соединения. В качестве присадки используется проволока специального состава.

Аргоном

Использовать аргон как защитный газ при сварке полуавтоматом довольно накладно, лучший вариант — это TIG сварка чугунных конструкций с применением неплавящегося электрода из вольфрама в среде защитного газа.

При помощи инвертора

Аналогичная сварка требует проведение большого объёма предварительных работ, с учетом следующих рекомендаций:

- область сварки зачищается до блеска лепестковым кругом;

- затем тщательно обезжирить поверхность бензином Б-70 или другим растворителем;

- трещину углубить, сделав конусообразную расшивку.

С инвертором сварка выполняется послойно, а в качестве опорных элементов используются шпильки из стали.

Как выполняется сварка выпускных коллекторов

В процессе эксплуатации некоторые компоненты двигателя изнашиваются. Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Выпускной коллектор – часть навесного оборудования двигателя внутреннего сгорания.

Самостоятельный ремонт

Выпускной коллектор из чугуна можно отремонтировать при помощи сварки в собственном гараже, если у вас имеются навыки аналогичной обработки этого металла и необходимое оборудование. Предварительно края трещин сверлят, отступая от 3-5 мм, кромки разделывают на всю глубину, только опытные исполнители советуют при этом не использовать болгарку.

После подготовки приступают к сварке, используя аргонодуговое оборудование, или наплавляют металл газопорошковым методом. После сварочных работ, если имеется специальный стол-манипулятор, на котором удобно надежно закреплять конструкции в нужном положении, изделию дают время на остывание. Получившиеся шовные соединения надо отшлифовать.

Получившиеся шовные соединения надо отшлифовать.

На ремонт коллектора из чугуна или нержавеющей стали у опытного исполнителя уходит не менее 2— 5 часов, что зависит от характера неисправности и условий выполнения работ. Например, сварка электродами или газовый вариант, входит в этот период времени, а методика порошковой наплавки требует несколько дней, потому что коллектор будет остывать не менее суток.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Режим работы зависит от используемого оборудования.

Свариваем коллектор выхлопных газов своими руками в условиях гаража

Поговорим о детали, присутствующей во всех автомобилях, независимо от модели и года выпуска. Выпускной коллектор – достаточно важная деталь, представляющая собой конструкцию из труб, соединенных в одну систему.

Через эту систему производится вывод отработанных газов. Система постоянно находится под нагрузкой, подвергается воздействию высокой температуры.

В связи с этим, со временем материал труб деформируется, на нем возникают трещины, возможно даже сквозное прогорание. Можно приобрести новую деталь, однако, во многих случаях, проще отремонтировать поврежденную.

Мы расскажем вам, как можно это сделать при помощи сварки.

Проблема со сваркой чугуна — Страница 18 — Ручная дуговая сварка — ММA

#341 alekseyka77

Отправлено 11 July 2016 01:46

Подскажите, треснул выпускной коллектор, подогнали десяток электродов UTP 85 FN ф3. 2…

2…

Как правильно заварить трещину в деревенских условиях?

Сообщение отредактировал alekseyka77: 11 July 2016 01:57

- Наверх

- Вставить ник

#342 Точмаш 23

Отправлено 11 July 2016 06:50

Подскажите, треснул выпускной коллектор, подогнали десяток электродов UTP 85 FN ф3.2…

Как правильно заварить трещину в деревенских условиях?

Зачистить.Разделать трещину,засверлить ее концы(обязательное условие),а дальше несколько вариантов: нагреть и сразу заварить за один проход,если длина позволяет Завернуть в минеральную вату и дать медленно остыть. Следующий способ -варить на «холодную » с проковкой

- Наверх

- Вставить ник

#343 штурман 001

Отправлено 11 July 2016 07:47

Подскажите, треснул выпускной коллектор, подогнали десяток электродов UTP 85 FN ф3.

2…

Как правильно заварить трещину в деревенских условиях?

Полуавтомат есть? Простая проволока, углекислота, «короткими стежками», главное чтобы не перегреть … Разделка, проковка само собой… Научил Денис с Башкирии… Пробовали — и на коллекторе и блок двигателя.Совет работает. Просто и бюджетно…

- Наверх

- Вставить ник

#344 alekseyka77

Отправлено 11 July 2016 09:18

Зачистить.Разделать трещину,засверлить ее концы(обязательное условие),а дальше несколько вариантов: нагреть и сразу заварить за один проход,если длина позволяет Завернуть в минеральную вату и дать медленно остыть. Следующий способ -варить на «холодную » с проковкой

Спасибо.

Вот тут (PDF) для этих электродов советуют варить на холодную с проковкой.

Длинна трещины примерно 50-60мм. Греть если только на костре- печку разобрал, минваты тоже нет…

Просто «Меня терзают смутные сомненья»(С), у тех, кто этими электродами пользуется- рекомендованно варить на прямой полярности, а в спецификации- обратная, или переменка…

Сообщение отредактировал alekseyka77: 11 July 2016 10:06

- Наверх

- Вставить ник

#345 alekseyka77

Отправлено 11 July 2016 09:30

Полуавтомат есть? Простая проволока, углекислота, «короткими стежками», главное чтобы не перегреть … Разделка, проковка само собой… Научил Денис с Башкирии.

.. Пробовали — и на коллекторе и блок двигателя.Совет работает. Просто и бюджетно…

Спасибо.

ПА есть, тему читал.

Пробовал, именно что пробовал, сварить чугунную плиту 10мм, без подготовки, разделки, нагревов и пр, правда с 2х сторон- 4 года правлю на ней гвозди и всякую мухобель…

Но тут подогнали электроды для чугуна…

- Наверх

- Вставить ник

#346 штурман 001

Отправлено 11 July 2016 13:14

Но тут подогнали электроды для чугуна…

Сразу говорю, что сваривать толком не умею, но электродами тоже пробовал в качестве эксперимента заварить тиски.Впечатление, что тиски сделаны из снега и под электродом испаряются(хотя толщины там сами представляете). ..Процесс совсем не похож на сварку черного металла, нет наплавления, зона сварочной ванны неконтролируемо увеличивается, несмотря на регулировки тока.Может быть просто от неумения. «Эксперимент» был прерван, тиски заварены полуавтоматом…

..Процесс совсем не похож на сварку черного металла, нет наплавления, зона сварочной ванны неконтролируемо увеличивается, несмотря на регулировки тока.Может быть просто от неумения. «Эксперимент» был прерван, тиски заварены полуавтоматом…

Но чтобы почувствовать разницу, надо попробовать…

Сообщение отредактировал штурман 001: 11 July 2016 15:43

- Наверх

- Вставить ник

#347 Yuvellir77

Отправлено 25 August 2016 15:08

приветствую всех.

образовалась и у меня проблема с чугуном: корпус пресса лопнул у приятеля, литьё чугуниевое, млин. на искру — средней длинны, трещину разделал, рядом всё тож до бела зачистил, пробовал мма нержей, разных марок, последние были никель, передали с ремзавода, они для чугуна у них, но увы: нету сплавления с деталью.

да, варил на холодную, греть пока не пробовал, чушка эта не маленькая, весом около 100кг.

с виду чугун весь в глубоких порах и кратэрах, при плавлении горит как марганцовка.

отдали в лаболаторию кусот от него, говорят чугун серый.

тут важен силовой момент.

может кто сталкивался с подобным?

качество приносит удовлетворение

- Наверх

- Вставить ник

#348 Точмаш 23

Отправлено 25 August 2016 18:59

приветствую всех.

образовалась и у меня проблема с чугуном: корпус пресса лопнул у приятеля, литьё чугуниевое, млин. на искру — средней длинны, трещину разделал, рядом всё тож до бела зачистил, пробовал мма нержей, разных марок, последние были никель, передали с ремзавода, они для чугуна у них, но увы: нету сплавления с деталью.

да, варил на холодную, греть пока не пробовал, чушка эта не маленькая, весом около 100кг.

с виду чугун весь в глубоких порах и кратэрах, при плавлении горит как марганцовка.

отдали в лаболаторию кусот от него, говорят чугун серый.

тут важен силовой момент.

может кто сталкивался с подобным?

Серый чугун с пластинчатым графитом СЧ 15. Включения графита крупные,варится плохо.Сделать разделку.Выполнить сверление отверстий;нарезаете резьбу,вкручиваете шпильку,срезаете,оставляя 2-3 мм над поверхностью.Обвариваете каждую шпильку,соединяете их между собой наплавкой,заполняете разделку .Классика жанра-сварка на связях.Только так обеспечивается механическая прочность

Сообщение отредактировал Точмаш 23: 25 August 2016 19:46

- Наверх

- Вставить ник

#349 selco

Отправлено 25 August 2016 21:05

Выполнить сверление отверстий;нарезаете резьбу,вкручиваете шпильку,срезаете,оставляя 2-3 мм над поверхностью.

Дополню ссылкой. http://www.bestrefer…rat-168188.html

Удовольствие от высокого качества длится дольше чем радость от низкой цены…

- Наверх

- Вставить ник

#350 Александр ПАНЧ 11

Отправлено 26 August 2016 11:41

Дополню ссылкой. http://www.bestrefer…rat-168188.html

выписка из курсовой: «Необходимо всегда иметь в виду, что все электроды на основе никеля дефицитны» Студент скатал работу 70х годов.

- Наверх

- Вставить ник

#351 Vovka123

Отправлено 28 December 2016 19:56

Чугун разный бывает, месяца 3 назад у нас в цеху треснула станина от «обезьяны». Аргоном мы не варим. хотя аппарат имеется, начальство уже хотело балон аргона заказывать, но я их опередил. Взял УОНИ 3ку, предварительно гарозеркой погрел станину, ну и соответственно сделал разделку. Варил в 2 прохода с зачисткой, толщина станины 12мм. осбо на успех не расчитывал, но тем не менее деталь которой пользуюся каждый день и на которую воздействует вибрация, до сих пор жива.

Аргоном мы не варим. хотя аппарат имеется, начальство уже хотело балон аргона заказывать, но я их опередил. Взял УОНИ 3ку, предварительно гарозеркой погрел станину, ну и соответственно сделал разделку. Варил в 2 прохода с зачисткой, толщина станины 12мм. осбо на успех не расчитывал, но тем не менее деталь которой пользуюся каждый день и на которую воздействует вибрация, до сих пор жива.

- Наверх

- Вставить ник

#352 welderman

Отправлено 29 December 2016 21:31

тем не менее деталь которой пользуются каждый день и на которую воздействует вибрация, до сих пор жива.

это говорит только о том, что нагрузки пока незначительны . .. а не о соответствии технологии…

.. а не о соответствии технологии…

- Наверх

- Вставить ник

#353 Vovka123

Отправлено 29 December 2016 22:02

это говорит только о том, что нагрузки пока незначительны … а не о соответствии технологии…

А я и не говорю, что это правильно, но это работает. Ну и я изначально писал про разновидность чугуна, некоторые варятся обычными УОНИ, а другие даже электродами по чугуну не варятся.

- Наверх

- Вставить ник

#354 konstantinXX

Отправлено 25 January 2017 00:30

Господа, а кто-нибудь пробовал варить чугун электродом на холодную на морозе? Смысл в том, что в данный момент чугуняку в мастерскую затащить не могу, есть соседний гараж где я могу её разместить, но там дубак. Чугуняка — двигло А-41 весом почти в тонну, разбирать не хотят, платить хотят. На морозе чугун варится? или лопаться будет? Большие массы алюминия точно трещат, а вот с чугуном не знаю.

Чугуняка — двигло А-41 весом почти в тонну, разбирать не хотят, платить хотят. На морозе чугун варится? или лопаться будет? Большие массы алюминия точно трещат, а вот с чугуном не знаю.

- Наверх

- Вставить ник

#355 supoplex

Отправлено 25 January 2017 01:45

konstantinXX, Очень сомнительная затея. В теме про ремонт автодеталей, крайне не рекомендуют обширную сварку чугуняки, без прогрева всей массы свариваемой детали, даже при комнатной температуре. Смотрите конечно сами, но как бы не усугубить.

- Наверх

- Вставить ник

#356 Виктор 69

Отправлено 26 January 2017 22:47

Парни выручайте, хороший друг, у друга газель , на газели , выхлопной коллектор, он треснул

задача понятна, заварить,

в наличии полуавтомат, углекислота, проволока обычная омеднённая, есть ММА

читать все темы не когда, искать и подбирать режимы и электроды, не сильно хочется и времени как всегда в обрез

нужен совет чем и какие настройки, что б получить сходный результат

заранее спасибо

- Наверх

- Вставить ник

Сварка

MIG чугунного выпускного коллектора.

aametalmaster

Зарегистрировано

- #1

Вы, ребята, знаете, как трудно иногда сварить старый выхлопной коллектор? Я сделал сотни из них за последние 34 года, большинство из них приклеиваются к никелевому стержню, а некоторые припаяны. Кто-то работал хорошо, кто-то нет. Итак, вперед, через 30 лет, я взял немного проволоки Crown Alloys .035 44-30 mi для чугуна. Он используется с аргоном и отлично работает. У этого коллектора на моем Geo Metro была трещина, и он шипел в течение 4 месяцев или около того. Я ездил на машине, чтобы прогреть ее, так как я не планировал ее снимать и ударять по трещине шлифовальной машиной и камнем. Затем я приложил провод MIG в чистом месте и запустил его прямо в трещину. Это заняло около 30 секунд и заделало трещину. Я даю машине поработать несколько минут, а затем даю ей остыть. Все идет нормально. Катушка 2 # стоит 75 баксов, и я хотел попробовать ее для теста… Боб

Затем я приложил провод MIG в чистом месте и запустил его прямо в трещину. Это заняло около 30 секунд и заделало трещину. Я даю машине поработать несколько минут, а затем даю ей остыть. Все идет нормально. Катушка 2 # стоит 75 баксов, и я хотел попробовать ее для теста… Боб

http://www.crownalloys.com/TechSheet/CAST_IRON_ROYAL_44-30_w_New_Warning.pdf

irishwoodsman

Активный пользователь

- #2

вот еще один вариант, серебряный соддер, теперь они делают стержень, который можно использовать с пропановой горелкой, которая невероятно работает, никогда не думал, что это сработает, пока не сломался коллектор на моем грузовике Chevy, заказал стержни и получил их только пробовать с сомнением, но догадайтесь, что это сработало как шарм biggrin. gif Mac

gif Mac

8ntsane

Активный пользователь

- #3

Bob и Mac

Полезные советы

Я также сварил много выпускных коллекторов за эти годы, и, как сказал Боб, некоторые из них были успешными, а другие — хорошо. Всегда приятно знать, что есть другие доступные способы и продукты. У меня, казалось, были проблемы, если я предварительно не нагрел металл. Если я этого не делал, казалось, что он снова треснул.

Спасибо, что поделились, ребята

pjf134

Активный пользователь

- #4

Прошло много времени с тех пор, как я сварил отливку, но я всегда готовил и нагревал горелкой, а затем использовал стержень для отливки, в основном использовал обрабатываемый стержень для хорошей отделки, но в некоторых случаях использовал необрабатываемый стержень и никогда не имел проблема. Я еще никогда не пробовал Mig, поэтому хорошо знать, что работает для кого-то другого.

Пол

aametalmaster

Зарегистрировано

- #5

Сварочный шов проехал более 3000 миль, все в порядке… Боб

ирландский лесник

Активный пользователь

- #6

Номер товара на ebay

330302632224 и он отлично работает

:biggrin:mac

Уголок механиков: Устранение утечек выхлопных газов —

Утечки выхлопных газов могут быть опасны для оператора, но также могут лишить ваш грузовик или оборудование необходимой мощности. Поскольку турбонагнетатели зависят от давления выхлопных газов, утечки между турбоблоком и выпускным коллектором снижают производительность двигателя с турбонаддувом. Нередко тепло, выделяемое при высоких требованиях сельскохозяйственного грузовика или машины, приводит к растрескиванию литья. -железный выпускной коллектор.

Michael J. Thomas

Связанные

С дополнительным сопротивлением, создаваемым выхлопными газами, которые вынуждены вращать турбину, трещина в этой части системы позволит выйти большому количеству выхлопных газов. Это создает потенциальную опасность для оператора, так как воздушная система кабины может втягивать угарный газ из выхлопных газов в кабину, а также истощать мощность и экономичность двигателя.

Это создает потенциальную опасность для оператора, так как воздушная система кабины может втягивать угарный газ из выхлопных газов в кабину, а также истощать мощность и экономичность двигателя.

Трещины и разрывы между коллектором и турбиной следует либо заварить, либо заменить поврежденные детали.

Существует несколько способов устранения трещины в выпускном коллекторе. Некоторые утечки в выхлопной системе можно устранить на месте на автомобиле или машине, но для устранения трещины в коллекторе необходимо снять коллектор с двигателя.

Исторически так сложилось, что те из нас, кто не имеет опыта сварки чугуна, не брались за такой проект, а отдавали коллектор в местную сварочную мастерскую или к человеку с гораздо большим опытом сварки чугуна. Сегодня, вооружившись несколькими советами и появлением таких стержней, как электрод Muggy Weld 72, мы можем с гораздо большей уверенностью справиться с трещиной в выпускном коллекторе.

Реклама После того, как вы сняли коллектор, очистите коллектор от масла и грязи с помощью безворсовой ткани. Подготовьте сварной шов, зашлифовав трещину наполовину или на три четверти через материал, и просверлите концы трещины, чтобы предотвратить дальнейшее распространение трещины после сварки.

Подготовьте сварной шов, зашлифовав трещину наполовину или на три четверти через материал, и просверлите концы трещины, чтобы предотвратить дальнейшее распространение трещины после сварки.

Предварительно нагрейте чугун с помощью горелки или горна до тускло-красного цвета. Сваривайте по 1 дюйму за раз, используя короткие дуги с низким нагревом, чтобы избежать перегрева чугуна.

Роберт Дженсен, профессиональный сварщик и производитель металла недалеко от Салмона, штат Айдахо, сказал: «Если ваш валик лопается, вам нужно больше тепла. Если сварной шов подрезает отливку, вы используете слишком много тепла».

Поддерживайте предварительный нагрев между шариками. Дженсен говорит, что это легче сделать с помощником, использующим фонарик. Если растрескивание происходит во время охлаждения, наварите первый валик с помощью Muggy Weld 77 или аналогичного стержня. После завершения сварки важно дать чугуну медленно остыть.

Дженсен говорит: «Хорошая идея дать чугуну вернуться к нормальной температуре, погрузив готовую работу в слой песка или кошачьего туалета на ночь».

Утечки выхлопных газов за пределами турбонагнетателя не снижают мощность двигателя, но все же могут представлять опасность для здоровья оператора и должны быть устранены. Это особенно рискованно для сельскохозяйственной техники, где вся выхлопная система проходит в непосредственной близости от воздухозаборника кабины.

К сожалению, кажется, что поломки оборудования часто происходят, когда мы находимся в середине работы, которая зависит от времени, и мы должны быстро решить проблему и вернуться к работе. К счастью, многие проблемы, возникающие после турбонагнетателя, можно решить, не разбирая всю систему.

Хотя замена секций системы или заварка трещин может быть лучшим постоянным решением любой утечки выхлопных газов, есть несколько очень хороших способов устранения утечек, возникающих после турбонагнетателя. Нередко трещины и дыры образуются в тех местах выхлопной системы, где сосредоточено тепло или может скапливаться влага.

Внешняя сторона колен трубопровода — это область, где тепло и ржавчина ослабляют стенку трубы, создавая трещину или отверстие.

Трещину можно довольно легко заварить, но большое отверстие гораздо труднее закрыть сварным швом. Эти отверстия можно устранить с помощью ремонтной ленты глушителя или гибкой трубы/трубки.

Если у вас достаточно хороший доступ к отверстию, вы можете использовать ремонтную ленту для глушителя. Перед нанесением ленты удалите грязь или жир с пораженного участка трубы. Убедитесь, что температура трубы выше 70ºF, при необходимости дайте двигателю поработать на холостом ходу несколько минут, чтобы прогреть трубу. Оберните ленту вокруг трубы, закрывая отверстие толщиной около 1 дюйма.

Закрепите концы ленты проволокой или зажимами. Затем запустите двигатель и дайте поработать на холостом ходу 20 минут или пока лента полностью не срастется с трубой. Этот патч теперь завершен, и вы можете удалить зажимы или провод.

В случаях, когда отверстие в выхлопной системе находится в труднодоступном месте, или труба сломана, я использовал выхлопную гибкую трубу для замены поврежденного участка. Используйте ножовку или сабельную пилу, чтобы удалить гнилой или сломанный трубопровод. Измерьте зазор в исходной трубе и оставьте около 4 дюймов дополнительной длины при подготовке гибкой трубы.

Используйте ножовку или сабельную пилу, чтобы удалить гнилой или сломанный трубопровод. Измерьте зазор в исходной трубе и оставьте около 4 дюймов дополнительной длины при подготовке гибкой трубы.

Это обеспечит пару дюймов на каждом конце гибкой трубы для хомутов. Наденьте зажимы на каждый конец исходной трубы, а затем наденьте гибкую трубу на исходную трубу, разделив перекрытие. Убедитесь, что гибкая труба не касается легковоспламеняющихся поверхностей, и закрепите зажимы.

Майкл Дж. Томас — независимый писатель из Салмона, штат Айдахо.

ФОТО 1: Выпускной коллектор после сварки.

ФОТО 2: Выпускной коллектор подготовлен к сварке. Фотографии Майкла Дж. Томаса.

GÖWEIL — австрийская семейная компания, специализирующаяся на технологиях пакетирования и упаковки.

Национальная ассоциация производителей сена, национальная торговая ассоциация производителей сена в США, ежедневно работает в рамках отрасли, федеральных агентств и самого Конгресса, чтобы создать среду, которая приносит пользу торговцам сеном и людям, которые зависят от сена. ..

..

S&W Seed Company

Alfalfa Partners и Sorghum Partners являются торговыми марками S&W Seed Company. Alfalfa Partners® стремится помочь нашим клиентам в оптимизации их систем производства люцерны для получения максимальной урожайности и финансового успеха. The Sorghum Partners® …

Можно ли сваривать литые коллекторы?

Вопрос задан: Ньютон Вольф

Оценка: 4,2/5 (45 голосов)

После плакирования чугунного коллектора с помощью 72 завершите сварку с помощью 77 . 77 мягче, чем стандартные никелевые стержни, а его уникальные свойства растягиваются и удлиняются на 300 процентов больше, чем другие стержни, создавая высокопрочные, устойчивые к растрескиванию и не содержащие пор обрабатываемые сварные швы.

Можно ли сваривать отливки с отливками?

Чугун трудно, но возможно сварить . В большинстве случаев сварка чугуна предполагает ремонт отливок, а не соединение отливок с другими элементами. …Часто сломанные чугунные детали ремонтируют сваркой. Сломанные чугунные детали не являются чем-то необычным, учитывая хрупкость большей части чугуна.

В большинстве случаев сварка чугуна предполагает ремонт отливок, а не соединение отливок с другими элементами. …Часто сломанные чугунные детали ремонтируют сваркой. Сломанные чугунные детали не являются чем-то необычным, учитывая хрупкость большей части чугуна.

Можно ли заварить треснувший коллектор?

Сварка треснувшего выпускного коллектора может сэкономить вам много денег. Задача может быть выполнена с практически любым сварочным аппаратом, предназначенным для стали . Наиболее важной частью сварки коллектора являются подготовительные работы; хорошо подготовленная сварочная работа проходит очень гладко.

Можно ли ездить с треснувшим выпускным коллектором?

Утечка в выпускной коллектор не помешает вам управлять автомобилем. Тем не менее, утечка может привести к серьезным проблемам с двигателем в краткосрочной перспективе. … Однако, если у вас нет каких-либо знаний в области механики, всегда рекомендуется доставить свой автомобиль к опытному механику, чтобы избежать дополнительных проблем.

Почему чугун нельзя сваривать?

Можно сваривать чугун, хотя это может быть проблематично из-за высокого содержания углерода . … В процессе сварки этот углерод мигрирует в металл сварного шва и/или в зону термического влияния, что приводит к повышенной хрупкости/твердости. Это, в свою очередь, может привести к растрескиванию после сварки.

Сварка стержнем Ремонт чугуна с помощью Muggy Weld

Найдено 18 связанных вопросов

Можно ли сваривать чугунный выпускной коллектор?

Всегда сваривайте не более 2 дюймов за раз и давайте остыть в течение 2 минут между проходами . Для некоторых чугунов вы можете сварить только дюйм или меньше и дать остыть в течение 1 минуты между проходами. Низкая и медленная сварка — ключ к надежному сварному шву с чугуном.

Для некоторых чугунов вы можете сварить только дюйм или меньше и дать остыть в течение 1 минуты между проходами. Низкая и медленная сварка — ключ к надежному сварному шву с чугуном.

Почему чугун трескается при сварке?

Менее пластичен по сравнению со сталью или кованым железом. Циклы нагрева и охлаждения во время сварки вызывают расширение и сжатие металла, вызывая растягивающее напряжение. Чугуны не растягиваются и не деформируются при нагревании или напряжении — вместо этого они трескаются, что делает их чрезвычайно трудно сваривается .

Что лучше паять или сваривать чугун?

Вообще, сваривать два куска железа вместе — плохая идея, лучше спаять . … Сварка чугуна намного лучше подходит для ремонтных работ, таких как треснутые детали или когда вы просверлили отверстие в неправильном месте, и вам нужно его заполнить.

Можно ли использовать JB Weld на выпускном коллекторе?

JB Weld ExtremeHeat идеально подходит для ремонта всех видов высокотемпературных деталей, включая выпускные коллекторы, глушители, каталитические нейтрализаторы, выхлопные трубы, блоки цилиндров, камины, коптильни/топки и многие другие детали, подверженные трещинам.

Сколько стоит сварка выпускного коллектора?

Стоимость ремонта выпускного коллектора составляет в среднем от 570 до 900 долларов США , при этом работа составляет большую часть этой цены от 400 до 550 долларов США, а порты стоят от 130 до 340 долларов США за ремонт. общая стоимость ремонта треснувшего выпускного коллектора.

Можно ли паять чугунный выпускной коллектор?

Специально разработанное флюсовое покрытие SSF-6 в два раза сильнее очищает основной металл по сравнению с обычными серебряными флюсовыми покрытиями и имеет важное значение для достижения оптимальной текучести и сцепления. … Будьте осторожны, чтобы не перегреть коллектор — используйте достаточно тепла, чтобы перекрыть зазор.

Почему трескается выпускной коллектор?

Выпускной коллектор подвергается экстремальным нагрузкам – он нагревается и охлаждается, что вызывает постоянное расширение и сжатие. Коллекторы могут трескаться с течением времени из-за напряжения от постоянных резких перепадов температуры .

Какой звук издает треснувший выпускной коллектор?

Негерметичный выпускной коллектор почти всегда создает тиканье или постукивание . Часто звук более выражен при запуске, когда двигатель и коллектор холодные. Шум может уменьшиться или исчезнуть, как только двигатель прогреется и коллектор расширится, перекрыв утечку.

Выхлопные коллекторы чугунные или стальные?

Большинство выпускных коллекторов изготовлены из основного чугуна и сравнительно легко поддаются сварке. Блоки двигателя имеют преимущество перед выпускными коллекторами, потому что они обычно изготавливаются из более толстых отливок и используются более качественные материалы.

Какой чугун нельзя сваривать?

При уменьшении содержания углерода и кремния и быстром охлаждении большая часть углерода сохраняется в виде карбида железа без чешуек графита. Однако карбид железа или цементит чрезвычайно твердый и хрупкий, и эти отливки используются там, где требуется высокая твердость и износостойкость.

Какой металл нельзя сваривать?

Некоторыми примерами комбинаций материалов, которые не могут быть успешно сварены плавлением, являются алюминий и сталь (углеродистая или нержавеющая сталь) , алюминий и медь, а также титан и сталь. Ничего нельзя сделать, чтобы изменить их металлургические свойства. Это оставляет изменение вашего процесса.

Работает ли JB Weld с чугуном?

Купите тюбик эпоксидной замазки, такой как JB Weld или Quick Steel, в местном хозяйственном магазине. Эти типы эпоксидных смол действуют как клей, который будет прилипать к чугуну , заполняя трещину безопасным уплотнением.

Что произойдет, если не починить выпускной коллектор?

Снижение мощности, ускорение и топливная экономичность

Если прокладка выпускного коллектора выйдет из строя, утечка выхлопных газов может привести к проблемам в работе двигателя, таким как снижение мощности, ускорение и даже топливная экономичность. Поначалу снижение производительности может быть незначительным, но со временем оно ухудшится, если его не устранить.

Плохо ли иметь треснувший коллектор?

Помимо утечек , через трещины в коллекторе может попадать наружный воздух, что, в свою очередь, может привести к остановке или остановке двигателя. Если трещина не будет устранена своевременно, вы также можете нанести серьезный ущерб двигателю, например, прогореть прокладка головки блока цилиндров и перегреться головка.

Что произойдет, если вы едете с неисправным коллектором?

Как правило, из-за очень плохой прокладки впускного коллектора автомобиль будет работать с перебоями на холостом ходу и/или загорится индикатор сервисного двигателя . … Что касается вождения автомобиля, если у вас нет утечки жидкости или машина не глохнет и не работает с перебоями, вы можете ездить в течение нескольких месяцев.

Похожие вопросы

- 20Из чего сделаны выпускные коллекторы?

- 39 Открыты ли наборы коллекторов?

- 25Сколько служат выпускные коллекторы?

- 19Что делают коллекторы?

- 22Выхлопные коллекторы и коллекторы — это одно и то же?

- 41 Когда заменять коллекторы и стояки?

- 31Выпускные коллекторы — это то же самое, что коллекторы?

- 42Имеют ли дизельные двигатели впускные коллекторы?

- 18Подойдут ли выпускные коллекторы 302 к 351?

- 19В чем разница между коллекторами и коллекторами?

Реклама

Популярные вопросы

- 32Армия спасения принимает книги?

- 41Птицы любви откладывали яйца?

- 21Почему свиньям надрезают уши?

- 26Истрия принадлежит Италии?

- 37Когда хамат купил биткойн?

- 16Используют ли поселенцы лифты в Fallout 4?

- 15Можете ли вы перезаправить катушку?

- 32Почему передвижной литерный шрифт стал таким значительным изобретением?

- 16Что означает барбалоин?

- 37Какой метрический префикс означает миллиардную?

Ремонт коллектора | Только для тела Mopar Forum

DentalDart

Известный член

- #1

Вот и искал и читал разные темы по ремонту чугунных выпускных коллекторов. Я только что получил соответствующий выпускной коллектор ds hp. Самое переднее (переднее) ушко болта слегка надтреснуто на внешней поверхности. Я видел, как люди говорили, что им повезло с «пайкой», а другие говорили, что это можно сварить, но это чрезвычайно сложно. Даже видел, как один человек сказал, что сварка JB лол. Есть ли четкий способ исправить это? Мой дядя владеет очень крупной сварочной компанией, но он говорит, что я второй человек за 35 лет, который спрашивает его о сварке чугуна, и что это очень и очень сложно, но он расспросит всех вокруг.

Я тоже думал почистить коллектор PS, на нем немного точечной коррозии и ржавчины. Можно ли это сделать в домашних условиях или лучше пескоструй? Я знаю, что некоторые из вас владеют огромными магазинами и могут выполнять пескоструйную очистку дома, но для меня это не вариант.

Картинки для кликов.

Править Я знаю о трех разных коллекторах на картинках. Машина поставлялась с выпускным коллектором на 68 л.с. и коллектором на 72 л.с., и я получил соответствующие 68 л.с. только вчера. Я постараюсь очистить все 3 в этом проекте.

Последнее редактирование:

клифт

Известный член

- #2

DD, по поводу сварки ничего не могу посоветовать, но свою я очень хорошо почистил в высоком поддоне с дешевым уксусом.

Я взял кошачий лоток, купил в продуктовом магазине несколько галлонов дешевого уксуса и оставил их замачиваться на пару недель. Иногда я удалял немного уксуса и пополнял его свежим уксусом. Почти без труда и менее чем за 15 долларов они вышли хорошими. Уксус растворил ржавчину. Я нанес на них пару слоев краски для выхлопных газов Иствуда. После пары сотен миль они все еще выглядят великолепно! Вы можете увидеть их на этой картинке…

DentalDart

Известный член

- #3

Клиффт сказал:

ДД, по поводу сварки ничего не посоветуешь, но свою я очень хорошо почистил в высоком поддоне с дешевым уксусом.

Я взял кошачий лоток, купил в продуктовом магазине несколько галлонов дешевого уксуса и оставил их замачиваться на пару недель. Иногда я удалял немного уксуса и пополнял его свежим уксусом. Почти без труда и менее чем за 15 долларов они вышли хорошими. Уксус растворил ржавчину. Я нанес на них пару слоев краски для выхлопных газов Иствуда. После пары сотен миль они все еще выглядят великолепно! Вы можете увидеть их на этой фотографии…Посмотреть приложение 1715400630

Нажмите, чтобы развернуть…

Это выглядит для меня хорошим автомобилем…. Совет от кого-то еще?

Шучу, это отличная идея, я также слышал, что раньше их замачивали в уксусе или в кока-коле (питьевая). Возможно, это то, что я сделаю, поскольку у меня есть коллекторы на моей машине, и они не вернутся в ближайшее время. Просто дает мне еще один проект, которым я могу заниматься, наслаждаясь автомобилем, а также помогает мне узнать что-то новое.

Dana67Dart

Части, которые вы не добавите, не доставят вам проблем

- #4

Посмотрите это видео.

.

РастиРатРод

Я родился в понедельник. Не в прошлый понедельник.

- #5

Для пайки подойдет никелевый стержень.

DentalDart

Известный член

- #6

РастиРатРод сказал:

Для пайки подойдет никелевый стержень.

Нажмите, чтобы развернуть…

Оба выглядят хорошо, я вижу, что покупка инструментов для ремонта обойдется дороже, чем стоимость коллектора

RustyRatRod

Я родился в понедельник. Не в прошлый понедельник.

- #7

DentalDart сказал:

Оба выглядят хорошо, я вижу, что покупка инструментов для ремонта обойдется дороже, чем стоимость коллектора

Нажмите, чтобы развернуть…

Вероятно.

DentalDart

Известный член

- #8

РастиРатРод сказал:

Вероятно.

Нажмите, чтобы развернуть…

Тссс! Только не говори об этом моей жене.

Плимут 65

Пригодный для пола Прискорбный

- #9

Никелевый стержень препятствует попаданию углерода в микроструктуре чугуна в зону термического влияния сварного шва и устраняет/уменьшает микротрещины. 65′

RustyRatRod

Я родился в понедельник. Не в прошлый понедельник.

- #10

Я думаю, что лучший способ ……. как бы вы его ни сварили, это полностью отломать ухо. Если вы этого не сделаете, даже после того, как вы сварите его, он будет продолжать трескаться. Пайка, вероятно, самая простая, но этот Muggyweld, вероятно, прочнее. В любом случае вам нужно будет приварить его по всему периметру, так что это будет означать фрезерование уплотняющей поверхности головки. Так что есть еще и «ЭТО» расход.

DentalDart

Известный член

- #11

РастиРатРод сказал:

Я думаю, что лучший способ .

…… однако вы приварите это, чтобы полностью отломать ухо. Если вы этого не сделаете, даже после того, как вы сварите его, он будет продолжать трескаться. Пайка, вероятно, самая простая, но этот Muggyweld, вероятно, прочнее. В любом случае вам нужно будет приварить его по всему периметру, так что это будет означать фрезерование уплотняющей поверхности головки. Так что есть еще и «ЭТО» расход.

Нажмите, чтобы развернуть…

Я собирался спросить, должен ли я полностью оторвать ухо, рад, что вы подумали заранее.

69_340_ГТС

Известный член

- #12

Вероятность того, что уплотнительные поверхности деформированы, составляет 98%. Даже на коллекторах, которые не треснуты. Если вы снова установите деформированные коллекторы, они обычно трескаются, потому что чугун не очень гибкий. Таким образом, любой выпускной коллектор, который вы хотите использовать повторно, должен быть, по крайней мере, плоским.

Даже на коллекторах, которые не треснуты. Если вы снова установите деформированные коллекторы, они обычно трескаются, потому что чугун не очень гибкий. Таким образом, любой выпускной коллектор, который вы хотите использовать повторно, должен быть, по крайней мере, плоским.

Когда вы снова приварите ухо, отверстие для болта нужно будет рассверлить, а всю поверхность нужно будет фрезеровать.

И без , сварка J-B не работает.

кразикуда

Известный член

- №13

Один раз прожег выпускной коллектор при портировании и заварил дыру без проблем…

dcl68

Золотой член FABO

- №14

Если у вас не самая лучшая сопрягаемая поверхность, эти прокладки очень щадящие и отлично герметизируют. Я использовал их и отлично работал.

Прокладка коллектора/выпускного коллектора MOPAR

Последнее редактирование:

4spdragtop

ПОЗДРАВЛЯЕМ, СЕВЕРНАЯ АМЕРИКА!

- №15

Много слышал о них, спасибо за отзыв.

dcl68 сказал:

Если у вас нет лучшей сопрягаемой поверхности, эти прокладки очень щадящие и отлично герметизируют. Я использовал их, работают отлично.

MOPAR Прокладка коллектора/выпускного коллектора

Нажмите, чтобы развернуть…

toolmanmike

Модератор

- №16

69_340_ГТС сказал:

есть 98% шанс, что уплотняющие поверхности деформированы.

Даже на коллекторах, которые не треснуты. Если вы снова установите деформированные коллекторы, они обычно трескаются, потому что чугун не очень гибкий. Таким образом, любой выпускной коллектор, который вы хотите использовать повторно, должен быть, по крайней мере, плоским.

Когда вы снова приварите ухо, отверстие для болта нужно будет рассверлить, а всю поверхность нужно будет фрезеровать.

И без , сварка J-B не работает.

Нажмите, чтобы развернуть… 9Этот!

Tooljunkie

Король булыжника/мастер сломанного болта

- # 17

Я сломал литой коллектор на своем куботе.

Вертикальный глушитель и труба. Пометил подъемник в магазине, когда я подошел под него.

Я поставил его на место и сварил его, пока он был еще горячим. Это держалось нормально, пока я не сделал то же самое снова через месяц.

Итак, я сделал новое колено, теперь выхлоп идет вниз. Больше не повторится.Думаю, я бы выточил трещину с помощью шлифовальной машины, нагрел бы ее и снова залил бы мигом.

Держите его горячим и медленно охлаждайте.

Затем поправь фланцы, так как, скорее всего, это то, что треснуло с самого начала. Я никогда не использовал прокладки на своем фургоне 318. Просто мазок высокотемпературного силикона. 15 лет с лишним с тех пор, как я их снял.

brian6pac

Легендарный член

- # 18

РастиРатРод сказал:

Я думаю, что лучший способ ……. однако вы приварите это, чтобы полностью отломать ухо. Если вы этого не сделаете, даже после того, как вы сварите его, он будет продолжать трескаться. Пайка, вероятно, самая простая, но этот Muggyweld, вероятно, прочнее. В любом случае вам нужно будет приварить его по всему периметру, так что это будет означать фрезерование уплотняющей поверхности головки. Так что есть еще и «ЭТО» расход.

Нажмите, чтобы развернуть…

Вам также нужно сломать его, чтобы вы могли очистить всю ржавчину, прежде чем сваривать его.

MoparMike1974

Золотой член FABO

- # 19

V, вытащите трещину, просверлите упоры на каждом конце, предварительно нагрейте деталь, затем приварите никелевым стержнем. Покройте часть песком, чтобы он мог медленно остыть. Это старый проверенный метод для литья.

Однако, как упоминалось здесь, mig может хорошо восстанавливать литье. Это действительно зависит от того, является ли это частью высокого стресса. Проблема с коллектором в том, что он тонкий и постоянно расширяется и сжимается.

DentalDart

Известный член

- #20

dcl68 сказал:

Если у вас нет лучшей сопрягаемой поверхности, эти прокладки очень щадящие и отлично герметизируют.

Я использовал их и отлично работал.

MOPAR Прокладка коллектора/выпускного коллектора

Нажмите, чтобы развернуть…

Спасибо! Я собираюсь попытаться раздобыть эти душистые палочки и отнести их в магазин моего дяди.

Возможно, они могли бы и там его отшлифовать, отпескоструить и покрыть порошковой краской. Я знаю, что его компания занимается всем этим, так что посмотрим, что он скажет.

red67gts

Золотой член FABO

- # 21

, затем приварите только около 1/4 дюйма, хорошо проковайте и подождите, может быть, 15 минут, затем повторите

MoparMike1974 сказал:

В, вытащите трещину, просверлите упоры на каждом конце, предварительно нагрейте деталь, затем приварите никелевым стержнем.

Покройте часть песком, чтобы он мог медленно остыть. Это старый проверенный метод для литья.

Однако, как упоминалось здесь, mig может хорошо восстанавливать литье. Это действительно зависит от того, является ли это частью высокого стресса. Проблема с коллектором в том, что он тонкий и постоянно расширяется и сжимается.Нажмите, чтобы развернуть…

MoparMike1974

Золотой член FABO

- # 22

Зачем долбить? Снятие стресса?

red67gts

Золотой член FABO

- # 23

RustyRatRod

Я родился в понедельник. Не в прошлый понедельник.

- # 24

MoparMike1974 сказал:

Зачем его долбить? Снятие стресса?

Нажмите, чтобы развернуть…

Ага. Чугун треснет, если посмотреть на него сбоку.

полурыба

Будь прокляты эти кролики и их норы!

- # 25

DentalDart сказал:

Тоже думал почистить коллектор ps, на нем немного точечной коррозии и ржавчины. Можно ли это сделать в домашних условиях или лучше пескоструй?

Нажмите, чтобы развернуть…

У меня были некоторые чрезвычайно ржавые / неприятные детали, с которыми нужно было иметь дело. Я использовал смесь воды и патоки в пропорции 10:1 и оставил смесь отмокать на несколько недель. Они вышли очень красиво, и это стоило мне меньше доллара.

Вы должны войти или зарегистрироваться, чтобы ответить здесь.

Краска для выпускного коллектора

- my68barracuda

- Выхлопные системы Mopar

- Ответы

- 4

- просмотров

- 604

GMP440

Как сделать выпускной коллектор Slant Six великолепным?

- крейсер

- Выхлопные системы Mopar

- Ответы

- 17

- просмотров

- 608

крейсер

[РАЗЫСКИВАЕТСЯ] Теплозащитный экран выпускного коллектора ISO 340 со стороны водителя

- Сюрприз67GT

- Требуются автомобили и запчасти Mopar

- Ответы

- 10

- просмотров

- 497

Surprise67GT

проблемы с выхлопом на 66 barracuda

- searcher1990

- Ранние обсуждения A-Body

- Ответы

- 13

- просмотров

- 1К

cudajoedart

Коллектор на 4 барреля

- Джейк Кэмпбелл

- Общие обсуждения Mopar

- Ответы

- 5

- просмотров

- 313

Джейк Кэмпбелл

Делиться:

Реддит Пинтерест Тамблер WhatsApp Эл. адрес Делиться Ссылка на сайт

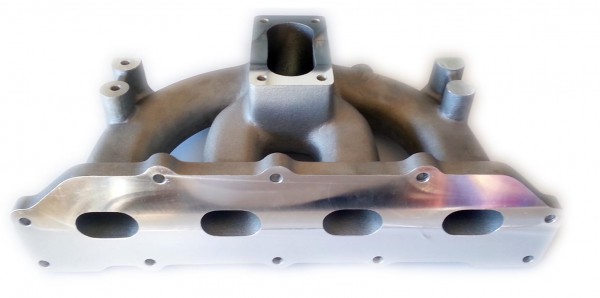

Литые VS сварные турбоколлекторы

Между сварными и литыми турбоколлекторами существует множество распространенных заблуждений.

Эта статья поможет вам понять некоторые различия между теми, которые мы предлагаем, и какой стиль лучше подойдет для вашей сборки.

Сначала мы рассмотрим разницу между турбоколлекторами Turblown Cast Rx7 и обычными чугунными турбоколлекторами. Большинство литых коллекторов на рынке служат только одной цели; сделать турбофит, и сделать это как можно дешевле. Это действительно не подходит для энтузиастов, которые ищут максимальную производительность.

Можно заметить, что большинство литых турбоколлекторов много весят. Это потому, что они имеют более высокое содержание углерода. Это содержание углерода также более эффективно проводит тепло, фактически превращая коллектор в печь в моторном отсеке. Это одна из причин, по которой моторные отсеки OEM с двойным турбонаддувом FD такие горячие. Было высказано предположение, что это одна из причин, по которой FD теряют уплотнения охлаждающей жидкости намного раньше, чем предыдущие модели.

Содержание углерода также является причиной того, что эти заурядные чугунные детали турбокомпрессора легко ржавеют и при очень длительном сроке эксплуатации трескаются.

Следует отметить, что литые чугунные турбо коллекторы прочнее сварных коллекторов. Даже правильно сваренный турбоколлектор выйдет из строя намного раньше, чем чугунный. Это просто природа литья по сравнению со сваркой.

Турбинные коллекторы Turblown Cast Rx7 изготовлены из нержавеющей стали 347. СС означает нержавеющую сталь. Чугун содержит примерно в 20 раз больше углерода, чем нержавеющая сталь. Коллекторы Turblown Cast на самом деле весят даже меньше , чем их сварные аналоги той же конструкции. Это возможно благодаря тому, что сверху и внутри направляющих и фланцев нет лишнего присадочного стержня.

Как правило, большинство литых коллекторов EWG не соответствуют характеристикам перепускного клапана . Обычно имеется только один вестгейт слишком маленького размера и очень неудачно расположенный. Нижний коллектор печально известен этим, когда на одном турбодвигателе FC3S используется выхлоп размером более 3 дюймов.

Стандартные близнецы еще хуже и всегда требуют портирования при использовании любой полной выхлопной системы. Плохое расположение перепускной заслонки приводит к увеличению наддува. Как правило, это проблема только для автомобилей, работающих только на бензине, или для тех, кто хочет использовать слишком большой турбонаддув при низком давлении наддува и т. д.

Правильное размещение EWG показано ниже с разрешения Turbosmart.

Турбинный коллектор Turblown Cast EWG (внешний вестгейт) имеет расположение вестгейта i для правильного управления наддувом. Направляющие расположены прямо по направлению потока, а двойные вестгейты Turbosmart comp40 обеспечивают достаточную площадь поверхности.

Помимо того, что они упускают из виду производительность вестгейта, они также упускают из виду реакцию на усиление и общую выходную мощность. Вообще их много крутые повороты, который враг турбо системы .

Эти резких поворотов поглощают много тепла и энергии импульсов , которые можно использовать для увеличения скорости вращения вала. Также имеет значение то, насколько хорошо коллекторы турбокомпрессора соединяют с выпускных отверстий с коллектором турбонаддува и с коллектора турбонаддува на фланцы турбокомпрессора. Как вы можете видеть ниже, литые коллекторы Turblown, изготовленные по выплавляемым моделям, разработаны в соответствии с этими критериями. Очевидно, что некоторые изгибы необходимы, но они ограничены.

У установок с одним турбонаддувом нет последовательных опций, как у близнецов OEM, поэтому вы обычно устанавливаете турбокомпрессор с малой или средней рамой, и его реакция на стандартный литой коллектор «нормальна». Не супер, но и не ужасно. Если вы попытаетесь установить на эти коллекторы турбонаддув большей рамы, ваш диапазон мощности значительно пострадает, особенно если используется устаревшая технология турбонаддува, такая как To4R/Z.

Например, последняя настройка To4R, которую мы настроили, производила 22 фунта на квадратный дюйм при 5000 об / мин. Все, что крупнее To4Z, тоже обычно не подходит. Таким образом, вы ограничены в выборе турбо и, следовательно, в общих уровнях мощности.

Около 12 лет назад мы провели первое сравнение литых и трубчатых коллекторов на динамометрическом стенде, и результаты были ошеломляющими. Автомобиль набрал 800 оборотов в минуту в ответ на наддув и 40 л.с. на верхнем конце при 15 фунтах на квадратный дюйм. Мы приписали эти преимущества более свободному дизайну (более плавные изгибы и полностью разделенная система).

Большинство чугунных турбоколлекторов не полностью разделены. Большинство из них неделимы и используют открытую улитку. Некоторые из них имеют полностью разделенные основные направляющие, но используют одиночный вестгейт. Хотя это и лучше, двойные вестгейты полностью разделяют импульсы, что приводит к еще лучшему отклику на буст. Мы коснемся этого в этой статье, посвященной турбоколлекторам Turblown Cast EWG FD.

Таким образом, мы рассмотрели, что стандартные чугунные турбоколлекторы по большей части лучше, чем правильно сваренный блок, по долговечности. Во всех других областях производительности они отсутствуют;

- вес

- не подходит для большого диапазона турбин

- управление теплом

- ускорение отклика

- пиковая мощность

- контроль наддува

Именно здесь литые коллекторы Turblown сочетают в себе долговечность литого коллектора и производительность сварного коллектора. Поскольку процесс литья по выплавляемым моделям используется в сочетании с 347SS, они даже более надежны, чем турбоколлектор из чугуна. Это самый прочный вариант на рынке для вашего Rx7. 347SS намного прочнее при повышенных температурах по сравнению как с чугуном, так и с 304SS, который чаще всего встречается в сварных коллекторах турбонаддува.

Что еще более важно, эти литые коллекторы работают даже лучше, чем их сварные аналоги.

Процесс инвестирования оставляет внутренности идеально гладкими, и каждый переход идеально гладкий. Они вытекают из сварных турбоколлекторов. Индустрия турбоколлекторов постепенно смещается в сторону коллекторов для заготовок, представьте себе это как целый коллектор для заготовок.

Кроме того, производительность значительно повышается благодаря конической конструкции коллектора. Это характерно для всех коллекторов Turblown, но в версии EWG это доведено до крайности. Коллектор постепенно сужается от фланца двигателя до фланца Т4. От внутреннего диаметра 2 дюйма до внутреннего диаметра 1,682 дюйма. С момента разработки этого коллектора вы заметите, что люди уже пытаются его копировать. Ну, это невозможно воспроизвести, если вы не разыграете его; главный входной желоб больше 2-дюймовой трубы, а сужение плавное, а не резкое.

Как мы упоминали ранее, вы можете видеть, что используется наименьшее количество изгибов.

Так почему же коллекторы, отлитые по выплавляемым моделям, не более распространены, если они Неужели турбоколлекторам пришел конец? Просто у большинства компаний нет ни ресурсов, ни спроса на их производство.

, Тот же динамометрический стенд, тот же тюнер, тот же день, с полными доступными журналами данных.

Приходят сварщики (сломаны шпильки выпускного коллектора)

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

- Автор темы слишком много игрушек

- Дата начала

toomanytoys

Активный член

К настоящему моменту некоторые из вас, возможно, знают, что мне было нелегко заменить свою трубку. Теперь у меня снята труба, но теперь я застрял с 4 сломанными шпильками в коллекторах.

Если я стачиваю шпильки, можно ли приварить новые? Я думал приварить шпильку или резьбовой стержень к фланцевой гайке, а затем приварить ее к коллектору.

Можно ли приварить гайку из нержавеющей стали к чугунному коллектору? Что делать, если я использую мягкую сталь? Будет ли работать нержавеющая проволока в моем сварочном аппарате?

Спасибо за любой вклад :beer:

Jimmysidecarr

Полуудобный

toomanytoys сказал:

К настоящему времени некоторые из вас, возможно, знают, что мне было трудно заменить свою трубку. Теперь у меня снята труба, но теперь я застрял с 4 сломанными шпильками в коллекторах. Если я стачиваю шпильки, можно ли приварить новые? Я думал приварить шпильку или резьбовой стержень к фланцевой гайке, а затем приварить ее к коллектору.

Можно ли приварить гайку из нержавеющей стали к чугунному коллектору? Что делать, если я использую мягкую сталь? Будет ли работать нержавеющая проволока в моем сварочном аппарате?

Спасибо за любой вклад :beer:

Нажмите, чтобы развернуть.

..

Не нравится это решение.:nonono::dw:

Если бы это было мое, я бы снял коллекторы, зажал их в тиски и на этот раз использовал тепло, используя сверло обратного направления.

Если (после нагревания и распыления проникающего масла) реверсивное сверло не вытащит их все само по себе, используйте ВЫСОКОКАЧЕСТВЕННОЕ легкое удаление.

Используйте тепло и очень качественную проникающую жидкость, такую как Royal Purple Max Film.

Приварка к сломанным шпилькам или чугунным коллекторам звучит для меня как отсроченный кошмар.:nonono:

Если вы можете сделать вышеперечисленное, не снимая коллекторы, тем лучше.

toomanytoys

Активный член

Хотя это было бы лучшим решением, у меня нет гаража для работы, и эта машина теперь блокирует мой подъезд, так что вытащить их будет непросто. Я также уже посмотрел на коллекторы, и эти шпильки / гайки намного хуже, чем то, с чем я уже имел дело.

Я не хочу открывать еще одну банку с червями. Я действительно не вижу, как они выходят, так как я уже поджег их оранжевым и использовал на них бластер PB. Все, что они сделали, это оторвались и стали короче

foxman92

Медленно

хорошо, я не хочу лопнуть ваш пузырь, но на самом деле нет никакого способа приварить болт из нержавеющей стали / болт из мягкой стали к чугуну … вы можете припаять чугун, если он сломался … но лучше всего высверлить старые шпильки, и просто вкрутите в них новые болты.. сварочный аппарат не свяжет достаточно хорошо, чтобы удерживать болт на месте.. если уж на то пошло, я вообще не вижу, чтобы он вкручивался..

IronSnake

Пиво для мальчиков

Дерьмо, в этот момент я бы просто получил набор заголовков.

toomanytoys

Активный член

Хорошо, тогда с этой идеей покончено.

Думаю, мне придется попробовать их высверлить. Было бы проще, если бы я нагрел шпильку (оранжевый), а затем просверлил?

toomanytoys

Активный член

АйронСнейк сказал:

Дерьмо, в этот момент я бы просто получил набор заголовков.

Нажмите, чтобы развернуть…

Я бы с удовольствием, но сейчас не могу себе этого позволить. Мой сын заканчивает среднюю школу этой весной, так что у меня есть кое-какие расходы.

foxman92

Медленно

вот что я вам скажу.. у меня есть стоковые коллекторы с моей машины, они отлично работали на моей машине, и все шпильки на них.. если хотите, напишите мне в личку, и я отправлю их вам.. поверьте мне, болты в головках намного проще снимать и устанавливать, чем высверливать сломанные шпильки.

ТРБО ВНМ

Известный член

Что за фигня? У меня были перерывы… но только 1 на машину. Все 4?

Вам не следовало заходить так далеко, если он блокировал дорогу и все такое. вы должны были настроить его как наихудший случай, чтобы машина не создавала проблем для других и не перемещала другие машины.

Шпильки для коллекторов, входящие в головки, они входят в алюминиевые головки. Если гайки не оторвутся, они просто вытащат шпильку вместе с ними. Ничего страшного, и у вас не будет такой проблемы, как с другими шпильками.

На вашем месте я бы снял коллекторы, отнес бы их в мастерскую и попросил бы высверлить сломанные шпильки. Принесите им новые шпильки, чтобы вставить их. Имейте в виду, водительские и пассажирские шпильки разные. Тогда они знают, какой размер сверлить, и могут их нарезать. Это то, что я бы сделал.

НЕ пытайтесь высверливать их, если у вас нет новых бит и инструментов для их заточки.

Это займет вечность, если у вас нет подходящих инструментов.

310 стр.

Участник

Сварка чугунадовольно сложна, его обычно необходимо предварительно нагреть, чтобы пенетрант стал действительно хорошим. Я бы не стал пробовать. Даже если вы приварите к нему шпильку более чем вероятно, она просто сломается, как только вы начнете затягивать гайку. Не уверен, сколько места у вас есть для работы между вашим членом и двигателем, но многие пытаются поднять двигатель, чтобы получить немного больше места, посмотреть, сможете ли вы получить легкий выход и немного тепла. или высверлить их и снова набить.

toomanytoys

Активный член

НЕ пытайтесь высверливать их, если у вас нет новых бит и инструментов для их заточки. Это займет вечность, если у вас нет подходящих инструментов.

Да, я знаю. Мне пришлось сделать это на моем 98 Expedition, когда шпильки сгнили и сломались.

Заняло весь день, и у меня была вся комната для работы.

AlwaysBoosted

Что такое SVT?

toomanytoys сказал:

Я действительно не вижу, как они выходят, так как я уже поджег их оранжевым и использовал на них бластер PB. Все, что они сделали, это оторвались и стали короче

Нажмите, чтобы развернуть…

Ты не должен был поджигать шпильки. Ты должен был поджечь коллектор. Какой фонарик вы использовали? Вам нужно получить доступ к ацетиленовой горелке и попросить кого-нибудь выдуть шпильки из коллектора. Это почти единственный способ избежать снятия коллекторов для их ремонта. Если тебе некомфортно, отнеси это тому, кому это удобно.

в металлическом корпусе

WHINO!

черт возьми, вы могли бы вытащить двигатель с меньшими усилиями — бросьте коллекторы, которые один плакат хочет вам отправить.

ДУН

черный 10-й верт

Well-Known Member

Если у вас небольшое количество шпилек выступает над поверхностью фланца, вы можете использовать отрезной круг, чтобы вырезать паз по центру, что позволит использовать большую отвертку. Затем нагрейте чугунный коллектор непосредственно вокруг шпильки, пока он не станет вишнево-красным. Лучше всего использовать окси-ацетилен, если можете, или, в крайнем случае, вы можете использовать одну из тех двухцилиндровых установок, которые продаются в HD, или Lowes, в которых есть мап-газ / кислород. Когда станет достаточно жарко, вы сможете их открутить. Вы также можете накинуть гаечный ключ на вал отвертки, если она квадратного типа (Мастер). Удачи!

hotcobra03

Известный член

звучит как ваш SOL, я согласен с вытягиванием коллекторов сейчас… это не так уж и сложно. уже.

…

надлежащих инструментов для работы не было под рукой в начале работы..

вы можете попробовать сверлить, но 1 сверло отломается в отверстии, и вы его потянете,

сверлить вверх ногами будет трудно удержаться неподвижный и твердый во время бурения,

удачи…

вот съемник для шпилек…есть и другие типы, они используются для удаления шпилек вместо плоскогубцев

toomanytoys

Активный член

AlwaysBoosted сказал:

Ты не должен был поджигать шпильки. Ты должен был поджечь коллектор. Какой фонарик вы использовали? Вам нужно получить доступ к ацетиленовой горелке и попросить кого-нибудь выдуть шпильки из коллектора. Это почти единственный способ избежать снятия коллекторов для их ремонта. Если тебе некомфортно, отнеси это тому, кому это удобно.

Нажмите, чтобы развернуть.

..

У меня есть кислородно-ацетиленовая горелка (маленькая). Значит, надо просто коллектор греть? Тогда я должен быть в состоянии поддержать их? Они просто плоскогубцами или отверткой отвинчиваются или надо приварить гайку?

toomanytoys

Активный член

hotcobra03 сказал:

звучит как ваш SOL, я согласен с вытягиванием коллекторов сейчас… это не так сложно..

я не думаю, что у вас есть возможность просверлить их без повреждений, только тем, как вы уже справились с более простой проблемой ….

надлежащих инструментов для работы не было под рукой в начале работы..

вы можете попробовать сверлить, но 1 сверло отломается в отверстии, и вы потянете его,

сверление вверх ногами будет трудно оставаться неподвижным и твердым во время сверления ,

удачи.

..