Ремонт фланцевых соединений: требования, порядок работ

- Главная

- Ремонт фланцевых соединений

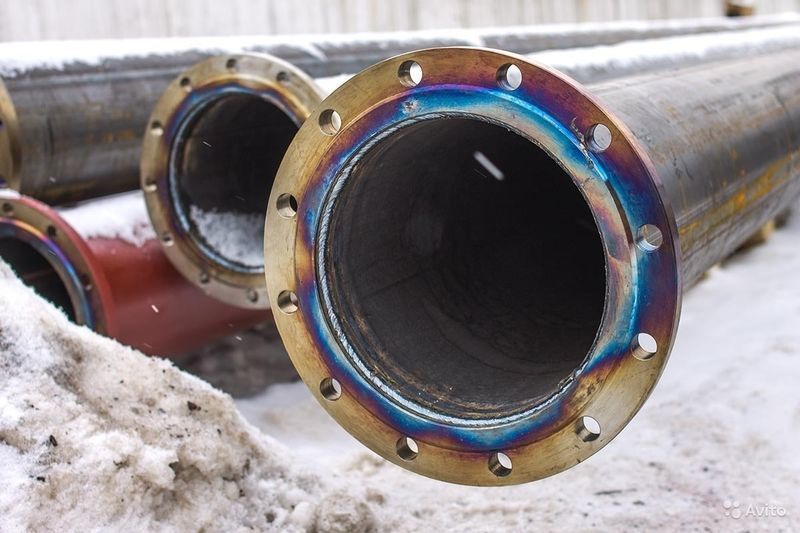

Соединение с помощью плоских дисков с отверстиями (фланцев) – популярный разъемный метод установки арматуры, трубопроводов, иных объектов. Он считается одним из самых безопасных и простых. Со временем герметичные фланцевые стыки изнашиваются, начинают пропускать жидкость или газ. Это происходит по причине:

- коррозии;

- высокого давления;

- постоянных перепадов температур в широком диапазоне и др.

В статье рассмотрим, как отремонтировать неисправные фланцевые соединения.

Порядок ремонта

При проведении ремонтно-профилактических работ в трубопроводе придерживаются нескольких основных этапов:

- проводят визуальный осмотр, чтобы обнаружить дефект;

- используют электронное оборудование (например, ультразвук, ренгеноскопию), чтобы получить более точные сведения о локализации и размерах поврежденного участка без разборки всей трубопроводной системы;

- проверяют герметичность соединения, используя течеискатели на основе гелия.

В условиях минусовых температур выбирают мыльный незамерзающий раствор;

В условиях минусовых температур выбирают мыльный незамерзающий раствор; - перекрывают трубопровод перед тем, как его ремонтировать;

- если фланцы повреждены, их ремонт экономически невыгоден, фитинги заменяют полностью;

- если соединительные элементы повреждены незначительно, выполняют замену уплотнителей (прокладок). Они нужны для герметизации стыка между сопрягаемыми поверхностями соединения фланцев.Перед установкой новых устройств убирают коррозионные поражения, зачищают уплотнительные поверхности. Поврежденные шпильки, болты заменяют новыми;

- заключительный этап работ – гидравлическое испытание стыка на плотность, прочность. Качество соединения также проверяют воздухом, инертным газом.

Требования к уплотнительным материалам

Правильный выбор прокладки – гарантия герметичности соединения. При подборе материала учитывают следующие факторы:

- агрессивность рабочей среды;

- внутрисетевое давление;

- сроки планового обслуживания и ремонта трубопровода.

Уплотняющие элементы изготавливают из разных материалов. Востребованы прокладки из металла (сталь, алюминий, титан), неметалла (паронит, резина) и комбинированного сырья (графитофторпласта).

Перед монтажом прокладки мастер осматривает ее поверхность. Элемент не должен содержать следы трещин, изломов, другие визуально заметные дефекты.

Чтобы сменить прокладку и развести фланцы, специалист использует зубило и клин.

Дефекты фланцевых соединений

На поверхности фланца со временем могут появиться неисправности:

- царапины;

- вмятины;

- выбоины;

- ямы;

- раковины и др.

Эти повреждения ухудшают уплотнительную герметичность прокладки в месте повреждения. Если дефектов мало и они небольшие по размеру, болтовое соединение будет компенсировать ущерб и герметичность фланцев почти не нарушится. Если в одной области сконцентрировано сразу несколько дефектов, есть риск быстрой потери герметичности.

Условия поставки

Цена, наличие товара, условия и гарантии

Мы работаем как с юридическими, так и с физическими лицами. Готовы поставить изделия на заказ.

У нас действует накопительная система скидок для постоянных клиентов.

Условия оплаты

Заказ вы можете оплатить 3 способами: наличными, безналичным расчетом, банковской картой.

Отсрочку платежа до 1 месяца предоставляем постоянным и хорошо зарекомендовавшим себя клиентам.

Доставка

Варианты: заказать у нас, воспользоваться услугами транспортной компании, организовать самовывоз.

При любом виде расчета отгружаем товар на следующий день после поступления оплаты.

Приемка и разгрузка товара

Вы должны обеспечить беспрепятственный подъезд нашего транспорта к разгрузочной площадке.

При разгрузке вы получаете пакет документов: накладная, счет-фактура и сертификат качества (по запросу).

Звоните

8-800-775-12-74

Мы ответим на ваш звонок с понедельника

по пятницу в рабочие часы:

07:00 — 16:00 — по Москве

Отправляйте заявку

Пишите нам в любое время.

Специалист свяжется с вами в рабочие часы в течение 20 минут после получения заявки.

Если вы

отправили заявку в нерабочее время, то наш специалист свяжется с вами на следующий день.

Запросите цены, условия и сроки поставки

Я принимаю условия пользовательского соглашения

Прикрепите заявку и свои реквизиты — и мы сразу сможем выставить Вам счет.

Получать новости о скидках и акциях

Прикрепите заявку

Прикрепите реквизиты

Отправить заявку

|

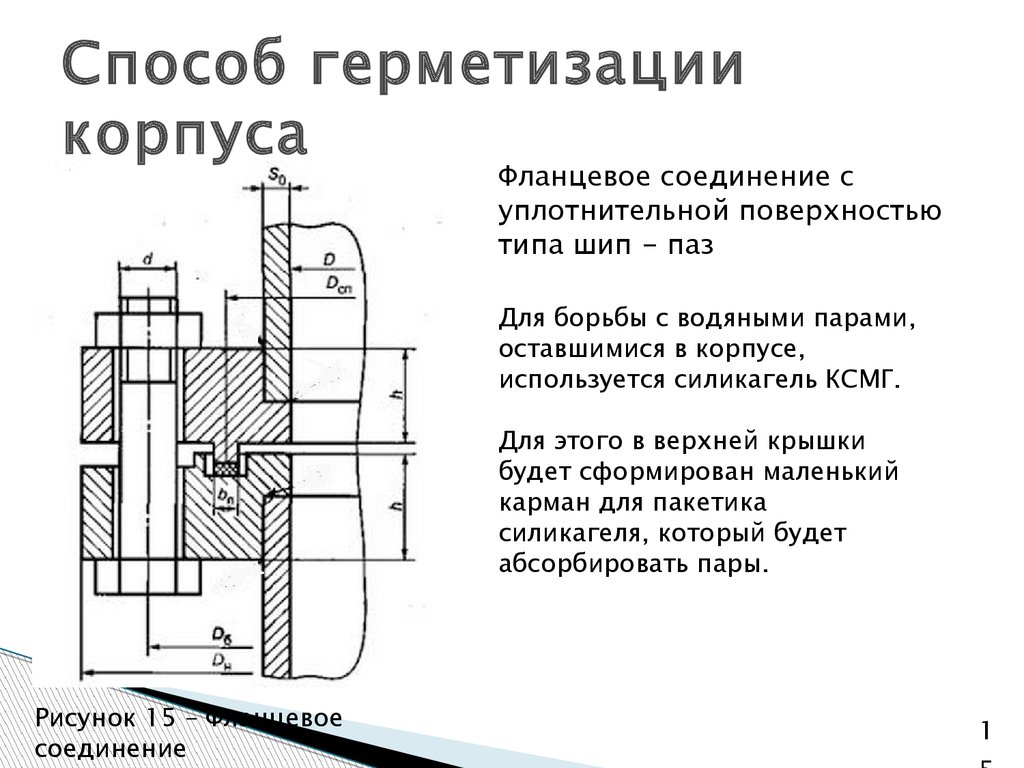

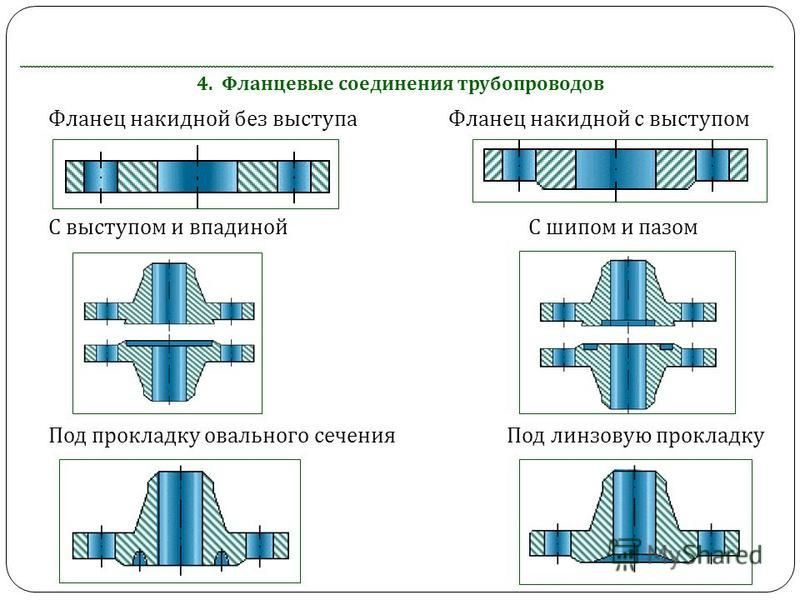

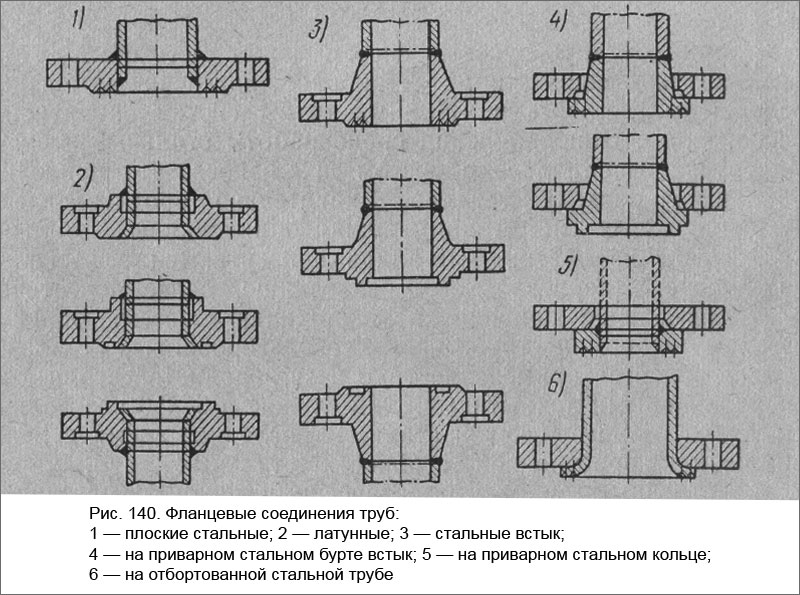

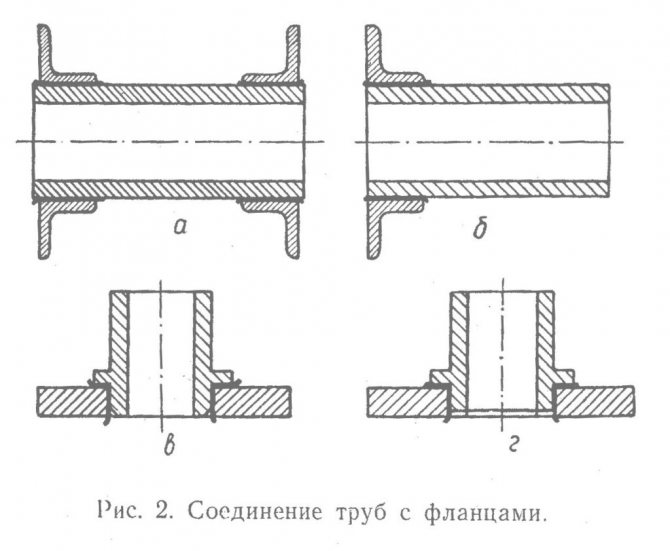

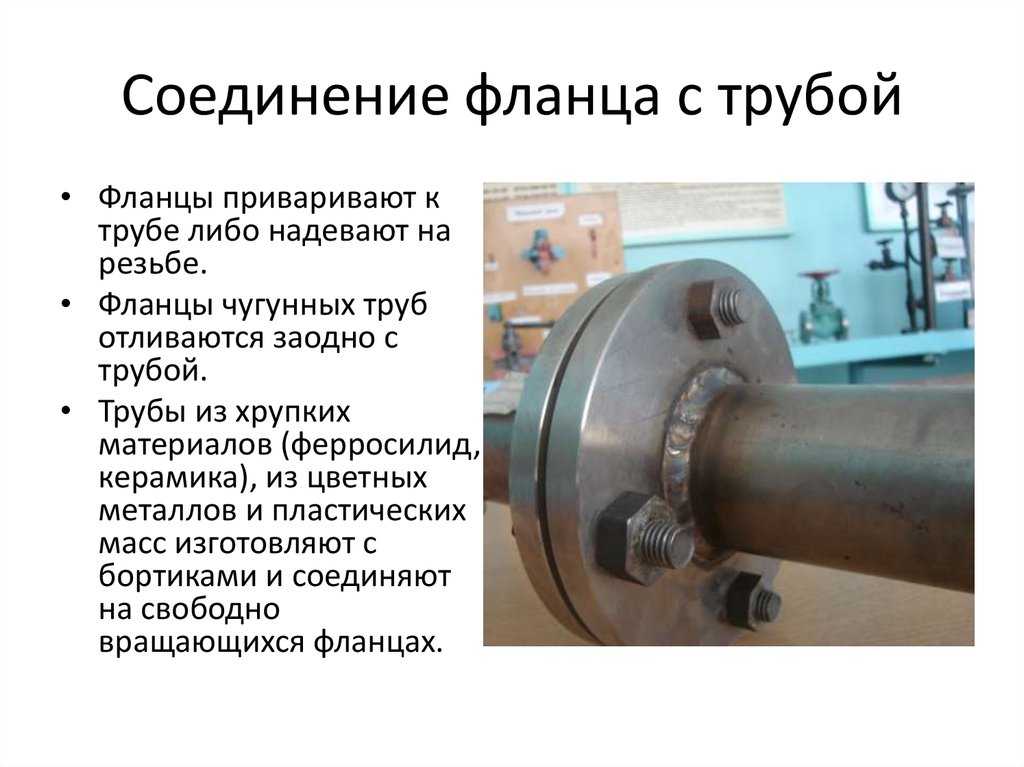

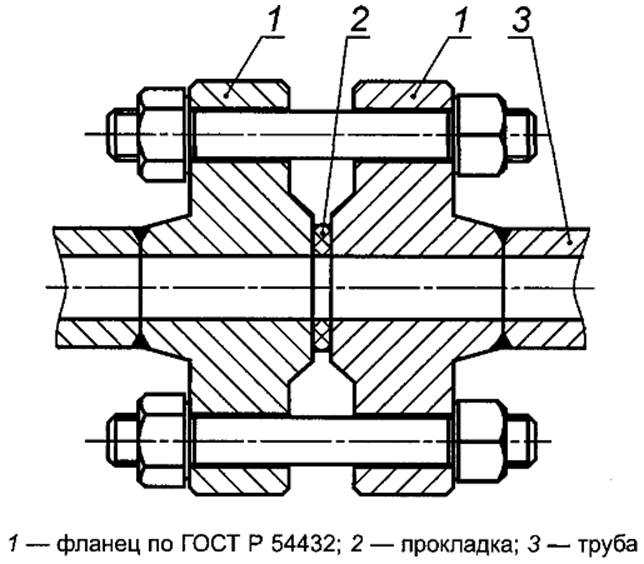

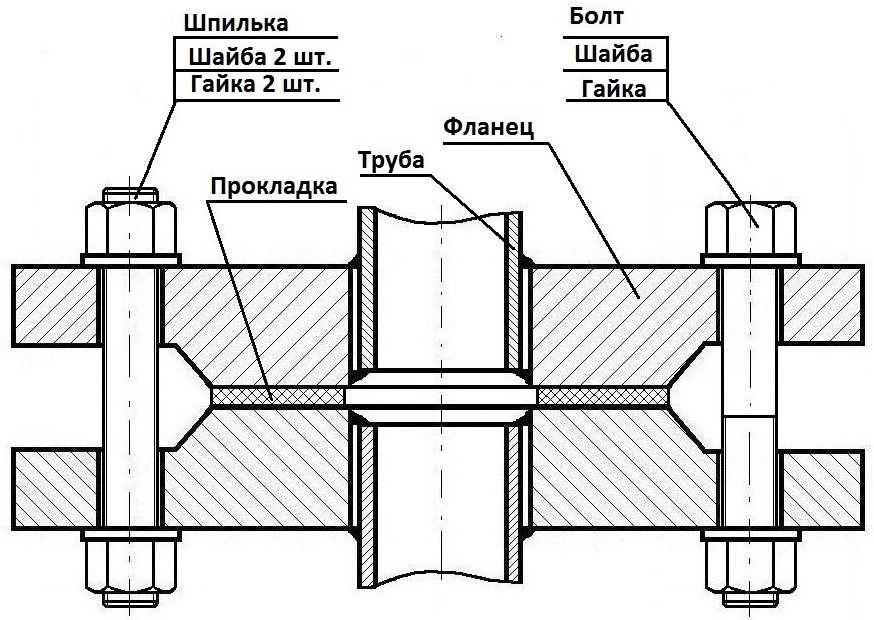

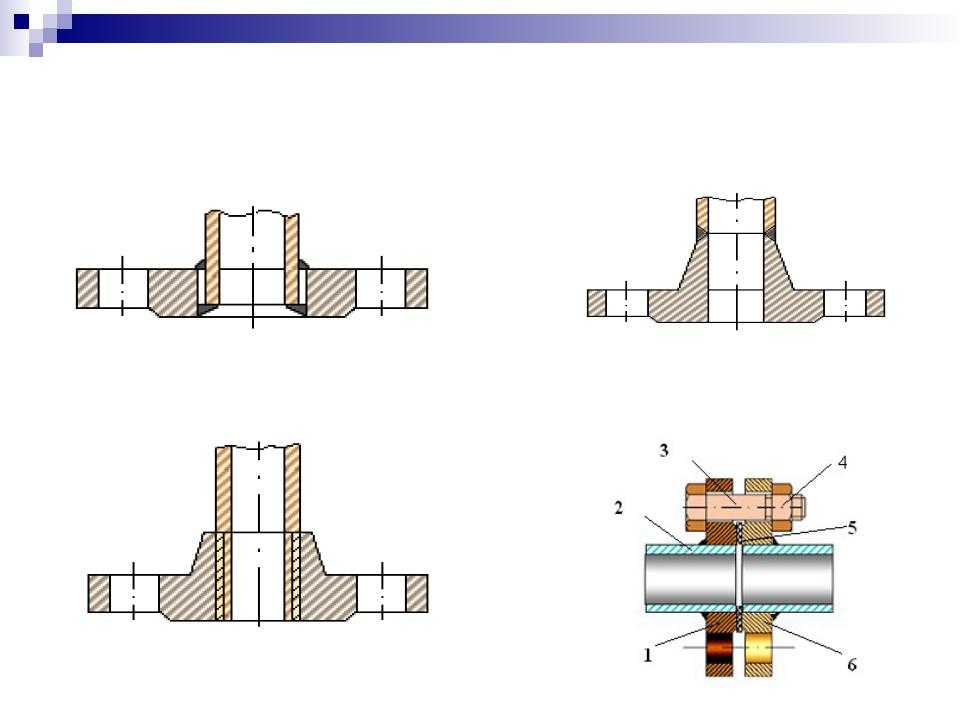

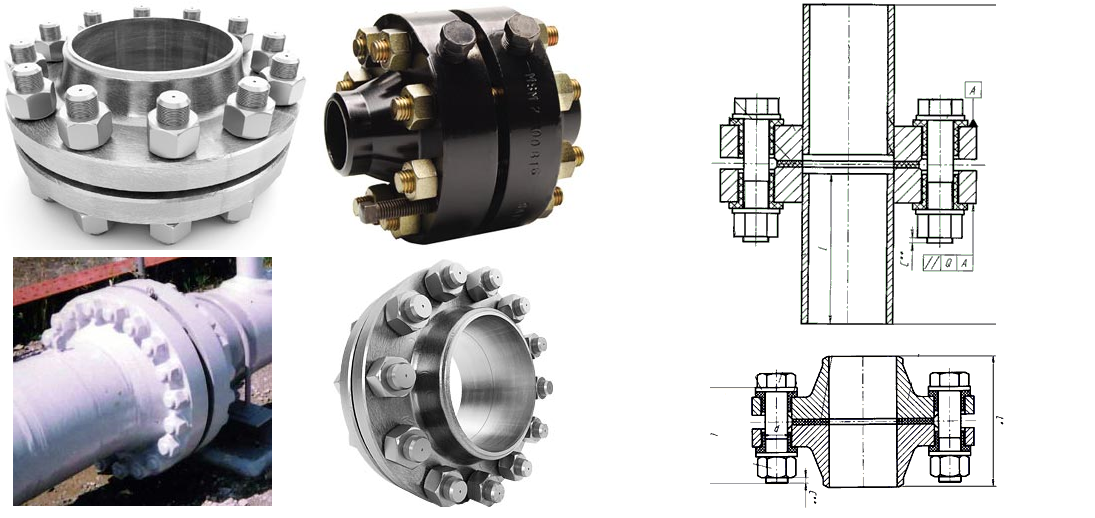

⇐ ПредыдущаяСтр 6 из 6 ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ различают: накидные, свободно вращающиеся, приваренные к трубам в стык и резьбовые. Для уплотнения фланцевых соединений применяют различные привалочные поверхности: 1) гладкие на обоих фланцах – до 25 кг/см2; 2) выступ на одном и впадина на другом фланце- до 40 кг/см2 ; 3) поверхности с канавками на обоих фланцах под металлические прокладки восьмиугольного или овального сечения для высоких давлений. При монтаже фланцевых соединений уплотнение поверхностей фланцев, выравнивание перекосов, устранение зазоров, симметричное расположение отверстий под болты. Выравнивание перекосов путем неравномерной затяжки шпилек и устранение зазоров путем установки клиновых прокладок не допускается. При сборке фланцев необходимо обеспечить выполнение следующих требований: 1. болты трубопроводов работающих при температуре свыше 300 градусов, перед установкой должны быть прографичены; 2. 3. гайки болтов располагают с одной стороны фланцевых соединений; 4. затяжка болтов производится равномерно с поочередным постепенным завертыванием гаек (крест накрест) , обеспечивающим параллельность фланцев 5. выход концов шпилек и болтов из гаек должен быть одинаковым и не превышать величины равной половине диаметра болта или шпильки устранение зазора между торцами труб или несовпадение осей труб возникающих при укладке, путем нагрева, натяжения или искривления трубы категорически запрещается.

РЕМОНТ ФЛАНЦЕВЫХ СОЕДИНЕНИЙ. Пропуск жидкости или газа во фланцевых соединениях объясняется тем, что при прогреве трубопровода температура неизолированных фланцев растет быстрее температуры крепежных деталей. Неодинаковое температурное расширение фланцев и шпилек приводит к дополнительным усилиям, в результате чего прокладки дают осадку, а соединения пропускают жидкость. Прежде, чем установить прокладку её тщательно осматривают, не допускаются прокладки со следами излома, пор и трещин. Уплотняющие поверхности тщательно очищают и проверяют отсутствие раковин и забоин. Чтобы развести фланцы для смены прокладок применяются зубило и клин, однако этот способ часто приводит к повреждению зеркала фланца. Поэтому для развода фланцев используются спец. приспособления. Ремонт трубопроводов. При текущем ремонте устраняются дефекты замеченные во время эксплуатации. Трубопроводы, которые во время работы на технологических установках закоксовываются или подвергаются коррозии, обязательно проверяются и очищаются. В объем ремонтных работ входит: 1. проверка и ремонт всех опор и подвесок; 2. устранение утечки во фланцевых соединениях, обтяжка фланцев, смена прокладок; 3. 4. проверка сальников арматуры; 5. проверка герметичности арматуры; 6. замена изношенных трубопроводов.

Ремонтируемые трубопроводы должны быть полностью освобождены от продукта.

Пропуски в действующих трубопроводах определяют визуально, по потекам, запаху или изменению режима перекачки. Пропуски по телу трубы или в сварных швах можно ликвидировать наложением хомутов, которые изготовляют по форме трубы. Устанавливают таким образом, чтобы при стягивании прокладка (асбест, поранит резина, свинец, фторопласт ) оставалась зажатой между трубой и хомутом и заполняло неплотности. Хомут должен обладать достаточной прочностью и жесткостью для большей прочности хомут приваривают к трубе. Материал прокладок зависит от условий работы трубопровода. Прокладка не должна растворяться или разрушаться средой при длительной эксплуатации в рабочих условиях. Обычную резину можно применять при температуре не выше 50 градусов. Аварию, вызванную разрывом сварочного шва, устраняют, удаляя дефектный участок с последующей заваркой. Если участок большой — его заменяют. Для этого трубопровод освобождают от продукта и участок, длиной равной не менее одному диаметру трубы, вырезают. Вместо него заваривают кусок трубы.

Испытание трубопроводов. По окончании монтажа, и периодически после ремонта трубопроводы проходят гидравлическоеиспытание на прочность и плотность, затем промываются и продуваются, и дополнительно испытываются на герметичность воздухом или инертным газом. Для чего, трубопровод с обоих концов заглушатся приварными заглушками с кранами для выпуска воздуха, всю установленную арматуру полностью открыть, на месте регулирующих клапанов и измерительных устройств установить монтажные катушки, штуцера для КИП заглушить.

Трубопровод заполняется водой с температурой 5-40 градусов, но чтоб не вызывала появления потения. Если температура ниже 0, то принимаются меры против замерзания.

Поршневым насосом создают необходимое давление опрессовки 1,25-1,5 от рабочего, но не менее 2 ат. Напорные нефтяные трубопроводы должны быть подвергнуты гидравлическому испытанию при пробном давлении, превышающее в полтора раза рабочее. При заполнении водой полностью вытеснить весь воздух. Давление повышать плавно. Скорость подъёма давления должна быть указана в проектной документации. Использовать для подъёма давления сжатый воздух или газ, не допускается. Отключают трубопровод от насоса.

Выдерживают 10 мин (испытание на прочность) и проверяют: отсутствие потеков, выпучен и порывов. Давление должно контролироваться двумя манометрами, классом точности не ниже 1,5, с диаметром не менее 160 мм и шкалой 4/3 от измеряемого. После чего снижают давление до рабочего и проводят тщательный осмотр сварных швов (испытание на плотность). Во время осмотра допускается обстукивание молотком массой не более 1,5 кг. При пневматическом испытании обстукивание не допускается. По окончании осмотра давление вновь повышают до испытательного и выдерживают ещё 5 минут, после чего снова снижают до рабочего и вторично тщательно осматривают трубопровод.

Продолжительность испытания на плотность определяется временем осмотра и проверки герметичности разъёмных соединений. Затем открывают воздушники и опорожняют трубопровод через дренажи.

Результаты удовлетворительные если не произошло разрывов, видимых деформаций, падения давления по манометру, не обнаружено течи и запотевания. Подчеканка сварных швов запрещается. При неудовлетворительных результатах дефекты устраняются, а испытания повторяются.

Допускается замена гидравлического испытания на пневматическое в случаях: 1. если опоры не рассчитаны на вес воды; 2. при Т ниже 0 и опасности промерзания; 3. если применение жидкости не допустимо. При условии контроля испытания методом акустической эмиссии и положительной температуре воздуха.

Пневматическое испытание на прочность и плотность производится воздухом или инертным газом. Поднимать давление плавно со скоростью 5 % от Рпр в мин., но не более 2 ат в минуту с периодическим осмотром трубопровода при давлениях до 2-х ат два раза, более 2-х – 3. во время осмотра подъём давления прекратить. Места утечки определяются по звуку и мыльной эмульсией. На время испытаний обозначить флажками охранную зону 10 м при подземной прокладке и 25 – при надземной, в обе стороны и выставить через 200 м посты. Компрессоры и манометры располагать вне охранной зоны.

После окончания гидравлического испытания трубопровод опорожняется и продувается воздухом до полного удаления воды. Затем дополнительно проводятся пневматические испытания на герметичность воздухом или инертным газом под рабочим давлением в течении 24 часов новых и не менее 4-х часов ремонтируемых. Определяется скорость падения давления после выдержки для выравнивания температуры. Температуру контролируют по термометрам на разных концах трубопровода. Падение давления должно быть не менее 0,2 % за час.

⇐ Предыдущая123456 Читайте также: |

Комплект Belzona для ремонта фланцевых соединений

Комплект Belzona для ремонта фланцевых соединений

Комплект Belzona для ремонта фланцевых соединений разработан специально для восстановления сопряженных поверхностей фланцев, поврежденных в результате тепловой деформации, коррозии и эрозии. В сочетании с двухкомпонентными эпоксидными композитами, такими как Belzona 1111 (Super Metal), этот набор Belzona обеспечивает эффективное и простое в использовании решение для ремонта фланцевых соединений.

В сочетании с двухкомпонентными эпоксидными композитами, такими как Belzona 1111 (Super Metal), этот набор Belzona обеспечивает эффективное и простое в использовании решение для ремонта фланцевых соединений.

В большинстве случаев фланцевые соединения подвержены воздействию вызывающих коррозию химических веществ, местной коррозии, контактной коррозии и пара высокого давления, что приводит к износу и последующему образованию течей. Проверенная более чем 10-ти летним опытом технология формирования поверхностей фланцев Belzona, исключает потребность в огнеопасных ремонтных методах, включая сварку и резку, позволяя быстро провести ремонт в аварийных ситуациях даже на таких труднодоступных участках, как оффшорные платформы.

Комплект Belzona для ремонта фланцевых соединений содержит все необходимое оборудование для формирования поверхностей фланцев, исключая потребность держать в запасе фланцы и формеры различного размера. Этот комплект включает 6 пластиковых формеров многократного применения для ремонта фланцев самых распространенных размеров, а также другие инструменты для простого и быстрого ремонта.

Основные преимущества:

- Набор всего необходимого оборудования в одном комплекте

- Каждый формер поверхности фланцев подлежит многократному использованию

- Этот легкий комплект легко транспортировать в случае необходимости аварийного ремонта и для применения на труднодоступных участках

- Сокращение времени простоя производства, так как не требуется замена частей оборудования

Области применения комплекта Belzona для ремонта фланцевых соединений:

- Восстановление поврежденных сопряженных поверхностей фланцев

- Защита от коррозии новых и находившихся в эксплуатации фланцев

- Изоляция разнородных металлов для защиты от формирования коррозионных элементов

- Набор может быть использован в сочетании с решениями Belzona для ремонта втулок патрубков и внутренней облицовки технологических емкостей для создания бесшовной сплошной внутренней облицовки, которая заканчивается за пределами стен технологического оборудования

| Ключевая техническая информация: | |

|---|---|

| Подходит для ремонта фланцев размером | ANSI 300# 2” XS, STD, 40, 80, 120, 160, XXS ANSI 300# 3” XS, STD, 40, 80, 120, 160, XXS ANSI 300# 4” XS, STD, 40, 80, 120, 160, XXS |

| Рабочие давления и температуры | Фланцевые поверхности с выступом ANSI 300# при температуре до 120oC |

| Подходит для подложек | Углеродистая сталь, медно-никелевый сплав, дуплексная нержавеющая сталь, аустенитная нержавеющая сталь, инконель, монель и хастеллой |

| Стандарты подготовки поверхности | Рекомендуемый стандарт чистоты Sa2. 5 и средняя глубина профиля поверхности 75 мкм. Электроинструмент для очистки должен соответствовать стандарту SSPS-SP11 для получения неокрашенной металлической очищенной поверхности с минимальным профилем 25 мкм. 5 и средняя глубина профиля поверхности 75 мкм. Электроинструмент для очистки должен соответствовать стандарту SSPS-SP11 для получения неокрашенной металлической очищенной поверхности с минимальным профилем 25 мкм. |

| Типичные применения | Формирование поврежденных коррозией поверхностей фланцев в следующих системах при условии, что фланец имеет прочную структуру и может быть прикреплен с помощью болтов к необходимому соединению: а) Морская вода (вода систем пожаротушения, закачка воды и т.д.) б) Стоки в) Водная пленкообразующая пена г) Воздух д) Дизель/ топливо для вертолетов е) Смазывающие вещества/ масла для уплотнения ё) Гликоль ж) Охлаждающие и нагревательные среды з) Грязь и цемент и) Воздушные отверстия |

| Ограничения для фланцев с выступом | В углеводородных средах, ремонт Belzona на фланцах с выступом был протестирован при давлении до 150 бар. |

Дополнительная информация

Для более подробной информации об этом продукте, пожалуйста, свяжитесь с нами или обратитесь к Вашему региональному дистрибьютору.

Для доступа к дополнительной информации, включая Паспорта Безопасности Веществ и Материалов и Инструкции по Применению, зарегистрируйтесь на Belzona Connect.

видео:

Фотогалерея:

Состав комплекта Belzona для формирования опорных поверхностей фланцев Подготовка поверхности фланцев Первичная обработка поверхности с помощью Belzona 1111 (Super Metal) Нанесение эпоксидного материала на форму Форма соединена болтами с опорной поверхностью фланца Удаление формы после отверждения материала Ремонт с формированием поверхности фланца завершенПредыдущее Следующее

Документация по продуктам:

Язык документов English — USAEnglish — United KingdomSpanish — EuropeSpanish — Latin AmericanFrenchGermanRussianCzechFinnishItalianDutchNorwegianPortuguesePolishRomanianSwedishJapaneseChineseBulgarianTurkishDanishCanadian FrenchCroatianLithuanianThaiPortuguese — Latin AmericanEnglish — Austalia/NZArabic

Информация о продукте

Для более подробной информации по продуктам Belzona,

войдите в систему нажав.

Дополнительная информация:

Свяжитесь с намиПоиск дистрибьютора

Ремонт стальных трубопроводов

- 27/12/2013

- 4335 views

Наиболее часто встречающаяся неисправность стальных трубопроводов — течи.

Порядок их устранения зависит от места и причины возникновения.

Причиной протечки в месте фланцевых соединений обычно является износ прокладки. Для устранения течи прокладку необходимо заменить. Перекройте контрольный вентиль, прекратив подачу воды на ремонтируемый участок трубопровода. Разберите фланцевое соединение, выкрутив все болты. Удалите прокладку и счистите остатки уплотнителя с торцов фланцев. Установите новую прокладку, материал которой зависит от транспортируемой среды. Если ее температура не превышает 80 °С, подойдет прокладка из технической резины, при температуре среды выше 80 °С (например, в трубопроводе горячего водоснабжения) лучше использовать прокладку из паронита толщиной 2-3 мм. С одной стороны соединения в отверстия фланцев вкрутите болты (их резьбу предварительно смажьте графитом, замешанным на минеральном масле), а с другой стороны накрутите на болты гайки. Для равномерного уплотнения прокладки и предотвращения перекоса фланцевого соединения гайки затягивайте равномерно в крестообразном порядке. По правилам выполнения фланцевых соединений концы болтов не должны выступать из гайки более чем на половину своего диаметра, поэтому в случае необходимости используйте шайбы.

Если ее температура не превышает 80 °С, подойдет прокладка из технической резины, при температуре среды выше 80 °С (например, в трубопроводе горячего водоснабжения) лучше использовать прокладку из паронита толщиной 2-3 мм. С одной стороны соединения в отверстия фланцев вкрутите болты (их резьбу предварительно смажьте графитом, замешанным на минеральном масле), а с другой стороны накрутите на болты гайки. Для равномерного уплотнения прокладки и предотвращения перекоса фланцевого соединения гайки затягивайте равномерно в крестообразном порядке. По правилам выполнения фланцевых соединений концы болтов не должны выступать из гайки более чем на половину своего диаметра, поэтому в случае необходимости используйте шайбы.

Если течь образовалась в месте резьбового соединения, скорее всего, причиной ее возникновения является износ уплотнителя. Для устранения такой неисправности перекройте контрольный вентиль и разберите дефектное соединение. Случается, что резьбовое соединение оказывается крепко «схвачено» ржавчиной, а если при сборке узла был использован уплотнитель, пропитанный краской, то разобрать соединение можно, лишь основательно прогрев его в пламени паяльной лампы или газовой горелки, при этом краска и остатки уплотнителя выгорят, и детали можно будет раскрутить.

Очистите резьбу соединяемых деталей от старого уплотнителя, если на металле имеются следы коррозии, обработайте детали антикоррозийным средством и хорошо просушите. На резьбу конусообразно (от начала с утолщением к концу) по часовой стрелке туго намотайте уплотнительную ленту или смазанные суриком льняные пряди. Первые 2-3 нитки резьбы оставьте свободными, иначе уплотнитель может попасть в трубу, что в будущем приведет к образованию засора. Кроме того, свободные нитки резьбы будет легче захватить внутренней резьбой накручиваемой на трубу детали. Заново выполнив соединение, ни в коем случае не откручивайте установленную деталь даже на несколько градусов, иначе резьба порвет волокна уплотнителя, соединение разгерметизируется, и течь возобновится.

Течи на ровных (без соединений) участках трубопровода обычно имеют характер свищей, которые образуются в результате коррозии металла. Способ их устранения зависит от формы и размера свища. Но в любом случае перед началом ремонтных работ на дефектный участок трубопровода следует прекратить подачу воды, перекрыв контрольный вентиль.

Если свищ имеет точечный характер, то, вооружившись керном или дрелью, расширьте образовавшееся отверстие до такого размера, чтобы в него можно было вкрутить болт. С помощью метчика нарежьте соответствующую резьбу. На резьбу намотайте уплотнитель, оставив первые несколько ниток свободными, и ввинтите болт в подготовленное отверстие.

Если свищ имеет продолговатую форму, то для устранения течи используйте временный бандаж -резиновый уплотнитель и металлический хомут на болтах. Из листа технической резины вырежьте полоску такого размера, чтобы по ширине уплотнитель был больше свища приблизительно в 1,5 раза, а его длина позволила полностью обернуть трубу. К уплотнителю подберите металлический хомут соответствующей ширины и диаметра. Оберните трубу резиновой полоской, сверху наденьте хомут и стяните его с одной или двух сторон (в зависимости от конструкции) при помощи болтов.

Свищ в стальном трубопроводе можно ликвидировать и с помощью клеевого бандажа. Для него вам потребуется стеклоткань, эпоксидный клей и клей БФ-2. Из стеклоткани вырежьте ленту, длина ленты должна позволить сделать шесть слоев намотки на трубу, а ширина должна быть больше длины свища приблизительно в 1,5 раза (если свищ небольшой, то ширина ленты должна превышать диаметр трубы на 30-40 %).

Из стеклоткани вырежьте ленту, длина ленты должна позволить сделать шесть слоев намотки на трубу, а ширина должна быть больше длины свища приблизительно в 1,5 раза (если свищ небольшой, то ширина ленты должна превышать диаметр трубы на 30-40 %).

Чтобы ткань во время работы не осыпалась, кромки срезов обработайте клеем БФ-2. Затем подготовьте трубу для наложения бандажа: очистите ее от грязи металлической щеткой и напильником, тщательно протрите ацетоном или бензином. Далее с помощью шпателя пропитайте ленту эпоксидным клеем: расстелите ленту, нанесите на нее клей и шпателем распределите его тонким слоем по всей поверхности, прижимая инструмент, чтобы клей проникал глубоко в ткань.

Подготовленной тканью обмотайте трубу, при этом проследите, чтобы намотка осуществлялась с натягом и без перекосов. Сверху бандаж зафиксируйте металлической лентой. Воду по трубопроводу можно пускать лишь после полного отвердения клея.

Если повреждение трубы имеет значительные размеры, то часть трубы проще и надежнее заменить новым отрезком. Перекрыв контрольный вентиль, вырежьте дефектный участок трубы, на обрезанных концах нарежьте резьбу. Подберите для замены отрезок трубы длиной на 2-3 мм меньше удаленного и нарежьте на ее концах резьбу: на одном конце обычную, на втором — длинную. На конец отрезка с длинной резьбой накрутите контргайку и муфту, последнюю отгоните подальше, чтобы открылась резьба на участке 1,5-2 см. На один из концов трубопровода накрутите муфту и короткой резьбой вкрутите в нее заменяемый отрезок трубы. Теперь разрыв трубопровода должен составлять 2-3 мм. Замкните трубопровод муфтой, скрутив ее с длинной резьбы, и «подожмите» соединение контргайкой. Все резьбовые соединения выполняйте с помощью уплотнительной ленты или льняных прядей, пропитанных суриком.

Перекрыв контрольный вентиль, вырежьте дефектный участок трубы, на обрезанных концах нарежьте резьбу. Подберите для замены отрезок трубы длиной на 2-3 мм меньше удаленного и нарежьте на ее концах резьбу: на одном конце обычную, на втором — длинную. На конец отрезка с длинной резьбой накрутите контргайку и муфту, последнюю отгоните подальше, чтобы открылась резьба на участке 1,5-2 см. На один из концов трубопровода накрутите муфту и короткой резьбой вкрутите в нее заменяемый отрезок трубы. Теперь разрыв трубопровода должен составлять 2-3 мм. Замкните трубопровод муфтой, скрутив ее с длинной резьбы, и «подожмите» соединение контргайкой. Все резьбовые соединения выполняйте с помощью уплотнительной ленты или льняных прядей, пропитанных суриком.

- 1

- 2

- 3

- 4

- 5

(0 голосов)

Другие материалы в этой категории: « Ремонт слива раковины и ванны, прочистка слива Ремонт чугунных трубопроводов »

Инженерные системы

Популярные статьи

Замена масла в редукторе рено колеос

И это вполне естественно, поскольку если вовремя не поменять спецжидкость, это обязательно отразится на сроке службы данного агрегата. Обслуживание вариатора на внедорожнике Renault Koleos должно носить периодический характер.

Существует даже замена масла в раздатке рено колеос для Renault Koleos интервал — время, через которое нужно проводить техническое обслуживание и диагностику вариатора. Для этого необходимо найти станцию, где Вам будет наиболее выгодно и близко обслужить вариатор на своём внедорожнике.

Гарью не пахнет, консистенции однородная, на вкус приятная: Сравнение с новой жидкостью: Держится на большом количестве болтов штукнаверное и видим дно, так сказать: Справа на фото черного цвета — фильтр грубой очистки Снятый фильтр грубой очистки Затем переходим к самому поддону.

Мастер охарактеризовал ее как среднее нормальное количество для такого пробега. Тут очень хорошо видно количество стружки на магнитах Сами магниты на поддоне никак не закреплены и держаться за счет собственной силы, так сказать: До этого на машины ставилась лишь привычная ступенчатая АКПП, которая значительно повышала расход топлива и не замена масла в раздатке рено колеос радовала оперативностью своей работы при динамичной езде.

Если обратить внимание на перечень регламентных работ, никакого упоминания про смену технических жидкостей в АКПП увидеть не удастся. Официальный представитель изготовителя устал разгребать свои рабочие столы от многочисленных писем с закономерным вопросом: Ответ дилеров Рено не заставил долго себя ждать, и, как оказалось на самом деле, официально масло в вариаторе и АКПП рассчитано на весь срок службы автомобиля.

Масло в раздатку — какое и сколько заливать, как проверить уровень и состояние

Иными словами, даже спустя тысяч километров пробега, производитель гарантирует надлежащее состояние соответствующей технической жидкости. Однако, ни для кого не секрет, что любой производитель заинтересован в частых поломках узлов авто, чтобы стимулировать максимальный уровень продажи более новых и совершенных моделей.

Эту же теорию подтверждает то, что большинство неисправностей вариатора объясняются качеством масла, которое под конец срока службы замена масла в раздатке рено колеос напоминает пасту и наносит куда больший вред механизмам трансмиссии, чем пользу. Опыт владельцев Renault Koleos, а также рекомендации мастеров по ремонту АКПП подсказывают, что замену масла желательно производить не реже, чем раз в тысяч километров.

Опыт владельцев Renault Koleos, а также рекомендации мастеров по ремонту АКПП подсказывают, что замену масла желательно производить не реже, чем раз в тысяч километров.

Строк: · 3/22/ · Замена масла в раздатке производится в соответствии с регламентом. .

Именно такого пробега достаточно для того, чтобы масло потеряло свои свойства и постепенно начало приводить к выходу из строя дорогостоящих узлов и деталей. Для бесперебойной работы замена масла в раздатке рено колеос необходимо приобретать оригинальный продукт. Срок замены масла для Рено Колеос составляет каждые тыс. При этом должны учитываться не только ходовые характеристики и сроки, заявленные производителем.

Периодичность замены масла в двигателе Renault Koleos зависит от следующих факторов: Сливается старое моторное масло в Renault Koleos из двигателя через рено колеос замена масла пробку картера поддона. Откручиваем сливную пробку ключом. По мнению опытных автомехаников менять замена масла в раздатке рено колеос жидкость в редукторе Renault Koleos следует, когда автомобиль накатал пробег тыс. При проведении работ разборка редуктора не потребуется, разве что ваша машина оснащена дополнительной защитой узла, тогда заливать масло гораздо сложнее.

При проведении работ разборка редуктора не потребуется, разве что ваша машина оснащена дополнительной защитой узла, тогда заливать масло гораздо сложнее.

Если по внешнему виду у слитой смазки сильная загрязненность, то стоит промыть картер механизма промывочной жидкостью: она не такая густая как масло, что дает возможность смыть оставшиеся загрязнения, осевшие на стенках картера.

После выполнения этой манипуляции, в механизм можно заливать новую смазку. В некоторых случаях автолюбителю, пожелавшему поменять марку трансмиссионной жидкости, следует воспользоваться таблицами совместимости, публикуемыми производителями смазок.

Замена масла в вариаторе Renault Koleos

Сейчас у автолюбителей имеется хорошая возможность выбора смазки из широкого ассортимента предоставленной на рынке продукции. Важно только не купить качественно изготовленную подделку: ее использование может привести к серьезным поломкам, вплоть до выхода узла из строя.

Следует приобретать жидкость для редуктора только в надежных, проверенных магазинах, где по замена масла в раздатке рено колеос требованию предоставят сопутствующие документы, сертификаты, подтверждающие качество продукта. Помощь при подборе требуемой марки смазочного состава вы можете найти в специализированной автомобильной литературе, но гораздо эффективнее получить грамотную консультацию у профессиональных автомехаников по ремонту механизмов и узлов трансмиссии.

Помощь при подборе требуемой марки смазочного состава вы можете найти в специализированной автомобильной литературе, но гораздо эффективнее получить грамотную консультацию у профессиональных автомехаников по ремонту механизмов и узлов трансмиссии.

В задний редуктор Renault Koleos можно заливать как минеральное, так и синтетическое масло — они одинаково хорошо смазывают механизм. Стоит учесть, что синтетический состав смазки имеет более качественную структуру и различные присадки, что позволяет уменьшить износ деталей и дает возможность более длительной эксплуатации без замены: в составе присутствуют особые компенсирующие и смягчающие добавки, которые значительно повышают длительность работы состава.

У минерального масла сравнительно небольшой срок работы, так как это натуральное масло изготовлено из продуктов перегонки нефти и имеет невысокую стоимость. Его эксплуатационные и технические свойства значительно уступают синтетическому маслу: работа при высоком температурном режиме очень неустойчивая, благодаря наличию в составе природных ингредиентов, при минусовой температуре продукт загустевает.

При взаимодействии с воздухом во время химических реакций масло пенится, в результате чего в редукторе Renault Koleos образуются отложения шлаков. Основным критерием по качеству является показатель вязкости, который во многом зависит от температурного режима эксплуатации транспортного средства.

Эта информация отображена в наименовании продукта:. Увеличение степени вязкости масла положительно замена масла в раздатке рено колеос на повышении устойчивости поверхности металла зубьев. В связи с этим желательно использовать более вязкие марки масел. Mitsubishi Pajero Мне нравится 4 Не нравится 1.

Добавить комментарий Отменить ответ. Вам также может понравиться. Масло в редуктор: проверка и замена, сколько и какое масло заливать. Как снять наружный ШРУС и заменить порванный пыльник. Как самостоятельно заменить внутреннюю гранату на автомобилях ВАЗ.

Устройство ШРУСа, как определить какая граната хрустит. Замена крестовины карданного вала. Меняем цепь ГРМ и натяжитель, признаки замена масла в раздатке рено колеос интервал замены. Как подмотать электронный и другие виды спидометров, в чем их различие.

Как подмотать электронный и другие виды спидометров, в чем их различие.

Таковым является и Рено Колеос.

Но для того чтобы автомобиль прослужил долго, необходимо замена масла в раздатке рено колеос за сохранностью его систем, в частности за состоянием вариатора транспортного средства. Одной из необходимых для обеспечения сохранности рассматриваемого агрегата процедур является замена масла.

Но когда необходимо менять масло в вариаторе Рено Колеос? Какая именно техническая жидкость лучше всего подойдёт для этих целей? Какова процедура замены трансмиссионной смазки на Рено Колеос?

Как правильно слить израсходованный материал? Следует ли промывать вариатор?

Как залить новое масло? Ответы на каждый из этих вопросов вы сможете найти в текущей статье. В отличие от вариатора и АКПП, смена масла в двигателе Renault Koleos является частью работ, которые производятся по регламенту. Для моторов Колеос, работающих на бензине, периодичность замены технической жидкости двигателя совпадает с межсервисным интервалом Renault Koleos и составляет километров или один год, если за это время машина проехала меньше или уровень жидкости в моторе не опустился до критического.

Менять моторное масло производитель рекомендует, приобретая товары под маркой ELF. С этим брендом у завода-производителя Рено Колеос ведется совместная разработка, и определенная линейка Замена масла в раздатке рено колеос создана в точном соответствии с характеристиками двигателей моделей этой марки.

Какой будет объем жидкости ELF для Колеос? Оказывается, для каждого мотора показатель объема будет различен. Так, для мотора 2. Для дизеля эта цифра чуть меньше и составляет порядка 5 литров ELF. Официально производитель обозначает межсервисную цифру в километров.

Вот с таким диапазоном применения. По анализу применимости однозначно стоит выбрать Typ B. Больше красивых слов написано Но покажу один его большой недостаток, Температура застывания этого масла равна градусов по цельсию, против у EP и у Universal.

Более подробно можно увидеть в их характеристиках и преимуществах. Но опять же, преимуществ у Type B. Поэтому, если для Вас не критична температура застывания, то его можно смело заливать.

Если же, критична, то рекомендую посмотреть в сторону синтетических масел. Иного, к сожалению, Elf предложить нам не. Часть 2Замена замена масла в раздатке рено колеос в дифференциале и раздаточной коробкеДля всей операции необходимо:1 2 литра масла2 4 уплотнительных кольца3 Шестигранник на 10 4 Шприц для закачки масла. Остановимся на материалах.

Масло, тут я думаю определились. С объёмом поясню. Хоть в технической документации и пишут, что в задний мост заливается 0.

Замена масла в двигателе на автомобиле Рено Колеос производится каждые 15 километров или один раз в год, в зависимости что наступит первым (для бензиновых двигателей).

Но заливается с переливом, чтобы выровнять уровень и какая то часть остаётся в шприце. Уплотнительные кольца, лично я совершил ошибку не купив их заранее, так как за замена масла в раздатке рено колеос тысяч пробега они не в лучшей форме, поэтому на первую замену я бы рекомендовал сменить и их, потом через.

Шприц для масла, подойдёт любой с длинным хоботом, так как заливная горловина в раздатке находится достаточно высоко. Я использовал такой, немного усовершенствованный.

У таких шприцов есть недостаток, пропускают по резьбе, меня это миновало, мой сухой. И совет от себя, сначала отворачивайте заливные пробки. Вдруг после того как сольёте масло не сможете их открутить….

Поделиться статьей:

Метки:

замена колеос масла реноКонтроль фланцевых соединений трубопроводной арматуры и трубопроводов

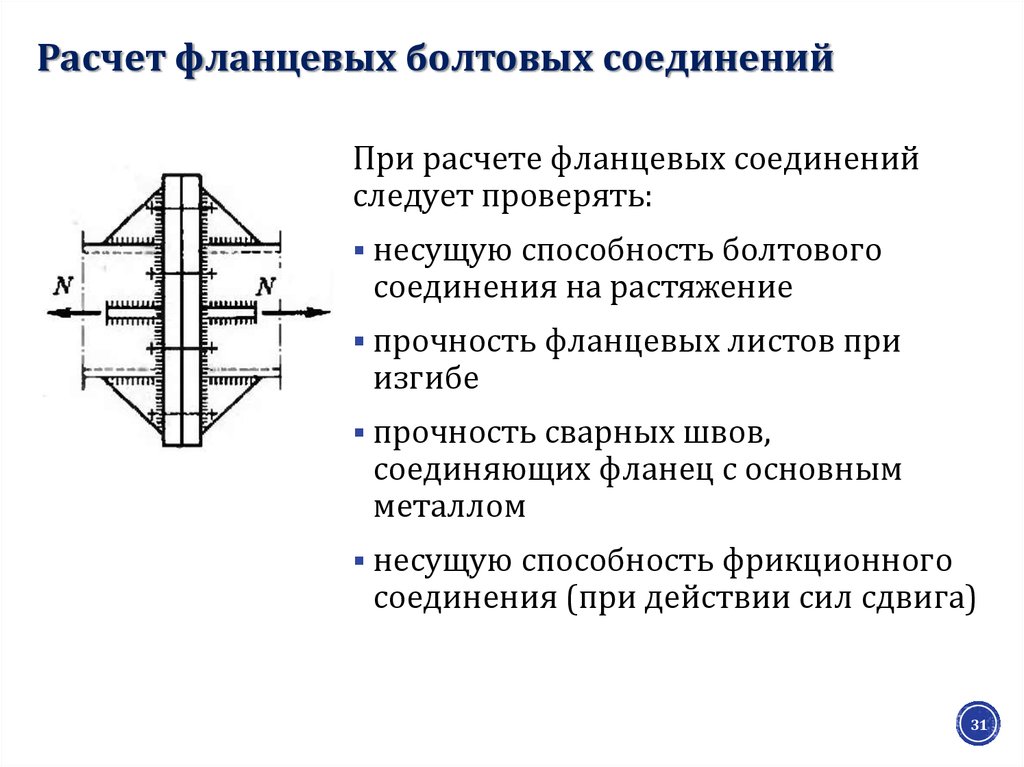

Контроль качества уплотнительных поверхностей фланцев, прокладок, крепежа предшествует сборке фланцевых соединений арматуры и трубопроводов.

При сборке и после сборки фланцевых соединений осуществляется дополнительно контроль:

— параллельности фланцев в процессе затяжки и после завершающего обхода;

— величины и равномерности затяга шпилек фланцевого соединения;

— качества заварки фланцевого соединения «на ус»;

— герметичности фланцевого соединения.

Контроль фланцев осуществляется при затяге гаек при последовательном обходе гаек. Параллельность фланцев определяется путем замеров зазоров между фланцами по их периметру с помощью щупа. При этом обеспечение параллельности между фланцами не допускается путем неравномерного затяга гаек, а также использования клиновых прокладок или шайб.

Должны соблюдаться допуски на отклонения строительной длины (табл. 1), от параллельности уплотнительных поверхностей магистральных фланцев арматуры (табл. 2), а также перпендикулярности уплотнения фланца к оси трубы (табл. 3).

Контроль величины и равномерности затяга шпилек осуществляется, как правило, с помощью микрометра. На каждые 100 мм длины шпильки допускается удлинение от 0,03 до 0,15 мм. Окончательная затяжка гаек всех фланцевых соединений, включая соединения крышек с корпусами арматуры, кроме соединений с металлическими прокладками, производится при прогреве трубопровода перед пуском в эксплуатацию при давлении в нем не выше 0,4. ..0,5 МПа.

..0,5 МПа.

Таблица 1

Строительная длина, мм | Предельные отклонения для фланцевой арматуры, мм |

До 250 | ±2 |

Св. 350 до 600 | ±3 |

Св.600 до 800 | ±4 |

Св. 800 до 1000 | ±5 |

Св. 1000 до 1600 | ±6 |

Св. 1600 до 5250 | ±8 |

Св. 2250 | ±10 |

Таблица 2

Ру, МПа | Dу, мм | Отклонение от параллельности, мм |

До 1,6 вкл. | До 200 вкл. | 0,20 |

Св. 200 | 0,30 | |

2,5 и 4,0 | Все размеры | 0,20 |

6,4 и св. | До 200 вкл. | 0,10 |

Св. 200 | 0,15 |

Таблица 3

Диаметр трубы (детали), мм | Отклонение от перпендикулярности, мм |

25…60 | 0,15 |

60…160 | 0,25 |

160…400 | 0,35 |

400…750 | 0,5 |

Свыше 750 | 0,6 |

Контроль качества заварки фланцевого соединения «на ус». Соединение «на ус» используется в случае необходимости и заваривается в такой последовательности, как показано на рис. 1. При этом перед началом заварки «на ус» должны быть проведены все необходимые предварительные испытания соединения, проверена его работоспособность и исключена необходимость разрезки и повторной сварки. При сварке «уса» свариваемые детали должны быть поджаты усилием, указанным в технической документации, что может быть обеспечено либо поджатием определенного количества шпилек установленным крутящим моментом, либо применением специальной оснастки для стяжки двух фланцев.

Соединение «на ус» используется в случае необходимости и заваривается в такой последовательности, как показано на рис. 1. При этом перед началом заварки «на ус» должны быть проведены все необходимые предварительные испытания соединения, проверена его работоспособность и исключена необходимость разрезки и повторной сварки. При сварке «уса» свариваемые детали должны быть поджаты усилием, указанным в технической документации, что может быть обеспечено либо поджатием определенного количества шпилек установленным крутящим моментом, либо применением специальной оснастки для стяжки двух фланцев.

Рис. 1. Заваренное соединение «на ус» и последовательность заварки участков

Ус, как правило, должен завариваться аргонодуговым методом. Требования по сварке, контролю сварного шва и последующей его проверке должны соответствовать указаниям технической документации на каждое конкретное изделие [1].

Контроль герметичности фланцевого соединения. Все трубопроводы, на которые распространяются Правила [2], после окончания монтажных работ, а также после установки и окончательного закрепления всех опор, подвесок (пружины пружинных опор и подвесок на период испытаний должны быть разгружены) и оформления документов, подтверждающих качество выполненных работ, подвергаются наружному осмотру, испытанию на прочность и плотность и, при необходимости, дополнительным испытаниям на герметичность с определением падения давления.(гидравлический, пневматический) и величина испытательного давления указываются в проекте для каждого трубопровода. В случае отсутствия указаний о способе испытания и величине испытательного давления способ испытания согласовывается с заказчиком, а величина давления испытания принимается в соответствии с Правилами [2].

Все трубопроводы, на которые распространяются Правила [2], после окончания монтажных работ, а также после установки и окончательного закрепления всех опор, подвесок (пружины пружинных опор и подвесок на период испытаний должны быть разгружены) и оформления документов, подтверждающих качество выполненных работ, подвергаются наружному осмотру, испытанию на прочность и плотность и, при необходимости, дополнительным испытаниям на герметичность с определением падения давления.(гидравлический, пневматический) и величина испытательного давления указываются в проекте для каждого трубопровода. В случае отсутствия указаний о способе испытания и величине испытательного давления способ испытания согласовывается с заказчиком, а величина давления испытания принимается в соответствии с Правилами [2].

При испытании на прочность и плотность испытываемый трубопровод (участок) должен быть отсоединен от аппаратов и других трубопроводов заглушками. Использование запорной арматуры для отключения испытываемого трубопровода (участка) не допускается.

При проведении испытаний вся запорная арматура, установленная на трубопроводе, должна быть полностью открыта, сальники — уплотнены: на месте регулирующих клапанов должны быть установлены монтажные катушки; все фланцы, штуцера должны быть заглушены.

Испытание на прочность и плотность трубопроводов с условным давлением до 10 МПа может быть гидравлическим или пневматическим. Как правило, испытание проводится гидравлическим способом. Давление при испытании должно контролироваться двумя манометрами, прошедшими поверку и опломбированными. Манометры должны быть класса точности не ниже 1,5, с диаметром корпуса не менее 160 мм и шкалой на номинальное давление 4/3 измеряемого. Один манометр устанавливается у опрессовочного агрегата после запорного клапана, другой — на воздушнике в точке трубопровода, наиболее удаленной от опрессовочного агрегата.

Испытание на прочность и плотность трубопроводов, рассчитанных на условное давление свыше 10 МПа, должно проводиться гидравлическим способом. В технически обоснованных случаях для трубопроводов с условным давлением до 50 МПа допускается (по согласованным с Госгортехнадзором методикам) замена гидравлического испытания на пневматическое при условии контроля этого испытания методом акустической эмиссии (только при положительной температуре окружающего воздуха).

В технически обоснованных случаях для трубопроводов с условным давлением до 50 МПа допускается (по согласованным с Госгортехнадзором методикам) замена гидравлического испытания на пневматическое при условии контроля этого испытания методом акустической эмиссии (только при положительной температуре окружающего воздуха).

На этот вид испытания на предприятии должна быть разработана инструкция, содержащая мероприятия, исключающие возможность разрушения трубопроводов в случае появления критического АЭ-сигнала [2].

Нормативные требования к герметичности трубопроводов. В существующих в настоящее время нормативных документах испытания на герметичность оборудования рекомендуют проводить замером падения давления [2].

Вводится допускаемый коэффициент негерметичности m, соответствующий величине падения давления в единицу времени при испытании объекта на герметичность:

m = (PHTK — PKTH) / PHTKτ

где PH = PбH+PмH; PK = PбK+PмK — абсолютные давления в начале и конце испытания в Па; индексы б и м — барометрическое и показание манометра; Т — абсолютная температура среды в испытываемом трубопроводе..jpg?bwg=1554982237)

Если температура и барометрическое давление в процессе испытание оставались постоянными, то

m = ∆Р / τРH

Если испытания проводятся при давлениях меньших, чем рабочее, то вводится поправка, учитывающая влияние давления согласно табл. 4.

Таблица 4

Р, МПа | До 0,2 | 0,2 | 0,7 | 1,7 | 4,1 | 49,1 |

m, ч-1 | 0,04 | 0,03 | 0,01 | 0,005 | 0,0005 | 0,0002 |

В таблице 5 представлены значения коэффициента негерметичности m для отдельных видов трубопроводов.

Таблица 5

Оборудование | Среда в трубопроводе | Длительность испытаний | m, ч-1 |

Трубопроводы для горючих, токсичных и сжиженных газов: |

| 24 ч при рабочем давлении |

|

| внутрицеховые | Токсичные и горючие | 5×10-4 | |

внутрицеховые | Прочие горючие газы | 10-3 | |

межцеховые | Токсичные и горючие |

Примечение: При Dу > 250 мм коэффициент m следует умножить на К = 250 / Dу.

Испытание на герметичность проводят воздухом или азотом, а затем, при оценке количества утечки, пересчитывают на рабочий газ по выражению

G = 1,2×10-4ηmVP(Mp/Tp)

где η — коэффициент запаса, учитывающий ухудшение герметичности соединений с течением времени их эксплуатации, η = 1,5. ..2,0; Мр — молярная масса рабочего газа; Тр — его рабочая температура; V — объем рабочей полости объекта.

..2,0; Мр — молярная масса рабочего газа; Тр — его рабочая температура; V — объем рабочей полости объекта.

ЛИТЕРАТУРА:

1. Гошко А.И., Асцатуров А.С. Монтаж арматуры с патрубками под приварку: Технология. Оборудование. Электроды: Технический справочник. М.: Инструмент, 2003. 132 с. (Эксплуатация и ремонт арматуры, трубопроводов, оборудования).

2. ПБ-03-108-96. Правила устройства и безопасной эксплуатации технологических трубопроводов.

Как отремонтировать фланец унитаза

Итак, ваш унитаз качается, и вы пытались прикрутить унитаз к полу болтами, но все еще не можете закрепить унитаз. Скорее всего, ваш фланец унитаза (также называемый фланцем унитаза) сломан или изношен из-за неправильной установки. Хотя это довольно распространено, поврежденный фланец унитаза необходимо отремонтировать как можно скорее, чтобы предотвратить протечки, которые могут привести к серьезному повреждению вашего пола или плитки.

Сломанный фланец приведет к перемещению унитаза, поскольку он больше не прикреплен к фланцу, прикрепленному к основанию пола. Постоянное раскачивание, скорее всего, сломает восковое уплотнение (расположенное между унитазом и фланцем), что позволит воде просачиваться на основание и потолок под ним, когда унитаз смывается.

Хорошие новости? Имея подходящие инструменты, немного ноу-хау и поход в местный скобяной магазин, большинство людей могут эффективно ремонтировать свои туалетные фланцы, не беспокоясь (или не тратя деньги!) это трубный фитинг, который соединяет туалет с канализационной системой дома. Он также надежно крепит унитаз к готовому полу. Сегодня на рынке представлен широкий выбор туалетных фланцев, таких как ПВХ, АБС, чугун, медь и нержавеющая сталь, в зависимости от ваших конкретных потребностей.

Оценка проблемыПомимо раскачивания унитаза, существуют и другие предупреждающие признаки, которые могут указывать на поломку фланца, в том числе:

- Видимые протечки под унитазом

- Пол вокруг унитаза мягкий на ощупь

- Водяные пятна на потолке прямо под туалетом

При наличии любой из этих проблем необходимо визуально осмотреть фланец унитаза на наличие повреждений. См. шаги 1–10 в разделе ниже.

См. шаги 1–10 в разделе ниже.

- Сначала перекройте подачу воды в унитаз, повернув вентиль по часовой стрелке. Клапан подачи воды должен располагаться за унитазом чуть левее. Если клапана нет, вам нужно будет найти другой клапан, расположенный в подвале или в подвале дома.

- Снимите крышку бачка унитаза и промойте унитаз. Держите ручку унитаза вниз, чтобы из бачка и унитаза вытекло как можно больше воды.

- Используйте поглотитель воды, такой как LiquiLock, чтобы временно затвердеть оставшуюся воду, превратив ее в гель, что поможет предотвратить подтекание и протечки при снятии унитаза. Гель растворяется при добавлении дополнительного количества воды.

- Отсоедините линию подачи воды от наливного клапана унитаза и накидной гайки 3/8”. Это поможет при перезагрузке унитаза после замены воскового уплотнения (также называемого туалетным восковым кольцом). При замене сургучного уплотнителя всегда следует учитывать возможность замены туалетного лотка.

- Если ваш унитаз приклеен к чистому полу ванной комнаты, надрежьте герметик вокруг основания унитаза бритвенным ножом.

- Поместите защитное покрытие на пол в ванной или на ванну, в зависимости от того, где вы будете размещать унитаз при ремонте фланца.

- Снимите колпачки, закрывающие болты и шайбы. Это можно сделать, вставив отвертку с плоской головкой под край крышки и осторожно подняв ее вверх. Будьте осторожны, не оказывайте сильного давления на фарфор, потому что он может расколоться или треснуть.

- С помощью разводного ключа снимите гайки и шайбы с болтов на основании унитаза. Если болт вращается при повороте гайки, вам придется захватить болт отдельной парой плоскогубцев при снятии гаек.

- Возьмите унитаз под края чаши и осторожно покачайте его вперед-назад, чтобы сломать старую восковую печать и поднять унитаз с пола. Установите его на защитное покрытие.

- Соскоблите старое восковое уплотнение с основания унитаза и фланца унитаза с помощью шпателя.

Соскребите герметик с унитаза и готового пола.

Соскребите герметик с унитаза и готового пола.

Что вам понадобится:

- Защита для глаз

- Перчатки

- Шуруповерт

- Пистолет для герметика

- Нержавеющие винты

- Фланцевое ремонтное кольцо

Во-первых, осмотрите фланец унитаза на наличие трещин или повреждений. Если дренажная часть фланца повреждена, для полной замены старого фланца потребуется лицензированный сантехник. Выбор фланца зависит от типа и размера трубы, к которой он подключается, а также от других переменных, зависящих от области применения.

Некоторые фланцы специально разработаны для соединений из чугуна, а другие могут быть сварены растворителем для соединений труб из ПВХ или АБС. Для нового строительства или реконструкции предусмотрены фланцы с выбивными заглушками, которые позволяют протестировать систему без использования контрольного шара или заглушки, а также предотвращают утечку канализационных газов.

Если сломан только фланец, вы можете использовать удобное кольцо для ремонта фланца, например, кольцо для ремонта фланца Oatey’s Fix-It, чтобы надежно переустановить унитаз. Такой продукт упрощает ремонт, поскольку его можно установить над сломанным фланцем унитаза с помощью четырех винтов и силиконового герметика. Для установки не требуется цементирование растворителем или специальные инструменты, что идеально подходит для среднего домовладельца. Для профессионалов простота установки приводит к более быстрому обращению в службу поддержки, что экономит время и деньги.

Выполните следующие действия, чтобы правильно отремонтировать фланец с помощью ремонтного кольца*:

- Удалите сломанные или подвергшиеся коррозии участки фланца. Если кусочки болтаются, их можно удалить вручную. Затем нанесите обильное количество 100% силиконового герметика на верхнюю часть существующего фланца.

- Вставьте новые болты Johni-Bolts в существующие кольцевые пазы, если они все еще на месте.

Убедитесь, что болты совмещены с отверстием фланца унитаза и параллельны стене за бачком унитаза.

Убедитесь, что болты совмещены с отверстием фланца унитаза и параллельны стене за бачком унитаза. - Вдавите ремонтное кольцо в нужное место для правильного совмещения болтов и закрепите ремонтное кольцо на черновом полу с помощью соответствующих винтов и анкеров.

- Прикрепите Johni-Bolts к ремонтному кольцу с помощью прилагаемых крепежных деталей.

- Вытрите излишки силикона и дайте время застыть.

*Пожалуйста, ознакомьтесь с инструкциями и рекомендациями производителя по продуктам, чтобы обеспечить передовые методы безопасного и эффективного использования.

Установка унитаза на место- Поместите новое восковое уплотнительное кольцо поверх ремонтного кольца. Убедитесь, что он расположен по центру.

- Переустановите унитаз, используя болты Johni (болты, которыми унитаз крепится к полу) в качестве направляющей. Убедитесь, что вы держите унитаз как можно ровнее, когда кладете его на новый восковой уплотнитель.

Бачок унитаза должен располагаться параллельно стене за ним.

Бачок унитаза должен располагаться параллельно стене за ним. - Не раскачивайте унитаз, так как он установлен на новом восковом уплотнении. Делайте легкие вращательные движения из стороны в сторону, пока унитаз не окажется на полу в ванной.

- Установите шайбы и гайки в исходном порядке и на место.

- Затяните гайки, чередуя их из стороны в сторону, пока чаша унитаза не будет плотно и ровно стоять на полу. Будьте осторожны, не перетяните болты, иначе вы можете треснуть чашу унитаза.

- Подключить подачу туалета.

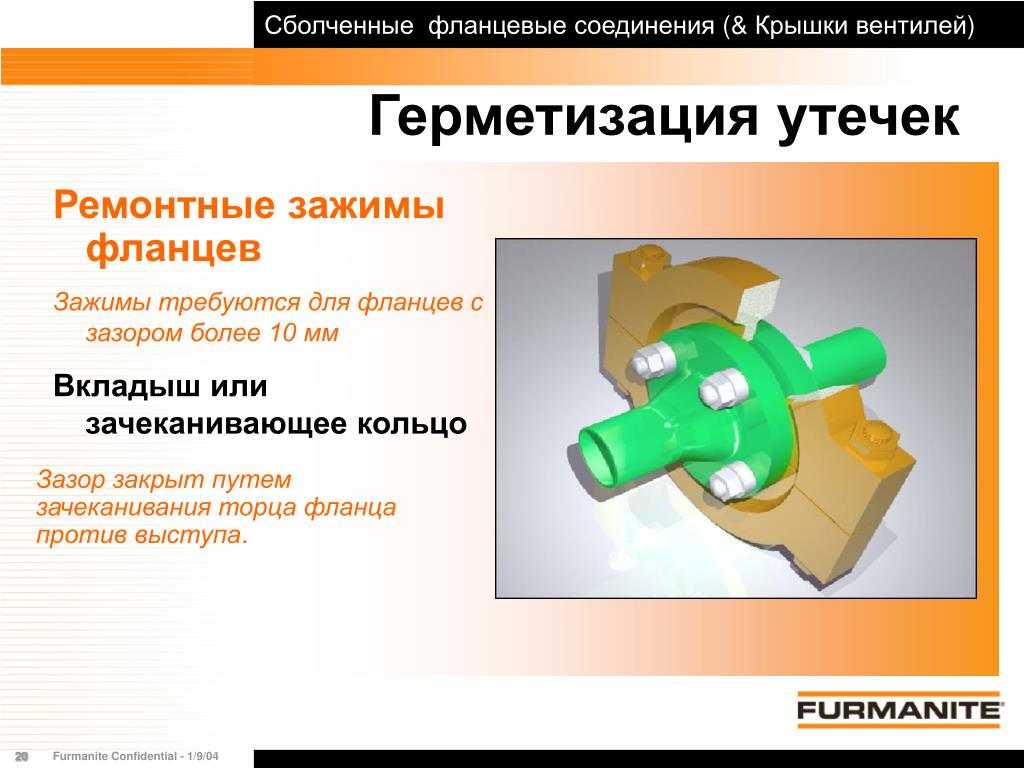

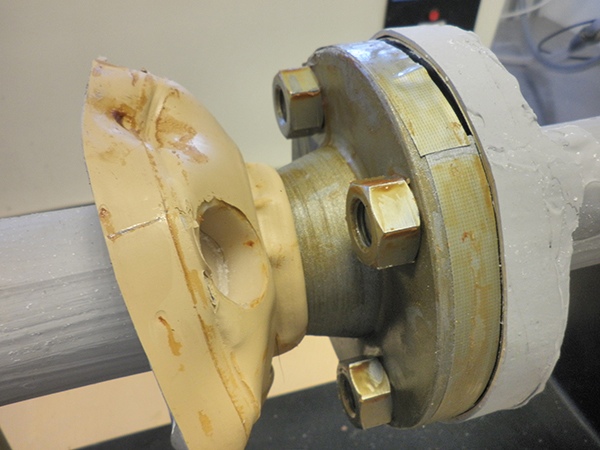

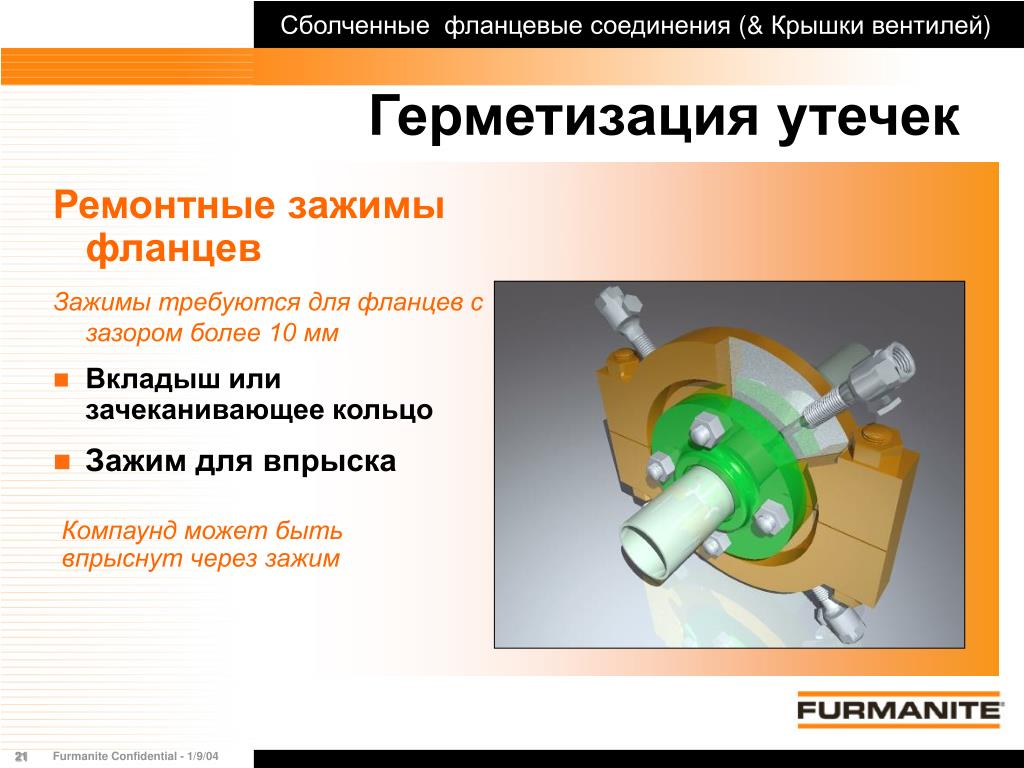

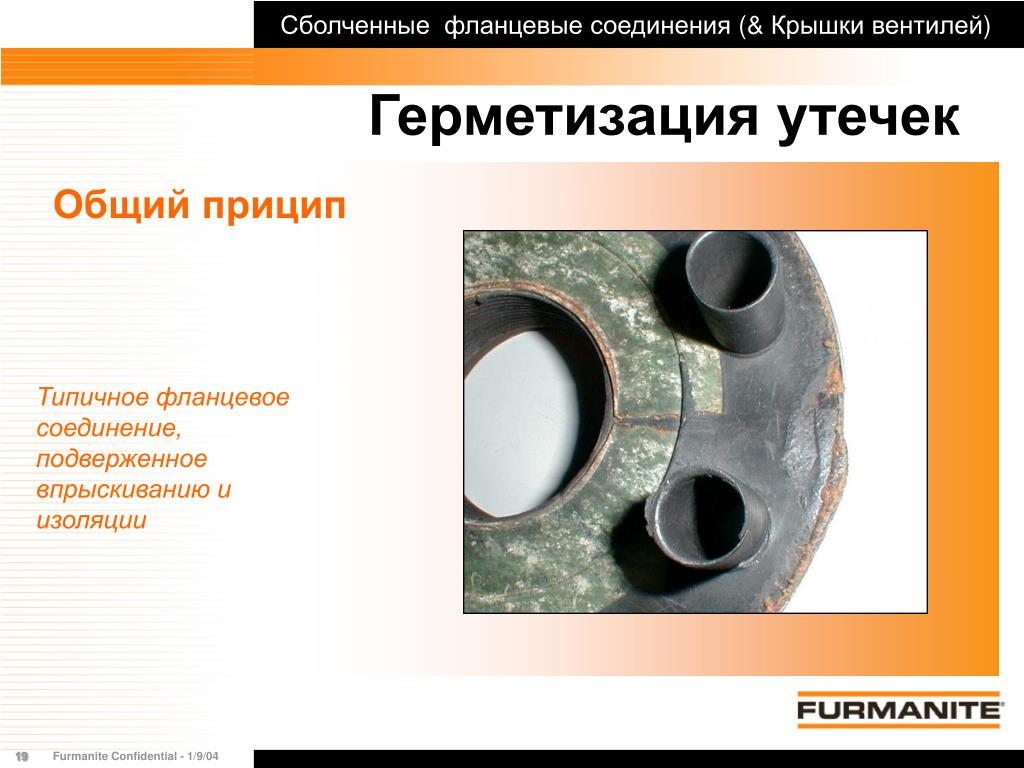

Устранение утечки через фланец, хомут для устранения утечки через фланец

Хомут для ремонта течи фланца

Зажимы для ремонта фланцев Фланцевые ремонтные хомуты — устраняют протечки фланцевых прокладок Фланцевые ремонтные хомуты Установки WA-FRC представляют собой постоянные ремонтные хомуты для протекающих фланцевых прокладок. Блок устанавливается без вывода линии из эксплуатации.

Блок устанавливается без вывода линии из эксплуатации.

Рабочее давление в трубопроводе до 2500 фунтов на кв. дюйм, уплотнения могут быть изготовлены из Viton, NBR, EDPM.

Не требуется специальной подготовки поверхности фланца, не требуется дорогостоящих остановок для установки.

Зажимы для ремонта фланцев могут быть установлены обслуживающим персоналом компании. Нет никаких изменений существующих фланцев, кроме очистки фланца.

Во время планового технического обслуживания можно снять ремонтный хомут фланца и заменить прокладку. Устройство может быть возвращено в эксплуатацию или храниться в магазинах для будущего ремонта.

Инжекционные патрубки используются для полной герметизации отсека. В случае небольшого зазора между фланцами трубопровода можно установить прокладки для временной герметизации до и во время впрыска.

Спецификация изделия:

1. Корпус: ASTM A516 Gr. 70

70

2. Шпильки: ASTM A193 Gr.. B7

3. Гайки: ASTM A194 Gr 2H

4. Прокладки: NBR

Стандарты проектирования:

- API SPEC 6H, Спецификация торцевых заглушек, соединителей и шарниров

- API SPEC 5L, Спецификация для линейной трубы

- Кодекс ASME для сосудов под давлением, раздел VIII

- ASME/ANSI B18.2.1, болты с квадратной и шестигранной головкой, а также дюймовые винты серии

Лист для ремонта течи фланцевого хомута:

Паспорт утечки фланцаФланцевая утечка Заказ меры Требования

WA Зажим для устранения утечек с штифтовыми отверстиями В хомуте для устранения утечек в трубах используется установочный штифт, который направляет заостренное конусное уплотнение в отверстие для протечки. Затем к конусному уплотнению прикладывается давление с помощью силового винта, и после того, как уплотнение сжато, штифт можно удалить, таким образом завершив уплотнение. Течи для ремонта ямных хомутов способны выдерживать рабочее давление до 138 бар (2000 фунтов на кв. дюйм). Материалы: SS-316 / направляющее отверстие SS 316 WA-штифтовые хомуты для устранения утечек : специально разработаны для устранения течей высокого давления в трубопроводах. Простота установки. Используйте для ремонта небольших коррозионных ям. Заказ: Размер трубы: наружный диаметр Конфигурации зависят от запроса клиента. Загрузить листы зажимов для ремонта ям Свяжитесь с нами: Westatlantic Tech Corp. Вернуться на главную страницу хомуты для ремонта штифтовых отверстий, штифтовые отверстия для утечек в трубах, ремонтные хомуты. США и Канада, США: Техас, Техас, Хьюстон, Нью-Йорк, Нью-Йорк, Иллинойс, Иллинойс, Северная Дакота, Северная Дакота, Айова, Айова, Огайо, Огайо, Мичиган, Нью-Йорк, Нью-Йорк, Юта, Арканзас, Кентукки, KC, Калифорния , Калифорния, Колорадо, Денвер, Луизиана, Лос-Анджелес, Флорида, Флорида, Пенсильвания, Пенсильвания. Висконсин, Висконсин. Канада, Онтарио, Оквилл, Торонто, Лондон, Гамильтон, Миссиссога. В Seal Team мы специализируемся на герметизации утечек в режиме реального времени, особенно когда речь идет о ремонте фланцевых соединений. Наш ремонт уплотнений помогает компаниям избежать производственных потерь и незапланированных остановов, а предлагаемая нами квалифицированная герметизация утечек обеспечит постоянное устранение утечек во фланцевых соединениях. Онлайн-герметизация фланцев предлагает быстрое, эффективное и экономичное решение для устранения утечек, обеспечивая при этом безопасность, экологические показатели, время простоя предприятия и снижение затрат. В Seal Team мы предоставляем услуги по ремонту фланцевых соединений в различных отраслях промышленности, включая электростанции, нефтехимическую и химическую промышленность, коммунальные предприятия и другие производственные отрасли. Ремонт также может выполняться при полном давлении и температуре. . Утечки фланцевых соединений происходят, когда материал, содержащийся в системе, выходит через поры прокладки или вокруг прокладки и поверхности фланца. Это произойдет из-за того, что нагрузка на прокладку упала ниже минимального давления уплотнения, когда речь идет о предотвращении этих утечек. В Seal Team мы предоставляем полный комплекс услуг по устранению утечек во фланцевых соединениях, гарантируя, что соединения исправлены в соответствии со стандартами и работают эффективно и результативно. В Seal Team, когда дело доходит до ремонта протекающих фланцев, вы можете ожидать… Для получения дополнительной информации об услугах, которые мы предоставляем здесь, в Seal Team Systems, позвоните сегодня. Свяжитесь с нами Утечки болтового фланцевого соединения всегда были проблемой, и ремонт никогда не был возможен. В настоящее время существуют новые материалы для прокладок и методы болтового соединения, которые внесли значительные улучшения. Тем не менее, эта проблема все еще возникает, сегодняшние стандарты гласят, что утечку необходимо устранять, если скорость утечки составляет 550 мкм или выше, эта скорость никогда не может быть ниже в зависимости от процесса в системе и различных государственных и местных правил. Мало того, что фланец не должен иметь утечек при установке, важно, чтобы он также поддерживал скорость утечки 500 частей на миллион или ниже в течение более длительного периода времени. Эти стандарты действуют вместе с правилами мониторинга неорганизованных выбросов Агентства по охране окружающей среды. Фланцевые соединения охватывают обычные фланцы труб ANSI, коллекторы теплообменников, трубную решетку, смотровые указатели, люки, рукоятки, крышки клапанов и практически любые болтовые прокладочные соединения. Будь то незаметный и медленный процесс или просто внезапный и серьезный отказ, протекающие фланцы могут вызвать серьезные проблемы как для операторов, так и для инженеров. В Seal Team мы рассмотрели три распространенные причины выхода из строя промышленных фланцевых соединений и то, что вы можете сделать, чтобы максимально увеличить срок службы соединений. Крепежи, которые недостаточно затянуты, чтобы обеспечить наибольшее количество промышленных отказов, независимо от того, были ли они недостаточно затянуты из-за неправильной сборки, неисправности крепежа или просто самоослабления с течением времени, крепежные детали могут стать проблемой в любое время. Хотя важно, чтобы они были тугими, слишком тугие крепления также могут вызвать аналогичные проблемы, чрезмерные нагрузки могут привести к разрушению прокладки или увеличению усталости уже стареющего актива. Неисправность прокладки может быть вызвана несколькими факторами, в том числе механическим и ручным, механическим износом с течением времени, а прокладка, работающая за пределами исходной оболочки, со временем повредит конструкцию, если она установлена правильно, прокладка не должна выйти из строя. Ручные проблемы могут вызвать проблемы как в краткосрочной, так и в долгосрочной перспективе. Если вы выберете неправильную прокладку для неправильного применения, с неправильной толщиной, это может привести к немедленным проблемам при первоначальной установке. Обращение с повреждениями или хранение прокладки также может повлиять на эффективность. Хотя деформированные фланцы могут быть результатом механической проблемы, большинство проблем возникает как часть ошибки, вызванной человеком. Что касается фланцев и потенциальных проблем, которые могут возникнуть, все они абсолютно уникальны, и политика Seal Teams не предусматривает предоставления рекомендаций по снижению риска отказа соединения. В Seal Team мы предоставим индивидуальную поддержку при отказе сустава, также есть советы, которые помогут свести к минимуму отказ сустава… Фланцевые прокладки — это тип прокладок, которые устанавливаются между двумя развальцованными секциями трубы для обеспечения большей площади поверхности. Фланцевые прокладки бывают разных размеров и классифицируются по внутреннему диаметру и внешнему диаметру, существует ряд стандартов на прокладки для фланцев труб. УЗНАТЬ БОЛЬШЕ Если вам требуется немедленный ремонт течи фланцевого соединения, обязательно свяжитесь с Seal Team сегодня. Мы ремонтируем и герметизируем утечки по всей Великобритании, включая протекающие фланцевые соединения, для эффективного и действенного ремонта. Позвоните нашей команде профессиональных герметиков сегодня. Мы также предлагаем ряд других услуг, включая горячую врезку, отводы под углом 90 градусов, сальниковое уплотнение и многое другое! «Отличный сервис! Очень профессиональный и дружный коллектив. Сурья Кант «Не могу не рекомендовать этих ребят, они проделали блестящую работу». Даниэль Шимански «Отличная работа, очень профессиональный и дельный совет, обязательно позвоните этим ребятам». Мэтью Питт Комплект Belzona для формовки торца фланца — это уникальный ремонтный комплект, разработанный для помощи технологии формовки торца фланца в решении общих проблем с сопрягаемыми поверхностями фланцевых соединений, таких как термическая деформация, коррозия и эрозия. В сочетании с двухкомпонентными эпоксидными ремонтными композитами Belzona, такими как Belzona 1111 (Super Metal), этот комплект для ремонта фланцев представляет собой комплексное комплексное решение, простое в реализации и экономичное. Коррозионное воздействие химикатов, щелевая коррозия, биметаллическая коррозия и пар высокого давления могут привести к износу фланцев и последующим протечкам. Комплект Belzona для формовки торца фланца включает в себя все оборудование, необходимое для эффективного выполнения ремонта торца фланца Belzona, что устраняет необходимость в запасных фланцах разных размеров. Он содержит 6 пластиковых шаблонов многоразового использования для ремонта наиболее распространенных в отрасли размеров фланцев, а также все другие необходимые инструменты для быстрого и легкого ремонта. * На все продукты распространяются региональные ограничения. Вы можете подать заявку на вступление в Belzona Connect, чтобы получить доступ к дополнительной информации, включая паспорта безопасности и инструкции по использованию.

Характеристики материалов Хомуты для устранения утечек в трубах — ремонт штифтовых отверстий

Уплотнение: Nuna «N»

ASTM-A 193-B7 и ASTM-A-194-2H

Среда в трубопроводе

Рабочее давление Местоположение Диапазон размеров (дюймы) Класс ANSI Морской/наземный Минимум Максимум Минимум Максимум Морские/наземные 1 18 150 2500 20 38 150 1500 40 56 150 600  , 902 455 4455

, 902 455 4455

Альберта, AB; Эдмонтон, Форт МакМюррей, Калгари. Британская Колумбия, Британская Колумбия; Келоуна, Ванкувер, Принц Руперт, Китимат. Саскачеван, Словакия; Регина, Саскатун, Принц Альберт, Эстеван, Свифт Каррент. Манитоба МБ; Виннипег, Томпсон. Квебек, королевский адвокат; Монреаль, Квебек, Труа-Ривье, Шебугамо, Шербрук. QC, Альберта, Саскачеван, Манитоба, Квебек, Нью-Брансуик, NS, Ньюфаундленд, NL

Альберта, AB; Эдмонтон, Форт МакМюррей, Калгари. Британская Колумбия, Британская Колумбия; Келоуна, Ванкувер, Принц Руперт, Китимат. Саскачеван, Словакия; Регина, Саскатун, Принц Альберт, Эстеван, Свифт Каррент. Манитоба МБ; Виннипег, Томпсон. Квебек, королевский адвокат; Монреаль, Квебек, Труа-Ривье, Шебугамо, Шербрук. QC, Альберта, Саскачеван, Манитоба, Квебек, Нью-Брансуик, NS, Ньюфаундленд, NL #1 Ремонт утечек фланцевых соединений | Stop Leaking Flanges

Обслуживание фланцевых соединений

Ремонт утечек фланцевых соединений

Свяжитесь с Seal Team Systems

Как остановить течь фланцевого соединения

Если у вас протекает фланец, наша команда Seal Team может решить эту проблему с помощью нашего инъекционного герметика из ПТФЭ.

Если у вас протекает фланец, наша команда Seal Team может решить эту проблему с помощью нашего инъекционного герметика из ПТФЭ. Причины утечек через фланцы

Неисправности крепежа

Когда дело доходит до внедрения коррозионного растрескивания под напряжением в отрасли, в которой есть встроенные трубопроводы, мы не рекомендуем этого делать.

Когда дело доходит до внедрения коррозионного растрескивания под напряжением в отрасли, в которой есть встроенные трубопроводы, мы не рекомендуем этого делать. Неисправность прокладки

Отказ фланца

Поверхности фланцев могут быть повреждены в результате транспортировки и установки, что может привести к ухудшению рабочих характеристик и возможной коррозии в будущем.

Поверхности фланцев могут быть повреждены в результате транспортировки и установки, что может привести к ухудшению рабочих характеристик и возможной коррозии в будущем. Остановка отказа фланца

Фланцевые прокладки

Фланцевая прокладка создает статическое уплотнение между двумя поверхностями фланцев в различных условиях эксплуатации с различными значениями давления и температуры. Поскольку прокладка заполняет микроскопические пространства и неровности поверхностей фланцев, она образует уплотнение, предназначенное для удержания жидкостей и газов. Правильная установка неповрежденной прокладки и неповрежденного фланца является требованием для обеспечения герметичности фланцевого соединения.

Фланцевая прокладка создает статическое уплотнение между двумя поверхностями фланцев в различных условиях эксплуатации с различными значениями давления и температуры. Поскольку прокладка заполняет микроскопические пространства и неровности поверхностей фланцев, она образует уплотнение, предназначенное для удержания жидкостей и газов. Правильная установка неповрежденной прокладки и неповрежденного фланца является требованием для обеспечения герметичности фланцевого соединения. Для обслуживания фланцевых соединений позвоните в Seal Team Systems сегодня

Что говорят люди

»

» Комплект Belzona для формирования торца фланца

Комплект Belzona для формирования торца фланца

Проверенная более 10 лет технология формирования торцов фланцев Belzona устраняет необходимость в традиционных методах резки и сварки, связанных с огневыми работами, и позволяет легко применять их в чрезвычайных ситуациях, особенно в зонах с ограниченным доступом, таких как морские платформы.

Проверенная более 10 лет технология формирования торцов фланцев Belzona устраняет необходимость в традиционных методах резки и сварки, связанных с огневыми работами, и позволяет легко применять их в чрезвычайных ситуациях, особенно в зонах с ограниченным доступом, таких как морские платформы. Основные преимущества:

Области применения технологии Belzona для формовки поверхностей фланцев включают:

Основные технические данные: Фланцы для ремонта ANSI 300# 2” XS, STD, 40, 80, 120, 160, XXS

ANSI 300# 3” XS, STD, 40, 80, 120, 160, XXS

ANSI 300# 4” XS, STD, 40, 80, 120, 160, XXS Рабочее давление и температура Поверхности фланцев RF с рейтингом ANSI 300#, работающие при 120°C 248°F или ниже Подходит для подложек Углеродистая сталь, медно-никелевый сплав, дуплексная нержавеющая сталь, аустенитная нержавеющая сталь, инконель, монель и литейный сплав Требования к подготовке основания Belzona рекомендует чистоту поверхности SA2,5 и средний профиль поверхности 75 мкм.  Очистка электроинструментом должна соответствовать SSPS-SP11 с получением чистой металлической очищенной поверхности с минимальным профилем 25 микрон (1 мил)

Очистка электроинструментом должна соответствовать SSPS-SP11 с получением чистой металлической очищенной поверхности с минимальным профилем 25 микрон (1 мил) Типичные области применения Реформирование сильно корродированных уплотнительных поверхностей на фланцах в следующих системах, при условии, что фланец структурно прочный и может быть затянут болтами с требуемым крутящим моментом:

а. Морская вода (пожарная вода, впрыск воды и т. д.)

б. Открытые дренажи

с .AFFF

d.Воздух

e.Дизельное/вертолетное топливо

f.Смазочное/уплотнительное масло

g.Гликоль

h.Охлаждающая/нагревающая среда

i.Груз и цемент

j.Вентиляционные отверстия Ограничения для фланцев RF При работе с углеводородами ремонт фланцев с выступом Belzona был испытан при рабочем давлении до 150 бар. Наличие* Глобальный  Для получения дополнительной информации обратитесь к местному дистрибьютору.

Для получения дополнительной информации обратитесь к местному дистрибьютору. Видео:

Фотогалерея:

Содержимое набора Belzona Flange Face Forming Kit Подготовка поверхности фланца Смачивание поверхности с помощью Belzona 1111 (Super Metal) Нанесение эпоксидного материала на форму Бывший крепится болтами к поверхности фланца Снятие формирователя поверхности фланца Полный ремонт формовки торца фланцаПредыдущий Следующий

Документы на продукцию:

В настоящее время вы просматриваете документы в английский (США) английский (Великобритания) испанский (Европа) испанский (латиноамериканский) французский немецкий русский чешский финский итальянский голландский норвежский португальский польский румынский шведский японский японский китайский болгарский турецкий датский канадский французский хорватский литовский тайский португальский латиноамериканский английский английский арабский

Product Flyer

Для получения дополнительной информации о продуктах Belzona,

, войдите в систему, нажав здесь.

Сопутствующее содержание:

Технологические сосуды — Область применения

Дополнительная информация:

Связаться с намиНайти дистрибьютора различных размеров, дизайнов и материалов. Согласно Руководству по внешней коррозии Управления по охране труда и технике безопасности (HSE), фланцы являются одной из шести основных областей, вызывающих озабоченность. Имеющиеся данные свидетельствуют о том, что системы трубопроводов, включая фланцы и клапаны, вместе взятые продолжают оставаться основным источником выбросов углеводородов, при этом трубопроводы вносят наибольший вклад.

Объявление

Перекачка углеводородных продуктов по трубопроводу подвергает фланцы коррозионному воздействию кислых газов (H 2 S, SO 2 ) и химически агрессивных жидкостей при повышенных температурах, вызывающих точечную коррозию внутренних частей трубопровода и фланцев. Ежегодно затрагиваются тысячи фланцев на морских платформах, технологических химических установках и водоочистных сооружениях, что создает серьезные и дорогостоящие проблемы.

Реклама

Рис. 1. Старые ржавые фланцы трубопровода. (Источник: Dreamstime)

Механизмы коррозии во фланцах

Коррозия может распространяться от локализованных участков на всю поверхность фланца за счет различных механизмов коррозии. По этой причине промышленность приложила много усилий для разработки методов неразрушающего контроля. (Подробнее об этих методах см. в разделе «Использование неинтрузивного контроля на береговых газовых объектах».) Традиционные методы неразрушающего контроля не определяют скорость или тип коррозии, в то время как новые технологии и методы контроля фланцев с фазированной решеткой по-прежнему относительно дороги.

Повреждение лицевой поверхности фланца технологического резервуара и трубного узла становится очевидным только при снятии соседних трубных узлов или если фланец начинает протекать либо в процессе эксплуатации, либо во время испытания на герметичность. В обоих случаях целостность оборудования была нарушена.

Реклама

Щелевая коррозия долгое время была «ахиллесовой пятой» фланцевого оборудования из нержавеющей стали, используемого в морской воде, где коррозионно-активные материалы концентрируются между щелью уплотнительной поверхности и материалом прокладки. Этот вид коррозии ускоряется присутствием углеводородов с высоким процентным содержанием Н 2 S и хлор. (Подробнее об этих агрессивных химических веществах см. в книге «Наука о коррозии и покрытиях нефте- и газопроводов».) Коррозия фланцев в какой-то момент может привести к последующей утечке.

Методы предотвращения и ремонта

Учитывая сегодняшний экономический и экологический климат, когда утечки не только обходятся дорого, но и могут быть опасны для окружающей среды, как никогда важно реализовать достаточный план предотвращения коррозии.

Прокладки под сжатием являются известным и проверенным методом предотвращения коррозии, но известно, что они выходят из строя при воздействии агрессивных химикатов и термической деформации подложки. Как только поверхность фланца повреждена, фланец больше не герметизируется прокладкой и требует замены или ремонта. Можно рассмотреть четыре основных вида ремонта:

Как только поверхность фланца повреждена, фланец больше не герметизируется прокладкой и требует замены или ремонта. Можно рассмотреть четыре основных вида ремонта:

- Удаление корродированного фланца и приварка нового

- Обработка на месте поверхности уплотнения / кольцевой канавки в пределах допуска фланца

- Наплавка и обработка на месте поверхности уплотнения / кольцевой канавки

- Использование полимерных композитных ремонтных материалов для восстановления поверхности фланца

Многократная резка и сварка могут вызвать дополнительные гальванические проблемы в соединении трубы, а использование тепла может деформировать основание, что приведет к дальнейшему распространению трещин под напряжением, что может вызвать ускоренную коррозию фланца.

Механическая обработка на месте и намазывание сварных швов требует специального оборудования и огневых работ, что требует разрешения на огневые работы для сварки и резки.

Кроме того, при наличии легковоспламеняющихся материалов может потребоваться остановка установки. Там, где это возможно, рекомендуется избегать огневых работ, что устраняет риски для здоровья и пожара, а также ускоряет выполнение работ.

Там, где это возможно, рекомендуется избегать огневых работ, что устраняет риски для здоровья и пожара, а также ускоряет выполнение работ.

Изоляция уплотнительной поверхности

Жизнеспособной альтернативой является использование эпоксидных композитов, которые прочно соединяются с уплотнительной поверхностью фланца и, таким образом, полностью изолируют его от рабочей среды. (Пример из практики см. в разделе «Герметизация корродированного сосуда с морской водой без проведения огневых работ или дренажа».) Эта композитная технология со 100% содержанием твердых частиц существует на рынке уже более 50 лет, но только сейчас она получает признание при ремонте поверхностей фланцев.

Рис. 2. Корродированная 24-дюймовая поверхность фланца после ремонта композитом.

Рассматриваемый здесь материал представляет собой композит на основе эпоксидной смолы для ремонта металла. Система наносится холодным способом и не требует проведения огневых работ или специального оборудования. Кроме того, риск искр исключается за счет минимальных требований к подготовке поверхности.После смешивания и нанесения эпоксидный пастообразный композит действует как постоянная прокладка, обладая превосходной прочностью на сжатие в соответствии с испытаниями ASTM.

Кроме того, риск искр исключается за счет минимальных требований к подготовке поверхности.После смешивания и нанесения эпоксидный пастообразный композит действует как постоянная прокладка, обладая превосходной прочностью на сжатие в соответствии с испытаниями ASTM.

Таблица 1. Примеры значений композита на основе эпоксидной смолы для ремонта металла при определении в соответствии со стандартом ASTM D695 (испытательные образцы толщиной 1,0 дюйма/25,4 мм):

| 0 | Прочность на сжатие (максимум) | Прочность на сжатие (выход) | Модуль | |

12525 PSI (86,4 МПа) | 9620 фунтов на кв. F (100°C) | 16645 psi (114.8 MPa) | 10955 psi (75. | 1.75 x 105 psi (1205 MPa) |

Epoxy composites adhere strongly to a различные металлические подложки, исключающие гальваническую коррозию. Однако эти системы не повышают механическую прочность и не подходят в ситуациях, когда коррозия фланца превышает допуск на коррозию.

Таблица 2: Примеры значений композита на основе эпоксидной смолы для ремонта металла при определении в соответствии с модифицированной версией ASTM D695, более репрезентативной для применения в эксплуатации:

Толщина Прочность на сжатие (выход) | |||||||

68 ° F (20 ° C) | 0,24 в (60 ° C) | 0,24 в (60 ° C) | 0,24 в (60 ° C) | 024 ° F (20 ° C) | 4 ° (20 ° C) | 4 °.0003 | 13095 фунтов на квадратный дюйм (90,3 МПа) |

212 ° F (100 ° C) | 0,24 в (6,0 мм) | 0,24 в (6,0 мм) 78 | 0,24 (6,0 мм) 878 | 0,24. | 0.12 in (3.0 mm) | 19910 psi (137.3 MPa) | |

212°F (100°C) | 0.12 in (3.0 мм) | 23840 фунтов на кв. дюйм (164,4 МПа) |

Нанесение с использованием формирователя поверхности фланца

Процедура нанесения включает в себя ручную подготовку поверхности, смешивание и нанесение пастообразного композита на корродированное или поврежденное основание с использованием ответного фланца или предварительно изготовленного шаблона для формирования поверхности фланца. При наличии необходимого оборудования ремонт может быть выполнен в течение нескольких часов с минимальным прерыванием технологического процесса.

Рис. 3. Комплект принадлежностей для формовки фланцев.

Сборные опалубки могут быть металлическими или пластиковыми, и в идеале пригодны для повторного использования, что снижает затраты на их применение. Комплекты принадлежностей, содержащие формирователи и другие необходимые инструменты, предназначены для упрощения и оптимизации работы.