Что такое Графитированные электроды — Техническая Библиотека Neftegaz.RU

В 2019 г. во всем мире было потреблено около 728 000 т графитовых электродов сверхвысокого давления

Графитовый электрод сверхвысокого давления ЭГСП (электрод графитированный специальный пропитанный, англ Ultra Hight Power, UHP) большого диаметра применяется в металлургии для производства стали методом электродуговой плавки в высокомощных печах.

В зависимости от мощности графитовые электроды можно разделить на:

- графитовый электрод с обычной мощностью (RP),

- графитовый электрод высокой мощности (HP),

- графитовый электрод сверхвысокой мощности (UHP).

- заполнитель — высококачественный малосернистый, малозольный игольчатый кокс, получаемый из смол пиролиза, каталитических газойлей и некоторых крекинг-остатков, либо из каменноугольной смолы;

- угольный асфальт в качестве связующего.

Техпроцесс не прост, включает: кальцинирование, дробление, фрезерование, дозирование, смешивание, формовку, обжиг, пропитка, графитизацию и механическую обработку.

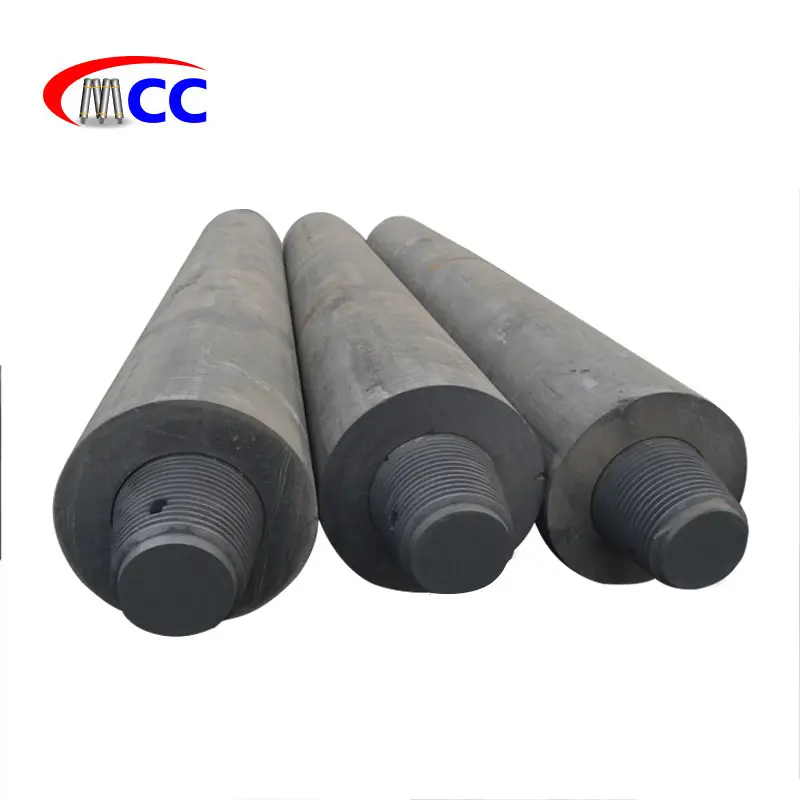

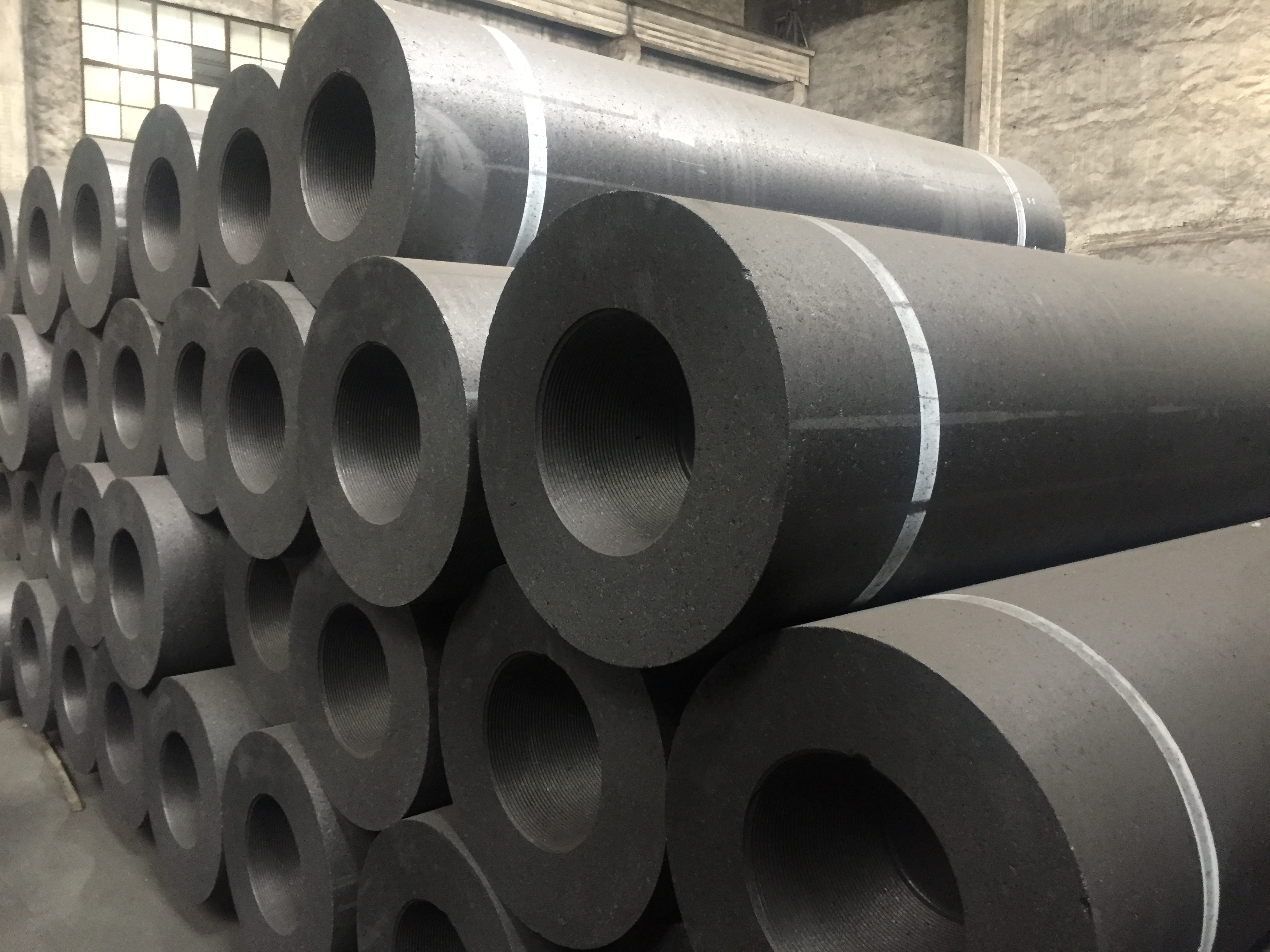

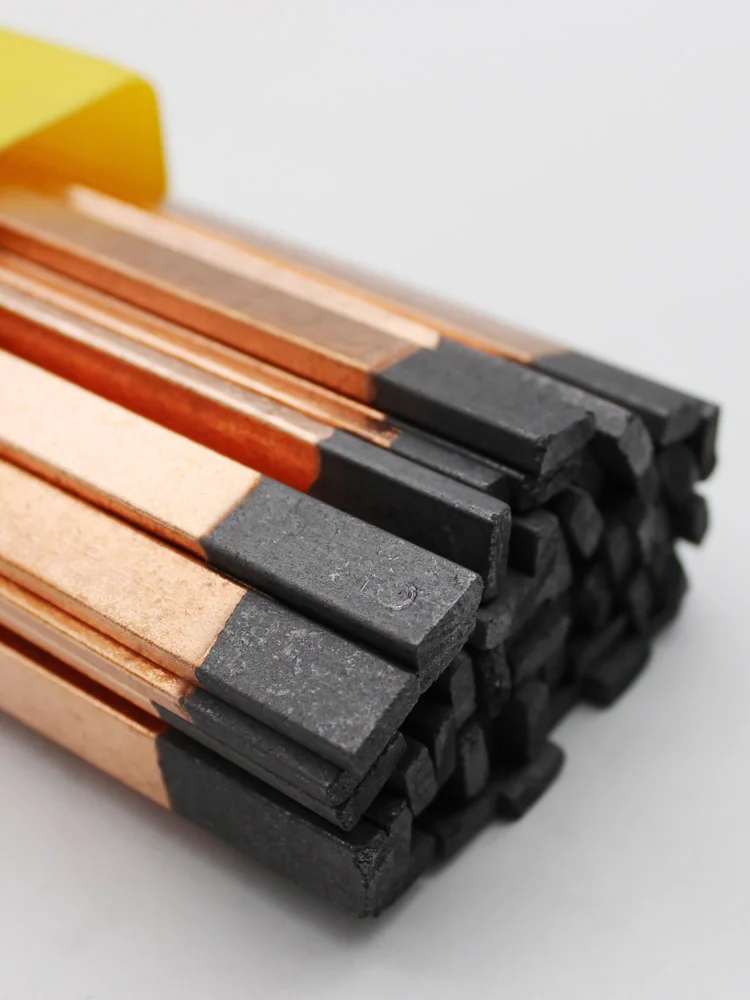

Графитовые электроды могут быть собраны в электродную колонну с помощью электродного ниппеля.

Чтобы удовлетворить требования более высокой эффективности работы и более низкой общей стоимости, дуговые печи большой мощности становятся все более популярными.

По этой причине на рынке будут преобладать графитовые электроды сверхвысокого давления диаметром более 500 мм.

Графитовые электроды малого диаметра чаще всего используются для плавки металлолома и другого сырья, но и в электродуговых печах.

Эти электроды пропускают ток, который создает дугу между электродом и сырьем, вызывая его плавление.

Преимущества электродов ЭГСП:

- выдерживают большие токи, высокую скорость разряда;

- хорошая стабильность размеров;

- хорошая устойчивость:

- к деформации,

- к растрескиванию;

- высокая стойкость к окислению и термическому удару;

- высокая механическая прочность, низкое электрическое сопротивление;

- высокая точность обработки, хорошая обработка поверхности.

За счет уникальных свойств графита — высокой электропроводности, тугоплавкости и механической прочности — электроды выдерживают экстремальные условия металлургического производства (температуру более 3500

В 2019 г. страны АТР (без Китая) произвели самый большой объем графитовых электродов сверхвысокой мощности (UHP) среди всех регионов мира — 333 700 т. Аналогичная картина ожидается к 2024 г.

Аналогичная картина ожидается к 2024 г.

В 2019 г. во всем мире было потреблено около 728 000 т графитовых электродов сверхвысокого давления.

К 2024 г. ожидается, что глобальный объем производства графитовых электродов сверхвысокого давления вырастет почти до 917 300 т.

Электроды графитированные от производителя

Сделать запрос на электроды вы можете написав нам на почту [email protected] или позвонив по телефону +7(351)220-94-94

Описание изделияГрафитированные электроды применяются для плавки металлов в электродуговых рудотермических, сталеплавильных печах.

Актуальные цены на октябрь 2017г. : Уточняйте позвонив нам по телефону или отправив запрос на почту. Сроки изготовления и поставки :2-3 недели, у нас свое производство, электроды до 200-го диаметра мы производим сами, без посредников.

Материал изготовления:Подбор марки графита производится индивидуально под требования заказчика, доступные варианты:ЭГ(ЭГ-15, ЭГ-20, ЭГ-25) ЭГП, ЭГС, ЭГСП, а также их аналоги производства китай: RP(эг). HP(эгп), SHP(эгс), UHP(эгсп),

HP(эгп), SHP(эгс), UHP(эгсп),

Доступные размеры графитированных электродов в диаметре от 75 до 200мм.

Условия доставки:Организовать отправку графитированных электродов мы можем как по России так и по странам СНГ а именно: Азербайджан, Армения, Белорусия, Казахстан, Киргизия, Молдавия, Таджикистан, Туркменистан, Узбекистан

Для получения максимально низкой цены в коммерческом, указывайте предполагаемый годовой обьем закупа в заявке.

При отправке запроса на изготовление желательно также сразу указать марку материала, размеры требуемых электродов, если нужен счет или комерческое — то прикрепляйте карточку предприятия к письму.

Электроды графитированные

Наша компания «НПП Аверс» осуществляет серийное производство и поставки обширной номенклатуры изделий из графита. Мы предлагаем электроды графитированные по умеренным ценам в количествах, необходимых заказчику. Изготавливаемая нашим предприятием продукция соответствует требованиям национального стандарта ГОСТ Р МЭК 60239-2014 и международного IEC 60239:2005.

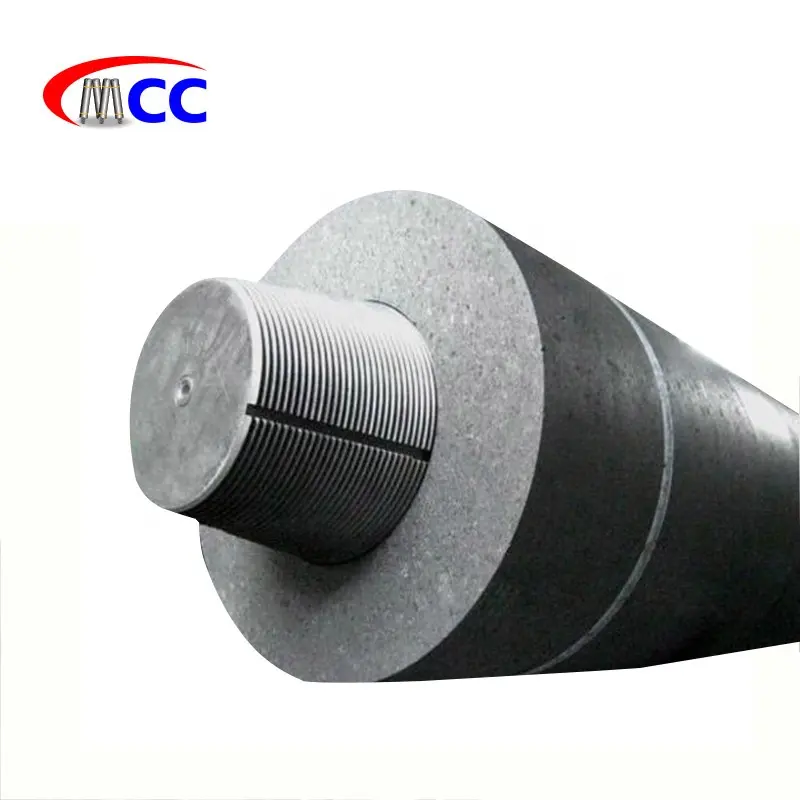

Электроды графитированные ЭГ имеют цилиндрическую форму заданного диаметра и длины, и изготавливается методом обточки из стержней. Материалом для производства данных изделий является углерод, получаемый из кокса по классической технологии путем термического передела, обжига при определенной температуре и графитизации. В торцах изделий делаются гнезда с цилиндрической или метрической резьбой для объединения нескольких деталей при помощи ниппелей в сборку – колонну.

Назначение и области применения графитированных электродов

Данные элементы широко используются в металлургии для обеспечения процесса выплавки различных сортов чугуна и стали, в том числе и высоколегированных. Производимые нашей компанией электроды графитированные для электродуговых печей используются для создания дуги в сталеплавильной печи. При этом в рабочей зоне температура может достигать 1800C, что обеспечивает переход шихты из твердого состояния в жидкое. Полученный в результате данного процесса полупродукт проходит дополнительную обработку для получения расплава с требуемым химическим составом.

Графитированные электроды используются в дуговых сталеплавильных, ферросплавных, руднотермических и рафинировочных печах переменного и постоянного тока. Изделия вводятся в рабочую зону через отверстия в верхней части технологического оборудования. На них подается ток от мощного трансформатора, напряжение колеблется в пределах от 50 до 300 В, а в некоторых печах может достигать 1200 В. Токопроводящие элементы по мере использования выдвигаются вниз при помощи специальных механизмов.

В ходе выплавки металла происходит расход материала электрода со стороны электрической дуги. Для сохранения непрерывности процесса предусмотрена возможность наращивания электрода с другой стороны посредством соединения нескольких элементов в колонну с использованием конусообразных ниппелей. Существуют также моноэлектроды с одного конца, которого нарезана резьба, а с другого имеется соответствующее гнездо.

Номенклатура изделий

Наша компания осуществляет выпуск наиболее полного ассортимента изделий для металлургической промышленности.

Электроды графитированные ЭГ 25 с удельным сопротивлением от 7,0 до 8,0 мкОм*м в зависимости от диаметра.

Предел прочности детали на изгиб составляет от 6,4 до 7,8 МПа.

Электроды графитированные ЭГ150 с объемной плотностью в 1,61 г/см3 и содержанием зольных примесей не более 0,2-0,3%.

Модуль упругости изделия зависит от внешнего диаметра и колеблется в пределах от 7 до 9 ГПа.

Электроды графитированные ЭГ 200 с предельным значением плотности тока в процессе плавления до 200 А.

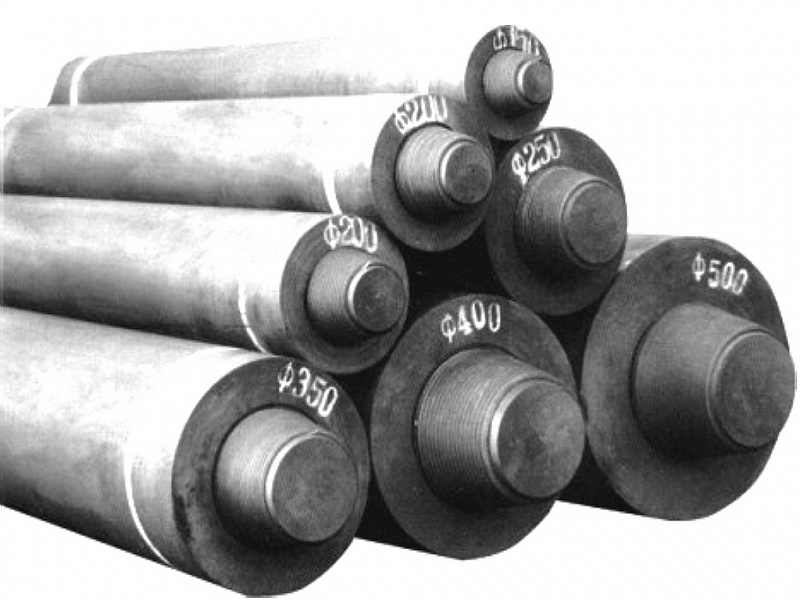

Описываемые изделия различаются по наружным размерам. Существует 18 разновидностей электродов графитированных с номинальным диаметром от 75 до 750 мм. Действующий ГОСТ допускает отклонение фактических параметров в пределах от 2 до 15 мм в соответствии со спецификацией.

Наша компания осуществляет выпуск нормальных и коротких электродов семи типоразмеров. Длина изделий составляет от 1000 до 2700 мм с предельным отклонением от 50 до 75 мм. Процентное соотношение коротких и нормальных изделий в каждой партии оговаривается с потребителем особо.

Длина изделий составляет от 1000 до 2700 мм с предельным отклонением от 50 до 75 мм. Процентное соотношение коротких и нормальных изделий в каждой партии оговаривается с потребителем особо.

Преимущества и особенности электродов графитированных

Широкое применение данных изделий в металлургии обусловлено, прежде всего, невысокой стоимостью. Качественные электроды графитированные, цена которых в нашей компании значительно ниже среднерыночной, имеют ряд преимуществ перед аналогами:

Материал не окисляется при больших температурах.

Малое электрическое сопротивление значительно снижает потери тока во время плавки.

Простота изготовления.

Незначительный расход изделия в процессе работы.

Отсутствие склонности к растрескиванию, деформации и разрушению.

ООО «НПП Аверс» предлагает всем заинтересованным лицам и организациям электроды графитированные купить по умеренной цене. Наша компания готова выполнить разовые заявки от клиентов и наладить регулярные поставки продукции по согласованному графику.

Что такое графитовый электрод

Во многих странах в мире есть заводы по переплавке металлов. Однако для того чтобы сталь хорошо плавилась нужны графитированные электроды. Они предназначены для ввода электроэнергии при плавлении ферросплавов и разных видов стали. Графитированные электроды используются в дуговых сталеплавильных или руднотермических электрических печах.

Что собой вообще представляет электрод? Сам по себе графитированный электрод это цилиндр, по краям которого есть гнезда с цилиндрической или конической резьбой. Эта резьба нужна для ввинчивания ниппеля. С помощью ниппеля электрод наращивается по мере расхода при плавлении стали.

Графитированные электроды являются более качественными, чем угольные. У них есть много тех качеств, которые не присущи угольным электродам: высокая чистота, повышенная стойкость к действию химических веществ, низкое сопротивление. Однако графитированные электроды дороже, чем угольные.

Однако графитированные электроды дороже, чем угольные.

Графитированные электроды производятся из угольных. Угольные электроды нагревают до температуры 2500 градусов. Если электрод графитированный то его электросопротивление уменьшается в 5-6 раз, поэтому допустимый ток в 2-3 раза более плотен, нежели у угольных, а если подать одинаковый ток, то можно ставить графитированные электроды значительно меньшего сечения, чем угольные.

При нагревании графитированные электроды не трескаются. Несмотря на меньшую прочность графитированные электроды наиболее выносливы к термическим испытаниям. Они обладают большой упругостью и большой теплопроводностью.

Графитированные электроды более устойчивы к окислению на воздухе и легче поддаются обработке, чем угольные. Например, для угольных электродов температура окисления составляет 400-450 градусов, то для графитированных она составляет 600-650 градусов. Также они более устойчивы к химическим реагентам, в частности к соединениям хлора.

Графитированные электроды изготавливаются по ГОСТ 4426 – 62. Они выпускаются в цилиндрической форме с диаметром от 75 до 555 мм, длиной 1000 – 1700 мм., из уже готовыми ниппельными гнездами. Ниппели и электроды выпускаются с разными видами резьб. Самыми популярными являются трапециальные, цилиндрические и конические.

Также к преимуществам этих электродов можно отнести то, что они режутся намного легче угольных и при сварке именно они дают отличные результаты. Прежде всего, графитированные электроды являются проводником электрического тока, поэтому это самое важное свойство электрода. Если понижается удельное сопротивление, то соответственно уменьшается и диаметр. Следовательно, поверхность электрода, который находится в сталеплавильной, печи обеспечивает уменьшение расходов электрода.

Да, действительно у графитированных электродов много плюсов. Они намного превосходят своих предшественников – угольных электродов. Однако также стоит не забывать, что без угольного электрода не будет и графитированного.

Электроды графитированные (графитовые электроды) от производителя ГрафитПРО

Электроды графитированные ТУ14-139-177-2003Показатель | диаметр | марка графитового электрода | ||||

ЭГ-30 | ЭГ-25 | ЭГ-20 | ЭГ-15 | ЭГ-10 | ||

Удельное Электрическое сопротивление, мкОм*м,max | Ø75-200 мм | 7,0 | 8,0 |

| 10,0 |

|

Ø250-400 мм |

| 7,0 | 8,0 | 9,0 | 12,0 | |

Ø450-555 мм |

| 8,0 | 9,0 | 12,0 | 12,5 | |

Предел прочности на изгиб, МПа, min | Ø75-200 мм | 7,8 | 7,8 |

| 7,1 |

|

Ø250-400 мм |

| 6,9 | 6,9 | 6,9 | 6,2 | |

Ø450-555 мм |

| 6,4 | 6,4 | 6,4 | 5,7 | |

Предел прочности на разрыв, МПа,min | Ø250-400 мм |

| 3,4 | 3,4 | 3,4 | 3,0 |

Ø450-555 мм |

| 2,9 | 2,9 | 2,9 | 2,6

| |

Электроды графитированные ТУ 1911-109-052-2003

Показатель | диаметр | марка электрода графитированного | |

ЭГ-1 | ЭГ-2 | ||

Удельное Электрическое сопротивление, мкОм*м,max | Ø75-200 мм | 8,0 | 11,0 |

Ø250-555 мм | 8,0 | 8,0 | |

Предел прочности на изгиб, МПа, min | Ø75-200 мм | 8,0 | 8,0 |

Ø250-555 мм | 6,5 | 6,5

| |

Электроды графитированные производство Китай

Показатель | диаметр | марка RP |

Удельное Электрическое сопротивление, мкОм*м,max | Ø75-555мм

| 8,0 |

Предел прочности на изгиб, МПа, min | Ø75-555мм

| 9,81 |

Модуль упругости (Юнга),ГПа, max | Ø75-555мм

| 9,3 |

Объемная плотность, г/см3,min | Ø75-555мм

| 1,58

|

Электроды графитированные и ниппели к ним изготавливаются на основе нефтяного кокса и каменоугольного пека. Предназначены для работы на плотностях тока до 25 А/см2 в дуговых сталеплавильных, руднотермических и других электротермических установках.

Предназначены для работы на плотностях тока до 25 А/см2 в дуговых сталеплавильных, руднотермических и других электротермических установках.

Электроды выпускаются диаметром 75-555 мм и длиной до 2400 мм (ТУ 48-12-52-93). Каждый электрод комплектуется ниппелем.

По желанию потребителя ниппели могут поставляться отдельно от электродов или дополнительно к комплекту.

Электроды диаметром до 250мм. изготавливаются с цилиндрическим ниппельным соединением, а электроды свыше 250 мм могут изготавливаться как с цилиндрическим, так и коническим ниппельным соединением.

Техническими условиями нормируются прочность на сжатие и удельное электрическое сопротивление, которое определяет сорт электродов. Электроды диаметром от 75 до 200мм. изготавливаются марок ЭГ30, ЭГ25, ЭГ15; диаметром 250-555мм. марок ЭГ25, ЭГ20, ЭГ15, ЭГ10, где:

Э — электрод;

Г — графитированный;

25 — плотность тока в период плавления.

Электроды графитированные

Графитированные электроды изготавливаются на основе нефтянных, игольчатых, каменноугольных пеков и используются в электродуговых рудотермических, сталеплавильных печах, также в ферросплавном, чугунолитейном производстве для выплавки различных сплавов, чугуна, стали и т. д.

д.

Графитированные электроды выпускаются как в комплекте с ниппелями, так и отдельно, по желанию заказчика, нипеля изготавливаются по отдельной технологии, при которой обеспечивается должный уровень физико-химических показателей и эксплуатации в целом. Ниппель вкручивается в электрод для его наращивания и может быть цилиндрический или конический.

Графитированные электроды производятся разных марок (ЭГ-10,15,20,25,30, RP, IP,HP UHP и т.д) и диаметров от 75 до 600мм, длиной от 1000 до 2400мм. Наиболее важные показатели качества электродов — высокая прочность при изгибе, низкое удельное сопротивление.

Наименование показателя | Номинальный | Марка электродов | |||

ЭГ-RP | ЭГП-HP | ЭГПК-SHP | ЭГСП-UHP | ||

Удельное электрическое сопротивление, мкОм·м | 75-200 | 7,0-11,0 | 5,0-7,5 | 4,5-6,0 | 4,0-5,5 |

225-700 | 5,0-7,5 | 4,5-6,5 | 4,0-6,0 | ||

Предел прочности при изгибе, Мпа | 75-200 | 8,0-15,0 | 10,0-18,0 | 10,0-18,0 | 10,0-18,0 |

225-450 | 6,5-14,0 | 9,0-17,0 | 9,0-14,0 | 9,0-14,0 | |

500-700 | 6,5-9,5 | 8,0-15,0 | 8,0-13,0 | 8,0-13,0 | |

Объемная плотность, г/см3 | 75-200 | 1,55-1,67 | 1,65-1,76 | 1,65-1,78 | |

225-450 | 1,55-1,65 | 1,65-1,75 | 1,65-1,78 | ||

500-700 | 1,54-1,64 | 1,65-1,75 | |||

Температурный коэффициент линейного расширения в интервале температур от 20 до 520 °С, от 20 до 100°С, ·10-6, К-1 | 225-700 | — | — | 1,7 | 1,5 |

Производители графитированных электродов из России

Продукция крупнейших заводов по изготовлению графитированных электродов: сравнение цены, предпочтительных стран экспорта.

- где производят графитированные электроды

- ⚓ Доставка в порт (CIF/FOB)

- графитированные электроды цена 25.01.2022

- 🇬🇧 Supplier’s Graphite electrodes Russia

Страны куда осуществлялись поставки из России 2018, 2019, 2020, 2022

- 🇺🇦 УКРАИНА (84)

- 🇩🇪 ГЕРМАНИЯ (60)

- 🇰🇿 КАЗАХСТАН (58)

- 🇮🇹 ИТАЛИЯ (53)

- 🇹🇷 ТУРЦИЯ (37)

- 🇮🇷 ИРАН, ИСЛАМСКАЯ РЕСПУБЛИКА (31)

- 🇺🇿 УЗБЕКИСТАН (26)

- 🇸🇰 СЛОВАКИЯ (24)

- 🇲🇽 МЕКСИКА (21)

- 🇧🇷 БРАЗИЛИЯ (20)

- 🇺🇸 СОЕДИНЕННЫЕ ШТАТЫ (17)

- 🇪🇸 ИСПАНИЯ (16)

- 🇦🇿 АЗЕРБАЙДЖАН (16)

- 🇨🇦 КАНАДА (15)

- 🇫🇷 ФРАНЦИЯ (14)

Выбрать графитированные электроды: узнать наличие, цены и купить онлайн

Крупнейшие экспортеры из России, Казахстана, Узбекистана, Белоруссии, официальные контакты компаний. Через наш сайт, вы можете отправить запрос сразу всем представителям, если вы хотите купить

графитированные электроды.

🔥 Внимание: на сайте находятся все крупнейшие российские производители графитированных электродов, в основном производства находятся в России. Из-за низкой себестоимости, цены ниже, чем на мировом рынке

Поставки графитированных электродов оптом напрямую от завода изготовителя (Россия)

Крупнейшие заводы по производству графитированных электродов

Заводы по изготовлению или производству графитированных электродов находятся в центральной части России. Мы подготовили для вас список заводов из России, чтобы работать напрямую и легко можно было купить графитированные электроды оптом

Электроды

Изготовитель изделия из графита или других видов углерода с металлом или без металла

Поставщики Электроды

Крупнейшие производители Электроды

Экспортеры приборы

Компании производители Оправки

Производство Графит искусственный

Изготовитель Электроды

Электроды графитированные — ГП Стальмаш

Справочная информация

Электроды графитированные и ниппели к ним изготавливаются на основе нефтяного кокса и каменоугольного пека. Предназначены для работы на плотностях тока до 25 А/см2 в дуговых сталеплавильных, руднотермических и других электротермических установках.

Предназначены для работы на плотностях тока до 25 А/см2 в дуговых сталеплавильных, руднотермических и других электротермических установках.

Электроды выпускаются диаметром от 75 до 555мм и длиной ло 2400мм.(ТУ 48-12-52-93).

Каждый электрод комплектуется ниппелем.

По желанию потребителя ниппели могут поставляться отдельно от электродов или дополнительно к комплекту.

Электроды диаметром до 250мм изготавливаются с цилиндрическим ниппельным соединением.

Электроды свыше 250мм могут изготавливаться как с цилиндрическим, так и коническим ниппельным соединением.

Техническими условиями нормируются прочность на сжатие и удельное электрическое сопротивление, которое определяет сорт электродов.

Электроды диаметром от 75 до 200мм изготавливаются марок ЭГ30, ЭГ25, ЭГ15;

Электроды диаметром от 250 до 555мм изготавливаются марок ЭГ25, ЭГ20, ЭГ15, ЭГ10,

где:

Э — электрод;

Г — графитированный;

цифры после букв (10, 15, 20, 25, 30) — плотность тока в период плавления.

ФАСОННЫЕ ИЗДЕЛИЯ ИЗ КОНСТРУКЦИОННЫХ МАРОК ГРАФИТА

Мелкозернистый графит марок АРВ-У, АРВ-1, АРВ-2, МГ, МГ-1.

Графит указанных марок -мелкозернистый, полученный на основе прокаленного пекового кокса, природного графита и каменоугольного пека.

Графит марки АРВ-У, АРВ-1, АРВ-2 характеризуется высокой механической прочностью и низкой зольностью. Мелкозернистая структура графита позволяет изготавливать фасонные изделия сложной формы, нарезать мелкую резьбу с шагом 0.5-1.0 мм.

Применяетсядля изготовления фасонных изделий:

— при произодстве кварцевого стекла и кинескопов;

— для футеровки химической аппаратуры;

— графитовой оснастки вакуумных печей;

— нагревателей и экранов, работающих в вакууме и защитной среде;

— лодочек и тиглей для спекания твердых сплавов;

— плавки редких и полупроводниковых металлов;

— пресформ и пресформ для порошковой металлургии;

— анодов и сеток ртутных выпрямителей.

ГРАФИТЫ ОСОБОЙ ЧИСТОТЫ

Выпускаются следующие марки графита:

— среднезернисый ГМЗ ОСЧ, 3ОПГ ОСЧ;

— мелкозернистый МГ ОСЧ.

Графит особой чистоты получают очисткой заготовок в среде активных газов в процессе графитации.

Механическую обработку, очищенных заготовок проводят инструментом из твердых сплавов в условиях, исключающих загрязнение изделий.

Изделия из графита особой чистоты могут эксплуатироваться в вакууме при температуре до 2200 С, а среде инертного газа при температуре до 2275 С.

Применяются:

— тигли и лодочки при восстановлении двуокиси германия, зонной очистке, вытягивания монокристаллов;

— в качестве технологической оснастки при получении полупроводниковых приборов и веществ особой чистоты не вступающих в химическое взаимодействие с углеродом.

ИЗДЕЛИЯ ИЗ СРЕДНЕЗЕРНИСТЫХ МАРОК ГРАФИТА

Фасонные изделия изготавливают из следующих марок графита: ГМЗ, ГМЗ-О, ГМЗА, ГЭ, 3ОПГ, ВПГ.

Применяют для изготовления:

-труб,

-экранов,

-подставок для экранов,

-тиглей,

-нагревателей,

-защитных блоков и чехлов для термопар и термометров,

-плиткок и блоков для футировки хим. аппаратуры.

аппаратуры.

Графитовый электрод – обзор

12.2.2 Материалы Ln для электрохимического молекулярного зондирования

В 1998 г. [6] графитовый электрод, предварительно обработанный нитратом лантана, был модифицирован 2,6-дихлорфенолиндофенолом (ДХФИ) путем физической адсорбции. (ДЦПИ-Ла). Затем этот электрод применяли для вольтамперометрического определения никотинамидного кофермента (NADH) в системе анализа с проточной инжекцией. НАДН окислялся на оголенных электродах при высоких потенциалах (от 450 до 1100 мВ в зависимости от материалов электродов).Реакция окисления была необратимой, и на нее влияли помехи от других окисляемых частиц при этих высоких напряжениях. Следовательно, были необходимы модификаторы для ускорения окисления НАДН при более низких потенциалах. Роль La в модифицированном электроде заключалась в улучшении аналитических свойств электрода, модифицированного DCPI, с точки зрения линейного диапазона и предела обнаружения. Поскольку растворимость DCPI-La была низкой (около K sp < 10 — 10 ), DCPI лучше сохранялся на поверхности электрода, а стабильность электрода повышалась (примерно на 20% выше после 6 ч). непрерывной работы в системе проточного впрыска).

непрерывной работы в системе проточного впрыска).

В 2000 г. [7] синтезировали комплекс лантанидов с порфирином и использовали его для модификации электрода для изготовления потенциометрического сенсора на этакриновой кислоте (ЭА). Комплекс пентан-2,4-дионато(мезо-тетрафенилпорфинато)тербий [TbTPP(acac)] применяли в качестве чувствительного материала в полимерной мембране потенциометрического датчика. Нернстовский отклик на ион EA — в диапазоне концентраций от 7,4 х 10 — 6 до 1,0 х 10 — 1 моль л — 1 , в диапазоне рН от 3.2 до 6,8, с быстрым временем отклика 30 с. Комплексы лантанидов с порфирином работали лучше, чем комплексы с порфирином меди, в потенциометрическом датчике. Затем датчик был успешно использован для анализа ЭА в образцах мочи человека.

В 2001 году был введен электронный нос для распознавания различных оливковых масел первого отжима. В этой работе в качестве чувствительного материала использовалась сенсорная матрица на основе пленок Ленгмюра-Блоджетта (LB) бисфталоцианинов лантанидов (LnPc 2 ). Пленка LB состоит из одного или нескольких монослоев органического материала, нанесенного с поверхности жидкости на твердое тело путем погружения (или всплытия) твердой подложки в жидкость (или из нее). Синтезированы бисфталоцианины, состоящие из незамещенных бисфталоцианинов с отчетливым центральным атомом Ln (PrPc 2 и LuPc 2 ) и окта-трет-бутилзамещенного бисфталоцианина (PrPc 2 t). Взаимодействие датчиков разработанного электронного носа (состоящего из пяти датчиков) с свободным пространством образцов оливкового масла вызывало хемосорбцию летучих органических соединений (ЛОС) в пленках Ln-бифталоцианина ЛБ и приводило к образованию комплексов. , что изменило проводимость в пленках ЛБ.Другие исследования той же группы, связанные с сенсором табачного дыма с использованием LB-пленок дифталоцианинов Pr, Gd и Yb и дифталоцианина окта-трет-бутилпразеодима [8], или с применением тонких пленок бисфталоцианина лютеция в качестве сенсоров органических летучих веществ.

Пленка LB состоит из одного или нескольких монослоев органического материала, нанесенного с поверхности жидкости на твердое тело путем погружения (или всплытия) твердой подложки в жидкость (или из нее). Синтезированы бисфталоцианины, состоящие из незамещенных бисфталоцианинов с отчетливым центральным атомом Ln (PrPc 2 и LuPc 2 ) и окта-трет-бутилзамещенного бисфталоцианина (PrPc 2 t). Взаимодействие датчиков разработанного электронного носа (состоящего из пяти датчиков) с свободным пространством образцов оливкового масла вызывало хемосорбцию летучих органических соединений (ЛОС) в пленках Ln-бифталоцианина ЛБ и приводило к образованию комплексов. , что изменило проводимость в пленках ЛБ.Другие исследования той же группы, связанные с сенсором табачного дыма с использованием LB-пленок дифталоцианинов Pr, Gd и Yb и дифталоцианина окта-трет-бутилпразеодима [8], или с применением тонких пленок бисфталоцианина лютеция в качестве сенсоров органических летучих веществ. компонентов ароматов [9], также способствовали демонстрации возможности использования тонких пленок LB или выпаренных пленок бисфталоцианинов лантаноидов для определения летучих ЛОС (например, спиртов, альдегидов, сложных эфиров и кислот).

компонентов ароматов [9], также способствовали демонстрации возможности использования тонких пленок LB или выпаренных пленок бисфталоцианинов лантаноидов для определения летучих ЛОС (например, спиртов, альдегидов, сложных эфиров и кислот).

В 2004 г. была представлена серия анионселективных потенциометрических сенсоров путем применения липофильных трис(β-дикетонатов) лантаноидов в качестве сенсорных материалов в пластифицированной поли(винилхлоридной) мембране [10]. Разработанные сенсоры обладали высокой селективностью по отношению к хлорид-анионам в диапазоне концентраций 1,0×10 — 5 — 10 — 1 моль л — 1 с наклоном, близким к нернстовскому. Наблюдалась негофмейстеровская анионная селективность при определении аниона Cl − из NO 3 − , ClO 4 − и других анионов, что обусловлено комплексообразованием 1:1 лантаноида. трис(β-дикетонаты) с хлоридом.

В исследовании 2009 г. Ln-содержащая ионная жидкость [(C 4 H 9 ) 2 -bim] 3 [La(NO 3 )

8

8 бензимидазол) был синтезирован и использован в качестве модификатора в угольно-пастовом электроде [11]. Результаты показали, что модифицированный электрод обладает отличной электрокаталитической активностью в отношении восстановления H 2 O 2 , нитрита, бромата и трихлоруксусной кислоты.

Результаты показали, что модифицированный электрод обладает отличной электрокаталитической активностью в отношении восстановления H 2 O 2 , нитрита, бромата и трихлоруксусной кислоты. В 2014 году [12] Selvaraju и Ramaraj сообщили об электроактивном комплексе гексацианоферрата натрия и лантана, который был нанесен на стеклоуглеродный электрод (GCE).Модифицированный электрод оказался отличным преобразователем для окисления молекул нейротрансмиттеров: он усиливал пик окисления дофамина в 50 раз по сравнению с чистым ГХЭ.

В ходе исследования, проведенного в 2016 году, Hiroki et al. разработали новый датчик вкуса на основе пленки LB для оценки качества японского сакэ. [13]. Пленки ЛБ были изготовлены из лантаноидов, координированных стеариновой кислотой (Tb-SA и Eu-SA). Датчики оценивали три различных вида японского сакэ. Пленки Ln-SA повышали чувствительность сенсоров вкуса.

Лантан MOF, [La(BTC)(H 2 O)(DMF)] (H 3 BTC = 1,3,5-бензолтрикарбоновая кислота), был получен в мягких гидротермальных условиях [14]. Синтезированный MOF показал электрокаталитическую активность в отношении восстановления H 2 O 2 в кислых средах прибл. − 0,7 В. Модифицированный электрод показал линейный диапазон от 5 мкМ до 2,67 мМ с пределом обнаружения 0,73 мкМ.

Синтезированный MOF показал электрокаталитическую активность в отношении восстановления H 2 O 2 в кислых средах прибл. − 0,7 В. Модифицированный электрод показал линейный диапазон от 5 мкМ до 2,67 мМ с пределом обнаружения 0,73 мкМ.

Использование и преимущества графитовых электродов| Ориенткарбографит

Электрод графитовый представляет собой не что иное, как острый графитовый стержень, взятый из сваи, с опорой на проводник тока, медную трубку, а на разумном расстоянии пластиковую ручку, трубку ПВХ.Ручка должна быть достаточно далеко, чтобы на нее не попадало столько тепла, чтобы смягчить ее. В любом случае понятно, что ПВХ — худший пластик, который можно использовать для этого, но он был там.

Это сварочный аппарат для листового металла практически для любого металла. Он не требует ввода материала и практически его не допускает, если только это не очень тонкие стержни. Речь не идет об электродуговой сварке. Что расплавляет металл, так это графитовый наконечник, который вскоре становится ярко-белым. Током нагревается графит, а не металл, Графитовый электрод , потому что первый имеет гораздо большее сопротивление и рассеивает большую часть мощности.Важно, чтобы графитовый наконечник был острым по двум причинам:

Что расплавляет металл, так это графитовый наконечник, который вскоре становится ярко-белым. Током нагревается графит, а не металл, Графитовый электрод , потому что первый имеет гораздо большее сопротивление и рассеивает большую часть мощности.Важно, чтобы графитовый наконечник был острым по двум причинам:

Чем тоньше точка контакта между материалом и наконечником, тем больше сопротивление току и больше температура. Если он слишком толстый, тепло легко передается от жала к паяльнику и большая его часть рассеивается, не достигая необходимой температуры. Паяльник работает только в том случае, если он концентрирует большую часть мощности в месте пайки. Для этого нужно все продумать.

Правда в том, что было сделано за 10 минут, ничего другого в голову не пришло, получилось довольно неплохо. Способ удержания графитового электрода был идеей друга и интересен своей простотой. Он заключается в выполнении двух надрезов на краю трубы, продольно разделяющих ее на 4 более или менее равные части. Два из них исключаются, а трубка остается с двумя выступами. Каждый из них затягивается плоскогубцами, чтобы придать ему круглую форму, и он адаптируется к стержню, а затем приближается друг к другу.Вы ищете большую латунную гайку, которая защелкивается и без стержня; крутишь гайку с усилием, делая резьбу в меди. Затем открываем, ставим планку и делаем то же самое еще раз и полностью сабж. Эта система позволяет быстро менять стержень, регулировать его положение и обеспечивать хороший электрический контакт.

Два из них исключаются, а трубка остается с двумя выступами. Каждый из них затягивается плоскогубцами, чтобы придать ему круглую форму, и он адаптируется к стержню, а затем приближается друг к другу.Вы ищете большую латунную гайку, которая защелкивается и без стержня; крутишь гайку с усилием, делая резьбу в меди. Затем открываем, ставим планку и делаем то же самое еще раз и полностью сабж. Эта система позволяет быстро менять стержень, регулировать его положение и обеспечивать хороший электрический контакт.

Графитовый электрод в основном используется в электродуговых печах. В настоящее время они являются единственными доступными продуктами, которые обладают высокими уровнями электропроводности и способностью выдерживать чрезвычайно высокие уровни тепла, выделяемого в ЭДП.Графитированные электроды также используются для рафинирования стали в ковшовых печах и в других процессах плавки. Графитовые электроды делятся на 4 типа: графитовые электроды RP, графитовые электроды HP, графитовые электроды SHP, графитовые электроды UHP.

Диаметр и длина для всех марок:

Диаметр мм

Длина мм

Номинальный диаметр

Фактический диаметр

Номинальная длина

Пособие

мм

дюймов

Макс.

Мин.

мм

S стандартный

Короткий

200

8

205

200

1800

± 100

-275

250

10

256

251

1800

300

12

307

302

1800/2000

350

14

357

352

1800/2000

400

16

409

403

1800/2000

450

18

460

454

2100/2400

500

20

511

505

2100/2400

550

22

562

556

2100/2400

600

24

613

607

2400/2700

650

26

663

657

2400/2700

700

28

714

708

2500/2700

Размер обработки электрода и ниппеля:

Применимо

Диам.

мм

Код МЭК

Ниппель

Розетка

Большой диам.

мм

Длина

мм

Маленький Диам.

мм

Глубина гнезда

мм

UHP

СХП

HP

РП

250

155Т3Н

155. 57

57

220.00

147,14

116.00

300

177Т3Н

177.16

270,90

168,73

141,50

350

215Т3Н

215.90

304,80

207,47

158,40

400

215Т3Н

215. 90

90

304,80

207,47

158,40

400

241Т3Н

241.30

338,70

232,87

175,30

450

241Т3Н

241.30

338,70

232,87

175,30

450

273Т3Н

273. 05

05

355,60

264,62

183,80

500

273Т3Н

273.05

355,60

264,62

183,80

500

298Т3Н

298.45

372,60

290,02

192,20

550

298Т3Н

298. 45

45

372,60

290,02

192,20

UHP

СХП

HP

РП

200

122Т4Н

122.24

177,80

115,92

94,90

250

152Т4Н

152.40

190,50

146. 08

08

101.30

300

177Т4Н

177.80

215,90

171,48

114.00

350

203Т4Н

203.20

254.00

196,88

133.00

400

222Т4Н

222. 25

25

304,80

215,93

158,40

400

222Т4Л

222.25

355,60

215,93

183,80

450

241Т4Н

241.30

304,80

234,98

158,40

450

241Т4Л

241. 30

30

355,60

234,98

183,80

500

269Т4Н

269.88

355,60

263,56

183,80

500

269T4L

269.88

457,20

263,56

234,60

550

298Т4Н

298. 45

45

355,60

292,13

183,80

550

298T4L

298.45

457,20

292,13

234,60

600

317Т4Н

317.50

355,60

311,18

183,80

600

317T4L

317. 50

50

457,20

311,18

234,60

650

355Т4Н

355.60

457,20

349,28

234,60

650

355T4L

355.60

558,8

349,28

285,40

700

374Т4Н

374. 65

65

457,20

368,33

234,60

700

374T4L

374.65

558,80

368,33

285,40

Графитовые электроды используются

Графитированные электроды используются в основном в производстве стали для электродуговых печей. Графитовые электроды могут обеспечивать высокий уровень электропроводности и способность выдерживать чрезвычайно высокие уровни выделяемого тепла.Графитовые электроды также используются при рафинировании стали и аналогичных процессах плавки.

1. Держатель электрода следует держать за линией безопасности верхнего электрода; в противном случае электрод легко сломается. Поверхность контакта между держателем и электродом следует регулярно очищать, чтобы поддерживать хороший контакт. Охлаждающая рубашка держателя должна быть защищена от утечки воды.

2. Выясните причины, если в месте соединения электродов есть зазор, не используйте муфту, пока зазор не будет устранен.

3. Если при соединении электродов происходит отваливание ниппельного болта, необходимо доработать ниппельный болт.

4. При использовании электрода следует избегать наклона, в частности, группа соединенных электродов не должна располагаться горизонтально, чтобы предотвратить поломку.

5. При загрузке материалов в печь сыпучие материалы следует загружать в место пода печи, чтобы свести к минимуму воздействие крупных материалов печи на электроды.

6. Следует избегать укладки больших кусков изоляционных материалов на дно электродов во время плавки, чтобы они не повлияли на использование электрода или даже не сломались.

7. Избегайте падения крышки печи при подъеме или опускании электродов, что может привести к повреждению электрода.

8. Необходимо предотвратить попадание стального шлака на резьбу электродов или ниппеля, хранящихся в плавильном цехе, что может привести к повреждению точности резьбы.

Для чего используются графитовые электроды?

Автор: Ивонн 06 ноября 2020 г.

Графитовые электроды используются в основном в производстве стали в электродуговых печах или ковшовых печах. Итак, позвольте DanCarbon рассказать о том, для чего используются графитовые электроды?

Графитовые электроды могут обеспечить высокий уровень электропроводности и способность выдерживать чрезвычайно высокие уровни выделяемого тепла.Графитовые электроды также используются при рафинировании стали и аналогичных процессах плавки. ► Графитовые глектроды б/у

1. Держатель электрода следует держать за линией безопасности верхнего электрода; в противном случае электрод легко сломается. Поверхность контакта между держателем и электродом следует регулярно очищать, чтобы поддерживать хороший контакт. Охлаждающая рубашка держателя должна быть защищена от утечки воды.

Поверхность контакта между держателем и электродом следует регулярно очищать, чтобы поддерживать хороший контакт. Охлаждающая рубашка держателя должна быть защищена от утечки воды.

2. Выясните причины, если в месте соединения электродов есть зазор, не используйте муфту, пока зазор не будет устранен.

3. Если при соединении электродов происходит отваливание ниппельного болта, необходимо доработать ниппельный болт.

4. При использовании электрода следует избегать наклона, в частности, группа соединенных электродов не должна располагаться горизонтально, чтобы предотвратить поломку.

5. При загрузке материалов в печь сыпучие материалы следует загружать в место пода печи, чтобы свести к минимуму воздействие крупных материалов печи на электроды.

6. Следует избегать укладки больших кусков изоляционных материалов на дно электродов во время плавки, чтобы они не повлияли на использование электрода или даже не сломались.

7. Избегайте падения крышки печи при подъеме или опускании электродов, что может привести к повреждению электрода.

8. Необходимо предотвратить попадание стального шлака на резьбу электродов или ниппеля, хранящихся в плавильном цехе, что может привести к повреждению точности резьбы. ► Причина поломки электрода

1. Напряженное состояние электрода от направленной вниз силы в порядке убывания; соединение электродов и ниппелей под зажимным приспособлением принимают максимальное усилие.

2. Когда на электроды действует внешняя сила; Концентрация напряжения внешней силы больше, чем может выдержать электрод, тогда сила приведет к поломке электрода.

3. Причинами внешнего воздействия являются: плавление обрушения объемной шихты; лом непроводящих предметов под электродом: воздействие массивного потока стали и т. д.Несогласованная скорость реакции подъема зажимного устройства: электрод крышки отверстия частичного стержня; разрыв электродов, связанный с плохим соединением, и прочность ниппеля не соответствует требованиям.

4. Электроды и ниппели с плохой точностью обработки. ► Меры предосторожности при использовании графитового электрода:

1. Влажные графитовые электроды необходимо высушить перед использованием.

Влажные графитовые электроды необходимо высушить перед использованием.

2. Пенопластовые защитные колпачки на гнездах электродов должны быть удалены для проверки целостности внутренней резьбы гнезд электродов.

3. Поверхности электродов и внутреннюю резьбу муфты очистить сжатым воздухом от масла и воды. В таком зазоре нельзя использовать стальную вату или металлическую наждачную ткань.

4. Ниппель должен быть аккуратно ввинчен в гнездо электрода на одном конце электрода без столкновения с внутренней резьбой (не рекомендуется вставлять ниппель непосредственно в электрод, извлеченный из печи)

5. Подъемное устройство (предпочтительно использовать графитовое подъемное устройство) должно быть ввинчено в гнездо электрода на другом конце электрода

.

6.При подъеме электрода под соединительный конец электрода необходимо класть на землю амортизирующие материалы, чтобы избежать столкновения. После того, как подъемный крюк был помещен в кольцо подъемного устройства. Электрод следует поднимать плавно, чтобы предотвратить его падение или столкновение с каким-либо другим приспособлением.

7. Электрод поднимают над головкой рабочего электрода и медленно опускают, направляя в гнездо электрода. Затем электрод будет завинчен, чтобы спиральный крючок и электрод отклонялись и настраивались вместе.Когда расстояние между торцами двух электродов составляет 10-20 мм, два торца электродов и наружная часть ниппеля должны быть снова очищены сжатым воздухом. Наконец, электрод должен быть уложен осторожно, иначе резьба гнезда и ниппеля электрода будет повреждена из-за сильного столкновения.

8. Используйте динамометрический ключ для завинчивания электрода до тех пор, пока торцы двух электродов не соприкоснутся вплотную (зазор правильного соединения между электродами меньше 0.05 мм).

Для получения дополнительной информации об использовании графитовых электродов, пожалуйста, свяжитесь с нами. Графитовые электроды | Специализированные продукты Ameri-Source

Непрерывное развитие технологии электродуговых печей и ковша привело к потребности в графитовых электродах очень строгого качества. Появление DRI, HBI, губчатого железа в качестве потенциального источника сырья по сравнению со стальным ломом произвело революцию в электросталеплавильной промышленности, более высокая производительность дуговой электропечи большего размера, электроды UHP являются общими требованиями электросталеплавильной промышленности.Акцент делается на лучших нормах потребления и наименьшем количестве электромеханических проблем. Ameri-Source следит за технологическими разработками в электродуговой печи со стороны своих клиентов, чтобы продолжать исследования и разработки для удовлетворения их постоянно меняющихся и / или их требовательных требований.

Появление DRI, HBI, губчатого железа в качестве потенциального источника сырья по сравнению со стальным ломом произвело революцию в электросталеплавильной промышленности, более высокая производительность дуговой электропечи большего размера, электроды UHP являются общими требованиями электросталеплавильной промышленности.Акцент делается на лучших нормах потребления и наименьшем количестве электромеханических проблем. Ameri-Source следит за технологическими разработками в электродуговой печи со стороны своих клиентов, чтобы продолжать исследования и разработки для удовлетворения их постоянно меняющихся и / или их требовательных требований.

Ameri-Source™ Specialty Products — ведущий поставщик графитированных электродов для сталелитейной промышленности. Наши цели – повысить производительность работы электродуговой печи и снизить себестоимость выплавки стали за счет низкой цены и качественных электродов.Мы делаем это через:

- Глобальное присутствие в Северной Америке, Европе и Азии с национальными и международными партнерствами в области производства, складирования и распространения.

ISO 9001:2015 сертифицированные по качеству процессы производства графитовых электродов с подтвержденной консистенцией. - Обильные запасы для гарантированных и надежных поставок.

- Выбор электродов (высокой мощности, сверхвысокой мощности и сверхвысокой мощности) для удовлетворения конкретных требований печи.

- Электроды с ниппелями в виде усеченного конуса (3-TPI и 4-TPI) или электроды с разъемами «папа/мама» в полном диапазоне размеров от 1″ до 28″ (от 25 мм до 700 мм).

- Возможность изготовления графитовых электродов по индивидуальному заказу для конкретных применений и требований.

- Расширенная профессиональная техническая поддержка и услуги по продажам для персонала плавильного цеха и покупателей.

- Рекомендации по хранению/обращению и использованию электродов.

Гарантия удовлетворенности клиентов

Ameri-Source™ Specialty Products гарантирует, что 100% всех графитовых электродов и ниппелей соответствуют отраслевым стандартам качества; являются правильным классом, спецификацией и размером для приложения; прошли окончательную проверку, а затем тщательно упакованы для доставки. Объедините эту гарантию качества с точными и своевременными поставками для беспроблемного процесса заказа электродов от начала до конца.

Объедините эту гарантию качества с точными и своевременными поставками для беспроблемного процесса заказа электродов от начала до конца.

Выбор марок и диаметров графитовых электродов

Ameri-Source™ Specialty Products предлагает ряд марок электродов и диаметров, которые помогут максимально увеличить производительность вашей печи и обеспечить измеримую экономию при эксплуатации. Выбирайте из марок электродов High Power, Super High Power или Ultra High Power различных диаметров, соответствующих электрическим, механическим и/или тепловым условиям эксплуатации электродуговой печи и специальным применениям.Правильный выбор электродов является ключом к получению наиболее экономичной работы печи (например, производительность печи по сравнению с потреблением углерода).

Testwork повышает производительность графитового электрода

ТОРОНТО, 16 октября 2019 г. (GLOBE NEWSWIRE) — Hexagon Resources Limited (ASX:HXG) (« Hexagon » или « Company ») завершил ключевые испытания, направленные на повышение качества используемых графитовых электродов. в электродуговых печах («ЭДП») по всему миру.Графитированные электроды являются неотъемлемой частью процесса производства стали в ЭДП и составляют значительную часть стоимости. Рынок этих графитовых электродов растет, и любые технологические достижения, которые продлят срок их службы и снизят уровень потребления, имеют значительную рыночную привлекательность.

в электродуговых печах («ЭДП») по всему миру.Графитированные электроды являются неотъемлемой частью процесса производства стали в ЭДП и составляют значительную часть стоимости. Рынок этих графитовых электродов растет, и любые технологические достижения, которые продлят срок их службы и снизят уровень потребления, имеют значительную рыночную привлекательность.

Компания Hexagon рада сообщить о результатах своей успешной предварительной технической разработки по добавлению обработанного природного графита в качестве добавки к электродам из синтетического графита, используемым на быстрорастущем рынке ЭДП для производства стали.Испытания чешуйчатого графита из проекта McIntosh, обработанного запатентованным ингредиентом и обозначенного как « Performance+ », продемонстрировали положительную и прямую корреляцию между добавлением Performance+ и повышенной электропроводностью и долговечностью синтетических графитовых электродов.

Производители стали в ЭДП являются основными потребителями графитированных электродов, на долю которых приходится 90% всего производства (GrafTech International Ltd. , 2019) . При сохраняющемся высоком спросе цены на 135% выше, чем в первом квартале 2017 г. (Roskill, 2019) .

, 2019) . При сохраняющемся высоком спросе цены на 135% выше, чем в первом квартале 2017 г. (Roskill, 2019) .

Графитированные электроды расходуются каждые 8–10 часов при производстве стали в ЭДП и, следовательно, являются важными затратами, на одну только покупку которых приходится от 3 до 5% затрат на производство стали (GrafTech International Ltd., 2019) . Испытания показали, что компания Hexagon смогла успешно продлить срок службы графитовых электродов за счет уменьшения поперечного износа/эрозии электрода (окислительной деградации). Это было достигнуто путем предварительной обработки очищенного графита запатентованным покрытием компании, а затем последующего смешивания добавки для повышения производительности с синтетическим графитом для производства графитовых электродов.

Увеличение срока службы электродов и снижение энергопотребления.

С помощью специальной присадки Hexagon на основе природного графита для графитированных электродов EAF Компания смогла продемонстрировать снижение энергопотребления при минимальном расходе электрода при нормальной работе EAF.

Электроды графитированные обладают высокой термостойкостью (структурная целостность) и используются для проведения электричества, при сохранении сверхвысоких температур (теплопроводность) расплавленной стали при выплавке стали в ЭДП.Технические разработки Hexagon продемонстрировали постоянное увеличение электропроводности и более низкий коэффициент теплового расширения, что позволило максимально увеличить электрическую эффективность и снизить потребление энергии.

Управляющий директор Hexagon Майк Розенстрайх прокомментировал : «Результаты Performance+ подчеркивают потенциал сокращения времени простоя и снижения энергопотребления, что ведет к снижению затрат и уменьшению углеродного следа в металлургической промышленности. Это существенные проблемы, стоящие перед сталелитейной промышленностью и ведущие к серьезному переходу на ЭДП, например, в Китае.Это решительно подтверждает нашу стратегию поиска ценных возможностей глубокого рынка для нашего природного графита, изложенную в нашем недавнем предварительном исследовании. Действительно, мы сосредоточены на реализации этой стратегии, используя ключевые элементы предварительного исследования и жизненно важные технические ноу-хау, полученные при изучении чешуек природного графита из проекта McIntosh, легированных определенным ингредиентом, которые в совокупности обеспечивают экономическую эффективность в сталеплавильном производстве. ”

Действительно, мы сосредоточены на реализации этой стратегии, используя ключевые элементы предварительного исследования и жизненно важные технические ноу-хау, полученные при изучении чешуек природного графита из проекта McIntosh, легированных определенным ингредиентом, которые в совокупности обеспечивают экономическую эффективность в сталеплавильном производстве. ”

КЛЮЧЕВЫЕ ПОЛОЖЕНИЯ

- Компания Hexagon разработала и испытала сверхчистый концентрат природного графита 1 2 , обработанный специальной антиоксидантной добавкой для оптимизации характеристик и снижения стоимости экструдированных электродов из синтетического графита.Этот материал был обозначен как « Performance+ ».

- Сканирующие электронные микрофотографии («РЭМ» на рисунках 1 и 2) иллюстрируют подробную микроскопическую внутреннюю структуру усовершенствованных электродов, предложенных в ходе этого испытания.

- Компания произвела в общей сложности 38 электродов из экструдированного графита; электроды, изготовленные с добавкой Performance+, продемонстрировали постоянное улучшение характеристик электрода, включая характеристики истинной плотности, объемной плотности и электропроводности, по сравнению с контрольной группой (100% синтетические графитовые электроды) , в частности;

° 12% увеличение истинной плотности

° 4.Увеличение объемной плотности на 5 %

° Повышение электропроводности на 25 % - Эти результаты подчеркивают потенциал повышения электрических характеристик и увеличения долговечности/срока службы графитовых электродов для снижения эксплуатационных расходов. Работа Hexagon по техническим разработкам указывает на потенциально значительные новые рыночные возможности для ее преобразованного графитового материала, что согласуется с результатами его исследования Downstream Scoping Study, опубликованного в мае 2019 года.

в мире и представляет собой крупнейший рынок графитированных электродов.

в мире и представляет собой крупнейший рынок графитированных электродов. - Все последующие технические работы были выполнены NAmLab 3 , независимой лабораторией Hexagon в США и коммерческим партнером. Природный графит, используемый для производства Performance+, был получен в рамках проекта McIntosh Graphite Project в Западной Австралии.

- Компания Hexagon ведет переговоры с несколькими потребителями и производителями графитированных электродов в США.

Рисунок 1: https://www.globenewswire.com/NewsRoom/AttachmentNg/9f3a0de1-a458-475b-8ca8-58d1c92827ae

_______

0 195% Углерод общий процент по массе ( мас. % C).

2 Размер чешуек графита -60/+100 меш.

3 NAmLab — базирующийся в США технический и коммерческий партнер Hexagon, чья личность не может быть раскрыта из-за обязательств по соблюдению конфиденциальности.

1. КОММЕНТАРИЙ

КОММЕНТАРИЙ

Электродуговые печи («ЭДП») используются для производства стали и считаются наиболее эффективной и экологически безопасной технологией производства, доступной в настоящее время.Благодаря уникальным физическим свойствам графитовые электроды являются критически важным незаменимым промышленным расходным материалом при производстве стали на основе ЭДП.

При средней цене реализации около 10 000 долларов США за тонну мировые мощности по производству графитированных электродов в 2018 году составляли примерно 800 000 тонн, а в 2019 году прогнозируется достижение 850 000 тонн ( GrafTech International Ltd., 2019) . В отчете Roskill (2019) сообщается, что в 2018 году на производство электродов было израсходовано около 750 000 тонн синтетического графита, что согласуется с оценками производства Graftech и подтверждает масштабность этой рыночной возможности. с высокой чистотой и предсказуемыми электрическими, термическими и механическими свойствами, но менее проводящий и значительно более дорогой, чем природный графит. В отличие от синтетического графита, природный чешуйчатый графит нельзя спекать (то есть формировать в блоки) , и поэтому его можно использовать только в качестве добавки для электродов.

В отличие от синтетического графита, природный чешуйчатый графит нельзя спекать (то есть формировать в блоки) , и поэтому его можно использовать только в качестве добавки для электродов.

Однако, учитывая значительный размер и высокий, устойчивый профиль спроса в индустрии графитированных электродов, а также в соответствии с заявленным направлением Hexagon на производство узкоспециализированных промышленных и энергетических продуктов из графита, Компания стремилась разработать добавку на основе природного графита для повышения производительности. электрические характеристики синтетических графитовых электродов.В дополнение к повышению электрических характеристик компания Hexagon стремилась продлить срок службы графитовых электродов за счет частичного замедления разложения электрода за счет создания стойкого к окислению слоя. Окисление является основным ограничением срока службы графитовых электродов.

2. «PERFORMANCE+» — ЗАДАЧИ РАЗРАБОТКИ

Высококачественные графитовые электроды имеют низкое удельное электрическое сопротивление и высокую износостойкость. Компания Hexagon полагала, что сможет улучшить обе эти рабочие характеристики, смешав добавку природного графита с электродами из синтетического графита.

Компания Hexagon полагала, что сможет улучшить обе эти рабочие характеристики, смешав добавку природного графита с электродами из синтетического графита.

Очищенный природный чешуйчатый графит имеет гораздо более прочную кристаллическую структуру, чем синтетический, и поэтому обладает большей электро- и теплопроводностью. Чем меньше элементных примесей в графите, тем лучше его электропроводность. Понимая это, компания Hexagon стремилась достичь максимальной электропроводности, используя натуральный чешуйчатый графит сверхвысокой чистоты, а не неочищенные материалы.

Расход графитовых электродов во время плавки является значительной составляющей себестоимости производства стали в ЭДП.Повышенная электропроводность позволяет снизить потери потребления в электродах за счет использования более высоких напряжений и более низких токов (работа с длинной дугой) . Для дальнейшего повышения срока службы электродов компания Hexagon разработала антиокислительное покрытие для предварительной обработки с низким расходом, чтобы уменьшить потери электрода из-за бокового окисления. Окислительная деградация включает распад макромолекул под действием кислорода на графитовую подложку электрода.

Окислительная деградация включает распад макромолекул под действием кислорода на графитовую подложку электрода.

Окисление вызывает расход или выгорание графита во время использования в процессе плавки. При нагревании на воздухе при повышенных температурах (например, когда графитовые электроды погружаются в расплавленный металл ЭДП) графит сгорает (или окисляется) , что приводит к образованию летучей двуокиси углерода. Эта паразитная потеря углерода в виде летучих газов является основным ограничением срока службы графитовых электродов. Снижая линейный коэффициент теплового расширения («КТР»), антиоксидантное покрытие Hexagon для предварительной обработки натуральных чешуек улучшает структурную целостность электрода за счет увеличения плотности (уменьшения пористости) .Низкий коэффициент теплового расширения сводит к минимуму потребление электродов за счет максимального эффективного использования электроэнергии в электродуговой печи при сохранении ее структурной целостности.

Рисунок 2: https://www.globenewswire.com/newsroom/attachmentng/d71ac590-51f9-4Ceb-b1c3-b92bb4691b49

3. Фон — промышленное применение

для обеспечения контекста до значений Из результатов, описанных выше и подробно описанных ниже, полезно предоставить краткий обзор процесса производства промышленных электродов и использования ЭДП в сталеплавильном производстве, признавая при этом, что другие области применения ЭДП также могут иметь значение.

Производство графитированных электродов представляет собой высокотехнологичный промышленный процесс с очень строгими техническими характеристиками, которые требуют соблюдения для обеспечения эффективной работы ЭДП.

По размеру электроды могут достигать ~81 см (32 дюйма) в диаметре, более ~3,4 м (11 футов) в длину и могут весить более 2,6 тонны. Срок изготовления от 3 до 6 месяцев.

При эксплуатации расход электрода варьируется от 2 до 3 кг на тонну стали и от 8 до 10 часов производства.

3.1 Производство графитовых электродов

Процесс производства графитовых электродов включает следующие основные процессы, изложенные ниже со ссылкой на испытательные образцы: смешивание с каменноугольным пеком с образованием густой пасты.

Добавка Hexagon’s Performance+ была добавлена к синтетическому графиту.

Формование или экструзия электрода.

Пасту пропускали через запатентованный экструдер-смеситель с образованием удлиненных стержней одинакового диаметра. Прокаливание или прокаливание электрода для разложения и удаления летучих компонентов (очистка) нефтяного игольчатого кокса путем удаления органических материалов, влаги и летучих горючих веществ, тем самым увеличивая содержание связанного углерода, электропроводность и реальную/истинную плотность в полученный кальцинированный нефтяной кокс («CPC»).

Экструдированные графитовые стержни Hexagon были прокалены при 900°C в инертной атмосфере (газообразный азот) в течение 15 часов. Пропитка первой смолой («1PI»), которая состоит из пропитки/пропитки электрода связующим смоляным пеком для уменьшения пористости или содержания пустот в графитовом стержне для повышения прочности.

После прокаливания графитовые стержни вымачивали в растворе дегтярного пека в течение 1 часа. Повторное прокаливание или повторный обжиг — этот шаг гарантирует, что все пустоты внутри стержней заполнены связующим пековым коксом. Пропитка вторым пеком («2PI») — для обеспечения заполнения всех зазоров внутри стержней пековым коксовым связующим. Графитизация — удаляет дополнительные примеси и улучшает основные качества электродов: тепло- и электропроводность, показатели термостойкости, смазывающую способность, стойкость к истиранию. Механическая обработка для создания точных размеров и гладкой поверхности.

3.2 Сталелитейная промышленность в ЭДП

Производство стали в ЭДП росло примерно на 14% в год в 2017 году по сравнению с 4% в целом по производству стали.В результате растущей глобальной доступности стального лома и более устойчивой, высокой переменной стоимости и экологически чистой модели ЭДП. Спрос на нефтяной игольчатый кокс в аккумуляторных батареях для электромобилей ограничил предложение и подтолкнул рыночные цены вверх.

Roskill сообщает (2018) , что на производство стали в ЭДП приходится примерно 27% мирового производства, но только 7% производства стали в Китае. Перспективы роста положительны, особенно в Китае, где правительственные инициативы вынуждают перейти к выплавке в электродуговой печи от исторического доминирования производителей стали с конвертерным кислородом.Эти инициативы являются результатом усилий по устранению избыточных производственных мощностей по производству стали и улучшению состояния окружающей среды. Метод ЭДП производит примерно 25% выбросов диоксида углерода (или CO 2 ) конвертерного производства и не требует плавки первичной железной руды или сжигания угля. Кроме того, в результате значительного увеличения производства стали в Китае с 2000 года ожидается существенное увеличение предложения китайского лома, что может привести к снижению цен на лом и обеспечить китайскую сталелитейную промышленность местным ломом, которого раньше не было.Hexagon считает, что эти тенденции позволят производителям стали из ЭДП увеличить свою долю на рынке и расти более быстрыми темпами, чем производители стали из конвертерного металла, что приведет к увеличению спроса на графитированные электроды, что, в свою очередь, создаст потенциально значительный спрос и коммерческое внедрение усовершенствования электродов для ЭДП. добавки, которые снижают затраты и повышают производительность электродов для ЭДП.

Метод ЭДП производит примерно 25% выбросов диоксида углерода (или CO 2 ) конвертерного производства и не требует плавки первичной железной руды или сжигания угля. Кроме того, в результате значительного увеличения производства стали в Китае с 2000 года ожидается существенное увеличение предложения китайского лома, что может привести к снижению цен на лом и обеспечить китайскую сталелитейную промышленность местным ломом, которого раньше не было.Hexagon считает, что эти тенденции позволят производителям стали из ЭДП увеличить свою долю на рынке и расти более быстрыми темпами, чем производители стали из конвертерного металла, что приведет к увеличению спроса на графитированные электроды, что, в свою очередь, создаст потенциально значительный спрос и коммерческое внедрение усовершенствования электродов для ЭДП. добавки, которые снижают затраты и повышают производительность электродов для ЭДП.

4. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

Испытания графитовых электродов Performance+ показали прямую зависимость между количеством природного графита, добавленного в электродную матрицу, и улучшенными характеристиками нескольких свойств электрода, включая (см. Таблицы 1-3) :

Таблицы 1-3) :

- Увеличение электрической проводимости

- более высокая навальная плотность

- Улучшенные механические свойства

-

- А потенциал для расширенного электрода Срок службы

Как весовые процентные добавления натурального графита для синтетического увеличения, плотность электродов увеличилось, достигнув впечатляющего 1.62 г/см 3 при добавке 2,5 мас.% хлопьев в электродную смесь.

Кроме того, тесты постоянно превосходили полностью синтетический контроль по плотности и проводимости.

В следующем разделе обсуждаются три ключевых параметра тестирования; Объемная плотность, истинная плотность и электропроводность.

4.1 Объемная плотность

Объемная плотность также называется кажущейся плотностью или объемной плотностью. Это характеристика объема разделенного материала, такого как порошки, зерна и гранулы.

Это характеристика объема разделенного материала, такого как порошки, зерна и гранулы.

Наилучшим результатом было улучшение на 4,5% с 1,55 г/см 3 до 1,62 г/см 3 при добавлении 2,5% Performance+.

Плотность может быть как показателем, так и результатом размера частиц, прочности и пористости, присущих конкретному графитовому материалу, поскольку чем больше размер частиц и больше отверстий, заполненных воздухом, тем ниже плотность.

Плотность графита можно регулировать в зависимости от сырья, рецептуры и производственных процессов, используемых для создания определенного сорта материала во время начального производства.Плотность готового графитового материала также может быть увеличена за счет использования добавок и пропиток, которые будут заполнять открытую пористость базового графитового материала.

Пористость является нежелательным явлением в электродах, поскольку пористость приводит к снижению плотности электрода и, как правило, к снижению механической прочности и электропроводности.

При сжатии чешуек графита под высоким давлением каждая из них сближается и, как следствие, увеличивается плотность насыпного графита.Более высокая плотность объемного графита приводит к более высокой электропроводности, потому что электроны имеют большую связь для движения через частицу графита. Напротив, более низкая плотность объемного графита указывает на высокий уровень пустот, который сильно снижает подвижность электронов, что приводит к более низкой электропроводности объемного графита.

Насыпная плотность – это обычно то значение, которое указывается в большинстве спецификаций графитовых материалов.

Таблица 1: Определение объемной плотности.

11 8 графит

Добавление натурального графита (%) Добавление синтетика

графит (%) 6 Вес до графитизации

(G) вес после графитизации

(G) (G) (G) (G) Вес потерян во время графиции (%) (CM) (см) образцы объема

(см 3 ) Electrode Prodite

(G / см 3 ) 5

5 8

Hexagon P Erformance + добавка 2. 5

5 97,5 82,9 82,3 девяносто один тысяча семьсот семьдесят одна 0,72 % 10,03 50,80 1,62 шестигранной Р наилучших показателей + Добавка 5 5 95 95 64.7 63.7 1.55% 8.44 42.75 1.49 1.49 Hexagon P Erformance + Aditive 7.5 92,5 58,1 56,6 + 2,58% 6,98 35,38 1,60 шестигранной Р наилучших показателей + добавка 10 90 73,5 68,6 + 6,67 % 8. 68

68 43.97 1.56 1.56 Control (100% синтетический графит) 0 100 51.1 48.5 девяносто одна тысяча семьсот семьдесят одна 5,09% 6,18 31,29 1,55

4.2 истинной плотности данных

Истинная плотность определяется путем деления массы частицы на ее объем без учета открытых и закрытых пор. Постоянная величина для материи, истинная плотность – это плотность почти чистой формы.

Истинная плотность в данном случае является мерой графитности материала. Наилучшим результатом было увеличение на 12% с 1,95 г/см 3 в контрольном образце до 2,18 г/см 3 при добавлении 5% Performance+.

Высокая истинная плотность предполагает, что электроды изготовлены из материала с высоким содержанием графита, который должен быть как можно более проводящим, чтобы обеспечить наилучший уровень токопроводящей способности. При проверке истинной плотности переменная степень графитации была эффективно устранена.

Наивысшая зарегистрированная плотность была при добавлении 10% Performance+, хотя 5% является идеальным, когда к общему уравнению добавляется компонент механической прочности.

Таблица 2: Истинные плотности определения

Дополнение

Натуральный графит

(%) 6 Синтетический графит

Содержание

(%) Электрод Плотность

(г/см 3 ) Hexagon P эффективность + добавка 2. 5

5 97,5 1,83 шестигранной Р наилучших показателей + добавка 5 95 2,18 шестигранной Р наилучших показателей + добавка 7,5 92,25 нет данных Hexagon P присадка erformance+ 10 9,1718 8 9024 Control (100% синтетический графит) 0 100 1.95 1.95 Все электроды были двойными пропитанными по высоте (2PI).

электрического тока.Низкое удельное сопротивление указывает на то, что материал легко пропускает электрический ток. Электропроводность или удельная проводимость обратны удельному электрическому сопротивлению и измеряют способность материала проводить электрический ток.

Наилучшим результатом было повышение проводимости на 25 % при снижении удельного сопротивления (обратного значения проводимости) с 11,88 мкОм·м в контрольном образце до 9,01 мкОм·м в электроде при добавлении 5 % Performance+.

Электропроводность массивного графита рассматривается как функция его объемной плотности и температуры.В общем, увеличение давления сжатия механически уменьшает зазоры между углеродными частицами, напрямую улучшая электрический контакт. Электропроводность графита зависит от расстояния между каждой частицей и среднего размера частиц.

Чем выше концентрация природного чешуйчатого графита Hexagon в составе прессованных профилей, тем ниже удельное сопротивление. Это свидетельствует о положительном влиянии добавки Hexagon Performance+ на явление повышения проводимости графитовых электродов.При 5% и выше серия испытаний стала лучше, чем синтетический контроль, при большем процентном добавлении чешуйчатой добавки в рецептуру электрода. Рафинированные чешуйки достигли уровня удельного сопротивления контрольного состава 3PI при 5 мас. % добавления хлопьев к синтетике.

Рафинированные чешуйки достигли уровня удельного сопротивления контрольного состава 3PI при 5 мас. % добавления хлопьев к синтетике.

91 430 Таблица 3:. Удельное сопротивление Определения

% вес добавление в синтетический графит шестигранной натуральный

Производительность + добавка

( 2 ПИ ) Синтетический контроль ( 2 PI )

6 ( ( 5 3 PI

) 6 0 N / A 11 .88 μΩ · м 9,24 μΩ · м 2,5 13,60 μΩ · м 5,0 9,01 μΩ · м 7,5 8. 85 μω · M

85 μω · M 10 80116 5 1 5. Тестовые методы

5.1 Производство электродов

Графитовые электроды были изготовлены путем смешивания нефтяного пека, взвешенного в совместимой системе растворителей, различных количеств синтетического графита, неочищенного или термически очищенного графита Hexagon и легирующей добавки с образованием густой пасты. Полученную пасту пропускали через запатентованный экструдер-смеситель NAmLab для формирования удлиненных стержней одинакового диаметра, как показано на рис. 3.

Эти стержни прокаливали (т. е. выпекали) при 900°C в инертной атмосфере азота в течение 15 часов.После прокаливания графитовые стержни вымачивали в растворе смолистого пека в течение 1 часа, чтобы пек заполнил любые пустоты, давали высохнуть на воздухе, а затем снова прокаливали для превращения смоляного пека в пековый кокс. В зависимости от конкретных образцов этапы замачивания и прокаливания повторялись еще один-два раза (т. е. 2PI или 3PI), чтобы убедиться, что все зазоры внутри стержней заполнены связующим пековым коксом. Термическая обработка делает электроды более твердыми, но после 2-й и особенно 3-й ИП они также приобретают прочность.

В зависимости от конкретных образцов этапы замачивания и прокаливания повторялись еще один-два раза (т. е. 2PI или 3PI), чтобы убедиться, что все зазоры внутри стержней заполнены связующим пековым коксом. Термическая обработка делает электроды более твердыми, но после 2-й и особенно 3-й ИП они также приобретают прочность.

После завершения этапа заключительного прокаливания измеряли сухую массу неграфитированных электродов перед графитированием при 2800°C. После извлечения из печи измеряли массу электродов для оценки потери веса электрода во время процесс графитизации.

Удельное сопротивление полученных графитированных электродов было испытано в соответствии со стандартом ASTM C611, который требовал обработки электродов с использованием токарного станка и прецизионных режущих инструментов до отношения длины к диаметру от 6:1 до 4:1.

Истинная плотность 23 электродов была измерена с помощью гелиевого мультипикнометра Quantachrome. Поскольку для этого испытания требовался порошкообразный материал, проверить истинную плотность всего электрода было невозможно. Вместо этого оставшаяся стружка, образовавшаяся при обработке неровных концов электродов, была отложена и измельчена; полученный порошок затем использовали для проверки истинной плотности. Истинная плотность — это мера того, насколько графичен материал; теоретическая истинная плотность чистого кристаллического графита равна 2.254 г/см 3 , а материал с истинной плотностью 1,9 г/см 3 является синтетическим и умеренно графитизированным. Утверждалось, что теоретическая истинная плотность графита не может быть измерена с помощью гелиевой пикнометрии из-за пористости частиц, но дробление электродов и прессование порошка позволило получить более точные показания истинной плотности.

Поскольку для этого испытания требовался порошкообразный материал, проверить истинную плотность всего электрода было невозможно. Вместо этого оставшаяся стружка, образовавшаяся при обработке неровных концов электродов, была отложена и измельчена; полученный порошок затем использовали для проверки истинной плотности. Истинная плотность — это мера того, насколько графичен материал; теоретическая истинная плотность чистого кристаллического графита равна 2.254 г/см 3 , а материал с истинной плотностью 1,9 г/см 3 является синтетическим и умеренно графитизированным. Утверждалось, что теоретическая истинная плотность графита не может быть измерена с помощью гелиевой пикнометрии из-за пористости частиц, но дробление электродов и прессование порошка позволило получить более точные показания истинной плотности.

Рисунок 3: https://www.globenewswire.com/NewsRoom/AttachmentNg/55572589-6a0a-4eb5-9b84-e10baf2c98fd

5. 2 Определение объемной плотности

2 Определение объемной плотности

Объемную плотность электродов определяют путем деления массы электрода после графитизации на его объем. При использовании собственного экструдера NAmLab измеренные значения были близки к объемной плотности электродов промышленного производства, хотя некоторые значения плотности были немного ниже. Наименьшая объемная плотность, зарегистрированная в ходе исследования, составила 1,31 г/см 3 , а максимальное значение составило 1,63 г/см 3 (см. соответствующие результаты в таблице 1) .Для справки, объемная плотность промышленных электродов варьируется от 1,58 до 1,65 г/см 3 .

Все электроды, произведенные в этом исследовании, имели фиксированный диаметр 2,54 см и различную длину, на что указывают различные данные по весу в Таблице 1. Электроды после однократной пропитки пеком (обозначается как 1PI) и однократного прокаливания, потеряли до 18-23% масс. при графитизации. Эти электроды имели наименьшую плотность в данной серии испытаний, четко обнаруживая значительное количество открытой пористости, и в дальнейшем здесь не упоминаются, поскольку они не имеют отношения к промышленному сектору.

при графитизации. Эти электроды имели наименьшую плотность в данной серии испытаний, четко обнаруживая значительное количество открытой пористости, и в дальнейшем здесь не упоминаются, поскольку они не имеют отношения к промышленному сектору.

Электроды, обозначенные как 2PI, показали наименьшее уменьшение массы летучих веществ во время графитизации (обычно от 0,5 до 5 мас.%) . Их результирующие значения насыпной плотности были заметно выше, возможно, вследствие эффективного заполнения пеком пор в экструдированных формах.

Важно отметить, что по мере увеличения массового добавления добавки Performance+ с натуральным чешуйчатым графитом к синтетическому графиту объемная плотность графитированных электродов увеличивалась.

5.3 Определение истинной плотности

В рамках данного исследования. NAmLab стремилась определить плотность (удельный вес) графитовых материалов с использованием аналитического метода пикнометрии расширения газа (гелий) . Это широко признанный метод точного определения объема кристаллического вещества, такого как графитовые электроды.

Это широко признанный метод точного определения объема кристаллического вещества, такого как графитовые электроды.

Гелиевый пикнометр работает по принципу вытеснения газа и зависимости объем-давление (закон Бойля) .Ожидается, что гелиевая пикнометрия даст значение 2,266 г/см 3 при 293 К для монокристаллического графита со 100%-ной чистотой. В этом исследовании использовался газовый мультипикнометр He/N 2 компании Quantachrome Instruments.

Образцы представляли собой порошки, изготовленные из измельченной машинной стружки 23 протестированных электродов. Для каждого электрода было проведено как минимум два измерения истинной плотности, и плотности были усреднены для определения окончательных значений истинной плотности, представленных в таблице 3.

5.4 Удельное электрическое сопротивление

Удельное сопротивление графитированных электродов было оценено в соответствии с методом ASTM C 611-98, озаглавленным: «Удельное электрическое сопротивление изготовленных изделий из углерода и графита при комнатной температуре» .

В соответствии с вышеупомянутым методом испытаний через графитовый электрод пропускают слабый электрический ток, чтобы предотвратить нагрев образца, при этом измеряется напряжение на определенной длине поверхности графитового электрода, чтобы можно было рассчитать удельное сопротивление.Чтобы учесть анизотропию в цилиндрическом графитовом электроде, это измерение повторяют после последовательных поворотов электрода на 90 градусов и/или путем испытания обработанной формы в виде стержня. При тестировании цилиндра эти четыре измерения затем повторяются с использованием обратного потока тока и переключаемой конфигурации электрода вольтметра для учета любых эффектов памяти материала и погрешностей измерения напряжения. Результатом являются 16 отдельных измерений удельного сопротивления, которые при усреднении дают репрезентативную меру удельного сопротивления графитового электрода.

На электродах было проведено испытание удельного сопротивления по 4 точкам, результаты представлены в Таблице 3.

Результаты разведки и оценки минеральных ресурсов