Можно приварить чугун к металлу

- Автор: Sereg985

- Прокоментировать

- Рубрика: Строительство

- Ссылка на пост

- https://firmmy.ru/

Содержание

- 1 Основные методики

- 1.1 Выбор электродов

- 1.2 Рабочая инструкция

- 1.3 Аргонодуговая технология

- 1.3.1 Подведем итоги

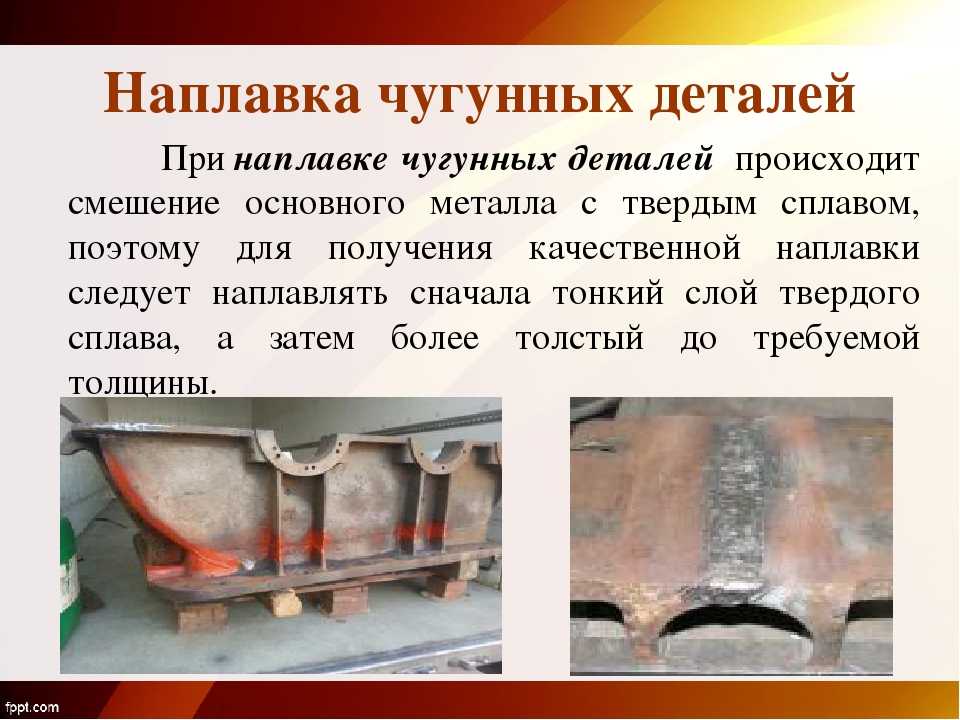

Сваривание металла с чугуном очень частое явление в наше время. Многие люди применяют его при машиностроении, станкостроении, металлургической и других видах промышленности. До нашего времени чугун – это один из основных металлов, которые применяют при создании практически всех конструкций из металла. Чугунные изделия очень выгодны для своих хозяев, потому что имеют сравнительно невысокую стоимость, но имеют много преимуществ.

Чугун имеет способность приглушивать вибрацию, а также высокоизносоустойчив и имеет хорошие литейные свойства. По причине широкого применения чугун часто приходится сваривать с другими металлами. Сварка чугуна прочно засела в чугунно-литейном производстве. Он используется для ремонта оборудования на некоторых заводах, а также для того чтобы устранять некоторые дефекты чугунных отливок.

По причине широкого применения чугун часто приходится сваривать с другими металлами. Сварка чугуна прочно засела в чугунно-литейном производстве. Он используется для ремонта оборудования на некоторых заводах, а также для того чтобы устранять некоторые дефекты чугунных отливок.

Швы, которые наложены на чугун могут быть, как долговечными так и не очень все зависит от того, какой тип электродов Вы выберите. В чугунных конструкций может быть множество дефектов из-за того что чугун является хрупким металлом. Так какими же все-таки электродами варить чугун?

В основном для сварки чугуна используются электроды ОЗЧ-2, ЦЧ-4, МНЧ-2, ОЗЧ-4 и другие. Электроды для сварки чугуна очень разнообразны, поэтому от правильного выбора электрода будет зависеть долговечность изделия. Для начала давайте узнаем немного подробнее об этих электродах. ЦЧ-4 предназначены для холодной и горячей сварки, а также для ремонтных наплавок, напаек и заварок дефектов литья. Этим видом электродов можно сваривать высокопрочный ковкий чугун, а также сваривать чугун со сталью. Сваривание происходит с использованием нижнего положения шва и с помощью тока обратной полярности. В целом, электроды ЦЧ-4 идеально подходят для того, чтобы сварить качественно чугун и сталь.

Сваривание происходит с использованием нижнего положения шва и с помощью тока обратной полярности. В целом, электроды ЦЧ-4 идеально подходят для того, чтобы сварить качественно чугун и сталь.

Электроды ОЗЧ-2, как и предыдущие, ЦЧ-4, предназначены для горячей или холодной сварки и заварки дефектов литья. Сваривание происходит в вертикальном, и нижнем положении шва с использованием постоянного тока обратной полярности. При использовании этих электродов лучше всего отдать предпочтение сварке тонкостенных конструкций.

Перед началом сваривания нужно подогреть изделие до температуры около 630 градусов по Цельсию. Сваривание нужно производить без остывания изделия, потому что на нем образуется трещина или излом. Лучше всего оставлять остывать изделие, плотно укрыв его любыми теплоизоляционным материалом. Однако для более качественного результата Вы можете воспользоваться печью, которую использовали для нагревания изделия до нужной температуры.

Многие умельцы в сфере сваривания пользуются и другими приемами при сварке чугуна с металлом, однако из этой статьи Вы узнали основной и самый лучший способ сварки. Самое главное – это то, что производить такое сваривание может даже новичок, а профессиональных сварщиков не так-то и много. В любом случае, независимо от того кто Вы: профессионал или новичок – сварка чугуна со сталью Вам по силам.

Самое главное – это то, что производить такое сваривание может даже новичок, а профессиональных сварщиков не так-то и много. В любом случае, независимо от того кто Вы: профессионал или новичок – сварка чугуна со сталью Вам по силам.

Вместо пролога

Агрегат не с моей восьмидесятки. Агрегат с TLC-62, которую клиент пригнал мне в работу. Но, так как 62 серия, отец моей восьмидесятки, то решил сделать запись к себе в БЖ Танка…

Итак…

Проблема заключалась в том, что на левом поворотном кулаке постоянно откручивались болты крепления тормозного суппорта.

Владелец уже замаялся постоянно их подтягивать, подкладывать «шаёлбочки» и творить прочие танцы с бубном.

К гадалке не ходи, там сорвана резьба. Вот на сколько — вопрос разрешим только после разборки агрегата.

Ну, порядок разборки ступицы и прочего описывать не буду. Если кому надо, напишите в комментариях, я тогда изменю текст и добавлю фотки поэтапного разбора-сбора.

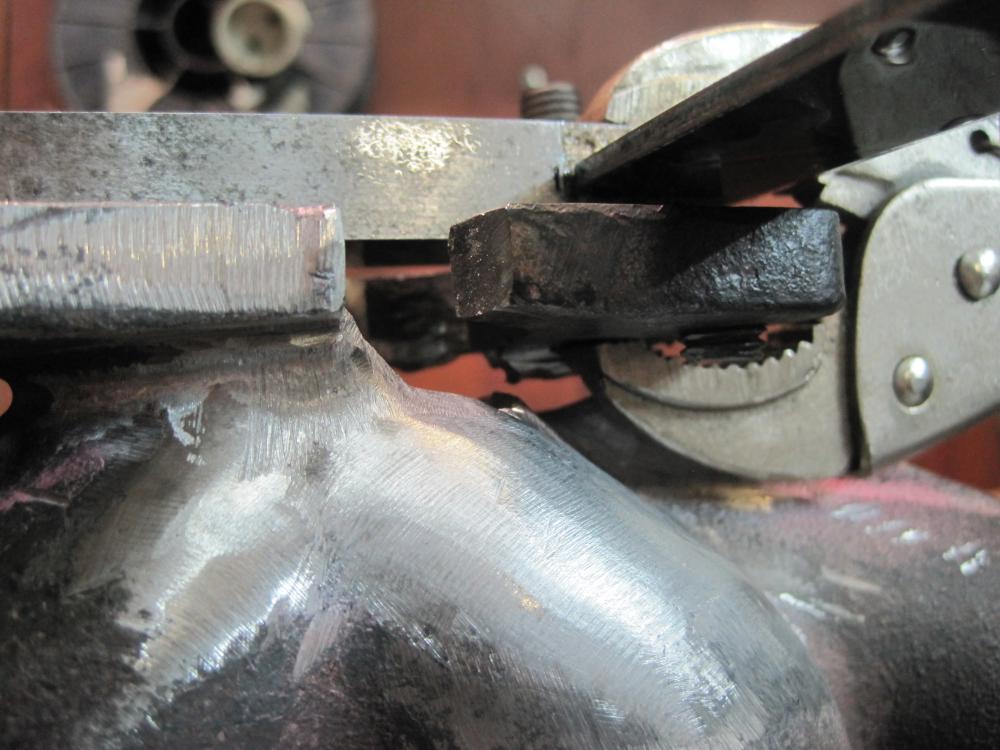

В общем, корпус поворотного кулака снят, отмыт и на верстаке.

После дефектовки, отверстий видим на одном полностью слизанную резьбу, а на втором сохранились крайние четыре витка.

Методика ремонта

Вариантов решения проблемы на самом деле не мало.

1) рассверлить отверстие, нарезать резьбу под больший размер. Использовать болт большего диаметра.

2) завтулить и нарезать во втулке резьбу под родной болт.

3) использовать специальные футорки для восстановления резьбы.

Первый вариант, отпал, потому как владелец хочет использовать стандартные болты. Прав на 100%.

Тритий вариант накрылся из-а того, что в нашей деревне не нашлось футорки М12х1,25 Только с интернета, или на заказ через неделю…

Поэтому был выбран второй вариант. Изготовить стальную втулку. Чугуния у меня нет, да и подозреваю, что обработка чугуния на токарке, тот ещё гиморой. Поэтому стальная втулка. Вытекает несколько нюансов:

— припуски на посадку что бы не расколость чугунное ухо, но и так что бы не проворачивалось при нарезке резьбы

— провар одного торца с целью окончательной фиксации втулки

Если с припусками более менее понятно и на практике все делается без труда, то вот со сваркой чугуна и металла — проблемка. Причём методом холодной сварки…

Причём методом холодной сварки…

В общем… Пять часов в первый день ушли на изготовление нескольких втулок и попытки провара кромки. Хрена. Тот электрод, который был по чугунию в наличии — отказался делать нормально и по границе материалов, предательски образовывалась трещина. Естественно, меня такой вариант совсем не устраивал.

Второй день ушёл на поиски в нашей деревне специального электрода ЦЧ-4. Позволяет методом холодной сварки наплавлять на чугуний ремонтные валики и сваривать чугуний с железом. Правда необходимо соблюдать некоторые нюансы. В результате кое-как этот электрод был найден в продаже поштучно. Бог — есть!

Остаток дня в количестве двух часов ушёл на изготовление бобышки-затычки, кондукторов для сверления ентой самой бобышки, свар её по периметру с чугуном, сверление и нарезку резьбы.

Собственно результат ремонта первого уха:

Пораскинув остатками мозга, прикинув трудоёмкость процесса и его окупаемость, решил. Второе ухо буду ремонтировать футоркой. Которую, один фиг, на всякий случай, заказал в интернете. Завтра по идее придёт в ТК.

Которую, один фиг, на всякий случай, заказал в интернете. Завтра по идее придёт в ТК.

Так что, скоро добавлю для сравнения, процесс ремонта по методу намба три 😉

p/s: совсем забыл упомянуть, что после свара таким электродом, материал крайне тяжело обрабатывается механически. Сверление и нарез резьбы — тяжело…

Проведение строительных работ или различных восстановительных операций нередко сопряжено с необходимостью сварки различных металлов. Типичный пример – сталь и чугун.

По сути, данные металлы близки друг к другу по химическому составу, основная разница заключается в процентной доле углерода. Этот момент и усложняет проведение работ.

Второй нюанс заключается в том, что вкрапления углерода в структуре могут быть представлены гранулами различного размера. Если они мелкие, то особых сложностей процесс не вызывает, а вот в ситуации, когда гранулы крупные приходится очень тяжело, даже если визуально шов кажется однородным, правильным и надежным, большой прочности достичь не удастся.

Итак, разберемся, как сварить чугун со сталью электросваркой, какие технологические требования нужно соблюдать, существуют ли какие-то эффективные альтернативы для соединения.

Выделяют несколько наиболее эффективных технологий:

- Горячий метод. Перед началом работы обе детали нагреваются до 600 градусов. Допускается местный нагрев посредством паяльной лампы. Определить достижение нужной температуры можно по тому, что чугун приобретает малиновый цвет. Достаточно долгий, тяжелый, но наиболее надежный в плане прочности метод.

- Полугорячая технология основана на нагреве до 200-300 градусов. Оптимальный выбор для сплавов высокой степени легирования.

- Холодная методика не предполагает предварительного нагрева. Она проста в реализации, но может быть использована исключительно при формировании наплава, то есть шва, функционирующего на сжатие.

Сварка чугуна со сталью осложняется особенностями структуры первого материала. Верхний слой не очень плотный, а потому деталь нуждается в предварительной подготовке. Она не просто обезжиривается, а зачищается, пока не покажется чистый слой.

Верхний слой не очень плотный, а потому деталь нуждается в предварительной подготовке. Она не просто обезжиривается, а зачищается, пока не покажется чистый слой.

Если данное требование проигнорировать, то готовый шов окажется рыхлым, пористым и непрочным.

Выбор электродов

Практика показывает, что лучшего результата можно достичь использованием следующих элементов:

- ЦЧ-4. Электроды данного типа подходят для сварки и по холодной, и по горячей методике. На этом сфера применения не ограничивается, допускается использование изделий при наплавке, напайке, устранении дефектов поверхностей, изготовленных литьевым способом.

Обязательное требование – сварка должна вестись в нижнем положении при постоянном токе с обратной полярностью.

- ОЗЧ-2. Обязательное требование к процессу сварки аналогично предыдущим исполнениям. Сварщики с опытом рекомендуют использовать данные элементы во время работы с деталями с тонкими стенками, так как исключено прожигание металла на значительную глубину.

- МНЧ-2. Эффективные, но специализированные электроды. Достойный результат можно получить только в том случае, если работа ведется по горячему методу.

Если говорить об импортных аналогах, то лучшие электроды для сварки – это модели Ficast NiFe, позволяющие формировать соединения, выдерживающие нагрузки на изгиб и скручивание, и Zeller под индексами 866 и 855.

Второй вариант универсален и позволяет вести работу без предварительного нагрева металла.

Рабочая инструкция

Перейдем непосредственно к тому, как приварить чугун к металлу:

1. Устанавливаются необходимые параметры электрического тока. Работа ведется при постоянном токе с обратной полярностью — это в случае, если напряжение холостого хода не превышает 54 В . Если напряжение холостого хода выше 54 вольт, то соединение выполняется при переменном токе.

Работа ведется постепенно, малыми участками. Максимально допустимая длина валика – 30 миллиметров. Сначала обрабатывается чугунная деталь, а уже к ней прикрепляется стальное изделие.

Сначала обрабатывается чугунная деталь, а уже к ней прикрепляется стальное изделие.

2. Если формируется шов большой толщины, то он проваривается постепенно, причем необходимо выполнять проковку перед тем, как делать последующие слои. Проковка выполняется при помощи молотка, свежий шов уплотняется до тех пор, пока он не начнет издавать характерный звон.

Направление швов различно, то есть второй делается перпендикулярно первому. Это позволяет добиться достаточных прочностных характеристик.

3. Если сварка электродом ведется горячим или полугорячим способом, то следует обеспечивать достаточное охлаждение зоны наплавки. Периодически проводится нагрев шва, чтобы исключить его быстрое остывание.

Резкое падение температуры приведет к тому, что внутри него возникнут температурные напряжения, способные спровоцировать и деформации, и разрушение.

Посмотрите видео, где показывается технология сварки чугуна со сталью электродами ЦЧ-4 (холодная методика):

youtube.com/embed/Z2uo6NdsdOQ?feature=oembed»/>В этом видео показывается, как приварить стальной болт к чугунной детали с помощью медной проволоки:

Аргонодуговая технология

Соединение указанных разновидностей железа возможно и при помощи аргонодугового метода. Для достижения качественного результата необходимо придерживаться определенного набора рекомендаций:

- Выбор присадки – важный момент. Точный сорт присадки зависит от того, какой именно вид чугуна участвует в процессе. Наибольшее распространение получила порошковая проволока на никелевой основе, с которой предварительно удалена обмазка.

- Аргон – газ, формирующий защитную атмосферу, препятствующий окислению сварного шва.

- Лучшие рабочие элементы – это электроды из вольфрама, тугоплавкого металла.

- Если свариваемые поверхности отличаются небольшой толщиной, то альтернатива никелю – тонкие чугунные пластинки.

- Если сварной шов будет подвергаться исключительно статическим нагрузкам (сдавливанию), то никелевый сплав – лучший вариант. Этот металл хорошо сцепляется со всеми разновидностями стали, вне зависимости от сорта.

Подведем итоги

Соединение чугунных и стальных элементов – это вполне осуществимая задача. Главное – придерживаться указанных выше советов и рекомендаций.

Важный момент состоит и в том, что с повышением степени легирования стали увеличивается и показатель рыхлости сварного шва. Для достижения необходимой прочности нужна тщательная проковка и уплотнение.

Электроды для сварки чугуна в домашних условиях: марки

Главная » Обработка металла » Сварка » Какие виды электродов выбрать для сварки чугуна в домашних условиях?

На чтение 5 мин

Содержание

- Можно ли варить чугун?

- Особенности сварки чугуна

- Технология сварки чугуна

- Горячая

- Полугорячая

- Холодная

- Какими электродами варить?

- Как приварить чугун?

Чугунные детали встречаются в промышленности и быту. При соединении деталей применяют электроды для сварки чугуна. Для того чтобы получить соединение высокого качества необходимо знать технологический процесс и требования безопасности.

При соединении деталей применяют электроды для сварки чугуна. Для того чтобы получить соединение высокого качества необходимо знать технологический процесс и требования безопасности.

Можно ли варить чугун?

Мастера могут определить свойство свариваемости чугуна по разрезу. Если на срезе выявляют, что материал имеет мелкозернистую структуру, то соединение деталей не вызовет трудности. Однако, если материал на срезе имеет крупную структуру, то при сварке необходимо применять дополнительное оборудование и комплектующие. Непригодным к обработке считается чугун, который длительное время подвергался воздействию влаги, масла, а также кислой среды.

Чугун представляет собой металл с ограниченной свариваемостью, при соединении деталей учитывают следующие особенности материала:

- при сварке заготовки устанавливают в горизонтальном, нижнем положении, так как металл жидкотекучий;

- соблюдают температурный режим, при нарушении в месте шва могут образовываться дефекты;

- в результате превышения температур, а также низкой текучести чугуна могут увеличиваться внутренние напряжения в месте сварного шва;

- при плавлении металл образует оксиды, которые расплавляются при высоких значениях.

На сварном шве при остывании могут появляться трещины. Для предотвращения такого явления рекомендуется соблюдать технологию.

Особенности сварки чугуна

У металла есть характеристики, которые оказывают влияние на процесс соединения:

- быстрое охлаждение приводит к появлению на поверхности шва чугуна белого типа, который не обрабатывается, а также саморазрушается;

- превышение допустимой температуры обработки приводит к микротрещинам в сварочном шве;

- при горении электрической дуги в ванне образуются избыточные газы, из-за которых шов получается пористый;

- при формировании могут появляться трудности, расплавленный металл может вытекать из сварочной ванны;

- в составе материала присутствует кремний, при его взаимодействии с кислородом получается тугоплавкий оксид, шов будет непроваренный.

В результате соединения чугунных деталей могут проявляться трудности, но это не делает сварку металла менее распространенной. Она применяется для обработки возможного брака после литейного производства, а также при изготовлении сложных конструкций. характеристики материала требуют применения приспособлений и комплектующих (электроды и проволока), от которых зависит качество соединения.

Она применяется для обработки возможного брака после литейного производства, а также при изготовлении сложных конструкций. характеристики материала требуют применения приспособлений и комплектующих (электроды и проволока), от которых зависит качество соединения.

Технология сварки чугуна

При наличии дополнительного подогрева, а также его отсутствия и величины температуры сварочной ванны выделяют три способа сварки чугуна электродами:

- горячая;

- полугорячая;

- холодная.

Горячая

Применяется в промышленном производстве. Деталь разогревают до температуры 650°С, чего трудно добиться в домашних условиях, так как необходимо иметь специальное оборудование. В результате избегают появления разрушений в месте сварочного шва.

При обработке следует равномерно разогревать заготовки. В результате различия температуры места соединения и основного металла может произойти разлом. Перед работой детали закрепляют, что помогает уменьшить внутренние напряжения при разогреве. Запрещается превышать показание 750°С, это приводит к плавлению материала.

Запрещается превышать показание 750°С, это приводит к плавлению материала.

Полугорячая

Применяется в промышленном производстве и частной мастерской. Нагрев не превышает 450°С.

Холодная

Мастер не проводит предварительный нагрев детали. При отсутствии аппаратов, а также для штучного ремонта и разовой обработки применяется холодная сварка. Однако соединение, выполненное таким способом, имеет низкое качество.

Какими электродами варить?

Виды электродов:

- проволока из легированных сталей;

- из углеродистого материала;

- чугунные прутки;

- медные прутки, а также изготовленные и сплавов.

Стальные электроды покрываются смесью, содержащей ферросилиций. С его применением мастер может получить на месте соединения деталей серый чугун, который отличается от аналогов полезными характеристиками. Данный тип электродов используют для соединения деталей, которые не подвержены повышенным нагрузкам при эксплуатации.

Марки электродов для сварки чугуна:

- ЭМЧС.

Сердечник электрода содержит сталь с низким уровнем углерода. Поверх сердцевины находится покрытие, состоящее из нескольких слоев, при этом каждый из них обеспечивает защиту сварной ванны, образует газ, улучшает свойства металла. Данный вид электродов не требует предварительного нагрева чугунных деталей, толщина которых не должна превышать 10 мм.

Сердечник электрода содержит сталь с низким уровнем углерода. Поверх сердцевины находится покрытие, состоящее из нескольких слоев, при этом каждый из них обеспечивает защиту сварной ванны, образует газ, улучшает свойства металла. Данный вид электродов не требует предварительного нагрева чугунных деталей, толщина которых не должна превышать 10 мм. - ЦЧ4. Считается обычным электродом. Сердечник покрывают веществом, которое при эксплуатации вступает в химическую реакцию с углеродом и образует карбиды, не вступающие во взаимодействия с железом.

- МНЧ-1. Сердечник состоит из сплавов меди и цинка. Шов при этом получают высокого качества, он не подвергается разрушению, легко обрабатывается. В месте шва снижается количество растворенного углерода.

- Чугунные. Изготавливают двух видов: углекислый барий и карборунд которые смешивают с раствором жидкого стекла.

Комплектующие выполняют из комплекса стержней:

- медно-железный сплав, покрытый железным порошком;

- медные, покрытые проволокой из стали;

- медные, покрытые жестью.

При выборе комплектующих ориентируются на толщину металла, величину тока, а также требование к шву.

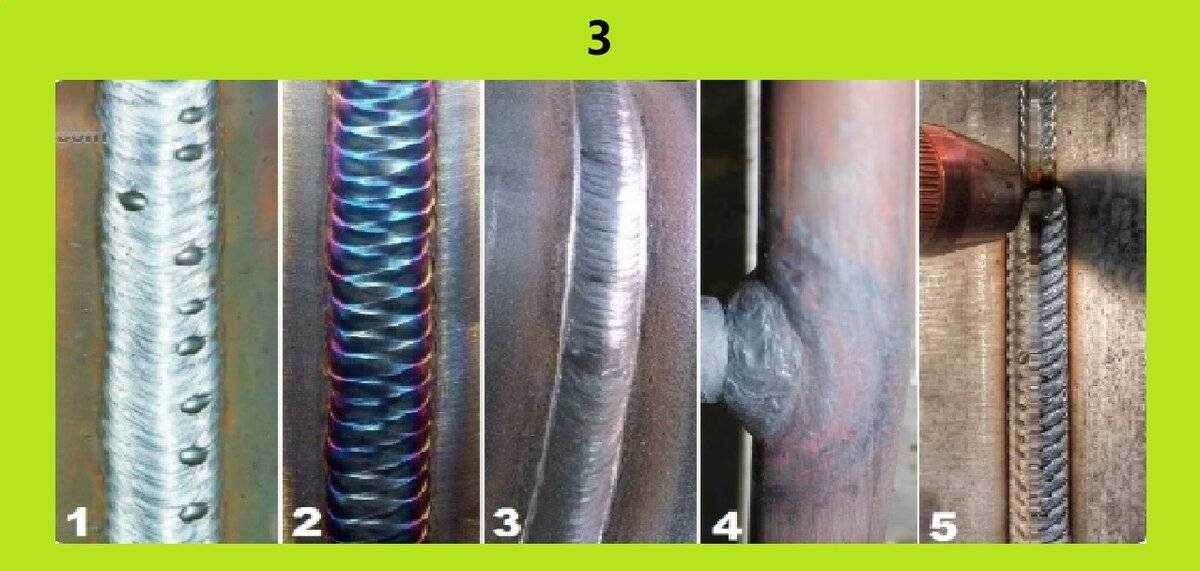

Виды электродов для сваркиКак приварить чугун?

Перед соединением деталей необходимо подготовить место сварного шва. При помощи шлифовальной машинки снимают металла, затем стык протирают для обезжиривания. При наличии на кромке дефектов их полностью удаляют. Детали закрепляют и прогревают при необходимости.

Сварка чугуна электродом в домашних условиях выполняется при соблюдении следующих условий:

- клеммы подключают в обратной последовательности;

- номинальная мощность устанавливается в соответствии размерами металла;

- один сварной шов не превышает 50 мм;

- для предотвращения критического нагрева чугуна рекомендуется прерывать электрическую дугу, как при соединении обычными электродами.

Соблюдение требований безопасности и условий технологического процесса позволяет мастеру получить шов высокого качества, место соединения в дальнейшем не разрушится.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»+»ipt>»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»+»ipt>»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»+»ipt>»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»+»ipt>»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»+»ipt>»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;

cachedBlocksArray[266492] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»+»ipt>»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»+»ipt>»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»+»ipt>»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»+»ipt>»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»+»ipt>»;

cachedBlocksArray[266489] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;

cachedBlocksArray[266492] = «window.

( Пока оценок нет )

Поделиться

Сварка чугуна: способы, особенности, техника безопасности

СОДЕРЖАНИЕ

- 5 ключевых особенностей сварки чугуна

- Подготовка деталей из чугуна к сварке

- Электроды для сварки чугуна

- 3 способа ручной дуговой сварки чугуна

- Технология сварки чугуна полуавтоматом

- Тонкости сварки чугуна TIG-сваркой

- Сварка чугуна газом

- Холодная сварка деталей из чугуна

- Техника безопасности при сварке чугуна

Чем характеризуется? Сварка чугуна существенно отличается от сварки других металлов. Здесь применяется свои технологии и учитываются характерные особенности сплава. Сходу сварщику-новичку будет непросто приварить чугун.

Здесь применяется свои технологии и учитываются характерные особенности сплава. Сходу сварщику-новичку будет непросто приварить чугун.

Где востребована? Несмотря на сложность процесса сварка чугунных заготовок широко применяется. Большой популярностью она пользуется при работе с двигателями российской автомобильной «классики». Но это не единственная сфера, где возможна только сварка чугуна.

5 ключевых особенностей сварки чугуна

Чугун представляет собой сплав железа и углерода, причем доля углерода должна быть не менее 2,14 %. Также в зависимости от марки в составе чугуна присутствуют различные легирующие добавки и примеси.

Сварка чугуна имеет специфику, связанную с физическими и химическими свойствами этого сплава, и отличается сложностью. Особенно большие проблемы доставляет сварка чугуна с другими металлами. К примеру, несмотря на сходство химического состава сплавов, сварка чугуна со сталью не такое простое дело, как может показаться. Более того, даже при сварке однородного чугуна нарушение технологического процесса приводит к негативным последствиям:

- Скорость охлаждения влияет на структуру чугуна, и при высокой скорости происходит «отбеливание» поверхности.

В этом случае во внешнем слое образуется белый чугун, отличающийся повышенной прочностью, но также хрупкостью и плохой обрабатываемостью.

В этом случае во внешнем слое образуется белый чугун, отличающийся повышенной прочностью, но также хрупкостью и плохой обрабатываемостью. - Если температурный режим выбран неверно, то из-за этого возможна перекалка сплава в околошовной области и, как результат, нарушение целостности соединения.

- При сварке ванным способом образование газов делает сварные швы пористыми. Также бывает затруднительно сформировать шов, поскольку расплавленный чугун обладает высокой текучестью, и он вытекает из ванны.

- Быстрое охлаждение после сварки делает металл хрупким и приводит к появлению трещин в чугуне.

- Наличие окислов кремния на поверхности металла затрудняет сварку. Поскольку температура плавления у них выше, чем у чугуна, то могут остаться непроваренные участки.

Читайте также: «Сварочный стол своими руками»

При этом необходимость сварки чугуна возникает часто – в процессе ремонта металлических изделий (например, блока двигателя), в ходе изготовления сварно-литых конструкций, а также для исправления бракованных чугунных деталей.

Подготовка деталей из чугуна к сварке

Перед сваркой обрабатываемые чугунные поверхности нуждаются в подготовке:

- Прежде всего производятся очистка поверхности от загрязнений и обезжиривание, например, с помощью ацетона или растворителя.

- При работе с тонким чугуном необходимо использовать специальные теплоотводящие подкладки, которые устанавливаются под место сварки. Еще одной предварительной процедурой является разделка кромок, для обработки которых подойдет напильник или углошлифовальная машина с диском по металлу.

- Если требуется заварить трещину, то нужно полностью разделать и очистить ее, а также засверлить по краям во избежание дальнейшего распространения. Для надежности можно целиком вырезать трещину.

При сварке чугуна используются разные способы: горячая, полугорячая и холодная сварка.

Электроды для сварки чугуна

В процессе сварки вместе с электродом сгорает и часть углерода, находящегося в металле, что приводит к появлению пор. Пористость сварного шва негативно влияет на прочность соединения, и потому при сварке чугуна рекомендуется использование электродов, в составе которых есть никель и медь. Присутствие этих металлов в электроде дает следующие преимущества:

- Никель смешивается с железом, но не образует карбидов и не меняет прочности металла. Шов с никелем в процессе сварки не закаляется и сохраняет свою мягкость и податливость для дальнейшей обработки.

- Медь – если сварки требует жаропрочный чугун, то применяются специальные медные электроды. Этот металл не растворяется в железе и не образует соединений с углеродом. В результате получается более твердый шов, однако он будет неоднороден, представляя собой сочетание меди с углеродистым железом.

Цели и технологические особенности сварки и наплавки чугуна влияют на то, какие электроды наиболее целесообразны в конкретном случае: сейчас на рынке представлен большой ассортимент подобной продукции. Наиболее распространенные электроды:

Наиболее распространенные электроды:

- Электроды, предназначенные именно для чугуна, имеют в своем наименовании букву Ч, и чаще всего используется марка МНЧ-4. Это универсальные медно-никелевые электроды, пригодные для всех видов чугуна. Сварка чугуна такими электродами при соблюдении технологии позволяет получить прочный и стойкий к коррозии шов.

- Электроды ЦЧ-4 – применяются и при горячей, и при холодной сварке. Главным образом они предназначены для исправления дефекта поверхности путем наплавки или заварки. Также ими можно соединять два металлических сплава – сделать сварку чугуна с нержавейкой, для чего нужна подача постоянного тока малой полярности.

- Несколько видов электродов ОЗЧ используются для сварки чугуна, например ОЗЧ-2 с основой из медной проволоки. Данные электроды пригодны для работы с ковким и серым чугуном, и их сфера использования – холодная сварка.

- Сварочные электроды ОЗЖН-1, в состав которых входит железо, никель и другие металлы, применяются исключительно для холодной сварки.

Ими можно заваривать крупные дефекты изделий из чугуна, но электроду требуется предварительная прокалка.

Ими можно заваривать крупные дефекты изделий из чугуна, но электроду требуется предварительная прокалка.

3 способа ручной дуговой сварки чугуна

В настоящее время сварка чугуна производится по-разному, при ручной дуговой сварке используется аппарат с плавящимися или неплавящимися электродами. В зависимости от вида сварки (горячая, полугорячая, холодная) нужны определенные виды электродов.

При горячем методе ручная дуговая сварка чугуна требует выполнения следующих операций:

- подготовить изделие к обработке,

- предварительно нагреть деталь,

- приварить,

- постепенно охладить.

Читайте также: «Сварка арматуры»

Горячая сварка обеспечивает нагревание металла до 500-600 ?С. Чаще всего при этом используются плавящиеся электроды – чугунные стержни, а также электроды с медной и никелевой основой. Еще сварка чугуна может производиться с помощью угольных, графитовых и вольфрамовых неплавящихся электродов. Рекомендуемые марки для различных видов чугуна:

Рекомендуемые марки для различных видов чугуна:

- Ковкий чугун – ОЗЧ-2, ОЗЧ-6, МНЧ-2, ЦЧ-4.

- Серый чугун – ОЗЖН-1, ОЗЖН-2, МНЧ-2, ОЗЧ-2, ОЗЧ-4 и ОЗЧ-6.

- Высокопрочный чугун – ОЗЖН, ОЗЧ-3, ОЗЧ-4, МНЧ-2.

В процессе сварки чугуна на электроды подается постоянный ток прямой полярности.

Недостатки технологии горячей сварки:

- высокая трудоемкость процесса,

- необходимость обеспечивать равномерный нагрев детали,

- предварительный нагрев и медленное охлаждение требуют значительного времени на выполнение работ,

- высокая стоимость оборудования, необходимого для горячей сварки.

Читайте также: «Оборудование для сварочных работ»

Хотя горячая сварка обеспечивает наилучший результат, она требует и самых высоких затрат. Если к качеству сварки не предъявляются высокие требования и она производится, к примеру, в бытовых условиях, то используются менее трудоемкие и менее сложные способы – полугорячая и холодная ручная дуговая сварка. Выбор электродов здесь широкий – они могут быть чугунными, с медной и никелевой основой, а для заварки декоративного характера допускаются и стальные стержни.

Выбор электродов здесь широкий – они могут быть чугунными, с медной и никелевой основой, а для заварки декоративного характера допускаются и стальные стержни.

Кроме того, холодная и полугорячая сварка производятся и неплавящимися электродами.

Технология сварки чугуна полуавтоматом

Полуавтоматическая сварка может выполняться по технологии MIG или MAG. Различие между ними состоит в том, какой газ используется – инертный в первом случае и активный во втором.

В остальном процесс сварки чугуна полуавтоматом проходит одинаково: в зону дуги подается проволока (ПП-АНЧ-1, ПП-АНЧ-2, ПП-АНЧ-3 и др.), которая плавится и создает сварное соединение. При этом сварка чугуна полуавтоматом проходит в среде газа, например углекислого, который относится к активным. Газ является изолирующей средой, не допуская попадания атмосферного воздуха в сварочную ванну.

- Наилучшее качество сварки здесь также дает использование горячего метода, когда изделию обеспечивается предварительный нагрев и постепенное охлаждение.

Полученный таким способом сварной шов обладает прочностью и сопротивляемостью на разрыв и излом.

Полученный таким способом сварной шов обладает прочностью и сопротивляемостью на разрыв и излом. - Полугорячий метод допустим, если изделие в процессе эксплуатации будет испытывать незначительные нагрузки.

- Холодный способ следует признать самым простым, но его можно использовать только в том случае, если нет требований по противодействию сварного шва нагрузкам.

Читайте также: «Стыковое сварное соединение»

Полуавтоматическая сварка позволяет обеспечить большую производительность работ, чем при ручном методе, и их результат в большинстве случаев будет вполне удовлетворительным.

Тонкости сварки чугуна TIG-сваркой

Сварка чугуна аргоном – самый дорогой и сложный в плане технологии вариант сварки. Здесь защитным барьером от воздействия окружающего воздуха служит аргон. При сварке чугуна аргоном роль присадки выполняют чугунные, никелевые или алюминиево-бронзовые стержни, хотя последний тип рекомендуется лишь в том случае, если изделие не будет подвергаться воздействию высоких температур. При аргонодуговой сварке чугуна применяются вольфрамовые электроды.

При аргонодуговой сварке чугуна применяются вольфрамовые электроды.

Особенности процесса аргонной сварки чугуна:

- требуется предварительный нагрев изделия во избежание появления трещин,

- использование небольших величин переменного тока,

- соединение осуществляется короткими участками, чтобы контролировать температуру,

- каждый шов необходимо простучать молотком для снятия напряжений,

- остывание должно быть постепенным и медленным.

Сварка чугуна газом

Газовая сварка, например, кислородно-ацетиленовой горелкой, дает возможность равномерно прогреть изделие перед свариванием. Скос кромок делают V-образной формы с углом раскрытия 90 градусов, но скашивание рекомендуется только для изделий с толщиной стенок 4 мм и более.

Присадочными прутками являются чугунные стержни, диаметр которых высчитывается по формуле: толщина изделия (в мм) разделить на 2 или толщина изделия (в мм) разделить на 2 + 1 мм. Кроме того, газовая сварка чугуна требует использования флюса (ФСЧ-1, ФСЧ-2, БМ-1 и пр.). Флюсом покрываются присадочные прутки, и его подсыпают в ванну сварки. Флюс выполняет ряд полезных функций:

Кроме того, газовая сварка чугуна требует использования флюса (ФСЧ-1, ФСЧ-2, БМ-1 и пр.). Флюсом покрываются присадочные прутки, и его подсыпают в ванну сварки. Флюс выполняет ряд полезных функций:

- защищает ванну сварки от окисления,

- переводит тугоплавкие окислы в легкоплавкие шлаки,

- улучшает сплавляемость,

- повышает жидкотекучесть металла и шлаков.

Читайте также: «Сварка нержавейки аргоном»

Пламя горелки ставится в нормальный или науглероживающий режим. При сварке чугуна, особенно крупных деталей, желательно задействовать две горелки, одна из которых используется для прогрева, а вторая собственно для сваривания.

Замедление процесса остывания обеспечивается покрытием изделия слоем асбеста.

Холодная сварка деталей из чугуна

Холодная сварка чугуна электродом может производиться даже в домашних условиях с помощью инвертора. Это наиболее простой способ, не требующий дополнительного оборудования. Основные виды электродов, используемые в холодной сварке чугуна:

Основные виды электродов, используемые в холодной сварке чугуна:

- Медно-железные.

- Медно-никелевые.

- Железно-никелевые.

- Стальные.

- Чугунные.

Наплавка производится путем укладки одного или нескольких валиков сварного шва. Если применяются стальные электроды, то для большей прочности соединения требуется установить шпильки. Ремонт небольших дефектов в основном выполняется электродами с железом и никелем в их составе.

Если площадь обрабатываемой поверхности значительная, то подойдут чугунные электроды с покрытием из графита.

Читайте также: «Сварка нержавейки электродом»

Обратите внимание: при сварке чугуна холодным способом невозможно добиться качественного шва – подобная «обычная» сварка не выдержит серьезных нагрузок. К примеру, холодная сварка для чугуна не дает 100-процентной уверенности, что шов окажется водостойким. Поэтому данный метод применим лишь в отношении деталей с небольшими дефектами и конструкций, которые не являются несущими.

Техника безопасности при сварке чугуна

Проведение сварочных работ требует обязательного соблюдения правил безопасности:

- Электросварка чугуна проводится в помещении только при наличии хорошего освещения и проветривания.

- У аппарата должно быть заземление.

- После завершения сваривания нужно защитить горячую поверхность от попадания влаги.

- Необходимы индивидуальные средства защиты:

- перчатки,

- очки,

- спецодежда.

В целом, если у вас возникла необходимость провести сварочные работы, например выполнить сварку выпускного коллектора из чугуна, то нужно обращаться только к специалистам. Профессиональные сварщики знают особенности работы с чугуном и обеспечат надлежащее качество сварки.

Сварка чугуна

Оцените, пожалуйста, статью

12345

Всего оценок: 1, Средняя: 5

Виды, развитие и условия производства стали

Производство стали сегодня осуществляется в основном из отработанных стальных изделий и передельного чугуна. Сталь представляет собой сплав железа и углерода, последнего в котором содержится от 0,1 до 2,14%. Превышение содержания углерода в сплаве приведет к тому, что он станет слишком хрупким. Суть процесса производства стали, в составе которой содержится гораздо меньшее количество углерода и примесей, по сравнению с чугуном, состоит в том, чтобы в процессе плавки перевести эти примеси в шлак и газы, подвергнуть их принудительному окислению.

Сталь представляет собой сплав железа и углерода, последнего в котором содержится от 0,1 до 2,14%. Превышение содержания углерода в сплаве приведет к тому, что он станет слишком хрупким. Суть процесса производства стали, в составе которой содержится гораздо меньшее количество углерода и примесей, по сравнению с чугуном, состоит в том, чтобы в процессе плавки перевести эти примеси в шлак и газы, подвергнуть их принудительному окислению.

Процесс производства стали

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться.

Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям. - Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.

Это интересно: Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Виды получаемых сталей по химическому составу

Производимая этими методами сталь делится, в зависимости от химического состава, на две большие группы:

- углеродистую;

- легированную.

Процентное содержание элементов в углеродистой стали:

| Наименование | Fe | С | Si | Mn | S | P |

| Содержание в процентах | до 99,0 | 0,05–2,0 | 0,15–0,35 | 0,3–0,8 | до 0,06 | до 0,07 |

В углеродистых сталях прочность недостаточно сочетается с пластичностью. Недостаток устраняется введением добавок других металлов, такая сталь называется легированной.

Согласно ГОСТ 5200 выделяют три группы легированных сталей с допустимым содержанием примесей:

- низколегированная не более 2,5%;

- среднелегированная в диапазоне 2,5–10%;

- высоколегированная свыше 10%.

С каждым годом способы плавки усовершенствуются благодаря вводу в строй нового высокотехнологичного оборудования. Это позволяет получать в сталелитейной промышленности высококачественные стали с оптимальным содержанием добавок и металлов.

Аргонодуговая сварка

В принципе, что говорилось выше, полностью касается и аргонодуговой сварки неплавящимся электродом в среде защитного газа. Единственное, что добавляется в сварочную технологию, это присадка и газ. С газом все понятно, потому что он является одинаковым для всех видов сварки в независимости от типа и вида соединяемых заготовок, а точнее, их металлов.

А вот присадочный материал выбирается по свойствам основного свариваемого металла. А так как их два, то придется учитывать способности каждого из двух к свариванию. И так как чугун является, если так можно сказать, слабым, то и присадка должна выбираться по нему. Так вот в качестве присадочного материала можно использовать сварочную порошковую проволоку, от которой отбивают обмазку. Некоторые мастера используют полоски чугуна, нарезанные небольшими отрезками.

И так как чугун является, если так можно сказать, слабым, то и присадка должна выбираться по нему. Так вот в качестве присадочного материала можно использовать сварочную порошковую проволоку, от которой отбивают обмазку. Некоторые мастера используют полоски чугуна, нарезанные небольшими отрезками.

Правда, оба материала можно использовать лишь в том случае, если у сварщика достаточно опыта использования данной технологии. Все дело в том, что неправильно выставленный режим и неправильная скорость плавки присадки может привести к образованию в сварочной ванне так называемых интерметаллидных структур. Они обладают повышенной хрупкостью. Вот почему практический опыт считается важной составляющей качества конечного результата сварки стали и чугуна неплавящимся электродом из вольфрама.

Поэтому несколько чисто практических советов.

- Для сварки двух металлов лучше всего использовать присадки на никелевой основе, которые специально были изобретены для сварки чугунных изделий.

Но если требования к прочности и надежности стыка достаточно большие, то даже такая присадка не сможет их выполнить.

Но если требования к прочности и надежности стыка достаточно большие, то даже такая присадка не сможет их выполнить. - Нельзя варить чугун со сталью широкой ванной и большими тепловложениями.

- Рекомендуется перед началом сварочных работ провести наплавку никелевой присадки на чугунную кромку. То есть, образовать так называемый переходный слой.

- Приваривать чугун к стали можно без предварительного нагрева или с таковым. Первый вариант выбирается лишь в том случае, если в процессе эксплуатации сваренной детали она не будет подвергаться большому нагреву, не больше +300С. Если такие требований нет, то придется производить нагрев. Мелкие заготовки нагреваются полностью, большие только в зоне сваривания.

- Чугун – это металл с низкой пластичность и очень низким линейным расширением в сравнении со сталью. Поэтому очень важно добиться того, чтобы в сварочном шве понизить усадочные напряжения. Чугун усаживается мало, сталь, наоборот, много.

Сталь: виды, свойства, марки, технология производства

Сталь: виды, свойства, марки, производство

Сталь и изделия из неё настолько прочно вошли в жизнь и быт современного человека, что существование без металлических предметов трудно представить. Когда это касается посуды, мелких инструментов, бытовой техники и оборудования совсем не обязательно знать марку, классификацию сплавов, области их применения.

Когда это касается посуды, мелких инструментов, бытовой техники и оборудования совсем не обязательно знать марку, классификацию сплавов, области их применения.

Эти сведения важны, скорее, для тех, кто решился приступить к строительству собственного жилья, и не знает какие металлоизделия подходят для этих целей. Итак, о том, что такое сталь, какие виды стали существуют, и какими свойствами обладает этот популярный на сегодняшнее время сплав, будет рассказано в строительном журнале samastroyka.ru.

Что такое сталь, и её отличие от чугуна

Железоуглеродистый сплав — это и есть всем известная сталь. Обычно доля углерода в сплаве варьируется от 0,1 до 2,14%. Увеличение концентрации углерода делает сталь хрупкой. Кроме основных компонентов в сплаве содержатся и небольшие количества магния, марганца и кремния, а так же вредных серных и фосфорных примесей.

По основным свойствам сталь и чугун очень схожи. Несмотря на это между ними существуют значительные различия:

- сталь более прочный и твёрдый материал, нежели чугун;

- чугун, несмотря на обманчивую массивность чугунных изделий, более лёгкий материал;

- поскольку в составе стали ничтожно малый процент углерода, её легче обрабатывать.

Для чугуна более предпочтительна отливка;

Для чугуна более предпочтительна отливка; - изделия из чугуна лучше сохраняют тепло, благодаря тому, что его теплопроводность значительно ниже чем у стали;

- закалка металла, повышающая прочность материала, невозможна в отношении чугуна.

Достоинства и несовершенства стальных сплавов

Поскольку марок стали огромное количество, а изделий из неё ещё больше, то говорить о плюсах и минусах стали бессмысленно. Тем более, что свойства металла во многом зависят от технологий изготовления и обработки.

Вследствие этого можно только выделить несколько общих преимущественных особенностей стали, таких как:

- прочность и твёрдость;

- вязкость и упругость, то есть способность не деформироваться и выдерживать ударные, статические и динамические нагрузки;

- доступность для разных способов обработки;

- долговечность и повышенная износоустойчивость в сравнении с другими металлами;

- доступность сырьевой базы, экономичность производственных технологий.

К сожалению, стали свойственны и некоторые минусы:

- неустойчивость к коррозии, в том числе высокий уровень электрохимической коррозии;

- сталь — тяжёлый металл;

- изготовление изделий из стали производится в несколько этапов, нарушение технологии на любом из них приводит к снижению качества.

Разновидности и классификации стальных сплавов

Сегодня сложно определить количество производимых и используемых стальных сплавов. Так же не просто их классифицировать, поскольку их свойства зависят от множества параметров, таких как состав, характер и количество добавок, способы изготовления и обработки, назначения и многих других.

По качеству принято различать обычные, качественные, высококачественные и особовысококачественные стали. Доля вредных примесей является основным критерием для определения качества сплава. Для обыкновенных сталей характерны более высокие значения доли примесей, чем для особовысококачественных сплавов.

Химический состав стали. В основу производства сплавов из железа положена его способность формировать различные структурные фазы при разных температурах, так называемый полиморфизм. Благодаря этой способности, растворённые в железе примеси, образуют сплавы различных составов. Принято делить стальные сплавы на углеродистые и легированные.

Сталь по определению является сплавом железа с углеродом, от концентрации которого зависят его свойства: твёрдость, прочность, пластичность, вязкость. В составе углеродистой стали практически не содержится дополнительных добавок.

Базовые примеси — марганец, магний, и кремний содержатся в минимальных количествах, и не ухудшают её свойств и качеств. Кремний и марганец оказывают на сплав раскисляющее действие, повышают упругость, износоустойчивость, жаростойкость. Но, в случае увеличения доли являются легирующими элементами. Стали с большим содержанием марганца теряют магнитные свойства.

Значительно более вредные для обоих видов сталей примеси серы и фосфора. Сера, соединяясь с железом, способствует повышению хрупкости при обработке высокими температурами (прокат, ковка), увеличению усталости, уменьшению устойчивости к коррозии.

Фосфор, особенно при большой доле углерода в сплаве, повышает его хрупкость в обычных температурных условиях. Кроме этого, существует целая группа скрытых, неудаляющихся во время плавки вредных примесей. Эти неметаллические включения в виде азота, водорода и кислорода при горячей обработке делают металл более рыхлым.

Виды углеродистой стали

Углеродистые стали делятся на виды, которые характеризуются долей содержания углерода:

- к высокоуглеродистым относятся сплавы с долей более 0,6 %;

- в среднеуглеродистых сплавах концентрация углерода находится в пределах от 0,25 до 0,6 %;

- допустимые значения, характерные для низкоуглеродистых сталей — не более 0,25 % .

Легированные стали подразделяются на:

— низколегированные, с долей легирующих добавок не более 2,5 %;

— среднелегированные, с долей дополнительных элементов до 10%;

— высоколегированные, в которых доля легирующих элементов составляет более 10%.

Легированные стали отличаются низкой концентрацией углерода и наличием различных легирующих добавок.

В соответствии с назначением стали делят на группы конструкционных, инструментальных и сталей особого назначения.

Каждая группа делится на подгруппы и виды, которые конкретизируют свойства, особенности и области применения сплавов.

К конструкционным сталям относятся:

- Строительные, их основное свойство — хорошая свариваемость, это низколегированные сплавы обычного качества.

- Для холодной штамповки используют прокат из низкоуглеродистых сплавов обычного качества.

- Цементуемые, применяются в изготовлении деталей с поверхностным истиранием.

- Высокопрочные характеризуются двойным порогом прочности относительно других конструктивных видов.

- Рессорно-пружинные стали с добавлением ванадия, брома, кремния, хрома и марганца, рассчитаны на длительное сохранение упругости.

- Шарикоподшипниковые стали с большой долей углерода и добавлением хрома, которым свойственны особая износоустойчивость, прочность и выносливость.

- Автоматные, в их составе присутствуют примеси серы, свинца, теллура и селена, облегчающие обработку металла станками — автоматами, на которых осуществляется производство массовых деталей

- Нержавеющие, к ним относятся сплавы с высоким содержанием хрома и никеля. Концентрация углерода в таких сплавах минимальна.

Виды инструментальной стали

Стали инструментального назначения имеют несколько разновидностей:

- Используемые в производстве режущих инструментов, к ним относятся некоторые виды углеродистой, легированной и быстрорежущей стали.

- Измерительные инструменты производятся из достаточно твёрдых сплавов, обладающих износоустойчивостью и способностью к сохранению постоянных размеров, чаще всего для этого используют закалённую и цементированную сталь.

- Для штамповой стали характерны твёрдость, термоустойчивость и прокаливаемость. Этот вид делится на подвиды, к которым относят валковые сплавы и стали для разнотемпературной обработки.

К сталям особого назначения относят марки сталей, которые применяются в конкретных производственных областях:

- электротехнические стали — из них производят магнитные провода;

- суперинвары — используют в производстве высокоточных приборов;

- жаростойкие — работают при температурах более 900 °C;

- жаропрочные — могут работать при высоких температурах в нагруженных состояниях.

Структура стали

Концентрация углерода в сплаве определяет не только свойства металла, но и его внутреннюю структуру. К примеру, мало- и среднеуглеродистые сплавы имеют структуру, состоящую из феррита и перлита. При увеличении доли углерода начинается формирование вторичного цементита. Легирование стали тоже меняет структуру сплава.

По структуре стали могут быть:

- перлитными — с низким содержанием легирующих добавок;

- мартенситными — стали, имеющие пониженную критическую скорость закалки и средний уровень содержания легирующих примесей;

- аустенитными — высоколегированные сплавы, применяемые в агрессивных средах.

Отожженные стали делятся на:

- доэвтектоидную сталь, с концентрацией углерода менее 0,8%;

- заэвтектоидную сталь, состоящую из перлита и цементита, применяют как инструментальную;

- карбидную (ледебуритную) — к ней относятся быстрорежущие стали;

- ферритную — высоколегированную сталь с низким содержанием углерода.

Способы изготовления стали и технологии

От технологии изготовления стали зависят структура этого сплава, его состав и свойства. Обычные стали производятся в мартеновских печах или конвертерах. Как правило, они насыщены значительным количеством неметаллических примесей.

Высококачественные сплавы производят с использованием электропечей. Особовысококачественные легированные стали, содержащие минимальное количество вредных примесей, производятся в процессе электрошлаковой переплавки.

При производстве сталей используют процесс раскисления, направленный на выведение кислорода из структуры сплава. От количества удалённого кислорода зависит, какие получаются стали: малораскисленные, совершенно раскисленные или полураскисленные. Их классифицируют, как кипящие, спокойные и полуспокойные.

От количества удалённого кислорода зависит, какие получаются стали: малораскисленные, совершенно раскисленные или полураскисленные. Их классифицируют, как кипящие, спокойные и полуспокойные.

Марки стали

Несмотря на то, что сталь однозначно признаётся самым востребованным сплавом железа, единая система маркировки её видов по настоящее время не сложилась. Наиболее проста и популярна буквенно-численная маркировка.

Качественные углеродистые стали маркируют с использованием литеры «У» и двузначным числовым значением (в сотых %) уровня углерода в их составе (У11).В марке обычных углеродистых сталей за буквой следует число, указывающее на количество углерода в десятых % — У8.

Литеры используются и в маркировке легированных сталей. Они указывают на основной элемент, применяемый для легирования. Идущая следом цифра показывает концентрацию данного элемента в составе стали. Перед литерой ставят цифру, соответствующую доле углерода в металле в сотых %.

Например, стоящая в конце марки высококачественного сплава буква «А» указывает на его качество. Эта же литера в середине марки уведомляет об основном элементе легирования, в данном случае им является азот. Литера в начале марки сообщает о том, что это автоматная сталь.

Эта же литера в середине марки уведомляет об основном элементе легирования, в данном случае им является азот. Литера в начале марки сообщает о том, что это автоматная сталь.

Литера «Ш» в конце маркировки, прописанная через дефис, говорит о том, что это особовысококачественный сплав. Качественные стали, не имеют в маркировке литер «А» и «Ш». Кроме того, существует дополнительная маркировка, указывающая на особые характеристики сталей. Так, например, магнитные сплавы о, а электротехнические — «Э».

Буквенно-числовая маркировка, пожалуй, одна из самых простых и понятных для потребителя. Другие, более сложные, доступны только для специалистов.

(4 5,00 из 5) Загрузка…

Что такое сталь

Сталью называют железоуглеродистый сплав, в котором содержание углерода не превышает 2,14%. Сплав, содержащий углерода более 2,14%, называется чугуном.

В свою очередь стали подразделяются на: низкоуглеродистые (до 0,6% углерода), и высокоуглеродистые (0,6-2,14%).

Чем выше содержание в сплаве углерода, тем более твердым и прочным является такой сплав, но менее вязким и пластичным.

Особенности электроиндукционных печей

В электроиндукционных печах сталь выплавляют в небольших по объему (4,5–60 тонн) емкостях, именуемых огнеупорными тиглями. Вокруг тигля располагается индуктор, состоящий из большого количества витков провода.

При прохождении переменного тока внутри индуцируются вихревые токи большой силы, вызывающее плавление содержимого тигля. Электромагнитные силы одновременно перемешивают расплав стали. Продолжительность плавки в таких печах не превышает 45 мин.

Электросталеплавильный способ производит мало дыма, пыли и меньше излучает световой энергии. Однако, высокая стоимость электрооборудования при малой вместительности ограничивает применение этого способа.

Схема электросталеплавильной печи

Помимо рассмотренных вариантов, существуют не только основные способы производства стали. В современном сталеплавлении используется плавка в вакуумных индукционных печах и обогащение процентного содержания железа в окатышах плазменно-дуговым переплавом.

Применение аргонодуговой сварки

Использование тугоплавких электродов и медно-никелевой присадочной проволоки дает хороший результат.

Как приваривают сталь к чугуну (несколько рекомендаций):

- Присадка выбирается по типу металла и разновидности чугуна. Чаще выбирают порошковую проволоку на основе никеля, с нее предварительно сбивают обмазку.

- В качестве защитной атмосферы используется аргон, он спасает шов от окисления.

- Для работы выбирают тугоплавкие вольфрамовые электроды.

- Для работы с тонкостенными элементами сварщики с опытом вместо проволоки используют небольшие тонкие отрезки чугуна.

- Для соединений, испытывающих только статические нагрузки (сдавливание), можно применять никелевые сплавы. Они отлично сцепляются с любыми марками сталей.

Достоинства и недостатки данного способа

К преимуществам относят простоту использования и легкость в получении легированной стали с примесью различных добавок, которые придают материалу различные специализированные свойства. Необходимые добавки и сплавы добавляют непосредственно перед окончанием выплавки.

Необходимые добавки и сплавы добавляют непосредственно перед окончанием выплавки.

К недостаткам можно отнести сниженную экономичность, по сравнению с кислородно-конверторным способом. Также качество стали более низкое, по сравнению с остальными методами выплавки металла.

Внепечная обработка

Сталь для ответственных изделий производят с обязательной внепечной обработкой, включающей вакуумирование.

При этом решающими факторами, обеспечивающими эффективность и производительность процессов внепечной обработки, являются высокая эксплуатационная готовность, короткий цикл загрузки, низкие показатели расхода, а также снижение расходов на зарплату. Важным фактором качественного выполнения технологии внепечной обработки является:

- тонко настроенная автоматическая система управления технологическим процессом, обеспечивающая эффективное использование персонала и сокращение производственного цикла;

- точное определение расчетных параметров для используемых материалов может гарантировать проверяемое соответствие расходным показателям;

- правильный выбор конструкции агрегата ведет к сокращению до минимума стоимости площадей, необходимых для размещения вакуумного насоса, системы подачи легирующих и вакуум-камер

На предприятиях мировых лидерах по производству металла для нужд машиностроения вакуумирование проводят на установках как ковшевого (VD), так и порционного (DH) и циркуляционного (RH) вакуумирования. Наиболее распространены ковшевые вакууматоры, так как именно вакууматоры такого типа позволяют обеспечить интенсивное перемешивание металла со шлаком проведя, тем самым, глубокую десульфурации.

Наиболее распространены ковшевые вакууматоры, так как именно вакууматоры такого типа позволяют обеспечить интенсивное перемешивание металла со шлаком проведя, тем самым, глубокую десульфурации.

Это интересно: Марки стали – таблица с маркировкой и расшифровкой

Как приварить чугун к металлу электросваркой

При проведении ремонтных работ возникают ситуации, когда необходимо соединить разнородные металлы. Можно ли соединить сваркой чугун со сталью? Да, но это под силу людям с опытом. Чугунные сплавы отличаются высоким содержанием углерода, при его выгорании структура металла меняется. Стык проваривается в низкотемпературном режиме, до 120°С. Сталь, наоборот, необходимо сильно разогревать. Для соединения чугунных деталей с другим из черных сплавов разработана технология буферного слоя. Никелевый наплав обеспечивает прочное соединение разнородных металлов.

Необходимое оборудование

Технология производства стали предполагает использование на сталелитейных заводах следующего оборудования.

Участок кислородных конверторов:

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

- системы обеспечения аргоном;

- сосуды конверторов и их несущие кольца;

- оборудование для фильтрации пыли;

- система для удаления конверторного газа.

Участок электропечей:

- печи индукционного типа;

- дуговые печи;

- емкости, с помощью которых выполняется загрузка;

- участок складирования металлического лома;

- преобразователи, предназначенные для обеспечения индукционного нагревания.

Участок вторичной металлургии, на котором осуществляется:

- очищение стали от серы;

- гомогенизация стали;

- электрошлаковый переплав;

- создание вакуумной среды.

Кипящая сталь

Участок для реализации ковшовой технологии:

- LF-оборудование;

- SL-оборудование.

Ковшовое хозяйство, обеспечивающее производство стали, также включает в себя:

- крышки ковшей;

- ковши литейного и разливочного типа;

- шиберные затворы.

Производство стали также предполагает наличие оборудования для непрерывной разливки стали. К такому оборудованию относится:

- поворотная станина для манипуляций с разливочными ковшами;

- оборудование для осуществления непрерывной разливки;

- вагонетки, на которых транспортируются промежуточные ковши;

- лотки и сосуды, предназначенные для аварийных ситуаций;

- промежуточные ковши и площадки для складирования;

- пробочный механизм;

- мобильные мешалки для чугуна;

- оборудование для обеспечения охлаждения;

- участки, на которых выполняется непрерывная разливка;

- внутренние транспортные средства рельсового типа.

Производство стали и изготовление из нее изделий представляет собой сложный процесс, сочетающий в себе химические и технологические принципы, целый перечень специализированных операций, которые используются для получения качественного металла и различных изделий из него.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Оценка статьи:

Достоинства и недостатки способа

Данный способ занимает лидирующие позиции в области производства стали. Метод выплавки стали применяется для создания высококачественного металла, который либо совсем лишен, либо содержит незначительное количество нежелательных примесей, таких как сера, фосфор и кислород.

Метод выплавки стали применяется для создания высококачественного металла, который либо совсем лишен, либо содержит незначительное количество нежелательных примесей, таких как сера, фосфор и кислород.

Главным плюсом метода является использование электроэнергии для нагревания, благодаря чему можно легко контролировать температуру плавления и достичь невероятной скорости нагревания металла. Автоматизированная работа станет приятным дополнением к прекрасной возможности качественной переработки различного металлического лома.

К недостаткам можно отнести большое энергопотребление.

Второй этап

Этап начинается по мере прогрева металлической ванны до более высоких температур, чем на первом этапе. При повышении температуры более интенсивно протекает реакция окисления углерода, проходящая с поглощением тепла. Для окисления углерода на этом этапе в металл вводят зна-чительное количество руды, окалины или вдувают кислород.

Образующийся в металле оксид железа реагирует с углеродом и пузырьки оксида углерода СО выделяются из жидкого металла, вызывая кипение ванны. При кипении ванны:

При кипении ванны:

- уменьшается содержание углерода в металле;

- выравнивается температура и состав ванны;

- удаляются частично неметаллические включения в шлак.

- Все это способствует повышению качества металла.

В этот же период создаются условия для удаления серы из металла. Сера в ванне находится в виде сульфида железа, растворенного в металле и шла-ке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке или больше серы переходят из металла в шлак. Сульфид железа, раство-ренный в шлаке, взаимодействует с оксидом кальция СаО, также растворенным в шлаке, образуя соединение CaS, которое растворимо в шлаке, но не растворя-ется в металле. Таким образом сера удаляется в шлак.

Разлив стали и получение слитка

Независимо от того, в каких печах и каким способом сварена сталь, из сталеплавильной печи ее выпускают в разливочный ковш,

из которого затем разливают в

изложницы.

Изложница – чугунный сосуд с толстыми стенками. В ней жидкая сталь постепенно остывает, кристаллизуется и образует

В ней жидкая сталь постепенно остывает, кристаллизуется и образует

слиток.

В зависимости от размеров и формы изложницы получается и соответствующий слиток: квадратного, прямоугольного, круглого или иного сечения и различного веса (чаще 6-8 т).

Получение слитка – сложный и ответственный процесс; от него в значительной мере зависит качество получаемой стали.

Выпущенную из печи сталь выдерживают некоторое время (10-15 мин) в ковше. За это время из стали выделяется часть растворенных в ней газов и на поверхность всплывают неметаллические включения (частички шлака и футеровки печей).

Наличие в жидком металле растворенных газов является причиной образования в слитке пустот, снижающих механические свойства стали. Для предотвращения образования таких пустот необходима дегазация жидкой стали до разливки ее в изложницы. Наиболее полная дегазация достигается обработкой стали в вакуумных камерах, в результате которой значительно повышаются плотность слитка и физико-механические свойства металла.

Заливку стали в изложницы производят как сверху, так и снизу, через литник (сифонная разливка). Этот способ применяют для получения малых слитков.

При неравномерном охлаждении стали в изложнице происходят неравномерная кристаллизация металла, снижающая его качество, и усадка (вследствие уменьшения объема при охлаждении), вызывающая образование усадочной раковины. Для предотвращения таких дефектов слитка принимаются меры, обеспечивающие его равномериое охлаждение и правильную кристаллизацию.

В последнее время широко применяется более прогрессивный способ разливки стали (рис. 7.6) на машинах непрерывной разливки. Здесь жидкий металл из сталеразливочного ковша подается в промежуточный ковш, предназначенный для снижения и стабилизации напора струи и для распределения ее по нескольким ручьям. Из промежуточного ковша жидкий металл непрерывно поступает в сквозную (бездонную) изложницу – медный кристаллизатор, стенки которого интенсивно охлаждаются водой, циркулирующей по внутренним каналам.

Попадая в кристаллизатор, металл затвердевает у стенок и на затравке. После заполнения кристаллизатора металлом затравку вытягивают с помощью валков тянущей клети, а за ней опускается и оболочка образовавшейся стальной заготовки. При этом уровень металла в кристаллизаторе поддерживается постоянным.

Из кристаллизатора вытягивается слиток с незатвердевающей сердцевиной; он поступает в зону вторичного охлаждения, где на его поверхность со всех сторон из форсунок подается распыленная вода. В результате интенсивного охлаждения при непрерывном движении заготовки происходит полная кристаллизация массы слитка. Затем слиток пропускают через валки тянущей клети, отделяют затравку и разрезают его на заготовки определенной длины.

Машины непрерывной разливки стали бывают трех типов: вертикальные, радиальные и криволинейные. Разливка на этих машинах имеет ряд преимуществ: отсутствие многочисленных изложниц и другого громоздкого оборудования, полная механизация и автоматизация процесса разливки, высокое качество получаемых заготовок, большой выход годного металла. Кроме того, такие слитки не нужно прокатывать на крупных обжимных станках (блюмингах и слябингах), значительно улучшаются условия труда.

Кроме того, такие слитки не нужно прокатывать на крупных обжимных станках (блюмингах и слябингах), значительно улучшаются условия труда.

Рис. 7.6. Принципиальная технологическая схема установки непрерывной разливки стали:

1 – ковш; 2 – промежуточное устройство; 3 – кристализатор; 4 – валки; 5 – зона резки

Третий этап

Этот этап является завершающим, в котором производится раскисление и, если требуется, легирование стали. Раскисление представляет собой технологическую операцию, при которой растворенный в металле кислород переводится в нерастворимое соединение и удаляется из металла. При плавке повышенное содержание кислорода в металле необходимо для окисления примесей. В готовой же стали кислород является нежелательной примесью, так как понижает механические свойства стали, особенно при высоких температурах.

Для раскисления стали используют элементы-ракислители, обладающие большим сродством к кислороду, чем железо. В качестве раскислителей используют марганец, кремний, алюминий. Существует несколько способов раскисления стали. Наиболее широко применяются:

Существует несколько способов раскисления стали. Наиболее широко применяются:

- осаждающий способ;

- диффузионный.

Осаждающий способ

Раскисление по этому способу осуществляют введением в жидкую сталь раскислителей (ферромарганца, ферросилиция, алю-миния), содержащих Mn, Si, Al. В результате раскисления образуются оксиды MnO, SiO2, Al2O3, которые имеют меньшую плотность, чем сталь, и удаляются в шлак. Однако часть оксидов не успевает всплыть и удалится из металла, что понижает его свойства. Этот способ называют иногда глубинным, так как рас-кислители вводятся в глубину металла.

Диффузионный способ

По этому способу раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители загружают в мелкоизмельченном виде на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответс-твии с законом распределения оксид железа, растворенный в стали, начнет пе-реходить в шлак. Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Образующиеся при таком способе раскисления оксиды остаю-тся в шлаке, а восстановленное железо переходит в сталь, что уменьшает в ней содержание неметаллических включений повышает ее качество.

Ввиду того, что скорость процесса перемещения кислорода из металла в шлак определяется скоростью его диффузии в металле, этот способ имеет и не-которые недостатки. Из-за малой скорости диффузии кислорода в металле про-цесс удаления кислорода идет медленно, возрастает продолжительность плавки. В зависимости от степени раскисленности различают стали:

- кипящие;

- спокойные;

- полуспокойные.

Кипящая сталь

Это сталь, выплавленная без проведения операции рас-кисления. При разливке такой стали и при ее постепенном охлаждении в излож-нице будет протекать реакция между растворенными в металле кислородом и углеродом +=COг

Образующиеся при этом пузырьки оксида углерода СО будут выделятся из кристаллизующегося слитка, и металл будет бурлить. Такую сталь называют кипящей. Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Кипящая сталь практически не содержит неметаллических включений, представляющих продукты раскисления. Поэтому она обладает хорошей пластичностью.

Спокойная сталь

Это сталь, полученная после проведения операции рас-кисления. Такая сталь при застывании в изложнице ведет себя спокойно, из нее не выделяются газы. Такую сталь называют спокойной. Полуспокойная сталь. Сталь имеет промежуточную раскисленность между спокойной и кипящей. Раскисление ее проводят частично, удаляя из нее не весь кислород. Оставшийся кислород вызывает кратковременное кипение металла в начале его кристаллизации. Такую сталь называют полуспокойной.

Легированные стали

Легированием называют процесс присадки в сталь специальных (легирующих) элементов с целью получить так называемую леги-рованную сталь с особыми физико-химическими или механическими свойствами. Легирование осуществляют введением ферросплавов или чистых металлов в необходимом количестве в сплав. Легирующие элементы, сродство к кислороду которых меньше, чем у же-леза (Ni, Cu, Co, Mo), при плавке и разливке практически не окисляются и по-этому их вводят в печь в любое время плавки. Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.), вводят в металл после или одновременно с раскислением.

Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al и др.), вводят в металл после или одновременно с раскислением.

ПОДЕЛИСЬ ИНТЕРЕСНОЙ ИНФОРМАЦИЕЙ

Раскисление

Третий этап – раскисление металла. После добавления кислорода (на предыдущем этапе) требуется снизить его содержание в чистой стали. Использованием О2 удалось добиться окисления примесей, но его остаточное присутствие в конечном продукте снижает качественные характеристики металла. Требуется удалить или преобразовать окислы FeO, связав кислород с другими металлами.

Для этого существуют два метода раскисления:

- диффузионное;

- осаждающее.

При диффузионном методе в расплавленный состав вводят добавки: алюминий, ферромарганец и ферросилиций. Они восстанавливают оксид железа и переводит в шлак. В шлаке оксид распадается и высвобождает чистое железо, которое поступает в расплав. Второй высвободившийся элемент – кислород улетучивается в окружающую среду.

Осаждающий метод предусматривает введение добавок, имеющих большее сродство с кислородом, чем Fe. Происходит замещение этими веществами железа в окисле. Они, как менее плотные, всплывают и выводятся вместе со шлаком.

Процесс раскисления продолжается при затвердевании слитка, в кристаллической структуре которого оксид железа и углерод взаимодействуют. В результате чего вместе с пузырьками азота, водорода он выводится.

Чем больше при раскислении выводится включений различных металлов, тем выше ковкость получаемой стали. Для проверки раскаленный кусок металла подвергают ковке, на нем не должны образовываться трещины. Такая проверка пробы говорит о правильном проведении процесса раскисления.

В зависимости от степени раскисления специалисты могут получить:

- спокойную сталь полного раскисления;

- кипящую раскисленную не полностью сталь, когда процесс выведения пузырьков угарного газа СО продолжается в ковше и изложнице.

Для получения легированных сталей с добавками некоторых металлов в расплавленный металл добавляются ферросплавы или чистые металлы. Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.

Если они не окисляются (Ni, Co, Mo), то такие добавки могут вводиться на любом этапе плавки. Более чувствительные к окислению металлы Si, Mn, Cr, Ti добавляют в ковш или, что обычно и происходит, в форму для отливки металла.