Напыление металла по технологии ДИМЕТ

«Авторемпласт» предлагает автовладельцам профессиональные услуги по ремонту систем, узлов и агрегатов автомобилей методом газодинамического напыления металла с использованием оборудования ДИМЕТ. Данная технология позволяет производить качественный ремонт элементов системы охлаждения, выхлопной системы, двигателя, КПП, кузова, крепежных элементов и других узлов и агрегатов авто- и мототехники.

Оборудование ДИМЕТ предназначено для напыления алюминия, меди, цинка, никеля, баббита на детали из различных металлов и сплавов. Применяя технологию напыления металла специалисты нашего автосервиса производят практически ювелирные работы:

— ремонт сот радиаторов и интеркулеров

— герметизация трубок, устранение течей

— заполнение углублений, наращивание, выравнивание поверхности металлических деталей, ремонт трещин

— ремонт двигателей, ГБЦ, коробок передач

— восстановление посадочных мест подшипников и валов

— антикоррозионная обработка металлических деталей, сварных швов

— восстановление прогаров в блоке цилиндров, ГБЦ и выхлопной системе

— ремонт кронштейнов, проушин

— другие работы

Если ваш автомобиль требует тонкого ремонта методом напыления металла, доверьтесь профессионалам своего дела. Специалисты нашего сервиса произведут ремонт качественно и за разумные деньги. На результат ремонта мы даем гарантию!

Специалисты нашего сервиса произведут ремонт качественно и за разумные деньги. На результат ремонта мы даем гарантию!

Автосервис «Авторемпласт» находится в ЮЗАО (м. Нагатинская).

Ремонт трубки кондиционера напылением

Еще одна трубка кондиционера

Ремонт ГБЦ автомобиля Ауди

Ремонт ГБЦ BMW

Ремонт рулевой рейки напылением

Ремонт радиатора АКПП

Ремонт насоса напылением металла (и аргонной сваркой)

| Оборудование для газопламенной обработки металлов и металлизации изделий: установки для сверхзвукового нанесения покрытий, для газопламенного напыления, | 8424890009 |

| Оборудование для сварки и газотермического напыления: установка для сварки металлов | 8515 |

Оборудование для газопламенной обработки металлов: машина газопламенного напыления, т. м. HIPOJET, мод. 1500, 1500М, 2700, 2700М, 3500, 3500М м. HIPOJET, мод. 1500, 1500М, 2700, 2700М, 3500, 3500М | 8424309000 |

| Оборудование для газопламенной обработки металлов и металлизации изделий: система для нанесения напыления, в составе: системы управления с пистолетом для напыления и питателя порошкового материала | 8424890009 |

| Оборудование для сварки и газотермического напыления: аппарат инверторный для сварки и резки металла | 8515 |

| Оборудование для сварки и газотермического напыления: сварочный аппарат модель: BIG BLUE 500D для ручной сварки металлов, на напряжение 120/240 вольт | 8515391800 |

| Оборудование для сварки, резки и газотермического напыления, с круговым движением и с технологическим обрудованием на борту: аппараты автоматические для сварки и резки металлов на напряжение питания свыше 50В, перечень сог | 8515310000 |

| Оборудование для сварки, резки и газотермического напыления, с круговым движением: аппараты автоматические для сварки и резки металлов на напряжение питания свыше 50В: Аппараты для газопламенной резки, сварки и снятия фасо | 8515310000 |

| Оборудование с направляющим рельсом для сварки, газотермического напыления и резки: Автоматические аппараты для дуговой сварки и резки металлов c напряжением питания свыше 50В: Сварочные аппараты Universal Bug-O-Matic, сер | 8515310000 |

| Оборудование для газопламенной обработки металлов и металлизации изделий: система напыления металлом и углеродом, | 8515809000 |

| Оборудование для сварки и газотермического напыления: Машина точечной сварки металлов, | 8515290009 |

| Оборудование для сварки, газопламенной обработки металлов и газотермического напыления: горелки, | 8468 |

| Оборудование для сварки и газотермического напыления: установки воздушно-плазменной резки металлов | 8456908000 |

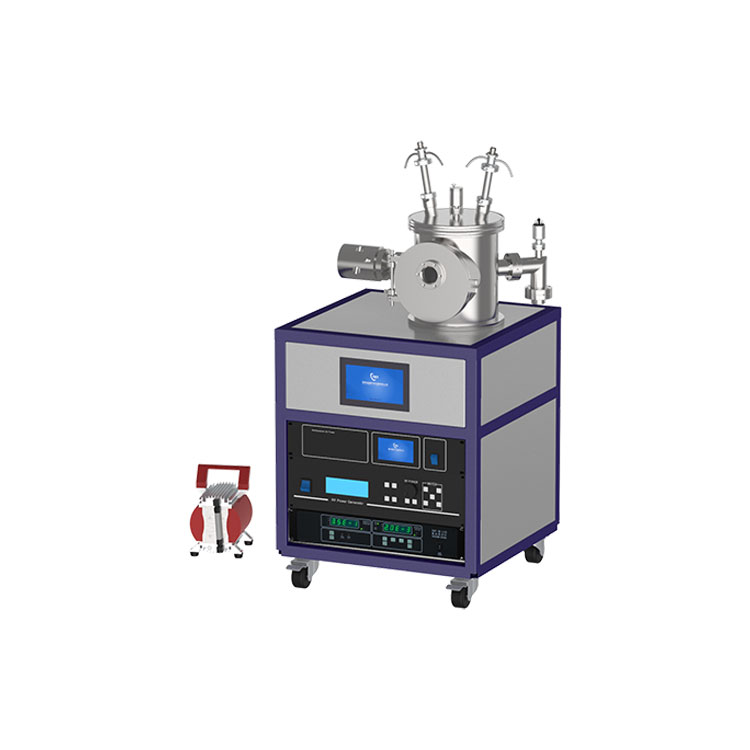

| Оборудование металлообрабатывающее: установка вакуумного напыления металлов | 8515801000 |

| Оборудование для газопламенной обработки металлов и металлизация изделий: автоматизированная комбинированная установка плазменного напыления | 8515801000 |

| Оборудование для газопламенной обработки металлов и металлизация изделий: Комплекс оборудования плазменного напыления | 8515809000 |

| Оборудование для сварки и газотермического напыления: аппараты для сварки металлов | 8515391800 |

| Оборудование для сварки и газотермического напыления: станок для точечной лазерной сварки металлов | 8515801000 |

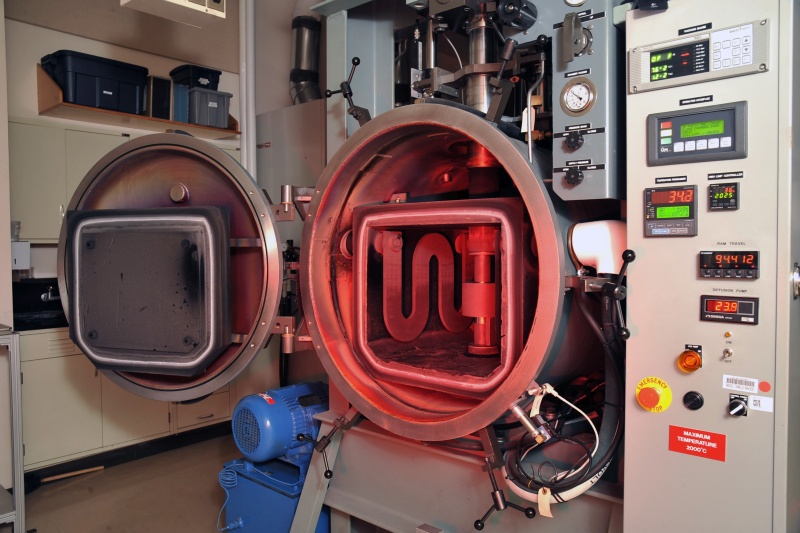

| Оборудование для газопламенной обработки металлов и металлизации изделий: установка термического напыления «MULTICOAT VPS THERMAL SPRAY SYSTEM» | 8515801000 |

| Оборудование для сварки и газотермического напыления: горелка газовая ручная с дутьём для сварки и резки металлов | 8468100000 |

| Оборудование для сварки промышленное: машины для сварки пластмассовых изделий, и горячего напыления металлов | 8515 |

| Оборудование для сварки и газотермического напыления: аппарат для плазменной электродуговой очистки поверхности металла | 8515 |

| Оборудование для сварки и газотермического напыления: Сварочный аппарат полуавтоматический, для сварки чёрных металлов | 8515210000 |

| Оборудование для сварки и газотермического напыления: Сварочный аппарат, для сварки чёрных из металлов | 8515801000 |

| Оборудование для сварки и газотермического напыления: Полуавтоматический аппарат для сварки металлов с автоматическим механизмом подачи сварочной проволоки в рабочую зону модель: KIT400WS, KIT 400 WS, KIT 400WS, KIT400 WS, | 8515 |

Холодное газодинамическое напыление – Cybercom Ltd

В чём заключается процесс?

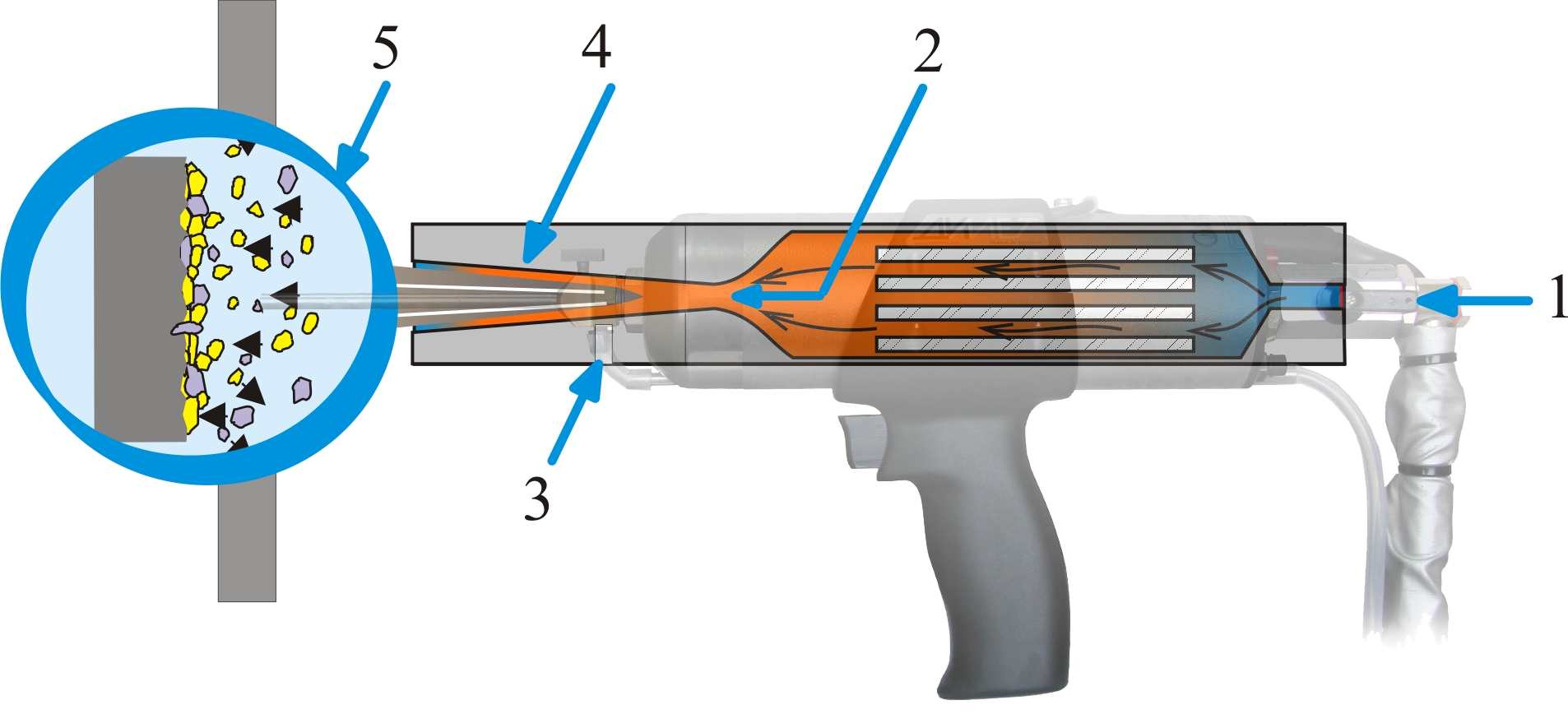

Холодное газодинамическое напыление — новейший метод в области термического напыления. По сравнению с обычными процессами термического напыления холодное газодинамическое напыление имеет особые преимущества, поскольку распыляемый материал не расплавляется и не плавится во время процесса. Таким образом, тепловое воздействие на покрытие и материал подложки остается низким.

По сравнению с обычными процессами термического напыления холодное газодинамическое напыление имеет особые преимущества, поскольку распыляемый материал не расплавляется и не плавится во время процесса. Таким образом, тепловое воздействие на покрытие и материал подложки остается низким.

Высокая кинетическая энергия частиц и высокая степень деформации при воздействии на подложку, которая связана с ней, позволяет изготавливать однородные и очень плотные покрытия. Диапазон толщины покрытия варьируется от нескольких сотых долей миллиметра до нескольких сантиметров.

В получаемых металлических покрытиях, физические и химические свойства практически не отличаются от свойств базового материала.

Согласно новейшей системной технологии компании «Impact Innovations GmbH» инертный газ — предпочтительно азот или гелий — подается в пистолет-распылитель под давлением до 50 бар (725 фунтов на кв.

Последующее расширение нагретого и находящегося под высоким давлением газа в сужающемся-расширяющемся сопле до давления окружающей среды приводит к ускорению технологического инертного газа до сверхзвуковой скорости и в то же время к охлаждению газа до температуры ниже 100 °C (373 °F).

Распыляемые порошки впрыскиваются в сужающуюся часть сопла с помощью устройства подачи порошка и газа-носителя и ускоряются до скорости частиц 1200 м/с в основном газовом потоке.

В сильно суженом сопле распылителя частицы ударяются о необработанные, в большинстве случаев, поверхности компонентов, деформируются и превращаются в сильно адгезионное/когезионное и низкооксидное покрытие.

Воздействие скорости частиц на качество и эффективность покрытия

- Частица покрытия достигла минимальной скорости удара, которая необходима для возбуждения механизма взаимодействия с поверхностью подложки (обрабатываемого образца).

- Поскольку скорость удара выше критической скорости, деформация и качество сцепления частиц возрастают.

- Если скорость удара слишком высока («скорость эрозии»), происходит больше разрушения материала, чем его добавления. Покрытие не образуется.

- Чтобы образовалось плотное и хорошо сформированное покрытие, значение скорости удара частиц должно быть между значениями критической скорости и скорости эрозии.

Что может быть покрыто методом холодного газодинамического напыления?

Материалы для покрытия

Металлы: например, магний, алюминий, титан, никель, медь, тантал, ниобий, серебро, золото и др.

Сплавы: например, никель-хром, бронза, алюминиевые сплавы, латунь, титановые сплавы, порошки из MCrAlY (сплавы на основе базового металла (Co, Ni, Cr, Fe) с добавлением хрома, алюминия и иттрия) и др.

Смешанные материалы (металлическая матрица в сочетании с твердыми фазами): например, металл и керамика, композиты.

Материалы основы

Металлические изделия и образцы, пластмасса, а также стекло и керамика.

Индивидуальная обработка

Каждый отдельный материал обрабатывается индивидуально.

Обработка материалов требует индивидуальной регулировки температуры и давления газа. Комбинация этих двух физических параметров определяет скорость частиц и качество покрытия. Диапазон оптимальной скорости распыления, ограниченный критической скоростью и скоростью эрозии, называется диапазоном осаждения. В рамках этого диапазона на качество нанесения покрытий влияют параметры.

Холодное газодинамическое напыление «БУРАТИНО» — Конкурс сварщиков «Делаем своими руками»

1. В чем смысл такой публикации?

2. Да просто потешить свое тщеславие. Показать, что «я такой умный и крутой. Сделал, а другим не скажу как».

3. Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

4. Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

1. Есть конкурс, Есть техническая наминация. Есть участники, есть изделия и кто чего сделал, тот того и показал. Есть люди, которые в личных беседах видели мои удачи и порожения в этой битве с наукой и техникой. Так что, мне надо выло сидеть и молчать как рыба об лед? Или делать чегото по проще? Я вообще то, я трудности люблю преодолевать и с красивыми девушками сплю только в ГАМАКЕ и СТОЯ!!!!

2. Конечно да!!! А как же иначе. Только ПОНТЫ и ни чего другого! Как говорится ПОНТ двигатель ПРОГРЕССА.))) А ещё, я очень хочу ПОБЕДИТЬ, и главный приз в моём случае, был бы как раз к стати. Изолированая маска с фильтром, очень к стати сочитается с этим ПРИБОРОМ…. Особенно она может продлить мне ЖИЗНЬ, так как порошки мелкие и не каждый респиратор с ними справляется.

3. Проект может стать и комерческим, но это уже решать не тебе, пока это ещё одна моя самодельная технология, которая мне обошлась в «ТРИ» копейки и которая будет меня кормить в любом городе РФ (ранее я ездил тудой со своим сварочником и прозивёл ФУРОР) , Как по твоему, я должен был ехать без него и работать на тяжёлой стройке, а не на лёгкой сварке.

4. Полное раскрытие конструкции, поможет только гОсподам ПОтДЕЛКИНЫМ, от которых будет больше вреда, чем пользы, а если один человек, не понимающий сразу в электронике, програмировании, схемотехнике, силовой электронике, в газо динамике и ещё порядка пяти отраслей НАУКИ и ТЕХНИКИ, то это просто без позезная информация для него. И по этому, тот кто не понимает , или точнее ПОНИМАЕТ так как ты, он НЕ ДОЛЖЕН ГОЛОСОВАТЬ ЗА МОЙ ПРОЕКТ. Чего и от тебе я желаю.

ps. Администрация!!! прошу проконтролировать голосование, и если этот товарищь отдаст за меня голос, я НАСТАИВАЮ его АНУЛИРОВАТЬ вопреки всем правилам конкурса!!!!

Забыл добавить по п. 4. А ещё попробуй поэксперементируй с КЕРАМИКОЙ, просто возьми и сделай (грубо скажем) барабан для РЕВОЛЬВЕРА из керамики, что бы он выдерживал и темпиратуру, и вибрации, ну и естественно без ПОСТОРОННЕЙ помощи, опираясь на интернет (в котором ни кто ни чего не расказывает) и собственной интуиции Так что, кактотак……….

4. А ещё попробуй поэксперементируй с КЕРАМИКОЙ, просто возьми и сделай (грубо скажем) барабан для РЕВОЛЬВЕРА из керамики, что бы он выдерживал и темпиратуру, и вибрации, ну и естественно без ПОСТОРОННЕЙ помощи, опираясь на интернет (в котором ни кто ни чего не расказывает) и собственной интуиции Так что, кактотак……….

pps. Прости, что поставил тебе МИНУС, просто попробуй спустится на Землю, если не получается, попроси МОДЕРАТОРОВ (людей из мордера) сбить тебя на землю. МИНУС, это большёй Марсианский ПЛЮС, так что, не обижайся, с МИНУСАМИ не я был первый, а это чего то значит…

Сообщение отредактировал IGBT ибн ИВАНЫЧ: 13 Август 2015 20:15

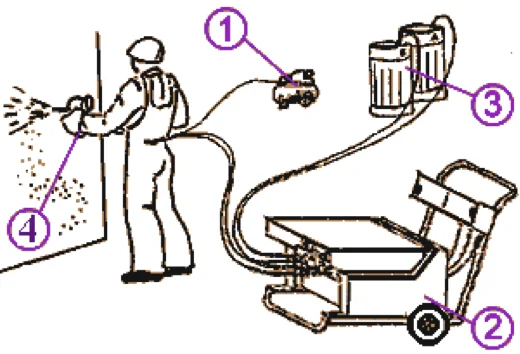

Газодинамическое напыление на большие поверхности. Оборудование для холодного газодинамического напыления металлов

Процесс газодинамического напыления представляет собой закрепление частиц металла на металлических, стеклянных, керамических или бетонных изделиях в момент соударения газопорошковой смести с внешней поверхностью-подложкой.![]() Происходит это благодаря предварительному ускорению этих частиц в сопле для сверхзвукового разгона частиц, при этом температура разгоняемых металлических частиц не превышает температуру их плавления. Металлический слой, нанесенный на изделие по методу холодного газодинамического напыления, отличается качественной сцепкой с поверхностью основы и устойчив к механическим повреждениям.

Происходит это благодаря предварительному ускорению этих частиц в сопле для сверхзвукового разгона частиц, при этом температура разгоняемых металлических частиц не превышает температуру их плавления. Металлический слой, нанесенный на изделие по методу холодного газодинамического напыления, отличается качественной сцепкой с поверхностью основы и устойчив к механическим повреждениям.

История открытия явления и факты, обнаруженные опытным путем

Тот факт, что для образования металлического покрытия на поверхности-подложке нет необходимости доводить металлические частицы до состояния плавления или близкого к нему, как это обычно происходит при использовании стандартных методик напыления, был обнаружен в конце ХХ века российскими учеными. Результаты ряда экспериментов, проводимых научными сотрудниками РАН, показали, что поверхностное напыление можно получать и при нагреве твердых металлических частиц до температуры, которая гораздо ниже температуры их плавления.

Кроме того, в ходе экспериментов были зафиксированы следующие важные факты:

- главным параметром в технологии холодного газодинамического напыления, от которого зависит качество адгезии, является скорость разгона газопорошковой смеси.

Именно этот параметр влияет на степень сцепки напыления с поверхностью, на которую оно наносится, а также на такие характеристики напыляемого слоя, как пористость и механическая прочность. При скорости твердых частиц выше 500-600 м/с эрозийные процессы трансформируются в прочный слой напыления;

Именно этот параметр влияет на степень сцепки напыления с поверхностью, на которую оно наносится, а также на такие характеристики напыляемого слоя, как пористость и механическая прочность. При скорости твердых частиц выше 500-600 м/с эрозийные процессы трансформируются в прочный слой напыления; - эмпирическим путем был обнаружен критический предел расхода частиц, при котором металлический слой не образуется при любой длительности воздействия газопорошкового потока на подложку;

- если расход порошка превышает критическую величину, то происходит крепкое и надежное сцепление частиц на напыляемой поверхности, и образуется плотный напыляемый слой;

- из всего объема твердых частиц, разгоняемых сверхзвуковым потоком, только небольшое количество образует слой поверхностного напыления. Основная масса частиц распыляется и не имеет возможности закрепиться на обрабатываемой поверхности. Соответственно, количество металлических частиц, наносимых и фиксирующихся на изделии, напрямую зависит от объема расходуемого порошкового материала;

- поверхность подложки в процессе формирования слоя напыления нагревается незначительно.

Температура поверхности, обтекаемой потоком газа и подложки, которая находится в процессе газодинамического напыления, отличается друг от друга примерно на 45 градусов.

Температура поверхности, обтекаемой потоком газа и подложки, которая находится в процессе газодинамического напыления, отличается друг от друга примерно на 45 градусов.

Виды холодного газодинамического напыления и их преимущества

Холодное газодинамическое напыление имеет 2 вида:

- Напыление высокого давления, при котором используется гелий, азот или смесь газов. Расход порошкового материала составляет 4,5-13,5 кг/ч.

- Холодное газодинамическое напыление низкого давления, осуществляемое при помощи сжатого воздуха. Объем расходуемого порошка колеблется в пределах 0,3-3 кг/ч.

Оба вида напыления имеют свои преимущества и недостатки:

- при использовании в технологическом процессе высокого давления покрытие получается более качественным, при том, что размер твердых частиц металлического порошка может варьироваться от 5 до 50 мкм, а не в пределах 5-30 мкм, как в технологии со сжатым воздухом;

- в технологическом процессе напыления низкого давления используется менее габаритное оборудование, стоимость которого значительно ниже того, что используется для напыления под высоким давлением.

Технологический процесс напыления высокого и низкого давления

В процессе холодного напыления высокого давления газ нагревается и соединяется с твердыми частицами порошкового материала. Эта газопорошковая смесь поступает в сверхзвуковое сопло, разгоняется там до сверхзвуковой скорости и под давлением 7-40 бар направляется на поверхность изделия, на котором необходимо образовать металлическое покрытие.

Холодное напыление, при котором используется сжатый воздух, технологически отличается от метода напыления под высоким давлением тем, что основные процессы происходят сразу в сопле для разгона частиц до сверхзвуковой скорости: газ нагревается непосредственно в нем, а порошок поступает в сопло перпендикулярно газовому потоку. Кроме того, при использовании метода напыления с низким давлением используются порошки, в которых кроме частиц металла присутствуют керамические частицы. Такие добавки улучшают состояние поверхности изделия, на которое наносится напыление, и повышают качество адгезии материалов. Кроме того, в процессе прохождения потока смеси через оборудование керамические частицы дополнительно очищают стенки и выходное отверстие сопла.

Кроме того, в процессе прохождения потока смеси через оборудование керамические частицы дополнительно очищают стенки и выходное отверстие сопла.

Область применения холодного газодинамического напыления

Холодное газодинамическое покрытие применяется для решения следующих задач:

- реставрация металлических деталей, которые были подвержены сколам, трещинам, истиранию и другим механическим повреждениям;

- покрытие металлических изделий напылением с целью увеличения их антикоррозийных и теплопроводных свойств;

- защита контактных поверхностей наконечников металлических кабелей.

Покупка и продажа оборудования для бизнеса

- Главная

- Информационные статьи

- Технологии

- “Оборонка” поделилась методом реставрации металлических изделий

Кстати, обнинские инженеры разработали уже несколько модификаций установок ДИМЕТ. Учитывая широкую востребованность данного оборудования, сейчас серийно выпускаются как ручные, так и автоматизированные аппараты холодного газодинамического напыления, что позволяет использовать их в промышленности, нефтегазовой отрасли, а также в малом бизнесе для обработки небольших деталей. Тем более, что ничего особо сложного в самой технологии нет. Для работы комплекса (помимо материала для напыления) необходим только сжатый воздух (подается под давлением 0,6-1,0 МПа и расходом 0,3-0,4 м3/мин.) и электросеть напряжением 220 В.

Тем более, что ничего особо сложного в самой технологии нет. Для работы комплекса (помимо материала для напыления) необходим только сжатый воздух (подается под давлением 0,6-1,0 МПа и расходом 0,3-0,4 м3/мин.) и электросеть напряжением 220 В.

Теперь еще о преимуществах и недостатках метода. Оборудование для напыления металлов из китая? Во-первых, в отличие от газотермического способа ХГН может эффективно применяться при обычном давлении, в любом температурном диапазоне и уровне влажности.

В-вторых, он экологически абсолютно безопасен. В-третьих, благодаря большой скорости, может применяться и для абразивной чистки поверхности. Ну, а единственным недостатком технологии является возможность нанесения покрытий только из относительно пластичных металлов, таких как медь, алюминий, цинк, никель и др.

Область применения ХГН

Более подробно хотелось бы остановиться на сферах использования технологии холодного газодинамического напыления порошковыми материалами, чтобы наглядно показать насколько она сегодня востребована.

Устранение дефектов, восстановление поверхностей и герметизация

Все это – работа, которой могут заниматься даже малые предприятия. К примеру, в небольших мастерских можно ремонтировать детали из легких сплавов (части автомобильной конструкции, допустим), прежде всего, алюминиевых и алюминиевомагниевых. Причем, легко устраняются дефекты, возникшие как в процессе производства, так и в процессе эксплуатации.

А отсутствие сильного нагрева и низкая энергетика метода позволяют чинить даже тонкостенные изделия.

Отлично подходит ХГН и для восстановления изношенных поверхностей. Например, такой трудоемкий процесс, как “наращивание” металла в посадочных местах подшипников, теперь могут осуществлять даже малые предприятия, не говоря уже о восстановлении герметизации (когда применение жидких герметиков невозможно) в трубопроводах, теплообменниках или сосудах для рабочих газов, жидкостей.

Высокоточное восстановление деталей различных механизмов, токопроведение

ХГН очень эффективен в ремонте сложных изделий, где требуется точное восстановление геометрических параметров, устранение скрытых дефектов, но при этом с сохранением всех эксплуатационных характеристик, а также товарного вида. Именно поэтому данный метод активно используется в оборонно-промышленном комплексе, железнодорожной и авиационной промышленности, сельском хозяйстве, газоперекачке и пр.

Именно поэтому данный метод активно используется в оборонно-промышленном комплексе, железнодорожной и авиационной промышленности, сельском хозяйстве, газоперекачке и пр.

Не обойтись без этой технологии и в создании контактных площадок. Цены на оборудование для напыления металлов? Благодаря возможности легкого нанесения покрытий на любые металлические, керамические и стеклянные поверхности ХГН применяется и в производстве электротехнических изделий. Например, в процессах меднения, создании силовых токонесущих сетей, нанесении токовводов, изготовлении подслоев под пайку и т. д.

Антикоррозийная обработка и устранение глубоких дефектов

Напыление так называемого антифрикционного покрытия – высокоэффективный способ избавления от локальных повреждений (глубоких сколов, задиров, царапин). Это позволяет избежать процедуры полной перезаливки или даже замены изделия, что, естественно, экономически не выгодно.

А в антикорроизонной обработке и защите от высокотемпературной коррозии различных коммуникаций данному методу вообще нет равных. К слову, различные модификации оборудования ДИМЕТ ® обеспечивают качественную обработку внутренней поверхности труб диаметром от 100 мм и длиной до 12 м.

К слову, различные модификации оборудования ДИМЕТ ® обеспечивают качественную обработку внутренней поверхности труб диаметром от 100 мм и длиной до 12 м.

Дополнительная информация:

Газодинамическим методом наносятся жаростойкие покрытия, которые обеспечивают защиту вплоть до 1000-1100 градусов Цельсия. Электропроводность в среднем составляет 80-90 % электропроводности объемного материала. Коррозионная стойкость зависит от характеристик агрессивной среды.

Работа оборудования ДИМЕТ, разработанного и серийно выпускаемого ” Обнинским центром порошкового напыления” (ООО “ОЦПН “), основана на эффекте закрепления частиц металла, если они движутся со сверхзвуковой скоростью, на поверхности при соударении с ней, газодинамическое напыление металлов ДИМЕТ. Технология позволяет наносить металлические покрытия не только на металлы, но и на стекло, керамику, камень, бетон. К настоящему времени технология ДИМЕТ позволяет наносить покрытия из алюминия, цинка, меди, олова, свинца, баббитов, никеля и наносить их не только на металлы, но и на стекло, керамику, камень, бетон.

Специалисты Плакарта производят покрытия газодинамическим способом для промышленного оборудования (например, на фото – антикоррозионное покрытие теплообменника без демонтажа). Кроме того, мы поставляем установки холодного газодинамического напыления под ключ (наладка, сервис, обучение).

В зависимости от состава расходного материала (порошка) и изменения режимов его нанесения можно получить однородное или композиционное покрытие с твердой или пористой структурой и своей функциональной задачей. Это может быть: восстановление геометрии изделия, упрочнение и защита металла от коррозии, повышение тепло- и электропроводности материала, а также образование износостойкого покрытия, выдерживающего воздействие химически активных сред, высоких тепловых нагрузок и т. д.

В описании изобретения Браунинга данные проблемы оговариваются, но не разрешаются. Выход из данного положения открывает метод напыления, в котором порошок не нагревается до расплавленного состояния. Идея о возможности “холодной сварки” мелких металлических частиц при высокоскоростном соударении их с твердой поверхностью высказана в изобретении Шестакова еще в 1967 году Предложение о холодной сварке частиц в динамическом режиме в свое время не получило развития.

Оборудование для холодного газодинамического напыления металлов? Т.к. для реализации режима холодного напыления необходимы были новые предложения по устройству соплового узла.

По сути, — более продвинутый вариант давно уже зарекомендовавшего себя газотермического способа восстановления различных металлических деталей и поверхностей. Cold Spray или просто ХГН значительно расширяет возможности «горячего» метода обработки изделий.

В настоящее время, бесспорно, это самая передовая технология восстановления и защиты материалов, получившая широкое распространение как в промышленном секторе, так и гражданской сфере.

Принцип действия, плюсы и минусы ХГН

Имеет два основных отличия от газотермического метода реставрации. Во-первых, напыление защитного или восстановительного покрытия происходит при пониженной температуре, не превышающей 150 °С, что в свою очередь не вызывает напряжения в обрабатываемых деталях и их деформации. Во-вторых, «холодная» технология позволяет создавать слой регулируемой толщины и в точно заданных границах. О других плюсах и минусах расскажем чуть позже, а пока об авторах метода и о том, как он работает.

О других плюсах и минусах расскажем чуть позже, а пока об авторах метода и о том, как он работает.

Его разработчиком является «Обнинский центр порошкового напыления» (Россия). Производимое ими оборудование получило название ДИМЕТ ® . Оно сертифицировано по системе ГОСТ Р и защищено патентами России, США, Канады и других стран. В основу технологии заложен принцип сверхзвукового воздействия мельчайшими частицами легкоплавких и других материалов на обрабатываемую поверхность. В основном это полимеры или сплавы карбидов с металлами с размером частиц 0,01-0,5 мкм. Смешиваясь с газом они подаются на изделие со скоростью 500-1000 м/с.

В зависимости от состава расходного материала (порошка) и изменения режимов его нанесения можно получить однородное или композиционное покрытие с твердой или пористой структурой и своей функциональной задачей. Это может быть: восстановление геометрии изделия, упрочнение и защита металла от коррозии, повышение тепло- и электропроводности материала, а также образование износостойкого покрытия, выдерживающего воздействие химически активных сред, высоких тепловых нагрузок и т. д.

д.

Кстати, обнинские инженеры разработали уже несколько модификаций установок ДИМЕТ ® . Учитывая широкую востребованность данного оборудования, сейчас серийно выпускаются как ручные, так и автоматизированные аппараты холодного газодинамического напыления, что позволяет использовать их в промышленности, нефтегазовой отрасли, а также в малом бизнесе для обработки небольших деталей. Тем более, что ничего особо сложного в самой технологии нет. Для работы комплекса (помимо материала для напыления) необходим только сжатый воздух (подается под давлением 0,6-1,0 МПа и расходом 0,3-0,4 м3/мин.) и электросеть напряжением 220 В.

Теперь ещё о преимуществах и недостатках метода. Во-первых, в отличие от газотермического способа ХГН может эффективно применяться при обычном давлении, в любом температурном диапазоне и уровне влажности. В-вторых, он экологически абсолютно безопасен. В-третьих, благодаря большой скорости, может применяться и для абразивной чистки поверхности. Ну, а единственным недостатком технологии является возможность нанесения покрытий только из относительно пластичных металлов, таких как медь, алюминий, цинк, никель и др.

Область применения ХГН

Более подробно хотелось бы остановиться на сферах использования технологии холодного газодинамического напыления порошковыми материалами, чтобы наглядно показать насколько она сегодня востребована.

Устранение дефектов, восстановление поверхностей и герметизация

Всё это — работа, которой могут заниматься даже малые предприятия. К примеру, в небольших мастерских можно ремонтировать детали из легких сплавов (части автомобильной конструкции, допустим), прежде всего, алюминиевых и алюминиевомагниевых. Причем, легко устраняются дефекты, возникшие как в процессе производства, так и в процессе эксплуатации. А отсутствие сильного нагрева и низкая энергетика метода позволяют чинить даже тонкостенные изделия.

Отлично подходит ХГН и для восстановления изношенных поверхностей. Например, такой трудоемкий процесс, как «наращивание» металла в посадочных местах подшипников, теперь могут осуществлять даже малые предприятия, не говоря уже о восстановлении герметизации (когда применение жидких герметиков невозможно) в трубопроводах, теплообменниках или сосудах для рабочих газов, жидкостей.

Очень эффективен в ремонте сложных изделий, где требуется точное восстановление геометрических параметров, устранение скрытых дефектов, но при этом с сохранением всех эксплуатационных характеристик, а также товарного вида. Именно поэтому данный метод активно используется в оборонно-промышленном комплексе, железнодорожной и авиационной промышленности, сельском хозяйстве, газоперекачке и пр.

Не обойтись без этой технологии и в создании контактных площадок. Благодаря возможности легкого нанесения покрытий на любые металлические, керамические и стеклянные поверхности ХГН применяется и в производстве электротехнических изделий. Например, в процессах меднения, создании силовых токонесущих сетей, нанесении токовводов, изготовлении подслоев под пайку и т. д.

Антикоррозийная обработка и устранение глубоких дефектов

Напыление так называемого антифрикционного покрытия — высокоэффективный способ избавления от локальных повреждений (глубоких сколов, задиров, царапин). Это позволяет избежать процедуры полной перезаливки или даже замены изделия, что, естественно, экономически не выгодно.

Это позволяет избежать процедуры полной перезаливки или даже замены изделия, что, естественно, экономически не выгодно.

А в антикорроизонной обработке и защите от высокотемпературной коррозии различных коммуникаций данному методу вообще нет равных. К слову, различные модификации оборудования ДИМЕТ ® обеспечивают качественную обработку внутренней поверхности труб диаметром от 100 мм и длиной до 12 м.

Установка газодинамического напыления Димет | Яхта Стальная Крыса

В продолжении темы об оборудовании для нанесения цинкового покрытия на стальной корпус яхты, я побывал в Обнинском Центре Порошкового напыления и собственноручно затестировал установку газодинамического напыления Димет-405. Установка впечатляет. Под катом много много фоток напыленных поверхностей, над которыми мы немного поизголялись.

Установка малогабаритная, в зависимости от модификации весит 10-19 кг, потребляет 0.3-0.4 куба воздуха и порядка 3 КВт электричества. Напыляет как распространенные металлы и смеси (цинк, алюминий), так и специфические (никель, баббит). Принцип действия- т.н. газодинамическое напыление- воздух от компрессора дополнительно нагревается и ускоряется в сопле до сверхзвуковых скоростей (типа 700 м/c), в него подается мелкодисперсный порошок (частица 50 мкм) металла или керамики, частицы которого разгоняются и впечатываются в деталь. Единственный минус установки для меня — низкая производительность. Цинковать корпус придется долго. Ну и ценник конечно тоже впечатляет.

Принцип действия- т.н. газодинамическое напыление- воздух от компрессора дополнительно нагревается и ускоряется в сопле до сверхзвуковых скоростей (типа 700 м/c), в него подается мелкодисперсный порошок (частица 50 мкм) металла или керамики, частицы которого разгоняются и впечатываются в деталь. Единственный минус установки для меня — низкая производительность. Цинковать корпус придется долго. Ну и ценник конечно тоже впечатляет.

Теперь про покрытие. Обещают прилипание к отпескоструенной поверхности порядка 50 МПа. Для сравнения- лучшие клеи дают в районе 20. Тоесть вроде как держаться должно прочнее краски)) Покрытие получается шероховатое- как раз то что нужно для последующего грунтования. Правда есть некоторые вопросы по слабоприлипшим частицам- нужно ли их пытаться удалять и если да то как?

2. Сам процесс прост до безобразия — стараемся обеспечить нормальное направление факела к обрабатываемой поверхности и выдерживаем дистанцию от сопла до детали порядка 10-15мм:

3. Стандартный образец, выдающийся клиентам. Взял два- один погрызли, другой замочили в солевом растворе)) Треугольные наплывы на образце- это массив напыленного металла на плоской стальной подложке:

Стандартный образец, выдающийся клиентам. Взял два- один погрызли, другой замочили в солевом растворе)) Треугольные наплывы на образце- это массив напыленного металла на плоской стальной подложке:

4. Слева — медь. Справа- алюминий.

5.

6.

7. Сточенный надфилем участок напыленного алюминиевого образца. Весь этот массив был напылен:

8.

9. шлиф медного напыленного участка

10. шлиф алюминиевого напыленного участка

11.

12. А это одни из моих образцов, которые я привез с собой:

13. На эти образцы напылялся цинк без предварительной пескоструйки:

14. Оцинкованная поверхность крупным планом:

15. Крупный план напыленного цинкового покрытия (здесь и далее- если картинка двойная- сверху оригинал без обработки, снизу- задранная контрастность):

16.

17. Фаска напыляется хуже за счет изменения угла напыления. Идеально напылять перпендикулярно поверхности. 45 — предельный угол. Лучше не пылить под углом более 30 градусов:

18.

19. А это стандартный тест на прочность покрытия- я нацарапал сеточку с шагом 1-2мм острием чертилки:

20. При царапании давил изо всех сил- ни один кусочек покрытия из сеточки не вывалился и неоткрошился:

21.

22.

23. Граница напыления. Видна зона неполного напыления:

24.

25. Видны непропыленные участки:

26.

27. Испытание трением. Если потереть образцы друг о друга напыленными местами- цинк начинает полироваться:

28.

29.

30. Стоимость оборудования Димет. Стоимость высокая, чего тут говорить. Самая младшая модель — 220 тыщ, нормальная — 300:

Самая младшая модель — 220 тыщ, нормальная — 300:

Порошки алюминия, цинка, меди стоят сравнительно недорого- 600-800 руб за кг. Никель- 2500. Также можно пылить свинцом, оловом, баббитом.

———————

Хороший аппарат. Сильно хочется оцинковать корпус перед покраской.

Напыление металла установками Димет | Регион-М (RuSpray)

Установки для напыления металла ДИМЕТ.

Оборудование для газодинамического напыления металлов ДИМЕТ обеспечивает нанесение металлических покрытий из порошковых материалов (алюминиевые, медные, цинковые, никелевые, оловянные, свинцовые, баббитовые).

Технология ДИМЕТ базируется на процессе газодинамического напылении металлов — «холодное газодинамическое напыление», позволяет проводить широкий спектр авторемонтных, восстановительных работ, изделие в зоне нанесения покрытия не нагревается выше 100-150°С, что исключает возникновение внутренних напряжений в изделиях и их деформацию, а также окисление материалов покрытия и детали.

Чрезвычайно важна малая температура нагрева напыляемого металла при ремонте радиаторов, трубок кондиционеров, нанесении и восстановлении электропроводящих покрытий. Вес аппаратов от 10,3 кг до 19,3 кг, оборудование ДИМЕТ широко используются в автосервисах и авторемонтных мастерских.

Оборудование ДИМЕТ применяется в следующих областях:

• При повышении мощности и КПД газотурбинных установок магистральных газопроводов

• Авторемонт (повреждения двигателя, ремонт автокондиционеров, агрегатов и кузова автомобиля)

• Восстановление посадочных мест подшипников.

• Защита сварных швов (например — глушителя автомобиля).

• Герметизация течей жидкостей и газов (ремонт автокондиционеров и радиаторов охлаждения автомобилей).

• Восстановление утраченных объемов металла (ремонт ГБЦ, коленвалов, узлов и деталей автомобиля, дефектов литья, механических дефектов деталей).

• Нанесение электропроводящих покрытий (обогрев заднего стекла автомобиля).

• Нанесение жаростойких покрытий.

• Антикоррозионная защита кузова автомобиля.

• Нанесение подслоев для пайки.

• Различные спецприменения (реставрация скульптур, декоративные работы и т.д.

Ввиду малого веса и компактности оборудование ДИМЕТ® применяется не только в стационарных условиях, но и полевых условиях (выезд к клиенту для устранения дефектов габаритных узлов и агрегатов).

На оборудование предоставляется гарантия производителя, осуществляется постгарантийное обслуживание. Обеспечивается поставка всех расходных материалов — порошков, сменных элементов.

По вопросам приобреьтения данного оборудования вы можете обращаться в компанию Регион-М по телефонам: 8(495)641-77-46; 8(921)642-81-54

Спецификации и стандарты — Общество термического напыления

Этот список национальных стандартов США на термическое напыление был составлен Бобом Сулитом в рамках деятельности Комитета по разработке и доставке информации Общества термического напыления. Этот список включает те, которые в настоящее время опубликованы и готовятся для США. Каждый список включает название, номер, дату выпуска, реферат, организацию публикации (или подготовки) и доступность. Опубликованные стандарты доступны по адресу гиперссылки.

Этот список включает те, которые в настоящее время опубликованы и готовятся для США. Каждый список включает название, номер, дату выпуска, реферат, организацию публикации (или подготовки) и доступность. Опубликованные стандарты доступны по адресу гиперссылки.

Опубликованные стандарты США

ASTM C 633-01 , Стандартный метод испытаний на адгезионную или когезионную прочность покрытий, нанесенных методом термического напыления Этот метод испытаний охватывает определение степени адгезии (силы сцепления) покрытия с подложкой или когезионной прочности покрытия при растяжении, нормальном к поверхности. Испытание состоит в нанесении покрытия на одну сторону приспособления подложки, приклеивании этого покрытия к поверхности нагружающего приспособления и воздействии на эту совокупность покрытия и приспособлений растягивающей нагрузки, перпендикулярной плоскости покрытия.Он адаптирован, в частности, для испытаний покрытий, наносимых термическим напылением, которое включает в себя пламя горения, плазменную дугу, двухпроводную дугу, высокоскоростное кислородное топливо и процессы детонации для распыления сырья, которые могут быть в форме, проволока, стержень или порошок.

ASTM D 4541-02 , Метод испытания прочности покрытия на отрыв с использованием переносных тестеров адгезии Этот метод испытаний охватывает процедуру оценки прочности на отрыв (обычно называемой адгезией) покрытия путем определения либо наибольшей перпендикулярной силы (при растяжении), которую может выдержать участок поверхности, прежде чем пробка материала отделится, либо остается ли поверхность неповрежденной при заданном усилии (пройдено/не пройдено).Разрушение произойдет вдоль самой слабой плоскости в системе, состоящей из испытательного приспособления, клея, системы покрытия и подложки. Этот метод испытаний максимизировал растягивающее напряжение по сравнению с напряжением сдвига, применяемым другими методами, такими как царапание или склеивание ножом, и результаты могут быть несопоставимы. Кроме того, измерения прочности на отрыв зависят как от параметров материала, так и от параметров прибора. Результаты, полученные с использованием разных устройств, или результаты для одного и того же покрытия на подложках с разной жесткостью могут быть несопоставимы.

ANSI/AWS C2.16/C2.16M:2002 , Руководство по квалификации оператора термического напыления . В этом руководстве рекомендуются процедуры квалификации оператора термического напыления. Он охватывает применимые документы, касающиеся оборудования для термического напыления, расходных материалов и техники безопасности. Он также содержит квалификационную форму оператора и форму анализа системы покрытия. Примечание. Этот стандарт пересматривается; см. стандарт C2.16A в процессе подготовки.

АМС С2.18-93 , Руководство по защите стали термическим напылением из алюминия и цинка , их сплавов и композитов . В этом руководстве изложены рекомендуемые процедуры квалификации оператора термического напыления. Он охватывает применимые документы, касающиеся расходных материалов оборудования для термического напыления и техники безопасности. Он также содержит формы квалификации оператора и анализа покрытия.

Примечание. Этот стандарт пересматривается; см. стандарт C2.18A, часть A и часть B, в процессе подготовки.

Примечание. Этот стандарт пересматривается; см. стандарт C2.18A, часть A и часть B, в процессе подготовки.ГСПК УС 23.00(I ), Временные технические условия по нанесению покрытий термическим напылением (металлизации) алюминия, цинка и их сплавов и композитов для защиты стали от коррозии , 1 марта 2000 г. Настоящие временные технические условия охватывают требования металлические покрытия, нанесенные термическим напылением, с герметиками и верхними покрытиями и без них, в качестве средства предотвращения коррозии стальных поверхностей. Типы металлических покрытий включают чистый цинк, чистый алюминий и сплав цинка/алюминия, 85% цинка/15% алюминия по весу.Доступно на http://www.sspc.org. Примечание. Этот стандарт включается в AWS C2.18A/NACE RPXXXX-2002/SSPC CS 23.00A Part A, стандарт находится в стадии подготовки. . Этот стандарт распространяется на процессы термического напыления для ремонта элементов машин из черных и цветных металлов.

Включены требования к квалификации процедур и операторов термического напыления, требования и рекомендации по использованию материалов и оборудования для термического напыления, требования к обеспечению качества и описания применимых квалификационных испытаний.Этот стандарт отозван без возможности замены.

Включены требования к квалификации процедур и операторов термического напыления, требования и рекомендации по использованию материалов и оборудования для термического напыления, требования к обеспечению качества и описания применимых квалификационных испытаний.Этот стандарт отозван без возможности замены.MIL-STD-2138A(SH), Напыляемые металлические покрытия для защиты от коррозии на борту военных кораблей Этот стандарт охватывает требования к использованию металлических напыляемых покрытий (алюминий) для защиты от коррозии на борту военно-морских кораблей. Эти стандарты охватывают сертификацию объектов, сертификацию операторов, процедуры нанесения, процедуры металлического напыления и обеспечение качества продукции (включая процедуры испытаний и записи).

Соединенные Штаты Соединенные Штаты в подготовке

AWS C2.16A-XX , Руководство для квалификации оператора термического распыления , CD # 4, 4 июня 2001 года (77 страниц ).

Этот стандарт устанавливает 11 квалификационных классов операторов термического напыления в 4 категориях процессов термического напыления: пламенное, дуговое, плазменное и HVOF. Подробно описаны квалификационные тесты знаний и навыков. Квалификация является непрерывной до тех пор, пока оператор термического напыления поддерживает удовлетворительную работу, включая не менее 8 часов производственной работы в течение шести месяцев для каждой квалификационной категории.(1997-настоящее время).

Этот стандарт устанавливает 11 квалификационных классов операторов термического напыления в 4 категориях процессов термического напыления: пламенное, дуговое, плазменное и HVOF. Подробно описаны квалификационные тесты знаний и навыков. Квалификация является непрерывной до тех пор, пока оператор термического напыления поддерживает удовлетворительную работу, включая не менее 8 часов производственной работы в течение шести месяцев для каждой квалификационной категории.(1997-настоящее время).AWS C2-18A, NACE RPXXXX-2002 и SSPC CS 23.00A, часть A , Спецификация по нанесению покрытий термическим напылением (металлизация) алюминия, цинка, их сплавов и композитов для Защита стали от коррозии , проект № 3, 22 мая 2001 г. (45 страниц). Настоящий стандарт представляет собой процедуру нанесения металлических покрытий методом термического напыления (TSC) из алюминия, цинка, их сплавов и композитов для защиты стали от коррозии.Требуемое оборудование, процедуры применения и контрольные точки производственного контроля качества (КК) указаны.

Настоящий стандарт может использоваться в качестве закупочной документации. Приложения включают «типовую спецификацию закупок». Примечание. Этот обновленный стандарт станет постоянным стандартом, который заменит временный стандарт SSPC CS 23.00(I). (1999-настоящее время).

Настоящий стандарт может использоваться в качестве закупочной документации. Приложения включают «типовую спецификацию закупок». Примечание. Этот обновленный стандарт станет постоянным стандартом, который заменит временный стандарт SSPC CS 23.00(I). (1999-настоящее время).AWS C2-18A, NACE RPXXXX-2002 и SSPC CS 23.00A, Нанесение покрытий термическим напылением (металлизация) алюминия, цинка, их сплавов и композитов для защиты от коррозии стали , Часть B: Руководство, черновик № 2, 10 октября 2001 г. (47 страниц).В этом Руководстве представлена дополнительная информация и рекомендации по безопасности, выбору покрытий для термического напыления (TSC), руководство по проверке и контрольный список, испытание на изгиб, квалификация оператора термического напыления, аттестация оборудования для термического напыления, а также техническое обслуживание и ремонт TSC. (1993 – настоящее время).

AWS C2.19-XX , Ремонт элементов машин с помощью покрытий для термического напыления , компакт-диск № 3, 5 мая 2000 г.

(52 страницы). Этот стандарт распространяется на процессы термического напыления для ремонта элементов машин из черных и цветных металлов.Включены требования к квалификации процедур и операторов термического напыления, требования и рекомендации по использованию материалов и оборудования для термического напыления, требования к обеспечению качества и описания применимых квалификационных испытаний. Примечание. ВМС (Charles Null, код NAVSEA 05M2) запросили у AWS включение MIL-STD-1687A(SH) в стандарт AWS, апрель 1998 г. (с 1998 г. по настоящее время).

(52 страницы). Этот стандарт распространяется на процессы термического напыления для ремонта элементов машин из черных и цветных металлов.Включены требования к квалификации процедур и операторов термического напыления, требования и рекомендации по использованию материалов и оборудования для термического напыления, требования к обеспечению качества и описания применимых квалификационных испытаний. Примечание. ВМС (Charles Null, код NAVSEA 05M2) запросили у AWS включение MIL-STD-1687A(SH) в стандарт AWS, апрель 1998 г. (с 1998 г. по настоящее время).AWS C2.20-XX , Спецификация для термического напыления цинковых анодов на железобетон , компакт-диск № 3, 16 января 2001 г. (25 страниц).Этот стандарт AWS представляет собой спецификацию для термического напыления цинковых анодов на железобетон. Объем включает в себя: описание работы, безопасность, справочные стандарты выполнения / непрохождения работ, исходные материалы, оборудование, пошаговую технологическую инструкцию по подготовке поверхности, термическому напылению и контролю качества.

Есть три приложения: протокол контроля работы, квалификация оператора и портативное испытание на адгезию. (1995-настоящее время).

Есть три приложения: протокол контроля работы, квалификация оператора и портативное испытание на адгезию. (1995-настоящее время).AWS C2.21-XX , Спецификация приемочной инспекции оборудования для термического напыления , WD-4, 15 мая 1998 г. (19 страниц).Этот стандарт определяет требования к приемке оборудования для термического напыления для плазменного, электродугового, порошкового, проволочного, стержневого и шнурового оборудования, а также оборудования, работающего на высокоскоростном кислородном топливе (HVOF). Поставщик оборудования должен предоставить подтверждение пригодности. Примеры отчетов об инспекциях представлены в четырех необязательных приложениях.

AWS C2.25-XX , Технические условия на сплошные и композитные проволоки и керамические стержни для термического напыления , DS 1, 7-11-2001 (25 страниц).Эта спецификация определяет требования к классификации химического состава в состоянии изготовления для сплошных и композитных проводов и керамических стержней для термического напыления.

Включены требования к стандартным размерам, маркировке, изготовлению и упаковке. Перечислено 100 материалов. (1985-настоящее время).

Включены требования к стандартным размерам, маркировке, изготовлению и упаковке. Перечислено 100 материалов. (1985-настоящее время).SSPC-QP 6 , Стандартная процедура оценки квалификации специалистов по нанесению термического напыления (металлизации) , проект № 2, 2001–21 (23 страницы). Настоящий стандарт описывает метод оценки квалификации специалистов по нанесению покрытий методом термического напыления (металлизации) для нанесения покрытий методом термического напыления в соответствии с SSPC CS 23.00(I), « Временные технические условия по нанесению покрытий термическим напылением (металлизации) алюминия, цинка и их сплавов и композитов для защиты стали от коррозии», (последняя редакция), т.е. подготовка поверхности, термическое напыление , а также герметизация или герметизация и покрытие компонентов/узлов в цеху и сложных конструкций в полевых условиях. Эти процедуры применимы к производственному цеху, верфи или другому объекту, который наносит покрытия в цеху, даже если предоставление услуг по нанесению покрытий не является основной функцией.

(2001-настоящее время).

(2001-настоящее время).

Британские/международные стандарты

Этот список стандартов, связанных с термическим напылением, был предоставлен с любезного разрешения Ivor Huff, секретарем Ассоциации термического напыления и обработки поверхностей. Удерживая секретариат комитета BSI STI/40, TSSEA продолжает вносить вклад Великобритании в Европейский комитет CEN/TC 240. Этот комитет состоит из представителей/делегатов, представляющих каждое из государств-членов в сообществе.

ISO информируются о предложениях CEN, и они могут принять участие в их разработке, оставляя комментарии на каждом этапе обсуждения. Такой двойной документ, наконец, подлежит параллельному голосованию. После окончательного утверждения стандарт будет идентифицирован в Великобритании как BS EN ISO. Другие имеют обозначение BS EN, за которым следует номер.

Стандарты ISO доступны в магазине стандартов ASM; все остальные можно приобрести через веб-сайт TSSEA. Члены TSSEA получают 50% скидку; добавить 10% сбор за обработку, минимум 3 фунта стерлингов.

00)

00)BS EN 582: 1993

Определение предела прочности при растяжении.

BS EN 657: 1994

Терминология, классификация. (Выполняется редакция)

BS EN 22063: 1994

Металлические и другие неорганические покрытия. Термическое напыление. Цинк, алюминий и их сплавы. (Обновленный стандарт, который будет доступен в ближайшем будущем)

BS EN 1395: 1996

92

Powders — Состав — Технические условия поставки.(Выполняется редакция)

BS EN ISO 14920

Напыление и плавление термически напыляемых покрытий из самофлюсующихся сплавов.

BS EN ISO 14918: 1998

Сертификационные испытания термических распылителей.

BS EN ISO 14922 — 1, 2, 3, 4: 1999

Требования качества термически распыляемых покрытий 1, 2, 3, 4

BS EN ISO 14919: 2001

провода, стержни и шнуры для пламени и дуги опрыскивание

BS EN ISO 14921: 2001

процедуры для применения термически распыляемых покрытий для инженерных компонентов

BS EN 13214 : 2001

Задачи и обязанности

BS EN 13507: 2001

Предварительная обработка поверхностей металлических компонентов для термического напыления.

Требования к качеству термически напыляемых покрытий Части 1, 2, 3, 4 BS EN ISO 14919: 2001 Проволока, стержни и шнуры для газопламенного и дугового напыления BS EN ISO 14921: 2001 Процедуры нанесения термически напыленных покрытий для технических компонентов BS EN 13214: 2001 Задачи и обязанности BS EN 13507: 2001 Предварительная обработка поверхностей металлических компонентов для термического напыления.

Требования к качеству термически напыляемых покрытий Части 1, 2, 3, 4 BS EN ISO 14919: 2001 Проволока, стержни и шнуры для газопламенного и дугового напыления

Требования к качеству термически напыляемых покрытий Части 1, 2, 3, 4 BS EN ISO 14919: 2001 Проволока, стержни и шнуры для газопламенного и дугового напыления

BS EN ISO 14921: 2001 Процедуры нанесения термически напыленных покрытий на технические детали BS EN 13214: 2001 Задачи и обязанности BS EN 13507: 2001 Предварительная обработка поверхностей металлических компонентов для термического напыления.Обратите внимание, что существующие стандарты подлежат пересмотру, как правило, через 5 лет.

Другие темы, которые все еще находятся в стадии общественного обсуждения или обсуждения, включают:

Последующая обработка и отделка термически напыленных покрытий

Характеристика и тестирование термически напыленных покрытий защита от коррозии и окисления при повышенных температурах

Определение эффективности отложений На стадии общественного запроса

Новые рабочие предложения

Оборудование для дугового напыления — Система дугового термонапыления

Astro Alloys предлагает системы и оборудование для дугового термического напыления TAFA ® , разработанные для обеспечения максимальной простоты, долговечности и воспроизводимости независимо от области применения покрытия.

В этом процессе участвуют два провода, которые подаются в пистолет, затем они заряжаются, и между ними возникает дуга. Тепло от дуги плавит поступающую проволоку, и расплавленное сырье затем осаждается на подложке.

В этом процессе участвуют два провода, которые подаются в пистолет, затем они заряжаются, и между ними возникает дуга. Тепло от дуги плавит поступающую проволоку, и расплавленное сырье затем осаждается на подложке.Модель ТАФА 8830MHU / 8835MHU

Съемные дуговые распылительные системы TAFA моделей 8830MHU и 8835MHU доказали свою эффективность, стабильно обеспечивая высококачественные покрытия с минимальной регулировкой оператором. Они предназначены для оптимизации распыления частиц и распределения формы распыла, обеспечивая оптимальную воспроизводимость покрытия.Обе модели обеспечивают высокую эффективность наплавки, хорошую прочность сцепления, однородную микроструктуру и отличные механические свойства.

8830MHU и 8835MHU Особенности:

- Соответствие требованиям ЕС

- Электрический (модель 8835) или пневмодвигатель (модель 8830) привод

- Ручной (модель 8830) или устанавливаемый на машине (модель 8835)

- Несколько режимов распыления

- Точное позиционирование подачи проволоки

- Легко подключается к автоматизированным системам (модель 8835)

- Прочная конструкция

- Простая настройка параметров

Дополнительные усовершенствования включают насадку ArcJet ® , угловые и прямые удлинители, выносные держатели катушек, а также различные конфигурации приводных роликов и наконечников.

Модель ТАФА BP-400

Легкая и портативная модель TAFA BP-400 представляет собой сверхуниверсальную систему дугового распыления с нажимной проволокой. Он экономичен, прост в эксплуатации и может использоваться как в ручных, так и в роботизированных приложениях.

Модель BP-400 Особенности:

- Соответствие требованиям ЕС

- Цифровые измерители напряжения и силы тока

- Несколько режимов распыления

- Съемная система подачи

- Самоустанавливающаяся воздушная головка и направляющие проволоки

Дополнительные усовершенствования включают пакеты высокоскоростных и веерных воздушных головок, ходовую часть системы, угловые и прямолинейные удлинители, а также различные конфигурации приводных роликов и наконечников.Просмотрите наш выбор систем дугового термического напыления сегодня.

Брошюра о решениях для дугового распылительного оборудования PRAXAIR

Дуговое распыление

Компания Praxair тесно сотрудничала с промышленностью для разработки решений дугового распыления для некоторых наиболее требовательных отраслей, включая:

Ремонт компонентов авиационных двигателей — Большинство крупных производителей авиационных двигателей указывают использование процесса электродугового напыления для ремонта многих компонентов авиационных двигателей.

Покрытия для термического напыления наносят на различные компоненты для восстановления размеров, устойчивости к эрозии при высоких температурах и связующих покрытий.

Покрытия для термического напыления наносят на различные компоненты для восстановления размеров, устойчивости к эрозии при высоких температурах и связующих покрытий.Ремонт тяжелого оборудования — В отрасли тяжелого оборудования дуговая сварка применяется для восстановления изношенных компонентов, а также для устранения поверхностных дефектов новых компонентов. Эти покрытия доказали свое превосходство в сложных условиях, таких как ремонт крупных дизельных двигателей. Нанесение покрытий может происходить на производственных площадках OEM или на ремонтных предприятиях послепродажного обслуживания.

Производство электроэнергии — Процесс дугового напыления используется в электроэнергетике для покрытий, обеспечивающих защиту от коррозии, восстановление деталей и продление срока службы.

Восстановление деталей — Упрощенный характер и гибкость процесса дугового напыления позволяют экономично наносить толстые покрытия без значительной потери прочности сцепления.

Из-за этого электродуговое напыление стало методом выбора для восстановления деталей в тех случаях, когда стоимость замены высока или деталь должна быть восстановлена на месте.

Из-за этого электродуговое напыление стало методом выбора для восстановления деталей в тех случаях, когда стоимость замены высока или деталь должна быть восстановлена на месте.Преимущества дугового распылительного оборудования

Усовершенствованное дуговое распылительное оборудование Praxair обладает следующими преимуществами, но не ограничивается ими:

- Более высокая эффективность осаждения

- Более высокие скорости частиц

- Более плотные покрытия

- Сфокусированная, узкая форма распыления

- Превосходная прочность сцепления

- Более гладкое покрытие после распыления

- Более однородная микроструктура

Свяжитесь с нами

Холодное напыление металла | Металлургия для чайников

Как работает холодный спрей?

В 1990-х годах было введено холодное напыление (часто называемое газодинамическим холодным напылением).Первоначально метод был разработан в России при случайном наблюдении за быстрым образованием покрытий при экспериментировании с эрозией частицами мишени, подвергнутой воздействию высокоскоростного потока, загруженного мелкодисперсным порошком, в аэродинамической трубе.

При холодном напылении частицы разгоняются до очень высоких скоростей газом-носителем, нагнетаемым через сужающееся-расширяющееся сопло типа Лаваля.

При холодном напылении частицы разгоняются до очень высоких скоростей газом-носителем, нагнетаемым через сужающееся-расширяющееся сопло типа Лаваля.Напыление холодным металлом

Холодное напыление — одно из многих названий для описания процесса нанесения твердотельного покрытия, в котором используется высокоскоростная газовая струя для ускорения частиц порошка по направлению к подложке, в результате чего металлические частицы пластически деформируются и затвердевают при ударе.Термин «холодное распыление» относится к относительно низкой температуре процесса, которая обычно намного ниже точки плавления распыляемого материала.

При ударе твердые частицы с достаточной кинетической энергией пластически деформируются и металлургически связываются с подложкой, образуя покрытие. Критическая скорость, необходимая для образования связи, зависит от свойств материалов, размера порошка и температуры. Мягкие металлы, такие как Cu и Al, лучше всего подходят для холодного напыления, но покрытие другими материалами (W, Ta, Ti, MCrAlY, WC-Co и т.

д.)) с помощью холодного распыления.

д.)) с помощью холодного распыления.Полезные характеристики покрытий Cold Spray включают:

- Применение при низких температурах (по сравнению с процессами термического напыления)

- Очень низкая степень окисления

- Не оказывает вредного воздействия на чувствительные к температуре зернистые структуры (например, наноструктурированные, аморфные)

- Благоприятные остаточные напряжения сжатия

- Градиентные отложения

- Подходит для многих материалов подложки (металлы, стекло, композиты)

- Покрытия с высокой плотностью и низкой пористостью (обычно <0.5 %)

- Минимальная деформация подложки при толщине от (0,005″)

- Минимальные требования к подготовке поверхности.

Эффективность осаждения порошков сплавов обычно низка, а диапазон параметров процесса и подходящих размеров порошков узок. Для ускорения порошков до более высокой скорости используются более мелкие порошки (<20 микрометров).

Можно разогнать частицы порошка до гораздо более высокой скорости, используя технологический газ, имеющий высокую скорость звука (гелий вместо азота).Однако гелий дорог, а его расход и, следовательно, потребление выше. Для улучшения способности к ускорению газообразный азот нагревают примерно до 900°С. В результате повышается эффективность осаждения и прочность на разрыв.

Можно разогнать частицы порошка до гораздо более высокой скорости, используя технологический газ, имеющий высокую скорость звука (гелий вместо азота).Однако гелий дорог, а его расход и, следовательно, потребление выше. Для улучшения способности к ускорению газообразный азот нагревают примерно до 900°С. В результате повышается эффективность осаждения и прочность на разрыв.Еще в 1980-х годах, во время практического развития технологии холодного распыления, были запатентованы два метода впрыскивания распыляемых материалов в сопло, что привело к тому, что сегодня известно как высокое давление: впрыск порошка перед горловиной распылительного сопла из высокого — подача газа под давлением и низкого давления: впрыск порошка в расширяющуюся часть распылительной форсунки из источника газа низкого давления.

Принцип действия холодного распыления высокого давления

При холодном распылении под высоким давлением гелий или азот под высоким давлением, до 1000 фунтов на квадратный дюйм, предварительно нагреваются до 1000°C и затем подаются через сужающееся-расширяющееся сопло ДеЛаваль.

В сопле расширение газа приводит к преобразованию энтальпии в кинетическую энергию, которая разгоняет поток газа до сверхзвукового режима — 1000 м/с — при снижении его температуры. Порошковое сырье вводится аксиально в газовый поток перед горловиной сопла.Ускоренные твердые частицы ударяются о подложку с достаточной кинетической энергией, чтобы вызвать механическое и/или металлургическое сцепление.

В сопле расширение газа приводит к преобразованию энтальпии в кинетическую энергию, которая разгоняет поток газа до сверхзвукового режима — 1000 м/с — при снижении его температуры. Порошковое сырье вводится аксиально в газовый поток перед горловиной сопла.Ускоренные твердые частицы ударяются о подложку с достаточной кинетической энергией, чтобы вызвать механическое и/или металлургическое сцепление.Принцип действия холодного распыления низкого давления

При холодном распылении низкого давления воздух или азот при относительно низком давлении — 80–140 фунтов на квадратный дюйм — также предварительно нагреваются до 550 °C, а затем продуваются через сопло ДеЛаваль. На расширяющейся стороне сопла нагретый газ ускоряется примерно до 600 м/с. Порошковое сырье вводится ниже по потоку в расширяющейся секции и ускоряется по направлению к подложке.По мере того, как область применения технологии холодного распыления расширяется до новых и уникальных областей применения, на рынке появляется все больше коммерчески доступных, готовых к использованию систем холодного распыления.

Хотя процесс все еще явно находится на экспериментальной стадии, консорциум, занимающийся исследованием холодного напыления, планирует использовать эту технологию для создания прочных покрытий на компонентах авиационных двигателей и нанесения слоев проводящих металлов на подложки для использования в качестве термостойких под капотом. автомобильная электроника.Другие возможные области применения этого метода включают изготовление послойно малодефектных мелких деталей, соединение химически разнородных материалов с помощью связей, которые постепенно осуществляют переход от одного состава материала к другому, а также в качестве низкотемпературной альтернативы сварке.

Технология холодного напыления относится к более широкому семейству процессов термического напыления и не может заменить какой-либо из хорошо зарекомендовавших себя методов термического напыления. Вместо этого ожидается, что технология холодного напыления дополнит и расширит область применения термического напыления.

Холодный спрей принят в качестве члена семейства термальных спреев и также известен как:

- Газодинамический распылитель

- Высокоскоростное порошковое напыление

- Кинетическое распыление

- Металлизация кинетической энергии

- Сверхзвуковое осаждение частиц

В своем нынешнем состоянии холодное напыление все чаще используется в различных отраслях промышленности для снижения коррозии чувствительных материалов, таких как: магниевые и алюминиевые сплавы; восстановление поверхности; изготовление мишеней для распыления; изготовление шинопроводов на обогреваемом стекле; нанесение WC-Co для замены твердого хрома; электро- и теплопроводные покрытия переходных поверхностей; подготовка швов под пайку; и нанесение связующих покрытий NiCrAlY для тепловых барьеров.Для многих из этих применений холодное напыление представляет собой более экономичный метод, поскольку он может фактически исключить или сократить этапы изготовления.

Процесс холодного напыления идеально подходит для многих типов покрытий, в том числе:

- Восстановление и герметизация металлов. Блоки двигателей, отливки, пресс-формы и штампы, сварные швы, ремонт кузовов автомобилей, оборудование HVAC, холодильное оборудование, теплообменники

- Термические барьеры — алюминиевые головки поршней, коллекторы, дисковые тормоза, компоненты авиационных двигателей

- Рассеивание тепла — медь или алюминий для радиаторов микроэлектроники

- Износостойкие покрытия — Металлокерамическая матрица, Твердая смазочная матрица с неблагородными металлами

- Электропроводящие покрытия – медные или алюминиевые накладки на металлических, керамических или полимерных компонентах

- Локальная защита от коррозии — отложения цинка или алюминия на пораженных штурвалах, сварных соединениях или других соединениях

- Биомедицинские – биосовместимые/биоактивные материалы для ортопедических имплантатов, протезов, зубных имплантатов

Для других применений холодное распыление является просто единственным жизнеспособным решением, особенно для растущего числа нетрадиционных применений.

В то время как правила охраны окружающей среды, здоровья и безопасности стали более строгими, интерес к холодному распылению как потенциально более экологичной альтернативе вырос.

В то время как правила охраны окружающей среды, здоровья и безопасности стали более строгими, интерес к холодному распылению как потенциально более экологичной альтернативе вырос.Вам также может понравиться

Случайные сообщения

- Биомиметика (биомимикрия)

Биомиметика относится к созданным человеком процессам, веществам, устройствам или системам, имитирующим природу. Искусство и наука о… - Быстроохлаждаемые стали

Образование мартенсита и бейнита Нормализация приводит к тому, что стали переохлаждаются ниже требований фазовой диаграммы… - Знаете ли вы коррозионное растрескивание под напряжением?

Остаточные напряжения можно снять отжигом для снятия напряжений, который широко используется для углеродистых сталей. Они имеют … - Оцинкованная сталь — определение

Лист, полоса или другой стальной элемент, покрытый тонким слоем цинка для защиты от коррозии. Толщина цинкового слоя…

Толщина цинкового слоя… - Влияние нанотехнологий

Влияние нанотехнологий простирается от их медицинских, этических, умственных, юридических и экологических приложений до областей с…

Gemini расширяет спектр услуг по напылению металла с помощью оборудования для металлизации

Gemini расширяет спектр услуг по напылению металла с помощью оборудования для металлизации

Тип статьи: Новости промышленности От кого: Антикоррозионные методы и материалы, том 59, выпуск 1

Gemini Corrosion Services Ltd — мировой лидер в области защиты стали конструкции, трубопроводы и подводные трубопроводы от коррозии. Близнецы, долгосрочный клиент Metallisation, привержен системе Metallisation ARC528E для эффективное и экономичное нанесение защитных покрытий.

Gemini, базирующаяся на северо-востоке Шотландии, обеспечивает высокое качество, экономичная подготовка поверхности и защитные покрытия для нефти и газа промышленности почти 30 лет.

Gemini впервые использовала Metallisation ARC528E.

оборудования еще в 2005 году, когда компания приобрела автоматизированную установку для напыления труб

машина. С тех пор Gemini постоянно расширяла свое использование, добавляя все больше и больше

больше своих клиентов.

Gemini впервые использовала Metallisation ARC528E.

оборудования еще в 2005 году, когда компания приобрела автоматизированную установку для напыления труб

машина. С тех пор Gemini постоянно расширяла свое использование, добавляя все больше и больше

больше своих клиентов.Недавний контракт, выигранный компанией Gemini, требует от компании металлического напыления на 7 км трубы для подводной нефтяной промышленности с алюминием.

Ян Гатри, управляющий директор Gemini, говорит: репутация строится на обеспечении качества, ценности и честности для своих клиентов, что наглядно демонстрирует наша лояльная и обширная клиентская база. От с использованием профессионального и эффективного оборудования для напыления металла, поставляемого Металлизация, мы расширили нашу клиентскую базу, чтобы охватить широкий спектр отрасли. Металлизация является одним из ведущих производителей металлического спрея. оборудования и работать с ними одно удовольствие.

Gemini имеет специально созданный, полностью автоматизированный, компьютеризированный распылитель металла.

объект на своей базе в Монтроузе, который был спроектирован и установлен

Металлизация. Система манипулирования трубами является гибкой и может

различные размеры труб, что позволяет распылять весь спектр труб, используя только

одна машина. Оборудование может использоваться для опрыскивания труб диаметром от 4 до 48 дюймов.

(102 мм-1,22 м) в диаметре и от 6,6 до 50 футов (2-15,24 м) в длину.

объект на своей базе в Монтроузе, который был спроектирован и установлен

Металлизация. Система манипулирования трубами является гибкой и может

различные размеры труб, что позволяет распылять весь спектр труб, используя только

одна машина. Оборудование может использоваться для опрыскивания труб диаметром от 4 до 48 дюймов.

(102 мм-1,22 м) в диаметре и от 6,6 до 50 футов (2-15,24 м) в длину.Автоматизированный процесс управляется через блок управления, который позволяет 20 предустановленных программ, включая скорость вращения трубы и перемещение каретки скорости, чтобы обеспечить равномерную толщину покрытия.Трубы загружаются на каретки системы напыления металла и перемещаются по объекту, при этом вращаясь, чтобы пистолеты-распылители Arc могли покрывать каждый дюйм трубы. То автоматизированный процесс сокращает время нанесения покрытия, повышает эффективность материала и исключает утомляемость оператора.

Видео, показывающее напыление металла на подводные трубы на автоматизированном заводе Gemini.

Технологический процесс напыления металла можно увидеть на веб-сайте Metallisation:

www.metallisation.com/videos/library

Технологический процесс напыления металла можно увидеть на веб-сайте Metallisation:

www.metallisation.com/videos/libraryВ соответствии со стандартной практикой поверхность труб обрабатывается гравием. пескоструйная обработка до промышленного стандарта чистоты SA3 перед металлическим напылением для обеспечения эффективная адгезия покрытия.Каждая труба проверяется на профиль и чистоту. С помощью двух систем ARC528E на внешние поверхности труб наносится металлическое напыление. с алюминием до типичной толщины 250 мкм мкм, хотя это может быть разнообразными в соответствии с требованиями заказчика. И наконец, трубы опломбированы в соответствии с индивидуальной спецификацией заказчика.

Во время опрыскивания проводятся различные проверки качества и записано. Пластины с образцами распыляются в условиях, идентичных трубам, и испытаны на соответствие требованиям к адгезии покрытия.Многие спецификации требуют 9-12 МПа, а покрытия Gemini превышают 18 МПа, доказывая, что подготовка и нанесение покрытия не имеют себе равных.

Покрытие

Толщина труб регулярно проверяется по мере выполнения распыления и

покрытие визуально осматривают наугад при 10-кратном увеличении.

Покрытие

Толщина труб регулярно проверяется по мере выполнения распыления и

покрытие визуально осматривают наугад при 10-кратном увеличении.Система Metallisation ARC528E состоит из пистолета ARC528E с сервоприводом, Комплект поставки 5 м и импульсный блок питания на 450 ампер со встроенным замкнутым блок управления скоростью проволоки контура.Алюминиевая проволока снята с производства пачек, что сокращает время простоя на смену проволоки, а также поставляется Металлизация.

Стюарт Милтон, менеджер по продажам и маркетингу Metallisation Ltd, говорит: «Мы работаем с Близнецами уже много лет и очень гордимся отзывами мы получаем от них о нашем сервисе, быстром ответе и работе отношение. Metallisation стремится к отличной поддержке клиентов через поставка эффективных решений и оборудования для защиты поверхностей.Мы приятно видеть, что эта недавняя победа Близнецов над контрактом ясно демонстрирует гибкость, возможности и надежность наших систем и оборудования для напыления металла».

(Рисунок 1).

(Рисунок 1).Открывается в новом окне.

Рисунок 1 Нанесение защитных покрытий от коррозии на трубопроводы и подводных трубопроводов с металлизацией ARC528E. система

Дополнительную информацию можно получить на веб-сайте: www.metallisation.com

SST- Оборудование для холодного напыления — Metal Tech

Линейка продуктов SST Cold Spray включает как стандартные, так и индивидуальные решения.Продукты SST сочетают в себе наш опыт в области технологии холодного напыления и наши возможности проектирования и производства ручного, автоматизированного и роботизированного производственного оборудования.

В дополнение к оборудованию, SST предлагает широкий спектр исходных порошков, аксессуаров и услуг, которые обеспечивают уникальные и практические преимущества интеграции покрытий холодного напыления в ваши производственные операции и операции по техническому обслуживанию.

Системы холодного распыления PX

Система PX включает усовершенствования проверенных систем Series P первого поколения.

PX идеально подходит для распыления всего спектра коммерческих порошков и порошковых смесей, доступных от CenterLine.

PX идеально подходит для распыления всего спектра коммерческих порошков и порошковых смесей, доступных от CenterLine. Следующее поколение систем холодного распыления SST™ объединяет новейшую систему подачи порошка:

- Питатель без давления не засоряется и требует минимального обслуживания

- Консистенция подачи порошка не зависит от уровня заполнения порошка для надежной работы

- Питатели можно легко снять и заполнить в вентилируемом помещении

- Требуется менее 10 минут для замены порошка

- Замена дозатора в течение 5 минут для оптимизации времени работы

- Объем порошка 1000 мл на дозатор, 2 дозатора на машину

- Скорость подачи порошка до 120 г/м по сравнению с 80 г/мин для предыдущей конструкции (с использованием алюминиевой пудры A0050)

Система PX PX Cablet ручной распылительный пистолет автоматический пистолет 100-250 psi 9-250 psi Диапазон температуры Ambient до 550 ° C Вес 78 кг (172 фунта.  )

)2 кг (4,5 фунта.) 2,2 кг (5 фунтов.) Размеры 23 «x 20» x 44 « 15.75″ x 4 «x8.25» 20 «x 3.75 «x 7.5» Требования к власти 240 вольт +/- 2% 1 pH 30 amps Порошковая скорость подачи порошка 6 до 36 г / мин Системы холодного распыления EPX

Система EPX является усовершенствованием серии EP и теперь поставляется со встроенной системой подачи порошка.Он предназначен для холодного распыления при более высоком давлении для более твердых материалов с большей эффективностью осаждения. EPX идеально подходит для распыления алюминиевых сплавов, никеля и никеля.

Следующее поколение систем холодного распыления SST™ объединяет новейшую систему подачи порошка:

- Питатель без давления не засоряется и требует минимального обслуживания