Термообработка после сварки

Главная » Статьи » Термообработка после сварки

Термообработка сварных швов и соединений

Для создания крупных магистральных трубопроводов используют коллекторы с большим внутренним диаметром. Это применяется в теплосетях и системах водоснабжения. Из-за большого веса проходящей жидкости возрастает и давление на стенки коммуникации. Поэтому последние выполняются из материалов достаточной толщины, чтобы выдерживать большие нагрузки. Но это создает новую проблему — сложно качественно сварить стороны с такой толщиной, обеспечив длительную последующую эксплуатацию. При такой массе изделия прогрев достигает сравнительно небольшой зоны, что приводит к ряду физических процессов, неблагоприятно сказывающихся на дальнейшем использовании материала. Для решения этой проблемы разработана и применяется термообработка сварных соединений. Что это такое? В каких случаях необходима термообработка после сварки? Каким оборудованием и как выполняется процесс?

Суть и предназначение процесса

Сварочный шов создается электрической дугой и присадочным материалом с электрода при температуре от 1500 до 5000 градусов. Это приводит к нескольким негативным явлениям на толстом металле. А именно:

Это приводит к нескольким негативным явлениям на толстом металле. А именно:

- Непосредственно в месте соединения основного и присадочного материалов происходит значительный перегрев. Это содействует кристаллизации металла с крупной зернистой структурой, что снижает его пластичность. Выгорание марганца и кремния тоже подвергает эту область преобразованию в жесткий участок, плохо взаимодействующий, при естественных расширениях, со всей конструкцией.

- Немного дальше от шва образуется зона закалки. Она испытывает значительный, но меньший перегрев, чем предыдущий участок, поэтому в ней происходит закаливание некоторых элементов. Этот участок характеризуется включениями с высокой твердостью и сниженной пластичностью. Ухудшаются показатели металла и по ударной вязкости.

- На удаленном расстоянии от шва появляется зона разупрочнения. Благодаря непродолжительному воздействию умеренной температуры от электрической дуги, данный участок сохраняет высокую пластичность, но снижаются характеристики по прочности.

Общим дефектом после сварки являются остаточные напряжения в металле, которые способны деформировать изделие. Из-за этого возникают трудности при монтаже объемных конструкций, где требуется точность при стыковке новых узлов. Остаточное напряжение вызывает и последующее образование трещин, что недопустимо для швов трубопроводов. В сочетании с высокой температурой, это способствует снижению коррозионной устойчивости, циклической прочности, и способности сопротивляться хрупким разрушениям в условиях холода.

Термообработка сварных швов выполняется при температуре от 700 до 1000 градусов. Это позволяет устранить последствия неравномерного прогрева при дуговой сварке на толстых металлах, чем повышает надежность будущих коллекторов и магистралей трубопроводов. Труба и наложенный шов приобретают более похожую структуру, и лучше взаимодействуют во время естественных физических процессов (расширения и сужения материалов, воздействия влаги и т.д.).

Термообработка сварных соединений трубопроводов происходит в три этапа:

- нагрев околошовной зоны или всего изделия одним из нескольких видов оборудование;

- выдержка материала на заданной температуре в течении определенного времени;

- последующее планомерное охлаждение до нормальных температур.

Это нейтрализует остаточные явления от сварки, выравнивая структуру металла, и снимая напряжение в металле, способствующее деформации. Процесс может выполняться несколькими способами, а технология разнится в зависимости от типа и толщины металла. Не все сварные соединения необходимо подвергать термообработке, но в некоторых случаях она является обязательной.

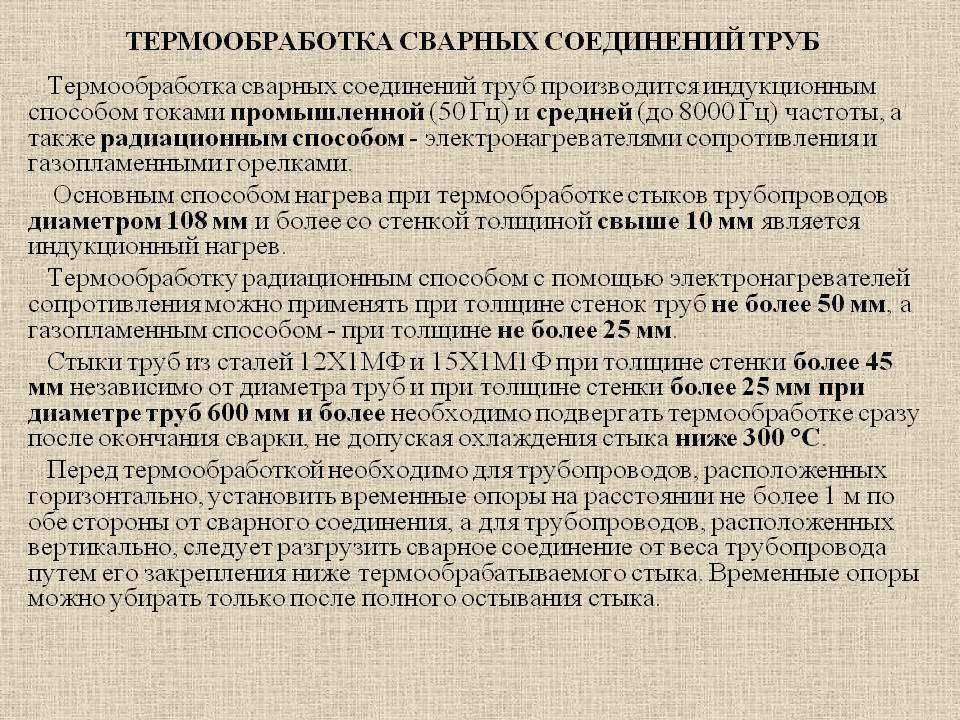

Что и когда подвергается термической обработке

Нейтрализации остаточных явлений от электродуговой сварки необходимо подвергать все трубопроводы диаметром от 108 мм, имеющими стенку 10 мм и более. Для этого используют индукционный нагрев изделия током с частотой 50 Гц. Термообработка способна воздействовать на металл трубы со стенкой 45-60 мм, для чего применяют гибкие электронагревательные проволоки или муфельные печи. Если толщина стенки конструкции не более 25 мм, то можно использовать газопламенный способ нагрева. Во всех случаях важен фактор равномерности распределения температуры во все стороны от сварочного соединения.

Стыки, выполненные с применением труб из стали 12XIMФ и ее разновидности 15XIMIФ, имеющие толщину стенки магистрали 45 мм должны подвергаться термической обработке сразу после окончания сварочных работ. Охлаждение материала не должно допускаться до температуры 300 градусов. Стыки из аналогичных сталей на трубах с диаметром 600 мм, при стенке 25 мм, обрабатываются в этот же временной период. В случае невозможности выполнить процесс, соединение необходимо укрыть слоем теплоизоляции 15 мм, а при первой же возможности произвести обработку. Максимальный срок на проведение этих работ составляет трое суток.

Термообработке необходимо подвергать не только кольцевые швы на трубопроводе, но и вваренные отводы, краны, заглушки. Крепление под участок трубы, которое присоединялось посредством сварки, тоже необходимо обработать нагревом.

Режимы процесса

Разные виды стали подвергаются термообработке в конкретный временной промежуток. Влияет на режим и толщина стенки изделия. На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

На хромомолибденовых сталях и их сплавах с ванадием применяется нагрев индукционным способом, с частотой тока в 50 Гц и выше, или радиационным методом по следующим показателям:

| Толщина стенки, мм | Радиационный способ, минуты | Индукционный способ, минуты |

| До 20 | 40 | 25 |

| 21-25 | 70 | 40 |

| 26-30 | 100 | 40 |

| 31-35 | 120 | 60 |

| 36-45 | 140 | 70 |

| 46-60 | 160 | 90 |

| 61-80 | 160 | 110 |

| 81-100 | 160 | 140 |

Виды оборудования

Термообработка выполняется несколькими видами средств, выбор которых зависит от толщины свариваемых труб и местной доступности оборудования. Выделяются три основные способа нагрева околошовной зоны.

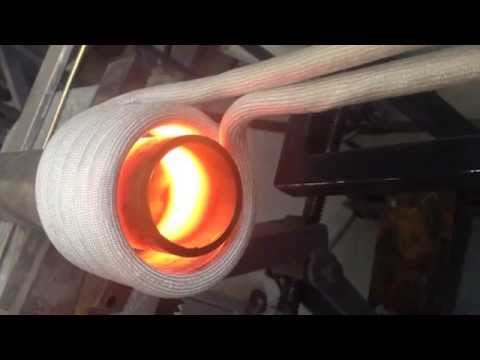

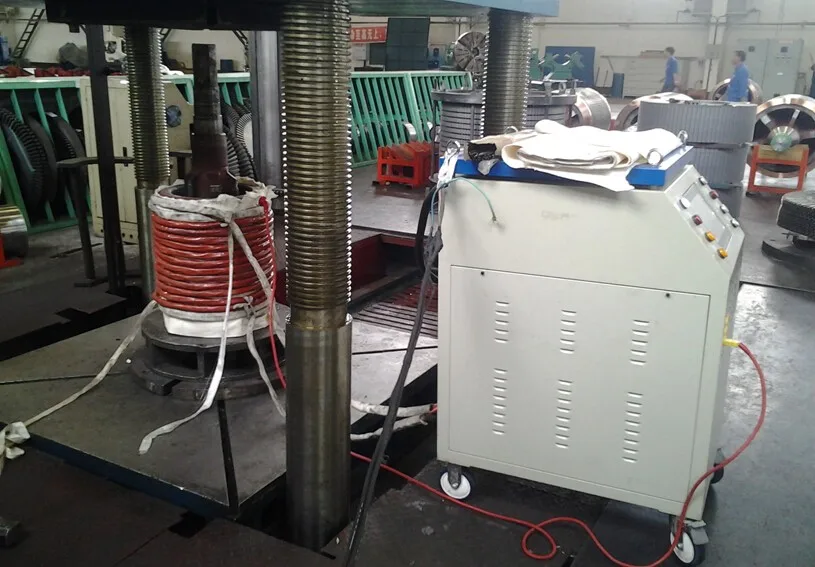

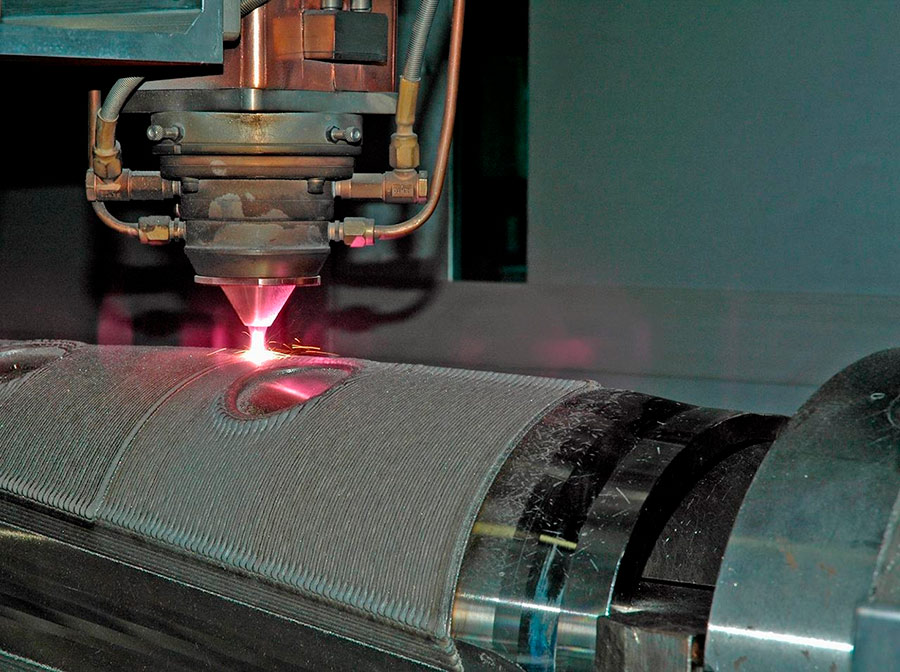

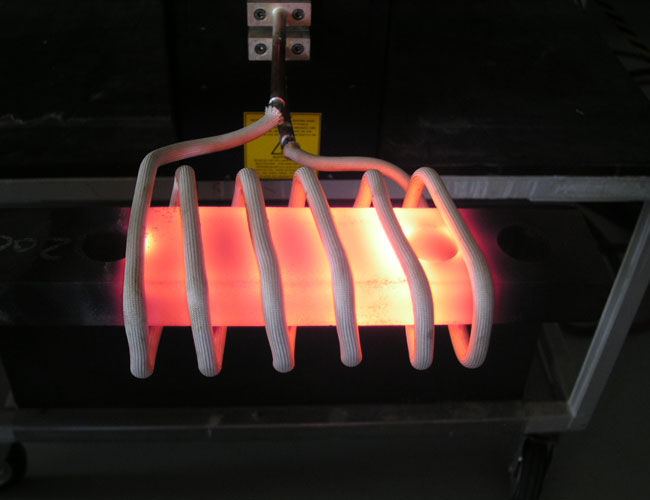

Индукционный

На рабочем месте устанавливается аппарат, вырабатывающий переменное высокочастотное напряжение. К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

К нему подсоединяется нагревательный элемент, которым служит гибкий провод. Последний наматывают на сварочное соединение, предварительно укутанное асбестом для теплоизоляции. Эту технологию можно применять независимо от положения трубы в пространстве (вертикального или горизонтального).

Намотку провода производят вплотную к изолятору, а между витками оставляют зазор в 25 мм. Таким образом должно быть покрыто по 250 мм участка трубы с каждой стороны шва. После правильного наложения витков аппарат включается на время, предназначенное для конкретной толщины стенки трубопровода. Напряжение, проходя через витки провода, создает индукцию и разогревает изделие. Похожим способом выполняется и накладка цельных поясов, содержащих внутри себя ряд проводов, которые сразу покрывают нужную ширину трубы.

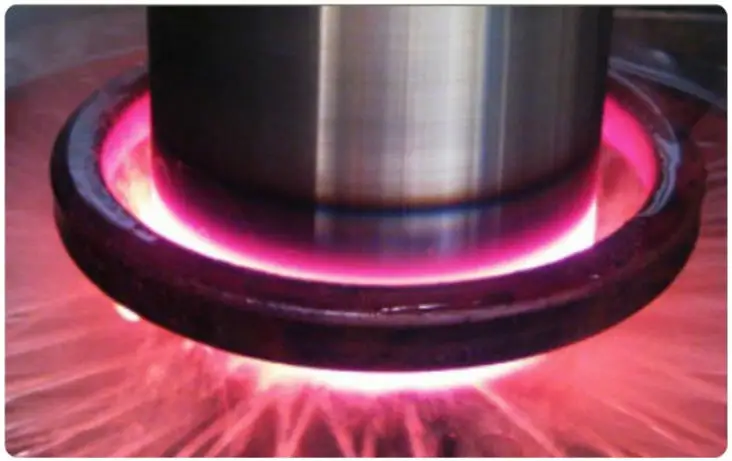

Радиационный

Вторым распространенным способом термической обработки сварных соединений является радиационный метод. Здесь тепловой эффект исходит от специальных нихромовых проводов, по которым идет напряжение, и околошовную зону греет непосредственно тепло от провода, а не индукция тока, как в первом способе. Тэн укладывают на основу из теплоизоляции.

Тэн укладывают на основу из теплоизоляции.

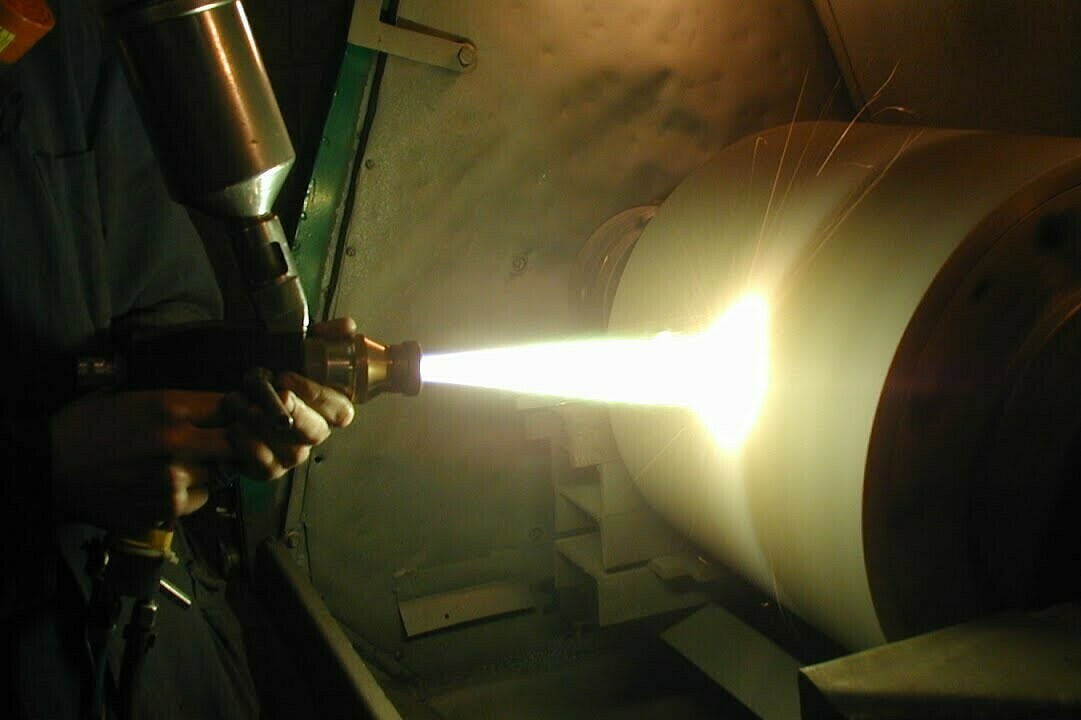

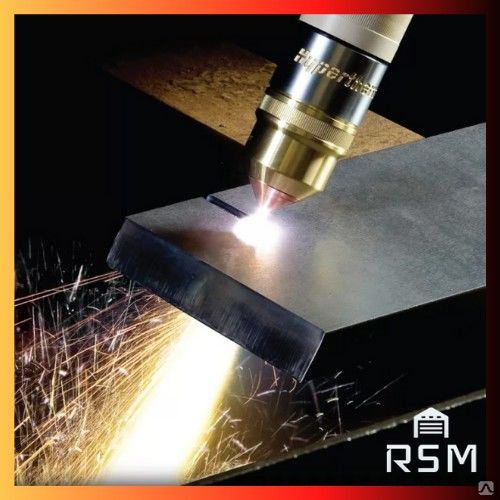

Газопламенный

Самым дешевым способом выполнить термическую обработку сварного шва является пламя от горения смеси ацетилена и кислорода. Это подходит для труб с диаметром не более100 мм. На горелку устанавливается мундштук с крупным отверстием. Для равномерности подачи тепла от пламени на сопло одевается асбестовая воронка, распределяющая пламя по ширине в 250 мм. Правильный нагрев производится одновременно двумя горелками, работающими с каждой стороны.

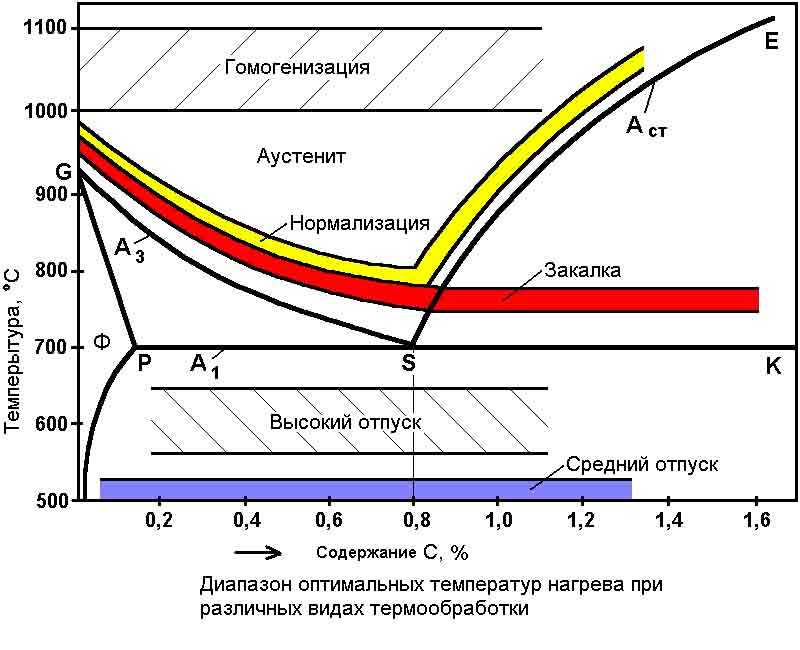

Виды термообработки

Тепловое воздействие на сварочное соединение и прилегающую зону может выполняться по разной технологии для достижения определенных целей. Вот основные процессы и их влияние на изделие:

- Термический отдых. Трубопровод подвергают нагреву до 300 градусов с удержание этой температуры до 120 минут. Это действие способствует снижению содержания водорода в шве, и частичному снятию остаточного напряжения. Метод применяется на особо толстостенных изделиях, где невозможно выполнить другие техники термообработки.

- Высокий отпуск. Трубу и сварной шов нагревают до температуры 600-700 градусов. Выдержка происходит в течении 1-3 часов в зависимости от толщины стенки. Вследствие чего остаточное напряжение снижается до 90%. В низколегированных сталях разрушается закалочная структура, а карбиды становятся крупнее. Это приводит к повышению пластичности и ударной вязкости. Чаще всего этот вид термообработки применяют на сталях перлитного класса.

- Нормализация. Шов и трубу нагревают до 800 градусов, но на короткое время (выдержка от 20 до 40 минут). Это частично убирает напряжение в металле, но главным образом придает однородность и мелкозернистую структуру, что улучшает механические свойства. Такая технология используется на тонкостенных трубах небольшого диаметра.

- Аустенизация. Разогрев материала до 1100 градусов с длительным удержанием температуры (около двух часов) и последующим остыванием на воздухе. Реализуется на высоколегированных сталях для снижения остаточного напряжения и повышения пластичности.

- Стабилизирующий отжиг. Трубопровод с наложенным швом разогревают до 970 градусов с выдержкой до 180 минут. Охлаждение выполняется естественным образом на воздухе. Метод предупреждает возникновение межкристаллической коррозии на высоколегированных сталях.

Применение термообработки на трубопроводах из различных металлов значительно продлевает их срок эксплуатации. Для успешного использования метода важно правильно подбирать температуру, время выдержки и способ нагрева.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Термообработка сварных швов

Дефекты сварочного шва – это несоответствие выполненной работы принятым нормам, которые отражены не только в ГОСТах, но и в заранее разработанных проектах и технических условиях. В соответствии с этими нормами специалист определяет размер шва, его сплошность, прочность и пластичность.

Автоматическая дуговая сварка – это новое веяние в отрасли. Ее внедрение позволило значительно повысить производительность, улучшить качество работ, сделать процесс сварки более быстрым и точным. В этой статье мы расскажем о сущности дуговой сварки на автоматах и полуавтоматах.

В этой статье мы расскажем о сущности дуговой сварки на автоматах и полуавтоматах.

В этой статье рассказано о многих особенностях термообработки сварных соединений. К примеру режим обработки тем или иным способом определяется по типу стали, жесткости металлоизделия в целом и его состоянию. Например, для сварки черных металлов обычно применяется режим подогрева деталей. Эти и другие детали вы можете прочитать.

stalevarim.ru

Термообработка при сварке металла

Печь для термообработки

Термическая обработка (ТО) – процесс нагрева металлических изделий до критической точки по превышению которой меняется микроструктура и характеристики металла; выдержка и последующее резкое или медленное охлаждение. Часто задают вопрос, можно ли варить термообработанную сталь? Термообработка не влияет на свариваемость. Можно варить как закаленную, так и «сырую» сталь, либо отоженную сталь.

ТО допускается до, во время и после проведения сварочных работ.

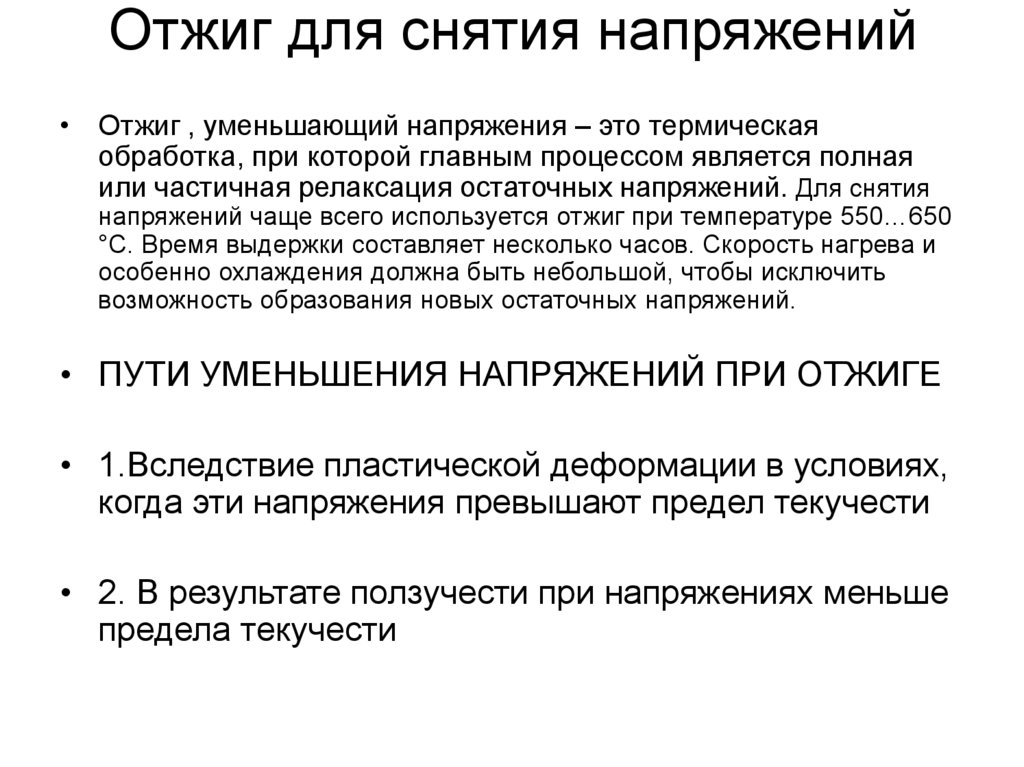

Часто используемые виды термообработки для стали

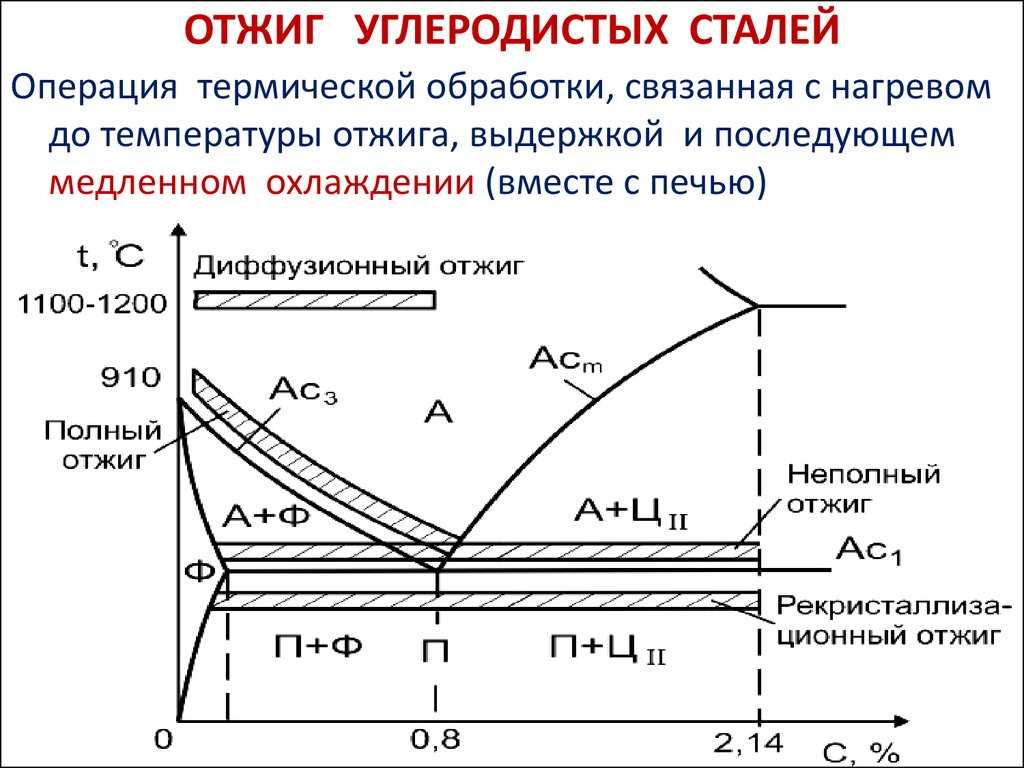

Отжиг – снимает напряжения, улучшает пластичность, формирует мелкое зерно. Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью. При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае. Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Температура (650±10) оС. Время выдержки рассчитывается в зависимости от максимальной толщины детали и усредненно составляет 2,5 мин. На 1 мм толщины. При отжиге детали всегда охлаждаются вместе с печью. При полном отжиге детали нагревают до 800-900 оС. Происходит рекристаллизация и упрочнение сварного шва. Время выдержки и условия охлаждения, как и в предыдущем случае. Данные приведенные здесь являются ознакомительными, точные данные можно почерпнуть из справочника.

Нормализация – процесс очень похожий на отжиг, с одним только отличием – охлаждение делают на воздухе (самоотпуск).

Отдых проводится на низких температурах 200 … 300 оС в течении 2…3 ч. Такая процедура понижает содержание диффузионного водорода и снижает величину внутреннего напряжения. Все виды ТО проводят в печах с нагревом электросопротивлением в воздушной атмосфере.

Термообработка алюминия

Предварительный подогрев алюминия необходим в следствии его высокой теплопроводности. Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически. Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).

Образование нормальной сварочной ванны и формирование сварного шва будет затруднено из-за недостатка температуры, которую постоянно «отнимает» тело алюминиевого сплава. Если речь идет о деталях небольших размеров, отсутствие подогрева не будет катастрофичным, но когда имеешь дело, например, с подваркой дефектов крупного литейного корпуса, тогда трудности станут очевидны даже человеку, не посвященному в тонкости сварочного искусства. Подогревать можно как все изделие целиком, так и выполнять местный (локальный подогрев) подвариваемого места ацетилено-кислородными, пропановыми и другими горелками. Так же, возможен подогрев непосредственно во время выполнения сварочной операции при условии, что это осуществимо технически. Предварительный подогрев применяется так же для некоторых видов сталей, склонных к трещинообразованию (например, 30ХГСА).

Послесварочная термообработка для алюминия представляет собой закалку + старение. Правда подобная ТО чревата большими короблениями. Если ремонтируемые изделия имеют уже готовые чертежные размеры, проведение такой процедуры становится невозможной. В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течении определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

В таком случае придется обойтись совсем без ТО, либо применить полумеры: нагрев до температуры старения и выдержка в течении определенного времени (режим подбирается исходя из марки алюминиевого сплава). На что влияет подобная мера вопрос спорный, но это лучше, чем вообще ничего не предпринимать.

Если после сварки нужно повысить пластичность и снизить твердость, целесообразно выполнить неполный или полный отжиг. Так же нужно понимать, что если вы варите термообработанный алюминий, шов даже при последующей полной ТО, будет мягкий (существенно отличаться от твердости основного металла). Пишите в комментариях, если есть присадочные прутки, которые могут испытывать полиморфные превращения.

Похожее

svarka-master.ru

Термическая обработка и правка изделий после сварки

Полуавтоматы для дуговой сварки и их основные узлы

Термическую обработку применяют для устранения напряжений, остающихся в изделии после сварки, а также для улучшения структуры металла сварного шва. После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск. Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко — и среднеуглеродистых сталей температура достигает 600— 680 °С. При этой температуре сталь становится пластичной и

После сварки или в процессе сварки применяют такие виды термической обработки, как отжиг, нормализация, отпуск. Нагрев при отжиге изделия в предварительной печи ведут постепенно. Для низко — и среднеуглеродистых сталей температура достигает 600— 680 °С. При этой температуре сталь становится пластичной и

напряжения снижаются. После нагрева следует выдержка при достигнутой температуре из расчета 2,5 мин на 1 мм толщины свариваемой детали, но не менее 30 мин. Затем изделие охлаждается вместе с печью. Существуют и другие виды отжига: местный и полный отжиг. Режимы отжигов выбирают по справочной литературе. Для разных сталей применяют свои технологические параметры отжига. Нормализация отличается от отжига тем, что после отжига сваренную конструкцию охлаждают на спокойном воздухе. После нормализации сохраняется мелкозернистая структура металла, что позволяет обеспечить его относительно высокую прочность и твердость, но без напряженного состояния. Стали с высоким содержанием углерода в процессе сварки закаливаются, возрастает их твердость и хрупкость. Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400— 700 °С и после этого сваренные детали медленно охлаждают. При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях, участки шва нагревают до светло-красного цвета каления и в этом состоянии

Такие изделия из углеродистых сталей подвергают нормализации с последующим отпуском. В этом случае нагревание производят до 400— 700 °С и после этого сваренные детали медленно охлаждают. При газовой сварке сталей термическая обработка служит средством повышения пластичности металла шва. В некоторых случаях, участки шва нагревают до светло-красного цвета каления и в этом состоянии

проковывают. Зерна металла измельчаются, пластичность и вязкость повышаются. Во избежание появления наклепа (новое напряженное состояние) проковку следует прекратить при остывании металла до темно-красного цвета. После проковки необходимо провести повторную нормализацию. Для правки изделий часто используют местный нагрев пламенем горелки. Нагревают выпуклую часть изделия, которое надо выправить (рис. 103). При нагревании металл стремится расшириться, но так как этому препятствуют холодные участки, возникают напряжения сжатия, вызывающие пластическую деформацию сжатия. При

охлаждении в этом участке возникают напряжения растяжения, которые и выправляют изделие.

Рис. 103. Правка изделий местным нагревом

При необходимости повторной операции правки нагревают следующий участок, не затрагивая соседнего, который уже подвергался нагреву. В табл. 64 приведены ориентировочные режимы правки листов углеродистой стали ацетилено-кислородным пламенем.

Таблица 64

Режимы правки листов углеродистой стали ацетилено-кислородным пламенем

Тг-лшзша листа, мм | Номер наконечника | Скорость нагрева. ММ’МИН | Ширина юны нагрева, мм | |

вигимаяпри температуре выше 6™ :С | фактзіческая | |||

і | 3 | 420 | 15 | 20 |

3 | 4 | 360 | 15 | 20 |

4 | 5 | 270 | 20 | 35 |

5 | 6 | 240 | 20 | 35 |

6 | 6 | ISO | 30 | 55 |

Толстолистовой металл после резки его на заготовительных ножницах всегда имеет ярко выраженную выпуклость. Правка осуществляется нагревом по схеме, показанной на рис. 104.

Правка осуществляется нагревом по схеме, показанной на рис. 104.

Рис. 104. Схеа правки стального листа толщиной 15 мм |

Методы контроля качества сварных соединений могут быть разделены на две основные группы: методы контроля без разрушения образцов или изделий — неразрушающий контроль; методы контроля с разрушением образцов или производственных стыков …

Наиболее распространенные виды дефектов в сварных швах

Надежность эксплуатации сварных соединений зависит от их соответствия нормативно-технической документации, которая регламентирует конструктивные размеры и форму готовых сварных швов, прочность, пластичность, коррозионную стойкость и свойства сварных соединений. Сварные соединения, выполненные …

Противопожарные мероприятия

Для предупреждения пожаров необходимо соблюдать следующие противопожарные мероприятия. Постоянно следить за наличием и исправным состоянием противопожарных средств (огнетушителей, ящиков с сухим песком, лопат, пожарных рукавов, асбестовых покрывал и т. д.). …

д.). …

msd.com.ua

Термообработка сварных швов: технология и методы проведения

В процессе сооружения конструкций из металла выполняют различные процессы. Так, термообработка сварных швов проводится в процессе работы с металлами и их сплавами. Это позволяет изменить их свойства и структуру. Для термоооброботки сварных соединений используют определенный инструмент, в зависимости от выбранного метода. Зачищенный металл поддается обработке.

Содержание

- 1 Основные способы обработки сварных швов

- 2 Термообработка

- 2.1 Зачем нужна?

- 2.2 Особенности проведения

- 2.3 Достоинства и недостатки

- 2.4 Что подвергают обработке?

- 2.5 Параметры проведения процесса

- 2.6 Какое оборудование используется?

- 2.6.1 Индукционное

- 2.6.2 Радиационное

- 2.6.3 Газопламенное

- 2.7 Виды термической обработки

- 2.7.1 Какой способ выбрать?

- 2.8 Контроль температуры

- 3 Другие виды обработки

- 3.1 Механическая

- 3.2 Химическая

- 3.3 Зачистка сварных швов (3 видео)

- 3.4 Разные способы обработки (25 фото)

- 3.4.1 Рекомендуем прочитать:

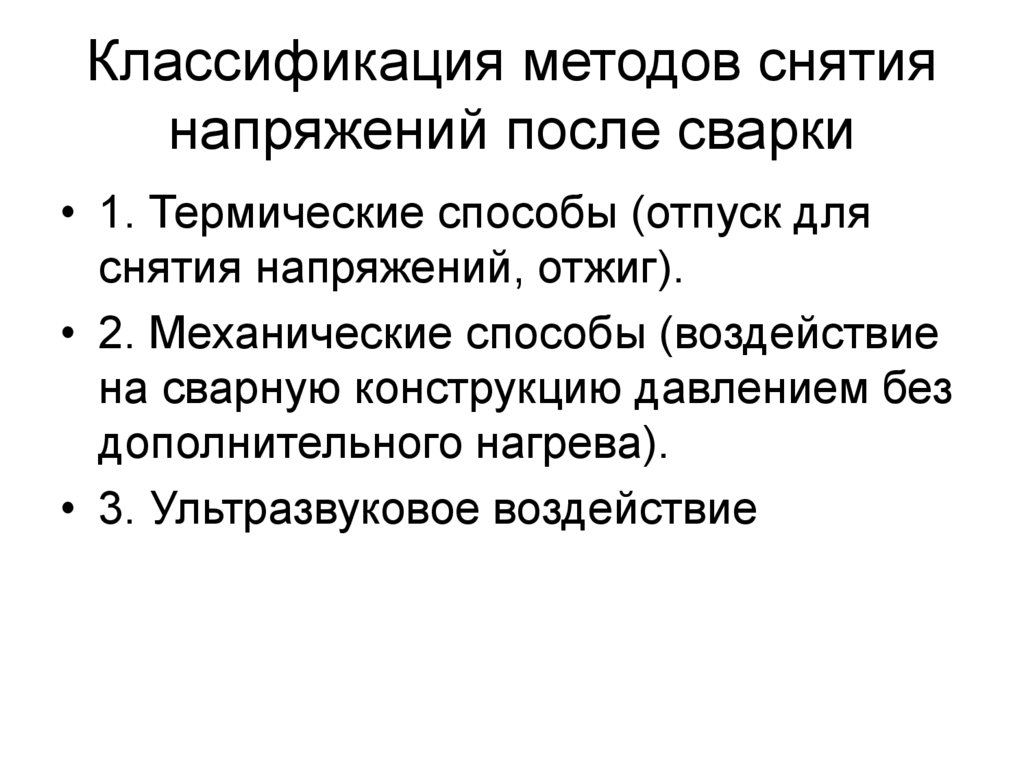

Основные способы обработки сварных швов

Зачистка сварных швов после сварки проводится тремя методами:

- Термическая обработка. С помощью этого метода устраняют остаточное напряжение в металле, которое возникает в результате проведения сварки.

Термическая обработка сварного шва проводится по местной и общей технологии. В первом случае речь идет о нагреве с дальнейшим охлаждением только сварного соединения. Что же касается общей термообработки, то здесь выполняется прогрев непосредственно всей детали. Этот метод зачастую используют для небольших конструкций.

Термическая обработка сварного шва проводится по местной и общей технологии. В первом случае речь идет о нагреве с дальнейшим охлаждением только сварного соединения. Что же касается общей термообработки, то здесь выполняется прогрев непосредственно всей детали. Этот метод зачастую используют для небольших конструкций. - Механическая обработка. Суть данного метода заключается в устранении с соединения и прилегающих участков остатков шлаков. Также в процессе обработки производится проверка стыка на прочность. Так, классическим вариантом является зачистка сварных швов с помощью определенных инструментов или постукивание шва. К проверке соединения относятся очень внимательно, так как от этого будет зависеть срок эксплуатации конструкции. Если в результате постукивания возникли трещины, то конструкция отбраковывается, так как прочность соединения нарушено. Что касается остатков шлака, если не выполнить его удаление, то в дальнейшем это приведет к возникновению коррозии участка. Для этого проводится шлифовка сварных швов.

- Химическая обработка. При таком методе выполняется нанесение на соединение защитного покрытия. Это позволяет предотвратить коррозию металла в процессе эксплуатации конструкции. Самым доступным вариантом является использование грунтовочного лакокрасочного вещества.

При выборе метода обработки сварных швов стоит учесть множество факторов. Прежде всего, это касается рациональности способа в том или ином случае. Большое значение имеет и цель использования конструкции. К некоторым изделиям и соединительным швам предъявляются повышенные требования по прочности и надежности.

Термообработка

Зачастую термообработку сварных стыков используют в процессе сооружения трубопроводных магистралей. Для их создания применяют трубы, которые имеют большой внутренний диаметр и значительную толщину стенок. Это обеспечит прочность и надежность системы в процессе эксплуатации. Но, это создает новую проблему – тяжело провести качественное стыкование труб, которые имеют такие геометрические характеристики.

В процессе сварки происходит нагрев небольшого участка изделия. В результате это приводит к возникновению ряда физических процессов, которые неблагоприятно сказываются на эксплуатации конструкции.

Сама же термообработка сварных соединений проводится в несколько этапов:

- Пдготовка изделий к сварке. От того, насколько качественно будет выполнена эта работа, зависит прочность соединения.

- Термообработка места соединения изделий при сваривании.

- Обработка швов после сварки.

Термическая обработка нужна для того, чтобы улучшить сварные свойства металлических конструкций. Но, прежде всего, изделия и швы поддают отжигу и высокому отпуску.

Зачем нужна?

Сварка производится под воздействием электрической дуги, а также присадочного материала с электрода. При этом температура составляет 1500-50000С. В результате такого нагрева на толстом металле возникают различные негативные явления, которые стоит рассмотреть более тщательно:

- В месте соединения сварного и присадочного материала возникает большой перегрев.

В результате повышается кристаллизация металла, который имеет крупную структуру. Это значительно понижает его пластичность. Также в процессе нагрева происходит выгорание марганца и кремния. Участок металлического изделия стает жестким и теряет свои первозданные технические характеристики.

В результате повышается кристаллизация металла, который имеет крупную структуру. Это значительно понижает его пластичность. Также в процессе нагрева происходит выгорание марганца и кремния. Участок металлического изделия стает жестким и теряет свои первозданные технические характеристики. - Вблизи шва находится зона закалки, она также испытывает нагрев. Конечно, на нее действует меньшая температура, чем в среде непосредственного соединения присадочного и основного материала. В результате этого в металле происходит закалывание определенных элементов. Участок теряет свою первоначальную пластичность и становится более твердым. Также изменяются показатели материала по ударной вязкости.

- Зона разупрочнения расположена на удаленном расстоянии от места непосредственной сварки металлических изделий. Она поддается воздействию умеренной температуры, которую излучает электронная дуга. Благодаря непродолжительности этого процесса материал сохраняет свою пластичность. Но, что касается прочности, то она несколько понижается.

В результате проведения сварки металла на металл действует остаточное напряжение, которое может привести к деформации. Это может вызвать некоторые сложности при монтаже объемных конструкций. Особенно это касается мест, где будут устанавливаться новые узлы.

Опасность остаточного напряжения заключается в том, что в дальнейшем оно может вызвать образование трещин. В особенности это касается места сварки. Это недопустимо, так как в дальнейшем это приведет к разрушению соединения.

Ситуация ухудшается, когда в процессе эксплуатации конструкции на место сварки действуют высокие температуры. Это приводит к снижению стойкости металла к коррозийным процессам и цикличной прочности. Это касается и способности металла противостоять хрупкости, которая возникает под действием низких температур.

Особенности проведения

Термическая обработка сварных соединений проводится под высокой температурой, значение которой составляет от 700 до 10000С. Благодаря этому можно устранить последствия неравномерного нагрева, которое проводилось во время дуговой сварки. Особенно это касается металлических изделий, которые имеют значительную толщину. В результате обработки шву придают структуру, схожую с остальным материалом.

Благодаря этому можно устранить последствия неравномерного нагрева, которое проводилось во время дуговой сварки. Особенно это касается металлических изделий, которые имеют значительную толщину. В результате обработки шву придают структуру, схожую с остальным материалом.

Термообработка сварных соединений проводится в три этапа:

- Выполняется нагрев участка возле соединения. Для этого используется специальное оборудование, о котором мы поговорим позже.

- Участок или все изделие выдерживается под определенной температурой на протяжении определенного времени.

- На завершающем этапе выполняется планомерное охлаждение материала до нормальной температуры.

Благодаря такому процессу можно устранить остаточные явления после дуговой сварки, выровнять структуру металла, а также снять напряжение, которое часто является причиной его деформации. Процесс выполняется различными способами. Технология его проведения зависит от толщины и типа материала. Обработка проводится не всегда, но есть случаи, когда она просто необходима.

Обработка проводится не всегда, но есть случаи, когда она просто необходима.

На видео: как происходит процесс термообработки.

Достоинства и недостатки

Обработка стыка термическим методом обладает определенными достоинствами и недостатками. Среди преимуществ можно выделить:

- В результате процесса сварные стыки приобретают новые свойства. В результате этого детали станут более пригодными для эксплуатации в определенных условиях. В особенности это касается защиты металла от коррозии.

- Обработка позволяет устранить некоторые негативные моменты, которые возникли в результате проведения сварных работ.

- Термическая обработка снимает остаточное напряжение, которое возникает в процессе сварки.

Конечно, чтобы достичь такого результата, необходимо правильно подойти к обработке. В особенности это касается соблюдения некоторых правил. Что же касается недостатков данного метода обработки, то среди них выделяют:

Что же касается недостатков данного метода обработки, то среди них выделяют:

- Процесс должен выполнять опытный специалист. Это связано с тем, что обработка путем нагрева необратима. А это значит, что устранить допущенные ошибки при этом практически невозможно.

- Для проведения обработки может понадобиться специальное оборудование, для работы с которым нужны определенные навыки. Особенно когда проводится защита сварных швов трубопроводов.

- Процедура должна проводиться в точности с предъявляемыми требованиями.

- В каждом случае подбираются свои параметры обработки.

Если придерживаться определенных правил, то в процессе зачистки стыка не возникнет никаких проблем.

Что подвергают обработке?

Термообработка часто применяется при сооружении трубопроводов различного назначения. В первую очередь это касается труб, которые имеют диаметр более 10 см и толщину стенок 1 см и больше. Процесс выполняется с помощью индукционного нагрева током, частота которого составляет 50 Гц.

Термическая обработка труб довольно проста. Для этого применяют муфельные печи и специальные электронагревательные проволоки, которые имеют достаточную гибкость. Если же изделие имеет толщину не больше 2,5 см, то для обработки используют газопламенный нагрев. Здесь главное равномерно распределить температуру в области соединительного шва.

Термическая обработка проводится не только на кольцевых швах, но и на соединениях, которые имеют другую форму.

При обработке сварных швов стоит учесть толщину и особенности металла. Так, например, если трубопровод изготовляется из стальных труб, толщина стенок которых составляет 45 мм, то процесс необходимо провести сразу после сварки. При этом охлаждение материала не должно достигать 3000С. Это касается и изделия толщиной 25 мм.

Если нет возможности выполнить обработку, то шов защищают теплоизоляционным материалом. При первой же возможности выполняют зачистку. Процесс должен быть проведен в течение 3 суток со дня выполнения сварки.

Параметры проведения процесса

Особенности термообработки напрямую зависят от вида и толщины стали. Так, в случае с хромомолибденовой сталью и ее сплавами процесс проводится индукционным или радиационным методами.

Итак, в зависимости от толщины материала и используемого метода, процесс обработки займет следующее время:

Толщина металла, мм | Радиационный метод, мин | Индукционный метод, мин |

20 | 40 | 25 |

20-25 | 70 | 40 |

25-30 | 100 | 40 |

30-35 | 120 | 60 |

35-45 | 140 | 70 |

45-60 | 150 | 90 |

60-80 | 160 | 110 |

Если проанализировать таблицу, то можно отметить, что обработка металла индукционным методом занимает меньше времени. Это объясняется особенностями проведения процесса.

Это объясняется особенностями проведения процесса.

Какое оборудование используется?

Термическую обработку сварных швов проводят с помощью различных средств. При выборе учитывается толщина металла и возможность использования того или иного оборудования в определенном месте. Сегодня существует три основных метода нагрева околошовного участка. Рассмотрим каждый из них.

Индукционное

На месте устанавливается специальный аппарат, который вырабатывает переменное напряжение высокой частоты. К нему подключается нагревательный элемент, в качестве которого используется гибкий провод. Его наматывают на сварочное соединение, которое предварительно окутывают теплоизоляционным асбестом. Эта технология используется для обработки горизонтальных и вертикальных швов.

Провод наматывается к изолятору вплотную. При этом между витками оставляется зазор толщиной 2,5 см. В результате, с обеих сторон шва покрывается по 25 см изделия. Когда витки будут установлены, согласно всем требованиям и нормам, аппарат включается. При этом учитывается время работы оборудования. Это напрямую зависит от толщины металла. В процессе работы аппарата через витки проходит напряжение, которое создает индукцию, а также нагрев металла.

При этом учитывается время работы оборудования. Это напрямую зависит от толщины металла. В процессе работы аппарата через витки проходит напряжение, которое создает индукцию, а также нагрев металла.

Для выполнения обработки также широко используют специальные пояса, которые содержат определенное количество проводов. Это позволяет без особых усилий и быстро подготовить изделие к зачистке после сварки.

На видео: индукционный нагрев трубы.

Радиационное

Не меньшей популярностью пользуется радиационный способ обработки сварных швов. В качестве нагревательного элемента используются специальные нихромовые провода. Через них пропускается напряжение, что приводит к их нагреву. Здесь стоит отметить, что в процессе не берет участие индукция. Нагрев материала осуществляется с помощью раскаленной проволоки. Тэны укладываются на основу из теплоизоляционного материала.

Газопламенное

Данный метод является самым дешевым. Для термообработки сварных участков используется ацетиленовая смесь и кислород. Метод используют для обработки материалов, толщина которых составляет не более 10 см. На горелку, заполненную горючей смесью, устанавливается мундштук, который имеет крупные отверстия. Чтобы обеспечить равномерную подачу тепла к обрабатываемой поверхности, на сопло надевают асбестовую воронку. Это позволяет распределить пламя на ширину в 25 см.

При использовании данного способа стоит учесть некоторые особенности. Так, чтобы выполнить качественную термообработку околошовных участков, необходимо нагревать их одновременно. А это значит, что в процессе берут участие сразу две горелки.

Виды термической обработки

Термическое воздействие на соединение сваркой может выполняться несколькими способами. При этом учитывается цель данного процесса. Среди основных методов выделяют:

- Термический отдых.

В данном случае материал подвергают нагреву до 3000С. Такая температура поддерживается на протяжении двух часов. В результате процесса происходит снижение водорода в сварочном шве, а также снимается остаточное напряжение. Данный метод зачастую используют к материалам, которые имеют толстые стенки, а также там, где нет возможности применить другие технологии.

В данном случае материал подвергают нагреву до 3000С. Такая температура поддерживается на протяжении двух часов. В результате процесса происходит снижение водорода в сварочном шве, а также снимается остаточное напряжение. Данный метод зачастую используют к материалам, которые имеют толстые стенки, а также там, где нет возможности применить другие технологии. - Высокий отпуск. При такой технологии изделие поддают нагреву при температуре до 7000С. Такая обработка длится около трех часов. Время действия тепла на материал напрямую зависит от его толщины. Этот метод позволяет снять остаточное напряжение практически на 90%. Если речь идет об обработке низколегированной стали, то в результате происходит разрушение закалочной структуры и карбиды становятся более крупными. Таким образом, можно достичь повышения пластичности и ударной вязкости. Зачастую эта технология применяется к перлитным сталям.

- Нормализация. Данный метод подразумевает одновременное нагревание материала и сварного шва до температуры в 8000С.

При этом термическая обработка не должна превышать 40 минут. С помощью нормализации можно частично снять остаточное напряжение. Но, главным достоинством является то, что в результате обработки получается однородная и мелкозернистая структура. Это в свою очередь улучшает механические свойства шва и околошовных участков. Нормализация зачастую используется на материалах, которые имеют небольшую толщину.

При этом термическая обработка не должна превышать 40 минут. С помощью нормализации можно частично снять остаточное напряжение. Но, главным достоинством является то, что в результате обработки получается однородная и мелкозернистая структура. Это в свою очередь улучшает механические свойства шва и околошовных участков. Нормализация зачастую используется на материалах, которые имеют небольшую толщину. - Аустенизация. Материал разогревается до температуры в 11000С. Термическое воздействие продолжается на протяжении двух часов. После этого материал охлаждается на воздухе. Не рекомендуется выполнять принудительное охлаждение, так как это приведет к снижению прочности металла, а в результате к появлению трещин. Аустенизация используется на высоколегированных сталях. С ее помощью повышается пластичность материала, и снижается остаточное напряжение.

- Стабилизирующий отжиг. Метод используется для обработки материалов с наложенным швом. Он подвергается нагреву температурой в 9700С на протяжении трех часов.

По истечению данного времени материал поддают естественному охлаждению на воздухе. С помощью стабилизирующего отжига можно предупредить возникновение межкристаллической коррозии. Зачастую технологию применяют на высоколегированных сталях. Это позволит защитить участки от коррозии.

По истечению данного времени материал поддают естественному охлаждению на воздухе. С помощью стабилизирующего отжига можно предупредить возникновение межкристаллической коррозии. Зачастую технологию применяют на высоколегированных сталях. Это позволит защитить участки от коррозии.

Термическая обработка применяется на изделиях из различных металлов. С ее помощью повышают их срок эксплуатации. Чтобы правильно провести процесс, необходимо тщательно подойти к выбору рабочей температуры, способа нагрева, а также времени проведения термической обработки. С зачищенными изделиями нужно обходиться очень аккуратно, чтобы не повредить их.

Какой способ выбрать?

Выбор технологии проведения термической обработки сварных соединений напрямую зависит от физико-химических характеристик материала. Об этом свидетельствует марка стали. Особое значение специалисты рекомендуют обратить на выполнение технологических требований. В ином случае качество сварного шва значительно понижается, что в дальнейшем может привести к его полному разрушению.

При выполнении термообработки сварного соединения стоит учесть следующие параметры:

- ширина участка, который будет поддаваться обработке;

- равномерность теплового воздействия на материал, как по толщине, так и по ширине;

- длительность нагревания;

- особенности охлаждения материала после проведения термообработки.

Если учесть все эти особенности, то можно выбрать способ термообработки, который позволит повысить качество соединения. В особенности это касается его прочности.

Контроль температуры

Как уже было сказано, в процессе термообработки необходимо тщательно следить за температурой нагрева. Для достижения этой цели используют специальные средства, такие как термокарандаш и термокраска. При достижении определенной температуры они резко меняют свой цвет. В зависимости от принципа действия, такие терморегуляторы бывают химическими и плавильными.

При достижении определенной температуры, химические регуляторы температуры меняют свой цвет в результате реакции между компонентами. На точность измерения напрямую влияет время термического воздействия на материал, а также колебания давления.

На точность измерения напрямую влияет время термического воздействия на материал, а также колебания давления.

Если нагрев осуществляется на протяжении 3 минут, то погрешность измерений составит не более 100С. Стоит отметить, что изменение оттенка контролеров тепла возникает при критических температурах.

В карандашах и красках второго типа изменение оттенка возникает в результате плавление вещества, которое очень чувствительно к повышению температуры. В отличие от химических термоиндикаторов, эти средства меняются независимо от длительности теплового воздействия. Это позволяет более точно установить температуру нагрева. При этом погрешность составляет не более 20С.

Термоиндикаторы плавления обладают многими достоинствами, среди которых стоит выделить инертность к переменной температуре, разрежению, солнечной радиации, морскому туману и другим негативным факторам окружающей среды, которые могут повлиять на точность измерений.

Термокарандаши и термокраски плавления делятся на два типа:

- Адсорбентные. Индикатор состоит из пигмента в связующем растворе и суспензии вещества, которое чувствительно к повышению температуры во время проведения нагрева материала. В результате теплового воздействия термочувствительное вещество плавится, после чего происходит его адсорбция цветовым пигментом.

- Лаки плавления. Они имеют определенную точку плавления. Вещество наносят непосредственно на обрабатываемую поверхность. Оно быстро высыхает, после чего образуется шероховатая поверхность. В результате достижения определенной температуры она станет глянцевой.

На сегодняшний день производством термоиндикаторов занимаются лакокрасочные заводы. Вместе с этим они предоставляют информацию о критических точках плавления того или иного вещества. Это позволяет значительно повысить качество термической обработки сварных швов.

Другие виды обработки

Зачистку швов осуществляют также механическим и химическим методами. Каждый из них имеет свои особенности проведения. Стоит отметить, что комбинирование этих методов позволяет значительно повысить качество обработки.

Каждый из них имеет свои особенности проведения. Стоит отметить, что комбинирование этих методов позволяет значительно повысить качество обработки.

Механическая

Обработка проводится с помощью проволочной щетки. Но, такой инструмент используют в труднодоступных местах. В иных случаях для зачистки сварных швов специалисты рекомендуют использовать шлифовальное устройство или болгарку, оснащенную лепестковой насадкой или абразивным кругом.

С помощью механической зачистки можно устранить со сварного изделия заусеницы, окислы и другие новообразования, которые возникли в результате проведения сварочных работ.

Зачистка сварочных швов проводится с учетом некоторых нюансов:

- Особое внимание стоит уделить выбору шлифовального круга. Оптимальным вариантом станет изделие из цирконата алюминия. Особенность этого материала заключается в том, что он обладает высокой прочностью.

- Лепестки круга должны быть изготовлены на тканевой основе.

Это связано с тем, что ткань, по сравнению с бумагой, обладает высокой прочностью. При этом стоит учесть, что такие изделия стоят сравнительно недешево.

Это связано с тем, что ткань, по сравнению с бумагой, обладает высокой прочностью. При этом стоит учесть, что такие изделия стоят сравнительно недешево. - Для проведения работ могут понадобиться круги с разными абразивными зернами. Поэтому стоит одновременно приобрести несколько изделий.

- При проведении работ учитывается зернистость круга. Так, если нужно устранить большие окалины, то лучше использовать крупнозернистые насадки. Финишная очистка выполняется мелкозернистыми кругами.

- Зачистка сварных швов в труднодоступных местах осуществляется с помощью специальных инструментов. Борфрезы имеют различные размеры, что позволяет подобрать оптимальный вариант для того или иного участка. Они устанавливаются на шлифовальную машинку.

Химическая

Чтобы достичь максимального эффекта и защитить конструкцию от коррозии, специалисты рекомендуют сочетать механический и химический методы обработки. Для начала осуществляется очистка сварного шва машинкой или щеткой. После этого материал обрабатывают специальными коррозионно устойчивыми веществами, которые позволяют защитить его от негативных факторов окружающей среды.

После этого материал обрабатывают специальными коррозионно устойчивыми веществами, которые позволяют защитить его от негативных факторов окружающей среды.

Химическая обработка осуществляется методом травления и пассивации. Травление применяют до проведения механической шлифовки. Для выполнения процесса используется химический состав, который обеспечивает образование однородного покрытия, защищающее материал от коррозии. Помимо этого, эти вещества позволяют устранить последствия негативного влияния окружающей среды на материал. В особенности это касается мест, где есть скопления окислов хрома и никеля. Именно там чаще всего возникают коррозийные процессы.

Если деталь имеет небольшие размеры, то в процессе обработке она помещается в емкость, заполненную химическим составом. Время проведение в емкости определяется в соответствии с особенностями сварного изделия. В случае с большими изделиями используют местную обработку. Химический состав наносится непосредственно на обрабатываемый участок.

После травления приступают к пассивации сварного соединения. В процессе обработки на зачищенный участок металла наносится состав, который образует пленку. Такое защитное покрытие позволяет защитить изделие от коррозийных процессов.

В результате нанесения состава возникает химическая реакция, которая объясняется довольно просто. Оксиданты взаимодействуют со сталью, что приводит к освобождению свободного металла с поверхности. Это приводит к активации защитной пленки.

На завершающем этапе выполняется очистка сварных соединений от химических веществ. Для этого используется вода. При проведении процесса стоит соблюдать осторожность, так как в отходах после смывки содержатся токсичные вещества, тяжелые металлы и кислоты. Нейтрализовать кислоту можно с помощью щелочи. Оставшуюся жидкость фильтруют. Отработанная вода утилизируется в специально отведенных для этого местах. При этом учитываются законодательные акты по охране окружающей среды.

Обработка конструкций после сварки является весьма ответственным процессом. Работу должен проводить профессиональный мастер. Это обеспечит высокое качество конечного результата. При желании выполнить обработку сварных соединений можно своими руками. Для этого нужно следовать определенным правилам и советам специалистов.

Главное помнить о средствах безопасности. Это касается всех видов обработки. При термической зачистке опасность заключается в использовании высоких температур. С используемым оборудованием нужно обходиться очень осторожно. Это позволит предотвратить возникновение травм. При проведении работ стоит использовать средства индивидуальной защиты.

Зачистка сварных швов (3 видео)

Разные способы обработки (25 фото)

Термообработка

Наша компания проводит работы по термообработке на высококачественном оборудовании компании Weldotherm.

Назначение и виды термообработки сварных соединений.

Соединения, выполненные дуговым способами сварки, непосредственно после процесса характеризуются высоким уровнем содержания водорода, неоднородностью структуры и свойств сварного шва, зоны термического влияния, а также наличием в них сварочных напряжений.

Неоднородность структуры соединения зависит, главным образом, от неравномерности нагрева металла при сварке. Металл шва в процессе сварки в расплавленном состоянии имеет температуру выше 1500°С, в то время как соединение со швом участки металла нагреваются в меньшой степени и находятся в твердом состоянии. Прочность и твердость металла шва обычно в 1,5-2 раза превышают эти характеристики в зоне термического влияния и основном металле. Неравномерное значение в сварном соединении имеют и специальные свойства, такие как жаропрочность, хладостойкость, коррозионная стойкость.

Такое неудовлетворительное состояние металла усугубляется действием внутренних напряжений, возникающих в процессе сварки, которые могут достигать значений, близких к пределу текучести (250-350 МПа). Появление этих напряжений обусловлено неравномерностью нагрева различных зон соединения и усадкой металла при охлаждении, структурными изменениями и жесткостью свариваемого изделия.

Появление этих напряжений обусловлено неравномерностью нагрева различных зон соединения и усадкой металла при охлаждении, структурными изменениями и жесткостью свариваемого изделия.

Внутренние напряжения, возникающие в процессе сварки, опасны тем, что могут вызвать появление трещин в сварных соединениях, особенно, если они изготавливаются из легированных сталей. Кроме того, эти стали при сварке в производственных условиях быстро остывают, что приводит к образованию закалочных структур в шве и зоне термического влияния, также способствующих трещинообразованию.

Одним из основных средств повышения надежности сварных соединений является термическая обработка, процесс которой состоит из трех последовательных этапов: нагрев до определенной температуры с заданной скоростью, выдержка при этой температуре в течение определенного времени и последующие охлаждение с заданной скоростью или подслоем изоляции.

В каждой отрасли промышленности имеет свои нормативно-технические документы по термообработке сварных соединений, которые отражают особенности данного производства.

Классификация видов термообработки.

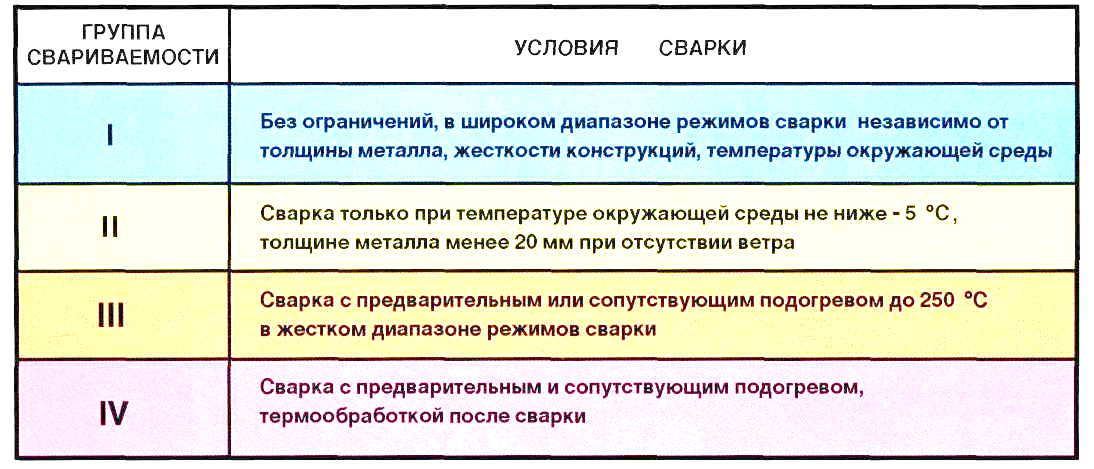

Предварительный подогрев

Трубы из низкоуглеродистых и низколегированных сталей перлитного класса подогревают (особенно в зимнее время) до 100-200°С, что предохраняет сварное соединение при сварке от быстрого охлаждения, приводящего к возникновению трещин в шве. Различают предварительный подогрев (до начала сварки) и сопутствующий (непосредственно в процессе сварки или во время перерывов в процессе сварки).

Высокий отпуск

При термообработке сварное соединение нагревают до температуры на 20-30°С ниже температуры критической точки Ас1, выдерживают в течение 1-5 ч. и затем медленно охлаждают. При этом на 70-90% снижается уровень сварочных напряжений, происходит структурные изменения в сварном шве и зоны термического влияния, заключающиеся для низколегированных сталей в распаде закалочных структур, что в конечном итоге приводит к заметному снижению твердости и повышению пластичности металла. Высокому отпуску обычно подвергают сварные соединения труб из сталей перлитного класса.

Высокому отпуску обычно подвергают сварные соединения труб из сталей перлитного класса.

Нормализация

Применяется для сварных соединений, выполненных методами сварки с большой погонной энергией, при которой структура металла сварного соединения становится крупнозернистой с пониженными механическими свойствами.

Сварное соединение нагревают до температуры на 20-30 °С выше температуры критической точки Ас3, выдерживают в течение непродолжительного времени и охлаждают на спокойном воздухе.

Нормализации чаще всего подвергают сварные соединения тонкостенных труб малого диаметра из низколегированных сталей перлитного класса, сваренных газовой сваркой, которые в исходном состоянии (после сварки) имеют крупнозернистую структуру с пониженными пластичными свойствами.

Термический отдых

Сварное соединение нагревают до 250-300 °С и затем выдерживают в течение нескольких часов. При термическом отдыхе уменьшается содержание диффузионного водорода в сварных соединениях, а также несколько снижается уровень сварных напряжений. Отдых обычно назначают для сварных соединений толстостенных конструкций, для которых трудно выполнить термообработку по режиму высокого отпуска.

Отдых обычно назначают для сварных соединений толстостенных конструкций, для которых трудно выполнить термообработку по режиму высокого отпуска.

Сюда можно отнести также термообработку по режиму «дегазации» (нагрев до 200-250 °С с выдержкой 1-2 ч.), которая проводится при ремонте трубопроводов и корпусных конструкций, проработавших в контакте с коррозионноопасными средами.

Аустенизация

Сварное соединение нагревают примерно до 1080-1130 °С, выдерживают в течение 1-2 ч. охлаждают на воздухе. В результате аустенита за счет распада феррита, улучшить механические свойства стали и снизить уровень сварочные напряжений. Аустенизации подвергают сварные соединения трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и др.

Стабилизирующий отжиг

Стабилизирующий отжиг применяют для сварных соединений трубопроводов из высоколегированных сталей аустенитного класса марок 08Х18Н10Т и т.п. Сварное соединение нагревают до 850-870 °С, выдерживают в течение 2-3 ч. и охлаждают на воздухе. Такая термообработка приводит к снижению сварных напряжений на 70-80 % и обеспечивает стабильную структуру, хорошо противодействующую возникновению межкристаллитной коррозии.

и охлаждают на воздухе. Такая термообработка приводит к снижению сварных напряжений на 70-80 % и обеспечивает стабильную структуру, хорошо противодействующую возникновению межкристаллитной коррозии.

Нормализация с отпуском

Полная или восстановительная термообработка применяется для восстановления структуры и свойств сварных соединений различных сталей. При термической обработке сварных соединений теплоустойчивых сталей с целью продления ресурса длительного эксплуатирующихся паропроводов, а так же барабанов. Нормализация обеспечивает получение равномерной аустенитной структуры. При последующем охлаждении происходит превращение аустенита в феррит. Высокий отпуск дает длительную прочность и пластичность сварных соединений.

Все вышеперечисленные виды термообработки сварных соединений возможно производить на индукционном и радиационном оборудовании.

Технологии термообработки.

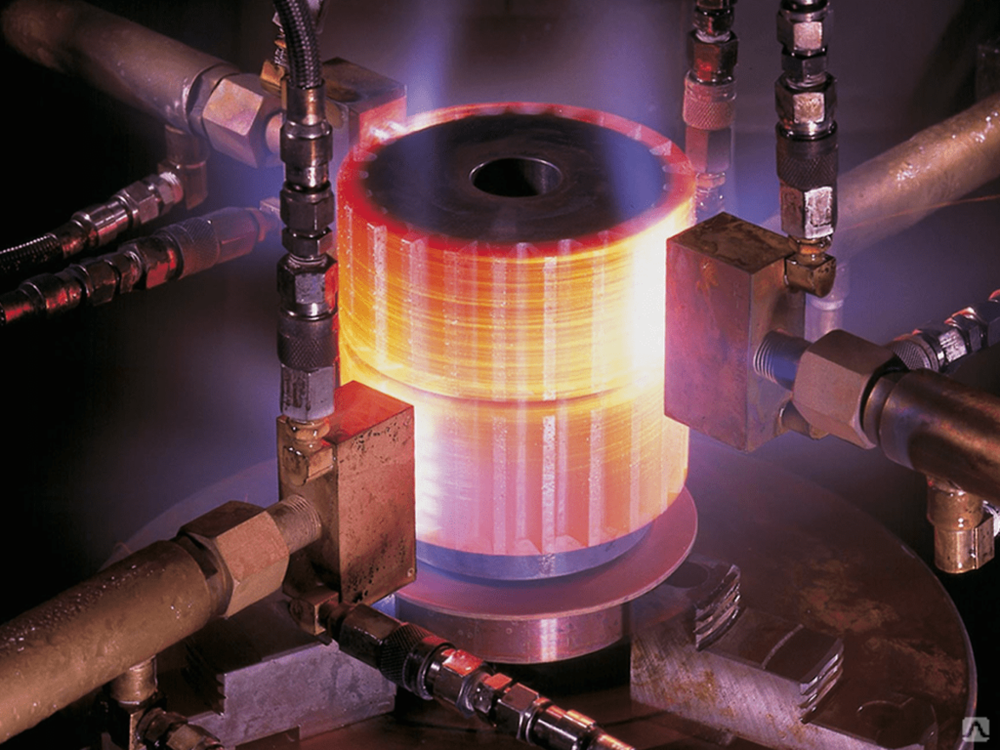

Принцип индукционного нагрева

Принцип индукционного нагрева легко иллюстрируется с помощью катушки индуктивности с магнитным полем, изменяющимся при изменении силы тока

Поле замыкается внутри катушки, и напряженность зависит от силы тока и количества витков катушки. При помещении металлического предмета внутрь катушки на его поверхности будут возникать вихревые токи, которые вследствие электрического сопротивления металла вызовут нагрев поверхности. Эффект нагрева возрастает с ростом напряженности поля и зависит от свойств материала и расстояния катушки от поверхности.

При помещении металлического предмета внутрь катушки на его поверхности будут возникать вихревые токи, которые вследствие электрического сопротивления металла вызовут нагрев поверхности. Эффект нагрева возрастает с ростом напряженности поля и зависит от свойств материала и расстояния катушки от поверхности.

Наведенный ток будет создавать собственное, противоположное основному поле, что предотвращает проникновение поля катушки в центр предмета. По этой причине вихревые токи будут более активны в области, близкой к поверхности предмета, с понижением силы тока по направлению к центру.

Глубиной проникновения считается уровень, на котором сила тока падает до уровня 37%. С понижением частоты поля глубина проникновения увеличивается. Наложение вихревых токов во внутренних областях предмета вызывает понижение эффективности катушки индуктивности. По этой причине особенно важно выбирать частоту поля в соответствии с габаритами нагреваемого предмета.

Можно установить, что все проводящие материалы нагреваются индукционным методом, вызывая немедленный нагрев в металле.

Преимущества

— быстрота нагрева;

— высокая концентрация и точная локализация энергии при нагреве обеспечивают короткий цикл, высокую производительность, улучшают показатели использования оборудования и материалов и снижают риск деформации при нагреве;

— высокое и однородное качество;

— индукционный нагрев позволяет с легкостью осуществить точное автоматическое управление процессом. Он идеально согласуется с автоматизированным производством и не требует специальной подготовки персонала;

— нагрев только внутри материала;

— непрерывный нагрев производится непосредственно в детали;

— индукционный нагрев позволяет избегать сложного технического обслуживания, измерения, нагрева футеровки печей и их охлаждения. В процессе нагрева не выделяется дым или другие вредные эмиссии, загрязняющие материалы и оборудование. Все это снижает опасность процесса и улучшает рабочие условия;

— пониженные затраты энергии;

В силу самого принципа индукционного нагрева формирование тепла происходит внутри детали и, вследствие этого, процесс более эффективен по затратам энергии, чем другие методы, и количество рассеиваемой энергии исключительно низко.

Применение

— плавка металлов в индукционных электропечах;

— формоизменение: ковка, гибка, прошивка, прессование;

— термообработка: закалка, отжиг, правка, нагрев перед сваркой;

— пайка твердым и мягким припоями;

— спекание металлических порошков и многих других.

Выбор оборудования

Сначала определяют количество необходимой энергии по графику поглощения энергии различными металлами и определяют КПД нагревательной установки.

Для получения значения полной энергии следует разделить потребление энергии на одну тонну данным видом материала на КПД установки.

Далее следует умножить полученное значение на величину требуемого почасового выхода продукции (т/час) для определения потребления энергии.

4. Термообработка после сварки (табл. 12).

Таблица 12

Тепловой режим сварки мартенситных сталей

Марка стали | Температура подогрева, С | Время пролеживания до термообработки, ч | Термическая обработка |

15Х11МФ 15Х12ВНМФ 18Х11МНФБ 13Х11Н2В2МФ | 300 | Не допускается | Отпуск

при Т = 700…720 С

(без охлаждения ниже Тпод). |

12Х11В2МФ | 250…300 | 72 | Отпуск при Т = 715…745 С (предварительный) и 735…765 С (окончательный) |

10Х12НД | 100 | Не допускается | Отпуск при Т = 650 С с предварительным «подстуживанием» |

06Х12Н3Д | 200 | Не допускается | Отпуск при Т = 610…630 С (предварительный) и 625…650 С (окончательный) |

6.2.1. Технология сварки и свойства сварных соединений

Среди способов

сварки мартенситных сталей плавлением

наибольшее распространение получила

РДС, которая позволяет получить сварные

швы однородные по химическому составу

с основным металлом. Это электроды

КТИ-9, КТИ-10 и ЦЛ-32 фтористо-кальциевого

типа, обеспечивающие наплавленный

металл с 10…12 % Cr, 0,8 %

Niи 1 %Mo, а

для ЦЛ-32 еще и 1 % W.

Это электроды

КТИ-9, КТИ-10 и ЦЛ-32 фтористо-кальциевого

типа, обеспечивающие наплавленный

металл с 10…12 % Cr, 0,8 %

Niи 1 %Mo, а

для ЦЛ-32 еще и 1 % W.

Пониженное содержание углерода (0,02…0,08 %) повышает вязкость швов. Наряду с «однородными» электродами применяют также аустенитные электроды марок ЗиО (Э-10Х25Н13Г2) и ЭЛ-395/9 (Э-11Х15Н25М6АГ2).

Для АДС под флюсом используют сварочные проволоки Св-15X12НМВФБ и Св-15X12ГНМБФ и низкокремнистые безмарганцовистые солеоксидные флюсы ОФ-6 и ФН-17, позволяющие получать наплавленный металл с низким содержанием диффузионного водорода (до 3 см3/100 г).

Независимо

от толщины изделий сварного

соединения

мартенситных сталей, как правило,

подвергают термообработке (табл. 12) для

снятия остаточных напряжений, распада

закалочных структур и улучшения

механических свойств. Термообработку

проводят немедленно после сварки (без

охлаждения не ниже Тпод). Иногда производят «подстуживание»

до 100 °С для завершения (М) – превращений. Температуру отпуска

выбирают не выше Ас1.

Иногда производят «подстуживание»

до 100 °С для завершения (М) – превращений. Температуру отпуска

выбирают не выше Ас1.

6.3. Сварка мартенситно-ферритных сталей

Высокая коррозионная стойкость хромистых сталей обеспечивается при содержании Cr пределах 12…14 %, так как при Cr > 12 % коррозионная стойкость более не увеличивается.

Вместе с этим при Cr > 12 % наблюдается склонность стали к охрупчиванию и снижению прочности в связи с формированием в структуре значительного количества ферритной составляющей.

Хромистые (13…14 %) стали имеют частичное (М) – превращение (рис. 35) и относятся к мартенситно-ферритным, при охлаждении которых полиморфные превращения соответствуют реакции: – + – (М) + .

Рис. | Количество –феррита в сталях повышается с увеличением содержания Cr и снижением концентрации углерода. С введением С границы области –твердых растворов сдвигаются в сторону большего содержания Cr (см. рис. 34). Эти стали находят широкое применение при изготовлении химических агрегатов и энергетического оборудования (табл. 13 и 14). |

Таблица 13

Химический состав мартенситно-ферритных сталей

Марка стали | Содержание элементов, % (по массе) | ||||

C | Cr | Si | Mn | Прочие | |

08Х13 | 0,08 | 12. | 0,8 | 0,8 | – |

12Х13 | 0,09…0,15 | 12…14 | 0,8 | 0,8 | – |

20Х13 | 0,16…0,25 | 12…14 | 0,8 | 0,8 | – |

08Х14МФ 14Х17Н2 | 0,03…0,12 0,11…0,17 | 12…14 16…18 | 0,2. 0,8 | 0,8…1,2 0,8 | V = 0,15…0,3 Mo = 0,2…0,4 Ni = 1,5…2,5 |

Примечание. Содержание S 0,025 %, P 0,03 %.

Таблица 14

Механические свойства и назначение мартенситно-ферритных сталей

Марка стали | в, МПа | , % | , % | KCV, МДж/м2 | Т эксп., С | Примеры использования |

не менее | ||||||

08Х13 12Х13 | 590 590 | 20 20 | 60 60 | 1,0 0,9 | 40–550 500 | Корпуса,

детали хим. |

20Х13 | 650 | 16 | 55 | 0,8 | 500 | Детали насосов |

08Х14МФ | 450 | 22 | – | – | 350 | Теплообменники ТЭС и АЭС |

14Х17Н2 | 835 | 10 | 30 | 0,5 | 400 | Детали внутренних устройств АЭС |

Трудностипри

сварке мартенситно-ферритных сталей

связаны с охрупчиванием металла и

возможностью образования холодных

трещин. Это обусловлено характером

распада аустенита в процессе охлаждения.

Диаграмма распада аустенита стали 08X13

(см. рис. 35) имеет две области превращения:

в интервале 600…930 °С – соответствующем

образованию ферритно-карбидной структуры,

и в интервале 120…420°С – мартенситной

структуры.

Это обусловлено характером

распада аустенита в процессе охлаждения.

Диаграмма распада аустенита стали 08X13

(см. рис. 35) имеет две области превращения:

в интервале 600…930 °С – соответствующем

образованию ферритно-карбидной структуры,

и в интервале 120…420°С – мартенситной

структуры.

Количество превращенного аустенита в указанных интервалах зависит от скорости охлаждения. Так, при охлаждении со средней скоростью 0,025 °С/с превращение аустенита происходит в верхней области с образованием феррита и карбидов. Лишь 10 % аустенита в этом случае превращается в мартенсит в процессе охлаждения от 420°С. Повышение Vохл до 10 °С/с способствует переохлаждению аустенита до Мн = 420 °С и полному его бездиффузионному превращению в мартенсит. С увеличением доли мартенсита резко падает KCV. Увеличение содержания углерода приводит к сдвигу в области более низких Т границы превращения.

У

сталей с 0,1…0,25 %

С

полное мартенситное превращение

возникает при Vохл = 1 °С/с. При образовании мартенситной

структуры KCV

CC

снижается до 0,05…0,1 МДж/м2 (в 10 раз). Последующий отпуск при 650…700

°С приводит к распаду структуры закалки,

выделению карбидов и повышению KCV

до 1,0 МДж/м2.

Формирование значительного количества –феррита

в ЗТВ резко уменьшает склонность сварных

соединений к образованию холодных

трещин, но снижает вязкость сварных

соединений.

При образовании мартенситной

структуры KCV

CC

снижается до 0,05…0,1 МДж/м2 (в 10 раз). Последующий отпуск при 650…700

°С приводит к распаду структуры закалки,

выделению карбидов и повышению KCV

до 1,0 МДж/м2.

Формирование значительного количества –феррита

в ЗТВ резко уменьшает склонность сварных

соединений к образованию холодных

трещин, но снижает вязкость сварных

соединений.

С учетом возможности восстановления KCV после термообработки стали имеют повышенное содержание С для предотвращения образования большого количества феррита в структуре, что позволяет избежать охрупчивания. Но при этом ухудшается свариваемость вследствие склонности сварного соединения к холодным трещинам в ЗТВ из-за снижения вязкости металла околошовной зоны. Дополнительное легирование сталей карбидообразующими элементами (Мо и V) снижает «эффективное» содержание С и устойчивость аустенита в процессе охлаждения, способствуя его распаду уже при 300 °С.

Таким

образом, повышение содержания углерода

в сталях, с одной стороны, позволяет

улучшить свойства сварного

соединения

за счет термообработки, а с другой –

ухудшает свариваемость из-за охрупчивания

ЗТВ. Устранить указанные трудности

позволяет правильный выбор теплового

режима сварки.

Устранить указанные трудности

позволяет правильный выбор теплового

режима сварки.

ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ СОЕДИНЕНИЙ АУСТЕНИТНЫХ СТАЛЕЙ — Инструмент, проверенный временем

Высоколегированные хромоникелевые стали даже при отсутствии дополнительного легирования малыми количествами карбидообразующих элементов (молибден, титан, ниобий и др.) чаще всего не являются однородными аустенитными, а после горячей или холодной прокатки содержат в различных количествах феррит и карбиды. Эти фазы аустенитной стали могут присутствовать одновременно. Наличие феррита и карбидов в аустенитной стали заметно сказывается на свойствах. Часто эти фазовые составляющие снижают коррозионную стойкость сталей, а также отрицательно сказываются на ее пластичности и ударной вязкости. Для получения однофазного аустенитного состояния стали подвергают аустенитизации.

Изменение фазового состояния аустенитной стали, определяющее изменение ее свойств, может быть проиллюстрировано диаграммой на рис. 8.9. Линия S—Е на этой диаграмме характеризует условия растворения карбидов в аустените при нагреве или выделение их из аустенита при охлаждении. Для аустенитизации сталей с содержанием углерода до 0,1 % нужен нагрев от 750

8.9. Линия S—Е на этой диаграмме характеризует условия растворения карбидов в аустените при нагреве или выделение их из аустенита при охлаждении. Для аустенитизации сталей с содержанием углерода до 0,1 % нужен нагрев от 750

до 950 °С в равновесных условиях (длительный нагрев). 11ри наличии в стали карбидообразующих элементов интервал температур будет увеличиваться. Поэтому практически при термической обработке температура аустенитизации составляет 1050—• 1150 °С. С другой стороны, при наличии до 1 % С встали типаХ18Н10, закаленной на аустенит, при нагреве до 650 С будут выделяться карбиды, а при недостаточной устойчивости аустенита — емфаза.

Последующий нагрев закаленной аустенитной стали также приводит к фазовым изменениям. Нагрев до температуры 500 °С приводит к выделению из закаленного аустенита карбидов. Это вызывает повышение прочности стали, понижение ее пластичности (табл. 8.1), ударной вязкости и коррозионной стойкости. При более высоком нагреве (850—900 °С) процесс растворения карбидов идет очень медленно, а в стали с активными карбидообразующими элементами растворения вообще не происходит, наоборот, может начаться медленное их выделение. При таком протекании процессов повышение прочности стали и снижение ее пластичности будет меньшим, чем при нагреве до 750 °С. Коррозионная стойкость стали при нагреве до 900 °С повышается и приближается к коррозионной стойкости закаленной стали.

При таком протекании процессов повышение прочности стали и снижение ее пластичности будет меньшим, чем при нагреве до 750 °С. Коррозионная стойкость стали при нагреве до 900 °С повышается и приближается к коррозионной стойкости закаленной стали.

При сварке аустенитных сталей распределение температур в ЗТВ приводит к тому, что в ней создаются участки различного фазового состава. Если учесть, что продолжительность пребывания металла при высокой температуре в ЗТВ невелика, то рассмотренные выше процессы изменения фазового состояния аустенитных сталей при сварке сдвинутся в сторону более высоких температур. Так, чисто аустенитной зоной будет зона, нагревавшаяся при сварке выше температуры 1100 °С. В зоне, нагревавшейся приблизительно в интервале 900—1000 °С, могут остаться частицы нерастворившихся карбидов. Однако эта зона будет близка к чисго аустенитной и по сравнению с более высоко нагревавшейся зоной будет иметь более мелкие зерна аустенита. По свойствам в состоянии после сварки без дополнительного нагрева эти зоны будут характеризоваться повышенной вязкостью и коррозионной стойкостью. Однако, если при эксплуатации эти участки будут подвергаться дополнительному нагреву в интервале 500—650 °С, то в них начнется процесс выделения карбидов из 166

Однако, если при эксплуатации эти участки будут подвергаться дополнительному нагреву в интервале 500—650 °С, то в них начнется процесс выделения карбидов из 166

раствора, даже в том случае, если в стали содержатся активные карбидообразующие элементы (титан или ниобий). Правда, при наличии этих элементов потребуется больше времени, но если количество этих элементов близко к нижнему’ пределу, процесс выделения карбидов будет заметным.

Причиной понижения кор

Рис. 8.10 Межкристаллитная коррозия в ЗТВ аустенитной стали |

ных соединений аустенитных сталей, эксплуатирующихся в коррозионно-активных средах при повышенных температурах, их следует подвергать термической обработке, заключающейся в продолжительном (3—5 ч) нагреве при 900 °С. Такой нагрев одновременно с выделением карбидов из аустенита приводит к развитию диффузионных процессов внутри аустенитных зерен и к обогащению хромом приграничных участков зерна, откуда хром перешел в карбиды.

Для таких сварных соединений закалка или нормализация с высоких температур (1000—1150 °С) недопустима, поскольку они приводят к аустенитизации, выделению карбидов и понижению стойкости, к межкристаллитной коррозии в околошовной зоне при 500—650 °С.

Например, сварные соединения стали 08Х18Н10Т, склонные после сварки к межкристаллитной коррозии при эксплуатационных нагревах 650 °С, после стабилизирующего отжига при 875 °С в течение 3 ч при последующем эксплуатационном нагреве при 500 °С в течение 10 000 ч склонности к межкристаллитной коррозии не обнаруживают.

Нагрев до 600 °С приводит к снижению стойкости не только к межкристаллитной коррозии, но и стойкости к коррозионному растрескиванию. Как известно, причиной понижения стойкости к коррозионному растрескиванию изделий из аустенитных и неаустенитных сталей, работающих в коррозионно-активных средах при статических нагрузках ниже предела текучести, является сегрегация атомов водорода.

Для сварных соединений, которые эксплуатируются в коррозионно-активных средах без нагрева (температура до 300 °С), закалка или нормализация с высокой температуры является допустимой.

В зоне сварного соединения, нагретой до 900 °С, можно ожидать некоторое повышение прочности и снижение пластичности, а также коррозионной стойкости металла в результате выделения из раствора карбидов. Для этой зоны послесварочная закалка с температуры 1050—1150 °С будет полезна в целях восстановления свойств. В зоне сварного соединения, нагревающейся до 700 °С, процессы карбидообразования также будут протекать достаточно активно и скажутся на изменении свойств, поэтому для этой зоны закалка также будет полезна.

В остальных зонах сварных соединений аустенитных сталей существенных изменений фазового состояния и свойств не происходит, хотя длительная эксплуатация при температуре 400— 500 °С может вызвать выделение карбидной фазы в дисперсном виде, кратковременный нагрев на эту же температуру при сварке к таким изменениям фазового состояния не приводит.

В заключение можно отметить, что закалка сварных соединений высоколегированных аустенитных сталей является рациональной операцией, если сварные соединения не эксплуатируются 168

Работа разрушения ЗТВ сварных соединений аустенитных сталей при низкой температуре

1 Малопроходиая. 8 Многопроходная. |

Условные обозначения видов сварки: РДС — ручная дуговая; АДС — аргонодуговая; АФС — автоматическая под флюсом.

в коррозионно-активных средах при температуре 500—•

650 °С.

Аустенитные стали целесообразно применять для конструкций, работающих при низких температурах, так как они обладают высокой хладостойкостью и сохраняют ударную вязкость. Наиболее высокую вязкость аустенитных сталей при гомогенном состоянии и их сварных соединений можно достичь аустенитизацией — закалкой с 1050—1150 °С. Аустенитизация сварных соединений хладостойких конструкций рациональна и по другой причине. При недостаточной стабильности аустенита в стали, определяемой ее составом, глубокое охлаждение может привести к распаду аустенита с образованием мартенсита и снижением вязкости. Наличие в отдельных участках ЗТВ сварки карбидных выделений приводит к обеднению аустенита в этих участках легирующими элементами и, соответственно, к понижению его устойчивости. Для повышения устойчивости аустенита в этих участках и, соответственно, повышения (восстановления) их хладостойкости следует проводить закалку на аустенит, при которой выделившиеся карбиды растворяются.

Для повышения устойчивости аустенита в этих участках и, соответственно, повышения (восстановления) их хладостойкости следует проводить закалку на аустенит, при которой выделившиеся карбиды растворяются.

Об изменении ударной вязкости в ЗТВ сварных соединений разных аустенитных хромоникелевых сталей можно судить по данным табл. 8.2.

Если принять, что на расстоянии 12,7 мм от линии сплавления ударная вязкость соответствует ударной вязкости основного металла (см. табл. 8.2), то можно отметить, что на расстоянии 1,6 мм уже имеет место нагрев, снижающий ударную вязкость стали.

О роли термической обработки в изменении ударной вязкости в ЗТВ сварных соединений аустенитной стали типа Х16Н6 можно судить по данным табл. 8.3. Термическая обработка заключалась в закалке в воде с 1000 °С, обработка холодом при —70 °С и отпуск при 250 °С в течение 1 ч. Термическая обработка улучшает хладостойкость ЗТВ сварных соединений. Необходимо отметить очень высокую вязкость и хладостойкость участка сплавления. По-видимому, это связано о высокой температурой нагрева около — шовной зоны, в результате нагрева сталь подвергалась аустенитизации и приобрела высокую вязкость.

По-видимому, это связано о высокой температурой нагрева около — шовной зоны, в результате нагрева сталь подвергалась аустенитизации и приобрела высокую вязкость.

Аустенитный металл шва при одинаковом либо отличающемся химическом составе металла шва и основного металла, как правило, имеет более низкую вязкость и хладостойкость, чем свариваемая сталь. Это связано с особенностями кристаллического строения металла шва. В связи с отсутствием перекристаллизации при охлаждении после сварки металл шва имеет сравнительно крупнокристаллическое транскристаллитное строение. Однако аустенитизация, повышая гомогенность металла шва, несколько повышает его ударную вязкость и хладостойкость (табл. 8.4). В то же время высокий отпуск (*~650 °С), проводившийся для

Таблица 8.3 Ударная вязкость, МДж/м®, сварных соединений стали типа Х16Н6

Примечание. |

Таблица 8.4 Работа’разрушения металла шва аустенитных сталей

Примечание. В числителе приведены данные, полученные сразу после сварки, в знаменателе — после термообработки. |

снятия напряжений, а также стабилизирующий отжиг с нагревом до 850 °С ухудшают ударную вязкость и хладостойкость.

Таким образом, для сварных конструкций из аустенитных сталей, работающих при отрицательных температурах, термической обработкой, улучшающей вязкость и хладостойкость, является аустенитизация с нагревом до 1150 °С.

Использование аустенитной стали как жаропрочного материала имеет место в конструкциях, работающих при температурах до 650 °С. В них наряду с хромоникелевой или хромоникелевомарганцевой основой содержится значительное количество элементов (молибдена, ванадия, ниобия и др.), образующих карбидную или интерметаллидную упрочняющую фазу. В целях образования карбидной упрочняющей фазы и для стабилизации аустенита в эти стали иногда вводят повышенное количество углерода (до 0,4 %).