Сварка без обработки — деньги на ветер. Как продлить жизнь кузову и не сотворить больших проблем

Рано или поздно любому автомобилю может понадобиться кузовной ремонт со сваркой. Разбираемся, как максимально отсрочить визит к сварщику, а также как продлить жизнь уже переваренному авто.

Профилактика дешевле ремонтаМашины различных марок и моделей по-разному подвержены коррозии и имеют свои слабые места. Но с возрастом даже самые крепкие модели начинают сдаваться, поэтому дополнительная антикоррозийная обработка будет полезна всем. Сегодня потраченные на антикор деньги через пару лет могут сэкономить вам сумму, кратно превышающую затраты на обработку.

Многие не хотят тратиться на антикор, оправдываясь тем, что не собираются долго ездить на этом авто, а значит, на их век хватит. Но, как показывают результаты опроса в нашей группе Вконтакте, только 36% опрошенных владеют своим авто менее 2 лет. В то время как 30% респондентов ездят на своем авто от 3 до 5 лет, а у 29% опрошенных и вовсе теперешний автомобиль находится во владении более 6 лет.

По этим результатам можно прийти к выводу, что примерно в 2/3 случаев затраты на антикоррозийную обработку авто будут иметь смысл.

Ржавчины не видно — значит, ее нет?Важно учесть тот факт, что коррозия может начать развиваться внутри скрытых полостей, например, в лонжеронах и порогах. В таком случае внешняя часть той или иной детали еще долго может выглядеть неповрежденной, давая тем самым ложные надежды на то, что с кузовом вашего авто все в порядке.

Обработка таких полостей антикоррозийными составами, будь то мовиль, нигрол, пушечное сало и т.д., приостановит процесс коррозии и отсрочит более существенные вложения. Чем раньше вы это сделаете, тем дольше кузов вашего авто не потребует внимания. При этом не стоит забывать, что со временем даже самые лучшие материалы теряют свои свойства, поэтому процедуру через несколько лет нужно повторить.

Если же ваш автомобиль требует сварки или уже переварен, то грамотная дополнительная обработка ему просто необходима.

В местах, где идет сварной шов, металл прожигается и остается без какого-либо покрытия. Поэтому, если мастер поработает только с лицевой стороной, такого ремонта не хватит надолго. Ничем не обработанный изнутри металл быстро начнет ржаветь. При этом площадь повреждений будет больше, чем была до ремонта.

Избежать проблемы можно, только качественно обработав эти места изнутри маслянистым антикоррозийным составом. При грамотной обработке и выборе материала состав проникнет во все необходимые места, покроет металл защитным слоем, что существенно увеличит срок эксплуатации вашего автомобиля после ремонта.

В местах, где окраска не нужна, например, на днище автомобиля, внутренней части колесных арок и т.д., не стоит свежие латки обрабатывать битумом. Он достаточно быстро высохнет, а под ним будет развиваться ржавчина, хотя внешне будет казаться, что все хорошо.

Экономия на антикоррозийной обработке после сварочных работ абсолютно неуместна. Для кузова страшна не только экономия при ремонте, но и откладывание визита в мастерскую. Страдает от этого не один внешний вид, но и пассивная безопасность.

Антикоррозийная обработка кузова современного автомобиля — способ защиты кузова от коррозии

Коррозия – злейший враг автомобиля. Инженеры проводят большую работу по совершенствованию конструкции кузова: снижают количество точек сварки, обеспечивают максимальную точность подгонки кузовных деталей. Отдельная тема – срытые полости. В них не должна скапливаться вода с реагентами. Но абсолютную герметичность обеспечить сложно, поэтому в скрытых полостях предусмотрена естественная вентиляция.

Отдельная тема – срытые полости. В них не должна скапливаться вода с реагентами. Но абсолютную герметичность обеспечить сложно, поэтому в скрытых полостях предусмотрена естественная вентиляция.

Совершенствуются и антикоррозийные материалы. После сварки кузов автомобиля окунают в специальную ванну. Одни производители используют состав на основе цинка – это наиболее долговечный вариант. Другие практикуют катафорезное грунтование кузова: после прохождения через ванну на металле образуется прочная фосфатная пленка. Дополнительно в местах, подверженных коррозии, проводят так называемое холодное цинкование: детали покрывают специальным цинковым порошком.

Но на этом заводская антикоррозийная обработка не ограничивается. На днище наносят специальную мастику, защищающую от сколов. В колесные арки устанавливают пластиковые подкрылки либо наносят антигравийное покрытие. Кузов красят, на многие машины наносят дополнительный лак.

Состояние кузова зависит от условий эксплуатации, но в среднем на современном автомобиле при отсутствии механических повреждений не возникает очагов коррозии в течение трех лет.

Гарантийные обязательства

На большинство новых автомобилей производитель дает трехгодовую гарантию на целостность лакокрасочного покрытия и 7-12-лютнюю — от сквозной коррозии. Гарантийные обязательства не распространяются на случаи, когда коррозия связана с повреждением лакокрасочного покрытия.

Опасные зоны

Наиболее подвержены ржавчине следующие детали автомобиля:

- передняя кромка капота – в нее попадают камешки и возникают сколы;

- пороги – они близки к земле, возможны механические повреждения;

- передние двери, задние крылья и кромка крышки багажника. Как правило, ржавчина в этих местах начинается в срытых полостях;

- выхлопная система, поскольку на раскаленном металле реакция окисления проходит быстрее.

Дополнительная обработка

Далеко не все машины в штатной комплектации оборудованы передними и задними «брызговиками». Стоят они недорого, но несут важную функцию: оберегают пороги и кузов от камешков, летящих от колес. Если их нет в комплектации автомобиля, стоит заказать при покупке в дилерском центре ГК FAVORIT MOTORS.

Если их нет в комплектации автомобиля, стоит заказать при покупке в дилерском центре ГК FAVORIT MOTORS.

Кромку капота покрывают специальной антигравийной пленкой. Она предпочтительнее пластиковой защиты, в народе называемой «мухобойкой», поскольку под пластиком скапливаются реагенты и влага, что создает все условия для коррозии.

Для защиты выхлопной системы как правило используют специальный термолак.

Кузов автомобиля можно обработать защитной полиролью. Есть разные препараты: самые простые восковые «живут» 1-3 мойки, а профессиональные керамические – до полутора лет.

Сотрудники ГК FAVORIT MOTORS прекрасно знают все нюансы устройства автомобилей профильных марок и подскажут оптимальный вариант дополнительной обработки кузова.

Профилактика

Практика показывает, что чистый автомобиль живет дольше. Дело в том, что под слоем грязи создается «парниковый эффект», который может привести к повреждению лакокрасочного покрытия, а в последствии к коррозии. Поэтому по мере загрязнения автомобиля стоит посещать автомойки, причем в осенне-зимний период желательно промывать колесные арки и днище машины.

Поэтому по мере загрязнения автомобиля стоит посещать автомойки, причем в осенне-зимний период желательно промывать колесные арки и днище машины.

Даже мелкие ДТП снижают антикоррозийную стойкость машины. При ремонте необходимо полностью восстановить поврежденные детали и обработать их специальными препаратами.

Так же рекомендуется периодически проводить профилактический осмотр, и при обнаружении повреждений антикоррозийного покрытия, сразу же ликвидировать их. Это можно делать в ходе планового технического обслуживания в техцентрах ГК FAVORIT MOTORS.

Шумоизоляция днища автомобиля своими руками. дешевить и облегчить работу. Украина. shumoff

autoExpert продолжает тему шумоизоляции своими руками, и в этой статье рассмотрим шумоизоляцию днища. Консультирует Андрей Волынский, руководитель компании «Торговая сеть «Жираф», официальный дистрибьютор в Украине торговых марок 3М, Шумoff и Ultimate.

Днище, также как и крыша, является одной из самых больших плоскостей в автомобиле, хотя плоскостью это назвать и сложно. Днище имеет гораздо более сложную и развитую структуру, чем любая другая деталь: на днище присутствует огромное количество отштамповок, элементов усилителей, сварных соединений. В отличие от крыши, которая, по сути, состоит из одного листа с усилителями, днище — это группа деталей (арки, лонжероны и т.п.), в случае необходимости кузовного ремонта его всегда можно купить в наборе.

Днище имеет гораздо более сложную и развитую структуру, чем любая другая деталь: на днище присутствует огромное количество отштамповок, элементов усилителей, сварных соединений. В отличие от крыши, которая, по сути, состоит из одного листа с усилителями, днище — это группа деталей (арки, лонжероны и т.п.), в случае необходимости кузовного ремонта его всегда можно купить в наборе.

Днище — одно из самых вибронагруженных мест в автомобиле, поэтому для правильной шумоизоляции на нем нужно выделить сегменты по степени вибронагруженности, которым нужно будет уделить максимальное внимание, что и даст эффективность шумоизоляции. И особое значение в этих работах будет иметь именно вибропоглотители. Потому как все ударные нагрузки принимает на себя именно эта группа деталей — на днище закреплена подвеска, приварены несущие элементы, на которых крепятся силовые агрегаты, коробка и двигатель. Производитель избегает передачи ударов от подвески на кузов посредством установки виброизоляторов, в частности, сайлентблоков и опор двигателя, но этого все равно в большинстве случаев оказывается недостаточно.

При обработке автомобиля с кузовом седан рассматривается днище только в салоне. Если это хетчбек или универсал, то днище рассматривается полностью, вплоть до задней двери, т.к. багажный отсек в нем — это часть салона. Т.е. в общем под «днищем» подразумевается нижняя часть автомобиля, «пол», который доступен из салона, какой бы тип кузова автомобиля не был.

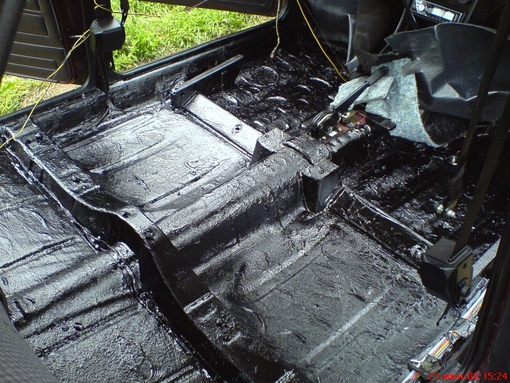

Салон Honda Jazz готов к работам по установке шумоизоляции. Как видно на фото, производителем уже установлен вибропоглотитель

Вибропоглощение

Днище — основной излучатель шума, преимущественно низких частот. Поэтому именно здесь важно перевести вибрации из низких частот в средние и высокие, чтобы потом с этими частотами можно было бороться. Днище соединено со всеми элементами кузова, и если неправильно его обработать, плохой результат будет и на крыше, и на дверях, и на остальных элементах.

Самые вибронагруженных детали днища — это арки колес и зоны вокруг арок. Именно там крепятся детали подвески, амортизаторы и т. д., эти места принимают все удары подвески.

д., эти места принимают все удары подвески.

Следующая вибронагруженная зона — элементы крепления силовых агрегатов, тоннель в заднеприводных автомобилях, зоны над выхлопной трубой, зоны примыкания к моторному щиту, где почти во всех автомобилях заложены силовые элементы крепления двигателя.

На толстом металле эффективны толстые материалы. Обрабатывать днище тонкими материалами в 1,5-2 мм, даже такими хорошо зарекомендовавшими себя продуктами как Шумoff М2, недостаточно — эффективность будет невысокой. Dynamat Xtreme 1,6 мм даст результат, соразмерный по эффективности с Шумoff М3, но только на металле толщиной максимум 0,8 мм (и этот материал гораздо дороже).

Неоправданны и толстые материалы на тонком металле. Они покажут эффект незначительно больший, чем Шумoff М2, но могут вывести резонанс в низкую частоту.

Для тонкого металла нужно использовать тонкие материалы, они в достаточной мере гасят вибрации, более толстые становятся просто утяжелителями.

Используя облегченные материалы можно уменьшить вес шумоизоляции с 80-100 кг до 40. На тонкий металл актуально применять облегченный материал Шумoff L2. Для толстого металла лучшим материалом является Шумoff Микс Ф, толщиной 4 мм и весом 5,4 кг/м2.

На тонкий металл актуально применять облегченный материал Шумoff L2. Для толстого металла лучшим материалом является Шумoff Микс Ф, толщиной 4 мм и весом 5,4 кг/м2.

Нужно обращать внимание на то, чтобы не перегрузить толстый металл, потому что тогда частота пойдет еще больше вниз. Частота резонирования днища в автомобилях малого класса (седан, хетчбек) — порядка 60-80 Гц. В более крупных автомобилях может быть 50-60 Гц. Почему так происходит? Чем больше, крупнее автомобиль, тем жестче в нем должен быть кузов, и чтобы этой жесткости добиться, его делают из более толстого металла и с большим количеством усилителей, конструкция в результате получается более жесткая. Поэтому резонансная частота опускается.

Самая низкая резонансная частота — у внедорожников — 40-50 Гц. Это звук уже на том пределе, когда человек начинает плохо его слышать и воспринимает как «не очень громкий глухой звук», а потом перестает на него обращать внимание. А вот вибрации на этих частотах ощущаются, можно сказать, внутренностями. Поэтому есть определенная иллюзия, что во внедорожниках тише. Но низкочастотный звук, даже если его не слышно, оказывает свое влияние. Поэтому одно из профессиональных заболеваний водителей, особенно у водителей большегрузов, — связано именно с воздействием низких частот, влияющих на самочувствие и вызывающих преждевременную утомляемость. Поэтому так важно убрать низкие частоты в автомобиле.

Поэтому есть определенная иллюзия, что во внедорожниках тише. Но низкочастотный звук, даже если его не слышно, оказывает свое влияние. Поэтому одно из профессиональных заболеваний водителей, особенно у водителей большегрузов, — связано именно с воздействием низких частот, влияющих на самочувствие и вызывающих преждевременную утомляемость. Поэтому так важно убрать низкие частоты в автомобиле.

В небольших автомобилях (типа Chery QQ) низкочастотный резонанс значительно меньше — в них небольшие поверхности плоскостей, металл тонкий, конструкция легкая — откуда там взяться низким частотам? Разве что при езде по брусчатке, но тогда низкая частота неизбежна в любом автомобиле.

Рассмотрим варианты обработки:

Вариант 1. Стандартный качественный результат по вибропоглощению в салоне можно получить таким способом — проклеить все днище 3-4 миллиметровым мастичным вибропоглотителем Шумoff М3, М4 или Ultimate А3. Эти материалы достаточно толстые и пластичные, с ними легко работать, они не требуют дополнительного оборудования (теплового пистолета, к примеру) и можно получить вполне приемлемый (но не самый лучший) результат.

Вариант 2 более дорогой и трудоемкий — поклеить всё комбинированными материалами (в них присутствует битумный слой и мастичный) Шумoff Микс Ф или Ultimate Блок 4. Многослойный материал наивысшей эффективности Шумoff Микс Ф или Ultimate Блок 4 — это два самых лучших продукта, которые можно придумать для днища. К примеру, материал Шумoff Микс Ф состоит из 4-х слоев: мастика, термоотверждаемый битум, мастика и фольга. Во-первых, это дает большую эффективность, чем у Шумoff М4 при той же толщине, во-вторых, в Микс Ф используется облегченная мастика, что дает ему меньший вес, и в третьих — диапазон частот, в котором работает такой материал, значительно шире, чем у мастичного материала, причем, и в нижнем, и в верхнем частотном диапазоне. Выбрав этот вариант не нужно разбираться — насколько нагружен участок.

Вариант 3 — оптимальный вариант по экономической целесообразности, но требующий определенных знаний и дифференцированного подхода. Вибронагруженные детали клеятся Шумoff Микс Ф или Ultimate Блок 4, на плоские участки днища — Шумoff М3, М4, Ultimate А3. Это не намного удорожает процесс, чем в варианте 1, но эффект будет ощутимо лучше.

Это не намного удорожает процесс, чем в варианте 1, но эффект будет ощутимо лучше.

Конечно, нужно отметить, что с комбинированным материалом работать несколько сложнее, чем с мастичным однослойным, потому что в нем есть битумная составляющая. Но, тем не менее, на порядок легче, чем с аналогичными многослойными материалами других производителей. А вот Шумoff М4 укладывается легко и по эффективности сопоставим с многослойными материалами других производителей, но, конечно же, он уступает Шумoff Микс Ф.

Обработка моторного отсека и днища Mercedes Sprinter комбинированным материалом Шумоff Микс Ф

Комбинированные материалы Шумoff Микс Ф и Ultimate Блок 4 — материалы высоких технологий. Они жестче мастичных, их нужно немного подогревать феном, но не разогревать сильно. Их можно приклеить при температуре выше 15-20°С даже без теплового пистолета практически везде. Шумoff Микс Ф и Ultimate Блок 4 прекрасно огибают кривые поверхности. Но чтобы они набрали максимальной жесткости и максимальной эффективности, после поклейки материал нужно разогреть до 70°С (температура, когда руку положить на него еще можно, но удерживать уже нельзя, некомфортно).

Их можно приклеить при температуре выше 15-20°С даже без теплового пистолета практически везде. Шумoff Микс Ф и Ultimate Блок 4 прекрасно огибают кривые поверхности. Но чтобы они набрали максимальной жесткости и максимальной эффективности, после поклейки материал нужно разогреть до 70°С (температура, когда руку положить на него еще можно, но удерживать уже нельзя, некомфортно).

Для локальной работы по вибропоглощению на ребрах и порогах можно использовать Шумоff М3, пример — Kia Rio

Все эти материалы клеятся внахлест на 1-1,5 см. На днище металл толстый, и дополнительное ребро жесткости ему никак не повредит. Единственно, где нужно уйти от нахлеста — это в проблемных местах. Машина уже разобрана, и обклеенные узкие места в салоне потом помешают при его сборке (в местах крепления сидений, к примеру) — вот там делать нахлест не нужно. В остальных случаях нахлест делается всегда.

Ultimate Soft металлизированный в качестве барьерного слоя на полу багажника и задних арках Peugeot Partner Tepee

Андрей Волынский: «теория двух слоев»

Есть теория шумоизоляции днища, состоящая в поклейке вибропоглощающих материалов в два слоя. Некоторые производители поддерживают ее (как, например, торговая марка Practik), и в основном эта теория присутствует в эконом-сегменте.

Некоторые производители поддерживают ее (как, например, торговая марка Practik), и в основном эта теория присутствует в эконом-сегменте.

Следуя ей можно наклеить на днище 2-х миллиметровый материал, а потом наклеить на него еще один такой же слой. В результате получается слой толщиной в 4 мм. В принципе, это работающий метод: два слоя М2 дадут эффект практически такой же или даже чуть выше, чем один слой М4. Т.е. в эффекте такой «бутерброд» скорее выиграет, а в цене — заплатим за еще один слой алюминия и антиадгезионной бумаги. Если в цифрах: лист Шумoff М2 — 21 грн., М4 — 39 грн. И, конечно же, добавится работа и увеличится время на ее выполнение.

В каких случаях такой способ может быть оправдан?

а) есть производители, у которых нет толстых материалов;

б) если нет возможности приобрести эффективный материал (М4 или М3), можно взять 2х2 мм или 2х1,5 мм.

Но нужно понимать еще и такой нюанс — если брать дешевые (подразумеваем некачественные) материалы, то хоть 5 слоев проклей, эффективность от такой работы будет ниже, чем при выборе хороших продуктов. В свое время проводились сравнительные испытания разных материалов. Шумoff М2 и Ultimate А2, как оказалось, имеют такую же эффективность, как аналогичные материалы других брендов толщиной в 3,5 мм.

В свое время проводились сравнительные испытания разных материалов. Шумoff М2 и Ultimate А2, как оказалось, имеют такую же эффективность, как аналогичные материалы других брендов толщиной в 3,5 мм.

Порядок работ в багажнике с нишей для колеса. На фотографии видно штатную шумоизоляцию (установлена вокруг ниши и на дне), но этого явно недостаточно

Моторный щит

Моторный щит тоже закатывается комбинированным материалом Шумoff Микс Ф или Ultimate Блок 4. Если торпедо не снимается, то клеить нужно так далеко, насколько получится достать, приклеить и прижать. Если торпедо снимается, то клеится, насколько видит глаз.

Материалом Шумоff Микс Ф выклеивается багажник и боковины ниши. Низ ниши остается со штатной изоляцией ввиду критичности по высоте при укладке колеса

В целом по днищу и моторному щиту: если по каким-либо причинам не получается приобрести комбинированный материал, например, не охота специально покупать тепловой пистолет (кстати, бытовой фен не пойдет, т. к. он не даст температуру 70°С и не сможет активировать термоотверждаемый битум), то на вибронагруженные участки нужно применить Шумoff М4, а остальные части для экономии можно поклеить Шумoff М3. Клеить материал тоньше 3 мм — малоэффективно.

к. он не даст температуру 70°С и не сможет активировать термоотверждаемый битум), то на вибронагруженные участки нужно применить Шумoff М4, а остальные части для экономии можно поклеить Шумoff М3. Клеить материал тоньше 3 мм — малоэффективно.

Арки колеса также обработаны вибропоглотителем Шумоff Микс Ф

Боковины кузова

С боковыми частями кузова нужно работать по той же схеме, что и с филенками дверей. Отличия состоят в том, что если на двери не рекомендуется клеить материалы в 3 мм (для них нужно брать материалы полегче), то тут, ввиду обычно меньших площадей и зачастую большой кривизны поверхности тонкими материалами связать вибрацию сложно. Поэтому 3 мм материал на боковине кузова будет уместен, хотя 2 мм материал тоже будет достаточно эффективным.

Вообще на все детали в задней части кузова (кроме днища и крыши) можно клеить Шумoff М2 или М3. Плюс шумоизолятор и шумопоглотитель (достаточно 7-10 мм толщины).

Следующий этап обработки ниши — барьерный материал Шумоff П4 с водостойким клеящим слоем

Багажник

Багажник седана клеится вибропоглотителем, и иногда этим можно обойтись. Вопрос о достаточности одного слоя зависит от типа кузова, точнее, от того, как потом багажник отделяется от салона. Если это хетчбек или универсал, то остальную изоляцию клеить нужно.

В самом багажнике нишу, в которую ложится запасное колесо, нужно проклеить 3-4 мм вибропоглотителем. На этом обработка этой зоны и заканчивается, там больше ничего не будет приклеено.

На пластиковой накладке пятой двери Kia Rio используется вибропоглотитель Ultimate Construct A1

Частный случай

Иногда ниша под колесом, к примеру в Subaru Forester, спроектирована так, что колесо по высоте в ней лежит впритык, и если наклеить стандартную изоляцию, то крышка не закроется. Но клеить эту нишу в любом случае очень желательно. Зачастую 3 мм материала, особенно после того, как его там хорошо подолбит колесо, станут 1,5 мм. Если даже эти 1,5 мм критичны, можно обозначить места касаний колеса и не поклеить там. Это значит, что поклеится не 100% ниши, а 80 или 70%. Но поскольку все между собой связано, эффект все равно будет лучше, чем если оставить нишу необработанной.

На крышку клеится Шумoff Герметон. В местах касаний этот материал тоже сожмется, причем ровно в той степени, которая будет нужна.

Пятая дверь

В предыдущей статье (см. autoExpert №1-2014) мы говорили о шумоизоляции дверей, но не коснулись пятой двери в кузовах универсал и хетчбек. Крышка багажника в этих автомобилях — это и есть пятая дверь. Поскольку салон автомобиля имеет один объем, традиционно автомобили так и называют — трехдверные, пятидверные. Разница лишь в том, что через крышку багажника кладется груз в машину, а не заходит пассажир. А c точки зрения шумоизоляции — это именно дверь, и ее нужно шумоизолировать как дверь. И все моменты по шумоизоляции пятой двери точно такие же, как и в дверях салона. Единственная разница состоит в том, что если дверь открывается вверх, то для сохранности петель и продления жизни амортизаторов двери будут актуальны облегченные материалы.

Части накладки задней полки Chevrolet Camaro выклеива-ются по всей площади шумопоглотителем Шумоff Герметон

Полка за задним сидением седана

Полка между задним сидением и стеклом седана просто обязывает использовать вибропоглотитель, особенно, если на ней установлены динамики, утяжеляющие ее. Когда динамики играют, полка еще больше раскачивается. Поэтому вибропоглотитель применяется, чтобы убрать дребезжание металла.

Обрабатывается полка так же, как и монтажная панель двери: вибропоглотитель, а вокруг динамиков максимально толстый вибропоглотитель.

На филенке пятой двери в Suzuki SX4 локально устанавливается Шумоff М2

Термо- и шумоизоляция

Тут мы рассматриваем днище и моторный щит как одно целое. Для них барьерный слой очень важен, потому что в достаточно большом количестве присутствует шум, отраженный от дороги. Поэтому термошумоизоляцией нужно проклеить всю площадь, заботясь о том, чтобы потом на свои места нормально легли ковры, и о том, чтобы не заклеить площадки для установки сидений и не пришлось ничего вырезать. Нормально ужать ни каучук, ни полиэтилен — не получится.

Толщина материала — на сколько позволит конструкция автомобиля. Как правило, стараются поклеить как можно более толстым материалом, и это в принципе, правильно. Чем толще материал — тем эффективнее изоляция. Единственным сдерживающим фактором является сборка салона после окончания этих работ.

Подробности об отличиях и преимуществах материалов из полиэтилена и каучука смотрите в предыдущей статье о шумоизоляции крыши и дверей. Материалы: Шумoff П4, П8, Шумoff Комфорт, Ultimate Polifoam и Ultimate Soft.

Вибропоглощение задней полки в Peugeot 301 выполнено локально с использованием легкого Ultimate Construct A1

Шумопоглощение

Днище как резонирующая поверхность требует применения шумопоглотителей, и они там в определенной степени уже есть: ковер, сидения (они набиты поролоном или другим ворсистым материалом), торпедо — все эти преграды убирают шум и гасят резонансы, идущие от днища.

Установка шумопоглотителя значительно повысит комфорт, поэтому обрабатываются все доступные зоны. Но нужно учитывать, что в некоторых автомобилях дополнительный слой под ковром может и не поместиться. Поэтому нужно подходить к установке материала по месту: есть возможность — шумопоглотитель устанавливается, в зонах, где это критично по толщине или могут возникнуть сложности при сборке — оставляется, как есть.

Наиболее важен шумопоглотитель на моторном щите, арках и тоннеле — это самые большие излучатели шума. Поэтому там, а также под пластиковой обшивкой КПП, насколько позволяет толщина, очень рекомендовано клеить шумопоглотитель: Шумoff Герметон, Ultimate Sound Absorber.

Андрей Волынский: «теория относящего слоя»

Шумоизоляция вибронагруженных поверхностей в автомобиле — довольно популярная и обсуждаемая тема. Среди многих теорий хочу обратить внимание на так называемую «теорию относящего слоя» как весьма жизнеспособную и при правильной реализации — довольно эффективную. Наиболее часто относящий слой применяют при обработке моторного щита. Как это выглядит на практике?

На металлическую поверхность, чтобы связать металл, клеится вибропоглотитель — самый эффективный, который можно себе позволить, например, Шумoff Микс Ф. Затем в качестве относящего слоя — вспененный каучук 3-10 мм, например Шумoff Комфорт или Ultimate Soft. Дальше — еще слой вибропоглотителя, например, Шумoff М2, М3 или М4. А на него — шумопоглотитель, к примеру, Шумoff Герметон 7-15 мм. Вот это — самый лучший «бутерброд», который эффективно работает.

У Dynamat есть продукт Xtreme Liner — очень интересный многослойный материал: каучук, свинцовая пластина, акустический поролон. Результат получается очень хорошим. Этот же эффект используется и в более современном материале DynaPad. Такой метод обработк и моторного щита подойдет владельцам внедорожников. Таким способом «лечили» даже УАЗ-ики и автомобили с дизельными двигателями.

Шумопоглотитель Шумоff Герметон 15 устанавливается для наилучшего результата шумоизоляции

Стойки между дверями

Стойки между дверями в салоне, как правило, очень узкие. Поэтому клеить их нужно по мере возможности. Как пример можно взять филенку двери. Чем больше в салоне автомобиля останется поверхностей, которые имеют прямой контакт с окружающей средой, тем больше будет холода зимой и жары — летом. Поэтому внутренний объем желательно заизолировать полностью. О максимальной защите можно говорить всегда, но из-за невозможности добраться в какие-то места, что-то придется пропустить. Все зависит от конструкции автомобиля. И если в таких местах производитель сам не позаботился и не положил туда даже куска поролона, там так и останется «барабан».

Термо- шумоизоляция Ultimate Soft на днище Suzuki SX4 — используется там, где это не затрудняет сборку

Съемная полка в хетчбеке

Как правило, в современных автомобилях эта полка изначально сделана из прессованного материала, который в некоторой степени является шумопоглотителем, и когда багажник закрыт, крышка создает дополнительный барьер. Поэтому ее нужно держать закрытой. При большом желании нижнюю часть можно обработать шумопоглотителем. Если она гремит в местах примыкания, их нужно проклеить полосками или подушечками Герметон 7-10 или Ultimate Sound Absorber 10. Нужно ориентироваться по месту, у разных машин устроено по-разному.

От редакции: Необходимость обработки поверхностей днища, крыши и дверей, как правило, сомнений и споров не вызывает — это по возможности делают все. Но есть части кузова, обработка которых вызывает разногласия (капот, багажник, арки, подкрылки снаружи и др.), о них мы поговорим уже в следующем номере.

Подготовил Александр Кельм, журнал autoExpert №2`2014. При перепечатке ссылка на источник обязательна.

MIG, порошковая проволока, TIP TIG, ручная и роботизированная сварка

Сайт, посвященный совершенствованию сварочной отрасли с помощью ручного и роботизированного контроля процесса сварки улучшения процессов сварки для сотен компаний в 13 странах. Некоторые из факторов, которые я наблюдал в этих компаниях и которые оказывали основное влияние на ежедневное качество сварки и производительность, были;[a] Распространенное глобальное отсутствие GMA – управление FCA и инженерные возможности владения процессом сварки.

[b] Фронт-офис отдела сварки часто полагается на сотрудников отдела продаж сварки для улучшения процесса GMA, в то время как большинство продавцов никогда не руководили сварочным цехом и имеют ограниченный опыт применения сварки.

[c] Отсутствие контроля процесса сварки и передовой практики сварки часто проявляется в сварочных цехах. В конце концов, кто не был свидетелем того, как опытный сварщик играл с двумя простыми органами управления сварочным оборудованием GMA при выполнении сварных швов GMA и порошковой проволокой?

Примечание. То, что я здесь пишу, конечно, применимо не ко всем сварочным цехам.Также имейте в виду, что навыки сварщика или стаж работы сварщика не имеют ничего общего с опытом управления процессом сварки.

Этот сайт посвящен двум процессам сварки GMA (MAG – MIG) и сварке порошковой проволокой в среде защитного газа (FCA). В этих процессах используется одно и то же оборудование MIG, и на эти процессы ежедневно приходится более 80 % производимых в мире дуговых сварных швов.

В этом вопросе «зачем менять то, как мы всегда работали в этой отрасли» и спустя десятилетия после внедрения сварки MIG и сварки в среде защитного газа в большинстве сварочных цехов по всему миру вы найдете персонал, который занимается сваркой десятилетиями, но мало знает о процесс сварки GMA или FCA, от которого они зарабатывают.Это влияет не только на качество и производительность ручной сварки, но и на производительность робота GMA.

НЕДОСТАЮЩЕЕ ЗВЕНО С РОБОТОМ MIG СВАРКИ. В течение почти четырех десятилетий сварочные роботы GMA были основным источником дуговой сварки для автомобильной и грузовой промышленности. Тем не менее, в 2022 году 99% этой отрасли не будут поставлять робототехнику. с роботизированным управлением процессом сварки GMA и обучением передовому опыту. Поэтому, конечно, большинство техников-роботов, хотя и отлично разбираются в программировании, будут играть с элементами управления сваркой GMA в своих подвесных роботах.

1963 Я начал сварку MAG в компании Massey Ferguson, Великобритания. И за 60 лет, что я в этом бизнесе, есть одна вещь, которая не изменилась.

С момента появления технологии MAG в 1950-х годах ахиллесовой пятой мировой сварочной промышленности было отсутствие фокуса на контроле процесса сварки MAG и порошковой проволокой.

В 1990-х годах, когда я был менеджером по роботизированной сварке ABB в Северной Америке, среднесуточная доработка сварки MAG роботом в США с компаниями Большой тройки США, японскими и немецкими компаниями, а также с поставщиками первого уровня, составляла в среднем 50%.Среднее время простоя робота при сварке MAG из-за проблем со сваркой обычно составляло от 40 до 80 минут в смену.

АББ — одна из крупнейших в мире компаний, занимающихся проектированием и робототехникой. В АББ США. Я работал со многими инженерами-сварщиками, в основном с молодыми выпускниками университетов Огайо, Феррис Стейт и Летурно. У всех инженеров была одна общая черта: ни один из них не был обучен способности, не читая инструкций по сварке, установить два контроля, оптимальную сварку MAG или флюсовой проволокой, и, как многие сварщики, когда им давали новое приложение для роботизированной сварки, они бы часто «играют» с элементами управления сваркой.

Данные сварки роботом MIG для

самого большого грузовика в мире.

Руководство АББ и компании Caterpillar спросило меня, сколько времени мне потребуется, чтобы разработать все параметры сварки многороботных модулей, необходимые для сварки гигантских грузовиков Caterpillar. Я думаю, что шокировал их, когда быстро ответил: «Большинство всех этих роботизированных сварок должно выполняться с двумя простыми настройками сварки MIG».

РОБОТНАЯ СВАРКА ВОПРОС.Как вы думаете, какие два режима сварки роботом MIG могли бы сварить маленький грузовик, показанный выше? Объясните, почему я сказал, что подходят только две настройки подачи проволоки и напряжения.

Работая в АББ, я использовал программу управления процессом MIG для роботов для обучения инженеров АББ, а также для обучения поставщиков первого уровня АББ и таких компаний, как Harley и Caterpillar. С 1990-х годов я ежегодно обновляю эту программу. В 2021 году программой воспользовались более 2000 мировых компаний.

На этом сайте решаются обширные проблемы, связанные со сваркой роботов.А мои программы управления процессом дуговой сварки можно посмотреть в разделе «Обучение процессу».

Печальные менеджеры, которых я встретил в Harley Davidson, никогда не понимали концепции управления процессом ручной сварки или сварки Robot Weld MIG.

Когда компания Harley разработала велосипед Fat Boy в девяностых, в конце концов было решено сваривать рамы MIG с помощью роботов ABB. Я задал первоначальные данные рамы для сварки роботом MIG, которые будут производить сварные швы, способные выдержать любых райдеров с избыточным весом, и в Америке у нас их в избытке.

В 2021 году, поскольку мужской обхват в Америке продолжает увеличиваться, этот мотоцикл по-прежнему остается самым прочным, и неудивительно, что он является самым популярным продавцом Harley.

Те из вас, кто в этой отрасли не верит в важность владения процессом сварки и опыта управления, не должны иметь проблем со следующими вопросами по сварке на этой странице.

РУЧНАЯ СВАРКА PR ПРОЦЕСС ВОПРОС. Одним из самых распространенных сварных швов в мире является сварка методом распыления MIG.Какова начальная точка подачи проволоки для переноса методом распыления MIG и силы тока для обычных стальных проволок MIG диаметром 0,035 и 0,045 (0,9–1,2 мм) с использованием аргона и 20 % CO2?

Недостаток опыта управления процессом сварки MIG является серьезной проблемой для большинства мировых заводов по производству автомобилей и грузовиков, использующих сварочных роботов. Большинство заводов первого и второго уровня сообщают, сколько дополнительных долларов они тратят каждый год в результате брака при сварке MIG с помощью робота, переделок сварки или потери производства при сварке роботом

ВОПРОС О ПРОЦЕССЕ РОБОТНОЙ СВАРКИ.Роботизированная ячейка использует провод 70s-6 и 80% Ar. / 20% СО2. Режим переноса шва установлен в традиционном режиме CV. Подача сварочной проволоки и данные о сварочной воронке установлены на 380 дюймов/мин и 23 вольта. При таких сварных швах иногда дуга не загорается. Объяснить, почему?

ЧТО DANA, КРУПНЕЙШАЯ В МИРЕ КОМПАНИЯ ПО ПРОИЗВОДСТВУ ГРУЗОВЫХ РАМОВ, ДУМАЕТ О ПРОГРАММЕ УПРАВЛЕНИЯ МОИМ РОБОТОМ MIG WELD.

E – Mail From Dana Senior Weld Eng.

Эм, я хотел отправить сообщение о заводе E-Town DANA, который вы посетили несколько лет назад.Как вы уже знали во время вашего первого визита на завод, наши роботизированные сварочные линии MIG производили менее 40 рам грузовиков Ford F-150 в час, и 100 % готовых рам роботов требовали ручной ручной доработки. Благодаря вашей программе обучения роботизированной сварке и изменениям в расходных материалах результаты роботизированной сварки от наших сотрудников сегодня ошеломляют. Вчера завод, на котором я нахожусь, приблизился к рекордным 76 кадрам в час. Мы ежедневно достигаем нашей средней цели — один кадр в минуту.Недавно у нас было два аудита сварных швов. У одной проверки сварных швов было в общей сложности два отказа, а вторая проверка сварных швов стала первой 100%-й проверкой сварных швов в истории линейки Ford F-150. В настоящее время мы внедрили ваши рекомендации по «7-ступенчатому роботизированному контролю процесса сварки» на пяти наших заводах в США. Большое спасибо Эм. От благодарного сварщика. Райан Гуд. Дана Старший инженер по сварке.

Примечание. Поставщик первого уровня DANA является мировым лидером в поставках рам и трансмиссии, осей, приводных валов и трансмиссии.В DANA работает около 22 500 человек в 26 странах, а объем продаж в 2010 году составил 6,1 миллиарда долларов.

Примечание. Управление процессом MIG с использованием моего робота доступно в разделе «Обучение процессу». Любой, кто программирует робота, должен знать ответ на этот вопрос. Когда вы увеличиваете скорость перемещения робота при сварке без регулировки скорости подачи проволоки, вы увеличиваете или уменьшаете напряжение? Объяснить, почему.

Ред.задний. Обучение более 250 судовых сварщиков на верфи Aker Kaverner. Обучение управлению технологическим процессом с использованием порошковой проволоки. Расположение Филадельфийская военно-морская верфь.

Акер заложил в бюджет менее миллиона долларов на ремонт сварных швов на корабль. Когда меня наняли на должность начальника дворовой сварки. они тратили более 10 миллионов долларов на ремонт сварных швов с порошковой проволокой на каждое судно. Я использовал свой тренинг по управлению технологическим процессом с флюсовой сердцевиной, формат обучения, который ранее не применялся ни на одной мировой верфи. После трех месяцев оценки отделом контроля качества верфи.Благодаря моей двухдневной программе обучения затраты на ремонт сварных швов с порошковой проволокой на верфи за три месяца сократились более чем на 60 %, в результате чего было произведено ок. экономия 6 миллионов долларов на судно.

АВТОМОБИЛЬНЫЕ ЗАВОДЫ И ВЕРФИ ИМЕЮТ ЧТО-ТО ОБЩЕЕ.

В этих двух отраслях сварка, безусловно, имеет первостепенное значение, однако обе отрасли, как правило, десятилетиями нанимали менеджеров и инженеров, у которых не было навыков, необходимых для владения процессом сварки во фронт-офисе. Когда у фронт-офиса не хватает этого опыта, вы знаете, что их сварщики будут играть с данными ручной или роботизированной сварки MIG.

СЛАВА БОГУ, ПОСТАВЩИКИ АВТО И ГРУЗОВЫХ АВТОМОБИЛЕЙ НЕ ТРЕБУЮТ ПРОВЕДЕНИЯ НК, КОТОРЫЙ ОЦЕНИВАЕТ КАЧЕСТВО ВНУТРЕННЕГО СВАРНОГО ШВА. ЕСЛИ ОНИ СДЕЛАЛИ, ОНИ БЫ НЕМЕДЛЕННО ОСТАЛИСЬ ИЗ БИЗНЕСА.

ПРИБЛ. 10% СВАРНЫХ СОЕДИНЕНИЙ НА БОЛЬШИНСТВЕ СУДОВ ТРЕБУЕТСЯ НК, КОТОРЫЙ ПРОВЕРЯЕТ КАЧЕСТВО ВНУТРЕННЕГО СВАРНОГО СОЕДИНЕНИЯ. И ВСЕГДА ЭТО ОЧЕНЬ ДОРОГО ДЛЯ ВЕРФИЙ, КОГДА ТРЕБУЕТСЯ УЗИ ИЛИ РЕНТГЕНОВСКОЕ ОБОРУДОВАНИЕ.

В различных отраслях промышленности, где качество сварных швов играет ключевую роль, доработка сварных швов, а также дорогостоящие доработки сварных швов и брак в течение десятилетий были нормой как для процессов MAG, так и для процессов с флюсовой сердцевиной.

БЕЗУПРЕЧНЫЙ ПОДХОД К РАСХОДАМ НА СВАРКУ MAG / FCA: Я посетил сотни сварочных мастерских по всему миру в качестве корпоративного менеджера по обучению сварке Linde – AGA – Airgas – Carbonic Weld. Меня попросили решить более тысячи проблем клиентов, связанных со сваркой. Я никогда не посещал ни одну сварочную мастерскую в США или Канаде, которая имела бы представление о своих реальных «затратах на сварку MIG / FCA». Обычно основное внимание в затратах на сварку в сварочном цеху уделяется цене их газовых смесей для сварки или сварочной проволоки.

ВОПРОС СТОИМОСТИ СВАРКИ. Наиболее распространенным сварным швом в этом сварочном цеху является горизонтальный угловой шов толщиной 1/4 (6 мм). Сварочный цех имеет источник питания на 350 ампер. Для сварки используется проволока 0,045, 70s-3. Газ аргон – 20% CO2. Среднее время дуги сварщиков каждый час составляет 30 минут. Сколько сварки они наплавляют каждый час. Если на это уходит более двух минут, значит, не хватает опыта для контроля затрат на сварку.

ЧТОБЫ ПОНЯТЬ ПОТЕНЦИАЛ ОТЛОЖЕНИЯ, ВЫ ДОЛЖНЫ ПОНЯТЬ ПРОЦЕСС.В сварочных мастерских редко можно увидеть максимальные скорости наплавки, стабильно достигаемые с любой MIG или порошковой проволокой. Скорость наплавки и время включения дуги влияют на стоимость сварки. Если вы удивлены таким отсутствием опыта контроля затрат на сварку, в следующий раз, когда вы войдете в офис сварочного цеха, я бы попросил вас попытаться найти кого-то, кто действительно понимает их ежедневные затраты на сварку MIG или порошковой проволокой, кого-то, кто может ответить этот вопрос.

ПРОСТОЙ ВОПРОС ПО СВАРОЧНОМУ ГАЗУ. Ваш сварочный цех использует аргон 20% CO2 для сварки MIG и делает переход на аргон – 10% CO2.Так вы говорите сварщикам, что они должны делать и почему?

ДЕСЯТИЛЕТИЯ ПРОБЛЕМ ПРОЦЕССА СВАРКИ СОЗДАЛИ УСТАНОВИВШИЙСЯ ПРОЦЕСС СВАРКИ, СБРОСИЛ КУЛЬТУРУ ПРОИЗВОДСТВА.

Я надеялся, что за 60 лет, которые я проработал в этой отрасли, однажды я увижу признаки эволюции сварочного цеха. Вместо этого ежегодно я наблюдаю увеличение путаницы в процессе сварки. Увеличение бесполезных электронных наворотов источника питания MIG. Увеличение ложных заявлений GMA – FCA и Metal Cored.Наряду с обычным BS около трех частей газовых смесей MAG.

Зачем менять то, как мы всегда это делали, и не могли бы вы дать мне немного времени, чтобы поиграть с элементами управления сваркой. Эти двое можно было бы положить на музыку и стать частью национального гимна сварщиков.

СТОИМОСТЬ РОБОТНОЙ СВАРКИ ВОПРОС: На этом автомобильном заводе средний размер углеродистого сварного шва на свариваемых деталях аналогичен галтелям 3/6 (5 мм). Скорость подачи проволоки 0,045 составляет 350 дюймов/мин. Аргон – используется смесь 10% CO2.Работа робота-сварщика стоит 30 долларов в час. Сварочная проволока стоит 1 фунт, а газ — 60 долларов за цилиндр. Специалист, принимающий решения по сварке, должен менее чем за 5 минут указать стоимость фута или метра каждого произведенного сварного шва и узнать, сколько газа и проволоки потребуется для проекта.

Поскольку в этом участвуют НАСА и аэрокосмические компании, не всегда следует ожидать высокотехнологичного подхода к сварке.

Однажды космический корабль Орион приземлится на Марсе.В течение короткого периода времени по контракту я участвовал в утверждении некоторых конструкций сварных швов лазерной и газовой сварки для Orion в United Technologies.

Когда я заключал контракт с United Technologies Corp., одной из ведущих мировых аэрокосмических компаний, меня никогда не переставало удивлять, что при общении с одними из самых ярких инженеров в мире, как мало интереса было к вопросам сварки и как мало инженеры знали о процессах сварки, которые они просили использовать для производства сварных швов, которые будут скреплять космический корабль НАСА «Орион» во время его путешествий на Луну и Марс.Во время учебы в UT у меня также была возможность ознакомиться с процедурами сварки NASA и Boeing, используемыми в аэрокосмической отрасли, и чтение этих процедур было похоже на шаг назад в 20-й век. Я не могу говорить об освоении космоса, не упомянув SpaceX и ее фиаско с ракетной сваркой.

ЭЛОН МАСК БЫЛ ТАКЖЕ БЛЕСТЕН В СВОЕМ ПЛОХОМ ИНЖЕНЕРНОМ ПОДХОДЕ К СВАРНЫМ ШВАМ, ПРОИЗВОДИМЫМ НА ЕГО АВТОМОБИЛЬНЫХ ЗАВОДАХ И НА ЕГО ПРЕДПРИЯТИЯХ SPACEX для управления простыми роботизированными сварками было хорошо задокументировано в Google.Также хорошо задокументировано, что до 2020 года, когда Маск нанял инженеров для создания своих ракет SpaceX из нержавеющей стали, они выбрали неподходящий процесс сварки и имели проблемы с обеспечением постоянного оптимального качества сварки.

Инженерам Элона не хватало навыков, необходимых для сварки ракет из нержавеющей стали и других устройств, которые должны были пройти необходимые испытания НАСА на разрушающую сварку.

В 2019 году компания SPACEX боролась с качеством сварки ракет из нержавеющей стали, и с точки зрения завоевания доверия НАСА и дальнейшего финансирования НАСА все выглядело плохо.Кто-то из SpaceX, наконец, осознал, что для последовательного прохождения необходимых испытаний сварки SPACEX должен использовать полуавтоматический процесс GTA (TIP TIG). Помните, что TIP TIG — это процесс, который я представил инженерам SpaceX в 2009 году.

Когда в начале 2020 года репортер спросил Маска, что он изменил для достижения качества ракеты, это, наконец, дало НАСА уверенность в том, что можно положиться на SpaceX. , — сказал он, — мы изменили процесс сварки на TIP TIG».

2019.КАКОЕ СООБЩЕНИЕ ОНО ПОЛУЧАЕТ, КОГДА ВЫСОКООБРАЗОВАННЫМ И КВАЛИФИЦИРОВАННЫМ МЕНЕДЖМЕНТАМ И ИНЖЕНЕРАМ SPACEX ПОНАДОБИЛОСЬ, ЧТО РЕШЕНИЕМ ИХ ДОРОГОСТОЯЩИХ ПРОБЛЕМ СО СВАРКАМИ БЫЛО ПОЛУАВТОМАТИЗИРОВАННЫЙ ПРОЦЕСС GTA, КОТОРЫЙ Я ПОКАЗАЛ ИМ В 2009 ГОДУ. Я мог бы добавить, что если бы мой партнер Том и я не рисковали долей в наших домах и месяцами оставались без зарплаты, чтобы начать рискованный бизнес по доставке TIP TIG в США (австрийский изобретатель TIP TIG ранее потерпел неудачу в этом задача).И если бы мы не создали TIG USA, то что мог бы сделать Маск, как Линкольн, Миллер, Хобарт, ESAB или Fronius в 2019 году, процесс сварки, способный на то, что может сделать полуавтоматический TIP TIG. Благодаря возвращению большого С, я продал бизнес Тому и заработал достаточно, чтобы покрыть мой ежедневный бюджет на кофе, пока я не окажусь на глубине шести футов. Однако с миллиардами долларов налогоплательщиков, которые НАСА теперь бросает Илону, я подумал, что самое меньшее, что Элон может сделать, это послать мне благодарственную открытку Hallmark. СООБЩЕНИЕ ВСЕМ РУКОВОДИТЕЛЯМ ПО СВАРКЕ, ИНЖЕНЕРАМ И РУКОВОДИТЕЛЯМ.Тем из вас, кто имеет опыт сварки с полуавтоматическими процессами GMA – FCA, не потребуется более 30 минут, чтобы понять преимущества перехода от ручного процесса GTA к полуавтоматическому процессу GTA, особенно если вы находитесь на этом объекте и на моем сайте tiptigwelding.com вы найдете всю информацию о процессе, необходимую для принятия логически обоснованных решений о качестве/производительности сварки. Одна вещь, которую Элон, должно быть, усвоил на собственном горьком опыте как в Tesla, так и в SpaceX, заключается в том, что трудности в высокотехнологичных отраслях обычно связаны не с дизайном или наукой для приложений, а с производством.способность. Любой, кто имеет опыт управления процессом сварки, быстро оценит преимущества уникальной функции повышения качества сварки для повышения качества кода и сплавов. К сожалению, SpaceX не хватало этого опыта более десяти лет . 2021. В конце концов SpaceX проснулась и теперь имеет ок. 70 TIP TIG-аппараты, которые позволяют постоянно достигать желаемого качества сварки. Это процесс, а не сварка, который позволяет SpaceX продолжать свои поиски по созданию ракет, которые однажды доставят несчастных людей на Луну и Марс. В ТЕЧЕНИЕ ШЕСТИ ДЕСЯТИЛЕТИЙ РАБОТЫ В СВАРОЧНОЙ ПРОМЫШЛЕННОСТИ Я СТАЛ СВИДЕТЕЛЕМ ПОЛНОЙ НЕУДАЧИ В ВСЕМИРНЫХ ПРОГРАММАХ ОБУЧЕНИЯ В КОЛЛЕДЖАХ И УНИВЕРСИТЕТАХ ПО СВАРКЕ. Когда дело доходит до курсов по сварке, большинство местных колледжей и профессиональных училищ застряли в 1960-х годах. Когда дело доходит до обучения инженеров, большинство мировых университетов и колледжей, предлагающих программы на получение степени в области сварки, уже шесть десятилетий нанимают профессоров и преподавателей, которым не хватает «опыта управления процессом дуговой сварки». Я предоставил решения для сварки прибл. 1000 компаний в 13 странах. Читатель должен знать, что отсутствие опыта управления сварочным процессом было причиной того, что руководители и инженеры приглашали меня во все эти компании. Что меня больше всего беспокоит в невежестве и апатии в области технологии сварки, которые часто встречаются в аэрокосмических, оборонных, нефтяных и энергетических компаниях, так это в том, что эти компании могут нанимать самых ярких инженеров из таких учреждений, как MIT, OSU и LeTourneau, но нанятые инженеры часто, кажется, не знают, что они должны знать, чтобы контролировать там обычные дуговые сварки с помощью простого оборудования, которое обычно имеет два основных контроля сварки.Это должно было стать тревожным звонком 50 лет назад, и не нужно быть ученым-ракетчиком, чтобы понять в 2021 году, что многие (не все) образовательные учреждения не удовлетворяют растущие глобальные потребности в сварке. КАКОВА ЛОГИЧНОСТЬ ИСПОЛЬЗОВАНИЯ ПЕРСОНАЛА, ПРОВЕРЯЮЩЕГО СВАРОЧНЫЕ РАБОТЫ, У КОТОРОГО НЕТ ОПЫТА КОНТРОЛЯ ПРОЦЕССА СВАРКИ? В дополнение к вышеперечисленным проблемам, в последние несколько лет мы видим, как сварочная отрасль, которой часто не хватает опыта управления процессом сварки, обращается к AWS. Персонал CWI присматривает за сварщиком.И это парадоксально, поскольку большинство инспекторов по сварке, которые ежедневно проверяют сварные швы, не имеют возможности предоставить информацию о процессе сварки, которая предотвратила бы дефекты сварки. Для тех, кто готов поспорить с этим, попробуйте задать вопросы на этой странице. Если вы заинтересованы в полуавтоматическом процессе GTA, TIP TIG и хотите сравнить его с другими процессами дуговой сварки, я потратил 2000 часов на разработку технического веб-сайта, не влияющего на продажи. посещать.На сайте представлено сравнение процессов между GTA Hot Wire, GTA вручную и Pulsed GMA. Представлены все атрибуты реального процесса сварки процесса TIP TIG, и эта информация. https://tiptigwelding.com. ДЛЯ ТЕХ, КТО ХОЧЕТ МОЮ СОВЕТ ПРОГРАММУ ОБУЧЕНИЯ TIG ПО УПРАВЛЕНИЮ ПРОЦЕССОМ, ПОСМОТРЕТЬ «ОБУЧЕНИЕ ПРОЦЕССУ» НА ЭТОМ САЙТЕ.ЕСЛИ ВЫ ХОТИТЕ БОЛЬШЕ ДАННЫХ TIP TIG, ПОСЕТИТЕ МОЙ ДРУГОЙ САЙТ, tiptigwelding.com От промышленности деления до термоядерной промышленности, от аэрокосмической до оборонной, нефтяной промышленности, этот сайт, мы надеемся, показывает важность контроля процесса сварки и важность осведомленности о процессе сварки/применении. Я горжусь тем, что являюсь частью команды инженеров Commonwealth Fusion Systems, которые создают SPARC. Я привел инженеров CFS к решениям, необходимым для сварных швов Nitronic 50 и 316 LMn с их криогенными, радиационными, магнитными и деформационными проблемами.SPARC будет построен в 2022 году, и этот прототип термоядерной установки через несколько лет приведет к многочисленным реакторам CFS, называемым ARC. 2022. Строительство и ремонт атомных электростанций, а также эта отрасль 65-летняя связь с процессом сварки GTA. Два ядерных реактора Vogtle, блоки 3-4, расположенные в Джорджии, США, могут стоить около 30 миллиардов долларов после завершения. Конечно, есть обычные задержки с превышением бюджета из-за проблем со строительством, которые всегда связаны со сваркой.Ручная ручная дуговая сварка была основным процессом ручной дуговой сварки для этих заводов, поскольку она была предпочтительным процессом дуговой сварки с 1958 года, когда были созданы первые США. построена промышленная атомная электростанция. С 2008 года процесс GTA развился, но, к сожалению, большинство персонала, принимающего решения по сварке в мировой ядерной отрасли, не поняли этого. Для будущей сварочной промышленности США, возможно, моего самого большого достижения в области сварки за все время, возможно, в отрасли сварки, в которой «Зачем менять способ, которым мы всегда это делали» на протяжении десятилетий был нормой, будет, будет, Дело в том, что я оказал влияние на то, чтобы проложить путь в этой новой отрасли к прогрессивным изменениям процесса сварки, которые окажут существенное влияние на количество требуемых сварщиков, требуемые навыки сварки и, конечно же, на качество сварки и стоимость проектов. Работая с командой инженеров CFS, я увидел будущее энергетики и не сомневаюсь, молодые США. Массачусетс Команда CFS может быть первой в мире, кто проложит путь к экологически чистой и экономичной энергии. Будет построено много термоядерных заводов, чтобы помочь в сокращении выбросов углерода, и поставщики материалов для термоядерной промышленности должны будут подойти к пластине и предложить другой подход к желаемым сварным швам. В 2008 году, благодаря австрийскому изобретателю Плашу, процесс GTA сварки сталей и легированных сталей, наконец, превратился в полуавтоматический процесс GTA под названием TIP TIG. Мой деловой партнер Том и я представили TIP TIG в 2009 году в США, Канаде и Австралии. В 2020 году он прошел испытание на сварку взрывом, что дало ему право на сварку субкорпусов. Поскольку он прост в использовании и в конечном итоге утроит производство GTA, мы надеемся, что ВМС США, Великобритании и Австралии проснутся и оценят преимущества сварки и качества. МАКСИМАЛЬНАЯ ЭНЕРГИЯ СВАРКИ И НАИМЕНЬШЕЕ ТЕПЛОПОДАЧИ ЯВЛЯЕТСЯ УНИКАЛЬНЫМИ ДЛЯ ПОЛУАВТОМАТИЧЕСКОГО ПРОЦЕССА TIG TIP TIP. Вам не нужно быть инженером по сварке, чтобы знать, что каждый сплав приобретает свои свойства в результате термической обработки, и каждый сварной шов кодового качества становится более возможным, когда используемый процесс сварки обеспечивает максимально возможное качество сварки. Вам не нужно быть инженером, чтобы понять, что простой в использовании процесс дуговой сварки во всех положениях, который обеспечивает уникальное сочетание обеспечения максимальной энергии сварки и минимально возможного тепловложения, — это процесс, который следует изучить специально для легированные стали и все сварные швы кодового качества. Высокоэнергетическая сварка TIP TIG в инертной атмосфере позволяет получать бездефектные сварные швы. Благодаря повышенной скорости сварки и полярности EN этот процесс также обеспечивает самые низкие напряжения, наименьшую деформацию, наименьшую зону термического влияния и наилучшие механические, металлургические и коррозионные свойства. Так что нужно спросить, чего не хватает Североамериканскому атомному заводу и инженерам-подводникам. А что не так с инженерами, которые спроектировали и строят крупнейший в мире инженерный проект — термоядерный завод ИТЭР во Франции. [1] СОВЕТ TIG обеспечивает максимально возможную энергию ручной дуговой сварки и плавность сварки, что сводит к минимуму возможность непровара. [2] TIP TIG обеспечивает минимально возможное тепловложение свариваемых деталей. Подумайте о снижении напряжений и искажений, а также о наименьшем ЗТВ и превосходных механических, металлургических и коррозионных преимуществах В отличие от очень низкого наплавления при ручном процессе GTA, TIP TIG увеличивает скорость наплавки GTA на 200 до 300 % и, следовательно, не ограничивается толщиной детали, размером сварного шва или областью применения.Кроме того, поскольку сварочную проволоку не нужно вручную подавать в дуговую плазму TIP TIG, этот процесс обеспечивает однородность и непрерывность сварного шва, недостижимые при ручном GTA, а также значительно снижает традиционные навыки сварщика TIG во всех положениях, что также влияет на качество сварки. В 2009 ГОДУ Я СВАРИЛ БОЛЬШИЕ СОСУДЫ ПОД ДАВЛЕНИЕМ ИЗ ТИТАНА 2 СТЕПЕНИ С НАКОНЕЧНИКОМ TIG БЕЗ ИСПОЛЬЗОВАНИЯ ГАЗОЗАЩИТНОГО ЩИТА. Это был первый случай в истории дуговой сварки большого титанового сосуда диаметром тридцать футов, который был на 100 % сварен без газовой защиты.Тем не менее, в 2021 году в Северной Америке большинство тех, кто будет сваривать титан, не знают о преимуществах полуавтоматической GTA для титана. Для тех из вас, кто не спит, посетите мой сайт tiptipwelding.com, чтобы посмотреть видео о титане и обо всех других преимуществах сплава. При использовании процесса TIP TIG, которому уже десять лет, кто-то должен разбудить военно-морской флот, армию и военно-воздушные силы, а также всех тех, кто спит в энергетической, нефтяной и аэрокосмической отраслях, чтобы объяснить, что если вы можете сваривать титан без защитного экрана, подумайте о том, что этот атрибут с низким тепловложением при сварке будет иметь любую высокопрочную, все или союзные стали в их организации или повышать только этот атрибут процесса. ИСКАЖЕНИЕ – ИСКАЖЕНИЕ – ИСКАЖЕНИЕ.. Вы можете попытаться воспроизвести мой нетронутый сварной шов TIP TIG с помощью GTA или импульсного GMA, но вы будете тратить свое время впустую. КАК ВЫ ДУМАЕТЕ, ЧТО МОЖЕТЕ ЗАИНТЕРЕСОВАТЬ СВАРОЧНУЮ ПРОМЫШЛЕННОСТЬ СЕВ. АМЕРИКИ В ПРОЦЕССЕ СВАРКИ, В КОТОРОМ НЕ БЫЛ ИНТЕРЕСОВАН ДИСТРИБЬЮТОР СВАРКИ В США? Я думал, что лучший подход к продаже TIP TG североамериканской промышленности, в которой доминируют дистрибьюторы Lincoln Hobart и Miller, — это делать то, что я делал десятилетиями. Вместо того, чтобы проводить образовательные семинары по управлению процессом сварки, я начал с проведения семинаров и мастер-классов TIP TIG. В моем первом воркшопе в США в 2009 году помимо американцев были участники из Китая, Австралии, Канады и Бразилии. CNOOC Наложение Подводная идентификация труб с помощью инконеля, затем сварка концов труб за считанные минуты, и никогда не будет дефектов, которые могли бы быть обнаружены с помощью рентгеновских лучей. Спустя 12 лет после того, как я представил процесс TIP TIG компании CNOOC в Филадельфии. work shop, Китай в нефтегазовом и энергетическом секторах в настоящее время лидирует в мире по использованию полуавтоматического процесса GTA TIP TIG. Благодаря тому, что китайская компания CNOOC заказала у нас оборудование, у нас с Томом теперь были средства, необходимые для того, чтобы TP TIG USA заземлилась в США. От трубы или плиты, от основания до заполнения, TIP TIG — это самый простой процесс для использования в любом положении сварки. Не требуется сварочного дыма, брызг или очистки сварных швов. Одни и те же две настройки сварки можно использовать для большинства сварных швов труб и листов.GTAW – процессы импульсной сварки MIG и сварки порошковой проволокой в среде защитного газа просто не могут конкурировать, когда требуются сварные швы кодового качества. ДЛЯ ТЕХ, КОМУ НУЖНЫ ФАКТЫ О ПРОЦЕССАХ В ПРОМЫШЛЕННОСТИ, В КОТОРОЙ МИФЫ О ПРОЦЕССАХ ГОРАЗДО БОЛЬШЕ. Я считаю, что создал самый информативный веб-сайт в мире на TIP TIG, процесс. На этот сайт не влияют обычные продажи бычьих фекалий. Это сайт tiptigwelding.com. ПОДУМАЙТЕ ОБ УСПЕХЕ САМЫХ ШИРОКО ИСПОЛЬЗУЕМЫХ В МИРЕ ПРОЦЕССОВ ДУГОВОЙ СВАРКИ. Причинами успеха сварки GMA и порошковой проволокой в среде защитного газа являются «полуавтоматические» и простые в использовании процессы дуговой сварки, обеспечивающие приемлемую скорость наплавки. Итак, когда кто-то приходит и превращает процесс GTA в «полуавтоматизированный» простой в использовании процесс TIP TIG, который обеспечивает на 200 0 300 % больше сварных швов, чем GTA, какова реакция отрасли сварки? ПРОСТОЙ ПОЛУАВТОМАТИЧЕСКИЙ GTA ВОПРОС. Почему вы считаете, что, в отличие от любого другого процесса дуговой сварки, TIP TIG обеспечит минимально возможные джоули сварки и увеличение наплавки GTA на двести-триста процентов? Ниже приведены реальные преимущества сварки TIP TIG, полученные для сварки кодового качества. К сожалению, в 2021 году в Северной Америке оборонная, аэрокосмическая и энергетическая отрасли, а также исследовательские центры и университеты, такие как Ле-Турно, штат Огайо и Массачусетский технологический институт, которые должны лидировать в развитии дуговой сварки, ПОЛНАЯ НЕУДАЧА. ЕСЛИ ВАМ НУЖНЫ ДОКАЗАТЕЛЬСТВА 2021 ГОДА GMA – FCA В ПРОЦЕССЕ СВАРКИ, ОТСУТСТВИЯ КОНТРОЛЯ И НАИЛУЧШИХ ПРАКТИК СВАРКИ, ВЫ НАЙДЕТЕ ИХ НА ЛЮБОЙ АМЕРИКАНСКОЙ ВЕРФИИ ВМС. Любой персонал, который занимается проектами ВМФ, вероятно, знает, что высшее руководство ВМФ отчаянно хочет получить контроль над качеством сварки, доработками и затратами на сварку на всех верфях, которые строят или обслуживают их корабли и подводные лодки. К СОЖАЛЕНИЮ, КОГДА ПРЕДЛАГАЕТСЯ ПОСЛЕДОВАТЕЛЬНОЕ ИЗМЕНЕНИЕ ССЫЛ.СВАРКА, ЭТО СТАРШИЕ ИНЖЕНЕРНЫЕ ОФИЦЕРЫ ВМФ, КОТОРЫЕ ВСЕГДА ПЕРВЫМИ ПРОТИВОДЕЙСТВУЮТ ИЗМЕНЕНИЯМ В ТЕХНИКЕ СВАРКИ. Судостроительные верфи, как правило, ежегодно тратят миллионы сверх бюджета, что чаще всего является результатом плохого качества сварки порошковой проволокой, а также низкой ежедневной производительности сварки. Реальность сварки на этих верфях такова, что руководству и инженерам фронт-офиса верфи в течение десятилетий просто не хватало опыта управления процессом сварки, который позволил бы им иметь возможность владеть процессом сварки. ВОПРОС О ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ С ПОЛКОВОЙ ПРОВОДКОЙ.Если в сварочном цеху в основном сваривают углеродистые стали в плоском и горизонтальном положениях шва, а стали толщиной 3/8 и более, почему обычно используемая проволока Э71Т-1 является плохим выбором? Для тех из вас, кто хочет контролировать сварку порошковой проволокой в среде защитного газа и добиваться минимальной доработки сварки при неизменно максимальной производительности сварки, вы получите это с помощью средств управления процессом. Ресурс для самообучения/обучения FCA находится в моем разделе технологического обучения. В высококонкурентной мировой отрасли сварки, где компании могут закупать сварные детали из Китая, Южной Кореи или Восточной Европы, если американские компании не развиваются и продолжают прислушиваться к торговым представителям, продолжают идти по пути отсутствия права собственности на процесс сварки и противодействовать прогрессивному процессу сварки, который может создать реальные условия для улучшения качества сварки, производительности и затрат, они также могут закрыть двери своих сварочных цехов . GMA Сварка Вопрос. При сварке углеродистой стали толщиной 6–7 мм в плоских положениях проволокой 0,045 , аргоном 20–CO2 и источником питания 350 ампер средняя скорость наплавки GMA будет при времени горения дуги 30 минут. ВОПРОС, КОТОРЫЙ БУДЕТ РАЗДРАЖАТЬ МНОГИХ. Растущая армия специалистов по инспекции сварных швов AWS CWI заслужила бы больше уважения, если бы перед тем, как высказать свое мнение о сварных швах, которые они просматривают, они потратят несколько часов на то, чтобы понять простые два контрольных процесса сварки GMA – FCA, которые они ежедневно критикуют. ? НА ЭТО ЗАНИМАЕТСЯ ПРИБЛ. ТОЛЬКО 20 ЧАСОВ, ЧТОБЫ ИЗУЧИТЬ GMA – FCA – TIP TIG – ADVANCED TIG или ROBOT GMA ARC WELD PROCESS CONTROL RESOURCES, ДОСТУПНЫЕ НА ЭТОМ САЙТЕ. Прежде чем купить следующий источник питания MIG, спросите себя, зачем вам нужны электронные навороты. ГАЗОЗАЩИТНАЯ ФЛЮСНАЯ ПРОШИВКА ВОПРОС. Слишком часто, когда на заводе возникают проблемы с ручной или роботизированной сваркой, заводской или инженерный руководитель. затем может перейти к более дорогим разрешениям сварки, например, использовать больше ручных сварочных аппаратов GTA-MIG или FCA.Возможно, они попросят своего торгового представителя принести новейший электронный чудо-источник питания Lincoln, Miller или Panasonic. Или для линейки роботов, поскольку роботы не соответствуют своему обещанному потенциалу, решением будет покупка большего количества роботов. Или, возможно, как это часто бывает в автомобильной и грузовой промышленности Северной Америки, они передают проблемные сварные детали на аутсорсинг в южный штат или Мексику, где затраты на ремонт сварных швов редко имеют значение. Печальная реальность сварки для лиц, принимающих решения в области сварки во всем мире, которые испытывают трудности с постоянным достижением полного качества ручной или роботизированной сварки GMA и потенциалом производительности от наиболее распространенных в мире процессов дуговой сварки, в течение прибл.шестидесятилетий, посредственное качество и производительность ручной сварки GMA, а также создание ненужных дорогостоящих переделок сварных швов, стали ЕЖЕДНЕВНОЙ НОРМОЙ. А менеджеры, управляющие заводами с роботами GMA, просто не знают о роботе GMA для управления технологическим процессом, который используется на этом предприятии уже более 20 лет. (раздел процесс обучения). КАК РУКОВОДИТЕЛИ БУДУТ РЕШАТЬ ПРОБЛЕМЫ СО СВАРОЧНЫМ ЦЕХОМ, ЕСЛИ ОНИ НЕ ПРИЗНАЮТ КОРЕННУЮ ПРИЧИНУ ПРОБЛЕМ СО СВАРКОЙ? БОЛЬШИНСТВО РУКОВОДИТЕЛЕЙ НЕ ЗНАЮТ, ЧТО «НАВЫКИ СВАРЩИКИ» ВСЕГДА БЫЛИ ВТОРИЧНЫМ ТРЕБОВАНИЕМ ДЛЯ ОПТИМИЗАЦИИ ПРОЦЕССА СВАРКИ.ПЕРВАЯ И ГЛАВНАЯ ЭТО ОПЫТ КОНТРОЛЯ СВАРОЧНЫХ ПРОЦЕССОВ: Вы редко встретите «должен иметь обширный опыт управления сварочными процессами» в любом описании работы, и это определенно не то, что SpaceX или NASA будут запрашивать при найме инженера по сварке. Учитывая, что обычное руководство и инженеры не осведомлены об опыте управления технологическим процессом, логично, что этот опыт редко требуется в описании любого сварочного задания, а управление технологическим процессом никогда не будет частью производства.обсуждения растений. Насколько мне известно, сварочная отрасль является единственной технической отраслью, которая полагается на неопытных представителей по продажам или оборудованию для предоставления консультаций по сварочным процессам при возникновении проблем со сваркой в цехе. Торговый представитель, как правило, это человек, который, вероятно, никогда не руководил сварочным цехом.Эта ерунда длится десятилетиями. Проблемы, как правило, связаны со сварочным оборудованием, имеющим два контроля сварки, которые не менялись с 1960-х годов. представителей, и я выяснил, что независимо от того, какое обучение они получили, возможно, 5 из 100 были достойны пройти через дверь сварочного цеха и дать совет по сварке, передовой опыт сварки, который преобладает, можно найти в роботизированных модулях на большинстве мировых автомобильных и грузовых заводов.Взглянув на многие подвесные программы сварки, вы обнаружите, что данные программы сварки часто бывают плохими и постоянно изменяются для простых сварных швов, для которых требуется не более двух настроек сварки. На протяжении десятилетий глобальный провал обучения сварке.

ПОЛУАВТОМАТИЧЕСКИЙ ПРОЦЕСС GTA ВОПРОС. Укажите две наиболее важные причины, по которым TIP TIG может сваривать большинство деталей из титана > 3 мм без использования задней газовой защиты.

В 2021 ГОДУ Я ПОШЛА НА РАБОТКУ В КФС, КАК ИХ СТАРШИЙ СВАРЩИК ИНЖ. ПРЕДОСТАВЛЯЕМ КОНСУЛЬТАЦИИ ПО СВАРКЕ И КВАЛИФИКАЦИЮ ПО СВАРКЕ ДЛЯ ПОСТРОЕНИЯ ПЕРВОГО В МИРЕ ЭФФЕКТИВНОГО СТРОИТЕЛЬНОГО РЕАКТОРА ПОД НАЗВАНИЕМ SPARC.

Common Wealth Fusion в 2021 году на пути к строительству первого термоядерного реактора в Северной Америке под названием SPARC. Если вы думаете, что у вас были сложные проблемы со сваркой, плазма, которую вы видите в середине SPARC ниже, будет прибл. 100 миллионов градусов, а сверхпроводящие магниты, расположенные неподалеку, составляют около минус 400 градусов.

Многих компаний беспокоят жесткие допуски на размеры, особенно для дорогостоящих легированных сталей, – искривление сварного шва. Поэтому любой инженер, который не застрял в 20-м веке, рассмотрит простой в использовании процесс дуговой сварки, обеспечивающий наименьшую возможную деформацию сварного шва.

В 2009 ГОДУ, КОГДА ИНЖЕНЕРЫ ПО СВАРКЕ N. AMERICAN СИДЕЛИ ПЕРЕД СВОИМИ НОУТБУКАМИ И РАБОТАЛИ С 1946 GTA, КИТАЙСКИЕ ИНЖЕНЕРЫ СДЕЛАЛИ ПЕРВЫЙ ШАГ. У CNOOC БЫЛИ СЕРЬЕЗНЫЕ ПРОБЛЕМЫ С КАЧЕСТВОМ СВАРКИ, СВЯЗАННЫЕ С ПРИМЕНЕНИЕМ ПОДВОДНО-МОРСКОЙ ТРУБЫ И ПОКРЫТИЯ INCONEL, И ОНИ ПЫТАЛИСЬ ОБОРУДОВАНИЕМ FRONIUS, LIBURDI И ДРУГИМ ОБОРУДОВАНИЕМ, НО ВСЕ БЕЗ УСПЕХОВ.

По иронии судьбы первым крупным покупателем оборудования TIP TIG, а также полностью освоившим этот процесс, стала Китайская национальная нефтяная компания CNOOC. Эта компания отправила группу своих инженеров на мой первый семинар TIP TIG, который был представлен на военно-морской верфи Филадельфии в 2009 году. Конечно, никто из военно-морских сил с верфи не присутствовал. С 2009 г. никогда не было процесса, который мог бы выполнять полуавтоматизированную GTA

.

ЗАТРАТЫ НА СВАРОЧНЫЕ СВАРКИ. За 8 часов в смену сварщик на верфи, выполняющий сварку порошковой проволокой во всех положениях в среде защитного газа, должен наплавлять не менее 23 – 24 фунтов в смену. Однако из-за слишком обычного апатичного руководства и инженеров верфи, а также из-за неадекватных программ обучения сварщиков верфи, типичная верфь в Северной Америке будет поставлять в среднем только 50–60% металла сварного шва, который она должна наплавлять ежедневно.

В 2021 году для отраслей, использующих традиционные ручные импульсные GMA, ручные GTAW и сварку порошковой проволокой в среде защитного газа в крупномасштабных проектах сварки кодового качества, характерно следующее:

Факт сварки. В 2021 году с использованием североамериканского источника питания CV MIG мощностью 350–450 ампер, который мало изменился с 1960-х годов. Источник питания, который, в отличие от импульсного источника питания MIG, обычно стоит на 100–200 % дешевле, который я мог бы продемонстрировать за несколько минут, который с 3 настройками сварки позволяет производить сварку MIG превосходного качества без разбрызгивания на любых сталях. и легированные стали.С этим же CV оборудовать. Затем я мог обеспечить превосходные сварные швы с порошковой проволокой. T

Почему, в отличие от источника питания CV MIG, трудно добиться превосходного плавления с помощью порошковой проволоки в среде защитного газа при использовании импульсного источника питания MIG или многопроцессорного источника питания?

КОНЕЧНО ПОЛАГАТЬСЯ НА ПРОДАВЦОВ СВАРОЧНЫХ ПРОДУКТОВ, КОТОРЫЕ, НАИБОЛЕЕ ВЕРОЯТНО, НИКОГДА НЕ УПРАВЛЯЛИ СВАРОЧНЫМИ ЦЕХАМИ, НЕ ТО, ЧТО НИ ОДИН ИНЖЕНЕР, МЕНЕДЖЕРЫ ИЛИ РУКОВОДИТЕЛИ НЕ НУЖНЫ.

ДЛЯ МЕНЯ В ABB БЫЛО ОБЫЧНО УСТАНОВИТЬ ОДНУ ИЛИ ДВЕ ОПТИМАЛЬНЫЕ НАСТРОЙКИ РОБОТА GMA ДЛЯ ЛЮБОГО ПРИМЕНЕНИЯ GM – FORD ИЛИ CHRYSLER. И КОГДА Я ПОСЕЩАЛ ИХ ЗАВОДЫ, Я ОБЫЧНО ВИДЕЛ, ЧТО МОИ ДАННЫЕ В НЕКОТОРЫХ СЛУЧАЯХ БЫЛИ ИЗМЕНЕНЫ ОБЫЧНО ОТ 10 ДО 30 РАЗ, И СВАРНЫЕ РАБОТЫ С РОБОТАМИ БЫЛИ БЕСПОРЯДКИМИ.

Менеджеры и инженеры просыпаются.Персонал робота, «играющий» с данными контроля сварки в роботизированной ячейке, не является признаком просвещенного проектирования и производства. руководства, это свидетельствует о том, что руководство и инженеры компании просто не осведомлены о том, какие знания в области управления процессом сварки необходимы техникам и инженерам для достижения наилучшего возможного качества и производительности роботизированной сварки.

На протяжении десятилетий большинство мировых производителей. а руководители предприятий считали нормой возиться с контролем сварки.Большинство менеджеров просто не знали, что их инженеры или техники НЕ обучались управлению процессом дуговой сварки в колледжах или университетах, которые предоставили им образование в области сварки. Однако уже более 20 лет этот опыт в форматах самообучения / обучения доступен на этом веб-сайте (обучение в процессе).

ОТСУТСТВИЕ РУЧНОГО ИЛИ РОБОТОПРОИЗВОДСТВЕННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СВАРКИ И ОТСУТСТВИЕ НАИЛУЧШЕЙ ПРАКТИКИ ДУГОВОЙ СВАРКИ И ОТСУТСТВИЕ КОНТРОЛЯ СТОИМОСТИ СВАРКИ ЭКСПЕРТ ПРОСТО ИСПРАВИТЬ:

, не понимают требований к опыту управления процессом сварки с помощью роботов для владения процессом сварки, маловероятно, что их роботы-техники или те, кто вносит изменения в сварку, будут иметь такой опыт.

Если бы редкий просвещенный руководитель предприятия или технический руководитель настаивал на том, чтобы по крайней мере один человек на их предприятии имел контроль процесса сварки и передовые методы сварки, необходимые для владения процессами, и, следовательно, мог бы оптимизировать свой ежедневный робот или ручной качество сварки или производительность, тот же менеджер также был бы достаточно мудр, чтобы гарантировать, что на него была возложена ответственность за обучение всех тех, кто как в главном офисе, так и в сварочном цехе ежедневно принимает решения о сварке.О, мечтай дальше.

Вас не попросят установить роботизированную сварку MIG на самых знаковых автомобилях Америки, если у вас нет репутации за прошлые достижения в области сварки.

Только некоторые из продуктов Em. работал на

[] FORD F150.. Я был единственным человеком, который установил роботизированные сварные швы, которые не требовали доработки, что было удивительно, если вы видели плохие сварные соединения роботов.

[] ЖУК. Новые автокресла VW Beetle получили самые высокие рейтинги аварийности, когда-либо достигнутые для небольших автомобилей в США.Я устанавливал эти роботизированные сварки MIG в компании Johnson Controls в Мексике. Джонсон обнаружил, что данные MIG робота VW, установленные VW в Германии, не будут работать. Мало того, что я добился нулевого переделок, я увеличил производство роботов на 30%

[] КОРВЕТ, Одни из худших сварных швов, произведенных в автомобильной промышленности в 80-90-х годах, были любимцами Америки. спортивный автомобиль Корвет. Это транспортное средство было сварено вручную порошковой проволокой, и сварные швы были позорными. Я рекомендовал инженеру GM, ответственному за проект, использовать MAG.Я обучил работников GM переходу на MAG. После этого я рекомендовал GM перейти на роботов. Они сделали, и я установил сварку MAG робота Corvette.

ХАРЛИ. Эта ручная управляющая компания не понимает ни требований, ни ценности владения сварочным процессом фронт-офиса. Поэтому неудивительно, что эта компания медленно переходила на роботизированную сварку MIG. Большинство сварных швов велосипедной рамы выполнялись вручную на сварочных линиях MIG, которые напомнили мне производственную линию на первом заводе Генри Форда.Когда Harley разработал FATBOY, он быстро стал бестселлером. Я установил первоначальные сварные швы робота для этого продукта, когда был менеджером по сварке. в компании ABB Robots.

ДЖИНН. Кто не видел эти изделия на стройках или на заводах, и для чего им нужен бездефектный робот и качественная ручная сварка. Я устанавливал их роботизированные сварные швы и предоставлял программы обучения управлению технологическим процессом.

ГУСЕНИЦА. К кому еще могла обратиться эта компания, как не к АББ и ко мне, когда они хотели, чтобы робот MIG сварил самый большой в мире трюк.

Имейте в виду, что я потратил десятилетия на то, чтобы сжать и упростить мои обучающие материалы по управлению процессом сварки вручную и роботом MIG, чтобы их мог представить любой желающий, независимо от их опыта сварки.

Кстати, тем из вас, кто хочет вносить прогрессивные изменения в сварку на своих предприятиях, я бы посоветовал вам начать с «Описания работы», включив в него слова: «Должен иметь необходимые ручные или роботизированные средства управления процессом сварки и лучшую сварку». Практическая экспертиза».

МНОГИХ ЭТО ШОКИТ. «СВАРОЧНАЯ КОМАНДА» НА ЛЮБОМ ПРОИЗВОДСТВЕННОМ ПРЕДПРИЯТИИ ОБЫЧНО ЯВЛЯЕТСЯ ПРИЗНАКОМ «НЕОПЫТНОГО УПРАВЛЕНИЯ СВАРОЧНЫМИ ПРОЦЕССАМИ».

ГРУППА СВАРОЧНЫХ СОСТАВОВ. Еще одним уникальным признаком неудовлетворительной мировой практики сварочных цехов является то, что когда менеджеры, супервайзеры или инженеры не имеют контроля над процессом сварки и опыта передовой практики, они часто создают Группу сварщиков, команду, которой, по иронии судьбы, также не хватает такая же экспертиза. Реакция обычного менеджера на их бесконечные проблемы со сваркой заключается в том, чтобы ежедневно принимать кислотоуменьшающий ТУМ, чтобы контролировать свое сердцебиение, а затем созывать собрание КОМАНДЫ СВАРКИ.Слишком часто единственным достижением команды сварщиков будет потребление большого количества кофе и пончиков, потраченные впустую человеко-часы и еще большая путаница в процессе сварки, добавленная на заводе.

Мои простые в освоении ручные и роботизированные средства управления процессом сварки, а также передовые методы самообучения или обучающие программы обычно требуют от 15 до 20 часов обучения. Если бы это обучение проводилось для всего персонала компании, который ежедневно влияет на принятие решений о сварке, реальность сварки такова, что ни одному заводу или сварочному объекту не потребовалась бы «сварочная бригада», и причина была бы в том, что все компании, принимающие решения по сварке, прошли бы обучение с контроль процесса сварки — требования передовой практики, которые позволяют им единообразно идти по одному пути, необходимому для последовательного достижения ручной или роботизированной оптимизации процесса сварки.Подумайте, насколько уникальным был бы завод, на котором все, кто принимает решения по сварке, были бы обучены требованиям владения процессом сварки.

ВЛАДЕНИЕ ПРОЦЕССОМ обеспечивается моим MAG – порошковой проволокой и TIP TIG, ручным и роботизированным управлением процессом сварки и передовой практикой сварки, программами обучения или самообучения.

ОДНАКО ПРОИЗВОДСТВЕННАЯ КОМАНДА ЛОГИЧНА. Вместо создания группы роботов-сварщиков более логичным подходом в организации, которая понимает процессы сварки, было бы создание «производственной группы».Это будет команда, состоящая из ключевого лица, принимающего решения по роботизированной сварке, и менеджера по производству, качеству, техническому обслуживанию и техническому обслуживанию. Главной обязанностью производственной группы будет обеспечение своевременной доставки продуктов для роботизированных модулей и изготовление деталей, свариваемых роботами, в соответствии с заданной конструкцией, условиями и размерами (всегда редкое явление на плохо управляемых автомобильных/грузовых заводах).

В отрасли с высокой конкуренцией опытный руководитель сварочного цеха, руководитель или инженер никогда не должен допускать такого отношения. Если бы я выпивал пинту Гиннеса каждый раз, когда слышу это в сварочном цеху, я бы сейчас был совладельцем пивоварни Гиннесс.

ВМЕСТО ПОКУПКИ ОБОРУДОВАНИЯ ДЛЯ ИМПУЛЬСНОЙ СВАРКИ MIG ДЛЯ СВАРКИ СТАЛИ И ОБУЧЕНИЯ СОТРУДНИКОВ ПО УПРАВЛЕНИЮ ПРОЦЕССОМ, МЕНЕДЖЕРЫ ЧАСТО ТРАТЯТ НА 200–300 % БОЛЬШЕ НА ОБОРУДОВАНИЕ ДЛЯ ИМПУЛЬСНОЙ СВАРКИ MIG ДЛЯ СВАРКИ СТАЛИ И ЛЕГИРОВАНИЯ СТАЛИ, Q

Конечно, электроника в оборудовании для сварки MIG обеспечивает интересные возможности режима переноса сварки, особенно при импульсной сварке MIG и сварке алюминия.Однако большая часть электроники, которая с 1980-х по 2020 год использовалась в импульсном оборудовании MIG, используемом для сварки стали и сплавов, на самом деле была в основном бесполезной.