Сварка выпускных коллекторов | Главный механик

Выпускной коллектор это важная и необходимая часть двигателя внутреннего сгорания автомобиля, которая в основном изготавливается из чугуна. При этом его местонахождение приводит к тому, что условия работы можно назвать скорее экстремальными. Это и огромный перепад температур, вследствие чего на внутренних стенках его труб появляется конденсат, и прохождение выхлопных газов, и резонирующие волны выхлопа – все это не лучшим образом влияет на его состояние и долговечность службы коллектора.

Конденсат приводит к коррозии, а это в свою очередь, к разрушению металла.

Выпускной коллекторКоллекторы могут быть как цельные, изготовленные из чугуна при помощи литья, так и трубчатые, сваренные из стальных труб и деталей.

Трубчатый выпускной коллекторТрубчатые ещё различают по виду соединения этих труб, а также по их длине и, как следует из этого, объем. Естественно, чем больше объем, тем лучше, и дороже коллектор. Например, на спортивные автомобили устанавливают коллекторы с длинными трубами одинаковой длины и сложными переплетениями.

Если вы услышали необычные звуки при работе на холостом ходу, не связные с работой двигателя или сам двигатель стал работать нестабильно или увеличилось потребления топлива, значит нужно проверить состояние коллектора.

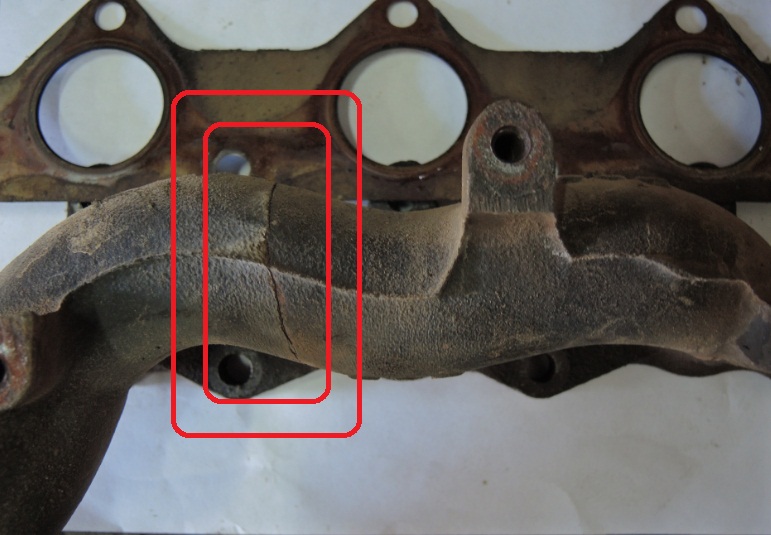

Это может быть как разрушение крепёжной проушины или прокладки, которая устанавливается между блоком цилиндра и самим коллектором, так изменение геометрии соединительных фланцев под воздействием высоких температур. Может быть элементарный обрыв шпилек, а может и такая проблема, как появление трещины в корпусе. В зависимости от величины разрушения производится ремонт выпускного коллектора посредством сварки или, если дела совсем плохи, его замена.

Прокладка выпускного коллектора, которую меняют чаще всегоКоррозия и нагар могут стать причиной засора трубы, что требует своего решения.

Конечно, проще всего обратиться на станцию техобслуживания, но некоторый ремонт можно и произвести самому, причем не только супер опытному специалисту.

Для этого нужно подождать когда двигатель и сам коллектор остынут до той температуры, при которой можно с ними работать, после чего начинаем разбирать, начиная с кожуха двигателя, коллектора и прочее, что может помешать. Снимаем сам коллекторный узел путем откручивания крепежа. Меняем прокладку, если нужно, или другую деталь, и все устанавливаем назад в обратном порядке.

Снимаем сам коллекторный узел путем откручивания крепежа. Меняем прокладку, если нужно, или другую деталь, и все устанавливаем назад в обратном порядке.

При обнаружении трещины в коллекторе её заваривают. Способ сварки зависит от материала, из которого он изготовлен. Если это чугун, он отличается от других сплавов с железом тем, что у него при плавке увеличивают содержание углерода, от 2 до 6 %, что отличает его от других черных металлов.

Сварной шов на чугунном коллектореСварка чугуна требует от сварщика определённой квалификации. Раннее считалось, что чугун из- за своей хрупкости вообще сварке не подлежит, сейчас, используя специальные электроды и отработав метод предварительного нагрева детали, сварной шов получается хорошего качества и с необходимыми свойствами.

Как упоминалось, деталь нагреваем непосредственно перед сваркой и стараемся поддержать температуру во время всего процесса сварки. Чугун имеет свойство быстро остывать.

Так как расплавленный чугун имеет повышенную текучесть, можно или высверливать отверстия по ходу трещины или применять графитовые прокладки под трещину. Также необходимо очистить хорошо место сварки.

Кроме того, при сварке происходит процесс выгорания углерода с образованием при этом СО, что приводит к порообразованию. А это также влияет на качество шва.

После того, как работа закончена, нужно обеспечить детали постепенное медленное остывание, что бы исключить появление новых трещин в районе сварного шва и появлению слоя «белого чугуна», который абсолютно никак не обрабатывается.

Сварка чугунного выпускного коллектора может быть произведена как горячим способом, так и холодным способом. Для каждого способа существуют свои типы электродов. Например, для горячей сварки используют марку ЦЧ-4, для холодной лучше ОЗЧ – 6, ОЗЧ – 2. Последние для коллектора более подходят, так как первые лучше применять для сварки изделий с тонкими стенками. Хорошо применять и электроды МНЧ – 2, которые применяют для ответственных изделий.

Для сварки с помощью этих электродов применяют ток обратной полярности.

При горячем способе всю деталь нагревают до температуры от 200 до 600 градусов, не более.

Очень хорошие результаты по качеству дает газовая сварка, которая защищает чугун от выгорания углерода и дает возможность нагреть деталь.

Холодная сварка для выпускного коллектора представляет собой технологию, при которой швы варятся короткими отрезками, в несколько слоев.

Технология заполнения швов при сварке чугунаОна применяется в случае, если нет возможности нагревать изделие, при этом используют электроды ОЗЧ -2, имеющие медную сердцевину, покрытую специальным слоем и МНЧ -2, с сердечником из меди, никеля, железа и марганца. Конечно. более доступен первый вариант. Дугу при сварочном процессе берут короткую. Отрезки швов выполняйте длиной от 3 до 5 см, делая небольшой перерыв, что бы шов остыл, но примерно до 50 градусов, затем его нужно слегка проковать. Этим мы предотвращаем образование трещин.

Этим мы предотвращаем образование трещин.

Выпускные коллекторы из нержавеющей стали также ремонтируются при помощи сварки, причем и здесь работа имеет свои особенности. Так как это сталь в сплаве с никелем или хромом и другими добавками, в процессе сварки в районе шва эти элементы могут выгорать, поэтому варить их нужно в среде защитных газов.

Кроме того, возможна деформация металла в разной степени при проведении сварочных работ.

Если процесс проводить по технологии, коллектор практически не нуждается в последующей обработке фланца. Обязательно нужно рассчитать силу тока, она должна быть невысокой, так как теплопроводность этой стали намного ниже, чем обыкновенной с низким содержанием углерода и добавок.

Процесс сварки нержавеющих труб с среде аргонаЕсли режим сварки не соблюдается, шов получается с меньшими антикоррозийными свойствами, чем основной металл. Это получается за счет того, что дуга нагревает металл до температуры выше 500 градусов, при этом происходит перераспределение молекул хрома и железа.

Наиболее распространёнными видами сварки нержавейки можно назвать:

- сварка электродами из вольфрама в среде аргона универсальным инвертором, например, DC/AC TIG;

- сварка, в основном ручная, при помощи электродов, покрытыми специальным составом;

- полуавтоматическая, с среде аргона, в качестве электрода применяется нержавеющая проволока;

- холодная, давлением, но для сварки коллекторов она не применяется.

Для сварки в домашних условиях, то есть в гараже, применяется сварка при помощи электродов со специальным покрытием (ММА).

Для этих работ подбираем электроды двух видов: с основанием из двуокисного титана и покрытые рутилом и покрытые карбонатом магния и кальция.

Первые применяются для сварки при переменном токе, вторые при постоянном. Толщину электрода лучше выбирать по ГОСТу 10052.

Если вы не сварщик профессионал, отличного качества сварного шва не гарантируется, хотя стремиться можно и нужно.

В основном сварочные работы лучше производить в специализированных мастерских, где есть разные виды оборудования. Хорошее оборудование, правильный режим и опытный мастер и ваш коллектор будет как новый.

Настоящие профессионалы не только отремонтируют выпускной коллектор, но могут модифицировать его или изготовить новый.

Изготовленный коллектор своими рукамиРемонт выпускного коллектора холодной сваркойХолодная сварка получила достаточно большое распространение среди домашних мастеров, которые умеют правильно применять этот метод.

Клей Холодная сварка для соединения металловЕсли следовать точно инструкциям, можно очень хорошо соединять металлические детали. Естественно, это не настоящий метод холодной сварки, который выполняется методом давления двух элементов до начала пластического деформирования соединяемых кромок деталей.

В нашем случае речь идёт о специальном клеящимся составе. При нанесении состава на место соединения металлов, получаем в итоге шов, который имеет свойства соединяемых металлов.

Применяют холодную сварку в таких случаях, если невозможно применить традиционные методы, например детали могут деформироваться в процессе сварки, форма деталей имеет сложную геометрию, соединяемые части состоят из разных металлов.

При этом соединение получается очень прочным и качественным, может выдерживать большие нагрузки, причем долгое время.

Но можно ли заклеить выпускной коллектор холодной сваркой – это очень интересный вопрос. Да, детали автомобиля, в том числе и трещины выхлопной трубы прекрасно соединяются при помощи этого состава, но нагрузки и большой перепад температур в коллекторе ставят под вопрос целесообразность его применение.

Хотя как временная мера, можно использовать. Есть отзывы, что при использовании такого клея машина прошла уже 800 км, другие советуют не рисковать, так как шов не работает ни на сдвиг и кручение.

Холодная сварка, как утверждает производитель, ремонтирует и коллекторыВозможно, дело в правильном использовании клея и в его качестве, то есть в производителе.

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте themechanic.

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Как заварить выпускной коллектор

Категории статей

- Все статьи

- Замена и ремонт катализаторов

- Замена и ремонт гофр

- Ремонт коллекторов

- Установка лямбдазонда

- Ремонт глушителей

- Тюнинг выхлопной системы

- Изготовление глушителей

- Ремонт автомобиля

26. 07.2022

07.2022

Выпускной коллектор в автомобиле — важный элемент выхлопной системы, функция которого заключается в отводе отработанных газов из двигателя. К сожалению, деталь часто трескается в результате сильных вибраций, происходящих в процессе работы авто. В этом случае есть вариант заварить выпускной коллектор, эта услуга предоставляется профессионалами в автосервисах. Нежелательно заниматься этим самостоятельно, если только у вас нет опыта сварочных работ с чугуном.

Особенности компонента и причины поломки

Выпускные коллекторы находятся с обеих сторон ДВС, не прикасаясь один к другому, и как правило выполнены из разных материалов.

Как мы уже упоминали, коллектор может треснуть от вибрации, но есть и другие причины. Например, очень распространена ситуация с прогоранием детали, возникновением сплошных отверстий в ней. Отрицательно влияют и химикаты, используемые на дорогах зимой, и высокие температуры, и просто естественный износ, неизбежный со временем.

Если в салоне появился запах выхлопных газов, то это один из поводов проверить автомобиль на такой вид поломки.

Методы сварки коллектора выпускного

Можно использовать разные способы сварки — горячую (600-650 С), холодную (без нагрева), полугорячую (300-350 С) — и с применением разных вариантов оборудования. Расскажем о наиболее распространенных методах:

- Полуавтоматический сварочный аппарат. Наиболее простой способ, но требует определенных умений от сварщика — необходимо понимать, как подготовить запчасть и в какой последовательности осуществлять действия. От заблаговременной подготовки во многом зависит, насколько прочным по итогу будет шов. В качестве присадки используется специальная проволока.

- Газовая. Метод подразумевает медленное остывание и минимальное выгорание углерода. До начала работ допустимо нагревать изделие, тогда снижается риск появления трещин. В целом метод дает очень качественный шов.

- Инвертор. Из всех перечисленных здесь способов требует самой длительной подготовки. Сначала обрабатываемый участок зачищают до металлического блеска, потом тщательно обезжиривают при помощи ацетона либо Б-70.

Затем увеличивают глубину трещины, придавая ей форму конуса, и наконец слоями накладывают материал. В качестве опоры можно применять стальную шпильку.

Затем увеличивают глубину трещины, придавая ей форму конуса, и наконец слоями накладывают материал. В качестве опоры можно применять стальную шпильку. - Аргоновая. Весьма дорогостоящий вариант из-за применения защитного газа аргона. Многие сварщики предпочитают использовать TIG сварку с вольфрамовым неплавящимся электродом.

Можно ли заварить выпускной коллектор холодной сваркой? Да, но здесь есть несколько нюансов. Нагрев отсутствует, а шов создается отдельными небольшими отрезками, после чего закрепляется сверху еще слоем. Это гарантирует, что металл не покоробится.

Монтаж и демонтаж коллектора

Большой объем времени (в среднем три часа) занимает процесс снятия детали и замены – установки обратно уже заваренной.

Потребуется такой набор инструментов, который следует подготовить до начала работ:

- Плоская и крестовая отвертки;

- Ключ-«трещотка», комплект насадок для него и удлинитель;

- Набор ключей — торцовые, накидные и рожковые;

- Домкрат — любого типа, какой вам удобен, от ручного до гидравлического;

- Наконец, емкость, куда будет сливаться антифриз.

Заодно следует поменять прокладки — между коллектором и приемной выпускной трубкой, а также между коллектором и головкой блока цилиндров.

Чтобы снять деталь для ремонта выпускного коллектора сваркой, а потом установить ее заново, потребуется выполнить следующую последовательность действий (лучше предоставить задачу профессионалам):

- Выключить аккумулятор. Слить охлаждающую жидкость в заранее подготовленный таз, используя гаечные ключи и желательно хозяйственные перчатки;

- Демонтировать воздушный фильтр. Снять ресивер инжектора, если актуально;

- Открутить болты, крепящие коллектор к ГБЦ. В двигателях с восемью клапанами система крепления устроена так, что необходимо сначала демонтировать впускной коллектор, и лишь после него выпускной;

- Очистить от изношенных остатков старой прокладки плоскости ГБЦ, установить новые прокладки;

- Одним из описанных выше способов заварить отверстия и повреждения коллектора.

Установить его на прежнее место, закрепить болтами, как и было;

Установить его на прежнее место, закрепить болтами, как и было; - Соединить все необходимые трубы в выхлопной системе, проверить правильность установки запчастей и только после этого полноценно затянуть крепежи;

- Залить новую охлаждающую жидкость. Включить аккумулятор.

Эти действия в среднем занимают до 3 часов, но все зависит от профессионализма мастера и того, несколько часто он осуществлял процедуру. Сама же сварка чугунного выпускного коллектора обычно производится быстро, впрочем, это тоже зависит от мастерства и от количества повреждений.

Наш cервис ремонта глушителей в Санкт-Петербурге поможет отремонтировать или заменить любые компоненты выхлопной системы на авто и мототехнике. Цена вопроса зависит от сложности замены и прочих факторов.

Как заварить выпускной коллектор из чугуна

Содержание

- Сварка выпускных коллекторов своими руками

- Общая информация

- Ремонт выпускного коллектора

- Вместо заключения

- Сварка выпускного коллектора

- Выпускной коллектор: причины выхода из строя и обслуживание

- Сварка чугунного выпускного коллектора

- Сварка коллектора из нержавейки

- Холодная сварка при ремонте выпускного коллектора

- Заключение

- 3 пошаговых инструкции сварки выпускных коллекторов

- Что такое коллектор + причины его поломок

- Сварка выпускных коллекторов собственноручно: особенности и рекомендации

Сварка выпускных коллекторов своими руками

Выпускной коллектор — один из важнейших компонентов вашего автомобиля. Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Простейший коллектор состоит из нескольких труб, сваренных между собой в единую систему, по которой происходит вывод выхлопных газов. Выпускной коллектор есть в каждом автомобиле, независимо от его цены или года выпуска.

Поскольку это один из важнейших узлов, ему приходится выдерживать колоссальные нагрузки. В таких условиях коллектор не способен исправно работать и на нем образуются трещины, а иногда сквозные дыры. Особенно, если автомобиль старый и техническое обслуживание проводилось не часто. В таких ситуациях необходима сварка коллектора. С ее помощью можно отремонтировать агрегат и не приобретать новый. В этой статье мы расскажем все, что необходимо знать о сварке выпускных коллекторов.

Общая информация

Вне зависимости от автомобиля в нем может быть установлен трубчатый или цельный коллектор. Цельный агрегат отливается из чугуна и не имеет швов. Он наиболее прочный и долговечный. Трубчатый изготавливается путем сварки нескольких труб в единую систему. Такой вариант менее надежный, но более ремонтопригодный, поскольку зачастую лопаются именно швы и их можно без проблем наплавить заново.

Сами коллекторы изготавливаются из чугуна, жаростойкой стали или алюминия. Агрегат охлаждается с помощью воздуха, но порой этого недостаточно. В критических ситуациях коллектор сильно перегревается или переохлаждается, швы лопаются, образуются трещины или другие видимые дефекты.

Причиной возникновения трещин могут стать неисправности в двигателе, неправильная работа катализатора, неаккуратная езда по лужам и слякоти, неправильная мойка двигателя, агрессивная манера вождения и многое другое. Иногда частые поломки связаны с браком на производстве или желанием производителя сократить срок эксплуатации авто. Современные автоконцерны не ставят в приоритет качество своих автомобилей, часто изготавливая комплектующие из некачественного металла или допуская огрехи при сборке. Сварка коллектора необходима, если трещины достигли длины 5 сантиметров и больше, если фрагменты коллектора выгорели, сам коллектор раскололся на несколько составных частей, лопнули швы.

Ремонт выпускного коллектора

Многие автолюбители впадают в панику, увидев, что швы выпускного коллектора лопнули или он вовсе раскололся пополам. Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Если вашему агрегату не более 10 лет, то не спешите покупать новый взамен на неисправный коллектор. Его можно легко починить, если вы обладаете навыками сварки.

Сварка коллектора производится в проветриваемом (но без сквозняка) гараже, с использованием электродов. Также можно заварить трещину аргоном или наплавить чугун газопорошковой наплавкой. Если вы не обладаете достаточными навыками, то лучше не беритесь за эту работу. А всем опытным мастерам мы далее расскажем о нюансах ремонта.

Прежде всего, нужно засверлить края трещин или лопнувших швов. Разделайте кромки по всей глубине, только не используйте для этого стандартную болгарку. Теперь можно трещину заварить, используя метод аргонодуговой сварки, или наплавить газопорошковой наплавкой. Иногда встречаются коллекторы, которые настолько выгорели, что даже самый опытный сварщик не сможет их починить. Так что оцените свои силы и подумайте: может быть лучше потратиться на новый агрегат?

После сварки дайте коллектору остыть. При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

При возможности лучше в работе использовать сварочный кондуктор. После того, как выполните сварку, обязательно отшлифуйте поверхность коллектора. Крайне важно восстановить все плоскости агрегата после ремонта, иначе швы гарантированно лопнут снова, а трещины разойдутся. Не стоит производить ремонт, если у коллектора нет прокладки. И обязательно контролируйте геометрию отверстий.

У опытного сварщика ремонт одного выпускного алюминиевого, чугунного или стального коллектора занимает в среднем 2-5 часов, в зависимости от характера поломки и условий работы. Это при условии сварки с аргоном или с электродами. Если применять метод газопорошковой наплавки, то ремонт может затянуться на несколько дней, поскольку коллектору необходимы минимум сутки на остывание.

Вместо заключения

Помните, что несоблюдение технологии сварки, нарушение техники безопасности и желание поскорее закончить ремонт выпускного коллектора могут привести к плачевным последствиям. Работу некоторых сварщиков порой невозможно переделать из-за огромного количества ошибок, и такой коллектор автоматически отправляется на свалку.

Сварка выпускного коллектора

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

3 пошаговых инструкции сварки выпускных коллекторов

Сварка выпускных коллекторов: классификация проблем выхлопной системы + алгоритм замены треснувшего коллекторы на новый + 3 способа сварки чугунного коллектора + 3 оптимальных вариации электродов для сварки + лучший вариант сварки выпускных коллекторов из нержавейки + анализ, можно ли сварить коллектор холодной сваркой.

Вопросы о коллекторах в сети довольно распространены, и касаются они автомобилей. Если мы говорим о транспорте, то здесь возможны 2 вариант коллекторов – впускной и выпускной.

Большим нагрузкам подвержен именно первый. Высокие температуры + остатки топлива буквально «прожигают» деталь, выводя ее из строя в транспортном средстве.

Как именно происходит сварка выпускных коллекторов + имеет ли смысл ее проводить вообще, мы рассмотрим в сегодняшней статье. Приступаем.

Что такое коллектор + причины его поломок

В системе автомобиля под коллектором подразумевают впускную или выпускную деталь, расположенную по обеим частям двигателя. Как правило, элементы не имеют точек соприкосновения, к тому же, в 90% случаев выполнены из различных сплавов металла.

Задачи коллектора определяются его типом:

- впускной. Задача детали – это подвод и помощь в смешивании смеси топлива до того, как она попадет в цилиндры двигательной системы;

- выпускной.

Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Выполняет отводящую функцию, где в качестве транспортного сырья выступают сгоревшие газы. Отходы поступают сначала в катализатор, а потом подаются на глушитель.

Структура обоих типов коллекторов также имеет большое сходство – это от 2 до 6 трубок, объединённые в одну, которые «одеваются» на цилиндры двигателя. Число трубок зависит от числа цилиндров, а в 2020 году могут встречаться как старые модели (та же «ОКА») с 2 цилиндрами, или продвинутые американские бензинопожирающие «монстры» с 6-ю цилиндрами. По классике – это 4 цилиндра.

Фото впускного коллектора представлено выше. Его подключение происходит к системе по подаче топлива + воздуха. В верхней части детали будет расположена или заслонка дросселя, или карбюратор.

Принцип работы выпускного коллектора:

- После поступления в двигатель топлива, клапаны закрываются.

- Происходит поджигание смеси свечей зажигания.

- Поршень смещается вниз благодаря получившейся взрывной силе.

- В работу вступают клапана на выпуске, которые отводят сгоревшие остатки топлива и газы в выпускной коллектор. К каждой трубе идет подвод коллектора, который в конце объединяет все ответвления в единое целое.

- Катализатор поджигает смесь из трубы.

- Горючие частички отправляются или в трубоотвод, или сразу в глушитель.

- Газы выходят во внешнюю среду.

Выходной коллектор + глушитель подавляют звуки от работы мотора, делая ход транспортного средства для окружающих, в звуковом плане, комфортным.

Важно: выпускной коллектор постоянно подвергается значительным температурным ударам – от 600 до 950 градусов по Цельсию. Логично предположить, что материал изготовления детали обязан иметь высокие показатели теплоустойчивости, а обеспечить это могут только тугоплавкие металлы.

Аналогичная ситуация и со сваркой. Если для залатывания коллектора будет использован низкокачественный материал, о долговечности проделанной работы не может быть и речи. В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

В большинстве случаев отводящий коллектор дополняют специальным датчиком, который помогает отслеживать уровень кислорода в выхлопе. Он помогает корректировать состав топливной смеси, что подается в двигатель. Как итог – незримая взаимосвязь между составляющими системы.

Теперь поговорим о классификации проблем выхлопной системы.

Оговоренные проблемы возникают из-за влияния химических веществ, которые содержаться в смесях, распространяемых во время гололедицы. Вторая причина – износ детали. Система постоянно находится под влиянием высоких температур. Плавление и прогорание ее компонентов не диковинка.

Сварка выпускных коллекторов собственноручно: особенности и рекомендации

1) Как снять/установить выпускной коллектор в авто?

В зависимости от степени сложности проводимого ремонта, может возникнуть необходимость в покупке нового коллектора, ибо сварка обойдется по той же цене, а иногда даже дороже. Для большинства владельцев проще будет обратиться в СТО, но есть и категория автомобилистов, которые предпочитают производить мелкие ремонтные работы собственными руками.

Набор инструментов для замены старого коллектора на новый:

- емкость, в которую можно слить жидкость для охлаждения;

- ручной/гидравлический/пневматический или любой другой домкрат;

- комплект ключей рожкового, накидного и торцового типов;

- трещотка-ключ + набор насадок к нему + удлинитель;

- плоская отвертка и крестовинка.

Покупая новый коллектор, в комплекте сразу нужно менять 2 типа прокладок – в связке коллектор/ГБЦ и коллектор/приемная трубка системы выпуска. О том, какой именно брать коллектор, скажет маркировка старого + проконсультироваться у продавца – это святое.

Алгоритм замены выхлопного коллектора:

- Предварительно изучаем технику безопасности при ремонте двигательной системы транспортных средств.

- Выключаем аккумулятор.

- Сливаем жидкость для охлаждения. Для этого потребуются перчатки из резины, гаечные ключи, чистая вода и емкость для слива (зайдет обычный тазик).

Вторая деталь к демонтажу – воздушный фильтр.

Вторая деталь к демонтажу – воздушный фильтр.

Всего 14 шагов. Весь процесс может занять от 1 до 3 часов. Конечно же, если у человека все в порядке с прямотой рук. Если не уверены в своих способностях, лучше обратиться в сервисный центр. Дороже, но качественней.

2) Как происходит сварка выпускных коллекторов из чугуна?

- Горячая технология. Когда заготовка разогревается до пиковой температуры от 600 до 660 градусов;

- Полугорячая технология. Процесс сварки протекает при температурных условиях 300-350 градусов по Цельсию;

- Холодная технология. Сварка производится в стандартных условиях, без какого-либо нагрева.

Последний вариант отличается методикой прокладки швов – короткие отрезки, на которые накладываются повторные слои. Такое подход позволяет избежать коробления материала выпускного коллектора.

Оценка статьи:

Загрузка…

Сохранить себе в:

Adblock

detector

Сварка выпускных коллекторов: ремонт запчасти

Содержание

- Выпускной коллектор – это

- Причины и признаки поломки деталей

- Ремонт выпускного коллектора

- Монтаж и демонтаж детали

- Сварка различных материалов в домашних условиях

- Из чугуна

- Из нержавейки

- Холодный метод

В процессе эксплуатации некоторые компоненты двигателя изнашиваются. Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Подобная ситуация характерна для автомобилей любого года выпуска. Однако при повреждении детали не стоит спешить покупать новую. Сварка выпускного коллектора помогает отложить процедуру замены на более благоприятное время.

Выпускной коллектор – это

Так называются детали, расположенные с обеих сторон двигателя. Элементы не соприкасаются друг с другом. В большинстве случаев для выпускных коллекторов используются разные материалы.

На этот элемент возложена отводящая функция. В роли сырья выступают выхлопные газы. Они подаются сначала в катализатор, затем в глушитель.

Причины и признаки поломки деталей

Самыми распространенными неисправностями бывают нарушение целостности патрубка или появление сквозного отверстия в коллекторе. Главный признак поломки – запах отработанных газов в салоне автомобиля. Неисправности возникают из-за негативного влияния химических веществ, которые содержатся в смесях, используемых во время гололедицы. Другой причиной является естественный износ детали под постоянным воздействием высоких температур. Прогорание компонентов выпускной системы не считается редкой поломкой.

Другой причиной является естественный износ детали под постоянным воздействием высоких температур. Прогорание компонентов выпускной системы не считается редкой поломкой.

Ремонт выпускного коллектора

Поскольку других проблем, кроме образования сквозных отверстий, не возникает, единственным способом устранения поломок считается сварка.

Если ремонт детали таким способом невозможен, ее заменяют новым элементом.

Монтаж и демонтаж детали

Для снятия и установки выпускного коллектора потребуются следующие инструменты:

- ручной или гидравлический домкрат;

- емкость для сбора охлаждающей жидкости;

- набор торцовых, накидных и рожковых ключей;

- ключ-трещотка;

- отвертки с плоской и крестовой насадками.

Демонтаж и установку детали выполняют так:

- Изучают технику безопасности при ремонте двигателей.

Сбрасывают клеммы аккумулятора.

Сбрасывают клеммы аккумулятора. - Сливают охлаждающую жидкость. Для этого потребуются гаечный ключ, тазик и резиновые перчатки.

- Демонтируют ресивер инжектора, снимают воздушный фильтр. С помощью ключа подходящего размера удаляют болты в местах прикрепления коллектора к блоку цилиндров.

- При ремонте 8-клапанного мотора демонтируют впускной коллектор. В таких системах крепежные элементы являются общими.

- Очищают головки цилиндров от остатков прогоревшей прокладки напильником или наждачной бумагой. В некоторых случаях требуется восстановление резьбы или монтаж новых шпилек, удерживающих коллектор.

- Устанавливают новые уплотнители. Монтируют коллектор. При ремонте автомобиля с 8-клапанным двигателем одновременно устанавливают впускную деталь.

- Завинчивают болты с гайками. Подключают коллектор к патрубкам отводящей системы.

- Проверяют правильность выполнения монтажных работ. Плотно затягивают гайки. Очищают радиатор, заполняют его новой охлаждающей жидкостью.

Подключают аккумуляторную батарею.

Подключают аккумуляторную батарею.

Сварка различных материалов в домашних условиях

Способ восстановления выбирают с учетом металла, из которого сделан коллектор.

Из чугуна

Для ремонта детали, сделанной из этого сплава, применяют следующие методы:

- Газовая сварка. Считается наиболее эффективным способом восстановления чугунных элементов. Позволяет получить шов высокой прочности.

- Полуавтоматическая сварка выпускного коллектора из чугуна. Для получения качественного шва требуется сложная подготовка элемента. В качестве присадочного материала используют специализированные виды проволоки.

- TIG-сварка. Процесс ведется в среде защитного газа, что предотвращает появление дефектов сварного соединения.

- Инверторный способ. В этом случае требуются тщательная зачистка поверхностей чугунного элемента, установка опорных шпилек.

Трещина наплавляется сразу после появления, не стоит ждать повреждения патрубка. Перед началом сварки детали прогревают. Во время работы учитывают свойства металла: он быстро остывает.

Перед началом сварки детали прогревают. Во время работы учитывают свойства металла: он быстро остывает.

Из-за повышенной текучести материала вдоль шва просверливают отверстия или устанавливают графитовые прокладки.

Из нержавейки

Качественно заварить выпускной коллектор из этого материала можно только в среде защитного газа. При несоблюдении этого правила деталь деформируется из-за сильного нагрева. С учетом особенностей нержавеющей стали допускается применение только таких методов:

- Использование инвертора с подачей газа. В сочетании с таким сварочным аппаратом применяют неплавящиеся вольфрамовые электроды.

- Ручная сварка с покрытыми электродами. Требуется постоянное поддержание правильного режима работы агрегата.

- Полуавтоматическая сварка с электродом из нержавейки.

В бытовых условиях для получения качественных швов нужно использовать ММА-электроды, стержни с титановым или рутиловым покрытием.

» src=»https://www.youtube.com/embed/OF2mO3Iesms?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Холодный метод

Такой способ не имеет отношения к формированию классического сварного шва, однако для временного ремонта выпускной системы его использовать можно. Перед началом работы необходимо изучить технологию холодной сварки. Трещину устраняют так:

- Обрабатываемый участок зачищают и обезжиривают. Наносят клеящий состав согласно рекомендациям, содержащимся в инструкции.

- Дожидаются высыхания средства, устанавливают деталь на место. В результате работы получается заплатка, свойства которой сходны с характеристиками металла.

Под нагрузкой горячих выхлопных газов отремонтированная таким способ деталь служит недолго. Для сварки коллектора из нержавейки этот способ использовать можно, для ремонта чугунного элемента он не подойдет.

Ремонт выпускного коллектора своими руками

И так излазив просторы интернета, нашел в днепропетровске химию похожую на двухкомпонентный герметик или на эпоксидную смолу производства компании DoneDeal.

По утверждению завода изготовителя предназначен для ремонта чугунных и металлических коллекторов, ГБЦ и выхлопных систем. Не восприимчев к ударным нагрузкам и вибрациям, выдерживает температуру до 1400 градусов и после полного застывания его можно сверлить, нарезать резьбу и обрабатывать болгаркой)

Проверим на сколько это правда. Так как коллектор у меня уже был заварен какой то стремной сваркой то остается только 2 выхода: новый коллектор и стремная химия) -берем вариант №2, он дешевле, а к первому всегда можно вернутся)))

И так вот оно

По технологии зачистил место нанесения «Серой жижи» обезжирил, размешал ее до однородной массы и наляпал на трещину. По инструкции 5-6мм вокруг трещины, взял с запасом на все 10-12мм. Получилась коровья лепешка)))

Оставил эту лепешку сохнуть на ночь. Завтра посмотрим, что из этого получилось…))

Завтра посмотрим, что из этого получилось…))

Продолжение следует…

Первые полевые испытания показали что этот «Кизяк» держится молодцом.Пробовал ковырять его отверткой — не берет, довольно крепкая шняга, ну и выхлопными газами перестало вонять в салоне.

И так взялся я все таки за ремонт коллектора. Еще летом выяснилось что у меня в коллекторе трещина, рядом с первым лямбда датчиком. Как утверждал мой знакомый диагност это и являлось причиной увеличенного расхода и периодического подтраивания мотора. Хотя мозги ошибок не показали но показания с лябда датчиков говорили о том что они постоянно вносят корректировку в подачу топлива из за этой самой трещины. Вобщем проблем надо было решать.

Решения было два, точнее три, но третье отлетело сразу по причине невозможности его реализовать. Вариант первый это покупка нового коллектора, цена вопроса в районе 35000, как сами понимаете вариант не самый приемлемый. Вариант второй это заварить трещину, но тут возникла проблема, коллектор чугунный а варить чугунину я не умею и надо было искать сварщика. Ну и вариант третий это сварить альтернативный выпуск, этот вариант отлетел сразу потому как выпуск нужно варить с пламягасителем и делать его я тоже не умею, ни один спец по варке тазовских выхлопов за это дело тоже не брался. Третий вариант отлетел, осталось два и как вы понимаете остановился я на втором. Осталось дело за малым, найти хорошего мастера-чугуновара =))

Ну и вариант третий это сварить альтернативный выпуск, этот вариант отлетел сразу потому как выпуск нужно варить с пламягасителем и делать его я тоже не умею, ни один спец по варке тазовских выхлопов за это дело тоже не брался. Третий вариант отлетел, осталось два и как вы понимаете остановился я на втором. Осталось дело за малым, найти хорошего мастера-чугуновара =))

И вот я нашел спеца. Через знакомых договорился пронести его на один завод где мне его и должны были заварить.

Перейдем к самому интересному. Процесс скажу я вам очень трудоемкий, ну по крайней мере мне так показалось. Вобщем приехал я на работу пораньше, загнал машину в бокс и принялся разбирать. Места в моторном отсеке не особо много и подлезть куда либо очень пролематично. Для удобства сначала снял вентилятор с радиатора чтобы освободить побольше места. Делается это очень просто:

1 отцепляем от каркаса все шланги охлаждения

2 в правой нижней части оцепляем разъем питания вентилятора

3 откручиваем два болта по бокам в верхней части

4 отцепляем в левой нижней части клипсу с проводом

5 вытаскиваем вентилятор вверх

Вентилятор снят и места стало чуточку больше =) Теперь откручиваем тепловой экран с коллектора, крепиться он на 3х болтах, два по краям и один посредине чуть ниже лямбда датчика. На одном из болтов крепиться щуп.

На одном из болтов крепиться щуп.

По уму перед снятием экрана надо открутить лямбду, но у меня она отворачиваться отказалась и это добавило гемороя. Вобщем из за того что лямбда не снялась я не мог вытащить экран, чтобы его вытащить мне пришлось открутить кронштейн для снятия движка. Потом методом дерганья во все стороны я снял экран и мягко говоря был в шоке.

В лажбинке возле датчика было 3 трещины сантиметра по 3-5 длинной, одна из них уходила чуть ниже датчика. Зрелище было не особо приятное. Обратная сторона тепловой защиты вся была в копоти.

Продолжаем разборку, коллектор крепиться на 11и шпильках к головке и 3х шпильках к приемной трубе снизу, так же есть еще два кронштейна снизу возле приемной трубы, дальше на фотках их будет видно.

Все гайки отвернулись на удивление легко, с небольшим усилием но легко, за 150 000 ничего особо не закисло и не прикипело. После того как все открутил сначала сдернул приемную трубу, а потом начал отковыривать коллектор от ГБЦ, чуть приложился монтировочкой и он оказался у меня в руках.

Первая часть данного процесса позади, я сложил все в сторонку, закрыл бокс с разобранной машиной и пошел работать работу, к слову процесс разборки занял около часа.

Одной из составных частей ДВС является выпускной коллектор. В процессе эксплуатации он изнашивается. Такое характерно для автомобиля с любым пробегом. Причин для образования трещин немало: от заводского брака, некорректной сборки до динамического разрушения. При выходе детали из строя не спешите запчасть менять. Многие автосервисы специализируются на сварке выпускных коллекторов. Имея сварочный аппарат в гараже, можно реставрировать деталь своими руками. Сделать это можно несколькими методами. Коллектор производится из нержавеющих труб или чугуна. Сварке поддаются оба сплава, но любая технология со своими нюансами. Специалисты готовы поделиться опытом.

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя, на двигатель устанавливаются модели различных модификаций. Их можно разделить на две группы:

Их можно разделить на две группы:

- цельнометаллические, они обычно делаются методом литья из чугуна;

- трубчатые, для их производства используются нержавеющие трубы различного диаметра.

К блоку ДВС коллекторы крепятся на фланцы. При каждом такте в камеру поступают под давлением отработанные газы. Их температура достигает 900 градусов. Понятно, что деталь, работая в таком режиме, способна сломаться.

Нарушение герметичности выпускного коллектора – самый сложный дефект. Возможные ситуации:

- прогорает одна из труб;

- от динамической нагрузки появляются трещины на коллекторе;

- полностью отламывается патрубок.

Все эти повреждения – проблема. Для многих автомобилей процедура замены детали затягивается на месяцы – «родные» запчасти иногда приходится заказывать.

На многих СТО их восстанавливают. Сварка коллекторов в зависимости от их модификации производится методами горячей, холодной или аргоновой сварки. Работы производят разным типом оборудования, с использованием электродов или присадочной проволоки. Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Реставрацией можно заняться во дворе дома или гараже. Как заварить выпускной коллектор самостоятельно? Рассмотрим подробно каждый из методов.

Сварка чугунного выпускного коллектора

Температурная обработка высокоуглеродистого сплава связана с определенными трудностями:

- углерод при термическом воздействии выгорает, металл становится рыхлым;

- у чугуна высокий коэффициент текучести;

- при быстром охлаждении, из-за внутреннего напряжения, литье начинает трескаться, становится белесым, это говорит об изменении структуры сплава.

Сварка выпускного коллектора из чугуна под силу стажистам. Новичкам лучше не браться за реставрацию детали автомобильного двигателя, или сначала нужно потренироваться на бросовых изделиях из чугуна. До недавнего времени за ремонт чугуна сварщики не брались. Шов получался с большим содержанием окалины, в зоне разогрева металл трещал. После появления специальных медесодержащих электродов, позволяющих снижать температуру в ванне расплава до +120°С, появилась возможность создавать прочные соединения.

Горячий и полугорячий способы принципиально не различаются. Трещина наплавляется медесодержащими присадками при предварительном прогреве детали. При горячем, деталь разогревают в печи до температуры +600°С, появляется малиновый отлив. Он заметен при затенении. После этого приступают к сварке. Чтобы деталь быстро не остывала, ее периодически прогревают паяльной лампой. При полугорячем способе деталь разогревают в пределах +300°С. Получается ровный шов. Очень важно поддерживать температуру во время охлаждения. Если глубина трещины большая, ее:

- предварительно разделают на всю глубину;

- края рассверливают с обеих сторон;

- кромки сглаживают под углом 30°.

Делают многослойное соединение. Каждый шов обязательно проковывается, длина проходки не более 3 см. Швы для надежности соединения делают перпендикулярно. При электродуговой сварке используют электроды марки ЦЧ-4.

Холодный способ не предусматривает предварительной подготовки. Трещина наплавляется в температурном режиме до 200°С. Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Для работы используют специальные электроды ОЗЧ-6, ОЗЧ-2.

Прочность на излом у холодного соединения ниже. Для ответственных соединений (когда патрубок выходного коллектора отломлен полностью) лучше брать электроды МНЧ-2. При газовой сварке полуавтоматом применяют медную присадочную проволоку.

Сварка коллектора из нержавейки

Трубчатые комплектующие обычно прогорают в местах изгибов. Сложности работы с нержавейкой:

- легированные сплавы в области рабочей зоны подвержены температурной деформации;

- никель, хром, другие компоненты при нагреве активно окисляются, это пагубно сказывается на качестве шва.

Для устранения дефектов применяется метод аргоновой сварки. Защитная атмосфера оберегает металл от окисления, из-за обдува меньше прогревается область, граничащая с рабочей зоной. Необходимо учитывать, что теплопроводность нержавейки ниже, чем у черных низкоуглеродистых сплавов. Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

Нужна небольшая сила рабочего тока, она подбирается экспериментально. Важно соблюдать скорость образования шва. Металл варится большими проходами, чтобы не возникало межкристаллической коррозии в области соединения. Режим работы зависит от используемого оборудования.

- используя универсальный инвертор, для аргоновой сварки в режиме CD/АС TIG применяют тугоплавкие вольфрамовые электроды;

- для ручной электродуговой сварки нужны жаростойкие присадки марки ММА с рутиловым покрытием;

- для полуавтоматов выбирают проволоку по нержавейке, шов получается плотным, не требующим дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты заделывают с использованием специальных клеевых составов, называемых «холодной сваркой». До нанесения смеси ремонтируемую зону необходимо обезжирить. Пользоваться клеями следует строго по инструкции. Тогда получается заплата, по физическим свойствам схожа с металлом. Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Такой метод удобен для устранения трещин и прогаров в труднодоступных местах. Клей – лишь временная мера устранения поломки. Под большой нагрузкой горячих отходящих из цилиндров газов латанная комплектующая долго не простоит. Клеевой состав не рассчитан на динамические нагрузки, зато отлично выносит статические. Перед приобретением клея важно изучить его характеристики.

Заключение

При сбоях в работе двигателя обязательно проверяют целостность выходного коллектора. Это – наиболее уязвимая деталь, эксплуатируемая в агрессивной среде под большим давлением. При обнаружении дефекта оцените, сможете ли произвести ремонт детали самостоятельно. Не имея опыта, за такую ответственную работу лучше не браться, доверить реставрацию специалисту.

замена выпускного коллектора, ремонт и его взаимозаменяемость с другими элементами Фольксваген

Выпускной коллектор – важный элемент выпускного тракта любого автомобиля, который служит для объединения отработанных газов в одну трубу и транспортировки их в выхлопную трубу. Кроме того, эффективная работа этого навесного оборудования способствует эффективному продуванию и наполнению камер внутреннего сгорания ДВС.

Кроме того, эффективная работа этого навесного оборудования способствует эффективному продуванию и наполнению камер внутреннего сгорания ДВС.

Внимание! Работа детали происходит в условиях повышенного температурного режима, а значит сопряжена с высоким уровнем нагрузок.

Наши услуги для владельцев Поло Седан: замена выпускного коллектора

Наша автосервисная мастерская готова предложить все виды обслуживания выпускного тракта Поло Седан, в том числе замену и ремонт выпускного коллектора. Наши профессиональные мастера всегда готовы качественно и быстро устранить имеющиеся неисправности, с соблюдением сроков ремонта и за демократичную стоимость. Мы не предлагаем грамотно необоснованных технических мероприятий, и можем доказать необходимость проведения каждого из видов ремонта.

Для работы и диагностики наши специалисты используют только профессиональное оборудование и инструмент, которые рекомендованы производителем. Также в качестве расходных материалов мы используем только специализированные вещества и материалы, которые улучшают технологичность всех ремонтных работ. Опыт и квалификация сотрудников позволяет им определять даже скрытые повреждения в выпускном коллекторе, а также производить эффективный ремонт самых сложных поломок и неисправностей.

Также в качестве расходных материалов мы используем только специализированные вещества и материалы, которые улучшают технологичность всех ремонтных работ. Опыт и квалификация сотрудников позволяет им определять даже скрытые повреждения в выпускном коллекторе, а также производить эффективный ремонт самых сложных поломок и неисправностей.

Мы строго контролируем технологические процессы, которым следуют автомастера, и проверяем их на соответствие рекомендациям производителя. Кроме того, мы всегда лояльно относимся к формированию цены и не предлагаем услуги по завышенной стоимости.

Важно! Своевременная замена выпускного коллектора Поло Седан – залог эффективной работы не только системы выхлопа, а и всего авто в целом.

В зависимости от состояния и степени повреждения выпускного коллектора Пол Седан наши специалисты могут предложить такие виды ремонта:

- Сварка трещин.

- Сварка отломанных фрагментов.

- Наплавка при истончении стенок.

- Полная замена детали.

Стоит доверять работу по ремонту коллектора только профессионалам, так как для этого требуется специализированное сварочное оборудование. И не каждый автовладелец имеет его в наличии, а также обладает необходимыми навыками его использования.

Когда и почему может потребоваться замена коллектора Поло Седан?

Самыми частыми причинами выхода из строя выпускного коллектора, являются:

- Выход из строя заслонки, что обусловлено высоким температурным режимом внутри системы, появлением конденсата, и низким качеством материала самого коллектора.

- Выход из строя клапана.

- Отслаивание трубки.

- Подсос коллектором воздуха.

- Попадание внутрь масла.

Для контроля работоспособности выпускного коллектора современные автомобили, в том числе и Фольксваген Поло Седан оснащается специальным датчиком. Он не только просигнализирует о неисправности коллектора, а и проверит состав воздушно-топливной смеси, что позволит оптимизировать ее состав.

Он не только просигнализирует о неисправности коллектора, а и проверит состав воздушно-топливной смеси, что позволит оптимизировать ее состав.

Важными признаками, указывающими на то, что в работе системы выхлопа имеются проблемы с работой коллектора, являются:

- Увеличение уровня расхода горючего.

- Появление в салоне неприятного запаха.

- Работа двигателя сопровождается странными шумами.

- Электронные системы управления мотором стали давать сбои.

При обнаружении таких симптомов следует обращаться в автосервис для проведения качественной диагностики и определения последующей стратегии действий- замены или ремонта выпускного коллектора Поло Седан.

Ремонт выхлопного коллектора на Фольксваген Поло

Проведение работ по ремонту коллектора Фольксваген Поло Седан зависит от степени повреждения самого элемента. В любом случае необходимо использование сварочного оборудования, будь то ремонт и сварка дырок и трещин или полная замена элемента. Интересно то, что заводской выпускной коллектор Поло Седан взаимозаменяем на более бюджетный, но не менее эффективный выпускной коллектор ПАУК (Stinger 4-1). В связи с чем, автолюбители все чаще просят установить именно ПАУКа на место вышедшей из строя «родной» детали.

Интересно то, что заводской выпускной коллектор Поло Седан взаимозаменяем на более бюджетный, но не менее эффективный выпускной коллектор ПАУК (Stinger 4-1). В связи с чем, автолюбители все чаще просят установить именно ПАУКа на место вышедшей из строя «родной» детали.

Специалисты нашего автосервиса предлагают быстро и качественно произвести замену коллектора в нашей мастерской, с учетом пожеланий автовладельца. Кроме того, в процессе ремонта автомастера оценят состояние каталитического нейтрализатора и проведут диагностику всего тракта выпуска.

Совет! Опытные мастера СТО, как и сами автомобилисты, рекомендуют не производить самостоятельный ремонт выхлопного коллектора на Фольксваген Поло, ведь он может привести к необратимым последствиям и полному выходу авто из строя.

Мы предлагаем выполнение ремонта с применением аргонно-дуговой сварки, которая способна на химическом уровне обеспечить качественное соединение металлических составляющих. Это гарантирует не только высокое качество, но и надежность швов.

Это гарантирует не только высокое качество, но и надежность швов.

После проведения всех видов работ, автомобиль в обязательном порядке подвергается повторной диагностике, для проверки качества выполненных работ.

Справедливое ценообразование на восстановительные работы выхлопной системы Поло Седан

Вас порадуют цены, которые предлагаются в нашем автосервисе. Их формирование происходит на основе таких важных принципов:

- Демократичность.

- Открытость.

- Справедливость.

- Лояльность.

- Персональный подход.

- Система скидок и бонусов для постоянных клиентов.

Каждый вид работ, проводимый при замене коллектора наши специалисты готовы технически грамотно обосновать, доказав необходимость его проведения. В каждом конкретном случае стоимость зависит от сложности работ и необходимости дополнительных видов обслуживания.

Гарантия качества на работы наших мастеров

Мы гарантируем качество, которое никогда не подведет в критической ситуации. На все виды работ наши специалисты обязательно дают гарантию, подтвержденную документально. Мы отвечаем за профессионализм каждого сотрудника и точно знаем, что они не подведут. На Поло Седан замена выпускного коллектора должна выполняться своевременно. Лучше всего для этого обращаться в автосервисную мастерскую. Так как если проблему запустить, то она может вылиться в более сложный и дорогостоящий ремонт в будущем.

На все виды работ наши специалисты обязательно дают гарантию, подтвержденную документально. Мы отвечаем за профессионализм каждого сотрудника и точно знаем, что они не подведут. На Поло Седан замена выпускного коллектора должна выполняться своевременно. Лучше всего для этого обращаться в автосервисную мастерскую. Так как если проблему запустить, то она может вылиться в более сложный и дорогостоящий ремонт в будущем.

Можно ли заварить треснувший выпускной коллектор? (Полезные советы)

Под редакцией Zak Dunn

Часы работыОбновлено

Направляющие для сварки

Выпускной коллектор может в конечном итоге треснуть из-за постоянных и высокотемпературных изменений.

Несмотря на то, что замена треснувшего выпускного коллектора также довольно дорогая, многие автовладельцы задумываются о сварке. Но можно ли заварить треснувший выпускной коллектор? Если да, то как?

Но можно ли заварить треснувший выпускной коллектор? Если да, то как?

Далее мы обсудили, можете ли вы заварить треснувший выпускной коллектор или нет . И мы включаем простой и быстрый метод ноу-хау для сварки треснувших выпускных коллекторов.

Содержание

Можно ли сваривать треснувший выпускной коллектор?

Да, можно. Но это более медленный процесс, и заварить треснувший выпускной коллектор можно любым сварочным аппаратом, подходящим для стали. Главное – правильно подготовиться, чтобы сварка прошла гладко.

Некоторые автовладельцы используют JB Weld ExtremeHeat для ремонта треснувших выпускных коллекторов.

Хотя это и более быстрое решение, оно не продлится долго. Поскольку можно заварить треснувший выпускной коллектор, и у вас есть простой процесс ноу-хау, рисковать будет неразумно.

Как заварить треснувший выпускной коллектор?

1. Извлеките треснутый выпускной коллектор из автомобиля.

Начните с снятия треснувшего выпускного коллектора с автомобиля. Сварка треснувшего выпускного коллектора и сохранение его на двигателе может сделать процесс чрезвычайно опасным.

Причина в том, что могут быть горючие химические вещества. В зависимости от года, модели и марки автомобиля процесс удаления может занять от 10 минут до часа или даже больше. Доступность и пространство также влияют на продолжительность процесса удаления.

2. Очистите коллектор

Очистите треснувший выпускной коллектор средством для удаления накипи, кальция или ржавчины. Тщательно очистите коллектор, чтобы в нем не осталось легковоспламеняющихся химикатов. Если на них есть какие-либо твердые вещества, используйте колесо или проволочную щетку, чтобы удалить их. После очистки коллектора высушите его должным образом.

3. Отшлифовать место с трещиной

Отшлифовать место, где нужно сварить. Таким образом, вы можете удалить ржавчину или мусор из области трещины и получить чистую поверхность для создания дуги.

Но не шлифуйте лишний материал. Вы стремитесь очистить место трещины на коллекторе и подготовить его к сварке. Если есть труднодоступные места для шлифовальной машины, примените проволочную щетку, чтобы максимально удалить загрязнения.

Также следует отшлифовать место, где вы будете присоединять зажим заземления. Эта практика обеспечит вам полную мощность во время сварки.

4. Заварить место трещины

В основном выпускные коллекторы сделаны из очень толстого металла. Таким образом, вам может потребоваться применить полную мощность вашего сварочного аппарата, особенно если он питается от сети 110 вольт.

Вы должны проникнуть достаточно глубоко, чтобы должным образом отремонтировать треснувшую область, а не латать поверхность. Начните с более медленной скорости при размещении сварного шва, чтобы получилась большая расплавленная лужа.

Если вы используете сварочный аппарат, вы можете добраться почти до всех областей коллектора. И наоборот, устройства с подачей проволоки не могут добраться до узких мест. Однако, если вы можете сварить оба конца трещины, они не уйдут дальше.

Однако, если вы можете сварить оба конца трещины, они не уйдут дальше.

Другой вариант – порошковая проволока. Для этого устройства снимите насадку, чтобы сделать пистолет меньшего размера, чтобы вы могли добраться до крошечных участков.

5. Установите на место коллектор

После завершения сварки дайте ему остыть, прежде чем устанавливать коллектор на двигатель. Следуйте рекомендациям по крутящему моменту от производителя, чтобы прикрутить коллектор к автомобилю.

Тщательно проверьте прокладку на наличие повреждений. Если найдете, замените прокладку. После установки коллектора на выхлопную систему вы готовы к вождению автомобиля.

Подробнее: Как настроить давление газа для сварки MIG

Часто задаваемые вопросы

Можно ли сваривать MIG выпускной коллектор?

Профессиональные механики не рекомендуют сварку MIG по сравнению с любой формой сварки. Но если ваш выпускной коллектор сделан из автомобильного железа, вы можете сварить его сварочным аппаратом МИГ.

Сколько будет стоить ремонт выпускного коллектора?

Замена выпускного коллектора стоит в среднем от 996 до 1099 долларов. В частности, затраты на рабочую силу составляют от 248 до 314 долларов, а стоимость деталей — от 748 до 785 долларов. В эту стоимость не входят сборы и налоги.

Можно ли сварить чугунный выпускной коллектор?

Сварить чугунный выпускной коллектор можно, но проект за один раз не сделаешь. Для железного выпускного коллектора автомобиля вы должны приварить дюйм или меньше, а затем подождать минуту, чтобы дать ему остыть. Низкая скорость и более медленный процесс являются ключом к сварке чугуна.

Заключительные слова

Вы можете сварить треснувший выпускной коллектор с помощью обычного сварочного аппарата, подходящего для стали. Тем не менее, если вы нервничаете по поводу снятия и повторной установки треснувшего выпускного коллектора или использования сварочного аппарата, отнесите автомобиль в автомастерскую.

Зак Данн

Глава редактора @The Tool Reviews (это парень, ответственный за обеспечение того, чтобы каждый пост, который мы публикуем в блоге, был полезен для наших читателей.)

Похожие сообщения

Сварка выпускных коллекторов, нужен совет/помощь

14.08.2009 #1

Сварка выпускного коллектора, нужен совет/помощь

Привет, Мэтт здесь,

Я занимаюсь сваркой TIG уже пару лет и производил несколько довольно простых турбовыпускных коллекторов для 4 цилиндров. Я хочу попробовать вывести их на новый уровень и попробовать более сложные конструкции.

Я хочу попробовать вывести их на новый уровень и попробовать более сложные конструкции.

Моя главная проблема в том, что я в основном смущен тем, как вы на самом деле получаете горелку TIG в определенных местах, чтобы даже сделать сварку. Знаю, у сборщиков люди обычно сначала приваривают вот такие:Но как сварить в таком узком месте? У вас просто есть вольфрам, торчащий далеко от чашки, чтобы попасть туда?

Итак, после того, как вы сделаете коллектор, вы затем приварите 4 направляющих к верхней части этих 4 портов на коллекторах, и это в основном то, где возникает мой вопрос. Кажется, что есть неисчерпаемые места, которые нужно приварить, но я просто не понимаю, как туда засунуть горелку для сварки, вот несколько примеров:

Этот действительно узкий, большинство из них больше похожи на это:

Так что в основном смотрю, может ли кто-нибудь дать мне какие-либо указатели, даже такие, как размеры чашки, газовая линза? и вольфрамовые комбинации, которые я следует использовать, или как далеко я должен иметь вольфрам и т.

д. Любая помощь очень приветствуется, спасибо!

д. Любая помощь очень приветствуется, спасибо!О P.S. Я делаю это из нержавеющей стали 304. Я использую присадочную проволоку ER308 для сварки нержавеющей стали с нержавеющей и ER309 для сварки нержавеющей стали с мягкой, правильно ли это?

Ответить с цитатой

14.08.2009 #2

Re: Сварка выпускного коллектора, нужен совет/помощь.

Вам нужно планировать заранее и приваривать то, что вы можете заранее, прежде чем приваривать остальные трубы или связывать их с коллекторами слияния.

Можно использовать газовую линзу с дополнительным вылетом в одних местах, микро налобные фонарики в других.

Можно использовать газовую линзу с дополнительным вылетом в одних местах, микро налобные фонарики в других.Ответить с цитатой

14.08.2009#3

Re: Сварка выпускного коллектора, нужен совет/помощь.

Предварительное планирование PPPPPP

предотвращает плохую работу.

Все трубные направляющие прибиты к фланцу коллектора и к коллектору и находятся в правильном положении. Затем они обрезаются у коллектора, у фланца или в стыке посередине прогона (это можно было бы оценить, когда все собрано). Затем все составные части свариваются, затем снова собираются и завершается окончательная сварка.

Ответить с цитатой

14.08.2009 #4

Re: Сварка выпускного коллектора, нужен совет/помощь.

Таким образом, несмотря на то, что все это скреплено вот так:

Затем они разорвут некоторые прихватки, а затем сварят их в разных местах, а не сделают все сварные швы как есть? Кстати, какие чашки и вольфрамы вы используете для подобных вещей?

Ответить с цитатой

14.

08.2009

#5

08.2009

#5Re: Сварка выпускного коллектора, нужен совет/помощь.

когда я свариваю свои коллекторы, я просто использую стандартную горелку 17 с чашкой 8 на линзе для медицинского газа. 3/32 красный вольфрам кстати.

также при попытке сварки в труднодоступных местах может потребоваться вытягивание вольфрама из чашки примерно на дюйм или более для завершения работы. также мне пришлось согнуть вольфрам 45-90*, чтобы добраться в некоторых местах. и установили внешний шланг для продувки, чтобы получить надлежащее газовое покрытие.

Ответить с цитатой

14.

08.2009

#6

08.2009

#6Re: Сварка выпускного коллектора, нужен совет/помощь.

А вот как согнуть вольфрам…

http://weldingweb.com/vbb/showthread.php…ghlight=copper

…зап!

Я не совсем сумасшедший..

Отсутствуют некоторые деталиПрофессиональный водитель на закрытом курсе….

Не пытайтесь.То, что я тупица, не означает, что и ты можешь быть таким же.

Так что НЕ пытайтесь ничего из того, что я делаю дома.Ответить с цитатой

14.

08.2009

#7

08.2009

#7Re: Сварка выпускного коллектора, нужен совет/помощь.

Это здорово, я никогда не думал сделать что-то подобное, это похоже на хороший способ попасть в некоторые труднодоступные места, спасибо!

Ответить с цитатой

14.08.2009#8

Re: Сварка выпускного коллектора, нужен совет/помощь.

Первоначально Послано zapster

это хорошая передача знаний прямо здесь …Ответить с цитатой

19.08.2009 #9

Re: Сварка выпускного коллектора, нужен совет/помощь.

Первоначально Послано zapster

никогда не думал сделать это таким образом. Я только что использовал плоскогубцы и согнул его.снова хороший совет.

Ответить с цитатой

19.

08.2009

#10

08.2009

#10Re: Сварка выпускного коллектора, нужен совет/помощь.

Первоначально Послано Mahonroy

Таким образом, даже несмотря на то, что все это скреплено вот так:

Затем они разорвут некоторые прихватки, а затем сварят их в разных местах, вместо того, чтобы делать все сварные швы как есть? Кстати, какие чашки и вольфрамы вы используете для подобных вещей?

Я сварил все, что мог, в состоянии, показанном на вашем рисунке, затем разобрал их, чтобы сварить последние недоступные части, а затем собрал их для окончательной сварки.

Ответить с цитатой

23.08.2009 #11

Re: Сварка выпускного коллектора, нужен совет/помощь.

Убедитесь, что фланцы прикручены к чему-либо плоско. Я видел много коллекторов в мусоре, потому что кто-то деформировал фланец за точку невозврата.

Ответить с цитатой

24.

08.2009#12

08.2009#12Re: Сварка выпускного коллектора, нужен совет/помощь.

У меня был последний вопрос, я не знал, где его задать, поэтому решил просто бросить его сюда:

. В любом случае, я использую Autocad для изготовления фланцев головки, и я видел, что на многих фланцах края закруглены и выглядят намного лучше, например:Знаете ли вы, какой инструмент используется? для этого? Еще раз спасибо за помощь!

Ответить с цитатой

25.08.2009 №13

Re: Сварка выпускного коллектора, нужен совет/помощь.

Они обрабатываются на фрезерном станке с ЧПУ, кромки «скашиваются» фрезой под углом 45 градусов после того, как профиль был нарезан.

Ответить с цитатой

25.08.2009№14

Re: Сварка выпускного коллектора, нужен совет/помощь.

Первоначально Послано LenMann

Они обработаны на фрезерном станке с ЧПУ, края «скошены» 45-градусной фрезой после того, как профиль был вырезан.

Я также использовал массажер для удаления острых кромок на фланцах. это сокращает механическую обработку.

Ответить с цитатой

09-17-2009 №15

Re: Сварка выпускного коллектора, нужен совет/помощь.

Хорошо, последний вопрос, лол.

Что вы, ребята, делаете с коллекторами, чтобы придать им красивый вид? Например, вы используете что-то вроде колеса заслонки на всех частях коллектора, прежде чем сваривать их все вместе (просто будьте осторожны, чтобы не поцарапать его?). Или вы бросаете весь коллектор в тумблер на время? Или какой-то другой метод? Я пытаюсь избежать бесчисленных часов шлифовки и полировки. Спасибо еще раз!

Или вы бросаете весь коллектор в тумблер на время? Или какой-то другой метод? Я пытаюсь избежать бесчисленных часов шлифовки и полировки. Спасибо еще раз!Ответить с цитатой

17.09.2009 №16

Re: Сварка выпускного коллектора, нужен совет/помощь.

перед подгонкой я использую подушечки Scotch Brite и обязательно использую максимально гладкий стол, чтобы не поцарапать.

.. надеюсь, это поможет

.. надеюсь, это поможетОтветить с цитатой

11.02.2010 # 17

Re: Сварка выпускного коллектора, нужен совет/помощь.

прежде чем приступить к работе с выпускным коллектором, убедитесь, что у вас есть сварочные перчатки, я бы порекомендовал совместить порты, а затем отполировать их с помощью небольшого колесика.

Ответить с цитатой

26.

10.2010

# 18

10.2010

# 18Re: Сварка выпускного коллектора, нужен совет/помощь.

Первоначально написал Mahonroy

Привет, Мэтт здесь,

Я занимаюсь сваркой TIG уже пару лет и производил несколько довольно простых турбовыпускных коллекторов для 4 цилиндров. Я хочу попробовать вывести их на новый уровень и попробовать более сложные конструкции.

Моя главная проблема в том, что я в основном смущен тем, как вы на самом деле получаете горелку TIG в определенных местах, чтобы даже сделать сварку. Знаю, у сборщиков люди обычно сначала приваривают вот такие:

Знаю, у сборщиков люди обычно сначала приваривают вот такие:Но как сварить там, в таком узком месте? У вас просто есть вольфрам, торчащий далеко от чашки, чтобы попасть туда?

Итак, после того, как вы сделаете коллектор, вы затем приварите 4 направляющих к верхней части этих 4 портов на коллекторах, и это в основном то, где возникает мой вопрос. Кажется, что есть неисчерпаемые места, которые нужно приварить, но я просто не понимаю, как туда засунуть горелку для сварки, вот несколько примеров:

Этот действительно узкий, большинство из них больше похожи на это:

Так что в основном смотрю, может ли кто-нибудь дать мне какие-либо указатели, даже такие, как размеры чашки, газовая линза? и вольфрамовые комбинации, которые я следует использовать, или как далеко я должен иметь вольфрам и т. д. Любая помощь очень приветствуется, спасибо!

О P.S. Я делаю это из нержавеющей стали 304. Я использую присадочную проволоку ER308 для сварки нержавеющей стали с нержавеющей и ER309 для сварки нержавеющей стали с мягкой, правильно ли это?

У вас получился неплохой дизайн. Сварка — непростая вещь, но видя, как вы свариваете, вы должны быть в порядке. Вы должны начать с плана.

Сварка — непростая вещь, но видя, как вы свариваете, вы должны быть в порядке. Вы должны начать с плана.Выпускной коллектор

Ответить с цитатой

Как использовать JB Weld ExtremeHeat » Блог ноу-хау NAPA

Опубликовано автором Jefferson Bryant1 Комментарий о том, как использовать JB Weld ExtremeHeat Know How