Сварные соединения — Сварные соединения

Сварные соединения

Категория:

Сварные соединения

Сварные соединения

Сваркой называется образование неразъемных соединений посредством установления межатомных связей между материалами свариваемых деталей путем их местного или общего нагрева или пластического деформирования, или путем совместного действия обоих этих факторов. Сварные соединения характеризуются малой трудоемкостью и относительно низкой стоимостью. Прочность сварного шва не уступает прочности материала

свариваемых деталей. Сварные конструкции намного легче литых и кованых.

Сваркой соединяют заготовки, полученные методами прокатки литья, штамповки и ковки. Сваривают практически все конструкционные стали, однородные и разнородные материалы, пластмассы.

По виду энергии, используемой для образования сварного соединения, сварка бывает термическая (дуговая, плазменная, электронно-лучевая, лазерная, газовая и др.

Сварка основана на образовании прочных связей между атомами материалов соединяемых деталей.

При ручной дуговой сварке между электродом и соединяемыми деталями возникает электрическая дуга. Расплавляемый металл электрода заполняет металлическую ванну. Одновременно плавится и покрытие электрода. Продукты плавления покрытия образуют газовую защитную атмосферу и жидкую шлаковую ванну на поверхности металлической ванны, изолирующие жидкий металл от кислорода воздуха. По мере удаления электрода от места сварки жидкий металл и шлак застывают и образуют сварочный шов.

При газовой сварке жидкая металлическая ванна образуется в результате плавления кромок свариваемых деталей и присадочного материала в высокотемпературном пламени газовой горелки.

В результате сварки образуются общие для свариваемых материалов кристаллические решетки.

Рис. 1. Схема дуговой (а) и газовой (б) сварки

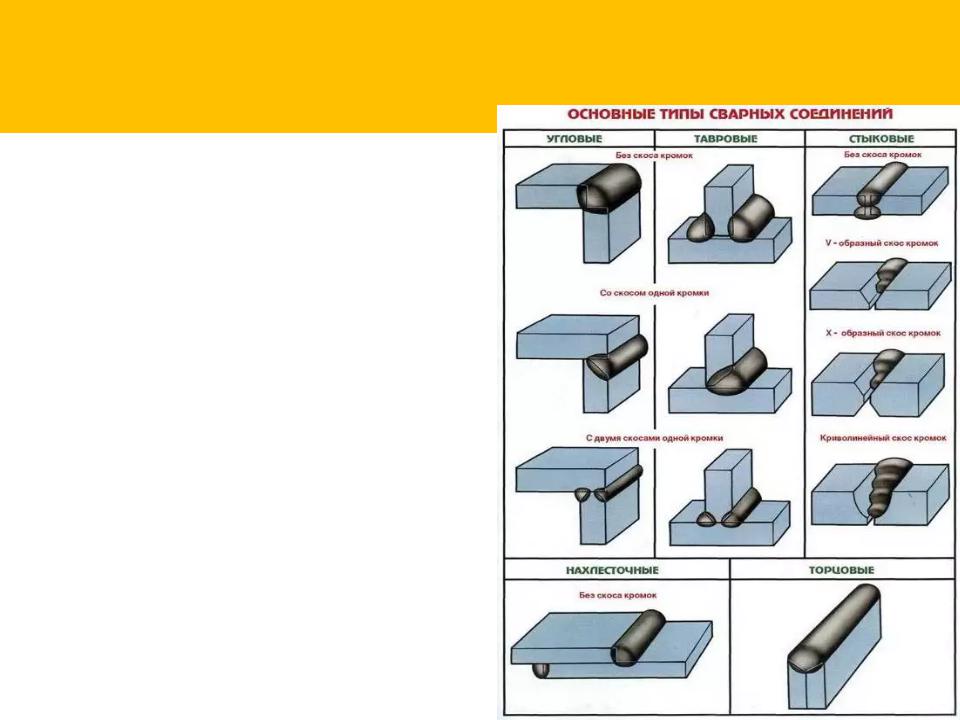

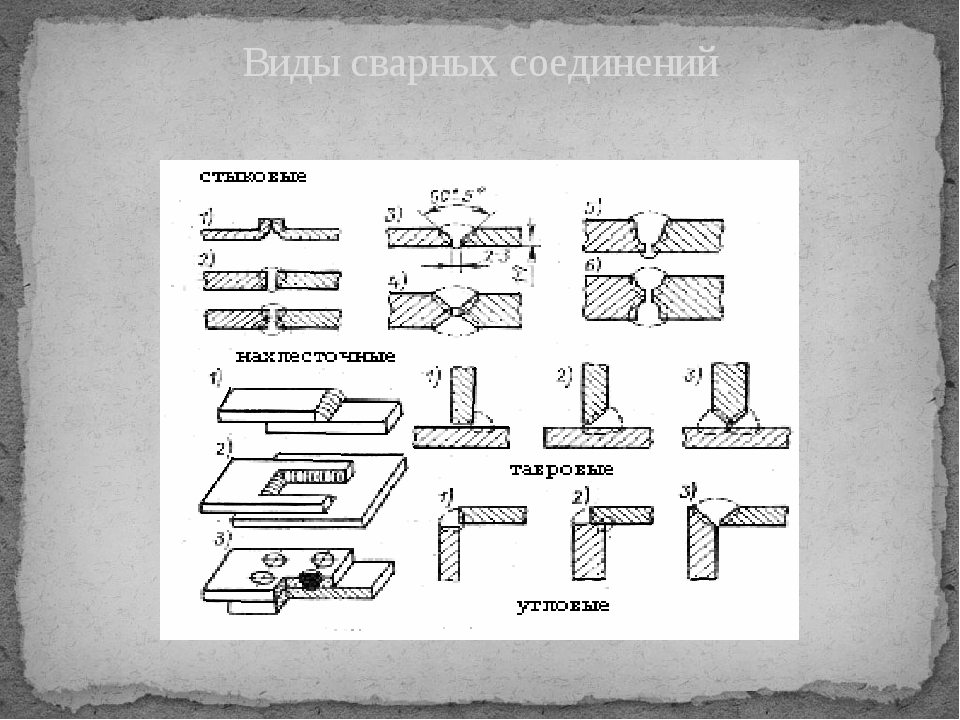

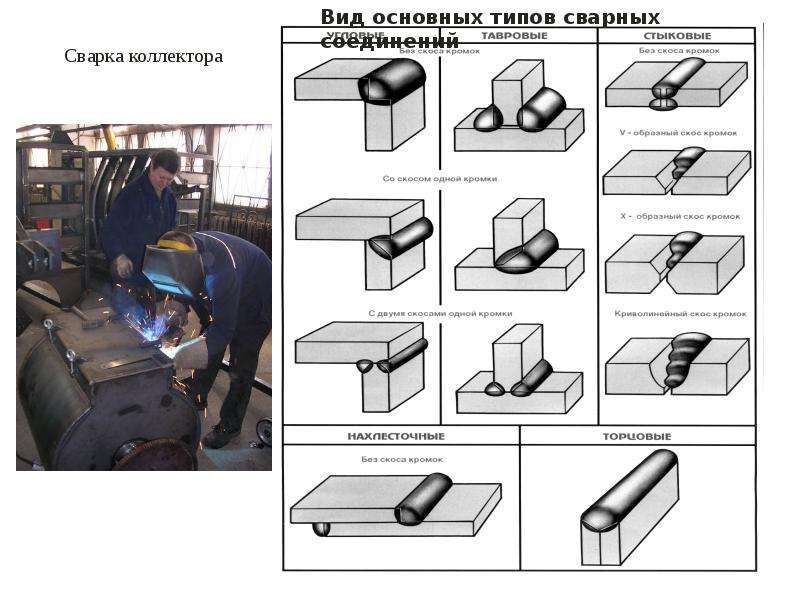

Виды сварных соединений. При газовой сварке основным является соединение встык, наиболее экономное по затратам материала. При электродуговой сварке выполняют следующие виды соединений: внахлестку; с накладками; впритык; угловые.

Оборудование для дуговой и газовой сварки. Источниками тока для питания сварочной дуги служат сварочные трансформаторы (источники переменного тока), сварочные выпрямители и генераторы (источники постоянного тока). Сварочные трансформаторы по сравнению с источниками постоянного тока более долговечны, обладают более высоким коэффициентом полезного действия, проще и надежнее в эксплуатации. Достоинства источников постоянного тока: более устойчивая дуга; позволяют создавать лучшие условия сварки в различных пространственных положениях.

Газовую сварку выполняют с помощью горелок. Наиболее безопасной является инжекторная горелка, работающая при низком и среднем давлении кислорода (0,1—0,4 МПа).

Кислород и ацетилен поставляются и хранятся в баллонах. Иногда ацетилен получают на месте сварки в ацетиленовых генераторах. В качестве горючих газов применяют также природные газы, водород, пары бензина и керосина.

Электроды для ручной дуговой сварки, представляющие собой стержни с покрытиями, изготовляют из низкоуглеродистой, легированной и высоколегированной проволоки. Покрытия электродов состоят из стабилизирующих, газообразующих, шлакообразующих, раскисляющих, легирующих и связующих компонентов. Покрытия стабилизируют дугу, защищают расплавленный металл от воздействия воздуха и обеспечивают материалу шва необходимые состав и свойства.

Для газовой сварки применяют присадочную проволоку, материал которой выбирают, исходя из свойств свариваемого материала. Для сварки цветных сплавов используют флюсы (буру, соли калия, лития, натрия и кальция), растворяющие оксиды и образующие шлаки.Рис. 2. Виды сварных соединений

Последовательность работ при сварке. Сначала выбирают метод сварки. Ручную дуговую сварку применяют для выполнения коротких криволинейных и прямолинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, при монтажных работах и сборке конструкций сложной формы. При газовой сварке заготовка прогревается более равномерно. Поэтому ее применяют для сварки деталей малой толщины (0,2—3 мм), легкоплавких цветных металлов и сплавов, для материалов, требующих медленного нагрева и охлаждения (например, инструментальных сталей, чугуна, латуней), для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины свариваемых деталей производительность газовой сварки резко уменьшается.

Сначала выбирают метод сварки. Ручную дуговую сварку применяют для выполнения коротких криволинейных и прямолинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, при монтажных работах и сборке конструкций сложной формы. При газовой сварке заготовка прогревается более равномерно. Поэтому ее применяют для сварки деталей малой толщины (0,2—3 мм), легкоплавких цветных металлов и сплавов, для материалов, требующих медленного нагрева и охлаждения (например, инструментальных сталей, чугуна, латуней), для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины свариваемых деталей производительность газовой сварки резко уменьшается.

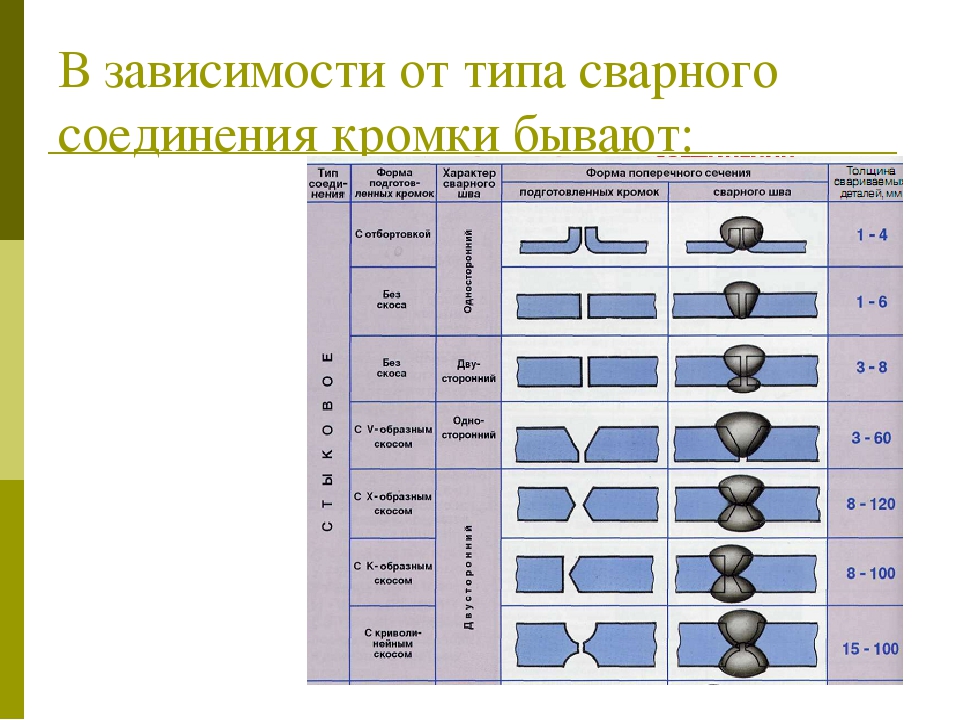

Затем необходимо подготовить кромки свариваемых деталей. При ручной дуговой сварке деталей толщиной до 5—8 мм их кромки не скашивают. Для более толстых деталей скашивание кромок является обязательным, так как это позволяет проплавить металл на всю его толщину.

—-

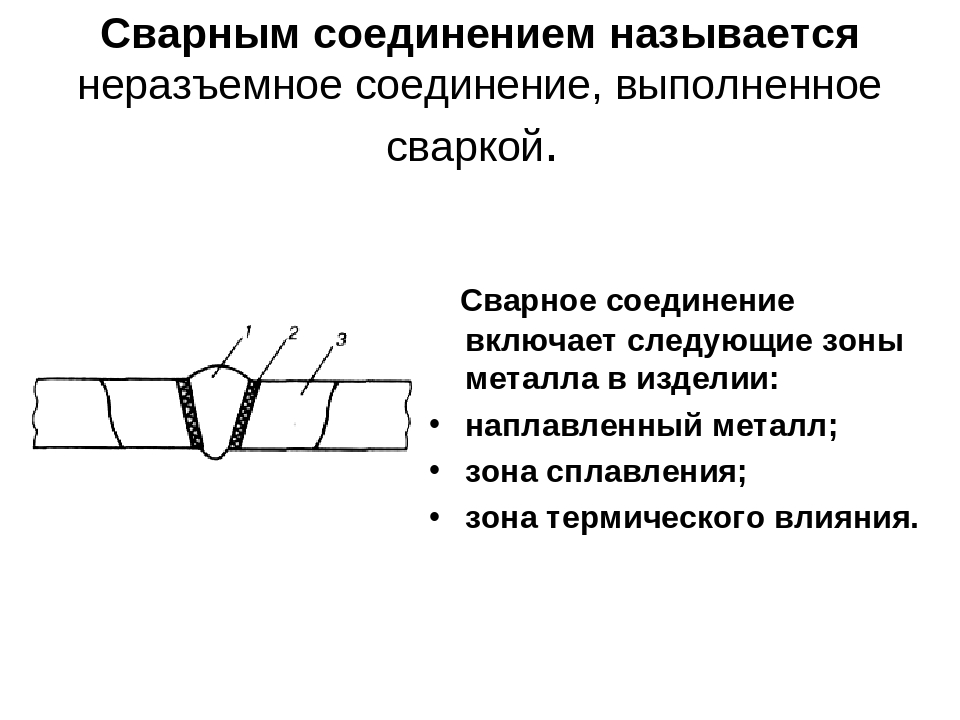

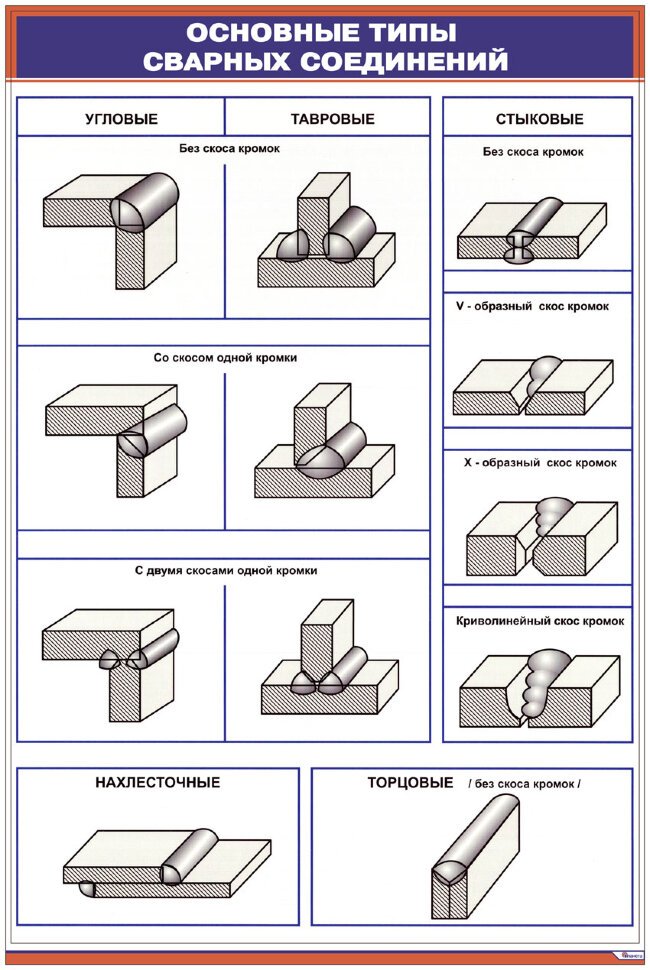

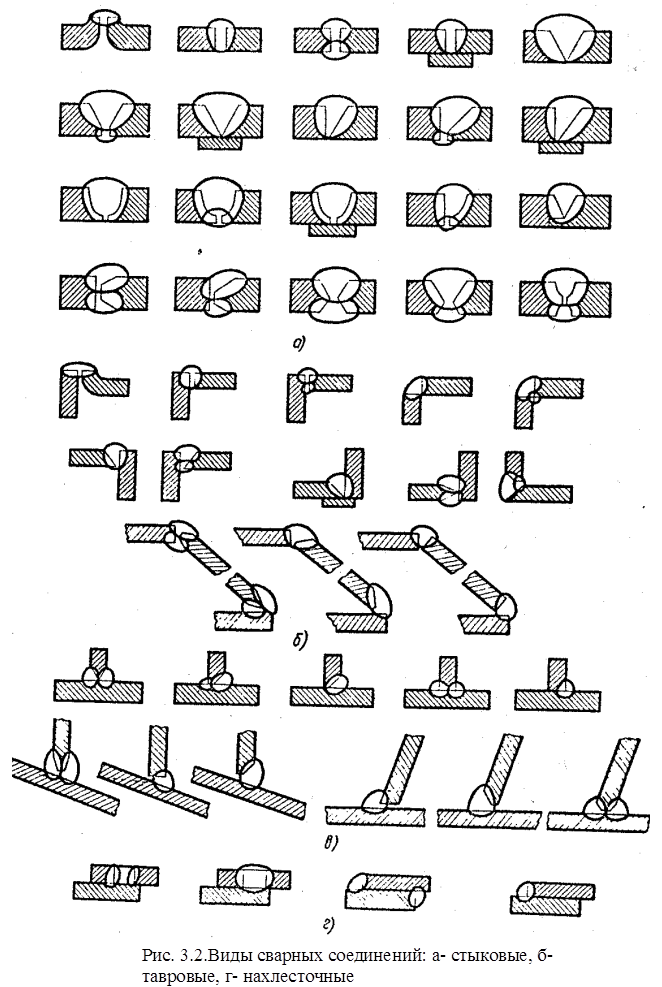

Сварное соединение — это неразъемное соединение, выполнение сваркой. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1).

Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1).

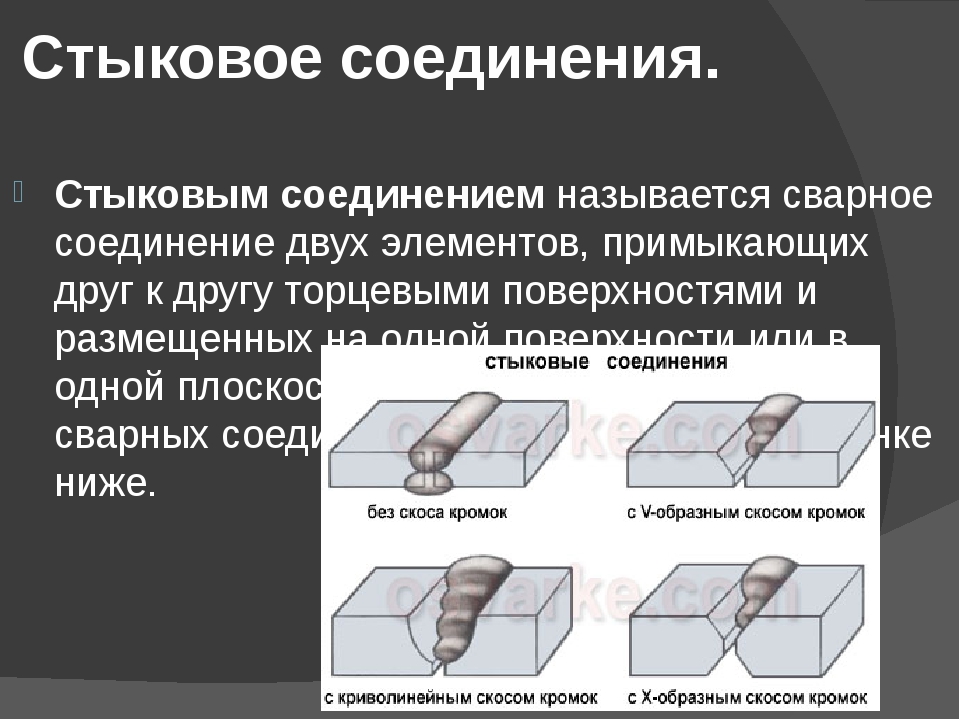

Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Рис. 3. Сварные соединения: а — стыковое, б — угловое, в — нахлесточное, г — тавровое

Угловым называется соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

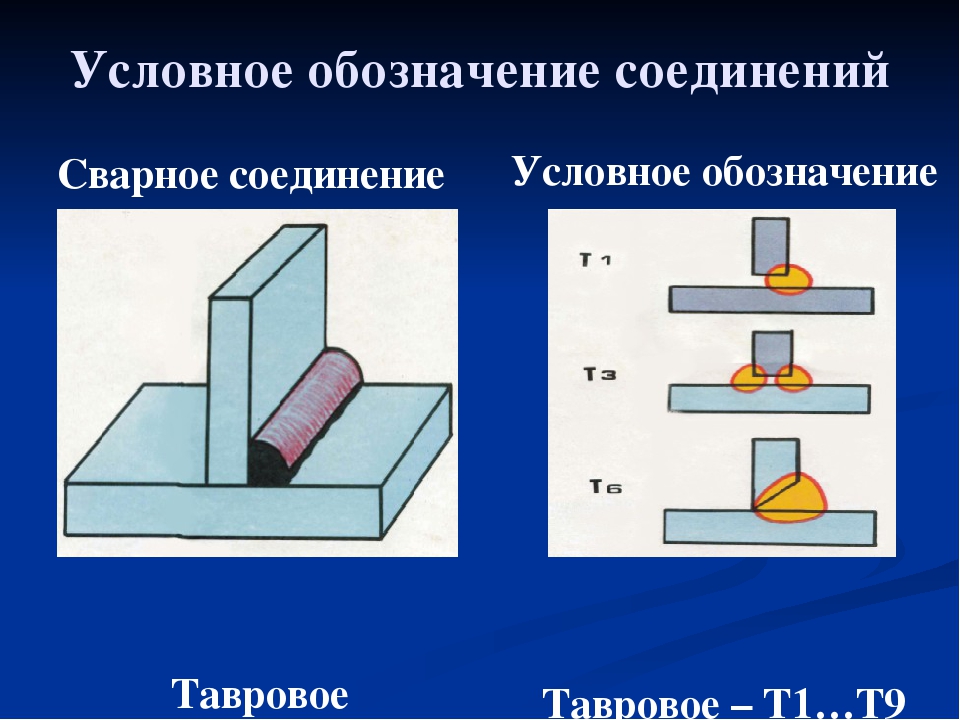

Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент.

Часть конструкции, в которой сварены примйкающие друг к другу элементы, называется сварным узлом.

Элементы геометрической формы сварного шва — ширина шва, глубина провара, усиление (ослабление) шва.

В зависимости от конструктивных особенностей изделия и вида сварки к подготовке и сборке деталей предъявляют различные требования.

Рис. 4. Пространственное положение сварных швов: а — стыковые, б — угловые; 1 — нижнее положение, 2 — горизонтальное, 3 — вертикальное, 4 — потолочное

Рис. 5. Элементы геометрической формы подготовленных кромок под сварку (а) и выполненного шва (б)

Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений: ГОСТ 5264— 69 — для ручной дуговой сварки; ГОСТ 8713—70 — для автоматической и полуавтоматической сварки под флюсом; ГОСТ 14771—76 — для дуговой сварки в защитных газах; ГОСТ 15164—78 —для электрошлаковой сварки; ГОСТ 15878—70 — для контактной сварки и др.

ГОСТ 2.312—72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» устанавливает графическое изображение и обозначение сварных швов.

Реклама:

Читать далее:

Соединения с гарантированным натягом

Статьи по теме:

Сварные соединения и швы, типы

Соединение встык, при котором части изделий соединяются по своим торцовым поверхностям (рис. 1, 1). Это наиболее рациональная форма сварного соединения. При сварке встык листовых элементов шов может быть расположен перпендикулярно к действующим силам (прямой шов) или под углом к ним (косой шов). Косой стык более прочен, чем прямой.

1, 1). Это наиболее рациональная форма сварного соединения. При сварке встык листовых элементов шов может быть расположен перпендикулярно к действующим силам (прямой шов) или под углом к ним (косой шов). Косой стык более прочен, чем прямой.

Стыковые соединения различают в зависимости от толщины листов и подготовки кромок:

- бесскосное соединение, при котором свариваемые кромки частей не скашиваются. При односторонней сварке бесскосное соединение делают в том случае, если толщина листов не превышает шести мм.

При двусторонней сварке возможно бесскосное соединение и листов большей толщины. - У-образное соединение, при котором свариваемые кромки скашиваются для образования шва с одной стороны. Это соединение применяется при толщине листов от 6 до 25 мм (рис. 1, 1а).

- Х-образное соединение, при котором свариваемые кромки для образования шва скашиваются с обеих сторон. К этому соединению прибегают в том случае, когда возможна двусторонняя сварка (обычно для листов толщиной более 20 мм) (рис.

Сварные швы, как правило, имеют с обеих сторон утолщение, компенсирующее неровности наружной поверхности шва и возможные ослабления из-за внутренних пороков.

Соединение внахлестку, при котором боковые поверхности соединяемых изделий частично перекрывают друг друга (рис. 1, 2).

Рис.1. Типы сварных соединений 1- встык, 2- внахлестку, 3- впритык

Для соединения внахлестку применяются валиковые швы. Валиковый шов, направленный перпендикулярно к действующему усилию, называется лобовым (рис. 1, 2а). Валиковый шов, направленный параллельно действующему усилию, называется фланговым (рис. 1,2б) Соединение впритык (в тавр), при котором торец одного из изделий соединяется с боковой поверхностью другого (рис. 1, 3).

Положение шва в пространстве может оказать влияние на качество сварки.

Сварка, при которой электрическая дуга находится над свариваемыми частями, называется нижней; она наиболее легкая и обычно обеспечивает лучшее качество шва.

Сварка вертикальная, при которой сварной шов располагается вертикально на вертикальной поверхности изделия, значительно сложнее.

Труднее горизонтальная сварка, при которой сварной шов располагается горизонтально на вертикальной поверхности. Наиболее трудной является верхняя (потолочная) сварка, когда электрическая дуга находится под свариваемыми частями. Такая сварка обычно поручается только высококвалифицированному сварщику.

При проектировании сварной конструкции нужно предусмотреть возможность нижней сварки для наибольшего количества швов.

Техника сварочных швов

| Предисловие…………………………………………………………………… | 4 |

| Введение……………………………………………………………………….. | 5 |

| Глава 1 Основные положения………………………………………………… | 7 |

| 1.1 Критерии работоспособности и расчета деталей машин……………….. | 7 |

| 1.2 Основные конструкционные материалы, их структура и свойства……. | 10 |

| 1.3 Допускаемые напряжения и коэффициенты запаса прочности……….  .. .. | 18 |

| 1.4 Основы взаимозаменяемости. Допуски и посадки. Шероховатость…… | 21 |

| Глава 2 Передачи вращательного движения………………………………… | 29 |

| 2.1 Основные сведения о передачах…………………………………………. | 29 |

| 2.2 Зубчатые передачи………………………………………………………… | 34 |

| 2.3 Червячные передачи………………………………………………………. | 60 |

| 2.4 Редукторы………………………………………………………………….. | 69 |

| 2.5 Фрикционные передачи и вариаторы……………………………………. | 73 |

| 2.6 Передача винт-гайка………………………………………………………. | 76 |

| 2.  7 Ременные передачи………………………………………………………… 7 Ременные передачи………………………………………………………… | 78 |

| 2.8 Цепные передачи………………………………………………………….. | 84 |

| Глава 3 Валы, оси, подшипники и муфты…………………………………… | 91 |

| 3.1 Валы и оси…………………………………………………………………. | 91 |

| 3.2 Подшипники……………………………………………………………….. | 95 |

| 3.3 Муфты……………………………………………………………………… | 109 |

| Глава 4 Соединения деталей машин и аппаратов…………………………… | 117 |

| 4.1 Заклепочные соединения…………………………………………………. | 117 |

| 4.2 Соединения с натягом…………………………………………………….. | 122 |

| 4.  3 Сварные соединения……………………………………………………… 3 Сварные соединения……………………………………………………… | 124 |

| 4.4 Резьбовые соединения…………………………………………………….. | 129 |

| 4.5 Шпоночные, шлицевые (зубчатые) соединения………………………… | 136 |

| Глава 5 Основные типы грузоподъемных и транспортирующих машин…. | 142 |

| Глава 6 Детали корпусов. Уплотнения. Упругие элементы………………… | 152 |

| Список использованной литературы ………………………………………… | 164 |

Сварное соединение – обзор

12.7 Структурный анализ стелларатора

Начнем с того, что структурный анализ токамаков и стеллараторов концептуально, логически и алгоритмически аналогичен. Это заставляет нас еще больше сосредоточиться на конкретных вопросах, связанных в основном с опытом проектирования стелларатора W7-X.

Многие характеристики, необходимые для расчета прочности и жесткости, даны приблизительно. Поэтому параметрический анализ широко применяется при проектировании МТР, особенно его нелинейных несущих и опорных конструкций.Коэффициенты запаса по номинальным, ожидаемым и экстремальным отдельным параметрам выбираются на основе опыта эксплуатации подобных конструкций, а также всестороннего анализа неопределенностей. В конструкции W7-X эти коэффициенты безопасности были приняты равными 1,2, 1,1 и 1,0 соответственно. Такой выбор позволял учитывать изменчивость конструктивных и функциональных свойств материалов, коэффициентов трения, степени затяжки зазоров крепежа, смещения деталей друг относительно друга и т.д.

Подобно тому, что мы наблюдаем в токамаках, пондеромоторные силы в стеллараторах вызывают распределенные нагрузки, действующие на катушки. Тороидально направленные силы стремятся сплющить катушки и опрокинуть их вокруг радиальной оси. Эти усилия воспринимаются стальными корпусами змеевиков, центральной несущей конструкцией и опорами между змеевиками.

Для стеллараторов проблема магнитоупругой устойчивости не является критической, в отличие от токамаков, так как стеллараторы подвержены гораздо более слабым пондеромоторным силам, а их трехмерные катушки не подвержены потенциально дестабилизирующим деформациям.Хотя пондеромоторные силы играют доминирующую роль в развитии напряженного состояния, при проектировании учитываются и другие составляющие напряжения, такие как вес и давление охлаждающей жидкости. Эти факторы имеют принципиальное значение для прочностного анализа на этапах сборки и испытаний машин. В стеллараторах распределенные механические нагрузки меньше, чем в токамаках, при той же величине магнитного поля вдоль оси плазменного столба за счет большего числа катушек и, следовательно, меньших сечений обмоток и токов катушек.

Анализу прочности и жесткости MS должна предшествовать физико-механическая «гомогенизация» обмоток, необходимая для определения их ортотропных «эффективных» свойств. Отличительной особенностью стелларатора является то, что зоны наибольшей интенсивности напряжений/деформаций в обмотках располагаются на границе раздела «усредненного» материала и внешней изоляции корпуса катушки. Поэтому при моделировании стеллараторного МС вместо стандартного подхода «обратного прохода», распространенного в конструкции токамаков, используется подмоделирование.Смещения, определенные при анализе глобальной модели, используются в качестве граничных условий для уточняемой подмодели в интересующей области.

Поэтому при моделировании стеллараторного МС вместо стандартного подхода «обратного прохода», распространенного в конструкции токамаков, используется подмоделирование.Смещения, определенные при анализе глобальной модели, используются в качестве граничных условий для уточняемой подмодели в интересующей области.

Для целей математического моделирования МС удобно выделить регулярную часть конструкции. В стеллараторах регулярная часть составляет либо 72 градуса (в машинах на основе пятипериодной конфигурации Гелиаса, таких как W7-AS и W7-X), либо 90 градусов (в четырехпериодных машинах, таких как TJ-X). II и HSX) азимутальный сектор, содержащий от 8 до 12 катушек.

Конструкция сверхпроводящего МС должна учитывать ухудшение физических и механических свойств материалов при криогенных температурах. Важной проблемой является явление «прерывистой пластификации», которое прогрессирует в зависимости от скорости нагружения [12]. Из-за потенциальной потери производительности из-за этого эффекта пластические деформации не допускаются стандартами проектирования для многих типов криогенного оборудования.

Анализ механической прочности элементов конструкции стелларатора МС W7-X, нагруженных в упруго-пластическом диапазоне, основывался на следующем постулате: эти элементы удовлетворяют заданному критерию статической прочности даже при локальных пластических деформациях в некоторых областях, превышающих 1%, если их гипотетически заменить конструкционными материалами с характеристиками, задаваемыми только при комнатной температуре, несущая способность которых достаточна по упруго-пластическим расчетам.Единственным исключением являются криотрубопроводы, для которых допустимая деформация выбирается с учетом криогенного воздействия материала.

На вакуумную камеру стелларатора действует меньший диапазон пондеромоторных сил по сравнению с ВВ токамака. Нарастание тока катушки и разрядка в стеллараторе происходят медленнее, чем в токамаке. Срыв тока и переход проводников катушки из сверхпроводящего в резистивное состояние маловероятны. Гало-токи и вертикальные смещения плазмы пренебрежимо малы. Основными источниками пондеромоторных сил, которые необходимо учитывать при анализе конструкции и долговечности ВВ и внутрикорпусных компонентов, являются вихревые токи, возникающие при разряде катушки, плазменный бутстрап и диамагнитные вариации тока, а также ток, протекающий от ВВ. к электропроводящим компонентам внутри сосуда.

Основными источниками пондеромоторных сил, которые необходимо учитывать при анализе конструкции и долговечности ВВ и внутрикорпусных компонентов, являются вихревые токи, возникающие при разряде катушки, плазменный бутстрап и диамагнитные вариации тока, а также ток, протекающий от ВВ. к электропроводящим компонентам внутри сосуда.

Стандарты расчета прочности и жесткости для стеллараторов еще не определены. Вот почему процесс проектирования W7-X регулировался рекомендациями по проектированию ИТЭР.Последние рассчитаны на гораздо более интенсивную работу, например, в десятки раз большее количество рабочих циклов, и были несколько модифицированы (расслаблены) для W7-X. Эти послабления стандартов проектирования не могут распространяться на стеллараторы, основанные на топливном цикле DT. Исключение также распространяется на процессы сварки W7-X и испытания сварных соединений. Смягченные стандарты проектирования W7-X допускают следующее:

- •

Пластификация конструкционных материалов MS — в той степени, в которой требуемая несущая способность конструкции подтверждается расчетами, учитывающими низкотемпературную деградацию материалов.

- •

Контролируемое разрушение — в той мере, в какой количественный анализ роста трещин указывает на более чем 10-кратный запас критического числа циклов нагружения.

- •

Локальное расслоение изоляции обмоток — до такой степени, что численный анализ не обнаруживает распространения потери прочности. Износ изоляции вблизи зоны расслоения за счет микроперемещений соседних слоев изоляции относительно друг друга практически маловероятен из-за малого числа рабочих циклов.

- •

Местное пластическое течение в элементах конструкции МС, так как позволяет поднять допустимый уровень деформации.

Кроме того, критерии прочности сварных соединений менее требовательны для W7-X. Как известно, качество сварки измеряется коэффициентом прочности соединения, то есть соотношением между показателями прочности сварного соединения и основного металла. Коэффициент прочности соединения устанавливается в качестве одного из норм проектирования. В проекте W7-X указано следующее:

В проекте W7-X указано следующее:

- •

Каждое сварное соединение рассматривалось как несущий элемент конструкции с коэффициентом прочности 0.85. Для необходимых оценок использовалось упругопластическое приближение.

- •

Сварные конструкции имеют двухуровневую систему управления избыточным давлением, предотвращающую повышение давления выше 1,2 атм. В нормативном контексте это позволяет рассматривать конструкцию как ВВ с «упрощенными» требованиями к прочности сварных соединений.

- •

Критерии и коэффициенты ИТЭР использовались для оценки сопротивления соединений циклическим напряжениям.

- •

В математических моделях сварных соединений длиной более 5 мм радиус кривизны шва принимался равным 2 мм. Для более коротких суставов радиус кривизны был прямо пропорционален длине сустава.

«Смягченные» стандарты и адекватность этих исключений подтверждаются в ходе многочисленных испытаний и сравнений теоретических и экспериментальных данных.

В любом случае высшая квалификация сварщика является одним из наиболее важных «стандартов проектирования» для любого MFR.

Конструкция сварного соединения

Выбор правильной конструкции сварного соединения имеет решающее значение для успешного изготовления сплавов HASTELLOY® и HAYNES®. Плохая конструкция соединения может свести на нет даже самые оптимальные условия сварки. Основным соображением при проектировании сварных соединений сплавов на основе Ni/Co является обеспечение достаточного доступа и пространства для перемещения сварочного электрода или присадочного металла. Требуются несколько иные геометрии сварных швов по сравнению с геометрией сварного шва из углеродистой или нержавеющей стали; в частности, обычно требуется больший внутренний угол сварки, более широкое раскрытие корня (зазор) и уменьшенная толщина кромки (поверхности корня).

Самая важная характеристика, которую необходимо учитывать при рассмотрении конструкции сварного соединения, заключается в том, что расплавленный металл сварного шва на основе никеля и кобальта является относительно «вялым», что означает, что он не течет и не растекается так легко, чтобы «смачивать» боковые стенки сварного шва. сварной шов. Поэтому необходимо позаботиться о том, чтобы отверстие в стыке было достаточно широким, чтобы можно было правильно манипулировать электродом и размещать наплавленный валик для обеспечения надлежащей врезки и сплавления наплавленного валика. Необходимо манипулировать сварочной дугой и присадочным металлом, чтобы поместить расплавленный металл туда, где это необходимо.Конструкция соединения должна позволять наплавлять первый валик сварного шва с выпуклой поверхностью. Слишком узкий угол сварки или отверстие в корне способствует образованию вогнутого валика сварного шва, который создает напряжение на поверхности сварного шва и способствует образованию трещин в металле сварного шва.

сварной шов. Поэтому необходимо позаботиться о том, чтобы отверстие в стыке было достаточно широким, чтобы можно было правильно манипулировать электродом и размещать наплавленный валик для обеспечения надлежащей врезки и сплавления наплавленного валика. Необходимо манипулировать сварочной дугой и присадочным металлом, чтобы поместить расплавленный металл туда, где это необходимо.Конструкция соединения должна позволять наплавлять первый валик сварного шва с выпуклой поверхностью. Слишком узкий угол сварки или отверстие в корне способствует образованию вогнутого валика сварного шва, который создает напряжение на поверхности сварного шва и способствует образованию трещин в металле сварного шва.

Кроме того, проплавление сварного шва значительно меньше, чем у обычной углеродистой или нержавеющей стали. Эта характеристика требует использования меньшей толщины контактной поверхности в основании соединения по сравнению с углеродистой и нержавеющей сталью.Поскольку это неотъемлемое свойство сплавов на основе Ni/Co, увеличение сварочного тока не приведет к значительному улучшению их характеристик поверхностного провара.

Типичные конструкции стыковых соединений, которые используются с процессами дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW), дуговой сварки металлическим электродом в среде защитного газа (GMAW) и дуговой сварки металлическим электродом в среде защитного газа (SMAW): (i) квадратная канавка, (ii) одиночный V -с канавкой и (iii) с двойной V-образной канавкой, как показано на рисунке 1. Дуговая сварка вольфрамовым электродом часто является предпочтительным методом наплавки корневого шва для соединений с квадратной канавкой или одинарной V-образной канавкой, где есть доступ к только с одной стороны сустава.Затем оставшуюся часть шва можно заполнить, используя другие способы сварки. Для сварных швов с разделкой кромок на толстостенных листах толщиной более 3/4 дюйма (19 мм) допустима J-образная разделка. Такое соединение уменьшает количество присадочного металла и время, необходимое для завершения сварки. Другие конструкции сварных соединений для конкретных ситуаций показаны на рис. 2.

2.

Доступны различные документы по сварке, помогающие при проектировании сварных соединений. Два документа, содержащие подробные инструкции:

Справочник по сварке, девятое издание, том 1, Наука и технология в области сварки, глава 5, Конструкция для сварки, стр.157-238, Американское общество сварщиков, 2001 г.

Справочник ASM, Том 6, Сварка, пайка и пайка, Сварка никелевых сплавов, стр. 740-751, ASM International, 1993.

Кроме того, производственные нормы, такие как нормы ASME для сосудов под давлением и трубопроводов, могут налагать требования к конструкции.

Фактическое количество проходов, необходимых для заполнения сварного шва, зависит от ряда факторов, включая размер присадочного металла (диаметр электрода или проволоки), силу тока и скорость перемещения.Расчетная масса металла шва, необходимая на единицу длины сварки, представлена на рис. 1.

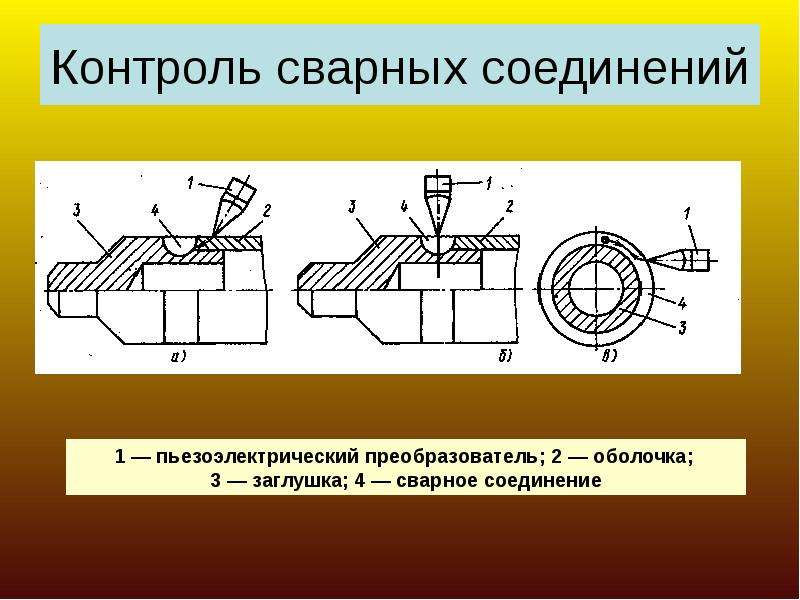

Визуальный осмотр сварного соединения

Сварные швы чрезвычайно важны для создания прочных корзин из стальной проволоки и других металлических форм. Если все сделано правильно, сварные швы могут повысить общую прочность корзины и продлить ее срок службы.

Если все сделано правильно, сварные швы могут повысить общую прочность корзины и продлить ее срок службы.

Плохо выполненные сварные швы, с другой стороны, могут поставить под угрозу целостность соединения, создавая точку отказа в корзинах и других металлических формах, которые могут легко разрушиться.Поэтому при получении заказа на нестандартную металлоформу важно провести визуальный осмотр различных сварочных соединений. Чем больше сварных швов вы осмотрите и чем тщательнее вы их осмотрите, тем лучше.

Имея это в виду, как можно определить качество сварки и что входит в высококачественный сварной шов? Поскольку компания Marlin Steel в основном работает с контактной сваркой, данная статья будет посвящена этому методу сварки.

Элементы сварного соединенияВ соединении контактной сваркой существует множество факторов, которые могут повлиять на общее качество соединения:

- Давление. Во время процесса сварки два соединяемых куска металла должны удерживаться вместе с нужным давлением.

- Текущий. Электричество проходит через металлическую форму для создания тепла за счет сопротивления металла току.

- Скорость/время. Сварка сопротивлением — невероятно быстрый процесс. На самом деле циклы сварки настолько короткие, что специализированные компании по сварке, такие как T.J. Snow Co., Inc. рекомендует использовать компьютеризированные регуляторы времени и электрические трансформаторы, которые могут контролировать продолжительность тока с точностью до 1/120 секунды.

Вышеуказанные три фактора обычно считаются наиболее важными для создания высококачественного сварного соединения, но другие факторы, такие как чистота сварочных головок и контактной поверхности или тип свариваемого металла, также могут оказывать существенное влияние на качество сварного шва.

Определение качества сварки Опытные слесари часто могут быстро определить качество сварного шва с помощью простого визуального осмотра сварного соединения. Некоторые общие признаки, которые могут выявить слабое, некачественное сварное соединение, включают:

Некоторые общие признаки, которые могут выявить слабое, некачественное сварное соединение, включают:

- Трещины/заусенцы

- Сильные вмятины

- Чрезмерное обесцвечивание

- Неправильные формы сварного шва

- Брызги металла вокруг места сварки

- Разделение листов

Каждый из этих дефектов может быть вызван различными проблемами в процессе сварки.Например, трещины и заусенцы на поверхности сварного шва часто возникают из-за отсутствия давления в процессе сварки. Вмятины являются распространенным признаком чрезмерного давления во время сварки.

Все эти дефекты сварного шва указывают на низкое качество.

Следя за этими предупредительными знаками низкого качества сварных швов, вы сможете быстрее обнаружить корзины низкого качества. Таким образом, вы можете отказаться от партии неисправных корзин до того, как вы застрянете с ними.

Мы в Marlin Steel хотели бы поблагодарить Т.Дж. Сноу из Теннесси за помощь в этом блоге по сварке. Мы также надеемся, что приведенная здесь информация поможет вам проверить, соответствуют ли сварные швы ваших нестандартных металлических форм вашим потребностям.

Мы также надеемся, что приведенная здесь информация поможет вам проверить, соответствуют ли сварные швы ваших нестандартных металлических форм вашим потребностям.

Определение стоимости сварных соединений

Участник

БЕСПЛАТНОНе член

10 долларов.00

Доннелли, Дж.А. (1968).

«Определение стоимости сварных соединений», Engineering Journal , Американский институт стальных конструкций, Vol. 5, стр. 146-147.

5, стр. 146-147.

Представлены ОТНОСИТЕЛЬНЫЕ ФАКТОРЫ СТОИМОСТИ, которые связывают стоимость угловых и разделочных швов обычных размеров со стоимостью одного прохода.угловой сварной шов с присвоенным коэффициентом стоимости 1,00.

Зная фактическую местную стоимость _-in. углового шва для различных условий, представленные коэффициенты относительной стоимости могут быть использованы для определения фактической стоимости сварных швов различных видов и размеров.

Фактические затраты на сварку угловых и разделочных швов, очевидно, лучше всего определять из довольно точных временных исследований, в которых можно определить значение всех переменных. Многие переменные различны для каждого производственного цеха. Эти переменные стоимости сварки включают в себя конструкцию соединения, процесс сварки, положение сварки, эксплуатационный фактор (время дуги по сравнению с временем дуги).общее время), наладка, местные затраты на материалы, рабочую силу, электроэнергию и т. д.

д.

- Опубликовано: 1968 г., 4 квартал

Типы сварных соединений | Геометрия стыкового шва | Расположение элементов знака сварки

Ответвитель направления выхода 1

Выход Направленный ответвитель 2

Отвод направления выхода 3

Отвод направления выхода 4

Выходной ответвитель 5

2-полосный разветвитель

3-ходовой разветвитель

4-ходовой разветвитель

Блок питания переменного тока

Бонд

Нижний парень

Строитель и якорь

Каменный парень с якорем

Вант с якорем

Парень от полюса к полюсу

Тротуарная оттяжка с якорем

Парень на тротуаре

Провод курьера Slack Span

Натянутый провод курьера без троса

Натянутая проволока курьера

Земля

Совместное использование (силовой и телефонный столб)

Соединение Usgae Pole с трансформатором

Стойка

Парень из дерева с якорем

Толкающая скоба (меньший полюс в фактическом относительном положении)

Удлинитель

Встроенная опора кабельного телевидения

Предлагаемая опора кабельного телевидения

Направленный ответвитель 1

Направленный ответвитель 2

Люк

Телефонный столб

Подъемная стойка

Хранилище Портативный

Фиксированный эквалайзер

Фиксированные плоские аттенюаторы

Другие несущие конструкции

Пьедестал — Подземный маршрут

Опора электропередач

Прямой подземный маршрут

Подземная трасса трубопровода

Завершение линии

Расположение двухстороннего оптического соединения

Расположение 3-канального оптического соединения

Расположение 4-канального оптического соединения

> Расположение 4-канального оптического соединения

Оптический усилитель

Кабельный блок питания переменного тока

Волоконно-оптический кабель

Оптический разъем

Демультиплексор длины волны

Мультиплексор длины волны

Оптический передатчик

Оптический передатчик

Оптический узел

Оптический разветвитель

Головная станция (обработка сигналов)

Узел

Первичный концентратор

Вторичный концентратор

Коаксиальный соединитель

Блок питания

Переменный эквалайзер

Что такое сварные соединения, заклепочные соединения, неразъемные соединения?

Введение

История и свидетельства существования соединений восходят к бронзовому веку, когда металлы начали преобладать. В настоящее время существуют различные соединения, которые соответствуют конкретным требованиям и относятся к металлам, требующим крепления. Есть в основном две основные категории соединений: постоянные соединения и временные соединения. Эта статья о первом.

В настоящее время существуют различные соединения, которые соответствуют конкретным требованиям и относятся к металлам, требующим крепления. Есть в основном две основные категории соединений: постоянные соединения и временные соединения. Эта статья о первом.

Неразъемные соединения

Неразъемные соединения предпочтительнее там, где нагрузка высока, а долговечность играет важную роль. Некоторыми преимуществами являются высокая несущая способность, более высокий предел текучести комбинированной конструкции и лучшее распределение напряжений по материалу.Также снижается вероятность того, что части отделятся. Основным недостатком, конечно, является то, что соединение должно быть разорвано, если необходимы какие-либо изменения, а иногда установка сложна, требует сложных инструментов, щитов и т. д. Двумя основными типами неразъемных соединений являются сварка и заклепка.

Сварное соединение

Металлы, как правило, можно соединять с помощью технологии сварки – хотя есть некоторые исключения, но почти любой металлический материал (алюминий, углеродистая сталь, нержавеющая сталь, вольфрам) имеет разновидность, подходящую для сварки. Сварка — это тип неразъемного соединения, при котором металлы расплавляются (с использованием высокой температуры) и с помощью присадочного материала создается сварочная ванна, которая представляет собой не что иное, как лужу расплавленного металла. Соединение делается неразъемным путем снижения температуры заготовки до комнатной температуры. Существуют различные типы сварки: дуговая сварка, газовая сварка, сварка сопротивлением и т. д. Хотя принцип аналогичен, метод получения соединения отличается. Преимущество сварки в том, что она прочная, долговечная, выдерживает высокое значение напряжения, а также может использоваться для соединения разнородных металлов.Однако следует отметить, что прочность зоны сварки значительно ниже прочности металла. Предел текучести расплавленного и охлажденного материала составляет около 50-60% от предела текучести металла «нерасплавленного».

Сварка — это тип неразъемного соединения, при котором металлы расплавляются (с использованием высокой температуры) и с помощью присадочного материала создается сварочная ванна, которая представляет собой не что иное, как лужу расплавленного металла. Соединение делается неразъемным путем снижения температуры заготовки до комнатной температуры. Существуют различные типы сварки: дуговая сварка, газовая сварка, сварка сопротивлением и т. д. Хотя принцип аналогичен, метод получения соединения отличается. Преимущество сварки в том, что она прочная, долговечная, выдерживает высокое значение напряжения, а также может использоваться для соединения разнородных металлов.Однако следует отметить, что прочность зоны сварки значительно ниже прочности металла. Предел текучести расплавленного и охлажденного материала составляет около 50-60% от предела текучести металла «нерасплавленного».

Заклепочное соединение

Заклепочное соединение представляет собой неразъемное соединение, в котором используются заклепки для соединения двух материалов. Заклепка представляет собой конструкцию, имеющую с одной стороны полусферическую головку, а с другой цилиндрический стержень. Изготовлен из алюминиевых сплавов, стали или CRES и других специальных металлов, таких как титан, никель и т. д.заклепочные соединения имеют широкий спектр применения, от корпусов самолетов до котлов высокого давления. Существует много видов заклепок, самый простой процесс заключается в следующем: заклепка вставляется в предварительно просверленное отверстие такого же диаметра, а другой конец «высаживается», т.е. деформируется до диаметра, в 1,5 раза превышающего первоначальный диаметр. . В заклепочных соединениях для скрепления материалов всегда используется более одной заклепки, расположенной в определенном порядке, который либо параллелен друг другу, либо проходит зигзагообразно.Заклепочные соединения прочны и могут выдерживать высокие нагрузки (особенно при сдвиге), однако они также могут выйти из строя при высоком значении силы растяжения.

Заклепка представляет собой конструкцию, имеющую с одной стороны полусферическую головку, а с другой цилиндрический стержень. Изготовлен из алюминиевых сплавов, стали или CRES и других специальных металлов, таких как титан, никель и т. д.заклепочные соединения имеют широкий спектр применения, от корпусов самолетов до котлов высокого давления. Существует много видов заклепок, самый простой процесс заключается в следующем: заклепка вставляется в предварительно просверленное отверстие такого же диаметра, а другой конец «высаживается», т.е. деформируется до диаметра, в 1,5 раза превышающего первоначальный диаметр. . В заклепочных соединениях для скрепления материалов всегда используется более одной заклепки, расположенной в определенном порядке, который либо параллелен друг другу, либо проходит зигзагообразно.Заклепочные соединения прочны и могут выдерживать высокие нагрузки (особенно при сдвиге), однако они также могут выйти из строя при высоком значении силы растяжения.

Различные типы сварных соединений

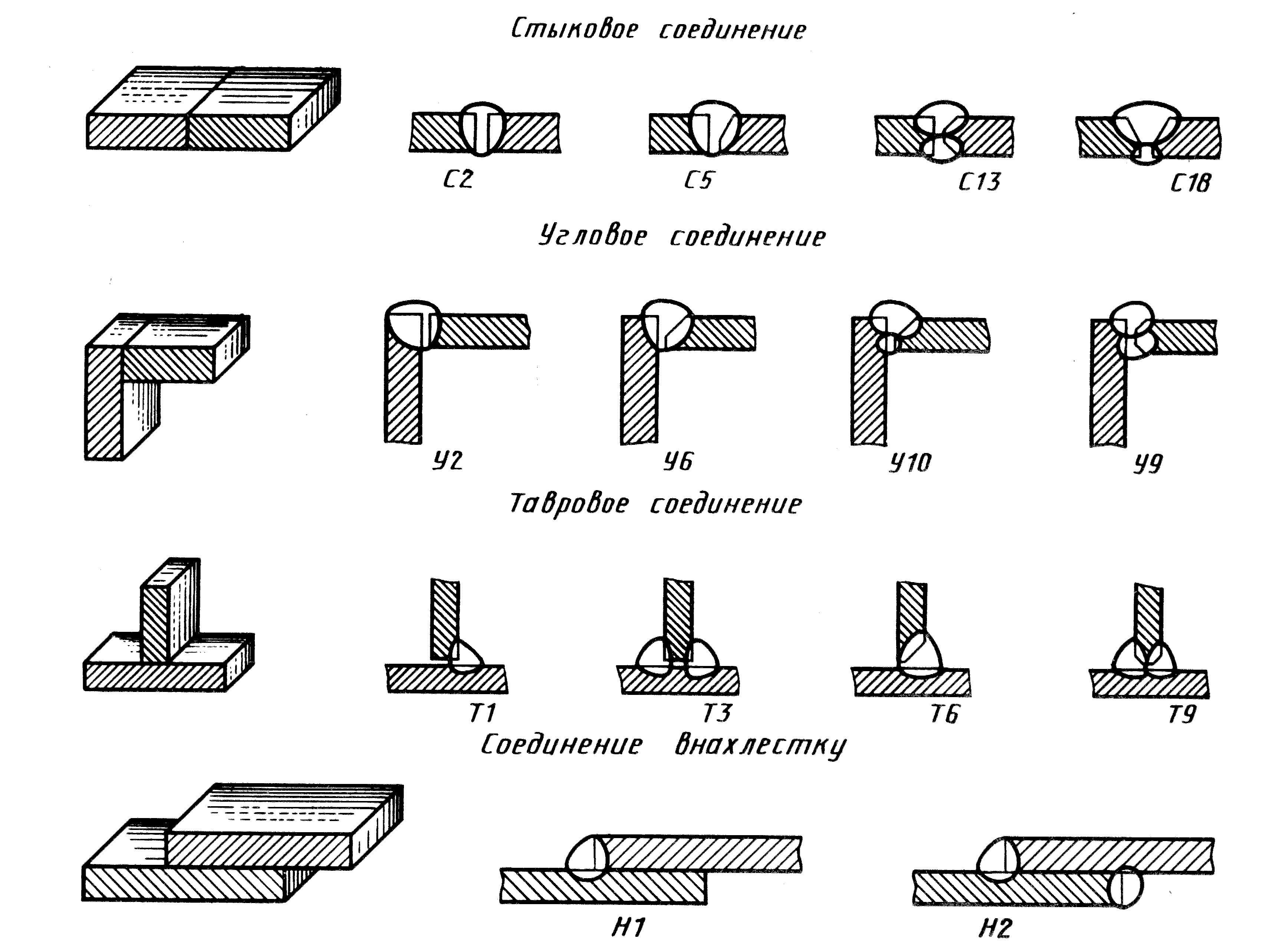

Сварочные соединения представляют собой кромку или точку, где две или более металлических или пластмассовых детали соединяются вместе. Две или более заготовок (металлических или пластиковых) соединяются с помощью подходящего процесса сварки для образования прочного соединения. По данным Американского общества сварщиков, в основном существует пять типов сварных соединений: стыковые, угловые, внахлестку, тройник и кромочное соединение.

Две или более заготовок (металлических или пластиковых) соединяются с помощью подходящего процесса сварки для образования прочного соединения. По данным Американского общества сварщиков, в основном существует пять типов сварных соединений: стыковые, угловые, внахлестку, тройник и кромочное соединение.

5 базовых сварочных суставов представляют собой

1. Прикладное соединение

2. Угловое соединение

3. Сверху соединение

4. Тройник и

5. Тройник

Давайте обсудим каждый подробный

1. Стыковое соединение:

Соединение, образованное соединением концов двух деталей, называется стыковым соединением. При стыковом соединении две детали лежат в одной плоскости или бок о бок. Это самый простой тип соединения, используемый для соединения металлических или пластиковых деталей.

При стыковой сварке используются следующие типы сварных швов:

(i) Квадратный стыковой шов

(ii) Сварной шов со скошенной кромкой

(iii) Сварной шов с V-образной канавкой

(iv) Сварной шов с J-образной канавкой

(v) Сварной шов с U-образной канавкой

(vi) Сварной шов с развальцовкой и V-образным пазом

(vii) Стыковой сварной шов с фаской и фаской

См. также:

также:

2. Угловое соединение

Соединение, образованное размещением угла двух деталей под прямым углом, называется угловое соединение (см. рис. выше). Две детали, которые будут сварены с угловым соединением, образуют форму буквы L.

Различные типы сварных швов в угловых соединениях:

(i) Угловой шов

(ii) Точечный шов

(iii) Сварной шов с квадратной разделкой или сварной шов встык

(iv) Сварной шов с V-образной разделкой

(v) Скос Сварной шов с разделкой

(vi) Сварной шов с U-образной канавкой

(vii) Сварной шов с J-образной канавкой

(viii) Сварной шов с развальцовкой и V-образной канавкой

(ix) Сварной шов по кромке

(x) Сварной шов с углом и фланцем

3. Т-образное соединение

Соединение, полученное путем пересечения двух частей под прямым углом (т. е. под углом 90 градусов), при этом одна часть лежит в центре другой.Это называется Т-образным соединением, так как две сваренные части выглядят как английская буква «Т».

Типы сварных швов в Т-образном соединении следующие:

(i) Угловой шов

(ii) Пробочный шов

(iii) Щелевой шов

(iv) Сварной шов со скосом и канавкой

(v) Сварной шов с J-образным пазом

(vi ) Паз с развальцовкой

(vii) Сварной шов проплавлением

4. Соединение внахлестку

Соединение внахлестку образуется, когда две детали помещаются одна на другую, а затем свариваются (см. рис. выше). Он может быть односторонним или двусторонним. Этот тип сварных соединений в основном используется для соединения двух деталей разной толщины.

Различные типы сварных швов в соединении внахлестку:

(i) Угловой шов

(ii) Сварной шов со скосом и канавкой

(iii) Сварной шов с J-образным пазом

(iv) Сварной шов внахлестку

(v) Сварной шов с прорезью

(vi) Точечный шов сварной шов

(vii) Сварной шов с развальцовкой и фаской

5. Кромочное соединение

Соединение, образованное сваркой краев двух деталей вместе, называется краевым соединением.

кафедрой «Прикладная механика» Кемеровского сельскохозяйственного института к.т.н., доцент Радченко В.М.,

кафедрой «Прикладная механика» Кемеровского сельскохозяйственного института к.т.н., доцент Радченко В.М.,