Дефектоскопия металлов — 4 основных метода !

Что вы узнаете:

Дефектоскопия металлов — 4 основных метода

Капиллярный контроль, магнитные частицы, ультразвуковой и вихретоковый контроль.

Никто из нас не собирается производить плохие детали, но наше сырье, производственные потоки, оборудование и даже персонал не идеальны. Вот почему каждый из нас проверяет детали и внимательно следит за нашими производственными процессами поэтому нам и нужна дефектоскопия металлов..

Методы неразрушающего контроля использовались для выявления дефектов в металлах на протяжении десятилетий. Для разных деталей подходят разные методы, а некоторые лучше подходят для автономного тестирования партий, чем для непрерывной проверки на линии.

капиллярный метод контроля

Изображение 1 из 17

капиллярный метод контроля

Инспекция жидких пенетрантов (ПТ)Мы собираемся рассмотреть четыре наиболее популярных метода, это жидкостный контроль, магнитные частицы, ультразвуковой контроль и вихретоковый контроль.

Мы рассмотрим плюсы и минусы каждого из них и последние достижения в каждой технологии.

Жидкостная инспекция улучшает визуальный контроль и используется для обнаружения поверхностных дефектов в непористых металлах. Первая версия этой техники использовалась в конце 1800-х годов для обнаружения трещин в деталях локомотива и включала тяжелую нефть, керосин и белый мел.

В 1940-х годах в жидкий пенетрант были добавлены флуоресцентные красители, увеличивающие видимость поверхностных дефектов при использовании с ультрафиолетовым излучением.

Проверка жидкостной проникающей способности требует очистки детали, чтобы краситель мог попасть в дефекты. Затем применяется пенетрант, избыток пенетранта удаляется, а затем наносится проявитель. Затем инспектор просматривает его при соответствующем освещении. После завершения проверки детали можно очистить, чтобы удалить проявитель и краситель.

Некоторые из преимуществ жидкостного тестирования следующие: дефектоскопии металлов.

- Относительно просто и недорого

- Очень портативный

- Высокая чувствительность к тонким, плотным разрывам

- Может использоваться со сложной геометрией

Некоторые из ограничений жидкостного проникновения следующие:

- Испытуемая поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и других загрязнений.

- Не может использоваться на пористых образцах и трудно использовать на очень шероховатых поверхностях.

- Удаление всех проникающих материалов после испытания — часто требуется.

- Трудно автоматизировать и записывать данные.

Магнитный контроль

Для тестирование магнитными частицами использует магнитные поля и небольшие магнитные частицы для обнаружения дефектов в ферромагнитных материалах.

Приложение впервые было использовано в конце 1800-х годов, но уже в 1920-х годах было обнаружено, что цветные металлические стружки могут быть использованы вместе с эффектом с магнетизма, чтобы найти дефекты в деталях.

Магнитный контроль частиц может обнаружить дефекты, которые открыты на поверхности или находятся чуть ниже поверхности.

Образец для испытаний намагничивается постоянным магнитом или электромагнитом. Сухие или влажные магнитные частицы, которые видны в условиях естественного света или в условиях ультрафиолетового света, наносятся на поверхность образца. Эти частицы создают визуальную индикацию, частицы притягиваются к дефекту и показывают его форму и размер. Как только проверка выполнена, деталь обычно размагничивается.

Преимущества испытаний магнитных частиц включают в себя следующее:

- Относительно просто и недорого

- Лучший метод для обнаружения мелких поверхностных трещин в ферромагнитном материале

- Этот метод будет работать через тонкое покрытие

- Не требует строгой предварительной очистки

Некоторые ограничения у это метода тоже есть и они следующее:

- Материал должен быть ферромагнитным

- Обнаруживает только поверхностные и приповерхностные разрывы

- Деталь должна быть размагниченна, что может быть трудно достижимо

- Этот методы трудно автоматизировать для высокоскоростного или поточного тестирования производства

Новые разработки в области источников света на основе светодиодов к примеру ультрафиолетоых позволяют значительно улучшить контроль проникающих красителей и магнитных частиц. Лампы ультрафиолета обеспечивают повышенную интенсивность света, повышенную эффективность, равномерную диаграмму засветки и лучшую простоту использования. Светодиоды могут обеспечить более широкое использование видимого света во время проверки, что может исключить необходимость проведения проверок в затемненных местах.

Лампы ультрафиолета обеспечивают повышенную интенсивность света, повышенную эффективность, равномерную диаграмму засветки и лучшую простоту использования. Светодиоды могут обеспечить более широкое использование видимого света во время проверки, что может исключить необходимость проведения проверок в затемненных местах.

Ультразвуковой контроль использует высокочастотные звуковые волны для выявления разрывов или дефектов в материалах. Первые эксперименты по использованию ультразвуковых волн для обнаружения дефектов в твердых материалах были проведены в 1930-х годах. Быстрые развитие в электронике и использование ультразвука в медицинской диагностике значительно расширили возможности этой техники.

Это хорошо зарекомендовавший себя метод, который можно использовать для сварных швов и сложных по геометрии деталей. Это метод также можно использовать, чтобы глубоко анализировать материал.

Система Ультразвука состоит из генератора импульсов / приемника, датчика и дисплея. Импульсный генератор генерирует электрический импульс высокого напряжения, который преобразовывается преобразователем в ультразвуковую волну (звуковую) энергию высокой частоты. Датчик соединяется с материалом через гель или воду. Сигналы, отраженные от дефектов или неоднородностей, преобразуются преобразователем в электрический сигнал, усиливаются и обрабатываются и отправляются на дисплей. Полученную информацию о сигнале можно использовать для расчета местоположения дефекта, размера и ориентации. Этот метод может использоваться для измерения толщины, а также для определения механических свойств и структур материала.

Импульсный генератор генерирует электрический импульс высокого напряжения, который преобразовывается преобразователем в ультразвуковую волну (звуковую) энергию высокой частоты. Датчик соединяется с материалом через гель или воду. Сигналы, отраженные от дефектов или неоднородностей, преобразуются преобразователем в электрический сигнал, усиливаются и обрабатываются и отправляются на дисплей. Полученную информацию о сигнале можно использовать для расчета местоположения дефекта, размера и ориентации. Этот метод может использоваться для измерения толщины, а также для определения механических свойств и структур материала.

Некоторые из преимуществ ультразвукового контроля: Дефектоскопии металлов.

- Обладает высокой чувствительностью, позволяющей обнаруживать мелкие дефекты.

- Обладает высокой точностью измерения положения и размера дефекта

- Он имеет быстрый отклик, который позволяет организовать быструю или автоматическую проверку

- Требуется доступ только к одной поверхности образца

- Он может найти недостатки под поверхностью

Некоторые из ограничений этого метода:

- Требует использования смазки

- Оборудование может быть дорогим

- Требуется высококвалифицированная рабочая сила

- Требуются эталонные стандарты и калибровка

- Автоматизация для поточного контроля производства может быть дорогой

Достижения в области компьютерного программного обеспечения и моделирования, робототехники, и фазированных матриц, преобразователей проложили путь к быстрому обнаружению дефектов с высоким разрешением. Автоматические системы с погрузочно-разгрузочными роботами, а также анализ детали через воду, могут быть использованы для интеграции ультразвукового контроля в производственные линии.

Автоматические системы с погрузочно-разгрузочными роботами, а также анализ детали через воду, могут быть использованы для интеграции ультразвукового контроля в производственные линии.

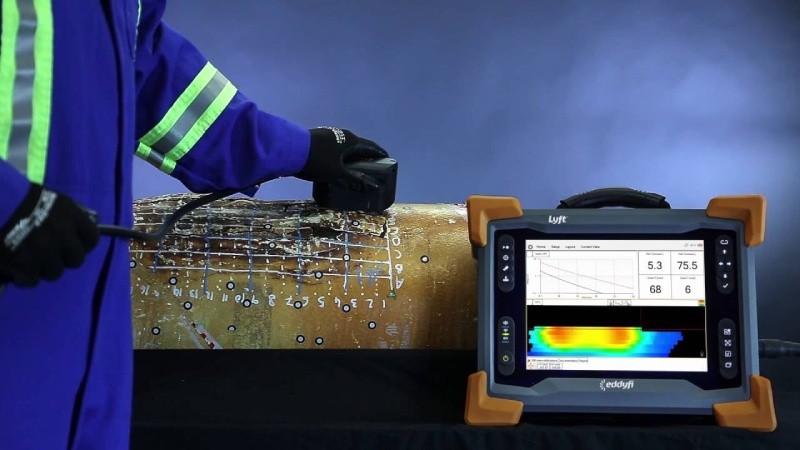

Вихретоковый контроль использует электромагнитные поля для обнаружения поверхностных и приповерхностных дефектов в металлических компонентах. Наука об электромагнитной индукции была впервые разработана в середине 1800-х годов. В конце 18 века было обнаружено, что показания с катушки менялись при контакте с металлами различной проводимости. В 1950-х и 1960-х годах вихревые токи стали широко распространенной техникой анализа, используемой в ядерной и авиационной промышленности.

При испытаниях на вихревые токи катушка с напряжением помещается рядом с металлическим объектом, вызывая вихревые токи в этом объекте. Дефекты или изменения структуры материала в этом объекте приводят к тому, что вихревые токи текут по-разному по сравнению с аналогичным объектом без дефектов.

Вихретоковый контроль работает путем классификации различий в том, как протекают эти вихревые токи. Для проверки больших площадей набор вихретоковых катушек проходит по проверяемой части либо путем перемещения катушек, либо путем перемещения деталей вокруг поверхности катушек.

Вихретоковый контроль может быть выполнен за несколько секунд, что облегчает его интеграцию в производственную линию. Соединение не требуется, а детали не должны быть очищены перед тестированием.

ведущая шестерня — трещина обнаружена вихревыми токами через смазкуПоскольку на вихревые токи влияет электрическая проводимость, его также можно использовать для обнаружения различий в сплавах, условий термообработки, надлежащей глубины корпуса и даже для проверки правильности реализации резьбового отверстия.

Некоторые из преимуществ вихретокового контроля включают в себя:

- Мгновенные результаты

- Чрезвычайная чувствительность к поверхностным дефектам

- Не требующий химикатов или сопутствующих веществ

- Надежен с результатами, которые воспроизводимы

- Просто интегрируется в производственные линии для 100% проверки деталей

Некоторые ограничения вихретокового контроля включают в себя следующее:

- Применим только к металлам

- Он может обнаружить только поверхностные дефекты

- Оборудование и погрузочно-разгрузочные автоматические станции могут быть дорогими

- Должен быть разработан основной комплект стандартов и дефектов

- Требуется обученный оператор, чтобы настроить оборудование

Достижения в области электроники и компьютеров проложили путь к вихретоковым массивам, многочастотному тестированию, а также классификации и хранению данных. Вихретоковые системы теперь интегрированы в полный производственный процесс, где данные о качестве детали можно собирать и связывать с каждой изготовленной деталью.

Вихретоковые системы теперь интегрированы в полный производственный процесс, где данные о качестве детали можно собирать и связывать с каждой изготовленной деталью.

Техника проверки, используемая для вашего конкретного продукта, будет зависеть от геометрии детали, состава материала детали и типа недостатков, которые вы хотите найти.

Некоторые из методов, описанных здесь, лучше всего работают как автономный процесс тестирования образцов. Другие лучше подходят для интеграции с сборочными линиями, где можно проверить все детали. В дополнение к обзорам методов, приведенным в этой статье, могут быть рассмотрены и другие методы, включая радиографические испытания, испытания на акустическую эмиссию и инфракрасные / тепловые испытания.

Ну а лучше всего, если один или несколько из ваших клиентов просто не купят у вас коробку с дефектными деталями, которые вы сделали.

ДЕФЕКТОСКОПИЯ — Что такое ДЕФЕКТОСКОПИЯ?

Слово состоит из 13 букв: первая д, вторая е, третья ф, четвёртая е, пятая к, шестая т, седьмая о, восьмая с, девятая к, десятая о, одиннадцатая п, двенадцатая и, последняя я,

Слово дефектоскопия английскими буквами(транслитом) — defektoskopiya

- Буква д встречается 1 раз.

Слова с 1 буквой д

Слова с 1 буквой д - Буква е встречается 2 раза. Слова с 2 буквами е

- Буква ф встречается 1 раз. Слова с 1 буквой ф

- Буква к встречается 2 раза. Слова с 2 буквами к

- Буква

- Буква о встречается 2 раза. Слова с 2 буквами о

- Буква с встречается 1 раз. Слова с 1 буквой с

- Буква п встречается 1 раз. Слова с 1 буквой п

- Буква и встречается 1 раз. Слова с 1 буквой и

- Буква я встречается 1 раз. Слова с 1 буквой я

Дефектоскоп

ДЕФЕКТОСКОПИЯ (от лат. defectus — недостаток, изъян и греч. skopeo — смотрю), совокупность методов и ср-в неразрушающего контроля материалов и изделий для обнаружения в них различных дефектов.

Химическая энциклопедия

Дефектоскопия — контроль качества материалов, полуфабрикатов и изделий без их разрушения физическими методами с помощью дефектоскопов; дефекты структуры материала вызывают изменение физических характеристик материала…

Термины атомной энергетики.— 2010

Дефектоскопия (от лат. defectus — недостаток и … скопия), комплекс методов и средств неразрушающего контроля материалов и изделий с целью обнаружения дефектов.

БСЭ. — 1969—1978

«Дефектоскопия»

«Дефектоскопия», научно-технический журнал, издаётся АН СССР в Свердловске с 1965. Создан на базе института физики металлов. Выходит 6 раз в год. «Д.» публикует оригинальные статьи об изысканиях в области теории и техники неразрушающего контроля…

БСЭ. — 1969—1978

Гамма-дефектоскопия

Гамма-дефектоскопия, метод обнаружения внутренних дефектов в изделиях при просвечивании их гамма-лучами; см. Дефектоскопия.

БСЭ. — 1969—1978

ГАММА-ДЕФЕКТОСКОПИЯ — основана на измерении поглощения гамма-излучения.

Большой энциклопедический словарьПри работе необходима биологическая защита.

Магнитная дефектоскопия

МАГНИТНАЯ ДЕФЕКТОСКОПИЯ — основана на исследовании искажений магнитного поля, возникающих в местах дефектов в изделиях из ферромагнитных материалов (главным образом конструкционных сталей).

Большой энциклопедический словарь

Магнитная дефектоскопия, метод дефектоскопии, основанный на исследовании искажений магнитного поля, возникающих в местах дефектов в изделиях из ферромагнитных материалов.

БСЭ. — 1969—1978

Магнитная дефектоскопия — метод неразрушаемого контроля, основанный на исследовании искажений магнитного поля, возникающих в местах дефектов в изделиях из ферромагнитных материалов.

glossary.ru

Капиллярная дефектоскопия

КАПИЛЛЯРНАЯ ДЕФЕКТОСКОПИЯ — основана на проникновении некоторых жидких веществ в поверхностные макродефекты изделия под действием капиллярного давления…

Большой энциклопедический словарь

Капиллярная дефектоскопия, метод дефектоскопии, основанный на проникновении некоторых веществ в дефекты изделий под действием капиллярного давления, из-за чего искусственно повышается свето- и цветоконтрастность дефектного участка относительно…

БСЭ. — 1969—1978

КАПИЛЛЯРНАЯ ДЕФЕКТОСКОПИЯ — метод дефектоскопии, осн. на проникновении нек-рых в-в (пенетрантов) в полости поверхностных и сквозных несплошностей материала объектов контроля и регистрации образующихся индикаторных следов визуальным способом или с…

Большой энциклопедический политехнический словарь

Акустическая дефектоскопия

Акустическая дефектоскопия, методы неразрушающего контроля, основанные на использовании упругих (обычно изгибных) колебаний преимущественно звукового (до 20 кгц) диапазона частот.

БСЭ. — 1969—1978

ИНДУКЦИОННАЯ ДЕФЕКТОСКОПИЯ

ИНДУКЦИОННАЯ ДЕФЕКТОСКОПИЯ — метод дефектоскопии, применяемый для контроля качества изделий из ферромагнитных материалов при помощи индукц. магн. дефектоскопов…

Большой энциклопедический политехнический словарь

Инфракрасная дефектоскопия

Инфракрасная дефектоскопия, метод дефектоскопии, при котором для обнаружения непрозрачных для видимого света неоднородностей в материале используют инфракрасное излучение.

БСЭ. — 1969—1978

ИНФРАКРАСНАЯ ДЕФЕКТОСКОПИЯ — основана на использовании инфракрасного излучения. Этим методом контролируют изделия, нагревающиеся во время работы.

Большой энциклопедический словарь

Ультразвуковая дефектоскопия

Ультразвукова́я дефектоскопи́я — метод предложенный С.

Я. Соколовым в 1928 году и основанный на исследовании процесса распространения ультразвуковых колебаний с частотой 0… ru.wikipedia.org

Ультразвуковая дефектоскопия, группа методов дефектоскопии, в которых используют проникающую способность упругих волн ультразвукового диапазона частот (иногда звукового).

БСЭ. — 1969—1978

УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ — метод дефектоскопии, осн. на способности УЗ колебаний распространяться в твёрдых средах на большую глубину без заметного ослабления и отражаться от границы раздела двух сред…

Большой энциклопедический политехнический словарь

Трибоэлектрическая дефектоскопия

Трибоэлектрическая дефектоскопия, метод дефектоскопии, основанный на определении электродвижущей силы, возникающей при трении разнородных материалов (см.

БСЭ. — 1969—1978Трибоэлектричество).

ТРИБОЭЛЕКТРИЧЕСКАЯ ДЕФЕКТОСКОПИЯ — основана на измерении электродвижущей силы, возникающей при трении двух материалов различного состава или одного состава, но разной плотности.

Большой энциклопедический словарь

Русский язык

Бѐта-дефектоскопи́я, -скопи́и [бэ].

Словарь ударений. — 2000

- Слова из слова «дефектоскопия»

- Слова на букву «д»

- Слова, начинающиеся на «де»

- Слова c буквой «я» на конце

- Слова c «ия» на конце

- Слова, начинающиеся на «деф»

- Слова, начинающиеся на «дефе»

- Слова, оканчивающиеся на «пия»

- Слова, заканчивающиеся на «опия»

- дефектолог

- дефектообразование

- дефектоскопический

- дефектоскопия

- дефектоскоп

- дефект

- дефензива

Выявление дефектов и повреждений (дефектоскопия) строительных конструкций — проектно экспертная компания Моспроекткомплекс.

Первым и одним из главных этапов обследования строительных конструкций зданий и сооружений является определение внутренних и наружных дефектов и повреждений, иными словами – дефектоскопия.

Дефектоскопия – это мероприятия по выявлению дефектов и повреждений строительных конструкций, за которыми следуют их классификация, определение степени, оценка влияния на характеристики конструкции, анализ происхождения и разработка рекомендаций по устранению для дальнейшей эксплуатации конструкции.

Дефектоскопия занимается двумя видами отклонений и пороков в конструкциях – дефектами и повреждениями.

Дефект – это любое отклонение от требований норм, стандарта или проекта (например, отклонение прочности, соосности, фактических размеров элементов конструкций и их сечений и узлов соединений), которое возникает на стадии проектирования, изготовления, транспортировки материалов и изделий либо в процессе возведения здания или сооружения.

Повреждение – те же отклонения от исходного состояния, возникшие в процессе эксплуатации конструкций и превышающие установленные начальные допускаемые величины.

Каковы причины дефектов и повреждений?

Причины многочисленны. Дефекты конструкций в большинстве случаев возникают из-за низкой культуры технологии изготовления и монтажа конструкций в следствие соответствующей классификации рабочих сил, невнимательного надзора на строительной площадке, недостаточного финансирования, нехваткой времени и средств и ряда других причин. Однако происходят случаи, когда дефекты являются следствием дефектов поставочных материалов, а также ошибок при изысканиях (недостаток информации о грунтах будущего места строительства, устаревшие данные о геологических изысканиях) и проектировании (неверно заданные (неактуальные) значения нагрузок и воздействий и прочие ошибки при расчетах). Повреждения в свою очередь зависят от конкретных условий эксплуатации.

Какие бывают дефекты и повреждения?

Дефекты и повреждения делятся на несколько групп:

По степени опасности:

По способам обнаружения:

- Явный дефект, для выявления которого в нормативах предусмотрены соответствующие правила, методы, средства.

-

Скрытый дефект, для обнаружения которых в действующих нормах отсутствуют соответствующие правила, методы, средства.

По возможности устранения:

По типу и материалу конструкций.

В группе учитывается специфика работы каждых видов конструкций в зависимости от материала, т.к. у каждого из них свои физические свойства.

Железобетонные конструкции.

Характерные и наиболее серьезные повреждения и дефекты:

Технологические: неустановка монтажных связей, несоосность элементов, недостаточные длины опираний, отсутствие закладных деталей, низкое качество монтажных соединений, нарушение последовательности монтажа, механические повреждения в виде сколов бетона, отклонения элементов от вертикали/горизонтали, отсутствие сплошности монолита бетона: раковины, каверны, полости и пр.![]() Редко опасным дефектом является обрыв преднапряженной арматуры при изготовлении.

Редко опасным дефектом является обрыв преднапряженной арматуры при изготовлении.

Эксплуатационные: отслоение (разрушение) защитного слоя, уменьшение размеров поперечных сечений элементов конструкции, чрезмерные прогибы, коррозия арматурных стержней, образование трещин и их недопустимое раскрытие, появление высолов на поверхности, расстройство стыков, нарушение температурных швов, вибрация конструкций, их биоповреждения, механические повреждения (пробивка отверстий).

Характерные и наиболее серьезные повреждения и дефекты:

Вырезы и трещины в конструкциях, отсутствие соединительных прокладок, неполномерность и другие дефекты швов крепления элементов или монтажных узлов, искривления, местный погибы элементов или фасонок, ослабление анкерных болтов, дефекты заклепок, смещение элементов от проектной отметки в уровне базы, относительно вертикальной оси, расцентровка элементов в узлах, механические повреждения, различные виды коррозии.

Характерные и наиболее серьезные повреждения и дефекты:

Пережог или недожоги кирпичей, известковые включения, некачественная перевязка швов каменной кладки, утолщение горизонтальных швов в кладке, неполное заполнение вертикальных швов, трещины различного происхождения, появление которых в подавляющем большинстве связано с деформациями грунтовых оснований, отслоение кладки, выветривание кладки или раствора, шелушение поверхностей, замачивание кладки, отклонения стен от вертикали, выпучивание стен.

Характерные и наиболее серьезные повреждения и дефекты:

Образование различных пороков, грибы (деревоокрашивающие и плесневые), гниение древесины, червоточины, поражение энтомовредителями (наличие короедов, термитов), усушка, набухание, трещины, коробление, накопление влаги, ворсистость и повреждения из-за солнечной радиации и изменения влажности, прогибы, выгибы из плоскости (депланация), разрушение пролетных частей, скалывание опорных участков, обугливание древесины.

Визуальная дефектоскопия

Визуальная дефектоскопия (фактически – визуальной осмотр) строительных конструкций – часть визуального обследования строительных конструкций зданий и сооружений. При визуальном осмотре эксперты проводят предварительный сплошной или выборочный контроль (в зависимости от программы обследования объекта) конструкций невооруженным глазом и при помощи простых средств измерения. Выявляются видимые поверхностные дефекты и повреждения, например, трещины, коррозия арматуры, высолы и прочие. Выполняется их фотофиксация и фиксация местоположения на чертежах планов или фасадов, далее эти данные вместе с их описанием, классификацией и возможными рекомендациями по устранению прилагаются в заключении по результатам обследования.

В ходе визуального осмотра эксперты определяют общую картину текущего состояния объекта, уточняют будущую инструментальную часть обследования.

Инструментальная дефектоскопия

Инструментальная дефектоскопия в свою очередь – часть инструментального обследования строительных конструкций зданий и сооружений, позволяющая точно определять характеристики и местоположение дефектов и повреждений (глубину трещин, степень коррозии, величину прогибов, поиск местоположения внутренних (скрытых) дефектов и другие).

Инструментальные методы дефектоскопии достаточно разнообразны и имеют широкое распространение в современном обследовании. С помощью них можно определить фактически любые дефекты и повреждения во всех типах конструкций независимо от их расположения и степени распространения. Примечательно, что все они относятся к неразрушающим методам и не влекут за собой трудоёмкие работы и локальные разрушения конструкций.

Обширная техническая база позволяет нашей компании «Моспроекткомплекс» выполнять все виды инструментальной дефектоскопии строительных конструкций зданий и сооружений. Основные методы представлены ниже: это ультразвуковой метод и георадиолокационный.

Ультразвуковой метод дефектоскопии

Используемые приборы и оборудование: дефектоскоп ПУЛЬСАР-2.2 (свидетельство о поверке №12691/2020).

Физический смысл этого вида дефектоскопии аналогичен ультразвуковому методу определения прочности железобетонных и каменных конструкций. Ультразвуковой метод дефектоскопии выполняется прибором ПУЛЬСАР-2.2, который предназначен для поиска дефектов в бетонных конструкциях по аномальному снижению скорости и форме визуализируемых сигналов ультразвуковых импульсов, для определения глубины трещин, для оценки пористости, трещиноватости и анизотропии композитных материалов.

Ультразвуковой метод дефектоскопии выполняется прибором ПУЛЬСАР-2.2, который предназначен для поиска дефектов в бетонных конструкциях по аномальному снижению скорости и форме визуализируемых сигналов ультразвуковых импульсов, для определения глубины трещин, для оценки пористости, трещиноватости и анизотропии композитных материалов.

Если описывать метод более популярно – прибор «прозвучивает» конструкцию, и в случае отклонений показаний в скорости ультразвука фиксируются дефекты. При двустороннем доступе к конструкции используется метод сквозного прозвучивания с применением продольной волны, в противном случае – метод продольного профилирования на основе того, что время распространения ультразвука в бетоне постоянное, а в случае обнаружения дефекта время будет увеличиваться из-за большего пути, который необходимо пройти фронту для огибания дефекта. Кроме того, при данном виде дефектоскопии с достаточной точностью определяется глубина трещин в конструкциях «русским» и «английским» способом.

Георадиолокационный метод дефектоскопии

Используемые приборы и оборудование: портативный георадар Proceq GPR Live. Физический смысл геодариолокалицонного метода (также – георадарный, геофизический метод) основан на излучении электромагнитных волн и регистрации сигналов, отраженных от различных объектов зондируемой среды. Простыми словами – прибор «сканирует», «просчечивает» конструкцию по глубине и выдает ее четкое изображение либо 3D-модель (имеется даже функция дополненной реальности).

В основном георадиолокация используется для Определения армирования и защитного слоя бетона. Однако с развитием и усовершенствованием современного оборудования появилась и возможность использовать георадары в дефектоскопии. Таким универсальным прибором и является портативный георадар Proceq GPR Live, с помощью которого наши специалисты проводят сканирование строительных конструкций зданий и сооружений с целью нахождения возможных внутренних, скрытых дефектов, зон материала с дефектной структурой и последующего автоматического получения их графического отображения. Большим преимуществом метода является быстрая способность выполнять объемные работы по сканированию конструкций (большие плиты перекрытия, длинные стены зданий).

Большим преимуществом метода является быстрая способность выполнять объемные работы по сканированию конструкций (большие плиты перекрытия, длинные стены зданий).

Кроме выявления дефектов в исторических зданиях и сооружениях, а также памятниках архитектуры (дореволюционные здания, дома советской постройки) георадиолокационным методом удается найти различные ценные находки, тайники и прочие артефакты.

Мониторинг трещин в несущих строительных конструкциях

Трещины в конструкциях могут быть вызваны силовыми воздействиями (силовые трещины), неравномерной осадкой грунта (осадочные трещины) или воздействием перепада температур (температурные трещины). Ширина их раскрытия варьируется от долей миллиметра до нескольких миллиметров. Она измеряется при визуальной дефектоскопии вспомогательными инструментами – шаблонами-линейками.

За обнаруженными и измеренными трещинами устанавливается наблюдение при помощи маяков одноразового или длительного мониторинга. К одноразовым относятся гипсовые или алебастровые маяки. В случае необходимости долгосрочного и более детального наблюдения или развития трещины в течение долгого времени, чтобы не устанавливать каждый раз новый одноразовый маяк, часто применяются пластинчатые или точечные маяки.

К одноразовым относятся гипсовые или алебастровые маяки. В случае необходимости долгосрочного и более детального наблюдения или развития трещины в течение долгого времени, чтобы не устанавливать каждый раз новый одноразовый маяк, часто применяются пластинчатые или точечные маяки.

Среди неквалифицированных обследователей распространено использование стеклянных и бумажных маяков. Специалисты «Моспроекткомплекс» обращают внимание на то, что использование стеклянных и бумажных маяков может производиться или по незнанию, или намеренно, для введения в заблуждение. Применение таких средств для контроля и мониторинга трещин недопустимы.

Gale Apps — Технические трудности

Приложение, к которому вы пытаетесь получить доступ, в настоящее время недоступно. Приносим свои извинения за доставленные неудобства. Повторите попытку через несколько секунд.

Если проблемы с доступом сохраняются, обратитесь за помощью в наш отдел технической поддержки по телефону 1-800-877-4253. Еще раз спасибо, что выбрали Gale, обучающую компанию Cengage.

Еще раз спасибо, что выбрали Gale, обучающую компанию Cengage.

org.springframework.remoting.RemoteAccessException: невозможно получить доступ к удаленной службе [authorizationService@theBLISAuthorizationService]; вложенным исключением является com.zeroc.Ice.UnknownException

unknown = «java.lang.IndexOutOfBoundsException: индекс 0 выходит за границы для длины 0

в java.base/jdk.internal.util.Preconditions.outOfBounds(Preconditions.java:64)

в java.base/jdk.internal.util.Preconditions.outOfBoundsCheckIndex(Preconditions.java:70)

в java.base/jdk.internal.util.Preconditions.checkIndex(Preconditions.java:248)

в java.base/java.util.Objects.checkIndex(Objects.java:372)

в java.base/java.util.ArrayList.get(ArrayList.java:458)

в com.gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.populateSessionProperties(LazyUserSessionDataLoaderStoredProcedure.java:60)

в com. gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager.java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.java:17)

в com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

на com.

gale.blis.data.subscription.dao.LazyUserSessionDataLoaderStoredProcedure.reQuery(LazyUserSessionDataLoaderStoredProcedure.java:53)

в com.gale.blis.data.model.session.UserGroupEntitlementsManager.reinitializeUserGroupEntitlements(UserGroupEntitlementsManager.java:30)

в com.gale.blis.data.model.session.UserGroupSessionManager.getUserGroupEntitlements(UserGroupSessionManager.java:17)

в com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getProductSubscriptionCriteria(CrossSearchProductContentModuleFetcher.java:244)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getSubscribedCrossSearchProductsForUser(CrossSearchProductContentModuleFetcher.java:71)

на com.gale.blis.api.authorize.contentmodulefetchers.CrossSearchProductContentModuleFetcher.getAvailableContentModulesForProduct(CrossSearchProductContentModuleFetcher.java:52)

на com. gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer.java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

на com.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

в com.gale.

gale.blis.api.authorize.strategy.productentry.strategy.AbstractProductEntryAuthorizer.getContentModules(AbstractProductEntryAuthorizer.java:130)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.isAuthorized(CrossSearchProductEntryAuthorizer.java:82)

на com.gale.blis.api.authorize.strategy.productentry.strategy.CrossSearchProductEntryAuthorizer.authorizeProductEntry(CrossSearchProductEntryAuthorizer.java:44)

на com.gale.blis.api.authorize.strategy.ProductEntryAuthorizer.authorize(ProductEntryAuthorizer.java:31)

в com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody0(BLISAuthorizationServiceImpl.java:57)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize_aroundBody1$advice(BLISAuthorizationServiceImpl.java:61)

на com.gale.blis.api.BLISAuthorizationServiceImpl.authorize(BLISAuthorizationServiceImpl.java:1)

в com.gale. blis.auth.AuthorizationService._iceD_authorize(AuthorizationService.java:97)

в com.gale.blis.auth.AuthorizationService._iceDispatch(AuthorizationService.java:406)

в com.zeroc.IceInternal.Incoming.invoke(Incoming.java:221)

в com.zeroc.Ice.ConnectionI.invokeAll(ConnectionI.java:2706)

на com.zeroc.Ice.ConnectionI.dispatch(ConnectionI.java:1292)

в com.zeroc.Ice.ConnectionI.message(ConnectionI.java:1203)

в com.zeroc.IceInternal.ThreadPool.run(ThreadPool.java:412)

в com.zeroc.IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в com.zeroc.IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:781)

в java.base/java.lang.Thread.run(Thread.java:834)

»

org.springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:348)

org.

blis.auth.AuthorizationService._iceD_authorize(AuthorizationService.java:97)

в com.gale.blis.auth.AuthorizationService._iceDispatch(AuthorizationService.java:406)

в com.zeroc.IceInternal.Incoming.invoke(Incoming.java:221)

в com.zeroc.Ice.ConnectionI.invokeAll(ConnectionI.java:2706)

на com.zeroc.Ice.ConnectionI.dispatch(ConnectionI.java:1292)

в com.zeroc.Ice.ConnectionI.message(ConnectionI.java:1203)

в com.zeroc.IceInternal.ThreadPool.run(ThreadPool.java:412)

в com.zeroc.IceInternal.ThreadPool.access$500(ThreadPool.java:7)

в com.zeroc.IceInternal.ThreadPool$EventHandlerThread.run(ThreadPool.java:781)

в java.base/java.lang.Thread.run(Thread.java:834)

»

org.springframework.remoting.ice.IceClientInterceptor.convertIceAccessException(IceClientInterceptor.java:348)

org. springframework.remoting.ice.IceClientInterceptor.invoke(IceClientInterceptor.java:310)

org.springframework.remoting.ice.MonitoringIceProxyFactoryBean.invoke(MonitoringIceProxyFactoryBean.java:71)

org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186)

org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:215)

com.sun.proxy.$Proxy151.authorize(Неизвестный источник)

com.gale.auth.service.BlisService.getAuthorizationResponse(BlisService.java:61)

com.

springframework.remoting.ice.IceClientInterceptor.invoke(IceClientInterceptor.java:310)

org.springframework.remoting.ice.MonitoringIceProxyFactoryBean.invoke(MonitoringIceProxyFactoryBean.java:71)

org.springframework.aop.framework.ReflectiveMethodInvocation.proceed(ReflectiveMethodInvocation.java:186)

org.springframework.aop.framework.JdkDynamicAopProxy.invoke(JdkDynamicAopProxy.java:215)

com.sun.proxy.$Proxy151.authorize(Неизвестный источник)

com.gale.auth.service.BlisService.getAuthorizationResponse(BlisService.java:61)

com. gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65)

com.gale.apps.controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22)

jdk.internal.reflect.GeneratedMethodAccessor302.invoke (неизвестный источник)

java.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43)

java.base/java.lang.reflect.Method.invoke(Method.java:566)

org.

gale.apps.service.impl.MetadataResolverService.resolveMetadata(MetadataResolverService.java:65)

com.gale.apps.controllers.DiscoveryController.resolveDocument(DiscoveryController.java:57)

com.gale.apps.controllers.DocumentController.redirectToDocument(DocumentController.java:22)

jdk.internal.reflect.GeneratedMethodAccessor302.invoke (неизвестный источник)

java.base/jdk.internal.reflect.DelegatingMethodAccessorImpl.invoke(DelegatingMethodAccessorImpl.java:43)

java.base/java.lang.reflect.Method.invoke(Method.java:566)

org. springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:205)

org.springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:117)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.java:895)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:808)

org.

springframework.web.method.support.InvocableHandlerMethod.doInvoke(InvocableHandlerMethod.java:205)

org.springframework.web.method.support.InvocableHandlerMethod.invokeForRequest(InvocableHandlerMethod.java:150)

org.springframework.web.servlet.mvc.method.annotation.ServletInvocableHandlerMethod.invokeAndHandle(ServletInvocableHandlerMethod.java:117)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.invokeHandlerMethod (RequestMappingHandlerAdapter.java:895)

org.springframework.web.servlet.mvc.method.annotation.RequestMappingHandlerAdapter.handleInternal (RequestMappingHandlerAdapter.java:808)

org. springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.handle(AbstractHandlerMethodAdapter.java:87)

org.springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:963)

org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:1006)

org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:898)

javax.servlet.http.HttpServlet.service(HttpServlet.java:626)

org.

springframework.web.servlet.mvc.method.AbstractHandlerMethodAdapter.handle(AbstractHandlerMethodAdapter.java:87)

org.springframework.web.servlet.DispatcherServlet.doDispatch(DispatcherServlet.java:1067)

org.springframework.web.servlet.DispatcherServlet.doService(DispatcherServlet.java:963)

org.springframework.web.servlet.FrameworkServlet.processRequest(FrameworkServlet.java:1006)

org.springframework.web.servlet.FrameworkServlet.doGet(FrameworkServlet.java:898)

javax.servlet.http.HttpServlet.service(HttpServlet.java:626)

org. springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:883)

javax.servlet.http.HttpServlet.service(HttpServlet.java:733)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

springframework.web.servlet.FrameworkServlet.service(FrameworkServlet.java:883)

javax.servlet.http.HttpServlet.service(HttpServlet.java:733)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:227)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.tomcat.websocket.server.WsFilter.doFilter(WsFilter.java:53)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:67)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.filters.HttpHeaderSecurityFilter.doFilter(HttpHeaderSecurityFilter.java:126)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.servlet.resource.ResourceUrlEncodingFilter.doFilter(ResourceUrlEncodingFilter.java:67)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.RequestContextFilter.doFilterInternal (RequestContextFilter.java:100)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org. apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

com.gale.common.http.filter.SecurityHeaderFilter.doFilterInternal(SecurityHeaderFilter.java:29)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.

apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

com.gale.common.http.filter.SecurityHeaderFilter.doFilterInternal(SecurityHeaderFilter.java:29)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.owasp.validation.GaleParameterValidationFilter.doFilterInternal(GaleParameterValidationFilter.java:97)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.

springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:102)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.owasp.validation.GaleParameterValidationFilter.doFilterInternal(GaleParameterValidationFilter.java:97)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org. apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:64)

org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.java:101)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:119)

org.

apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:126)

org.springframework.boot.web.servlet.support.ErrorPageFilter.access$000(ErrorPageFilter.java:64)

org.springframework.boot.web.servlet.support.ErrorPageFilter$1.doFilterInternal(ErrorPageFilter.java:101)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.springframework.boot.web.servlet.support.ErrorPageFilter.doFilter(ErrorPageFilter.java:119)

org. apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:93)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.

apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.FormContentFilter.doFilterInternal (FormContentFilter.java:93)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org. springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal (WebMvcMetricsFilter.java:96)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.java:201)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.

springframework.boot.actuate.metrics.web.servlet.WebMvcMetricsFilter.doFilterInternal (WebMvcMetricsFilter.java:96)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter.java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.springframework.web.filter.CharacterEncodingFilter.doFilterInternal (CharacterEncodingFilter.java:201)

org.springframework.web.filter.OncePerRequestFilter.doFilter(OncePerRequestFilter. java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.core.StandardWrapperValve.invoke(StandardWrapperValve.java:202)

org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97)

org.apache.catalina.authenticator.AuthenticatorBase.invoke(AuthenticatorBase.java:542)

org.apache.catalina.core.StandardHostValve.

java:117)

org.apache.catalina.core.ApplicationFilterChain.internalDoFilter(ApplicationFilterChain.java:189)

org.apache.catalina.core.ApplicationFilterChain.doFilter(ApplicationFilterChain.java:162)

org.apache.catalina.core.StandardWrapperValve.invoke(StandardWrapperValve.java:202)

org.apache.catalina.core.StandardContextValve.invoke(StandardContextValve.java:97)

org.apache.catalina.authenticator.AuthenticatorBase.invoke(AuthenticatorBase.java:542)

org.apache.catalina.core.StandardHostValve. invoke(StandardHostValve.java:143)

org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92)

org.apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78)

org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357)

org.apache.coyote.http11.Http11Processor.service(Http11Processor.java:374)

org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight.

invoke(StandardHostValve.java:143)

org.apache.catalina.valves.ErrorReportValve.invoke(ErrorReportValve.java:92)

org.apache.catalina.valves.AbstractAccessLogValve.invoke(AbstractAccessLogValve.java:687)

org.apache.catalina.core.StandardEngineValve.invoke(StandardEngineValve.java:78)

org.apache.catalina.connector.CoyoteAdapter.service(CoyoteAdapter.java:357)

org.apache.coyote.http11.Http11Processor.service(Http11Processor.java:374)

org.apache.coyote.AbstractProcessorLight.process(AbstractProcessorLight. java:65)

org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.java:893)

org.apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707)

org.apache.tomcat.util.net.SocketProcessorBase.run(SocketProcessorBase.java:49)

java.base/java.util.concurrent.ThreadPoolExecutor.runWorker(ThreadPoolExecutor.java:1128)

java.base/java.util.concurrent.ThreadPoolExecutor$Worker.run(ThreadPoolExecutor.java:628)

org.apache.tomcat.util.threads.TaskThread$WrappingRunnable.

java:65)

org.apache.coyote.AbstractProtocol$ConnectionHandler.process(AbstractProtocol.java:893)

org.apache.tomcat.util.net.NioEndpoint$SocketProcessor.doRun(NioEndpoint.java:1707)

org.apache.tomcat.util.net.SocketProcessorBase.run(SocketProcessorBase.java:49)

java.base/java.util.concurrent.ThreadPoolExecutor.runWorker(ThreadPoolExecutor.java:1128)

java.base/java.util.concurrent.ThreadPoolExecutor$Worker.run(ThreadPoolExecutor.java:628)

org.apache.tomcat.util.threads.TaskThread$WrappingRunnable. run(TaskThread.java:61)

java.base/java.lang.Thread.run(Thread.java:834)

run(TaskThread.java:61)

java.base/java.lang.Thread.run(Thread.java:834)

Использование ультразвукового метода дефектоскопии повреждений железобетонных колонн

[1] Fib Model Code 2020. Structural Concrete 20, 860–866, (2019).

[2] П. Конечный, П. Гош, К. Грабова, П. Ленер и Б. Теплы, Эффективная методология оценки устойчивости бетонных смесей. Материалы и конструкции, 2020, 53, гл. 4, ISSN: 1359-5997.

DOI: 10.1617/s11527-020-01535-3

[3]

ČSN 73 0038 Оценка и проверка существующих конструкций — Дополнительное руководство. Прага: УНМЗ, (2014).

Прага: УНМЗ, (2014).

[4] Д.С. Адамати, А. Лоренци, Дж.А. Chies, L.C.P. Сильва Фильо, Анализ железобетонных конструкций с помощью скорости ультразвукового импульса: вовлеченный технологический параметр. Том 10, номер 2 (апрель 2017 г.), стр. 358–385. ISSN 1983-195. Доступно по адресу: http://dx.doi.org/10.1590/S1983-41952017000200006.

DOI: 10.1590/s1983-41952017000200006

[5]

Г. Конку и Н. Трулли. Определение размеров дефектов бетона с помощью ультразвуковых карт скоростей. Здания 2018, 8(12), 176; https://doi.org/10.3390/здания8120176.

DOI: 10.3390/buildings8120176

[6] Proceq: PUNDIT® PL-200 СКОРОСТЬ УЛЬТРАЗВУКОВОГО ИМПУЛЬСА. Швейцария, 2014 г. https://www.proceq.com/uploads/tx_proceqproductcms/import_data/files/Pundit%20PL-2_Sales%20Flyer_English_high.pdf.

[7] ЧСН 73 1371 Неразрушающий контроль бетона – Метод ультразвукового импульсного контроля бетона. Прага: УНМЗ, (2011).

[8]

Т. С. Калян и Дж. К. Кишен, Экспериментальная оценка трещин в бетоне по скорости ультразвукового импульса. В материалах Азиатско-Тихоокеанской конференции по неразрушающему контролю APCNDT 2013. (2013).

С. Калян и Дж. К. Кишен, Экспериментальная оценка трещин в бетоне по скорости ультразвукового импульса. В материалах Азиатско-Тихоокеанской конференции по неразрушающему контролю APCNDT 2013. (2013).

[9] А. Вибово и соавт. Измерение глубины трещин железобетонных балок с использованием УПВ. Рекаяса Сипил, т. 8, н. 1, с. стр. 41-46, октябрь 2014 г. ISSN 2502-6348.

[10]

М.А. Хабулла, Р. Юсоф и М.Н. Юсов. Оценка работоспособности бетонной конструкции по ширине трещины с помощью УПВ. Журнал инженерных наук и технологий, том 12, специальный выпуск, ISSC’16, апрель (2017 г. ).

).

[11] Цикрле П. «Значение неразрушающих методов диагностики для обследования сталежелезобетонных конструкций». Брненский технический университет, ВУТИУМ, 2017. Научные труды Брненского технологического университета. ISBN 978-80-214-5464-4.

[12] ЧСН ЕН 1992-1-1 Еврокод 2: Проектирование бетонных конструкций — Часть 1-1: Общие положения и правила для зданий, Прага: ÚNMZ, (2006).

Применение квадрофонической трансмиссионной ультразвуковой дефектоскопии на стандартных алюминиевых материалах

В настоящее время у вас нет доступа для просмотра или загрузки этого содержимого. Пожалуйста, войдите в свою институциональную или личную учетную запись, если у вас должен быть доступ к этому контенту через любой из них. Показ ограниченного предварительного просмотра этой публикации:

Пожалуйста, войдите в свою институциональную или личную учетную запись, если у вас должен быть доступ к этому контенту через любой из них. Показ ограниченного предварительного просмотра этой публикации:

Реферат

Квадрафоническая трансмиссионная ультразвуковая дефектоскопия (QTUD) — новый метод УЗИ. В этой статье представлен подробный и систематизированный обзор процедуры измерения, который позволяет найти необходимый оптимальный баланс между, с одной стороны, эффективностью и надежностью измерительной системы QTUD, а с другой — минимизацией инвестиционных затрат на измерительные компоненты. точность. Этот тип дефектоскопа использует относительно низкие частоты всего в несколько десятков килогерц, которые обеспечивают необходимое проникновение сигнала во время процедуры измерения. В данной работе показано дефектоскопическое исследование стандартного алюминиевого материала AlMg3 с дефектом, специально созданным в связи с необходимостью разработки методики измерения QTUD, при этом с целью их оптимизации использовались различные формы волн и амплитудные уровни сигнала.

Kurzfassung

Die quadrofonische Transmissions-Ultraschall-Defektoskopie QTUD ist ein neuartiges Ultraschall-Prüfverfahren. Die vorliegende Arbeit stellt sowohl das Prinzip als auch Einzelheiten der Messmethode dar, für die eine Ausgewogenheit zwischen Effizienz, Präzision und Zuverlässigkeit auf der einen und niedrigen Kosten der Komponenten des Messsystems auf der anderen Seite realisiert wird. Bei der vorgestellten Ausführung des Defektoskops werden relativ niedrige Ultraschallfrequenzen von einigen zehn Kilohertz eingesetzt, um eine hohe Signaltransmission zu erreichen. Die dargestellten Messergebnisse der Untersuchungen eines Probekörpers aus AlMg3 mit einem künstlichen Fehlerartefakt werden für die Entwicklungsprozedur des Ultraschallverfahrens eingesetzt. Für die weitere Optimierung werden unterschiedliche Signalformen und verschieden hohe Schallamplituden angewandt.

* Адрес для корреспонденции , д-р Зоран Эберсолд, Quellenstr. 3, 86165 Augsburg, E-mail: ebersold@gmx. net

net

Д-р Зоран Эберсолд, 1960 года рождения, получил докторскую степень в области электротехники и компьютерных наук в Крагуевацком университете, Сербия. Он является старшим разработчиком в Fujitsu, доцентом Университета прикладных наук FOM и адъюнкт-профессором Университета прикладных наук Аугсбурга, Германия. Он также является членом авторской группы «VDI 4500», Ассоциации немецких инженеров. Область его научных интересов – ультразвуковая дефектоскопия.

Неманья Чосович, 1984 г.р., изучала промышленную инженерию в Колледже профессионально-технических исследований, Чачак, Сербия, после изучения компьютерных наук на Факультете технических наук в Чачаке Крагуевацкого университета. Его научные интересы сосредоточены вокруг прикладной информатики, современных материалов, промышленной инженерии и веб-разработки.

Д-р Слободан Джукич, 1950 г.р., изучал электротехнику на электротехническом факультете Белградского университета, Сербия, получив степень бакалавра наук в 1974 и степень магистра в 1993 году. Он получил докторскую степень в области электроники на техническом факультете Чачака Крагуевацкого университета, Сербия, в 1999 году. Он является профессором факультета технических наук в Чачаке в области электроники. Его исследовательский интерес — обработка текущего режима.

Он получил докторскую степень в области электроники на техническом факультете Чачака Крагуевацкого университета, Сербия, в 1999 году. Он является профессором факультета технических наук в Чачаке в области электроники. Его исследовательский интерес — обработка текущего режима.

Д-р Драгиша Обрадович, 1950 г.р., получил степень доктора наук в области управления производством на факультете управления производством Белградского университета Мегатренд, Сербия. Он является доцентом факультета промышленного менеджмента в Крушеваце, Сербия, и доцентом Университета Нови-Сад, Сербия. Его исследовательские интересы включают графический дизайн и технологии, а также будущие тенденции промышленного управления.

Д-р Небойша Митрович, 1962 г.р., имеет докторскую степень в области физики твердого тела (структурные исследования и характеристика аморфных и нанокристаллических сплавов). Он является профессором факультета технических наук в Чачаке Крагуевацкого университета, Сербия, по физике. Область его научных интересов: аморфные системы, магнитные материалы и ультразвуковая дефектоскопия.

Область его научных интересов: аморфные системы, магнитные материалы и ультразвуковая дефектоскопия.

Ссылки

1 Z.Ebersold, «Vorrichtung und Verfahren zur zerstörungsfreien Prüfung eines Prüfgegenstands mittels Ultraschallwellen», Центральное патентное ведомство Германии («Deutsches Patent- und Markenamt (DPMA)»), номер патента 10 4678, ноябрь 20108. 8, 2012Поиск в Google Scholar

2 З. Эберсолд, Н. Митрович, С. Джукич: Ультразвуковой квадрофонический метод дефектоскопии пропускания для испытания материалов, Конференция ЭТРАН, Proc. 55 -й (2011), с. 55Поиск в Google Scholar

3 Z.Ying, X.Zhenhua: Ансамбль эмпирического разложения данных ударного эха для тестирования бетонных конструкций, NDT & E International, Vol. 51 (2012) pp. 74–8410.1016/j.ndteint.2012.05.008Search in Google Scholar

4 F.Liexiang, S.J.Hsu, X.J.Zeng, L.Chi-Yin, R.Sutedja, J.Kook, K.M.Sekins: Метод автоматического обнаружения сфокусированных ультразвуковых лучей высокой интенсивности (HIFU) в трехмерном пространстве, Proc. симпозиума по ультразвуку IUS, IEEE, Сан-Диего, Калифорния, США (2010 г.), стр. 471–47410.1109./ULTSYM.2010.5935457Search in Google Scholar

симпозиума по ультразвуку IUS, IEEE, Сан-Диего, Калифорния, США (2010 г.), стр. 471–47410.1109./ULTSYM.2010.5935457Search in Google Scholar

5 R.Lerch, G. MartinSessler, D.Wolf: Technische Akustik: Grundlagen und Anwendungen, Spinger-VerlagBerlin (2009) 10.1007/978-3-540-49833-9Search in Google Scholar

6 T.Bouden, S.Dib, K.Aissaous, M.Grimes: Методы обработки сигналов для обнаружения дефектов материалов, Proc. of the Ultrasonics Symposium IUS, IEEE International, Rome, Italy (2009) pp. 1–410.1109/ULTSYM.2009.5441482Search in Google Scholar

7 Z.Ebersold, N.Mitrović, S.Djukić, B.Jordovic, A.Peulic : Дефектоскопия металлов, спеченных методом прямого лазерного спекания, ультразвуковыми частотами низкой передачи, Science of Sintering, (2012), стр. 177–18510.229.8/SOS1202177ESearch in Google Scholar

8 Z.Ebersold, N.Mitrović, S.Đukic, A.Peulic, D.Obradović: Низкие частоты для обеспечения качества картона, Materials Testing/Materialprüfung, (2013), стр. 109–11310.

Слова с 1 буквой д

Слова с 1 буквой д — 2010

— 2010 При работе необходима биологическая защита.

При работе необходима биологическая защита. ru

ru

Трибоэлектричество).

Трибоэлектричество).