Цвета металлических изделий: как выбрать «правильный»

18.03.2020 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Цвета для металлических и других изделий по каталогу RAL

- Цвета металлических изделий: металлик и перламутр

- Лучшие краски для металла

- Краски, которыми можно и нужно окрашивать ржавчину

- Несколько советов по выбору цвета краски для металлических изделий

Цвета металлических изделий могут быть самыми разными. Главное, чтобы они соответствовали общему дизайну помещения или здания. И тут есть одна проблема. Скажем, если загородный дом возводился отдельно, а забор вокруг него ставился спустя какое-то время, то цвет подобрать будет достаточно сложно.

Но решение все же есть. Чтобы выбрать наиболее подходящий оттенок, вам придется обратиться к каталогу RAL. Не все знают что это, но попробуем помочь.

Цвета для металлических и других изделий по каталогу RAL

В начале ХХ века, когда активно развивалась промышленность, в частности, производство красок и лаков, ученые пришли к выводу о необходимости стандартизации цветов. Так появился каталог RAL, используемый по сей день в строительстве, дизайне и производстве.

Так появился каталог RAL, используемый по сей день в строительстве, дизайне и производстве.

RAL – стандарт цветов, который используют чаще всего. Он представляет собой код, в котором имеется префикс RAL и несколько цифр. Данный образец нашел широкое применение в большинстве отраслей промышленности, где для изготовления изделий требуется использовать точный цвет.

Первый из стандартов RAL разработали в Германии. Он имел всего 40 цветов. И в настоящее время институт RAL трудится над созданием все новых вариантов колера, согласно потребностям производителей. На сегодняшний день насчитывается уже несколько тысяч оттенков.

Самым востребованным сейчас является каталог RAL CLASSIC, имеющий 213 цветов. Из них: 2 металлических, 15 перламутровых и 5 люминесцентных. Кодировка в RAL CLASSIC представляет собой обозначение стандарта RAL и числа с четырьмя цифрами, первая из которых – номер оттенка от 1 до 9. При этом 1 – это желтый, 2 – оранжевый, 3 – красный, 4 – фиолетовый, 5 – синий, 6 – зеленый, 7 – серый, 8 – коричневый, 9 – черный, белый. Прочие три цифры раскрывают оттенок первого цвета. Все коды имеют названия на русском языке, например, RAL 1037 определяют как «солнечно-желтый». Однако наименование не полностью раскрывает оттенок и правильнее запомнить только цифры.

Прочие три цифры раскрывают оттенок первого цвета. Все коды имеют названия на русском языке, например, RAL 1037 определяют как «солнечно-желтый». Однако наименование не полностью раскрывает оттенок и правильнее запомнить только цифры.

Наиболее распространенным каталогом, как уже говорилось, является RAL Classic. Кроме него используются:

- RAL Design, состоящий из 1 625 цветов. Каждый имеет семизначную нумерацию, раскрывающую цвет, его насыщенность и яркость.

- RAL Effect, включающий 490 цветов. В его состав входит 70 металлических оттенков и 420 матовых. Все они используются для водно-дисперсионных красок в условиях промышленного производства.

- RAL Plastics – данный каталог применяется для кодировки изделий из пластика.

Выбирая покрытие, необходимо обращать внимание и на его фактуру, а не только на оттенок или цвет. Впрочем, это относится в основном к промышленному покрытию порошковой краской.

Если раньше краска могла быть матовой или глянцевой, то в настоящее время используется несколько иная классификация фактур. За нее отвечает стандарт ISO 2813, где главный показатель – процент глянцевой поверхности:

За нее отвечает стандарт ISO 2813, где главный показатель – процент глянцевой поверхности:

| Для глянца % | Тип фактуры |

| 10–19 | Матовая |

| 20–49 | Полуматовая |

| 50–79 | Полуглянцевая |

| 80–100 | Глянцевая |

Перед выбором того или иного варианта необходимо понять, как изделие будет эксплуатироваться в дальнейшем. Выбирая покрытие для металлоконструкций, стоит обратить внимание на рекомендации специалистов.

Прекрасными декоративными свойствами обладают полуглянцевые и глянцевые краски. Однако они могут доставить дискомфорт своим блеском, отражая лучи солнца или ламп.

Есть и еще один недостаток таких поверхностей – требуют постоянного ухода. Гладкие и блестящие, они делают любую грязь очень заметной. Особенно это относится к влажным отпечаткам пальцев.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Попадая на матовую или полуматовую поверхность, свет рассеивается. Именно поэтому изделия с таким покрытием выглядят сдержаннее. Кроме того, они меньше пачкаются, что делает выбор таких красок более практичным.

Именно поэтому изделия с таким покрытием выглядят сдержаннее. Кроме того, они меньше пачкаются, что делает выбор таких красок более практичным.

Помимо однородных фактур, разработаны иные декоративные покрытия:

- Шагрень. Имеет достаточно крупную текстуру, которая напоминает корочку от апельсина. Обладает высокой износостойкостью и прекрасно маскирует дефекты поверхностей.

- Антик. Покрытие имитирует старый благородный металл. Для этой цели часто используют краски-металлики. Такие покрытия высоко декоративны.

- Муар. Поверхность изделия становится бархатистой с мелкими зернышками. Чрезвычайно стойка к царапинам и иным неглубоким повреждениям.

- Молотковый эффект. Покрытие имитирует чеканный металл, хорошо скрывает неровности изделия, стойко переносит воздействия окружающей среды, легко чистится.

Кроме вышеуказанных, для придания металлическим изделиям декоративных свойств используют и иные фактуры. Самыми популярными считаются те, что придают металлу вид натурального дерева или кожи. Имитацию древесины чаще всего используют для изготовления металлических сайдингов, ламелей для оград. При создании таких покрытий изделия сначала окрашивают в требуемый цвет, а затем делают фактурный рисунок, имитирующий срез дерева. Получаемый результат иногда сложно отличить от деревянных панелей.

Имитацию древесины чаще всего используют для изготовления металлических сайдингов, ламелей для оград. При создании таких покрытий изделия сначала окрашивают в требуемый цвет, а затем делают фактурный рисунок, имитирующий срез дерева. Получаемый результат иногда сложно отличить от деревянных панелей.

Российские стандарты маркировки

Согласно российским стандартам, на стали обозначается маркировка, в которой указывается металлический состав и принадлежность к виду (частично). Если содержание углерода не превышает один процент, то его наличие в маркировке не участвует. В маркировку входят обозначения добавок, чтобы придать сплаву легирующие свойства. Они обозначаются десятыми и сотыми частями процента. Если какого-либо компонента менее полутора процентов, то его наличие отмечают только буквой.

Но не только химический состав присутствует в маркировке. Здесь есть символы, которые указывают на характеристики стального сплава для применения и уровень качества. Так буква «А» говорит о высоком качестве продукта.

Цвета металлических изделий: «металлик» и «перламутр»

Перламутровые и металлические цвета входят в отдельную группу. Они создают декоративные покрытия, имитирующие металл шлифованной, полированной или текстурированной фактуры. Такие краски делают в основном глянцевыми. Однако возможно изготовление красящих веществ с любым процентным содержанием матовости.

Перламутровые и металлические оттенки создаются с помощью особой структуры:

- Практически все они состоят из двух компонентов – связующей основы и красящего пигмента-искры.

- В процессе нанесения краска фиксируется на изделии связующей основой, пигмент же отвечает за блеск и цвет, равномерно прокрашивая поверхность на всю толщину покрытия.

Внешний вид покрытия зависит от:

- Цвета частиц пигмента и типа связующей основы.

- Размера, которые имеют частицы пигмента. В результате покрытие может выглядеть, как металл, или иметь полупрозрачную поверхность с достаточно крупными искрами металла.

- Того, как ориентированы искры пигмента в связующей основе.

С помощью перламутровых и металлических красок значительно повышаются декоративные свойства изделий. Из отрицательных качеств таких покрытий можно отметить: более высокую, по сравнению с аналогами, стоимость, включающую затраты на производство и сложное нанесение, и необходимость в частом уходе.

Как маркируются легирующие добавки

Состав стального сплава маркируется буквами кириллицей, и отвечают названиям химических элементов.

| Химический элемент | Буква |

| кобальт | К |

| никель | Н |

| вольфрам | В |

| молибден | М |

| титан | Т |

| марганец | Г |

| хром | Х |

| медь | Д |

| селен | Е |

| ванадий | Ф |

| ниобий | Б |

| бор | Р |

| цирконий | Ц |

| азот | А |

| алюминий | Ю |

| кремний | С |

В таблице видно, что есть азот и кремний, которые не являются металлами. Не указан углерод, но он присутствует в любом виде стального сплава, поэтому при маркировке просто указывается его процентное содержание.

Не указан углерод, но он присутствует в любом виде стального сплава, поэтому при маркировке просто указывается его процентное содержание.

Лучшие краски для металла

Прежде чем покупать краску, необходимо получить консультацию специалиста. Металл – строительный материал высокой прочности. Из него изготавливают различные конструкции. Это могут быть лестницы или короба для дверей, каркасы для дома. В частных домохозяйствах из металла делают заборы, гаражи и железные ворота. Основным недостатком этого материала является его высокое окисление под воздействием влаги. В результате углеродистая сталь начинает ржаветь.

Соответственно, краска для металла должна иметь хорошее сцепление (адгезию) с поверхностью заготовки, создавая надежное защитное покрытие.

Останавливая свой выбор на той или иной краске для металла, необходимо задуматься не только о цвете, но и об иных характеристиках, важных при окрашивании и последующем использовании изделия.

Рассмотрим ряд параметров, на которые надо обязательно обращать внимание, выбирая краску для металлоконструкций:

- Температура окраски.

Она напрямую влияет на то, как будет ложиться краска и насколько равномерно она будет распределяться по поверхности. Температура воздуха для разных составов красящих веществ отличается: от +10 °С до +1 °С.

Она напрямую влияет на то, как будет ложиться краска и насколько равномерно она будет распределяться по поверхности. Температура воздуха для разных составов красящих веществ отличается: от +10 °С до +1 °С. - Температура эксплуатации. Покрытие может желтеть при достижении окружающей температурой критических значений для данного состава. Полиуретановые краски имеют максимальный показатель – +150 °С, алкидные – +80 °С, акриловые – +120 °С.

- Разбавление. Водорастворимые краски требуют использования воды для их приготовления к нанесению. Они имеют очень важное достоинство – не источают неприятного запаха. Если же краска требует разведения растворителем, то стоимость покраски 1 м2 будет несколько выше, кроме того, она имеет большую токсичность при нанесении.

- Требования, предъявляемые к поверхности. Они значительно различаются в зависимости от вида краски. Какие-то эмали можно наносить только на предварительно очищенное и даже обезжиренное изделие, другие краски ложатся прямо на ржавчину.

В состав красящего средства, наносимого на поверхность, уже содержащей коррозийные участки, входят специальные вещества, которые преобразуют ржавчину и останавливают ее продвижение.

В состав красящего средства, наносимого на поверхность, уже содержащей коррозийные участки, входят специальные вещества, которые преобразуют ржавчину и останавливают ее продвижение. - Время, необходимое для сушки. Оно имеет интервал 5–12 часов. От него зависит продолжительность работ и начало использования изделия.

- Способ окраски. При работе с изделиями, имеющими небольшую площадь окраски или сложный контур, практичнее использовать специальные кисти. Существуют краски, которые требуют использования пульверизатора или валика, что ускоряет работу. Они подходят для ровных, больших поверхностей.

- Укрывистость. Это количество квадратных метров изделия, которое можно окрасить 1 л эмали. Данный показатель может быть 7–13 м2.

- Степень блеска. На нее влияют входящие в состав красителя частицы, создающие глянцевый, полуглянцевый, полуматовый или матовый варианты. Что делает изделие по-своему оригинальным.

Примерные расшифровки

Чтобы было понятно, как расшифровываются разные виды сталей, приведем несколько примеров, которые дают знания о маркировке.

- Р6М5Ф2К8. Данная маркировка указывает, что это сталь быстрорежущая, в ней содержатся компоненты в процентном отношении: молибден 5, ванадий 2, кобальт 8. Такой элемент, как хром есть во всех сталях данного вида, поэтому его не вносят в маркировку. Также здесь есть вольфрам, но его количество может изменяться. В данной маркировке его 6 процентов.

- У10ГА. Маркировка относится к инструментальному стальному сплаву, содержит 10 процентов углерода. Сталь качественная, имеет в своем составе марганец.

- 20ХГСА расшифровывается: углерод – 0,2 % (цифра впереди аббревиатуры). Затем в состав входит хром – Х, марганец – буква Г, кремний с полуторапроцентным содержанием (С). Буква «А» в любом сплаве обозначает высокое качество.

Зная условные обозначения можно легко определить марку стали.

Используемая литература и источники:

- Теоретические основы и технология восстановительной плавки металлов из неокускованного сырья / С.В. Дигонский.

— М.: Наука, 2007.

— М.: Наука, 2007. - Московский институт стали и сплавов. Фрагменты истории / В.А. Роменец. — М.: МИСИС, Руда и металлы, 2004.

- Справочник теплоэнергетика предприятий цветной металлургии. — М.: Металлургия, 1982.

- Статья на Википедии

Краски, которыми можно и нужно покрывать ржавчину

Все необработанные изделия из металла рано или поздно начинают покрываться ржавчиной, теряя блеск. После первого контакта с влагой начинают происходить процессы, которые постепенно разрушают металл. Остановить уже начавшееся окисление способна специальная эмаль по ржавчине. Она защищает заготовку и делает ее эстетически привлекательной.

Появление коррозии на металле происходит по причине окисления поверхности под воздействием воды и кислорода. Структура металла изменяется, он становится пористым и рыхлым, постепенно теряя свою привлекательность.

Потеря изначального внешнего вида для металла хоть и неприятное явление, но далеко не самое страшное. Гораздо хуже ускорение, с которым идет разрушение. Это происходит по причине накопления рыхлым металлом влаги. Изделие становится все менее прочным, и срок его эксплуатации снижается.

Это происходит по причине накопления рыхлым металлом влаги. Изделие становится все менее прочным, и срок его эксплуатации снижается.

Простые антикоррозионные составы красок хорошо справляются с защитой металла, благодаря наличию непроницаемой для влаги пленки. Однако для лучшего сцепления с поверхностью последнюю необходимо тщательно очистить от ржавчины, покрыть специальной грунтовкой, а уже затем основной краской.

Закалка и отпуск в кустарных условиях – Кузнечное дело

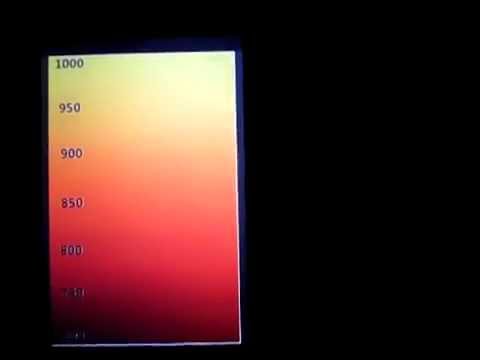

Тема создана для тех кто делает первые шаги в термообработке,сразу хочу предупредить сам не далеко не гуру в термичке,но немножко разбираюсь,просьба сложных вопросов не задавать и в тупик меня не ставить .Итак сначала довольно общие замечания-контроль температуры нагрева ведётся по цветам каления,контролируется “на глаз” при приглушённом дневном освещении,при определённом навыке можно различать разность температур примерно в 50 градусов ,цвета каления начинаются примерно с 550град(но это заметно только в полумраке)Хорошим ориентиром в определении температуры нагрева детали является так же магнитные свойства стали,а именно при температуре в 768гр(и выше) сталь не магнитится,остывая ниже этой точки магнитные свойства возвращаются, так что нагревая деталь и периодически пробуя её магнитом на “прилипаемость” можно понять что температура достигла 768гр,запомнить цвет каления который при этом был и уже увереннее ориентироваться в цветах каления,а можно и дальше пользоваться магнитом ,особенно если освещение или слишком яркое или наоборот слишком темно и цвета воспринимаются не совсем должным образом. Вот примерно так выглядят цвета и так называются.Почему примерно так выглядят? потому что не совсем так как на картинке(точных цветов в сети так и не нашёл) вот пока пара настоящих фото с цветами каления и температурой.но опять же на моём мониторе они выглядят на указанную температуру,у вас возможно будут выглядеть немного иначе.Будет время(и интерес к теме) продолжу.

Вот примерно так выглядят цвета и так называются.Почему примерно так выглядят? потому что не совсем так как на картинке(точных цветов в сети так и не нашёл) вот пока пара настоящих фото с цветами каления и температурой.но опять же на моём мониторе они выглядят на указанную температуру,у вас возможно будут выглядеть немного иначе.Будет время(и интерес к теме) продолжу.

Изменено 16.10.2013 15:44 пользователем sanek66

Несколько советов по выбору цвета краски для металлических изделий

Заканчивая наш обзор, позвольте остановиться на выборе цвета металлических изделий из каталога RAL. В основном, он зависит от предпочтений самого заказчика. Однако стоит прислушаться и к рекомендациям специалиста:

- В таблице сочетаний стоит обратить внимание на белый цвет и все светлые тона (бежевый, молочный или лимонно-желтый), они прекрасно «работают» в помещениях. В то же время снаружи их надо использовать осторожно. На солнце белый неприятно бликует, и затраты на поддержание покрытия в чистоте будут достаточно ощутимы.

- Красный, желтый и оранжевый – теплые цвета. Несмотря на то, что они менее маркие, по сравнению с белым, но все же достаточно тяжелы в уходе. Они будут прекрасно смотреться на северной и западной сторонах фасада, а также внутри помещений.

- Зеленый, синий, коричневый, вишневый цвета – универсальные. Эти оттенки входят в стандартные наборы цветов, что дает возможность сэкономить и в итоге сделать конструкцию дешевле. К тому же, они прекрасно вписываются в современный обиход.

- Серые тона хорошо смотрятся в сдержанном решении интерьера. Но чаще их используют на производственных предприятиях. Окраска помещений большой площади серым колером требует корректировки в сторону осветления, поскольку возможна их чрезмерная мрачность. Фасады, выполненные в светло-серых тонах, необходимо «разбавлять» теплыми цветами.

Плюсы и минусы техники окрашивания бликами

Солнечные блики выглядят романтично, придают прически новый вид. Данный способ окрашивания позволяет освежить внешность без риска состоянию волос. Гармонично подобранные цвета освежают лицо и позволяют визуально сбросить несколько лет.

Гармонично подобранные цвета освежают лицо и позволяют визуально сбросить несколько лет.

Разработка техники Splashlights принадлежит американским колористам, которые попытались усовершенствовать омбре, добавив естественности окрашенным прядям.

В переводе с английского техника означает «брызги света». Эффект солнечных бликов базируется на создании иллюзии падающего света на кончики. В отличие от омбре, где присутствуют резкие переходы от светлого цвета к темному, он предусматривает плавный переход оттенков.

Аккуратно выполнить мелирование бликами под силу только опытным стилистам, которые давно владеют парикмахерским мастерством, имеют богатое воображение и чувство вкуса.

Преимущество техники:

- в процессе работы волосам причиняется минимальный вред;

- перед окрашиванием не требуется обесцвечивание или смывка, база наносится на натуральный цвет;

- применение качественных красок улучшает структуру волос;

- окрашивание подходит женщинам всех возрастов независимо от типа волос и оттенка кожи;

- мягкие контрасты выглядят уместно в любой прическе;

- «брызги света» не нужно часто корректировать, даже после отрастания корни органично вписываются в прическу;

- экспериментируя с укладкой или освещением, окрашиванию легко придать новый облик.

Несмотря на внушительный перечень преимуществ, у техники есть некоторые недостатки. Чтобы клиент остался доволен результатом, колористу придется приложить немало усилий. Мастер должен уметь сочетать цвета, учитывать форму лица, особенности внешности.

Индекс цветопередачи ламп CRI

Способы пайки светодиодных лент

На комфорт пребывания в помещении и производительность труда влияет не только яркость света, но и его оттенок. Не менее важным является соответствие воспринимаемого цвета реальному. Числовое обозначение этого параметра называется индекс или коэффициент цветопередачи. Обозначается он Rа или CRI, от англ. colour rendering index (коэффициент цветопередачи).

Эталонным является дневной свет. Его CRI равен 100. Производители осветительных приборов не стремятся добиться такого качества. Лампы с коэффициентом более 80 не утомляют глаза, а с Ra больше 90 – субъективно не отличаются от эталонных.

Различие в отображении цветов при разном CRI

При определении Ra производится сравнение восьми эталонных цветов (DIN 6169) по методу Международной комиссии по освещению (CIE). При этом отмечается искажение цвета образцов при исследуемом освещении от цвета при эталонном освещении. Лампы с Тс до 5000К сравниваются с эталонным светильником, дающим спектр излучения чёрного тела, а для светильников с более высокой температурой эталоном является дневной свет.

При этом отмечается искажение цвета образцов при исследуемом освещении от цвета при эталонном освещении. Лампы с Тс до 5000К сравниваются с эталонным светильником, дающим спектр излучения чёрного тела, а для светильников с более высокой температурой эталоном является дневной свет.

Средняя величина отклонения вычитается из 100. Результат и есть индекс цветопередачи CRI.

Что такое цветовая температура

Подключение светодиодных ламп

Все тела при нагреве излучают свет: вначале инфракрасный, а затем видимый. По спектру этого излучения можно определить температуру тела. Она измеряется в Кельвинах (К).

И наоборот, каждому оттенку цвета излучения соответствует температура предмета. Поэтому оттенки белого цвета принято обозначать в Кельвинах, чтобы не придумывать определения типа “светло-жёлтый” или “белый с голубым отливом”:

- 0°К – абсолютно чёрное тело, отсутствие любого излучения;

- 800°К (527°С) – тёмно-красный цвет;

- 1300°К (1027°С) – ярко-красный.

Так светится нагретый металл;

Так светится нагретый металл; - 2000°К (1727°С) – оранжевый. Это цвет углей (не пламени) в камине;

- 2700°К – тёплый белый цвет. Так светятся лампочки накаливания;

- 4500°К – нейтральный белый. Цвет пасмурного дня;

- 5000°К – белый. Такой оттенок имеет цвет солнечного полдня;

- 6800°К – холодный белый. Освещение на восходе солнца;

- 9000°К – голубой. Цвет термоядерной реакции.

Цветовая температура в Кельвинах

Цвет металла в зависимости от температуры

Термическая обработка металлов

Визуальное определение температуры нагретого металла

Термическую обработку стальных деталей проводят в тех случаях, когда необходимо либо повысить прочность, твердость, износоустойчивость или упругость детали или инструмента, либо наоборот, сделать металл более мягким, легче поддающимся механической обработке.

В зависимости от температуры нагрева и способа последующего охлаждения различают следующие виды термической обработки: закалка, отпуск и отжиг.

В любительской практике для определения температуры раскаленной детали по цвету можно использовать приведенную таблицу.

| Цвет каления стали | Температура нагрева, °С |

| Темно-коричневый (заметен в темноте) Коричнево-красный Темно-красный Темно-вишнево-красный Вишнево-красный Светло-вишнево-красный Светло-красный Темно-желтый Светло-желтый Ярко-желтый | 530-580 580-650 650-730 730-770 770-800 800-830 830-900 900-1050 1050-1150 1150-1250 1250-1350 |

Закалка стальных деталей

Закалка придаёт стальной детали большую твердость и износоустойчивость.

Для этого деталь нагревают до определенной температуры, выдерживают некоторое время, чтобы весь объём материала прогрелся, а затем быстро охлаждают в масле (конструкционные и инструментальные стали) или в воде (углеродистые стали).

Обычно детали из конструкционных сталей нагревают до 880–900°C (цвет каления светло-красный), из инструментальных – до 750–760°С (цвет темно-вишнево-красный), а из нержавеющей стали – до 1050–1100°С (цвет темно-желтый).

Нагревают детали вначале медленно (примерно до 500°С), а затем быстро. Это необходимо для того, чтобы в детали не возникли внутренние напряжения, что может привести к появлению трещин и деформации материала.

В ремонтной практике применяют в основном охлаждение в одной среде (масле или воде), оставляя в ней деталь до полного остывания. Однако этот способ охлаждения непригоден для деталей сложной формы, в которых при таком охлаждении возникают большие внутренние напряжения.

Детали сложной формы сначала охлаждают в воде до 300–400°С, а затем быстро переносят в масло, где и оставляют до полного охлаждения. Время пребывания детали в воде определяют из расчета: 1с на каждые 5–6 мм сечения детали. В каждом отдельном случае это время подбирают опытным путём в зависимости от формы и массы детали.

Качество закалки в значительной степени зависит от количества охлаждающей жидкости. Важно, чтобы в процессе охлаждения детали температура охлаждающей жидкости оставалась почти неизменной, а для этого масса ее должна быть в 30–50 раз больше массы закаливаемой детали. Кроме того, перед погружением раскаленной детали жидкость необходимо тщательно перемешать, чтобы выровнять ее температуру по всему объему.

В процессе охлаждения вокруг детали образуется слой газов, который затрудняет теплообмен между деталью и охлаждающей жидкостью. Для более интенсивного охлаждения деталь необходимо постоянно перемещать в жидкости во всех направления.

Отпуск закаленных деталей

Отпуск закаленных деталей уменьшает их хрупкость, повышает вязкость и снимает внутренние напряжения. В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск применяют главным образом при обработке измерительного и режущего инструмента. Закаленную деталь нагревают до температуры 150–250°С (цвет побежалости – светло-желтый), выдерживают при этой температуре, а затем охлаждают на воздухе. В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

В результате такой обработки материал, теряя хрупкость, сохраняет высокую твердость и, кроме того, в нем значительно снижаются внутренние напряжения, возникшие при закалке.

Средний отпуск применяют в тех случаях, когда хотят придать детали пружинящие свойства и достаточно высокую прочность при средней твердости. Для этого деталь нагревают до 300–500°С и затем медленно охлаждают.

И, наконец, высокому отпуску подвергают детали, у которых необходимо полностью снять все внутренне напряжение. В этом случае температура нагрева еще выше – 500–600°С.

Термообработку (закалку и отпуск) деталей постой формы (валики, оси, зубила, кернера) часто делают за один раз. Нагретую до высокой температуры деталь опускают на некоторое время в охлаждающую жидкость, затем вынимают. Отпуск происходит за счет тепла, сохранившегося внутри детали.

Небольшой участок детали быстро зачищают абразивным брусочком и следят за сменой цветов побежалости на нем. Когда появится цвет, соответствующий необходимой температуре отпуска (220°С – светло-желтый, 240°С – темно-желтый, 314°C – светло-синий, 330°С – серый), деталь вновь погружают в жидкость, теперь уже до полного охлаждения.

Отжиг стальных деталей

Чтобы облегчить механическую или пластическую обработку стальной детали, уменьшают ее твердость путем отжига.

Так называемый полный отжиг заключается в том, что деталь или заготовку нагревают до температуры 900°С, выдерживают при этой температуре некоторое время, необходимое для прогрева ее по всему объему, а затем медленно (обычно вместе с печью) охлаждают до комнатной температуры.

Внутренние напряжения, возникшие в детали при механической обработке, снимают низкотемпературным отжигом, при котором деталь нагревают до температуры 500–600°С, а затем охлаждают вместе с печью. Для снятия внутренних напряжений и некоторого уменьшения твердости стали применяют неполный отжиг – нагрев до 750–760°С и последующее медленное (также весте с печью) охлаждение.

Отжиг используется также при неудачной закалке или при необходимости перекаливания инструмента для обработки другого металла (например, если сверло для меди нужно перекалить для сверления чугуна). При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

При отжиге деталь нагревают до температуры несколько ниже температуры, необходимой для закалки, и затем постепенно охлаждают на воздухе. В результате закаленная деталь вновь становится мягкой, поддающейся механической обработке.

Отжиг и закаливание дюралюминия

Отжиг дюралюминия производят для снижения его твердости. Деталь или заготовку нагревают примерно до 360°С, как и при закалке, выдерживают некоторое время, после чего охлаждают на воздухе. Твердость отожженного дюралюминия вдвое ниже, чем закаленного.

Приближенно температуру нагрева дюралюминия детали можно определить так. При температуре 350–360°С деревянная лучина, которой проводят по раскаленной поверхности детали, обугливается и оставляет темный след. Достаточно точную температуру детали можно определить с помощью небольшого (со спичную головку) кусочка медной фольги, который кладут на ее поверхность. При температуре 400°С над фольгой появляется небольшое зеленоватое пламя.

Отожженный дюралюминий обладает небольшой твердостью, его можно штамповать и изгибать вдвое, не опасаясь появления трещин.

Закаливание. Дюралюминий можно повергать закаливанию. При закаливании детали из этого металла нагревают до 360–400°С, выдерживают некоторое время, затем погружают в воду комнатной температуры и оставляют там до полного охлаждения. Сразу после этого дюралюминий становится мягким и пластичным, легко гнется и куется. Повышенную твердость он приобретает спустя три-четыре дня. Его твердость (и одновременно хрупкость) увеличивается настолько, что он не выдерживает изгиб на небольшой угол.

Наивысшую прочность дюралюминий приобретает после старения. Старение при комнатной температуре называют естественным, а при повышенных температурах – искусственным. Прочность и твердость свежезакаленного дюралюминия, оставленного при комнатной температуре, с течением времени повышается, достигая наивысшего уровня через пять–семь суток. Этот процесс называется старением дюралюминия.

Отжиг меди и латуни

Отжиг меди. Термической обработке подвергают и медь. При этом медь можно сделать либо более мягкой, либо более твердой. Однако в отличии от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде.

Однако в отличии от стали закалка меди происходит при медленном остывании на воздухе, а мягкость медь приобретает при быстром охлаждении в воде.

Если медную проволоку или трубку нагреть докрасна (600°С) на огне и затем быстро погрузить в воду, то медь станет мягкой. После придания нужной формы изделие вновь можно нагреть на огне до 400°С и дать ему остыть на воздухе. Проволока или трубка после этого станет твердой.

Если необходимо выгнуть трубку, ее плотно заполняют песком, чтобы избежать сплющивания и образования трещин.

Отжиг латуни позволяет повысить ее пластичность. После отжига латунь становится мягкой, легко гнется, выколачивается и хорошо вытягивается. Для отжига ее нагревают до 500°С и дают остыть на воздухе при комнатной температуре.

Воронение и «синение» стали

Воронение стали. После воронения стальные детали приобретают черную или темно-синюю окраску различных оттенков, они сохраняют металлический блеск, а на их поверхности образуется стойкая оксидная пленка, предохраняющая детали от коррозии.

Перед воронением изделие тщательно шлифуют и полируют. Поверхность его обезжиривают промывкой в щелочах, после чего изделие прогревают до 320–325°С. Ровная окраска поверхности изделия получается только при равномерном его прогреве.

Обработанное таким образом изделие быстро протирают тряпкой, смоченной в конопляном масле. После смазки изделие снова слегка прогревают и вытирают насухо.

«Синение» стали. Стальным деталям можно придать красивый синий цвет. Для этого составляют два раствора: 140 г гипосульфита на 1 л воды и 35 г уксуснокислого свинца («свинцовый сахар») также на 1 л воды. Перед употреблением растворы смешивают и нагревают до кипения.

Изделия предварительно очищают, полируют до блеска, после чего погружают в кипящую жидкость и держат до тех пор, пока не получат желаемого цвета.

Затем деталь промывают в горячей воде и сушат, после чего слегка протирают тряпкой, смоченной касторовым или чистым машинным маслом.

Детали, обработанные таким способом, меньше подвержены коррозии.

Материал для статьи взят из книги «300 практических советов», автор-составитель В.Г. Бастанов, издательство «Московский рабочий, 1986г.»

Источник: www.superhands.ru

Цвета накала и отпуска

Таблица «Цвета накала»

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева (таблица «Цвета накала»).

Наиболее простым, но несовершенным способом является определение температуры нагрева стали по цветам каления и цветам отпуска (побежалости).

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов.

При достаточном опыте ошибка не выходит за пределы 25-30 градусов.

Таблица «Цвета отпуска (побежалости)»

При нагреве металла от 200 до 300 градусов на зачищенной наждаком поверхности появляются цвета побежалости (таблица «Цвета отпуска») за счёт образования плёнок окислов различной плотности; каждая из плёнок отражает лучи только определённого цвета.

Сталь бывает углеродистой (группы А, Б, В) и легированной (низколегированная, среднелегированная, высоколегированная).

Источник: cniga.com.ua

Цвета побежалости металлов

Цвета побежалости – спектр цветов, образующихся на поверхности железных сплавов в результате появления окисной пленки. Они образуются при нагревании поверхностей из металла до определенных температур без участия воды. Цвета побежалости являются дефектом сварного соединения.

Происхождение

В природе цвета побежалости образуются на поверхности многих минералов, включая пирит и халькопирит. Из-за окисления они покрываются тонкой оксидной пленкой, преломляющий солнечный свет. В результате интерференции поверхности металла окрашивается в разные цвета. Яркость побежалости зависит от толщины оксидной пленки и длины волны. Наиболее яркие цвета побежалости образуются на медных минералах. Также цвет зависит от качественного состава металла. Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета. При наличии хромофоров минералы становятся красными.

В результате интерференции поверхности металла окрашивается в разные цвета. Яркость побежалости зависит от толщины оксидной пленки и длины волны. Наиболее яркие цвета побежалости образуются на медных минералах. Также цвет зависит от качественного состава металла. Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета. При наличии хромофоров минералы становятся красными.

Также цвета побежалости могут образовывать в естественных условиях на поверхностях старых стекол или монет. Изменение окраса может быть обусловлено длительным контактом этих материалов с землей. Если на них присутствует жировая пленка, то они окрашиваются в радужный цвет. Побежалость скрывает настоящий цвет металла. Поэтому нельзя определять его истинный окрас на свежем изломе. Рекомендуется определять цвет при рассмотрении оксидной пленки.

Искусственно цвета побежалости образуются на поверхности металлических заготовок при сварке или закалке. Они появляются при нагревании металлов до критических температур без участия молекул воды или иных жидкостей.

Во время нагревания происходит процесс образования оксидной пленки. Ее толщина составляет несколько молекул и уменьшается по мере нагрева. Это обусловлено явлением диффузии – процессом проникновения мельчайших частиц одного химического элемента в другой. В данном случае происходит взаимодействие атомов металла и кислорода. На углеродистых сталях пленки из оксидов возникают быстрее, чем на легированных.

Процедура покрытия стали и железа слоем оксидной пленки называется воронением. После проведения этой процедуры повышается коррозийная стойкость изделия. Обработанные детали не покрываются ржавчиной. Процедура воронения позволяет придать изделию окрас, даже если металлическая поверхность по условиям эксплуатации не подлежит покраске. Во время воронения заготовку протирают минеральным маслом и нагревают на железном листе. После выгорания масляной жидкости на заготовке появляются цвета побежалости. Для нужного окраса необходимо нагреть деталь до соответствующей температуры. Получившийся слой окисла является влагоустойчивым и не подвергается воздействию воздуха.

Получившийся слой окисла является влагоустойчивым и не подвергается воздействию воздуха.

На скорость образования окисных пленок влияют следующие факторы:

- Структура поверхности: закаленные детали окисляются с большей скоростью.

- Загрязненность изделия: поверхности, покрытые маслом, при длительном нагреве обугливаются, что приводит к возникновению сажи. По этой причине образуется неровная и тонкая оксидная пленка.

- Наличие шероховатостей: если нагревается заготовка с шершавой поверхностью, то оксидная пленка получается плотной. Если перед процедурой термообработки отполировать деталь, то образуется тонкая пленка из оксидов.

- Оборудование для нагрева: если при термообработке применяются специальные нагревательные печи, способные поддерживать устойчивую температуру, то окисная пленка будет плотной. В бытовых условиях можно также использовать духовые шкафы, газовые горелки или металлургические печи (горны).

Тонкие оксидные пленки поглощают световые волны с меньшей длиной волны, но отражают – с большей.

Несмотря на эти факторы, при помощи цветов побежалости нельзя точно определить температуру металла, потому что на величину этого показателя оказывают влияние следующие факторы:

- время нагрева: промежуток времени, в течение которого металлическая деталь нагревается до температуры окружающей среды при отсутствии теплоотдачи.

- наличие различных примесей в составе металла;

- особенности освещения в помещении, где проводилась сварка или закалка заготовок;

- скорость разогревания: изменение температуры изделия в единицу времени при его нагревании.

В современной промышленности контроль температуры производится при помощи специальных приборов – пирометров. Они оснащены специальными датчиками, определяются степень нагрева заготовки при помощи лазера.

Цвета побежалости используются при изготовлении рабочих инструментов, лазерной маркировке и внешней обработке изделий из железа, меди, алюминия и латуни. Если требуется изготовить инструментарии с высокой плотностью (бритвенные лезвия, предметы для проведения хирургических операций, режущие кромки резцов и грабштихели), то побежалость должна быть яркого цвета: красного, оранжевого или желтого. До пурпурных и зеленых тонов нагревают инструменты, применяющихся в деревообрабатывающем секторе. Для достижения упругости при изготовлении пил, ножей, вил и пружин необходимо нагреть заготовки до появления синих или черных цветов.

В процессе нагревания металлическая заготовка становится гибкой, что позволяет мастеру придать ей необходимую форму. После данного процесса изделие закаляется при определенных температурах. Согласно рекомендациям специалистов, оптимальной температурой для закалки металлов является 700–800 °C. В этом случае изделие окрашивается в разные оттенки красного или розового цветов. При превышении этих значений на 300 °C заготовка становится оранжевой или желтой. При больших температурах происходит перекал, что негативно сказывается на прочности изделия.

Закалка улучшает следующие параметры металлической поверхности:

- Твердость: этот показатель является номинальным. Он прописан в шкале Роквелла и измеряется в HRC. Твердость определяет степень сопротивляемости металла к механическим повреждениям. На мягких изделиях при длительном соприкосновении с иными поверхностями остаются следы, что ухудшает их режущие свойства. Твердость ножей европейского образца составляет 60 HRC, азиатских – 70 HRC.

- Упругость: данный параметр определяет степень деформации металла при изгибах и ударах. Если сталь закалена, при изгибе на 10–30° она вернется в исходное положение. При перегреве снижается упругость поверхности, что приводит к поломке инструментов.

- Износостойкость: данный критерий показывает общую стойкость металла (сопротивление абразивному износу, стойкость к большим нагрузкам). При правильной закалке изделие сможет стабильно функционировать в течение более длительного срока.

После закалки заготовка приобретает высокую твердость. Для восстановления ее прочности необходимо провести процедуру отпуска, представляющую собой повторную термообработку детали. Металлическое изделие нагревается до более низких температур и охлаждается. Между закалкой и охлаждением также осуществляется полное остывание металлической поверхности при помощи его погружения в раствор соли или в масло. При выборе отпуска необходимо учитывать следующие особенности:

- Для изделий, подвергающимся деформациям или ударным нагрузкам, нужно использовать высокотемпературный отпуск: до 700 °C.

- Для легких клинков используется среднетемпературный отпуск: до 500 °C.

- Для обеспечения оптимальной твердости применяется низкотемпературный отпуск: до 250 °C. Но в этом случае изделие не сможет выдерживать высокие ударные нагрузки и будет легко деформироваться.

Температура цветов побежалости и каления

Во время отпуска возникают цвета каления. По ним можно определить, до какой температуры нагрелась заготовка. В отличие от побежалости, цвета каления меняются в процессе охлаждения металлической поверхности. Переход между цветами осуществляется в строгой последовательности, но с быстрой скоростью, поэтому мастер должен тщательно контролировать процесс термообработки.

Шкала цветов побежалости стали

Окрас углеродистых деталей при соответствующих температурах указан в следующей шкале цветов побежалости стали:

| Окрас | Пределы температур, °С |

| Лимонный | 220 – 229 |

| Желтый (цвет соломы) | 230 – 245 |

| Золотой | 246 – 255 |

| Земляной или коричневый | |

| Алый или красно-оранжевый | 265 — 274 |

| Пурпурный | 275 – 279 |

| Аметистовый | 280 – 289 |

| Небесный | 290 – 294 |

| Твиттера | 295 – 299 |

| Индиго Крайола | 300 – 309 |

| Светло-голубой | 310 – 329 |

| Аквамариновый | 320 — 339 |

На заготовках из нержавеющей стали12Х18Н10Т, содержащей 18% хрома, 10% никеля и 1% титана (значения определены в ГОСТ 5632-2014), цвета побежалости образуются при иных температурах. Это обусловлено тем, что данный материал коррозийно-стойкий и жаропрочный. Поэтому при закалке и охлаждении мельчайшие частицы металлов и кислорода взаимодействуют медленнее, что препятствует образования оксидной пленки во время закалки и каления.

Это обусловлено тем, что данный материал коррозийно-стойкий и жаропрочный. Поэтому при закалке и охлаждении мельчайшие частицы металлов и кислорода взаимодействуют медленнее, что препятствует образования оксидной пленки во время закалки и каления.

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные

В следующей таблице цветов побежалости представлены особенности изменения цвета изделий из нержавеющей стали:

| Окрас | Пределы температур,°С |

| Светло-соломенный | 300 – 399 |

| Золотистый | 400 – 499 |

| Земляной или коричневый | 500 – 599 |

| Красный или пурпурный | 600 – 699 |

| Синий или черный | 700 – 779 |

На поверхностях заготовок из нержавеющей стали могут появиться радужные полосы. Они могут появиться при нагревании изделия до температуры кипения (100 °С). Появление радужных следов обусловлено изменениями в кристаллической решетке металла. Радужный окрас на поверхности обрабатываемой заготовки не свидетельствуют о перегреве нержавеющей стали.

Они могут появиться при нагревании изделия до температуры кипения (100 °С). Появление радужных следов обусловлено изменениями в кристаллической решетке металла. Радужный окрас на поверхности обрабатываемой заготовки не свидетельствуют о перегреве нержавеющей стали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru

Цвета накала и отпуска

Таблица «Цвета накала»

Сталь при нагреве выше 530°С излучает световые лучи различного цвета в зависимости от температуры нагрева (таблица «Цвета накала»).

Наиболее простым, но несовершенным способом является определение температуры нагрева стали по цветам каления и цветам отпуска (побежалости).

В таблице приведены цвета каления стали, соответствующие условиям обычного дневного освещения, и температуры нагрева, соответствующие этим цветам.

При определении температуры нагрева на глаз следует иметь в виду, что окружающие световые условия (дневной яркий свет, слабое искусственное или естественное освещение) в значительной степени искажают действительную температуру нагрева металла. Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов.

Кроме этого, подобный метод не может быть точным в связи с индивидуальными особенностями глаз наблюдателя. При достаточном опыте ошибка не выходит за пределы 25-30 градусов.

Таблица «Цвета отпуска (побежалости)»

При нагреве металла от 200 до 300 градусов на зачищенной наждаком поверхности появляются цвета побежалости (таблица «Цвета отпуска») за счёт образования плёнок окислов различной плотности; каждая из плёнок отражает лучи только определённого цвета.

Сталь бывает углеродистой (группы А, Б, В) и легированной (низколегированная, среднелегированная, высоколегированная).

Источник: cniga.com.ua

Что такое цвета побежалости

Цвета побежалости — это окисные пленки на поверхности железных сплавов различной толщины и плотности. Они образуются без участия молекул воды при нагревании до определенных температур. Самое простое представление о тонких пленках можно получить на примере мыльных пузырей или пленках нефтепродуктов на поверхности воды. Для железа цвета побежалости образуются при нагревании, и толщина пленки соизмерима с размерами молекул.

Для железа цвета побежалости образуются при нагревании, и толщина пленки соизмерима с размерами молекул.

Это явление с физической точки зрения объясняется теорией «тонких пленок» и обусловлено оптической интерференцией окисных пленок в зависимости от своей толщины.

Шкала цветов побежалости углеродистых сталейТолщина окисных пленок определяется температурой и временем нагрева, а существующие шкалы цветов побежалости носят довольно условный характер.

- Во-первых, визуальная оценка — очень субъективный процесс, результаты которого определяются освещенностью и практическим опытом.

- Во-вторых, плотность окисной пленки определяется и химсоставом сплава.

Поэтому таблицы соответствия разнятся (для углеродистых, жаростойких, нержавеющих сталей ), и можно говорить только об ориентировочном соответствии. Но усредненная таблица цветов побежалости выглядит следующим образом

Цвета

Температура нагрева, °С

коричнево-желтый до бурого

цвет морской воды

Например, при продолжительном нагреве при 220 °С можно вызвать посинение стали. Или желаемый цвет получается при кратковременном нагреве до температуры, более высокой, чем указанная в таблице. Но для каждого цвета побежалости существует температурный минимум, ниже которого нужный цвет не получится.

Или желаемый цвет получается при кратковременном нагреве до температуры, более высокой, чем указанная в таблице. Но для каждого цвета побежалости существует температурный минимум, ниже которого нужный цвет не получится.

При подготовке регламентов стоит предпочесть более низкие температуры и более продолжительную выдержку, так как пленки в этом случае получаются более прочными и исключается создание дополнительных термических напряжений, которые могут приводить к короблению изделий.

Цвета побежалости используют для отделки поверхности изделий из стали, чугуна и цветных металлов: пряжек, поковок, солнечных коллекторов, холодного оружия и обрабатывающего инструмента. Это и всем известный процесс воронения.

И для закаленной стали и не закаленной образование окисных пленок будет происходить по-разному. На скорость образования окисных пленок значительное влияние оказывают:

- структура. Закаленные стали окисляются медленнее,

- загрязненность поверхности.

Масляные пленки обугливаются до сажи, поэтому пленки получатся рыхлыми и неплотными,

Масляные пленки обугливаются до сажи, поэтому пленки получатся рыхлыми и неплотными, - шероховатость поверхности. На полированной поверхности пленка получится тоньше, чем на шершавой при одинаковых условиях.

Для получения плотной, равномерной окисной пленки необходимы нагревательные печи, способные удерживать стабильную температуру в течение длительного времени.

В домашних условиях это или горн, или паяльная лампа, или качественная плита с духовкой. И в таком случае режим чернения подбирается для каждого изделия индивидуально. Необходимо помнить, что переход из одного цвета в другой происходит быстро, поэтому процесс требует самого пристального внимания.

Источник: engitime.ru

Вопросы для самопроверки

Каким требованиям должен отвечать анодный протектор?

2. Условия применения катодной протекторной защиты.

3. Сокращаются ли суммарные потери металла в случае защиты анодным протектором?

4. При каких условиях достигается полная

электрохимическая защита с помощью

анодного протектора?

При каких условиях достигается полная

электрохимическая защита с помощью

анодного протектора?

5. Каков физический смысл понятия «радиус действия протектора»?

6. Основные качественные характеристики работы анодного протектора.

7. Какую роль играет наполнитель для протектора?

8. Преимущества и недостатки катодной протекторной защиты.

Металловедение

Работа 5

Исследование цвета побежалости металлов

При термической обработке

Большинство металлов во время термической обработки при взаимодействии с окислителями покрываются пленкой оксидов.

Когда

металлы взаимодействуют с окислителями

(CO2,

H2O,

O2,

Cl2,

SO2)

начальной стадией является адсорбция

окислителей на поверхности металла.

Между атомами металла и окислителем

сразу возникает сильная ионная связь

– атом металла передает атому кислорода

два электрона. Атом кислорода находится

под воздействием поля, которое создают

атомы металла. На поверхности металла

адсорбируется окислитель, при этом

внутренняя поверхность образовавшейся

адсорбционной пленки заряжена

положительно, а внешняя – отрицательно.

На поверхности металла

адсорбируется окислитель, при этом

внутренняя поверхность образовавшейся

адсорбционной пленки заряжена

положительно, а внешняя – отрицательно.

Распределение атомов окислителя на поверхности металла очень сильно зависит от расположения на поверхности атомов металла [3].

Поверхность металла заполняется хемосорбированным окислителем почти мгновенно и образуется тонкий слой окисляющего вещества. При пониженных температурах после хемосорбированного окислителя за счет ванн-дер-ваальсовых сил может возникнуть и физическая адсорбция молекул окислителя.

Если между металлом и окислителем есть химическое сродство (оксид термодинамически стабильный), то пленка, состоящая из хемосорбированного окислителя, превращается в оксидную пленку. Металл и окислитель в оксидной пленке поддерживают ионную связь.

Следующей

стадией является образование продуктов

коррозии

– химических соединений, которые

образуются

в результате химического взаимодействия

металла и некоторых компонентов

окружающей среды. Продукты коррозии

формируют на поверхности металла пленку,

которая может обладать защитными

свойствами, затрудняя подход окислителей.

Данный процесс протекает с самоторможением

во времени.

Продукты коррозии

формируют на поверхности металла пленку,

которая может обладать защитными

свойствами, затрудняя подход окислителей.

Данный процесс протекает с самоторможением

во времени.

По толщине оксидной пленки на металлах их принято разделять на три группы: толстые, тонкие, средние.

Тонкие оксидные пленки невидимы для человека невооруженным глазом. Их толщина составляет до 40 нм.

Средние оксидные пленки в толщину достигают от 40 до 500 нм и дают цвета побежалости.

Толстые оксидные пленки хорошо видны на поверхности металла. Их толщина составляет свыше 500 нм. Иногда они могут быть достаточно толстыми, как, например, окалина на поверхности стали.

От защитных свойств оксидных пленок зависит жаростойкость металла, законы роста толщины пленки во времени и многое другое.

При

образовании окисной пленки устанавливается

скорость окисления металла, которая

может изменяться во времени.

Радужная окраска, появляющаяся на чистой поверхности нагретой стали в результате образования на ней тончайшей оксидной плёнки, называется цветом побежалости.

Толщина плёнки зависит от температуры нагрева стали. Плёнки разной толщины по-разному отражают световые лучи, чем и обусловлены те или иные цвета побежалости (см. таблицу 5.1). На легированных (особенно высоколегированных) сталях те же цвета побежалости появляются при более высоких температурах.

Таблица 5.1 — Цвета побежалости на поверхности железа

Цвета

побежалости возникают из-за интерференции

белого света

в тонких плёнках на отражающей

поверхности. При этом, по мере роста

толщины плёнки, последовательно возникают

условия гашения лучей с той или иной

длиной

волны.

Сначала из белого света вычитается

фиолетово-синий цвет

(λ ~400 нм),

и наблюдается дополнительный

цвет

— жёлтый.

Далее, по мере роста толщины плёнки, и,

соответственно, увеличения длины волны

«погасившихся» лучей, из непрерывного

солнечного спектра

вычитается зелёный

цвет,

и наблюдается красный,

и т. д.

д.

Цвета побежалости возникают чаще всего при окислении, в результате термической обработки металлов. Обычно, при быстром нагреве, они столь же быстро сменяют друг друга в типичной последовательности: светло-соломенный, золотистый, пурпурный, фиолетовый, синий, и затем, по мере роста толщины плёнки, вновь проявляются, но в несколько приглушённом виде: коричневато-жёлтый, красный…

Цвет побежалости (а также цвета каления) раньше, до появления пирометров, широко использовали в качестве индикатора температуры нагрева железа и стали при термообработке. По цветам побежалости также судили о температуре нагрева стальной стружки, и, следовательно, резца при операциях точения, сверления, резания.

Цвета побежалости — не очень точный индикатор. На них влияет скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы.

На

легированных сталях цвета побежалости

обычно появляются при более высоких

температурах, так как нередко легирование

повышает стойкость стали к окислению

на воздухе.

Цвета побежалости применяются при декоративной отделке стальных изделий, а также при их лазерной маркировке.

температура, режимы, технология, твердость стали после закалки

Возможно, вам не раз приходилось слышать эти термины, когда речь шла о кованых ножах, да и вообще о сталях. Настало время разобраться, что же они означают.

Закалка, по своей сути – это нагрев готового изделия до определенной температуры с последующим охлаждением с определенной скоростью, а отпуск – это следующий за закалкой дополнительный нагрев до более низких температур с иных режимом охлаждения; каким именно, зависит от марки стали. Скорость регулируется т.н. «закалочной средой» – жидкостью, в которой клинок охлаждается с определенной скоростью: машинное масло, солевые растворы, поток воздуха с и т.п. Например, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая вода.

Чтобы перейти к конкретным цифрам, нужно понять, зачем вообще нужны эти два процесса.

Какие металлы подлежат калению

Закалка металла — это термическая обработка, которой чаще всего подвергаются углеродистые и легированные стали с целью повышения их твердости и улучшения прочностных характеристик. Несколько реже встречается термообработка цветных металлов, в частности отпуск, отжиг и закалка меди, латуни и бронзы, а также сплавов алюминия и титана. Необходимо отметить, что закаливание этих соединений в отличие от углеродистых сталей не всегда приводит к их упрочнению, некоторые сплавы меди после этого, наоборот, становятся более пластичными и мягкими. Гораздо чаще изделия из цветных металлов подвергаются отпуску для снятия напряжения после отливки, штамповки, прокатки или волочения.

Термообработка цветных металлов

Сплавы на основе других металлов не отвечают на закалку столь же ярко, как стали, но их твердость тоже можно повысить термообработкой. Обычно используют сочетание закалки и предварительного отжига (нагрева выше точки фазового превращения с медленным охлаждением).

- Бронзы (сплавы меди) подвергают отжигу при температуре чуть ниже температуры плавления, а потом закалке с охлаждением водой. Температура закалки от 750 до 950С в зависимости от состава сплава. Отпуск при 200-400С производят в течение 2-4 часов. Наибольшие показатели твердости, до HV300 (около HRC 34) можно при этом получить для изделий из бериллиевых бронз.

- Твердость серебра можно повысить отжигом до температуры, близкой к температуре плавления (тусклый красный цвет) с последующей закалкой.

- Различные сплавы никеля подвергают отжигу при 700-1185С, такой широкий диапазон определяется разнообразием их составов. Для охлаждения используют соляные растворы, частички которых потом удаляют водой либо защитные газы, препятствующие окислению (сухой азот, сухой водород).

| Металл | Температура отжига, C° | Охлаждающая среда |

| Медь Латунь Л96 Латунь Л90-Л62 Мельхиор Нейзильбер Серебро Алюминий Дюралюминий | 500 — 600 540 — 600 600 — 700 650 — 700 700 — 750 650 — 700 300 — 350 360 — 380 | Вода На открытом воздухе На открытом воздухе Вода Вода Вода На открытом воздухе Охлаждение в печи |

Свойства стали после закалки

Углеродистая сталь в процессе нагрева проходит через ряд фазовых изменений своей структуры, при которых меняется ее состав, а также форма и элементов кристаллической решетки. При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При критической температуре 723 °C в еще твердом металле начинается распад цементита (карбида железа) и формирование равномерного раствора углерода в железе, который называется аустенит. Это состояние углеродистой стали является исходным для закалки.

При медленном охлаждении аустенит распадается, и металл возвращается в исходное состояние. Если же сталь охлаждать быстро, то аустенит не успевает изменяться, и при определенной скорости охлаждения и пороговых температурах формируются кристаллические решетки и химические составы, придающие ей различные эксплуатационные свойства. Этот процесс называется закалкой, и каждому его виду соответствует определенная структура уже закаленной стали, обладающей определенными техническими характеристиками. Основные фазовые состояния, имеющие значения при закалке, — это перлит, сорбит, троостит и мартенсит (см. рис. ниже).

Самая высокая твердость у стали, закаленной до состояния мартенсита. Таким способом производят закаливание режущего инструмента, а также осуществляют упрочнение поверхностей деталей, подвергающихся в процессе работы трению (втулки, обоймы, валы, шестерни и пр. ). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

). После выполнения закалки на троостит сталь становится одновременно твердой и упругой. Этой вид термообработки применяют к ударному инструменту, а также рессорам и пружинным амортизаторам. Для получения таких свойств стали, как стойкость к износу, упругость и вязкость, используют закалку до состояния сорбита. Такая термообработка используется для рельсов и других конструктивных элементов, работающих под постоянной динамической нагрузкой. Перечисленные фазовые состояния свойственны всем углеродистым сталям, но каждая их марка характеризуется своими температурными диапазонами и скоростями охлаждения.

Подробно о нагреве металла

Весь процесс закалки условно можно разделить на три этапа:

- нагрев стали;

- выдержка – необходима для завершения всех структурных превращений и сквозного прогрева;

- охлаждение (скорость регулируется).

Если говорить об изделиях, изготовленных из углеродистых сталей, то их закалка осуществляется в камерных печах. При этом не требуется предварительный подогрев, что обусловлено устойчивостью материала к короблению и растрескиванию. Сложные изделия, к примеру резкие переходы и тонкие грани, требуют предварительного подогрева. Это делают:

Сложные изделия, к примеру резкие переходы и тонкие грани, требуют предварительного подогрева. Это делают:

- в соляных печах с 3-хкратным погружением на 3-4 секунды;

- в отдельных печах при температуре 400-500 градусов по Цельсию.

Нужно понимать, что технология подразумевает равномерный нагрев. Если за один подход это обеспечить нельзя, то необходима выдержка для сквозного прогрева. Чем больше изделий находится в печи, тем дольше необходимо их греть. К примеру, одна дисковая фреза диаметром 2,4 см требует выдержки 13 минут, а десяток таких же изделий, необходимо нагревать уже 18 минут.

Классификация каления стали

Виды закалки сталей классифицируют по типу источника нагрева и способу охлаждения металла. Основным оборудованием для нагрева деталей перед закаливанием по-прежнему являются муфельные печи, в которых можно равномерно разогревать металлические изделия любых размеров. Высокую скорость нагрева при поточной обработке изделий обеспечивает закалка с применением токов высокой частоты (индукционная закалка сталей) (см. фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

фото ниже). Для закаливания верхних слоев стальных изделий применяют довольно недорогую и эффективную газопламенную закалку, главный недостаток которой — невозможность точно задать глубину прогрева. Этих недостатков лишена лазерная закалка, но ее возможности ограничены небольшой мощностью источника излучения. Способы охлаждения закаливаемой детали обычно классифицируют по виду охлаждающей среды, а также совокупностям и циклам рабочих операций. Некоторые из них включают процедуры отпуска, а для других, таких как разные виды изотермической закалки, он не нужен.

Закаливание в одной среде

При таком способе закалки нагретое до заданной температуры изделие из стали помещают в жидкость, где она остается до полного остывания. В качестве закалочной среды для углеродистых сталей используют воду, а для легированных — минеральное масло. Недостаток этого метода заключается в том, что после такого закаливания в металле сохраняются значительные напряжения, поэтому в ряде случаев может потребоваться дополнительная термообработка (отпуск).

Ступенчатая закалка

Ступенчатое закаливание проходит в два этапа. На первом изделие помещается в среду с температурой, превышающей на несколько десятков градусов точку начала возникновения мартенсита. После того, как температура выравнивается по всему объему металла, деталь медленно охлаждается, в результате чего в нем равномерно формируется мартенситная структура.

Изотермическая закалка

При изотермическом закаливании изделие также выдерживается в закалочной ванне при температуре, превышающей точку мартенсита, но несколько дольше. В результате этого аустенит трансформируется в бейнит — одну из разновидностей троостита. Такая сталь сочетает в себе повышенную прочность с пластичностью и вязкостью. Кроме того, после изотермической закалки в изделии снижаются остаточные напряжения.

Закалка с самоотпуском

Этот вид термообработки используется для закаливания ударного инструмента, который должен обладать твердым поверхностным слоем и вязкой серединой. Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Его особенность заключается в том, что изделие извлекается из закалочной емкости при неполном охлаждении. В этом случае его внутренняя часть еще содержит достаточное количество тепла, чтобы прогреть весь объем металла до температуры отпуска. Так как повторный нагрев изделия осуществляется без внешнего воздействия за счет внутренней тепловой энергии, такой вид термической обработки называют закалкой с самоотпуском.

Светлая закалка

Светлая закалка применяется для стальных изделий, поверхности которых при термообработке не должны подвергаться окислению. При такой термообработке сталь нагревается в вакуумных печах (см. фото ниже) или в инертных газовых средах (азот, аргон и пр.), а охлаждается в неокисляющих жидкостях или расплавах. Этим способом закаливают изделия, которые не должны подвергаться дальнейшей шлифовке, а также детали, критичные к содержанию углерода в поверхностном слое.

Как делают закалку и отпуск

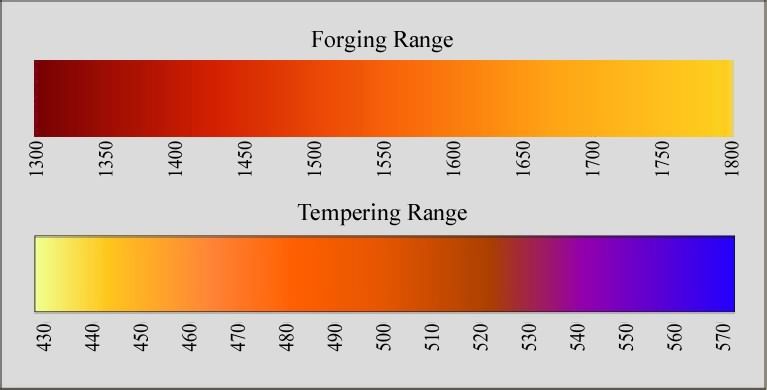

После того, как заготовке клинка придали необходимую форму, ее закаляют. Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым. Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато. Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым. Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато. Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Именно эти цвета и называются цветами каления. Мы встретимся с ними еще раз – когда будем рассматривать отпуск.

Цвета каления показывают нам температуру, которой достигла заготовка. Их не следует путать с цветами побежалости – оттенками окислов

Когда клинок закален, он приобретает высокую твердость, но теряет при этом в прочности. Теперь прочность необходимо вернуть: этой цели и служит отпуск. Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

- Высокотемпературный отпуск, скорее всего, нам не нужен – он делается для деталей, которые подвергаются не столько деформациям, сколько ударным нагрузкам, а это явно не относится к ножам. Тем не менее, скажем о нем, что его температурные границы – это 500–680 градусов.

- Среднетемпературный отпуск – это прогрев до 350–500 градусов; это тоже много, подойдет разве что для метательных ножей.

- Низкотемпературный отпуск – то, что нужно. Прогрев здесь идет до 250 градусов. Конечно, нож не будет таким стойким к боковым ударным нагрузкам, но ведь это нам и не нужно: мы уже достигли необходимой твердости при закалке, а сейчас нас интересует прочность. При такой температуре она получится в самый раз.

Нужную температуру снова покажут цвета каления: оптимальным в данном случае (для ножа) будет светло-желтый цвет.

После каждого этапа, на котором появляются продукты окисла (цвета побежалости), изделие следует охлаждать в соленой воде или масле. В чистой воде заготовку не следует охлаждать ни после закаливания, ни во время отпуска – из-за слишком высокой скорости охлаждения изделие может дать трещины. Ни вода, ни масло полностью не соответствуют необходимым требованиям к закалке углеродной стали: быстрое охлаждение до 550 °С и более медленное с 300 °С до 200 °С. Поэтому воду используют в комбинации с маслом: сперва в воду, а потом в масло. Такой способ применяют на инструментальных сталях и именуют «в масло через воду». А вот легированные стали можно закалять только в масле.

Цвета побежалости на клинке коллекционного ножа «Зомби»– неудаленные после отпуска окислы

Оборудование для термообработки сталей

Основное оборудование, на котором проводится термическая обработка изделий из сталей и цветных металлов, состоит из двух основных групп: установок для нагрева заготовок и закалочных ванн. Нагревательные устройства включают в себя следующие виды оборудования:

Нагревательные устройства включают в себя следующие виды оборудования:

- муфельные термопечи;

- устройства индукционного нагрева;

- установки для нагрева в расплавах;

- газоплазменные установки;

- аппараты лазерной закалки.

Первые три вида могут выполнять прогрев всего объема изделия до требуемой температуры, а последние — только поверхностного слоя металла. Кроме того, выпускаются и широко используются печи для закалки металлов, в которых нагрев осуществляется в вакууме или в среде инертного газа.

Закалочные ванны представлены стальными емкостями-охладителями для различных жидкостей, а также специальными тиглями из графита и печами для расплавов солей или металлов. В качестве закалочных жидкостей чаще всего используют минеральное масло, воду и водополимерные смеси. Для расплавов металлов обычно применяют свинец или олово, а для расплавов солей — соединения натрия, калия и бария. Закалочные ванны для жидких сред имеют системы нагрева и охлаждения рабочей жидкости до требуемой температуры, а также мешалки для равномерного распределения жидкости и разрушения паровой рубашки.

Охлаждающие жидкости

Несложно догадаться, что в качестве основной жидкости для охлаждения стальных изделий используют воду. При этом, добавляя соль или мыло, можно изменять скорость охлаждения детали. Были зарегистрированы случаи, когда закалочный бак использовался не по назначению, скажем для мытья рук. Количество попавшего мыла было достаточно для того, чтобы процесс охлаждения прошел не так, и изделие не получило требуемых свойств.

Чтобы деталь охлаждалась равномерно по всей поверхности, температура в баке не должна быть меньше 20 и выше 30 градусов. Кроме того, нельзя использовать проточную воду. Есть существенные недостатки такого охлаждения, которые заключаются в растрескивании и короблении изделия. Поэтому водяное охлаждение чаще всего используют для несложных неответственных деталей и инструментов, или имеющих цементированное покрытие. Под водяным охлаждением проходит закалка углеродистой стали.

Температура для закалки

Нормативная температура нагрева стали при ее закалке напрямую зависит от массовой доли углерода и легирующих добавок. В целом наблюдается следующая зависимость: чем меньше содержание углерода, тем выше температура закалки. При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей.

В целом наблюдается следующая зависимость: чем меньше содержание углерода, тем выше температура закалки. При недогреве изделия не успевает сформироваться требуемая структура, а при значительном перегреве происходит обезуглероживание, окисление поверхностного слоя, изменение формы и размера структурных элементов, а также рост внутреннего напряжения. В таблице ниже приведены температуры закалки, отжига и отпуска некоторых марок углеродистых и легированных сталей.

| Марка стали | Температура, С | ||

| закалки | отжига | отпуска | |

| 15Г | 800 | 780 | 200 |

| 65Г | 815 | 790 | 400 |

| 15Х, 20Х | 800 | 870 | 400 |

| 30Х, 35Х | 850 | 880 | 450 |

| 40Х, 45Х | 840 | 860 | 400 |

| 50Х | 830 | 830 | 400 |

| 50Г2 | 805 | 830 | 200 |

| 40ХГ | 870 | 880 | 550 |

| ОХ13 | 1050 | 860 | 750 |

| 3Х13 | 1050 | 880 | 450 |

| 35ХГС | 870 | 860 | 500 |

| 30ХГСА | 900 | 860 | 210 |

| У7, У7А | 800 | 780 | 170 |

| Р9, Р12 | 1250 | 860 | 580 |

| Р9Ф5, Р9К5 | 1250 | 860 | 590 |

| Р18Ф2 | 1300 | 900 | 590 |

| ШХ15 | 845 | 780 | 400 |

| 9ХС | 860 | 730 | 170 |

| Р18К5Ф2 | 1280 | 860 | 580 |

| 1Х14Н18Б2БРГ | 1150 | 860 | 750 |

| 4Х14Н1482М | 1200 | 860 | 750 |

Определение температуры нагрева в промышленном производстве осуществляется посредством контактных и бесконтактных пирометров. В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

В последние десятилетия широкое распространение получили инфракрасные приборы, позволяющие дистанционно замерять температуру в любой точки поверхности нагретой детали. Кроме того, приблизительную температуру разогрева стали можно определить по цветовым таблицам.

Какие стали можно закаливать?

Процедурам закалки и отпуска не подвергается прокат и изделия из него, изготовленные из малоуглеродистых сталей типа 10, 20, 25. Этот вид термообработки эффективен для углеродистых сталей (45, 50) и инструментальных, у которых в результате твердость увеличивается в три-четыре раза.

Таблица режимов закалки и областей применения для некоторых видов инструментальных сталей

| Марка стали | Для какого инструмента используется | Температура закалки, °C | Температура отпуска, °C | Охлаждающая среда для закалки | Охлаждающая среда для отпуска |

| У7 | Молотки, кувалды, плотницкий инструмент | 800 | 170 | Вода | Вода, масло |

| У7А | Зубила, отвертки, клейма, топоры | 800 | 170 | Вода | Вода, масло |

| У8, У8А | Пуансоны, матрицы, стамески, пробойники, ножовочные ручные полотна | 800 | 170 | Вода | Вода, масло |

| У10, У10А | Деревообрабатывающий инструмент, керны, резцы строгальные и токарные | 790 | 180 | Вода | Вода, масло |

| У11 | Метчики | 780 | 180 | Вода | Вода, масло |

| У12 | Надфили | 780 | 180 | Вода | Вода, масло |

| Р9 | Метчики, ножовочные полотна станочные, сверла по металлу, фрезы | 1250 | 580 | Масло | Воздух в печи |

| Р18 | Ножовочные полотна станочные, сверла по металлу, фрезы | 1300 | 580 | Масло | Воздух в печи |

| ШХ6 | Напильники | 810 | 200 | Масло | Воздух |

| ШХ15 | Ножовочные полотна станочные | 845 | 400 | Масло | Воздух |