Сварочный аппарат для трубопроводов — WALDUN

Сварочные машины для трубопроводов важны для различных секторов. Благодаря своей функциональности они могут перемещаться по орбите к круглому или круглому объекту или материалу.

Какому производителю оборудования для сварки трубопроводов вы должны доверять из множества имеющихся у вас вариантов?

К концу этого полного руководства вы узнаете, где можно приобрести лучшие трубосварочные машины по самым лучшим и разумным ценам!

Что такое сварочный аппарат для трубопроводов?Это тип сварочного аппарата, который может сваривать трубы по всему диаметру.

Трубопроводный сварочный аппарат, сваривающий весь диаметр трубы

Если вы думаете, что это то, что может сделать обычный сварочный аппарат, подумайте еще раз!

Обычные сварочные аппараты не имели бы тех же характеристик и функций, поскольку они не были бы «орбитальными», или они не вращались бы и не имели вращения.

youtube.com/embed/H6QGLGJ-BOE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Какой тип сварки используется для сварки трубопроводов?Дуговая сварка — это тип процедуры сварки, которую вы используете при сварке трубопроводов.

Устройство подачи проволоки Lincoln Electric LF-72, стандартная модельПример машины для дуговой сварки порошковой проволокой (FCAW)

Что такое дуговая сварка, так это то, что она состоит из источника питания, который создает электрическую дугу — и это то, что используется для сварки.

К различным типам процедур и процессов дуговой сварки относятся:

- Сварка металла в среде инертного газа (MIG) или газовая дуговая сварка металла

- Сварка вольфрамовым электродом в среде инертного газа (TIG) или газовая дуговая сварка вольфрамом

- Кислородно-ацетиленовая сварка

- Дуговая сварка защищенного металла (SMAW)

- Плазменно-дуговая сварка (PAW)

- Дуговая сварка порошковой проволокой (FCAW)

youtube.com/embed/dMD-Z-w9QFU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Лучшие трубопроводные сварочные аппараты в этом годуЭтот год был одним из самых революционных для машин для сварки трубопроводов.

В связи с развитием инфраструктуры в различных частях мира спрос на сварочные машины для труб вырос.

При этом, вот лучшие машины для сварки трубопроводов в этом году:

- Линкольн Электрик Рейнджер 305

- Труба Pro 304

- Bobcat 250

- Элитный сварщик HOBART Champion

- Линкольн Электрик Рейнджер 225

Эти пять (5) машин для сварки трубопроводов названы лучшими из-за некоторых общих черт.

Легко использоватьВсе они отмечены как простые в использовании сварщики трубопроводов. Они просты в использовании, так что даже начинающие сварщики смогут без проблем работать с ними.

Все они не только удобны в использовании, но и являются универсальными машинами и оборудованием.

Они универсальны, так что вы сможете использовать их во многих различных приложениях, а не только в трубах!

Если у вас есть трубы, резервуары, сосуды и другие цилиндрические предметы, вы также можете использовать сварочные аппараты для труб!

Содержит высокую номинальную мощностьВысокая мощность означает, что процессы будут быстрыми, быстрыми и легкими.

Все эти аппараты для сварки трубопроводов обладают большой мощностью и огромной мощностью при сварке.

Это общие черты и характеристики этих машин — и это то, что сделало их лучшими.

Каков общий рейтинг IP у трубопроводных сварочных аппаратов?Большинство трубосварочного оборудования имеют IP54. Но что означает степень защиты IP54?

Сварочный аппарат для трубопроводов со степенью защиты IP54, защищенный от брызг и предметов

По сути, рейтинг IP54 означает, что машина серьезно защищена от проникновения пыли, но не пыленепроницаема.

Кроме того, он полностью защищен от мелких твердых предметов, а также от брызг воды.

Каковы основные области применения сварочных машин для трубопроводов?Как мы уже говорили выше, аппараты для сварки трубопроводов универсальны по своей природе. Это означает, что они не привязаны только к конкретному использованию или отрасли.

Длинная труба для тяжелых земляных работ, сваренная трубосварщиком

Трубосварочные машины можно использовать в следующих областях:

- Промышленность тяжелого оборудования

- Судостроение, верфь и судостроение

- Аэрокосмическая и автомобильная промышленность

- Строительство мостов и инфраструктуры

- Стальные конструкции

- Горнодобывающая индустрия

- Железнодорожная промышленность

- И многое другое!

Если вам нужно сваривать конструкции, похожие на трубы и фитинги, вы можете использовать аппараты для сварки трубопроводов!

Сварочные аппараты трубопроводов автоматические?Сегодня большинство продаваемых производителями машин для сварки трубопроводов являются автоматическими.

Автомат для сварки трубопроводов

Однако есть аналоги этого оборудования для автоматической сварки труб, которые управляются вручную.

Но автоматические сварочные аппараты для трубопроводов были бы более эффективными и действенными.

Что такое орбитальный сварочный аппарат?Аппарат для орбитальной сварки, исходя только из этого термина, представляет собой сварочный аппарат, работающий по орбите.

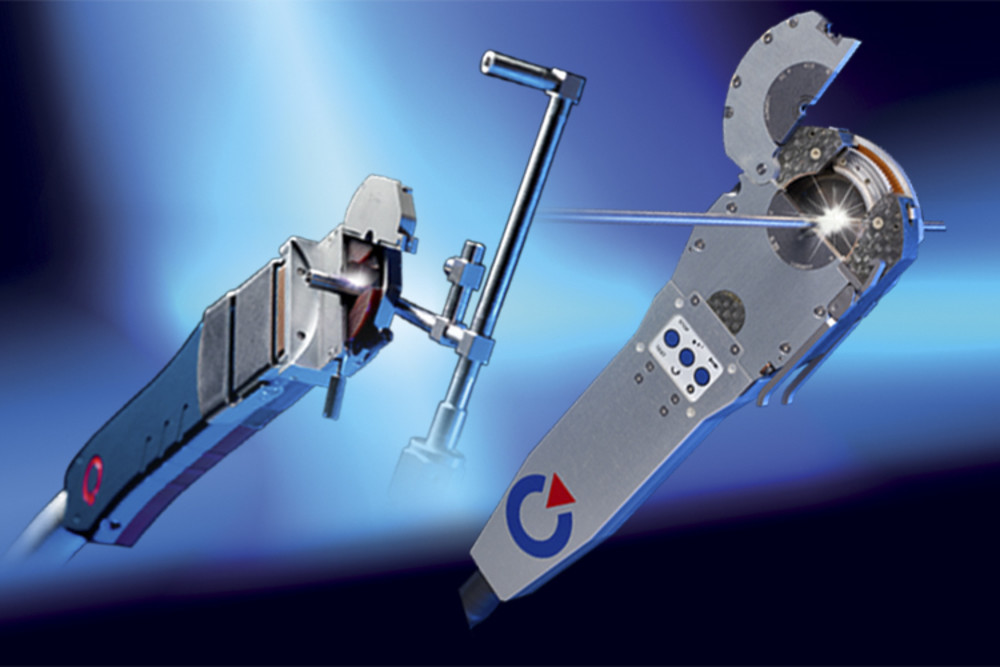

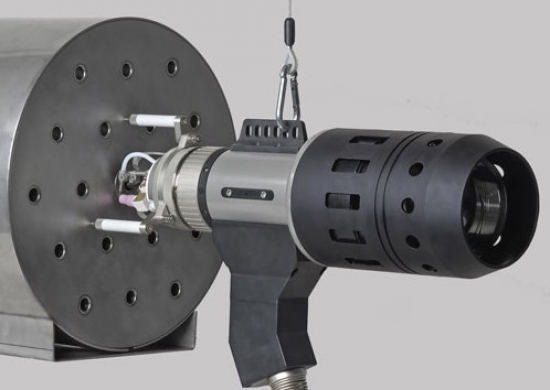

Орбитальный сварочный аппарат, пересекающий весь диаметр трубы

При этом типе сварки сварочная дуга вращается по всему диаметру заготовки.

Можно ли арендовать сварочные аппараты для трубопроводов?Да, если вы думаете, что сварщики труб вам не понадобятся в течение длительного времени, вы можете выбрать вариант аренды.

Однако общее правило выбора покупки, а не аренды будет заключаться в том, если вы будете использовать машину для более чем 60–70%.

Если вы будете использовать его как 30% в своем проекте, аренда может быть наиболее идеальным вариантом. Однако, если вы будете использовать более 70%, возможно, вы захотите купить.

Некоторые производители трубопроводных сварочных аппаратов также предлагают возможность аренды!

Какому производителю трубопроводного сварочного аппарата вы можете доверять?В этом году мы представили лучшие аппараты для сварки трубопроводов, зачем искать другие?

Те, которые мы упомянули выше, дороги — они всемирно известны, поэтому вы можете не получить именно те, которые вам нужны.

Здесь, в компании Waldun, мы можем дать вам гарантию, что вы получите именно тот сварочный аппарат для трубопроводов, который вы просили.

Благодаря помощи и поддержке нашей группы исследований и разработок (НИОКР) вы можете отправить нам эскизы того, как вы хотите, чтобы ваши машины выглядели, — и мы будем работать, чтобы это произошло.

- У нас более двух десятилетий опыта работы в отрасли

- Все наши инженеры, технические специалисты и машинисты имеют более чем десятилетний опыт работы.

- Мы лицензированная и сертифицированная компания

- Все наши сварочные аппараты для трубопроводов обладают высокой мощностью и имеют приличные степени защиты IP.

Не стесняйтесь обращаться к Waldun, чтобы получить лучший сварочный аппарат для трубопроводов, который вам нужен для вашего проекта!

Свяжитесь с нами и сразу же получите бесплатную оценку всех необходимых вам продуктов! Мы отвечаем максимально быстро и быстро!

Оборудование для орбитальной сварки труб (неповоротный стык)

Производитель: ORBITEC

1.Сварочная головка открытого типа OSW

Включающие концепцию «Открытый Механизм», делающую их легче и удобнее в обращении, сварочные головки серии OSW могут использоваться с подачей или без подачи проволоки, для тонкостенных труб и для труб с наружными диаметрами в пределах от 8 мм до 115,0 мм (в зависимости от модели).

Стандартный диапазон сварочных головок серии OSW включает:

| Тип | Размер | Вес |

| OSW 80 | от 10 до 76 мм | 3,0 кг |

| OSW 115 | от 20 до 115 мм | 4,5 кг |

| OSW 170 | от 40 до 170 мм | 6,5 кг |

| Питание | 24В DC |

| Управление | Магнитный энкодер (16 импульсов на 1 об/мин) |

2.Держатель горелки «Multiposition» для OSW 80,170 и держатели горелки для OSZ 325.

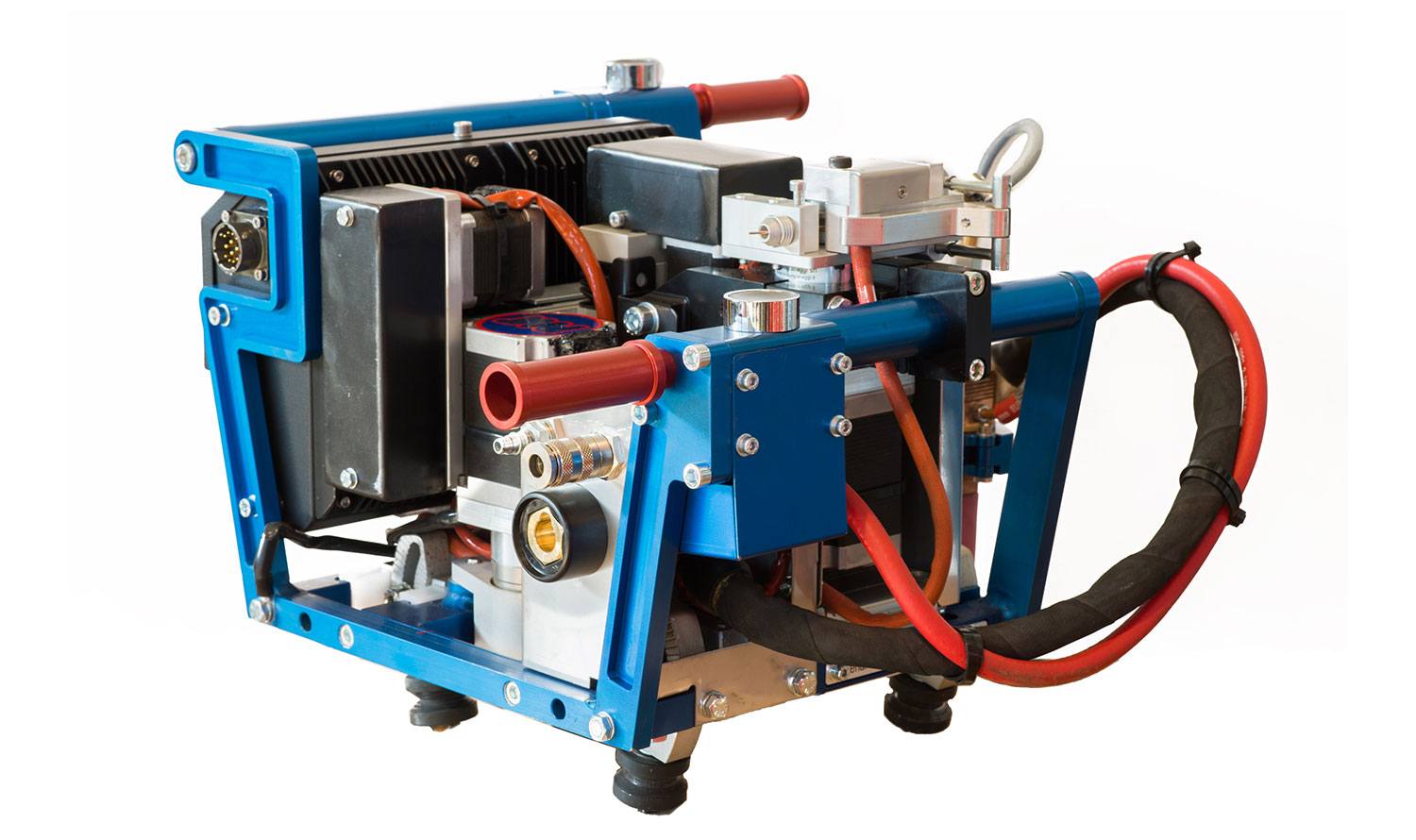

3.Микропроцессорный контроллер орбитальной сварки TIGTRONIC Basic 3

Стандартные особенности включают:

• Компактный и легкий:

— размеры 400x330x180 мм

— масса 5 кг

• Автоматические расчеты сварочных параметров

• Многоуровневое программирование несколькими нажатиями клавиш

• Простота использования

• Сохранение сварочных данных и для запрограммированных, и для фактических параметров

• Интерфейс RS 232 для экспорта данных в любой ПК

• Дополнительное сохранение программ с использованием внешней карты памяти

• Совместная работа с блоком подачи проволоки

• Автоматическая система AVC – контроля напряжения дуги

• Пульт дистанционного управления

4. Источник питания Tetrix 200

Источник питания Tetrix 200

Спецификация Trteix 200:

ИНВЕРТОР TETRIX 200, диапазон регулирования 5 – 200 A / 230 В

Легкий, компактный преобразователь энергии для ручной сварки по процессу TIG или сварки неповоротных стыков (автоматическое обнаружение) вместе с контроллерами Orbitec (за исключением BASIC 1)

Дополнительно: блок водяного охлаждения COOL 50

Технические данные:

Выход постоянного тока

Переменный ток напряжения сети 1 x 230 В переменного тока

Промышленная частота 50 / 60 Гц

Номинальная мощность 4,4 кВА

Выходная мощность генератора 7,5 кВА

Токовый диапазон 5 A – 200 A

Рабочие циклы тока

25% TIG / MMA 200 A

60% TIG / MMA 150 A

100% TIG / MMA 120 A

Вес 8,9 кг

Габариты (Д x Ш x В): 475 x 180 x 295 мм

Комплект включает:

• Инвертор

• Силовой кабель

5.Инструмент для заточки вольфрамовых электродов WEG 4.0

— плавная регулировка скорости вращения — встроенный сменный фильтрующий элемент

— заточка электродов длинной от 15 мм — защитное стекло

— 3 положения позиционирования электрода по диску (больше ресурс диска) — регулятор длины заточки (минимальный износ электрода, около 0,3 мм)

| Напряжение питания | 230 |

| Потребляемая мощность | 0,9кВт |

| Диаметр затачиваемых электродов | 1 — 4мм |

| Угол заточки | 15 — 180° |

| Диаметр алмазного диска | 40мм |

| Скорость вращения диска | 11500 – 27000 об/мин |

| Масса | 2,8 кг |

| Комплектация | Заточная головка в сборе с электроприводом, держатель электродов, зажимные цанги – 1. |

| Питание привода | 24 В (DC) |

| Масса | 7 кг |

| Размеры | 320x410x175 мм |

| Кассета с проволокой | 15 кг (стандарт) |

| Диаметр проволоки | 0,8 мм |

7.Блок жидкостного охлаждения COOL 40

Блок водяного охлаждения для использования с инвертором TETRIX 200 и TIGTRONIC вместе с инструментами сварки при водяном охлаждении.

| Входное напряжение | 230В |

| Система охлаждения | F / IP 23 |

| Вес | |

| Габариты (ДxШxВ) | 610x298x330мм |

Емкость резервуара прибл. | 4 л |

| Напор воды | 35 м/5 л/мин |

| Мощность охлаждения | 1000 Вт (1 л/мин) |

8.Мобильная рабочая тележка, версия XL: 4х-колесная тележка с верстаком, площадкой для баллона.

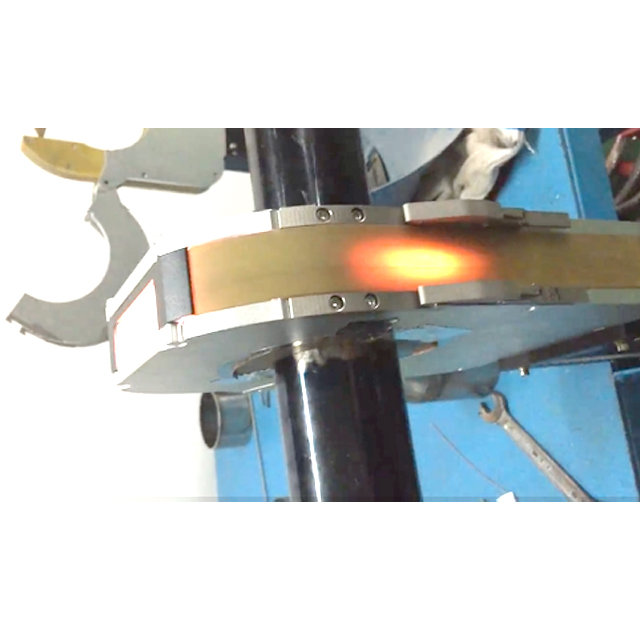

9.Комплект силиконовых мембран SKIF-01 для внутренней газовой защиты для труб диаметром 40 — 120 мм

— 9 мембран с кольцами поддержки

— газовый шланг

— крюк

— трос для извлечения мембран

— клапан открывания/ закрывания

10.Комплект силиконовых заглушек SKIB-01 для внутренней газовой защиты для труб диаметром 6-45мм:

— 10 силиконовых заглушек

— газовый шланг 2/3”, длина 5 м

11.Комплект расходных деталей для сварочных горелок — неплавящиеся электроды Ø1,6мм/Ø2,4мм

youtube.com/embed/ytQNMEXENW8?rel=0&wmode=opaque» frameborder=»0″ allowfullscreen=»1″/>

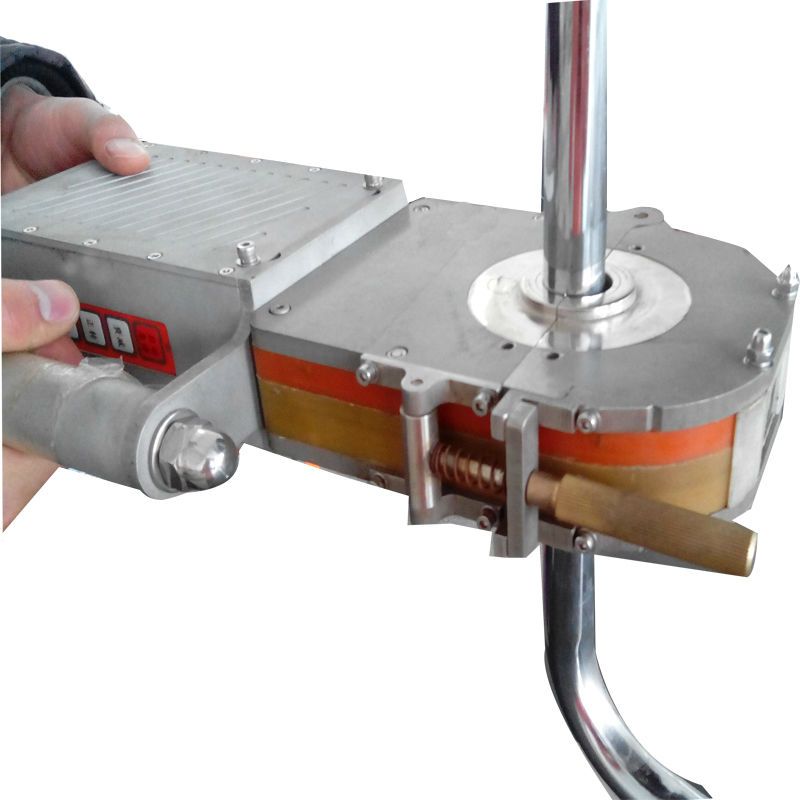

Сварочный аппарат MIG seam/Орбитальный сварочный аппарат

Описание и отзывы

Характеристики

Main Features and Applications

This machine is made to gain a beautiful linear seam on circumferential shape tank, rectangular shape tank, or butt welding two pieces of metal sheet

Watch the video of the linear seam welding machine:

l Automatic Argon Arc(Plasma) Straight Seam Welding Machine mainly includes two parts: specially designed Straight Seam Automatic Machinery Part and Standard Welding Source Part

l According to different welding requirement of various materials, the Automatic Straight Seam Machinery Part can be designed into two kinds: Plate Type pressing Mechanism and Keyboard Type Copper Pressing Mechanism, to get the regular and stable clamping and cooling effect.

l Standard welding Source Part includes TIG(tungsten inert gas shielded arc welding), MIG(metal inert gas shielded arc welding) MAG(metal active gas arc welding) SAW(submerged arc welding)PAW(plasma arc welding),etc, Automatic Machinery Part can be equipped by the standard welding source manufactured by our company , can also work with other well-known brands of welding power

l Automatic Machinery Part is adopted PLC control, DC motor drive has variable welding speed and interfaces with any power source.

l Weld Seam back up design has a groove to form a weld on the bottom of a welded plate and provide consistent gas flow to the back of the weld, to assure the stable gas shield and ensure double-side forming in single side welding.

l Automatic Straight Seam welding Machine is mainly used for the high quality and low distortion automatic straight welding, such as metallic cylinders and aligned plates made with stainless steel, iron, aluminum and brass, etc.

l Compared with the traditional manual welding way , high welding efficiency and speed, well welding quality and good consistency

Main Technical Parameter

Item Model | SSW-300 | SSW-500 | SSW-800 | SSW-1000 | SSW-1200 | SSW-1500 | SSW-2000 |

Input voltage | 220V/380V/440V/480V,50/60Hz | ||||||

Max welding length | 320mm | 500mm | 800mm | 1000mm | 1200mm | 1500mm | 2000mm |

Work piece diameter | 48-800mm | 60-800 | 76-800mm | 85-800mm | 98-800mm | 115-800mm | 150-960mm |

Work piece thickness | 0. | 0.4-3mm | |||||

Welding Speed | 300-2000mm/min | ||||||

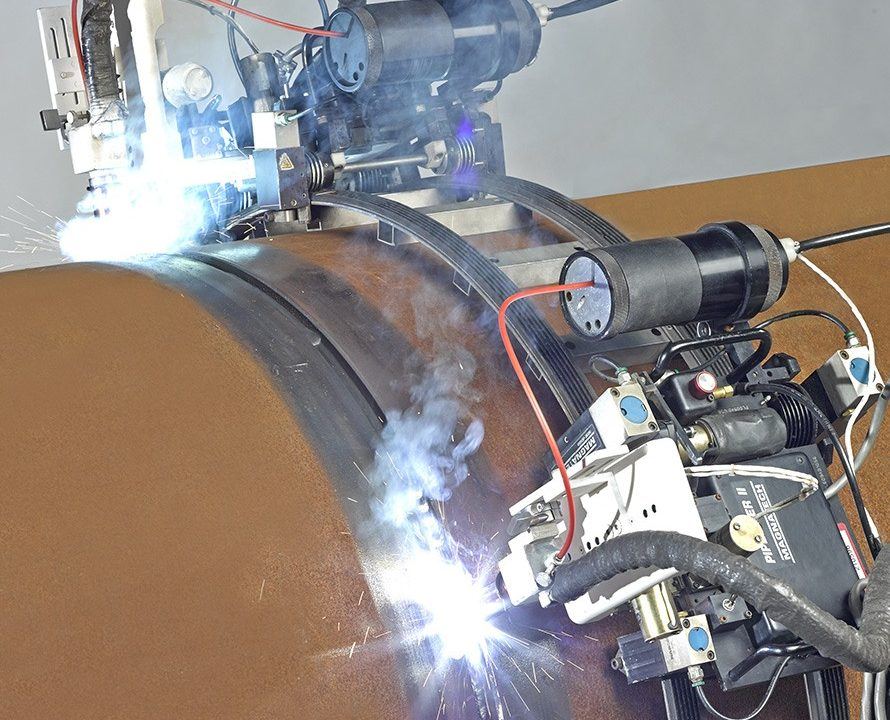

МЕХАНИЗИРОВАННАЯ СИСТЕМА СВАРКИ ESAB PIPEWELD ORBITER СНИЖАЕТ СТОИМОСТЬ СОЕДИНЕНИЯ НА 40 ПРОЦЕНТОВ

11 ноября 2019 г.

Компания ESAB Welding & Cutting Products представила свою механизированную сварочную систему Pipeweld Orbiter и полную линейку расходных материалов для сварки труб на выставке FABTECH 2019. Pipeweld Orbiter, предназначенный для сварки врезок трубопроводов и специальных участков, таких как пересечение дорог и рек, может снизить себестоимость. совместно на 40 процентов и завершать проекты на 50 процентов быстрее. Бригада из четырех ручных сварщиков и шести пар, использующих Pipeweld Orbiters, может выполнять в среднем от 60 до 65 стыков в день на 48-дюймовых сварных швах.диаметр, ¾ дюйма. настенная труба. Демонстрация системы будет проходить на стенде ЭСАБ B17087 в торговом центре McCormick Place в Чикаго с 11 по 14 ноября.

настенная труба. Демонстрация системы будет проходить на стенде ЭСАБ B17087 в торговом центре McCormick Place в Чикаго с 11 по 14 ноября.

«Pipeweld Orbiter сочетает в себе преимущества производительности механизированной сварки с высокой скоростью наплавки и привычной сваркой с флюсовой проволокой, — говорит Гордон Иди, руководитель глобального сегмента трубопроводов, ЭСАБ. «Мы испытали эту систему и присадочный металл Pipeweld в Европе в течение нескольких лет и теперь запускаем их в Северной Америке».

Иди объясняет, что после завершения корневого и горячего прохода с целлюлозными электродами Pipeweld, Pipeweld Orbiter автоматизирует заполняющий и закрывающий проходы с использованием электродов с флюсовой сердцевиной Pipeweld.Другая процедура заключается в использовании низководородных электродов Pipeweld DH (downhill) для первого заполняющего прохода, а затем Pipeweld Orbiter для остальных проходов. Механизированное решение обеспечивает более быстрое выполнение швов, поскольку сварка порошковой проволокой вверх по склону обеспечивает скорость наплавки до 9 фунтов. в час. Это также повышает согласованность, снижая процент брака по сравнению с использованием всех процедур SMAW или сплошной проволоки с узким зазором.

в час. Это также повышает согласованность, снижая процент брака по сравнению с использованием всех процедур SMAW или сплошной проволоки с узким зазором.

Простота

Pipeweld Orbiter состоит из легкого жука и быстросъемной ленты, которая зажимает трубы диаметром более 8 дюймов.Жук содержит элементы управления, держатель катушки с проволокой, механизм подачи проволоки, горелку, приводной механизм, а также кабели и шланги, соединенные в единое целое. Один и тот же баг работает с обеих сторон трубы. Он работает с любым источником питания CV, обеспечивающим достаточную мощность для выбранного провода, включая источники питания ESAB Aristo® Mig и Warrior®. Подвесной пульт управления позволяет оператору наблюдать за сварочной ванной и вносить коррективы на лету, например, скорость перемещения, ширину колебаний или расстояние между контактным наконечником и обрабатываемой деталью.

Pipeweld Orbiter позволяет отказаться от компьютеров, длительных периодов обучения, проблем с качеством и высоких затрат на аренду, связанных со сплошной проволокой и системами сварки в узкий зазор. Благодаря простому управлению и знакомому вертикальному процессу с флюсовой сердцевиной подрядчики могут обучить операторов за один день или меньше, а затем развернуть их для немедленной производительности. Кроме того, подрядчики сохраняют свои активы по окончании работы, обеспечивая более высокую рентабельность инвестиций по сравнению с системами аренды.

Благодаря простому управлению и знакомому вертикальному процессу с флюсовой сердцевиной подрядчики могут обучить операторов за один день или меньше, а затем развернуть их для немедленной производительности. Кроме того, подрядчики сохраняют свои активы по окончании работы, обеспечивая более высокую рентабельность инвестиций по сравнению с системами аренды.

Присадочные металлы для труб

Наряду с Pipeweld Orbiter компания ESAB запустила в производство полную линейку присадочного металла Pipeweld, рецептура которого была специально разработана для труб класса от X52 до X100.Они включают целлюлозные электроды, вертикальные восходящие и вертикальные нисходящие электроды с низким содержанием водорода, сплошные проволоки и порошковые проволоки в среде защитного газа.

«Серия продуктов Pipeweld от ЭСАБ была разработана сварщиками трубопроводов для сварщиков трубопроводов, — говорит Иди. «Они обеспечивают превосходные механические свойства и исключительную привлекательность для оператора. Мы также используем удобную для эксплуатации вакуумную упаковку для наших электродов с низким содержанием водорода, что гарантирует, что электроды останутся сухими, пока упаковка не будет открыта». Сюда входят порошковые проволоки Pipeweld, используемые с Pipeweld Orbiter, и стержневые электроды с низким содержанием водорода.

Мы также используем удобную для эксплуатации вакуумную упаковку для наших электродов с низким содержанием водорода, что гарантирует, что электроды останутся сухими, пока упаковка не будет открыта». Сюда входят порошковые проволоки Pipeweld, используемые с Pipeweld Orbiter, и стержневые электроды с низким содержанием водорода.

Разработанный для сварки врезок и специальных участков трубопровода, Pipeweld Orbiter может снизить стоимость соединения на 40 процентов и выполнить проекты на 50 процентов быстрее.

Solar Orbiter выдерживает первые испытания

Поддержка и поддержка02.14.2020 8265 просмотров 143 лайков

В 16:00 по центральноевропейскому времени в четверг, 13 февраля, подошли к концу первые 83 часа уникальной миссии Solar Orbiter по изучению нашей звезды.

«Эта ранняя фаза похожа на рождение ребенка, — говорит операционный директор Андреа Аккомаццо. «Инженеры хотят быть уверены, что он сможет выжить самостоятельно в новой среде».

«В случае космического корабля им нужно, чтобы он питался от своих солнечных батарей, мог связываться с Землей и мог контролировать свою ориентацию в космосе».

После громкого запуска в 05:03 по центральноевропейскому времени в понедельник, Solar Orbiter направился на юго-восток от базы ВВС на мысе Канаверал во Флориде, пролетев над Южной Атлантикой, прежде чем был запущен далеко над берегами Западной Австралии.В Дармштадте команда управления полетами ЕКА вскоре взяла на себя управление космическим кораблем и начала несколько дней круглосуточного управления полетом.

«Мы планировали это годами и месяцами готовились к этому, и я горжусь всеми командами, которые работали в этот критический период», — говорит Андреа. «Первый этап миссии Solar Orbiter прошел успешно, но он, безусловно, подарил нам несколько сложных моментов!»

Старт солнечного орбитального аппарата Подтверждение отделения Solar Orbiter от последней ступени ракеты-носителя Atlas V поступило в 05:56 по центральноевропейскому времени, но в одиночку он летал недолго. Сеть станций слежения ЕКА, Estrack, заблаговременно переместила антенну на своей наземной станции New Norcia в Западной Австралии.

Сеть станций слежения ЕКА, Estrack, заблаговременно переместила антенну на своей наземной станции New Norcia в Западной Австралии.

Сигналы, полученные на эту антенну, подтвердили установление связи с Solar Orbiter (Получение сигнала) в 06:01 по центральноевропейскому времени.

Теперь команда управления полетами могла приступить к оценке окружения космического корабля. Критические системы работали правильно после сурового запуска? Оказался ли корабль там, где ожидала команда ESA Flight Dynamics?

Ответы на эти вопросы хлынули потоком телеметрии.Группа управления полетом быстро приступила к анализу данных и началу первых важных процедур.

Солнечной стороной вверх

Солнечные батареи были развернуты в 06:24 по центральноевропейскому времени и раскрылись из корпуса космического корабля, как крылья. Вскоре они начали подавать питание на корабль, разгружая аккумуляторы.

После установления связи и проведения необходимых испытаний на корабль была отправлена первая команда, и миссия официально началась.

До этого Solar Orbiter все еще находился в фазе стробоскопа — вращался, чтобы максимизировать вероятность наведения одной из двух своих антенн связи на наземные станции на Земле. По этой команде космический корабль запустил двигатели и стабилизировал свою ориентацию.

Развертывание солнечной батареи Solar OrbiterВосстань и сияй

Затем команда управления полетами начала пробуждать жизненно важные части корабля.Они включили «реактивные колеса» — используемые для более точного управления ориентацией космического корабля, чем это может быть достигнуто с помощью двигателей, — и «массовую память» для хранения научных данных, собранных научными инструментами Solar Orbiter.

«После успешных испытаний Solar Orbiter был переведен в номинальный режим управления, — говорит Андреа.

«Затем появилось окно для развертывания антенн «Радио и плазменные волны» (RPW), приборной штанги и антенны с высоким коэффициентом усиления.Антенны и стрела используются для перемещения датчиков от корпуса космического корабля, чтобы предотвратить помехи в их измерениях, а антенна с высоким коэффициентом усиления используется для связи с космическим кораблем на астрономических расстояниях».

Охлаждение под давлением

Центр управления полетами ЕКА в ДармштадтеПрежде чем можно было развернуть каждую антенну или стрелу, Solar Orbiter наклоняли, чтобы направить ее на Солнце и прогреть.После развертывания первой антенны RPW должна была появиться приборная стрела.

Но когда команда наклонила корабль, чтобы разогреть приборную стрелу, они заметили кое-что неожиданное.

«Мы увидели, что штифты, которые надежно удерживают дверцы приборов дистанционного наблюдения во время запуска, остывают быстрее, чем ожидалось, когда мы отклоняли их от Солнца», — говорит Андреа.

«Если бы их температура упала ниже -40°C, их могли бы подвергнуть «холодной сварке», приклеив их на место и не дав открыть дверцы ДЗЗ.»

«Шпильки уже слишком остыли, чтобы двигаться, и могли застрять. Чтобы предотвратить это, мы отправили команду Solar Orbiter войти в «безопасный режим», сбросив его ориентацию и направив штифты обратно к Солнцу».

«Каждый запуск сопровождается уникальным набором задач. Но наши команды готовятся к подобным событиям и смогли быстро отреагировать на эту ситуацию и обеспечить безопасный старт миссии Solar Orbiter».

Но наши команды готовятся к подобным событиям и смогли быстро отреагировать на эту ситуацию и обеспечить безопасный старт миссии Solar Orbiter».

Выйти со стрелой

Инструменты Solar OrbiterПосле достаточного нагрева штифты были безопасно перемещены (теперь оказалось необходимым переместить их на более ранней стадии, чем планировалось изначально), и команда продолжила развертывание стрелы.

После развертывания второй и третьей антенн RPW и антенны с высоким коэффициентом усиления операции начали сворачиваться, поскольку линия радиосвязи между Solar Orbiter и наземными станциями ЕКА была переключена на более мощную антенну с высоким коэффициентом усиления.

«Мы были очень рады видеть, что стрела прибора и все три электрические антенны были правильно развернуты», — говорит Яннис Зуганелис, заместитель научного сотрудника ЕКА по проекту Solar Orbiter.

«Эти придатки позволят нам исследовать солнечный ветер и вместе с инструментами дистанционного зондирования раскрыть наше Солнце и его поведение в беспрецедентных деталях. Нам не терпится начать измерения».

Нам не терпится начать измерения».

Solar Orbiter теперь проведет примерно три месяца на этапе ввода в эксплуатацию, в течение которого команды управления полетом проведут испытательный маневр и проверят, что космический корабль и его 10 научных инструментов работают должным образом для достижения амбициозных целей миссии.

Примерно через два года Solar Orbiter выйдет на свою основную научную орбиту, где он будет изучать полярные регионы нашей звезды, как ни один космический корабль раньше.

НравитсяСпасибо за лайк

Вам уже нравилась эта страница, вы можете поставить лайк только один раз!

Новые разработки в области современной сварки труб

Внедрение технологий направлено на повышение производительности и качества сварки в полевых условиях и в цеху

ПРОИЗВОДИТЕЛЬ ФЕВРАЛЬ 2020

Технологические изменения достигли бешеных темпов в некоторых частях производственного мира. В других местах еще сохранились некоторые традиционные способы изготовления.

В других местах еще сохранились некоторые традиционные способы изготовления.

Причины известны. Приобретение новых технологий может рассматриваться как непомерно дорогое для некоторых компаний. Другие просто считают, что если процесс не нарушен, зачем его чинить.

Конкурентные реалии не зависят от расчетных счетов и неэффективных методов изготовления. У них есть склонность бить компании по лицу, если они не обращают внимания на окружающий их мир.

Это особенно актуально при сварке труб.Сочетание опытных сварщиков и веры в проверенные методы соединения труб создало среду, которая не могла быстро измениться. Но если недавние технологические новинки, представленные на выставке FABTECH® в Чикаго в ноябре прошлого года, свидетельствуют о том, что сварщики труб могут оказаться в положении, когда им придется серьезно задуматься о новых технологиях сварки.

Pipeweld Orbiter от ESAB Welding & Cutting Products представляет собой механизированную сварочную систему, которая предназначена для снижения стоимости одного соединения в проектах трубопроводов, включающих врезки и специальные участки, такие как пересечение дорог и рек.

В полевых условиях

Сварка магистральных труб — сварка длинных прямых участков трубы, пересекающих сельскую местность — в Северной Америке выполняется довольно просто. Две секции труб одинакового размера соединяются вместе, и пневматическая или гидравлическая машина, обычно расположенная внутри, используется для зажима двух секций вместе для облегчения сварки. При соединении трубы имеют J-образный скос примерно на 5 градусов для сварки на месте. (Трубы традиционно покидают трубопрокатный завод со скосом на концах под углом 30 градусов.) Затем используется внешний сварочный жучок с подачей проволоки для быстрой и последовательной укладки валиков на всем протяжении последнего прохода.

Этот подход хорошо работает до тех пор, пока вам не потребуется соединить специальные участки трубы, например, для расчистки дороги или перехода через реку. Эти специальные секции изготавливаются до необходимой длины, а затем привязываются к основной линии, которая останавливается и снова начинается по обе стороны от перехода. Вы просто не можете использовать технологию внутреннего зажима для этих типов приложений, потому что, если тормоза на этих устройствах откажут, эти большие устройства, некоторые из которых весят до 1000 фунтов, могут быть повреждены., с визгом пронесется по трубе, как торпеда. На самом деле эти внутренние фиксаторы не используются на уклонах более 22,5 градусов. Закон гравитации не обойти.

Вы просто не можете использовать технологию внутреннего зажима для этих типов приложений, потому что, если тормоза на этих устройствах откажут, эти большие устройства, некоторые из которых весят до 1000 фунтов, могут быть повреждены., с визгом пронесется по трубе, как торпеда. На самом деле эти внутренние фиксаторы не используются на уклонах более 22,5 градусов. Закон гравитации не обойти.

Гордон Иди, менеджер по глобальному сегменту трубопроводов ESAB Welding & Cutting Products, сказал, что в таких ситуациях для завершения работы необходима ручная сварка. Сварщики должны иметь не только достаточные навыки, чтобы работать в различных вертикальных положениях сварки, но и под нестандартными углами, такими как 30 или 60 градусов. Излишне говорить, что это заставляет некоторые раздраженные компании искать помощь в автоматизации.Они почувствовали, что автоматизированная сварка сделала для магистральной сварки, так почему бы им не захотеть что-то для этих не очень прямых сегментов?

Это привело ЭСАБ к разработке Pipeweld Orbiter, состоящего из легкого жука и быстросъемной ленты, которая зажимает трубы диаметром более 8 дюймов. (Толщина стенки трубы, особенно для трубы меньшего диаметра, поможет определить если механизированная сварка имеет смысл для этого типа применения.Например, сварщик, использующий целлюлозные электроды для корневых и горячих проходов на 8-дюймовом.труба диаметром 0,25 дюйма с толщиной стенки 0,25 дюйма, вероятно, могла бы достаточно легко завершить проходы заполнения и крышки без необходимости механизированного последующего обслуживания.) Жук содержит горелку, приводной механизм, элементы управления, держатель катушки проволоки, механизм подачи проволоки , кабели и шланги. Он предназначен для работы с любым источником сварочного тока постоянного напряжения, который может обеспечить достаточную мощность для выбранной проволоки. Для труб большего диаметра, возможно, 16 дюймов и более, можно использовать два жука одновременно с обеих сторон, чтобы ускорить процесс сварки.

(Толщина стенки трубы, особенно для трубы меньшего диаметра, поможет определить если механизированная сварка имеет смысл для этого типа применения.Например, сварщик, использующий целлюлозные электроды для корневых и горячих проходов на 8-дюймовом.труба диаметром 0,25 дюйма с толщиной стенки 0,25 дюйма, вероятно, могла бы достаточно легко завершить проходы заполнения и крышки без необходимости механизированного последующего обслуживания.) Жук содержит горелку, приводной механизм, элементы управления, держатель катушки проволоки, механизм подачи проволоки , кабели и шланги. Он предназначен для работы с любым источником сварочного тока постоянного напряжения, который может обеспечить достаточную мощность для выбранной проволоки. Для труб большего диаметра, возможно, 16 дюймов и более, можно использовать два жука одновременно с обеих сторон, чтобы ускорить процесс сварки.

— Для этого идеально подходит порошковая проволока, — сказала Иди. «Это отлично подходит для специальных секций, пересечений или врезных швов, где они соединяются с длинными секциями трубы, где нельзя использовать внутренний зажим».

Когда для этих сварных швов трубопроводов используется порошковая проволока, флюс быстро застывает, не влияя на текучесть сварочной ванны под ней и ожидаемый профиль проплавления. По словам Иди, из-за этих характеристик сварка с флюсовой проволокой является предпочтительной технологией для большинства работ по строительству трубопроводов, выполняемых за пределами Северной Америки.В некоторых частях мира наполнение и покрытие целлюлозными электродами в настоящее время становится почти запрещенным.

Сварочная система PIPEFAB от Lincoln Electric представляет собой источник питания, разработанный специально для производства труб и резервуаров.

Однако некоторые не спешат принимать перемены. Вот почему расходные материалы были адаптированы для типов сварки трубопроводов, с которыми можно столкнуться в США. Целлюлозные электроды Pipeweld можно использовать для выполнения корневого и горячего прохода, в то время как Pipeweld Orbiter автоматизирует заполняющий и закрывающий проходы с использованием флюсовой сердцевины. электроды.В другой процедуре низководородные электроды Pipeweld DH можно использовать для первого заполняющего прохода, а Pipeweld Orbiter может завершить оставшиеся проходы.

электроды.В другой процедуре низководородные электроды Pipeweld DH можно использовать для первого заполняющего прохода, а Pipeweld Orbiter может завершить оставшиеся проходы.

Иди сказал, что сварщикам, работающим вручную, будет трудно справиться с механизированной ошибкой, особенно с учетом того, что FCAW, работающий в гору, может наносить до 9 фунтов. присадочного металла в час. Он добавил, что этот процесс намного более последователен, чем те, которые используют дуговую сварку металлическим электродом или сплошную проволоку с узким зазором.

Иди поделился случаем, когда компании нужно было сварить 200 миль трубы в Европе, и она получила дополнительный контракт на еще 50 миль того же трубопровода.То, что должно было стать праздничным моментом, быстро превратилось в дилемму. У них было достаточно механизированных устройств для запланированной сварки прямых магистральных труб, но они не могли оправдать затраты на дополнительные машины для дополнительного проекта протяженностью 50 миль. (Большинство машин, предназначенных для сварки трубопроводов с узким зазором, арендовано у компаний по аренде оборудования.)

(Большинство машин, предназначенных для сварки трубопроводов с узким зазором, арендовано у компаний по аренде оборудования.)

«Они использовали эту технологию Pipeweld Orbiter на врезках и пересечениях, потому что в этих первоначальных 200 милях были участки, где они не могли использовать традиционный зажим, — сказал Иди.«Они очень быстро поняли, что при правильном управлении этим проектом они могли бы фактически конкурировать по времени с количеством сварных швов, которые они могли бы произвести с помощью якобы более быстрого процесса».

При использовании Pipeweld Orbiter для всех соединений на 50-мильном проекте сварщики также узнали, что им не нужно снимать фаску на концах труб. Это означало, что им не нужно было нанимать бригаду по очистке для сбора металлической стружки и работы со смазочно-охлаждающей жидкостью.

Когда сварка трубопровода была завершена, компания критически оценила стоимость различных подходов к сварке.Они узнали, что получают около 60 соединений в день на трубе диаметром 48 дюймов и стенкой 0,75 дюйма, используя традиционный процесс сварки с узким зазором пятью бригадами сварщиков (10 сварщиков). При использовании процесса с порошковой проволокой компания по-прежнему получала 60 соединений в день, но у них было шесть бригад (12 сварщиков), которые работали над этим процессом. Однако даже с дополнительным персоналом компания обнаружила, что общая стоимость соединения с использованием Pipeweld Orbiter была на 40% меньше, чем при использовании механизированного оборудования для узкощелевого процесса, когда были включены затраты на мобилизацию и механическую обработку.Компания также оставила оборудование по окончании работы вместо того, чтобы вернуть его арендной компании.

При использовании процесса с порошковой проволокой компания по-прежнему получала 60 соединений в день, но у них было шесть бригад (12 сварщиков), которые работали над этим процессом. Однако даже с дополнительным персоналом компания обнаружила, что общая стоимость соединения с использованием Pipeweld Orbiter была на 40% меньше, чем при использовании механизированного оборудования для узкощелевого процесса, когда были включены затраты на мобилизацию и механическую обработку.Компания также оставила оборудование по окончании работы вместо того, чтобы вернуть его арендной компании.

Иди добавил, что этот тип технологии сварки труб не требует длительного обучения. Благодаря простым в использовании элементам управления и стабильному производству методом вертикальной сварки с порошковой проволокой компетентные операторы могут быть обучены за один день.

«У нас есть несколько проектов по сварке порошковой проволокой в Техасе, — сказал Иди. «Это довольно ново для парней… но мы видим некоторый интерес.

В цехе

Когда люди думают о производстве труб, они, скорее всего, думают о трубопроводах, пересекающих всю страну и доставляющих нефть и природный газ из одной точки в другую. Это имеет смысл, потому что эти трубы видны невооруженным глазом. Однако в действительности большая часть труб производится в магазинах. Этот тип трубопровода можно найти везде, от морских платформ до химических нефтеперерабатывающих заводов. Над частями этих типов проектов работают в мастерской и доставляют на строительную площадку, где происходит окончательная сборка.

Внедрение новых технологий сварочными компаниями Lincoln Electric и ESAB обещает изменить способ сварки труб. Getty Images

Сварщики, занимающиеся этим видом работ с трубами, сталкиваются с теми же трудностями, что и их коллеги в других областях металлообработки, одна из которых заключается в том, чтобы делать больше с меньшими затратами. Компании заинтересованы в повышении производительности, чтобы быстрее завершать проекты и переходить к следующей возможности заработка. Между тем, качество должно поддерживаться, потому что в этом типе работы неудача может иметь катастрофические последствия.Например, утечка химикатов — это не то, с чем кто-то хочет иметь дело.

Между тем, качество должно поддерживаться, потому что в этом типе работы неудача может иметь катастрофические последствия.Например, утечка химикатов — это не то, с чем кто-то хочет иметь дело.

Вопреки этим постоянно растущим ожиданиям, цехам по производству труб и сосудов под давлением, а также механическим подрядчикам приходится сталкиваться с трудностями в поиске подходящих операторов и сварщиков для своих открытий. Это особенно верно, когда речь идет о тех отверстиях, для которых необходимы навыки высокого уровня, такие как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW).

Короче говоря, любые инструменты, которые могут помочь сварщикам труб выполнять свою работу более эффективно без ущерба для качества, вероятно, будут высоко оценены.Это побудило компанию Lincoln Electric разработать сварочную систему PIPEFAB™.

«Мы начали с существующих технологий, которые уже обслуживали это пространство и обеспечивали необходимую производительность сварки, но, возможно, не тот опыт, который им требовался с точки зрения простоты использования», — сказал Брюс Чантри из Lincoln Electric, директор по продвинутым технологиям. технологические продукты. «Поэтому мы провели много времени в этих магазинах труб и сосудов, слушая клиентов и наблюдая за их работой, чтобы понять, как они используют инструменты в своей повседневной жизни.

технологические продукты. «Поэтому мы провели много времени в этих магазинах труб и сосудов, слушая клиентов и наблюдая за их работой, чтобы понять, как они используют инструменты в своей повседневной жизни.

Эта реальность сварки в цехе труб и сосудов под давлением будет полностью отличаться от жизни в сварочном отделе крупного OEM-производителя, такого как John Deere или Caterpillar, где кто-то, вероятно, занимается дуговой сваркой в среде защитного газа (GMAW) той же проволокой. сочетание размера и газа для большей части рабочей смены. Сварщики труб в цеху постоянно переключаются между дуговой сваркой защищенным металлом, дуговой сваркой с флюсовой проволокой, GTAW и GMAW.

Чтобы дать сварщикам возможность подойти к источнику питания, оставить все подключенным и выбрать процесс, необходимый для работы, нажатием кнопки, инженеры Lincoln Electric разработали систему PIPEFAB, в которой все выходы процесса электрически изолированы.При изменении процесса не требуется никаких отключений и повторных подключений. Компания называет это дизайном Ready-to-Run™.

Компания называет это дизайном Ready-to-Run™.

Это помогает удовлетворить потребность в повышении производительности, но как насчет отсутствия опыта и знаний в области сварки труб? Вот где новый визуальный дисплей вступает в игру.

«Перейдя к хорошему, промышленному классу, 7-дюймовому, с хорошей видимостью. экран, теперь мы можем использовать этот дисплей в качестве средства обмена информацией с операторами, чтобы попытаться облегчить их жизнь», — сказал Чантри.

Исторически сложилось так, что пользовательские интерфейсы источников сварочного тока были весьма ограничены. Возможно, на заводской табличке со светодиодами были какие-то этикетки, сообщающие сварщику, какой процесс был выбран, но в целом они были довольно рудиментарными.

Вместо теоретизирования того, что может понадобиться сварщикам труб, Lincoln Electric использовала опыт компании, специализирующейся на пользовательском интерфейсе и дизайне, для помощи в разработке системы PIPEFAB. Они провели обширное исследование клиентов со сварщиками труб, узнав, что им нравится и не нравится. Они исследовали и сравнили информационные центры, связанные с такими продуктами, как Ford F-150 и трактор John Deere. Это привело к появлению нескольких разных концепций макетов экрана, аппаратных форм и размещения кнопок и ручек. Дальнейшая обратная связь со сварщиками помогла сделать окончательный пользовательский интерфейс таким, каким он должен быть.

Они исследовали и сравнили информационные центры, связанные с такими продуктами, как Ford F-150 и трактор John Deere. Это привело к появлению нескольких разных концепций макетов экрана, аппаратных форм и размещения кнопок и ручек. Дальнейшая обратная связь со сварщиками помогла сделать окончательный пользовательский интерфейс таким, каким он должен быть.

«Этот фокус позволил нам сделать пользовательский интерфейс невероятно интуитивным и познавательным», — сказал Чантри. «Например, если у кого-то по какой-то причине должен появиться код ошибки, а не код ошибки просто появляется, сварщик теперь может узнать, что это за ошибка, и, возможно, даже некоторые потенциальные решения для ее устранения.Теперь мы можем начать делиться с ними знаниями о том, как решать проблемы».

Пользовательский интерфейс был важным усовершенствованием продукта PIPEFAB, поскольку во многих случаях он мог быть решающим фактором для компаний, желающих приобрести новое оборудование для сварки труб, добавил Чантри. В то время как опытным сварщикам сварочная технология Lincoln Electric может нравиться больше, чем другие источники питания на рынке, руководители цехов или покупатели оборудования могут предпочесть наиболее удобные в использовании машины, учитывая, что после выхода на пенсию на них будут работать менее опытные сварщики. бэби-бумеры.

В то время как опытным сварщикам сварочная технология Lincoln Electric может нравиться больше, чем другие источники питания на рынке, руководители цехов или покупатели оборудования могут предпочесть наиболее удобные в использовании машины, учитывая, что после выхода на пенсию на них будут работать менее опытные сварщики. бэби-бумеры.

По словам Чантри, Lincoln Electric также улучшила сварочные характеристики своего нового источника питания для сварки труб. Запатентованный компанией процесс Surface Tension Transfer®, модифицированный GMAW с коротким замыканием, был доработан для обеспечения более высоких скоростей перемещения и большей стабильности дуги. Фактически, когда-то сварщикам труб приходилось использовать более короткие кабели или измерительные провода, чтобы обеспечить стабильную дугу в процессе соединения. По словам Чантри, с внедрением технологии CableView™ этого больше не должно быть.

Эта запатентованная функция постоянно отслеживает индуктивность кабеля и регулирует форму сигнала для поддержания стабильных характеристик дуги при использовании длинных или спиральных кабелей длиной до 65 футов (19,81 м). Сварщикам не нужно беспокоиться о дополнительных проводах, которые присутствовали, когда требовались измерительные провода. Кроме того, технология CableView уведомляет сварщика, если индуктивность выходит за пределы пороговых значений.

Сварщикам не нужно беспокоиться о дополнительных проводах, которые присутствовали, когда требовались измерительные провода. Кроме того, технология CableView уведомляет сварщика, если индуктивность выходит за пределы пороговых значений.

«Не имеет значения, работает ли сварщик с 15-футовым. Кабель [4,57 м] в идеальных условиях или 50-фут.Кабель [15,24 м] в не очень идеальных условиях. Сварщику не нужно ни к чему прикасаться, чтобы обеспечить стабильность дуги», — сказал Чантри.

Система PIPEFAB также предназначена для обеспечения характеристик импульсной сварки, специально предназначенных для сварки труб. Используя технологию Waveform Control Technology® от Lincoln Electric, функция Smart Pulse™ отслеживает настройки машины и адаптирует импульс для каждого применения при сварке труб, например, при сварке труб в нерабочем положении и при сварке труб 1G.

Чантри сказал, что эта технология сварки труб была разработана для того, что сварщики делают сегодня, и для других возможностей в будущем, возможно, с использованием новых, еще не идентифицированных материалов. Еще одна вещь, о которой помнили разработчики продуктов, — это необходимость подключения к Индустрии 4.0. Хотя многим производителям еще только предстоит использовать весь потенциал того, что этот тип цифрового управления производством может сделать для повышения производительности и качества, им приятно осознавать, что система PIPEFAB сможет стать частью такой взаимосвязанной среды.

Еще одна вещь, о которой помнили разработчики продуктов, — это необходимость подключения к Индустрии 4.0. Хотя многим производителям еще только предстоит использовать весь потенциал того, что этот тип цифрового управления производством может сделать для повышения производительности и качества, им приятно осознавать, что система PIPEFAB сможет стать частью такой взаимосвязанной среды.

«Клиенты могут подключить это с помощью Ethernet к своей сети и воспользоваться преимуществами наших существующих решений для передачи данных, когда продукт уже готов к использованию.Они могут управлять своими сварочными операциями и контролировать их из любой точки мира», — сказал Чантри.

Управление качеством — Orbiter

Продукция Orbiter строго стремится к высочайшему качеству для достижения исключительной долговечности, что приводит к низкой общей стоимости в течение чрезвычайно длительного срока службы

ВЫСОКОЕ КАЧЕСТВО СДЕЛАНО В ГЕРМАНИИ

Управление качеством продукции Orbiter основано на правилах EN ISO 9001.

Все производство, включая поставщиков компонентов, сертифицированных по стандарту ISO 9001, и окончательную внутреннюю сборку, расположено в Бремене, Германия.

Мы являемся экспертами по обработке, производству и сборке с компьютерным управлением, базируемся в Бремене и выполняем все процессы изготовления и поставки сидений для камер под торговой маркой Orbiter.

Мы обеспечиваем весь процесс производства и заказа, начиная с котировок, а также назначения и контроля наиболее квалифицированных местных субподрядчиков и окончательной сборки на месте, контроля качества и отгрузки. Для всех запросов, пожалуйста, нажмите здесь.

Мы обеспечиваем прозрачные и комплексные процессы, от концепции проекта до его подготовки к выходу на рынок, а также разработку и производство индивидуальных решений, таких как космический стрелок Orbiter 500 .

Являясь экспертом в области сварки алюминия и высококачественной сборки, с 2005 года мы производим и поставляем комплексную программу поставок систем кабельных барабанов Orbiter, оптимизированных для волоконно-оптических технологий.

Глубина собственного производства на уровне 95% позволяет быстро адаптировать и модифицировать все наши производственные линии при постоянном развитии продукта, сохраняя при этом максимальный контроль во всех процессах.

Высокие требования к качеству и безопасности продуктов линейки Orbiter не подлежат обсуждению.Поэтому все продукты и компоненты изготавливаются на собственном производстве, что обеспечивает полный контроль в любое время.

Окончательные проверки качества выполняются комплексно путем проверки, тестирования и документирования каждой отдельной детали каждой отдельной единицы перед отправкой. Этот режим позволяет избежать дорогостоящих рекламаций и возвратов для наших клиентов и нас самих, поскольку наше оборудование отправляется в страны по всему миру.

С момента основания компании в 2001 году не нужно было отправлять обратно на завод ни одну единицу продукции.

Количество — это то, на что можно рассчитывать. Качество — это то, на что вы рассчитываете

Качество — это то, на что вы рассчитываете

Мы постоянно работаем над улучшениями, чтобы выполнить обещание нашего бренда, и наша главная цель — удовлетворение потребностей наших клиентов. Пожалуйста, поделитесь с нами своей критикой. Ваши отзывы нужны и ценны, они способствуют постоянному улучшению нашей продукции.

Спасибо, что поддерживаете нас!

Фанфары НАСА для прогресса Ориона, когда начинаются сварные работы на корабле OFT-1

Хотя космической программе не хватает долгосрочного направления, менеджеры отметили важную веху для своей следующей перевозки экипажа, когда началось строительство корабля Orion Flight Test (OFT-1) на сборочном заводе Michoud (MAF) в Новом Орлеане.Летом 2013 года на борту тяжелого космического корабля Delta IV будет запущен первый «годный к полету» Orion.

Веха Ориона:

Хотя испытательный полет будет беспилотным, до того, как первые люди полетят на Орионе в 2021 году — если единственный доступный в настоящее время график НАСА станет реальностью — НАСА представляет начало строительства как «первый новый космический корабль НАСА, построенный для перевозки людей». на орбиту с тех пор, как космический шаттл Endeavour покинул завод в 1991 году».

на орбиту с тех пор, как космический шаттл Endeavour покинул завод в 1991 году».

Это смелое заявление со стороны НАСА, учитывая историю рождения Endeavour, которая произошла после того, как Конгресс США принял закон, официально разрешающий строительство нового орбитального корабля Space Shuttle для удовлетворения явных потребностей, оставшихся после потери ее покойного сестра, Челленджер.

Как написал Крис Гебхардт в своем превосходном историческом обзоре жизни Endeavour, серьезное внимание было уделено переоснащению испытательного орбитального корабля Enterprise (OV-101) и его присоединению к флоту шаттлов в качестве боевого, пригодного для космоса корабля.

Однако эта идея была быстро отклонена из-за требований по стоимости и времени. По сути, считалось дешевле и быстрее просто построить новый орбитальный аппарат, чем переоборудовать «Энтерпрайз».

Используя конструкционные запасные части, созданные во время кампаний по строительству OV-103/Discovery и OV-104/Atlantis, строительство новейшего орбитального аппарата НАСА, официально известного как OV-105 (Orbiter Vehicle 105), позволило значительно сократить время за счет использования этих конструкционных запасных частей.

С этой целью 15 февраля 1982 года началась конструктивная сборка боевого модуля ОВ-105 — более чем за пять лет до выдачи разрешения на строительство ОВ-105. В частности, 31 июля 1987 года компания Rockwell International подписала контракт на строительство новейшего и последнего орбитального корабля «Спейс Шаттл».

Строительство началось в том же году, до того, как 25 апреля 1991 года — как упоминается НАСА в их заявлении Orion — орбитальный корабль космического корабля «Индевор» был с гордостью выкачен из своего строительного объекта в Палмдейле ее преданной рабочей силой.

См. также

«Орион», также известный как многоцелевой пилотируемый корабль (MPCV), представляет собой космический корабль совсем другого типа, который никогда не вкусит ни славы, ни миссий вышеупомянутого орбитального корабля-шаттла. Тем не менее, недавний прогресс отмечает продолжающееся наращивание объемов работ по Ориону после беспокойного детства, состоящего из переделок, массовых упражнений по зачистке и даже временной отмены.

С его новой ролью исследовательского корабля за пределами Земной орбиты (BEO), Orion является одним из немногих элементов будущих амбиций НАСА, которые, кажется, имеют определенный уровень внимания, поскольку оно с нетерпением ожидает неопределенные, но вероятные миссии к околоземным объектам. Объекты (NEO) и, возможно, однажды — участие в пилотируемой миссии на Марс.

Щелкните здесь для просмотра последних статей об Orion: http://www.nasaspaceflight.com/tag/orion/

И в то время как гораздо более сложный «Индевор» был построен менее чем за четыре года, «Орион» потратил еще больше времени на точки питания — начав свою жизнь как CEV (экипаж исследовательского корабля), съедая свою долю в уже отмененном проекте «Созвездие» (CxP) на миллиарды долларов. , только для того, чтобы увидеть, как капсула Dragon от SpaceX поднимается на передний план, захватив то, что изначально должно было стать начальным доменом Ориона — низкой околоземной орбитой (НОО).

Как описал это событие руководитель программы Orion Марк Гейер из Космического центра имени Джонсона НАСА в Хьюстоне, «команда Orion постоянно сосредоточилась на прогрессе, и теперь мы начинаем создавать аппаратное обеспечение для космических полетов».

В пятницу были завершены первые сварные швы с использованием нового инновационного процесса сварки трением с перемешиванием, разработанного специально для конструкции Orion. Этот процесс создает бесшовное, герметичное соединение, которое оказалось прочнее и качественнее, чем при обычной сварке.

«Это важная веха в амбициозных планах НАСА по отправке людей в космос дальше, чем когда-либо прежде», — добавил представитель НАСА Дэвид Уивер из штаб-квартиры в Вашингтоне. «Мы не только работаем над тем, чтобы отправить людей в дальний космос, мы заставляем людей работать прямо здесь, в Америке».

После завершения сварки в Мишуде орбитальное испытательное изделие космического корабля «Орион» будет отправлено в Космический центр Кеннеди НАСА во Флориде, где будет установлен теплозащитный экран.В Кеннеди он пройдет окончательную сборку и проверку перед полетом.

Последние записи о летных испытаниях показали, что Orion проведет многочасовые орбитальные испытания, запущенные в июле 2013 года на приобретенном Delta IV-H, включая испытания авионики, теплозащиты и характеристик парашюта, чтобы проверить многие системы высокого риска для космический корабль Орион.

Во время орбитальных испытаний «Орион» будет двигаться на разгонном блоке Delta IV-H и будет без солнечных панелей, вместо этого работая от внутренних батарей.

Дата запуска находится под угрозой из-за продолжающихся политических игр, которые в основном касаются возможной ракеты-носителя Ориона, системы космического запуска (SLS), балансирования на грани войны, которая — косвенно — угрожает еще больше повредить всему графику исследований.

Тем временем, в Денвере, Lockheed Martin продолжает свою работу над статьей о наземных испытаниях Orion (GTA), при этом идет подготовка к третьему акустическому испытанию.

«Машина прерывания запуска для наземных испытаний (GTA) была извлечена из испытательной камеры и разобрана на объекте Lockheed Martin Waterton в Денвере, штат Колорадо», — говорится в примечаниях по обработке в разделе «Орион» L2.

«Сейчас команда снабжает систему прерывания запуска боковыми панелями и панелями для следующей тестовой конфигурации. Следующий этап акустических испытаний начнется в середине сентября».

Следующий этап акустических испытаний начнется в середине сентября».

также проводились в аэродинамической трубе Техасского университета A&M с использованием 10-процентного подшкала Orion и тормозного купола.

«Группа по сборке парашютов недавно провела испытание в низкоскоростной аэродинамической трубе в дозвуковой аэродинамической трубе Техасского университета A&M, чтобы исследовать поток в следе за модулем экипажа и его влияние на характеристики тормозного парашюта с одним масштабом», — говорится в примечаниях. .

«Лазерным измерителем скорости и инфракрасным измерением воздушного потока были проведены измерения воздушного потока для исследования новых методов проверки вычислительной гидродинамики (CFD) анализа потока за модулем экипажа.

«Для испытаний с различными углами атаки модуля экипажа, стадиями рифления парашюта и дистанциями смыкания парашюта был использован 10-процентный одиночный тормозной фонарь для получения данных, которые будут использоваться для определения местоположения вентиляционного отверстия парашюта и формы навес».

(Изображения: контент L2 и НАСА.Эта статья была составлена из нового раздела L2, посвященного Ориону и космическим кораблям будущего, который включает презентации, видео, графику и внутренние обновления об Орионе и других будущих космических кораблях.

(L2, как и в течение последних нескольких лет, предоставляет полное эксклюзивное покрытие будущих транспортных средств, недоступное больше нигде в Интернете. Чтобы присоединиться к L2, нажмите здесь: http://www.nasaspaceflight.com/l2/)

НАСА представляет самый большой в мире сварочный аппарат для космических кораблей

Крупнейший в мире инструмент для сварки космических кораблей, Вертикальный сборочный центр официально открыт для работы на сборочном предприятии НАСА в Мишуде в Новом Орлеане.Гигант высотой 170 футов и шириной 78 футов завершает набор инструментов для сварки мирового класса, который будет использоваться для создания основной ступени следующей великой ракеты Америки, системы космического запуска (SLS).

SLS станет самой мощной ракетой, когда-либо созданной для полетов в дальний космос, в том числе к астероиду и, в конечном итоге, к Марсу. Основная ступень высотой более 200 футов (61 метр) и диаметром 27,6 футов (8,4 метра) будет хранить криогенный жидкий водород и жидкий кислород, которые будут питать четыре двигателя ракеты RS-25.

«Эта ракета меняет правила игры с точки зрения исследования дальнего космоса и запустит астронавтов НАСА для исследования астероидов и поверхности Марса, а также откроет новые возможности для научных миссий», — сказал администратор НАСА Чарльз Болден во время перерезания ленточки. Церемония в Michoud Friday.

Вертикальный сборочный центр является частью семейства современных инструментов, предназначенных для сварки основной ступени SLS. Он соединит купола, кольца и бочки, чтобы завершить резервуары или узлы сухой конструкции. Он также будет использоваться для оценки завершенных сварных швов. Boeing является генеральным подрядчиком основного этапа SLS, включая авионику.

Он также будет использоваться для оценки завершенных сварных швов. Boeing является генеральным подрядчиком основного этапа SLS, включая авионику.

«Программа SLS продолжает добиваться значительных успехов, — сказал Тодд Мэй, менеджер программы SLS. «Основная ступень и ускорители прошли критический анализ конструкции, и НАСА недавно одобрило переход программы SLS от формулировки к разработке. Это важная веха для программы и доказательство того, что первый новый дизайн SLS достаточно зрел для производства.»

Идет работа над несколькими дополнительными сварочными инструментами. Инженеры недавно завершили сварку всех колец для первого полета SLS с помощью инструмента Segmented Ring Tool. Десять баррелей также были сварены для основной ступени SLS с использованием центра вертикальной сварки. Кольца соединяют и обеспечивают жесткость между куполами и бочками, которые составляют пять основных структур ступени: переднюю юбку, бак с жидким кислородом, промежуточный бак, бак с жидким водородом и секцию двигателя.

SLS станет самой мощной ракетой в мире. Он откроет новые горизонты для астронавтов, путешествующих на борту космического корабля НАСА «Орион», а также может предложить преимущества для научных миссий, которые требуют его использования и не могут быть запущены на коммерческих ракетах. На этой неделе инженеры Космического центра имени Кеннеди во Флориде завершили работу над модулем экипажа для космического корабля «Орион», который отправится в космос с испытательным полетом в декабре. Кроме того, программа НАСА по развитию и эксплуатации наземных систем, которая преобразует Кеннеди для поддержки запуска SLS и других пользователей, завершила серьезную проверку на уровне агентства и была одобрена для перехода от формулировки к разработке.

Для получения дополнительной информации о НАСА SLS посетите: http://www.nasa.gov/sls

Подпишитесь на SpaceRef в Твиттере и нажмите «Нравится» на Facebook.

Ньютек

Технологический центр сотрудничает с SENER в разработке PVD-покрытий для придания дополнительных функций поверхностям важнейших спутниковых компонентов, используемых в миссиях Solar Orbiter, EXOMARS и JUICE.

Компоненты спутников, работающие за пределами земной атмосферы, не имеют слоя оксидов, присутствующего в средах, где есть воздух.Следствием этого явления является то, что металлические части могут соединяться друг с другом при установленном контакте, эффект, который называется «холодной сваркой» и очень опасен, когда речь идет о раскладывающихся частях, таких как антенны или солнечные панели.

Чтобы предотвратить это явление, компания SENER обратилась к специалистам по инженерии поверхностей из технологического центра IK4-TEKNIKER с просьбой разработать интеллектуальные покрытия для предотвращения холодной сварки компонентов спутников в космических миссиях Solar Orbiter (SolO), EXOMARS и JUICE.

Сателлитные механизмы снабжены большим количеством титановых деталей, которые при отсутствии защитного слоя могут свариться между собой. Чтобы избежать этого явления, IK4-TEKNIKER разработала покрытия, предотвращающие контакт металла с металлом. Эти решения были одобрены SENER и Европейским космическим агентством (ESA).

Эти решения были одобрены SENER и Европейским космическим агентством (ESA).

В частности, исследователи из технологического центра разработали покрытий с использованием PVD (физического осаждения из паровой фазы) — технологии, на которой они специализируются и которая позволяет наносить на поверхность дополнительные свойства толщиной всего в несколько микрон или нанометров.

В этом методе твердое вещество испаряется в виде атомов или молекул, которые перемещаются в условиях вакуума для постепенной конденсации на поверхности подложки до тех пор, пока они не образуют тонкопленочное покрытие с определенными физико-химическими свойствами. Этот процесс также позволяет придать поверхности функциональные характеристики чистым и устойчивым образом.

Поэтому IK4-TEKNIKER работает над покрытиями для спутниковых компонентов, разработанными SENER, которые поддаются холодной сварке.Мы можем найти несколько примеров в антеннах, оснащенных складными кронштейнами, которые должны избегать такого типа сварки для правильной работы.

3-3mm

3-3mm