Дефектоскопия цветная — Энциклопедия по машиностроению XXL

В качестве неразрушающих методов контроля нри обследовании применяются визуальный осмотр поверхностная дефектоскопия (цветная, люминесцентная, магнитная и др.) ультразвуковая дефектоскопия просвечивание проникающим излучением и др. [c.240]Для обнаружения в деталях ответственной арматуры скрытых дефектов используются различные виды дефектоскопии цветная, люминесцентная, магнитная, ультразвуковая, рентгено- и гамма-дефектоскопия (см. разд. 4.5). [c.274]

Технологическая цепь операций по изготовлению сосудов схематически может быть представлена следующим образом рулон — правка полосы — намотка на центральную трубу до заданной толщины — сварка замыкающего шва — механическая обработка торцов обечаек — наплавка торцов — повторная обработка кромок — сварка кольцевых швов.

Для оценки качества сварных соединений, недоступных для проведения радиографического и ультразвукового контроля, могут применяться следующие методы контроля внешний осмотр и измерения до и после сварки визуальный послойный контроль магнитопорошковая дефектоскопия цветная дефектоскопия [c.580]

К неразрушающим методам диагностики, применяемым для оценки состояния сварных соединений паропроводов отечественных энергетических установок, относятся визуальный и измерительный контроль, измерение твердости, стилоскопирование, ультразвуковая и магнитопорошковая дефектоскопия, цветная дефектоскопия с проникающим излучением, вихретоковый метод, дефектоскопия аммиачным откликом, метод магнитной памяти металла и металлографический анализ с реплик (и/или срезов металла) и с помощью переносного микроскопа.

Для оценки качества сварных соединений, контроль которых невозможно осуществить методами гамма-, рентгено- или ультразвуковой дефектоскопии, применяют магнитно-порошковую дефектоскопию, цветную дефектоскопию, контроль сварных соединений методом вскрытия, визуальный послойный контроль, контроль гидравлическим методом с люминесцентным индикаторным покрытием. Перечисленные методы контроля осуществляют в следующей последовательности визуальный послойный контроль в процессе сварки, цветная или магнитно-порошковая дефектоскопия, контроль вскрытием шва, контроль гидравлическим методом. Вскрытие

Дефектоскопия цветная — Состав красителей 213 Доводка — Понятие 146 [c.

230]

230]Цветная дефектоскопия. Цветная дефектоскопия применяется для контроля состояния деталей из черных и цветных металлов, пластмасс, твердых сплавов, имеющих пороки, выходящие на поверхность. В основе метода лежит способность определенных жидкостей, имеющих чрезвычайно высокую капиллярность, слабое поверхностное натяжение и малую вязкость, проникать в самые тончайшие трещины деталей. [c.40]

Трещины в отливках выявляют люминесцентным контролем, магнитной или цветной дефектоскопией. [c.180]

Б чем особенности керосиновой пробы и цветной дефектоскопии [c.167]

С другой стороны,, при ультразвуковой или цветной дефектоскопии возникает необходимость подготовки сравнительно высокой чистоты поверхности мест контроля. Имеющиеся средства зачистки (в основном ручная обработка у г- [c.208]

При изготовлении сварных сосудов и аппаратов в соответствии с требованиями ОСТ 26-291 цветная дефектоскопия является регламентируемым методом контроля качества сварных соединений. Цветной или магнитопорошковой дефектоскопии следует подвергать сварные швы, не доступные для осуществления контроля радиографическим или ультразвуковым методом (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм), а также сварные швы сталей, склонных к образованию трещин при сварке.

Цветной или магнитопорошковой дефектоскопии следует подвергать сварные швы, не доступные для осуществления контроля радиографическим или ультразвуковым методом (в частности, швов приварки штуцеров и труб внутренним диаметром менее 100 мм), а также сварные швы сталей, склонных к образованию трещин при сварке.

Цветная дефектоскопия сварных соединений должна проводиться в соответствии с ГОСТ 18422 и ОСТ 26-5. [c.219]

Цветной дефектоскопии (ЦЦ) следует подвергать те участки сварных соединений, где имеется вероятность образования поверхностных трещин при изготовлении и эксплуатации. К таким местам относятся узлы вварки наиболее нагруженных при эксплуатации штуцеров диаметром > 100 мм, перекрещивающиеся швы, места исправления швов. Контролю Ц Д подлежат ремонтные сварные швы и зона вокруг них шириной не менее 30 мм. [c.249]

При цветной дефектоскопии в протоколах должны отражаться трещины в основном и наплавленном металле, а также поры и шлаковые включения диаметром более 1 мм. [c.249]

[c.249]

Пневматические испытания проводятся с соблюдением особых мер предосторожности только при положительных результатах тщательного внешнего и внутреннего осмотров, диагностики технического состояния аппарата неразрушающими методами контроля (ультразвуковой и цветной дефектоскопии сварных соединений, толщинометрии и замеров твердости), а также прочностных расчетов основных несущих элементов с учетом их фактических толщин. [c.250]

Цветная, магнитопорошковая или вихретоковая дефектоскопия сварных швов и основного металла мест вварки штуцеров и патрубков, приварки горловин люков, зон сопряжений обечайки с днишами, мест приварки опорных узлов, зон проведенного ранее ремонта (внутри и снаружи сосуда или трубопровода) производится в соответствии с [98-101, ПО]. [c.162]

Цветная дефектоскопия. Метод цветной дефектоскопии более прост, чем люминесцентный, и его применяют для контроля ответственных изделий, имеющих класс шероховатости поверхности пятый и выше (ГОСТ 2789-73).

Однако следует отметить, что все вещества, применяемые в цветной дефектоскопии, огнеопасны. [c.374]

Приборы ВД-40Н и ВД-41Н имеют накладные преобразователи, вращающиеся вокруг объекта. Они предназначены для контроля изделий из сталей и цветных металлов. Дефектоскопы с проходной системой ИПП- 1М, ИИД-1 имеют повышенную чувствительность и обнаруживают поверхностные трещины глубиной до 0,05 мм и длиной до 2 мм. [c.200]

К методам контроля поверхностных дефектов относятся контроль проникающей жидкостью (цветная дефектоскопия), люминесцентный и магнитно-порошковый. [c.61]

При изготовлении резервуаров, сосудов давления, как и других конструкций, избежать наличия в них дефектов не удается. Размер и форма этих дефектов определяются с помощью специальных методов контроля, а именно цветной, магнитной, радиографической или ультразвуковой дефектоскопией. Естественно, эти трещины малы по сравнению с размерами резервуара.

При цветном и ахроматическом методах капиллярной дефектоскопии [c.172]

Ультрафиолетовая дефектоскопия — неразрушающий контроль качества, в частности контроль специальными проникающими веществами, имеет две родственные разновидности капиллярную дефектоскопию и течеискание. Эти разновидности в своем основном арсенале методов н средств получения первичной информации имеют ряд способов, основанных на применении яркостных, цветных, люминесцентных и люминесцентно-цветных способов, включающих большую часть методов и средств люминесцентного анализа с использованием УФ-излучения, которое находит также применение в магнитно-люминесцентной разновидности неразрушающего контроля.

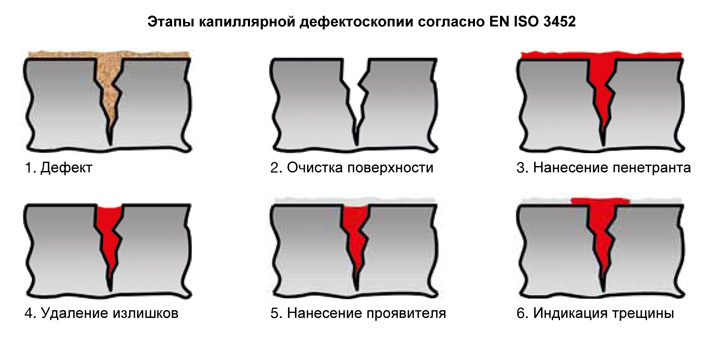

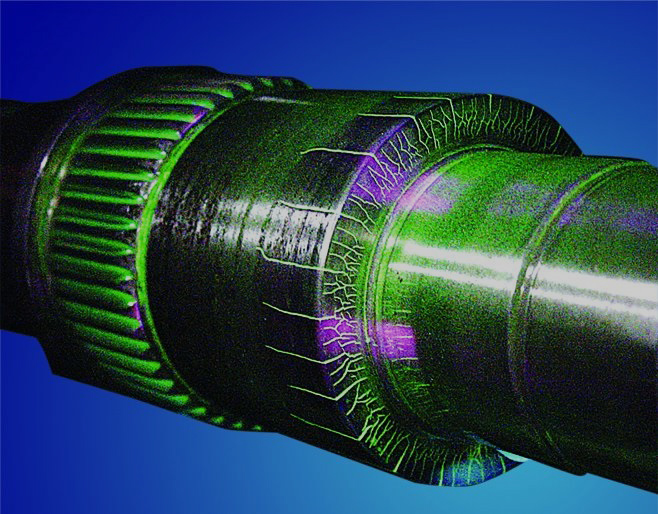

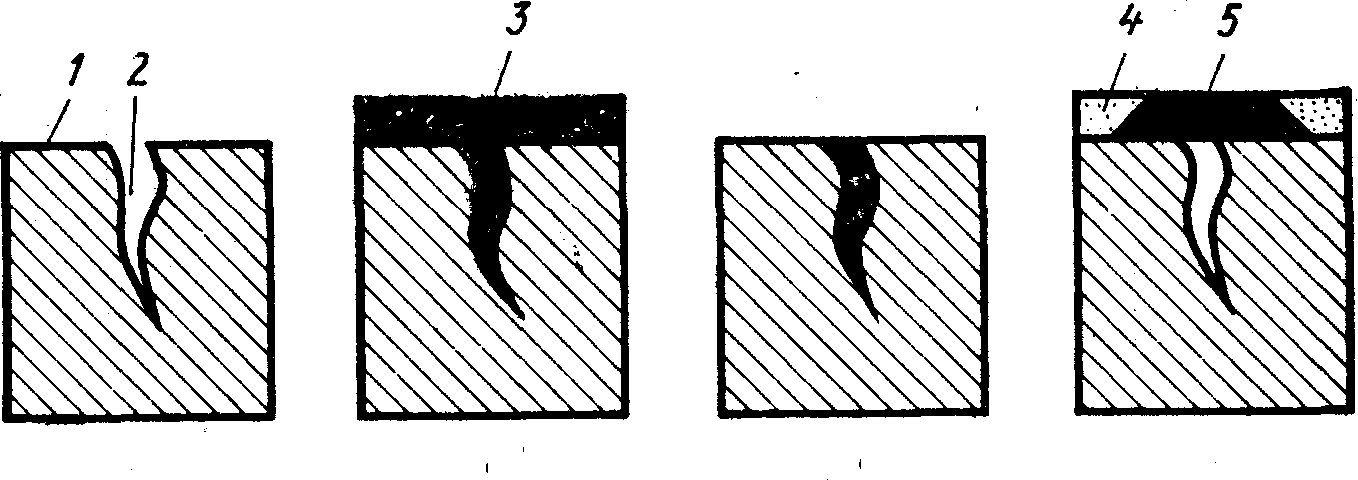

Дефектоскопы, использующие проникающие вещества для неразрушающего контроля, классифицируют по типу проникающей в дефект жидкости (пенетранта) и способу регистрации индикаторного рисунка этого дефекта. Различают три основных метода капиллярной дефектоскопии цветной, люминесцентный и люминесцент-но-цветной. При цветной дефектоскопии применяют проникающие жидкости, которые после нанесения проявителя образуют красный индикаторный рисунок дефекта, хорошо видимый на белом фоне проявителя. Люминесцентная дефектоскопия основана на свойстве проникающей жидкости люминесцировать под воздействием ультрафиолетовых лучей. При люминесцентно-цветной дефектоскопии индикаторные рисунки не только люминесцируют в ультрафиолетовых лучах, но и имеют окраску. Основными объектами капиллярной дефектоскопии являются изделия из неферромагнитных конструкционных материалов лопатки турбин, детали корпусов энергооборудования, сварные швы, а также изделия из диэлектрических материалов, например из керамики.

Технологическая последовательность операции капиллярной дефектоскопии состоит в следующем. Поверхность детали очищается от пыли, грязи, жировых загрязнений, остатков лакокрасочных покрытий и т. д. После очистки на поверхность подготовленного изделия наносят слой пенетранта и некоторое время выдерживают, чтобы дать возможность иенетранту проникнуть в открытые полости дефектов. Чтобы повысить выявляемость дефектов при проведении капиллярной дефектоскопии, на поверхность изделия после удаления с нее пенетранта наносят специальный проявляющий материал в виде быстросохнущей суспензии. Проявляющий материал обычно бывает белого цвета. Он приводит к образованию на проявителе индикаторных следов, полностью повторяющих очертания дефектов.

Следует установить систему входного контроля (для материалов, поступающих в серийное производство, комплектующих деталей, узлов, агрегатов). Для контроля в процессе производства детали и узлы разбивают на различные группы контроля в зависимости от назначения и ответственности. Условия контроля указывают в чертеже детали. Для ответственных деталей следует применять контроль геометрии, механических свойств, твердости, структуры материала, химического состава и др. Для выявления дефектов (трещин, рыхлот, засорений и т. п.), особенно в литых деталях, сварных швах, поковках, необходимо применять дефектоскопию (цветную, лю5 инесцентную и др.), рентгеноскопический анализ, ультразвуковой контроль. Рекомендуется применять разрезку одной детали из партии для проведения более полного исследования использовать микрообразцы, вырезаемые из деталей для проверки кеханических свойств. В отдельных случаях целесообразно применять образцы-свидетели, проходящие вместе с основной деталью определенную технологическую операцию (например, термообработку, литье, сварку и т. п.).

[c.631]

Для выявления дефектов (трещин, рыхлот, засорений и т. п.), особенно в литых деталях, сварных швах, поковках, необходимо применять дефектоскопию (цветную, лю5 инесцентную и др.), рентгеноскопический анализ, ультразвуковой контроль. Рекомендуется применять разрезку одной детали из партии для проведения более полного исследования использовать микрообразцы, вырезаемые из деталей для проверки кеханических свойств. В отдельных случаях целесообразно применять образцы-свидетели, проходящие вместе с основной деталью определенную технологическую операцию (например, термообработку, литье, сварку и т. п.).

[c.631]

Заварку в листовом и профильном металле осуществляют в следующей последовательности определяют концы трещины, применяя в случае необходимости соответствующие методы дефектоскопии (цветной, магнитной и др.), засверливают отверстие-ловитель, отступив на 10-15 мм от видимого конца трещины в сторону целого металла, производят разделку кромок трещины под сварку, заваривают трещину, зачищалот конец и начало шва, снимая усиление шва, превышающее 1 мм. При установке дополнительной накладки шов зачищают заподлицо с плоскостью элемента.

[c.78]

При установке дополнительной накладки шов зачищают заподлицо с плоскостью элемента.

[c.78]

Треш,ины Треш,ины могут быть макро- и микроскопическими, продольными и поперечными. Могут располагаться в металле шва или в околошовной зоне. Резко увеличивают концентрацию напряжений и ухудшают пла сгические свойства сварных соединений Внешний осмотр, просвечивание рентгеновскими и гамма-лучами, магнитные методы контроля, ультразвуковая дефектоскопия, цветная дефектоскопия. мета1-лографические исследования 687 [c.687]

Внешнему осмотру подвергается крышка автоклава и зеркала уплотнительных поверхностей крышки, фланцевого разъема и по периметру торцевого уплотнения. При гюдозре-нии на трещины или расслоения следует проводить цветную дефектоскопию (ЦЦ). [c.248]

Пары бензола, ацетона, триэтамоламина вредны для здоровья работающих, поэтому цветную дефектоскопию следует проводить под хорошей вентиляцией, соблюдая правила противопожарной безопасности и выполняя требования безопасности при работе с УЗК по ГОСТ 12. 2.007.10.87 «Установки, генераторы и нагреватели индукционные для электротермии .

[c.374]

2.007.10.87 «Установки, генераторы и нагреватели индукционные для электротермии .

[c.374]

Для выявления дефектов отливки подверпши предварительному рентгеновскому контролю цветной дефектоскопии пос/пе термообработки повторному рентгеновскому контролю цветной дефектоскопии на полноту выборки после разметки дефектных мест рентгеновскому контролю после заварки и зачистки дефектных мест цветной дефектоскопии высотной разметке цветной дефектоскопии после разделки и заварки дефектов цветной дефектоскопии после старения контролю механических свойств образцов и отливки. [c.396]

В зависимости от применяемого пенетранта и способу выявления контрастных рисунков различают три метода кaпилJTяpнoй дефектоскопии люминесцентный, цветной, смешанный. [c.201]

Первые два метода основаны на проникающей способности жидкости или люминесцентного порошка. При пользовании указанными методами поверхность изделия должна быть хорошо зачищена. После того, как подготовленная поверхность обработана жидкостью или порошком, их удаляют с поверхности. В случае цветной дефектоскопии на поверхность затем наносят специальное проявляющее вещество, которое обладает капиллярными свойствами и, вытягивая жидкость, остав-

[c.61]

При пользовании указанными методами поверхность изделия должна быть хорошо зачищена. После того, как подготовленная поверхность обработана жидкостью или порошком, их удаляют с поверхности. В случае цветной дефектоскопии на поверхность затем наносят специальное проявляющее вещество, которое обладает капиллярными свойствами и, вытягивая жидкость, остав-

[c.61]

Для контроля коррозионного состояния применяют методы иеразрушаю-щего контроля, которые могут быть использованы как постоянно, так и периодически (или при необходимости как дополнительные) и на любой стадии эксплуатации объектов независимо от их состояния. К таким методам относятся ультразвуковой, радиографический, акустической эмиссии метод цветной дефектоскопии. [c.99]

Метод цветной дефектоскопии применяют для обнаружения трещин, невидимых невооруженным глазом. Трещины выявляются после нанесения на предварительно зачищенную поверхность проникающего, смывающего и проявляющего растворов в соответствии с Методическими указаниями по цветнс й дефектоскопии деталей и сварных швов . [c.99]

[c.99]

Поверхностные дефекты хорошо определяются магнитными методами контроля, люминисцентной и цветной дефектоскопией. [c.87]

В составных частях стационарных дефектоскопов, предназначенных для использования цветного и ахроматического методов капиллярной де-. фектоскопии с визуальным способом выявления дефектов, следует применять комбинированное освещение (общее и местное). [c.166]

Цветная дефектоскопия сварных швов: специфические особенности и описание

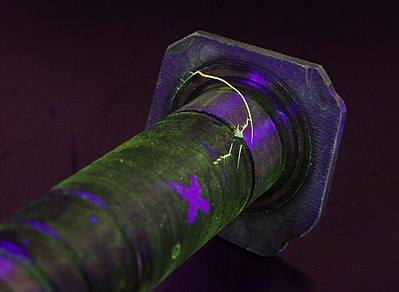

Качество сварочных работ определяется тем, насколько прочным получился шов. При этом контроль соединения должен быть неразрушающим, что заставляет мастеров после завершения операции обращаться к специальным методам проверки. В некоторых случаях допускается и внешний осмотр без приборов, но в случае с ответственными конструкциями визуальным контролем нельзя ограничиваться. Его может дополнить цветная дефектоскопия сварных швов – один из наиболее эффективных, удобных и достоверных методов анализа подобных соединений.

Особенности метода проверки

Данный способ проверки сварных швов относится к капиллярным, но ориентируется исключительно на внешнюю дефектовку. То есть с его помощью нельзя проверить внутреннюю структуру зоны соединения, в отличие, например, от ультразвуковой дефектоскопии. Обычно такой проверке подвергаются металлы, склонные к трещинообразованию. Кроме того, цветной контроль позволяет эффективно выявлять выходящие на поверхность несплошности.

Что касается принципа проверки, то он базируется на чувствительности металлов к взаимодействию с дефектоскопическими цветными материалами. Вопреки распространенному мнению анализ в качестве контролируемых сведений использует не характеристики поверхности заготовки, а изменения, спровоцированные путем раздражения структуры химическими веществами. На процессах химического воздействия и основывается метод цветной дефектоскопии, который позволяет обрабатывать информацию об изменениях и на выходе предоставлять данные о выявленных недостатках металла.

Сам метод как таковой редко используется один. Обычно его применяют в общем комплексе проверки – вместе с ультразвуковым. Сначала следует цветной анализ, а затем ультразвуковая дефектоскопия.

Применяемые материалы

Как уже говорилось, дефектоскопия не обходится без применения специальных химических веществ. Стандартный набор для цветной дефектоскопии включает в себя три типа компонентов: индикаторный пенетрант, очищающее средство и проявитель. То есть контроль цветной чувствительности будет активизирован за счет трехэтапной обработки рабочей зоны. На каждой стадии применяются специальные материалы.

Пенетранты – это, по сути, красящие вещества, которые могут быть представлены в разных видах. Применяются также и порошковые средства, но для их использования должны вводиться и дополнительные операции термического воздействия или смешивания с жидкостями. Подходящие конкретному металлу пенетранты для цветной дефектоскопии подбираются на основе нескольких эксплуатационных свойств. Учитывается, в частности, огнеупорность, экологичность и токсичность, исключение необходимости последующей зачистки и т. д.

Учитывается, в частности, огнеупорность, экологичность и токсичность, исключение необходимости последующей зачистки и т. д.

Требования к месту проведения контроля

Проводить операцию дефектоскопии можно только в специально подготовленном помещении. Важно учитывать требования к коммуникационному оснащению места, к характеристикам воздуха, техническому обеспечению и т. д. Помещение должно проветриваться, не иметь источников открытого пламени или интенсивного нагрева. Освещение должно быть общим и местным, приближенные к месту операции светильники должны иметь защиту от теплового воздействия.

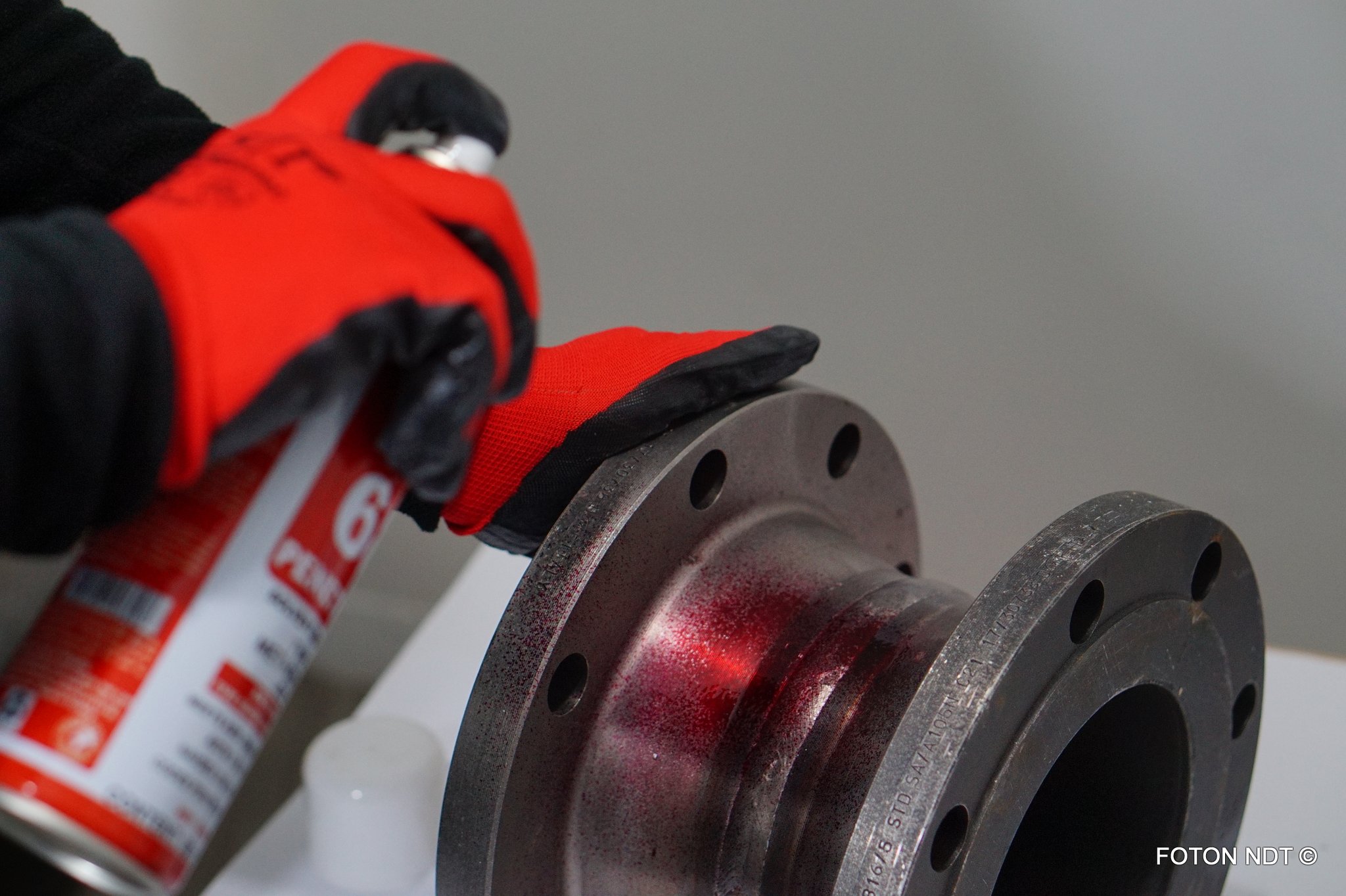

Следует изначально позаботиться и о создании оптимального микроклимата – только в благоприятных условиях может быть качественно проведена цветная дефектоскопия. ГОСТ 18442-80, в частности, указывает на то, что воздух должен быть сухим и теплым – при необходимости для достижения этих характеристик можно воспользоваться инфракрасным подогревателем, который обеспечит сушку проявителя на уровне 5 °С. Техническое оснащение будет зависеть от способов нанесения химических компонентов. В частности, для нанесения того же пенетранта могут использоваться краскораспылители, аэрозольные баллончики, кисти и т. д.

Техническое оснащение будет зависеть от способов нанесения химических компонентов. В частности, для нанесения того же пенетранта могут использоваться краскораспылители, аэрозольные баллончики, кисти и т. д.

Подготовка основы шва

Участок соединения также подготавливается к операции дефектоскопии. Если на поверхности имеются выраженные шероховатости или загрязнения, то можно воспользоваться мелкозернистым материалом и произвести легкую обработку. Далее выполняется обезжиривание. Для этой задачи можно использовать один из компонентов набора дефектоскопии, но важно, чтобы он именно обеспечивал эффект обезжиривания, а еще лучше – повышал чувствительность контроля. Не рекомендуется использовать для таких целей керосин, но можно применять бензин и ацетон. Если же в помещении отсутствует вентиляция, то обезжиривание выполняется только водными растворами на основе порошкообразных синтетических средств низкой концентрации. Если планируется цветная дефектоскопия небольшой по размеру детали, то можно применить и полное погружение в обезжиривающий состав. В остальных случаях используется или техника распыления на целевой участок, или нанесение ветошью, смоченной в растворе.

В остальных случаях используется или техника распыления на целевой участок, или нанесение ветошью, смоченной в растворе.

Нанесение пенетранта

В первую очередь наносится индикаторный пенетрант. Как и в случае с обезжириванием, выполнять эту процедуру можно посредством распыления, погружения или обработкой кистью – это зависит от характеристик заготовки. Причем нанесение должно осуществляться в несколько слоев (4-6) и так, чтобы каждый предыдущий пласт состава не успевал высохнуть. Также, чтобы цветная дефектоскопия сварных швов показывала оптимально точный результат, каждый последующий слой должен охватывать большую площадь относительно прежнего. Связано это с тем, что каждый новый слой будет растворять контур предыдущего пятна, не допуская резких переходов и наплывов, которые могут быть восприняты как ложные трещины. Если операция производится в условиях отрицательной температуры, то и сам пенетрант должен иметь состояние порядка 15 °С.

Удаление пенетранта

Сразу после несения индикаторную пленку следует удалить, используя чистую салфетку или ткань, не имеющую грубого ворса. Предварительно материал надо смочить в этиловом спирте и очищать поверхность до полной ликвидации покрытия. Проблемы могут возникнуть, если работы ведутся на поверхности шероховатого металла – в таком случае есть смысл воспользоваться легкими абразивами. Далее применяется масляно-керосиновая смесь. Она покрывает всю целевую площадь, а затем также удаляется ветошью или салфетками. На протяжении двух описанных этапов цветная дефектоскопия должна сохранять чистоту и сухость поверхности вокруг шва. Это важно для поддержания точности дальнейших контролирующих процедур.

Предварительно материал надо смочить в этиловом спирте и очищать поверхность до полной ликвидации покрытия. Проблемы могут возникнуть, если работы ведутся на поверхности шероховатого металла – в таком случае есть смысл воспользоваться легкими абразивами. Далее применяется масляно-керосиновая смесь. Она покрывает всю целевую площадь, а затем также удаляется ветошью или салфетками. На протяжении двух описанных этапов цветная дефектоскопия должна сохранять чистоту и сухость поверхности вокруг шва. Это важно для поддержания точности дальнейших контролирующих процедур.

Нанесение проявителя

Как и в случаях с индикаторными слоями и очищающими составами, проявитель укладывается разными способами – от кисти до пульверизаторов. Главное на этом этапе – соблюсти равномерность и монолитность формируемого покрытия. Поэтому необходимо тщательно проверять инструменты распыления, сопла и другие элементы приборов, которые влияют на качество доставки средства к целевому месту. Все это в дальнейшем повлияет на контроль цветной дефектоскопией, а также на качество последующих проверочных операций. После нанесения проявителя выполняется сушка. Ее можно и не выполнять, дождавшись полимеризации в естественных условиях, но для ускорения процесса допускается применение маломощных точечных нагревателей.

После нанесения проявителя выполняется сушка. Ее можно и не выполнять, дождавшись полимеризации в естественных условиях, но для ускорения процесса допускается применение маломощных точечных нагревателей.

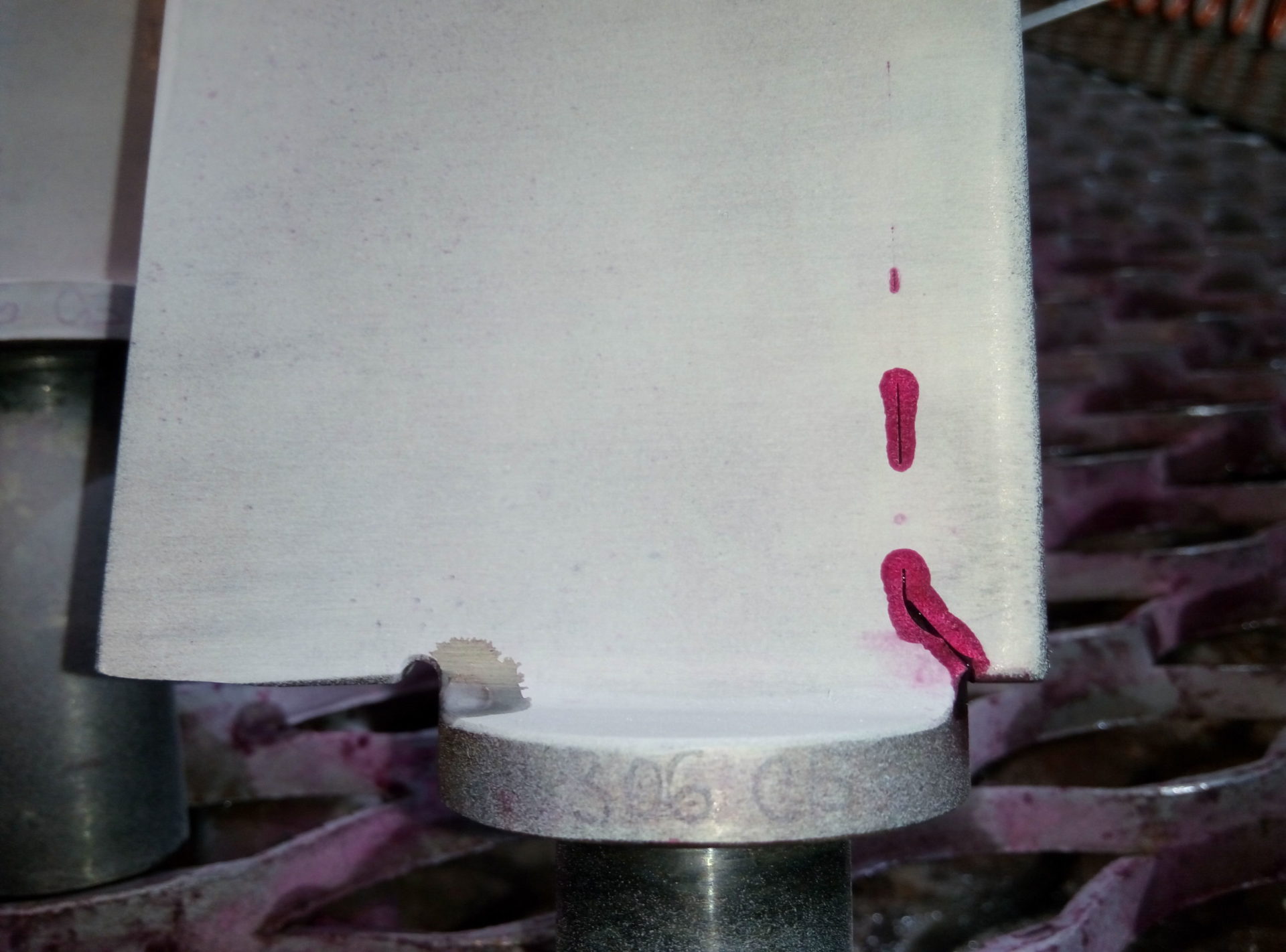

Осмотр контролируемой зоны

Когда проявитель высохнет, можно готовиться к его осмотру, подождав еще примерно 30 мин. Далее контроль методом цветной дефектоскопии предполагает использование лупы, обеспечивающей минимум 5-кратное увеличение. Если применяется техника послойного контроля, то проверка может выполняться уже через 2 минуты после обработки проявителем.

В процессе оценки оператор фиксирует характеристики оставленного пятна – в частности, заносит в журнал размеры контуров, форму и т. д. Главная же задача, которую ставит цветная дефектоскопия, заключается в обнаружении изъянов поверхности, которые четко проявляют себя после завершения процедуры. Выявлены могут быть и механические повреждения, и следы коррозийного воздействия, а также трещины с чрезмерными наплывами.

Безопасность при выполнении дефектоскопии

Требования к мерам безопасности обусловлены угрозами возгорания и взрыва при проведении дефектоскопии. Поэтому необходимо как минимум подготовить спецодежду, включающую в состав хлопчатобумажный халат, головной убор и резиновые перчатки, поверхность которых нужно покрыть тальком. На самом участке должны быть в полном объеме соблюдены меры безопасности. В ходе проведения процедуры не должно быть ни открытых источников огня, ни искр. Если цветная капиллярная дефектоскопия выполняется в регулярном порядке в одном и том же помещении, необходимо установить соответствующие таблички о запрете курения и соблюдении мер пожарной защиты. Ветошь, салфетки и легковоспламеняемые средства следует хранить в огнеупорной таре.

Заключение

Будет неправильно рассматривать данный способ оценки качества сварного шва как оптимальный, выбирая его из общего спектра других методов. Это специально направленный способ обследования, который ориентирован именно на анализ поверхности заготовки. То есть цветная дефектоскопия не является комплексной мерой контроля, но с относительно высокой эффективностью дает информацию о внешних изъянах. Если этот способ дополнить другими методами исследования внутренней структуры шва, то можно получить полные сведения о структуре металла. Далее уже принимается решение о возможной коррекции выявленных дефектов. В некоторых случаях производится вторичная сварка – это будет зависеть от количества и значимости дефектов с точки зрения влияния на прочность структуры заготовки. Иногда дефектовку такого типа применяют и для анализа структуры старых швов и соединений в эксплуатируемых конструкциях.

То есть цветная дефектоскопия не является комплексной мерой контроля, но с относительно высокой эффективностью дает информацию о внешних изъянах. Если этот способ дополнить другими методами исследования внутренней структуры шва, то можно получить полные сведения о структуре металла. Далее уже принимается решение о возможной коррекции выявленных дефектов. В некоторых случаях производится вторичная сварка – это будет зависеть от количества и значимости дефектов с точки зрения влияния на прочность структуры заготовки. Иногда дефектовку такого типа применяют и для анализа структуры старых швов и соединений в эксплуатируемых конструкциях.

Цветная дефектоскопия — Справочник химика 21

Цветная (красочная) дефектоскопия. Метод цветной дефектоскопии основан на капиллярном проникновении хорошо смачиваемой жидкости в поверхностные дефекты испытуемой детали. Подкрашенную жидкость наносят кистью или пульверизатором на предварительно очищенную ацетоном или бензином поверхность контролируемой детали (мелкие детали погружают в ванну с жидкостью). Под действием капиллярных сил жидкость проникает в дефекты детали, после чего деталь промывают 5%-ным раствором кальцинированной соды и насухо вытирают. На очищенную поверхность детали наносят тонкий слой белого адсорбирующего покрытия. Выделяющаяся из поверхностных дефектов жидкость под действием абсорбирующего покрытия окрашивает места расположения дефектов в красный цвет. [c.203]

Под действием капиллярных сил жидкость проникает в дефекты детали, после чего деталь промывают 5%-ным раствором кальцинированной соды и насухо вытирают. На очищенную поверхность детали наносят тонкий слой белого адсорбирующего покрытия. Выделяющаяся из поверхностных дефектов жидкость под действием абсорбирующего покрытия окрашивает места расположения дефектов в красный цвет. [c.203]

Осмотр. Цветная дефектоскопия [c.196]

Колеса. Визуально выявляют задиры и забоины. Они подлежат зачистке, при которой допускается съем металла не более 1 г. Поверхностные микродефекты в местах заклепочных соединений выявляют цветной дефектоскопией. При ослаблении посадки рабочих колес (допуск 0,01 мм) их следует заменить. [c.333]

Сборка корпуса под сварку и сварка кольцевых швов производится на механизированных роликоопорах. В вырезанные предварительно отверстия устанавливают и приваривают штуцеры. При этом перекос уплотнительной поверхности фланца в поперечном и продольном направлениях должен быть не более 3 мм. Кольцевые швы на корпусе контролируются при помощи рентгеноскопии, а угловые швы сварных соединений штуцеров с корпусом— цветной дефектоскопией и методом покрытий. [c.236]

При этом перекос уплотнительной поверхности фланца в поперечном и продольном направлениях должен быть не более 3 мм. Кольцевые швы на корпусе контролируются при помощи рентгеноскопии, а угловые швы сварных соединений штуцеров с корпусом— цветной дефектоскопией и методом покрытий. [c.236]

Кромка огневого реза должна быть зачищена на глубину не менее 3 мм от максимальной впадины реза и затем проконтролирована на отсутствие трешин цветной дефектоскопией или травлением 30%-ным водным раствором азотной кислоты. Аналогичная зачистка на глубину 0,5—1,0 мм производится и на Стали 20. Обнаруженные дефекты удаляют дальнейшей зашлифовкой всей поверхности фаски. [c.231]

После проведения наплавки кромки зашлифовываются до требуемой толщины, а изнутри и снаружи — заподлицо с основным металлом и подвергаются контролю методом цветной дефектоскопии. [c.232]

Крейцкопф. Крейцкопф состоит из стального корпуса, чугунных башмаков с баббитовой заливкой, пальца для крепления шатуна, гайки и муфты для крепления штока. При осмотре и ремонте этой сборочной единицы следует проверить все детали на усталостные трещины и прилегание опорных поверхностей бурта, крейцкопфа, муфты и гайки. Опасные сечения проверяются ультразвуком, цветной дефектоскопией или меловой пробой. [c.227]

При осмотре и ремонте этой сборочной единицы следует проверить все детали на усталостные трещины и прилегание опорных поверхностей бурта, крейцкопфа, муфты и гайки. Опасные сечения проверяются ультразвуком, цветной дефектоскопией или меловой пробой. [c.227]

Кроме цветной дефектоскопии может использоваться люминесцентная. Метод люминесцентной дефектоскопии требует приме- [c.138]

Ультразвуковые дефектоскопы имеют малые габариты и малый вес, однако они неприменимы для контроля нержавеющих сталей. Крупнозернистая структура нержавеющих и легированных сталей приводит к тому, что отражение импульса от крупных зерен создает помехи, из-за которых трудно определить отражение импульса от дефекта. Для контроля нержавеющих сталей используется цветная дефектоскопия, рентгено- и гамма-просвечивание. 140 [c.140]

Ремонт футеровки колонн осуществляется без их демонтажа. Для проведения ремонтных работ используется подвесная площадка. Сварные швы после ремонта проверяются цветной дефектоскопией или спрессовываются керосином при давлении 10 Па. [c.152]

Сварные швы после ремонта проверяются цветной дефектоскопией или спрессовываются керосином при давлении 10 Па. [c.152]

При помощи цветной дефектоскопии определяют протяженность и положение концов трещин, обнаруженных в корпусе. Эти концы до заварки засверливают сверлами диаметром 3—4 мм. Несквозные трещины глубиной не более 0,4 толщины стенки разделываются под заварку односторонней/вырубкой на максимальную глубину трещины со снятием кромок под углом 50—60°. При трещине более 100 мм сварку проводят обратноступенчатым методом. Сквозные и несквозные трещины глубиной более 0,4 толщины стенки разделывают на всю толщину вырубкой зубилом 210 [c.210]

После очистки ротора от различных отложений на рабочих колесах и в лабиринтах уплотнений, а также от следов коррозии выявляются всевозможные трещины в деталях ротора. Особенно тщательно проверяются галтели, места изменения профиля дисков колес, сечения, ослабленные отверстиями, шпоночными пазами, места около заклепочных головок на дисках и т.

п. При среднем ремонте проверка осуществляется визуально, при капитальном —методом цветной дефектоскопии. [c.233]

п. При среднем ремонте проверка осуществляется визуально, при капитальном —методом цветной дефектоскопии. [c.233]Конусность и эллипсность шеек вала проверяют микроскопической скобой она не должна превышать 0,02 мм. Задиры и риски глубиной до 0,2 мм должны быть зашлифованы при больших задирах поверхности ротора следует проточить. Поверхностные микродефекты выявляют цветной дефектоскопией. [c.331]

При наличии повреждений наружной поверхности (вмятин, рванин, коррозионных разрушений, трещин и т. д.) удалить дефектный металл шлифовальной машинкой или шлифовкой. вручную. Надежность выведения поверхностных дефектов проконтролировать магнитной или цветной дефектоскопией. Допускается глубина повреждения в пределах 10—25% от толщины стенки в зависимости от размеров повреждения. [c.375]

Все уплотнительные поверхности следует контролировать магнитной или цветной дефектоскопией на отсутствие трещин трещины на уплотнительных поверхностях не допускаются. [c.376]

[c.376]

После огневой подрезки кромки труб из закаливающихся сталей должны быть зачищены наждачным кругом на глубину не менее 3 мм и проверены на отсутствие трещин. Проверку выполняют методом цветной дефектоскопии, травления раствором азотной кислоты или каким-либо другим. При наличии трещин проводят дальнейшую зачистку наждачным кругом до полного их удаления. Зачистку кромок труб из углеродистых сталей после огневой резки выполняют на глубину 0,5 мм. [c.412]

Метод цветной дефектоскопии применяется для выявления межкристаллитной коррозии как на образцах из нержавеющих сталей, так и на деталях действующей аппаратуры химических производств. Технология контроля не отличается от обычной методики цветной дефектоскопии. Межкристаллитная коррозия выявляется в виде мелкой сетки на белом фоне покрытия или сплошного покраснения покрытия на прокорродировавших участках металла. При наличии эталонных образцов с различной глубиной коррозии по степени покраснения можно приблизительно определить глубину коррозии. При значительной глубине межкристаллитной коррозии покраснение белого покрытия происходит уже через 1—2 мин. [c.171]

При значительной глубине межкристаллитной коррозии покраснение белого покрытия происходит уже через 1—2 мин. [c.171]

УЗТ — ультразвуковая толщинометрия ВиК — визуально и измерительный контроль УЗД — ультразвуковая дефектоскопия, ЦД -цветная дефектоскопия РК радиографический контроль МПД магнитопорошковый контроль АЭ акустико-эмиссионный контроль. [c.58]

Таким образом, из гистограммы (рис, 2,2) видно, наиболее широко применяемыми методами неразрушающего контроля являются визуальный и измерительный контроль ультразвуковая толщинометрия, ультразвуковая дефектоскопия цветная дефектоскопия и акустическая эмиссия. Вместе с тем, каждый из вышеперечисленных методов обладает своими преимуществами и [c.58]

На практике обычно при проведении технического диагностирования сосудов давления используются не отдельные методы неразрушающего контроля, а их сочетание. Можно сформировать несколько вариантов сочетаний методов неразрушающего контроля, из которых также можно будет выбрать наиболее оптимальный с точки зрения минимума затрат. При формировании вариантов сочетаний методов неразрушающего контроля необходимо учесть то, что есть методы, использование которых является обязательными, вместе с тем существуют взаимозаменяемые методы. Обязательными являются — визуальный и измерительный контроль и ультразвуковая толщинометрия. Взаимозаменяемыми являются, например, цветная дефектоскопия и магнитопорошковый контроль ультразвуковая дефектоскопия и радиографический контроль акустической эмиссией разрешается заменять все ранее перечисленные методы. [c.64]

При формировании вариантов сочетаний методов неразрушающего контроля необходимо учесть то, что есть методы, использование которых является обязательными, вместе с тем существуют взаимозаменяемые методы. Обязательными являются — визуальный и измерительный контроль и ультразвуковая толщинометрия. Взаимозаменяемыми являются, например, цветная дефектоскопия и магнитопорошковый контроль ультразвуковая дефектоскопия и радиографический контроль акустической эмиссией разрешается заменять все ранее перечисленные методы. [c.64]

На основе анализа результатов, представленных в таблице 3.7, делается вывод, что оптимальным с точки зрения максимальной надежности при минимуме затрат, является сочетание, состоящее из визуального и измерительного контроля, цветной дефектоскопии, ультразвуковой дефектоскопии и акустической эмиссии. [c.72]

Наиболее целесообразно использовать метод цветной дефектоскопии для контроля сварных соединений немагнитных материалов нержавеющих сталей аустенитного класса, алюминия, латуни, титана и других, для которых неприменим магнитный метод контроля. Так как метод магнитной дефектоскопии сварных соединений более сложный, цветную дефектоскопию применяют и для проверки качества сварных соединений ферромагнитных материалов. [c.171]

Так как метод магнитной дефектоскопии сварных соединений более сложный, цветную дефектоскопию применяют и для проверки качества сварных соединений ферромагнитных материалов. [c.171]

Установлено, что минимум затрат с учетом выявляемости отдельного метода имеет сочетание методов из визуально измерительного контроля, ультразвуковой дефектоскопии, акустической эмиссии и цветной дефектоскопии. [c.96]

ОСТ 26-5-88. Контроль методом цветной дефектоскопии. [c.103]

Рассмотренные примеры дают представление об общем подходе к разработке методик ультразвукового контроля деталей сложной конфигурации. Во многих случаях ультразвуковой контроль, надежно выявляющий дефекты в толще металла, с целью обнаружения поверхностных дефектов дополняют магнитной или цветной дефектоскопией. Вопросы комплексной дефектоскопии рассматриваются в гл. V. [c.26]

По форме наблюдаемого рисунка и степени растекания подкрашенной жидкости на поверхность изделия во многих случаях можно определить тип дефекта (трещины, поры) и приблизительно его глубину. Дефекты, обнаруживаемые методом цветной дефектоскопии, показаны в табл. 24. Жидкость, выделившаяся из поверхностных дефектов под действием адсорбирующего покрытия, окрашивает его в красный цвет. На белом фоне очертания дефектов становятся отчетливо видны. Трещины и волосовины обычно выявляются в виде красных линий, мелкие поры — отдельными красными точками, а локализованная пористость — красными пятнами. [c.167]

Дефекты, обнаруживаемые методом цветной дефектоскопии, показаны в табл. 24. Жидкость, выделившаяся из поверхностных дефектов под действием адсорбирующего покрытия, окрашивает его в красный цвет. На белом фоне очертания дефектов становятся отчетливо видны. Трещины и волосовины обычно выявляются в виде красных линий, мелкие поры — отдельными красными точками, а локализованная пористость — красными пятнами. [c.167]

Материалы, применяемые для приготовления адсорбирующего покрытия и красящего раствора, должны соответствовать действующим ГОСТам и ТУ. Для цветной дефектоскопии рекомендуются переносные дефектоскопы типа ДМК-8 и 77ДМК-4. В комплект дефектоскопов входят запасы проникающей жидкости, проявляющейся краски и растворителя и другие материалы. Цветная дефектоскопия является наиболее простым и дешевым методом обнаружения поверхностных дефектов в деталях любых габаритов. Этот метод позволяет обнаруживать дефекты размером до 0,01 мм при глубине расположения 0,03—0,04 мм. [c.204]

[c.204]

Сварные швы по результатам металлографических исследований, рентгеноконтроля или ультразвуковой дефектоскопии, цветной дефектоскопии бракуются, если выявлены следующие дефекты трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявленные при микроисследовании межкристаллитная коррозия (для сталей типа 12Х18Н10Т), коррозия сварных швов с их износом (по толщине) до отбраковочных величин, коррозионное растрескивание. [c.226]

Перед сборкой и сваркой крсмки старого и нового участков змеевиков контролируют методом цветной дефектоскопии подготавливают новую часть трубчатого элемента змеевика и производят качественную сборку. [c.234]

Мелкие трещины выявляются методом цветной дефектоскопии, сущность которого заключается в следующем. На поверхность детали, очищенной ацетоном или бензином, наносятся кистью или пульверизатором 3—4 слоя проникающего раствора, подкрашенного анилиновым красителем (15 г красителя Судан-111 на 1 л раствора). Мелкие детали погружаются в красящий раствор. Раствор под действием капиллярных сил проникает в дефектные места детали. Затем контролируемая деталь промывается 5% раствором кальцинированной соды и вытирается 1шсухо. На очищенную поверхность кистью или пульверизатором наносится тонкий слой белого абсорбирующего покрытия, имеющего следующий состав 0,6 л воды, 0,4 л этилового спирта, 300—350 г каолина или мела. Жидкость, выделяющаяся из поверхностных дефектов под действием абсорбирующего покрытия, окрашивает его в красный цвет с появлением красных пятен или полос. Этот метод дает возможность обнаружить поверхностные дефекты размером до 0,01 мм при глубине 0,03—0,04 мм. Однако глубину трещи[1 цветной дефектоскопией определить нельзя. Контроль проводится невооруженным глазом или с помощью лупы 5—7-кратпого увеличения. Применяется цветная дефектоскопия для углеродистых, а также нержавеющих сталей, у которых образование мелких трещин от коррозионного растрескивания наблюдается около сварных швов.

Мелкие детали погружаются в красящий раствор. Раствор под действием капиллярных сил проникает в дефектные места детали. Затем контролируемая деталь промывается 5% раствором кальцинированной соды и вытирается 1шсухо. На очищенную поверхность кистью или пульверизатором наносится тонкий слой белого абсорбирующего покрытия, имеющего следующий состав 0,6 л воды, 0,4 л этилового спирта, 300—350 г каолина или мела. Жидкость, выделяющаяся из поверхностных дефектов под действием абсорбирующего покрытия, окрашивает его в красный цвет с появлением красных пятен или полос. Этот метод дает возможность обнаружить поверхностные дефекты размером до 0,01 мм при глубине 0,03—0,04 мм. Однако глубину трещи[1 цветной дефектоскопией определить нельзя. Контроль проводится невооруженным глазом или с помощью лупы 5—7-кратпого увеличения. Применяется цветная дефектоскопия для углеродистых, а также нержавеющих сталей, у которых образование мелких трещин от коррозионного растрескивания наблюдается около сварных швов. [c.138]

[c.138]

Указанный контроль сварных соединений осуществляется следующими методами внешним осмотром и измерением швов механическими испытаниями металлографическим исследованием стилоскопированием ультразвуковой дефектоскопией просвечиванием (рентгено- или гаммаграфированием) замером твердости металла шва испытанием на межкристаллитную коррозию гидравлическим или пневматическим испытанием и другими методами (магнитографией, цветной дефектоскопией и т. д.), если они предусмотрены в чертежах и ТУ. [c.96]

Индикатор часового типа нли штихмасс Контроль методом цветной дефектоскопии Микрометр, нутромер микроскопический Индикатор часового типа [c.218]

При обследовании группы сосудов и аппаратов, изготовленных из углеродистой и низколегированной сталей, эксплуатирующихся в одинаковых коррозионных условиях, в качестве представителя может выбираться один сосуд или аппарат для осмогра внутренней поверхности и цветной дефектоскопии. [c.50]

[c.50]

Цветной дефектоскопии следует подвергать те участки сварных соединений, на которых возможно образование трещин при изготовлении и зкснлуатации, К таким участкам относятся узлы вварки натруженных при эксплуатации штуцеров, перекрещивающиеся швы, места исправления швов. [c.50]

При цветной дефектоскопии в протоколах должны озражаться трещины в основном и нагшавленном металле, а также поры и шлаковые включения диаметром более 1 мм. [c.50]

Приведем другой Тфимер. 22 октября 1970 года при обследовании ректификационной колонны, эксплуатируемой в ОАО Салаватнефтеоргсинтез , методом цветной дефектоскопии были обнаружены дефекты в днище поры и трешины длиной от 10 до 90 мм. Между тем за три дня до этого проводились обследования этого же участка методом УЗД, при этом никаких дефектов обнаружено не было. Возможно, в этом сггучае сыграл свою роль недостаточный опыт специалистов, проводящих диагностирование. [c. 7]

7]

Для контроля коррозионного состояния применяют методы иеразрушаю-щего контроля, которые могут быть использованы как постоянно, так и периодически (или при необходимости как дополнительные) и на любой стадии эксплуатации объектов независимо от их состояния. К таким методам относятся ультразвуковой, радиографический, акустической эмиссии метод цветной дефектоскопии. [c.99]

Метод цветной дефектоскопии применяют для обнаружения трещин, невидимых невооруженным глазом. Трещины выявляются после нанесения на предварительно зачищенную поверхность проникающего, смывающего и проявляющего растворов в соответствии с Методическими указаниями по цветнс й дефектоскопии деталей и сварных швов . [c.99]

В литературе указывается, что физические методы контроля, основанные на капиллярных явлениях, ненадежно выявляют дефекты типа волосовин [631. Характер индикаторного следа при выявлении волосовины приведен в табл. 24 и на рис. 122 (болт из нержавеющей стали). Как известно, волосовины представляют собою вытянутые вдоль прокатки газовые или неметаллические включения в поперечном сечении они часто имеют округлую форму. В НИИхиммаше проведена работа по сопоставлению данных магнитной и цветной дефектоскопии при выявлении волосовин на крепежных шпильках из углеродистой стали. [c.169]

Как известно, волосовины представляют собою вытянутые вдоль прокатки газовые или неметаллические включения в поперечном сечении они часто имеют округлую форму. В НИИхиммаше проведена работа по сопоставлению данных магнитной и цветной дефектоскопии при выявлении волосовин на крепежных шпильках из углеродистой стали. [c.169]

На рис. 125 показано изменение глубины межкристаллитной коррозии вдоль образца из стали 12Х18Н10Т после кипячения в стандартном растворе. Измерения проводили токовихревым методом. Использование подобных образцов с известной глубиной коррозии позволило установить, что цветной метод обнаруживает начальные стадии межкристаллитной коррозии при средней глубине 6—8 мкм и более. Метод цветной дефектоскопии можно использовать и для определения полноты сошлифовки межкристаллитной коррозии на деталях действующей аппаратуры химических [c.171]

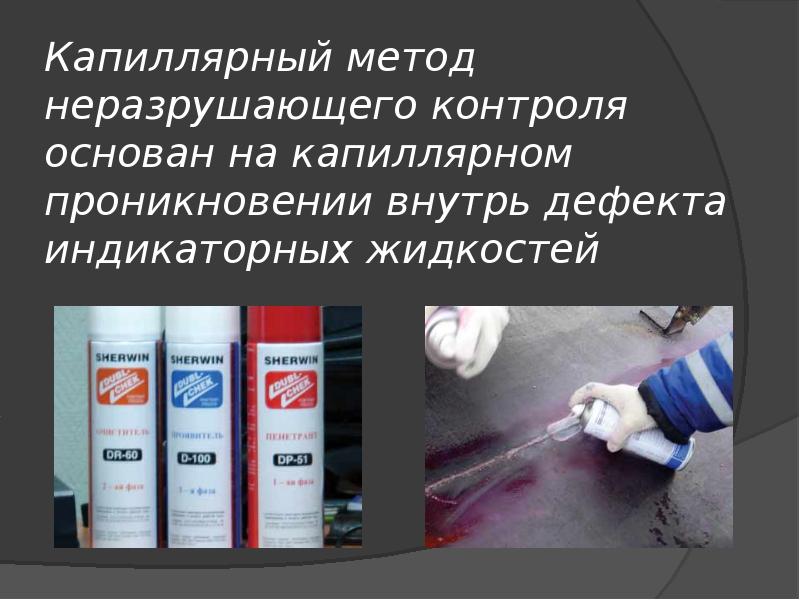

Контроль проникающими веществом — ООО «Сканер»

Капиллярный контроль и в частности его разновидность цветная дефектоскопия — один из методов неразрушающего контроля направленный на оценку качества внешней (наружной) структуры сварных соединений и (или) материалов. Цветная дефектоскопия ― это усовершенствованный визуальный контроль с целью обнаружения дефектов размером от 1 микрона. Цветной дефектоскопией невозможно выявить внутренние дефекты. При проверке объектов контроля, к которым предъявляются высокие требования по механическим свойствам (прочности, сплошности и т.п.), когда это технически возможно, цветную дефектоскопию дополняют ,например, радиационным или ультразвуковым контролем.

Цветная дефектоскопия ― это усовершенствованный визуальный контроль с целью обнаружения дефектов размером от 1 микрона. Цветной дефектоскопией невозможно выявить внутренние дефекты. При проверке объектов контроля, к которым предъявляются высокие требования по механическим свойствам (прочности, сплошности и т.п.), когда это технически возможно, цветную дефектоскопию дополняют ,например, радиационным или ультразвуковым контролем.

Процедура проведения цветной дефектоскопии основана на капиллярном проникновении, сорбции, диффузии жидкостей. В капиллярных методах контроля применяются индикаторные жидкости и растворы с большой текучестью. При нанесении на поверхность они заполняют мельчайшие капилляры. После очистки и нанесения проявителя, дефекты становятся контрастными, что облегчает их визуальное выявление.

Цветная дефектоскопия выявляет такие внешние дефекты как: начинающие раскрываться микропоры, свищи (сквозные дефекты), раковины, макро и микротрещины.

В случае выявления мест брака и иных дефектов, сотрудники Лаборатории неразрушающего контроля ООО «Сканер» выполняют разметку места расположения дефекта, что позволяет визуализировать такие места расположения и оперативно принять решение о способах, методах и целесообразности их устранения.

ООО «Сканер» оказывает услуги по капиллярному контролю сварных соединений и материалов с характеристиками:

| Параметр | Значение параметра |

| Марки материалов | Не регламентируются. Согласовывается с Заказчиком. |

| Максимальные толщины контроля | Не регламентируются. Согласовывается с Заказчиком. |

| Объекты контроля | Объекты котлонадзора: 1.3 Сосуды, работающие под давлением свыше 0,07 Мпа; 1.4. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С. Системы газоснабжения (газораспределения): 2.1. Наружные газопроводы. 2.1.1. Наружные газопроводы стальные. 2.2. Внутренние газопроводы стальные. 2.3. Детали и узлы, газовое оборудование. Оборудование нефтяной и газовой промышленности: 6.4. Оборудование газонефтеперекачивающих станций. 6.5. Газонефтепродуктопроводы. 6.6. Резервуары для нефти и нефтепродуктов. Оборудование взрывопожароопасных и химически опасных производств: 8.1. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающих под давлением до 16 МПа. 8.2. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающих под давлением свыше 16 МПа. 8.3. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающих под вакуумом. 8.4. Резервуары для хранения взрывопожароопасных и токсичных веществ. 8.5. Изотермические хранилища. 8.6. Криогенное оборудование. 8.7. Оборудование аммиачных холодильных установок. 8.8. Печи. 8.9. Компрессорное и насосное оборудование. 8.10. Центрифуги, сепараторы. 8.11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных токсичных веществ. 6.6. Резервуары для нефти и нефтепродуктов. Оборудование взрывопожароопасных и химически опасных производств: 8.1. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающих под давлением до 16 МПа. 8.2. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающих под давлением свыше 16 МПа. 8.3. Оборудование химических, нефтехимических и нефтеперерабатывающих производств, работающих под вакуумом. 8.4. Резервуары для хранения взрывопожароопасных и токсичных веществ. 8.5. Изотермические хранилища. 8.6. Криогенное оборудование. 8.7. Оборудование аммиачных холодильных установок. 8.8. Печи. 8.9. Компрессорное и насосное оборудование. 8.10. Центрифуги, сепараторы. 8.11. Цистерны, контейнеры (бочки), баллоны для взрывопожароопасных токсичных веществ. |

| Класс дефектности | по СТО 00220368-024-2017 «Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла» |

| Класс чувствительности | по ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования» Капиллярные методы. Общие требования» |

Цветная дефектоскопия выполняется по ГОСТ 18442-80 «Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла». Нормы оценки, по которым дефектоскописты ООО «Сканер» оценивают качество объекта контроля – СТО 00220368-024-2017 «Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла»

Стоимость работ по выполнению капиллярного контроля в ООО «Сканер» можно узнать здесь.

Капиллярный метод неразрушающего контроля — презентация онлайн

1. Капиллярный метод неразрушающего контроля

2. Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидких веществ в поверхностные дефекты издели

Капиллярная дефектоскопия — метод дефектоскопии, основанный на проникновении определенных жидкихвеществ в поверхностные дефекты изделия под действием капиллярного давления, в результате чего

повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного.

Различают люминесцентный и цветной методы капиллярной дефектоскопии.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80

Капиллярная дефектоскопия (капиллярный контроль) предназначен для выявления невидимых или

слабо видимых невооруженным глазом поверхностных и сквозных дефектов (трещины, поры,

раковины, непровары, межкристаллическая коррозия, свищи и т.д.) в объектах контроля,

определения их расположения, протяженности и ориентации по поверхности.

Капиллярные методы неразрушающего контроля основаны на капиллярном проникновении

индикаторных жидкостей (пенетрантов) в полости поверхностных и сквозных несплошностей

материала объекта контроля и регистрации образующихся индикаторных следов визуальным

способом или с помощью преобразователя.

3. Применение капиллярного метода неразрушающего контроля

Капиллярный метод контроля применяется при контроле объектов любых размеров и форм,изготовленных из черных и цветных металлов, легированных сталей, чугуна, металлических

покрытий, пластмасс, стекла и керамики в энергетике, авиации, ракетной технике, судостроении,

химической промышленности, металлургии, при строительстве ядерных реакторов, в

автомобилестроении, электротехники, машиностроении, литейном производстве, штамповке,

приборостроении, медицине и других отраслях.

Для некоторых материалов и изделий этот метод

Для некоторых материалов и изделий этот методявляется единственным для определения пригодности деталей или установок к работе.

Капиллярная дефектоскопию применяют также и для неразрушающего контроля объектов,

изготовленных из ферромагнитных материалов, если их магнитные свойства, форма, вид и

месторасположение дефектов не позволяют достигать требуемой по ГОСТ 21105-87

чувствительности магнитопорошковым методом и магнитопорошковый метод контроля не

допускается применять по условиям эксплуатации объекта.

Необходимым условием выявления дефектов типа нарушения сплошности материала капиллярными

методами является наличие полостей, свободных от загрязнений и других веществ, имеющих выход

на поверхность объектов и глубину распространения, значительно превышающую ширину их

раскрытия.

Капиллярный контроль используется также при течеискании и, в совокупности с другими методами, при

мониторинге ответственных объектов и объектов в процессе эксплуатации.

Достоинствами капиллярных методов дефектоскопии являются: простота операций

контроля, несложность оборудования, применимость к широкому спектру материалов, в том

числе к немагнитным металлам.

4. Чувствительность капиллярного контроля

Чувствительность капиллярного контроляПо ГОСТ 18442-80 класс чувствительности контроля определяется в зависимости от минимального

размера выявленных дефектов.

Преимущества капиллярного контроля

Высокая чувствительность обнаружения.

Широкий спектр контролируемых материалов.

Проверка деталей сложной геометрической формы.

Возможность применения разных методик с различной чувствительностью.

Высокая достоверность и воспроизводимость результатов.

Простота выполнения при выборочном контроле, и следовательно — дешевизна.

Высокая производительность при поточном контроле.

Недостатки капиллярного контроля

Выявляет только поверхностные дефекты.

Не применим к пористым материалам.

Контролируемая поверхность требует предварительной очистки от загрязнений, снижающих

эффективность контроля.

Нельзя использовать после операций обработки, снимающих поверхностный слой металла,

загрязняющих поверхность и создающих защитное покрытие.

Отрицательная t° снижает чувствительность метода, контроль высокотемпературных поверхностей

(выше 90°) требует применения специальных составов.

Дефекты с большой шириной раскрытия капиллярными методами могут не выявиться.

Уменьшение времени контакта с пенетрантами снижает выявляемость дефектов.

Некоторые материалы (резина и пластмассы) химически не стойки к пенетранту.

Качество проведения контроля зависит от квалификации исполнителя.

6. Аппаратура капиллярного неразрушающего контроля

Аппаратура капиллярного неразрушающего контроля — это технические средства контроля, исключаядефектоскопические материалы, используемые для капиллярного неразрушающего контроля.

Капиллярный дефектоскоп — это совокупность приборов капиллярного неразрушающего контроля,

вспомогательных средств и образцов для испытаний, которыми с помощью набора

дефектоскопических материалов осуществляют технологический процесс контроля.

Капиллярные

Капиллярныедефектоскопы (далее дефектоскопы) предназначены для выявления невидимых или слабо видимых

глазом поверхностных дефектов (трещин, пористости, непроваров, других несплошностей

различного происхождения) в металлических и неметаллических материалах, полуфабрикатах и

изделиях любой геометрической формы.

Приборы капиллярного неразрушающего контроля — это устройства, с помощью которых получают,

передают и преобразуют информацию о технологических операциях, дефектоскопических

материалах или наличии несплошности для непосредственного восприятия оператором или

средством, его заменяющим.

В качестве вспомогательных средств капиллярного неразрушающего контроля используют ванны,

камеры, столы, контейнеры, кисти, распылители и т.п., которые служат для выполнения или

интенсификации одной или нескольких технологических операций капиллярного неразрущающего

контроля без изменения и регулирования их параметров.

Общие технические требования к дефектоскопам

Дефектоскопы бывают переносные, передвижные, стационарные.

Рабочий режим дефектоскопа выбирают: продолжительный, кратковременный и повторнократковременный.

Образец для испытаний средств капиллярного неразрушающего контроля — это изделие с заранее

нормируемыми при определенных условиях свойствами, предназначенное для поверки прибора,

вспомогательного средства, технологического процесса или дефектоскопического материала

капиллярного неразрушающего контроля. В качестве нормируемых свойств могут быть: наличие

несплошностей определенного раскрытия, глубины, протяженности, белизна проявляющего

покрытия и т.п.

Основные капиллярные методы неразрушающего контроля подразделяют в зависимости от

типа проникающего вещества на следующие:

·

Метод проникающих растворов — жидкостный метод капиллярного неразрушающего контроля,

основанный на использовании в качестве проникающего вещества жидкого индикаторного раствора.

·

Метод фильтрующихся суспензий — жидкостный метод капиллярного неразрушающего

контроля, основанный на использовании в качестве жидкого проникающего вещества индикаторной

суспензии, которая образует индикаторный рисунок из отфильтрованных частиц дисперсной фазы.

Капиллярные методы в зависимости от способа выявления индикаторного рисунка

подразделяют на:

Люминесцентный метод, основанный на регистрации контраста люминесцирующего в

длинноволновом ультрафиолетовом излучении видимого индикаторного рисунка на фоне

поверхности объекта контроля;

·

контрастный (цветной) метод, основанный на регистрации контраста цветного в видимом

излучении индикаторного рисунка на фоне поверхности объекта контроля.

Контрастный (красно-белый) метод:

·

люминесцентно-цветной метод, основанный на регистрации контраста цветного или

люминесцирующего индикаторного рисунка на фоне поверхности объекта контроля в видимом или

длинноволновом ультрафиолетовом излучении;

·

яркостный метод, основанный на регистрации контраста в видимом излучении

ахроматического рисунка на фоне поверхности объекта контроля.

ЦВЕТНАЯ ДЕФЕКТОСКОПИЯ | Авиация — коммерческая, гражданская, спецавиация…

§ 3. 1. Задачи, решаемые цветным методом в полевых условиях

1. Задачи, решаемые цветным методом в полевых условиях

V Цветной метод относится к группе. капиллярных методов дефектоскопии, основанных на капиллярном проникновении жидкостей в полости поверхностных дефектов и регистрации возникающих индикаторных рисунков. Эти рисунки обладают высоким оптическим контрастом и имеют ширину линий больше, чем ширина раскрытая дефектов. Они обнаруживаются глазом легче, чем дефекты, *г¥&м легче, чем шире индикаторная линия и выше ее контраст с фоном.

Капиллярный цветной (КЦ) метод отличается от других капиллярных методов тем, что индикаторные рисунки имеют цветную окраску и обнаруживаются при осмотре деталей в видимом свете.

При КЦ контроле преимущественно применяют проникающие жидкости, образующие красный индикаторный рисунок. Красный цвет по сравнению с другими обладает наибольшим психофизиологическим воздействием, оказывает возбуждающее действие, обеспечивает наиболее быстрое возникновение зрительного ощущения и быструю реакцию. Этот цвет воспринимается без ощущения примеси других цветов, что позволяет безошибочно распознавать его в любых условиях. Рисунок красного цвета имеет более высокий цветовой контраст на белом фоне. Это не только способствует хорошей видимости индикаторного рисунка, но и позволяет легко отличать рисунок трещин от рисунка, возникающего при наличии рисок, царапин, заусенцев и других внешне похожих на трещины повреждений металла. Видимость мелких красных рисунков меныйе зависит от их размеров, от наличия бликов, неравномерной освещенности зоны контроля и от других факторов. Все это обусловливает большую вероятность обнаружения красных индикаторных рисунков по сравнению с рисунками других цветов.

Этот цвет воспринимается без ощущения примеси других цветов, что позволяет безошибочно распознавать его в любых условиях. Рисунок красного цвета имеет более высокий цветовой контраст на белом фоне. Это не только способствует хорошей видимости индикаторного рисунка, но и позволяет легко отличать рисунок трещин от рисунка, возникающего при наличии рисок, царапин, заусенцев и других внешне похожих на трещины повреждений металла. Видимость мелких красных рисунков меныйе зависит от их размеров, от наличия бликов, неравномерной освещенности зоны контроля и от других факторов. Все это обусловливает большую вероятность обнаружения красных индикаторных рисунков по сравнению с рисунками других цветов.

Капиллярный цветной метод предназначен для обнаружения не видимых невооруженным глазом поверхностных дефектов типа несплошности материала, Он используется для контроля основ — ного материала деталей из непористых металлов, а также силикатных, гальванических и других защитных покрытий, стойких к воздействию органических растворителей. Метод наиболее’ эффективен для контроля снятых или расположенных в легкодоступных местах ЛА деталей без защитных покрытий или с покрытиями, которые перед контролем легко удаляются с поверхности деталей с помощью растворителей.

Метод наиболее’ эффективен для контроля снятых или расположенных в легкодоступных местах ЛА деталей без защитных покрытий или с покрытиями, которые перед контролем легко удаляются с поверхности деталей с помощью растворителей.

Контроль деталей сложной формы с пазами, проточками, галтелями и отверстиями возможен, если проникающую жидкость можно удалить с их поверхности с помощью масляно-керосиновой смеси и ветоши. Это достигается, если ширина пазов и проточек, радиусы галтелей и отверстий, имеющихся в зоне контроля, не менее 3 мм. На контролируемой поверхности не должно быть уступов с углами менее 90°, глубоких рисок, заусенцев, подрезов, наплывов металла и повреждений, образовавшихся в процессе литья {пористости, раковин, пригаров, наростов и др.). Предпочтительна чистота обработки поверхности в зоне контроля ие ниже V 5. Проверяемая зона не должна быть закрыта другими деталями от прямого наблюдения. Поверхность пазов, внутреннюю поверхность отверстий и труб можно проверить на глубину не больше диаметра отверстия, трубы или ширины паза.

В полевых условиях КЦ метод применяют для контроля деталей из жаропрочных, жаростойких, цветных и других немагнитных сплавов в тех случаях, когда использование ультразвукового (УЗ) и вихревых токов (ВТ) методов невозможно или нецелесообразно. В отдельных случаях его применяют для контроля деталей из ферромагнитных материалов, иногда для подтверждения дефектов, обнаруженных УЗ и ВТ методами, для их визуализации, демонстрации или фотографирования. Применение КЦ метода в качестве арбитражного в полевых условиях ограничено, так как с его помощью можно подтверждать наличие только поверхности ных дефектов, полости которых открыты и свободны от загрязнений. Подповерхностные дефекты, а также поверхностные дефекты, полости которых заполнены не удаляемыми промывкой веществами, перекрыты слоем деформированного материала или сжаты внутренними остаточными или внешними механическими напряжениями, КЦ методом в полевых условиях не выявляются.

Продукт— дефектоскопия NDT

Метод дефектоскопии для неразрушающего контроля- Очистка поверхности от пыли и грязи куском ткани

- Очистка поверхности образца от окалины, ржавчины, краски и т.

д. с помощью мягкой проволочной щетки.

д. с помощью мягкой проволочной щетки.

- Распыление очистителя CP-12 для удаления масла, жира и т. д.

- Нанесение проникающего красителя PT-11 в достаточном количестве для покрытия тестируемой области. Подождите от 3 до 5 минут или больше, чтобы краска проникла в трещины.

- Удаление излишков пенетранта с поверхности ветошью.

- Повторное распыление очистителя CP-12 для удаления остатков красной краски. Обратите внимание на напыление под углом, чтобы никакие скрытые признаки не смылись с красителя.

- Равномерное распыление проявителя ДП-13 на поверхность.

- Трещина, обозначенная розовым красителем, абсорбированным белым абсорбентом.

ТЕХНИКА ДЕФЕКТООБНАРУЖЕНИЯ CKCO:

Процесс неразрушающего контроля, использующий метод видимого цветового контраста для обнаружения открытых поверхностных дефектов металлических и неметаллических объектов.

СваркаЛитье

Поковки

Механически обработанные детали

Трубы и трубки

Изоляция

Инструменты с твердосплавными наконечниками, литье

CKCO FLAW DETECTION Выявляет поверхностные дефекты, такие как:

Процесс неразрушающего контроля, использующий метод видимого цветового контраста для обнаружения открытых поверхностных дефектов металлических и неметаллических объектов.

Усадка трещинКовка кругов

Холодные отключения

Через утечки

Шлифовальные трещины

Усадочная пористость

Усадочная пористость

Усталость

Швы

Термическая обработка

И ДРУГИЕ ТАКИЕ ЧАСТИ:

АлюминийКарбиды

Сталь

Железо

Медь или магний

Пластик 0 Керамика

МЕТОД ДЕФЕКТОСКОПИИ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Информация о методе дефектоскопии CKCO.

Процедура неразрушающего контроля с использованием метода пенетранта с видимым жидким красителем для обнаружения открытых поверхностных дефектов металлических и неметаллических объектов.

Введение:

Ряд неразрушающих методов используется для различных типов веществ. Основным преимуществом этих испытаний является их легкое включение в производственные графики для текущего контроля выпускаемых изделий, технического обслуживания и ремонта. Это быстрый, экономичный и надежный метод обнаружения дефектов поверхности, невидимых невооруженным глазом.

Главный :

Пенетрант ярко-розового цвета имеет свойство просачиваться в дефекты поверхности при нанесении на непроницаемую поверхность. Он сохраняется в этих дефектах при удалении излишков пенетранта с поверхности и проявляется при распылении на поверхность проявителя, содержащего абсорбирующий белый порошок.

Процедура испытаний:

Осматриваемая поверхность должна быть очищена мягкой проволочной щеткой или протерта куском гладкой ткани для удаления окалины, ржавчины, краски или покрытия, жира, масел и т. д.следует удалить с помощью очистителя СР-12. Таким образом, осматриваемая поверхность должна быть полностью очищена от посторонних предметов, как указано выше.

д.следует удалить с помощью очистителя СР-12. Таким образом, осматриваемая поверхность должна быть полностью очищена от посторонних предметов, как указано выше.

Обычно гладкие поверхности, такие как шлифованные9, механически обработанные или подвергнутые пескоструйной обработке, подходят для этого испытания, но поверхности, подвергшиеся дробеструйной очистке, дробеструйной обработке, полировке и т. д., т. е. поверхности, имеющие тенденцию скрывать дефекты, дадут плохие результаты. Затем на эту чистую поверхность следует нанести пенетрант PT-11

путем распыления так, чтобы вся проверяемая поверхность была должным образом покрыта. В нормальных случаях для проникновения пенетранта необходимо от 3 до 5 минут.Точное время для конкретного типа испытаний может быть определено пробными испытаниями. Излишки пенетранта следует удалить куском чистой ткани.

Затем распылить на объект Очиститель СР-12 для удаления излишков пенетранта. Следует соблюдать осторожность при распылении очистителя под углом, чтобы не удалить скрытые признаки дефектов.

Также следует убедиться, что на образце для испытаний не осталось пятен, пятен и т.п. розового красителя.

Наконец, на поверхность распыляется проявитель DP-13, образуя тонкий ровный слой, который поглощает пенетрант из трещин, и на поверхности появляются розовые пятна или линии, указывающие на видимые розовые дефекты и обеспечивающие максимальный контраст с белым. задний план..

Метод работы с распылителями:

Использовать в хорошо проветриваемом помещении.

Использовать при температуре окружающей среды выше 15°C.

Для распыления нажмите верхнюю кнопку, держите форсунку на расстоянии 150–300 мм от обрабатываемой поверхности, перемещая баллончик по проверяемой поверхности.

Если распыление не прекращается полностью при отпускании кнопки, нажмите кнопку и быстро отпустите ее несколько раз, чтобы остановить распыление.

Во избежание потери газа при стоянии и возможного засорения сопла переворачивайте баллон вверх дном и распыляйте короткую струю чистого газа после каждого использования.

Меры предосторожности:

Не бросайте пустую канистру в огонь.

Не допускайте повышения температуры выше 55°C, так как повышенное давление может привести к выходу из строя CAN под давлением.

Не протыкать CAN.

Не принимать внутрь.

Предназначен для промышленного использования и СООТВЕТСТВУЕТ ТРЕБОВАНИЯМ IS:3658-1966 НОРМ ПРАКТИКИ ДЛЯ ДЕФЕКТОСКОПИИ МАТЕРИАЛОМ.

НЕКОРРОЗИОННЫЙ И НЕТОКСИЧНЫЙ.БЕЗ ХЛОРА И СЕРЫ.

| ВРЕМЯ ВЫДЕРЖКИ, МИНУТЫ | ||

| Типичные поверхности | Для трещин | Для других дефектов |

|---|---|---|

| Черные | 20-25 | 10-20 |

| Цветные металлы | 10-15 | 05-15 |

| Керамика и стекло | 15-25 | 10-20 |

| Сплавы | 15-25 | 10-20 |

Цвет цифрового дисплея Ультразвуковой дефектоскоп, ультразвуковой дефектоскоп ультразвуковой дефектоскоп ультразвуковой дефектоскоп

технические характеристики:

цифровой ультразвуковой дефектоскоп nb-3600 предлагает самые современные технологии в компактном и легком корпусе 1. 28кг. Это полнофункциональный и надежный прибор, который можно использовать в различных отраслях промышленности. подходит для различных требований к обнаружению кованых деталей, сварочных линий, деталей самолетов

28кг. Это полнофункциональный и надежный прибор, который можно использовать в различных отраслях промышленности. подходит для различных требований к обнаружению кованых деталей, сварочных линий, деталей самолетов

В OND-3600 используется встроенная компьютерная система и сверхкрупномасштабная программируемая ИС, которые сочетают в себе все хорошие характеристики большой ультразвуковой системы в очень маленьком пространстве. : Избыток чувствительности обнаружения не менее 65 дБ удовлетворяет потребность в обнаружении крупных кованых деталей или крупнокристаллического материала; Порт LAN Ethernet для связи в режиме реального времени с ПК (хост) и удаленного управления; Функция кинопетли для записи процесса динамического сканирования; Цветной ЖК-дисплей TFT нового типа обеспечивает оптимальный эффект чтения и измерения и визуальный комфорт; Простая, но удобная функция отслеживания поверхностных волн удобна для обнаружения погружением; Вместе с новыми методами и новыми функциями, такими как ЦАП, отображение РЧ-эха, большой объем памяти и порт USB, OND-3600 становится удобным ультразвуковым дефектоскопом с превосходными характеристиками. Кроме того, быстрое время отклика цветного ЖК-дисплея TFT позволяет отображать быстрые сканирующие эхо-сигналы; сенсорная клавиатура надежна и удобна в использовании; Его выдающаяся конструкция ЭМС значительно повышает помехоустойчивость системы.

Кроме того, быстрое время отклика цветного ЖК-дисплея TFT позволяет отображать быстрые сканирующие эхо-сигналы; сенсорная клавиатура надежна и удобна в использовании; Его выдающаяся конструкция ЭМС значительно повышает помехоустойчивость системы.

Преимущества:

Основные характеристики:

Небольшие размеры, легкий вес, портативность, полностью герметичная, высоконадежная конструкция, особенно подходящая для работы на открытом воздухе

Частота дискретизации до 640 МГц, разрешение измерения 0.1 мм с минимальным диапазоном 3 мм

Рабочая частота: 0,5–20 МГц, повышенная чувствительность до 65 дБ

Яркий цветной TFT-дисплей с высоким разрешением (640×480), обеспечивающий наилучшие результаты измерений среди аналогичных продуктов

Высокопроизводительный прямоугольный генератор импульсов с возможностью настройки позволяет оператору настраивать ширину импульса генератора прямоугольных импульсов для оптимизации работы преобразователя. Это максимизирует соотношение сигнал-шум и проникновение в сложные материалы, такие как материалы с высоким коэффициентом затухания или тонкие заготовки. Порт LAN

Порт LAN

обеспечивает удаленную передачу данных и управление ими.Он обеспечивает управление параметрами прибора, когда прибор используется в качестве независимого импульсного генератора прямоугольных импульсов.

Высокоскоростной интерфейс USB позволяет сохранять данные на USB-накопителе и обмениваться данными с ПК. Для взаимодействия с мышью для обеспечения точного анализа в отчете с помощью A-scan

Внутреннее зарядное устройство, автоматическое переключение между «зарядка» и «работа». Питание от аккумулятора или сети переменного тока. Время работы встроенной литиевой батареи составляет более 6 часов.

Мультипрограммные функции для удовлетворения всех потребностей в проверке, уникальная организация клавиатуры и управление поворотной ручкой, удобный дизайн меню, опции меню на английском/китайском языках, ввод на английском/китайском и функции редактирования значительно упрощают проверку

Автоматическое тестирование частоты преобразователя, настройка ширины прямоугольного импульса для оптимизации характеристик преобразователя

Функция предупреждения о толщине, функция непрерывного хранения формы сигнала и различные режимы измерения сигналов

Автоматическая калибровка характеристик прибора и поиск пиковое значение

Цветовая дефектоскопия сварных швов: особенности и описание

Качество сварочных работ определяется тем, насколько прочным получился шов. При этом контроль соединения должен быть неразрушающим, что вынуждает мастеров обращаться к специальным методам проверки после завершения операции. В отдельных случаях допускается внешний осмотр без приборов, но в случае ответственных конструкций визуальный контроль можно не ограничивать. Его можно дополнить цветной дефектоскопией сварных соединений — одним из наиболее эффективных, удобных и надежных методов анализа таких соединений.

При этом контроль соединения должен быть неразрушающим, что вынуждает мастеров обращаться к специальным методам проверки после завершения операции. В отдельных случаях допускается внешний осмотр без приборов, но в случае ответственных конструкций визуальный контроль можно не ограничивать. Его можно дополнить цветной дефектоскопией сварных соединений — одним из наиболее эффективных, удобных и надежных методов анализа таких соединений.

Особенности метода контроля

Этот метод контроля сварных швов является капиллярным, но ориентирован исключительно на внешние дефекты.То есть его нельзя использовать для проверки внутренней структуры зоны стыка, в отличие, например, от ультразвуковой дефектоскопии. Обычно таким испытаниям подвергают металлы, склонные к растрескиванию. Кроме того, контроль цвета позволяет эффективно обнаруживать неоднородности, возникающие на поверхности.

Что касается принципа поверки, то он основан на чувствительности металлов к взаимодействию с дефектоскопическими материалами. Вопреки распространенному мнению, анализ в качестве контролируемой информации использует не характеристики поверхности детали, а изменения, вызванные раздражением химической структуры.В основе процесса химического воздействия лежит метод цветовой дефектоскопии, позволяющий обрабатывать информацию об изменениях и предоставлять данные о выявленных дефектах на выходе.

Вопреки распространенному мнению, анализ в качестве контролируемой информации использует не характеристики поверхности детали, а изменения, вызванные раздражением химической структуры.В основе процесса химического воздействия лежит метод цветовой дефектоскопии, позволяющий обрабатывать информацию об изменениях и предоставлять данные о выявленных дефектах на выходе.

Сам по себе метод редко используется отдельно. Обычно его применяют в общем комплексе испытаний — вместе с УЗИ. Сначала следовал цветовой анализ, а затем ультразвуковая дефектоскопия.

Используемые материалы

Как уже было сказано, дефектоскопия не может обойтись без применения специальных химических средств.Стандартный набор для дефектоскопии цвета включает в себя три вида компонентов: индикаторный пенетрант, очиститель и проявитель. То есть управление цветовой чувствительностью будет активировано за счет трехступенчатой обработки рабочей области. На каждом этапе используются специальные материалы.

Пенетранты – это, по сути, красящие вещества, которые могут быть представлены в различных видах. Применяются и порошковые средства, но для их применения необходимо вводить дополнительные операции термического воздействия или смешивания с жидкостями.Подходящие металлические пенетранты для дефектоскопии цвета выбираются на основе нескольких эксплуатационных свойств. В частности, учитываются огнестойкость, экологичность и токсичность, что исключает необходимость последующей зачистки и т. д.

Требования к месту осмотра