Подготовка и сборка деталей под сварку

Подготовка и сборка деталей под сварку подразумевает выполнение очистки, выравнивания, разметки, резания и сборки заготовок.[context]

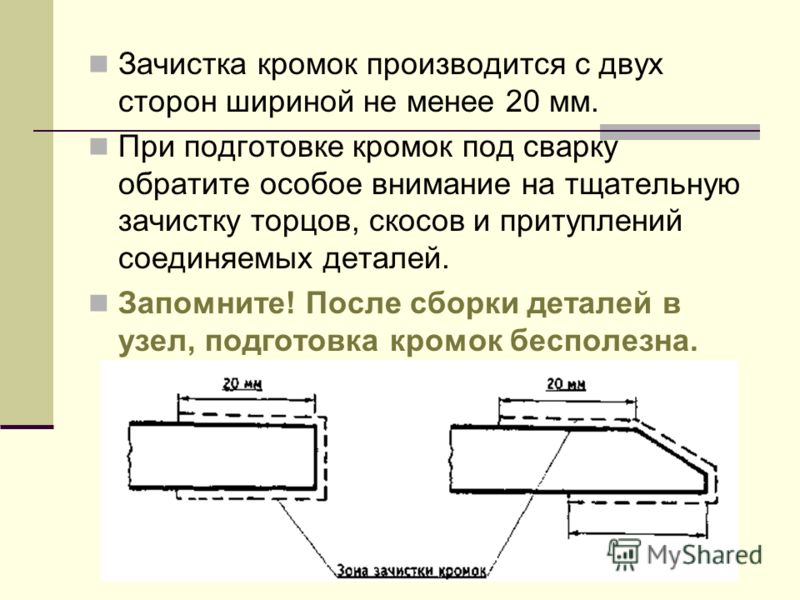

Кромки и примыкающую зону, 20-30 мм с каждой стороны, очищают от ржавчины, краски, окалин, масла и других загрязнений. Качественно подготовленные кромки и прилегающая зона имеют металлический блеск, что достигается при использовании металлических щеток, пламя, а при ответственных соединениях используют травление, обезжиривание, пескоструйную обработку.

Более подробно об очистке заготовок перед сваркой смотрите в этой статье.

Детали с вмятинами, выпуклостями, волнистостью, искривлением обязательно выпрямляют. В холодном состоянии можно выпрямлять листы и прокат вручную или при помощи машин. При сильной деформации металла выпрямление делают в горячем состоянии. Для выпрямления используют молотки, прессы, правильные машины.

Следующий этап подготовки деталей перенесение размеров из чертежа на металл и его разметка.

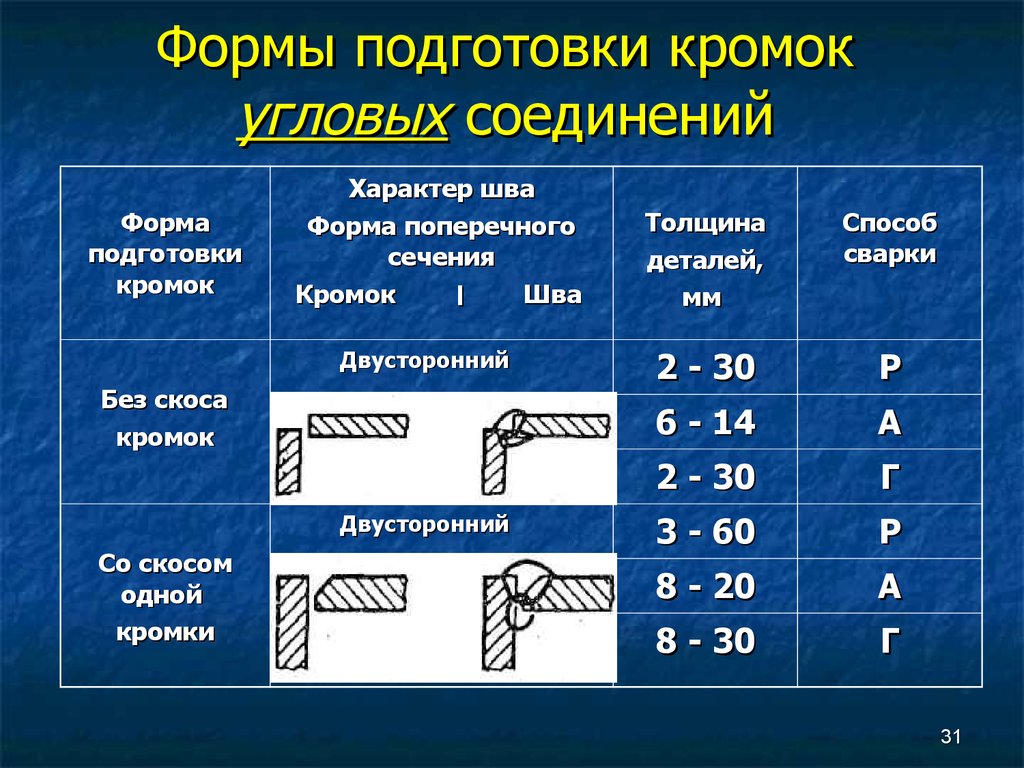

После разметки детали разрезают термическими или механическими способами, для придания заготовкам необходимого размера и формы. Кромки на местах будущих сварных соединений делают напильником, зубилом или механическим способом на фрезерных станках, строгальных станках и др. Угол скоса зависит от способа сварки, химического состава металла и его толщины. Проверку угла скоса кромок делают при помощи шаблонов.

Сборка деталей под сварку производится одним из трех подходов:

предварительно собрать всю деталь и сварить все необходимые швы;

сварить часть конструкции и к ней постепенно присоединять недостающие детали;

предварительная сборка и сварка изделия с отдельных узлов конструкции;

Продуктивность и качество изготовления сварных конструкций во многом зависит от базовых поверхностей (баз) для сборки сварных конструкций. Базовыми считаются поверхности с наибольшими размерами; в качестве направляющей базы — самую длинную поверхность; опорной базой считают любого размера поверхность в нормальном состоянии и неизменной форме (без резов, капель, швов).

Базовыми считаются поверхности с наибольшими размерами; в качестве направляющей базы — самую длинную поверхность; опорной базой считают любого размера поверхность в нормальном состоянии и неизменной форме (без резов, капель, швов).

Выбирать базу стоит исходя из наличия сборочных приспособлений, вида заготовок, жесткости деталей и точности из размещения, зазора между кромками. Важно учитывать сварочные напряжения и деформации.

Приспособления для сборки и сварки

Для более продуктивного и качественного изготовления сварных конструкций используют специальные приспособления для сборки и сварки:

- универсальный зажим для монтажа и сборки цилиндрических деталей;

- ручная скоба для сборки профильного и листового металла;

- ручная пружинная скоба для сборки профильного металла;

- поворотный винтовой зажим для сборки и крепления деталей в массовом производстве;

- струбцина для сборки деталей разного профиля;

- угловой прихват из болтом для сборки крупных контрукций с листового металла;

- скоба прихваточная с ломом для конструкций, которые собирают внахлест в монтажных условиях;

- гребенка на прихватках для крупных листовых конструкций;

- прихваточные шайбы с планками и клиньями для листовых конструкций;

- винтовая стяжка для притягивания деталей;

- стягивательное кольцо для трубопроводов большого диаметра;

- гибкий хомут с эксцентрическим зажимом для цилиндрических деталей;

- винтовой распорно-стягивательный механизм для листовых конструкций и плоскостных изделий;

- крюк с ломом для стягивания кромок;

- винтовая распорка для цилиндрических деталей;

- распор для сборки деталей машиностроительных конструкций;

- винтовая упорная скоба для деталей ограниченных размеров;

- односторонний винтовой упор для сборки профилей ферм и других конструкций;

- односторонний упор для сборки конструкций на стационарных постах.

Выполнение прихваток после сборки конструкции

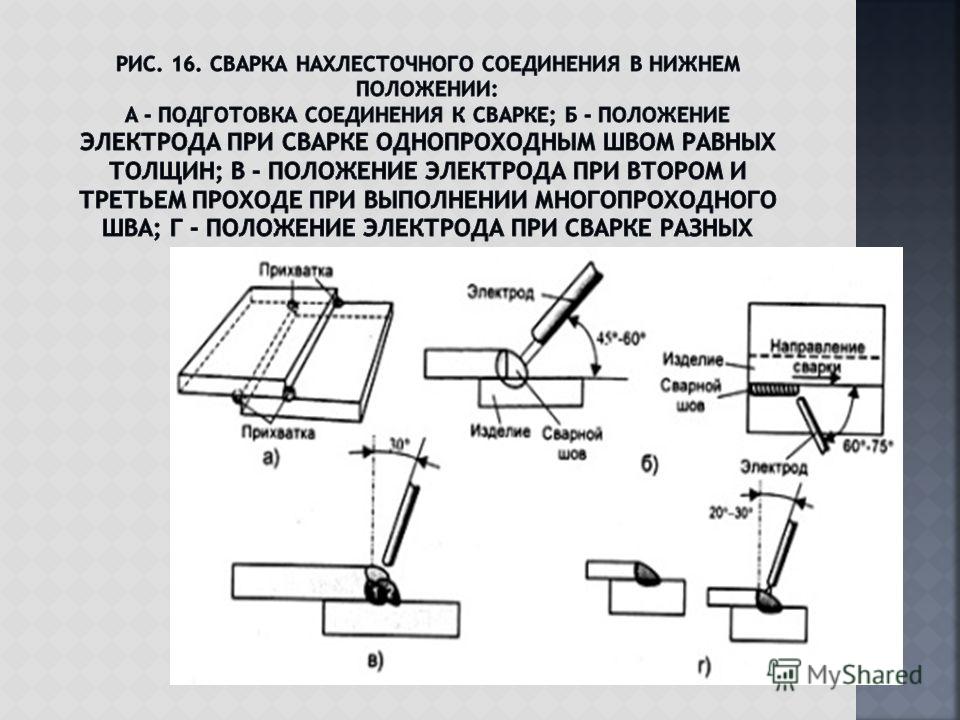

[context] Собранные детали прихватывают. Длина прихваток и расстояния между ними зависит от толщины металла и длины шва. Ставят прихватки для фиксации деталей и сохрани зазора между ними в процессе сварки. Прихватка должна проваривать корень шва, потому что в процессе сварки сама прихватка может полностью не переплавится.

| Толщина металла, мм | ≤ 5 | ≤ 5 |

| Длина металла, мм | ≤ 150-200 | ≤ 200 |

| Длина прихваток, мм | ≤ 5 | 20-30 |

| Расстояние между прихватками, мм | 50-100 | 300-500 |

Нужно делать прихватки максимально низкими, лучше если они будут вогнутыми. Прихватки ставят на режимах аналогичных режимам сварки. Иногда прихватку заменяют цельным швом небольшого разреза.

При сварки меди необходимо обходиться без прихваток, зажимать детали в кондукторах или других приспособлениях, потому что они вызывают трещины при повторном нагревании.

Прихватки нагревают металл и при последующем передвижении деталей возможно возникновение трещин. Чем больше толщина деталей, тем больше растягивающая усадка в прихватках и возможность появления трещин. Поэтому прихватки целесообразно использовать для деталей небольшой толщины (до 6-8 мм). При большей толщине листов безопасность передвижения узлов можно достичь при помощи гребенок (эластичных прихваток) или собирают изделие из гибкими деталями (решетки, фермы и т.п.)

Подготовка под сварку деталей разной толщины

L= 5×(S1-S)

L1=2,5×(S1-S)

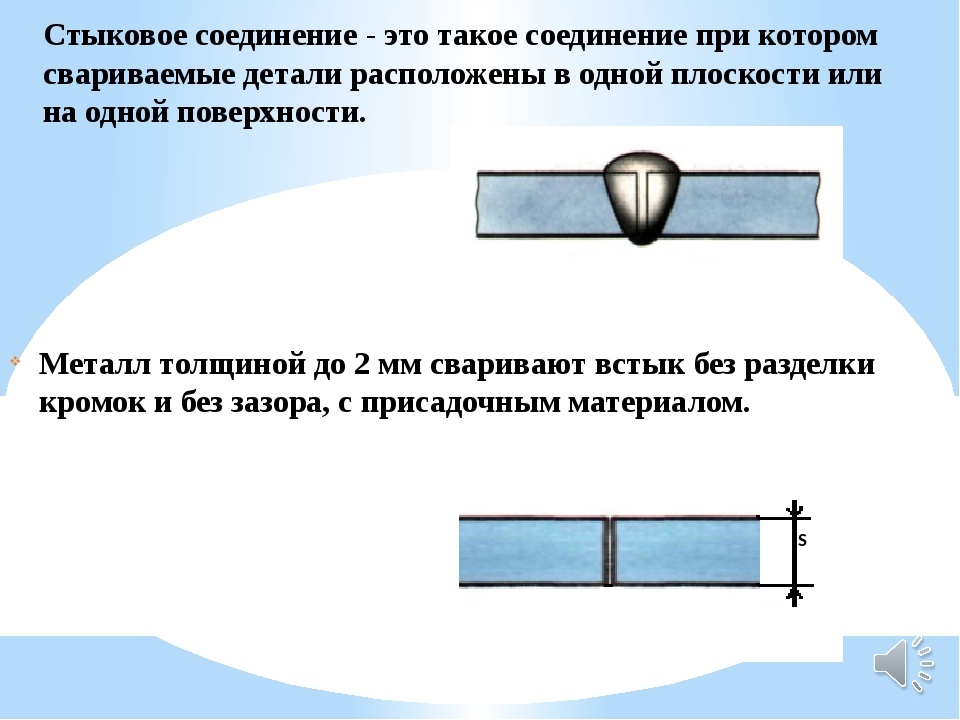

При стыковом соединении деталей разной толщины можно обойтись без дополнительных операций и сваривать их как детали одинаковой толщины, если разница между ними не выше чем значения указанные в таблице ниже

| Толщина тонкой детали, мм | 1-4 | 4-20 | 20-30 | больше 30 |

| Допустимая разница, мм | 1 | 2 | 3 | 4 |

Для плавного перехода между деталями допускается наклонное размещение поверхности шва.

Если разница в толщине свариваемых деталей больше чем указаны в таблице, то на деталях большей толщины делают скос кромок с одной или обеих сторон. При этом элементы разделки и толщину шва выбирают исходя их размеров меньшей детали. Допускается смещение кромок не более: 0,5 мм — для деталей толщиной до 4 мм; 1,0 мм — для деталей толщиной 4-10 мм; 0,1 × S, но не более 3 мм — для деталей толщиной 10-100 мм; 0,01 × S + 2 мм, но не более 4 мм — для деталей толщиной более 100 мм.

Катеты углового шва должны указываться при проектировании изделия, но не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины тонкой детали при сварке деталей толщиной более 3 мм.

Подготовка деталей к сварке | Строительный справочник | материалы — конструкции

Детали, предназначенные для сварки, должны быть очищены от грязи, масляных пятен и других посторонних частиц. Особенно тщательную очистку следует выполнять в околошовной зоне, так как любые посторонние частицы, загрязняющие сварочную ванну, могут отрицательно сказаться на качестве сварного соединения.

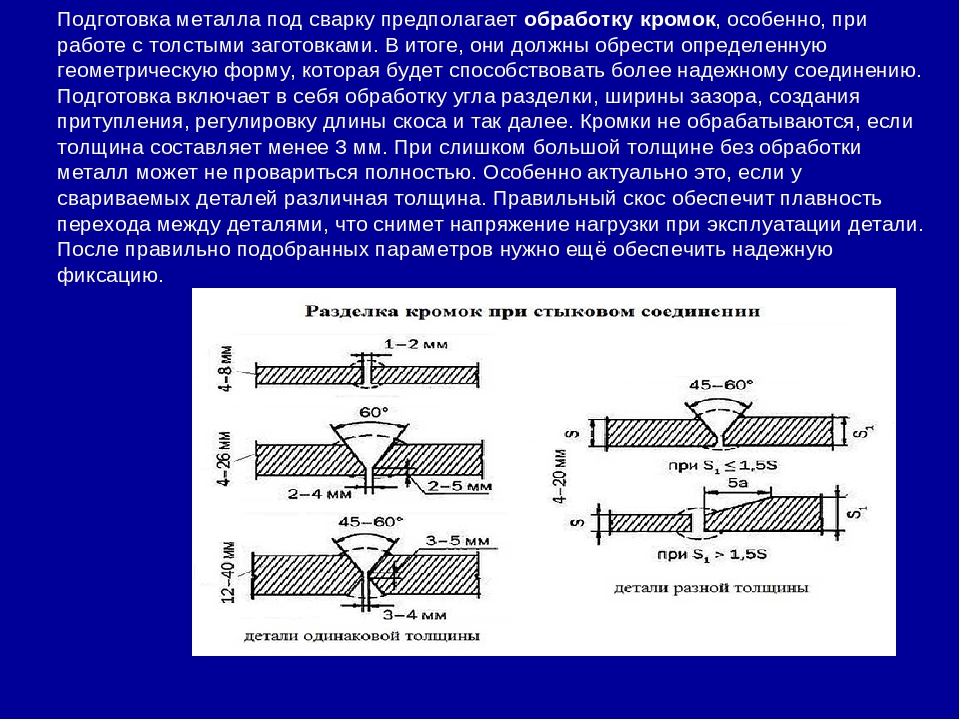

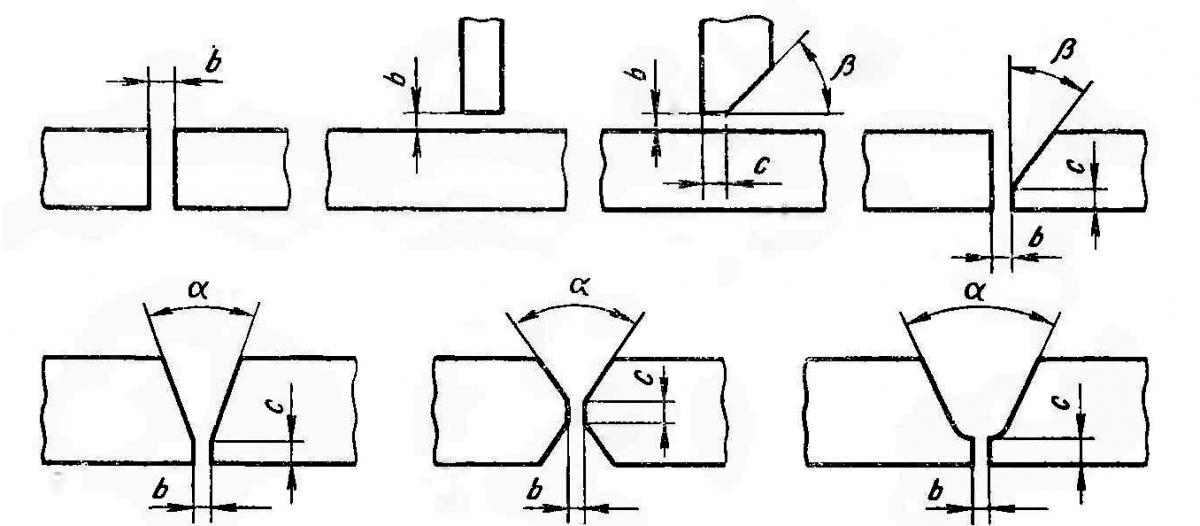

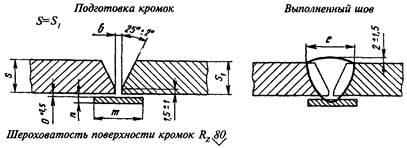

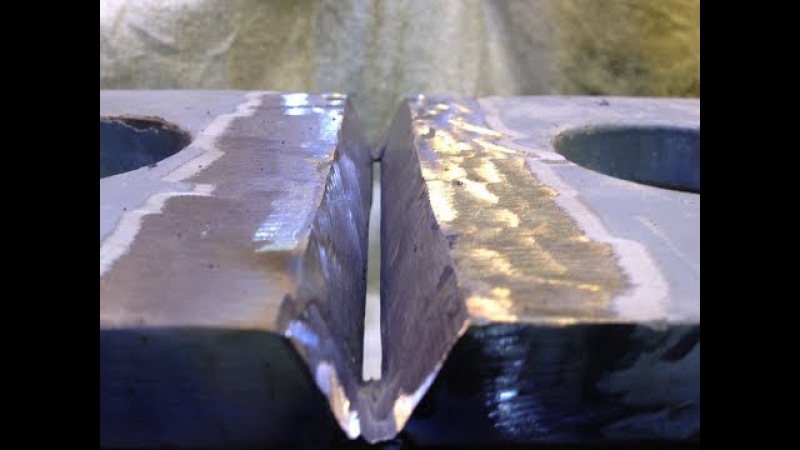

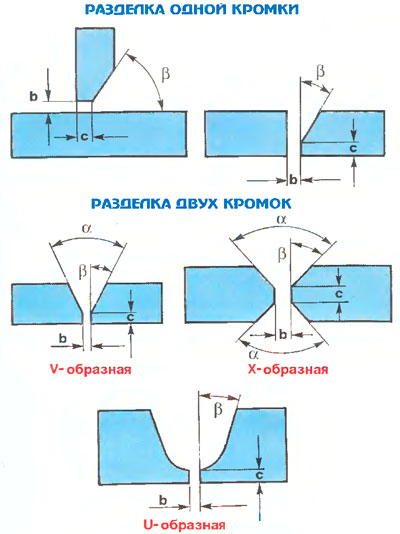

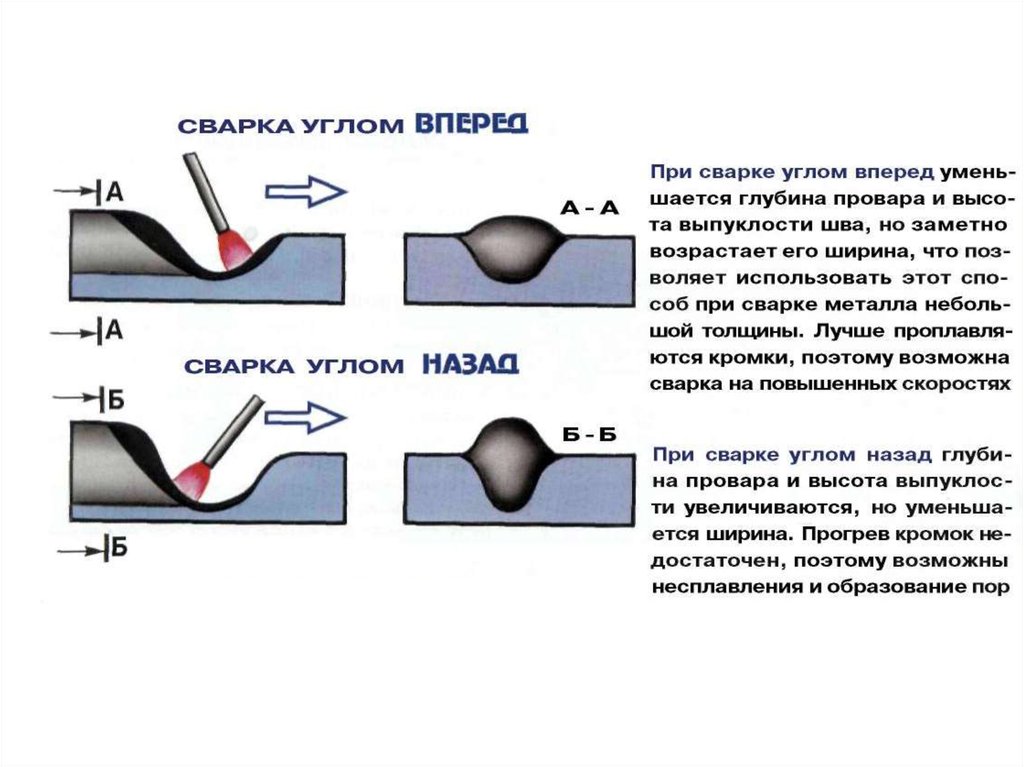

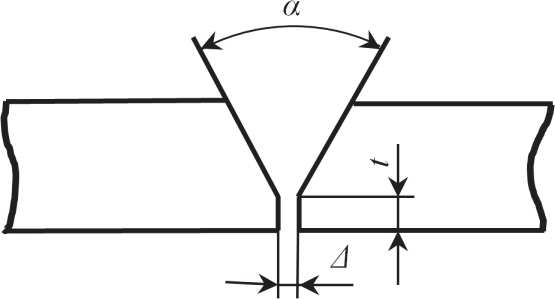

Тип и угол разделки свариваемых кромок определяют количество необходимого электродного материала для заполнения разделки, а следовательно, и производительность сварки. Основные типы разделок кромок перед сваркой приведены на рис.1.

Для предотвращения образования прожогов и правильного формирования шва кромки после разделки притупляют.

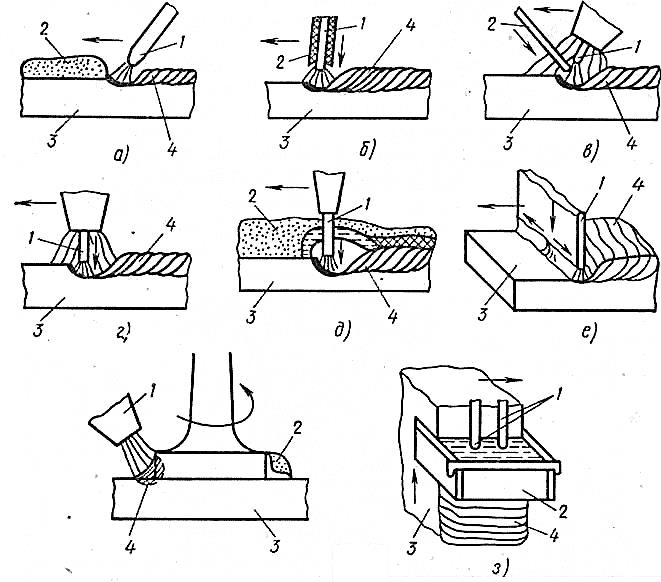

Для предотвращения образования прожогов и правильного формирования шва кромки после разделки притупляют.Свариваемые детали совмещают между собой и плотно сжимают любым доступным механическим способом. Чаще всего пользуются различными конструкциями тисков, струбцин, систем пазов и т.д. Сварка серийных деталей выполняется в приспособлениях, изготовленных по индивидуальным чертежам. При автоматической сварке часто применяют манипуляторы, обеспечивающие высокую точность предсварочной сборки.

| Рис. 1. Конструктивные элементы разделки кромок под сварку : в — зазор; с — притупление; β — угол скоса кромок; а — угол разделки кромок; 1 — без разделки кромок; 2 — с разделкой кромок одной детали; 3 — V-образная разделка; 4 — Х-образная разделка; 5— и-образная разделка | Рис. 2. Питание дуги при ручной дуговой сварке: А — электрическая схема; Б — компоновка поста; 1 — изделие; 2 — дуга; 3 — электрод; 4 — электрододержатель; 5 — сварочные кабели; 6 — источник питания; 7 — пульт управления |

Детали располагают так, чтобы место сварочного шва было наиболее доступно для электрода. Небольшие по размеру детали следует надежно закрепить. Объемные металлические конструкции перед сваркой собирают согласно чертежу, временно закрепляют сопряжения и окончательно совмещают соединяемые элементы. Связи собирают на болтах, что позволяет придать конструкции правильное геометрическое положение. Элементы листовых конструкций устанавливают в требуемое положение и фиксируют временными (жесткими и полужесткими) креплениями. Жесткие крепления — это прихватки, выполняемые дуговой сваркой длиной 50 100 мм через 400 — 500 мм. Прихватки осуществляют тем же способом и с применением тех же сварочных материалов, что и в дальнейшем при сварке.

Небольшие по размеру детали следует надежно закрепить. Объемные металлические конструкции перед сваркой собирают согласно чертежу, временно закрепляют сопряжения и окончательно совмещают соединяемые элементы. Связи собирают на болтах, что позволяет придать конструкции правильное геометрическое положение. Элементы листовых конструкций устанавливают в требуемое положение и фиксируют временными (жесткими и полужесткими) креплениями. Жесткие крепления — это прихватки, выполняемые дуговой сваркой длиной 50 100 мм через 400 — 500 мм. Прихватки осуществляют тем же способом и с применением тех же сварочных материалов, что и в дальнейшем при сварке.

Прихватки целесообразно накладывать с противоположной основному шву стороны, тогда они в процессе обработки корня шва будут удалены. Прихватки, накладываемые со стороны основного шва, следует перед сваркой зачистить до металлического блеска и тщательно проверить, нет ли трещин и других дефектов.

После этого вновь собирают электрическую схему сварочного комплекса. Для этого к свариваемым деталям прикрепляют заземляющий зажим, подсоединенный к отрицательной клемме сварочного аппарата. Схема питания электрической дуги при сварке на постоянном токе приведена на рис. 2.

Для этого к свариваемым деталям прикрепляют заземляющий зажим, подсоединенный к отрицательной клемме сварочного аппарата. Схема питания электрической дуги при сварке на постоянном токе приведена на рис. 2.

Величину сварочного тока подбирают в соответствии с применяемым электродом и устанавливают его в режиме холостого хода. После этого вставляют электрод в держатель и зажигают дугу.

Подготовка и сборка деталей под сварку

Подготовка и сборка деталей под сваркуТочность подготовки деталей к сварке, их чисгота и качество сборки оказывают весьма существенное влияние на несущую способность и экономичность сварной конструкции. Недостаточно тщательное выполнение заготовительных и сборочных операций приводит к резкому возрастанию вероятности появления дефектов в сварных соединениях,и в конструкции в целом. Анализ дефектов, возникающих при сварке, однозначно показывает, что значительную долю брака следует отнести за счет плохого качества подготовки и сборки. Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Исправление брака в готовом изделии не всегда приводит к полному восстановлению заданных свойств сварного соединения и является трудоемкой и технически сложновыполнимой операцией.

Отсюда очевидно, что значительно рациональнее устранять дефекты, появившиеся при заготовке и сборке, до проведения операции сварки. Однако не следует предъявлять излишние и подчас трудновыполнимые требования к точности заготовок и их сборке под сварку, значительно удорожающие изготовление конструкции. Применяемые на практике способы сварки позволяют получать качественные сварные соединения при некоторых допустимых колебаниях точности заготовки деталей и сборки. Это возможно, безусловно, следует использовать.

Для получения заготовки, подлежащей сборке, необходимо выполнять ряд операций. Предварительно прокат, из которого будет изготовлена деталь, подвергают правке и зачистке с целью устранения загрязнений и неровностей, образовавшихся при прокатке, транспортировке и хранении металла. Правку листового материала осуществляют в правильных станах, зачистку- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Правку листового материала осуществляют в правильных станах, зачистку- в дробеметной установке или в специальных ваннах для травления и пассивирования.

Затем выполняют разметку или наметку деталей: разметку- путем перенесения размеров заготовки с чертежа непосредственно на металл, кернения металла по линии будущего реза и маркировки детали; наметку — путем перенесения на металл необходимых для изготовления заготовки размеров с шаблона, специально изготовленного из тонколистового металла, фанеры или картона. Чертилкой обводят контуры шаблона, после чего его удаляют, вдоль всей линии реза наносят керны и деталь маркируют. Вырезку заготовок производят на ножницах, автоматическими газопламенными машинами или ручными резаками.

В некоторых случаях для удаления наклепанного металла, образовавшегося по кромкам при резке на ножницах, устранения неровностей, характерных для ручной газовой резки, кромки подвергают механической обработке на кромкострогальных станках. В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

В случае необходимости используют холодную гибку металла или гибку в нагретом состоянии. Выбор того или иного способа определяется толщиной металла и радиусом кривизны неровности.

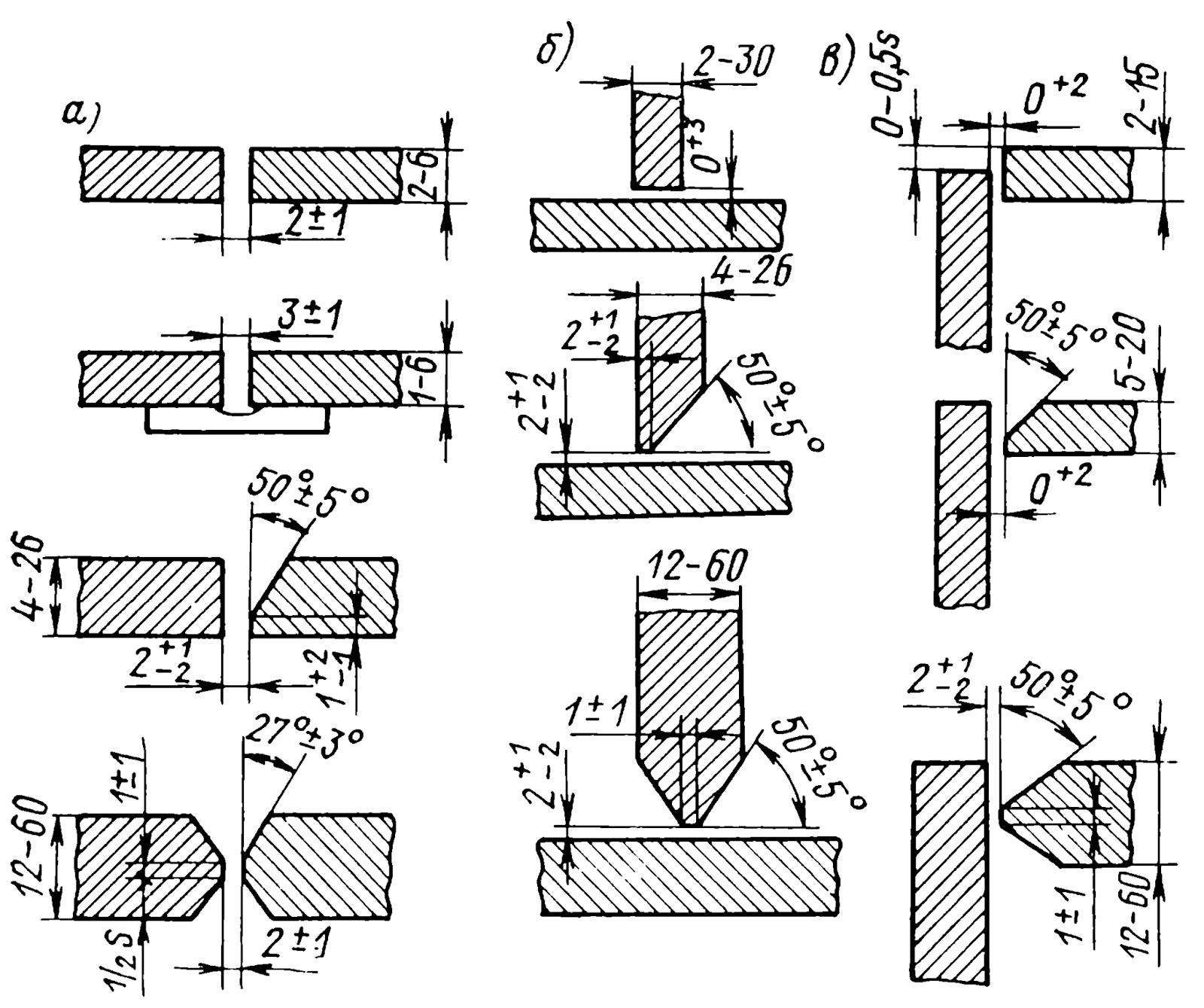

В зависимости от толщины свариваемого металла и формы разделки кромки подготовляют обрезкой на ножницах, строганием или газовой резкой. Наибольшее применение находит механизированная (машинная) кислородная резка, обеспечивающая высокую производительность и достаточную в большинстве случаев точность подготовки кромок. Последующая механическая обработка при качественном резе для сталей большинства марок не требуется. Необходимая точность подготовки кромок определяется типом шва, способом и режимом сварки. Отклонения от заданных размеров могут привести к снижению качества шва или повышению трудоемкости работ.

Основной металл до сборки в местах сварки должен быть очищен от ржавчины, масла, влаги, рыхлого слоя окалины и других загрязнений, могущих привести к образованию пор и других дефектов в швах. Особое внимание должно быть уделено зачистке металла при механизированных способах сварки. На рис. 1 показаны места, подлежащие зачистке перед дуговой сваркой для соединений различных типов. Особо тщательно следует зачищать торцы соединяемых элементов.

Особое внимание должно быть уделено зачистке металла при механизированных способах сварки. На рис. 1 показаны места, подлежащие зачистке перед дуговой сваркой для соединений различных типов. Особо тщательно следует зачищать торцы соединяемых элементов.

Рис. 1. Участки металла, зачищаемые перед сваркой (указаны жирной линией)

Зачистку производят до сборки узла механически (пескоструйным или дробеструйным способами, металлическими щетками, абразивом) или химически (травлением, газопламенной очисткой). Следует удалять с поверхности металла рыхлый слой ржавчины и окалины, а также грязь и лед даже в том случае, если загрязнение расположено вне места сварки. Это необходимо для того, чтобы при транспортировке и кантовке конструкции загрязнения не попали в место расположения будущего шва. Зачистка собранного узла в большинстве случаев безрезультатна, так как не достигается основная цель — очистка свариваемых кромок, а иногда даже и вредна в связи с тем, что продукты зачистки, попадая в зазор (особенно после сварки первого шва таврового соединения), задерживаются там.

Имеет смысл только прожигание места сварки газовым пламенем или продувка сухим сжатым воздухом непосредственно перед сваркой. При этом удаляются попавшие в зазор уже после сборки влага и грязь. Эта операция достигает цели при прожигании металла толщиной 10 — 12 мм с одной стороны и 18 — 20 мм с двух сторон. При электрошлаковой сварке в большинстве случаев зачистки кромок не требуется.

Сварке всегда предшествует сборка конструкции, т. е. установление и фиксация деталей в предусмотренном проектом положении. Сборка под сварку является одной из трудоемких и наименее механизированных операций. Она должна обеспечивать возможность качественной сварки конструкции. Для этого необходимо выдержать заданный зазор между соединяемыми деталями, установить детали в проектное положение и закрепить между собой так, чтобы взаиморасположение деталей не нарушилось в процессе сварки и кантовки, а если необходимо,- и транспортировки. Должен быть обеспечен свободный доступ к месту сварки. При электрошлаковой сварке детали, как правило, собирают с расширяющимся к концу шва зазором, что позволяет компенсировать усадку металла шва.

При электрошлаковой сварке детали, как правило, собирают с расширяющимся к концу шва зазором, что позволяет компенсировать усадку металла шва.

В подавляющем большинстве случаев взаимное расположение деталей перед дуговой сваркой фиксируется при помощи коротких отрезков швов, называемых прихватками (рис. 2, а). Сечение прихваток не должно превышать 1/2 сечения шва. Их максимальное сечение не более 25 — 30 мм2, длина 20 — 120 мм, расстояние между ними 300 — 800 мм. Прихватки выполняют покрытыми электродами, в защитных газах или под флюсом. В ряде случаев, особенно при сварке жестких узлов, прихватки заменяют сплошным швом небольшого сечения (беглым швом), что значительно повышает стойкость металла шва против кристаллизационных трещин и уменьшает вероятность нарушения заданного взаимного расположения деталей в процессе сварки вследствие растрескивания прихваток Беглый шов сваривают вручную или механизированным способом.

Рис. 2. Способы закрепления деталей перед сваркой: а — прихватки, б — гребенки, в — концевые планки

2. Способы закрепления деталей перед сваркой: а — прихватки, б — гребенки, в — концевые планки

Прихватки и беглый шов рекомендуется выполнять со стороны, обратной наложению первого рабочего шва или слоя. Беглый шов кроме скрепления деталей служит для удержания флюса и металла сварочной ванны в зазоре. При сварке ответственных конструкций вручную или в защитных газах на режимах, обеспечивающих малую глубину провара основного металла, прихватки и беглый шов следует удалять при наложении рабочего шва путем расчистки корня шва. При сварке под флюсом и в защитных газах на режимах, обеспечивающих достаточное проплавление основного металла, эта операция излишняя.

Для скрепления деталей перед сваркой и в процессе нее применяют специальные планки-гребенки, удаляемые по мере формирования шва (рис. 2, б). Недостатками гребенок являются затраты металла на их изготовление и необходимость сварки и последующей зачистки остатков прихваток, расположенных на основном металле.

Для закрепления деталей широко применяют струбцины, клинья, стяжные уголки и другие механические приспособления. В некоторых случаях при массовом характере производства используют специальные кондукторы, в которых осуществляется сборка и сварка.

По концам детали обычно устанавливают специальные планки для вывода начала и конца шва за его пределы (рис. 2, в). Эти же планки служат и для скрепления деталей. При сварке с обязательным зазором в верхнюю часть зазора вводят короткие прокладки, которые соединяют с листами при помощи прихваток. При электрошлаковой сварке для фиксации деталей применяют скобы (рис. 3), устанавливаемые на расстоянии 500–1000 мм друг от друга. Иногда применяют вставки, удаляемые при подходе сварочного аппарата. Для вывода начала шва за пределы соединения при электрошлаковом процессе применяют выводные планки, имеющие ту же толщину, что и основной металл. Они также служат элементом, скрепляющим детали между собой.

Рис 3. Сборка стыковых соединений при электрошлаковой сварке

Сборка стыковых соединений при электрошлаковой сварке

Подготовка металла и сборка изделии под сварку

Подготовка металла и сборка изделии под сварку

Качество сварного соединения во многом зависит от подготовки металла и сборки изделия под сварку. Основной металл в разделке и на 20—30 мм от нее должен быть очищен от ржавчины, масла, краски, влаги, грязи, снега, льда, окалины. Наличие указанных материалов в зоне действия сварочной дуги приводит к образованию дефектов в сварных швах. Кромки свариваемых деталей должны зачищаться до металлического блеска, а у изделий из высоколегированной стали не только кромки, но и прилегающая к разделке зона шириной 20—30 мм.

Загрязнение следует удалять с поверхности металла, даже если оно не располагается в зоне действия сварочной дуги, так как при кантовке или перестановке изделия грязь может попать в разделку шва. Особенно тщательно должны зачищаться торцы соединяемых элементов изделия. Зачищать элементы необходимо перед их сборкой. После сборки разделку шва и прилегающие к нему участки можно прожечь пламенем газовой горелки или продуть сжатым воздухом, чтобы удалить попавшие туда после сборки грязь и влагу. Прожигание можно делать с одной или двух сторон. Первый способ применяется при толщине металла до 10—12 мм, второй — для металла большей толщины.

Зачищать элементы необходимо перед их сборкой. После сборки разделку шва и прилегающие к нему участки можно прожечь пламенем газовой горелки или продуть сжатым воздухом, чтобы удалить попавшие туда после сборки грязь и влагу. Прожигание можно делать с одной или двух сторон. Первый способ применяется при толщине металла до 10—12 мм, второй — для металла большей толщины.

После подготовки отдельных элементов их располагают и фиксируют в положении, предусмотренном проектом. В процессе сборки необходимо выдержать заданный зазор между свариваемыми элементами, установить их в требуемых плоскостях или под заданным углом и скрепить между собой так, чтобы при сварке взаимное расположение элементов не нарушалось и к месту сварки был свободный доступ. Таким образом, технология сборки под сварку должна гарантировать хорошее качество сварки изделия. Правильность сборки проверяется специальными шаблонами.

Собираемые элементы относительно друг друга фиксируются в основном с помощью коротких отрезков сварных швов, называемых прихватками. Прихватки рекомендуется накладывать со стороны, обратной наложению первого валика. Длина прихватки 20—120 мм и зависит от вида конструкции: более длинные прихватки делаются на больших массивных изделиях. При сборке кольцевых стыков трубопроводов длина прихваток должна быть не более 25 мм. На стыках трубопроводов диаметром до 200 мм делается три прихватки, для трубопроводов диаметром 200—300 мм — не менее четырех прихваток. Высота прихватки не должна превышать высоту первого валика сварного шва.

Прихватки рекомендуется накладывать со стороны, обратной наложению первого валика. Длина прихватки 20—120 мм и зависит от вида конструкции: более длинные прихватки делаются на больших массивных изделиях. При сборке кольцевых стыков трубопроводов длина прихваток должна быть не более 25 мм. На стыках трубопроводов диаметром до 200 мм делается три прихватки, для трубопроводов диаметром 200—300 мм — не менее четырех прихваток. Высота прихватки не должна превышать высоту первого валика сварного шва.

При сварке ответственных конструкций перед наложением основного шва прихватки должны удаляться по мере заварки шва. Конструкция в собранном виде удерживается подварочным швом или специальными приспособлениями.

При сборке тяжелых конструкций, у которых обычные прихватки в процессе сварки могут лопнуть (например при сварке шарового резервуара на манипуляторе), вместо прихваток накладывается сплошной шов небольшого сечения.

Собираемые для сварки элементы можно скреплять с помощью гребенок, клиньев, струбцин или других приспособлений, убираемых по мере наложения сварного шва. Концы прямолинейного сварного шва фиксируются специальными пластинами, которые одновременно служат для вывода начала и конца шва за пределы изделия.

Концы прямолинейного сварного шва фиксируются специальными пластинами, которые одновременно служат для вывода начала и конца шва за пределы изделия.

Читать далее:

Сварочные флюсы

Сварочные электроды

Общие сведения о сварке арматуры

Противопожарные мероприятия при сварке

Безопасность труда при сварке технологических трубопроводов

Безопасность труда при сварке строительных металлических и железобетонных конструкций

Защита от поражения электрическим током при сварке

Техника безопасности и производственная санитария при сварке

Управление качеством сварки

Статистический метод контроля

Как подготовить поверхность металла под сварку?

Для того чтобы процесс сварки деталей прошел максимально эффективно и качественно, необходимо правильно подготовить детали. Процесс подготовки может быть совершенно различным – как очень простым и элементарным, например, просто очистить поверхность, или же более трудоемким. К трудоемкой подготовке может относиться правка, разметка, наметка и нарезка, подготовка кромок под сварку, холодная или горячая гибка и так далее. Поэтому, рассмотрим ближе процесс подготовки деталей, так как это тоже очень и очень важно.

К трудоемкой подготовке может относиться правка, разметка, наметка и нарезка, подготовка кромок под сварку, холодная или горячая гибка и так далее. Поэтому, рассмотрим ближе процесс подготовки деталей, так как это тоже очень и очень важно.

Процесс правки металла может выполняться или же на станке, или же вручную. Тут уже кому как удобно, или же выходят из того, насколько сложна деталь и насколько сильной будет правка. Например, листовой и полосовой металл удобнее править на различных листоправильных вальцах. Это очень удобно и просто, когда необходимо незначительно скорректировать лист металла в ту, или иную сторону или форму. Ручная же правка металла, обычно производиться на специальных чугунных или же стальных плитах, при помощи ударов кувалды или же с помощью ручного винтового пресса. Если же необходимо подготовить угловую сталь, ее в этом случае правят на специальных правильных вальцах или же прессах. Кроме того, часто сварку применяют на двутаврах и швеллерах, которые правят при помощи приводных или ручных прессах.

Немаловажной является операция разметки и наметки деталей. Так, с помощью этого действия, определяется конфигурация будущей детали. Используется, например, механическая резка для прямолинейного реза листов. Реже, механическая резка используется для фигурного или криволинейного реза листов, с использованием роликовых или дисковых ножниц. Если вы имеете дело с углеродистой сталью, ее необходимо резать при помощи газокислородной или же плазменно-дуговой резкой (к слову, эти способы реза также могут быть механизированными или ручными). Резка легированной стали и цветных металлов, происходит при помощи газофлюсовой или же плазменно-дуговой резки.

Кромки металла и их форма, подготавливаются в зависимости от того, насколько большая толщина детали. Главное, чтобы основной металл и присадочные компоненты, непосредственно перед сваркой, были хорошенько очищены от примесей, масла и влаги, ржавчины или окалин и так далее. Наличие данного мусора в области сварки приведет к образованию трещин и шлаковых включений, пор и так далее, что приводит к ухудшению качества сварного шва.

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings.REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}} {{addToCollection.description.length}}/500 {{l10n_strings.TAGS}} {{$item}} {{l10n_strings.PRODUCTS}} {{l10n_strings.DRAG_TEXT}}{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

{{$select.selected.display}}

LANGUAGE}}

{{$select.selected.display}}{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}} {{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}} {{l10n_strings.CREATE_A_COLLECTION_ERROR}}Перед сваркой | Сварка

Нажмите на картинку для увеличенияот Nestor Gula

То, что вы делаете перед запуском дуги, так же важно, как и сам сварной шов

При обсуждении сварки чаще всего упоминаются скорость перемещения, подача проволоки, время горения дуги и управление дугой. Все эти обсуждения направлены на получение наилучшего сварного шва и наиболее эффективное использование сварочного аппарата.

Все эти обсуждения направлены на получение наилучшего сварного шва и наиболее эффективное использование сварочного аппарата.

Лучший сварочный аппарат, использующий рекомендуемые параметры сварки, все равно не сможет обеспечить сплошной сварной шов, если свариваемое соединение не было должным образом подготовлено или очищено.

«Подготовка металла обеспечивает максимальную вероятность успеха с самого начала», — говорит Томас Пфаллер, инженер службы технической поддержки AlcoTec Wire Corp . «Если у вас плохой дизайн, у вас может быть лучший сварщик в мире, и вы боретесь в гору, потому что боретесь с проблемой дизайна. То же самое и с подготовкой металла. Если вы не сделаете надлежащую предварительную подготовку к металлу, вы с самого начала будете бороться в гору».

Подготовка к сварке — это не просто протирка щеткой области, подлежащей сварке.Во многих случаях потребуется больше работы, чтобы сделать сварку проще и эффективнее. «Подготовка металла сварного шва включает в себя скосы углов, корневые отверстия», — говорит Тре Хефлин-Кинг, инженер-сварщик отдела разработки приложений CWI в Hobart . «Все это является частью общего плана инженера для этого соединения, и поэтому он будет иметь ожидаемый инженерный результат».

«Все это является частью общего плана инженера для этого соединения, и поэтому он будет иметь ожидаемый инженерный результат».

Подобно пренебрежению административными задачами из-за того, что они не интересны, многие сварщики игнорируют подготовку к сварке или вообще игнорируют ее.«Я бы сказал, что одной из самых запущенных частей является подготовка к сварке в целом», — говорит Пфаллер. «Люди, которые этим занимаются, — это люди, работающие в ядерной области, люди, строящие самолеты и тому подобное. Это ребята, которые делают все шаги. Чаще всего мы видим людей, которые не делают ни одного шага. Дело не в том, что они срезают углы на одном шаге, а в том, что они срезают все углы».

Стрелки для снятия фаски

Правильная подгонка свариваемого металла является первым шагом в подготовке металла.«Обычно после выбора надлежащего основного материала и разработки конструкции соединения большинство этапов, как правило, одинаковы для всех металлов», — говорит Хефлин-Кинг. «Но в основном вы будете срезать фаску на пластине или на детали, чтобы получить желаемую конструкцию соединения. И может потребоваться некоторая прихватка, чтобы вы могли удерживать его на месте, чтобы сварить».

«Но в основном вы будете срезать фаску на пластине или на детали, чтобы получить желаемую конструкцию соединения. И может потребоваться некоторая прихватка, чтобы вы могли удерживать его на месте, чтобы сварить».

Скошенная кромка на стыках увеличивает площадь поверхности стыка, поэтому сварной шов может держаться больше и будет прочнее. Плохая подгонка потенциально может привести к отказу сустава.«Если у вас плохая подгонка, возможно, вы прогорели там, где детали не подходили должным образом», — говорит Скотт Стэнли, национальный менеджер по маркетингу Lincoln Electric Co. , Канада.

Инженер-сварщик, проектировавший сварной шов, указывает углы скоса и другие параметры для успешного завершения сварки. В некоторых приложениях они более строгие, чем в других. «Я знаю, что для ядерной музыки были бы более строгие куплеты, если бы вы просто делали какую-то декоративную подвеску, тогда у меня, вероятно, даже не было бы критериев для этого.Просто убедитесь, что вы настроили его, и он делает то, что вам нужно», — говорит Хефлин-Кинг.

Щелкните по изображению, чтобы увеличить. Поддержание в чистоте

Само собой разумеется, что свариваемый металл должен быть отшлифован до основного металла со снятием всех красок и покрытий. Простейшей формой очистки основного металла перед сваркой является очистка соединения щеткой из нержавеющей стали. «При подготовке металла к сварке в большинстве случаев необходимо удалить ржавчину, чтобы обеспечить успешный сварной шов», — говорит Стэнли.Проволочная щетка для удаления ржавчины с низкоуглеродистой стали хорошо работает в некритических, декоративных, сварочных работах, но для важных соединений необходимо сделать больше. Это может быть общеизвестным фактом, но его часто упускают из виду, и «вы не можете использовать ту же щетку, что и для мягкой углеродистой стали, для нержавеющей стали, потому что она будет натягивать этот углерод, а затем вызывать ржавчину нержавеющей стали», — добавляет Хефлин. -Король.

Не все металлы имеют одинаковую процедуру очистки. «С точки зрения алюминия есть три больших шага.Первый — это обезжиривание», — объясняет Пфаллер. «Это действительно хороший первый шаг для любого материала, будь то нержавеющая сталь или мягкая сталь и тому подобное. Но, особенно для алюминия, обезжиривание имеет большое значение, потому что любое масло может привести к пористости». На этом этапе хорошо работают многие промышленные обезжириватели. «Важно держаться подальше от очистителей тормозов, содержащих трихлорированные растворители, которые OSHA здесь, в Штатах, запрещает при любых сварочных операциях, потому что они образуют ядовитый газ при воздействии сварки», — говорит он. .Обычное средство для мытья посуды работает хорошо, и, в частности, как в рекламе посуды Dawn, показывающей покрытых маслом уток и других животных, которые моются этой синей жидкостью, «мыло для посуды blue Dawn работает очень хорошо. Опять же, вы думаете об этом с точки зрения средства для мытья посуды, удаляющего жир с посуды, — это то же самое, что и со сварными изделиями», — говорит Пфаллер.

«С точки зрения алюминия есть три больших шага.Первый — это обезжиривание», — объясняет Пфаллер. «Это действительно хороший первый шаг для любого материала, будь то нержавеющая сталь или мягкая сталь и тому подобное. Но, особенно для алюминия, обезжиривание имеет большое значение, потому что любое масло может привести к пористости». На этом этапе хорошо работают многие промышленные обезжириватели. «Важно держаться подальше от очистителей тормозов, содержащих трихлорированные растворители, которые OSHA здесь, в Штатах, запрещает при любых сварочных операциях, потому что они образуют ядовитый газ при воздействии сварки», — говорит он. .Обычное средство для мытья посуды работает хорошо, и, в частности, как в рекламе посуды Dawn, показывающей покрытых маслом уток и других животных, которые моются этой синей жидкостью, «мыло для посуды blue Dawn работает очень хорошо. Опять же, вы думаете об этом с точки зрения средства для мытья посуды, удаляющего жир с посуды, — это то же самое, что и со сварными изделиями», — говорит Пфаллер. Однако использование средства для мытья посуды и воды имеет некоторые серьезные недостатки при сварке важных деталей из алюминия, поскольку этот металл очень чувствителен к пористости из-за того, что водород составляет большую часть воды.«Поэтому каждый раз, когда в процессе сварки используется вода, вы сталкиваетесь с потенциальной опасностью появления пористости в сварном шве», — советует он. «Это очень вредно».

Однако использование средства для мытья посуды и воды имеет некоторые серьезные недостатки при сварке важных деталей из алюминия, поскольку этот металл очень чувствителен к пористости из-за того, что водород составляет большую часть воды.«Поэтому каждый раз, когда в процессе сварки используется вода, вы сталкиваетесь с потенциальной опасностью появления пористости в сварном шве», — советует он. «Это очень вредно».

Удаление оксидного слоя

Следующим шагом является удаление оксидного слоя с алюминия. «Алюминий имеет оксидный слой, который образуется на его поверхности, подобно ржавчине на стали. Но алюминий не такой уродливый оранжевый цвет», — объясняет Пфаллер. «Поэтому, чтобы убедиться, что оксидный слой не стал чрезмерным, мы его удаляем.Поэтому используйте какой-нибудь ручной процесс, будь то опиливание очень агрессивным напильником или какой-либо процесс механической обработки, просто чтобы соскоблить самый верхний слой алюминия, чтобы убедиться, что этот оксидный слой не стал слишком толстым». Этот шаг имеет решающее значение, особенно когда детали остаются открытыми перед сваркой. «Еще одна вещь, которую мы видим с алюминием, — это то, что называется гидратированным оксидом», — сказал он. «Некоторые компании оставляют крупные детали, например, трейлеры, лежать на улице под дождем, и на них остаются большие пятна молочной воды.Это гидратированный оксид». Эти пятна очень вредны для сварки, и их необходимо удалить перед сваркой, чтобы гарантировать, что вы получите сварные швы хорошего качества.

Этот шаг имеет решающее значение, особенно когда детали остаются открытыми перед сваркой. «Еще одна вещь, которую мы видим с алюминием, — это то, что называется гидратированным оксидом», — сказал он. «Некоторые компании оставляют крупные детали, например, трейлеры, лежать на улице под дождем, и на них остаются большие пятна молочной воды.Это гидратированный оксид». Эти пятна очень вредны для сварки, и их необходимо удалить перед сваркой, чтобы гарантировать, что вы получите сварные швы хорошего качества.

Удаление оксидов с алюминия имеет решающее значение для качественного сварного шва. «Вы действительно хотите убедиться, что снимаете этот верхний слой очень аккуратно», — продолжает Пфаллер. «Алюминий плавится при температуре около 1200°F. Итак, если вы представляете, что у вас есть кожа, которая плавится при температуре примерно 3700°F, тогда как все, что находится под ней, плавится примерно при 1200°F, это кратно трем различиям между ними.И именно здесь вы можете столкнуться с проблемами».

Счистить щеткой

Последним процессом является чистка области сварки специальной щеткой из нержавеющей стали, «чтобы убедиться, что не осталось мусора», — говорит Пфаллер.

«Как вы понимаете, если делать это в другом порядке, если не обезжирить, есть вероятность, что что-то останется. Если вы используете проволочную щетку перед обезжириванием, вы можете просто втирать эту смазку в основной материал».

Одна из причин, по которой подготовка к сварке игнорируется, заключается в том, что она отнимает много времени и ее трудно автоматизировать.

«Я бы сказал, что это в основном ручной процесс. Некоторые его части могут быть автоматизированы. Я знаю, что в более сложных приложениях, таких как лазерная сварка, многое из этого автоматизировано», — говорит Хефлин-Кинг. «Они могут убедиться, что у них правильное расстояние между зазорами и подгонка». Существуют машины, которые автоматически скашивают концы труб для сварки труб и труб, но это специализированные процессы. Очистка по-прежнему в основном ручная. Для сварки алюминия в некоторых мастерских используют кислотную ванну. «Поэтому вместо того, чтобы выполнять всю подготовку металла вручную, например обезжиривать и очищать вручную, у них есть большая клетка, куда они опускают детали и очищают их таким образом», — объясняет Пфаллер.

Очистка по-прежнему в основном ручная. Для сварки алюминия в некоторых мастерских используют кислотную ванну. «Поэтому вместо того, чтобы выполнять всю подготовку металла вручную, например обезжиривать и очищать вручную, у них есть большая клетка, куда они опускают детали и очищают их таким образом», — объясняет Пфаллер.

Подготовка к автоматической или роботизированной сварке очень важна, поскольку сварщик, работающий вручную, сможет выявить проблемы во время сварки, в отличие от большинства автоматизированных систем, и в результате многие детали не будут проверены. «Подготовка деталей является важной частью многих сварочных работ. В частности, при автоматизированных процессах сварки, таких как автоматические или орбитальные сварочные аппараты. Последовательная и точная подгонка деталей может помочь обеспечить выполнение сварных швов в соответствии с ожиданиями», — советует Стэнли. поверхностный слой

Блог Склада сварщиков

Для большинства вещей в жизни важна подготовка, подготовка к сварке не исключение.

Есть несколько очевидных подготовительных работ под сварку

- Убедитесь, что на свариваемом металле нет смазки или краски.

- Убедитесь, что на свариваемом металле нет ржавчины или другой коррозии.

- Попробуйте поместить рабочий возвратный (заземляющий) зажим на один из свариваемых кусков металла, а не на другую часть, которая соединяется со свариваемыми деталями (не относится к газовой сварке).

При сварке более толстых металлов может потребоваться подготовка шва.

Подготовка стыкового шва

Как правило, это включает создание V-образной препаровки путем шлифовки фаски на каждой части соединения.

Фаска 60º идеальна, но с ней не нужно перебарщивать.

Ориентировочно, «s» должно быть около 2 мм или 1/3 толщины металла, в зависимости от того, что меньше.

В качестве ориентира «g» должно быть около 0,5 мм для металла толщиной до 2 мм, затем около 1/4 толщины металла для металла толщиной от 3 до 10 мм.

Подготовка углового шва

Подготовка углового шванемного проще. Здесь я бы удостоверился, что вертикальный кусок металла имеет острые углы там, где он встречается с плоским куском металла.

Причина этого в том, что легче получить хорошее проникновение, если угол стойки хороший и острый. Радиус на углу будет означать, что дуга должна прожигаться глубже, чтобы обеспечить хорошее проникновение в корень.

Почему важен чистый металл

Во-первых, важно прикрепить рабочий возвратный зажим (заземление) к чистому металлу, потому что вам нужен хороший электрический контакт для процессов дуговой сварки (Mig, Tig, MMA).

Во-вторых, поверхностные загрязнения, такие как ржавчина, жир и краска, испаряются при экстремальных температурах сварочного процесса.

Испаряющиеся загрязняющие вещества могут затем пузыриться через сварной шов и задерживаться по мере затвердевания сварного шва. Это оставляет пузырьки, попавшие в сварной шов (немного похоже на шоколад Aero), ослабляя готовый сварной шов.

Испаряющиеся загрязняющие вещества также образуют неприятные пары, которые могут быть особенно опасны при вдыхании!

Выводы

Подготовка к сварке важна, поэтому следует избегать ярлыков.

Чистота металла важна как для качества готового сварного шва, так и для вашего здоровья!

Я надеюсь, что эта статья в блоге о подготовке к сварке оказалась для вас полезной.

Пожалуйста, дайте мне знать, что вы думаете, оставив комментарий.

Не беспокойтесь, ваши данные не будут добавлены в базу данных или переданы другим пользователям, и вы не будете получать нежелательные электронные письма.

Ура

Грэм

Склад сварщика

Подготовка сварных швов — Weld World Weld Tech

Сварные швы Бесчисленные километры стальных трубопроводов ежедневно прокладываются промышленными предприятиями для гражданского и промышленного использования по всему миру. Особое значение в сварочных работах имеют сварные соединения.

Особое значение в сварочных работах имеют сварные соединения.

Различные сварочные соединения и положения используются на разных рабочих местах в соответствии с объектами объекта. и различные типы сварочных процессов применяются во всем мире, все типы сварочных процессов включают некоторые особенности: –

Часть сварных соединенийСварные соединения можно разделить на следующие части:

Часть разделки Сварные соединения 8 После выполнения всех вышеперечисленных процедур сварка может быть выполнена успешно. Сегодня мы обсудим сварные соединения и связанные с ними функции.

Сегодня мы обсудим сварные соединения и связанные с ними функции.

Основной металл сваривается со скосом в соответствии с его толщиной с углом скоса 37,5 градусов и углом разделки 75 градусов.

Подготовка корня шваПри подготовке сварных швов корневой зазор должен составлять от 2,5 до 04,00 мм в соответствии с толщиной заготовки или согласно WPS.

Инструменты для подготовкиИнструменты для подготовки сварных швов:

- Шлифовальный станок Машины для изготовления фасок и кромок.

- Сантиметровая лента для нарезки деталей нужного размера.

- прямой угол и уровень

- Домкраты

- Проволочные щетки или электрические щетки для очистки.

- Шпилька для создания надлежащего корневого зазора

- Мел/карандаш для разметки.

- файл

Для различных видов работ, требующих различных типов сварных соединений и сварных швов, здесь обсуждаются общие сварные соединения.

Обычные сварные соединения можно классифицировать следующим образом:

Краевые соединенияВ этом типе сварного соединения две параллельные детали соединяются кромкой за кромкой и свариваются. Для более толстых участков основного металла добавляется присадочный материал. Однако он не подходит для серьезных нагрузок, подверженных стрессу. Он обычно используется для простой работы и работы с листовым металлом.

Типы сварных швов 9 1 8 В этом типе сварного соединения две детали соединяются под углом.Этот тип соединения больше используется в опорных, структурных и гражданских работах. При этом труба или трубка в основном привариваются к опорной плите. Для этого типа соединения могут быть использованы следующие виды сварки.

При этом труба или трубка в основном привариваются к опорной плите. Для этого типа соединения могут быть использованы следующие виды сварки.

- вилка сварки

- филе сварки

- сварные сварки шила

- сварные сварки

- заготовку стыкуют, кладя ее на ребро, поверхности которого расположены под углом 90° друг к другу.Этот тип соединения используется как в легких, так и в тяжелых соединениях.

Угловые сварные швы используются на внешней кромке угла, и этот тип соединения подходит для следующих типов сварных швов- Точечный шов

- Угловой шов

- Сварной шов с V-образной канавкой

- Сварной шов с квадратной кромкой или встык сварной шов

- Сварной шов с U-образным пазом

- Сварной шов со скошенным пазом

- Сварной шов с V-образным пазом

- Сварной шов с J-образным пазом

- Сварной шов с углом и фланцем.

Этот тип сварного соединения используется для соединения двух деталей различной толщины

сс.

При соединении внахлестку две заготовки укладываются друг на друга внахлестку. Этот сустав подходит типы следующих сварных сварных сварных сварных слотов - пробки сварки

- сварки шишки

- SPEL-канавку

- FOLAVE-канавка сварки

- J-Groove Weld

- одинарная V,

- двойная V,

- одинарная или двойная U,

- двойная U

- J-образные канавки.

- квадратный стык

- Обозначенные зоны: Постоянные зоны, специально предназначенные для огневых работ.

- Области, требующие разрешения: огневые работы разрешены при соблюдении необходимых условий и выдаче разрешения.

- Недопустимые зоны: Зоны, где огневые работы запрещены.Взрывоопасная атмосфера, нарушение противопожарной защиты и различные другие причины оправдывают эту классификацию.

- Отрезные пилы — Для резки деталей из прутков, труб, уголков и других металлических материалов. .

- Отрезные или отрезные круги – для резки форм или деталей, подлежащих сварке, снятия фаски и разрезания плохих сварных швов.

- Шлифовальные круги с вогнутым центром — Для очистки и подготовки поверхности до, во время и после сварки, снятия фаски со швов перед сваркой и шлифовки пор или трещин в плохих сварных швах.

- Лепестковые круги или диски из полимерного волокна — для очистки и подготовки поверхности до и после сварки, а также для сглаживания, выравнивания и чистовой обработки сварных швов.

- Узкие абразивные ленты или специальные абразивы (спиральные круги, лепестковые круги и т.

д.) – Для очистки, шлифовки и выравнивания углов угловых швов.

д.) – Для очистки, шлифовки и выравнивания углов угловых швов. - Кольцевые пилы и пильные полотна по металлу — для надрезания труб и проделывания отверстий в листе или пластине

- Нетканые абразивы или проволочные круги и щетки — для очистки и подготовки поверхности до, во время и после сварки, а также для сглаживания, полирования, удаления заусенцев и рафинирования заканчивается.

- Полировальные диски или круги – для полировки сварных швов, требующих блестящей или зеркальной отделки.

Этот сварочный шов подходит для всех типов металлов и используется для получения прочных соединений. Он сваривается, удерживая обе части работы в одном и том же плоском положении.Подходят следующие типы сварных швов.

Связанные

Основы подготовки под сварку металлических листов

Высокие требования к качеству для обрабатывающих компаний делают или металл, что крайне важно.Хотя пластины с идеальной кромкой и не нужны, но требуются все большему количеству клиентов. Существуют разные возможности и способы обработки металлического листа для дальнейшей обработки.

Существуют разные возможности и способы обработки металлического листа для дальнейшей обработки.

Почему так важно снимать фаски с кромок?

Существует множество причин фрезеровать или скруглять лист, чтобы продолжить процесс. Во-первых, фрезерование кромок листового металла используется для подготовки к сварке. Оптимальная и всесторонняя подготовка кромок необходима, если предстоит сваривать две детали.Снятие фаски гарантирует, что соединение обеих заготовок будет улучшено. Также будет улучшено качество сварного шва, что позволит избежать окисления.

Еще одним важным моментом является удаление заусенцев с острых металлических кромок. При этом удаляются острые заусенцы, возникшие в процессе обработки или изготовления. Эти острые края могут как повлиять на функциональность заготовки, так и привести к серьезным порезам. Окантовка листа — надежный способ удалить нежелательные края, трещины или осколки.

Что такое фаска?

Фаска представляет собой наклонную поверхность, прикрепленную к заготовке под определенным углом. При добавлении фаски не только удаляются острые края, но и улучшаются оптические свойства, а также упрощается дальнейшая обработка заготовки.

При добавлении фаски не только удаляются острые края, но и улучшаются оптические свойства, а также упрощается дальнейшая обработка заготовки.

Области применения:

Резка фасок

Резка является дешевым и простым методом подготовки под сварку. При этом заготовке придают фаску в диапазоне углов от 15° до 60°.Полученная фаска имеет высокую угловую точность, но имеет шероховатую поверхность, которая была создана срезом. Однако при дальнейшей обработке эта закономерность не имеет значения, так как в процессе сварки материал полностью расплавится.

Фрезерование

Как уже было сказано, все больше и больше клиентов требуют безупречной полированной поверхности. Поэтому мы используем кромкофрезерный станок, адаптируемый практически к любому сопротивлению металла и толщиной до 100 мм.

3 принципа безопасности при сварке: планирование, подготовка и защита | 2019-04-08

Сварка — одна из «горячих работ», определенных OSHA, — является основной задачей во многих отраслях промышленности. Вы найдете его выполненным в производстве, изготовлении и ремонтных работах. На самом деле, везде, где два или более материала должны быть соединены вместе, скорее всего, будет присутствовать сварка.

Вы найдете его выполненным в производстве, изготовлении и ремонтных работах. На самом деле, везде, где два или более материала должны быть соединены вместе, скорее всего, будет присутствовать сварка.

Три наиболее распространенных типа сварочных процедур, выполняемых людьми, включают дуговую сварку в среде защитного металла (SMAW), сварку металла в среде инертного газа (MIG) и сварку вольфрамовым электродом в среде инертного газа (TIG).

Несмотря на то, что у каждого типа есть свои преимущества, преимущества и области применения, все они имеют одну общую черту: они очень горячие!

Эти процедуры могут нанести вред людям, имуществу и окружающей среде, поэтому крайне важно разработать программу безопасной сварки.В этой статье мы рассмотрим несколько советов и рекомендаций по повышению безопасности сварки.

Список ни в коем случае не является исчерпывающим. Он также не предназначен для предоставления юридических или нормативных рекомендаций. Но это должно дать вам и вашей команде отличные темы для обсуждения при разработке собственной программы.

Советы разделены на три категории, которые мы назовем 3P — планирование, подготовка и защита.

Планирование: анализ рисков снизу вверх

Сварку можно выполнять где угодно, поэтому начните планирование с анализа опасностей на площадке.Как и в случае с другими потенциальными опасностями, включите в свои пошаговые руководства опасность сварки.

Тщательный подход с глазу на глаз работает лучше всего. Определите легковоспламеняющиеся и другие материалы, на которые может воздействовать сильный жар. Сюда входят газы, пары, туманы и пары. И не забывайте о горючих твердых частицах, таких как зерновая пыль. Определите любую потенциально взрывоопасную атмосферу.

После того, как вы обнаружите опасность, определите, необходимы ли какие-либо специальные защитные средства или процедуры.Например, вам может понадобиться использовать сварочные одеяла, коврики или шторы для защиты окружающего оборудования или людей.

Определите классификацию вашей рабочей области. Существует три обозначения:

Существует три обозначения:

Определите средства индивидуальной защиты, которые потребуются вашим работникам для выполнения сварочных работ. Верхняя одежда должна быть сконструирована таким образом, чтобы свести к минимуму вероятность ожогов, воспламенения и улавливания горячих искр. Кожаные перчатки помогают предотвратить поражение электрическим током и ожоги электродами. Синтетика не подходит для сварочных работ.

После завершения планирования (хотя анализ опасностей должен продолжаться по мере изменения или развития процессов и свойств), вы готовы к подготовке к сварке.

Подготовка: подготовьте обстановку для обеспечения безопасности

Очевидно, что в специально отведенных местах требуется меньше подготовки, чем в местах, требующих разрешения. Они уже огнестойкие по своей конструкции. В зоне, требующей разрешения, обезопасьте, удалите или защитите любые источники пожара в пределах 35 футов от места проведения работ в соответствии с правилами OSHA и стандартами ANSI.

В любом допустимом пространстве убедитесь в исправности сварочного оборудования, включая кабели и электрододержатели.

Член бригады, выполняющий огневые работы, должен быть надлежащим образом экипирован.Они должны надеть соответствующую защитную одежду. Это могут быть кожаные костюмы, куртки, рукава или фартуки; а также перчатки и ботинки со стальным носком.

Защита глаз и лица имеет первостепенное значение. Сварочную маску или щиток необходимо осмотреть на наличие повреждений. Устраните любые повреждения или замените шлем на неповрежденный.

В безопасном, специально отведенном месте проведения сварочных работ защита головы может не понадобиться (хотя кожаная или огнеупорная тюбетейка предотвратит воспламенение волос от искр). Однако в местах сварки, требующих разрешения, возможны травмы головы от падающих или выступающих предметов.

Однако в местах сварки, требующих разрешения, возможны травмы головы от падающих или выступающих предметов.

Существуют специальные адаптеры, которые прикрепляют сварочные щитки или каски к каскам, а некоторые защелкиваются прямо в прорезях каски. У других есть полоса, которая подходит по периметру каски. Он фиксируется защелками, которые крепятся к нижнему краю корпуса. Если в каске нет слотов для аксессуаров, можно использовать адаптеры.

Предостережения

Напоминаем: то, что аксессуар подходит (например, адаптер сварочного колпака), не обязательно означает, что его можно использовать.Согласно ANSI Z89.1-2104, часть 5:

, «при установке аксессуаров или сменных компонентов каска не должна соответствовать требованиям настоящего стандарта.

Организация, утверждающая, что установленный аксессуар или сменный компонент не приводит к нарушению шлемом требований настоящего стандарта, несет ответственность за предоставление обоснования по запросу».

Если он не был протестирован и сертифицирован, не используйте его.

Говоря о сварочных масках, не забудьте фильтрующую линзу.Убедитесь, что у вас есть подходящий оттенок для работы. Использование дополнительной защиты глаз «под капюшоном» — всегда отличная идея.

Линзы ADF (фильтр с автоматическим затемнением) остаются прозрачными, когда вы не свариваете, и затемняются, как только вы зажигаете дугу. Это может привести к некоторым «неприятным отключениям» в очень ярких местах. Если датчик заблокируется, объектив может перестать фильтровать.

Конечно, подготовка к работе подразумевает охрану территории. И это приводит к финальной П — защите.

Защита: Обеспечьте безопасность вашего PEP во время сварочных работ

PEP — это аббревиатура от People, Environment, and Property. Это три основные проблемы, с которыми вы сталкиваетесь во время любой горячей работы.

Разрешение на огневые работы — это больше, чем просто согласие на выполнение работ. Это контрольный список, чтобы убедиться, что все подготовительные шаги выполнены.

Это контрольный список, чтобы убедиться, что все подготовительные шаги выполнены.

Правила OSHA в отношении требований к огневым работам содержат исчерпывающий список того, что необходимо сделать. Такие как: состояние оборудования для огневых работ; требуются специальные разрешения; требования к зонам в пределах 35 футов от огневых работ; и требования к работе на стенах, потолках, крышах и закрытом оборудовании или вблизи них.

Вы можете использовать его как есть или в качестве шаблона для создания собственного разрешения для конкретного объекта.

Помните, OSHA любит видеть документацию, когда звонят инспекторы. Если вспыхнет пожар или произойдет несчастный случай с травмами персонала, они захотят это увидеть.

Ваше разрешение на проведение огневых работ может помочь вам избежать проблем с властями. Но что еще более важно, разрешение на огневые работы имеет основополагающее значение для безопасной и эффективной программы огневых работ.

Обнаружение и идентификация дефектов стали во время подготовки поверхности

Покрытия дают усадку по мере отверждения, что приводит к малой толщине пленки на острых кромках и сварных швах, что является классической причиной разрушения покрытий.

Обычно ремонт дефектов не входит в должностные обязанности абразивно-струйного мастера; однако, когда вы отвечаете за подготовку поверхности, очень важно, чтобы покрытие правильно прилипло, а дефекты поверхности могут помешать этому. Абразивоструйный аппарат — единственный человек, который осматривает стальную поверхность целиком , что делает вас последней линией защиты при обнаружении дефектов.

Обнаружение дефектов и сообщение о них не только необходимы, но и приветствуются.Предоставление этой дополнительной услуги — эффективный способ произвести впечатление и выделиться среди конкурентов. Прежде чем вы сможете точно и эффективно выявлять дефекты, вам необходимо знать, на что обращать внимание.

В стандарте

ISO 8501-3 «Подготовка стальных поверхностей перед нанесением красок и сопутствующих продуктов» дефекты классифицируются по трем категориям:

• Сварные швы

• Кромки

• Стальные поверхности вообще

При осмотре на наличие дефектов обращайте особое внимание на сварные соединения, порезы, проколы и задиры. Проведите рукой в перчатке по проблемным областям, ища места, где она цепляется, чтобы определить выступы. Некоторые выступы, такие как сварочные брызги, можно удалить абразивоструйной очисткой, другие требуют шлифовки.

Проведите рукой в перчатке по проблемным областям, ища места, где она цепляется, чтобы определить выступы. Некоторые выступы, такие как сварочные брызги, можно удалить абразивоструйной очисткой, другие требуют шлифовки.

Когда вас просят отшлифовать выступ с помощью электроинструмента, очень важно не оставлять поверхности шероховатыми, с заусенцами или полированными. При шлифовке дефектов также важно не уменьшать массу подложки меньше, чем масса окружающего металла, а также не шлифовать так, чтобы создавалось избыточное тепло – в обоих случаях сталь ослабляется.Кроме того, дефекты шлифовки следует впоследствии проверить с помощью перчаточного теста, чтобы убедиться, что в процессе обработки не образуются острые края.

Зная, какие виды дефектов искать, давайте рассмотрим различные степени подготовки поверхности.

Существует три марки стальных поверхностей с видимыми дефектами в соответствии с ISO 8501-3:

.P1 Легкая подготовка : перед нанесением краски подготовка не требуется или требуется только минимальная подготовка;

P2 Тщательная подготовка : устранение большинства видимых дефектов;

P3 Обширная подготовка : поверхность не имеет значительных видимых дефектов.

При выборе степени подготовки убедитесь, что вы готовите поверхность в соответствии со спецификациями, особенно учитывая, что для одного изготовления могут потребоваться разные степени подготовки, например: P1 для внутренней стороны и P3 для внешней стены.

Достижение консенсуса между всеми соответствующими сторонами в отношении степени подготовки и конкретных видимых дефектов до начала работы может сэкономить время и усилия.

Абразивы 7 способов улучшить сварку и производство Часть 2 Шлифовка сварных швов Очистка Полировка и подготовка поверхности

Эта статья является частью 2, завершающей нашу серию из двух частей о абразивы для сварки и изготовления .В части 1 мы обсудили использование абразивов для резки, очистки и ремонта сварных швов металлов на протяжении всего процесса сварки. Мы закончим эту серию руководством по использованию абразивов для шлифовки, смешивания и полировки сварных швов. Если вы хотите наверстать упущенное в первой части, вы можете найти ее по ссылке выше.

Если вы хотите наверстать упущенное в первой части, вы можете найти ее по ссылке выше.

СОДЕРЖАНИЕ ИЗДЕЛИЯ

ЧАСТЬ 1 – Абразивы для сварки и изготовления Часть 1 – Резка, очистка и ремонт сварных швов

ЧАСТЬ 2. Абразивы для шлифовки сварных швов, очистки, полировки и подготовки поверхности

4.Абразивы для финишной обработки сварных швов – очистка сварных швов, шлифование, снятие заусенцев, смешивание и сглаживание

В зависимости от конечного использования сварной шов может нуждаться только в очистке, чтобы удалить любые поверхностные дефекты или загрязнения. Например, сварочному столу или верстаку нужны только функциональные сварные швы без острых заусенцев, о которые можно порезаться, если их не удалить. В других случаях сварной шов можно зашлифовать и смешать с окружающим основным металлом.

Источник изображения — U.С. Департамент транспорта

Дефекты после сварки и загрязнение поверхности включают брызги сварки, шлак, окисление или потускнение поверхности, обесцвечивание, неглубокие поверхностные трещины, залипшие кончики электродов, заусенцы, органические загрязнения, подрезы и излишки сварочного материала.

Проволочных щеток, полугибких дисков, нетканых материалов для подготовки поверхности и лепестковых шлифовальных кругов должно быть достаточно для очистки сварного шва.

Для сварных швов, требующих удаления более крупных дефектов , таких как заусенцы, кончики электродов, пористость, трещины и излишки сварочного материала, можно использовать абразивные диски или ленты с покрытием, лепестковые диски и абразивные круги с вогнутым центром на связке.Очистители сварных швов или электрополировщики представляют собой электрохимический инструмент для очистки сварных швов. Они обычно используются для очистки и пассивации сварных швов из нержавеющей стали.

Чрезмерное армирование или слишком большое количество сварочного материала, выходящего за пределы поверхности или корня сварного шва, могут привести к концентрации напряжений и более слабому сварному соединению. Чрезмерное армирование считается дефектом в большинстве норм сварки, и шлифовка лишнего материала может исправить этот дефект.

Чтобы зашлифовать наплавленный валик и удалить дефекты поверхности сварки, начните с как можно более мелкого размера зерна, который обеспечивает достаточную скорость съема металла, чтобы избежать удаления слишком большого количества материала и ослабления сварного соединения.Более крупные зерна, такие как зернистость 24 и 36, могут создавать глубокие вмятины и царапины, требующие дополнительных абразивных операций для удаления.

В худшем случае глубокая выемка от агрессивного шлифовального круга или диска может потребовать точечной сварки для заполнения полости. Продукты с зернистостью от 40 до 60 обычно являются хорошей отправной точкой. Если абразивный материал на основе оксида алюминия зернистостью от 40 до 60 шлифуется слишком медленно или быстро изнашивается, попробуйте сначала керамические или циркониевые абразивы, прежде чем переходить на продукт с зернистостью 24 или 36.

После того, как сварной шов будет отшлифован, можно использовать абразивные материалы с зернистостью от 80 до 120, чтобы смешать оставшийся шов с окружающим металлом заготовки. При правильном смешивании сварной объект будет выглядеть так, как будто он сделан из цельного куска металла, и расположение сварных швов будет трудно определить. Если необходимо согласовать шероховатость поверхности обрабатываемых деталей, то дополнительное сглаживание или шлифовка мелкозернистыми абразивами, такими как продукт с зернистостью от 120 до 180, может улучшить и дополнительно сгладить поверхность.

При правильном смешивании сварной объект будет выглядеть так, как будто он сделан из цельного куска металла, и расположение сварных швов будет трудно определить. Если необходимо согласовать шероховатость поверхности обрабатываемых деталей, то дополнительное сглаживание или шлифовка мелкозернистыми абразивами, такими как продукт с зернистостью от 120 до 180, может улучшить и дополнительно сгладить поверхность.

5. Абразивы для шлифовки углов сварных швов или угловых сварных швов и труднодоступных сварных швов

Стыковые сварные швы формируются между кромками двух поверхностей, поэтому к сварным швам легко получить доступ для очистки, удаления заусенцев, сглаживания и шлифовки. Сварные швы внахлестку и кромки также могут быть легко нанесены на абразивный диск или круг. Угловые, тавровые или угловые сварные швы образуются, когда одна заготовка перпендикулярна другой заготовке.

Стыковые сварные швы формируются между кромками двух поверхностей, поэтому к сварным швам легко получить доступ для очистки, удаления заусенцев, сглаживания и шлифовки. Сварные швы внахлестку и кромки также могут быть легко нанесены на абразивный диск или круг. Угловые, тавровые или угловые сварные швы образуются, когда одна заготовка перпендикулярна другой заготовке.

Сварные швы внахлестку и кромки также могут быть легко нанесены на абразивный диск или круг. Угловые, тавровые или угловые сварные швы образуются, когда одна заготовка перпендикулярна другой заготовке.

Углы сварки могут быть труднодоступными при использовании абразивных дисков, полугибких дисков и шлифовальных кругов. Эти продукты отлично подходят для очистки сварных швов, плоской шлифовки сварного шва и выравнивания сварных швов на плоских поверхностях, но не в углах, карманах и труднодоступных местах. Край шлифовального круга с вогнутым центром может проникнуть в угловой сварной шов и стачивать его, но, вероятно, произойдет перешлифовка, подрезание и врезание в стороны.Узкие лепестковые круги, узкие абразивные ленты, кассетные ролики, поперечные колодки, спиральные ленты и другие абразивы и инструменты, предназначенные для шлифовки труднодоступных мест, являются лучшим вариантом.

Абразивы с таким уровнем гибкости, как

установленные лепестковые круги, крестовины и нетканые материалы могут соответствовать шлифуемой форме, что позволяет этим гибким абразивным продуктам зачищать углы сварки .

Для основной очистки сварных швов, такой как удаление шлака, брызг, обесцвечивания или окисления. также подойдет проволочный круг, установленный на угловой шлифовальной машине.

Для небольших работ с ограниченным количеством угловых сварных швов более медленный ручной подход с использованием ручных напильников, абразивных листов, магазинных роликов и нетканых ручных подушечек для очистки или отделки сварного угла может быть достаточно. Хотя это приводит к более медленным процессам, преимущество заключается в том, что дополнительные электроинструменты, такие как ленточные шлифовальные машины или шлифовальные машины, не нужно приобретать.

Когда сварной шов в углу необходимо выровнять, а затем зашлифовать, узкие абразивные ленты, спиральные ленты или картриджные ролики и лепестковые диски могут помочь.Если один конец сварного угла открыт и доступен, то спиральные ленты и картриджные ролики, установленные на карандаше или шлифовальном станке, могут зачистить или отшлифовать угловой сварной шов. Также подойдут насадные наконечники и твердосплавные борфрезы на шлифовальной машине.

Также подойдут насадные наконечники и твердосплавные борфрезы на шлифовальной машине.

На угол с большим сварным швом , узкая абразивная лента на шлифовальном станке с напильником могла задеть валик. Желаемый конечный радиус галтели должен быть больше, чем диаметр спиральной ленты, кассетного валика или контактного колеса на шлифовальном станке с напильником, поэтому этот подход более приемлем для больших конструкций.Абразивная лента имеет гораздо большую площадь абразивной поверхности, поэтому она прослужит гораздо дольше, чем насадные головки, твердосплавные боры, спиральные ленты или кассетные ролики. Для шлифовки и чистовой обработки длинного углового сварного шва потребуется множество насадок, твердосплавных борфрез, спиральных лент или патронных роликов.

На угловой сварной шов, где оба конца открыты , кромка некоторых лепестковых дисков, установленных на угловой шлифовальной машине, может очистить и в некоторой степени отшлифовать угловые валики. Лепестковые диски, способные шлифовать углы, имеют некоторые абразивные лепестки, открытые или немного выступающие за основу из стекловолокна.Лепестковый диск с крупной зернистостью может перешлифовать сварной шов или создать углубления за пределами сварного шва, поэтому начинайте шлифовку осторожно или с легким нажимом, используя лепестковый диск с более мелкой зернистостью.

Лепестковые диски, способные шлифовать углы, имеют некоторые абразивные лепестки, открытые или немного выступающие за основу из стекловолокна.Лепестковый диск с крупной зернистостью может перешлифовать сварной шов или создать углубления за пределами сварного шва, поэтому начинайте шлифовку осторожно или с легким нажимом, используя лепестковый диск с более мелкой зернистостью.

*Основные типы сварных соединений, источник изображения — U.S. NRC

6. Абразивы для шлифовки и полировки

Изделия из нержавеющей стали, алюминия и бронзы часто полируют и полируют для получения зеркальной поверхности. Эти металлы устойчивы к коррозии во многих средах, поэтому не требуют дополнительных защитных покрытий.

Для получения полированной поверхности используется ряд абразивных продуктов с увеличивающейся тонкостью или размером зерна. Полировка используется для получения блестящей, зеркальной поверхности.

Сварные швы стальных сплавов, которые будут подвергаться гальванопокрытию, скорее всего, необходимо будет отшлифовать до полировки или полировки, чтобы добиться ожидаемого блеска и блеска на хромированных или никелированных поверхностях. Поскольку гальванические слои очень тонкие, внешний вид поверхности с гальванопокрытием зависит от исходной обработки поверхности.Если целью является отшлифованная или матовая поверхность с защитным слоем покрытия, то полировка не требуется. Такой же подход потребуется и для анодированных алюминиевых сварных поверхностей.

Поскольку гальванические слои очень тонкие, внешний вид поверхности с гальванопокрытием зависит от исходной обработки поверхности.Если целью является отшлифованная или матовая поверхность с защитным слоем покрытия, то полировка не требуется. Такой же подход потребуется и для анодированных алюминиевых сварных поверхностей.

Перед полировкой сварного объекта для получения блестящей или полированной поверхности можно использовать более мелкие абразивные ленты, абразивные диски и нетканый абразив для удаления или затушевывания грубых царапин от предыдущих этапов шлифовки, смешивания и сглаживания сварных швов. Если сварной шов изначально был выровнен с помощью лепесткового диска с зернистостью 40, то вы можете захотеть сгладить царапины с помощью лепестковых дисков с зернистостью 80 или 120 или фибровых дисков.

Затем поверхность можно дополнительно сгладить абразивами с более мелким зерном, неткаными дисками или неткаными лепестковыми дисками для подготовки поверхности. Например, грубые царапины можно удалить с помощью лепесткового диска из нетканого материала среднего размера (зернистость 120–180), а затем лепесткового диска из нетканого материала с мелким размером (зернистость 280–360).

Например, грубые царапины можно удалить с помощью лепесткового диска из нетканого материала среднего размера (зернистость 120–180), а затем лепесткового диска из нетканого материала с мелким размером (зернистость 280–360).

При полировке алюминиевых сварных швов, финишная обработка мелкозернистым кругом для подготовки поверхности с последующей обработкой Ультратонкий диск для подготовки поверхности должен подготовить поверхность к полировке.Хотя отделка из ультратонкого нетканого круга может быть приемлемой в зависимости от конкретной отделки или внешнего вида.

«Полировочные ленты» или более тонкие (от 150 до 600 зернистости) абразивные ленты часто используются на этапе «полировки» перед полировкой детали полировальным составом. Ленты из нетканого материала также используются для удаления царапин и завихрений.

В некоторых случаях используется полировальная абразивная лента или нетканый круг или лента для получения сатинированной или матовой отделки, как на дверях холодильника из нержавеющей стали. Сатиновая отделка часто является лучшим выбором, если к вашему проекту будут прикасаться или прикасаться, потому что отпечатки пальцев и грязные пятна более заметны на сильно отполированных блестящих металлических поверхностях.

Сатиновая отделка часто является лучшим выбором, если к вашему проекту будут прикасаться или прикасаться, потому что отпечатки пальцев и грязные пятна более заметны на сильно отполированных блестящих металлических поверхностях.

Сатиновая или линейная отделка также может быть получена на сварных изделиях с использованием втулок абразивного барабана или абразивных лепестковых кругов для смешивания, а затем чередующихся и нетканых лепестковых кругов для удаления царапин. Эти абразивные изделия в форме барабана используются в электроинструментах для подготовки поверхности, которые также известны как линейные или контурные инструменты для наплавки, а также в барабанных шлифовальных или шлифовальных машинах.

Полировальные круги или полировальные круги, полировальные барабаны и войлочные полировальные диски используются в сочетании с абразивными полировальными составами для получения полированных или зеркальных поверхностей на металлических поверхностях.

Полировальные составы содержат абразивное зерно в виде жирной или восковой палочки. Они доступны в различных размерах зерна или классах. Грубые полировальные составы используются для удаления очень мелких царапин, оставшихся после полировки или сглаживания дисков, лент или нетканых материалов с последующей окончательной полировкой составом для цветной полировки, содержащим очень мелкие абразивные зерна. производят глянцевое зеркальное покрытие .

Они доступны в различных размерах зерна или классах. Грубые полировальные составы используются для удаления очень мелких царапин, оставшихся после полировки или сглаживания дисков, лент или нетканых материалов с последующей окончательной полировкой составом для цветной полировки, содержащим очень мелкие абразивные зерна. производят глянцевое зеркальное покрытие .

Для больших плоских сварных объектов больше всего подходят полировальные барабаны, войлочные полировальные диски или войлочные лепестковые диски. Полировальные круги обычно используются на настольных полировальных машинах для металлических предметов, которые можно держать в руках и подносить к кругу, что может быть полезно, если ваш сварной объект можно держать в руке.

7. Абразивы для подготовки поверхности покрытия

Покраска и покрытие являются последним шагом во многих сварочных проектах, будь то ремонт кузова автомобиля, изготовление сварного стула для вашего патио, сварка велосипедной рамы из высокопрочной стальной трубы или изготовление сварной полки для вашей гостиной.

Для сварных конструкций из стали требуется защитное покрытие или слой краски для предотвращения ржавчины, а также для улучшения общего внешнего вида. Если ваш сварочный объект изготовлен из нержавеющей стали, титана или алюминия, то матовая или полированная поверхность подойдет для большинства применений. Даже алюминий выиграет от защитного покрытия, если проект будет использоваться во влажной или соленой среде.

В то время как гальванические покрытия могут потребовать исключительно гладкой или полированной поверхности для зеркального вида, краски, порошковые покрытия и толстослойные покрытия не требуют сверхгладкой поверхности и не выигрывают от нее.На самом деле, более шероховатая поверхность может обеспечить поднутрения, позволяющие покрытию лучше прилипать к поверхности . Более толстые порошковые покрытия и толстослойные облицовочные материалы на самом деле не нуждаются в очень гладкой поверхности. Так же, как и при создании прочных сварных швов или прочного клеевого соединения, наиболее важным аспектом обеспечения прилипания краски или покрытия к поверхности является правильная очистка и подготовка поверхности, что возвращает нас к тому, с чего мы начали.

Для очистки и подготовки поверхности шва перед покраской можно использовать широкий спектр абразивов, включая диски из абразивного волокна, абразивные ленты, проволочные щетки, лепестковые диски и нетканые абразивные изделия.

Резюме и где я могу найти абразивные материалы для своего сварочного проекта?

Абразивы играют важную роль в производстве и сварке, потому что абразивная шлифовка, резка и отделка необходимы на каждом этапе изготовления компонентов и процесса соединения.