Экструдер для переработки пластика своими руками

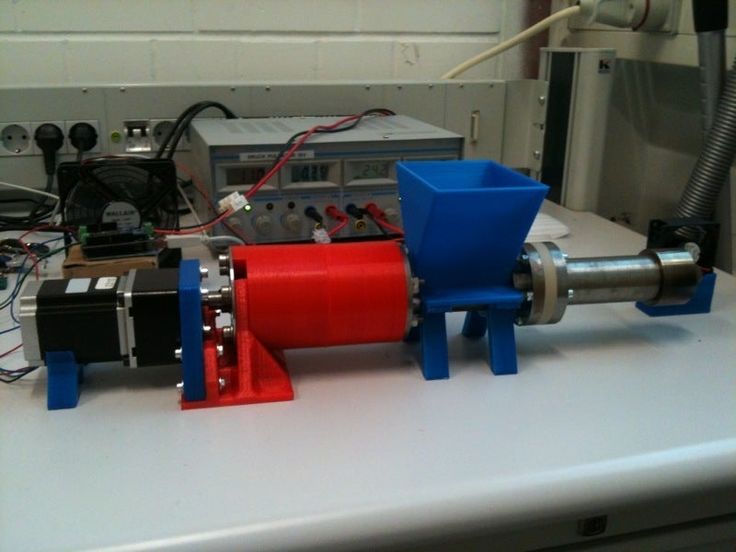

Всем привет !Нужны советы по созданию экструдера, для переработки пластика

Печатаю много такого

(отечественная техника тоже есть не волнуйтесь)Остается брак и поддержки , хотелось бы и их пустить в дело !

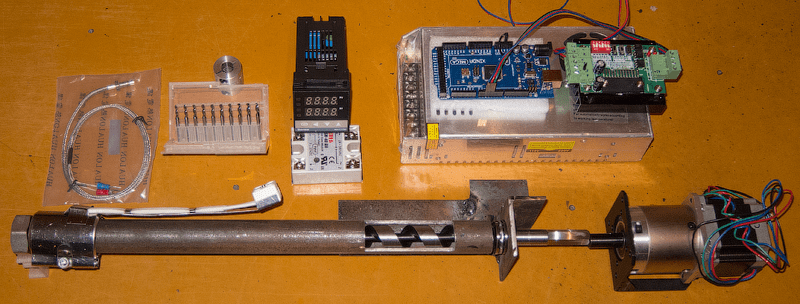

Начну с того что имею на данный момент:

— Доступа к сварочному аппарату у меня нет , использую то что можно купить в магазине и на Алиэкспрес

1) кусок трубы с резьбой + нагревательный элемент + заглушка (в заглушке резьба под сопло от 3д принтера с отверстием 1,7 мм) для универсальности процесса

2) Станина и крепление + латунный тройник 3) Сверло с доп заглушкой и отверстием под сверло Из электроникиНагреватель (в комплекте 2 , но 1 я угробил )

http://ali.pub/3ees1i

Заказал еще такой вариант

http://ali.pub/3ees8p

Мозги нагрева + термопара + реле

http://ali.

— В ходе экспериментов оказалось что 1 нагревательный элемент мало , 2 много … Во общем минимум 2 , иначе провернуть шнек (сверло ) становиться тяжело во всех смыслах.

выход пластика нормальный, шнек крутил руками, качество пластика … ну неплохое , ожидал хрупкость и ломкость , но получилось что то похожее на PLA , хотя перерабатывал ABS.

************

А теперь к главному

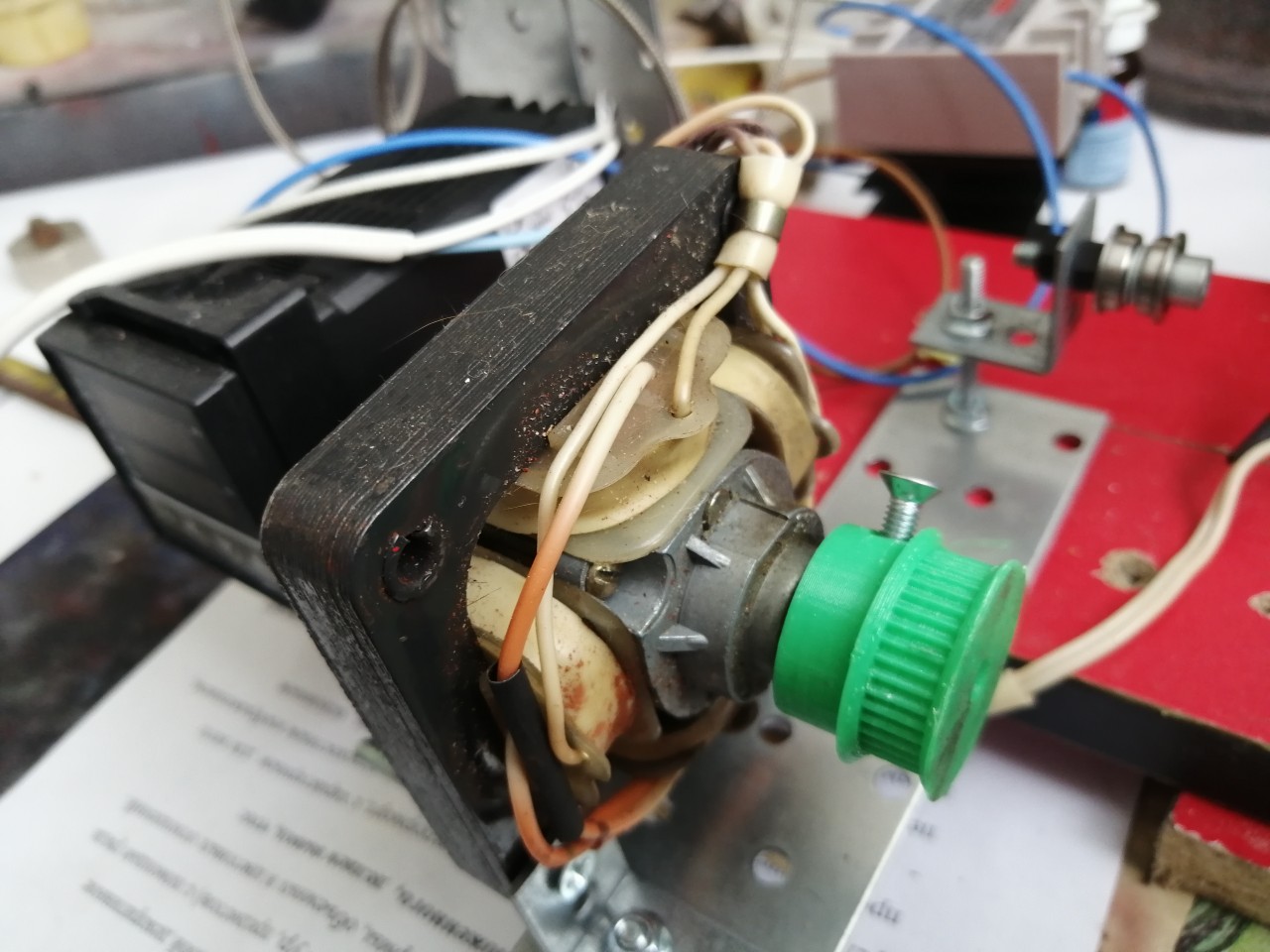

По задумке вращать шнек должен двигатель (от старого патифона) но силы ему явно не хватает

с плавностью регулировки все не очень..она как бы есть и как бы нет … (питание 220в , регулятор оборотов ниже) Фото двигателя прогресса : + перегрев шнека диформирует АБС колесо по которому идет ремневая передача (хотя от этой идеи я пожалуй откажусь , все очень не надежно)******************

В общем Вопросы следующие :

Стоит ли использовать шаговый двигатель? и какой ? (вместо того что я вам показал)

Как и чем его питать и регулировать обороты ?

В электронике я почти 0 , нужны готовые решения (типо с алика )

Буду рад если поделитесь опытом и идеями !

( Об узлах контроля и протяжки прутка пока не будем, не хочу загадывать далеко )

(если что моя группа https://vk. com/public_model_hends)

com/public_model_hends)

Еще несколько фото

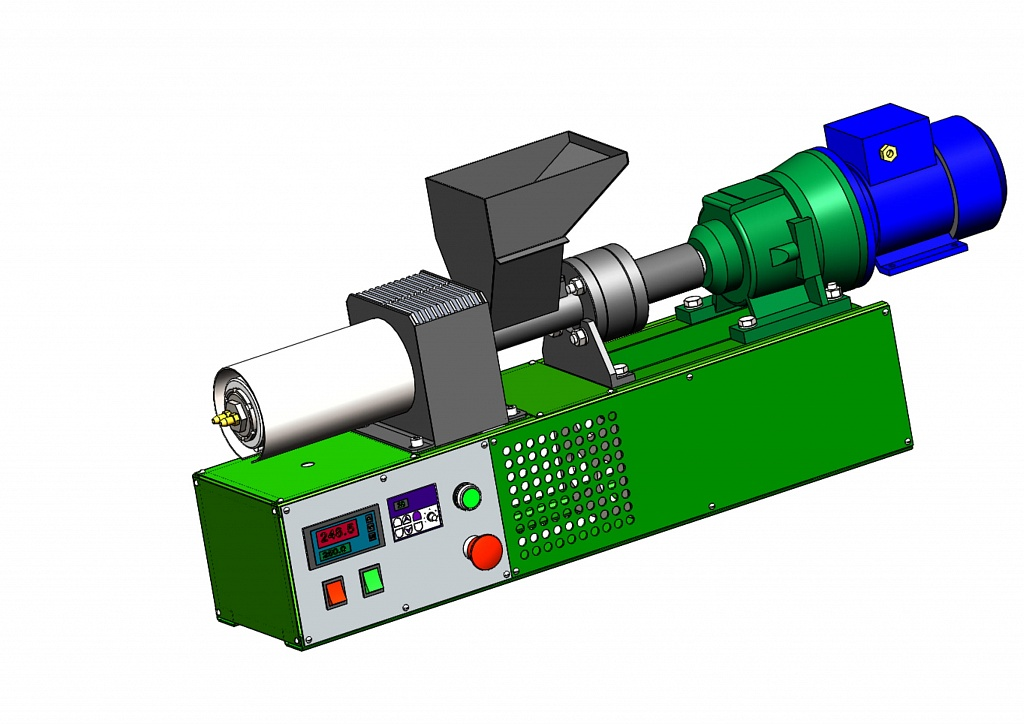

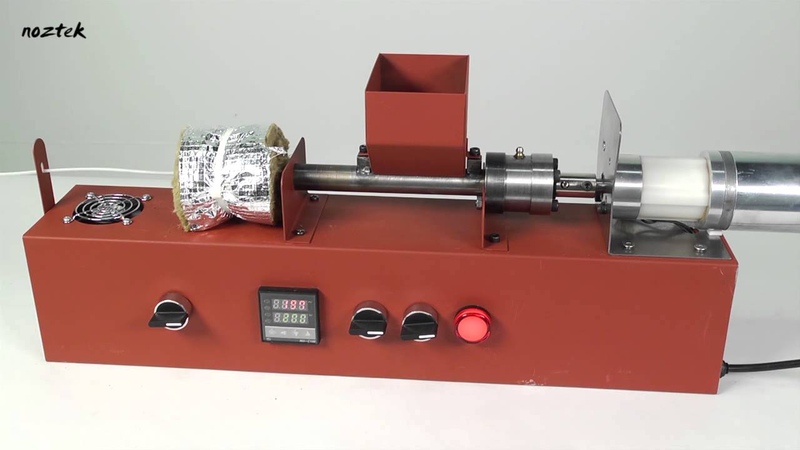

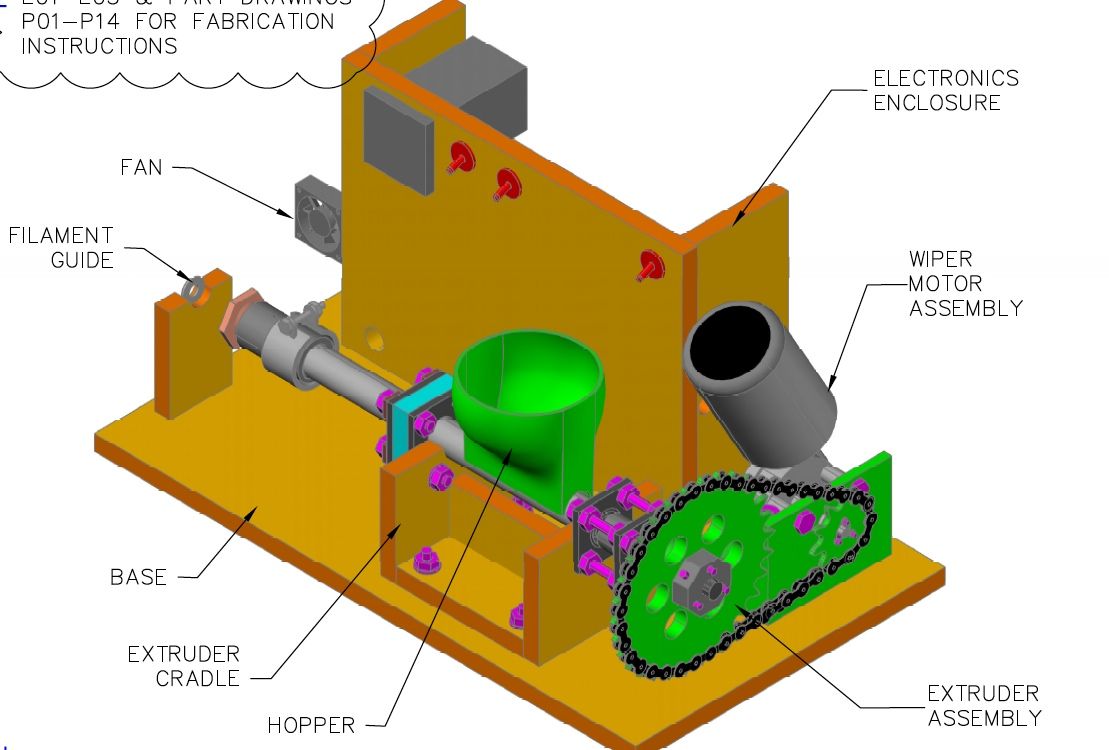

Как недорого из доступных компонентов сделать экструдер прутка для 3D принтера

При активном пользовании 3D печатью уходят огромные суммы на закупку расходников. В связи с этим есть смысл делать их своими руками из дробленого ABS пластика и ПЭТ бутылок. Для этого нужно изготовить специальное оборудование, самым сложным среди которого является экструдер.Материалы:

- спиральное сверло по дереву 36 мм;

- стальная труба с внутренним диаметром 37 мм;

- переходник на трубу под диаметр 1/2 дюйма;

- труба 1/2 дюйма;

- сантехническая заглушка 1/2 дюйма;

- листовая сталь;

- велосипедная каретка в корпусе;

- велосипедная ведущая звездочка;

- велосипедная задняя втулка с кассетой;

- роликовая цепь;

- электромотор;

- профильные трубы;

- кольцевые нагреватели 320 Вт – 2-3 шт.

;

; - кольцевой нагреватель 70 Вт;

- ПИД-регуляторы для каждого нагревателя;

- ШИМ регулятор.

Процесс изготовления экструдера

В качестве шнека экструдера будет использовано спиральное сверло по дереву. Под него подбирается водопроводная труба. В ней нужно сточить напильником внутренний сварной шов. С краю трубы делается продольный рез на глубину 60-80 мм, по нему срезается часть трубы. К полученному прорезу привариваются слева и справа щеки из листовой стали. На них будет устанавливаться загрузочный бункер для дробленого пластика. Его можно распечатать на 3D принтере.

В качестве подошвы экструдера можно использовать стальную пластину или массивную профильную трубу.

К подошве прикручивается стойка для крепления самого экструдера. Она изготавливается из профильной трубы со сделанными проушинами. Сам кожух экструдера приваривается к стойке, затем в него вставляется шнек.

Далее требуется подключить шнек к мотору через понижающий редуктор.

Для этого к нему через торцевую головку подсоединяется велосипедная каретка. К каретке приваривается головка, затем она надевается на хвостовик шнека. После этого каретка выравнивается соосно экструдеру, и ее стойка приваривается к подошве.

Затем на вал каретки устанавливается ведущая велосипедная звездочка. Далее нужно соединить через роликовую цепь ведущую звездочку с маленькой звездой на кассете втулки. После этого такой же цепью связываются большая звезда на кассете со звездочкой на редукторе электромотора. Для этого к станине сбоку приваривается еще одна профильная труба для размещения втулки и мотора. В данном случае ведущая звезда имеет 46 зубьев, маленькая 11, средняя 30 и редуктор мотора 9. Таким образом, передаточное число от двигателя на сверло составит 1:140. Для надежности все стойки нужно укрепить, приварив косынки.

К выходу кожуха экструдера приваривается переходник и отрезок трубы 1/2 дюйма. На краю трубки должна быть резьба для установки сопла.

В его качестве используется сантехническую заглушку с просверленным в центре отверстием 4 мм.

В его качестве используется сантехническую заглушку с просверленным в центре отверстием 4 мм.Далее требуется установить кольцевые нагреватели сверху на кожух экструдера. Если их диаметр не совпадает, то кожух можно нарастить, намотав на него стальную полосу. Нагреватели устанавливаются на носик экструдера, в центр и в начале кожуха. Каждый из них подсоединяется через отдельный ПИД-регулятор. Их термодатчики прикручиваются к кожуху. Для этого к нему нужно будет приварить гайки. Возможно, после испытания количество нагревателей нужно будет прибавить.

Далее необходимо включить нагрев, и отрегулировать температуру на нагревателях. Для начала при использовании крошки АБС пластика на первом выставляется 120°С, на втором 200°С, на третьем 180°С. После разогрева запускается вращение шнека. Нужно поставить примерно 5 об/мин.

После изготовления экструдера нужно будет собрать еще немало приспособлений, чтобы наладить производство прутка, но они делаются в разы легче.

Как минимум еще потребуется ванна для охлаждения прутка, принимающий ролик, вибратор на бункер для бесперебойной подачи пластиковой крошки на шнек.

Как минимум еще потребуется ванна для охлаждения прутка, принимающий ролик, вибратор на бункер для бесперебойной подачи пластиковой крошки на шнек.Смотрите видео

Все подробности смотрите в видеоролике:

Экструдер для 3D принтера своими руками

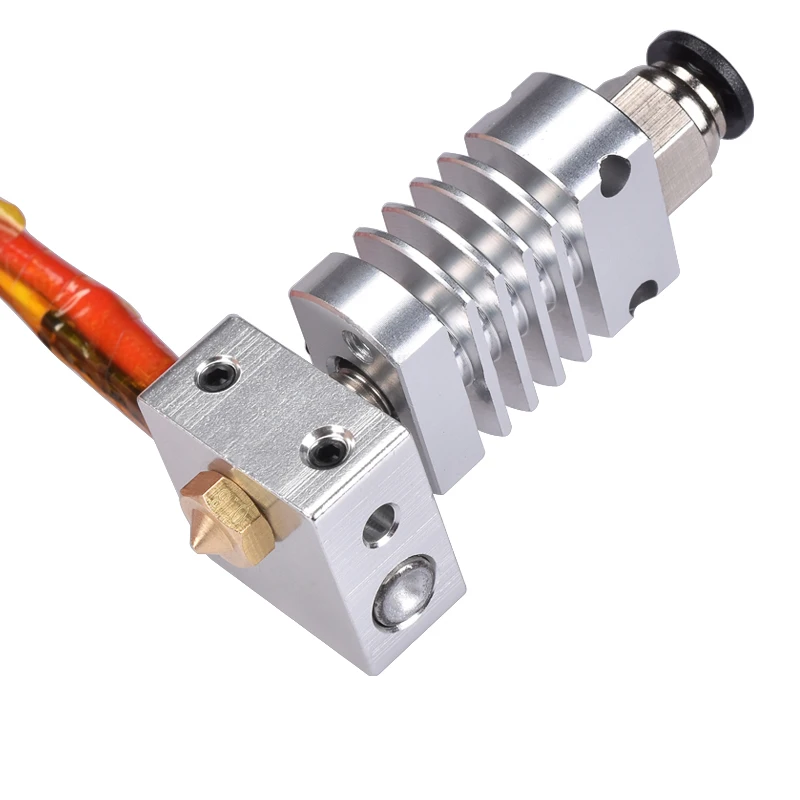

Детали для сборки экструдераО сборке принтера Mosaic из набора деталей от компании MakerGear рассказано в статье Собираем 3D принтер своими руками. Наверное, вы обратили внимание, что там подробно рассмотрено устройство 3D принтера, но не идет речь о печатающей головке. Это тема сегодняшнего разговора.

Мы рассмотрим виды экструдеров и способы изготовления отдельных деталей этого сложного механизма, чтобы понять как сделать экструдер своими руками (видео о сверлении сопла в конце статьи).

Принцип работы и разновидности

Печатающая головка 3-d принтера протягивает пруток пластика, разогревает его и выталкивает горячую массу через сопла.

Wade extruder

Устройство экструдераНа картинке представлена упрощенная схема экструдера типа Wade. Устройство состоит из двух частей. Вверху расположен cold-end (холодный конец) – механизм, подающий пластик, внизу – hot-end (горячий конец), где материал разогревается и выдавливается через сопло.

Экструдер Боудэна

Существует и другая конструкция устройства, где холодная и горячая части разведены, а пластик поступает в hot-end по тефлоновой трубке. Такая модель, где cold end жестко закреплен на раме принтера, получила название Bowden extruder.

К ее несомненным достоинствам стоит отнести следующее:

- материал не плавится раньше времени и не забивает механизм;

- печатающая головка значительно легче, что позволяет увеличить скорость печати.

Однако и недостатки имеются. Нить пластика на таком большом расстоянии может перекручиваться и даже запутываться. Решением этой проблемы может стать увеличение мощности двигателя колдэнда.

Cold end

E3D-v6 в сбореПруток филамента проталкивается вниз шестерней, приводящейся в движение электродвигателем с редуктором. Подающее колесо жестко крепится на валу двигателя, в то время как прижимной ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может перемещаться. Такая конструкция позволяет нити пластика не застревать, если диаметр прутка на отдельных участках отклоняется от заданного размера.

Hot-end

Пластик поступает в нижнюю часть экструдера по металлической трубке. Именно здесь материал разогревается и в жидком виде вытекает через сопло. Нагревателем служит спираль из нихромовой проволоки, или пластина и один-два резистора, температура контролируется датчиком. Верхняя часть механизма должна предотвратить раннее нагревание филамента и не пропустить тепло вверх. В качестве изоляции используется термостойкий пластик или радиатор.

В качестве изоляции используется термостойкий пластик или радиатор.

Подающий механизм

Схема униполярногошагового двигателя

Прежде всего, нужно подобрать шаговый двигатель. Лучше всего купить аналог Nema17, но вполне подойдут и моторы от старых принтеров или сканеров, которые на радиорынках продаются совсем дешево. Для нашей цели нужен биполярный двигатель, имеющий 4 вывода. Собственно, можно использовать и униполярный, его схема показана на рисунке. В этом случае желтый и белый провода просто останутся неиспользованными, их можно будет отрезать.

Как правило, моторчики от принтеров слабые, но вот EM-257 (Epson), как на рисунке ниже, с моментом на валу 3,2 кг/см, вполне подойдет, если вы собираетесь использовать филамент Ø 1,75 мм.

Для прутка Ø 3 мм, или при более слабом двигателе, понадобится еще и редуктор. Его тоже можно подобрать из разобранных старых инструментов, например, планетарный редуктор от шуруповерта.

Двигатели от принтеровПеределка понадобится, чтобы насадить шестерню двигателя шуруповерта на шаговик, совместить ось вращения моторчика с редуктором.

Корпус экструдера служит для крепления двигателя, прижимного ролика и хотэнда. Один из вариантов показан на рисунке, где через прозрачную стенку хорошо виден красный пруток филамента.

Изготовить корпус можно из разных материалов, придумав собственную конструкцию, или, взяв за образец готовый комплект, заказать печать на 3-d принтере.

Экструдер с прозрачным корпусомГлавное, чтобы прижимной ролик регулировался пружиной, так как толщина прутка не всегда идеальна. Сцепление материала с подающим механизмом должно быть не слишком сильным, во избежание откалывания кусочков пластика, но достаточным для проталкивания филамента в hot-end.

Нужно отметить, что при печати нейлоном лучше использовать подающую шестерню с острыми зубчиками, иначе она просто не сможет зацепить пруток и будет проскальзывать.

Цельнометаллический хотэнд

Широко распространены и пользуются популярностью хотэнды фирмы E3D. Можно купить его на ebay.com за 92 $ (без доставки) или скачать чертежи, находящиеся в свободном доступе на официальном сайте компании (http://e3d-online.com/), по которым и сделать, прилично сэкономив.

Устройство hot endРадиатор изготавливается из алюминия и служит для отвода тепла от ствола хотэнда и предотвращения преждевременного нагревания материала для печати. Вполне подойдет светодиодный радиатор, для усиления охлаждающего эффекта можно направить на него еще и вентилятор небольшого размера.

Ствол хотенда – полая металлическая трубка, соединяющая радиатор и нагревательный элемент. Изготавливается из нержавеющей стали из-за ее низкой теплопроводности.

Вот как выглядит деталь в разрезе и ее чертеж с размерами под пруток Ø 1,75 мм.

Тонкая часть трубки служит термобарьером и предотвращает распространение тепла в верхнюю часть экструдера. Важно, чтобы филамент не начал плавиться раньше времени, ведь в этом случае прутку придется толкать слишком много вязкой массы. В результате увеличивается сила трения, и забиваются трубка и сопло.

Важно, чтобы филамент не начал плавиться раньше времени, ведь в этом случае прутку придется толкать слишком много вязкой массы. В результате увеличивается сила трения, и забиваются трубка и сопло.

С проблемой сталкиваются не только авторы самодельных конструкций. Такое частенько случается в цельнометаллических хотэндах, даже если экструдер изготовлен на производстве.

Дополнительный термобарьерЕсли вы сами просверлили деталь, нужно отполировать отверстие ствола. Для черновой шлифовки подойдет мелкая наждачная бумага «нулевка», закрепленная скотчем на сверле меньшего диаметра.

Обязательна чистовая полировка до зеркального блеска (нитью и пастой ГОИ № 1), затем полезно прожарить отверстие подсолнечным маслом для уменьшения силы трения. Чтобы предотвратить слишком раннее разогревание пластика, можно покрыть нижнюю часть трубки, находящейся в радиаторе, тонким слоем термопасты.

Еще одна возможная проблема: расплавленный пластик под давлением поступающего прутка может просочиться вверх и остыть в зоне охлаждения, что приведет к забиванию ствола и прекращению печати. Бороться с этим можно с помощью тефлоновой изоляционной трубки, которая вставляется в ствол хотэнда до зоны начала разогрева филамента.

Бороться с этим можно с помощью тефлоновой изоляционной трубки, которая вставляется в ствол хотэнда до зоны начала разогрева филамента.

Нагреватель

Пластина нагревателяВ качестве нагревательного элемента используется алюминиевая пластина. Если вам не удалось найти подходящего по размеру толстого бруска, вполне подойдет алюминиевая полоса толщиной 4 мм, которую можно приобрести в магазинах стройматериалов. В этом случае нагревательный элемент будет состоять из двух частей. Необходимо просверлить центральное отверстие для ствола хотэнда, и скрутив болтом, зажать всю конструкцию в тисках. Затем насверлить нужное количество отверстий для составляющих элементов нагревателя:

- болта крепления,

- двух резисторов,

- терморезистора.

Для нагревания пластины можно использовать керамический 12v нагреватель или резистор на 5 Ом. Но для нашего блока лучше подойдут два резистора на 10 Ом, так как они гораздо меньше по размеру, а соединение параллельно как раз и даст нужное сопротивление в 5–6 Ом.

Контролировать температуру будет NTS-термистор 100 кОм марки B57560G104F, с максимальной рабочей температурой 300 °C. Терморезисторы с меньшим сопротивлением использовать нельзя, они, как правило, обладают большой погрешностью при высоких температурах.

Необходимо обеспечить плотное соединение резисторов с пластиной, так как воздушная прослойка тормозит нагревание. Здесь важно правильно выбрать герметик. Лучше всего использовать керамико-полимерные пасты (КПДТ), рабочая температура которых не менее 250 °C. Для дополнительной теплоизоляции неплохо весь hot-end замотать стеклотканью.

Сопло

Приспособление для сверления соплаГлухая гайка с закругленным концом идеально подойдет для изготовления сопла. Лучше взять деталь из меди или латуни, так как эти металлы относительно легко обрабатываются. Нужно закрепить в тисках болт, накрутить на него гайку и просверлить в центре закругления отверстие нужного диаметра.

Сделать это можно так: на сверло, зажатое в обычную дрель, закрепить цанговый патрон со сверлышком нужного диаметра. Получается интересная конструкция.

Получается интересная конструкция.

Наиболее удачным считается отверстие 0,4 мм, так как при меньшем диаметре замедляется скорость, а при большем – страдает качество печати.

Вот еще один способ просверлить сопло (видео на английском).

Как видите, изготовить экструдер для 3-d принтера своими руками достаточно сложно. Но если вы знаете, что сделать какую-то деталь самостоятельно не удастся из-за отсутствия необходимых материалов или инструментов, необязательно приобретать готовый комплект полностью, можно купить отдельно любую часть экструдера и продолжить работу.

Печатайте с удовольствием.

| Перерабатываемый материал | ПК, АБС-пластикПЭТ (доп. комплект шнеков для ПЭТ-хлопьев) |

| Производительность, кг-ч | 200-250 (в зависимости от типа перерабатываемого материала) |

| Общая установленная мощность, кВт | 130 |

| Общая потребляемая мощность, кВт | 60-80 |

| Устройство принудительной подачи | |

| Предназанчено для подачи материала в экструдер | |

| Мощность двигателя | 1,1 кВт |

| Бункер — 50 л | Нержавеющая сталь |

| Экструдер двухшнековый | |

| Диаметр шнека, мм | 63 |

| Соотношение L/D шнека | 44:1 |

| Гильза (с отверстием для дегазации) | Материал 40CrNiMo, с азотированием HRC 58-62 |

| Мощность главного двигателя, кВт | 75, переменного тока с инверторным управлением |

| Инвертер | 1 шт (Япония) |

| Скорость вращения шнека, об/мин | 0-500 |

| Редуктор | с системой смазки и системой охлаждения |

| Материал редуктора | 1 шт |

| Маслянный насос, кВт | 1 шт |

| Система циркуляции воды (охлаждение шнеков и гильзы) | |

| Трубы, клапаны, резервуар | Нержавеющая сталь |

| Мощность насоса, кВт | 0,55 |

| Система нагрева | |

| Автоматический контроль температуры | 11 зон |

| Мощность нагревателей, кВт | 40 |

| Система вакуумной дегазации | |

| Мощность двигателя, кВт | 2,2 |

| Давление вакуума, бар | 00,3 — 0,3 |

| Узел Фильтрации | |

| Система смены фильтра | Автоматический гидравлический фильтр, двухцилиндровый: “Non-stop” |

| Панель управления | |

| Температурный контроллер | 1 шт. |

| Инвертер | 1 шт. |

| Контакторы | Siemens |

| Электромагнитные клапаны | 1 шт. |

| Устройство грануляции (резка на стренги) | |

| Мощность двигателя резки , кВт | 4, с инверторным управлением |

| Режущие ножи | 18 + 2 |

| Вибрационное сито | |

| Материал | Нержавеющая сталь |

| Устройство охлаждения стренг | |

| Водяная рубашка | Нержавеющая сталь |

| Размер ванны, мм | 4000х340х200 (ДхШхВ) |

| Устройство сушки гранулы | |

| Мощность вентилятора, кВт | 2,2 |

| Запасные части и набор инструментов | |

Компания Техно Принт 3D

ЗАЧЕМ ПОКУПАТЬ У НАС?

| ru/image/data/News/Glavnaya/1-3.jpg»> |

Компания «Техно Принт 3D» существует и активно развивается уже более трех лет. За это время десятки компаний доверили нам свой бизнес. Если Вы зашли на наш сайт, значит у Вас есть интерес к 3D-технологиям, стремление к развитию и внедрению современных тенденций, а значит Вы любознательны, молоды и активны. Мы являемся официальным поставщиком 3D оборудования самых популярных брендов. На нашем сайте мы подобрали только самое лучшее оборудование и расходные материалы. У нас Вы получите предложение на любой Ваш запрос и под любую специфику (большой объем камеры построения, точность, скорость, универсальность…). И всегда по самым лучшим ценам!

|

3D ПРИНТЕРЫ ULTIMAKER

Ultimaker 3 Extended является самым надежным 3D принтером c технологией двойной экструзии.

|

|

FORMLABS FORM 2

Самый популярный SLA 3D принтер.

Машина оснащена мощным оптическим модулем и лазером, мощностью 250 мВТ, который управляется гальванометрами изготовленными по индивидуальному заказу FormLabs.

ПЕРЕЙТИ В КАТАЛОГ |

|

3D ПРИНТЕРЫ MAKERBOT

Профессиональные 3D принтеры нашедшие себе применение практически во всех возможных областях.

ПЕРЕЙТИ В КАТАЛОГ

|

|

3D ПРИНТЕРЫ BCN3D

Уникальная в своем роде, независимая система двойной экструзии «IDEX» и экструдеру «SigmaHotEnd», позволяет печатать двумя различными материалами или цветами. Печатные головки расположены отдельно друг от друга, что позволяет им работать независимо.

ПЕРЕЙТИ В КАТАЛОГ |

Нагревательный элемент для экструдера своими руками

В этой статье рассмотрим, как изготовить экструдер. Но сначала давайте, что такое экструдер и экструзия.

Но сначала давайте, что такое экструдер и экструзия.

Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Экструзия (технологический процесс) — метод и процесс получения изделий из полимерных материалов путём продавливания расплава материала через формующее отверстие в экструдере.

Говоря простым языком, в камере устройства пластмасса расплавляется и под давлением выдавливается через сопло головки в пресс-форму.

Инструменты и материалы:

-Металлическая труба с резьбой на конце;

-Головка торцевая;

-Удлинитель для головки;

-Сварочный аппарат;

-УШМ;

-Тиски;

-Напильник;

-Перфорированный уголок;

-Два уголка-кронштейна;

-Медная трубка;

-Крепеж;

-Металлический хомут;

-Нагревательный элемент;

-Терморегулятор с датчиком;

-Стекловолокно;

-Алюминиевый скотч;

-Фитинги;

-Металлическая полоса;

-Угольник;

-Дрель;

Шаг первый: поршень

Камеру экструдера будет из металлической трубы 20 мм. Внутренняя стенка трубы должна быть ровная без шва. Внутрь камеры будет закладываться пластик, нагреваться и выдавливаться через сопло. Для выдавливания нужен поршень. Поршень мастер изготовил из торцевой головки. Подобрал головку по диаметру трубки. Установил ее на удлинитель. Приварил головку к удлинителю. Заварил торцевое отверстие головки.

Внутренняя стенка трубы должна быть ровная без шва. Внутрь камеры будет закладываться пластик, нагреваться и выдавливаться через сопло. Для выдавливания нужен поршень. Поршень мастер изготовил из торцевой головки. Подобрал головку по диаметру трубки. Установил ее на удлинитель. Приварил головку к удлинителю. Заварил торцевое отверстие головки.

- Перейти в магазин

Небольшой отчет о покупке и установке комплекта экструдера для 3D принтера. Для тех, кто хочет добавить цветную печать в свой принтер.

Давно назрел апгрейд 3D принтер, особенно хотелось попробовать цветную печать — обзавестись двойным экструдером на принтере Tevo Tarantula. В свое время не было в наличии версии Large и Dual, взял просто Large, но с прицелом, что когда нибудь…

Но это когда-нибудь настало. Заранее были приобретены комплекты для апгрейда: механизм подачи (extruder coolend) с высокомоментным двигателем, а также «горячая» часть — специальный радиатор с двумя каналами для двух цветов пластика. В комплекте были нужные провода, нагреватели, термодатчики.

В комплекте были нужные провода, нагреватели, термодатчики.

Для доработки потребуется:

— высокомоментный двигатель. То есть шаговик, который будет крутиться не быстро, но точно. А момент нужен, чтобы «продавливать» пластик через сопло. И если сопло стоит 0,8 мм, то высокий момент не нужен, то для маленьких сопел с отверстием 0,3. 0,2 мм нужен обязательно, момент возрастает в несколько раз. Как вариант — использование двигателя с редуктором.

— набор для механизма экструдера. Это прижимы, ролик, зубчатое колесо, пружина, фланцы.

— скоба крепления двигателя.

— провод подключения двигателя. Обычно правда сразу идет в комплекте с двигателем.

— если на плате отсутствует выход под второй (третий) двигатель экструдера, то необходимо будет купить разветвитель-адаптер 2-in-1 для установки драйвера нового двигателя.

— трубка подачи пластика (тефлоновая трубка OD=4/ >

для «горячей части»:

— два радиатора Е3D или один двойной.

— два нагревательных блока

— нагревательные картриджи и термисторы.

— вентилятор обдува термобарьера.

для сборки и настройки:

— прямые руки

— модифицированная прошивка

— настройка и калибровка. Учитывайте расстояние между соплами. Учитывайте, что по X и Y осям второй хотэнд чуть «съел» расстояние. Сопла должны быть на одном уровне (по высоте). Даже 0,1 мм имеет значение на итоговое качество печати. Для дельта принтера два сопла очень тяжело калибруются.

Несколько слов про популярные микширующие/двойные Хотэнды.

Это так называемые Химера и Циклоп.

Химера (Chimera) — это глубокая модификация E3D хотэнда с плоским радиатором, двумя входами (фланцы) и двумя нагревательными блоками.

Циклоп (Ciclop) — аналог Химеры, тот же радиатор и два канала, но общий нагревательный блок и одно сопло.

Смена пластика происходит ретрактом одного прутка и подачей другого. Минус — пластики должны иметь близкую температуру плавления, так как нагреватель один, общий и общий термодатчик. То есть «подружить» PLA и, например, ABS не получится. А вот ABS и HIPS — вполне. Соответственно не подходит для печати поддержек PVA пластиком, так как PVA имеет низкую температуру плавления и при 200-210° С уже перегревается и получается пробка в канале.

А вот ABS и HIPS — вполне. Соответственно не подходит для печати поддержек PVA пластиком, так как PVA имеет низкую температуру плавления и при 200-210° С уже перегревается и получается пробка в канале.

Есть еще Diamond hotend, заострять внимание на нем не буду, так как кроме нестандартного сопла на 0,4мм за бешеные деньги они не могут ничего предложить.

Итак, решено было взять комплектом все, перестраховываясь от различных несовместимостей и дополнительного ожидания. Был заказан комплект механизм подачи+двигатель и отдельно комплект двойного экструдера.

Характеристики комплекта MK7/MK8 All Metal Remote Extruder Kit

Диаметр прутка — 1,75 мм

Материал механизма — анодированный алюминий ( «7075 авиационный» сплав)

Размещение: Слева, справа, по центру.

— 2 фитинга для PTFE трубки с диаметром 4 мм

— кабель подключения двигателя

— двигатель 17hd40005-22b

— U-ролик 624ZZ

— скоба крепления

— MK7 зубчатое колесо с проточкой

— шестигранник

— пружина

— комплект винтов.

Теперь чуть более подробно про купленный комплект. Пришло все в простом пакете и в пупырке. Посылка достаточно тяжелая.

Огромный плюс — фуллметалл, то есть отсутствие пластиковых деталей в механизме экструдера. Почему плюс — потому что в моей уже люфты (выработка), плюс повреждено пластиковое крепление. Перепечатывал, но не торт. Лучше пусть все будет металлическое.

Так что при доставке ничего не пострадало. Распаковываем смело!

Маркировка высокомоментного шагового двигателя.

Зубчатая шестеренка с проточкой.

Двигатель 17hd40005-22b

Характеристики

Сравните с характеристиками «обычного» 17HS4401

Далее механизм. Бывает трех видов: для установки слева, справа, по центру. Отличаются фрезеровкой на «ручке» — рычаге, на который нажимают при заправке пластика. Можно оценить, если знаете уже место расположения экструдера.

В этом комплекте идет прямая зубчатая шестерня, если братьс проточкой, то это еще плюсом.

Можно взять вот такой кит

Хотэнд

Двойной радиатор

И к нему блок типа циклоп

Плюс термистор, нагревательный картридж, фланцы для пластика, трубка.

Можно на радиатор установить не блок-циклоп, а обычные блоки типа volcano, две штуки. Только трубки-горловины нужны без резьбы. Вот такие

Основное все. ИМХО, дешевле купить все в наборе, с нагревателями, термисторами и вентилятором.

Начинаем собирать комплект. Тут дело не хитрое.

Устанавливаем шестерню. Потребуется с шестигранник на 1,5.

Далее в таком порядке: скоба-основание-рычаг-пружина.

Естественно скоба сначала крепится на нужное место принтера, иначе у вас не будет возможности закрепить, так как пазы окажутся под корпусом двигателя. Для наглядности я соберу сначала без установки на принтер.

Обратите внимание на разную длину и диаметр винтов. Каждый предназначен для своего отверстия.

Далее устанавливаем рычаг и пружины

Получилось как то вот так.

Затем прикручиваем фланцы для прутка

Вот фотография комплекта до «примерки»

Примеряем к принтеру. На принтере сейчас штатно установлен простой экструдер с модифицированный E3D (который имеет трубку до самого сопла). Для установки хотэнда Циклоп потребуется заменить каретку оси Х.

Для окончательной установки мне еще предстоит напечатать крепление для экструдера, либо найти удобное положение скобы для крепления на профиль 2020.

Итак, несколько слов о модификации прошивки Tevo Tarantula.

Заходим в онлайн конструктор прошивки Repetier-Firmware configuration tool

И сразу же загружаем свой Configuration.h. Мы получаем возможность модифицировать заведомо рабочую прошивку своего принтера.

На четвертой вкладке «Tools» нажимаем «добавить экструдер». По умолчанию у нас только один, Extruder0.

Добавляем Extruder1.

И конфигурируем его. Указываем pin по необходимости.

Обратите внимание, что если у вас микширующий хотэнд с одним нагревателем и одним термистором, это тоже необходимо указать в прошивке.

Нагреватель0 и Темп0 для основного экструдера. Если отдельный блок нагревателя у второго — то указываем Нагреватель2 и Темп2 для второго экструдера. Далее сохраняем, заливаем в принтер и пробуем.

В управляющей программе либо с дисплея даем задание на подачу N мм прутка. Например, 100 мм. И затем измеряем результат: могло вылезти больше или меньше. Учитываем разницу, вводим поправочный коэффициент в прошивку и перепроверяем еще раз. Операцию лучше всего проводить со снятой трубкой боудена.

Вот сюда в файле Configuration.h в разделе «default settings» прописываем количество шагов DEFAULT_AXIS_STEPS_PER_UNIT для экструдера (четвертое значение, первые три — оси Х, У, Z).

Высчитываем поправочный коэффициент и заносим. Например, выдавило больше чем надо, не 100, а 103 мм. Делим 100/103, полученный результат заносим в прошивку.

Сохраняем, компилируем, заливаем, проверяем.

Если что — расчет количества шагов экструдера DEFAULT_AXIS_STEPS_PER_UNIT считается по формуле:

где micro steps per rev — количество микрошагов двигателя для 1 оборота = 3200, то есть 16 микрошагов на шаг, 200 шагов за оборот

— количество микрошагов двигателя для 1 оборота

gear ratio — соотношение количества зубьев в редукторе экструдера. В моем Тево редуктора нет, поэтому =1

В моем Тево редуктора нет, поэтому =1

pinch wheel diameter — диаметр впадины толкающего винта

После расчета всеравно проверять по указанной выше методике.

В группе FB есть некоторые публикации на эту тему (там же и свежие прошивки Dual), а также каретка для двойного хотэнда для оси Х.

А конкретно, установить комплект для цветной печати вот такой

Самый «недорогой» по стоимости — это комплект из двух простых E3D.

Но есть и другая мысль: сделать вот такой, чтобы не перетежелять голову у дельты. Это V-twin хотэнд, вернее радиатор для хотэнда. Вовнутрь вкручивается стандартная трубка-горловина (Throat) M6, а после — обычный нагревательный блок.

Смена прутка осуществляется большим ретрактом.

Плюс конструкции — компактность. Минус — остатки пластика в сопле, потребуется «строить башню», для прочистки, а это умеет не каждый слайсер.

Ну и на настоящий момент большая сложность — правильно отрисовать корпус эффектора для печати, чтобы не потерять функционал, заложеный изначально в Micromake D1, а именно: автокалибровку нажатием сопла (усилие передается через рычаг на концевик), и обдув сопла — воздуховод с узким плоским обдувом, который как «воздушный нож», мощным потоком охлаждает пластик, позволяя выполнять сложные построения типа «мост» без каких либо проблем.

Вот ссылка на корпус эффектора. Пока загвоздка или отрисовать его, или найти в CADе, чтобы можно было изменить «под себя».

Механизм подачи тоже примерил. Очень удобно на дельте размещать вверху, либо по разным вертикальным стойкам.

Про софт сейчас рассказывать не буду, там и так для целой большой статьи. Скажу, что поддержки другим пластиком умеют практически все слайсеры, а вот микшировать — бесплатные не умеют. Выход — скачивать готовые stl модели в цвете или «покупать» S3D.

Детали для сборки экструдера

О сборке принтера Mosaic из набора деталей от компании MakerGear рассказано в статье Собираем 3D принтер своими руками. Наверное, вы обратили внимание, что там подробно рассмотрено устройство 3D принтера, но не идет речь о печатающей головке. Это тема сегодняшнего разговора.

Мы рассмотрим виды экструдеров и способы изготовления отдельных деталей этого сложного механизма, чтобы понять как сделать экструдер своими руками (видео о сверлении сопла в конце статьи).

Принцип работы и разновидности

Печатающая головка 3-d принтера протягивает пруток пластика, разогревает его и выталкивает горячую массу через сопла.

Wade extruder

На картинке представлена упрощенная схема экструдера типа Wade. Устройство состоит из двух частей. Вверху расположен cold-end (холодный конец) – механизм, подающий пластик, внизу – hot-end (горячий конец), где материал разогревается и выдавливается через сопло.

Экструдер Боудэна

Существует и другая конструкция устройства, где холодная и горячая части разведены, а пластик поступает в hot-end по тефлоновой трубке. Такая модель, где cold end жестко закреплен на раме принтера, получила название Bowden extruder.

К ее несомненным достоинствам стоит отнести следующее:

- материал не плавится раньше времени и не забивает механизм;

- печатающая головка значительно легче, что позволяет увеличить скорость печати.

Однако и недостатки имеются. Нить пластика на таком большом расстоянии может перекручиваться и даже запутываться. Решением этой проблемы может стать увеличение мощности двигателя колдэнда.

Решением этой проблемы может стать увеличение мощности двигателя колдэнда.

Cold end

Пруток филамента проталкивается вниз шестерней, приводящейся в движение электродвигателем с редуктором. Подающее колесо жестко крепится на валу двигателя, в то время как прижимной ролик не закреплен стационарно, а находится в плавающем положении и, благодаря пружине, может перемещаться. Такая конструкция позволяет нити пластика не застревать, если диаметр прутка на отдельных участках отклоняется от заданного размера.

Hot-end

Пластик поступает в нижнюю часть экструдера по металлической трубке. Именно здесь материал разогревается и в жидком виде вытекает через сопло. Нагревателем служит спираль из нихромовой проволоки, или пластина и один-два резистора, температура контролируется датчиком. Верхняя часть механизма должна предотвратить раннее нагревание филамента и не пропустить тепло вверх. В качестве изоляции используется термостойкий пластик или радиатор.

Подающий механизм

Схема униполярного шагового двигателя

Прежде всего, нужно подобрать шаговый двигатель. Лучше всего купить аналог Nema17, но вполне подойдут и моторы от старых принтеров или сканеров, которые на радиорынках продаются совсем дешево. Для нашей цели нужен биполярный двигатель, имеющий 4 вывода. Собственно, можно использовать и униполярный, его схема показана на рисунке. В этом случае желтый и белый провода просто останутся неиспользованными, их можно будет отрезать.

Лучше всего купить аналог Nema17, но вполне подойдут и моторы от старых принтеров или сканеров, которые на радиорынках продаются совсем дешево. Для нашей цели нужен биполярный двигатель, имеющий 4 вывода. Собственно, можно использовать и униполярный, его схема показана на рисунке. В этом случае желтый и белый провода просто останутся неиспользованными, их можно будет отрезать.

Как правило, моторчики от принтеров слабые, но вот EM-257 (Epson), как на рисунке ниже, с моментом на валу 3,2 кг/см, вполне подойдет, если вы собираетесь использовать филамент Ø 1,75 мм.

Для прутка Ø 3 мм, или при более слабом двигателе, понадобится еще и редуктор. Его тоже можно подобрать из разобранных старых инструментов, например, планетарный редуктор от шуруповерта.

Двигатели от принтеров

Переделка понадобится, чтобы насадить шестерню двигателя шуруповерта на шаговик, совместить ось вращения моторчика с редуктором. И крышку для подшипника выходного вала тоже нужно изготовить. На выходной оси устанавливается шестерня, которая и будет подавать пруток пластика в зону нагрева.

На выходной оси устанавливается шестерня, которая и будет подавать пруток пластика в зону нагрева.

Корпус экструдера служит для крепления двигателя, прижимного ролика и хотэнда. Один из вариантов показан на рисунке, где через прозрачную стенку хорошо виден красный пруток филамента.

Изготовить корпус можно из разных материалов, придумав собственную конструкцию, или, взяв за образец готовый комплект, заказать печать на 3-d принтере.

Экструдер с прозрачным корпусом

Главное, чтобы прижимной ролик регулировался пружиной, так как толщина прутка не всегда идеальна. Сцепление материала с подающим механизмом должно быть не слишком сильным, во избежание откалывания кусочков пластика, но достаточным для проталкивания филамента в hot-end.

Нужно отметить, что при печати нейлоном лучше использовать подающую шестерню с острыми зубчиками, иначе она просто не сможет зацепить пруток и будет проскальзывать.

Цельнометаллический хотэнд

Широко распространены и пользуются популярностью хотэнды фирмы E3D. Можно купить его на ebay.com за 92 $ (без доставки) или скачать чертежи, находящиеся в свободном доступе на официальном сайте компании ( http://e3d-online.com/ ), по которым и сделать, прилично сэкономив.

Можно купить его на ebay.com за 92 $ (без доставки) или скачать чертежи, находящиеся в свободном доступе на официальном сайте компании ( http://e3d-online.com/ ), по которым и сделать, прилично сэкономив.

Устройство hot end

Радиатор изготавливается из алюминия и служит для отвода тепла от ствола хотэнда и предотвращения преждевременного нагревания материала для печати. Вполне подойдет светодиодный радиатор, для усиления охлаждающего эффекта можно направить на него еще и вентилятор небольшого размера.

Ствол хотенда – полая металлическая трубка, соединяющая радиатор и нагревательный элемент. Изготавливается из нержавеющей стали из-за ее низкой теплопроводности.

Вот как выглядит деталь в разрезе и ее чертеж с размерами под пруток Ø 1,75 мм.

Тонкая часть трубки служит термобарьером и предотвращает распространение тепла в верхнюю часть экструдера. Важно, чтобы филамент не начал плавиться раньше времени, ведь в этом случае прутку придется толкать слишком много вязкой массы. В результате увеличивается сила трения, и забиваются трубка и сопло.

В результате увеличивается сила трения, и забиваются трубка и сопло.

С проблемой сталкиваются не только авторы самодельных конструкций. Такое частенько случается в цельнометаллических хотэндах, даже если экструдер изготовлен на производстве.

Если вы сами просверлили деталь, нужно отполировать отверстие ствола. Для черновой шлифовки подойдет мелкая наждачная бумага «нулевка», закрепленная скотчем на сверле меньшего диаметра.

Обязательна чистовая полировка до зеркального блеска (нитью и пастой ГОИ № 1), затем полезно прожарить отверстие подсолнечным маслом для уменьшения силы трения. Чтобы предотвратить слишком раннее разогревание пластика, можно покрыть нижнюю часть трубки, находящейся в радиаторе, тонким слоем термопасты.

Еще одна возможная проблема: расплавленный пластик под давлением поступающего прутка может просочиться вверх и остыть в зоне охлаждения, что приведет к забиванию ствола и прекращению печати. Бороться с этим можно с помощью тефлоновой изоляционной трубки, которая вставляется в ствол хотэнда до зоны начала разогрева филамента.

Нагреватель

В качестве нагревательного элемента используется алюминиевая пластина. Если вам не удалось найти подходящего по размеру толстого бруска, вполне подойдет алюминиевая полоса толщиной 4 мм, которую можно приобрести в магазинах стройматериалов. В этом случае нагревательный элемент будет состоять из двух частей. Необходимо просверлить центральное отверстие для ствола хотэнда, и скрутив болтом, зажать всю конструкцию в тисках. Затем насверлить нужное количество отверстий для составляющих элементов нагревателя:

- болта крепления,

- двух резисторов,

- терморезистора.

Для нагревания пластины можно использовать керамический 12v нагреватель или резистор на 5 Ом. Но для нашего блока лучше подойдут два резистора на 10 Ом, так как они гораздо меньше по размеру, а соединение параллельно как раз и даст нужное сопротивление в 5–6 Ом.

Нагревательный элемент в сборе

Контролировать температуру будет NTS-термистор 100 кОм марки B57560G104F, с максимальной рабочей температурой 300 °C. Терморезисторы с меньшим сопротивлением использовать нельзя, они, как правило, обладают большой погрешностью при высоких температурах.

Терморезисторы с меньшим сопротивлением использовать нельзя, они, как правило, обладают большой погрешностью при высоких температурах.

Необходимо обеспечить плотное соединение резисторов с пластиной, так как воздушная прослойка тормозит нагревание. Здесь важно правильно выбрать герметик. Лучше всего использовать керамико-полимерные пасты (КПДТ), рабочая температура которых не менее 250 °C. Для дополнительной теплоизоляции неплохо весь hot-end замотать стеклотканью.

Сопло

Приспособление для сверления сопла

Глухая гайка с закругленным концом идеально подойдет для изготовления сопла. Лучше взять деталь из меди или латуни, так как эти металлы относительно легко обрабатываются. Нужно закрепить в тисках болт, накрутить на него гайку и просверлить в центре закругления отверстие нужного диаметра.

Сделать это можно так: на сверло, зажатое в обычную дрель, закрепить цанговый патрон со сверлышком нужного диаметра. Получается интересная конструкция.

Наиболее удачным считается отверстие 0,4 мм, так как при меньшем диаметре замедляется скорость, а при большем – страдает качество печати.

Вот еще один способ просверлить сопло (видео на английском).

Как видите, изготовить экструдер для 3-d принтера своими руками достаточно сложно. Но если вы знаете, что сделать какую-то деталь самостоятельно не удастся из-за отсутствия необходимых материалов или инструментов, необязательно приобретать готовый комплект полностью, можно купить отдельно любую часть экструдера и продолжить работу.

Экструдер для керамики своими руками / Экструдеры / Гончарная мастерская

Потихоньку обустраиваю свою мастерскую, и соответственно делаю дополнительное оборудование. Подошла очередь одного из главных помошников керамиста — настенного экструдера.Для чего он нужен? да на самом деле в мастерской сотня применений если не больше. Выдавливание всевозможных ручек, жгутов для лепки больших изделий, лент для плетения посуды, изготовление бортов изделий, цельных форм через разнообразные фильеры. Так же не следует забывать простое изготовление пробников и экструдирование огневого припаса.

тут вам и стойки и плитки. Все зависит только от вашей фантазии. Ну впрочем как и все в керамике )))

тут вам и стойки и плитки. Все зависит только от вашей фантазии. Ну впрочем как и все в керамике )))Вот такой на первый взгляд простой инструмент может быть таким полезным. Итак, для изготовления нам понадобиться:

Корпус — профильная труба 80*80*3мм. берем метр, этого с избытком хватит. если не делать расширение внизу то хватит и полметра.

Упор для рычага (оно же крепление к стене) — метр уголка 50*50*5. тут все просто )

Ручка (он же рычаг)— вариантов масса, но я для себя нашел нормальный уже почти готовый вариант. Для наших целей идеально подходит тяга переднего стабилизатора с ваз 2101. Можно купить в автомагазине, можно на металлоломе (вообще копейки выйдет, такого добра там навалом)

Поршень — полметра профильной трубы 25*25*2 плюс кусочек пластика 80*80*10.

Из расходников понадобится

Штуки 3-4 отрезных кругов для болгарки (просто я пользуюсь 125мм кто пользуется большой, ему и одного хватит. )

)

Пара лепестковых кругов для зачистки,если есть шлифовальный еще лучше.

Ну и пара десятков электродов. Краска уже на вкус и цвет как говорится.

Пара рук ))) День два свободного времени.

В изготовлении нет ничего сложного, главное желание работать руками. Ну и аккуратность.

Сделайте свою собственную нить | Hackaday

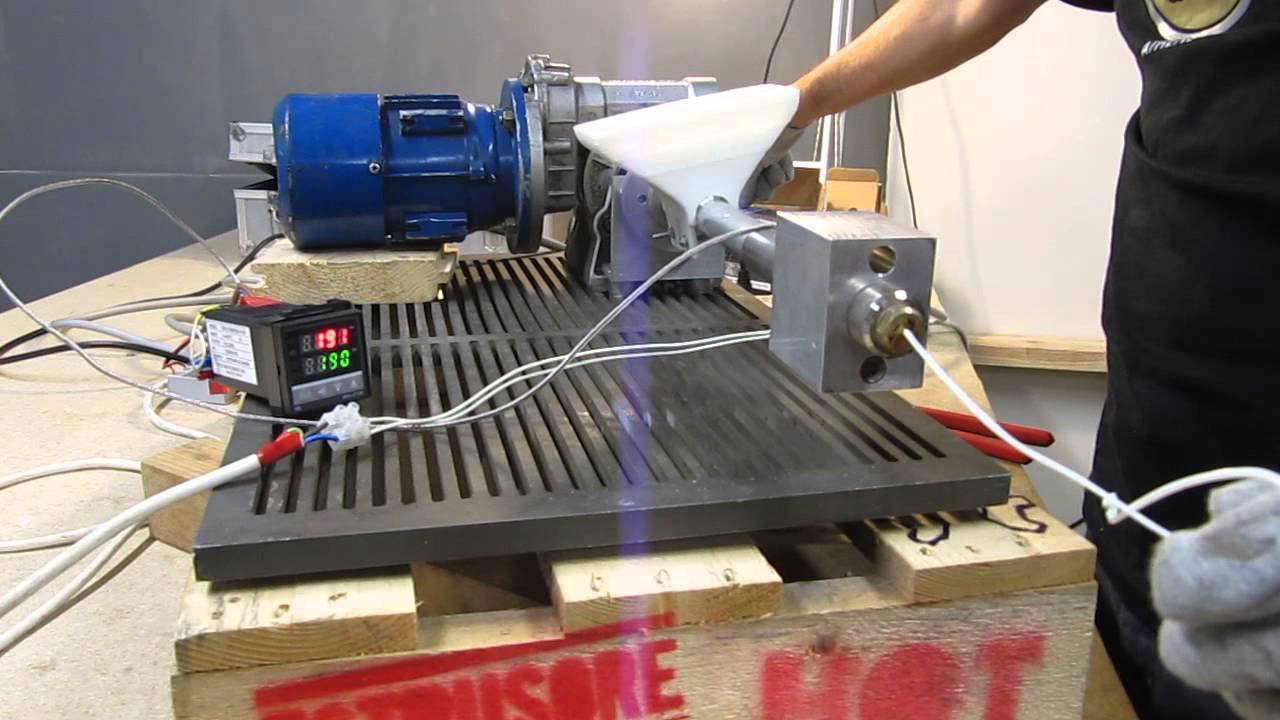

По словам [Алекса], легко сделать свои собственные рулоны филамента для 3D-печати, даже несмотря на то, что существующие готовые решения не работают очень хорошо. Его объяснение этому — экономика. Он построил экструдер филамента, используя асинхронный двигатель с высоким крутящим моментом и коробку передач местного производства. Он утверждает, что транспортировка тяжелого оборудования сделает аналогичный экструдер коммерчески непривлекательным. Он вложил в устройство около 600 долларов, но по оценкам компании, за то же самое придется взимать не менее 1500 долларов или больше.Это может показаться крутым, но, как отмечает [Алекс], в рулоне нити весом 1 кг действительно только около 750 граммов для нити, а пластиковые гранулы стоят от 2 до 3 долларов за килограмм.

Конечно, есть и другие расходы, например, электричество, необходимое для нагрева и перемещения пластика. Тем не менее, похоже, что система использует около 1 доллара электроэнергии на каждые 10 кг нити накала. Вы можете увидеть процесс на видео ниже.

Если задуматься, механизм не слишком отличается от 3D-принтера. Вы нагреваете пластик, проталкиваете его через насадку, и он остывает.Большая разница в том, что вы не перемещаетесь и вам нужно управлять гранулами с помощью шнековой подачи. Оказывается, винт и связанные с ним компоненты составляют большую часть стоимости машины.

Другой ключевой компонент — двигатель мощностью 1 л.с. Типичный двигатель будет работать со скоростью 1800 об / мин, поэтому вам также понадобится коробка передач, чтобы замедлить работу. Вам также понадобится приводная электроника, нагреватели и терморегулятор. Если вы платите за все в розницу, у вас будут проблемы с ценой в 600 долларов. Тем не менее, двигатели и некоторые из них можно найти использованными или утилизированными. Подробности — во втором посте. Подробности о части машины, которая наматывает новую нить, есть в другом посте.

Подробности — во втором посте. Подробности о части машины, которая наматывает новую нить, есть в другом посте.

Если вы не хотите тратить столько же, вы также можете сделать меньшую версию, которая может производить около 2 кг в час вместо 5 кг в час, которые производит большая машина. Младшая сестра использует мотор eBike, и все это должно стоить меньше 500 долларов. Есть несколько других сообщений, связанных с оригинальными, включая примечания о необходимой водяной бане, измерении толщины нити и даже о продаже нити для получения прибыли.

Мы видели множество примеров изготовления нити накала. Один даже утверждает, что стоит около 100 долларов.

Часть 1: Сделайте нить накала дома недорого | от Alex | Endless Filament

Пластик везде, и он дешев, но мы платим 20 долларов за катушку за 1 кг волокна, который содержит только 750 грамм волокна, остальное — вес пустой катушки. Я начал искать способы сделать дешевую нить накала в своем гараже, но недавно из-за коронавируса во всех местных магазинах в моем городе закончилась нить, а веб-сайты электронной коммерции, такие как Amazon, не доставляли ее из-за ограничений, наложенных правительством, которые разрешали только их для отправки товаров первой необходимости, в которые не входит катушка с нитью.Итак, я начал думать…

Я начал искать способы сделать дешевую нить накала в своем гараже, но недавно из-за коронавируса во всех местных магазинах в моем городе закончилась нить, а веб-сайты электронной коммерции, такие как Amazon, не доставляли ее из-за ограничений, наложенных правительством, которые разрешали только их для отправки товаров первой необходимости, в которые не входит катушка с нитью.Итак, я начал думать…

Не совсем. После того, как вы собрали деталь — она работает точно так же, как 3D-принтер, на самом деле, с ней намного проще работать, чем с 3D-принтером, поскольку вы делаете одно и то же снова и снова, в отличие от 3D-печати, где вы пытаетесь распечатать разные модели. которые требуют настройки слайсера, изменения дизайна или стратегического размещения опоры в нужном месте. Здесь у нас нет плохой печати, нет выравнивания кровати, нет необходимости в поддержке.

Его сборка проще, чем у 3D-принтера, так как у него нет подвижной оси, которая требует тщательной калибровки и юстировки. В 3D-принтере

В 3D-принтере

нить используется для укладки нити одинакового размера по ширине / высоте. Для сравнения, экструдер использует пластиковые гранулы для экструзии нити.

После сборки машины вам понадобится 4–8 минут, чтобы настроить начальный процесс экструзии, после чего вы получите 10–20 кг нити за один раз, в зависимости от размера партии.

Большинство людей делают ошибки при расчете рентабельности инвестиций экструдера нити, поэтому, если вы рассчитываете рентабельность инвестиций экструдера филамента, имейте в виду, что:

- Большинство людей никогда не увидят положительного рентабельности инвестиций в свой 3D-принтер или покупку филамента.

- Катушка 1 кг содержит только фактическую нить на 750 грамм.

- Прочные материалы, такие как Nylon12, стоят 35–45 долларов за катушку 1 кг, в то время как гранулы можно купить по 3–4 доллара за кг в мешках по 25 кг.

- Экструдер состоит из стандартных деталей, таких как двигатель, редуктор, терморегулятор, термопара, все из которых имеют стоимость при перепродаже.

Вы можете легко разобрать экструдер и продать его части или продать целое устройство или использовать его части в других своих проектах.

Вы можете легко разобрать экструдер и продать его части или продать целое устройство или использовать его части в других своих проектах. - Какова стоимость уже использованной нити накала при перепродаже? Скорее всего, нулевое или отрицательное значение.Хотя в экструдере есть хорошие детали, которые имеют хорошую стоимость при перепродаже.

Если вы запомните эти моменты, вы увидите, что разрыв в рентабельности инвестиций быстро преодолевается, и вы окупите свои инвестиции намного быстрее, чем вы думаете.

Очень важно, чтобы вы посмотрели видео, указанное выше, чтобы понять, о чем я говорю. Если вы хотите, чтобы вода поступала из верхней части винта с постоянной скоростью, как этого добиться? Очевидно, если поддерживать постоянную скорость вращения винта. Например, если винт вращается со скоростью 5 об / мин, мы можем получать ровно 5 литров воды в час.Но если частота вращения изменится с 5 до 6 об / мин, а затем обратно на 5 об / мин, мы получим другие 5 литров воды в час, затем 6 литров воды в час, затем снова 5 литров воды в час.

То же и с нитью накала! Если мы хотим, чтобы из сопла выходил постоянный объем нити, где винт проталкивает пластик через сопло, мы должны иметь постоянную скорость вращения винта.

То есть расплавленная нить похожа на жевательную резинку, если постоянный объем нити выходит из сопла — вам нужен прижимной ролик, настроенный для вытягивания расплавленной нити с постоянными оборотами в минуту — это даст вам постоянное растяжение, что даст постоянный диаметр.

Вы можете придерживаться коммерческой нити накала, но имейте в виду, что нить накала не имеет ТОЧНО 1,75 мм. Большая часть нити накала на eBay или Amazon имеет допуск ± 0,02 мм. Это означает, что диаметр колеблется от (-0,02 мм) 1,73 мм до (+ 0,02 мм) 1,77 мм. Но это то, что указано на этикетке филамента и в их списках, хотя на самом деле допуск обычно намного хуже.

Без какого-либо ПИД-регулятора диаметра я получаю ± 0,03 мм с экструдером, который я построил.Это приводит к безупречным отпечаткам и отсутствию заметных недостатков, которые человек мог бы различить.

Да, я бесчисленное количество раз слышал от других, что экструдирование нити — это плохо. И причина, по которой они часто ссылаются, — это некоторые парни на Youtube, которые купили мини-настольные экструдеры и не смогли выдавить нить постоянного диаметра.

Обычная проблема с этими экструдерами заключается в том, что им не хватает мощности (мощность / крутящий момент), поэтому их двигатель глохнет либо частично, либо полностью, это делает вращательное движение двигателя неравномерным, что приводит к выходу расплавленного пластика с разной скоростью. скорости, приводящие к несоответствию диаметра.

Во-первых, асинхронный двигатель 1HP весит 8–10 кг, а вес коробки передач примерно такой же. Итак, допустим, общий вес составляет 20 кг с добавлением мощного двигателя и коробки передач. Еще 10кг на винт и ствол.

Теперь, если я хочу продать экструдер с весом 30 кг, я уже ищу 300 долларов (из расчета 100 долларов за 10 кг авиационного груза) в качестве платы за международную доставку.

Допустим, если компания производит тот же экструдер, что и я, за 600 долларов, добавляя плату за доставку в 300 долларов, цена уже составляет 900 долларов — сколько любителей его купят? Они также не могут вставить использованный двигатель / коробку передач / привод переменного тока в новый экструдер — сколько людей купят его? 900 долларов — это цена без учета прибыли компании и затрат на рабочую силу.

Когда вы добавите все это, тот же самый экструдер будет стоить более 1500 долларов для конечного потребителя и больше не будет доступен по цене.

Это одна из тех вещей, где маршрут своими руками намного дешевле!

Не поймите меня неправильно, стиральная машина с фронтальной загрузкой весит 150 кг, но общая стоимость доставки ее покупателю намного меньше, чем стоимость доставки 150 кг мини-токарного станка, почему? потому что большинству людей в вашем соседе нужна стиральная машина, но очень немногим нужен токарный станок.Это упрощает и удешевляет размещение стиральных машин оптом на ближайшем к вам складе.

До того, как нить стала недоступной, я печатал маски для лица и подарил их.

Я начал звонить поставщикам пластика в моем городе, и они сказали мне, что могут поставить пластиковые гранулы для экструзии АБС по цене 1,40 доллара за кг, а минимальная сумма, которую они готовы продать мне, составляет 25 кг.

Вы можете спросить в мастерских по изготовлению автомобилей, контактные данные их поставщика пластмассы, или они могут пожелать получить дополнительную информацию через своего поставщика.

Обычно используются для изготовления труб, стержней, листов посредством процесса экструзии. Вы можете найти его у любого поставщика пластика.

Мешок для гранул из АБС-пластика. Долгосрочный план состоит в том, чтобы покупать переработанные пластиковые гранулы у переработчиков, смешивать их с исходными пластиковыми гранулами в соотношении 60–40 и продавать произведенные волокна на веб-сайтах электронной коммерции. Я также помогу сообществам построить свои собственные машины, чтобы они перерабатывали местные пластиковые отходы в нити. Пластик иногда теряет свои структурные свойства при переработке, поэтому важно смешивать его с первичным пластиком, но немного слабый пластик подходит для деталей, напечатанных на 3D-принтере, которые не требуют большой прочности.Но если вы сделаете нить из 100% чистого пластика, полученная нить будет иметь превосходную прочность.

Это, наверное, один из самых простых в экструзии пластиков, и он доступен повсюду. Когда я изучу основы экструзии филаментов с использованием этого пластика, я перейду к PLA.

ГРЕЧЕСКИЕ ИССЛЕДОВАТЕЛИ ОПРЕДЕЛЯЮТ ВЛИЯНИЕ ПЕРЕРАБОТКИ НА АБС-ФЛАМЕНТ

Мне наконец удалось его взломать, ни у одного местного поставщика не было гранул PLA, но я узнал, что большая часть волокон PLA производится с использованием NatureWorks Ingeo, они были готовы продать мне Ingeo 3D870 оценка в 2 доллара.75 / фунт, они продают минимум 25 кг. Все, что вам нужно сделать, это заполнить эту форму: https://natureworks.wufoo.com/forms/zzcwkzh2m84da3/, вы также можете спросить, возможно, вы найдете местного дистрибьютора NatureWorks в вашей стране, тогда вам не нужно делать это через запрашиваю академический образец, но я все еще учусь в колледже, поэтому мне было довольно легко получить этот образец. Они отправляются из Блэра, штат Небраска, и доставка осуществляется за дополнительную плату.

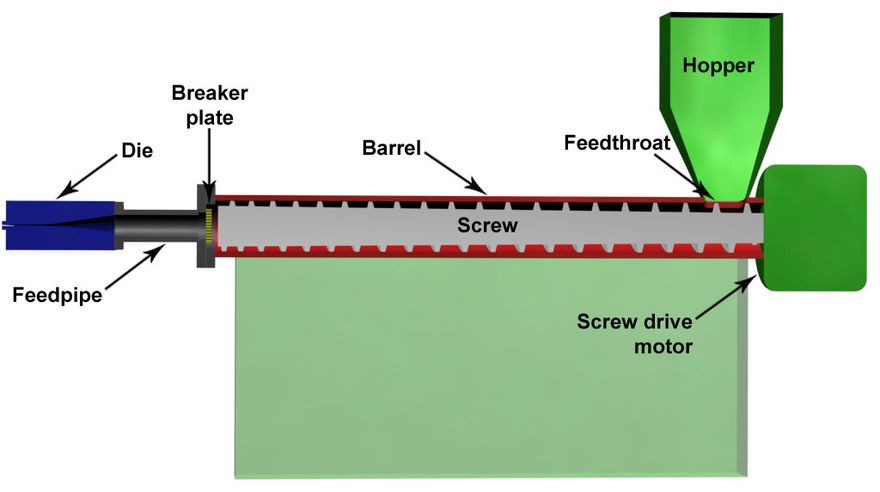

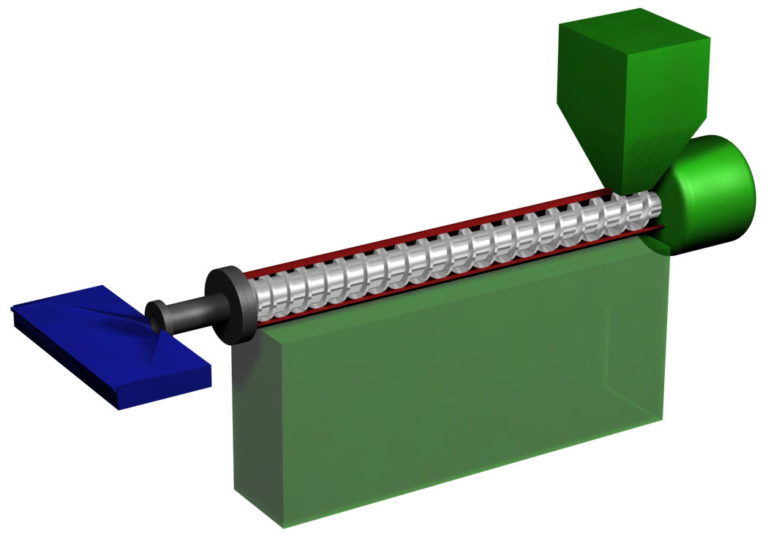

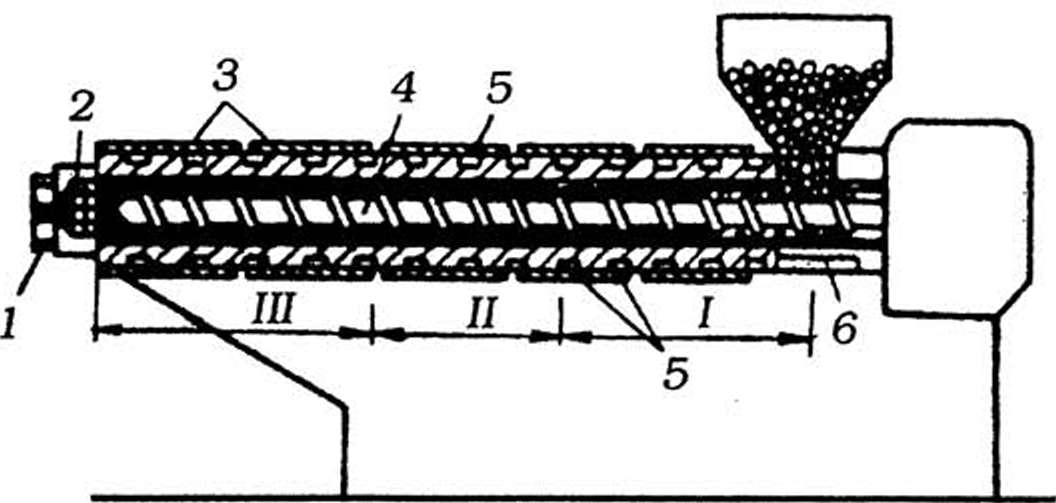

Все, что нам сейчас нужно, это машина, которая может производить филамент из этих гранул. Экструдер на самом деле очень прост в принципе, обратите внимание на приведенную ниже схему промышленного экструдера — наш экструдер будет без охлаждающих вентиляторов и матрицы.Как видите, для изготовления экструдера требуется всего несколько компонентов.

Это делается с помощью процесса, называемого экструзией. Вы помещаете гранулы в бункер, который является еще одним названием воронки. Оттуда гранулы винтом перемещаются в цилиндр, где они сжимаются и плавятся из-за сдвига винта о стенку цилиндра и тепла от нагревателей, приложенных к нему.

Наконец, он пропускается через сопло и затем вытягивается парой роликов в холодной воде. Это скорость вытягивания, которая контролирует диаметр, поэтому нам нужен ПИД-регулятор, в который мы подаем диаметр произведенной нити и получаем управляющий сигнал для скорости двигателя съемника.Нам понадобится мотор NEMA 23 для съемника.

И еще один двигатель NEMA 23 для намотчика нити, который вращает катушку, на которую намотана нить.

Для закручивания винта нам нужны высокий крутящий момент и низкая скорость, и здесь на помощь приходит редуктор. Он снижает скорость двигателя и увеличивает крутящий момент, который затем передается на винт.

Мой поставщик шурупов сказал мне, что для этого мне нужно только <100 об / мин и что у меня должен быть двигатель мощностью 1 л.с. на 5 кг переработанного пластика в час.

Итак, сколько общей мощности потребляет эта система? Я измерил только мощность, потребляемую нагревателем и двигателем, он потреблял 3 киловатта, то есть примерно 50 центов электроэнергии для производства 5 кг нити накала. Если вы создадите PLA, это будет стоить вдвое больше, так как я могу сделать только 2,5 кг нити PLA с таким же энергопотреблением при переходе на гранулы PLA.

Общая стоимость 5 кг нити ABS при использовании этой установки составляет 7,50 долларов США (мощность и стоимость гранул).

Сборка этой машины из частей обошлась мне в 600–700 долларов.Его нетрудно построить, это довольно просто, все, что вам нужно сделать, — это закупить запчасти на месте и избежать сумасшедших дорогих сборов за доставку тяжелых вещей. Практически все, что вам нужно, доступно везде.

Хорошее охлаждение (охлажденная вода), равномерная скорость шнека, равномерная температура плавления и хорошая настройка ПИД-регулятора для ролика съемника позволят добиться наилучшей стабильности диаметра. Если у вас недостаточно крутящего момента двигателя или возможности нагрева, двигатель может заглохнуть и скорость винта может измениться.Поддержание постоянной температуры даст вам постоянную вязкость. Небольшие колебания давления / температуры будут контролироваться роликами съемника для достижения заданного диаметра.

Полимеры имеют высокую удельную теплоемкость, им требуется больше времени для нагрева и для охлаждения. Если вы не охладите нить достаточно быстро, она может растянуться позже во время наматывания, что приведет к изменению диаметра нити накала.

Если вам нужна помощь, напишите мне в Telegram, мое имя пользователя: alexfromtokyo

пластиковые экструдеры своими руками

Часть 1: Сделайте нить накала дома по дешевке | by Alex — Medium

8 мая 2020 г… Для сравнения, экструдер использует пластиковые гранулы для экструзии нити. Однажды … Это одна из тех вещей, где маршрут своими руками намного дешевле!

Получить ценуСамодельная экструзионная система для пластика — YouTube

10 декабря, 2010 … … среда для выращивания из пластиковой смолы (HDPE) для моей системы Aquaponic. … Самый дешевый экструдер для пластиковых бутылок своими руками, переработка молочных кувшинов в нить …

Получить ценуЭкструдер для нити своими руками, наполовину рабочий, много вопросов — RepRap

… Экструзия нити может помочь мне с моим проектом, Экструдер для нити DIY, который дал мне подтверждение концепции, поскольку он плавит пластик и…

Узнать ценуКонструкция экструдера трехмерных волокон для моделирования наплавкой …

Экструдер для волоконных нитей производит пластиковые волокна заданного диаметра с использованием соответствующих матриц. Исходные материалы (термопласты) используются в виде.

Получить цену31 идея для экструдера нити DIY | stampa 3d, progetti …

Felfil Evo РУКОВОДСТВО: Как покрасить пластиковую нить с помощью экструдера. Продукция: — Гранулы Felfil PLA с черной маточной смесью. https: // felfil.com / …

Получить ценуСамодельная система экструзии пластика — YouTube

10 декабря 2010 … … среда для выращивания из пластиковой смолы (HDPE) для моей системы Aquaponic. … Самый дешевый экструдер для пластиковых бутылок DIY, переработка молочных кувшинов в нить …

Получить ценуСамый дешевый экструдер для пластиковых бутылок DIY, переработка кувшинов для молока в …

20 октября 2013 … Самый дешевый экструдер для пластиковых бутылок DIY, переработать молочные кувшины в нить. Часть 2. 379,543 просмотров379K просмотров. • 20 октября 2013 г.

Get PriceFilabot: Filament Maker — переработка нити для любого 3D-принтера

Экструдеры для 3D-нити позволяют производить нить практически из любого пластика.Позволяет вам выполнять 3D-печать с материалами, которые вы используете для производства. Перерабатывайте пластик в нити …

Узнать ценуПрактическое руководство: Самодельный переработчик пластмасс / экструдер | Марка:

9 сен 2011 … Интересный самодельный инструмент от пользователя Instructables Random_Canadian. Камера плавления состоит из железной трубы длиной 3/4 дюйма, головки поршня …

Получить ценуЭкструдер для нити DIY — RepRap

… 3D-принтер своими руками успешно, и теперь я хочу решить задачу создания своего собственная нить.Производство пластиковых гранул — это не проблема в моем регионе, …

Получить ценуFilastruder Kit

Пластик начнет выдавливаться из экструдера Filastruder, образуя кучу на полу, которую позже можно будет намотать. Полученную нить можно намотать на …

Получить ценуСоздать экструзионную машину · Ящик для инструментов из драгоценных пластиков

10 января 2021 года … Построить экструзионную машину. Что это за машина? Экструзия — это непрерывный процесс, при котором измельченный пластик попадает в бункер, нагревается и…

Получить ценуДетский Пластилин Игрушка Экструдер Пластилин Экструзия …

Детский Пластилин Игрушка Пластилин Экструдер Пластиковая Экструзионная Форма Творческие DIY Игрушки Ремесла из глины-продажа недорогих товаров, в каталоге товаров из Китая.

Получить ценуПродается экструдер для пластика своими руками с многослойной архитектурой …

1106 продуктов … Купите эффективный экструдер для пластика своими руками на Alibaba.com и узнайте интересные предложения. Просмотрите обширную коллекцию пластика, подобранного своими руками…

Получить ценуЭкструдер для 3D-принтера с открытым исходным кодом — Открыть …

31 января 2017 … Возможность использовать различные пластиковые стружки, сферы или гранулы позволяет добавлять … Экструдер для волокон ( так мы назвали нашу машину) позволяет создавать нить в … DIY Youtube Play Button Subscriber Counter.

Получить ценуСамостоятельный самый дешевый экструдер для пластиковых бутылок, переработка молочных кувшинов в …

20 октября 2013 … Самостоятельный самый дешевый экструдер для пластиковых бутылок, переработка молочных кувшинов в нить. Часть 2.379543 просмотра379K просмотров. • 20 октября 2013 г.

Get PriceЛучшие экструдеры для производства волокон | All3DP

Набор для экструдера для самодельной нити. Набор для экструдера для самодельной нити (Источник: Wei-Hsiung Huang). Экструдеры для нитей — это машины, которые превращают измельченный пластик в нить.

Получить ценуЭкструдер нити | 3D-принтеры Hackaday

потрясающие, и хотя пластиковая нить может быть не такой уж большой, как чернила для принтера (пока), она по-прежнему наценена как минимум на 500%! Если очень хочешь…

Получить ценуRepRapable Recyclebot: Экструдер для трехмерной печати с открытым исходным кодом …

Пластик. Recyclebot. Отходы пластика. Композиты. композиты. Экструдер … недоступен для систем DIY, 5) имеет высокую стоимость, 6) имеет низкую скорость экструзии, …

Получить ценуFilaFab Mini — Недорогой и компактный настольный экструдер для пластика …

FilaFab — это система для экструзии пластика который позволяет создавать высококачественные нити … Введение в экструзию и экструдеры нити своими руками | 3D-печать для…

Получить ценуЧасть 1: Сделайте нить накала дома по дешевке | by Alex — Medium

8 May 2020 … Для сравнения, экструдер использует пластиковые гранулы для выдавливания нити. Однажды … Это одна из тех вещей, где маршрут своими руками намного дешевле!

Получить ценуЭкструдер для самодельных пластиковых отходов — HomemadeTools.net

Экструдер для самодельных пластиковых отходов, состоящий из трубы, звездочки и цепной трансмиссии, избыточного двигателя стеклоочистителя и нагревателя.

Получить ценуНачать экструзионное рабочее место по переработке пластика

… Рабочее место для изготовления переработанных балок и кирпичей. Мы поможем вам найти место, построить экструзионную машину, продавать товары и решить проблему пластиковых отходов.

Получить цену(PDF) Как сделать портативный самодельный экструдер для нити …

Этот самодельный экструдер будет портативной машиной, поэтому с ним очень легко работать … Ключевые слова Экструдер для нити, 3D-принтер, обработка пластика, переработка пластика : …

Получить ценуПомощь в проектировании экструдера для нити — Дэйв Хаккенс

Они хороши в том, что делают: экструдируют пластик, но их ноль… в надежде получить небольшой телефонный звонок. набор для сборки нити в нашем списке …

Получить ценуЭкструдер Web4Deb | Diy small, Переработка, Переработанный пластик

Pinterest · Сегодня · Изучить. Войти Зарегистрироваться. Малогабаритный экструдер HDPE DIY, повторное использование, перепрофилирование, 3D-печать, переработка пластика, проекты. Посещение. Сохранено из. репрэп.

Получить ценуЭкструдер для волокна Lyman — Википедия

Экструдер для волокна Lyman — это устройство для изготовления волокна для трехмерного принтера, пригодного для использования в трехмерном принтере… Использование самодельных экструдеров филамента, таких как Lyman, может значительно снизить стоимость печати на 3-D принтерах. Нить Lyman … Производство пластиковой нити из переработанного пластика оказывает значительное положительное воздействие на окружающую среду.

Получить цену3devo: Изготовление материалов для 3D-печати — настольный прибор для изготовления нитей и …

Упростите трехмерную печать с помощью настольного прибора для изготовления нитей и измельчителя пластика 3devo. Создавайте собственные материалы для 3D-печати из гранул или переработанного пластика. … производства, 3devo создает самые совершенные машины и инструменты для экструзии нитей.

Получить ценуПрактическое руководство: Самодельный переработчик пластмасс / экструдер | Марка:

9 сентября 2011 г. … Интересный самодельный инструмент от пользователя Instructables Random_Canadian. Камера плавления состоит из железной трубы длиной 3/4 дюйма, головки поршня …

Получить ценуЭкструдер для изготовления пластиковых гранул своими руками — HomoFaciens

Размер гранул является важным свойством материала Seven Trust для экструдера. Здесь я измельчил PLA с помощью блендера, другой — ПЭТ из старых пластиковых бутылок…

Получить ценуЭкструдер для самостоятельного изготовления нитей с открытым исходным кодом — Проект Felfil

Экструдер для изготовления нитей для 3D-принтеров, позволяющий создавать собственные нити из ABS и PLA и экспериментировать с другими материалами, перерабатывающими пластиковые отходы в домашних условиях. Это открытый исходный код.

Получить ценуСделай сам самый дешевый экструдер пластиковых бутылок, переработка HDPE молока …

Сделай сам самый дешевый экструдер пластиковых бутылок, переработал молочные кувшины из полиэтилена высокой плотности в нить: мы увидим, как переработать молочные кувшины и колпачки для газировки в филамент путем плавления…

Получить ценуЭкструдер для волокон — Экология с открытым исходным кодом

7 мая 2020 … 1.2.1 Экструдер для волокон Lyman V6. 1.2.1.1 Прецизионность нити. 1.2.2 Экструдер для нити DIY; 1.2.3 Экструзионная машина для драгоценных пластмасс; 1.2.4 …

Узнать ценуRepRapable Recyclebot: Экструдер с открытым исходным кодом для трехмерной печати для преобразования пластика в волокно для трехмерной печати.

Abstract

. В этой статье описывается робот-рециркулятор, который поможет исследователям изучить весь потенциал распределенной переработки отходов полимерных материалов. который представляет собой экструдер для отходов пластика, способный производить нить для трехмерной печати коммерческого качества.В конструкции устройства используются преимущества как аппаратной методологии с открытым исходным кодом, так и парадигмы, разработанной сообществом самовоспроизводящихся быстрых прототипов (RepRap) 3-D принтеров с открытым исходным кодом. В частности, в этой статье описывается конструкция, изготовление и работа RepRapable Recyclebot, что относится к способности Recyclebot предоставлять нить, необходимую для большей репликации деталей Recyclebot на любом типе RepRap 3-D принтера. Устройство стоит менее 700 долларов в материалах и может быть изготовлено примерно за 24 часа.Нить производится со скоростью 0,4 кг / ч при использовании 0,24 кВт-ч / кг при диаметре ± 4,6%. Таким образом, филамент может быть изготовлен из коммерческих гранул по цене <22% от стоимости коммерческих филаментов. Кроме того, он может производить из переработанных пластиковых отходов нити по цене 2,5 ц / кг, что в 1000 раз меньше коммерческих затрат на нити. Система может изготавливать нить из полимеров с температурами экструзии <250 ° C и, таким образом, способна изготавливать нестандартные нити из широкого диапазона термополимеров и композитов для материаловедческих исследований новых материалов и исследований возможности вторичной переработки, а также исследований новых применений сплавленных материалов. 3-D печать на филаментной основе.

Ключевые слова

Оборудование с открытым исходным кодом

Открытое оборудование

Трехмерная печать

Изготовление плавленых волокон

RepRap

Переработка

Полимеры

Пластик

Recyclebot

пластикКомпозит

Экструдер

Upcycle

Циркулярная экономика

Материаловедение

Рекомендуемые статьиЦитирующие статьи (0)

Просмотреть аннотацию© 2018 Авторы.Опубликовано Elsevier Ltd.

Рекомендуемые статьи

Цитирующие статьи

Экструдер для пластика своими руками — Купить экструдер для пластика своими руками с бесплатной доставкой на AliExpress

Отличные новости !!! Вы обратились по адресу, чтобы купить экструдер для пластика своими руками. К настоящему времени вы уже знаете, что все, что вы ищете, вы обязательно найдете на AliExpress. У нас буквально есть тысячи отличных продуктов во всех товарных категориях.Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы найдете новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот лучший пластиковый экструдер своими руками станет одним из самых востребованных бестселлеров в кратчайшие сроки. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что приобрели пластиковый экструдер своими руками на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в экструдере для пластика своими руками и думаете о выборе аналогичного товара, AliExpress — отличное место для сравнения цен и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими их опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово — просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны — и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести diy plastic extruder по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

пластиковых экструдеров своими руками

Экструдер для самых дешевых пластиковых бутылок DIY, переработка кувшинов для молока из HDPE в экструдер для самых дешевых пластиковых бутылок DIY, переработка кувшинов для молока из HDPE в нить: мы увидим, как переработать кувшины для молока и колпачки для газированных напитков в нить путем плавления

Практическое руководство: самодельные пластмассы Ресайклер / экструдер | Производитель: — Makezine9 сен 2011 А латунный заусенец шланга служит экструзионным соплом.Кусочки пригодного для повторного использования термопласта входят в конец трубы и непрерывно экструдируются

Драгоценный пластик — Построить пластиковый экструзионный профиль PRO (часть 3.6) 5 февраля 2020 г. : //cutt.ly/qfsZz4o 3.7 Постройте листопечатную машину PRO и сделайте

Самодельная система экструзии пластика10 декабря 2010 г. http://www.BigelowBrook.com/donate Это система, которую я создал, чтобы производить питательные среды из пластиковой смолы. (HDPE) для моего Aquaponic

Лучшие экструдеры для производства или покупки волокон | All3DP1 фев 2019 Экструдер для нити своими руками (Источник: Wei-Hsiung Huang).Экструдеры для нитей — это машины, которые превращают измельченный пластик в нить.

Экструдер Web4Deb — RepRapWiki | Diy small, пластик HDPE, ручной экструдер для пластиковых бутылок RecyclingDIY, переработка молочных кувшинов в филамент, тест №1. Я хотел знать, могу ли я переработать HDPE (молочную бутылку) дома, поэтому я сделал

DIY экструдер для нити и открытый исходный код — проект Felfil — Felfil EvoDIY экструдер для 3D-принтеров, чтобы изготавливать нестандартные нити ABS и PLA и экспериментировать с другими материалами, перерабатывающими пластик отходы дома.Это открытый исходный код.

Экструдер для пластика своими руками с многослойной архитектурой на продажу — Alibaba.com1106 продуктов Купите эффективный экструдер для пластика своими руками на Alibaba.com и узнайте интересные предложения. Просмотрите обширную подборку подобранных вручную пластиковых поделок

Часть 1: Сделайте нить накала дома по дешевке | от Alex | Бесконечность Для сравнения, экструдер использует пластиковые гранулы для экструзии нити. После сборки машины вам потребуется 4–8 минут, чтобы настроить начальный процесс экструзии, после

Экструдер для нити— Экология с открытым исходным кодом7 Май 2020 1.2.1 Экструдер Lyman Filament V6. 1.2.1.1 Прецизионность нити. 1.2.2 Экструдер для нити DIY; 1.2.3 Экструзионная машина для драгоценных пластмасс; 1.2.4

Экструдер для изготовления пластиковых гранул своими руками — HomoFaciens Размер гранул — важное свойство материала Seven Trust для экструдера. Здесь я измельчил PLA с помощью блендера. ПЭТ из старых пластиковых бутылок — это еще одна

Нить для производства нитей | 3d принтер, принтер, Diy cnc — PinterestJul 19, 2019 — 3D Filament Extruders, делают нить практически из любого пластика.Позволяет вам выполнять 3D-печать с материалами, которые вы используете для производства. Переработка пластика

Filastruder KitPlastic начнет выдавливание из экструдера волокон Filastruder, образуя на полу кучу, которую позже наматывают. Полученная нить может быть намотана на 3D-печать

с помощью экструдера для гранул или экструдера для волокон? — Робот-экструдер 21 января 2020 г. В отличие от экструдеров для волокон, в экструдере для гранул используется метод завинчивания для плавления. К счастью, он включает в себя систему экструзии, в которой используются пластиковые гранулы и продукты, которые сделают 3D-печать доступной, эффективной и простой.

Повторное использование пластика для 3D-печати — Вустерский политехнический институт 13 мая 2020 г. Это важно для экструзии переработанного пластика, поскольку он может фильтровать грязь или мусор, из-за которых неровная нить может засорить 3D-принтер

Recyclebot v5.0 — Appropedia: устойчивость Главная цель этого проекта — создать прочный самокорректирующийся экструдер для филамента, который будет использоваться для работы с любой нитью или переработанным пластиковым сырьем.

Как сделать самодельную нить для вашего 3D-принтера — Lifewire24 июл 2020 Экструдеры для нитей утилизируйте неудавшиеся проекты 3D-печати и остатки отходов, измельчая мелкие измельченные кусочки пластика, а затем экструдируя его в

пластиковых профилей и изделия DIY со склада — покупайте сегодня широкий ассортимент экструдированных профилей различных размеров и цветов.Многие DIY и аппаратные продукты, доступны скидки. Купить онлайн сегодня, варианты доставки на следующий день.

Изготовление и складирование пластиковых профилей для самостоятельной сборки Easyfix Эти продукты, специализирующиеся на жестких и гибких ПВХ-профилях, являются центральным элементом нашей линейки Easyfix и популярны как в промышленности, так и в розничной торговле и дома.

Zips Precious Plastics: Plastic Extruder — [электронная почта защищена] разработка машины для экструзии пластика с особым упором на переработку нити для 3D-печати. работают на новом оборудовании, делают ошибки со своими отпечатками.