Сварка толстого металла без разделки кромок | MastakSvarka

Электроды для статьи и проведения эксперимента предоставила компания Ligans. Однажды я посетил одно предприятие, которое занимается выпуском крупногабаритных секций для машиностроения. Меня познакомили с очень интересной технологией сварки. На предприятии осуществляли сварку толстого металла без разделки кромок. Как известно из теории, металлы толщиной до 5 мм можно сваривать ручной дуговой сваркой без разделки кромок. Свыше 5 мм, только с разделкой кромок. На предприятии о котором шла речь выше, сваривали металл толщиной 10 мм без разделки кромок ручной дуговой сваркой. Это сложно себе представить пока своими глазами не увидишь весь процесс сварки.

Технология сварки заключается в следующем. Производится сборка двух пластин толщиной 10 мм с зазором 3 мм. Зазор проваривается на небольшом сварочном токе (90А) электродом диаметром 3 мм. Этот шов называют «подварочным».

Сварка подварочного сварного шваЗатем деталь переворачивают на обратную сторону и проваривают электродом большего диаметра, например диаметром 4 мм. Сварочный ток увеличивают до 250-280 А. Подварочный шов нам необходим как защита против провала расплавленного металла при сварке на большом токе 250-280А.

Сварка электродом диаметром 4 ммСледующим этапом работы происходит обратный переворот на первую сторону, где был подварочный сварной шов. Дальше прямо по верх подварочного шва проваривается электродом диаметром 4 мм еще один шов на токе 250-280 А.

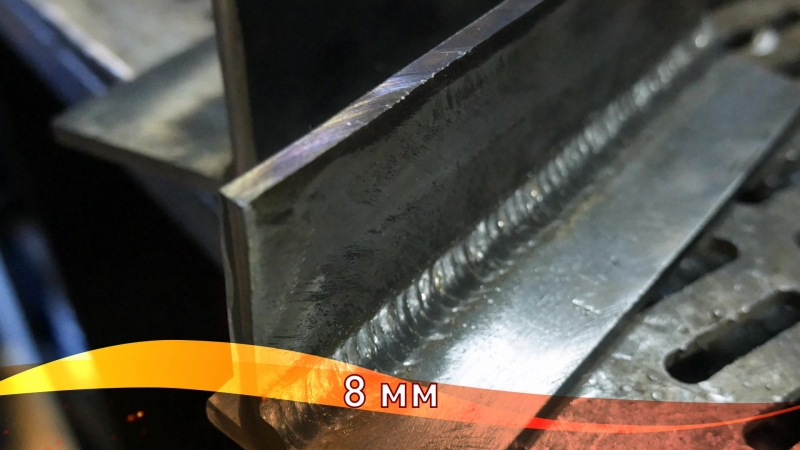

Подварочный шов переваривается электродом диаметром 4 ммЯ специально провел эксперимент и вы можете подробно увидеть на фотографии срез сварного шва. Самым главным преимуществом данной технологии заключается в сокращении времени на подготовку деталей к сварке, но при этом получается огромный недостаток в перегреве сварного шва и околошовной зоны.

Срез сварного шваПодробный процесс сварки можно увидеть в этом видеоролике;

Сверка металла большой толщины

Особенности сварки толстого металла

Для изделий из толстого металла применяют в основном электродуговую и электрошлаковую сварку. У них высокая производительность, имеют малую область нагрева, соответственно создают небольшие внутренние напряжения, не требуют дорогостоящих расходных материалов.

У них высокая производительность, имеют малую область нагрева, соответственно создают небольшие внутренние напряжения, не требуют дорогостоящих расходных материалов.

Электрошлаковая

В электрошлаковой сварке электротоком нагревается шлак, который расплавляет находящийся рядом металл и защищает шов от окисления и насыщения водородом. Технология позволяет производить только вертикальные швы снизу вверх. Отклонение от вертикали допускается в пределах 30 градусов.

С двух сторон свариваемых толстых листов из металла устанавливаются медные пластины-ползуны, которые охлаждаются водой. Между свариваемыми листами оставляется зазор. Обработка стыков не требуется. Стыки и ползуны образуют сварочную ванну. При внесении в нее электрода шлак разогревается, металл начинает плавиться. Сваривание происходит без создания дуги. По мере образования шва ползуны передвигаются вверх. Все происходит за один проход. Сварить можно толстый металл до 60 см. Шов должен образоваться за один проход иначе возникают неустранимые дефекты. Технология позволяет пользоваться электродом различной формы.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства. Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Виды швов и методы их наложения

Швы по положению и типу соединения делятся на несколько видов, от которых зависят настройки сварки.

По положению в пространстве делятся на:

- горизонтальные;

- вертикальные;

- потолочные;

- нижние.

Они могут соединяться внахлест, встык, кроме этого бывают тавровые и угловые соединения. Существует несколько методов наложения швов при сварке толстого металла.

Способы наложения

Метод сварки толстого металла каскадом заключается в следующем. Весь участок разбивается на отрезки по 20 см. Сначала проваривается самый нижний участок, который называется корневым. Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Лучше всего метод сварки понятен на схеме. Он применяется к толстым металлам, когда толщина листа более 20 мм. При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

Сварка толстого металла горкой подобна каскаду, только работают два сварщика от середины к краям шва. Они варят каскадом по длине и по ширине. Задача состоит в том, чтобы при накладывании следующего слоя место контакта было горячим.

Длина

Швы подразделяют на короткие длиной до 25 см, средние – до 1 м, и длинные – свыше 1 м. Короткие прокладывают за один проход. При сваривании толстого металла приходится делать несколько слоев – по одному за каждый проход. Так как каждый последующий слой становится все шире, то сварщик делает зигзагообразные или спиралевидные движения поперек шва. Таким образом, оплавляются кромки свариваемых деталей. Такая технология обычно применяется при стыковом соединении толстого металла. Средние и длинные швы накладываются с использованием способов каскада и горки.

При сварке угловых и тавровых соединений применяют многослойный многопроходный двусторонний шов. Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением. Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев. С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением. Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев. С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Параметров сварочного аппарата

Уменьшение сварочного тока уменьшает глубину сварочной ванны и наоборот. Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

От скорости перемещения электрода при прочих равных условиях зависит глубина провара. Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Работа с толстым металлом требует большей подготовки для сварщика. Шов всегда получается многослойным. Прежде чем браться за такую сварку, необходимо освоить основные технологические приемы.

Похожие статьи

svaring.com

Стачивание толстого листа до требуемой толщины

Для уравнивая толщин заготовок можно прибегнуть к одному из способов:

- стачивание толстого листа до меньшей толщины, соответствующей другой заготовке;

- проточка кромки толстого элемента с образованием тонкой кромки.

Как один, так и другой способ имеют место быть. Однако во втором случае сложно образовать высококачественный сварочный шов. Непросто удержать горелку по линии тонкого листа. Поэтому вариант стачивания исключит излишнее коробление и упростит процесс соединения заготовок.

Сварка тонких металлических листов должна вестись низкими токами, поэтому неправильно будет использовать электроды в 4—5 мм. Они «задушат» электродугу и не позволят ей зажечься в полную силу.

Оптимальный вариант сварки — 2—3 мм электроды. Причем качество сварочного материала имеет решающее значение. Рекомендуется прокалить их перед применением до 160 градусов. После этого покрытие станет плавиться равномерно. Без затухания, внезапных вспышек материала электрода можно успешно манипулировать дугой, формировать непрерывный шов.

Ток сварки устанавливается гораздо меньше работы с толстыми листами. Он меняется следующим образом:

- Толщина материала 1 мм — сила тока 25—35 А, диаметр электрода 1,6 мм.

- При толщине металла 1,5 мм — сила тока 45—55 А, электрод 2 мм.

- Металл в 2 мм проваривается током 65 А электродом 2 мм.

- Железо толщиной 3 мм варится током 75 А — 3 миллиметровым электродом.

Отлично зарекомендовали себя инверторы с переменным напряжением, но работой в высоких частотах. Малый ток поможет избежать прожогов тонкого листа и потеков. Глубина сварочной ванны не должна превышать толщину металла.

Если аппарат позволит устанавливать стартовое напряжение, непременно этим воспользуйтесь. Стоит уменьшить его на 20 % от обычного. Этот даст возможность сваривать без образования ненужных отверстий в начале розжига дуги. Этим способом удобно начинать сварку прямо с места соединения.

Если регулирования стартового тока нет как класса, то электрод зажигается на толстой заготовке с образованием ванны и переносом на тонкий материал. Особо тоненький материал сваривают прерывистой дугой. Это актуально при поддержке сварочником импульсного режима. Так автомат станет периодически прерывать дугу, чтобы материал охладился.

Сваривание тонколистового железа встык должно осуществляться опытными сварщиками.

При работе необходимо грамотно совмещать пластины друг с другом. Стыковой способ часто приводит к образованию прожогов.

По возможности стоит расположить пластины внахлест, а начинать варить с нижней пластины. Это позволит соорудить основание для наплавляемой кромки и не прожечь все изделие целиком. Первый шаг с верхней пластины ведет к ее подрезу.

youtube.com/embed/eczRh3MfD7Y?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Сварка толстолистового металла

Сварка толстого металла, разумеется, отличается от технологии, применяемой при соединении тонкостенных заготовок. Ведь процесс сварного монтажа толстостенных заготовок основывается на формировании многослойного шва, элементы которого накладываются на стыкуемые кромки с помощью особых технологических приемов.

И в этой статье мы рассмотрим и упомянутые технологические приемы, с помощью которых осуществляется сварка металла большой толщины, и технологию подготовки стыкуемых кромок и прочие нюансы стыковки деталей с толщиной стенки от 2 сантиметров и более. Надеемся, что эта информация поможет вам разобраться с довольно сложным процессом сварки толстостенных и толстолистовых деталей.

Подготовка кромок

Под термином «заготовка с толстыми стенками» или «толстолистовая заготовка» в сварочном деле понимают изделия с толщиной стыкуемой кромки в 20 миллиметров и более.

Разумеется, перед сваркой заготовок, такие кромки готовят особым образом, а именно:

- Во-первых, стачивают первую кромку под U-образный профиль.

- Во-вторых, стачивают вторую кромку под ступенчатый профиль.

Без такой предварительной подготовки сварка толстолистового металла электродом любой толщины практически невозможна. Причем по наружной плоскости (в верхней части, со стороны введения электрода) стыкуемых деталей между кромками должен образоваться зазор в 10-15 миллиметров и более, а по внутренней плоскости (в нижней части) зазор должен быть практически нулевым.

Если вы не ошибетесь с габаритами кромок, то вы можете рассчитывать на двойной прирост производительности труда сварщика (повысится скорость наложения шва) и на 25-процентную экономию присадочного материала (электродов или проволоки).

Сварка толстостенных труб и толстолистовых заготовок

При стыковке толстостенных заготовок используются следующие технологии заваривания зазора между деталями:

- Техника последовательного наложения швов горкой

- Техника последовательно наложения швов каскадом.

- Техника последовательного или параллельного наложения швов блоками.

И далее по тексту мы рассмотрим все три процесса.

Сварка «горкой»

Первая технология – формирование шва «горкой» — основана на следующей схеме сваривания:

- На дно зазора между деталями накладывают первый шов, используя для этих целей 5-миллиметровый электрод. Толщина шва в данном случае должна равняться одной трети от толщины свариваемого металла.

- После сбоя окалины и удаления брызг, от одной стенки зазора к другой, поверх первого шва, накладывается второй. Общая высота стыковочного шва (первого и второго) в данном случае равняется двум третям от толщины металла.

- Руководствуясь аналогичным принципом, сварщик накладывает на очищенную от окалины и брызг «горку» второго шва третий слой расплавленного металла. Толщина шва в данном случае равняется толщине металла.

- Последним, четвертым по счету швом, заваривают пространство между горкой и кромками торцов заготовок.

Сварка «каскадом»

В данном случае схема наложения швов выглядит несколько иначе:

- В самом начале накладывается корневой шов, длина которого будет не более 20 сантиметров.

- Далее накладывается второй шов, длиной 40 сантиметров, наползающий на первый. Причем 20 сантиметров второго шва будут корневыми, а следующие 20 см – наползут на первый шов.

- Следующий – третий шов, имеет длину 60 сантиметров. Из которых 20 сантиметров будут корневыми, еще 20 улягутся на корневую часть второго шва и следующие 20 расположатся поверх первого и второго швов, заполняя 20-сантиметровый участок на всю толщину стыка.

- Четвертый шов имеет аналогичную длину — 60 сантиметров. Он закрывает третий шов и выходит на толщину металла над корневой частью второго шва.

Проще говоря: швы накладываются ступеньками, образуя каскады. И крайние 20 сантиметров третьего и последующего швов выходят на толщину свариваемой заготовки.

Причем каскадная сварка полуавтоматом толстого металла или толстостенной трубы получается намного лучше, чем ручной вариант этого процесса.

Ведь мерные 60-сантиметровые швы лучше всего получаются при непрерывной подаче присадочного металла в зону сварочной ванны.

Сварка «блоками»

Если под руками нет полуавтоматического сварочного аппарата, то каскадную технологию можно преобразовать в блочный вариант наложения швов.

И в данном случае технологический процесс сварки толстостенной заготовки будет выглядеть следующим образом:

- В первую очередь заваривают участок корневого шва.

- Далее над корневым швом наваривают второй, промежуточный шов, длина которого будет чуть меньше габаритов первого шва.

- Поверх второго (промежуточного) шва накладывают третий – выходящий на внешнюю поверхность металла на длине, лишь немного отстающей от габаритов корневого шва.

Далее сварку продолжают четвертым корневым швом, пятым промежуточным швом, наползающим на первый, и шестым, накладываемым встык со вторым. Словом, технология очень похожа на каскад. Только «соседние» швы не наползают, а стыкуются друг с другом.

В итоге, воспользоваться блочной технологией можно даже в том случае, когда вместо присадочной проволоки используется короткий, прутковый электрод.

steelguide.ru

Большая Энциклопедия Нефти и Газа

Cтраница 3

Длину прихваток и расстояние между ними выбирают в зависимости от толщины свариваемого металла и длины шва. При сварке тонкого металла и коротких швах длина прихваток может быть не более 5 мм. При сварке толстого металла и значительных длинах швов длина прихватки может быть 20 — 30 мм при расстоянии между ними 300 — 500 мм. Прихватку следует производить на тех же режимах сварки, что и сварку самого шва, тщательно проваривая участок прихватки. В случае сварки деталей значительной толщины прихватка может заполнять разделку примерно на 2 / а ее глубины. [31]

При сварке тонкого металла и коротких швах длина прихваток может быть не более 5 мм. При сварке толстого металла и значительных длинах швов длина прихватки может быть 20 — 30 мм при расстоянии между ними 300 — 500 мм. Прихватку следует производить на тех же режимах сварки, что и сварку самого шва, тщательно проваривая участок прихватки. В случае сварки деталей значительной толщины прихватка может заполнять разделку примерно на 2 / а ее глубины. [31]

Для металла значительной толщины ( более 18 — 20 мм) применяется специальная технология — сварка секциями или горкой ( см. гл. При многопроходной сварке желательно, чтобы швы выполнялись несколькими сварщиками одновременно с двух сторон соединения. При этих способах сварки толстого металла нагрев по сечению свариваемых элементов происходит более равномерно, чем достигается уменьшение наиболее опасных пространственных остаточных напряжений. [33]

Соединения внахлестку из толстого материала, тавровые соединения, внутренние швы углового соединения, а также последующие слои шва ( после первого) стыкового соединения с подготовленными кромками лучше сваривать слева направо — углом назад. Стык деталей в этих случаях видно лучше, и возможность смещения электрода в сторону менее вероятна. С другой стороны, при сварке толстого металла важно увеличить глубину провара и улучшить условия для контроля за формированием шва. [34]

Имея высокие стабилизирующие свойства, эти флюсы обеспечивают длинную дугу, необходимую при однопроходной сварке металла большой толщины. Тенденция применения флюсов с высокими стабилизирующими свойствами в зарубежных капиталистических странах обусловлена стремлением работать на возможно более мощных режимах. Однако это целесообразно только в случае сварки толстого металла. При сварке же стали малой и средней толщины это сопряжено с необходимостью тщательной очистки поверхности свариваемого металла от ржавчины и загрязнений вследствие более низкой стойкости против образования пор флюсов с высокими стабилизирующими свойствами. [35]

[35]

Технологическое оборудование для сварки когерентным световым лучом квантового генератора ( лазера) или лазерной сварки используют в радио — и электронной промышленности. Благодаря острой фокусировке возможно сосредоточение очень большой тепловой энергии на площадках, измеряемых сотыми и тысячными долями миллиметра. Принципиально возможно создание лазера, пригодного для сварки очень толстого металла, но процесс плавления металла становится в этом случае практически неуправляемым. Основные типы сварных соединений — нахлесточные и стыковые. [36]

Сварка низкоуглеродистых сталей, как правило, не требует предварительного подогрева. Однако в некоторых случаях, специально оговоренных в технической документации, предварительный подогрев до температуры 120 — 150 применяется для предупреждения появления кристаллизационных трещин. Такая потребность иногда возникает при сварке угловых швов толстого металла, при сварке первого слоя многослойных стыковых швов толстого металла, особенно если сварка толстого металла производится при низких температурах. [37]

Чтобы не допустить изменения положения свариваемых деталей и зазора между кромками в течение всего процесса сварки, изделие закрепляют в приспособлениях или с помощью прихваток. Длина прихваток, их число и расстояние между ними зависят от толщины металла, длины и конфигурации свариваемого шва. При сварке тонкого металла и при коротких швах длина прихваток составляет 5 — 7 мм, а расстояние между прихватками 70 — 100 мм. При сварке толстого металла и значительной длине швов прихватки делают длиной 20 — 30 мм, а расстояние между ними — 300 — 500 мм. [38]

Водород, растворенный в жидком металле ( рис. 158, б), должен в количестве 90 — 95 % своего объема выделиться из металла в момент его затвердевания. Этому препятствует пленка тугоплавких окислов и низкий коэффициент диффузии водорода в алюминии. Поры образуются преимущественно в металле шва; часто наблюдают поры у линии сплавления в связи с диффузией водорода из основного металла под действием термического цикла сварки. Предварительный и сопутствующий подогрев до температуры 150 — 250 С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению газов и уменьшению пористости. [39]

Предварительный и сопутствующий подогрев до температуры 150 — 250 С при сварке толстого металла замедляет кристаллизацию металла сварочной ванны, способствуя более полному удалению газов и уменьшению пористости. [39]

Определенную таким образом величину сварочного тока проверяют практически путем наплавки валиков в том же положении, в каком предстоит сварка изделия. Обычно при сварке в вертикальном и потолочном положениях сварочный ток уменьшают на 10 — 20 % против принятого для сварки в нижнем положении. Сварочный ток корректируют также в зависимости от толщины свариваемого металла и от того, какой слой шва выполняется. При сварке тонкого металла или первого слоя шва с разделкой кромок во избежание прожогов ток уменьшают; при сварке толстого металла и последующих слоев шва ток увеличивают. [40]

При сварке меди ядро пламени следует держать под углом 90 к поверхности элементов и на расстоянии 3 — 6 мм от поверхности ванны. Сварку ведут без перерывов, применяя по возможности однослойные швы, так как при многослойной сварке возможно появление трещин. Соединения применяют преимущественно стыковые или угловые с внешним швом. Металл толщиной более 10 мм сваривают с Х — образной подготовкой кромок. Сварку толстого металла ведут одновременно двумя горелками с двух сторон, установив детали в вертикальное положение. [41]

В качестве защитных используют инертные ( аргон, гелий) и активные ( углекислый газ) газы, а также различные смеси инертных или активных газов и инертных с активными. Этот способ сварки по сравнению с рассмотренными выше имеет ряд существенных преимуществ. При сварке толстых металлов в некоторых случаях этот способ сварки может конкурировать с электрошлаковой сваркой. [43]

В качестве защитных используют инертные ( аргон, гелий) и активные ( углекислый) газы, а также различные смеси инертных или активных газов и инертных с активными. Этот способ сварки по сравнению с рассмотренными выше имеет ряд существенных преимуществ. При сварке толстых металлов в некоторых случаях этот способ сварки может конкурировать с электрошлаковой сваркой. [44]

[44]

При этом способе сварщик хорошо видит свариваемый шов, поэтому внешний вид шва лучше, чем при правом способе. Мощность пламени выбирается из расчета 100 — 130 дм3 / ч ацетилена на 1 мм толщины металла. Сварку нужно стремиться выполнять в нижнем положении, так как при этом создаются наиболее благоприятные условия для получения швов хорошего качества. В этом положении расплавленный металл переносится в сварочную ванну, которая занимает горизонтальное положение, в направлении силы тяжести. Существуют различные способы сварки швов. Выбор их зависит от длины шва и толщины свариваемого металла. Условно принято швы длиной до 250 мм называть короткими, 250 — 1000 мм — средними, более 1000 мм — длинными. Сварка обратноступенчатым способом при правильном выборе длины ступени является наиболее эффективной, так как уменьшает неодновременность выполнения однопроходного шва и поэтому приводит к меньшим остаточным деформациям. При сварке стыковых или угловых швов большого сечения шов накладывается несколькими слоями. При этом каждый слой средней и верхней части может быть получен за один, два и более проходов. При сварке толстого металла не рекомендуется делать каждый слой напроход, так как это может привести к значительным деформациям и появлению трещин в первых слоях. Для предотвращения образования трещин при сварке толстого металла накладывать слои следует на еще не остывшие предыдущие слои. При блочном методе весь шов по длине делится на равные участки — блоки длиной около 1 м, каждый блок заваривает определенный сварщик. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Как приварить тонкий металл к толстому — Ковка, сварка, кузнечное дело

В процессе производства различных конструкций и оборудования может возникнуть потребность в соединении тонкого металла к толстой детали. Такая задача легко решается, если прежде как приварить тонкий металл к толстому металлу выполнить некоторые подготовительные операции:

в массивной детали необходимо сделать проточку для создания одинаковой толщины свариваемых элементов;

установить из толстой детали со стороны тонкой детали специальный ободок.

Процесс сваривания деталей при помощи проточки

- Сварка тонкой детали к толстому профилю при наличии в последнем проточки обеспечивает нормальный ход процесса и образование высококачественного сварочного шва. Данный способ имеет один недостаток, который заключается в сложности удерживания горелки по линии тонкого соединения металла.

- Сварку электрической дугой можно проводить двумя способами: непрерывным свариванием всего шва и прерывистым свариванием или сваркой точками.

- При непрерывной сварке электрод проводится по всей длине шва без отрыва. Значение сварочного тока выставляется примерно на значение 40-60А, в зависимости от применяемого аппарата оно может отличаться, поэтому необходимо в конкретном случае определять силу тока по горящей дуге и по тому, как проплавляется металл. Нужно, что бы корень шва полностью проплавлялся, но не прожигался. Это основной момент, от которого зависит непрерывный процесс сваривания шва по всей длине. То есть необходимо взять подходящего диаметра электрод, выставить соответствующую силу тока, и вести, не отрывая электрод с некоторой скоростью. При этом необходимо не забывать, что при слишком быстром движении электрода корень шва не проварится, а сварочный шов будет накладываться поверх стыка. При слишком медленной скорости металл можно прожечь.

- Сварка точками (прерывистая сварка) обеспечит более качественное соединение деталей. Значение тока в этом случае устанавливается немного больше обычного для гарантированного проваривания шва. Техника заключается в том, что при зажигании дуги после касания необходимо убрать электрод, затем опять зажечь дугу и убрать электрод. Такой процесс должен происходить настолько быстро, что бы металл не успел остыть полностью. Можно варить чуть длиннее, а не только точками, главное следить за состоянием сварочной ванны и не допускать что бы металл не проплавился насквозь.

Процесс сварки тонкого металла с толстым при помощи установки со стороны тонкого металла ободка обеспечивает простоту проведения такой работы (отсутствует смещение шва, нормальная ширина сварочной ванны) и хорошая обозреваемость расплавленного металла в сварочной ванне. Недостаток такого метода заключается в том, что металлический ободок, который остается приваренным после процесса к конструкции, что несколько портит ее внешний вид. Наиболее качественные соединения при таком методе получаются при использовании импульсной аргонодуговой сварки.

Недостаток такого метода заключается в том, что металлический ободок, который остается приваренным после процесса к конструкции, что несколько портит ее внешний вид. Наиболее качественные соединения при таком методе получаются при использовании импульсной аргонодуговой сварки.

kovka-svarka.net

Сварка инвертором тонкого металла

Из не толстой стали выполнено множество конструкций. Это кузова автомобилей, емкости под жидкости, и трубки небольшого диаметра.

На предприятиях сварка тонких листов металла осуществляется специальными аппаратами, обеспечивающими оптимальное соединение.

Но как сварить подобные материалы в быту? Какие электроды подойдут? На каких режимах аппарата вести шов? Сварка инвертором тонкого металла будет успешной, если знать ответы на эти вопросы, а также посмотреть соответствующее видео.

Особенности работы с листовым железом

Не все сварщики умеют сваривать листы стали толщиной 1-1.5 мм. Это требует определенных знаний и навыков. Но если проявлять упорство и практиковаться, а также изучать видео о том, как варить тонкий металл инвертором, то можно достичь значительных успехов.

Сварка тонкого металла осложняется следующими факторами:

- Прожоги. Поскольку свариваемый материал довольно тонкий, в нем часто случаются сквозные дыры. Это наиболее распространенная ошибка начинающих сварщиков. Причиной служит неправильно выбранная сила тока и медленное ведение шва.

- Непровары. Желая избежать первого дефекта, сварщики слишком спешат при прохождении стыка, и остаются не проваренные места. Это портит герметичность соединения, и делает непригодным изделие под работу с жидкостями. На излом и разрыв сопротивление тоже маленькое. В решении ситуации помогают правильные настройки инвертора и выбор электродов.

- Наплывы с обратной стороны. Сварка тонколистового металла сопровождается еще одной распространенной проблемой — выступающими валиками с обратной стороны поверхности. С лицевой части изделие имеет ровный шов, без пор и непроваров, но расплавленный металл сварочной ванны, под действием силы тяжести, продавливает участок шва на другую сторону.

Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва.

Ситуация решается специальными подложками или уменьшением силы тока, и изменением техники наложения шва. - Деформация конструкции. Листовая сталь быстро перегревается, что ведет к расширению межмолекулярной составляющей. Конструкция начинает вытягиваться в зоне нагрева. Поскольку края изделия остаются холодными, поверхность покрывается волнами или общим изгибом. На не ответственных изделиях возможна холодная правка формы резиновыми молотками. Но если такой возможности нет, то применяется определенное чередование наложения шва по всей длине.

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Режимы аппарата и параметры сварки

Опытные сварщики знают как варить тонкий металл, благодаря опробованию разнообразных настроек аппарата. В результате были выведены оптимальные параметры, хорошо подходящие для этого вида работ. Вот основные настройки:

| Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

| 0.5 | 10 | 1 |

| 1 | 25-35 | 1.6 |

| 1.5 | 45-55 | 2 |

| 2 | 65 | 2 |

2. 5 5 | 75 | 3 |

Сварочный ток важно установить ниже, чем при работе с толстыми пластинами. Это поможет избежать прожогов и подтеков. Отлично зарекомендовали себя в этой области инверторы, позволяющие варить переменным напряжением, но с высокой частотой, а также аппараты постоянного тока.

Если настройки агрегата позволяют выставлять уровень стартового напряжения, то следует этим воспользоваться и установить меньшее значение (примерно на 20%), чем рабочий ток. Это не даст пропалить участок при начале розжига дуги и поможет начинать сварку сразу в месте соединения. Если стартовый ток не регулируется, то можно запалить электрод на толстой поверхности, а затем перенести на стык.

Сварка тонкого металла подразумевает работу на малых токах. Для этого настройки инвертора должны поддерживать рабочие значения амперметра на уровне 10-30 А.

Если минимально регулируемая величина выше этих параметров, то понизить силу тока возможно дополнительным сопротивлением в цепи. Для этого используется пружина из высокоуглеродистой стали, помещаемая между изделием и кабелем массы.

Поможет и установка дополнительного балластника, понижающего ток до нужного уровня.

Если настройки аппарата поддерживают работу импульсного режима, то можно воспользоваться этим. Особенно тонкую сталь сваривают прерывистой дугой. Импульсный ток будет автоматически разрывать дугу, давая металлу остыть.

Техника сварки

Сваривание тонколистового железа требует грамотного подвода краев пластин друг к другу. Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков.

Соединение в стык часто приводит к прожогам, и подходит только для опытных сварщиков.

Если есть возможность, стоит расположить пластины внахлест. Это создаст некоторое основание для наплавляемого металла, и не позволит прожечь все изделие. Электрод в этом случае направляется преимущественно на нижнюю пластину, т. к.

иное положение приведет к подрезам верхней стороны.

При соединении в стык разделка кромок не выполняется. Потребности в зазоре тоже нет. Необходимо максимально плотно свести торцы деталей и выполнить прихватки. Невысокая сила тока и тонкие электроды значительно облегчаю работу. Далее варить можно несколькими способами:

- Выставить малый ток и быстро вести шов без колебательных движений, строго по линии соединения.

- Приподнять силу тока немного выше, но вести шов прерывистой дугой, давая металлу время остыть, перед очередной «порцией» присадки.

- Варить вышеописанными способами, но с использованием специальной подложки, для поддержания разогретого участка и избежания проваливания. Металлический стол здесь не подойдет, поскольку изделие может частично привариться к нему. Хорошей альтернативой будет графитовая подкладка.

- Для предотвращения сильной деформации накладывать швы в шахматном порядке, либо небольшими участками (по 100 мм). При последнем методе заканчивать следующий шов необходимо на месте начала предыдущего. Это позволит равномерно нагреть изделие по всей длине, и минимизировать деформацию.

Сварка ведется короткой дугой, что позволяет быстро сформировать шов и избежать перегрева участка. Увеличение дистанции между концом электрода и поверхностью, визуально не дает прожечь пластины, но не содействует образованию сварочного валика. Электрод держится на себя под углом 45 градусов, или под наклоном в сторону. Прямого угла следует избегать, т. к. это ведет к прожогам.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к.

Преимущество заключается в отсутствии необходимости менять электрод, т. к.

проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода.

Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм.

Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным.После рассмотрения данных советов становится понятно как правильно варить тонкий металл.

Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром.

Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер.

Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Электроды для сварки тонкого металла инвертором

Помимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно.

В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги.

Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык.

В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку.

Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом. При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

- Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста.

Как правило, он получается при методе сварки с теплоотводящими прокладками.

Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Сварка инвертором тонкого металла

Пошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов. Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно.

Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом.

Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.

Сварка толстого металла тонким электродом

Сварка инвертором тонкого металла

Несмотря на то, что сварочный инвертор представляет собой оборудование, с которым может работать даже непрофессионал с небольшим опытом, сварка тонкого металла инвертором может оказаться непростой задачей. Сложность состоит в том, чтобы правильно подобрать силу тока и воздействия на металл таким образом, чтобы он не оказался прожженным насквозь.

Сварка тонкого металла инвертором: видео, особенности

В отличие от сварки толстого металла, металлический лист толщиной 1 мм нельзя подвергать сильному нагреву. Если возникает перегрев, листы деформируются и прожигаются насквозь. Электроды проводят строго вдоль шва в одном направлении, не отклоняясь в стороны.

Второй особенностью сварки тонколистового металла инвертором является то, что необходимо использовать короткую дугу, потому что работа производится на малых токах. Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Сложность при этом состоит в том, что при отрыве от металла она может погаснуть, а недостаточная сила тока приведет к непровару.

Если края изделия свариваются встык, они должны быть тщательно зачищены и обработаны, потому что загрязнения сделают процесс сварки еще более проблематичным.

Учитывая эти особенности, а также опираясь на подробную инструкцию, сварка инвертором для начинающих тонкого металла 1 мм окажется не сложным процессом с качественным результатом работы.

Электроды для сварки тонкого металла инвертором

Важнейшее значение при сварочном процессе имеет электропроводник. Для сварки металла 1 мм необходимо использовать электроды с небольшим диаметром. Сварка толстого металла инвертором производится с использованием электродов толщиной 3-4 мм, а чтобы варить металл 1 мм нужно использовать диаметр 0,5-2 мм с величиной тока, составляющей до 60 ампер. Если толщина листа составляет 1,5- 2 мм, используется электрод диаметром 2-2,5 мм.

Электроды для сварки тонкого металла инвертором

Помимо маленького диаметра, электроды для тонколистового металла имеют специальное покрытие, которое обеспечивает нормальное горение дуги и образует жидкотекучий металл, поскольку электрод расплавляется очень медленно. В результате получается аккуратный, неглубокий сварочный шов. Примером подходящего электрода является «ОМА-2», состав которого включает титановый концентрат, ферромарганцевую руду, муку, и добавки. Благодаря этому составу обеспечивается стабильность горения дуги. Кроме «ОМА-2» часто используется тип электродов «МТ-2».

Марка электродов выбирается исходя из состава материала. Для низко- и среднеуглеродистой стали используются углеродистые электроды. Такой же принцип работает для легированной стали.

В зависимости от типа соединения листов, положение электрода устанавливается определенным образом во избежание перегрева металла:

- Для варки вертикальных, горизонтальных, потолочных швов электрод устанавливается углом вперед на 30-60 градусов.

- Для сварки в труднодоступных местах положение электрода устанавливается вертикально под углом 90 градусов.

- Для варки угловых и стыковых соединений положение держателя с электродом устанавливается углом назад под углом 110-120 градусов.

Кончик электрода двигают строго в одном направлении без отклонений.

Сварка металла 1мм инвертором: существующие методы

Способов, с помощью которых осуществляется сварка металла инвертором листов толщиной 1 мм, существует несколько:

Этот способ применяется тогда, когда необходимо сварить листы тонкого металла 1 мм под углом. При этом отгибаются кромки листов под необходимым углом, скрепляются поперечными короткими швами с промежутком 5-10 см. Затем шов проваривается непрерывным движением сверху вниз.

При использовании этого способа изделие из металла успевает несколько остыть, что позволяет избегать перегрева. Прерывистый способ заключается в отрыве на несколько секунд электродуги от поверхности листа, после чего электрод снова опускается в то же место и продвигается на несколько миллиметров. Главное при этом, чтобы металлический лист не остывал слишком сильно.

- С теплоотводящими прокладками.

Этот способ применяется с использование термоотводящей проволоки или медных пластин. Обычно этот метод применяется при сварке деталей тонколистового металла встык.

В первом случае, между листами прокладывается проволока небольшого диаметра (2,5- 3,0 мм) таким образом, чтобы с лицевой стороны она оказалась вровень с поверхностью листа, а с изнаночной немного выступала за его края. Сварочная дуга проходит по месту размещения проволоки, принимающей на себя основную термическую нагрузку.

Края свариваемых деталей при этом прогреваются периферийным током. В результате шов получается ровный, металл не перегревается и не деформируется. После сваривания проволока удаляется без видимых следов присутствия.

При использовании медной пластины под стыком в качестве теплоотводящей прокладки, она забирает большую часть тепла, не допуская перегрева металла.

Бывают следующие типы сварных швов:

- Наиболее часто сварной шов делается на стыковке листов внахлест, т.к. это более простой метод, при котором один лист перекрывается другим на 1-3 см.

- Точечный шов получается, когда не требуется сваривание деталей непрерывным швом. При этом осуществляется точечная прерывистая сварка на некотором расстоянии швов друг от друга.

- Шов встык. Более сложный тип, при котором два листа свариваются друг с другом стык в стык без нахлеста. Как правило, он получается при методе сварки с теплоотводящими прокладками.

Технологический процесс

Сварка инвертором тонкого металла

Пошаговая инструкция сварочного процесса позволит справиться с работой без особых сложностей. Для начала, необходимо обеспечить меры безопасности при проведении работы, которые заключаются в использовании защитной одежды – сварочной маски, рукавиц, одежды из плотной грубой ткани. Нельзя использовать резиновые перчатки.

Далее можно руководствоваться следующей инструкцией:

- Сначала осуществляется настройка тока и подбирается электропроводник для работы с инвертором. Показатель силы тока берется исходя из характеристики металлических деталей. Подбирается нужный диаметр электрода, вставляется в держатель. К детали подсоединяется клемма массы, подносить электропроводник не следует слишком резко во избежание залипания.

- Зажигание электродуги начинает работу инверторного аппарата. Для активирования дуги следует точечно коснуться электродом под небольшим уклоном места линии сварки. Держать электрод следует до появления на поверхности небольшого красного пятнышка – это означает, что под ним располагается капля раскаленного металла, которая будет способствовать дальнейшему свариванию по всей длине шва.

Электрод держат от места сварки на расстоянии, соответствующем его диаметру.

- Следуя этим шагам, выбрав определенный способ сварки, имеется большой шанс получить качественный и ровный шов.

Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Образовавшиеся на месте сварки окалины и накипь удаляются небольшим молотком.

Практические советы

Во время работы необходимо поддерживать неизменное расстояние между электродом и металлической поверхностью. Дуговой зазор должен соответствовать диаметру электрода. В случае, если расстояние будет слишком маленьким, шовное соединение будет с выпуклыми образованиями. Если оно будет слишком большим, возникает риск непровара.

При получении шва внахлест необходимо придавить грузом один лист на другой, чтобы между ними не было пустого места.

Следует помнить, что, чем короче шаг точечной сварки, тем меньше деформируется тонкий металл.

Если двигать электродом слишком быстро, в результате шов может получиться неровным. Чтобы избежать появления дефектного шва, необходимо представлять себе, что такое сварочная ванна: это жидкий металл, образующийся в ходе варочного процесса, в который попадает присадочный материал. Если образуется сварочная ванна, значит, процесс варки проходит успешно.

Ванна находится под поверхностью металлического изделия. Если электродуга ровно и на большую глубину проникает внутрь изделия, сварочной ванной образуется ровный шов. При этом нужно следить, чтобы шов находился на уровне поверхности металла. Качественное соединение образуется при осуществлении круговых движений электродом.

Ванна в этом случае распределяется по кругу.

Самым оптимальным углом наклона электрода является диапазон от 45 до 90 градусов.

Подключение электродов следует производить к положительной клемме. Это позволит избежать чрезмерной термической нагрузки на поверхность изделия, и получить ровный шов с неглубокой проплавкой.

Источник: http://stroypomochnik.ru/svarka-invertorom-tonkogo-metalla/

Сварка тонкого металла электродом

Листовой металл может применяться для получения самых различных изделий. Примером можно назвать варку кузова автомобиля, получение емкости для жидкости и некоторые другие моменты. Работа с тонким листовым материалом создает довольно большое количество проблем. Перед тем как приступить к выполнению работы сварщик должен подобрать наиболее подходящий электрод, выбрать соответствующий режим работы аппарата. Только при учете всех этих моментов можно получить качественное изделие, которое будет соответствовать всем установленным стандартам.

Работа с тонким листовым материалом создает довольно большое количество проблем. Перед тем как приступить к выполнению работы сварщик должен подобрать наиболее подходящий электрод, выбрать соответствующий режим работы аппарата. Только при учете всех этих моментов можно получить качественное изделие, которое будет соответствовать всем установленным стандартам.

Сварка тонкого металла электродом

Особенности работы с листовым железом

Не все специалисты способны работать со сталью, толщина которой составляет 1-1,5 мм. Для того чтобы получить требующееся изделие при применении подобных заготовок следует знать особенности процедуры. Особенности сварки тонкого металла связаны со сложностями, которые заключаются в нижеприведенных факторах:

- Прожоги можно назвать самым распространенным дефектом, который можно встретить при работе с тонким металлом. Подобная проблема связана с появлением сквозных отверстий. Причиной появления подобного дефекта может стать неправильный выбор расходного материала и режима работы.

- Расплав валика, неравномерное его распределение по поверхности может привести к снижению прочности и герметичности. Процесс варки тонкого металла приводит к образованию сварочной ванной появляется расплавленный сплав, который под силой тяжести проваливается на другую сторону. За счет этого качество соединения существенно снижается.

- Непровары получаются в случае, когда сварщик спешить для того, чтобы избежать появления других дефектов. За счет подобного недочета прочность соединения существенно снижается, падает герметичность. Как и во многих других случаях, в рассматриваемом решить проблему можно путем правильного выбора режима работы инвертора и электродов.

- Деформация поверхности. Из-за небольшой толщины листов они начинают быстро перегреваться, за счет чего происходит изменение кристаллической решетки.

Подобная ситуация становится причиной вытягивания листа. Именно поэтому сварка тонкого металла электродом не приводит к получению качественного изделия, если не решить проблему с подобной деформацией заготовки. В некоторых случаях можно провести холодную правку при использовании молотков с резиновой рабочей частью, но добиться качественного результата будет довольно сложно.

Подобная ситуация становится причиной вытягивания листа. Именно поэтому сварка тонкого металла электродом не приводит к получению качественного изделия, если не решить проблему с подобной деформацией заготовки. В некоторых случаях можно провести холодную правку при использовании молотков с резиновой рабочей частью, но добиться качественного результата будет довольно сложно.

Пример сварки тонкого металла

Все приведенные выше проблемы могут привести к серьезным последствиям. Именно поэтому сварщик должен отработать свои навыки на менее ответственных изделиях.

Техники и методы сварки тонких листов металлов

Сварка тонкого металла электродом может проводиться при применении различных технологий. В большинстве случаев они исключат вероятность появления прожога, то есть длительного воздействия высокой температуры в одной точке. Сварка листового металла может проводиться следующим образом:

- При слишком небольшой толщине материала следует проводить варку небольшими участками. Кроме этого, могут проводить сварку и шахматным порядком. Применение подобной технологии позволяет равномерно распределить тепло.

- Для того чтобы избежать проваливания сварочного шва применяется специальная подложка. Стоит учитывать, что в ее качестве не может использовать металл, так как он приваривается.

- Приподнять силу тока можно только при использовании прерывистой дуги. За счет импульсного воздействия можно избежать вероятность перегрева тонкого материала.

- Показатель силы тока должен составлять 30 А и не более.

Процесс сварки

Сварка тонких листов металла должна проводиться только после того, как технология была проверена и отточена на различных заготовках. Только после этого можно приступать к выполнению работы.

Сварка оцинковки

Больше всего трудностей возникает в случае, когда сварка тонколистового металла должна проводиться в случае, когда материал оцинкован. Легирующие вещества существенно изменяют основные характеристики сплава. Среди особенностей работы с тонким материалом можно отметить нижеприведенные моменты:

Среди особенностей работы с тонким материалом можно отметить нижеприведенные моменты:

- При сварке следует изначально снять на кромках слой цинка. Это можно сделать при применении абразива.

- В некоторых случаях оцинкованный слой снимается путем прожига сварочным аппаратом.

- Проводить рассматриваемую работу следует исключительно на улице или в помещении с эффективной вытяжкой. Эту рекомендацию можно связать с тем, что из-за воздействия высокой температуры могут образовываться различные токсины.

Сварка тонкого металла инвертором в случае, когда поверхность покрыта цинком, должна проводиться также при выборе низкого показателя силы тока. Кроме этого, уделяется внимание выбору более подходящего инвертора.

Сварка тонкого металла инвертором

Осуществлять сварку тонких можно при применении самых различных технологий, все они исключат вероятность длительного воздействия высокой температуры на одном участке. Если необходимо сварить оцинкованный тонкий металл, то придется провести его предварительную очистку.

Электроды для сварки тонкого металла нужно выбирать с особой осторожностью. Это связано с тем, что даже мельчайшее отклонение от установленных норм приводит к появлению серьезных дефектов. При рассмотрении того, каким электродом варить металл 2 мм отметим следующие моменты:

- При выборе низких показателей тока наиболее подходящими электродами можно назвать варианты исполнения с диаметром от 2 до 3 мм. Это связано с тем, что слишком большой показатель приводит к затуханию дуги.

- Оптимальным показателем температуры в зоне сварки можно назвать 170 градусов Цельсия. Этого вполне достаточно для прокалывания стали, но при этом ее структура не преобразуется. За счет оказания подобного воздействия покрытие начинает плавится равномерно, сварщик может изменять форму шва.

- В большинстве случаев используется электрод, который имеет качественное покрытие. Зачастую применяемая технология предусматривает использование разрывестой дуги, за счет чего сварочная ванная имеет небольшие размеры.

Электроды для сварки 2 мм

Сварка тонкого металла инвертором может проходить только при использовании специальных электродов, которые смогут стабилизировать дугу.

Выбор режимов и электродов

Опытные сварщики не только умеют правильно работать с тонким металлом, но правильно выбирать режимы и электроды. Особенностями этого момента назовем следующее:

- Высокий показатель силы тока приводит к повышению температуры в зоне контакта дуги с обрабатываемой поверхностью, в результате чего образуется прожиг.

- Слишком низкий показатель приводит к тому, что дуга плохо формируется. Поэтому работа протекает сложно.

- Плохие электроды также могут привести к появлению большого количества дефектов различного типа.

Только при правильном выборе режимов работы и подходящих электродов можно исключить вероятность деформации тонкого металла под воздействием высокой температуры.

Режимы аппарата и параметры сварки

Опытные сварщики знают, какие настройки аппарата позволяют достигнуть требующего результата. Путем проб и ошибок были выведены наиболее оптимальные параметры. Все они указываются в определенной таблице. К другим особенностям данного вопроса назовем следующие моменты:

- Сила тока должна быть меньше, чем при работе с толстым металлом.

- Отлично себя проявляют инверторы, которые могут работать при переменном напряжении. Кроме этого, выбирается высокая частота тока.

- Если используемое оборудование позволяет устанавливать пусковой значение, то оно должно быть на 20% меньше. Это связано с тем, что при пуске устройства часто происходит прожиг тонкого металла. Если подобный режим отсутствует, то разжигать электрод можно на толстом материале, после чего перейти на требуемый.

- Малые токи позволяют избежать довольно большого количества проблем. Примером можно назвать выбор значение от 10 до 30 А.

Сварка в импульсном режиме

Кроме этого, может применяться импульсный режим. Он формирует прерывистую дугу, так как аппарат сам регулирует ее подачу. За счет прерывания сварки можно снизить температуру нагрева.

Техника сварки

Уделяется внимание также и применяемой технике сварки. Современное оборудование для сварки позволяет устанавливать требующиеся параметры для работы с тонким металлом различного типа. Среди особенностей проводимой работы отметим следующие моменты:

- Нужно правильно подводить края соединяемых элементов.

- Часто соединение в стык проводится путем прожога. Подобная технология подходит для опытных пользователей.

- Если можно, то пластины размещаются внахлест. В этом случае исключается вероятность прожога. Электрод рекомендуется контактировать с нижним изделие, за счет чего повышается качество соединения.

Выделяют несколько распространенных методов сварки. Примером можно назвать:

- При малом силе тока стержень двигают строго по шву.

- При повышении показателя обработка проводится прерывистой дугой.

- Для снижения вероятности деформации шва сварка проводится в шахматном порядке.

В некоторых случаях можно использовать подложку, которая также снижает вероятность прожога тонкого металла. Уменьшение длины дуги снижает вероятность перегрева обрабатываемого участка. Электрод следует держать под углом 45 градусов.

Проблемы сварки тонкостенных изделий

Не рекомендуется проводить подобную работу при отсутствии требующихся навыков. Наиболее распространенными проблемами можно назвать:

- Формирование сильного наплыва. Сварочная ванная может расплываться и даже проваливаться. Поэтому подобному моменту уделяется много внимания.

- Прожиг тонкого материала происходит при сильном точечном нагреве. Как правило, подобная проблема возникает в случае выбора высокого показателя силы тока.

- Появление низкокачественного валика. Контролировать короткую дугу достаточно сложно, как и распространение расплавленного материала.

Если расстояние между изделием и стержнем большое, то это может привести к формированию длинной дуги. Она характеризуется более высокой температурой воздействия в зоне плавки.

В заключение отметим, что основные проблемы можно избежать при наборе опыта, использовании современного аппарата и более подходящего электрода. это связано с тем, что новые инверторы позволяют устанавливать оптимальные значения силы тока. Кроме этого, качественные электроды формируют стабильную дугу даже при низкой силе тока. Поэтому не стоит скупится на приобретении расходных материалов, так как в противном случае получить качественный шов будет достаточно сложно.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: http://StankiExpert.ru/spravochnik/svarka/svarka-tonkogo-metalla-ehlektrodom.html

Особенности сварки толстого металла

Для изделий из толстого металла применяют в основном электродуговую и электрошлаковую сварку. У них высокая производительность, имеют малую область нагрева, соответственно создают небольшие внутренние напряжения, не требуют дорогостоящих расходных материалов.

Электрошлаковая

В электрошлаковой сварке электротоком нагревается шлак, который расплавляет находящийся рядом металл и защищает шов от окисления и насыщения водородом. Технология позволяет производить только вертикальные швы снизу вверх. Отклонение от вертикали допускается в пределах 30 градусов.

С двух сторон свариваемых толстых листов из металла устанавливаются медные пластины-ползуны, которые охлаждаются водой. Между свариваемыми листами оставляется зазор. Обработка стыков не требуется.

Стыки и ползуны образуют сварочную ванну. При внесении в нее электрода шлак разогревается, металл начинает плавиться, сваривание происходит без создания дуги.

При внесении в нее электрода шлак разогревается, металл начинает плавиться, сваривание происходит без создания дуги.

По мере образования шва ползуны передвигаются вверх. Все происходит за один проход. Сварить можно толстый металл до 60 см. Шов должен образоваться за один проход иначе возникают неустранимые дефекты. Технология позволяет пользоваться электродом различной формы.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Виды швов и методы их наложения

Швы по положению и типу соединения делятся на несколько видов, от которых зависят настройки сварки.

По положению в пространстве делятся на:

- горизонтальные;

- вертикальные;

- потолочные;

- нижние.

Они могут соединяться внахлест, встык, кроме этого бывают тавровые и угловые соединения. Существует несколько методов наложения швов при сварке толстого металла.

Способы наложения

Метод сварки толстого металла каскадом заключается в следующем: весь участок разбивается на отрезки по 20 см. Сначала проваривается самый нижний участок, который называется корневым. Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Лучше всего метод сварки понятен на схеме. Он применяется к толстым металлам, когда толщина листа более 20 мм. При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

Сварка толстого металла горкой подобна каскаду, только работают два сварщика от середины к краям шва.

Они варят каскадом по длине и по ширине. Задача состоит в том, чтобы при накладывании следующего слоя место контакта было горячим.

Длина

Швы подразделяют на короткие длиной до 25 см, средние – до 1 м, и длинные – свыше 1 м. Короткие прокладывают за один проход.

При сваривании толстого металла приходится делать несколько слоев – по одному за каждый проход, так как каждый последующий слой становится все шире, то сварщик делает зигзагообразные или спиралевидные движения поперек шва. Таким образом, оплавляются кромки свариваемых деталей.

Таким образом, оплавляются кромки свариваемых деталей.

Такая технология обычно применяется при стыковом соединении толстого металла. Средние и длинные швы накладываются с использованием способов каскада и горки.

При сварке угловых и тавровых соединений применяют многослойный многопроходный двусторонний шов. Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением.

Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев.

С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Параметров сварочного аппарата

Уменьшение сварочного тока уменьшает глубину сварочной ванны и наоборот. Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

От скорости перемещения электрода при прочих равных условиях зависит глубина провара. Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Работа с толстым металлом требует большей подготовки для сварщика. Шов всегда получается многослойным. Прежде чем браться за такую сварку, необходимо освоить основные технологические приемы.

Источник: https://svaring.com/welding/soedinenie/svarka-tolstogo-metalla

Используемые электроды

Чтобы успешно справиться с подобной работой важно правильно выбрать электроды для тонкого металла. Поскольку сварка ведется на пониженных токах, применение электродов диаметром 4 и 5 мм будет «душить» электрическую дугу, не давая ей нормально гореть.

Оптимальным вариантом для соединения тонких металлов являются электроды диаметром 2-3 мм. Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Дуговая сварка пройдет успешно, если предварительно прокалить расходные материалы при температуре 170 градусов. Это позволит покрытию плавиться равномерно, не мешая манипулированию дугой и формированию шва.

Электроды для сварки тонкого металла должны иметь качественное покрытие. Технология работы с листовой сталью подразумевает прерывистую дугу, для чего электрод кратковременно отрывается от сварочной ванны. Если обмазка будет тугоплавкой, то результатом станет образование своеобразного «козырька» на конце электрода, мешающего контакту с поверхностью и возобновлению дуги.

Альтернативные методы

Кроме инверторов, хорошо подойдет и полуавтоматический способ сварки, особенно при работе с корпусами автомобилей. Преимущество заключается в отсутствии необходимости менять электрод, т. к. проволока подается постоянно. Это значительно ускоряет весь процесс при объемных проектах. Расстояние между изделием и грелкой легче контролировать, поскольку нет сгораемой части электрода. Начинающим сварщикам легче освоить этот метод.

Сварка полуавтоматом позволяет работать с еще более тонкими листами стали ввиду использования проволоки 0,8 мм. Но подобное оборудование не всегда доступно в быту, поэтому инверторный способ остается востребованным.После рассмотрения данных советов становится понятно как правильно варить тонкий металл. Дополнительные видео о работе с инвертором и полуавтоматом помогут закрепить знания и приступить к практике.

Поделись с друзьями

1

Источник: https://svarkalegko.com/tehonology/kak-varit-tonkij-metall.html

Как варить тонкий металл электродом правильно? Советы сварщикам и процесс

Тонкую сталь используют для изготовления самых различных конструкций. На предприятиях сварочные работы осуществляются с помощью специальных аппаратов, которые обеспечивают изделия оптимальным соединением. Как варить тонкий металл электродом дома? Каким оборудованием работать лучше? Именно такие вопросы задают неопытные сварщики, вынужденные работать дома. Информацию о том, как правильно варить тонкий металл электродом, вы найдете в данной статье.

Информацию о том, как правильно варить тонкий металл электродом, вы найдете в данной статье.

В чем заключаются трудности?

Важность вопроса, какими электродами лучше варить тонкий металл, обусловлена тем, что в случае их неправильного выбора или несоблюдения правил работ у мастера могут возникнуть проблемы. К ним можно отнести следующее:

- Ввиду того, что работать приходится с достаточно тонким материалом, важно правильно рассчитать силу тока. В противном случае в металле могут образоваться несколько сквозных дыр. Также они являются следствием медленного ведения шва.

- Стремясь не допустить прожогов, многие сварщики слишком торопятся, проходя стык. Как результат, на обрабатываемой поверхности остается непроваренное место. Специалисты такие участки называют непроварами. В итоге соединение получается с плохой герметичностью, а изделие считается непригодным для работы с жидкостью. Кроме того, металл обладает невысоким показателем сопротивления на разрыв и излом.

- Нередко те, кто не знает, как варить тонкий металл электродом, допускают еще одну ошибку, а именно оставляют с обратной стороны соединяемых изделий наплывы. Если с лицевой стороны поверхность выглядит нормально, то с обратной оставляет желать лучшего. Предотвратить это можно с помощью специальных подложек. Также желательно снизить силу тока или изменить технику сварки.

- Бывает, что конструкция деформируется. Причина – перегрев листовой стали. Поскольку у самых краев металлическая конструкция остается холодной, а в точке сваривания расширяется межмолекулярная составляющая, на поверхности стали начинают образовываться волны, что приводит к общему изгибу. Как утверждают опытные сварщики, проблема решается посредством холодной правки – при помощи резиновых молотков лист выпрямляется. Если же такая возможность отсутствует, то придется во время сварки правильно чередовать наложение швов.

Чтобы не допустить этих недочетов, нужно знать, как варить тонкий металл электродом.

Для сварки такими источниками могут быть трансформаторы и инверторы. Как утверждают специалисты, первый вариант сегодня считается давно устаревшим и вскоре от него откажутся. Несмотря на наличие неоспоримых достоинств (высокая надежность и выносливость), трансформаторы слишком просаживают электросеть, что часто влечет за собой порчу проводки и электрической аппаратуры.

Инверторы же наоборот сеть не садят и, по мнению специалистов, станут идеальным вариантом для начинающего сварщика. Если раньше при работе с трансформаторным источником электрод прилипал к поверхности и сжигал сеть, то с инверторным просто происходит выключение сварочного тока. В самом начале зажигания дуги на трансформаторе наблюдается скачок тока, что нежелательно.

Иная ситуация обстоит с инверторами – в этих устройствах благодаря наличию специальных накопительных конденсаторов используется энергия, закачанная ранее.

Как утверждают опытные мастера, успех дуговой сварки зависит от качества прокалки расходных материалов. Оптимальной температурой считается 170 градусов. В таком тепловом режиме происходит равномерное плавление покрытия. При этом удобно манипулировать дугой, формируя шов.