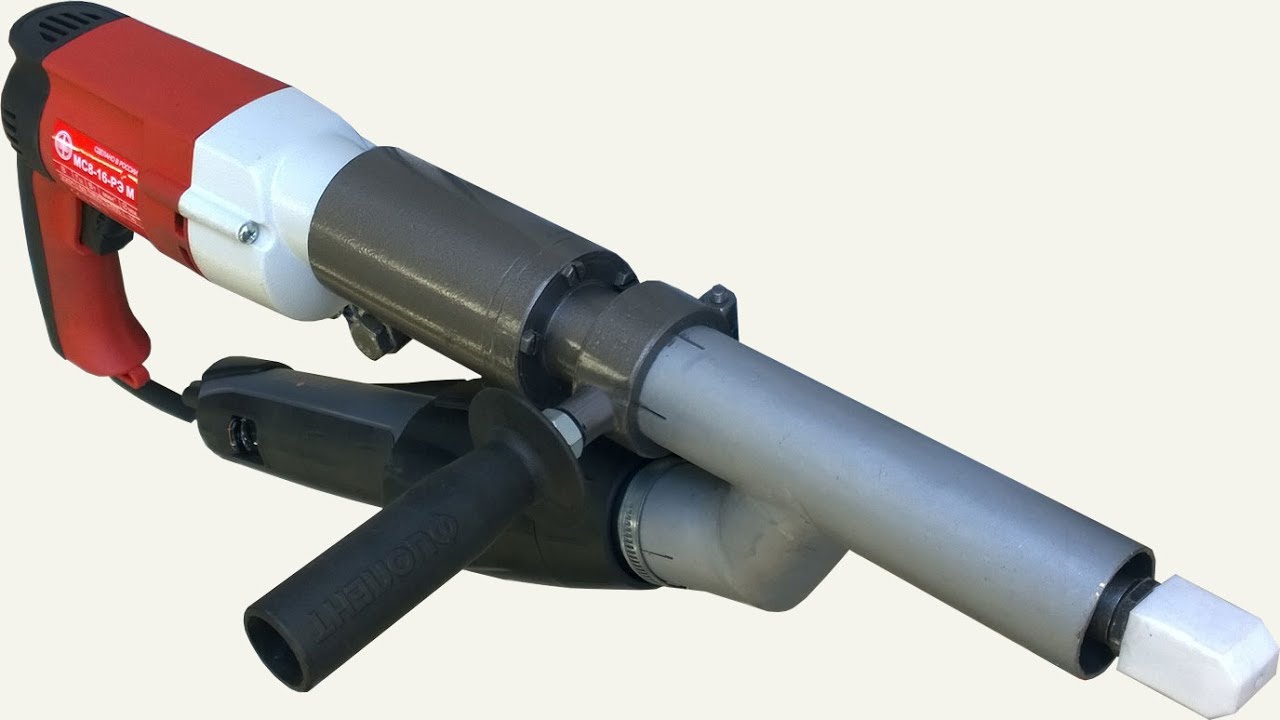

Самодельный PET филамент. Подробный обзор оборудования.

TelnovDVЗагрузка

03.08.2020

7573

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться21

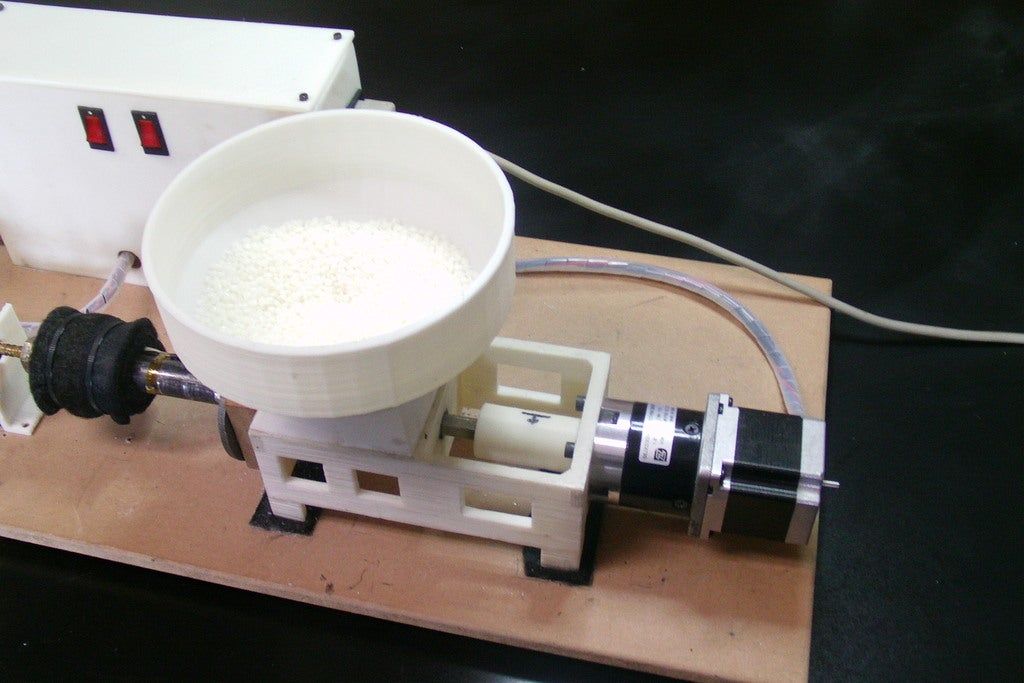

Здравствуйте друзья! Хочу с Вами поделиться своими достижениями в области переработки пластиковых отходов в филамент.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора. Подписаться21

Комментарии к статьеЕще больше интересных постов

TellerЗагрузка

08. 05.2021

05.2021

905

10Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

ПодписатьсяНачало здесь. Продолжения: 1, 2, 3, 4, 5, 6, 7, 8, …

Читать дальше skiЗагрузка

27.05.2021

1154

10Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых постах.

Тогда вы

будете

получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

ПодписатьсяПоказана противоречивость природы пластика как материала

Читать дальше 3dmaniackЗагрузка

09.12.2017

43381

110Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

что означает ‘ос…

Читать дальшеописание, назначение, изготовление (фото, видео)

Как сделать своими руками

Собрать такой аппарат в домашних условиях можно. Для этого понадобятся подходящие детали и слесарные навыки (хотя знакомство с токарями тоже желательно). Начнем с подготовки «железа».

- Первой готовится рама. Уголки подрезаются по размеру, выставляются и провариваются. В нашем случае основание «станины» имеет габариты 40х80 см. Верхняя площадка под корпус — 16х40.

- Затем на раму выставляют ножки (40 см). Приварив их к основе, переходят к соединению с «верхушкой». Сантиметрах в 5 под ней ставятся парные перемычки.

- Для крепления двигателя придется варить еще одну рамку из того же уголка.

В ее стойках делаются продолговатые прорези, благодаря которым будет регулироваться натяжение ремня. Ее окончательно крепят только после того, как выставлены оба вала.

В ее стойках делаются продолговатые прорези, благодаря которым будет регулироваться натяжение ремня. Ее окончательно крепят только после того, как выставлены оба вала.

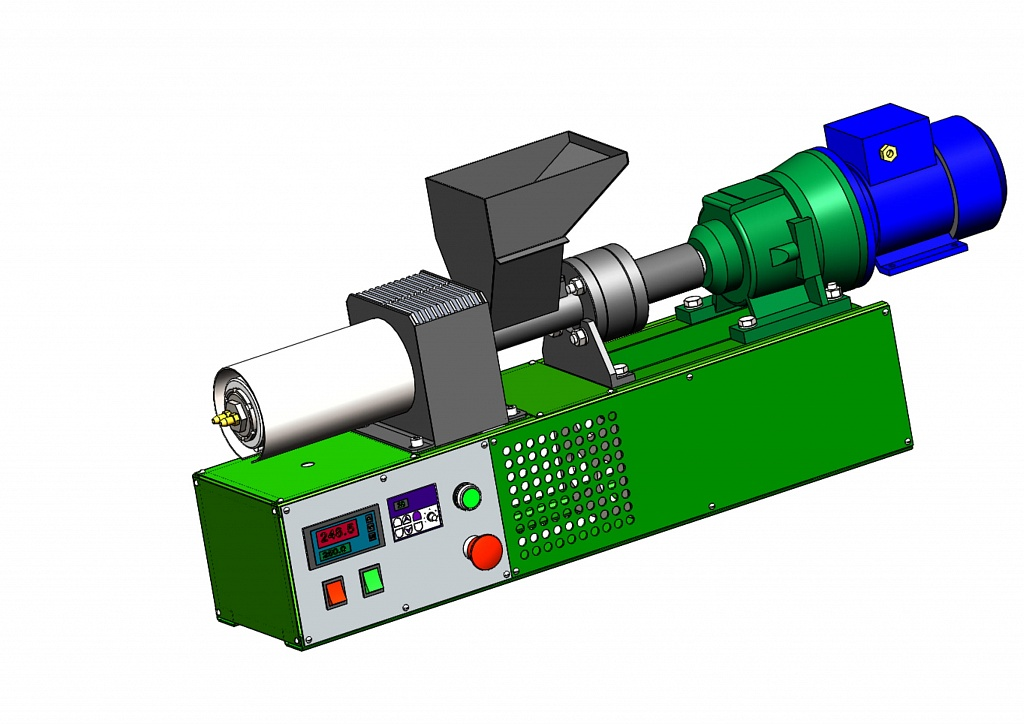

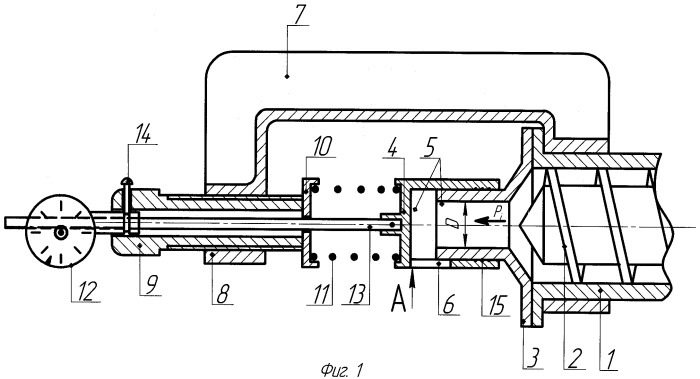

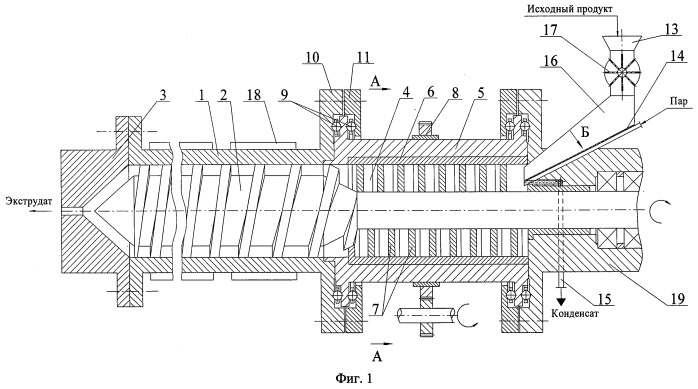

Экструдер для больших объемов корма

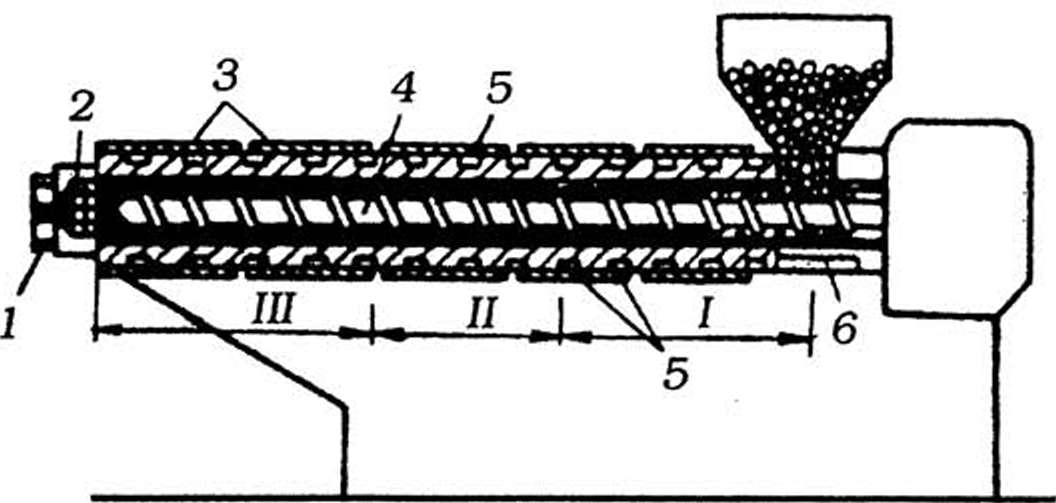

Данный аппарат состоит из:

- Принимающего бункера,

- Двигателя и привода,

- Рамы,

- Редуктора,

- Манжет,

- Режущего узла,

- Дозирующего шнека с приводом,

- Цилиндра.

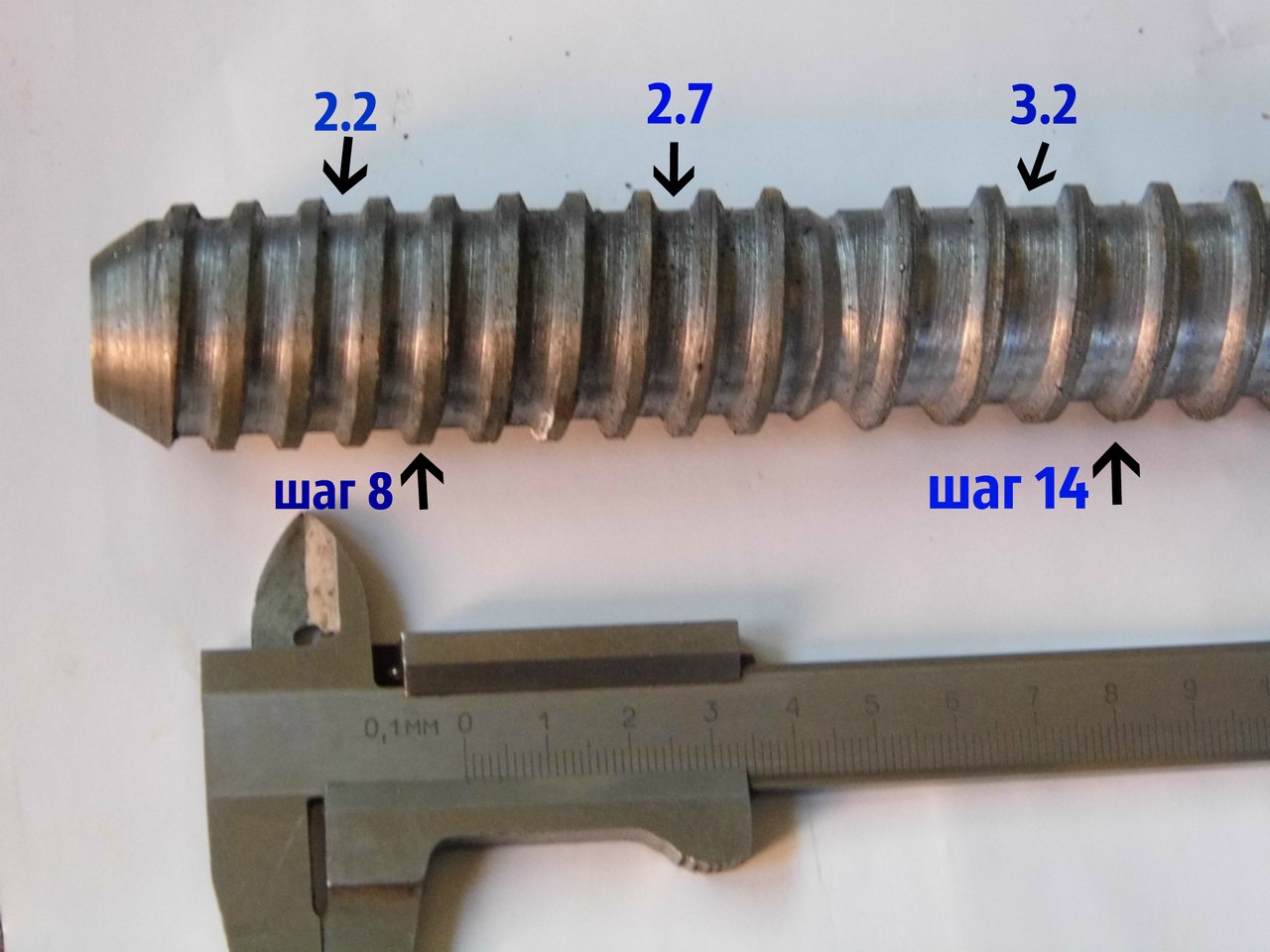

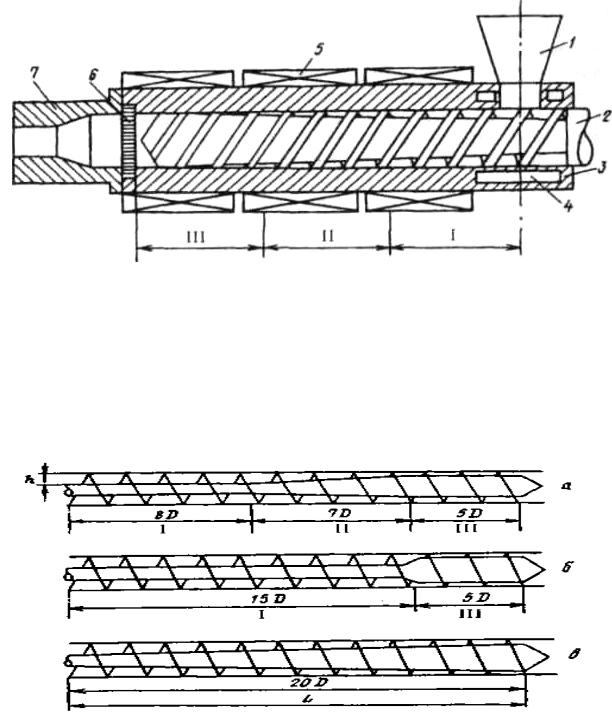

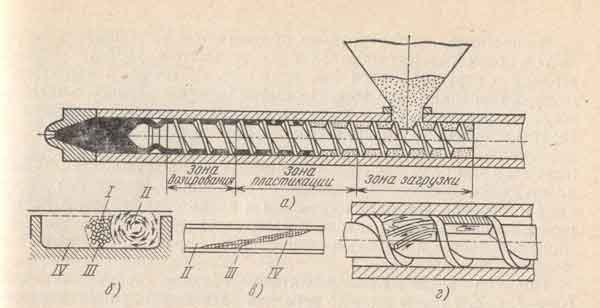

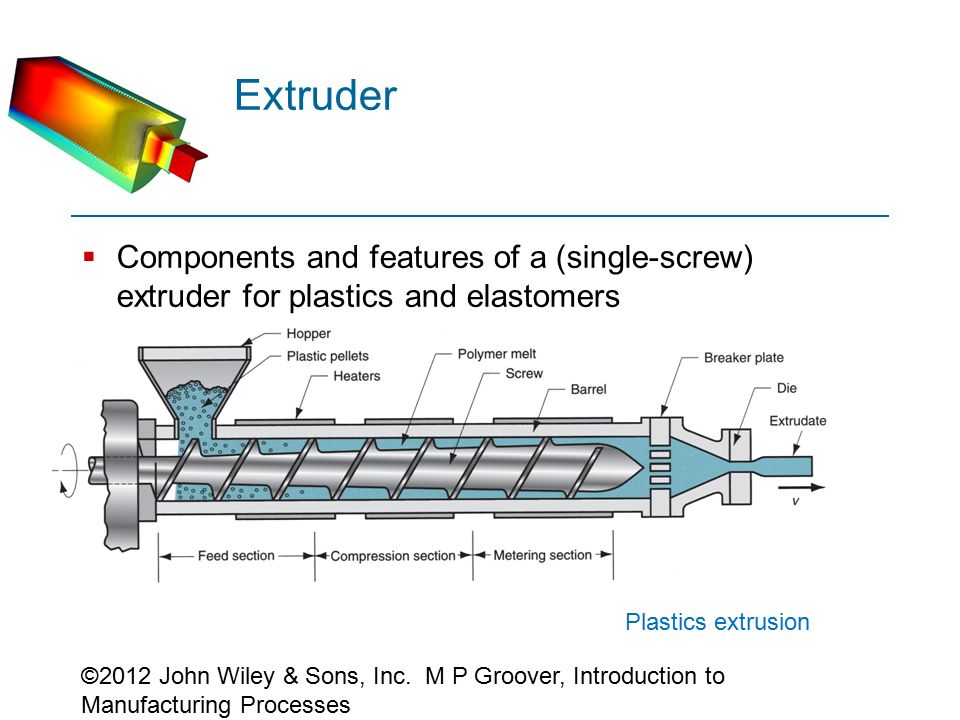

Камера прессующего узла — цилиндр, в который вставлен нагнетающий шнек. Разделяется шнек на три части: начальную, среднюю и выводную. Для большей прочности каждую из них закрепляют при помощи шпильки с левой резьбой. Узел закрывают корпусом из стального листа.

Раму сваривают из уголка или отрезов трубы. Размеры зависят от планируемых объемов перерабатываемого сырья и длины цилиндра. Прессующий узел устанавливается на раму, и крепится несколькими болтами. Далее приступают к изготовлению приемного бункера. Обычно его сваривают из стальных листов, а в нижней части делают отверстие, под которое ставят лоток. Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

Через него сырьё поступает из приемника в шнек нагнетателя. Для перемещения зерна в нижней части корпуса делают продольные выемки. В конце шнекового отдела устанавливается режущий узел для регулирования размера гранул. В него входят:

- Носовой корпус,

- Матрица,

- Ножи.

Прижатие ножей к матрице осуществляет пружина, а вращение вала происходит при помощи привода и поводка. Готовый продукт выходит через отверстия в матрице, и обрезается ножами по заданным параметрам.

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

С валом и носовым корпусом они соединяются цепным приводом, и крепятся к раме. Для безопасности электрический узел можно также закрыть стальными манжетами. Регулирование температуры осуществляется изменением положения матрицы, а контроль — термометром. Устанавливают его рядом с режущим элементом.

youtube.com/embed/iXBLCcIQAKI»/>

Экструдер для кормов обрабатывает зерно только при высоких температурах, создаваемых работой двигателя и редуктора.

Гранулятор или экструдер?

Как вы уже поняли гранулятор и экструдер хоть и делают гранулы, но по своему строению отличаются и прежде чем делать какой то станок нужно для себя понять какой конкретно станок вам нужен.

Состоит экструдер или как его еще называют шнековый пресс из:

- Шнека;

- Матрицы;

- Корпуса;

- Мотор редуктора.

Такой пресс как правило применяется, как я уже говорил, в домашних условиях, для переработки десятков килограмм отходов. К примеру загранулировав сухие опилки, можно их подмешивать к углю и снизить потребление покупного угля. А можно гранулировать солому и потом гранулы делать подсыпкой к животным. Вариантов использования много и описывать в данной статье я их все не буду.

Давайте же посмотрим отличия шнекового пресса от обычного гранулятора:

- Изготовление шнекового, в небольшой мастерской будет гораздо проще чем гранулятора;

- Более простое строение — более надежная конструкция;

- Производительность такого станочка будет гораздо ниже, и если грануляторы идут от 300 кг/час, то шнековые будут до 300 кг/час.

Можно конечно сделать и с большей производительностью, но это будет очень большая машинка;

Можно конечно сделать и с большей производительностью, но это будет очень большая машинка; - Гораздо более простая матрица, которую можно сделать проще на обычном токарном станке.

Давайте посмотрим что нам понадобиться в процессе изготовления:

Экструдер для глины своими руками

Экструдер для художественной лепки, или как его проще называют — шприц-давилка, часто нужен при работе с пластилином, полимерной и обычной глиной.

С его помощью можно быстро создавать необходимые элементы тонкой, вытянутой формы (например, для волос, травы и т.п.) и выкладывать интересные узоры из полосок глины разного сечения. По сути он похож еще на кондитерский шприц.

Как из пластиковой бутылки сделать экструдер для глины своими руками, расскажет Михаил Миллер:

«Важнейшим навыком при работе с глиной в домашних условиях является навык выдавливания глины. Для того, чтобы научиться лепить, необходим запас глины, а также экструдер для выдавливания глины.

При работе с глиной экструдер наиболее полезен в поэтапном и контролируемом создании материала из глины, ведь существует возможность варьирования нужной длины глиняного материала. Создать собственный экструдер для работы с глиной из подручных средств, которые можно найти дома, и настроить в соответствии со своими потребностями, по силам каждому начинающему занятия лепкой.

• На первом этапе создания экструдера необходимо взять пластиковую бутылку, предпочтительнее будет прозрачная бутылка, для того, чтобы видеть количество глины, оставшейся в ней. И бутылка, и крышка от неё должны быть чистыми снаружи и изнутри, без остатков мыла;

• Удалите пластиковую прокладку в крышечке от бутылки. Она находится в верхней её части, и увидеть её можно, перевернув крышку. Сделать это легче всего будет тонким предметом, наподобие медицинского пинцета или плоскогубцев с тонкими зажимами;

• Сделайте отверстие, через которое глина будет выдавливаться наружу. Для этого понадобится нож с крепким и достаточно острым лезвием. С его помощью нужно вырезать на поверхности крышки от бутылки отверстие, очертания которого предварительно обрисованы маркером. Форма отверстия должна соответствовать Вашему представлению о формах, которые Вы хотели бы видеть впоследствии на своих творениях. Помните, что края отверстия должны быть гладкими и без зазубрин;

С его помощью нужно вырезать на поверхности крышки от бутылки отверстие, очертания которого предварительно обрисованы маркером. Форма отверстия должна соответствовать Вашему представлению о формах, которые Вы хотели бы видеть впоследствии на своих творениях. Помните, что края отверстия должны быть гладкими и без зазубрин;

• В нижней части бутылки необходимо удалить донышко. Это нужно для того, чтобы впоследствии загружать через него глину для работы, а ещё это отверстие понадобится для прикрепления поршня, ход которого через отверстие под давлением заставит глину поступать через фигурное отверстие. Для изготовления поршня Вам понадобится немного фантазии. Представьте себе большой шприц, снабжённый ручкой для выдавливания (лучше Т-образной, для удобства), такие Вы могли видеть в больнице, например. А принцип действия самодельного экструдера для выдавливания глины аналогичен, и поршень нужно придумать самому (это должен быть диск диаметра бутылки, к которому нужно прикрепить вышеназванную ручку). Для изготовления диска нужно взять материал, который не будет деформироваться под давлением. К примеру, можно вырезать диск из толстой жести, и к диску с предварительно обработанными краями прикрепить Т-образную ручку;

Для изготовления диска нужно взять материал, который не будет деформироваться под давлением. К примеру, можно вырезать диск из толстой жести, и к диску с предварительно обработанными краями прикрепить Т-образную ручку;

• Получившийся экструдер можно использовать для создания различных форм и украшений, а для воплощения художественных идей можно изменять форму потока глины путём изменения формы крышки Вашего экструдера.

Когда экструдер готов к работе, используйте его в соответствии с Вашими вкусами, желаниями, используя при этом творческую фантазию.»

Вот так можно сделать экструдер для глины своими руками. Насколько я знаю, при работе с соленым тестом и пластилином также используют чеснокодавилку (тогда можно быстро сделать например, пряди волос).

Кстати, нашла еще один интересный мастер-класс по лепке из полимерной глины от дизайнера по имени Матильда:

youtube.com/embed/Oxf24YdO0jU»/>

При работе с глиной экструдер наиболее полезен в поэтапном и контролируемом создании материала из глины, ведь существует возможность варьирования нужной длины глиняного материала. Создать собственный экструдер для работы с глиной из подручных средств, которые можно найти дома, и настроить в соответствии со своими потребностями, по силам каждому начинающему занятия лепкой.

самодельный экструдер в работе

Работает отлично. Минус только один . Шов не красивый получается , без насадок.

Этот ручной термопресс для пластика мы купили 1,5 года назад. Купили с целью сделать свои первые шаги в литье пластика под давлением. За это .

Обработка ягодных культур

Раствором зеленки можно обрабатывать ягодные культуры (землянику, клубнику и т. д.). Такое средство будет эффективным в борьбе с серой гнилью, мучнистой росой и другими заболеваниями.

Кроме того, раствор бриллиантового зеленого можно использовать в период завязи клубники, когда любые химические препараты противопоказано применять. Но будет лучше, если раствором зеленки обработать ягодные культуры в период цветения (или сразу после его окончания).

Но будет лучше, если раствором зеленки обработать ягодные культуры в период цветения (или сразу после его окончания).

Многие садоводы заявляют, что концентрат бриллиантового зеленого способен подавлять процессы роста усов у клубники и земляники, таким образом, все полезные вещества растение направляет на формирования плода. В итоге плоды вырастают более сочными, вкусными и крупными. Это свойство раствора зеленки положено в основу разработки химического препарата «Зар-2».

Второе опрыскивание проводится сразу после пересадки растений в открытый грунт. Третий раз помидоры опрыскиваются после того, как на них начнут появляться новые листики. Все дальнейшие процедуры обработки растений проводятся лишь в том случае, если фитофтора не была побеждена (интервал между обработками — 7–9 дней). Для дезинфицирования грунта можно в 10 л воды растворить 60–70 мл зеленки и поливать почву полученной смесью каждые 3–4 дня.

Ягодные культуры

Применение раствора зеленки в посадках клубники способствует профилактике и лечению от серой гнили, мучнистой росы. Для этого делают состав: ведро воды, флакон бриллиантового зеленого, литр молока. Опрыскивают клубнику три раза через каждые 10 дней. Этот рецепт можно применить в обработке других ягодных культур от вредителей и заболеваний.

Для этого делают состав: ведро воды, флакон бриллиантового зеленого, литр молока. Опрыскивают клубнику три раза через каждые 10 дней. Этот рецепт можно применить в обработке других ягодных культур от вредителей и заболеваний.

Особенно полезно обрабатывать молодые завязи клубники и во время цветения. Это способствует замедлению роста усов у ягодной культуры. Тем самым прибавляя силы растению на увеличение урожая ягод.

Бриллиантовый зеленый раствор служит отличным средством в качестве подкормки и удобрения для повышения урожайности. С применением раствора (на 1 литр воды берется 3-5 капель) можно готовить грунт для выращивания рассады. Это позволит защитить землю от болезнетворных микробов.

Паслёновые культуры

Картофель, помидоры, баклажаны выращивают почти на каждом участке. Современные теплицы украшают дачные сады. На рынках предлагаются различные варианты накрывного материала для теплиц. Технология ухода за растением зависит от его типа, и она подробно изложена в различных руководствах. Избежать болезней, характерных для культур, сложно и без своевременной обработки невозможно. Настоящим бедствием для томатов считается неожиданное нападение фитофторы. Развивается заболевание в течение периода вегетации. И здесь поможет применение зеленки в огороде. Вместе с химической обработкой рекомендуемыми препаратами, используется раствор, приготовленный из 10л воды и 50 капель бриллиантового зеленого. Обработку проводят вечером. Опрыскивание должно быть обильным, захватывая обе поверхности листьев, стебли, почву под кустом. «Купание» растений делают раз в 20 дней. Этим же приёмом обработки помогают картофелю, баклажанам, любым пасленовым культурам. Многие грибковые заболевания не выносят антибактериальных свойств зелёнки.

Избежать болезней, характерных для культур, сложно и без своевременной обработки невозможно. Настоящим бедствием для томатов считается неожиданное нападение фитофторы. Развивается заболевание в течение периода вегетации. И здесь поможет применение зеленки в огороде. Вместе с химической обработкой рекомендуемыми препаратами, используется раствор, приготовленный из 10л воды и 50 капель бриллиантового зеленого. Обработку проводят вечером. Опрыскивание должно быть обильным, захватывая обе поверхности листьев, стебли, почву под кустом. «Купание» растений делают раз в 20 дней. Этим же приёмом обработки помогают картофелю, баклажанам, любым пасленовым культурам. Многие грибковые заболевания не выносят антибактериальных свойств зелёнки.

Мучнистая роса, прикорневая гниль, ложная мучнистая роса часто появляются на красивых, стройных стеблях огурцов, быстро гибнущих от заболеваний, не дав долгожданного урожая. Любители предлагают в качестве профилактической меры борьбы с прикорневой гнилью смазывать 10 см стебля от земли зелёнкой, разведённой в двух частях воды. После сбора урожая рекомендуется полить огурцы раствором зелёнки из расчёта 50 капель на ведро воды. Обработку повторяют еженедельно. Многие грибковые заболевания огурцов исчезают после использования зелёнки.

Любители предлагают в качестве профилактической меры борьбы с прикорневой гнилью смазывать 10 см стебля от земли зелёнкой, разведённой в двух частях воды. После сбора урожая рекомендуется полить огурцы раствором зелёнки из расчёта 50 капель на ведро воды. Обработку повторяют еженедельно. Многие грибковые заболевания огурцов исчезают после использования зелёнки.

Огурцы

Трудно найти идеально здоровые плети огурцов. Эти растения наиболее часто поражаются различными болезнями:

- Мучнистая роса. Эта болезнь за короткий срок может распространиться по всем посаженным поблизости огурцам. Пораженные поверхности обработайте следующим составом: 5 мл зеленки + 60 г карбамида + 10 л сыворотки. Обработку по листу выполняйте в вечернее время с интервалом 1 раз в неделю.

- Прикорневая гниль. Рабочий раствор: 10 капель зеленки на 10 л воды. Прикорневой полив выполняйте 2 раза в неделю после очередной уборки урожая. Желательно сочетать данную обработку с опрыскиваниями раствором йода (10 мл йода на 10 л воды).

Наибольшую распространенность и печальную известность у огородников нашей страны получила фитофтора. И молодая рассада и уже сформировавшиеся плодоносящие кусты – никто не имеет иммунитета к этому заболеванию.

Обработка ягодных культур

При обработке посадок клубники (земляники) раствором зеленки уничтожаются возбудители мучнистой росы, серой гнили и других болезней. Причем обработку грядки с клубникой можно провести при завязях, когда нельзя использовать другие средства. Лучше, конечно, обработать клубнику при цветении или сразу после нее раствором с зеленкой (в ведре воды разводят 5 мл зеленки), через 10-14 дней обработку повторить. Замечено, что такая обработка подавляет образование усов у клубники, и поэтому все силы растений тратятся для наливания ягод. Короче, огородники получают двойную выгоду от этой обработки: избавление от болезней и увеличение качественного урожая ягод. Способность бриллиантовой зелени подавлять рост усов используется в приготовлении препарата Зар-2 .

Если раствором зеленки обработать плодовые деревья и кустарники перед цветением, то увеличится завязывание плодов. Для обработки готовят раствор: в 10 л воды развести 40 капель бриллиантовой зелени.

Можно весь пузырек развести в литре воды, а потом добавлять по чуть-чуть в воду при очередной обработке.

зеленка на даче

Как видите, зеленка на огороде весьма полезна, помогает спасти растения от болезней и увеличить урожайность.

От луковой и морковной мухи

Не нравится запах нашатыря луковой и морковной мухе. Для защиты овощей от этих вредителей междурядья следует поливать раствором, приготовленным из 5 мл аптечного препарата и 10 л воды, каждые 10-12 дней. Нужно учитывать, что это средство выступает в качестве азотной подкормки, поэтому защитные процедуры завершают с началом налива корнеплодов.

От морковной мухи защитит раствор нашатырного спирта

Нашатырный спирт придется кстати во время вечерних посиделок на свежем воздухе — он избавит вас от надоедливых комаров и мошек, мешающих созерцать живописный пейзаж дачных владений. Обрызгайте пространство открытой беседки или уличной скамейки таким пахучим лекарством. Неприятный запах быстро исчезнет, но останется уловимым для насекомых, и они не рискнут приблизиться к вашему месту отдыха.

Обрызгайте пространство открытой беседки или уличной скамейки таким пахучим лекарством. Неприятный запах быстро исчезнет, но останется уловимым для насекомых, и они не рискнут приблизиться к вашему месту отдыха.

Борьба с вредителями

К примеру, слизни упорно поедают листки овощных кустов. Из-за этого они гибнут. Чтобы избежать уничтожения кустов, прибегаем к помощи зелени.

Здесь необходимо действовать по двум направлениям. Листки опрыскать, а почву полить обеззараживающим раствором.

Флакончик бриллиантовой зелени на ведро воды — и нужный раствор готов. Использовать его следует после проведения основного полива, на сухую почву выплеснуть нельзя, так как можно обжечь овощные кусты.

Флакончик бриллиантовой зелени на ведро воды — и нужный раствор готов. Использовать его следует после проведения основного полива, на сухую почву выплеснуть нельзя, так как можно обжечь овощные кусты.

ЛЕКАРСТВА ДЛЯ РАСТЕНИЙ. ВО САДУ ЛИ В ОГОРОДЕ.

Запись дневника создана пользователем Аллави, 07. 12.15

12.15

Просмотров: 163.053, Комментариев: 22

Йод в огороде

Обычный пузырек йода способен оказать огороднику не одну большую услугу. Поскольку все мы с детства знаем, что йод — отличный антисептик, грех не применить это его свойство в профилактике болезней растений, в особенности всяческих гнилей. Раствором 5-10 капель йода в десяти литрах воды рекомендуют опрыскивать клубнику и землянику перед цветением. Эта простая процедура избавит ее от серой гнили и активизирует жизненные силы. Опрыскивание проводят 2-3 раза с интервалом в десять дней. Раствором одной капли йода на три литра воды один раз поливают рассаду томатов, чтобы увеличить продуктивность и будущие размеры плодов. После высадки рассады в грунт можно провести йодную подкормку еще раз, добавив в ведро с водой три капли йода. Норма полива: литр под куст. Если смешать в 10 литрах воды 40 капель йода с литром сыворотки и столовой ложкой перекиси водорода, выйдет отличное средство для борьбы с ненавистной фитофторой. Добавив к 9 литрам воды литр нежирного молока и 10-12 капель йода, получают раствор, уничтожающий ложную мучнистую росу на огурцах. Кроме того, йод входит в состав средств, предотвращающих пожелтение листьев у огурцов и способствующих омоложению плетей.

Добавив к 9 литрам воды литр нежирного молока и 10-12 капель йода, получают раствор, уничтожающий ложную мучнистую росу на огурцах. Кроме того, йод входит в состав средств, предотвращающих пожелтение листьев у огурцов и способствующих омоложению плетей.

Зеленка в огороде

Раствор бриллиантовой зеленый не менее знаменит, чем йод, ему тоже найдется применение в дачном хозяйстве, не сомневайтесь. Зеленкой можно смазывать раны растениям при мелкой обрезке или случайных повреждениях вместо садового вара. 40 капель зеленки, растворенные в ведре воды помогут избавить томаты от фитофторы, а огурцы — от мучнистой росы. Чтобы каждый раз не отмерять по капельке, можно развести пузырек зеленки в литре воды, а потом на глаз по чуть-чуть добавлять в воду для опрыскивания. Опрыскивание вишни слабым раствором зеленки способствует лучшему завязыванию плодов.

Трихопол в огороде

«Трихопол» применяют как профилактическое средство против фитофторы. С этой целью 1 таблетку «Трихопола» растворяют в 1 литре воды и опрыскивают томаты каждые две недели.

Аспирин в огороде

Аспирин входит в состав одного из средств борьбы с мучнистой росой крыжовника и смородины.

Марганцовка в огороде

Марганцовка любому огороднику хорошо знакома и применяется повсеместно. В первую очередь в розовом растворе марганцовки (0,5 грамм на 100 мл.) рекомендуют протравливать семена перед посадкой, чтобы уничтожить возможных возбудителей болезней, зимующих на семенах. С этой целью семена замачивают в растворе на 20 минут, а затем высушивают. Если в ведро розового раствора марганцовки (3 грамма на 10 литров) добавить борной кислоты на кончике ножа, то выйдет хорошая ранневесенняя подкормка для земляники, малины, смородины и крыжовника. Особенно хорош этот вариант подкормки на участках с песчаными почвами. 2 чайные ложки марганцовки, растворенные в 10 литрах воды, спасут землянику от серой гнили, если не забыть опрыскать ягоду после цветения. В темно-розовом растворе марганцовки замачивают картофель перед посадкой, а так же семенные клубни перед закладкой на хранение. Такая обработка не нравится ни проволочнику, ни болезнетворным грибкам. Кроме того, растворенной в воде марганцовкой проливают грунт для рассады, моют ящики, стаканчики и горшочки, в которых планируют выращивание рассады или выгонку зелени, обрабатывают изнутри и снаружи теплицы и парники для профилактики болезней растений. Единственное, чего не стоит забывать при использовании марганцовки, — все хорошо в меру. Слишком увлекаться поливами «розовой водой» не стоит. Избыток марганца в почве может неблагоприятно сказаться на развитии культур.

Такая обработка не нравится ни проволочнику, ни болезнетворным грибкам. Кроме того, растворенной в воде марганцовкой проливают грунт для рассады, моют ящики, стаканчики и горшочки, в которых планируют выращивание рассады или выгонку зелени, обрабатывают изнутри и снаружи теплицы и парники для профилактики болезней растений. Единственное, чего не стоит забывать при использовании марганцовки, — все хорошо в меру. Слишком увлекаться поливами «розовой водой» не стоит. Избыток марганца в почве может неблагоприятно сказаться на развитии культур.

Глюкоза и витамин B1 в огороде

Эти витамины используют для подкормки цветов. Пять раз с интервалом в две недели растения подкармливают следующим раствором: 5 мл. глюкозы и 1 мл. витамина B1 на 5 литров воды. Обильное и продолжительное цветение гарантированы!

Борная кислота в огороде

Борная кислота — лучший помощник при плохом завязывании плодов. Раствором борной кислоты (2 грамма развести в половине литра воды, а затем довести воду до 10 литров) можно опрыскивать все растения для стимуляции завязи. Как мы уже писали ранее, некоторые садоводы в ведро воды с розовым раствором марганцовки добавляют на кончике ножа борную кислоту, все тщательно перемешивают и используют для подкормки земляники и малины ранней весной. Такая подкормка не только способствует увеличению урожайности, она так же улучшает вкус ягод. Помимо вышеперечисленного борная кислота используется как компонент комплексного питательного раствора для намачивания семян перед посадкой. Две горсти луковой шелухи заливают литром кипятка и смешавают его с заранее приготовленным зольным раствором в соотношении 1:1. На 1 литр такого раствора добавляют 1 грамм марганца, 0,1-0,3 грамма борной кислоты и 5 граммов пищевой соды.

Как мы уже писали ранее, некоторые садоводы в ведро воды с розовым раствором марганцовки добавляют на кончике ножа борную кислоту, все тщательно перемешивают и используют для подкормки земляники и малины ранней весной. Такая подкормка не только способствует увеличению урожайности, она так же улучшает вкус ягод. Помимо вышеперечисленного борная кислота используется как компонент комплексного питательного раствора для намачивания семян перед посадкой. Две горсти луковой шелухи заливают литром кипятка и смешавают его с заранее приготовленным зольным раствором в соотношении 1:1. На 1 литр такого раствора добавляют 1 грамм марганца, 0,1-0,3 грамма борной кислоты и 5 граммов пищевой соды.

Перекись водорода в огороде

Перекись водорода может с успехом заменить традиционную марганцовку на этапе протравливания семян. Для обеззараживания семян их замачивают в 10% растворе перекиси 20 минут, а затем промывают водой и высушивают. Если вы уверены, что никаких патогенных организмов на ваших семенах нет, то можете использовать перекись водорода как стимулятор роста. В этом случае семена необходимо замачивать 12 часов (а трудно всхожие семечки вроде петрушки, моркови или свеклы — 24 часа) в 0,4% растворе перекиси. После чего так же промыть и просушить до сыпучего состояния. Такая обработка способствует быстрой всхожести, увеличению урожайности и повышению иммунитета растений. Перекись может помочь и на ниве борьбы с фитофторозом. Столовая ложка перекиси на ведро воды c добавлением сорока капель йода (или без него) — готовый раствор для профилактического опрыскивания томатов.

В этом случае семена необходимо замачивать 12 часов (а трудно всхожие семечки вроде петрушки, моркови или свеклы — 24 часа) в 0,4% растворе перекиси. После чего так же промыть и просушить до сыпучего состояния. Такая обработка способствует быстрой всхожести, увеличению урожайности и повышению иммунитета растений. Перекись может помочь и на ниве борьбы с фитофторозом. Столовая ложка перекиси на ведро воды c добавлением сорока капель йода (или без него) — готовый раствор для профилактического опрыскивания томатов.

.

.

на муравьев действует толченый анальгин

.

чеснок-лук пожелтение, пролить метранидазолом.. 4-5 таб на ведро.

.

От слизней очень хорошо посыпать землю горчицей или перцем,слизни сгорают.

.

С проволочником веду борьбу не первый год.Мел,известь,мука- не работают против проволочника,они просто роскисляют почву, а этого оказывается мало для уничтожения проволочника.Накопала в инете следующее по проволочнику:ложить в лунки свежую хвою, протухшую кильку и дёготь. Про дёготь- аптечный пузырёк на ведро песка,перемешать и по ст.ложке в лунку.Картошка дёгтем не пахнет

Про дёготь- аптечный пузырёк на ведро песка,перемешать и по ст.ложке в лунку.Картошка дёгтем не пахнет

.

Цветет ива – можно сеять в ОГ растения, устойчивые к кратко-временным заморозкам: салат, редис, петрушку,укроп.

Цветет осина – можно сеять морковь, пастернак.

Цветет береза, тополь, распустила бутоны черемуха – пора сажать картофель, яровой чеснок, лук-севок.

Зацвела сирень – пора высаживать/высевать в открытый грунт теплолюбивые растения: огурцы, тыкву, фасоль и другие культуры.(под временные укрытия из пленки/нетканки)

Зацвел шиповник, рябина – время высаживать на постоянное место (открытый грунт) рассаду томата.

Распустила цветы бузина – подошел срок сажать позднюю капусту.

.

Начало весны нечетко во времени, поэтому нужно внимательнее следить за подсказками природы. “Красный день” календаря огородника – когда зацветет мать-и-мачеха. В среднем это 7 апреля. От этого дня наши предки вели отсчет сроков весенних работ. Начало пахоты (подготовка грядок к посеву) приурочивали к 14-му дню. На 11-й день цветения выставляли ульи, сажали фруктовые деревья, очищали землянику от сухих листьев, рыхлили землю. На 23-й день высевали ранние овощи – лук, свеклу, репу, петрушку, укроп, морковь, горох, редис, редьку. Через 30 дней после мать-и-мачехи зацветают береза и тополь. Это сигнал к посадке раннего картофеля. еСЛИ МАТЬ МАЧЕХА ЗАЦВЕЛА первых числах апреля, а то и раньше, посадку картофеля лучше отложить до зацветания черемухи. Вишня, груша, слива зацветают на 29-й день, а яблоня – на 32-й после мать-и-мачехи.

На 11-й день цветения выставляли ульи, сажали фруктовые деревья, очищали землянику от сухих листьев, рыхлили землю. На 23-й день высевали ранние овощи – лук, свеклу, репу, петрушку, укроп, морковь, горох, редис, редьку. Через 30 дней после мать-и-мачехи зацветают береза и тополь. Это сигнал к посадке раннего картофеля. еСЛИ МАТЬ МАЧЕХА ЗАЦВЕЛА первых числах апреля, а то и раньше, посадку картофеля лучше отложить до зацветания черемухи. Вишня, груша, слива зацветают на 29-й день, а яблоня – на 32-й после мать-и-мачехи.

.

опрыскивание карбамидом 700г +100г купороса. вместо бардосской. ранней весной или поздней осенью.

.

Потом смешивали обычный детский крем с ванильным порошком – ваниль отпугивает каким-то образом комаров. А еще вот такой способ есть:

В 100 гр тёплой воды развести пакетик ванилина и через пуливизатор пшикать на открытые участки и на личико аккуратно и волосы. НИ ОДНА ТВАРЬ НЕ ПОДЛЕТИТ И НЕ УКУСИТ!

.

1. Сто граммов камфары или валерьянки, испаряемые над горелкой, избавят от мух и комаров даже очень большие помещения.

2. Мелко нарезать свежие листья черемухи или рябины и натереть открытые участки кожи.

3. Эфирные масла гвоздики, базилика, аниса, эвкалипта:

Смазать открытые участки кожи (5-10 капель на стакан воды), или на источник огня – в камин, костер, на свечку или разогретую сковороду. Смочите маслом этих растений ватку и положите на подоконник.

4. Свежие ветки бузины поставьте в комнату, они отпугивают комаров так же, как и запах листьев томата.

5. Если вы решили посидеть на природе – бросьте в костер веточки можжевельника.

6. Запах кедрового масла отпугивает не только комаров, но также мух и тараканов.

7. Ни одно насекомое не прикоснется к лицу, если умыться отваром из корней полыни (горсть рубленых корней залить 1,5 литрами воды, довести до кипения, настоять 20-30 мин.).

.

Состав раствора для опрыскивания

Четыре десятиграммовых пузырька бриллиантовой зелени.

Один пятипроцентный, пятиграммовый пузырёк йода.

Бочка воды на двести литров.

Выливаете пузырьки в бочку с водой, размешиваете и двести литров жидкости для опрыскивания с целью защиты всех видов растений от болезней у вас под рукой.

.

С насекомыми можно бороться настоем (двухдневным на полведра и дополнить водой доверху) Чистотела (опрыскать). Любые икринки погибают. Оч. хорошо действ. на тлю.

.

В бочку насыпаем одну треть крапивы, ведро коровяка, 2 лопаты золы, 2 кг дрожжей, 3 литра сыворотки. Настаивается две недели. Затем нужно поливать под корень – и помидоры растут как на дрожжах.

Готовится настой. В 200-литровую емкость (бочку) кладется:

– лопата древесной или травяной золы;

– полведра навоза или помета;

– ведро гнилой соломы или опада листьев;

– лопату перегноя, компоста или просто садовой земли;

– лопату песка;

– литр молочной сыворотки или простокваши;

– 3 литра бражки!

Бражка готовится так: на 3 литра не хлорированной воды берется 5 ст. ложек сахара и щепотка дрожжей. Бродит 2-3 суток, потом добавляется в общий бак. До использования хранить бражку нужно в холодильнике – она ценна, пока не закисла.

До использования хранить бражку нужно в холодильнике – она ценна, пока не закисла.

В общем баке вся бодяга настаивается в течение недели. Иногда ее следует перемешивать. При использовании настой разбавляется не менее чем в два раза.

(Ю.И.Слащинин)

2. В 200 литровую бочку закладываю сорниковую траву 2/3 бочки. (можно добавить золы 2 лопаты). Заливаю водой, закрываю плёнкой сверху. Настаивается две недели. При использовании настоя разбавляю 1 к 10.

3. В 200 литровую бочку закладываю свежий навоз, 1/3 бочки. Заливаю водой. Настаивается две недели. При использовании настоя разбавляю 1 к 10.

4. В 200 литровую бочку закладываю куриный помёт, 1/3 бочки. Заливаю водой. Настаивается две недели. При использовании настоя разбавляю 1 к 20.

.

Аспирин в огороде

Зеленка бриллиантовая — использование в огороде, как народное средство для защиты растений и овощей

Научный прогресс помогает современным огородникам-любителям практически всегда получать красивый и богатый урожай. Но выращивая свои овощи с помощью всевозможных синтетических добавок и удобрений, в итоге люди получают продукты с минимальным количеством полезных веществ.

Но выращивая свои овощи с помощью всевозможных синтетических добавок и удобрений, в итоге люди получают продукты с минимальным количеством полезных веществ.

Более того, если не придерживаться рекомендаций по их применению, то можно собственными руками вырастить огурчики и помидорчики, которые будут опасны для человеческого организма. В случае если вы хотите избежать подобных проблем, тогда обрабатывайте все овощные культуры обыкновенной зеленкой. Вещества, которые есть в ее составе помогут вам избавиться практически от всех болезней овощей и что самое главное, простимулируют их рост.

Мы привыкли считать зеленку мощным антисептиком, который прекрасно борется с патогенными микробами при порезах и ссадинах. И, наверное, мало кто из нас задумывается о том, что именно эти антисептические свойства зеленки могут помочь справиться со многими болезнями овощных культур. Правда при использовании данного средства вы должны помнить, что изначально оно было придумано для обработки ранок, и по этой причине в его составе есть достаточно много спирта.

Как действует зеленка на огурцы и другие растения?

Препарат является сильным антисептиком. Он помогает ликвидировать росу мучнистую, гниль разного происхождения, вредные бактерии на огурцах и других культурах. Зеленка представляет собой спиртовой раствор Бриллиантового зеленого (C29h43O4N2), т.е. содержит углерод, водород, кислород и азот. Средство используется как удобрение для активизации семенного проращивания и формирования завязи.

Зеленка как удобрение для огурцов показала высокий результат, увеличивая их урожайность и защищая от болезней и вредных насекомых. Огуречные насаждения приобретают ярко-зеленый цвет, листья сочные, плотные, пышные. На плодах огурцов появляются пупырышки – ровные, острые. Для наилучшего эффекта обработку повторяют несколько раз за период вегетации.

Средством можно смазывать трещины, сломы на зеленой части огурцов, укреплять корневую систему. Применимо оно на открытом грунте, в парниках и теплицах в качестве иммуностимулирующего препарата.

Зеленка борется с пероноспорозом. Это болезнь огурцов, проявляющаяся разноцветными пятнами на листах. Сверху образования желтоватые, а снизу – серые с фиолетовым оттенком. Заболевание опасно тем, что его споры могут жить в грунте несколько сезонов, заражая огурцы ежегодно. Плоды становятся невкусными, вырастают в небольшом количестве.

Зеленка борется с пероноспорозом. Это болезнь огурцов, проявляющаяся разноцветными пятнами на листах. Сверху образования желтоватые, а снизу – серые с фиолетовым оттенком. Заболевание опасно тем, что его споры могут жить в грунте несколько сезонов, заражая огурцы ежегодно. Плоды становятся невкусными, вырастают в небольшом количестве.

Экструзия. Экструдеры. Экструзионные линии

Экструзионная линия для производства гранул композиционного материала для кабельной промышленности

Исходные данные:

Полимерное сырье и его структура:

Требования к техническим характеристикам линии:

Предлагаемое оборудование: Экструзионная линия производства гранул композиционного материала для кабельной промышленности на основе двухвинтового экструдера в комплекте с гравиметрической системой дозирования и водокольцевой системой грануляции.

Полимерное сырье и его структура:

Технические характеристики:

Установленная мощность:

Сжатый воздух:

Электродвигатель:

Материальное исполнение:

Стандартные параметры энергоносителей:

Воздух:

Комплектация экструзионной линии:

- Опорная рама;

- Приемный бункер для гранул Полиэтилена;

- Гравиметрический дозатор для гранул Полиэтилена;

- Приемный бункер для гранул Сажевого концентрата;

- Гравиметрический дозатор для гранул Сажевого концентрата;

- Приемный бункер;

- Гравиметрический дозатор для гранул;

- Гравиметрический насос дозатор для Дибутилоловодилаурата;

- Электрический блок управления;

- Двухвинтовой экструдер;

- Вакуумный блок для закрытого контура вентиляции;

- Энергосберегающий электродвигатель экструдера;

- Электрическая панель для цифрового преобразователя;

- 15″ сенсорный экран электрического шкафа управления;

- Электрическое соединение внутри линии;

- Датчики давления и температуры;

- Водокольцевой гранулятор;

- Системы охлаждения замкнутого контура;

- Вибрационная сортировочная установка для гранул.

Линия по производству изделий из резинокомпозита

Вес: 3,55 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ± 10%

Производительность: ожидаемая мощность с типом профиля материала 60х60: 180 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Вес: 3,125 кг/м лин

Теоретическая плотность: 1,1 – 1,20 кг/дм3

Макс линейная скорость 1 м/мин ±10%

Производительность: ожидаемая мощность с типом профиля материала в виде полупирамиды 60х70х45: 160 кг/ч ±10%

В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Принципы работы:

1.Гравиметрическое устройство подачи для HDPE (полиэтилен повышенной плотности)

2.Гравиметрическое устройство подачи для вторичного сырья

3. Гравиметрическое устройство подачи для пигментного концентрата

Гравиметрическое устройство подачи для пигментного концентрата

4.Гравиметрическое устройство подачи для добавок в порошок

5.Гравиметрическое устройство подачи для наполнителя

6.Установка боковой подачи для наполнителя

7.Дегазация

Преимущества прямой экструзии

Нет необходимости предварительно смешивать / гранулировать материал.

Применима более высокая влажность содержания.

Компактный.

Простое управление логистикой.

Более низкая стоимость обслуживания / управления благодаря меньшему размеру экструдера.

Более низкая стоимость обслуживания благодаря модульной конструкции винтов и бочки (емкости).

Значительное снижение стоимости (на энергию, рабочую силу, логистику, управление…).

Более высокие механические характеристики благодаря улучшенному смешиванию наполнителя / пластика.

Меньше ухудшения свойств материала благодаря только одной истории нагрева/разделения.

Непрерывная линия регулирования (настройки) состава.

Поддержка собственного ноу-хау в процессе производства по внутренним заказам.

Линейные компоненты

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

СЕКЦИЯ B Гравиметрическое устройство подачи сырья

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

СЕКЦИЯ E главный шкаф управления

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Опции и вспомогательные системы

Для секции С: система замкнутого контура для вентилирующего вакуумного насоса

Опция 1 оборудование для соэкструдированного отделочного слоя

Вспомогательная система 1 метод помола отходов

Вспомогательная система 2 установка для охлаждения водой

1. Обработка сырья (сырьевого материала).

2. Гравиметрические устройства подачи непрерывного действия.

3. Опорные рамы.

4. Одновременно поворачивающийся двухшнековый экструдер.

5. Устройство боковой подачи для наполнителя.

6. Зубчатый насос дозировки полимеров.

7. Пресс-форма для профиля.

8. Калибраторы и охлаждающая ванна.

10. Отвод изделия из экструдера.

11. Чистка щеткой или система тиснения.

12. Система поперечного разреза.

13. Стол комплектации (сбора).

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

Поз. А. 1 Полимер в форме гранул в мешках по 25 кг.

Пневматический питатель с заборным щупом.

Гранулы будут вытягиваться из короба (корзины) (не включен в объем поставки), который расположен на стороне экструдера.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.2 Измельченные отходы

Для хлопьев в коробке (не включено), расположенной на стороне экструдера.

Пневматический питатель (устройство погрузки (с заборным щупом.

Макс горизонтальное расстояние 5 м.

Макс вертикальное расстояние 6 м.

Поз.А.3 Добавки в форме гранул

Ручная погрузка из стеллажа накопителя.

Поз.А.4. Добавки в форме порошка

Ручная погрузка из стеллажа накопителя.

Поз.А.5 Наполнитель в форме порошка

Для наполнителей в больших мешках.

Конструкция держателя для больших мешков (макс габариты 1,1х1,1х2 м)

Подвеска для больших мешков: вручную с помощью вильчатого погрузчика

Пневматическая система выгрузки для трудно передвигаемого порошка.

Корзина (короб) для хранения с системой вибрации.

Порошковый фильтр для воздушной вентиляции.

Система погрузки с помощью архимедова винта.

СЕКЦИЯ B Гравиметрическое устройство подачи для сырья

Поз. B.1 Гравиметрическое устройство подачи для полимера в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 50% от производительности всей линии.

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 50 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. B.2 Гравиметрическое устройство подачи для измельченных отходов

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 15% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.3 Гравиметрическое устройство подачи для добавки в форме гранул

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.4 Гравиметрическое устройство подачи для добавки в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 23 л.

Датчик уровня.

Пневматический клапан нагнетания.

Поз. В.5 Гравиметрическое устройство подачи для наполнителей в форме порошка

Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 65% от производительности всей линии

Питатель винтового действия с высоким разрешением цифровой ячейки погрузки.

Бункер повторной погрузки 200 л. специального исполнения для порошка, который тяжело пересыпать

Датчик уровня вибрации.

Пневматический клапан нагнетания.

Поз. В.6 Панель управления

Для управления до 8 весовыми установками

Удобный в пользовании графический дисплей с сенсорным экраном.

ПО для управления дозированием.

Поз.В.7 Стальная опорная рама

Для опоры весового дозатора и погрузочных устройств.

Надежная и устойчивая конструкция для работы персонала на промежуточном этаже без взаимодействия с гравиметрическим взвешиванием / системой контроля.

Лестницы для доступа к стеллажу накопителя.

В.7.1. Сеть распределения электропитания

Комплект кабелей для соединения каждого устройства повторного наполнения с кабиной управления.

Комплект кабелей для соединения каждого гравиметрического устройства с кабиной управления, включая специальный кабель для коммуникации.

Комплект кабельных желобов для соответствующей опоры при прокладке кабелей.

В.7.2 Сеть распределения сжатого воздуха

Комплект труб для соединения каждого устройства, установленного на платформе от отдельной питающей точки.

В комплекте с регулятором давления и воздушным фильтром.

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

Поз. С.1 Одновременно поворачивающийся двухшнековый экструдер

С.1 Одновременно поворачивающийся двухшнековый экструдер

С высокими эксплуатационными характеристиками, винтовой тип, находящийся в зацеплении для характеристик по самоочистке.

С.1.1. Опорная стальная сварная рама

Изготовлено из прочных сварных стальных пластин и профилей.

Предоставляется с уравнивающими болтами.

С.1.2 Бачок (емкость)

Модульное исполнение, изготовлено из 10 квадратных секторов емкости, каждый сектор длиной 4 D.

Корпус из секторов изготовлен из стали С-50 с внутренней сменной футеровкой, износостойкого сплава.

Встроенный водный контур охлаждения, простая конструкция и легкое обслуживание.

Система нагрева высокой эффективности – патронный нагреватель.

С.1.3 Комплект винтов

Прошивной вал из специального сплава – стойкий к повреждению/деформации/скручиванию.

Модульное исполнение.

Винтовые элементы

С.1.4. Редуктор

С. 1.5. Главный двигатель переменного тока

1.5. Главный двигатель переменного тока

С.1.6. Установка водного охлаждения для экструзионного бачка (емкости)

Для подачи охлаждающей воды к каждому сектору бачка.

Включая циркулирующий насос.

Теплообменник вода/вода с расширительной камерой.

Соединяющий трубопровод.

С.1.7. Датчики температуры плавления и давления

Встроены в передний конец бачка.

Поз.С.2. Система вентиляции, включая:

вакуумный насос с водяным кольцом (система замкнутого контура, предложено в качестве опции)

вентилирующий свод

конденсатор дыма

промежуточный коллектор порошка

С.2.1. Дополнительная система вентиляции

Для отработанной излишней влажности от фильтров.

Естественная вентиляция (не вакуумный насос).

С.2.2. Специальная препятствующая закупориванию система для древесной муки

Двухвинтовое устройство для заталкивания обратно материала, который вылезает из бачка (емкости) из-за увеличения в объеме и давления пара.

Необходим для высокого процента фильтрации наполнителя или содержания высокой влажности.

Вакуумное отверстие установлено наверху на противоположном к винтам конце.

Винты сделаны из закаленной и шлифованной стали.

Стальной бачок с термообработкой.

Приводится от редукторного двигателя переменного тока.

Поз.С.3 Двухвинтовой боковой питатель

Винты, диаметр: 70 мм

Для подачи наполнителей в расплавленную пластмассу.

Двойные винты сцепленного типа.

Винты, изготовленные из закаленной и шлифованной стали.

Бачок (емкость) из закаленной стали с цепью водяного охлаждения.

Приводится от редукторного двигателя переменного тока, регулируемого цифровым частотным контроллером.

Поз. С.4 Редуктор 70

Для стабилизации линейного выхода и образования достаточного давления для питания головки пресс-формы без влияния на качества экструдера.

Специальное исполнение, подходящее для экструзии заполненных материалов.

Специальное износостойкое покрытие корпуса насоса и редукторов.

Редукторный двигатель 7, 5 кВт и универсальное соединение.

Зонд (щуп) давления плавления на входе/выходе.

Зонд (щуп) температуры плавления на выходе.

Зоны нагрева, вкл. основной кабинет (управления), специализированная система управления, соединенный с устройством контроля экструдера.

Опции для секции С

Поз.С.5 Замкнутый контур для вакуумного насоса

Желательно не тратить воду, и цеха для обработки воды нет.

Сепараторная емкость воздуха/воды встроена в опору насоса.

Встроенный теплообменник вода/вода.

Необходимо часто сменять воду (через 305 дней в зависимости от уровня загрязнения воды).

СЕКЦИЯ D пресс-формы и калибраторы

Поз. D.1. Пресс-форма профилей для насыпного материала профиля 60х60

D.1.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный, нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

D.1.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.1.3. Под вакуумными охлаждающими емкостями.

Изготовлено из 3 секций длиной 2 м.

2 секции с вакуумным кольцом.

1 секция только для охлаждения.

Изготовлено из алюминия и органического стекла (плексиглас).

Система охлаждения «полная вода (полностью водяная)».

Поз. D.2. Пресс-формы профилей насыпного материала в виде полу-пирамиды, профиль 70х60х45

D.2.1. Экструзионные пресс-формы для профилей

Соединение с редукторным насосом.

Встроенный нержавеющая сталь.

Обогрев при помощи электрических нагревателей.

#5 терморегулируемых зон, вкл. главный кабинет.

главный кабинет.

D.2.2. Калибровочная группа профилей

Сухая и мокрая система.

Калибровочное устройство, открывающееся с помощью шарниров (петлей).

Изготовлено из нержавеющей стали.

D.2.3. Под вакуумными охлаждающими емкостями.

Будет поставляться та же емкость охлаждения, как и для формы профилей 60х60

СЕКЦИЯ E Главный шкаф управления

Поз.Е.1 Главный шкаф управления

Система на основе ПЛК для контроля всей последовательности передвижения.

Интерфейс оператора с сенсорным экраном с цветным монитором.

# 18 зон температурного контроля (2 отдельные зоны для пресс-форм).

Зоны терморегуляции, встроенные в ПЛК.

Все системы кондиционирования.

Построен по стандартам ЕС.

Степень защиты: IP54.

Е.1.1. Удаленный пакет обновлений

Через промышленный LAN с доступом в Интернет.

ПО и техника на основе системы eWon.

Соединение с Интернетом, необходимое на поле со статичным IP адресом и открытым межсетевым экраном компании.

Е.1.2. Соединительные кабели

Соединительные кабели и коробы для прокладки кабеля от кабинета к экструдеру.

Панель управления, расположенный макс на расстоянии 3 м от экструдера.

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Поз. F.1 Держатель калибровочного устройств

Для профилей с макс шириной: 150 мм

Длина опорного стола: 7 м

Продольное и высокое (наверное, осевое) смещение двигателями переменного тока.

Ручное поперечное смещение.

Сеть распределения охлаждающей воды с термометрами и регуляторами потока.

Центробежный насос 4 кВт для циркуляции воды.

200 л коллекторы для воды из нержавеющей стали.

Теплообменник вода/вода.

Вакуумная распределяющая сеть с вакуумметрами и регуляторами.

# 3 вакуумный насос 5,5 кВт.

Поз. F.2 Устройство отвода изделия из экструдера конвейерного.

Для макс ширины профиля 150 мм.

Стальная рама и алюминиевая конструкция держателя конвейера.

Плоский конвейер из специальной синтетической резины, стойкой к износу.

Приводной двигатель 1,5 кВт для каждого конвейера.

Пневматические цилиндры для верхнего открытия/закрытия конвейера, макс шаг 160 мм.

F.3. Устройство поперечной резки

Для макс ширины профиля 150 мм

Для макс высоты профиля 60 мм.

Стальная конструкция.

Лопасть из видиа, диаметр 400 мм.

Пневматический цилиндр для хода цилиндра вниз.

Приводной двигатель 1,5 кВт.

Устройства безопасности.

F.3.1. Устройство всасывания стружки

Металлическая конструкция для опоры тканевого воздушного фильтра и приемные полиэтиленовые мешки.

Всасывающий вентилятор из стали.

Макс мощность 2500 м3/ч.

F.4. Стенд / стан сборки для профиля разреза

Стальная структура с подвижными пластинами из алюминия.

Габариты пластины: 500х6000 мм.

Система бокового выталкивания с пневматическим приводом для передвижения профилей в /к приемной наклонной плоскости.

Опция 1. Оборудование для соэкструдированного отделочного слоя

Поз.Е.1. – Экструдер с одним винтом.

Винт, диаметр: 45 мм

Номинальное отношение длины к диаметру: 1:30

Макс скорость винта: 100 об в мин

Е.1.1 Опора стальной сварной рамы

Е.1.2. Бачок (емкость)

Изготовлено из азотированной стали LK3.

Обогрев керамическим обогревателем.

Система охлаждения электро-вентилятора.

Е.1.3. Винты

Изготовлено из азотированной стали LK3.

Е.1.4. Редуктор

Двигатель / коробка передач с помощью ремня и шкива.

Принудительная смазка.

Е. 1.5. Главный двигатель переменного тока

1.5. Главный двигатель переменного тока

Е.1.6. Температура плавления и датчик давления

Поз. Е.2. Дополнительные инструменты для соэктсрудирования

Для пресс-форм для профилей из материала 60х60.

Экструзионная линия по производству профиля

Одношнековый экструдер 75 мм

Производительность: 60-90 кг/ч профиля (в зависимости от размеров и состава смеси)

Редуктор

Система подачи материала

- приводной двигатель: 1/2 л.с., с понижающим редуктором

- питатель: загрузка 50кг., нержавеющая сталь

Шнек

Цилиндр

Управление

- независимая панель управления

- семизонный температурный контроллер

*4 зоны для цилиндра с четырьмя воздуходувками

*1 зона для фланца

*2 зоны для экструзионной головки - инверторный контроль скорости

Калибровочный стол

Тянущее гусеничное устройство

- максимальный размер отреза ШхВ 200х60мм либо 120х100мм

- микрорегуляция скорости отреза

- контроль давления микрозажима

- пневмоконтроль пилы на соответствие скорости линии

- точный и регулируемый контроль длины

- двигатель 1 л.

с., диаметр пилы 14″

с., диаметр пилы 14″

Пылесборник

- двигатель 3л.с.

- звукоуловитель

- мобильное исполнение

Полуавтоматический укладчик

- длина укладчика 3000мм со свайной структурой для сбора в стопки

- максимальная высота 1100мм

- выравнивание укладчика гидравлическое

- гидропривод ЛА л.с.

- настраиваемое пошаговое понижение уровня

Пресс-форма

Пресс-форма 25*25

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Пресс-форма 20*20

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Перфоратор

- двустороннее ударное (одновременно)исполнение

- линейная скорость 10м/мин

- контроль перфорации — инверторный

- 2 сменные головки

Станок для оклейки сеткой с автоматическим питателем

- система управления

- датчик контроля положения сетки

- резервуар термоплавкого клея с изоляцией, защищающей оператора от термических ожогов

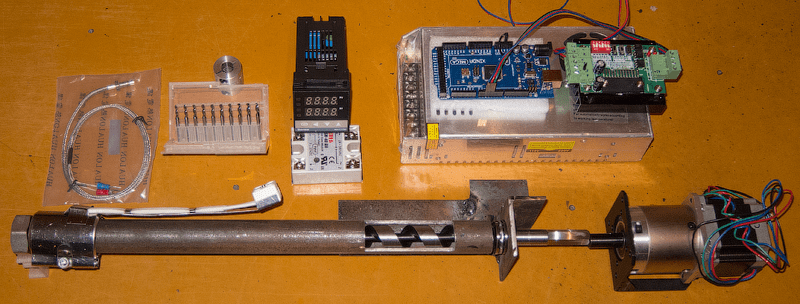

Экструдер производительностью 1-12 кг/час

Характеристики экструдера:

- Производительность экструдера: 1 – 12 кг/час

- Входной материал необходимо определить

- Высота оси 1070 мм ± 100 мм

- Диаметр шнека и цилиндра 30 мм

- Экструдер оснащен загрузочным бункером

- Сторона управления будет указана после заказа

- Рама, цвет RAL 5012

- Щит управления, цвет RAL 7035

- Цилиндр горизонтальный и его невозможно перемещать по вертикали

Цилиндр:

- Внутренний диаметр 30 мм с допуском H7

- Обработка цилиндра – азотирование

- Три зоны нагрева.

Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час

Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час - Цилиндр охлаждается в нижней части бункера (заказчик заботится об охлаждающем средстве)

- Температура в нижней части бункера только измеряется и отображается. Эта температура не регулируется.

Шнек:

- Диаметр 30 мм

- Обработка шнека – азотирование

- Рабочая длина шнека 24 L/D

Двигатель экструдера:

- Конический редуктор с двигателем

- Мощность 5,5 кВт

- Напряжение 400/690 В

- Двигатель оснащен независимым охлаждением с мощностью 0,25 кВт

На панели управления экструдера возможно настроить следующие параметры:

- Ручное управления располагается на передней стороне щита управления

- На стороне щита управления будет сделан один служебный разъем 230В/16A/1Ф

- На панели управления экструдера можно настроить следующие характеристики:

- Число оборотов шнека 5 – 90 об / мин

- Старт/стоп экструдера

- Настройка температуры

Значения, отображаемые на дисплее экструдера:

- Температура и давление

- Число оборотов шнека

- Мощность двигателя при эксплуатации

- Температура в нижней части бункера

- Сигнализация

Безопасность:

- Центральная остановка

- Защита от давления (механическая) макс.

давление 6500 Psi (448 бар)

давление 6500 Psi (448 бар)

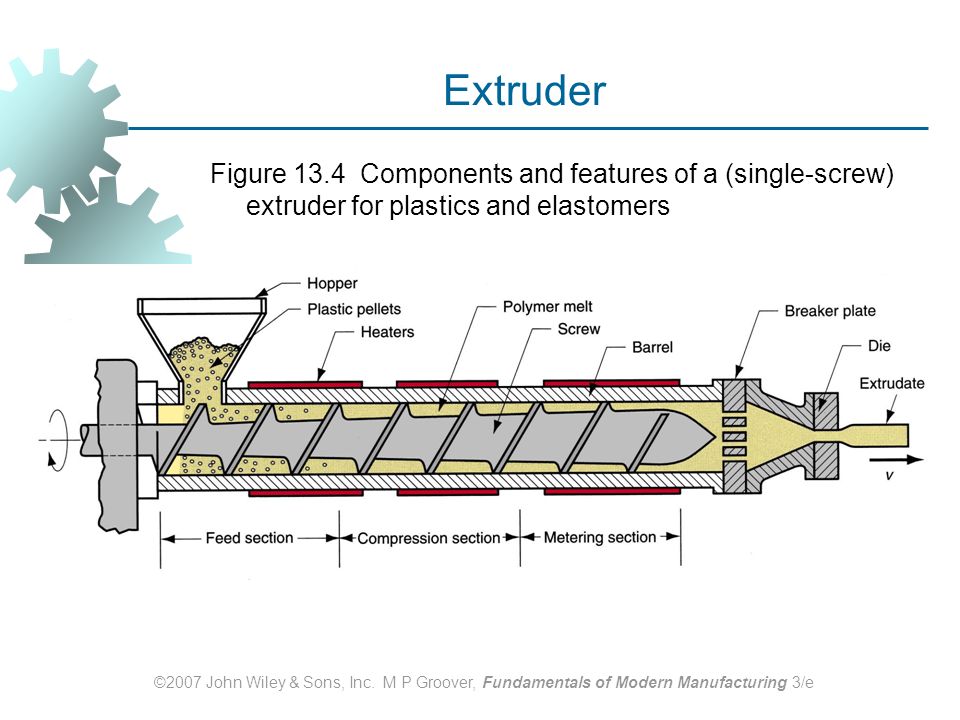

Что такое экструдер? | extruder.ru

Экструдер в широком понимании (от лат. еxtrudere – выталкивать, давить, вытягивать) – это машина для придания смеси гомогенной консистенции и выдавливания ее либо ее полимерного расплава через экструзионную насадку. Применяется этот процесс в химической, пищевой, комбикормовой промышленности, производстве профиля, полимеров, пластиковых изделий и многих других областях. Экструзионная технология как таковая существует более 60 лет, а в стеклопакетной индустрии – и того меньше, но и за это время станки, герметики и технология их нанесения прошли определенную эволюцию. Мощность современных экструдеров значительно выросла.

Применительно к нашей области слово «экструдер» прижилось как подходящее краткое определение станка. Устройство экструдера вполне соответствует этому определению. Согласитесь, первоначальное название «пресс» для бутилового экструдера неточно, а сегодняшнее немецкое определение «автоматическая дозирующая и смесительная установка высокого давления» для экструдера вторичной герметизации хоть и заметно точнее, но уж чересчур длинно для производственного лексикона и технического термина. Для стеклопакетной и смежных индустрий мы рассматриваем несколько типов станков по их назначению, подробно описанных на страничке Оборудование новое.

Для стеклопакетной и смежных индустрий мы рассматриваем несколько типов станков по их назначению, подробно описанных на страничке Оборудование новое.

По степени температурного воздействия разделяют два основных принципа работы экструдера: холодная, теплая и/или горячая экструзия.

- Холодная экструзия — возможны только механические изменения в материале вследствие медленного его перемещения под давлением и формования этого продукта с образованием заданных форм. Примеры: экструдеры полисульфида, полиуретана, силикона.

- Теплая и/или горячая экструзия — процесс протекает при относительно высоких скоростях и давлениях и подводе тепла. Примеры теплой экструзии: экструдеры бутила и хотмелта.

По количеству смешиваемых компонентов, герметика или клея выделяют следующие типы экструдеров: однокомпонентные, двухкомпонентные и многокомпонентные герметики или клеевые массы.

- Пример однокомпонентного использования материала: экструдер силикона, смазки, клея, смолы и пр.

- Пример двухкомпонентного использования материала: экструдер двухкомпонентного полисульфида (тиокола), полиуретана, силикона.

По консистенции герметика или клея разделяют жидкие, среднепастообразные и высокопастообразные компоненты герметиков.

- Пример пастообразного двухкомпонентного материала: полисульфид (тиокол), силикон, полиуретан.

- Пример жидкого материала: эпоксидные смолы.

- Пример смешанных компонентов, например, пастообразный базовый компонент плюс жидкий отвердитель: полиуретан, силикон.

Пропорции смешения компонентов – от 1:1 до 1:100 или по запросу.

По виду работ экструдеры разделяют на внутренние (в цеху) и наружные – на открытой (строй)площадке.

Порядок подключения экструдера зависит от его конструктивных особенностей. Экструдер бутила или хотмелта состоит из узла загрузки герметика, привода, корпуса с нагревательными элементами, системы управления и узла нанесения расплава однокомпонентного материала. Экструдер двухкомпонентного полисульфида, полиуретана или силикона состоит из узла загрузки компонентов герметика, привода, системы управления, узла дозировки и узла смешения двухкомпонентного герметика. Экструдер однокомпонентного материала состоит из узла загрузки материала, привода, системы управления и нанесения материала.

Экструдер двухкомпонентного полисульфида, полиуретана или силикона состоит из узла загрузки компонентов герметика, привода, системы управления, узла дозировки и узла смешения двухкомпонентного герметика. Экструдер однокомпонентного материала состоит из узла загрузки материала, привода, системы управления и нанесения материала.

Оптимальный дизайн дозирующих и смесительных систем требует большого объема знаний о материалах, подлежащих обработке. Вязкость, абразивность, тиксотропия, температура обработки, жизнеспособность смеси, реакционная способность и скорость реакции – все эти факторы определяют конструкцию экструдера оптимальной технологической разработки и ее оснащения, от индивидуального уплотнения в насосных системах до конфигурации комплектного оборудования для склеивания или герметизации. Производительность и другие качественные характеристики экструдера подбираются индивидуально, в зависимости от потребностей бизнеса.

Сообщите Ваш запрос на наш E-mail и мы подготовим коммерческое предложение для Вашего проекта.

Схема работы экструдера

- Пневматический или гидравлический привод

- А-компонент

- В-компонент

- Устройство дозировки

- А-дозирующий насос

- В-дозирующий насос

- Контроль дозировки

- Смесительная часть

ЗВОНИТЕ НАМ +7 (495) 684 61 40 ИЛИ

Дополнительно

Работаем 24/7 для наших клиентов

24 часа на выезд техника по гарантии

48 часов на отправку запчастей

Гарантия лучшей цены

Обзор 3D принтера M3 DUO (фото, видео, выводы)

Первый белорусский 3D-принтер профессионального класса, полностью разработанный и серийно выпускаемый на территории Республики Беларусь, получивший название M3 DUO в нашем сегодняшнем тест-обзоре.

Будем откровенны, мы внимательно следим за историей данного проекта едва ли не с самого его зарождения и по тому несомненно рады, что первая серийная модель печатной машины не только увидела свет и готова к работе, но и доступна для нашего изучения.

Прочитав данную статью до конца, вы узнаете об истории проекта, познакомитесь с ключевыми характеристиками первого 3Д-принтера, созданного в Беларуси для профессиональных целей, не только увидите сам аппарат, но и образцы получаемых изделий, а также узнаете наше мнение как на предмет его несомненных преимуществ (по сравнению с имеющимися на рынке аналогами) так и о слабых местах “новорожденного”.

Белорусский 3D-принтер – предысторияИстория первого белорусского 3Д-принтера профессионального класса началась 3 года назад, когда два молодых, но амбициозных инноватора из Минска задались соответствующей целью.

При этом, прежде чем “кинуться в омут с головой” сотрудники компании, специально созданной для разработки и созданий 3D-принтера с белорусскими корнями, приступили к доскональному изучению местного рынка и, что важно, к поставкам в Беларусь образцов техники от ведущих мировых производителей. В конечном итоге, это позволило не только оценить перспективы продаж, но и изучить мнение непосредственных пользователей подобной техники. Продавая каждый иностранный аппарат, проводился весьма обширный опрос непосредственных экслуатантов: определялись приоритетные и второстепенные характеристики, учитывались пожелания по удобству работы и интерфейсу, внимательно изучались марки и характеристики наиболее популярных полимеров, используемых для 3Д-печати.

В конечном итоге, данная стратегия позволила не только внимательно изучить местный рынок и завоевать на нем лидирующие позиции в вопросе продаж оборудования для прототипирования, но и приступить к созданию полноценного и востребованного на рынке первого образца белорусского 3D-принтера профессионального класса.

Впервые о начале разработок было объявлено в сентябре 2014 года, когда, в рамках “круглого стола”, посвященного вопросу текущего состояния и перспектив дальнейшего развития аддитивных технологий в Республики Беларусь, прошедшего на базе Национальной академии наук, собрались ведущие представители индустрии и эксперты Республики.

Первые результаты не заставили себя долго ждать – уже через год, в рамках пятого научно-производственного семинара “3D-принтеры: перспективы применения и развития” был презентован первый прототип машины.

В рамках мероприятия была проведена презентация проекта в целом, описаны цели, задачи и планы по его (проекта) дальнейшему развитию. В частности, было заявлено, что серийное производство первой модели 3Д-принтера, ориентированного на профессиональную аудиторию, планируется наладить в следующем (2016-м) году.

Демонстрация 3D-принтера M3 DUO в работающем режиме была проведена в мае 2016 года на площадке Белорусского промышленного форума.

То был первый пред-серийный образец. Еще какое-то время ушло на доработку аппарата, оптимизацию конструкции и проведение эксплуатационных испытаний. В результате, запуск серийного производства первого 3D-принтера, полностью разработанного в Республике Беларусь, свершился уже осенью нынешнего года.

Новинка, уже на первых этапах реализации проекта, вызвала существенный интерес как со стороны органов государственной власти, так и со стороны бизнеса.

Андрей Шорец, председатель Минского городского исполнительного комитета (второй справа), Владимир Давидович, директор “Минского Городского Технопарка” (первый справа)

Как уже было отмечено, M3 DUO относится к классу профессиональных и ориентирован на выполнение широкого круга задач в области прототипирования с жёсткими требованиями к получаемым объектам.

Руслан Кругляков, управляющий партнер ООО “ТТФ-Групп” (слева) и Михаил Мясникович, председатель Совета Республики Национального собрания Республики Беларусь (справа)

Примечательно, что компания-разработчик не останавливается на достигнутом и расширяет горизонты своих технологических решений. Так, на состоявшейся недавно ярмарке инноваций Smart Patent ’16 ТТФ-Групп достигла предварительных договоренностей с ГУ “РНПЦ Детской хирургии” на предмет реализации проекта “3D печать органов в диагностических целях“. В рамках проекта предполагается разработка 3D-принтера способного печатать мягкими реагентами максимально приближенными, по физическим свойствам, к тканям органов.

В рамках проекта предполагается разработка 3D-принтера способного печатать мягкими реагентами максимально приближенными, по физическим свойствам, к тканям органов.

Однако, это будущее, сегодня цель нашей беседы – настоящее: тест-обзор первого белорусского 3D-принтера профессионального класса M3 DUO от TTF-Group.

Справедливости ради, следует отметить, что в целом история аддитивных технологий в Республике Беларусь уходит корнями еще во времена Советского союза, пестрит сообщениями о принтерах любительского класса, о машинах, способных печатать шоколадом и историями о 3Д-принтерах, созданных любителями едва ли не в подсобном помещении и на голом энтузиазме. Все эти истории дают понять, что Беларусь на полном серьезе вознамерилась занять свое прочное место на мировом рынке технологий объемной печати, однако истинную уверенность в этом утверждении вселяет (на сегодняшний день) именно герой нашего сегодняшнего обзора – первый белорусский 3D принтер выпуск которого (впервые в стране) налажен в серийном режиме./32b795b2d2fd783.s.siteapi.org/img/76aef6a440ea512b1ce510f634e06cd22307e07b.JPG)

Кстати, что такое “профессиональный 3D-принтер” и чем такие машины отличаются от прочих? Все просто, профессиональную машину от оборудования для “домашнего” использования отличают стабильные размеры при печати однотипных изделий, повышенная производительность и качество прототипирования.

Подобное оборудование предназначается для работы в конструкторских и архитектурных бюро, инженерных подразделениях компаний, для целей прототипирования будущих образцов продукции и моделирования конструкций; оборудование данного класса применяется в мелкосерийном производстве, а также в учреждениях образования.

Итак, представляем вашему вниманию тестовый обзор 3D-принтера M3 DUO. За предоставленный образец и оказанное содействие благодарим компанию-разработчика – ООО «ТТФ-Групп».

Тест-обзор 3D-принтера M3 DUOВ рамках данного обзора мы рассмотрим общие особенности конструкции и эксплуатации аппарата, изучим корпус и ключевые элементы принтера (экструдер, лоток для расходных материалов, электронику и сопла). Кроме того, в финальной части обзора мы проведем сравнение 3D-принтера M3 DUO с наиболее популярными и аналогичными по профилю образцами техники от мировых производителей (Leapfrog Xeed и Replicator Z18).

Кроме того, в финальной части обзора мы проведем сравнение 3D-принтера M3 DUO с наиболее популярными и аналогичными по профилю образцами техники от мировых производителей (Leapfrog Xeed и Replicator Z18).

Как утверждают сами разработчики новинки, упор при разработке аппарата сразу было решено сделать на сегмент принтеров среднего и выше среднего ценового диапазона. Сфера применения принтеров в этом классе не позволяет определить наиболее востребованный размер рабочей зоны, типы используемых материалов, предпочтительное количество экструдеров и так далее. Это поставило перед конструкторами интересную задачу – с одной стороны необходимо было удовлетворить довольно широкий диапазон спецификаций, с другой – исключить разрастание модельного ряда.

В результате была разработана универсальная платформа, с возможностью индивидуальной кастомизации по наиболее востребованным пунктам спецификации. Например, для того, чтобы изменить размер рабочей области, можно изменить значения трех переменных и получить набор новой конструкторской документации.

Например, для того, чтобы изменить размер рабочей области, можно изменить значения трех переменных и получить набор новой конструкторской документации.

Хотите добавить еще один экструдер – легко, увеличить максимально-поддерживаемую температуру экструдера – назовите число, повысить точность – какой класс интересует? На выходе мы всегда имеем уже готовую конструкторскую документацию.

Таким образом клиент получает индивидуальное устройство, созданное по спецификации предоставленной им же, но по цене серийного образца.

– отмечают в компании-разработчике.

А теперь перейдем к описанию базовой модели платформы. Принтер M3 DUO разработан по схеме закрытой подогреваемой камеры и имеет 2 экструдера. Корпус собран на стальной раме, рабочий объём представляет собой закрытый короб из нержавеющей стали с системой рециркуляции подогретого воздуха, вся кинематика портала и экструдера отделена от рабочей зоны терморубашкой. Рабочая зона: 600х600х600 мм. Внешний корпус выполнен из композиционных, термо- и звукоизолирующих плит толщиной 5мм. Катушки пластика располагаются в приемных лотках выдвижного ящика и так же имеют систему рециркуляции.

Следует отметить, что, работая над сохранением стабильности параметров при печати, инженеры компании выявили ряд технических проблем, которым подвержены “классические” экструдеры. Таким образом родилась уникальная (по утверждению конструкторов) разработка – микрошнековый экструдер неламинарного потока.

Управляющая электроника основана на 32-х битном ARM процессоре, с защитой автоматики и защитой от отключения подачи электричества.

Теперь давайте более подробно рассмотрим наиболее интересные технические особенности данной модели 3D принтера.

Корпус белорусского 3D-принтераКак известно “встречают по одежке”, а значит нежелательно экстерьеру оставлять впечатление реликта отечественного приборостроения середины прошлого века. На самом деле, это лирическое отступление является подводкой к особенностям построения конструкции рамы.

Здесь, как признаются сотрудники ТТФ-Групп, перед ними стояло сразу несколько задач:

Во-первых, необходимо было обеспечить приличную жесткость конструкции – не забываем, что у нас платформа, а значит точность позиционирования должна быть одинакова и при размерах 100х100х100 мм, и при размерах 1000х1000х1000 мм. Во-вторых, подогреваемая камера, это обязательное условие, а значит необходимо было как-то решать вопросы с внутренним климатом. Возможно покажется, что звукоизоляция не самый важный технический параметр, но в беседах с клиентами мы выяснили, что принтер стараются ставить туда, где он не будет раздражать своим шумом, а значит это, в-третьих.

Необходимо отметить, что общая жесткость конструкции достигается благодаря специально-спроектированному стальному каркасу. При этом, отмечают разработчики, речь шла о целом комплексе исследований, испытаний и решений:

Мы не использовали готовые профили, а самостоятельно разрабатывали раму, моделировали различные температурные режимы работы, обсчитывали жесткость при нагрузке. Со всех элементов рамы термообработкой сняты напряжения. Портальная механика собрана на промышленных рельсовых направляющих. Используются высокоточные концевые датчики и обратная связь по шаговым двигателям.

Немного углубимся в теорию экструзии термопластов. Экструзионная печать термопластичными материалами – процесс сложный и, для получения действительно качественных результатов, требует определенных условий. Любой используемый пластик имеет собственный коэффициент теплового расширения, печать осуществляется поэтапно – снизу-вверх, а значит имеет место неравномерное остывание изделия. Результат – несоответствие размеров конечного изделия заданным и самый распространенный бич, это отлипание изделия от подложки, с последующей его деформацией. “Классически” эту проблему частично решает использование подогреваемой подложки и для изделий небольшого объема этого обычно достаточно. Однако в данном случае размер рабочей зоны 600 мм по всем осям и очевидно, что этого будет недостаточно. Это легко понять, если представить себе модель высотой хотя бы, скажем, 300 мм. В этом случае у нас будет две горячие зоны: снизу изделие подогревается подложкой и сверху еще не остывший после экструзии пластик. С высокой степенью вероятности в середине градиента наша модель начнет расслаиваться. Поэтому вполне разумным выходом является подогрев атмосферы внутри камеры, что и присутствует в обозреваемой нами конструкции 3D принтера.

Таким образом, непосредственно рабочая камера, представляет собой духовой шкаф, или закрытый с пяти сторон листами нержавейки короб, с дверцей из двойного стекла спереди. Поддержанием температуры занимается система, состоящая из керамических нагревателей и вентилятора поперечного потока, которая продублирована по обеим сторонам камеры. Для исключения возникновения “мертвых зон перегрева”, используется специально смоделированная решетка-рассекатель ламинарного потока. При использовании некоторых типов материалов температура в камере должна быть не менее 200°C, что с очевидностью исключает нахождение кинематики в пределах камеры. Так же это повышает требования к изоляции атмосферы рабочей зоны, что исключает использование обычной гофрорубашки. Для решения этой проблемы (в данной модели 3D принтера) был разработан подвижный кожух верхней части рабочей камеры, выполненный из тонких листов нержавеющей стали.