Схема электрическая точечной сварки

По форме соединения различают два основных способа контактной сварки стыковую и точечную фиг. При стыковой сварке соединение образуется по всей поверхности соприкосновения детален, при точечной соединение осуществляется лишь в отдельных участках сопряжения поверхностей деталей, там, где сосредоточены нагрев и давление. В настоящее время получили распространение и другие способы контактной сварки — поверхностная, роликовая, рельефная, Т-образная, ролико-стыковая. Электрическая контактная сварка появилась сравнительно недавно — в конце прошлого века, и нашей отечественной науке принадлежит здесь ведущее место. В г.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Схема машины (аппарата) контактной сварки

- Как сделать аппарат для точечной сварки своими руками

- Контактная сварка. Виды контактной сварки.

- Сделанная своими руками контактная сварка

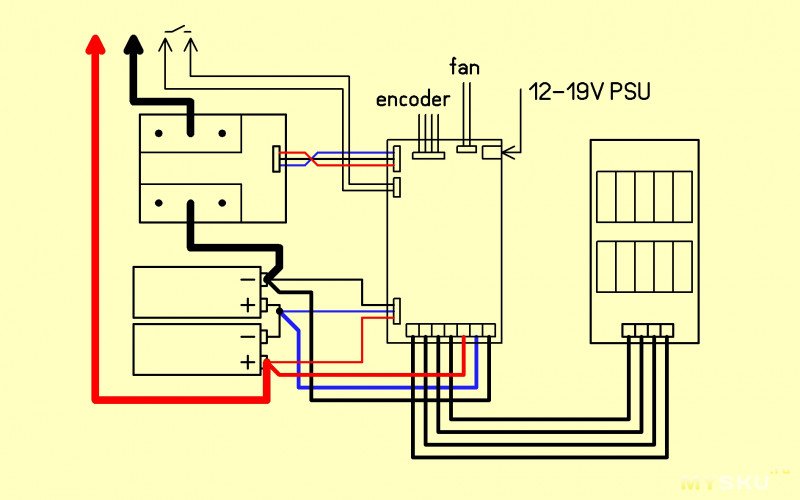

- Аппарат для точечной микро-сварки

- Контактная сварка

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Крнтроллер точечной сварки версия 1.4.1

Схема машины (аппарата) контактной сварки

Довольно часто при ремонте автомобиля или бытовой техники требуется сварка. Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки.

Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки.

Рассчитать генерируемое тепло можно по формуле:. На процесс контактной сварки также влияет сила сжатия соединяемых деталей. Отметим, что качество сварочного соединения зависит от изменения физических свойств: окисления, чистоты поверхности, шероховатости и т.

Обычно различают три вида контактной сварки: точечная, многоточечная и сварка непрерывным оплавлением. Классическую точечную сварку часто называют сваркой-сопротивлением. Сварочный ток, проходя через соединенные детали, разогревает их до пластичного состояния, после чего производится осадка — силовое сжатие.

Многоточечная сварка применяется при необходимости термического соединения больших деталей, когда для прочности соединения необходимо сваривать детали в нескольких местах.

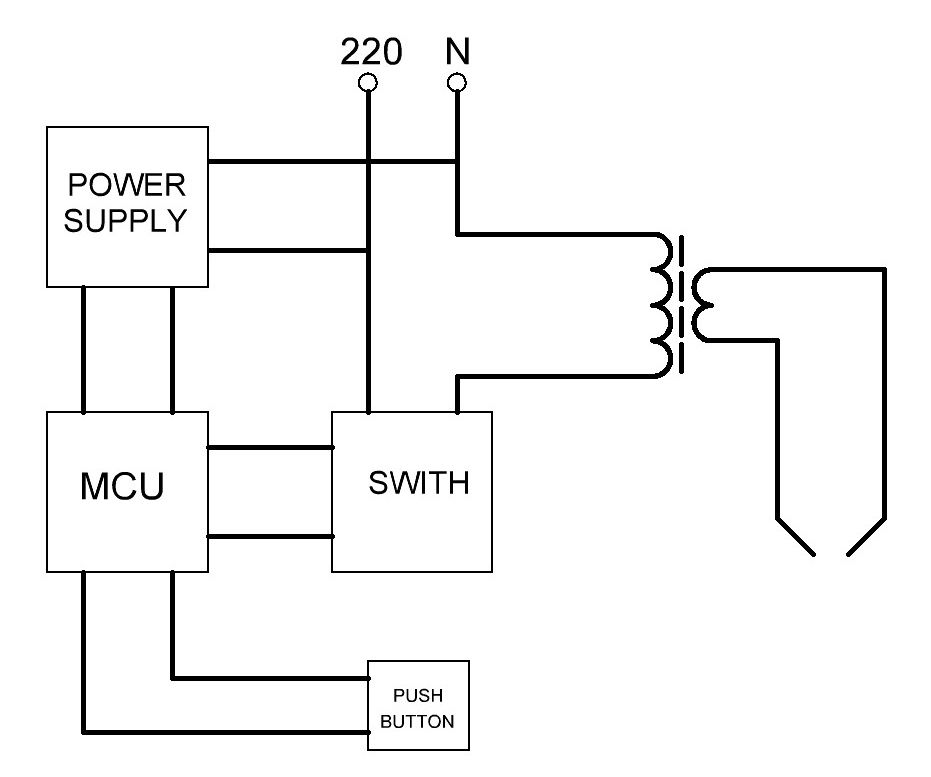

При этом электрод, которым производят осадку, непрерывно движется вдоль места будущего соединения. Такой метод часто называют шовной контактной сваркой. В качестве движущего электрода используются ролики. Отдельно стоит отметить микроточечную сварку, незаменимую при ремонте радиотехники, телефонов, микроволновок и прочей бытовой техники. Все аппараты контактной сварки состоят из двух основных функциональных узлов: блок питания, обеспечивающий электрический ток необходимой характеристики и выносные электроды, доставляющие этот ток к месту сварки.

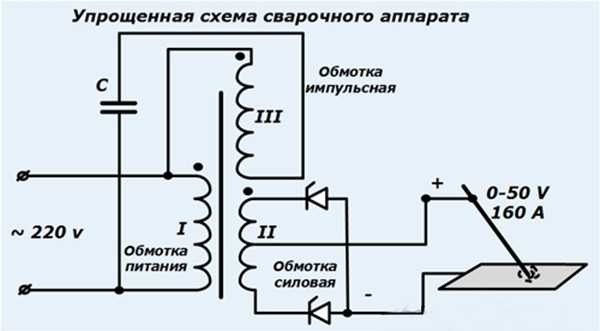

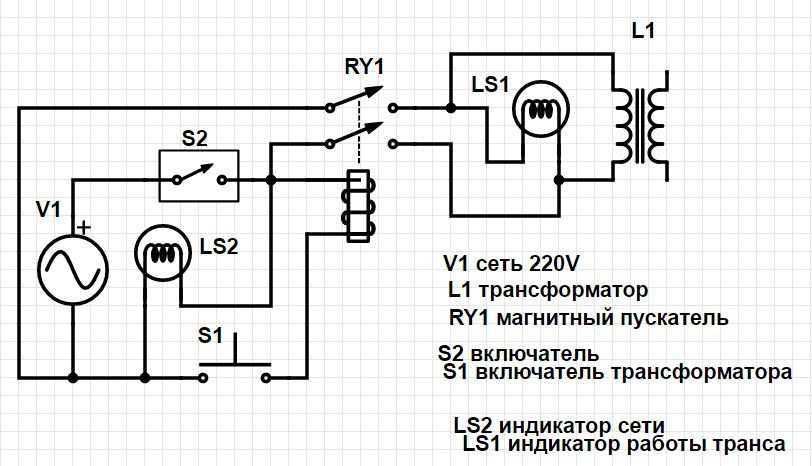

Основой блока питания является силовой сварочный трансформатор, понижающий напряжение со стандартных В до примерно 40 В. Коэффициент трансформации должен быть достаточно большим, чтобы обеспечить большую силу тока. Мощность трансформатора должна быть не менее 1 кВт. Для управления процессом к трансформатору присоединено реле времени.

Это удобно, когда необходимо приварить маленькую деталь внутри большого агрегата. Если соединяемые детали будут небольшими, то электроды можно сделать в виде небольшого настольного станка.

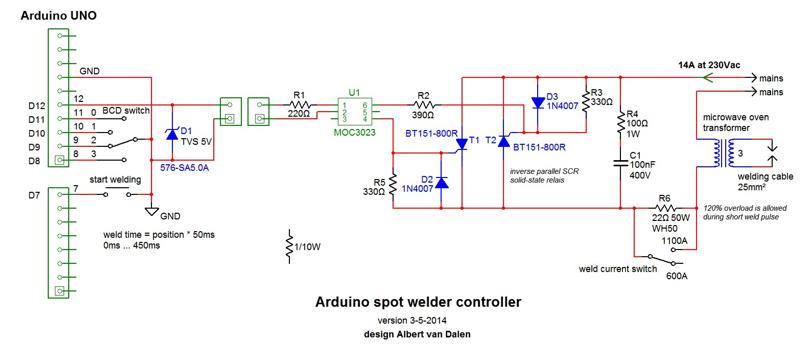

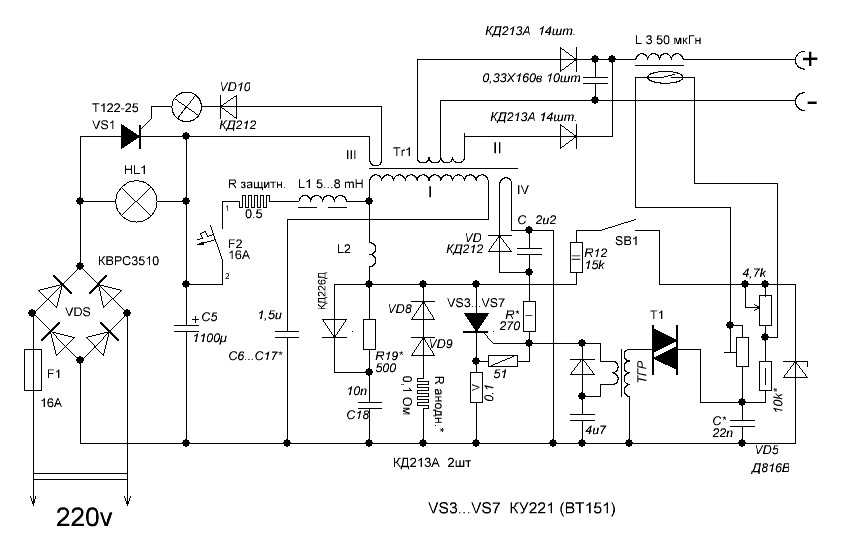

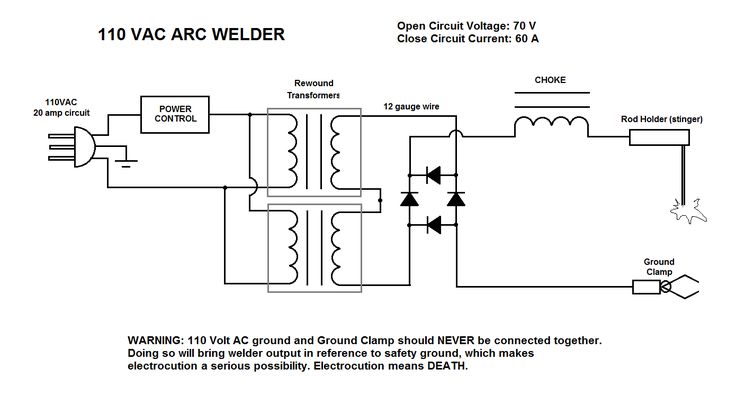

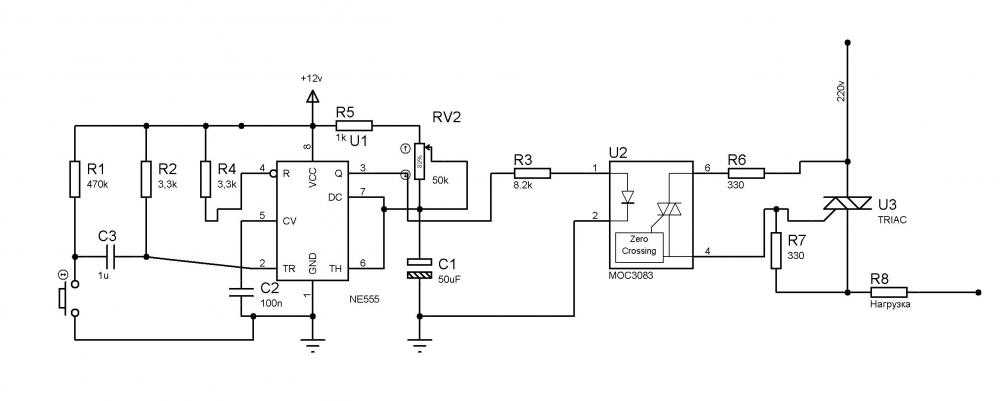

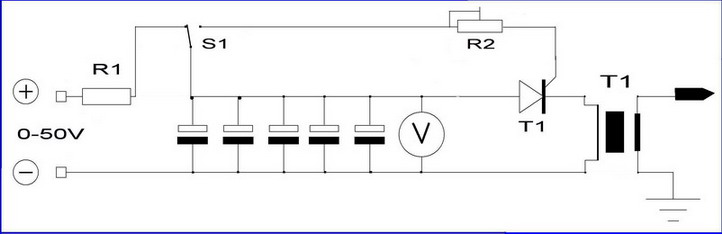

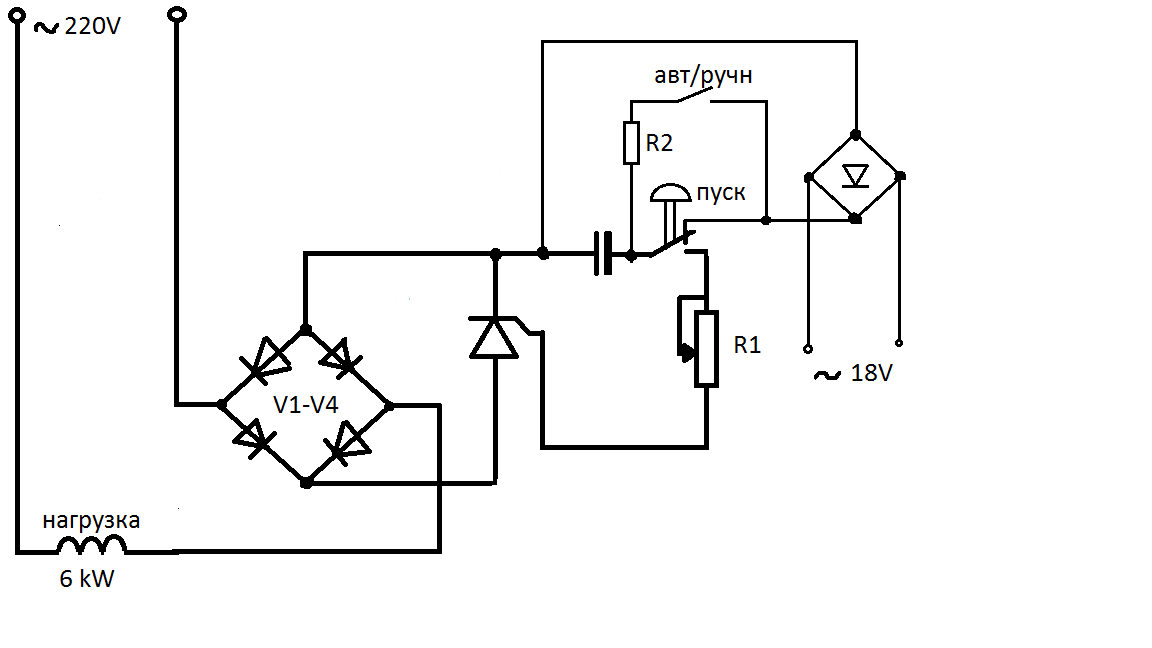

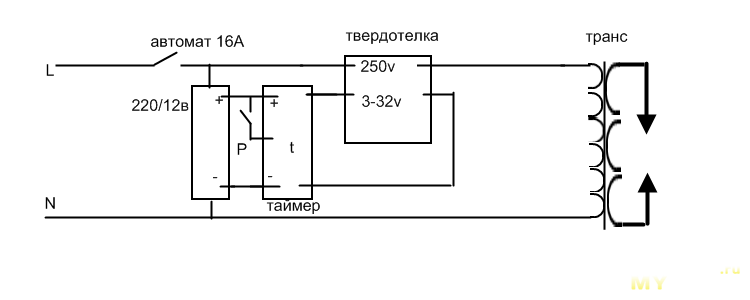

Первым делом необходимо выбрать принципиальную схему будущего аппарата. Достаточно простая и надежная схема изображена на рис. В качестве силового трансформатора используется высоковольтный трансформатор из старой микроволновой печи. Его можно заменить на ЛАТР лабораторный автотрансформатор , но в этом случае необходимо оценить его мощность.

Основная схема аппарата практически не изменится. Однако главная деталь из микроволновки более доступна и имеет достаточную мощность.

Необходимо помнить, что этот трансформатор повышающий, поэтому его вторичная обмотка по количеству витков больше первичной. Для нашего аппарата потребуется именно первичная обмотка. Вторичную необходимо аккуратно срезать, сделать это можно с помощью ножовки или стамески. Если в трансформаторе есть ограничивающие ток шунты, то их также удаляют. После этого наматывают новую вторичную обмотку. Чтобы ток после трансформатора был более А для новой обмотки необходим толстый медный провод диаметром не менее 1 см площадь сечения кв.

Вторичную необходимо аккуратно срезать, сделать это можно с помощью ножовки или стамески. Если в трансформаторе есть ограничивающие ток шунты, то их также удаляют. После этого наматывают новую вторичную обмотку. Чтобы ток после трансформатора был более А для новой обмотки необходим толстый медный провод диаметром не менее 1 см площадь сечения кв.

Можно использовать пучок проводов меньшего диаметра. Необходимо сделать витка вторичной обмотки, стараясь общую длину провода сделать наименьшей. Увеличение числа витков ведет к увеличению мощности аппарата. Необходимо помнить, что мощность устройства должна быть ограничена параметрами вашей электросети — слишком большая мощность вызовет падение напряжения и жалобы соседей. Внешний вид переделанного из микроволновки сварочного трансформатора показан на рис.

Монтаж остальных деталей принципиальной схемы осуществляется на прочной диэлектрической основе и располагается в одном корпусе с силовым трансформатором. При возможности в него можно поместить вентилятор для охлаждения установки во время работы. Электроды изготавливают из толстого медного прута. Желательно, чтобы его толщина была соразмерна с сечением провода вторичной обмотки, с концами которой электроды должны быть надежно соединены. Поскольку концы электродов во время работы оплавляются, то их необходимо периодически подтачивать, а со временем и вовсе заменять на новые.

Электроды изготавливают из толстого медного прута. Желательно, чтобы его толщина была соразмерна с сечением провода вторичной обмотки, с концами которой электроды должны быть надежно соединены. Поскольку концы электродов во время работы оплавляются, то их необходимо периодически подтачивать, а со временем и вовсе заменять на новые.

Соединение провода с электродом необходимо спаять, чтобы предотвратить снижение мощности из-за окисления контактов. Крепятся электроды обычно в виде сварочного пистолета. Из текстолита или схожего материала вырезаются накладки переходника. Обычно их размеры соответствуют размерам своей руки. К этим накладкам надежно контровочными винтами фиксируются провода и электроды, рукоятки обматываются изоляционной лентой.

Большое значение при производстве контактной сварки имеет сила сжатия между электродами, поэтому рычаг с верхним электродом желательно делать подлиннее, а основание — помассивнее. Правильно собранный аппарат контактной сварки своими руками начинает работать сразу. Необходимо испытать собранную схему, при необходимости подрегулировать длительность импульса резистором.

Необходимо испытать собранную схему, при необходимости подрегулировать длительность импульса резистором.

Самодельная контактная сварка в вашем распоряжении. Во избежание искрения включайте и выключайте аппарат только при сжатых электродах. Не забывайте о диэлектрических перчатках и защитных очках. У многих домашних мастеров возникают проблемы с проведением сварочных работ. Основной причиной является отсутствие практических навыков работы со сваркой, а также отсутствие сварочного аппарата.

Наилучшим выходом из положения может стать контактная сварка своими руками, которую вполне возможно изготовить и освоить самостоятельно, без каких-либо особых теоретических знаний и навыков. С помощью контактной сварки можно соединять между собой стальные трубы, медные и алюминиевые провода, а также другие элементы и конструкции.

Прежде чем приступать к непосредственному изготовлению аппарата, необходимо заранее уточнить, как можно самому сконструировать и собрать контактную сварку. Такая сварка может применяться не только в домашних условиях, но и в небольших мастерских. Принцип действия устройства довольно простой. При использовании контактной сварки создаются сварные соединения деталей.

Принцип действия устройства довольно простой. При использовании контактной сварки создаются сварные соединения деталей.

Соприкасающиеся элементы в точке касания нагреваются электрическим током, проходящим через них. Одновременно к зоне соединения прикладывается сжимающее усилие. Параметры контактной сварки зависят от теплопроводности материала, размеров деталей, мощности сварочного оборудования.

Напряжение в силовой сварочной цепи должно быть низким — от 1 до 10 вольт, время сварки составляет от 0,01 до секунд. Работы проводятся при высоком токе сварочного импульса — от А и более. Зона расплавления металла должна быть очень маленькой, а сжимающее усилие в точке сварки достигать значения кг. Соблюдение установленных параметров и технических условий является залогом высокого качества сварных соединений.

Наиболее простой конструкцией считается сварочный аппарат с переменным сварочным током, сила которого не регулируется. В основе управления соединением деталей лежит изменяющаяся продолжительность поступающего электрического импульса.

У выбранного трансформатора обмотки перематываются под необходимое рабочее напряжение и выходной сварочный ток. Все виды электрических соединений должны выполняться качественно и обеспечивать хороший контакт.

Используемые провода должны иметь сечение, соответствующее протекающему по ним току. Особое внимание следует обратить на силовую часть, расположенную между электродами клещей и трансформатором. В случае плохого контакта в этих местах возможны большие потери энергии, а также возникновение неисправностей, вплоть до искрения. Большинство сварочных операций, выполняемых в домашних условиях, предполагают работу с листовым металлом, толщиной не более 1 мм.

Диаметр прутков и проволоки не превышает 4 мм. Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры.

Поэтому контактная сварка своими руками, схема которой будет рассмотрена ниже, должна быть рассчитана именно на эти параметры.

Сварочные аппараты работают от сети переменного тока, напряжением вольт, частотой 50 Гц. Выходное напряжение, образующееся на концах контактно-сварочного механизма, составляет вольт.

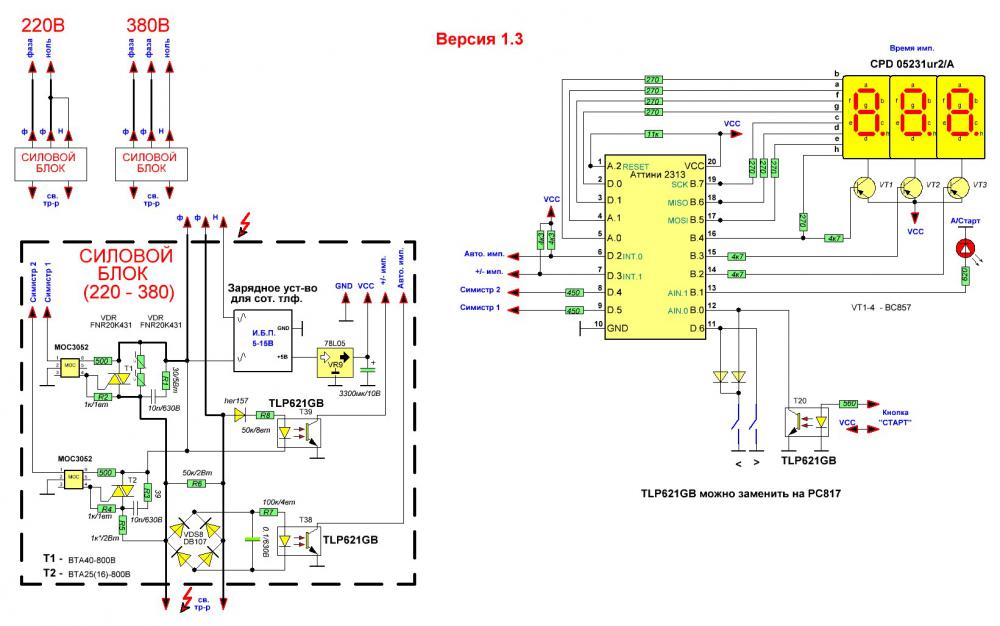

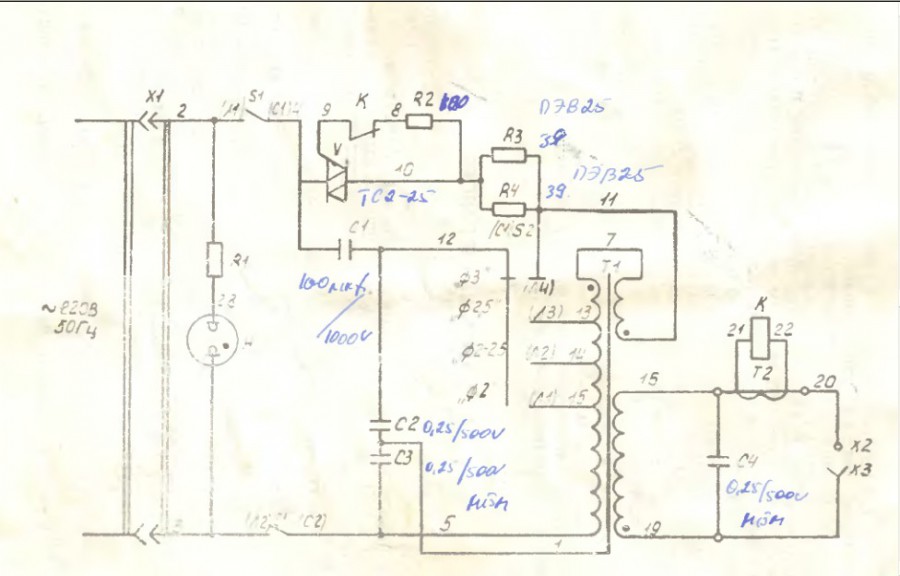

Максимальное значение импульсного сварочного тока — до ампер. На принципиальной электрической схеме представлены основные части устройства. В состав аппарата входит силовая часть, цепь управления и автоматический выключатель АВ1 , с помощью которого включается питание и обеспечивается защита при аварийных ситуациях.

Все элементы схемы представлены на рисунке 1. Сюда же входит сварочный трансформатор Т2 включенный в цепь с бесконтактным тиристорным однофазным пускателем МТТ4К. С помощью этого пускателя первичная обмотка трансформатора подключается к питающей цепи. Схема обмоток сварки с указанием количества витков отображается на рисунке 2. В первичной обмотке имеется шесть выводов, которые можно переключать и регулировать выходной сварочный ток во вторичной обмотке ступенчатым способом.

Самый первый вывод всегда подключен к сети, а остальные пять применяются для регулировочных процессов. После выбора нужного режима, к сети подключается только один из них. Пускатель МТТ4К изображен отдельно на рисунке 3. Данный модуль выполнен в виде тиристорного ключа.

Как сделать аппарат для точечной сварки своими руками

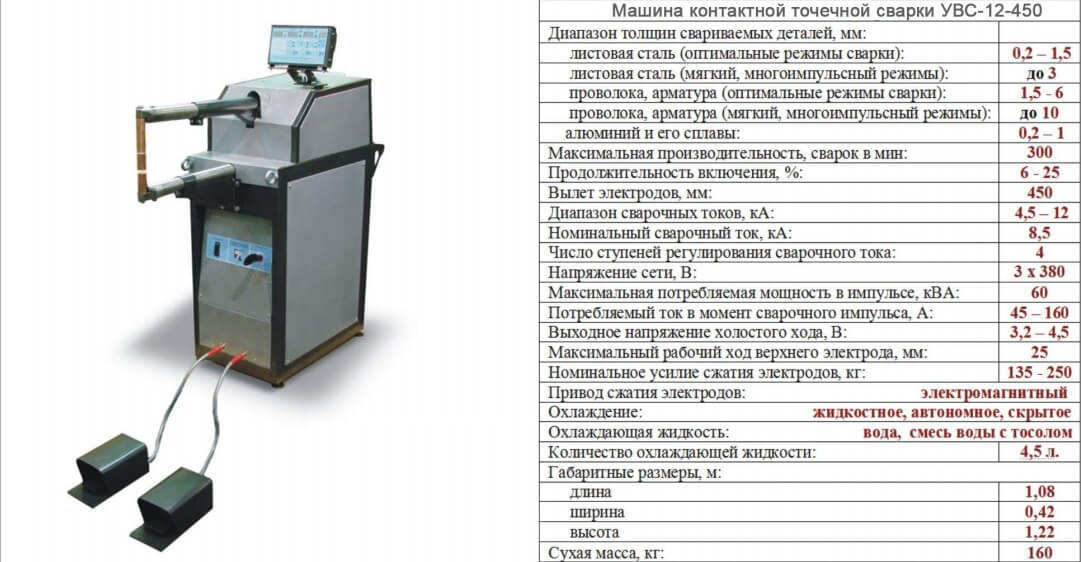

Аппараты для точечной сварки не так часто используются в быту, как дуговые, но иногда без них невозможно обойтись. Выход из такой ситуации — контактная точечная сварка своими руками. Но, прежде чем рассказать, как самостоятельно сделать такое устройство, давайте рассмотрим, что представляет собой точечная сварка и технологию ее работы. Данный тип сварки относится к контактным термомеханическим. Заметим, что к такой категории также относят шовную и стыковую сварку, но их реализовать в домашних условиях не представляется возможным, поскольку для этой цели понадобится сложное оборудование. Производственный аппарат точечной сварки такой как показан на фото способен в течение минуты совершить до операций. Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы.

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы.

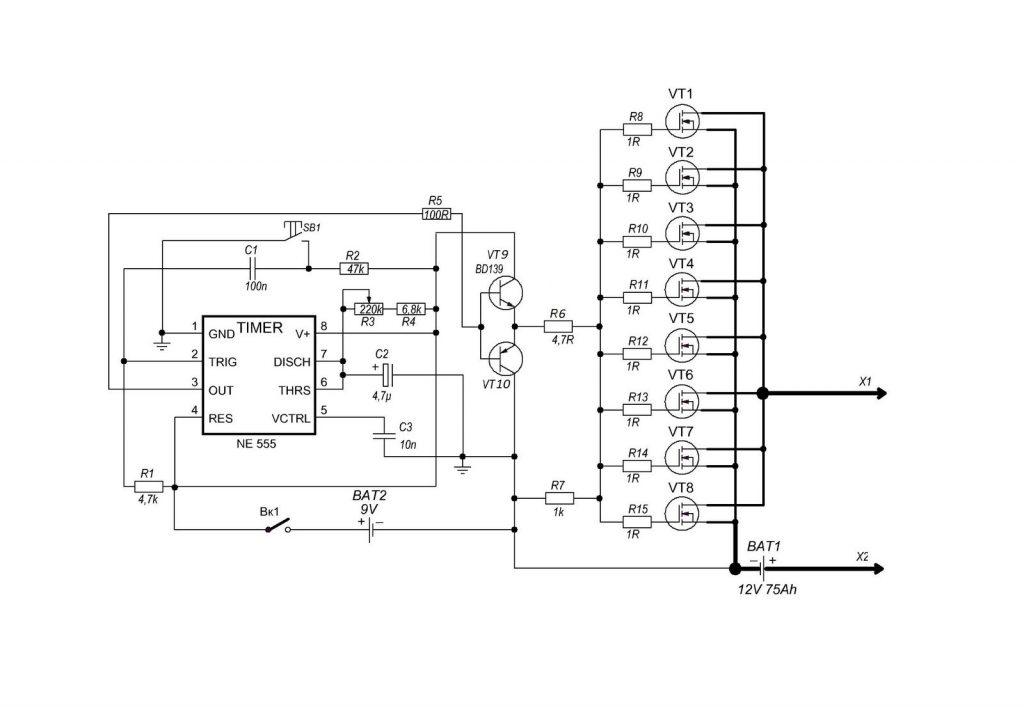

Модуль таймера для точечной сварки своими руками В статье об которые используют электрическую энергию в течение долгого времени.

Контактная сварка. Виды контактной сварки.

Connexion :. Accueil Contact. Blog gratuit. Автоматы точечной сварки способны выполнять до нескольких сотен сварочных циклов сварных точек в минуту. В некоторых случаях в заключительной стадии контактной точечной сварки рекомендуется даже увеличивать усилие прижима. Подвесные машины контактной точечной сварки могут оснащаться пистолетами. Электрическая схема таких машин точечной сварки аналогична схемам традиционных стационарных сварочных аппаратов. Точечная сварка применяется при изготовлении самых разнообразных металлических конструкций как из стали, так и из цветных металлов. Контактная сварка сварка непрерывным оплавлением. Машины контактной точечной сварки точечные машины Темы: Контактная сварка , Сварочное оборудование, Схема сварочного

Сделанная своими руками контактная сварка

Довольно часто при ремонте автомобиля или бытовой техники требуется сварка. Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:.

Рекомендуемая здесь смонтированная своими руками контактная сварка помогает решить многие задачи по термическому соединению деталей. Прохождение электрического тока через проводник вызывает его нагрев — этот термоэлектрический процесс, и используется он при производстве контактной сварки. Рассчитать генерируемое тепло можно по формуле:.

Многие не желают зависеть от обстоятельств. Если вдруг потребовалась сварка, то хочется решить проблему в своей мастерской.

Аппарат для точечной микро-сварки

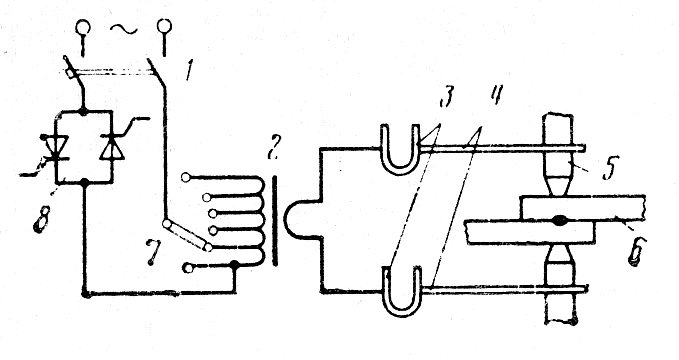

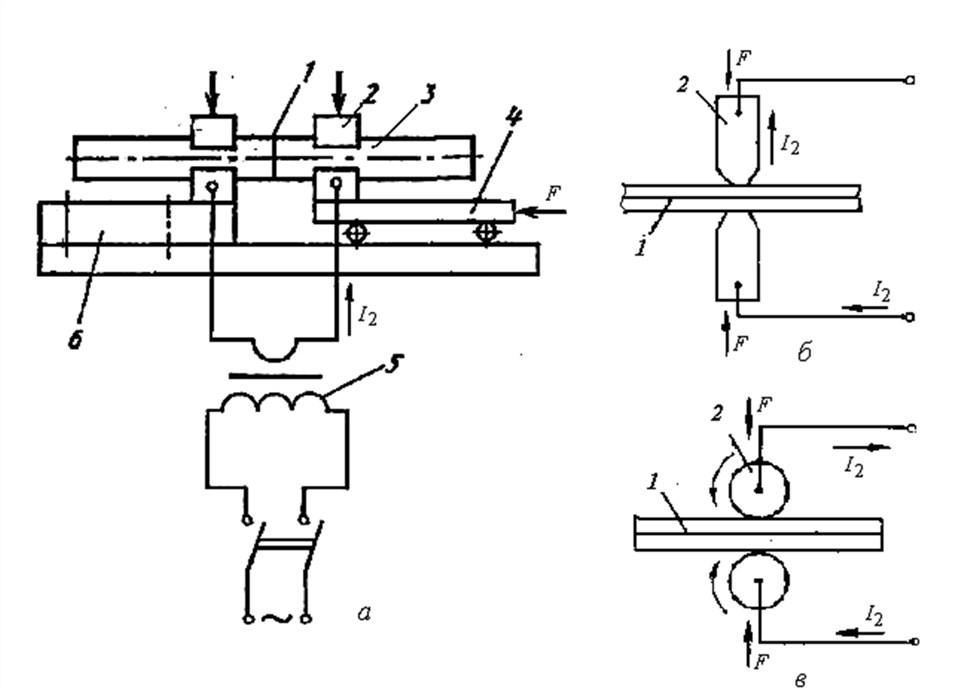

Схема процесса точечной сварки: 1—свариваемые заготовки;2—электроды;3—механизм сжатия;4—сварочный трансформатор; 5—переключатель ступеней;6—педаль управления. Точечная сварка характеризуется тем, что заготовки, помешенные между электродами машины, нагреваются электрическим током и свариваются под давлением. Процесс точечной сварки может быть разделен на следующие периоды: 1 сжатие свариваемых заготовок; 2 пропускание электрического тока через заготовки; 3 выключение тока; 4 снятие давления. Точечная сварка применяется при изготовлении самых разнообразных металлических конструкций как из стали, так и из цветных металлов. Точечная сварка благодаря высокой экономичности и производительности широко применяется в производстве, вытесняя клепку, а также малопроизводительные способы сварки.

Точечная сварка применяется при изготовлении самых разнообразных металлических конструкций как из стали, так и из цветных металлов. Точечная сварка благодаря высокой экономичности и производительности широко применяется в производстве, вытесняя клепку, а также малопроизводительные способы сварки.

Контактная сварка

Самодельная точечная сварка Самыми простыми в изготовлении являются сварочные аппараты контактной точечной сварки переменного тока с нерегулируемой силой тока. Управление процессом сварки осуществляется изменением продолжительности электрического импульса — с использованием реле времени или вручную с помощью выключателя. Самодельный аппарат точечной сварки. Это значит, что при токе А на плохо выполненных соединениях и тонких проводах теряется примерно в раз больше энергии, чем при токе 10А. Поэтому нельзя пренебрегать качеством электрической цепи. Микроволновая печь. Повышающий трансформатор микроволновки. На выходе таких трансформаторов до В на магнетрон подается напряжение удвоенное удвоителем , поэтому не стоит проверять работоспособность трансформатора включая его в сеть и измеряя напряжение на выходе.

Изготовление точечной сварки из микроволновки своими руками. Схема работы точеной сварки и схема сварочного аппарата . этого значения спровоцирует перебои в работе электрической сети не только в вашем доме , но и.

Контактная электрическая сварка — это процесс получения неразъемного соединения в результате нагрева металлических деталей протекающим по ним электрическим током, который предусматривает сжатие деталей с последующим расплавлением зоны сварки и охлаждением. Установки для контактной сварки имеют две основные части: электрическую и механическую. Электрическая часть состоит из сварочного трансформатора специальной конструкции, токопроводящих частей и устройств для коммутации сварочного тока. Механическая часть установки является устройством для импульсного сжатия деталей во время прохождения импульса электрического тока.

Контактная сварка, помимо технологических достоинств применения, обладает еще одним важным преимуществом — несложное оборудование для нее можно изготовить самостоятельно, а его эксплуатация не потребует специфических навыков и первоначального опыта. Контактная сварка, своими руками собранная, может быть использована для решения довольно широкого спектра задач несерийного и непромышленного характера по ремонту и изготовлению изделий, механизмов, оборудования из различных металлов как в домашних условиях, так и в небольших мастерских. Контактная сварка обеспечивает создание сварного соединения деталей за счет нагрева области их соприкосновения проходящим через них электрическим током при одновременном приложении сжимающего усилия к зоне соединения. В зависимости от материала его теплопроводности и геометрических размеров деталей, а также мощности используемого для их сваривания оборудования процесс контактной сварки должен протекать при следующих параметрах:. Соблюдение всех этих характеристик напрямую влияет на качество получаемого сварного соединения. Самостоятельно можно изготовить только устройства для точечной сварки , как на видео.

Контактная сварка, своими руками собранная, может быть использована для решения довольно широкого спектра задач несерийного и непромышленного характера по ремонту и изготовлению изделий, механизмов, оборудования из различных металлов как в домашних условиях, так и в небольших мастерских. Контактная сварка обеспечивает создание сварного соединения деталей за счет нагрева области их соприкосновения проходящим через них электрическим током при одновременном приложении сжимающего усилия к зоне соединения. В зависимости от материала его теплопроводности и геометрических размеров деталей, а также мощности используемого для их сваривания оборудования процесс контактной сварки должен протекать при следующих параметрах:. Соблюдение всех этих характеристик напрямую влияет на качество получаемого сварного соединения. Самостоятельно можно изготовить только устройства для точечной сварки , как на видео.

Преимущество точечной сварки неоспоримо при выполнении сварочных работ с деталями, имеющими малые размеры.

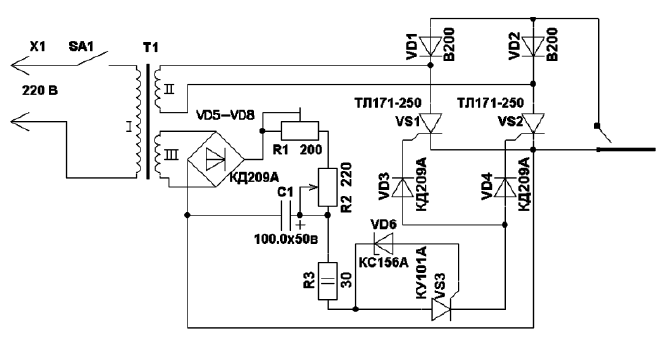

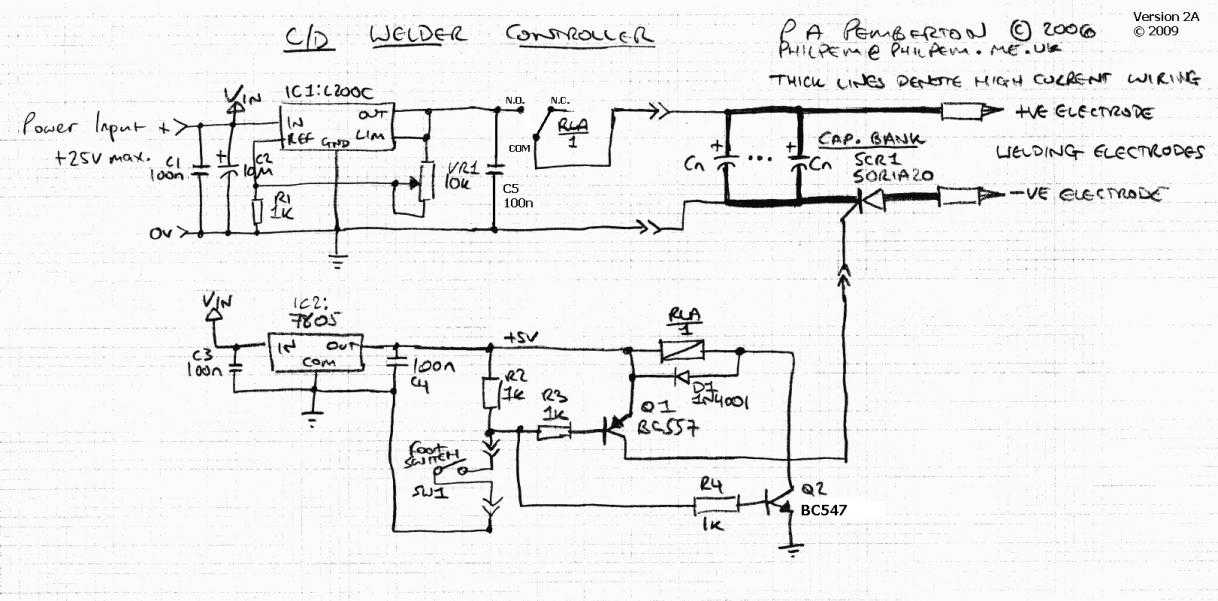

Переносный малогабаритный электросварочный аппарат с выносным сварочным пистолетом предназначен для приваривания листовой нержавеющей и обычной стали толщиной 0, Аппарат может найти применение во многих отраслях народного хозяйства, например, при изготовлении термопар, для приваривания к металлоконструкциям тензометрических датчиков, предварительно наклеенных на стальную фольгу, и во многих других случаях. Электрическая принципиальная схема: Как видно из принципиальной электрической схемы, аппарат состоит из двух основных узлов: электронного реле на тринисторе V9 и мощного сварочного трансформатора Т2. К одному из выводов его низковольтной вторичной обмотки подключен сварочный электрод, второй вывод надежно соединяют с более массивной из двух свариваемых деталей. Сетевая обмотка сварочного трансформатора подключена к сети через диодный мост V5-V8, в диагональ которого включен тринистор V9 электронного реле. Маломощный вспомогательный трансформатор Т1 питает цепь управления тринистором обмотка III и лампу h2 подсветки места сварки обмотка II. При замыкании контактов выключателя S1 «Вкл.

При замыкании контактов выключателя S1 «Вкл.

Сварка собственными руками в этом случае значит не производственная технология работ по сварке, а рукодельное оборудование для дуговые сварки. Рабочие способности покупаются производственной практикой. Несомненно, перед тем как идти в мастерскую, важно понять теоретический курс.

Электрическая контактная сварка | Учебные материалы

Контактная сварка является разновидностью сварки давлением, при которых высококонцентрированный местный нагрев металла до пластического состояния осуществляется теплом, выделяемым при прохождении электрического тока от одной свариваемой детали к другой перпендикулярно поверхности их соприкасания.

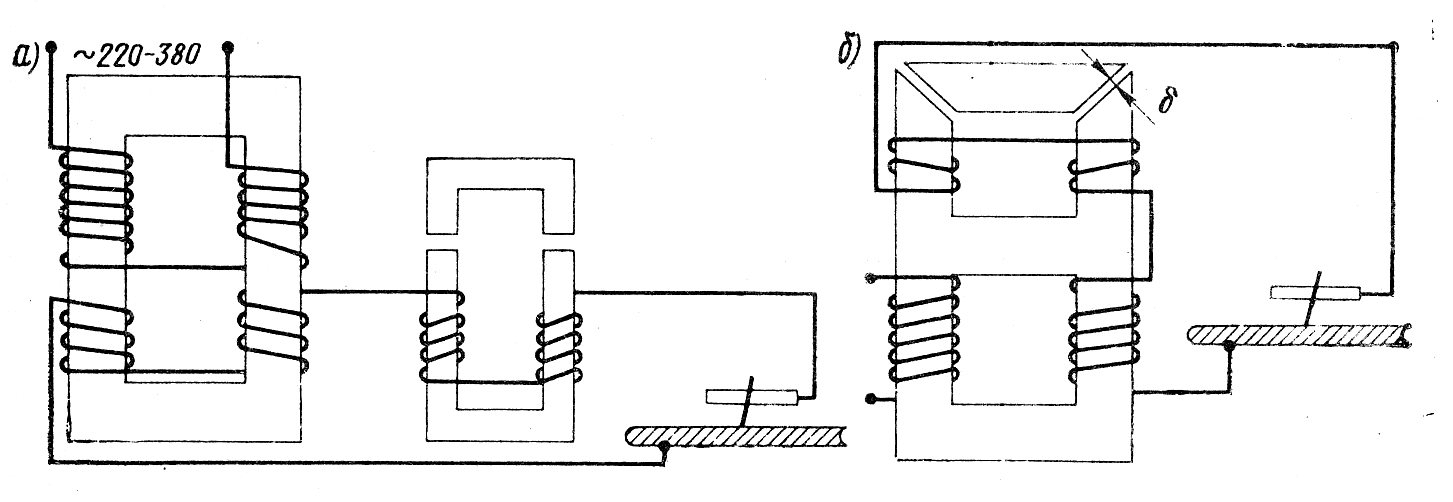

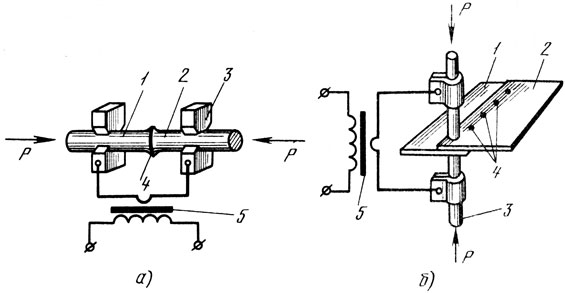

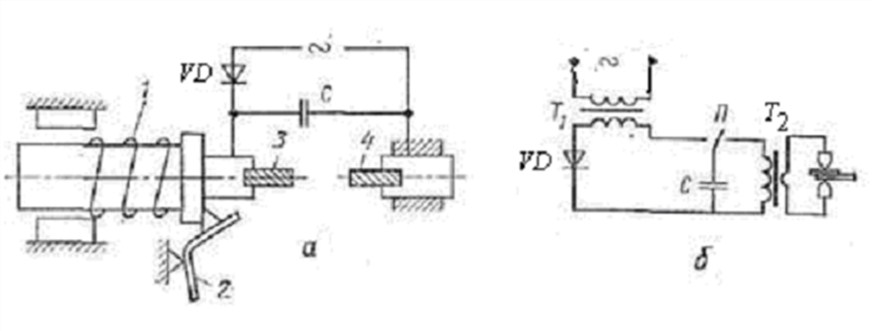

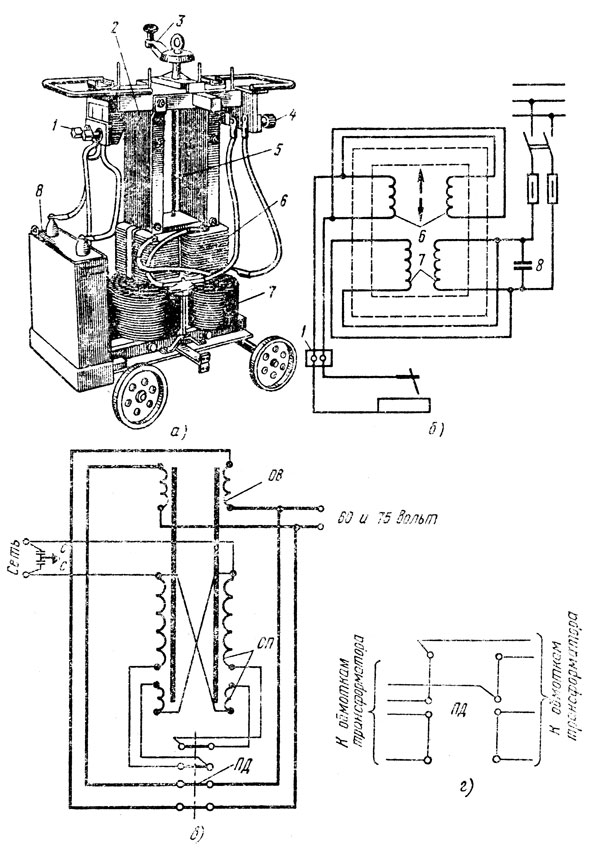

Местом максимальной концентрации нагрева в этом случае является электрический контакт деталей. К контактной сварке относят стыковую, точечную и роликовую (или шовную). Схемы контактной сварки приведена на рисунке 3.10.

Рисунок 3.10 – Схемы контактной сварки:

а – стыковой:1 – заготовки, 2 – неподвижный токоподвод, 3 – подвижный токоподвод, 4 – сварочный трансформатор;

б – точечной: 1 – заготовки, 2 – неподвижный электрод, 3 – подвижный электрод, 4 – трансформатор;

в – шовной: 1 – заготовки, 2 – неподвижный ролик-электрод, 3 – подвижный ролик-электрод, 4 – трансформатор

Для этого зажим 3 установлен на подвижной плите, перемещающейся в направляющих станины. Зажим 2 укреплен на неподвижной плите. Вторичная обмотка сварочного трансформатора соединена с зажимами (электродами) машины гибкими шинами.

Зажим 2 укреплен на неподвижной плите. Вторичная обмотка сварочного трансформатора соединена с зажимами (электродами) машины гибкими шинами.

Питание трансформатора 4 Тр осуществляется от сети переменного тока через включающее устройство. Перемещение плиты и сжатие свариваемых деталей осуществляется механизмом осадки Р. После нагрева поверхностей до пластического состояния производят осадку на необходимую величину и одновременно выключают ток. Важное значение имеет точность и плотность прилегания свариваемых поверхностей.

Отклонения размеров по диаметру для круглых стержней должно быть менее 2%, а для прямоугольных сечений разница в размерах допускается менее 1,5%. Свариваемые торцы деталей подвергают тщательной механической или химической очистке. Должны быть для надежного контакта хорошо очищены также и поверхности соприкосновения деталей с зажимным устройством стыковой машины.

При сварке непрерывным сплавлением установленные в зажимах машин детали равномерно сближают при включенном напряжении во вторичной цепи. Соприкосновение происходит вначале по небольшим площадкам, через которые проходит ток высокой плотности. После достижения равномерного оплавления всей поверхности стыка производят осадку. Различают также сварку прерывистым оплавлением, когда зажатые заготовки сближают под током и приводят неоднократно в кратковременное соприкосновение (замыкание) до полного оплавления всего сечения.

Соприкосновение происходит вначале по небольшим площадкам, через которые проходит ток высокой плотности. После достижения равномерного оплавления всей поверхности стыка производят осадку. Различают также сварку прерывистым оплавлением, когда зажатые заготовки сближают под током и приводят неоднократно в кратковременное соприкосновение (замыкание) до полного оплавления всего сечения.

Метод оплавления имеет ряд преимуществ перед сваркой сопротивлением основные из которых следующие: поверхность стыка не требует особой подготовки; можно сваривать заготовки с сечением сложной формы и сильно развитым периметром, а также заготовки с различными сечениями; свариваются разнородные металлы (быстрорежущая и углеродистая сталь, медь и алюминий и т.п.). Недостатком сварки оплавлением является то, что увеличивается расход металла.

Количество выделяемой теплоты определяется выражением

Дж

где J – величина тока, А;

R – сопротивление участка цепи в месте контакта деталей, Ом;

t – продолжительность действия тока, с.

Различают два режима процесса сварки: жесткий и мягкий. При жестком режиме применяют большой ток и давление, но малой продолжительностью включения тока. Мягкий режим, наоборот, характеризуется небольшим током и давлением, однако продолжительность процесса увеличивается и происходит постепенный нагрев свариваемых элементов. Мягкий режим обычно применяют при сварке на машинах с педальным приводом механизма сжатия.

Электрические параметры процесса сварки определяются в зависимости от материала свариваемых элементов. Так, плотность тока принимается для малоуглеродистых сталей в пределах 20-60 А/мм2, для цветных металлов и сплавов – от 60 до 150 А/мм2. Напряжение холостого хода составляет от 1,5 до 3 В.

Давление осадки при сварке определяется исходя из величины удельного давления и площади сечения контакта. На автоматических машинах удельное давление осадки при сварке малоуглеродистых сталей составляет 4-6 кг/мм2 (40-60 МПа), а при неавтоматических машинах 3-4 кг/мм2 (30-40 МПа).

Контактная сварка выполняется на специальных машинах, состоящих из двух основных частей: электрической и механической.

Электрическая часть машины состоит из сварочного трансформатора, прерывателя сварочного тока, регулятора (или прерывателя) тока первичной цепи трансформатора и токопроводящих устройств.

Трансформаторы для контактной сварки применяются понижающие однофазные с первичным напряжением 220 или 380 В и вторичным напряжением 1-16 В. Первичная многовитковая обмотка разделена на секции, что позволяет с помощью регулятора (или переключателя) изменять величину напряжений во вторичной обмотке трансформатора.

Вторичная обмотка машин малой мощности состоит из отдельных гибких полос меди, охлаждаемых воздухом. У машин большой мощности вторичная обмотка изготовлена из пустотелых медных витков, охлаждаемых проточной водой.

Наиболее распространенными изделиями, изготовляемыми стыковой сваркой, являются элементы трубчатых конструкций, колеса и кольца, инструмент, рельсы, железобетонная арматура. Сваркой сопротивлением можно сваривать низкоуглеродистые, низколегированные конструкционные стали, алюминиевые и медные сплавы.

Сваркой сопротивлением можно сваривать низкоуглеродистые, низколегированные конструкционные стали, алюминиевые и медные сплавы.

Точечная сварка >

Теория по ТКМ >

Электрическая схема сварочного агрегата

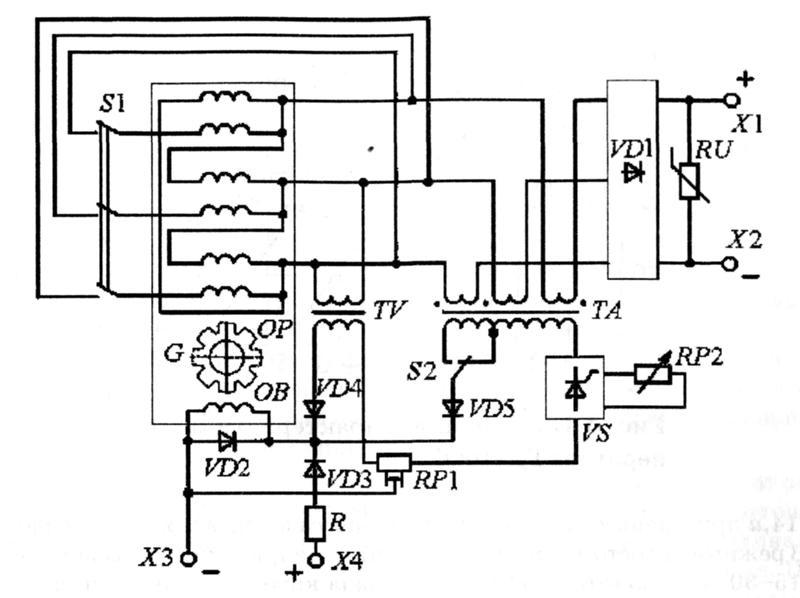

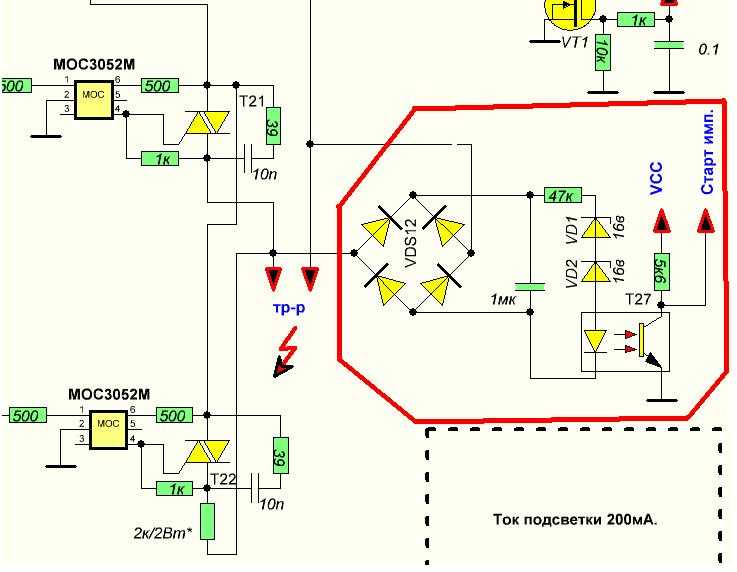

Использование: изобретение относится к области электрооборудования сварочных агрегатов и может быть реализовано в конструкциях полуавтоматических сварочных агрегатов, используемых для контактной сварки деталей. Сущность изобретения: схема содержит автоматический выключатель, переключатель ступеней, сварочный трансформатор, регулятор времени, контактор и контактор пневмоклапана, а также предохранитель и педаль включения. Регулятор времени выполнен на базе логических микросхем. Контакторы выполнены на базе тиристоров. 5 з.п. ф-лы, 4 ил.

Изобретение относится к области электрооборудования сварочных агрегатов и может быть использовано в конструкциях полуавтоматических сварочных агрегатов, используемых для контактной сварки деталей, преимущественно из низкоуглеродистой стали.

Известные электрические схемы (см. например, техническое описание к сварочным агрегатам МТ-1610 и М-2510, стр. 10-11), содержит, как, правило, такие узлы как автоматический выключатель, переключатель ступеней, сварочный трансформатор, регулятор времени, контактор ингнитронный, контактор пневматического клапана, предохранитель и педаль включения, причем автоматический выключатель посредством переключателя ступеней соединен со сварочным трансформатором, а посредством регулятора времени с контакторами и педалью включения. Предохранитель подключен к автоматическому выключателю.

Недостатками известной схемы следует признать низкую надежность, низкую точность установки времени технологического цикла сварки, низкие надежность и электробезопасность сварки, связанные с необходимостью подвода охлаждающей воды для игнитронов, наличие ртутного катода в игнитронах, а также наличием системы реле в регуляторе времени и контакторах.

Технической задачей, на решение которой направлено настоящее изобретение, является разработка усовершенствованной электрической схемы полуавтоматического сварочного агрегата.

Техническим эффектом от внедрения настоящего изобретения является разработка высоконадежной и безопасной схемы, позволяющей с высокой точностью усовершенствовать интервалы времени технологического цикла.

Вышеуказанный технический эффект достигается тем, что вместо игнитронного контактора использован контактор на не менее двух встречно параллельно включенных тиристоров, контактор пневмоклапана также выполнен на тиристорах, регулятор времени выполнен на базе логических микросхем и усилителя.

Преимущественно контактор выполнен на базе двух встречно параллельно включенных тиристоров, регулятор времени на базе семи логических микросхем, подключенных к транзисторному усилителю, контактор пневмоклапана на базе маломощного тиристора.

Заявитель отмечает, что хотя использование вышеуказанных вариантов на сегодняшний день действительно является предпочтительным, однако существует много вариантов другого исполнения указанных узлов. Преимущественно на выходе каждой микросхемы, тиристора и транзистора подключен контролирующий вывод, который может быть присоединен к отдельному выходу, в частности светодиоду или к колодке разъема.

Заявитель отмечает, что вышеуказанный технический эффект достигается только при использовании всей совокупности существенных признаков, введенных заявителем в независимый пункт формулы изобретения. Признаки, введенные заявителем в зависимые пункты формулы изобретения, развивают и уточняют признаки в независимом пункте формулы изобретения.

Изобретение отличается от ближайшего аналога тем, что: а/ контактор выполнен на базе не менее двух встречно параллельно включенных тиристоров; б/ контактор пневмоклапана выполнен на базе тиристора; в/ регулятор времени выполнен на базе сборки логических микросхем усилителя.

Изобретение иллюстрировано графическим материалом, где на фиг. 1 приведена структурная схема сварочного агрегата, на фиг.2 структурная схема регулятора времени, на фиг.3 принципиальная электрическая схема контактора, на фиг.4 принципиальная электрическая схема контактора пневмоклапана. Заявителем использованы следующие обозначения: фиг.1 показаны: 1 автоматический выключатель, 2 тиристорный контактор, 3 переключатель ступеней, 4 сварочный трансформатор, 5 блок питания, 6 реле времени,

7 контактор пневмоклапана,

8 обмотка пневмоклапана,

9 пусковая педаль,

10 электроды;

фиг.2 показаны:

10 пусковое устройство,

11 электронное реле времени сжатия,

12 электронное реле времени сварки,

13 электронное реле времени проковки,

14 задающий генератор,

15 триггер,

16 схема управления усилителя,

17 усилитель мощности тиристорного контактора,

18 усилитель мощности контактора пневмоклапана;

фиг. 3 показаны:

19 диоды,

20 резисторы,

21 тиристоры,

22 импульсный трансформатор;

фиг. 4 показаны:

4 показаны:

23 диоды;

24 резистор;

25 тиристор,

26 импульсный трансформатор.

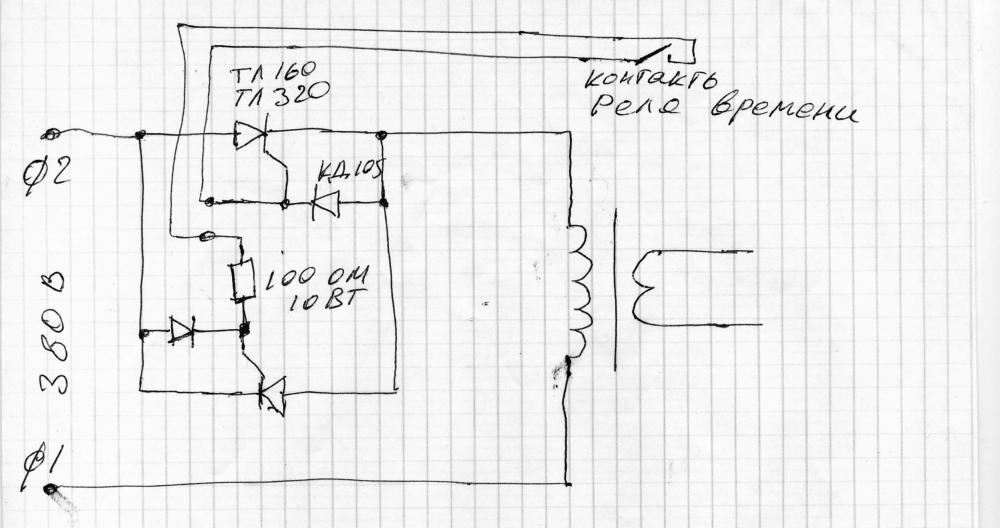

Регулятор времени выполнен на логических микросхемах серий 15 155, 555, 218 и транзисторах серий КТ 315, КТ 807, контактор выполнен на тиристорах типа Т 320, Т 630. Контактор пневмоклапана выполнен на тиристоре типа КУ 208. Контрольные вывода могут быть подсоединены к светодиоду (ам) типа АЛ 307.

Заявленная электрическая схема работает следующим образом: фиг. 1 после включения автоматического выключателя /1/ сетевое напряжение 380 В подается на тиристорный контактор 2, блок питания 5. Схемное решение электронного реле времени 6 позволяет установить все электронные реле времени (фиг.2 п.11, 12, 13) в нулевое положение. Сварочный агрегат готов к работе. Оператор ручками управления на электронном реле времени 6 устанавливает заданный режим сварки согласно технологической карты (величины времени сжатия, сварки, проковки, а переключателем ступеней 3 максимальный ток сварки).

После нажатия пусковой педали 9 запускается электронное реле времени 6, которое обеспечивает управление тиристорным контактором 2 и контактором пневмоклапана 7, согласно заданному режиму сварки.

После окончания цикла сварки система возвращается в исходное состояние. Диапазон регулирования электронного реле времени выбран согласно паспортным данным для используемых станков.

Рассмотрим работу электронного реле времени 6 на фиг. 2: после нажатия педали пусковой (фиг. 1 п. 9) срабатывает пусковое устройство 10, которое запускает электронное реле времени сжатия 11 и триггер 15. Сигнал от триггера 15 поступает в схему управления усилителями 17 и далее на усилитель мощности 18, тем самым включается пневмоклапан. Время сжатия будет определяться уставкой для электронного реле времени сжатия 11. После отрабатывания электронного реле времени сжатия 11 запускается электронное реле времени сварки 12 и после его срабатывания сигнал поступает в схему управления усилителя 17, далее на усилитель мощности 18, тем самым включается тиристорный контактор, подающий питание на сварочный трансформатор (фиг. 1 п. 4). Время сварки будет определяться уставкой для электронного реле времени сварки 12. После отрабатывания электронного реле времени сварки 12 тиристорный контактор выключается и запускается электронное реле времени проковки 13, после отрабатывания которого выключается пневмоклапан и подается команда возврата системы в начальное состояние. Тиристорный контактор (фиг. 3) и контактор пневмоклапана (фиг. 4) управляются импульсным напряжением частотой f и значениями, определяемыми типом выбранных тиристоров.

1 п. 4). Время сварки будет определяться уставкой для электронного реле времени сварки 12. После отрабатывания электронного реле времени сварки 12 тиристорный контактор выключается и запускается электронное реле времени проковки 13, после отрабатывания которого выключается пневмоклапан и подается команда возврата системы в начальное состояние. Тиристорный контактор (фиг. 3) и контактор пневмоклапана (фиг. 4) управляются импульсным напряжением частотой f и значениями, определяемыми типом выбранных тиристоров.

Использование данной электросхемы позволяет исключить все релейные контакты как слаботочные, так и силовые; игнитрон, требующий охлаждения водой; релейное пусковое устройство к игнитрону; предварительную тренировку перед установкой, подготовки к работе (не менее 30 минут).

Улучшить качество и уменьшить время сварки за счет включения тиристора при меньшем напряжении чем у игнитрона и стабильности включения тиристора. Высокая стабильность работы электронного реле времени и повышение надежности его работы, а также повышение производительности станка за счет уменьшения времени сварки при хорошем качестве, выведение контрольных точек позволяет вести диагностику работоспособности всей системы, вплоть до выявления вышедшего из строя элемента без применения спецаппаратуры, что облегчает обслуживание агрегата. Обеспечивает электробезопасную работу, так как цепи управления гальванически развязаны от силовых цепей; быструю готовность агрегата к работе сразу после включения автоматического выключения.

Высокая стабильность работы электронного реле времени и повышение надежности его работы, а также повышение производительности станка за счет уменьшения времени сварки при хорошем качестве, выведение контрольных точек позволяет вести диагностику работоспособности всей системы, вплоть до выявления вышедшего из строя элемента без применения спецаппаратуры, что облегчает обслуживание агрегата. Обеспечивает электробезопасную работу, так как цепи управления гальванически развязаны от силовых цепей; быструю готовность агрегата к работе сразу после включения автоматического выключения.

Применение простых и дешевых элементов электросхемы упрощает обслуживание сварочного агрегата.

Формула изобретения

1. Электрическая схема сварочного агрегата, содержащая автоматический выключатель, переключатель ступеней напряжения, сварочный трансформатор, регулятор времени, контактор переключателя ступеней напряжения, контактор пневмоклапана и педаль, причем автоматический выключатель через контактор переключателя ступеней напряжения и переключатель ступеней напряжения соединен с сварочным трансформатором, входы регулятора времени соединены с автоматическим выключателем и педалью, а выходы с контактором переключателя ступеней напряжения и контактором пневмоклапана, отличающаяся тем, что регулятор времени содержит усилители и выполнен на логических микросхемах, контактор переключателя ступеней напряжения содержит не менее двух встречно-параллельно соединенных тиристоров, контактор пневмоклапана содержит один тиристор.

2. Схема по п.1, отличающаяся тем, что контактор переключателя ступеней напряжения содержит два встречно-параллельно включенных тиристора.

3. Схема по п.1, отличающаяся тем, что контактор пневмоклапана содержит маломощный тиристор.

4. Схема по п.1, отличающаяся тем, что регулятор времени содержит семь логических микросхем, усилители мощности тиристорного контактора и контактора пневмоклапана, причем входы усилителей подсоединены к выходам одной из микросхем.

5. Схема по любому из пп.2 4, отличающаяся тем, что на выходе микросхем и тиристоров выполнено подсоединение контрольных выводов.

6. Схема по п.5, отличающаяся тем, что контрольные выводы подсоединены к общему разъему.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3

Электрические цепи основных типов контактных машин — Инструмент, проверенный временем

Каждая машина для контактной сварки имеет электрическую силовую часть, в которой электрическая энергия сети преобразуется в требуемый вид (по силе, форме и продолжительности).

Породу питания, преобразования или аккумулирования энергии различают следующие основные типы машин: однофазные переменного тока, трехфазные низкочастотные, постоянного тока (с выпрямлением тока во вторичном контуре) и конденсаторные.

Необходимое значение и форму сварочного тока ics, протекающего через детали, получают путем преобразования или аккумулирования электрической энергии сети промышленной частоты 50 Гц, напряжением 380 В (или 220 В в машинах с наибольшей мощностью короткого замыкания менее 60 кВА) с помощью сварочных трансформаторов, выпрямителей или аккумуляторов энергии. Для подвода сварочного тока к деталям служит вторичный контур.

Сварочный трансформатор, предназначенный для получения больших токов (до 300 А) при пониженном (0,2-25 В) напряжении, включается в сеть или к аккумулятору энергии контактором; в низкочастотных машинах трансформатор подключается к трехфазному или шестифазному выпрямителю.

Вторичное напряжение (сварочный ток) регулируют путем изменения коэффициента трансформации трансформатора (ступенчатое регулирование) с помощью секционного переключателя ступеней, или путем фазового регулирования (плавное регулирование), или тем и другим (смешанное регулирование). У.

У.

Мгновенное значение напряжениям, и тока /, = і’св (/’к —приведенный строчный ток) в установившемся режиме имеют синусоидальную форму (рис.3.14, б). Так как машина контактной сварки представляет собой для источника энергии активно-индуктивную нагрузку, ток ісв отстает от напряжения и, по фазе на угол ф.

Сила сварочного тока/св определяется по выражению (3.5).

Значение /с< можно изменять ступенчато переключателем ПС. При наличии в А Умашивы фазорегулирования обеспечивается плавное регулирование Ict за счет изменения угла а включения контактора К. Изменяя угол а при протекании сварочного тока, получают импульсы с плавным изменением амплитуды (рис. 3.14, в).

машина

а) электрическая схема;

б) временные диаграммы напряжения й тока;

в) форма импульса сварочного тока при модулировании

Преимущества данной схемы: простота преобразования энергии сети и широкие возможности регулирования длительности и значения сварочного тока. К недостаткам относят неравномерную загрузку фаз силовой сети, большие импульсы тока ирц включении машины большой мощности, низкий коэффициент мощности (cos ф). чередуется коммутатором полярности КП (рис.3.15 ,а), который срабатывает во время пауз между сварками. В мощных шовных машинах, а также в точечной машине МТН-6301 полярность напряжения изменяется поочередным включением двух отдельных выпрямителей, включенных на выходе встречно-параллельно.

чередуется коммутатором полярности КП (рис.3.15 ,а), который срабатывает во время пауз между сварками. В мощных шовных машинах, а также в точечной машине МТН-6301 полярность напряжения изменяется поочередным включением двух отдельных выпрямителей, включенных на выходе встречно-параллельно.

Максимальная продолжительность гтах включения выпрямителя ограничивают 0,2-0,4 с.

Практически токи г, и ісе есть токи переходного процесса, возникающие при включении и выключении выпрямителя, изменяющиеся по экспоненциальному закону и имеющие плавное нарастание и спад. Для предотвращения переходных процессов между трансформатором и выпрямителем во время его выключения служит вентиль Вш (рис.3.! 5, а), включенный таким образом, что он открывается после изменения полярности напряже-. ния Ud, благодаря чему токи t, и its быстро спадают до нуля.

В некоторых случаях, например, в машине МТН-6301 и шовных машинах, ддя ускорения спада тока выпрямитель переводят в инверторный режим, при котором напряжение Vd па первичной обмотке трансформатора изменяет свой знак, и энергия, накопленная в сварочной машине, частично возвращается в сеть.

Рис. 3.15. Трехфазная низкочастотная машина: а) электрическая схема; б) упрощенная схема замещения; в) временные диаграммы напряжения Ud и токов /, и ia |

Быстрый спад тока ісв необходим для сварки деталей большой толщины, осуществляемой несколькими (два-шесть) импульсами тока низкой частоты (1-2 Гіі). После окончания работы одного выпрямителя и регулируемого интервала tu (рис. 3.15, б) включается второй выпрямитель, затем после спада тока включается первый и т. д. Период изменения тока Т=0,3-1 с.

Значение /ш можно изменять ступенчато переключателем ПС и за счет изменения угла а включения контактора К.

Эта схема получения сварочного тока имеет ряд преимуществ, особенно важных при сварке легких сплавов: благоприятная технологическая форма импульса сварочного тока — его плавное нарастание и спад; равномерная загрузка трехфазной сети без пика в момент включения мощных машин (иногда до 1000 кВА). При относительно медленном нарастании тока, соответствующем частоте/= 1-2 Гц, индуктивное сопротивление

вторичного контура хе к = 2?ifLtrj< мало, где/. ая—индуктивность вторичного контура. Поэтому низкочастотные машины с большим контуром, необходимым для сварки крупных узлов, имеют высокийсау и умеренную потребляемую из сети мощность (по сравнению с однофазными машинами переменного тока). К не-

ая—индуктивность вторичного контура. Поэтому низкочастотные машины с большим контуром, необходимым для сварки крупных узлов, имеют высокийсау и умеренную потребляемую из сети мощность (по сравнению с однофазными машинами переменного тока). К не-

достаткам этой схемы следует отнести большие размеры и массу сварочного трансформатора и ограниченное время включения выпрямителя.

Трехфазные машины постоянного тока (с выпрямлением тока во вторичном контуре). В машинах, выпускаемых в нашей стране, использована схема трехфазного нулевого выпрямителя с однотактным вентильным управлением па первичной стороне трансформатора. Такие машины позволяют получить длительные (всегда одной полярности) импульсы сварочного тока (практически постоянного тока). Однако понижающий трехфазньга трансформатор СТр (рис. 3.16, а) переменного тока рассчитан на частоту 50 Гц. Поэтому его размеры значительно меньше размеров трансформатора низкочастотных машин той же мощности.

Первичная обмотка трехстержневого трансформатора соединена треугольником с включением в каждую фазу по одному

управляемому вентилю (Т1-ТЗ). Вторичная обмотка соединена звездой включением в каждую фазу по одному неуправляемому вентильному блоку (D1-D2), содержащему кремниевые неуправляемые вентили типа ВВ2-1250 с водяным охлаждением.

Вторичная обмотка соединена звездой включением в каждую фазу по одному неуправляемому вентильному блоку (D1-D2), содержащему кремниевые неуправляемые вентили типа ВВ2-1250 с водяным охлаждением.

При включении управляемых вентилей в моменты временир, диг (рис. 3.16, в) к соответствующим фазам первичной обмотки подводятся полуволны линейных напряжений сети (иАВ, ивс и иСА), которые трансформируются во вторичные обмотки («с, к4и ис) и через неуправляемые вентили (Dl, D2 и D3) подводятся к вторичному контуру машины. В интервале/)—-д в проводящем состоянии находятся вентили 77 и D1, через которые проходят токи iAB и іа соответственно. Начиная с момента д, потенциал фазы 5 становится выше потенциала фазы А, и анод вентиля 72 оказывается под положительным напряжением относительно катода. Если в моментдна вентиль 72 поступит отпирающий импульс, то он включается, а вентиль 77 выключается (при мгновенной коммутации), так как к нему оказывается приложенным запирающее напряжение, и т. д.

Несмотря на униполярный характер первичных фаз токов (іАВ, іде и jC(J), магнитопровод трехфазного трансформатора пе — ремагничивается за период напряжения сети. Это связано с тем, что изменения магнитных потоков ФАВ, Фвс и ФСА в каждом стержне магнитопровода при работе «своей» фазы и поочередной работе двух других фаз противоположны по знаку. Благодаря соединению первичных обмоток в треугольник и наличию вентилей не только во вторичной, но и в первичной цепи, размагничивание, например, стержня фазы Л Д происходит магнитодвижущими силами обмоток, расположенных на двух других стержнях, ко времени очередного включения вентиля 77.

Для обеспечения запирания управляемого вентиля раньше спада намагничивающего тока до нуля параллельно первичной обмотке каждой фазы включается шунтирующее сопротивление г (рис. 3.16, а).

При включении выпрямителя сварочный ток нарастает от нуля до установившегося значения по экспоненциальному закону.

После выключения выпрямителя сварочный ток быстро спадает до нуля. =1.02.

=1.02.

Фактический коэффициент мощности машины с выпрямлением тока во вторичном контуре приближенно равен 0,8.

Преимущества электрических машин с выпрямлением тока во вторичном контуре: равномерная загрузка фаз; возможность регулирования формы и длительности импульса сварочного тока, а также получения многоимпульсного режима; по сравни шло с однофазными машинами значительно меньшая потребляемая мощность, особенно при больших вылетах и при сварке изделий из легких сплавов; незначительное влияние вносимых во вторичный контур ферромагнитных масс на значение сварочного тока. Недостатки этой схемы получения сварочного тока: наличие вентильного блока, через который проходит большой сварочный ток, и падение напряжения на этом блоке, равное почти половине вторичного напряжения трансформатора.

Рис. 3.17. Машина с накоплением энергии в конденсаторах: а) электрическая схема; б) упрощенная схема замещения разрядной цепи, приведенной к вторичному контуру; в) графики тока и напряжения при разряде конденсаторов; г) графики токов короткого замыкания конденсаторной машины при изменении исходных параметров С, U! С и Кс |

Рациональная область их применения: для сварки деталей с размерами, требующими больших вылетов и растворов.

Машины с аккумулированием (накоплением) энергии. В этих машинах происходит медленное аккумулирование энергии с потреблением небольшой мощности из сети и кратковременное использование ее во время сварки.

Аккумулировать энергию, достаточную дня получения необходимых сварочных токов, можно в конденсаторах, магнито — проводах трансформаторов, во вращающихся массах, электро — хнмичсских. аккумуляторах и специальных униполярных электрических генераторах. В настоящее время нашла промышленное применение лишь схема с накоплением энергии в конденсаторах. Электрическая схема конденсаторной машины состоит из двух частей: зарядной, обеспечивающей зарядку конденсаторной батареи до заданного уровня напряжения зарядки, и разрядной, обеспечивающей разрядку конденсаторной батареи насва — * риваемое изделие с заданным сварочным током.

Одна из распространенных электрических схем конденсаторных машин приведена на рис. 3.17, а. В этой схеме батарея конденсаторов емкостью С заряжается от сети переменного тока через управляемый выпрямитель ВС (однофазный или трехфазный в зависимости от необходимой мощности) и зарядное сопротивление гу При переключении переключателя //зарядка конденсаторов прекращается, и о. -С — приведенная к вторичному контуру емкость батареи конденсаторов; г г = r„ + r2kttL2—сопротивление и индуктивность разряд* нойцепи).

-С — приведенная к вторичному контуру емкость батареи конденсаторов; г г = r„ + r2kttL2—сопротивление и индуктивность разряд* нойцепи).

Для сварки используется лишь первый полупериод колебательного разряда с временем, в течение которого концентрированно отдается основная часть аккумулированной энергии. При этом в начале разрядки энергия Wc конденсаторов тратится на тепловыделение и аккумулирование энергии в магнитном поле сварочной машины. К моменту, когда ток станет максимальным (точка 1, рис. 3.17, в), конденсаторы разряжаются настолько, что не могут поддерживать ток ia во вторичном контуре, и в дальнейшем он уменьшается. Когда напряжение становится равным нулю, ток iee поддерживается только за счет расходова

ния магнитной энергии (участок 2-3), причем часть этой энергии идет на перезарядку конденсаторов. Когда ток снизится до нуля (точка 3), напряжение на конденсаторах достигнет вторичного максимума. Далее процесс повторится с той же частотой, но с меньшей амплитудой до полного затухания. происходит примерно пропорционально изменению коэффициента Кс. При увеличении емкости С увеличиваются максимальное значение тока, его длительности (пах и Т.

происходит примерно пропорционально изменению коэффициента Кс. При увеличении емкости С увеличиваются максимальное значение тока, его длительности (пах и Т.

В отдельных случаях для повышения энергетических показателей машин применяют более сложные схемы зарядно-разрядных цепей: с накопительной емкостью; с использованием сварочного трансформатора с выводом средней точки первичной обмотки и др. Форма импульса тока в процессе сварки, как правило, не регулируется. Относительно крутойфронт нарастания импульса сварочного тока (г№У = 0,004-0,05 с) иногда вызывает выплески металла. Во избежание выплесков применяют повышенные усилия сжатия деталей, а также проводят более тщательную подготовку поверхностей деталей под сварку. При сварке ответственных деталей в конденсаторных машинах предусматривают возможность получения требуемых по технологическим соображениям форм импульсов сварочного тока. Для этой цели в разрядную цепь включают реактивную катушку со стальным мапштопроводом, имеющим небольшой зазор. Вначале, пока магнитопровод катушки не насыщен, скорость нарастания тока невелика. После насыщения магнитопровода влияние реактивной катушки на процесс разряда становится небольшим.

Вначале, пока магнитопровод катушки не насыщен, скорость нарастания тока невелика. После насыщения магнитопровода влияние реактивной катушки на процесс разряда становится небольшим.

В другом случае в зарядную цепь включают несколько конденсаторов, имеющих разную емкость и зарядное напряжение. Подключая их с определенным интервалом друг за другом, можно получить требуемую форму импульса тока. Однако эти схемы не получили широкого распространения. В общем случае сварочный ток и форму импульса регулируют изменением параметров Ї/1С, СпКс.

Емкость батареи и коэффициент трансформации—величины постоянные при данной настройке машины; напряжение батареи стабилизируется аппаратурой управления с высокой точностью. Поэтому импульсы сварочного тока отличаются высокой стабильностью, что при прочих равных условиях обусловливает стабильную повторяемость показателей качества свариваемых изделий.

Конденсаторные машины весьма широко используют для точечной и шовной сварки деталей малых толщин, для герметизации контактной сваркой корпусов интегральных микросхем, полупроводниковых приборов и др. , а также для сварки деталей из легких сплавов. Для сварки очень тонких деталей применяют машины, в которых разряд кондепсатороз осуществляется непосредственно на свариваемые детали без сварочного трансформатора (бестрансформаторная конденсаторная сварка сопротивлением) или сближающиеся детали (ударно-конденсаторная сварка встык и впритык проводов с диаметром до 2 мм).

, а также для сварки деталей из легких сплавов. Для сварки очень тонких деталей применяют машины, в которых разряд кондепсатороз осуществляется непосредственно на свариваемые детали без сварочного трансформатора (бестрансформаторная конденсаторная сварка сопротивлением) или сближающиеся детали (ударно-конденсаторная сварка встык и впритык проводов с диаметром до 2 мм).

Контактная сварка своими руками. Технология изготовления сварочного аппарата.

Екатерина

В процессе соединения разных деталей из металла можно столкнуться с рядом трудностей. Многие пользователи хотят решить проблему самостоятельно. В таком случае самым оптимальным решением является контактная сварка своими руками. О том, что собой представляет такой вид сварки и при помощи какого оборудования она выполняется пойдет речь в этой статье.

Содержание статьи

- Общая информация

- Сварочный аппарат

- Конструктивные составляющие источника тока

- Изготовление выходного трансформатора своими руками

- Устройство контактного блока

- Процесс сборки аппарата

Общая информация

Процесс любой контактной сварки основывается на использовании электрического тока. Он перемещается по всему участку соединения двух свариваемых деталей и образует дугу, которая расплавляет их. На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

Он перемещается по всему участку соединения двух свариваемых деталей и образует дугу, которая расплавляет их. На мощность этой дуги оказывает влияние показатель величины тока, время его воздействия и сжатие металлов, от которой зависит размер дуги. Самодельная контактная сварка подразделяется на: стыковую, точечную, шовную и рельефную.

Сварочный аппарат

Чтобы осуществить контактную сварку своими руками надо сконструировать специальный аппарат. Перед тем, как приступить к процессу изготовления устройства, надо ознакомиться с рядом требований, которые необходимо соблюдать в процессе работы. Чаще всего для проведения сварки деталей в бытовых условиях, применяются аппараты точечной или стыковой сварки. Далее нужно определиться с видом сварочного аппарата, который вы будете использовать : переносной или стационарный, а затем надо задать основные параметры прибора:

- напряжение в самом участке (зоне) сварки,

- ток (переменный или постоянный) и его сила,

- продолжительность сварочного импульса,

- число и размеры электродов.

Определяющим условием в том, как же сделать контактную сварку своими руками является простота сварочного аппарата. Он сконструирован из двух блоков: контактного и источника сварочного тока. В первом расположена непосредственно сама зона сварки. В ней металлы контактируют между собой, посредством электродов к ним поступает электрический импульс и в итоге они соединяются. Источник сварочного тока отвечает за то, чтобы этот импульс попал в зону сварки.

Схема представлена на рисунке 3.

рис. 3

Конструктивные составляющие источника тока

Основу контактной сварки своими руками составляет электрическая схема с использованием конденсаторов. Импульс сварочного тока образуется за счет разряда конденсатора.

Импульс тока создается во вторичной обмотке трансформатора. К первичной обмотке трансформатора подключены конденсаторы С8-С9. Именно благодаря им образуется разряд, необходимый для получения импульса. Управление разрядом конденсаторов осуществляется в тиристорах Т1 и Т2. По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

Функционирование подобного конденсаторного источника осуществляется по следующему принципу. Когда основная цепь отключается, конденсаторы С8-С9 заряжаются от цепи трансформатора «Ток». В момент, когда система запускается, происходит их разрядка на вторичную обмотку выходного трансформатора Тр3. За контроль продолжительности импульса отвечают цепи Ru1-Ru2 R34 и C10. После того как цепь выключается – процесс повторяется.

Изготовление выходного трансформатора своими руками

Выходной трансформатор является очень важным и неотъемлемым звеном конструкции источника питания, поскольку от него зависит сила задаваемого тока. Чтобы обеспечить сварку требуемыми параметрами, наиболее оптимальным решением будет изготовление трансформатора самостоятельно. Первое, что необходимо сделать – это найти наборный сердечник. Можно позаимствовать эту деталь у любого силового аппарата. Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Главное, чтобы он был выполнен из стали, а показатель его сечения был не менее 60 см². Далее, стальные пластины надо плотно укомплектовать и стянуть с помощью болтов, диаметр которых составляет 8 мм. Чтобы придать устройству большую прочность, с боковой стороны сердечник укрепляется П-образным профилем или уголком.

Обмотка первичного типа производится проводом ПЭВ (диаметр – 2,9 мм). Нужно намотать 20 витков. Сам сердечник надо обвить кабельной или трансформаторной бумагой. После чего, нужно намотать витки провода с натягом. Важно, как можно ровнее распределить витки по всей длине стойки сердечника. Сверху на провод нужно положить бумажную обмотку и зафиксировать тесьмой.

электросхема выходного трансформатораВторичная намотка осуществляется на второй стойке сердечника. Она создается из самодельной шины плоского сечения, которая собирается из 14-16 небольших шинок из меди. Ширина общего сечения равняется 200 м². Нужно сделать два витка. Перед тем как накладывать на сердечник, шину нужно обернуть фторопластовой или изоляционной лентой. Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Все окончания обмотки направляются на верхнюю часть сердечника, в них делается отверстие, в котором при помощи болта будет крепиться кабель, соединяемый с контактным блоком сварочного аппарата.

Характеристики трансформатора | |

Мощность | 3000 Вт |

Напряжение обмоток | первичной – 220 В, вторичной – 15 В |

| Сварочный ток | до 200 А |

Исходя из вышеописанного следует, что без трансформатора, функционирование аппарата для выполнения сварочных работ — невозможно, т.к. основные функции лежат на нем.

Устройство контактного блока

Самый простой вариант используется при стыковой сварке. В данном случае ток подается прямо на участки, подвергающиеся сварке. Другими словами, это означает, что окончания вторичной обмотки контактируют со свариваемыми металлами. Один конец – примыкает к одной заготовке, второй – к другой.

Для точечной сварки характерным является применение контактного блока с электродами. Подойдут конструкции с одним или двумя стержневыми электродами. Если использовать один электрод, ток будет попадать на одну из свариваемых деталей, а второй конец вторичной обмотки выходного трансформатора будет контактировать с электродом.

Совет! В процессе работы используйте пистолетный держатель электрода.

Процесс сборки аппарата

Сборка сварочного аппарата требует четкой последовательности выполнения действие. Процесс включает в себя несколько этапов.

В первую очередь, нужно уложить источник сварочного тока в металлический корпус. Электрическое плато собирается на текстолите. Затем его нужно поместить внутрь корпуса источника и вертикально зафиксировать в нем. После чего, готовый выходной трансформатор устанавливается на основание корпуса и фиксируется на нем. Далее, посредством болтов сверху к шине вторичной обмотки прикрепляется сварочный кабель. Другой его конец находится в непосредственном контакте с электродом в контактном пистолете. К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

Другой его конец находится в непосредственном контакте с электродом в контактном пистолете. К контактной колодке, которая расположена на электрическом плато, подсоединяется входной кабель от электрической сети.

Для того, чтобы сконструировать аппарат для контактной сварки своими руками, необходимо иметь в наличии все необходимые инструменты, среди которых: болгарка; электродрель; ножовка по металлу; метчик; напильник; зубило; молоток; отвертка; тиски; штангенциркуль; плоскогубцы; нож; ножницы; плашка.

Не забывайте, что контактная сварка, как и любой другой вид соединения деталей предполагает наличие некоторого опыта. Это важно, т.к. качество и надежность сварочного шва зависит от умений сварщика. Обязательным условием является соблюдение правил техники безопасности. Выполнять сварочные работы нужно только в специальном защитном костюме, в перчатках и с защитной маской на лице, поскольку велика опасность попадания раскаленного металла на оголенные участки тела.

Подводя итог, отметим, что контактная сварка своими руками – процесс непростой. Но если соблюдать технологию выполнения работы и подойди к ней со всей ответственностью и серьезностью, то результат не заставит себя ждать. Контактная сварка характеризуется широкой сферой применения. Ее можно использовать для соединения деталей металлических изделий, составляющих элементов автомобиля, кузовных деталей, а также для ремонта всевозможных устройств.

Похожие публикации

Контактная сварка

В связи с тем, что соединение при контактной сварке формируется за время, гораздо меньшее сварки плавлением, то это обеспечивает более высокую производительность и меньшее коробление детали, т.к. ЗТВ мала.

Т.к. процесс легко автоматизируется и более легко встраиваются поточные конвейеры, этот способ лучше применять при массовом и серийном производстве.

Этот способ нашел применение в автомобильной и авиакосмической промышленности.

Благодаря тому, что соединения, полученные контактной сваркой, обладают очень высокой прочностью и качество мало зависит от квалификации сварщика, то этот способ находит применение и в других отраслях.

Контактной сваркой сваривают толщины от сотых до десятых долей мм, а также до десятков мм. Также сваривают нефте- и газопроводы.

Для роботов применяют системы с повышенной частотой питающего напряжения, что позволяет уменьшить габариты трансформатора.

Классификация способов контактной сварки

По ГОСТ 158-78-77 «Контактная сварка и соединения сварные» выделяют 3 основные вида:

— точечная сварка;

— шовная сварка;

— стыковая сварка.

Однако разновидность этих способов достигает 300 наименований.

Точечная контактная сварка (Кт) – способ, при котором детали сваривают по отдельным точкам двумя электродами и к ним прикладывают давление сварки и пропускают ток сварки. 2свRtu

2свRtu

2. Теплоотвод тепла из зоны сварки λ-теплопроводность

Т.е. в зоне между электродами действует тепло, выделяемое при прохождении тока и отводимое тепло в массу детали и электрода.

Т.к. Э. Томсон решил применить медные электроды, а λсu >> λстали, то форма литого ядра имеет благоприятную для сварного соединения чичевицеобразную форму.

Если увеличить Jсв и tсв, то начинает развиваться литое ядро.

Т.е. применение литых электродов и повышенный теплоотвод в них по сравнению с массой детали определяют развитие процесса плавления в литом ядре именно в массу детали, а не в сторону электрода.

В связи с этим снижается вероятность брака по причине плавления в ядре, т.е. прожег затруднителен, что определяет производительность точечной контактной сварки.

Рельефная сварка – ее можно отнести к одной из разновидностей точечной сварки.

Соединение при точечной сварке формируется при местном нагреве детали электрическим током и пластической деформацией в зоне соединения в счет усилия сжатия. 2R

2R

— Qλ

Шовная контактная сварка (роликовая)

Кш – обозначение швов, детали сваривают перекрывающимися точками по линии качения роликов (электродов), сжатия детали р, подвода тока Jсв и перемещения детали со скоростью сварки Vсв – тоже с помощью этих роликов.

Применяется в тех случаях, когда нужно получить герметичное сварное соединение с помощью контактной сварки.

Герметичный шов – для сварки резервуаров, бензобаков, емкостей, полостей и др.

J = I / S – плотность тока

Jш – ток шунтирования

Процесс производится засчет выделения тепла и теплоотвода.

Шовная сварка разделяется на 3 процесса:

— непрерывная

При этом способе, когда ток протекает непрерывно, получаем сплошной шов без явно выраженных литых ядер, перекрывающих друг друга. Недостатком является повышенный нагрев электрода и необходимость их частой перезаточки.

— отдельными импульсами (прерывистая)

+ Q = J2св R tсв

— Q = f (λ) (tсв + tn)

Изменением тока Jсв по амплитуде, длительности его протекания — Jс, длительности его паузы — tn и скорости сварки — Uсв можно регулировать величину перекрытия литых ядер ln, обычно достаточно 25%, но не следует делать ln>50%.

Благодаря лучшему отводу от электродов стойкость их значительно повышается. При сварке жаропрочных сталей, обладающих низкой теплопроводностью и высокой стойкостью к деформациям при высокой t (жаростойкость) необходимо применять повышенные сварочные усилия, т.е. шаговую сварку.

Шаговая сварка – сварочный ток включают прерывисто, электроды останавливаются в момент пропускания сварочного тока.

Позволяет в момент остановки электродов и пропускания сварочного импульса осуществить более надежный контакт в зону протекания тока.

После выключения тока сварочные усилия в зоне контакта позволяют избежать горячих трещин.

Контактно – стыковая сварка

Существует несколько разновидностей контактно-стыковой сварки (Кс).

Рассмотрим способ контактной сварки сопротивлением, при этом детали сначала прижимают к электродам губками (призматические электроды) для обеспечения электрического контакта и невозможности проскальзывания детали между электродами.

Затем сжимают с усилием сварки Р нагрева, включают сварочный ток и детали в стыке нагреваются этим током Iсв. Затем прикладывают Росадки, в 1,5 – 2 раза меньше Рнагрева, потом включают ток и детали находятся под действием Р осадки.

В момент, когда деформируемое сопротивление наименьшее, прикладывают усилие осадки и выключают ток, при этом слои металла, нагретые до высокой пластичности, выдавливаются от центра стыка до периферии.

При этом из стыка выносятся остатки окисных пленок и град (металл на периферии зоны соединения).

Таким способом сваривают детали небольшого сечения, диаметром до 20-40 мм, соединение формируется в твердой фазе без расплавления металла в стыке. Нагретый пластичный металл выдавливается в град и в контакт вступают твердые нагретые частицы материала детали.

Недостатком является необходимость тщательной подготовки торцев под сварку и необходимость огромных мощностей установки для соединения больших сечений.

Второй способ – стыковая сварка оплавлением.

Технологически отличается от сварки сопротивлением тем, что напряжение на первичной обмотке трансформатора (и на вторичной) подается до момента контактирования свариваемых торцев.

Поэтому при сближении деталей в контактирование вступают отдельные микронеровности на торце, количество которых значительно меньше, чем в том случае, когда предварительно детали сдавили. Выступы сминаются и площадь контактирования возрастает. При первом контактировании возникает сварочный ток и он приходится на несколько микровыступов, отсюда плотность тока в контакте отдельных микровыступов настолько высока, что металл нагревается за тысячные доли секунды, а затем закипает. При этом происходит взрывное разрушение жидких перемычек контакта.

В контактирование вступают новые микровыступы и в зоне выступа появляются повышенные пары металлов, т.е. повышенное давление паров металлов в стыке защищает зону сварки, нагретую до tпл от взаимодействия с атмосферой.

При расплавлении торцев детали до такого состояния, когда на поверхности появляется тонкий слой жидкого металла, что гарантирует равномерный прогрев по всей площади стыка, к детали прикладывается усилие осадки. Жидкий слой с торцев выдавливается на периферию стыка – в град и под высоким давлением твердые части детали вступают в контакт, а т.к. tтв. ме вблизи жидкого слоя не намного ниже tпл и он был очень пластичный, то частично и твердый металл выдавливается в град и под давлением формируется прочное сварное соединение с минимальным количеством дефектов, т.к. продукты разложения и окисные пленки были выдавлены в град.

Жидкий слой с торцев выдавливается на периферию стыка – в град и под высоким давлением твердые части детали вступают в контакт, а т.к. tтв. ме вблизи жидкого слоя не намного ниже tпл и он был очень пластичный, то частично и твердый металл выдавливается в град и под давлением формируется прочное сварное соединение с минимальным количеством дефектов, т.к. продукты разложения и окисные пленки были выдавлены в град.

Стыковая сварка оплавлением обеспечивает более качественное соединение, т.к. металл на поверхности торцев, на которых могли быть загрязнения, удаляются при взрыве жидких перемычек в процессе оплавления.

Жидкий слой и часть пластичного металла также выдавливаются в град и в контакт вступает абсолютно чистые (молодые) поверхности.

Не требуется тщательной обработки свариваемых торцев как при сварке сопротивлением.

Более того, при сварке деталей с разным сечением делают специальный скос кромок, тогда площадь начального контактирования уменьшается и процесс оплавления эффективнее, а по мере процесса детали прогреваются и имеют нормальную форму.

Стыковая сварка прерывистым оплавлением или оплавлением с предварительным подогревом

При стыковой сварке крупногабаритных деталей: железнодорожных рельсов, труб, магистральных трубопроводов – для облегчения процесса начальной стадии оплавления применяют прием, заключающийся в том, что вначале детали медленно сводят до возникновения контакта и образования жидкости и паров металла. Затем разводят детали и тепло, выделившееся в зоне сплавления, распространяется в массу детали и они нагреваются.

Затем вновь создают контакт между торцами до тех пор, пока торцы не нагреются, что последующий процесс будет идти стабильно, без перерыва.

Контактная рельефная сварка (Кр)

Ее можно отнести к разновидностям точечной сварки. Применяется при сварке деталей, занимающих большое пространственное положение.

Обычно процесс по схеме 1 не получается, т.к. контактирование по всем участкам нашей детали не может быть одинаковым в связи с разницей в качестве подготовки, условиями деформирования, месторасположением контакта от токоподвода.

Данный процесс контактной рельефной сварки перекрещивающихся прутков происходит с формированием соединения в твердой фазе с выдавливанием жидкой фазы на периферию.

Для обеспечения равных условий контактирования и деформирования большого количества деталей нужно приложить сначала ковочное сварочное усилие (или усилие предварительного сжатия), которое отрихтует все прутки, обеспечит надежный контакт каждой детали с электродом и друг другом. Это должно обеспечить незначительную деформацию деталей в контакте.

Затем усилия снимаются до значения усилия сварки. Т.к. одинаковые условия контактирования всех деталей не гарантированы, но лучше сначала обеспечить импульс тока подогрева, при котором детали в контакте и под действием сварочного усилия разогреются.

Затем можно еще Jпод, после этого включают ток сварки.

Для снижения коробления прикладывается ковочное усилие и получаем многоточечное соединение с высоким качеством.

В начальный момент ток течет по вершинам, площадь мала и ток высокий, они начнут плавиться, а потом деформироваться от сварочных усилий. Получим литые ядра и незначительные следы без подгаров и пригаров.

Получим литые ядра и незначительные следы без подгаров и пригаров.

За одну операцию контактной рельефной сварки получаем несколько сварных соединений. Но когда детали имеют защитное покрытие, которое должно остаться на поверхности после сварки, то следует применять только рельефную сварку, т.к. благодаря большой площади между электродом и деталью плотность тока будет мала и покрытие сохранится.

Физико-химические условия образования соединения Формирование сварного шва при контактной сварке.

Нагрев металла сварочным током Нагревание и расплавление металлов в точке контакта энергией, выделяющейся при прохождении через него электрического тока.

Шунтирование тока при точечной сварке Компенсация токов шунтирования при контактной сварке в нескольких точках.

Свариваемость при контактной точечной и шовной сварке

Факторы, влияющие на образование качественного сварного шва.

Точечная сварка Точечные соединения при контактной сварке.

Шовная сварка Соединения в виде шва из последовательных точек.

Рельефная сварка Сварка с контактом по заранее созданному рельефу.

Оборудование контактной сварки Виды контактных машин.

Обозначение типов машин Маркировка.

Электрические параметры контактных машин Форма импульсов тока, ВАХ.

Схемы питания машин контактной сварки Электрические схемы для обеспечения сварочного тока и напряжения на контактных машинах.

Контакторы контактных машин Устройства для включения и отключения тока.

Сварочный или вторичный контур контактных машин

Токоведущие элементы для высоких значений тока и усилий сдавливания.

Трансформаторы для контактных сварочных машин Особенности трансформаторов для контактной сварки.

Пневмоаппаратура контактных машин Устройства для приложения давления.

Также по теме:

Специальные методы

Принцип контактной сварки | LearnMech

Содержание

ОСНОВЫ СОПРОТИВНОЙ СВАРКИ В древности сварка металлов осуществлялась в виде кузнечной сварки (нагретые до точка). Процессы контактной сварки представляют собой процессы сварки давлением, при которых сильный ток пропускают в течение короткого времени через область интерфейса соединяемых металлов с приложением давления. Другими словами, это может быть определено как «Сварка сопротивлением — это термоэлектрический процесс, в котором тепло генерируется на границе раздела соединяемых частей путем пропускания электрического тока через детали в течение точно контролируемого времени и под давлением». .

.

Существуют следующие типы контактной сварки:

(a) Точечная сварка –

(b) Шовная сварка

(c) Выступающая сварка

(d) Стыковая сварка сопротивлением

(e) Стыковая сварка оплавлением .

(f) Ударная сварка.

Подробнее : Виды контактной сварки | LearnMech

Принцип сварки сопротивлением Название «сварка сопротивлением» происходит от того факта, что сопротивление заготовок и электродов используется в комбинации или контрастно для выделения тепла на их границе раздела. Тепло генерируется при прохождении электрического тока через цепь сопротивления. В локализованной области выделяется тепло, которого достаточно, чтобы нагреть металл до температуры, достаточной для того, чтобы детали можно было соединить с приложением давления. Сила, приложенная до, во время и после протекания тока, сжимает нагретые части вместе, так что происходит слияние. Давление требуется на протяжении всего цикла сварки, чтобы обеспечить непрерывную электрическую цепь во время работы. Давление подается через электроды. Давление создается механическими, гидравлическими или пневматическими системами.

Давление подается через электроды. Давление создается механическими, гидравлическими или пневматическими системами.

При контактной сварке соединяемые детали нагревают до пластического состояния за счет их сопротивления протеканию электрического тока и прикладывают механическое давление для завершения сварки. В этом процессе используются два медных электрода в цепи с низким сопротивлением, как показано на рис. 2.1. Когда ток проходит через электроды, электрическое сопротивление на металлических соединениях становится очень высоким. Итак, металлы доводят до раскаленного пластического состояния. Теперь для завершения сварки применяется механическое давление. Тепло, выделяемое током, пропорционально электрическому сопротивлению сварного шва.

принцип сварки сопротивлением AC с подходящим трансформатором используется для питания. Обычно используется от 4 до 12 В в зависимости от состава, площади и толщины свариваемого металла. Диапазон мощности составляет от 6 до 18 кВт на см3 используемой площади.

Процессы сварки сопротивлением отличаются от других способов сварки тем, что не используются флюсы и редко используется присадочный металл. Все операции контактной сварки выполняются автоматически. Таким образом, все переменные процесса предварительно заданы и поддерживаются постоянными. В оборудовании для контактной сварки используются программаторы для управления током, временными циклами, давлением и движением. Сварочные программы для контактной сварки могут стать довольно сложными. В связи с этим качество сварных швов зависит не от мастерства сварщика, а от правильной наладки и настройки оборудования, соблюдения графиков сварки. На качество сварки влияют три основных фактора:

- Количество тока, проходящего через изделие

- Давление, которое электроды передают на изделие

- Время прохождения тока через изделие.