марки сталей, маркировка и обозначение электродов

Качество выполнения сварного соединения зависит от многих факторов, в том числе — квалификации сварщика, правильности выбора метода и режима сварки, сварочных материалов.

Сварка сталей, относящихся к классу нержавеющих, имеет свои особенности, связанные с их характеристиками — низкой теплопроводностью, повышенным коэффициентом линейного расширения и электрического сопротивления.

Классификация высоколегированных сталей

Прежде чем приступить к вопросу выбора электродов для сварки нержавейки, необходимо определиться с самим понятием этого материала. Народная терминология делит все стали на два основных класса — рассматриваемую нержавейку и так называемую чернуху. Известными большинству признаками, отличающими нержавейку от чернухи, являются:

- внешний вид — нержавейка блестящая (хотя не всегда), без следов окалины и коррозии;

- вязкость и меньшая твердость, что легко определяется зубилом, напильником, сверлом, ножовкой или абразивным кругом;

- народным методом является также проба магнитом — нержавейка не магнитится, что также не всегда соответствует истине.

Приведенного багажа знаний явно недостаточно для выполнения такого ответственного соединения, как сварное, также недопустимо охватывать одним термином многочисленную группу сталей, классифицируемых ГОСТом как нержавеющие.

К классу нержавеющих относятся стали, обладающие способностью работать в условиях коррозионно-агрессивных сред, а эта способность определяется наличием легирующих элементов, в основном, хрома и никеля.

Официальным документом, регламентирующим классификацию нержавеющих сталей, является межгосударственный стандарт ГОСТ 5632–14 . В соответствии с его определениями к легированным нержавеющим сталям относятся стали с содержанием хрома не менее 10,5% и содержанием углерода не более 1,2%, к коррозионно-стойким сталям и сплавам — обладающие стойкостью против любых видов коррозии (химической, электрохимической, межкристаллитной, коррозии под напряжением и других).

Классы нержавеющей легированной стали

Конкретное назначение и область применения стали определяется ее внутренней структурой — химическим составом и типом кристаллической решетки, которые в свою очередь также зависят от метода плавки, термообработки, прокатки. Не углубляясь в теорию металловедения, приведем деление легированных нержавеющих сталей на структурные классы в соответствии с ГОСТ 5632–14 :

- мартенситный;

- мартенситно-ферритный;

- ферритный;

- аустенитно-мартенситный;

- аустенитно-ферритный;

- аустенитный.

Структура стали во многом определяет и такое ее технологическое качество, как свариваемость. Наличие хрома в высоколегированных коррозионно-стойких сталях определяет характерное для них понятие «межкристаллитная коррозия». При сварке на границе зон термического влияния образуются зернистые структуры карбида хрома с пониженной прочностью и склонностью к хрупкому разрушению. Это качество во многом определяет специальные требования к технологии сварки данных сталей и сварочным материалам для ее выполнения.

Маркировка нержавейки

Присоединяясь к народной терминологии — нержавейка — рассмотрим ее обозначение согласно требованиям ГОСТ 5632–14 . Для нержавейки обозначение соответствует общероссийской системе обозначения сталей, унаследованной от советской. Первые две цифры обозначают содержание углерода в сотых долях процента, далее последовательно буквой русского алфавита указывается легирующий элемент и его содержание в процентах. Если за буквой отсутствуют цифры, то содержание элемента не превышает 1 процент.

Не перечисляя все химические элементы, приведем обозначения некоторых, характерных для нержавеющих сталей: Х — хром, Н — никель, Т — титан, В — вольфрам, М — молибден. Легирующими элементами могут быть и неметаллы. В обозначениях многих сталей по ГОСТ 5632–14 можно увидеть буквы, А — азот, Г — марганец, Е — селен.

Как видим, обозначение нержавейки несет в себе информацию о ее химическом составе, который в основном определяет и химический состав применяемых сварочных материалов.

Сварка нержавейки

Так как темой статьи являются электроды для сварки нержавейки, рассмотрены будут два метода сварки, наиболее распространенные и в производстве, и на монтаже оборудования.

Первый из них — ручная аргонодуговая сварка (РАДС). Это один из видов сварки в среде защитных газов, газом является инертный газ аргон. Сварочная дуга создается неплавящимся вольфрамовым электродом диаметром от 1,6 до 4,0 мм, а заполнение сварочной ванны выполняют присадочной проволокой соответствующей марки. Этот метод сварки наиболее распространен как раз при сварке нержавеющих сталей.

Самым распространенным, широко известным большинству и практически универсальным методом является ручная дуговая сварка плавящимся электродом (РДС). Слово «электрод» в основном ассоциируется именно с этим методом.

Многообразие марок нержавейки по химическому составу определяет и многообразие типов и марок электродов для ее сварки по тому же принципу.

ГОСТ 5632–14 классифицирует более ста марок высоколегированных сталей.

Основные типы электродов, дословно «электродов покрытых металлических для ручной дуговой сварки высоколегированных сталей с особыми свойствами» устанавливает другой стандарт — ГОСТ 10052–75 . Его классификация включает 49 типов электродов. Обозначение типов электродов начинается с буквы Э и тире, за которым следует уже рассмотренное нами обозначение содержания углерода и легирующих элементов.

Маркировка электродов для сварки

ГОСТ 10052–75 определяет именно типы электродов по химическому составу металлического стержня.

На практике обычно оперируют понятием марки электрода, которая зависит от его производителя. Один и тот же тип может выпускаться под разными марками, а производитель подтверждает соответствие своей марки электродов по нержавейке типу и требованиям стандарта.

Маркировка электродов должна содержать информацию о марке и типе электрода, его диаметре, виде покрытия, механических характеристиках выполненного соединения, допустимых пространственных положениях, роде тока — переменный или постоянный и его полярности — прямая или обратная. Для ответственных работ при изготовлении, сборке, монтаже или ремонте оборудования марку электродов определяют специалисты — конструкторы или технологи.

Какой электрод выбрать для сварки нержавейки для домашних или хозяйственных нужд — изготовление мангала или самодельной коптильни, сбросной трубы канализации или выхлопной трубы автомобиля — поможет справочная информация из технической литературы или ресурсов Интернета. Правда, эта информация будет полезной при условии наличия информации о марке самой стали.

Некоторые марки электродов

Наиболее распространенными по применению и известными многим по марке являются коррозионно-стойкие стали аустенитного класса — 08Х18Н10, 08Х8Н10Т, 12Х18Н10Т. Многим известна и марка электродов для их сварки — ЭА-400/10Т или ЭА/400/10У. Эта марка соответствует типу Э-07Х19Н11М3Г2Ф по ГОСТ 10052–75 . Их применяют для сварки труб любого диаметра, при изготовлении емкостей и сосудов с рабочей температурой до 350 °C. Этому же типу соответствуют и электроды марки ЦЛ-11. Их применяют для сварки изделий, работающих в агрессивных средах с температурой до 400 °C.

Многим известна и марка электродов для их сварки — ЭА-400/10Т или ЭА/400/10У. Эта марка соответствует типу Э-07Х19Н11М3Г2Ф по ГОСТ 10052–75 . Их применяют для сварки труб любого диаметра, при изготовлении емкостей и сосудов с рабочей температурой до 350 °C. Этому же типу соответствуют и электроды марки ЦЛ-11. Их применяют для сварки изделий, работающих в агрессивных средах с температурой до 400 °C.

Для сварки сталей аустенитного класса используют и другие марки электродов. В машиностроении часто применяются электроды марки ОЗЛ-8. Они соответствуют типу Э-07Х20Н9, с их помощью сваривают конструкции при отсутствии жестких требований к стойкости против межкристаллитной коррозии. Для изделий, работающих в окислительных средах с температурой до 650 °C, применяют марки ЦТ-15 и ЗИО-3, соответствующие типу Э-08Х19Н10Г2Б.

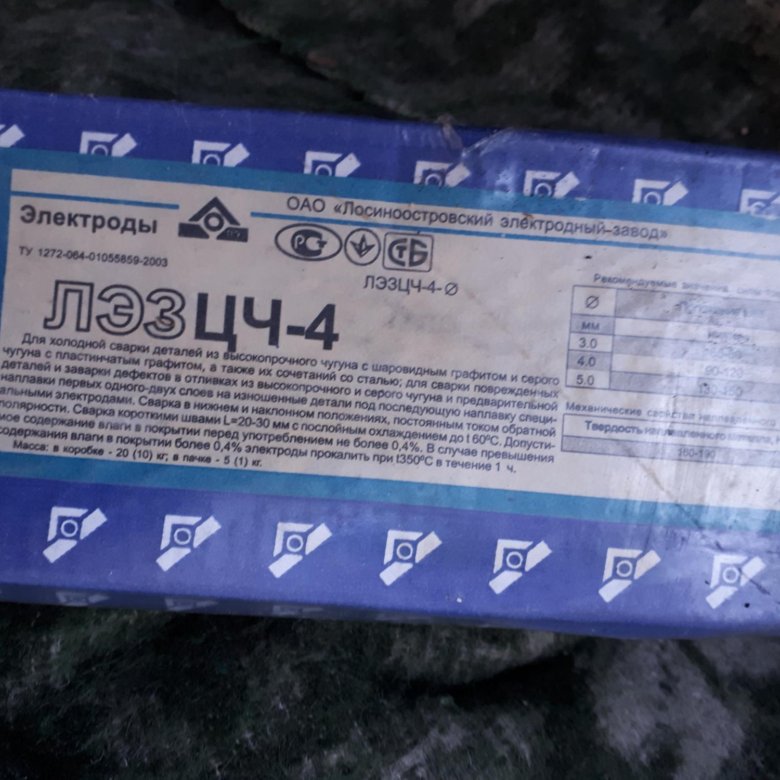

И в энергетике, и в пищевой промышленности широко используются коррозионно-стойкие хромистые стали мартенситного, мартенситно-ферритного и ферритного классов — 08Х13, 12Х13, 20Х13.

Рабочая температура деталей и конструкций из них достигает 600−650 °С. Их сварку выполняют электродами типа Э-12Х13 марки УОНИ-13/НЖ 12Х13.

Коррозионно-стойкие и жаростойкие стали тех же классов 12Х17, 08Х17Т сваривают электродами типа Э-10Х17Т марки УОНИ-13/НЖ 10Х17Т. Жаростойкость сварного соединения достигает 800 °C.

- Автор: admin

- Распечатать

Оцените статью:

(1 голос, среднее: 5 из 5)

Поделитесь с друзьями!

Электроды по нержавейке для сварки нержавеющей стали инвертором: маркировка, какими варить

Если Вам нужно выбрать электроды для сварки нержавейки дома или на производстве, то в нашей статье вы найдете рекомендации как их правильно выбирать и применять. Особенности сварки нержавейки, отдельные методы и приемы для получения идеального шва.

Содержание

- Электроды по нержавейке в чем особенности

- Почему важно использовать специальные электроды для сварки нержавейки

- Какими электродами варить нержавейку на переменном и постоянном токе

- Электроды по нержавейки для переменного тока

- ЦТ 50

- ОЗЛ 14

- ОЗЛ-310

- Электроды для сварки на постоянном токе

- ОК 61-35

- ЭА 400 10у

- ЭА 395/9

- ЦЛ 11

- ЦТ 15

- Электроды для нержавейки – распространенные маркировки

- УОНИ-13/НЖ

- ОЗЛ 8

- ЦЛ-25

- ЦЛ-9

- ОЗЛ-22

- Что лучше переменный или постоянный ток

- Какие электроды берут для сварки нержавейки с черным металлом (переходные электроды)

- ОЗЛ 6

- Ок 67.

60

60 - Какими электродами варить нержавейку 1 мм

- Общие принципы выбора электродов

- Советы и рекомендации по сварке нержавейки

Электроды по нержавейке в чем особенности

Для сварки нержавеющей стали (правильное название — коррозионностойкий стали) используют специальные штучный электроды по нержавейки. Эти электроды изготавливаются для применения на постоянном и/или переменном токе. Более распространены электроды для постоянного тока так как процесс сварки протекает более плавно, а качество шва выше.

Особенности процесса заключается в том что нержавейка обладает низким коэффициентом теплопроводность то есть её легко перегреть и металл начинает растекаться. Также она обладает высоким коэффициентом линейного расширения. Это значит что в процессе сварки металл сильно расширяется, а после когда шов кристаллизуется металл усаживается и зачастую появляется такой дефект как «утяжина» — непровар.

Ещё одним вредным последствиям высокого коэффициента линейного расширение является, то что конструкции сильно деформируются под действием сварочных напряжений.

Потому при выборе электродов нужно стараться соблюдать следующие условия:

- Использовать диаметр от 1,5 — 2,6 мм;

- Использовать электроды с составом стержни схожим основным металлом ;

- Для снижения риска получения непровара нужно обеспечивать более широкий зазор — больше диаметра электрода.

Потому сварку таких стали лучше всего вести как можно быстрее, используя минимальное значение силы тока. Это можно выполнить, используя электроды меньшего диаметра. Эти меры помогут снизить перегрев металла, а также избежать сильных сварочных деформаций.

Почему важно использовать специальные электроды для сварки нержавейки

Это связано с тем, что подавляющее большинство этих сталей являются высоколегированными сталями. Сварка которых затрудняется множественными факторами такими как:

- Высокое содержание углерода в шве.

- Высокие требования к защите сварочной ванны и дуги от воздуха, что в противном случае ведёт к большому количеству дефектов.

- Низкая теплопроводность которые зачастую приводит к перегреву металла процессе сварки и образованию дефектов виде прожогов.

Если взять скажем электроды к примеру для черных стали ( нелегированных ) и попытаться произвести сварку, то сварной шов получится, но будет иметь множество недопустимых дефектов грубо говоря мы получим брак.

Ко всему ещё металл шва будет подвержен коррозии так как металл электродов не имел необходимых легирующих элементов.

Также они применяемые для нержавеющих сталей должны быть специально предназначенными для сварки именно этой группы стали и должны быть близкими по химическому составу. Если не соблюсти это условие, то сварочный шов будет выдерживать меньшее напряжение чем основной металл и будет являться самым слабым участком детали.

Также немаловажным фактором является то, что зона сварки, кромки деталей должны быть очень хорошо зачищены, а желательно и обезжирены. Как уже говорилось при сборке нужно соблюдать чуть увеличенный зазор.

Полезная статья — Как не ошибиться в выборе и правильно расшифровать обозначений электродов для сварки металлов

Какими электродами варить нержавейку на переменном и постоянном токе

Для сварки коррозионностойких сталей на переменном токе в большей степени используются электроды содержащий в своей обмазке рутил. Это могут быть электроды чисто с рутиловым покрытием, рутилово-целлюлозным, рутилово-карбонатным и прочими. Рутил которые входят в состав обмазки обеспечивает легкое зажигание и стабильное горение сварочной дуги.

При сварки на переменном токе, нет такого понятия как полярность (прямая, обратная ) которые присуще только сварки на постоянном токе.

Даже при наличии дополнительных компонентов составе обмазки, сварка на переменном токе менее качественна и имеет ряд ограничений по сравнению с постоянным током, а потому применяется реже.

Электроды по нержавейки для переменного тока

Рассмотрим несколько основных марок применяемые для сварки по нержавейке на переменном токе. Их также можно использовать и для сварки на постоянном токе.

Их также можно использовать и для сварки на постоянном токе.

ЦТ 50

Эта марка применяется для сварки нержавейки, крайне распространённой и в промышленности, и в быту 08х18н10т, 12Х18Н10Т, 12Х18Н9Т и прочие. Они используются, когда нет особых требований к коррозионной стойкости соединения. Выпускаются диаметрами от 3 мм до 5 мм. Покрытие у них — рутилово-основное. Ими выполняется работа как правило на переменном токе, но можно и на постоянном с обратной полярностью, во всех пространственных положениях за исключением вертикального положения сверху вниз.

ОЗЛ 14

Эти электроды так же как и их предшественники используются по нержавеющей стали аустенитного класса (все по тем же 12Х18Н10Т, 12Х18Н9). Также они рассчитаны на условия, которых не требуется жёстких параметров по межкристаллитной коррозии. Сварка имя возможного всех пространственных положениях, на переменам / постоянном токе. Выпускаются они диаметром 3 и 4 миллиметра. Покрытие у них рутиловое.

Важно — при использовании электродов с рутилом покрытием возможна сильная зашлаковка сварочного шва. Это на заметку начинающим сварщикам так как очень сложно отличить сварочной ванне расплавленный металл от шлака.

ОЗЛ-310

Эти электроды используются для сварки и наплавки жаропрочных хрома никелевых сплавов также высоколегированные стали Х45Х25Н20С2 и сварка жаростойких ферритно-перлитных сталей. Покрытия— рутил— карбонатное. Диаметрами они выпускаются 3— 4 миллиметра и применяются для сварки на переменном токе (можно использовать на постоянным). Они обладают отличными сварочными и технологическими свойствами потому как содержит 20-22 процента никеля. Варить можно во всех пространственных положениях за исключением вертикального сверху вниз.

Полезная статья — Как правильно выбрать сварочный кабель для инверторного аппарата и не потерять деньги.

Электроды для сварки на постоянном токе

Теперь рассмотрим электроды применяемые при сварке нержавейки на постоянном токе. На постоянном токе сваркой идет более стабильно. Они содержат в обмазке минимальное количество элементов для ионизации. Их зажигать чуть сложнее чем применяемые на переменном токе.

На постоянном токе сваркой идет более стабильно. Они содержат в обмазке минимальное количество элементов для ионизации. Их зажигать чуть сложнее чем применяемые на переменном токе.

Процесс сварки на постоянном токе выполняется с подключением аппарата на обратную полярность. Обратная полярность— это такое подключение аппарата, когда плюс подключается к держаку, а масса подключается к детали.

Рассмотрим несколько основных марок, таких как, а ОК 61-35 и 61-30 производитель Esab, электроды ЭА 400/10У, ЦТ-15, ЦЛ-11 и др. Далее более подробно остановимся на некоторых из перечисленных здесь.

Популярные электроды для сварки нержавейки (стали 12х18н10т)

Чаще всего в быту приходится использовать электроды для сварки нержавеющей стали марки— 12х18н10т называемой «медицинская сталь». Это хромоникелевая сталь аустенитного класса (она является высоколегированной, так содержание легирующих элементов превышает 10 %). Рассмотрим самый часто применяемые электроды для сварки этой стали.

ОК 61-35

Эти электроды применяется для сварки стали 12х18н10т в основном для ответственных швов к которым высокие требования по стойкости сварного шва и изделия целом к межкристаллитной коррозии. Применяются для изделия которые работают в зоне температур от — 196 до 400 градусов, что позволяет их использовать даже для криогенных установок. У них основное покрытие. Они имеют имеет достаточно высокую стоимость.

ЭА 400 10у

Так же, как и предыдущие электроды, применяются для сварки высоколегированный стали 12х18н10т, но когда температура эксплуатации изделия не превышает 350 градусов. В отличие от предыдущей марки ЭА 400/10у используется в тех случаях, когда не предъявляются высокие требования к межкристаллитной коррозии. Варить ими можно во всех пространственных положениях, коме сверху вниз. Покрытие – основное. Их стоимость значительно ниже, и они часто используются в бытовых целях. Выпускаются диаметрами от 2 до 5 мм.

Варить ими можно во всех пространственных положениях, коме сверху вниз. Покрытие – основное. Их стоимость значительно ниже, и они часто используются в бытовых целях. Выпускаются диаметрами от 2 до 5 мм.

ЭА 395/9

Используется эта марка для сварки нержавеющей стали аустенитного класса, а также для их сварки с углеродистыми. Покрытие у них основное, используются на постоянном токе. Шов получаемый этими электродами очень высокого качества, ровный с мелкой чешуйчатостью. Выпускаются диаметрами от 3 до 4 мм.

ЦЛ 11

Эти электроды применяются, когда стоит задача заварить шов с высокими требованиями по устойчивости к межкристаллитной коррозии. Эти электроды имеют основное покрытие и сварка ими возможно во всех пространственных положениях. Изделия, которые свариваются этими электродами могут эксплуатироваться при температуре до 400 градусов. Как и у предыдущие марки диаметр их бывает от 2 до 5 мм.

Изделия, которые свариваются этими электродами могут эксплуатироваться при температуре до 400 градусов. Как и у предыдущие марки диаметр их бывает от 2 до 5 мм.

ЦТ 15

Эти электроды используется для сварки всё той же хромоникелевой нержавеющей стали 12х18н10т. Также Х16Н13Б и подобным сталям работающим при температуре 560-650 градусов и подвергающемся высокому давлению. Используется в условиях, когда предъявляются жёсткие требования по межкристаллитной коррозии. Чаще всего они используются в промышленности, так как в домашних условиях как правило нету столь высоких температур. Покрытие у них основное, сварка возможна во всех пространственных положениях.

Полезная статья — Все что нужно знать о газах применяемые для сварки от А до Я

Электроды для нержавейки – распространенные маркировки

Рассмотрим в этом разделе марки который также часто применяются как на производстве, так и в домашних условиях для нержавейки на основе хрома.

УОНИ-13/НЖ

Эти электроды применяются для сварки хромистых стали таких как 12х13 и подобным, с содержанием хрома 13 процентов. Покрытие у них основное.

ОЗЛ 8

Эти электроды используют для коррозионностойких сталей таких как: 12Х18Н9Т, 12Х18Н10Т и подобных в тех случаях когда нет жёстких требований по межкристаллитной коррозионной стойкости. Покрытие их основное, варить ими нержавейку можно во всех положениях *коме сверху вниз) на постоянном токе.

ЦЛ-25

Эти электроды применяют для сварки жаростойких нержавеющих сталей содержанием хрома и никеля, таких как 10Х23Н18, 20Х23Н13 и аналогичных работающих до 1000 градусов. Покрытие у них основное. По сварке ими есть ряд ограничений, таких как ширина валика которые не должна быть более 3 диаметров электрода, а также обязательная прокалка перед сваркой при температуре 350—370 градусов.

ЦЛ-9

Эти электроды чаще всего применяются для сварки двухслойных стали (так называемый биметалл). Свариваются ими легированный стали марок 08Х13, 12Х18Н9Т и подобным. Сварочный шов будет соответствовать высоким требованиям у межкристаллитной коррозии. Покрытие этих электродов основное. Выпускаются диаметрами от 3 до 5 мм.

Сварочный шов будет соответствовать высоким требованиям у межкристаллитной коррозии. Покрытие этих электродов основное. Выпускаются диаметрами от 3 до 5 мм.

ОЗЛ-22

Эти сварочные электроды применяются для нержавейки из низкоуглеродистых хромоникелевых сталей. Покрытие этих электродов специальное. Варить ими можно не во всех пространственных положениях, а лишь в: нижним, вертикальным, и ограничена в потолочном. Диаметр этих электродов выпускаются 3 и 4 миллиметра.

Что лучше переменный или постоянный ток

Ответ на этот вопрос достаточно простой— это постоянный ток. У источников переменного тока есть определенный ряд преимуществ таких как невысокий потери электроэнергии, но качество сварочного шва на переменном токе ниже. Это связано с тем, что при сварке на переменном токе дуга имеет нулевое напряжение за период 3 раза. Фактически она обрывается на долю секунды и снова разжигается.

Чтобы стабилизировать горение дуги в электронное покрытие добавляют специальные компоненты, улучшающие ионизацию. Также на переменном токе происходит смена полярности за секунду 120 раз при промышленной частоте в 60 Гц, что в свою очередь сказывается на нестабильности сварочного процесса.

Также на переменном токе происходит смена полярности за секунду 120 раз при промышленной частоте в 60 Гц, что в свою очередь сказывается на нестабильности сварочного процесса.

Расскажем немножко о полярности. При использовании обратной полярности максимальный нагрев идёт на электрод что в свою очередь снижает количество тепла вводимая деталь, а это уменьшает деформацию.

При использовании прямой полярности соответственно ситуация обратная, максимальное тепло выводится в деталь что может обеспечивать более глубокое проплавление металла и применяется для сварки детали с большими толщинами. Также применяется для сварки тиг чтобы не ввести дополнительный перегрев вольфрамовую электрода.

При сварке на переменном токе полярность пол периода прямая, а после меняется на обратную что в свою очередь негативно сказывается на качестве сварки.

Какие электроды берут для сварки нержавейки с черным металлом (переходные электроды)

Рассмотрим так называемые переходные электроды, это электроды, которыми сваривают черный металл с нержавейкой. Отсюда и название «переходные» — переход от одной стали другой. Применяются они как в промышленности, так и в быту к примеру при приварке в бане бака.

Отсюда и название «переходные» — переход от одной стали другой. Применяются они как в промышленности, так и в быту к примеру при приварке в бане бака.

Рассмотрим основные электроды, которые чаще всего используются.

ОЗЛ 6

Эти электроды предназначены для сварки углеродистых, а также низколегированных сталей перлитного класса (к примеру сталь 20, 09Г2С) со сталями аустенитного класса. Также они применяются для сварки жаростойких хрома никелевых стали (к примеру 20Х23Н18) которые могут работать при температурах до 1000 градусов. Покрытие этих электродов основное, сварка возможна в Нижнем, вертикальном и потолочном положениях. Электроды выпускаются диаметрами от 2 до 5 мм. Перед сваркой обязательная прокалка при температуре 300— 335 градусов в течение одного часа.

Ок 67.60

Эти электроды производства Esab ОК имеют кисло-рутиловое покрытие. В результате чего дуга очень хорошо загорается (это связано с наличием рутила в обмазке). Используются они для сварки хромоникелевых сталей с чёрными низколегированными низкоуглеродистыми. Варить электродами можно во всех пространственных положениях кроме сверху вниз. Электроды необходимо прокаливать перед сваркой при температуре до 370 градусов 2 часа.

Варить электродами можно во всех пространственных положениях кроме сверху вниз. Электроды необходимо прокаливать перед сваркой при температуре до 370 градусов 2 часа.

Какими электродами варить нержавейку 1 мм

Сварка нержавейки процесс непростой, а особенно когда идет речь о малых толщинах. Нержавейку легко перегреть и прожечь, потому что у неё низкий коэффициент теплопроводности. Также тонкий металл очень сильно подвержен деформациям которые возникают процессе сварки.

Для сварки такой тонкой нержавейки необходимо будет использовать электроды с рутилово-кислым покрытием. Одной из марок, которые можно использовать является ОК 63.20. Данные электроды подойдут если температура эксплуатации детали до 350 градусов Цельсия.

Ещё одна марка, которую можно рассмотреть это ОК 63.34. Эти электроды близки по свойствам в предыдущей марке ими можно выполнять сварку сверху вниз. Использование данного способа снижает температуру, соответственно и риск прожечь тонкий металл.

Также стоит рассмотреть такую марку электродов как ОК 61.20 от ESAB. Они имеют рутила кислое покрытия и предназначены для сварки тонкостенных деталей при условии, что эксплуатация до 400 градусов.

Общие принципы выбора электродов

Выбор сварочных электродов необходимо производить по материалу детали (основной материал из которого изготовлены детали). Самый простой способ — это забить в интернете (но лучше конечно смотреть в ГОСТе или марочнике сталей) механические характеристики нужного нам материала. Нас интересуют такие характеристики как предел текучести — σт и временное сопротивление σв.

Получаем значения и идем снов в интернет, гост или каталог электродов и сравниваем значения. Значения основного металла должны быть равны или немного меньше значением для электродов. Ну и конечно, как уже говорилось состав металла в электродах должен соответствовать или быть близким основному металлу.

Советы и рекомендации по сварке нержавейки

Завершении дадим несколько рекомендаций и советов по сварке нержавейки.

Чтобы избежать перегрева и как следствие прожогов сварку нужно вести достаточно быстро не задерживаюсь подолгу на одном месте не перегревая металл. Можно использовать способ сварки с отрывом, это когда зажигается дуга, проваривается небольшой участок шва 2-3 см и дуга обрывается. После дуга снова зажигается и проваривается еще 2-3 см. Он особенно хорош когда нужно варить металл малой толщины.

Сварочный ток выставлять на минимальные значения все для того же – чтобы не перегревать металл.

Также имеет большое значение подготовка кромок и зазор. Зазор как правило делают увеличенный чтобы снизить риск непровара.

Зачистка кромок должна производиться наиболее тщательно по сравнению со сваркой чёрных сталей, так как попадания загрязнений в сварочную ванну будет приводить к образованию пор.

Чтобы получать красивую облицовку сварочного шва из нержавейки нужно немало потренироваться, так как сварка этого материала достаточно специфична из за того что металл сильно течёт. Потому если стоит задача получить красивая сварное соединение лучше использовать способ сварки— ТИГ. О данном способе более подробно читайте в нашей статье — Tig сварка — что за способ, где он применим: описание, параметры, режимы.

Потому если стоит задача получить красивая сварное соединение лучше использовать способ сварки— ТИГ. О данном способе более подробно читайте в нашей статье — Tig сварка — что за способ, где он применим: описание, параметры, режимы.

Электроды по нержавейке

Электроды по нержавейке предназначены для подведения тока к месту свариваемых участков металлоконструкций из нержавеющих сталей.

Купить электроды по нержавейке ГОСТ 9467-75 можно, заполнив форму заявки. Отгрузка от 1 упаковки до крупного опта.

Сварка нержавейки электродом

Оболочка на стержнях электрода служит для недопущения окисления раскаленного металла и для получения легированного шва при сварке. Изготовляется оболочка электрода по нержавейке из смеси, в составе которой содержатся разные легирующие измельченные компоненты, фиксируемые специальными пластификаторами. При изготовлении электродной продукции для нержавейки применяются лишь стальные сплавы, обладающие хорошей электрической проводимостью.

Электроды по нержавейке стали популярными благодаря стойкости шва к коррозийному воздействию, а также благодаря некоторым другим свойствам, в том числе:

- высоким прочностным;

- продолжительности эксплуатации сварного шва;

- внешнему виду.

Надо отметить, что сплавы группы нержавеющих обладают существенным недостатком – неважной свариваемостью, что осложняет применение изделий при сварке нержавеющих сталей.

Сталь нержавеющая характеризуется теплопроводностью в 2 раза меньшей, чем сталь углеродистых марок, в результате чего — хуже происходит отведение тепла и возможно перегревание материала.

При работе с заготовками, выполненными из нержавеющих сталей, требуется не только правильно подобрать электроды по нержавейке, но и грамотно пользоваться сварочным оборудованием, то есть, правильно выбрать величину рабочего тока или рассчитать расход газа.

Процесс сварки нержавейки осуществляется на пониженной величине сварочного тока (на 15-20%), по сравнению со свариванием прочих стальных сплавов.

При нарушении ряда технологических требований может возникнуть межкристаллитная коррозия, в результате которой снижается коррозийная стойкость шва и металла, расположенного рядом. Кроме этого, при определенной температуре изменяется структура нержавейки, образую карбиды железа и хрома, из-за чего сталь становится излишне хрупкой, ухудшаются ее антикоррозионные свойства. Электроды по нержавейке обеспечивают минимизацию либо полное устранение данного явления, при их грамотном применении качество шва будет соответствовать нужным техническим требованиям.

Электроды по нержавейке изготовляются с применением вольфрамовых стержней, при этом, требуется подведение постоянного и бесперебойного источника электрического тока.

В процессе сваривания электроды по нержавейке, их-за большого сопротивления, сильно нагреваются, поэтому, для различных марок нержавеющих сталей требуется обеспечить правильный подбор электродов.

При подборе электродов по нержавейке необходимо учитывать их маркировку, так:

- ОЗЛ 28, ОЗЛ 27 обеспечивают сваривание углеродистых сталей с легированными;

- АНЖР 1 и 2 используются для соединения элементов из теплоустойчивых нержавеющих сплавов, обладающих высоколегированными жаропрочными свойствами;

- ОЗЛ 6, 6С используют при сварке высоколегированных сплавов с углеродистыми, низколегированными сплавами;

- НИАТ 5 выбирают при сваривании высоколегированных металлов с низколегированными и легированными нержавеющими сплавами.

Электроды по нержавейке необходимы для обеспечения:

- стабильной электрической дуги;

- минимальных потерь металла в период сварки, в результате разбрызгивания раскаленных частиц;

- легкого удаления шлаков, окалины;

- образования сварного шва согласно требованиям нормативов;

- снижения токсичности газов, испаряемых при сварке.

Технические свойства электродов по нержавейке главным образом зависят от компонентов, входящих в защитную оболочку.

Какими электродами варить нержавейку

Рассмотрим наиболее распространенные модели электродов по нержавейке.

ESAB OK 68.15

Данные электроды по нержавейке служат для сваривания высоколегированных, нержавеющих и коррозионностойких сталей, обладающих однотипным химическим составом, при невозможности использования аустенитных хромоникелевых электродов. К примеру, при контакте шва с сернистой агрессивной средой или при работе детали в широко изменяемом температурном режиме, когда разность коэффициентов теплового расширения аустенитного и ферритного металлов способна вызвать высокие температурные напряжения. Электроды по нержавейке могут изменять структуру, механические характеристики наплавленного металла в широком диапазоне, в зависимости от параметров сваривания, используемых технологических приемов.

Электроды по нержавейке могут изменять структуру, механические характеристики наплавленного металла в широком диапазоне, в зависимости от параметров сваривания, используемых технологических приемов.

Электрод по нержавейке ESAB OK 68.1 используется для соединения: 08Х13, 12Х13, 20Х13 и пр. Электрод создает шов ферритного металла, обеспечивая высокую стойкость в сернистых газах сварных соединений.

ESAB OK 68.25

Электроды по нержавейке служат для сварки поковок, проката и отливок из сталей, обладающих коррозионностойкими свойствами, мартенситно-ферритного и мартенситного класса марок UNS S41500, 25Х13Н2, W.No 1.4351 и аналогов данных марок. Такая продукция получила широкое применение при производстве, ремонте гидротурбин, их элементов.

К свариваемым сталям относятся: Х13Н2М и пр.

Электроды ESAB OK 68.25 используются также для сваривания деталей из мартенситно-ферритных и мартенситных металлов, обладающих коррозионностойкими свойствами, марки 13Сr4NiMo, как кованных, так и катанных, литых.

Электроды по нержавейке ESAB OK 61.30

Наиболее популярной продукцией общетехнического назначения является ОК 61.30, осуществляющая сварку хромоникелевых коррозионностойких нержавеющих металлов 03Х18Н10, 08Х18Н10Т, 304L, AISI, 347, 321 и им подобных, функционирующих при нагреве до 400°С, когда к шву предъявляются требования по недопущению межкристаллитной коррозии. Электроды по нержавейке ESAB OK 61.30 обладают отличными сварочно-технологическими характеристиками, минимальным разбрызгиванием и легким отделением шлака. Состав ферритной фазы в металлическом шве после сварки составляет от 1,5% до 6% (FN 3-10).

Электродная продукция ЭСАБ ОК 61.30 с успехом используются для сваривания нержавеющих металлов 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 08Х18Н10, 12Х18Н10Т, 304 и пр. Электрод ESAB OK 61.30 является универсальным, с низким составом углерода, обеспечивающим сварку нержавеющих металлов. Данные электроды легко зажигаются (в т. ч. повторно), формируют хороший шов, с самоотделением шлака, предупреждая межкристаллитную коррозию. Стойкость к температуре — до плюс 450 °С.

Стойкость к температуре — до плюс 450 °С.

Сварка выполняется, как на постоянном, так и на переменном токе, с прямой полярностью.

Электроды по нержавейке ОК 61.30 выпускаются, обычно, в картонной упаковке ЭСАБ, а также в новой вакуумной технологичной упаковке ESAB VacPac.

ЦЛ 11

Электроды по нержавейке ЦЛ-11 относятся к наиболее простым и надежным.

Специальный состав прекрасно подходит для сваривания сплавов, содержащих легирующие элементы – хром, никель. Данная продукция применяется для соединения сплавов — Х14Г14Н3Т, 09Х18Н12Т, 12Х18Н10Т, их аналогов.

Рабочая температура сварочных работ рекомендуется до плюс 450ºС. К единственному ограничению относится – отсутствие возможности сварки при вертикальном шве.

Процесс сварки характеризуется небольшим разбрызгиванием, а образованный шов обладает высокими техническими параметрами. Ключевым достоинством такого изделия является то, что шов, образованный электродом, не допускает межкристаллитную коррозию.

ESAB OK 61.35

К свариваемым металлам относятся: 03Х18Н11, 06Х18Н11, 08Х18Н10Т, 08Х18Н10, 12Х18Н10Т, 304 и пр.

Электроды по нержавейке данной марки обладают отличными сварочно-технологическими характеристиками при вертикальной и потолочной сварке. Они хороши при сварке трубопроводов, прочих ответственных конструкций, составленных из хромоникелевых, коррозионностойких металлов. Используются в криогенной технике, обеспечивая высокую вязкость наплавленного шва при температурных режимах от минус 196°С до плюс 400°С и обладают стойкостью противодействия межкристаллитной коррозии.

Состав ферритной фазы в наплавленном шве после сварки составляет от 2,5% до 4,5% (FN 4-8).

ЭА 400

Электроды по нержавейке данной марки аналогичны по своим свойствам ЭА 400/10У, однако, благодаря наличию в небольшом количестве рутила или его заменителя, получают более высокие сварочно-технологические характеристики, необходимые при наплавке антикоррозионных слоев металла, производимого из двухслойных сталей. Состав ферритной фазы в наплавленном шве после сварки составляет от 2% до 8% (FN 3-14).

Состав ферритной фазы в наплавленном шве после сварки составляет от 2% до 8% (FN 3-14).

Служат для сваривания конструкций из коррозионностойких аустенитных сталей 08Х18Н10Т-ВД, 08Х18Н10Т, 08Х18Н13М2Т, 08Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 12Х18Н10Т, Х18Н22В2Т2 (48АН-1), эксплуатируемых в жидкой агрессивной неокислительной среде с температурой до 350°С без термообработки после сваривания, а также для наплавления 2-го слоя на стальную конструкцию перлитного класса, когда к сварочным стыкам предъявляются требования устойчивости противодействия межкристаллитной коррозии.

ЭА-395/9

Продукция ЭА-395/9 служит для сваривания ответственных элементов из легированных металлов высокой прочности в термически прочном состоянии без термической обработки после сварки, в т.ч. сталей моделей АК, а также для сварки аустенитных металлов с углеродистыми и низколегированными сплавами. Сварка допускается во всех положениях шва при постоянным токе обратной полярности.

ESAB OK 310Mo-L (OK 67.

83)

83)Электроды по нержавейке данного класса служат для сваривания металла 03Х17Н14М2 и т.д. Электроды обеспечивают образование аустенитного шва с высокими антикоррозионными характеристиками в хлорно-, азотно- и сернокислотной среде. Продукция получила широкое распространение при создании реакторов для выпуска карбамида. Обеспечивают стойкость металлического шва, противодействуя межкристаллитной коррозии. Состав феррита 0% (FN 0).

Стандарты

Вольфрамовые электроды, для сварки нержавеющих конструкций, регламентируются ГОСТ(ом) 23949-80.

Изделия применяются для сваривания:

- углеродистых, теплоустойчивых, низколегированных конструкционных металлов, соответствующих ГОСТ(у) 9467-75;

- изделий для наплавления поверхностей, соответствующих ГОСТ(у) 10051-75.

- высоколегированных сплавов, обладающих особыми свойствами, регламентированных ГОСТ(ом) 10052-75;

Отечественные марки по ГОСТ(у) соответствуют зарубежным маркам Американского и Европейского стандарта.

Применение

Электроды по нержавейке выбирают при изготовлении:

- любых металлических конструкций из нержавеющего металла;

- элементов автомашин, речных и морских судов, самолетов;

- оборудования, состоящего из сварных нержавеющих деталей;

- декоративных сварных конструкций из нержавейки;

- фармакологического, пищевого оборудования.

В зависимости от эксплуатационных и технологических требований, а также от категории материала для сваривания, выбирается соответствующая марка электрода по нержавейке.

Поставщик: ООО РТГ «МетПромСтар»

Виды и особенности электродов по нержавейке

Использовать электроды по нержавейке необходимо для соединения разнообразных стальных конструкций. Оксид хрома образует на стали защитную пленку, которая придает ей нержавеющей стойкости и защищает от коррозии. В состав металла может входить никель, марганец и титан. Такую сталь широко используют в пищевой, химической и нефтехимической отраслях производства. Поэтому от правильно выбранного электрода будет зависеть прочность и долговечность всей конструкции.

Такую сталь широко используют в пищевой, химической и нефтехимической отраслях производства. Поэтому от правильно выбранного электрода будет зависеть прочность и долговечность всей конструкции.

Схема сварки нержавейки.

Виды электродов для сварки нержавеющей стали

Какой бы агрессивной ни была окружающая рабочая среда, воздействующая на стальную конструкцию, решение все же есть. Современные производители находят все новые составы для покрытия электродов, чтобы они при расплавлении и окислительно-восстановительных реакциях в газовой среде образовывали прочные сварочные швы. Особенностью электродов для различных видов стали является содержимое шлака, которое образуется при сгорании его основы.

Схема устройства электрода.

Электроды по нержавейке должны легко зажигаться и устойчиво гореть при сварочной дуге, равномерно расплавляться и покрывать шов изделия и легко удаляться после варки.

Электроды для сварки нержавеющей стали бывают нескольких видов, но зарекомендовали себя только некоторые из них:

- ЦЛ-11-2, ЦЛ-11-2.

5, ЦЛ-11-3, ЦЛ-11-4, ЦЛ-11-5;

5, ЦЛ-11-3, ЦЛ-11-4, ЦЛ-11-5; - ЦТ-15;

- ОЗЛ6 (8).

Резкие перепады температуры или давления для нержавеющей стали, сваренной такими электродами, совсем не страшны.

Читайте также:

Сварка инвертором для начинающих – особенности и нюансы.

Правила изготовления сварочного шва.

Вернуться к оглавлению

Особенности электродов для сварки нержавейки

Каждый мастер сварочных работ однажды задавался вопросом о том, какими электродами варить нержавейку.

Их всех объединяет похожий состав покрытия, именуемый флооритно-кальциевый тип. Хромоникелевые стали 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т, 08Х18Н12Б, имеющие высокие требования к качеству шва, свариваются именно такой маркой электродов. Все пространственные положения швов обрабатываются током, который имеет обратную полярность. На 1 кг наплавленного металла расходуют 1,5 кг ЦЛ-11. И ЦТ-15. Чаще всего применяют электроды данной марки для сварки основных узлов в машиностроительной, нефтяной и химической промышленности. Данный вид электродов имеет сопротивление в семь раз больше, чем у обычных.

Данный вид электродов имеет сопротивление в семь раз больше, чем у обычных.

Таблица разновидностей электродов.

Если толщина нержавеющего металла менее 0,8 мм, то лучше всего использовать капельный перенос покрытия электрода и импульсную сварку.

Часто в быту многие сварщики используют вольфрамовые электроды, а для создания защитной среды – аргон. Он повышает качественные показатели электрической дуги и, соответственно, стойкость шва.

Тонколистный металл и трубы можно с легкостью соединять с помощью вольфрамовых электродов. Сварочный ток находится в пределах от 80 А и до 130 А в зависимости от толщины металла.

Присадочная проволока, которую вы выбрали для сварки, по химическому составу должна быть похожа на нержавейку. Тогда и качество шва буде выше.

Вернуться к оглавлению

Этапы сварки нержавейки электродом

Работать с нержавеющей сталью должен профессионал. Это точная и трудоемкая работа, при которой нужно добиться такого результата, чтобы соединение вышло очень похожим на основной металл.

В качестве сварочного аппарата используют инвертор. Он удобен в транспортировке, питается от сети. При помощи электрики образовывается дуга для сваривания металла.

Состав и механические свойства разных марок нержавеющей стали.

Мощность тока не должна превышать допустимые нормы. В противном случае электрод может быстро сгореть или шов будет неплотным.

Большое сопротивление при варке нержавеющей стали – это одна из отличительных сторон работы, включая постоянный ток, имеющий обратную полярность. Тепло электроды проводят плохо. Это и есть причина их мгновенного разрушения при использовании тока высокого значения. Чтобы шов был максимально прочным, нужно его охлаждать. Используют для этого обдув воздухом и прокладку из меди. Если в состав стали входит никель или хром, то для охлаждения подойдет вода.

Приступая к работе, нужно настроить ток и выбрать электроды по нержавейке. К металлу их подносят очень аккуратно, чтобы не было залипаний. Клемму массы подключают к материалу. Затем поджигают дугу. Под углом к поверхности металла подносят электрод и придерживают его на расстоянии нескольких миллиметров. Образовавшуюся окалину аккуратно убирают с помощью молотка и тщательно зачищают шлифовальными кругами или металлической щеткой. Но полностью удалить слой оксида сможет только раствор кислоты. Готовую конструкцию опускают в ванну с данным веществом и после удаления окалины шлифуют.

К металлу их подносят очень аккуратно, чтобы не было залипаний. Клемму массы подключают к материалу. Затем поджигают дугу. Под углом к поверхности металла подносят электрод и придерживают его на расстоянии нескольких миллиметров. Образовавшуюся окалину аккуратно убирают с помощью молотка и тщательно зачищают шлифовальными кругами или металлической щеткой. Но полностью удалить слой оксида сможет только раствор кислоты. Готовую конструкцию опускают в ванну с данным веществом и после удаления окалины шлифуют.

Важной особенностью при сварочных работах является контроль промежутка дуги. Шов будет выглядеть криво, если промежуток дуги слишком большой, и, наоборот, не успеет схватиться, если он маленький. Ведь с помощью дуги плавится нержавеющий металл.

Угол наклона электрода для нержавейки должен быть не большим и не маленьким.

Вернуться к оглавлению

Вольфрамовые электроды для сварки нержавейки

При работе с вольфрамовыми электродами используют постоянный источник тока. Эти навыки можно получить только тогда, когда имеется значительная практика работы с нержавейкой. Ведь сварка такого вида металла должна выполняться поэтапно, с соблюдением всех правил, написанных в инструкции. Качество шва не будет идеальным, если кромки деталей не прошли предварительную подготовку к сварке. Для тонких металлов, листов стали, различных конструкций из труб, которые предназначены для водопровода или отопления, подойдет аргонодуговая сварка с использованием неплавящегося электрода. При этом электродные покрытия и флюсы не применяют, а вот дополнительное наплавление металла вполне возможно. Шов при такой сварке получается очень качественный.

Эти навыки можно получить только тогда, когда имеется значительная практика работы с нержавейкой. Ведь сварка такого вида металла должна выполняться поэтапно, с соблюдением всех правил, написанных в инструкции. Качество шва не будет идеальным, если кромки деталей не прошли предварительную подготовку к сварке. Для тонких металлов, листов стали, различных конструкций из труб, которые предназначены для водопровода или отопления, подойдет аргонодуговая сварка с использованием неплавящегося электрода. При этом электродные покрытия и флюсы не применяют, а вот дополнительное наплавление металла вполне возможно. Шов при такой сварке получается очень качественный.

В проволоке для присадки должно быть больше легируемого элемента, чем в нержавейке. Работу выполняют точно, без колебаний, потому что возле шва может произойти окисление, и он потеряет прочность.

Важным моментом при работе с вольфрамовыми электродами является недопустимость попадания в ванну сварки вольфрама. Чтобы это предупредить, нужно произвести зажигание на угольном или графитовом листе. Как только работа подойдет к завершению, через 15 секунд нужно прекратить подачу аргона, тогда электрод прослужит дольше и не окислится.

Как только работа подойдет к завершению, через 15 секунд нужно прекратить подачу аргона, тогда электрод прослужит дольше и не окислится.

Успех сварочных работ напрямую зависит от ваших знаний, умений и опыта.

Электроды по нержавейке — Cварочные электроды — Метизная продукция — Товары и цены — МЕТИЗЫ

| Сделать заказ на эту продукцию | |||

|---|---|---|---|

| Наименование продукции | |||

| Диаметр, марка стали, и т.п. | Общий вес | ||

| Телефон: | Контактное лицо | ||

| Ваш e-mail для контактов | |||

| Комментарий к заявке | |||

Электроды покрытые металлические для ручной дуговой сварки, наплавки и резки металла (-)

Электроды по нержавейке ОЗЛ-8(технические характеристики)

Тип и марка электродов: Э-07Х20Н9, ОЗЛ-8. ТУ, ГОСТ — ТУ 14-4 1857-2001, ГОСТ9466-75, ГОСТ 1 0052-75.

ТУ, ГОСТ — ТУ 14-4 1857-2001, ГОСТ9466-75, ГОСТ 1 0052-75.

Назначение и область применения — Сварка коррозионностойких хромоникелевых сталей (08X1 8Н10, 12Х18Н9, 08Х18Н10Т), когда не предъявляются жесткие требования стойкости межкристаллитной коррозии.

Электроды ОЗЛ-8 (Механические свойства)

временное сопротивление разрыву — ≥539 Н/мм2, Угол загиба сварного сое — динения ≥160°; относительное удлинение: ≥30%; ударная вязкость :≥98 Дж/см2.

Диаметр, мм : 2; 2,5; 3; 4; 5.

Род тока : Постоянный обратной полярности. Пространственные положения сварки — любое, кроме вертикального сверху вниз.

Электроды по нержавейке ОЗЛ-6(технические характеристики)

Тип и марка электродов :Э-10Х25Н13Г2, ОЗЛ-6. ТУ, ГОСТ — ТУ14-4-1866-2002 ГОСТ 9466-75 ГОа 10052-75. Вид покрытия- Основный Б . Назначение и область применения- Сварка ответственного оборудования из литья проката жаростойких сталей 20Х23Н13 20Х23Н18, работающих в окислительных средах до 1000°С, сварка хромистых сталей 15Х25Т и сталей 25Х 25Н202, сварка углеродистых и низколегированных сталей с высоколегированными аустенитными сталями. Механические свойства: временное сопротивление разрыву- ≥539 Н/мм2.; относительное удлинение- ≥25%; ударная вязкость- ≥88 Дж/см2 . Диаметр, мм — 3;4; 5 . Род тока — Постоянныйобратной полярности. Пространственные положения сварки — Любое, кроме вертикального сверху вниз.

Механические свойства: временное сопротивление разрыву- ≥539 Н/мм2.; относительное удлинение- ≥25%; ударная вязкость- ≥88 Дж/см2 . Диаметр, мм — 3;4; 5 . Род тока — Постоянныйобратной полярности. Пространственные положения сварки — Любое, кроме вертикального сверху вниз.

Электроды по нержавейке ЦТ-15, ТМЛ-1У, НИАТ-5, ОЗЛ-36, Цл-11 (технические характеристики)

| Тип и марка электродов | ТУ, ГОСТ | Вид покрытия | Назначение и область применения | Механические свойства | Диаметр, мм | Род тока | Пространственные положения сварки | ||

|---|---|---|---|---|---|---|---|---|---|

| временное сопротивление разрыву | относительное удлинение | ударная вязкость | |||||||

| Э-08Х19Н10Г2Б ЦТ-15 | ТУ14-4-1887-2002 ГОСТ 9466-75 ГОа 10052-75 | Основный Б | Сварка ответственных узлов из высоколегированных жаропрочных и жаростойких аустенитных сталей Х18Н9Т-Л, Х20Н12Т-Л, Х16Н13Б, 12Х18Н9Т, 12Х18Н12Т, работающих в окислительных средах при570-650°С, когда к металлу шва предъявляются требования стойкости против межкристаллитной коррозии | ≥539 Н/мм2 | ≥24% | ≥78 Дж/см2 | 2; 2,5; 3;4; 5 | Постоянныйобратной полярности | Любое, кроме вертикального сверху вниз |

| ТМЛ-1У | ТУ 1272-008-0018 7240-2003ГОа 9466-75 ГОа 9467-75 | Основный Б | Ручная дуговая сварка паропроводов из сталей марок 12ХМ, 15ХМ, 12Х1МФ, 20ХМФЛ. 15Х1М1Ф, работающих при температуре до 540°С, и элементов поверхностей нагрева из сталей марок 12Х1МФ,12Х2МФСРи 12Х2МФБ независимо от рабочей температуры 15Х1М1Ф, работающих при температуре до 540°С, и элементов поверхностей нагрева из сталей марок 12Х1МФ,12Х2МФСРи 12Х2МФБ независимо от рабочей температуры | ≥470 Н/мм2 | ≥18% | ≥88 Дж/см2 | 3; 4; 5 | Постоянный обратной полярности | Любое, кроме вертикального сверху вниз |

| Э-11Х15Н25М 6АГ2 НИАТ-5 | ТУ 1273-012- 00187240-2003 ГОСТ 9466-75 ГОСТ 10052-75 | Основный Б | Для ручной дуговой сварки ответственных конструкций из сталей марок ЗОХГСА,ЗОХГСНА, а также из других низколегированных и легированных сталей в закалённом состоянии без последующей термообработки, а также аустенитных сталей и их сочетаний с низколегированными и легированными сталями | ≥588 Н/мм2, Угол загиба сварного соеди нения ≥150° | ≥30% | ≥98 Дж/см2 | 2; 2,5; 3; 4; 5 | Сварка на постоянном токе обратной полярности | Нижнее, горизонтальное на вертикальной плоскости и вертикальное снизу вверх |

| Э-04Х20Н9 ОЗЛ-36 | ТУ1273-011-00187 240-2003 ГОСТ 9466-75 ГОСТ 10052-75 | Рутилово- основный РБ | Для ручной дуговой сварки коррозионностойких хромоникелевых сталей марок 08Х18Н10, 08Х18Н10Т, 06Х18Н11,08Х18Н12Т и им подобных, когда к металлу шва предъявляются требования стойкости против межкристаллитной коррозии, как в исходном состоянии, так и после кратковременных выдержек в интервале критических температур | ≥539 Н/мм2 | ≥30% | ≥98 Дж/см2 | 3;4; 5 | Сварка на постоянном токе обратной полярности | Во всех пространственных положениях, кроме вертикального сверху вниз |

| Э-09Х1М ТМЛ-ЗУ | ТУ 1272-014- 00187240-2003 ГОСТ 9466-75 ГОСТ 9467-75 | Основный Б | Для ручной дуговой сварки паропроводов из сталей марок 12X1 МФ 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ, работающих под давлением при температуре до 540°С, и элементов поверхностей нагрева из сталей марок 12Х1МФ, 12Х2МФБ И12Х2МФСР независимо от рабочей температуры, а также для заварки дефектов в элементах из тех же сталей | ≥490 Н/мм2 | ≥16% | ≥78 Дж/см2 | 3; 4; 5 | Сварка на постоянном токе обратной полярности | Во всех пространственных положениях кроме вертикального сверху вниз |

| Э-08Х20Н9Г2Б ЦЛ-11 | ТУ 1273-021- 00187240 ГОСТ 9466-75 ГОСТ 10052-75 | Основный Б | Для ручной дуговой сварки изделий из коррозиенностойких хромоникелевых сталей марок 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т, 08Х18Н12Б и им подобных, когда к металлу шва предъявляют жёсткие требования стойкости к межкристаллитной коррозии | ≥539 Н/мм2, Угол загиба сварного сое — динения £150° | ≥22% | ≥78 Дж/см2 | 2; 2,5; 3; 4; 5 | Сварка на постоянном токе обратной полярности | Во всех пространственных положениях, кроме вертикального сверху вниз |

| ЭА-395/9 | ТУ 1273-023- 00187240 ГОСТ 9466-75 | Основный Б | Для ручной дуговой сварки ответственных конструкций из легированных сталей повышенной и высокой прочности в термически упрочненном состоянии без последующей после сварки термической обработки, в т. ч. сталей типа АК, а также для сварки улеродистых низколегированных сталей с аустенитными сталями ч. сталей типа АК, а также для сварки улеродистых низколегированных сталей с аустенитными сталями | ≥608 Н/мм2 | ≥30% | ≥117 Дж/см 2 | 3;4;5 | Сварка на постоянном токе обратной полярности | Во всех пространственных положениях, кроме вертикального сверху вниз |

ХИМИЧЕСКИЙ СОСТАВ НАПЛАВЛЕННОГО МЕТАЛЛА

| Марка электродов | Химический состав наплавленного металла, % | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| С | Мn | Si | S | Р | Сr | В | V | Ni | Nb | Сu | W | Мо | Fe | Ферритная фаза | |

| ОЗЛ-8 | ≤0,09 | 1,0-2,0 | 0,3-1,2 | ≤0,020 | ≤0,030 | 18,0-21,5 | 7,5-10,0 | Ост | 2-8 | ||||||

| ТМУ 21У | 0,07-0,12 | 0,70-1,00 | 0,20-0,43 | ≤0,030 | ≤0,035 | Ост | |||||||||

| ОЗЛ 6 | ≤0,12 | 1,00-2,50 | ≤1,0 | ≤0,020 | ≤0,030 | 22,5 27,0 | 11,5-14. 0 0 | Ост | 2-10 | ||||||

| ЦТ-15 | 0,05-0,12 | 1,00-2,50 | ≤1,3 | ≤0,020 | ≤0,030 | 18,0-20,5 | 8,5-10,5 | 0,7-1,3 НО ≥8С | Ост | 2,0-5,5 | |||||

| ОЗИ-3 | 0,6-1,2 | ≤0,7 | ≤0,8 | ≤0,030 | ≤0,035 | 12,8-4,4 | 0,6-1,3 | 0,9-1,7 | 2,4-4,6 | Ост | |||||

| МЛ-1У | 0,06-0,12 | 0,5-0,9 | 0,15-0,40 | ≤0,025 | ≤0,035 | 0,8-1,2 | 0,4 0,7 | Ост | |||||||

| НИАТ-5 | 0,08-0,14 | 1,00-2,30 | ≤0,70 | ≤0,020 | ≤0,030 | 13,50-1700 | 23,00-27,0 0 | АЗОТ≤0,20 | 4,50-7,00 | Ост | |||||

| ОЗЛ-Зб | ≤0,06 | 1,00-2,00 | 0,30-1,20 | ≤0,01 8 | ≤0,030 | 18,00-22,50 | 7,50-10,00 | Ост | 4-10 | ||||||

| ТМЛ-ЗУ | 0,06-0,12 | 0,50-0,90 | ≤ 0,40 | ≤0,025 | ≤0,030 | 0,80-1,25 | 0,10 — 030 | 0,40-0,70 | Ост | ||||||

| ЦН-6Л | 0,05-0,12 | 1,00-2,00 | 4,80-6,40 | ≤0,025 | ≤0,030 | 15,0-18,4 | 7,00-9,00 | Ост | |||||||

| ЦН-12М-67 | 0,08-0,1 8 | 3,00-5,00 | 3,80-5,20 | ≤0,025 | ≤0,030 | 14,0-19,0 | 6,50-10,50 | 0,50-1 ,20 | 3,50-7,00 | Ост | |||||

| ЦЛ-11 | 0,05-0,12 | 1 ,00-2,50 | ≤1 ,30 | ≤0,020 | ≤0,030 | 18,00-22,00 | 8,50-10,50 | 0,70-1 ,30 но ≥8С | Ост | 2-10 | |||||

| ЦНИИН-4 | 0,50-0,80 | 1 100-1,400 | ≤0,80 | ≤0,035 | ≤0,040 | 22,00-28,50 | 2,30-3,50 | Ост | |||||||

Упаковка: в картонные коробки по 5 кг, которые устанавливаются на палет массой до 1040 кг и стягиваются стрейч-пленкой.

какими варить, можно ли варить вообще

Среди множества сталей, по некоторым данным их общее количество насчитывает около 600 наименований, особняком стоят нержавеющие (коррозионностойкие). Состав этих сталей позволяет их использовать в различных условиях эксплуатации, например, на морском воздухе или в химически агрессивных средах.

Из нержавейки производят трубопроводную арматуру, емкости, в том числе, работающие под давлением и многие другие детали и агрегаты. Для соединения между собой частей трубопровода устанавливают разъемное или неразъемное соединение. Для первого типа востребованы фланцы, муфты и пр. Для создания неразъемных соединений (стыков) используют сварку.

Надо понимать, что наличие в составе нержавеющих сталей различных элементов, предъявляет особые требования к способу соединения и материалов для этого используемых.

Электроды по нержавейке

Содержание

Почему важно использовать специальные электроды для сварки нержавейки

Нержавейка, с момента ее появления на рынке металлов широко используется для производства деталей и сборочных единиц, которые применяют в различных отраслях. Популярность нержавейки обусловлена не только ее стойкостью к воздействию коррозии, но и рядом других свойств. К ним можно отнести, высокие прочностные параметры, внешний вид, длительность эксплуатации. Но сплавы этого класса обладают одним существенным недостатком – плохая свариваемость. Надо сказать, что такой недостаток существенно осложняет работу с нержавейкой. Она обусловлена рядом причин, в частности:

Популярность нержавейки обусловлена не только ее стойкостью к воздействию коррозии, но и рядом других свойств. К ним можно отнести, высокие прочностные параметры, внешний вид, длительность эксплуатации. Но сплавы этого класса обладают одним существенным недостатком – плохая свариваемость. Надо сказать, что такой недостаток существенно осложняет работу с нержавейкой. Она обусловлена рядом причин, в частности:

- Нержавеющие сплавы имеют низкую теплопроводность. Этот показатель в два раза меньше, чем у традиционных углеродистых сталей. Именно поэтому, во время выполнения сварочных работ этот материал хуже отводит излишнее тепло, возникающее в процессе работы. Такое явление привело к тому, что для уменьшения тепла, используют сварочный ток на 15-20% меньший, чем тот, который необходим для сварки черных сплавов.

- Во время соединения изделий из нержавеющей стали с большой массой между заготовками необходимо оставлять довольно большой зазор. Если это требование проигнорировать, то в металле, который расположен рядом со швом будут появляться трещины микроскопического размера.

Их наличие приведет к тому, что будет снижено качество соединения, в том числе и его надежность.

Их наличие приведет к тому, что будет снижено качество соединения, в том числе и его надежность. - При сварке нержавеющей стали, в зоне шва образуется зона высокого электрического соединения. Соответственно это приводит к сильному нагреву инструмента. Именно это и определило то, что для выполнения сварочных работ необходимо использовать специальные расходные материалы по нержавейке, предназначенные для работы с такими сталями. Их выбирают на основании маркировки нанесенной на коробку или на сами расходники.

Электроды по нержавейке, в чем особенности

При выполнении работ с заготовками, произведенными из нержавеющих сталей необходимо не только правильно выбрать электроды, но и квалифицированно использовать сварочное оборудование, в частности, подобрать рабочий ток, определить расход газа и пр.

Электроды для сварки нержавейки

Нарушение некоторых технологических правил приводит к такому явлению как межкристаллическая коррозия. Она снижает стойкость к коррозии шва и расположенного рядом металла. Кроме того, по достижении определенной температуры в структуре начинают образовываться карбиды хрома и железа. Они придают металлу излишнюю хрупкость и снижают его антикоррозионные характеристики.

Кроме того, по достижении определенной температуры в структуре начинают образовываться карбиды хрома и железа. Они придают металлу излишнюю хрупкость и снижают его антикоррозионные характеристики.

Электроды для нержавейки помогают избежать этого явления, и при их правильном использовании качество шва будет отвечать всем техническим требованиям.

Переменным или постоянным током

Для создания неразъемных соединений из нержавеющих сталей допустимо использовать постоянный и переменный ток. У каждой технологии сварки существуют определенные плюсы и минусы.

Так, использование постоянного тока приводит к снижению расхода электродов, за счет того, что при использовании этого тока, материал, практически не разбрызгивается. Кроме того, постоянный ток позволяет обеспечить высокую скорость сварки, качество сварного шва. Но, оборудование, используемое для работы, отличается высокой стоимостью, а это, в результате приводит к росту себестоимости работ.

youtube.com/embed/cgo8nP4Gm3A?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>Применение переменного напряжения позволяет использовать оборудование, которое стоит значительно меньше что то, которое применяют для выработки постоянного тока. Сварщик, использующий переменный ток, получает в результате качественный шов. Но, вместе с тем, использование переменного тока приводит к получению большего количества капель металла, а это приводит к повышенному расходу нержавейки.

Электроды постоянного тока по нержавейке

Перед началом сварочных работ сварщик должен сделать правильный выбор электродов. Следует понимать, то, что стержни с обмазкой в состоянии гарантировать высокое качество шва. Ручную сварку выполняют с использованием постоянного тока обратной полярности. Для получения качественного результата сварщики применяют следующие марки расходных материалов, предназначенные для нержавейки:

- ЦЛ11 – это одна из самых широко распространенных марок среди сварщиков.

Его применяют для обработки сталей с довольно высоким содержанием хрома и никеля. Сварной шов, получаемый с помощью этого материала, обладает высокой прочностью, ударной вязкостью. При работе практически не наблюдается разбрызгивание металла.

Его применяют для обработки сталей с довольно высоким содержанием хрома и никеля. Сварной шов, получаемый с помощью этого материала, обладает высокой прочностью, ударной вязкостью. При работе практически не наблюдается разбрызгивание металла. - ОЗЛ8 — подходят для сборки конструкций, подлежащие эксплуатации в температурах до 1000 ⁰C. Остальные ее параметры близки к марке ЦЛ11.

- НЖ13 – эта марка востребована при обработке изделий из пищевой нержавейки. Кроме того, этот расходный материал предназначен для стыковки изделий с высоким содержанием хрома, никеля, молибдена. Недостаток, присущий этой марке – это формирование шлака, который самопроизвольно отслаивается и таким образом может нанести повреждения рабочему или окружающим его людям.

ОЗЛ-8

На самом деле в практической работе применяют несколько марок электродов, которые предназначены для сварки с нержавейкой. Среди них есть такие, как:

- ЗИО-8, которые применяют для изделий из жаростойких нержавеющих сталей.

- НИИ-48Г востребован при изготовлении ответственных конструкций.

- ОЗЛ-17У подходят для деталей, которые будут эксплуатироваться в атмосфере с повышенным содержанием паров серной или фосфорной кислот.

Электроды для переменного тока для нержавейки

Не все организации могут себе позволить технологическое оборудование, которое работает с применением постоянного тока. Но можно использовать и аппаратуру, которая применяет переменное напряжение. для эффективной работы с ним применяют следующие марки — ОЗЛ-14, ЛЭЗ-8, ЦТ-50, ЭА-400, ОЗЛ-14А, Н-48, АНВ-36.

Кроме того, использование вольфрамовых стержней для сварки деталей из нержавейки под облаком защитных газов, позволяет использовать переменный ток с прямой полярностью. Такую технологию используют при:

- соединении деталей с тонкой стенкой;

- наличии повышенных требований к качеству сварного шва.

ОЗЛ-14А

Практика сварки изделий из нержавейки говорит о том, что использование переменного тока менее популярно, соответственно стержни этого типа менее востребованы.

Маркировка электродов по нержавейке

Все сварочные материалы для нержавейки должны быть отмаркированы. То есть, на упаковку должны быть нанесены идентификационные сведения, в которые должны быть включены следующие данные:

- марка, размеры и предназначение изделий;

- размер обмазки;

- полярность;

- напряжения.

Кроме перечисленных данных на упаковку может быть нанесена информация о компании производителя. Дата изготовления и срок годности.

Электроды для нержавеющих сталей и черного металла

Соединение нержавейки и черного металла вполне возможно. Но, этот процесс сопряжён с определенными сложностями. Все дело в том, что у этих металлов разная структура. Для выполнения этой операции можно использовать три метода:

- сваривание с применением расходных материалов с покрытием;

- сваривание неплавящимися стержнями из вольфрама;

- сваривание под защитным газом, как правило, для этого применяют аргон или газовые смеси на его основе.

Для сваривания разнородных металлов используют марку ОЗЛ-312. Для выполнения сборки ответственных конструкций применяют ЭА-395/9. Стержни для сварки нержавеющей стали марки ОЗЛ-312 подходят для сварки сталей с неопознанным составом.

Но, как показывает практика, оптимального качества шва лучше, чем соединение заготовок под защитой газов не придумали. Газ, в этом процессе исполняет роль защиты сварной ванны от воздействия атмосферы, в частности от азота и кислорода. При выполнении сварки аргоном, существует одна тонкость. Для обеспечения качества сварки применяют сварочный пруток, который необходимо держать строго под углом 90 ⁰ к обрабатываемым поверхностям.

На основании вышеизложенного можно сделать следующее заключение – для выполнения сварки разнородных металлов используют материалы широкого применения.

Электроды для сварки нержавеющей стали 12Х18н10т

Сталь 12Х18Н10Т относят к материалам аустенитного типа. Эту сталь широко применяют для изготовления оборудования пищевой и фармацевтической промышленности.

Сварка электродами

Для соединения заготовок из этой стали применяют следующие типы изделий:

- ЦЛ-9, сварку с его применением можно выполнять во всех пространственных положениях.

- ОК 61.30, обеспечивают качество шва, самоотслаивание шлака.

Какими электродами варить нержавейку 1 мм

Один из самых сложных процессов в сварочных процессах – это обработка деталей с тонкими стенками. Это обусловлено тем, что:

- Излишнее тепло, выделяемое при сварке, может привести к образованию отверстия.

- Высокая температура может привести к деформации поверхности.

- Электрическая дуга, которая используется при обработке тонкостенных деталей, имеет небольшой размер. Даже небольшой отрыв ее от поверхности обрабатываемых заготовок может привести к ее отключения.

Сварка стали 1мм

Все вышеназванные сложности существенно осложняют работу сварщика. Помочь в устранении этих проблем может оказать правильный выбор сварочного материала. Например:

- ОК 63.34 – можно отнести к универсальным электродам, их можно использовать для работы с заготовками разной толщины.

- ОК 63.20 – их применяют для обработки труб и тонкостенного материала.

Популярные электроды для сварки нержавейки

К самым популярным электродам для нержавейки относят те, которые выпускают ведущие мировые производители. Использование брендовых изделий гарантирует получение качественного сварного шва.

ESAB

Эта шведская компания признанный лидер в разработке и изготовлении сварочного оборудования и расходных материалов, применяемого для работы с металлами разных типов.

ESAB OK 61.30

На ее предприятиях производят такие марки как:

- ОК 61.35 – их применяют для сварки особо ответственных конструкций, например, трубопроводов, работающих под давлением.

- ОК 67.72 — электроды, применяемые для сварки разнородных металлов.

ЦЛ 11

Электроды этой марки применяют для работы с такими сплавами как — 09Х18Н12Т, 12Х18Н10Т, Х14Г14Н3Т и их аналогами.

Ключевое достоинство этого расходного материала заключается в том, что шов, выполненный с этим электродом с успехом, противостоит межкристаллической коррозии.

МОНОЛИТ

Эта отечественная компания, которая выпускает электроды, применяемые для сварки углеродистых и нержавеющих сталей.

Электроды «Монолит»

УОНИ

Электроды, выпускаемые под этой маркой, применяют как для работы с углеродистой, так и с нержавеющей сталью.

Электроды из нержавеющей стали— Gedik Welding

ЭЛОКС Р 307

(~Е 307-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 307

(~E 307-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 307L

(Е 307-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС РС 307

(~Е 307-26)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 308 Л

(Э 308Л-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 308 Л-17

(Э 308Л-17)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 308 Н

(Э 308Х-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 308 л

(Э 308Л-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 308 Н

(Э 308Х-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ELOX R 308 L Молибден

(Э 308ЛМо-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС РС 308

(Е308-26)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 309 Л

(Э 309Л-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 309 Л-17

(Э 309Л-17)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 309ЧАС

(Э 309Х-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС R 309 моль

(Э 309ЛМо-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС R 309 Мол-17

(Э 309ЛМо-17)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 309

(Е 309-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 310

(~Е 310-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС R 310 Mo

(Е 310Mo-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 310

(~E 310-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 312

(~Е 312-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС R 316 л

(Э 316Л-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 316 Л-17

(Э 316Л-17)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС R 316 Н

(Э 316Х-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 316-Л

(Э 316Л-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС РС 316

(Е316-26)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС R 317 л

(Э 317Л-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 318

(~Е 318-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 318

(Е 318-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 327

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 347

(Е 347-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 347

(Е 347-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Р 385

(Е 385-16)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 385

(Е 385-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 410

(Е 410-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 410 Никель Мо

(Э 410НиМо-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС БС 410 Никель Мо

(Э 410НиМо-25)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 430

(Е 430-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 430 Mo

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС R 2209

(Е 2209-17)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 2209

(Е 2209-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС В 2594

(Е 2594-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

ЭЛОКС Б 16-8-2

(Е 16-8-2-15)

ИНФОРМАЦИЯ О ПРОДУКТЕ

Сварочные электроды из нержавеющей стали, инконеля и монеля и другие сварочные материалы производства ALCAM

Алкам

№ 50 (вертикальный вниз из нержавеющей стали)

AC или DC-R

Общие

Цель . Электрод из нержавеющей стали для аустенитной нержавеющей стали

стали, в том числе молибденовые подшипниковые марки

Электрод из нержавеющей стали для аустенитной нержавеющей стали

стали, в том числе молибденовые подшипниковые марки

• Растяжимость

Прочность — 100 000 фунтов на квадратный дюйм

• Предел текучести — 65 000 фунтов на квадратный дюйм

• Удлинение — 40%

• Твердость – 180 по Бринеллю

• Очень хорошая коррозионная стойкость

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Alcam #50 — электрод из нержавеющей стали для вертикального или стандартного монтажа.

позиционная сварка аустенитных нержавеющих сталей, таких как 302, 304,

308, 347, 316л. Этот продукт устойчив к межкристаллитной коррозии,

и может использоваться для наплавки стали для дополнительной защиты. № 50

идеально подходит для сварки трубопроводов, фитингов, резервуаров в условиях высокой коррозионной активности

среды, такие как бумажные фабрики и химические заводы, а также чистые среды

пищевой, молочной и ликероводочной промышленности. А еще номер 50 отличный.

для листового металла и других применений, где отличная свариваемость

требуется для.

А еще номер 50 отличный.

для листового металла и других применений, где отличная свариваемость

требуется для.

ПРОДУКТЫ

В НАЛИЧИИ:

ЭЛЕКТРОД: 3/32 дюйма 1/8 дюйма 5/32 дюйма

Алкам 308L-16

Соответствует AWS A5.4

AC или DC-R Tig Mig

Улучшенный сварка с низкой теплопередачей . Сбалансированный химический электрод со специальным переносом дуги распылительного типа, что приводит к меньшему подводу тепла за счет более близкого дугового промежутка, который легко выдерживается при сварке. покрытие обеспечивает плотные безпористые отложения, а шлак практически самоподъем.

· Прочность на растяжение

Прочность — 90 000 фунтов на квадратный дюйм

· Предел текучести – 64 000 фунтов на квадратный дюйм

· Удлинение – 45%

· Отличная коррозионная стойкость

· Превосходное сопротивление растрескиванию даже в сложных условиях

· Великолепная нержавеющая удочка во всех положениях.

ПРИМЕНЕНИЕ И ПРОЦЕДУРЫ:

Алкам 308L-16 лучше всего использовать там, где условия эксплуатации не тяжелые, и на больших детали с большим объемом сварки. Модель 308L-16 идеально подходит для молочной, целлюлозно-бумажное, текстильное крашение, нефтеперерабатывающее и химическое оборудование.

Алкам 308L-16 идеально подходит для изготовления и ремонта 201, 202, 204, 301, 304, 308, Нержавеющая сталь 321 и 347, а также 304L, 308L и другие «L» основные металлы марки. Это удилище также подходит для CF-8, CF-8, CF-20 и Отливки ВЧ.

Стабилизатор дуги

характерный для флюса Alcam 308L-16, делает это удилище выдающимся, когда

работа с ограниченным режимом работы, низковольтными машинами переменного тока. Электрод

замедляет впитывание влаги и автоматически снижает влажность

содержание до безопасного уровня, как только деталь подвергается воздействию более сухой атмосферы

без необходимости повторной выпечки. Низкое содержание углерода снижает содержание карбида

осадки.

Низкое содержание углерода снижает содержание карбида

осадки.

Алкам

309Л-16

Соответствует AWS A5.4

AC или DC-R Tig Mig

Высоколегированный сплав / Низкоуглеродистый . Высокое содержание легирующих элементов в Alcam 309L-16 делает исключительный сплав для сварки подобных и разнородных сплавов в кованом или литом виде. Сбалансированный, высококачественный химический состав этого продукта обеспечивает превосходные сварочные характеристики. Сопротивление к выделению карбида является результатом 309L-16 низкая содержание углерода.

Специальный спрей

Тип переноса дуги приводит к меньшему подводу тепла из-за меньшего дугового промежутка

что легко поддерживается во время сварки. Покрытие обеспечивает плотное

пористость без отложений, а шлак практически самоподнимается.

· Прочность на растяжение – 85 000 фунтов на квадратный дюйм

· Предел текучести – 55 000 фунтов на квадратный дюйм

· Удлинение – 40%

· Отличная коррозионная стойкость

· Термостойкость до 2000°F

· Превосходное сопротивление растрескиванию даже в сложных условиях

· Великолепная нержавеющая удочка во всех положениях.

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

309L-16 специально предназначен для сварки основания из нержавеющей стали марки 309.

металл, часто используемый в высокотемпературных приложениях, таких как футеровка печей,

котлы и печи. 309L-16 идеально подходит для сварки 300 и

400 марок нержавеющей стали с углеродистой сталью, сварка плакированной стороны

Плакированные стали 18/8, нанесение нержавеющих футеровок на обечайки из углеродистой стали,

сварки отливок CH-20 и HH, а также в качестве наплавочного материала для морских

карданные валы.

Стабилизатор дуги

характерный для флюса Alcam 309L-16, делает это удилище выдающимся, когда

работа с ограниченным режимом работы, низковольтными машинами переменного тока. Электрод

замедляет впитывание влаги и автоматически снижает влажность

содержание до безопасного уровня, как только деталь подвергается воздействию более сухой атмосферы

без необходимости повторной выпечки.

Алкам

310-16

Соответствует AWS A5.4

AC или DC-R Tig

Высокотемпературный/химический

Сопротивление Ом. Высокое содержание сплава и высококачественная химия

гарантирует, что Alcam 310-16 станет исключительным сварочным электродом в вашей

высокотемпературные и высококоррозионные применения. Отличный продукт для

соединение разнородных металлов.

· Отлично

Коррозионная стойкость

· Превосходная термостойкость

ПРИМЕНЕНИЕ

И ПРОЦЕДУРЫ:

Alcam 310-16 – лучший стержень для теплообменников, печей

частей, камер сгорания, а также варочных котлов для бумаги и других химических

оборудование.

Алкам 316L-16

Соответствует AWS A5.4

AC или DC-R Tig Mig

Коррозия сопротивление с добавленной прочностью . Высокое содержание молибдена стали 316L-16 обеспечивает дополнительную прочность при высоких температурах и дополнительную коррозионная стойкость к кислотам с высоким pH. Качественный и сбалансированный химия придает этому электроду превосходные сварочные характеристики, которые любой сварщик любит.

Специальный спрей

Тип переноса дуги приводит к меньшему подводу тепла из-за меньшего дугового промежутка

что легко поддерживается во время сварки. Покрытие обеспечивает плотное

пористость без отложений, а шлак практически самоподнимается.

Покрытие обеспечивает плотное

пористость без отложений, а шлак практически самоподнимается.