|

Электроды с тонким или стабилизирующим покрытием Категория: Сварка металлов Электроды с тонким или стабилизирующим покрытием Это наиболее старый и примитивный тип электродов, до сих пор довольно широко употребляемый. Покрытие наносят на электродный стержень тонким слоем, толщиной в десятые доли миллиметра; вес покрытия обычно не превышает 1—5% веса электрода, значительные колебания в количестве покрытия не имеют особого значения, поэтому покрытие моншо наносить простейшими способами, например обмакиванием стержня в обмазочную пасту. Название «стабилизирующие» указывает на основное назначение покрытия: стабилизировать, т. е. делать более устойчивым горение дуги и облегчить ее зажигание; иногда эти покрытия называют ионизирующими, так как они усиливают ионизацию дугового промежутка. При горении дуги вместе с электродным стержнем плавится и испаряется также и покрытие, нанесенное на поверхность электрода- Пары материала покрытия, попадая в столб дуги и подвергаясь действию высокой температуры, прежде всего диссоциируют (сложные химические соединения распадаются на более простые, вплоть до образования свободных атомов). Если в покрытии имеются вещества с низким потенциалом ионизации, например щелочные и щелочноземельные металлы, то пары их легко ионизируют и повышают электропроводность дугового промежутка, облегчая горение дуги. Теория и опыт показывают, что достаточно примешать к газу с высоким потенциалом ионизации небольшое количество паров с низким потенциалом ионизации, чтобы понизить средний эффективный потенциал ионизации газовой смеси и резко увеличить степень ее ионизации и электропроводность. При сварке стальными электродами в дуговом промежутке имеются в большом количестве пары железа с потенциалом ионизации 7,8 в. Поэтому усиливать ионизацию дугового промежутка могут лишь элементы с потенциалом ионизации менее 7,8 в, — это щелочные и щелочноземельные металлы: калий, натрий, кальций, барий, стронций. Автором настоящей книги предложен объективный метод оценки устойчивости дуги и сравнения различных покрытий и электродов в этом отношении (рис. 1). Электрод закрепляют вертикально в штативе над стальной пластиной с металлически чистой поверхностью. Рис. 1. Определение устойчивости Дуги К гасителям дуги относится вода; это одна из причин, почему отсыревшие электроды не рекомендуются для сварки, не говоря уже о снижении качества соединения; для обмазок также не рекомендуются вещества, содержащие кристаллизационную воду или сильно гигроскопические. Гасят дугу галоиды, в особенности хлор и фтор и их соединения, борная и фосфорная кислоты и их соединения. Простейшей тонкой обмазкой является широко известная меловая обмазка, состоящая из тонкого порошка мела, сцементированного жидким стеклом. Тонкий порошок мела взбалтывают в водном растворе жидкого стекла до получения пасты необходимой консистенции. Электродные стержни погружают в пасту, при медленном вытаскивании из нее они покрываются равномерным тонким слоем; затем электроды устанавливают или подвешивают в вертикальном положении для подсушки. В настоящее время меловая обмазка считается устаревшей, и применение ее расценивается как признак низкого уровня сварочной техники. Жидкое стекло представляет собой силикат, т. е. соль кремниевой кислоты щелочных металлов, и является наиболее распространенным связующим веществом для всех типов электродных обмазок, применяемых в настоящее время. Наиболее распространено натровое жидкое стекло, т. е. силикат натрия Na20(Si02)m. Качество жидкого стекла определяется в первую очередь его модулем, который равен молекулярному отношению содержащейся в нем двуокиси кремния и щелочи: От модуля жидкого стекла зависит клеящая способность стекла, возрастающая с увеличением модуля. Помимо меловой обмазки, имеются и другие, тонкие обмазки, которые сохранили свое значение до настоящего времени, например для сварки неответственных изделий из стали малых толщин, 0,5—2 мм. Тонкие обмазки не устраняют ухудшений химического состава металла, вызванных процессом сварки, и недостаточно защищают расплавленный металл от воздействия окружающего атмосферного воздуха. Поэтому качество наплавленного металла получается невысоким и часто не отвечает требованиям, предъявляемым к сварным соединениям ответственных изделий. Например, меловая обмазка при электродных стержнях из проволоки Св-08 дает следующие средние показатели механических свойств металла шва и сварного соединения (основной металл — низкоуглеродистая сталь Ст. 2 или Ст. 3): предел прочности при растяжении 0 =35-2-40 кГ/мм2; относительное удлинение б = 3 Эти показатели намного ниже показателей основного металла, в особенности уменьшена способность металла к пластическим деформациям, что совершенно недопустимо для ответственных сварных изделий, как например паровых котлов, частей машин, работающих при больших переменных и динамических нагрузках, и т. п. Резкое снижение механических свойств происходит вследствие значительных неблагоприятных изменений в составе наплавленного металла, вызываемых процессом сварки. Для сравнения приведем химический состав стержня электрода с меловой обмазкой и металла, наплавленного этим электродом в процентах (табл. 3). Изменение химического состава сводится к следующему: сильно выгорает углерод, более чем наполовину выгорает и испаряется марганец, почти начисто выгорает кремний, и лишь вредные примеси — сера и фосфор — остаются в том же количестве, что и до сварки. Кроме того, в наплавленном металле в большом количестве появляются новые составляющие — кислород и азот, попавшие из атмосферного воздуха. Электроды без покрытия называются голыми. В последнее время ведутся работы по созданию голых электродов, дающих примерно те же результаты, что и электроды с тонким стабилизирующим покрытием. Для этой цели изготовляют специальную легированную проволоку, в которую вводят элементы, повышающие ионизацию дугового промежутка и, что особенно важно, связывающие азот в металле и сохраняющие удовлетворительную пластичность наплавленного металла. Для автоматической дуговой сварки, где неприемлемо покрытие на поверхности проволоки, разработаны специальные типы сварочной проволоки, где компоненты обмазки тем или иным способом введены внутрь проволоки; стержни, нарубленные из такой автоматной проволоки, можно применять как электроды для ручной дуговой сварки без нанесения наружного покрытия. Реклама:Читать далее:Электроды с толстым или качественным покрытием

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Самодельные электроды для сварки тонкого металла. Какие электроды лучше для сварки жестянки, тонкого металла

Листовой металл является достаточно востребованным материалом для изготовления многих технических устройств и конструкций. Листовая сталь предназначена для производства несущих элементов мостов, балок, резервуаров, водостоков, корпусов электромеханизмов и прочих изделий. Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Единственным способом соединения такого проката является сварка листового металла. Это вполне надежный вид соединения, особенности которого зависят от толщины металла и его расположения в пространстве.

Способы сварки листового металла

Металлические листы средней толщины варятся ступенчатым способом. Вся полоса сварки условно делится на участки по 10-20 см, после чего эти участки провариваются попеременно. Каждый последующий шов перекрывает предыдущий шов на 1 см. Такая технология позволяет избежать температурных деформаций металла.

Сварка тонких листов металлаобычно производится встык, с отбортовкой кромок. Также допускается соединение встык на подкладке, без отбортовки. Существует сварка цилиндрических изделий. Например, приварка к отбортованному днищу цилиндрического корпуса или приварка к отбортованному корпусу днища.

Сварка толстого металла (более 4 мм) выполняется в несколько проходов. Это так называемая многослойная сварка. Сварной шов заполняется несколько раз. Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Перед наложением каждого последующего слоя производится очистка слоя предыдущего от окалины. Многослойная сварка является более надежной, но ведет к увеличению расходных материалов.

Подготовка листового металла к сварочным работам

Все изделия в местах кромок и прилегающих к ним участков должны быть тщательным образом очищены от краски, загрязнений, масла, ржавчины, окалины и влаги. Очистку производят металлической щеткой, болгаркой или пламенем горелки. Лучший результат дает симбиоз этих способов. Кромки обрабатываются при помощи шлифовальной машины или фрезерного станка.

Они должны быть скошены под небольшим углом для соблюдения технологии сварочных работ. Качественная сварка листового металла встыкневозможна без соответствующей обработки кромок.

В зависимости от конструкции будущего изделия производится сборка деталей и их крепление между собой посредством различных приспособлений. Для скрепления листов используются струбцины, клинья, фиксаторы, рычаги, стяжные уголки. Для плотного стягивания изделий применяются домкраты. В условиях цеха сварка листовой сталиобеспечивается специальными прижимными механизмами.

Для плотного стягивания изделий применяются домкраты. В условиях цеха сварка листовой сталиобеспечивается специальными прижимными механизмами.

Для обеспечения неподвижности шва изделия скрепляют прихватками. Их размер зависит от толщины листового металла и общей протяженности шва. Для тонких листов длина прихватки составляет до 0,5 см, а для толстого металла может доходить до 3 см. При толщине металла 1 см и более прихватки обычно не используются.

В этом случае применяются клиновые стяжки, допускающие незначительные смещения деталей в процессе сварки. Также могут быть использованы угольники и стяжные планки.

Технология сварки листового металла

Сварка прокатного металла может быть осуществлена встык или с нахлестом. Вертикальные швы рекомендуется выполнять стыковыми, а круговые поясные соединения лучше делать с нахлестом. Первым делом провариваются поперечные швы, а уже затем идет работа над продольными швами.

Зазоры между соединяемыми изделиями должны быть около 1 мм. Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Это необходимо для предотвращения деформации изделий. Рекомендуется выполнять сварку листового металла от середины, постепенно направляясь к краям.

Сварка выполняется под углом 70-90 градусов. В таком положении идет максимальный провар шва.

Выполняя сварку любого листового металла согласно рекомендациям, получают качественные сварные изделия надлежащей крепости.

Бывает так что нужно заварить тонкую жестянку и вы не знаете каким электродом можно все это сварить. Именно нужно сварить ручной дуговой сваркой так как другой у нет. Можно использовать различные аппараты,но факт остается фактом и понятно что электроды как правило прожигают жестянку. Для начало возьмем электрод самого маленького диаметра, это двоечка или троечка,. Далее смотрим аппарат.

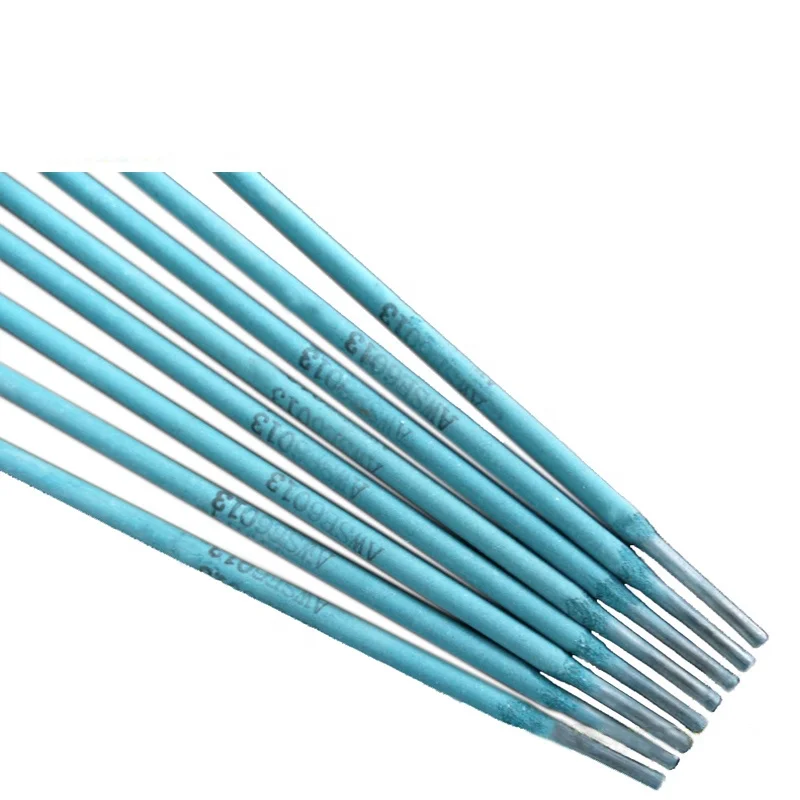

Можно варить как переменкой так и постоянным током . Желательно электроды использовать универсальные. Я бы вам посоветовал троечку марки МР-3С синие . Почему то так повелось и я ими сваривал тонкий металл. Металл можно наложить краем в нахлест (друг на друга) не много, и тем самым у нас больше шансов что мы его не прожгем. Обычно этот метод не подходит так как нужно часто соединять изделия в стык. Что же делать? Ни чего мудрить не нужно и будем использовать в качестве дополнительно металла для сварки ту же троечку. Очищаем ее от порошкового напыления и прикладываем на место сварки. Именно туда где будет проходить шов.

Металл можно наложить краем в нахлест (друг на друга) не много, и тем самым у нас больше шансов что мы его не прожгем. Обычно этот метод не подходит так как нужно часто соединять изделия в стык. Что же делать? Ни чего мудрить не нужно и будем использовать в качестве дополнительно металла для сварки ту же троечку. Очищаем ее от порошкового напыления и прикладываем на место сварки. Именно туда где будет проходить шов.

Если вы собрались варить авто жесть то тут история не много другая. Ее как правило ведет от через мерного нагрева. И варят ее либо полуавтоматом или другой сваркой. Электродами варить можно,но не все части авто. Допусти мы приготовили все необходимое это:

- Электроды троечку.

- Подготовили детали перед сваркой (зачистили место сварки).

- Настроили сварочный ток для сварки нашей жести.

- Зачистили присадочный материал (очистили троечку от порошкового напыления)

Теперь нужно постараться положить детали так чтоб их как можно меньше повело. Если есть другой способ сварки жести, то я бы вам его порекомендовал. Типа газовой сваркой или полуавтоматом.

Почему важно положить делали? Потому что при сварке детали нагреваются и остывают и тем самым в месте нагрева происходит расширения и уменьшения. Вы не замечали когда вы варите что то тонкое и легкое типа жестянки вам кажется что деталь как будто шевелится? Это и называется у сварщиков ведет. Некоторые говорят: О смотри как повело металл! Было наверное слышали много раз. Так вот положите делали и прижмите сверху или закрепите временно, оставьте только место где нужно сваривать детали. Если детали не большие это не обязательно.

Возьму пример с двумя листами. Положим два листа на рабочую поверхность. Она ровная и делали на ней расположены в стык. возможности крепить нет. После сварки два металла стянутся друг к другу,да так что еще скажете откуда этот угол образовался. Он образуется в результате деформации металла. Что такого не было нужно положить эти две детали не много под обратным углом, чтоб после соединения деталей все стало ровно.

Если есть другой способ сварки жести, то я бы вам его порекомендовал. Типа газовой сваркой или полуавтоматом.

Почему важно положить делали? Потому что при сварке детали нагреваются и остывают и тем самым в месте нагрева происходит расширения и уменьшения. Вы не замечали когда вы варите что то тонкое и легкое типа жестянки вам кажется что деталь как будто шевелится? Это и называется у сварщиков ведет. Некоторые говорят: О смотри как повело металл! Было наверное слышали много раз. Так вот положите делали и прижмите сверху или закрепите временно, оставьте только место где нужно сваривать детали. Если детали не большие это не обязательно.

Возьму пример с двумя листами. Положим два листа на рабочую поверхность. Она ровная и делали на ней расположены в стык. возможности крепить нет. После сварки два металла стянутся друг к другу,да так что еще скажете откуда этот угол образовался. Он образуется в результате деформации металла. Что такого не было нужно положить эти две детали не много под обратным углом, чтоб после соединения деталей все стало ровно. В градусах это не знаю сколько, но на глаз это чуть видно что детали не ровно лежать. Рядом стоящему даже может привидится что они ровно состыкованы. Все попробуйте на каком нибудь похожем металле перед сваркой, разомните руки.

В градусах это не знаю сколько, но на глаз это чуть видно что детали не ровно лежать. Рядом стоящему даже может привидится что они ровно состыкованы. Все попробуйте на каком нибудь похожем металле перед сваркой, разомните руки.

Процесс сваривания инвертором предназначается для сваривания тонкого металла, формируя качественный шов, поскольку у большинства деталей толщина листа составляет ширину около 5 мм, и множество разновидностей сваривания плохо подходят к данному процессу. Такой вид сваривания владеет хорошим качеством, если учесть параметры с прочностью вязкостью и пластичностью. Существуют параметры, благодаря которым сваривание тонких металлов становится более качественным:

·Надежность;

·Устойчивость к снижению коррозии;

·Гибкость;

·Вязкость.

Разновидности тонколистового металлического сваривания и его особенности

Совершать сваривание тонких металлов приходится весьма часто, поскольку большинство деталей состоят именно из таких размеров :

·Моторные лодки;

·Автомобили.

Произвести качественное сваривание получится после учета всех нюансов предстоящей работы. Основной проблемой является то, что тонкие заготовки имеют большую вероятность подвергаться прожогу электродом, после чего заготовка станет непригодной для эксплуатации. Требуется иметь большой опыт работы с электродами для сваривания такого рода металла, в ином случае достигается не наилучшего качества шов и соединение поверхностей металла. Еще присутствуют затруднения в осуществлении правильной работы с дугой, и выбрать нужные параметры для соединения заготовок.

Необходимые условия, которые требуется соблюдать при соединении тонких металлов

Перед началом процесса требуется выбрать необходимый размер электрода по толщине, который будет идентично совпадать в размере с предстоящей для сваривания заготовкой. Сила тока выставляются в зависимости от толщины электрода. Так же важным выбором является покрытие электрода, поскольку для данного процесса необходимо специальное, которое плавится за длительный период.

Для обеспечения хорошей работы в сваривании деталей, применяется инвертор. Благодаря новейшим разработкам аппаратов можно легко производить процесс сваривания тонких металлов, которые имеют маленький вес и большой уровень производительности. Сваривание инвертором производится на постоянном источнике тока. Для сваривания тонкого металла, можно применять электроды различных марок. Во время работы на данном устройстве рекомендуется отрегулировать силу тока примерно на 10-15 А. Еще для формирования более качественного сварочного шва, необходимо использовать электроды в 1.6 мм шириной.

Инвертор можно отрегулировать на различные напряжения вольт или ампер, для более удобного сваривания. Затраты на энергию существенно не велики в отличие от трансформатора или выпрямителя, а коэффициент полезного действия составляет 90%.

Устройство аппарата для сваривания тонкого металла

В начале, требуется исследовать устройство механизма для сваривания, которое является относительно трудным из-за применения большого напряжения, силы тока и максимальных частот. Во время процесса сваривания осуществляются переходы напряжения, от переменного тока в 220В к постоянному току с большой частотой. Так же аккумуляторные импульсы входят в наличие инвертора, которые состоят из модулей. Благодаря процессорам с программирующими микросхемами согласовываются работа элементов аппарата для сваривания.

Во время процесса сваривания осуществляются переходы напряжения, от переменного тока в 220В к постоянному току с большой частотой. Так же аккумуляторные импульсы входят в наличие инвертора, которые состоят из модулей. Благодаря процессорам с программирующими микросхемами согласовываются работа элементов аппарата для сваривания.

Программы, которые производятся инвертором :

·Ликвидация напряжения в момент замыкания дуги для сваривания;

·Образуются дополнительные импульсы тока;

·Обеспечение разрушение барьеров жидкого металла при коротко дуговом сваривании.

Процесс работы с применением аппарата для сваривания

Существует множество вещей, процесс работы которых можно осуществлять собственноручно в домашних условиях с применением сварки. Починить автомобиль, соединить заготовки из металла гораздо легче, когда под рукой находится инвертор для сваривания.

Для работы требуется обзавестись следующими приспособлениями :

·Электроды;

·Аппарат для сваривания;

·Рукавицы;

·Молоток;

·Металлическая щетка;

·Сварочная маска;

·Огнеупорная или просто плотная спецодежда;

·Наличие воды, для устранения различных возможных источников пламени.

Для необходимого качества шва в начале, следует отрегулировать соответственное напряжение в аппарате и электросети. Требуется осуществить осмотр штепселя, розетки, кабеля и проверять их исправное состояние. Однозначно запрещается проводить работу на технике в плохо рабочем состоянии.

Рекомендуется поставить аппарат на твердую поверхность, и еще проверить заземления. Выявив толщину заготовки, подбирают соответствующие электроды, и ручкой на аппарате осуществляют регулировку количество тока.

Перед процессом сваривания, требуется произвести зачистку будущей детали, удалив грязь и ржавчину металлической щеткой либо наждачной бумагой. Затем необходимо зажать в тиски листы металла. Электрод зажимают в держатель, и зажигаем сварочную дугу касающимися или постукивающими движениями по металлической заготовке. Необходимо осуществить правильные параметры тока, а далее вести дугу в нужном положении. В окончании процесса рекомендуется дать время на остывание детали, после отбить шлак и зачистить до заметного блеска поверхность.

Процесс контроля сварочной дуги

Во время процесса сваривания требуется соблюдать нужное расстояние горящей дуги, от электрода до металла. Одинаковые размеры образующегося промежутка считаются стабильностью в гарантии грамотного осуществленного технологического процесса. Если заданные размеры между промежутками сокращать, то получится изогнутый сварочной дугой шов, с участием расплавленной боковой его части. Если на максимально дальнем расстоянии проводить работу, то качественное сваривание не получится, поскольку происходит искажение дуги, а металл сваривается с перекосами в одну из сторон. Если верно соблюдать заданный зазор при сваривании, то в итоге можно произвести ровный аккуратный шов.

Образование простого сварочного шва с помощью инвертора

Когда дуга появляется, в ее силах охватить весь основной металл, и двигать всю сварочную ванну на прежнее место, создавая шов. Главная задача сварщика является в том, чтобы шов находился на одной прямой с металлом.

В подобных случаях рекомендуется на постоянной основе держать в поле зрения размеры расположения шва. Еще следует расположить ванну по кругу. Сваривание металлов с помощью инвертора, требуется плавными движениями, формируя шов, и при этом смотреть за его появление с одного края металлического листа, а потом контролировать его появление сварочной ванной.

Если электрод в процессе держать близко к металлической пластине, то сформируется выпуклый шов. Множество опытных мастеров достигают образование плоского шва и передвижения ванны, путем необходимого изменения угла наклона электрода.

Особенности в сваривании инвертором металл с маленькой толщиной

Сварщику требуется обращать внимание на то, какая полярность у электрода, поскольку их размер влияет на долговечность шва, и прочность всего сваривания.

Благодаря электродам с обратной полярностью можно легко добиться образования глубокого шва. В начале процесса нужно определить, какой заряд применять и как его подключать. Положительный заряд греется гораздо сильнее. Начав процесс, следует придерживаться необходимого угла электродом в 30 градусов, приблизив на необходимое расстояние его, нужно образовать красное пятно до того как появиться раскаленная капля металла. Сварочный шов появляется после того, как все капли будут соединены на металлических листах друг с другом.

Положительный заряд греется гораздо сильнее. Начав процесс, следует придерживаться необходимого угла электродом в 30 градусов, приблизив на необходимое расстояние его, нужно образовать красное пятно до того как появиться раскаленная капля металла. Сварочный шов появляется после того, как все капли будут соединены на металлических листах друг с другом.

Преимущества сварки инвертором выпрямителем

Металлы с тонкими размерами имеют низкую материалоемкость, поэтому их потребность в сваривании, является широко востребованным в промышленных сферах. В принципе не нужно иметь большие навыки, что бы соединить металл, благодаря постоянству сварочной дуги и получению качественных итоговых показателей. В большинстве случаев, где основной ценностью является качество свариваемого шва, инверторы используют дляаргонно-дуговогосваривания. Если процесс сваривания осуществляется при помощи полуавтомата, то инвертор может контролировать перемещение металла, и уменьшать его разбрызгивание.

Самой передовой технологией является плазменное дуговое сваривание. Когда применяется такого вида сваривание, то увеличивается производительность труда, за счет изменений в скорости резки, при этом сформировавшаяся дуга постоянна.

Когда применяется такого вида сваривание, то увеличивается производительность труда, за счет изменений в скорости резки, при этом сформировавшаяся дуга постоянна.

К сварочному оборудованию следуют относиться аккуратно и бережно, во избежание различных неисправностей. Техника может выдавать неверные параметры, и в итоге может быть нарушена эксплуатация детали. Если не удается осуществить процесс сваривания при включенном аппарате, требуется первым делом проверить осмотреть кабеля. Если сварочная дуга будет недостаточно сильной, необходимо проверить ток, из-за которого инвертор может не работать, в противном случае следует отдать в сервисную службу по ремонту данных аппаратов, вероятной проблемой будет нарушение в работе модуля.

Как верно подобрать аппарат для сваривания

Перед тем как приступать к покупке данного аппарата, следует определить, с какими металлами в основном будет осуществляться работа. Необходимо учитывать параметры свариваемого материала, а электроды нужно подбирать соответственные по составу с металлом или с толщиной заготовки. Параметры тока регулируются на требуемые качества и состав металла, и его размеры.

Параметры тока регулируются на требуемые качества и состав металла, и его размеры.

Существует три режима, в которых может осуществляться работа аппарата для сваривания:

·Крайний;

·Средний;

·Продолжительный.

Когда напряжение в электросети будет снижено примерно до 190В, то произойдет низкое осуществление ампер во время процесса. Не рекомендуется использовать кабеля, которые имеют длину 15 метров и выше, поскольку распределение по ним тока, так же приведут к низкому сварочному току.

Не стоит забывать о том, что рекомендуется вести учет электрической питающей сети, поскольку при низкой величине требуется использовать аппараты, которые могут работать в колебании напряжений 220В плюс-минус 5%. Аппараты, которые имеют холостой ход, такими можно осуществлять работу во влажных комнатах, различных подвалах или канализационных системах.

Эксплуатацию инвертора не производят, если данная температура ниже 0 градусов по Цельсию, а резкие перепады могут привести к образованию конденсата внутри схем.

Тонкие электроды — Ручная дуговая сварка — ММA

#1 Ribak1976

Отправлено 02 May 2015 15:17

Доброго времени суток!

Дамы и господа, пошел учится на сварщика (в кои-то веки). Столкнулся с одной сложностью или нюансом.

Рутиловые электроды диаметром менее 3 мм. очень не просты в использовании. Шлака очень много, а наплавленного металла мало. На трубе или не стоит пользоваться (корень водопровода) или техника особая, или руки другие! ИМХО

- Наверх

- Вставить ник

#2 Dr_MMA

Отправлено 02 May 2015 15:44

По моему электроды не причём. Не примите в обиду, но скорей всего руки виноваты .

- Наверх

- Вставить ник

#3 Ribak1976

Отправлено 02 May 2015 15:48

Спасибо. Но правда, техника наверное особая. Тройкой варю все Ок

- Наверх

- Вставить ник

#4 AKeeper

Отправлено 02 May 2015 16:45

Шлака очень много, а наплавленного металла мало.

Есть такой момент, особенно в самом начале, когда металл и электрод холодные. Приходится либо ток повышать, либо начинать из-за «угла», подальше от места начало сварки.

- Наверх

- Вставить ник

#5 schkaliki

Отправлено 02 May 2015 20:31

Ribak1976, Такие электроды- дело нужное. На ТЭС, ТЭЦ, ГРЭС очень популярны диаметры 2,5мм. К примеру для сварки поверхностей нагрева котлов из углеродистых сталей диаметром менее 100мм наибольшее применение нашли электроды ЦУ-5…2.5мм , особенностью этих электродов является несколько повышенная толщина покрытия, благодаря чему при сварке создаётся надёжная газовая защита, что снижает вероятность образования пор.Есть ещё электроды ЦЛ-39, кот изготавливаются только диам. 2.5мм и предназначены для сварки труб поверхностей нагрева из сталей 12х1мф,12х2мфб и 12 х2мфср. Эти электроды можно применять для сварки корневых швов толстостенных трубопроводов. .В разделку проще и удобнее забраться именно таким диаметром. Правда есть одно «но»- при сварке этими марками необходима короткая дуга и вести её надо по возможности без обрыва, иначе появляются поры при удлинении дуги и её обрыве. Ну и разбрызгивание у них очень маленькое, некоторые их так и называют «без искровыми» .

.В разделку проще и удобнее забраться именно таким диаметром. Правда есть одно «но»- при сварке этими марками необходима короткая дуга и вести её надо по возможности без обрыва, иначе появляются поры при удлинении дуги и её обрыве. Ну и разбрызгивание у них очень маленькое, некоторые их так и называют «без искровыми» .

- Наверх

- Вставить ник

#6 Artyom

Отправлено 27 May 2015 18:32

Ribak1976, Такие электроды- дело нужное. На ТЭС, ТЭЦ, ГРЭС очень популярны диаметры 2,5мм. К примеру для сварки поверхностей нагрева котлов из углеродистых сталей диаметром менее 100мм наибольшее применение нашли электроды ЦУ-5…2.5мм , особенностью этих электродов является несколько повышенная толщина покрытия, благодаря чему при сварке создаётся надёжная газовая защита, что снижает вероятность образования пор.

Есть ещё электроды ЦЛ-39, кот изготавливаются только диам. 2.5мм и предназначены для сварки труб поверхностей нагрева из сталей 12х1мф,12х2мфб и 12 х2мфср. Эти электроды можно применять для сварки корневых швов толстостенных трубопроводов..В разделку проще и удобнее забраться именно таким диаметром. Правда есть одно «но»- при сварке этими марками необходима короткая дуга и вести её надо по возможности без обрыва, иначе появляются поры при удлинении дуги и её обрыве. Ну и разбрызгивание у них очень маленькое, некоторые их так и называют «без искровыми» .

schkaliki,так вед ты привёл в пример электроды с основным покрытием…

Ribak1976, я к примеру меньше 2.5 мм в диаметре электроды не использую для сварки труб,и только с основным покрытием варю.ну это если толщина стенки 3.5 и больше.с меньшей стенкой не варил.

- Наверх

- Вставить ник

#7 schkaliki

Отправлено 27 May 2015 20:34

Artyom,Имел дело и с МР-2, варил гребёнки под сиденьями на наших «Жургулях»- за пару проходов можно положить неплохой шов, потому как шлаку многовато, но отбил-перекрыл и порядок! Как НЗ они всегда под рукой. В прошлом году трубу-оцинковку от печи приварил к кровельному железу на крыше- пока не течет( полуавтомат на конёк тяжеловато поднимать, вот и варил ручником). Можно было и просто замазать, но мне, как сварщику, проще помучаться-заварить, чем мазать чем-то…

В прошлом году трубу-оцинковку от печи приварил к кровельному железу на крыше- пока не течет( полуавтомат на конёк тяжеловато поднимать, вот и варил ручником). Можно было и просто замазать, но мне, как сварщику, проще помучаться-заварить, чем мазать чем-то…

- Наверх

- Вставить ник

#8 Isperyanc

Отправлено 27 May 2015 20:56

Есть такой момент, особенно в самом начале, когда металл и электрод холодные. Приходится либо ток повышать, либо начинать из-за «угла», подальше от места начало сварки.

Я срезаю электродом часть будущего старта, по возможности.

- Наверх

- Вставить ник

#9 7Юрий

Отправлено 29 May 2015 06:50

Мне без разницы какой электрод, двойка, тройка, четверка, разница только в диаметре. Вот пробовал рутиловым электродом по нержавейке, двойкой, нержавейку варить, приятное ощущение, думал что сложнее будет.

Вот пробовал рутиловым электродом по нержавейке, двойкой, нержавейку варить, приятное ощущение, думал что сложнее будет.

Сообщение отредактировал 7Юрий: 29 May 2015 06:56

- Наверх

- Вставить ник

Нанесение тонкой пленки на электроды сохраняет батареи | Рис Новости | Новости и связи со СМИ

Небольшая чистка щеткой может стать секретом создания лучших перезаряжаемых литиевых батарей.

Лаборатория химика Джеймса Тура из Университета Райса представила метод настройки поверхности анодов для батарей путем простого втирания в них порошка. Порошок прилипает к аноду и образует тонкое литированное покрытие, которое эффективно предотвращает образование повреждающих дендритов.

Изображения, полученные с помощью сканирующего электронного микроскопа, показывают последовательность литиевых фольг, обработанных учеными из Университета Райса. Втирание металлического порошка в литиевые аноды аккумуляторных батарей может предотвратить образование дендритов, повреждающих их. Шкала баров представляет 100 микрон. Предоставлено туристической группой

Шкала баров представляет 100 микрон. Предоставлено туристической группойПорошок фосфора и серы, измельченный на поверхности фольги из металлического лития, продемонстрировал, что его поверхностную энергию можно регулировать без использования токсичных растворителей. Модифицированные таким образом аноды в сочетании с катодами из литий-железо-фосфат-оксида в тестовых ячейках показали, что они сохраняют на 70% больше емкости после 340 циклов зарядки-разрядки, чем стандартные батареи.

Исследование появляется в Advanced Materials.

«Это упростит производство аккумуляторов большой емкости и значительно улучшит их», — сказал Тур. «Измельчение этих порошкообразных твердых частиц в литий-металлическом аноде резко снижает образование дендритов, которые могут привести к короткому замыканию батареи, а также ускоренный расход материалов».

По мнению ученых из Университета Райса, нанесение металлического порошка на поверхность литиевых анодов обещает снизить угрозу повреждения дендритов, которые могут повредить аккумуляторы. Предоставлено Tour Group

Предоставлено Tour GroupВедущий автор и аспирант Rice Weiyin Chen и его коллеги по лаборатории приложили необходимые усилия, чтобы протестировать различные порошковые кандидаты на своих электродах. Сначала они почистили поверхность щеткой, чтобы придать ей текстуру, а затем посыпали порошком, чтобы создать тонкую пленку, которая вступает в реакцию с металлическим литием и образует прочный пассивирующий слой.

Чен и соавтор Родриго Сальватьерра, бывший научный сотрудник с докторской степенью, а ныне академический гость в лаборатории Тура, сконструировали испытательные батареи и определили, что обработанные аноды сохраняют сверхнизкую поляризацию — еще одну вредную характеристику литий-ионных батарей — более 4000 часов. , примерно в восемь раз дольше, чем голые литиевые аноды.

Тур сказал, что порошки эффективно регулируют поверхностную энергию электродов, обеспечивая более равномерное поведение материала.

«Это обеспечивает металлическую композитную поверхность, которая предотвращает потерю металлического лития из анода, что является распространенной проблемой в литий-металлических батареях», — сказал Тур. «Литий-металлические батареи намного превосходят по емкости традиционные литий-ионные батареи, но металлический литий часто трудно перезаряжать повторно».

«Литий-металлические батареи намного превосходят по емкости традиционные литий-ионные батареи, но металлический литий часто трудно перезаряжать повторно».

«Порошок на поверхности металлического лития создает искусственный пассивирующий слой, который улучшает стабильность в течение циклов заряда-разряда», — сказал Чен. «С помощью этого метода щетки металлическая поверхность стабилизируется, чтобы ее можно было безопасно перезарядить».

Чтобы показать, что этот метод может иметь более широкое применение, лаборатория также измельчила порошок в натриевый электрод и обнаружила, что этот процесс значительно стабилизировал его перенапряжение.

Исследование согласуется с недавним открытием инженера-механика Тура и Райса К. Фреда Хиггса III о том, что нанесение на поверхность определенных порошков может сделать их супергидрофобными или очень устойчивыми к воде.

Соавторами статьи являются квасцы Райса Джон Ли и Дуй Луонг; аспиранты Джейкоб Бекхэм, Нги Ла и Цзянан Сюй, а также приглашенный академик Виктор Ли. Тур — это Т.Т. и В.Ф. Чао заведует кафедрой химии, а также профессором информатики, материаловедения и наноинженерии в Райс.

Тур — это Т.Т. и В.Ф. Чао заведует кафедрой химии, а также профессором информатики, материаловедения и наноинженерии в Райс.

Управление научных исследований ВВС (FA9550-19-1-0296) поддержало исследование.

- Рецензируемое исследование

Матовый металл для металлических аккумуляторов: https://onlinelibrary.wiley.com/doi/10.1002/adma.202202668

- Изображения для скачивания

https://news-network.rice.edu/news/files/2022/08/0822_LITHIUM-1-WEB.jpg

По мнению ученых из Университета Райса, нанесение металлического порошка на поверхность литиевых анодов обещает уменьшить угрозу дендритов, которые повреждают перерабатываемые батареи. (Фото: Tour Group/Университет Райса)

https://news-network.rice.edu/news/files/2022/08/0822_LITHIUM-2b-WEB.jpg

По словам ученых Университета Райса, многоэтапный процесс без токсичных растворителей, который добавляет литированную пленку к анодам литий-ионных аккумуляторов, обещает предотвратить образование повреждающих дендритов.

(Источник: Tour Group/Университет Райса)

(Источник: Tour Group/Университет Райса)https://news-network.rice.edu/news/files/2022/08/0822_LITHIUM-3-WEB.jpg

Изображения, полученные с помощью сканирующего электронного микроскопа, показывают последовательность литиевых фольг, обработанных учеными из Университета Райса. Втирание металлического порошка в литиевые аноды аккумуляторных батарей может предотвратить образование дендритов, повреждающих их. Шкала баров представляет 100 микрон. (Фото: Tour Group/Университет Райса)

https://news-network.rice.edu/news/files/2022/08/0822_LITHIUM-4-WEB.jpg

Ученые из Университета Райса обнаружили, что нанесение порошкообразного фосфора и серы на литиевые аноды помогает предотвратить образование повреждающих дендритов в перезаряжаемых батареях. Слева направо: Джеймс Тур, Вейин Чен и Родриго Сальватьерра. (Фото: Университет Райса)

- Сопутствующие материалы

Вода не может коснуться этой отшлифованной, припудренной поверхности: https://news.

rice.edu/news/2022/water-cant-touch-sanded-powdered-surface

rice.edu/news/2022/water-cant-touch-sanded-powdered-surfaceТуристическая группа: https://www.jmtour.com

Химический факультет: https://chemistry.rice.edu

Школа естественных наук Висса: https://naturalsciences.rice.edu

- О рисе

Университет Райса, расположенный в кампусе площадью 300 акров в Хьюстоне, постоянно входит в число 20 лучших университетов страны по версии US News & World Report. Райс имеет очень уважаемые школы архитектуры, бизнеса, непрерывного обучения, инженерии, гуманитарных наук, музыки, естественных и социальных наук, а также является домом для Института государственной политики Бейкера. С 4240 магистрантами и 3,972 аспиранта, соотношение студентов и преподавателей бакалавриата Райс составляет чуть менее 6 к 1. Его система колледжей-интернатов создает сплоченные сообщества и дружбу на всю жизнь, что является лишь одной из причин, по которой Райс занимает первое место по количеству взаимодействий между расами и классами и первое место по качеству жизни по версии Princeton Review.

Райс также оценивается как лучший среди частных университетов по версии Kiplinger’s Personal Finance.

Райс также оценивается как лучший среди частных университетов по версии Kiplinger’s Personal Finance.

Изготовленные из микрофибры тонкопленочные электроды показывают терапевтические перспективы

Джереми Томас, thomas244 [at] llnl.gov, 925-422-5539

Ранее в этом году в Ливерморской национальной лаборатории им. , Сан-Франциско (UCSF) показали, что активность гиппокампа мозга состоит из волн, которые распространяются в двух направлениях во время выполнения поведенческих задач. Эти тонкопленочные массивы микросеток предназначены не только для размещения на поверхности мозга, как это было при измерении мозговых волн гиппокампа, но и достаточно гибки, чтобы установить тесный контакт с топографией поверхности мозга.

Совсем недавно в статье, опубликованной в Journal of Neural Engineering , исследователи обнаружили, что эта гибкость в сочетании с более высокой плотностью сетки обеспечивает более высокий уровень детализации работы мозга, а также дает возможность стимулировать участки головного мозга, пораженные эпилепсией и другими неврологическими расстройствами. Статья была написана исследователями Калифорнийского университета в Сан-Франциско Кристен Селлерс, Джейсоном Чангом и Хизер Доус из лаборатории Эдварда Чанга; и исследователи LLNL Дженни Чжоу и Майкл Триплетт, работающие под руководством руководителя группы Implantable Microsystems Рази Хака.

Статья была написана исследователями Калифорнийского университета в Сан-Франциско Кристен Селлерс, Джейсоном Чангом и Хизер Доус из лаборатории Эдварда Чанга; и исследователи LLNL Дженни Чжоу и Майкл Триплетт, работающие под руководством руководителя группы Implantable Microsystems Рази Хака.

Тонкопленочные микроэлектрокортикографические поверхностные массивы содержат 32 электрода и имеют диаметр 1,2 мм с шагом (расстояние между их центрами) всего 2 мм, обеспечивая более высокий уровень пространственной специфичности и локализации, чем коммерческие массивы электродов. Поскольку гибкость и размер тонкопленочных массивов позволяют добавлять к массиву еще десятки электродов, авторы утверждают, что описанный подход к производству и сборке имеет большие перспективы для получения уникальной информации, которая позволит настраивать, уточнять пространственное нацеливание на различные объекты. областей мозга — с последствиями для клинических и исследовательских приложений, включая внутричерепную стимуляцию.

«Тесное сотрудничество между UCSF и LLNL позволяет проводить быстрые циклы итераций дизайна и интраоперационного тестирования, выясняя, какие функции массивов можно оптимизировать для лучшего измерения и понимания активности мозга», — отметил Селлерс.

Метод микрообработки LLNL отличает эти тонкопленочные массивы от их коммерческих аналогов: они формируются с помощью процесса 2,5D, при котором плоские слои материалов — в данном случае полимеров и металлов — наносятся в соответствии с шаблоном, а затем травятся, чтобы определить их окончательный вид. образуют функциональные устройства. Поскольку с помощью этой технологии производства можно одновременно изготовить много маленьких тонкопленочных электродов, они по существу идентичны, так что, по словам авторов, «они демонстрируют превосходную согласованность между электродами и между устройствами», что обеспечивает повышенная точность как в восприятии, так и в нацеливании на различные изучаемые области мозга.

Данные исследователей показывают, что новые тонкопленочные матрицы передают сигналы более высокого качества, чем их коммерческие аналоги, отчасти потому, что дополнительная гибкость помогает электроду лучше соответствовать коре головного мозга, устанавливая более тесный контакт между мозгом и решеткой, поэтому что нейронная активность легче передается между ними. Точно так же передаче способствует равномерная жесткость тонкой пленки, связанная с тем, что металлические проводники в электродах равномерно распределены, а не перемешаны в форме объемного металла, что в коммерческих массивах способствует переменной и более экстремальной жесткости, которая предотвращает их лежание. плоские на поверхности мозга. По словам исследователей, гибкость, которая обеспечивает лучший контакт с корой, также позволяет формировать массив в цилиндрическую форму, чтобы его можно было вставить в мозг.

Точно так же передаче способствует равномерная жесткость тонкой пленки, связанная с тем, что металлические проводники в электродах равномерно распределены, а не перемешаны в форме объемного металла, что в коммерческих массивах способствует переменной и более экстремальной жесткости, которая предотвращает их лежание. плоские на поверхности мозга. По словам исследователей, гибкость, которая обеспечивает лучший контакт с корой, также позволяет формировать массив в цилиндрическую форму, чтобы его можно было вставить в мозг.

Чтобы оценить сравнительные возможности коммерческих электродных решеток по сравнению с тонкопленочными решетками, исследователи собрали данные о четырех пациентах с рефрактерными припадками, которые готовились к операции по лечению височной эпилепсии.

Поверхностные массивы из 32 электродов были установлены трем пациентам для тестирования, а цилиндрические глубинные массивы — также с 32 контактами — были протестированы у трех пациентов. Экспериментаторы обнаружили, что «сигналы между соседними контактами в одном ряду или столбце массива поверхности с шагом 2 мм имели коэффициенты корреляции ниже 1, что указывает на то, что даже во время высококоррелированной активности в состоянии покоя такая плотность электродов записывала уникальную информацию. ”

”

Чтобы проверить, даст ли еще более высокая плотность электродов больше информации, авторы сравнили более близкие и удаленные друг от друга электроды в поверхностных массивах (соседние и диагонально расположенные пары) и обнаружили, что различия были значительными. Исследователи пришли к выводу, что будущие исследования могут предоставить новую информацию из более плотно расположенных поверхностных массивов. Аналогичный анализ массивов глубины также показал, что значительное количество новой информации было записано при регулировке шага глубины массива — электроды, вставленные глубже в мозг, давали другую информацию, чем соседние электроды на меньшей глубине.

Хотя на ответ на электрическую стимуляцию могут влиять различные факторы, такие как индивидуальные различия мозга, результаты показывают, что размер тонкопленочных электродов, как правило, позволяет получать более подробные данные и более целенаправленно стимулировать ткани. Как говорят авторы: «Наши интраоперационные исследования ощущений и стимуляции, проведенные у четырех пациентов, показали, что эти массивы с более высокой плотностью обеспечивают дополнительную воспринимаемую информацию и больший контроль над пространственным распространением стимуляции». Исследователи сочли результаты важными, поскольку использованию электрокортикографии в диагностических целях и терапевтической стимуляции препятствовали большие размеры (и, соответственно, более низкая плотность) коммерческих электродов. Как утверждается в документе, микропроизводство массивов тонкопленочных электродов может решить эти проблемы масштабируемости.

Исследователи сочли результаты важными, поскольку использованию электрокортикографии в диагностических целях и терапевтической стимуляции препятствовали большие размеры (и, соответственно, более низкая плотность) коммерческих электродов. Как утверждается в документе, микропроизводство массивов тонкопленочных электродов может решить эти проблемы масштабируемости.

Работа является кульминацией многолетних усилий, которые являются частью программы SUBNETS (Системная нейротехнология для новых методов лечения) DARPA (Агентство перспективных оборонных исследовательских проектов), первоначально созданной для изучения расстройств настроения, таких как посттравматическое стрессовое расстройство (ПТСР). ), депрессия и тревога, а также хроническая боль. Это исследование способствует достижению долгосрочных целей программы SUBNETS, способствуя «замкнутому» подходу к терапии — такому, при котором терапевтическая нервная стимуляция запускается только тогда, когда это необходимо, а не постоянно «включено», как в открытом режиме. -петлевая система. По словам Хака, системы с открытым циклом могут со временем стать неэффективными, поскольку мозг привыкает к стимулу, а побочные эффекты более распространены в подходе с открытым циклом. Имплантируемые массивы, описанные в документе, допускают настройку, которая может лучше соответствовать и удовлетворять индивидуальные потребности, например те, которые предназначены для исследований при финансировании SUBNETS.

-петлевая система. По словам Хака, системы с открытым циклом могут со временем стать неэффективными, поскольку мозг привыкает к стимулу, а побочные эффекты более распространены в подходе с открытым циклом. Имплантируемые массивы, описанные в документе, допускают настройку, которая может лучше соответствовать и удовлетворять индивидуальные потребности, например те, которые предназначены для исследований при финансировании SUBNETS.

— Aimee Fountain

Интерфейс капельной ячейки для тонкопленочных электродов — Darwin Microfluidics

- Darwin MicrofluidicsГлавная

- Интерфейс капельной ячейки для тонкопленочных электродов

- Интерфейс капельной ячейки для тонкопленочных электродов

Интерфейс капельной ячейки для тонкопленочных электродов

Микрукс

- Артикул продукта: MX-ED-DROP-CELL

- Категория: Электрофорезные и электрохимические чипы, Микрожидкостные электрохимические датчики, микрожидкостные датчики, Микрокс

Быстро и эффективно соединяет тонкопленочные электроды с потенциостатом. Идеально подходит для микрообъемов образцов (капли от 1 до 5 мкл). Совместим со стандартным (10×6 мм) электродом.

Идеально подходит для микрообъемов образцов (капли от 1 до 5 мкл). Совместим со стандартным (10×6 мм) электродом.

- Общий

- Технические характеристики

- Условия оплаты и доставки

Быстро и эффективно подключает тонкопленочные электроды к потенциостату. Идеально подходит для микрообъемов образцов (капли от 1 до 5 мкл). Совместим со стандартным (10×6 мм) электродом.

Удобный интерфейс для стандартных тонкопленочных электродов с потенциостатом

. Позволяет анализировать партии с каплями проб объемом 1–5 мкл. Сборка без инструментов, простая и быстрая замена электродов.

Позволяет анализировать партии с каплями проб объемом 1–5 мкл. Сборка без инструментов, простая и быстрая замена электродов.

Основные характеристики

- Материал: алюминиевая основа + крышка из метакрилата

- Размеры: 50 x 30 x 25 мм (Ш x Г x В)

- Многоразовые и долговечные

- Простая и быстрая замена электродов

Благодаря быстрой сборке без инструментов и компактным размерам электрохимический тонкопленочный электрод идеально подходит для электрохимического обнаружения на небольших образцах (от 1 до 10 мкл) с использованием наших стандартных электродов.

В комплекте: штекер типа «банан» для сопряжения потенциостата и электродов / mini-USB для подключения платформы

Штекер к потенциостату может быть доступен по предыдущему запросу. Пожалуйста, свяжитесь с нами напрямую в этом случае.

Характеристики

кредитная карта или счет-фактура (через заказ на покупку) . Обратите внимание, что некоторые продукты недоступны для прямой покупки: просто нажмите «Запросить цену» на странице продукта и заполните форму, чтобы получить дополнительную информацию!

кредитная карта или счет-фактура (через заказ на покупку) . Обратите внимание, что некоторые продукты недоступны для прямой покупки: просто нажмите «Запросить цену» на странице продукта и заполните форму, чтобы получить дополнительную информацию!Кредитная карта

- Добавьте товары в корзину

- На странице корзины нажмите Перейти к оформлению заказа

- Заполните информацию о своей кредитной карте (не волнуйтесь, мы используем Stripe, сертифицированную PCI программу, специализирующуюся на онлайн-транзакциях)

- Вот оно! Вы получите подтверждение заказа в течение нескольких минут, и наша команда отправит вам счет.

Счет

- Добавьте товары в корзину

- В заголовке веб-сайта нажмите Запросить цену

- Заполните необходимую информацию, затем нажмите Отправить предложение

- Наша команда отправит вам предложение в ближайшее время

- После получения коммерческого предложения просто отправьте заказ на покупку по адресу contact@darwin-microfluidics.

Пластина и электрод присоединены к нормальному сварочному трансформатору. Зажигается дуга посредством замыкания Дугового промежутка прикосновением конца угольного стержня. Дуге дают догореть до естественного обрыва, после чего замеряют промежуток между концом электрода и поверхностью пластины. Чем больше длина обрыва дуги, тем выше ее устойчивость. Подобные опыты показали несомненную связь между потенциалом ионизации составных частей покрытия и устойчивостью дуги. Например, соединения калия (потенциал ионизации 4,3 в) всегда дают более высокую устойчивость дуги, чем аналогичные соединения натрия (потенциал ионизации 5,1 в).

Пластина и электрод присоединены к нормальному сварочному трансформатору. Зажигается дуга посредством замыкания Дугового промежутка прикосновением конца угольного стержня. Дуге дают догореть до естественного обрыва, после чего замеряют промежуток между концом электрода и поверхностью пластины. Чем больше длина обрыва дуги, тем выше ее устойчивость. Подобные опыты показали несомненную связь между потенциалом ионизации составных частей покрытия и устойчивостью дуги. Например, соединения калия (потенциал ионизации 4,3 в) всегда дают более высокую устойчивость дуги, чем аналогичные соединения натрия (потенциал ионизации 5,1 в).

Для электродных обмазок применяется жидкое натровое стекло с модулем 2,2—3.

Для электродных обмазок применяется жидкое натровое стекло с модулем 2,2—3.

Есть ещё электроды ЦЛ-39, кот изготавливаются только диам. 2.5мм и предназначены для сварки труб поверхностей нагрева из сталей 12х1мф,12х2мфб и 12 х2мфср. Эти электроды можно применять для сварки корневых швов толстостенных трубопроводов..В разделку проще и удобнее забраться именно таким диаметром. Правда есть одно «но»- при сварке этими марками необходима короткая дуга и вести её надо по возможности без обрыва, иначе появляются поры при удлинении дуги и её обрыве. Ну и разбрызгивание у них очень маленькое, некоторые их так и называют «без искровыми» .

Есть ещё электроды ЦЛ-39, кот изготавливаются только диам. 2.5мм и предназначены для сварки труб поверхностей нагрева из сталей 12х1мф,12х2мфб и 12 х2мфср. Эти электроды можно применять для сварки корневых швов толстостенных трубопроводов..В разделку проще и удобнее забраться именно таким диаметром. Правда есть одно «но»- при сварке этими марками необходима короткая дуга и вести её надо по возможности без обрыва, иначе появляются поры при удлинении дуги и её обрыве. Ну и разбрызгивание у них очень маленькое, некоторые их так и называют «без искровыми» . (Источник: Tour Group/Университет Райса)

(Источник: Tour Group/Университет Райса) rice.edu/news/2022/water-cant-touch-sanded-powdered-surface

rice.edu/news/2022/water-cant-touch-sanded-powdered-surface Райс также оценивается как лучший среди частных университетов по версии Kiplinger’s Personal Finance.

Райс также оценивается как лучший среди частных университетов по версии Kiplinger’s Personal Finance.