Электроконтактные материалы и изделия — Энциклопедия по машиностроению XXL

из «Производство порошковых изделий »

Возрождение интереса к порошковой металлургии в конце XIX в. и начале XX в. было связано прежде всего с необходимостью создания материалов для удовлетворения нужд зарождавшейся электротехнической промышленности. В последующие десятилетия, особенно в годы второй половины XX в., порошковые электротехнические материалы и изделия получили широкое применение в электро-, машино- и аппарате-строении, автоматике и телемеханике, электро- и радиотехнике, радиоэлектронике, телефонии и других отраслях промышленности, что Позволило улучшить эксплуатационные характеристики, повысить надежность работы соответствующих устройств и обеспечить экономию многих благородных металлов. Понятие электротехнические Охватывает очень широкий круг материалов, из которых наиболее Важны рассматриваемые ниже электроконтактные и другие электро-проводниковые и магнитные материалы.

К электроконтактным относят порошковые материалы для производства электропроводящих деталей коммутационных устройств. [c.188]

Любые современные машины, агрегаты, аппараты или какие-либо устройства, потребляющие или передающие электроэнергию, обязательно снабжены электрОконтактами, материал которых должен быть термически, химически и механически стоек, иметь малое электросопротивление (в том числе и контактное) и обладать высокими теплопроводностью, эрозионной стойкостью при воздействии электрической дуги и сопротивляемостью свариваемости или мостикообразованию при замыкании и размыкании контактов. Работоспособность электрокон-тактного материала тем лучше, чем его износ при дуговом разряде меньше, а критические сила тока и напряжение при дугообразовании выше. В табл. 27 приведены указанные характеристики для некоторых из материалов, причем численные значения силы тока и напряжения снижаются с повышением температуры, ухудшением состояния (окислением, наличием примесей и т.

п.) и качества обработки поверхности контактов, а потеря массы возрастает.

[c.188]

п.) и качества обработки поверхности контактов, а потеря массы возрастает.

[c.188]

По условиям работы выделяют слаботочные и сильноточные мало-, средне- и тяжелонагруженные, разрывные и скользящие контакты. [c.188]

В природе нет металлов, сплавов или каких-либо других веществ, совокупность свойств которых позволяла бы удовлетворить многообразные, зачастую противоречивые требования, предъявляемые условиями эксплуатации к контактным материалам. Так, казалось бы. [c.188]

Только порошковая металлургия позволяет с наибольшей эффективностью, используя различные технологические варианты, создавать композиционные электротехнические материалы заданного состава и структуры. Аддитивное объединение свойств отдельных компонентов, входящих в материал, проявляется в большей степени при отсутствии их химического взаимодействия или образовании растворов друг с другом. В целом порошковые контактные композиционные материалы по сравнению с литыми на основе меди или серебра более надежны в эксплуатации благодаря их высокой износо- и эрозионной стойкости.

Вернуться к основной статье

KOBOLD: VKG — Ротаметры вязкостнонезависимые электроконтактные

| Материал | Нержавеющая сталь, латунь |

| Вязкость | 1—540 мм2/с |

| Нефтепродукты | 0.1—0.45 л/мин … 5—80 л/мин |

| tmax | 100 °C |

| p max | 12 бар |

| Соединение | G 1/4…1, 1/4…1 NPT |

| Точность | ± 4 % от полной шкалы |

Модель VKG используется для измерения расхода потоков жидкостей с высоким коэффициентом вязкости(макс. вязкость 760 мм2/с). Применяется исключительно для измерений чистых, однородных веществ, которые не оказывают влияния на материалы, используемые в составе прибора.

При измерении более вязких веществ возможны появления больших измерительных погрешностей. Наличие большого количества частиц грязи может привести к блокированию потока, что в свою очередь приведет к ошибкам в измерениях или сообщению об ошибке. Ферритные частицы также могут привести к ошибкам в измерениях.

Можно заказать следующие модификации прибора:

Измерение расхода

Расход можно измерить непосредственно: вершина поплавка указывает уровень расхода, на шкале (в л/мин).

Предельные контакты (только для моделей VKG- 2.. и VKG-3..)

Для контроля расхода потока, инструменты могут быть оснащены одним или двумя дополнительными предельными.

Стандартная версия: Нормально открытые язычковые магнитоуправляемые контакты (для возрастающего потока)

Специальная версия: Переключающиеся язычковые контакты

Контакты можно перенастроить на отметку выше измерительного диапазона.

Материалы

| Материал: Латунь | Материал: Нержавеющая сталь | |

|---|---|---|

| Наружный кожух | Алюминий, анодированный | Алюминий, анодированный |

| Пружина | Нержавеющая Сталь 301 | Нержавеющая Сталь 301 |

| Диафрагма | Нержавеющая Сталь 301 / латунь | Нержавеющая Сталь 301 |

| Магнит | Керамический оксид | Керамический оксид |

| Контакты | Латунь | Нержавеющая Сталь 304 |

| Поплавок | Латунь | Нержавеющая Сталь 304 |

| Измерительная трубка | Боросиликат | Боросиликат |

| Уплотнительное кольцо | Бутадиен-нитрильный каучук | Фторкаучуковая резина |

Tmax. |

100 °C | 100 °C |

| Pmax. | 12 бар | 12 бар |

Принцип работы

Поплавок с остроконечным наконечником, расположен в цилиндрической стеклянной трубке. Поток жидкости, попадая в измерительную трубку, поднимает поплавок к пружине пружины, которая оказывает сопротивление. Каждая отметка цены деления шкалы поплавка соответствует скорости данного потока. На поплавковом указателе установлены постоянные магниты, активирующие язычковый переключатель, расположенный вне потока. Постоянные магниты встроенные в поплавок активируют герметизированный язычковый переключатель располагающийся снаружи. Этот датчик работает без соприкосновений, с помощью магнитных сил, и поэтому он герметично изолирован от жидких сред.

Технические характеристики

Корпус: Анодированный алюминий ( не контактирующий с измерительной средой)

Резьбовой фитинг: VKG-x1.

VKG-x2…: Нержавеющая сталь 1.4301

Поплавок: VKG-x1…: Латунь, никелированная

VKG-x2…: Нержавеющая сталь 1.4301

Отверстие: Нержавеющая сталь 1.4310

Пружина: Нержавеющая сталь 1.4310

Магнит: Керамика

Измерительная трубка: Боросиликатное стекло

Изоляция: VKG-x1…: Бутадиен-нитрильный каучук

VKG-x2…: Фторкаучуковая резина

Макс. температура: +100 °C

Макс. давление: 12 бар

Примерная погрешность: ± 4% f.

s..

s..(при плотности 105 мм2/с)

Погрешность измерения

при изменении плотности: При изменении плотности в диапазоне

1–540 мм2/с дополнительное отклонение

составляет ± 5% f.s. максимум

Уровень плотности: 1–540 мм2/с

Контакты: для VKG-2…, VKG-3…, VKG-4…

Электрическое соединение: соединитель DIN 43 650

Значения переключения электрических величин:

N/O контакт (CSA) макс. 240 VAC / 100 VA / 1.5 A

Переключающийся

контакт (CSA) макс. 240 VAC / 60 VA / 1 A

N/O контакт (UL) 250 VAC — 0,4 A / 200 VDC — 0,25 A

50 VDC — 1,0 A

Переключающийся

контакт (UL) макс. 250 VDC / 0,136 A — 30 VDC / 1 A

250 VDC / 0,136 A — 30 VDC / 1 A

Защита: IP 65 (электр. контакт)

IP 54 (указатель стороны)

Габаритные размеры

Модель VKG-1…, VKG-2…, VKG-3…

| Модель | Диаметр (мм) |

Длина (мм) | SW (мм) |

Вес (кг) VKG-1.. | ||

|---|---|---|---|---|---|---|

| Стандартное соединение | Специальное соединение | Стандартное соединение | Специальное соединение | |||

| VKG-..01 | 48 | 143 | — | 41 | 0.9 | 0.9 |

| VKG-..02 | 48 | 143 | 143 | 41 | 0. 9 9 |

0.8 |

| VKG-..03 | 48 | 143 | 143 | 41 | 0.9 | 0.8 |

| VKG-..04 | 48 | 143 | 143 | 41 | 0.9 | 0.8 |

| VKG-..05 | 48 | 143 | 143 | 41 | 0.9 | 0.8 |

| VKG-..06 | 48 | 143 | 153 | 41 | 0.8 | 0.8 |

| VKG-..07 | 48 | 143 | 153 | 41 | 0.8 | 0.8 |

| VKG-..08 | 48 | 153 | 153 | 41 | 0.8 | 0. 7 7 |

| VKG-..09 | 48 | 153 | 153 | 41 | 0.8 | 0.7 |

| VKG-..10 | 48 | 153 | 153 | 41 | 0.8 | 0.7 |

| VKG-..11 | 48 | 153 | — | 41 | 0.7 | 0.7 |

Модель VKG-4…

| Модель | Диаметр (мм) | Длина (мм) | SW (мм) | Вес (кг) VKG-4.. | ||

|---|---|---|---|---|---|---|

| Стандартное соединение | Специальное соединение | Стандартное соединение | Специальное соединение | |||

VKG-. .01 .01 |

46×46 | 143 | — | 41 | 1.3 | 1.3 |

| VKG-..02 | 46×46 | 143 | 143 | 41 | 1.3 | 1.2 |

| VKG-..03 | 46×46 | 143 | 143 | 41 | 1.3 | 1.2 |

| VKG-..04 | 46×46 | 143 | 143 | 41 | 1.3 | 1.2 |

| VKG-..05 | 46×46 | 143 | 143 | 41 | 1.2 | 1.2 |

| VKG-..06 | 46×46 | 143 | 143 | 41 | 1.2 | 1.2 |

VKG-.. 07 07 |

46×46 | 143 | 153 | 41 | 1.2 | 1.1 |

| VKG-..08 | 46×46 | 153 | 153 | 41 | 1.2 | 1.1 |

| VKG-..09 | 46×46 | 153 | 153 | 41 | 1.2 | 1.1 |

| VKG-..10 | 46×46 | 153 | 153 | 41 | 1.1 | 1.1 |

| VKG-..11 | 46×46 | 153 | — | 41 | 1.1 | 1.1 |

Коды заказа

Пример: (VKG-1103 R15)

Расходомеры плотности модель VKG-1…

| Диапазон измерений л/мин.  масло/нефть масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | Опциональное speizel. соединение | ||

|---|---|---|---|---|---|---|---|---|

| мин. | макс. | |||||||

| 0.1…0.45 | 0.6 | 0.9 | VKG-1101… | VKG-1201… | …00…=без контакта | ..R08=G 1/4 | ..N08= 1/4 NPT | B = outlet fernelle thread inlet BVB manifold |

0.2.. .1.2 .1.2 |

0.04 | 1.0 | VKG-1102… | VKG-1202… | ..R08=G 1/4 ..R15=G 1/2 |

..N08=1/4 NPT ..N15=1/2 NPT |

||

| 0.4…2 | 0.04 | 1.0 | VKG-1103… | VKG-1203… | ||||

| 0.6…3.4 | 0.04 | 0.9 | VKG-1104… | VKG-1204… | ||||

| 2…8 | 0.06 | 1.0 | VKG-1105… | VKG-1205… | ||||

| 3…15 | 0.04 | 1.0 | VKG-1106. .. .. |

VKG-1206… | ..R15=G 1/2 ..R20=G 3/4 |

..N15=1/2 NPT ..N20=3/4 NPT |

||

| 4…20 | 0.04 | 1.0 | VKG-1107… | VKG-1207… | ||||

| 2,5…45 | 0.08 | 0.4 | VKG-1108… | VKG-1208… | ..R20=G 3/4 ..R25=G 1 |

..N20=3/4 NPT ..N25=1 NPT |

||

| 5…55 | 0.1 | 1.0 | VKG-1109. .. .. |

VKG-1209… | ||||

| 2.5…70 | 0.1 | 1.1 | VKG-1110… | VKG-1210… | ||||

| 5…80 | 0.1 | 1.0 | VKG-1111… | VKG-1211… | ..R25=G 1 | ..N25=1 NPT | ||

Расходомеры плотности и переключатели модель: VKG-2…

| Диапазон измерений л/мин. масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | Опциональное speizel. соединение соединение |

||

|---|---|---|---|---|---|---|---|---|

| мин. | макс. | |||||||

| 0.1…0.45 | 0.6 | 0.9 | VKG-2101… | VKG-2201… | …R0…=1 N/O контакт |

..R08=G 1/4 | ..N08= 1/4 NPT | B= outlet fernelle thread inlet BVB manifold |

| 0.2…1.2 | 0.04 | 1.0 | VKG-2102… | VKG-2202… | . .R08=G 1/4 .R08=G 1/4..R15=G 1/2 |

..N08=1/4 NPT ..N15=1/2 NPT |

||

| 0.4…2 | 0.04 | 1.0 | VKG-2103… | VKG-2203… | ||||

| 0.6…3.4 | 0.04 | 0.9 | VKG-2104… | VKG-2204… | ||||

| 2…8 | 0.06 | 1.0 | VKG-2105… | VKG-2205… | ||||

| 3…15 | 0.04 | 1.0 | VKG-2106… | VKG-2206… | ..R15=G 1/2 ..R20=G 3/4 |

..N15=1/2 NPT .  .N20=3/4 NPT .N20=3/4 NPT |

||

| 4…20 | 0.04 | 1.0 | VKG-2107… | VKG-2207… | ||||

| 2,5…45 | 0.08 | 0.4 | VKG-2108… | VKG-2208… | ..R20=G 3/4 ..R25=G 1 |

..N20=3/4 NPT ..N25=1 NPT |

||

| 5…55 | 0.1 | 1.0 | VKG-2109… | VKG-2209… | ||||

| 2.5…70 | 0.1 | 1.1 | VKG-2110… | VKG-2210… | ||||

| 5…80 | 0.1 | 1.0 | VKG-2111. .. .. |

VKG-2211… | ..R25=G 1 | ..N25=1 NPT | ||

Расходомеры плотности и переключатели с 2 контактами модель: VKG-3…

| Диапазон измерений л/мин. масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | ||

|---|---|---|---|---|---|---|---|

| min. | max. | ||||||

| 0.1…0.45 | 0.06 | 0.9 | VKG-3101… | VKG-3201… | …RR. |

..R08=G 1/4 |

..N08= 1/4 NPT |

| 0.2…1.2 | 0.04 | 1.0 | VKG-3102… | VKG-3202… | ..R08=G 1/4 |

..N08=1/4 NPT |

|

| 0.4…2 | 0.04 | 1.0 | VKG-3103… | VKG-3203… | |||

| 0.6…3.4 | 0.04 | 0.9 | VKG-3104. .. .. |

VKG-3204… | |||

| 2…8 | 0.06 | 1.0 | VKG-3105… | VKG-3205… | |||

| 3…15 | 0.04 | 1.0 | VKG-3106… | VKG-3206… | ..R15=G 1/2 |

..N15=1/2 NPT |

|

| 4…20 | 0.04 | 1.0 | VKG-3107… | VKG-3207… | |||

| 2,5…45 | 0.08 | 0.4 | VKG-3108… | VKG-3208… | ..R20=G 3/4 |

..N20=3/4 NPT |

|

| 5…55 | 0.1 | 1.0 | VKG-3109… | VKG-3209… | |||

| 2.5…70 | 0.1 | 1.1 | VKG-3110… | VKG-3210… | |||

| 5…80 | 0.1 | 1.0 | VKG-3111… | VKG-3211… | ..N25=1 NPT |

||

*Потеря давления основана на измерении воды.

Расходомеры плотности и переключатели с указателем модель: VKG-4…

| Диапазон измерений л/мин.  масло/нефть масло/нефть |

Потеря давления DP (бар)при диапазоне потока* | Латунь | Нержавеющая сталь |

Контакт | Соединение | Выбор спец. соединения | ||

|---|---|---|---|---|---|---|---|---|

| min. | max. | |||||||

| 0.1…0.45 | 0.06 | 0.9 | VKG-4101… | VKG-4201… | …R0…=1 N/O контакт ..U0..=1 переключатель к. ..C0..=1 N/O контакт(UL) ..D0..=1 переключатель к. (UL) |

..R08= G 1/4 | ..N08= 1/4 NPT | B = outlet fernelle thread inlet BVB manifold |

0. 2…1.2 2…1.2 |

0.04 | 1.0 | VKG-4102… | VKG-4202… | ..R08= G 1/4 ..R15= G 1/2 |

..N08= 1/4 NPT ..N15= 1/2 NPT |

||

| 0.4…2 | 0.04 | 1.0 | VKG-4103… | VKG-4203… | ||||

| 0.6…3.4 | 0.04 | 0.9 | VKG-4104… | VKG-4204… | ||||

| 2…8 | 0.06 | 1.0 | VKG-4105… | VKG-4205… | ||||

| 3…15 | 0.04 | 1. 0 0 |

VKG-4106… | VKG-4206… | ..R15= G 1/2 ..R20= G 3/4 |

..N15= 1/2 NPT ..N20= 3/4 NPT |

||

| 4…20 | 0.04 | 1.0 | VKG-4107… | VKG-4207… | ||||

| 2,5…45 | 0.08 | 0.4 | VKG-4108… | VKG-4208… | ..R20= G 3/4 ..R25= G 1 |

..N20= 3/4 NPT ..N25= 1 NPT |

||

| 5…55 | 0. 1 1 |

1.0 | VKG-4109… | VKG-4209… | ||||

| 2.5…70 | 0.1 | 1.1 | VKG-4110… | VKG-4210… | ||||

| 5…80 | 0.1 | 1.0 | VKG-4111… | VKG-4211… | ..R25= G 1 | ..N25= 1 NPT | ||

Комплект поставки

В стандартный комплект поставки входят:

- Расходомер Плотности модель: VKG

- Инструкция по эксплуатации

цены на Манометры в НКПРОМ

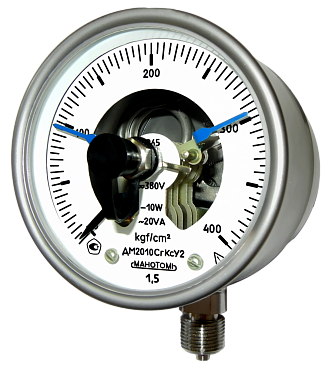

Манометр электроконтактный ЭКМ-100Вм 0,6 МПа (6 бар) предназначен для имерения избыточного давления неагрессивных, некристаллизующихся сред и дискретного управления электрическими цепями вспомагательных и регулирующих устройств.

Особенности

- Стандартное исполнение манометров с электрической схемой «Исполнение 5» по ГОСТ 2405-88:двухконтактная

- В исходном состоянии первая цепь замкнута и размыкается при повышении давления, когда показывающая стрелка манометра переходит через зелёную указательную стрелку, вторая цепь в исходном состоянии разомкнута и замыкается при повышении давления, когда показывающая стрелка манометра переходит через красную указательную стрелку

- Приборы производятся в соответствии с ГОСТ 2405-88 и ТУ РБ 37388602.001-96

Технические характеристики

| Параметры | Значение |

| Диаметр корпуса | 100 мм |

| Диапазон | 0…0,6 МПа (6 бар) (600 кПа) |

| Класс точности | 1,5% |

| Предел допускаемой основной погрешности срабатывания сигнализирующего устройства | 4% |

| Резьба штуцера | М20х1,5 |

| Степень защиты по ГОСТ 14254-96 | IP40 |

| Средний срок службы | 10 лет |

Материал:

|

медный сплав |

Другие варианты исполнения

Недавно просмотренные товары

Влияние восстановленного оксида графена на свойства Cu — Zr — La-сплава для электроконтактов | Жунхуэй

Qiao X. , Shen Q., Zhang L. et al. A novel method for the preparation of Ag/SnO2, Electrical contact materials // Rare Metal. Mat. Eng. 2014. V. 43. P. 2614 — 2618.

, Shen Q., Zhang L. et al. A novel method for the preparation of Ag/SnO2, Electrical contact materials // Rare Metal. Mat. Eng. 2014. V. 43. P. 2614 — 2618.

Wang X., Hao Y., Mei C. et al. Fabrication and arc erosion behaviors of AgTiB2 contact materials // Powder Technol. 2014. V. 256. P. 20 — 24.

Zhang M., Wang X. H., Yang X. H. et al. Arc erosion behaviors of AgSnO2 contact materials prepared with different SnO2 particle sizes // J. Nonferr. Metal. Soc. 2016. S. 26. P. 783 — 790.

Pan Z. Y., Chen J. B., Jin-Fu L. I. Microstructure and properties of rare earth-containing Cu — Cr — Zr alloy // J. Nonferr. Metal. Soc. 2015. V. 25. P. 1206 — 1214.

Zhou J., Zhu D., Tang L. et al. Microstructure and properties of powder metallurgy Cu — 1 % Cr — 0.65 % Zr alloy prepared by hot pressing // Vacuum. 2016. V. 131. P. 156 — 163.

Stankovich S., Dikin D. A., Piner R. D. et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide // Carbon. 2007. V. 45. P. 1558 — 1565.

2007. V. 45. P. 1558 — 1565.

Chen F. Y., Ying J. M., Wang Y. F. et al. Effects of graphene content on the microstructure and properties of copper matrix composites // Carbon. 2016. V. 96. P. 836 — 842.

Liu X. M., Wu S. L., Chu P. K. et al. Effects of coating process on the characteristics of AgSnO2, contact materials // Mater. Sci. Eng. A, 2006. V. 98. P. 477 — 480.

Dong L., Chen W., Deng N. et al. Investigation on arc erosion behaviors and mechanism of W70Cu30 electrical contact materials adding graphene // Alloys Compd. 2017. V. 696. P. 923 — 930.

Noh H. J., Kim J. W., Lee S. M. et al. Effect of grain size on the electrical failure of copper contacts in fretting motion // Tribol. Int. 2017. V. 111. P. 39 — 45.

Varol T., Canakci A. Microstructure, electrical conductivity and hardness of multilayer graphene/copper nanocomposites synthesized by flake powder metallurgy // Met. Mater. Int. 2015. V. 21. P. 704 — 712.

Zhai W. , Shi X., Wang M. et al. Grain refinement: A mechanism for graphene nanoplatelets to reduce friction and wear of Ni3Al matrix self-lubricating composites // Wear. 2014. V. 310. P. 33 — 40.

, Shi X., Wang M. et al. Grain refinement: A mechanism for graphene nanoplatelets to reduce friction and wear of Ni3Al matrix self-lubricating composites // Wear. 2014. V. 310. P. 33 — 40.

Hwang J., Yoon T., Jin S. H. et al. Enhanced mechanical properties of graphene/copper nanocomposites using a molecular-level mixing process // Adv. Mater. 2013. V. 25. P. 6724 — 6729.

Zou C., Kang H., Wang W. et al. Effect of La addition on the particle characteristics, mechanical and electrical properties of in situ Cu — TiB2 composites // Alloys Compd. 2016. V. 687. P. 312 — 319.

Hai-Yan L. I., Zhou X., Xue-Qiong L. U. et al. Effect of La on arc erosion behaviors and oxidation resistance of Cu alloys // J. Nonferr. Metal. Soc. 2017. V. 27. P. 102 — 109.

Электроконтактные

Полностью синтетическая, высокоэффективная смазка, разработанная специально для применения в экстремально широком диапазоне температур в автомобильной промышленности. Не содержит опасных и токсичных ингредиентов. Образует на местах трения устойчивую смазочную и разделительную плёнку, которая эффективно уменьшает трение и износ.

Не содержит опасных и токсичных ингредиентов. Образует на местах трения устойчивую смазочную и разделительную плёнку, которая эффективно уменьшает трение и износ.

Светло-серая смазка для скользящих и подвижных электроконтактов, а также перемычек для статических соединений, улучшает электрическую проводимость. Благодаря плакировке микромелкого металлопигмента ток проходит через всю контактную поверхность. В качестве теплопроводящей пасты гарантирует эксплуатационную надежность и быструю теплопроводность при соединении от полупроводника к теплоотводу.

Смазка медного цвета для электрических контактов скольжения и сдвига, а так же в качестве проводника в статических соединениях для улучшения проводимости тока. Снижает трение и износ на электрических скользящих и подвижных контактах, предотвращает искрение, замыкание контактов и предохраняет от коррозии все контактные материалы. Благодаря лакированию мельчайших частиц меди ток проходит через все контактные поверхности. Хорошая теплопроводность пигмента способствует прохождению тока.

Хорошая теплопроводность пигмента способствует прохождению тока.

Динамически легкая, синтетическая, низкотемпературная смазка с хорошейпроводимостью и контактными условиями. Отталкивает воду и устраняет плохо проводящие ток загрязнения на электроконтактах. Специально подобранная комбинация активных компонентов способствует созданию защитного слоя путем реакции с металлическими поверхностями — особенно с медью и медными сплавами, а также серебром и содержащими серебро материалами для электроконтактов.

Смазочный материал с длительным сроком службы для уменьшения трения и износа электроконтактов из Ms, Cu и Ag. Препятствует образованию загрязнений, защищает от атмосферных воздействий, увеличивает электрическую мощность.

Полностью синтетический, химически пассивный смазочный материал, который длительное время препятствует сгоранию скользящих контактов при замыкании и размыкании электрической цепи. Тем самым продукт эффективно препятствует пробоям с образованием кратера и смещению металлов. Защитный и смазочный материал для электрических скользящих контактов из меди, бронзы и серебра. Уменьшает абразивный износ и образование высокоомных оксидных и сульфидных слоев, удлиняет срок службы контакта путем подавления искрообразования.

Тем самым продукт эффективно препятствует пробоям с образованием кратера и смещению металлов. Защитный и смазочный материал для электрических скользящих контактов из меди, бронзы и серебра. Уменьшает абразивный износ и образование высокоомных оксидных и сульфидных слоев, удлиняет срок службы контакта путем подавления искрообразования.

Динамически легкая, синтетическая смазка для электроконтактов с физическим действием. Была разработана специально для содержащих серебро контактных систем. При использовании на меди и её сплавах также уменьшает возрастание сил трения, так что не происходит обычного повышенного износа материала. Специально подобранная комбинация активных компонентов придает очень хорошую стойкость к окислению и препятствует смолообразованию.

Динамически среднетяжёлая, синтетическая смазка для электроконтактов с физическим действием. Была разработана специально для контактных систем из цветных металлов с высокими приводными усилиями. При использовании на покрытиях из благородных металлов также уменьшает возрастание сил трения, так что не происходит обычного повышенного износа материала. Специально подобранная комбинация активных компонентов защищает содержащие медь сплавы от образования пятен и покрытия налетом.

При использовании на покрытиях из благородных металлов также уменьшает возрастание сил трения, так что не происходит обычного повышенного износа материала. Специально подобранная комбинация активных компонентов защищает содержащие медь сплавы от образования пятен и покрытия налетом.

Полностью синтетический, специальный смазочный материал для электроконтактов в энергетике пар материалов медь / медь или медь / серебро или пластмасса / пластмасса в пределах широкого температурного диапазона.

Динамически легкая, полностью синтетическая смазка для электроконтактов в энергетике с физическим принципом действия. Это современный смазочный материал для полимеров, который показал себя нейтральным по отношению ко всем протестированным до настоящего времени пластмассам. В особенности в отношении подверженных трещинам вследствие внутренних сопротивлений пластмасс, как, например, поликарбонат и сополимер акрилонитрила, бутадиена и стирола, где до сих пор не зафиксировано никаких миграций.

Полностью синтетическая, средней вязкости смазка электроконтактов. Отлично подходит для смазки на длительный или на весь срок службы полимерных деталей в особенности подверженных трещинам вследствие внутренних сопротивлений пластмасс.

Современный смазочный материал для смазывания и защиты от коррозии переключательных (скользящих) медных и серебряных электрококактов в автомобилях; для смазывания на длительный и весь срок службы подверженных трещинам фасонных деталей из пластмасс, вследствие внутренних напряжений.

Динамически легкая, полностью синтетическая смазка для электроконтактов в энергетике с физическим принципом действия. Создает на контактных элементах из цветных металлов неизнашиваемое сглаживание поверхностей с сильно улучшенным пятном контакта. Это улучшение качества мест трения является триботехническим процессом, который начинает действовать при трении и достигается при помощи специальных присадок. Отлично подходит для смазки на длительный или на весь срок службы полимерных деталей в особенности подверженных трещинам вследствие внутренних сопротивлений пластмасс.

Отлично подходит для смазки на длительный или на весь срок службы полимерных деталей в особенности подверженных трещинам вследствие внутренних сопротивлений пластмасс.

Современный смазочный материал, для уменьшения трения и износа электроконтактов, который показал себя нейтральным по отношению ко всем тестированным до сих пор пластмассам. Защищает контакты от атмосферных воздействий, повышает проводимость, предотвращает искрообразование, улучшает замыкание контакта благодаря снижению переходного сопротивления контактов.

Полностью синтетическая смазочная паста с физическим принципом действия для электрических скользящих и штепсельных контактов, в особенности покрытых золотом и серебром. Отличается превосходными низкотемпературными свойствами (до -60°C) и отличной звукоизоляцией на пластмассах / эластомерах.

Cиликоновая смазка для уменьшения трения и износа электрических контактных систем при малых токах (электронных сигналов). Благодаря отличной совместимостью с эластомерами, превосходным свойствам адгезии и низкому коэффициенту трения рекомендуется для смазки деталей из пластмасс и уплотнительных эластомеров.

Благодаря отличной совместимостью с эластомерами, превосходным свойствам адгезии и низкому коэффициенту трения рекомендуется для смазки деталей из пластмасс и уплотнительных эластомеров.

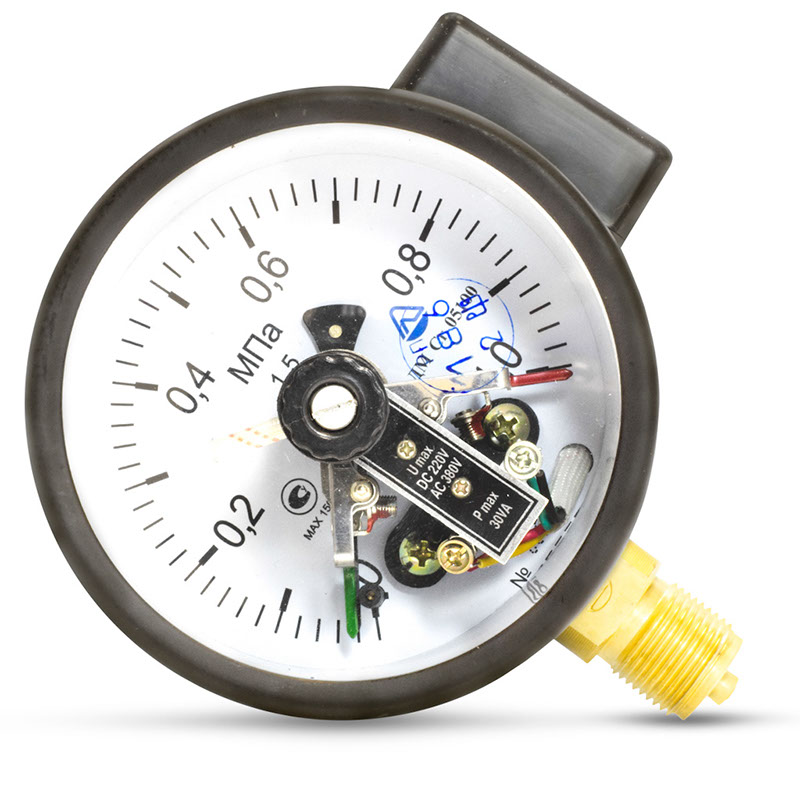

Электроконтактный манометр ТМ от 1300 р.

Электроконтактные или, как их еще называют, сигнализирующие манометры предназначены для измерения давления воды, газа, пара.

Широко применяются во всех отраслях промышленности.

Легендарными приборами этой группы являются манометры марки ЭКМ, известные еще с советских времен. В 90гг прошлого века выпуск этих простых и безотказных приборов был прекращен и, в настоящее время, они встречаются только в складских остатках. Небольшое количество можно найти и на нашем складе. В настоящее время, некоторые производителями выпускаются приборы с аналогичной маркировкой , но отличающиеся от оригинала техническими характеристиками.

Вес выпускаемые электроконтактные манометры можно условно разделить на 2 типа: те, у которых электроконтактная группа расположена в металлическом корпусе и те, у которых она размещена в пластмассовом колпаке соединенным с металлической показывающей частью.

Принцип работы: электроконтактная группа с двумя уставками и стрелка прибора механически связаны. При переходе стрелки за пороговое значение уставки происходит замыкание/размыкание электрической цепи.Таким образом, электроконтактный манометр предназначен для коммутации электрических цепей в зависимости от величины измеряемого давления. При этом срабатывает управляющее рыле, которое посылает сигнал на внешне устройство.

Особенности электроконтактных манометров:

- наличие электроконтактной группы

- разное исполнение электроконтактных групп: 2 размыкающих , 2 замыкающих, размыкающий-замыкающий, замыкающий-размыкающий контакты

Технические характеристики электроконтактных манометров:

- диаметр корпуса 63, 100, 15 0 мм

- класс точности

| Диаметр корпуса, мм | Класс точности 1,5 | Класс точности 2,5 |

| 63 | — | + |

| 100, 150 | + | — |

- радиальное или осевое расположение штуцера

- метрическая или дюймовая резьба

| Диаметр корпуса, мм | Метрическая резьба | Дюймовая резьба |

| 63 | М12х1,5 | G1/4 |

| 100, 150 | М20х1,5 | G1/2 |

Отличия между электроконтактными манометрами различных производителей:

- электроконтактная группа может быть с механическими контактами, магнитным поджатием, на микровыключателях

- электроконтактная группа расположена в металлическом корпусе или в пластмассовом колпаке на передней панели прибора

- клемная коробка может расположена сбоку или сзади

- наличие или отсутствие фланца

Для выбора электроконтактного манометра необходимо знать:

- диаметр

- давление

- резьбу штуцера

- исполнение электроконтактной группы

LPS Очиститель электроконтактов, аэрозоль на 14 унций (упаковка из 12 шт.

): Amazon.com: Industrial & Scientific

): Amazon.com: Industrial & Scientific| Торговая марка | LPS | |||||||||||||||||||||

| Количество в упаковке | 12 аэрозольных баллончиков | |||||||||||||||||||||

| Вес изделия | 14 унций |

| Торговая марка | LPS |

|---|---|

| Цвет | Бесцветный Размер |

| Container | |

| 56 OZ | |

| Глобальная торговля идентификация номера | 10078827004164 |

| 14.0 унций | |

| Модель номера | 00416 |

| Количество товаров | 12 |

| Часть № | 00416 |

| Спецификация соответствует | Mil-prf-29608a Type C |

| Код UNSPSC | 47131800 |

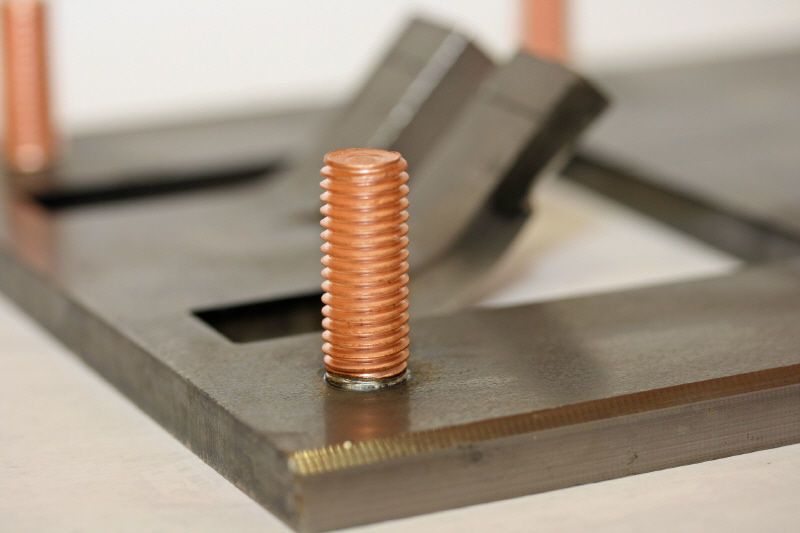

Трибологические свойства и микроструктура тонкого слоя металлополимерного композита, нанесенного на медную пластину методом электроконтактного спекания — DOAJ

Трибологические свойства и микроструктура тонкого слоя металлополимерного композита, нанесенного на медную пластину методом электроконтактного спекания – DOAJ Архив металлургии и материалов

(март 2017 г. )

)

- Ковтун В.,

- Пасовец В.,

- Печонка Т.

Принадлежности

- Ковтун В.

- Государственное учреждение образования «Гомельский инженерный институт» МЧС Республики Беларусь, Речицкий проспект, 35а, г. Гомель, Беларусь

- Пасовец В.

- Государственное учреждение образования «Институт командной техники» МЧС Республики Беларусь, ул. Машиностроителей, 25, г. Минск, Беларусь

- Печонка Т.

- Агхский научно-технический университет, Ал. А. Мицкевича 30, 30-059 Краков, Польша

- ДОИ

- https://дои.орг/10.1515/амм-2017-0007

- Том и выпуск журнала

- Том.

62,

нет. 1

62,

нет. 1

с. 51 – 58

Аннотация

Читать онлайн

Свойства металлополимерных композиционных материалов электроконтактного спекания во многом определяются тепловым потоком, имеющим место при спекании, на который, в свою очередь, влияет количество и начальное распределение полимерных частиц в металлической матрице.В случае металлополимерной порошковой смеси в виде тонкого слоя, нанесенного на объемную металлическую подложку, также учитывается влияние последней. Таким образом, предложена модель, имитирующая нагрев и спекание тонкого слоя металлополимерной порошковой смеси на металлической пластине. На основе математических расчетов, относящихся к модели, описывающей тепловое состояние системы, показано, как формируются поля тепловых потоков внутри слоя в зависимости от содержания полимера и его распределения.Эти теоретические расчеты кажутся полезными для оптимизации производства антифрикционного металлополимерного слоя на объемной медной подложке путем электроконтактного спекания. Результаты трибологических экспериментов и микроструктурные наблюдения хорошо согласуются с теоретической моделью.

На основе математических расчетов, относящихся к модели, описывающей тепловое состояние системы, показано, как формируются поля тепловых потоков внутри слоя в зависимости от содержания полимера и его распределения.Эти теоретические расчеты кажутся полезными для оптимизации производства антифрикционного металлополимерного слоя на объемной медной подложке путем электроконтактного спекания. Результаты трибологических экспериментов и микроструктурные наблюдения хорошо согласуются с теоретической моделью.

Ключевые слова

Опубликовано в

Архив металлургии и материалов- ISSN

- 2300-1909 (онлайн)

- Издатель

- Польская академия наук

- Страна издателя

- Польша

- Субъекты LCC

- Технология: Горное дело.

Металлургия

Металлургия - Технология: Электротехника. Электроника. Атомная техника: Материалы техники и конструкций. Механика материалов

- Веб-сайт

- https://journals.pan.pl/amm

О журнале

QR-код WeChat

Закрывать

Очиститель электроконтактов, не содержащий хлорфторуглеродов, 1 галлон

- product.iconFlag»>

| Количество | Цена | Сохранить |

|---|---|---|

| {{снижение цены.breakQty}} | {{pricebreak.breakPriceDisplay}} | {{pricebreak.savingsMessage}} |

product.inventoryDetail.poQty}} Поступление от производителя: {{vm.product.inventoryDetail.poArrivalDate != null ? vm.product.inventoryDetail.poArrivalDate : vm.product.inventoryDetail.leadDate | дата: «ММ/дд/гггг» }}

product.inventoryDetail.poQty}} Поступление от производителя: {{vm.product.inventoryDetail.poArrivalDate != null ? vm.product.inventoryDetail.poArrivalDate : vm.product.inventoryDetail.leadDate | дата: «ММ/дд/гггг» }}Время выполнения заказа производителем при отсутствии на складе: {{vm.product.inventoryDetail.leadTime}} дней

Вес продукта: {{vm.product.shippingWeight}} фунтов на {{vm.product.unitOfMeasureDisplay}} Страна происхождения: {{vm.product.countryOfOfOrigin}}

Единица измерения:

Количество

недоступно для этого варианта.

Минимальное количество заказа: {{vm.product.minimumOrderQty}} Количество товара должно быть кратно {{vm.product.minimumOrderQty}}.

{{раздел.имя_раздела}}:

{{опция.описание}}

{{section.sectionName}} Выберите {{section.sectionName}}

{{styleTrait. отображение имени}}

{{styleTrait.unselectedValue ? «» : «Выбрать»}} {{styleTrait.unselectedValue ? styleTrait.unselectedValue : styleTrait.nameDisplay}}

отображение имени}}

{{styleTrait.unselectedValue ? «» : «Выбрать»}} {{styleTrait.unselectedValue ? styleTrait.unselectedValue : styleTrait.nameDisplay}}

Информация о продукте

Техническая информация

Видео о продуктах

Запчасти и аксессуары

Сопутствующие товары

доля

Электронное письмо было успешно отправлено. Электронная почта не была успешно отправлена, пожалуйста, проверьте ввод формы.

Электронная почта не была успешно отправлена, пожалуйста, проверьте ввод формы.

Спрей для очистки электроконтактов — 400 мл

- Специально разработан для очистки и обезжиривания электрических и электронных компонентов

- Используется на всех видах загрязненных или корродированных контактов для увеличения проводимости и снижения потерь напряжения

- Формула высокой чистоты удаляет оксидные/сульфидные слои, остатки продуктов сгорания и смолистые или сажистые загрязнения

Electro Contact Cleaner Spray — это специализированный высококачественный чистящий спрей, разработанный специально для использования на электрических, электронных и механических компонентах.Electro Contact Cleaner эффективно очищает и обезжиривает все виды загрязненных и/или корродированных контактов и широко используется в электроремонтной, горнодобывающей, морской, машиностроительной, автомобильной и ремонтной отраслях по всему миру.

Произведенный в Германии компанией Weicon, этот спрей основан на особом составе растворителей высокой чистоты, что позволяет очищать контакты, не повреждая их. Это быстродействующий и эффективный чистящий спрей, который удаляет оксидные слои, сульфидные слои, остатки продуктов сгорания или смолистые или сажистые загрязнения.

Это быстродействующий и эффективный чистящий спрей, который удаляет оксидные слои, сульфидные слои, остатки продуктов сгорания или смолистые или сажистые загрязнения.

Очищая контакты, очиститель электроконтактов снижает потери напряжения и увеличивает электропроводность. Это позволяет устройствам работать с более высоким уровнем эффективности и сводит к минимуму риск повреждения, вызванного отслеживающим током, который может возникнуть из-за загрязнения.

Weicon Electro Contact Cleaner Spray — прозрачный/бесцветный спрей. При использовании издает запах растворителя. После нанесения Electro Contact Cleaner Spray испарится и не оставит следов, которые могут ухудшить работу детали.Протирание или чистка щеткой усилит эффект очистки.

Применение спрея для очистки электроконтактов- Очистка и обезжиривание электрических выключателей

- Удаление масла, грязи или других загрязнений с контактов аккумулятора

- Очистка измерительных приборов и инструментов

- Техническое обслуживание и очистка распределительного щита

- Очистка соединений, клемм и фитингов

- Очистка и обезжиривание электрических соединений и кабелей

- Удаление загрязнений с электрических переключателей и датчиков

- Очистка реле

- Очистка электрических контактов

Обратите внимание; оборудование должно быть полностью обесточено и отсоединено от сети перед любым из его компонентов и очищено с помощью очистителя электроконтактов.

| Тип применения | Очиститель |

|---|---|

| 1 часть или 2 части | 1 часть |

| Форма материала | Жидкость, аэрозоль |

| Подложка | Пластик, Металлические контакты, ПЭТ, Эпоксидная смола, Полиэстер, Поликарбонат, Полиэтилен, Полипропилен, Полистирол, Латунь, Нержавеющая сталь 302 , Углеродистая сталь, Медь, Алюминий, Силикон, EPDM, Бутилкаучук, Натуральный каучук, Неопрен, Нитрильный каучук, Эластомеры, Пластик, Вольфрам, АБС, Тантал, Молибден, Mg Alloy AZ32B , Cu/Be сплав C172 |

| Промышленность | Печатные платы, двигатели, переключатели, контроллеры, панели управления, электроника сборка, электрика сборки, Электронные контакты , Электрические контакты |

| Производитель | Честертон |

| Химия | Не содержит материалов, разрушающих озоновый слой, растворитель |

| Метод отверждения | Растворитель |

| Цвет | Прозрачный, Ясный |

| Испарение (%) | Быстрый |

| КБ Значение | Значение КБ |

| Остаток/смываемость | Без остатка |

| Основные характеристики | Национальный фонд санитарии: NSF K2 Регистрационный номер 134002 |

296 очиститель электроконтактов — A.

Компания W. Chesterton — Каталоги в формате PDF | Техническая документация

Компания W. Chesterton — Каталоги в формате PDF | Техническая документация ТЕХНИЧЕСКИЕ ДАННЫЕ ПРОДУКТА ELECTRO CONTACT CLEANER ОБЛАСТИ ПРИМЕНЕНИЯ • Переключатели • Контроллеры/панели управления • Панельные счетчики • Печатные платы • Безопасен для пластмасс • Быстрая скорость испарения • Не оставляет следов • Высокая диэлектрическая прочность • Не содержит материалов, разрушающих озоновый слой • Не требует промывки • Удаляет фторсодержащие вещества смазочные материалы • NSF K2 Регистрационный номер 134002 Chesterton 296 Electro Contact Cleaner (ECC) представляет собой растворитель для точной очистки, разработанный специально для замены CFC-113, HCFC-141b и других веществ, удаляющих озон.Это высокоэффективный неагрессивный очиститель на основе растворителя для электрических и электронных контактов и узлов. В этой системе растворителей, не разрушающих озоновый слой, используется новая технология для быстрого удаления легких масел, твердых частиц, фторсодержащих смазок, таких как Krytox® Grease*, фторполимеров и других загрязнений с металлических контактов. Chesterton 296 ECC специально разработан для восстановления и улучшения непрерывности электрической цепи на оборудовании, находящемся под напряжением. Поскольку в его состав входит сверхчистая смесь растворителей, Chesterton 296 практически не оставляет следов.• Деликатные инструменты ИНСТРУКЦИЯ Нанесите продукт непосредственно на очищаемую поверхность. Протрите деталь/оборудование впитывающей салфеткой или дайте детали/оборудованию высохнуть на воздухе. ТИПИЧНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА Чистая, прозрачная жидкость Температура воспламенения (ASTM D 93, DIN 51 755) Удельный вес Содержание ароматических соединений (C8+) Масса, % Объемное содержание летучих веществ при 25°C (77°F) Температура кипения Давление паров при 25°C ( 77°F) (ASTM D 2879) Каури-бутанол Значение Совместимость с материалами Металлы 296 Электроочиститель контактов недоступен в EME Алюминий Медь Углеродистая сталь Нержавеющая сталь 302 Латунь Молибден Тантал Вольфрам Cu/Be Сплав C172 Mg Сплав AZ32B Пластмассы Полистирол Полипропилен Полиэтилен Поликарбонат Полиэстер Эпоксидная смола ПЭТ АБС Эластомеры Бутилкаучук Натуральный каучук Силикон Неопрен Нитрильный каучук EPDM Перед использованием этого продукта ознакомьтесь с паспортом безопасности (SDS).

Chesterton 296 ECC специально разработан для восстановления и улучшения непрерывности электрической цепи на оборудовании, находящемся под напряжением. Поскольку в его состав входит сверхчистая смесь растворителей, Chesterton 296 практически не оставляет следов.• Деликатные инструменты ИНСТРУКЦИЯ Нанесите продукт непосредственно на очищаемую поверхность. Протрите деталь/оборудование впитывающей салфеткой или дайте детали/оборудованию высохнуть на воздухе. ТИПИЧНЫЕ ФИЗИЧЕСКИЕ СВОЙСТВА Чистая, прозрачная жидкость Температура воспламенения (ASTM D 93, DIN 51 755) Удельный вес Содержание ароматических соединений (C8+) Масса, % Объемное содержание летучих веществ при 25°C (77°F) Температура кипения Давление паров при 25°C ( 77°F) (ASTM D 2879) Каури-бутанол Значение Совместимость с материалами Металлы 296 Электроочиститель контактов недоступен в EME Алюминий Медь Углеродистая сталь Нержавеющая сталь 302 Латунь Молибден Тантал Вольфрам Cu/Be Сплав C172 Mg Сплав AZ32B Пластмассы Полистирол Полипропилен Полиэтилен Поликарбонат Полиэстер Эпоксидная смола ПЭТ АБС Эластомеры Бутилкаучук Натуральный каучук Силикон Неопрен Нитрильный каучук EPDM Перед использованием этого продукта ознакомьтесь с паспортом безопасности (SDS). *Krytox® Grease является товарным знаком Dupont 860 Salem Street, Groveland, MA 01834 USA 978-469-6888 www.chesterton.com © 2018 A.W. Chesterton Company ® Зарегистрированная торговая марка, принадлежащая A.W. Chesterton Company в США и других странах, если не указано иное. Технические данные отражают результаты лабораторных испытаний и предназначены только для указания общих характеристик. Поскольку многие фактические обстоятельства применения находятся вне поля зрения и/или контроля Chesterton, пользователь продукта должен определить пригодность продуктов, которые он намеревается использовать, для своей конкретной цели и принять на себя все связанные с этим риски и ответственность.CHESTERTON ОТКАЗЫВАЕТСЯ ОТ ВСЕХ ГАРАНТИЙ, ЯВНЫХ ИЛИ ПОДРАЗУМЕВАЕМЫХ, ВКЛЮЧАЯ ГАРАНТИИ КОММЕРЧЕСКОЙ ПРИГОДНОСТИ И ПРИГОДНОСТИ ДЛЯ КОНКРЕТНОЙ КОНКРЕТНОЙ ИНФОРМАЦИИ

*Krytox® Grease является товарным знаком Dupont 860 Salem Street, Groveland, MA 01834 USA 978-469-6888 www.chesterton.com © 2018 A.W. Chesterton Company ® Зарегистрированная торговая марка, принадлежащая A.W. Chesterton Company в США и других странах, если не указано иное. Технические данные отражают результаты лабораторных испытаний и предназначены только для указания общих характеристик. Поскольку многие фактические обстоятельства применения находятся вне поля зрения и/или контроля Chesterton, пользователь продукта должен определить пригодность продуктов, которые он намеревается использовать, для своей конкретной цели и принять на себя все связанные с этим риски и ответственность.CHESTERTON ОТКАЗЫВАЕТСЯ ОТ ВСЕХ ГАРАНТИЙ, ЯВНЫХ ИЛИ ПОДРАЗУМЕВАЕМЫХ, ВКЛЮЧАЯ ГАРАНТИИ КОММЕРЧЕСКОЙ ПРИГОДНОСТИ И ПРИГОДНОСТИ ДЛЯ КОНКРЕТНОЙ КОНКРЕТНОЙ ИНФОРМАЦИИ

Конечно-элементная модуляция формирования термонапряженного состояния покрытия при электроконтактной наплавке деталей типа «вал»

Предусмотрена конечно-элементная модуляция формирования покрытия при электроконтактной наплавке. Данная модель рассматривает распределение тепловых свойств и геометрических параметров вдоль зоны термодеформации в процессе электроконтактной наплавки лентами.Установлено, что изменение значения коэффициента асимметрии скорости приводит к увеличению коэффициента трения в зоне наплавки, что обусловлено увеличением касательных контактных напряжений в зоне контакта электродной ленты с поверхностью наплавки. часть. Это приводит к формированию покрытия с более высокой адгезионной прочностью и тем самым достигается более высокое качество восстанавливаемой детали при меньших режимах работы, таких как импульс тока, усилие роликового электрода и длительность импульса тока.Указанное выше позволяет уменьшить термическое воздействие на структуру материала.

Данная модель рассматривает распределение тепловых свойств и геометрических параметров вдоль зоны термодеформации в процессе электроконтактной наплавки лентами.Установлено, что изменение значения коэффициента асимметрии скорости приводит к увеличению коэффициента трения в зоне наплавки, что обусловлено увеличением касательных контактных напряжений в зоне контакта электродной ленты с поверхностью наплавки. часть. Это приводит к формированию покрытия с более высокой адгезионной прочностью и тем самым достигается более высокое качество восстанавливаемой детали при меньших режимах работы, таких как импульс тока, усилие роликового электрода и длительность импульса тока.Указанное выше позволяет уменьшить термическое воздействие на структуру материала.

1. Введение

При электроконтактной наплавке связь между свариваемым и основным металлами образуется за счет их совместного сжатия в результате нагрева проходящим электрическим током в условиях пластического деформирования свариваемого металла. В связи с этим основным преимуществом электроконтактной наплавки по сравнению с дуговой наплавкой является соединение свариваемого и основного металлов без их расплавления.Это позволяет избежать смешения наплавляемого и основного металлов, уменьшить размер зоны термического влияния и избежать дефектов литой конструкции [1–3]. Электроконтактный метод наплавки характеризуется высокой производительностью и малой энергоемкостью покрытий [4]; минимальная зона термического воздействия на деталь; отсутствие необходимости использования защитной атмосферы и отсутствие радиационно-газовыделения. Процесс электроконтактной наплавки характеризуется кратковременным скоростным нагревом (800–1000°/с) свариваемого материала и основного металла до температур 1400–1600°С и силовым воздействием роликовых электродов.Нагрев происходит за счет пропускания импульсного тока через свариваемый материал, находящийся под давлением силы деформации между основным металлом и роликовым электродом. Электроконтактная наплавка относится к числу процессов с ярко выраженной силовой и температурной активацией.

В связи с этим основным преимуществом электроконтактной наплавки по сравнению с дуговой наплавкой является соединение свариваемого и основного металлов без их расплавления.Это позволяет избежать смешения наплавляемого и основного металлов, уменьшить размер зоны термического влияния и избежать дефектов литой конструкции [1–3]. Электроконтактный метод наплавки характеризуется высокой производительностью и малой энергоемкостью покрытий [4]; минимальная зона термического воздействия на деталь; отсутствие необходимости использования защитной атмосферы и отсутствие радиационно-газовыделения. Процесс электроконтактной наплавки характеризуется кратковременным скоростным нагревом (800–1000°/с) свариваемого материала и основного металла до температур 1400–1600°С и силовым воздействием роликовых электродов.Нагрев происходит за счет пропускания импульсного тока через свариваемый материал, находящийся под давлением силы деформации между основным металлом и роликовым электродом. Электроконтактная наплавка относится к числу процессов с ярко выраженной силовой и температурной активацией. Величина силового воздействия в 2-3 раза выше, чем при центробежно-индукционном, вибрационном и других технологических вариантах получения покрытий. Электроконтактная наплавка происходит под действием двух активирующих факторов: сил на роликовом электроде и силы тока.Это позволяет значительно ускорить нанесение покрытия на поверхность деталей [5–7]. При этом физико-механические свойства слоя, получаемого на поверхности восстанавливаемого изделия (износостойкость, твердость, пористость и др.), зависят от технологических параметров процесса, которые необходимо выбирать с учетом влияния активирующих факторов, таких как сила и температура активации. Учитывая кратковременность процесса электроконтактной наплавки, возникают определенные трудности в прогнозировании качества получаемого покрытия и его соответствия основным эксплуатационным свойствам.Поэтому возникает необходимость использования математического аппарата аналитического моделирования электроконтактной наплавки с целью оптимизации основных параметров процесса для получения покрытия, максимально отвечающего заданным требованиям.

Величина силового воздействия в 2-3 раза выше, чем при центробежно-индукционном, вибрационном и других технологических вариантах получения покрытий. Электроконтактная наплавка происходит под действием двух активирующих факторов: сил на роликовом электроде и силы тока.Это позволяет значительно ускорить нанесение покрытия на поверхность деталей [5–7]. При этом физико-механические свойства слоя, получаемого на поверхности восстанавливаемого изделия (износостойкость, твердость, пористость и др.), зависят от технологических параметров процесса, которые необходимо выбирать с учетом влияния активирующих факторов, таких как сила и температура активации. Учитывая кратковременность процесса электроконтактной наплавки, возникают определенные трудности в прогнозировании качества получаемого покрытия и его соответствия основным эксплуатационным свойствам.Поэтому возникает необходимость использования математического аппарата аналитического моделирования электроконтактной наплавки с целью оптимизации основных параметров процесса для получения покрытия, максимально отвечающего заданным требованиям.

Независимо от вида свариваемого металла (металлическая лента, проволока, порошковые материалы или их композиции) [8, 9] характер образования связи с основным металлом остается неизменным, что объясняется общностью основных закономерностей формирования сварной связи при наплавке металлов давлением [10–12].Дубровский и Булычев [13] разработали теоретическую модель формирования зоны сварки однородных металлов при электроконтактной сварке. Получены зависимости для расчета размеров площадей сварки при электроконтактной сварке на разных режимах. Установлено, что при электроконтактной сварке сплавов на основе железа возможно образование участков сварки с высокой прочностью соединения при нагреве до критических температур [13].

В работе [14] отмечается, что при электроконтактной наплавке проволокой ее пластическая деформация приводит к смещению объемов свариваемого металла на поверхности детали как в радиальном (поперек сварного металлического шва), и в осевом (вдоль сварного металлического шва) направлениях. Согласно работе [14], экспериментальные данные свидетельствуют об увеличении прочности связи между наплавленной проволокой и деталью при увеличении осевой деформации. Однако осевая деформация в данной работе контролировалась изменением температурных параметров режима наплавки, что затрудняет оценку влияния деформационных процессов на повышение прочности образующегося наплавленного слоя. Булычев и Зезюля [15] предложили математическую модель процесса формирования слоя на поверхности цилиндрических деталей при электроконтактной наплавке проволокой.Исследование направлено на решение задачи повышения прочности сцепления между наплавляемой проволокой и деталью без увеличения погонной энергии и, соответственно, с минимизацией теплового воздействия на деталь. Эта проблема, согласно [15], может быть решена за счет разработки методов управления осевой деформацией проволоки без изменения силы и длительности импульсов тока наплавки. Согласно математической модели процесса электроконтактной наплавки, представленной в работе [15], значения коэффициента задержки вращения роликового электрода следует выбирать в диапазоне 0.

Согласно работе [14], экспериментальные данные свидетельствуют об увеличении прочности связи между наплавленной проволокой и деталью при увеличении осевой деформации. Однако осевая деформация в данной работе контролировалась изменением температурных параметров режима наплавки, что затрудняет оценку влияния деформационных процессов на повышение прочности образующегося наплавленного слоя. Булычев и Зезюля [15] предложили математическую модель процесса формирования слоя на поверхности цилиндрических деталей при электроконтактной наплавке проволокой.Исследование направлено на решение задачи повышения прочности сцепления между наплавляемой проволокой и деталью без увеличения погонной энергии и, соответственно, с минимизацией теплового воздействия на деталь. Эта проблема, согласно [15], может быть решена за счет разработки методов управления осевой деформацией проволоки без изменения силы и длительности импульсов тока наплавки. Согласно математической модели процесса электроконтактной наплавки, представленной в работе [15], значения коэффициента задержки вращения роликового электрода следует выбирать в диапазоне 0. 54–0,64. Результаты экспериментальных исследований, приведенные в работе [15], подтверждают возможность значительного повышения прочности сцепления проволоки с деталью за счет увеличения только осевой деформации проволоки. Благодаря этому осевую деформацию проволоки можно представить как еще один управляющий параметр условий наплавки. Однако для применения на практике метода сварки с замедленными роликами-электродами необходимо разработать метод эффективного управления осевой деформацией наплавленной проволоки.

54–0,64. Результаты экспериментальных исследований, приведенные в работе [15], подтверждают возможность значительного повышения прочности сцепления проволоки с деталью за счет увеличения только осевой деформации проволоки. Благодаря этому осевую деформацию проволоки можно представить как еще один управляющий параметр условий наплавки. Однако для применения на практике метода сварки с замедленными роликами-электродами необходимо разработать метод эффективного управления осевой деформацией наплавленной проволоки.

В работе [16] представлена математическая модель формирования спеченной ленты армированной металлической рейкой для повышения механических характеристик методом электроконтактной наплавки. Определены нормальные контактные напряжения в очаге деформации. Отмечено, что предложенный метод расчета зоны спекания при изготовлении армированной порошковой ленты может быть использован и для оценки параметров процесса электроконтактной наплавки.

При электроконтактной наплавке для получения качественного сварного соединения важно знать характер теплораспределения в зоне соединения основного и свариваемого металла. Основная трудность при наплавке рабочих слоев заключается в получении необходимого распределения температуры по всей площади контакта из-за неконтролируемой и неравномерной плотности тока наплавки в различных зонах электрического контакта, при различных условиях отвода тепла.

Основная трудность при наплавке рабочих слоев заключается в получении необходимого распределения температуры по всей площади контакта из-за неконтролируемой и неравномерной плотности тока наплавки в различных зонах электрического контакта, при различных условиях отвода тепла.

Гулаков и др.[17] показать решение задачи путем получения массива данных с последующей их обработкой и поиском оптимальных параметров режима всплытия. Однако для оптимизации параметров процесса необходимо провести десятки экспериментов.Это трудоемкий процесс, требующий большого количества машинных ресурсов. Учитывая малую продолжительность реального процесса электроконтактной наплавки, составляющую доли секунды, такой объем расчетов в реальном масштабе времени произвести затруднительно. Лаврентик и Павлова [18] предложили упрощенную расчетную модель для оценки влияния факторов на распределение тепла по площади контакта сварного соединения по различным критериям. Математическое описание распределения температуры позволяет упростить моделирование, построение и прогнозирование реальных зависимостей процессов для различных параметров реального эксперимента. Для описания данных были получены уравнения регрессии на основе функции плотности нормального распределения вероятностей для одномерной и двумерной моделей распределения температуры в зоне контакта. Статистический анализ позволяет определить степень влияния фактора на распределение температуры и в зависимости от этого оптимизировать параметры процесса для получения качественного сварного соединения. В работе [19] установлено, что гравитационная наплавка осуществляется с тангенциальной силой, что приводит к возникновению касательных напряжений в зоне контакта соединяемых металлов, что требует учета этого фактора при моделировании процесса электроконтактной наплавки.В работах [20, 21] моделировалось влияние скорости деформации на размер зерна стального проката, а также исследовалось влияние импульса энергии на структуру материала покрытия. Однако предлагаемая в рассматриваемых работах технология предполагает модификацию поверхностных слоев без покрытия, что не совсем совпадает с целью настоящего исследования.

Для описания данных были получены уравнения регрессии на основе функции плотности нормального распределения вероятностей для одномерной и двумерной моделей распределения температуры в зоне контакта. Статистический анализ позволяет определить степень влияния фактора на распределение температуры и в зависимости от этого оптимизировать параметры процесса для получения качественного сварного соединения. В работе [19] установлено, что гравитационная наплавка осуществляется с тангенциальной силой, что приводит к возникновению касательных напряжений в зоне контакта соединяемых металлов, что требует учета этого фактора при моделировании процесса электроконтактной наплавки.В работах [20, 21] моделировалось влияние скорости деформации на размер зерна стального проката, а также исследовалось влияние импульса энергии на структуру материала покрытия. Однако предлагаемая в рассматриваемых работах технология предполагает модификацию поверхностных слоев без покрытия, что не совсем совпадает с целью настоящего исследования.

С развитием технологий нанесения покрытий электроконтактным методом эмпирические подходы в выборе конструкции покрытий и технологических схем изжили себя.Это обеспечивает анализ напряженно-деформированного состояния электродного материала в процессе электроконтактной наплавки с учетом реального характера распределения физико-механических свойств под действием термических и механических нагрузок на этапе проектирования технологического процесса. Ввиду сложности физико-химических процессов, протекающих при нанесении покрытий электроконтактными методами, существующие аналитические зависимости не дают возможности всестороннего изучения формирования наплавленного слоя.Это обуславливает необходимость использования методов конечно-элементного моделирования для анализа распределения энергосиловых параметров и тепловых полей по поперечному слою с целью оптимизации режимов электроконтактной наплавки. В работе [22] на основе теоретического анализа условий электроконтактной наплавки лентами методом конечных разностей установлено влияние величины коэффициента кинематической асимметрии на изменение локальных энергосиловых характеристик процесса. Коэффициент кинематической асимметрии определяется соотношением линейных скоростей на роликовом электроде и восстанавливаемой детали. Показано, что с увеличением коэффициента кинематической асимметрии до 1,015 увеличивается и величина касательных контактных напряжений в зоне наплавки, что необходимо учитывать при проектировании технологического процесса. На основе экспериментальных исследований электроконтактной наплавки лентами подтверждена адекватность разработанной конечно-разностной модели.По результатам экспериментальной проверки погрешность расчета усилия на роликовом электроде и силы импульса тока не превышает 10 %. На основе автоматизированного проектирования технологических режимов электроконтактной наплавки лентами решаются задачи обеспечения необходимых геометрических параметров покрытия. Однако ввиду сложности экспериментальной проверки распределения теплового поля, а также принимая во внимание одномерность предлагаемой математической модели, для более точного учета всех факторов и получения более достоверной картины необходимо разработать двумерную модель.

Коэффициент кинематической асимметрии определяется соотношением линейных скоростей на роликовом электроде и восстанавливаемой детали. Показано, что с увеличением коэффициента кинематической асимметрии до 1,015 увеличивается и величина касательных контактных напряжений в зоне наплавки, что необходимо учитывать при проектировании технологического процесса. На основе экспериментальных исследований электроконтактной наплавки лентами подтверждена адекватность разработанной конечно-разностной модели.По результатам экспериментальной проверки погрешность расчета усилия на роликовом электроде и силы импульса тока не превышает 10 %. На основе автоматизированного проектирования технологических режимов электроконтактной наплавки лентами решаются задачи обеспечения необходимых геометрических параметров покрытия. Однако ввиду сложности экспериментальной проверки распределения теплового поля, а также принимая во внимание одномерность предлагаемой математической модели, для более точного учета всех факторов и получения более достоверной картины необходимо разработать двумерную модель. напряженно-деформированное и тепловое состояние.Построение таких двумерных моделей следует производить методом конечных элементов, чтобы максимально эффективно их использовать.

напряженно-деформированное и тепловое состояние.Построение таких двумерных моделей следует производить методом конечных элементов, чтобы максимально эффективно их использовать.

2. Основное Заявление о новизне

Исследовано формирование покрытия при электроконтактной наплавке деталей типа «вал».

Исследовано влияние коэффициента кинематической асимметрии электроконтактной наплавки, определяемого соотношением скоростей роликового электрода и цилиндрической части, на изменение тепловых и энергосиловых локальных характеристик процесса.Установлено оптимальное значение коэффициента кинематической асимметрии, позволяющее увеличить касательные контактные напряжения в зоне контакта ленты с поверхностью детали. В зоне контакта ленты с роликовым электродом остаются неизменными касательные контактные напряжения, что необходимо учитывать при разработке технологического процесса.

На основе конечно-элементного моделирования установлено, что при кинематической асимметрии процесса электроконтактной наплавки при значении коэффициента К v = 1. 015 прочность сцепления восстановленных образцов увеличивается на 24,3–26,8 %.

015 прочность сцепления восстановленных образцов увеличивается на 24,3–26,8 %.

3. Теоретические исследования

С целью проведения исследований изменения локальных характеристик процесса электроконтактной наплавки лентами цилиндрических деталей с учетом реальных условий проведения процесса, а также для проверки адекватности предложенной математической модели проведена конечно-элементная модуляция процесса. Конечно-элементная модуляция электроконтактной наплавки лентами цилиндрических деталей реализована на базе программного комплекса Abaqus с использованием решателя Abaqus/Standard и обеспечивает совместное решение задач электронагрева и пластической деформации, в том числе наплавку электродной ленты на цилиндрическая поверхность.При модуляции использовалась расчетная модель, показанная на рис. 1(а).

Данная модель с целью упрощения и сокращения объема расчетов с учетом плоскостной симметрии XY (рис. 1) представляет собой половину задачи. Он состоит из деформируемого элемента, моделирующего электродную ленту, двух абсолютно жестких недеформируемых тел, моделирующих восстанавливаемую деталь, и роликового электрода. Кроме того, для обеспечения прижима роликового электрода с усилием, необходимым для проведения электроконтактной наплавки, в модель включен упругий элемент.Контактное взаимодействие между роликовым электродом 3 и электродной лентой 1 описывается законом трения Кулона через коэффициент трения, представленный в температурной функции в соответствии с данными Грудева [23].

Он состоит из деформируемого элемента, моделирующего электродную ленту, двух абсолютно жестких недеформируемых тел, моделирующих восстанавливаемую деталь, и роликового электрода. Кроме того, для обеспечения прижима роликового электрода с усилием, необходимым для проведения электроконтактной наплавки, в модель включен упругий элемент.Контактное взаимодействие между роликовым электродом 3 и электродной лентой 1 описывается законом трения Кулона через коэффициент трения, представленный в температурной функции в соответствии с данными Грудева [23].

В зоне контактного взаимодействия цилиндрической поверхности детали и электродной ленты для имитации процесса прилипания дополнительно реализовано «замыкание» контактируемой поверхности ленты с деталью. Фактически моделирование процесса осуществляется в несколько этапов: (i) Сначала роликовый электрод прижимается к ленте по верхней линии переднего торца, что реализуется путем смещения верхней точки крепления упругого элемента 4 на величину способный обеспечить необходимое усилие прижатия роликового электрода. (ii) Далее, после обеспечения усилия прижатия, деталь 2 и роликовый электрод 3 вращают, и инициируют электрический нагрев электродной ленты.

(ii) Далее, после обеспечения усилия прижатия, деталь 2 и роликовый электрод 3 вращают, и инициируют электрический нагрев электродной ленты.

Учитывая импульсный (периодический) характер приложения электрической нагрузки и сравнительно малое время воздействия, подачу электрического тока к ленте осуществляют по верхнему участку поверхности, представленному на схеме (рисунок 2) в форму сетки с длиной, которую проходит лента в период действия электрической нагрузки.Включает в себя цикл нагрева до температуры наплавки и паузу (отключение электрического тока). Электрический потенциал приложен к нижней поверхности, которая показана на рис. 2 в виде точек вдоль участка поверхности ленты одинаковой длины. Отвод тепла от поверхности ленты осуществляется на ее поверхности, за исключением передней и задней торцевых поверхностей ленты, поверхности, проходящей через плоскость симметрии, а также верхней поверхности, к которой приложена электрическая нагрузка.Роликовый электрод в процессе электроконтактной наплавки принудительно охлаждается водой, подаваемой по охлаждающему каналу. После первого периода нагрева ленты (рис. 2) происходит переход к следующему участку той же длины, чтобы осуществить дальнейший электрический нагрев ленты.

После первого периода нагрева ленты (рис. 2) происходит переход к следующему участку той же длины, чтобы осуществить дальнейший электрический нагрев ленты.

Конечно-элементная модуляция электроконтактной наплавки лентой выполнялась для следующих исходных параметров: (i) Диаметр роликового электрода: 100 мм (ii) Ширина ленты: 3.2 мм(iii)Толщина ленты: 0,5 мм(iv)Усилие на роликовом электроде: 2 кН(v)Ток наплавки: 6 кА

Материал и механические свойства ленты приведены в таблицах 1–4.

..=2 N/O контакт

..=2 N/O контакт .R25=G 1

.R25=G 1

62,

нет. 1

62,

нет. 1  Металлургия

Металлургия 08

08 3

3 0

0 11

11 Согласно полученным данным, нагрев материала электрода инициируется в зоне его контакта с поверхностью детали. На этом же участке ленты в очаге термодеформации наблюдаются максимальные температуры за весь период нагрева. Такое неравномерное распределение пространственно-временного температурного поля по толщине электродного материала свидетельствует о плавлении ленты в зоне контакта с поверхностью детали.Основная часть электродного материала в очаге термической деформации в вязкопластическом состоянии обусловлена нагревом до 911–1010°С. Сравнительно низкие значения температурных показателей в зоне контакта электромагнитной ленты с роликовым электродом обусловлены интенсивным отводом от нее тепла, выделяющегося в материале электродной ленты при электроконтактной наплавке. Таким образом, не происходит прилипания электродного металла к роликовому электроду.

Согласно полученным данным, нагрев материала электрода инициируется в зоне его контакта с поверхностью детали. На этом же участке ленты в очаге термодеформации наблюдаются максимальные температуры за весь период нагрева. Такое неравномерное распределение пространственно-временного температурного поля по толщине электродного материала свидетельствует о плавлении ленты в зоне контакта с поверхностью детали.Основная часть электродного материала в очаге термической деформации в вязкопластическом состоянии обусловлена нагревом до 911–1010°С. Сравнительно низкие значения температурных показателей в зоне контакта электромагнитной ленты с роликовым электродом обусловлены интенсивным отводом от нее тепла, выделяющегося в материале электродной ленты при электроконтактной наплавке. Таким образом, не происходит прилипания электродного металла к роликовому электроду. 4 и 5) свидетельствует о выравнивании температурного градиента в очаге тепловой деформации как по длине, так и по ширине ленты с увеличением времени прохождения импульса тока.

4 и 5) свидетельствует о выравнивании температурного градиента в очаге тепловой деформации как по длине, так и по ширине ленты с увеличением времени прохождения импульса тока. Увеличение длительности импульса тока при электроконтактной наплавке при прочих неизменных параметрах процесса (силе тока и напряжении на роликовом электроде) согласно полученным результатам (рис. 5) обеспечивает нагрев по всей толщине ленты в очаг термической деформации до температуры T = 1200°С.Это при дальнейшем увеличении времени импульса тока может привести к прожогу или выплескиванию расплавленного электродного материала, что отрицательно скажется на качестве наплавленного слоя и восстановлении всего изделия.

Увеличение длительности импульса тока при электроконтактной наплавке при прочих неизменных параметрах процесса (силе тока и напряжении на роликовом электроде) согласно полученным результатам (рис. 5) обеспечивает нагрев по всей толщине ленты в очаг термической деформации до температуры T = 1200°С.Это при дальнейшем увеличении времени импульса тока может привести к прожогу или выплескиванию расплавленного электродного материала, что отрицательно скажется на качестве наплавленного слоя и восстановлении всего изделия. 015.

015. 7). Это обусловлено процессом релаксации металла электродной полосы, находящегося в вязкопластическом состоянии.С увеличением времени импульса электрического тока общая температура нагрева металла увеличивается по толщине изоленты, что снижает величину эквивалентных напряжений.

7). Это обусловлено процессом релаксации металла электродной полосы, находящегося в вязкопластическом состоянии.С увеличением времени импульса электрического тока общая температура нагрева металла увеличивается по толщине изоленты, что снижает величину эквивалентных напряжений. 5), приведет к снижению величины эквивалентных напряжений в зоне сплавления даже при кинематической асимметрии процесса электроконтактной наплавки за счет расширения области нагрева и увеличения времени пребывания очага термодеформации в зоне сплавления. подогретое состояние.Это связано с тем, что конструкция роликового электрода контактной машины для электроконтактной наплавки предусматривает охлаждение роликового электрода. Это позволяет избежать приваривания ленты к поверхности роликового электрода. Увеличение длительности импульса тока приводит к повышению температуры ленты в зоне наплавки в целом. Однако в зоне контакта ленты с роликовым электродом она принудительно охлаждается, а в зоне контакта с поверхностью детали ее температура значительно повышается.Это способствует увеличению эквивалентных напряжений в зоне контакта ленты с роликовым электродом.

5), приведет к снижению величины эквивалентных напряжений в зоне сплавления даже при кинематической асимметрии процесса электроконтактной наплавки за счет расширения области нагрева и увеличения времени пребывания очага термодеформации в зоне сплавления. подогретое состояние.Это связано с тем, что конструкция роликового электрода контактной машины для электроконтактной наплавки предусматривает охлаждение роликового электрода. Это позволяет избежать приваривания ленты к поверхности роликового электрода. Увеличение длительности импульса тока приводит к повышению температуры ленты в зоне наплавки в целом. Однако в зоне контакта ленты с роликовым электродом она принудительно охлаждается, а в зоне контакта с поверхностью детали ее температура значительно повышается.Это способствует увеличению эквивалентных напряжений в зоне контакта ленты с роликовым электродом.

Зона контакта электродной ленты с роликовым электродом характеризуется более низкими температурами ( Т = 911°С), чем зона контакта ленты с поверхностью детали ( Т = 1200°С) (рис. 3). (б)), что вызывает уменьшение величины эквивалентной деформации до 0,093 по сравнению с 0,186 в зоне сплавления (рис. 9). При длительности импульса тока т имп = 0,03 с эквивалентные напряжения составляют 115 МПа и распределяются по всей толщине ленты в зоне термической деформации (рис. 6).В зоне сплавления площадь эквивалентных напряжений увеличивается по результатам конечно-элементного анализа (рис. 6), что вместе с влиянием температуры способствует удвоению эквивалентных деформаций в этой области (рис. 9).

Зона контакта электродной ленты с роликовым электродом характеризуется более низкими температурами ( Т = 911°С), чем зона контакта ленты с поверхностью детали ( Т = 1200°С) (рис. 3). (б)), что вызывает уменьшение величины эквивалентной деформации до 0,093 по сравнению с 0,186 в зоне сплавления (рис. 9). При длительности импульса тока т имп = 0,03 с эквивалентные напряжения составляют 115 МПа и распределяются по всей толщине ленты в зоне термической деформации (рис. 6).В зоне сплавления площадь эквивалентных напряжений увеличивается по результатам конечно-элементного анализа (рис. 6), что вместе с влиянием температуры способствует удвоению эквивалентных деформаций в этой области (рис. 9). Это повлияло на результаты моделирования при расчете эквивалентных деформаций: в зоне контакта с роликовым электродом при увеличении длительности электрического тока до 0,04 с они практически не изменяются и составляют 0,101 (рис. 10). При этом снижение величины эквивалентных напряжений при т имп = 0,04 с до 110 МПа в зоне сплавления (рис. 7) не влияет на уровень эквивалентных деформаций в этом сечении. Это обусловлено преимущественным влиянием на деформационные процессы расширения зоны нагрева металла электродной ленты до 1200°С в очаге термодеформации (рис. 4), т. е. с увеличением количества материала в пластической государство.Это также позволяет расширить площадь деформируемого металла в зоне контакта ленты с поверхностью детали, что повышает прочность сцепления покрытия с поверхностью детали (рис. 10) и коррелирует с данными [24–26]. ].

Это повлияло на результаты моделирования при расчете эквивалентных деформаций: в зоне контакта с роликовым электродом при увеличении длительности электрического тока до 0,04 с они практически не изменяются и составляют 0,101 (рис. 10). При этом снижение величины эквивалентных напряжений при т имп = 0,04 с до 110 МПа в зоне сплавления (рис. 7) не влияет на уровень эквивалентных деформаций в этом сечении. Это обусловлено преимущественным влиянием на деформационные процессы расширения зоны нагрева металла электродной ленты до 1200°С в очаге термодеформации (рис. 4), т. е. с увеличением количества материала в пластической государство.Это также позволяет расширить площадь деформируемого металла в зоне контакта ленты с поверхностью детали, что повышает прочность сцепления покрытия с поверхностью детали (рис. 10) и коррелирует с данными [24–26]. ]. Причем такое увеличение наблюдается как в зоне контакта с поверхностью изделий электродной ленты (эквивалентная деформация 0,399) и ленточную контактную зону роликового электрода (эквивалентная деформация 0,190). Это связано с общим повышением температуры по толщине электродной полосы. Таким образом, температура в зоне контакта с роликовым электродом будет 1100°С, а в зоне контакта с поверхностью детали 1200°С (рис. 5). При этом в зоне контакта ленты и поверхности деталей эквивалентные деформации возрастают из-за высоких температур, а в зоне контакта с роликовым электродом имеют максимальные значения (110 МПа) из-за совместного воздействия нагрева и эквивалентной деформации. напряжения при т имп = 0.05 сек (рис. 8). Такое увеличение эквивалентных деформаций по сечению электродной ленты в очаге термической деформации свидетельствует о том, что дальнейшее увеличение длительности импульса тока наплавки при К v = 1,015 может привести к значительным деформациям электродной ленты и это неразумно.

Причем такое увеличение наблюдается как в зоне контакта с поверхностью изделий электродной ленты (эквивалентная деформация 0,399) и ленточную контактную зону роликового электрода (эквивалентная деформация 0,190). Это связано с общим повышением температуры по толщине электродной полосы. Таким образом, температура в зоне контакта с роликовым электродом будет 1100°С, а в зоне контакта с поверхностью детали 1200°С (рис. 5). При этом в зоне контакта ленты и поверхности деталей эквивалентные деформации возрастают из-за высоких температур, а в зоне контакта с роликовым электродом имеют максимальные значения (110 МПа) из-за совместного воздействия нагрева и эквивалентной деформации. напряжения при т имп = 0.05 сек (рис. 8). Такое увеличение эквивалентных деформаций по сечению электродной ленты в очаге термической деформации свидетельствует о том, что дальнейшее увеличение длительности импульса тока наплавки при К v = 1,015 может привести к значительным деформациям электродной ленты и это неразумно.

14).Величина эквивалентных напряжений снижается до 60–75 МПа. Во всех трех случаях, независимо от длительности импульса наплавочного тока, площадь действия эквивалентных напряжений в зоне контакта ленты с роликовым электродом равна площади их действия в зоне контакта ленты с наплавочным электродом. поверхности детали (рис. 12–14). Однако при К v = 1,015 наблюдается увеличение площади действия эквивалентных напряжений от зоны контакта с роликовым электродом к зоне сплавления, наиболее заметное при умеренном нагреве материала электрода t имп = 0.03 сек (рис. 6).