Ремонт сварочного инвертора своими руками

Сварочный аппарат является неотъемлемым инструментом при проведении монтажных работ, где задействован металлопрофиль. На смену тяжелым трансформаторным пришли инверторные сварочники. Они имеют небольшой вес и более мобильны, поэтому полюбились многим мастерам. Во время эксплуатации могут происходить типичные и нетипичные поломки, поэтому важно знать, можно ли провести ремонт сварочного инвертора своими руками. Что для этого нужно и как проходит процесс устранения неполадок, будет рассмотрено в этой статье.

Чем отличается сварочный инвертор

Инверторный сварочный аппарат получил свое название в силу того, какие в схеме происходят преобразования. Сетевой ток, который поступает в него имеет частоту в 50 Гц, это означает, что импульс изменяется 50 раз в секунду. На выходе из инверторного сварочника частота тока близка к постоянному, т. е. происходит процесс выравнивания. Чтобы добиться этого применяется несколько модулей, которые собраны в одну или несколько схем. На входе находится первичный блок, который производит выравнивание, он состоит из диодного моста. После предварительного выпрямителя ток попадает на блок инвертора. Здесь в дело вступают транзисторные ключи, он обеспечивают преобразование постоянного тока в высокочастотный, максимальное его значение достигает 100 кГц.

Высокочастотный ток поступает из транзисторной сборки на трансформатор. В этом блоке монтируется высокочастотный трансформатор, который понижает напряжение. При этом производится повышение силы тока, что важно для нормального горения электрода. В отдельных моделях инверторный сварочных аппаратов сила тока на выходе может достигать 300 ампер. Заключающим модулем является еще один выпрямительный модуль, после которого ток уходит к электродам. Этот модуль также собран на диодном мосте. При этом используются полупроводники большой мощности. Кроме основных элементов, есть и дополнительные, например, вся электроника нуждается в постоянном охлаждении, поэтому предусмотрен высокооборотистый вентилятор, который обеспечивает воздухообмен.

Причины неисправностей

Львиная доля поломок инверторных сварочных аппаратов приходится на неправильную их эксплуатацию. В некоторых случаях инверторный сварочный аппарат может храниться в ненадлежащем помещении, где есть повышенная влажность. Если она попадает на электронику, то это приведет к замыканию компонентов и выходу их из строя. Также не стоит использовать сварочный инверторный аппарат во время дождя или сразу после него. Каждый инверторный сварочный аппарат рассчитан на номинальную нагрузку и ее превышение может привести к выходу из строя силовых модулей. Такая причина может, например, крыться в обработке металла большой толщины высокими токами. Это приведет к перегреву и прогоранию транзисторных сборок или других элементов.

Большинство инверторных сварочных аппаратов отлично справляются с пониженным напряжением, но в некоторых случаях оно может стать причиной выхода из строя одного из модулей. Стоит помнить, что при пониженном напряжении мощность инверторного агрегата также падает, что понижает его КПД, т. к. часть мощностей расходуется на повышение тока на выходе. В некоторых случаях причиной поломки может стать некачественное закрепление рабочего или подводящего кабеля. Если контакт ненадежный, тогда в этих узлах возникает перегрев, из-за которого также возможно возникновение замыкания. Недостаточное охлаждение в силу выхода из строя вентилятора или прикрытия вентиляционных отверстий также приводит к выходу из строя схемы.

Обратите внимание! Агрегаты могут выходить из строя снова после того, как был произведен ремонт сварочных инверторов. Это связано с применением некачественных комплектующих. Их всегда стоит заказывать у проверенных продавцов, которые занимаются оптовыми поставками.

Распространенные неисправности

Существует ряд неисправностей, с которыми сталкиваются при работе с инверторным сварочным аппаратом. Они устраняются довольно просто, поэтому на них стоит остановиться подробнее.

Неустойчивая дуга

Неустойчивость дуги у инверторного сварочного аппарат может проявляться в разбрызгивании металла или прожигании обрабатываемой поверхности. Причиной тому является неверный подбор силы тока на выходе для толщины конкретного металла и электрода. Некоторые производители электродов указывают на упаковках, какой ток может быть применен для конкретного электрода. Подходящее значение можно выбрать экспериментальным путем, просто покрутив ручку в меньшую сторону. Если есть уверенность в правильности показаний тока на выходном дисплее инверторного сварочного аппарата, тогда можно воспользоваться таблицей, которая приведена ниже.

В некоторых случаях может наблюдаться частое прилипание электрода к заготовке. Такое явление обычно наблюдается у новичков, которые не имеют достаточного опыта работы с инверторным сварочным аппаратом. Но есть и другая причина такого процесса, она заключается в пониженном напряжении на входе. При этом агрегат не способе выдать требуемую силу тока для конкретного электрода, он разогревается и просто прилипает, а дуга даже не начинает горение. Также стоит проверить надежность подключения рабочих кабелей. В некоторых случаях плохой контакт может стать причиной прилипания электрода к поверхности заготовки.

Устранить недостаток можно чисткой байонетных креплений рабочих кабелей. Для этого можно воспользоваться растворителем или мелкой наждачной бумагой. Важно проверить удлинитель, которым сварочный агрегат подключен к сети питания. Если сечение проводника заужено, то оно может быть причиной падения напряжения. Выявить это можно по нагреву кабеля. Обычно для таких целей подбирается удлинитель с сечением кабеля не меньше 2,5 мм2. Также стоит помнить, что при длине свыше 30 метров на проводниках наблюдаются потери, поэтому необходимо либо большее сечение, либо меньшая длина. Еще одной причиной прилипания электрода является качество и подготовка заготовок для сваривания. Если на них есть большое количество ржавчины, тогда перед работой ее лучше счистить шлифовальной машинкой. Ниже приведена таблица, которая позволит подобрать сечение провода и номинал автомата для конкретной силы тока сварочника.

Нет тока на выходе

Проблема может проявляться в том, что питание в сети есть, а тока на выходе из инверторного агрегата нет, хотя все сигнальные огни могут светиться. В этом случае стоит обратить внимание на состояние агрегата. Если на панели управления загорелась лампочка рядом с пиктограммой термометра, тогда аппарат просто перегрелся. Поэтому стоит выждать время, пока вентилятор достаточно охладит внутренние компоненты. Важно внимательно осмотреть рабочие кабеля, если на них есть следы перебития или сильного изгиба, то такую проблему сразу стоит локализовать, заменив кабель или вырезав поврежденную часть.

Внезапное выключение

Другой неприятной неисправностью, которая может возникнуть во время ответственного процесса, является произвольное выключение сварочного агрегата. Проблема может заключаться не в самом сварочном аппарате, а в автоматическом выключателе, который установлен в сети питания. При превышении допустимой силы тока при потреблении он срабатывает, прекращая подачу. В некоторых случаях из строя может выйти предохранитель самого сварочного агрегата. Это происходит из-за резких всплесков в сети питания. Жучок можно поставить, если задача срочная, но лучше заменить предохранитель на новый.

Внезапное отключение может произойти и после продолжительной работы. Это может говорить о несоблюдении режима сварка-отдых. Если это так, то срабатывает температурный датчик, который просто прекращает подачу в силу перегрева. Насильно работу продолжить не удастся, поэтому потребуется выждать период остывания.

Другие неисправности

Есть и другие поломки, которые не имеют внешних проявления. Для их выявления есть общий алгоритм, которого следует придерживаться. Первым делом сварочный агрегат осматривается визуально. Выявляются повреждения корпуса, а также следы прогаров, которые могут возникнуть при коротком замыкании. Далее зажимаются все разъемные соединения и проверяются регуляторы и выключатели. Инспектируется предохранитель сварочного агрегата. Он не всегда имеет вид прозрачной колбы с нитью. Если проблема не была устранена, тогда потребуется дальнейший осмотр после разборки. Металлический корпус демонтируется, чтобы был доступ к внутренним компонентам. Их также необходимо осмотреть визуально.

Неисправные элементы, обычно, сразу бросаются в глаза. Это могут быть вспухшие конденсаторы или расплавившиеся элементы. Стоит обратить внимание на потемнения, которые есть на плате. В некоторых случаях элемент внешне может выглядеть нормально, но на самом деле быть неисправным. Далее проверяется наличие напряжений, которые должны быть на схеме. Проверяется наличие напряжение на входе и после каждого блока. Для этого понадобится качественный мультиметр, который способен выдерживать большие токи. Когда выявлен виновный блок, необходимо произвести прозвонку и замеры каждого отдельного элемента, чтобы вычислить виновника. В этом отношении самым доступным и простым может оказаться ремонт сварочного инвертора Ресанта. На сварочники фирмы Ресанта 220 и другие есть много схем в свободном доступе, по которым можно определиться со строением. Несколько видео о ремонте инверторного агрегата можно посмотреть ниже.

Резюме

Самостоятельный ремонт инверторного сварочного аппарат подразумевает наличие основных знаний по схемотехнике, электронике и законами физики. В противном случае будет сложно разобраться с основными компонентами и причинами их выхода из строя. В большинстве случаев выход из строя каких-либо компонентов инверторного сварочника обусловлен неисправностью других компонентов, которые явно не проявляют недостатков.

Исчезла дуга на АВРОРЕ ИНТЕР ТИГ AC/DC PULSE — Ремонт и модернизация

Всем здравствуйте!Вот и я столкнулся с такой неприятностью ,как поломка сварочного аппарата.Поломка произошла когда я варил алюминий,на переменном токе 32А. Дуга вдруг начала издавать странный (визжащий )звук,при отпускании кнопки и повторном включении после нескольких секунд нормальной дуги,все снова повторялось.Аппарат был выключен,(предположил,что нагрелся,)хотя бывало работал намного дольше без намека на перегрев.После повторного включения дуга зажглась нормально но после нескольких секунд погасла и больше не зажигалась.Аппарат был вскрыт,продут сжатым воздухом (делал это и прежде).При осмотре следов выгорания,нагрева деталей,дорожек не было выявлено.Так как ближайщий сервисный центр находится за 1000км и вдобавок у нас распутица,решил обратиться на форум за советом,что делать?Ремонтом инверторов не занимался,но кое какие понятия о работе инвертора имеются..Возможно найдется добрый человек и подскажет как найти неисправность? Аппарат включается,вентиляторы крутятся ,регулятор силы тока работает,только не включается дуга.Проверил на выходных клеммах ,на выпрямителе,кз не показывает.Осциллятор тоже не включается.На включенном аппарате замерил напряжение на клеммах,на переменке,в режиме мма ,показывает 138в,при вращении регулятора тока напряжение меняется,(выше ток ниже напряжение),на постоянке показания вообще запредельные.Грешу ,что мультиметр у меня DT838 в этом плане возможно показывает не верно. Прозванивая диоды обнаружил,что не звонится супрессор КЕ150СА (на фото показан стрелкой).Транзисторы звонятся нормально. Насколько я понимаю,по какой то причине не срабатывает реле включения осциллятора.На предствленной на форуме схемы «сварога ac\dc»,много общего,но есть и различия ,например схема подключения кнопки горелки.Хочется надеяться ,что неисправность не серьезная.

Сообщение отредактировал Ленский: 30 Апрель 2018 11:01

Проблема при сварке тонкого алюминия — Aргонодуговая сварка — TIG

Данную ветку прочитал. Описана другая проблема, с постоянкой. И решилась она со слов ТС установкой более тонкого электрода.

Я пробовал электрод 1мм, разницы не было.

На другом форуме свою проблему нашёл, но решения там не было найдено.

А этот режим точно для сварки алюминия?

Этот режим просто позволяет не держать кнопку нажатой всё время. Первое нажатие — зажигается дуга на токе старта, первое отпускание — ток доходит до рабочего и дуга горит до второго нажатия. Второе нажатие — ток снижается до тока финиша и после отпускания дуга прекращается.

У меня же после первого нажатия работает осциллятор, возбуждая дугу. После отпускания кнопки если ток большой, то дуга продолжает гореть, как и должна. Если ток маленький, то дуга или сразу обрывается или поработает пару секунд и всё.

Есть осциллятор поджига дуги, есть осциллятор переменки для сварки алюминия. У вас какой отключается?

Хороший вопрос. Как это определить? Весь процесс, как у меня происходит, я описал выше. Как ещё можно диагностировать? И почему на большом токе всё ок?

Т.е. когда сварочная ванна большая и заготовка сильно разогрета, то всё ок. А я для эксперимента взял заготовку 30*30*1,5 АМГ5. Поставил её на ребро и пробую положить валик на ребре. Ток 10 А. Так вот на такой пов-ти дуга не горит и св. ванна толком не образуется. Но осциллятор всё время работает, разжигая дугу и край уже начинает оплавляться. Как-то так. Т.е. аккуратный сварочный шов на тонкой пов-ти получить невозможно.

Изменено пользователем ATWПочему при сварке прилипает электрод? Решение проблемы

Электроды при электросварке часто липнут к металлу, особенно эта проблема распространена среди начинающих сварщиков. Когда электрод липнет к свариваемой поверхности, то его практически невозможно оперативно удалить, что приводит к множеству проблем и может закончится перегрузкой бытовых электросетей. В этой статье мы расскажем, почему электрод прилипает при сварке, рассмотрим основные ошибки новичков и подскажем, как предотвратить залипание электрода.

Содержание статьи

Залипание электродов: причины проблемы

Чаще всего с этой проблемой сталкиваются сварщики, использующие в своей работе трансформаторы без возможности точно настроить режим работы, или новички, использующие инверторы. В дорогих моделях современных инверторных аппаратов есть функция, предотвращающая залипание электрода. Но начинающие сварщики часто приобретают бюджетные модели и из-за отсутствия опыта сразу же сталкиваются с залипанием.

Итак, почему прилипает электрод при сварке инвертором? Ниже мы описываем основные причины.

Причина №1: Повышенная влажность электрода

Поверхность электрода представляет собой специальную обмазку, которая подвержена накоплению влаги из окружающей среды. Если электроды оставить без упаковки, то со временем они отсыревают и теряют свои качественные характеристики, что впоследствии приводит к залипанию.

Причина №2: Плохое качество электродов

Прежде всего, важен правильный выбор электрода для сварки инвертором. Многие начинающие сварщики экономят на расходных материалах, покупая их у неизвестных кустарных производителей, не способных подтвердить качество своей продукции. У таких электродов лишь одно достоинство — низкая цена, в остальном же они лишь усложняют работу сварщика. Именно низкокачественные электроды могут являться причиной их прилипания к металлу.

Причина №3: Аппарат настроен неправильно

Это еще одна из частых причин прилипания электрода. Сварщик неправильно оценивает толщину деталей, выбирает неправильный диаметр электрода и устанавливает на инверторе избыточную или недостаточную мощность тока.

Причина №4: Поверхность детали не подготовлена

Некоторые новички забывают перед проведением сварочных работ очистить поверхность от загрязнений и ржавчины. Из-за этого контакт электрода с поверхностью детали недостаточен и дуга гаснет сразу после поджига. В попытке исправить ситуацию сварщик поджигает дугу снова и снова, пытаясь сварить загрязненные детали. Это приводит к залипанию кончика электрода.

Причина №5: Дуга поджигается неправильно

Еще одна распространенная причина из-за неопытности сварщика. Сварщик неправильно поджигает дугу методом постукивания и слишком долго задерживает кончик электрода на свариваемой поверхности. Металл начинает быстро разогреваться и буквально припаивать электрод. Впоследствии электроды прилипают один за другим при каждой новой работе.

Как предотвратить прилипание электрода

Теперь, когда мы выяснили, почему залипает электрод при сварке инвертором, мы расскажем о простых методах предотвращения ошибок. Что может сделать каждый сварщик, чтобы не прилипал электрод? Решение нетрудно найти исходя из сути проблемы.

Решение №1: Подготовьте электроды и металл

Покупайте электроды в герметичной упаковке от проверенных производителей. Это могут быть отечественные стержни «Ротекс» или европейские «ESAB». Они соответствуют нормам качества и не должны прилипать, если вы правильно настраиваете аппарат и поджигаете дугу.

Если электроды пролежали без упаковки более 8 часов, то их нужно просушить. Это можно сделать в электропечи, с учетом температуры плавления электрода. Сам электрод нельзя просушивать более трех раз, иначе он потеряет свои свойства.

Также не забывайте о подготовке металла. Тщательно очистите поверхность деталей от загрязнений, ржавчины и краски.

Решение №2: Настройте оборудование правильно

Выставив правильные настройки для сварочного инвертора, вы не только предотвратите залипание электрода, но и улучшите качество сварочного шва. Ниже вы можете ознакомиться с рекомендуемыми параметрами, которые следует установить на своем аппарате.

Но учтите, что это приблизительные значения и нужно полагаться не только на учебные таблицы, но и приобретать собственный опыт. Мы рекомендуем всем новичкам начинать с низкого значения мощности тока и увеличить ее постепенно. Со временем вы начнете понимать, какие параметры необходимы в каждом отдельном случае.

Решение №3: Научитесь правильно поджигать дугу

Чтобы поджечь дугу многие сварщики используют метод постукивания кончиком электрода по металлу, но мы рекомендуем не постукивать, а чиркать (по аналогии со спичками).

Сначала «вхолостую» потренируйтесь плавно проводить концом электрода по поверхности металла. Когда вы научитесь делать это быстро, то можете приступать к поджиганию дуги.

После поджигания дуги необходимо обеспечить ее достаточную длину. Важно научиться делать это быстро, в противном случае электроды залипают и портят всю работу.

Вместо заключения

Теперь вы знаете, как правильно варить электросваркой, чтобы электрод не прилипал к металлу и ваши труды не были напрасны. Кратко резюмируя, следите за выставленными параметрами тока на вашем инверторе, не экономьте на качественных электродах и учитесь правильно поджигать дугу. Поделитесь своим положительным опытом в комментариях, чтобы начинающие сварщики могли взять его на вооружение. Желаем удачи!

[Всего: 8 Средний: 3.4/5]Почему прилипает электрод при сварке и как этого избежать

Рассмотрим следующие вопросы: почему прилипает электрод при сварке, основные причины возникновения такого отрицательного процесса и способы устранения.

Залипание электрода на поверхности металла — довольно частое и неудобное явление. Чаще всего такая проблема возникает у начинающего сварщика. Если электрод прилип, его довольно трудно оторвать, вследствие замыкания обсыпается обмазка, а для бытовой сети это чревато перегрузкой.

В этом материале мы рассмотрим следующие вопросы: почему прилипает электрод при сварке, основные причины возникновения такого отрицательного процесса и способы устранения.

Причины залипания электрода

Чаще всего такое явление возникает при пользовании трансформаторными сварочными аппаратами, которые имеют менее точную настройку режимов.

В современных инверторах часто есть дополнительная функция антиприлипания. Принцип ее действия построен на импульсном увеличении силы тока во время тычка электродом в металл. Как следствие, дуга не гаснет, а замыкание не происходит.

Однако бывает, что залипает электрод при сварке инверторами с функцией антиприлипания. Это не обязательно брак от производителя аппарата, причины более простые.

Сырые электроды

Сам электрод состоит из металлического стержня и обмазки. Покрытие, в свою очередь, изготавливается из мелкого порошка. Эта обмазка подвержена воздействию атмосферной влаги. Даже если помещение имеет умеренную влажность, то со временем электроды все равно отсыревают.

Производители обычно дополнительно закрывают упаковку с расходниками в полиэтилен. В такой таре они прекрасно могут храниться продолжительное время. Но нарушение целостности упаковки приведет к постепенному накоплению влаги в обмазке.

Отсыревшие электроды будут постоянно залипать во время поджога дуги.

Низкое качество электродов

Часто прилипает электрод при неправильном подборе его типа к определенному металлу.

Купить по выгодной цене

Для сварки черновой стали, нержавейки или алюминия нужно использовать виды расходников, предназначенные для работы с данным материалом.

Также залипание часто возникает, если использовать электроды неизвестного происхождения и сомнительных производителей. Есть масса дешевых расходников, которые изготавливаются с несоответствующих материалов. А состав их стержней и обмазки может производиться с несоблюдением требований.

Неправильные настройки аппарата

Это также довольно частая причина прилипания во время поджигания дуги. В начале сварочного процесса нужно точно оценить толщину металла, который будет вариться, выбрать соответствующий диаметр расходника и выставить определенную мощность.

Низкая сила тока не способствует поджиганию дуги, а лишь слегка расплавляет кончик стержня, который и прилипает к поверхности.

Неочищенный металл и неправильный поджог дуги

Загрязненная поверхность деталей не способствует должному контакту с ним держателя массы, да и самого электрода.

При попытке поджечь дугу она может гаснуть, а обмазка начнет отпадать. Дальнейшие действия приведут к залипанию кончика стержня.

При попытке поджечь дугу она может гаснуть, а обмазка начнет отпадать. Дальнейшие действия приведут к залипанию кончика стержня.Часто, при отсутствии опыта, залипание возникает вследствие неправильного поджога дуги. Постукивая кончиком стержня по заготовке, электрод задерживается на поверхности слишком долго. Возникает замыкание, металл в этой точке быстро разогревается и припаивает стержень к поверхности.

Для начинающих сварщиков лучше всего учится поджигать дугу не постукиванием, а чирканьем стержня расходника по поверхности.

Это главные причины возникновения залипания во время сварочных работ. Как их можно избежать?

Как устранить залипание электрода

Устранение явления прилипания довольно простое. Для этого нужно использовать качественные расходные материалы, выставить нужный режим и подготовить детали перед сваркой. И, конечно же, потребуется немного опыта в поджигании дуги.

Подготовка электродов

Если в сварочных работах используются расходники, которые находились в герметичной упаковке, то их можно смело использовать. Липнуть они не будут, если соблюдены все другие правила.

С нарушением герметичности, по истечении 8-10 часов, потребуется дополнительная просушка обмазки.

Процент допустимой влажности в обмазке указан на упаковке. Конечно, в бытовых условиях не получиться его измерить. Но, перед началом сварочных работ, пролежавшие некоторое время расходные материалы нужно прокалить в печи.

Купить по выгодной цене

Для прокалки расходников используют специальные электропечи, которые позволяют прогреть стержни в температурном диапазоне от 100 до 400 градусов.

До какого предела нужно нагревать зависит от типа. Разные по маркировке электроды имеют различные пределы нагрева.

Учитывая этот фактор, нельзя использовать для прокалки обычную пламенную печь. Огонь не обеспечит нужную температуру и равномерность прогревания.

При этом допускается не более трех нагревов. Если больше, то такие расходники становятся непригодными для работы.

Перед прокалыванием электроды должны быть сухими!

После просушки их можно использовать по назначению.

Настройки оборудования

Правильно выставленная сила тока способствует не только отсутствию прилипания, но и качественному сварочному процессу.

Основные параметры, которые нужно соблюдать, указаны в таблице. Но это только приблизительные данные, более точные выставляют в процессе сварки.

Подготовка и поджог дуги Более опытные сварщики уже знают возможности своего аппарата и выставляют настройки в соответствии с требованиями. Если у Вас опыта мало, отрегулировать режим можно опытным путем. Начиная с низкой мощности и увеличивая силу тока по мере необходимости.

Металл нужно очистить от различных видов загрязнения. В месте, где будет установлен держатель массы, нужно сделать тщательную зачистку (особенно стоит удалить краску и слой ржавчины).

Чтобы избежать залипания, нужно правильно поджечь дугу. Для этого кончиком стержня постукивают по металлу или же чиркают. Когда дуга разгорается, необходимо обеспечить нужную ее длину. Обычно этот показатель составляет 1-1,5 диаметра расходника. Если этот процесс делать медленно, то электрод залипнет.

Начинающему сварщику лучше тренировать этот навык чирканьем. Технологически такой процесс похож на зажигание спички, конец стержня плавным движением проводят по поверхности детали.

После этого нужно вести шов в требуемом направлении.

С соблюдением всех этих правил Вы сможете обойти такое явление, как прилипание электрода к металлу.

Если у Вас есть опыт по данной тематике, поделитесь им в обсуждениях к этому материалу

Что такое дуговое заземление? Определение и объяснение

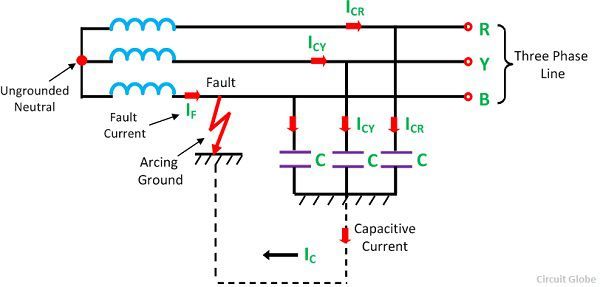

Определение: Дуговое заземление — это выброс, который возникает, если нейтраль не соединена с землей. Явление электрической дуги на землю возникает в незаземленных трехфазных системах из-за протекания емкостного тока. Емкостный ток — это ток, протекающий между проводниками при приложении к ним напряжения. Напряжение на емкостях называется фазным напряжением. Во время короткого замыкания напряжение на емкости уменьшается до нуля в поврежденной фазе, тогда как в других фазах напряжение увеличивается в √3 раза.

Явления дуги на земле

В трехфазной линии каждая фаза имеет емкость на земле. Когда короткое замыкание происходит на любой из фаз, то емкостной ток замыкания течет в землю. Если ток короткого замыкания превышает 4-5 ампер, этого достаточно для поддержания дуги на ионизированном пути замыкания, даже если замыкание исчезло само.

Емкостной ток от 4 до 5 ампер, протекающий через повреждение, вызывает дугу на ионизированном пути повреждения.При образовании дуги напряжение на ней становится равным нулю, и, следовательно, дуга гаснет. Восстанавливается потенциал тока короткого замыкания, за счет чего происходит образование второй дуги. Явление прерывистой дуги называется заземлением дуги.

Поочередное гашение и повторное зажигание зарядного тока, протекающего в дуге, увеличивают потенциал двух других здоровых проводников из-за установки высокочастотных колебаний. Высокочастотные колебания накладываются на сеть и создают импульсное напряжение, в шесть раз превышающее нормальное значение.Перенапряжение повреждает здоровый провод в некоторых других точках системы.

Как устранить искрение заземления?

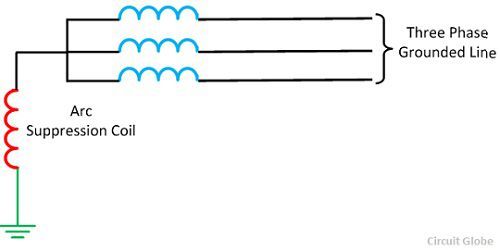

Перенапряжение из-за образования дуги заземления можно устранить с помощью дугогасящей катушки или катушки Петерсона. Катушка гашения дуги имеет реактор с отводом с железным сердечником, соединенный нейтралью с заземлением.

Реактор дугогасящей катушки гасит дугу на землю, нейтрализуя емкостной ток. Катушка Петерсона изолирует систему, в которой исправные фазы продолжают подавать питание, и предотвращает полное отключение системы до тех пор, пока неисправность не будет обнаружена и изолирована.

Реактор дугогасящей катушки гасит дугу на землю, нейтрализуя емкостной ток. Катушка Петерсона изолирует систему, в которой исправные фазы продолжают подавать питание, и предотвращает полное отключение системы до тех пор, пока неисправность не будет обнаружена и изолирована.

Вода и пенаВодные и пенные огнетушители тушат пожар, убирая элемент heat огненного треугольника. Пенообразователи также отделяют элемент , кислород, от других элементов. Водные огнетушители предназначены только для пожаров класса A — они не должны использоваться при пожарах класса B или C. Выбросная струя может распространить горючую жидкость при пожаре класса B или создать опасность поражения электрическим током при пожаре класса C. | |

Двуокись углеродаОгнетушителидвуокиси углерода тушат пожар, убирая элемент кислорода огненного треугольника, а также удаляя тепло очень холодным разрядом. Двуокись углерода может использоваться при пожарах класса B и C. Обычно они неэффективны при пожарах класса А. | |

Сухие химические веществаСухие химические огнетушители тушат пожар, главным образом, путем прерывания химической реакции треугольника пожара. На сегодняшний день наиболее широко используемым типом огнетушителей является многоцелевой сухой химикат, который эффективен при пожарах классов A, B и C. Этот агент также работает, создавая барьер между элементом с кислородом и элементом с топливом при пожарах класса А. Обычные сухие химикаты предназначены только для пожаров классов B и C. Важно использовать огнетушитель, соответствующий типу топлива! Использование неподходящего агента может привести к возгоранию огня после успешного тушения. | |

Мокрая химияWet Chemical — это новое средство, которое тушит огонь, удаляя тепло огненного треугольника, и предотвращает повторное возгорание, создавая барьер между элементами кислорода и топлива . Влажный химикат огнетушителей класса K был разработан для современных высокоэффективных фритюрниц, используемых в коммерческих целях. Некоторые из них могут также использоваться для тушения пожаров класса А на коммерческих кухнях. | |

Clean AgentГалогенированные огнетушители или Clean Agent включают галоновые агенты, а также более новые и менее озоноразрушающие галоидоуглеродные агенты. Они тушат пожар, прерывая химическую реакцию и / или удаляя тепло из огненного треугольника. Огнетушители с чистыми средствами эффективны при пожарах классов A, B и C. Переносные огнетушители меньшего размера недостаточно велики для получения класса 1А и могут иметь только класс B и C. | |

Сухой порошокСухой порошок Огнетушители аналогичны сухим химическим веществам, за исключением того, что они тушат пожар, отделяя топливо от кислородного элемента или удаляя элемент heat из огненный треугольник. Однако порошковые огнетушители предназначены только для пожаров класса D или горючих металлов. Они неэффективны для всех других классов пожаров. | |

Water MistОгнетушители Water Mist — это недавняя разработка, которая тушит пожар, убирая элемент heat огненного треугольника.Они являются альтернативой огнетушителям с чистыми средствами, когда загрязнение вызывает беспокойство. Огнетушители с водяным туманом предназначены в первую очередь для пожаров класса A, хотя они безопасны также для использования при пожарах класса C. | |

Сухой химикат с картриджемСухой химикат с картриджем тушат пожар, прежде всего, прерывая химическую реакцию треугольника пожара. Подобно хранящимся под давлением сухим химическим огнетушителям, многоцелевые сухие химические вещества эффективны при пожарах классов A, B и C.Этот агент также работает, создавая барьер между кислородным элементом и топливным элементом при пожарах класса А. Обычные сухие химикаты предназначены только для пожаров классов B и C. Важно использовать огнетушитель, соответствующий типу топлива! Использование неподходящего агента может привести к повторному возгоранию пожара после успешного тушения. |