Что такое кузнечная сварка или сварка ковкой?

Кузнечная сварка металла — один из старейших способов получения неразъемного соединения. При этом, с помощью такого примитивного метода можно соединять самые разнообразные металлы, в том числе нержавейку. Но учитывайте, что сварной шов получается недостаточно прочным, и эта работа считается очень трудоемкой. Однако, есть у кузнечной сварки и свои преимущества.

В этой статье мы кратко расскажем, в чем суть кузнечной сварки и какие особенности нужно учесть, чтобы соблюдать технологию.

Содержание статьи

Общая информация

Кузнечная сварка (она же сварка ковкой) — метод соединения металлов, суть которого заключается в формирование сварного шва с применением кузнечных инструментов. Металл доводят до пластичного состояния и бьют по нему кузнечным ударным инструментом. До изобретения РДС такой способ сварки применялся повсеместно. Но сейчас кузнечная сварка применяется только для соединения деталей из низкоуглеродистой стали.

Чтобы получить качественный шов нужно тщательно очистить металл. Загрязнения и коррозия не должны препятствовать формированию шва во время ковки. Но нужно понимать, что кузнечная сварка — это трудоемкая и малопроизводительная работа. К тому же, шов получается не таким уж прочным, как хотелось. По этой причине сварка ковкой не применяется на производствах, а остается уделом частных мастерских. Тем не менее, с помощью такой незамысловатой технологии можно своими руками выполнить несложный ремонт в полевых условиях.

Технология

Технология кузнечной сварки проста, но в то же время очень трудоемкая. Она требует от кузнеца железного терпения, поскольку на выполнение одного этапа уходит много времени и физических сил. Но если вы все сделаете правильно, то в конечном итоге получите отличный результат. Далее мы расскажем вам все о технологии сварки ковкой.

Нагрев

Все начинается с предварительного нагрева деталей. Нагрев осуществляется в специальных печах или горнах. Важно, чтобы пламя не имело окислительных свойств и в очаге не должно быть лишнего топлива или жидкости для розжига. В качестве топлива рекомендуем использовать древесный уголь. Он хорошо зарекомендовал себя, поскольку не содержит в своем составе серу. А избыток серы приводит к ухудшению качества готового шва.

Также применяется каменный уголь, но в нем может присутствовать до 1% серы. Следите, чтобы фракции угля были более-менее одного размера. Сам уголь должен быть просеянным и некрупным.

Сначала в печь загружается уголь. Он должен хорошо прогореть, чтобы небольшой процент серы испарился. Затем нужно нагреть концы деталей, которые затем будут стыковаться. Средняя температура нагрева — от 1300 до 1400 градусов по Цельсию. Если сталь низкоуглеродистая, то при воздействии такой температуры она приобретет белый цвет. Если у металла, из которого сделана деталь, высокое содержание углерода, то не стоит превышать температуру нагрева более 1200 градусов. Металл должен сменить цвет на белый с желтым.

Такие высокие температуры используются только для нагрева, во время ковки температура понижается. Поэтому учитывайте, что при есть вероятность перегрева металла и образования окалины. Чтобы этого избежать можно использовать флюс для кузнечной сварки. Флюс наносят прямо на деталь, но не предварительно, а прямо во время нагрева. Можно купить специальный флюс в магазине, а можно использовать вымытый и просеянный речной песок.

Не нужно насыпать толстый слой флюса, иначе металл просто не прогреется и образуется много шлака. Посыпайте флюс тонким слоем. Можете смешать речной песок с бурой, тогда примесей при ковке будет меньше. Но не стоит применять буру, если у вас качественный очищенный уголь. Это не принесет должного результата. А вот если уголь плохой и способствует образованию шлака, то бура может помочь. Кстати, если буры у вас нет, то можете использовать обычную поваренную соль.

Есть еще одна хитрость касаемо флюсов. Если деталь небольшого размера, то флюс можно не использовать. Нагрейте заготовку, а затем быстрым движением переместите ее в песок. Сам песок нужно предварительно насыпать в металлический ящик, который следует поставить на горн. Песок немного нагреется и разность температур будет не такой большой.

Также учитывайте, что при использовании песка все равно будет образовываться шлак. Он будет стекать с детали вместе с песком, так что подсыпайте песок по мере необходимости. Обычно требует насыпать песок два-три раза за весь нагрев. В это время необязательно вынимать деталь из огня.

Еще можно смешать флюс с железными опилками, если в металле содержится много углерода. Также можно использовать ферромарганец. Такие смеси способствуют улучшению качества шва, поскольку поглощают избыток углерода.

Иногда бывают ситуации, когда требуется сварить две детали из разных сталей. Мы рекомендуем сначала прогревать ту деталь, у которой меньшее содержание углерода. А прогревать вторую деталь следует спустя небольшой промежуток времени.

Проковка

Теперь о ковке. Как только деталь хорошо прогрелась ее нужно достать из печи или горна, и поместить на наковальню. Тут же следует совершить несколько ударов по наковальне. Так вы собьете шлак. Далее нужно состыковать две нагретые заготовки и нанести несколько легких ударов с помощью кузнечного молота.

Удары должны быть частыми и ритмичными, а детали должны быть плотно прижаты друг к другу, чтобы избежать окисления металла. Затем нужно увеличить силу удара, сохраняя прежнюю скорость. Благодаря сильным ударам две заготовки окончательно соединяются между собой и начинают приобретать единую форму. Чтобы прочность была выше можно проковать не только концы двух деталей, но и прилегающие к ним участки. Саму проковку нужно делать от середины соединения к краям. Так шлак будет равномерно выходить из зоны сварки.

Некоторые мастера после проковки снова нагревают уже готовые детали. Затем снова выполняют проковку. С виду такое изделие выглядит более монолитным, но здесь главное не переусердствовать. Иначе многочисленные нагревы могут наоборот ухудшить качество шва. А вы должны помнить, что само соединение в кузнечной сварке не такое уж и прочное.

Отделка

Отделка — это обязательной этап любой художественной ковки. Но в кузнечной сварке отделка применяется нечасто. Если вам все же нужно сделать соединение эстетически привлекательным, то можете использовать предназначенный для этого кузнечный инструмент. Также можно использовать полировку, кварцевание или патинирование. Используйте щетки с металлическим ворсом, полировочные пасты, пасту ГОИ. Это, конечно, необязательный этап. Он выполняется при изготовлении художественных изделий, а не при ремонте.

Вместо заключения

Кузнечная сварка — почти забытый, но весьма интересный метод соединения металлов. Вам доступна кузнечная сварка нержавейки, а также кузнечная сварка изготовление ножей, что часто практикуется в частных мастерских. Не нужно думать, что раз такая технология потеряла свою актуальность на фоне более современных методов сварки. Наоборот, изделия, изготовленные с применением кузнечной сварки, приобретают особую значимость. Ведь они в прямом смысле изготовлены своими руками.

А вы сталкивались с кузнечной сваркой в своей практике? Может быть вы и есть профессиональный кузнец, которых теперь осталось так мало? Расскажите об этом в комментариях ниже. Желаем удачи в работе!

технология процесса, способы, необходимое оборудование, плюсы и минусы

Кузнечная сварка – это форма неразъемного соединения, которое возникает под воздействием внешнего давления на две предварительно нагретые детали. Другими словами, под действием высоких температур части железных заготовок переходят в пластическое состояние, их совмещают, а давление создается ударами молота.

Особенность кузнечной сварки: она подходит для соединения низкоуглеродистых и конструкционных сталей, в которых содержание углерода не превышает 0,3%. Если процент будет выше, сварка материала практически невозможна.

Какие ГОСТы регламентируют

До 2009 года кузнечная сварка регламентировалась документом ГОСТ 2601-84 «Сварка металлов. Термины и определения основных понятий».

В этой версии документа кузнечная сварка определяется, как «печная сварка, при которой осадка выполняется ударами молота». ГОСТ был введен в действие от 29.02.84. В октябре 1996 года вышло переиздание с изменениями. Документ утратил силу с 01.07.2010г.

Действующие

Разновидности сварки сейчас регламентируют:

- ГОСТ Р ИСО 17659-2009 «Сварка. Термины многоязычные для сварных соединений».

- ГОСТ Р ИСО 857-1-2009 «Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения».

Оба ГОСТа введены в действие от 04.08.2009.

Первый документ дает определение общего раздела – сварки давлением. Это «сварка, осуществляемая приложением внешней силы и сопровождаемая пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла». В примечании уточняется, что «сопрягаемые поверхности допускается нагревать, чтобы облегчить получение соединения» (ИСО 857-1).

А вот второй ГОСТ дает описание именно кузнечной сварки в пункте 4.1.6.12. Оно звучит: «кузнечная сварка – это сварка давлением, при которой заготовки нагреваются в печи, а шов получается в результате ударов молотом или приложения другой импульсной силы, достаточной для пластической деформации сопрягаемых поверхностей».

Где применяется

Кузнечная сварка (иначе ее называют сварка ковкой) появилась более 2000 лет назад и долгое время являлась единственным способом неразъемного соединения металлических деталей. С появлением более современных способов сварки этот метод потерял популярность. В промышленных масштабах его не используют, но в частных мастерских по-прежнему применяют.

Для чего ее используют сегодня:

- Скульпторы, кузнецы, арт-мастерские отдают ей предпочтение в художественной ковке, в создании дизайнерских объектов и конструкций из металла. Она требует минимум специального оборудования и дает интересный визуальный эффект.

- Она подходит для срочного кустарного ремонта несоответствующих деталей машин.

- В кузницах ее применяют для изготовления сельскохозяйственного инвентаря (плуги, топоры и т. д.).

- При изготовлении водосточных труб небольшого размера. Редкий случай, когда сварка давлением применяется в производстве. В основном это прерогатива ручной ковки и частных мастерских.

- Кузнечная сварка – единственный способ соединения слоев в заготовках для кованого холодного оружия. В редких случаях детали доспехов делают из нескольких слоев стали. И применяют этот метод для подготовки многослойных заготовок.

Кузнечная сварка требует очень много сил и времени, а результат напрямую зависит от мастерства кузнеца.

Процесс кузнечной сварки

Шаг 1. Очищение.

Процесс начинается с подготовки свариваемой поверхности. Качественное соединение возможно, только если с поверхности заготовок будут удалены оксидные пленки и другие загрязнения.

Шаг 2. Нагрев заготовок.

Для этого используется горн или муфельная печь. Лучший вариант топлива – древесный уголь или кокс. В них очень маленький процент серы, которая снижает прочность шва. Но чаще всего применяют обычный каменный уголь. Желательно, чтобы процент серы не превышал 1%, а золы – 7%. Обратите внимание на размер угля. Он должен быть не слишком крупным и хорошо просеянным. Не стоит спешить отправить металл в печь. Важно подождать, когда уголь качественно разгорится, чтобы из него выгорела большая часть серы.

Концы заготовок нагревают до значений, превышающих температуру ковки. Низкоуглеродистую сталь доводят до 1350 – 1370˚С. Ее отличительная особенность – ослепительно белый цвет каления. Для материалов с повышенным содержанием углерода (например, сталь У7) нужна температура 1150°С. Она даст белый с желтоватым оттенком цвет каления.

При сваривании заготовок, сталь которых различается, нагрев нужно начинать с той, где меньше содержание углерода – впоследствии ее температура будет выше. Через некоторое время следует начать нагрев второй заготовки с большим количеством угля.

Шаг 3. Использование флюса. При работе с высокими температурами происходит активное образование окалины. Есть риск пережога металла. Чтобы избежать этого, используют флюс. Им посыпают заготовку в момент нагрева до 950 – 1050°С. Состав флюса бывает различный:

- Мелкий речной песок. Обязательно промытый, отделенный от глины и примесей, хорошо просушенный и просеянный.

- Силикатный песок и сода. Использовались раньше, сейчас состав не очень популярен. Некоторые мастера применяют перемолотый стеклянный бой для имитации этого состава.

- Речной песок и бура. Бура – тетраборат натрия (Na2B4O7) – составляет около 10%. Также имеет название «Borax». Смесь необходимо прокалить, чтобы максимально избавиться от воды в составе. Этот вариант действеннее, чем один песок. Бура лучше шлакуется и очищает металл. Если уголь плохо очищен и дает много шлака, использование этого вещества просто необходимо! В экстренной ситуации буру можно заменить солью.

- Чистая бура. Многие кузнецы используют ее отдельно из-за высокой температуры плавления песка.

Примерная стоимость сварочного флюса на Яндекс.маркет

Примерная стоимость сварочного флюса на Яндекс.маркетТолстый слой флюса затрудняет работу и прогрев. Поэтому любой состав нужно наносить тонким слоем.

Покрывать деталь флюсом нужно на значительном расстоянии от огня, чтобы смесь не расплавилась в процессе.

При нагреве маленьких заготовок удобнее не посыпать флюсом, а раскаленным концом воткнуть в песок или другую смесь. Для этого состав должен находиться в металлической емкости. Потом заготовку возвращают в огонь и продолжают нагрев.

Шаг 4. Сварка.

После достижения необходимой температуры заготовки достают и очищают от шлака. Детали стыкуют или накладывают друг на друга, после чего наносят легкие и частые удары. При этом остатки флюса со шлаком выдавливаются наружу шва. Поверхности стыка в этот момент плотно прижимаются, и это защищает их от окисления. Процесс заканчивают частыми и сильными ударами от середины к краям. Это позволяет избежать непроваров, трещин, пузырьков, что в итоге увеличивает прочность всей поковки. Важно уделить внимание не только месту сварки, но и проковать участки, к нему прилегающие.

Способы кузнечной сварки

Кузнечная сварка бывает:

- Внахлест.

- Вразруб.

- Встык.

- Вращеп.

Необходимое оборудование

Для кузнечной сварки необходимо:

- Горн или печь.

- Наковальня.

- Кузнечные клещи.

- Молоты (от слесарного молотка до пневматического молота).

Плюсы и минусы

Недостатки кузнечной сварки:

- Обеспечивает относительно невысокую надежность соединения.

- Малопроизводительна, требует больших затрат сил и времени.

- Не подходит для производственных масштабов.

- Пригодна для сварки не всех видов металла.

- Требуется мастер высокой квалификации для качественного результата.

Преимущества кузнечной сварки:

- Увеличивает стоимость изделия.

- Является единственным способом получения некоторых материалов (например, дамасская сталь, мокуме, слоеные стали).

- Создает колоритный внешний вид изделия.

- Иногда используется для сварки заготовок большого размера.

- Этот вид сварки легко освоить.

- Требует минимум специального оборудования.

Кузнечная сварка (сварка ковкой) — что это такое, технология, где применяется, плюсы и минусы

Сварка металлических конструкций при помощи кузнечного метода считается одной из древнейших в 21 веке. У вас получается неразъемный шов, который не требует особых усилий.

Работая по методу кузнечной сварки (ковки), возможно соединение всех видов металла. Можно использовать даже нержавеющую сталь.

Шов при этом получится не слишком прочным. Вы проделаете долгий путь, чтобы получить качественное соединение. Но такой тип сварки обладает некоторыми преимуществами.

В статье изложена информация о том, что из себя представляет кузнечная сварка и о чем нужно помнить при совершении работ.

Содержание статьиПоказать

Общие данные

Сварка методом ковки представляет из себя сварочное соединение, которые получается под действием кузнечного оборудования.

Металл становится пластичным и на него направляется ударная волна. За последние 15 лет этот метод применяется, если речь идет о низкоуглеродистой стали.

Для того, чтобы соединение было прочным, нужно почистить металл от загрязнений и ржавчины. Шов должен создаваться без посторонних препятствий.

Такой способ металлообработки не будет отличаться высокой производительностью. У вас будет уходить достаточно много времени, если вы хотите гордиться итоговой работой.

Шов будет не идеальным, какие бы усилия не были приложены. Кузнечную сварку ковкой не используют на крупных производствах. Часто встречается ковка при частных работах.

Но простая технология позволяет отремонтировать деталь быстро, что подходит для новичка.

Технологии

Если вы хотите работать по технологии кузнечной сварки (ковки), стоит запастись терпением и временем. Один этап будет проходить долго и потребует от вас много сил.

Если все произойдет с учетом правил, вы сможете насладиться хорошим результатом. Поговорим о том, каких правил стоит придерживаться при работе.

Подогрев

Первым делом детали нужно хорошо прогреть. Это происходит с использованием специальных печек или при работе горна. Следите за тем, чтобы в источнике тепла не было посторонней жидкости, которая могла бы вызвать окисление или чрезмерный розжиг.

Возьмите уголь, изготовленный из дерева, чтобы разжечь пламя. В нем нет серы и его выбирают в 9 случаях из 10. Если будет присутствовать пепел, тогда сварочный шов при кузнечной сварке (ковке) будет неровным.

Можете использовать каменный уголь. Но учитывайте, что в нем может быть до одного процента серы. Фракции должны быть одинаковых размеров. Выбирайте мелкий уголь, который предварительно просеялся.

Для начала в печку отправляются угли. Они качественно прогреваются, чтобы немного серы испарилось. После этого прогреваются окончания деталей. Они подлежат дальнейшей стыковке. Детали прогреваются до 1400 градусов.

Если вы работаете с низкоуглеродными компонентами, то они окрасятся в белый оттенок. Если углерода в избытке, тогда не нужно увеличивать температуру больше, чем до 1200 градусов. Из белого он превратится в желтое изделие.

Высокие показатели применимы только при подогреве элементов. Когда происходит ковка, температура будет уменьшена. Металл может перегреться, и вы получите окалину.

Чтобы этого не произошло, следует проводить сварку со флюсом. Он продается в магазине. Можете использовать для этих целей песок, добытый из реки. Его нужно предварительно очистить и просеять.

Особенности

Не используйте большой слой минерала при кузнечной сварке ковкой, потому что он до конца не прогреется. Вы рискуете получить объемный шлак. Его насыпают тонким слоем.

Возможно соединение песка с бурой. В итоге вы избежите появления примеси. Если вы работаете с углем высокого качества, не нужно в него ничего добавлять. Когда нет возможности купить буру, применяйте обычную соль.

Если вы берете маленькую деталь для кузнечного сваривания (ковкой), можно не применять минерал. Чтобы выбрать такой метод, следует прогреть деталь и быстро поместить ее в песочное соединение.

Сыпучая смесь перед этим помещается в металлический контейнер и размещается на горне. Из-за того, что температура песка увеличится, разница в показателях будет незначительной.

Во время того, как прогревается песок, вы получите шлак. Он стекает по мере прогревания. Необходимо контролировать, чтобы смеси было в достаточном количестве. За всю процедуру подсыпайте ее до трех раз. Не нужно освобождать деталь из пламени.

Иногда флюс соединяют с опилками. Это случается, когда деталь содержит большой объем углерода. Некоторые мастера применяют ферромарганец. Кузнечный шов при этом становится более ровным.

Когда возникает необходимость кузнечной сварки (ковки) конструкций из разного материала, стоит придерживаться правил. Первым делом нагревайте деталь, в которой меньшее содержание углерода. Спустя некоторое время подвергайте нагреву вторую конструкцию.

Ковка

После того, как вы нагрели деталь, разместите ее на наковальне. Мгновенно необходимо совершить уверенные удары по устройству, чтобы очистить деталь от мусора. После этого поместите две прогретые детали рядом и легко ударьте специальным молотом.

Чтобы металл не окислился, необходимо совершать частые и ритмичные удары. Детали при этом должны быть соединены надежно. После этого бейте по заготовке сильнее, но не теряйте ритм.

Высокая сила удара позволит обеспечить плотную стыковку и получение единой формы деталей. Они окончательно соединятся друг с другом. Чтобы увеличить плотность, нужно ковать не только окончания конструкции.

Уделите внимание всем участкам. Проковка начинается в середине конструкции и плавно движется к ее краю. Это обеспечит равномерное выделение шлака.

Когда ковка окончена, можно прогреть готовую конструкцию еще раз. После этого многие мастера повторно выполняют ковку. Не стоит переусердствовать и прогревать детали слишком часто. Это может привести к тому, что швы будут непрочными.

Обработка

Когда речь идет о производстве (сварке) художественных изделий, тогда невозможно обойтись без отделочных работ. Это позволяет сделать конструкцию привлекательной.

Если для вас это важно, вы можете провести отделку готового материала. Для этого понадобится кузнечный инструмент.

Этот этап не считается обязательным, но может применяться в редких случаях. Также детали изредка полируют и кварцуют, когда производится ремонт.

В этом помогают щетки, что содержат ворс из металла. Паста для полировки позволяет сделать конструкцию гладкой.

Подведем итоги

Сварка при помощи кузнечного метода (ковки) позволяет соединять металлы быстро. Такие случаи известны, когда идет речь о кузнечном изготовлении ножевых изделий, а также конструкций из нержавеющей стали.

Несмотря на то, что метод теряет свою актуальность, он считается особенным. Об этом позволяет говорить ручная работа, которая повсеместно применяется в кузне.

Современные сварочные методики могут похвастаться практичностью и скоростью выполнения. Кузнечная металлообработка (ковка) придает изделиям особенный статус.

А вам удавалось поработать с этим методом? Какие были впечатления? Пишите свое мнение в комментариях. Желаем успехов!

описание, технология выполнения работ и необходимые инструменты

Кузнечная сварка – это, пожалуй, самый старинный способ связи металла. Кузнечное дело являлось единственным методом обработки стали в течение нескольких тысячелетий, пока в XIX веке специалисты не освоили литейное производство. А в XX столетии получил развитие технологический прогресс, в результате которого человечеству стали доступны иные прогрессивные способы связи металлов. Из-за этого ковка утратила свою актуальность. Сегодня это ремесло существует лишь формально, по желанию некоторых специалистов кустарного производства.

Основные принципы

Кузнечной сваркой называют производственный процесс, при котором создаются неразрывные соединения металлических составляющих с использованием высокой температуры и ударного прессования. Другими словами, металлические фрагменты раскаляют в специальной печи до текучего состояния и при помощи ударных инструментов на металлическом основании осуществляют их соединение. Весь процесс состоит из следующих этапов:

- предварительная подготовка соединяемых поверхностей;

- термический разогрев до заданной температуры;

- соединение при помощи ударных инструментов;

- финальная проковка, позволяющая установить требуемую форму.

Самым важным условием в данном деле является разогрев металла с применением высоких температур. Доведение металла до требуемой температуры контролируется благодаря изменению цвета раскаленной поверхности. Таким образом, достигая температуры 1300 градусов, железо становится ярко-желтого цвета. При увеличении разогрева до 1400 градусов, оно начинает становиться ярко-белым. При достижении необходимого температурного состояния соединение следует производить незамедлительно. В противном случае, качество изделия может пострадать из-за пережога материала, который сопровождается образованием чрезмерного слоя окалины.

Особенности

Податливость к соединениям, благодаря термической диффузии, с использованием высокого давления, при доведении материала до мягкого пластичного состояния, как правило, у разных наименований металлов и составляющих имеет существенные различия. Таким образом, податливыми к соединениям считаются низкоуглеродистые стали с процентным содержанием углерода, не превышающим 0,6 %. В случае увеличения процентного содержания, общая способность к сочетаниям ослабевает.

Плохо поддаются ковке легированные стали, а также цветные металлы, включая их сплавы. Кроме этого, все разновидности чугуна совершенно невозможно соединять данным путем. Основной преградой для процесса соединения в процессе термической диффузии является образование прослойки из окалины на разогретой поверхности. Эту прослойку формируют тугоплавкие окислы под наименованием FeO и Fe3O4, обладающие слабой способностью расплавляться при воздействии температуры, которой достаточно для ослабления основной поверхности метала.

Для снижения влияния окислов, создающих помехи, поверхность, которую предполагается подвергать процедуре, покрывают специальными флюсами для кузнечной сварки. Они носят кислотный характер. Чаще всего для этой цели используют поваренную соль или борную кислоту. Также может подойти прокаленная бура для кузнечной сварки. В иных случаях использование флюса замещается некоторыми подручными материалами. Таким, к примеру, может стать стеклянный бой, а также мелкий песок с речного берега, способный заменить кузнечную сварку бурой.

Данная сварка считается одним из сложных процессов в технологическом плане, так как требует от специалиста многих знаний и практических навыков. Для примера следует понимать, что способность к соединению металла появляется лишь при достижении определенной температуры. В случае недостаточного разогрева поверхности получится дефект, называемый непроваром. А если метал перегреть, то образуется прожог, который также не приведет изделие к качественной форме.

Способы

Встречается ряд несложных способов соединений, которые не требуют проведения длительных подготовительных действий при проведении кузнечной сварки. Используют следующие названия техник:

- внахлест;

- встык;

- в обхват.

Условия

Для выполнения действий с применением данных техник следует придерживаться только одного обязательного правила – торцы заготовок должны иметь выпуклую форму, а также иметь утолщения на своих концах. Такое условие необходимо соблюдать потому, что в процессе осуществления соединений методом кузнечной сварки во время разогрева заготовки на поверхности металла формируется шлаковая пленка. А если поверхность имеет выпуклости, то частицы шлака могут выдавливаться наружу. Утолщения, сформированные на концах заготовок, предназначенных для ковки, служат технологическим резервом в процессе приобретения требуемой формы.

Иные технологии

Также существуют более сложные технологии кузнечной сварки, которые позволяют создавать изделия, играющие роль составляющих в сложных механизмах или представляют декоративные элементы в различных дизайнерских композициях:

- Одним из таких способов служит проверенная сварка в расщеп. Такую технику использовали раньше, соединяя полосы из стали, в процессе изготовления металлических шин, необходимых деревенским телегам.

- Следующий способ – это сварка с использованием шашек. Такая техника эффективна при соединении габаритных составляющих.

Для проведения сварки в расщеп обрабатываемые края полос проходят специальную подготовку. Их сперва оттягивают, а затем разрубают таким образом, чтобы перед проведением сварки появилась возможность соединения путем перекрытия. Только после этого фрагмент разогревается до достижения требуемой температуры и сваривается при помощи ковки. Второй способ кузнечной сварки стали предполагает использование дополнительного элемента. Данные элементы называются шашками.

Область применения

Кузнечная сварка сегодня уже не служит основным способом соединения металлов. Ее используют в основном для изготовления сложных металлических составляющих в затейливых узорах мастеров художественной ковки. Художественная сварка металлических фрагментов позволяет создавать самые невероятные формы, украшающие различные фасады.

Кроме этого, данный способ сварки иногда находит применение для изготовления некоторых ручных инструментов, необходимых в быту. А промышленное значение она утратила в связи с низкой производительностью на фоне иных способов соединений.

Минусы

К недостаткам этой технологии относят:

- низкую скорость нагрева;

- недостаточную прочность полученных соединений;

- существенную неоднородность прохождения процессов осадки;

- требования высокой квалификации от исполнителей.

Лишь единичные подразделения промышленности продолжают использование кузнечной сварки. В настоящее время помощью данной технологии продолжают изготавливать металлические водопроводные трубы, диаметр которых не превышает 100 мм. Создавая условия для проведения этой процедуры, полосовую сталь разогревают в специальных печах, а после прокатывают линейно через свертыши. Далее протаскивают волоком через оправки на высокой скорости. Таким путем происходит общая сварка шва водопроводной трубы под влиянием высокого давления.

Также в промышленном масштабе кузнечная сварка до сих пор используется при изготовлении сложных биметаллических пластин. Обычно для этого используют совместный прокат раскаленных заготовок через специальные вальцы или применяют метод прессования, с использованием термических печей, имея условия вакуума. Кузнечная сварка позволяет придавать многослойную структуру изделиям, что в некоторых случаях имеет большое значение.

Оборудование и материалы

Чтобы устроить небольшую кузницу для кустарного производства некоторых изделий или изготовления элементов художественной ковки, необходимо не так уж и много всего.

При наличии определенного оборудования и немногочисленных инструментов, можно запросто наладить собственное производство кузнечной сварки металла:

- В первую очередь, нужен один стационарный горн и один портативный. Это специальное приспособление, необходимое для разогрева свариваемых поверхностей. Портативным горном может вполне стать обычный бензиновый автоген.

- Дальше требуется группа наковален. Важно, чтобы обязательно была как большая, так и маленькая. К тому же недостаточно иметь только двурогую наковальню. Однорогая тоже должна присутствовать.

- Набор кузнечных клещей, составленный из как можно большего числа размеров.

- Набор кузнечных молотов, который позволит осуществлять основной процесс ковки.

- Две емкости, предназначенные для охлаждения материалов. Одну из них необходимо заполнить водой, а другую маслом.

Важно

Обязательно необходимо обеспечить кузницу всеми необходимыми средствами безопасности. Кроме этого, в комплектации следует иметь индивидуальные средства защиты – стеклянные очки, защитный кожаный фартук, плотные холщовые рукавицы.

Кузнечная сварка сталей

Кузнечная сварка сталей

ПОЛУЧЕНИЕ СОЕДИНЕНИЯ

Операцию получения неразъемного соединения ручной или машинной ковкой называют кузнечной сваркой.

В начале VI в. русские кузнецы путем кузнечной сварки варили многослойную сталь “харалуг”, которая по своему качеству превосходила булатные и дамасские иранские и турецкие клинки. Этот метод относится к сварке давлением в твердом состоянии и заключается в сближении соединяемых поверхностей путем пластического деформирования, при котором возникают межатомные силы притяжения.

Получить качественное неразъемное соединение можно только при условии удаления с соединяемых поверхностей оксидных и других загрязняющих пленок. При сварке давлением это достигается приложением к свариваемым поверхностям давлений, достаточных для разрушения и удаяения загрязняющих пленок и ликвидации всех неровностей на поверхностях заготовок.

Таким образом, для осуществления кузнечной сварки металл заготовки должен обладать высокой пластичностью и низким сопротивлением деформированию, а соединяемые поверхности должны быть тщательно очищенными в момент пластического деформирования.

Кузнечная сварка обеспечивает высокую надежность сварного соединения, но требует высокой квалификации рабочего.

Процесс получения неразъемного соединения кузнечной сваркой состоит из следующих основных элементов: подготовки заготовок к сварке; нагревания свариваемых частей заготовок; сварки заготовок пластическим деформированием; отделки заготовки в месте сварки и правки. Для качественного соединения требуется выполнение на всех этапах сварки определенных приемов и технологических режимов.

СТАЛИ ДЛЯ КУЗНЕЧНОЙ СВАРКИ

Чаще всего кузнечной сварке подвергают низкоуглеродистые конструкционные стали. Свариваемость сталей зависит от количества и вида примесей.

С увеличением содержания углерода, серы, фосфора и других элементов свариваемость ухудшается.

Марганец в пределах 0,5— 03% улучшает свариваемомть стали.

Для кузнечной сварки рекомендуют стали с содержанием: углерода— до 0,3%; кремния — не более 0,2%; марганца — 0,6— 0,8%; серы — не более 0,05%.

При необходимости сварки сталей с повышенным содержанием углерода (больше 0,3%) рекомендуют добавлять к сварочному флюсу опилки из мягкой стали, в которой очень мало углерода. При обработке нагретой под сварку части заготовки такими опилками металл обезуглероживается, что повышает свариваемость поверхностного слоя заготовки.

Поскольку хром, вольфрам, медь и другие элементы снижают свариваемость сталей, ие рекомендуется проводить кузнечную сварку легированных сталей и других сплавов. Сварка этих сплавов требует выполнения строгих технологических режимов, что практически невыполнимо при ручной ковке. К тому же дефекты сварки трудно обнаружить визуально, а их присутствие совершенно недопустимо в деталях большинства машин и механизмов.

ПОДГОТОВКА ЗАГОТОВОК К СВАРКЕ

Подготовка заготовок состоит в придании соединяемым концам определенной формы; которая зависит от способа сварки. Подготовленные концы, как правило; подвергают высадке. Увеличение сечения свариваемых концов необходимо для выполнения их пластической деформации при сварке и придания сварочной части поковки требуемой формы.

НАГРЕВ ЗАГОТОВОК ПОД СВАРКУ

Температура нагрева сталей под сварку зависит от содержания в них углерода: чем больше углерода в стали, тем ниже должна быть температура нагрева.

Мягкую низкоуглеродистую сталь нагревают до 1350— 1370°С (при этой температуре свариваемые концы приобретают ослепительно белый цвет). При сварке стали с повышенным содержанием углерода (например, при сварке лезвия топора из стали У7) заготовку нагревают до 1150°С (при такой температуре заготовка имеет цвет белого каления с желтоватым оттенком). Более точно температуру заготовки определяют не на глаз, а с помощью оптического пирометра.

Хорошее качество сварки возможно, если при выполнении пластической деформации температура металла не понижается, поэтому сварку следует вести быстро. Свариваемые концы должны быть тщательно очищены от окалины и шлака.

Следует заметить, что температура нагрева заготовок под сварку выше температуры начала ковки (ТН). Как известно, при температуре, превышающей ТН, происходит не только интенсивное образование окалины, но и возможен пережог металла. Для уменьшения образования окалины и ее удаления с поверхности перед сваркой, а также с целью предохранения металла от пережога заготовки присыпают флюсом. В качестве флюса используют кварцевый песок, смешанный с бурой (Na2B4О7) или поваренной солью. Так как марганец повышает свариваемость стали, то иногда его в небольшом количестве добавляют к флюсу.

ФЛЮСЫ ДЛЯ КУЗНЕЧНОЙ СВАРКИ

Для кузнечной сварки использовали такие флюсы:

Флюс № 1. Составляют смесь из 6 ч. буры, 2 ч. нашатыря, 1 ч. железисто-синеродистого калия и 0,5 ч. смолы. Смесь кипятят, помешивая, до густоты сметаны. Охлажденную массу перемешивают и толкут с 1 ч. железных опилок (не ржавых). При сварке посыпают этим порошком нагретые докрасна предметы, дают порошку расплавиться и затем куют.

Флюс № 2. Приготовляют порошок из смеси 1 ч. нашатыря, 2 ч. буры, 2 ч. железисто-синеродистого калия и 4 ч. железных опилок (не ржавых). Накаливают докрасна предметы, подлежащие сварке, посыпают их 2—3 раза указанной смесью, пока она не начнет плавиться, и тогда куют.

Флюс № 3. Порошок из смеси 35 ч. борной кислоты, 30 ч. поваренной соли, 26,7 ч. железисто-синеродистого калия, 8,3 ч. канифоли.

Флюс N° 4. Порошок из смеси 41,5 ч. борной кислоты, 3 ч. поваренной соли, 15,5 ч. железисто-синеродистого калия, 8 ч. жженой соды.

Назначение флюса. Флюс посыпают на заготовку в период нагрева, когда ее температура достигает 950—1050°С. Под действием высокой температуры флюс соединяется с окалиной, образуя жидкотекучий шлак, который обволакивает заготовку и защищает ее поверхность от окисления при дальнейшем нагреве. Перед

4 сваркой шлак удаляется, а при деформации он выжимается из места сварки.

НАГРЕВ СВАРИВАЕМЫХ ИЗДЕЛИЙ

Для нагрева свариваемых концов используют горны и сварочные печи. Камерные печи, предназначенные для нагрева заготовок под ковку, в данном случае неприменимы, так как не обеспечивают нагрева до высоких сварочных температур.

При нагреве под сварку требуется, чтобы пламя в горне или печи не было окислительным, т. е. чтобы сгорание топлива происходило при максимальном усвоении кислорода и в очаге небыло его излишка.

Наилучшим топливом для горна при нагреве заготовок под кузнечную сварку является древесный уголь. Количество серы в кузнечном угле допускается до 1 %, при большем ее содержании получить качественное соединение не удается. Кроме того, кузнечный уголь не должен содержать более 7% золы, так как в ней также содержится сера.

В случае использования в качестве топлива кокса следует выбирать те его сорта, в которых содержится минимальное количество серы.

ОСОБЕННОСТИ КУЗНЕЧНОЙ СВАРКИ

Нагретые заготовки извлекают из горна, ударами о наковальню или молотком сбивают образовавшийся шлак и окалину либо счищают их металлической щеткой. Затем, быстро сложив вместе свариваемые концы заготовок, наносят слабые, но частые удары по месту сварки. При слабых ударах остатки шлака выдавливаются наружу и поверхности стыка плотно прижимаются друг к другу, что защищает их от окисления.

Сварку заканчивают сильными ударами, подвергая место сварки достаточно большим деформациям и придавая заготовке требуемую окончательную форму поковки. В этот момент структура металла измельчается и ликвидируется его крупно-зернистость, образование которой было возможным при нагреве заготовки до высокой сварочной температуры.

При проковке места соединения отдельные слои металла соединяемых концов внедряются друг в друга, переплетаются, что дополнительно увеличивает прочность соединения.

В зависимости от окончательной формы места сварки поковку правят, используя гладилки, обжимки, подбойки и другой кузнечный инструмент.

ОСНОВНЫЕ СПОСОБЫ СВАРКИ

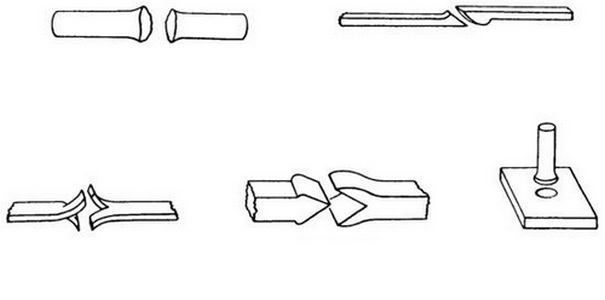

В зависимости от формы и размеров используют следующие основные способы сварки: внахлестку; вразруб (в замок, в обхват]; встык; врасщеп; с помощью шашек.

СВАРКА ВНАХЛЕСТКУ

Эта сварка является одним из самых распространенных способов кузнечной сварки, обеспечивающим наибольшую прочность сварного стыка. Повышенное качество сварного соединения объясняется увеличенной поверхностью соприкосновения свариваемых частей и возможностью подвергать большим деформациям участок, на котором они соединяются.

Перед сваркой концы заготовок высаживают и придают им форму загнутых утолщений (рис. 1), повернутых относительно продольной оси на угол 30°. Подготовленные концы, предварительно подогрев до 960—1000° С и покрыв флюсом, нагревают до сварочной температуры.

сварка внахлестку увеличенная поверхность соприкосновения свариваемых частей

Нагретые и очищенные от шлака и окалины концы накладывают друг на друга и легкими, но частыми ударами прижимают друг к другу (рис. 2), затем сильными ударами тщательно проковывают место соединения. Одновременно выполняют операцию протяжки для восстановления первоначальных размеров участка сварки. По окончания операций поковке придают требуемую форму.

Сварка внахлестку прижимаются ударами молотка

Достоинством сварки внахлестку является также то, что форма исходных свариваемых

поверхностей обеспечивает хорошее удаление остатков шлака с соединяемых участков.

Заготовки толщиной или диаметром до 30 мм сваривают за один прием и с одного нагрева.

При толщине свариваемых концов более 30 мм операцию осуществляют в два приема:

1] с первого нагрева сваривают тонкие участки утолщений;

2) со второго нагрева выполняют окончательную сварку.

При диаметре заготовок 50—60 мм и выше осуществить сварку ручной ковкой не удается — ее выполняют на молоте.

СВАРКА ВРАЗРУБ

Такая сварка требует более сложной подготовки свариваемых концов. Конец одной заготовки высаживают и разрубают вдоль ее продольной оси, а образовавшиеся «лепестки” раздвигают. Конец второй заготовки также высаживают и заостряют так, чтобы он входил в разруб первой заготовки. Нагретые до сварочной температуры и очищенные от шлака концы вставляют друг в друга и энергичными ударами, формируя металл, осуществляют сварку, а затем окончательную отделку заготовки. Рассмотренный способ применяют при сварке заготовок из сталей различных марок.

СВАРКУ ВСТЫК

Этот способ сварки применяют в тех случаях, когда конструкция будущей поковки или малые размеры заготовки не дают возможности подготовить соединяемые концы подобно их подготовке при сварке внахлестку. В одних случаях концы заготовок просто закругляют, нагревают до сварочной температуры, стыкуют друг с другом и ударами вдоль оси с двух сторон сваривают. Под действием ударов нагретое место стыка осаживается, увеличиваясь в диаметре, поэтому после сварки его протягивают до нужного диаметра.

Сварка встык без предварительной высадки соединяемых концов по прочности соединения уступает сварке встык с предварительным утолщением концов заготовок. При этом способе нагретые концы высаживают, а торцы скругляют. Затем подготовленные концы стыкуют и, нанося вдоль оси заготовок по их холодным концам удары, выполняют сварку, а после этого — окончательную отделку поковки.

СВАРКА ВРАСЩЕП

Сварку полосовых заготовок осуществляют способом врасщеп. Концы заготовок надрезают вдоль продольной оси и разводят. После нагрева до сварочной температуры их стыкуют и проковывают до получения прочного соединения и исходных размеров.

СВАРКА С ПОМОЩЬЮ ШАШЕК

При сварке концов поковок типа колец или их ремонте применяют способ, выполняемый с помощью шашек.

Свариваемые концы перед нагревом под сварку подвергают высадке и ковке до получения формы. Из металла заготовки подготавливают вспомогательные шашки. При температуре сварки шашки укладывают между концами и закрепленных заготовок и сильными ударами подвергают совместной пластической деформации. Сварной участок затем правят. Рассмотренный способ сварки чаще всего выполняют на молоте.

ДЕФЕКТЫ КУЗНЕЧНОЙ СВАРКИ

Дефекты, возникающие при кузнечной сварке, можно разделить на два основных вида:

1] низкое качество сварного соединения;

2) несоответствие формы поковки требуемой.

Если дефекты второго вида обнаруживаются визуально или с помощью простейшего измерительного инструмента, то прочность сварного соединения визуально установить практически невозможно. Сварку считают выполненной качественно, если прочность сварного соединения не ниже 80-85% прочности металла свариваемых заготовок.

Прочность шва может быть проверена изгибом прутка в месте сварки. Бели качество сварки высокое, шов не расходится и не появляются трещины на поверхности металла.

Следует, однако, отметить, что не всегда поковку после сварки можно изогнуть, а приборами для контролирования качества сварных соединений участки ручной ковки не оснащаются. Следовательно, даже при всех благоприятных условиях не рекомендуется применять кузнечную сварку для изготовления поковок ответственных деталей, а в случаях ее применения необходимо строго выдерживать технологические режимы. Нарушение режимов и приемов ковки при сварке может привести к дефектам, описанным ниже.

Непровар появляется при некачественной очистке соединяемых поверхностей перед сваркой: стыкуемые поверхности плохо очистили от окалинык после зачистки поверхностей нагретых заготовок кузнецы задержались с началом ковки и на соединяемых поверхностях образовалась вторичная окалина; свариваемые поверхности недоброкачественно обработали флюсом; при сварке встык концы заготовок плохо закруглили, в середине стыка остался шлак, препятствующий качественной сварке концов.

Пережог — неисправимый дефект (брак], который возникает в случае нагрева концов заготовок до температуры, превышающей сварочную. Этот дефект очень вероятен при выполнении кузнечной сварки, так как сварочная температура весьма близка к температуре пережога и при недостаточно внимательном нагреве легко ошибиться и пережечь металл.

Низкая прочность сварного шва объясняется следующим: нагрев заготовки до сварочной температуры сопровождается ростом зерен; в случае малого набора металла при высадке свариваемых концов степень деформации металла при сварке будет недостаточной, зерна не раздробятся, вследствие чего металл шва будет иметь крупнозернистую структуру и пониженную прочность.

Понижение прочности околошовной зоны наблюдается при нагреве концов заготовки перед сваркой на большую длину. Крупнозернистая структура металла в месте стыка прорабатывается (измельчается] в процессе ковки утолщений, а зоны, прилегающие к концам и не имеющие утолщений, такой деформации не под-

вергаются и сохраняют крупнозернистую структуру. Поэтому при сварке следует нагревать только утолщенные концы соединяемых заготовок.

Неточность размеров сечения поковки после сварки возникает при недостаточном наборе металла на свариваемых концах. При проковке таких концов сечение поковки уменьшится и окончательные размеры окажутся меньше исходных, требуемых чертежом.

УСТРАНЕНИЕ ДЕФЕКТОВ

Дефекты кузнечной сварки, как правило, невозможно или трудно устранить по окончании ковки. Анализируя причины рассмотренных дефектов, можно сделать вывод, что качество сварки зависит от квалификации кузнеца. Сварка должна выполняться быстро, с соблюдением всех требований к режиму нагрева и выполнению приемов ковки.

БЕЗОПАСНОСТЬ ТРУДА

Особенности требований безопасности при выполнении кузнечной сварки связаны с высокой температурой нагрева металла и применением флюсов. В случае перегрева металл начинает искриться, а на поверхности заготовки образуется жидкий шлак. При работе с такими заготовками в момент зачистки и ковки брызги шлака к искры могут нанести травмы работающим в виде ожогов и вызвать возгорание легковоспламеняющихся материалов и одежды, поэтому при кузнечной сварке поковки после нагрева следует аккуратно и тщательно очищать от окалины и шлака. Кроме того, рабочее место должно отвечать всем требованиям пожарной безопасности.

Кузнечное дело: Кузнечная сварка

Кузнечной сваркой образуют неразъемное соединение в результате действия кузнечного ударного инструмента на металл, находящийся в пластическом состоянии.

Кузнечной сваркой в основном выполняют неразъемные соединения из низкоуглеродистых конструкционных сталей с содержанием углерода до 0,3%, так как при большем содержании углерода свариваемость стали резко ухудшается.

Получить качественное неразъемное соединение кузнечной сваркой можно только при условии удаления с соединяемых поверхностей окисленных и других загрязняющих пленок к моменту ковки. Кузнечная сварка не обеспечивает высокой надежности сварного соединения, она малопроизводительна, пригодна для ограниченного количества металлов, требует высокой квалификации кузнеца и почти не применяется на заводах, где всегда имеются более эффективные методы сварки. Однако в полевых условиях при ремонте неответственных деталей машин и при ковке поковок ручной ковкой кузнечную сварку применяют достаточно часто.

Технология выполнения, кузнечной сварки следующая. Нагрев заготовок для кузнечной сварки осуществляют в горнах или печах. При этом требуется, чтобы в очаге не было лишнего топлива, а пламя должно быть не окислительным. Наилучшими видами топлива для горна при нагреве заготовок под кузнечную сварку является древесный уголь и кокс, в которых почти отсутствует сера, снижающая прочность сварного шва. Однако в большинстве случаев применяют каменный уголь с содержанием серы не более 1% и золы до 7%. Уголь для нагрева заготовок под сварку должен быть отборным, т. е. некрупным и хорошо просеянным, так называемый «орешек». Горн нужно хорошо очистить и засыпать в него столько угля, чтобы хватило для нагрева одной заготовки под сварку. Заготовки следует загружать в очаг только после того, как уголь хорошо прогорит и большая часть серы из него уже выделится.

Подготовленные к сварке концы заготовок нагревают до температуры, несколько большей температуры начала ковки (см. табл. 5.1). Чем меньше углерода в стали, тем выше должна быть температура ее нагрева. Например, низкоуглеродистую сталь нагревают до температуры 1350 … 1370 °С. При этой температуре концы заготовок, подлежащие сварке, имеют ослепительно белый цвет. При сварке стали с повышенным содержанием углерода, например при сварке лезвия топора из стали У7 с основным телом топора заготовку нагревают до температуры 1150°С. При такой температуре заготовка будет иметь белый с желтоватым оттенком цвет каления.

Так как при температуре выше начала ковки происходит интенсивное образование окалины и возможен пережог металла, то для уменьшения окалины, облегчения ее удаления и предохранения металла от пережога заготовку посыпают флюсом. Флюс посыпают на заготовку в период нагрева ее до температуры 950 … 1050 °С. В качестве флюса применяют чистый, сухой и мелкий речной песок, хорошо промытый, просеянный и отделенный от глины и других примесей. Толстый слой флюса на металле затрудняет его равномерный прогрев и последующую очистку от шлака. Поэтому посыпать его нужно равномерным тонким слоем на расстоянии 0,5 … 0,6 м от огня. Иногда к песку добавляют около 10% прокаленной буры. Она лучше шлакуется, чем песок, и очищает металл от всех посторонних примесей, оседающих на нем при нагреве. Применять буру следует, когда уголь плохо очищен и дает много шлатга. тёсли нет буры, ее можно заменить поваренной солью.

При нагреве мелких заготовок их часто не посыпают флюсом в горне, а быстро вытаскивают из огня и раскаленным концом втыкают в песок, находящийся в металлическом ящике на горне. После этого заготовку снова кладут в горн для окончания нагрева.

Образующийся из флюса шлак постепенно стекает с поверхности металла, поэтому при дальнейшем нагреве заготовки до сварочной температуры ее еще 2—3 раза посыпают песком, не вынимая из огня.

При сварке стали, содержащей больше 0,3% углерода, к флюсу добавляют опилки мягкого железа, а инвгда ферромарганец. При высокой температуре такие опилки поглощает с поверхности стали углерод и способствует улучшению качества сварки.

Если необходимо сваривать две заготовки из разных марок сталей, то сначала начинают нагревать сталь с меньшим содержанием углерода, так как температура нагрева ее до сварки больше, а спустя некоторое время, начинают нагревать заготовку из стали с большим содержанием углерода.

Сварку Выполняют следующим образом. После нагрева свариваемые заготовки быстро вынимают из горна и ударами о наковальню, а также молотком сбивают шлак. Иногда для очистки заготовок используют скребки и металлические щетки. Затем стыкуют или накладывают друг на друга подлежащие сварке концы заготовок и наносят по ним сначала легкие и частые удары, при’которых остатки шлака выдавливаются наружу, а поверхности стыка плотно прижимаются друг к другу, что защищает их от окисления. Сварку заканчивают частыми сильными ударами, в результате которых сваривают соединяемые концы заготовки и получают требуемую форму и размеры в месте сварки. Нельзя ограничиваться проковкой только места сварки. Надо также хорошо проковать участки, прилежащие к месту сварки, чтобы увеличить прочность всей поковки. Проковку следует вести от середины соединения к краям, чтобы дать возможность выходу шлака.

Иногда для лучшей проковки сваренную заготовку повторно нагревают до сварочной температуры и еще раз проковывают. Однако такие нагревы делать нежелательно.

Отделку, если она требуется, выполняют после подогрева сваренного места до температуры 900 … 950 °С и в зависимости от окончательной формы места сварки его отделывают подбойками, обжимками, гладилками и другим кузнечным инструментом.

Способы кузнечной сварки (рис. 7.18). Сварка внахлест (рис. 7.18, а) является наиболее распро-странным способом, при котором получается достаточно прочное сварное соединение. Концы заготовок к сварке готовят следующим образом. Сначала их высаживают. Потом на них отковывают скосы при помощи молотка, кувалды и полукруглой подбойки-верхника 3 (см. рис. 3.5, а). Середина Скосов должна быть выпуклой для облегчения вытеснения шлака при начале ковки. После нагрева концов до сварочной температуры их скосами накладывают один на другой»« выполняют операции сварки и отделки, как описано выше.

Достоинством этого способа кузнечной сварки является то, что форма исходных свариваемых поверхностей обеспечивает хорошее удаление отходов шлава с соединяемых поверхностей.

Этим способом сваривают заготовки толщиной или диаметром до 30 мм с одним нагревом. При сечениях с большими размерами операцию выполняют с двумя нагревами. С первого нагрева сваривают тонкие участки соединения, а после второго нагрева выполняют окончательную сварку. При диаметре заготовок больше 60 мм сварку ручной ковкой не удается осуществить, поэтому

ее выполняют на молотах.

Сварку вразрур (рис. 7.18, б) применяют для заготовок с большими сечениями или при сварке мягкой стали с твердой. Здесь требуется более сложная подготовка свариваемых концов.^Оба свариваемых конца вы-саживают: из мягкой стали больше, а из твердой несколько ‘меньше. После этого высаженный конец заготовки из мягкой стали разрубают, а конец из твердой стали отковывают на клин так, чтобы он входил в разруб первой заготовки. Затем, после соответствующего нагрева и удаления шлака, концы соединяют, сваривают и отделывают, как описано выше.

Сварка встык (рис. 7.18, в) состоит в том, что концы свариваемых заготовок высаживают до полутора диаметров от исходных и закругляют, чтобы при сварке вытеснялся шлак. Затем, после соответствующего нагрева и удаления шлака, кузнец берет один кусок, а молотобоец — другой и на наличнике наковальни прикладывают один конец к другому и ударяют кувалдой по противоположным холодным концам до тех пор, пока конц^ не сварятся, после чего частыми и сильными ударами заканчивают сварку и отделку сваренного места.

Сварку вращеп применяют для соединения тонких полос, что требует достаточно сложной подготовки свариваемых концов. При выборе соединяемых заготовок следует предусмотреть, чтобы они заходили один на другой не менее чем 2,5 толщины свариваемых полое. Порядок сварки показан на рис. 7.18, г. Подготовленные для сварки концы нагревают до сварочной температуры, очищают от шлака, вставляют друг в друга, сваривают и отделывают ковкой, как описано выше. Такой способ сварки обеспечивает высокую прочность сварного соединения. Его применяют при сварке колесных шин, поломанных рессорных листов. Однако при сварке рессорной стали нельзя гарантировать хорошего качества шва, так как такая сталь содержит много углерода и кремния.

Сварка взамок используется для соединения концов поковок типа колец. При этом свариваемые концы соответствующим образом формируют и для постановки между ними изготовляют шашки (клинья) из марки стали, Одинаковой с маркой стали свариваемых концов. Нагретые до сварочной температуры концы заготовки и шашки Ш

очищают от шлака, стыкуют, укладывают шашки между концами и проковывают. Затем сваренное место правят Приемы подготовки и сварки заготовок взамок показаны, на рис. 7.18, д, е. Этот способ сварки чаще выполняют на молотах.

Дефекты при кузнечной сварке. Непровар получается в результате плохого закругления подготовленных для сварки концов, из-за чего, при начальной ковке, шлак полностью не выдавливается и заковывается внутрь соединения; некачественной обработки свариваемых поверхностей флюсом; плохой очистки соединяемых поверхностей от шлака; образования вторичной окалины из-за задержки ковки после очистки заготовки от шлака.

Пережог при сварке наиболее вероятен, чем при других кузнечных операциях, так как ковочная температура и температура пережога близки друг к другу. Поэтому при нагреве заготовки для кузнечной сварки следует быть особо внимательным. Необходимо помнить, что пережог является неисправным дефектом.

Малая прочность сварного шва получается из-за того, что выросшие зерна при нагреве заготовок до ковочной температуры не измельчились при ковке. Это чаще всего происходит при малом наборе металла во время подготовки концов к сварке. Металла не хватает, структура осталась крупнозернистой, а соединение недостаточно прочным.

Малая прочность околошовных участков поковки получается из-за прогрева заготовок до ковочной температуры на большую длину от свариваемого конца, чем требуется для сварки. При этом в месте сварки набранный осадкой металл проковывается, и зерна измельчаются, а околошовные участки не имеют утолщений, поэтому не проковываются и в них сохраняется крупнозернистая структура металла. Следовательно, при подготовке заготовок к сварке надо нагревать до ковочной температуры только утолщенные концы, которые будут хорошо проковываться.

Неточность размеров после сварки может быть по сечению и по длине. Размеры по сечению меньше требуемых по чертежу получаются из-за недостаточного набора материала на свариваемых концах. Размеры по длине больше требуемых по чертежу получаются при избытке металла на свариваемых концах. Поэтому надо стремиться к точному определению размеров заготовок.

Кузнечная сварка стали

Кузнечная сварка – это процесс неразъемного соединения нагретых кусков металла с применением внешнего давления. Ее еще называют горновой сваркой. Сталь при нагреве до определенных температур становится тестообразной. Куски такой стали, крепко прижатые друг к другу, вполне нормально свариваются.

Эта технология известна с древнейших времен. Для изготовления копий и мечей, а также серпов и кос, древние мастера брали небольшое количество ценной и редкой высокоуглеродистой стали для изготовления острия или лезвия, а затем вставляли его в более мягкое и дешевое железо. Затем все это нагревали до высокой температуры и тщательно проковывали до получения единого цельного изделия.

Древнее железо, еще до бессемеровского процесса, называли сварочным железом, потому что его получали путем ковки, то есть по существу той же кузнечной сварки, из нескольких небольших кусков так называемого пудлингового железа.

До недавних пор кузнечная сварка широко применялась в сельских и колхозных кузницах для ремонта сельскохозяйственной техники.

Кузнечная сварка встык, внахлестку и в обхват

Свариваемые концы утолщают для того, чтобы при проковке после сварки довести сечение до заданного размера сечения кольца. Чаще всего кузнечную сварку производят встык, внахлестку или в обхват (рисунок 1). Во всех случаях торцы имеют выпуклую форму. Это нужно для того, чтобы шлак, который образуется при сварке, выжимался наружу.

Рисунок 1 – Подготовка концов для кузнечной сварки:

а – встык, б – внахлестку, в – в обхват

Кузнечную сварку применяют, например, при изготовлении, колец (рисунки 2 и 3).

Рисунок 2 – Кольцо, изготовленное с помощью кузнечной сварки

Рисунок 3 – Изготовление кольца кузнечной сваркой

Другим способами кузнечной сварки являются сварка врасщеп и сварка с помощью так называемых шашек.

Кузнечная сварка врасщеп

Сварку врасщеп применяют, когда надо из полосовой стали изготовить, например, стальные шины для телеги. Перед сваркой концы полосы оттягивают и разрубают (рисунок 3). Затем концы соединяют с перекрытием, нагревают до сварочной температуры и проковывают. За счет большой поверхности соединения такая сварка получается довольно прочной.

Рисунок 4 – Сварка в расщеп:

а – разрубание полосы, б – соединение концов

Кузнечная сварка с шашками

Сварку с шашкой применяют для соединения крупных деталей, обычно колец. Концы детали отковывают с наклоном 30-40º (рисунок 5). Из той же стали и с тем же наклоном выковывают вставные детали – шашки. Место сварки нагревают до сварочной температуры и проковывают под молотом.

Рисунок 5 – Кузнечная сварка стали с шашками

Температура кузнечной сварки стали

Для кузнечной сварки деталь нагревают до температуры, близкой к температуре плавления: сталь с содержанием 0,1 % углерода – до 1400-1450 ºС, сталь с 0,4 % углерода – до 1320-1370 ºС. Важно максимально точно определять эти температуры, так недостаточный нагрев приведет к непровару, а излишний нагрев – к пережогу или даже расплавлению.

Нужную температуру опытные кузнецы улавливают по цвету каления: около 1300 ºС – ярко-желтый цвет, а около 1400 ºС – уже ярко белый. При достижении нужной температуры нужно немедленно начинать ковку, так продолжительная выдержка может привести к пережогу стали.

Применение флюса при кузнечной сварке

Нагрев стали вызывает ее окисление и она покрывается окалиной, которая препятствует сварке. Поэтому свариваемые концы обычно посыпают флюсом. В качестве флюса в сельских кузницах применяют кварцевый песок с примесью буры и поваренной соли. При высокой температуре флюс соединяется с окалиной и образует слой шлака, который и защищает поверхность сварки от оксисления. При низком содержании углерода в стали флюсы часто не используют, так как температура плавления такой стали выше, чем у ее окисида.

Перед началом сварки шлак удаляют стальной щеткой, а остатки выдавливаются при последующей ковке. Для хорошей сварки сваренное место хорошо проковывают ударами молотка.

Стали для кузнечной ковки

Обычно кузнечной сварке подвергают только мягкие стали. Очень хорошо сваривается сталь с содержанием углерода до 0,2 %, удовлетворительно – сталь с содержанием углерода до 0,5 %. Другие стали сваривают обычными методами сварки – электрической или газовой.

Источники:

1) А. А. Шапиро Пособие для сельского кузнеца, 1967.

2) J. DeLaRonde Blacksmithing: Basics for Homestead, 2008