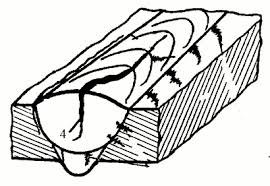

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Горячими трещинами называются хрупкие межкристаллитные разрушения сварного шва или околошовной зоны, возникающие в области температурного интервала хрупкости в результате воздействия термодеформационного сварочного цикла. Горячие трещины чаще всего возникают в сплавах, обладающих выраженным крупнокристаллическим строением, с повышенной локальной концентрацией легкоплавких фаз. Согласно общепринятым представлениям, они возникают в том случае, если интенсивность нарастания деформаций в металле сварного соединения в период остывания приводит к деформациям большим, чем его пластичность в данных температурных условиях. В МВТУ им. Н. Э. Баумана Н. Н. Прохоровым была разработана теория технологической прочности металлов при сварке, согласно которой сопротивляемость сварного соединения образованию горячих трещин определяется тремя основными факторами: пластичностью металла в температурном интервале хрупкости, значением этого интервала и характером нарастания деформации при охлаждении (темпом деформации сварного соединения). Графически эти представления наглядно могут быть проиллюстрированы графиками, представленными на рис. 12.43. Кривые пластичности П характеризуют изменение пластичности сварного соединения в т.и.х., а кривые е — интенсивность нарастания деформаций в свариом соединении в процессе остывания или темп деформации дe/дT. На рис. 12.43,а показано влияние величины минимальной пластичности в т.и.х. на сопротивляемость сварного соединения образованию горячих трещин. У сплава, пластичность которого характеризуется кривой 2, в момент, определяемый точкой А, значения пластичности и возникающей деформации равны — кривые касаются. Это критический случай. В сплаве, обладающем пластичностью в т.и.х., характеризуемой кривой 1, при том же темпе деформации е и температуре, соответствующей точке Б, произойдет исчерпание пластических свойств и образуется трещина. Таким образом, чем больше пластичность сплава в т.и.х., тем при равных прочих условиях меньше вероятность образования горячих трещин. Значение пластичности П и характер ее изменения в т. На рис. 12.43, б представлен случай, когда сплавы при одинаковой минимальной пластичности отличаются протяженностью температурного интервала хрупкости. При этом принято, что характер изменения пластичности в т.и.х. у всех трех рассматриваемых сплавов одинаков и пластичность остается практически неизменной на всем протяжении т.и.х. В этом случае чем больше протяженность температурного интервала хрупкости, тем больше вероятность возникновения трещины. Значение т.и.х., так же как и значение минимальной пластичности, зависит от многих факторов, поддающихся управлению,главные из которых — химический состав свариваемых материалов и применяемых присадочных проволок, покрытия электродов, флюсы, режим сварки, определяющий форму шва, схему кристаллизации, и процессы структурообразования в шве и околошовной зоне, размер зерна, характер и интенсивность протекания ликвационных и сегрегационных процессов и др. На рис. 12.43, в рассмотрено влияние темпа деформации de/dT при одинаковых значениях П и т.и.х. В сварном шве, при кристаллизации которого возникает темп деформации е, характеризуемый кривой 1, при температуре T1 появится трещина, так как в этот момент значение деформации превысит пластичность соединения в т.и.х. Для соединения, темп деформации которого обозначен кривой 2, точка касания при температуре Т Сплав, характеризуемый кривой 3, трещины не образует; более того, он имеет еще и некоторый запас пластичности ΔП. Таким образом, чем меньше темп деформации в т.и.х., тем меньше вероятность образования горячих трещин. Темп деформации, характеризуемый наклоном кривой е к оси температур и кривизной самой кривой, зависит от усадки сплава и деформаций, развивающихся в околошовной зоне. Следует иметь в виду, что деформация в сварном шве, обусловленная кристаллизационными и структурными процессами при остывании, распределяется по сечению весьма неравномерно: участки шва с более высокими температурами и вследствие этого менее прочные деформируются больше, чем участки, прилегающие к зоне сплавления и охлаждающиеся более интенсивно. Для равновесных условий кристаллизации акад. А. А. Бочвар связывает вероятность образования горячих трещин с эффективным интервалом кристаллизации Тэф, определяемым как интервал температур, заключенный между температурой образования кристаллического каркаса внутри расплава и температурой солидуса. На рис. 12.44 изображен участок бинарной диаграммы состояния. По вертикальной оси отложены температура Т, линейная усадка сплава г и критическая скорость vкр, определяющая уровень технологической прочности сплава. Штриховой линией нанесены температуры образования кристаллического каркаса. Заштрихованная область соответствует значениям эффективного интервала кристаллизации Тэф. Из приведенных кривых видно, что с увеличением Тэф возрастает линейная усадка ε, а уровень технологической прочности (vкр) падает. Далее: Виды горячих трещин |

Горячие и холодные трещины при сварке металлов и причины их образования

Горячие и холодные трещины при сварке металлов и причины их образования

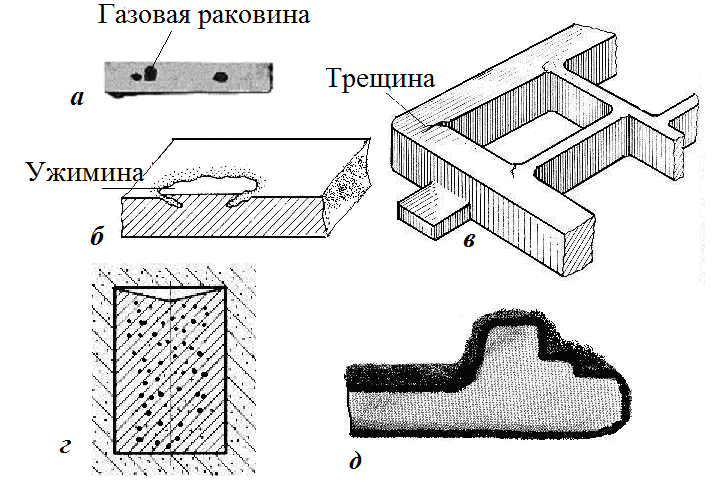

Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

Согласно ГОСТ 30242-97 дефекты классифицируются на шесть групп: трещины, полости и поры, твердые включения, несплавления и непровары, нарушение формы шва, прочие дефекты (дефекты, не включенные в вышеперечисленные группы).

Трещина — это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок.

Микротрещина — это трещина,

имеющая микроскопические  В зависимости от температуры, при которой

образуются трещины, их условно подразделяют

на горячие и холодные. Горячие трещины

в сталях возникают при температуре, превышающей

1000 °С, а холодные — при более низкой. Трещины

являются самым серьезным дефектом сварного

соединения, как правило не подлежащим

устранению.

В зависимости от температуры, при которой

образуются трещины, их условно подразделяют

на горячие и холодные. Горячие трещины

в сталях возникают при температуре, превышающей

1000 °С, а холодные — при более низкой. Трещины

являются самым серьезным дефектом сварного

соединения, как правило не подлежащим

устранению.

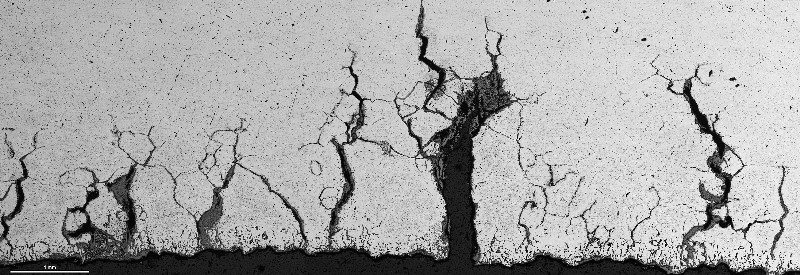

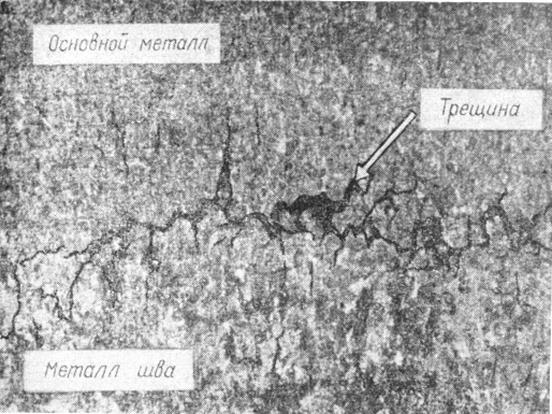

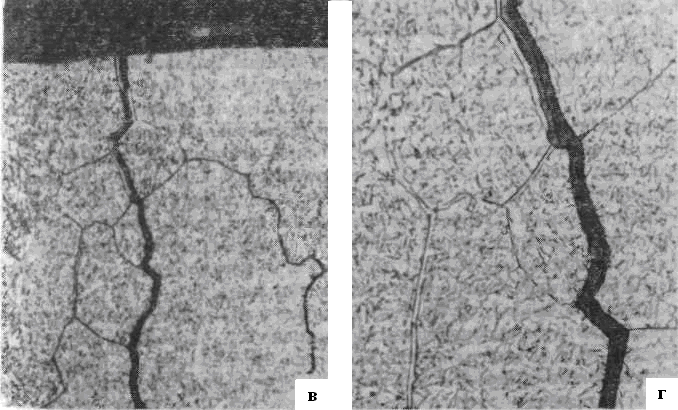

Горячие трещины — это хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии. Они извилисты, в изломе имеют темный цвет, сильно окислены, распространяются по границам зерен. По современным представлениям горячие трещины вызываются действием двух факторов: наличием жидких прослоек между зернами в процессе кристаллизации и деформациями укорачивания.

В интервале температур плавления

и полного затвердевания  Неравномерность

линейной и объемной усадок шва и основного

металла при охлаждении приводит к возникновению

внутренних напряжений, являющихся причиной

появления микро- и макроскопических трещин

как вдоль, так и поперек шва.

Неравномерность

линейной и объемной усадок шва и основного

металла при охлаждении приводит к возникновению

внутренних напряжений, являющихся причиной

появления микро- и макроскопических трещин

как вдоль, так и поперек шва.

Причинами образования

большое количество вредных примесей (особенно серы и фосфора) в металле свариваемых заготовок;

наличие в металле шва элементов, образующих химические соединения с низкой температурой затвердевания (хром, молибден, ванадий, вольфрам, титан), нарушающие связь между зернами;

жесткое закрепление свариваемых заготовок или повышенная жесткость сварного узла, затрудняющая перемещение заготовок при остывании.

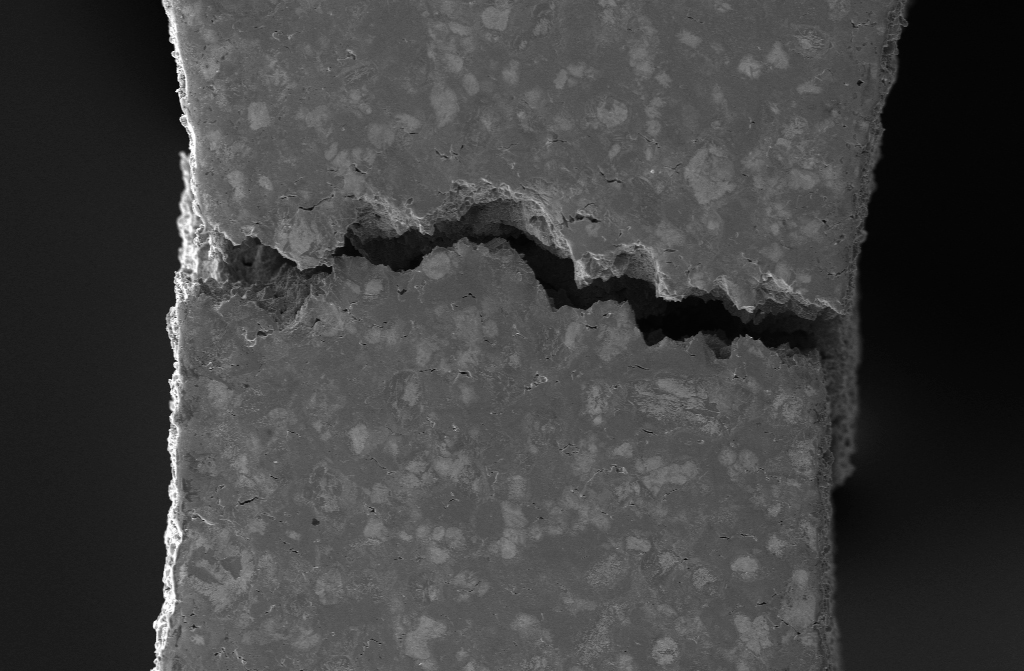

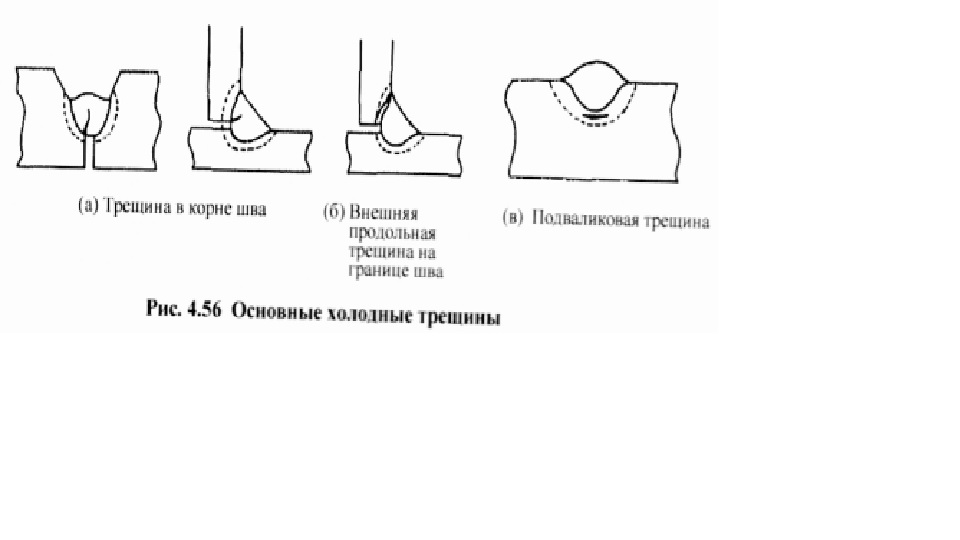

Холодные трещины — это локальные

меж- или транскристаллические разрушения

сварных соединений, образующиеся в

металле при остывании до относительно

невысоких температур (как правило,

ниже 200 °С) или при вылеживании

готового изделия. Холодные трещины

в шве и переходной зоне расположены под

любым углом ко шву — в изломе светлые или

со слабыми цветами побежалости и возникают

преимущественно при дуговой сварке низколегированной

стали большой толщины. Чаще всего трещины

возникают в переходной зоне вследствие

неправильной техники сварки или неправильно

выбранного присадочного материала. Для

предупреждения образования холодных

трещин применяют:

Холодные трещины

в шве и переходной зоне расположены под

любым углом ко шву — в изломе светлые или

со слабыми цветами побежалости и возникают

преимущественно при дуговой сварке низколегированной

стали большой толщины. Чаще всего трещины

возникают в переходной зоне вследствие

неправильной техники сварки или неправильно

выбранного присадочного материала. Для

предупреждения образования холодных

трещин применяют:

прокаливание флюсов и электродов перед сваркой;

предварительный подогрев свариваемых заготовок до 250-450 °С;

ведение процесса сварки в режиме с оптимальными параметрами;

наложение швов в правильной последовательности;

медленное охлаждение изделия после сварки;

проведение непосредственно

Общими причинами появления трещин, как горячих, так и холодных, в швах сварных соединений являются:

слишком высокая жесткость соединений;

слишком малый размер сварного шва для данной толщины соединения;

несоблюдение или неправильный выбор технологии сварки;

дефекты в сварном шве;

t неправильная подготовка

неудовлетворительное качество или неправильный выбор типа электродов;

использование повышенных значений сварочного

тока, которое может привести к

появлению крупнозернистых

высокое содержание углерода или легирующих

элементов в основном металле, не

учтенное при выборе технологии сварки.

Для предупреждения

разрабатывать металлоконструкции и технологию сварки, которые позволяют исключить применение соединений с высокой жесткостью;

при сварке изделий достаточно большой толщины увеличивать размеры сварных швов;

не допускать при сварке

узких валиков, производить

выбирать последовательность выполнения сварных швов такой, чтобы максимально долго оставлять незаваренными концевые участки соединения, с тем чтобы они обладали максимально возможной подвижностью;

обеспечить сплошность и хорошее сплавление сварных швов;

в некоторых случаях обеспечить предварительный подогрев свариваемых частей;

сборку соединений производить с одинаковым и требуемым по технологии зазором, при необходимости для выравнивания зазора применять стягивающие сборочные приспособления;

не допускать при сварке завышенных по сварочному току режимов сварки;

по возможности сварной шов

делать многопроходным, так как однопроходные

швы могут быть более хрупкими,

а в многопроходных швах происходит

отжиг каждого предыдущего слоя

разделку заполнять сразу

Продольные, поперечные и др.виды трещин при сварке металлов

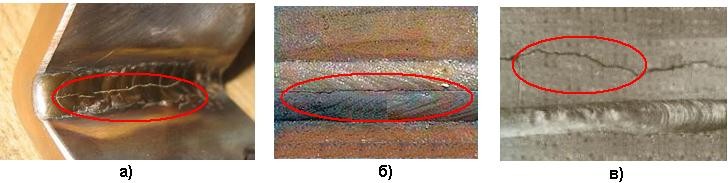

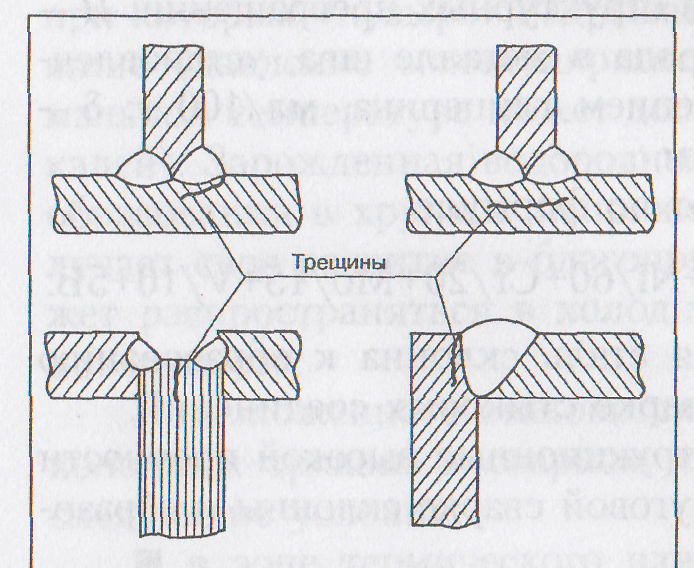

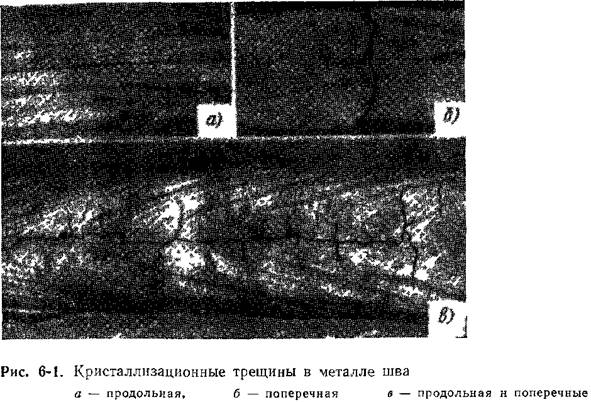

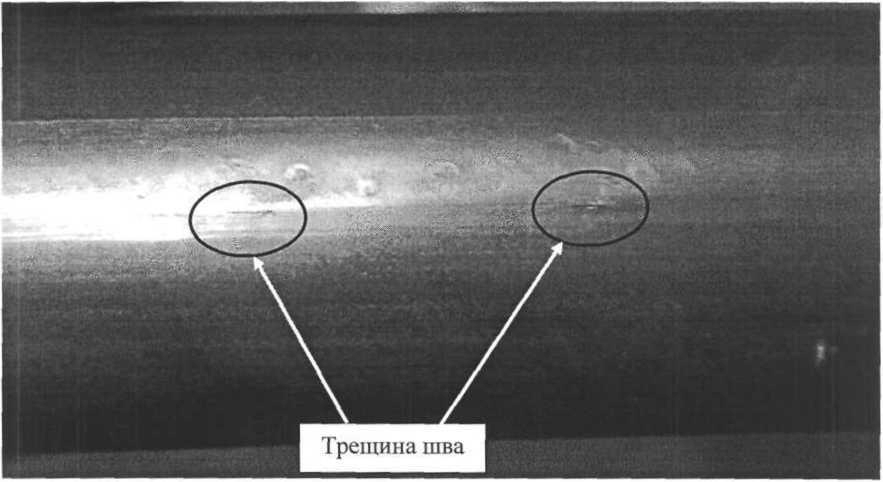

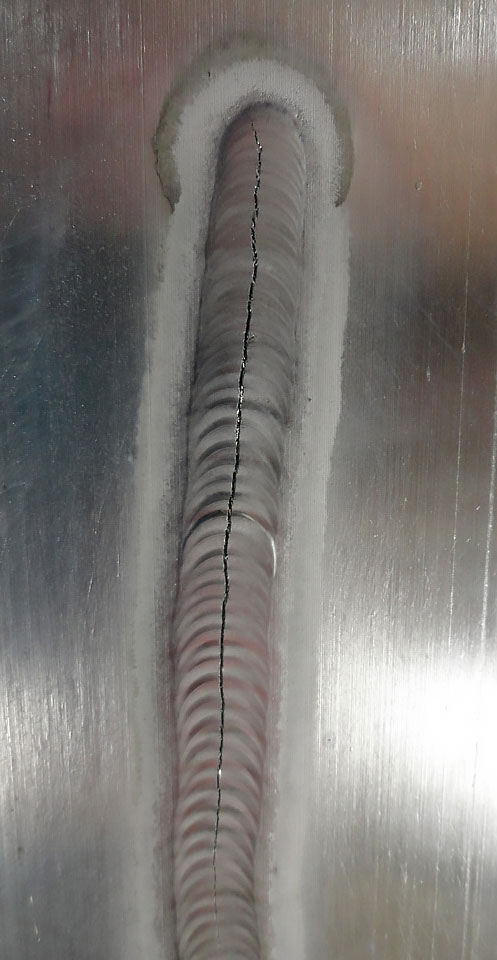

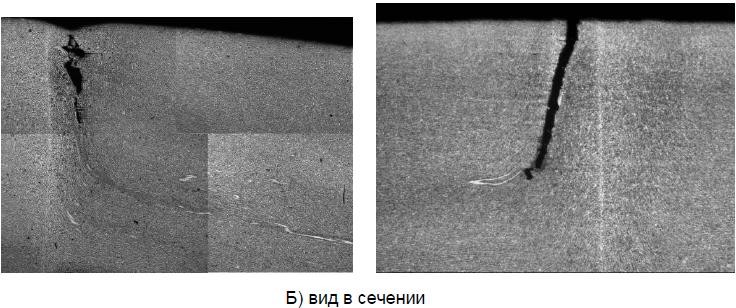

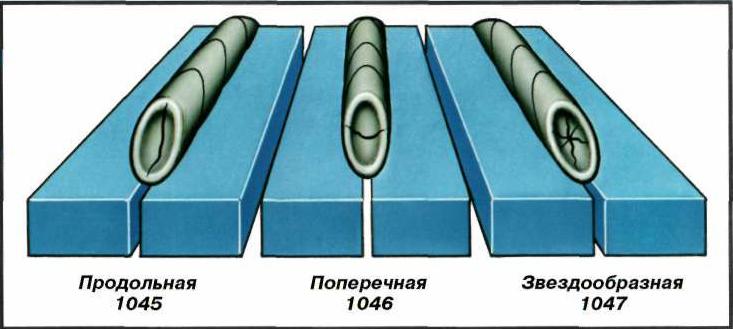

Продольная трещина — это трещина, ориентированная параллельно оси сварного шва. Продольные трещины могут возникать в металле сварного шва, на границе сплавления, в зоне термического влияния и в основном металле. Конфигурация трещин в основном определяется очертаниями линии сплавления основного металла и шва. Продольные трещины возникают как из-за наличия высокотемпературной хрупкости сплавов (горячие трещины), так и при замедленном разрушении металла (холодная трещина).

Продольные трещины в основном металле, смежном со сварным швом, возникающие из-за высокого напряжения, вызванного сжатием в сварном шве, называют скрытыми трещинами. Разрыв вызывается нарушением сцепления и связей вдоль рабочего направления основного металла. Трещины обычно проходят строго параллельно линии сплавления и внешне похожи на ступеньки.

Большие сварочные напряжения,

вызывающие скрытые трещины, в

большей или меньшей степени

присущи всем сварным  Основные причины, вызывающие

недопустимые сварочные

Основные причины, вызывающие

недопустимые сварочные

Для снижения уровня

во время сварки допускать небольшие перемещения свариваемых частей;

по возможности использовать многопроходную сварку;

производить проковку каждого слоя наплавленного металла;

отжигать

готовое изделие при

применять

сварочную технологию, снижающую

вероятность образования

применять сварочную технологию, при которой все свариваемые части имеют неограниченную свободу перемещения;

при сварке

сталей, склонных к образованию горячих

и холодных трещин, производить наплавку

высокопластичного промежуточного слоя,

если это позволяет получаемая прочность

соединения.

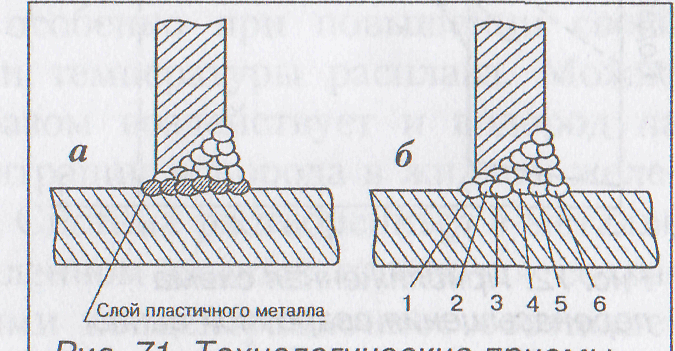

При сварке тавровых соединений при толщине металла более 20 мм следует учитывать, что двухсторонний сварной шов вызывает меньшие напряжения, чем односторонний. Двухсторонний сварной шов без разделки кромок имеет меньшие напряжения в околошовной зоне, чем двухсторонний с разделкой кромок и полным проплавлением корня. Односторонний сварной шов с большой величиной катета следует заменять на двухсторонний с меньшим катетом. Изменение формы разделки углового соединения является наиболее эффективной мерой предупреждения образования скрытых трещин. Наплавка мягкой, высокопластичной прослойки на 15-25 мм шире сварного шва и толщиной 5-10 мм или наложение на одну из поверхностей разделки высокопластичных валиков за счет пластической деформации мягкой прослойки позволяет в значительной мере уменьшить напряжения в околошовной зоне.

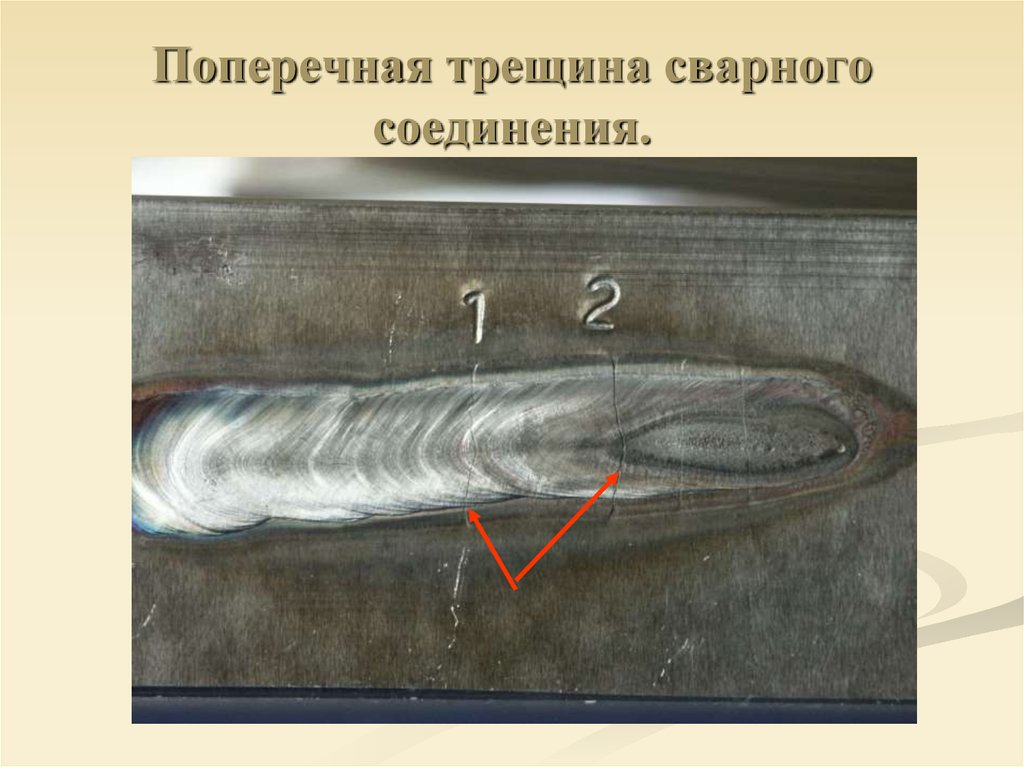

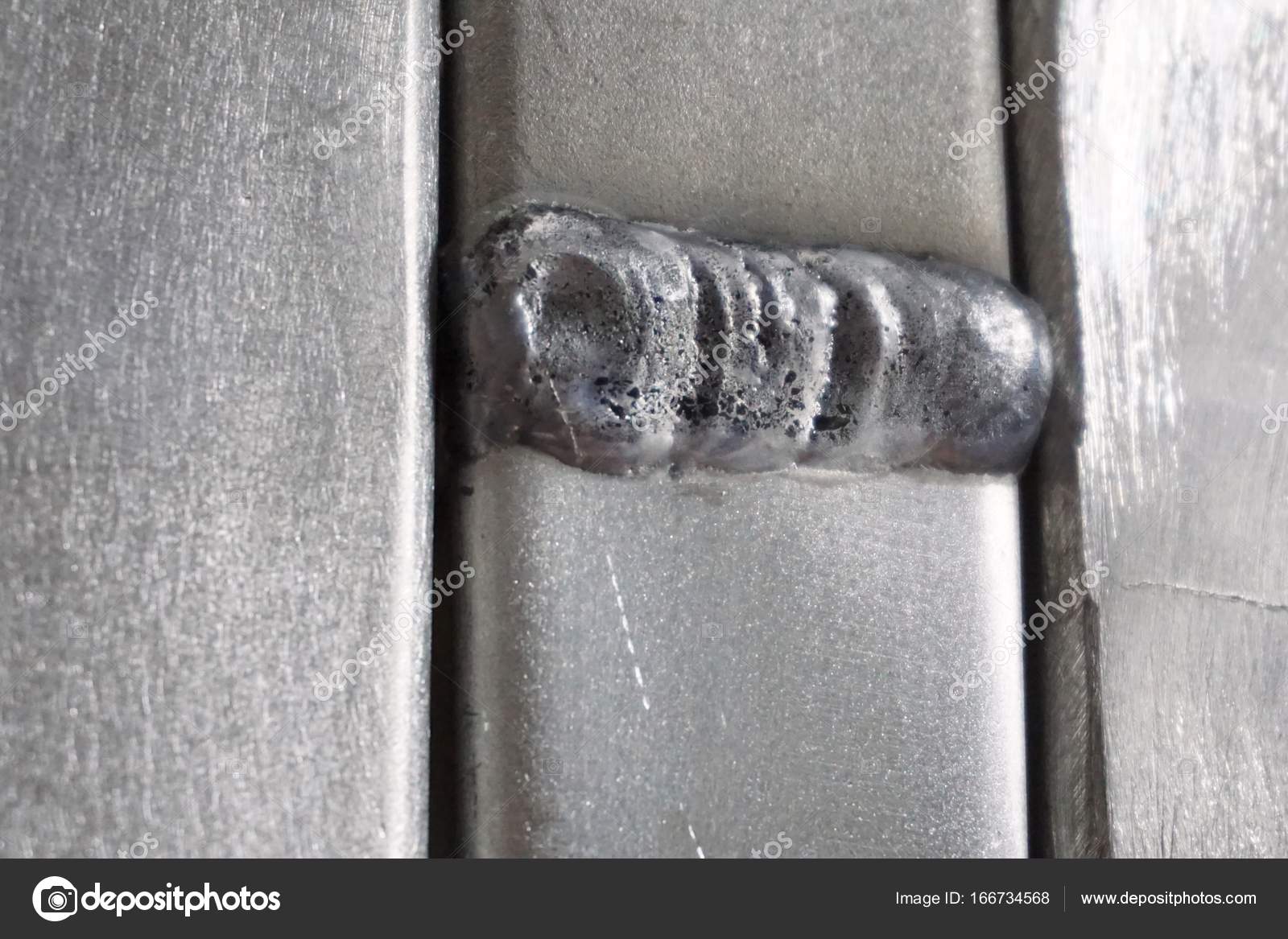

Поперечная трещина — это трещина,

ориентированная поперек оси

сварного шва. Поперечные трещины

могут возникать в металле. Ориентация

связана с направлением продольных компонент

сварочных напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Ориентация

связана с направлением продольных компонент

сварочных напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Радиальные трещины — это трещины, радиально расходящиеся из одной точки. Трещины этого типа, расходящиеся в разные стороны, известны как звездоподобные трещины. Радиальные трещины могут располагаться в металле сварного шва, в зоне термического влияния и в основном металле. Конфигурация трещины определяется макроструктурой зон сварных соединений, а также характером внутренних напряжений. Причина их возникновения такая же, что и у продольных трещин.

Трещина в кратере — это трещина в углублении на поверхности шва в месте отрыва дуги. Трещины могут быть продольными, поперечными и звездообразными. Конфигурация трещины определяется микроструктурой зон сварных соединений, а также характером термических, фазовых и механических напряжений.

Раздельные трещины — это группа

не связанных друг с другом трещин. Они могут возникать в металле

сварного шва, в зоне термического влияния

и в основном металле. Конфигурация трещины

определяется микроструктурой зон сварных

соединений, а также характером термических,

фазовых, лик-вационных и механических

напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Они могут возникать в металле

сварного шва, в зоне термического влияния

и в основном металле. Конфигурация трещины

определяется микроструктурой зон сварных

соединений, а также характером термических,

фазовых, лик-вационных и механических

напряжений. Причина их возникновения

такая же, что и у продольных трещин.

Разветвленные трещины — это группа трещин, возникающих из одной трещины. Они могут располагаться в металле сварного шва, в зоне термического влияния и в основном металле. Конфигурация трещины определяется микроструктурой зон сварных соединений, а также характером термических, фазовых, ликвационных и механических напряжений. Причина их возникновения такая же, что и у продольных трещин.

Разновидности пор

Поры. Данный термин используется для

описания несплошностей глобулярной

формы, полых по своей структуре. Подобные

дефекты часто встречаются в металле сварных

швов. По сути своей и по механизму образования

очень напоминают включения, ибо являются

результатом протекающих в сварочной

ванне химических реакций. Поры отличаются

от включений тем, что внутри пор чаще

всего находится газ, а не твердое вещество,

как у включений.

Поры отличаются

от включений тем, что внутри пор чаще

всего находится газ, а не твердое вещество,

как у включений.

Источником появления газов, которые содержатся в порах, являются газы, выделяющиеся из охлаждающегося металла из-за уменьшения растворимости при снижении температуры металла, и газы, образующиеся в результате химических реакций в металле сварного шва.

Пористость, за исключением случаев,

когда она появляется в очень

больших количествах, как правило,

не оказывает значительного

Появление в металле сварного шва пор вызвано:

плохим качеством или

неправильным выбором

малым временем существования сварочной ванны, газы не успевают выйти из расплавленного металла;

плохим качеством металла.

Слишком высокая температура  При

использовании повышенных токов для сварки

покрытыми электродами может произойти

избыточное выгорание раскисляющих элементов

из покрытия электрода, что приводит к

недостатку раскислителей, сохранившихся

в металле шва, для взаимодействия с газами,

содержащимися в расплавленном металле.

Аналогичный эффект наблюдается при сварке

с применением слишком большой длины дуги.

Применение ряда мероприятий позволяет

значительно снизить, а в некоторых случаях

даже избежать образования пор и полостей

в сварных швах. При сварке:

При

использовании повышенных токов для сварки

покрытыми электродами может произойти

избыточное выгорание раскисляющих элементов

из покрытия электрода, что приводит к

недостатку раскислителей, сохранившихся

в металле шва, для взаимодействия с газами,

содержащимися в расплавленном металле.

Аналогичный эффект наблюдается при сварке

с применением слишком большой длины дуги.

Применение ряда мероприятий позволяет

значительно снизить, а в некоторых случаях

даже избежать образования пор и полостей

в сварных швах. При сварке:

необходимо подбирать тип

перемешивание жидкого металла

увеличивает время

в сварных швах, выполненных в виде серии узких валиков, наплавляемых без поперечных колебаний, обычно появляются цепочки пор; использование при сварке поперечных колебаний электрода часто устраняет пористость шва;

следует не допускать применения слишком больших значений сварочного тока;

следует производить прокалку электродов перед сваркой;

при подозрении на плохое качество металла

проверить его на наличие сегрегации

и включений.

Газовая полость — это полость произвольной формы, образованная газами, задержанными в расплавленном металле, которая не имеет углов. Газовая полость образуется в результате выделения газов при кристаллизации сварного соединения. Мелкодисперсные включения на поверхности границ раздела фаз служат центрами зарождения пузырьков газа.

Газовая пора — это газовая полость, обычно сферической формы, содержащая задержанный металлом газ. Поры образуются в результате перенасыщения жидкого металла газами, которые не успевают выйти на поверхность во время его быстрой кристаллизации.

Равномерно распределенная пористость — это группа газовых пор, распределенных равномерно в металле сварного шва (не путать с цепочкой пор). Сплошную пористость вызывает большое количество ржавчины и масла на кромках заготовок, а также влажный или крупный флюс.

Скопление пор — это группа газовых

полостей (три или более), расположенных

кучно с расстоянием между ними менее

трех максимальных размеров большей из

полостей. Вызывается локальным скоплением

ржавчины или масла на кромках заготовок.

Вызывается локальным скоплением

ржавчины или масла на кромках заготовок.

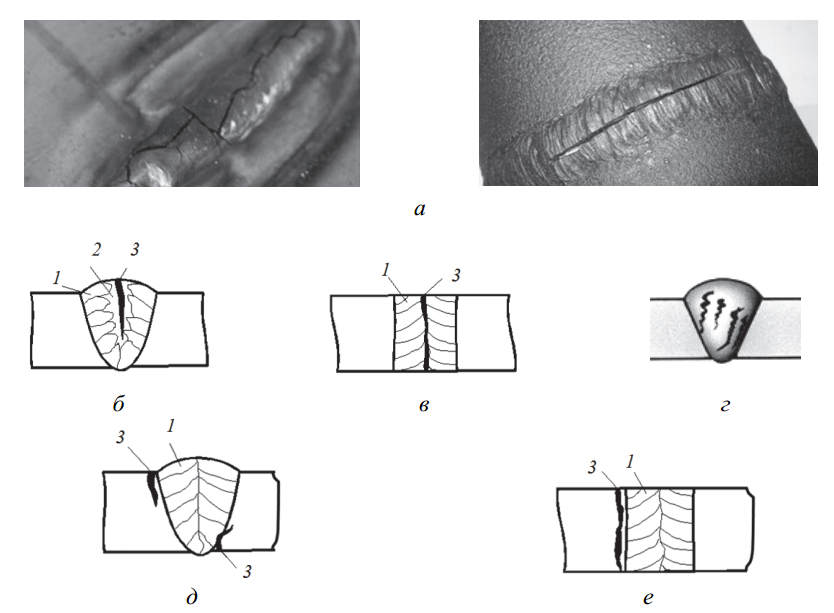

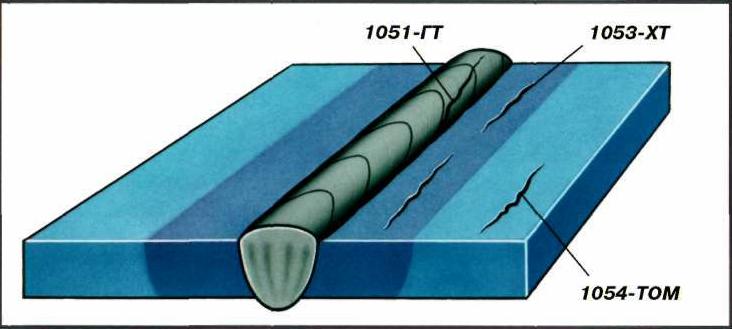

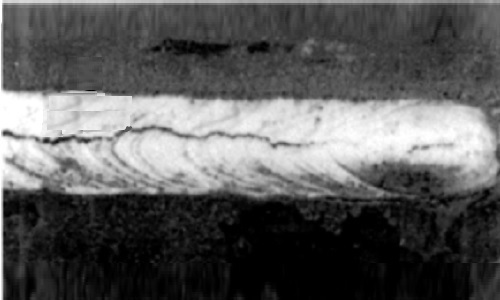

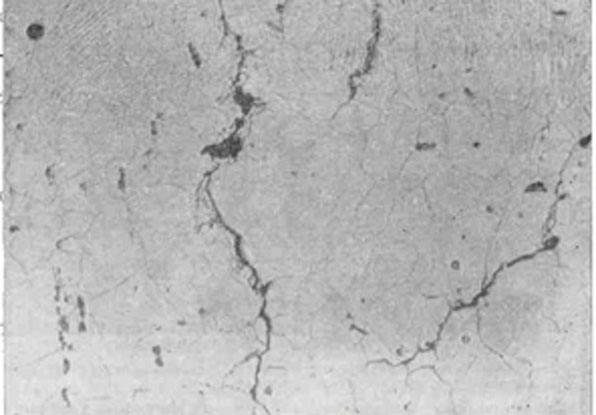

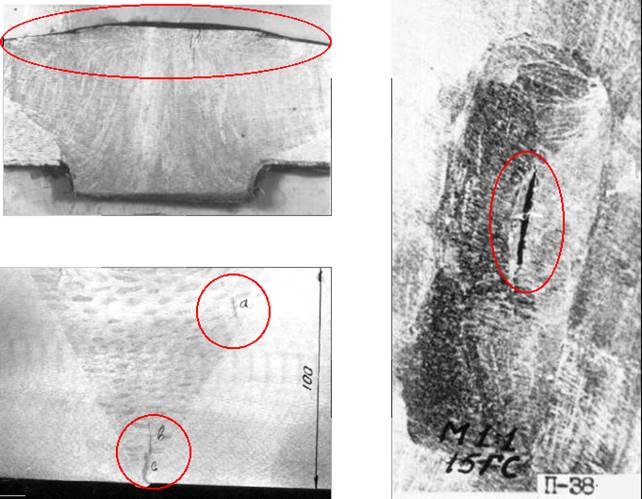

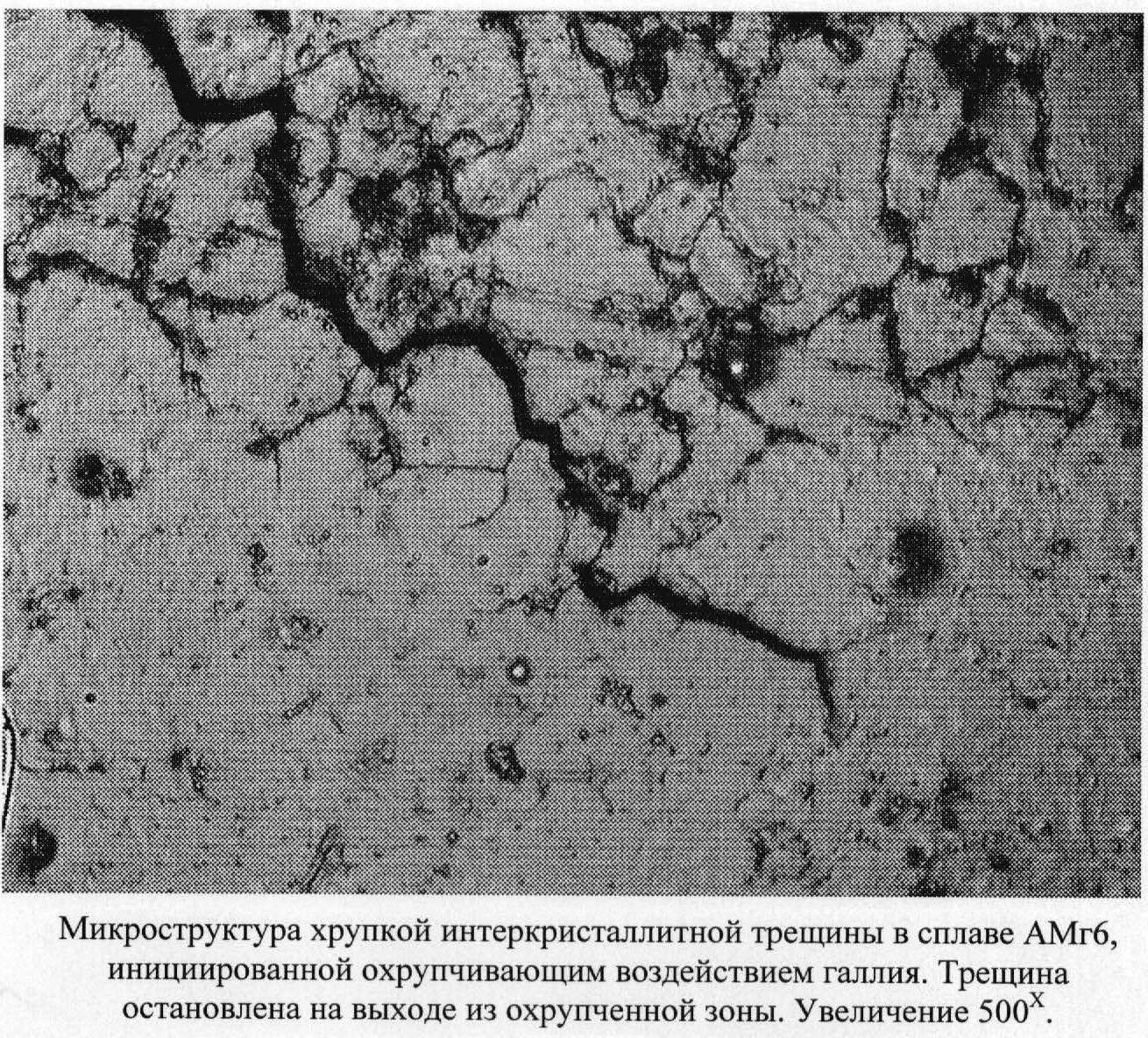

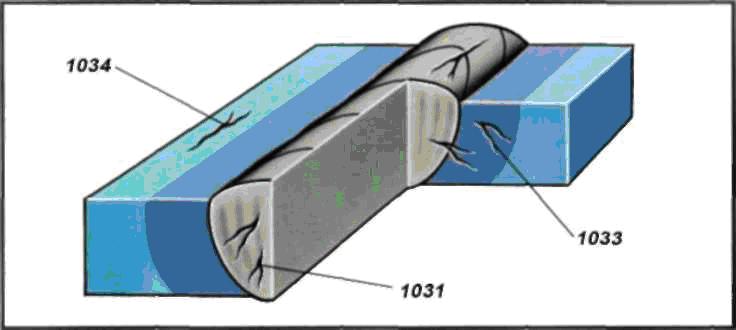

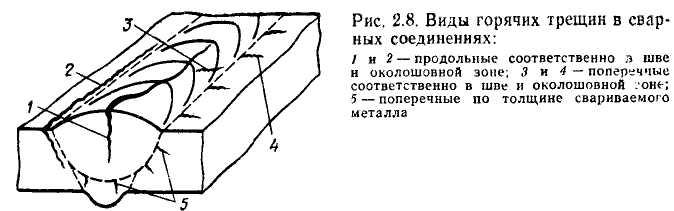

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! По температуре возникновения горячие трещины подразделяют на кристаллизационные, возникающие в области температур солидуса, и подсолидусные, температура образования которых ниже температуры окончания процесса затвердевания. По расположению в сварном соединении различают горячие трещины в шве, в зоне сплавления, в околошовной зоне, а также в зависимости от ориентировки их относительно направления сварки — продольные и поперечные. Во всех случаях вероятность образования трещин определяется соотношением пластических свойств соединений в т. Кристаллизационные трещины образуются, как правило, в сварном шве и реже в зоне полуоплавленных зерен. На рис. 12.45 представлены характерные места расположения горячих кристаллизационных трещин в сварном соединении. Подсолидусные трещины возникают в интервале температур второго минимума пластичности, расположенного ниже температуры солидуса. Сварной шов вследствие неравновесного процесса кристаллизации пересыщен дефектами кристаллической решетки, в том числе и вакансиями, которые при растяжении активно перемещаются к границам, расположенным перпендикулярно действующим усилиям. Преимущественные места зарождения подсолидусных трещин — ослабленные включениями и несовершенствами строения границы кристаллитов, где межзеренные проскальзывания наиболее выражены; чаще всего это участки, прилегающие к зоне сплавления, и поперечные границы зерен в центре шва. |

2 Горячие и холодные трещины в отливках, причины их возникновения

1.2. Горячие и холодные трещины в отливках, причины их возникновения. Причины коробления отливок. Технологические и конструктивные мероприятия, снижающие коробление. Горячие трещины в отливках возникают в процессе кристаллизации и усадки металла при переходе из жидкого состояния в твердое при температуре, близкой к температуре солидуса. Горячие трещины проходят по границам кристаллов и имеют окисленную поверхность. Склонность сплавов к образованию горячих трещин увеличивается при наличии неметаллических включений, газов (водорода, кислорода), серы и других примесей. Кроме того, образование горячих трещин вызывает резкие переходы тонкой части отливки к толстой, острые углы, выступающие части и т. д.

д.

Для предупреждения возникновения горячих трещин в отливках необходимо создавать условия, способствующие формированию мелкозернистой структуры обеспечивать одновременное охлаждение тонких и толстых частей отливок; увеличивать податливость литейных форм, по возможности снижать температуру заливки сплава.

Холодные трещины возникают в области упругих деформаций, когда сплав полностью затвердел. Тонкие части отливки охлаждаются и сокращаются быстрее, чем толстые. В результате в отливке образуются напряжения, которые и вызывают появление трещин. Холодные трещины чаще всего образуются в тонкостенных отливках сложной конфигурации и тем. больше, чем выше упругие свойства сплава, чем значительнее его усадка при пониженных температурах и чем ниже его теплопроводность. Опасность образования холодных трещин в отливках усиливается наличием в сплаве вредных примесей (например, фосфора в сталях). Для предупреждения образования в отливках холодных трещин необходимо обеспечивать равномерное охлаждение отливок во всех сечениях путем использования холодильников; применять сплавы для отливок с высокой пластичностью; проводить отжиг отливок и т. п. Коробление—изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении. Коробление увеличивается при усложнении конфигурации отливки и повышении скорости охлаждения, которая вызывает неравномерное охлаждение между отдельными частями отливки и различную усадку. Коробление отливки может быть также вызвано сопротивлением формы усадке отдельных частей отливки. Для предупреждения короблений в отливках необходимо увеличивать податливость формы; создавать рациональную конструкцию отливки и т. д.

п. Коробление—изменение формы и размеров отливки под влиянием напряжений, возникающих при охлаждении. Коробление увеличивается при усложнении конфигурации отливки и повышении скорости охлаждения, которая вызывает неравномерное охлаждение между отдельными частями отливки и различную усадку. Коробление отливки может быть также вызвано сопротивлением формы усадке отдельных частей отливки. Для предупреждения короблений в отливках необходимо увеличивать податливость формы; создавать рациональную конструкцию отливки и т. д.

Как предотвратить сварку горячих трещин?

Сварочная трещина является одним из наиболее распространенных серьезных дефектов при сварке заготовок. Сварочные трещины могут быть классифицированы различными способами в зависимости от их положения, размера, причины и механизма. В соответствии с состоянием образования трещин, его можно разделить на горячую трещину, холодную трещину, разогрев трещины и пластинчатую слезу.

Как следует из названия, трещины, возникающие при высокой температуре во время сварки, называются горячими трещинами (термические трещины / тепловые трещины), которые генерируются при высокой температуре вблизи линии твердой фазы и характеризуются распределением вдоль границы зерна. Но иногда он может образовываться вдоль полигональных границ при температурах ниже линии твердого тела. Горячие трещины обычно возникают в металле сварного шва, но они также могут образовываться в основном металле вблизи линии сварки.

Но иногда он может образовываться вдоль полигональных границ при температурах ниже линии твердого тела. Горячие трещины обычно возникают в металле сварного шва, но они также могут образовываться в основном металле вблизи линии сварки.

Различные металлические материалы (низколегированная высокопрочная сталь, нержавеющая сталь, чугун, алюминиевый сплав и некоторые специальные металлы и т. Д.) Будут давать различную морфологию и температурный диапазон термической трещины во время сварки. Горячие трещины можно разделить на кристаллизационные трещины, разжижения трещины и многосторонние трещины в зависимости от их процесса образования. Сегодня мы разрабатываем конкретные причины, характеристики и профилактику и лечение горячих трещин.

Кристаллизация трещины

Эти трещины в основном образуются при сварке примесей, содержащих углеродистую сталь, низколегированную сталь (например, с высоким содержанием S, P, C, Si) и однофазную аустенитную сталь, сплавы на основе никеля и некоторые алюминиевые сплавы. Эта трещина произошла вблизи линии твердой фазы в процессе кристаллизации пайки. Из-за усадки затвердевшего металла и недостаточного количества остаточного жидкого металла, которые приводят к межкристаллитному растрескиванию, происходящему под напряжением.

Эта трещина произошла вблизи линии твердой фазы в процессе кристаллизации пайки. Из-за усадки затвердевшего металла и недостаточного количества остаточного жидкого металла, которые приводят к межкристаллитному растрескиванию, происходящему под напряжением.

Как предотвратить кристаллизацию трещин?

Металлургия: с одной стороны, правильно отрегулировать состав металла при сварке, сократить диапазон хрупких температурных зон, контролировать содержание серы, фосфора, углерода и других вредных примесей при сварке; С другой стороны, очистить первичное зерно металла сварного шва, то есть, соответствующим образом добавив Mo, V, Ti, Nb и другие элементы;

Технический процесс: предварительный нагрев перед сваркой, контроль энергии в линии и уменьшение связывания стыков.

Сжиженная трещина

Это тип микротрещины, которая растрескивается вдоль границы зерен аустенита и обычно происходит в зоне термического влияния вблизи зоны трещин или между слоями. Обычно это происходит из-за переплавления эвтектических компонентов на границе зерен аустенита в ближнем шве. зона или между сварными слоями при высокой температуре и растрескиванием аустенитных зерен под действием растягивающего напряжения.

Обычно это происходит из-за переплавления эвтектических компонентов на границе зерен аустенита в ближнем шве. зона или между сварными слоями при высокой температуре и растрескиванием аустенитных зерен под действием растягивающего напряжения.

Как предотвратить разжижение трещины в зоне трещины?

Эти меры по предотвращению образования трещин в основном соответствуют кристаллической трещине. Особенно с точки зрения металлургии, эффективно снизить содержание эвтектических элементов, таких как сера, фосфор, кремний и бор, насколько это возможно. С точки зрения технологии, энергия линии и вогнутость линии плавления могут быть уменьшены.

Полигональная трещина

Полигонизационная трещина образуется в процессе полигонизации, высокая температура приводит к очень низкой пластичности. Такого рода трещина не распространена, и мы не разрабатываем ее здесь сегодня. Профилактические меры по добавлению таких элементов, как Mo, W и Ti, к сварному шву могут улучшить энергию поляризации.

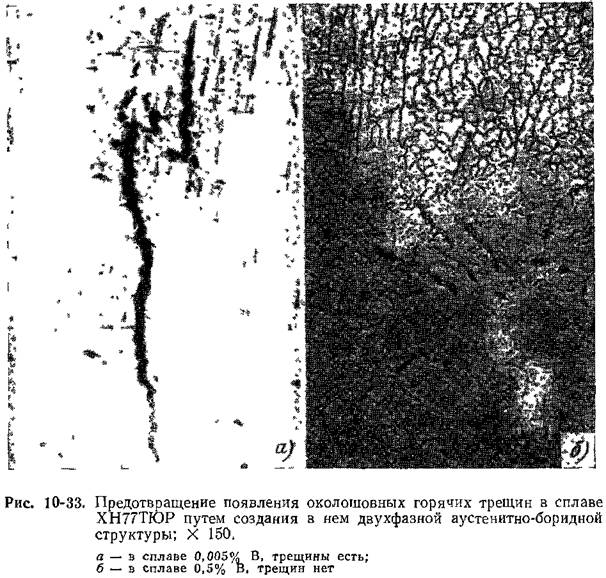

По сравнению со сталью общего назначения никельсодержащая нержавеющая сталь с большей вероятностью может создавать термические трещины, которые могут возникать в сварочных швах и зоне термического влияния. Чем выше содержание никеля, тем больше тенденция к образованию горячих трещин и тем больше неконтролируемый. Поэтому при сварке 304 заготовок необходимо уделять внимание предотвращению образования горячих трещин.

Сварка Горячие трещины — Энциклопедия по машиностроению XXL

Стойкость аустенитных швов к образованию трешин зависит от химического состава и структуры металла шва. Наиболее радикальный способ предупреждения трешин при сварке и повышения коррозийной стойкости швов — получение двухфазных аустенитно-ферритных швов путем подбора сварочных проволок, флюсов, электродных покрытий и режима сварки. Горячие трещины наиболее часто встречаются в кратерах, которые следует особенно тщательно заваривать. [c. 392]

392]

На рис. 40 схематически показана зависимость между содержанием углерода, серы и марганца и образованием горячих трещин в сварных угловых швах, выполняемых на конструкционной стали автоматом. Эти данные относятся к дуговой сварке под флюсом АН-348. При увеличении содержания серы и углерода, чтобы предотвратить образование горячих трещин, необходимо повысить содержание марганца, причем склонность к трещинам уменьшается при содержании одновременно не более 0,16% углерода и не более 0,03% серы. При электрошлаковой сварке горячие трещины в швах чаще всего образуются при значительной глубине металлической ванны, обусловленной применением повышенного сварочного тока (большой скорости подачи электрода), и располагаются между торцами кристаллитов в центре шва (рис. 41). Бывают случаи, когда горячие трещины в швах, выполненных электрошлаковым способом, образуются между соседними столбчатыми кристаллитами.

[c.78]

[c.78]При электрошлаковой сварке горячие трещины чаще всего образуются при глубокой металлической ванне. Трещины при этом располагаются между торцами кристаллов в середине шва, не выходя на поверхность. [c.50]

Применяя присадочный металл соответствующего состава, можно регулировать и химический состав металла шва, достигая этим, например, повышения стойкости против образования при сварке горячих трещин. Более устойчивые результаты при ручной сварке могут быть обеспечены присадкой в виде закладок, что обеспечивает более стабильное соотношение долей между расплавленным основным, металлом (7) и металлом присадки (1— () в металле шва. Также устойчивые результаты достигаются и применением автоматической сварки с механизированной подачей в дугу присадочной проволоки с бухты. Такие автоматы, в основном разработанные НИАТ, например типа АТВ (для труб диамет- [c.106]

Таким образом, оказывается возможным подбирать такие составы сварочных материалов, которые при достаточно высоких эксплуатационных свойствах обладают и необходимой стойкостью против образования при сварке горячих трещин. [c.322]

[c.322]

Хромоникелевые стали имеют низкую теплопроводность (коэффициент теплопроводности 16,7 Вт/(м-К) и высокий коэффициент линейного расширения (а= 17-10 град ), что вызывает повышенные деформации, горячие трещины и коробление изделий при газовой сварке. Горячие трещины не возникают, если в наплавленном металле содержится 2,5…8,5% ферритной фазы. Титан и ниобий способствуют получению двухфазной аустенит-но-ферритной структуры наплавленного металла. [c.405]

При дуговой сварке аустенитных сталей возможно образование в сварных швах горячих трещин. Они обусловлены широким интервалом кристаллизации вследствие повышенного содержания легирующих элементов и наличия вредных примесей (S). Образованию трещин способствует также крупнозернистая столбчатая макроструктура шва, при которой его кристаллизация завершается при наличии жидких прослоек большой протяженности. [c.233]

Увеличение силы сварочного тока при неизменной скорости сварки влечет за собой увеличение объема сварочной ванны.

При этом наблюдается укрупнение зерен металла шва, что повышает склонность к меж-кристаллитной коррозии и образованию горячих трещин, особенно в литых аустенитных сталях.

[c.82]

При этом наблюдается укрупнение зерен металла шва, что повышает склонность к меж-кристаллитной коррозии и образованию горячих трещин, особенно в литых аустенитных сталях.

[c.82]Площадь нагрева электронным лучом может быть по сравнению с газовым пламенем и дугой в 1000 раз меньше (см. табл. 1), при плотности энергии в 1000 раз большей. При использовании фотонного луча эта разница еще значительнее. Высокая плотность энергии в малом пятне нагрева определяет основные преимущества при сварке электронным лучом и лазером — выгодную форму проплавления (ножевая, кинжальная) и возможность получения прецизионных соединений. Вместе с тем при сварке глубоко внедренным лучом возникают дополнительные трудности большая опасность пор и горячих трещин, колебания глубины проплавления и подрезы. [c.15]

Для оценки свариваемости металлов по критерию сопротивляемости горячим трещинам применяют два основных вида испытаний — сварку технологических проб и машинные способы испытаний. [c.42]

[c.42]

Основные меры по обеспечению качественного сварного соединения. До сварки при составлении технологии главное внимание должно быть уделено рациональному выбору материалов основного и присадочного металла, защитных средств. Основной металл с пониженным содержанием углерода и примесей (серы, фосфора) обладает более высокой стойкостью против холодных и горячих трещин. [c.124]

Природа образования горячих трещин при сварке [c.478]

Горячими трещинами называются хрупкие межкристаллитные разрушения сварного шва или околошовной зоны, возникаюш,ие в области температурного интервала хрупкости в результате воздействия термодеформационного сварочного цикла. Горячие трещины чаще всего возникают в сплавах, обладающих выраженным крупнокристаллическим строением, с повышенной локальной концентрацией легкоплавких фаз. Согласно общепринятым представлениям, они возникают в том случае, если интенсивность нарастания деформаций в металле сварного соединения в период остывания приводит к деформациям большим, чем его пластичность в данных температурных условиях. Способность сварного соединения воспринимать без разрушения деформации, вызванные термодеформационным циклом сварки, определяет уровень его технологической прочности.

[c.478]

Способность сварного соединения воспринимать без разрушения деформации, вызванные термодеформационным циклом сварки, определяет уровень его технологической прочности.

[c.478]

В МВТУ им. Н. Э. Баумана Н. Н. Прохоровым была разработана теория технологической прочности металлов при сварке, согласно которой сопротивляемость сварного соединения образованию горячих трещин определяется тремя основными факторами пластичностью металла в температурном интервале хрупкости, значением этого интервала и характером нарастания деформации при охлаждении (темпом деформации сварного соединения). [c.478]

По расположению в сварном соединении различают горячие трещины в шве, в зоне сплавления, в околошовной зоне, а также в зависимости от ориентировки их относительно направления сварки — продольные и поперечные. Во всех случаях вероятность образования трещин определяется соотношением пластических свойств соединений в т.и.х. и темпом деформаций. Однако степень влияния отдельных технологических и металлургических факторов для каждого вида может быть существенно различной в связи с неодинаковыми условиями формирования химической и физической неоднородности в различных зонах сварного соединения. Особо следует выделить трещины повторного нагрева, образующиеся в ранее наложенных валиках при многослойной сварке в результате термодеформационного воздействия от сварки последующих слоев.

[c.481]

Особо следует выделить трещины повторного нагрева, образующиеся в ранее наложенных валиках при многослойной сварке в результате термодеформационного воздействия от сварки последующих слоев.

[c.481]

ОБРАЗОВАНИЮ ГОРЯЧИХ ТРЕЩИН ПРИ СВАРКЕ [c.482]

Очевидно, что этот запас пластичности и будет определять степень надежности сварного соединения образования горячих трещин при сварке. [c.483]

На практике нашли применение и несколько жестких проб, в которых в качестве критерия оценки принят изменяющийся от образца к образцу режим сварки. В основу этих проб положено известное обстоятельство, что увеличение скорости сварки приводит к снижению сопротивляемости шва образованию горячих трещин, так как уменьшается пластичность в т.и.х., ввиду более неблагоприятной схемы кристаллизации. [c.486]

Для повышения сопротивляемости сварных соединений образованию горячих трещин необходимо в процессе производства стремиться к такому сочетанию их свойств в т.

и.х., технологических приемов и способов сварки, а также такому конструктивному оформлению узлов, которые обеспечивали бы при минимальных значениях деформации формоизменения максимальный уровень показателя а — а а. Для этого необходимо стремиться к уменьшению интервала хрупкости, увеличению пластичности металла шва в т.и.х. и снижению темпа деформации.

[c.487]

и.х., технологических приемов и способов сварки, а также такому конструктивному оформлению узлов, которые обеспечивали бы при минимальных значениях деформации формоизменения максимальный уровень показателя а — а а. Для этого необходимо стремиться к уменьшению интервала хрупкости, увеличению пластичности металла шва в т.и.х. и снижению темпа деформации.

[c.487]Влияние режима сварки на сопротивляемость образованию горячих трещин весьма важно вследствие следующих причин он представляет собой главный фактор, определяющий форму [c.488]

При плазменно-дуговой сварке сварочной проволокой СВ-07Х25Н12Г2Т (/ = 300 А, U = 25 В, = 10 м/ч) выделения карбидов по границам кристаллитов в металле шва более дисперсны, чем при ручной дуговой сварке. Горячие трещины отсутствуют. Механические свойства сварных соединений по отдельным показателям соответствуют следующим значениям = 683 МПа, б = 24,7 %, = 21,5, угол загиба 150° K U металла шва и ЗТВ соответственно 1,69 и 1,13 МДж/м,

[c. 284]

284]

Марганец является ценным элементом, так как предупреждает появление при сварке горячих трещин. Марганец способствует раскислению наплавленного металла и удалению из него серы. Марганец в металл шва может вводиться через флюс или электродную проволоку. В соответствии с этим при сварке малоуглеродистой стали применяют флюсы высокомарганцовистые, содержащие более 30% МпО среднемарганцовистые, содержащие от 15 до 30% МпО, и низкомарганцовистые, содержащие менее 15% МпО, или безмарганцовистые. [c.175]

Механизированная сварка под флюсом. Конструктивные элементы подготовки кромок под автоматическую и полуавтоматическую сварку под флюсом выполняют такими же, как и при сварке углеродистых и низколегированных незакаливающихся конструкционных сталей, т. е. в соответствии с рекомендациями ГОСТ 8713—70. Однако в диапазоне толщин, для которого допускается сварка без разделки и со скосом кромок, последней следует отдать предпочтение. Наряду с затруднениями, связанными с образованием холодных трещин в околошовпой зоне и получением металла шва и других зон сварного соединения со свойствами, обеспечивающими высокую работоспособность сварных соединений, при механизированной сварке под флюсом швы имеют повышенную склонность к образованию горячих трещин. Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика.

[c.252]

Это связано с тем, что при данном способе сварки доля основного металла в металле шва достаточно велика.

[c.252]

В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока. Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлепо на рис. 124. Линия I служит границей раздела составов с низким содержанием углерода ( ] m. при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С] , ш такой границей будет линия 5, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной. [c.252]

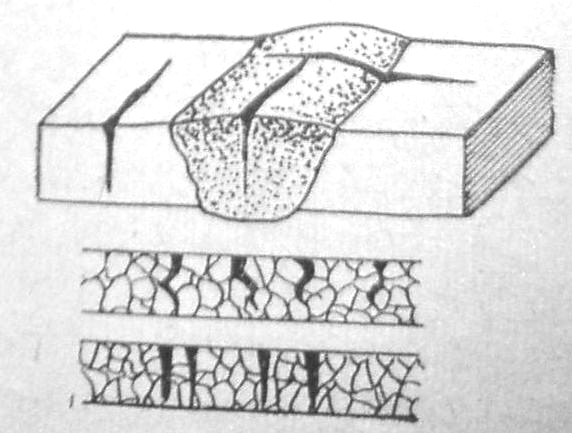

Для предупреждения горячих трещин в шве необходимо выполнять сварку на режимах, обеспечивающих получение относительно неглубокой и широкой металлической ванны. При этом столбчатые криста.ллитьт по мере приближения их к оси изгибаются кверху, вследствие чего отсутствует резко выраженная встреча кристаллитов (рис. 126, б). Наоборот, при сварке на режимах, при которых образуется узкая и глубокая сварочная ванна, столбчатые кристаллиты, растущие от противоположных кромок, почти не изменяют своего направления, и при их встрече образуется резко выраженная плоскость слабииы (рис. 126, а). Для предупреждения трещин в околошовпой зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до температуры 150—200 °С.

[c.257]

При этом столбчатые криста.ллитьт по мере приближения их к оси изгибаются кверху, вследствие чего отсутствует резко выраженная встреча кристаллитов (рис. 126, б). Наоборот, при сварке на режимах, при которых образуется узкая и глубокая сварочная ванна, столбчатые кристаллиты, растущие от противоположных кромок, почти не изменяют своего направления, и при их встрече образуется резко выраженная плоскость слабииы (рис. 126, а). Для предупреждения трещин в околошовпой зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до температуры 150—200 °С.

[c.257]

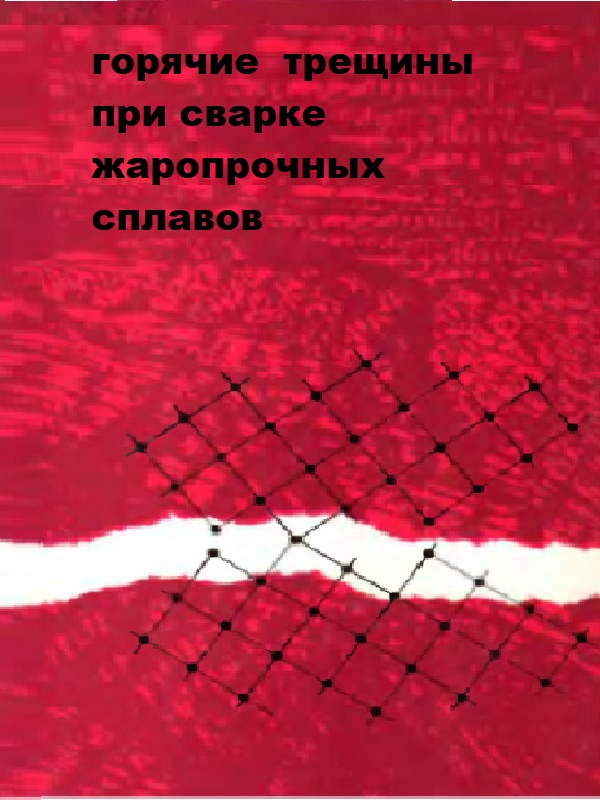

Свариваемость рассматриваемых сталей и сплавов затрудняется мпогокомпонеитностью их легирования и разнообразием условий эксплуатации сварных конструкций (коррозионная стойкость, жаростойкость или жаропрочность). Общей сложностью сварки является предупреждение образования в шве и околошовной зоне кристаллизационных горячих трещин, имеющих межкристаллит-пый характер, наблюдаемых в виде мельчайших микронадрывов и трещин. Горячие трещины могут возникнуть и при термообработке или работе конструкции нри повышенных температурах. Образование горячих трещин наибо,лее характерно для крупнозернистой структуры металла шва, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя.

[c.286]

Горячие трещины могут возникнуть и при термообработке или работе конструкции нри повышенных температурах. Образование горячих трещин наибо,лее характерно для крупнозернистой структуры металла шва, особенно выраженной в многослойных швах, когда кристаллы последующего слоя продолжают кристаллы предыдущего слоя.

[c.286]

Одна из основных трудностей при сварке рассматриваемых сталей и сплавов — предупреждение образования в швах и ojtoflo-шовной зоне горячих трещин. Предупреждение образования этих дефектов достигается [c.292]

Кристаллизация сварного шва начинается от границ оплавленного основного металла и протекает путем роста столбчатых кристаллитов к центру И1ва. При этом оси кристаллита, как правило, остаются перпендикулярными к поверхности движущейся сварочной ванны, в результате чего кристаллиты изгибаются и вытягиваются Б направленирг сварки (рис. 5.8). Вследствие дендритной ликвации примеси располагаются по границам кристаллитов, где они могут образовать легкоплавкие эвтектики и неметаллические включения. Это снижает механические свойства шва и в отдельных случаях люжет быть npii4HH0if образования горячих трещин.

[c.190]

Это снижает механические свойства шва и в отдельных случаях люжет быть npii4HH0if образования горячих трещин.

[c.190]

Трудности при сварке алюминия и его сплавов обусловлены образованием тонкой прочной и тугоплавкой поверхностной пленки оксида AI2O3, плавящегося при температуре 2050 °С склонностью к образованию газовой пористости склонностью к образованию горячих трещин. [c.236]

При анализе свариваемости основное внимание обычрю уделяют оценке опасности образования холодных и горячих трещин при сварке. [c.150]

Низколегированные низкоуглеродистые стали хорошо свариваются они не образуют при сварке холодных и горячих трещин поэтому свойства сварного соединения и участков, прилегаюи1их к нему (зоны термического влияния), близки к свойствам основного металла. [c.257]

Наиболее широкое применение находят коррозионно-стойкие хромоникелевые стали (12Х18НЮТ, 10Х23Н18 и др. ). Главными трудностями при сварке этих сталей являются склонность к горячим трещинам при сварке и к межкристаллитной коррозии при эксплуатации.

[c.126]

). Главными трудностями при сварке этих сталей являются склонность к горячим трещинам при сварке и к межкристаллитной коррозии при эксплуатации.

[c.126]

Склонность к образованию горячих трещин в связи с большой литейной усадкой кристаллизующегося металла, грубой столбчатой структурой сварного шва и наличием примесей. Для борьбы с горячими трещинами ограничивают содержание примесей в свариваемом металле, для измельчения структуры добавляют в металл и сваг рочную проволоку модификаторы (2г, Т , В), регулируют режимы сварки. [c.134]

Удаление шлаками нежелательных примесей из металла при сварке. В любом металле или сплаве сера — вредная примесь, резко увеличиваюшая склонность металлов к образованию горячих трещин и снижающая технологическую прочность. Сера хорошо удаляется восстановительными и основными шлаками в соответствии с уравнением реакции [c.366]

Содержание в покрытии нескольких раскислителей позволяет получить хорошо восстановленный металл, содержащий мало серы и не склонный к образованию горячих трещин. При сварке высокопрочных, жаропрочных сталей применяют покрытия с пониженным содержанием СаСОз (15…20%), увеличивая aFa (60…80%). В этом случае удается избежать поглощения углерода сварочной ванной и обеспечить содержание углерода в металле шва на уровне (0,05…0,02%) С, как это требуется по техническим условиям. Недостаток этих электродов — малая устойчивость дугового разряда, требующая сварки на постоянном токе обратной полярности. Таким образом, технологические возможности электродов группы Б несколько ниже, чем электродов группы А. Повышенное содержание СаРг вызывает образование токсичных соединений и требует создания надежной вентиляции.

[c.395]

При сварке высокопрочных, жаропрочных сталей применяют покрытия с пониженным содержанием СаСОз (15…20%), увеличивая aFa (60…80%). В этом случае удается избежать поглощения углерода сварочной ванной и обеспечить содержание углерода в металле шва на уровне (0,05…0,02%) С, как это требуется по техническим условиям. Недостаток этих электродов — малая устойчивость дугового разряда, требующая сварки на постоянном токе обратной полярности. Таким образом, технологические возможности электродов группы Б несколько ниже, чем электродов группы А. Повышенное содержание СаРг вызывает образование токсичных соединений и требует создания надежной вентиляции.

[c.395]

При разработке новых сварочных материалов, обладающих повышенной технологической прочностью, часто важно знать не только интегральную оценку их сопротивляемости образованию горячих трещин при сварке, но и отдельно каждую из характеристик, определяющую вероятность их появления. Главная из этих характеристик — значение температурного интервала хрупкости, минимальная пластичность в этом интервале и темп нарастания деформации а в = де1дТ. [c.487]

[c.487]

При сварке аустенитными сварочными материалами поил лгается предрасположенность швов к образованию горячих грещин. Они могут возникать при неблагоприятном сочетании факторов, связанных с понижением деформационной способности металла шва вследствие наличия в струюуре легкоплавких эвтектик, дефектов кристаллического строения, выделения хрупких фаз, а также под действием внутренних и внешних напряжений. Методы повышения стойкости против горячих трещин обычно сводятся к уменьшению содержания элементов, способствующих их возникновению, снижению [c.81]

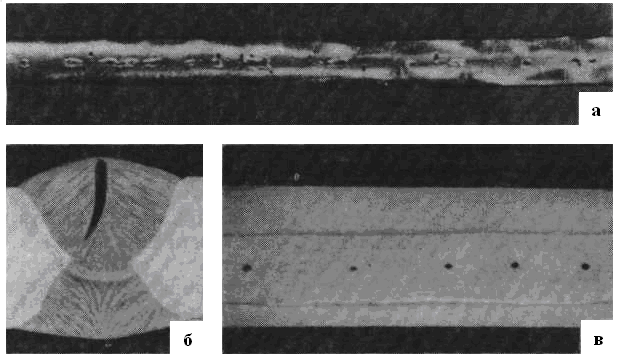

Обычная сварка стали 15Х5М аустенитными электродами с подогревом до 300-350°С приводит к образованию развитых (до 8-10 мм) твердых прослоек (рис. 2.8, 1-а). Макро- v микроструктура аустенитного шва грубая (дендритная столбчатая и транскристаллитная, склонная к образованик горячих трещин. У такого металла более низкий предел текучести Ст и низкие показатели пластических свойств по показателям относительного удлинения 5 и сужения ц/. [c.100]

[c.100]

причины образования и методы борьбы

Виды холодных трещин при сварке

По месту образования холодные дефекты подразделяются на наружные и внутренние подвиды. По направленности относительно стыка видам холодных трещин даны следующие названия:

- откол ― продольные на участках рядом с соединением;

- отрыв ― направленные вдоль шва;

- частокол ― образующиеся поперек шва или в зоне термического воздействия перпендикулярно к соединению.

Разновидности холодных трещин при сварке

На сложных стыках холодные трещины могут образоваться:

- между швами при двухсторонней сварке;

- на границе между швом и металлом детали;

- на нижней стороне соединения под валиком.

Холодные трещины. Причины образования

При сварке с помощью машину контактной сварки могут появляться и холодные трещины. Они образуются в сварных соединениях при более низких температурах, а именно порядка 300-500 градусов. Главным их отличием от горячих трещин является то, что они появляются не только в межкристаллических прослойках, но и проходят по самим зернам металла. Причинами возникновения при контактной сварке трещин этого типа могут служить:

- наличие в материале свариваемых деталей повышенного содержания легирующих элементов или углерода;

- перегрев металла при сварке;

- содержание в сварном шве водорода;

- большие напряжения металла;

- всевозможные дефекты сварного шва.

Наличие в металле легирующих элементов или углерода делает его очень чувствительным к быстрому охлаждению (свойственно контактной сварке). Быстрое падение температуры после отключения трансформатора от электрической цепи аппарата контактной сварки ведет к образованию трещин в месте сварки или около нее.

Быстрое падение температуры после отключения трансформатора от электрической цепи аппарата контактной сварки ведет к образованию трещин в месте сварки или около нее.

Причины образования

Самая высокая вероятность появления холодных трещин после сварки у высокоуглеродистых и легированных марок стали, сплавов титана и алюминия. Холодный дефект образуется, если:

- Структура шва и заготовок чувствительна к действию водорода. Таким свойством обладают закаливающиеся марки стали даже когда холодные.

- В сварной зоне содержится достаточное количество водорода, который проникает из шва.

- Внутри соединения действует растягивающее напряжение.

Ученые установили, что основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали. Его источником может быть электродное покрытие, флюс, влага из воздуха. Водород в расплавленный металл может попасть из загрязнений на заготовках и присадочном материале или как составная часть защитного газа. Если кромки заготовок не очистить перед сваркой от ржавчины, она при нагреве начнет активно насыщать шов газом.

Если кромки заготовок не очистить перед сваркой от ржавчины, она при нагреве начнет активно насыщать шов газом.

Как избежать появления холодных трещин

Методы борьбы всегда органично вытекают из условий образования. Для того чтобы воспрепятствовать образованию холодных трещин в сварных швах, необходимо: во-первых, устранить факторы, способствующие закалке металла при сварных работах; во-вторых, добиться максимального снижения содержания водорода в металле шва и околошовной зоне; в-третьих, обеспечить равномерное охлаждение шва.

Как показывает практика, учет перечисленных выше особенностей и соблюдение рекомендаций по проведению тех или иных сварочных работ, позволяют соединять широкий спектр металлов швами высочайшего качества.

Холодные трещины

Холодные трещины свое название получили в связи с тем, что их появление наблюдается при относительно низкой температуре. Например, при сварке сталей, способных закаливаться, холодные трещины образуются при температурах распада остаточного аустенита (120 °С и ниже) или при нормальной температуре спустя некоторое время после сварки (десятки минут, часы, иногда и через более длительное время). Характерный признак холодных трещин — блестящий излом без следов высокотемпературного окисления.

Характерный признак холодных трещин — блестящий излом без следов высокотемпературного окисления.

Для объяснения природы образования холодных трещин ранее использовали две гипотезы — закалочную и водородную. Согласно закалочной гипотезе образование холодных трещин объясняется мартенситным превращением, приводящим к возникновению высоких внутренних напряжений, вызванных изменением объема при фазовом превращении и одновременно снижением пластичности металла.

Согласно водородной гипотезе возникновение трещин объясняется выделением растворенного в металле водорода в микронесплошности, имеющиеся в металле, и созданием в них высокого давления молекулярным водородом из-за очень малой степени диссоциации молекулярного водорода при низких температурах. Повышенное давление водорода создает вокруг микронесплошностей поле высоких напряжений, что приводит к развитию деформаций и разрушению металла. При этом предполагается, что растворенный в металле водород облегчает разрушение, так как при наличии водорода снижается работа образования новой поверхности.

Использование современных представлений о механизме разрушения металлов позволило дать более глубокое объяснение механизма образования холодных трещин. Образование холодных трещин связано с действием растягивающих напряжений и протекает в две стадии: зарождение очага разрушения критического размера и последующее его развитие до макротрещины. Используются две модели механизма образования очага разрушения критического размера: вакансионная и дислокационная.

В соответствии с вакансионным механизмом в результате воздействия термического цикла сварки в металле околошовной зоны на стадии охлаждения возникает избыток вакансий, которые под действием напряжений мигрируют к границам зерен, конденсируются на них, образуя каверны и зародышевые микро-несплошности. Если значение действующих напряжений превышает критическое, при котором зародыш трещины приобретает способность к росту, то в этом случае происходит образование макротрещины и разрушение.

Если действующие напряжения ниже критических, то в этом случае развитие релаксационных процессов приводит к снижению напряжений и уменьшению вероятности образования макротрещины. В связи с этим повышение температуры также способствует снижению вероятности образования холодных трещин из-за более интенсивного развития релаксационных процессов.

В связи с этим повышение температуры также способствует снижению вероятности образования холодных трещин из-за более интенсивного развития релаксационных процессов.

Дислокационный механизм базируется на том известном факте, что хрупкому разрушению всегда предшествует определенная локальная пластическая деформация. В процессе локальной пластической деформации в местах блокировки полос скольжения препятствиями (например, границей зерна) образуются скопления дислокаций. Скопления дислокаций вызывают образование растягивающих напряжений. При определенных условиях растягивающие напряжения, возникающие вокруг скопления дислокаций, могут превзойти прочность атомных связей. В этом случае в результате разрыва автомных связей сформируется субмикротрещина, которая в зависимости от внешних условий способна или исчезнуть (в результате снятия или перераспределения напряжений, а также упорядочения структуры), или перерасти в микротрещину. При достижении критических размеров трещина может развиться в макротрещину.

Во всех случаях критические размеры микротрещины, способной развиться в макротрещину, зависят от действующих растягивающих напряжений и свободной поверхностной энергии образующейся трещины. Повышение растягивающих напряжений, а также снижение величины свободной поверхностной энергии образующейся трещины уменьшают размеры критического зародыша. Поскольку водород снижает величину свободной поверхностной энергии образующейся трещины, его повышенное содержание в металле увеличивает вероятность образования холодных трещин.

Из рассмотрения механизма образования холодных трещин (замедленного разрушения) следует, что неоднородная структура, формирующаяся в околошовной зоне, будет способствовать формированию неоднородного поля растягивающих напряжений и деформаций. В связи с этим будут создаваться условия для локального направленного перемещения вакансий и дислокаций и формирования каверн и скопления дислокаций. Следовательно, основные приемы предотвращения образования холодных трещин следующие:

- снижение внутренних напряжений (например, за счет использования высокого отпуска после сварки),

- получение более однородной структуры металла в околошовной зоне,

- снижение концентрации водорода.

Трещины при холодной сварке

Во время ремонтных процессов в сварочном шве могут появиться холодные трещины. Многие люди не знают, как с ними бороться и предотвратить их появление. Холодная трещина – это разрушение шва межкристаллического типа, она относится к категории локальных разрушений. В отличие от горячих трещин, появление которых можно заметить и предотвратить во время процесса сварки, холодные проявляются только после того как работы подойдут к концу и шов остынет. Их можно заметить на шве, сделать это достаточно легко, потому что излом будет блестеть. Холодная трещина появляется из-за температурного окисления шва во время сварки.

Разнообразные материалы имеют разную склонность к появлению данного дефекта. Чем больше углерода в составе металлической детали, тем более высок шанс появления холодной трещины. Она может появиться в любой момент, гарантии на то, что её не будет никто дать не сможет. Однако за многолетний опыт использования сварки было замечено, что трещины уже могут проявиться, когда температура остывающего металла пересекает отметку в двести градусов по Цельсию. Наиболее подверженными материалами к данному дефекту являются высоколегированные стали, но это не говорит о том, что трещина не может появиться на низколегированном металле. Просто на нем шанс возникновения данного дефекта значительно уменьшается. Отличительной особенностью данного дефекта является то, трещины чаще всего возникают в области около шва.

Наиболее подверженными материалами к данному дефекту являются высоколегированные стали, но это не говорит о том, что трещина не может появиться на низколегированном металле. Просто на нем шанс возникновения данного дефекта значительно уменьшается. Отличительной особенностью данного дефекта является то, трещины чаще всего возникают в области около шва.

Классификация трещин при сварке

Самым часто встречающимся дефектом при сварке являются холодные изломы. Трещины другого типа, если судить по статистическим данным, появляются не так часто. Их можно встретить в изделиях, которые созданы из металла с аустенитной структурой. Трещины могут делиться по нескольким характеристикам. Одна из них – это её расположение.

Очень часто трещина появляется из мельчайшего, не видимого человеческому глазу дефекта, и уже из него в течение нескольких часов или дней дефект увеличивается в размерах. В швах, с количество слоёв отличным от одного, возникновение трещин более вероятно, так как мест где они могут появиться – больше. В этом случае дефекты можно разделить на следующие типы:

В этом случае дефекты можно разделить на следующие типы:

Почему образуются холодные трещины?

Существует множество причин, из-за которых холодные трещины могут появиться. Однако чаще всего это происходит по трём популярным факторам.

- Наличие микроскопической структуры в так называемой зоне термовлияния или непосредственно внутри шва. При сваривании сталей с высоким уровнем прочности, создаётся мартенситная структура, которая и обладает такой восприимчивостью.

- Диффузный водород проявляется в зоне термовлияния, он способен проникать как в сам шов, так и в область около него.

- Помимо вышеперечисленных факторов, обязательным является присутствие растягивающего напряжения в зоне термовлияния.

Все вышеописанные причины можно объединить в одну, ей является наличие водорода. Чаще всего в шве он появляется из флюса, которым обработаны электроды. Он может выделяться из загрязнений, из проволоки и защитных газов даже при газовой сварке. Также источником является наличие ржавчина на металле, однако чаще всего причиной его появления является флюс на электроде.

Механизм, по которому образуются холодные трещины

Сразу же после завершения сварки металлическая деталь оказывается под влиянием водорода. Именно оно может ухудшить качество финального результата. В шлаковых включениях и порах образуется диффузия водорода, в этих же местах химический элемент принимает молекулярную структуру, которая создаёт повышенное давление на шов, поэтому на соединении образуются блестящие изломы.

Особенностью данного процесса является то, что водород может принять молекулярную форму только в момент остывания изделия, когда значение его температуры пересекает отметку в двести градусов по Цельсию. Если температура выше данного значения, структура водорода остаётся в атомном состоянии. Во время постоянного воздействия водородом приводит к уменьшению уровня прочности материала. Высокая хрупкость делает все изменения в структуре необратимыми.

Что сделать, чтобы предотвратить появление холодной трещины?

Узнав причины возникновения трещин при сварке, можно сразу же провести определённые процессы, задача которых будет направлена на предотвращение появление трещин. Распространённым способом, к которому прибегают чаще всего, является периодическая смена приёмом в сварке. Также обязательной процедурой, которую необходимо выполнять непосредственно перед началом работ, является сушка электродом. Это позволяет понизить концентрацию водорода, следовательно, снижает шанс возникновения холодной трещины.

Распространённым способом, к которому прибегают чаще всего, является периодическая смена приёмом в сварке. Также обязательной процедурой, которую необходимо выполнять непосредственно перед началом работ, является сушка электродом. Это позволяет понизить концентрацию водорода, следовательно, снижает шанс возникновения холодной трещины.

Если вы используете газовую сварку, то перед выполнением работы не стоит обрабатывать проволоку в соляной кислоте, так как она обладает повышенной концентрацией водорода. Многие опытные сварщики после окончания работ некоторое время подогревают шов, тем самым увеличивая время до того, как температура соединения опустится ниже 200 градусов, за это время из шва успевает выйти большее количество водорода. Данную манипуляцию желательно выполнять в течение двадцати-тридцати минут. В том случае если свариваемый материал имеет большую толщину, то в процессе работы лучше всего несколько раз прерываться и осуществлять прогрев шва, так как шанс появления холодной трещины при сварке толстого материала повышен.

Оценка склонности к образованию холодных трещин

Основными параметрами оценки склонности сталей к образованию холодных трещин являются эквивалент углерода (Сэкв) и параметр трещинообразования Pсм

Для определения значения эквивалента углерода в мировой практике используется несколько различных параметрических уравнений, наиболее полное из них

С экв= C + M n / 6 + C r / 5 + M o / 4 + V / 14 + N i / 15 + C u / 15 + N b / 4 + T i / 4 + P / 2 + 5 ∗ B {\displaystyle C+Mn/6+Cr/5+Mo/4+V/14+Ni/15+Cu/15+Nb/4+Ti/4+P/2+5*B}

- при Сэкв>0.45 — сталь склонна к образованию холодных трещин

- при Сэкв<0.25 — сталь не склонна к образованию холодных трещин

Однако для современных феррито-бейнитных и бейнитных сталей образования холодных трещин не происходит при значениях С экв>0.45

Параметр Рсм определеяется по параметрическому уравнению Ито-Бессио

Pсм= C + S i / 30 + M n / 20 + C r / 20 + C u / 20 + N i / 60 + M o / 15 + V / 15 + 5 ∗ B {\displaystyle C+Si/30+Mn/20+Cr/20+Cu/20+Ni/60+Mo/15+V/15+5*B}

Что такое горячее растрескивание (растрескивание при затвердевании)?

И растрескивание при затвердевании, и горячее растрескивание относятся к образованию усадочных трещин во время затвердевания металла шва, хотя горячее растрескивание также может относиться к ликвационному растрескиванию. Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

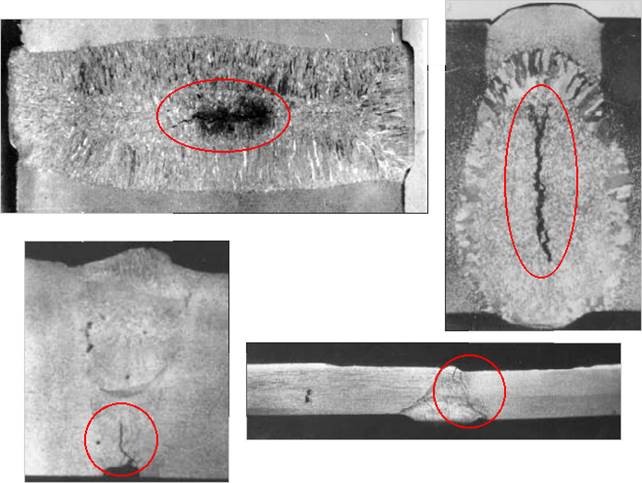

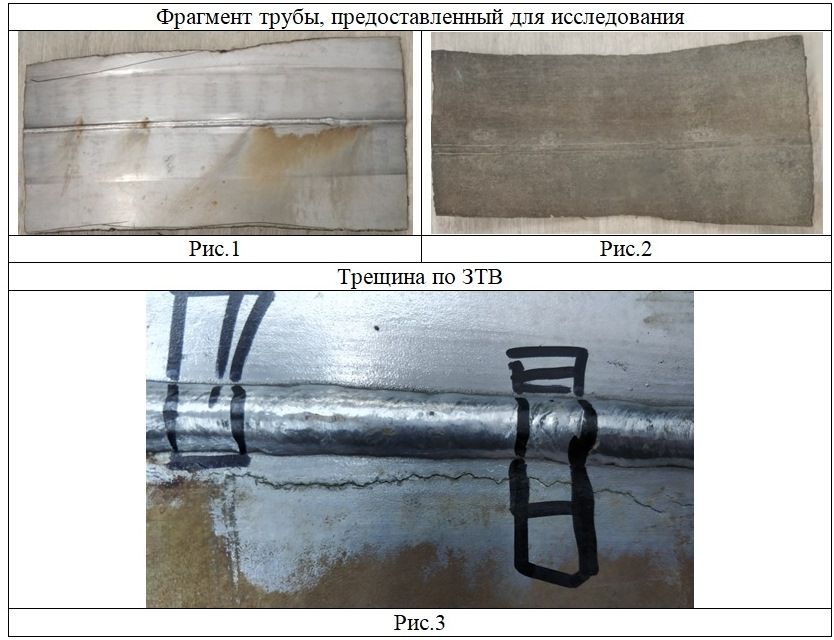

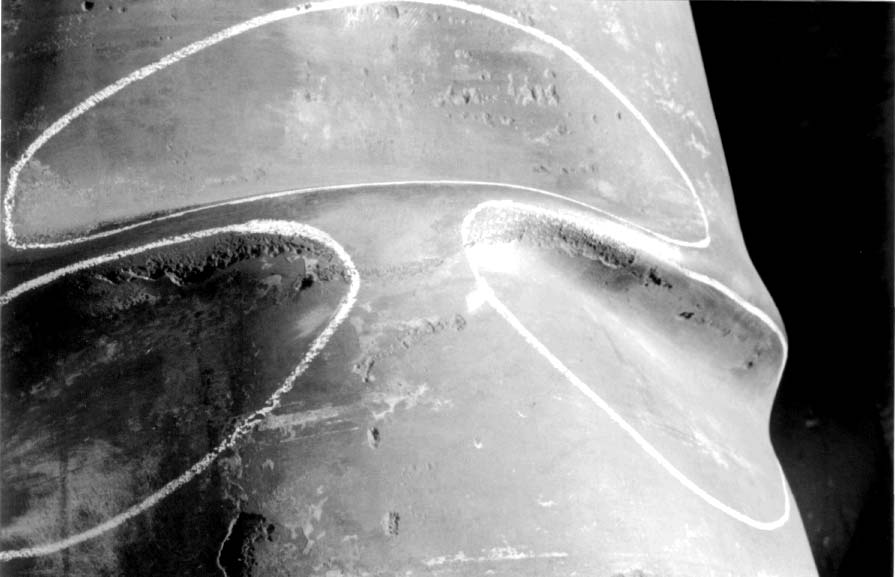

Щелкните здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .Трещины затвердевания могут появляться в нескольких местах и в разных направлениях, но чаще всего это продольные центральные трещины (совпадающие с пересечением зерен, растущих с противоположных сторон сварного шва) или трещины «расширяющиеся», опять же продольные, но под углом к сварному шву. направление по толщине ( рис.1 ). Если в пластине есть центральная сегрегированная полоса, растрескивание может распространяться от этого места на границе плавления ( Рис. 2 ). Трещины во всех местах могут быть заглубленными ( Рис.3 ) или поверхностным разрушением.

Растрескивание возникает, когда доступный запас жидкого сварочного металла недостаточен для заполнения промежутков между затвердевающим металлом сварного шва, которые открываются деформациями усадки. Таким образом, основными причинами появления трещин являются:

Чтобы контролировать растрескивание при затвердевании, необходимо управлять тремя основными факторами: составом металла сварного шва; образец затвердевания сварного шва; деформации затвердевающего металла шва.

Состав металла сварного шва влияет на образование трещин при затвердевании (поскольку состав определяет диапазон замерзания металла шва). Металлы сварных швов — это неизменно сплавы с диапазоном температур замерзания. Компоненты с низкой температурой плавления отклоняются затвердевающими дендритами, в результате чего образуется тонкая пленка жидкости, сохраняющаяся до низких температур и, следовательно, на некотором расстоянии от основной ванны жидкого металла. Эта пленка не выдерживает деформации сжатия, и если ее нельзя успешно подавать из сварочной ванны, то образуется трещина.

Было обнаружено несколько элементов, которые увеличивают риск растрескивания при затвердевании. [1] . Как правило, это те, которые образуют вторую фазу, так что небольшие добавки могут увеличить интервал замерзания сплава.

Форма сварного шва определяет характер затвердевания металла шва и, в свою очередь, в значительной степени зависит от параметров сварки. Выбор соответствующих параметров сварки и подгонки дает сварные швы, которые затвердевают в восходящем, а не внутреннем направлении — т. е.е. те, которые имеют широкую неглубокую сварочную ванну — снижают риск образования трещин при затвердевании; но если бассейн будет слишком широким, растрескивание при затвердевании все равно может произойти. Важно добиться хорошего контроля формы сварного шва; отношение ширины к глубине 0,5 обычно является лучшим для сопротивления растрескиванию при затвердевании. См. Раздел Как минимизировать риск образования трещин при затвердевании в сварных швах под флюсом (SAW)?

е.е. те, которые имеют широкую неглубокую сварочную ванну — снижают риск образования трещин при затвердевании; но если бассейн будет слишком широким, растрескивание при затвердевании все равно может произойти. Важно добиться хорошего контроля формы сварного шва; отношение ширины к глубине 0,5 обычно является лучшим для сопротивления растрескиванию при затвердевании. См. Раздел Как минимизировать риск образования трещин при затвердевании в сварных швах под флюсом (SAW)?

Скорость хода является критическим параметром сварки: высокая скорость движения приводит к получению длинной сварочной ванны с хвостом, который трудно подавать из передней части ванны.

Деформацию сварочной ванны часто трудно определить количественно, но на нее влияют ограничение стыка, толщина и прочность материала, а также используемая температура предварительного нагрева. Некоторые детали изготовления могут привести к тому, что более ранние части сварного шва могут вызвать дополнительную деформацию усадки в затвердевающих областях, например сварка вокруг выступа или небольшого сопла.

Все сварные швы подвержены растрескиванию при затвердевании. Подробные сведения о том, как избежать трещин при затвердевании в ферритных сталях, приведены в руководстве по передовой практике механизмов растрескивания при изготовлении.Информация о некоторых аспектах предотвращения образования трещин при затвердевании в различных свариваемых материалах приведена в серии «Рабочие знания»: Дефекты — трещины при затвердевании; Свариваемость материалов — нержавеющая сталь. Также см. Здесь информацию о склонности ферритных нержавеющих сталей к горячему растрескиванию.

Номер ссылки

- «Влияние серы и фосфора на растрескивание при затвердевании металла шва». Metal Construction и British Welding Journal, август 1970, 2, 8, 333-338.

См. Дополнительную информацию о материалах и коррозионном растрескивании или свяжитесь с нами.

Горячие трещины — обзор

XI.A Горячие трещины

Горячие трещины возникают из-за охрупчивания металла шва или частично расплавленной зоны (PMZ) во время охлаждения между температурами ликвидуса и солидуса или чуть ниже солидуса (рис. 26). Горячие трещины имеют межзеренный или междендритный характер. На горячее растрескивание большое влияние оказывает перераспределение растворенных веществ, которое происходит во время затвердевания.Этот процесс перераспределения делает три важных вещи, каждая из которых способствует горячему растрескиванию: он расширяет диапазон замерзания, вызывает сегрегацию растворенных веществ и вызывает неплоское затвердевание. Без этого перераспределения растворенных веществ крутой положительный градиент температуры в сварочной ванне делал бы горячие трещины маловероятными.

26). Горячие трещины имеют межзеренный или междендритный характер. На горячее растрескивание большое влияние оказывает перераспределение растворенных веществ, которое происходит во время затвердевания.Этот процесс перераспределения делает три важных вещи, каждая из которых способствует горячему растрескиванию: он расширяет диапазон замерзания, вызывает сегрегацию растворенных веществ и вызывает неплоское затвердевание. Без этого перераспределения растворенных веществ крутой положительный градиент температуры в сварочной ванне делал бы горячие трещины маловероятными.

РИСУНОК 26. Схематическое изображение различных частей сварного шва. [После Сэвиджа, У. Ф., Ниппеса, Э. Ф. и Секереса, Э. С. (1976). Сварной шов. J . 55 , 260С.]

Форма сварочной ванны важна, поскольку она влияет на растрескивание по средней линии. Осевое растрескивание — это горячее растрескивание, которое развивается по средней линии сварного шва (т. Е. Вдоль оси, проходящей через вершину каплевидной сварочной ванны). В крайних случаях горячая трещина может пройти по длине сварного шва; в менее тяжелых случаях растрескивание может состоять из коротких трещин, идущих в направлении движения горелки и расположенных по средней линии сварного шва. Центральная линия с высоким содержанием растворенных веществ, образованная каплевидной сварочной ванной, делает эту область очень восприимчивой к горячему растрескиванию.

В крайних случаях горячая трещина может пройти по длине сварного шва; в менее тяжелых случаях растрескивание может состоять из коротких трещин, идущих в направлении движения горелки и расположенных по средней линии сварного шва. Центральная линия с высоким содержанием растворенных веществ, образованная каплевидной сварочной ванной, делает эту область очень восприимчивой к горячему растрескиванию.

Эмпирические уравнения показывают, что склонность сталей к горячему растрескиванию увеличивается с увеличением содержания углерода, серы, фосфора, кремния и никеля, в то время как молибден, ванадий и кислород обычно замедляют растрескивание. Некоторые исследования показали, что хром, медь и марганец вредны, в то время как другие подтвердили обратное. В таблице IV приведен относительный коэффициент эффективности (RPF) для ряда растворенных веществ в железе. Такие элементы, как фосфор, мышьяк, углерод, бор и сера в железе, имеют большие значения RPF (> 40 ° C / вес.%) И, следовательно, должны делать железо и сплавы железа склонными к горячему растрескиванию. Однако следует помнить, что RPF — это только показатель общей тенденции к горячему растрескиванию. Фактическое растрескивание зависит от других факторов, таких как природа фазового равновесия между железом и растворенным веществом и взаимодействия между растворенными веществами в многослойных системах, таких как промышленные стали.

Однако следует помнить, что RPF — это только показатель общей тенденции к горячему растрескиванию. Фактическое растрескивание зависит от других факторов, таких как природа фазового равновесия между железом и растворенным веществом и взаимодействия между растворенными веществами в многослойных системах, таких как промышленные стали.

ТАБЛИЦА IV. Способность элементов к горячему растрескиванию в железобинарных системах

| Элемент | Фактор относительной активности | Элемент | Фактор относительной активности |

|---|---|---|---|

| Be | 5.41 | Cu | 3,61 |

| Si | 1,75 | Mn | 26,2 |

| P | 121,1 | Co | 0,3 |

| Ti | 13,8 | Ni | 2,93 |

| As | 40,2 | Nb | 28,8 |

| Sn | 16,8 | Ta | 13,0 |

| Sb | 5,04 | B | 917. 0 0 |

| Al | 1,52 | S | 925,0 |

| C | 322,0 | Zn | 15,2 |

Нержавеющие стали обычно хорошо свариваются, но они также могут иметь микротрещины в сваривать металл при затвердевании. Присутствие некоторого количества дельта (δ) феррита в сварном шве необходимо для подавления образования микротрещин при затвердевании. Одна из причин, по которой δ-феррит оказывает такое положительное влияние, заключается в том, что он обладает высокой растворимостью для фосфора и серы и, следовательно, удаляет их из жидкости на ранних этапах процесса затвердевания.Оптимальный сварной шов из нержавеющей стали должен содержать 5–10% δ-феррита и примерно 20% хрома (% Cr + Mo + 1,5 ×% Si + 0,5 ×% Nb) и никелевый эквивалент (% Ni + 30 ×% C + 30%). ×% N + 0,5 ×% Mn) примерно 12. Увеличение содержания марганца и молибдена также уменьшит микротрещины. Марганец является хорошим средством предотвращения образования микротрещин, хотя он и является стабилизатором аустенита, поскольку он образует MnS. Молибден является таким же сильным стабилизатором феррита, как и хром, и его присутствие приводит к образованию большего количества δ-феррита в сварном шве.Параметры сварки также могут влиять на склонность к образованию горячих трещин. Минимальный сварочный ток и скорость перемещения уменьшат размер ванны и скорость затвердевания, соответственно, и тем самым уменьшат склонность к горячему растрескиванию.

Молибден является таким же сильным стабилизатором феррита, как и хром, и его присутствие приводит к образованию большего количества δ-феррита в сварном шве.Параметры сварки также могут влиять на склонность к образованию горячих трещин. Минимальный сварочный ток и скорость перемещения уменьшат размер ванны и скорость затвердевания, соответственно, и тем самым уменьшат склонность к горячему растрескиванию.

Состав сварного шва в сплавах нержавеющей стали часто контролируется добавлением присадочного металла в сварочную ванну. Этот присадочный металл часто будет содержать сильные стабилизаторы δ-феррита, так что правильное количество этой фазы будет присутствовать в сварном шве. Примером присадочного металла является нержавеющая сталь 308.К сожалению, не весь материал в сварном шве можно регулировать присадочным металлом. Материал в зоне сварного шва без перемешивания вблизи границы шва имеет состав основного металла. Таким образом, такие сплавы, как нержавеющая сталь 310 (27Cr – 22Ni), которые первоначально затвердевают до аустенита, будут склонны к образованию горячих трещин в несмешанной зоне сварного шва. Состав нержавеющей стали 304 таков, что она начинает затвердевать в виде феррита и, следовательно, менее склонна к горячему растрескиванию, чем нержавеющая сталь 310.Чтобы избежать растрескивания в этой несмешанной зоне на границе между сварным швом и основным металлом, необходимо уделять особое внимание составу основного металла. Повышение уровней марганца и молибдена и уменьшение количества серы и фосфора в основном металле уменьшит тенденцию к образованию горячих трещин без перемешивания.

Состав нержавеющей стали 304 таков, что она начинает затвердевать в виде феррита и, следовательно, менее склонна к горячему растрескиванию, чем нержавеющая сталь 310.Чтобы избежать растрескивания в этой несмешанной зоне на границе между сварным швом и основным металлом, необходимо уделять особое внимание составу основного металла. Повышение уровней марганца и молибдена и уменьшение количества серы и фосфора в основном металле уменьшит тенденцию к образованию горячих трещин без перемешивания.