Визуальный контроль сварных соединений | Визуально-измерительная проверка качества сварки

С целью оценки прочности / герметичности металлоконструкций или инженерных систем проводится контроль качества соединительных швов деталей. От характеристик сварных соединений напрямую зависит надежность и долговечность конкретного изделия или системы. Существует множество эмпирических способов проверки. Но одним из самых эффективных, оперативных и экономически выгодных является визуально измерительный метод контроля дефектов соединения металлов — проверка, проводимая с помощью специальных крайне простых инструментов или невооруженным взглядом.

Заказать визуальный контроль качества сварных соединений деталей и конструкций в аккредитованной независимой строительной лаборатории С-Тест Калуга вы сможете по Государственным расценкам согласно ФЕР и СБЦ.

Как проводится визуально измерительный контроль сварных швов

Благодаря проведению ВИК швов соединения металлов сразу обнаруживаются видимые дефекты.

Контролю подвергаются соединения металлов сваркой, оценивается соответствие швов заданным параметрам. Все измерения проводятся по ГОСТ и РД.

Эксперты ВИК сварки в Калуге действуют строго поэтапно:

1. Выполняется первичная (предварительная) проверка. Применяются визуальные виды контроля дефектов сварки внахлест, встык, углом. Важно установить наличие повреждений и следов коррозии. Также проводятся регулярные измерения толщины, ширины и катета.

2. Анализируется качество поверхности шва таврового и углового, внахлест или встык. Выполняются замеры повреждений, и определяется процентное отклонение от нормы.

3. Проводятся регламентные инструментальные измерения. Специалисты используют более точные методы проведения измерений: ультразвуковой анализ сварных соединений (выявляет серьезные глубинные дефекты), вихретоковый способ (определяет уровень износа сварного шва и усталости металла на изгибах).

Происходит окончательная дефектовка поверхности соединения металлов.

Результаты визуального контроля и измерений обязательно заносятся в протокол проведения ВИК — официальный документ, который имеет юридическую силу. Обнаруженные при контроле дефекты являются основанием для дальнейших процессуальных или иных действий.

Инструменты для визуально измерительного контроля качества сварных соединений

С помощью специальных инструментов достигается достаточная точность анализа. Для проверки сварных соединений арматуры, трубопроводов и иных подобных конструкций применяются специальные оптические системы:

· Напольные и телескопические лупы;

· Линзы;

· Эндоскопы.

Используются дополнительные инструменты:

· Тепловизионные датчики;

· Иллюминирующие установки;

· Платформы, управляемые на расстоянии.

Для определения дефектов сварных конструкций эксперт может использовать:

· Щупы;

· Микрометры;

· Угольники;

· Нутромеры;

· Измерительные лупы;

· Угломеры с нониусами;

· Штангенглубиномеры;

· Калибры;

· Рулетки;

· Штангенциркули.

Как заказать визуальный контроль качества сварных соединений

Требуется экспертная оценка соответствия поверхности сварного шва установленным ГОСТ параметрам? Не раздумывая, обращайтесь к специалистам калужской строительной лаборатории С-Тест.

Наша Строительная лаборатория визуально измерительного контроля качества сварных соединений имеет богатый опыт работы, знает все нюансы выполнения контроля качества и дефектовки сварных соединений. Можете быть на 100% уверены в том, что все необходимые манипуляции будут выполнены на профессиональном уровне, с использованием современных инструментов контроля качества сварных кромок. А регистрация дефектов металла соединительного шва производится строго в соответствии с действующими стандартами.

В протокол визуального контроля заносят абсолютно все обнаруженные дефекты кромки сварного шва.

Стоимость оценки дефектов сварки

Цена вызова эксперта ВИК – «Государственная». Переплачивать не придется.

Точная стоимость контроля дефектов сварки деталей из металла складывается из нескольких факторов:

· Протяженность и конфигурация сварных соединений трубопроводов и иных конструкций / элементов, подлежащих проверке.

· Объем работы, необходимый к выполнению экспертом контролером.

· Доступность, сложность проведения измерений (высотные работы и пр.)

· Отдаленностью объекта проверки сварных соединений металлоконструкций.

Если интересует профессиональная оценка выполнения сварных соединений всех видов, эксперты С-Тест всегда готовы к сотрудничеству.

преимущества, инструменты и особенности проведения

Содержание:

- Преимущества и недостатки метода

- Визуальный контроль качества

- Инструменты

- Основные требования к сварным швам

- Порядка выполнения проверки

- Сфера применения

- Дефекты, которые могут быть выявлены

- Интересное видео

Для обеспечения надежной и длительной работы различных конструкций и систем крайне важно обеспечения максимально высокого качества соединений. Существуют разнообразные методы контроля, для которых могут применяться реактивы, ультразвуковое и другое оборудования. Однако наиболее простым, доступным и оперативными является визуально измерительный контроль сварных соединений.

Существуют разнообразные методы контроля, для которых могут применяться реактивы, ультразвуковое и другое оборудования. Однако наиболее простым, доступным и оперативными является визуально измерительный контроль сварных соединений.

Применение данного метода является обязательным и перед другими методами оценки соединений. Рассмотрим, с какой целью выполняют визуальный контроль сварного соединения, его особенности, преимущества и этапы выполнения.

Преимущества и недостатки метода

Визуальный и измерительный контроль сварных соединений — простой способом контроля, который не требует особых знаний, умений и оборудования. К его основным преимуществам относится:

- наиболее дешевый метод, поэтому его проведение не влияет на конечную стоимость конструкции;

- отсутствие необходимости использования узкоспециализированные реактивы и другие расходные материалы;

- высокая точность и возможность определить практически любые бракованные соединения;

- не требуются специальные навыки, достаточно основных знаний о сварных швах;

- максимально высокая скорость оценки;

- визуальный контроль сварных соединений выполняется перед любым другим методом контроля или самостоятельно.

Несмотря на явные преимущества применения, данные методы имеет и ряд недостатков. Основным из них является возможность найти только наружные дефекты. При этом внутренние дефекты могут оказаться скрытыми и со временем станут причиной разрушения соединения. Кроме того, результаты контроля фиксируются вручную, что может вызвать сложности в том случае, если необходимо предоставить отчет о качестве.

Визуальный контроль качества

Визуальный контроль сварных швов представляет собой метод оценки соединений. Он позволяет определить надежность швов, наличие дефектов. Визуальный осмотр не требует использования никакого оборудования и расходных материалов.

После визуального осмотра могут использоваться и другие методы оценки соединений. В профессиональной сфере этот способ является основным, после которого следуют измерительный и различные дорогостоящие способы проверки.

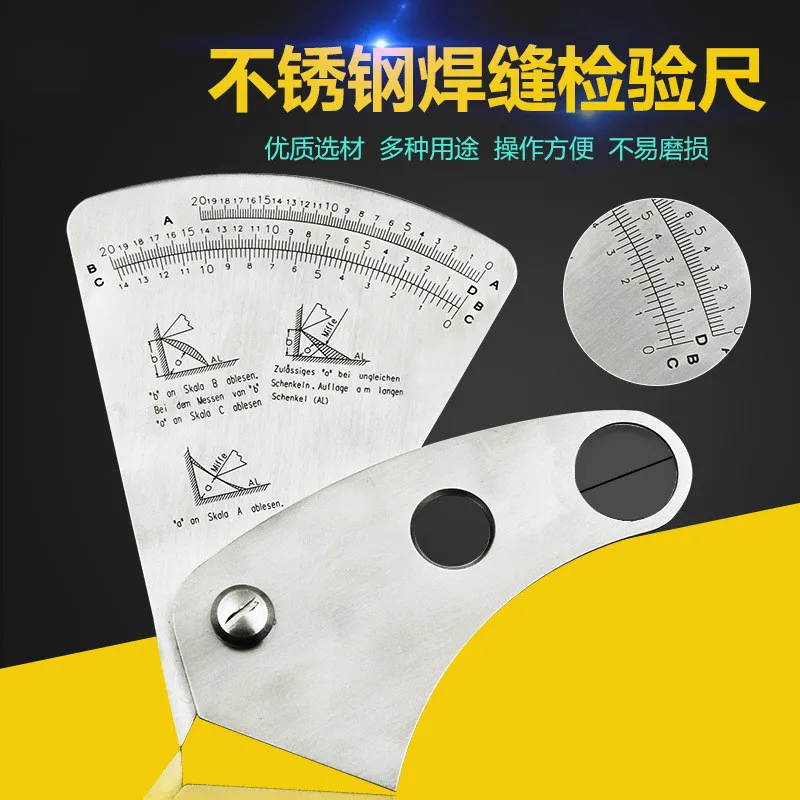

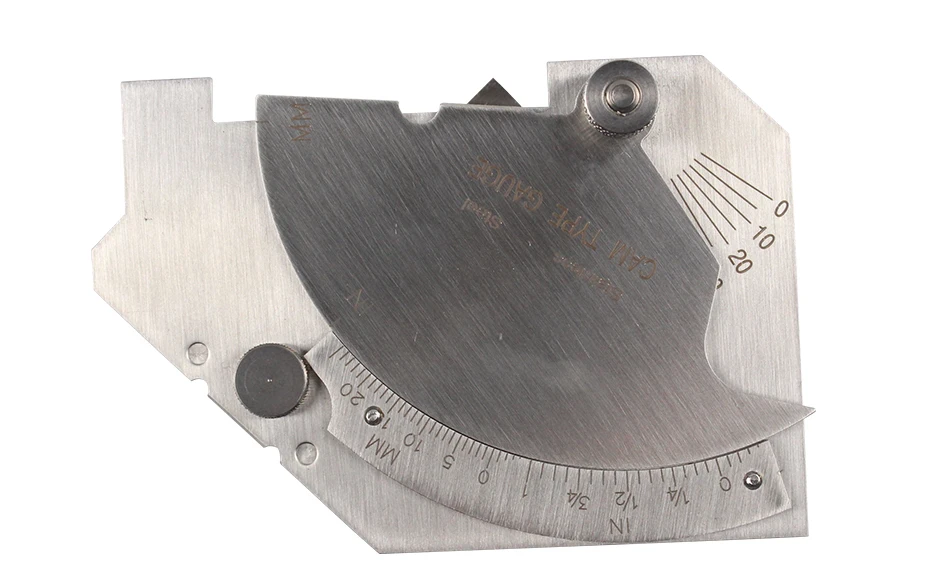

Инструменты

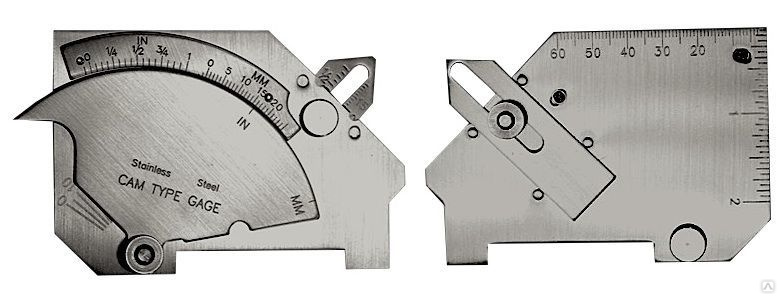

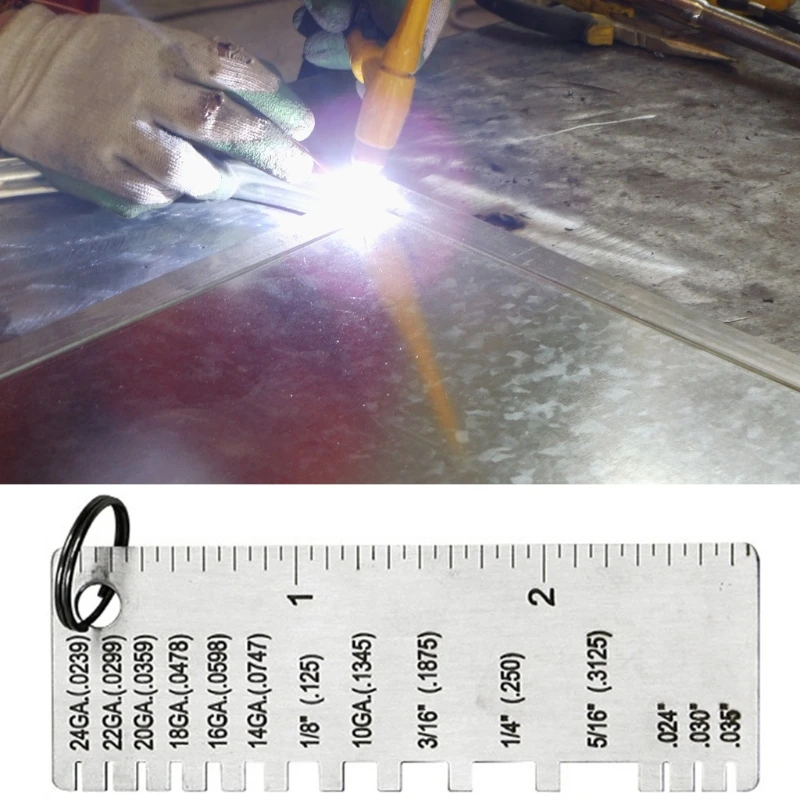

Визуально измерительный контроль сварных швов включает в себя не только визуальную оценку соединений, но и использование специального оборудования. К наиболее удобным и востребованным инструментам для проведения контроля качества швов относится:

К наиболее удобным и востребованным инструментам для проведения контроля качества швов относится:

- Щуп. Представляет собой бесшкальный измерительный прибор. Для работы с ними используются пластины разных размеров, которые и дают возможность выявить соответствие заготовки необходимым параметрам.

- Штангенциркуль. Данный инструмент позволяет измерить параметры соединения, включая его диаметр, глубину трещин и пор.

- Лупа. Дает возможность кратность при внешней оценки швов. Использования лупы с различной степенью увеличения позволяет обнаружить даже мелкие дефекты швов.

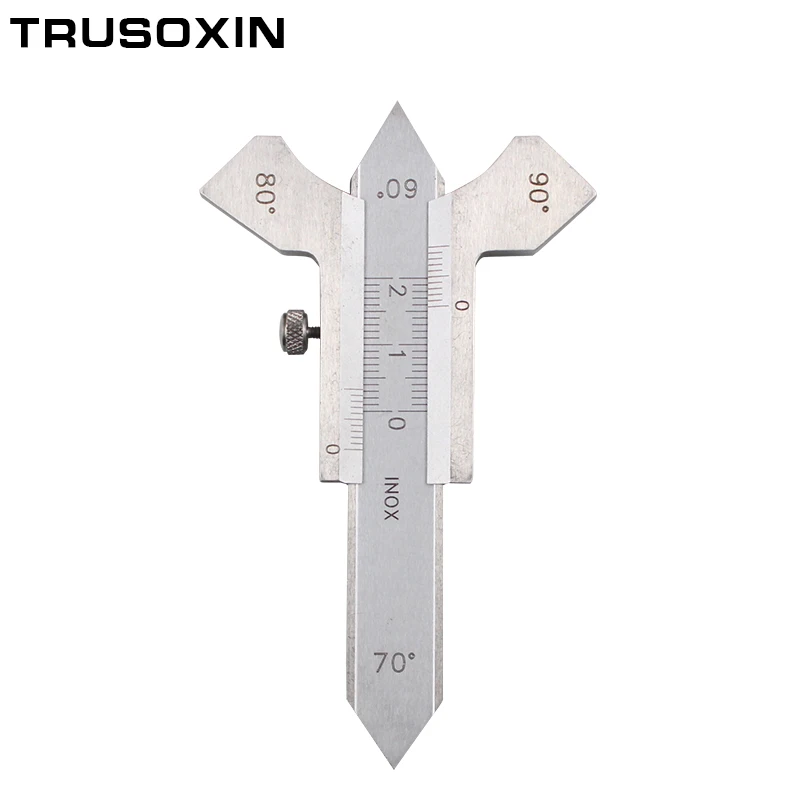

- Угломер . Позволяет выявить, под каким углом расположены деталей относится друг друга. Данный параметр позволяет определить, насколько крепким и надежным будет шов при его эксплуатации.

- Линейка. ВИК сварных швов удобнее всего выполнять при помощи металлических линеек различной длины.

Дополнительно могут использоваться различные шаблоны, микрометры, поверочные плиты, калибры и другие инструменты. Выявить наличие дефектов шва без использования специальных инструментов можно только в том случае, если они обладают значительным размером и ярко выражены. В противном случае не обойтись без дополнительных измерений.

Выявить наличие дефектов шва без использования специальных инструментов можно только в том случае, если они обладают значительным размером и ярко выражены. В противном случае не обойтись без дополнительных измерений.

Основные требования к сварным швам

После изготовления конструкций путем сварных соединений элементов требуется проведения оценки готового изделия. После ВИК сварных соединений выдается акт, который заполняется на основании осмотра и изменения основных элементов шва. В заданных пределах должна находится ширина и высота валика, при этом шов должен быть равномерным, не впадин и выпирающих частей. Шов должен иметь однородную структуру без чешуек. Кроме того, не должны наблюдаться трещины, прожоги, не проваренные участки и другие дефекты.

Порядка выполнения проверки

ВИК контроль сварных соединений включает в себя такие этапы проведения процедуры:

- Подготовка. Включает в себя удаление шлака, брызг металла и зачистку поверхности.

- Визуальный осмотр. Для начала шов осматривается невооруженным взглядом. Данный этап проверки дает возможность определить только явные дефекты.

- Использование инструментов. Основной этап проверки качества сварных соединений. В него может быть включена просветка сварных соединений, измерение высоты и ширины шва, определение угла и сквозных дефектов.

- Заключение. Завершающим этапом является составление акта, который может свидетельствовать о высоком качестве и надежности швов или о наличие дефектов. Если сварное соединение имеет много дефектов и является недостаточно качественным, эта информация вместе с перечнем дефектов заносится в акт.

ВИК сварка позволяет определить качество швов и минимизировать риск их повреждения в дальнейшем.

Сфера применения

Данный метод является самым простым и востребованным методом оценки их качества и надежности. С его помощью можно выявить поры, трещины, подрезы и другие дефекты, которые могут повлиять на надежность сварных соединений.

С его помощью можно выявить поры, трещины, подрезы и другие дефекты, которые могут повлиять на надежность сварных соединений.

Данный метод контроля используются в различных сферах:

- судоремонтные, автомобильные и судостроительные заводы;

- металлургическая промышленность;

- при различных строительных работах;

- при изготовлении трубопроводов и металлоконструкций;

- после любых работ, которые подразумевают использование сварки.

Контроль необходимо на всех этапах производства. В процессе сварки используется только визуальных контроль, а после окончания работ — измерительный этап.

Визуально измерительный контроль сварных соединений трубопроводов — один из наиболее ответственных и трудоемких процессов работ. В некоторых случаях временные, трудовые и материальные затраты на контроль качества могут достигать 30%. Это связано с тем, что визуальный и измерительный контроль сварных соединений трубопроводов имеет малую дозу автоматизации, поэтому требует внимательного подхода опытного мастера и временных затрат.

Дефекты, которые могут быть выявлены

Осмотр швов невооруженным взглядом уже дает возможность выявить ряд существенных дефектов сварных соединений:

- чешуйчатость сварного соединения;

- неравномерная высота ширины и высоты шва;

- наличие наплывов;

- усиление или ослабление соединения в определенных участках;

- трещины различного происхождения;

- прожоги;

- подрезы.

При дополнительном использовании различных инструментов можно обнаружить и другие дефекты:

- глубокие поры, которые влияют на эксплуатационные характеристики шва;

- непровары;

- коррозийные повреждения;

- расслоение;

- дефекты краски или полимерного покрытия;

- осевые смещения шва или наличие изломов;

- волосовины;

- риски повреждений;

- открытые раковины.

Выполнение внешнего осмотра шва производится еще в процессе выполнения сварного соединения, а также в процессе его зачистки. Визуально-измерительный контроль сварных соединений является одним из наиболее простых и эффективных способов проверки их качества. Он рекомендуется при сварке труб, строительстве и во многих отраслях промышленности.

Визуально-измерительный контроль сварных соединений является одним из наиболее простых и эффективных способов проверки их качества. Он рекомендуется при сварке труб, строительстве и во многих отраслях промышленности.

Данные проверки требуются для акта о вводе в эксплуатацию, завершении строительства и другой технической документации. Использование данного метода гарантирует высокое качество соединений с минимальными затратами по времени, трудоресурсов, а также без применения специальных реактивов или дорогого оборудования.

Интересное видео

Визуально-измерительный контроль качества сварных соединений

Визуально-измерительный контроль сварных соединений применяют для всех металлоконструкций и изделий из металла при выпуске и после него. Это исследование выполняется, чтобы оценить качество сварных швов, проверить на соответствие нормам. То есть, ВИК – это также дефектоскопия сварных соединений.

То есть, ВИК – это также дефектоскопия сварных соединений.

Принципиально контроль сварных соединений можно разделить на два вида: разрушающий и неразрушающий. Методы неразрушающего контроля не влияют на качество шва, тогда как при разрушающем контроле из строительных конструкций отбирают образцы. В методы НК часто включают визуальную оценку. При этом она считается обязательной процедурой и проводится как самостоятельно, так и в совокупности с другими исследованиями.

Проверка качества сварного соединения начинается именно с визуального контроля. Могут применяться простые измерительные инструменты или специальное оборудование. Визуальный осмотр выявляет крупные дефекты, а измерительные инструменты – мелкие, которые сложно заметить невооруженным глазом.

Визуально-измерительный контроль: особенности

ВИК выполняют с внешней стороны сварного шва. Работу проводит специалист-контролер с применением инструментов для измерений.

Инструменты могут применяться для разных целей. Некоторые из них применяют при нормальной температуре в производственных цехах, другие – в полевых условиях, в т.ч. и при неблагоприятной погоде. Главный инструмент специалиста – увеличительное стекло. Может использоваться и микроскоп.

Некоторые из них применяют при нормальной температуре в производственных цехах, другие – в полевых условиях, в т.ч. и при неблагоприятной погоде. Главный инструмент специалиста – увеличительное стекло. Может использоваться и микроскоп.

Обязательный набор инструментов часто включает несколько позиций. Чаще контролеры сами решают, какими приборами пользоваться при работе, поэтому четкого списка не существует. Но в целом, в арсенале специалиста можно встретить:

- линейки и лупы;

- угольники и штангенциркули;

- щупы и толщиномеры;

- рулетку, калибровщики;

- различные шаблоны, нутрометры и пр.

Контроль проводится несколько раз, после чего составляется акт визуального осмотра сварных швов. В нём указывают и итоги ВИК, и использовавшиеся инструменты.

Для тщательного исследования качества сварного соединения применяют увеличительные приборы, например, эндоскопы, телескопические лупы, бинокль, зрительную трубу. Также для надлежащей экспертизы требуется хорошее освещение, поэтому контролеру нужно иметь с собой фонарик, дополнительные осветительные установки.

Иногда возникает необходимость контроля на конструкциях, куда нельзя доставить специалиста, или не видно сами конструкции. Это происходит в ситуациях, когда изделия находятся в специализированных тоннелях, в зонах с опасным радиационным или температурным фоном. В этом случае для анализа и поиска дефектов используют дистанционные платформы, оборудованные видеонаблюдением, либо телевизионные установки – по ним контролер наблюдает за исследуемым участком. Дополнительно к роботизированным системам устанавливают световое оборудование.

Когда делают ВИК

Исследование выполняют на разных этапах сварки. Рассмотрим главные:

- Проведение исследования входящих под сварку деталей. Проверяют целостность металла, чтобы при литье и прокате отсутствовал брак, а также соответствие маркировки материала.

- Проверка сборки деталей под сварку, правильности очистки поверхности от коррозии, масла, мусора. Контролер смотрит на качество разделки кромок, которая должна соответствовать виду соединения, толщине металла, сварочному току.

- Тестирование после окончания сварочных работ. Швы исследуют на разные виды дефектов, выявляемых визуально. Это подрезы, непровары, раковины, трещины, поры и пр.

Если нужно наплавить несколько слоев на изношенную металлоконструкцию, то освидетельствуют соединения после каждого слоя. Затем, когда работы завершатся, изделие сдают с актом проверки.

Визуально-измерительная методика также применяется на готовых конструкциях. Экспертизу заказывают, чтобы избежать травм или поломок при любом подозрении на возможный дефект.

Этапы ВИК

ВИК состоит из нескольких этапов, каждый из них играет большую роль в исследовании. При этом не имеет значения, что проверяет контролер: большую металлоконструкцию или отдельную деталь. Порядок работ одинаков.

В этапы проверки сварного соединения включены следующие:

- Непосредственно визуальный контроль. Специалист тщательно осматривает шов, делает сверку физических характеристик (ширины, длины и пр.) с теми показателями, которые указаны в чертежах и карте.

- После осмотра составляют акт. Если были замечены дефекты, изделие отправляют на дополнительную экспертизу.

- Определяют характер и размер дефекта, процент отклонения от нормы.

- Проводят измерительный контроль, если в нем есть необходимость. Применяют специальные инструменты. Это уже детальная проверка.

Бывает, что этих методов специалисту недостаточно, и тогда он направляет изделие на дефектоскопию с применением других способов. Это может быть ультразвуковой или радиографический контроль. С их помощью выявляют скрытые отклонения, и деталь отправляют в брак. Также данные методики могут определить дефекты на ранних стадиях. Иногда можно исправить ошибки, переварив шов.

Какие дефекты выявляет ВИК

Данный метод помогает обнаружить до половины возможных дефектов. Например, даже простой визуальный осмотр выявляет трещины, перепады по ширине и высоте шва, чешуйчатость, наплывы и подрезы соединения, непроваренные кратеры, прожоги, некорректные катеты, чрезмерное ослабление и т. д.

д.

При добавлении инструментов, например, лупы или микроскопа, обнаруживают:

- мелкие трещины;

- не закрытые раковины;

- начальные очаги коррозии;

- излишнюю пористость;

- забоины;

- непроваренные участки;

- расслоения;

- изломы, смещения;

- дефекты покрытия шва.

Если же добавить еще более «продвинутые» инструменты, например, эндоскоп, можно выявить и самые скрытые дефекты. Поэтому ВИК, несмотря на кажущуюся простоту, считается эффективной методикой.

Преимущества и недостатки метода

У ВИК, как и у прочих методов дефектоскопии сварных соединений, есть свои преимущества и недостатки.

Главное преимущество – относительная простота. Однако, чтобы провести контроль, нужно иметь определенные знания и специальный набор инструментов. С помощью данного способа можно определить до 50% информации о качестве соединения, часто этого достаточно. На проверку уходит немного времени, и легко можно провести повторный осмотр, если есть сомнения в результатах.

ВИК выгоден в финансовом плане. Нет необходимости использовать дополнительное дорогостоящее оборудование. Не нужно беспокоиться о хранении и перемещении тяжелых приборов для исследования. Достаточно обратиться к соответствующему специалисту, и он быстро проверит качество шва.

Проводить дефектоскопию можно над любыми изделиями – размер и форма шва не играют роли, а соединение может располагаться в любом месте. С помощью ВИК можно быстро проверить качество соединений без демонтажа трубопроводов.

Есть и ряд минусов. Например, человеческий фактор. Если доверить проверку сварщику или специалисту с недостаточной квалификацией, нельзя исключить ошибок. Кроме того, с помощью визуального контроля локализуют только относительно крупные дефекты на видимых частях деталей.

Учтите, что контролеры, занимающиеся проверкой, должны знать весь перечень нормативных актов и документов, чтобы исследование было объективным. Поручить ВИК сварщику, который не знаком с ГОСТами, не лучший вариант.

При очевидных недостатках ВИК, из-за простоты он широко применяется на разных предприятиях. Эффективности метода достаточно для контроля как на производственном этапе, так и при выпуске изделий.

В арсенале аккредитованной строительной лаборатории IRONCON – все необходимые инструменты и опытные эксперты по проведению ВИК. Благодаря проведенным испытаниям, сварные швы проходят сертификацию, исключаются угрозы разрушения, возникновения дефектов в будущем. Соединения, прошедшие визуально-измерительную проверку, считаются полностью безопасными. Чтобы вызвать специалиста лаборатории, обратитесь к нам по контактам, представленным на сайте.

Визуально-измерительный контроль сварных швов (ВИК)

Сварочные работы нужно контролировать на каждом этапе, чтобы в итоге получилось высокое качество соединения. Иногда по истечении определенного срока эксплуатации сварной конструкции может потребоваться дополнительное обследование шва. Это делается в целях безопасности эксплуатации ответственных конструкций, разрушение которых может повлечь тяжелые последствия. С этой целью применяется визуально-измерительный контроль качества сварных соединений. Основные его параметры регламентируются ГОСТом 23479-79.

С этой целью применяется визуально-измерительный контроль качества сварных соединений. Основные его параметры регламентируются ГОСТом 23479-79.

СОДЕРЖАНИЕ

- Что такое визуально-измерительный контроль сварных швов

- Что выявляет метод

- Преимущества и недостатки

- Когда выполняется визуально-измерительный контроль

- Приборы для визуального контроля сварных соединений

- Этапы проведения контроля

Что такое визуально-измерительный контроль сварных швов

Визуальный контроль сварных швов подразумевает проверку места соединения заготовок как до, так и после выполнения сварочных работ. Процедура необходима для того, чтобы подтвердить точность и надлежащее качество выполнения поставленной задачи. Нарушения технологического процесса и требований стандартов могут в итоге привести к разрушению конструкции раньше гарантийного срока. Существует специальный ГОСТ, регламентирующий порядок и метод ведения контроля и отчетной документации.

Измерительные работы с использованием шаблоном и оптического инструмента — это неразрушающий метод ВИК-контроля. Благодаря ему удается получить достоверную информацию о состоянии сварного стыка с сохранением его целостности. Если возникают подозрения, то назначаются дополнительные экспертизы, позволяющие сделать более полный и точный анализ. К таким относятся спектроскопия и ультразвуковая диагностика.

Обследования проводят специалисты-контроллеры, которые предварительно прошли курс обучения, сдали испытания и получили аттестаты соответствующего образца. Методы проведения контроля разные: зрительный, тактильный, при помощи оптических приборов, с использованием измерительной оснастки. Результаты диагностики, замечания и рекомендации по их устранению фиксируются актом освидетельствования.

Что выявляет метод

Визуальный контроль сварных соединений позволяет выявить такие дефекты:

- неверная геометрия катета шва;

- прожиг;

- неправильные пропорции между шириной и высотой наплава;

- редкая чешуйчатость;

- слишком большие наплывы расплава;

- кратеры в сварочной ванне;

- подрезы из-за высокой силы тока;

- непроваренные участки;

- измененный цвет металла, вызванный перегревом или неправильно подобранной присадкой.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Использование оптических увеличительных приборов расширяет возможности визуального осмотра сварных швов. Можно выявить:

- поперечные и продольные трещины;

- проявления коррозии;

- нарушения в структуре металла, в частности расслоение;

- нежелательные твердые включения в сплаве;

- открытые поры, через которые выходил газ;

- надиры, раковины, забоины;

- брак защитного покрытия, выполненного из полимера или краски;

- смещение шва.

Начальный контроль на подготовительных этапах дает возможность определить, насколько качественно подготовлены кромки. Таким же методом контролируется накладка маркировки или профессионального клейма сварщика.

Преимущества и недостатки

Согласно положениям ГОСТ 23479-79 измерительный контроль является первичным способом обследования. После его завершения ответственными лицами принимается решение о целесообразности проведения диагностики иными методами. Положительные стороны измерительного контроля:

После его завершения ответственными лицами принимается решение о целесообразности проведения диагностики иными методами. Положительные стороны измерительного контроля:

- минимальные издержки времени на проведение проверки;

- простота выполнения;

- позволяет получить большинство информации о наружном состоянии сварного соединения;

- не требуется сложное дорогостоящее оборудование;

- легко проверяется результат.

Контролировать качество сварного шва требуется на всех этапах: на стадии подготовительных работ, во время сваривания заготовок и после ее завершения. Такой подход необходим для комплексной объективной оценки результата. Однако даже при таких раскладах метод нельзя назвать совершенным, поскольку ему присущи недостатки:

- заключения о качестве работ заключаются только на основе видимой части шва. В то время как скрытые дефекты выявить не представляется возможности;

- выводы зависят от уровня квалификации эксперта и его подхода к выполнению задания;

- подходит исключительно для обнаружения крупных легко видимых для человеческого глаза дефектов.

Когда выполняется визуально-измерительный контроль

Визуально контролировать качество выполнения сварочных работ можно на любом этапе. Уже на предварительной стадии можно определить готовность деталей к свариванию. Проверяется соответствие маркировки и целостность заготовок. Далее можно контролировать сборку деталей под сварку, качество очистки поверхности от масла, краски, ржавчины и прочих загрязнений. Стоит акцентировать внимание на разделку кромок. Она должна выполняться в соответствии с видом предстоящего соединения; с учетом толщины металла и силы сварочного тока.

По завершению сварочных работ шов проверяется на наличие дефектов, которые можно определить визуально. Искать следует раковины, трещины, непровары, поры, подрезы и другие видимые дефекты. В случаях, когда на стык необходимо нанести несколько наплавов, то контролируется наложения каждого слоя. По завершению проверки ответственных конструкций оформляется акт проверки, где фиксируются ее итоги.

Визуально контролировать состояние сварного шва можно уже и на работающей конструкции. Это практикуется в тех случаях, когда гарантированный срок службы сварного соединения подходит к концу. Также экспертиза заказывается в любом случае, когда возникает подозрение в ухудшении качества соединения. Это необходимо для предотвращения поломок оборудования и его неоправданного простоя.

Читайте также: Виды контроля качества сварных соединений

Приборы для визуального контроля сварных соединений

Для проверки сварного шва визуальным методом используется специальное оборудование, предусмотренное ГОСТом 23479-79. Набор инструментов делится на две группы: цеховое — работает в диапазоне температур 5-20 градусов; полевое — можно эксплуатировать вне помещений в широком спектре температур — от -55 до +55 градусов Цельсия. Набор представлен таким перечнем:

- шаблоны для проверки геометрии сварного шва;

- измерительные лупы;

- угольники для проверки прямого угла;

- угломеры с нониусом;

- микрометры, калибры и нутромеры;

- щупы для измерения ширины зазора;

- рулетки, линейки, штангенциркули;

- измерители толщины стенок трубопроводов.

Надлежащее обследования возможно только при условии достаточного освещения. Естественного света или искусственного освещения внутри зданий бывает недостаточно. Поэтому контролер всегда должен иметь при себе фонари или иной светоизлучающий прибор. Иногда приходится применять специальное оборудование — бороскопы и микроскопы. Они необходимы для того, чтобы максимально точно определить степень серьезности выявленного дефекта. В случаях, когда сварной шов располагается на высоте, недоступной для эксперта, то допускается использование биноклей различного уровня мощности.

Но случается, что нужно обеспечить визуальную проверку сварных швов, к которым проверяющий просто не может получить доступ. Это относится к конструкциям, расположенным под землей, в узких тоннелях, в условиях агрессивной среды или высокой радиации. Тогда привлекаются специалисты, управляющие дистанционными платформами с видеонаблюдением или другой специальной передающей аппаратурой. С ее помощью инспектор обследует состояние сварного шва насколько это позволяет сделать дистанционно управляемая аппаратура. К подобным методам диагностирования прибегают крайне редко.

К подобным методам диагностирования прибегают крайне редко.

Этапы проведения контроля

Проверка на дефекты выполняется в несколько этапов, каждый из которых направлен на то, чтобы выявить определенный дефект. Каждый из экспертов прежде всего визуально проверяет шов на целостность. Невооруженным взглядом можно выявить трещины, подрезы и поры, наличие которых снижает прочность места соединения.

Раковины и непроваренные участки найти проще всего. Если специалист не замкнул шов и оставил кратер от сварочной ванны, то это тоже бросается в глаза. Нарушением технологии является также слишком узкий шов, наплывы расплава, грубая «чешуя». Те соединения, которые уже эксплуатируются, легко визуально проверить на наличие коррозии.

После этого наступает время более сложного метода контроля — с использованием оптических приборов. Это дает специалисту возможность более детально рассмотреть участок и точно изучить параметры ранее выявленных дефектов. Для этого применяются лупы, бороскопы и микроскопы. К примеру, визуальным контролем были определены трещины сварного шва. Но глубина осталась неизвестной. С помощью микроскопа несложно уточнить эти данные и определить уровень серьезности дефекта. Если требуется, то исследования будут продлены с применением других более совершенных технологий, изложенных в методичках по контролю.

Для этого применяются лупы, бороскопы и микроскопы. К примеру, визуальным контролем были определены трещины сварного шва. Но глубина осталась неизвестной. С помощью микроскопа несложно уточнить эти данные и определить уровень серьезности дефекта. Если требуется, то исследования будут продлены с применением других более совершенных технологий, изложенных в методичках по контролю.

На третьем этапе параметры сварного соединения проверяются инструментальным путем. Измеряется длина шва. Полученный результат сопоставляется с эталонным значением для данного участка и конкретных условий. Измеряется катет наплавленного металла, высота и ширина шва. Все эти данные сопоставляются с толщиной стенки основного элемента. Угольником уточняется насколько правильно установлены детали одна относительно другой и нет ли смещения после прошедшего периода эксплуатации.

В заключения тестирования составляется акт, где отображаются обнаруженные дефекты. Инспектор описывает текущее состояние сварного шва и дает рекомендации по устранению выявленных недостатков.

В заключение следует подчеркнуть, что визуальные методы контроля дают возможность быстро получить данные о качестве сварного шва. Они не всегда окончательные. При необходимости используется вспомогательное оборудование и другие технологии исследования. Своевременный и регулярный контроль позволяет избежать аварийных ситуаций и предотвратить травматизм среди сотрудников.

Читайте также: Виды сварных швов и соединений

Визуально-измерительный контроль сварных швов (ВИК)

Оцените, пожалуйста, статью

12345

Всего оценок: 4, Средняя: 3

низкие цены, в наличии на складе, бесплатная доставка, гарантия 1 год, сервисное обслуживание. Измерительные инструменты, калибры.

Вся текстовая и графическая информация на сайте несет информативный характер. Цвет, оттенок, материал, геометрические размеры, вес, содержание, комплект поставки и другие параметры товара представленого на сайте могут изменяться в зависимости от партии производства и года изготовления. Более подробную информацию уточняйте в отделе продаж.

Более подробную информацию уточняйте в отделе продаж.

Официальный сайт ООО «Западприбор» — это огромный выбор измерительного оборудования по лучшему соотношению цена и качество. Чтобы Вы могли купить приборы недорого, мы проводим мониторинг цен конкурентов и всегда готовы предложить более низкую цену. Мы продаем только качественные товары по самым лучшим ценам. На нашем сайте Вы можете дешево купить как последние новинки, так и проверенные временем приборы от лучших производителей.

На сайте постоянно действует акция «Куплю по лучшей цене» — если на другом интернет-ресурсе (доска объявлений, форум, или объявление другого онлайн-сервиса) у товара, представленного на нашем сайте, меньшая цена, то мы продадим Вам его еще дешевле! Покупателям также предоставляется дополнительная скидка за оставленный отзыв или фотографии применения наших товаров.

В прайс-листе указана не вся номенклатура предлагаемой продукции. Цены на товары, не вошедшие в прайс-лист можете узнать, связавшись с менеджерами. Также у наших менеджеров Вы можете получить подробную информацию о том, как дешево и выгодно купить измерительные приборы оптом и в розницу. Телефон и электронная почта для консультаций по вопросам приобретения, доставки или получения скидки приведены возле описания товара. У нас самые квалифицированные сотрудники, качественное оборудование и выгодная цена.

Также у наших менеджеров Вы можете получить подробную информацию о том, как дешево и выгодно купить измерительные приборы оптом и в розницу. Телефон и электронная почта для консультаций по вопросам приобретения, доставки или получения скидки приведены возле описания товара. У нас самые квалифицированные сотрудники, качественное оборудование и выгодная цена.

ООО «Западприбор» — официальный дилер заводов изготовителей измерительного оборудования. Наша цель — продажа товаров высокого качества с лучшими ценовыми предложениями и сервисом для наших клиентов. Наша компания может не только продать необходимый Вам прибор, но и предложить дополнительные услуги по его поверке, ремонту и монтажу. Чтобы у Вас остались приятные впечатления после покупки на нашем сайте, мы предусмотрели специальные гарантированные подарки к самым популярным товарам.

Вы можете оставить отзывы на приобретенный у нас прибор, измеритель, устройство, индикатор или изделие. Ваш отзыв при Вашем согласии будет опубликован на официальном сайте без указания контактной информации.

Предприятие принимаем активное участие в таких процедурах как электронные торги, тендер, аукцион.

При отсутствии на официальном сайте в техническом описании необходимой Вам информации о приборе Вы всегда можете обратиться к нам за помощью. Наши квалифицированные менеджеры уточнят для Вас технические характеристики на прибор из его технической документации: инструкция по эксплуатации, паспорт, формуляр, руководство по эксплуатации, схемы. При необходимости мы сделаем фотографии интересующего вас прибора, стенда или устройства.

Описание на приборы взято с технической документации или с технической литературы. Большинство фото изделий сделаны непосредственно нашими специалистами перед отгрузкой товара. В описании устройства предоставлены основные технические характеристики приборов: номинал, диапазон измерения, класс точности, шкала, напряжение питания, габариты (размер), вес. Если на сайте Вы увидели несоответствие названия прибора (модель) техническим характеристикам, фото или прикрепленным документам — сообщите об этом нам — Вы получите полезный подарок вместе с покупаемым прибором.

При необходимости, уточнить общий вес и габариты или размер отдельной части измерителя Вы можете в нашем сервисном центре. Наши инженеры помогут подобрать полный аналог или наиболее подходящую замену на интересующий вас прибор. Все аналоги и замена будут протестированы в одной с наших лабораторий на полное соответствие Вашим требованиям.

В технической документации на каждый прибор или изделие указывается информация по перечню и количеству содержания драгметаллов. В документации приводится точная масса в граммах содержания драгоценных металлов: золото Au, палладий Pd, платина Pt, серебро Ag, тантал Ta и другие металлы платиновой группы (МПГ) на единицу изделия. Данные драгметаллы находятся в природе в очень ограниченном количестве и поэтому имеют столь высокую цену. У нас на сайте Вы можете ознакомиться с техническими характеристиками приборов и получить сведения о содержании драгметаллов в приборах и радиодеталях производства СССР. Обращаем ваше внимание, что часто реальное содержание драгметаллов на 10-25% отличается от справочного в меньшую сторону! Цена драгметаллов будет зависить от их ценности и массы в граммах.

Основная особенность нашей фирмы — проведение объективных консультаций при выборе необходимого оборудования. В компании работает около 20 высококвалифицированных специалистов, которые готовы ответить на все ваши вопросы.

Иногда клиенты могут вводить название нашей компании или официальный сайт неправильно — например, западпрыбор, западпрылад, западпрібор, западприлад, західприбор, західпрібор, захидприбор, захидприлад, захидпрібор, захидпрыбор, захидпрылад. Правильно — западприбор.

Наше предприятие осуществляет ремонт и сервисное обслуживание измерительной техники более чем 75 разных заводов производителей бывшего СССР и СНГ. Также мы осуществляем такие метрологические процедуры: калибровка, тарирование, градуирование, испытание средств измерительной техники.

Если Вы можете сделать ремонт устройства самостоятельно, то наши инженеры могут предоставить Вам полный комплект необходимой технической документации: электрическая схема, ТО, РЭ, ФО, ПС. Также мы располагаем обширной базой технических и метрологических документов: технические условия (ТУ), техническое задание (ТЗ), ГОСТ, отраслевой стандарт (ОСТ), методика поверки, методика аттестации, поверочная схема для более чем 3500 типов измерительной техники от производителя данного оборудования. Из сайта Вы можете скачать весь необходимый софт (программа, драйвер) необходимый для работы приобретенного устройства.

Из сайта Вы можете скачать весь необходимый софт (программа, драйвер) необходимый для работы приобретенного устройства.

Также у нас есть библиотека нормативно-правовых документов, которые связаны с нашей сферой деятельности: закон, кодекс, постановление, указ, временное положение.

Контроль сварных швов

Визуальный контроль

Капилярный контроль

Ультразвуковые методы контроля

Эхо-импульсный метод

Эхо-зеркальный метод

Зеркально-теневой метод

TOFD — метод

Вихретоковый контроль

Магнитопорошковый контроль

Радиографический контроль

Сварные соединения являются самым распространенным видом неразъемных соединений во всех областях промышленного производства. Существует большое количество их типов как по способам выполнения (ручная электродуговая, автоматическая и полуавтоматическая, под флюсом, дуговая в защитном газе, контактная и пр.), так и по видам соединений (стыковое, угловое, тавровое, нахлесточное). Однако, независимо от того, каким методом было выполнено сварное соединение, после окончания сварочных работ, в большинстве случаев выполняется контроль сварного шва. Дефектоскопия направлена на выявление различных дефектов, которые приводят к ослаблению прочности и надежности соединения, а также нарушению их герметичности. Своевременное обнаружение таких дефектов существенно влияет на определение эксплуатационного ресурса сварной конструкции в целом. Качество выполнения сварных швов является особенно критичным при эксплуатации систем и сосудов, работающих под высоким давлением, элементов несущих конструкций.

Однако, независимо от того, каким методом было выполнено сварное соединение, после окончания сварочных работ, в большинстве случаев выполняется контроль сварного шва. Дефектоскопия направлена на выявление различных дефектов, которые приводят к ослаблению прочности и надежности соединения, а также нарушению их герметичности. Своевременное обнаружение таких дефектов существенно влияет на определение эксплуатационного ресурса сварной конструкции в целом. Качество выполнения сварных швов является особенно критичным при эксплуатации систем и сосудов, работающих под высоким давлением, элементов несущих конструкций.

Неразрушающий контроль (НК) является основным методом контроля сварных соединений, поскольку позволяет сохранить целостность контролируемого узла и его эксплуатационные качества. Существует множество методов НК и огромное количество моделей оборудования, основанного на том или ином из этих методов. При выборе метода контроля необходимо учитывать многочисленные факторы, такие как материал свариваемых деталей, конструкция сварного соединения, состояние поверхности, требования к качеству, доступ, вид и расположение возможного дефекта (несплошности), стоимость и производительность контроля. Вследствие этого, одного универсального способа контроля не существует, и от выбора наиболее оптимального варианта в значительной мере будет зависеть качество, надежность и долговечность конечного изделия.

Вследствие этого, одного универсального способа контроля не существует, и от выбора наиболее оптимального варианта в значительной мере будет зависеть качество, надежность и долговечность конечного изделия.

Визуальный контроль

Данный метод контроля сочетает в себе внешний осмотр и измерение геометрических параметров шва на их соответствия заданным значениям. Проведению дефектоскопии должна предшествовать очистка сварных швов от окалины, брызг металла и шлака. После этого поверхность обрабатывают спиртом или подвергают травлению с использованием 10% раствора азотной кислоты. В качестве инструментов при данном виде контроля обычно используется лупа с 5-ти или 10-ти кратным увеличением, осветительные приборы, а также измерительные инструменты (линейка, штангенциркуль, шаблоны), с помощью которых контролируются как размеры самого шва, так и размеры обнаруженных дефектов. Несмотря на кажущуюся простоту, данный вид контроля является весьма действенным и предшествует другим методам контроля. Причем, если на этом этапе обнаруживаются дефекты, то шов считается забракованным и последующие виды контроля уже не производятся. Очевидным недостатком данного метода является невозможность обнаружения большинства скрытых дефектов и субъективность методов оценки, требующая наличия большого опыта у специалиста, осуществляющего контроль.

Причем, если на этом этапе обнаруживаются дефекты, то шов считается забракованным и последующие виды контроля уже не производятся. Очевидным недостатком данного метода является невозможность обнаружения большинства скрытых дефектов и субъективность методов оценки, требующая наличия большого опыта у специалиста, осуществляющего контроль.

Капиллярный контроль

Данный метод основан на способности жидкости втягиваться в самые мельчайшие каналы и заполнять их собой. По своей сути эти мельчайшие дефекты сварного шва являются капиллярами. Например, к ним относятся поры и трещины, которые содержатся на поверхности материала. Скорость и глубина проникновения жидкости зависит от радиуса капилляра и смачиваемости жидкости. Таким образом, капиллярный метод является весьма действенным для обнаружения поверхностных дефектов. Для увеличения его эффективности используются так называемые пенетранты. Обладая малым поверхностным натяжением, они способны проникать в глубь капилляра, а их яркая окраска делает их заметными, что облегчает обнаружение дефекта. Комплект для капиллярного контроля обычно включает в себя: пенетрант; очиститель, который необходим для тщательной очистки поверхности перед проведением контроля; проявитель, в результате нанесения которого пенетрант извлекается из дефекта и создает индикаторный рисунок на контрастном фоне, по которому можно наглядно судить о размерах и форме дефекта.

Комплект для капиллярного контроля обычно включает в себя: пенетрант; очиститель, который необходим для тщательной очистки поверхности перед проведением контроля; проявитель, в результате нанесения которого пенетрант извлекается из дефекта и создает индикаторный рисунок на контрастном фоне, по которому можно наглядно судить о размерах и форме дефекта.

Данный вид контроля близок по своей методике к визуально-измерительному, поскольку производится путем визуального осмотра сварного шва, поэтому имеет те же недостатки.

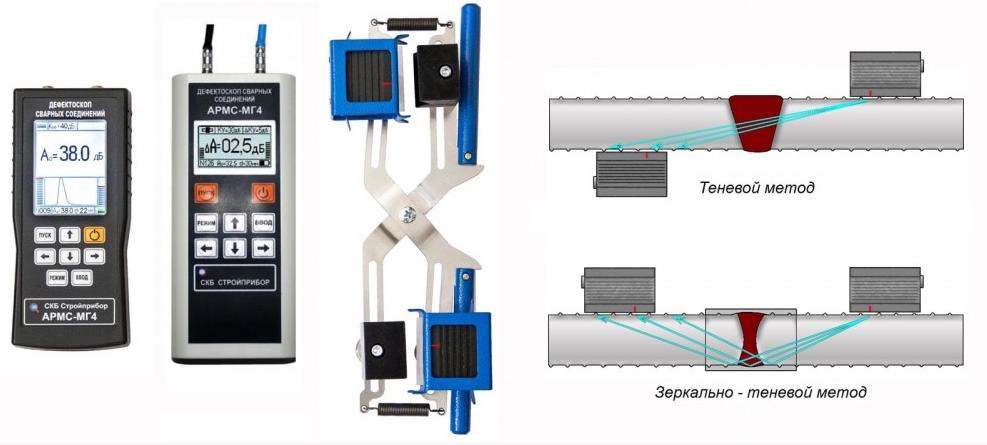

Ультразвуковые методы контроля

Данный вид контроля является одним из самых распространенных, поскольку позволяет с большой точностью обнаруживать скрытые дефекты, расположенные внутри сварного шва. Метод основан на использовании ультразвуковых волн, которые проходят через слой металла и отражаются от его границы и границ внутренних несплошностей. По разнице во времени между посланным и отраженными сигналами, а также по форме и амплитуде отраженных сигналов можно судить не только о толщине металла, но и о встречающихся на пути ультразвукового сигнала дефектах. Прибор для проведения ультразвукового неразрушающего контроля называется дефектоскопом. В дефектоскопе используются специальные преобразователи (излучатели — приемники УЗ сигнала), которые позволяют реализовывать такие методы контроля как эхо-импульсный, эхо-зеркальный и зеркально-теневой.

Прибор для проведения ультразвукового неразрушающего контроля называется дефектоскопом. В дефектоскопе используются специальные преобразователи (излучатели — приемники УЗ сигнала), которые позволяют реализовывать такие методы контроля как эхо-импульсный, эхо-зеркальный и зеркально-теневой.

Эхо-импульсный метод

При эхо-импульсном методе преобразователь посылает в объект зондирующий сигнал и принимает эхо-сигналы, отраженные от дефектов и конструктивных особенностей изделия. Время их прихода позволяет судить о координатах, а амплитуда – оценивать размеры дефектов. Недостатком метода является необходимость наличия у дефекта отражающей поверхности, перпендикулярной ультразвуковому лучу, либо нахождение дефекта вблизи поверхности изделия. Например, эхо-импульсный метод не позволяет выявлять плоскостные дефекты (трещины и несплавления), не подходящие близко к поверхностям изделия.

Эхо-зеркальный метод

Эхо-импульсный метод не позволяет выявлять плоскостные дефекты (трещины и несплавления), не подходящие близко к поверхностям изделия. Для выявления таких дефектов применяют эхо-зеркальные методы – Тандем и Дуэт. В этих методах используется пара преобразователей, установленных таким образом, чтобы сигнал, излученный первым датчиком, после отражения от плоскостного дефекта вернулся на второй преобразователь. Однако, даже такой метод не гарантирует выявления дефектов всех ориентаций.

Для выявления таких дефектов применяют эхо-зеркальные методы – Тандем и Дуэт. В этих методах используется пара преобразователей, установленных таким образом, чтобы сигнал, излученный первым датчиком, после отражения от плоскостного дефекта вернулся на второй преобразователь. Однако, даже такой метод не гарантирует выявления дефектов всех ориентаций.

Зеркально-теневой метод

Для этого применяют зеркально-теневой метод. При контроле по данному методу, датчики устанавливают с двух сторон от шва так, чтобы отраженный от задней поверхности сигнал попадал на приемник. Достаточно крупные дефекты практически любой ориентации, пересекающие ультразвуковой луч, затеняют упомянутый сигнал, что и сигнализирует об их обнаружении. Но этот метод, к сожалению, не дает точной информации о координатах обнаруженных дефектов.

Дифракционно-временной TOFD метод

В последние десятилетия получил все большее распространение дифракционно-временной (TOFD) метод ультразвукового контроля сварных швов. Метод ToFD основан на взаимодействии ультразвуковых волн с краями несплошностей. Это взаимодействие приводит к излучению дифракционных волн в широком диапазоне углов. Обнаружение дифракционных волн позволяет установить наличие несплошности. Время прохождения регистрируемых сигналов является мерой оценки высоты несплошности, тем самым позволяя измерить дефект, а размер несплошности всегда определяется временем прохождения дифракционных сигналов. Амплитуда сигнала не используется для определения размера. Причем излучаются и применяются как продольные, так и поперечные волны. Главная информационная характеристика – время прихода сигнала. Метод также называют времяпролетным, что является буквальным переводом английского названия Time of Flight Diffraction (ToFD). Этот метод обладает рядом преимуществ перед обычными методами ручного УЗК: • В несколько раз более производительный • Мало чувствительный к ориентации дефектов • Позволяет не оценить, а измерить истинные размеры плоскостных дефектов • Высокая степень документируемости результатов контроля Для реализации метода TOFD применяется специальное оборудование, использующее одну или несколько пар преобразователей, размещаемых с двух сторон от шва и перемещаемых при контроле вдоль него.

Метод ToFD основан на взаимодействии ультразвуковых волн с краями несплошностей. Это взаимодействие приводит к излучению дифракционных волн в широком диапазоне углов. Обнаружение дифракционных волн позволяет установить наличие несплошности. Время прохождения регистрируемых сигналов является мерой оценки высоты несплошности, тем самым позволяя измерить дефект, а размер несплошности всегда определяется временем прохождения дифракционных сигналов. Амплитуда сигнала не используется для определения размера. Причем излучаются и применяются как продольные, так и поперечные волны. Главная информационная характеристика – время прихода сигнала. Метод также называют времяпролетным, что является буквальным переводом английского названия Time of Flight Diffraction (ToFD). Этот метод обладает рядом преимуществ перед обычными методами ручного УЗК: • В несколько раз более производительный • Мало чувствительный к ориентации дефектов • Позволяет не оценить, а измерить истинные размеры плоскостных дефектов • Высокая степень документируемости результатов контроля Для реализации метода TOFD применяется специальное оборудование, использующее одну или несколько пар преобразователей, размещаемых с двух сторон от шва и перемещаемых при контроле вдоль него.

Вихретоковый контроль

Вихретоковый неразрушающий контроль основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем. Принцип действия вихревых дефектоскопов основан на методе вихревых токов, который заключается в нарушении вихревых токов в локальной зоне контроля и регистрации изменений электромагнитного поля вихревых токов, обусловленных дефектом и электрофизическими свойствами объекта контроля. Характеризуется небольшой глубиной контроля. Используется для обнаружения трещин и несплошности материала на глубине до 2 мм. Конструкция и методы настройки приборов вихретокового контроля напоминают конструкцию и методы настройки их ультразвуковых аналогов, в них используются соответственно вихретоковые преобразователи и вихретоковые стандартные образцы. Очевидно, что ультразвуковой и вихретоковый методы контроля взаимно дополняют друг друга, обеспечивая полноту и достоверность контроля сварного шва по всей его глубине и протяженности. Оборудование вихретокового неразрушающего контроля так же производится группой компаний «Ассоциация «ОКО» в виде различных моделей дефектоскопов

Очевидно, что ультразвуковой и вихретоковый методы контроля взаимно дополняют друг друга, обеспечивая полноту и достоверность контроля сварного шва по всей его глубине и протяженности. Оборудование вихретокового неразрушающего контроля так же производится группой компаний «Ассоциация «ОКО» в виде различных моделей дефектоскопов

Магнитопорошковый контроль

Магнитопорошковый контроль (МК) или магнитопорошковая дефектоскопия (МД) – это метод неразрушающего контроля основанный на явлении притяжения частиц магнитного порошка магнитными потоками рассеяния, возникающими над дефектами в намагниченных объектах контроля. Магнитопорошковый метод предназначен для выявления поверхностных и подповерхностных нарушений сплошности таких как волосовины, трещины различного происхождения, несплавление сварных соединений, флокены, закаты, надрывы и т.д. Магнитопорошковый дефектоскоп позволяет контролировать различные по форме детали, сварные швы, внутренние поверхности отверстий путем намагничивания отдельных контролируемых участков или изделия в целом циркулярным или продольным полем, создаваемым с помощью набора намагничивающих устройств, питающихся импульсным или постоянным током, или с помощью постоянных магнитов.

Радиографический контроль

Данный метод приводится в этой статья только для того, чтобы сделать картину методов неразрушающего контроля, применяемых для проверки сварных швов достаточно полной. Хотя этот метод и является весьма точным, но его применение довольно ограничено, поскольку связано с использованием гамма-лучей и рентгеновского излучения, обладающих высокой проникающей способностью, что позволяет им проходить через металл, фиксируя дефекты на фотопленке. Это обуславливает его повышенную опасность для здоровья человека. Кроме того, приборы такого типа являются довольно дорогостоящими. Поэтому, использование данного вида контроля является весьма специфическим и требует применения специальных методов защиты и создания соответствующих лабораторных условий для проведения проверки. Таким образом, мы рассмотрели основные методы неразрушающего контроля сварных швов. Очевидно, что наиболее точные результаты проверки и безопасные условия ее проведения обеспечивает комбинированное использование ультразвукового, вихретокового и магнитопорошкового контроля.

Таким образом, мы рассмотрели основные методы неразрушающего контроля сварных швов. Очевидно, что наиболее точные результаты проверки и безопасные условия ее проведения обеспечивает комбинированное использование ультразвукового, вихретокового и магнитопорошкового контроля.

- Назад

- Вперед