Методы испытаний на изгиб — Справочник химика 21

И Металлы, Метод испытания на ударный изгиб [c.56]Для испытания клеевых соединений при сдвиге можно применять различные схемы нагружения растяжение образца, сжатие, кручение или изгиб. Наиболее распространены стандартные методы испытаний прочности на сдвиг при растяжении-. [c.113]

ГОСТ 14019-90. Металлы и сплавы. Методы испытаний на изгиб. [c.287]

Трубы. Метод испытания на изгиб. — Взамен ГОСТ 3728-66 [c.894]

Увеличение скорости изгиба (на 7 порядков) при статическом трехточечном изгибе ПК вызывало [22] лишь слабое уменьшение расчетного значения Кс от 3,8 до 3,0 МН/м . При испытании образцов методом трехточечного изгиба значение К1с определяется выражением [14] [c.356]

ГОСТ 4648—71. Пластмассы, Метод испытания на статический изгиб, [c.

В работах [30, 31] показано, что такими критериями могут служить износостойкость и долговечность, определяемые с помощью лабораторных методов испытаний образцов на ударно-абразивный износ и повторно-переменный динамический изгиб в сочетании с центральным ударом. [c.105]

Для изучения М. с. и определения механич. характеристик материалов проводятся по определенным методикам механич. испытания. Испытания различаются типом деформации (одноосное и двухосное растяжение и сжатие, всестороннее сжатие, изгиб, сдвиг, кручение, вдавливание и др.) и режимом нагружения (постоянная нагрузка, нагрузка, обеспечивающая линейный рост деформации или ее постоянство, циклич. нагрузка, удар и др.). Выбор метода испытаний определяется как их целями, так и типом исследуемого материала. О методах испытаний различных полимерных материалов см. Испытания лакокрасочных материалов и покрытий, Испытания пластических масс, Испытания резин, Испытания химических волокон.

Термин твердость иногда используют для характеристики упругого отскока или сопротивления материала образованию царапин. Но в этой монографии он обозначает сопротивление вдавливанию. В противоположность методам испытаний полиамидов при кратковременном растяжении, сжатии и изгибе, испытания по определению твердости обычно производят в условиях действия постоянной нагрузки. Эти испытания характеризуют свойства материала на поверхности или в близлежащем слое, а не во всем объеме образца. Нагрузка обычно действует по нормали к поверхности через шарик или иглу. Деформация продолжается до тех пор, пока напряжение не превысит предел текучести материала. Действительно, по величине предела текучести, измеренного при растяжении, можно оценивать твердость. При испытаниях необходимо учитывать температуру и содержание влаги 13 испытываемом материале. Методы, ис-

Предел прочности при изгибе измеряют на приборе типа Т5-102 по ГОСТ 18564-73 Пластмассы ячеистые жесткие.

Методы испытания на статический изгиб при скорости перемещения нагружающего индентора 10 2 мм/мин. [c.28]

Методы испытания на статический изгиб при скорости перемещения нагружающего индентора 10 2 мм/мин. [c.28]МЕТОД ИСПЫТАНИЯ НА ИЗГИБ [c.222]

ТРУБЫ. МЕТОДЫ ИСПЫТАНИЙ НА ИЗГИБ [c.222]

Методы испытания на изгиб образцов в виде отрезков труб, размеры образцов, место вырезки образцов для испытания и оценка результатов определяются в соответствии с требованиями стандартов технических условий на поставку. [c.222]

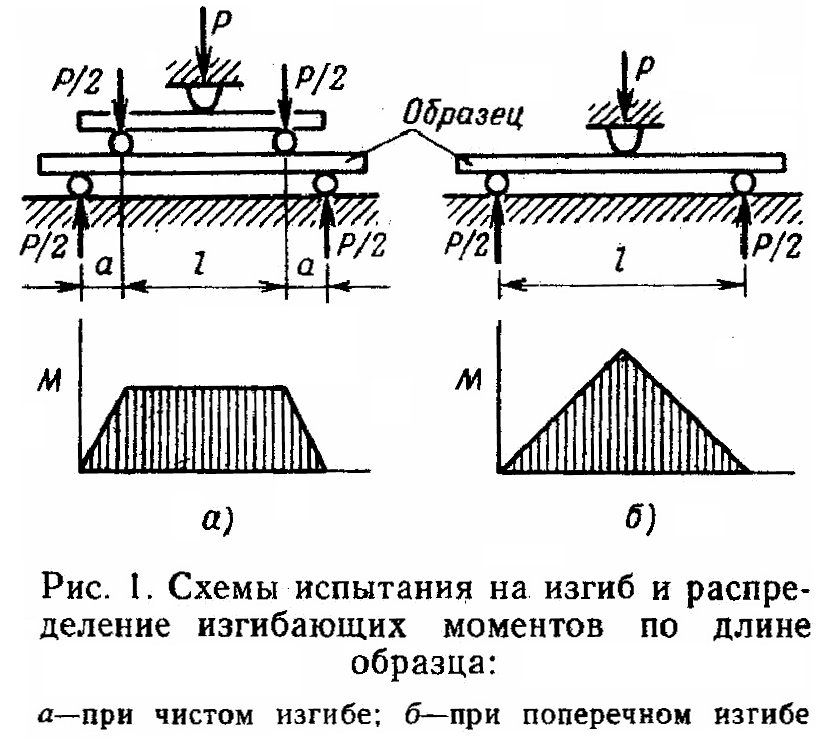

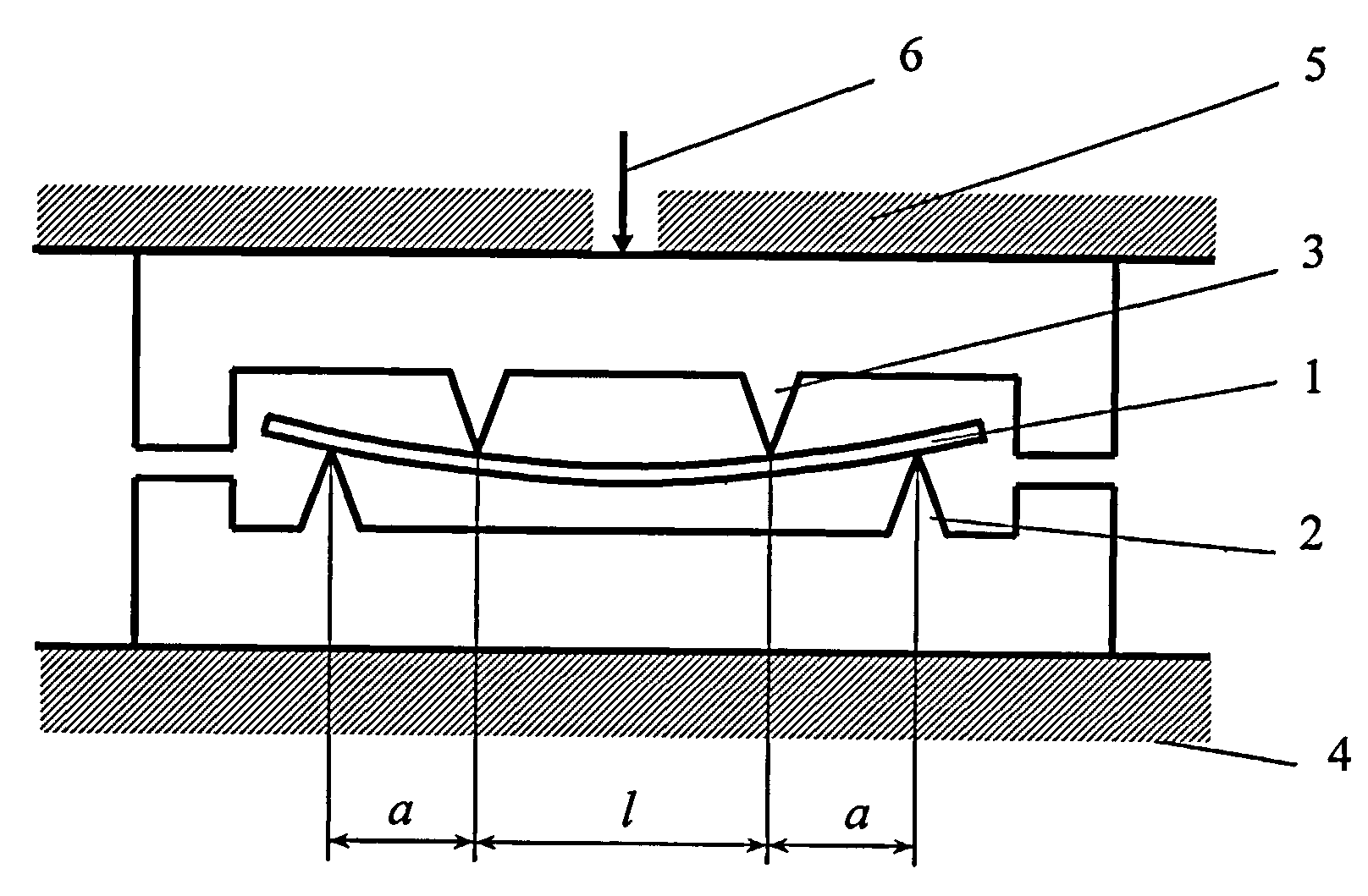

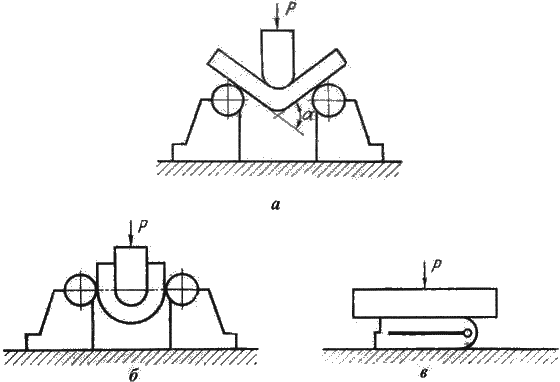

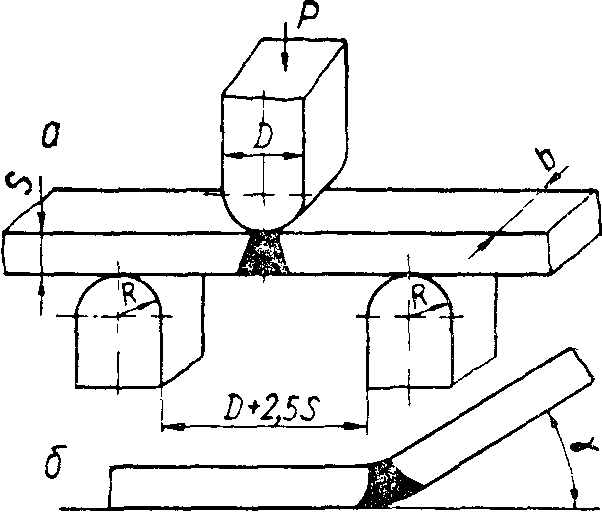

Деформационно-прочностные особенности полимерных материалов при изгибе определяются двумя методами двухопорным изгибом (рис. 19), когда образец располагается на двух опорах и нагружен усилием, действующим по оси симметрии опор, и консольным изгибом, когда нагрузка приложена к свободному концу защемленного образца. Первый метод испытаний получил преимущественное распространение. [c.93]

По мере появления новых материалов также обнаружилась ограниченность метода испытания при изгибе. [c.284]

[c.284]

ГОСТ 6806 — 73. Материалы лакокрасочные. Метод испытания покрытий на изгиб. [c.215]

Существует целый ряд методов испытания адгезии. В большинстве случаев для этого измеряется комплекс механических свойств. Это затрудняет сравнение результатов, полученных разными методами. В сущности все методы испытаний можно разделить на следующие группы образец подвергают растяжению [3—6], изгибу [7, 8], царапанию, соскабливанию или снятию покрытия [5, 9—11].

Критерий переходной температуры. Выбор малоуглеродистой или низколегированной стали основан на предупреждении хрупких разрушений и связан с определением переходной температуры одним из методов испытаний. Использование того или иного вида испытания зависит от назначения детали, индивидуальной точки зрения исследователя и других соображений, в частности, у конструктора и изготовителя сосуда давления могут потребовать выполнения всех требований заказчика. Все виды испытаний можно классифицировать по трем категориям изгиб надрезанных образцов, растяжение надрезанных образцов и растяжение с изгибом. В качестве критериев используются работа разрушения, внешний вид излома или пластическая деформация, предшествующая разрушению (которая часто измеряется как относительное сужение в вершине надреза). [c.149]

Все виды испытаний можно классифицировать по трем категориям изгиб надрезанных образцов, растяжение надрезанных образцов и растяжение с изгибом. В качестве критериев используются работа разрушения, внешний вид излома или пластическая деформация, предшествующая разрушению (которая часто измеряется как относительное сужение в вершине надреза). [c.149]

Если скорости деформирования ограничены уровнем эксплуатационного нагружения (близкого к статическому), то образцы натурного сечения можно испытывать, используя стандартное оборудование. Типичным методом испытаний медленным изгибом является метод Ван дер Вина [45]. Образцы натурной толщины (например, из листа) с выдавленным надрезом (рис. 4.7) испытываются на изгиб в определенном диапазоне температур. За критерий принимается переходная температура, соответствующая обусловленному прогибу образца при разрушении и характеру излома, чаще всего при 50% волокнистости. [c.151]

Ранее приводились некоторые испытания образцов на статический изгиб по Шарпи, а не ударным нагружением. Температура перехода для любой стали, испытанной на статический изгиб, значительно ниже, чем при ударных испытаниях. Однако сравнение результатов испытаний одинаковых сталей, облученных при сравнимых условиях, показывает, что температура перехода увеличивается примерно одинаково при обоих методах испытания.

Температура перехода для любой стали, испытанной на статический изгиб, значительно ниже, чем при ударных испытаниях. Однако сравнение результатов испытаний одинаковых сталей, облученных при сравнимых условиях, показывает, что температура перехода увеличивается примерно одинаково при обоих методах испытания.

Из механических методов испытаний необходимо отметить следующие испытание на разрыв и определение относительного сужения и удлинения разрывных образцов определение прочностных характеристик стали испытание на изгиб проволочных или плоских образцов длительные статические испытания разрывных гладких образцов и образцов с надрезом длительные испытания на статический изгиб. [c.158]

Грегг и Алкоук [21] установили, что при введении каучука в дорожные смеси их сопротивление усталостному разрушению при изгибе возрастает. Целью их работы, проводимой в дорожной исследовательской лаборатории в Кентукки (США), было разработать новые методы испытаний для доказательства влияния добавок каучука, поскольку старыми методами испытания это сделать было нельзя.

Принятые в отечественной промышленности методы испытания транспортерных лент, включающ4те испытания образцов лент на прочность на динамометре, расслаивание при статической нагрузке, а также выносливость при многократных изгибах, не могут служить надежным средством определения качества лент, так как условия этих испытаний значительно отличаются от условий эксплуатации конвейерных лент на промышленных предприятиях. Промышленные эксплуатационные испытания лент требуют многолетнего наблюдения за ними и, следовательно, длительногос )ока для получения результатов кроме того, условия таких испытаний трудно воспроизводимы.

Стойкость стали 15Х18Н12С4ТЮ против межкристаллитной коррозии проверяют путем выдержки образцов в кипящей 72%-ной азотной кислоте в течение 24 ч (ГОСТ 11125—78). Режим провоцирующего иагрева выдержка образцов прн 650 °С в течение 30 мин и охлаждение на воздухе. Для обнаружения межкристаллитной коррозии образцы после испытаний загибаются до 90° согласно ГОСТ 14018—80. Радиус закругления оправки должен быть ие более трех толщин образца. Отсутствие трещин иа поверхности изогнутого образца, за исключением продольных трещин и трещин иа кромках, свидетельствует о стойкости против межкристаллитной коррозии. При наличии ножевой коррозии сварные образцы следует считать ие выдержавшими испытание. Если изгиб невозможен, образец можио оценивать металлографическим способом по ГОСТ 6032—84 (инструкция НИИХИМмаш Метод испытания на стойкость против межкристаллитной коррозии стали 02Х8Н20С6 н 15Х18Н12С4ТЮ , 1984).

Таким образом, оценку битумов можно производить, испытывая материал, состоящий из битума и одного сравнительно крупного минерального компонента. В этой связи привлек внимание метод испытания, предложенный профессором Эверсом (ГДР). Он заключается в установлении числа ударов, необходимых для раскалывания на приборе Эверса-Вальтера высокопористых образцов, приготовленных из одномерного кварцевого песка и битума [6]. Ударная прочность, полученная по этому способу, характеризует работу, необходимую для разрушения образцов с определенной скоростью нагружения. Как и при изгибе, разрушение происходит в основном под действием растягивающих напряжений. Этим следует объяснить то, что тем-

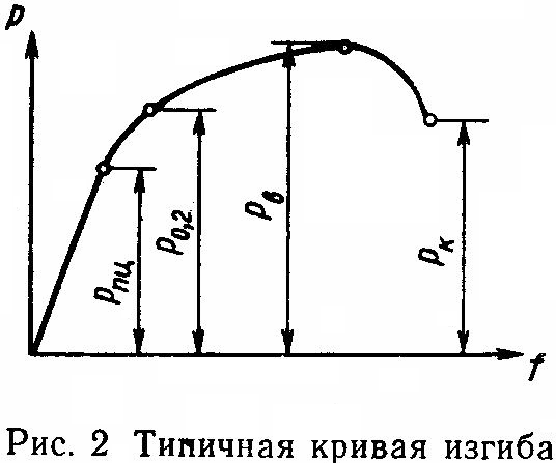

Метод испытания, позволяющий получить количественные результаты, пригодные для определения критического состояния в упругопластической стадии нагружения, состоит в испытании на изгиб образцов (рис.6.8.5,б), тошцина которых I = 2,5 Ь обеспечивает сохранение плоского деформированного состояния вплоть до разрушения. В процессе испытания записывается диграмма Р — вплоть до начала движения трещины. [c.172]

В процессе испытания записывается диграмма Р — вплоть до начала движения трещины. [c.172]

Стандарт предусматривает три метода испытаний по времени до разрушения образцов с трещиной по страгиванию трещины при постоянной нагрузке по остановке трещины. Предусмотрено использование четырех типов образцов плоского с центральной трещиной — на растяжение призматического с боковой трещиной — на изгиб и два вариз1гга образцов на внецентренное растяжение. [c.492]

ГОСТ 4650. Пластмассы. Методы определения водопоглощения ГОСТ 9550. Пластические массы. Методы определения модуля упругости ГОСТ 9551. Пластические массы. Методы определения теплостойкости ГОСТ 10456. Пластические массы. Метод определения жаростойкости ГОСТ 11262. Пластмассы. Метод испытания на растяжение ГОСТ 4651. Пластические массы. Метод испытания на сжатие ГОСТ 4648. Пластические массы. Метод испытания на статический изгиб ГОСТ 4670. Пластические массы. Метод определения твердости ГОСТ 4647. Пластические массы. Методы испытания на ударный изгиб ГОСТ 10226. Пластические массы. Методы определения атмосферостойкости и светотеплостойкости ГОСТ 10995. Пластмассы. Методы определения температуры хрупкости ГОСТ 11012. Пластмассы. Метод испытания на абразивный износ ГОСТ 11035. Пластмассы. Методы определения насыпной плотности [c.237]

Пластические массы. Методы испытания на ударный изгиб ГОСТ 10226. Пластические массы. Методы определения атмосферостойкости и светотеплостойкости ГОСТ 10995. Пластмассы. Методы определения температуры хрупкости ГОСТ 11012. Пластмассы. Метод испытания на абразивный износ ГОСТ 11035. Пластмассы. Методы определения насыпной плотности [c.237]

Метод испытания при сдвиге в отличие от методов испытания на растяжение, сжатие и изгиб не стандар- [c.231]

Изложенный выше способ определения температур хрупкости при консольном изгибе соответствует методу, изложенному в рекомендации ИСО 974—69. В этом методе, как видно из рис. XIV.13, образец огибается вокруг стержня радиусом 4 мм. В других методах испытания, например, в стандарте ASTM D 746—73 и ранее применявшемся методе по ГОСТ 10995—64 изги- [c.298]

Если для характеристики прочности материала взять за основу его предельное напряжение сдвига (а это дает некоторые экспериментальные и теоретические преимущества перед традиционными методами испытания на разрыв, сжатие, изгиб, надрыв, продавливание и т. д.), то с уменьшением количества воды в системе целлюлозное волокно — вода уирочнение очень близко к экспоненциальной функции от концентрации сухого вещества [14]. При малых концентрациях вещества (до 6—12%) экспериментально не удается установить отклонения от этой функции. При больших концентрациях начинает играть видную роль стерический фактор волокна мешают друг другу занять пространственно наиболее выгодное положение, и тесный контакт поверхностей не может возникнуть. Чем меньше жесткость волокна, тем ближе к идеальному положению они размещаются. [c.245]

д.), то с уменьшением количества воды в системе целлюлозное волокно — вода уирочнение очень близко к экспоненциальной функции от концентрации сухого вещества [14]. При малых концентрациях вещества (до 6—12%) экспериментально не удается установить отклонения от этой функции. При больших концентрациях начинает играть видную роль стерический фактор волокна мешают друг другу занять пространственно наиболее выгодное положение, и тесный контакт поверхностей не может возникнуть. Чем меньше жесткость волокна, тем ближе к идеальному положению они размещаются. [c.245]

Различают два наиболее распространенных метода испытаний однократным ударом — это испытания надрезанных образцов на изгиб и испытания ненадрезанных образцов на растяжение. [c.43]

Сопротивление перлитных сталей хрупкому разрушению существенно зависит от размера и сечения детали. Поэтому в образцах небольшого размера, предназначенных для качественного контроля и весьма удобных для лабораторных методов испытания, трудно воспроизвести условия нагружения, соответствующие условиям хрупкого разрушения при эксплуатации. Одним из ранних, наиболее разработанных в этом направлении был метод ударных испытаний надрезанных образцов на изгиб, в которых малые размеры образца компенсировались применением надреза и высокой скорости деформирования [8, 9]. В настоящее время для контрольных испытаний по оценке качества сталей перлитного класса наиболее широкое распространение получили образцы Шарпи с острым У-образным надрезом (рис. 4.2) [10, 11]. Испытания на ударную вязкость в интервале температур обнаруживают переход от высоких к низким значениям работы разрушения образца (рис. 4.3, а). Принято переходную температуру материала определять как температуру, при которой для разрушения образца требуется минимальная энергия, например 2,1, 2,8 или4,2кгс-м. Установлено также, что у углеродистых сталей при переходе от вязкого разрушения к хрупкому наблюдается закономерное изменение внешнего вида излома образцов от волокнистого до кристаллического. Процент кристалличности или волокнистости в изломе, взятый по диаграмме рис.

Одним из ранних, наиболее разработанных в этом направлении был метод ударных испытаний надрезанных образцов на изгиб, в которых малые размеры образца компенсировались применением надреза и высокой скорости деформирования [8, 9]. В настоящее время для контрольных испытаний по оценке качества сталей перлитного класса наиболее широкое распространение получили образцы Шарпи с острым У-образным надрезом (рис. 4.2) [10, 11]. Испытания на ударную вязкость в интервале температур обнаруживают переход от высоких к низким значениям работы разрушения образца (рис. 4.3, а). Принято переходную температуру материала определять как температуру, при которой для разрушения образца требуется минимальная энергия, например 2,1, 2,8 или4,2кгс-м. Установлено также, что у углеродистых сталей при переходе от вязкого разрушения к хрупкому наблюдается закономерное изменение внешнего вида излома образцов от волокнистого до кристаллического. Процент кристалличности или волокнистости в изломе, взятый по диаграмме рис. 4.3, б, использовался как критерий при альтернативном определении переходной температуры. При решении многих конструкторских задач требуется тем или другим способом находить переходную температуру стали для прямого или косвенного определения минимальной рабочей температуры, до которой выбранная сталь может быть применена без опасности хрупкого разрушения. Наиболее распространено определение минимальной работы разрушения образца при заданной температуре, что служит одним из условий спецификации на поставку стали. [c.145]

4.3, б, использовался как критерий при альтернативном определении переходной температуры. При решении многих конструкторских задач требуется тем или другим способом находить переходную температуру стали для прямого или косвенного определения минимальной рабочей температуры, до которой выбранная сталь может быть применена без опасности хрупкого разрушения. Наиболее распространено определение минимальной работы разрушения образца при заданной температуре, что служит одним из условий спецификации на поставку стали. [c.145]

Испытания на растяжение. Испытания образцов большого сечения на растяжение с высокой скоростью деформирования не проводятся вследствие значительной сложности требуемого для этого оборудования. Наиболее широко применяемый метод испытания при статическом растяжении предложен Тнппером [26]. В образцах натурной толщины с двух противоположных сторон делают надрезы глубиной 3,2 мм и с углом 45° (рис. 4.8). Преимущества этого метода заключаются в использовании образцов натурного размера и в более легком измерении нагрузки при растяжении, чем при изгибе, однако более высокая мощность испытательных машин при растяжении является одним из факторов большей популярности испытаний на изгиб. Поскольку в испытаниях на растяжение была обнаружена относительно резко выраженная переходная область температур при оценке по величине поперечного сужения образца или по виду излома, эти испытания были использованы для определения вязкости разрушенных корабельных листов [13]. В 32 случаях верхняя переходная температура (т. е. [c.151]

Поскольку в испытаниях на растяжение была обнаружена относительно резко выраженная переходная область температур при оценке по величине поперечного сужения образца или по виду излома, эти испытания были использованы для определения вязкости разрушенных корабельных листов [13]. В 32 случаях верхняя переходная температура (т. е. [c.151]

Стандартный метод испытаний ASTM D2923 [46] предназначен для характеризации жесткости полиолефиновых пленок и листов. В этом тесте измеряется сопротивление образца изгибу с помощью датчика деформации, закрепленного на краю образца и подсоединенного к датчику прокалиброванного микроамперметра. Жесткость считывается непосредственно в граммах на сантиметр ширины образца. [c.323]

Эти, как будто противоречивые, данные подчеркивают важность правильного выбора метода испытания материала для оценки его пригодности в конкретных условиях. Если материал при эксплуатации будет подвергаться воздействию постоянной нагрузки или давления (например, водопроводная труба), то он должен быть испытан при постоянной нагрузке, а не при изгибе полосы. Если же материал будет использован для изготовления электрокабеля, рабо-таюш,его в условиях постоянной деформации, то испытания образцов в виде полос на изгиб дадут более правильные результаты. [c.341]

Если же материал будет использован для изготовления электрокабеля, рабо-таюш,его в условиях постоянной деформации, то испытания образцов в виде полос на изгиб дадут более правильные результаты. [c.341]

Применив эти соотношения к модифицированному методу испытания (О 1693) на растрескивание образца без надреза при изгибе его в виде полосы, а также к испытаниям при постоянной деформации растяжения гантелеобразных образцов и к испытаниям трубок под давлением ио Гаубе , получим результаты, показанные в табл. 4. [c.348]

Изгиб испытание на И.—см. Испытание на изгиб

В дальнейшем аналогичная зависимость была получена и при испытаниях на изгиб с вращением, проводившихся на образцах из низкоуглеродистой стали (a i = 264 МПа) с кольцевыми концентраторами напряжений различной остроты (см. рис. 5). Амплитуда напряжений, при которой возникшие трещины распространялись и приводили к поломке образцов в зоне высокой концентрации напряжений, как и при растяжении-сжатии, оказалась независящей от аа (аа = 90 МПа). У образцов с теоретическим коэффициентом концентрации напряжений выше критического значения (аа = 264/90 = 2,9) наблюдалось появление нераспространяющихся усталостных трещин при Оаамплитуд напряжений, ограниченных кривой трещинообразования.

[c.15]

У образцов с теоретическим коэффициентом концентрации напряжений выше критического значения (аа = 264/90 = 2,9) наблюдалось появление нераспространяющихся усталостных трещин при Оаамплитуд напряжений, ограниченных кривой трещинообразования.

[c.15] Распространенным и более простым способом определения критического раскрытия трещины является испытание на изгиб плоских образцов типа в (см. рис. 3.11), толщина которых равна толщине листа, а высота В принимается равной 2Я. [c.58]

Прочностные характеристики стекол и ситаллов зависят от состояния образцов при испытаниях на изгиб (растяжение, сжатие) и вида обработки их краев (шлифование, алмазная резка). Прочностные характеристики образцов при поперечном изгибе полосок стекла, ситалла с краем, поврежденным алмазом, в состоянии сжатия (см. табл. 5) сопоставимы с прочностными характеристиками пластинок стекла, ситалла, испытанных на симметричный изгиб. Это свидетельствует о выравнивании сопротивления разрушенного края и поверхности.

[c.92]

Это свидетельствует о выравнивании сопротивления разрушенного края и поверхности.

[c.92]

Для оценки деформируемости в холодном состоянии служат следующие характеристики временное сопротивление ов относительное удлинение е, глубина вытяжки по Эриксону данные испытаний на изгиб и загиб коэффициент анизотропии R (см. 1.1) экспонента деформационного упрочнения п. [c.219]

Автомобильные покрытия при эксплуатации не подвергаются вместе с металлом резкой деформации изгиба, однако их всегда испытывают на эластичность именно таким методом. Для определения эластичности покрытия полоски металла с нанесенным покрытием изгибают на ряде стержней диам етром от 3 до 25 мм и отмечают диаметр стержня, на котором произошло растрескивание покрытия. Для этого определения можно применять и конический стержень. В этом случае для определения достаточно всего одной полоски (см, гл. XV). К эластичности покрытий как по дереву, так и по металлу предъявляются сравнительно небольшие требования, но ее определение производится в условиях, при которых происходит растрескивание покрытия. Покрытия по ткани должны удовлетворять ряду требований. В течение всего срока службы они подвергаются многократному изгибу и при этом не должны значительно смещаться или растрескиваться. Этот вид эластичности можно определять на машине для испытания многократным изгибом или числом изгибов, выдерживаемых покрытием без растрескивания, но часто ее определяют по прочности на разрыв и удлинению свободной пленки лака.

[c.446]

Покрытия по ткани должны удовлетворять ряду требований. В течение всего срока службы они подвергаются многократному изгибу и при этом не должны значительно смещаться или растрескиваться. Этот вид эластичности можно определять на машине для испытания многократным изгибом или числом изгибов, выдерживаемых покрытием без растрескивания, но часто ее определяют по прочности на разрыв и удлинению свободной пленки лака.

[c.446]

И нагруженного в точке у. Круговые диски на верхнем конце образца скользят между вертикалями АВ и EF и препятствуют верхнему концу совершать поперечные движения. Нижний конец образца опирается в точке R. Той же самой машиной пользовались и для испытаний на поперечный изгиб, заставляя нижний конец R стойки оказывать давление на середину горизонтально расположенной балки. Для того чтобы сравнить результаты испытаний стоек со значениями, вычисленными по формуле Эйлера для колонн, производилось экспериментальное определение жесткости стоек при изгибе по способу, рекомендованному Эйлером (см. стр. 46). Эти испытания обнаружили, что деревянные стойки ведут себя далеко не так, как должен был бы вести себя и идеально упругий материал. Прогибы в процессе поперечного изгиба не были пропорциональны нагрузкам и не оставались постоянными под одной и той же нагрузкой, а возрастали по мере увеличения длительности ее действия. Способы укрепления концов стоек и методы приложения нагрузки могли быть подвергнуты критике, поскольку удовлетворительного согласия между результатами испытания и теорией Эйлера не получалось.

[c.76]

стр. 46). Эти испытания обнаружили, что деревянные стойки ведут себя далеко не так, как должен был бы вести себя и идеально упругий материал. Прогибы в процессе поперечного изгиба не были пропорциональны нагрузкам и не оставались постоянными под одной и той же нагрузкой, а возрастали по мере увеличения длительности ее действия. Способы укрепления концов стоек и методы приложения нагрузки могли быть подвергнуты критике, поскольку удовлетворительного согласия между результатами испытания и теорией Эйлера не получалось.

[c.76]

Испытание на чистый изгиб. В машинах, работающих по схеме Мура, всегда предусматривается вращение испытываемого образца. За исключением машины типа Шенка (см. рис. 239) другие виды серийных машин, выпускаемых разными фирмами, для обычных испытаний, трудно приспособить к специфическим условиям испытаний при высоких температурах. Поэтому приходится конструировать и строить специальные машины для горячих испытаний на усталость, что осуществляется обычно самими испытательными лабораториями.

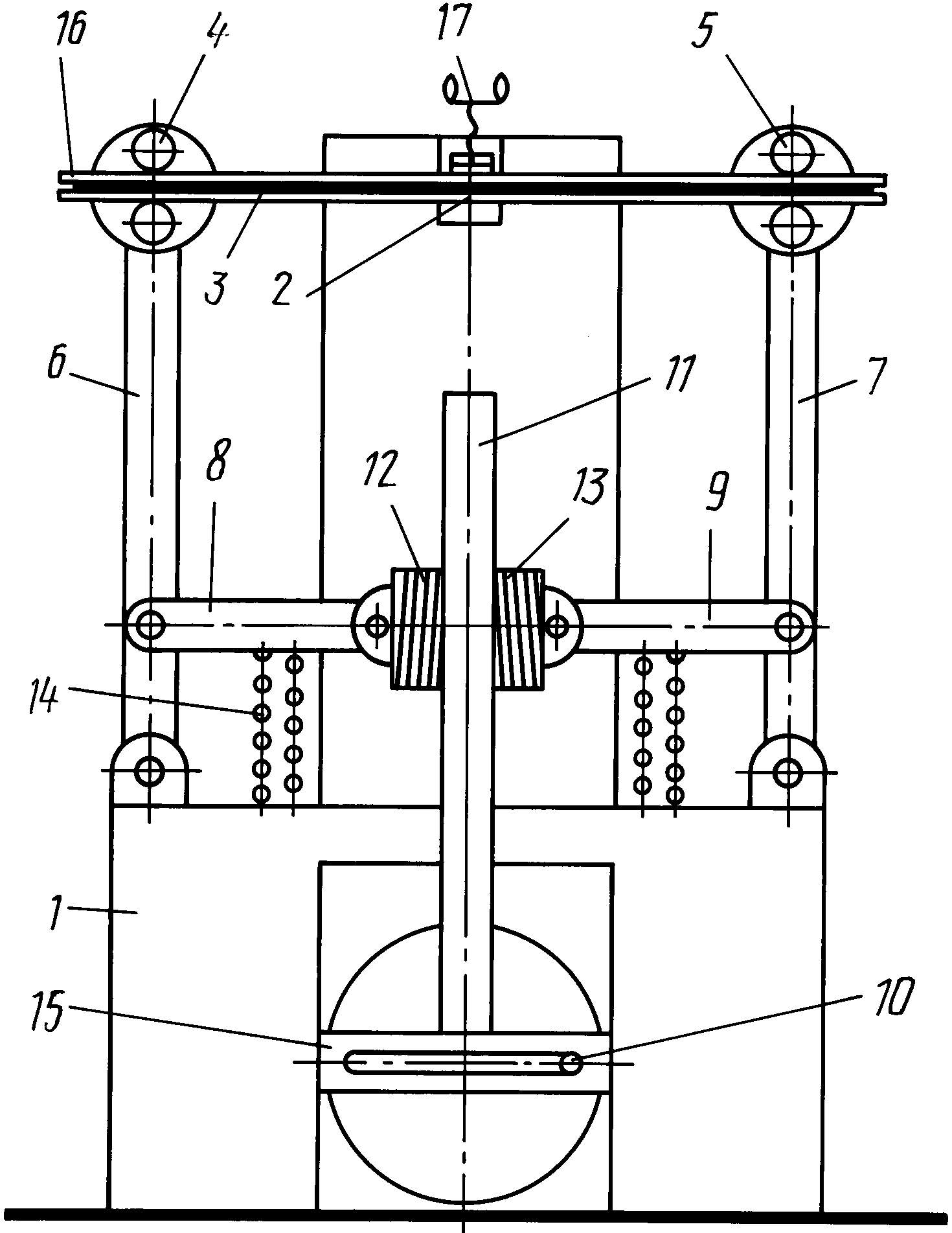

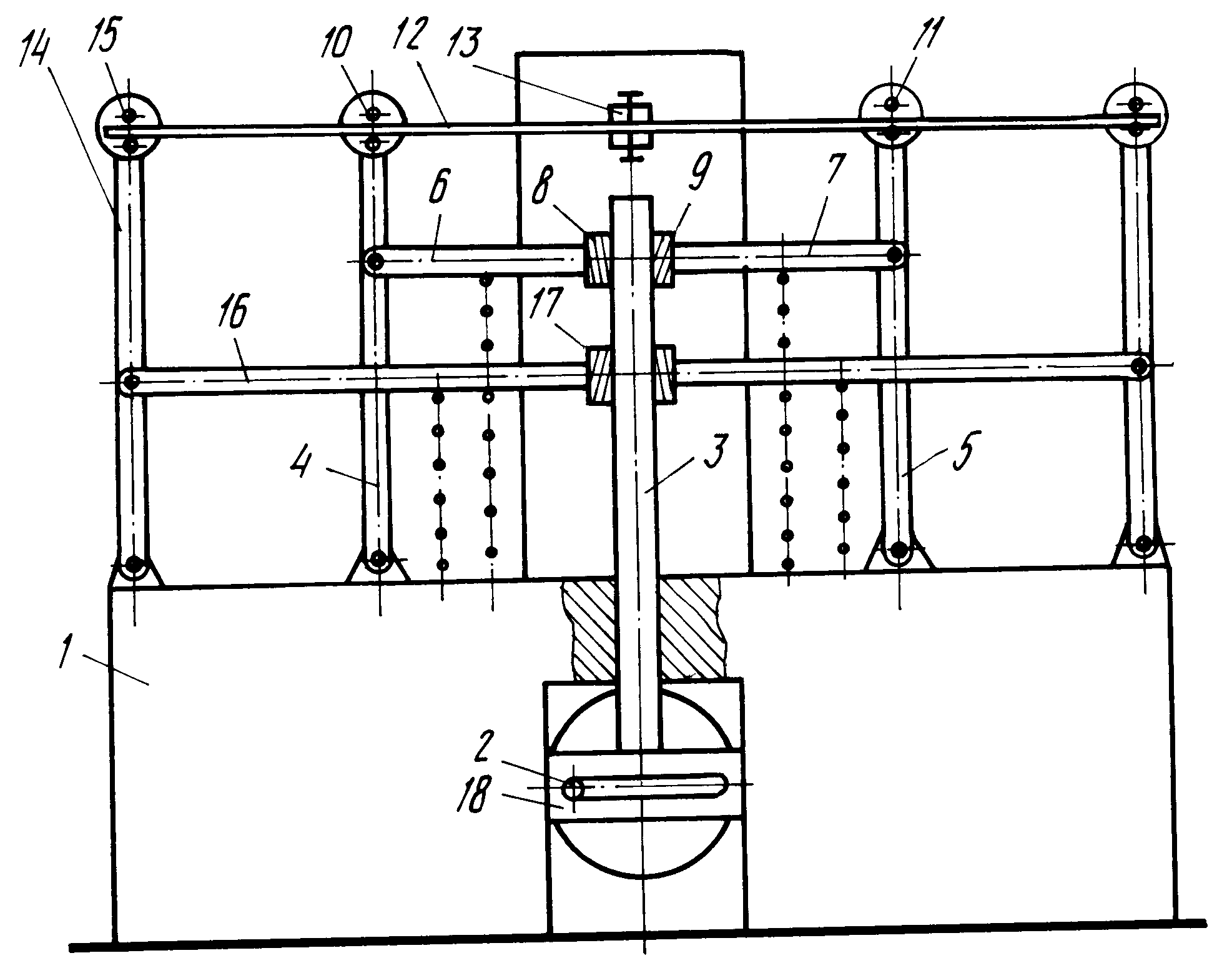

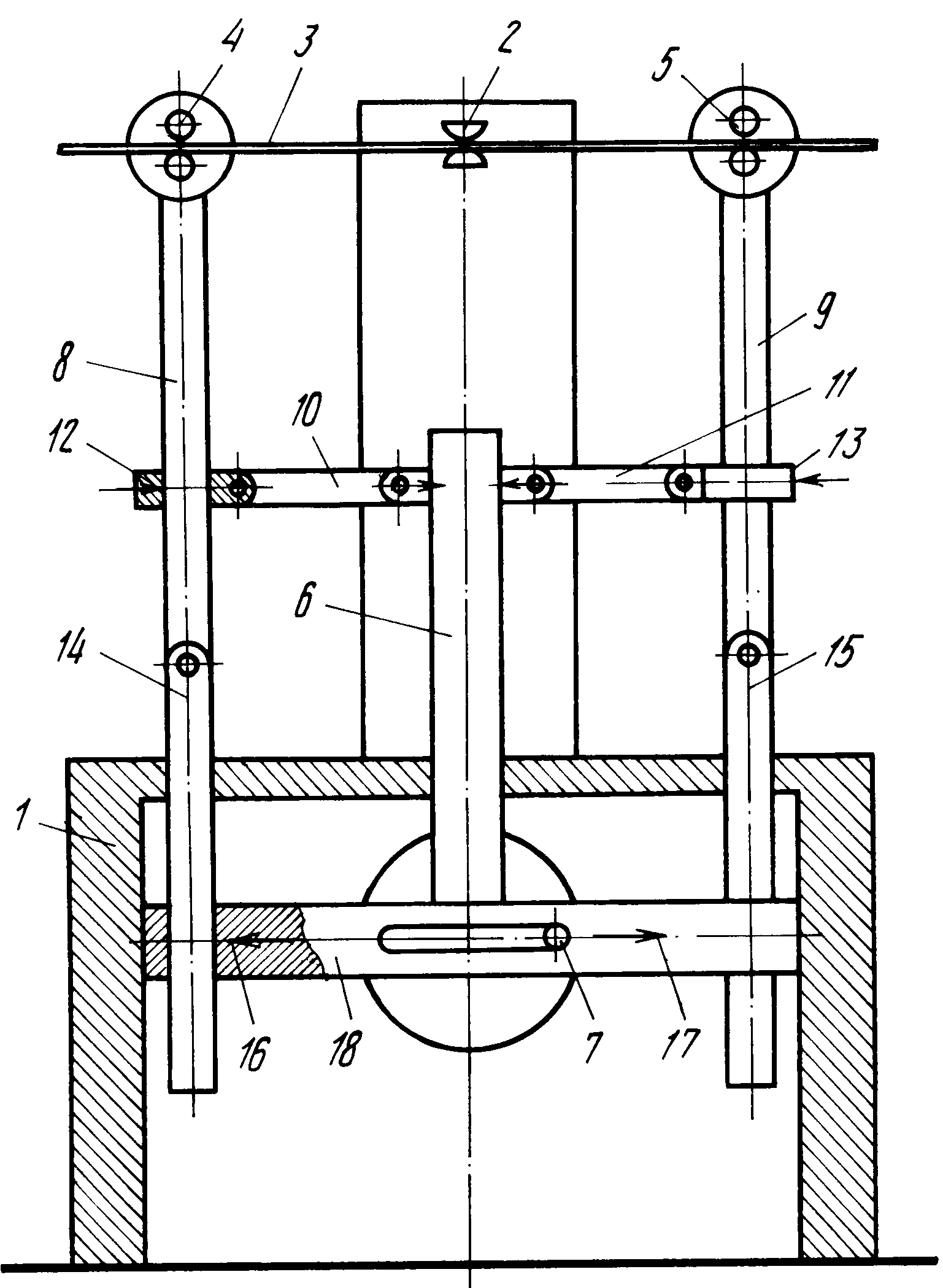

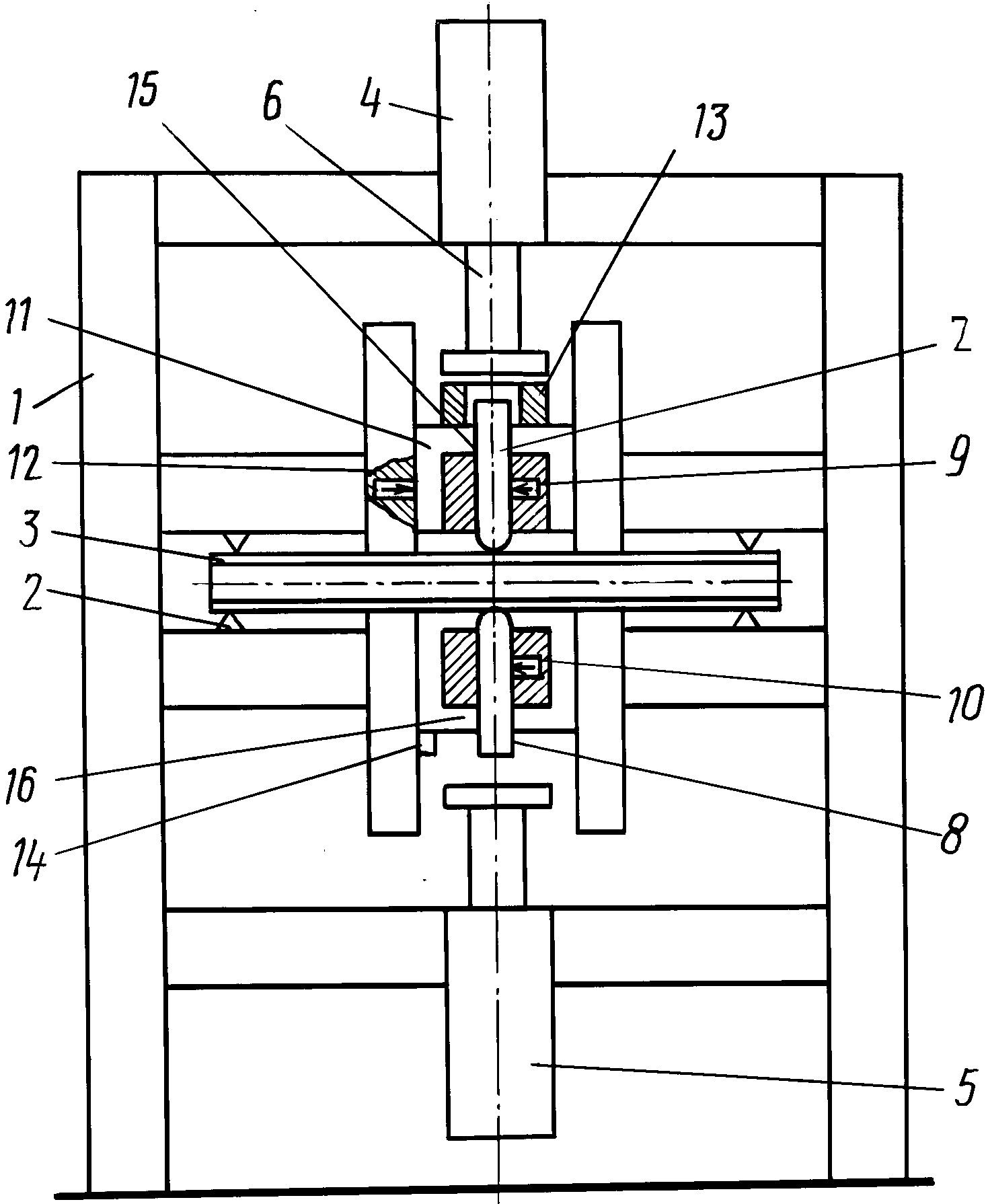

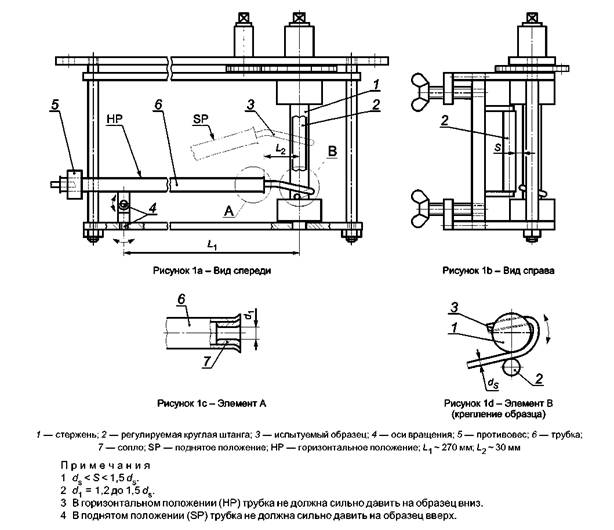

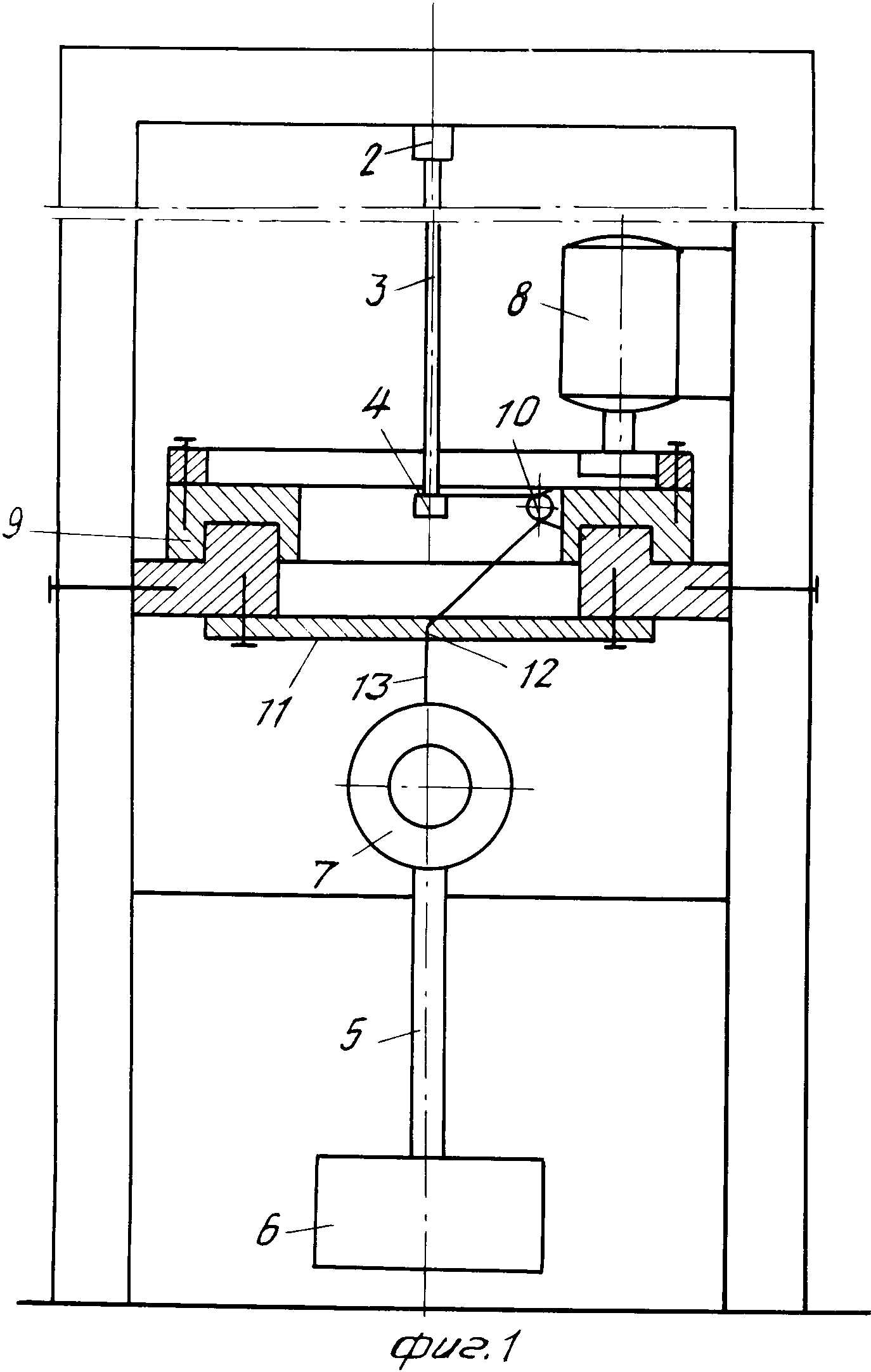

Примером машины для горячих испытаний на усталость при чистом изгибе вращающегося образца может служить установка [94] ГИНИ (рис. 223). Машина имеет длину 2,75 м, ширину 0,5 м, высоту 1 ж и занимает площадь 1,4 Она состоит из трех одинаковых секций (на рис. 223 показана одна секция). Образец А вставляется в державки 1 и 5г, опирающиеся на шариковые подшипники 5] в В2. Державка посредством пружины Ж и зажимов 3 соединена с вялом мотора Л (мощностью 0,1 кет) и получает от него вращение, передающееся на образец и на державку Б2. Державка Бг

[c.262]

Примером машины для горячих испытаний на усталость при чистом изгибе вращающегося образца может служить установка [94] ГИНИ (рис. 223). Машина имеет длину 2,75 м, ширину 0,5 м, высоту 1 ж и занимает площадь 1,4 Она состоит из трех одинаковых секций (на рис. 223 показана одна секция). Образец А вставляется в державки 1 и 5г, опирающиеся на шариковые подшипники 5] в В2. Державка посредством пружины Ж и зажимов 3 соединена с вялом мотора Л (мощностью 0,1 кет) и получает от него вращение, передающееся на образец и на державку Б2. Державка Бг

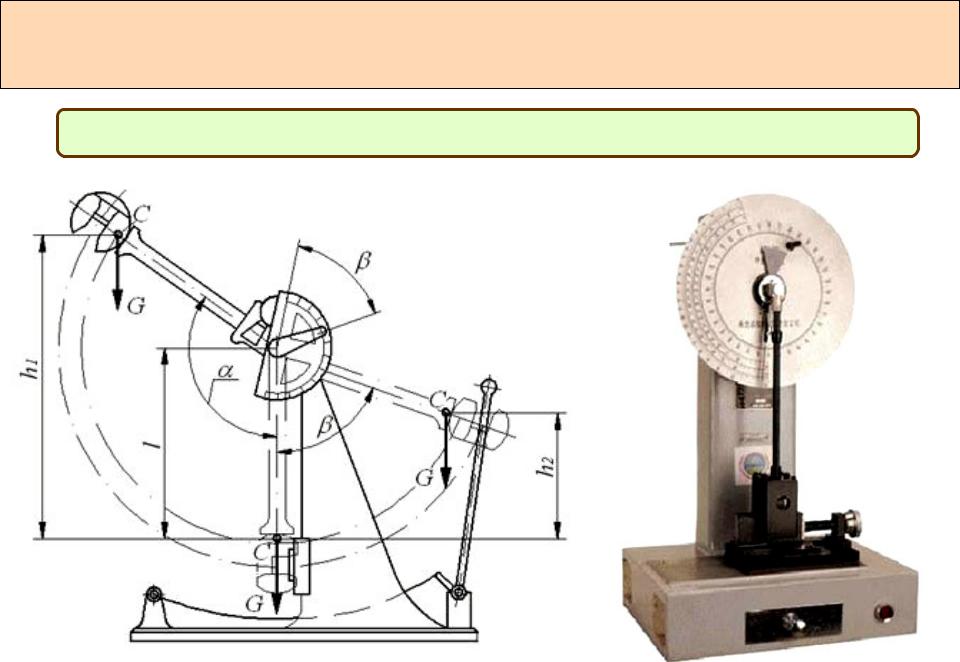

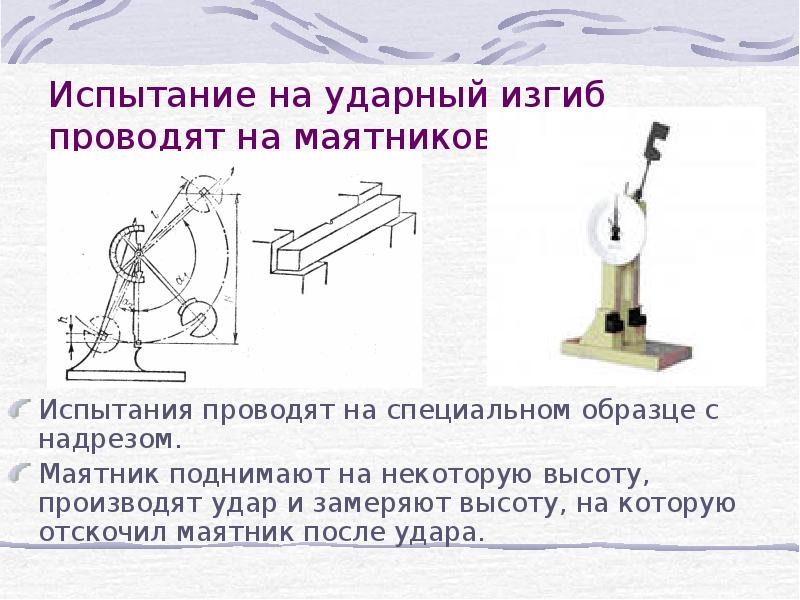

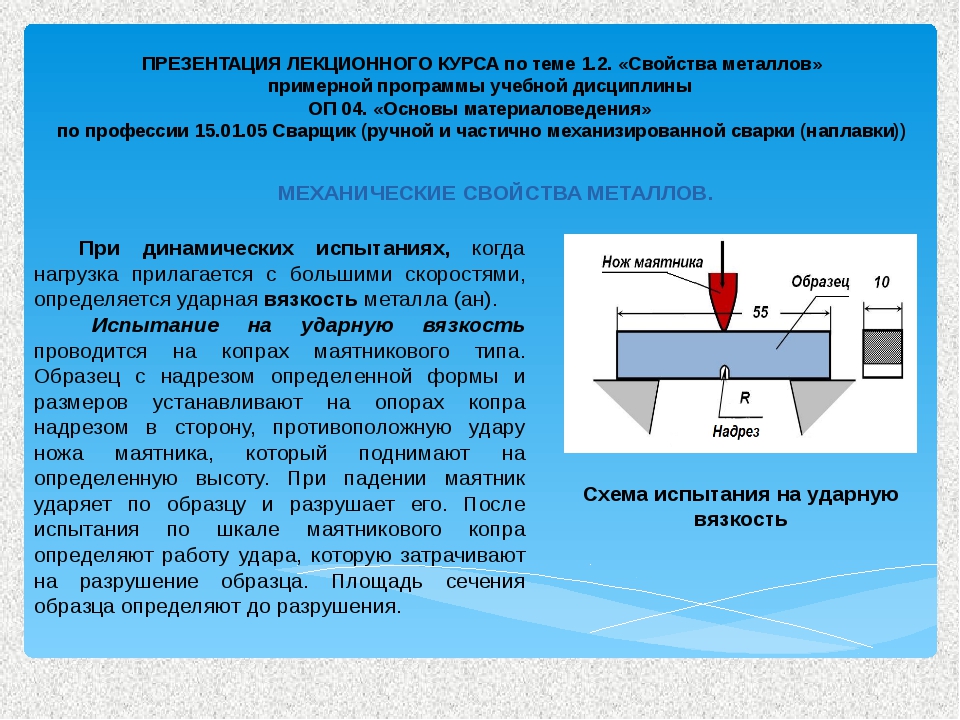

[c.262]Для определения механических свойств твердых диэлектриков пользуются как характеристиками, обычными для других твердых тел, так и некоторыми специфическими. К числу первых относятся твердость, пределы прочности при сжатии, растяжении, статическом изгибе, ударном изгибе и удлинение при растяжении. Методики определения этих характеристик стандартизованы. Для многих матерпалов, в частности для пластмасс как слоистых, так и прессовочных композиций, особый интерес представляет предел прочности при ударном изгибе — прочность на удар или удельная ударная вязкость, определяемая как работа, затраченная на излом образца, отнесенная к его сечению. Единица измерения удельной ударной вязкости кГ- см/см . Она определяется на маятниковом копре типа Шарпи по ГОСТ 4647-62 схема этого копра показана на рис. 3-1. При испытании образца маятник копра падает с определенной высоты, ударяя по образцу по углу Р подъема. маятника после излома образца судят о работе, затраченной на его излом.

[c.94]

Единица измерения удельной ударной вязкости кГ- см/см . Она определяется на маятниковом копре типа Шарпи по ГОСТ 4647-62 схема этого копра показана на рис. 3-1. При испытании образца маятник копра падает с определенной высоты, ударяя по образцу по углу Р подъема. маятника после излома образца судят о работе, затраченной на его излом.

[c.94]

На рис. 167 показан в разрезе гидравлический пресс простейшей конструкции, предназначенный для испытания на изгиб круглой пластинки с защемленными краями равномерно распределенной нагрузкой. Рабочий цилиндр I перекрывается испытываемой пластинкой 2, края которой прижимаются крышкой 3, навинчиваемой сверху на шейку цилиндра. Внутрь цилиндра через отверстие 4 в его дне нагнетают ручным насосом масло. Замеры прогибов пластинки производят через отверстие в крышке 3. Индикаторы (см. 2), прикрепленные к крышке, упираются своими штифтами в пластинку сверху и при выпучивании пластинки показывают ее прогиб. [c.254]

Испытание на изгиб. Это испытание производится или на специальных машинах (Амслера и др.) или на универсальных машинах (см. выше) и имеет практич. значение лишь для хрупких материалов (чугун, закаленная сталь, камень). В результате испытания определяется условное временное сопротивление (предел прочности) на изгиб

[c.286]

Это испытание производится или на специальных машинах (Амслера и др.) или на универсальных машинах (см. выше) и имеет практич. значение лишь для хрупких материалов (чугун, закаленная сталь, камень). В результате испытания определяется условное временное сопротивление (предел прочности) на изгиб

[c.286]

На фиг. 469 представлены графики зависимости изменения долговечности от степени повреждения, полученные в результате испытания на изгиб при симметричном цикле изменения напряжений образцов из малоуглеродистой стали с пределом прочности = 3700 кг см и пределом выносливости о 1 = 2200 кг см . Напряжения принимались равными 2400, 2700, 2800, 2900, 3200 кг см , а напряжение о =3200 кг см [150]. [c.681]

Другое объяснение можно искать в неравномерности холодной деформации в масштабе обрабатываемого изделия (см. настоящую главу, с. 30). Например, в плоскости или в поперечном сечении отпечатка, полученного при измерении твердости мягкой стали, после рекристаллизационного отжига получается ряд зерен различных размеров это происходит также в образцах для испытания на растяжение (ф. 609/5, 6) или сжатие (ф. 611/3). В промышленной практике во время изгиба или глубокой вытяжки холодная пластическая деформация весьма неоднородна не только по длине и ширине листа, но и по его толщине. Например, при простом изгибе листа из мягкой стали получаются зерна, которые удлинены перпендикулярно листу во внутреннем сжатом угле и параллельно листу в наружном растянутом угле (ф. 613/1). После отжига при 700° С эти две зоны мелкозернисты, а средняя зона крупнозерниста (ф. 613/2). Если во время изгиба к полкам уголка прикладываются сжимающие напряжения, чтобы образовался более острый угол, то наружный угол претерпевает очень небольшую деформацию (ф. 612/5, после отжига). Если напряжения велики, то лист сжат по всей толщине с максимальной деформацией на внутренней стороне угла, где зерна сильно вытянуты (ф. 612/7) после отжига получаются мелкие зерна по всей толщине (ф. 612/6). Эта сильно деформированная область кроме того, в результате деформации она имеет волокнистую структуру и в ней могут образоваться трещины, когда удаляется штамп.

609/5, 6) или сжатие (ф. 611/3). В промышленной практике во время изгиба или глубокой вытяжки холодная пластическая деформация весьма неоднородна не только по длине и ширине листа, но и по его толщине. Например, при простом изгибе листа из мягкой стали получаются зерна, которые удлинены перпендикулярно листу во внутреннем сжатом угле и параллельно листу в наружном растянутом угле (ф. 613/1). После отжига при 700° С эти две зоны мелкозернисты, а средняя зона крупнозерниста (ф. 613/2). Если во время изгиба к полкам уголка прикладываются сжимающие напряжения, чтобы образовался более острый угол, то наружный угол претерпевает очень небольшую деформацию (ф. 612/5, после отжига). Если напряжения велики, то лист сжат по всей толщине с максимальной деформацией на внутренней стороне угла, где зерна сильно вытянуты (ф. 612/7) после отжига получаются мелкие зерна по всей толщине (ф. 612/6). Эта сильно деформированная область кроме того, в результате деформации она имеет волокнистую структуру и в ней могут образоваться трещины, когда удаляется штамп. [c.40]

[c.40]

Диаграммы усталости (см. рис. 159) строят на основании результатов испытания стандартных образцов при определенном виде нагружения (растяжения, сжатия, изгиба, кручения) и постоянных параметрах цикла (при постоянном значении коэффициента асимметрии цикла г). [c.284]

Исследование проведено на образцах из алюминиевого сплава системы Al-Si-Mg- u, испытанных на изгиб с вращением. Условно излом в зоне развития усталостной трещины был разделен на два участка (см. рис. 3.17) площадки (поверхности мезотуннелей без контактного взаимодействия) и склоны (перемычки между мезотунне-лями), которые названы соответственно зонами 1 и 2. Отсутствие контакта берегов усталостной трещины в зоне 1 идентифицировали по наличию неповрежденных усталостных бороздок. В процессе анализа было осуществлено травление участков излома ионами аргона в колонне спектрометра. Все методические особенности тарировок при травлении могут быть взяты из [88, 89].

[c. 157]

157]

При 350°С al>470 МПа, 0 2 255 МПа. Лист должен выдерживать в холодном состоянии испытание на изгиб на 180° вокруг оправки d=2S. При комнатной температуре после старения, а также при—40°С а >39Дж/см . На поверхности листов не допускается трещин, плен,закатов и вмятин от окалины. Листы из стали 16ГНМА проверяют ультразвуком на наличие расслоений и других внутренних дефектов. Макроструктура протравленных темпле-тов не должна иметь расслоений, флокенов, неметаллических включений и скоплений волосовин. [c.111]

Известны [50, 51] и другие попытки изготовления проволоки из Ti — Ni корректирующей положение зубов, с использованием сверхупругих свойств, обусловленных мартенситным превращением, инициированным напряжениями. В этих работах применялась сверхупругая проволока ф 4 мм, / = 70 мм из сплава Ti — Ni, Af которого находилась ниже комнатной температуры. Для сравнения испытывалась проволока из сплава Ti — Ni, сверхупругость которой обусловлена деформационным упрочнением, проволока из нержавеющей стали и сплава Со — Сг. Для оценки свойств проволоки проводились испытания на изгиб на основе стандарта ADA, на знакопеременный изгиб и кручение. В табл. 3.5 и 3.6 приведены результаты испытаний. Проволока из сплава Ti — Ni, сверхупругость которого обусловлена мартенситным превращением, инициированным напряжениями, не имеет остаточной деформации (см. табл.

[c.205]

Для оценки свойств проволоки проводились испытания на изгиб на основе стандарта ADA, на знакопеременный изгиб и кручение. В табл. 3.5 и 3.6 приведены результаты испытаний. Проволока из сплава Ti — Ni, сверхупругость которого обусловлена мартенситным превращением, инициированным напряжениями, не имеет остаточной деформации (см. табл.

[c.205]

НуЮ прочность титановых уд сплавов. С учетом малой плотности материала ти- во тановые сплавы имеют особенно высокую удель-ную усталостную прочность, фактически большую, чем для других типов материалов (см. приложение III).Так, предел выносливости обычно больше половины предела прочности при растяжении, а иногда и еще. выше, например при испытаниях на изгиб. Как влияет на этот результат перераспределение напряжений — еще не установлено. [c.99]

Размах интенсивностей напряжений Дсг = 54 — 20,7 = 33,3 кгс/мм . Максимальная температура цикла в данной точке (см. табл. 3.5) 461° С. Соответственно Oia = 16,7 кгс/мм , aim = 37,4 кгс/мм . Для сплава ХН77ТЮР при 500° С можно принять сг = 28 кгс/мм (при Nf= 10 циклов), СГ , = = 95 кгс/мм . Таким образом, по (4.41) коэффициент влияния несимметрии = 28/95 = 0,295. По (4,40) сГэкв = 16,7 + 0,295-37,4 = 25,7 Kr W. Кривая усталости гладких образцов, вырезанных из диска и испытанных при симметричном изгибе при 500° С, приведена на рис. 4.20 (по данным Т. П. Захаровой). Эти результаты, полученные при испытаниях на изгиб, дают несколько завышенную долговечность в расчете при действии растягивающих напряжений. Для механической усталости соответствующие корреляционные коэффициенты, основанные на статистическом подходе о вероятности наличия дефекта в зоне

[c.137]

Для сплава ХН77ТЮР при 500° С можно принять сг = 28 кгс/мм (при Nf= 10 циклов), СГ , = = 95 кгс/мм . Таким образом, по (4.41) коэффициент влияния несимметрии = 28/95 = 0,295. По (4,40) сГэкв = 16,7 + 0,295-37,4 = 25,7 Kr W. Кривая усталости гладких образцов, вырезанных из диска и испытанных при симметричном изгибе при 500° С, приведена на рис. 4.20 (по данным Т. П. Захаровой). Эти результаты, полученные при испытаниях на изгиб, дают несколько завышенную долговечность в расчете при действии растягивающих напряжений. Для механической усталости соответствующие корреляционные коэффициенты, основанные на статистическом подходе о вероятности наличия дефекта в зоне

[c.137]

Испытания на изгиб и кручение часто более удобны для определения реологических постоянных, чем испытания на простое растяжение. При реологических испытаниях наблюдаемыми кинематическими величинами редко являются непосредственно деформация или скорость деформации. Чаще это смещение или скорость смещения. При простом растяжении, где деформация является чистой, полное смещение есть сумма элементарных смещений. При изгибе стержня, где имеет место новорот элементов, смещения возрастают по длине стержня, как у вращающейся стрелки какого-либо измерительного устройства. Возьмем, к примеру, в одну руку конец небольшого стержня из какого-либо упругого материала и приложим второй рукой к другому концу некоторую силу. Если сила будет растягивающей в направлении оси стержня, то перемещения свободного конца будут едва заметны. Если сила приложена ла свободном конце в направлении, перпендикулярном к оси, то в этом случае перемещения будут заметны при условии, что стержень не слишком жесткий. Чтобы сделать этот пример более определенным, предположим, что стержень изготовлен из мягкой стали с квадратным поперечным сечением площадью в 1 мм и длиной 10 см. Прикладывая растягивающую силу в 100 г, получили относительное удлинение, согласно равенству (III, т), ei = = 3 10 см и, следовательно, в соответствии с формулой (III.

При простом растяжении, где деформация является чистой, полное смещение есть сумма элементарных смещений. При изгибе стержня, где имеет место новорот элементов, смещения возрастают по длине стержня, как у вращающейся стрелки какого-либо измерительного устройства. Возьмем, к примеру, в одну руку конец небольшого стержня из какого-либо упругого материала и приложим второй рукой к другому концу некоторую силу. Если сила будет растягивающей в направлении оси стержня, то перемещения свободного конца будут едва заметны. Если сила приложена ла свободном конце в направлении, перпендикулярном к оси, то в этом случае перемещения будут заметны при условии, что стержень не слишком жесткий. Чтобы сделать этот пример более определенным, предположим, что стержень изготовлен из мягкой стали с квадратным поперечным сечением площадью в 1 мм и длиной 10 см. Прикладывая растягивающую силу в 100 г, получили относительное удлинение, согласно равенству (III, т), ei = = 3 10 см и, следовательно, в соответствии с формулой (III. 9) перемещение свободного конца равно Ai = 3-10 см. Прикладывая ту же силу в направлении, перпендикулярном к оси, найдем, что перемещение будет таким же, как в центре опертой по обоим концам балки двойной длины при приложении удвоенной силы. Это перемещение в соответствии с формулой (IV. 25) равно

[c.92]

9) перемещение свободного конца равно Ai = 3-10 см. Прикладывая ту же силу в направлении, перпендикулярном к оси, найдем, что перемещение будет таким же, как в центре опертой по обоим концам балки двойной длины при приложении удвоенной силы. Это перемещение в соответствии с формулой (IV. 25) равно

[c.92]

Испытания балок коробчатого сечения. Английской научно-исследовательской ассоциацией по сварочным работам были получены кривые усталости для типичных балок коробчатого сечения, изготовляемых из мягких сталей и имеющих сечение, подобное сечению нижних обвязочных брусьев и лонжеронов основания кузова (11, 12]. Вибрационным испытаниям на изгиб и затем на кручение были подвергнуты балки со свободными незакрепленными концами. Испытывалось пять различных выпускаемых промышленностью сечений, показанных на рис. 5.18, размером 6,35X8,27 см, изготовляемых из мягкой листовой стали Еп 24 сортамента 16. [c.132]

Особенно важно испытание на изгиб для оценки П. п. малопластичных или хрупких материалов в связи с тем, чти надежное определение П. п. при растяжении этих материалов затруднено из-за возможного эксцентриситета в приложении растягивающей нагрузки (устраняемого применением спец. сложных аксиаторов). П. п. при изгибе чугунов, стекол обычнО в 2—5 раз выше, чем П. п. при растяжении (см. табл.) как из-за неустраненного эксцентриситета, так и вследствие проявления своего рода масштабного эффекта при одинаковых размерах испытуе шх образцов при изгибе наиболее нагруженной оказывается сравнительно небольшая, часть сечения, прилегающая к наруя ш.ш слоям, а при растяжении — все сечение. П. п. композиционных неоднородных мате-

[c.46]

п. малопластичных или хрупких материалов в связи с тем, чти надежное определение П. п. при растяжении этих материалов затруднено из-за возможного эксцентриситета в приложении растягивающей нагрузки (устраняемого применением спец. сложных аксиаторов). П. п. при изгибе чугунов, стекол обычнО в 2—5 раз выше, чем П. п. при растяжении (см. табл.) как из-за неустраненного эксцентриситета, так и вследствие проявления своего рода масштабного эффекта при одинаковых размерах испытуе шх образцов при изгибе наиболее нагруженной оказывается сравнительно небольшая, часть сечения, прилегающая к наруя ш.ш слоям, а при растяжении — все сечение. П. п. композиционных неоднородных мате-

[c.46]

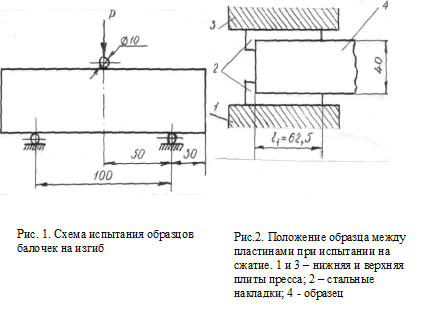

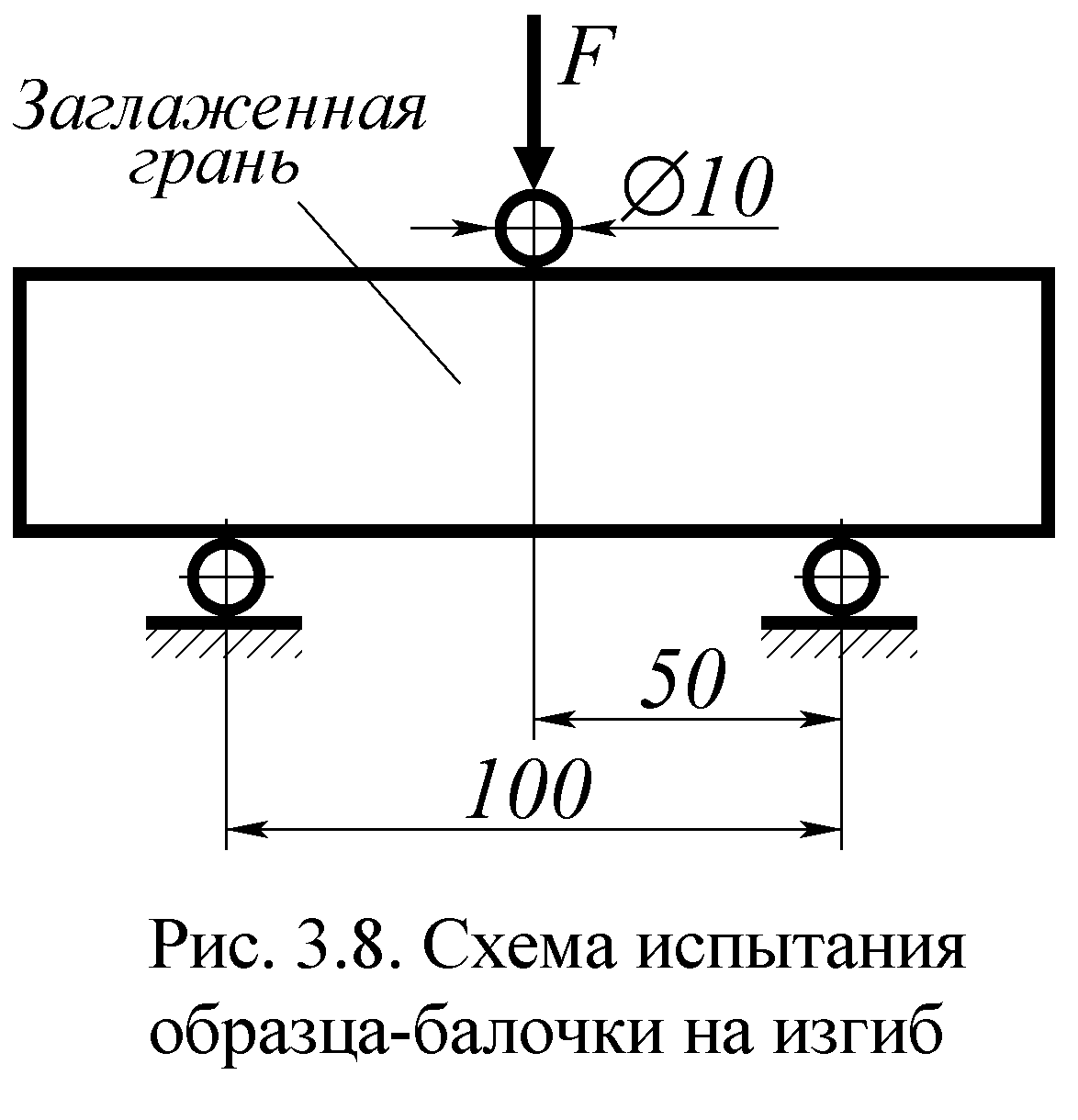

Испытание на изгиб пластических масс производят на стандартных образцах длиной 120 мм и поперечным сечением 15X10 мм, т. е. Ь = 1,5 см, Н= см. Пролет I между опорами бе рут 10 см. Тогда формула принимает следующий вид [c.39]

Образцы корсетообразной формы (см. рис. 179) применяют не только для сжатия, но и для испытаний на кручение, растяжение, изгиб, тактную выносливость.

[c.237]

179) применяют не только для сжатия, но и для испытаний на кручение, растяжение, изгиб, тактную выносливость.

[c.237]

Верхние значения предела прочности, предела текучести и твердость ограничивающие. Дополнительно произг.одить испытание на изгиб для тангенциальных образцов, угол загиба должен быть не менее 150°, продольных 180° (см. главу III) [c.23]

X 7 X 4 см. Площадь разрыва равна 16 см . Испытание на разрыв производится на универсальном прессе Амслера, работающем и на растяжение. Сопротивление каменных материалов растяжению значительно ниже сопротивления на сжатие и составляет /в последнего. При испытании материалов на излом приготовляют образец в виде длинной призмы квадратного или прямоугольного сечения. Призма укладывается на две опоры и нагружается посредине сосредоточенным грузом, величина к-рого все увеличивается до разрушения образца. Временное сопротивление изгибу вычисляется по ф-ле (для прямоугольных сечений)

[c. 222]

222]

Для оценки хрупких металлов при обычных испытаниях на изгиб ограничиваются определением предела прочности при изгибе о зр и величины прогиба /разр, отвечающего разрушению образца. Величина прогиба. раза характеризует пластичность образца, однако она не является постоянной, так как зависит от длины образца, момента инерции, а следовательно, ОТ площади поперечного сечения образца, от отношения высоты к ширине и способа приложения нагрузгси, а при чистом изгибе от соотношения длины участков а и I (см. фиг. 72,6). Сравнение пластичности металлов по величине /раэр возможно при сохранении одинаковыми всех указанных условий испытания. [c.114]

На фиг. 461 в полулогарифмических координатах представлены кривые выносливости, полученные при испытании образцов малоуглеродистой стали (0,06% С), предел [выносливости которой о 1 =2200 кг1см [150]. Каждая из кривых выносливости получена в результате испытания на изгиб при симметричном цикле изменения напряжений серии образцов, поврежденных перегрузкой в тех же условиях с максимальным напряжением Отах==3200/сг/сж при различных числах повторений циклов. Из рассмотрения фиг. 461 следует, что перегрузки могут вызвать значительное снижение предела выносливости. Например, в рассматриваемом случае перегрузка напряжением 3200 кг/см при 25 ООО циклов снижает предел выносливости до 1600 кг/см , т. е. на 27%. Отметим, что, как это следует из фиг. 461, в результате перегрузок снижается не только предел выносливости, но также и кривая выносливости на всем ее п1эотяжении.

[c.676]

Из рассмотрения фиг. 461 следует, что перегрузки могут вызвать значительное снижение предела выносливости. Например, в рассматриваемом случае перегрузка напряжением 3200 кг/см при 25 ООО циклов снижает предел выносливости до 1600 кг/см , т. е. на 27%. Отметим, что, как это следует из фиг. 461, в результате перегрузок снижается не только предел выносливости, но также и кривая выносливости на всем ее п1эотяжении.

[c.676]

Наиболее полно при переменных напряжениях экспериментально изучено двухосное смешанное напряженное состояние (см. том I, главу VI), возникающее при совместном изгибе и кручении изгибе, растяжении (сжатии) и кручении растяжении (сжатии) и кручепин. В этом случае на основании результатов испытаний установлены эмпирические зависимости между предельными значениями нормального и касательного напряжений. Эти зависимости апробированы расчетной практике и получили всеобщее признание и широкое распространение. [c.703]

Испытания на ударный изгиб образцов из основного металла, сварных образцов с полным проваром и с различной степенью непровара корня У-образного шва из сталей ЗОХГСНА, 12Х18Н9Т и дюралюминия Д16Т показали, что наиболее чувствительной к непроварам в сварном шве при ударных нагрузках оказалась сталь ЗОХГСНА. Непровар шва стали ЗОХГСНА глубиной 3—75% очень резко снижает сопротивление удару. Применение различных режимов термообработки почти не изменяет влияния непровара на сопротивление сварных швов удару, так как охрупчивание металла шва непроваром происходит настолько сильно, что температурный фактор не оказывает заметного влияния. На кривой зависимости работы удара от глубины непровара (см рис. 30) не наблюдается интервалов хладноломкости и синеломкости, как это имеет место при ударных и статических испытаниях стандартных образцов с надрезом.

[c.52]

Непровар шва стали ЗОХГСНА глубиной 3—75% очень резко снижает сопротивление удару. Применение различных режимов термообработки почти не изменяет влияния непровара на сопротивление сварных швов удару, так как охрупчивание металла шва непроваром происходит настолько сильно, что температурный фактор не оказывает заметного влияния. На кривой зависимости работы удара от глубины непровара (см рис. 30) не наблюдается интервалов хладноломкости и синеломкости, как это имеет место при ударных и статических испытаниях стандартных образцов с надрезом.

[c.52]

К марке провода сечением более 10 мм», используемого лля присоединения к подвижным токоприемникам, добавляется индекс 1. При фиксированном. монтаже провода или кабели по всей длине закрепляют неподвижно на их концах, а также в середине пучка или в другом месте может быть свободная петля, периодически изгибаемая на угол 180 (радиус изгиба не менее пяти диаметров кабеля или провода) с одЕЮвременным закручиванием. При монтаже с огра )иченной подвижностью проводов и кабелей их прокладывают свободно без закрепления в трубах, желобах, коробках, металлорукавах и т. п. на концах проводов и кабелей или в другом месте по длине может быть свободная петля, периодически изгибаемая, как и при фиксированных проводах и кабелях. Провода или кабели к подвижным токоприемникам присоединяют с одного или обоих концов петлей, которая может перемещаться в любой плоскости на 300 мм ( + 150 мм) при этом провода и кабели претерпевают изгибы и закручивания. При испытании провода и кабели нериодически изгибают на 180° (радиус не менее пяти диаметров провода или кабеля), одновременно закручивая их вокруг продольной оси угол закручивания кабелей 2° на 1 см.

[c.390]

п. на концах проводов и кабелей или в другом месте по длине может быть свободная петля, периодически изгибаемая, как и при фиксированных проводах и кабелях. Провода или кабели к подвижным токоприемникам присоединяют с одного или обоих концов петлей, которая может перемещаться в любой плоскости на 300 мм ( + 150 мм) при этом провода и кабели претерпевают изгибы и закручивания. При испытании провода и кабели нериодически изгибают на 180° (радиус не менее пяти диаметров провода или кабеля), одновременно закручивая их вокруг продольной оси угол закручивания кабелей 2° на 1 см.

[c.390]

Из рис. 5.2 видно, что относительная толщина упрочненного слоя А (в большей мере) и коэффициент смещения х существенно влияют на коэффициент упрочнения Ку, который для рассматриваемых передач может изменяться от единицы до двух и более, причем эффект упрочнения больший у колес с большим числом зубьев. На основании этого можно заключить, что величины коэффициентаприведенные в ГОСТ 21354-87 (1 усталостных испытаний на изгиб цилиндрических образцов с концентраторами напряжений и без них из материалов [52], используемых для изготовления зубчатых колес, с различными видами упрочнений и без них, согласно которым 1 эффекта упрочнения зубьев при расчетах зубчатых колес необходимо коэффициентом К учитывать все влияния поверхностного упрочнения на пределы выносливости зубьев при изгибе и не учитывать их в других коэффициентах, например 7 (см. формулу (5.1)).

[c.114]

формулу (5.1)).

[c.114]

Для определения ударной вязкости проводят испытания на ударный изгиб. Данный метод испытания относят к динамическим и производится изломом образца с надрезом в центре на маятниковом копре падающим с определенной высоты грузом. Удар наносится с противоположной стороны надреза. Ударная вязкость определяется как работа, израсходованная на ударный излом образца, отнесенная к поперечному сечению образца в месте надреза и измеряется в Дж/м или кГм/см . Образцы изготовляют квадратного сечения 10х 10 мм длиной 55 мм, вырезая их из сварного соединения механическими способами. Надрез, глубиной 2 мм и радиусом закругления 1 мм (образец Менаже) или острый 1 -об1зазный надрез (образец Шарпи) наносят в том месте сварного соединения, где необходимо установить значение ударной вязкости (шов, зона сплавления, зона термического влияния, основной металл). Результаты испытаний при [c.213]

Известно также, что параметры шероховатости поверхности оказывают существенное влияние на сопротивление усталости. В общем случае предел усталости повышается с улучшением качества поверхностного слоя. Кроме того, на них влияет направление следов обработки при их совпадении с действием главного напряжения предел усталости выше. Финишная обработка поверхности, которая в основном определяет конфигурацию микроскопических рисок и механические свойства поверхностного слоя, существенно влияет н а предел выносливости даже при одинаковом классе шероховатости. Например, в работе [127] приведены результаты испытаний на выносливость образцов из сталей Р18, 9ХМФИ9Х, обработанных алмазным и обычным шлифованием. Сопротивляемость усталостному разрушению при шлифовании кругами из синтетических алмазов повышается на 20—45% при контактных нагрузках и до 30% при изгибе. Это связано с характеристикой рельефа поверхности, когда число царапин на единицу поверхности и их глубина значительно меньше при алмазном шлифовании, чем при абразивном, а рельеф становится более гладким (см. также рис. 150). Проведенные исследования позволили повысить стойкость валков для станов холодной прокатки вследствие правильного выбора технологического процесса.

В общем случае предел усталости повышается с улучшением качества поверхностного слоя. Кроме того, на них влияет направление следов обработки при их совпадении с действием главного напряжения предел усталости выше. Финишная обработка поверхности, которая в основном определяет конфигурацию микроскопических рисок и механические свойства поверхностного слоя, существенно влияет н а предел выносливости даже при одинаковом классе шероховатости. Например, в работе [127] приведены результаты испытаний на выносливость образцов из сталей Р18, 9ХМФИ9Х, обработанных алмазным и обычным шлифованием. Сопротивляемость усталостному разрушению при шлифовании кругами из синтетических алмазов повышается на 20—45% при контактных нагрузках и до 30% при изгибе. Это связано с характеристикой рельефа поверхности, когда число царапин на единицу поверхности и их глубина значительно меньше при алмазном шлифовании, чем при абразивном, а рельеф становится более гладким (см. также рис. 150). Проведенные исследования позволили повысить стойкость валков для станов холодной прокатки вследствие правильного выбора технологического процесса. [c.439]

[c.439]

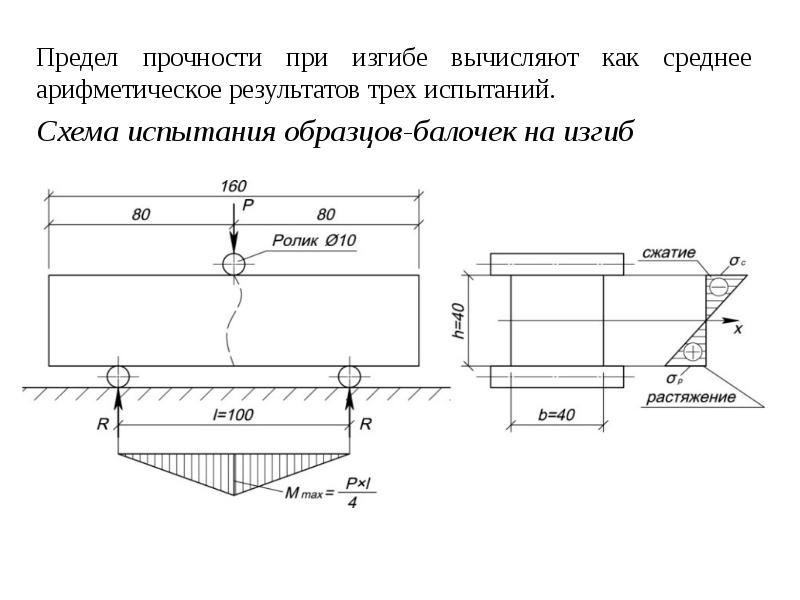

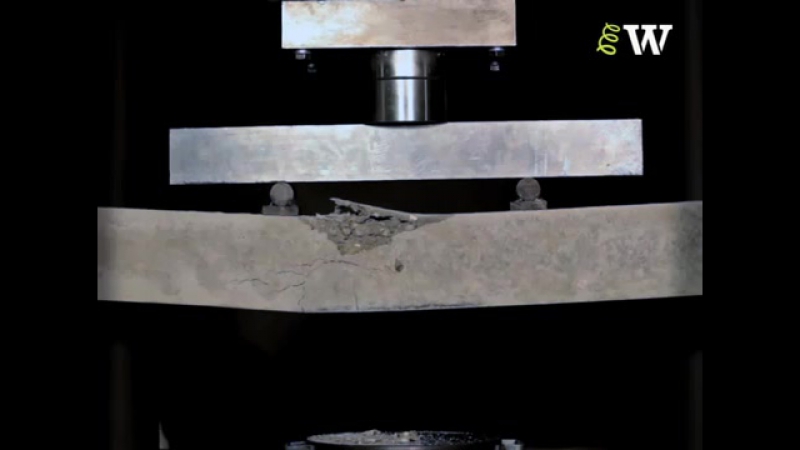

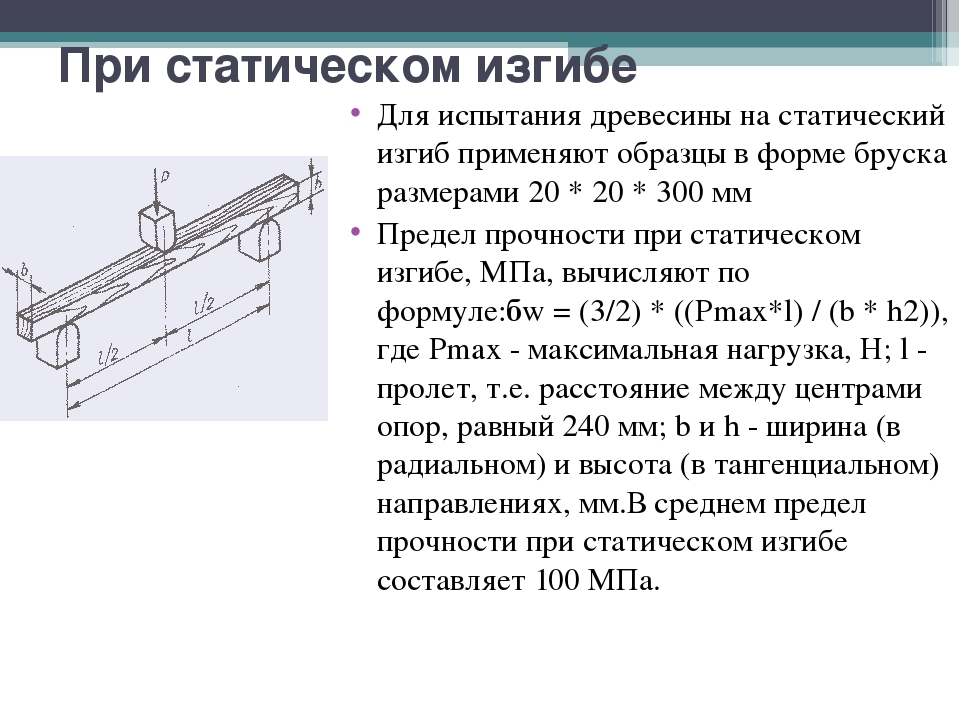

Испытание бетона на изгиб по ГОСТу

Перед началом строительных работ проводится испытание бетона на изгиб. Специалисты определяют качество застывшего раствора. Изготовленный бетон должен выдерживать расчетные нагрузки, полученные при проектировании здания. Некачественный затвердевший материал отбраковывается.

Подготовительная работа для испытания бетона на изгиб

Испытание бетона на изгиб по ГОСТ 10180-2012 проводится в лабораторных условиях. Указанный стандарт описывает методы определения прочности контрольных образцов. Во время подготовительной работы специалисты изготавливают бетонные бруски. Размер образцов не превышает 15х15х60 см.

Для заготовки брусков используются деревянные формы. Испытуемый материал заливают в емкости. Материал уплотняют с помощью виброплощадки или арматурного стержня. Через два дня бетон извлекают из формы и укладывают в лабораторный шкаф.

По требованиям ГОСТа, образцы хранятся не менее 28 суток. В закрытом пространстве поддерживается температура от 15 до 20 °C. Уровень влажности воздуха не должен превышать 80 %. В противном случае процесс застывания бетоназаймет больше времени.

В закрытом пространстве поддерживается температура от 15 до 20 °C. Уровень влажности воздуха не должен превышать 80 %. В противном случае процесс застывания бетоназаймет больше времени.

Проводящие испытание работники ежедневно проверяют состояние материала. Они обкладывают образцы влажными опилками. Реже бруски поливают водой комнатной температуры.

Процедура проверки по ГОСТу

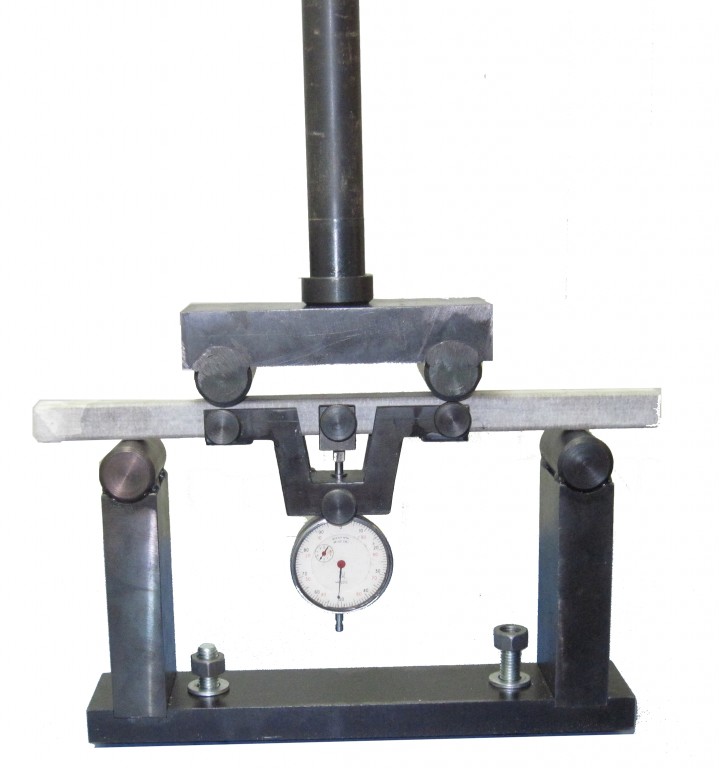

Испытание бетона на растяжение при изгибе проводится с помощью гидравлического пресса. Устройство соответствует стандартам ГОСТ для стройматериалов. Гидравлический пресс состоит из таких основных элементов:

- сообщающиеся сосуды-цилиндры;

- бак для рабочей жидкости;

- электрический привод;

- трубы.

Испытательное оборудование дополняется приспособлением с валиками. На двойную опору укладывается изгибаемая бетонная балка.

Пресс постепенно увеличивает нагрузку на статический объект. Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

Давление распределяется за счет валиков. В результате брусок, не выдерживая нагрузки, раскалывается. Как только образец сломается, лаборант выключает пресс. Специалист записывает полученный результат в журнал. Работник отмечает момент, при котором случился критический изгиб балки. Лаборант рассматривает половинки расколотого бетонного бруска. Эксперт определяет слабое место испытуемого образца.

Растяжение изделия помогает спрогнозировать предрасположенность к растрескиванию материала. Во время изгиба бруска большое напряжение испытывают нижние волокна. Они растягиваются до определенного предела. Прочность волокон зависит от марки изгибаемогобруска.

Растягивающее усилие быстрее разрушает неоднородные материалы. Бетон с вторичным щебнем не выдерживает сильного давления пресса. Самые лучшие показатели демонстрирует материал с гранитной засыпкой.

Реальная прочность на изгибизделия сравнивается с данными завода-изготовителя. Требования ГОСТа вынуждают лаборанта несколько раз проводить одинаковую процедуру. Он испытывает на растяжение при изгибе все заготовленные образцы.

Он испытывает на растяжение при изгибе все заготовленные образцы.

Результаты исследования попадают в сводную таблицу. Специалист использует формулу на основе закона Гука, чтобы узнать среднюю прочность изгибаемого материала. Чем больше образцов пройдет через пресс, тем меньше будет погрешность подсчета.

Определяя прочность изделия при растяжении, учитывается вес и размеры балки. Окончательный результат сообщают заказчику работы. При необходимости, проводится дополнительное испытание с образцами разного размера.

Зная прочность на изгиб материала, можно избежать преждевременного разрушения строения. Испытания бетона проводятся в Москве и отдаленных регионах Российской Федерации.

Приспособления для испытания на изгиб

ВНИМАНИЕ!

С 26.02.2020г. ООО «Завод испытательных приборов» ввёл номерные защитные голограммы для всей приборной продукции.

Голограммы с одним и тем же номером устанавливаются на оборудование, вклеиваются в Журнал регистрации готовой продукции ООО «ЗИП», а также в паспорт каждого выпускаемого изделия. Товарная марка Tochline, нанесённая на голограмму, зарегистрирована в Федеральной службе по интеллектуальной собственности (РОСПАТЕНТ) №605917.

Товарная марка Tochline, нанесённая на голограмму, зарегистрирована в Федеральной службе по интеллектуальной собственности (РОСПАТЕНТ) №605917.

При получении продукции без голограмм с датой выпуска после 26.02.2020г. продукцию считать контрафактной и обращаться по тел.+7(812) 677-55-10.

Товарный знак, используемый ООО «ЗИП», зарегистрирован в Государственном реестре товарных знаков и знаков обслуживания.

Свидетельство № 756316.

Правообладатель – ООО «Завод испытательных приборов» (ООО «ЗИП»).

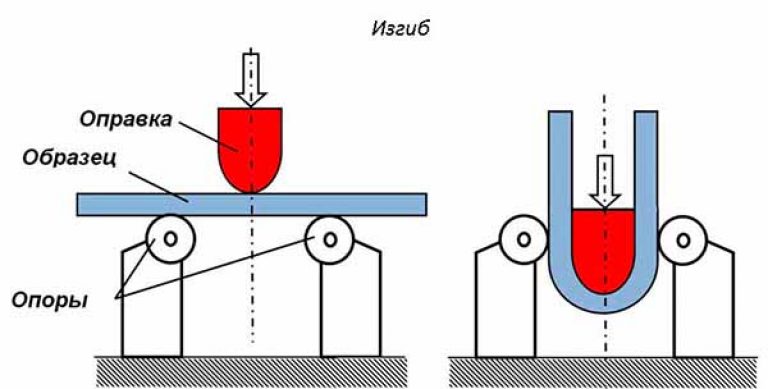

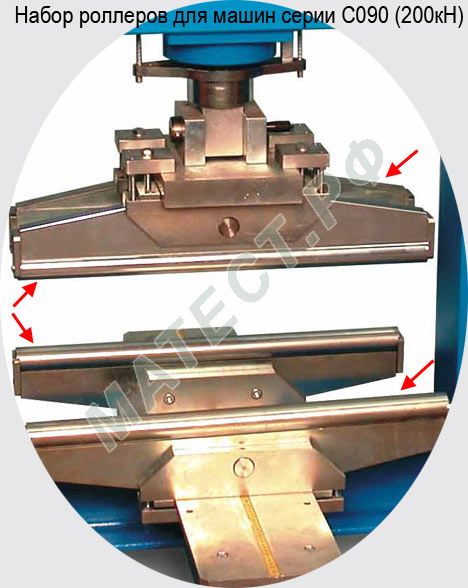

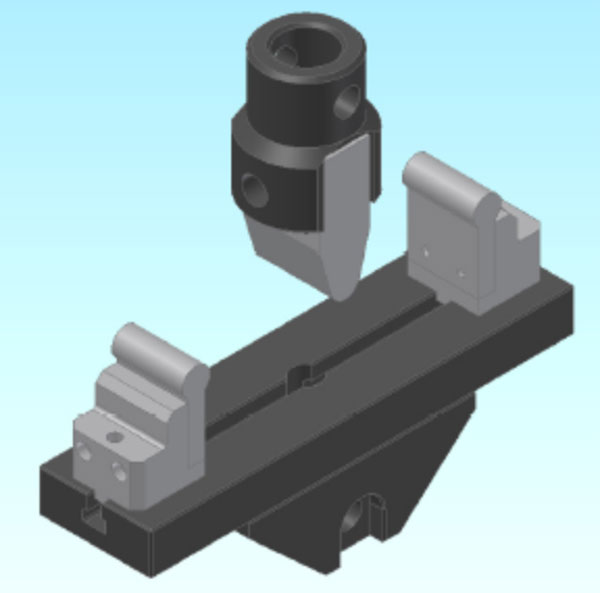

Предназначены для испытания на изгиб по ГОСТ 14019 «Металлы и сплавы. Методы испытания на изгиб».

Приспособление ПР-50-И используется на разрывных машинах модели ИР 5047-50;

ПР-100-И – на разрывных машинах модели

ИР 5113-100;

ПР-200-И – на разрывных машинах модели

ИР 5143-200;

ПР-500-И – на разрывных машинах модели

ИР 5145-500.

В приспособлениях для испытания на изгиб входят следующие составные части:

— основание с опорами различных диаметров;

— корпус для установки сменных оправок;

— переходник (только для ПР-200-И).

| ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА | ||||

| ПР-50-И | ПР-100-И | ПР-200-И | ПР-500-И | |

| Наибольшая предельная нагрузка, кН | 50 | 100 | 200 | 500 |

| Расстояние между опорами, мм | 25, 50, 75 | от 25 до 125 | 25, 50, 75, 100. 125 | |

| Диаметры опор и оправки, мм | 10, 20, 30 | 10, 20, 30, 40, 50 | ||

| Ширина оправки и опор, мм | 50 | 70 | 60 | |

| Габаритные размеры, не более, мм: | ||||

| основание для размещения корпусов опор | 260×100х135 | 500x140x260 | 380x150x365 | |

| корпус для размещения оправки, диаметр/высота | 50/107 | 70/125 | 80/165 | 100/200 |

| Масса, не более, кг | ||||

| основание для размещения корпусов опор | 6,15 | 53 | 60 | 95 |

| корпус для размещения оправки | 3 | 5,1 | 9 | 9 |

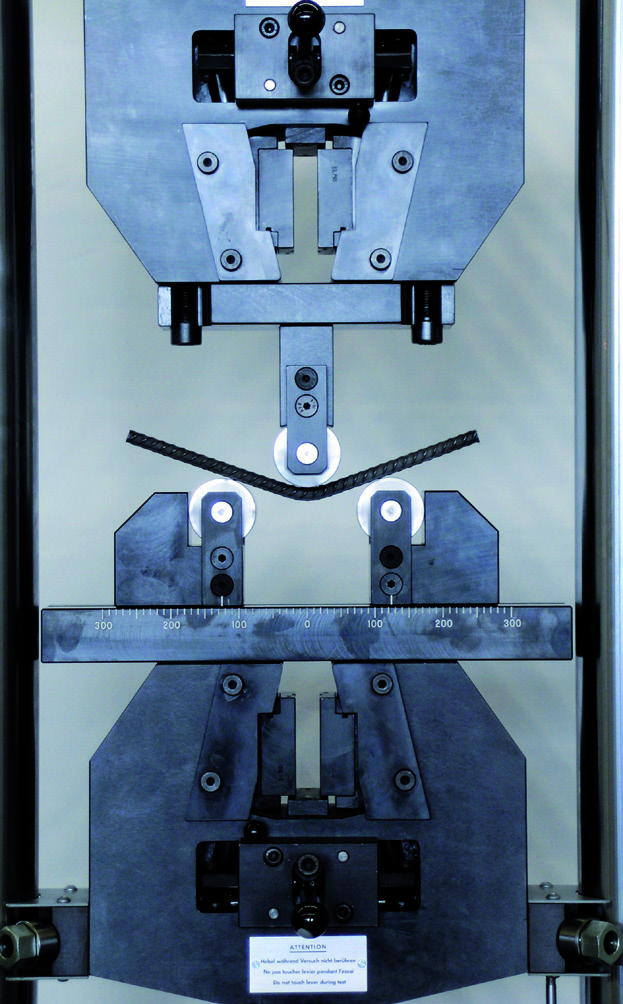

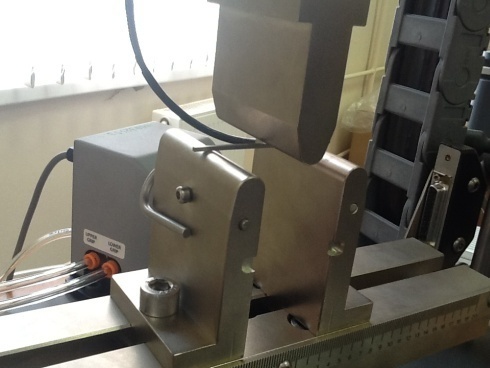

Испытание композитных материалов

Испытание композитных материалов

26. 07.2019

07.2019 Решения для испытаний на трех и четырехточечный изгиб композитных материалов.

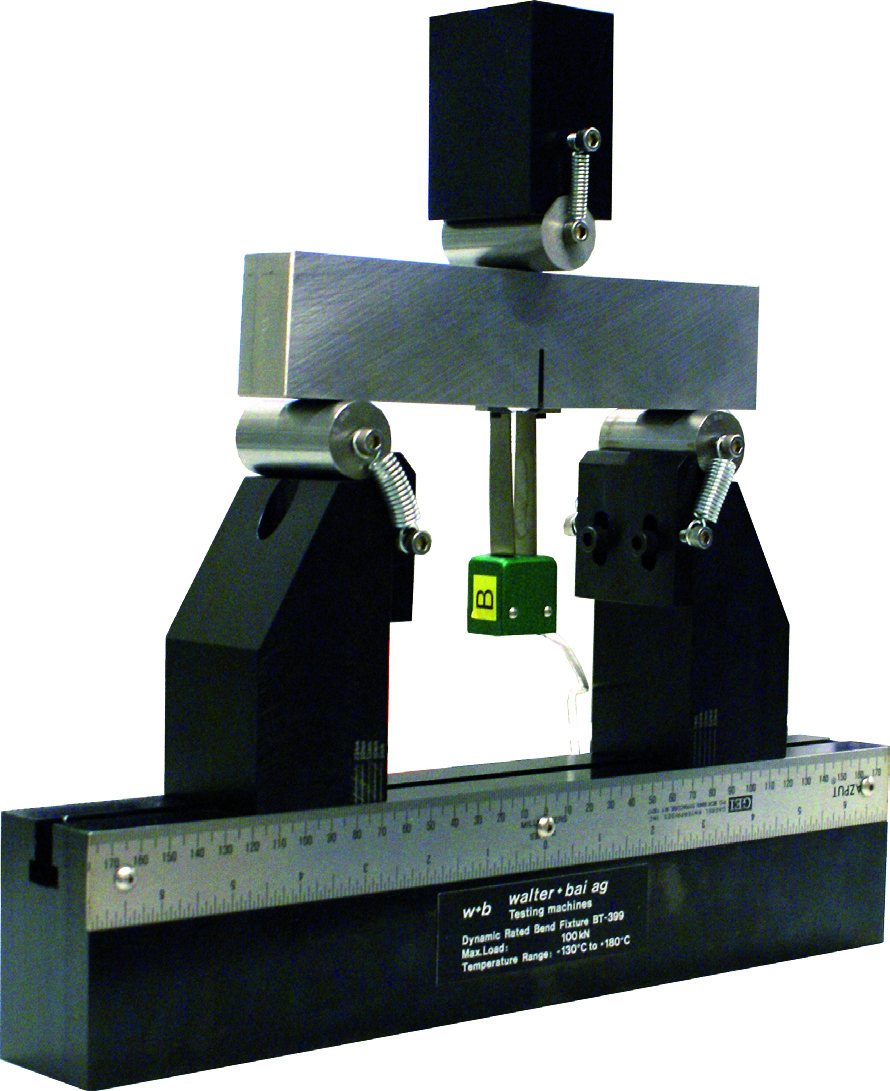

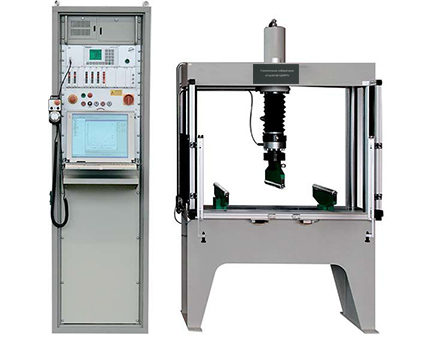

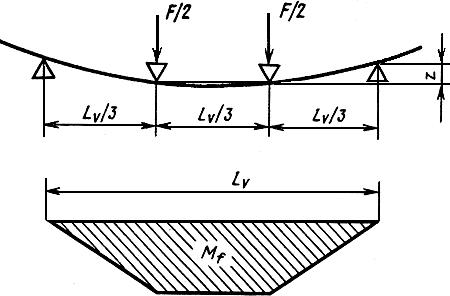

Трехточечные или четырехточечные испытания на изгиб композитов в соответствии с ISO 14125 проводятся для подтверждения заявленных свойств материалов.

Испытание на изгиб заключается в том, что образец устанавливают симметрично на опорное основание, которое установлено в электромеханической испытательной машине или сервогидравлической испытательной машине. Нагружается образец по центру при трёхточечном испытании и равно нагружен с двух сторон при четырехточечном испытании, до тех пор, пока образец не сломается или не достигнет заданной деформации. Прогиб образцы можно измерить с помощью тензодатчика, экстензометра или датчика перемещения. Показатели, которые исследуются – сопротивление изгибу, модуль упругости и другие свойства при деформации. Стандарт ISO 14125 объединяет термореактивные и термопластичные композиционные материалы, армированные волокнами.

Решения от компании MTS Systems для испытаний по ISO 14125:

Выбор силовой рамы*

Сервогидравлические испытательные машины MTS Landmark и электромеханические испытательные машины MTS Criterion идеально подходят для проведения точных и повторяемых монотонных испытаний армированных углеродным волокном пластиков в соответствии с ISO 14125.

Инновационная конструкция рамы испытательной машины MTS Landmark демонстрирует превосходную жесткость. В испытательную систему интегрированы новейшие сервогидравлические технологии, в том числе прецизионно обработанные колонны для точности выравнивания оси нагружения; приводы MTS, рассчитанные на сопротивление износа, оснащены подшипниками с низким коэффициентом трения для длительного срока службы; и гидравлические коллекторы для плавного пуска. С энергоэффективными гидравлическими насосными станциями MTS SilentFlo ™ сервогидравлическая машина MTS Landmark может обеспечить оптимальную производительность и эффективность.

Испытательная машина MTS Criterion оснащена цифровым управлением MTS с высоким разрешением и линейными направляющими для наилучшей соосности; высокоскоростными электромеханическими приводами MTS с низким уровнем вибрации, дополнительным испытательным пространством для увеличения производительности и системой предотвращения вращения захватов для предотвращения перекоса.

Оснастка*

Экстензометры

Видео экстензометр

— Обеспечивает высокое качество бесконтактного измерения изгиба

— Возможность измерения по нескольким точкам

MTS AVX Датчик перемещения MTS 632.06

— Универсальный датчик перемещения, разработанный для точного измерения малых деформаций

— Простая установка с помощью регулируемого монтажного блока

— Свободное перемещение щупа, чтобы предотвратить повреждение

— Диапазон температур от -100 ° C до 175 ° C (от -150 ° F до 350 ° F)

Приспособления*

3-х и 4-х точечный изгиб MTS 642

» Гибкие конфигурации, которые обеспечивают либо линию максимального напряжения для трехточечной установки, либо область постоянного напряжения для четырехточечной установки

»Статическая сила 30 кН

»Точно обработанные ролики изготовлены из коррозионностойкой закаленной стали для длительного срока службы

»Диапазон температур от -129 ° C до 177 ° C

3-х точечный изгиб MTS

»Разнообразные держатели для широкого спектра испытаний на изгиб

»Доступны в различных размерах для усилий 10 кН и 20 кН

»Быстрое и точное позиционирование образца с помощью центрирующего устройства

»Точно обработанные ролики изготовлены из коррозионностойкой закаленной стали для длительного срока службы

»Регулируемые нижние опоры имеют метрические шкалы

»Диапазон температур от -70 ° C до 350 ° C

Программное обеспечение*

ISO 14125 Flexure Properties of Fibre-Reinforced Plastic Composites

Чтобы упростить испытание по ISO 14125, MTS разработала шаблоны испытаний TestSuite ™ TW, которые будут устанавливать и запускать рекомендуемые трехточечные или четырехточечные испытания на изгиб.

Шаблоны поддерживают использование видеоэкстензометра или датчика перемещения для определения отклонения. Отчеты могут отображать все необходимые расчеты.

Более подробное описание испытательных машин от компании MTS Systems вы можете найти в нашем каталоге:

Сервогидравлические испытательные машины MTS Landmark

Электромеханические испытательные машины MTS Criterion

Экстензометры

Испытание кирпича на прочность и изгиб

Физико-механические характеристики кирпича – определяющие параметры при его выборе. От этого зависят долговечность, теплопроводность и внешний вид будущего здания. Документом, который подтверждает свойства материала, является сертификат соответствия: каждая партия кирпича, выпущенная на заводе, проходит испытания по ГОСТ 530-2012 и получает этот документ. Методы проверки при входном качестве сырья и материалов указываются в технологической документации изделий с учетом отраслевых требований.

Испытание кирпича может выполняться как перед началом строительных работ, так и в процессе кладки.

Что входит в экспертизу?

Комплекс лабораторных испытаний кирпича включает определение следующих параметров:

- геометрических размеров;

- правильности формы;

- наличия известковых включений;

- пустотности;

- скорости начальной абсорбции воды;

- наличия высолов;

- прочности на изгиб и сжатие;

- плотности, водопоглощения, морозостойкости.

Размеры кирпича при проведении испытаний (толщина стенок, диаметр пустот, отбитостей, ребер, радиусы закругления граней и глубина фаски на ребрах) определяются с помощью металлической линейки по ГОСТ 427 или штангенциркуля по ГОСТ 166. Длина и ширина каждого изделия меряются по краям и центру, а результатом измерения является среднеарифметическое значение. Для определения толщины также делают замеры в трех местах. Корректность формы проверяется с помощью угольника, который прикладывается к смежным граням изделия, а также линейки.

Чтобы выявить известковые включения, при лабораторных испытаниях кирпич пропаривается в специальном сосуде. Образцы, которые ранее не подвергались воздействию влаги, укладываются на решетку, помещенную в резервуар, в котором вода доводится до кипения (не менее 4 часов). Затем образцы проверяются.

Образцы, которые ранее не подвергались воздействию влаги, укладываются на решетку, помещенную в резервуар, в котором вода доводится до кипения (не менее 4 часов). Затем образцы проверяются.

Важным лабораторным испытанием является определение пустотности изделий (отношение объема песка, который заполняет пустоты, к объему кирпича).

Особенности испытания кирпича на изгиб

При проведении испытания на изгиб определяют предел прочности (в соответствии с требованиями ГОСТ 8462), а также прочность при сжатии (по ГОСТ 8462). Образцы проверяются в мокром состоянии. Опорные поверхности готовят посредством шлифовки, для клинкерного кирпича – выравнивают цементными растворами по 2.6 ГОСТ 8462. На них и укладываются образцы.

Для проведения испытания на изгиб кирпичи вымачиваются в воде в течение 5 минут. Затем на образцы наносятся цементные полоски поперек плоскости, ширина которых составляет 2–4 см. Одна из них располагается по центру верхней плоскости изделия, две – на нижней. Для испытания силикатного или шлакового кирпича на изгиб вышеуказанные полоски не наносятся. При проверке образцов с трещинами плоскость с дефектами размещается снизу. Аналогичным образом испытываются изделия с несквозными пустотами.

Для испытания силикатного или шлакового кирпича на изгиб вышеуказанные полоски не наносятся. При проверке образцов с трещинами плоскость с дефектами размещается снизу. Аналогичным образом испытываются изделия с несквозными пустотами.

Образец укладывается на поперечные балки, а пресс оказывает нагрузку точно по центру, провоцируя растяжение до момента разрушения. Нагрузки возрастают постепенно. Разрушение происходит через 20 с после начала испытаний, результаты определяются по формуле Rизг=3PI/2bh3, где Р – максимальная нагрузка, I – расстояние между двумя опорами, b и h – ширина и высота кирпича (без учета выравнивающего слоя). Марка изделия по прочности (М) устанавливается в соответствии с таблицей 6 ГОСТ 530-2007.

Мы позаботились о физике, прежче чем Вы начнете заботиться о растениях.

Мы позаботились о физике, прежде чем Вы начнете заботиться о растениях.

Сталь стали рознь

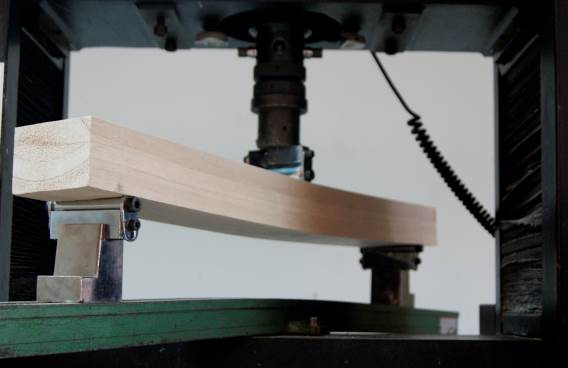

В нашем отделе стендовых испытаний мы проводим испытания с нагрузками. Под действием нашего гидравлического пресса, создающего усилие давления 10 тонн на небольшую площадь, мы сгибаем самые разные стальные сплавы. Таким способом мы проверяем их характеристики прочности. Мы постоянно находимся в поиске оптимального соотношения твёрдости и мягкости: слишком твёрдые и, следовательно, слишком хрупкие материалы могут быстро повреждаться, а слишком мягкие материалы не подходят для длительного срезания травы и зарослей с соответствующей производительностью.

Под действием нашего гидравлического пресса, создающего усилие давления 10 тонн на небольшую площадь, мы сгибаем самые разные стальные сплавы. Таким способом мы проверяем их характеристики прочности. Мы постоянно находимся в поиске оптимального соотношения твёрдости и мягкости: слишком твёрдые и, следовательно, слишком хрупкие материалы могут быстро повреждаться, а слишком мягкие материалы не подходят для длительного срезания травы и зарослей с соответствующей производительностью.

Всё решает расстояние

При этом решающее значение при оценке имеет расстояние, которое преодолевает нажимной наконечник пресса. Чем больше это расстояние, тем выше упругость материала. Посредством испытания на изгиб по параметру сила-расстояние мы можем оценить характеристики прочности сплавов. На основании полученных данных мы делаем выводы о том, какой материал наилучшим образом подходит для наших режущих инструментов.

На основании полученных данных мы делаем выводы о том, какой материал наилучшим образом подходит для наших режущих инструментов.

Испытание на изгиб — TWI

Испытание на изгиб — это простой и недорогой качественный тест, который можно использовать для оценки как пластичности, так и прочности материала. Он часто используется для контроля качества стыковых сварных соединений, имея преимущество простоты как испытательного образца, так и оборудования.

Не требуется дорогостоящее испытательное оборудование, образцы для испытаний легко подготавливаются, и при необходимости испытание может быть проведено в цехе в качестве контрольного испытания для обеспечения согласованности производства.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

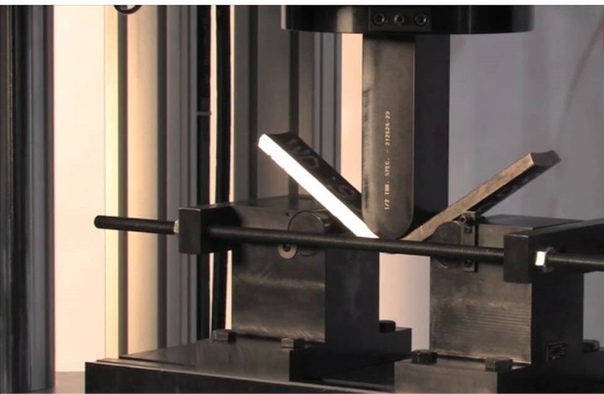

При испытании на изгиб используется купон, который изгибается по трем точкам под заданным углом.

Наружная часть изгиба сильно пластически деформирована, поэтому любые дефекты или охрупчивание материала будут обнаружены в результате преждевременного выхода из строя купона.

Испытание на изгиб может быть произвольным или направленным.

Испытание на управляемый изгиб — это когда купон оборачивают вокруг каркаса заданного диаметра, и это тип испытания, указанный в процедуре сварки и квалификационных спецификациях сварщика.Например, это может быть требование в ASME IX, ISO 9606 и ISO 15614, часть 1.

Поскольку управляемое испытание на изгиб — единственная форма испытания на изгиб, указанная в квалификационных спецификациях сварки, это единственная форма, которая будет рассматриваться в этой статье.

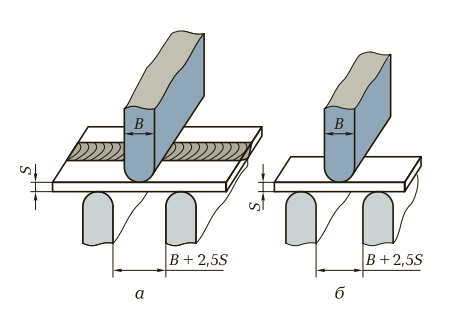

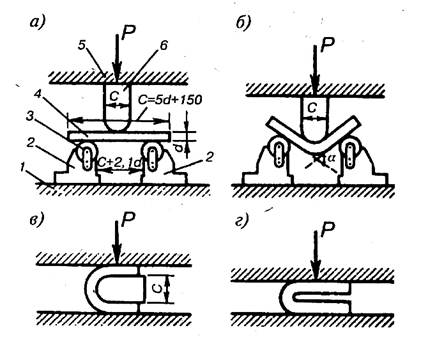

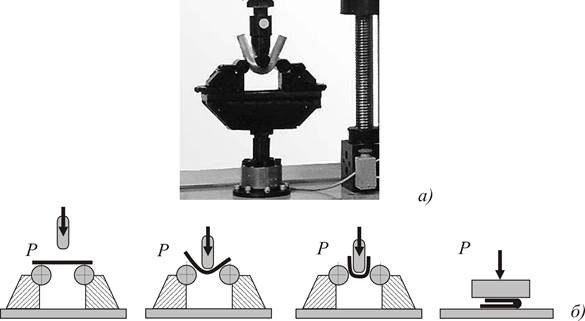

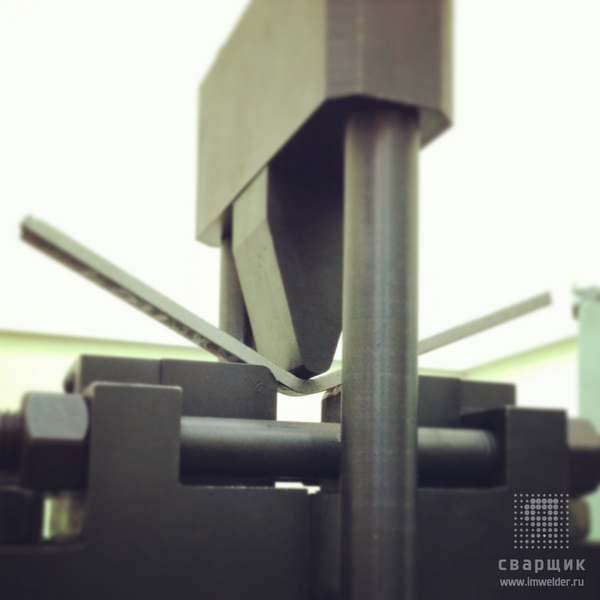

Типичные стенды для испытаний на изгиб показаны на Рис.1 (a) и 1 (b) .

Деформация, приложенная к образцу, зависит от диаметра каркаса, вокруг которого сгибается купон, и это связано с толщиной купона «t», обычно выражаемой как кратное «t», например 3t, 4t и т. Д.

Д.

Диаметр формовки указан в стандарте испытаний и зависит от прочности и пластичности материала — диаметр изгиба для материала с низкой пластичностью, такого как полностью твердый алюминиевый сплав, может достигать 8t. С другой стороны, для отожженной низкоуглеродистой стали может потребоваться первый диаметр всего 3 тонны. Угол изгиба может составлять 90 °, 120 ° или 180 ° в зависимости от требований спецификации.

По завершении испытания купон осматривается на предмет дефектов, которые могли открыться на поверхности натяжения.В большинстве спецификаций причиной отказа считается дефект длиной более 3 мм.

Для процедуры стыковой сварки и аттестационных испытаний сварщика образцы изгиба могут быть ориентированы поперек или параллельно направлению сварки.

Поперечные образцы толщиной менее 12 мм обычно испытывают, когда корень или поверхность сварного шва находятся на растяжении. Материал толщиной более 12 мм обычно испытывается с использованием испытания на боковой изгиб, при котором проверяется вся толщина сечения, Рис. 2 .

2 .

Если толщина материала слишком велика, чтобы можно было изгибать все сечение, технические условия позволяют брать несколько более узких образцов при условии, что испытана вся толщина материала. Обычно большинство технических требований к сварке требует снятия двух образцов на корневой и два торцевых изгиба или четырех боковых изгибов с каждого испытательного образца, сваренного встык.

Образец с поперечным изгибом поверхности выявляет любые дефекты на поверхности, такие как чрезмерный подрез или отсутствие проплавления боковых стенок вблизи крышки.Поперечный изгиб корня также отлично показывает отсутствие сращения корня или его проникновения. Поперечный боковой изгиб служит для испытания на всю толщину сварного шва и особенно хорош для выявления отсутствия проплавления боковых стенок и отсутствия проплавления корня в стыковых соединениях с двойным V-образным вырезом. Такая ориентация образца также полезна для испытания наплавки сварного шва, где легко обнаруживаются хрупкие участки вблизи линии плавления.

Образцы с продольным изгибом обрабатываются так, чтобы охватить всю ширину сварного шва, как в ЗТВ, так и в части каждого основного металла.Они могут быть изогнуты лицевой стороной, основанием или стороной при растяжении и используются там, где существует разница в механической прочности между двумя основными металлами или основным металлом и сварным швом. Тест легко выявит любые поперечные дефекты, но он менее эффективен для выявления продольно ориентированных дефектов, таких как неплавление или проплавление.

Несмотря на то, что испытание на изгиб является простым и понятным для выполнения, некоторые особенности могут привести к тому, что испытание окажется недействительным.

При вырезании образца из испытательного сварного шва нельзя допускать, чтобы эффект резки влиял на результат.Таким образом, необходимо удалить любую ЗТВ от газовой резки или упрочненного металла, если образец подвергается резке.

Обработка или шлифование поверхности и основания образца для испытания на изгиб сварного шва является нормальным явлением, чтобы уменьшить эффект повышения напряжения, который они могут иметь. Острые углы могут привести к преждевременному выходу из строя и должны быть закруглены до максимального радиуса 3 мм.

Острые углы могут привести к преждевременному выходу из строя и должны быть закруглены до максимального радиуса 3 мм.

Края образцов поперечного изгиба трубок малого диаметра будут испытывать очень высокие растягивающие напряжения при растяжении внутреннего диаметра, и это может привести к разрыву краев образца.

Сварные соединения с неоднородными свойствами, такие как соединения разнородных металлов, или где прочность сварного шва и основного металла существенно различаются, могут привести к «выпуклости» образца изгиба. Это когда большая часть деформации происходит в более слабом из двух материалов, который, следовательно, испытывает чрезмерную локализованную деформацию, которая может привести к преждевременному разрушению.

Соединение из разнородных металлов, в котором один из основных металлов имеет очень высокую прочность, является хорошим примером того, где это может произойти, и аналогичные выпуклости можно увидеть в полностью твердых сварных соединениях из алюминиевого сплава.

В этих случаях испытание на изгиб роликом, проиллюстрированное на Рис.1 (b) , является лучшим методом проведения испытания на изгиб, поскольку каждый компонент купона подвергается одинаковому напряжению, и пики в значительной степени устраняются.

Соответствующие спецификации

| BS EN ISO 5173 | Разрушающие испытания сварных швов металлических материалов — испытания на изгиб |

| ASME IX | Квалификация по сварке и пайке |

| ASTM E190-92 | Управляемое испытание на пластичность сварных швов на изгиб |

Эту статью написал Джин Мазерс .

Эта статья Job Knowledge была первоначально опубликована в Connect, ноябрь 2004 г. Она была обновлена (рисунок 1b), поэтому веб-страница больше не отражает в точности печатную версию.

Трехточечная и четырехточечная гибка | Penn Center for Musculoskeletal Disorders

- Исследовательские керны

- Биомеханика

- Трехточечный и четырехточечный изгиб

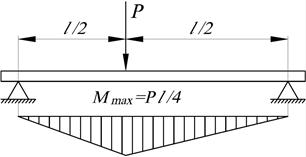

Трехточечная и четырехточечная гибка

Прочность на изгиб или прочность на изгиб определяется как способность материала противостоять деформации под нагрузкой. Прочность на изгиб представляет собой наибольшее напряжение, испытываемое материалом в момент разрыва. Это измеряется с точки зрения стресса. Испытания на трех- и четырехточечный изгиб обычно используются для определения прочности образца на изгиб.

Прочность на изгиб представляет собой наибольшее напряжение, испытываемое материалом в момент разрыва. Это измеряется с точки зрения стресса. Испытания на трех- и четырехточечный изгиб обычно используются для определения прочности образца на изгиб.

Когда образец изгибается, он испытывает ряд напряжений по всей его глубине. На краю вогнутой поверхности образца (точка A) напряжение будет иметь максимальное значение сжатия. На выпуклой поверхности образца (точка B) напряжение будет максимальным.Большинство материалов разрушаются под действием растягивающего напряжения, прежде чем они разрушаются под действием сжимающего напряжения, поэтому максимальное значение растягивающего напряжения, которое может выдерживаться до разрушения образца, является его прочностью на изгиб. Прочность на изгиб была бы такой же, как прочность на растяжение, если бы материал был однородным. В случае костей сложная структура и небольшие дефекты внутри образца служат для локальной концентрации напряжений, эффективно вызывая локальные слабости и более низкие значения прочности на изгиб.

Механика, определяющая испытания на изгиб, во многом зависит от геометрии образца.Например, прямоугольные образцы обрабатываются иначе, чем цилиндрические. Расположение испытательного оборудования (трехточечный или четырехточечный изгиб, расстояние между опорами и т. Д.) Также влияет на расчет механики балки. Для получения более подробной информации щелкните ссылки ниже, чтобы просмотреть пошаговые расчеты, выполняемые во время испытаний на изгиб:

Пример 1: Прямоугольный образец при испытании на трехточечный изгиб

Пример 2: Цилиндрический образец при испытании на трехточечный изгиб

Пример 3: Прямоугольный образец при испытании на четырехточечный изгиб