Сварочные электроды

Электроды изготавливаются из электропроводного материала и предназначены для подвода электрического тока к месту сварки. Виды электродов:

- металлические – стальные, чугунные, медные, латунные, вольфрамовые, бронзовые и др.;

- неметаллические (неплавящиеся) – угольные и графитовые электроды.

- плавящиеся металлические электроды – покрытые и комбинированные электроды, сварочные пластины и ленты сплошного сечения;

- неплавящиеся металлические электроды – электродные стержни из вольфрама, электроды для контактной сварки;

Покрытые электроды для ручной дуговой сварки

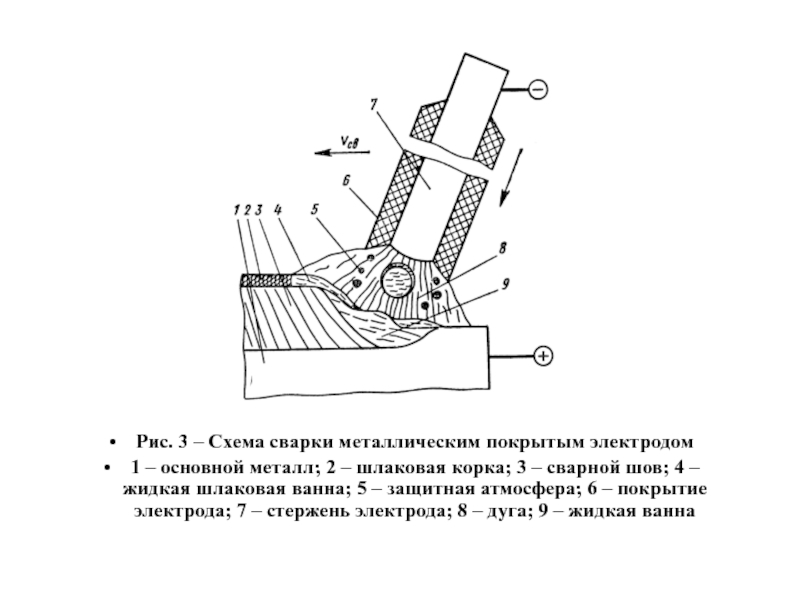

Покрытые электроды для ручной сварки представляют собой стержни длиной, как правило, от 250 до 700 мм, изготовленные из сварочной проволоки с нанесенным на нее слоем покрытия. Один из концов электрода длиной 20–30 мм не имеет покрытия для его крепления в электрододержателе.

Длина электрода зависит от его диаметра и химического состава стержня. Например, стержни малого диаметра, состоящие из высоколегированных сталей, делаются более короткими, чтобы уменьшить электрическое сопротивление (и нагрев) при сварке, а стержни малого диаметра из низкоуглеродистых сталей обладают высокой электропроводностью и, следовательно, могут быть длинными.

Сварочные электроды должны обеспечивать:

- устойчивое горение дуги, равномерное плавление металла и стабильный перенос его в сварочную ванну;

- достаточную защиту расплавленного электродного металла и металла сварочной ванны от воздуха;

- получение металла шва требуемого химического состава и механических свойств;

- хорошее формирование шва, минимальные потери на угар и разбрызгивание;

- возможно высокую производительность процесса сварки;

- хорошую отделимость и легкую удаляемость шлака с поверхности шва;

- достаточную стойкость покрытий против механических повреждений (осыпание, откалывание при относительно легких ударах, в процессе нагрева электрода при сварке и др.

) и недопустимость резкого ухудшения свойств в процессе хранения;

) и недопустимость резкого ухудшения свойств в процессе хранения; - минимальную токсичность газов, выделяющихся при сварке, соблюдение санитарно-гигиенических норм.

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода. Вещества, из которых состоит покрытие, можно разделить на следующие группы.

Газообразующие компоненты

Шлакообразующие компоненты обеспечивают шлаковую защиту расплавленного и кристаллизующегося металла от воздуха. При расплавлении они образуют шлак, который всплывает на поверхность сварочной ванны. Шлаком также покрыты капли электродного металла. Шлакообразующие компоненты (кислые окислы SiO2, TiO2, Al2O3; основные окислы CaO, MnO, MgO; галогены CaF2) содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

Раскисляющие компоненты позволяют восстановить часть металла, находящегося в сварочной ванне в виде оксидов. К ним относятся железосодержащие соединения – ферромарганец, ферротитан и ферросилиций.

Стабилизирующие компоненты обеспечивают стабильное горение дуги за счет присутствия в них элементов с низким потенциалом ионизации – натрия, калия, кальция и др. Последние содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе и других веществах.

Легирующие компоненты придают металлу шва дополнительные свойства, например, повышенную прочность, коррозионную стойкость и др. Добавляются в покрытие в виде железосодержащих сплавов – феррохрома, ферротитана, феррованадия. Основным способом легирования металла шва является легирование через стержень электрода, дополнительным – через покрытие.

Связующие компоненты связывают порошковые материалы покрытия в однородную массу.

Добавление в покрытие железного порошка (до 60% от массы покрытия) позволяет повысить производительность сварки.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Покрытия сварочных электродов

Электродные покрытия могут создаваться по-разному. В одних возможно преобладание газообразующих компонентов, в других – шлакообразующих. В качестве газообразующих компонентов могут применяться минералы или органические соединения. Выведение из металла шва водорода может осуществляться с помощью фтора или кислорода. В различной степени может выполняться очистка металла шва от нежелательных включений, в том числе от фосфора и серы.

В зависимости от используемого подхода выделяют четыре базовых типа покрытия.

Кислое покрытие (обозначается по ГОСТ 9466-75 буквой «А») создается на основе материалов рудного происхождения. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Преимущества кислого покрытия электродов:

- низкая склонность к образованию пор при удлинении дуги и при сварке металла с окалиной и ржавыми кромками;

- высокая производительность сварки за счет выделения теплоты при окислительных реакциях;

- стабильное горение дуги при сварке на постоянном и переменном токе.

К недостаткам этого покрытия относятся пониженные пластичность и ударная вязкость металла шва, что связано с невозможностью легирования шва из-за окисления легирующих добавок. Ввиду отсутствия в покрытии кальция в металле шва присутствуют сера и фосфор, повышающие вероятность образования кристаллизационных трещин. Одним из главных недостатков данного покрытия является выделение большого количества вредных примесей вследствие повышенного содержания в аэрозолях соединений марганца и кремния. Поэтому сварочные электроды с кислым покрытием используются в последнее время редко.

Ввиду отсутствия в покрытии кальция в металле шва присутствуют сера и фосфор, повышающие вероятность образования кристаллизационных трещин. Одним из главных недостатков данного покрытия является выделение большого количества вредных примесей вследствие повышенного содержания в аэрозолях соединений марганца и кремния. Поэтому сварочные электроды с кислым покрытием используются в последнее время редко.

Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

Основное покрытие

(обозначается по ГОСТ 9466-75 буквой «Б») создается на основе фтористых соединений (плавиковый шпат CaF2), а также карбонатов кальция и магния (мрамор CaCO3, магнезит MgCO3 и доломит CaMg(CO3)2). Газовая защита осуществляется за счет углекислого газа, который выделяется при разложении карбонатов:CaCO3 → CaO + CO2

С помощью кальция металл шва хорошо очищается от серы и фосфора. Фтор вводится в ограниченных количествах (чтобы сохранить стабильность горения дуги) и связывает водород и пары воды в термические стойкие соединения:

Фтор вводится в ограниченных количествах (чтобы сохранить стабильность горения дуги) и связывает водород и пары воды в термические стойкие соединения:

CaF2 + H2O → CaO + 2HF

2CaF2 + 3SiO2 → 2CaSiO3 + SiF4

SiF4 + 3H → SiF + 3HF

Из-за низкого содержания водорода в металле шва сварочные электроды с основным покрытием также называют «низководородными».

Преимущества основного покрытия электродов:

- низкая вероятность образования кристаллизационных трещин, высокая пластичность и ударная вязкость металла шва, обусловленные малым содержанием в наплавленном металле кислорода и водорода, а также его хорошим рафинированием;

- высокая стойкость против хладноломкости – появлению или возрастанию хрупкости с понижением температуры;

- широкие возможности легирования ввиду низкой окислительной способности покрытий;

- меньшая токсичность по сравнению с кислыми покрытиями;

- повышенный коэффициент наплавки при введении железного порошка.

Недостатки основного покрытия:

- склонность к образованию пор при увеличении длины дуги, повышении влажности покрытия, наличии ржавчины и окалины на свариваемых кромках, что требует более высокой квалификации сварщика, а также необходимости в предварительной очистке кромок и прокалке электродов перед сваркой;

- более низкая устойчивость горения дуги из-за фтора, имеющего высокий потенциал ионизации, в связи с чем сварку электродами с основным покрытием обычно выполняют короткой дугой на постоянном токе обратной полярности.

Область применения электродов с основным покрытием:

- сварка ответственных конструкций из углеродистых сталей, работающих при знакопеременных нагрузках или отрицательных температурах до -70°C;

- сварка конструкционных, жаропрочных, коррозионно-стойких, окалиностойких, а также других специальных сталей и сплавов;

- сварка легированных сталей.

В связи с присутствием в аэрозолях фтористых соединений при сварке в закрытом помещении необходимо обеспечение качественной вентиляции воздуха, а сварщикам рекомендуется работать со средствами индивидуальной защиты дыхательных органов или с подачей чистого воздуха в зону дыхания.

Рутиловое покрытие (обозначается по ГОСТ 9466-75 буквой «Р») создается на базе рутилового концентрата TiO2, обеспечивающего шлаковую защиту, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты и органические соединения (целлюлоза). В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами«РЖ»). С помощью кальция, присутствующего в карбонате CaCO3, из металла шва удаляются сера и фосфор.

Преимущества сварочных электродов с рутиловым покрытием:

- более высокий коэффициент наплавки при введении железного порошка;

- низкая токсичность;

- по сравнению с электродами с основным покрытием – стабильность горения дуги при сварке на постоянном и переменном токе, более высокая стойкость против образования пор, лучшее формирование шва с плавным переходом к основному металлу, меньшая чувствительность к увеличению длины дуги, меньше коэффициент разбрызгивания металла, более удобная сварка в вертикальном и потолочном положениях (при отсутствии в них железного порошка или его содержании менее 20%).

Недостатки электродов с рутиловым покрытием:

- пониженные пластичноcть и ударная вязкость металла шва из-за включений SiO2;

- не используются для сварки конструкций, работающих при высоких температурах;

- по сравнению с электродами с основным покрытием – меньшее сопротивление наплавленного металла сероводородному растрескиванию, приводящего к разрушению сварных трубопроводов в месторождениях с сероводородными соединениями; ниже стойкость против кристаллизационных трещин; сильнее окисляют легирующие элементы и железо и поэтому не используются для сварки средне- и высоколегированных сталей; повышенное содержание фосфора в наплавленном металле и склонность к хладноломкости.

Область применения сварочных электродов с рутиловым покрытием:

- сварка и наплавка ответственных конструкций из низкоуглеродистых и некоторых типов низколегированных сталей, за исключением конструкций, работающих при высоких температурах;

- в ряде случаев для сварки среднеуглеродистых сталей, если в покрытии содержится большое количество железного порошка.

Целлюлозное покрытие (обозначается по ГОСТ 9466-75 буквой «Ц») создается на основе органических соединений (до 50%) – целлюлозы, муки, крахмала, обеспечивающих газовую защиту. Для шлаковой защиты в небольшом количестве применяются рутиловый концентрат, мрамор, карбонаты, алюмосиликаты и другие вещества. На сварном шве образуется тонкий слой шлака. Легирование наплавленного металла выполняется легирующими добавками стержня, а также за счет добавления в покрытие ферросплавов и металлических порошков. В качестве раскислителей используют ферросплавы марганца. Металл шва по химическому составу соответствует полуспокойной или спокойной стали.

Преимущества сварочных электродов с целлюлозным покрытием:

- качественный провар корня шва;

- возможность сварки в труднодоступных местах в связи с малой толщиной покрытия;

- сварка во всех пространственных положениях.

Недостатки целлюлозного покрытия:

- повышенное разбрызгивание (до 15%) из-за небольшого количества шлакообразующих компонентов и высокого поверхностного натяжения расплавленного металла;

- повышенное количество водорода в металле шва.

Область применения электродов с целлюлозным покрытием – сварка первого (труднодоступного) слоя неповоротных стыков трубопроводов.

Также используются и смешанные покрытия: кислорутиловое (обозначается по ГОСТ 9466-75 буквами «АР»), рутилово-основное (обозначается по ГОСТ 9466-75 буквами«РБ»), рутилово-целлюлозное (обозначается по ГОСТ 9466-75 буквами «РЦ»), а также прочие (обозначаются по ГОСТ 9466-75 буквой «П»).

Таблица. Обозначение покрытий сварочных электродов

| Тип покрытия | Обозначение по ГОСТ 9466-75 | Международное обозначение ISO | Старое обозначение по ГОСТ 9467-60 |

| кислое | А | A | Р – руднокислое |

| основное | Б | B | Ф – фтористокальциевое |

| рутиловое | Р | R | Т – рутиловое (титановое) |

| целлюлозное | Ц | C | О – органическое |

| смешанные покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RB | |

| рутилово-целлюлозное | РЦ | RC | |

| прочие (смешанные) | П | S | |

| рутиловые с железным порошком | РЖ | RR | |

Тип сварочного электрода характеризует свойства металла шва. Для конструкционных сталей – это механические свойства (временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол загиба), для легированных сталей со специальными свойствами (теплоустойчивые, жаропрочные, коррозионно-стойкие и др.) – химический состав (содержание углерода, кремния, хрома, марганца, никеля и других элементов). Обозначение типа электрода (регламентируется ГОСТ 9467-75 и ГОСТ 10052-75) содержит букву «Э», после которой ставится временное сопротивление на разрыв δВ(кг/мм2). Например, «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/мм2 (460 МПа) и улучшенные пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

Для конструкционных сталей – это механические свойства (временное сопротивление разрыву, ударная вязкость, относительное удлинение, угол загиба), для легированных сталей со специальными свойствами (теплоустойчивые, жаропрочные, коррозионно-стойкие и др.) – химический состав (содержание углерода, кремния, хрома, марганца, никеля и других элементов). Обозначение типа электрода (регламентируется ГОСТ 9467-75 и ГОСТ 10052-75) содержит букву «Э», после которой ставится временное сопротивление на разрыв δВ(кг/мм2). Например, «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/мм2 (460 МПа) и улучшенные пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

Примеры обозначений типа электрода для сварки сталей со специальными свойствами:

- «Э09Х2М» – в металле шва содержится примерно 0,09% углерода, 2% хрома, 1% молибдена;

- «Э10Х25Н13Г2Б» – в металле шва содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Сварочные электроды Арсенал МР-3 d3,0 СЗСЭ 2.5кг

Сварочные электроды СЗСЭ Арсенал МР-3 (2.5кг) d 3,0

Электроды сварочные Арсенал МР-3, 3,0 мм/ 5 кг предназначаются для сварки конструкций из стали. Сварочный процесс может производиться в любых положениях шва относительно плоскости.

Верхняя оболочка изделия выполнена из рутила. Более чем на половину рутиловые электроды состоят из двуокиси титана, который является основным компонентом рутила.

Такие электроды считаются стойкими к образованию трещин и порообразованию при варке сталей, особенно поврежденных коррозией.

Около 1,7 килограмма электродов тратится на один килограмм наплавленного металла.

Замечательная черта электродов Арсенал МР-3 в том, что они годятся для сварки металла с окислами и даже с загрязнениями.

Прежде, чем приступить к сварке, желательно провести прокаливание электродов МР-3 около 60 минут, примерно при двухста градусах. Необходимо провести эту операцию, так как электроды зачастую содержат лишнюю влагу, а вода под влиянием температур разлагается на кислород и ухудшающий качество шва водород.

Конструкции, имеющие наибольшую или среднюю толщину, варятся на повышенных режимах с уклоном в сторону направления сварки. Желательная длина дуги — средняя и короткая.

Стали конструкционные состоят из углерода, примерно 0,25-0,55%.

Опасность появления трещин связана с большим содержанием углерода. Чтобы изготовить шов с хорошими свойствами, нужно соблюдать все нюансы. Рекомендуют употребление электродов с низким процентным содержанием углерода.

Если температура окружающей среды или металла опустилась меньше восемнадцати градусов ниже нуля, металл нужно подогреть.

Светлогорский завод сварочных электродов (СЗСЭ), производящий электроды Арсенал — это современный завод на территории Республики Беларусь, поддерживающий высочайшие производственные стандарты. Качество электродов СЗСЭ подтверждена сертификатами качества (НАКС) на территории России, Белорусии и Украины.

Сварочные электроды СЗСЭ Арсенал МР-3 (2.5кг) d 3,0 пользуются постоянным спросом среди потребителей.

| Основные параметры | |

| диаметр | 3 мм |

| марка | МР-3 |

| масса | 2.50 |

| назначение | по стали |

| покрытие | рутиловое |

| производитель | Светлогорский завод сварочных электродов |

| расход на 1 кг | 1,7 кг |

| стандарт | ГОСТ 9466-75, ГОСТ 9467-75, Э46, AWS E6013 |

| страна | Беларусь |

Параметры выбора сварочных горелок MIG

MIG/MAG представляет собой дуговую сварку, выполняемую при помощи плавящихся металлических электродов в инертном (MIG) или активном (MAG) газе. Основная сфера её применения – это машиностроение, производство автомобилей, судо- и моторостроение, изготовление стальных конструкций и т. д. Кроме промышленности MIG/MAG нередко используется в мастерских для выполнения слесарных работ или ремонта транспортных средств. Оборудование для полуавтоматической сварки состоит из горелки, баллона с газом, источника постоянного тока, устройства подачи проволоки и некоторых других элементов.

д. Кроме промышленности MIG/MAG нередко используется в мастерских для выполнения слесарных работ или ремонта транспортных средств. Оборудование для полуавтоматической сварки состоит из горелки, баллона с газом, источника постоянного тока, устройства подачи проволоки и некоторых других элементов.

1 / 1

Принцип работы

В процессе выполнения сварочных работ плавящийся электрод (проволока) подаётся через сварочный пистолет в рабочую зону. Под воздействием тепла дуги проволока и кромка заготовки начинают расплавляться. В результате образуется сварочная ванна. От воздействия воздуха дуга, электрод, металл ванны и кристаллизующийся шов надёжно защищены газом – его подача в зону сварки осуществляется через сопло горелки MIG. Образование сварного шва происходит в результате кристаллизации металла сварочной ванны, который находится в расплавленном состоянии.

В качестве защитного газа может использоваться углекислый газ, аргон, гелий, азот и их смеси. Выбор того или иного газа зависит от типа свариваемого металла и его толщины. К примеру, для сварки разных видов стали используется углекислый газ, цветных металлов и сплавов на их базе – аргон, гелий и их смеси, меди и кобальта – азот. В некоторых случаях применяется смесь активных и инертных газов, что позволяет улучшить устойчивость дуги и уменьшить разбрызгивание.

Основные критерии выбора оборудования

Для подбора сварочной горелки MIG, изучите основные параметры, которые оказывают большое влияние как на качество, так и на скорость выполняемых работ. Конструктивно она состоит из тела (основная часть), изоляционного кольца, держателя электрода, сварочного контактного наконечника и газового сопла. Параметры выбора:

-

Сила тока. Понятие минимальный ток у полуавтоматической горелки отсутствует, т.

к. все регулируется аппаратом – обычно это 10А или 20А. Максимальный ток чётко указывается в технических параметрах, и рекомендуется не игнорировать эту характеристику.

к. все регулируется аппаратом – обычно это 10А или 20А. Максимальный ток чётко указывается в технических параметрах, и рекомендуется не игнорировать эту характеристику.

-

Тип охлаждения. Может быть водяным или воздушным. Горелки с первым типом охлаждения имеют продолжительность включения (ПВ) 60%, а со вторым – 100%. Под ПВ подразумевается продолжительность включения в 10 минутном цикле. То есть при 60% ПВ работать на максимальном токе можно 6 минут, остальные 4 минуты должны уходить на перерыв.

-

Ещё один важный критерий – это удобство эксплуатации. Горелка для полуавтоматической MIG сварки влияет на комфорт сварщика в процессе выполнения работы. Обычно, чем больше максимальный сварочный ток, тем толще сечение кабеля, а это влияет на вес. Чем тяжелее оборудование, тем сложнее им управлять – особенно, если кабель находится в состоянии натяжения.

Найти широкий ассортимент сварочных полуавтоматов серий PRIME и PRO и горелок для MIG вы можете в нашем каталоге. Также у нас вы можете заказать необходимые расходные материалы: присадочные прутки и электроды. Для покупки достаточно положить заинтересовавший товар в корзину и указать контактные данные. Наш менеджер перезвонит вам и расскажет обо всех условиях оплаты и доставки.

Также у нас вы можете заказать необходимые расходные материалы: присадочные прутки и электроды. Для покупки достаточно положить заинтересовавший товар в корзину и указать контактные данные. Наш менеджер перезвонит вам и расскажет обо всех условиях оплаты и доставки.

Покрытие сварочных электродов. — Все о строительстве

Сварочный электрод – это металлический стержень со специальным покрытием. Во время сварки формируется газовая защита шва от губительного воздействия кислорода. При выборе электрода в справочнике велделек ком обратите внимание из чего состоит стержень. Он должен иметь похожий состав с свариваемым металлом.

Сварочные электроды классифицируются обычно по 8 основным направлениям: по назначениям, типам, видам покрытия, маркам, диаметрам, толщине покрытия, пространственным положениям при сварке, по роду и полярности источника тока.

Покрытие электрода.

Различают четыре вида обмазки:

Рутиловые электроды

Изготавливаются из диоксида титана(TiO2). Электроды с таким покрытием служат для ручной дуговой сварки. Получается качественный шов. Данный тип покрытия является наиболее безопасным благодаря тому, что при горении не выделяются вредные вещества. Используются для работ на постоянном или переменном токе.

Электроды с таким покрытием служат для ручной дуговой сварки. Получается качественный шов. Данный тип покрытия является наиболее безопасным благодаря тому, что при горении не выделяются вредные вещества. Используются для работ на постоянном или переменном токе.

Основное покрытие

Изготавливают из карбоната кальция и магния. Отнести к таким элементам можно мрамор, доломит и магнезит. Разбавителем является плавиковый шпат. Основное покрытие формирует прочные швы без трещин.

Целлюлозное покрытие

Электродная целлюлоза – 40-45% (целлюлозо-бумажные волокна, травяная мука). Такие электроды формируют качественный шов с нужными свойствами. Покрытие выполняет защитную функцию, не позволяя азоту, водороду и кислороду воздействовать на сварочную ванну. Используются для сварки исключительно на постоянном токе.

Кислое покрытие

– это смесь твердых компонентов со связующим веществом. Два состава: — обеспечивающий шлаковую защиту — обеспечивающие защиту сварочной ванны. Электроды с кислым покрытием во время сварочных работ характеризуются малым кол-во образований. Пользоваться кислыми электродами в замкнутом пространстве нельзя.

Электроды с кислым покрытием во время сварочных работ характеризуются малым кол-во образований. Пользоваться кислыми электродами в замкнутом пространстве нельзя.

К минусам описанных выше электродов относится нужда кромок заготовок к чистоте. Иначе на них появится сварочные поры.

Главной задачей покрытия сварочных электродов предотвращение окисления. Благодаря этому шов получается прочным.

типов сварочных стержней | USESI

Сварочные стержни используются в процессе сварки для добавления присадочного металла к свариваемой области. Его также можно использовать в качестве электрода в некоторых методах дуговой сварки. Читайте дальше, чтобы узнать больше о различных типах сварочных стержней и их функциях в процессе сварки.

Что такое сварочный стержень?

Сварочные прутки обычно изготавливаются из тех же материалов, из которых сделаны основные металлы. Они удерживаются вместе электрододержателем, который используется для изоляции сварщика от электрического тока, который присутствует во время процесса сварки.

Во многих процессах дуговой сварки сварочный стержень может также действовать как электрод, направляя дугу в зону сварки. Сварочные стержни, которые также можно использовать в качестве электрода, помечены префиксом E. Если выполняемая дуговая сварка не требует использования защитного газа, рекомендуется использовать сварочный стержень с флюсовым покрытием. Это покрытие будет испаряться при воздействии высокой температуры и создавать газ, который действует как щит, удерживая воздух и другие загрязнения вдали от области сварного шва, что может помочь человеку, выполняющему сварку, создать чистый сварной шов.

Типы сварочных стержней

Существуют различные типы сварочных стержней, которые различаются по материалам, из которых они сделаны. Это следующие:

Стальные сварочные стержни: Это наиболее распространенные типы, используемые сегодня, поскольку большинство свариваемых материалов изготавливаются из стали. Они бывают из различных стальных сплавов, таких как низкоуглеродистая сталь, низколегированная сталь и нержавеющая сталь, которые могут использоваться в различных областях. Они доступны с флюсовым покрытием или без него.

Алюминиевые сварочные прутки: Они используются для сварки деталей из алюминия, включая алюминиевые сплавы, которые не похожи друг на друга по своей природе. Их можно использовать со стандартным оборудованием для дуговой сварки и сварки MIG, а также с методами сварки TIG.

Бронзовые сварочные стержни: Эти типы сварочных стержней используются, когда необходимо выполнить пайку для соединения меди с другими металлами. Он также может восстанавливать поврежденные бронзовые детали. При пайке используются бронзовые сварочные стержни из-за их высокой устойчивости к коррозии в соленой воде.

Композитные сварочные стержни: Они состоят из двух или более слоев материала, которые в сочетании друг с другом обеспечивают более высокое качество сварки. Сварочные стержни с сердечником из флюса, используемые в этих применениях, имеют флюс, расположенный в центре сварочного стержня, а не во внешнем слое стержня. Это позволяет использовать флюс таким образом, который ранее было невозможно, а также предотвращает износ флюса при обращении с ним или хранении.

Важно знать различные типы сварочных стержней, чтобы знать, какой из них нужен для успешного выполнения поставленной задачи.Если вы не уверены, какой тип удилища приобрести, лучше всего проконсультироваться с коллегой или другим специалистом или обратиться к руководству для получения этой информации. Сварка — важная часть производственного процесса. Удачи в ваших усилиях!

сварочных стержней, сварочные электроды, электрод из углеродистой стали

Стандартный

Применение электрода из углеродистой стали

AWS E6013 подходит для сварки конструкций из низкоуглеродистой стали, очень хорошо работает при сварке тонких и небольших стальных листов, а также имеет очень хорошие характеристики в ситуациях, когда требуется красивый и чистый внешний вид валика.

GB E4313 подходит для сварки листов из оцинкованной и углеродистой стали, используемых в судостроении. Он особенно подходит для сварки сверху вниз и прерывистой сварки тонких листов.

GB E4303 используется для сварки конструкции из низкоуглеродистой стали и низколегированной стали. Такие как Q235, 09Mnv, 09Mn2 и т. Д.

AWS E7018 применяется в сварочных конструкциях из углеродистой и низколегированной стали, например, 16Mn.

AWS E7028 применяется при сварке плоских и плоских угловых швов в конструкциях из углеродистой и низколегированной стали, таких как 16Mn, 09Mn2Si и стали A, B, D, E, используемых в судостроении.

AWS E7015 применяется для сварки среднеуглеродистой стали и низколегированных конструкций, таких как 16Mn, 09Mn2Si, 09Mn2V, а также сталей, используемых в судостроении, таких как A, B, D, E. конструкции из углеродистой стали, которые трудно сваривать.

мы являемся одним из крупнейших производителей сварочных стержней в Тяньцзине, Китай. Сварочные электроды (сварочные стержни), также называемые дуговой сваркой защищенного металла (SMAW), сварочный стержень, который представляет собой металлическую проволоку с покрытием.Он изготовлен из материалов, аналогичных по составу свариваемому металлу. Выбор правильного электрода для каждого проекта зависит от множества факторов. Электроды

SMAW или стержневые электроды являются расходуемыми, что означает, что они становятся частью сварного шва, в то время как электроды TIG не являются расходуемыми, поскольку они не плавятся и не становятся частью сварного шва, что требует использования сварочного стержня. Сварочный электрод MIG представляет собой проволоку с непрерывной подачей, называемую проволокой.

Выбор электрода имеет решающее значение для простоты очистки, прочности сварного шва, качества валика и сведения к минимуму разбрызгивания.Электроды необходимо хранить в защищенной от влаги среде и осторожно извлекать из любой упаковки.

Сварочные электроды

Стандарт: AWS E6013, AWS E6010, AWS E6011, AWS E7018, AWS E7016, AWS E7015, AWS E7024

Размеры: 2,5 мм X 300 мм или 350 мм , 3,2 мм x 350 мм, 4,0 мм x 400 мм, 5,0 мм x 400 мм

Подробности упаковки: OEM приемлемый

2,5 кг / коробка, 8 коробок / коробка

Условия оплаты: 100% LC в виде или 30% TT авансом по отношению к копии BL.

Торговые условия: FOB, CFR, CIF, порт погрузки: Xingang, Tianjin, Китай

Сведения о доставке: в течение 15 дней после подтверждения

Ключевые слова: сварочные стержни, сварочные электроды, электрод из углеродистой стали, AWS E6013, AWS E6010, AWS E6011, AWS E7018, AWS E7016, AWS E7015, AWS E7024, Дуговая сварка экранированного металла, SMAW, Ручная сварка, Дуговая сварка защищенного металла

Электрод из углеродистой стали

электроды сварочные

Сварочные стержни

Что нужно знать о сварочных электродах

Сварочный электрод для дуговой сварки в защитных слоях металла (SMAW) или ручной дуговой сварки металлическим электродом (MMA), как это известно, состоит из сердечника проволоки, покрытого так называемым флюсовым покрытием.Проволока изготавливается из низкокачественной стали, а свойства наплавленного металла затем улучшаются за счет улучшающих добавок, входящих в состав флюсового покрытия.

Покрытие сварочного электрода флюсом

Покрытие из флюса содержит металлические и неметаллические компоненты, которые добавляются для улучшения определенных свойств сварного соединения. Покрытие из флюса играет жизненно важную роль в стабилизации дуги, производит защитный газ, который защищает сварочную дугу и расплавленный металл от загрязнения воздухом, производит шлак, который защищает металл шва, контролирует содержание водорода, улучшает качество металла шва, добавляет необходимые легирующие элементы на основе Требования к сварке и помогают в зажигании дуги.

Например, марганец добавлен во флюсовое покрытие в качестве компонента, улучшающего ударную вязкость и прочность металла сварного шва; кроме того, кремний добавлен в качестве раскисляющего элемента, который взаимодействует с расплавленным металлом сварного шва и образует оксид кремния, который удаляет кислород из металла сварного шва.

Металлический порошок добавляется в сварочные электроды, в результате получается так называемый Металлический порошок . Электроды из металлического порошка могут выдерживать более высокий уровень сварочного тока. Следовательно, он дает более высокую скорость осаждения металла по сравнению с электродом, не содержащим порошка железа.Скорость осаждения металла увеличивается, но в то же время уменьшается сила дуги, что снижает проникновение валика.

Электроды из металлического порошка увеличивают скорость наплавки металла до 140%; однако использование электродов из металлического порошка ограничивается плоскими, горизонтальными и вертикальными положениями сварки.

Электродные группы SMAW

Поскольку флюсовое покрытие улучшает свойства и, следовательно, характеристики металла шва. Электроды SMAW делятся на три группы в зависимости от типа покрытия из флюса; основные три группы:

- Базовый.

- Рутил.

- Целлюлозный.

Каждый тип флюсового покрытия содержит определенные металлические и неметаллические компоненты, которые существенно влияют на свойства сварного шва.

Штанговые электроды с основным покрытием

Основное покрытие электрода состоит примерно на 80% из основных компонентов, в основном из карбоната кальция (CaCO 3 ) и флюорита кальция (CaF 2 ).

Свойства основных электродов- Дуга стержневых электродов с основным покрытием содержит мало кислорода; следовательно, выгорание легирующих элементов невелико.

- Высокая энергия удара основных электродов при сварке, особенно при низких температурах.

- Штучные электроды с основным покрытием обеспечивают высокую эластичность при сварке с низким пределом текучести металла шва.

- Высокая металлургическая чистота сварки, снижающая риск образования горячих трещин.

- Меньшее количество водорода, снижающее риск образования холодных трещин.

- Шлак стержневого электрода с основным покрытием вступает в реакцию с металлическими примесями, такими как сера и фосфор, что улучшает свойства сварных швов.

- Штучные электроды с основным покрытием дают чистый металл сварного шва, что улучшает механические свойства, особенно ударную вязкость.

- Сварщик должен поддерживать короткую дугу во время сварки, чтобы избежать образования пористости.

- Шлак стержневых электродов с основным покрытием густой и вязкий; следовательно, для выполнения сварных швов без включений шлака необходимо высокое мастерство сварщика.

- Удаление шлака сложнее при использовании основных электродов, поскольку профиль сварного шва имеет выпуклую форму.

- Штучные электроды с основным покрытием требуют обжига, чтобы свести к минимуму содержание влаги в основном покрытии и снизить содержание водорода в металле сварного шва.

- Используется для жестких конструкций, требующих высокого удлинения сварного шва с низким пределом текучести металла шва.

- Используется для сварки сталей различных марок, в том числе высокопрочной.

- Используется для сварки загрязненной стали и стали с высоким содержанием серы и фосфора, при которой основные электроды переводят все примеси в шлак.

- Используется для сварки, требующей высокой вязкости разрушения при низкой рабочей температуре.

- Используется для усадки деталей и компонентов.

Производство электродов SMAW позволяет производить электроды с низким содержанием влаги, так как электроды проходят процесс обжига при высокой температуре во время производства.

Электроды обычно упаковываются в герметичные контейнеры; контейнеры должны храниться в закрытом состоянии с контролируемой влажностью и в сухом состоянии.

Электроды печи для выпечкиПосле открытия контейнера электроды имеют тенденцию впитывать влагу, и затем электроды следует повторно запечь в духовке при 325 ° C ± 25 ° C в течение одного часа или 250 ~ 275 ° C в течение двух часов, а затем выдержать в печи для выдержки при 150 ° C перед они выдаются сварщикам в колчанах.

Электроды QuiverОбычно электроды можно повторно обжигать два или три раза, не влияя на целостность флюсового покрытия и качество сварки; однако производитель электрода указывает максимальное количество повторных обжигов электродов.

Штучные электроды с основным покрытием свариваются постоянным током на + полюсе (DC +) или переменным током (AC).

Электроды-стержни с рутиловым покрытиемПокрытие рутилового электрода состоит примерно на 90% из рутиловых компонентов, в основном из диоксида титана (TiO 2 ), уменьшенного до 50% в рутиловых электродах из углеродистой и марганцево-углеродистой стали.

Типы рутиловых электродовРутиловые электроды — это универсальные электроды, разделенные на категории в зависимости от толщины покрытия электрода и типа смеси компонентов; основные типы:

R тип — Большой шаровидный перенос с тонким покрытием, электрод имеет хорошую перекрывающую способность; поэтому электроды R используются для сварки листового металла.

Тип RC — Сварка средней толщины и хорошей вязкости, электрод подходит для сварки вертикально вниз.

Тип РР — Толстослойный мелкопадающий переносчик; электрод обеспечивает высокое наплавление и гладкие сварные швы.

Типы RB — Толстый покрытый, средний размер, грубый перенос, электрод обеспечивает хорошую вязкость и прочность сварных швов лучше, чем типы RR, высокую эффективность наплавки. Обычно они используются при строительстве трубопроводов, металлоконструкциях для заделки стыков и корневых швов.

Рутил Свойства электродов- Электродуговая дуга с рутиловым покрытием очень ровная и стабильная.

- Электродуговая дуга с рутиловым покрытием обладает меньшим окислительным действием; Атмосфера дуги нейтральна.

- Рутиловые электроды обеспечивают гладкий профиль сварного шва.

- Рутиловые электроды образуют тонкий слой шлака, который легко удалить.

- Рутиловые электроды проще всего использовать по сравнению с другими типами электродов.

- Электроды с рутиловым покрытием нельзя обжигать, так как они содержат около 10% целлюлозы; поэтому они содержат относительно высокую влажность и дают сварные швы с высоким содержанием водорода.

- Рутиловые электроды не используются для сварки высокопрочной стали или толстого стального профиля из-за риска растрескивания из-за получаемых сварных швов с высоким содержанием водорода.

- Штучные электроды с рутиловым покрытием позволяют производить сварные швы с низкой вязкостью при низких температурах.

- Штанговые электроды с рутиловым покрытием используются для производства низкопрочных нелегированных сталей общего назначения.

- Рутиловые электроды используются для увеличения производительности сварки за счет добавления порошка железа в покрытие, что увеличивает скорость осаждения металла.

- Штучные электроды с рутиловым покрытием подходят для сварки тонких стальных профилей.

Штучные электроды с рутиловым покрытием свариваются постоянным током на отрицательном полюсе (DC-), постоянным током на положительном полюсе (DC +) или переменным током (AC).

Электроды-стержни с целлюлозным покрытиемПокрытие электрода из целлюлозы состоит примерно на 40% из горючих веществ (целлюлозы).

Целлюлоза Свойства электродов

- Штучные электроды с целлюлозным покрытием эффективно используются для сварки вертикально вниз.

- Штучные электроды с целлюлозным покрытием обеспечивают высокую скорость сварки при высокой скорости наплавки.

- Покрытие электродов из целлюлозы разрывается во время сварки с образованием моноксида углерода, диоксида углерода и водорода, которые действуют как защитный газ, защищающий расплавленный металл.

- Водород, образующийся при плавлении электродного покрытия, дает относительно высокое напряжение дуги.

- Электроды из целлюлозы обеспечивают сварку надежных кольцевых швов (трубопроводов) от хорошего до превосходного качества.

- Электроды из целлюлозы производят относительно небольшой объем шлака.

- Покрытые целлюлозой стержневые электроды нельзя обжигать во время производства или перед сваркой, так как обжиг может разрушить целлюлозу; поэтому они содержат относительно высокую влажность и дают сварные швы с высоким содержанием водорода.

- Электроды из целлюлозы связаны с риском водородного растрескивания из-за сварных швов с высоким содержанием водорода.

- В качестве меры контроля, еще один сварочный проход, следующий за корневым проходом целлюлозного электрода, пока сварной шов еще горячий, чтобы облегчить утечку водорода и минимизировать риск водородных трещин. Второй сварочный проход, который был выполнен, пока корневой проход еще горячий, называется ( горячий проход ).

- Электроды из целлюлозы ограничены в использовании для сварки высокопрочной стали или толстого стального профиля из-за риска растрескивания из-за получаемых сварных швов с высоким содержанием водорода.

- Электроды с покрытием из целлюлозы позволяют производить сварные швы с низкой вязкостью при низких температурах.

- Электроды из целлюлозы при сварке выделяют сильный дым; однако он не отвлекает при работе на открытом пространстве.

- Для качественной сварки в вертикальном положении вниз требуется высококвалифицированный сварщик.

- Необходимо использовать специальные источники питания для сварки вертикально вниз с очень крутыми характеристиками регулирования напряжения и напряжением холостого хода ≥ 80.

- Очень важна правильная подгонка соединения с правильным выравниванием краев пластины и постоянным корневым зазором.

- Штучные электроды с целлюлозным покрытием, используемые при сварке вертикально вниз с более высокой скоростью и меньшим риском непровара и отсутствия плавления.

- Электроды из целлюлозы — наиболее подходящие электроды для сварки корневого шва на высокой скорости и с хорошим проплавлением.

- Электроды из целлюлозы известны для сварки корневых проходов трубопроводов с хорошим проваром.

- Электроды из целлюлозы используются для сварки вертикальных и кольцевых стыков резервуаров для хранения нефти.

Электроды с покрытием из целлюлозы свариваются постоянным током на + полюсе (DC +) или переменным током (AC).

Классификация сварочных электродов

Сварочные электроды классифицируются различными международными стандартами; Европейские и американские стандарты являются наиболее распространенными стандартами, используемыми для классификации электродов.Классификация электродов основана на требованиях к испытаниям, установленным стандартами для сварных отложений, для проверки того, что сварные швы соответствуют требованиям к механическим свойствам и химическому составу. Производители электродов обычно сертифицируют свои электроды по большинству международных стандартов для более широкого использования.

Наиболее распространенными международными стандартами классификации сварочных электродов являются:

- ISO 2560 — Сварочные материалы (Покрытые электроды для ручной дуговой сварки нелегированных и мелкозернистых сталей).

- AWS A5.1 — Технические условия на электроды из углеродистой стали для дуговой сварки защищенных металлов.

- AWS A5.5 — Технические условия на электроды из низколегированной стали для дуговой сварки защищенных металлов.

Стандарт

ISO 2560 классифицирует покрытые электроды для ручной дуговой сварки нелегированных и мелкозернистых сталей; Стандарт разделен на две системы классификации: Система «A» и Система «B» , а именно:

- Система классификации ISO 2560 «A»: Классификация по пределу текучести и энергии удара 47 Дж.

- ISO 2560 Система классификации «B»: Классификация по прочности на разрыв и энергии удара 27 Дж.

Производитель электродов печатает на каждом электроде специальное обозначение, чтобы определить его свойства и использование на основе одной из двух вышеупомянутых систем.

ISO 2560 Система классификации «A»

Обозначение делится на обязательное и необязательное ; в системе «А» обязательное обозначение включает предел текучести, энергию удара, химический состав и тип покрытия электрода.Необязательно: содержание диффундирующего водорода, положение при сварке и извлечение металла, а также тип тока.

Обязательные секции должны быть обозначены и напечатаны на электродах, в то время как дополнительные секции не являются обязательными и могут отображаться не на всех электродах.

ISO 2560 Система классификации «B»

Обозначение делится на обязательное и необязательное ; в системе «Б» обязательное обозначение включает предел прочности, вид электродного покрытия, химический состав и условия термообработки.Необязательно: содержание диффундирующего водорода и энергия удара 47 Дж при нормальной температуре испытания 27 Дж.

Обязательные секции должны быть обозначены и напечатаны на электродах, в то время как дополнительные секции не являются обязательными и могут отображаться не на всех электродах.

AWS A 5.1 и AWS A5.5Стандарты AWS A5.1 и A5.5 классифицируют электроды из углеродистой стали и электроды из низколегированной стали для дуговой сварки в среде защитного металла.Обозначение электрода делится на обязательное и дополнительное ; как обязательные, так и дополнительные обозначения должны быть напечатаны на каждом электроде в соответствии с требованиями системы классификации.

Каждая цифра в обозначении электрода используется для обозначения конкретного требования стандарта следующим образом:

E — Электрод

Предел прочности и текучести — в фунтах на квадратный дюйм металла сварного шва

- E60xx — Предел прочности при растяжении 60 000 фунтов на кв. Дюйм

- E70xx — Предел прочности при растяжении 70 000 фунтов на кв. Дюйм

- E80xx — Предел прочности при растяжении 80000 фунтов на кв. Дюйм

- E90xx — Предел прочности при растяжении 90 000 фунтов на кв. Дюйм

- E100xx — Предел прочности при растяжении 100000 фунтов на кв. Дюйм

- E110xx — Предел прочности при растяжении 110000 фунтов на кв. Дюйм

- E120xx — Предел прочности при растяжении 120 000 фунтов на кв. Дюйм

Сварочные позиции

- Exx1x Плоский, горизонтальный, вертикальный (вверх), потолочный.

- Exx2x Плоский, горизонтальный.

- Exx3x Плоский.

- Exx4x Плоский, горизонтальный, потолочный, вертикальный (вниз).

Покрытие электрода

- Exxx0 — Целлюлоза, натрий

- Exxx1 — Целлюлоза, калий

- Exxx2 — Рутил, натрий

- Exxx3 — Рутил, калий

- Exxx4 — Рутил, железный порошок

- Exxx5 — Низкое содержание водорода, натрий

- Exxx6 — Низкое содержание водорода, калий

- Exxx7 — Железный порошок, оксид железа

- Exxx8 — Низкое содержание водорода, железный порошок

- Exxx9 — Оксид железа, рутил, калий

Электродный ток и проникновение

- Exxx0 — DC + (глубокое проникновение)

- Exxx1 — AC / DC + (глубокое проникновение)

- Exxx2 — AC / DC- (средняя проницаемость)

- Exxx3 — AC / DC + / DC- (легкое проникновение)

- Exxx4 — AC / DC + / DC- (средняя проницаемость)

- Exxx5 — DC + (среднее проникновение)

- Exxx6 — AC / DC + (среднее проникновение)

- Exxx7 — AC / DC- (средняя проницаемость)

- Exxx8 — AC / DC + (среднее проникновение)

- Exxx9 — AC / DC + / DC- (средняя проницаемость)

Дополнительные требования согласно AWS A5.1

- (1) — Означает повышенную вязкость для электродов E7018 или повышенную пластичность для электродов E7024.

- (М) — Электрод соответствует большинству военных требований; Военные требования обычно заключаются в большей прочности, более низком содержании влаги и определенных пределах диффузионного водорода для металла шва.

- (h5), (H8) или (h26) — Указывает максимальный предел диффузионного водорода, измеренный в миллиметрах на 100 грамм (мл / 100 г).

- h5 означает 4 мл на 100 грамм.

- H8 означает 8 мл на 100 грамм.

- х26 означает 16 мл на 100 грамм.

Дополнительные требования согласно AWS A5.5

- (A1) — Тип сплава стали: углерод-молибден.

- (B1) / (B2) / (B2L) / (B3) / (B3L) / (B4L) / (B5) / (B6) / (B8) — Тип стального сплава : хромомолибденовый с разным процентом.

- (C1) / (C1L) / (C2) / (C2L) / (C3) — Тип сплава стали : Никелевая сталь с разным процентом.

- (NM) — Тип сплава стали: никель-молибден.

- (D1) / (D2) / (D3) — Тип сплава стали: марганец-молибден.

- (W) — Погодостойкая сталь.

- (G) — Химия не требуется.

- (М) — Военный разряд.

Скорость наплавки сварочного электрода — это скорость осаждения расплавленного металла из сварного шва, выраженная в граммах, килограммах или фунтах в час.Расчет основан на непрерывной работе, за исключением времени простоя, затраченного на вставку нового электрода, очистки шлака или любых других внешних причин.

Проверка сварочного электродаОсмотр сварочных электродов перед использованием важен во избежание дефектов сварных швов, которые могут возникнуть в результате использования электродов, не соответствующих требованиям; обычно проверяются следующие пункты:

Размер электродаДиаметр и длина электрода должны соответствовать требованиям заказа, обычно длина 350-450 мм и 2 мм.Диаметр электрода 5-6мм; однако доступны другие длины и диаметры.

Состояние покрытия электродаПокрытие из флюса должно быть без трещин и сколов; проволока со стальным сердечником должна быть концентрической с одинаковой толщиной покрытия, при этом важно обеспечить надлежащее сцепление между покрытием и сердечником.

Обозначение электродаОбозначение электрода должно соответствовать требованиям сварочного проекта, поэтому важно убедиться, что следующие обозначения соответствуют требованиям сварочного соединения.

- Материал: В зависимости от материала основного металла доступны различные материалы сварочных электродов; электроды бывают из низкоуглеродистой стали, высокоуглеродистой стали, чугуна, специальных сплавов и т. д.

- Прочность и ударная вязкость: Предел текучести, прочности на разрыв и ударной вязкости электродов зависит от требований к прочности сварного соединения.

- Химический состав: химический состав металла шва, улучшающий характеристики сварного соединения.

- Содержание порошка железа: Содержание порошка железа в покрытии для улучшения осаждения металла и повышения производительности; однако это ограничивает сварочные позиции.

- Положение при сварке : Для разных положений сварки используются разные электроды.

Во время сварки различные переменные влияют на сварочные электроды, и сварщик контролирует эти переменные, переменные:

- Ток (Ампер): Ампер определяется размером электрода и положением сварки, производитель электродов указывает рекомендуемое значение силы тока.Низкая сила тока приводит к неправильной форме сварного шва и отсутствию проплавления и проплавления. Высокая сила тока приводит к чрезмерному проникновению, прожиганию, подрезанию и может повредить электрод из-за перегрева.

- Длина дуги (напряжение): Сварщик регулирует длину дуги во время сварки, поддерживая расстояние между сварочным электродом и основным металлом, и, следовательно, регулирует напряжение дуги, напряжение дуги — это напряжение, необходимое для поддержания дуги во время сварки. Низкое напряжение вызывает плохое проплавление, включение шлака и нестабильную дугу.Высокое напряжение вызывает чрезмерное разбрызгивание и вызывает пористость и неправильную форму сварного шва.

- Скорость перемещения: В зависимости от выполнения сварки с помощью стрингера или плетения, длина наплавленного слоя от одного стандартного электрода называется Длина биения (ROL) и определяется в спецификации процедуры сварки (WPS). Высокая скорость перемещения приводит к узкому сварному шву, включению шлака и плохому сплавлению и проплавлению. Низкая скорость перемещения приводит к неправильной форме сварного шва, чрезмерному наплавленному шву и холодному нахлесту.

- Угол перемещения: В зависимости от положения сварки устанавливается угол электрода. Заднее, вертикальное или ведущее положение — это известное положение угла перемещения, которое влияет на проплавление сварного шва и осаждение металла.

- Манипуляции: Методы манипуляций при сварке различаются в зависимости от сварщика; методика зависит от типа электрода, силы тока, положения сварки, типа сварочного прохода (корень, заправка или заглушка) и конструкции соединения.

Сварочный электрод — это положительный полюс в сварочной цепи, а основной металл — отрицательный полюс.Тепло, выделяемое при сварке, распределяется до двух третей на конце электрода и одной трети на основном металле.

Постоянный ток — отрицательный электрод (DC-)Сварочный электрод — это отрицательный полюс в сварочной цепи, а основной металл — это положительный полюс. Тепло, выделяемое при сварке, распределяется на одну треть на конце электрода и на две трети на основном металле.

Переменный ток (AC)Между сварочным электродом и основным металлом переменный ток.Тепло, выделяемое при сварке, равномерно распределяется между наконечником электрода и основным металлом.

Дуговая дугаДуговая дуга — это отклонение расплавленного металла во время сварки от его обычного пути между электродом и основным металлом из-за магнитной силы, сварка постоянным током может быть затронута дугой, коррекция обычно достигается переключением на переменный ток, когда это практически возможно. возможный.

Подробнее: Причины дугового удара и профилактика звуковых сварных швов.

Артикул:

Дуговая сварка экранированным металлом (SMAW / -Stick-)

Процесс дуговой сварки экранированным металлом (SMAW / «Stick») генерирует дугу между плавящимся электродом с флюсовым покрытием и заготовкой. SMAW хорошо известен своей универсальностью, поскольку его можно использовать во всех положениях сварки, а также в ситуациях производственной и ремонтной сварки. Это один из самых простых сварочных процессов с точки зрения требований к оборудованию, которым легко управлять в удаленных местах.Однако это строго ручной процесс сварки, который обычно требует высокого уровня квалификации сварщика. Кроме того, она обычно ограничивается толщиной материала более примерно 0,062 дюйма (1,6 мм).

Электроды с покрытиемHASTELLOY® и HAYNES® для SMAW проходят ряд квалификационных испытаний для определения пригодности электрода, химического состава наплавленного металла, а также прочности и механических свойств металла шва. Электроды с покрытием обычно предназначены для получения наплавленного металла с химическим составом, который соответствует составу соответствующего основного металла.Составы покрытий обычно классифицируются от слабощелочных до слабокислых в зависимости от конкретного сплава. Для получения дополнительной информации о требованиях к классификации электродов с никелевым покрытием, читатель может обратиться к: AWS A5.11 / A5.11M, Технические условия на никелевые и никелевые сварочные электроды для дуговой сварки экранированных металлов, Американское сварочное общество. .

Перед использованием электроды с покрытием должны оставаться закрытыми во влагонепроницаемом контейнере.После открытия контейнера все покрытые электроды следует хранить в печи для хранения электродов. Рекомендуется поддерживать температуру в печи для хранения электродов от 250 до 400ºF (от 121 до 204ºC). Если покрытые электроды подвергаются воздействию неконтролируемой атмосферы, их можно восстановить путем нагревания в печи при температуре от 600 до 700ºF (от 316 до 371ºC) в течение 2–3 часов.

Типичные параметры SMAW представлены в Таблице 3 для сварки в плоском положении. Хотя покрытые электроды классифицируются как AC / DC, почти во всех ситуациях электрическая полярность должна быть положительной для электрода постоянного тока (DCEP / «обратная полярность»).Для максимальной стабильности дуги и контроля ванны расплава важно поддерживать короткую длину дуги. Электрод обычно направлен назад к ванне расплава (сварка с обратной стороны) с углом сопротивления от 20 ° до 40 °. Несмотря на то, что обычно предпочтительны методы сварки с использованием проволочных бусинок, могут потребоваться некоторые манипуляции с электродами и плетение, чтобы разместить расплавленный металл сварного шва там, где это необходимо. Величина переплетения зависит от геометрии сварного шва, положения сварки и типа электрода с покрытием.Основное правило гласит, что максимальная ширина переплетения должна быть примерно в три раза больше диаметра сердечника электрода. После наплавки сварные швы предпочтительно должны иметь слегка выпуклый контур поверхности. Соответствующий сварочный ток зависит от диаметра электрода с покрытием. При работе в предлагаемых диапазонах тока электроды должны демонстрировать хорошие характеристики искрения с минимальным разбрызгиванием. Использование чрезмерного тока может привести к перегреву электрода, снижению стабильности дуги, отслаиванию покрытия электрода и пористости металла шва.Чрезмерное разбрызгивание указывает на то, что длина дуги слишком велика, сварочный ток слишком велик, полярность не изменена или покрытие электрода впитало влагу. Рекомендуемая скорость движения для SMAW составляет от 3 до 6 дюймов в минуту (ipm) / от 75 до 150 мм / мин.

Сварка вне положения рекомендуется только с электродами диаметром 0,093 дюйма (2,4 мм) и 0,125 дюйма (3,2 мм). Во время сварки в нерабочем положении сила тока должна быть уменьшена до нижнего предела диапазона, указанного в таблице 3.Для сохранения относительно плоского профиля бортика при вертикальной сварке необходима техника переплетения валика. Использование электродов 0,093 дюйма (2,4 мм) уменьшит требуемую ширину переплетения и сделает валики более плоскими. При вертикальной сварке возможны различные положения электродов: от передней (угол прижатия до 20 °) до сварки назад (угол торможения до 20 °). При сварке над головой требуется сварка с обратной стороны (угол сопротивления от 0 ° до 20 °).

Может возникнуть начальная пористость, потому что электроду требуется короткое время для начала создания защитной атмосферы.Это особая проблема с некоторыми сплавами, такими как сплав HASTELLOY® B-3®. Проблема может быть сведена к минимуму, если использовать стартовый язычок из того же сплава, что и деталь, или шлифуя каждый пуск до качественного металла сварного шва. Небольшие кратерные трещины также могут возникать в местах остановки сварки. Их можно свести к минимуму, используя небольшое обратное движение для заполнения кратера непосредственно перед разрывом дуги. Рекомендуется, чтобы все начала и окончания сварки шлифовали до качественного металла шва.

Шлак, образующийся на поверхности шва, необходимо полностью удалить.Это может быть достигнуто путем сначала сколов сварочным / отбойным молотком, а затем зачистки поверхности металлической щеткой из нержавеющей стали. При многопроходных сварных швах важно, чтобы весь шлак был удален с последнего наплавленного валика перед нанесением следующего валика. Оставшийся сварочный шлак может снизить коррозионную стойкость сварного изделия.

5 вещей, которые нужно знать, чтобы выбрать правильный сварочный стержень — WeldingBoss.com

Поскольку мы уважаем вас, вы должны знать, что как партнер Amazon мы зарабатываем на соответствующих покупках, совершаемых на нашем веб-сайте.Если вы совершаете покупку по ссылкам с этого веб-сайта, мы можем получить небольшую долю продаж от Amazon и других партнерских программ.

Выбор правильного сварочного стержня может оказаться головной болью, поскольку универсального электрода для сварки в любых условиях точно не существует. Мы избавили вас как минимум от нескольких головных болей, создав подробное руководство по выбору сварочных стержней. Как выбрать правильный сварочный стержень?

Чтобы выбрать правильный сварочный стержень, вам необходимо:

- Определить основной металл (металлы), который вы будете сваривать

- Знать ток и полярность

- Знать предел прочности металлов на растяжение

- Знать о положениях сварки

- Ознакомьтесь с системой нумерации электродов

В этом руководстве по выбору сварочного стержня вы найдете упрощенное объяснение системы нумерации, которая используется для описания сварочные электроды.Вы также найдете руководство по выбору сварочного стержня, который лучше всего подходит для сварки различных металлов, включая чугун, стальное литье, низкоуглеродистую сталь.

Рекламные ссылки Кроме того, поскольку вы просматриваете информацию о том, как выбрать правильный сварочный стержень, вам следует выделить время, чтобы правильно их хранить. Сделайте себе одолжение и ознакомьтесь с рекомендациями по хранению сварочного стержня здесь.

Вы выполняете сварку на аппарате переменного тока?

Перед началом сварки очень важно подумать о полярности.Когда вы включаете сварочный аппарат, создается электрическая цепь с отрицательным и положительным полюсами.

Обеспечение правильной полярности — это разница между формированием прочного, однородного сварного шва и формированием плохого сварного шва, характеризующегося отсутствием однородности и чрезмерным разбрызгиванием, согласно Tulsa Welding School .

Сварочные аппараты, работающие на переменном токе (AC), работают с током, который постоянно меняется с отрицательной на положительную полярность, следуя движению синусоидальной волны.

Сварочные аппараты на переменном токе предназначены для начинающих , потому что эти аппараты имеют низкую стоимость.

Существуют также обстоятельства, при которых имеет смысл использовать сварочный аппарат переменного тока, независимо от уровня знаний оператора.

Сварочные аппараты переменного тока часто используются в:

Какие виды сварочных стержней работают с переменным током?

Объявления Выбор сварочного электрода будет зависеть от того, собираетесь ли вы использовать переменный ток .Есть электроды, которые можно использовать как с постоянным, так и с переменным током. Однако электроды , 6010 можно использовать только с постоянным током.

При использовании переменного тока, один электрод, вы можете использовать — электрод 6011. Сварочный пруток этого типа создает дугу, способную прорезать корродированные или нечистые металлы, что делает его популярным среди тех, кто выполняет работы по техническому обслуживанию / ремонту.

Вы свариваете с помощью аппарата постоянного тока?

Сварочные аппараты постоянного тока (DC) работают с током, имеющим одинаковую полярность на протяжении всего процесса. Результатом сварки постоянным током является более стабильная дуга, характеризующаяся меньшим разбрызгиванием вдоль сварного шва. Конечный продукт намного более гладкий.

Некоторые даже говорят, что научиться сварке постоянным током легче, хотя переменный ток обычно используется начинающими сварщиками из-за стоимости оборудования.

Какие виды сварочных стержней подходят для аппаратов постоянного тока?

Электроды 6010 совместимы исключительно с постоянным током. Часто можно найти электроды, совместимые с постоянным током, просто выполнив поиск в Интернете по запросу «Сварочные стержни постоянного тока», поскольку электроды часто продаются таким образом.

Обратите внимание на материал покрытия сварочного стержня. Если электрод изготовлен из натриевой целлюлозы, то его можно использовать только с DCEP (постоянный ток, положительная полярность), как показано в этом руководстве Miller Electric.

Между тем вы можете использовать электроды с покрытиями, состоящими из оксида титана или порошка оксида титана , при переменном токе и постоянном токе любой полярности. Я подробно расскажу о выборе сварочных стержней для конкретных целей в следующих разделах этой статьи.

Сварочный стержень какого размера мне следует использовать?

Обычно толщина сварочного стержня должна соответствовать толщине металла, с которым вы работаете, в соответствии с рекомендациями Summit College.

Вы можете найти измеритель толщины металла брелка, например, изготовленный YESWELDER, который поможет определить толщину металла, с которым вы планируете работать.

YESWELDER Круглый двусторонний калибр для металлического листа и толщиномер для металлического листа 2 шт. Измеритель для сварки проволоки из нержавеющей стали- В комплект входит — 1 круглый двусторонний калибр для проволоки + 1 измеритель толщины металлического листа

- Высококачественный материал — Изготовлен из нержавеющей стали сталь, обладает антикоррозийными и антикоррозийными свойствами.Он прочный, не ржавеет в сухой среде, его легко хранить. Вы можете использовать его в течение длительного времени, не меняя его часто, компактный и легкий, удобный для переноски

- Полезный удобный инструмент — использование этих датчиков для определения толщины материала перед работой с целью экономии времени и материала. Действительно полезные подручные инструменты

- Простота использования — просто прижмите зубья к объекту, чтобы он соответствовал контуру, а затем обведите нужную форму; экономит ваше время, чтобы отметить точный разрез, легко читается.

- Широкое применение: двусторонний калибр для круглой проволоки: калибровка листа без покрытия, листового чугуна и стали; кожа, бумага, дерево, болт и многое другое; Измеритель толщины проволоки / металлического листа: Проверка размера металлической проволоки перед сваркой или работой.

Сила тока, с которой сварочный стержень может безопасно работать, зависит от его диаметра.

В Интернете вы можете найти таблицы размеров сварочных стержней, которые показывают взаимосвязь между диаметром сварочного стержня и силой тока, в том числе эту, произведенную Firepower.

Из таблицы видно, что сварочные стержни имеют размер от 5/64 дюйма в диаметре до 5/32 дюйма в диаметре.

В таблице также показана соответствующая рекомендуемая толщина листа основного металла, который вы будете сваривать.

Имейте в виду, что это всего лишь пример диаграммы от одной компании, чтобы показать вам взаимосвязь между диаметром сварочного стержня и требуемой номинальной силой тока.

В этой таблице, составленной компанией Island Supply Welding, можно заметить, что существуют сварочные стержни диаметром от 1/16 дюйма до 5/16 дюйма. Их диаграмма выглядит примерно так:

| ДИАМЕТР ЭЛЕКТРОДА (ТОЛЩИНА) | ДИАПАЗОН АМПЕР | ПЛАСТИНА |

| 20109 ДО 3/16 ″ | ||

| 3/32 ″ | 40–125 | ДО 1/4 ″ |

| 1/8 | 75 | БОЛЕЕ 1/8 ″ |

| 5/32 ″ | 105 — 250 | ВЫШЕ 1/4 ″ |

| 9108 140 — 305 | БОЛЕЕ 3/8 ″ | |

| 1/4 ″ | 210 — 430 | БОЛЕЕ 3/8 ″ |

| 51079 275–450 9010 9 | БОЛЕЕ 1/2 ″ |

Диапазоны силы тока во второй таблице аналогичны диапазонам в первой.Общая тенденция такова: электроды с малым диаметром будут способны выдерживать только небольшой ток (силу тока).

Это еще не все, когда дело доходит до выбора электродов. Я рассмотрю еще несколько факторов, которые необходимо учитывать.

Что означают номера сварочных стержней?

Американское сварочное общество (AWS) разработало систему нумерации сварочных стержней для классификации сварочных стержней и упрощения выбора электрода для катания.

Когда вы покупаете сварочные электроды, вы заметите четырехзначное или пятизначное число, за которым следует буква, например:

E6013

- E означает «электрод для дуговой сварки»

- Первые две цифры « 60 ”показывают, что сварочный стержень имеет предел прочности на разрыв 60 000 фунтов на квадратный дюйм.

- Следующая цифра указывает на положение сварки,« 1 »- на сварочный стержень во всех положениях

- Последняя цифра означает материал покрытия, цифра «3», состоит из калия с высоким содержанием диоксида титана

Как выбрать электрод?

Существует множество факторов, влияющих на то, какой электрод лучше всего подходит для работы.

Выбор электрода для сварки зависит от:

- Предел прочности на разрыв

- Пластичность

- Коррозионная стойкость

- Основной металл (сталь, алюминий и т. Д.)

- Ток и полярность

- Положение сварного шва

Растяжение Прочность

Прочность на растяжение относится к максимальной величине напряжения, которое может испытывать материал при растяжении или растяжении до разрушения или разрушения, как это определено колледжем Санта-Роса.

Часто измеряется в фунтах на квадратный дюйм (psi).

Минимальный предел прочности электрода на растяжение должен соответствовать минимальному пределу прочности на растяжение основного металла, чтобы избежать разрывов сварных швов, таких как растрескивание.

В большинстве случаев используются сварочные электроды серии 6000 или 7000. Например, E6011 имеет предел прочности на разрыв 60 000 фунтов на квадратный дюйм. Сварочный пруток серии E60 соответствует прочности на разрыв низкоуглеродистой стали согласно Miller Welds.

Положение при сварке

При выборе электрода необходимо также учитывать положение при сварке. Положение при сварке относится к направлению, в котором сварочный валик выкладывает бурильщик.

Наиболее часто используемые сварочные стержни — это сварочные стержни во всех положениях . Есть 4 основных положения сварки.

- Плоский

- Горизонтальный

- Вертикальный

- Накладной

Большинство продаваемых сварочных стержней являются электродами во всех положениях, но все же стоит смотреть на 4- или 5-значное число на электроде, когда вы работаете с оборудование, которое вы не покупали.

Материал покрытия

Существует 8 различных типов покрытий, используемых на сварочных стержнях, которые включены в систему классификации Американского общества сварки (AWS).

Базу на этом я коснулся чуть раньше. Материал покрытия будет определять, какой тип тока, AC, DC + или DC-, который вы будете использовать. В качестве примера, покрытия с высоким содержанием диоксида титана-натрия и с высоким содержанием диоксида титана-калия совместимы с переменным током, но если вы используете DC- (постоянный ток, отрицательная полярность), вам потребуется использовать натрий-диоксид титана с высоким содержанием диоксида титана.

Натрий с высоким содержанием целлюлозы

Сварочные прутки с высоким содержанием целлюлозы и натрием можно использовать только с постоянным током + ток. Он разработан специально для укладки корневого валика на внутреннюю часть трубы (см. Электрический столб Lincoln здесь).

E6010 производит самую проникающую дугу среди всех электродов и эффективен при сварке через масло, грязь, ржавчину и краску.

Сварочные прутки с высоким содержанием целлюлозы и калия

Сварочные прутки с высоким содержанием целлюлозы и калия совместимы со всеми типами тока.E6011 — популярный выбор среди тех, кто работает со старым металлом, который также может быть ржавым и грязным. Он также имеет глубокую проникающую дугу, что делает его эффективным выбором для выполнения работ по техническому обслуживанию и ремонту.

Сварочные прутки с высоким содержанием диоксида титана и калия

Сварочные прутки с высоким содержанием диоксида титана и калия создают дуги, которые легче и мягче, чем сварочные прутки с высоким содержанием целлюлозы, натрия и калия. В результате они подходят для использования с тонкими материалами, такими как чистый новый листовой металл .Они также будут производить меньше брызг, чем другие электроды.

Низкое содержание водорода

Сварочные стержни с низким содержанием водорода классифицируются AWS как электроды с последней цифрой 5,6 или 8. Электроды с низким содержанием водорода имеют высокую скорость наплавки в соответствии с журналом Manufactating & Metalworking .

Причина, по которой вам нужны электроды с низким содержанием водорода, заключается в том, что они содержат меньше влаги в покрытии электрода. Они являются основным выбором в проектах, требующих дополнительных мер безопасности от дефектов сварных швов, и чаще всего используются при дуговой сварке защитного металла (SMAW).

Электрод E7018 настоятельно рекомендуется Miller Welds для оборудования, которое будет часто использоваться при экстремальных температурах и в условиях ударных нагрузок.

Электрод E6016, состоящий из покрытия с низким содержанием водорода и калия, рекомендуется, если вы работаете с углеродистой сталью (см. Статью Университета Пердью здесь).

Какой пруток легче всего сваривать?

Если вы только начинаете заниматься дуговой сваркой или хотите научить кого-нибудь дуговой сварке, ищите электрод, который не производит слишком много брызг и совместим как с постоянным, так и с переменным током.

Сварочный пруток E6013 рекомендуется как самый простой в сварке по ряду причин.

Электрод E6013:

- Имеет предел прочности на разрыв 60000 фунтов на квадратный дюйм: , что делает его хорошо подходящим для использования с мягкой сталью. горизонтальное, вертикальное и потолочное положение

- Имеет покрытие из высокопрочного диоксида титана и калия: , совместимое с переменным и постоянным током +

Большинство сварочных аппаратов начального уровня работают с переменным током.Найти сварочный стержень, совместимый с переменным током, несложно, так как 6 из 8 материалов для сварочного покрытия работают с переменным током. Еще одна причина, по которой электроды E6013 просты в использовании, заключается в том, что они создают мягкую дугу, способную производить меньше шлака, чем электрод E6011.

Дуга E6013 также не проникает через основной металл так же легко, как E6011, оставляя некоторую возможность для ошибки оператору, который еще не почувствовал, насколько близко нужно удерживать дугу от основной металл.

Какой пруток для универсальной сварки лучше всего?

Сварочный стержень E7018 — самый универсальный электрод. Этот универсальный электрод покрыт смесью порошка калия и железа с низким содержанием водорода.

Сварочный пруток E7018 универсален, поскольку он:

- Совместим с токами переменного, постоянного и постоянного тока

- Эффективен даже для трудно свариваемых металлов

- Полученный шов будет более однородным

- Произведенный сварной шов может выдерживать экстремальные колебания температуры, в том числе отрицательные температуры

Электрод E7018 также способен формировать трещиностойкие сварные швы в среднеуглеродистых и высокоуглеродистых сталях и сварные швы в легированных сталях, требующие минимума предел прочности на разрыв 70 000 фунтов на квадратный дюйм или больше. Этот электрод также предлагает пользователю высокую скорость осаждения, примерно вдвое большую, чем у электрода E7018. Шлак в зоне сварного шва хоть и тяжелый, но легко удаляется.

В промышленности существует множество правил сварки, которые требуют использования электродов с низким содержанием водорода, чтобы избежать растрескивания под действием водорода.

Какой сварочный стержень самый прочный?

Сварочный стержень, который считается самым прочным сварным швом, действительно зависит от вашего определения прочного сварочного стержня.Может быть использован прочный сварочный стержень, который дает самый прочный валик, или это может быть даже самый прочный электрод из всех имеющихся в мастерской.

Если вы ищете универсальный сварочный стержень, который дает прочный валик, не найдет ничего, кроме стержня E7018. Этот электрод известен тем, что производит настолько прочные сварные швы, что его даже используют для сварки деталей на электростанциях и морских буровых установках.

Электрод E7018 также часто используется в судостроении. Сварные швы, полученные с помощью этого электрода, также устойчивы к повреждениям от влаги и выдерживают сварку при низких температурах.сварка судового гребного винта

К сожалению, электроды E7018 трудно хранить при хранении, поскольку они представляют собой электроды с низким содержанием водорода. Их нужно хранить в теплых и сухих местах, чтобы они не повредились.

Электроды E6010 и E6011 сами по себе прочные . Сами электроды легче повредить, чем электроды с низким содержанием водорода, упомянутые выше.

Они также являются наиболее часто используемыми сварочными прутьями при ежедневном ремонте низкоуглеродистой стали. Эти электроды образуют глубокие проникающие дуги, которые прорезают ржавые и нечистые материалы, такие как масло. С электродами E6010 и E6011 вам не нужно беспокоиться о чистоте основного металла, который вы собираетесь сваривать.

Какой сварочный пруток лучше всего подходит для чугуна?

Чугуны относятся к семейству железоуглеродистых сплавов с высоким содержанием углерода, обычно в диапазоне 2-4%.

Сваривать их может быть сложно, потому что они значительно менее ковкие, чем сталь и кованое железо. Они также не растягиваются и не деформируются при нагревании, как другие металлы.

Под воздействием тепла или напряжения чугун действительно начинает трескаться.

Свариваемость чугуна зависит от того, серый ли это чугун или белый чугун. Серый чугун действительно можно сваривать, а белый чугун сваривать практически невозможно.

Электроды из никелевого сплава, включая сварочный стержень WeldingCity ENiFe-C1, рекомендуются для сварки недрагоценных металлов.

Электрод ENiFe-C1:

- Создает высокопрочные сварочные швы

- Является электродом во всех положениях

- Имеет предел прочности на растяжение 84000 фунтов на кв. Дюйм

- Совместим с токами постоянного и переменного тока

Электрод из никеля-55, перечисленный выше, более доступен по цене, чем электрод из никеля-99, и по-прежнему хорошо подходит для сварки чугуна друг с другом, соединения чугуна с низкоуглеродистой сталью и ремонта отливок.

Pinnaclealloys.com рекомендует предварительно нагреть чугун перед сваркой. В противном случае чугун может потрескаться. Предпочтительной процедурой является предварительный нагрев чугуна до температур от 500 до 1200 градусов по Фаренгейту, если это вообще возможно.

Какой сварочный пруток лучше всего подходит для алюминия?

Алюминий имеет репутацию чрезвычайно трудного для сварки. Это связано с тем, что температура плавления алюминия составляет 1220 градусов по Фаренгейту по сравнению с точкой плавления стали, которая составляет 2600 градусов по Фаренгейту.

Алюминий также имеет оксидный слой, который служит для защиты алюминия от коррозии и истирания. Температура плавления оксидного слоя алюминия составляет 3700 градусов по Фаренгейту (подробнее см. На thefabricator.com).

Алюминий трудно сваривать, потому что оксидный слой резервуара действует как изолятор во время процесса сварки, , как описано в журнале The Fabricator . Если вы хотите сварить алюминиевую деталь посредством сварки штангой, то рекомендуемым сварочным стержнем является электрод для дуговой сварки E4043 с алюминиевым покрытием.

Электрод E4043:

- Имеет предел прочности на растяжение 40000 фунтов на квадратный дюйм, соответствующий пределу прочности алюминия на разрыв 45000 фунтов на квадратный дюйм

- Предназначен для использования только с DC + (постоянный ток положительный)

Алюминий можно сваривать только с использованием сильного сварочного аппарата постоянным током, как описано здесь. Это оборудование дает операторам-любителям / самоделкам и небольшим цехам по изготовлению металлов возможность сваривать основной металл из алюминия.