Оборудование необходимое для аргонно дуговой сварки

- Виды оборудования, применяемого для сварочных работ

- Инверторные сварочные аппараты

- Горелка с неплавящимся электродом

- Горелка с плавящимся электродом

- Сваривание в среде аргона своими силами

Аргонно-дуговая сварка — это процесс образования неразъемного соединения методом дуговой сварки в среде аргона, представляющего собой инертный газ. По сути, это сочетание электрической и газовой сварки своими руками. Процесс может осуществляться с применением либо плавящегося, либо неплавящегося электрода.

Виды оборудования, применяемого для аргонодуговой сварки

В зависимости от уровня механизации аргоно дуговая сварка разделяется на несколько видов:

- Ручная. Перемещение горелки и подача сварочной проволоки осуществляются самим сварщиком в ручном режиме.

Сварные работы могут осуществляться с применением неплавящегося — вольфрамового электрода.

Сварные работы могут осуществляться с применением неплавящегося — вольфрамового электрода. - Механизированная. Горелка находится в руках сварщика, а проволока подается механизированным способом.

- Автоматизированная. При таком способе перемещение горелки и подача проволоки полностью механизированы, а процессом управляет оператор.

- Роботизированное оборудование не нуждается в непосредственном управлении оператором.

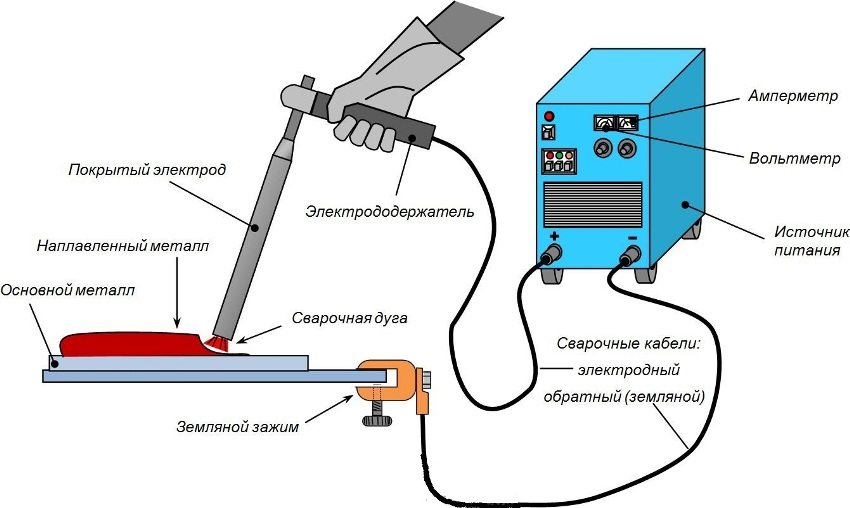

Сварочное оборудование подразделяется на универсальное, специальное и специализированное. Универсальный сварочный аппарат аргонно дуговой сварки выпускается серийно и является наиболее широко востребованным. Аргонная сварка в большинстве случаев выполняется в производственных условиях на специально оснащенном рабочем месте, которое именуется «сварочный пост». Установка аргонно дуговой сварки с использованием неплавящегося вольфрамового электрода в среде аргона оборудована следующими элементами:

- источником сварочного тока — постоянного и/или переменного;

- горелкой или их комплектом, предназначенным для работы на разных токах;

- устройством, обеспечивающим первоначальное возбуждение дуги или стабилизирующим дугу переменного тока;

- аппаратурой, которая управляет сварочным циклом и его защитой;

- устройством для компенсации или регулирования постоянной составляющей тока.

Для расширения диапазона толщины свариваемых материалов, повышения производительности при получении неразъемных соединений работая вольфрамовым электродом, и улучшения провара в последнее время были разработаны новые методы аргонной сварки:

- Работы пульсирующим током. Во время импульса тока металл расплавляется, кристаллизуясь во время паузы. Дуга перемещается с постоянной скоростью или шагами, которые синхронизированы с импульсами сварочного тока. При этом обеспечивается эффективное проплавление во всех пространственных положениях, нечувствительность к мелким недочетам, допущенным при сборке. Периодическое снижение поступления тока не допускает перегрев металла, и следовательно, снижает деформации.

- Используя подогрев присадочной проволоки. Этот метод существенно увеличивает производительность.

- Использование нескольких вольфрамовых электродов — эффективный способ получить швы без подреза на высоких скоростях сваривания металла.

Для осуществления этих разновидностей процесса может использоваться стандартное оборудование для аргонно дуговой сварки в сочетании с дополнительными блоками.

Инверторные сварочные аппараты

Наиболее популярным сварочным устройством для аргонной сварки, которое с успехом может применяться не только на производстве, но и в быту, является инверторный аппарат. Для тех, кто хочет узнать, как научиться варить аргоном, использование сварочного инвертора является оптимальным вариантом, поскольку разобраться с принципом его работы может даже начинающий сварщик, не обладающий богатыми профессиональными навыками, с помощью изучения «Аргонно дуговая сварка, инструкция».

Инверторный аппарат аргонно дуговой сварки обладает рядом существенных преимуществ:

- Высокие качественные характеристики сварного шва, что позволяет использовать это оборудование для ремонта автомобилей: сварки узлов и деталей кузова, коробки передач, двигателя.

- Малые габариты и небольшой вес по сравнению с трансформаторными аппаратами.

- Простая эксплуатация. Для начала работы необходимо уложить присадочную проволоку и включить аппарат. Подача проволоки и инертного газа включаются автоматически.

Как правило, такие современные аппараты оснащены целым рядом дополнительных опций и защитных устройств, это — ускоренный поджиг, стабилизация дуги, модуляция сварочного тока.

Горелка для аргонно дуговой сварки с неплавящимся электродом

Метод аргонной сварки с использованием неплавящегося электрода, как правило, вольфрамового, используется для соединения изделий и конструкций, в изготовлении которых используются химически активные металлы и сплавы из них: алюминий, титан, магний, нержавеющая сталь. Этим материалам характерно сильное окисление при нагреве на воздухе. В данном случае могут применяться как постоянный, так и переменный ток. Процесс может быть ручным и автоматическим. При малых толщинах работа может осуществляться без использования присадки.

В большинстве случаев в аргонной сварке используют источники постоянного тока.

Постоянный ток и прямая полярность способствуют эффективному распределению тепла дуги, что обеспечивает длительный срок службы вольфрамового электрода и высокое качество шва. Такой режим применяют для большинства нержавеющих сталей. При сварке конструкций из алюминия и его сплавов используют источники переменного тока. В процессе сварки в период прямой полярности происходит расплавление основного металла, а в моменты обратной — катодное распыление поверхностной тугоплавкой оксидной пленки, которая препятствует сварочному процессу. Если нержавеющая сталь содержит примеси алюминия, то для ее сваривания также применяют переменный ток.

Работа с неплавящимся катодом требует наличия источников тока, удовлетворяющих повышенным требованиям по стабильности сварочного тока при внешних воздействиях. Также источники тока должны иметь широкий диапазон регулирования. Это связано с тем, что в конце работы ток должен быть снижен в несколько раз по сравнению с рабочим режимом для избежания образования кратера.

Это связано с тем, что в конце работы ток должен быть снижен в несколько раз по сравнению с рабочим режимом для избежания образования кратера.

Способ сварочных работ неплавящимся электродом обеспечивает формирование качественных сварных швов, поддерживает точную глубину проплава материала. Этот фактор очень важен при сварке тонких металлов с возможностью одностороннего доступа к поверхности конструкции. Данный метод широко применяется для создания неповоротных стыков труб. Такой метод называется орбитальным.

Горелка для работы неплавящимся электродомГорелка для аргоно дуговой сварки с плавящимся электродом

В случае комплектации горелки плавящимся электродом дуга подается между концом сварочной проволоки и самим изделием.

Достоинства данного вида:

- узкая зона термического воздействия;

- возможность влияния на качественные характеристики шва при помощи регулирования состава газа и проволоки;

- широкие возможности автоматизации процесса, что существенно повышает производительность сварочных работ.

Применяется при сваривании нержавеющих сталей и алюминия.

Аргонная сварка своими силами

Если вы приобрели сварочный инверторный или трансформаторный аппарат для аргонной сварки, то вам для полного комплекта необходимо также иметь: горелку, баллон с аргоном, редуктор и клапан газа, сварочную маску.

Основные правила, которые нужно соблюдать в процессе работы используя инертный газ — аргон.

- Если вы применяете неплавящийся электрод, то его необходимо держать как можно ближе к поверхности свариваемой конструкции, что позволяет создать минимальную дугу. Увеличение дуги приводит к уменьшению глубины проплава и повышению ширины шва, что значительно снижает качество сварных соединений.

- При аргонной сварке необходимо совершать единственное движение вдоль оси шва, не делая перпендикулярных шву перемещений. Это создает эстетичное прочное соединение, что качественно отличает эту технологию от сварки покрытыми электродами.

- Необходимо постоянно следить, чтобы электрод и присадочная проволока не выходили из защитной газовой зоны.

- Проволоку нужно подавать плавно для избежания разбрызгивания металла.

- При применении вольфрамового электрода проволоку необходимо подавать впереди горелки без поперечных колебаний. Таким образом можно обеспечить образование узкого эстетичного шва.

- Заварка кратера по окончании работ производится с понижением силы тока реостатом. Не допускается прекращать сварочный процесс обрывом дуги при отведении горелки. Это резко снижает защиту шва. Подачу газа прекращают только через 10 секунд после окончания сварочных работ. Начинают подавать газ перед сваркой за 20 секунд до начала работ.

- Перед началом работы, поверхности свариваемых элементов необходимо очистить от жира и грязи механическими и химическими методами, провести обезжиривание.

Сварка конструкций в защитной среде аргона — процесс кропотливый, не терпящий суеты и халатного отношения. Цены на работы сварщиков — аргонщиков, которые являются профессионалами в своем деле, довольно высокие. Поэтому при наличии специального оборудования и необходимости частого проведения сварочных работ вполне возможно освоить все тонкости этого процесса самостоятельно.

Цены на работы сварщиков — аргонщиков, которые являются профессионалами в своем деле, довольно высокие. Поэтому при наличии специального оборудования и необходимости частого проведения сварочных работ вполне возможно освоить все тонкости этого процесса самостоятельно.

Принцип работы аргонной сварки видео

Новичок может всегда стать профессионалом, если есть желание

Аргонно-дуговая сварка – это соединение металла, при котором для защиты сварочного процесса используется аргон. За исключением этого факта, процесс аргонодуговой сварки и обычная дуговая сварка отличаются немногим. Аргон является инертным газом. За счет своей химической инертности он не реагирует со свариваемыми материалами и защищает их от воздействия атмосферных газов: кислорода, азота, углекислого газа, водяных паров и других веществ, могущих повредить процессу сварки.

Аргонодуговая сварка: принцип работы

Дуговая сварка с помощью аргона выглядит так: сварщик выполняет сваривание деталей при помощи дугового сварочного аппарата. Сварочная зона защищается аргоном. За счет того, что аргон тяжелее воздуха, он вытесняет воздух из зоны сварки и позволяет эффективно изолировать ее. При этом подача аргона осуществляется непрерывно – с помощью специального устройства, обеспечивающего дозированную подачу аргона в сварочную зону. Для этого на электрод надевается специальная трубка – газовое сопло, из которого и выдувается аргон. Это напоминает процесс кислородной резки металла. Кроме этого, аргонодуговая работа с металлом может осуществляться и в специальном боксе, заполняемом аргоном перед процессом сваривания. Лучше понять, как происходит аргонно-дуговое соединение деталей, вы можете, просмотрев подходящее видео.

Сварочная зона защищается аргоном. За счет того, что аргон тяжелее воздуха, он вытесняет воздух из зоны сварки и позволяет эффективно изолировать ее. При этом подача аргона осуществляется непрерывно – с помощью специального устройства, обеспечивающего дозированную подачу аргона в сварочную зону. Для этого на электрод надевается специальная трубка – газовое сопло, из которого и выдувается аргон. Это напоминает процесс кислородной резки металла. Кроме этого, аргонодуговая работа с металлом может осуществляться и в специальном боксе, заполняемом аргоном перед процессом сваривания. Лучше понять, как происходит аргонно-дуговое соединение деталей, вы можете, просмотрев подходящее видео.

Для такой сварки могут использоваться плавящиеся и неплавящиеся электроды. Последние, как правило, изготавливаются из вольфрама, обеспечивающего должную тугоплавкость и устойчивость электрода.

Немного о токах

Обычная дуговая сварка и аргонодуговая различаются еще и тем, что дуга зажигается не привычным способом – касанием электродом сварочной поверхности, а с помощью специального устройства – осциллятора. Аргон гораздо сложнее ионизируется, чем воздух, и привычным способом дугу зажечь не получится. Осциллятор же подключается к электроду и создает высокочастотные и высоковольтные импульсы, которые легко разжигают дугу. Здесь стоит учесть и то, что при касании металла вольфрамовым электродом произойдет его оплавление и загрязнение.

Аргон гораздо сложнее ионизируется, чем воздух, и привычным способом дугу зажечь не получится. Осциллятор же подключается к электроду и создает высокочастотные и высоковольтные импульсы, которые легко разжигают дугу. Здесь стоит учесть и то, что при касании металла вольфрамовым электродом произойдет его оплавление и загрязнение.

Горелка для сварщика, как кисть для художника

Плавкими электродами варят и без осциллятора – пары железа, появляющиеся при касании, ионизируются гораздо легче, чем аргон, и поэтому осциллятор не нужен.

Для соединения большинства материалов используется постоянный ток, так как при аргонодуговой сварке разогрев анода и катода происходит неравномерно. Постоянный ток дает возможность передавать максимум энергии на деталь и минимум – на электрод. Переменный ток используется лишь для сварки алюминия – он позволяет эффективнее разрушать пленку окиси алюминия.

Аргонодуговая сварка: где применяется?

Область применения аргонодугового процесса – соединение цветных металлов и легированных сталей. Аргонодуговая сварка позволяет получать исключительное качество шва, чем и обусловлено ее применение для сваривания ценных материалов и ответственных конструктивных узлов. Сварщик, владеющий этим методом, может больше и ценится выше, поэтому пройти обучение – бесспорно полезный шаг.

Аргонодуговая сварка позволяет получать исключительное качество шва, чем и обусловлено ее применение для сваривания ценных материалов и ответственных конструктивных узлов. Сварщик, владеющий этим методом, может больше и ценится выше, поэтому пройти обучение – бесспорно полезный шаг.

Как научиться варить аргонодуговой сваркой?

Здесь есть два решения. Первое – это пройти обучение аргонной сварке, записавшись на специальные курсы. Проходя курсы, вы не только обучитесь аргонной сварке на практике, но и узнаете множество ценной информации. Многое зависит от того, какие курсы вы выберете – выбирайте курсы, опираясь на опыт знакомых, отзывы в интернете, или руководствуйтесь здравым смыслом: изучите программу, которую предлагают курсы, и, опираясь на теоретическую часть, сделайте выбор.

Второе решение – научиться самостоятельно. Пройти обучение помогут статьи, рекомендации, видео процесса, а также опыт знакомых. В принципе, если у вас есть необходимое оборудование, просмотр видео и чтение тематических статей вполне может научить вас полноценно использовать этот ценный метод соединения металла.

В принципе, если у вас есть необходимое оборудование, просмотр видео и чтение тематических статей вполне может научить вас полноценно использовать этот ценный метод соединения металла.

Без такой операции, как сварка сегодня не обходится ни одна стройка, ни одно производство, где необходимо соединить металлические детали. Этот вид соединения считается одним из быстрых и довольно качественных. Существует несколько видов сварки, но в этой статье, речь пойдет именно об аргонодуговой. Чем она примечательна, ее плюсы и минусы, все это будет рассмотрено ниже.

Технология

Аргонодуговая сварка ― это по сути та же ― электродуговая, но в ней используется инертный газ ― аргон, который подается в место горения электрической дуги. Международных обозначений аргонодуговая сварка имеет аж целых два- это TIG (сварка неплавящимися вольфрамовыми электродами в среде газа — аргона) и MIG/MAG (сварка электродной проволокой в среде аргона или углекислого газа).

Таким образом, создается газовая среда, в которой происходит плавление металла. Благодаря тому, что аргон не вступает во взаимодействие с металлом, он не меняет его химический состав и это большой плюс. То, что этот газ тяжелее на 1/3 воздуха, способствует вытеснению последнего из среды дуги, и изоляции расплавленного металла от воздействия атмосферы.

Благодаря тому, что аргон не вступает во взаимодействие с металлом, он не меняет его химический состав и это большой плюс. То, что этот газ тяжелее на 1/3 воздуха, способствует вытеснению последнего из среды дуги, и изоляции расплавленного металла от воздействия атмосферы.

Это защищает сварочный шов от образования оксидной пленки и в целом улучшает качество соединения металла. Бывают случаи, когда к аргону добавляют кислород в количестве 4%. Это обусловлено тем, что при сгорании кромок металла, внутри газовой среды, аргон полностью не защищает шов от разного рода загрязнений и влаги. А кислород сжигает эти вредные примеси, исключая образование пористости шва. Но это делают в основном там, где необходимо очень высокое качество сварочного соединения. Обычно достаточно одного аргона.

Принцип работы

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке. Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор.

Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом. Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

Аргонодуговая сварка плавящимся электродомВ этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона. Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Область применения

Аргонодуговая сварка (tig и mig/mag) с успехом применяется при соединении цветных металлов, легированных сталей и алюминия. Также она хороша при сварке алюминиевых и титановых сплавов. Например, легкосплавных дисков и других узлов автомобиля. При малой толщине свариваемых поверхностей, сварка аргоном может проводиться без дополнительных присадок.

Аргонная сварка плавящим электродом, применяется при соединении нержавеющей стали и алюминия.

Плюсы аргонодуговой сваркиОсновными достоинствами аргонодуговой сварки являются:

1) высокое качество получаемого шва;

2) равномерное проплавление глубины металла;

3) незаменима при сваривании изделий из тонкого листового алюминия;

4) широкая сфера применения, начиная от автомастерских и заканчивая авиастроением;

5) не требует частой замены электрода, что не образует дефектов при остановке и возобновлении работы.

1) при ручной сварке ― низкая производительность;

2) для качественной сварки, необходима высокая квалификация и достаточная практика;

3) автоматический вариант ― не всегда удобен, так как применяется для однопрофильных длинных швов. При сваривании коротких и разной ориентации соединений ― не практична;

Из рассмотренного выше понятно, что такой вид сварки намного эффективнее и универсальнее обычной электродуговой. Понятно, что для домашних целей это может быть дорогое удовольствие, но применяя эту технологию в бизнесе, оборудование с лихвой себя окупит за минимальный срок.

Аргонодуговой сваркой называют технологический процесс соединения между собой изделий из различных металлов и их сплавов путем расплавления их электродугой в защитной среде инертного газа, в частности, аргона. Хоть этот процесс и представляет собой разновидность электродуговой сварки, но по техническому применению он является более технологически сложным, поэтому и постараемся разобраться, как варить аргоном на практике.

Немного теории

Инертный газ аргон относится к группе так называемых «благородных» газов, что определяется его валентностью и вытекающими из этого основными физико-химическими свойствами, которые не позволяют ему вступать в химические соединения с другими веществами, в том числе и с кислородом, даже под воздействием высоких температур. Это его замечательное свойство с точки зрения технического применения и стало основой широкого промышленного применения этой технологии электросварки различных металлов и их сплавов в среде аргона.

Таким образом, инертный газ аргон позволяет практически полностью изолировать расплавленный высокотемпературной плазмой электродуги свариваемый металл от атмосферного воздуха, а, точнее, от кислорода, находящегося там. Являясь почти на 40% тяжелее основных атмосферных газов, он с легкостью вытесняет все другие газы из зоны электросварки и тем самым позволяет изолировать сварочную ванну от негативного влияния кислорода.

Особенности аргонной сварки

Электросварка в защитной среде аргона, особенно в последнее время, становиться все более популярней как у опытных сварщиков, так и у простых обывателей, прежде всего из-за своей доступности. Если раньше наличие аппарата для сварки аргоном было уделом только специализированных производств, то сегодня приобрести такой сварочник и баллоны с аргоном к нему не составляет особого труда. Но при легкой доступности оборудования есть одна небольшая сложность в вопросе: как правильно варить аргоном на практике.

Если раньше наличие аппарата для сварки аргоном было уделом только специализированных производств, то сегодня приобрести такой сварочник и баллоны с аргоном к нему не составляет особого труда. Но при легкой доступности оборудования есть одна небольшая сложность в вопросе: как правильно варить аргоном на практике.

Стоит отметить, что главным критерием востребованности аргоновой сварки является область ее применения, а точнее, ее способность, в отличие от других видов сварки, производить соединение различных металлов. Таких, как:

- нержавеющие и высоколегированные стали,

- серый чугун,

- алюминий,

- титан,

- медь и ее сплавы.

Причем это не полный перечень материалов, но и он во многом неосуществим для обычной электродуговой или газовой ацетиленовой сварки.

Ну и основным достоинством электродуговой сварки в среде аргона является качество сварного шва, которое также практически недостижимо при других видах сварки.

Как правильно варить аргоном

Для начинающих и любителей стоит сразу оговориться, что сварка аргоном является довольно сложным технологическим процессом, который требует не только прочных знаний металловедения, но и определенных навыков и опыта сварочных работ.

Аргонная сварка является как бы симбиозом технологий электродуговой и газопламенной сварки, но с существенными техническими различиями. К примеру, газовая среда аргона:

- с одной стороны, способствует формированию и поддержанию токопроводящей плазмы, что значительно облегчает как розжиг электродуги, так и способствует более быстрому прогреву и расплавлению кромок свариваемых соединений, тем самым обеспечивая формирование качественного шва;

- с другой стороны, постоянный поток газа охлаждает сварочный шов, не позволяя образоваться различным температурным деформациям в виде трещин и пор, что также способствует качеству сварки.

Техника сварки аргоном имеет ряд особенностей и требует для применения на практике обучения. Мы лишь можем дать вам несколько основных советов, которые необходимо знать и применять при выполнении аргонной сварки своими руками, а именно:

- Проведение аргонодуговой сварки требует тщательной подготовки поверхности, то есть края заготовок необходимо механически до блеска зачистить от окислов и остатков грязи с помощью напильника или наждачной бумаги. А также не помешает дополнительно обработать поверхность химическим способом, смазав место будущей сварки специальной паяльной кислотой или предварительно ее обезжирив любым видом растворителя.

- Обязательно перед началом выполнения сварочных работ надо выставить, согласно технологической карте, режимы сварочного тока, интенсивность подачи сварочной проволоки и расход потока инертного газа в строгом соответствии с видом, толщиной и материалом свариваемых изделий.

- Подачу инертного газа нужно отрегулировать так, чтобы аргон подавался к месту сварки на 20 секунд раньше, чем зажигается электродуга, а прекращалась его подача не ранее 10 секунд после завершения процесса сварки.

- Для исключения контакта свариваемого металла с содержащимся в естественной атмосфере активным кислородом необходимо, чтобы сварочная проволока и неплавящийся электрод постоянно находился в защитной зоне аргоновой среды.

- Подачу присадочной проволоки следует производить под углом к неплавящемуся электроду и сварочной ванне перед горелкой, стараясь избегать различных поперечных движений, что позволит обеспечить более качественный сварочный шов.

- Стараться производить колебания горелкой, направленные вдоль оси сварочной ванны, не совершая лишних поперечных движений, что позволит сформировать более узкую полосу сварочного шва.

- По окончании сварочных работ необходимо производить заваривание кратера при пониженной силе тока путем его регулировки ручкой реостата. Ни в коем случае не стоит прекращать сварной шов резким обрывом электродуги сразу отводя горелку в сторону, так как это резко понизит его качество.

- Сварочную проволоку или неплавящийся электрод рекомендуется располагать ближе к сварочной ванне, поддерживая по возможности минимальное расстояние между ними.

Уменьшение или увеличение длины дуги напрямую определяет глубину плавления краев свариваемых металлов и значительно влияет на ширину сварного шва.

Уменьшение или увеличение длины дуги напрямую определяет глубину плавления краев свариваемых металлов и значительно влияет на ширину сварного шва.

Выполнение этих правил и рекомендаций не только позволит значительно облегчить сам процесс сварки аргоном, но и станет залогом качественной работы.

Рекомендации по выбору оборудования

Оборудование для аргонной сварки бывает двух типов:

- MAG или Metal Inert Gas, что представляет собой вид электродуговой сварки, которая осуществляется за счет плавления металлической проволоки в защитной среде аргона или другого инертного газа, как правило, при ее автоматической подаче;

- TIG или Tungsten Insert Gas, что подразумевает дуговую электросварку с помощью неплавящегося вольфрамового электрода также в защитной среде аргона, но при необходимости с ручной подачей присадочной проволоки.

Сварочное оборудование для аргонной сварки MAG и TIG имеет ряд конструктивных различий, которые, в свою очередь, определяются технологическими особенностями.

Так, аргонная сварка типа MAG производится сварочной проволокой, которая автоматически подается с помощью механического податчика, расположенного внутри сварочного аппарата. В данном случае, сварочная проволока:

- служит проводником сварочного тока;

- поддерживает электродугу, являясь электродом;

- служит материалом для наплавления и соединения металла.

Сварочное оборудование для аргонной сварки типа TIG работает с помощью неплавящегося электрода, который выполнен из тугоплавкого вольфрама. На него и подается сварочный ток для поддержания электродуги. Но в этом случае с TIG сваркой можно производить соединение деталей только за счет сплавления металлов самих свариваемых деталей, если позволяет их толщина. Когда же необходимо добавить дополнительный материал для наплавления, как при MAG сварке, для этого используют специальную присадочную проволоку, но уже путем ручной подачи к месту сварки.

Отсюда и главное различие MAG и TIG оборудования в устройстве основного рабочего органа — специальной горелки и соединительного рукава.

При MAG сварке через рукав в автоматическом режиме поступает аргон и сварочная проволока, по которой, в свою очередь, и протекает сварочный ток.

В случае с TIG сваркой — изолированный рукав состоит также из шланга подачи защитного газа, но еще имеет силовую оплетку или провод, передающий сварочный ток на горелку, внутри которой располагается цанговый держатель для закрепления вольфрамового электрода.

Сегодня на рынке можно не только с легкостью подобрать хороший и недорогой сварочный аппарат для аргонной сварки по технологии MAG или TIG, но и найти комбинированное оборудование, укомплектованное для возможности работы по двум этим технологиям, правда, несколько дороже по цене.

К примеру, за относительно невысокую цену можно приобрести для собственного использования мультифункциональное инверторное оборудование фирмы SPARK. Так, линейка сварочных полуавтоматов MultiARC предназначается для выполнения высококачественных и максимально комфортных сварочных работ по трем наиболее востребованным технологиям MMA, MIG и TIG сварки.

Если у вас есть свой опыт в использовании аргонной сварки, поделитесь им в блоке комментариев.

Сварка аргоном: преимущества и особенности

Екатерина

Вам наверняка знакома проблема качественной сварки особых типов металла, например, алюминия, меди или цветных металлов. При стандартной электросварке с помощью электродов у вас не получится сварить надежный шов, это связано с особенностями металла и его свойствами. В таких случаях опытные мастера ищут другой способ сварки, и их выручает сварка в среде аргона.

Что такое аргонная сварка и каков принцип работы? Какие плюсы или минусы есть у такого метода сварки и как правильно сварить металл аргоном? В этой статье мы ответим на все интересующие вас вопросы.

Содержание статьи

- Общая информация

- Оборудование

- Как варить в аргоне

- Настройка режима сварки

- Плюсы и минусы

- Вместо заключения

Общая информация

Аргонно-дуговая сварка — что это такое? Как работает аргонная сварка? Это, по сути, такая же сварка, как и все остальные, отличие заключается лишь в том, что процесс производит в аргоновой среде. Аргоновая среда — это газовый поток, который направляется в сварочную зону во время сварки. Ниже вы можете видеть схему сварки с применением аргона. Аргон, как и любой другой газ, выполняет при сварке защитную функцию: препятствует окислению металла, улучшает качество шва и ускоряет работу. Аргон для сварки, направляемый в сварочную зону, образует своеобразные «Купол», не позволяя кислороду негативно влиять на качество шва.

Аргоновая среда — это газовый поток, который направляется в сварочную зону во время сварки. Ниже вы можете видеть схему сварки с применением аргона. Аргон, как и любой другой газ, выполняет при сварке защитную функцию: препятствует окислению металла, улучшает качество шва и ускоряет работу. Аргон для сварки, направляемый в сварочную зону, образует своеобразные «Купол», не позволяя кислороду негативно влиять на качество шва.

Можно варить аргоновой сваркой различные особые металлы, например, титан. В работе можно использовать плавящиеся и неплавящиеся электроды, проволоку из вольфрама. Вольфрамовая проволока зачастую используется при сварке разнородных металлов. Сварка осуществляется как в ручном, так и в автоматическом режиме.

Ручная сварка в аргоне (РАД сварка) — это самый распространенный и недорогой вид аргоновой сварки. Если выбрана РАД сварка, то желательно использовать неплавящийся электрод. Есть автоматическая сварка аргоном с применением плавящего и неплавящегося электрода (маркировка ААДП и ААД, соответственно). Мы не будем утверждать, что ручная сварка лучше автоматической или наоборот. В конечном итоге, каждый сварщик сам для себя решает, какой метод для него предпочтительнее при выполнении тех или иных работ.

Мы не будем утверждать, что ручная сварка лучше автоматической или наоборот. В конечном итоге, каждый сварщик сам для себя решает, какой метод для него предпочтительнее при выполнении тех или иных работ.

Оборудование

Для аргонной сварки используется несколько типов сварочного оборудования. Это может быть ручной способ, когда мастер своими руками держит горелку и подает проволоку в сварочную зону или усовершенствованный ручной способ, когда проволока подается с помощью специального прибора.

Также есть оборудование, с помощью которого осуществляется автоматическая сварка аргонодуговая. Горелка и проволока подаются в сварочную зону в автоматическом режиме, порой сварщику даже не нужно следить за этим процессом, его может заменить специальный оператор. На дорогих производствах может использоваться роботизированное оборудование, не требующее присутствия человека. В аппарат заранее загружают программу, по которой робот выполняет сварку.

Теперь перейдем к делу. Мы расскажем вам, как варить аргоновой сваркой, чтобы работа получилась качественной и долговечной.

Как варить в аргоне

Что нужно для правильной сварки? Конечно, немного теории и много практики. Теорию мы вам расскажем, а вот практику придется выполнять самостоятельно. Чем больше вы будете практиковаться, тем быстрее сможете приступить к выполнению серьезной работы. А пока давайте узнаем, какова технология аргонодуговой сварки и что нужно учесть, чтобы не наделать ошибок.

Прежде всего, нужно тщательно очистить и обезжирить стыки свариваемых деталей. Даже если визуально нет никаких загрязнений или коррозии, нужно все равно очистить поверхность металла. Во время работы старайтесь сокращать длину сварочной дуги. Дело в том, что длинная дуга формирует широкий неглубокий шов. Качество такого соединения оставляет желать лучшего.

Поэтому при работе с неплавящимся электродом постарайтесь сделать дугу как можно короче, приближая стержень к поверхности металла. Но этого может быть недостаточно для того, чтобы шов получился узким и глубоким. Двигайте электрод продольно, не отклоняясь в сторону и не выполняя поперечные движения. Именно по этой причине у сварщика должна быть «твердая рука» при сварке аргоном, иначе малейшее отклонение может привести к ухудшению качества сварного соединения.

Именно по этой причине у сварщика должна быть «твердая рука» при сварке аргоном, иначе малейшее отклонение может привести к ухудшению качества сварного соединения.

Присадочную проволоку и электрод следует располагать только в сварочной зоне. Если вы будете постоянно отводить стержень или проволоку в сторону, то нарушите защитные свойства аргона и в сварочную ванну проникнет кислород. Проволоку стоит подавать плавно и равномерно, избегая резкой подачи. В противном случае металл будет сильно разбрызгиваться и ухудшит качество сварки.

Многим мастерам (особенно начинающим) по началу трудно понять, с какой скоростью подавать проволоку. Увы, не существует какой-то единой нормы, которая решит эту проблему. Все познается с опытом, так что экспериментируйте. Проволока для присадки должна подаваться под углом и перед стержнем. Эти требования обязательны. Их несоблюдение приводит к формированию неровного шва и усложняет сварочный процесс.

Также не рекомендуется резко начинать или заканчивать процесс сварки, поскольку в сварочную зону гарантировано попадет ненужный кислород. Мы рекомендуем на протяжении 20 секунд подавать в сварочную зону газ для аргоновой сварки и только затем приступать к работе. Если вы планируете окончить сварку, то сначала уберите проволоку, затем выключите горелку. Этот процесс должен занимать около 10 секунд. Также при окончании сварки снизьте силу тока. Если вы этого не сделаете, а просто уберете проволоку и горелку, то кислород попадет в сварочную зону.

Мы рекомендуем на протяжении 20 секунд подавать в сварочную зону газ для аргоновой сварки и только затем приступать к работе. Если вы планируете окончить сварку, то сначала уберите проволоку, затем выключите горелку. Этот процесс должен занимать около 10 секунд. Также при окончании сварки снизьте силу тока. Если вы этого не сделаете, а просто уберете проволоку и горелку, то кислород попадет в сварочную зону.

Как видите, сварка аргоном требует большого терпения и хотя бы минимального опыта. Вы можете оценить свою работу, пользуясь показателем проплавленности. Осмотрите шов, который вы сделали: он не должен иметь округлую выпуклую форму. Если шов выглядит так, то это значит, что он не проплавлен. Таким незамысловатым способом можно проверить качество шва и оценить его прочностные характеристики. Конечно, такой метод не заменить полноценный контроль качества с помощью приборов, но вы уже на начальном этапе сможете увидеть недостатки своей работы.

Настройка режима сварки

Теперь, когда мы разобрались, как работает аргонная сварка, подробнее остановимся на выборе режима. От этого также сильно зависит качество сварного соединения. Чтобы правильно подобрать режим, нужно много практиковаться и внимательно изучать теорию. Мы собрали несколько советов по правильному выбору режима сварки и надеемся, что они помогут ускорить ваше обучение.

От этого также сильно зависит качество сварного соединения. Чтобы правильно подобрать режим, нужно много практиковаться и внимательно изучать теорию. Мы собрали несколько советов по правильному выбору режима сварки и надеемся, что они помогут ускорить ваше обучение.

Итак, режим сварки — это, по сути, выбор полярности и направления тока. Выбор режима сварки зависит от индивидуальных характеристик металла (или металлов), который нужно сварить. Если нужно сварить стальные металлоконструкции, то установите прямую полярность и постоянный ток. Если нужно сварить алюминий и его сплавы — постоянный ток и обратную полярность.

Также важно правильно настроить силу тока. Этот параметр настраивается исходя из толщины металла, диаметра электрода и установленной вами полярности. Все эти параметры взаимосвязаны. Многие мастера узнают практическим путем, какое значение силы тока нужно установить для выполнения конкретных задач. Но мы рекомендуем для начала воспользоваться специальными таблицами, одну из которых вы можете видеть ниже.

Ранее мы говорили, что качественный шов получается в случае, если дуга короткая. То же самое касается и напряжения дуги. Кстати, не забывайте о расходе газа в аргоновой среде. Если вы работаете на производстве, то вам нужно будет следить за этим показателем. Чтобы сократить расход лучше создавать ламинарное течение газа. Ламинарное течение — это когда газ движется равномерно, не перемешивается и не пульсирует.

Плюсы и минусы

Плюсы:

- Нет необходимости сильно нагревать стыки, поэтому детали не деформируются под действием высокой температуры.

- Газ аргон для сварки называют инертным, а это значит, что тяжелее воздуха, так что при соблюдении технологии кислород не проникнет в сварочную зону.

- Дуги высокая тепловая мощность, поэтому при должном опыте работа проводится быстро и качественно.

- Несмотря на множество нюансов, процесс сварки не такой сложный, как кажется, и ему можно быстро обучиться.

- Можно сварить металлы, которые при других типах сварки не соединяются.

Минусы:

- Не рекомендуется проводить сварку на открытом воздухе, если на улице сильный ветер. Часть газа улетучивается, из-за чего сварочный шов становится менее качественным. Проводите сварку в закрытом цеху или гараже и с принудительной вентиляцией.

- Новичкам первое время трудно правильно настроить оборудование и вести дугу.

- Если планируется использование высокоамперной сварочной дуги, то нужно заранее продумать, как вы будете охлаждать шов.

Вместо заключения

Теперь вы знаете, что такое аргоновая сварка и как внедрить ее в свою рабочую практику. Аргонодуговая сварка обладает очень важным преимуществом — она позволяет соединять детали, которые в других условиях соединить просто невозможно. А такая необходимость может возникнуть не только на крупном производстве, но и дома или на даче (например, при сварке труб). Но помните: теория без практики не работает. Постарайтесь как можно больше отработать навыки на тестовых образцах до того, как приступите к более серьезным задачам. Расскажите о своем опыте сварки аргоном в комментариях и делитесь этим материалом в социальных сетях. Желаем удачи!

Расскажите о своем опыте сварки аргоном в комментариях и делитесь этим материалом в социальных сетях. Желаем удачи!

Похожие публикации

Сварка tig для начинающих — выполнение и настройка своими руками

Сварка в среде защитных газов всегда считалась самой качественной. Здесь несколько технологий, из которых выделяется ручная аргонодуговая сварка неплавящимся электродом. Во-первых, она ручная, что дает возможность использовать ее в непромышленных условиях. Во-вторых, простота процесса дает возможность пользоваться ею неспециалистам. Ведь в основе ее технологии лежит процесс нагрева металла электродом, расплавления его и подачи в сварочную ванну присадочного материала, которым ванна и заполняется. При этом аргон выступает в качестве защиты от химических элементов в воздухе, которые негативно влияют на сварочный шов, тем самым снижая качество стыка соединяемых заготовок.

Безопасная работа

Прежде чем начать сварку, надо принять меры по безопасности. Сварщику необходимо иметь защитные средства:

Сварщику необходимо иметь защитные средства:

- краги из искростойких материалов;

- маска – тип „Хамелион“ или обычная со светофильтром;

- роба;

- обувь из кожи и войлока;

- очки для защиты глаз от металлических частиц при ошкуривании.

Маска „Хамелион“ с автоматической регулировкой – затемняется только при зажигании дуги. Степень затемнения можно настроить самостоятельно.

При работе следует соблюдать пожарную и электробезопасность. В рабочем помещении необходимо установить вентиляцию, а в гараже или домашней мастерской работать при открытых дверях и окнах.

Блоки (панели) управления установками для сварки ТИГ

Блоки (панели) управления установками для сварки ТИГ могут быть, как очень простыми, так и очень сложными с различными функциями. Самый простой блок управления позволяет регулировать только ток сварки. В то время как расход защитного газа настраивается регулятором, вмонтированном в горелку ТИГ. Современные блоки управления позволяют включать защитный газ до зажигания дуги и продолжать его подачу некоторое время после выключение тока сварки. Последнее обеспечивает защиту вольфрамового электрода и остывающей сварочной ванны от воздействия окружающего воздуха. Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости.

Последнее обеспечивает защиту вольфрамового электрода и остывающей сварочной ванны от воздействия окружающего воздуха. Блоки управления установками для сварки ТИГ могут также обеспечивать контроль нарастания и снижения тока сварки, а также импульсный режим сварки (пульсацию тока). Регулирование времени плавного нарастания тока до номинального уровня при зажигании дуги предохраняет вольфрамовый электрод от разрушения и попадания частичек вольфрама в сварной шов. Регулирование времени плавного снижения тока при окончании сварки предотвращает образование кратера и пористости.

При импульсном режиме сварки устанавливаются два уровня тока: ток импульса и ток базы. Значение тока базы выбирается из условия поддержания горения дуги. Плавление основного металла осуществляется током импульса, в то время как во время паузы сварочная ванна остывает (вплоть до полной кристаллизации в зависимости от параметров импульсного режима). Длительности импульса и паузы могут регулироваться.

При импульсной сварке шов выглядит, как ряд наложенных друг на друга сварных точек, причем степень их перекрытия зависит от скорости сварки.

Необходимое оборудование и расходные материалы

Прежде всего, начинающему надо изучить что это такое tig сварка.

Это процесс сварки металлов в газовой среде неплавящимся электродом. Представляет собой комбинацию дуговой и газовой сварки, т.к. применяются электродуга и газ.

Сначала начинающим важно ознакомиться с необходимым оборудованием и расходниками.

Особенности сварки металлов неплавящимся электродом и аргоном

Для надежного соединения деталей и повышения прочности шва надо соблюдать следующие особенности:

- Электрод должен как можно глубже проникать между деталями, а дуга при этом — минимальной длины. Шов получится меньше по ширине, а качество соединения намного выше.

- Стержень из вольфрама двигается посредине зазора, т. к. сдвиг в любую сторону понижает качество шва.

- Запрещается резкая подача присадки, во избежание разбрызгивания и перерасхода металла.

- Проволока подается под постоянным углом и без колебаний.

- При завершении работы запрещается обрыв шва путем отведения электрода из зоны плавления, дуга гасится с помощью реостата.

- Газ подают за 20 секунд до начала, а выключают за 10 секунд до окончания процесса.

- Режим сварки зависит от толщины деталей, учитывается и диаметр неплавящегося электрода.

До проведения работ поверхности тщательно очищаются до характерного блеска, при необходимости дополнительно обрабатываются растворителем.

Какой газ применяется

В данной технологии газ нужен для предохранения сварочной зоны от вредного влияния воздуха.

Лучше всего для этой цели подходят инертные газы – аргон и гелий. Аргон тяжелее кислорода воздуха и вытесняет его из рабочей зоны, а на практике сварка проводится в аргоновой среде, реже в смеси аргона с гелием. Чистый гелий применяется крайне редко.

К зоне сварки газ подается из баллона, снабженного манометром, редуктором с ротаметром. Редуктор предназначен для регулирования давления газа на выходе и для автоматического поддержания постоянного рабочего расхода газа. Ротаметр определяет точное количество газа в заданную единицу времени. Манометр показывает давление в баллоне.

Ротаметр определяет точное количество газа в заданную единицу времени. Манометр показывает давление в баллоне.

Советы от специалистов

Специалисты с многолетним стажем сварки в инертных газах, с использованием плавящегося и неплавящегося проводника подготовили для новичков ряд советов:

- газ лучше подавать с другой стороны сварочной дорожки, это значительно повысит качество, но, правда, увеличит расход;

- чтобы снизить финансовые затраты на дополнительные комплектации, можно приобрести не чистый аргон, а смесь его с другими газами;

- успех зависит от количества попыток, поэтому не стоит расстраиваться, что не получается с первого раза, необходимо много тренироваться;

- не стоит забывать о правильных настройках аппарата;

- перед пайкой больших изделий, нужно провести пробный шов на небольших заготовках или на участке, который является не столь важным или невидимым;

- более точную информацию по настройкам на разные режимы работы можно узнать у производителя аппарата.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

То есть, перед эксплуатацией необходимо прочитать инструкцию и проконсультироваться со специалистом.

На видео показано практически, что такое монолитное соединение деталей прутьями и как совершается ровный и красивый шов с помощью неплавящегося электрода.

Приборы (аппараты) для сварки

Для тиг сварки неопытному сварщику больше всего подойдет инверторный аппарат ММА с функцией tig оснащённый осциллятором. На этом инверторе начинающий сможет учиться tig сварке на нержавейке, низколегированной стали и др., которые не требуют большого мастерства от начинающих.

Для работы с алюминием, магнием и др. нужен более серьезный инвертор, который переключается на переменный ток.

Профессиональные инверторы снабжены дополнительными функциями:

- стабилизация дуги;

- модуляция сварочного тока;

- ускоренный поджиг;

- заварка кратера.

Правильно ими пользоваться и настраивать под силу только квалифицированным сварщикам. О tig сварке алюминия чайнику полезно прочитать на сайте mrmetall. ru.

ru.

Сварочная горелка

При работе с малыми токами – 50-150А горелка успевает остыть естественным путем – газоохлаждение. Горелка со встроенным в ручку водяным охлаждением, расчитана на рабочий ток 200-600А. Вода циркулирует через весь кабель-канал от аппарата к горелке.

Сборка горелки происходит следующим образом:

- Устанавливаем цангодержатель;

- вставляем в него цангу;

- закручиваем колпачок (не до края) – для предохранения замыканий об массу;

- вставляем неплавящийся электрод;

- на цангу наворачиваем керамическое сопло;

- настраиваем вылет электрода – минимально возможный;

- накрепко затягиваем колпачок.

Электрод вставляется по центру сопла, а по окружности подается аргон.

Рукоятка горелки закреплена к кабель-шлангу статически или посредством гибкой шейки, что позволяет выполнять тонкую и продолжительную работу в любой плоскости. Кнопка на ручке активирует подачу тока на электрод и газа.

Цангдержатели бывают с линзой и без нее. Газовая линза похожа на фильтрующую сетку, которая обеспечивает равномерный поток газа и более широкую зону защиты. Это особенно полезно для работы с нержавейкой и активными металлами. Без газовой линзы можно работать с алюминием и черной сталью. Начинающим лучше учиться на черной стали и не использовать газовую линзу.

Газовая линза похожа на фильтрующую сетку, которая обеспечивает равномерный поток газа и более широкую зону защиты. Это особенно полезно для работы с нержавейкой и активными металлами. Без газовой линзы можно работать с алюминием и черной сталью. Начинающим лучше учиться на черной стали и не использовать газовую линзу.

Неплавящиеся электроды

Температура плавления вольфрама более 3400 градусов, поэтому электрод не сгорает и не плавится под действием высокой температуры. Бывают электроды из чистого вольфрама или с легирующими добавками. Кончики окрашены в различные цвета, в зависимости от предназначения.

Для получения надежного шва и стабилизации дуги, рабочий кончик электрода надо периодически затачивать. При работе с переменным током он должен быть округлым, с постоянным – под конус.

Длина заточки составляет примерно 2-3 диаметра электрода. Для стабильности дуги риски от заточного инструмента должны располагаться вдоль острия, а не поперек. Недопустимо при заточке перегревать электрод, т. к. вольфрам становится более хрупким.

к. вольфрам становится более хрупким.

Электроды выбираются в зависимости от токовых режимов сварки.

| Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

| 1,5 | 1 | 45 – 55 |

| 2 | 2 | 80 – 90 |

| 3,5 | 3 | 120 – 150 |

| 5 | 4 | 170 – 190 |

Начинающие чаще всего работают с электродами 1,6 и 2,4 мм в диаметре.

Присадочные расходные материалы

Присадка нужна для создания шва, когда растопленного металла кромок детали не хватает для заполнения сварочной ванны. Присадка – это прутки из сварочной проволоки. По составу они должны быть аналогичны или близки к свариваемому металлу.

Осциллятор

Для бесконтактного поджигания дуги в начале сварки и ее стабильности во время работы, используется высоковольтный высокочастотный генератор – осциллятор. Он может быть как отдельное устройство, так и интегрирован в сварочный аппарат.

С помощью прибора дуга зажигается без соприкосновения электрода с металлом. Это очень удобно для начинающих. В процессе сварки дуга постоянная по отношению к изменяющемуся зазору между электродом и поверхностью металла. В результате работы осциллятора получается равномерный шов.

Плюсы и минусы аргонодуговой сварки

Что касается преимуществ сварки неплавящимся электродом в защитных газах, то данная технология – оптимальный вариант, если соединяются между собой тонкие детали, а также заготовки из цветных металлов (алюминия, меди и так далее). Прекрасно показала себя сварка и при стыковке легированных материалов.

Сюда же можно добавить и практически ювелирно получаемый сварной шов, если правильно углубить в ванну неплавкий электрод и присадку. Очень тонкие заготовки можно варить и без присадочной проволоки. Все чаще аргонодуговую сварку используют для соединения труб, которая носит название орбитальная.

Если говорить о недостатках именно ручной аргонной сварки, то это низкая ее производительность. Есть возможность механизировать процесс, тем самым увеличить скорость сваривания. Но в таком режиме будет практически невозможно соединять разнориентированные и короткие стыки.

Есть возможность механизировать процесс, тем самым увеличить скорость сваривания. Но в таком режиме будет практически невозможно соединять разнориентированные и короткие стыки.

И все же сварка неплавящимися вольфрамовыми электродами становится все более популярной даже среди домашних мастеров. Ведь качество стыка двух заготовок, в независимости от соединяемых деталей (сталь, алюминий, титан, нержавейка и так далее), всегда будет на высоте.

Подготовка к сварке

Приведение в рабочее состояние состоит в том, чтобы собрать все гибкие связи в одно целое с аппаратом:

- закрепляем редуктор с ротаметром на газовом баллоне;

- шланг подключаем к редуктору;

- байонетный разъем горелки вставляем в минусовое гнездо;

- кабель управления присоединяется к соответствующему гнезду на лицевой панели инвертора;

- кабель массы соединяется с плюсовым гнездом на аппарате.

Обычно кабель горелки, газовый шланг и кабель заземления со всеми соединительными частями поставляется вместе со сварочным аппаратом.

Что такое аргонная сварка?

Электрическую дуговую сварку в 1881 году изобрел русский инженер Н. Н. Бенардос, ему же принадлежат лавры точечного, а также шовного сплавления различных металлов.

Важно! Алюминий весьма капризный металл, особенно при сильном нагреве и взаимодействии с молекулами кислорода — в результате поверхность мгновенно оказывается скрытой за тонкой пленкой.

Аргон защищает нагреваемый металл от взаимодействия с кислородом, исключая его негативные воздействия на качество сварочных швов.

Аргоно-дуговую сварку используют для соединения таких металлов: титана с чугуном, сталь с медью и других, в том числе золото, серебро, соединение которых при помощи других видов сварки невозможно. Популярность такой сварки объясняется следующими преимуществами:

- Качество сварного шва.

- Большая долговечность.

- Доступность аппаратов в розничной торговле.

При использовании надежного оборудования швы получаются невидимыми по факту, что важно для ремонтируемого изделия, кроме этого, повышается прочность деталей.

Как правильно работать с горелкой

В сварке tig начинающему очень важно привыкнуть держать горелку и присадочный пруток. Рука должна опираться на рабочую поверхность для стабилизации движения.

Шланг, идущий от горелки, петлей надевается на руку. Горелка помещается между большим и указательным пальцем и ложится на безымянный и мизинец. Очень похоже на положении ручки при письме.

В левой руке находится пруток и регулярно мелкими шагами подается в сварочную ванну перед горелкой. Направление движения горелки справа налево.

Боковой угол должен составлять 90°. Наклон горелки к рабочей поверхности 70° – 80°, а прутка 15° – 30°. Между горелкой и прутком должен поддерживаться постоянный прямой угол, т.е. если горелка меняет положение, то и пруток следует за ней, сохраняя наклон.

Горелка двигается углом вперед в наклонном положении в сторону сварного шва. Вести электрод по оси шва, не отклоняясь. Важно следить, чтобы конец прутка был все время в зоне газовой защиты, иначе произойдет его окисление и загрязнение сварочной ванны.

В интернете есть много видео тиг сварки для начинающих, где наглядно показано, как работать с горелкой.

Охрана здоровья и охрана труда применительно к процессу сварки TIG

Ниже изложены некоторые дополнительные меры предосторожности относительно сварки ТИГ. На первый взгляд этот способ сварки представляется наименее опасным, так как, либо дымов вообще не видно, либо они выделяются в очень небольшом объеме. Но нельзя обманываться, считая, что при этом способе сварки вообще не выделяются опасные вещества. Они выделяются и могут попадать во вдыхаемый воздух. Концентрация опасных веществ зависит от силы тока сварки, от типа стали (нелегированная, низколегированная или высоколегированная) и от степени очистки поверхности основного металла от, например, масла, используемого при резке металла или от антикоррозионных покрытий.

Сущность сварочного процесса

Сила тока определяет качество сварного шва и производительность, являясь основным и наиболее важным параметром сварки.

Тепло необходимое для надежного соединения, идет от электрической дуги. Она образуется между электродом и свариваемым металлом. Для образования и горения электрической дуги существует прибор – генератор, который подает необходимое количество тока. Выделяют два вида этих приборов.

Генератор переменного тока – трансформатор.

Ток, выходящий из устройства, приобретает форму квадратной волны, которая меняет свою полярность с частотой в зависимости от генератора. В этом случае выпрямитель преобразует ток сети в соответствующий для сварки переменный ток.

Генератор постоянного тока – инвертор или выпрямитель.

Начинающим оба метода, но начинать нужно с постоянного тока. Ток на выходе из прибора имеет вид постоянной волны. В этом случае переменный ток сети преобразуется в постоянный. Различают два варианта соединения полюсов инвертора со свариваемым материалом:

с прямой полярностью – электрод соединяется с отрицательным полюсом инвертора, а деталь – с положительным;

с обратной полярностью – электрод присоединяется к „+“, деталь – к „–“

Особенности сварки с прямой полярностью: повышение количества тепла в изделии и снижение в электроде; зона расплавления металла узкая, но глубокая. Это основной режим tig сварки всех видов сложных металлов и сплавов.

Это основной режим tig сварки всех видов сложных металлов и сплавов.

При обратной полярности: ввод тепла в изделие сниженный, а в электрод – повышенный. Сварочная ванна широкая, но не глубокая. Кроме того, присутствует эффект катодной чистки поверхности металла, когда оксидная пленка разрушается. Это улучшает сплавление кромок и формирование шва.

Алюминий и магний, а также их сплавы можно и нужно варить на переменном токе.

Еще существуют генераторы, которые выдают импульсный постоянный ток – импульсные инверторы. Такие генераторы имеют устройства, изменяющие амплитуду тока сварки путем наложения на базовый постоянный ток квадратные волны. Получается периодическая пульсации дуги. При импульсном режиме шов образуется за счет непрерывного накладывания друг на друга сварочных точек.

В основном применяется на тонких изделиях, когда необходимо поддерживать необходимую температуру во избежание прожига металла и, в то же время, не нарушать глубину провара.

Регулировка параметров процесса на сварочном аппарате

Перед началом работы необходимо настроить значения показателей так, чтобы шов получился нужного размера и хорошего качества. Аппарат настраивают в зависимости от вида металла, его толщины и рабочего газа.

К каждому сварочному аппарату дается таблица настройки параметров сварки. Ориентируясь на таблицу, на лицевой панели выставляем режим tig и основные показатели:

- величина силы тока;

- время продувки газом перед началом – 0,5, и в конце – 1,5 сек;

- величина тока для поджига дуги – 25% от рабочего тока;

- период нарастания до значения рабочего тока 0,2 –1,0 сек;

- время спада тока и его значение для заварки кратера выбирается в зависимости от толщины металла.

По таблице первоначально выставляем расход газа в нормальных условиях – 8-10 л/мин.

Начинать варить надо на аналогичной пробной детали. Если дуга не стабильная и гаснет, то ток надо увеличить. При прожиге металла или образовании наплывов, ток уменьшить.

Увеличиваем подачу газа, если дуга нестабильна и шов кривой. После окончания, когда дугу угасили, еще какое-то время обдуваем сварочную зону, во избежание окисления шва и электрода. Современные аппараты снабжены многими функциями и, если нет, например, время продувки или еще чего-то, то сварщик контролирует процесс самостоятельно.

Подготовка деталей

В отличие от других видов сварки, tig очень чувствительна к загрязнениям. Это нужно учитывать всем начинающим. Поэтому детали следует очищать особенно тщательно: обезжирить растворителем и зашкурить до блеска свариваемую поверхность.

Пруток перед самой сваркой, если есть необходимость зашкурить, и обязательно протереть спиртом.

Толстые детали разделывают, снимая фаску под углом 45°. Это обеспечит хороший провар. Зафиксировать положение деталей относительно друг друга с помощью прихваток или струбцин.

Преимущества и недостатки

Многие начинающие сварщики часто задаются вопросом — что такое дуговая сварка неплавящимся электродом? Это удобная технология, которая позволяет сварить разные металлические заготовки. Она имеет простое проведение, не требует наличия специальных навыков и опыта.

Она имеет простое проведение, не требует наличия специальных навыков и опыта.

Неплавящиеся электроды могут применяться при проведении сварки в домашних условиях, но их также часто применяют в промышленности для осуществления следующих условий:

- Они могут осуществить качественную сварку тонких металлических листов;

- Они отлично подходят для проведения сварочных работ со сталями всех классов, цветных металлов, а также их сплавов;

- Плавящиеся электроды позволяют получить высококачественные сварные швы при сваривании разных видов металлов.

Кроме этого стоит обратить внимание на то, что сварка неплавящимся электродом в среде аргона имеет некоторые преимущества и недостатки. К положительным особенностям данной технологии стоит отнести:

- Дуга обладает высокой устойчивостью, которая никак не зависит от показателей полярности тока;

- Она предоставляет возможность получить сварные швы с долей участия главного металла от 0 до 100 %;

- Имеется возможность регулирования химического состава и геометрии соединения во время изменения скорости подачи, угла наклона, профиля, марки присадочного материала.

Но не стоит забывать про негативные качества:

- Обладает низкими показателями эффективности используемой электроэнергии;

Требуется использование специальных устройств для обеспечения начального возбуждения дуги; Наблюдается высокая скорость охлаждения изготовленных швов.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

Сфера применения

Технология используется:

- для неразрывного соединения тонких листов материала;

- стыковки крупногабаритных элементов из углеродистых, легированных сталей или цветных металлов;

- сварки стальных заготовок с деталями из цветных сплавов;

Неплавящиеся электроды используются для сварки стальных заготовок.

Неплавящиеся электроды используют для сварки металлических емкостей для авиационной, космической, пищевой или нефтеперерабатывающей промышленности. Технология позволяет сваривать конструкции из титана, никеля, бронзы с повышенным содержанием кремния.

Технология позволяет сваривать конструкции из титана, никеля, бронзы с повышенным содержанием кремния.

Допускается применение методики при нанесении покрытия из одного материала на поверхность другого.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Виды аргоновой сварки

Различают несколько разновидностей аргоновой сварки. Она может проводиться такими способами:

- Ручными.

- Полуавтоматическими.

- Автоматическими.

В основе классификации, помимо степени автоматизации процесса, лежат виды используемых электродов.

Электроды бывают плавящиеся и неплавящиеся. Примером последнего электрода выступает тугоплавкая вольфрамовая проволока, которая позволяет обеспечить надежное соединение деталей, даже если они по своему типу относятся к разнородным материалам. Реже применяется графит.

Электроды производятся с разными диаметрами и материалами для отличающихся свариваемых металлов.

Таким образом, различают такие виды аргоновой сварки, как:

- Ручная – с использованием неплавящегося электрода (этот вид маркируется как РАД).

- Автоматическая – с использованием неплавящихся электродов (маркируется как ААД).

- Автоматическая – с использованием плавящихся электродов (маркировка – ААДП).

Наибольшее распространение сегодня приобрели два способа сварки – ААД и РАД.

Использование плавящихся электродов возможно только в автоматическом режиме. Для этого применяются особые установки и аппараты, которые сваривают спецгорелкой, оснащенной электродвигателем, который передает проволоку из катушки. Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

Плавящийся электрод одновременно используется для поджога и выступает паяльным материалом. Проводник в процессе поджога плавится и предоставляет массу для шва.

Схема аргонодуговой сварки

Автоматическая аргонодуговая сварка в основном применяется только на различных промышленных предприятиях (в частности, по производству металлоконструкций, для сварки в стационарных и монтажных условиях медных шин), что связано с дороговизной автоматических установок и сложностью их настройки. Гораздо проще сварить несколько деталей вручную, но если требуется высокая производительность, то без оборудования не обойтись.

Влияние чистых газов на TIG, MAG

Интенсивность процесса, при рафинировании условий создания шва: глубины, формы, влияния дымообразования, скорость осаждения расплава, производительности регулирует искусственная защитная среда. Влияние на дугу двояко: воздействие носит и положительный, и отрицательный характер.

Аргон (Ar)

Инертность аргона нейтрализует вовлечение атмосферы в окислительные процессы. Подавляет химическую активность металлов. Низкая теплопроводность замедляет теплопередачу окружающей среде.

Подавляет химическую активность металлов. Низкая теплопроводность замедляет теплопередачу окружающей среде.

Формируется узкий столб дуги. Соответственно профиль проникновения V-образный: глубокий и зауженный. Тенденция к выпуклости шва и подрезам на пограничных линиях – последствия ограничения теплопередачи внешним граням. Расход аргона при сварке 7–8 л/мин.

Вес одноатомного Ar больше, чем у воздуха, это удерживает облако в зоне сварки. Полярность преимущественно прямая – на обратной полярности газ порождает поток токопроводящих электронов сродни плазме. В MAG чистый Ar способствует струйному переносу металла.

Гелий (He)

Лёгкий гелий – полная противоположность ленивому аргону. Профиль проникновения широк, вследствие большего тепловложения, температура дуги выше при снижении величины тока. Без высокочастотного возбуждения зажжение дуги затруднено. Успешно применяется в сварке разнородных металлов.

Атомный вес принуждает увеличивать выходное рабочее давление и расход He против Ar в 2,5 раза: до 25 л, кроме потолочных швов. Стоимость неочищенного гелия в 4 раза выше аргона, очищенного – в 8 раз. Электродный материал в среде чистого He переносится крупными каплями. В смеси гелий и аргон проявляют лучшие свойства.

Стоимость неочищенного гелия в 4 раза выше аргона, очищенного – в 8 раз. Электродный материал в среде чистого He переносится крупными каплями. В смеси гелий и аргон проявляют лучшие свойства.

Сварка аргоном — техника соединения цветных металлов

Маркировка по AWS | EWZr-1 | EWYt-2 | EWTh-2 | EWU-1,5 | EWU-2 | EWP | EWCe-2 |

Маркировка | WZ-8 | WY-20 | WT-20 | WL-15 | WL-20 | WP | WC-20 |

Цвет электрода | Белый | Темно-синий | Красный | Золотой | Синий | Зелёный | Серый |

Редкоземельный элемент | Цирконий ZrO2 | Иттрий YtO2 | Торий ThO2 | Лантан La2O3 | Лантан La2O3 | Чистый | Церий CeO2 |

% редкоземельного элемента | 0,7-0,9 | 1,8-2,2 | 1,7-2. | 1,3-1,7 | 1,8-2.2 | Вольфрам | 1,8-2.2 |

Предназначение | никель алюминий магний бронза и их сплавы | Варят особенно ответственные металлоконструкции: нержавейка, углеродистая, низколегированная сталь. титановые, медные сплавы | тантал медь никель кремнистая бронза титан молибден ниобий нержавеющая сталь, все их сплавы | медь бронза алюминий все стальные сплавы при AC/DC | аналогично EWU-1,5 | алюминиевые магниевые сплавы | титановые сплавы тантал никелевые сплавы медь кремнистая бронза молибден сплавы ниобия |

Особенности сварки | особая стабильность сварочной дуги | высокая стабильность наибольшая устойчивость электрической дуги | радиоактивные, не подходят для постоянного использования | сварочная дуга зажигается легко, очень устойчива. минимальная склонность к прожогам | аналогично EWU-1,5 | хорошая устойчивость | улучшенное выбивание электронов + розжиг увеличенный допустимый ток |

сварочный ток | AC | постоянный ток прямой полярности | DC | переменный постоянный прямая полярность | переменный ток постоянной прямой полярности | AC | AC/DC |

Перед людьми всегда стоял вопрос создания качественного неразъемного соединения материалов — медный век, бронзовый, железный. Прошли сотни лет, прежде, чем человечество получило технологию — сварка аргоном и научилось варить цветные металлы. Простой ее не назовешь, есть много нюансов, которые должен знать каждый, кто хочет овладеть основными принципами этого навыка. В данной статье Вы почерпнете необходимые знания, благодаря чему, несомненно, добьетесь хороших результатов в сварочном искусстве!

Качественный результат применения сварки аргоном достигается квалификацией специалиста — сварщика-аргонщика. Никакое качественное оборудование и дорогие расходные материалы не заменят опыт профессионала. Ведь он знает мельчайшие нюансы, перед ним открыт весь потенциал TIG технологии.

Никакое качественное оборудование и дорогие расходные материалы не заменят опыт профессионала. Ведь он знает мельчайшие нюансы, перед ним открыт весь потенциал TIG технологии.

Современное оборудование для аргонодуговой сварки выглядит следующим образом: сварочный инвертор, блок жидкостного охлаждения, баллон с аргоном, редуктор для регулировки подачи газа, кабель массы с клеммой и горелка с водяным охлаждением. Осцилляторы, трансформаторы,балластные реостаты — как отдельные элементы остались в далеком прошлом. Расходниками являются элементы горелки: керамические сопла, цанги, держатель цанги и вольфрамовые электроды. Длинный колпачок горелки тоже является расходным материалом, так как в результате падения держака ломается именно он.

Производственная компания «Артстэл» занимается изготовлением металлоконструкций и металлообработкой — резка, сварка аргоном, сверловка, рубка алюминия и нержавеющих сталей. Большое значение мы уделяем качеству выпускаемой продукции, ведь все изделия являются индивидуальными, нестандартными.

В любой сфере деятельности, основным фундаментом долгосрочного и взаимовыгодного сотрудничества является открытое, честное ценообразование. Качественное исполнение заказов, изготовление изделий в короткие сроки, серьезное отношение к своей работе — залог продуктивных взаимоотношений на долгое время!

Основные рекомендации проведения сварочных работ:

- Начиная работу с металлическими поверхностями, обязательно очищаем их от загрязнений, окислов и других включений. Делается это потому, что во время сварки они будут мешать плавлению кромок. Скорее всего появятся дефекты сварного соединения — поры, непровары. Шов будет ненадежным и недолговечным, одним словом — брак. Чтобы избежать подобных последствий, необходимо обработать соединяемые заготовки механически. Для этого действия необходимо снять загрязненный слой напильником или углошлифовальной машиной. Для удаления масляных и жировых пятен рекомендуется обезжирить стыки растворителем.

- Под воздействием кислорода, расплавленный металл незамедлительно вступает с ним в реакцию и окисляется.

Чтобы такого не происходило, сварку защищает аргоновый купол. Рекомендуется перед началом сварки продувать сварочную зону газом 1-3 секунды. А также после окончания 3-15 секунд, пока металл не остынет. Управление продувкой осуществляется устройством регулировки Вашего аппарата, благо она есть на всех современных аппаратах.

Чтобы такого не происходило, сварку защищает аргоновый купол. Рекомендуется перед началом сварки продувать сварочную зону газом 1-3 секунды. А также после окончания 3-15 секунд, пока металл не остынет. Управление продувкой осуществляется устройством регулировки Вашего аппарата, благо она есть на всех современных аппаратах. - Расход газа при аргоновой сварке составляет: для алюминиевых сплавов 7-15 литров в минуту, коррозиестойкая сталь 3-8 л/мин., титановым сплавам потребуется 6-7 л/мин.. Принцип действия — чем толще материал, тем больше расход аргона.

- Надежность и визуальная красота шва достигается соблюдением следующей техники сварки: кончик электрода располагается на минимальной дистанции от заготовки, т.

е. электрическая дуга должна быть короткой. Соблюдая это условие, мы обеспечиваем нужный температурный режим, а так же необходимую величину провара.