Простой способ литья сложных изделий из алюминия: пошаговая инструкция

Когда мы слышим «литейное производство» это всегда ассоциируется с чем- то очень сложным, доступным только профессионалам. Но сегодня мы развеем этот миф и сами отольем деталь из алюминия. Это сможет сделать абсолютно каждый, не имея профессионального образования. Да, конечно есть в этом деле свои тонкости, как правило, они связаны с характеристиками металла, с которым нужно работать. Также алюминий можно паять без аргона.

Содержание

- Технические особенности алюминия

- Этап первый

- Второй этап

- Третий этап

Технические особенности алюминия

Алюминий считается одним из самых популярных металлов. С ним очень удобно работать, температура плавления 658 градусов. Обладает отличной тепло и электропроводностью, устойчив к коррозии.

Сегодня мы будем отливать крышку для водяного насоса машины.

Используемые материалы:

- Песок.

- Алюминий.

- Гипс.

- Пластилин.

- Силиконовая смазка.

- Стальная проволока.

- Конструктор lego или любой детский конструктор.

Необходимые инструменты для работы:

- Токарный станок.

- Шуруповерт.

- Муфельная печь.

- Сверло.

- Пассатижи.

- Гравер дремель.

Этап первый

Сломанный насос делим на две секции с помощью пластилина. Для этого нам понадобятся перегородки из пластилина, они используются для разделения патрубков на две части. Лишний пластилин на стыке детали убираем ножиком.

Форма, которую мы будет делать, состоит из трех секций. Прежде чем заполнить первую секцию смесью, смажем ее разделителем. Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Разделитель можно сделать из подсолнечного масла и стеарина. Теперь переходим к конструктору. Все пустые места в конструкторе залепим пластилином.

Перегородки из пластилина на насосе прикрепим к бортикам конструктора. Необходимо, чтобы конструкция была герметична, иначе смесь может вытечь за пределы конструктора. В таком случае придется все начинать сначала.

Готовим саму смесь. Размешиваем в емкости гипс и песок в пропорции 1:1. Песок можно использовать речной или кварцевый, оба варианта подойдут. Гипс мы взяли марки Г- 16, это обычный художественный гипс для скульптур. Добавляем воду до тех пор, пока не получится довольно густая текущая смесь, напоминающая нежирную сметану. Первую секцию конструкции зальем смесью, постучим по бортикам конструктора, для равномерного распределения смеси и подождем затвердевания.

Прежде чем начать заливать вторую секцию, необходимо убрать пластилиновую перегородку. Теперь патрубки насоса разделим перегородками. Не забудем смазать разделителем деталь и перегородки.

Зальем следующую вторую секцию смесью, также постучим по стенкам конструктора, для равномерного распределения. Разберем опалубку из конструктора. В получившемся изделии сделаем пару отверстий, с помощью сверла 10 миллиметров. Это своеобразные замки, не дающие сместиться секции номер три относительно первой и второй.

Соединим две получившиеся формы, вставим заготовку. Восстановим опалубку из конструктора. В данном вопросе конструктор незаменимая вещь, из него можно создать любую форму. Смажем разделителем форму. Прибавим сверху один ряд конструктора. Это будет заготовка для третьей секции.

Все мы закончили с заливкой формы. Теперь необходимо очень аккуратно разобрать конструкцию.

Соберем снова первую и вторую секцию и отметим место для литья. Для этого нужно просверлить отверстие диаметром 15 миллиметров. Этого будет достаточно.

Теперь нужно собрать все три формы вместе и скрепить их проволокой.

Второй этап

Обжиг заготовки в муфельной печи. Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Устанавливаем режим обжига в 350 градусов, необходимо 5 или 6 часов для обжига. По прошествии шести часов вынимаем форму из печи. В данном случае охлаждение не требуется. В печь отправляем плавиться алюминий. Алюминий используется марки АЛ- 9. Это самая подходящая марка алюминия, отлично подходит для отливки изделий. Дно ведра наполняем песком и ставим туда горячую форму. На отверстие для литья устанавливаем литник. Его можно изготовить из песка и жидкого стекла. Заполним ведро песком до границы с литником. В данном случае хорошо подойдет крупный песок, в нем не образуется конденсат, в отличие от мелкого песка. Можно приступать к литью. Все подготовительные этапы выполнены. Не забудьте убрать оксидную пленку перед началом процесса. Часть литника посередине нужно прогреть горелкой. Так металл лучше усядется.

Пришло время разбить конструкцию.

Как мы видим, форма отлично пролилась. Конечно, есть следы от стыков, но это не проблема, их легко можно убрать с помощью дремеля. Литник можно убрать, готовимся к токарной обработке изделия.

Литник можно убрать, готовимся к токарной обработке изделия.

Третий этап

В патрубках нужно просверлить отверстия и нарезать резьбу.

Теперь осталось только зачистить следы от стыков. Для этого мы используем дремель и фрезы для металла.

Если нужно снять много слоев металла, то лучше использовать эмульсию. В таком случае пыль и стружка не будут разлетаться по всему помещению. Высверлим отверстия для крепежа в крышке насоса.

Наша заготовка полностью готова. Изделия получились практически неотличимы друг от друга. Только наша деталь сделана из алюминия и прослужит хозяину долгую службу. Этот способ литья довольно простой и им может воспользоваться практически каждый. Надеюсь вам помогла данная инструкция, удачи в начинаниях.

Отливка деталей из алюминия на заказ, цены, технологии литья

Отливка деталей любой сложности

на заказ по всей России!

- Отливка деталей из алюминия

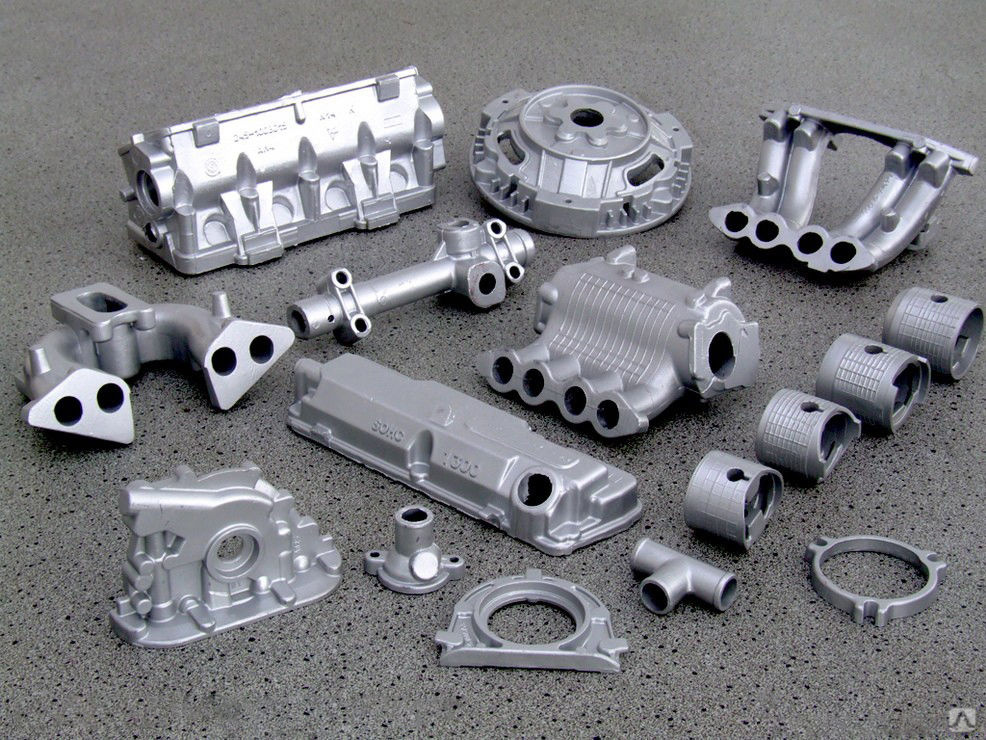

ООО «ЛитПро» изготавливает детали из алюминия с применением современных технологий литейного производства. Готовые изделия используются в качестве конструктивных элементов транспортных средств, применяются в машиностроении, судостроении, пищевой, сельскохозяйственной и мебельной сфере. Отливки изготавливаются в соответствии с ГОСТ, имеют необходимые физико-механические характеристики и геометрию.

Готовые изделия используются в качестве конструктивных элементов транспортных средств, применяются в машиностроении, судостроении, пищевой, сельскохозяйственной и мебельной сфере. Отливки изготавливаются в соответствии с ГОСТ, имеют необходимые физико-механические характеристики и геометрию.

Наше предприятие изготавливает модельную оснастку, производит детали из алюминия на заказ по чертежам, заданным формам или на основе 3D моделей. За счет соблюдения всех требований технологичности и применения современных методов производства готовые изделия имеют высокое качество и невысокую цену.

Отливка деталей из алюминия на заказ

ООО «ЛитПро» практикует изготовление изделий небольшими партиями под нужды конкретного заказчика. Способ литья выбирается с учетом требований к технологичности детали, трудоемкости и экономической целесообразности. Благодаря такому подходу стоимость нашей продукции достойно конкурирует с предложениями других предприятий.

Производственные мощности компании позволяют использовать различные технологии литья – центробежное, в кокиль, в землю и из жидких самотвердеющих смесей (ЖСС). Независимо от способа изготовления, любые типы заготовок практически не требуют дополнительной механической обработки. Для снижения массы деталей оставляются припуски на обработку в 2 мм. За счет отсутствия на поверхности посторонних включений готовые изделия легко поддаются зачистке.

Независимо от способа изготовления, любые типы заготовок практически не требуют дополнительной механической обработки. Для снижения массы деталей оставляются припуски на обработку в 2 мм. За счет отсутствия на поверхности посторонних включений готовые изделия легко поддаются зачистке.

Литье алюминия позволяет выпускать детали с высокими антикоррозионными свойствами. Способность противостоять окислительным процессам сохраняется на протяжении всего жизненного цикла изделий.

Конечная стоимость нашей продукции зависит от множества факторов – состава сплавов металла, его марки, геометрии, а также размера партии. Для изготовления модельной оснастки и деталей из алюминия производится свой расчет.

Этапы произведенного процесса

- Отливка деталей из алюминия выполняется поэтапно. Высокое качество изделий обеспечивается соблюдением выбранной технологии литья и многоуровневым контролем всего процесса.

- Подготовка проектного решения. На данном этапе разрабатывается конструкция детали с созданием 3D модели.

С помощью математического моделирования задаются начальные и граничные условия, выбираются материалы и форма, выставляются прочие параметры. Технолог моделирует весь процесс, подбирает прототип будущего изделия.

С помощью математического моделирования задаются начальные и граничные условия, выбираются материалы и форма, выставляются прочие параметры. Технолог моделирует весь процесс, подбирает прототип будущего изделия. - Изготовление модельной оснастки. Применение станков с ЧПУ исключает человеческий фактор и позволяет изготовить продукцию с точными геометрическими параметрами.

- Производство заготовок в заданном количестве. На нашем предприятии выпускаются мелкие и средние партии изделий, а также единичные экземпляры, в случае крупногабаритных отливок или деталей сложной формы.

Применяемые технологии литья деталей из алюминия

ООО «ЛитПро» выпускает отливки массой до 0,5 т. Способ производства определяется физико-механическими параметрами детали и минимальной трудоемкостью ее отлива.

Наше предприятие использует следующие технологии:

- Литье в землю. Это простой бюджетный способ получения отливок массой до 500 кг. Заранее подготавливаются литейные модели в соответствии с заданием заказчика.

Углубления в форме образуют внешнюю конструкцию отливки, с помощью установленных в полость стержней формируется ее внутренняя часть.

Углубления в форме образуют внешнюю конструкцию отливки, с помощью установленных в полость стержней формируется ее внутренняя часть. - Литье алюминия в кокиль. Это более качественна технология. Кокилем называют разборную форму для литья. Ее заливают металлом, который под действием силы тяжести заполняет модель и затвердевает. Затем кокиль раскрывают и извлекают отливку. Такая технология применяется для выпуска больших партий.

- Литье в ЖСС. При этом способе используется специальная формовочная смесь, состоящая из жидкой композиции и наполнителя. Затвердевание происходит в стержневом ящике или на модели. Данная технология применяется в любом виде производства.

- Литье центробежное. Заготовкам придается нужная конфигурация под действием центробежных сил, образуемых при вращении формы. Готовые изделия обладают высокой плотностью и механическими характеристиками.

Сфера использования отливок

Литье алюминия – доступный способ получения деталей с высокими эксплуатационными свойствами.

Детали из алюминия используются:

- В качестве конструктивных элементов агрегатов, машин и оборудования;

- При производстве мебельной фурнитуры;

- В пищевой и медицинской отраслях;

- Для изготовления деталей по индивидуальным заказам.

Качественно выполненное литье исключает дополнительные траты на последующую обработку и экономит денежные средства заказчика

Литье из алюминия по напечатанной модели и питерский Кастомайзинг

Литье алюминия в домашних условиях

Литье алюминия в домашних условиях на примере изготовления сувенира.

Здравствуйте! Сегодня я расскажу вам о своем опыте литье в песок по выжигаемой модели. Почему именно такой способ заслуживает внимания? Все очень просто! Буквально просто! Дело в том, что есть много разновидностей литья. И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

И так как мы говорим о литье в песок (землю), то и рассматривать будет его варианты.

Полностью процесс вы можете посмотреть на видео в конце статьи!

Литье в песок — самый распространенный способ литья из-за своей простоты и дешевизны. Так что вы без труда сможете отлить что-нибудь из алюминия в домашних условиях или в гараже своими руками. До сих пор в современном мире это преобладающая технология. Ключевая разница всех вариантов в том, имеем ли мы одноразовую, выжигаемую в процессе заливки, модель или же у нас есть какая-то мастер модель, которая выполнена из твердых материалов и не может быть разрушена.

Более дешевый вариант — литье по выжигаемым моделям, но при условии, что модель не очень сложная и вы сможете вырезать ее из пенопласта (полистерола). Литье по невыжигаемой модели требует некой подготовки смеси (об этом я расскажу в следующих статьях), а литье по выжигаемой модели требует лишь сухой песок.

Главным недостатком литья в песок является то, что отливка получается более грубой и шероховатой (чем мельче песок, тем лучше будет отливка) и требует механической обработки.

А теперь непосредственно о литье по выжигаемой модели.

Способы изготовления

Есть три способа изготовления формы для штамповки:

- Переделывание имеющейся пресс-формы;

- Изготовление с нуля;

- Сборка из готовых материалов.

Первый вариант встречается крайне редко из-за затрат, проще сделать самостоятельно. В странах СНГ создают формы от колонков до формообразующих. Есть тенденция на изготовление пресс-форм по специализации. На разных заводах изготавливают все части формы, в конечном месте их собирают в готовый продукт.

Изготовление форм для штамповки алюминиевых деталей удешевляется путем повторного безремонтного использования пресс-форм, уже отработавших срок на более высокоточных деталях. Алюминиевые детали не имеют жестких допусков, поэтому такой вариант приемлем.

Нам понадобятся:

- емкость для формовки;

- песок;

- пенопласт;

- печь с горелкой;

- инструмент для обработки пенопласта и готовой отливки.

Прежде всего начинаем работу с шаблона или чертежа, я буду рассказывать на примере отливки сувенира. Готовим шаблон и вырезаем его. Это нужно для того что бы быстро перенести его на наш пенопласт. Если вы хорошо рисуете, то нарисовать деталь вы можете сразу на пенопласте, это не принципиально. После чего, нам нужно вырезать нашу заготовку. Это и занимает большую часть времени, так как работа кропотливая, а брак практический не поправим (можно вырезать испорченную часть и приклеить на клей кусок нового пенопласта и попытаться вырезать снова).

Дальше я воспользовался бормашинкой (гравером) и обработал грани уже более четко, вырезал отверстия и изделие приобрело узнаваемый вид. Тут, кстати, у меня вышло не с первого раза, так как фреза режет пенопласт как нож масло и из-за кручения утягивается дальше в глубь, поэтому будьте аккуратны и не переусердствуйте. А то придется начинать с начала, что и пришлось сделать мне!

Когда заготовка готова, откладываем ее в сторону и идем за песком. При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия. У меня не поместился самый хвостик ножа в форму, поэтому пришлось «наращивать» форму еще одной баночкой. Литник я уже сделал из мокрого песка, что бы он держал свою воронкообразную форму.

При необходимости просейте его и подготовьте для формовки. Берем заранее подготовленную емкость (не важно какая она, лишь бы в ней можно было бы полностью утопить деталь и засыпать песком). Сперва засыпаем немного песка на дно, что бы заготовка не касалась формы, а после начинаем подсыпать песок и периодически растрясываем ящик для того, что бы песок равномерно заполнил все неровности и отверстия. У меня не поместился самый хвостик ножа в форму, поэтому пришлось «наращивать» форму еще одной баночкой. Литник я уже сделал из мокрого песка, что бы он держал свою воронкообразную форму.

Вот и все! подготовка к литью закончена, остается лишь расплавить алюминий и залить его!

Алюминий плавится при температуре 600 градусов , поэтому нам подойдет и простой костер. А в качестве тигля сгодится металлическая банка. Для разовой плавки подойдет даже консервная, только убедитесь, что она железная, а не такая же алюминиевая иначе, банка расплавится быстрее металла и все окажется в вашем костре или и вовсе нанесет вам повреждения. Будьте аккуратнее и соблюдайте технику безопасности!

Будьте аккуратнее и соблюдайте технику безопасности!

Когда алюминий расплавился, то можно добавить немного буры или более простой вариант — соды и соли. Это поможет вывести шлаки из металла и сделает его более текучим. Поэтому делаем шарик с содой и солью из фольги и бросаем прямо в расплавленный металл, при этом хорошо, если у вас рядом окажется стальная ложка, ну или на край деревянная палочка. Проталкиваем шарик на дно расплава и расплав начинает немного булькать. Весь мусор, что всплыл на поверхность нужно удалить. Это так же удобно делать ложкой или другой металлической вещью похожей на ложку. После этой процедуры поверхность расплавленного алюминия должна быть гладкой и зеркальной. Теперь-то и можно заливать металл в нашу форму!

Как отлить деталь из алюминия в домашних условиях

Для многих термин «литейное производство» тесно связано с непосильным трудом и специальными профессиональными умениями и навыками. На самом деле отлить деталь из необходимого металла реально для самого обычного человека без профессиональной подготовки в домашних условиях..jpg) Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками. Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

Процесс имеет свои тонкости, но по силам для выполнения в домашних условиях своими руками. Внешне напоминает изготовление свинцовых грузов для рыбалки. Особенности процесса литья алюминия связаны с техническими характеристиками материала.

Как отлить алюминий

Характеристика алюминия.

Алюминий один из самых распространённых металлов.

Он серебристо-белого цвета, достаточно хорошо поддаётся литью и механической обработке. В силу своих особенностей алюминий оснащён высокой теплопроводимостью и электропроводимостью, а также обладает коррозионной стойкостью.

У технического алюминия температура плавления равна 658 градусам, у алюминия высокой чистоты — 660, температура кипения алюминия составляет 2500 градусов.

Для отливки алюминия домашние нагревательные приборы вряд ли будут полезны и обеспечат нужной температурой. Нужно расплавить алюминий, нагревая его до температуры свыше 660 градусов.

Литье алюминия: выбор источника тепла

В качестве источника тепла для плавки алюминия можно использовать:

- Очень действенный способ достигается благодаря собственноручной тигельной муфельной печи.

В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье. С помощью муфельной печи можно очень просто отлить алюминий.

В рабочую поверхность данной печи устанавливается тигля (необходимый инструмент для плавки алюминия), в него добавляют сырье. С помощью муфельной печи можно очень просто отлить алюминий. - Муфельная печь для плавки алюминия своими руками, тут!

- Для получения температуры плавления алюминия достаточно температуры горения сжиженного или природного газа, в этом случае процесс можно выполнить в самодельной печи.

- При небольшом объеме плавки можно воспользоваться теплом, получаемом при горении газа в бытовой газовой плите.

- Необходимую температуру обеспечат газовые резаки или ацетиленовые генераторы, если таковые имеются в домашнем хозяйстве.

Подготовка алюминия

Несмотря на то что процесс плавки будет выполняться в домашних условиях, к нему необходимо отнестись ответственно. Металл предварительно необходимо очистить от грязи, раздробить на небольшие куски. В этом случае процесс плавки пойдет быстрее.

Литье в песчаные формы

Для изготовления деталей литьем применяется несколько технологий. Самая простая — литье в песчаные формы:

Самая простая — литье в песчаные формы:

- Если требуется изготовить алюминиевую деталь простой формы, то выполнять литье можно открытым способом непосредственно в грунт — кремнезем. Изготавливают небольшую модель из любого материала: дерево, пенопласт. Устанавливают в опоку. Грунт укладывают вокруг небольшими слоями и тщательно трамбуют. После того как образец извлекают, кремнезем хорошо держит форму и литье выполняют прямо в нее.

- В качестве формирующей смеси можно использовать песок, соединенный с силикатным клеем, или цемент, замешанный на тормозной жидкости. Соотношение материалов должно быть таким, чтобы если смесь сжимать, она сохраняла форму.

Видео «Литьё алюминия в земляную (песочную) форму в домашних условиях»

Для деталей сложной формы применяется иная технология.

Литье по выплавляемым моделям

Этот известный давно способ для изготовления алюминиевых изделий в домашних условиях может быть немного изменен. Принцип литья заключается в следующем:

Из легкоплавкого материала изготавливается модель. Укладывается в определенную форму, заливается гипсом. Устанавливается один литник или несколько. После того как гипс застыл, его хорошо просушивают. При высокой температуре легкоплавкий материал переходит в жидкое состояние и вытекает через литник. В полученную форму льют алюминиевую заготовку.

Укладывается в определенную форму, заливается гипсом. Устанавливается один литник или несколько. После того как гипс застыл, его хорошо просушивают. При высокой температуре легкоплавкий материал переходит в жидкое состояние и вытекает через литник. В полученную форму льют алюминиевую заготовку.

Рекомендуемый материал — воск, имеет один очень большой недостаток. Это высокая цена материала. Но для небольших деталей он не нанесет большого вреда семейному бюджету.

Подробности процесса можно уточнить по видео.

Видео «Литье алюминия под высоким давлением»

Таким образом, изготовить необходимую деталь из алюминия различной формы можно даже самому обычному мастеру-любителю.

Материал

Формы для литья алюминия в зависимости от способа можно изготавливать по разной технологии. Есть несколько простых вариантов. Для открытой заливки в простую форму часто используют просеянную землю (кремнезем). Ее укладывают слоями и трамбуют. После извлечения формирующего элемента земля держит форму и выдерживает заливку. Такой материал простой и дешевый в использовании.

Такой материал простой и дешевый в использовании.

Есть мастера, которые льют алюминий в песок. При замешивании используют жидкое стекло (силикатный клей). Есть информация об использовании цемента. Смесь замешивается, как ни странно, на тормозной жидкости. Разминается руками и протирается через сито, чтобы не было комков. Консистенция должна быть такая, чтобы при сжимании в кулаке формировался комок. При трамбовке песок и цемент хорошо удерживаются внутри опоки и повторяют даже мелкие детали формы заготовки.

Как отлить деталь сложной формы из алюминия

На промышленных предприятиях зачастую используют металлические формы. Литейные формы для отливки алюминия можно получить из различных материалов. Чаще всего, используют гипс. Гипс можно приобрести в любом строительном магазине по любой приемлемой для вас цене. Рекомендуется использовать скульптурный или белый гипс.

Отличный вариант — скульптурный, который маркируется Г-16. В связи с высокою ценою можно заменить на Г-7 — обычный белый гипс. Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Категорически запрещается выполнять замену на алебастр, несмотря на то что они в строительных работах часто взаимозаменяемые.

Рассмотрим простой способ отливки детали из алюминия своими руками в домашних условиях.

Чтобы отлить деталь из алюминия нам потребуется:

- сосуд для плавки;

- металлолом;

- форма для плавки.

1. Подготавливаем сосуд для плавки (можно использовать сосуд из части стальной трубы).

2. Изготавливаем форму для плавки. Если деталь имеет сложную конструкцию, то форма может иметь несколько составляющих.

В нашем варианте форма будет состоять из двух частей. Сначала продумайте, как упростить деталь для удобства (рекомендуем укрепить отверстия с помощью скотча).

Форму очень просто сделать из скульптурного гипса (не применяйте алебастр!). Можно воспользоваться пластилином.

3. Прежде чем заливать гипс, следует смазать ёмкость маслом, чтобы гипс не смог прилипнуть к ёмкости.

4. Аккуратно залейте гипс, периодически встряхивайте форму для того, чтобы вышли пузырьки.

Важно знать:

процесс затвердевания гипса достаточно быстрый, поэтому будьте внимательны и постарайтесь вовремя установить модель в гипс.

Кроме этого, рекомендуется установить в гипс предмет (например, небольшую палку), который станет каналом для заливки нашей детали.

5. Необходим первичный слой для предстоящей заливки.

Берём сверло и делаем 4 небольших отверстия, форму обрабатываем маслом. Это необходимо для того, чтобы готовые детали форм лежали максимально устойчиво в процессе отливки.

6. Делаем заливку второго слоя.

7. После того, как произойдёт затвердевание, необходимо аккуратными движениями извлечь форму из ёмкости и разделить половинки.

Сложные изделия, требующие мастерства и дополнительных инструментов

Если есть сварочный аппарат, то выполнить поделку из металла можно любой сложности. Ничто не будет ограничивать фантазию и в том случае, если приобрести ножницы по металлу. Небольшой молот с наковальней делают процесс еще более творческим и разнообразным. В этом случае ничто не ограничивает ни мастерство творящего поделку, ни полет его фантазии. Реализована может быть любая идея, даже используя металлолом.

В этом случае ничто не ограничивает ни мастерство творящего поделку, ни полет его фантазии. Реализована может быть любая идея, даже используя металлолом.

Плоские оригинальные конструкции

Если есть желание сделать самоделку, которая украсит собой приусадебный участок, фасад дома или забор, можно выполнить плоское изображение любого животного, цветка или другого какого-либо объекта.

В этом случае понадобятся острые режущие инструменты при помощи которых можно будет вырезать нужно изображение. Основная часть работы будет заключаться в создании подходящего эскиза.

После того, как на бумаге или плотном картоне будет создан подходящий по размеру объект, необходимо его перенести на металл.

Затем режущим инструментом вырезать не только контур. Но, желательно внутреннюю перфорацию. Именно внутренние отверстия в плоской скульптуре помогут воссоздать изображение наиболее натуралистично и придать ему некоторую легковесность.

Литье по выжигаемым моделям: особенности технологии

Изготовление детали из алюминия с помощью литья по выжигаемым моделям имеет свои особенности, которые будут рассмотрены ниже. Работы выполняются в следующей последовательности:

Работы выполняются в следующей последовательности:

- В качестве материала для модели в домашних условиях используют пенопласт. С помощью режущих элементов и клея изготовьте фигуру, очертаниями напоминающую требуемую форму.

- Приготовьте емкость для изготовления модели. Можно воспользоватся старой коробкой из-под обуви. Смешайте алебастр с водою. Залейте смесь в коробку. Поместите пенопластовую модель. Разровняйте. Дайте время материалу хорошо застыть. В связи с быстрым процессом застыванию алебастра, работы выполняйте в ускоренном темпе.

- Удалите коробку. Прогрейте форму в печи для того чтобы просушить алебастр и убрать остатки влаги. В противном случае вся воды из алебастра поступит в алюминий и превратится в пар, что приведет к порам в металле и выплескиванию алюминия из формы при выполнении работ.

- Расплавьте алюминий. Удалите с жидкой поверхности расплавленный шлак. Заливайте металл в форму на место пенопласта. От высокой температуры последний начнет выжигаться и его место займет алюминий.

- После того как металл остынет, разбейте форму и достаньте полученную литую алюминиевую модель. Посмотреть процесс подробнее можно по видео.

Использование кухонной плиты

Штучное литье из алюминия можно организовать без изготовления специальной печи. Необходимая температура достигается с использованием бытового газа. Сам процесс плавки занимает около получаса, если объем алюминия не превышает 100-150 грамм.

В качестве емкости используют жестяную банку из-под сгущенки, например. В нее засыпают очищенный и измельченный лом алюминия. Но расплавить его, поставив жестяную банку на решетку над горелкой, не получится – не хватит температуры. Чтобы уменьшить потери тепловой энергии, изобретатели придумали хитрую конструкцию.

Техника безопасности и подготовка рабочего места

Высокотемпературные работы отличаются вредными испарениями и сопровождаются выделением дыма, поэтому выполнять их необходимо на открытом воздухе или принудительно проветриваемом помещении. Необходимо использовать вентилятор с боковым обдувом.

Необходимо использовать вентилятор с боковым обдувом.

Процесс литья сопровождается брызгами, возможны потоки расплавленного металла. Рабочее место потребуется предварительно застелить листом металла. Не рекомендуется работы выполнять в жилом помещении — это небезопасно для окружающих.

Основные ошибки при литье алюминия

Прежде чем выполнять литье алюминия в домашних условиях, обратите внимание на основные ошибки, которые наблюдаются при выполнении работ:

- При изготовлении гипсовых форм необходимо чтобы в процессе сушки испарилась вся влага. В противном случае при заполнении формы вода начинает испаряться, превращается в пар и может остаться внутри алюминия в виде пор и раковин.

- При недостаточном нагреве или если перед началом выполнения работ алюминий успел остыть, металл будет плохо заполнять форму и отдаленные участки останутся полыми.

- Не стоит охлаждать металл погружением в жидкость. В этом случае нарушается внутренняя структура материала.

Отливка алюминиевых деталей дома – это просто! Литье по пенопластовым моделям — Паркфлаер

Описание моего способа литья небольших деталей из алюминия в домашних условиях.

В прошлой статье я достаточно подробно рассказал о том, как собрать миниатюрную муфельную печь из подручных материалов, чтобы отливать небольшие детали из алюминиевого сплава в домашних условиях, и лишь кратко о самом литье. В этой статье я постараюсь подробно описать то, каким образом отливаю я.

Несмотря на то что я описываю способы, подходящие в принципе для отливки любых, даже самых сложных деталей, у самого меня потребности пока небольшие, а именно литье гусениц, катков и опорных рычагов для самодельного р/управляемого танка СУ-101. Постройки самого танка я касаться не буду, так же как и выкладывать какие то либо фото, отчет о постройки будет по окончании. Здесь же я постараюсь описать сам принцип.

Для работы мне требуется строительный гипс, разнообразные формы для смешивания и отливки, миксер (шуруповерт с насадкой), пенопласт (пенополистерол) и весь сопутствующий инструмент для работы с ним, место в очереди пользования духовкой (обмениваем абонементы у супруги на цветы, конфеты и прочие приятные взятки).

Изготовление модели. Я делаю из пенополистерола – плит теплоизоляции, продающихся в строительных магазинах, есть нескольких цветов и марок. Если нужен листовой определенного размера – режу нихромовой струной подключенной к трансформатору, детали круглой формы режу по лекалам. Наскоро изготовил несколько моделей чтобы наглядно продемонстрировать всю простоту. Отдельные детали модели скрепляю разведенным водой клеем для потолочной плитки (Титан), стараясь наносить минимальное количество. Все полости и швы следует также тщательно заклеивать, иначе при заливки гипсового раствора он затечет в них, а вот алюминий уже нет. К готовой модели необходимо сделать заливной канал, по которому будет затекать алюминий, его желательно делать побольше и подлиннее, чтобы алюминий тек в форму не только самотеком, но и на него немного давил алюминий в литнике. Вход в форму также стоит сделать побольше, чтобы не пришлось при заливке целиться в отверстие. После беглого изучения статей и форумов по металлургии и отливки, сделал вывод что объем литника спокойно может быть больше объема самого изделия.

Заливка – дело очень быстрое. Все должно стоять наготове. У меня например гипс начинает схватываться меньше чем через 2 минуты после разведения смеси. Порядок такой – выбираю тару, куда буду заливать форму, исходя из размеров модели. В тару желательно положить полиэтиленовый мешок – это намного упростит извлечение формы после отвердевания. Наливаю в маленькое ведерко воды, объемом на четверть больше чем объем планируемой формы, в отдельной емкости уже насыпано гипса примерно столько же сколько и объем формы. Миксером (шуруповертом) начинаю мешать воду, понемногу но быстро добавляя приготовленный гипс. Консистенцию готовой смеси регулирую, добавляя гипс уже отдельной ложкой.

Отливка уже дело техники. Перед заливкой алюминия необходимо снять весь всплывший шлак и окислы, например нержавеющей ложкой. Форма в момент заливки должна стоять в каком нибудь металлическом подносе/тазике, на случай если расплавленный сплав протечет мимо. При заливке из формы идет огонь с дымом и копотью – вытяжка обязательна, причем нужно заливать форму до конца, несмотря на эти светопредставления, пока алюминий полностью не заполнит литник. После заливки оставляем форму до полного естественного остывания.

Перед заливкой алюминия необходимо снять весь всплывший шлак и окислы, например нержавеющей ложкой. Форма в момент заливки должна стоять в каком нибудь металлическом подносе/тазике, на случай если расплавленный сплав протечет мимо. При заливке из формы идет огонь с дымом и копотью – вытяжка обязательна, причем нужно заливать форму до конца, несмотря на эти светопредставления, пока алюминий полностью не заполнит литник. После заливки оставляем форму до полного естественного остывания.

На фото ниже – часть заготовки для гусеницы и готовый ведомый каток для танка. Катки я отдаю для рихтовки после отливки знакомому токарю, он очень быстро и за симфолическую плату придает им идеально круглую форму. Также отлил заготовку для саркофага знакомому. Он хочет установить внутрь регулятор для своей TT eMTA.

П.С. сейчас начал делать формы полностью по технологии литья по газофицируемым моделям. Ее суть такова – пенопластовую модель на заливаю гипсом, его вообще почти не используют. Модель обмазывают газопроницаемой обмазкой на основе гипса/мела и засыпают в таре песком. При заливке алюминия, пенопласт выгорает и его газы выходят не через каналы как в гипсе, а прямо через стенки обмазки в песок (там создают разряжение насосом). Я решил чуть упростить, обмазываю, точнее окунаю дважды в гипс модель, потом засыпаю песком. Как будет свободное время, и просохнет обмазка – отолью первые экземпляры гребных винтов.

Модель обмазывают газопроницаемой обмазкой на основе гипса/мела и засыпают в таре песком. При заливке алюминия, пенопласт выгорает и его газы выходят не через каналы как в гипсе, а прямо через стенки обмазки в песок (там создают разряжение насосом). Я решил чуть упростить, обмазываю, точнее окунаю дважды в гипс модель, потом засыпаю песком. Как будет свободное время, и просохнет обмазка – отолью первые экземпляры гребных винтов.

Спасибо за внимание!

характеристики и способы создания формы для литья алюминия

В производственных цехах литье алюминия выполняется с помощью автоматических установок.

Все оборудование от лучших Китайских и Тайваньских производителей. Отличается высокой степенью автоматизации и безупречным качеством.

Алюминий — пластичный легкий металл серебристого цвета. Отлично гнется, хорошо поддается штамповке, литью, металлообработке.

На воздухе быстро окисляется, образуя тонкую оксидную пленку, защищающую от коррозии.

невысокая температура плавления, около 660°С, с точкой кипения 2500°С.

В расплавленном состоянии металл хорошо растекается, заполняя пресс-формы для литья алюминия.

Высокая пластичность позволяет раскатывать его в тончайшую фольгу, используемую для создания упаковок.

Отличные технические и эксплуатационные качества позволяют использовать алюминий в транспортном машиностроении, строительстве, электротехнике, производстве потребительских товаров разного назначения.

Технологии домашнего литья алюминия, материалы и оборудование

Благодаря относительно невысокой температуре плавления, литые детали из алюминия можно изготовить кустарным способом.

Изготовление изделий выполняется в следующем порядке:

1. Расплавленный воск или парафин заливается в емкость, имеющую параметры будущей детали и оставляется до полного затвердевания.

2. Из отлитой заготовки вырезается макет будущей детали, помещается в подготовленную опалубку и закрепляется.

3. Смесь из гипса или цемента, песка мелкой фракции и воды перемешивается до сметанообразного состояния и выливается в опалубку. При этом заготовка должна полностью накрываться раствором.

При этом заготовка должна полностью накрываться раствором.

4. Форму с раствором необходимо слегка потрясти, для удаления пузырьков воздуха.

6. Сырье плавится в специальных печах или при помощи горелок.

7. Сверху расплава снимается слой окисла, раскаленный металл заливается в готовые формы.

Для работы понадобятся:

Чтобы подготовить необходимое для заливки количество сырья, нужно определить вес и массу будущего изделия с помощью металлического калькулятора.

Самодельные печи и способы расплавления алюминия

На производственных предприятиях и литейных цехах металл плавится в тигельных индукционных печах.

Плавка кустарным способом возможна в самодельных печах или устройствах, работающих от бензиновых или газовых горелок.

В муфельной печи имеется специальная камера, изолирующая расплавляемую заготовку от контакта с углем или продуктами горения.

Нагревательная камера может быть изготовлена из шамотного огнестойкого кирпича, глины или теплоизоляционных панелей ШПГТ-450. Для уменьшения тепловых потерь муфельную печь снаружи можно изолировать минеральной базальтовой ватой.

Нагрев в такой печи происходит от угля, газа или электричества.

Электрические печи самые популярные и эффективные. В них быстро достигается необходимая температура. Они не занимают много места и отличаются чистотой производства.

Рис.2 Самодельная электрическая муфельная печь

Принцип действия угольной печи:

1. В камеру, выложенную из шамотного кирпича, устанавливается емкость для плавки сырья.

2. Вокруг укладывается и поджигается уголь.

3. Снизу подается воздух, поддерживающий горение.

4. Дым от горения угля удаляется в оставленное в крышке отверстие или трубу.

Рис.3. Схема печи кустарного изготовления: 1. Крышка с проемом для выхода топочных газов; 2. Стенки печи из шамотного кирпича, глины или плит; 3. Тигель для алюминия; 4. Чугунная решетка; 5. Дверка для удаления золы; 6. Камера зольная; 7. Подача воздуха; 8. Угольная камера.

Тигель для алюминия; 4. Чугунная решетка; 5. Дверка для удаления золы; 6. Камера зольная; 7. Подача воздуха; 8. Угольная камера.

Небольшие заготовки, весом до 150 граммов, можно плавить при помощи газовых или бензиновых горелок, приспособив для этого разные по размеру жестяные банки.

Рис.4. Устройство для плавки с газовой горелкой

Способы создания форм для литья алюминия

Для производства изделий методом плавки нужны соответствующие пресс-формы для литья алюминия.

Они могут изготавливаться из гипса, цемента, смеси песка и жидкого стекла.

1. Открытый способ литья

Простые изделия изготавливают в открытых формах. Для этого используются приспособленные емкости в виде жестяных банок, коробок, сковородок, самодельные формы из гипса.

2. Закрытая форма

Сложные детали и узлы создаются в закрытых разъемных пресс-формах для литья алюминия. Они обычно состоят из основной детали и двух или нескольких боковых, или верхних частей. В верхней части формы делаются воронкообразные проемы для подачи металла.

В верхней части формы делаются воронкообразные проемы для подачи металла.

Материалы для литых форм

Мастера, занимающиеся литьем алюминия, чаще всего используют гипсовый или цементный раствор для изготовления форм.

Макет детали изготавливается из воска, пенопласта или парафина.

Гипсовые формы

Восковый шаблон устанавливается в коробку или ящик, выступающий в роли опалубки, фиксируется и заливается раствором из гипса.

Для изготовления формы лучше подойдет белый гипс, марки Г-7.

В процессе схватывания и сушки формы парафин или воск расплавляется и выливается. В образовавшиеся полости заливается горячий алюминий.

Если в качестве макета используется пенопласт, раскаленный алюминий заливается по пенопласту, расплавляя и вытесняя его из формы.

Типичные ошибки и советы по правильному литью

Литье из алюминия — непростой процесс, требующий выполнения сложных операций. Если вы решили, что отливка изделий вам под силу — смело беритесь за дело.

Важно трезво оценить свои возможности, запастись необходимыми материалами и прислушаться к советам профессионалов:

1. Важно разогревать расплав до нужной температуры, чтобы обеспечить хорошее растекания по форме и предотвратить образование пустот. Слишком высокая температура расплава также может повлиять на прочность готовых изделий.

2. В качестве сырья лучше использовать мягкие виды алюминиевых изделий. В твердых образцах может содержаться большой процент оксидов.

3. При заливке металла в формы из гипса, необходимо дождаться полного их высыхания. В противном случае, испаряемая влага может создавать на готовых деталях из алюминия полости и поры.

4. Не допускается закалка раскаленных отливок в холодной воде, так как при резком остывании может возникнуть внутреннее напряжение и усадка металла.

5. При устройстве печи с электрическими нагревательными элементами, необходимо предусмотреть заземление конструкции.

При выполнении последовательности и технологии работ, литье — доступный процесс создания изделий из алюминия в кустарных условиях.

Моисеев Алексей

особенности и процесс, оборудование и производство форм, алгоритм работы

Литьё алюминия в домашних условиях — это процесс, который может быть под силу домашнему мастеру, однако выполнять его нужно в соответствии с определенной методикой. Нужно знать особенности самого материала и понимать, как правильно с ним работать.

- Особенности алюминия

- Процесс литья

- Необходимое оборудование

- Производство форм

- Алгоритм работы в домашних условиях

Особенности алюминия

Алюминий — материал, широко применяемый в разных видах промышленности, подходит он и для домашнего литья. Его преимущества такие:

- Универсальность в применении;

- Хорошие эксплуатационные характеристики;

- Относительно небольшой вес;

- Высокие показатели по пластичности и ковкости.

Есть у него и недостатки. В частности, некоторым видам обработки металл поддается плохо.

Процесс литья

Благодаря литью можно быстро сделать на основе алюминия различные приспособления для бытовых или промышленных нужд.

Процесс может выполняться под давлением или с применением форм. В первом случае потребуются:

- Специальное оборудование;

- Специализированные технологические знания;

- Пресс-формы.

Также процесс выполняют и с использованием обычных форм, которые изготавливаются на основе специальной самодельной смеси. Технологию производства освоить достаточно просто. Алюминий имеет высокую пластичность, благодаря чему может приобретать любую форму. Его температура плавления составляет более 600 градусов.

Раньше для изготовления алюминиевых деталей использовали формы, которые вставлялись в землю, затем стали применяться гипсовые самодельные. Сейчас существуют специальные пресс-формы, из которых изготавливают детали под давлением.

youtube.com/embed/jG_Y81KHl0Q»>На крупных предприятиях литье осуществляется под большим давлением и усадка практически отсутствует. Для работы применяют специальные машины и оборудование. Технологический процесс достаточно сложный:

- Нужное рабочее давление создается благодаря работе поршня, а он приводится в работу посредством сжатого воздуха;

- Ускорению движения способствуют масло и эмульсия;

- Материал, разогретый до температуры плавления, быстро попадает в пресс форму под давлением и целиком ее заполняет.

Изделия, которые производятся таким способом, редко имеют какой-либо брак и обладают высокой точностью. Подобная технология актуальна при изготовлении деталей для авиастроения и приборостроения. Пресс-формы позволяют применять расплавленный металл любой температуры.

Необходимое оборудование

Чтобы изготовить алюминиевые детали разного назначения с высокой точностью под давлением, потребуется специальное оборудование: автоматическая машина и прочные пресс-формы. Для литья алюминия их обычно делают на основе стальных сплавов.

Для литья алюминия их обычно делают на основе стальных сплавов.

Их поверхность отливки должна быть почти идеальной, не допускаются никакие искажения геометрической конфигурации и размера. Пресс-форма должна быть оснащена механизмом, благодаря которому из нее готовую деталь можно будет извлечь без труда. Помимо этого, в ее составе должны присутствовать и подвижные стержни из металла, с помощью которых образуются внутренние полости заготовок.

Будущим изделиям, которые вы будете заливать в специальные формы, потребуется придать ту или иную конфигурацию, которые преимущественно зависят от самих форм. В таком литейном процессе также используются специализированные машины и прочее оборудование.

Литейные машины могут иметь холодную или горячую камеру, в которой осуществляется процесс прессования форм. Обычно машины с горячей камерой для плавки металла применяются для изготовления сплавов преимущественно на основе цинка. Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

Нужное давление в них нагнетается благодаря применению поршня или сжатого воздуха. Под давлением расплавленная смесь медленно вытесняется вовнутрь предварительно приготовленных пресс-форм.

А машины, где применяют холодное давление, в основном используются тогда, когда потребуется сделать отливки с добавлением медных и магниевых сплавов. Расплавленная смесь в таком случае в процессе литья попадает вовнутрь форм под очень большим давлением, иногда оно может составлять около 700 мегапаскаль.

Благодаря литью под давлением можно в плане производительности достичь высоких показателей, также не нужно будет детали подвергать дополнительно механической обработке. Машины отличаются по моделям в зависимости от своих рабочих параметров.

Производство форм

Специальные литейные машины в домашних условиях практически не используются. Это не целесообразно не только в отношении больших затрат на их приобретение, но и потому что процесс достаточно сложный в техническом плане. А еще оборудование, которое работает под давлением, очень габаритное.

А еще оборудование, которое работает под давлением, очень габаритное.

В домашних условиях выплавляемым изделиям на основе алюминия требуемая форма придается ручным способом. Форму при этом тоже можно сделать самому. Многие домашние мастера применяют методику литья «в землю», благодаря которой можно в итоге получить необходимые алюминиевые детали без специального оборудования.

Моделям форм, с которыми приходится работать, вы сможете придать определенную конфигурацию, причем сами формы изготавливаются на основе подручных материалов своими руками. В частности, форму можно получить из простого цементного раствора. В такой ситуации выплавляемой заготовке можно придать прямоугольную или квадратную форму. В интернете можно отыскать видеоуроки, как правильно залить алюминий в цемент.

Для литья нередко применяются гипсовые формы. Гипсовым моделям в такой ситуации можно придать почти любую конфигурацию. Очень важным показателем при работе с формами является усадка материала. При его застывании он должен быть минимальным.

Под заливку алюминия моделям можно придать желаемую конфигурацию благодаря применению воска. Но здесь нужно сказать, что посредством воска можно изготавливать на основе алюминия только небольшие детали. Благодаря ряду эксплуатационных характеристик восковым моделям можно будет придать даже сложные конфигурации, но изготовить детали таким способом можно только один раз.

Литейным методом можно с легкостью изготавливать детали на преимущественно дюралевой основе. Дюраль — это материал, состоящий преимущественно из алюминиевого сплава с рядом других компонентов. Но нужно знать, что заготовки, которые выплавляются на его основе, застывают долго.

Модели, которые используются под литье металла, должны обязательно быть подготовлены: их потребуется очистить и нанести масло в качестве смазки.

Алгоритм работы в домашних условиях

Изготавливать алюминиевые детали литейным способом дома не так уж и сложно, для процесса не потребуется дорогое специальное оборудование. Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Те модели, которые будут принимать участие в литейной работе, потребуется очистить сверху и смазать изнутри. Подготовка потребуется и тогда, когда вы практикуете метод литья «в землю». Обязательно проконтролируйте, чтобы технологическое углубление по своим контурам строго соответствовало контурам будущей детали.

Как говорилось, усадка расплавленного алюминия является немаловажным параметром при работе. При выполнении заливки она должна быть минимальной, иначе деталь по размерам не будет соответствовать тем, которые были заданы.

С той целью, чтобы при застывании металла усадка имела минимальный показатель, на форме нужно будет выполнить незначительный глиняный кант, по который в нее и заливают расплавленный алюминий.

С целью расплавления металла обычно применяется емкость из стали и специальная печка. При этом при выполнении работы не стоит забывать и о правилах по технике безопасности. В случае если вы решили заниматься литейным процессом дома, нужно соблюдать правила личной безопасности. Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Обязательно надевайте специальную одежду, которая будет защищать кожу от возможных ожогов.

Ниже были рассмотрены ключевые аспекты, связанные с процессом литья алюминия как в промышленных, так и домашних условиях. Как видите, заниматься этим дома может каждый, для работы не потребуется дорогое оборудование, с помощью подручных средство можно научиться изготавливать всевозможные алюминиевые детали прямо не выходя из дома.

Алюминий и алюминиевое литье | Ресурсы металлического литья

Растущая популярность алюминия

Алюминий — третий по распространенности элемент в мире и самый распространенный металл в земной коре. Алюминий составляет более 8% массы ядра Земли. Однако его трудно очистить по сравнению с другими металлами, такими как железо. По этой причине использование алюминия отстает от других металлических изделий, в то время как для преодоления этих сложностей были разработаны эффективные и экономичные методы.

Существует много общего между алюминиевой и сталелитейной промышленностью. Оба основаны на извлечении металлов из минеральных руд, залегающих на поверхности земли. Производственные процессы обоих энергоемки и включают заливку жидкого металла в отливки или использование машин непрерывного литья заготовок. Алюминий и сталь также конкурируют на аналогичных рынках автомобильной и аэрокосмической промышленности. Однако существуют существенные различия в обработке и свойствах этих металлов.

Алюминиевые слитки будут подвергаться дальнейшей обработке холодной или горячей обработкой или переплавкой и отливкой в литейном цехе.Обработка алюминия

Бокситы — это осадочные породы с высоким содержанием алюминия; обычно около 46–60%. Бокситы часто покрыты несколькими метрами камня и глины, которые необходимо сначала удалить, прежде чем боксит можно будет извлечь. Затем боксит проходит дробление или промывку перед транспортировкой на переработку.

В середине 1880-х годов были изобретены и последовательно использовались два различных метода производства алюминия. Метод Байера использует химический процесс для извлечения алюминия из бокситов. В процессе Холла-Эру используется электролиз для извлечения алюминия из оксида алюминия или оксида алюминия, полученного в процессе Байера.

Метод Байера использует химический процесс для извлечения алюминия из бокситов. В процессе Холла-Эру используется электролиз для извлечения алюминия из оксида алюминия или оксида алюминия, полученного в процессе Байера.

Процесс Байера

Бокситная руда измельчается и смешивается с едким натром для получения суспензии, содержащей мелкие частицы руды. Суспензия выдерживается при температуре от 140°C до 280°C, в зависимости от конкретной перерабатываемой руды. За это время алюминий растворяется в растворе едкого натра. Все примеси оседают из раствора в остаток, называемый красным шламом.

Последним этапом процесса является добавление затравочных кристаллов в раствор каустической соды. Растворенный оксид алюминия присоединяется к этим затравочным кристаллам. Конечным продуктом процесса Байера является оксид алюминия или оксид алюминия, который имеет вид белого порошка.

Процесс Холла-Эру

Блок восстановления алюминиевого завода состоит из электролизеров или ячеек, соединенных последовательно. Каждый горшок изготовлен из стальной оболочки, облицованной углеродом. В каждый котел заливают расплавленный криолит (фторидный минерал), содержащий оксид алюминия, и сверху в раствор вставляют угольные электроды. Когда ток проходит через раствор криолита, алюминий отделяется от кислорода, образуя углекислый газ. Жидкий алюминий скапливается на дне кастрюли.

Затем жидкий оксид алюминия через равные промежутки времени всасывается из восстановительных ванн в вакуумные баки. Его переносят в печь и разливают в слитки в изложницах или на машине непрерывного литья заготовок. Алюминий, полученный с помощью этого процесса, имеет чистоту примерно 99,8%. Электролитический процесс производства алюминия является очень энергоемким, требуя 15 МВтч на тонну продукции. Поэтому большинство плавильных заводов расположены рядом с генераторами электроэнергии, такими как гидроэлектростанции.

Алюминиевое литье

После того, как алюминий извлечен и обработан, следующим шагом является его отливка в форму продукта. Алюминиевые отливки формируются путем заливки расплавленного металла в формы, которым придана форма желаемого конечного продукта. Для производства отливок используются три распространенных метода формования: литье под давлением, литье в постоянные формы и литье в песчаные формы.

Литье под давлением

Литье под давлением использует давление для подачи расплавленного алюминия в стальную форму. Этот вид литья часто используют для серийного производства деталей, требующих минимального объема доводки и механической обработки. Литье под давлением имеет короткое время цикла, но высокие затраты на оснастку. Система литья под давлением создает высокопрочную оболочку, но более прочную внутреннюю часть, чем литье в постоянные формы. Существует два типа литья под давлением: литье под низким давлением и литье под высоким давлением.

ЛИТИЕ

НИЗКОЕ ДАВЛЕНИЕ

ВЫСОКОЕ ДАВЛЕНИЕ

Хорошие показатели прочности

Более низкие значения прочности

Подходит для автоматизации

Подходит для автоматизации

Простая технология изготовления штампов и машин

Сложные и дорогие штампы

Более медленные циклы литья

Короткие циклы литья

Более низкие капиталовложения и эксплуатационные расходы

Высокие инвестиционные и эксплуатационные расходы

Минимальная толщина стенки около 3 мм

Подходит для тонкостенных компонентов

Литье в постоянные формы

Литье в постоянные формы используют стальные или другие металлические формы и стержни. Прочные отливки получают путем заливки алюминия в форму. Постоянные формы используются для создания деталей с высокой повторяемостью и постоянством. Их высокие скорости охлаждения создают более однородную микроструктуру, которая может значительно улучшить механические свойства.

Прочные отливки получают путем заливки алюминия в форму. Постоянные формы используются для создания деталей с высокой повторяемостью и постоянством. Их высокие скорости охлаждения создают более однородную микроструктуру, которая может значительно улучшить механические свойства.

Литье в постоянную форму используется для изготовления легкосплавных дисков. Алюминиевые колеса также легче стальных и требуют меньше энергии для вращения. Они обеспечивают большую топливную экономичность, а также лучшую управляемость, ускорение и торможение. Однако для тяжелых промышленных гусениц чаще используются стальные колеса. Благодаря своей прочности их практически невозможно согнуть или расколоть. При использовании на треке стальные колеса более терпимы к неровностям пути, что повышает безопасность.

Алюминиевые колеса легче стальных и требуют меньшей мощности двигателя. Тем не менее, для промышленных гусениц стальные колеса по-прежнему предпочтительнее из-за их долговечности и стабильности.

Отливки в песчаные формы

Отливки в песчаные формы изготавливаются путем заполнения мелкозернистой песчаной смесью модели желаемого изделия. Шаблон немного больше, чем конечный продукт, чтобы учесть усадку алюминия при охлаждении. Литье в песчаные формы экономично, потому что песок можно использовать многократно. Он также эффективен для создания больших молдингов или деталей с подробным дизайном. Первоначальные затраты на инструменты низкие, но цены за деталь выше, что делает литье в песчаные формы подходящим для специализированных отливок, а не для массового производства.

Контроль расплавленного алюминия напрямую влияет на качество отливки. Легирующие элементы добавляются к расплавленному алюминию для достижения требуемой марки алюминия и свойств. Контролируемое добавление и распределение сплава по всему алюминию гарантирует, что продукт будет прочным и с ожидаемыми механическими свойствами.

Алюминий затвердевает со столбчатой структурой зерна. Эти столбики растут до точки соприкосновения с другим зерном — чем больше зерен, тем тоньше молекулярная структура. При рафинировании зерна титан и бор используются для создания зародышей зерен для достижения этой тонкой структуры.

При рафинировании зерна титан и бор используются для создания зародышей зерен для достижения этой тонкой структуры.

Газообразный водород представляет собой примесь, которая может вызывать дефекты в алюминиевом литье, создавая поры при затвердевании продукта. Во время литья требуются дегазация и продувочные газы, чтобы защитить окружающую среду от любых примесей, которые могут негативно повлиять на конечный продукт.

Литейные сплавы

Доступен широкий ассортимент литейных сплавов, подходящих для конечного применения. Каждый из этих литейных сплавов имеет свои характеристики, такие как свариваемость, обрабатываемость, коррозионная стойкость и свойства термообработки.

Расплавленный алюминий имеет несколько характеристик, которыми можно управлять, чтобы максимизировать литейные свойства. Расплавленный алюминий склонен поглощать газообразный водород и оксиды в расплавленном состоянии и может быть чувствителен к второстепенным микроэлементам. Хотя некоторые декоративные или коммерческие отливки могут не требовать дополнительной обработки, дальнейшая отделка часто бывает полезной. Жесткий контроль расплава и специальные методы обработки расплавленного металла могут обеспечить улучшенные механические свойства.

Жесткий контроль расплава и специальные методы обработки расплавленного металла могут обеспечить улучшенные механические свойства.

Алюминиевые отделки и покрытия

Одним из эстетических достоинств алюминия является его высокая отражательная способность. Эта характеристика была использована для производства высококачественных потребительских товаров с чистой поверхностью. Это дополнительно усиливается за счет естественного образования тонкого оксидного слоя на поверхности. Этот слой можно сделать толще за счет анодирования изделия. Наличие оксидного слоя эффективно защищает алюминий от дальнейшего окисления, делая его очень устойчивым к коррозии. Различные отделки и покрытия могут помочь алюминию достичь этого блестящего, но прочного качества.

Отделка

Некоторые алюминиевые сплавы подвергаются термообработке для улучшения их свойств для конкретных применений. Цельный литой алюминий нагревается до заданной температуры, в результате чего молекулярная микроструктура равномерно распределяется по всему материалу. Затем быстрое охлаждение приводит к тому, что рисунок микроструктуры остается на месте, и достигаются идеальные свойства.

Затем быстрое охлаждение приводит к тому, что рисунок микроструктуры остается на месте, и достигаются идеальные свойства.

Сплавы, не подлежащие термической обработке, отделывают холодной обработкой, в основном прокаткой. Прочность металла значительно повышается, поскольку дефекты микроструктуры сводятся к минимуму за счет плотного уплотнения молекул.

Покрытия

Алюминий имеет высококачественную поверхность, которая уже эстетически приятна. Тем не менее, различные покрытия могут предложить дополнительные преимущества для отделки.

Покрытия PVDF

Покрытия PVDF представляют собой краски на основе растворителей с очень высокой устойчивостью к атмосферным воздействиям. Однако их можно поцарапать. ПВДФ не выгорает под воздействием солнечных лучей и может иметь металлический вид.

Жидкие краски

Жидкие краски более экономичны, чем покрытия PVDF, но их свойства также менее желательны. У них более низкое качество отделки и стойкость к атмосферным воздействиям не такая сильная.![]()

Порошковые покрытия

Порошковые покрытия соответствуют самым строгим требованиям к долговечности на том же уровне, что и покрытия PVDF. Они имеют превосходный внешний вид и популярны в строительстве оконных и дверных рам, а также для строительной мебели, такой как столбы и стойки для велосипедов. Они выдерживают больший износ и часто используются в местах с интенсивным движением, таких как отели и магазины.

Анодирование

Анодирование используется для утолщения оксидированного поверхностного слоя и повышения коррозионной стойкости изделия. Покрытие твердое, прочное и самовосстанавливающееся, что делает его популярным выбором для архитекторов. Процесс анодирования осуществляется с использованием погружных ванн.

Анодирование повышает коррозионную стойкость алюминия за счет утолщения окисленного поверхностного слоя.Свойства алюминия

Алюминий известен своей легкостью. На самом деле он почти в три раза легче железа и имеет плотность 2700 кг/м 3 . Примечательно, что низкая плотность алюминия не влияет на его прочность. Алюминиевые сплавы имеют широкий диапазон прочностных характеристик с пределом прочности при растяжении от 70 до 700 МПа. При низких температурах прочность алюминия увеличивается, а при высоких – снижается.

Примечательно, что низкая плотность алюминия не влияет на его прочность. Алюминиевые сплавы имеют широкий диапазон прочностных характеристик с пределом прочности при растяжении от 70 до 700 МПа. При низких температурах прочность алюминия увеличивается, а при высоких – снижается.

Алюминий также легко поддается механической обработке, а требуемая мощность невелика из-за меньшей плотности. Высокий уровень пластичности алюминия позволяет легко экструдировать его. Это позволяет изгибать и скручивать продукт, что является ключевой характеристикой при производстве алюминиевой фольги.

https://www.reliance-foundry.com/wp-content/uploads/aluminum-rolling.mov

Качество и стандарты алюминия

Изделия из алюминия сертифицированы в соответствии с легирующим материалом, используемым в изделии. К наиболее распространенным легирующим элементам относятся следующие:

- Кремний

- Железо

- Медь

- Магний

- Цинк

АЛЮМИНИЙ, ОТНОСЯЩИЙСЯ К СЕРИЯМ ПО СВОЙСТВАМ И СОСТАВАМ

СЕРИЯ

АЛЮМИНИЙ %

ТЕРМООБРАБАТЫВАЕМЫЙ

СВОЙСТВА

ПРИМЕНЕНИЕ

>99. yz

yz

- Отличная коррозионная стойкость и обрабатываемость

- Высокая тепло- и электропроводность

- Передачи

- Линии электропередач

>99.yz

Медь

- Высокая прочность и ударная вязкость

- Более низкая коррозионная стойкость

- Самолеты

>99.yz

Марганец

- Средней крепости

- Хорошая обрабатываемость

- Теплообменники

- Кухонная утварь

- Банки для напитков

>99.yz

Кремний

- Более низкая температура плавления без хрупкости

- Сварочная проволока

- Прутки для пайки

>99.yz

Магний

- От умеренной до высокой прочности

- Стойкость к коррозии в морской среде

- Хорошая свариваемость

- Строительство

- Резервуары для хранения

- Сосуды под давлением

- Морское применение

>99. yz

yz

Кремний и магний

- Средневысокая прочность

- Отличная коррозионная стойкость

- Высокая свариваемость

- Архитектура

- Структурный

- Грузовики

- Морские рамы

>99.yz

- Очень высокая прочность

- Самолеты

- Часы Apple

СЕРИИ

АЛЮМИНИЙ %

> 99.YZ

> 99.YZ

> 99.YZ

> 99.YZ

> 99.YZ

> 99.YZ

> 99.YZ

Серия.

Медь

Марганец

Кремний

Магний

Кремний и магний

СЕРИЯ

ТЕРМООБРАБАТЫВАЕМЫЙ

СЕРИЯ

СВОЙСТВА

- Отличная коррозионная стойкость и обрабатываемость

- Высокая тепло- и электропроводность

- Высокая прочность и ударная вязкость

- Более низкая коррозионная стойкость

- Умеренная сила

- Хорошая обрабатываемость

- Более низкая температура плавления без хрупкости

- Прочность от умеренной до высокой

- Стойкость к коррозии в морской среде

- Хорошая свариваемость

- Средневысокая прочность

- Отличная коррозионная стойкость

- Высокая свариваемость

- Очень высокая прочность

СЕРИЯ

ПРИМЕНЕНИЕ

- Передачи

- Линии электропередач

- Самолеты

- Теплообменники

- Кухонная утварь

- Банки для напитков

- Сварочная проволока

- Прутки для пайки

- Строительство

- Резервуары для хранения

- Сосуды под давлением

- Морское применение

- Архитектура

- Структурный

- Грузовики

- Морские рамы

- Самолеты

- Часы Apple

Здоровье и безопасность

Во время процесса Холла-Эру выделяется большое количество газов. Эти газы улавливаются и перерабатываются, поскольку токсичные соединения фтора должны быть удалены до того, как они будут выпущены в атмосферу. В процессе производства алюминия выделяется CO 2 , что приводит к более высокому углеродному следу для алюминиевых изделий. Многие производители размещают алюминиевые заводы рядом с возобновляемыми источниками энергии, такими как гидроэлектростанции, вместо того, чтобы производить электроэнергию из ископаемого топлива.

Эти газы улавливаются и перерабатываются, поскольку токсичные соединения фтора должны быть удалены до того, как они будут выпущены в атмосферу. В процессе производства алюминия выделяется CO 2 , что приводит к более высокому углеродному следу для алюминиевых изделий. Многие производители размещают алюминиевые заводы рядом с возобновляемыми источниками энергии, такими как гидроэлектростанции, вместо того, чтобы производить электроэнергию из ископаемого топлива.

В растворимой форме Al 3+ алюминий токсичен для растений. Кислые почвы, как правило, ускоряют высвобождение Al 3+ из его минералов и снижают выход продукта с этих полей. Поскольку почти половина пахотных земель во всем мире является кислой, негативное воздействие алюминия на урожайность может быть серьезным.

Алюминий также может воздействовать на человеческий организм. Последствия накопления алюминия для здоровья включают повышенный риск болезни Альцгеймера и некоторых видов рака, хотя это и не доказано окончательно. В высоких концентрациях алюминий является нейротоксином, который действует на мозг и костную структуру. Алюминий содержится в закваске, эмульгаторах и красителях, а также в некоторых антацидных продуктах.

В высоких концентрациях алюминий является нейротоксином, который действует на мозг и костную структуру. Алюминий содержится в закваске, эмульгаторах и красителях, а также в некоторых антацидных продуктах.

Применение алюминия

Алюминий — это хорошо закругленный металл со светящейся отделкой, предназначенный для широкого круга потребителей, включая различные коммерческие и бытовые товары.

Аэрокосмическая промышленность

Достижения в аэрокосмической промышленности в значительной степени зависят от разработки алюминиевых изделий. Сочетание их свойств, особенно малого веса и прочности, позволило человечеству разработать достаточно прочные и легкие транспортные средства, чтобы покинуть атмосферу Земли. Братья Райт использовали алюминий для картера двигателя своего первого биплана с деревянным каркасом. Современные коммерческие транспортные самолеты на 80% состоят из алюминия, который в основном содержится в их планерах, особенно в фюзеляжах и крыльях. Алюминий широко используется в космической промышленности для изготовления шаттлов и конструкций на международной космической станции.

Строительство и архитектура

Электросети и линии электропередач перешли на алюминиевую основу, а не на медную. Это связано с отличной проводимостью и малым весом для больших длин кабелей. Алюминиевые сплавы также используются в строительстве для изготовления прочных рам, способных выдержать значительный вес больших оконных стекол. Архитекторы широко используют эти характеристики в аэропортах и высотных зданиях.

Мебель для помещений

Несмотря на то, что большая часть мебели на участке (скамейки, урны для мусора, стойки для велосипедов и т. п.) закреплена на месте, съемные болларды представляют собой устройство, направляющее движение, которое можно установить на месте, чтобы предотвратить доступ транспортных средств, или снять, чтобы открыть его. Алюминий часто используется для съемных столбов из-за легкости металла; персоналу мероприятия гораздо проще перемещаться или покидать место.

Продукты питания и напитки

Консервы и напитки — еще один рынок, на котором доминирует алюминий. Алюминиевые банки быстро охлаждаются и обеспечивают поверхность, пригодную для печати. Высокий уровень пригодности к вторичной переработке также делает алюминий привлекательным продуктом для этой отрасли. Они также защищают вкус и целостность содержимого, запечатанного внутри, благодаря защите от кислорода, света и других загрязняющих веществ.

Алюминиевые банки быстро охлаждаются и обеспечивают поверхность, пригодную для печати. Высокий уровень пригодности к вторичной переработке также делает алюминий привлекательным продуктом для этой отрасли. Они также защищают вкус и целостность содержимого, запечатанного внутри, благодаря защите от кислорода, света и других загрязняющих веществ.

Техника и технологии

Бытовая техника также выиграла от свойств алюминия. Благодаря своим тепловым свойствам он идеально подходит для холодильных установок, а легкий вес позволяет легко перемещать и транспортировать приборы. С развитием отделки «матовый алюминий» можно создавать высокоэстетичные продукты для рынка высокого класса. Технологическая компания Apple лидирует в создании алюминиевых ноутбуков, которые изготавливаются из цельного блока алюминия. Телевизоры с плоским экраном также выигрывают от легкости алюминия; эквивалентное стальное изделие было бы слишком тяжелым, чтобы его можно было повесить на стену.

Автомобилестроение

Автопроизводители все больше нуждаются в сокращении углеродного следа своих автомобилей. Легкие алюминиевые рамы, панели кузова и двигатели помогают в этом, улучшая экономию топлива. Есть и другие экологические преимущества, поскольку почти 90% автомобильного алюминиевого лома собирается для переработки.

Легкие алюминиевые рамы, панели кузова и двигатели помогают в этом, улучшая экономию топлива. Есть и другие экологические преимущества, поскольку почти 90% автомобильного алюминиевого лома собирается для переработки.

Переработка алюминия

Большая часть алюминия может быть переработана. Банки из-под напитков и автомобильные детали — это отрасли промышленности с высоким водосбором, где материалы собираются и эффективно перерабатываются. После того, как использованный алюминий собран, он доставляется на перерабатывающее предприятие, где сортируется по сортам и очищается. Затем металл расплавляют, чтобы удалить покрытия, чернила и другие примеси. На этом этапе при необходимости могут быть добавлены сплавы, после чего он отливается в слитки. Эти слитки могут быть поставлены на литейные заводы, где они используются для литья, или переданы другим производителям для дальнейшей обработки. Переработанный алюминий можно вернуть на рынок в качестве новых продуктов всего за шесть недель.

Очистка и уход за алюминием

Большинство алюминиевых изделий можно содержать в чистоте с помощью простой воды, мягкого мыла или моющего средства. Если пятна более стойкие, можно использовать скипидар или химический очиститель, не вызывающий травления. Для большей очищающей способности можно использовать полироли на основе воска, абразивные воски или абразивные чистящие средства. Важно высушить алюминиевые изделия после очистки, чтобы избежать образования полос, а остатки очистки необходимо удалить с краев и стыков.

Для получения дополнительной информации об алюминии или запроса коммерческого предложения по индивидуальному проекту, пожалуйста, свяжитесь с нами.

какой процесс следует выбрать

Методы литья алюминия различаются в зависимости от различных производственных процессов, от литья в песчаные формы, литья под давлением, литья под давлением, непрерывного литья, литья в оболочковые формы и т. д. Каждое алюминиевое литье процесс будет иметь свои преимущества и недостатки. Д В зависимости от размера и сложности отливки мы можем выбрать наиболее подходящий метод.

д. Каждое алюминиевое литье процесс будет иметь свои преимущества и недостатки. Д В зависимости от размера и сложности отливки мы можем выбрать наиболее подходящий метод.

Алюминий широко применяется в различных отливках, используемых в различных отраслях промышленности, как непромышленных, так и промышленных. Для тех, кто часто сомневается в «Как отливать алюминиевые детали» , ответ заключается в том, что алюминиевые литейные заводы используют различные технологии литья, и качество является одним из ключевых факторов при принятии решения о том, какая технология подходит.

Качество литья является мерой как внутренней, так и внешней части литья, а также его прочности и пластичности. Инженеры должны всегда продвигать преимущества и преодолевать недостатки методов литья алюминия, чтобы улучшить качество продукции и оптимально удовлетворить потребности клиентов.

Сравнение методов литья алюминия:

| Процесс литья | Размер | Допуски | Стоимость | Относительная стоимость | Стоимость | . | Минимальная толщина профиля | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Литье в песчаные формы | Все размеры | 0-3″ = 1/32″ 3″- 6″=3/64″ 6+”=1/18″. Поперек линии разъема добавьте 0,020 дюйма к небольшим отливкам. 0,090″ до больших отливок. | $50-$15,000 | Low | Lowest | 175-350 RMS | 1-5⁰ | 0.125’’-0.25’’ | ||||||||

| Pressure die casting | Small size | Not less than 0.002″. Дополнительные 0,010″ на размеры, на которые влияет линия разъема. | $5,000-$150,000 | Самый низкий | Самый высокий | 20-90 RMS | 1-3⁰ | 0,050″ 9053 9053 9054 Мелкие детали 0,080″0547 Отливка в оболочковую форму | Обычный максимум 80 см 2 полезная площадь формы. | 1″ =0,004″ 1″-3″ =0,010″ 3″-6″ =0,013″ 6″-12″ =0,016″ 12″-20″ =0,020″. Добавьте 0,005″-0,010″ поперек линий разъема. | 1 500–25 000 долл. США | Средний | Средний | 75–125 | Снаружи: от 0 до 1 1/2⁰. Внутри: от 0 до 2⁰ | 0,100’’ |

| Постоянное литье | 0,25–50 кг | 0,015–1″. Поперек линии разъема добавьте +/- 0,010″, если малая отливка, +/- 0,030″, если большая отливка. | $1,500-$55,000 | Low | Lowest | 125-200 RMS | 2-4⁰ | 0.100″-0.150″ | ||||||||

| Investment casting | 1 ounce-100 pounds | +/-0.005″- 3 ″ +/- 0,002 ″ там после | $ 500-20 000 | Высшая | Среда | 60-120RMS | NOT | 0,3 » | ± 0,01″ для цилиндрической формы. ± 0,002″ для сложной формы. | Нет информации | Низкий | Средний | 63 – 500 микродюймов для цилиндрической формы 32 – 500 микродюймов для сложной формы. | None | 0.1 – 5.0’’ | |

| Continuous casting | Up to 0.2-1m | Low | High | None | Depend on the shape |

Содержание

- Обсуждение методов литья алюминия. Центробежное литье алюминия

- 7. Непрерывное литье алюминия

- Рассмотрение подходящих технологий литья алюминия

Обсуждение методов литья алюминия

1. Литье алюминия в песчаные формы

Литье в песчаные формы является одним из старейших методов литья, появившихся около 2000 лет назад. Литье в песчаные формы использовалось для отливки алюминия с тех пор, как металлический алюминий стал популярным с начала 20 века.