Плавление и заливка в форму бронзы

Сплав на основе меди с дополнительными химическими составляющими называется бронзой. В качестве дополнительных химических составляющих используется олово, бериллий, свинец, кремний, алюминий. За счет состава дополнительных химических составляющих и будут формироваться основные свойства бронзового сплава. В среднем температура плавления бронзы 935-1145 градусов, в зависимости от состава.

Для отливки бронзы дома потребуется отдельная вентилируемая комната. Тогда можно будет отлить что то в размерах украшений, но если требуется отлить детали более крупного размера, то необходимо будет помещение покрупнее, например гараж или бокс.

Чтобы

расплавить бронзу, нужна будет печь муфельного типа и горн. Бронза плавится в

специальной чугунной емкости, у которой предусмотрен желобок для слива

расплавленного металла. Такая емкость называется тигель.

Бронза расплавляется в тигеле, установленном в муфельной печи. После перехода ее в жидкое состояние нужно выдержать в печи еще пять минут. Это даст расплавленному сплаву большую текучесть и лучшее заполнение формы. Потом щипцами вытаскиваем тигель и через специальное отверстие формы заливаем туда расплавленную бронзу.

При заливке формы нужно учитывать

Важный

момент состоит в предварительной прокалке формы. Она должна быть прокалена с

температурой до девятисот градусов, а затем охлаждена до температуры пятьсот

градусов. Именно при такой температуре формы, в нее следует заливать бронзу.

Другой важный момент состоит в размерах самой формы. Если форма крупных размеров, то бронза свободно заполняет полости, вытесняя воздух своим весом. Но если форма маленьких размеров, например это ювелирное украшение, то под воздействием незначительного веса бронзы воздух не удаляется самостоятельно. Для удаления воздуха и плотного заполнения всех полостей маленьких форм используется специальная центрифуга. Залитая форма быстро устанавливается в центрифугу и раскручивается в ней, чтобы центробежной силой продавить остатки воздуха. Быстро поместить в центрифугу необходимо. Пока металл остается в жидком состоянии.

После

полного застывания бронзового сплава, литейная форма разбирается и готовая

отливка вытаскивается. Отливка обладает обычно поверхностью с наплывами и

шероховатостями. Поэтому, в дальнейшем, ее обрабатывают до чистовой поверхности,

для получения готовых изделий из бронзы http://www.

Как делается форма

Форма делается в специальном деревянном ящике. Ящик состоит и не струганных досок и называется опока. Нижняя часть это обычный ящик с дном, а верхняя часть это рамка с поперечинами. Нижняя и верхняя части совмещаются специальными отверстиями и направляющими. Сам ящик должен превышать размеры отливки не менее чем в полтора раза. Сама форма делается из смеси. В смеси перемешивается песок семьдесят пять процентов, глина двадцать процентов и пыль каменного угля пять процентов. Вся эта субстанция хорошенько перемешивается до однородной массы.

Затем

берется модель будущей детали, ей может служить такая же деталь, либо

отреставрированная поврежденная деталь и др. Нижний ящик до краев засыпают

размешанной смесью, несильно придавливая ее. Затем берут копию отливки, предварительно

обсыпав ее тальком, и вжимают в смесь ориентировочно до половины.

Сварка бронзы в домашних условиях

Сварка бронзы используется для того чтобы производить не только сваривание металла, но и для исправления дефектов литья и наплавки металла на детали. Бронза с высоким содержанием алюминия практически не поддается сварке с применением стандартных приемов в работе. Тугоплавкая окись алюминия практически не позволяет работать, сваривая металл.

Бронза с высоким содержанием алюминия практически не поддается сварке с применением стандартных приемов в работе. Тугоплавкая окись алюминия практически не позволяет работать, сваривая металл.

Бронза сваривается с помощью угольных, не плавящихся вольфрамовых и металлических электродов. Сваривание бронзы производится быстро с ограниченным нагреванием основного металла и размера сварочной ванны, ускоряя затвердевание и охлаждение ванны. Как присадку используют прутки из бронзы с большим содержанием фтора, а флюсы с подогревом при угольной дуге не являются обязательными.

Отличные результаты достигаются за счет сваривания металлическими электродами с бронзовым отлитым стержнем. Газовое сваривание бронзы производят, предварительно подогревая свариваемую деталь до температуры 450 градусов по Цельсию. Для работы используются специальные присадочные прутки, которые наиболее близки или идентичны по составу к свариваемому металлу. Диаметр присадочных прутков колеблется в пределах 5 – 8 миллиметров. Бронза – это жидко текучий металл, поэтому ее сваривают только в нижнем положении сварного шва.

Диаметр присадочных прутков колеблется в пределах 5 – 8 миллиметров. Бронза – это жидко текучий металл, поэтому ее сваривают только в нижнем положении сварного шва.

В работе с бронзой нужно быть внимательным, потому что при температуре от 550 до 650 градусов по Цельсию бронзовые детали становятся хрупкими и имеют низкую прочность. Флюс для сварки бронзы должен иметь такой состав: бур – 50%, борная кислота – 35% и 15% фосфористокислого натрия. После проведения сварочных работ, требуется произвести отжиг при температуре 450 – 500 градусов по Цельсию и в дальнейшем охлаждая детали в воде. Сварочный шов можно подковать при сваривании прокатной бронзы, а газовая сварка дает прочность 75 – 90% от прочностных качеств основного металла.

Сваривание стали и цветных металлов разительно отличается, потому что у цветных металлов есть свои свойства, которые отличаются от свойств стали и чугуна. Отличиями цветных металлов является высокая теплопроводность, высокая скорость вступления в реакцию с газами, которые содержатся в атмосфере. Для того чтобы исключить такие действия, необходимо правильно подобрать способ сварки и подготавливать детали к сварке по предоставленной инструкции.

Для того чтобы исключить такие действия, необходимо правильно подобрать способ сварки и подготавливать детали к сварке по предоставленной инструкции.

Благодаря развитию современных технологий сваривания, работу с бронзой можно производить не только на предприятии, но и в обычных домашних условиях, под водой и даже в космосе. Процедура сваривания бронзы зависит от химических и физических свойств свариваемого металла. Для работы с бронзой применяется газовое сваривание, потому как его можно считать одним из несложных способов сварки металлов, соответствующих бронзе по свойствам и химическому составу.

Бронзер в домашних условиях: миф или реальность?

Мечтаете о загорелом теле? Хотите, чтобы кожа

приобрела красивый смуглый оттенок, но не рискуете покупать напичканную химией

косметику? Для загара не обязательно сутками напролет находиться на пляже под

солнцем или наносить на кожу тонну вредных для здоровья кремов. Можно сделать эффективный и вдобавок

полезный бронзер в домашних условиях.

Можно сделать эффективный и вдобавок

полезный бронзер в домашних условиях.

Как сделать оттенок кожи бронзовым без соляриев и длительного пребывания на солнце?

Рецепт и технология приготовления бронзера

Автозагар – отличный способ придания коже золотистого оттенка, благодаря которому подчеркиваются преимущества и контуры лица. К сожалению, в составе многих косметологических средств есть вредные химические вещества, небезопасные для здоровья.

Натуральный бронзер для автозагара придаст коже легкий золотистый оттенок без вреда для здоровья, и его можно приготовить в домашних условиях. Для тех, кто хочет создать необычайно красивый макияж дома, предлагаем такой рецепт:

- 1 упаковка корицы;

- 1 ч. л. порошка какао;

- 1 ч. л. мускатного порошка;

- 10–12 капель эфирного масла лаванды или розмарина.

Количество порошка какао и мускатного ореха можно увеличивать или уменьшать в зависимости от того, какой оттенок кожи вы желаете получить. Если нужен более темный цвет, добавьте их в большем объеме. Если более светлый – убавьте. В конце приготовления разбавьте бронзатор маслом до консистенции густой сметаны.

Если нужен более темный цвет, добавьте их в большем объеме. Если более светлый – убавьте. В конце приготовления разбавьте бронзатор маслом до консистенции густой сметаны.

Внимание! Нанесите готовый состав на внутреннюю часть руки. Если его оттенок покажется вам слишком светлым, добавьте немного порошка какао или мускатного ореха. Проведите такую манипуляцию еще несколько раз: пока средство не приобретет идеальный бронзовый цвет.

Создавая эффектные средства для нанесения макияжа в домашних условиях, вы знаете их состав и можете быть уверены, что не причините вреда здоровью.

Как наносить бронзатор

Перед тем как наносить бронзер, нужно очистить кожу скрабом или средством для пилинга. На чистое лицо смесь ляжет ровнее, и продержится она в этом случае дольше.

Внимание! Не наносите средство для автозагара сразу после принятия душа. Лучше подождите 25–30 минут.

Преимущества и недостатки домашнего бронзатора

У приготовленного в домашних условиях бронзера масса преимуществ. Во-первых, в нем отсутствуют химические добавки. В смеси содержатся только натуральные красители, которые не вредят коже. Во-вторых, в его составе присутствуют витамины и жирные кислоты, питающие эпидермис полезными элементами. И в-третьих, для приготовления средства нужно минимум времени, и его можно делать в любое время года.

Однако среди огромного количества преимуществ самодельного бронзатора есть несколько незначительных недостатков. Такая смесь:

- проблематично смывается;

- имеет свойство окрашивать одежду и постель;

- сложно наносится;

- при неправильном нанесении ложится пятнами.

Внимание! Всегда используйте для автозагара только свежеприготовленную смесь.

Автозагар может оставаться на коже от 2 до 6 дней. Его стойкость зависит от количества нанесенных слоев бронзера и частоты его применения.

В заключение стоит сказать, что вне зависимости от оттенка кожи женщина всегда очаровательна! Но если вы желаете стать королевой вечера, обязательно используйте для нанесения макияжа исключительно натуральную продукцию, которая поможет вам сохранить молодость и красоту.Как сделать бронзу

образование … веселье … дух алоха

Сегодня понедельник, 22 января, и ваши вопросы и ответы приветствуются.

Звоните прямо! (сайт «без регистрации»)

Текущее обсуждение:

12 июля 2021 г. Я использовал с отцом дуговую печь, которая в основном представляет собой сварочный аппарат с графитовыми стержнями, который более безопасен, проще и к тому же дешев.

Если у вас такого нет, посмотрите вот это:

ребенок — Жилина, Словакия

^

июль 2021

А.

Тесно связанные исторические записи, сначала самые старые:

2002 г.В.

2002

A. Медь нужно расплавить и добавить к ней олово. Алюминиевые банки не выдерживают высоких температур и плавятся еще до того, как вы расплавите медь.

Кстати, есть большой выбор бронзовых композиций, все разного цвета. Бронзы с низким содержанием меди могут быть серебристого цвета, а бронзы с высоким содержанием меди — золотисто-коричневыми или даже с оттенками зеленого.

Вы не сделаете этого, если у вас нет доступа к печи, температура которой может значительно превышать 1000 ° C. Это не только опасно, но и такие печи дороги в эксплуатации.

2004

A. Здравствуйте, сообщение № 2 неверно с температурами, пожалуйста, НЕ размещайте сообщения, если вы не знаете, о чем говорите, это очень раздражает. В любом случае, я просто подумал, что опубликую почти все, что вы когда-либо хотели знать о бронзе:

Бронза была разработана около 3500 г.

—-

Ed.примечание: баланс этого сообщения был удален, потому что ниже точно указано, что он был просто скопирован и вставлен с другого сайта без указания авторства. Если читатели хотят увидеть исходный контент, перейдите на сайт www.americanbronze.com/WhatsBronze.htm.

Фактический автор статьи, Джон Пол, был достаточно любезен, чтобы войти в систему и прокомментировать дальше в ветке.

2007 г.

Я учусь в 7-м классе, и мне нужно было научиться делать бронзу. Спасибо, Мэтт, что задал этот вопрос, чтобы мне не пришлось.

2004

Мэтью Д.,

Мне не нравится ваш ответ, поскольку, насколько я понимаю, вы просто скопировали этот текст с другой веб-страницы (www.americanbronze.com/WhatsBronze.htm).

Вы, кажется, не понимаете, что пайка (которая требует, чтобы металл был нагрет до температуры ниже точки плавления, или 430 ° C (800 ° F)) — это просто способ соединения других металлов с помощью бронзы. Это не имеет ничего общего с изготовлением бронзы, и я полагаю, если бы вы действительно прочитали и поняли, что вы заимствуете, вы бы уже это знали.

2005 г.

Хотя второй пост в этой теме, возможно, был точным, но я считаю, что его намерения были довольно обескураживающими. Пятнадцатилетний пытливый ум задает вопрос людям, у которых есть опыт, который может предложить, и ему категорически запрещают пытаться что-либо, поскольку это невозможно. Мой личный опыт показывает, что большинство цветных металлов можно совершенно безопасно отливать в домашних условиях, если провести небольшое исследование и проявить большую осторожность.

Если первый плакат все еще ищет, я бы начал с www.

2005 г.

Спасибо за ссылку, Грегг! Но я вообще не читал это по-вашему…

Тревор Крайтон чрезвычайно терпелив и без какой-либо личной выгоды ответил более чем на тысячу студенческих вопросов здесь , часто с исчерпывающими подробностями. Просто используйте поисковую систему с его именем в качестве поискового запроса, чтобы увидеть его абсолютно безумные усилия по оказанию помощи студентам. Люди, которые еще не ответили ни на один вопрос студента, сами критикуют его за несовершенство, возможно, не лучшая идея: это вполне может заставить его задаться вопросом, почему он так беспокоит, когда студенты почти никогда не просят его поблагодарить. .. но взрослые заходят критиковать.

.. но взрослые заходят критиковать.

У нас в сети более 10 000 вопросов студентов, и каждый день появляется полдюжины новых. Если вы и / или владелец www.theworkshop.ca предложите добровольно ответить хотя бы на крошечную часть этих студенческих вопросов, это снимет нагрузку с мистера Крайтона и, возможно, позволит ему составлять более подробные ответы вместо того, чтобы быть самим собой. так сильно ограничен временем. Еще раз спасибо за ссылку!

Тед Муни, P.E.

Стремление к жизни Алоха

отделка.

2004

В. Хорошо, ребята, я пытаюсь вспомнить два основных ингредиента бронзы с помощью Интернета. У вас есть еще несколько вопросов к любому из вас, у которых может быть представление об ответе. Как мы узнаем, откуда появилась бронза, как они решили, что могут получить ее из руды, как они построили эти печи и генерировали такое тепло, были ли остаточные материалы, которые нужно было переместить? Веб-ссылки будет достаточно, если я задаю слишком много вопросов, спасибо.

2005 г.

A. Дорогой Мэтт,

Вы правильно поняли, бронза должна содержать от 10 до 20% олова, а остальное должно быть медью. То, что говорят остальные ребята, тоже правы. Вам нужно будет найти способ нагреть медь до 1000 градусов и более. Температура плавления олова составляет менее половины от температуры плавления меди (около 480 градусов), но даже плита может расплавить его … но не пытайтесь это сделать. Я не собираюсь сваливать вам кучу чуши о том, что нельзя делать ничего опасного или работать с горячим огнем, я делал это в юности и никогда не пострадал, но это только потому, что я был ЧРЕЗВЫЧАЙНО осторожен и всегда был в порядке. ситуация, когда я мог бы получить помощь, если бы она мне понадобилась.

2005 г.

A. Привет, Дэнни! Я не думаю, что сейчас 800 ° F; Я думаю, что на мистера Крайтона выше 1000 ° F. Но вы уже узнали, что Интернет на самом деле не является авторитетным источником информации. Пожалуйста, попробуйте посетить библиотеку и получить помощь библиотекаря, если необходимо найти точки плавления в книге по металлам. Вы можете найти классные карты эвтектических точек и такие интересные 🙂

Вы можете найти классные карты эвтектических точек и такие интересные 🙂

Американское общество металлов имеет серию из двух десятков крупных томов, которые составляют «Справочник по металлам».

2006 г.

В. Я хотел бы из бронзового листа сделать пару шасси для ламповых усилителей. Если использовать сталь, я бы использовал калибр 16. У меня два вопроса к вам, эксперты;

а) какая бронза дала бы мне больше розового цвета (в отличие от яркого золота из латуни), и;

b) Обеспечит ли бронзовый лист 16-го калибра ту же жесткость, что и сталь 16-го калибра, или мне следует использовать более толстый лист?

Большое спасибо в ожидании ваших добрых ответов,

Дэвид Б.2006 г.

В. Мне было интересно, как сделать бронзу, и я наткнулся на этот сайт. Мне 16 лет, и у моего дяди (дом которого я часто бываю) есть здание, полное инструментов, так что у меня есть неплохие ресурсы. У меня много олова и меди. я хотел спросить

3 вопроса:

1) Как мне придать форму смеси?

2) Сколько каждого материала мне нужно добавить, чтобы сделать прочную, долговечную бронзу?

3) Будет ли работать паяльная лампа с температурой 1000-1500 ° F для плавления этих материалов?

2007

В.

13 мая 2012 г.

A. Всем, кто интересуется литьем металлов и изготовлением самодельных сплавов и инструментов, следует посетить сайт backyardmetalcasting.com. Человек, который ведет веб-страницу, является любителем и предоставляет много полезной информации по этой теме, в том числе о том, как сделать себе печи, тигли и литьевые пески. Идеально подходит для любопытных мастеров работы с металлом из моей книги. Однако имейте в виду, что работа с расплавленным металлом довольно опасна. У меня был расплавленный алюминий (температура плавления 1440 ° F, легко достижимый с помощью древесного угля и фена или пропановой горелки), взорвавшийся из лотка для литья слитков, который я использовал (я предполагаю, что грязь или какая-то влага ниже металла) мне на лицо.К счастью, сожгла лишь небольшую часть брови, но я бросила литье, пока не купила металлическую каску для защиты кожи головы и маску, закрывающую все лицо, которую можно купить в магазинах сварочных материалов. Вы также должны убедиться, что не делаете этого по бетону, так как даже самая сухая подъездная дорожка будет иметь достаточно влаги, чтобы вызвать небольшие взрывы (личный опыт), поэтому хорошее песчаное место во дворе будет лучшим местом. С хорошим защитным снаряжением это очень веселое и полезное хобби. Идите туда и получайте удовольствие, дети.

С хорошим защитным снаряжением это очень веселое и полезное хобби. Идите туда и получайте удовольствие, дети.

2007 г.

A. Мне 15 лет, и последние несколько лет я работал в металлургии, имея только яму в земле, и достиг температуры до 1500 ° F и выше, используя твердую древесину и какой-нибудь вентилятор, или фен, или небольшой вентилятор, вентилятор, который я использую, менялся в зависимости от желаемой температуры, и то, что у меня есть под рукой, — это яма для костра всего в 5 дюймов глубиной и примерно 3 фута в диаметре, дыра в земле со стеной из кирпичей примерно 2,5 фута высотой вокруг с этой простой установкой я расплавил медь и нагрелся до достаточно высоких температур, чтобы сделать дамасскую сталь, и, как я предупреждал, вы должны быть в безопасности, потому что я получил ожоги, и лучше всего получить помощь взрослого.

Джон В. [фамилия удалена редактором для конфиденциальности]— Монтесано, Вашингтон

—-

Ред. Примечание: Спасибо, Джон. Это было потрясающе!

2007 г.

А. Вау. Множество комментариев и рекомендаций. Я создал статью для American Bronze в качестве справочника для клиентов, которым нужна общая информация о бронзе. Что касается работы с металлами в домашних условиях, проблем нет. Многие так поступают.

Что касается изготовления металлов в домашних условиях, я думаю, что потребуется много исследований и усилий, чтобы получить правильные смеси.Кроме того, использование лома потребует удаления примесей перед их использованием. Очень много времени.

Я бы порекомендовал обратиться в литейный завод, который производит металлы для промышленности. Мы использовали бронзу Everdure Bronze для статуй с определенным содержанием меди, цинка и некоторых других компонентов. Другое использование требует другого процентного содержания ингредиентов.

Вы можете приобрести небольшие инструменты и оборудование для литья через Интернет. Первое, что нужно запомнить, — это быть очень безопасным. Бронза плавится при 1750 F, а мы разливаем наши продукты при 2250 F.

2007 г.

A. Привет, ребята,

Если вы хотите выплавить свою бронзу и просто попробовать, то это следующее должно быть хорошим введением.

Это вызовет множество вопросов.

В истории бронза может быть такой же простой, как 90% меди и 10% олова, или может содержать драгоценный металл, такой как серебро и золото, при этом олова вообще не видно (считалось, что Колосс Родосский был сделан из этот сплав называют черной бронзой).

Добавление большего количества олова осветлит бронзу. 80/20 (металлический колокол) почти белый (почти), но он хрупкий и разрушится при тонком литье.

Для вашей цели используйте 90/10, это сделает очень прочную бронзу золотисто-коричневого цвета, подходящую для ювелирных украшений и других предметов.

Это то, что я создал для тестирования огнеупорных материалов: —

members.optushome.com.au/charlesanderson/img/MicroFurnace.jpg

И это, вероятно, настолько дешево и несложно, насколько это возможно при плавке бронзы.

Корпус печи не должен стоить дороже 20 долларов, тигель — 13 долларов. (и это самый маленький из тех, что мне удалось достать… просто испытание материалов, помните), клещи за 13 долларов, а дорогим компонентом является резак для шланга Bernzomatic JTH-7 и адаптеры, чтобы приспособить его к стандартному баллону для барбекю. Вы можете одолжить цилиндр для барбекю у своего папы 😉

Корпус печи сделан из банки с сухим молоком (размером с банку из-под кофе), огнеупорного кирпича K26, набитого прочным кауулем и запечатан немного циркониевой краски (вы можете использовать отвердитель kaowool вместо краски).

Если вы решили, что не любите плавить металл и лить его, то на следующий день на день отца можете отдать нагревательные элементы своему папе, а печь — другу.

** Внимание: эта маленькая печь очень быстро нагревается, температура плавления бронзы составляет 800 ° C, но температура текучести на 100-200 градусов выше.

** Примечание: сначала приправьте тигель, иначе он разобьется (см. Вопрос о тиглях для приправ).

Вопрос о тиглях для приправ).

Процедура для этой печи для бронзы следующая: —

1) Заполните тигель до краев жидкостью. Бура [аффил. ссылку на информацию / продукт на Amazon], а затем сообщите об этом. Это покрывает тигель «флюсом» и заставляет металл плавно течь.

2) Поместите олово в тигель (мне нравится делать это в первую очередь, так как олово эффективно снижает температуру плавления меди).

3) Далее ваша медь отправляется в тигель. Лучше всего подходит для этой операции гранулированная медь, но подойдут и мелкие кусочки, если олово покрыто крышкой. Сверху насыпьте еще немного буры.

5) Зажгите печь, опустите тигель (щипцами) и накройте печь крышкой. Проверьте примерно через три минуты.

** Следующий старый трюк работает, но если вы не чувствуете себя комфортно, купите графитовый стержень для перемешивания.

6) Ваша бронза должна быть расплавленной или очень близкой. Возьмите зеленую палочку (не мокрую или набухшую) и используйте ее, чтобы перемешать сплав. Загрязнения прилипнут к зеленой палочке. В качестве дополнительного бонуса палка превратится в древесный уголь, и ее можно будет использовать как палочку для перемешивания, пока она не распадется.

Загрязнения прилипнут к зеленой палочке. В качестве дополнительного бонуса палка превратится в древесный уголь, и ее можно будет использовать как палочку для перемешивания, пока она не распадется.

7) Ваша бронза готова для заливки в форму (и это тоже большая тема).

Вот и все.

Ой, и я не могу сказать об этом достаточно, хотя печь и маленькая, она все равно может очень сильно обжечься.

(Вы находитесь на 1-й странице этой темы) Следующая страница>

finish.com стало возможным благодаря …

этот текст заменяется на bannerText

Заявление об ограничении ответственности: на этих страницах невозможно полностью диагностировать проблему отделки или опасности операции. Вся представленная информация предназначена для общего ознакомления и не отражает профессионального мнения или политики работодателя автора. Интернет в основном анонимный и непроверенный; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металла, посетите следующие каталоги:

О нас / Контакты — Политика конфиденциальности — © 1995-2021 finish.com, Pine Beach, New Jersey, USA

Обзор литья металла для начинающих — Плавка, плавка, литье и литье

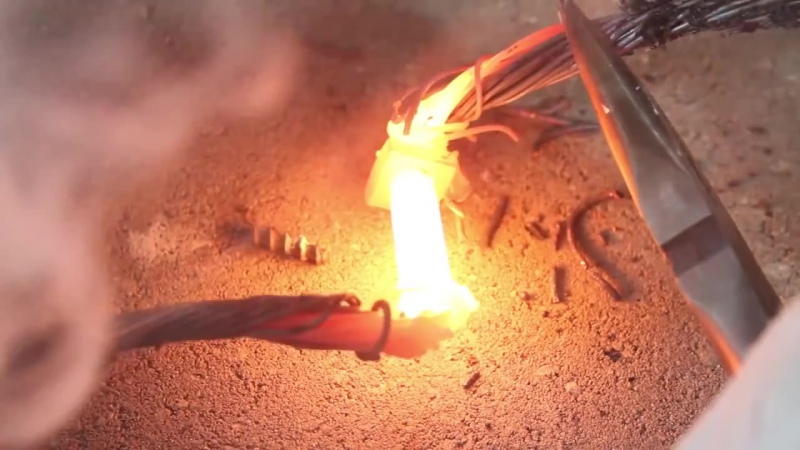

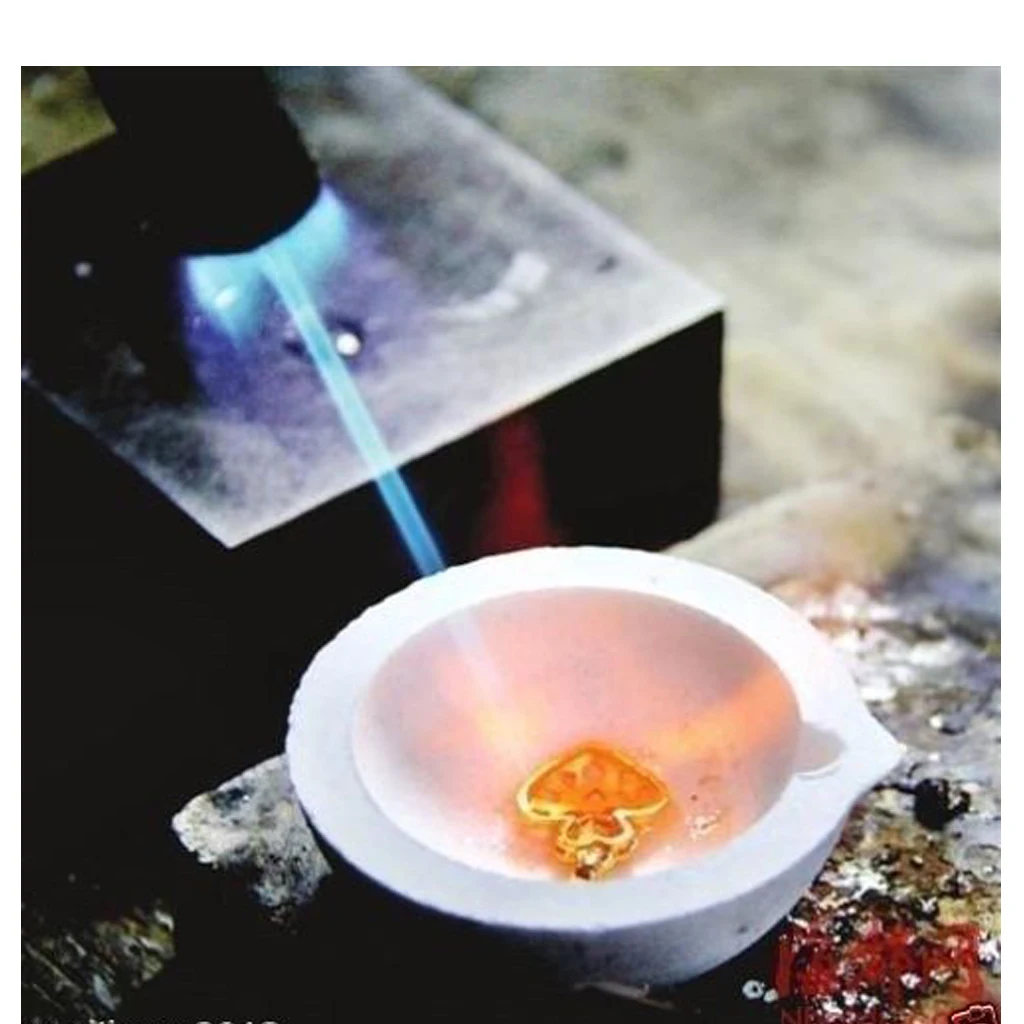

Привет всем, решил, что сделаю свой первый пост чем-то полезным, а не вопросом. Я знаю о литье больше, чем о кузнечном деле, поэтому решил, что помогу немного добавить в раздел литья, предоставив общий обзор того, как начать литье, справочники, необходимое оборудование, меры безопасности и т. Д.Надеюсь, на это можно будет сослаться, чтобы дать какое-то направление людям, спрашивающим «как мне начать лить металл» или «могу ли я отлить свою собственную наковальню» и т. Д., Поскольку, похоже, таких сообщений довольно много. Я только что заливал бронзу и в итоге неоднократно объяснял процесс всем своим соседям по дому, где я живу и работаю, так что все это все равно было в моей голове на этой неделе. Перед всей информацией я покажу несколько фотографий заливки, так как это всегда выглядит довольно круто.

Перед всей информацией я покажу несколько фотографий заливки, так как это всегда выглядит довольно круто.

Вид на мою печь, с паковочными формами на переднем плане:

Я что-то проверяю или тыкаю:

Вынимаю тигель из печи:

Заливка:

Заливка:

Вот что было внутри (16 желудей + стробоскоп):

Acorn TIG, приваренный к стальному заглушке (будет прикреплен к кованой ветке на воротах):

Связка желудей, готовая к прикреплению к воротам:

БЕЗОПАСНОСТЬ

Не делайте этого, если вы не проявили должную осмотрительность.В идеале вам следует поучиться у кого-то лично, но если это невозможно, вам следует прочитать несколько книг (рекомендации в конце этого поста) и посмотреть несколько видеороликов о разливке металла в домашних условиях в Интернете. Расплавленный металл в любом количестве, превышающем сварочную лужу, чрезвычайно опасен, и несоблюдение этого требования может привести к серьезной аварии. Если есть вопросы, задавайте. Не вини меня, если ты поранишься.

Не вини меня, если ты поранишься.

РАСПЛАВЛЕННЫЙ МЕТАЛЛ

Если у вас есть какое-либо количество расплавленного металла, влага становится чрезвычайно опасной.Капля расплавленного металла на бетон (который удерживает влагу) превратит воду в порах в пар, вызывая небольшой взрыв, который выбрасывает жидкий металл и крошку бетона в воздух. А теперь подумайте, что было бы, если бы вы пролили целый тигель. ВСЕГДА НОСИТЕ И СЛИВАЙТЕ МЕТАЛЛ НА СУХИЙ ПЕСК.

Если вы воткнете что-нибудь — палочку для перемешивания, скиммер, еще несколько кусков металла для расплавления — в тигель, когда в нем есть расплавленный металл, этот объект должен быть DRY .Это так же просто, как предварительный нагрев металла поверх вашей печи во время ее работы и удерживание конца любых инструментов в выхлопном пламени в течение нескольких секунд, но если вы забудете, вы заставите расплавленный металл взорваться, пока вы стоите там. с вашим лицом над ним. Точно так же ваши изложницы (куда вы заливаете оставшийся металл после заполнения форм) необходимо предварительно нагреть в печи, иначе произойдет взрыв. ПРИНИМАЕМ, ЕСЛИ ЧТО ЧТО-ТО НЕ СЛИШКОМ ГОРЯЧЕЕ, ЧТО ЭТО ВЛАЖНОЕ .

ПРИНИМАЕМ, ЕСЛИ ЧТО ЧТО-ТО НЕ СЛИШКОМ ГОРЯЧЕЕ, ЧТО ЭТО ВЛАЖНОЕ .

ПРЕДОХРАНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

Очки и маска для лица, а не одно или другое. Плотная кожаная куртка, сварочные перчатки, джинсы и толстые кожаные ботинки. Это то, что я ношу. Прекрасно работает для защиты от случайных брызг и, по крайней мере, не тает на вашей коже в случае бедствия. Всегда держите под рукой ведро с сухим песком и лопату на случай разлива, а также охлаждающую штангу (кусок тяжелого углового железа, приваренный к концу трехфутового стержня), чтобы задержать поток в случае разрыва формы или течь.

ДОМАШНИЕ ТИГИ

Из-за серьезных опасностей, связанных с работой с расплавленным металлом, я настоятельно рекомендую НЕ использовать самодельный тигель для чего-либо более горячего, чем алюминий (например, любых медных сплавов и чугуна). Подходящие тигли будут обсуждаться ниже для каждого отдельного металла, а также будет объяснен подходящий самодельный тигель для алюминия и других низкотемпературных сплавов.

Правильные тигли необходимы, даже если вы выполняете все остальные настройки:

—————————— ————-

Сначала я дам краткий обзор некоторых различных металлов, которые вы, возможно, захотите отлить, а затем я расскажу некоторые подробности об общем оборудовании, которое вам нужно сделать. для небольшого литейного производства.

——————————————-

МЕТАЛЛЫ

СТАЛЬ

Хорошо, во-первых, вы, вероятно, никогда не собираетесь лить сталь дома, и вы определенно никогда не собираетесь делать стальную отливку размером с наковальню. Это просто реальность. Нагреть тигельную печь до температуры, необходимой для разливки стали, можно, но это превратит вашу печь в расходный материал. Я коснусь этого в первую очередь, поскольку похоже, что многие люди интересуются литьем стали.

Вот приблизительные точки плавления некоторых металлов (все температуры в F):

Мягкая сталь: 2750

Чугун: 2100

Кремниевая бронза: 1800

Алюминий: 1200

Свинец: 680

Имейте в виду, что вам нужно, чтобы металл был перегрет на несколько сотен градусов выше этих температур, чтобы успешно его разлить, так, например, железо будет разливаться около 2300-2500 (горячее для более тонких отливок). Температура в вашей печи должна быть еще выше, а это означает, что температура в вашей печи будет близка к 3000.Огнеупор, который я использовал для своей печи, рассчитан на 3000, а поскольку низкоуглеродистая сталь плавится около 2750, вы можете понять, почему его плавление быстро разрушит вашу печь. Вот фотография огнеупорной футеровки моей печи, на которую упала капля расплавленного железа:

Температура в вашей печи должна быть еще выше, а это означает, что температура в вашей печи будет близка к 3000.Огнеупор, который я использовал для своей печи, рассчитан на 3000, а поскольку низкоуглеродистая сталь плавится около 2750, вы можете понять, почему его плавление быстро разрушит вашу печь. Вот фотография огнеупорной футеровки моей печи, на которую упала капля расплавленного железа:

Бронза и алюминий просто прилипают к поверхности, а расплавленное железо буквально въедается прямо в нее. Печь настолько нагревается, что вам понадобится одна из зеленых кислородно-ацетиленовых лицевых экранов, чтобы увидеть ее с открытой крышкой. Он просто не выдерживает температуры, необходимой для плавления стали.

ЧУГУН

Тем не менее, с правильно сконструированной печью плавление чугуна совсем не сложно, однако вам необходимо использовать песчаные формы, так как формы для выплавки, которые вы делаете дома (обсуждаются ниже), не выдерживают температуры расплавленного металла. железо (пробовал). Формование из песка — это само по себе искусство, и для его правильного выполнения потребуется немало практики. В конце поста есть несколько хороших книг по этому поводу. Наконец, для чугуна вам необходимо приобрести графитовый тигель на глиняной связке. НЕ РАСПЛАВАЙТЕ ЖЕЛЕЗ В ЧТО-ТО, ЧТО ВЫ СДЕЛАНО САМИ . Тигель обойдется вам в 50-100 долларов. Это очень дешевый страховой полис, который стоит каждого пенни. Шутки в сторону. Без шуток. Практически все литейное оборудование, которое у меня есть, самодельное, кроме тиглей для бронзы и железа.

железо (пробовал). Формование из песка — это само по себе искусство, и для его правильного выполнения потребуется немало практики. В конце поста есть несколько хороших книг по этому поводу. Наконец, для чугуна вам необходимо приобрести графитовый тигель на глиняной связке. НЕ РАСПЛАВАЙТЕ ЖЕЛЕЗ В ЧТО-ТО, ЧТО ВЫ СДЕЛАНО САМИ . Тигель обойдется вам в 50-100 долларов. Это очень дешевый страховой полис, который стоит каждого пенни. Шутки в сторону. Без шуток. Практически все литейное оборудование, которое у меня есть, самодельное, кроме тиглей для бронзы и железа.

БРОНЗА

Хорошо, перейдем к цветным металлам. Лично я использую только кремниевую бронзу для отливок из медного сплава по ряду причин. Во-первых, это состав: 96% меди, 3% кремния и 1% марганца.Вот почему это важно: латунь и другая бронза обычно содержат значительное количество цинка, олова и / или свинца помимо меди. Чтобы расплавить эти сплавы, их необходимо нагреть выше температуры, при которой легирующие элементы испаряются. Это означает, что некоторое количество цинка, свинца, олова и т. Д. Улетучится с поверхности в виде газа, особенно когда вы перемешиваете или снимаете слой расплава. Это означает, что вы не только подвергаете себя воздействию токсичных паров, но и меняете состав металла каждый раз, когда плавите его.Кремниевая бронза не меняет состав даже после плавления в течение десятков раз (если вы держите тигель только для этого сплава), что делает ее идеальной для домашнего использования, где мы не можем проверить состав наших сплавов и где мы хотим немедленно повторно используйте металл, из которого состоит система ворот. Кроме того, вы можете купить стержни из кремнистой бронзы у большинства поставщиков сварочных материалов, что означает, что вы можете сварить их с помощью кислородно-ацетиленовой горелки или сварочного аппарата TIG и получить идеальное цветовое соответствие (особенно хорошо для фиксации небольших ямок в отливках и сварки двух отливок вместе. и смешивание сварного шва).По этим причинам я считаю целесообразным покупать кремниевую бронзу вместо того, чтобы использовать куски лома неизвестного состава.

Это означает, что некоторое количество цинка, свинца, олова и т. Д. Улетучится с поверхности в виде газа, особенно когда вы перемешиваете или снимаете слой расплава. Это означает, что вы не только подвергаете себя воздействию токсичных паров, но и меняете состав металла каждый раз, когда плавите его.Кремниевая бронза не меняет состав даже после плавления в течение десятков раз (если вы держите тигель только для этого сплава), что делает ее идеальной для домашнего использования, где мы не можем проверить состав наших сплавов и где мы хотим немедленно повторно используйте металл, из которого состоит система ворот. Кроме того, вы можете купить стержни из кремнистой бронзы у большинства поставщиков сварочных материалов, что означает, что вы можете сварить их с помощью кислородно-ацетиленовой горелки или сварочного аппарата TIG и получить идеальное цветовое соответствие (особенно хорошо для фиксации небольших ямок в отливках и сварки двух отливок вместе. и смешивание сварного шва).По этим причинам я считаю целесообразным покупать кремниевую бронзу вместо того, чтобы использовать куски лома неизвестного состава.

Что касается бронзы, вы действительно действительно хотите купить тигель, а не делать его. В частности, купите тигель из карбида кремния — опять же, около 50–100 долларов, и опять же, он того стоит. Я использовал самодельный тигель описанного ниже типа для плавления чистой меди, так как я не хотел загрязнять свой тигель для кремниевой бронзы и не хотел тратить 100 долларов на разовый эксперимент.Все шло хорошо, медь плавилась, я снял ее, а затем закрыл крышку печи, чтобы нагреть ее еще минуту, так как отливка должна была быть довольно тонкой, и я хотел, чтобы она была действительно горячей. Когда я снова открыл крышку, чтобы вынуть тигель, она вышла из строя, и дно печи оказалось озером расплавленной меди. Если бы я не решил нагреть его еще на минуту, он бы вышел из строя, когда я поднимал его из печи. Это было бы примерно полгаллона расплавленного металла на моих ногах и ботинках.

АЛЮМИНИЙ

Алюминий отлично работает с ломом, но для достижения наилучших результатов используйте литой (не прессованный) алюминий. Это означает, что автомобильные колеса, детали велосипеда и т. Д. Идеальны, но не так много трубок, листов, пивных банок и т. Д. Поскольку алюминий плавится при такой низкой температуре, вы можете безопасно использовать стальной тигель ПРАВИЛЬНО СОЗДАНО, или, что еще лучше, чугунный тигель. Чтобы сделать стальной тигель, достаточно приварить кусок толстостенной трубы к более толстой пластине. Я с большим успехом использовал стенку 1/4 дюйма и 4-дюймовую трубу высотой около 10 дюймов, приваренную к куску пластины 3/8 дюйма.Сбоку приварил проушины для захвата клещами. Если вы не являетесь квалифицированным сварщиком, попросите кого-нибудь сварить его для вас, это не тот сварной шов, который вы хотите испортить. Кроме того, как и в случае с любым тиглем, вам необходимо специально изготовить щипцы, которые очень хорошо подходят без люфта.

Это означает, что автомобильные колеса, детали велосипеда и т. Д. Идеальны, но не так много трубок, листов, пивных банок и т. Д. Поскольку алюминий плавится при такой низкой температуре, вы можете безопасно использовать стальной тигель ПРАВИЛЬНО СОЗДАНО, или, что еще лучше, чугунный тигель. Чтобы сделать стальной тигель, достаточно приварить кусок толстостенной трубы к более толстой пластине. Я с большим успехом использовал стенку 1/4 дюйма и 4-дюймовую трубу высотой около 10 дюймов, приваренную к куску пластины 3/8 дюйма.Сбоку приварил проушины для захвата клещами. Если вы не являетесь квалифицированным сварщиком, попросите кого-нибудь сварить его для вас, это не тот сварной шов, который вы хотите испортить. Кроме того, как и в случае с любым тиглем, вам необходимо специально изготовить щипцы, которые очень хорошо подходят без люфта.

СВИНЦ

Свинец плавится при такой низкой температуре, что вам даже не понадобится печь, только подходящий стальной или чугунный контейнер и несколько горелок. Мой сосед недавно отлил свинцовый киль весом 1100 фунтов для лодки, которую он строит, поместив свинец в модифицированную чугунную ванну, расплавив его несколькими кровельными горелками и вставив его снизу в деревянную форму с песчаным покрытием.Я не рекомендую деревянные формы — обработка поверхности не самая лучшая из-за влаги в форме, а пожарная служба была вызвана из-за чрезмерного копчения. Все вышеперечисленные меры безопасности применяются даже без печи, и помните, что свинец чрезвычайно токсичен.

Мой сосед недавно отлил свинцовый киль весом 1100 фунтов для лодки, которую он строит, поместив свинец в модифицированную чугунную ванну, расплавив его несколькими кровельными горелками и вставив его снизу в деревянную форму с песчаным покрытием.Я не рекомендую деревянные формы — обработка поверхности не самая лучшая из-за влаги в форме, а пожарная служба была вызвана из-за чрезмерного копчения. Все вышеперечисленные меры безопасности применяются даже без печи, и помните, что свинец чрезвычайно токсичен.

ОБОРУДОВАНИЕ

Помимо тиглей для бронзы и / или железа, а также воздуходувки, вы можете легко сделать все, что вам нужно, самостоятельно. Все мои расходы на литейное производство легко составили менее 1000 долларов, включая несколько хороших книг (купленных новых, перечисленных ниже), два тигля, мою печь (материалы стоили около 300 долларов), гончарную печь (60 долларов на Craigslist и необходимые только для потерянного воска). литье), электрическая воздуходувка (25 долларов на Craigslist) и множество самодельного оборудования, в основном сделанного из стального лома. Моя печь надстроена и, вероятно, больше, чем могло бы понадобиться многим здесь живущим. Вы можете гораздо меньше потратить на простую настройку. Вот весь мой литейный цех, запакованный в углу моего цеха (выходит только время от времени):

Моя печь надстроена и, вероятно, больше, чем могло бы понадобиться многим здесь живущим. Вы можете гораздо меньше потратить на простую настройку. Вот весь мой литейный цех, запакованный в углу моего цеха (выходит только время от времени):

ПЕЧЬ

Центральным оборудованием в литейном цехе является печь. Что касается масштабов, о которых мы говорим, тигельная печь — безусловно, самая разумная вещь для строительства, так что это все, что я буду обсуждать. Вы можете построить относительно печь, работающую на пропане или природном газе, которая в основном представляет собой вертикальную газовую кузницу с крышкой.Однако в этих печах будет непросто плавить чугун, если они вообще смогут это сделать. Я настоятельно рекомендую купить у Колина Пека (в Англии) руководство под названием «Печь для отработанного масла от литья чугуна искусного Боджера». Это то, что я сделал, и никогда не стал бы строить печь другого стиля. Конструкция корпуса печи проста и легко модифицируется для использования имеющегося у вас лома, и он усовершенствовал конструкцию горелки, в которой для сжигания отработанного масла используется гравитационная подача (отработанное растительное масло, отработанное моторное масло и дизельное топливо — все работают хорошо. ).На горелке есть форсунка, поэтому топливо не распыляется, что означает, что вы можете использовать отработанное масло (свободное, но загрязненное частицами), не забивая горелку. Кроме того, поскольку оно подается под действием силы тяжести, нет необходимости в насосе, а масло при атмосферном давлении НАМНОГО безопаснее, чем сжатый газ, когда вы работаете с расплавленным металлом. Кроме того, он выделяет гораздо больше тепла, чем пропан или природный газ — я могу расплавить 30 фунтов бронзы при холодном запуске менее чем за 45 минут. Правильно построенный, он очень чисто горит (не дымится) и может легко плавить чугун.При желании он определенно мог бы расплавить сталь, но это быстро испортит футеровку печи. Используя в основном подручные материалы, я потратил около 300 долларов на свою печь. Стоимость — это, прежде всего, литой огнеупор с температурой 3000 градусов (очень рекомендуется), который, как мне кажется, стоил 65 долларов за 50-фунтовый мешок (я использовал 3) около 5 лет назад.

).На горелке есть форсунка, поэтому топливо не распыляется, что означает, что вы можете использовать отработанное масло (свободное, но загрязненное частицами), не забивая горелку. Кроме того, поскольку оно подается под действием силы тяжести, нет необходимости в насосе, а масло при атмосферном давлении НАМНОГО безопаснее, чем сжатый газ, когда вы работаете с расплавленным металлом. Кроме того, он выделяет гораздо больше тепла, чем пропан или природный газ — я могу расплавить 30 фунтов бронзы при холодном запуске менее чем за 45 минут. Правильно построенный, он очень чисто горит (не дымится) и может легко плавить чугун.При желании он определенно мог бы расплавить сталь, но это быстро испортит футеровку печи. Используя в основном подручные материалы, я потратил около 300 долларов на свою печь. Стоимость — это, прежде всего, литой огнеупор с температурой 3000 градусов (очень рекомендуется), который, как мне кажется, стоил 65 долларов за 50-фунтовый мешок (я использовал 3) около 5 лет назад. Я не буду вдаваться в подробности конструкции печи, поскольку Колин пытается продать свою книгу, поэтому вам придется купить ее у него, если вам нужны планы (обратите внимание, я никоим образом не извлекаю выгоду из этого, и я не даже знаю Колина.Просто это такой хороший дизайн, что это все, что я хочу порекомендовать).

Я не буду вдаваться в подробности конструкции печи, поскольку Колин пытается продать свою книгу, поэтому вам придется купить ее у него, если вам нужны планы (обратите внимание, я никоим образом не извлекаю выгоду из этого, и я не даже знаю Колина.Просто это такой хороший дизайн, что это все, что я хочу порекомендовать).

РУЧНОЙ ИНСТРУМЕНТ

Вам понадобятся различные простые инструменты, которые вы легко можете изготовить самостоятельно. Здесь изображены разливочный стержень (длинная вещь, которая удерживает тигель во время разливки), щипцы для тигля (для подъема тигля в печь и из печи), скиммер (угловая сталь, приваренная к стержню, изогнутая на конце, чтобы соответствовать моему тиглю, используется для снятия шлака перед разливкой) и изложницы (угловой чугун с закрытыми концами и рукояткой для выливания остатков металла после заполнения изложниц).Другие инструменты, не изображенные на рисунке, включают стальной стержень 1/2 дюйма для перемешивания, охлаждающую штангу (описанную выше в разделе «Оборудование для обеспечения безопасности»), пару клещей для загрузки предварительно нагретого металла в тигель. Действительно простые вещи. Также обратите внимание, что для измерения температуры вам не нужен пирометр. Просто возьмите стержень диаметром 1/2 дюйма, который вы используете для перемешивания, воткните его на секунду в расплав, а затем вытащите. Если расплавленный металл соскользнет с конца, вы готовы к заливке. Если он на нем слипается, значит, он недостаточно горячий. Этот метод никогда не подводил меня для алюминия, бронзы и железа.

Действительно простые вещи. Также обратите внимание, что для измерения температуры вам не нужен пирометр. Просто возьмите стержень диаметром 1/2 дюйма, который вы используете для перемешивания, воткните его на секунду в расплав, а затем вытащите. Если расплавленный металл соскользнет с конца, вы готовы к заливке. Если он на нем слипается, значит, он недостаточно горячий. Этот метод никогда не подводил меня для алюминия, бронзы и железа.

ИНСТРУМЕНТЫ ДЛЯ ФОРМЫ

Это зависит от того, выполняете ли вы литье в песчаные формы или литье по выплавляемым моделям. Я не делал форм для песка несколько лет, и у меня больше нет для этого инструментов, поэтому я не буду пытаться перечислять то, что вам нужно, это просто простые ручные инструменты и мюллер, если вам повезет, чтобы скрестить дорожки с одним. Я бы порекомендовал новичкам использовать Petrobond (песок на масляной основе), а не песок на водной основе, так как с ним легче работать и поддерживать его.

Я не буду вдаваться в подробности фактического процесса литья под давлением, но если вам интересно, вы должны купить последнюю книгу, указанную в конце этого поста. Я скажу, однако, что «микрокристаллический воск» — это то, что вы хотите купить, если делаете скульптурные изделия. Он становится очень мягким при нагревании от ваших рук, а затем может выдерживать любое скручивание или изгиб, не растрескиваясь, и очень плавно перетекает в себя. Подобно кремниевой бронзе, этот продукт настолько превосходен, что стоит своих денег. Паковочные формы легко сделать из 1 части воды, 1 части глиняного гипса и 2 частей грубого песка.

Я скажу, однако, что «микрокристаллический воск» — это то, что вы хотите купить, если делаете скульптурные изделия. Он становится очень мягким при нагревании от ваших рук, а затем может выдерживать любое скручивание или изгиб, не растрескиваясь, и очень плавно перетекает в себя. Подобно кремниевой бронзе, этот продукт настолько превосходен, что стоит своих денег. Паковочные формы легко сделать из 1 части воды, 1 части глиняного гипса и 2 частей грубого песка.

Для этого процесса вам нужно будет выжечь формы в печи, чтобы расплавить, сжечь и, наконец, испарить воск, а также прокалить формы.Вам нужно запустить его в течение нескольких дней и медленно увеличивать температуру, в конечном итоге поддерживая формы на уровне 1200 в течение дня и заполняя их расплавленным металлом, когда они остынут примерно до 800. Стандартная гончарная печь работает нормально, но будьте готовы проснуться вставайте один или два раза каждую ночь, чтобы проверить температуру, если у вас нет цифрового контроллера. Кроме того, вместо лепки воском можно выжечь другие органические предметы (овощи, палки и т. Д.).

Кроме того, вместо лепки воском можно выжечь другие органические предметы (овощи, палки и т. Д.).

ПОСТАВЩИКИ / МАТЕРИАЛЬНЫЕ РЕСУРСЫ

Budget Casting Supply — лучший выбор для покупок в Интернете, но если вы живете в большом городе или рядом с ним, вам действительно следует искать местных поставщиков.Если вы не знаете ни одного, попробуйте поискать в ThomasNet. Если вы не знакомы, этот веб-сайт представляет собой базу данных производителей и поставщиков с возможностью поиска для промышленности, что очень полезно. Часто предприятия, поставляющие литейное оборудование или огнеупоры, никогда не имеют случайных клиентов, и если вы объясните, что делаете, они часто будут очень заинтригованы и постараются помочь вам. Мне все еще нужно заплатить за изоляцию из керамического волокна, хотя я получил ее в большом количестве между различными кузницами и моей печью — крупный поставщик огнеупоров обычно может предоставить вам «образец», которого более чем достаточно для того, что вы работаете на.

——————————————-

Вот и все У меня есть для вас, не написав об этом книги. Надеюсь, это будет полезно для некоторых из вас, кто хочет добавить литье в свои навыки металлообработки. Я буду более чем счастлив ответить на любые ваши вопросы, и если кто-то находится в районе Филадельфии и хочет увидеть разлив, просто дайте мне знать, и я приглашаю вас к следующему.

——————————————-

РЕКОМЕНДУЕМЫЕ ЧТЕНИЯ

— «Печь для отработанного масла от литья чугуна Боджера» Колина Пека

… Доступно у автора по адресу http: //www.artfulbod…alcasting.com/. Это руководство — то, что я использовал, чтобы построить свою печь, описанную выше. Не думаю, что когда-либо построил бы тигельную печь, не основанную на этой конструкции. Ужасно написано, никогда даже не корректируется, но тем не менее бесценно.

— «Библия литейщика» К. В. Аммена

— «Полное руководство по литью в песчаные формы» также К. В. Аммена

В. Аммена

… Книги Аммена очень удобочитаемы и понятны. Получите их независимо от того, делаете ли вы формы из песка или паковочные массы.

— «США. Руководство по литейному производству военно-морского флота », перепечатанное Lindsay Publications

… бесценный ресурс, но не из тех книг, которые вы читаете насквозь (например, скучное техническое руководство). Опять же, хотя он написан, в частности, для литья в песчаные формы, большая часть информации также имеет отношение к литью по выплавляемым моделям.

— «Литейный уголь» Дэйва Джинджери

… отлично подходит для начала, это песочное литье в самой упрощенной форме. Идеально подходит для супер-недорогой установки, чтобы залить немного алюминия, чтобы посмотреть, понравится ли он вам.

— «Литье металла: руководство по литью в песчаные формы для малых литейных производств» Стива Честейна

… есть два тома. Хорошие книги, но не обязательно, если вас интересует только литье по выплавляемым моделям.

— «Студийное бронзовое литье: метод потерянного воска» Джона Миллса и Майкла Гиллеспи

… для литья по выплавляемым моделям.

Также проверьте «Публикации Линдси», чтобы узнать о других книгах по кастингу, включая некоторые из перечисленных выше.

DIY Как сделать домашнее литейное производство — литье металла в домашних условиях

Всем нравится сила создавать что-то своими руками.Это заставляет вас чувствовать, что вы отвечаете за свои действия, творения и жизнь. Вместо того, чтобы восхищаться сложными деталями машин и металлическими предметами, вы можете очень легко создать свои собственные металлические предметы на заказ дома, в собственном домашнем литейном производстве.

Да, вы не только способны создать собственное домашнее литейное производство, но также можете сделать это по доступной цене. Когда вы закончите строительство литейного цеха, вы сможете научиться плавить металл и превратить его в удивительный объект в своем саду.

Создать компактный литейный цех дома довольно просто, потому что, если вам нравится водить машину по дому, у вас, вероятно, уже есть большинство компонентов, необходимых для строительства литейного цеха в доме.

Литье металла проще, чем вы думаете

Литье металла (вид искусства, которым на протяжении тысячелетий занимались так называемые «первобытные» люди) не хранит никаких секретов. Это не сложно, слишком сложно или невозможно. Люди отливали металлы в формы на протяжении тысячелетий.Вы тоже можете это сделать.

Если вы умеете строгать свисток без головокружения, вы можете создать узор самостоятельно. Вы можете сделать форму, если когда-либо строили замки из песка. Более того, если вы можете вскипятить воду, металл можно расплавить и вылить в эту литейную форму. Это действительно просто. Все, что вам нужно, это создать в домашних условиях литейный цех.

Литейное производство на дому — основные материалы и элементы

Топливо

Несмотря на то, что современная литейная промышленность использует почти исключительно природный газ, древесный уголь является «классическим» литейным топливом и ранее был королем в литейной промышленности. Хотя вы также можете использовать газовую горелку с баллоном с пропаном, имеет смысл придерживаться использования угольных брикетов. Они дешевле, доступнее и почти всегда доступны в вашем распоряжении.

Хотя вы также можете использовать газовую горелку с баллоном с пропаном, имеет смысл придерживаться использования угольных брикетов. Они дешевле, доступнее и почти всегда доступны в вашем распоряжении.

Помимо того, что древесный уголь является доступным по цене и легкодоступным, он будет работать на домашнем литейном производстве независимо от того, где он расположен.

Более того, древесный уголь можно производить прямо в помещении, без необходимости покупать его в местном магазине. Все, что вам нужно сделать, это просто засыпать скалы твердой древесины землей и дать им возможность тлеть в течение нескольких недель изнутри.Вы можете легко создать собственный древесный уголь, чтобы использовать его в собственной домашней литейной мастерской.

У самостоятельного изготовления есть и другое преимущество, кроме низкой стоимости, поскольку самодельный древесный уголь не производит связующих веществ, которые часто присутствуют в покупных брикетах древесного угля. Известно, что эти агенты в конечном итоге создают проблемы, препятствующие воздушному потоку в печи вашего литейного производства.

Метод обработки древесного угля также дает газообразные и жидкие побочные продукты, такие как углерод, древесный спирт и другие летучие вещества.Эти побочные продукты могут иметь уникальную ценность сами по себе как независимые продукты.

Печь

Естественно, вам потребуется подходящая и мощная печь для эффективного использования топлива и изготовления форм. Вы можете легко создать такую печь из металлолома примерно за 40 фунтов стерлингов. Это будет не что иное, как барабан с гибкой крышкой, покрытой примерно двумя дюймами (50 мм) огнеупорного литого материала. Огнеупор — это материал, который способен выдерживать высокие температуры, оставаясь при этом стабильным.Как и цемент, его можно купить в контейнерах, а затем объединить для создания постоянного литейного цеха с простым добавлением воды.

Духовка также должна иметь трубку для подачи воздуха, установленную на дне, которая оснащена вентилятором с регулируемой подачей, чтобы обеспечить тягу, необходимую для создания сильного тепла.

Перед тем, как создавать печь и искать печь, вам нужно решить, какого размера детали и металлические предметы вы будете создавать в своем домашнем литейном цехе. Новичку рекомендуется найти сосуд размером хотя бы с небольшой газовый баллон или, возможно, самый маленький пивной бочонок.

С их помощью вы можете легко построить себе мощную и универсальную печь, которая будет достаточно высокой, чтобы вместить большинство кусков плавящегося лома. Эта высокая печь сможет удовлетворить любые потребности в литье и предметы, независимо от того, насколько они необычной формы.

Когда вы занимаетесь литьем и обработкой алюминия, что является наименее сложной и легкой работой в литейном производстве из-за низких температур, вы можете получить почти полностью сломанные автомобильные поршни из расплавленного металла. Многие гаражи позволят вам забрать их домой, и они сделаны из сплава высокого качества.Тем не менее, многие из них поставляются с прикрепленными шатунами, и эти стержни необходимо выудить из плавильного котла вместе с любыми другими частями из железа, прежде чем заливать алюминий.

После выбора подходящего сосуда печи подготовьте его, сначала отрезав крышку по самому верхнему шву. Кроме того, сделайте на его стороне около дна отверстие, достаточно широкое, чтобы разместить подающую трубу диаметром около 30-40 мм.

Затем навинтите колено под углом 90 градусов к внутреннему краю этого ниппеля, затем припаяйте трубу к стенке канистры, колено должно быть направлено вверх.Теперь аккуратно прорежьте отверстие в центре сегмента крыши. Сделав отверстие, вы должны припаять на место 50-миллиметровую трубку глушителя, чтобы она немного выступала под кромкой крышки. Затем прикрепите ручки, состоящие из коротких плоских заготовок размером 3 на 5 мм и 15-миллиметровых трубок диаметром 150 мм, к бокам контейнера.

Основание, крышка и внутренние стенки должны быть заполнены огнеупорным материалом из-за очень высоких температур внутри печи. Для этой цели Vitcas поставляет огнеупорный бетон марки 1700 в ведрах по 25 кг.Просто смешайте необходимое количество в соответствии с указаниями на ведре, затем заполните дно емкости печи, пока вещество не достигнет верха колена подачи воздуха (обычно глубиной 30-50 мм).

Теперь смажьте внешнюю сторону меньшего сосуда из двух, которые у вас есть, маслом, чтобы облегчить очистку после установки облицовки стены, и поместите его вертикально над коленом и «пастообразным» основанием, убедившись, что он равномерно сбалансированы внутри барабана печи.

Затем переходите к заполнению полости стены огнеупором, как вы это делали в отношении дна, но утрамбовывайте ее при заливке, чтобы предотвратить образование пузырьков воздуха.Завершите работу аналогичным образом — переверните крышку и совместите ее с точкой трубопровода глушителя.

Во время высыхания огнеупора зажгите огонь в течение минимум 12 часов, сжигая в нем древесный уголь.

Сделайте 3-миллиметровый просечно-вытяжной металлический диск в форме диска, достаточно широкий, чтобы поместиться в печь, затем добавьте питание в воздуходувку. При необходимости используйте внутри сварную пластину, муфту или отрезок велосипедной трубы. Ваша печь должна быть готова к созданию полезных и домашних форм и предметов из расплавленных металлов.

Фляга

Это еще одна важная составляющая, когда дело доходит до создания литейного производства в домашних условиях. Эту важную часть литейного производства, колбу, вероятно, тоже можно построить самостоятельно.

На самом деле это не что иное, как открытый, состоящий из двух частей ящик, в котором находится песок, формирующий форму. Конечно, толщина вашей фляжки (верхняя часть называется колпачком, а ее нижняя часть — перетяжкой) будет зависеть от масштаба отливок, которые вы собираетесь заливать, и вы можете вставить небольшую четырехстороннюю щеку между ними. различные компоненты для увеличения глубины колбы, если это необходимо.

Чтобы сделать фляжку самостоятельно, найдите плоскую, прямую древесину размером 100 x 25 мм, затем отрежьте восемь секций: четыре длиной 250 мм и еще четыре длиной 300 мм.

Теперь отрежьте восемь частей по 50 мм и оштукатурите две коробки, скрепив доски вместе с помощью клея и шурупов M60 x 30 мм. Для колбы большего размера прорежьте фальц размером 6 мм x 15 мм внутри колпака и скобы, чтобы удерживать песок.

Сделайте наборы ключей для боковых стенок фляги.Это важно, чтобы перетаскивание соответствовало смыву, чтобы форма на линии разъема четко отделялась.

Многие люди предпочитают использовать установочные штифты или стержни вместо конических кнопок, поскольку при подъеме они не оставляют места для ошибки. Заделайте древесину сильным гидроизоляционным средством.

Вам также понадобится загадка и скамья для лепки, но их легко достать. Первый — это просто почвенное сито из хозяйственного магазина.

В конце концов, сделайте как минимум две шаблонные доски, удалив листы фанеры немного большего размера, чем ваша чашка, а затем запечатайте их с помощью герметика для дерева.

Остальные предметы

Вот еще несколько элементов, которые вам понадобятся для создания вашей первой формы.

- Отрезок конического дюбеля 12 мм (длина должна быть 150 мм)

- Деревянная рукоятка молотка

- Разглаживающий дюбель, 12 мм x 150 мм, в качестве установочного штифта

- Лезвия и ложки малых ножей

- Прут железный (в один конец загнут крючок, в другой — ручка)

- Чугунный горшок для фасоли 150 мм (тигель)

- Щипцы ножничные

- Линейка для нивелирования

- Кисть художника из верблюжьей шерсти

- Сковороды и кастрюли железные

- Форма для выпечки (не должна быть алюминиевой)

- Маленькая прямоугольная форма для хлеба

- Скиммер с ручкой на штанге длиной 2 фута

- Песок для литья

- Рэпер

Как сделать свою первую металлическую форму?

Теперь вы готовы изготовить небольшую форму. Поместите брикеты древесного угля на панель в нижней части печи, зажгите ее и включите воздуходувку. Затем подготовьте тигель, заполнив его алюминиевым ломом.

Поместите брикеты древесного угля на панель в нижней части печи, зажгите ее и включите воздуходувку. Затем подготовьте тигель, заполнив его алюминиевым ломом.

Поместите тигель в печь с горячими углями и установите крышку. В ожидании расплавления сплава приготовьте на формовочном столе около 25 литров песка, постепенно сбрызгивая его водой. Вы также должны продолжать бросать его с двумя деревянными блоками, чтобы получить консистенцию сухой пасты, которая позволяет ему оставаться целым при сжатии, но аккуратно ломаться при отпускании (вам, вероятно, придется применить его на практике, прежде чем придется сжимать) .

Еще лучше смешать песок примерно за 12 часов до литья металла, чтобы его впитывающее действие обеспечивало равномерное распределение влаги.

Затем поместите выкройку на свою доску для выкройки внутри верстака. Удалите пыль, встряхнув пемзу через носок.

Переверните шаблон вверх дном и просейте песок в шаблоне, используя загадку. Плотно запакуйте зерна по выкройке.

Насыпьте сверху крупный песок, когда он накрыт, до тех пор, пока бачок не будет переполнен.Плотно утрамбуйте песок по углам. Обязательно аккуратно утрамбуйте его по рисунку трамбовкой. Используйте одну из досок с шаблоном, чтобы вдавить песок в сопротивление вращательным движением вниз, вправо и влево.

Отрежьте излишки материала линейкой по краю трапеции и вытрите форму, разбив песок с помощью короткой заостренной проволоки для плечиков в нескольких местах выше и ниже выкройки. Соскребите весь выпавший песок с помощью формы для хлеба из ручья.

Проверьте тигель, не плавится ли алюминий. Ярко-красный цвет означает, что он перегрелся, и поток воздуха необходимо уменьшить, чтобы расплавленный металл мог плавиться только при заполнении формы.

Затем вернитесь и поверните перетяжку правой стороной вверх, протрите поверхность с шаблоном, который все еще находится внутри. Теперь аккуратно наденьте руль на колесо. Поместите вертикальный штифт на самую толстую часть рисунка, поместите штифт литника в песок на расстоянии около двух дюймов от рисунка, держите загадку над перчаткой и выполните процедуры просеивания, утрамбовки и удара, как и раньше.

После этого выкопайте ножом неглубокий колодец глубиной примерно 25 мм и 25 мм от выступа литника и отрежьте трубу вдвое меньшей длины от ямы до штифта. Сделайте вентилирование над шаблоном, осторожно извлеките стояк и штифты литника, надавите пальцами на песок вокруг бассейна (будьте осторожны, чтобы не допустить попадания какого-либо материала в стояк). Теперь вы должны аккуратно отделить накладку от тяги.

Выкопайте желоб из литника в песке для волочения рядом с шаблоном, остановившись в щели (которая представляет собой соединительную канаву, ведущую непосредственно к шаблону), и придавите песок, как и раньше.В некоторых ситуациях может использоваться более одного бегуна и ворот.

Затем нанесите ножом тонкую пленку воды по краю шаблона и запланируйте извлечение инициала, сначала ввинчивая небольшой шуруп для дерева в подходящую его часть, а затем постукивая винтом вперед-назад и по кругу с помощью рэппер, пока узор не ослабнет и не поднимется легко.

Отремонтируйте форму, если она каким-либо образом повреждена, выдуйте всю глину из области оттиска и осторожно замените колпачок, дважды проверив его посадку. Теперь вы готовы к заливке, но сначала покройте открытую древесину формовочной скамейки вокруг стекла песком.

Теперь вы готовы к заливке, но сначала покройте открытую древесину формовочной скамейки вокруг стекла песком.

Как сделать свою первую отливку металла в домашних условиях?

Используйте крюк, чтобы открыть печь, чтобы извлечь любые куски железа из тигля, затем смахните шлак с верхней части расплавленного алюминия (как можно меньше нарушая расплав) и бросьте его в ожидающую железную емкость. С помощью крючка извлеките тигель из духовки, поместите его на железную сковороду и крепко удерживайте плоскогубцами.

Вылейте расплавленный металл в емкость и литник до тех пор, пока он не выйдет из стояка, затем вылейте всю оставшуюся алюминиевую жидкость в форму для выпечки, чтобы получить слитки, которые впоследствии можно переплавить.

В ожидании отделения формы (охлаждение отливки займет от 20 до 30 минут) необходимо повторно просеять излишки песка и в следующий раз поместить его в герметичный контейнер. То же самое следует проделать и с песком в форме после завершения отливки. Теперь осторожно и осторожно потушите огонь в печи и сохраните остывшие угли, так как они сделают следующий пожар особенно легким.

Теперь осторожно и осторожно потушите огонь в печи и сохраните остывшие угли, так как они сделают следующий пожар особенно легким.

Когда время истечет, вытащите металлическую отливку и посмотрите. Не расстраивайтесь, если первые шаги покажутся вам трудными. Вы можете провести исследование с помощью практики, которая надежно подходит для прессования, прядения, фрезерования или любой другой формы обработки.

Вот и все. Вы успешно создали свой первый металлический предмет. Вы, очевидно, будете учиться по ходу дела, но это простое руководство для начинающих, чтобы начать заниматься искусством изготовления изделий из металла.

Постройте свой собственный дом Металлический завод — Новости Матери-Земли

1/4

С помощью нескольких простых инструментов вы можете организовать домашний литейный завод.

ФОТО: СОСТАВ НОВОСТЕЙ МАТЕРИ ЗЕМЛИ

2/4

Чертеж печи, использованной для отливки.

ИНФОРМАЦИЯ О МАТЕРИ ЗЕМЛЕ СОТРУДНИЧЕСТВО

3/4

Будьте осторожны при заливке металлических отливок.

ИНФОРМАЦИЯ О МАТЕРИ ЗЕМЛЕ СОТРУДНИЧЕСТВО

4/4

Чертеж металлической фляжки.

ИНФОРМАЦИЯ О МАТЕРИ ЗЕМЛЕ СОТРУДНИЧЕСТВО

❮ ❯ Забавно, как событие

застревает в вашей памяти.Я хорошо помню, что около 20 лет назад

держал в руке сложную на вид — и

дорогую — деталь машины и думал, как

должно быть сложно сформировать эту деталь. Сегодня, однако,

я могу не только скопировать эту деталь (за гроши), но и

могу сделать практически любой компонент, который мне нужен — оборудовать мой магазин

, починить машину или просто пощекотать себе меч — идя

не дальше моего заднего двора! Купил ли я компанию по производству инструментов и штампов? Не совсем так. Вместо этого вы можете сказать, что я «основал» один, на общую сумму

инвестиций в размере около 30 долларов и времени, которое мне потребовалось, чтобы изучить,

через опыт, основам домашнего литья металла.

Создание компактного литейного производства

Вы не поверите, но создать компактный литейный цех

у себя дома довольно легко, поскольку — если вам нравится возить около

дома — у вас, вероятно, уже есть большая часть из

, которая вам понадобится для его постройки. Литье металла (ремесло

, которое практикуется на протяжении тысячелетий так называемыми «примитивными» людьми

) не таит секретов: если вы можете вырезать

свистком, вы можете сделать узор … если вы когда-либо построили

замков из песка , вы можете сделать форму … и если вы можете вскипятить

воды, вы можете расплавить металл и вылить его в эту форму.Это действительно так просто.

Конечно, я никогда не собирался браться за работу в литейном производстве, просто для удовольствия. Кто-то (чье имя давно забыто, но чье сообщение

повисло) однажды сказал мне, что токарный станок по металлу — это единственный станок

в магазине, который может дублировать себя. Итак,

Итак,

думая о старом рецепте куриного супа, который начинается с

«сначала возьми цыпленка», я подумал, что если я смогу построить

токарный станок — используя мои новые навыки литья, — ничто

не помешает мне сойти с ума и изготовил все

других инструментов, необходимых для оснащения моей мастерской.

Тем не менее, я не рассчитывал на незатребованный бизнес

, который появился у меня, когда я основал свой домашний литейный завод

(и часто меня слишком сильно занимал, чтобы отливать

инструментов для себя). Когда стало известно, что я отливал

металла, казалось, что весь округ Данг прокладывает путь

к моей двери, ища меня, чтобы я изготовил кухонную утварь, отремонтировал детали инструментов или изготовил конструктивные элементы (для

ветряных электростанций, теплиц, геодезических купола и др.) в

обмен на товары, услуги или наличные деньги.После

, в то время как я начал отливать отличительные предметы искусства

, которые — с помощью простой демонстрации на месте литейного производства

— вымостили мне путь зеленью на местных блошиных рынках

и фестивалях ремесел, где восторженные зрители

споткнулись о себе, чтобы лучше их вид и

облегчить свои кошельки!

Основные компоненты литейного производства

Когда я сказал, что для создания небольшого литейного производства

не нужно много материала, я имел в виду именно это. Например, древесный уголь

Например, древесный уголь

является «классическим» топливом для литейного производства

, хотя сейчас в литейной промышленности почти исключительно используется природный газ

.Но после неудачной попытки создать

с помощью самодельной газовой горелки я перешел на угольные брикеты

и с тех пор придерживаюсь их.

Помимо того, что твердое топливо

недорогое и легкодоступное, оно может поджечь литейный цех, расположенный в сельской местности, где может не быть газопровода. Более того, древесный уголь

можно даже изготовить прямо на ферме

(просто засыпьте куски твердой древесины землей и дайте им

тлеть изнутри в течение нескольких недель).Выполнение

самостоятельно имеет преимущество, помимо низкой стоимости, потому что самодельный древесный уголь

не содержит связывающих агентов

, которые можно найти в покупных брикетах, которые в конечном итоге создают в печи клинкеры, блокирующие воздушный поток.

(Процесс производства древесного угля также дает

газообразных и жидких побочных продуктов, таких как метан, древесный спирт и другие

летучих веществ, которые могут иметь ценность сами по себе. )

)

Естественно, что для более эффективного использования топлива мне потребовалась подходящая печь

.Итак, я построил именно такую печь из металлолома за

около 20 долларов. Это не что иное, как барабан со съемной крышкой

, который покрыт примерно двумя дюймами литого огнеупора

, имеет трубку для подачи воздуха, встроенную в его дно

, и оснащен нагнетателем

с регулируемым расходом для обеспечить тягу, необходимую для создания интенсивного

тепла.

Перед тем, как построить свою печь, я сначала определил, насколько большим должно быть

, чтобы обрабатывать детали, которые я планировал сделать

.Я бы посоветовал новичку найти емкость размером не менее

с 50-фунтовый контейнер с хладагентом, а затем попытаться спасти

30-фунтовую канистру из того же источника.

Возможно, еще лучше, если вы найдете бочку на 30 галлонов и ведро для краски емкостью

5 галлонов, вы сможете построить печь высотой

, достаточной для размещения большинства кусков плавящегося лома, независимо от того, насколько странной они могут быть формы. . (При литье алюминия

. (При литье алюминия

, которое из-за низких температур

является наименее сложным и самым безопасным литейным цехом

, я расплавляю выброшенные автомобильные поршни почти

исключительно.В большинстве гаражей мне разрешат получить их бесплатно за

фунтов стерлингов, и они сделаны из высококачественного сплава. Однако многие из них

поставляются с прикрепленными шатунами, а их

— вместе с любыми другими деталями из черных металлов — должны быть извлечены из плавильного котла

, прежде чем алюминий будет заливать

).

Когда вы выбрали подходящий сосуд печи, приготовьте его

, сначала отрезав его крышку — около самого верхнего шва

, а затем вырезав в нем отверстие в его боку, рядом с дном

, достаточно большое, чтобы вместить 16-дюймовую секцию. 1-1 / 2-дюймовая подающая труба

.Прикрутите колено под углом 90 градусов к внутреннему концу этого ниппеля

, затем приварите сборку к стенке канистры так, чтобы колено

было направлено вверх. Затем вырежьте отверстие в середине

Затем вырежьте отверстие в середине

секции крышки и приварите короткую 2-дюймовую трубку глушителя

на месте так, чтобы она немного выступала ниже кромки крышки

. Затем прикрепите несколько ручек — сделанные

из коротких кусочков плоской ложи размером 1/8 на 3/4 дюйма и 6-дюймовых кусков

из 1/2 дюйма трубы — к сторонам контейнера.

Из-за экстремальных температур, возникающих в печи

, ее дно, крышка и внутренние стенки должны быть облицованы огнеупорным материалом

.Paco

Cast — хороший огнеупорный литейный продукт.

Просто смешайте необходимое количество, следуя инструкциям

на пакете, затем заполните дно контейнера печи

, пока материал не достигнет верха колена подачи воздуха

(обычно это происходит на глубине 1 От -1/2 до

2 дюйма).

Затем смажьте внешнюю оболочку меньшего из ваших двух сосудов

маслом (чтобы его можно было легко удалить после того, как настенная облицовка

застыла) и поместите его вертикально на колено

и «пастообразную» заливку основания, сделав убедитесь, что это

равномерно по центру барабана печи. Затем продолжайте заполнять полость стены

Затем продолжайте заполнять полость стены

огнеупорным материалом, как и дно, но

утрамбовывайте ее во время заливки, чтобы предотвратить образование пузырьков воздуха

. Завершите работу, перевернув крышку и выровняв ее

до уровня трубы глушителя аналогичным образом.

(Подсказка: приварите несколько коротких петель из стальных стержней к внутренней части крышки

, чтобы смесь держалась во время схватывания.) Когда огнеупор

высохнет, снимите внутренний сосуд и «вылечите» печь

путем сжигания древесного угля. в нем — закрытое — на

минимум 12 часов.

Сделав это, вырежьте кусок расширенного металла толщиной 1/8 дюйма на диск

, достаточно большой, чтобы проскользнуть внутрь печи, затем

прикрепите воздуходувку (моя «беличья клетка» производит около 100

кубических футов в минуту и использует заслонка скользящей заслонки на

регулирует поток — хотя старый фен с реостатом

, вероятно, будет работать примерно так же) на

подающую трубу. . . используя муфту, сварную пластину или

. . используя муфту, сварную пластину или

, даже кусок велосипедной камеры, если это то, что нужно для соединения

.

Вы, вероятно, сможете построить второй по важности литейный компонент

— колбу — самостоятельно. На самом деле это

— не что иное, как двухсекционный ящик с открытым концом, в котором

удерживает песок, образующий форму. Размер вашей колбы

(ее верхняя часть называется колпачком, а ее нижняя часть

— перетяжкой), конечно, будет зависеть от размера

отливок, которые вы собираетесь заливать, и вы можете разместить

простой четырехгранной щеки. между компонентами до

при необходимости увеличьте глубину колбы.Тем не менее, я расскажу

, как собрать коробку для новичков, которая подойдет для

практически любую работу, за которую вы захотите взяться какое-то время.

Во-первых, найдите себе чистый, прямой участок размером 1 на 4 и вырежьте из него

восьми секций: четыре длиной около 10 дюймов и четыре более

длиной 12 дюймов. Затем отрежьте восемь 2-дюймовых ломтиков и сделайте пару коробок

Затем отрежьте восемь 2-дюймовых ломтиков и сделайте пару коробок

с помощью клея и шурупов № 6 на

1-1 / 4 дюйма, чтобы скрепить доски. (Если вы

решили построить большую фляжку, вырежьте шпунт

1/4 на 1/2 дюйма на внутренней поверхности как колпака, так и скобы, всех

вокруг, чтобы дать песку что-то, за что можно держаться к.)

Теперь сделайте два набора ключей по

для

сторон колбы. Важно, чтобы колпачок и скоба

находились одинаково заподлицо, чтобы форма четко разделяла

по линии разъема. (Некоторые люди предпочитают использовать дюбели или стержни

вместо конических шпонок, поскольку они оставляют меньше места для ошибки

при подъеме.) Наконец, закройте всю древесину

хорошим гидроизоляционным средством.

Вам также нужно будет вылепить загадку и скамейку для лепки

, но и то, и другое сделать несложно.Первый

— это просто песочный фильтр, созданный путем скрепления рамы

16 на 16 дюймов, сделанной из 2 на 4, и прикрепления к ней аппаратной ткани размером 1/4 дюйма

(сетка 1/8 дюйма). для отливок мелких деталей можно использовать материал

для отливок мелких деталей можно использовать материал

). Формовочная скамья представляет собой деревянную раму размером 2 на 4

около 36 дюймов в квадрате с фанерным дном 1/2 дюйма.

Наконец, сделайте по крайней мере две доски для выкройки, нарезав

листов фанеры немного больше, чем ваша фляжка, и

покрыв их герметиком для дерева.

Большинство оставшихся инструментов и принадлежностей можно найти в

вашей собственной кухне, мастерской или — если вы хотите приобрести

модных вещей — в магазине товаров для декоративно-прикладного искусства.Вам понадобится…

- Деревянная рукоятка молотка длиной около 10 дюймов для трамбовки

- Кусок кабелепровода 1/2 дюйма или конический дюбель длиной 6 дюймов до